Как очистить медь от черноты в домашних условиях: эффективные методы

Изделия из меди отличаются долговечностью и роскошным внешним видом и часто используются не только в бытовых, но и декоративных целях.

Медная посуда обладает хорошей теплопроводимостью, что позволяет ей быстро и эффективно нагревать еду. Ювелирные украшения из меди выглядят элегантно, а некоторые медики рекомендуют носить медные браслеты людям с заболеваниями сердечно-сосудистой системы, так как этот металл нормализует давление и оказывает благотворное влияние на здоровье человека.

Однако, с течением времени, медь тускнеет, мутнеет и покрывается зеленоватым налетом. Это неизбежный процесс окисления металла, происходящий в результате контакт с кислородом, особенно при нагревании. Но если предотвратить старение металла невозможно, то вернуть медным изделиям первозданный блеск в домашних условиях можно в два счета.

Помните, какой бы способы чистки меди вы ни выбрали, внимательно ознакомьтесь с инструкциями, а затем протестируйте его на небольшом и малозаметном участке поверхности.

Наиболее простой способ чистки медных изделий – это поместить их в горячую воду с добавлением небольшого количества моющего средства, осторожно потереть мягкой губкой и промыть водой. Разумеется, следует протестировать этот метод на небольшом участке поверхности, прежде чем погружать предмет в воду целиком.

Способы чистки меди

Существует множество специальных средств, а также народных рецептов очистки медных изделий от окиси и удаления темного налета:

Наиболее простой способ чистки медных предметов – это поместить их в горячую воду с добавлением моющего средства, потереть мягкой губкой или тряпкой и промыть водой

Если медный предмет невозможно поместить в кастрюлю, попробуйте натереть его долькой лимона, почистить щеткой, а затем вымыть водой

Для придания изделию блеска, натрите его смесью муки, крупной соли и уксуса, затем отполируйте мягкой тканью

Также рекомендуется полировать изделие смятой в небольшой шар газетой – старое доброе средство, которым наши бабушки чистили окна

Для чистки старинных изделий и борьбы с сильными загрязнениями, рекомендуется прокипятить медные предметы в растворе уксуса с добавлением двух столовых ложек соли.

Когда изделие остынет, промойте его водой и насухо вытрите мягкой тряпкой

Когда изделие остынет, промойте его водой и насухо вытрите мягкой тряпкойСамый необычный метод, рекомендуемый многими домохозяйками, это чистка меди обыкновенным томатным кетчупом. Нанесите густой слой кетчупа на изделие и оставьте на несколько минут, затем смойте водой. Это придаст изделию блеск и теплый красноватый оттенок, характерный для этого металла

Чистка медных монет и антикварных изделий

Чистить предметы, имеющие высокую рыночную стоимость, в домашних условиях нужно крайне осторожно, чтобы не испортить дорогостоящего изделия. Способ чистки зависит от типа загрязнения:

Чтобы удалить зеленоватый налет, поместите изделие в 10% раствор лимонной кислоты. Когда увидите, что налет растворяется, выньте, промойте и отполируйте медный предмет

Для удаления красноватого налета, поместите изделие в 5% раствор аммиака или углекислый аммоний, пока не увидите желаемого результата

Желтоватый налет образуется в результате контакта со свинцом.

Удалить его можно погрузив предмет в 10% раствор уксуса

Удалить его можно погрузив предмет в 10% раствор уксуса

Чтобы вернуть изделию былой блеск и придать товарный вид, нанесите на него слой искусственной платины. Растворите 50 граммов медного купороса и 5 граммов марганцовки в литре дистиллированной воды. Нагрейте смесь до 80-90 градусов, поместите медные изделия и оставьте на некоторое время, периодически переворачивая. Добившись желаемого результата, высушите медные изделия и покройте защитным слоем спирта и бензола, смешанных в равных пропорциях.

Лимон и кетчуп можно использовать для чистки меди, предварительно протестировав их воздействие на малозаметном участке поверхности

Чтобы придать медному изделию блеск, натрите его смесью уксуса, крупной соли и муки, а также скомканной газетой. Как всегда, будьте осторожны и протестируйте данный способ, прежде чем приступать к чистке

Способ чистки медных монет и антикварных изделий зависит от цвета налета. Если у вас возникли сомнения, надежнее всего обратиться за помощью к специалистам

Как добывают медь: способы, история и месторождения

Array

(

[TAGS] =>

[~TAGS] =>

[ID] => 99177

[~ID] => 99177

[NAME] => Как добывают медь: способы, история и месторождения

[~NAME] => Как добывают медь: способы, история и месторождения

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 115

[~IBLOCK_SECTION_ID] => 115

[DETAIL_TEXT] =>

Медь сегодня — металл необыкновенно востребованный и широко применяющийся как в быту, так и в промышленности. В природе Cu можно встретить как в чистом состоянии, так и в виде руды. Способов добычи и получения меди из исходных горных пород существует несколько. При этом все они используются в промышленности достаточно широко. О том, как добывают медь, и пойдет речь в статье.

В природе Cu можно встретить как в чистом состоянии, так и в виде руды. Способов добычи и получения меди из исходных горных пород существует несколько. При этом все они используются в промышленности достаточно широко. О том, как добывают медь, и пойдет речь в статье.

Немного истории

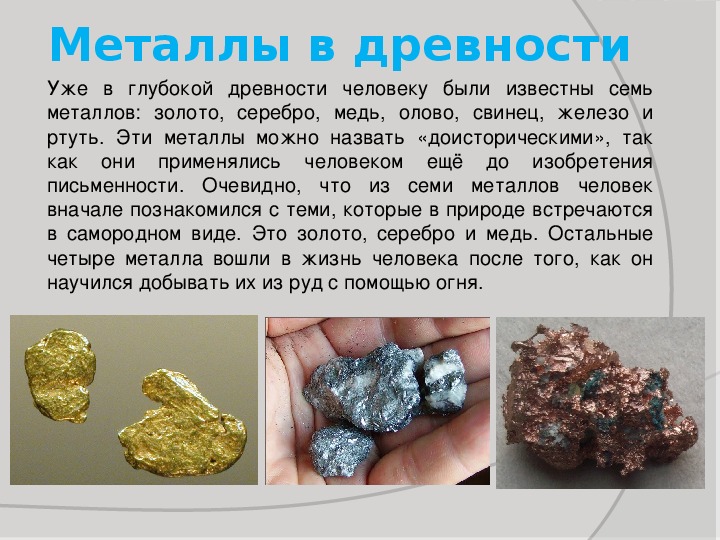

В какой местности медь в древние времена начала добываться и использоваться человеком впервые, археологам, к сожалению, выяснить не удалось. Однако доподлинно известно, что именно этот металл люди начали обрабатывать и применять в повседневной жизни самым первым.

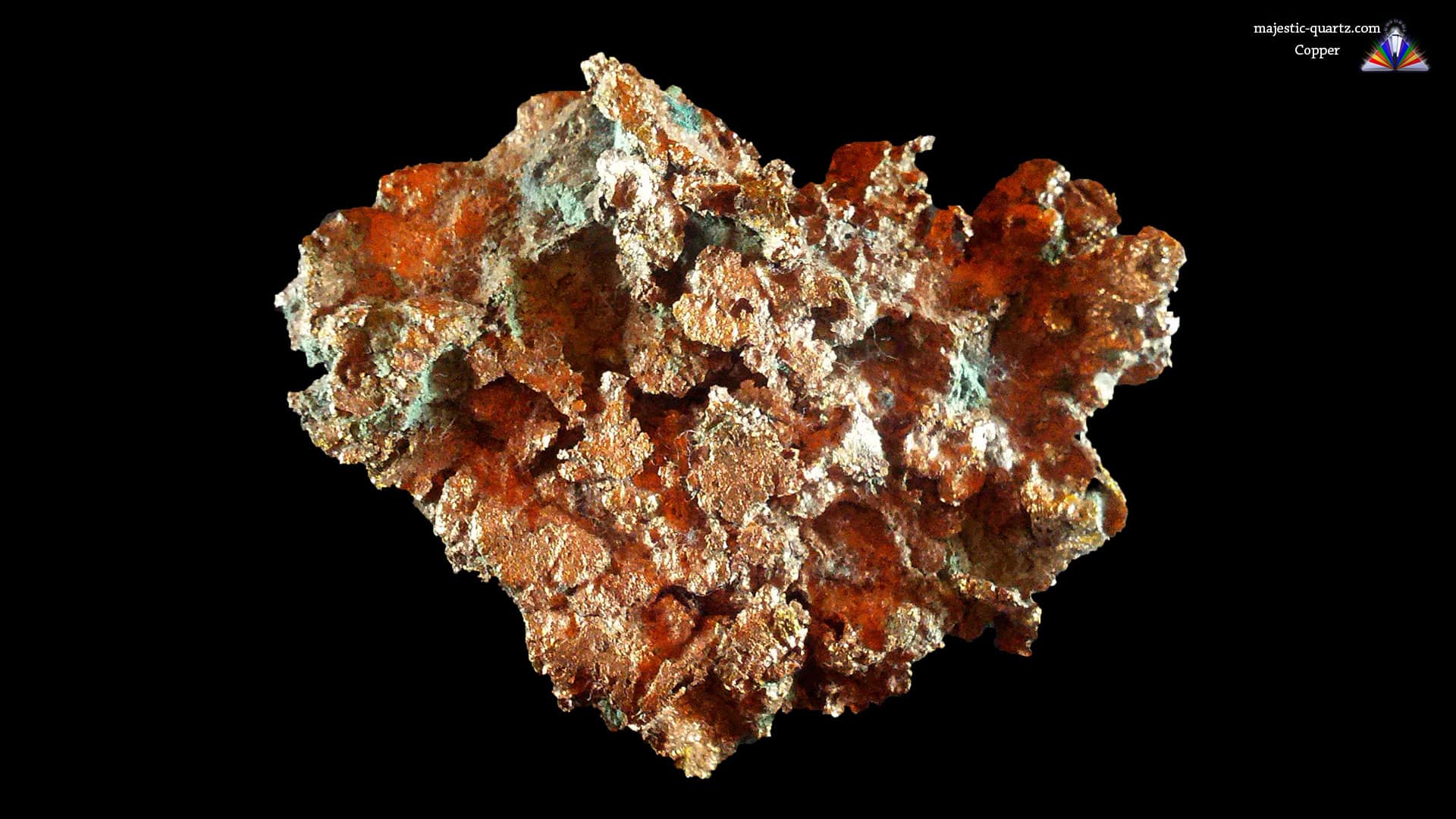

Известна медь человеку стала еще в каменном веке. Некоторые найденные археологами самородки этого металла несут на себе следы обработки каменными топорами. Первоначально люди использовали медь в основном только в качестве украшений. При этом применял для изготовления таких изделий человек в древние времена исключительно найденные им самородки этого металла. Позднее люди научились обрабатывать и содержащую медь руду.

Позднее люди научились обрабатывать и содержащую медь руду.

Представление о том, как добывают Cu и как его обрабатывают, имели многие народы древности. Подтверждений тому археологами было найдено множество. После того как человек научился делать сплавы меди с цинком, начался бронзовый век. Собственно само название «медь» придумали когда-то древние римляне. В эту страну такой металл привозили в основном с острова Кипр. Поэтому римляне и назвали его aes cyprium.

Как добывали медь в древности

Поскольку металл этот в быту человеком когда-то использовался очень широко, технологии его добычи были, конечно же, разработаны достаточно совершенные. Наши предки получали медь в основном из малахитовых руд. Смесь такого материала и угля помещали в глиняный сосуд и ставили в яму. Далее массу в горшке поджигали. Выделявшийся в результате угарный газ восстанавливал малахит до меди.

Запасы в природе

Где можно добыть медь в дикой природе сегодня? На настоящий момент залежи этого популярного металла открыты на всех континентах Земли.

При этом запасы Cu считаются практически неограниченными. Геологи в наше время находят все новые месторождения чистой меди, а также содержащих ее руд. К примеру, в 1950 г. мировые резервы этого металла составляли 90 млн тонн. К 1970 г. этот показатель уже увеличился до 250 млн т, а к 1998 г — до 340 млн т. На настоящий момент считается, что запасы меди на планете составляют более 2.3 млрд тонн.

Месторождения и способы добычи чистой меди

Как уже упоминалось, изначально человек использовал в быту самородный Cu. Конечно же, добывается такая чистая медь и в наши дни. Образуются самородки этого металла в земной коре в результате экзогенных и эндогенных процессов. Самое большое известное месторождение самородной меди на планете на данный момент находится в США, в районе озера Верхнее. В России самородная медь залегает в Удоканском месторождении, а также в некоторых других местах Забайкалья. Кроме того, ответом на вопрос о том, где можно добывать медь в России в виде самородков, является и уральский регион.

В природе чистый металл этой разновидности образуется в зоне окисления медносульфатных залежей. Обычно в самородках собственно самой меди содержится около 90-99%. Остальное приходится на другие металлы. В любом случае ответом на вопрос о том, как добывают медь самородную, служат две основных технологии. Разрабатывают такие месторождения, как и рудные, закрытым шахтным или открытым карьерным способом. В первом случае при этом используют такие технологические процессы, как бурение и отбойка.

Весить медные самородки могут очень много. Самые большие из них когда-то были найдены на озере Верхнем в США. Вес этих самородков составлял около 500 т.

Где добывают медь в России, мы выяснили. В основном это Забайкалье и Урал. В нашей стране, конечно же, также в разные времена находили очень крупные самородки этого металла. К примеру, медные куски весом до нескольких тонн часто находили на Среднем Урале.

Один из таких самородков в 860 кг ныне храниться в Санкт-Петербурге, в музее Горного института.

Медные руды и их месторождения

На настоящий момент получать Cu считается экономически выгодным и целесообразным даже в том случае, если его содержится в породе хотя бы 0.3%.

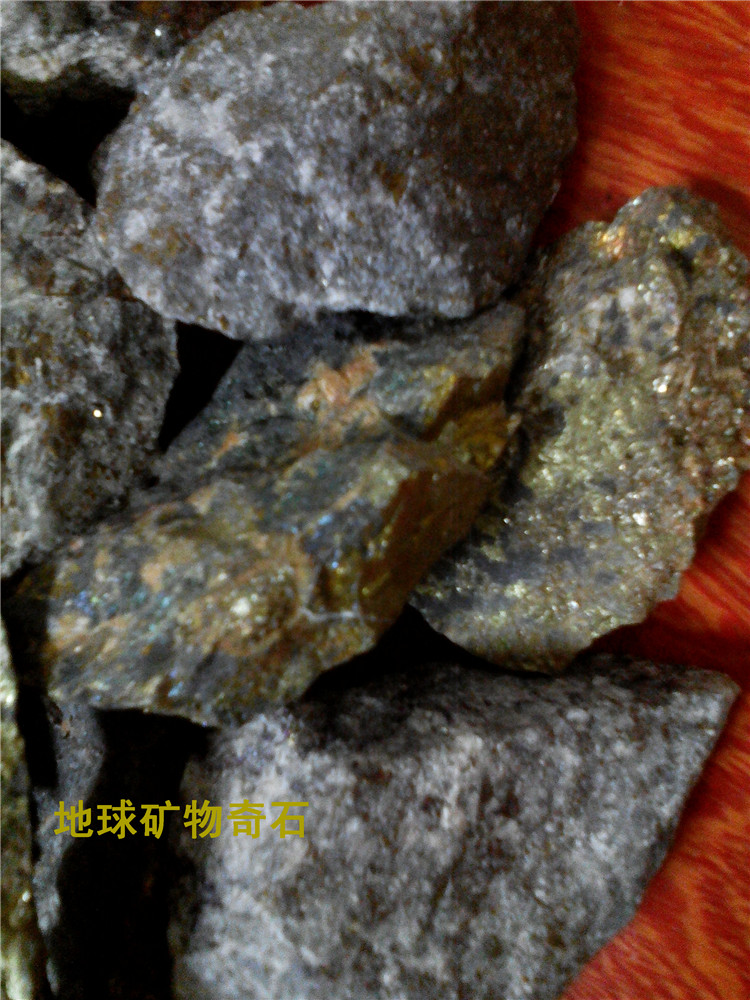

Чаще всего для выделения меди промышленным способом в природе в наши дни добывают следующие породы:

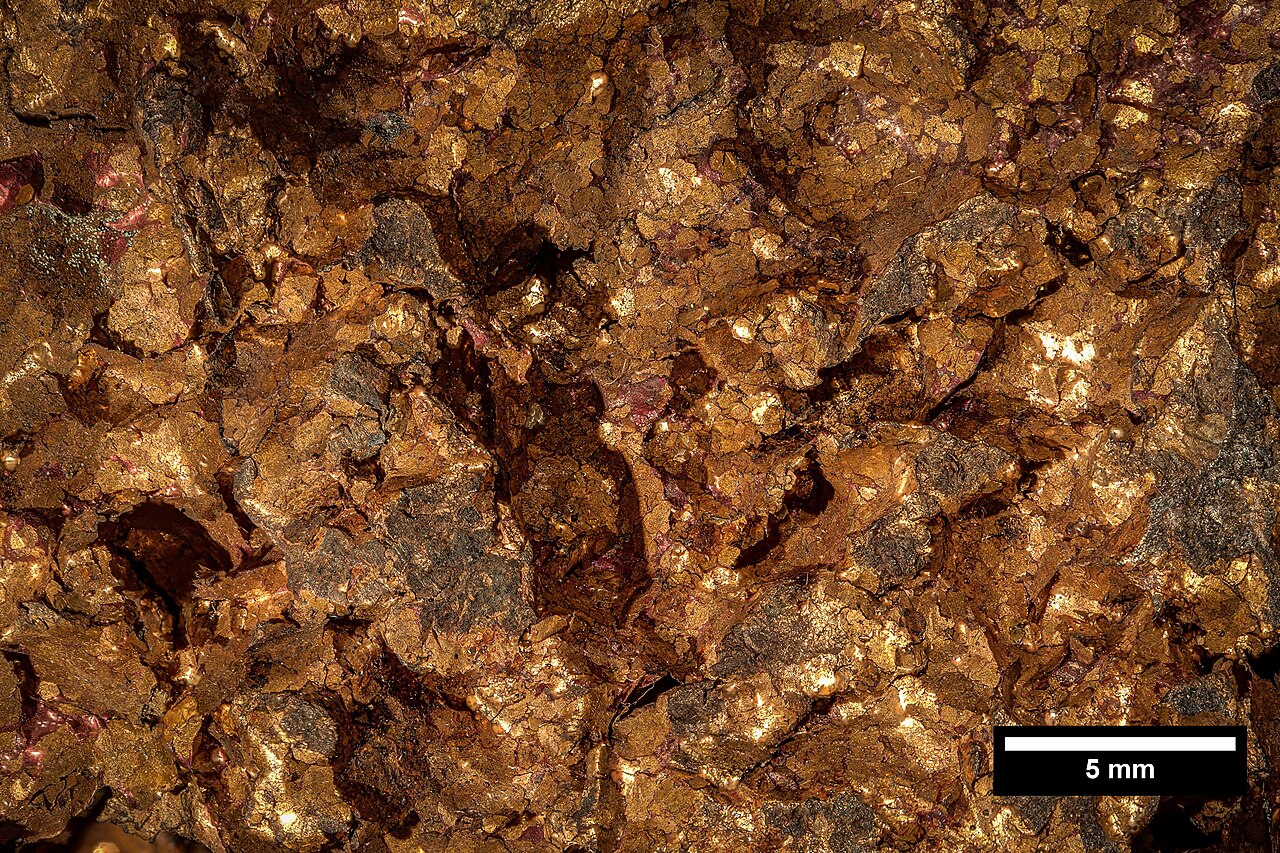

- борниты Cu5FeS4 — сульфидные руды, называемые по-другому медным пурпуром или пестрым колчеданом и содержащие около 63.3% Cu;

- халькопириты CuFeS2 — минералы, имеющие гидротермальное происхождение;

- халькозины Cu2S, содержащие более 75% меди;

- куприты Cu2O, часто встречающиеся также и в местах залежей самородной меди;

- малахиты, представляющие собой углекислую медную зелень.

Самое большое месторождение медных руд в России находится в Норильске. Также такие породы в больших количествах добывают в некоторых местах на Урале, в Забайкалье, на Чукотке, в Туве и на Кольском полуострове.

Также такие породы в больших количествах добывают в некоторых местах на Урале, в Забайкалье, на Чукотке, в Туве и на Кольском полуострове.

Как разрабатывают залежи медных руд

Разного рода породы, содержащие Cu, как и самородки, могут добываться на планете по двум основным технологиям:

- закрытой;

- открытой.

В первом случае на месторождении строятся шахты, протяженность которых может достигать нескольких километров. Для перемещения рабочих и техники такие подземные туннели оснащаются лифтами и железнодорожными путями. Дробление породы в шахтах производится с использованием специального бурового оборудования, имеющего шипы. Забор медной руды и ее погрузка для отправки наверх осуществляются с применением ковшей.

Если залежи находятся не далее 400-500 м от поверхности земли, их добыча ведется открытым методом. В этом случае на месторождении сначала снимается пласт верхней породы с использованием взрывных устройств. Далее постепенно вынимается собственно сама медная руда.

Далее постепенно вынимается собственно сама медная руда.

Способы получения металла из пород

Как добывают медь, а вернее, содержащие ее руды, мы, таким образом, выяснили. Но как же на предприятиях в последующем получают собственно сам Cu?

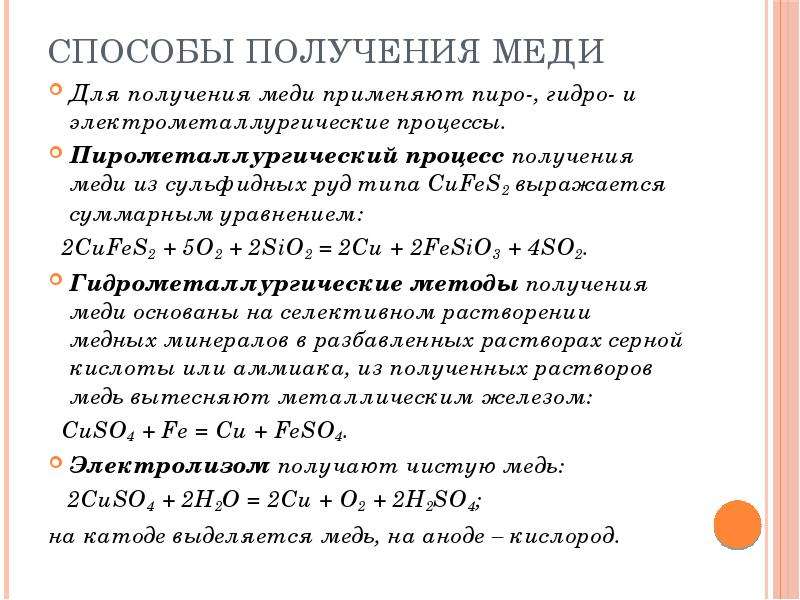

Основных способов выделения меди из горных пород существует три:

- электролитический;

- пирометаллургический;

- гидрометаллургический.

Пирометаллургический флотационный метод

Эта технология обычно используется для выделения меди из тех пород, в которых Cu содержится 1.5-2%. Такой материал подвергают обогащению флотационным методом. При этом:

- руду тщательно размалывают до самого мелкого порошка;

- смешивают полученный материал с водой;

- добавляют в массу специальные флотореагенты, представляющие собой сложные органические вещества.

Флотореагенты покрывают мелкие крупинки разных соединений меди и передают им несмачиваемость.

На следующем этапе:

- в воду добавляют вещества, создающие пену;

- пропускают через взвесь сильный поток воздуха.

Легкие сухие частички соединений меди в результате прилипают к воздушным пузырькам и всплывают наверх. Содержащую их пену собирают, отжимают от воды и тщательно просушивают. В результате и получают концентрат, из которого затем выделяют черновой Cu.

Как добывают медь из руды: обогащение методом обжига

Флотационный метод используется в промышленности достаточно часто. Но иногда для обогащения медной руды применяется и технология обжига. Такая методика чаще всего используется для руд, содержащих большое количество серы. В данном случае материал предварительно нагревается до температуры 700-8000 °С. В результате происходит окисление сульфидов с уменьшением в породе содержания серы.

На следующем этапе подготовленную таким образом руду расплавляют в шахтных печах при температуре в 14500 °С. В конечном итоге при использовании такой технологии получают штейн — сплав меди и железа. Далее это соединение улучшают путем обдувки в конвертерах. В результате оксид железа переходит в шлак, а сера — в SO4.

В конечном итоге при использовании такой технологии получают штейн — сплав меди и железа. Далее это соединение улучшают путем обдувки в конвертерах. В результате оксид железа переходит в шлак, а сера — в SO4.

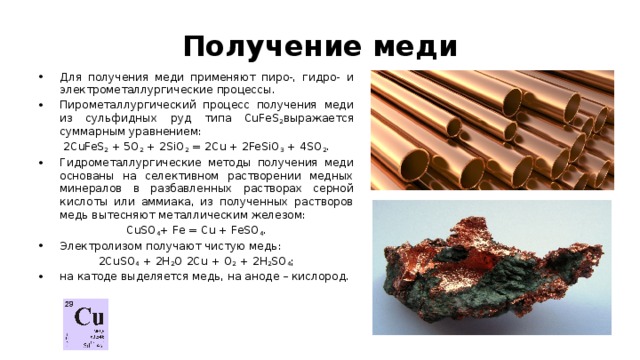

Получение чистой меди: электролиз

При использовании методов флотации и обжига получают черновую медь. Собственно Cu такой материал содержит около 91%. Чтобы получить более чистую медь, черновую в дальнейшем подвергают рафинированию.

В данном случае из первичной меди сначала отливают толстые пластины-аноды. Далее:

- набирают в ванну раствор медного купороса;

- подвешивают в ванной пластины-аноды;

- в качестве катодов используют тонкие листы из чистой меди.

Во время реакции электролиза на анодах происходит растворение меди, а на катодах — осаждение. Ионы меди продвигаются к катоду, забирают у него электроны и переходят в атомы Cu+2+2e?>Cu.

Примеси, содержащиеся в черновой меди, при очистке могут вести себя по-разному.

Медный купорос получают медленным окислением сульфидной руды кислородом до сульфата меди CuS + 2O2 > CuSO4. В последующем соль выщелачивается водой.

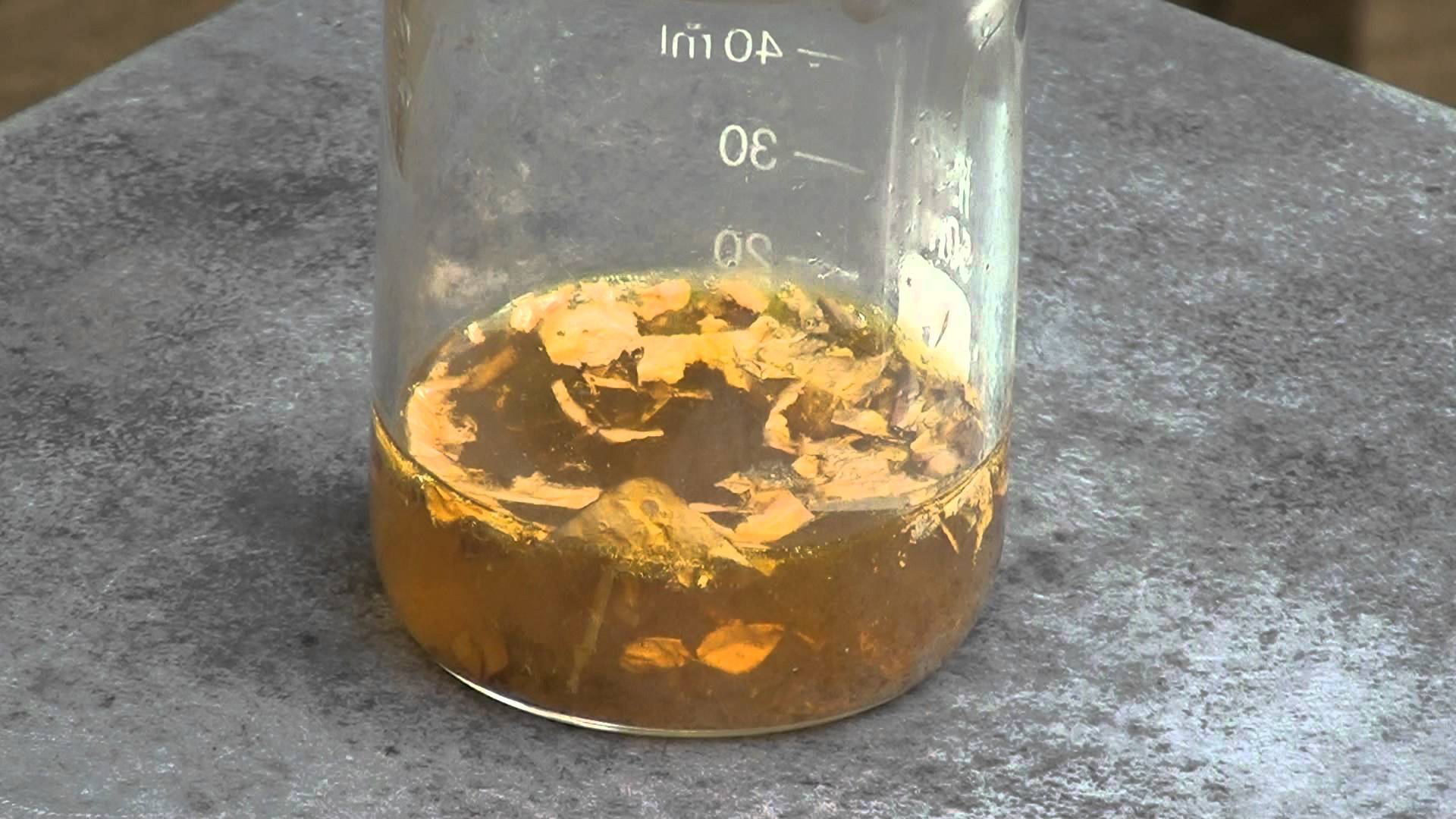

Гидрометаллугический способ

В данном случае для выщелачивания и обогащения меди используется серная кислота. В результате реакции при применении такой технологии получают раствор, насыщенный Cu и другими металлами. Из него затем и выделяют медь. При использовании такой методики, помимо черновой меди, можно получать и другие металлы, включая драгоценные. В любом случае применяется эта технология чаще всего для выделения Cu из не слишком богатых на него пород (менее 0.5%).

Медь в домашних условиях

Выделение этого металла из насыщенных им руд — дело, таким образом, технологически относительно несложное. Некоторые поэтому интересуются тем, как добыть медь в домашних условиях. Получить этот металл из руды, глины и пр. своими руками, без наличия специального оборудования, будет, однако, очень сложно.

Некоторые поэтому интересуются тем, как добыть медь в домашних условиях. Получить этот металл из руды, глины и пр. своими руками, без наличия специального оборудования, будет, однако, очень сложно.

Некоторые, к примеру, интересуются тем, как добыть медь из глины своими руками. Ведь в природе существуют залежи этого материала, богатого в том числе и на Cu. Однако, к сожалению, известных проверенных технологий получения в домашних условиях меди из глины, не существует.

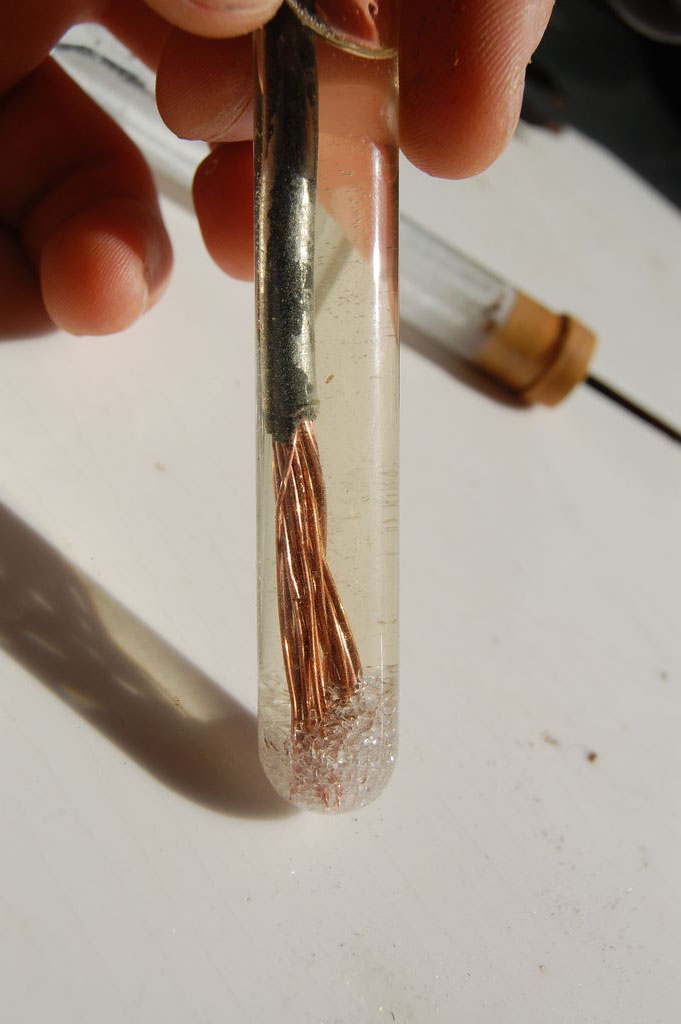

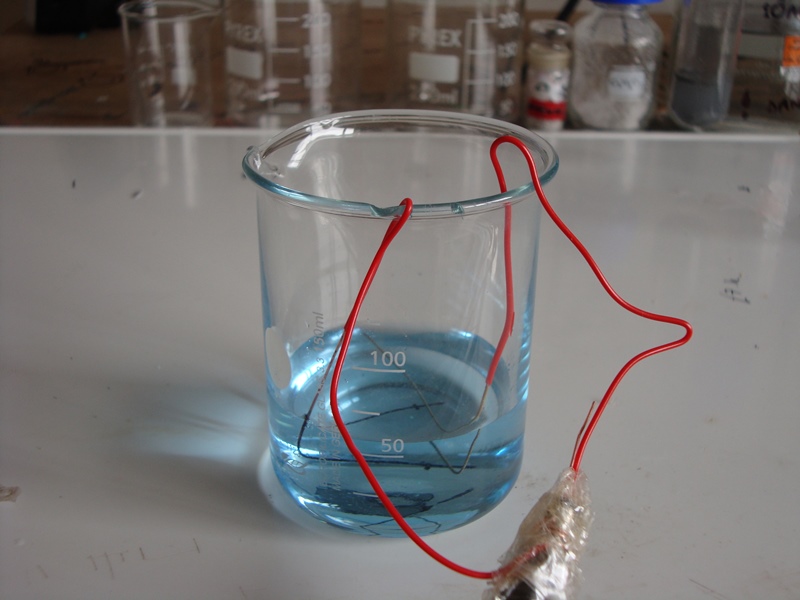

Своими руками этот металл дома можно попробовать выделить, пожалуй, только из медного купороса. Для этого последний нужно сначала растворить в воде. Далее в полученную смесь следует просто поместить какой-нибудь железный предмет. Через некоторое время последний — в результате реакции замещения — покроется медным налетом, который в дальнейшем можно будет просто счистить.

Источник: fb.ru

[~DETAIL_TEXT] =>

Медь сегодня — металл необыкновенно востребованный и широко применяющийся как в быту, так и в промышленности. В природе Cu можно встретить как в чистом состоянии, так и в виде руды. Способов добычи и получения меди из исходных горных пород существует несколько. При этом все они используются в промышленности достаточно широко. О том, как добывают медь, и пойдет речь в статье.

В природе Cu можно встретить как в чистом состоянии, так и в виде руды. Способов добычи и получения меди из исходных горных пород существует несколько. При этом все они используются в промышленности достаточно широко. О том, как добывают медь, и пойдет речь в статье.

Немного истории

В какой местности медь в древние времена начала добываться и использоваться человеком впервые, археологам, к сожалению, выяснить не удалось. Однако доподлинно известно, что именно этот металл люди начали обрабатывать и применять в повседневной жизни самым первым.

Известна медь человеку стала еще в каменном веке. Некоторые найденные археологами самородки этого металла несут на себе следы обработки каменными топорами. Первоначально люди использовали медь в основном только в качестве украшений. При этом применял для изготовления таких изделий человек в древние времена исключительно найденные им самородки этого металла. Позднее люди научились обрабатывать и содержащую медь руду.

Представление о том, как добывают Cu и как его обрабатывают, имели многие народы древности. Подтверждений тому археологами было найдено множество. После того как человек научился делать сплавы меди с цинком, начался бронзовый век. Собственно само название «медь» придумали когда-то древние римляне. В эту страну такой металл привозили в основном с острова Кипр. Поэтому римляне и назвали его aes cyprium.

Как добывали медь в древности

Поскольку металл этот в быту человеком когда-то использовался очень широко, технологии его добычи были, конечно же, разработаны достаточно совершенные. Наши предки получали медь в основном из малахитовых руд. Смесь такого материала и угля помещали в глиняный сосуд и ставили в яму. Далее массу в горшке поджигали. Выделявшийся в результате угарный газ восстанавливал малахит до меди.

Запасы в природе

Где можно добыть медь в дикой природе сегодня? На настоящий момент залежи этого популярного металла открыты на всех континентах Земли. При этом запасы Cu считаются практически неограниченными. Геологи в наше время находят все новые месторождения чистой меди, а также содержащих ее руд. К примеру, в 1950 г. мировые резервы этого металла составляли 90 млн тонн. К 1970 г. этот показатель уже увеличился до 250 млн т, а к 1998 г — до 340 млн т. На настоящий момент считается, что запасы меди на планете составляют более 2.3 млрд тонн.

При этом запасы Cu считаются практически неограниченными. Геологи в наше время находят все новые месторождения чистой меди, а также содержащих ее руд. К примеру, в 1950 г. мировые резервы этого металла составляли 90 млн тонн. К 1970 г. этот показатель уже увеличился до 250 млн т, а к 1998 г — до 340 млн т. На настоящий момент считается, что запасы меди на планете составляют более 2.3 млрд тонн.

Месторождения и способы добычи чистой меди

Как уже упоминалось, изначально человек использовал в быту самородный Cu. Конечно же, добывается такая чистая медь и в наши дни. Образуются самородки этого металла в земной коре в результате экзогенных и эндогенных процессов. Самое большое известное месторождение самородной меди на планете на данный момент находится в США, в районе озера Верхнее. В России самородная медь залегает в Удоканском месторождении, а также в некоторых других местах Забайкалья. Кроме того, ответом на вопрос о том, где можно добывать медь в России в виде самородков, является и уральский регион.

В природе чистый металл этой разновидности образуется в зоне окисления медносульфатных залежей. Обычно в самородках собственно самой меди содержится около 90-99%. Остальное приходится на другие металлы. В любом случае ответом на вопрос о том, как добывают медь самородную, служат две основных технологии. Разрабатывают такие месторождения, как и рудные, закрытым шахтным или открытым карьерным способом. В первом случае при этом используют такие технологические процессы, как бурение и отбойка.

Весить медные самородки могут очень много. Самые большие из них когда-то были найдены на озере Верхнем в США. Вес этих самородков составлял около 500 т.

Где добывают медь в России, мы выяснили. В основном это Забайкалье и Урал. В нашей стране, конечно же, также в разные времена находили очень крупные самородки этого металла. К примеру, медные куски весом до нескольких тонн часто находили на Среднем Урале. Один из таких самородков в 860 кг ныне храниться в Санкт-Петербурге, в музее Горного института.

Медные руды и их месторождения

На настоящий момент получать Cu считается экономически выгодным и целесообразным даже в том случае, если его содержится в породе хотя бы 0.3%.

Чаще всего для выделения меди промышленным способом в природе в наши дни добывают следующие породы:

- борниты Cu5FeS4 — сульфидные руды, называемые по-другому медным пурпуром или пестрым колчеданом и содержащие около 63.3% Cu;

- халькопириты CuFeS2 — минералы, имеющие гидротермальное происхождение;

- халькозины Cu2S, содержащие более 75% меди;

- куприты Cu2O, часто встречающиеся также и в местах залежей самородной меди;

- малахиты, представляющие собой углекислую медную зелень.

Самое большое месторождение медных руд в России находится в Норильске. Также такие породы в больших количествах добывают в некоторых местах на Урале, в Забайкалье, на Чукотке, в Туве и на Кольском полуострове.

Как разрабатывают залежи медных руд

Разного рода породы, содержащие Cu, как и самородки, могут добываться на планете по двум основным технологиям:

- закрытой;

- открытой.

В первом случае на месторождении строятся шахты, протяженность которых может достигать нескольких километров. Для перемещения рабочих и техники такие подземные туннели оснащаются лифтами и железнодорожными путями. Дробление породы в шахтах производится с использованием специального бурового оборудования, имеющего шипы. Забор медной руды и ее погрузка для отправки наверх осуществляются с применением ковшей.

Если залежи находятся не далее 400-500 м от поверхности земли, их добыча ведется открытым методом. В этом случае на месторождении сначала снимается пласт верхней породы с использованием взрывных устройств. Далее постепенно вынимается собственно сама медная руда.

Способы получения металла из пород

Как добывают медь, а вернее, содержащие ее руды, мы, таким образом, выяснили. Но как же на предприятиях в последующем получают собственно сам Cu?

Но как же на предприятиях в последующем получают собственно сам Cu?

Основных способов выделения меди из горных пород существует три:

- электролитический;

- пирометаллургический;

- гидрометаллургический.

Пирометаллургический флотационный метод

Эта технология обычно используется для выделения меди из тех пород, в которых Cu содержится 1.5-2%. Такой материал подвергают обогащению флотационным методом. При этом:

- руду тщательно размалывают до самого мелкого порошка;

- смешивают полученный материал с водой;

- добавляют в массу специальные флотореагенты, представляющие собой сложные органические вещества.

Флотореагенты покрывают мелкие крупинки разных соединений меди и передают им несмачиваемость.

На следующем этапе:

- в воду добавляют вещества, создающие пену;

- пропускают через взвесь сильный поток воздуха.

Легкие сухие частички соединений меди в результате прилипают к воздушным пузырькам и всплывают наверх. Содержащую их пену собирают, отжимают от воды и тщательно просушивают. В результате и получают концентрат, из которого затем выделяют черновой Cu.

Как добывают медь из руды: обогащение методом обжига

Флотационный метод используется в промышленности достаточно часто. Но иногда для обогащения медной руды применяется и технология обжига. Такая методика чаще всего используется для руд, содержащих большое количество серы. В данном случае материал предварительно нагревается до температуры 700-8000 °С. В результате происходит окисление сульфидов с уменьшением в породе содержания серы.

На следующем этапе подготовленную таким образом руду расплавляют в шахтных печах при температуре в 14500 °С. В конечном итоге при использовании такой технологии получают штейн — сплав меди и железа. Далее это соединение улучшают путем обдувки в конвертерах. В результате оксид железа переходит в шлак, а сера — в SO4.

В результате оксид железа переходит в шлак, а сера — в SO4.

Получение чистой меди: электролиз

При использовании методов флотации и обжига получают черновую медь. Собственно Cu такой материал содержит около 91%. Чтобы получить более чистую медь, черновую в дальнейшем подвергают рафинированию.

В данном случае из первичной меди сначала отливают толстые пластины-аноды. Далее:

- набирают в ванну раствор медного купороса;

- подвешивают в ванной пластины-аноды;

- в качестве катодов используют тонкие листы из чистой меди.

Во время реакции электролиза на анодах происходит растворение меди, а на катодах — осаждение. Ионы меди продвигаются к катоду, забирают у него электроны и переходят в атомы Cu+2+2e?>Cu.

Примеси, содержащиеся в черновой меди, при очистке могут вести себя по-разному. Цинк, кадмий, железо растворяются на аноде, но не оседают на катоде. Дело в том, что в ряду электрохимического напряжения они находятся левее меди, то есть имеют более отрицательные потенциалы.

Дело в том, что в ряду электрохимического напряжения они находятся левее меди, то есть имеют более отрицательные потенциалы.

Медный купорос получают медленным окислением сульфидной руды кислородом до сульфата меди CuS + 2O2 > CuSO4. В последующем соль выщелачивается водой.

Гидрометаллугический способ

В данном случае для выщелачивания и обогащения меди используется серная кислота. В результате реакции при применении такой технологии получают раствор, насыщенный Cu и другими металлами. Из него затем и выделяют медь. При использовании такой методики, помимо черновой меди, можно получать и другие металлы, включая драгоценные. В любом случае применяется эта технология чаще всего для выделения Cu из не слишком богатых на него пород (менее 0.5%).

Медь в домашних условиях

Выделение этого металла из насыщенных им руд — дело, таким образом, технологически относительно несложное. Некоторые поэтому интересуются тем, как добыть медь в домашних условиях. Получить этот металл из руды, глины и пр. своими руками, без наличия специального оборудования, будет, однако, очень сложно.

Некоторые поэтому интересуются тем, как добыть медь в домашних условиях. Получить этот металл из руды, глины и пр. своими руками, без наличия специального оборудования, будет, однако, очень сложно.

Некоторые, к примеру, интересуются тем, как добыть медь из глины своими руками. Ведь в природе существуют залежи этого материала, богатого в том числе и на Cu. Однако, к сожалению, известных проверенных технологий получения в домашних условиях меди из глины, не существует.

Своими руками этот металл дома можно попробовать выделить, пожалуй, только из медного купороса. Для этого последний нужно сначала растворить в воде. Далее в полученную смесь следует просто поместить какой-нибудь железный предмет. Через некоторое время последний — в результате реакции замещения — покроется медным налетом, который в дальнейшем можно будет просто счистить.

Источник: fb.ru

[DETAIL_TEXT_TYPE] => html [~DETAIL_TEXT_TYPE] => html [PREVIEW_TEXT] => Медь сегодня — металл необыкновенно востребованный и широко применяющийся как в быту, так и в промышленности. [~PREVIEW_TEXT] => Медь сегодня — металл необыкновенно востребованный и широко применяющийся как в быту, так и в промышленности.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 15.02.2019 15:39:58

[~TIMESTAMP_X] => 15.02.2019 15:39:58

[ACTIVE_FROM] => 15.02.2019

[~ACTIVE_FROM] => 15.02.2019

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/99177/

[~DETAIL_PAGE_URL] => /news/115/99177/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => kak_dobyvayut_med_sposoby_istoriya_i_mestorozhdeniya

[~CODE] => kak_dobyvayut_med_sposoby_istoriya_i_mestorozhdeniya

[EXTERNAL_ID] => 99177

[~EXTERNAL_ID] => 99177

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 15.

[~PREVIEW_TEXT] => Медь сегодня — металл необыкновенно востребованный и широко применяющийся как в быту, так и в промышленности.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 15.02.2019 15:39:58

[~TIMESTAMP_X] => 15.02.2019 15:39:58

[ACTIVE_FROM] => 15.02.2019

[~ACTIVE_FROM] => 15.02.2019

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/99177/

[~DETAIL_PAGE_URL] => /news/115/99177/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => kak_dobyvayut_med_sposoby_istoriya_i_mestorozhdeniya

[~CODE] => kak_dobyvayut_med_sposoby_istoriya_i_mestorozhdeniya

[EXTERNAL_ID] => 99177

[~EXTERNAL_ID] => 99177

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 15. 02.2019

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Как добывают медь: способы, история и месторождения

[SECTION_META_KEYWORDS] => как добывают медь: способы, история и месторождения

[SECTION_META_DESCRIPTION] => Медь сегодня — металл необыкновенно востребованный и широко применяющийся как в быту, так и в промышленности.

[SECTION_PAGE_TITLE] => Как добывают медь: способы, история и месторождения

[ELEMENT_META_TITLE] => Как добывают медь: способы, история и месторождения

[ELEMENT_META_KEYWORDS] => как добывают медь: способы, история и месторождения

[ELEMENT_META_DESCRIPTION] => Медь сегодня — металл необыкновенно востребованный и широко применяющийся как в быту, так и в промышленности.

[ELEMENT_PAGE_TITLE] => Как добывают медь: способы, история и месторождения

[SECTION_PICTURE_FILE_ALT] => Как добывают медь: способы, история и месторождения

[SECTION_PICTURE_FILE_TITLE] => Как добывают медь: способы, история и месторождения

[SECTION_DETAIL_PICTURE_FILE_ALT] => Как добывают медь: способы, история и месторождения

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Как добывают медь: способы, история и месторождения

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Как добывают медь: способы, история и месторождения

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Как добывают медь: способы, история и месторождения

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Как добывают медь: способы, история и месторождения

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Как добывают медь: способы, история и месторождения

) [FIELDS] => Array

(

[TAGS] =>

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.

02.2019

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Как добывают медь: способы, история и месторождения

[SECTION_META_KEYWORDS] => как добывают медь: способы, история и месторождения

[SECTION_META_DESCRIPTION] => Медь сегодня — металл необыкновенно востребованный и широко применяющийся как в быту, так и в промышленности.

[SECTION_PAGE_TITLE] => Как добывают медь: способы, история и месторождения

[ELEMENT_META_TITLE] => Как добывают медь: способы, история и месторождения

[ELEMENT_META_KEYWORDS] => как добывают медь: способы, история и месторождения

[ELEMENT_META_DESCRIPTION] => Медь сегодня — металл необыкновенно востребованный и широко применяющийся как в быту, так и в промышленности.

[ELEMENT_PAGE_TITLE] => Как добывают медь: способы, история и месторождения

[SECTION_PICTURE_FILE_ALT] => Как добывают медь: способы, история и месторождения

[SECTION_PICTURE_FILE_TITLE] => Как добывают медь: способы, история и месторождения

[SECTION_DETAIL_PICTURE_FILE_ALT] => Как добывают медь: способы, история и месторождения

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Как добывают медь: способы, история и месторождения

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Как добывают медь: способы, история и месторождения

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Как добывают медь: способы, история и месторождения

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Как добывают медь: способы, история и месторождения

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Как добывают медь: способы, история и месторождения

) [FIELDS] => Array

(

[TAGS] =>

) [DISPLAY_PROPERTIES] => Array

(

) [IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15. 02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => bdc319b578d4e21260366365054decb9

[~TMP_ID] => bdc319b578d4e21260366365054decb9

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => bdc319b578d4e21260366365054decb9

[~TMP_ID] => bdc319b578d4e21260366365054decb9

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

) [SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

) ) ) ) [SECTION_URL] => /news/115/

)

Как добывают медь: способы, история и месторождения

alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

) [SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ [CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

) ) ) ) [SECTION_URL] => /news/115/

)

Как добывают медь: способы, история и месторождения15. 02.2019

02.2019

Медь сегодня — металл необыкновенно востребованный и широко применяющийся как в быту, так и в промышленности. В природе Cu можно встретить как в чистом состоянии, так и в виде руды. Способов добычи и получения меди из исходных горных пород существует несколько. При этом все они используются в промышленности достаточно широко. О том, как добывают медь, и пойдет речь в статье.

Немного истории

В какой местности медь в древние времена начала добываться и использоваться человеком впервые, археологам, к сожалению, выяснить не удалось. Однако доподлинно известно, что именно этот металл люди начали обрабатывать и применять в повседневной жизни самым первым.

Известна медь человеку стала еще в каменном веке. Некоторые найденные археологами самородки этого металла несут на себе следы обработки каменными топорами. Первоначально люди использовали медь в основном только в качестве украшений. При этом применял для изготовления таких изделий человек в древние времена исключительно найденные им самородки этого металла. Позднее люди научились обрабатывать и содержащую медь руду.

При этом применял для изготовления таких изделий человек в древние времена исключительно найденные им самородки этого металла. Позднее люди научились обрабатывать и содержащую медь руду.

Представление о том, как добывают Cu и как его обрабатывают, имели многие народы древности. Подтверждений тому археологами было найдено множество. После того как человек научился делать сплавы меди с цинком, начался бронзовый век. Собственно само название «медь» придумали когда-то древние римляне. В эту страну такой металл привозили в основном с острова Кипр. Поэтому римляне и назвали его aes cyprium.

Как добывали медь в древности

Поскольку металл этот в быту человеком когда-то использовался очень широко, технологии его добычи были, конечно же, разработаны достаточно совершенные. Наши предки получали медь в основном из малахитовых руд. Смесь такого материала и угля помещали в глиняный сосуд и ставили в яму. Далее массу в горшке поджигали. Выделявшийся в результате угарный газ восстанавливал малахит до меди.

Выделявшийся в результате угарный газ восстанавливал малахит до меди.

Запасы в природе

Где можно добыть медь в дикой природе сегодня? На настоящий момент залежи этого популярного металла открыты на всех континентах Земли. При этом запасы Cu считаются практически неограниченными. Геологи в наше время находят все новые месторождения чистой меди, а также содержащих ее руд. К примеру, в 1950 г. мировые резервы этого металла составляли 90 млн тонн. К 1970 г. этот показатель уже увеличился до 250 млн т, а к 1998 г — до 340 млн т. На настоящий момент считается, что запасы меди на планете составляют более 2.3 млрд тонн.

Месторождения и способы добычи чистой меди

Как уже упоминалось, изначально человек использовал в быту самородный Cu. Конечно же, добывается такая чистая медь и в наши дни. Образуются самородки этого металла в земной коре в результате экзогенных и эндогенных процессов. Самое большое известное месторождение самородной меди на планете на данный момент находится в США, в районе озера Верхнее. В России самородная медь залегает в Удоканском месторождении, а также в некоторых других местах Забайкалья. Кроме того, ответом на вопрос о том, где можно добывать медь в России в виде самородков, является и уральский регион.

В России самородная медь залегает в Удоканском месторождении, а также в некоторых других местах Забайкалья. Кроме того, ответом на вопрос о том, где можно добывать медь в России в виде самородков, является и уральский регион.

В природе чистый металл этой разновидности образуется в зоне окисления медносульфатных залежей. Обычно в самородках собственно самой меди содержится около 90-99%. Остальное приходится на другие металлы. В любом случае ответом на вопрос о том, как добывают медь самородную, служат две основных технологии. Разрабатывают такие месторождения, как и рудные, закрытым шахтным или открытым карьерным способом. В первом случае при этом используют такие технологические процессы, как бурение и отбойка.

Весить медные самородки могут очень много. Самые большие из них когда-то были найдены на озере Верхнем в США. Вес этих самородков составлял около 500 т.

Где добывают медь в России, мы выяснили. В основном это Забайкалье и Урал. В нашей стране, конечно же, также в разные времена находили очень крупные самородки этого металла. К примеру, медные куски весом до нескольких тонн часто находили на Среднем Урале. Один из таких самородков в 860 кг ныне храниться в Санкт-Петербурге, в музее Горного института.

В нашей стране, конечно же, также в разные времена находили очень крупные самородки этого металла. К примеру, медные куски весом до нескольких тонн часто находили на Среднем Урале. Один из таких самородков в 860 кг ныне храниться в Санкт-Петербурге, в музее Горного института.

Медные руды и их месторождения

На настоящий момент получать Cu считается экономически выгодным и целесообразным даже в том случае, если его содержится в породе хотя бы 0.3%.

Чаще всего для выделения меди промышленным способом в природе в наши дни добывают следующие породы:

- борниты Cu5FeS4 — сульфидные руды, называемые по-другому медным пурпуром или пестрым колчеданом и содержащие около 63.3% Cu;

- халькопириты CuFeS2 — минералы, имеющие гидротермальное происхождение;

- халькозины Cu2S, содержащие более 75% меди;

- куприты Cu2O, часто встречающиеся также и в местах залежей самородной меди;

- малахиты, представляющие собой углекислую медную зелень.

Самое большое месторождение медных руд в России находится в Норильске. Также такие породы в больших количествах добывают в некоторых местах на Урале, в Забайкалье, на Чукотке, в Туве и на Кольском полуострове.

Как разрабатывают залежи медных руд

Разного рода породы, содержащие Cu, как и самородки, могут добываться на планете по двум основным технологиям:

- закрытой;

- открытой.

В первом случае на месторождении строятся шахты, протяженность которых может достигать нескольких километров. Для перемещения рабочих и техники такие подземные туннели оснащаются лифтами и железнодорожными путями. Дробление породы в шахтах производится с использованием специального бурового оборудования, имеющего шипы. Забор медной руды и ее погрузка для отправки наверх осуществляются с применением ковшей.

Если залежи находятся не далее 400-500 м от поверхности земли, их добыча ведется открытым методом. В этом случае на месторождении сначала снимается пласт верхней породы с использованием взрывных устройств. Далее постепенно вынимается собственно сама медная руда.

В этом случае на месторождении сначала снимается пласт верхней породы с использованием взрывных устройств. Далее постепенно вынимается собственно сама медная руда.

Способы получения металла из пород

Как добывают медь, а вернее, содержащие ее руды, мы, таким образом, выяснили. Но как же на предприятиях в последующем получают собственно сам Cu?

Основных способов выделения меди из горных пород существует три:

- электролитический;

- пирометаллургический;

- гидрометаллургический.

Пирометаллургический флотационный метод

Эта технология обычно используется для выделения меди из тех пород, в которых Cu содержится 1.5-2%. Такой материал подвергают обогащению флотационным методом. При этом:

- руду тщательно размалывают до самого мелкого порошка;

- смешивают полученный материал с водой;

- добавляют в массу специальные флотореагенты, представляющие собой сложные органические вещества.

Флотореагенты покрывают мелкие крупинки разных соединений меди и передают им несмачиваемость.

На следующем этапе:

- в воду добавляют вещества, создающие пену;

- пропускают через взвесь сильный поток воздуха.

Легкие сухие частички соединений меди в результате прилипают к воздушным пузырькам и всплывают наверх. Содержащую их пену собирают, отжимают от воды и тщательно просушивают. В результате и получают концентрат, из которого затем выделяют черновой Cu.

Как добывают медь из руды: обогащение методом обжига

Флотационный метод используется в промышленности достаточно часто. Но иногда для обогащения медной руды применяется и технология обжига. Такая методика чаще всего используется для руд, содержащих большое количество серы. В данном случае материал предварительно нагревается до температуры 700-8000 °С. В результате происходит окисление сульфидов с уменьшением в породе содержания серы.

На следующем этапе подготовленную таким образом руду расплавляют в шахтных печах при температуре в 14500 °С. В конечном итоге при использовании такой технологии получают штейн — сплав меди и железа. Далее это соединение улучшают путем обдувки в конвертерах. В результате оксид железа переходит в шлак, а сера — в SO4.

Получение чистой меди: электролиз

При использовании методов флотации и обжига получают черновую медь. Собственно Cu такой материал содержит около 91%. Чтобы получить более чистую медь, черновую в дальнейшем подвергают рафинированию.

В данном случае из первичной меди сначала отливают толстые пластины-аноды. Далее:

- набирают в ванну раствор медного купороса;

- подвешивают в ванной пластины-аноды;

- в качестве катодов используют тонкие листы из чистой меди.

Во время реакции электролиза на анодах происходит растворение меди, а на катодах — осаждение. Ионы меди продвигаются к катоду, забирают у него электроны и переходят в атомы Cu+2+2e?>Cu.

Ионы меди продвигаются к катоду, забирают у него электроны и переходят в атомы Cu+2+2e?>Cu.

Примеси, содержащиеся в черновой меди, при очистке могут вести себя по-разному. Цинк, кадмий, железо растворяются на аноде, но не оседают на катоде. Дело в том, что в ряду электрохимического напряжения они находятся левее меди, то есть имеют более отрицательные потенциалы.

Медный купорос получают медленным окислением сульфидной руды кислородом до сульфата меди CuS + 2O2 > CuSO4. В последующем соль выщелачивается водой.

Гидрометаллугический способ

В данном случае для выщелачивания и обогащения меди используется серная кислота. В результате реакции при применении такой технологии получают раствор, насыщенный Cu и другими металлами. Из него затем и выделяют медь. При использовании такой методики, помимо черновой меди, можно получать и другие металлы, включая драгоценные. В любом случае применяется эта технология чаще всего для выделения Cu из не слишком богатых на него пород (менее 0. 5%).

5%).

Медь в домашних условиях

Выделение этого металла из насыщенных им руд — дело, таким образом, технологически относительно несложное. Некоторые поэтому интересуются тем, как добыть медь в домашних условиях. Получить этот металл из руды, глины и пр. своими руками, без наличия специального оборудования, будет, однако, очень сложно.

Некоторые, к примеру, интересуются тем, как добыть медь из глины своими руками. Ведь в природе существуют залежи этого материала, богатого в том числе и на Cu. Однако, к сожалению, известных проверенных технологий получения в домашних условиях меди из глины, не существует.

Своими руками этот металл дома можно попробовать выделить, пожалуй, только из медного купороса. Для этого последний нужно сначала растворить в воде. Далее в полученную смесь следует просто поместить какой-нибудь железный предмет. Через некоторое время последний — в результате реакции замещения — покроется медным налетом, который в дальнейшем можно будет просто счистить.

Источник: fb.ru

Просмотров: 2069

Гальваническое покрытие медью в домашних условиях: стали, свинца, латуни

Основной задачей гальванического покрытия медью в домашних условиях или по-другому меднения является подготовка поверхности металла к его дальнейшей обработке. Такой операции могут подвергаться различные металлы, и не металлы, среди которых следует выделить:- сталь,

- латунь,

- никель и другие.

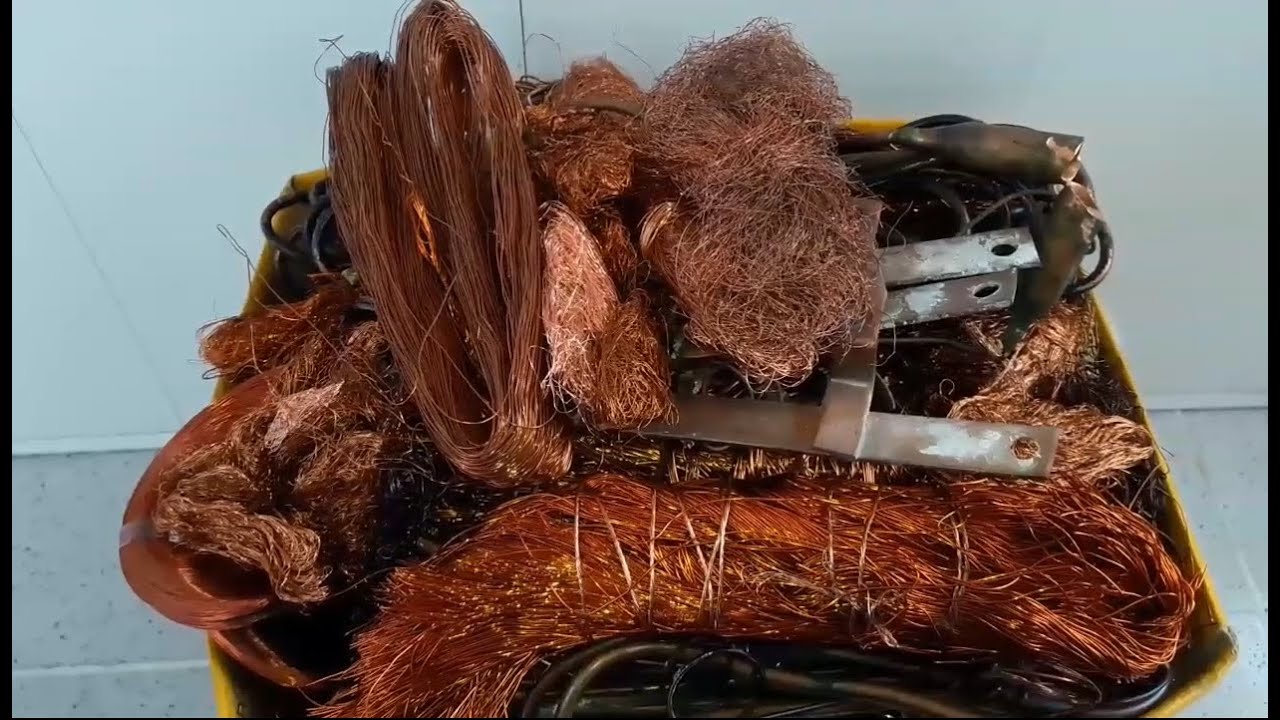

Использование меди

Благодаря своим многочисленным преимуществам данный металл получил широкое распространение. На сегодняшний день медь и ее многочисленные сплавы широко используются в промышленности. Металл актуальный для авиастроения, автомобилестроения, приборостроения и других отраслей. Не меньшей популярностью металл и изделия из него пользуются и в бытовой сфере. Меднение само по себе является одним из лучших способов покрытия тонким слоем металлической поверхности. В домашних условиях меднение можно выполнить нескольким способами.

В домашних условиях меднение можно выполнить нескольким способами.

Гальваническое меднение в домашних условиях

Для этого понадобится:

- Медный купорос;

- Вода;

- Соляная кислота в чистом виде.

Гальваническое меднение в домашних условиях

Приготовления раствора

Медный купорос

Делаем насыщенный раствор медного купороса, после чего нужно будет добавить 1/3 этого раствора в соляную кислоту. После приготовления раствора медного купороса его следует тщательно размешать, чтобы не было частиц. Далее нужно соляную кислоту тонкой струйкой добавить в этот раствор. Не следует забывать про технику безопасности и использовать перчатки и защитные очки. После того, как вы добавили в раствор соляную кислоту, его следует тщательно перемешать.

Итак, раствор готов и можно приступать к меднению в домашних условиях. Для этого нужно взять металлическую деталь, на которую вы собрались наносить слой меди и подготовить ее к работе. Подготовка включает в себя ее обработку наждачной бумагой. Данная процедура позволяет не только зачистить металлическую поверхность, но и обезжирить ее. Такая же процедура будет актуальна и для детали из латуни или свинца. После этого, покрытие нужно тщательно промыть в растворе кальцинированной соды. Это позволит более тщательно обезжирить материал.

Для этого нужно взять металлическую деталь, на которую вы собрались наносить слой меди и подготовить ее к работе. Подготовка включает в себя ее обработку наждачной бумагой. Данная процедура позволяет не только зачистить металлическую поверхность, но и обезжирить ее. Такая же процедура будет актуальна и для детали из латуни или свинца. После этого, покрытие нужно тщательно промыть в растворе кальцинированной соды. Это позволит более тщательно обезжирить материал.

Кальцинированная соды для обезжиривания материала

Далее поверхность нужно погрузить в раствор медного купороса и соляной кислоты. Следует обратить внимание на то, что первый слой меди является очень тонким и слабым, поэтому его желательно снять при помощи металлической щетки. После того, как вы это сделали, поверхность стали или свинца следует повторно промыть в растворе кальцинированной соды и опять погрузить в раствор для меднения. Данные манипуляции приведут к тому, что слой меди в домашних условиях на поверхности будет гораздо толще и гораздо крепче, поскольку его убрать можно будет с предмета, только используя наждачную бумагу, а не металлическую щетку как прошлый раз.

Этот способ позволяет сделать очень качественное медное покрытие, которое можно снять только наждачкой. Для улучшения медного покрытия в домашних условиях следует деталь еще раз погрузить в раствор. Указанный способ отличается своей простотой и высокой эффективностью в том числе и для изделий из свинца.

Процедура меднения

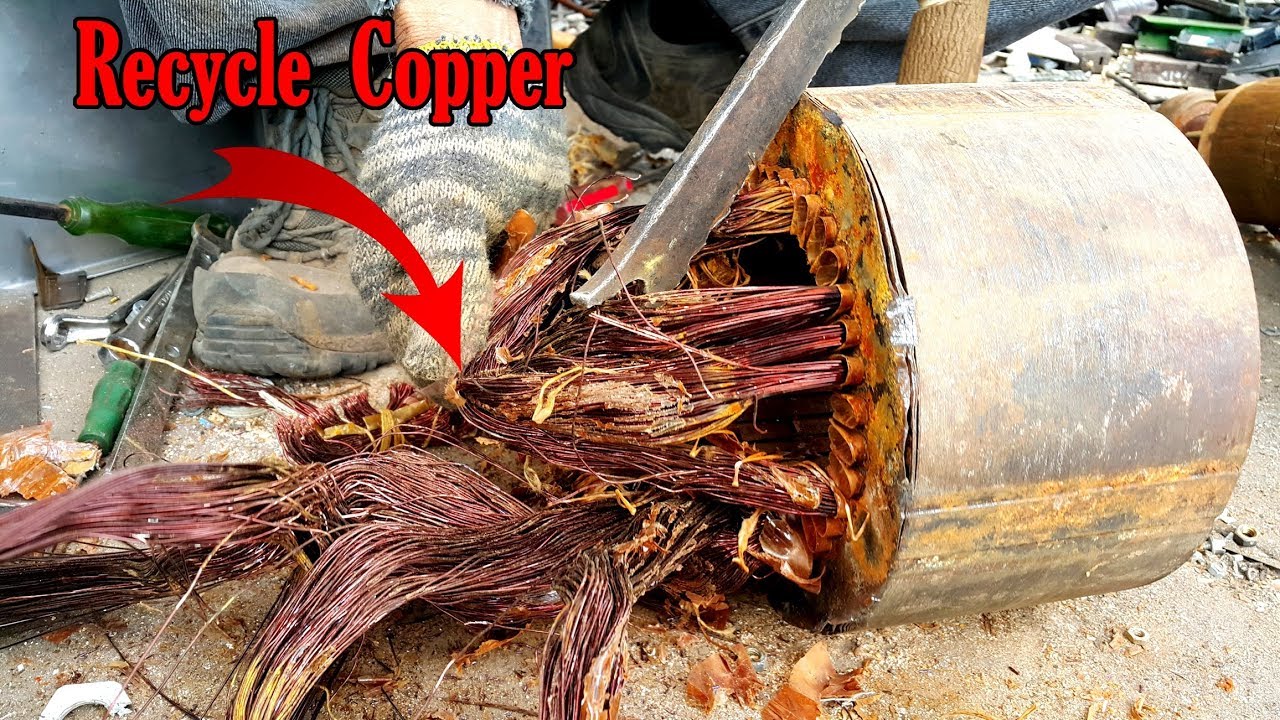

Меднением принято называть процедуру гальванического нанесения меди, толщина слоя меди в таких случаях может составлять-от 300 мкм и больше. Меднение стали это один из наиболее важных процессов в гальванике, поскольку используется, как дополнительный процесс перед нанесением других металлов для хромирования, никелирования, покрытие серебром.

Слой меди прекрасно держится на стали и способен выравнивать различные дефекты на поверхности.

Для медных покрытий характерно высокое сцепление с другими поверхностями, изделиями из свинца особенно металлическими, а также высокая электропроводность и пластичность. Нанесенное недавно покрытие имеет ярко-розовый матовый или же блестящий цвет. Под воздействием влияний атмосферы медные покрытия могут окисляться, покрываться налетом окислов с различными пятнами радужного вида.

Под воздействием влияний атмосферы медные покрытия могут окисляться, покрываться налетом окислов с различными пятнами радужного вида.

Сферы использования омеднения

Как правило, гальваническое омеднение может использоваться:

- В декоративных целях. С учетом огромной популярности в нынешнее время старинных изделий из меди. Существуют методы искусственного состаривания изделий из стали;

- В гальванопластике. Широко распространена в ювелирной сфере, среди сувенирной продукции, для изготовления барельефов и т.д;

- В технической отрасли. Меднение металла очень важно в электротехнической области. Низкая стоимость меднения по сравнению с покрытиями из золота или серебра позволяет снизить расходы на изготовление электродов, электротехнических шин, контактов и других элементов из сталии свинца.

Меднение происходит вместе с нанесением других гальванических покрытий

- Если нужно нанести многослойное защитно-декоративное покрытие на слой стали.

В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности;

В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности; - Во избежание цементации участка. Меднение свинца позволит избежать появления углероживания на стальных участках. Для нанесения медного слоя используют только те участки, на которых будет проводиться обработка резанием;

- При выполнении реставрационных и восстановительных работ. Данный метод наиболее часто используется для восстановления хромированных частей автомобилей и мотоциклов. Для этих целей наносится довольно толстый слой меди, порядка 100-250 мкм и более того, что позволяет закрыть все дефекты и повреждения металла для нанесения последующих покрытий;

Разновидности меднения

- Используя погружение в электролит;

- Без погружения в электролит.

Первый способ предполагает обработку металлического изделия наждачной бумагой, щеткой и промывки водой. После чего обезжиривания в горячем содовом растворе с повторной промывкой. Далее в стеклянную емкость опускают на медных проволочках две медные пластины –аноды. Между пластинками на проволоке подвешивают деталь, после чего пускается ток.

После чего обезжиривания в горячем содовом растворе с повторной промывкой. Далее в стеклянную емкость опускают на медных проволочках две медные пластины –аноды. Между пластинками на проволоке подвешивают деталь, после чего пускается ток.

Второй способ актуальный для изделий из стали, алюминия и цинка.

Домашнее омеднение

Данная процедура актуальна для различных случаев, поскольку нанесение слоя меди может использоваться для алюминиевых столовых приборов, сувениров, подсвечников и т. д. Неповторимый эффект оказывают изделия не из металла, на которые был нанесен слой меди. Это могут быть стебли растений, листья и др. Ввиду того, что в покрываемых предметах отсутствует токопроводящий слой, вместо него используется специальный электропроводный лак, который наносят на поверхности.

В состав лака входит ряд органических растворителей, пенкообразователей и тонкодисперсионный графитовый порошок, благодаря которому создается электропроводность. Лак наносят тонким слоем на сухую поверхность, и после высыхания через час можно приступать к омеднению. При желании можно меди придавать различные цветовые оттенки, используя для этого специальные способы. Высокое качество и уникальность таких изделий вполне заслуженно приравнивается к настоящим ювелирным украшениям.

При желании можно меди придавать различные цветовые оттенки, используя для этого специальные способы. Высокое качество и уникальность таких изделий вполне заслуженно приравнивается к настоящим ювелирным украшениям.

Видео: Меднение в домашних условиях

Нанесение меди на сталь. Меднение гальваникой и гальванопластика в домашних условиях

Медь — это один из древних металлов: люди начали применять ее для создания орудий труда еще в 4 тысячелетии до нашей эры. Такое широкое распространение меди объяснимо тем, что вещество встречается в природе в металлическом самородном состоянии. И сегодня медь используется повсеместно — в металлургии, автомобильной промышленности, электротехнике и строительстве.

Состав меди

Металлическая медь представляет собой тяжелый металл розово-красного цвета, ковкий и мягкий, который плавится при температуре больше 1080 градусов по Цельсию, очень хорошо проводит теплоту и электрический ток: электропроводимость меди выше в 1,7 раза, чем алюминия и больше в 6 раз выше, чем железа, и только немного уступает электропроводимости серебра.

Специфические особенности меди определяются содержанием в металле конкретных примесей, количество которых может различаться приблизительно в 10 — 50 раз. По содержанию кислорода принято использовать следующую классификацию меди:

- бескислородная медь с содержанием кислорода меньше 0,001%;

- медь рафинированная с содержанием кислорода от 0,001до 0,01%, но с увеличенным присутствием фосфора;

- медь большой чистоты с содержанием кислорода примерно 0,03-0,05%;

- металл общего назначения с содержанием кислорода 0,05 — 0,08%.

В меди кроме кислорода может присутствовать водород, который в металл попадает в процессе электролиза или при совершении отжига в атмосфере, которая содержит водяной пар. При высокой температуре водяной пар разлагается с формированием водорода, который в медь легко диффундирует.

Атомы водорода в бескислородной меди размещаются в междоузлиях кристаллической решетки и на свойствах металла особо не сказываются. В кислородсодержащей меди водород способен взаимодействовать при высоких температурах с закисью меди, при этом образуется в толще меди водяной пар, которому присуще высокое давление, что приводит к вздутиям, трещинам и разрывам. Это явление носит название «водородная болезнь».

В кислородсодержащей меди водород способен взаимодействовать при высоких температурах с закисью меди, при этом образуется в толще меди водяной пар, которому присуще высокое давление, что приводит к вздутиям, трещинам и разрывам. Это явление носит название «водородная болезнь».

Железо, висмут, сурьма и свинец ухудшают пластичность меди. Примеси, что являются малорастворимыми в меди (свинец, кислород, сера, висмут), провоцируют хрупкость при высокой температуре, что затрудняет процесс горячей обработки давлением.

Физические свойства меди

Основное свойство меди, определяемое её использование, — высокая электропроводность или малое удельное электрическое сопротивление. Подобные примеси как железо, фосфор, мышьяк, олово и сурьма, значительно ухудшают её электрическую проводность. На величину электропроводности оказывает большое влияние механическое состояние меди.

Второе важное свойство меди — значительная теплопроводность. Легирующие добавки и свойства уменьшают теплопроводность меди, поэтому созданные на медной основе сплавы самой меди значительно уступают по этому показателю.

Медь при нормальных температурах является коррозиционно устойчивой в таких средах, как пресная вода, сухой воздух, морская вода при небольшой скорости движения воды, неокислительные кислоты и растворы соли при отсутствии кислорода, сухие галогенные газы, щелочные растворы за исключением солей аммония и аммиака, органические кислоты, фенольные смолы и спирты.

В аммиаке, хлористом аммонию, окислительных минеральных кислотах и растворах кислых солей медь не устойчива. Её коррозионные свойства также заметно ухудшаются в некоторых средах с возрастанием количества примесей. Допускается контакт меди с её сплавами, с оловом, свинцом во влажной атмосфере, морской и пресной воде. В то же время контакт меди с цинком и алюминием не допускается вследствие их быстрого разрушения.

Медь, ее сплавы и соединения нашли широкое применение в разных отраслях промышленности. Медь в электротехнике используют в чистом виде в производстве шин контактного и голого проводов, кабельных изделий, электрогенераторов, телефонного оборудования и радиоаппаратуры. Из меди изготавливают вакуум-аппараты, теплообменники и трубопроводы.

Из меди изготавливают вакуум-аппараты, теплообменники и трубопроводы.

Сплавы меди с различными металлами используют в автомобильной промышленности и для изготовления химических аппаратов. Проволока из красной меди изготовления всевозможных шнуров и выгибания самых сложных элементов. Высокие свойства меди делают ее незаменимой при производстве филигранных деталей.

Процедура меднения

Меднением называют процедуру гальванического нанесения меди, толщина слоя которой составляет 1 — 300 мкм и больше. Меднение стали является одним из важнейших процессов в гальванике, что применяется в качестве предварительного процесса при подготовке металлической поверхности для покрытия другими металлами — при хромировании, никелировании и покрытии серебром, а также как законченный самостоятельный процесс.

Использование меднения как подготовительной манипуляции связано с тем, что этот металл способен очень прочно держатся на стали, выравнивать дефекты поверхности. Другие материалы на медь хорошо осаждаются, а вот на чистую сталь — не очень.

Медные покрытия характеризуются высоким сцеплением с разными металлами, высокой электропроводностью и пластичностью. Их принято наносить на стальные, цинковые и алюминиевые детали.

Только что нанесённое покрытие меди имеет ярко-розовый матовый или блестящий цвет, зависимо от технологии нанесения. Медные покрытия в атмосферных условиях способны легко окисляться и покрываться налетом окислов, приобретая пятна различных оттенков и радужные разводы.

Использование меднения

В большинстве своем гальваническое меднение металлов используют в таких случаях:

- В декоративных целях. Огромной популярностью в настоящее время пользуются старинные изделия из меди. Процедура меднения позволяет наносить на металл медные покрытия, которые как бы «состариваются» после специальной обработки и выглядят так, будто изготовлены давным-давно.

- В гальванопластике. Используется гальваническое меднение железа для создания металлических копий изделий разной формы и различных размеров.

Создаётся пластиковая или восковая основа, которую покрывают электропроводящим лаком и слоем меди. Подобную технологию меднения часто используют при изготовлении ювелирных изделий, сувениров, барельефов, матриц и волноводов.

Создаётся пластиковая или восковая основа, которую покрывают электропроводящим лаком и слоем меди. Подобную технологию меднения часто используют при изготовлении ювелирных изделий, сувениров, барельефов, матриц и волноводов. - В технических целях. Меднение металла большое значение имеет в электротехнической области. Благодаря низкой стоимости меднения по сравнению с покрытиями золотом или серебром, медные покрытия нашли применение при изготовлении электротехнических шин, электродов, контактов и прочих элементов, которые работают под напряжением. Меднение зачастую используется как покрытие под пайку.

Меднение применяется в сочетании с прочими гальваническими покрытиями:

- При нанесении многослойного защитно-декоративного покрытия. Как правило, медь используется в сочетании с хромом и никелем (3-слойное защитно-декоративное покрытие) и прочими металлами как промежуточный слой для увеличения сцепления с основным металлом и получения более прочного и блестящего покрытия.

- Для предохранения участка при цементации. Меднение свинца способно предохранять участки стальных изделий от цементации — науглероживания. Покрывают медью исключительно те участки, которые подлежат в будущем обработке резанием. Твёрдый науглероженный поверхностный слой не поддается подобным обработкам, а медь может защитить покрытые участки от процесса диффузии углерода в них.

- При восстановлении и ремонте деталей. Меднение металла является важной процедурой при работах реставрационного характера и восстановлении хромированных частей мотто- и автомобильной техники. Наносить принято значительный слой меди — порядка 100-250 мкм и больше, который закрывает дефекты металла и поры и выполняет функции новой основы для последующих покрытий.

Виды меднения

Процедура меднения своими руками доступна для выполнения даже новичками. Для этого достаточно только знать её основные тонкости. Существует два способа меднения в домашних условиях: с погружением в электролит и без погружения.

С погружением в электролит

Металлическое изделие обрабатывают наждачной бумагой для удаления оксидной пленки, протирают щеткой, промывают как следует водой, обезжиривают в горячем содовом растворе и промывают еще один раз. После этого принято опускать в стакан или банку на медных проволочках две медные пластинки, которые являются анодами.

Между пластинками подвешивают на проволочке деталь. Проволочки, идущие от медных пластинок, соединяют вместе и подключают к плюсу источника тока, а деталь — к минусу. После этого в цепь включается реостат для регулировки тока и миллиамперметр. Необходим источник постоянного тока, который имеет напряжение не больше 6 В.

Для меднения дома нужно приготовить следующий раствор электролита. Возьмите 20 грамм медного купороса и 2-3 миллилитра серной кислоты на 100 миллилитров воды и налейте в посуду. Следите, чтобы данный раствор полностью покрыл электроды.

При использовании реостата нужно установить ток в пределах 10 — 15 мА на каждый сантиметр квадратный поверхности детали. Где-то через 20 минут следует выключить ток и вынуть изделие, оно уже покрылось тонким медным слоем. Чем дольше будет идти процесс, тем слой меди получится толще.

Где-то через 20 минут следует выключить ток и вынуть изделие, оно уже покрылось тонким медным слоем. Чем дольше будет идти процесс, тем слой меди получится толще.

Без погружения в электролит

Данную процедуру проводят для стали, алюминия и цинка. С одного конца многожильного провода снимают изоляцию, затем необходимо растеребить тонкие медные проволочки для получения медной кисти. Для удобства работы необходимо привязать ее к медной кисти или деревянной палочке, а другой конец кабеля нужно подсоединить к плюсу источника тока.

Дальше следует приготовить электролит — раствор медного купороса, лучше слегка подкисленный, и налить в широкую склянку, в которую кисть будет удобно макать. Подготовьте металлическую пластинку или какой-то другой маленький предмет с плоской поверхностью. Его нужно протереть с помощью мелкой наждачной шкурки и обезжирить посредством кипячения в растворе стиральной соды.

Затем необходимо положить пластинку в кювету или ванночку и подсоединить ее с помощью провода к минусу источника тока. После того, как схема собрана, вам следует только ввести электролит. Обмакните в раствор медного купороса «кисть», которой следует провести вдоль пластинки, не дотрагиваться до поверхности.

После того, как схема собрана, вам следует только ввести электролит. Обмакните в раствор медного купороса «кисть», которой следует провести вдоль пластинки, не дотрагиваться до поверхности.

Рекомендуется работать так, чтобы между кистью и пластинкой всегда располагался слой электролита. Все время работы проводки должны быть смоченными раствором. Пластинка на глазах будет покрываться слоем металлической меди красного цвета. Для обработки маленькой детали понадобятся считанные минуты.

Когда вы нанесли покрытие, нужно высушить на воздухе деталь и натереть матовый слой меди до блеска с помощью суконной или шерстяной тряпки. Процесс меднения алюминия, когда изделие в электролитическую ванну не опускают, а обрабатывают небольшими участками снаружи, добавляя электролит, применяют в таких случаях, когда изделие настолько велико, что для него нельзя подобрать подходящую ванны.

Ванны меднения

Установки для меднения от обыкновенных гальванических ванн ничем не отличаются. Электролиты для меднения довольно просто получить, если иметь под рукой необходимые ингредиенты. Бывают два вида медных растворов: щелочные и кислые.

Электролиты для меднения довольно просто получить, если иметь под рукой необходимые ингредиенты. Бывают два вида медных растворов: щелочные и кислые.

В кислых растворах вы не сможете получить хорошо сцепленные покрытия из меди на цинковых и стальных изделиях, потому что цинк и железо в этом случае растворяются с медью, и нарушается сцепление с защитным покрытием.

Для устранения данной особенности рекомендуется первый тонкий медный слой (2—3 мкм) создать в щелочном растворе для меднения, а в будущем наращивать покрытие до заданной толщины в кислом электролите, который является более экономичным. Цинковые изделия, что имеют сложную форму, лучше всего меднить в щелочных электролитах.

Самыми распространенными кислыми электролитами являются борфтористоводородные и сернокислые. Наибольшее использование нашли сернокислые электролиты, которые отличаются простотой состава, высоким выходом по току и значительной устойчивостью.

Перед меднением деталей из стали в кислых электролитах их рекомендуется предварительно меднить в цианистом электролите или осаждать тонкий подслой никеля. Данные электролиты имеют несколько недостатков.

Данные электролиты имеют несколько недостатков.

Один из них состоит в невозможности непосредственного покрытия цинковых и стальных деталей из-за контактного выделения меди, которая имеет плохое сцепление с металлом основы. Также электролиты незначительную рассеивающую способность и более грубую структуру осадков по сравнению с прочими электролитами.

Среди щелочных электролитов меднения известны пирофосфатные и цианистые электролиты.

Цианистые электролиты из меди характеризуются высокими рассеивающими способностями, возможностью проведения меднения столярных изделий и мелкокристаллической структурой осадков.

К недостаткам щелочных электролитов относят низкую плотность тока и неустойчивость раствора вследствие карбонизации под действием двуокиси углерода свободного цианида. Помимо этого, цианистые электролиты отличаются уменьшенным выходом по току — не больше 60-70%.

Таким образом, медь является металлом, который используется повсеместно: в автомобильной промышленности, электротехнике и строительстве. А в гальванопластике известна технология меднения для подготовки металлической поверхности под покрытие другими металлами или как самостоятельный процесс.

А в гальванопластике известна технология меднения для подготовки металлической поверхности под покрытие другими металлами или как самостоятельный процесс.