Виды неразрушающего контроля и его применение на производстве

Виды неразрушающего контроля и его применение на производствеРостБизнесКонсалт

Профессиональная переподготовка

Повышение квалификации

Рабочие специальности

Специальная оценка условий труда

Повышение квалификацииБолее 2000 программ

Короткие сроки

Дистанционно

Выгодные цены

Профессиональная переподготовкаБолее 1000 программ

Короткие сроки

Дистанционно

Выгодные цены

Обучение по рабочим специальностямБолее 2000 программ

Короткие сроки

Дистанционно

Выгодные цены

Задать вопрос

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

Неразрушающий контроль – это комплекс мероприятий для проверки качества, оценки свойств оборудования, конструкций и материалов в период их эксплуатации. Основным преимуществом такой диагностики является отсутствие необходимости прерывания работы или снижения мощностей всех систем, что сказывается на сокращении финансовых и временных затрат, а также на повышении надежности проверки.

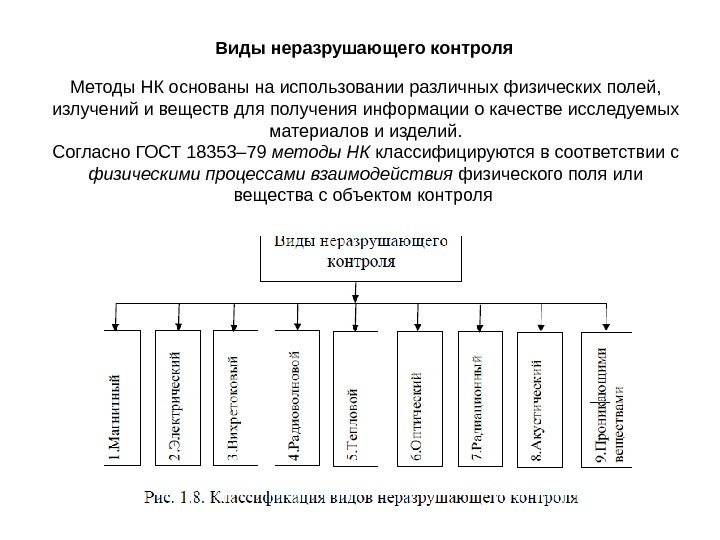

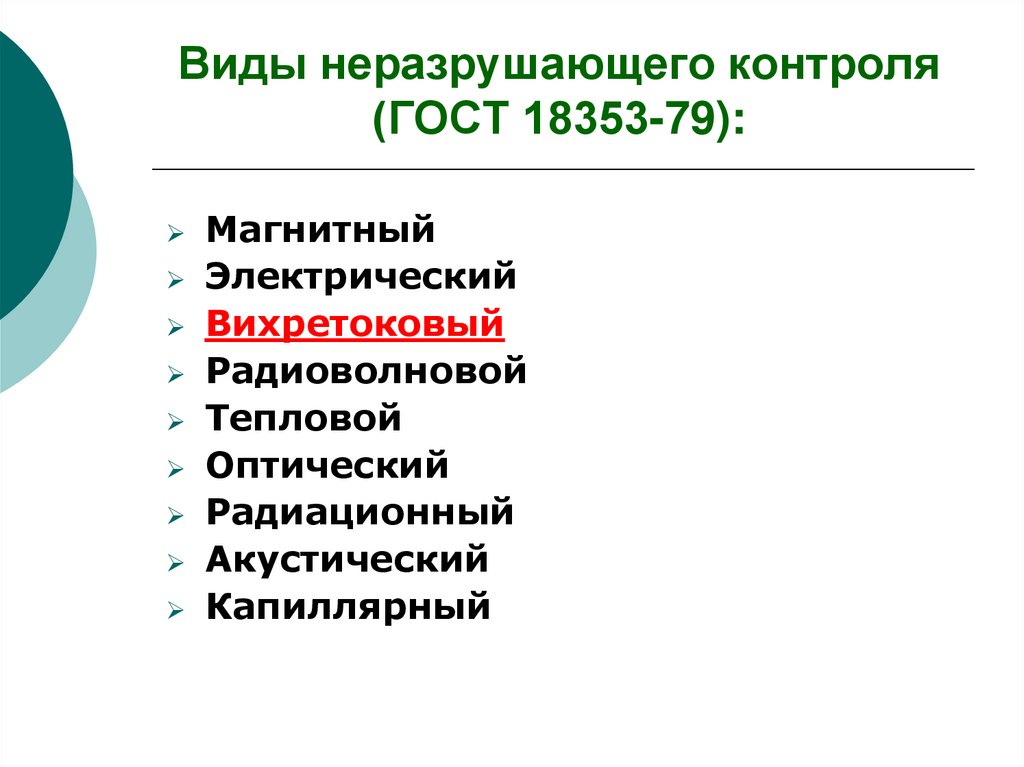

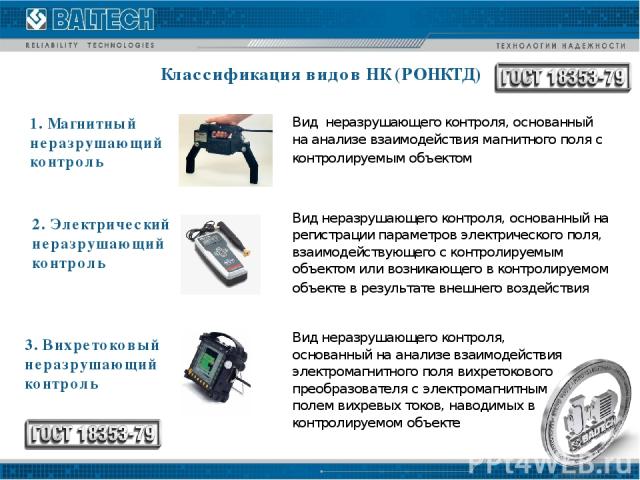

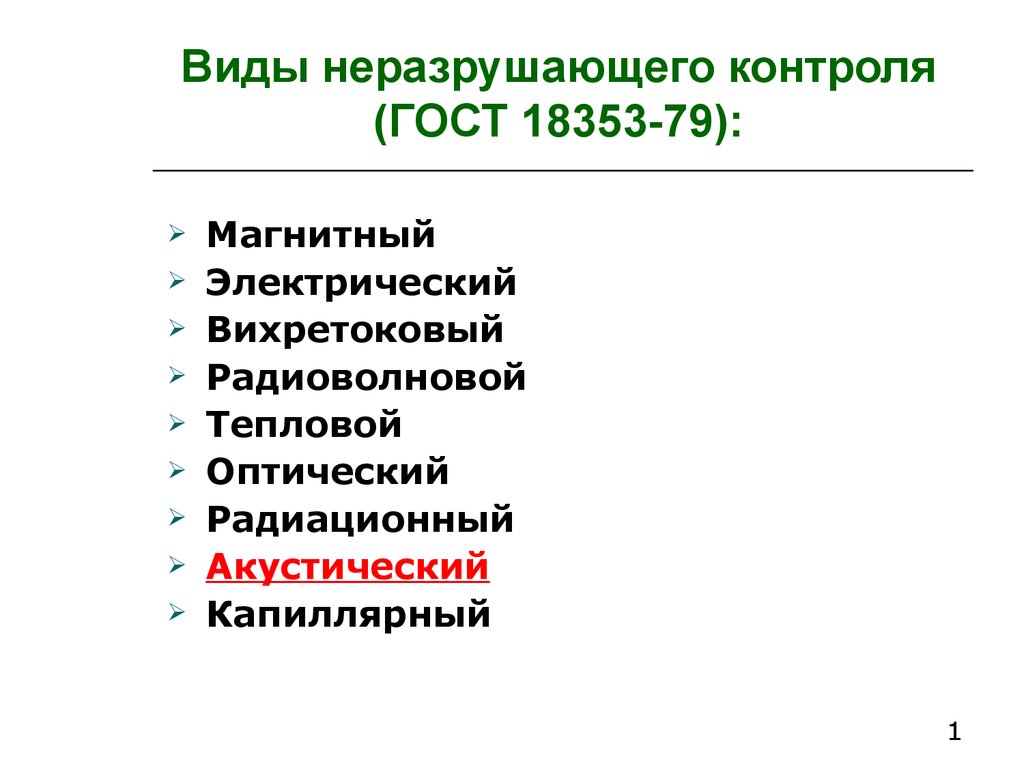

В зависимости от видов физических явлений выделяют следующие методы неразрушающего контроля:

- оптический, предполагающий исследование объекта средствами оптической диагностики;

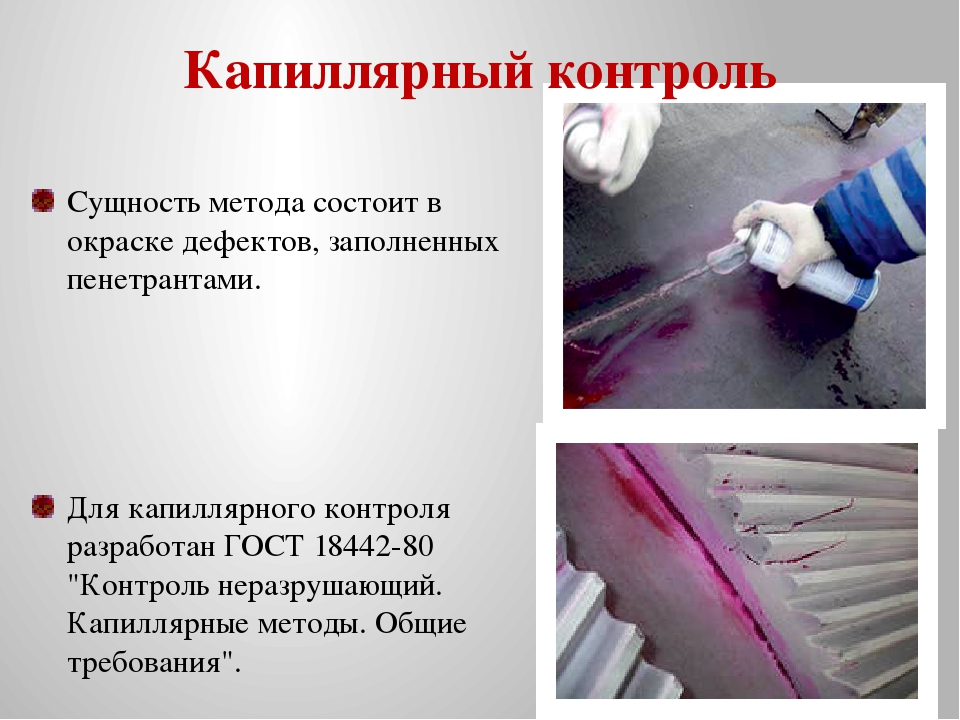

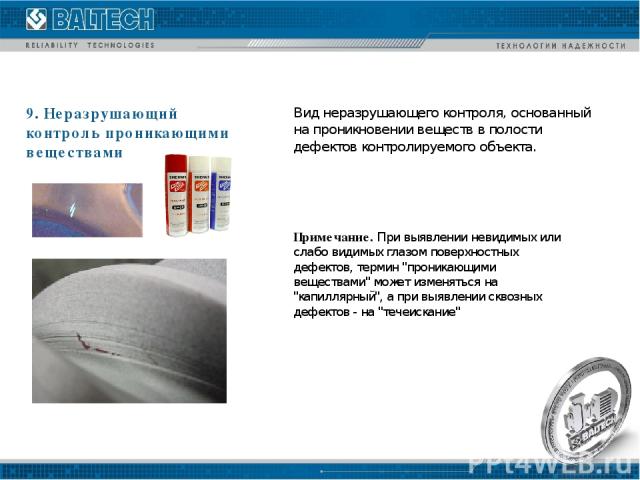

- капиллярный, работающий с индикаторными жидкостями для обнаружения поверхностных изъянов;

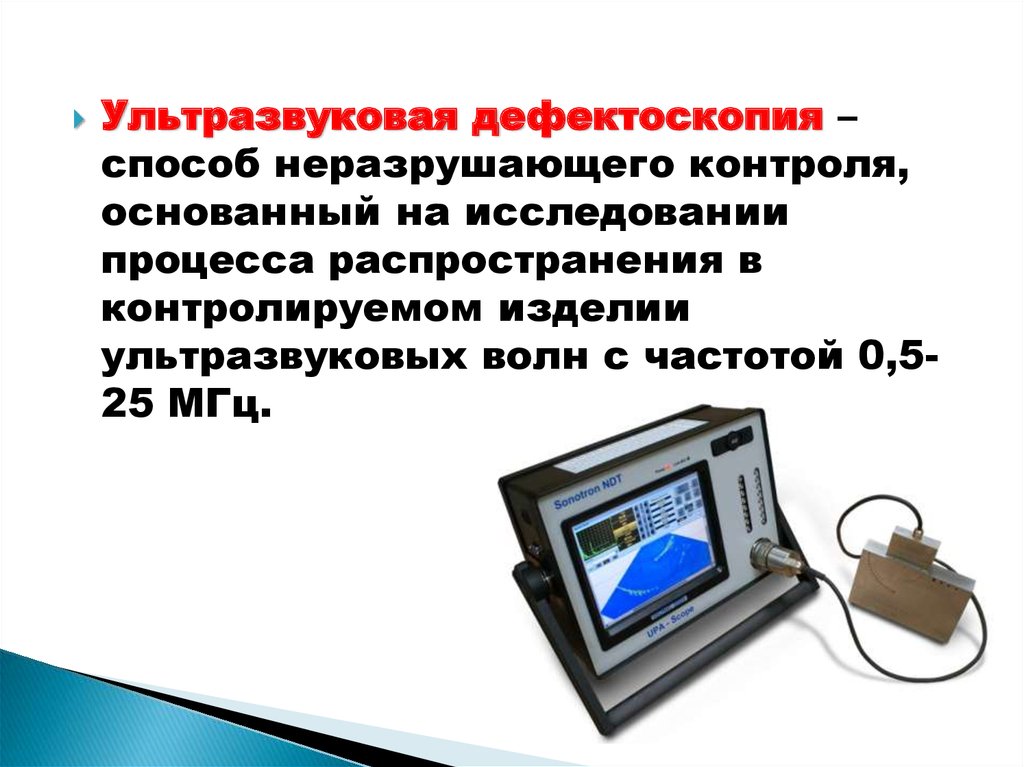

- ультразвуковой, который считывает колебания, возникающие при отражении ультразвуковых волн от поверхности дефектов внутри материала;

- электрический, ведущий учет падению напряжения электрического поля в дефектных участках объекта;

- акустико-эмиссионный, анализирующий выделяемую дефектными участками энергию в процессе эксплуатации объекта;

- вихретоковый, который устанавливает наличие производственных аномалий на основе изменений характеристик вихревых токов;

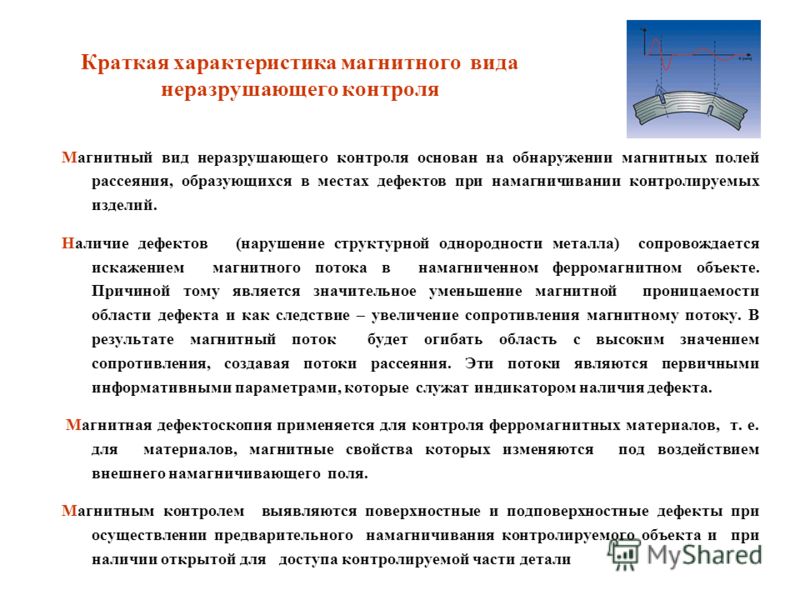

- магнитный, обнаруживающий дефекты на основе анализа изменений магнитных характеристик в ферромагнитных материалах;

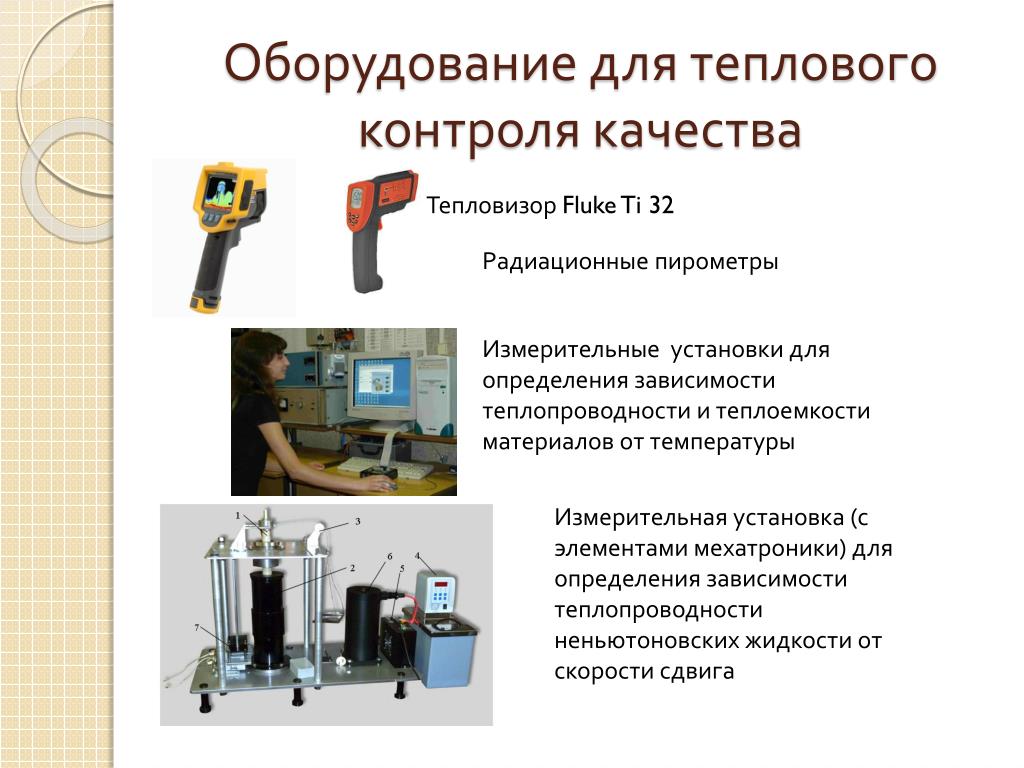

- тепловой

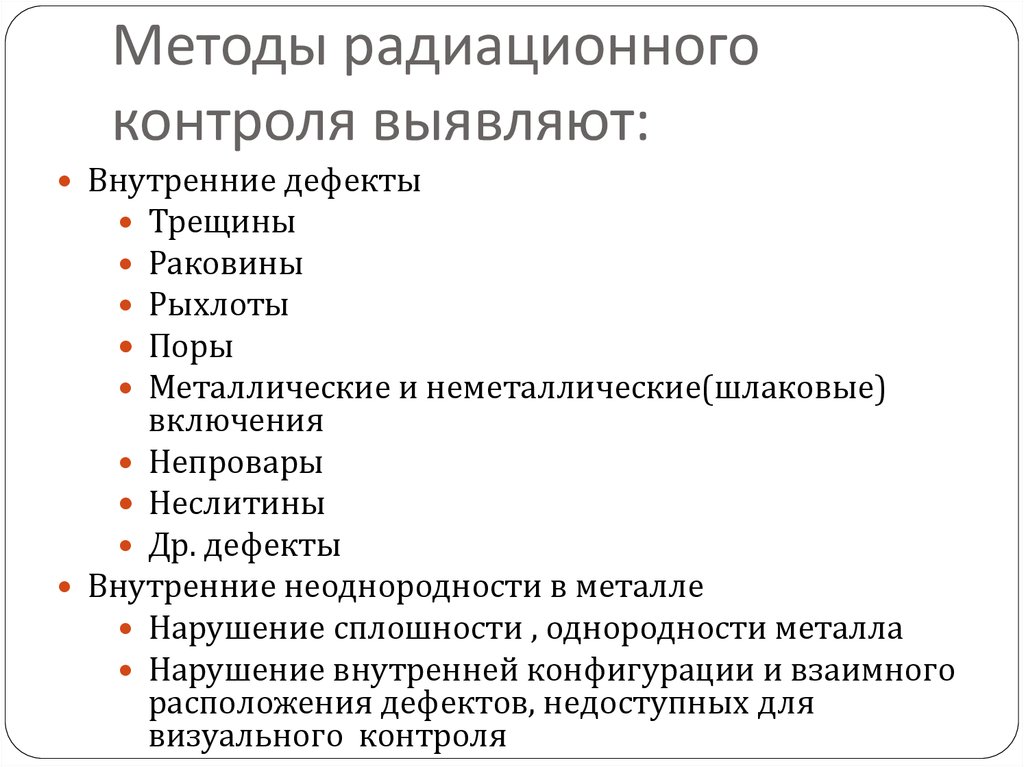

- радиационный, получающий данные с помощью ионизирующего излучения.

Каждый из видов неразрушающего контроля проверен, опробован и имеет свои методические и технологические нормативы, зафиксированные в ряде документов неразрушающего контроля, в частности таких как:

- государственные стандарты;

- руководящие документы;

- методические рекомендации.

В силу преимуществ часть методов применяется чаще и лучше разработана, что обеспечивает большую чувствительность и достоверность. Однако на сегодняшний день очевидны и недостатки каждого из методов, в связи с чем многие из них применяются на производствах комплексно в зависимости от поставленных задач и верификации получаемых результатов.

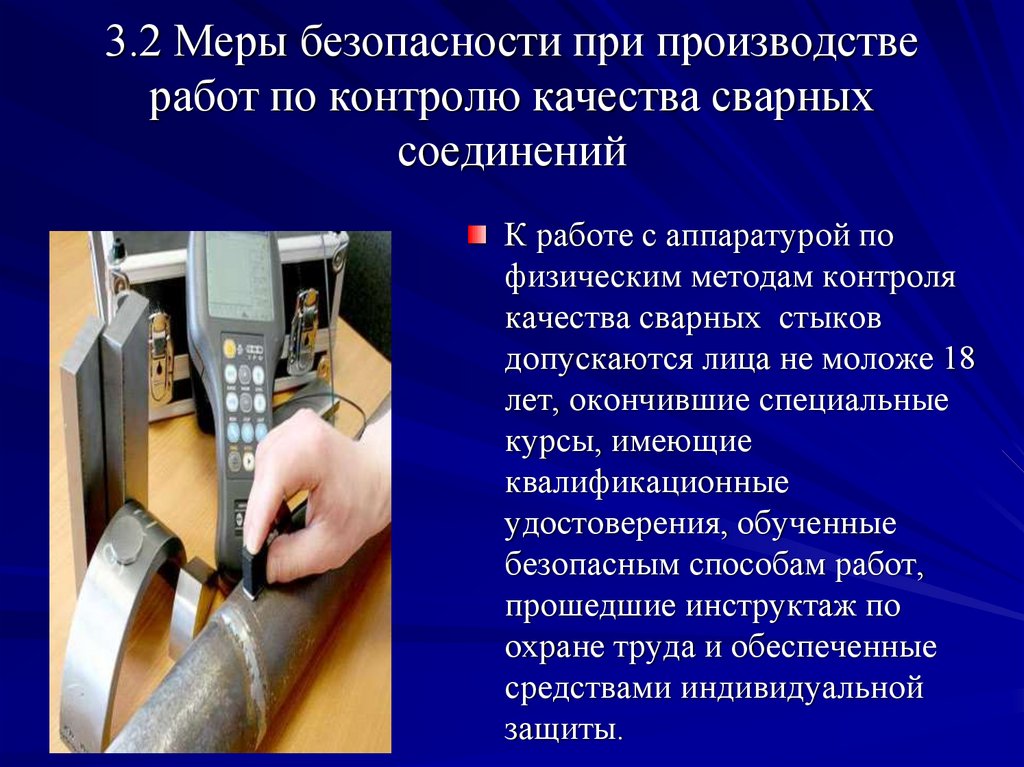

В целом области применения неразрушающего контроля достаточно обширны и распространяются практически на все промышленные сфера, но их использование предполагает наличие в организации сотрудников, имеющих специальные знания и умения. Определение брака во многих случаях проводится косвенно по параметрам приборов и характеристикам материалов, а ошибочные заключения неквалифицированных экспертов могут отразиться не только в финансовом плане, но и в виде аварий при эксплуатации дефектного оборудования.

Сегодня каждый специалист, проводящий неразрушающий контроль на предприятии должен иметь не только документальное и практическое подтверждение своих умений, но и действующую аттестацию независимой комиссии по НК по правилам ПБ 03-440-02. Процедура предполагает сдачу квалификационных экзаменов на знание общих теоретических и практических знаний технологии проведения разных видов диагностики, а также отдельных методов контроля, по которым аттестуется специалист.

То же касается и лабораторий неразрушающего контроля на производствах. Для них установлены правила аттестации ПБ 03-372-00, в соответствии с которыми проверяются общие требования к лабораториям, а также требования к оборудованию и специалистам применительно к используемым ими методам НК.

Компания «РостБизнесКонсалт» предлагает комплексное сопровождение и содействие в получении аттестации по неразрушающему контролю любым из методов, а также приглашает специалистов в области НК на курс предаттестационной подготовки к квалификационным экзаменам с последующим итоговым тестированием.

Чтобы задать вопросы и уточнить детали, позвоните по телефону 8 800 333-96-76 или оставьте заявку на сайте, и наш менеджер проведет для вас бесплатную консультацию.

Источник: https://rostbk.com/o-kompanii/stati/nk-primenenie/

Оформите заявку сейчас

Мы ответим на все вопросы и предложим выгодную цену!

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

Нам доверяют

Все компании

Отзывы и благодарности

Все отзывы

Поиск по сайту:

- О компании

- Наши клиенты

- Способы оплаты

- Доставка документов

- Гарантии

- Часто задаваемые вопросы

- Статьи

- СМИ о нас

- Отзывы

- Видеоотзывы

- Карьера в РБК

- Контакты

Вся Россия

8 800 333-96-76Звонок по России бесплатно

Телефон

Ваше имя

Время В любое время08:00 — 09:0009:00 — 10:0010:00 — 11:0011:00 — 12:0012:00 — 13:0013:00 — 14:0014:00 — 15:0015:00 — 16:0016:00 — 17:0017:00 — 18:00

Я принимаю условия пользовательского соглашения и даю согласие на обработку персональных данных.

- А

- Абакан

- Анадырь

- Ангарск

- Архангельск

- Астрахань

- Б

- Балашиха

- Барнаул

- Белгород

- Бийск

- Брянск

- В

- Владивосток

- Владимир

- Волгоград

- Воронеж

- Е

- Екатеринбург

- И

- Иваново

- Ижевск

- Иркутск

- К

- Казань

- Калининград

- Калуга

- Кемерово

- Киров

- Краснодар

- Красноярск

- Курск

- Л

- Липецк

- М

- Магадан

- Магнитогорск

- Махачкала

- Москва

- Мурманск

- Н

- Набережные Челны

- Нижний Тагил

- Новокузнецк

- Новороссийск

- Новосибирск

- Новый Уренгой

- Ноябрьск

- О

- Омск

- Орел

- Оренбург

- П

- Пенза

- Пермь

- Петропавловск-Камчатский

- Р

- Ростов-на-Дону

- Рязань

- С

- Самара

- Санкт-Петербург

- Саратов

- Севастополь

- Симферополь

- Смоленск

- Сочи

- Ставрополь

- Сургут

- Т

- Тверь

- Тольятти

- Томск

- Тула

- Тюмень

- У

- Улан-Удэ

- Ульяновск

- Уфа

- Х

- Хабаровск

- Ханты-Мансийск

- Ч

- Чебоксары

- Челябинск

- Чита

- Ю

- Южно-Сахалинск

- Я

- Якутск

- Ярославль

Нет моего региона (Будут отображаться контакты головного офиса)

× Мы используем файлы cookie, чтобы улучшить работу и повысить эффективность сайта.

Продолжая пользование данным сайтом, вы соглашаетесь с использованием файлов cookie.

Неразрушающий контроль | Лаборатория неразрушающего контроля, виды и методы проведения

Неразрушающий контроль — это контроль надежности и основных рабочих свойств и параметров объекта или отдельных его элементов/узлов, при котором не требуется демонтаж или выведение объекта из эксплуатации.

Виды неразрущающего контроля

Данный документ оформляется на официальном бланке и включает в себя информацию о видах неразрушающего контроля, наименовании объектов и области аккредитации.

Проведение регулярного неразрушающего контроля особенно важно при эксплуатации жизненно важных изделий, компонентов и конструкций.

Неразрушающий контроль в зависимости от физических явлений, подразделяют на следующие виды:

- акустический;

- виброакустический;

- вихретоковый;

- магнитный;

- оптический;

- проникающими веществами;

- радиационный;

- радиоволновой;

- тепловой;

- электрический.

Применяются следующие виды (методы) неразрушающего контроля:

- Визуальный и измерительный контроль.

- Ультразвуковой:

- Ультразвуковая дефектоскопия.

- Ультразвуковая толщинометрия.

- Магнитный:

- Магнитопорошковый.

- Контроль проникающими веществами:

- Капиллярный.

- Вибродиагностический.

- Тепловой.

Зачем нужна процедура неразрушающего контроля?

Любой объект (использующийся для производственных процессов) подлежит регулярной оценки состояния для выявления дефектов, неисправностей. Неразрушающий контроль проводится без приостановки производственных процессов объектов, что позволяет не испытывать финансовых потерь во время испытаний.

Главные цели:

- минимизация производственных рисков;

- прогноз возможных отклонений/неисправностей от требований безопасности и соответствия;

- повышение срока эксплуатации объектов.

Продукция

Область аттестации лаборатории позволяет проводить неразрушающий контроль следующих объектов:

Объекты котлонадзора

- Паровые и водогрейные котлы.

- Электрические котлы.

- Cосуды, работающие под давлением свыше 0,07 МПа.

- Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой воды свыше 115°С.

- Барокамеры.

Системы газоснабжения (газораспределения)

- Наружные газопроводы:

- Внутренние газопроводы стальные.

- Наружные газопроводы из полиэтиленовых и композиционных материалов.

- Внутренние газопроводы стальные.

- Детали и узлы, газовое оборудование.

Подъёмные сооружения

- Грузоподъемные краны.

- Подъемники (вышки).

- Канатные дороги.

- Фуникулеры.

- Эскалаторы.

- Лифты.

- Краны – трубоукладчики.

- Краны-манипуляторы.

- Платформы подъемные для инвалидов.

- Крановые пути.

Объекты горнорудной промышленности

- Здания и сооружения поверхностных комплексов рудников, обогатительных фабрик, фабрик окомкования и аглофабрик.

- Шахтные подъемные машины.

- Горно-транспортное и горно-обогатительное оборудование.

Оборудование нефтяной и газовой промышленности

- Оборудование для бурения скважин.

- Оборудования для эксплуатации скважин.

- Оборудования для освоения и ремонта скважин.

- Оборудование газонефтеперекачивающих станций.

- Газонефтепродуктопроводы.

- Резервуары для нефти и нефтепродуктов.

- Оборудование металлургической промышленности

- Металлоконструкции технических устройств, зданий и сооружений.

- Газопроводы технологических газов.

- Цапфы чугуновозов, стальковшей, металлоразливочных ковшей.

Оборудование взрывопожароопасных и химически опасных производств

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под давлением до 16 МПа.

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под давлением свыше 16 МПа.

- Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающее под вакуумом.

- Резервуары для хранения взрывопожароопасных и токсичных веществ.

- Изотермические хранилища.

- Криогенное оборудование.

- Оборудование аммиачных холодильных установок.

- Печи.

- Компрессорное и насосное оборудование.

- Центрифуги, сепараторы.

- Цистерны, контейнеры (бочки), баллоны для взрывопожароопасных и токсичных веществ.

- Котлы-утилизаторы (паровые, водогрейные).

- Энерготехнологические котлы.

- Котлы ВОТ.

- Арматура и предохранительные устройства.

- Технологические трубопроводы, трубопроводы пара и горячей воды.

Здания и сооружения (строительные объекты)

- Металлические конструкции.

- Бетонные и железобетонные конструкции.

- Каменные и армокаменные конструкции.

Объекты и виды контроля указаны в соответствии с ПБ 03-372-00 (Правила аттестации и основные требования к лабораториям неразрушающего контроля).

Нормативная база

- ГОСТ Р 56542-2015 Контроль неразрушающий.

Классификация видов и методов

Классификация видов и методов - ГОСТ 18442 Контроль неразрушающий. Капиллярные методы. Общие требования

- ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

Основные виды и методы неразрушающего контроля деталей и узлов железнодорожного подвижного состава — Информио

В настоящее время никто не возьмется оспаривать значимость неразрушающего контроля как важнейшего средства обеспечения безопасности движения и безаварийности железнодорожных перевозок за счёт повышения качества и эксплуатационной надёжности ответственных деталей, узлов и элементов конструкций железнодорожного подвижного состава.

Одним из важнейших направлений повышения безопасности движения и экономической эффективности работы вагонного хозяйства является дальнейшее развитие системы неразрушающего контроля ответственных узлов и деталей грузовых вагонов и, в первую очередь, ходовых частей, состояние которых напрямую связано с безопасностью движения.

Неразрушающий контроль (НК) – это проверка, контроль, оценка надежности параметров и свойств конструкций, оборудования либо отдельных узлов, без вывода из строя (эксплуатации) всего объекта.

Основным отличием и безусловным преимуществом неразрушающего контроля от других видов диагностики является возможность оценить параметры и рабочие свойства объекта, используя способы контроля, которые не предусматривают остановку работы всей системы, демонтажа, вырезки образцов. Исследование проводится непосредственно в условиях эксплуатации. Это позволяет частично исключить материальные и временные затраты, повысить надежность контролируемого объекта.

Благодаря неразрушающему контролю выявляются опасные и мелкие дефекты: заводские браки, внутренние напряжения, трещины, микропоры, пустоты, расслоения, включения и многие другие, вызванные, в том числе, процессами коррозии.

Своевременное обнаружение дефектов эксплуатационного (усталостного) и заводского происхождения в ответственных деталях железнодорожного подвижного состава позволяет обеспечить безопасность движения и приносит огромный экономический эффект. Решение этой задачи достигается за счет использования современных методов неразрушающего контроля, основанных на взаимодействии физических полей, излучений и потоков частиц со структурой материала контролируемого изделия. Очень важно, что данные методы, в отличие от разрушающего контроля, могут быть применены ко всей партии выпускаемых или ремонтируемых изделий, а также в процессе их эксплуатации. Кроме обнаружения дефектов, методы неразрушающего контроля могут применяться для измерения толщины стенок изделий, диаметра прутков, толщины покрытий, а также для контроля структуры и состава вещества

Решение этой задачи достигается за счет использования современных методов неразрушающего контроля, основанных на взаимодействии физических полей, излучений и потоков частиц со структурой материала контролируемого изделия. Очень важно, что данные методы, в отличие от разрушающего контроля, могут быть применены ко всей партии выпускаемых или ремонтируемых изделий, а также в процессе их эксплуатации. Кроме обнаружения дефектов, методы неразрушающего контроля могут применяться для измерения толщины стенок изделий, диаметра прутков, толщины покрытий, а также для контроля структуры и состава вещества

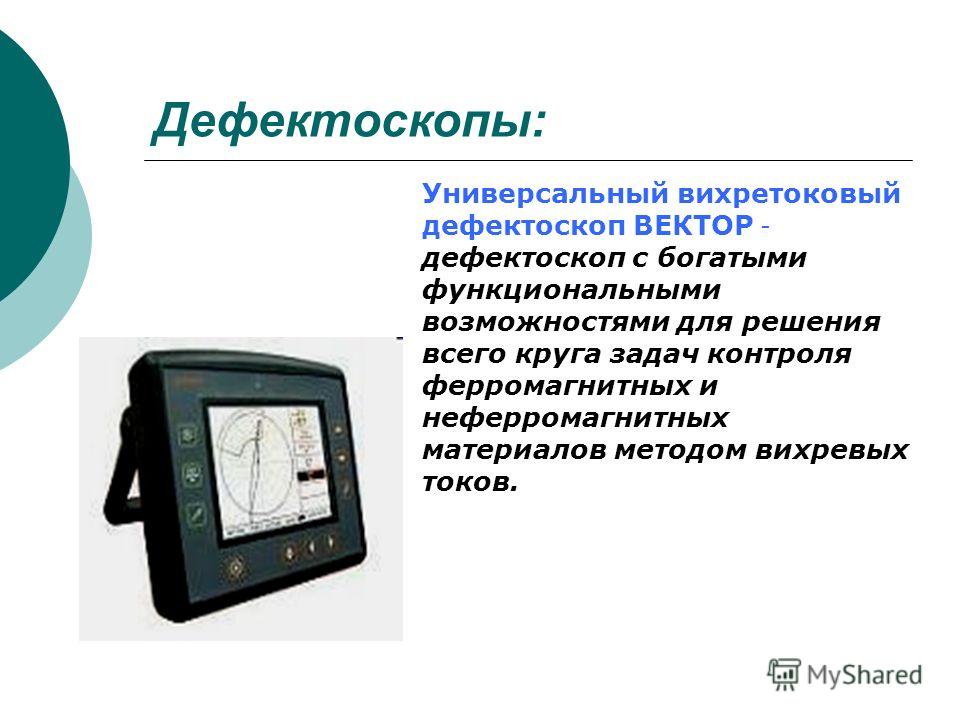

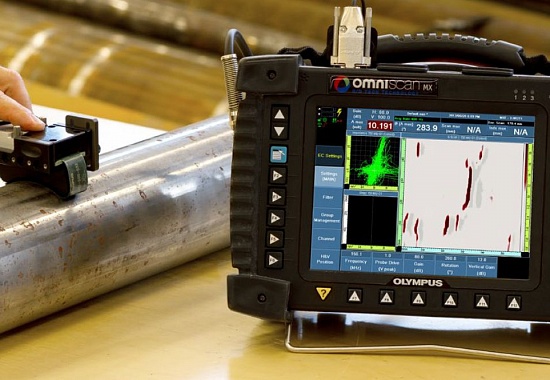

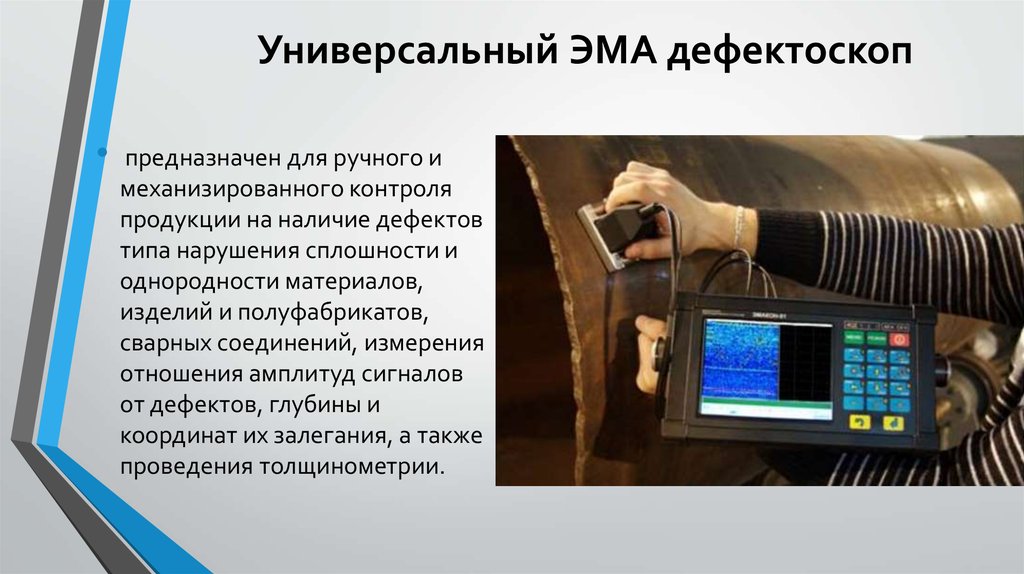

Для проведения неразрушающего контроля металлоизделий используют специальные приборы — дефектоскопы. Основной задачей этой группы приборов является определение наличия или отсутствия в контролируемом изделии дефектов.

Качество проведения неразрушающего контроля определяется его достоверностью. Достоверный контроль изделий обеспечивается в том случае, если технический персонал обладает необходимыми знаниями основ физических процессов, происходящих при выполнении операций контроля, а также навыками проведения этих операций и расшифровки их результатов.

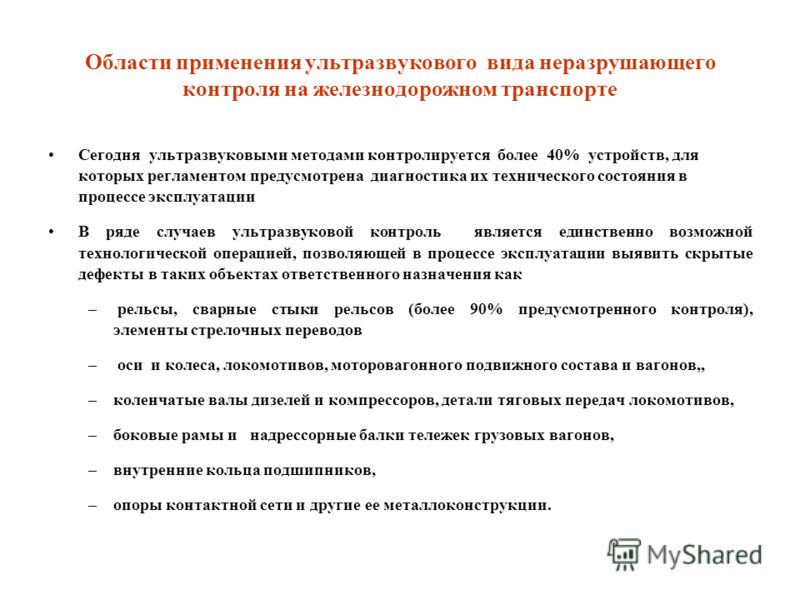

Среди различных видов неразрушающего контроля на железнодорожном транспорте наиболее широкое распространение получили акустический, магнитный и вихретоковый методы контроля металлоизделий.

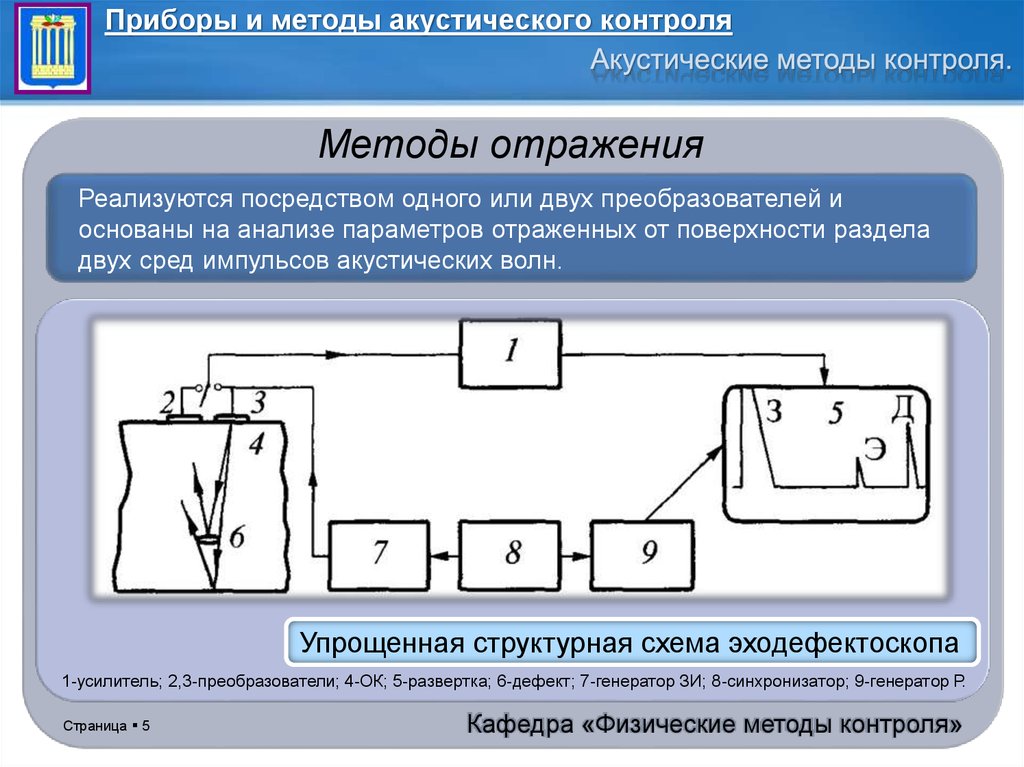

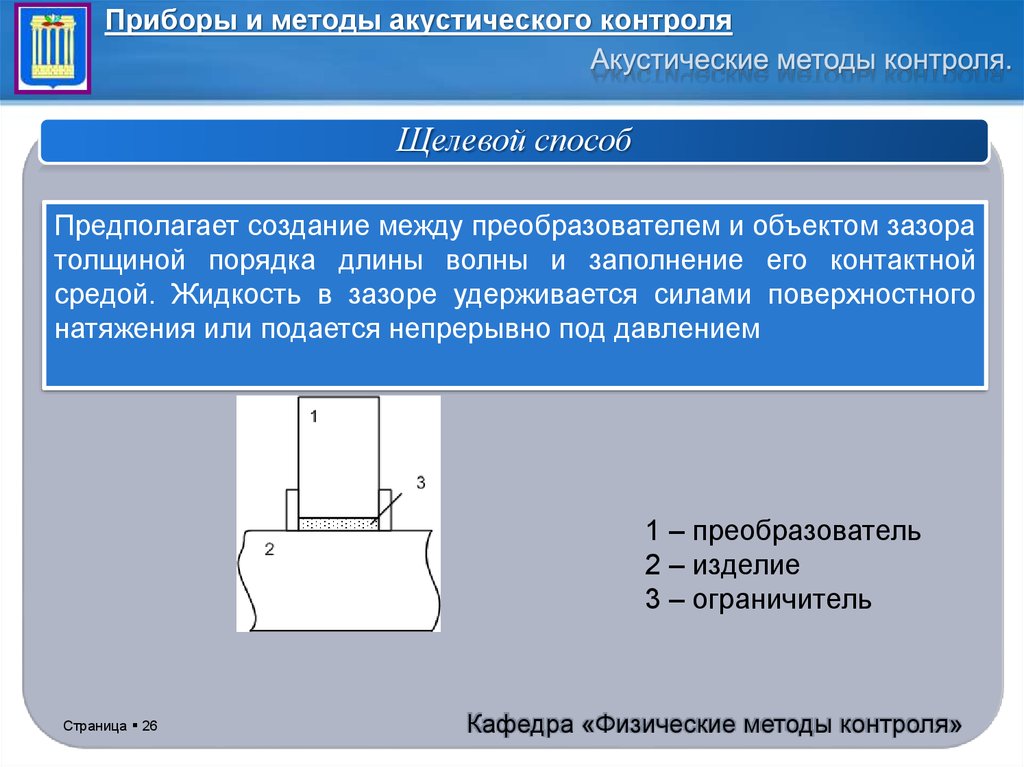

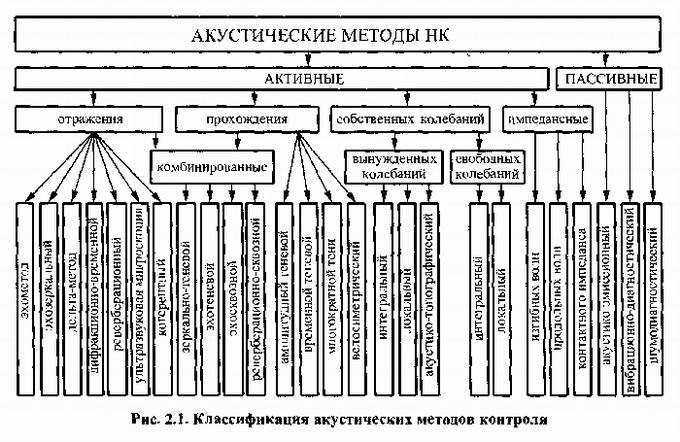

Акустический метод неразрушающего контроля основан на регистрации параметров упругих волн, возникающих или возбуждаемых в объекте (рисунок 1). Чаще всего используют упругие волны ультразвукового диапазона (с частотой колебаний выше 20 кГц). Этот метод также называют ультразвуковым.

Главная отличительная особенность данного метода состоит в том, что в нем применяют и регистрируют не электромагнитные, а упругие волны, параметры которых тесно связаны с такими свойствами материалов, как упругость, плотность, анизотропия (неравномерность свойств по различным направлениям) и др.

Рисунок 1 – Результат акустического метода неразрушающего контроля

Ep – глубина изделия, D – расстояние от точки ввода ультразвука до дефекта

Акустические свойства твердых материалов и воздуха настолько сильно отличаются, что акустические волны отражаются от тончайших зазоров (трещин, непроваров) шириной 10-6. ..10-4 мм.

..10-4 мм.

Этот вид контроля применим ко всем материалам, достаточно хорошо проводящим акустические волны: металлам, пластмассам, керамике, бетону и т.д. Колебания в исследуемый объект вводятся в импульсном или непрерывном режимах с помощью пьезоэлектрического преобразователя сухим контактным, контактным через жидкую среду или бесконтактным способом через воздушный зазор с помощью электромагнитно-акустического преобразователя. С помощью акустических методов измеряют толщины стенок изделий, выявляют разнообразные дефекты и неоднородности структуры, определяют геометрические характеристики изделий.

Ультразвуковой контроль ответственных деталей подвижного состава во многих случаях предоставляет уникальную возможность снизить расходы на проведение ремонта за счет значительного сокращения объемов монтажных и демонтажных работ. Этот метод незаменим при проведении контроля, например, подступичных частей и буксовых шеек колесных пар в сборке с колесными центрами и кольцами роликоподшипников.

Широкое применение «безразборных» технологий ультразвукового контроля, непрерывное совершенствование схем и конструкций ультразвуковых дефектоскопов, развитие компьютерных технологий регистрации и обработки результатов контроля, разработка автоматизированных комплексов неразрушающего контроля деталей подвижного состава – всё это открывает более широкие перспективы применения ультразвуковых методов контроля ответственных деталей подвижного состава и является одним из важнейших направлений в обеспечении высокого уровня качества ремонта и безопасности движения поездов.

Эти методы имеют следующие недостатки: необходимость акустического контакта преобразователя, повышенные требования к чистоте поверхности изделия, влияние сторонних шумов на результаты измерений, воздействие температуры изделия и др. Все эти недостатки приводят к возрастанию погрешностей измерения.

Особое место среди акустических методов контроля занимает метод акустической эмиссии (акустико-эмиссионный). Этот метод основан на регистрации упругих волн, возникающих в момент образования и роста трещин в детали, находящейся под нагружением.

Одной из основных отличительных черт метода является отсутствие внешнего источника звуковых сигналов. Источником акустических волн является сама трещина, поскольку при достаточно сильной нагрузке она «подрастает» и излучает акустические импульсы («похрустывание»), которые принимаются акустическими преобразователями, установленными на контролируемом изделии.

Акустико-эмиссионный метод наиболее удобен для контроля сосудов, работающих под большим давлением и мостовых конструкций, т.е. объектов, подвергающихся нагружению в естественных условиях. В других случаях для реализации акустико-эмиссионного метода контроля следует создавать специализированные нагружающие устройства. В настоящее время данный метод применяют в опытном порядке для контроля литых боковых рам и надрессорных балок тележек грузовых вагонов, а также котлов нефтебензиновых цистерн.

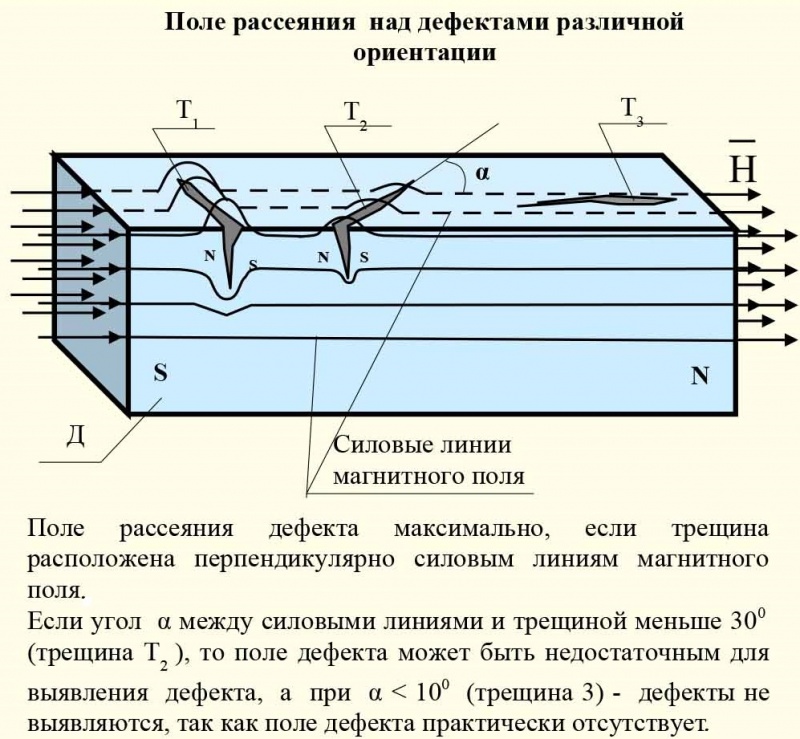

Магнитные методы неразрушающего контроля применяют для выявления дефектов в деталях, изготовленных из ферромагнитных материалов (сталь, чугун), т. е. материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля.

е. материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего магнитного поля.

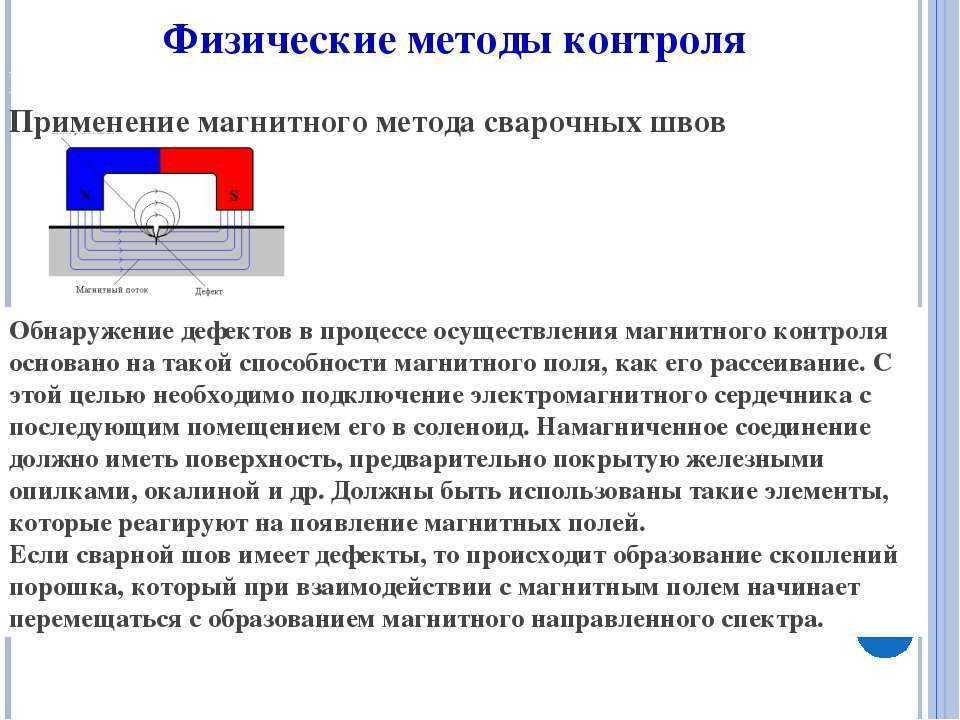

Магнитопорошковый метод основан на выявлении магнитных полей рассеяния, возникающих над дефектами в детали при ее намагничивании, с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии (рисунок 2). Этот метод среди других методов магнитного контроля нашел наибольшее применение.

1 – магнитное поле; 2 – дефект; 3 – искажение магнитного поля; 4 – магнитная суспензия; 5 – скопление частиц

Рисунок 2 – Магнитный метод неразрушающего контроля

На железнодорожном транспорте магнитному контролю подвергают следующие объекты подвижного состава:

-детали ударно-тягового и тормозного оборудования;

-рамы тележек различных моделей в сборе и по элементам:

-шкворни;

-оси всех типов колёсных пар всех типов, как в сборе, так и в свободном состоянии;

-свободные кольца буксовых подшипников, а также внутренние кольца, напрессованные на шейки оси;

-упорные кольца, стопорные планки, пружины, болты и т. п.

п.

Примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом. Высокая чувствительность, универсальность, относительно низкая трудоемкость контроля и простота — все это обеспечило ему широкое применение в промышленности вообще и на транспорте, в частности. Основным недостатком данного метода является сложность его автоматизации.

Вихретоковый (электромагнитный) вид неразрушающего контроля основан на анализе взаимодействия электромагнитного поля вихретокового преобразователя с электромагнитным полем вихревых токов, наводимых в контролируемом объекте.

В этом методе используется эффект воздействия вихревых токов, возбуждаемых в проводящем образце, на электрические параметры преобразователя.

Вихревые токи – это токи, возникающие в замкнутом контуре при изменении магнитного потока.

Его применяют только для контроля изделий из электропроводящих материалов. Вихревые токи возбуждают в объекте с помощью преобразователя в виде катушки индуктивности, питаемой переменным или импульсным током. Приемным преобразователем (измерителем) служит та же или другая катушка.

Приемным преобразователем (измерителем) служит та же или другая катушка.

Объектами вихретокового контроля (ВТК) могут быть только электропроводящие детали, т.к. вихревые токи возникают в материалах, проводящих электрический ток (металлы, сплавы, графит, полупроводники) (рисунок 3).

Интенсивность и распределение вихревых токов в объекте зависят от его геометрических размеров, электрических и магнитных свойств материала, от наличия в материале нарушений сплошности, взаимного расположения преобразователя и объекта, т.е. от многих параметров.

1 — катушка индуктивности; 2 – вихревые токи; 3 – объект контроля;

4 – приёмный измеритель

Рисунок 3 – Вихретоковый метод неразрушающего контроля

К числу главных достоинств вихретокового метода следует отнести его универсальность и широкие функциональные возможности, которые до настоящего времени еще не до конца использованы. В то же время применение этого метода затрудняется тем, что при контроле одного параметра другие являются мешающими – это и является недостатком. Для разделения параметров используют раздельное или совместное измерение фазы, частоты и амплитуды сигнала измерительного преобразователя, подмагничивание изделия постоянным магнитным полем, ведут контроль одновременно на нескольких частотах, применяют спектральный анализ.

Для разделения параметров используют раздельное или совместное измерение фазы, частоты и амплитуды сигнала измерительного преобразователя, подмагничивание изделия постоянным магнитным полем, ведут контроль одновременно на нескольких частотах, применяют спектральный анализ.

Получаемые таким образом выходные параметры преобразователя одновременно несут информацию об удельной электрической проводимости и магнитной проницаемости материала, о состоянии поверхности изделия и наличии дефектов, о величине зазора между изделием и преобразователем, а также о геометрических размерах изделия. Анализ измеренных параметров позволяет определять геометрические размеры изделий (толщину стенки при одностороннем доступе), оценивать химический состав, структуру материала изделия, внутренние напряжения, обнаруживать поверхностные и подповерхностные (на глубине в нескольких миллиметров) дефекты.

Контроль вихревыми токами выполняют без непосредственного контакта преобразователей с объектом. Это позволяет вести контроль при взаимном перемещении преобразователя и объекта с большой скоростью (до 60 м/с) и облегчает тем самым автоматизацию контроля.

Как бы ни был совершенен тот или иной метод НК, он не обеспечивает в полной мере решения задачи обнаружения дефектов любого типа или вида даже в одном объекте контроля. Поэтому для контроля ответственных деталей железнодорожного подвижного состава с целью большей глубины и полноты контроля применяют систему неразрушающего контроля, представляющую совокупность одного или нескольких методов (вариантов методов). Например, ось колесной пары контролируют как магнитопорошковым методом, так и ультразвуковым.

Любой метод неразрушающего контроля подразумевает выявление определенного вида дефектов. При контроле дефект может быть выявлен или пропущен. Выявление дефекта рассматривается как случайное событие, вероятность наступления которого зависит от множества факторов: размера и ориентации дефекта, глубины его залегания, надёжности дефектоскопической аппаратуры, квалификации оператора и т.д.

Вероятность обнаружения дефектов системой неразрушающего контроля возрастает с увеличением числа применяемых вариантов метода.

Библиографический список

1 Неразрушающий контроль – важнейшее средство обеспечения безопасности железнодорожных перевозок. – Режим доступа: http://www.eav.ru/publ1.php?publid=2014-12a18

2 Техническая диагностика вагонов [Текст]: учебник. В 2 ч. Ч. 1. Теоретические основы технической диагностики и неразрушающего контроля деталей вагонов /. — М.: ФГБОУ «УМЦ ЖДТ», 2013. — 403 с.: рис., табл. — ISBN 978-5-89035-634-5 (в пер.)

3 Сайт «ЦАЛИС. Центр аттестации лабораторий и специалистов». Режим доступа: http://ooocalis.ru/naznachenie-metodov-kontrola.html

4 Сайт «Все о коррозии». Режим доступа: http://www.okorrozii.com/nerazrushayushchij-kontrol-metody.html

5 Сайт «DEVICE SEARCH». Режим доступа: http://www.devicesearch.ru/article/metody_nerazrushayuschego_kontrolya

Оригинал работы:

Основные виды и методы неразрушающего контроля деталей и узлов железнодорожного подвижного состава

Классификация видов и методов неразрушающего контроля

По характеру взаимодействия физических полей или веществ с контролируемым объектом | |

12. | По ГОСТ 16504-81 |

13. Автоэмиссионный метод | Метод неразрушающего контроля, основанный на генерации ионизирующего излучения веществом контролируемого объекта без активации его в процессе контроля |

14. Акустико-эмиссионный метод | Метод неразрушающего контроля, основанный на выделении и анализе параметров сигналов акустической эмиссии |

15. Импедансный метод | Метод неразрушающего контроля, основанный на анализе изменения величины механического импеданса участка поверхности контролируемого объекта |

16. Конвективный метод | Метод неразрушающего контроля, основанный на регистрации теплового потока, передаваемого контролируемому объекту в результате процесса конвекции |

17. | Метод неразрушающего контроля, основанный на измерении параметров магнитных полей, создаваемых в контролируемом объекте путем его намагничивания |

18. Метод активационного анализа | Метод неразрушающего контроля, основанный на анализе ионизирующего излучения, источником которого является наведенная радиоактивность контролируемого объекта, возникшая в результате воздействия на него первичного ионизирующего излучения |

19. Метод индуцированного излучения | Метод неразрушающего контроля, основанный на регистрации излучения, генерируемого контролируемым объектом при постороннем воздействии (например, люминесценция, фотолюминесценция) |

20. Метод отраженного излучения (эхо-метод) | Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, отраженных от дефекта или поверхности раздела двух сред |

21. | Метод неразрушающего контроля, основанный на регистрации волн, полей или потока элементарных частиц, прошедших сквозь контролируемый объект |

22. Метод рассеянного излучения | Метод неразрушающего контроля, основанный на регистрации характеристик волн, полей или потока частиц, рассеянных от дефекта или поверхности раздела двух сред |

23. Метод свободных колебаний | Метод неразрушающего контроля, основанный на регистрации параметров свободных колебаний, возбужденных в контролируемом объекте |

24. Метод собственного излучения | Метод неразрушающего контроля, основанный на регистрации параметров собственного излучения контролируемого объекта |

25. | Метод неразрушающего контроля, основанный на регистрации параметров характеристического излучения, испускаемого электронными оболочками атомов облучаемого вещества контролируемого объекта под воздействием первичного излучения |

26. Молекулярный метод | Метод неразрушающего контроля, основанный на регистрации вещества, проникающего в (через) дефекты контролируемого объекта в результате межмолекулярного взаимодействия |

27. Резонансный метод | Метод неразрушающего контроля, основанный на регистрации параметров резонансных колебаний, возбужденных в контролируемом объекте |

28. Тепловой контактный метод | Метод неразрушающего контроля, основанный на регистрации теплового потока, получаемого контролируемым объектом при непосредственном контакте с источником тепла |

29. | Метод неразрушающего контроля, основанный на регистрации величины т.э.д.с., возникающей при прямом контакте нагретого образца известного материала с контролируемым объектом |

30. Трибоэлектрический метод | Метод неразрушающего контроля, основанный на регистрации величины электрических зарядов, возникающих в контролируемом объекте при трении разнородных материалов |

31. Электрический метод | Метод неразрушающего контроля, основанный на регистрации параметров электрического поля, взаимодействующего с контролируемым объектом |

По первичному информативному параметру | |

32. Амплитудный метод | Метод неразрушающего контроля, основанный на регистрации амплитуды волн, взаимодействующих с контролируемым объектом |

33. | Метод неразрушающего контроля, основанный на регистрации времени прохождения волны через контролируемый объект |

34. Геометрический метод | Метод неразрушающего контроля, основанный на регистрации точки, соответствующей максимальному значению интенсивности волнового пучка после взаимодействия с контролируемым объектом |

35. Газовый метод | Метод неразрушающего контроля, основанный на регистрации газов, проникающих через сквозные дефекты контролируемого объекта |

36. Жидкостный метод | Метод неразрушающего контроля, основанный на регистрации жидкости, проникающей через сквозные дефекты контролируемого объекта |

37. | Метод неразрушающего контроля, основанный на регистрации коэрцитивной силы объекта |

38. Метод магнитной проницаемости | Метод неразрушающего контроля, основанный на регистрации магнитной проницаемости контролируемого объекта |

39. Метод намагниченности | Метод неразрушающего контроля, основанный на регистрации намагниченности контролируемого объекта |

40. Метод напряженности | Метод неразрушающего контроля, основанный на регистрации напряженности магнитного поля, взаимодействующего с контролируемым объектом |

41. Метод остаточной индукции | Метод неразрушающего контроля, основанный на регистрации остаточной индукции материала контролируемого объекта после взаимодействия с магнитным полем |

42. | Метод неразрушающего контроля, основанный на регистрации плотности потока энергии ионизирующего излучения после взаимодействия с контролируемым объектом |

43. Многочастотный метод | Метод неразрушающего контроля, основанный на анализе и (или) синтезе сигналов преобразователя, обусловленных взаимодействием электромагнитного поля различных частот с объектом контроля |

44. Метод эффекта Баркгаузена | Метод неразрушающего контроля, основанный на регистрации параметров магнитного шума, возникающего в результате эффекта Баркгаузена |

45. Поляризационный метод | Метод неразрушающего контроля, основанный на регистрации поляризации волн, взаимодействующих с контролируемым объектом |

46. | Метод неразрушающего контроля, основанный на регистрации и анализе спектра физического поля (излучения) после взаимодействия с контролируемым объектом |

47. Теплометрический метод | Метод неразрушающего контроля, основанный на регистрации теплового потока либо величин, его определяющих |

48. Термометрический метод | Метод неразрушающего контроля, основанный на контактной или дистанционной регистрации температуры контролируемого объекта |

49. Фазовый метод | Метод неразрушающего контроля, основанный на регистрации фазы волн, взаимодействующих с контролируемым объектом |

50. Частотный метод | Метод неразрушающего контроля, основанный на регистрации частоты волн, взаимодействующих с контролируемым объектом |

51. | Метод неразрушающего контроля, основанный на регистрации емкости участка контролируемого объекта, взаимодействующего с электрическим полем |

52. Электропотенциальный метод | Метод неразрушающего контроля, основанный на регистрации распределения потенциалов по поверхности контролируемого объекта |

По способу получения первичной информации | |

53. Акустический метод | Метод неразрушающего контроля, основанный на регистрации акустических волн, возбуждаемых при вытекании пробных веществ через сквозные дефекты контролируемого объекта |

54. Болометрический метод | Метод неразрушающего контроля, основанный на регистрации мощности лучистой энергии электромагнитных волн, взаимодействующих с контролируемым объектом, с помощью болометров |

55. | Метод неразрушающего контроля, основанный на получении первичной информации об объекте при визуальном наблюдении или с помощью оптических приборов |

56. Галогенный метод | Метод неразрушающего контроля, основанный на регистрации пробного вещества, проникающего через сквозные дефекты контролируемого объекта, по изменению эмиссии ионов нагретой металлической поверхностью при попадании на нее пробного вещества, содержащего галогены |

57. Голографический метод | Метод неразрушающего контроля, основанный на регистрации интерференционной картины, получаемой при взаимодействии опорного и рассеянного контролируемым объектом полей когерентных волн с последующим восстановлением изображения объекта |

58. | Метод неразрушающего контроля, основанный на регистрации энергии электромагнитного излучения, взаимодействующего с контролируемым объектом, с помощью диодов |

59. Индукционный метод | Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния по величине или фазе индуцируемой э.д.с. |

60. Интерференционный метод | Метод неразрушающего контроля, основанный на получении первичной информации об объекте по образованию в плоскости изображения соответствующего распределения интенсивности и фазы волнового излучения, прошедшего через объект или отраженного контролируемым объектом |

61. Ионизационный метод | Метод неразрушающего контроля, основанный на регистрации заряженных частиц, возникающих при ионизации атомов материала контролируемого объекта, ионизационной камерой, счетчиком Гейгера, пропорциональным детектором |

62. | Метод неразрушающего контроля, основанный на измерении тепловых эффектов (количеств теплоты) |

63. Катарометрический метод | Метод неразрушающего контроля, основанный на регистрации разницы в теплопроводности воздуха и пробного газа, вытекающего через сквозные дефекты контролируемого объекта |

64. Люминесцентный метод | Метод неразрушающего контроля, основанный на регистрации контраста люминесцирующего видимым излучением следа на фоне поверхности контролируемого объекта в длинноволновом ультрафиолетовом излучении |

65. Люминесцентно-цветной метод | Метод неразрушающего контроля, основанный на регистрации контраста цветного или люминесцирующего индикаторного следа на фоне поверхности контролируемого объекта в видимом или длинноволновом ультрафиолетовом излучении |

66. | Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния с использованием в качестве индикатора ферромагнитной пленки |

67. Магнитопорошковый метод | Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния над дефектами с использованием в качестве индикатора ферромагнитного порошка или магнитной суспензии |

68. Магниторезисторный метод | Метод неразрушающего контроля, основанный на регистрации магнитных полей рассеяния магниторезисторами |

69. Манометрический метод | Метод неразрушающего контроля, основанный на регистрации изменения показаний вакуумметра, обусловленного проникновением воздуха или пробного вещества через сквозные дефекты контролируемого объекта |

70. | Метод неразрушающего контроля, основанный на регистрации ионов пробного газа, проникающего через сквозные дефекты контролируемого объекта |

71. Метод вторичных электронов | Метод неразрушающего контроля, основанный на регистрации потока высокоэнергетических вторичных электронов, образованного в результате взаимодействия проникающего излучения с контролируемым объектом |

72. Метод высокочастотного разряда | Метод неразрушающего контроля, основанный на регистрации проникновения воздуха или пробного газа по возбуждению разряда в вакууме или на локализации искрового разряда в зоне сквозного дефекта контролируемого объекта |

73. Метод жидких кристаллов | Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности контролируемого изделия с помощью термоиндикаторов на основе жидких кристаллов |

74. | Метод неразрушающего контроля, основанный на регистрации контактной разности потенциалов |

75. Метод остаточных устойчивых деформаций | Метод неразрушающего контроля, основанный на регистрации остаточных деформаций эластичных покрытий в месте течи |

76. Метод рекомбинационного излучения | Метод неразрушающего контроля, основанный на регистрации рекомбинационного излучения переходов при прямом и обратном их смещении |

77. Метод термокрасок | Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности объекта с помощью химических красок, изменяющих цвет под действием тепловой энергии контролируемого объекта |

78. | Метод неразрушающего контроля, основанный на регистрации температуры по поверхности контролируемого объекта с помощью необратимых термоиндикаторов, представляющих собой черную бумагу с термочувствительным слоем, плавящимся при определенной температуре, в результате чего обнажается черная контрастная основа |

79. Метод термолюминофоров | Метод неразрушающего контроля, основанный на регистрации распределения температуры по поверхности контролируемого объекта с помощью люминофоров, наносимых на контролируемую поверхность и изменяющих яркость свечения в зависимости от температуры |

80. Метод термозависимых параметров | Метод неразрушающего контроля, основанный на изменении температуры контролируемого объекта с помощью его термозависимых параметров (сопротивления, емкости и т. |

81. Метод фильтрующихся частиц | Метод неразрушающего контроля, основанный на регистрации контраста скопления отфильтрованных частиц (люминесцентных, цветных, люминесцентно-цветных) на фоне поверхности контролируемого объекта |

82. Метод фотоуправляемых полупроводниковых частиц | Метод неразрушающего контроля, основанный на регистрации пространственной структуры СВЧ поля, взаимодействующего с контролируемым объектом в плоскости фотоуправляемой полупроводниковой пластины, и измерении коэффициента отражения (прохождения) электромагнитной волны от освещенного участка пластины |

83. Метод экзоэлектронной эмиссии | Метод неразрушающего контроля, основанный на регистрации экзоэлектронов, эмитируемых поверхностью контролируемого объекта при приложении к нему внешнего стимулирующего воздействия |

84. | Метод неразрушающего контроля, основанный на регистрации магнитных полей датчиками Холла |

85. Микрофонный метод | Метод неразрушающего контроля, основанный на регистрации акустических волн с помощью микрофона |

86. Нефелометрический метод | Метод неразрушающего контроля, основанный на получении информации о контролируемом объекте по изменению интенсивности и поляризации оптического излучения, проходящего через объект, в результате рассеяния на неоднородностях |

87. Оптический интерференционный метод | Метод неразрушающего контроля теплового поля в приповерхностных слоях среды, окружающей нагретый объект, по интерференционной картине |

88. | Метод неразрушающего контроля, основанный на регистрации электромагнитного поля вихревых токов, наводимых в контролируемом объекте полем преобразователя, по изменению полного сопротивления катушки преобразователя |

89. Пирометрический метод | Метод неразрушающего контроля температуры с помощью визуальных или фотоэлектрических пирометров |

90. Пондеромоторный метод | Метод неразрушающего контроля, основанный на регистрации силы отрыва (притяжения) постоянного магнита или сердечника электромагнита от контролируемого объекта |

91. Порошковый метод | Метод неразрушающего контроля, основанный на регистрации увеличения амплитуд акустических колебаний отделенных дефектами участков вследствие их резонансов на собственных частотах с помощью тонкодисперсного порошка |

92. | Метод неразрушающего контроля, основанный на регистрации пузырьков пробного газа, проникающего через сквозные дефекты контролируемого объекта |

93. Пьезоэлектрический метод | Метод неразрушающего контроля, основанный на регистрации акустических волн пьезоэлектрическим детектором |

94. Радиоактивный метод | Метод неразрушающего контроля, основанный на регистрации интенсивности излучения, обусловленного проникновением радиоактивного вещества через сквозные дефекты контролируемого объекта |

95. Радиографический метод | Метод неразрушающего контроля, основанный на преобразовании радиационного изображения контролируемого объекта в радиографический снимок или записи этого изображения на запоминающем устройстве с последующим преобразованием в световое изображение |

96. | Метод неразрушающего контроля, основанный на регистрации ионизирующих излучений после взаимодействия с контролируемым объектом на флуоресцирующем экране или с помощью электронно-оптического преобразователя |

97. Рефлексометрический метод | Метод неразрушающего контроля, основанный на регистрации интенсивности светового потока, отраженного от изделия |

98. Рефрактометрический метод | Метод неразрушающего контроля, основанный на регистрации показателей преломления контролируемого объекта в различных участках спектра оптического излучения |

99. Сцинтилляционный метод | Метод неразрушающего контроля, основанный на регистрации ионизирующего излучения, взаимодействующего с контролируемым объектом, сцинтилляционным детектором |

100. | Метод неразрушающего контроля, основанный на регистрации мощности лучистой энергии электромагнитных волн, взаимодействующих с контролируемым объектом, с помощью термисторов |

101. Трансформаторный метод | Метод неразрушающего контроля, основанный на регистрации электромагнитного поля вихревых токов, наводимых возбуждающей катушкой в токопроводящем объекте, по изменению э.д.с. на зажимах измерительной катушки |

102. Феррозондовый метод | Метод неразрушающего контроля, основанный на измерении напряженности магнитного поля феррозондами |

103. Химический метод | Метод неразрушающего контроля, основанный на регистрации проникновения пробных жидкостей или газов веществами, изменяющими свой цвет в результате химической реакции |

104. | Метод неразрушающего контроля, основанный на регистрации контраста цветного индикаторного следа на фоне поверхности контролируемого объекта в видимом излучении |

105. Шумовой метод | Метод неразрушающего контроля, основанный на регистрации шумовых параметров |

106. Электроискровой метод | Метод неразрушающего контроля, основанный на регистрации возникновения электрического пробоя и изменений его параметров в окружающей среде или на участке контролируемого объекта |

107. Электромагнитно-акустический метод | Метод неразрушающего контроля, основанный на регистрации акустических волн после взаимодействия с контролируемым объектом с помощью вихретокового преобразователя |

108. | Метод неразрушающего контроля, основанный на регистрации электрического поля по вольт-амперным, вольт-фарадным и т.д. характеристикам контролируемого объекта |

109. Электростатический порошковый метод | Метод неразрушающего контроля, основанный на регистрации электростатических полей рассеяния с использованием в качестве индикатора наэлектризованного порошка |

110. Яркостный (ахроматический) метод | Метод неразрушающего контроля, основанный на регистрации контраста ахроматического следа на фоне поверхности контролируемого объекта в видимом излучении |

Что такое неразрушающий контроль — виды неразрушающего контроля ✅

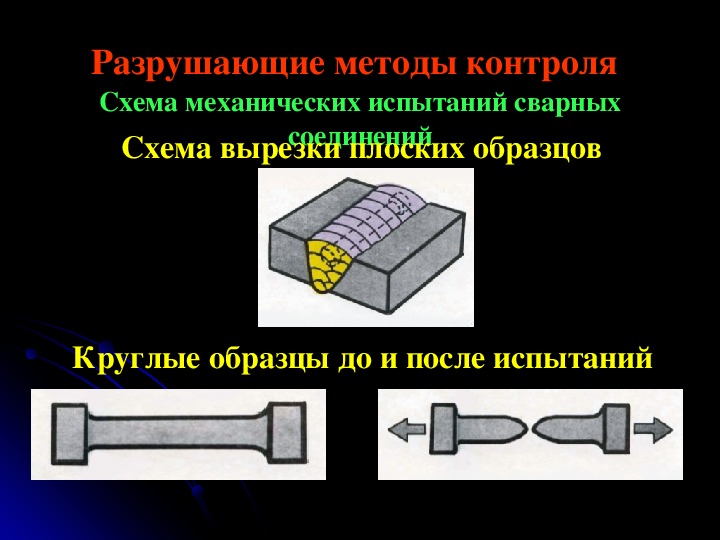

При производстве металлопроката одновременно осуществляется контроль качества продукции по комплексу параметров. В частности, для проверки механической прочности прокат подвергают испытаниям под критическими нагрузками, вплоть до разрушения испытуемых образцов. В процессе эксплуатации металлоконструкций такие способы контроля недопустимы. Поэтому для оценки текущего состояния объектов были созданы разнообразные методы неразрушающего контроля. Их перечень регулярно пополняется по мере развития технологий и научного прогресса.

В частности, для проверки механической прочности прокат подвергают испытаниям под критическими нагрузками, вплоть до разрушения испытуемых образцов. В процессе эксплуатации металлоконструкций такие способы контроля недопустимы. Поэтому для оценки текущего состояния объектов были созданы разнообразные методы неразрушающего контроля. Их перечень регулярно пополняется по мере развития технологий и научного прогресса.

Что такое неразрушающий контроль

Неразрушающий контроль – это возможность получения информации о текущем состоянии объекта без нарушения его целостности. Для проведения процедуры применяются специальные приборы, использующие принципы различных физических явлений при воздействии на контролируемый (испытуемый) объект.

Показания приборов позволяют выявить невидимые невооружённому глазу дефекты и микроповреждения, в том числе скрытые в толще контролируемых материалов и конструкций. Неразрушающий контроль по ГОСТ 18353-79 предусматривает общую классификацию видов и методов контроля. В их число входят:

В их число входят:

- магнитный контроль – 13 методов;

- электрический – 12 методов;

- с использованием вихревых токов – 9 методов;

- радиоволновой – 20 методов;

- тепловой – 13 методов;

- оптический – 17 методов;

- радиационный – 12 методов;

- акустический – 15 методов;

- с использованием проникающих веществ на молекулярном уровне – 18 методов.

Такое разнообразие видов и методов неразрушающего контроля позволяет выполнять его в отношении самого широкого спектра материалов и в любых условиях проведения работ, в том числе на эксплуатируемом оборудовании. В первую очередь контроль необходим для оценки состояния работающих под высокими нагрузками конструкций и агрегатов.

Перечень таких объектов очень обширен, и значительная их часть изготовлена или построена из разных видов проката. В числе объектов, для которых регулярный контроль их состояния обязателен, можно назвать:

- трубопроводы различного назначения;

- работающие под высоким давлением котлы и сосуды;

- рельсовые пути;

- подъёмно-транспортное оборудование – краны, лифты, эскалаторы и т.

д.

д.

Для разных видов и методов неразрушающего контроля существуют свои ГОСТы, которые регламентируют порядок их проведения с учётом разных условий выполнения работ, материалов, конструктивных особенностей объектов.

Например, методички для контроля состояния листового, сортового и фасонного проката сильно различаются. Для проверки металлоконструкций и труб имеются отдельные стандарты.

Выполнение этих работ предъявляет очень высокие требования к уровню квалификации и технического оснащения исполнителей. Поэтому осуществление неразрушающего контроля является лицензированным видом деятельности.

Виды неразрушающего контроля

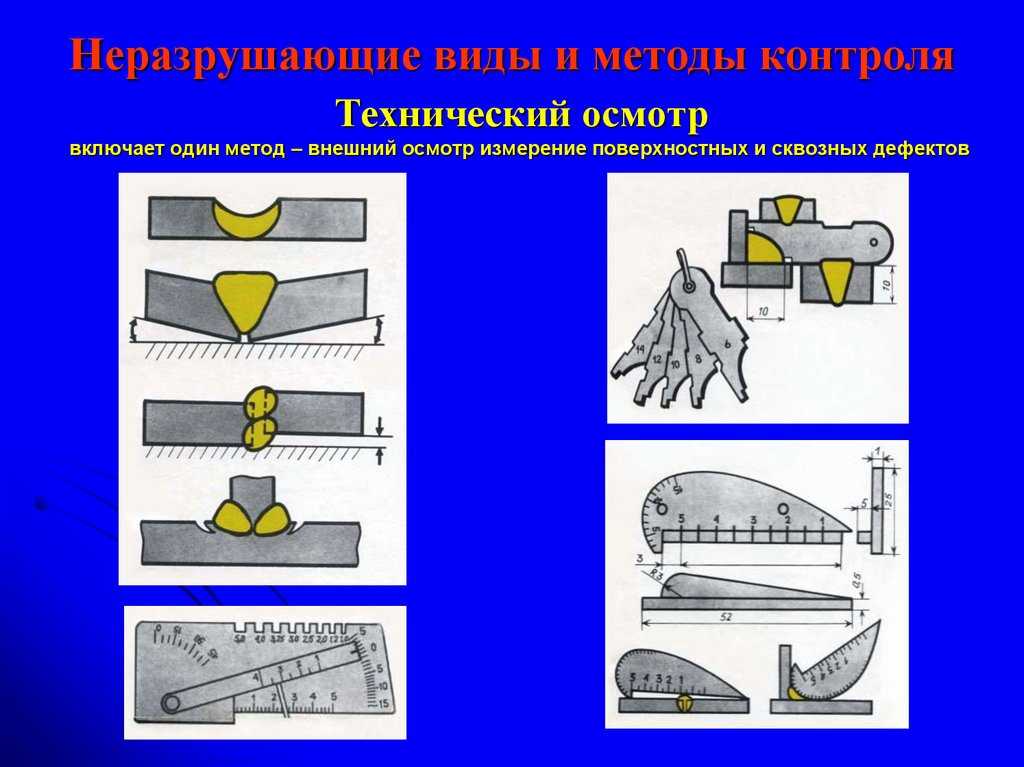

Виды неразрушающего контроля определяются способами физического воздействия на испытуемый объект. Они не имеют детального описания и не указывают на конкретную сферу применения. Поэтому более важны методы неразрушающего контроля, которые детализируют эти процессы. Их представление мы начнём с визуально-измерительного контроля (ВИК):

- ВИК-контроль не предусмотрен ГОСТ 18353-79, однако он является базовой процедурой, по результатам которой принимаются решения об использовании других методов дефектоскопии.

Проведение ВИК регламентировано РД 03-606-03. Этот нормативный документ определяет процедуру осуществления визуального контроля, а также то, при помощи каких инструментов он выполняется. ВИК позволяет выявить видимые внешние дефекты – вмятины, коррозию и прочее, а также дефекты, которые можно обнаружить при помощи оптических приборов до 20-кратного увеличения. В набор инструментов для проведения ВИК также входят шаблоны сварщиков, набор щупов № 4, наборы радиусов №№ 1 и 3; рулетка, линейка и другие принадлежности.

Проведение ВИК регламентировано РД 03-606-03. Этот нормативный документ определяет процедуру осуществления визуального контроля, а также то, при помощи каких инструментов он выполняется. ВИК позволяет выявить видимые внешние дефекты – вмятины, коррозию и прочее, а также дефекты, которые можно обнаружить при помощи оптических приборов до 20-кратного увеличения. В набор инструментов для проведения ВИК также входят шаблоны сварщиков, набор щупов № 4, наборы радиусов №№ 1 и 3; рулетка, линейка и другие принадлежности. - Акустический контроль (УЗК) является наиболее универсальным способом проверки текущего состояния металлоконструкций. Его преимущества состоят в относительной простоте процедур, отсутствии ограничений по их проведению с выездом на место. Акустический контроль обеспечивает проникновение на всю глубину поверхности и позволяет выявить практически все виды дефектов металла и других материалов. Ультразвуковые методы контроля гарантируют очень высокую точность сканирования с погрешностью от 1 мкм.

Их проведение регламентируют ГОСТ Р 55614-2013, ГОСТ Р ИСО 16809-2015, ГОСТ Р ИСО 17640-2016 и ряд других нормативных документов.

Их проведение регламентируют ГОСТ Р 55614-2013, ГОСТ Р ИСО 16809-2015, ГОСТ Р ИСО 17640-2016 и ряд других нормативных документов. - Радиоволновые и радиационные методы контроля можно назвать рентгеноскопией материалов. Их проводят с использованием промышленных рентгеновских аппаратов и гамма-дефектоскопов. У этих приборов практически нет ограничений по глубине проникновения в материал и определению дефектов. Однако они далеко не всегда могут быть использованы для работ с выездом на место. У них достаточно большие габариты, а наличие источников излучения предъявляет особые требования к обеспечению безопасного проведения операций. Процедуры радиоволнового и радиационного контроля регламентированы ГОСТ 23055-78, ГОСТ 7512-82 и другими документами.

- Магнитные методы контроля особенно эффективны для выявления посторонних включений и пустот в металле и сварных швах, при оценке состояния защитных покрытий. Общим недостатком этих методов является относительно небольшая глубина проникновения в материал.

Процедуры магнитных методов контроля представлены в ГОСТ 24450-80, ГОСТ 21105-87, а также в международных (европейских) стандартах.

Процедуры магнитных методов контроля представлены в ГОСТ 24450-80, ГОСТ 21105-87, а также в международных (европейских) стандартах. - Тепловой контроль использует собственное инфракрасное излучение объектов или под воздействием их нагрева внешними источниками тепла. Для его проведения задействуют тепловизоры, пирометры, другие приборы и средства теплового контроля. Преимущества этих методов состоят в возможности дистанционного сканирования объектов. Это особенно важно при проведении работ в условиях опасных производств. Тепловой контроль массово применяют при обследовании строительных объектов на предмет выявления потерь тепла. Процедуры теплового контроля регламентированы ГОСТ 23483-79, ГОСТ Р 54852-2011, ГОСТ 25314-82 и другими нормативными документами.

- Газовые и жидкостные методы неразрушающего контроля с использованием проникающих веществ незаменимы при проверке герметичности сосудов и других объектов, работающих в условиях постоянного или переменчивого низкого и высокого давления, включая вакуум.

Содержание этих процедур регламентирует ГОСТ 24054-80. Они позволяют выявлять сквозные дефекты в любых материалах, включая металлы.

Содержание этих процедур регламентирует ГОСТ 24054-80. Они позволяют выявлять сквозные дефекты в любых материалах, включая металлы.

Оптические способы чаще всего дополняют другие виды неразрушающего контроля, но могут применяться и самостоятельно. Например, они часто используются в тандеме с тепловыми и проникающими методами. Напоминаем, что услуги неразрушающего контроля предоставляются только сертифицированными лабораториями, имеющими свидетельство об аттестации и квалификационное удостоверение.

Стоимость таких услуг не идёт ни в какое сравнение с потенциальными потерями в результате аварийных ситуаций. Неразрушающий контроль как раз и проводится с целью их предупреждения. Кроме того, игнорирование правил эксплуатации объектов, частью которых является контроль их текущего состояния, влечёт за собой ответственность – от дисциплинарной до уголовной.

Приборы, оборудование и средства для неразрушающего контроля и технической диагностики – НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ

Инженеру

- Поможем подобрать оборудование по стоящим техническим условиям.

- Проконсультируем по особенностям контроля и выборе метода.

- Подберём оборудование с подходящим соотношением цена/технические характеристики.

Обратиться в компанию

Отзывы клиентов

Александр Захаров

Начальник ЛРФиНМК АО «Уралтрансмаш»

Грамотные менеджеры и специалисты готовы выполнить практически любую задачу. При этом,

нет привычного многим организациям, навязывания своего «уникального» оборудования, всегда учитываются потребности и финансовые возможности.

На складе организации имеется запас расходных материалов, что очень удобно при выполнении срочных работ по контролю.

Читать полностью

Начальнику лаборатории

- Комплектуем лаборатории по нормативным документам.

- Проведём пусконаладку и возьмём оборудование на техобслуживание.

- Обучаем персонал и ведём консультационную поддержку.

Обратиться в компанию

Отзывы клиентов

Александр Тюрин

Начальник лаборатории ООО «Уральские локомотивы»

Компания помогает комплектовать лаборатории нашей организации, работающие в различных направлениях, в соответствии с требованиями стандартов и методик испытаний. При необходимости помогает сформировать техническое задание на закупаемое оборудование и помогает уложиться в бюджет.

При необходимости помогает сформировать техническое задание на закупаемое оборудование и помогает уложиться в бюджет.

Специалисты ООО «НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ» проводят полноценные теоретические и практические занятия со специалистами предприятия для обучения навыкам работы на специализированном оборудовании.

Читать полностью

Специалисту снабжения

- Берём в работу все позиции по закупочному листу, организуем комплексные поставки.

- Зарегистрированы на всех тендерных площадках.

- Открыты к диалогу по условиям оплаты.

Обратиться в компанию

Отзывы клиентов

Ирина Малова

Инженер снабжения АО ОКБ «НОВАТОР»

Менеджеры работают с закупочными листами и подбирают каждую позицию оборудования. Поставки осуществляются в установленный срок. При этом, в ходе дополнений и изменений в комплекте поставки, учитываются все наши пожелания.

Поставки осуществляются в установленный срок. При этом, в ходе дополнений и изменений в комплекте поставки, учитываются все наши пожелания.

Менеджеры дают исчерпывающую техническую информацию об оборудовании, комплектующих и принадлежностях. При необходимости консультируют по особенностям метода контроля.

Читать полностью

Торгующей организации

- Резервируем объёмы под дилеров. Предлагаем прогрессивную шкалу скидок.

- Участвуем в переговорах от вашего имени, консультируем клиентов по технической части.

- Не продаём вашим клиентам, поддерживаем в конкурентных предложениях.

Обратиться в компанию

Отзывы клиентов

Михаил Лысков

Руководитель отдела продаж НТЦ «СЕВЕР»

Чёткое соблюдение графика поставок говорит

о грамотной профессиональной организации процессов внутри компании. При необходимости «НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ» выступает

При необходимости «НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ» выступает

в переговорах от нашего имени и консультирует клиентов по технической части.

Рекомендуем компанию для комплексного решения задач в сфере дефектоскопии. Компания лицензирована на все виды работ, что позволяет решать весь спектр задач: от подбора рентгеновского аппарата, до поставки; от обучения персонала работе с оборудованием, до проведения контроля.

Читать полностью

Виды неразрушающего контроля (LP/MP/UT/RX) — Projectmaterials

Неразрушающий контроль (сокращенно NDT) используется для оценки физико-механических свойств сварного соединения без повреждения оборудования. Наиболее распространенными неразрушающими испытаниями являются визуальный осмотр, проникающие жидкости, магнитные частицы, рентгенографический (RX) и ультразвуковой контроль (UT).

В этой статье мы рассмотрим наиболее распространенные методы неразрушающего контроля, используемые для проверки сварных соединений (например, сварные трубы, фитинги или оборудование, работающее под давлением). Неразрушающие испытания не повреждают испытуемое оборудование; вместо этого разрушающие испытания могут повредить продукт.

Визуальный контроль (VI)

Визуальный контроль является самым простым и самым дешевым неразрушающим контролем, и все сварные швы должны подвергаться этому основному методу, используя либо невооруженный глаз, либо увеличительное стекло для подтверждения дефектов.

Все поверхности, подлежащие визуальному осмотру, должны быть тщательно очищены. Этот метод используется только для обнаружения дефектов поверхности.

Если они обнаружены, используются дополнительные тесты для определения степени дефекта.

Даже если сварной шов должен быть проверен более точными методами контроля, его следует подвергнуть основным визуальным осмотрам из-за их низкой стоимости.

Кроме того, при визуальном обнаружении дефектов можно усилить дополнительное обследование вокруг проблемной области.

Жидкие пенетранты (LP)

Неразрушающий контроль проникающих жидкостей (или проникновения) используется для металлов, считающихся немагнитными, таких как аустенитно-хромистая нержавеющая сталь.

Этот метод требует нанесения на поверхность проникающей жидкости, содержащей краситель. Жидкости дают время просочиться в любые дефекты поверхности, а лишнюю жидкость удаляют. Поверхности дают высохнуть и осматривают сварной шов. На недостатки указывает наличие красителя, которое видно невооруженным глазом.

Жидкие пенетранты — это недорогой тест для обнаружения трещин или аномальной пористости на поверхности оборудования.

Магнитные частицы (MP)

Магнитопорошковый контроль (MPE) — это неразрушающий метод, используемый для обнаружения поверхностных трещин на ферромагнитных материалах, таких как углеродистая сталь.

Некоторые низколегированные сплавы обладают магнитными свойствами, однако аустенитно-хромистая нержавеющая сталь обладает очень слабыми магнитными свойствами и поэтому исключается из этого вида испытаний; это подвергается проверке проникающей способностью красителя, которая будет рассмотрена позже. Метод MPE очень полезен для обнаружения мелких трещин, невидимых невооруженным глазом.

Для проведения исследования исследуемый сварной шов сначала сильно намагничивают электромагнитом, затем на поверхность наносят мелкие частицы магнитного материала, например железа или магнитного оксида железа. Магнитный порошок притягивается к краям любых поверхностных трещин, делая их видимыми невооруженным глазом.

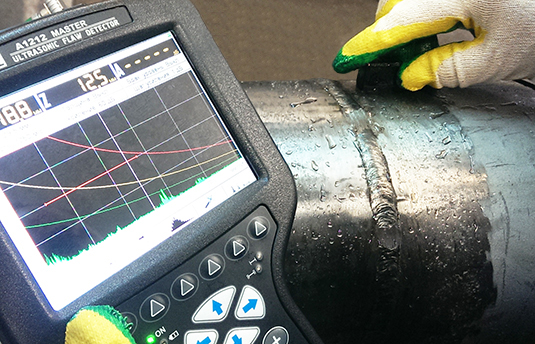

Ультразвуковой контроль (УЗК)

Ультразвуковые (УЗК) волны с частотой 500–5000 кГц передаются в виде узкого луча к цели. Достигнув поверхности металла с дефектом, волны отражаются и возвращаются к подходящему приемнику. Время, необходимое для возвращения эха, является мерой длины пути, пройденного волнами.

Достигнув поверхности металла с дефектом, волны отражаются и возвращаются к подходящему приемнику. Время, необходимое для возвращения эха, является мерой длины пути, пройденного волнами.

При правильном использовании ультразвуковой метод может приблизиться по точности к рентгенографии. Преимущество ультразвукового контроля в том, что оборудование портативное; поэтому УЗК полезен, когда сварной шов находится в неудобном месте или его необходимо осмотреть на месте.

Источник: Techcorr.

В этом методе изначально использовалось рентгеновское излучение, но сегодня соединения труб можно исследовать с помощью гамма-излучения, создаваемого портативными радиоактивными изотопами. Все источники излучения потенциально опасны, и следует избегать воздействия в течение длительного времени. Защита персонала часто является требованием для техников, выполняющих рентгенографию.

На одну сторону сварного шва накладывается пленка, а с другой стороны сварной шов подвергается рентгеновскому облучению в направлении пленки. Когда рентгеновские лучи проходят через сварной шов, любые дефекты на поверхности и в сварном шве обнаруживаются по темной тени на экспонируемой пленке.

Когда рентгеновские лучи проходят через сварной шов, любые дефекты на поверхности и в сварном шве обнаруживаются по темной тени на экспонируемой пленке.

Несовершенства не проявляются чистым однородным оттенком. Анализ радиографических пленок требует значительного опыта, и дефекты, которые могут быть обнаружены, включают трещины (поверхностные и подповерхностные) и подповерхностные полости, вызванные оксидной пленкой; отсутствие слияния; захваченный шлак, флюс или посторонний материал; и газовые карманы (пористость).

На каждой рентгенограмме должен быть указан номер сварного шва для определения точного местоположения сварного шва, а также должны быть перечислены имена рентгенолога и инспектора. Рентгенограммы открыты для интерпретации, и важно, чтобы персонал, используемый для этой деятельности, имел соответствующую квалификацию.

Что такое неразрушающий контроль (НК)?

Содержание

- 1 Методы и определение

- 2 Методы неразрушающего тестирования

- 2.

1 Акустическое эмиссионное тестирование (AE)

1 Акустическое эмиссионное тестирование (AE) - 2,2 Электромагнитное испытание (ET)

- 2.3 Протекающие. (LM)

- 2.5 Испытание на герметичность (LT)

- 2.6 Утечка магнитным потоком (MFL)

- 2.7 Микроволновое испытание

- 2.8 Испытание на проникающую жидкость (PT)

- 2,9 Тестирование магнитных частиц (МТ)

- 2.10 Нейтронные рентгенографические испытания (NR)

- 2.11 Рентгенографическое тестирование (RT)

- 2,12 Термическое/инфракрасное тестирование (IRT)

- 2.13 Ультрасоновое тестирование (UT) 9999999999. 30008 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9009 9008 9008 9008 9008 9008 9008 9008 9008 9008 9008 9008 9008 9008 9008 9008

- 3

- 2.

- 3.13. разница между разрушающим и неразрушающим контролем?

- 4 Каковы преимущества использования неразрушающего контроля?

Методы и определение

Неразрушающий контроль (NDT) также известен как неразрушающий контроль (NDE), неразрушающая оценка (NDE) и неразрушающий контроль (NDI). Этот процесс включает в себя множество методов, используемых в различных отраслях промышленности для оценки свойств детали, материала, продукта, системы или сварного шва без воздействия на исходную деталь.

Этот процесс включает в себя множество методов, используемых в различных отраслях промышленности для оценки свойств детали, материала, продукта, системы или сварного шва без воздействия на исходную деталь.

Методы неразрушающего контроля

К методам неразрушающего контроля относятся следующие:

Контроль акустической эмиссии (АЭ) много стресса. Этот тест отслеживает повреждения во время механических испытаний. Когда материал вот-вот треснет, излучение обычно имеет слишком низкую амплитуду или слишком высокую частоту, чтобы его можно было обнаружить человеческим ухом. АЭ позволяет человеку обнаруживать более высокие частоты и более низкие интенсивности в областях с высокой нагрузкой, чтобы обнаруживать трещины еще до их образования. Это часто используется во время контрольных испытаний сосуда под давлением, утечек и активной коррозии.

Электромагнитное тестирование (ET)

ET — это метод тестирования, в котором используется электрический ток и/или магнитное поле внутри объекта, который человек хочет проверить, чтобы наблюдать электромагнитную реакцию. Этот тест используется для обнаружения трещин, измерения толщины материала, измерения толщины покрытия и измерения проводимости. Он часто используется в авиационной отрасли для осмотра внешнего вида самолета.

Этот тест используется для обнаружения трещин, измерения толщины материала, измерения толщины покрытия и измерения проводимости. Он часто используется в авиационной отрасли для осмотра внешнего вида самолета.

Существует 3 вида электромагнитных испытаний:

- Вихретоковый контроль. В этом тесте используется катушка для создания электромагнитного поля в проводящем материале.

- Измерение поля переменного тока. Этот тест использует переменный ток на поверхности объекта для обнаружения разрушения поверхности.

- Дистанционные полевые испытания (RFT). Проверяет группу катушек передатчика на наличие внутренних и внешних дефектов. Это используется для поиска дефектов в стальных трубах и трубах.

Подземный радар (GPR)

Георадар — это метод геофизической локации, который работает путем отправки импульсов радара через поверхность объекта, чтобы увидеть изображения под поверхностью объекта. Когда электромагнитный импульс попадает на объект, плотность объекта посылает обратно сигнал, предупреждающий пользователя о том, что под землей или в материале что-то есть. Типичным примером георадара является металлоискатель, который люди используют для развлечения, чтобы найти зарытые в земле сокровища.

Когда электромагнитный импульс попадает на объект, плотность объекта посылает обратно сигнал, предупреждающий пользователя о том, что под землей или в материале что-то есть. Типичным примером георадара является металлоискатель, который люди используют для развлечения, чтобы найти зарытые в земле сокровища.

Методы лазерного тестирования (LM)

Существует 3 типа методов лазерного тестирования:

- Голографические испытания. При этом используется лазер для обнаружения колебаний поверхности материала, подвергшегося напряжению в виде вибрации, тепла или давления. Оттуда результаты сравниваются с тем же типом материала, который не поврежден, чтобы показать дефекты.

- Лазерная профилометрия. Это процедура, в которой используется быстровращающийся лазерный источник света для обнаружения точечной коррозии, коррозии, трещин и других форм деградации материала. Он работает, обнаруживая колебания на поверхности объекта.

- Лазерная стереография. При этом используется свет лазера для создания изображения до поверхностного напряжения. Напряженное изображение и исходное изображение сравниваются, чтобы определить, есть ли какие-либо дефекты.

Проверка на герметичность (LT)

Существует 4 типа проверки на герметичность:

- Проверка на утечку пузырьком. При этом используется резервуар с жидким раствором для обнаружения газа, выходящего из испытуемого образца. Если тестовый образец протекает, появятся пузырьки. Для более крупных деталей используется мыльный раствор для проверки на наличие пузырьков.

- Испытание на изменение давления. Используется только в закрытых системах, поскольку для обнаружения дефектов используется либо давление, либо вакуум. Падение давления в течение определенного периода времени указывает на наличие утечки.

- Проверка галогенных диодов.

Для обнаружения утечек используется давление путем смешивания воздуха и индикаторного газа на основе галогенов. Затем для обнаружения утечек используется блок обнаружения галогенных диодов.

Для обнаружения утечек используется давление путем смешивания воздуха и индикаторного газа на основе галогенов. Затем для обнаружения утечек используется блок обнаружения галогенных диодов. - Масс-спектрометрические испытания. При этом используется гелий или гелий, смешанный с воздухом внутри испытательной камеры с блоком обнаружения с галогенным диодом, чтобы определить, есть ли какие-либо изменения в пробе воздуха. Если да, то есть утечка. Иногда для обнаружения утечек используется вакуум. Вакуум работает за счет использования масс-спектрометра для отбора проб вакуумной камеры для проверки на наличие ионизированного гелия. Если обнаруживается ионизированный гелий, имеет место утечка.

Утечка магнитного потока (MFL)

MFL использует магнит для создания магнитных полей для намагничивания стальных конструкций, таких как резервуары для хранения и трубопроводы. Если в стальных конструкциях есть коррозия, точечная коррозия или потеря стенок, магнитное поле будет просачиваться, указывая на уменьшение материала, и этот датчик определит местоположение и серьезность дефекта.

Микроволновое тестирование

Этот метод позволяет передавать микроволновые частоты, принимаемые тестовым зондом. Испытательный зонд определяет, есть ли какие-либо изменения в диэлектрических свойствах, такие как поры, усадка, полости, посторонние материалы или какие-либо трещины. Затем эта информация отображается в виде сканов B или C. Микроволновые испытания можно использовать только с диэлектрическими материалами, которые представляют собой любые материалы, плохо проводящие электричество.

Капиллярный контроль (PT)

Этот метод является экономичным, универсальным и не требует обучения по сравнению с другими неразрушающими методами. PT проверяет наличие дефектов материала, таких как трещины или пористость, которые открыты на поверхности, путем подачи жидкости в дефект. Этот метод создает видимый признак того, что в материале есть дефект, потому что жидкость будет просачиваться, если есть трещина или дефект. Сварные швы являются наиболее часто проверяемым элементом, но трубы, отливки, стержни и пластины также могут быть проверены с помощью PT.

Магнитопорошковый контроль (MT)

MT также называется магнитопорошковым контролем. МТ использует магнитные поля для поиска трещин или утечек вблизи поверхности ферромагнитных материалов. Ферромагнитные материалы — это материалы, которые могут намагничиваться, такие как никель, железо, сталь, кобальт и некоторые их сплавы. При наличии трещины или течи магнитный поток (магнитное поле) выходит из металла. Этот магнитный поток собирает ферромагнитные частицы, такие как железный порошок, и позволяет легко увидеть размер и форму трещины.

Нейтронная рентгенография (NR)

NR — это метод визуализации, аналогичный рентгену. В отличие от рентгена, этот метод использует нейтронное излучение (нейтронные пучки), чтобы заглянуть внутрь материала. Этот метод работает только для обнаружения дефектов в органических материалах, таких как углерод и водород, которые позволяют увидеть структурные и внутренние компоненты для обнаружения дефектов. Например, свинец и сталь слабо взаимодействуют с нейронами, что позволяет НР видеть органический материал, сохранившийся внутри металлического предмета.

Радиографический контроль (RT)

RT работает, позволяя рентгеновскому или гамма-излучению проходить через объект для обнаружения любых имеющихся дефектов. Этот метод позволяет пользователю увидеть внутреннюю часть своей заготовки, чтобы обнаружить внутренние дефекты, такие как коррозия или эрозия, и проверить наличие дефектов литья или посторонних предметов. В зависимости от плотности материала используются рентгеновские лучи (используется для тонких материалов) или гамма-лучи (используется для толстых материалов).

Термическое/инфракрасное тестирование (IRT)

IRT также называют инфракрасной термографией, в которой используется термографическая камера для обнаружения излучения (тепла), исходящего от заготовки. Тепловизор преобразует его в температуру и отображает в виде изображения, показывающего распределение температуры. Затем он создает термограммы, которые представляют собой изображения излучения. Эта информация позволяет человеку видеть тепловыделяющие объекты, которые иначе были бы невидимы. IRT используется при профилактическом обслуживании и для определения состояния детали.

IRT используется при профилактическом обслуживании и для определения состояния детали.

При проверках используются два типа ИРТ:

- Пассивная термография. Этот метод непосредственно измеряет температуру поверхности для оценки. Он использует датчики для измерения длины волны испускаемого излучения. Если коэффициент излучения можно измерить, то вычисляется температура и отображается цифровое значение или цветное изображение. Пассивная термография полезна для обнаружения перегрева подшипников, двигателей или электрических компонентов, а также для контроля потерь тепла зданиями.

- Активная термография. Метод измеряет температуру поверхности для оценки после применения внешнего источника энергии для создания теплового контраста между объектом и фоном. Области, затронутые тепловым потоком, будут показывать колебания температуры поверхности, указывающие на дефект, и могут анализировать состояние объекта. Это используется для определения дефектов склеивания в объектах или приповерхностных отслоений (трещин).

Ультразвуковой контроль (UT)

Этот метод позволяет передавать высокочастотные звуковые волны для исследования и измерения толщины или внутренней структуры объекта. Этот метод работает, потому что высокочастотные звуковые волны обычно проходят через среду, пока не достигнут границы с другой средой, например с воздухом. В этот момент они отражаются обратно к своему источнику. Это может быть использовано для определения наличия трещин или дефектов в материале.

2 метода приема ультразвуковых волн:

- Контроль эхо-импульса. В этом методе звуковой пучок (импульсные волны) проходит через испытуемый материал. Звуковые волны будут проходить через деталь, а волны, отраженные назад, указывают на то, что они достигли конца детали или натолкнулись на несовершенство. Машина отобразит результаты, представляющие время прихода отражения (интенсивность отражения и расстояние).

- Испытание через передачу.

Этот метод пропускает ультразвук через одну поверхность и использует отдельный приемник на другой поверхности для определения количества, которое достигло его после прохождения через объект. Если есть какие-либо дефекты, количество передаваемого звука будет уменьшено, что указывает на дефект. Этот метод не измеряет толщину.

Этот метод пропускает ультразвук через одну поверхность и использует отдельный приемник на другой поверхности для определения количества, которое достигло его после прохождения через объект. Если есть какие-либо дефекты, количество передаваемого звука будет уменьшено, что указывает на дефект. Этот метод не измеряет толщину.

Различные формы неразрушающего ультразвукового контроля:

- Времяпролетная дифракция (ToFD). В этом методе используется пара ультразвуковых датчиков, размещенных на противоположных сторонах сварного шва или изделия. Один зонд работает как передатчик, излучая ультразвуковые импульсы, а другой принимает эти импульсы. При наличии дефектов будет наблюдаться дифракция ультразвуковых импульсов от вершин трещины. Этот метод позволяет определить глубину трещины и используется, когда невозможно получить истинное отражение. ToFD также используется для проверки задней стенки объекта на наличие коррозии.

- Иммерсионный ультразвуковой контроль. Это усовершенствованная форма ультразвукового контроля, так как могут использоваться все частоты, так как нет физического контакта между преобразователем и тестируемым материалом. Этот метод идеально подходит для небольших объектов и определяет, насколько хорошо объект будет держаться при погружении в иммерсионный ультразвуковой резервуар с различными жидкостями, такими как вода. Это позволяет человеку находить мельчайшие дефекты, точно сообщая о размере и расположении подповерхностных дефектов.

- Испытание воздушной муфты. Этот метод ультразвукового контроля представляет собой метод бесконтактного контроля, который используется, когда материалы не выдерживают помещения в воду. Это низкочастотная проверка, в которой используется воздух с ультразвуковым контролем. Это безводная, чувствительная инспекция, которая проверяет наличие пустот и трещин в водосовместимых материалах.

- Испытание электромагнитного акустического преобразователя (ЭМАП).

Этот ультразвуковой контроль представляет собой еще один тип бесконтактного контроля, при котором ультразвуковые волны направляются в объект с двумя взаимодействующими магнитными полями. Этот метод можно использовать при экстремально высоких или низких температурах. Он обычно используется для осмотра трубопроводов, сосудов, труб и определения толщины стенок.