Можно ли варить трубы отопления электросваркой и как это сделать | ТРУБЫДА

Каждый хозяин загородного дома и дачи должен уметь обращаться со сварочным аппаратом и работать с металлом. Это устройство требуется для всех ремонтных и монтажных работ, где присутствуют металлические трубы. Оно помогает сделать соединение герметичным. Советы специалистов помогут разобраться новичкам, как варить трубы отопления электросваркой правильно.

Работа с электросваркойПодготовка поверхностиПеред тем как варить трубы электросваркой, нужно подготовить их к процессу соединения. Последовательность подготовки поверхности:

- Трубы должны соответствовать всем параметрам, которые указанны в проекте. По всей длине они должны иметь равномерную толщину стенок, а срез должен быть круглым.

- Трубу подрезают под углом в 90° и на расстоянии в 1 см от среза зачищают до блеска.

- Затем срез обезжиривают. Для этого удаляют все масляные подтеки и счищают ржавчину. Если есть краска, то ее снимают.

При необходимости торец дополнительно обрабатывают. Кромка среза трубы должна иметь угол раскрытия в 65° с величиной притупления до 0,2 см. Такой срез поможет качественно соединить изделия.

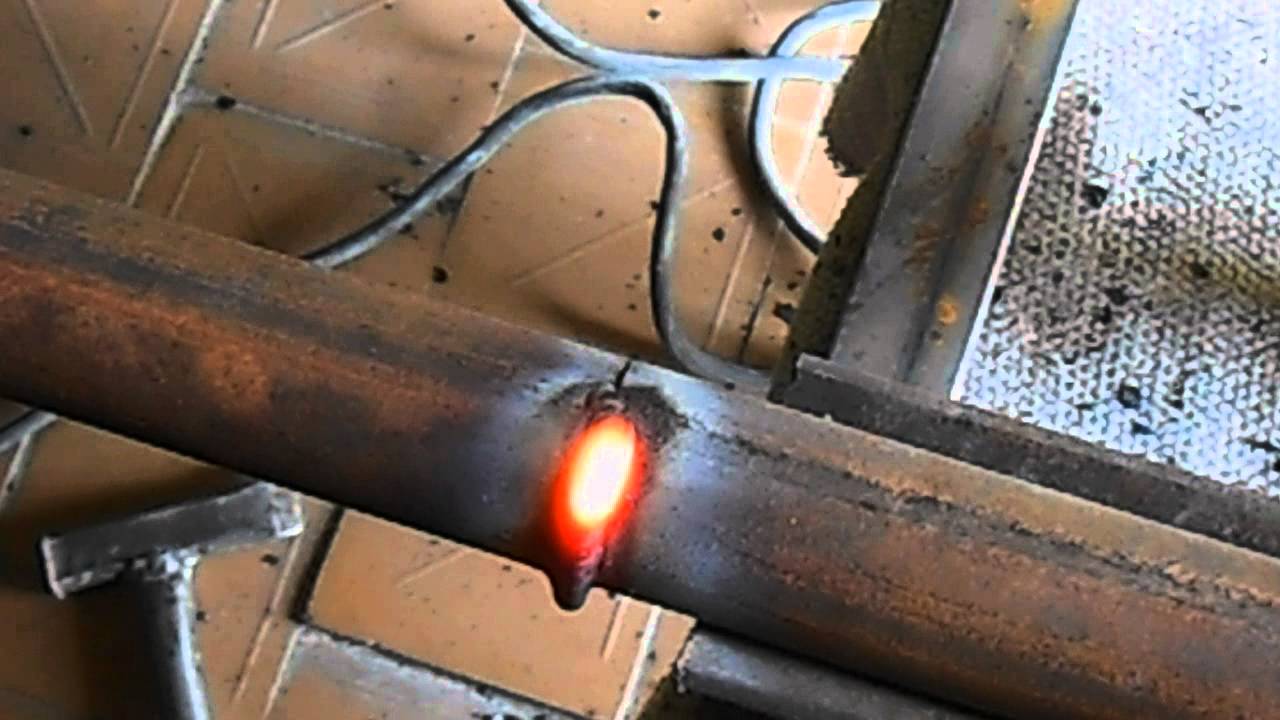

Разновидности сварных швов и соединенийСварку стальных труб производят сварочным аппаратом методом плавления. Сварочный аппарат из переменного тока образует постоянный и посредством электрической дуги нагревает локальный участок изделия до нужной температуры. Формирование электрической дуги происходит на металлическом стержне (электроде). Там где работает дуга, образуется специальная атмосфера, которая при плавлении металла не позволяет ему окисляться. Благодаря качественному сварному шву протечки полностью исключены, т. к. соединение получается герметичным.

Есть много способов наложения швов. Какой способ выбрать, это зависит от толщины труб и материала, из которого они изготовлены. Основные типы швов:

- в тавр;

- встык;

- внахлест;

- угловые.

Также важно учитывать расположение труб по отношению друг к другу:

- Нижний шов. Во время сварочных работ электрод располагают над соединяемыми элементами. При таком способе сварщику хорошо видны все свариваемые участки, поэтому данный метод является самым удобным.

- Потолочный шов. Электрод располагают под свариваемым элементом. При этом оператор поднимает руку вверх и держит над головой, поэтому этот способ применяют только во время ремонта или при замене деформированного участка трубы. При обустройстве новой системы его не используют.

- Вертикальный шов. Такой способ соединения применяют, если 2 трубы располагаются горизонтально. Сварщик проводит электродом движения вверх и вниз и снизу вверх (в вертикальном направлении).

- Горизонтальный шов. Часто горизонтальными соединениями делают монтаж отопительных и водопроводных систем. При этом две трубы находятся в вертикальном положении.

Электрод — тонкий металлический стержень, который покрыт специальным составом. Он защищает металл от возникновения коррозийного налета и от него зависит, каким получится сварочный шов. Чтобы разобраться, какими электродами варить трубы, нужно рассмотреть свойства каждого из них. Главные параметры, по которым классифицируют электроды — это вид покрытия и тип сердцевины. Изделия бывают с плавящей и неплавящей сердцевиной.

Он защищает металл от возникновения коррозийного налета и от него зависит, каким получится сварочный шов. Чтобы разобраться, какими электродами варить трубы, нужно рассмотреть свойства каждого из них. Главные параметры, по которым классифицируют электроды — это вид покрытия и тип сердцевины. Изделия бывают с плавящей и неплавящей сердцевиной.

- Для изготовления плавящей сердцевины используют сварочную проволоку с разным диаметром, который подбирают в зависимости от вида работ.

- Для изготовления неплавящей сердцевины используют вольфарм, графит или электротехнический уголь.

Электроды покрывают целлюлозным, рутиловым, рутилово-кислотным или рутилово-целлюлозным покрытием.

Выбор сварочного аппаратаСварочные аппараты бывают трех типов. Какой из них выбрать, это зависит от метода сварки и обрабатываемого материала. Виды устройств:

- Понижающие сварочные трансформаторы. Это надежное устройство, которое применяют для сварки углеродистой стали.

Качество шва — среднее.

Качество шва — среднее. - Сварочные выпрямители. Подходят для углеродистого и алюминиевого материала, а также для нержавейки. Качество шва — высокое.

- Сварочные инверторы. Универсальное устройство, которое подходит для любого материала.

Нельзя при сварке труб отопления электросваркой использовать испорченное оборудование. Поэтому перед началом работ аппаратуру тщательно проверяют.

Технология проведения работВначале необходимо подготовить рабочее место и средства защиты. Чтобы разобраться, как правильно варить трубы отопления, нужно попрактиковаться на отдельном куске металла. Для этого понадобится толстая труба и универсальный электрод диаметром от 3 мм и выше, т. к. с ним легче учиться делать швы. Процесс работы:

- На одном сварочном кабеле есть держатель. В него вставляют электрод, затем подключают кабели.

- Аппарат имеет 2 кабеля и 2 выхода тока с положительной и отрицательной полярностью. Конец одного кабеля оснащен зажимом, который подключается к детали, конец второго — это держатель для электрода.

Полярность выбирают в зависимости от вида работ. Наилучший прогрев металла происходит с прямой полярностью.

Полярность выбирают в зависимости от вида работ. Наилучший прогрев металла происходит с прямой полярностью. - Зажечь дугу можно 2 способами. Для этого кончиком электрода постукивают несколько раз по детали или проводят вдоль шва (чириканьем).

- Какого типа получится сварной шов на трубе, зависит от наклона электрода. Основной наклон составляет 30-60°. Чтобы сделать глубокий прогрев металла, наклон электрода делают «углом назад». При этом ванна и расплавленный металл поступают за электродом. Если требуется поверхностный прогрев, тогда угол наклона меняют в противоположную сторону.

Для каждого материала и типа шва применяется свое движение электрода. Для домашних работ достаточно освоить некоторые из них. Во время работы важно следить за величиной и состоянием сварной ванны. Для этого движения ускоряют или замедляют.

Сварка пластиковых труб проходит по особой технологии, т. к. из-за высокой температуры внутри них часто образовываются наплывы. Поэтому выполнять сварочные работы нужно аккуратно. Но если температура будет слишком низкой, то детали не зафиксируются. Порядок работ:

Поэтому выполнять сварочные работы нужно аккуратно. Но если температура будет слишком низкой, то детали не зафиксируются. Порядок работ:

- Сварочный аппарат устанавливают на подставку и разогревают до 260° C.

- В насадку для сварки вставляют конец пластиковой трубы и подходящего диаметра фитинг таким образом, чтобы они располагались в одной плоскости.

- Если труба толстая, то уровень температуры увеличивают. Когда детали прогреются, их достают из устройства и соединяют.

Когда шов застынет, трубу проверяют на наличие протечек. Спайку изделий с большим диаметром (свыше 63 мм) проводят стык в стык. Срез торцовых труб расплавляют и соединяют, при этом сильно надавливая друг на друга. При муфтовой и раструбной спайке используют ручные приборы. Они оснащены центрирующим элементом и насадками, которые удерживают заготовки. Все детали трубопровода загоняют в разогретый сварочный аппарат и делают спайку. Чтобы детали соединились, всю работу проводят быстро.

Возможные ошибки в процессеКачество готового изделия может стать низким из-за дефекта сварного шва. Дефект может находиться внутри или снаружи изделия, а также быть сквозным. Причины, из-за которых он возникает во время сварки металлических труб отопления и других изделий:

Дефект может находиться внутри или снаружи изделия, а также быть сквозным. Причины, из-за которых он возникает во время сварки металлических труб отопления и других изделий:

- из-за дешевого материала низкого качества;

- из-за некачественного оборудования;

- когда нарушается технологический процесс работы;

- из-за неопытности сварщика.

Иногда сварщики делают усиление шва до 4 мм. Из-за такой ошибки он становится хрупким. Высота усиления не должна превышать 2 мм, тогда шов будет иметь максимальную прочность.

Ставьте лайки, подписывайтесь на наш канал и Вы не пропустите еще множество полезных статей! И заходите к нам на сайт посвященный самостоятельному монтажу различных труб.

Сварка водопроводных труб электросваркой: особенности процесса и технология работ

Содержание статьи

Нормальная эксплуатация и долговечность стального водопровода напрямую зависит от того, насколько прочно и герметично сделаны его соединения. Они обязаны выдерживать высокое давление, быть устойчивыми к содержащимся в воде агрессивным веществам и несложными в монтаже. Обеспечить это может сварка водопроводных труб электросваркой. Что собой представляет эта работа, и как ее сделать своими руками, расскажет данная статья.

Обеспечить это может сварка водопроводных труб электросваркой. Что собой представляет эта работа, и как ее сделать своими руками, расскажет данная статья.

Виды сварочных работ

Суть сварочного процесса заключается в следующем: металл нагревают, в результате чего он плавится и деформируется. В это время между краями двух стыкующихся изделий происходит взаимное проникновение молекул металла. Сформированные таким образом новые связи способствуют прочности соединительного шва.

В зависимости от способа проведения работ сварка бывает:

- Термической. Соединение деталей происходит методом плавления – при помощи электрической дуги, лазера и т.п.

- Термомеханической. Сварной шов делается магнитоуправляемой дугой (стыковой).

- Механической. Конструкции соединяются путем трения или взрыва.

В нагревании металла участвуют разные элементы, природа которых влияет на то, какой будет сварка — дуговой, газовой, лазерной или плазменной.

Соединение деталей осуществляется ручным, механизированным или автоматическим способом. Ручной труд на предприятиях составляет не меньше 20–30%, при монтаже отопления и водоснабжения в жилых домах его доля резко возрастает.

Ручной труд на предприятиях составляет не меньше 20–30%, при монтаже отопления и водоснабжения в жилых домах его доля резко возрастает.

От качества соединений зависит надежность трубопровода

Особенности сварки водопроводных труб

В домашних условиях применяется электродная сварка, которая привлекает простотой и доступностью. При данном методе соединения не существенно, в каком месте располагаются трубы. Источником энергии здесь выступает электрическая дуга, носителем которой является электрод.

Бытовые электросварочные аппараты отличаются небольшой мощностью и скромными габаритами. Для их подключения достаточно иметь однофазную проводку. К ним относятся:

- Сварочный трансформатор. Работает за счет преобразования переменного тока сети в постоянный ток сварочного процесса. Главный недостаток простого в обращении устройства связан с неполной стабильностью дуги.

- Выпрямитель. Обеспечивает более высокую стабильность дуги.

- Инвертор. Устройство имеет небольшой вес и содержит инверторный модуль, который занимается преобразованием переменного тока в постоянный ток, в результате чего получается качественный сварной шов.

Используемые при электросварке электроды бывают плавящимися и неплавящимися.

Первые в процессе сварки поставляют материал, необходимый для образования шва. Новичкам советуется пользоваться твердыми электродами с плавящимся покрытием.

На заметку! На метод сварки, тип используемого сварочного аппарата и диаметр электродов влияют характеристики трубопровода – состав материла, толщина стенки, диаметр трубы и т.п.

Электросваркой сваривают трубы в самых труднодоступных местах

При прокладывании магистральных трубопроводов пользуются электродами диаметром 3 мм. Ими свариваются изделия с толщиной стенок до 5мм. При большей толщине деталей или формировании многослойного шва диаметр электродов увеличивается до 4-5 мм.

В зависимости от места сварки и способа ее выполнения сварочные швы называются:

- нижними – наиболее легкие в исполнении;

- горизонтальными – делаются по окружности;

- вертикальными – труба сваривается вдоль;

- потолочными – требуют профессиональных навыков исполнения.

Характер шва зависит от расположения соединяемых элементов. Иногда его накладывают несколько раз. Например, при толщине трубы 6 мм делается 2 шва.

Теперь перейдем к вопросу, как варить водопроводные трубы электросваркой.

Выбор сварочного аппарата и способа сварки зависит от материала трубопровода

Этапы электросварки

Вначале трубы очищаются (особое внимание уделяется внутренней поверхности). При неровной кромке их концы обрезаются, после чего зачищаются до металлического блеска с внутренней и внешней стороны на ширину не менее 1 см.

Обратите внимание! Края труб большого диаметра или с толстыми стенками предварительно прогрейте на ширину не менее 0,75 см. Так вы предупредите появление закалочных структур.

Во время электродной сварки не забывайте о технике безопасности

Последовательность действий при сварке будет следующей:

- Вставьте электрод в держатель прибора, затем черкните стержнем по металлу, чтобы активизировать подачу тока.

Его сила зависит от толщины стенок конструкции.

Его сила зависит от толщины стенок конструкции. - Как только появится дуга, держите электрод на расстоянии 3-5 мм от стыка. Оптимальный угол наклона стержня к обрабатываемой плоскости составляет 70 градусов.

- Накладывайте шов не ровными движениями, а колебательными, распределяя металл через стык по обеим сторонам. Траектория движений может быть разной – серповидной, зигзагообразной. В итоге на стыке появляется неширокий плотный валик.

- Когда шов остынет, сбейте с него молоточком шлак. При большой толщине стенок сделайте второй и третий шов, но перед каждым новым слоем не забывайте удалять шлак.

- Если толщина трубы более 8 мм, варите первый шов в два этапа. Для этого разбейте окружность на участки, сварите их через один, а на втором этапе соедините оставшиеся фрагменты. В конце сделайте сплошной шов по всей окружности.

Видео-инструкция по сварке стальных труб

В силу опасности сварочные работы проводятся с соблюдением правил техники безопасности. Если вы боитесь работать с огнем, узнайте, как врезаться в водопроводную трубу без сварки. При желании, вы можете сделать водопровод дома без посторонней помощи. Пусть у вас все получится наилучшим образом!

Понравилась статья? Поделитесь ей:

как правильно варить трубы, виды свайных швов и как удалить шлак

Что такое сварочный шов

Сварочные швы по металлу представляют собой неразъёмное соединение, которое делается при помощи сварки под воздействием высоких температур.

Сварные соединения имеют несколько зон соединения, которые образуются во время самого процесса сварки:

- Сварной шов – этот участок сварного соединения образуется вследствие кристаллизации или в результате какой-либо деформации, которые произошли при сварке.

Чаще всего имеют место и кристаллизация, и деформация в месте сварки.

Чаще всего имеют место и кристаллизация, и деформация в месте сварки. - Металл шва – образуется в результате плавления основного металла. Как правило, расплавленную или оплавленную часть конструкции соединяют с нужным элементом посредством «прилипания». После остывания металла шва, скрепление полностью завершается.

- Основной металл – это та основная часть, которая подвергается плавлению или сварке.

- Зона сплавления – эта зона обычно находится на границе или между основным или металлом шва.

- Зона термического влияния – это участок основного металла, который не подвергается расплавлению, но структура и свойства которого изменяются в результате нагрева при сварке или наплавке.

Так, сварные швы могут делиться на несколько типов:

Стыковые – этот тип соединения состоит из двух элементов, которые примыкают к друг другу торцевыми поверхностями. Данный тип сварных швов очень лёгкий в техническом построении и используется довольно часто.

Нахлёстанное – это тот тип, в котором все сварные элементы располагаются параллельно друг к другу. Чаще всего они должны дополнительно частично перекрывать друг друга.

Угловое – в этом типе сварного соединения все элементы свариваются между собой под определённым углом.

Тавровое – данный тип соединения схож с угловым, но здесь требуется приваривать исключительно к боковой поверхности.

Торцовое – здесь вам нужно будет приваривать боковые поверхности материала друг к другу.

Основы электросварки

Разобравшись с видами и типа соединений сварных швов, можно переходить к основам электросварки. Если вы планируете обучаться самостоятельно, то вам необходимо будет запастись всеми необходимыми материалами. Так как с первого раза практики вас, скорее всего, ожидает небольшой провал, то лучше запастись большим количеством материала.

Также важно знать некоторые термины и обозначения перед началом работ:

- Сварная дуга – это раскалённый до невероятно высоких температур (порядка 5-7 тысяч) газ, так что обращаться со сваркой нужно предельно аккуратно, иначе вы рискуете нанести себе или окружающим серьёзные ожоги.

- Дуговая сварка – этот вид сварки делается при помощи электрической дуги, которая нагревает газ до невероятно высоких температур. При соприкосновении с поверхностью металлического изделия, металл начинает плавиться вследствие чего образуется так называемая – «сварочная ванна». После остывания металла появляется сварной шов.

- Аргонодуговая сварка – практически, как дуговой вид сварки, только в качестве разогреваемого газа здесь необходимо использовать аргон. Данный вид сварки очень хорошо подходит для различных прутьев арматуры толщиной не более 5 миллиметров.

Подготовительные работы

По причинам, которые были описаны выше, все сварочные работы лучше всего проводить в помещении, где нечему гореть, в противном случае вы рискуете устроить пожар. Найдя пожаро-безопасное помещение, необходимо подготовить все нужные для работ материалы. Прежде всего подумайте о своей защите, приобретите специальную сварочную маску, перчатки для сварки, а также желательно дополнительно приобрести специальный костюм, который сделан из огнеупорного материала.

Когда вы уверены, что обезопасили себя от случайной искры или ожога, вам нужно приобрести все необходимые инструменты для работ. В их число входят:

- Вам в обязательном порядке понадобится сам сварочный аппарат.

- Также нужен будет небольшой комплект электродов, которые будет проводить достаточное количество электричества для нагрева газа до нужной температуры.

- Специальный небольшой молоточек, который понадобится для того, чтобы оббивать ненужный шлак.

- А также щётка с жёсткими ворсинками для удаления различного рода мусора.

- Трансформатор. Благодаря ему обычный переменный электрический ток, который проходит через наши розетки, будет преобразован в постоянный. Большинство сварок на мировом рынке работают только с помощью постоянного тока.

Как правильно варить электросваркой

Когда всё готово для начала сварочного процесса обязательно тщательно проверьте поверхность тех элементов, которые собираетесь сваривать между собой, на наличие на них ржавчины или любых других дефектов. При обнаружении таковых, рекомендуется попытаться их устранить или заменить дефектные элементы на более качественные.

При обнаружении таковых, рекомендуется попытаться их устранить или заменить дефектные элементы на более качественные.

Теперь, когда всё готово к работе можно приступать:

- Сначала требуется прикрепить специальный зажим массы к своей рабочей заготовке и вставить электрод в держатель на сварке. Затем нужно попытаться поджечь дугу. Электрод необходимо устанавливать под углом около 70 градусов относительно заготовке. Для поджигания дуги, необходимо провести по заготовке электродом со скоростью примерно 7-10 см в секунду. Со стороны это будет выглядеть так, как будто вы поджигаете спичку. При появлении характерного треска и искр загорится сама газовая дуга. Если всё это произошло, то значит у вас всё получилось.

- Затем, устанавливаем электрод примерно под таким же углом. После установки вам будет необходимо соприкоснуться с рабочей заготовкой, и тут же немного поднять электрод так, чтобы в итоге получился небольшой зазор в 3-5 миллиметров между поверхностью металла и электродом.

После соприкосновения с металлом дуга начинает гореть. Однако будет плавиться не только металл заготовки, но и самой дуги. Старайтесь поддерживать размеры зазора и одновременно перемещать электрод по горизонтали или вертикали (зависит от того в какую сторону вам нужно).

После соприкосновения с металлом дуга начинает гореть. Однако будет плавиться не только металл заготовки, но и самой дуги. Старайтесь поддерживать размеры зазора и одновременно перемещать электрод по горизонтали или вертикали (зависит от того в какую сторону вам нужно). - Также во время процесса сварки, если вы приблизились слишком близко (также это может быть связано с малым напряжением) к поверхности металла, то ваш электрод может прилипнуть. Для того чтобы он отлип, поводите им из стороны в сторону. Затем обратно зажгите дугу.

- Старайтесь как можно лучше настроить трансформатор. Ведь если тока будет слишком много, то металл расплавится, как масло, а если тока слишком мало, то дуга попросту погаснет.

Как правильно варить шов

Немного разобравшись с работой дуги и самой сварки приступаем к выполнению швов. Швы в нашем случае делятся только на горизонтальные и вертикальные.

Ниже расположена небольшая инструкция для каждого из этих типов:

1.

Горизонтальный шов

Горизонтальный шовДелать такой шов проще простого. Достаточно всего лишь постепенно вести дугу по горизонтали, соблюдая зазор в 3-5 миллиметров. Также желательно как можно лучше закрепить материал, на который вам нужно сделать шов.

При сварке нужно вести дугу не сильно быстро, но и не сильно медленно – это нужно для того, чтобы зазор между металлическими материалами постепенно залился оплавившимся металлом и при этом успел остыть.

Очень желательно стараться не прерывать шов, иначе сплав может получиться неровным.

2. Вертикальный шов

Процесс сварки вертикальных швов довольно сильно схож с процессом сварки горизонтальных швов, только в этом случае вам нужно сваривать под другим углом. Самый главный принцип в сварке вертикальных швов – это соблюдать определённое правило – никогда не вести дугу слишком быстро или слишком медленно. Так как в этом случае если металл будет подвергаться большому нагреву (дуга идёт слишком медленно) он будет понемногу стекать вниз, а при условии, что дуга идёт слишком быстро у вас может получиться некачественный шов.

Ваша задача должна состоять в том, чтобы слить обе кромки, плавя их сварочной дугой, одновременно направляя туда же капли металла из раскаленного до состояния жидкости конца электрода.

Как правильно варить трубы

Процесс сварки труб с помощью электросварки довольно трудоёмок и требует определённого уровня мастерства и аккуратности. Если вы желаете самостоятельно учится сваривать трубы, то лучше всего дня начала попробовать трубы на толстом металле.

Небольшая инструкция:

- Раскладываем все трубы на специальном столе или стенде, на которых вам будет удобно с ними работать.

- В этом способе вам нужно будет сваривать трубу в два шага. Первый шаг свариваем первое полукольцо в одну сторону, затем второе в другую. Здесь следует использовать методику ведения «сверху вниз», используя 4-миллиметровый электрод с органическим напылением.

- Если вы свариваете трубы с маленьким диаметром, старайтесь их сваривать непрерывной дугой, если же диаметр трубы крупный, то сваривайте её с помощью способа, приведённого во 2-м пункте.

Как удалить шлак

Во время проведения работ у вас может образоваться различного рода дефекты в местах сплава – шлак. Перед тем как приступить к уборке шлака, необходимо дать шву остыть. Когда вы убедились, что шов остыл, постучите по нему небольшим молотком (лучше всего приобретите специальный для удаления шлака).

После постукивания шлак основной слой шлака отлетит сам, оставшиеся слои можно убрать при помощи наждачки.

Статья была полезна?

0,00 (оценок: 0)

Каталог статей — ПромСнабСервис

В процессе ведения домашнего хозяйства нередки случаи, когда требуется соорудить какую-либо конструкцию из обычных труб или профиля. Зачастую для этих целей применяются легкие и удобные в монтаже пластиковые трубы, а также стальные изделия с резьбовыми креплениями.

Однако в данной статье мы рассмотрим, как правильно сварить трубу для отопления или других необходимых систем в вашем доме, ведь упомянутые выше варианты не всегда приемлемы и целесообразны.

Cодержание статьи

Большой выбор электродов в Новокузнецке

8-950-587-78-68 8-909-511-21-45

Подробнее …

Подбор электродов

Первое, что вам понадобится для выполнения сварочных работ с трубами отопления или другими сооружениями, это электроды. От качества этого расходного материала будет зависеть не только надежность полученных сварных швов и герметичность системы, но и процесс выполнения работ.

Под электродом понимают тонкий стальной стержень со специальным покрытием, которое позволяет обеспечить устойчивую дугу в процессе электросварки труб, и задействовано в формировании сварного шва, а также предотвращает окисление металла.

Классификация электродов предполагает разделение по типу сердцевины и разновидности внешнего покрытия.

По типу сердцевины бывают такие электроды:

- С неплавящейся серединкой. Материалом для такой продукции служит графит, электротехнический уголь или вольфрам.

- С плавящейся серединкой. В данном случае в качестве сердечника служит проволока, толщина которой зависит от типа сварочных работ.

Что касается внешней оболочки, то множество электродов, которые встречаются на рынке, стоит разделить на несколько групп.

Итак, покрытие может быть:

- Целлюлозное (марка С). Эти изделия применяются главным образом для выполнения сварочных работ с трубами крупных сечений. Например, для монтажа магистралей для транспортировки газа или воды.

- Рутилово-кислотное (RA). Такие электроды оптимальны для сварки металлических труб отопления или водопровода. В данном случае сварочный шов покрывается небольшим слоем шлака, который легко удаляется постукиванием.

- Рутиловое (RR). Данный тип электродов дает возможность получить очень аккуратные сварочные швы, а образующийся в процессе работы шлак очень просто удаляется.

Преимущественно такие электроды используются в местах угловых соединений или при наваривании второго или третьего слоя.

Преимущественно такие электроды используются в местах угловых соединений или при наваривании второго или третьего слоя. - Рутилово-целлюлозное (RC). Подобными электродами можно выполнять сварочные работы абсолютно в любой плоскости. В частности, они очень активно применяются для создания длинного вертикального шва.

- Основное (B). Такие изделия можно назвать универсальными, ведь они подходят для сваривания толстостенных труб, деталей, эксплуатация которых будет производиться при отрицательных температурах. При этом образуется пластичный качественный шов, который не трескается и не деформируется со временем.

Прежде чем приступать к работе, рекомендуем вам проконсультироваться со своими знакомыми сварщиками на предмет разновидности электродов, которыми они предпочитают пользоваться. В каждом конкретном случае это будут разные марки, ведь в продаже может быть доступно большое множество марок, причем отличное от города к городу.

Что нужно отметить отдельно, так это наличие прямой связи между ценой и качеством электродов. Не раз был проверен на практике тот факт, что дешевые расходные материалы не позволяют выполнить правильную сварку труб с необходимым уровнем качества. Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Не раз был проверен на практике тот факт, что дешевые расходные материалы не позволяют выполнить правильную сварку труб с необходимым уровнем качества. Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Разновидности сварных швов и соединений труб

Способов, как варить трубы электросваркой, может быть несколько:

- размещая детали встык – в данном случае отрезки трубы находятся точно напротив друг друга;

- соединение в тавр – это значит что два куска трубы размещены перпендикулярно, в форме буквы «Т»;

- скрепление внахлест – в таком варианте один из кусков трубы развальцовывается, чтобы его можно было надеть на другой;

- угловое соединение – то есть, две детали размещены под углом 45° или 90°.

При выполнении сварки труб электросваркой могут выполняться такие швы:

- горизонтальные – в таком случае свариваемые трубы расположены вертикально;

- вертикальные – это швы на вертикальном участке трубы;

- потолочные – в данном случае электрод помещают в нижней части детали, над головой работника;

- нижние – соответственно, швы, для выполнения которых нужно наклоняться вниз.

Обращаем ваше внимание, что при работе со стальными трубами соединение должно быть встык, с обязательным провариванием места стыковки по толщине стенки изделия. Оптимальным в данном случае будет использование нижнего поворотного шва.

Есть еще несколько рекомендаций, как сваривать трубы электросваркой:

- При проведении сварочных работ следует держать электрод под углом в 45° или чуть меньше, тогда расплавленный металл будет попадать внутрь свариваемой трубы в гораздо меньшем количестве.

- Если вы выполняете соединение в тавр или встык, то вам понадобятся 2-3 мм электроды. При этом сила тока, оптимальная для надежной герметизации системы, составляет в пределах 80-110 ампер.

- Для надежного проваривания соединения внахлест сила тока должна быть увеличена до 120 ампер, а электроды можно использовать аналогичные.

- Оптимальная высота сварного шва должна составлять 3 мм над поверхностью трубы. Только после ее достижения можно считать работу завершенной.

Отдельно стоит остановиться на профилированных изделиях. Сваривание таких труб надо проводить точечно. Это значит, что сначала прихватывают две точки с противоположных сторон профиля, потом переходят на две другие точки, и так до тех пор, пока вся труба не прогреется. После этого приступают к выполнению сплошного сварного шва по периметру трубы.

Предварительные работы с деталями

Перед тем как сварить круглую трубу, ее нужно подготовить к работе, то есть провести предварительную обработку стыков и уточнить все тонкости. Для этого сначала проводится диагностика труб на соответствие ряду технических характеристик, предъявляемых к монтируемой системе, в частности, водопроводу.

Согласно инструкции должны быть соблюдены такие условия:

- Геометрические размеры.

- Наличие сертификата качества, в частности, если это трубопровод для питьевой воды.

- Идеально круглая форма труб – никакие дефекты торцов в виде приплюснутого или овального сечения не допускаются.

- Одинаковая толщина стенок труб по всей их протяженности.

- Химический состав изделий должен соответствовать ГОСТам РФ для тех или иных систем. Данная информация выясняется из технической документации или лабораторными исследованиями.

Далее можно приступать, собственно, к подготовке труб к стыковке и сварке.

Процесс подготовки включает такие стадии:

- проверяют ровность среза на торце трубы – он должен быть равен 90º;

- торец и участок в 10 мм от него нужно тщательно зачистить до появления металлического блеска;

- все следы масел, ржавчины, красок следует удалить и обезжирить поверхность на торце трубы.

Последнее, о чем нужно позаботиться – правильная конфигурация торца. Угол раскрытия кромки должен составлять 65º, а показатель притупления – 2 мм. Дополнительная обработка позволит добиться требуемых параметров.

Такую работу можно выполнить фаскоснимателем, торцевателем или шлифовальной машиной. Профессионалы, работающие с трубами больших диаметров, пользуются фрезерными станками или газовыми и плазменными резаками.

Профессионалы, работающие с трубами больших диаметров, пользуются фрезерными станками или газовыми и плазменными резаками.

Процесс сварки

Когда вся предварительная подготовка позади, можно браться за сварку. Если у вас нет необходимых навыков, и вы никогда раньше не выполняли подобных работ, сначала рекомендуем попрактиковаться на лишних кусках труб, чтобы не испортить всю систему.

Тонкости электросварки

Если производится сваривание труб круглой формы, то шов на них должен быть непрерывным. Это значит, что как только работа начата, ее нельзя прерывать, пока не образуется сплошной сварной шов. В случае работы с поворотными и неповоротными стыками сварка труб отопления электросваркой должна выполняться в несколько слоев. Их количество будет зависеть от толщины стенок трубы.

Зависимость количества слоев от параметров стенки выражается в таких величинах:

- 2 слоя сварочного шва выполняют на трубах с толщиной стенки до 6 мм;

- если стенки колеблются в пределах 6-12 мм толщины, потребуется 3 слоя;

- все прочие изделия, толщина стенок которых еще больше, нуждаются в наложении 4 слоев шва.

Стоит отметить, что каждый последующий слой сварки можно наносить только после полного остывания предыдущего. Перед нанесением весь образовавшийся шлак необходимо удалить.

Кроме того, стоит учесть ряд важных особенностей:

- Какую полярность и ток нужно применять (постоянный или переменный), будет зависеть от толщины стенки труб, их материала и оболочки электродов. Вся информация должна быть указана в инструкции к электродам.

- Толщина электродных стержней влияет на силу тока, необходимую для сварки. Прикинуть этот показатель можно, умножив толщину стержня на 30 или 40. Так вы сможете вычислить силу тока в амперах и выставить ее на сварочном оборудовании.

- Скорость выполнения работ не имеет регламентированной величины. Просто нужно следить, чтобы дуга не оставалась в одной точке слишком долго, иначе, кромка прогорит, и все придется начинать сначала.

Чтобы облегчить себе работу, перед началом сварки газовых труб электросваркой можно выполнить сборку стыков.

Собираем соединения

Этот процесс следует выполнять в такой последовательности:

- Трубы следует зафиксировать в тисках или ином приспособлении, соединив их встык. Далее место соединения с помощью электрода нужно прихватить в 2-3 местах. Если это будут только 2 точки, то сделайте их с противоположных сторон окружности.

- В случае, когда точка соединения сделана только одна, окончательное проваривание стыка нужно начинать с противоположной стороны.

- Обратите внимание, что толщина электрода для труб с толщиной стенок в пределах 3 мм должна составлять не более 2,5 мм.

И еще немного полезной информации относительно техники выполнения сварного шва.

Если вы работаете с трубами, толщина стенок которых превышает 4 мм, то их соединение выполняется двумя швами – корневым, проходящим по всей толщине стали, и валковым, представляющим собой валик 3 мм высотой.

Выполняя вертикальные швы на трубах сечением 30-80 мм, сваривание производится в два шага – сначала делают шов на ¾ длины, а далее – все остальное.

Когда вы делаете горизонтальный шов в несколько слоев, в каждый последующий подход электрод должен перемещаться в противоположном направлении.

Конечные (замковые) точки шва, выполняемого в несколько слоев, нужно размещать в разных местах.

Работа с поворотными и неповоротными стыками

Техника, как сварить трубы разного диаметра с поворотными и неповоротными стыками требует отдельного упоминания.

Среди правил выполнения таких работ можно привести следующие:

- Поворотные стыки будет удобно выполнять во вращателе. Желательно, чтобы скорость выполнения работы и вращения механизма была одинаковой.

- Место контакта металла с дугой (сварочная ванна) должна располагаться на 30º ниже верхней точки трубы, установленной во вращатель, с противоположной направлению вращения стороны.

- Такую работу можно выполнять и вручную. Для этого трубу каждый раз проворачивают на 60-110º, чтобы с ней было удобно работать.

Однако наиболее сложной будет работа при развороте трубы на 180º.

В таком случае сварку лучше разделить на 3 стадии:

- В первую очередь приваривают в 1-2 слоя 2/4 сечения трубы по внешнему радиусу сгиба.

- Далее трубу разворачивают и доваривают оставшуюся часть шва, выполнив сразу все слои.

- В конце труба еще раз проворачивается, и на внешней части сгиба добавляют оставшиеся слои шва.

Сваривание неповоротных стыков выполняется в две стадии.

Методика работы такова:

- Трубу нужно визуально разделить на два отрезка. Шов в данном случае получится одновременно и горизонтальным, и вертикальным, и потолочным.

- Сваривание начинают с нижней точки окружности, плавно перемещая электрод к верхней точке. Таким же образом проводят работу с противоположной стороны.

- При этом дуга делается короткой, по длине равной ½ толщины сердечника электрода.

- Высота валкового шва может достигать 2-4 мм, все зависит от толщины стенки трубы.

Заключительным этапом сварочных работ является контроль качества соединений.

Проверка надежности соединений

Зачастую контроль над качеством сварного шва и герметичностью системы вам придется выполнять самостоятельно путем визуального осмотра.

Для этого сначала шов нужно очистить от шлака и простучать его легким молотком. Далее визуально осматривают сам шов на наличие в нем сколов, порезов или трещин, плохо проваренных кусков или прожогов насквозь, а также прочих дефектов.

Последним этапом будет замер толщины шва. Для этого можно использовать стандартные приборы, а также щупы, шаблоны и прочие приспособления.

Обратите внимание, что газотранспортную или водопроводную систему нужно еще проверить на герметичность. Для этого выполняют пробный пуск жидкости под давлением.

Правила техники безопасности при работе со сварочным аппаратом

Немаловажным моментом при проведении любых электротехнических работ, в том числе сваривания металлических труб, является соблюдение правил техники безопасности. Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Поэтому перед началом работ следует выполнить следующие действия:

- жилы, проводящие ток, и компоненты сварочного аппарата должны быть изолированы;

- корпус сварочного оборудования и дополнительные приборы нужно заземлить;

- спецодежда и рукавицы должны быть абсолютно сухими;

- надеть галоши или постелить резиновый коврик в небольшом по размеру помещении для дополнительной изоляции;

- чтобы уберечь глаза и лицо, при работе следует надеть защитный щиток.

Итоги

Таким образом, мы частично рассказали, как следует выполнять сварочные работы на электрическом оборудовании. Безусловно, чтобы работа была успешной, у вас должны быть некоторые практические навыки. Тем не менее, благодаря информации, изложенной в материале, вы будете знать, с чего начинать практиковаться. При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

youtube.com/embed/Zr5z7N6twxE»/>

Большой выбор электродов в Новокузнецке

8-950-587-78-68 8-909-511-21-45

Подробнее …

Сварка и соединение труб из ПНД

Сварка труб из ПНД— это процесс соединения одной части трубы из полиэтилена высокой плотности с другой частью трубы или фитингом. Соединения могут быть выполнены с использованием нескольких различных процессов, в том числе стыковой сварки, стыковой сварки, седловой сварки или электросварки.

Стыковая сварка

Стыковая сварка или сварка плавлением использует нагревательную пластину на прямоугольных концах соединяемых труб из ПНД. По истечении указанного времени нагревательная пластина снимается; кусочки складываются и охлаждаются под давлением.Стыковой сваркой можно соединить 2 трубы или трубу с фитингом.

Максимальное время снятия пластины нагревателя

| Толщина стенки трубы | Время |

|---|---|

| 0,20–0,36 дюйма | 8 секунд |

| > 0,3–0,55 дюйма | 10 секунд |

| > 0,55–1,18 дюйма | 15 секунд |

| > 1,18–2,5 дюйма | 20 секунд |

> 2. 5–4,5 дюйма 5–4,5 дюйма | 25 секунд |

Размер расплава

| Толщина стенки трубы | Размер валика расплава |

|---|---|

| ≤ 0,15 дюйма | 1/32 дюйма — 1/16 дюйма |

| 0,15–0,30 дюйма | 1/16 ” |

| 0,30–0,75 дюйма | 1/8 дюйма — 3/16 дюйма |

| 0,75–1,15 дюйма | 3/16 дюйма — 1/4 дюйма |

| > 1.15–1,60 дюйма | 1/4 дюйма — 5/16 дюйма |

| 1,60 дюйма — 2,20 дюйма | 5/16 дюйма — 7/16 дюйма |

| 2,20–3,00 дюйма и больше | 7/16 дюйма — 9/16 дюйма |

Socket Fusion

Socket Fusion использует нагревательные пластины нестандартной формы вместо стандартной плоской пластины. Этим покрывается большая площадь поверхности трубы, что сокращает время нагрева и оплавления трубы. Обычно относится к соединению трубы с фитингом вместо трубы к трубе. Требуется меньшее давление, меньше оборудования, но обычно это для труб диаметром менее 4 дюймов.

Требуется меньшее давление, меньше оборудования, но обычно это для труб диаметром менее 4 дюймов.

Время нагрева / охлаждения Socket Fusion — сплавлен с MDPE

| Размер трубы | Время нагрева | Время охлаждения |

|---|---|---|

| 1/2 ”CTS | 7-8 сек | 30 сек |

| 3/4 дюйма CTS | 5-6 сек | 30 сек |

| 1 ”CTS | 9-10 сек | 30 сек |

| ½ ”IPS | 5-6 сек | 30 сек |

| ¾ ”IPS | 8-10 сек | 30 сек |

| 1 дюйм IPS | 10-12 сек | 30 сек |

| 1-1 / 4 ”IPS | 12-14 сек | 45 секунд |

| 1-1 / 2 ”IPS | 12-14 сек | 45 секунд |

| 2 дюйма IPS | 16-20 сек | 45 секунд |

| 3 дюйма IPS | 20-25 сек | 60 секунд |

| 4 дюйма IPS | 25-30 сек | 60 секунд |

Время нагрева / охлаждения при сварке патрубков — сплавлен с HDPE

| Размер трубы | Время нагрева | Время охлаждения |

|---|---|---|

| 1/2 ”CTS | 8-10 сек | 30 сек |

| 3/4 дюйма CTS | 10-12 сек | 30 сек |

| 1 ”CTS | 12-14 сек | 30 сек |

| ½ ”IPS | 8-10 сек | 30 сек |

| ¾ ”IPS | 12-14 сек | 30 сек |

| 1 дюйм IPS | 14-16 сек | 30 сек |

| 1-1 / 4 ”IPS | 18-20 сек | 60 секунд |

| 1-1 / 2 ”IPS | 18-20 сек | 60 секунд |

| 2 дюйма IPS | 20-26 сек | 60 секунд |

| 3 дюйма IPS | 25-30 сек | 75 сек |

| 4 дюйма IPS | 30-35 сек | 75 сек |

Седло Fusion

Sidewall или Saddle Fusion аналогичен Socket Fusion, но используется для присоединения перпендикулярного фитинга к поверхности трубы. Затем фитинг трубопровода находится под давлением.

Затем фитинг трубопровода находится под давлением.

Время нагрева и охлаждения

| Размер трубы / тонкость> | Макс. Время нагрева | Мин. Время охлаждения |

|---|---|---|

| 1-1 / 4 ”IPS | Рисунок расплава 1/16 дюйма на основании фитинга. Не более 15 секунд при горячей врезке. | 5 мин. + 30 мин. |

| 2 дюйма IPS | Рисунок расплава 1/16 дюйма на основании фитинга. Не более 15 секунд при горячей врезке. | 10 мин + 30 мин / тд> |

| 3 ”IPS & Greater | Рисунок расплава 1/16 дюйма на основании фитинга. | 10 мин. + 30 мин. |

Электросварка

Электросварка — соединяет трубы и фитинги с помощью специальных фитингов, в которые встроен резистивный провод, который обеспечивает плавление соединения. Напряжение подается с помощью электромуфтового процессора, который нагревает проволоку, нагревая и плавя внутреннюю часть фитинга и внешнюю часть стенки трубы.

Основы сварки ПНД

При соединении труб из ПНД между собой или с фитингами важно помнить:

- Соответствующее обучение инструментам и оборудованию, используемому при сварке труб из ПНД.

- Нагревательные пластины должны быть чистыми и в исправном рабочем состоянии. Их следует нагреть до нужной температуры в зависимости от типа выполняемого шва.

- Стыковая сварка / сварка плавлением — 400 ° F — 450 ° F

- Socket Fusion: 490 ° F — 510 ° F

- Соединение седла / боковины: 490 ° F — 510 ° F

- Поверхности труб и фитингов должны быть правильно подготовлены, чистыми и сухими.

- На трубах не должно быть недопустимых порезов, выбоин или дефектов.

- Необходимо использовать правильное оборудование, и оборудование должно быть в хорошем рабочем состоянии.

- При необходимости используйте временное убежище, чтобы исключить проблемы из-за ветра и ненастной погоды.

- Сделайте S-образную кривую между бухтами при использовании бухт и дайте втянутым трубам несколько часов для восстановления после растягивающего напряжения.

Несварные соединения

В некоторых случаях предпочтительны несварные соединения.Системы соединения позволяют выполнять соединения без специальных инструментов, часто одним человеком, и могут использоваться в компактных помещениях, таких как люки. У нас есть несколько различных марок муфт из HDPE.

- Муфты Shur Lock были испытаны давлением воздуха до более 125 фунтов на квадратный дюйм, и их способность выдерживать давление до 20 футов. Они используются для соединения HDPE с трубой PVC с помощью муфты и 2 внешних ленточных зажимов

- Муфты E-Loc позволяют переходить с трубы HDPE на стальную резьбу или трубопровод из ПВХ.Они были испытаны воздухом и водой под давлением 2000 фунтов на квадратный дюйм, но не должны использоваться для протяжки в процессе бурения.

- Муфты Com Fit используются для соединения кабельных каналов HDPE. Они позволяют вставлять концы труб в муфту, создавая соединение, которое испытывается давлением 230 фунтов на квадратный дюйм.

Электрический трубосварочный аппарат Головки нагревательного инструмента Набор трубный сварочный аппарат PPR PE PP Сварка труб для пластиковых труб Сварочный аппарат PPR Водопроводная труба

В пакет включено 1 х трубный сварочный аппарат 3 x сварочные головки (20 мм 25 мм 32 мм) 2 x крепежный винт 1 х гаечный ключ 1 х опорная полка 1 х железная коробка Характеристики 1.Имя: Электросварочный инструмент 2. Модель: E06307 3. Цвет: зеленый 4. Материал: железный сплав 5. Температура окружающей среды: 20 градусов Цельсия% 7E 50 градусов Цельсия 6. Относительная влажность: 45% от 25 до 95% 25 7. Диапазон напряжения: 176 В переменного тока% 7E 245 В 50 ± 1 Гц 8. Температура нагревательной головки: 260 ± 5 градусов Цельсия 9. Показатели безопасности: сопротивление изоляции не менее 1МОмега. 10. Ток утечки: менее 5 мА (среднеквадратичное значение переменного тока) 11. Размер: 33×12 см 12. Размер коробки: 36×15 см Характеристики

Для сварки пластиковых труб, таких как трубы PP / PPR / PB / PE / PP C и т. Д.

Д.

Разработан для длительного использования.

Нескользящая ручка, удобно брать.

Подходит для оборудования для строительства трубопроводов.

Панель из марганцевой стали, высокая теплопроводность.

Инструкция

1. Установите радиатор на неподвижное сварочное устройство, поместите сварочное устройство на стойку, установите соответствующую нагревательную матрицу в соответствии с требуемыми характеристиками трубы и используйте гаечный ключ для затяжки, обычно небольшого размера на переднем конце сзади.

2. Включение: питание включено (обратите внимание на то, что питание должно быть с линией защиты от земли), зеленый индикатор, пока зеленый индикатор не погаснет, красный индикатор горит, указывая на то, что предохранитель находится в состоянии автоматического контроля температуры , вы можете начать работу.Примечание. В состоянии автоматического контроля температуры попеременно горят красный и зеленый свет, указывая на то, что предохранитель находится в контролируемом состоянии и не влияет на работу. 3. Сварная труба: труборез с прямым срезом трубы, трубы и трубы одновременно без поворота в матрицу плавкого предохранителя и в соответствии с требованиями таблицы для работы, на время нагрева сразу после трубы. и труба извлекается из матрицы одновременно, Быстро и без вращения непосредственно на необходимую глубину однородности, так что стыки открываются в единый фланец

3. Сварная труба: труборез с прямым срезом трубы, трубы и трубы одновременно без поворота в матрицу плавкого предохранителя и в соответствии с требованиями таблицы для работы, на время нагрева сразу после трубы. и труба извлекается из матрицы одновременно, Быстро и без вращения непосредственно на необходимую глубину однородности, так что стыки открываются в единый фланец

Тип Варенса: Sveiseutstyr

ERW Труба | Электросварка сопротивлением

Nucor Skyline имеет обширный опыт в производстве трубных свай для индустрии стальных фундаментов Северной Америки.Благодаря нашим стратегически расположенным производственным предприятиям мы можем удовлетворить потребности любого государственного или частного проекта по всей стране.

- OD: от 2-3 / 8 дюймов до 24 дюймов; Толщина: до 0,625 дюйма

- Нестандартная длина и толщина

- Услуги по изготовлению на заказ

- Внутренние и сторонние возможности тестирования

- Сделано в США

Труба, сваренная сопротивлением (ВСВ), изготовлена из стального рулона, сварной шов проходит параллельно трубе. Ширина змеевика такая же, как и окружность трубы, поэтому диаметр ограничен 24 дюймами. Однако, поскольку производственный процесс является быстрым, он идеально подходит для больших серий изделий небольшого (<= 24 дюйма) диаметра.

Ширина змеевика такая же, как и окружность трубы, поэтому диаметр ограничен 24 дюймами. Однако, поскольку производственный процесс является быстрым, он идеально подходит для больших серий изделий небольшого (<= 24 дюйма) диаметра.

Производственный процесс

Труба, сваренная сопротивлением сопротивлению (ERW), изготавливается путем холодного формования плоской стальной полосы в круглую трубу и пропускания ее через ряд формующих роликов для получения продольного шва. Затем два края одновременно нагреваются током высокой частоты и сжимаются вместе, образуя соединение.Продольный шов ВПВ не требует присадочного металла.

Катаные и сварные трубы, спирально-сварные трубы или трубы ERW

Труба, сваренная сопротивлением (ERW), является одним из самых универсальных инструментов в отрасли. Однако трубы ERW — лишь один из множества доступных типов труб. Чтобы выбрать правильную трубу, важно знать различия между типами труб.

Труба катаная и сварная изготавливается из секций стального листа, закатанных в жестяные банки. Шов банки сваривается, а затем отдельные банки свариваются вместе, чтобы получилась готовая труба. Прокатные и сварные трубы могут изготавливаться диаметром до 16 футов и толщиной более 2,0 дюймов.

Шов банки сваривается, а затем отдельные банки свариваются вместе, чтобы получилась готовая труба. Прокатные и сварные трубы могут изготавливаться диаметром до 16 футов и толщиной более 2,0 дюймов.

Спирально-сварная труба, как и труба ERW, также изготавливается из рулонной стали. Разница в том, что катушка намотана под углом, поэтому сварной шов проходит по внешней стороне трубы в форме спирали. Это позволяет намного больше варьироваться по диаметру и толщине, чем трубы ERW. Спирально-сварные трубы чаще всего используются для труб диаметром от 24 дюймов.и 120 дюймов и для толщины 1,0 дюйма или меньше.

Напротив, труба ERW изготавливается путем прокатки металла с последующим нагревом двух краев электричеством, так что они образуют сварной шов по всей длине. Это образует «шов», отличающий его от бесшовной трубы.

Несколько преимуществ для трубы ERW:

- В процессе производства не используются сплавы металлов. Это означает, что труба очень прочная и долговечная.

- Сварной шов нельзя увидеть или почувствовать.Это основное отличие, если смотреть на процесс двойной дуговой сварки под флюсом, при котором образуется очевидный сварной шов, который, возможно, придется удалить.

- Благодаря достижениям в области высокочастотных электрических токов для сварки процесс стал намного проще и безопаснее.

РАЗМАТЫВАНИЕ И ПЛОСКОПИРОВАНИЕ | СОЕДИНЕНИЕ КАТУШКИ | ОБРЕЗКА КРАЯ | ФОРМИРОВАНИЕ |

СВАРКА | КОНТРОЛЬ КАЧЕСТВА | РАЗМЕР ТРУБЫ / ВЫПРЯМИРОВАНИЕ | РЕЗКА ТРУБ |

220 в полностью автоматический электрический нагревательный инструмент ppr pe pp сварочный аппарат для труб с коробкой Продажа

Способы доставки

Общее расчетное время, необходимое для получения вашего заказа, показано ниже:

- Вы оформили заказ

- (Время обработки)

- Отправляем Ваш заказ

- (время доставки)

- Доставка!

Общее расчетное время доставки

Общее время доставки рассчитывается с момента размещения заказа до момента его доставки вам. Общее время доставки делится на время обработки и время доставки.

Общее время доставки делится на время обработки и время доставки.

Время обработки: Время, необходимое для подготовки вашего товара (ов) к отправке с нашего склада. Это включает в себя подготовку ваших товаров, выполнение проверки качества и упаковку для отправки.

Время доставки: Время, в течение которого ваши товары должны добраться с нашего склада до места назначения.

Ниже приведены рекомендуемые способы доставки для вашей страны / региона:

Отправить по адресу: Корабль изЭтот склад не может быть доставлен к вам.

| Способ доставки | Время доставки | Информация для отслеживания |

|---|

Примечание:

(1) Вышеупомянутое время доставки относится к расчетному времени в рабочих днях, которое займет отгрузка после отправки заказа.

(2) Рабочие дни не включают субботу / воскресенье и праздничные дни.

(3) Эти оценки основаны на нормальных обстоятельствах и не являются гарантией сроков доставки.

(4) Мы не несем ответственности за сбои или задержки в доставке в результате любых форс-мажорных обстоятельств, таких как стихийное бедствие, плохая погода, война, таможенные проблемы и любые другие события, находящиеся вне нашего прямого контроля.

(5) Ускоренная доставка не может быть использована для почтовых ящиков

Расчетные налоги: Может взиматься налог на товары и услуги (GST).

Способы оплаты

Мы поддерживаем следующие способы оплаты.Нажмите, чтобы получить дополнительную информацию, если вы не знаете, как платить. * В настоящее время мы предлагаем оплату наложенным платежом для Саудовской Аравии, Объединенных Арабских Эмиратов, Кувейта, Омана, Бахрейна, Катара, Таиланда, Сингапура, Малайзии, Филиппин, Индонезии, Вьетнама, Индии. Мы отправим на ваш мобильный телефон код подтверждения, чтобы проверить правильность ваших контактных данных. Убедитесь, что вы следуете всем инструкциям, содержащимся в сообщении.

Мы отправим на ваш мобильный телефон код подтверждения, чтобы проверить правильность ваших контактных данных. Убедитесь, что вы следуете всем инструкциям, содержащимся в сообщении.

* Оплата в рассрочку (кредитная карта) или Boleto Bancário доступна только для заказов с адресами доставки в Бразилии.

D10 Комитет по трубам и трубкам: Стандарты: Американское общество сварки

D10 Комитет по трубопроводам

ПРЕДСЕДАТЕЛЬ : Шейн Финдлан, Stone & Webster, LLC

СЕКРЕТАРЬ : Стивен Борреро

КООРДИНАТОР : Вивиан Перес

ОБЛАСТЬ ПРИМЕНЕНИЯ : Отвечает за создание и пересмотр стандартов, которые формулируют прогрессивные, надежные и безопасные стандарты сварки. трубопроводов и трубок для всех приложений.Этот комитет способствует обучению новейшим технологиям сварки.

ОПУБЛИКОВАННЫЕ ДОКУМЕНТЫ

- AWS D10.4-1986 (R2000) , Рекомендуемые методы сварки труб и трубок из аустенитной хромоникелевой нержавеющей стали

- AWS D10.6 / D10.6M: 2000 , Рекомендуемые методы дуговой сварки вольфрамовым газом титановых трубопроводов и трубок

- AWS D10.7M / D10.7: 2008 , Руководство по дуговой сварке в среде защитных газов алюминия и труб из алюминиевых сплавов

- AWS D10.8-1996 , Рекомендуемые методы сварки труб и труб из хромомолибденовой стали

- AWS D10.10 / D10.10M: 1999 (R2009) , Рекомендуемые методы местного нагрева сварных швов в трубопроводах

- AWS D10.11M / D10.11: 2007 , Направляющая для сварки корневого прохода трубы без подкладки

- AWS D10.12M / D10.12: 2000 , Руководство по сварке труб из низкоуглеродистой стали

- AWS D10.

14M / D10.14: 2010 , Направляющая для многопроходной орбитальной машинной сварки канавок труб

14M / D10.14: 2010 , Направляющая для многопроходной орбитальной машинной сварки канавок труб - AWS D10.18M / D10.18: 2018 , Руководство по сварке трубопроводов и трубок из ферритной / аустенитной дуплексной нержавеющей стали

- D10.22 / D10.22M: 2021 , Технические условия для местного нагрева сварных швов в ферритных сталях с повышенным сопротивлением ползучести в трубопроводах и трубопроводах с использованием электрического сопротивления

НОВЫЕ ДОКУМЕНТЫ НА РАЗРАБОТКЕ И УТВЕРЖДЕНИИ

- D10.17M / D10.17 , Руководство по сварке стальных трубчатых конструкций транспортных средств

- D10.21M / D10.21 , Руководство по сварке труб и трубок из хромомолибденовой стали с улучшенными характеристиками

- D10.23M / D10.23 , Технические требования к квалификации персонала для местной термической обработки сварных швов труб и элементов труб

- D10.

24M / D10.24 , Технические условия на термическую обработку трубопроводов и компонентов после сварки в печи

24M / D10.24 , Технические условия на термическую обработку трубопроводов и компонентов после сварки в печи

ИСТОРИЧЕСКИЕ ДОКУМЕНТЫ

СПИСОК ПОДКОМИТЕТОВ

- Подкомитет AWS D10A по пайке трубопроводов и трубок

- Подкомитет AWS D10C по методам и процедурам сварки аустенитных сталей

- Подкомитет AWS D10H по алюминиевым трубопроводам

- AWS D10I Подкомитет по трубам из хромомолибденовой стали

- AWS D10K Подкомитет по сварке титановых труб

- Подкомитет AWS D10P по местной термообработке трубопроводов

- Подкомитет AWS D10S по очистке и сварке корневого прохода

- Подкомитет AWS D10T по трубам из низкоуглеродистой стали

- Подкомитет AWS D10U по орбитальной сварке труб

- Подкомитет AWS D10V по конструкции транспортного средства из стальных труб

- AWS D10Y Подкомитет по сварке дуплексных труб

ПРИСОЕДИНЯЙТЕСЬ К КОМИТЕТУ / ПОДКОМИТЕТУ

Комитет D10 ищет добровольцев для участия в процессе разработки стандартов. Комитет набирает всех типов членов, а также членов с конкретными интересами (консультантов, преподавателей и пользователей) в отношении сферы деятельности комитета. Свяжитесь со Стивеном Борреро, чтобы узнать больше о работе этого комитета и / или заполнить заявку в технический комитет.

Комитет набирает всех типов членов, а также членов с конкретными интересами (консультантов, преподавателей и пользователей) в отношении сферы деятельности комитета. Свяжитесь со Стивеном Борреро, чтобы узнать больше о работе этого комитета и / или заполнить заявку в технический комитет.

Трубы Общие — Типы Длины и Концы труб

Типы, длины и концы труб

Производство труб — это процесс изготовления отдельных частей трубы на трубном заводе; это не относится к тому, как части соединяются в поле, чтобы сформировать непрерывный трубопровод.Каждый кусок трубы, производимый трубным заводом, называется стыком или отрезком (независимо от его измеренной длины). В некоторых случаях труба доставляется на строительную площадку трубопровода в виде «двойных стыков», когда два куска трубы предварительно свариваются друг с другом для экономии времени. Большая часть труб, используемых для нефте- и газопроводов, является бесшовной или прямошовной, хотя спирально-сварные трубы обычно используются для труб большего диаметра.

Трубы стальные выпускаются в 4-х вариантах

- Пила прямошовная

- Спирально-сварной

- Электросварка сопротивлением (ERW)

- Бесшовные

Труба сварная

Сварная труба (труба, изготовленная сварным швом) представляет собой трубчатое изделие, изготовленное из плоских пластин, известных как скелп, которые формуются, сгибаются и подготавливаются к сварке.Самый популярный процесс для труб большого диаметра — это сварка продольным швом.

Спирально-сварная труба — это альтернативный процесс. Спирально-сварная конструкция позволяет изготавливать трубы большого диаметра из более узких пластин или скелпа. Дефекты, которые возникают в спирально сварной трубе, в основном связаны со сварным швом под флюсом и аналогичны по своей природе дефектам для трубы с продольной сваркой под флюсом.

Труба, сваренная сопротивлением (ВПВ) и сваркой с помощью высокочастотной индукции (ВЧИ), первоначально этот тип трубы, которая содержит твердофазный стыковой шов, производилась с использованием нагрева сопротивлением для выполнения продольного шва (ВПВ). Но большинство трубных заводов теперь используют высокочастотный индукционный нагрев (HFI) для лучшего контроля и стабильности. Тем не менее, этот продукт по-прежнему часто называют трубой для ВПВ, хотя сварной шов мог быть произведен с помощью процесса HFI.

Но большинство трубных заводов теперь используют высокочастотный индукционный нагрев (HFI) для лучшего контроля и стабильности. Тем не менее, этот продукт по-прежнему часто называют трубой для ВПВ, хотя сварной шов мог быть произведен с помощью процесса HFI.

Производство бесшовных трубных пробок

Этот процесс используется для изготовления бесшовных труб больших размеров, обычно диаметром от 6 до 16 дюймов (от 150 до 400 мм). Стальной слиток весом до двух тонн нагревается до 2370 ° F (1300 ° C) и протыкается. Отверстие в полой оболочке увеличивается на роторном удлинителе, в результате получается короткая толстостенная трубка, известная как блюм.

Затем через блюм проталкивается внутренняя пробка примерно того же диаметра, что и конечный диаметр трубы. Затем блюм, содержащий пробку, пропускают между валками пробковой мельницы. Вращение валков уменьшает толщину стенки. Трубка поворачивается на 90 ° при каждом проходе через пробковую фрезу для обеспечения круглости. Затем труба проходит через намоточный стан и редукционный стан для выравнивания толщины стенки и получения готовых размеров. Затем труба нарезается по длине перед термообработкой, окончательной правкой, проверкой и гидростатическими испытаниями.

Затем труба проходит через намоточный стан и редукционный стан для выравнивания толщины стенки и получения готовых размеров. Затем труба нарезается по длине перед термообработкой, окончательной правкой, проверкой и гидростатическими испытаниями.

Производство бесшовных труб на оправке

Этот процесс используется для изготовления бесшовных труб меньшего размера, обычно диаметром от 1 до 6 дюймов (от 25 до 150 мм). Слиток стали нагревают до 2370 ° F (1300 ° C) и протыкают. Оправка вставляется в трубу, и сборка пропускается через прокатный (оправочный) стан. В отличие от пробкового стана, оправочный стан непрерывно уменьшает толщину стенки с помощью ряда пар изогнутых роликов, установленных под углом 90 ° друг к другу. После повторного нагрева труба пропускается через многоклетьевой редукционный стан для уменьшения диаметра до конечного диаметра.Затем труба разрезается на необходимую длину перед термообработкой, окончательной правкой, проверкой и гидростатическими испытаниями.

Процесс экструзии бесшовных труб

Этот процесс используется только для труб малого диаметра. Пруток разрезается по длине и нагревается до 2280 ° F (1250 ° C) перед калибровкой и удалением окалины. Затем заготовку экструдируют через стальную головку. После экструзии конечные размеры трубы и качество поверхности достигаются на многорядном редукционном стане.

Труба, сваренная сопротивлением сопротивлению (ERW) и высокочастотной индукционной сваркой (HFI)

Первоначально этот тип трубы, который содержит твердофазный стыковой шов, производился с использованием нагрева сопротивлением для изготовления продольного шва (ERW), но большинство трубных заводов теперь используют высокочастотный индукционный нагрев (HFI) для лучшего контроля и согласованности.Тем не менее, этот продукт по-прежнему часто называют трубой для ВПВ, хотя сварной шов мог быть произведен с помощью процесса HFI.

Дефекты, которые могут возникать в трубах ERW / HFI, связаны с производством полосы, например, расслоение и дефекты на узкой линии сварки. Недостаток плавления из-за недостаточного нагрева и давления является основным дефектом, хотя трещины в виде крючков также могут образовываться из-за переориентации неметаллических включений на границе сварного шва. Поскольку линия шва не видна после обрезки, а также характер процесса твердофазной сварки, могут быть получены значительные длины сварного шва с плохим сплавлением, если параметры сварки выходят за установленные пределы.Кроме того, первая труба ERW подвергалась реверсированию давления, что приводило к отказу в эксплуатации при более низком напряжении, чем наблюдаемое при испытании под давлением перед эксплуатацией. Эта проблема вызвана ростом трещины во время периода выдержки при испытании под давлением, что в случае ранних труб с ВПВ было связано с сочетанием низкой ударной вязкости линии сварного шва и отсутствия дефектов плавления.

Недостаток плавления из-за недостаточного нагрева и давления является основным дефектом, хотя трещины в виде крючков также могут образовываться из-за переориентации неметаллических включений на границе сварного шва. Поскольку линия шва не видна после обрезки, а также характер процесса твердофазной сварки, могут быть получены значительные длины сварного шва с плохим сплавлением, если параметры сварки выходят за установленные пределы.Кроме того, первая труба ERW подвергалась реверсированию давления, что приводило к отказу в эксплуатации при более низком напряжении, чем наблюдаемое при испытании под давлением перед эксплуатацией. Эта проблема вызвана ростом трещины во время периода выдержки при испытании под давлением, что в случае ранних труб с ВПВ было связано с сочетанием низкой ударной вязкости линии сварного шва и отсутствия дефектов плавления.

Примечание об отсутствии проплавления в шве ВПВ

В результате этих ранних проблем труба ERW обычно рассматривалась как труба второго сорта, подходящая только для применений с низким давлением. Однако из-за нехватки бесшовных труб и более низкой стоимости труб из ВПВ поставщики и конечные пользователи в 1980-х годах приложили значительные усилия для улучшения качества трубного завода. В частности, было обнаружено, что точное отслеживание линии сварки оборудованием для автоматического ультразвукового контроля имеет решающее значение, поскольку линия сварки может слегка поворачиваться, когда труба покидает сварочную станцию. Кроме того, было обнаружено, что стандарт термообработки линии сварного шва, который необходим для обеспечения хорошей ударной вязкости, является важным, и некоторые спецификации требуют локальной термообработки линии сварного шва с использованием индукционных катушек с последующей нормализацией всего тела всей трубы в печь.В результате этих улучшений современные трубы ERW / HFI имеют гораздо лучшие характеристики, чем традиционный продукт, и были приняты рядом операторов для транспортировки газа под высоким давлением.

Однако из-за нехватки бесшовных труб и более низкой стоимости труб из ВПВ поставщики и конечные пользователи в 1980-х годах приложили значительные усилия для улучшения качества трубного завода. В частности, было обнаружено, что точное отслеживание линии сварки оборудованием для автоматического ультразвукового контроля имеет решающее значение, поскольку линия сварки может слегка поворачиваться, когда труба покидает сварочную станцию. Кроме того, было обнаружено, что стандарт термообработки линии сварного шва, который необходим для обеспечения хорошей ударной вязкости, является важным, и некоторые спецификации требуют локальной термообработки линии сварного шва с использованием индукционных катушек с последующей нормализацией всего тела всей трубы в печь.В результате этих улучшений современные трубы ERW / HFI имеют гораздо лучшие характеристики, чем традиционный продукт, и были приняты рядом операторов для транспортировки газа под высоким давлением.

Текст о типах сварных и бесшовных труб для этой страницы взят от: General Electric Company

Длина труб

Трубопроводы с заводской длиной не отрезаны точно по длине, но обычно поставляются как:

- Одна случайная длина имеет длину около 5-7 метров

- Двойная произвольная длина имеет длину около 11-13 метров

Доступны более короткие и более длинные длины, но для расчетов целесообразно использовать эти стандартные длины; другие размеры, вероятно, дороже.

Концы труб

Для концов труб доступны 3 стандартные версии.

- Гладкие концы (PE)

- Концы с резьбой (TE)

- концы со скошенной кромкой (BE)

Трубы PE обычно используются для трубопроводных систем меньшего диаметра и в сочетании с накладными фланцами и фитингами и фланцами для приварки враструб.

Реализация TE говорит сама за себя, эта производительность обычно используется для систем труб малого диаметра, а соединения будут выполняться с помощью фланцев с резьбой и резьбовых фитингов.

Реализация BE применяется ко всем диаметрам сварных встык фланцев или фитингов, приваренных встык, и приваривается напрямую (с небольшим зазором 3-4 мм) друг к другу или к трубе. Концы в большинстве случаев имеют фаску под углом 30 ° (+ 5 ° / -0 °) с поверхностью основания 1,6 мм (± 0,8 мм).

Индукционный нагрев улучшает качество сварки трубопровода

Сварка трубопровода электропередачи часто требует предварительного нагрева зоны сварки, чтобы обеспечить требуемую прочность и твердость соединения. Правильный предварительный нагрев также помогает минимизировать риск замедленного растрескивания, вызванного водородом, что является серьезной проблемой, влияющей на качество и целостность сварных швов в передающих трубопроводах.

Правильный предварительный нагрев также помогает минимизировать риск замедленного растрескивания, вызванного водородом, что является серьезной проблемой, влияющей на качество и целостность сварных швов в передающих трубопроводах.

Существует несколько методов нагрева, когда предварительный нагрев и снятие напряжения деталей необходимы при сварке трубопровода. Открытое пламя было одним из широко используемых методов. Однако при этом возникают некоторые проблемы, которые могут отрицательно сказаться на качестве и целостности сварного шва.

Еще один вариант, который следует рассмотреть, — это индукционный нагрев, метод, который предлагает многочисленные преимущества для качества, эффективности и безопасности сварки, которых нет у других методов нагрева.

Индукция обеспечивает большую стабильность при нагревании и устраняет потенциальный источник водорода, который является побочным продуктом нагрева открытым пламенем. Эти преимущества делают индукцию хорошим решением, помогающим подрядчикам по трубопроводам соответствовать нормам и требованиям к качеству — как при строительстве новых трубопроводов, так и при ремонте и техническом обслуживании существующих линий электропередачи.

Индукция на магистральных трубопроводах

Индукционный нагрев уже много лет успешно используется в трубопроводах электропередач с использованием высокопрочных сталей.

Системы индукционного нагрева быстро нагревают токопроводящие металлы, подавая ток в деталь. Индукция не полагается на нагревательный элемент или пламя для передачи тепла. Вместо этого через нагревательное устройство проходит переменный ток, создавая вокруг него магнитное поле. Когда магнитное поле проходит через проводящую деталь, оно создает локализованные вихревые токи внутри детали. Сопротивление металла борется с потоком вихревых токов, выделяя тепло в детали.Деталь становится своим собственным нагревательным элементом, нагревающимся изнутри, что делает индукцию очень эффективной, поскольку в процессе теряется мало тепла.

Приложения, для нагрева которых обычно требуются часы, могут быть выполнены за считанные минуты при использовании индукционного нагрева и различных вариантов с жидкостным и воздушным охлаждением. Системы индукционного нагрева могут быть объединены с змеевиками различной конфигурации для нагрева, в зависимости от размера и геометрии детали.

Системы индукционного нагрева могут быть объединены с змеевиками различной конфигурации для нагрева, в зависимости от размера и геометрии детали.

При использовании нагрева открытым пламенем температура обычно контролируется вручную с помощью температурных мелков, которые не обеспечивают точность индукции.Для сравнения, индукционные системы используют обратную связь от датчиков термопар для автоматического и равномерного контроля температуры.

В последние годы индукционный нагрев успешно использовался во многих крупных проектах трубопроводов электропередачи по всему миру. Среди его многочисленных преимуществ, индукция обеспечивает высокую стабильность нагрева, более быстрое достижение температуры детали, простоту использования и безопасность в эксплуатации.

Устранение риска, связанного с водородом

Одной из основных проблем качества при использовании открытого пламени для предварительного нагрева трубы в полевых условиях является то, что побочный продукт процесса представляет опасность для водорода.

Побочным продуктом сжигания любого топлива при пламенном обогреве является водяной пар. Влага в водяном паре может быть источником водорода в сварном шве, что может привести к растрескиванию, вызванному водородом. Снижение риска улавливания водорода в сварном шве имеет решающее значение для получения высококачественных сварных швов на трубопроводах.

Использование индукционного нагрева вместо нагрева открытым пламенем устраняет водородный риск, не допуская попадания влаги в процесс, и, таким образом, помогает улучшить качество и целостность сварного шва

для соответствия необходимым требованиям кода

.

Быстрый и постоянный нагрев

Применения трубопроводов передачи обычно имеют требования к минимальной и максимальной температуре для предварительного нагрева, которые определяются процедурами сварки для этого конкретного сплава трубы. Соблюдение температурного интервала важно для качества сварного шва и достижения желаемых свойств готового сварного шва.

Типичная минимальная температура предварительного нагрева при сварке трубопровода составляет 250 градусов по Фаренгейту. Поддержание минимальной температуры помогает устранить любую влагу, которая может образоваться, поскольку трубы обычно хранятся на открытом воздухе на стройплощадках трубопроводов, где может быть холодно и влажно.

Открытое пламя часто приводит к неравномерному нагреву всей детали, и оператору также труднее поддерживать определенную температуру или обеспечивать, чтобы температура оставалась в пределах указанного окна. Падение или превышение требуемого температурного окна может отрицательно сказаться на качестве сварки.

Напротив, индукционный нагрев обеспечивает постоянный и равномерный нагрев всей детали. Индукционные системы также облегчают поддержание температуры на определенном уровне и постоянный контроль нагрева, чтобы гарантировать, что труба остается в пределах надлежащего температурного окна на протяжении всего сварного шва.

Индукционный нагрев также обеспечивает гораздо более быстрое нагревание, что важно при строительстве новых трубопроводов. Скорость имеет решающее значение в этих приложениях, потому что операторы могут пытаться сварить как можно больше стыков в день. Эти работы обычно связаны с многочисленными сварочными станциями вдоль полосы отвода. Цель состоит в том, чтобы нагреть трубу вдоль полосы отвода, а затем быстро перейти к нагреву следующего сварного шва перед сварочной станцией.

Скорость имеет решающее значение в этих приложениях, потому что операторы могут пытаться сварить как можно больше стыков в день. Эти работы обычно связаны с многочисленными сварочными станциями вдоль полосы отвода. Цель состоит в том, чтобы нагреть трубу вдоль полосы отвода, а затем быстро перейти к нагреву следующего сварного шва перед сварочной станцией.

Предварительный подогрев действующих трубопроводов

Хотя скорость не так критична при ремонте или техническом обслуживании трубопроводов, находящихся в эксплуатации, системы индукционного нагрева также имеют множество преимуществ для этих применений.

В этих случаях трудно должным образом нагреть сталь открытым пламенем, потому что все, что течет по трубе, имеет эффект теплоотвода, который отводит тепло от стали. После того, как оператор нагреет участок и уберет резак, сталь может остыть в течение нескольких секунд.

В этих приложениях часто бывает непрактично или нецелесообразно останавливать трубопровод на время завершения ремонта или технического обслуживания.

Индукционный нагрев позволяет оператору поддерживать необходимый уровень предварительного нагрева, чтобы замедлить охлаждение сварочной ванны и минимизировать риск образования холодных трещин в сварном шве.Это можно сделать без остановки потока нефти или природного газа по трубе.

Индукционные катушки с жидкостным охлаждением хорошо подходят для работ на действующих магистральных трубопроводах, поскольку катушки могут быть расположены с учетом геометрических переходов, характерных для разъемных тройников, используемых для горячей врезки и сварных швов между трубами и клапанами. Результаты испытаний, финансируемых Международным советом по исследованиям трубопроводов (PRCI), подтверждают использование индукционного нагрева для сварочных работ на действующих трубопроводах с целью снижения риска водородного растрескивания.

Одна из основных проблем качества при использовании открытого пламени для предварительного нагрева трубы в полевых условиях заключается в том, что побочный продукт процесса — водяной пар — представляет опасность для водорода. Использование индукционного нагрева вместо нагрева открытым пламенем устраняет водородный риск, удерживая влагу вне процесса.

Использование индукционного нагрева вместо нагрева открытым пламенем устраняет водородный риск, удерживая влагу вне процесса.

Дополнительные преимущества для качества сварки

Индукционный нагрев также дает преимущества, если учесть несколько других факторов, влияющих на сварку трубопровода.