ПРОЦЕССЫ НА ОТДЕЛЬНЫХ УЧАСТКАХ СВАРОЧНОЙ ДУГИ

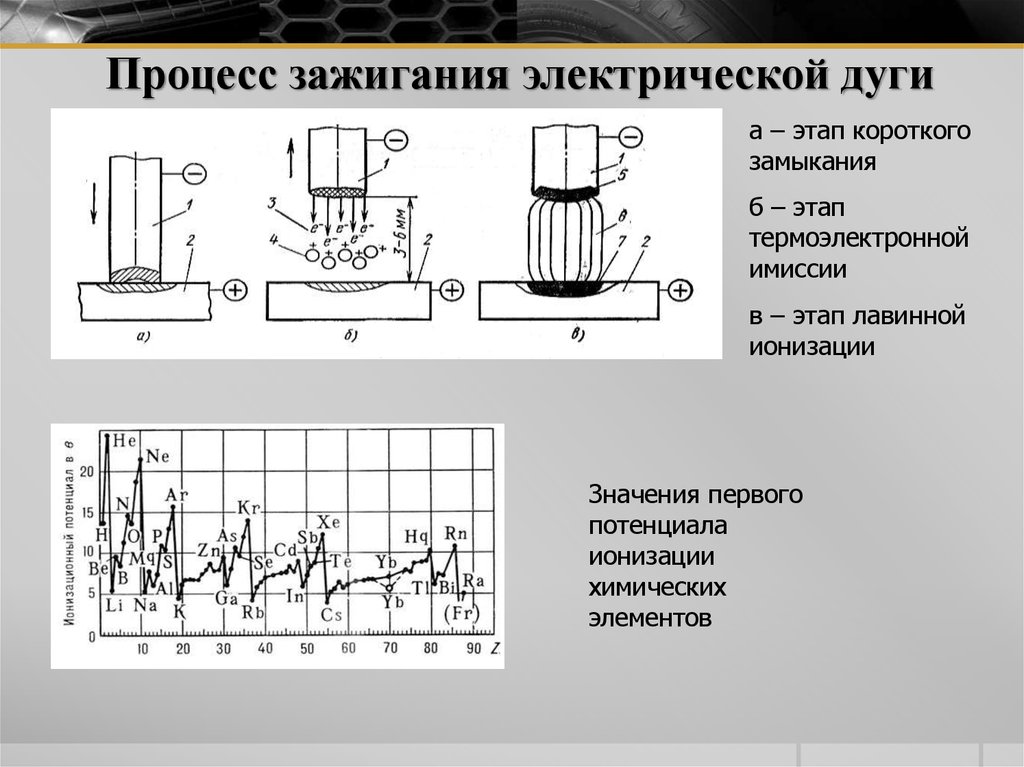

Процесс зажигания дуги при сварке плавящимся электродом начинается с короткого замыкания электрода с основным металлом.

Из-за шероховатости поверхности электродов касание при коротком замыкании происходит отдельными выступающими участками, которые под действием выделяющейся теплоты мгновенно расплавляются, образуя жидкую перемычку между основным металлом и электродом. При отводе электрода жидкая перемычка растягивается, сечение ее уменьшается, сопротивление и температура возрастают. В момент достижения расплавленным металлом перемычки температуры кипения в легко ионизирующихся парах металла возникает дуга. Процесс возникновения и развития дуги длится доли секунды. При сварке неплавящимся электродом происходят те же процессы, но жидкая перемычка образуется за счет плавления только основного металла Очень часто зажигание дуги осуществляется без замыкания электродов: за счет повышенного напряжения между ними. В этом случае применяются осцилляторы, являющиеся источником вспомогательного тока высокого напряжения и частоты.

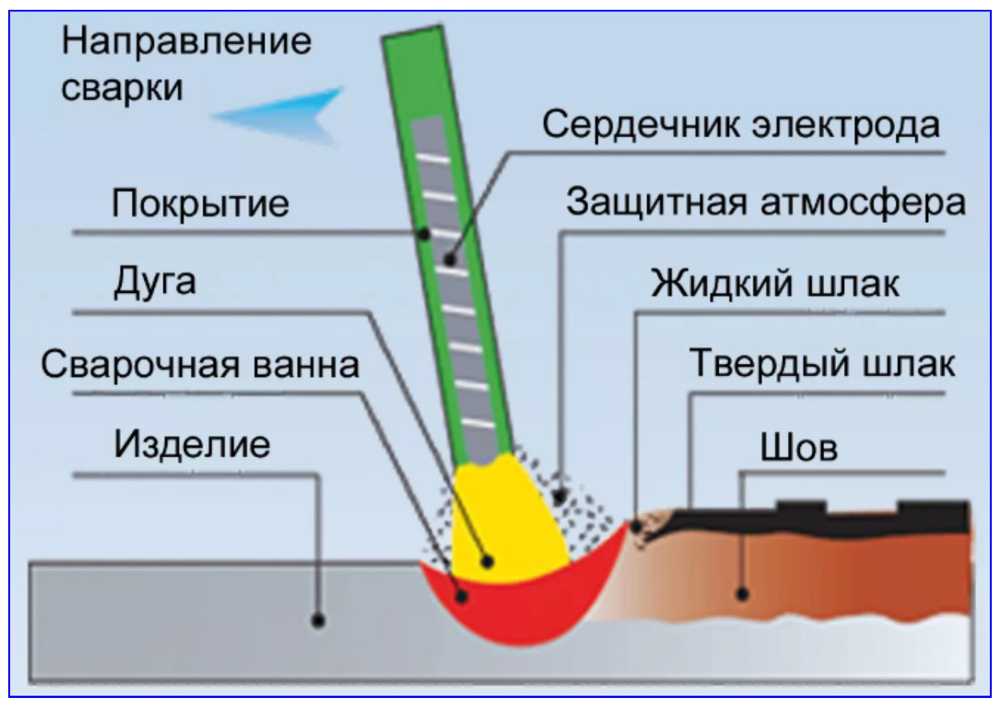

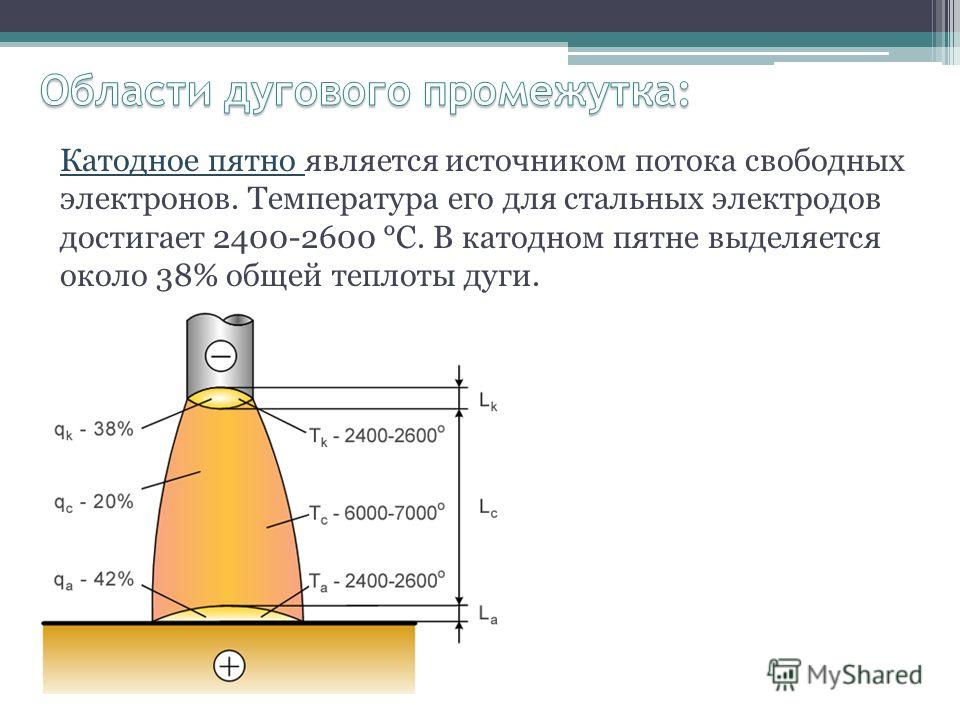

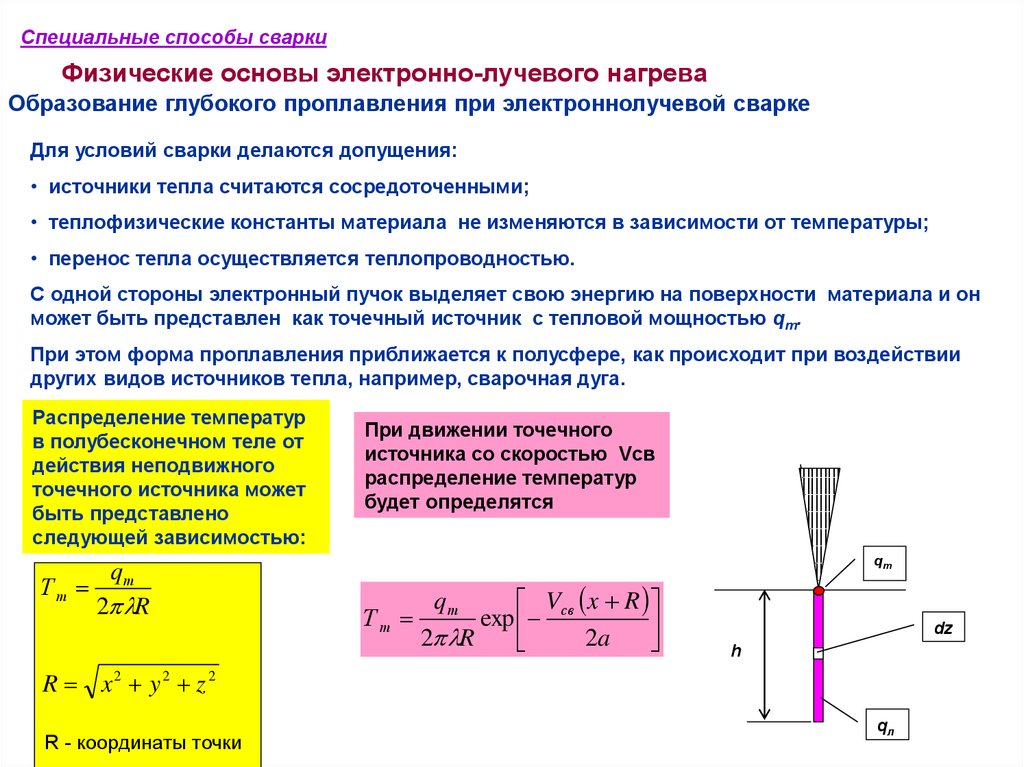

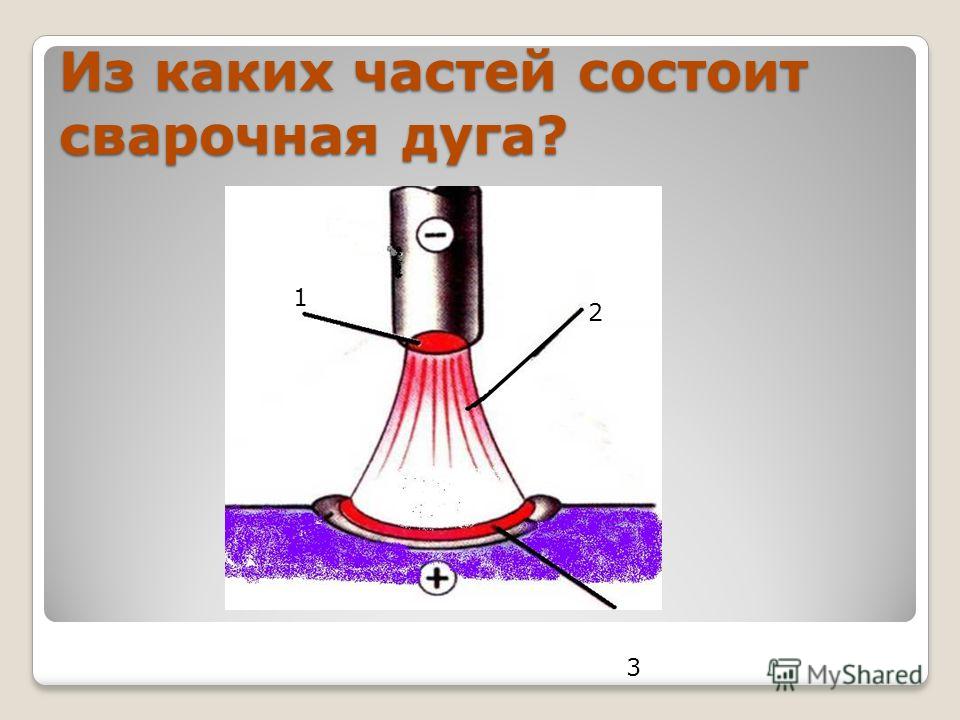

В силу различной природы физических явлений в катодной, анодной области и столбе дуги дуговой промежуток обычно разделяют на область, примыкающую к катоду, называемую катодной, примыкающую к аноду — анодной областью, а промежуток между ними — столбом дуги (рис. 16). На поверхности катода и анода образуются катодные и анодные активные пятна, через которые проходит весь ток сварочной дуги и поэтому они наиболее нагреты. Высокая температура катодного пятна является непременным условием существования дугового разряда.

Рассмотрим основные физические процессы, протекающие на участках дуги.

В катодной области из катодного пятна происходит эмиссия электронов, которые, ускоряясь электрическим полем в области катодного падения напряжения, попа-

*

дают в столб дуги. Сталкиваясь в столбе дуги с нейтральными частицами, электроны их ионизируют

е + Л° — Л+ + 2емедл, (6)

в результате получаются два медленных электрона и положительный ион.

Положительные ионы, обладая положительным зарядом, движутся к катодному пятну. Если предположить, что каждый эмиттированный катодным пятном электрон ионизирует однократно нейтральную частицу, то коли-

Если предположить, что каждый эмиттированный катодным пятном электрон ионизирует однократно нейтральную частицу, то коли-

Рис. 16. Схема сварочной дуги: а — перенос зарядов; 6 — падение напряжения (Uд — падение напряжения на дуге; UK — падение напряжения в катодной области; Uст — падение напряжения в столбе дуги; Ua — падение напряжения в анодной области)

чество ионов будет равно количеству электронов. Но из-за большой массы ионов скорость их движения в катодной области будет меньше, чем электронов, и в каждый данный момент времени положительный заряд всех ионов будет больше отрицательного заряда электронов. В области катодного падения напряжения создается избыточный объемный положительный заряд, возникновение которого в прикатодной области и создает в ней повышенную напряженность электрического поля. В катодной области на длине около 10-5 см сосредоточена значительная часть напряжения дуги, называемая катодным падением напряжения UK.

В анодной области около анодного пятна на участке, равном длине свободного пробега электрона, наблюдается резкое падение напряжения, так называемое анодное падение напряжения £/а, вызванное наличием большего некомпенсированного объемного отрицательного заряда. Это имеет место вследствие того, что электроны, возник-

Это имеет место вследствие того, что электроны, возник-

2 Думов С. И.

шиє в столбе дуги на расстоянии от анода, равном или меньшем длины их свободного пробега в направлении электрического ноля, направляются непосредственно на анод. Па этом участке дуги почти отсутствует ионизация п нет положительных ионов, заряд которых мог бы компенсировать заряд электронов. Поэтому электроны, проходя анодную область, резко увеличивают скорость своего движения п, попадая па анодное пятно, тормозятся и централизуются. При торможении электронов выделяется вся приобретенная ими в области анодного падения напряжения кинетическая энергия, а нейтрализация сопровождается выделением энергии, равной работе выхода.

В результате выделения электронами энергии температура электрода в анодном пятне близка к температуре кипения материала анода.

Столб дуги (плазма) — область, расположенная между катодным и анодным падением напряжения. Атмосфера столба дуги представляет собой смесь электронов, положительных ионов (в некоторых случаях отрицательных ионов), а также нейтральных атомов.

Столб дуги в целом не имеет заряда. Он нейтрален. В каждом данном сечении столба дуги одновременно находятся равные количества заряженных частиц противоположных знаков.

Установлено, что градиент падения напряжения в столбе дуги постоянен, и при дуговой сварке электродами из ннзкоуглеродистой стали колеблется в пределах 20— 40 В/см. Падение напряжения в столбе дуги пропорционально его длине:

Uд — UкUaUСТ;

Ua = а — Ы,

где а — сумма падения напряжения в прикатодной и прианодиой области; b — падение напряжения на единицу столба дуги, В/мм; / — длина столба дуги, мм.

Энергия, необходимая для поддержания постоянства дугового промежутка, поступает от источника питания дуги.

Температура столба дуги зависит от эффективного потенциала ионизации газов, заполняющих дуговой промежуток, напряженности поля, плотности тока в электроде, полярности и др. При равном токе и напряженности поля температура изменяется пропорционально изменению эффективного потенциала ионизации. Для прнбли-

Для прнбли-

жекных подсчетов температуры дугового промежутка в зависимости только от эффективного потенциала ионизации можно пользоваться уравнением Хренова

7СТ = 810£/и. Эф. (9)

Здесь 7СТ—температура столба дуги, К; Uu. эф —эффективный потенциал ионизации, В.

Температура столба дуги по его сечению неодинакова. Наибольшую температуру имеет центральная часть столба дуги. Увеличение плотности тока приводит к увеличению температуры столба дуги. Так, при сварке под флюсом переменным током 450 А при диаметре электрода 5 мм температура столба дуги составляет 6000 К, а при диаметре электрода 2 мм — 7800 К.

Современные способы автоматической сварки крупных тонкостенных изделий из алюминиевых сплавов

© 2016 А.М. Тупицын* **, Э.А. Гладков**, А.В. Чернов***

* ООО «СВАРБИ», Москва, Россия

** Московский государственный технический университет им. Н. Э. Баумана, Москва, Россия

Э. Баумана, Москва, Россия

*** Волгодонский инженерно—технический институт – филиал Национального исследовательского ядерного университета «МИФИ», Волгодонск, Ростовская обл., Россия

В статье проведен анализ технологических возможностей современных способов автоматической сварки крупногабаритных тонкостенных изделий ответственного назначения из алюминиевых сплавов.

Рассмотрены виды, достоинства и недостатки, типы дефектов, которые появляются при использовании дуговых, фрикционных, лазерных и гибридных методов.

По результатам анализа выбран наиболее оптимальный и рациональный способ сварки.

Ключевые слова: автоматическая сварка, сварка алюминия, сварка крупногабаритных тонкостенных изделий, дуговая сварка, фрикционная сварка, лазерная сварка, гибридная сварка.

Поступила в редакцию 02.02.2016 г.

ВВЕДЕНИЕ

Алюминиевые сплавы относятся к трудносвариваемым материалам. Высокая теплопроводность, теплоемкость и скорость охлаждения, склонность к образованию пор и горячих трещин [1], наличие оксидной пленки усложняют процесс получения качественных соединений.

Тем не менее, алюминиевые сплавы применяются во многих отраслях промышленности: авиационной,авиакосмической, транспортной и др., так как имеют весьма малую плотность, практически сравнимы по удельной прочности с другими конструкционными сталями и сплавами, обладают высокой коррозионной стойкостью и жаропрочностью [2].

При изготовлении ответственных конструкций из алюминиевых сплавов (особенно крупногабаритных) важно уделить внимание к выбору оптимального способа сварки, способного компенсировать негативные свойства алюминиевых сплавов, а также обеспечить получение прочного бездефектного соединения с сохранением геометрии конструкции.

Помимо этого, необходимо оценить возможность и простоту механизации и автоматизации процесса, так как обеспечение высокой производительности в большинстве случаев является важным критерием при выборе способа,а снижение влияния человеческого фактора в сварочном процессе позволит уменьшить вероятность появления дефектов.

Изучение литературных источников показало, что существует множество способов сварки алюминиевых сплавов:дуговые, фрикционные (трением), лазерные, гибридные, которые могут быть использованы при сварке различных конструкций из алюминиевых сплавов (Рис. 1).

Рис. 1. – Способы сварки алюминия

1. ФРИКЦИОННЫЕ СПОСОБЫ

Фрикционная сварка – это сварка за счет выделения тепла при трении рабочего инструмента и детали.

1.1 Виды

Разновидностью фрикционных способов является сварка трением с перемешиванием СТП (Friction Stir Welding).Сварка происходит за счет нагрева быстро вращающегося шпинделя со штырем в центре, который погружается в стык двух деталей и движется вдоль линии стыка.

Помимо стандартной СТП существуют модернизированные способы [3,4], которые позволяют компенсировать некоторые недостатки:

СТП с двумя шпинделями (Self-reacting или SR-FSW). Это способ, в котором вместо жестко фиксированной подкладки используется еще один шпиндель, находящийся на противоположной стороне от рабочего шпинделя.Способ позволяет получить более симметричный шов [4], а осевое усилие, возникающее в обычной СТП,отсутствует, что позволяет уменьшить размер и сложность приспособлений.

СТП с подогревом (Assisted FCW). В данном способе осуществляется прогрев изделия с помощью TIG сварки,лазерной сварки или системы индукционного нагрева [3]. Происходит снижение напряжения в шпинделе, что приводит к уменьшению износа инструмента.

СТП с импульсным вращением шпинделя (Pulsed FCW). В данном способе используется импульсно изменяющаяся скорость вращения и/или перемещения. Шпиндель вращается в режиме полного реверса. Эксперименты позволили получить симметричную микроструктуру в зоне сварочного шва. При этом швы имели более высокий предел прочности и относительное удлинение [3].

Эксперименты позволили получить симметричную микроструктуру в зоне сварочного шва. При этом швы имели более высокий предел прочности и относительное удлинение [3].

1.2 Достоинства и недостатки

СТП легко автоматизировать, тепловложение минимально, так как отсутствует расплавление сварочной ванны, нет выгорания легирующих элементов, не требуется дополнительная термическая обработка шва, способ позволяет обеспечить высокую производительность сварки, что особенно актуально при сварке крупногабаритных конструкций.

Процесс не требует использования проволок, прутков, флюсов, защитных газов, что значительно снижает себестоимость конструкции.

При использовании СТП возникает необходимость двухсторонней жесткой фиксации изделий, что приводит к невозможности использования способа для сварки сложных пространственных конструкций. Недостатком способа также является высокая стоимость оборудования.

СТП является относительно новым способом, поэтому еще одной проблемой является недостаточная«изученность» процесса, трудно найти в открытых источниках технологию и режимы сварки.

1.3 Дефектность

Отсутствие сварочной ванны решает основные проблемы при сварке алюминия: образование пористости,кристаллизационных трещин, выгорание легирующих элементов [5].

Основным дефектом при сварке трением с перемешиванием является несплавление в корне шва. При выполнении СТП в месте выхода рабочего инструмента из стыка в конце шва остается отверстие. Характерными дефектами является вогнутость, возможность появления твердых включений: осколки рабочего инструмента, остатки грязи,масла, жира [6].

1.4 Чувствительность к аномалиям сборки и сварки

С помощью СТП возможно сваривать в любом пространственном положении. Для обеспечения качественного сварного соединения требуется обеспечить высокую точность сборки конструкции.

2. ЛАЗЕРНЫЕ СПОСОБЫ

Лазерная сварка – это сварка соединений высококонцентрированным источником нагрева.

2.1 Виды

Лазерная сварка алюминиевых сплавов выполняется либо традиционными СО2-лазерами, либо более современными и прогрессивными волоконными лазерами.

Лазеры бывают как периодического (импульсного), так и непрерывного действия [7].

В качестве источника излучения рекомендуется применять волоконные лазеры, так как уровень мощности, который необходим для начала проплавления в 2 раза меньше, чем у CO2-лазера [8], а КПД в 1,5-2 раза выше КПД CO2-лазера (30% против 15-20%) [9]. При этом соединения, полученные излучением СО2 и волоконного лазера,практически не отличаются по внешнему виду и макроструктуре [8].

2.2 Достоинства и недостатки

Достоинствами лазерной сварки являются минимальные тепловложения, высокая концентрация нагрева: объем сварочной ванны в несколько раз меньше, чем при дуговой сварке [8,9], минимальная деформация: в 3-5 раз ниже,чем при дуговой сварке [7], высокая производительность за счет скорости сварки: 50-200 м/ч и более [7,9], низкая степень коробления и деформации деталей [8].

Недостатками способа являются высокая стоимость оборудования, снижение прочностных характеристик соединения из-за провисания сварочной ванны [9], для сварки в автоматизированном режиме требуется тщательно выстроить весь производственный цикл.

2.3 Дефектность

При лазерной сварке, из-за быстрого охлаждения расплава, алюминиевые сплавы склоны к образованию трещин,наблюдается возникновение чешуйчатости сварного шва [8], при использовании CO2 лазера возникает большое количество пор [10].

2.4 Чувствительность к аномалиям сборки и сварки

Данным способом возможно проводить работы в различных пространственных положениях.

Лазерные способы чувствительны к величине зазора между кромками, что существенно увеличивает трудоемкость сборки конструкций, так как возникает необходимость обеспечения высокой точности сборки (Таблица 1) [7,11].

Таблица 1. – Зависимость величины зазора от скорости сварки и толщины металла

|

Толщина металла, мм |

Скорость сварки, мм/сек |

Максимально допустимая |

|

|

величина зазора (b), мм | |||

|

|

|

| |

|

0,8 – 1,5 |

5,5-22,2 |

0,12 |

|

|

22,2-33,3 |

0,10 |

| |

|

|

| ||

|

1,5 – 3,0 |

5,5-22,2 |

0,15 |

|

|

22,2-33,3 |

0,12 |

| |

|

|

|

3. ДУГОВЫЕ СПОСОБЫ

ДУГОВЫЕ СПОСОБЫ

Дуговая сварка – это сварка соединений, в которой используется электрическая дуга для нагрева и расплавления металла.

3.1 Виды

Дуговые способы сварки алюминия разделяются на две большие группы: с использованием неплавящегося вольфрамового электрода (TIG) и с использованием плавящегося электрода-проволоки (MIG).

TIG. Наиболее популярными технологиями TIG сварки являются способы с применением динамических дуг,например, coldArc от компании EWM [12], позволяющий регулировать параметры сварки так, чтобы при изменении расстояния между электродом и изделием, подаваемая энергия сохраняла постоянную составляющую [12].

Для увеличения расплавленного металла и скорости сварки применяют дополнительную присадочную проволоку:холодную или горячую (рис. 2).

MIG. Способы MIG сварки алюминиевых сплавов, в основном, подразделяются на импульсные и «холодные» процессы.

«Холодные» способы позволяют уменьшить количество введенного тепла в основной металл за счет резкого снижения сварочного тока при коротком замыкании. Отрыв капли происходит за счет гравитационных сил. В процессе CMT компании Fronius, отрыв капли происходит еще и с помощью обратного движения сварочнойпроволоки [13]. Подобные технологии разработаны и другими производителями: ColdArc (EWM,) ColdMIG(Merkle), WiseThin (Kemppi), PrecisionPulse (Lincoln Electric).

Отрыв капли происходит за счет гравитационных сил. В процессе CMT компании Fronius, отрыв капли происходит еще и с помощью обратного движения сварочнойпроволоки [13]. Подобные технологии разработаны и другими производителями: ColdArc (EWM,) ColdMIG(Merkle), WiseThin (Kemppi), PrecisionPulse (Lincoln Electric).

Рис. 2. – Схема TIG сварки с присадкой

Импульсные способы позволяют увеличить скорость сварки за счет импульсного увеличения тока.

Сварку алюминиевых изделий с применением импульсной технологии можно производить с помощью процессов Syncro Pulse, PMC (Fronius), Pulse-On-Pulse (Lincoln

Electric), SpeedPulse (Lorch) и др.

В процессах Pulse-On-Pulse и SpeedPulse используются высоко- и маломощные импульсы. Данное решение позволило облегчить процесс выполнения сварочных соединений, улучшить внешний вид швов, увеличить глубину проплавления и скорость сварки [14].

Процесс PMC (Pulse MultiControl) за счет высокочастотной составляющей позволяет оценивать положение капли с последующим изменением сварочных параметров, добиться плавного перетекания капли в ванну. Процесс позволяет автоматически поддерживать минимальную дугу, что приводит к уменьшению разбрызгивания (рис. 3).

Процесс позволяет автоматически поддерживать минимальную дугу, что приводит к уменьшению разбрызгивания (рис. 3).

Рис. 3. – Процесс «перетекания» капли в сварочную ванну

Для увеличения скорости сварки используются тандемы (сварка ведется сразу двумя и более проволоками).Например, две проволоки используются в процессе

Tandem MIG от компании Lincoln Electric.

3.2 Достоинства и недостатки

Основным достоинством дуговых способов является экономичность процесса по сравнению с другими перечисленными способами, легкость автоматизации, отсутствие специализированной оснастки.

Недостатками способа являются более низкая производительность сварочного,

необходимость применять большое количество материалов, относительно низкая концентрация энергии в дуге,неустойчивость горения дуги при высоких скоростях [11].

3.3 Дефектность

Большое количество тепла, вводимое во время сварки, может привести к деформации изделия. Применение рациональной конструкции и импульсных или холодных процессов позволит снизить тепловложение,следовательно, деформацию конструкцию.

При сварке алюминиевых сплавов есть вероятность появления пор и подрезов. Тщательная подготовка поверхности перед сваркой и соблюдение технологии позволит избежать образования пор, а правильный подбор режима сварки предотвратит образование подрезов.

3.4 Чувствительность к аномалиям сборки и сварки

Данным способом можно выполнять качественные сварные соединения во всех пространственных положениях.

Среди перечисленных в статье способов, дуговая сварка является наименее чувствительными к аномалиям изделия и сборки: неравномерной ширине стыка, возможности сварки больших воздушных зазоров.

3.5 Гибридные способы

Данные способы сочетают в себе два и более процесса, что позволяет использовать преимущества каждого и нивелировать их недостатки.

Гибридный способ лазер—дуга. Сварка алюминия осуществляется лазером в сочетании c неплавящимся или плавящемся электродом [11].

Способ используют в том случае, когда необходимо сварить листы в автоматическом режиме с большой скоростью,низким тепловложением и высоким качеством сварных соединений.

Достоинствами является снижение требований к точности сборки деталей[11], высокая стабильность при высоких скоростях сварки (свыше 60 м/ч [15]), снижение мощности луча, снижение потребления энергии, увеличение эффективности оборудования (в 1.5-2 раза по сравнению с лазерной [11]), снижение затрат на расходные материалы(в 2 раза [16]).

Недостатками являются склонность к формированию подрезов, эрозия неплавящегося электрода [10], высокая стоимость оборудования.

Гибридная лазерно—плазменная сварка. Важным преимуществом плазменной сварки является катодная очистка поверхности изделия [11,17].

Микроплазменная составляющая позволяет значительно снизить себестоимость оборудования и увеличить стабильность горения дуги [11].

Недостатком метода является провисание швов, образование подрезов и внутренних пор [15], невозможность достичь стабильного процесса при высоких скоростях сварки [11].

Соединив микроплазменную и лазерную сварку, можно получить высокопроизводительный процесс с повышенным качеством сварных соединений [18], стабилизировать процесс при высоких скоростях, снизить зависимость процесса от оптических свойств поверхности. При сварке происходит очистка поверхности от оксидной пленки[11].

При сварке происходит очистка поверхности от оксидной пленки[11].

Двухлучевая лазерная сварка. Это способ, в котором сварочная ванна формируется за счет воздействия двух лучей лазера.

В настоящее время данная технология недостаточно изучена, поэтому практически не применяется в промышленности [19].

Достоинствами данного способа является устранение прожогов, уменьшение порообразования [11], возможность сварки разнотолщинных деталей и удаления оксидной пленки одним из лазеров.

ЗАКЛЮЧЕНИЕ

В статье были рассмотрены различные способы сварки крупногабаритных тонкостенных конструкций ответственного назначения из алюминиевых сплавов.

Несмотря на высокую производительность и возможность сварки с малым вводом тепла, лазерные способы проблематично использовать при сварке, так как необходимо обеспечить высокую точность сборки и максимальную(«аптечную») чистоту производства. Из-за высокой стоимости оборудования, применение данных способов целесообразно только при массовом производстве конструкций.

Сварку трением с перемешиванием также затруднительно применять в данных конструкциях, так как способ актуален только для соединения простых по форме изделий, при сварке которых возможно обеспечить жесткое двухстороннее закрепление.

Актуально применение гибридных способов сварки, но, из-за малого количества информации в открытых источниках, возникает проблема подбора режима сварки и оценка этих процессов по критерию – «цена-качество».Высокая стоимость оборудования также сужает область применения данных способов.

Способ дуговой сварки MIG, за счет применения импульсных или «холодных» процессов, позволит решить проблему высокого тепловложения при сварке алюминиевых сплавов. Пониженная чувствительность способа к аномалиям сборки стыкового соединения, по сравнению с лазерной сваркой, значительно снижает трудоемкость изготовления сложной пространственной конструкции, а применение адаптивных алгоритмов управления процессом позволит расширить технологические возможности процесса и перейти от ручной и механизированной сварки к автоматизированной с сохранением высокого показателя по критерию «цена – качество».

Помимо этого, за счет автоматизации и механизации процесса возможно значительное увеличение производительности сварки и повышение стабильности процесса. Относительно низкая стоимость оборудования и простота реализации технологического процесса сварки на базе быстродействующих инверторных источников питания, также является серьезным преимуществом при выборе данного способа [20].

На основе идентификации процесса сварки как объекта управления, авторами запланированы работы по разработке и внедрению автоматизированного комплекса для автоматической сварки упомянутых в статье ответственных изделий из алюминиевых сплавов с решением задач геометрической и технологической адаптации процесса сварки к технологическим возмущениям различной физической природы.

Проведя анализ технологических возможностей рассмотренных выше современных способов сварки, авторы пришли к выводу, что для поставленных задач наиболее рациональными и оптимальными способами являютсяMIG/TIG способы сварки с применением импульсных технологий. В своих дальнейших исследованиях авторы уделят внимание совершенствованию этих способов на базе разработки и внедрения автоматизированного оборудования с использованием средств цифрового контроля и управления процессом, а также применения автоматизированных головок с быстродействующими источниками питания и адаптивных роботов.

В своих дальнейших исследованиях авторы уделят внимание совершенствованию этих способов на базе разработки и внедрения автоматизированного оборудования с использованием средств цифрового контроля и управления процессом, а также применения автоматизированных головок с быстродействующими источниками питания и адаптивных роботов.

СПИСОК ЛИТЕРАТУРЫ

1. Mathers G. The Welding of Aluminium and its Alloys. Cambridge: Pub. Woodhead Publishing, Ltd, 2002, 242 p.

2. Макаров, Э.Л. и др. Теория свариваемости сталей и сплавов [Текст] / Э.Л. Макаров, Б.Ф. Якушин. – М.: МГТУ им. Н.Э. Баумана, 2014. – 487 с.

3. Dawes C.J. Friction stir welding. TALAT. 1999, p. 13. Available at: http://mitpublications.org/yellow_images/1361513532_logo_File%204.pdf

4. Thomas W.M., Norris I.M., Staines D.G., Watts E.R. Friction stir welding – process developments and variant techniques. SME Summit. Oconomowoc, 3-4 August 2005, Milwaukee, USA. pp. 1–21. Available at: http://hegesztesportal.hu/tudastar/wt_fsw.pdf

pp. 1–21. Available at: http://hegesztesportal.hu/tudastar/wt_fsw.pdf

5. Threadgill P.L., Leonard A.J., Shercliff H.R., Withers P.J. Friction stir welding of aluminium alloys. International Materials Reviews. 2009, Vol. 54, Issue 2, ISSN 0950-6608, DOI: 10.1179/174328009X411136, pp. 49–93.

6. Gibson B.T., Lammleinb D.H., Praterc T.J., Longhurstd W.R., Coxa C.D., Balluna M.C., Dharmaraja K.J., Cooka G.E., Straussa A.M. Friction stir welding: Process, automation, and control. Journal of Manufacturing Processes. 2014, Vol. 16, Issue 1, ISSN 1526-6125, DOI: 10.1016/j.jmapro.2013.04.002, pp. 56–73.

7. Игнатов, А. Лазерная сварка сталей мощными CO2-лазерами. Часть 1 [Текст] / А. Игнатов //Фотоника. – 2008. – №6. – С. 8.

8. Шиганов, И.Н. и др. Лазерная сварка алюминиевых сплавов [Текст] / И.Н. Шиганов, А.А.

Холопов // Фотоника. – 2010. – №3. – С. 6–10.

– С. 6–10.

9. Шиганов, И.Н. и др. Лазерная сварка алюминиевых сплавов авиационного назначения [Текст] / И.Н. Шиганов, С.В. Шахов, А.А. Холопов// Инженерный журнал: наука и инновации. – 2012. – №6(6). – С. 34–50.

10. Bagger C., Olsen F.O. Review of laser hybrid welding. Journal of Laser Applications. 2005, Vol. 17, №1, DOI 10.2351/1.1848532, p. 13.

11. Григорьянц, А.Г. и др. Гибридные технологии лазерной сварки [Текст] / А.Г. Григорьянц, И.Н. Шиганов, А.М. Чирков. – М.:Издательство МГТУ им. Н.Э. Баумана, 2004. – 49 с.

12. Инновационные процессы сварки TIG/плазменной сварки от компании EWM [Текст]. – [Б.м.], 2014. – С. 24.

13. Гладков, Э.А. и др. Автоматизация сварочных процессов [Текст] / Э.А.Гладков, В.Н. Бродягин, Р. А. Перковский. – М.: МГТУ им.Н.Э. Баумана, 2014. – 421 с.

А. Перковский. – М.: МГТУ им.Н.Э. Баумана, 2014. – 421 с.

14. Lincoln Electric. Pulse-On-Pulse GMAW (MIG). 2006, p. 4.

15. Шелягин, В.А. и др. Технологические особенности лазерной, микроплазменной и гибридной лазерной-микроплазменной сварки алюминиевых сплавов [Текст] / В.А. Шелягин, А.М. Оришич и др. // Автоматическая сварка. – 2014. – Т. №5(734). – С. 35–42.

16. Пауль, К. и др. Гибридная лазерная сварка [Текст] / К. Пауль, Ф. Ридель // Фотоника. – 2009. – №1. – С. 2–5.

17. Патон, Б.Е. и др. Микроплазменная сварка [Текст] / Б.Е. Патон и др. – Киев: Наукова думка, 1979. – 248 с.

18. Патон, Б.Е. и др. Гибридная лазерно-микроплазменная сварка металлов малых толщин [Текст] / Б. Е. Патон и др. // Автоматическая сварка. – 2002. – №3. – С. 5–9.

Е. Патон и др. // Автоматическая сварка. – 2002. – №3. – С. 5–9.

19. Грезев, Н.В. Разработка способа двухлучевой лазерной сварки конструкционных низколегированных трубных сталей : автореф.дисс. канд. техн. наук [Текст] / Н.В. Грязев. –

М., 2010. – 18 с.

20. Гладков, Э.А. Управление процессами и оборудованием при сварке [Текст] Э.А. Гладков – М: Центр «Академия», 2006. – 432 с.

ЭЛЕКТРОННЫЕ РЕСУРСЫ

Научно-практический журнал «Глобальная ядерная безопасность» http://gns.mephi.ru/ru.

Вернуться к списку

Особенности сварки алюминия (стр. 7 из 8)

Механические свойства сварных соединений из сплава АМг6 толщиной 10 мм, выполненных механизированной сваркой на традиционных источниках питания (типа ВДУ-506) следующие [7]: .В = 30,6 кг/мм2, угол загиба . = 133 град.

2.4.2. Механизированная импульсно-дуговая сварка плавящимся электродом.

Повысить качество металла шва алюминиевых сплавов удается применением техники управляемого переноса металла при импульсно-дуговой сварке.

Импульсно-дуговая сварка плавящимся электродом отличается от обычной тем, что на постоянный ток обратной полярности, получаемый от основного источника питания, накладываются кратковременные импульсы тока с определенной частотой (как правило, 50 или 100Гц). Импульсы генерируются импульсным устройством для получения мелкокапельного направленного переноса электродного металла через дугу при более низких значениях сварочного тока, чем это имеет место при естественном мелкокапельном переносе. Величину и длительность импульсов сварочного тока выбирают такими, чтобы можно было обеспечить управляемый перенос металла с торца электрода небольшими каплями в широком диапазоне токов. Как правило, в паузах между импульсами значение тока небольшое, но достаточное для поддержания горения сварочной дуги, при котором ввод теплоты в изделие уменьшается и отсутствует перенос металла.

Импульсно-дуговая сварка обеспечивает повышение механических свойств наплавленного металла и сварных соединений в целом, улучшает стабильность процесса, позволяет выполнять сварку в различных пространственных положениях с улучшенным формированием швов, существенно стабилизировать провар корня шва.

Для механизированной импульсно-дуговой сварки плавящимся электродом используют источник питания ВДГИ-302, который комплектуется подающим механизмом ПДИ-304.

Ориентировочные режимы механизированной импульсно-дуговой сварки алюминия и его сплавов плавящимся электродом в аргоне приведены в табл. 2.7.

Таблица 2.7.

Ориентировочные режимы механизированной импульсно-дуговой сварки алюминия и его сплавов плавящимся электродом в аргоне. [5]

| b, мм | dЭЛ.ПР., мм | Частота импульсов, 1/с | , А | UД, В | , м/ч | Расход аргона, л/мин | Число проходов |

| 4 | 1,4-1,6 | 50 | 130-150 17- | 19 20- | 25 | 10-12 | 1 |

| 5 | 1,4-1,6 | 50 | 140-170 17- | 19 20- | 25 | 10-13 | 1 |

| 6 | 1,4-1,6 | 100 | 160-180 18- | 21 20- | 25 | 12-14 | 1 |

| 8 | 2,0 | 100 160- | 190 22-24 | 25- | 30 12- | 14 2 | |

| 10 | 2,0 | 100 220- | 280 24- | 26 25- | 30 14- | 16 | 2 |

В последние годы широкое распространение при импульсно-дуговой сварке алюминия получили инверторные установки. Наиболее характерным представителем является установка для механизированной сварки типа Sinermig – 401 («OZAS»). Работа источника осуществляется на частоте 26 кГц с возможностью наложения дополнительных импульсов регулируемой амплитуды и скважности. Применение дополнительных импульсов позволяет увеличить производительность на 25% (по данным ОАО «Адмиралтейские верфи»). Использование этого источника позволяет получать кроме указанных выше возможностей, еще и формирование швов с обратным валиком и т.д., что часто требуется при сварке трубопроводов. Это достигается за счет возможности регулировки амплитуды и скважности импульсов, что невозможно на установке ВДГИ-302, где импульсы следуют постоянной амплитуды и частоты. Однако, данных по механическим свойствам изделий из алюминия и его сплавов, сваренных на таком источнике, не существует, ввиду его новизны, поэтому, точно делать выводы о применимости его для сварки конструкций из алюминиевых сплавов нельзя. В данной работе ниже приводится систематические данные по сравнению механических свойств на различных источниках питания при различных видах сварки.

Наиболее характерным представителем является установка для механизированной сварки типа Sinermig – 401 («OZAS»). Работа источника осуществляется на частоте 26 кГц с возможностью наложения дополнительных импульсов регулируемой амплитуды и скважности. Применение дополнительных импульсов позволяет увеличить производительность на 25% (по данным ОАО «Адмиралтейские верфи»). Использование этого источника позволяет получать кроме указанных выше возможностей, еще и формирование швов с обратным валиком и т.д., что часто требуется при сварке трубопроводов. Это достигается за счет возможности регулировки амплитуды и скважности импульсов, что невозможно на установке ВДГИ-302, где импульсы следуют постоянной амплитуды и частоты. Однако, данных по механическим свойствам изделий из алюминия и его сплавов, сваренных на таком источнике, не существует, ввиду его новизны, поэтому, точно делать выводы о применимости его для сварки конструкций из алюминиевых сплавов нельзя. В данной работе ниже приводится систематические данные по сравнению механических свойств на различных источниках питания при различных видах сварки.

3. Оценка способов дуговой сварки алюминия и его сплавов.

1. Электродуговая сварка алюминия является сложным процессом и требует точного поддержания параметров технологического процесса. Это обусловлено специфическими свойствами алюминия (низкая температура плавления ТПЛ =

VCВ

IСВ6600С, высокая теплопроводность . = 0.52 кал/см.сек.0С, высокая скорость кристаллизации металла шва, высокое сродство к кислороду, высокий коэффициент линейного расширения . = 24,58.10-6). При нарушении технологии швы могут быть плохого качества. Основными дефектами являются непровары, прожоги, поры, трещины, окисные и вольфрамовые включения, а также неудовлетворительное формирование шва.

2. При всех видах электродуговой сварки алюминия применяют специальные технологические и конструктивные меры, способствующие удалению окисной пленки с поверхности свариваемого металла, шлаковых включений, снижению загазованности сварочной ванны, уменьшающие коробление и т.д., которые описаны в настоящей работе.

3. Принципиально дуговая сварка алюминия и его сплавов может осуществляться всеми известными методами: ручная дуговая сварка покрытыми электродами, аргонодуговая сварка неплавящимся электродом (симметричным переменным током, асимметричным переменным током, импульсная), плазменная сварка, полуавтоматическая аргонодуговая сварка плавящимся электродом (с использованием источников питания, выполненных по стандартной схеме выпрямления, с использованием низковольтных и высоковольтных подпиток напряжения на сварочной дуге – комбинированная вольтамперная характеристика, с наложением импульсов на сварочное напряжение). Особое внимание при использовании этих методов необходимо обратить на то, что сварку необходимо осуществлять на обратной полярности или переменном токе. Этот процесс промышленно освоен. Применение сварки на прямой полярности принципиально возможно и обеспечивает высокое качество но находится в стадии лабораторных образцов. В табл. 3.1 приведено сравнение механических свойств сварного соединения из сплава АМГ-5, выполненного различными методами и наличия внутренних дефектов. Сварка производилась на сплаве АМг5, S = 2.5 мм, = 1.2 мм.

Сварка производилась на сплаве АМг5, S = 2.5 мм, = 1.2 мм.

Таблица 3.1

Зависимость механических свойств сварного соединения из АМг-5 от вида сварки

| Вид сварки | Установка | Режим сварки | .В, кгс/мм2 | ., град | Дефекты | |||||

| Исходный материал | 32 | |||||||||

| Механизированная сварка плавящимся электродом | ВС-300Б | =110А, UД = 18В | 19 | 105 | П1,0; 7П0,3 | |||||

| ВДУ-506 | =125А, UД = 18В | 21 | 125 | 3П0,3; П1,0 | ||||||

| ВД-506ДК | =120А, UД = 17В | 26 | 45 | 10П0,3 | ||||||

| Механизированная импульсно-дуговая сварка плавящимся электродом | ВДГИ-302 | f = 100Гц, =100А, UД = 20В | 10 | 90 | 2Н5,0; 6П0,3; 2П1,0 | |||||

| ВДГИ-302 | f = 50Гц, IСВ = 100А, UД = 20В | 27 | 103 | |||||||

| Синермиг-401 | = 87А, UД = 16В | 18 | 130 | 3П1,0; 3П0,5 | ||||||

IСВ IСВ IСВIСВIСВdПР

| Аргонодуговая сварка неплавящимся вольфрамовым электродом с подачей присадочной проволоки | УДГУ-351 | Симметричный ток, IСВ = 50А | 16 | 37 | Ц5В0,5; 5П0,3; В0,5 | ||||

| УДГУ-351 | Асимметричный ток, IСВ = 50А, КАС = 0. 56 56 | 9 | 90 | 3П0,3; В2,0 | |||||

| УДГУ-351 | Асимметричный ток, IСВ = 50А, КАС = 0.43 | 26 | 83 | 4С5В0,5; 2В0,5 | |||||

| УДГУ-351 | Пульсир. режим = 0.15с, tп= 0.15с, IСВ = 50А | 23 | 75 | 2С10В0,5; С20В0,5; П 1,0 | |||||

Из анализа данных таблицы 3.1 следует: . . . .

Наилучший результат обеспечивает стандартная установка для импульсно-дуговой механизированной сварки типа ВДГИ-302 на частоте следования импульсов 50Гц. Сварные соединения, сваренные этим методом, единственные среди исследованных в работе, не имеют внутренних дефектов, имеют самую высокую механическую прочность сварного соединения (84% от прочности основного металла) и один из самых высоких углов загиба.

Ко второй группе установок относятся выпрямители для полуавтоматической сварки (ВД-306(506)ДК, ВДУ-506), которые показали очень неплохие результаты. Механическая прочность составляет 81,2% от прочности основного металла для ВД-306ДК и 65% для ВДУ-506.

Механическая прочность составляет 81,2% от прочности основного металла для ВД-306ДК и 65% для ВДУ-506.

К третьей группе установок относится синергетический источник Синермиг-401 на котором производилась импульсно-дуговая механизированная сварка на базовой частоте 26кГц и подача дополнительных импульсов на частоте 100Гц. Полученные данные по этому источнику достаточно противоречивы. С одной стороны получена самая высокая пластичность сварного соединения (данные по углу загиба), с другой стороны – один из самых низких показателей механической прочности (56% от прочности основного металла).

К четвертой группе установок можно отнести метод сварки ТИГ на установках типа УДГУ-501. Самым интересным результатом является факт, что при сварке переменным симметричным током получены одни из самых низких показателей по механической прочности и углу загиба сварного соединения (50% от прочности основного металла). Хуже имеются данные только при коэффициенте асимметрии 0,43, т.е., когда синусоида напряжения на электроде горелки и изделии сдвинута в положительную область, т. е. на изделии присутствует больше положительного потенциала, чем отрицательного (28% от прочности основного металла). Картина качественно меняется, когда коэффициент асимметрии составляет 0,53, т.е. синусоида напряжения на электроде и изделии сдвинута в отрицательную область (81,2% от прочности основного металла) или когда применен пульсирующий режим сварки (72 % от прочности основного металла).

е. на изделии присутствует больше положительного потенциала, чем отрицательного (28% от прочности основного металла). Картина качественно меняется, когда коэффициент асимметрии составляет 0,53, т.е. синусоида напряжения на электроде и изделии сдвинута в отрицательную область (81,2% от прочности основного металла) или когда применен пульсирующий режим сварки (72 % от прочности основного металла).

Раздел XXV. Высокопроизводительные способы сварки и контроль качества.

Должен знать: Способы дуговой сварки, повышающие производительность труда. Оборудование для высокопроизводительных методов сварки. Область применения данных методов. Методы контроля качества сварных соединений. Виды разрушающего и неразрушающего контроля качества. Порядок проведения контроля качества сварного шва. Технику безопасности при выполнении высокопроизводительных методов сварки.

Должен уметь: Подготавливать металл к сварке высокопроизводительными методами. Подготавливать и настраивать оборудование для проведения данных способов сварки. Производить сварку металла с использованием высокопроизводительных методов сварки. Производить контроль качества с разрушением сварного шва. Выполнять неразрушающие методы контроля качества. Соблюдать технику безопасности при выполнении контроля качества сварного соединения.

Производить сварку металла с использованием высокопроизводительных методов сварки. Производить контроль качества с разрушением сварного шва. Выполнять неразрушающие методы контроля качества. Соблюдать технику безопасности при выполнении контроля качества сварного соединения.

Тема 25.1 Сварка спаренными электродами.

Подбор источника питания для сварки спаренными электродами. Подбор силы сварочного тока для выполнения данного способа сварки. Виды сварки спаренными электродами. Выполнение сварки пучком и гребенкой электродов.

Тема 25.2 Сварка погруженной дугой.

Подбор источника питания для сварки погруженной дугой. Настройка источника питания. Подбор вида электродов. Выполнение сварки металла погруженной дугой. Соблюдение техники безопасности при выполнении данного способа сварки.

Тема 25.3 Сварка лежачим электродом.

Подбор и настройка источника питания для сварки лежачим электродом. Подготовка металла для сварки лежачим электродом. Выполнение сварки лежачим электродом. Предупреждение и устранение дефектов при сварке лежачим электродом.

Выполнение сварки лежачим электродом. Предупреждение и устранение дефектов при сварке лежачим электродом.

Тема 25.4 Сварка трехфазной дугой.

Подбор оборудования для сварки трехфазной дугой. Подключение и настройка источника питания. Способы подключения электродов в сварочную цепь. Выполнение сварки трехфазной дугой. Соблюдение техники безопасности.

Тема 25.5 Проверка швов на плотность.

Визуальный осмотр. Керосиновая проба. Пневматическое испытание. Гидравлическое испытание. Проверка прочности шва.

Тема 25.6 Магнитопорошковый метод.

Подготовка сварного соединения к проведению магнитопорошкового метода контроля. Подбор материалов для выполнения контроля. Выполнение контроля. Техника безопасности при выполнении контроля качества сварного шва.

Тематика рефератов и докладов.

1. Сварка алюминия по флюсу. Аргонодуговая сварка.

2. Сварка меди.

3. Сварка бронз, латуни и сплавов.

4. Сварка магниевых сплавов.

5. Сварка титана и никеля.

6. Контактная электросварка.

7. Основные понятия. Способы контактной сварки.

8. Оборудование для контактной сварки.

9. Технология контактной сварки.

10. Особые виды сварки.

11. Лазерная сварка.

12. Электронно-лучевая сварка.

13. Сварка давлением.

14. Диффузионная сварка.

15. Плазменная сварка.

16. Пайка.

17. Высокопроизводительные методы ручной дуговой сварки.

18. Сварка с глубоким проплавлением.

19. Сварка швов в вертикальном положении.

20. Сварка погруженной дугой.

21. Сварка спаренными электродами и пучком электродов.

22. Сварка ванным способом.

23. Сварка трехфазной дугой.

24. Сварка наклонным электродом.

25. Сварка лежачим электродом.

26. Изготовление сварных конструкций.

27. Основы проектирования конструкций.

28. Структура и прочность стали.

29. Расчеты на прочность и устойчивость.

30. Сварочные швы.

31. Сварочные соединения.

32. Элементы сварочных соединений.

33. Оборудование сварочного поста.

34. Современные сварочные посты.

35. Вольтамперная характеристика сварочной дуги.

36. Сварочная дуга.

37. Электрическая дуга.

38. Физические процессы, протекающие в сварочной дуге.

39. Сварочная ванна.

40. Процессы, протекающие в сварочной ванне.

41. Металлургические процессы при сварке.

42. Химические процессы при сварке.

43. Физические процессы при сварке.

44. Дефекты сварного шва.

45. Методы устранения дефектов сварного шва.

46. Плавящиеся электроды.

47. Неплавящиеся электроды.

48. Специальные электроды УОНИ.

49. Флюсы для сварки.

50. Газы, используемые при сварке.

51. Современные газовые смеси, используемые при сварке.

52. Свариваемость.

53. Виды холодных трещин.

54. Методы устранения холодных трещин.

55. Методы, предупреждающие появление холодных трещин.

56. Горячие трещины.

57. Условия возникновения горячих трещин.

58. Способы устранения горячих трещин.

59. Сварочные напряжения.

60. Сварочные деформации.

61. Устройства, предотвращающие появление сварочных деформаций.

62. Способы снятия сварочных напряжений.

63. Способы снятия сварочных деформаций.

64. Современные сварочные трансформаторы.

65. Современные сварочные выпрямители.

66. Современные сварочные генераторы.

67. Современные сварочные преобразователи.

68. Современные сварочные агрегаты.

69. Современные сварочные инверторы.

70. Современные виды сварок, используемые в машиностроении.

71. Дополнительная аппаратура для источников питания сварочной дуги.

72. Осцеляторы.

73. Сварочные полуавтоматы.

74. Сварочные автоматы.

75. Аргонодуговая сварка.

76. Современные виды сварочных аппаратов для плазменной сварки.

77. Электрошлаковая сварка.

78. Область применения электрошлаковой сварки.

79. Нестандартные способы выполнения швов в различных пространственных положениях.

80. Сварка под слоем флюса.

81. Классификация флюсов для сварки.

82. Технология сварки неплавящимся электродом.

83. Процесс наплавки.

84. Наплавка твердыми припоями.

85. Наплавка цветных металлов.

86. Механизированная наплавка.

87. Область применения механизированной наплавки.

88. Дуговая резка.

89. Воздушно-дуговая резка.

90. Механизированная воздушно-дуговая резка.

91. Электродуговое строгание.

92. Сварка лежачим электродом.

93. Сварка трехфазной дугой.

94. Холодная сварка чугуна специальными электродами.

95. Горячая сварка чугуна.

96. Термическая обработка чугуна после сварки.

97. Сварка алюминия.

98. Сварка меди.

99. Сварка титана.

100. Сварка серебряными припоями.

101. Микросварка цветных металлов.

102. Сварка при отрицательных температурах.

103. Сварка в вакууме.

104. Сварка под водой.

105. Альтернативные виды сварки.

106. Сварка трубопроводов большого диаметра.

107. Электроды для сварки нефтегазопроводов.

108. Спецэлектроды для сварки трубопроводов.

109. Современные методы контроля качества сварного шва.

110. Технология выполнения, различных методов контроля качества шва.

111. Нормативно правовая документация при работе на производстве.

Вредные условия труда.

Вопросы для итогового контроля

1. Преимущества и недостатки сварки перед другими способами соединения деталей, ее общая классификация и сущность

2. Сварка трубных конструкций дуговой сваркой

3. Сварные соединения (виды, определение, достоинства, недостатки, применение)

4. Сварочные редукторы (назначение, классификация, устройство, принцип действия, техника безопасности при эксплуатации)

5. Классификация сварных швов .

6. Контроль качества сварных швов (назначение, виды).

7. Обозначение сварных швов на чертежах.

8. Колебательные движения электродов (назначение, разновидности).

9. Подготовка металла под сварку.

10. Сварочные горелки (назначение, классификация, устройство, маркировка, подготовка к работе, требования техники безопасности).

11. Оборудование и классификация сварочного поста электросварщика и газосварщика.

12. Режимы дуговой сварки (назначение, сущность, принцип выбора основных и дополнительных показателей).

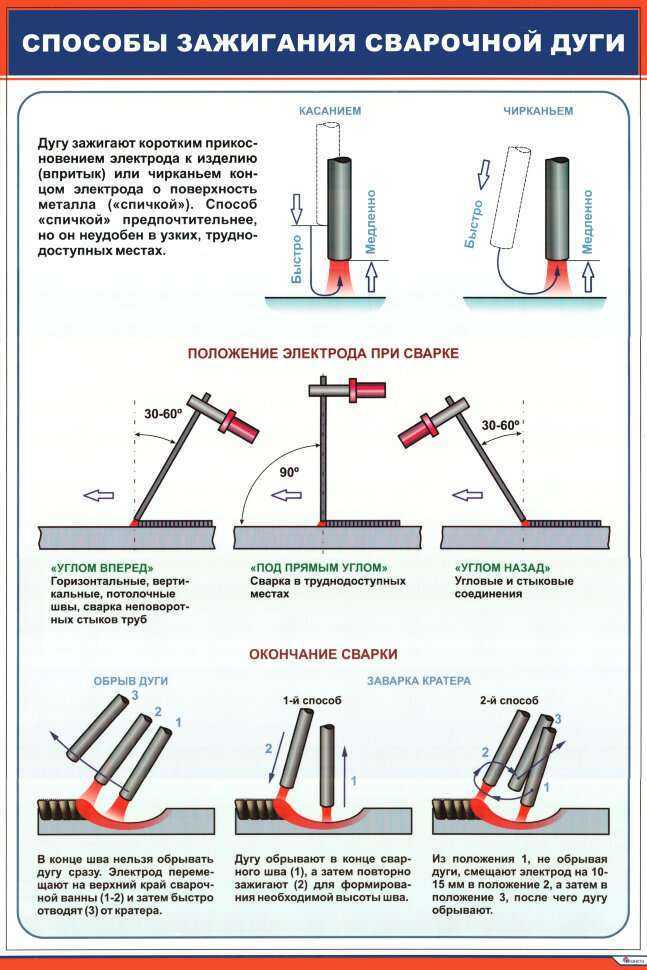

13. Сварочная дуга (определение, физическая сущность, способы зажигания, условия устойчивого горения, строение, влияние длины дуги на производительность и качества шва, окончание шва).

14.Технология выполнения швов различной протяженности.

15. Устройство и назначение сварочного трансформатора.

16. Способы заполнения шва по сечению

17. Сварочное пламя (способы получения виды, основные характеристики, строение)

18. Технология и техника выполнения швов в нижнем положении 70

19. Дефекты швов сварных соединений (причины возникновения, способы их устранения)

Дефекты швов сварных соединений (причины возникновения, способы их устранения)

20. Ацетиленовый генератор (назначение, классификация, устройство, подготовка к обслуживанию, требования техники безопасности)

21. Понятие свариваемости металла.

22. Классификация сталей по свариваемости.

23.Техника и технология выполнения швов в горизонтальном, вертикальном и потолочном положении .

24. Сварочная проволока (назначение, требования, химический состав, маркировка) .

25. Высокопроизводительные виды ручной дуговой сварки (значение, виды, техника выполнения).

26. Электроды (классификация, маркировка, требования к хранению).

27. Предохранительные затворы (назначение, классификация, устройство, требования техники безопасности) .

28. Назначение и устройство сварочного выпрямителя.

29. Защитные газы (назначение, классификация, свойства).

30. Основные требования к сварке низко- и среднеуглеродистых сталей . 31.Сварочные автоматы (назначение, устройство, принцип действия, основные характеристики).

32. Флюсы (назначения, классификация, применение) .

33. Способы газовой сварки (назначение, техника выполнения) .

34. Металлургические процессы при сварке плавлением .

35. Ручные резаки (назначение, устройство, принцип действия, требования техники безопасности) .

36. Назначение сварочного преобразователя. Его устройство .

37. Наплавочные работы (виды, назначение, технология, материалы).

38. Напряжения и деформации при сварке (понятия, виды, классификация, причины их возникновения, способы борьбы) .

39. Технология и техника кислородной резки (основные условия резки металлов, назначение, сущность) .

40. Кислородно-флюсовая резка металла.

41. Баллоны для сжатых и сжиженных газов (типы, давление, окраска, надписи на баллонах, требования техники безопасности) .

42. Сварка цветных металлов (медь и ее сплавы, алюминий, титан).

42. Сварочные полуавтоматы (назначение, классификация, устройство, требования техники безопасности).

44. Особенности сварки легированных сталей .

45. сварка трубных конструкций .

46. Газовые шланги (рукава) (назначение, классификация, требования техники безопасности) .

47. Сварка чугуна (газовая, дуговая) .

48. Систему законодательных актов соответствующих им мероприятий обеспечивающих безопасность, сохранение здоровья и работоспособности человека в процессе труда обуславливают: Охрана труда

49. Системы организационных и технических мероприятий и средств предотвращающих воздействие на работающих производственных факторов :Производственная санитария

50. Трудовые отношения : отношения между рабочим и бригадиром по поводу определенной

51.Индивидуальный трудовой договор: двустороннее соглашение между работодателем и работником

52.Квалификационный разряд: уровень квалификации одного работника отражающий сложность

53. Вредные условия труда: при которых воздействие определенных факторов приводит к снижению работоспособности, заболеванию и отрицательному здоровью потомства

54. При изменении технологического режима производства, должен быть проведен инструктаж: внеплановый

55. Первичный инструктаж на рабочем месте проводят: для всех вновь принятых рабочих на стройку

Первичный инструктаж на рабочем месте проводят: для всех вновь принятых рабочих на стройку

56. Повторный инструктаж осуществляют: для проверки и повышения уровня знаний по охране труда

57. Перчатки, спецодежда, спец. обувь, очки, противошумные наушники относятся: к средствам индивидуальной защиты

58. Нормой рабочего времени для подростков до 16 лет являются: 4 часа

59. Нормой рабочего времени для подростков от 16до 18 лет являются: 6 часов

60. Расстояние от сварочных проводов до баллонов с кислородом должно бать: не менее 0,5 м

61.Расстояние от сварочных проводов до баллонов с горючим газом: на менее 1 м

62. При сварке в замкнутых пространствах напряжение освещения должно быть: 12 В

63. Работы, связанные со сварочным оборудованием разрешается производить сварщикам: Подключать провода к клемам малого напряжения

64.Сварочные лучи при длительном воздействии на глаза вызывают: ожог глаз

65. Сварочные стекла выбирают в зависимости от: силы сварочного тока

66. Наиболее опасно прохождение тока через: дыхательные мышцы и сердце

Наиболее опасно прохождение тока через: дыхательные мышцы и сердце

66. Высота стенок сварочной кабины должна быть не менее: 2 м

67. Специальное соединение с землей корпусов машин и приборов, которые могут оказаться под напряжением, называется: заземлением

68. Если пораженный током не проявляет признаков жизни, необходимо: приступить к искусственному дыханию и массажу сердца

69. При оказании помощи пораженному электрическим током в первую очередь необходимо: освободить от действия тока

70. Расстояние баллонов от приборов отопления: не менее 1 м

71. Ацетиленовый генератор для работы должен быть установлен: под углом 90 град

72. При обратном ударе пламени необходимо: перекрыть кислородный вентиль

73.При эксплуатации кислородный баллон устанавливают от рабочего места: не менее 5 м

74.При замерзании вентилей кислородного и ацетиленового баллонов отогревать их следует: горячей водой

75.Запрещается совместная транспортировка:несколько баллонов кислорода и ацетилена

76. При какой температуре воздуха нельзя работать на открытой площадке, имея полностью заправленный ацетиленовый баллон

При какой температуре воздуха нельзя работать на открытой площадке, имея полностью заправленный ацетиленовый баллон

10 + 40С

77. Хранение горючих материалов от производства сварочных работ: не менее 5.0 м

78. При зажигании горелки в начале открывается вентиль: ацетиленовый

79. После каждого обратного удара необходимо: осмотреть водяной затвор, проверить обратный клапан, рукава продуть инертным газом

80. Прочищать мундштук наконечника следует: латунной иглой

81. Длина рукавов для газовой сварки и резки не должна превышать?

82. Особо опасные условия поражения людей электрическим током: наличие сырости и токопроводящей пыли

83. Согласно оптимальным нормам в холодные периоды года температура воздуха рабочей зоны при средней тяжести работ: 16°-18°С

84. Вентиляционная система, осуществляющая смену воздуха во всем объёме помещения называется: общеобменная

85. Вентиляционная установка, которая удаляет загрязненный воздух и подает чистый: приточно-вытяжная

86. При ожогах тела следует: наложить стерильную повязку

При ожогах тела следует: наложить стерильную повязку

87. При ожогах глаз следует: холодные примочки из раствора борной кислоты

88. Горение металлов –это: химическая реакция окисления, сопровождающая выделением тепла и света

89. Пожар-это: пламя со скоростью несколько метров в секунду

90. Травмы от пожаров могут возникать: от воспламенения горючих материалов и неисправного состояния электрической проводки

91. Травмы от взрывов могут возникнуть: при неправильном обращении с ацетиленовым генератором и баллонами для сжатых и сжиженных газов

21. Ручные огнетушители навешиваются на конструкции, на высоте не более: 1,5 м

93. При сварочных работах бензобаки закрывай: асбестовыми чехлами

94. Наличие газа в колодцах (для газосварочных работ)проверяй: рудничной лампой

95. Сварщику о средствах огнетушения необходимо знать: расположение пожарного крана, огнетушителей и комплекта противопожарного инвентаря

96. Пожар- это : неконтролируемое горение вне специального очага наносящий материальный ущерб

97. Многослойная газовая сварка ведется : короткими участками

Многослойная газовая сварка ведется : короткими участками

98. Качество наплавленного металла зависит: от силы тока и напряжения

99. Эффективный способ защиты расплавленного металла от вредных элементов: добавление в обмазку легирующих элементов

100. Расстояние металла от ядра в восстановительной зоне : 2-6 мм

101. Влияние шлаков на сварочный шов: шлаковые включения делают металл не однородным, ухудшают его свойства

102. Расстояние, где разрешается производить сварочные работы от сгораемых материалов и с легковоспламеняющимися жидкостями : не менее 5 и 10 метров

103. Легированная сталь это-: сплав углеродистой стали + легирующие элементы

104. При маркировке качественной углеродистой стали буквой Г обозначают повышенное содержание (20Г; 30Г;и т.д.): марганца

105. Как называется легированная сталь если в ней содержится 10% легирующих элементов : высоколегированная

106. Углеродистая сталь с содержанием углерода от 0.65% до 2 % углерода: высокоуглеродистая

107. Положение электрода при сварке характеризуется: Углом наклона к оси сварного шва.

Положение электрода при сварке характеризуется: Углом наклона к оси сварного шва.

108. Сварку швов на поворотах следует производить: без отрыва

109. Сварное соединение-это:неразъемное соединение полученное с помощью сварки

110. Электрическая дуга-это: длительный устойчивый электрический разряд в газовой среде между электродами

111. Сварочная дуга –это: расстояние от дна кратера до конца электрода

112. Вертикальный шов при газовой сварке сваривают: сверху вниз левым способом

113. Оловянистая бронза-это сплав на основе: Медь + Олово

114. Зачищать сварочный шов от шлаков следует: через 15 минут после сварки (после остывания шва)

115. Наплывы чаще всего в швах: нижнем

116. Исправление наружных дефектов: зачищают, при необходимости окисляют и подваривают

117Дефекты при внешнем осмотре: трещиа в шве и околошовной зоне, незаваренные кратеры, прожоги, наплывы

118. Поперечные и круговые движения мундштука горелки служат: для регулировки прогрева и расплавления кромок

119. Способы газовой сварки : левый и правый способы

Способы газовой сварки : левый и правый способы

120. Пламя, где подается одинаковый объём газов: нормальное

121. Время для капитальной очистки ацетиленовых генераторов и водяных затворов: один раз в месяц

122. Определить материал ацетиленового вентиля: сталь

123. Предохранительные затворы служат: для защиты ацетиленового генератора от взрывной волны при обратном ударе

124. Кислородный вентиль изготавливается из: латуни

125. Отличие ручной сварки от автоматической: все процессы выполняет рабочий сварщик

126. Флюс образует на поверхности сварочной ванны: шлак

127. Правильная заделка кратера: при обрыве дуги в процессе сварки, чтобы заделать кратер, дугу зажигают впереди кратера на основном металле, затем перемещают дугу в обратном направлении через кратер к валику шва

128. Если в процессе сварки отсутствует провар сварщик должен: сварщик, обнаружив отсутствие провара в процессе сварки, должен прекратить сварку, устранить дефект и изменить режим сварки

129. Цель наклона электрода при сварке: при наклонном электроде хорошо оттесняются расплавленный металл и шлак из кратера.

Цель наклона электрода при сварке: при наклонном электроде хорошо оттесняются расплавленный металл и шлак из кратера.

130. Расшифруйте сталь 4Св-08Х20Н9Г7Т: 4мм проволока сварочная,8%углерода 20% хрома, 9% никеля,7%марганца,1%титана

Список рекомендуемой литературы

Основная:

Технология и оборудование сварки плавлением: Учебник для вузов. Г.Д. Никифоров, Г.В. Бобров, В.М. Никитин, В.В. Дьяченко; под общ. ред. Г.Д. Никифорова. 2-е издание перераб. и доп. М.: Машиностроение, 1986. 320 с.

Акулов А.И., Бельчук Г.А., Демьяцевич В.Н. Технология и оборудование сварки плавлением: Учеб. для студентов вузов. М.: Машиностроение , 1977. 432с.

Евсеев Г.Б., Глизманенко Д.Л. Оборудование и технология газопламенной обработки металлов и неметаллических материалов: Учеб. для студентов вузов. Под ред. В.М. Сагалевича и Г.В. Полевого. М.: Машиностроение, 1974. 312с.

Технология и оборудование контактной сварки / Под ред. Б.Д. Орлова, 2-е издание. М.:Машиностроение,1986.352с.

М.:Машиностроение,1986.352с.

Николаев Г.А., Ольшанский Н.А. Специальные методы сварки. М.: Машиностроение,1975.232с.

Петрунин И.Е., Лоцманов С.Н., Николаев Г.А. Пайка металлов. М.: Металлургия,1973.279с.

Дополнительная:

Сварка в машиностроении: Справочник. В 4-х т. / Под ред. Г.А. Николаева (пред.) и др. М.: Машиностроение, 1978-79.

Сварка и свариваемые материалы: Справочник, т. 2. Технология и оборудование / Под ред. В.М. Ямпольского. М.: МГТУ им. Н.Э. Баумана , 1996.574с.

СваркавСССР,т.1и2.М.:Наука,1981.

Справочник по пайке / Под. ред. И.Е. Петрунина, 3-е издание. М.: Машиностроение,1991.

Проектирование технологий пайки металлических изделий: Справочник / Лашко С.В., Лашко Н.Ф., Нагапетян И.Г. и др. М.: Металлургия, 1983. 280 с.

CMT — Технологический центр

1. Что за процесс и как он работает?

CMT процесс – это MIG/MAG процесс, который имеет абсолютно новый тип отрыва капли. Это позволяет применять CMT процесс там, где раньше технологии MIG/MAG сварки либо не применялись, либо их было крайне затруднительно применять.

CMT означает Cold Metal Transfer (Холодный перенос металла). Из названия понятно, что процесс позволяет осуществлять «холодный» перенос металла при сварке или пайке. По сравнению с обычным MIG/MAG процессом, здесь вкладывается значительно меньше тепла (см. рис. ниже – оба шва были сделаны при скорости подачи проволоки в 5м/мин, проволока и материал — AlSi 5 1.2 mm//AlMg 3/2 mm).

Dip-transfer arc CMT дуга

Как было сказано выше, уменьшенный ввод тепла достигается за счет нового способа отделения капли от электрода.

Как это работает:

Процесс основан на сварке коротким замыканием. Во время такого процесса образование короткого замыкания сопровождается значительным повышением тока (резким понижением напряжения и повышением сопротивления), что непременно приводит к повышению тепловложения в основной металл. С CMT дугой ситуация иная, при первом обнаружении короткого замыкания ток снижается до минимально допустимого значения, в то же время происходит отрыв капли за счет обратного движения сварочной проволоки (последовательность процесса см. на картинках ниже). Вот почему перенос металла осуществляется при значении тока практически равном нулю и поэтому вклад тепла очень мал (поэтому и называется CMT — холодный перенос металла).

на картинках ниже). Вот почему перенос металла осуществляется при значении тока практически равном нулю и поэтому вклад тепла очень мал (поэтому и называется CMT — холодный перенос металла).

• Во время горения дуги сварочная проволока подводится к ванне.

• В момент входа сварочной проволоки в сварочную ванну дуга гасится, ток снижается для исключения разрыва перемычки.

• В момент короткого замыкания ток снижается до минимума, сварочная проволока отводится назад для облегчения отделения капли.

• Проволока снова подаётся в сварочную ванну, зажигается дуга, начинается новый цикл сварки

На нижеприведенных иллюстрациях показана последовательность фотографий, поясняющая рассматриваемый процесс

Последовательность действий в цикле CMT сварки.

В зависимости от того, какая характеристика была выбрана, это возвратно поступательное движение может повторяться до 70 раз в секунду. Кроме того, две особенности, отмеченные выше (1-ая перенос металла без тока (условно) и 2-ая возвратно поступательное движение электрода), а также 3-я особенность – движение проволоки, должны быть включены в систему управления.

2. Преимущества и диапазон мощностей.

Эта технология имеет следующие преимущества по сравнению с обычными процессами MIG/MAG сварки:

• Благодаря малому тепловложению легкие и сверхлегкие листы (толщина менее 0,3 мм) могут быть соединены с наилучшим результатом (в случае механизированной и автоматизированной сварки). Это именно та область, для которой был разработан CMT процесс.

• Применяемый здесь способ контроля, позволяет измерять длину дуги и механически ее регулировать. Благодаря особому способу контроля процесса, длина дуги измеряется и регулируется скорее «механически», чем «электрически» за счет измерений напряжения, как это происходит в обычных MIG/MAG процессах. Это делает CMT процесс не чувствительным к поверхности деталей, к изменениям в скорости сварки, которые изменяют величину напряжения, а, следовательно, и длину дуги. В результате мы получаем очень стабильную дугу. Кроме того, это означает также и то, что в случае каких либо быстрых изменений при роботизированной сварке дуга не будет прерываться.

• Просмотрев видео обучающей презентации, мы смогли убедиться, что разработанный способ управления процессом не ориентируется на скорость сварки даже если она увеличена до максимума, и не ориентируется на величину вылета. Это также означает высокую стабильность дуги, а значит, и процесса.

• Другое значительное преимущество заключается в отсутствии брызг при сварке и пайке. Особенно видна разница при CMT наплавке по сравнению с обычной наплавкой.

• Также CMT процесс обеспечивает хорошее «покрытие» зазоров между свариваемыми деталями и более высокие скорости сварки и наплавки по сравнению с обычными процессами.

• Более стабильный сварочный процесс за счёт механического слежения за дугой.

• Практически полное отсутствие брызг даже при работе в СО2

• Сварка в совмещённом режиме с пульсом, влияет на проплавление и геометрию шва.

• Возможность сварки по большому зазору, ниже требования к оснастке.

• Высокая скорость сварки в ручном режиме

(в 1.5 ÷ 2 раза выше традиционного полуавтомата)

Диапазон мощностей:

Как было сказано выше, CMT процесс основан на сварке коротким замыканием и поэтому имеет принципиально такой же диапазон мощности.

Диапазон мощности CMT дуги

Как видно из рисунка, верхний предел CMT дуги совпадает с верхним пределом стандартной дуги при сварке коротким замыканием. Однако из-за стабильности дуги нижний предел определяется геометрией шва.

Для некоторого увеличения этого предела был разработан ряд мер, направленный на создание так называемого режима «PulseMix» смешанный пульс. В этом режиме работы, циклы пульсации определенным образом «смешиваются» с циклами CMT для того, чтобы ввести чуть большее количество тепла в металл. Но это не влияет на преимущества высокой стабильности дуги и отсутствие брызг.

3. Возможные области применения CMT процесса:

CMT процесс превосходно подходит для соединения легких и ультра легких листов. Также очевидны преимущества при соединении алюминиевых материалов, толщиной до 3 мм, CrNi материалов (типа нержавеющих сталей, жаропрочных никелевых сплавов и т.п.) и сталей толщиной до 2мм. При наплавке на оцинкованные листы (покрытие, полученное электролитическим или способом погружения) главное преимущество в практически полном отсутствии брызг. Для всех вышеперечисленных применений имеется общее преимущество – сварка и наплавка осуществляются на скоростях выше тех, которые характерны для обычных процессов сварки и наплавки (зависит от геометрии, желаемого значения проплавления и величины размера «а»).

Для всех вышеперечисленных применений имеется общее преимущество – сварка и наплавка осуществляются на скоростях выше тех, которые характерны для обычных процессов сварки и наплавки (зависит от геометрии, желаемого значения проплавления и величины размера «а»).

Есть и несколько иное применение – соединение алюминия с оцинкованной сталью (комментарии в конце раздела).

Алюминиевые материалы:

Совершенно определенные преимущества видны при соединении листов из любых сплавов в диапазоне толщин от 0.3 до 3.0 мм. Используемые здесь присадочные материалы – это сплавы AlSi и AlMg. Чистый аргон используется в качестве защитного газа. Можно принять, что вышеописанные преимущества будут максимальны для всех CMT процессов, для которых не требуется большого проплавления, или где толщина соединяемых деталей не превышает 1мм. Типичный пример – сварка алюминиевых пластин встык, толщиной 0.8 мм без подкладки. Проволока диаметром 1.2 мм, а скорость сварки 150 cm/min (см.рис. ниже).

ниже).

Стыковое соединение Al – Al, 0.8 мм, без подкладки

Однако, такой результат справедлив не только для стыковых соединений.

Там где используются CMT процессы, пользователи должны принять, что заполнение шва всегда будет больше (толще), и тенденция к сужению ширины сварочного шва (в зависимости от скорости сварки).

Естественно, что при использовании режима «PulseMix» возрастет ширина шва и увеличится проплавление. Режим «PulseMix» должен использоваться на толщинах более 1.5 mm, при любой геометрии соединений. Преимущество здесь в том, что допустимые скорости сварки больше, чем при обычных процессах. Так, например, если вы хотите получить шов с увеличенным размером «а», то вам необходимо работать в режиме «PulseMix».

CrNi материалы

С CrNi материалами процесс имеет преимущества при соединении листов толщиной до 2 мм. Эти преимущества используются при повышенных скоростях сварки. Характеристика «PulseMix» используется, например, для угловых швов (для лучшего смачивания между стенками).

Наплавка оцинкованных листов.

Главные преимущества CMT процесса — это, во-первых, получение швов фактически без брызг, во-вторых, швы не пористые, в-третьих, высокие скорости наплавки. Поскольку мы озабочены отсутствием брызг на поверхности деталей, то необходимо четко разделить типы цинкового покрытия. В случае наплавки на листы с цинковым покрытием, полученным электролитическим способом, допустимы высокие скорости наплавки (150 см\мин) при практически полном отсутствии брызг. Однако, для минимизации брызг на деталях с цинковым покрытием, выполненным способ горячего цинкования, необходимо снизить скорости наплавки (примерно до 70 — 80 см/мин). Кроме того, лучшие результаты (касательно скорости наплавки и внешнего вида шва) могут быть достигнуты за счет увеличения «ведущего» угла наклона горелки (30°). В любом случае, пользователь должен получить увеличенный слой наплавки по сравнению с обычными процессами MIG наплавки пульсирующей дугой.

Присоединение стали к алюминию:

Для соединения стали с алюминием необходимо учитывать и выполнять 2 важных условия:

- • Процесс с минимальным вложением тепла.

- • Стальные листы должны быть оцинкованные.

- • TransPuls Synergic 3200/4000/5000/ MV источник питания

4. Общая установка и состав CMT системы:

Система основана на стандартных компонентах Фрониус, которые комбинируются между собой следующим образом:

Примерная конфигурация для базисного CMT процесса

CMT система сконструирована только для механизированного или автоматизированного применения. Система имеет следующие компоненты:

Оборудование для процесса CMT

Процесс CMT выполняется исключительно с полностью цифровыми инверторными источниками питания. Принципиально сварочная система использует новейшее оборудование для сварки MIG/MAG, но с учетом специфических требований. Прежде всего, достоин внимания высоко-динамичный встроенный в сварочную горелку механизм подачи проволоки. Как только источник питания обнаруживает короткое замыкание, производится возвратное движение сварочной проволоки, с одновременным понижением сварочного тока. В результате отделяется капля. Каждую секунду происходит до 90 чередований «горячей» и «холодной» фаз, что значительно снижает тепловложение в свариваемое изделие. Тепло поступает в металл во время короткой «горячей» фазы горения дуги. В фазе отвода проволоки (холодной) в образующуюся сварочную ванну вводится только одна капля металла. В результате улучшается заполнение зазора, отсутствует необходимость использования подкладки, уменьшаются деформации, практически отсутствует разбрызгивание и сокращается механическая обработка после сварки.

В результате отделяется капля. Каждую секунду происходит до 90 чередований «горячей» и «холодной» фаз, что значительно снижает тепловложение в свариваемое изделие. Тепло поступает в металл во время короткой «горячей» фазы горения дуги. В фазе отвода проволоки (холодной) в образующуюся сварочную ванну вводится только одна капля металла. В результате улучшается заполнение зазора, отсутствует необходимость использования подкладки, уменьшаются деформации, практически отсутствует разбрызгивание и сокращается механическая обработка после сварки.

• Источник сварочного тока TPS 3200 / 4000 / 5000 CMT

• Блок дистанционного управления RCU 5000i (опция)

• Блок охлаждения горелки FK 4000 R

• Интерфейс робота (возможность использовать в составе автоматизированных систем)

• Проволокоподающий механизм VR 7000 CMT

• Горелка (ручная или роботизированная)

• Проволочный буфер (обеспечивает независимость приводов проволокоподающего механизма и горелки)

Заключение

Процесс CMT представляет собой простой в применении способ соединения стали с алюминием. Помимо того CMT обладает более чем удовлетворяющими механически-технологическими качествами. Внимание привлекает не только соединение стали с алюминием, но и также целый спектр перспективных способов применения. Сюда относится пайка без образования брызг листов с покрытием, также как и сварка тонкостенных алюминиевых листов или сварка магния. Проводятся многочисленные испытания, которые определят, какие еще, дальнейшие возможности применения раскроются перед процессом CMT.

Помимо того CMT обладает более чем удовлетворяющими механически-технологическими качествами. Внимание привлекает не только соединение стали с алюминием, но и также целый спектр перспективных способов применения. Сюда относится пайка без образования брызг листов с покрытием, также как и сварка тонкостенных алюминиевых листов или сварка магния. Проводятся многочисленные испытания, которые определят, какие еще, дальнейшие возможности применения раскроются перед процессом CMT.

Автоматическая дуговая сварка — Остальные вопросы

#1 Andrew

Отправлено 16 March 2015 17:30

Автоматизация и механизация процесса дуговой электросварки может быть признана одной из важнейших задач современной сварочной техники. Ручная дуговая сварка слишком трудоемка, требует большого количества квалифицированных кадров, сравнительно дорога, и, естественно, не может обеспечить однородность продукции, а так как последующий контроль качества сварки затруднителен, недостаточно надежен и не всегда выполним, то доверие к качеству сварки снижается и заведомо уменьшаются допускаемые напряжения для сварных швов.

В автоматизации дуговой электросварки за последние годы достигнуты такие успехи, что уже сейчас этот процесс по степени автоматизации основных операций может считаться одним из наиболее передовых и прогрессивных технологических процессов металлообработки.

Автоматизации хорошо поддаются все основные виды дуговой сварки. По степени механизации процесса различают автоматы и полуавтоматы; в последних сохраняется еще значительная доля ручного труда.

Для осуществления автоматической сварки требуется целый комплекс машин, механизмов и приспособлений, составляющих автоматическую установку для дуговой сварки. Устройство, производящее зажигание дуги, подачу электродов по мере сгорания и обеспечивающее устойчивое горение дуги, называется автоматической головкой для дуговой сварки, или дуговым автоматом.

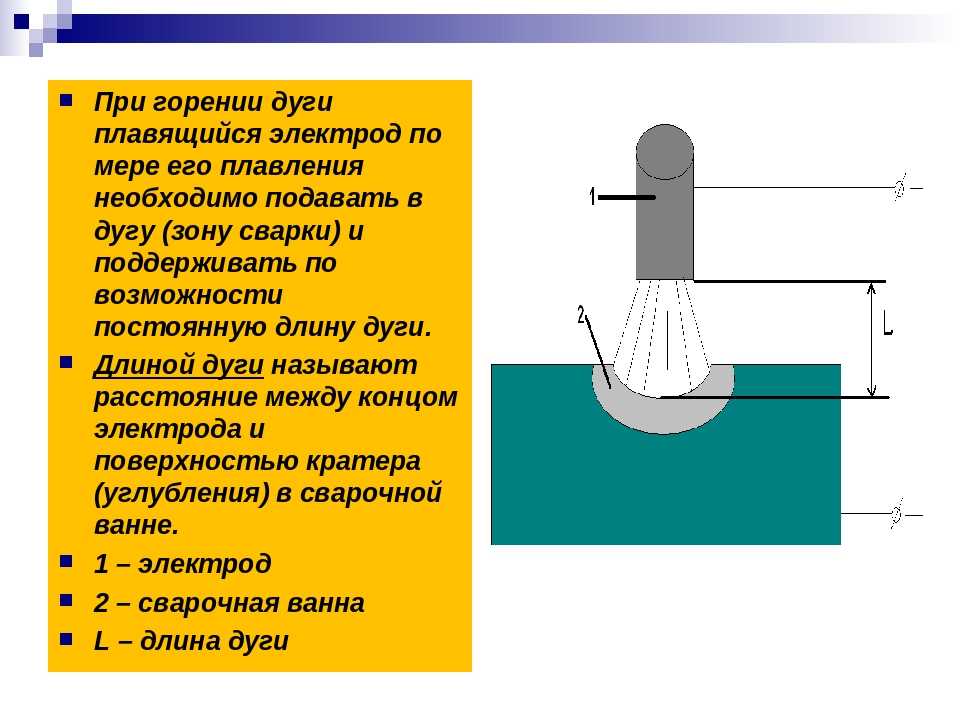

Наиболее важное промышленное значение имеют автоматы для сварки плавким металлическим электродом (рис. 81). Вместо отдельных коротких электродов, применяемых в процессе ручной сварки, при автоматической сварке используется электродная проволока большой длины, в мотках или бухтах, сматываемая механизмом автомата и подаваемая в зону дуги по мере ее плавления.

Проволока подается через передаточный механизм и ведущие ролики небольшим приводным электродвигателем автомата. Пройдя ведущие ролики, а также часто и правильный механизм, устраняющий кривизну и придающий сматываемой с бухты проволоке прямолинейность, она поступает в мундштук или токоподвод автомата, где прижимается к токоведущим контактам и скользит по ним, проводя сварочный ток, питающий дугу. Расстояние от токоподводящих контактов до дуги невелико (несколько сантиметров), поэтому автомат работает как бы коротким непрерывно возобновляемым электродом. Это является важным преимуществом автомата, так как уменьшается нагрев проволоки джоулевым теплом и создается возможность применения очень высоких плотностей тока в электродной проволоке без ее перегрева. Подача проволоки производится автоматически со скоростью ее плавления, поэтому длина дуги при сгорании проволоки остается приблизительно постоянной. Многие автоматы также автоматически производят зажигание дуги в начале сварки и повторное зажигание при случайном обрыве в процессе работы. Регулирование процесса сварки в автомате может быть осуществлено различными путями. Например, можно связать скорость подачи электродной проволоки с напряжением дуги и ее длиной. При нормальной длине дуги и нормальном ее напряжении автомат подает проволоку со скоростью, равной примерно скорости ее плавления; при уменьшении длины дуги скорость подачи проволоки уменьшается, вследствие чего длина дуги и ее напряжение возрастают и устанавливаются их нормальные значения.

Регулирование процесса сварки в автомате может быть осуществлено различными путями. Например, можно связать скорость подачи электродной проволоки с напряжением дуги и ее длиной. При нормальной длине дуги и нормальном ее напряжении автомат подает проволоку со скоростью, равной примерно скорости ее плавления; при уменьшении длины дуги скорость подачи проволоки уменьшается, вследствие чего длина дуги и ее напряжение возрастают и устанавливаются их нормальные значения.

При случайном увеличении длины дуги скорость подачи проволоки возрастает и длина дуги, а вместе с тем и ее напряжение уменьшаются до нормальной заданной величины.