Как правильно варить нержавейку электродом: рекомендации, таблицы

Нержавейка — это особый вид стали, легированной хромом и никелем. Она прекрасно противостоит коррозии и поэтому активно используется при изготовлении различных изделий. Так, из этого материала производят трубы и емкости, а также детали кузова автомобиле, различные декоративные элементы. Для ремонта деталей из нержавейки применяют РДС (ручную дуговую сварку). Именно о ней и поговорим в нашей новой статье.

Основные способы сварки нержавейки

Сегодня для соединения заготовок из нержавеющей стали используют все три самые популярные разновидности сварки: ручную дуговую, при помощи вольфрамового электрода и с присадочной проволокой полуавтоматом. Принцип работы у всех этих способов примерно одинаковый. Между заготовкой и горелкой или держаком возбуждается дуга, под действием температуры металл плавится, в сварочную ванну подается присадочный материал, который и заполняет полость, создавая шов.

Сварка нержавейки электродом (метод MMA)

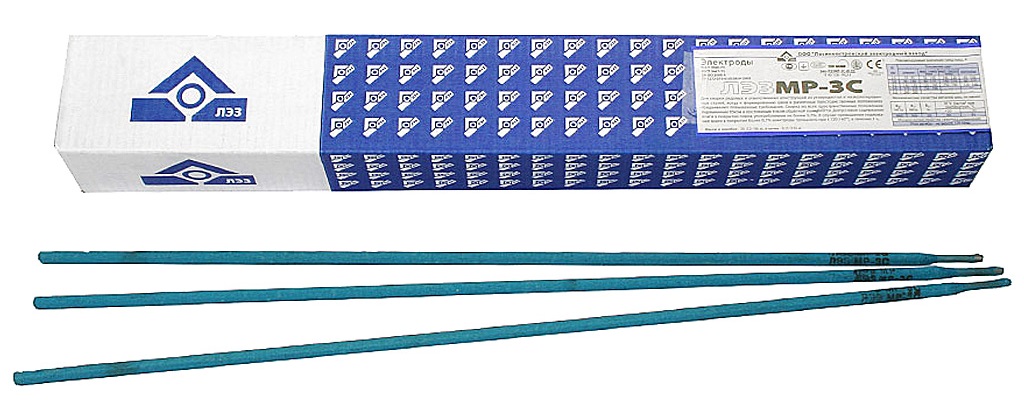

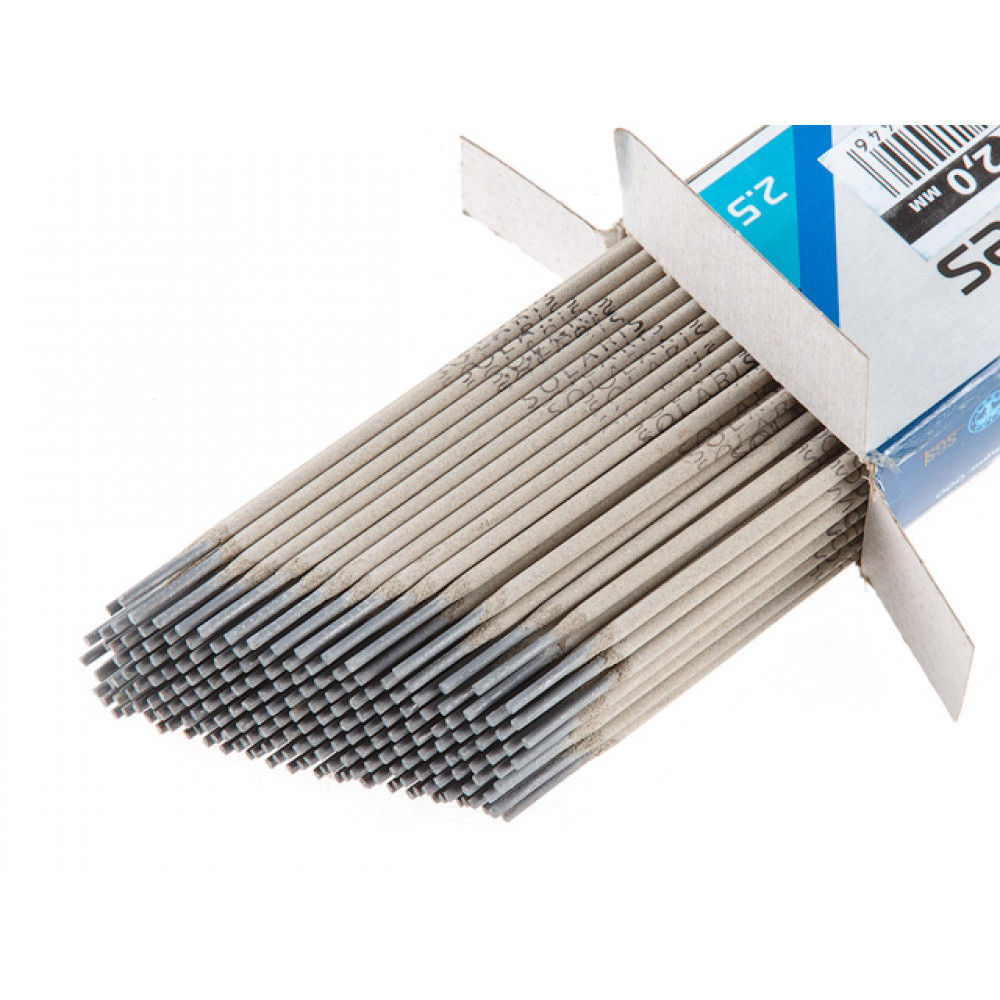

Выполняется с использованием покрытых электродов. Для работы нужны сами стержни с обмазкой, инвертор, электрододержатель и клемма с проводами. Сам электрод не только играет роль присадочного материала. Его покрытие обеспечивает высокий уровень защиты для сварочной ванны. Этот вариант считается самым доступным и недорогим. И оборудование, и материалы стоят довольно дешево. Однако, стоит помнить, что качества шва не всегда соответствует ожиданиям. Но, если нужен просто ремонт, сварки нержавейки простым электродом будет вполне достаточно.

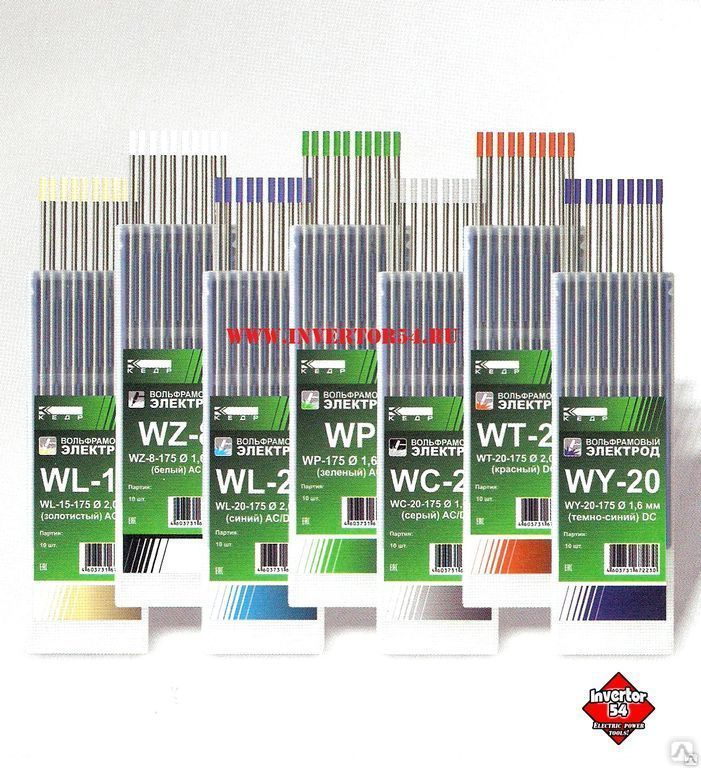

Сварка нержавейки в среде аргона с вольфрамовым электродом (TIG)

Для выполнения сварки по этой технологии необходима специальная горелка, неплавящийся вольфрамовый электрод и присадочные прутки для сварки нержавейки. Этот способ немного проще, т.к. сварщику куда удобнее держать дугу одной длины, при этом шов выходит идеально ровный и достаточно узкий.

К недостаткам ТИГ сварки можно отнести то, что это процесс не слишком быстрый, а расходники стоят довольно дорого, как и оборудование.

Сварка нержавейки полуавтоматом

Для сварки в полуавтоматическом режиме применяются специальные источники тока, совмещенные с подающим механизмом. Проволока, поступающая от него, выступает в качестве электрода. Защита сварочной ванны обеспечивается использованием защитного газа, идущего из баллона с редуктором. Считается, что этот тип сварки один из самых производительных, но качество получаемого соединения немного уступает соединению, выполненному с вольфрамовым электродом.

Как правильно варить сваркой нержавейку: основные особенности

Сварка нержавейки в домашних условиях, как и на производстве — задача не из простых. Существуют свои нюансы и сложности, о которых обязательно нужно помнить, иначе качественного шва не выйдет. Одна из главных проблем заключается в сильном линейном расширении легированных видов стали при сильном нагреве. Из-за этого сразу после остывания заготовки возможно появление трещин. Для того, чтобы избежать эту неприятность, необходимо правильно подбирать электроды. В них должны быть добавки, увеличивающие пластичность итогового соединения и устойчивость к различным динамическим нагрузкам.

Существуют свои нюансы и сложности, о которых обязательно нужно помнить, иначе качественного шва не выйдет. Одна из главных проблем заключается в сильном линейном расширении легированных видов стали при сильном нагреве. Из-за этого сразу после остывания заготовки возможно появление трещин. Для того, чтобы избежать эту неприятность, необходимо правильно подбирать электроды. В них должны быть добавки, увеличивающие пластичность итогового соединения и устойчивость к различным динамическим нагрузкам.

При этом важно отметить, что в процессе сварки длинные сплошные швы выполняют сегментами по 10 см. при этом каждый новый отрезок начинают из конца предыдущего участка. Такой подход используют для того, чтобы избежать деформации плоскости заготовок.

Еще одна неприятность, с которой может столкнуться сварщик во время сварки нержавейки инвертором — это негативное влияние высоких температур на легированные элементы. Так, хром и никель просто на просто выгорают при сильном нагреве. Поэтому, чтобы справиться с этой проблемой, важно правильно подобрать расходные материалы. Содержание этих веществ в присадке должно быть выше, чем в металле, чтобы компенсировать потери.

Поэтому, чтобы справиться с этой проблемой, важно правильно подобрать расходные материалы. Содержание этих веществ в присадке должно быть выше, чем в металле, чтобы компенсировать потери.

Среди прочих проблем, возникающих в процессе сварки нержавейки дуговой сваркой, можно выделить недостаточный уровень защиты ванны от контакта с кислородом. Из-за этого возможно возникновение на поверхности открытых и закрытых пор. Для предотвращения такой реакции нужно обеспечить надлежащий уровень защиты обмазкой или специальными газами, иначе шов не будет герметичным.

Сварка нержавейки инвертором: когда можно использовать РДС

По качеству получаемого шва ММА сильно уступает сварки МИГ и ТИГ, поэтому использовать ее рекомендуется исключительно для выполнения соединений на неответственных конструкциях. Т.к. инверторы для ручной дуговой сварки стоят совсем недорого, их часто покупаю для использования дома или на даче. Пользоваться этой методикой можно для выполнения соединений как в нижнем положении, так и вертикального типа.

Если говорить об использовании РДС на производстве, то использовать ее можно для выполнения небольших прихваток, а также выполнения сборки конструкций. Этот метод идеален для выполнения коротких швов. Помимо этого, сварку ММА можно применять и для ремонта некоторых изделий. Так, если в швах присутствуют такие дефекты, как поры, трещины, с использованием электродов их вполне реально устранить.

Преимущества сварки нержавейки инвертором ручной дуговой сварки заключаются в следующем:

- Низкая стоимость оборудования по сравнению с аппаратами TIG и полуавтоматами.

- Отсутствие необходимости в использовании газовых баллонов.

- Возможность работать с заготовками толщиной 1–20 мм.

- Доступность используемых сварочных материалов.

- Компактность инверторов для РДС.

К недостаткам сварки нержавейки в домашних условиях можно отнести:

- Необходимость удаления шлака для оценки качества полученного соединения.

- Низкая скорость выполнения сварки.

- При перегреве возможно осыпание обмазки с электрода, поэтому в процессе работы необходимо выполнять перерывы.

- Чем дольше выполняется сварка, тем короче становится электрод. Это может мешать поддержанию и контролю длины дуги.

Правильная сварка нержавейки: основные рекомендации

Существует несколько базовых советов, способных сделать процесс сварки нержавейки максимально комфортным и эффективным. К ним относятся:

- Если нужно сварить заготовки, толщиной от 4 мм, придется выполнить V-образную разделку.

- Загрязненный металл обязательно нужно предварительно зачистить щеткой и убрать масляную пленку при помощи растворителя.

- Тонкие листы варят без разделки кромок.

- Чтобы снизить вероятность возникновения трещин, с заготовок необходимо убрать лишнюю температуру. Для этого используют медные пластины, в редких случаях воду.

Настройка аппарата для сварки нержавейки

Прежде, чем приступить к работе с заготовками из нержавеющей стали, крайне важно правильно подобрать не только электроды, но и инвертор. Так, подбирая сварочный аппарат для сварки нержавейки стоит обратить внимание на следующие нюансы:

- Бытовая модель должна работать от сети на 220 В, промышленная — 380 В.

- Для сварки данного вида стали подойдут только инверторы. При использовании трансформаторов могут возникнуть проблемы.

- Максимальная сила тока должна составлять не менее 140 А для использования в быту и 250 А для производства.

- Хорошо, если аппарат способен функционировать при просадках сети.

- Нелишними будут такие функции, как горячий старт, антиприлипание и форсаж дуги.

Опытные специалисты отдают предпочтение и профессиональным электродам. Одна из самых востребованных марок — ЦЛ-11. Именно такие электроды стоит купить для сварки нержавейки.

Для сварки нержавейки мы рекомендуем задать на инверторе следующие настройки:

|

Толщина металла, мм |

Сила тока, А |

Диаметр электрода, мм |

|

1-3 |

20-60 |

1-1.5 |

|

3-4 |

50-90 |

1.6-2.0 |

|

4-5 |

60-100 |

2. |

|

5-6 |

80-120 |

2.5-3.1 |

Обработка шва из нержавейки после сварки

Как только шов готов, можно приступать к его финальной обработке. Первым делом рекомендуется удались шлак. После этого приступают к визуальной оценке состояния соединения. Важно, чтобы не было пор, трещин, наплывов и иных дефектов.

В случае, если изделие в будущем будет использоваться во влажной среде, его обрабатывают специальными кислотами. Благодаря ей на поверхности образуется защитный слой из хрома. На финальном же этапе заготовки шлифуют с лицевой стороны при помощи специальных кругов или шлифовальной ленты, а затем проводят полировку. Мы предлагаем вашему вниманию богатый ассортимент товаров по низким ценам и с быстрой доставкой по всей Беларуси. Обращайтесь!

Мы предлагаем вашему вниманию богатый ассортимент товаров по низким ценам и с быстрой доставкой по всей Беларуси. Обращайтесь!Сварочные электроды | Электроды от Электродгруп | Производство электродов МР, УОНИ, ОЗС, АНО,

Как известно, сварка нержавеющей или высоколегированной стали немыслима без использования соответствующих расходных сварочных материалов, то есть без электродов. А получение хорошего сварочного шва зависит не только от наличия современного высокотехнологичного сварочного оборудования, а также от мастерства сварщика, которые, безусловно, играют большую роль, но и от качества используемых сварочных электродов.

Высоколегированная сталь широко используется во всех отраслях. Из нержавеющей стали выпускают приборы, оборудование, монеты, посуду, трубопроводы и многое другое.

Представленная на сайте нашей компании продукция, в том числе и электроды для сварки нержавеющей стали, зарекомендовала себя с положительной стороны, и применяются многими предприятиями, представляющими самые различные отрасли промышленности. Одними из самых распространенных видов электродов, которые предназначены для сварки жаростойких высоколегированных марок стали, являются ОЗЛ-6, ЦЛ-11.

Одними из самых распространенных видов электродов, которые предназначены для сварки жаростойких высоколегированных марок стали, являются ОЗЛ-6, ЦЛ-11.

Основными требованиями к электродам для нержавейки являются образование прочного, стойкого к разрыву и воздействию негативных сред сварного шва, который в свою очередь должен максимально соответствовать характеристикам свариваемых сталей. Все электроды для сварки нержавеющих сталей должны подвергаться обязательной проверке на соответствие химического состава и поставляться в специальной упаковке, которая препятствует попаданию влаги. Кроме того, при сварке высоколегированной стали электроды должны обеспечивать ровный аккуратный шов. Поэтому все производители уделяют особое внимание данному типу электродов.

Электроды для сварки нержавеющей сталиДанный вид сварочных электродов был специально разработан для сваривания нержавеющих и химостойких типов сталей, изделия из которых используются при высоких рабочих температурах. Для улучшения рабочих характеристик стержни электродов выполняются из хромоникелевого сплава, отличающегося хорошими антикоррозийными свойствами уже при образовании первого слоя шва. Помимо этого, шов приобретает хорошую устойчивость к образованию трещин, что очень важно при сварке трудносвариваемых сталей и сплавов.

Для улучшения рабочих характеристик стержни электродов выполняются из хромоникелевого сплава, отличающегося хорошими антикоррозийными свойствами уже при образовании первого слоя шва. Помимо этого, шов приобретает хорошую устойчивость к образованию трещин, что очень важно при сварке трудносвариваемых сталей и сплавов.

Как уже упоминалось выше, одними из самых распространенных марок электродов для нержавеющих сталей отечественного производства являются ОЗЛ-6, ЦЛ-11.

Сварочные электроды ЦЛ-11 рассчитаны на применение при сварочных работах по коррозийно-стойким хромоникелевым сталям марок 08Х18Н12Б, 08Х18Н12Т, 12Х18Н9Т, 12Х18Н10Т и им подобным, в частности, когда к сварному шву предъявляются достаточно жесткие требования относительно стойкости к межкристаллитной коррозии. Допускается сварка в любом пространственном положении шва, за исключением вертикального (т.е. сверху-вниз), при постоянном токе обратной полярности. Электроды ЦЛ-11 используют при сварке конструкций и узлов в машиностроении, в том числе и энергомашиностроении, а также нефтеперерабатывающей и химической промышленности.

Электроды ЦЛ-11 используют при сварке конструкций и узлов в машиностроении, в том числе и энергомашиностроении, а также нефтеперерабатывающей и химической промышленности.

Сварочные электроды ОЗЛ-6 рассчитаны на применение при сварочных работах на ответственном оборудовании, выполненном из литья и проката сталей жаростойких марок, например, 20Х23Н18, 20Х23Н13 и аналогичных или схожих по своим характеристикам, предназначенном для работы в окислительных средах при высокой температуре (до 1000°С). Кроме этого электроды для сварки марки ОЗЛ-6 могут быть использованы для сварки стали марки 25Х25Н20С2 и хромистой стали типа 15Х25Т, а также сварки низколегированных и углеродистых сталей с аустенитными высоколегированными сталями. Допускается сварка в любом пространственном положении шва, за исключением вертикального (т.е. сверху-вниз), при постоянном токе обратной полярности. В результате образуется шов из жаростойкого металла, способного выдерживать температурную нагрузку вплоть до 1000°С, который устойчив к межкристаллитной коррозии. Электроды ОЗЛ-6 используют при сварке конструкций и узлов работающих при высоких температурах в ненагруженном или слабонагруженном состоянии.

Электроды ОЗЛ-6 используют при сварке конструкций и узлов работающих при высоких температурах в ненагруженном или слабонагруженном состоянии.

Маркиэлектродов для нержавеющей стали ОЗЛ-6, ЦЛ-11

Цена на электроды для нержавейки ОЗЛ-6, ЦЛ-11

Электрод для нержавейки

Электроды по нержавейке: маркировка, марки, особенности применения

Сварка деталей, изготовленных из нержавеющих сталей, представляет собой непростой процесс, требующий от его исполнителя наличия соответствующих знаний и навыков. Для выполнения такой процедуры, кроме всего прочего, необходимы специальные электроды по нержавейке, которые могут иметь диаметр 3,4 или 5 мм.

Электроды AS P-309L турецкого производства применяются при сварке нержавеющих и жаропрочных сталей

Почему важно использовать специальные электроды для сварки нержавейки

Нержавеющая сталь с момента ее появления на рынке активно используется для изготовления отдельных изделий и конструкций различного назначения. Высокая популярность стальных сплавов данной категории объясняется не только их исключительной коррозионной устойчивостью, но также целым перечнем других достоинств – твердостью, прочностью, долговечностью, привлекательным внешним видом изделий из нержавейки и др. Между тем одним из наиболее значимых недостатков нержавеющих сталей является плохая свариваемость, что несколько затрудняет выполнение монтажных работ с этим материалом.

Высокая популярность стальных сплавов данной категории объясняется не только их исключительной коррозионной устойчивостью, но также целым перечнем других достоинств – твердостью, прочностью, долговечностью, привлекательным внешним видом изделий из нержавейки и др. Между тем одним из наиболее значимых недостатков нержавеющих сталей является плохая свариваемость, что несколько затрудняет выполнение монтажных работ с этим материалом.

Сварка этих листов из коррозионностойкой нержавеющей сталей была выполнена электродом ЦТ-15

Причины того, что нержавеющие стали обладают плохой свариваемостью (под которой понимают возможность создания надежных неразъемных соединений при помощи сварки), заключаются в следующем.

- Стали, относящиеся к категории нержавеющих, обладают меньшей (в два раза) теплопроводностью, чем обычные углеродистые стальные сплавы. Нержавейка в процессе выполнения сварки хуже отводит тепло и сильно перегревается, поэтому выполнять такой технологический процесс следует на меньших значениях сварочного тока (на 15–20%), чем при соединении деталей из обычных стальных сплавов.

- При сварке массивных изделий, изготовленных из нержавеющих сталей, между ними следует оставлять достаточно широкий зазор. Если пренебречь этим требованием, то в структуре основного металла, прилегающей к зоне сварного шва, могут образоваться микротрещины, значительно снижающие качество и надежность полученного соединения.

- Из-за сильного электрического сопротивления, создаваемого в зоне сварки, электроды, при помощи которых она выполняется, сильно нагреваются. Именно поэтому выполнять сварочные работы со сталями данной категории следует, используя специальные электроды для нержавейки. Выбрать такие электроды можно по маркировке.

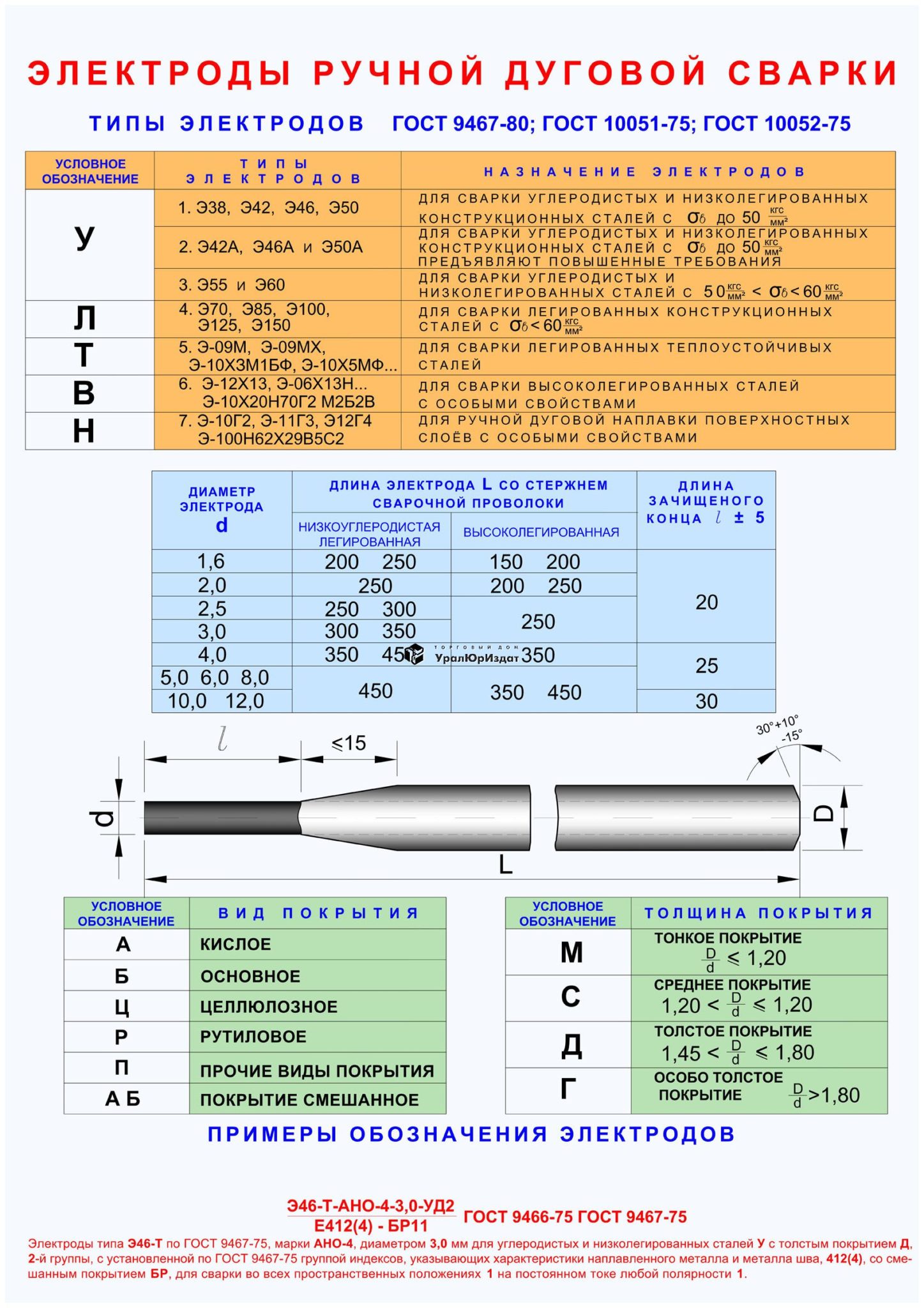

Пример расшифровки маркировки электродов

Неправильный выбор электродов, режимов выполнения сварки изделий, изготовленных из нержавеющих сталей, а также непрофессиональное использование сварочного оборудования может привести к межкристаллитной коррозии. Это явление значительно ухудшает коррозионную устойчивость металла шва и основного металла в прилегающей к сварному соединению зоне и выражается в том, что в структуре металла при нагреве свыше 5000° формируются карбиды железа и хрома. Такие карбидные включения, появляясь на границах кристаллической решетки металла, делают его очень хрупким и уязвимым к коррозии, что и становится причиной значительного снижения надежности сварного соединения.

Такие карбидные включения, появляясь на границах кристаллической решетки металла, делают его очень хрупким и уязвимым к коррозии, что и становится причиной значительного снижения надежности сварного соединения.

Для того чтобы избежать такого негативного явления, как межкристаллитная коррозия, следует правильно подбирать режимы сварки и электроды для ее выполнения, а также обеспечивать быстрое охлаждение зоны сформированного сварного соединения.

Основные технологии сварки

На качество сварки, используемой для соединения деталей из нержавеющих сталей, оказывает влияние множество факторов. К наиболее значимым из них следует отнести квалификацию сварщика, выполняющего работы, правильность выбора режима сварки и электродов для ее осуществления. Любому, кто соберется варить нержавейку, важно также знать, в чем заключаются отличия этого металла от обычных углеродистых сталей.

Варить нержавейку, в зависимости от особенностей соединяемых деталей, можно по различным технологиям. Одной из наиболее распространенных технологий, при помощи которых выполняют соединение изделий из нержавейки с толщиной от 1,5 мм, является сварка в среде защитных газов.

Сварка нержавеющей стали вольфрамовым электродом

Такая сварка, выполняемая неплавящимся вольфрамовым электродом, используется преимущественно для соединения:

- корпусных деталей оборудования и приборов различного назначения;

- других изделий, для изготовления которых используется листовая нержавейка;

- трубопроводов из нержавейки, предназначенных для транспортировки различных сред.

В зависимости от используемого сварочного оборудования и требуемой производительности процесса выполняться такая сварка может ручным, полуавтоматическим и автоматическим способами.

При сварке изделий, изготовленных из нержавейки, можно использовать и плавящиеся электроды – металлические стержни с нанесенным на них покрытием либо специальную проволоку, отличающуюся высоким уровнем легирования. К таким методам сварки относятся:

К таким методам сварки относятся:

- импульсно-дуговая, используемая для соединения деталей толщиной до восьми десятых миллиметра;

- короткодуговая, выполняемая в среде инертных газов, – для нержавейки толщиной от восьми десятых до трех миллиметров;

- дуговая струйная, применяемая для соединения листового материала толщиной свыше трех миллиметров;

- дуговая, выполняемая под слоем флюса, – для изделий, толщина которых превышает десять миллиметров;

- плазменная, которая является универсальным способом соединения деталей из нержавейки любой толщины.

Технологию плазменной сварки используют для соединения любых металлов и сплавов

При использовании для выполнения сварочных работ такого оборудования, как инвертор, процесс можно выполнять и постоянным, и переменным током.

Чтобы варить изделия из нержавейки и получать при этом качественные и надежные соединения, важно учитывать несколько важных нюансов.

- При использовании электрода из вольфрама им не следует совершать резких колебательных движений, как это делается при формировании сварного шва на обычных сталях.

Такие движения могут привести к тому, что электрическая дуга, сформированная электродом, разрушит защитную пленку на основном металле, а это станет причиной значительного ухудшения его антикоррозионных свойств.

Такие движения могут привести к тому, что электрическая дуга, сформированная электродом, разрушит защитную пленку на основном металле, а это станет причиной значительного ухудшения его антикоррозионных свойств. - Чтобы избежать попадания в область формируемого сварного шва вольфрама, из которого изготовлен неплавящийся электрод, зажигать сварочную дугу следует не на самих соединяемых изделиях, а на специальной графитовой пластине (или использовать для этого опцию бесконтактного розжига дуги).

- На обратную сторону сварного шва также желательно подавать струю аргона, который защитит сильно разогретый основной металл и формируемый сварной шов от окисления.

Популярные марки электродов для сварки нержавейки

Достаточно часто сварку нержавейки выполняют при помощи плавящихся штучных электродов, поэтому вопрос правильного выбора таких расходных материалов является очень актуальным. Металл, из которого изготовлены стержни таких электродов, должен:

Металл, из которого изготовлены стержни таких электродов, должен:

- обладать высокой устойчивостью к такому явлению, как термическая ползучесть;

- отличаться небольшим показателем теплового расширения;

- иметь повышенную упругость;

- отличаться высокой износоустойчивостью и теплопроводностью.

Области применения электродов

На выбор электрода, при помощи которого можно варить изделие из нержавейки, решающее влияние оказывает марка свариваемой стали. Так, в зависимости от данного параметра современные специалисты применяют электроды следующих популярных марок:

- ОЗЛ-8 и ЦЛ-11 – для нержавейки, используемой в пищевой промышленности;

- ЭА400/10У, НЖ-13, ЦТ-15 (редко) – для нержавеющих сталей, отличающихся повышенной устойчивостью к коррозии;

- ОЗЛ-6 – для жаропрочных сплавов, в химический состав которых входит нержавеющая сталь;

- КТИ-7А, ЦТ-28 – для нержавейки, из которой изготавливаются различные инструменты;

- АНЖР-1, АНЖР-2, ЭА395/9 – для нержавейки другого назначения.

Электроды АНЖР-1 и АНЖР-2 применяются для сварки без предварительного подогрева и без последующей термообработки

При использовании штучных электродов, специально предназначенных для сварки нержавейки, следует соблюдать осторожность, так как слой остывающего шлака, сформированный в процессе выполнения сварки, отскакивает с поверхности шва самопроизвольно. Еще не до конца остывшие кусочки такого шлака, если не соблюдать осторожность, могут послужить причиной ожога.

К наиболее популярным электродам, используемым для соединения изделий из нержавейки, относятся изделия с маркировкой ЦЛ-11. На поверхность таких электродов нанесено покрытие, выполненное на основе карбонатов и соединений фтора. Они применяются при сварке сталей хромоникелевой группы (12Х118Н10Т и 9Т, 08Х18Н12Б и Т). Использование электродов данной марки позволяет минимизировать риск развития межкристаллитной коррозии у данных сплавов. За счет особенностей химического состава своего покрытия электроды ЦЛ-11 хорошо демонстрируют себя при температурах, не превышающих 450°.

Технические параметры электродов ЦЛ-11

К наиболее значимым достоинствам электродов данной марки следует отнести:

- минимальное разбрызгивание расплавленного металла;

- хорошую ударную вязкость формируемого сварного шва;

- возможность выполнять качественный сварной шов в любых пространственных положениях;

- хорошую пластичность готового соединения;

- минимальный риск образования трещин в сварном шве, что обеспечивает высокое качество и надежность формируемого соединения.

Высокой популярностью у отечественных специалистов пользуются также электроды ОЗЛ-6 и НЖ-13. Электроды с маркировкой НЖ-13 отлично демонстрируют себя при использовании для сварки пищевой нержавейки, а также сплавов, относящихся к хромоникелевой и хромоникелемолибденовой категориям. Изделия марки ОЗЛ-6 лучше применять в тех случаях, когда сварка будет выполняться в окислительной среде или при высоких температурах (до 1000°). При использовании электродов данной марки можно получить сварное соединение более высокого качества, если выполнять его не на переменном, а на постоянном токе.

Технические характеристики электродов ОЗЛ-6

Среди достоинств электродов марки ОЗЛ-6 следует выделить:

- минимальное разбрызгивание расплавленного металла;

- высокую жаростойкость сформированного соединения;

- высокую устойчивость металла сварного шва к образованию межкристаллитной коррозии.

В отличие от изделий марки ЦЛ-11, электроды ОЗЛ-6 нельзя применять для формирования сварных швов, расположенных вертикально.

Кроме электродов известных отечественных марок, у специалистов-сварщиков большой популярностью пользуются изделия для сварки нержавейки, выпускаемые под брендом ESAB.

Электроды ESAB выпускаются и на российских предприятиях в том числе, соответствуют требованиям ГОСТа и международных стандартов

Наиболее популярными марками электродов от данного производителя являются:

- ОК 61.30;

- ОК 61.35;

- ОК 63.30;

- ОК 67.45.

Так же, как и изделия других производителей, электроды ESAB в зависимости от их марки могут быть использованы для выполнения качественной сварки нержавейки различных категорий.

Электроды ESAB по нержавейкеESAB — мировой лидер в производстве сварочных материалов и оборудования. телефон: +7 (812) 334-07-70 Популярные электроды ESAB по нержавейке(8 из 49) См. все(49)

См. также |

Сварочные электроды для сварки нержавеющей стали

Содержание

На качество сварки влияет не только мастерство сварщика и наличие современного высокотехнологичного сварочного оборудования, но и качество используемых сварочных электродов. Так, что следует отнестись к этому со всей ответственностью.

Для каждого вида металла используют определенную марку электродов.Электроды для сварки нержавеющей стали обладают своими особенностями.

Правильно подобранные электроды это уже пол дела

Главным требованием к этому расходному материалу для высоколегированной стали является образование прочного шва, максимально соответствующего всем характеристикам свариваемых сталей. При работе, электроды должны обеспечить ровный, аккуратный, стойкий к разрыву и воздействиям окружающей среды шов. Еще на последнем этапе производства, электроды для нержавейки подвергаются строгой проверке на соответствие их химического состава. Для увеличения эффективности работы, стержни электродов производят из хромоникелевого сплава, который отличается высокими противокоррозионными свойствами, при образовании уже первого слоя шва. Для соединения нержавеющих сталей необходим аппарат с хорошо направленным током или монтированным осциллятором.

При работе, электроды должны обеспечить ровный, аккуратный, стойкий к разрыву и воздействиям окружающей среды шов. Еще на последнем этапе производства, электроды для нержавейки подвергаются строгой проверке на соответствие их химического состава. Для увеличения эффективности работы, стержни электродов производят из хромоникелевого сплава, который отличается высокими противокоррозионными свойствами, при образовании уже первого слоя шва. Для соединения нержавеющих сталей необходим аппарат с хорошо направленным током или монтированным осциллятором.

Виды электродов

Итак, разберем попорядку, каким электродом можно заварить нержавейку. Самыми распространенными видами этих расходников, предназначенных для сваривания нержавеющей стали являются ОЗЛ-6, ЦЛ-11, НЖ – 13. Для более детального ознакомления со всеми тонкостями выбора необходимого материала, рекомендую посмотреть обучающее видео для новичков.

ЦЛ-11

Сварочные электроды ЦЛ-11 применяют при сварочных работах по хромоникелевым сталям, устойчивым к воздействию коррозии, следующих марок: 08Х18Н12Б, 08Х18Н12Т, 12Х18Н9Т, 12Х18Н10Т. То есть ЦЛ-11используют в том случае, когда к сварному шву предъявлены более строгие требования относительно устойчивости к воздействию межкристаллической коррозии. Соединение электродом ЦЛ-11допускается в любом положении шва, кроме вертикального с применением постоянного тока.

То есть ЦЛ-11используют в том случае, когда к сварному шву предъявлены более строгие требования относительно устойчивости к воздействию межкристаллической коррозии. Соединение электродом ЦЛ-11допускается в любом положении шва, кроме вертикального с применением постоянного тока.

Электроды ЦЛ-11предназначены для ручной сварки при температуре до 450°С. Они обладают специальным покрытием, в котором присутствуют карбонаты и фтористые соединения. К преимуществам данных электродов можно отнести: стойкость шва к межкристаллической коррозии, пластичность и высокую ударную вязкость швов, исключение образования горячих трещин, низкий уровень разбрызгивания металла, аккуратный, ровный шов.

ОЗЛ-6

Сварочные электроды ОЗЛ-6 применяют при высоких температурах для работы на литейном оборудовании в окислительной среде. Сварка электродом ОЗЛ-6 допускается любом положении шва, кроме вертикального. Шов, образующийся в результате соединения материалами ОЗЛ-6, может выдержать температурную нагрузку до 1000°С.

Предназначаются для ручной дуговой сварки жаростойких нержавеющих сталей с применением постоянного тока. В их покрытии также содержатся карбонаты и фтористые соединения. К преимуществам ОЗЛ-6 можно отнести: повышенную жаростойкость металла шва, стойкость металла к межкристаллической коррозии, пластичность и высокую ударную вязкость шва, минимальное разбрызгивание металла, аккуратный шов.

НЖ – 13

Данный вид электродов рекомендуется для выполнения ручной дуговой сварки пищевой нержавейки с применением постоянно тока. Также их можно использовать в случае задействования современных нержавеющих сталей, с присутствием хромоникелемолибденовых или хромоникелевых сплавов.

Целесообразно планировать соединение нержавейки с произведением предварительных расчетов использования необходимых компонентов. Выбрать подходящий сварочный аппарат. Рекомендую приобрести специальную сварочную головку, которая предназначена для сваривания тонкостенных труб из нержавейки, что обеспечит максимальную защиту в применении кольцевой камеры.

Электрод электроду рознь

Все электроды нужно использовать только по их назначению, то есть если электрод предназначен для соединения нержавеющих сталей, то вы не должны пытаться сварить цветной металл. Почему так? Если вы сварите изделие не соответствующим видом электродов, никто не гарантирует, что такой шов долго «проживёт». Чтобы правильно сориентироваться в выборе электродов для нержавеющих сталей, можно ознакомиться с прайс-листами заводов-изготовителей либо посмотреть обучающее видео.

Также необходимо учесть, что существуют электроды с покрытием и без него, бывают плавящиеся и неплавящиеся, для постоянного тока и переменного. Поэтому, выбирая электроды для конкретных задач, нужно быть особо внимательными.

Технологические особенности

Характерной особенностью соединения нержавеющей стали является хрупкость и возникновение коррозии. Во время пребывания металла в интервале температур от 500 до 800 градусов происходит выпад карбидов хрома, вызывающий разрушение изделия в процессе его эксплуатации. Для устойчивости стали к разрушениям, необходимо ослабить эффект выпадения карбидов, что обеспечит стабилизацию свойств стали в месте шва.

Для устойчивости стали к разрушениям, необходимо ослабить эффект выпадения карбидов, что обеспечит стабилизацию свойств стали в месте шва.

Существует несколько видов сваривания нержавеющей стали:

- Ручной способ;

- Плазменный способ.

Ручная сварка применяется в том случае, когда толщина листа нержавейки – 1,5 мм. Если лист тоньше данного параметра, подойдет ручная дуговая сварка с использованием вольфрамовых электродов либо импульсная дуговая с использованием плавящихся электродов. Для ручной дуговой сварки используется компактный сварочный аппарат, который называют инвертором. Для ознакомления с нюансами работы, используя инвенторный аппарат, рекомендую посмотреть обучающее видео.

Плазменный способ применяют для сварки нержавеющей стали любой толщины. Также широко распространен плазменный способ дуговой сварки под флюсом, чаще использующийся в строительной и промышленной сфере.

По завершении сварочных работ, нержавеющая сталь подлежит определенной обработке, также необходимо произвести закрепление сварочных швов. После соединения нержавейки, на шве образуется тонкий слой хрома, который необходимо удалить, для обеспечения прочности соединения и исключения коррозии. Существует несколько способов удаления данного слоя:

После соединения нержавейки, на шве образуется тонкий слой хрома, который необходимо удалить, для обеспечения прочности соединения и исключения коррозии. Существует несколько способов удаления данного слоя:

- Изделие подлежит термической обработке, при температуре выше +1000 °C;

- Производится механическая обработка шлифовальными материалами и инструментами;

- Происходит травление фосфорной либо азотной кислотой, что, помимо удаления слоя хрома, обеспечивает высокую прочность шва.

Несколько рекомендаций

В заключение хочется дать несколько рекомендации:

- При повышении температуры во время сварочных работ по нержавеющей стали до +450-500 °C, существует вероятность возникновения кристаллизационных трещин, значительно ослабевающих конструкцию.

- Во время длительной сварки нержавейки при интервале температур от +360 °C до +550 °C, пластические свойства конструкции снижаются, она становится хрупкой.

- Сведите к минимуму расстояние между прихватками, так как сварка нержавейки предполагает более длинные прихватки.

- Прежде чем приступить к сварке, накалите изделие при температуре +1000-1200 °C и охлаждайте на воздухе, на протяжении 3 часов.

- Качественная сварка требует максимальной быстроты, без подвергания свариваемого металла длительному воздействию тепла. При необходимости нескольких проходов, их выполняют поочерёдно, предварительно охлаждая металл до +100 °C.

Электроды По нержавейке и Для нержавейки

Нержавеющие стали подразделяются на три больших категории:

- мартенситные нержавеющие стали;

- хромистые или ферритные стали;

- аустенитные стали.

Стали содержащие хром менее 12%, называются нержавеющими. Хром образует защитную пленку на поверхности металла состоящую из оксида хрома. Благодаря ней стали обладают нержавеющими и коррозиестойкими свойствами. Но при разрушении этой пленки при воздействии, каких либо химических или механических воздействий, сталь теряет свою коррозиестойкий. Но пленка оксида хрома имеет свойство восстанавливаться при взаимодействии с кислородом.

Но пленка оксида хрома имеет свойство восстанавливаться при взаимодействии с кислородом.

Нержавеющие стали, на сегодняшний день очень широко применяются в для изготовления посуды для пищевой промышленности, в химической и нефтехимической промышленности, а также при изготовление оборудования, которое в процессе эксплуатации подвергается воздействие высоких температур.

Сварка нержавеющих сталей производиться вольфрамовыми электродами, они имеют электрическое удельное сопротивление в шесть раз превышающие сопротивление обычных электродов. Для выполнения сварочных работ на трубах и тонких листах выбирают дуговую сварку с использованием плавящимися электродами. При выполнении сварочных работ на нержавеющей стали, плавящимися электродами в инертном газе создает импульсную дугу и позволяется сваривать весьма тонкие листы толщиной до 0,8 мм.

Существуют универсальные виды электродов подходящие для всех видов сварочных работ по нержавейки. Такие электроды из-за высокого содержания в металле, из которого изготовлен электрод хрома и никеля очень высоко и благодаря этому фактору образуются весьма прочные соединения. Следует отметить, что такие же электроды используются для сварки углеродистых сталей с нержавеющими листами.

В современной промышленности нержавеющие электроды практически не заменимы для выполнения работ по легированным сталям, а также к сталям, содержащим высокое количество легирующих примесей.

Такие электроды из-за высокого содержания в металле, из которого изготовлен электрод хрома и никеля очень высоко и благодаря этому фактору образуются весьма прочные соединения. Следует отметить, что такие же электроды используются для сварки углеродистых сталей с нержавеющими листами.

В современной промышленности нержавеющие электроды практически не заменимы для выполнения работ по легированным сталям, а также к сталям, содержащим высокое количество легирующих примесей.

Получаемый в процессе сварочных работ шов обладает высокими высокой стойкостью к межкристаллитной коррозии. При выполнение сварных работ расход сварных электродов составляет, 1 килограмм на 1,5 килограмма стали. При использовании сварочных электродов для работы с теплоустойчивыми легированными сталями позволяют получить шов способный выдержать темпера ту до 600С.

Сварка нержавейки для начинающих: электроды для сварки, технология работы инвертором и полуавтоматом

В данной статье рассмотрены основные вопросы, задаваемые начинающими сварщиками, по сварке коррозионостойких сталей и даны ответы на них.

Варите нержавейку легко и с удовольствием ручной дуговой сваркой покрытым электродом, неплавящимся вольфрамовым электродом в среде защитных газов и, конечно же полуавтоматическим инвертором плавящимся электродом!

Сварка ММА

Вопрос №1.

Варит ли инвертор нержавеющую сталь? Вчера решил испытать судьбу. Взял круглый бак от стиралки и отправился к знакомому у которого есть инвертор. Варить пытался электродом для нержавейки, диаметром 3 мм. Дуга скачет, невозможно работать. Если добавить ток, дуга обрывается. В баке прожоги металла.

Сварочный инвертор аврора

Ответ:

Для сварки коррозионостойких сталей нужен инвертор со встроенным осциллятором или с «хорошо выпрямленным» током. В паспорте, который прилагается к инвертору, обычно указывается на какие металлы он рассчитан. Но даже если вы не найдете в паспорте требуемую информацию, всегда можно выяснить все возможности аппарата в специализированном магазине.

Лучше всего подходит аргонодуговая сварка (в частности, популярностью пользуется сварочник Aurora PRO INTER TIG 200 PULSE). АДС позволяет выполнять качественные швы на тонкостенных листах и деталях (трубах, например). Соединить же тонкий лист (до 3 …5 мм) ручной дуговой сваркой и получить качественный шов – это задача непростая.

Металлы, устойчивые к коррозии обычно содержат много хрома, а он, в свою очередь, образует с кислородом воздуха оксиды, что зачастую приводит к растрескиванию шва во времени. Образуется окалина. Поэтому важно, выполняя тонкие работы с изделиями, к которым предъявляются высокие требования, производить поддув аргоном обратной стороны шва.

Для работы штучным электродом с флюсующей обмазкой необходим опыт. Нужно поиграться с полярностью, а не просто работать по инструкции. С толстостенными изделиями, как уже говорилось выше, обычно не возникает проблем. Но так ли много изделий или конструкций из толстой нержавейки вы знаете? Правильно, все, что встречается – относительно тонкостенное, до 5 мм толщиной в сечении.

Когда варят тонкостенную нерж, приходится уже выкручиваться:

- Токи нужно устанавливать как можно меньше, дугу держать как можно короче.

- Дуга зажигается в стороне, а затем постепенно подводится к свариваемой кромке.

- Обращайте внимание на подключение клеммы заземления, в ее направлении будет действовать дутье дуги.

Что касается прожогов, для толщин в 1 мм нужен электрод более тонкий, чем 3 мм. Для поджига трехмиллиметрового электрода нужен ток, который моментально прожжет тонкий лист. Электродом «тройка» сваривать и «черные» металлы непросто, а по нержавейке, да еще для того, чтобы учиться, нужно брать электрод 2 или 1,6 мм

Лучше всего сваривается нержавейка с пониженным содержанием углерода. В связи с тем, что стали с высоким содержанием хрома склонны к концентрации напряжений, которые на порядок превышают аналогичные напряжения в углеродистой стали, нужно избегать перепадов температур.

Рекомендуется предварительный подогрев до 200 -350 градусов Цельсия.

Основные особенности,о которых нужно знать:

- Коррозионостойкие металлы имеют крайне низкий показатель теплопроводности. Это означает , что тепло передается в окружающее воздушное пространство медленно, а скорость образования сварочной ванны увеличивается. По этой причине сварку выполняют на низких токах. Если для углеродистой стали определенной толщины вам необходимо было установить на своем аппарате 80А, то для аналогичной нержавейки вам потребуется 60А. Силу тока в среднем снижают на 25%.

- линейные размеры при нагреве испытывают существенные изменения, тому причиной немалое значение коэффициента термического расширения. Следствие — большие поводки деталей. Если речь идет о сварке толстостенных деталей в стык без зазора — гарантировано такое соединение потрещит. Причиной тому высокие напряжения такого соединения, которые возникают из-за неравномерного расширения металла. Сварку встык при больших толщинах производите с зазором.

- Большое количество легирующих элементов увеличивает электрическое сопротивление, поэтому при ММА работают электродами не более 350 мм в длину.

- Строго соблюдайте режимы термообработки, рекомендуемые для той или иной марки , из-за склонности к возникновению межкристаллитной коррозии.

Электроды ММА для нержавеющих сталей

Вопрос №2.

В гараже стоит инвертор для РДС (ММА). Есть работа по сварке нержавеющей стали. Подскажите, какие электроды подходят для такой работы, какие не подходят. Какие «подводные камни» сварки теми или иными электродами?

Ответ:

Выбор электродов для нержавейки, действительно, требует надлежащего подхода. Благо, ассортимент их довольно широкий. Наилучшими для коррозиестойких сталей на сегодняшний день являются электроды ОК61.30. Выпускаются они шведской компанией ESAB и успешно используются при сварке 12Х18Н10, 12Х18Н10Т, 08Х18Н10 и т.д. ОК61.30 с рутиловым покрытием имеют легкий поджиг, держат уверено дугу, обеспечивают оптимальный прогрев, т.е. очень хорошо проявляют себя. Шлак отлично отделяется.

Отечественные электроды в основном идут с базисным покрытием. Они довольно капризны и требуют от сварщика определенного мастерства (имеют склонность к залипанию, при поджиге дуги нередко происходит отслоение покрытия, могут внезапно прекратить работать), но выполненный ими шов обеспечивает высокие коррозионные свойства. В продаже часто встречаются марки ЦЛ-11, либо ОЗЛ-8.

Они довольно капризны и требуют от сварщика определенного мастерства (имеют склонность к залипанию, при поджиге дуги нередко происходит отслоение покрытия, могут внезапно прекратить работать), но выполненный ими шов обеспечивает высокие коррозионные свойства. В продаже часто встречаются марки ЦЛ-11, либо ОЗЛ-8.

Вопрос №3

Как правильно варить ЦЛ-11?

Ответ:

Как и ESAB ОК61.30 электроды ЦЛ-11 изготовлены для конструкций ответственного назначения из сталей, содержащих Cr и Ni, типа 12Х18Н10Т, 12Х18Н12Б и т.п., которые будут работать в непростых условиях, когда к ним предъявляют большие требования. Швы, полученные ЦЛ-11 имеют высокую стойкость к образованию коррозии между кристаллами.

Електроды ЦЛ-11

Перед сварочными работами детали зачищают крацовочной щеткой до металлического блеска, удаляют грязь, масло, коррозию, которая несмотря на то, что нержавейка, может проявлять себя. Дугу нужно стараться поддерживать как можно короче, шов формировать неширокими валиками. Для электродов до 4 мм используют ток DC и обратную полярность. Варят в любых положениях кроме «от потолка к полу». Если диаметр четыре миллиметра и более – возникают сложности с прохождением швов на потолке и по вертикали.

Для электродов до 4 мм используют ток DC и обратную полярность. Варят в любых положениях кроме «от потолка к полу». Если диаметр четыре миллиметра и более – возникают сложности с прохождением швов на потолке и по вертикали.

Благодаря малому содержанию «вредных элементов» и небольшому газообразованию ЦЛ-11 дает шов устойчивый к обычной коррозии и между кристаллами.

В случае, если электроды долгое время провалялись в сыром помещении и набрали влаги, требуется термообработка около 200 градусов Цельсия в течении часа.

Мех.показатели:

Временное сопротивление разрыву, более 540Н/мм2

Относительное удлинение, более 20%

Ударная вязкость более 80 Дж/см2

Аналоги ОЗЛ-7;-8, ESAB OK61.85, ОК61.30

Вопрос №4

Какой газ применяют для защиты шва?

Ответ:

Вольфрамовым электродом удобно варить тонкостенные листы. Швы качественные. Защита ванны — аргон 100%. Ничего другого для вольфрама придумывать не нужно. Единственный недостаток — низкий КПД по сравнению с полуавтоматической сваркой, потому что сварочную проволоку приходится держать левой рукой, подавая в сварочную ванну.

Единственный недостаток — низкий КПД по сравнению с полуавтоматической сваркой, потому что сварочную проволоку приходится держать левой рукой, подавая в сварочную ванну.

Вопрос №5

Сам сварке только учусь. Расскажите о сварке нержавейки полуавтоматом. Какой газ лучше применять для нее?

Ответ:

По всем теоретическим канонам сварку нержавейки производят в аргоне. Но на практике получается не совсем так, а точнее, немножко по — другому. При сварке в аргоне сварщики жалуются на большое разбрызгивание металла, нестабильную дугу. Не будем углубляться в возможные причины того, почему так происходит. Например, при сварке алюминия нужно использовать только аргон высокой чистоты (высокоочищенный), иначе возникают аналогичные проблемы, шов получается с раковинами, дефектами, в окалине, сварка затруднена. Таким образом для сварки нержавейки нужно использовать высокочистый аргон, но на практике готовят смесь аргона и углекислоты в соотношении 95-98% к 2-5%. Во всяком случае все промышленные работы проводят в такой среде. Допускается заменить углекислоту на чистый кислород в некоторых случаях.

Во всяком случае все промышленные работы проводят в такой среде. Допускается заменить углекислоту на чистый кислород в некоторых случаях.

Варить в 100% углекислоте не рекомендуется, хотя жажда опытов толкает сварщиков на разнообразные эксперименты заканчиваются они снижением коррозионной стойкости шва. Углекислота лучше всего подходит для «черных» сталей (то бишь низко- и среднеуглеродистых), по какой причине, читайте в статье «Защита сварочной ванны»

Теперь о технологии. Практикуют 3 способа:

• Сварка короткой дугой – позволяет избежать проплавление металла при соединении тонких листов

• Струйный перенос – лучше всего использовать порошковую проволоку без газа

• Импульсный режим (присадочный материал подается порционно каплями малой величины) — наилучший способ, позволяет практически полностью избавиться от брызг и уменьшить расход проволоки.

Вопрос №6

Здравствуйте! Трудность в следующем: не выходит настроить скорость подачи проволоки полуавтомата. Свариваю нержавейку. Защитная среда углекислота. Шов получается низкокачественный, дугу рвет. При поджиге дуги проволока сгорает до горелки. Как настроить полуавтомат?

Свариваю нержавейку. Защитная среда углекислота. Шов получается низкокачественный, дугу рвет. При поджиге дуги проволока сгорает до горелки. Как настроить полуавтомат?

Ответ:

Трудность возникла из-за неправильно подобранных режимов сварки. При подборе режимов ориентируйтесь на 2 основных параметра: с какой скоростью подается проволока и каково напряжение на источнике питания.

Сварочный полуавтомат

Сначала выбирается с какой скоростью будет подаваться проволока. Выбирается скорость исходя из толщины изделия. Так же скорость связана с током. Чем скорость подачи выше, тем больше ток. Под скорость проволоки выставляют требуемое напряжение. Если напряжение низкое – поджиг дуги затруднен, при высоком напряжении проволока быстро сгорает до токопроводящей части и дуга обрывается.

Вам необходимо верно подобрать соотношение параметров скорости и напряжения. Только в таком случае вы получите шов, который будет соответствовать критериям качества.

способы и как правильно варить

Больше ста лет человечество находит применение нержавеющей стали во многих сферах своей деятельности. Ее применяют для производства различных конструкций, арматуры, емкостей, разнообразного крепежа, инструментов. Достаточно часто изготовить либо отремонтировать изделия из нержавеющих сплавов невозможно без применения соответствующего сварочного процесса. При этом необходимо понимать, что сварка нержавейки должна осуществляться с учетом специфических особенностей данного высоколегированного металла.

1 / 1

Нержавеющая сталь – что это за материал

Главное достоинство высоколегированного коррозионностойкого сплава – это уникальная комбинация железа с углеродом (<0,12%) и хромом (>10,5%). Такое содержание основных химических компонентов позволило значительно повысить антикоррозионную стойкость металла.

С учетом химического состава специалисты условно разделяют нержавеющие сплавы на 3 основные группы:

-

Хромистые.

Наиболее дешевый класс нержавейки. Характеризуются повышенной прочностью. Однако за счет низкой пластичности плохо поддаются обработке.

Наиболее дешевый класс нержавейки. Характеризуются повышенной прочностью. Однако за счет низкой пластичности плохо поддаются обработке.

-

Хромоникелевые. Имеют большую пластичность. Пользуются большой востребованностью. Присутствие никеля позволяет стабилизировать структуру металла, а также придать сплавам слабые магнитные характеристики.

-

Хромомарганцевоникелевые. За счет добавления марганца не только сохраняется пластичность металла, но и увеличивается его прочность.

Также нержавеющие сплавы могут различаться физическим строением. Наиболее известные виды имеют ферритную, аустенитную, мартенситную структуру.

Какими методами сваривают нержавейку

Сварку нержавеющих сталей можно осуществлять разнообразными способами. К наиболее популярным технологиям относятся:

-

Ручная дуговая сварка с использованием плавящихся покрытых электродов (ММА).

Практически каждый сварщик-любитель может позволить себе покупку инвертора для РДС для бытовых работ. Этот способ сварки может обеспечить высокое качество сварного соединения деталей из нержавейки при наличии определенного опыта.

Практически каждый сварщик-любитель может позволить себе покупку инвертора для РДС для бытовых работ. Этот способ сварки может обеспечить высокое качество сварного соединения деталей из нержавейки при наличии определенного опыта.

-

Полуавтоматическая сварка проволокой с применением смеси защитного газа (MIG/MAG) на основе инертного (аргона). Применение этого способа сварки (сварочных полуавтоматов) позволяет быстро производить сварку, гарантируя получение равномерного шва высокого качества. Рекомендуется использовать этот способ сварки для выполнения сварных швов большой протяженности.

-

Сварка с помощью неплавящегося электрода в среде инертного газа (TIG). За счет применения инверторов для ручного аргонодугово

го сварочного процесса предоставляется возможность соединять тонколистовые заготовки с высоким качеством и привлекательным внешним видом. Рекомендуется для сварки конструкций, имеющих особые требования.

Особенности сварки нержавеющей стали

Необходимо понимать, что сварка нержавеющей стали имеет определенные нюансы из-за специфических особенностей этого высоколегированного металла:

-

За счет наличия хрома в структуре стали значительно снижаются прочностные параметры сварного соединения. Так как в результате создания высоких температур в ходе сварочного процесса этот химический элемент начинает вступать в реакцию с углеродом. Как следствие, образуется карбид хрома. В связи с этим рекомендуется быстро охлаждать место соединения заготовок, даже с помощью обычной воды.

-

Пониженная теплопроводность. Поэтому для осуществления сварочного процесса нужно применять ток силой на 15-20% ниже, чем при соединении деталей из обычных сталей.

-

Металл характеризуется повышенным коэффициентом расширения. В связи с этим требуется постоянно контролировать величину зазора между соединяемыми заготовками.

-

Отличается большим электрическим сопротивлением. Поэтому рекомендуется применять для сварки электроды на основе хромоникелевых стержней не длиннее 350 мм.

Приступая к процессу соединения деталей из нержавеющих сплавов, требуется учитывать эти нюансы. Это даст возможность получить качественный результат. При не соблюдении этих рекомендаций появляется большая вероятность образования дефектов в сварном шве.

Обработка изделий перед сваркой

Перед осуществлением сварочного процесса требуется непременно выполнить следующие операции:

-

Удалить с поверхности соединяемых деталей загрязнения. Это можно сделать с помощью металлической щетки, наждачной бумаги.

-

Обработать места соединения заготовок любым растворителем (специальной жидкостью, ацетоном, уайт-спиритом). Отсутствие жировых пятен позволит значительно увеличить устойчивость дуги.

-

Произвести обработку свариваемых поверхностей средством, исключающим налипание брызг расплавленного металла. Это даст возможность устранить необходимость в последующей очистке изделия.

Обработка изделий после сварки

Дополнительная обработка изделий из нержавеющей стали после завершения сварочного процесса должна осуществляться непременно. Не проведение этой операции может спровоцировать появление негативных последствий: образованию коррозии, уменьшению прочностных характеристик готового изделия.

Для обработки сваренной продукции из нержавеющих сплавов стандартно применяют следующие технологии:

-

Механическую очистку с использованием стальных щеток. Позволяют улучшить внешний вид.

-

Пескоструйный способ. Дает возможность придать изделию достаточную привлекательность.

-

Шлифование.

Гарантирует получение шва с идеально ровной поверхностью.

Гарантирует получение шва с идеально ровной поверхностью.

-

Для защиты места неразъемного соединения от естественного разрушения применяют пассивацию и травление.

Оборудование для сварки нержавейки

Выбирая сварочные аппараты в Москве, необходимо учитывать специфические нюансы конкретных соединяемых деталей. В нашем магазине можно купить оборудование для сварки по любой технологии:

-

Аппараты КЕДР PRIME для метода MMA/ARC. Отличаются эффективной системой охлаждения, высокой мощностью, хорошей защищенностью. Быстрая настройка основных параметров сварочного процесса обеспечивается за счет оснащения модели цифровым информативным дисплеем.

-

Сварочные полуавтоматы КЕДР UltraMIG. Позволяют осуществлять полуавтоматическую и ручную дуговую сварку как углеродистых, так легированных стальных сплавов.

-

Аппараты аргонодуговой сварки КЕДР TIG.

Позволяют производить сварочные процессы в линейных и импульсных режимах. При этом можно легко менять настройки любого рабочего параметра.

Позволяют производить сварочные процессы в линейных и импульсных режимах. При этом можно легко менять настройки любого рабочего параметра.

Все модели отличаются компактными размерами и небольшим весом. Их можно применять как на производствах, так и в автосервисах.

Электроды из нержавеющей стали — Сварочные материалы — Arweld

показать после: 6 12 18 30 60 120 Сортировать по: по умолчанию имя по возрастанию по убыванию цена по возрастанию цена по убыванию дата по возрастанию дата по убыванию сначала РекомендуетсяЭлектроды из нержавеющей стали Avesta 308L / MVR, диаметр 2,0 1,1 кг

Аустенитные электроды Avesta 308L с очень низким содержанием углерода для сварки сталей типов 19% Cr, 10% Ni и аналогичных

Электроды из нержавеющей стали Avesta 308L / MVR, диаметр 2,5 1 кг

Электроды Avesta аустенитные с очень низким содержанием углерода для сварки сталей 19% Cr 10% Ni и аналогичных

Электроды для нержавеющей стали E-309L fi 2.

5

5Электрод предназначен для сварки различных марок стали .Используется для объединения разных видов. Рекомендуется для соединения нержавеющих сталей с углеродистыми сталями

.Электроды для нержавеющей стали E-309L fi 3.2

Электрод предназначен для сварки различных марок стали . Используется для объединения разных видов.Рекомендуется для соединения нержавеющих сталей с углеродистыми сталями

.Электроды из нержавеющей стали OK 61.30 диам. 1,6 / 1,6 кг

Аустенитные электроды с очень низким содержанием углерода для сварки сталей 19% Cr 10% Ni и аналогичных

Электроды из нержавеющей стали ОК 61.30 диам. 2,0 / 1,6 кг

Аустенитные электроды с очень низким содержанием углерода для сварки сталей 19% Cr 10% Ni и аналогичных

Электроды из нержавеющей стали OK 61.30 fi 2.5

Аустенитные электроды с очень низким содержанием углерода для сварки сталей 19% Cr 10% Ni и аналогичных

Электроды из нержавеющей стали ОК 61.

30 диам. 2,5 / 1,5 кг

30 диам. 2,5 / 1,5 кгАустенитные электроды с очень низким содержанием углерода для сварки сталей 19% Cr 10% Ni и аналогичных

Электроды из нержавеющей стали OK 61.30 fi 3,2 / 4,1 кг

Аустенитные электроды с очень низким содержанием углерода для сварки сталей 19% Cr 10% Ni и аналогичных

Электроды из нержавеющей стали ОК 61.30 fi 4,0 / 4,1 кг

Аустенитные электроды с очень низким содержанием углерода для сварки сталей 19% Cr 10% Ni и аналогичных

Электроды для нержавеющей стали OK 63,30 диам. 2,0 / 1,6 кг E 316L

Аустенитные электроды с очень низким содержанием углерода для сварки сталей, устойчивых к коррозии, типа 18% Cr 12% Ni 2,8% Mo и аналогичных

Электроды из нержавеющей стали ОК 63.Диаметр 30 2,5 / 1,7 кг E 316L

Аустенитные электроды с очень низким содержанием углерода для сварки сталей, устойчивых к коррозии, типа 18% Cr 12% Ni 2,8% Mo и аналогичных

Электроды для нержавеющей стали OK 63.

30 fi 3,2 / 4,1 кг E 316L

30 fi 3,2 / 4,1 кг E 316LАустенитные электроды с очень низким содержанием углерода для сварки сталей, устойчивых к коррозии, типа 18% Cr 12% Ni 2,8% Mo и аналогичных

Электроды из нержавеющей стали ОК 63.30 Ø 4,0 / 4,3 кг E 316L

Аустенитные электроды с очень низким содержанием углерода для сварки сталей, устойчивых к коррозии, типа 18% Cr 12% Ni 2,8% Mo и аналогичных

Электроды из нержавеющей стали OK 67.60 fi 2,5 / 1,7 кг E 309L

Электрод для жаропрочных хромистых и хромоникелевых сталей.Рекомендуется для соединения нержавеющих сталей с углеродистыми сталями

.Электроды из нержавеющей стали OK 67.60 fi 3,2 / 4,3 кг E 309L

Электрод для жаропрочных хромистых и хромоникелевых сталей. Рекомендуется для соединения нержавеющих сталей с углеродистыми сталями

.Электроды из нержавеющей стали ОК 67.60 fi 4,0 / 4,3 кг E 309L

Электрод для жаропрочных хромистых и хромоникелевых сталей.

. Рекомендуется для соединения нержавеющих сталей с углеродистыми сталями

Рекомендуется для соединения нержавеющих сталей с углеродистыми сталямиЭлектроды термостойкие OK 67.15 fi 2,5 / 0,6 кг E 310

Электроды аустенитные для жаропрочных сталей типа 25% Cr, 20% Ni.Наплавленный металл не содержит феррита и устойчив к температурам до 1100С

Электроды термостойкие ОК 67,15 ф 3,2 / 1,7 кг E 310

Электроды аустенитные для жаропрочных сталей типа 25% Cr, 20% Ni. Наплавленный металл не содержит феррита и устойчив к температурам до 1100С

Электроды термостойкие ОК 67.Диаметр 15 4,0 / 1,7 кг E 310

Электроды аустенитные для жаропрочных сталей типа 25% Cr, 20% Ni. Наплавленный металл не содержит феррита и устойчив к температурам до 1100С

Электроды термостойкие ОК 67,45 диам. 3,2 / 1,7 кг E 307

Электроды аустенитные с содержанием феррита до 5% для сварки высоколегированных и низколегированных сталей

Электроды термостойкие ОК 67.45 Ø 4,0 / 1,7 кг E 307

Электроды аустенитные с содержанием феррита до 5% для сварки высоколегированных и низколегированных сталей

Электрододержатель 350 мм

Электрододержатель 350 мм

Контейнер для электродов 450 мм

Держатель электрода 450 мм

Методы сварки нержавеющей стали — справочник

Нержавеющая сталь — один из самых ценных материалов в различных кругах. Он используется во многих отраслях промышленности, в строительстве и ремеслах. Он отличается высокой прочностью, устойчивостью к механическим повреждениям и деформации, а также к внешним факторам. Как следует из названия, этот вид стали не подвержен коррозии. Поскольку он не ржавеет, его также можно использовать в более сложных условиях — во влажных местах или просто на открытом воздухе.Как уже упоминалось, он также играет важную роль в строительном мире. Металлические конструкции встречаются все чаще, и нет никаких признаков того, что они будут приходить в упадок.

Как сваривать нержавеющую сталь и для чего она нужна?

Обработка стали как материала может потребовать различных действий. Ей придают соответствующую форму, например, сгибая листы с использованием соответствующей техники. Однако иногда стальные элементы необходимо постоянно соединять, и это требует использования одного из способов сварки. Самая распространенная и простая сварка — сталь методом MMA, т.е.с использованием электросварщиков — трансформатора и инвентаря. В этом случае используются так называемые покрытые электроды, которые покрыты слоем флюса. Когда он нагревается, он создает газовую оболочку, необходимую для этой деятельности. Недостатком метода является медлительность, поэтому он подходит для периодической сварки.

Самая распространенная и простая сварка — сталь методом MMA, т.е.с использованием электросварщиков — трансформатора и инвентаря. В этом случае используются так называемые покрытые электроды, которые покрыты слоем флюса. Когда он нагревается, он создает газовую оболочку, необходимую для этой деятельности. Недостатком метода является медлительность, поэтому он подходит для периодической сварки.

Соединительные элементы, изготовленные из стали, обычно используются при проектировании.Если из нескольких стальных балок нужно сделать более длинную секцию или, например, некоторую геометрическую форму, обязательно дотянуться до сварочного аппарата. То же касается и сварки стальных листов. На данный момент сварка кислого чугуна может выполняться несколькими способами. Еще одно популярное решение — сварка TIG — с использованием газового баллона. Для этого используются неплавкие электроды, не уменьшающиеся в процессе эксплуатации. Метод считается очень точным, но, как и классическая сварка MMA, не впечатляет своей эффективностью.

Сварка нержавеющей стали — как правильно выбрать электроды?

При сварке стержневыми электродами используются плавящиеся электроды, количество которых систематически уменьшается. Это приводит к постепенному сокращению расстояния между металлом и сварщиком. Это дополнительное ограничение помимо медленности процесса и его не очень высокой эффективности. Электроды для сварки нержавеющей стали аппаратами для ручной дуговой сварки имеют крышки и доступны в различных вариантах. Самыми популярными являются рутил, сокращенно ER или ERR.Их можно сваривать в различных положениях, используя постоянный или переменный ток. Основным компонентом их покрытия является рутил, то есть диоксид титана. Перед началом работы электроды следует просушить при температуре 100-150 градусов около часа.

Кроме того, для сварочных аппаратов MMA рекомендуются кислотные (EA), кислотно-рутиловые (EAR) или основные (EB) электроды. Последние подходят для сварки высокопрочных сталей, которые относятся к категории трудносвариваемых металлов и толстостенных элементов. Они могут работать как с постоянным, так и с переменным током, а также их необходимо просушивать перед использованием — даже при температуре 400 градусов. Менее требовательны в этом отношении целлюлозные электроды (ЭК), предназначенные для низколегированных и низкоуглеродистых сталей, поскольку их не нужно сушить. Для метода TIG обычно используются вольфрамовые электроды без покрытия.

Они могут работать как с постоянным, так и с переменным током, а также их необходимо просушивать перед использованием — даже при температуре 400 градусов. Менее требовательны в этом отношении целлюлозные электроды (ЭК), предназначенные для низколегированных и низкоуглеродистых сталей, поскольку их не нужно сушить. Для метода TIG обычно используются вольфрамовые электроды без покрытия.

Как перенести сварку и о чем она?

Знатоки также высоко ценят аппараты для сварки MIG / MAG, то есть для сварки MIG.Это интересные устройства, потому что они также могут работать как сварочные аппараты MMA. Фактически, мы имеем дело с двумя устройствами в одном наборе. Процесс сварки происходит в газовой защите, но газ подается не из флюса, а из баллона (так же, как и в случае сварочных аппаратов TIG). Этот способ сварки основан на использовании безэкранированных электродов, то есть сварочной проволоки. Метод очень действенный.

Независимо от выбранной техники сварки необходимо обеспечить надлежащую подготовку нержавеющей стали — точную фиксацию, избегая контакта с черной сталью (способствует возникновению очагов коррозии). Низколегированные и нелегированные стали склонны к ржавлению, поэтому следует избегать любого загрязнения частицами. Другой вопрос — защита гребня сварного шва от окисления. Это важно, потому что оксидный слой, образованный при высокой температуре, может снизить коррозионную стойкость сварных швов. Поэтому после завершения работ рекомендуется удалить его такими методами, как чистка щеткой, шлифовка, травление или пескоструйная обработка.

Низколегированные и нелегированные стали склонны к ржавлению, поэтому следует избегать любого загрязнения частицами. Другой вопрос — защита гребня сварного шва от окисления. Это важно, потому что оксидный слой, образованный при высокой температуре, может снизить коррозионную стойкость сварных швов. Поэтому после завершения работ рекомендуется удалить его такими методами, как чистка щеткой, шлифовка, травление или пескоструйная обработка.

312 ЭЛЕКТРОДЫ ДЛЯ НЕРЖАВЕЮЩЕЙ СТАЛИ

ЭЛЕКТРОД РУЧНОЙ ДЛЯ РЕМОНТА НЕРЖАВЕЮЩЕЙ СТАЛИ

Это щелочно-рутиловый электрод с улучшенными механическими свойствами наплавки из нержавеющей стали. Высокая трещиностойкость. Сварка всех низколегированных и высоколегированных сталей. Электрод можно использовать по-разному для ремонта с высокой степенью защиты. Мягкое плавление, эстетичный внешний вид швов, самопадающий шлак.

ТИП СВАРОЧНОЙ СТАЛИ:

Углеродистая сталь, оцинкованная сталь, нержавеющая сталь, инструментальная сталь, марганцевая сталь и т. Д.

Д.

ОСНОВНОЕ ПРИМЕНЕНИЕ:

Ремонт и техническое обслуживание неизвестных, трудно свариваемых или неизвестных сталей. Подходит для буферных слоев перед поверхностным упрочнением, конструкции поршневых штоков, шестерен.

ПРЕИМУЩЕСТВА:

- Идеально универсальный

- Высокое сопротивление

- Депозит стали

- Очень красивый гребень

СТАНДАРТЫ: EN 1600 / ISO 3581-A: E29.9 R 32; AWS A5-4 (E312-16)

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Химический анализ слоя (%): | Fe: (базовый) | С: | Si: 1.0 | Mn: 0,6 | Кр: 9.0 | Ni: 9,5 | Пн: 900 09 0,5 |

| Механические свойства слоя: | Rp 0,2:> 500 МПа Rm: 750/850 МПа A%:> 20 | ||||||

| Полярность электродов: | положительный | ||||||

| Напряжение выходной цепи (OCV): | ∼ 50 В | ||||||

| Деталь № | ∅ × Длина (мм) | шт / упаковка | кг / упаковка | Упаковок / ящиков | |

| E2 | S2,5 × 300 | 95 | 1,7 | 1 | |

| E2 | S | 3,2 × 350 | 60 | 2,0 | 1 |

| Деталь № | ∅ × Длина (мм) | шт / упаковка | кг / упаковка | Упаковок / ящиков |

| E220110S | 2,5 × 300 | 15 | 0,270 | 1 |

| E220111S | 3,2 × 350 | 10 | 0,340 | 1 |

Электроды из нержавеющей стали — BEJMET Stainless items

Настройки файлов cookie

Здесь вы можете определить свои предпочтения в отношении использования нами файлов cookie.Требуется для работы страницы

Эти файлы cookie необходимы для работы нашего веб-сайта, поэтому вы не можете их отключить.

Функциональный

Эти файлы позволяют использовать другие функции веб-сайта (кроме необходимых для его работы).Их включение предоставит вам доступ ко всем функциям веб-сайта.

Аналитический

Эти файлы позволяют нам анализировать наш интернет-магазин, что может способствовать его лучшему функционированию и адаптации к потребностям пользователей.

Продавцы аналитического программного обеспечения

Эти файлы используются поставщиком программного обеспечения, под управлением которого работает наш магазин.Они не объединяются с другими данными, введенными вами в магазине. Цель сбора этих файлов — выполнить анализ, который будет способствовать развитию программного обеспечения. Вы можете узнать больше об этом в политике Shoper в отношении файлов cookie.

Цель сбора этих файлов — выполнить анализ, который будет способствовать развитию программного обеспечения. Вы можете узнать больше об этом в политике Shoper в отношении файлов cookie.

Маркетинг

Благодаря этим файлам мы можем проводить маркетинговую деятельность.

.Электроды для нержавеющей стали 308L Inox 4,0 мм 1,7 кг 9000 1

Настройки файлов cookie

Здесь вы можете определить свои предпочтения в отношении использования нами файлов cookie.Требуется для работы страницы

Эти файлы cookie необходимы для работы нашего веб-сайта, поэтому вы не можете их отключить.

Функциональный

Эти файлы позволяют использовать другие функции веб-сайта (кроме необходимых для его работы).Их включение предоставит вам доступ ко всем функциям веб-сайта.

Аналитический

Эти файлы позволяют нам анализировать наш интернет-магазин, что может способствовать его лучшему функционированию и адаптации к потребностям пользователей.

Продавцы аналитического программного обеспечения

Эти файлы используются поставщиком программного обеспечения, под управлением которого работает наш магазин.Они не объединяются с другими данными, введенными вами в магазине. Цель сбора этих файлов — выполнить анализ, который будет способствовать развитию программного обеспечения. Вы можете узнать больше об этом в политике Shoper в отношении файлов cookie.

Маркетинг

Благодаря этим файлам мы можем проводить маркетинговую деятельность.

.Сварочные электроды для литого алюминия и нержавеющей стали

Настройки файлов cookie

Здесь вы можете определить свои предпочтения в отношении использования нами файлов cookie.Требуется для работы страницы

Эти файлы cookie необходимы для работы нашего веб-сайта, поэтому вы не можете их отключить.

Функциональный

Эти файлы позволяют использовать другие функции веб-сайта (кроме необходимых для его работы). Их включение предоставит вам доступ ко всем функциям веб-сайта.

Их включение предоставит вам доступ ко всем функциям веб-сайта.

Аналитический

Эти файлы позволяют нам анализировать наш интернет-магазин, что может способствовать его лучшему функционированию и адаптации к потребностям пользователей.

Продавцы аналитического программного обеспечения

Эти файлы используются поставщиком программного обеспечения, под управлением которого работает наш магазин.Они не объединяются с другими данными, введенными вами в магазине. Цель сбора этих файлов — выполнить анализ, который будет способствовать развитию программного обеспечения. Вы можете узнать больше об этом в политике Shoper в отношении файлов cookie.

Маркетинг

Благодаря этим файлам мы можем проводить маркетинговую деятельность.

.Электроды для нержавеющей стали Oerlikon SUPRANOX 316L Ø3.2×350мм 120шт.

Товар есть в наших магазинах

Вы можете купить этот товар, не оформляя онлайн-заказ, в одном из наших магазинов рядом с вами. Немедленно проверьте, где товар доступен.

Немедленно проверьте, где товар доступен.

Введите свои контактные данные, и мы сообщим вам, когда товар будет в наличии

- Электроды Oerlikon SUPRANOX из нержавеющей стали 316L Ø3.2х350мм 120шт.

- Код продукта: W000375876

- Выберите размер, о котором мы хотим вам сообщить:

Рутиловый электрод с покрытием SUPRANOX 316L — идеальное решение для сварки аустенитного стабилизированного и нестабилизированного Cr -Ni нержавеющие стали -Mo и стали, химический состав которых аналогичен.

Благодаря мелкокапельной сварке электрода и процесс сварки проходит плавно.При этом у не заметно разбрызгивания, у и шлака, который самопроизвольно отрывается от гладкой и чистой поверхности сварного шва. Характерной особенностью также является беспроблемный процесс розжига и повторного зажигания. Рабочая температура металла шва в агрессивной среде не должна превышать ° С, ° С.

Рабочая температура металла шва в агрессивной среде не должна превышать ° С, ° С.

EN 1600: E 19 12 3 L R 1 2

AWS A5.4: E 316L-17

1.4401 (X4CrNiMo17-12-2), 1.4435 (X2CrNiMo18-14-3)

1.4571 (X6CrNiMoTi17-12-2), 1.4583 (X10CrNiMoNb18-12)

AISI 316L

Технические параметры:

| Диаметр проволоки: | Ø 3,2 |

| Применение: | Высоколегированные и жаропрочные стали |

Отзывы пользователей

Чтобы оценить продукт или добавить отзыв , тебе нужно быть. .Какой тип сварочной проволоки и электрода используются для сварки труб и труб из нержавеющей стали 304?

Какой тип сварочной проволоки и электрода используются для сварки труб и труб из нержавеющей стали 304?

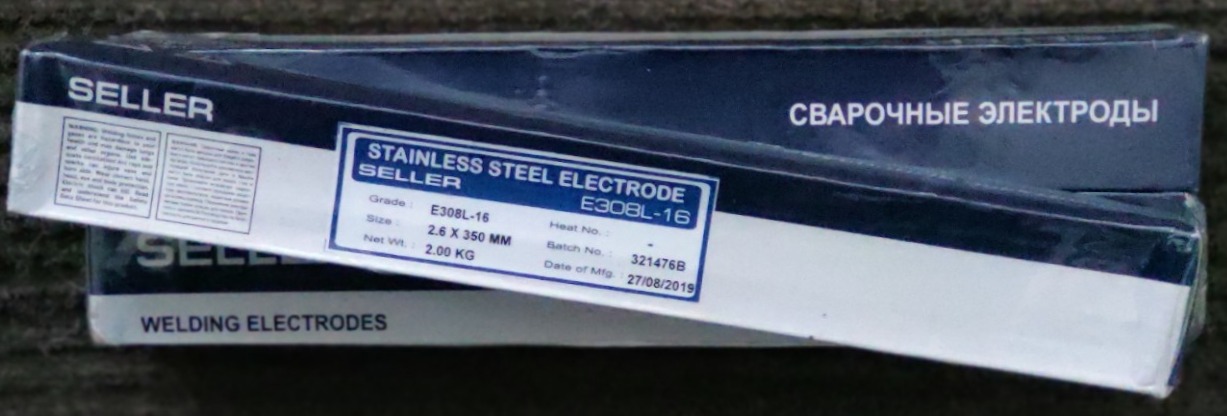

Электрод для сварки труб 304: Э308-16 (А102).

Сварочная проволока: ER308.

Сварка: сварка также может быть написана как «сварка» или сварка или сплавление. Это технология обработки и режим соединения, при котором два или более видов материалов (одинаковых или разных) нагреваются, подвергаются давлению или используются вместе для объединения атомов двух заготовок.Сварка широко используется как в металлических, так и в неметаллических областях. В процессе сварки заготовка и припой плавятся, образуя зону плавления, а соединение между материалами формируется после охлаждения и затвердевания расплавленной ванны. В этом процессе обычно применяется давление. Существует много видов источников энергии для сварки, в том числе газовая пламенная, дуговая, лазерная, электронно-лучевая, фрикционная и ультразвуковая.

Это технология обработки и режим соединения, при котором два или более видов материалов (одинаковых или разных) нагреваются, подвергаются давлению или используются вместе для объединения атомов двух заготовок.Сварка широко используется как в металлических, так и в неметаллических областях. В процессе сварки заготовка и припой плавятся, образуя зону плавления, а соединение между материалами формируется после охлаждения и затвердевания расплавленной ванны. В этом процессе обычно применяется давление. Существует много видов источников энергии для сварки, в том числе газовая пламенная, дуговая, лазерная, электронно-лучевая, фрикционная и ультразвуковая.

До конца 19 века единственным сварочным процессом была ковка металла, которую кузнецы использовали сотни лет.Самая ранняя современная технология сварки появилась в конце 19 века, сначала дуговая сварка и сварка в кислородном газе, а затем контактная сварка. Труба из нержавеющей стали 304 сваривается сварочной проволокой 304/308.

- Сварочный пруток: Э308-16 (А102).

- Сварочная проволока: ER308.

- Сварочная проволока: А107; S309 можно использовать в качестве сварочной проволоки, e308lt1-1 можно использовать в качестве порошковой проволоки.

Какой сварочный электрод используется для сварки трубопроводов водородом под высоким давлением? Вам нужен щелочной электрод?

Для сварки трубопроводов выбранный сварочный стержень, как правило, аналогичен материалу трубопровода и обычно использует принцип равной прочности или более сильной точки.Щелочная сварочная проволока обычно используется на важных позициях, но требования к щелочной сварочной проволоке относительно высоки, а кислотно-щелочное свойство относительно. Пока качество может быть гарантировано, можно использовать кислотный сварочный электрод, а общий материал будет определять состав сварочного электрода. Вы не сможете подобрать его самостоятельно.

Какой электрод подходит для сварки трубопроводов высокого давления?

В настоящее время 6010 используется в крупных трубопроводах, таких как проект транспортировки газа с запада на восток. Процесс укупорки 81n1, сварка электродом 7010 вниз и сварочные материалы подложки должны выбираться в соответствии с конкретным материалом гроба. Следует использовать различные методы сварки. Углеродистая сталь или коррозионностойкая нержавеющая сталь должны определяться в зависимости от качества жидкости. Тонкостенный полный аргон и толстостенный аргон должны быть электрифицированы. Диаметр трубы следует определять в зависимости от скорости потока. Толщина стенки должна определяться в зависимости от давления. Определите сварочный стержень в соответствии с материалом трубы; Но сейчас это обычно аргонодуговая сварка (или прямая аргонодуговая сварка) с электросварочным покрытием.Трубопровод также делится на обычный трубопровод из углеродистой стали и трубопровод из нержавеющей стали.