Классификация сварных швов — Сварные соединения

Классификация сварных швов

Категория:

Сварные соединения

Классификация сварных швов

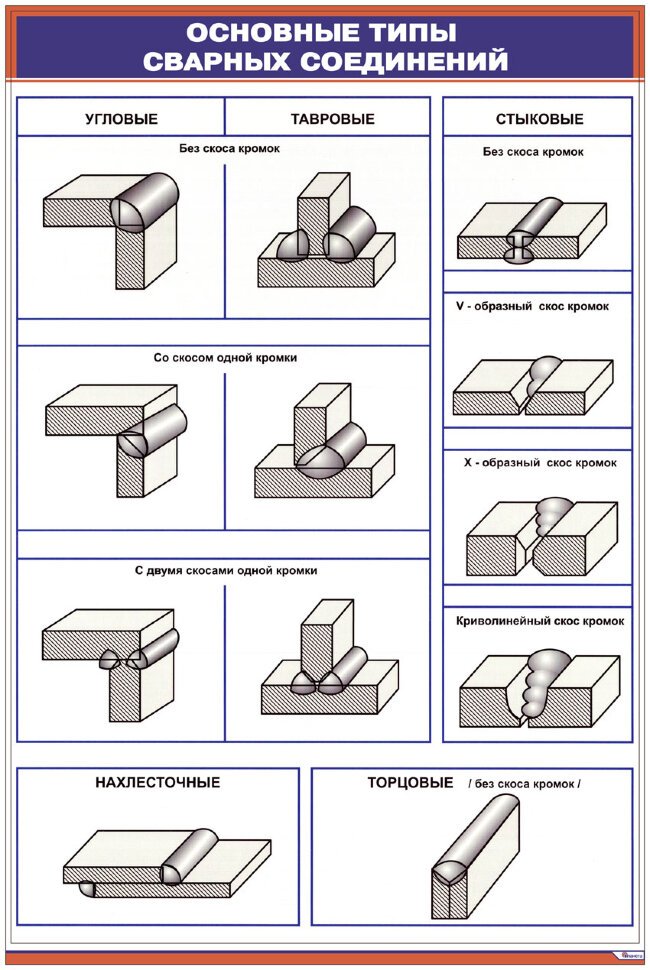

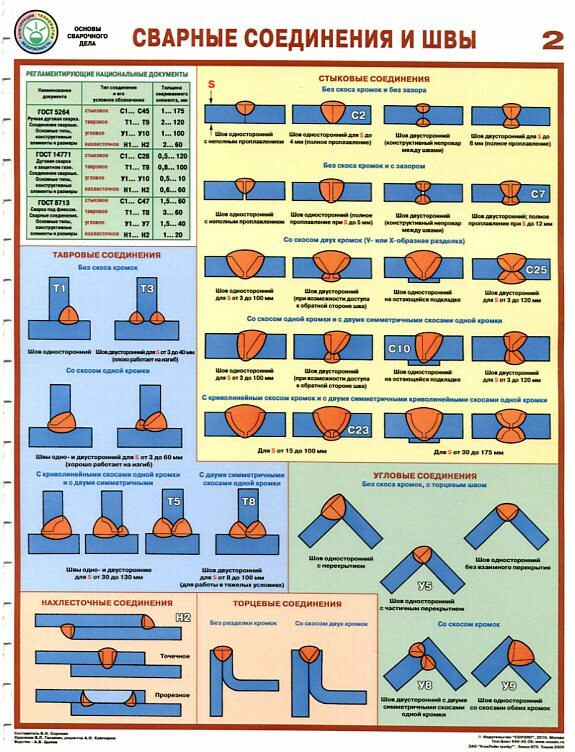

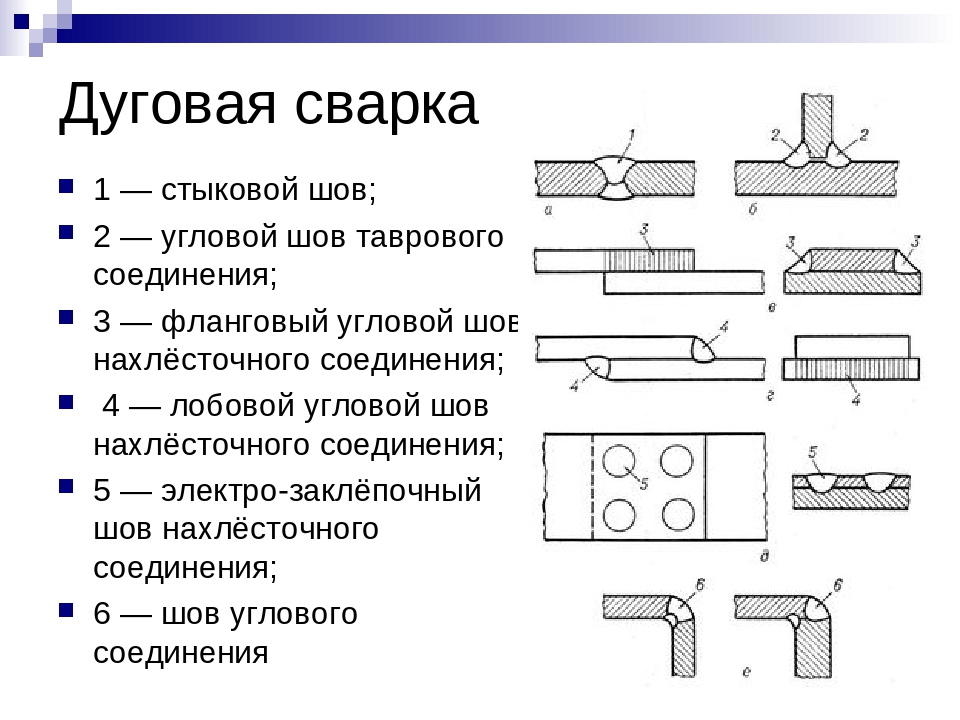

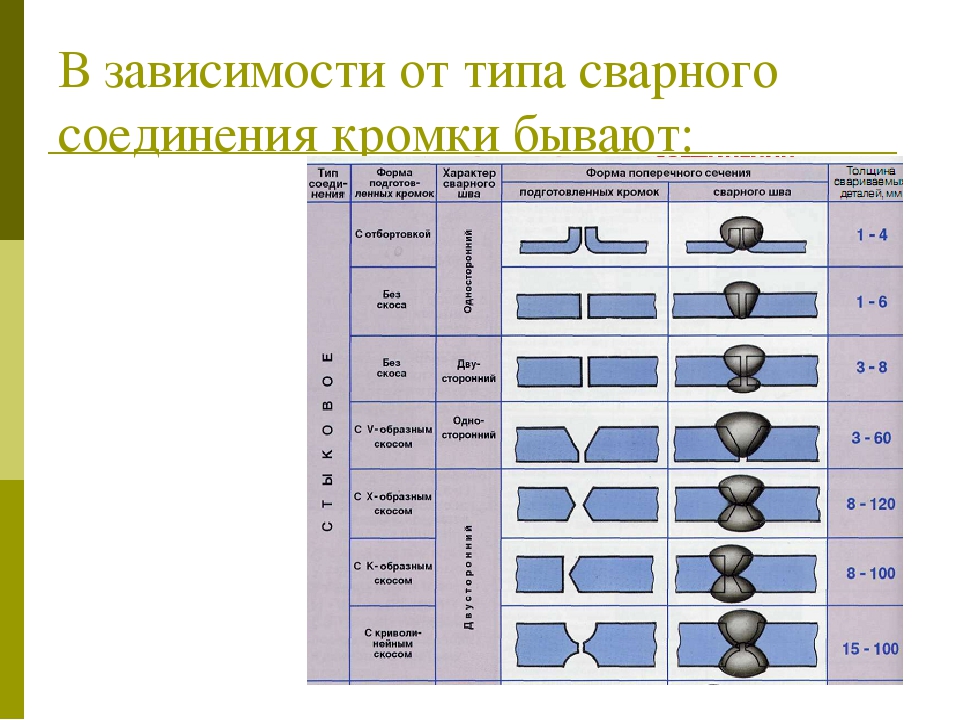

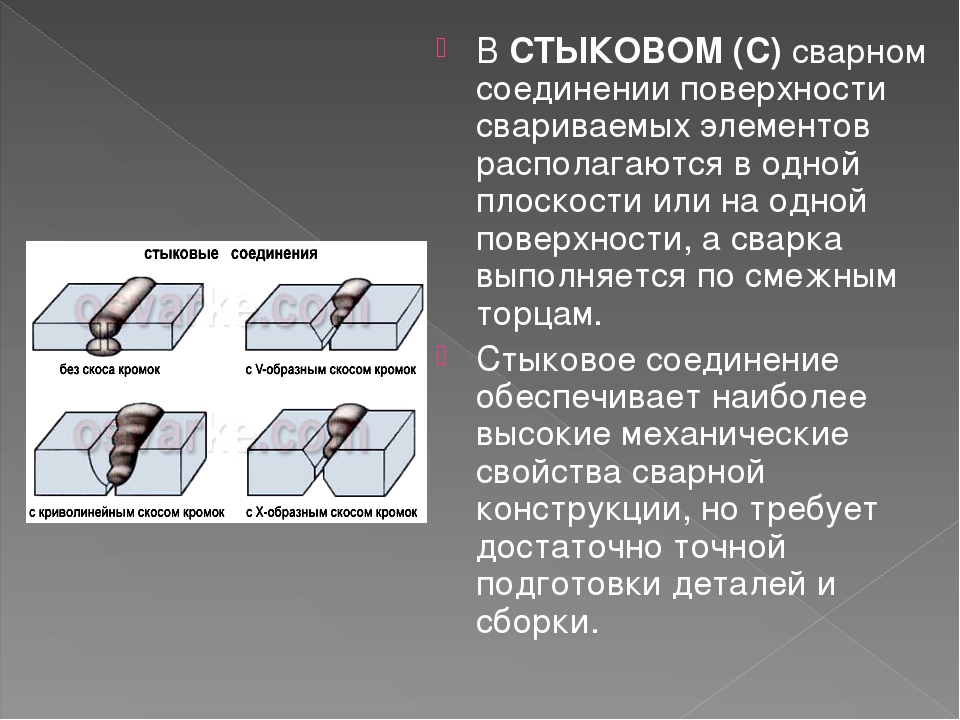

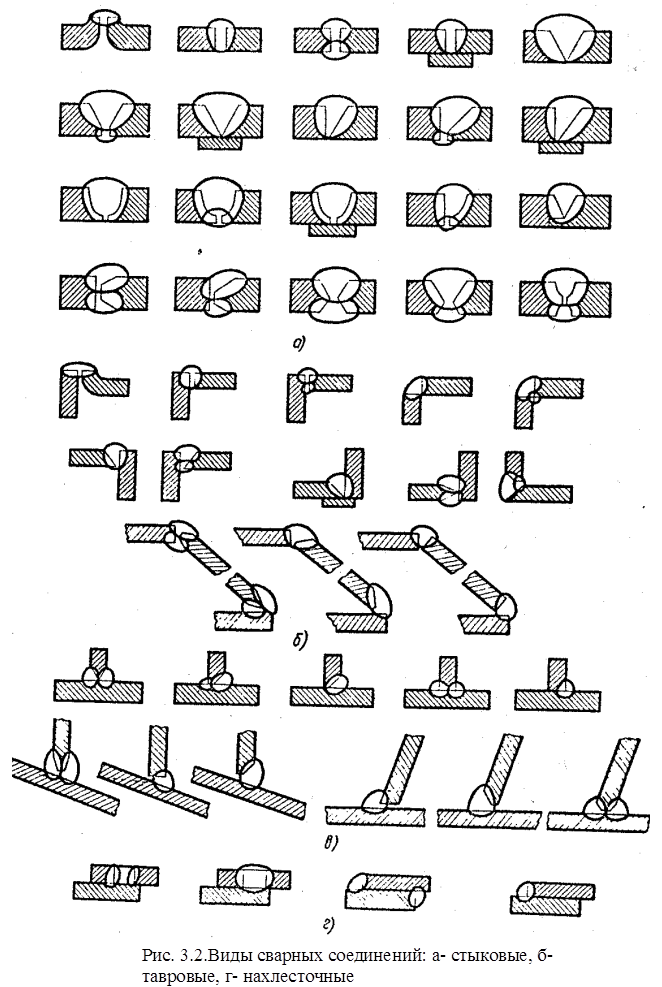

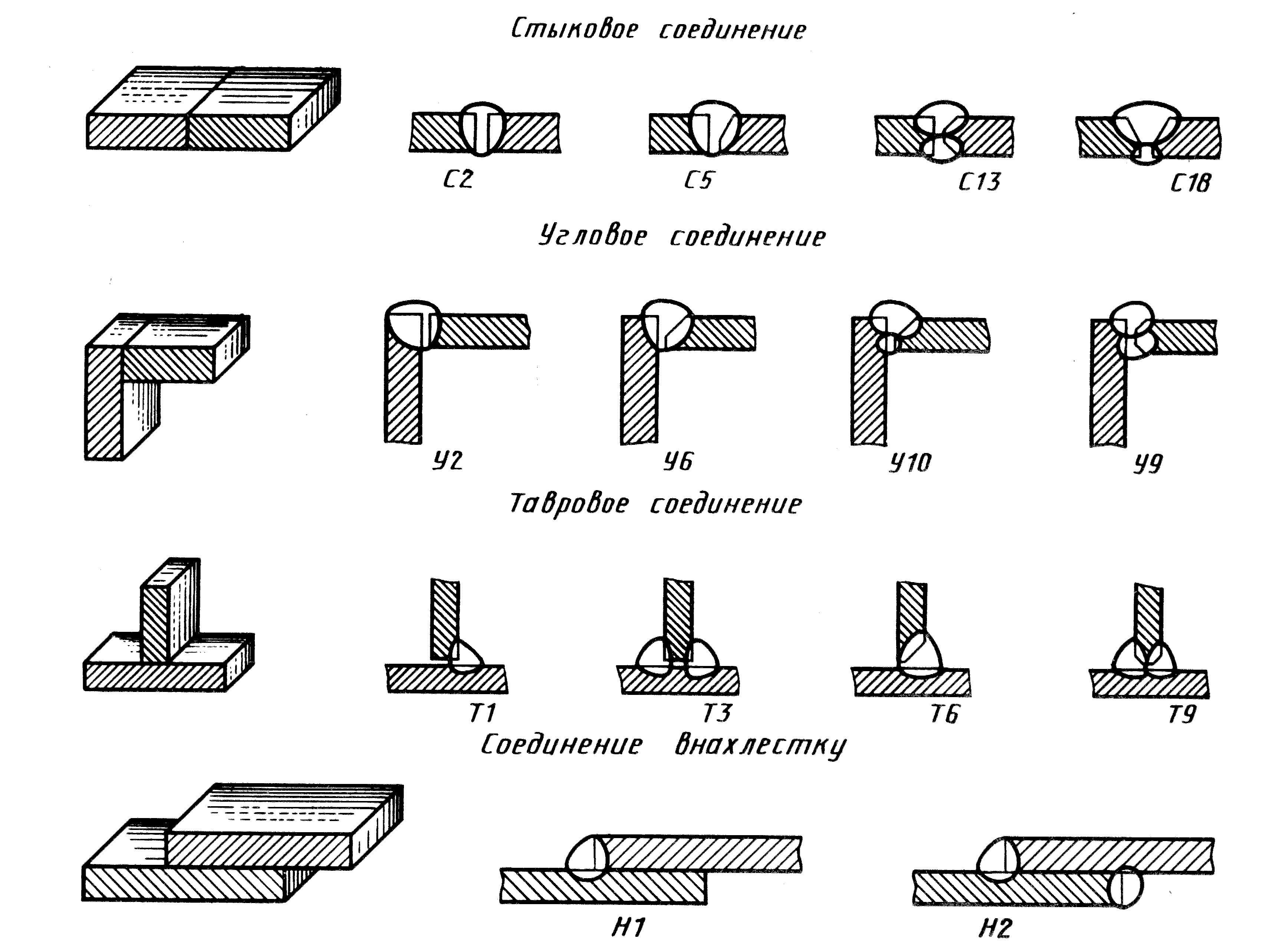

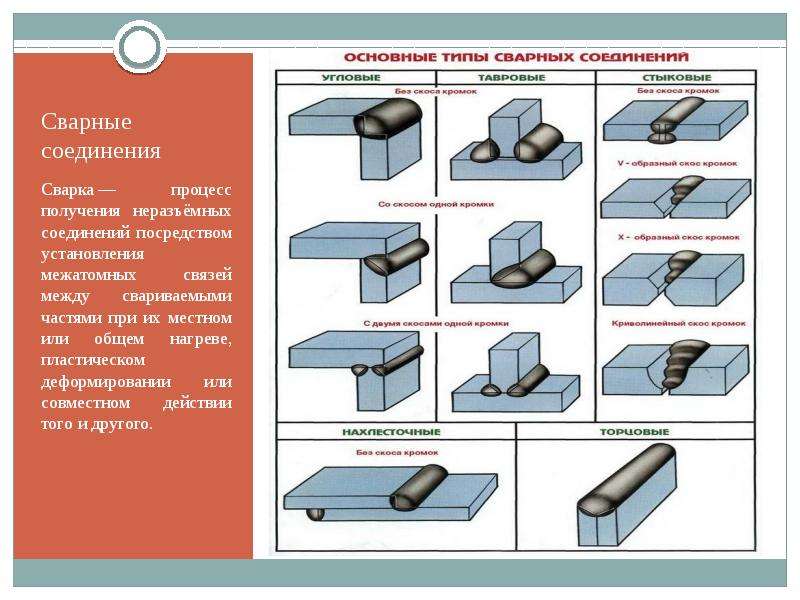

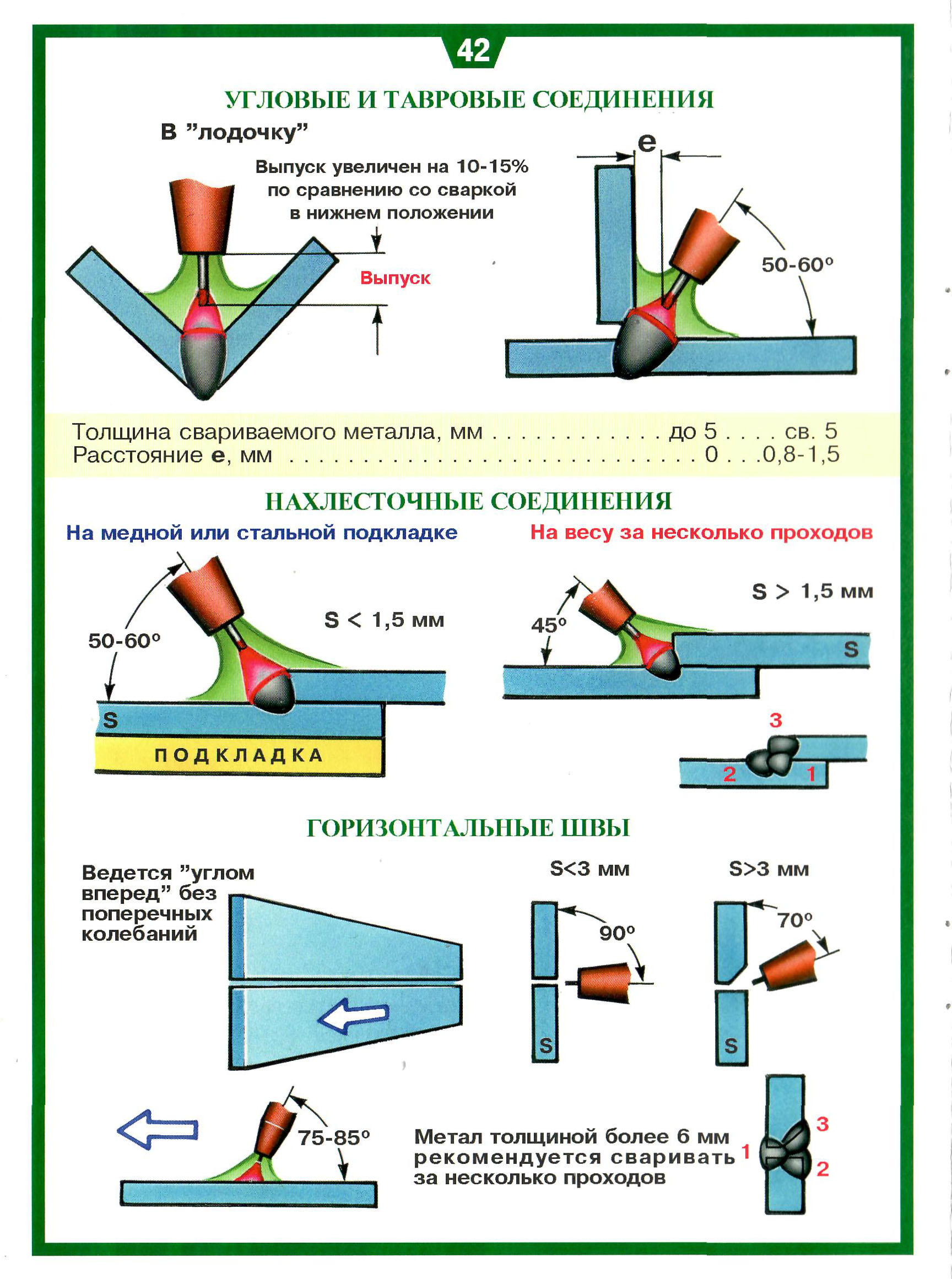

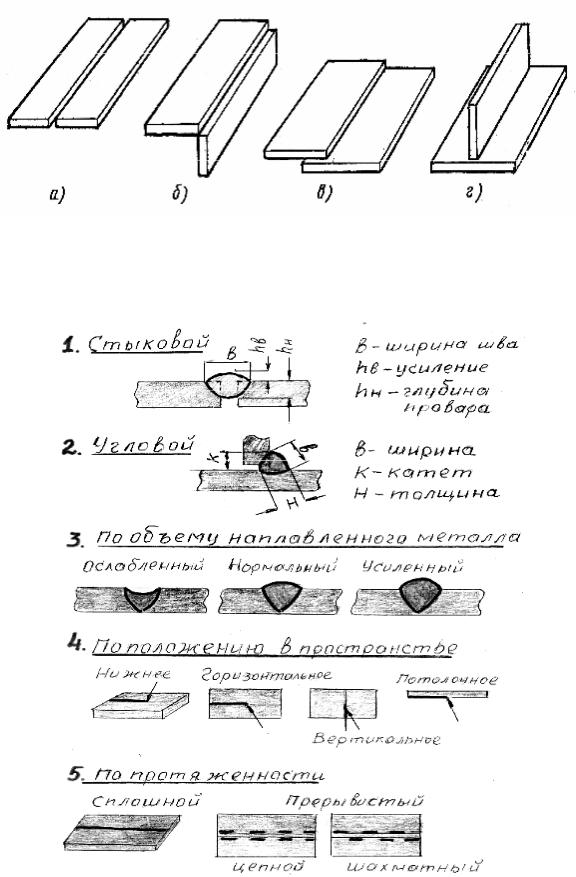

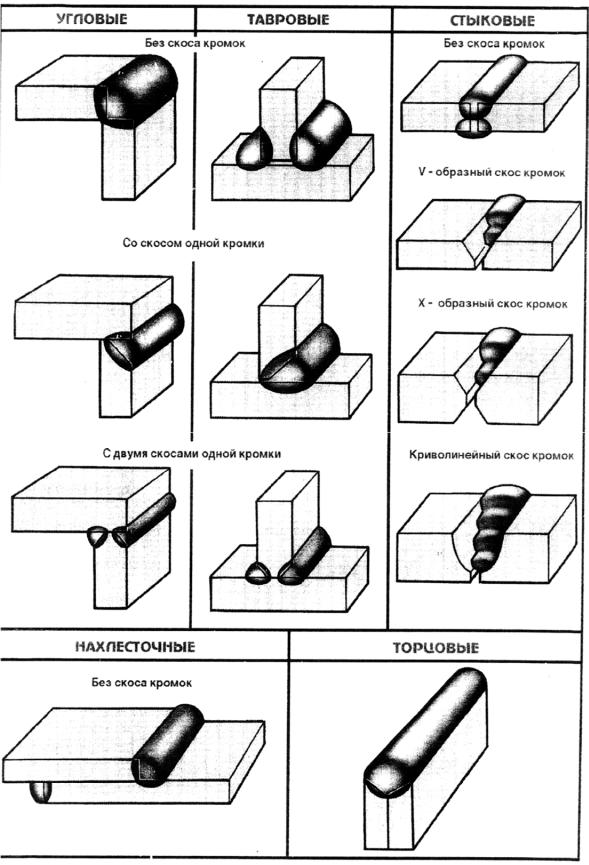

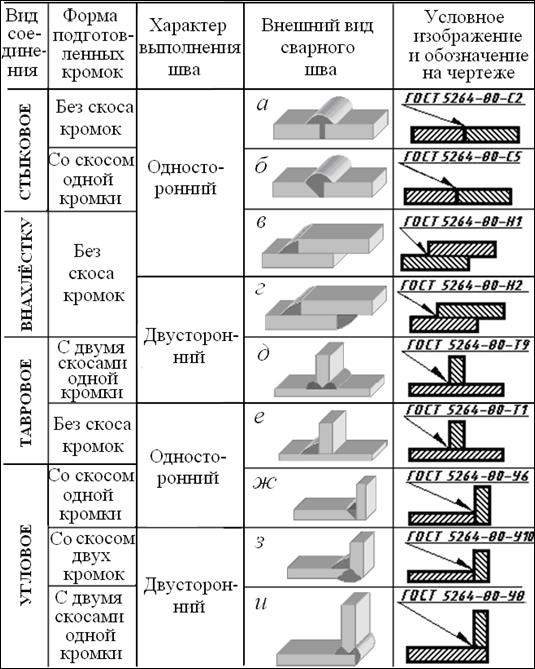

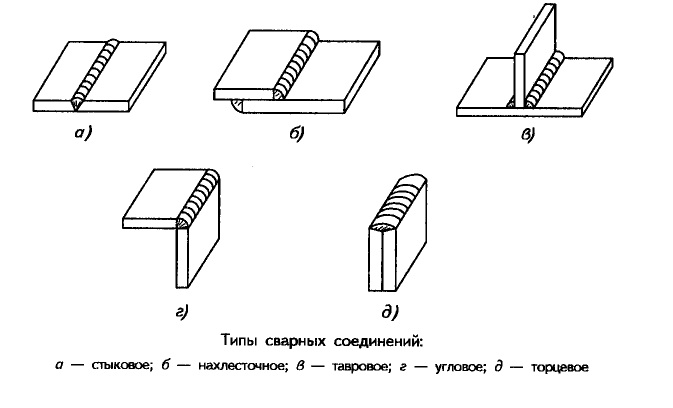

Сварные швы подразделяются по виду сварного соединения и геометрическому очертанию сечения шва на стыковые и угловые. Стыковой шов характеризуется шириной (b) и усилением Лв, глубиной провара hn, угловой — Катетом К, шириной В, толщиной Н. Стыковые швы применяют для выполнения стыковых, торцовых, отбортованных, а иногда и угловых соединений. Угловые швы применяют в нахлесточных, тавровых и угловых соединениях. Размеры сечения швов установлены ГОСТ 5264—69.

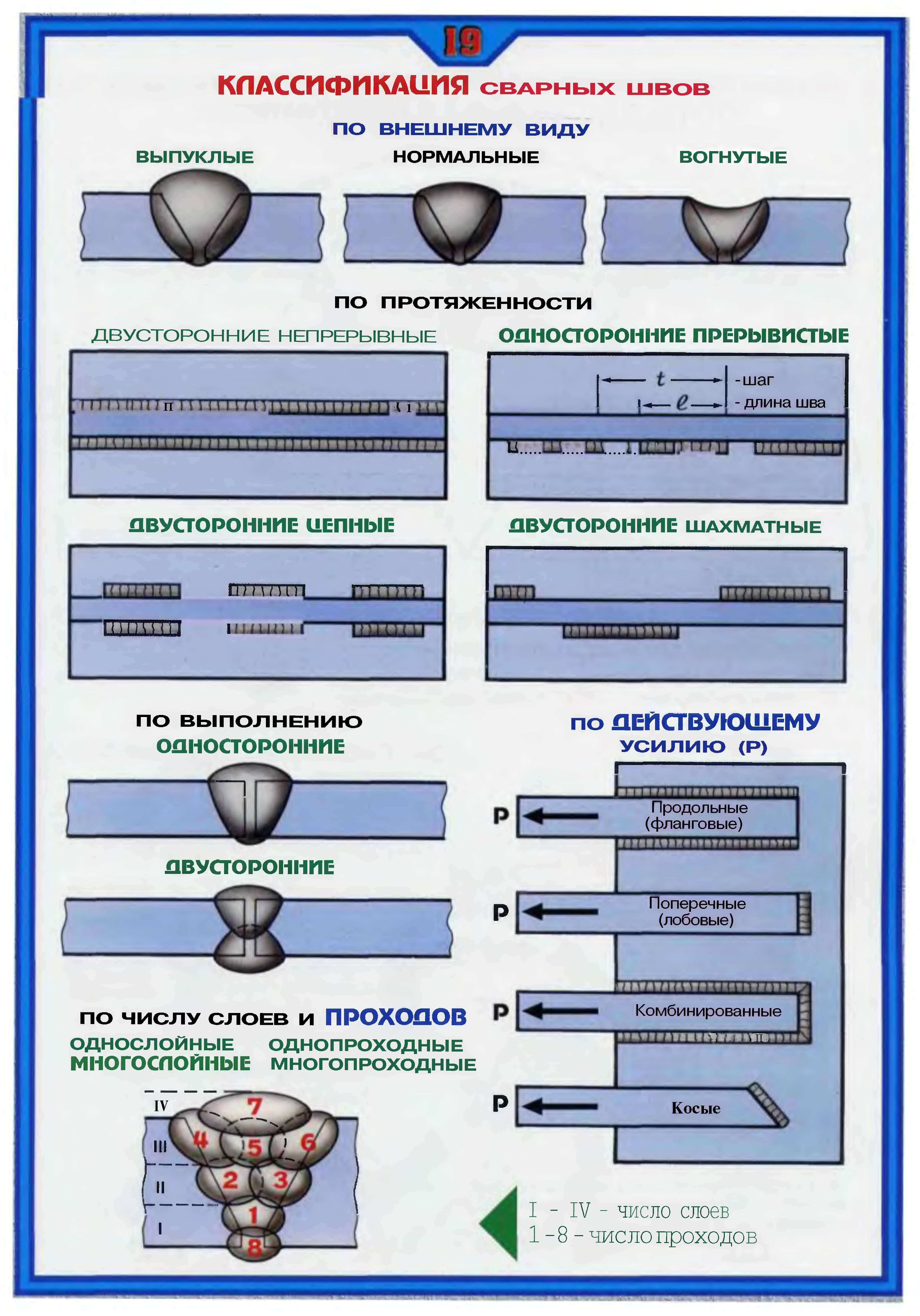

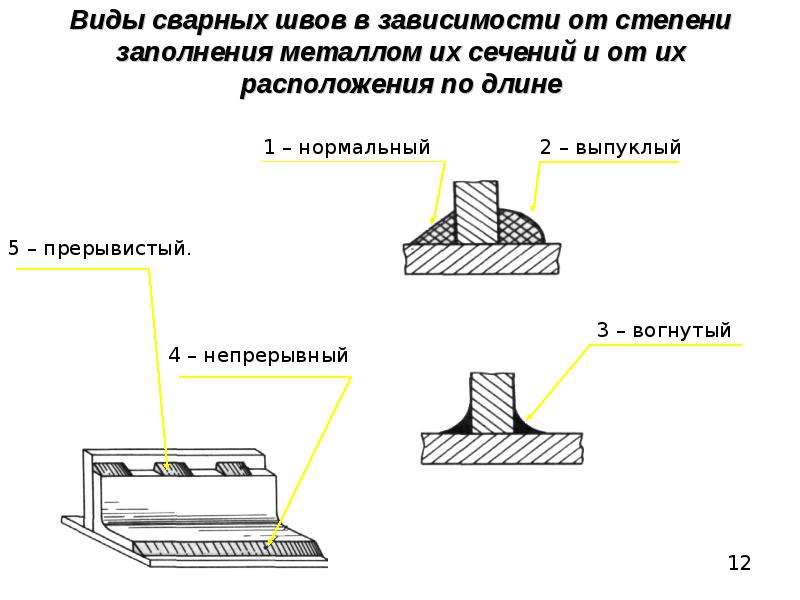

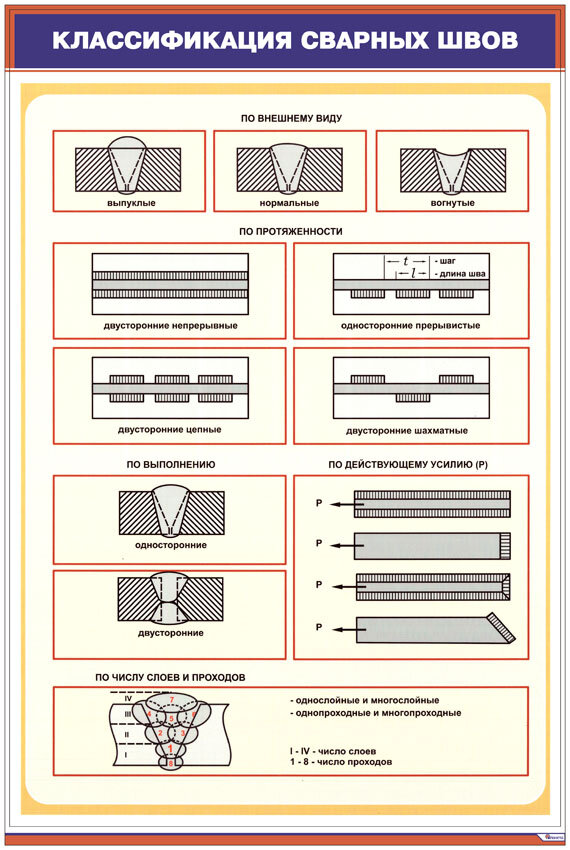

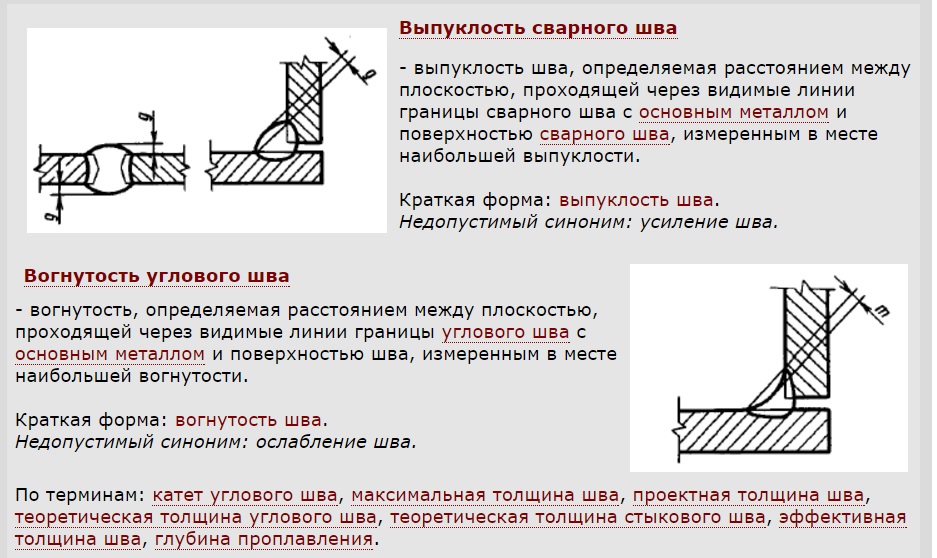

По форме наружной поверхности стыковые швы могут быть плоские или выпуклые. Угловые швы могут выполняться и вогнутыми. Сварные соединения с выпуклыми швами лучше работают на статическую нагрузку, чем соединения с плоскими или вогнутыми швами. Однако швы со слишком большой выпуклостью вследствие большого количества наплавленного металла неэкономичны.

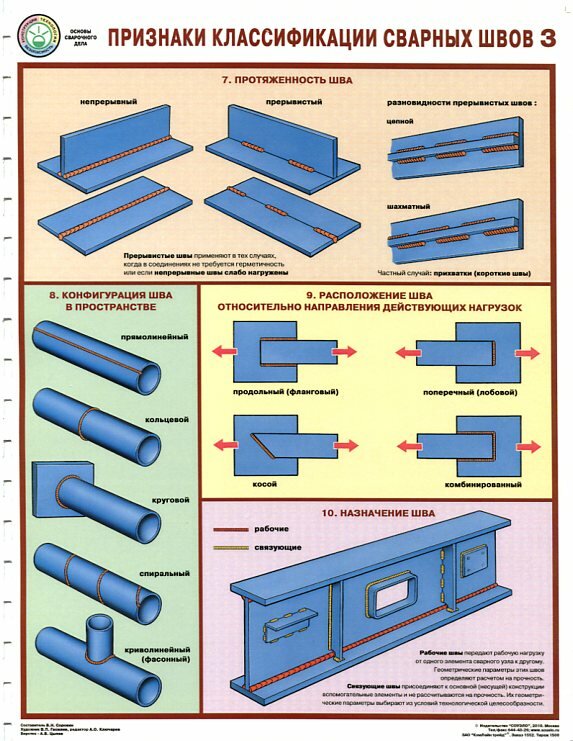

По положению в пространстве различают швы нижние, вертикальные, горизонтальные и потолочные.

Рис. 1. Классификация сварных швов по геометрическому очертанию сечения

Сварка нижних швов наиболее удобна, легко поддается меха низации. Наиболее сложен и труден потолочный шов, выполне ние которого требует специальной тренировки. Выполнение гори зонтальных и вертикальных швов на вертикальной плоскости не сколько труднее, чем нижних, но легче потолочных.

Рис. 2. Классификация сварных швов: а — по положению в пространстве, б — по протяженности, е — по отношению к направлению действующих усилий, г — по форме наружной поверхности

По отношению к направлению действующих усилий швы подразделяются на фланговые (боковые) и продольные, оси которых параллельны направлению усилия; лобовые, оси которых перпендикулярны к направлению усилия; комбинированные и косые.

По протяженности различают швы сплошные и прерывистые. Прерывистый шов может быть цепным или шахматным. Цепной шов представляет собой двусторонний прерывистый шов таврового соединения, в котором участки сварки и промежутки расположены по обеим сторонам стенки один против другого. Шахматный шов — двусторонний прерывистый шов таврового соединения, в котором промежутки на одной стороне стенки расположены против сваренных участков шва на другой стороне. Расстояние от начала проваренного участка шва до начала следующего участка называется шагом шва. Прерывистые швы применяют в соединениях, не требующих герметичности (непроницаемости) и когда сплошные швы слабо нагружены. Сварные соединения со сплошными швами лучше выдерживают знакопеременную нагрузку и меньше поддаются коррозии, чем соединения с прерывистыми швами. Особо ответственные сварные изделия, как правило, выполняются со сплошными швами.

Цепной шов представляет собой двусторонний прерывистый шов таврового соединения, в котором участки сварки и промежутки расположены по обеим сторонам стенки один против другого. Шахматный шов — двусторонний прерывистый шов таврового соединения, в котором промежутки на одной стороне стенки расположены против сваренных участков шва на другой стороне. Расстояние от начала проваренного участка шва до начала следующего участка называется шагом шва. Прерывистые швы применяют в соединениях, не требующих герметичности (непроницаемости) и когда сплошные швы слабо нагружены. Сварные соединения со сплошными швами лучше выдерживают знакопеременную нагрузку и меньше поддаются коррозии, чем соединения с прерывистыми швами. Особо ответственные сварные изделия, как правило, выполняются со сплошными швами.

По условиям работы швы подразделяются на рабочие, воспринимающие внешние нагрузки, и связующие (соединительные швы), предназначенные только для скрепления частей изделия. Связующие швы часто называют нерабочими швами.

Реклама:

Читать далее:

Условные обозначения швов сварных соединении

Статьи по теме:

Типы сварочных швов для трубной обвязки торцевых уплотнений

Для соединения трубопроводов в системах обвязки торцовых уплотнений используются различные типы соединений и сварок. При получении или подготовке предложений, рекомендуется обратить внимание на особенности выбора различных вариантов соединений.По умолчанию мы рекомендуем использовать фланцевое соединие с сваркой в стык, но особенности каждого конкретного проекта могут диктовать небходимость использования других вариантов соединений.

Сварка стык-в-стык (Butt Weld Connection)

На свариваемых торцах делается фаска, так, чтобы торцы и фаски обеих труб (или трубы и шейки фланца, задвижки и т.д.) совпадали по уровню. После этого две детали упираются торцами друг в друга и свариваются с полным проваром (проплавной сварной шов).

Торцы труб отличаются в зависимости от толщины трубы. Этот тип соединения используется как правило при диаметре трубы от 2” и выше.

Этот тип соединения используется как правило при диаметре трубы от 2” и выше.

*Дополнительная информация

Сварка внахлест (Socket Weld Connection)

В шейке трубы (фланца, задвижки и т.д.) просверливается отверстие диаметром чуть больше внешнего диаметра второй трубы. Вторая труба входит в это отверстие до упора и приваривается угловым или валиковым швом.

Торцы труб не зависят от толщины трубы. Этот тип соединения используется, как правило, при диаметре трубы до 2”.

Преимущества, недостатки и прочее.

Резьбовое соединение имеет много плюсов: низкая цена, простота изготовления и монтажа. Но есть и недостатки: при нарезке резьбы уменьшается толщина трубопровода, соответствено снижается прочность, также при сильных колебаниях температуры резьба может ослабнуть, а также резьбовые соединения больше подвержены коррозии. Если резьба заржавеет, открутить ее бывает проблематично.

Если не требуется разъемное соединение, то лучше использовать сварку. Сварить трубопроводы внахлест также достаточно просто.

Сварить трубопроводы внахлест также достаточно просто.

Ограничения сварного соединения внахлест:

- Должен быть зазор порядка 1,5 мм от торца вставленной трубы до «дна» отверстия во второй трубе, чтобы компенсировать тепловое расширение. Если зазор не оставили, то это может привести к концентрации напряжений и разрушению сварного шва

- В коррозионно-активной среде со сварным соединением внахлест могут возникнуть проблемы из-за щелевой коррозии.

- Сварное соединение внахлест подвержено эрозии, так как в месте стыка труб единая гладкая поверхность прерывается

- При колебаниях температуры возможно усталостное растрескивание

Поэтому оно намного дороже.

Поэтому оно намного дороже.ТЕСТ Виды сварных швов | Тест на тему:

§ 5. Классификация сварных швов

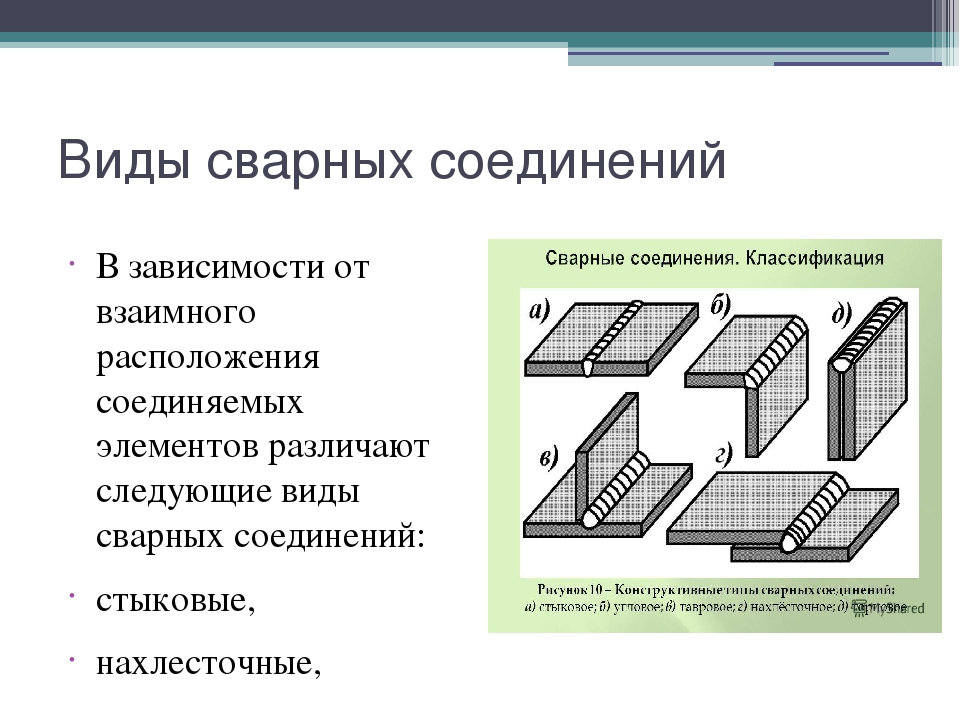

Сварные швы классифицируются по следующим основным признакам. По

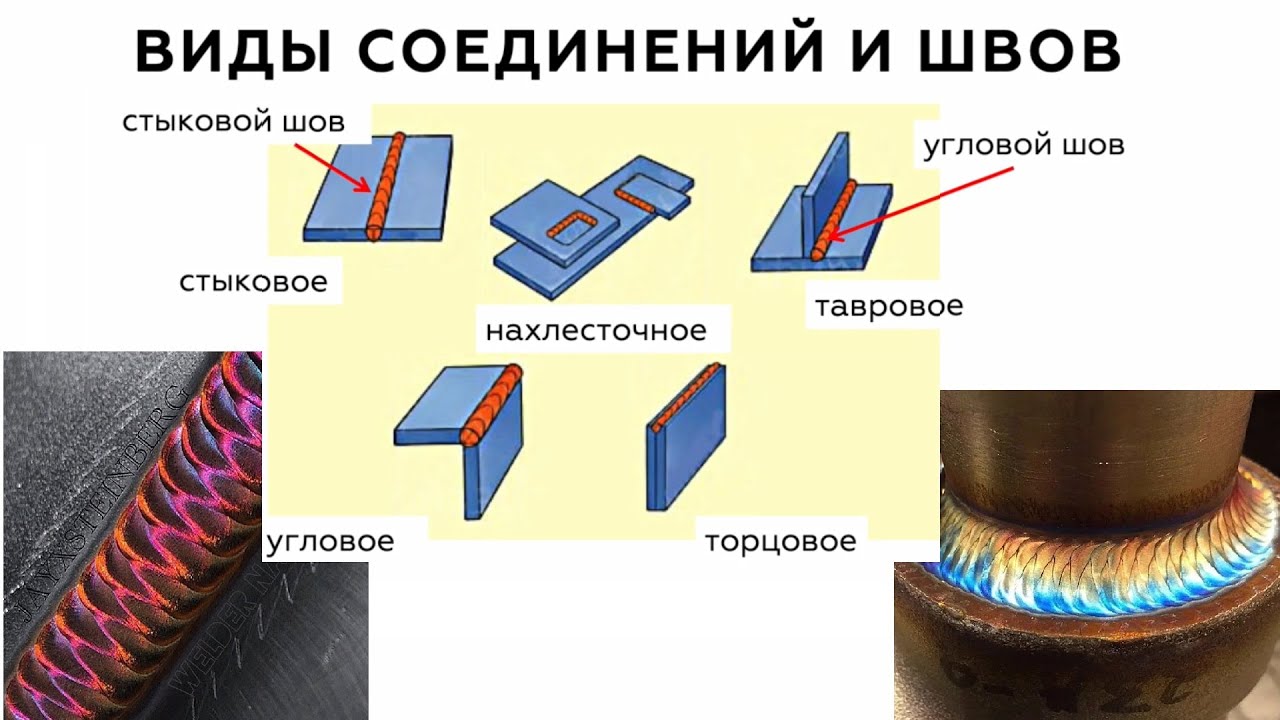

виду

сварного соединения различают швы стыковые и угловые. Швы, расположенные в стыковых сварных соединениях, называются стыковыми, расположенные в тавровых, угловых и нахлесточных соединениях — угловыми. По

положению,

в котором выполняется сварка, сварные швы бывают: «в лодочку», нижние, полугоризонтальные, горизонтальные, полувертикальные, вертикальные, полупотолочные и потолочные (рис. 6).

Рис. 6. Классификация сварных швов по расположению в пространстве: а — нижнее «в лодочку», б — нижнее угловое, в — нижнее стыковое, г — горизонтальное, д — вертикальное, е — полупотолочное, ж — потолочное

По

конфигурации

швы сварных соединений бывают прямолинейными, кольцевыми и криволинейными; по протяженности — сплошные и прерывистые. Сплошные швы в свою очередь делятся на короткие, средние и длинные (рис. 7).

7).

Рис. 7. Классификация сварных швов по конфигурации и протяженности: а — прямолинейные, б — кольцевые, в — криволинейные, г — сплошные, д — прерывистые

По

применяемому виду сварки

швы сварных соединений разделяются на швы ручной дуговой сварки, швы автоматической и механизированной сварки под флюсом, швы дуговой сварки в защитных газах, швы электрошлаковой сварки, швы электрозаклепочные, швы контактной электросварки, швы газовой сварки, швы паяных соединений. По

способу удержания

расплавленного металла во время сварки швы сварных соединений делятся на швы, выполненные без подкладок и подушек, на съемных и остающихся стальных подкладках, на медных, флюсомедных, керамических и асбестовых подкладках, а также флюсовых и газовых подушках (рис. 8).

Рис. 8. Схема выполнения швов: а — на подкладках, б — на флюсовой подушке, в — с поддувом газа, г — на весу; 1 — медная съемная подкладка, 2 — стальная остающаяся подкладка, 3 — асбестовая подкладка, 4 — флюс, 5 — брезент, 6 — металлический короб, 7 — шланги для подачи воздуха, 8 — сварной шов, 9 — свариваемое изделие

По

количеству наложения слоев

и валиков сварные швы бывают: односторонние, двусторонние, многослойные и многослойные многопроходные (рис. 9).

9).

Рис. 9. Классификация сварных швов по количеству наложения слоев и валиков

По

применяемому для сварки материалу

швы сварных соединений подразделяются на швы соединения углеродистых и легированных сталей, швы соединения цветных металлов, швы соединения биметалла, швы соединения винипласта и полиэтилена. По

расположению свариваемых деталей

относительно друг друга швы сварных соединений могут быть под острым или тупым углом, под прямым углом, а также располагаться в одной плоскости. По

действующему на шов усилию

швы бывают фланговые, лобовые, комбинированные и косые (рис. 10).

Рис. 10. Классификация швов по действующему на них усилию: а — фланговый, б — лобовой, в — комбинированный, г — косой

По

объему наплавленного металла

различают нормальные, ослабленные и усиленные швы (рис. 11).

Рис. 11. Классификация швов по объему наплавленного металла

По

форме свариваемой конструкции

швы сварных соединений выполняются на плоских и сферических конструкциях, по

расположению на изделии

различают швы продольные и поперечные.

Результативность и качество работы зависит от наличия необходимого инструмента, материала и умений. На успех в любом деле, какого бы направления он ни был, существенно влияет также и знание теории. принято считать одними из наиболее распространенных.

Для этого вида деятельности нужен материал, оборудование, опыт работы, а также теоретические знания. Овладев необходимой информацией, человек получает представление о том, что такое шов, какая существует классификация сварных швов и как подобрать оптимальный вариант для сцепления различных металлических изделий.

Что собой представляет сварочный шов?

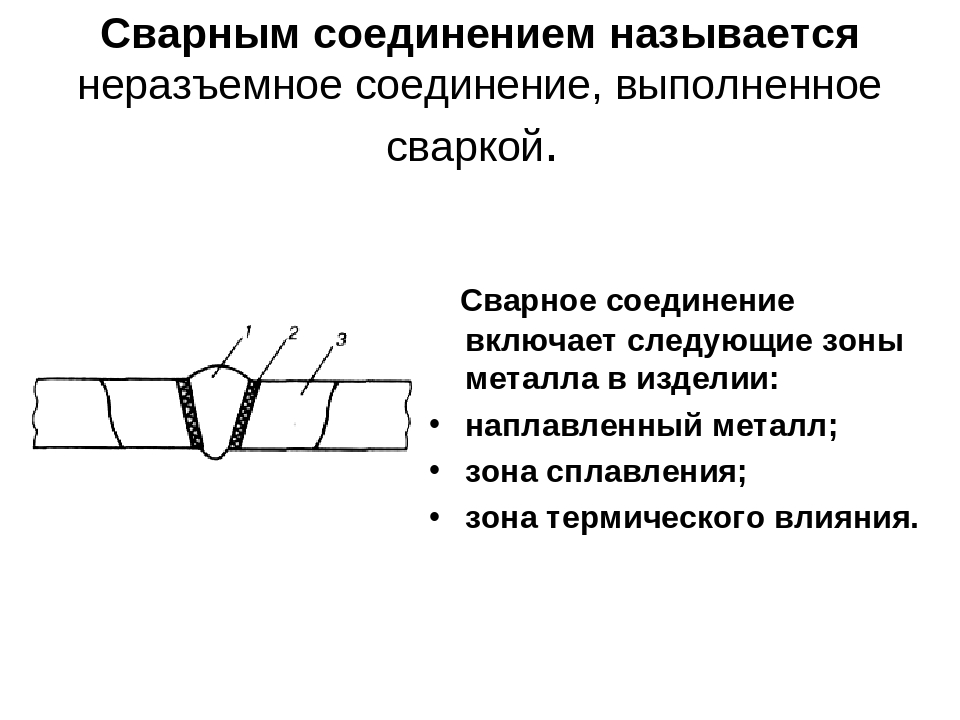

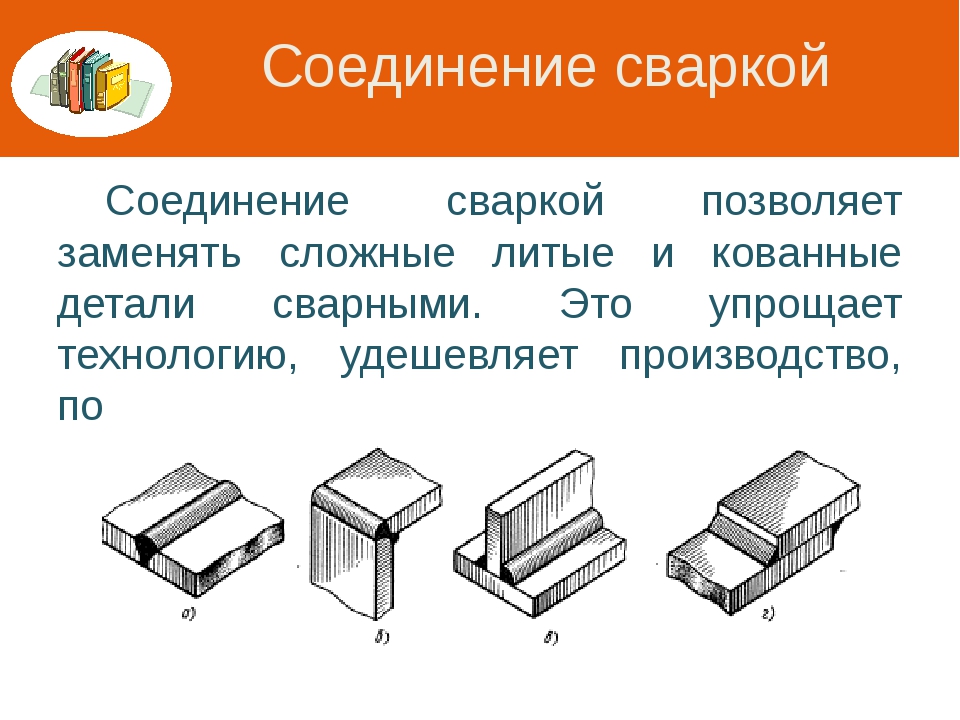

Во время сварочных работ в процессе задействованы три металлических участка: между собой при помощи третьего, которым выступает электрод, скрепляются два куска железа. В месте соединения друг с другом металлических деталей происходит термический процесс, образующий шов. Таким образом, шов — это часть полученная в результате воздействия плавленого и затвердевшего железа.

Соединять методом сварки можно любые металлы. Они имеют свои особенности структуры, в соответствии с которыми подбирается определенный тип крепления. Классификация производится в зависимости от типа сцепления, материала и других параметров. Для каждого соединения имеются свои инструкции и свой порядок выполнения.

Размеры

Существует классификация сварных швов по протяженности. В зависимости от размеров, бывают:

- Короткие. Размер не превышает 30 см. Такой шов появляется в результате сварки, выполняемой в одном направлении от самого начала до конца.

- Средние. Длина шва — от 30 см до 1 метра. Данные швы свариваются от середины к краям. Для них идеально подходит обратно-ступенчатый способ. Его суть заключается в том, что весь шов разделяется на несколько участков, которые поочередно обрабатываются сваркой. Каждый из этих отрезков имеет длину от 10 до 30 см.

- Длинные (свыше одного метра). Свариваются так же, как и средние швы, с той лишь разницей, что количество участков здесь будет больше.

Самый распространенный вид

Во время стыкового сцепления учитывается толщина изделия. Это позволяет сэкономить значительную часть материала.

Стыковое сцепление считается наиболее популярным. Это обусловлено тем, что данный процесс сварки — самый быстрый и экономный.

Для данного типа сцепления характерна Т-образная форма соединения металлических изделий. Как и в стыковом сцеплении, особое внимание уделяется толщине метала, в зависимости от которой швы бывают односторонние и двухсторонние.

Применяя данный вид сцепления, необходимо придерживаться следующих рекомендаций:

- Выполняя тавровую сварку при сцеплении двух изделий, имеющих различную толщину, необходимо сварочную горелку по отношению к изделию потолще держать под углом в 60 градусов.

- Сварочные работы можно облегчить, если расположить конструкцию «в лодочку». Такое положение обрабатываемого изделия исключит подрезы, пропущенные недоваренные участки, которые для данного вида сцепления считаются самыми распространенными дефектами.

- Если один проход сварочной горелки окажется малоэффективным, поскольку могут оставаться дефектные участки, их следует варить, осуществляя колебания сварочных электродов.

- В тавровом соединении можно ограничиться и односторонней сваркой. Для этого нужно использовать сварочную аппаратуру Oineo Tronic Pulse, которая позволяет осуществить RW-варку.

Формы сварных швов

Классификация сварных швов по форме наружной поверхности определяет три типа:

- Плоские. Эффективны при динамической и знакопеременной нагрузке, поскольку у этих швов (как и у вогнутых) отсутствует концентрация напряжения, способная вызвать резкие перепады и разрушить сварочное сцепление.

- Вогнутые. Допустимой считается вогнутость шва, не превышающая 0,3 см. В противном случае вогнутость сварного шва считается чрезмерной и расценивается как дефект. Измеряется уровень вогнутости на участке, где имеется наибольший прогиб.

- Выпуклые швы. Возникают в результате скопления большого количества застывшего металла и считаются неэкономными.

Но в то же время сварное соединение, дающее выпуклый шов, эффективнее при статической нагрузке, чем соединение с плоским или вогнутым сварным швом. Показатель выпуклости — это расстояние от поверхности основного метала до точки наибольшего выступа. Стандартными считаются выпуклости, не превышающие 0,2 см для нижней сварки и не более 0,3 см для сварки, выполненной в других положениях.

Но в то же время сварное соединение, дающее выпуклый шов, эффективнее при статической нагрузке, чем соединение с плоским или вогнутым сварным швом. Показатель выпуклости — это расстояние от поверхности основного метала до точки наибольшего выступа. Стандартными считаются выпуклости, не превышающие 0,2 см для нижней сварки и не более 0,3 см для сварки, выполненной в других положениях.

Другие требования к сварным швам.

Кроме требований, касающихся качества и свойств сварных швов, существует и еще ряд правил, соблюдаемых при изготовлении сварных металлоконструкций. Как правило, конкретные требования к сварному шву описываются в проектной документации. Они касаются расположения сварного шва, его протяженности и непрерывности, а также таких размерных параметров, как толщина и степень выпуклости (швы могут быть выпуклыми или вогнутыми).

Кроме того, сварные швы могут быть однослойными и многослойными, а по степени проницаемости их разделяют на прочные и плотные – последняя категория швов не только герметична с точки зрения проникновения сквозь них жидкостей, но и полностью непроницаема для газообразных субстанций. Все эти особенности сварных швов определяются при составлении чертежей металлоконструкции и основываются на особенностях ее эксплуатации.

Все эти особенности сварных швов определяются при составлении чертежей металлоконструкции и основываются на особенностях ее эксплуатации.

Классификация сварных швов по положению в пространстве

Согласно критерию размещения в пространстве имеется четыре типа швов, каждому из которых присущи свои особенности и рекомендации для сварки:

- Нижние швы. В техническом аспекте считаются самыми простыми. Сваривание нижних швов производится на ровной поверхности в позиции снизу. Данный процесс характеризуется высокой результативностью и качеством. Это обусловлено более комфортными условиями для сварщика. Расплавливаемый металл своим весом направлен в расположенную в горизонтальном положении сварную ванну. За варкой нижних швов легко уследить. Работа выполняется быстро.

- Горизонтальные швы. Свариваются немного труднее. Проблема заключается в том, что растапливаемый металл под воздействием своего веса затекает на нижние края. Это может повлечь за собой появление подрезов в области верхнего края.

- Вертикальные швы. Являются результатом соединений металлических изделий, размещенных в вертикальной плоскости.

- Потолочные швы. Данная сварка считается самой трудной и ответственной. Характеризуется минимальным комфортом. В процессе сварки утрудняется выделение шлаков и газов. С этим делом справится не каждый, необходим большой опыт, так как удержать в ходе работы падающий на лицо шлак непросто. При этом важно соблюдать качество и прочность соединения.

Что же такое пространственное положение при сварке?

Разные стандарты имеют следующие определения для термина «положение при сварке»:

- положение сварного шва в пространстве, определяемое углами наклона оси и поворота лицевой поверхности сварного шва относительно горизонтальной плоскости. (ГОСТ Р ИСО 6947 и ISO 6947)

- соотношение между сварочной ванной, соединяемыми элементами и источником тепла в процессе сварки. (AWS A3.0)

- положение при сварке определяется углом наклона продольной оси шва и углом поворота поперечно оси шва относительно их нулевых значений.

(ГОСТ 11969)

(ГОСТ 11969)

Положение при сварке, ввиду силы тяжести, непосредственно влияет на характер переноса расплавленного металла электрода в сварочную ванну и сварщику в процессе сварки необходимо это учитывать и изменять режимы сварки, технику колебаний электродом и другие параметры. Самыми известными являются нижнее, горизонтальное, вертикальное и потолочное положения, но существует ряд других позиций, которые имеют свои обозначения, о чем и пойдет речь далее.

Нижнее положение

С нижнего положения начинаются первые шаги в обучении всех начинающих сварщиков поскольку оно является самым легким. Сварка выполняется сверху при этом деталь расположена горизонтально. Под действием силы тяжести расплавленный металл течет вниз и равномерно растекается в сварочной ванне.

Вертикальное положение

При вертикальном положении ось сварного шва расположена вертикально, а сварку фактически проводят горизонтальным способом от кромки до кромки. При этом расплавленный металл под действием силы тяжести будет стремиться течь вниз, что влечет за собой его скопление в одной точке, а не равномерное распределение по всей ширине валика.

Горизонтальное положение

По сравнению с нижним и вертикальным, горизонтальное положение является более сложным и сварщику потребуется больше навыков и умений, чтобы выполнить качественный шов. Ось сварного шва расположена горизонтально, и основная проблема заключает в том, что расплавленный металл сварочной ванны стремиться вытечь вниз из-за этого часто образовываются дефекты сварных швов в виде подрезов.

Потолочное положение

В потолочном положении сварка выполняется в самой неудобной позиции — сверху над головой и требует высокой квалификации сварщика. Прежде чем приступить к сварке потолочных швов необходимо освоить сварку во всех остальных пространственных положениях. Расплавленный металл сварочной ванны стремиться вытечь вертикально вниз, поэтому в процессе сварки необходимо следить чтобы поверхностное натяжение расплавленного металла было больше силы тяжести и металл оставался в сварочной ванне. В процессе сварки необходимо стараться, чтобы сварочная ванна была как можно меньше.

Как обозначаются сварные швы и соединения?

Классификация и обозначение сварных швов производится при помощи специальных значков, линий и выносок. Они размещаются на и на самой конструкции. Классификация сварных соединений и швов обозначается, согласно нормативному документу, при помощи специальных линий, которые могут быть сплошными или штриховыми. Непрерывными обозначаются видимые сварные швы, штриховыми — невидимые.

Условные обозначения шва ставятся на полке от выноски (в случае если шов расположен на лицевой части). Или, наоборот, под полкой, если шов размещен с обратной стороны. При помощи значков указывается классификация сварных швов, их прерывистость, размещение отрезков для сварки.

Рядом с основными значками располагаются дополнительные. Они содержат вспомогательную информацию:

- о снятии усиления сварного шва;

- об обработке поверхности для плавного перехода к основному металлу и предотвращения наплывов и неровностей;

- о линии, по которой производится шов (является ли она замкнутой).

Для идентичных конструкций и изделий одного ГОСТа предусмотрены стандартные условные обозначения и технические требования. Если же в конструкции имеются одинаковые швы, то им лучше дать порядковые номера и разбить на группы, которым также для удобства присваиваются номера. Вся информация о количестве групп и швов должна быть указана в нормативном документе.

Требования к качеству сварного шва.

Отдельная группа требований для сварных швов касается их качества. В зависимости от степени соблюдения этих требований все сварные швы подразделяются на три основные категории:

1. Первая категория сварных швов – высшее качество.

К этой категории относятся сварные швы разных типов (стыковой, нахлесточный, тавровый, угловой), которые располагаются на фермах, балках или стенах и испытывают максимальное напряжение на растяжение. Также в эту группу включаются швы металлоконструкций, относящихся к 1 группе. Иногда сюда же включаются и швы конструкций 2 группы, если им предстоит эксплуатация в климатическом поясе, где температура воздуха отпускается ниже -40 градусов С.

2. Вторая категория сварных швов – средние показатели качества.

В эту группу входят следующие типы швов:

- угловой шов, служащий для соединения главных деталей металлоконструкций, относящихся к 2 и 3 группе, подвергающийся большому напряжению среза или растяжения;

- стыковой шов, выдерживающий значительное растяжение или противостоящий сдвигу;

- стыковой, а также угловой шов, расположенный на месте соединения сжатых деталей конструкции;

- стыковой, а также угловой шов, соединяющий растянутые детали конструкции.

3. Третья категория сварных швов – низшее качество.

Соблюдение данного объема требований считается достаточным для стыковых или угловых сварных швов, соединяющих вспомогательные детали металлоконструкций.

Определение, объяснение, типы и применение

Сварка – это процесс соединения двух материалов, также называемых подложками, путем их сплавления с использованием тепловой энергии, сконцентрированной вдоль швов.

В детстве я помню, как мои родители отговаривали меня смотреть прямо на мужчин, сгрудившихся над куском металла, которые делали что-то, что могло генерировать очень яркий белый свет. Мое любопытство привело меня к тому, что я узнал, что процесс, известный как сварка, используется для соединения двух или более кусков металла в конструкционных целях.

Соединение требуется, когда нецелесообразно или невозможно формировать непрерывные конструкции. Однако важно использовать эффективные методы соединения материалов, иначе это нарушит общую целостность конструкции.

Что такое сварка и как она выполняется?

Сварка — это метод соединения, который включает сплавление подложек (Фото: weerasak saeku/Shutterstock)

Сварка — это процесс соединения двух материалов, также называемых подложками, путем их плавления с использованием тепловой энергии, сконцентрированной вдоль швов.Используемые источники тепловой энергии сильно различаются в зависимости от типов свариваемых подложек.

Поскольку сварка предполагает плавление, желательно соединять одинаковые металлы, так как они будут иметь сопоставимые температуры плавления. Однако специальные технологии позволяют сварщикам соединять и разнородные металлы!

Иногда для усиления сварного соединения используют присадочный металл. Он полностью плавится вместе с участками подложки, к которым применяется тепло, в результате чего образуется прочное соединение.Присадочные металлы подаются извне к шву во время сварки.

Различные методы сварки и их применение

В целом методы сварки можно классифицировать на основе источника тепла, вызывающего плавление.

1. Дуговая сварка

Дуговая сварка (от которой наши родители советовали нам отвернуться) является наиболее распространенным видом сварки. Он подает высокие напряжения и токи в различных сочетаниях к основному металлу через электрод, что вызывает плавление.

В зависимости от характера сварного шва могут использоваться присадочные материалы. Они поставляются самими электродами и потребляются в процессе.

Они поставляются самими электродами и потребляются в процессе.

Сварные швы, образующиеся в ходе этого процесса, очень восприимчивы к дефектам и поэтому должны быть защищены «защитной» средой, которая покрывает сварной шов до тех пор, пока он не остынет и не затвердеет.

Обычно используемые методы дуговой сварки включают:

i. Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

Сварка электродом является наиболее распространенным видом сварки, в котором используется плавящийся электрод (Фото: Tum ZzzzZ/Shutterstock) .Электрод действует как присадочный металл и покрыт флюсом, который распадается на газ, защищающий сварной шов.

ii. Дуговая сварка под флюсом (SAW)

При SAW дуга погружается под слой флюса, чтобы защитить ее от элементов (Фото: Greeneries/Shutterstock)

Электрод представляет собой расходуемую проволоку с медным покрытием, которая непрерывно подается к шов заготовки. Дуга экранируется путем «погружения» ее под слой порошкообразного флюса.

iii.Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

В сварке TIG используется вольфрамовый электрод с внешним наполнителем (Фото: Lapis2380/Shutterstock)

Этот процесс, также известный как сварка вольфрамовым электродом в среде инертного газа (TIG), использует неплавящийся вольфрамовый электрод. который подается вместе с инертным газом, таким как гелий или аргон, для защиты сварного шва. Присадочный металл подается извне.

iv. Дуговая сварка металлическим газом (GMAW)

В сварке MIG используется расходуемый присадочный электрод, поставляемый вместе с защитными газами (Фото: JP WALLET/Shutterstock)

Этот метод, также известный как сварка в среде инертного газа (MIG), аналогичен GTAW, за исключением что электрод сам по себе является наполнителем и не должен поставляться извне.

Из-за опасного характера дуговая сварка в значительной степени роботизирована. Это наиболее универсальный и экономичный вид сварки. Он находит применение в конструкционных компонентах и может использоваться как на черных, так и на цветных материалах.

2. Газовая сварка

При газовой сварке используется горелка, которая подает смесь кислорода и горючих газов. (Фото: Мати Нусерм/Shutterstock)

Использование кислорода и горючего газа в соответствующем соотношении горючести часто используется для нагрева металлов до их температуры плавления.Все методы, использующие это для соединения металлов, подпадают под понятие «газовая сварка».

Горелка с регулируемым давлением подает кислородно-топливную смесь в соответствующем соотношении, которая затем воспламеняется от искры, чтобы зажечь пламя.

В большинстве случаев при газовой сварке не используются присадочные металлы. Некоторыми широко используемыми методами газовой сварки являются кислородно-ацетиленовая и кислородно-водородная сварка пламенем, которые могут достигать температуры до 3000 ° C, достаточной для плавления почти всех металлов.

Газокислородные горелки также используются для резки металлов, когда это невозможно сделать механическими средствами. Газокислородная сварка предназначена в первую очередь для ремонтных работ, а также для соединения тонких и средних листов металла.

Газокислородная сварка предназначена в первую очередь для ремонтных работ, а также для соединения тонких и средних листов металла.

3. Сварка лучистой энергией

(Фото: Krorc/Wikimedia Commons)

Этот вид сварки концентрирует пучок возбужденных электронов (электронный луч) или электромагнитное излучение (лазерный луч) для расплавления подложек вдоль швов. В этой системе не используются присадочные металлы.

Заготовки обычно хранятся в вакуумной камере, что устраняет необходимость в защитных средах.Самым большим преимуществом использования сварки лучистой энергией является то, что ее можно использовать для сварки разнородных металлов и металлов различной толщины. Хотя это более дорого по сравнению с другими методами, сварные швы, которые он создает, являются одними из самых прочных.

4. Сварка сопротивлением

(Фото предоставлено: sondoggie/Shutterstock)

В этом виде сварки используется давление, чтобы удерживать детали вместе, а затем пропускают электрический ток в точке контакта для сплавления поверхностей. Преимущество сварки сопротивлением заключается в том, что она не использует присадочные металлы и дает очень воспроизводимые результаты при очень экономичном способе.Он широко используется в автомобильной промышленности.

Преимущество сварки сопротивлением заключается в том, что она не использует присадочные металлы и дает очень воспроизводимые результаты при очень экономичном способе.Он широко используется в автомобильной промышленности.

5. Термитная сварка

Термитная сварка используется для соединения железнодорожных путей (Фото: PetrS/Wikimedia Commons)

Этот метод используется для соединения железнодорожных путей. В этом методе концы рельсов сближаются, а затем помещаются в форму. Затем форму нагревают, а присадочный металл, также известный как термит, заливают в шов и дают ему остыть.

Оборудование для обеспечения безопасности при сварке

Защитное снаряжение необходимо при ручной сварке (Фото предоставлено Полиной Вари/Shutterstock) может оказаться вредным.Таким образом, все процессы ручной сварки требуют от пользователя ношения защитных шлемов, которые уменьшают интенсивность света, видимого для глаз, за счет использования специального стеклянного окна. Также используются специальные куртки, перчатки и респираторы, которые дополнительно предотвращают контакт пользователя с вредными побочными продуктами, такими как случайные искры, брызги расплавленного металла и вредные газы.

Также используются специальные куртки, перчатки и респираторы, которые дополнительно предотвращают контакт пользователя с вредными побочными продуктами, такими как случайные искры, брызги расплавленного металла и вредные газы.

Современная сварка

Современная сварка роботизирована (Фото: PopTika/Shutterstock)

Из-за своей опасной природы большая часть сварки в настоящее время роботизирована.Специальные производственные работы требуют вмешательства человека, но с годами эти ситуации также стали более безопасными.

Эволюция новых материалов, уплотнение электрического оборудования и более совершенные технологии производства будут продолжать формировать сварочную промышленность — важный аспект промышленных конструкций и продуктов, как больших, так и малых.

Рекомендуемое чтение

Сварочные процессы и информация о различных типах сварных швов

Что такое сварка?

Сварка — это не что иное, как искусство соединения металлов. Для сравнения: дерево скрепляют гвоздями, кирпичи скрепляют известковым раствором; металл соединяется сваркой! Что делает сварку таким важным делом, так это то, что от нее зависит мировая инфраструктура! Все, к чему вы прикасаетесь каждый день, сделано из металла, скорее всего, сварено в той или иной форме. Это одна из самых ценных технологий, сыгравших огромную роль в промышленной революции и являющаяся основой мировых вооруженных сил.

Для сравнения: дерево скрепляют гвоздями, кирпичи скрепляют известковым раствором; металл соединяется сваркой! Что делает сварку таким важным делом, так это то, что от нее зависит мировая инфраструктура! Все, к чему вы прикасаетесь каждый день, сделано из металла, скорее всего, сварено в той или иной форме. Это одна из самых ценных технологий, сыгравших огромную роль в промышленной революции и являющаяся основой мировых вооруженных сил.

Сварка сегодня состоит из трех основных компонентов, необходимых для соединения металлов:

- Источник электроэнергии для создания дуги.

- Некоторая форма экранирования для защиты сварного шва от воздуха.

- Присадочный материал для заполнения сварного шва.

Эти три ингредиента работают вместе:

- Зона сварки должна быть защищена от окружающего воздуха. Это важно, потому что кислород и другие газы в воздухе делают сварные швы хрупкими и пористыми.

- Электричество для создания дуги.

Электрическая дуга плавит металл за доли секунды и достаточно горяча, чтобы расплавить любой известный металл!

Электрическая дуга плавит металл за доли секунды и достаточно горяча, чтобы расплавить любой известный металл! - Добавлен присадочный металл… , благодаря которому два куска металла становятся одним.

Ручная сварка

Stick Welding — это сленговый термин, обычно используемый для дуговой сварки защищенным металлом или «SMAW». Сварка стержнем является наиболее простым и распространенным типом используемых сварочных процессов. Это также первый процесс, которому обучают в любой школе сварщиков. Stick — это самый беспроблемный из всех сварочных процессов, и он является фундаментальной основой для всех навыков, необходимых для обучения сварке!

Сварочные аппаратысостоят из четырех основных компонентов:

- Заземляющий провод или зажим

- Сварочный свинец или жало

- Источник постоянного тока

- Электрод или сварочный пруток для сварки

Процесс прост! Заземляющий зажим крепится к свариваемому объекту или металлу. Затем в сварочный провод или жало вставляется электрод. Наконец, блок питания включается и требует от пользователя только удара по металлу, чтобы зажечь его. Как только это будет сделано. дуга загорается, и электрод начинает гореть. Это создает защитный газ и осаждает металл в свариваемом соединении. Шлак с электрода необходимо очистить или сколоть, как только сварка закончена.

Затем в сварочный провод или жало вставляется электрод. Наконец, блок питания включается и требует от пользователя только удара по металлу, чтобы зажечь его. Как только это будет сделано. дуга загорается, и электрод начинает гореть. Это создает защитный газ и осаждает металл в свариваемом соединении. Шлак с электрода необходимо очистить или сколоть, как только сварка закончена.

Сварка ВИГ

TIG Welding также является сленговым термином, обычно используемым для дуговой сварки вольфрамовым электродом в газе или «GTAW».Сварка TIG также называется сваркой HeliArc. Сварка TIG является наиболее сложным процессом для изучения и наиболее универсальным, когда речь идет о различных металлах. Этот процесс медленный, но при правильном выполнении он обеспечивает сварку высочайшего качества! Сварка TIG в основном используется для критических сварных соединений, сварки металлов, отличных от обычной стали, и там, где необходимы точные, небольшие сварные швы.

Сварочные аппараты TIGсостоят из шести основных компонентов:

Источник постоянного тока (часто источник питания для сварки стержнем).

Заземляющий провод или зажим.

Сварочный провод или горелка TIG.

Неплавящийся вольфрамовый электрод для создания дуги (вольфрамовый электрод не добавляется к сварному шву).

Защитный газ для защиты зоны сварки от воздуха (обычно чистый аргон).

Присадочную проволоку добавить в сварной шов с другой стороны.

Сварочное оборудование TIG сильно различается в смысле наворотов. Самые простые сварочные аппараты TIG представляют собой источник питания для сварочных аппаратов Stick с горелкой TIG, прикрепленной к сварочному проводу, а другой шланг подключается к баллону с аргоном. Именно так крупнейшие оборонные подрядчики и инжиниринговые компании устанавливают там аппараты для сварки труб методом TIG. Принцип работы этого процесса прост. Сначала зажим заземления прикрепляется к свариваемому металлу, вольфрамовый электрод вставляется в горелку TIG, включается газ аргон, и теперь горелка подает газ аргон через горелку, включается источник питания, и теперь все, что нужно, это поцарапать вольфрам, чтобы зажечь дугу. Как только дуга загорается, вольфрам просто создает дугу и начинает плавить металл, после чего вы просто добавляете присадочную проволоку в соединение другой рукой.

Как только дуга загорается, вольфрам просто создает дугу и начинает плавить металл, после чего вы просто добавляете присадочную проволоку в соединение другой рукой.

Сварка МИГ

MIG Welding — это сленговый термин, обозначающий сварку металлов в инертном газе, правильное название — дуговая сварка металлическим газом или «GMAW», и профсоюзы также обычно называют ее «сваркой проволочным колесом». Сварка MIG обычно используется в магазинах и на заводах. Это высокопроизводительный сварочный процесс, который в основном используется внутри помещений.

Сварочные аппараты MIGсостоят из пяти основных компонентов.

- Источник постоянного напряжения.

- Подача проволоки для подачи присадочной проволоки через сварочный провод к горелке MIG.

- Заземляющий провод или зажим.

- Сварочный провод или горелка MIG.

- Защитный газ для защиты зоны сварки от воздуха.

Сварка МИГ не так проста, когда дело доходит до настройки оборудования, но требует гораздо меньше навыков, чем сварка электродом. Сварка MIG работает следующим образом: вы прикрепляете зажим заземления к рабочему месту, затем включаете источник питания и, наконец, необходимо включить защитный газ.После этого необходимо установить напряжение, скорость подачи проволоки, исчисляемую в IPM (дюймах в минуту), и расход защитного газа, исчисляемую в CFH (кубических футах в час). Затем просто нажмите на спусковой крючок, и горелка MIG начнет подавать защитный газ и проволоку к сварному шву. Как только проволока попадает в сварной шов, начинается дуга, проволока плавится и начинает заполнять шов.

Сварка MIG работает следующим образом: вы прикрепляете зажим заземления к рабочему месту, затем включаете источник питания и, наконец, необходимо включить защитный газ.После этого необходимо установить напряжение, скорость подачи проволоки, исчисляемую в IPM (дюймах в минуту), и расход защитного газа, исчисляемую в CFH (кубических футах в час). Затем просто нажмите на спусковой крючок, и горелка MIG начнет подавать защитный газ и проволоку к сварному шву. Как только проволока попадает в сварной шов, начинается дуга, проволока плавится и начинает заполнять шов.

Дуговая сварка порошковой проволокой

Дуговая сварка порошковой проволокой «FCAW» — это не что иное, как другая сварочная проволока или электрод для сварщика MIG! Проволока FCAW представляет собой полую или трубчатую проволоку, внутри которой находится флюс, обеспечивающий защиту от воздуха при сварке.Это помогает сварщику MIG сваривать в ветреную погоду и увеличивает количество свариваемых швов в час. Порошковый флюс внутри также имеет смешанный металл, что увеличивает скорость наплавки.

Порошковый флюс внутри также имеет смешанный металл, что увеличивает скорость наплавки.

FCAW — самый быстрый из всех процессов ручной сварки. Проволока FCAW бывает двух типов:

Самоэкранирующийся – Самоэкранирующий провод – это то, что нужно! Внутри него достаточно флюса, поэтому нет необходимости в другом источнике защиты.

Двойной экран — Двойной экран — это проволока , которая помогает защитить сварной шов, но также нуждается в источнике газа, как и в сварочном аппарате MIG.

Дуговая сварка с флюсовой проволокой аналогична сварке стержнем, когда речь идет о шлаке. Он также имеет шлак, покрывающий сварной шов, который необходимо очистить после завершения сварки.

Что такое сварка? | МиллерВелдс

Почти все, чем мы пользуемся каждый день, сварено или изготовлено на сварном оборудовании. Узнайте, что такое сварка и чем занимаются сварщики.

Что такое дуговая сварка?

Сварка — самый экономичный и эффективный способ прочного соединения металлов. Это единственный способ соединить два или более куска металла, чтобы заставить их работать как единое целое. Сварка жизненно важна для нашей экономики. Часто говорят, что более 50% валового национального продукта США так или иначе связано со сваркой. Сварка занимает одно из первых мест среди промышленных процессов и включает в себя больше наук и переменных, чем любой другой промышленный процесс.

Это единственный способ соединить два или более куска металла, чтобы заставить их работать как единое целое. Сварка жизненно важна для нашей экономики. Часто говорят, что более 50% валового национального продукта США так или иначе связано со сваркой. Сварка занимает одно из первых мест среди промышленных процессов и включает в себя больше наук и переменных, чем любой другой промышленный процесс.

Существует много способов сварки и множество различных видов сварных швов. Некоторые процессы вызывают искры, а другие даже не требуют дополнительного нагрева.Сварку можно проводить где угодно — на открытом воздухе или в помещении, под водой и в открытом космосе.

Почти все, что мы используем в повседневной жизни, сварено или изготовлено с помощью сварного оборудования. Сварщики помогают строить металлические изделия от кофейников до небоскребов. Они помогают создавать космические аппараты и миллионы других продуктов, от буровых установок до автомобилей. В строительстве сварщики фактически восстанавливают мир, расширяя метро, строя мосты и помогая улучшить состояние окружающей среды, создавая устройства для контроля загрязнения. Применение сварки практически не ограничено. Нет недостатка в разнообразии выполняемых работ.

Применение сварки практически не ограничено. Нет недостатка в разнообразии выполняемых работ.

Чем занимаются сварщики?

Сварщики работают во многих промышленных группах. Производители машин отвечают за сельскохозяйственную, строительную и горнодобывающую технику. Они также занимаются бульдозерами, кранами, погрузочно-разгрузочным оборудованием, оборудованием для пищевой промышленности, бумагоделательным и полиграфическим оборудованием, текстилем и офисной техникой.

Готовые металлические изделия составляют другую группу, включающую производителей сосудов под давлением, теплообменников, резервуаров, листового металла, сборных металлических зданий и архитектурных и декоративных работ.Транспорт делится на две основные группы: производители транспортного оборудования, кроме автомобилей; и автомобили и оборудование. В первую входят судостроение, самолетостроение, космические корабли и железные дороги. Второй включает автомобили, грузовики, автобусы, прицепы и сопутствующее оборудование.

Небольшая группа сварщиков относится к группе ремонтных служб. Это включает в себя техническое обслуживание и ремонт автомобилей или относится к сварке, выполняемой на промышленном и электрическом оборудовании для ремонта изношенных деталей.

Горнодобывающая, нефтедобывающая и газодобывающая промышленность составляют еще одну группу. Большая часть работы связана с бурением и добычей нефти и газа или добычей руды, камня, песка и гравия.

Сварщики также работают в отраслях первичной металлургии, включая сталелитейные, чугунолитейные, плавильные и рафинировочные заводы. Большая часть этих работ связана с техническим обслуживанием и ремонтом помещений и оборудования. Другая группа – это компании по производству электрического и электронного оборудования.Сварка, выполняемая этой группой, простирается от работы с электрогенераторами, зарядными устройствами до бытовой техники.

Государственная администрация нанимает сварщиков для выполнения ремонтных сварочных работ на инженерных сетях, мостах, правительственных складах и базах и т. д. Еще одна группа включает предприятия оптовой и розничной торговли. К ним относятся дилерские центры по продаже автомобилей и сельскохозяйственной техники, металлосервисные центры и свалки металлолома.

д. Еще одна группа включает предприятия оптовой и розничной торговли. К ним относятся дилерские центры по продаже автомобилей и сельскохозяйственной техники, металлосервисные центры и свалки металлолома.

Вероятно, самая маленькая группа сварщиков, но, возможно, наибольшее влияние на публику оказывают художники и скульпторы.Арка Сент-Луиса, возможно, одна из самых известных. Но есть много других фонтанов и скульптур в городах и районах по всему миру.

Чтобы узнать об обучении следующего поколения сварщиков, посетите:

https://www.millerwelds.com/industries/welding-education-and-training.

Информация предоставлена Хобартовским институтом сварочных технологий. Эта статья взята из книги «Современные технологии сварки», 4-е издание, 1998 г., автор Ховард Б.Кэри. Опубликовано Прентис-Холл.

6 различных типов сварных соединений — в чем отличия? | Джейкоб Миллс

Опубликовано на WeldingChamps. com

com

Вы затрудняетесь с терминологией сварочных соединений или не знаете, как сварить конкретное соединение наилучшим образом для вашего проекта? Без тщательного руководства или значительного опыта это может быть сложно. Читайте дальше, и вы узнаете о шести соединениях, их различиях и о том, на что следует обращать внимание при их сварке.

Существует два типа сварных швов, выполняемых в шести различных соединениях. Все они просты для понимания, и когда каждое имя будет объяснено, вы оцените полезные словесные крючки, которые каждое имя должно запомнить.

Эти два сварных шва могут быть выполнены абсолютно одинаково. Может быть разница в их силе в зависимости от того, как они подготовлены и выполнены в своих настройках, но в основном это пространство, в которое вы вплавляетесь, определяет его название.

Стыковой сварной шов – это когда две поверхности разных пластин плотно прилегают друг к другу и заподлицо по их вершинам. Иногда они расположены под небольшим углом, но в основном выровнены прямо. Этот сварной шов получил свое название, потому что две пластины обычно соприкасаются друг с другом впритык.

Иногда они расположены под небольшим углом, но в основном выровнены прямо. Этот сварной шов получил свое название, потому что две пластины обычно соприкасаются друг с другом впритык.

Этот тип сварного шва может иметь участки, вырезанные из углов пластин различной формы и размера. Они называются подготовкой к сварке и добавляются для обеспечения большей глубины сварного шва. Соединение также может иметь два квадратных конца без какой-либо подготовки под сварку. Чем больше подготовки к сварке добавлено, тем прочнее будет соединение, что приведет к увеличению времени работы.Поэтому, когда проект не требует этого, лучше сварить их квадратные концы, а не резать заготовки для сварки.

Этот тип сварного шва находится во внутреннем углу двух пластин. Чаще всего угол имеет угол 90°, но он может быть любым меньшим углом, если вы можете сваривать его, и любым углом больше примерно до 145°. Он получил название «галтель», потому что «галтель» — это старое слово, используемое для описания треугольного куска материала, похожего на форму внутреннего угла, к которому вы привариваете угловой шов. Я помню скругление по термину «заполнить его», потому что, когда есть угол, который нужно сварить, вы заполняете его сварным швом, в отличие от стыкового шва, где вы обычно покрываете его сварным швом.

Я помню скругление по термину «заполнить его», потому что, когда есть угол, который нужно сварить, вы заполняете его сварным швом, в отличие от стыкового шва, где вы обычно покрываете его сварным швом.

Тройник, как следует из названия, представляет собой Т-образное соединение. Один кусок металла ложится горизонтально, а другой участок сваривается стоя на боку или концом вверх. Это простое соединение. Хотя этот сварной шов, как правило, проще во многих отношениях, его выполнение может оказаться сложным из-за того, что сварной шов растягивается в любом направлении из-за отсутствия удерживающей площади поверхности между двумя сварными швами.

Он почти всегда имеет сварные швы по обеим сторонам вертикальной пластины и часто имеет сварные концы, в результате чего четыре стороны привариваются к опорной пластине.

Важно знать, как сварные швы растягивают и деформируют металл. Часть, которая стоит вертикально, должна быть под определенным углом, и если вы прихватите ее под правильным углом и сварите там, она всегда будет тянуться к той стороне, которую вы сварите первой. Поэтому необходимо сварить его таким образом, чтобы этого не произошло.Есть два хороших способа предотвратить это, они описаны ниже. Используемый материал и требования к отделке поверхности определяют наилучший способ обеспечения того, чтобы соединение заканчивалось в пределах допустимого угла.

Поэтому необходимо сварить его таким образом, чтобы этого не произошло.Есть два хороших способа предотвратить это, они описаны ниже. Используемый материал и требования к отделке поверхности определяют наилучший способ обеспечения того, чтобы соединение заканчивалось в пределах допустимого угла.

Прикрепите тарелку, чтобы она располагалась под правильным углом и в нужном месте. Затем прикрепите распорки к обеим свариваемым секциям, проверяя по ходу, что они не сдвинулись и не потянулись в процессе. Как только будет достаточно скобок, чтобы остановить его движение, выполните четыре шага завершения.Сварите соединение полностью, подождите, пока оно остынет, отрежьте скобы (убедитесь, что вы не врезаетесь в работу) и зашлифуйте сварной шов мягким шлифовальным диском, например, шлифовальным кругом, чтобы оставить чистую поверхность. Этот вариант можно использовать для небольших работ, но обычно он используется для больших участков, где правка после сварки затруднена.

Прикрепите пластину под небольшим углом к той стороне, которую вы будете сваривать первой, чтобы при сплавлении она заняла нужное положение. Это требует опыта и никогда не будет сразу освоено.Вам нужно будет узнать, насколько пластина будет тянуть в различных обстоятельствах, потому что она будет меняться в зависимости от материала и размера ваших сварных швов. Со временем вы научитесь делать это аккуратно, а пока продолжайте практиковаться в постепенной корректировке кусочков тарелки, чтобы почувствовать это.

Это требует опыта и никогда не будет сразу освоено.Вам нужно будет узнать, насколько пластина будет тянуть в различных обстоятельствах, потому что она будет меняться в зависимости от материала и размера ваших сварных швов. Со временем вы научитесь делать это аккуратно, а пока продолжайте практиковаться в постепенной корректировке кусочков тарелки, чтобы почувствовать это.

После завершения сварки проверьте правильность угла. Убедитесь, что ваш измерительный инструмент очищает сварной шов для точного измерения. Например, если стык должен быть 90°, квадрат, который вы используете, потребует, чтобы угол между двумя измеряемыми сторонами был срезан, чтобы при использовании он очищал сварной шов.

Если угол не правильный, постучите по сварной пластине мягким молотком, чтобы убедить ее встать на место. Чем горячее сварной шов, тем легче он будет двигаться. Убедитесь, что он изгибается в месте сварки, а не изгибается складка на пластине над сварным швом. Не используйте стальной молоток; в противном случае вы можете помять пластину при ударе по ней.

Квадратное соединение похоже на тройниковое соединение, только это L, а не T. Пластина A лежит ровно, а пластина B стоит на своем конце заподлицо с концом пластины A, чтобы свариться встык.На другой стороне пластины будет угловой сварной шов под углом 90°. Пластины могут быть одинаковой или разной длины, ширины и толщины. Любой конец пластины A также может быть приварен к пластине B, в зависимости от требований проекта. Название «квадратное соединение» относится к соединению под углом 90°, такому же углу, как квадрат.

Квадратные соединения, как правило, не такие прочные, как тавровые соединения. Квадратное соединение имеет стыковой шов с одной стороны и угловой шов с другой, что придает ему неравномерную прочность, в отличие от тройникового соединения, которое имеет два угловых шва с каждой стороны.В стыковой сварной шов целесообразно включить подготовку под сварку, чтобы увеличить прочность соединения. Следуйте любому из двух вариантов, приведенных в разделе о тройниковом соединении, чтобы закончить соединение квадратным сечением, а не угловым соединением из-за вытягивания пластины А.

Это соединение для большинства стыковых сварных швов, отсюда и его название. Две пластины соединяются друг с другом и заподлицо по верхней и нижней поверхностям. Этого сварного шва может быть труднее достичь из-за того, что у него меньше визуальной направляющей линии для выполнения прямого сварного шва, в отличие от большинства других соединений.Он также требует подготовки к сварке, чтобы придать ему достаточную прочность, если только это не критический сварной шов или не имеет большую выпуклость с глубоким проплавлением.

При сварке стыковых соединений чем больше подготовительных работ, тем прочнее будет сварка. Будьте осторожны, не продуйте дно, если у вас есть обширная подготовка к сварке. Часто для этого необходим подварочный шов. Подварочный шов — это когда вы заполняете небольшой участок в нижней части сварного шва сварным швом, прежде чем сваривать его полностью.

Хотя большее количество сварных швов обеспечивает более прочный сварной шов, если вы приложите к нему слишком много тепла, избыточная температура приведет к искривлению или искривлению вашего изделия. Сварка с обеих сторон помогает, но при слишком сильном нагреве пластины могут деформироваться.

Сварка с обеих сторон помогает, но при слишком сильном нагреве пластины могут деформироваться.

Соединение внахлест – это когда одна пластина накладывается на другую, оставляя две секции для угловых сварных швов, одну сверху и одну снизу. Часто это самый надежный сварочный шов из-за большой площади поверхности между сварными швами. Лично я считаю, что это самое легкое соединение для сварки. Термин «соединение внахлестку» происходит от конца слова «перекрытие». Две перекрывающиеся пластины описываются сокращенным термином «соединение внахлестку».

Эти стыки гладкие, собираются под сварку. Когда они расположены в нужном месте, больше не о чем беспокоиться, кроме как просто приварить их. Это отличное соединение для начала сварки. Если вы сможете включить эти соединения в свой проект, это добавит дополнительную прочность там, где в противном случае ее может не хватать.

Как и в случае с другими соединениями, будьте осторожны, чтобы не нагреть сварные швы слишком сильно, так как они все равно могут деформироваться, даже если они имеют приличное сечение внахлест. Если есть перекос пластин, то он будет на концах без изгиба внахлест, так как они являются самым слабым местом.

Если есть перекос пластин, то он будет на концах без изгиба внахлест, так как они являются самым слабым местом.

Краевое соединение — это когда две пластины располагаются лицом друг к другу, как соединение внахлестку, но края соединяемых деталей встречаются по крайней мере на одной стороне. На нем всегда есть один стыковой сварной шов. Иногда это все, что у него будет, но он может сваривать и другие три стороны с помощью угловых или стыковых сварных швов.

Если у вас только один сварной шов встык, помните, что пластина, скорее всего, отделится при сварке. Имеет смысл зажать или закрепить сварной шов перед сплавлением соединения.Если на нем есть несколько сварных швов, краевой шов может быть сплошным соединением, таким как соединение внахлестку, из-за большой площади поверхности, зажатой между сварными швами.

Придать красивый внешний вид кромочному шву может быть непросто, если он сваривается без предварительной подготовки под сварку. Хорошей практикой является, если позволяет время, вырезать одиночный V-образный стык между пластинами. Это обеспечит гораздо большую прочность и даст более красивый конец.

Это обеспечит гораздо большую прочность и даст более красивый конец.

Как следует из названия, это соединения, в которых соприкасаются только углы двух пластин.Угол между пластинами варьируется, но часто он составляет 90° и оставляет большую букву V для заполнения. Любая сторона углового соединения обычно сваривается, но внутренний угол иногда остается без сварки. Когда они сварены правильно, они могут давать гладкую вогнутую поверхность, которая выглядит фантастически.

Обязательно зафиксируйте или скрепите угловые соединения, чтобы они не выходили из угла. Не нагревайте его слишком сильно, так как это усилит тягу. Даже если он закреплен, сильная жара может деформировать сустав. Ему нужно будет снять тепловое напряжение, которое останавливает скоба, поэтому вместо этого он может исказить весь проект.Имейте в виду, что прочность пластин зависит только от угла, так как обычно это все, что сваривается, если не используются постоянные скобы. Поэтому убедитесь, что угол имеет безупречные сварные швы.

Должно быть легко определить, какие соединения использовать для вашего проекта, в зависимости от положений, в которых должны находиться ваши детали, доступного доступа для сварки там и прочности, необходимой для вашего проекта. Всегда выясняйте нагрузку, которую будет нести каждая деталь, чтобы убедиться, что вы используете для нее правильные соединения.

Запомните словосочетания, которые есть в каждом названии, чтобы отнести их к нужному суставу, так как их названия облегчают их узнавание. Не стесняйтесь делиться любыми комментариями или задавать любые вопросы ниже.

Какие существуют виды сварки?

На протяжении тысячелетий человек склеивает куски металла с помощью сварки. Но начиная с 19 века было разработано множество различных техник, каждая из которых имеет свои преимущества и недостатки по сравнению с конкурентами.

Сварка — это проверенный временем процесс изготовления или обработки материалов, обычно металла, с использованием высоких температур для плавления и сплавления деталей. Следует отметить, однако, что давление может также использоваться для облегчения процесса или использоваться исключительно для получения сварного шва.

Следует отметить, однако, что давление может также использоваться для облегчения процесса или использоваться исключительно для получения сварного шва.

Производство металлоконструкций в Мельбурне

Обычно его отличают от низкотемпературных методов сплавления металлов, таких как пайка твердым припоем или пайка, при которых основной металл обычно не плавится.

Сварка обычно также включает использование так называемого присадочного материала.Это, как следует из названия, используется для обеспечения «наполнителя» или ванны расплавленного материала, который способствует формированию прочной связи между частями из основного металла.

В то время как при определенных типах сварки получаются чистые валики, которые имеют привлекательный внешний вид и практически не требуют очистки, другие типы дают прямо противоположное. Какой металл планируете сваривать? Это имеет значение. Чтобы упростить тему, мы собрали важную информацию о девяти различных типах сварочных процессов.

Сварка ВИГ – Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW)

СваркаTIG также известна под названиями Heliarc и дуговой сварки вольфрамовым электродом (GTAW). При этом виде сварки электрод неплавящийся и изготовлен из вольфрама. Это один из немногих видов сварки, который можно выполнять без присадочного металла, используя только два свариваемых металла. Вы можете добавить присадочный металл, если хотите, но вам придется подавать его вручную. Газовый баллон необходим при сварке TIG, чтобы обеспечить постоянный поток газа, необходимый для защиты сварного шва.Это означает, что его обычно лучше выполнять в помещении и вдали от элементов.

Сварка ВИГ— это точная форма сварки, которая создает визуально привлекательные сварные швы и не требует очистки, так как не оставляет брызг. Из-за этих особенностей это сложный вид сварки, который лучше всего подходит для опытных сварщиков.

Сварка толстых профилей из нержавеющей стали или цветных металлов является наиболее распространенным применением этого метода. Это также процесс дуговой сварки, в котором для получения сварного шва используется вольфрамовый электрод.Этот процесс занимает гораздо больше времени, чем остальные три, и намного сложнее.

Это также процесс дуговой сварки, в котором для получения сварного шва используется вольфрамовый электрод.Этот процесс занимает гораздо больше времени, чем остальные три, и намного сложнее.

Это один из самых сложных видов сварки, а также самый трудоемкий, потому что он требует большой концентрации внимания и мастерства в основном из-за небольшой площади между искусством пламени в материале, который вы собираетесь сваривать. Для этого метода свариваются небольшие полоски металла, чтобы получить чрезвычайно прочный шов, который прослужит долгие годы. Этот метод сварки был выпущен в 1941 году и с тех пор мало изменился.Он до сих пор используется производителями велосипедов и самолетов, как военных, так и коммерческих.

Дуговая сварка под флюсом (SAW)

Используется в основном для черной стали и сплавов на основе никеля. Дуговая сварка под флюсом является довольно распространенным методом дуговой сварки из-за минимального выделения сварочного дыма и дугового света, что делает его более безопасным, чем большинство сварочных процессов. SAW приводит к глубокому проплавлению шва и требует минимальной подготовки, что делает его быстрой и эффективной формой сварки.

SAW приводит к глубокому проплавлению шва и требует минимальной подготовки, что делает его быстрой и эффективной формой сварки.

Запатентованная в 1935 году Джонсом, Кеннеди и Ротермундом дуговая сварка под флюсом включает сварку под слоем гранулированного плавкого флюса, состоящего из кремнезема, фторида кальция, извести, оксида марганца и других соединений.По мере накопления тепла флюс становится проводящим и обеспечивает путь между электродом и сварочным материалом. Поскольку весь процесс происходит под флюсом, сварщик защищен от ультрафиолетового и инфракрасного излучения, что является естественной частью процесса SMAW.

Дуговая сварка порошковой проволокой (FCAW)

Этот тип сварки аналогичен сварке MIG. Фактически, сварщики MIG часто могут выполнять двойную функцию сварщика FCAW. Как и при сварке MIG, проволока, служащая электродом, и присадочный металл подаются через вашу трубку.Здесь все начинает отличаться. Для FCAW проволока имеет ядро из флюса, которое создает газовую защиту вокруг сварного шва. Это исключает необходимость внешней подачи газа.

Это исключает необходимость внешней подачи газа.

FCAW лучше подходит для более толстых и тяжелых металлов, так как это метод сварки при высокой температуре. По этой причине его часто используют для ремонта тяжелой техники. Это эффективный процесс, который не создает много отходов. Поскольку нет необходимости во внешнем газе, это также низкая стоимость. Тем не менее, останется немного шлака, и его потребуется немного очистить, чтобы сделать законченный сварной шов.

Разработан как альтернатива экранной сварке. Полуавтоматическая дуговая сварка часто используется в строительных проектах благодаря высокой скорости сварки и мобильности.

Этот метод очень похож на метод сварки MIG, поскольку он также требует непрерывной подачи электрода, но вместо сплошной проволоки требуется трубчатая проволока, заполненная флюсом. Вы можете выбрать один из двух типов проволоки с флюсовым сердечником, которые являются социально и экранирующими. Провода Social Good — хорошее решение для использования вне помещений, так как они работают даже в ветреную погоду. С другой стороны, двойные экраны используют внешний защитный газ и флюс для защиты современной сварочной ванны.

С другой стороны, двойные экраны используют внешний защитный газ и флюс для защиты современной сварочной ванны.

Основные преимущества этого метода включают в себя более высокую эффективность электрода, которая создает меньше отходов, чем другие методы сварки, а также более низкие затраты на удары. При дуговой сварке с флюсовой проволокой нет необходимости во внешнем защитном газе, и вы получаете меньше сварочного дыма независимо от металла, используемого для сварки. Это также довольно чистый вид сварки, так как вам не придется иметь дело с большим количеством мусора.

Что касается недостатков этого метода сварки, то наиболее распространенными из них являются образование большого количества дыма и высокая стоимость оборудования. Этот метод сварки не рекомендуется для тонких материалов и может привести к образованию шлака.

Проверьте Austgens METAL ROLLING

Технику дуговой сварки с флюсовой проволокой очень легко освоить, и многие профессионалы предпочитают ее, потому что она очень недорогая. Несмотря на то, что существует несколько ограничений, когда дело доходит до применения этого метода, и результаты могут быть не такими эстетичными, как результаты, полученные с помощью других методов китобойного промысла, этот метод остается популярным из-за простоты использования.

Несмотря на то, что существует несколько ограничений, когда дело доходит до применения этого метода, и результаты могут быть не такими эстетичными, как результаты, полученные с помощью других методов китобойного промысла, этот метод остается популярным из-за простоты использования.

Стержень (дуговая сварка защищенным металлом)

Этот процесс сварки начался в 1930-х годах, но продолжает обновляться и совершенствоваться сегодня. Он остается популярным видом сварки, потому что он прост и легок в освоении, а также дешев в эксплуатации. Тем не менее, он не создает самых аккуратных сварных швов, так как легко разбрызгивается. Обычно требуется очистка.

Сменный электрод «палка» также выполняет роль присадочного металла. Создается дуга, которая соединяется от конца стержня с основным металлом, расплавляя электрод в присадочный металл и создавая сварной шов.Стержень покрыт флюсом, который при нагревании образует газовое облако и защищает металл от окисления. При охлаждении газ оседает на металле и превращается в шлак.

Поскольку для этого не требуется газ, этот процесс можно использовать на открытом воздухе, даже в неблагоприятных погодных условиях, таких как дождь и ветер. Он также хорошо работает на ржавых, окрашенных и грязных поверхностях, что делает его идеальным для ремонта оборудования. Доступны различные типы электродов, которые легко заменяются, что упрощает сварку металлов самых разных типов, хотя это не очень удобно для тонких металлов.Сварка стержнем — это высококвалифицированный процесс, требующий длительного обучения.

При этом конкретном типе сварки сварщик использует ручной процесс сварки электродами. Палка использует электрический ток для образования дуги между палкой и соединяемыми металлами. Это часто используется при строительстве стальных конструкций и в промышленном производстве для сварки железа и стали.

Несмотря на то, что в настоящее время считается архаичным, особенно по сравнению с TIG и MIG, дуговая сварка защищенным металлом или сварка электродом представляет собой метод ручной сварки, который основан на плавящемся электроде, покрытом флюсом, который затем используется для прокладки сварного шва. Этот процесс называется дуговой сваркой, потому что в нем используются сварочные палочки или стержни, состоящие из присадочного материала и флюса, флюс используется для защиты расплавленного металла сварного шва, а затем наполнитель используется для соединения двух кусков металла вместе.

Этот процесс называется дуговой сваркой, потому что в нем используются сварочные палочки или стержни, состоящие из присадочного материала и флюса, флюс используется для защиты расплавленного металла сварного шва, а затем наполнитель используется для соединения двух кусков металла вместе.

Сварка стержнем предлагает очень недорогое сварочное решение, требующее минимального оборудования. Однако качество окончательного сварного шва не всегда самое лучшее, поскольку он может страдать от пористости, неглубокого провара, растрескивания, он очень уязвим к суровым погодным условиям и, как правило, менее долговечен.Несмотря на то, что сварка электродами является очень старой техникой, она до сих пор довольно популярна, особенно в странах третьего мира, где дорогое или новое оборудование обычно недоступно. Некоторые из областей, которые все еще полагаются на сварку электродом, включают охлаждение, сантехнику, автомобилестроение и строительство.

Сварка МИГ

Сварка МИГ — это простая форма сварки, которую могут легко выполнять начинающие сварщики. MIG означает инертный металлический газ, хотя его иногда называют дуговой сваркой металлическим газом (GMAW).Это быстрый процесс, который включает в себя подачу присадочного металла через трубку, в то время как газ выбрасывается вокруг него, чтобы защитить его от внешних элементов. Это означает, что он не подходит для использования на открытом воздухе. Тем не менее, это универсальный процесс, который можно использовать для сварки различных типов металлов различной толщины.

MIG означает инертный металлический газ, хотя его иногда называют дуговой сваркой металлическим газом (GMAW).Это быстрый процесс, который включает в себя подачу присадочного металла через трубку, в то время как газ выбрасывается вокруг него, чтобы защитить его от внешних элементов. Это означает, что он не подходит для использования на открытом воздухе. Тем не менее, это универсальный процесс, который можно использовать для сварки различных типов металлов различной толщины.

Присадочный металл представляет собой расходуемую проволоку, подаваемую с катушки, которая также действует как электрод. Когда дуга создается от кончика проволоки до основного металла, проволока плавится, становясь присадочным металлом и создавая сварной шов.Проволока непрерывно подается через трубку, что позволяет вам выбрать желаемую скорость. При правильном выполнении сварка MIG дает гладкий и плотный сварной шов, который выглядит привлекательно.

Этот стиль сварки также называют сваркой в среде инертного газа (MIG). Он использует защитный газ вдоль проволочного электрода, который нагревает два соединяемых металла. Этот метод требует постоянного напряжения и источника питания постоянного тока и является наиболее распространенным промышленным процессом сварки. Он имеет четыре основных метода переноса металла: шаровидный, короткое замыкание, распыление и импульсное распыление.

Он использует защитный газ вдоль проволочного электрода, который нагревает два соединяемых металла. Этот метод требует постоянного напряжения и источника питания постоянного тока и является наиболее распространенным промышленным процессом сварки. Он имеет четыре основных метода переноса металла: шаровидный, короткое замыкание, распыление и импульсное распыление.

MIG является вторым по популярности методом сварки, используемым сегодня. MIG расшифровывается как Metal Inert Gas Welding и сводится к концепции соединения двух кусков металла вместе с проволокой, которая подключена к электродному току. Затем проволока проходит через сварочную палочку, защищенную инертным газом.

Ознакомьтесь с лучшими сварочными шлемами Lincoln

Некоторые из преимуществ, которые дает сварка MIG по сравнению с другими методами сварки, включают простоту использования и более низкую степень точности, которая требуется оператору для получения качественных сварных швов.Однако сварка MIG обычно оказывается немного более чувствительной к внешним факторам, таким как ветер, дождь и пыль, и, как правило, оператору необходимо точно настроить дополнительные параметры, такие как напряжение и скорость подачи проволоки. Двумя наиболее распространенными проблемами качества, связанными со сваркой металлов в среде инертного газа, являются окалина и пористость. Если об этом не позаботиться должным образом, сварные швы могут оказаться конструктивно более слабыми, чем их аналоги TIG.

Двумя наиболее распространенными проблемами качества, связанными со сваркой металлов в среде инертного газа, являются окалина и пористость. Если об этом не позаботиться должным образом, сварные швы могут оказаться конструктивно более слабыми, чем их аналоги TIG.

MIG намного проще в освоении операторами, так как он довольно прост, потому что электрод автоматически подается через горелку.В отличие от сварки TIG, при которой используются обе руки, при сварке MIG оператор направляет сварочный пистолет по области сварки.

СваркаMIG чаще всего используется при ремонте автомобилей, поскольку она способна обеспечить прочный и прочный сварной шов, который при правильном выполнении способен выдерживать большие нагрузки, обеспечивая уровень универсальности и прочности, необходимый для таких применений. Сварка MIG также широко используется в сантехнике, строительстве, робототехнике и морской промышленности и обычно считается улучшением по сравнению с более архаичными методами.

Лазерная сварка

Этот тип сварки можно использовать для металлов или термопластов. Как следует из названия, он предполагает использование лазера в качестве источника тепла для создания сварных швов. Его можно использовать на углеродистой стали, нержавеющей стали, стали HSLA, титане и алюминии. Он легко автоматизируется с помощью робототехники и поэтому часто используется в производстве, например, в автомобильной промышленности.

Как следует из названия, он предполагает использование лазера в качестве источника тепла для создания сварных швов. Его можно использовать на углеродистой стали, нержавеющей стали, стали HSLA, титане и алюминии. Он легко автоматизируется с помощью робототехники и поэтому часто используется в производстве, например, в автомобильной промышленности.

Электронно-лучевая сварка

Это тип сварки, при котором высокоскоростной пучок электронов создает тепло за счет кинетической энергии, сваривая два материала вместе.Это очень сложная форма сварки, которая выполняется машиной, как правило, в вакууме.

Этот тип сварки заключается в обстреле материалов, требующих сварки, лучом высокоскоростных электронов. Этот метод преобразует энергию электронов в листы, чтобы расплавить сварочные материалы, которые затем могут сливаться и сплавляться вместе. Этот тип сварки используется во многих отраслях промышленности, начиная от полностью автоматизированного производства встроенных автомобильных деталей и заканчивая производством дорогостоящих авиационных двигателей. Некоторые примеры продуктов, созданных с помощью электронно-лучевой сварки, включают аэрокосмические компоненты, узлы трансмиссии и биметаллические пильные полотна.

Некоторые примеры продуктов, созданных с помощью электронно-лучевой сварки, включают аэрокосмические компоненты, узлы трансмиссии и биметаллические пильные полотна.

Поскольку это вакуумный процесс, электронно-лучевая сварка является идеальным выбором для герметизации электрических компонентов и предварительно вакуумированных корпусов. Этот метод позволяет соединять разнородные металлы, например, с различной теплопроводностью и температурой плавления, чего обычно трудно достичь с помощью других методов сварки.Это также хорошая техника для тех, кто хочет сварить толстый материал с тонким.

Плазменно-дуговая сварка

Плазменно-дуговая сварка похожа на GTAW, но использует меньшую дугу, что повышает точность сварки. Он также использует другую горелку, достигая гораздо более высоких температур. Газ сжимается внутри палочки, создавая плазму. Затем плазма ионизируется, делая ее электропроводной. Это позволяет создавать дугу, создавая невероятно высокие температуры, которые могут расплавить основные металлы. Это позволяет выполнять плазменно-дуговую сварку без присадочного металла, что еще одно сходство со сваркой TIG.

Это позволяет выполнять плазменно-дуговую сварку без присадочного металла, что еще одно сходство со сваркой TIG.

Этот тип сварки обеспечивает глубокий провар с узкими швами, получение эстетически привлекательных швов, а также высокий уровень прочности. Кроме того, возможны высокие скорости сварки.

Процесс, похожий на процесс дуговой сварки вольфрамовым электродом в среде защитного газа. Плазменная дуговая сварка была первоначально разработана в 1954 году. В ней используется электрический ток, проходящий через очень маленькое сопло, которое проходит через защитные газы, чтобы обеспечить экстремальную точность при сварке небольших участков.Этот метод подходит для использования, когда речь идет о нагреве металла при очень экстремальных температурах, что приводит к более глубоким и прочным сварным швам. Этот метод сварки часто используется в авиастроительной промышленности, и очень редко он может быть полезен для сварщиков-любителей и любителей.

Сварка атомным водородом

Атомно-водородная сварка представляет собой чрезвычайно высокотемпературную сварку, которая раньше была известна как дуговая атомная сварка. Этот тип сварки предполагает использование газообразного водорода для защиты двух электродов из вольфрама.Он может достигать температур выше температуры ацетиленовой горелки и может выполняться с присадочным металлом или без него. Это более старая форма сварки, которая в последние годы была заменена сваркой MIG.

Этот тип сварки предполагает использование газообразного водорода для защиты двух электродов из вольфрама.Он может достигать температур выше температуры ацетиленовой горелки и может выполняться с присадочным металлом или без него. Это более старая форма сварки, которая в последние годы была заменена сваркой MIG.

Методы дуговой сварки металлическим газом в значительной степени заменили этот метод сварки, но он все еще используется для определенных целей, таких как сварка вольфрама. Этот материал обладает высокой термостойкостью, и, используя эту технику, вы можете сваривать его таким образом, чтобы не повредить металл, но при этом создать прочный сварной шов.Как и во всех сварочных работах, крайне важно носить перчатки сварщика для защиты и безопасности.

Ознакомьтесь с лучшими сварочными шлемами Jackson

Ирвинг Ленгмюр изобрел метод после того, как открыл атомарный водород. Он включает в себя размещение двух металлических вольфрамовых электродов в атмосфере водорода, чтобы разбить водород на молекулы и объединить их во взрыве тепла, температура которого может достигать 3000 градусов по Цельсию.

Электрошлак