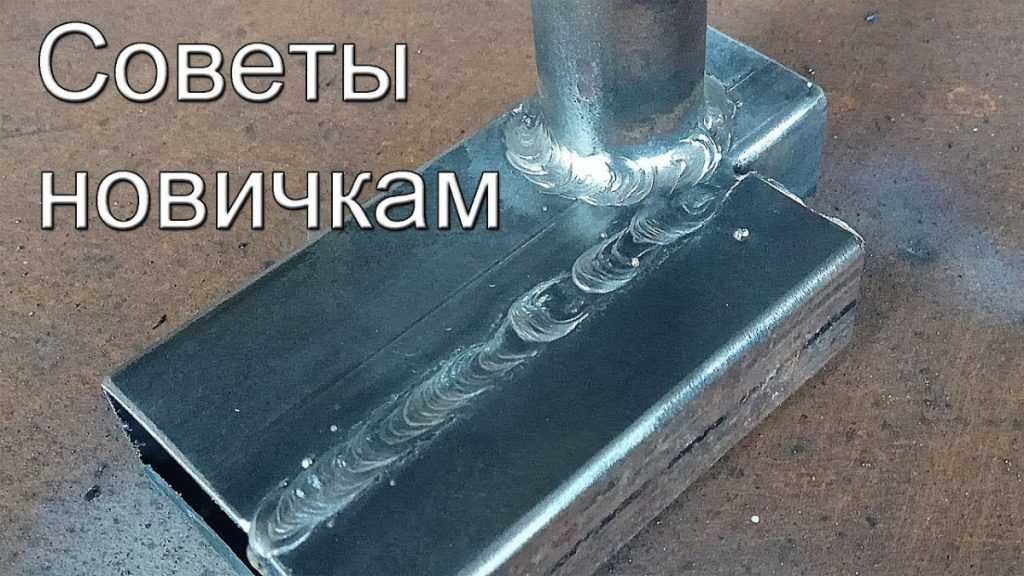

Узнаем как варить тонкий металл электродом правильно? Советы сварщикам и процесс

Тонкую сталь используют для изготовления самых различных конструкций. На предприятиях сварочные работы осуществляются с помощью специальных аппаратов, которые обеспечивают изделия оптимальным соединением. Как варить тонкий металл электродом дома? Каким оборудованием работать лучше? Именно такие вопросы задают неопытные сварщики, вынужденные работать дома. Информацию о том, как правильно варить тонкий металл электродом, вы найдете в данной статье.

В чем заключаются трудности?

Важность вопроса, какими электродами лучше варить тонкий металл, обусловлена тем, что в случае их неправильного выбора или несоблюдения правил работ у мастера могут возникнуть проблемы. К ним можно отнести следующее:

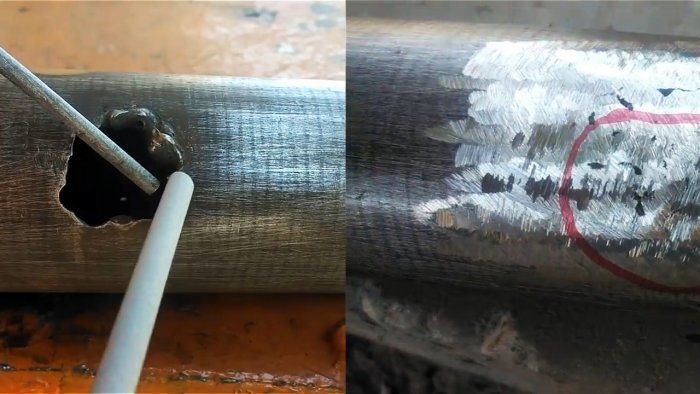

- Ввиду того, что работать приходится с достаточно тонким материалом, важно правильно рассчитать силу тока. В противном случае в металле могут образоваться несколько сквозных дыр. Также они являются следствием медленного ведения шва.

- Стремясь не допустить прожогов, многие сварщики слишком торопятся, проходя стык. Как результат, на обрабатываемой поверхности остается непроваренное место. Специалисты такие участки называют непроварами. В итоге соединение получается с плохой герметичностью, а изделие считается непригодным для работы с жидкостью. Кроме того, металл обладает невысоким показателем сопротивления на разрыв и излом.

- Нередко те, кто не знает, как варить тонкий металл электродом, допускают еще одну ошибку, а именно оставляют с обратной стороны соединяемых изделий наплывы. Если с лицевой стороны поверхность выглядит нормально, то с обратной оставляет желать лучшего. Предотвратить это можно с помощью специальных подложек. Также желательно снизить силу тока или изменить технику сварки.

- Бывает, что конструкция деформируется. Причина – перегрев листовой стали. Поскольку у самых краев металлическая конструкция остается холодной, а в точке сваривания расширяется межмолекулярная составляющая, на поверхности стали начинают образовываться волны, что приводит к общему изгибу.

Как утверждают опытные сварщики, проблема решается посредством холодной правки – при помощи резиновых молотков лист выпрямляется. Если же такая возможность отсутствует, то придется во время сварки правильно чередовать наложение швов.

Как утверждают опытные сварщики, проблема решается посредством холодной правки – при помощи резиновых молотков лист выпрямляется. Если же такая возможность отсутствует, то придется во время сварки правильно чередовать наложение швов.

Чтобы не допустить этих недочетов, нужно знать, как варить тонкий металл электродом.

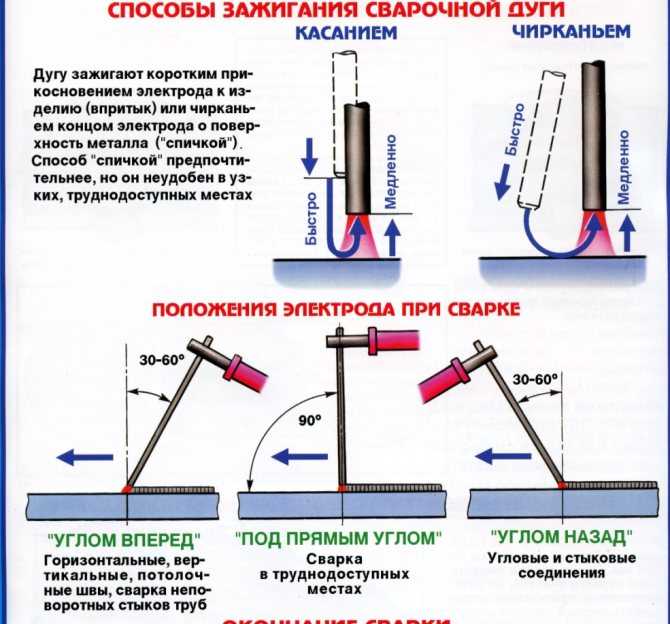

Об источниках тока

Для сварки такими источниками могут быть трансформаторы и инверторы. Как утверждают специалисты, первый вариант сегодня считается давно устаревшим и вскоре от него откажутся. Несмотря на наличие неоспоримых достоинств (высокая надежность и выносливость), трансформаторы слишком просаживают электросеть, что часто влечет за собой порчу проводки и электрической аппаратуры. Инверторы же наоборот сеть не садят и, по мнению специалистов, станут идеальным вариантом для начинающего сварщика. Если раньше при работе с трансформаторным источником электрод прилипал к поверхности и сжигал сеть, то с инверторным просто происходит выключение сварочного тока. В самом начале зажигания дуги на трансформаторе наблюдается скачок тока, что нежелательно. Иная ситуация обстоит с инверторами – в этих устройствах благодаря наличию специальных накопительных конденсаторов используется энергия, закачанная ранее.

В самом начале зажигания дуги на трансформаторе наблюдается скачок тока, что нежелательно. Иная ситуация обстоит с инверторами – в этих устройствах благодаря наличию специальных накопительных конденсаторов используется энергия, закачанная ранее.

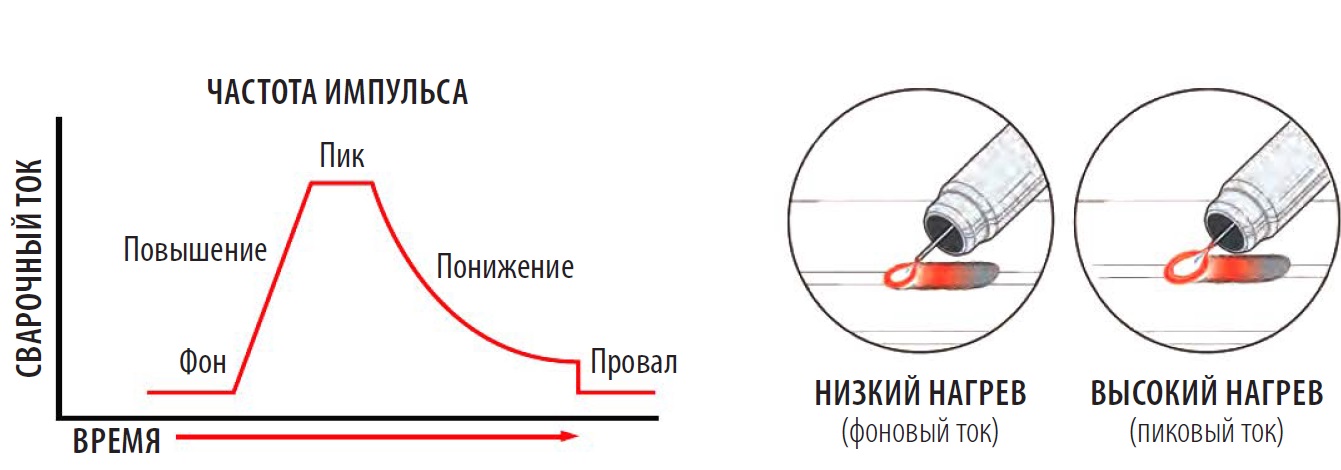

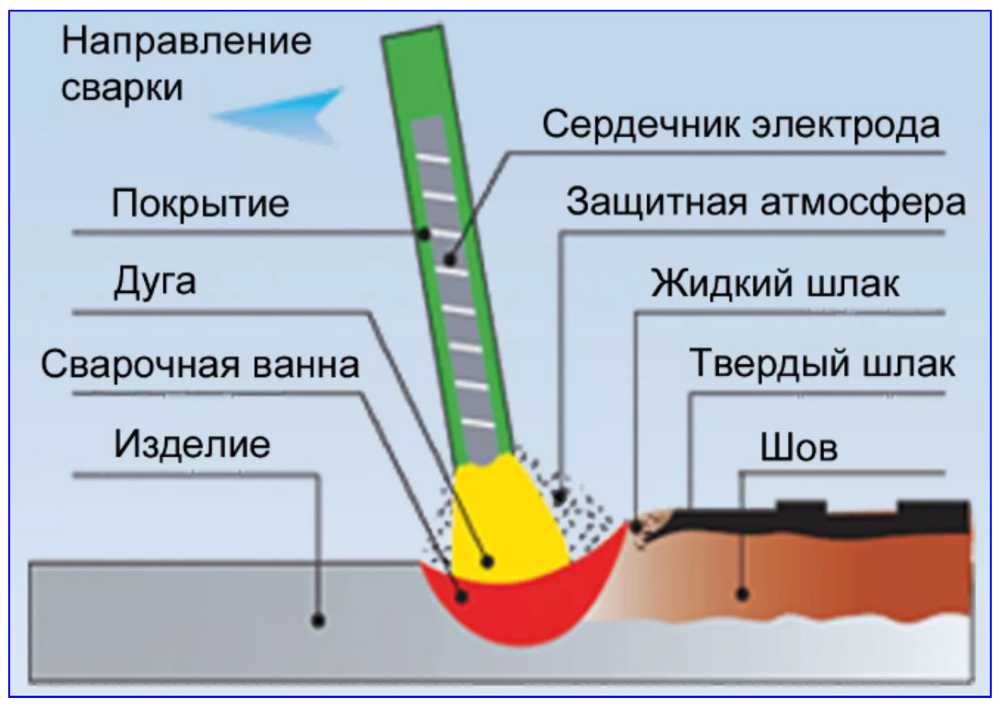

О дуговой сварке

Как утверждают опытные мастера, успех дуговой сварки зависит от качества прокалки расходных материалов. Оптимальной температурой считается 170 градусов. В таком тепловом режиме происходит равномерное плавление покрытия. При этом удобно манипулировать дугой, формируя шов. Сварочные электроды для тонких металлических листов обязательно должны быть с качественным покрытием. В соответствии с технологией прерывистая дуга образуется путем кратковременных отделений от электродов от сварочных ванн. Если изделие имеет тугоплавкую обмазку, то на его конце обязательно будет образовываться своеобразный «козырек», который будет мешать контакту и созданию дуги.

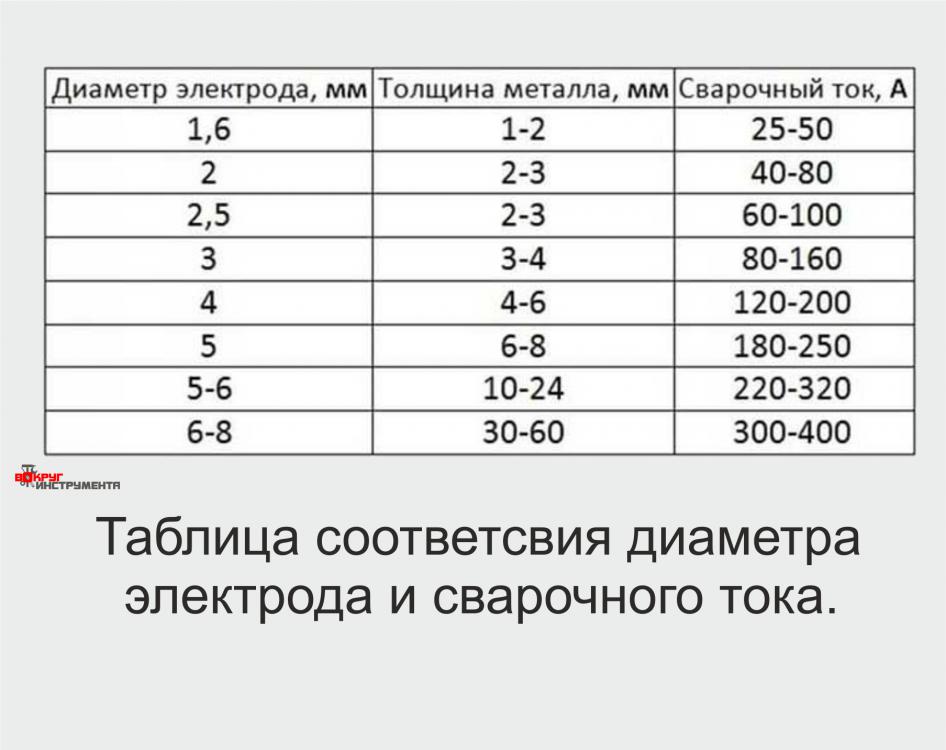

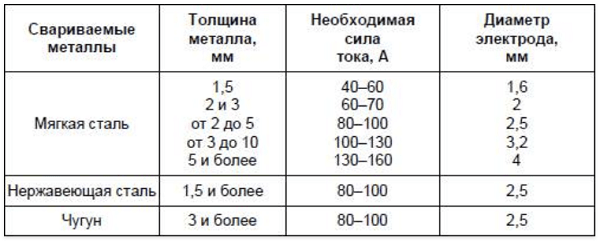

О сечении электродов

Как утверждают специалисты, мощность выдаваемого тока напрямую зависит от того, какой диаметр имеет электрод. Для толстого потребуется источник, который способен обеспечить большим количеством тока. Таким образом, для определенного диаметра предусмотрен конкретный показатель мощности, за пределы которого выходить нельзя.

Для толстого потребуется источник, который способен обеспечить большим количеством тока. Таким образом, для определенного диаметра предусмотрен конкретный показатель мощности, за пределы которого выходить нельзя.

Если его умышленно занизить, то сварочный шов просто не образуется. Вместо него на обрабатываемой поверхности останутся только металлические прожилки с шлаками и электродной обмазкой. Например, если работать 2,5-миллиметровым электродом, минимальный показатель тока должен составить 80 ампер. До 110 ампер его завышают, когда работают электродом толщиной 3 мм. Судя по многочисленным отзывам, идея выполнять сварочные работы электродами с сечением 3 мм при показателе тока 70 ампер изначально является провальной, так как никакого шва не получится.

С чего следует начать?

Перед тем как варить тонкий металл электродом, его нужно правильно выбрать. Ввиду того, что варить придется с пониженным напряжением тока, использовать 4-5-миллиметровые электроды нецелесообразно. Иначе электрическая дуга будет «глохнуть» и горение будет осуществляться не в полной мере. Какими электродами варить тонкий металл инвертором? Судя по многочисленным отзывам, оптимальным вариантом станут электроды толщиной 2-3 мм.

Иначе электрическая дуга будет «глохнуть» и горение будет осуществляться не в полной мере. Какими электродами варить тонкий металл инвертором? Судя по многочисленным отзывам, оптимальным вариантом станут электроды толщиной 2-3 мм.

Что посоветуют специалисты?

Тому, кто не знает, как варить тонкий металл 2 мм электродом, следует воспользоваться специальной таблицей расчетов. Для материала, толщина которого не превышает 1 мм, применяют силу тока 10 А и 1-миллиметровые электроды. Судя по многочисленным отзывам, они прогорают достаточно быстро. Если работать приходится с металлом 1 мм, показатель силы тока должен варьироваться в пределах от 25 до 35 А. Для такой сварки понадобятся электроды с сечением 1,6 мм. 2-миллиметровые рекомендованы для листов с толщиной 1,5 мм. Показатель силы тока в данном случае выше и составляет 45-55 А. Для металла толщиной 2 мм предусмотрены электроды с сечением 2 мм. При этом используется сила тока 65 А. Как варить тонкий металл электродом 3 мм? Как рекомендуют специалисты, изделием с таким сечением выполняются работы с металлом толщиной 2,5 мм при силе тока 75 А.

О стыковом соединении

Ввиду того, что соединяют тонколистные стальные листы в стык, нередко прожигают материал. Чтобы это предотвратить, нужно грамотно подвести края пластин. Большинство сварщиков предпочитают располагать пластины внахлест. Таким образом будет формироваться основание для наплавляемого металла, предотвращающее его прожигание. Тем не менее многих новичков интересует, как варить тонкий металл электродом 3 мм в стык? Как рекомендуют опытные сварщики, при размещении пластин выполнять разделку их кромок не обязательно. Также не имеется потребности в наличии между ними зазора. Достаточно только поплотнее приблизить друг к другу торцы свариваемых листов и осуществить их прихватку. Работать будет легче в режиме невысокой силы тока и с помощью относительно тонких электродов.

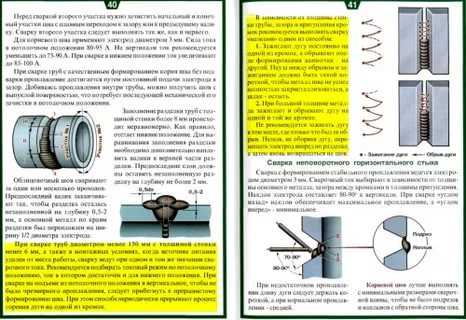

О способах сваривания в стык

Сваривание в стык осуществляется несколькими способами:

- Сначала агрегат выставляется на слабый режим. Формирование шва выполняется быстро и четко по линии стыка.

Производить при этом колебательные движения не нужно.

Производить при этом колебательные движения не нужно. - В данном способе используется немного увеличенная сила тока. Для формирования шва рекомендуют использовать прерывистую дугу. Данная мера обусловлена тем, чтобы дать материалу время на остывание, прежде чем к нему будет применена новая «порция» присадки.

- Третий способ практически не отличается от предыдущего. Однако в данном случае сварщики используют специальные подложки, задача которых заключается в том, чтобы поддерживать разогретый участок и предотвращать его проваливание. Судя по отзывам, пользоваться в качестве такой подложки металлическим столом нежелательно. В противном случае он просто приварится к самому изделию. Оптимальным вариантом станет подкладка из графита.

- Некоторые мастера практикуют шахматный порядок расположения сварных швов. Данный способ предотвращает деформирование конструкции. Также можно располагать швы маленькими участками. Для этого новый шов начинают формировать из той точки, в которой заканчивается предыдущий.

Посредством такого способа происходит равномерное нагревание изделия, предотвращающее его деформирование.

Посредством такого способа происходит равномерное нагревание изделия, предотвращающее его деформирование.

Ход работы

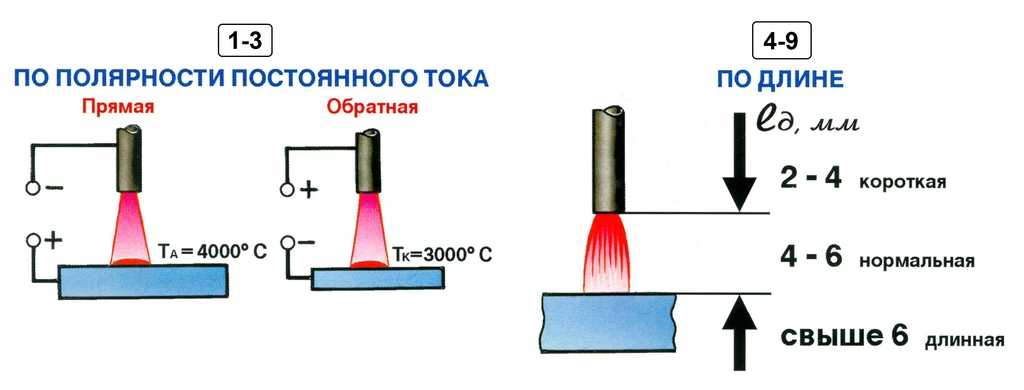

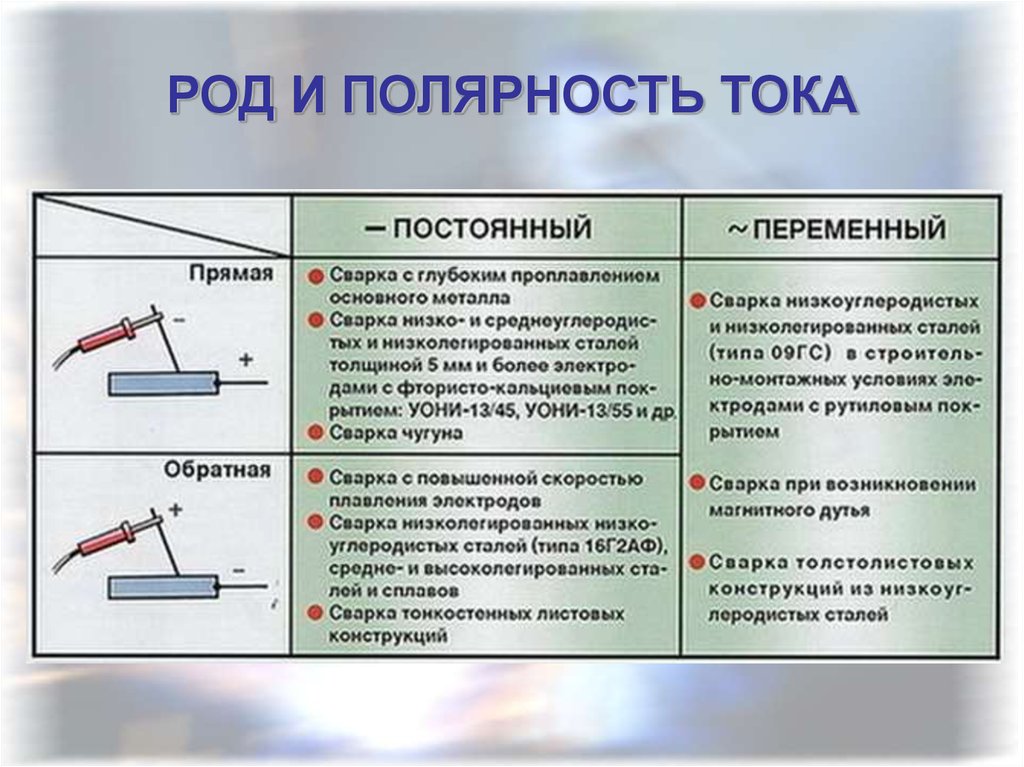

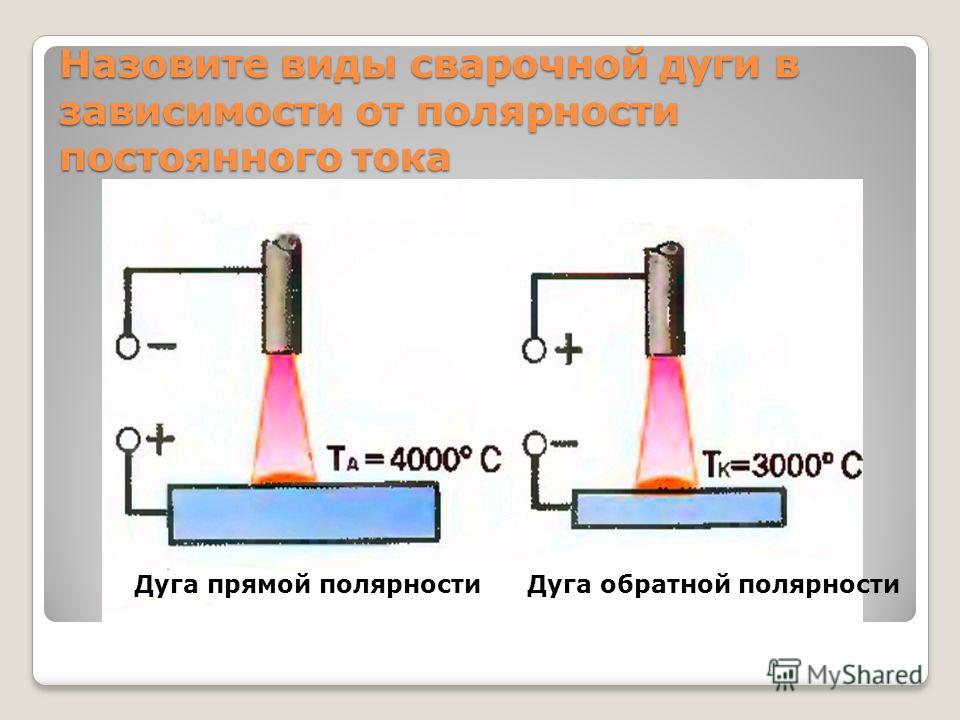

Перед сваркой соединяемые детали тщательно чистятся от ржавчины. Агрегаты, обеспечивающие постоянным током, хороши тем, что для сварки можно использовать обратную полярность.

Достаточно в держатель, который подключен к кабелю с обозначением «+», вставить электрод, а кабель с «-» к поверхности стальной детали. Такой способ подключения обеспечит большим прогревом электрод, а металлическая поверхность прогреется меньше. Если же мастер преследует цель нагреть соединяемые изделия слабее, то располагать их нужно вертикально. Как утверждают специалисты, важно, чтобы они были под наклоном в пределах 30-40 градусов. Варка осуществляется сверху-вниз. Кончиком электрода следует двигать в одном направлении без каких-либо отклонений в стороны.

О сваривании оцинкованной стали

Данный материал еще называют оцинковкой. Представляет собой тонкие листы стали, на которые нанесено цинковое покрытие. Прежде чем соединить кромки, в данном месте оцинковки покрытие полностью снимается. Выполнить это можно механическим путем посредством абразивного круга, наждачной бумаги или металлической щетки.

Прежде чем соединить кромки, в данном месте оцинковки покрытие полностью снимается. Выполнить это можно механическим путем посредством абразивного круга, наждачной бумаги или металлической щетки.

Неплохо покрытие выжигается сварочным аппаратом. Ввиду того, что цинк, испаряясь при температуре 900 градусов, выделяет очень ядовитые пары, выполнять эти работы нужно на свежем воздухе или в хорошо проветриваемых помещениях. После каждого прохода электродом нужно сбивать флюс. Когда цинк с поверхности будет удален окончательно, можно приступать непосредственно к сварке. Оцинкованные трубы преимущественно соединяют двумя проходами электродами разных марок. Для первого прохода используют изделия, содержащие рутиловое покрытие. Хорошо себя зарекомендовали электроды ОЗС-4, АНО-4 и МР-3. В ходе сварки колебания ими должны осуществляться с небольшой амплитудой. Для формирования верхнего облицовочного шва специалисты рекомендуют использовать электроды ДСК-50 или УОНИ 13/55. Площадь последнего шва должна быть немного шире.

Как начинающему сварщику приварить арматуру к плоскости в нижнем положении!

содержание видео

Рейтинг: 4.0; Голоса: 1

Привет! В этом видео я покажу вам как и какими электродами лучше сваривать арматуру к пластине в нижнем положении! Всем приятного просмотра! Максим: Еще раз хочу поблагодарить вас за действительно полезные уроки по сварке. Благодаря им, и только благодаря им начало что-то более менее получаться. Косячки конечно еще есть, но их процент стремительно падает) Вчера, к примеру, заваривал 6 угловых горизонтальных стыков. Брак вышел лишь с одним из них (шлак залил низ, хотя виноват сам — нужно было лучше зачистить ржавчину, которая начала кипеть и в этом вареве просто потерял ванну) Провар в остальных вышел замечательный и после отбития шлака — вполне ровный шов, аж самому приятно стало) Сварку проводил в неудобном положении и честно говоря опасался за результат. Однако все вышло на удивление хорошо.

Дата: 2020-11-18

← Первый запуск коптилки! Поели мы рыбку.

Чем хороши рутиловые электроды? Есть ли плюсы! →

Похожие видео

Уход за ПИОНАМИ ОСЕНЬЮ. Когда обрезать пион? Чем подкормить? Надо ли поливать?

• Супер — Отпуск на Даче

Избавляем теплицу от вредителей грамотно. Как можно и как не нужно проводить дезинсекцию почвы.

• Иван Русских

ОБРЕЗКА ЛИЛИЙ на зиму? Как правильно обрезать? Как замульчировать и подготовить к зиме?

• Супер — Отпуск на Даче

Отправляем ФЛОКСЫ на ЗИМОВКУ! Уход, обрезка, мульчирование.

• Супер — Отпуск на Даче

Самый лёгкий способ удалить пенёк на даче- так сможет каждый!

• Сад и Огород — Своими руками

Не жги! Куда правильно использовать осеннюю мульчу. Мульчу не выбрасывайте, мульча еще послужит!

• Иван Русских

Комментарии и отзывы: 9

Bru

Роман, спасибо за видео! Немного другая ситуация интересует. Подскажи, пожалуйста, как приварить 12 арматуру к профильной трубе 4020 со стенкой 2 мм в вертикальном положении. т. е. арматура стоит вертикально, а труба будет горизонтально. Пробовал электродами Монолит РЦ 3 мм и ОК46 есабовскими 3 мм. Ток использовал где-то 70-80. Варил с отрывом снизу вверх, электрод направлял прям в щель между арматурой и трубой. ОК46 показались лучше, меньше шлаковых вкраплений получается. Снизу вверх непрерывно пробовал вести на том же токе, трубу частенько прожигал. В общем, очень хочется твой совет получить как и чем лучше варить в данной ситуации.

Подскажи, пожалуйста, как приварить 12 арматуру к профильной трубе 4020 со стенкой 2 мм в вертикальном положении. т. е. арматура стоит вертикально, а труба будет горизонтально. Пробовал электродами Монолит РЦ 3 мм и ОК46 есабовскими 3 мм. Ток использовал где-то 70-80. Варил с отрывом снизу вверх, электрод направлял прям в щель между арматурой и трубой. ОК46 показались лучше, меньше шлаковых вкраплений получается. Снизу вверх непрерывно пробовал вести на том же токе, трубу частенько прожигал. В общем, очень хочется твой совет получить как и чем лучше варить в данной ситуации.

Vasiliy

Подскажите, пожалуйста. Привариваю арматуру диаметром 8 мм к профильной трубе 80x80x2 мм. Использую УОНИ-13/55, диаметр электродом 4 мм. Шов получается хороший (как по мне. До этого обычными варил (тройкой) — было ужасно, очень много шлака, шов был плохой. С электродами УОНИ-13/55 (4мм) шов получается отличный (относительно моих способностей. Но! Просто замучился уже — всё время электрод прилипает.

Роман

Мне больше нравится ОНО 21 Новочеркасский и то в пачках 1кг есть отличие от 5кг, а почему не знаю вроде бы как один завод. А эти что у тебя это Каменск Шахтинские пробовал не понравилось. Да и отец когда за электродами посылал всегда говорил чтобы брал Новочеркасск если есть. За видео спасибо всё понятно, сколько варил арматуру все задавался вопросом почему ЛБшкой четко, а другими через раз

Anatolik

Спасибо действительно хорошо расказал и понятно. А то когда в нескольких строительных гипермаркетах спросил за электроды с основным покрытием, то делают удивленный вид, типа а что это. После вопроса чем лучьше сварить арматуру или пластины 6мм и более все равно предлагают АНО 36, типа его берут все строители.

Den

Я пять лет уже УОНИ варю, просто хочу сказать. Когда варил рутиловыми, не столь важно, оказалось что варить не могу.

А так УОНИ любят частоту, а рутилу ржавчина похеру вниз и сверху можно варить

Да и сделаны УОНИ для особо важных конструкций, а так смотрите маркировку там все есть что нужно знать)

Aleantooo

Для тех, кто как и я мучался от того, что не знал как переводятся марки электродов, посвящается:

УОНИИ (УОНИ) — Универсальная Обмазка Научно Исследовательского Института.

АНО — электрод Академии Наук, Общего назначения.

МР — Монтажные Рутиловые.

У меня всё) жить стало легче.

Спасибо мужик, сегодня впервые взял в руки сварочный аппарат, решил приварить арматуру к угольнику в Т образный, пипец это надо видеть, сварил, ударил отвалилась, и так на четвёртый раз сварил, но шов страшный получился. Это видео посмотрел, вроде понял, завтра продолжу )

Сергей

Спасибо за ролик, я хотел у вас спросить на обратной полярность как в этом случае прогрев металла идёт больше или меньше чем на прямой Вы это уже как-то объясняли но я снова запутался, и все же почему на обратной варили?

SergIv

Роман, может Вы не поверите, но с некоторых пор я смотрю Ваш ролики вместо разных голливудских кино по вечерам. Потому как не менее интересно, но куда полезнее. Очень хорошо подаете материал. Спасибо Вам)

Потому как не менее интересно, но куда полезнее. Очень хорошо подаете материал. Спасибо Вам)

Как согнуть трубу: 10 способов самостоятельной работы

Время от времени в быту приходится деформировать металлические трубы различной конфигурации и длины. Как согнуть трубу без трубогиба, если нет возможности его приобрести, или стационарно установить? Тем не менее, существуют достаточно простые технологические приёмы, позволяющие имеющимися подручными средствами изогнуть металлическую (алюминиевую, медную и даже стальную) трубу своими руками, причём не только круглого поперечного сечения, но даже и профильную.

Почему не стоит получать такие изделия при помощи обычного молотка и наковальни

Чаще всего гибка труб выполняется с целью обеспечения сантехнических коммуникаций или внутренней разводки водопроводной сети в доме. Высокое значение момента сопротивления полого элемента не просто увеличивает усилие, но и сопровождается значительной деформацией внутреннего периметра. Такая труба, возможно, и пропустит через себя поток жидкости, но с огромным гидросопротивлением¸ которое в итоге приведёт к преждевременному разрушению арматуры. Не говорим уже о том, что сам вид такого изделия не может вызывать эстетического удовольствия.

Такая труба, возможно, и пропустит через себя поток жидкости, но с огромным гидросопротивлением¸ которое в итоге приведёт к преждевременному разрушению арматуры. Не говорим уже о том, что сам вид такого изделия не может вызывать эстетического удовольствия.

Обычная гибка труб при помощи молотка (либо кувалды – если есть желание согнуть профильную трубу с большим периметром) и наковальни с надлежащим качеством невозможна. Дело в том, что при сосредоточении изгибающей нагрузки по внешней поверхности трубы, внутренний её периметр никаким силовым фактором не уравновешивается. В результате возникают опасные растягивающие напряжения, которые становятся причиной появления многочисленных складок, трещин и гофров.

Таким образом, для качественного результата следует создать в зоне гиба подпирающее усилие, благодаря которому в зоне деформации создастся объёмное напряжённое состояние. Последнее повышает пластичность, и позволяет выполнять деформирование без опасности разрушения.

Применение горячего метода

Для подогрева металла пригодна паяльная лампа, строительный фен, включенный на максимальной температуре нагрева, или газовая горелка. В качестве наполнителя используют песок. Он не допускает разрыв стенок во время сгибания, появления вмятин и выпучивания металла. Чтобы наполнитель не высыпался, рекомендуется на торцах установить временные заглушки.

Важно! Необходимо следить за температурой накала, перегрев чреват плавлением металла. Метод уместен для труб с сечением свыше 10 см.

Рассмотрим, как согнуть трубу в домашних условиях без трубогиба из алюминия. К нагретой поверхности подносят лист бумаги. Если он воспламенился, подогрев следует прекратить. Индикатором достаточного нагрева на стальных конструкциях является покраснение до состояния окалины. Следует помнить, что металл прогревается по всей длине, поэтому работу необходимо выполнять в резиновых перчатках.

Особенности сгиба полипропиленовых заготовок без трубогиба

Необходимость сгибания полипропиленовой трубы возникает очень редко, так как выполнять подобные действия с материалом не рекомендуется.

Однако если без этого процесса не обойтись, то можно воспользоваться следующими методами:

- Нагревание места изгиба. Для достижения желаемого результата лучше всего использовать строительный фен, нагревание следует довести до температуры 1500С. Затем можно сгибать изделие, придавая ему нужную форму. Выполнять все действия необходимо в перчатках, устойчивых к высоким температурам. Важно помнить одно правило: сгиб выполняется в сторону менее толстой стены, то есть утолщенная стенка полипропиленовой заготовки должна размещаться с внешней стороны изгиба. После полного остывания изделия следует внимательно осмотреть его. На поверхности не должны наблюдаться вмятины или трещины.

- Второй метод – холодное сгибание. Полипропиленовую трубу можно согнуть руками, но сгиб должен иметь радиус, не превышающий 8 диаметров заготовки. В противном случае материал просто сломается.

Используем наполнители — песок и воду

Полости заполняют водой без примеси. На торцы крепят заглушки, затем замораживают в морозильной камере либо на морозе. Выгибание проводят после прогрева газовой горелкой. Процедуру нельзя использовать для изделий с оцинкованным напылением, иначе оно повредится.

На торцы крепят заглушки, затем замораживают в морозильной камере либо на морозе. Выгибание проводят после прогрева газовой горелкой. Процедуру нельзя использовать для изделий с оцинкованным напылением, иначе оно повредится.

Такой вариант подходит для изделий большого сечения либо с квадратной конфигурацией. Если его нужно выгнуть под небольшим углом, лучше в качестве наполнителя взять песок. После тщательного прогрева по всей поверхности деталь выгибают, постукивая киянкой. Оцинкованные конструкции сгибают без нагрева.

Важно! При заполнении полости сыпучим наполнителем, его нужно утрамбовывать, чтобы внутреннее пространство было заполнено без пустот. При закрытии заглушки оставляют запас, чтобы по окончанию процедуры ее легче было снять.

Альтернативные способы сгибания

К счастью, для сгибания труб вовсе не обязательно иметь под рукой специальное оборудование. Народная смекалка уже давно изобрела не один способ добиться желаемого результата без использования трубогиба.

Используем болгарку

На участке, где требуется сделать загиб трубы при помощи болгарки делается несколько поперечных распилов. Чем меньше должен быть радиус изгиба, тем большее количество распилов понадобится. В большинстве случаев достаточно трех. Далее, профильная труба без особых усилий сгибается, а места пропилов завариваются при помощи сварки.

Если заваренные участки аккуратно зашлифовать, то полученное изделие будет выглядеть очень достойно. Никаких складок или сильной потери прочности на месте сгиба не возникнет. А вот идеальной округлости такой способ не даст, ведь загиб будет состоять из нескольких прямых участков, расположенных под углом друг к другу.

Способ с применением пружины

Для изготовления пружины понадобится стальная проволока сечением 2 мм. Проволока загибается по форме профиля с таким расчетом, чтобы сторона каждого сегмента была на несколько миллиметров меньше, чем соответствующая сторона профиля трубы и могла свободно перемещаться по ее внутренней протяженности.

Далее, пружина просто вставляется в трубу, и сгибается до необходимого радиуса. Для облегчения процедуры сгиба участок трубы можно разогреть.

Обратите внимание! Чтобы не возникло проблем с удалением пружины из полости профильной трубы после процедуры сгибания, к ближайшему ее концу следует надежно прикрепить кусок проволоки.

Заполняем трубу песком

Этот способ поражает простотой и эффективностью, ведь все необходимые материалы в буквальном смысле лежат под ногами:

- Предварительно подготавливаем два деревянных клинышка, которые смогут плотно закрыть полость трубы.

- Деревянный клин плотно забиваем в конец трубы.

- Заполняем трубу песком, предварительно просеянным и просушенным.

- Вбиваем второй клин.

Рекомендуем ознакомиться: Спирально-навивные конструкции воздуховодов

Далее, один из концов трубы фиксируется и производится сгибание. Для облегчения процедуры участок трубы также можно нагреть. По окончании работ клинья удаляются, а песок высыпается.

По окончании работ клинья удаляются, а песок высыпается.

Использование плотной песчаной подушки поможет предотвратить деформации, обеспечив ровный и прочный сгиб.

Поможет обыкновенная вода

Один конец профильной трубы закрывается заглушкой, после чего в полость заливается вода. Непременное условие – наличие отрицательной температуры, достаточной для замерзания жидкости. После замерзания воды труба без особых проблем согнется, а место сгиба будет красивым и прочным.

Это важно! Метод подходит для труб из цветных металлов, не подверженных коррозии.

Применение шаблонов

При необходимости прогиба в нескольких плоскостях либо под разным радиусом для сверки используют шаблон. Его изготавливают из проволоки. В качестве рисунка можно использовать саморезы. Их применяют для криволинейных перегибов. Саморезы вкручивают в жесткое основание, придавая нужную конфигурацию.

Выгибание выполняют постепенно, прикладывая изделие к шаблону для сверки. Проверку иногда приходится выполнять многократно. При прогреве поверхности следует учитывать минимально допустимый размер на изгиб. Его высчитывают с учетом сечения детали. Наименьший размер для перегиба составляет 3 диаметра. Длина нагреваемого участка зависит от радиуса изгиба:

Проверку иногда приходится выполнять многократно. При прогреве поверхности следует учитывать минимально допустимый размер на изгиб. Его высчитывают с учетом сечения детали. Наименьший размер для перегиба составляет 3 диаметра. Длина нагреваемого участка зависит от радиуса изгиба:

- 90⁰ — 6 диаметров;

- 60⁰ — 4 диаметра;

- 45⁰ — 3 диаметра.

Участок прогиба рекомендуется отметить на поверхности мелом. При подогреве следует контролировать участки на качество прогрева. При недостаточной температуре при прогибе возникают складки. Оптимальная температура накала металлических деталей – появление окалины. Если поверхность перегрелась, ее осторожно остуживают водой.

Сгибание профильных изделий посредством трубогиба

Чтобы придать нужный радиус изгиба профильной трубы, применяют специальный слесарное устройство под названием «трубогиб». Опорой станка служит устойчивая станина из металлопроката с закрепленным сверху подвижным металлическим колесом. Во время перемещения вдоль грани жестко закрепленного отрезка, подвижным колесом происходит загиб трубы в нужном направлении.

Опорой станка служит устойчивая станина из металлопроката с закрепленным сверху подвижным металлическим колесом. Во время перемещения вдоль грани жестко закрепленного отрезка, подвижным колесом происходит загиб трубы в нужном направлении.

Трубогибы классифицируются по способу привода:

- С ручным приводом. Этот способ применяется для изгиба трубы небольшого поперечного сечения.

- Электрический. Станки с электрическим приводом оправданы в тех случаях, когда требуется сгибать большое количество профильного проката с большими габаритами. Изгибаемые элементы получаются с ровными и гладкими краями.

Для того как согнуть профильную трубу в единичном количестве, а также для выполнения одноразовых работ покупать собственный трубогибочный станок нецелесообразно и нерентабельно.

Стоит подумать об аренде устройства или, о самостоятельном изготовлении устройства своими руками.

Валки

Многие строители интересуются, как согнуть трубу в домашних условиях без трубогиба подручными средствами. Детали диаметром до 10 мм выгибают с помощью валиков, не нагревая. Изделие прочно фиксируют в тисках. Сгибая, упор производят на тиски, одновременно придавливая валиком. Для заготовок с сечением 40 мм обязателен подогрев, сгибать их с помощью валков трудоемко.

Детали диаметром до 10 мм выгибают с помощью валиков, не нагревая. Изделие прочно фиксируют в тисках. Сгибая, упор производят на тиски, одновременно придавливая валиком. Для заготовок с сечением 40 мм обязателен подогрев, сгибать их с помощью валков трудоемко.

Валки также используют в рычажном трубогибе домашнего производства. Заготовка продвигается по двум роликам, расположенным горизонтально, а с помощью центрального валка выполняют перегиб. Приспособление уместно для прогиба арочного типа. Сгиб получается равномерным большого радиуса.

Как согнуть трубу из металлопластика

Итак, давайте начнем с того, что разберем, как сгибать металлопластиковые трубы. Обычно при установке подобных труб на них нужно сделать достаточно много плавных изгибов. Это поможет максимально тщательно использовать все возможности такого изделия.

Как сделать изгиб предельно плавным и ровным? Все достаточно просто, нужно лишь прочитать приведенные ниже варианты:

Итак, первый, и наиболее легкий вариант – плавное ручное сгибание трубы. Если Вы решили изгибать трубу таким способом, обязательно помните о том, что изгиб на каждые 2 сантиметра должен парировать в районе 20 градусов, или хотя бы в их пределах. Именно так можно сделать все необходимые на изделии изгибы.

Если Вы решили изгибать трубу таким способом, обязательно помните о том, что изгиб на каждые 2 сантиметра должен парировать в районе 20 градусов, или хотя бы в их пределах. Именно так можно сделать все необходимые на изделии изгибы.

Следующий способ посложнее, но при этом он не менее эффективен. Для того, чтобы согнуть трубу таким образом, нужно заготовить несколько кусочков проволоки достаточно маленького размера, с помощью которых нужно до упора заполнить все внутреннее пространство трубы. За счет полного заполнения трубы проволокой изгибы получатся максимально ровными и плавными.

Это два самых простых и наиболее распространенных способа, если Вам интересны более сложные варианты, обратитесь в интернет. Там, к счастью, различных способов достаточно.

Совет! Если Вам кажется, что у Вас не получится согнуть изделие максимально качественно и без изъянов, лучше обратитесь к профессионалам своего дела. Таким образом Вы сэкономите не только свое время, но и изделие.

Более того, подобная работа стоит относительно недорого.

Пружины

Метод хорошо зарекомендовал себя для деталей с квадратным сечением, но пригоден он и на трубах другой конфигурации. Необходима пружина такой же формы, как и сам профиль.

Пружинный механизм можно изготовить из твердой стальной проволоки. Диаметр прутка зависит от толщины стенок. Пружину подбирают в соответствии с сечением детали, свободно входить внутрь и выниматься. Перед выгибанием металл прогревают, затем прогибают, удерживая клещами.

Важно! Откорректировать радиус прогиба можно болванкой.

Труба профильная – что это такое

Разновидность металлического проката – профильная труба прямоугольного или квадратного сечения находится в топе продаж стальных конструкций. Внешний вид профтрубы отличаются от своих «соседей по цеху» круглых металлических трубных изделий прямоугольной или квадратной формой поперечного сечения.

По конструктивному строению профилированный трубопрокат представляет собой линейные полые изделия с толщиной стенок от 1 до 8 мм с различными линейными размерами поперечного сечения и удельным весом.

За счет специфической прямоугольной формы в сечении появляются четыре ребра жесткости, обеспечивающие дополнительную прочность. Этим фактом объясняется увеличенная способность эксплуатации под действием внушительных статических нагрузок и поперечных усилий. Полости квадратных труб не предназначены для заполнения и транспортировки жидкостями и газообразных веществ.

За счет специфической прямоугольной формы в сечении появляются четыре ребра жесткости, обеспечивающие дополнительную прочность. Этим фактом объясняется увеличенная способность эксплуатации под действием внушительных статических нагрузок и поперечных усилий. Полости квадратных труб не предназначены для заполнения и транспортировки жидкостями и газообразных веществ.Из профильных труб изготавливают несущие элементы, опорные балки, а также каркасы для перегородок.

Основные характеристики

Профильные трубы изготавливаются сваркой листового металла или путем проката на специальных валках. Главными документами, регламентирующими производство и реализацию, являются нормы ГОСТ. Чтобы не ошибиться и правильно выбрать трубный прокат, рекомендуется ознакомиться с главными его техническими характеристиками:

- Тип поперечного сечения. Среди основных типов профилей самыми востребованными являются геометрическая форма в виде квадрата, прямоугольника или овала. Параметры типов профилей являются главными классификаторами общего сортамента трубных изделий.

- Линейные размеры сечения. Для прямоугольных изделий важны геометрические показатели поперечного сечения — ширина и высота, а также длины профильного проката.

- Величина толщины стенок. Показатель влияет на область применения трубопроката, степень его надежности, массу изделия, а также качество конструкции в целом.

- Удельный вес или масса. Значение этого параметра принимается во многих инженерных расчетах при определении допустимой нагрузки несущих конструкций.

Информационная таблица сортамента профильных труб квадратного сечения

| Размеры поперечного сечения, мм | Толщина стенок, мм | Удельный вес, кг/м |

| 15 х 15 | 1,0 | 0,479 |

| 15 х 15 | 1,5 | 0,707 |

| 15 х 15\ | 2,0 | 0,926 |

| 20 х 20 | 1,0 | 0,620 |

| 20 х20 | 1,5 | 0,930 |

| 20 х20 | 2,0 | 1,225 |

| 25 х 25 | 1,0 | 0,793 |

| 25 х 25 | 1,5 | 1,225 |

| 25 х 25 | 2,0 | 1,554 |

| 30 х 30 | 1,0 | 0,942 |

| 30 х 30 | 1,5 | 1,401 |

| 30 х 30 | 2,0 | 2,296 |

| 40 х 40 | 1,0 | 1,24 |

| 40 х 40 | 1,5 | 1,849 |

| 40 х 40 | 2,0 | 2,447 |

| 50 х 50 | 1,0 | 2,34 |

| 50 х 50 | 1,5 | 3,10 |

| 50 х 50 | 2,0 | 3,66 |

| 60 х 60 | 1,0 | 2,8 |

| 60 х 60 | 1,5 | 3,72 |

| 60 х 60 | 2,0 | 4,63 |

- Табличные данные применяют для определения важного показателя удельного веса 1 метра погонного трубу.

Простые способы гибки труб

Метод прогиба с нагревом неуместен для заготовок из нержавейки, меди, металлопластика и полипропилена.

Профильные

Профильный металлопрокат – изделия с квадратной, овальной или прямоугольной конфигурацией. Их очень сложно прогнуть, не нарушив технические параметры. Оптимальный вариант – сваркой с предварительным подрезанием стенок болгаркой в нескольких местах на сгибе. Сначала выполняют пропилы, сгибают деталь до желаемого радиуса, затем сваривают швы. Детали небольшого диаметра можно запаивать специальным паяльником.

Нержавеющие или стальные

Изделия из нержавейки нельзя гнуть посредством нагревания. Для снижения вероятности деформации используют различные наполнители: мелкозернистый песок, замерзшую воду либо калибрующую пробку. Жесткие наполнители позволяют сберечь форму заготовки, упругие – меньше растянуть наружную стенку. Для получения равномерного изгиба устанавливают ограничители и внутри, и снаружи детали.

Важно! Чтобы избежать насечек и изъянов от калибровочной пробки, применяют смазку: машинное масло либо мыльную антикоррозийную эмульсию.

Медные и алюминиевые

Алюминий и медь достаточно мягкие. Выгибание можно выполнять холодными методами и с подогревом. В качестве наполнителя пригоден песок, вода, пружина или канифоль. Горячий метод лучше всего подходит для заготовок с небольшим диаметром.

Металлопластиковые

Металлопластиковые заготовки сгибаются без нагрева руками, достаточно приложить усилия. Необходимо следить, чтобы не образовывался перегиб. Допустимое значение — 15⁰ на каждые 2 см.

Изделия легко выгибаются с помощью проволоки, которую вводят в обе полости, равномерно заполняя полость. Допускается горячий метод. Заготовку прогревают газовой горелкой или строительным феном, постепенно сгибая. Температуру нагрева контролируют бумажным листом. Прогревание следует длить до тех пор, пока лист не задымит.

Полипропиленовые

Выгибать полипропиленовые детали рекомендуется только в случае крайней необходимости. Поверхность прогревают строительным феном до температуры 150⁰С, сгибают в перчатках вручную без подручных средств. Таким методом можно сгибать заготовки с радиусом, равным 8 диаметрам детали.

Поверхность прогревают строительным феном до температуры 150⁰С, сгибают в перчатках вручную без подручных средств. Таким методом можно сгибать заготовки с радиусом, равным 8 диаметрам детали.

Видео: Советы мастеров по гибке разных труб

Важно! Толстая стенка при изгибе должна располагаться с внешней стороны, более тонкая – на изломе.

При выборе метода выгибания следует обратить внимание на материал детали, ее диаметр и необходимый радиус изгиба. Не все материалы допускают выполнение процедуры посредством нагрева. Предварительно рекомендуется попрактиковаться на ненужных остатках. Следует помнить, что с помощью подручных средств получить идеальный изгиб невозможно. Для толстостенных изделий лучше взять трубогиб.

Методы сгибания трубы под прямым углом

Металлические изделия отличают особой прочностью, однако особое воздействие на этот материал позволяет придать ему необходимую форму.

Согнуть металлическую трубу самостоятельно можно несколькими способами:

- С помощью колышков.

При таком способе сгибания возрастает риск образования дефектов трубы или ее поломки. Решить проблему помогает заполнение внутренней полости сухим мелким песком. Предотвратить его высыпание можно с помощью заглушек на обоих концах трубы. После этого можно приступать к непосредственному сгибанию трубного изделия. Заготовку вкапывают в землю и методом рычага стараются выполнить сгибание. Для проверки своих сил можно потренироваться на не пригодных стройматериалах аналогичного состава. Такой способ становится решением задачи, как согнуть тонкую трубу, например, диаметром 16-20 мм. Допускается применять этот прием и для более толстых конструкций, но стоит помнить, что это будет более трудно. Особенно важно помнить, что не все материалы можно сгибать указанным методом. Оцинкованные изделия требуют использования других способов.

При таком способе сгибания возрастает риск образования дефектов трубы или ее поломки. Решить проблему помогает заполнение внутренней полости сухим мелким песком. Предотвратить его высыпание можно с помощью заглушек на обоих концах трубы. После этого можно приступать к непосредственному сгибанию трубного изделия. Заготовку вкапывают в землю и методом рычага стараются выполнить сгибание. Для проверки своих сил можно потренироваться на не пригодных стройматериалах аналогичного состава. Такой способ становится решением задачи, как согнуть тонкую трубу, например, диаметром 16-20 мм. Допускается применять этот прием и для более толстых конструкций, но стоит помнить, что это будет более трудно. Особенно важно помнить, что не все материалы можно сгибать указанным методом. Оцинкованные изделия требуют использования других способов. - Методом нагревания. Изменить форму алюминиевых или стальных трубопроводов можно при нагревании. Конструкция заполняется песком и закрепляется в тисках.

С помощью газовой горелки нагревается участок трубы, где планируется выполнить сгиб. Определить предел температуры нагревания алюминиевых труб можно следующим образом: бумажный листок, поднесенный к нагреваемому участку, должен начать дымиться (про

С помощью газовой горелки нагревается участок трубы, где планируется выполнить сгиб. Определить предел температуры нагревания алюминиевых труб можно следующим образом: бумажный листок, поднесенный к нагреваемому участку, должен начать дымиться (про

Особенности процесса гибки

Каждый металл обладает своими особенностями, без их учета невозможно придать трубному материалу сложную форму. На изгибаемую трубу воздействуют радиальные и тангенциальные силы. Первые деформируют сечение, а последние способствуют появлению складок. Основное требование к окончательному результату — сечение трубы должно остаться без изменений, а на стенках не должно быть гофр.

Гибка позволяет свести к минимуму число сварных швов при прокладке трубопроводов со всяческими отводами.

Свойства пластикового трубопровода

Все пластиковые трубы можно поделить по материалу их изготовления: они производятся из полимеров, полиэтилена, поливинилхлорида. Перечисленные материалы обладают хорошими гигиеническими показателями, поэтому отлично применяются для обустройства сети теплоснабжения, а также для организации водопровода в квартире.

Не всегда получается самостоятельно согнуть материал, поэтому приходится использовать популярные методы

Чтобы согнуть самостоятельно пластиковую трубу необходимо подробнее узнать о ее свойствах:

- Кольцевая жесткость. Высокие показатели жесткости ПВХ позволяют выдерживать атмосферное давление в 120 атмосфер.

- Стойкость к нагреванию. Пластик устойчив к нагреву, поэтому его применяют для обустройства водопровода с горячей и холодной водой, а также для организации трубопровода с отоплением. При нагреве пластик удлиняется только на 5%.

- Низкая устойчивость к морозу. Из-за малой сопротивляемости морозу, материалы не выдерживают температуру ниже -15 градусов, поэтому требуют дополнительной термоизоляции.

- Высокая проницаемость свет. Окрашенная в различные цвета ПВХ труба устойчива к ультрафиолету.

Изделия из ПВХ для обустройства трубопровода выпускаются в различных диаметрах

При нагревании пластиковую трубу можно аккуратно согнуть, потому, как она обладает хорошими показателями эластичными.

Изделия из гнущегося поливинилхлорида при производстве могут изначально сматывать в кольца – в таком виде они поступают в продажу.

Изделия из гнущегося поливинилхлорида при производстве могут изначально сматывать в кольца – в таком виде они поступают в продажу.Условия для сгиба ПВХ трубы

Пластик отлично сгибается, если на него воздействовать определенными показателями температуры. Важно соблюсти несколько условий для изгиба:

- разогревание участка до 75 градусов в том месте, где будет произведен изгиб;

- воздействие на элемент с помощью парообразных веществ.

Чтобы не покупать массу ненужных фитингов, которые требуют внимательности при установке, мастера зачастую используют различные методики изгиба. При работе с нагретым воздухом, который будет воздействовать на пластик, следует проявлять осторожность: можно не только полностью сжечь место нагрева, но и обжечь руки. В данном деле важно производить манипуляции аккуратно и постепенно.

Полипропилен и поливинилхлорид отлично поддаются сгибанию

Бывает сложно добиться идеального изгиба, поэтому перед тем, как приступить к работе, рекомендуется тщательно продумать все будущие повороты трубопровода. Заранее стоит потренироваться сгибать изделие на небольшом отрезке.

Заранее стоит потренироваться сгибать изделие на небольшом отрезке.

Угловые трубогибы

К угловым трубогибам мы относим все множество подобных инструментов, в котором зафиксированная труба обтягивается вокруг подобранного для ее сечения башмака. Они могут быть ручными, механическими, гидравлическими, да хоть атомными – суть от этого не поменяется.

Неважно как было создано усилие, важен сам принцип работы. А чтобы лучше его понять советуем посмотреть следующее видео.

Как видите, работать на таком оборудовании действительно несложно, а предусмотренный конструкцией транспортир позволит точно изготовить заданный угол. Единственный минус – это громоздкость. Действительно заслуживающие внимание образцы в большинстве своем или стационарны, или же стоят немалых денег.

Сгибаем металлическую трубу

Сделать это не просто, но вполне реально. Почти для всех металлических труб используют один и тот же метод. Например, при сгибании медной, что бы избежать надлома и неправильной деформации, ее набивают песком.

Песок помогает сохранить форму сечения на сгибе. Но, медь — металл довольно мягкий, и при сгибании медной трубки сложностей возникнуть не должно. А как быть с алюминиевой или стальной профильной трубой? Тут уже ни как не обойтись без газовой горелки.

На заметку! Оцинкованные трубы таким способом гнуть не рекомендуется.

Труба должна быть зафиксирована в тисках. Ее надо предварительно нагреть в месте сгиба. Готовность к сгибанию можно проверить так: если труба алюминиевая, нужно поднеси к нагретому месту листок бумаги, он должен воспламениться или задымить.

Сгибание заготовок из пластика

Чтобы изогнуть трубопровод из пластика, вам нужно сделать следующее:

- В ДВП вырезаем шаблон, который поможет придать пластиковой трубе нужную конфигурацию. Шаблон стоит тщательно отшлифовать наждачкой, чтобы не было зазубрин и неровностей.

- Далее из силикона на формовочной машине делается оправа для заготовки из пластика. Она позволит закрепить отрезок трубопровода в шаблоне и защитит его от царапин, сколов и вмятин.

- Помещаем пластиковый элемент в подготовленную оболочку из силикона.

- Затем деталь фиксируется в оправе и помещается в формовочную машину.

- Во время нагревания заготовки пластик будет размягчаться и оседать в оправу. В итоге заготовка приобретёт нужную конфигурацию.

- После этого стоит подождать четверть часа, пока пластик немного затвердеет, вынуть трубу из оправы и дать ей окончательно остыть.

таблица, калькулятор, 1 тонну металлоконструкций, норма для сварочных работ

Если вам необходимо определить расход электродов или если вы хотите рассчитать сколько необходимо закупить сварочных материалов, то всё это вы найдёте в нашей статье.

Мы подготовили для вас калькуляторы (расчётные программы), подробно описали методику расчёта, описали причины высокого расхода сварочных материалов и способы как их снизить без ущерба для качества.

Содержание

- Параметры влияющие на расход

- Теория и практика расчета

- Погрешность

- Расход электродов на 1 тонну металлоконструкций

- Норма расхода электродов

- Расчет количества электродов на 1 метр шва

- Калькулятор расчет электродов для трубы

- Калькулятор расчет электродов для металлоконструкций

- Расчетные таблицы

- Для соединения без разделки кромок — С2

- Для соединений с V-образной разделкой C17

- Для угловых швов — У6

- Для угловых швов (без разделки кромок) – У4

- Для таврового соединения – Т3

- Для таврового соединения – Т8

- Для ремонта (подварки)

- Поштучный расход электродов

- Расчет расхода при сварке труб

- Расчет расхода при сварке профиля

- Какое количество электродов в 1 кг

- Как уменьшить расход

Параметры влияющие на расход

Основными факторами, от которых зависят потери сварочных материалов являются:

- Конструктивные параметры шва.

- Продолжительность процесса.

- Род тока.

- Полярность (для постоянного тока).

- Физико-химические свойства используемых материалов.

К конструктивным параметрам относятся наличие или отсутствие разделки кромок и её вид. Если при использовании v-образной разделки кромок, расход будет значительно выше нежели чем при сварке без разделки.

Также конструктивным параметрам относятся размеры катета шва для угловых, тавровых и нахлесточных соединений. Размер катета определяется конструктором при проектировании путём расчёта. Его усреднённые значение можно взять из нормативного документа.

Продолжительность выполнение процесса увеличивает потери материалов из-за угара металла. Стараться выполнять операции непродолжительно.

А на этапе проектирования стараться избегать выполнения ручными способами (ручная дуговая сварка) швов большой длинны или толщины, применяя вместо них полуавтоматические или автоматические способы.

Род тока, используемый при сварке, бывает: переменный и постоянный. На переменном токе происходит существенные траты металла потому как происходит разбрызгивание. При наличии выбора на каком токе варить, для экономии сварочных материалов лучше применять постоянный ток.

На переменном токе происходит существенные траты металла потому как происходит разбрызгивание. При наличии выбора на каком токе варить, для экономии сварочных материалов лучше применять постоянный ток.

Полярность при сварке постоянным током бывает: прямой и обратный. При проведении процесса на прямой полярности разбрызгивание металла больше. Потому необходимо применять сварку на обратной полярности.

Физические и химические свойства применяемых электродов во многом влияют на угар металла.

В таблице ниже, приведены коэффициенты расхода в зависимости от используемой марки электродов (от их физико-химических свойств).

Допустимые нормы расхода электродов при сварочных работах определяются различными нормативными документами, в частности, ВСН 452-84. В этом документе указывается нормальный потери электродного металла для различных разделок кромок и категорий конструкций.

Также в нём указывается масса наплавленного металла для различных видов соединений, что необходимо на этапе проектирования.

Черные стали (конструкционные, углеродистые, низколегированные)

80.49%

Нержавейку

15.25%

Цветные металлы (алюминий, медь, титан и т.д.)

2.24%

Прочее

2.02%

Проголосовало: 446

Теория и практика расчета

Разница в теории и практике во многом зависит от условий, в которых будет выполняться сварка, а также от мастерства сварщика которое определяется разрядом. О том что такое разряды сварщиков и какие они бывают читайте в нашей статье по ссылке.

Если процесс будет проходить на ветру или в неудобных условиях (в тесноте, где нету нормального доступа), то сварщик будет жечь больше электродов. Поэтому условия выполнения сварки необходимо учитывать при расчёте.

Если руководствоваться ВСНом, то можно использовать метод расчёта по коэффициенту потерь. Его формула имеет следующий вид:

G=m * K.

К – коэффициент потери, применяемый для различных марок, которые мы приводили выше в таблице (диапазон 1,5 -1,9).

М — это масса наплавляемого металла. Это значение рассчитывают путем перемножение площади сечение наплавляемого металла на его плотность (m = p*F).

В итоге получаем следующую формулу для расчета потерь на 1 м шва:

H= P * F * K.

Если нужно определить потери на конкретную длину, в таком случае формула имеет вид:

H= P * F * K * L.

где L — это значение длинны. В некоторых источниках данные формула имеет другой вид:

Н=G * L

где G= K * m — её называют удельная норма расхода;

L — все так же значение длины шва.

Расчёт потерь на практике определяется не формулами, а экспериментально.

Для этого предварительно производится взвешивание электродов. Далее два сварщика сваривают однотипные соединения (той же толщины, диаметра и разделки кромок), которые будут выполняться при производстве работ.

В результате производится контрольное взвешивание оставшихся сварочных материалов и сравнение полученных результатов с значениями теоретического расчёта. Отсюда и получается коэффициент практического расх.

Отсюда и получается коэффициент практического расх.

Расход пр. / Расх. теор. = Коэф. расх. пр.

Далее при заказе материалов значения полученные при теоретическом расчёте умножаются на коэффициент практического расх.

Пример: если при расчете мы получили значение 10 кг, а коэффициент расх. пр. равен 1,42, то для получения практического расхода:

10 кг*1,42 = 14,2 кг. Таким образом получаем реальные потери.

Погрешность

Даже использование данных, полученных практическим путем, не даёт гарантий что потери не увеличатся. Часто при выполнении работ на объекте может быть ветер, скачки напряжения, а также могут применяться не до конца просушенный материалы и множество других факторов, которые повлияют на перерасход.

Также в процессе работы могут быть выявлены бракованные электроды: ржавые, с отколотой или вспучившейся обмазкой. Их нельзя будет использовать.

Хафизов Ильдар

Специалист НАКС IV уровня

Задать вопрос

Исходя из практического опыта, при заказе электродов рекомендую дополнительно закладывать от 3 до 5%, чтобы гарантированно обеспечить непрерывность процесса. Потому как доставка материалов в случае их нехватки требует гораздо больших затрат.

Потому как доставка материалов в случае их нехватки требует гораздо больших затрат.

Чтобы не было неприятностей с большим количеством бракованных материалов при покупке необходимо одну пачку из партий вскрыть и произвести сварку пробных образцов. Этим можно определит качество электродов и их пригодность.

Это может существенно сэкономить бюджет, если приобретается большое количество материалов (более 1 тонны).

Если Вам необходима 👉 сварочная документация 👈: техкарты, ПСР или любые другие документы по сварке, резке и контролю обращайтесь к нам. Наша документация по сварке будет разработана специально для решения ваших задач, отвечая всем вашим требованиям.

Расход электродов на 1 тонну металлоконструкций

Подсчитать потери электродов можно исходя из массы свариваемых металлоконструкций — на тонну металла. Это достаточно грубый подсчёт. Его можно использовать в тех случаях, когда предстоит большой объём работ. Полученный результат является верхней планкой по расходу сварочных материалов.

Формула, следующая:

H= 0,011* Mкр.;

H — Требуемое количество электродов

Мкр. — Масса свариваемые металлоконструкции.

Норма расхода электродов

Все основные нормы расхода для различных конструкций указаны в следующих нормативных документах:

- ВСН 416-81;

- ВСН 452-84.

Указанные нормативные документы учитывают: способ сварки, тип соединения, толщину детали.

Расчет количества электродов на 1 метр шва

Чтобы определить затраты материала на 1 м, лучше всего воспользоваться таблицами который вы сможете найти в нашей статье ниже. В таблицах уже указан расход количество только на сварочной операции. При расчете общего количества необходимо учесть и потери материалов на выполнение прихваток.

Для этого необходимо воспользоваться следующей формулой:

Н = Нсв + Нп.

где H — искомое количество электродного металла, который потребуется на сварку длинной 1 м.

Нсв — расход на сварочную операцию — значение из таблицы;

Нп — Расход на выполнение прихватки.

Значение Нп рассчитывают по формуле:

Нп = 0,15*Нсв

Для толщины свариваемых деталей менее 12 мм.

В случае если толщина больше 12 мм, то формула имеет вид:

Нп = 0,12*Нсв

Для удобства расчёта расхода электродов на 1 м шва используйте калькуляторы сделанные нашими специалистами. Их Вы можете скачать себе на компьютер или открыть онлайн.

Калькулятор расчет электродов для трубы

Для расчета при сварке труб

Скачать калькулятор

Калькулятор расчет электродов для металлоконструкций

Для расчета при сварке листов и профильных конструкций

Скачать калькулятор

Полезная статья — Какими электродами варить нержавейку

Расчетные таблицы

Для проведения расчёта необходимого количества исходя из наплавки 1 кг металла следует использовать данные из таблицы ниже.

Пример: для наплавки 1 кг металла ОЗЛ-25Б потребуется 1,4 кг этих электродов, а для АНЖР-2 необходимо 1,9 кг.

| Группа | Необходимое количество электродов, кг | Марки |

| I | 1,4 | ОЗЛ-25Б, ВСФ-75У; ОЗЛ-25Б; ВСФ-85; ОЗШ-1; ВСЦ-4А; |

| II | 1,5 | УОНИ-13/45; ОЗЛ-Э6; ТМУ-21У; ОЗЛ-5; ЦТ-28; ТМЛ-3У ОЗЛ-25Б; АНО-11 |

| III | 1,6 | ЦЛ-17, ОЗЛ-7, ОЗЛ-2; ОЗЛ-3; ОЗЛ-21, ЗИО-8; УОНИ-13/55К; ЦУ-5 |

| IV | 1,7 | ОЗЛ-9А; ЦТ-15; ОЗЛ-37-1; АНЖР-ЗУ; УОНИ-13/НЖ; ОЗС-24 |

| V | 1,8 | ОЗЛ-20, ОЗС-11, НЖ-13 |

| VI | 1,9 | АНЖР-2; ОЗЛ-27 |

Если необходимо рассчитать количество исходя из длины шва, то следует использовать данные из таблиц ниже.

Для соединения без разделки кромок — С2

Данные для расчёта необходимого количества материалов для стыковых швов без разделки кромок и без подварки корня с обратной стороны.

| Толщина, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 1 | 0,063 | 0,071 | 0,071 | 0,079 |

| 2 | 0,131 | 0,147 | 0,148 | 0,165 |

| 3 | 0,144 | 0,161 | 0,163 | 0,181 |

| 4 | 0,278 | 0,311 | 0,314 | 0,350 |

Для соединений с V-образной разделкой C17

Данные для расчёта необходимого количества материалов для стыковых швов с двухсторонней V-образной разделкой кромок, без подварки корня с обратной стороны.

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 3 | 0,188 | 0,211 | 0,212 | 0,237 |

| 4 | 0,238 | 0,267 | 0,269 | 0,300 |

| 5 | 0,299 | 0,335 | 0,338 | 0,377 |

| 6 | 0,413 | 0,463 | 0,467 | 0,520 |

| 7 | 0,501 | 0,561 | 0,566 | 0,631 |

| 8 | 0,600 | 0,672 | 0,678 | 0,756 |

| 9 | 0,751 | 0,841 | 0,849 | 0,946 |

| 10 | 0,875 | 0,980 | 0,989 | 1,103 |

| 12 | 1,191 | 1,334 | 1,346 | 1,501 |

| 14 | 1,525 | 1,708 | 1,723 | 1,922 |

| 16 | 2,012 | 2,253 | 2,274 | 2,535 |

| 18 | 2,734 | 3,062 | 3,089 | 3,445 |

| 20 | 3,210 | 3,595 | 3,627 | 4,045 |

| 22 | 3,780 | 4,234 | 4,271 | 4,763 |

| 24 | 4,343 | 4,864 | 4,908 | 5,472 |

| 26 | 4,998 | 5,598 | 5,648 | 6,297 |

| 28 | 5,647 | 6,325 | 6,381 | 7,115 |

| 30 | 6,388 | 7,155 | 7,218 | 8,049 |

| 32 | 7,122 | 7,977 | 8,048 | 8,974 |

| 34 | 7,950 | 8,904 | 8,984 | 10,017 |

| 36 | 8,770 | 9,822 | 9,910 | 11,050 |

| 38 | 9,695 | 10,858 | 10,955 | 12,216 |

| 40 | 10,601 | 11,873 | 11,979 | 13,357 |

| 42 | 11,625 | 13,020 | 13,136 | 14,648 |

| 44 | 12,617 | 14,131 | 14,257 | 15,897 |

| 46 | 13,677 | 15,318 | 15,455 | 17,233 |

| 48 | 14,754 | 16,524 | 16,672 | 18,590 |

| 50 | 15,900 | 17,808 | 17,967 | 20,034 |

| 52 | 17,065 | 19,113 | 19,283 | 21,502 |

| 54 | 18,321 | 20,520 | 20,703 | 23,084 |

| 56 | 19,570 | 21,918 | 22,114 | 24,658 |

| 58 | 20,924 | 23,435 | 23,644 | 26,364 |

| 60 | 22,260 | 24,931 | 25,154 | 28,048 |

Для угловых швов — У6

Данные для расчёта необходимого количества при сварке угловых швов с разделкой кромок У6

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 3 | 0,191 | 0,214 | 0,216 | 0,241 |

| 4 | 0,243 | 0,272 | 0,275 | 0,306 |

| 5 | 0,308 | 0,345 | 0,348 | 0,388 |

| 6 | 0,427 | 0,478 | 0,483 | 0,538 |

| 7 | 0,518 | 0,580 | 0,585 | 0,653 |

| 8 | 0,624 | 0,699 | 0,705 | 0,786 |

| 9 | 0,782 | 0,876 | 0,884 | 0,985 |

| 10 | 0,915 | 1,025 | 1,034 | 1,153 |

| 12 | 1,258 | 1,409 | 1,422 | 1,585 |

| 14 | 1,615 | 1,809 | 1,825 | 2,035 |

| 16 | 2,142 | 2,399 | 2,420 | 2,699 |

| 18 | 2,941 | 3,294 | 3,323 | 3,706 |

| 20 | 3,463 | 3,879 | 3,913 | 4,363 |

| 22 | 4,083 | 4,573 | 4,614 | 5,145 |

| 24 | 4,700 | 5,264 | 5,311 | 5,922 |

| 26 | 5,403 | 6,051 | 6,105 | 6,808 |

| 28 | 6,117 | 6,851 | 6,912 | 7,707 |

| 30 | 6,916 | 7,746 | 7,815 | 8,714 |

| 32 | 7,725 | 8,652 | 8,729 | 9,734 |

| 34 | 8,619 | 9,653 | 9,739 | 10,860 |

| 36 | 9,523 | 10,666 | 10,761 | 11,999 |

| 38 | 10,513 | 11,775 | 11,880 | 13,246 |

| 40 | 11,514 | 12,896 | 13,011 | 14,508 |

| 42 | 12,636 | 14,152 | 14,279 | 15,921 |

| 44 | 13,733 | 15,381 | 15,518 | 17,304 |

| 46 | 14,928 | 16,719 | 16,869 | 18,809 |

| 48 | 16,119 | 18,053 | 18,214 | 20,310 |

| 50 | 17,396 | 19,484 | 19,657 | 21,919 |

| 52 | 18,683 | 20,925 | 21,112 | 23,541 |

| 54 | 20,068 | 22,476 | 22,677 | 25,286 |

| 56 | 21,452 | 24,026 | 24,241 | 27,030 |

| 58 | 22,933 | 25,685 | 25,914 | 28,896 |

| 60 | 24,412 | 27,341 | 27,586 | 30,759 |

Для угловых швов (без разделки кромок) – У4

Данные для расчёта необходимого количества материалов для угловых швов без разделки кромок.

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 1 | 0,135 | 0,151 | 0,153 | 0,170 |

| 2 | 0,145 | 0,162 | 0,164 | 0,183 |

| 3 | 0,151 | 0,169 | 0,171 | 0,190 |

| 4 | 0,315 | 0,353 | 0,356 | 0,397 |

| 5 | 0,439 | 0,492 | 0,496 | 0,553 |

| 6 | 0,646 | 0,724 | 0,730 | 0,814 |

| 7 | 0,816 | 0,914 | 0,922 | 1,028 |

| 8 | 1,005 | 1,126 | 1,136 | 1,266 |

| 9 | 1,213 | 1,359 | 1,371 | 1,528 |

| 10 | 1,441 | 1,614 | 1,628 | 1,816 |

| 12 | 1,953 | 2,187 | 2,207 | 2,461 |

| 14 | 2,541 | 2,846 | 2,871 | 3,202 |

| 16 | 3,204 | 3,588 | 3,621 | 4,037 |

| 18 | 3,946 | 4,420 | 4,459 | 4,972 |

| 20 | 4,764 | 5,336 | 5,383 | 6,003 |

| 22 | 5,658 | 6,337 | 6,394 | 7,129 |

| 24 | 6,627 | 7,422 | 7,489 | 8,350 |

| 26 | 7,674 | 8,595 | 8,672 | 9,669 |

| 28 | 8,797 | 9,853 | 9,941 | 11,084 |

| 30 | 9,996 | 11,196 | 11,295 | 12,595 |

Для таврового соединения – Т3

Если нужно рассчитать количество электродов для тавровых соединений ниже он приведена таблица с данными для расчёта таврового соединения T3. Этими нормами также можно руководствоваться для сварки нахлесточного соединения Н2.

Этими нормами также можно руководствоваться для сварки нахлесточного соединения Н2.

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 1 | 0,040 | 0,045 | 0,045 | 0,050 |

| 2 | 0,108 | 0,121 | 0,122 | 0,136 |

| 3 | 0,204 | 0,228 | 0,231 | 0,257 |

| 4 | 0,322 | 0,361 | 0,364 | 0,406 |

| 5 | 0,472 | 0,529 | 0,533 | 0,595 |

| 6 | 0,646 | 0,724 | 0,730 | 0,814 |

| 7 | 0,844 | 0,945 | 0,954 | 1,063 |

| 8 | 1,072 | 1,201 | 1,211 | 1,351 |

| 10 | 1,604 | 1,796 | 1,813 | 2,021 |

| 12 | 2,244 | 2,513 | 2,536 | 2,827 |

| 14 | 2,988 | 3,347 | 3,376 | 3,765 |

| 16 | 3,838 | 4,299 | 4,337 | 4,836 |

| 18 | 4,450 | 4,984 | 5,029 | 5,607 |

| 20 | 5,862 | 6,565 | 6,624 | 7,386 |

| 22 | 7,032 | 7,876 | 7,946 | 8,860 |

| 24 | 8,306 | 9,303 | 9,386 | 10,466 |

| 26 | 9,686 | 10,848 | 10,945 | 12,204 |

| 28 | 11,176 | 12,517 | 12,629 | 14,082 |

| 30 | 12,770 | 14,302 | 14,430 | 16,090 |

| 32 | 14,470 | 16,206 | 16,351 | 18,232 |

| 34 | 15,328 | 17,167 | 17,321 | 19,313 |

| 36 | 18,186 | 20,368 | 20,550 | 22,914 |

| 38 | 19,408 | 21,737 | 21,931 | 24,454 |

| 40 | 22,328 | 25,007 | 25,231 | 28,133 |

Для таврового соединения – Т8

Для таврового соединения с разделкой кромок ниже приведены данные для Т8 с двухсторонней разделкой.

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | |||

| Нижнее | Вертикальное | Горизонтальное | Потолочное | |

| 8 | 0,843 | 0,944 | 0,953 | 1,062 |

| 10 | 1,119 | 1,253 | 1,264 | 1,410 |

| 12 | 1,576 | 1,765 | 1,781 | 1,986 |

| 14 | 1,929 | 2,160 | 2,180 | 2,431 |

| 16 | 2,470 | 2,766 | 2,791 | 3,112 |

| 18 | 3,512 | 3,933 | 3,969 | 4,425 |

| 20 | 4,022 | 4,505 | 4,545 | 5,068 |

| 22 | 4,840 | 5,421 | 5,469 | 6,098 |

| 24 | 5,422 | 6,073 | 6,127 | 6,832 |

| 26 | 6,366 | 7,130 | 7,194 | 8,021 |

| 28 | 7,022 | 7,865 | 7,935 | 8,848 |

| 30 | 8,090 | 9,061 | 9,142 | 10,193 |

| 32 | 8,821 | 9,880 | 9,968 | 11,114 |

| 34 | 10,015 | 11,217 | 11,317 | 12,619 |

| 36 | 10,819 | 12,117 | 12,225 | 13,632 |

| 38 | 12,138 | 13,595 | 13,716 | 15,294 |

| 40 | 13,017 | 14,579 | 14,709 | 16,401 |

| 42 | 14,461 | 16,196 | 16,341 | 18,221 |

| 44 | 15,412 | 17,261 | 17,416 | 19,419 |

| 46 | 16,983 | 19,021 | 19,191 | 21,399 |

| 48 | 18,008 | 20,169 | 20,349 | 22,690 |

| 50 | 19,703 | 22,067 | 22,264 | 24,826 |

| 52 | 20,803 | 23,299 | 23,507 | 26,212 |

| 54 | 22,624 | 25,339 | 25,565 | 28,506 |

| 56 | 23,797 | 26,653 | 26,891 | 29,984 |

| 58 | 25,743 | 28,832 | 29,090 | 32,436 |

| 60 | 26,989 | 30,228 | 30,498 | 34,006 |

Полезная статья – Как найти себя по фамилии в реестре сварщиков НАКС

Для ремонта (подварки)

Если необходимо выполнить ремонт сварного соединения и нужно рассчитать количество материалов, Вам необходимо использовать данные из таблицы, приведённой ниже.

| Без подварки корня шва | С подваркой корня шва | |||

| Толщина деталей, мм | Требуемое количество, кг/ 1 метр | Толщина деталей, мм | Глубина ремонтной выборки, мм | Требуемое количество, кг/ 1 метр |

| 2-3 | 0,11 | 8-12 | 3 | 0,388 |

| 4-5 | 0,134 | 12-28 | 4 | 0,539 |

| 6-8 | 0,179 | св. 30 | 5 | 0,784 |

Ручная дуговая электродами (MMA)

57.33%

В среде аргона неплавящимся электродом (TIG)

8%

Полуавтоматическая сварка в СО2 или др. газах (MAG-MIG)

24%

Под слоем флюса

2.67%

Газовая

8%

Проголосовало: 75

Поштучный расход электродов

Если необходимо посчитать расход количества в штуках, то это можно сделать, воспользовавшись следующей формулой:

N=H/Mэл,

где Н — это общий расход в кг;

Мэл — масса одного электрода (берется из таблицы ниже).

Таблица — Масса 1 шт. — (Мэл)

| Диаметр, мм | Масса, кг |

| 2,5 | 0,02 |

| 3,0 | 0,032 |

| 4,0 | 0,053 |

| 5,0 | 0,083 |

H — берется из таблицы (или рассчитывается по формулам, описанным выше), с учетом длинны шва. Так как данные в таблицы даны на 1 метр сварочного шва.

Пример расчета: если свариваемые детали толщиной 3 мм с разделкой С17 вариться будут в вертикальном положении электродами 2,5 мм, то значение Н по таблице на 1 м шва равняется 0,211 кг. Если сваривать нужно 2 м шва, то Н=2*0,211=0,422 кг.

В этом случае расчет электродов будет такой: N=0,422/0,02=22 шт.;

Полезная статья — Как варить нержавейку электродом

Расчет расхода при сварке труб

Если предстоит сварка труб и нужно посчитать расход электродов при сварке, то можно воспользоваться следующими способами:

- Воспользоваться нашим калькулятором.

- Найти данные в таблицах из ВСН 416-81 и ВСН 452-84 в которых уже приведена норма расхода электродов на 1 стык.

В тех же случаях, когда нужный типоразмер трубы отсутствует в таблицах ВСН можно воспользоваться следующей формулой:

Нт=Н*lшва

где Н — расход на 1 требуемой разделки (данные приведены в таблице ниже)

lшва — длина шва, она считается по формуле длины окружности — lшва=Dтр * 3,14

| С2 | |

| Толщина деталей, мм | Н, кг/ 1 метр шва трубы |

| 3 | 0,119 |

| 4 | 0,162 |

| 5 | 0,183 |

| С17 | С19 | ||

| Толщина деталей, мм | Н, кг/ 1 метр шва трубы | Толщина деталей, мм | Н, кг/ 1 метр шва трубы |

| 4 | 0,382 | 3 | 0,415 |

| 5 | 0,513 | 4 | 0,535 |

| 6 | 0,665 | 5 | 0,679 |

| 7 | 0,834 | 6 | 0,955 |

| 8 | 1,099 | 8 | 1,378 |

| 10 | 1,676 | 10 | 2,004 |

| 12 | 2,18 | 12 | 2,571 |

| 14 | 2,785 | 15 | 4,137 |

| 16 | 3,486 | 16 | 4,534 |

| 18 | 4,157 | 18 | 5,378 |

| У18 | У19 | ||

| Толщина деталей, мм | Н, кг/ 1 метр шва трубы | Толщина деталей, мм | Н, кг/ 1 метр шва трубы |

| 6 | 0,511 | 6 | 0,799 |

| 8 | 0,862 | 8 | 1,183 |

| 10 | 1,301 | 10 | 1,584 |

| 12 | 1,831 | 12 | 2,484 |

| 14 | 2,45 | 14 | 3,123 |

| 16 | 3,157 | 16 | 3,769 |

| 18 | 3,956 | 18 | 4,372 |

| 20 | 4,843 | 20 | 4,833 |

| У5 | ||

| Толщина деталей, мм | Н, кг/ 1 метр шва трубы — до. Ø194 Ø194 | Н, кг/ 1 метр шва трубы — св. Ø194 |

| 6 | 0,643 | 0,672 |

| 7 | 0,78 | 0,813 |

| 8 | 0,933 | 0,969 |

| 10 | 1,289 | 1,333 |

| 12 | 1,707 | 1,76 |

| 14 | 2,19 | 2,249 |

| 16 | 2,737 | 2,805 |

| 18 | 3,349 | 3,424 |

| 20 | 4,024 | 4,107 |

Пример расчета: Для трубы диаметром 89х7, разделка С17, неповоротный стык. Из таблицы приведённых выше для разделки С17 при сварке в потолочном положении выбираем соответствующее значение расхода Н — 0,834. Далее производим расчет Нт=0,089*3,14*0,834= 0,233 кг на 1 стык.

Расчет расхода при сварке профиля

При сварке профиля такого как двутавр, швеллер профильная труба и так далее используются те же нормы что и для сварки листового металла. Их методика приведена в разделе — ЗДЕСЬ.

Важной особенностью, которую стоит учитывать, это длительность проведение процесса. Чем более длинные швы и более продолжительная сварка, тем выше процент угара металла, а соответственно выше потери.

Также зачастую сварка металлоконструкций происходит на высоте что осложняет процесс работы и увеличивает потери. Здесь существует простая закономерность — чем сложнее сварщику работать, тем больше будет затрачено материалов и времени.

Какое количество электродов в 1 кг

Зависимости от диаметра, количество электродов в одном килограмме отличается. Данные для различных диаметров приведены в таблице ниже

| Диаметр, мм | Штук в 1 кг |

| 2,5 | 50 |

| 3,0 | 31 |

| 4,0 | 19 |

| 5,0 | 12 |

Как уменьшить расход

Для уменьшения потерь сварочных материалов без ухудшения качества получаемых изделий, можно использовать следующие рекомендации:

- При покупке крупных партий проводить входной контроль и проверять качество электродов.

Это позволит выявить некачественные материалы, которые будут забракованные или использованы лишь частично.

Это позволит выявить некачественные материалы, которые будут забракованные или использованы лишь частично. - Применять полуавтоматические и автоматические методы сварки в тех случаях, где это возможно. При сварке в среде защитных газов использовать в смеси газов, содержащие гелий и аргон для снижения разбрызгивания.

- Проводить процесс на постоянном токе и использовать обратную полярность.

- Выполнять процесс на оптимальных режимах (без завышения силы тока) для уменьшения угара.

Напишите в комментариях как вы считаете, что больше всего влияет на расход.

Как Варить Трубы Пропаном

Широко распространённая сварка пропаном представляет собой соединение металлических заготовок в сварочной ванне, образуемой при их нагревании высокотемпературной струёй горючей смеси из двух газов.

В качестве её компонентов обычно используются ацетилен и кислород, причём последний выполняет функцию катализатора, ускоряющего окислительный процесс и формирующего сварочную струю.

В отдельных случаях в качестве второй составляющей кислородно-горючей смеси выбирается пропан, от которого и произошло название данного метода.

Принципы и особенности процесса

Сварка пропаном начинается с того, что горючий состав поступает в горелку и через специальное калиброванное сопло под давлением выходит наружу. Затем сварщик поджигает газ, и после его воспламенения регулирует напор и качество смеси посредством расположенных на корпусе вентилей.

Исходящая из сопла очень тонкая струя пламени состоит из ядра, зоны восстановления и рабочего факела. Самая высокая температура развивается именно в ядре; при этом сама газовая сварка пропаном происходит в промежутке между ним и зоной восстановления.

Одновременно с этим за счёт воздействия высоких температур на обрабатываемый металл сварочная ванна защищается от нежелательного контакта с воздухом.

Возможность точечной обработки металла тонкой струёй позволяет применять сварку пропаном не только при фигурной резке исходных заготовок, но и при изготовлении целого ряда декоративных изделий и украшений.

Сварка по этой методике требует от исполнителя особых профессиональных навыков, получить которые можно лишь после прохождения курса предварительного обучения и последующей длительной практической работы с пропаном.

Рекомендации

Изучая сущность процесса газовой сварки, необходимо понимать, что работа с горючими газами требует повышенной осторожности и внимательности. Новичку рекомендуется учесть советы опытных сварщиков и применять их на деле:

- для учебы и тренировки лучше использовать кислород и ацетилен;

- для сварки пропаном лучше применять горелку ГЗУ 3-02 и проволоку Св08г2с;

- перед тем, как варить изделие, его необходимо качественно очистить;

- для газопрессовой сварки лучше применять гидравлическое оборудование (пресс), для надежного скрепления;

- левый и правый способы имеют свои преимущества и недостатки, поэтому выбор делает мастер, смотря по ситуации.

Мы рассмотрели основные понятия и материалы для пламенной и газопрессовой сварки. Для них преимущественно используется стандартная смесь кислорода и ацетилена. В некоторых случаях, для замены применяется сварка пропаном. Этот процесс не легкий и имеет множество нюансов, которые новичку будет сложно учесть. В связи с этим, начинающим сварщикам не рекомендуется выполнять сварку пропаном. На качество шва и легкость работы влияет предварительная подготовка.

Для них преимущественно используется стандартная смесь кислорода и ацетилена. В некоторых случаях, для замены применяется сварка пропаном. Этот процесс не легкий и имеет множество нюансов, которые новичку будет сложно учесть. В связи с этим, начинающим сварщикам не рекомендуется выполнять сварку пропаном. На качество шва и легкость работы влияет предварительная подготовка.

Новости

Многие утверждают, что качественная любительская съемка с телефона невозможна, либо это по крайней мере затруднительно при неидеальных условиях. Вероятно, многие профессиональные фотографы бы с этим

Где заказать лифт

В России повсеместная, катастрофическая проблема лифтового оборудования. Ежегодно десятками тысяч выходят из строя подъемники отслужившие свой гарантийный срок. Хорошо если оборудование успело отработать

Запчасти для септиков

При таких условиях самым оптимальным вариантом будет анаэробный септик с почвенной очисткой, поскольку он прост, энергонезависим и редко обслуживается. При фильтрации через грунт сточная вода, прежде

При фильтрации через грунт сточная вода, прежде

Изготовление печатей

Такси. Первое, что приходит на ум при этом слове – автомобиль, желтого цвета с черными шашечками, который увезет вас туда, куда только пожелаете. Такие ассоциации это слово вызывает у пассажиров. Сколько

Читать также: Сварочный аппарат инвертор плюсы и минусы

Доска необрезная

Доска необрезная – доска, у которой не опилены или частично опилены кромки. Используется она чаще всего для изготовления различных настилов, обшивки, обрешетки крыши, элементов несущих конструкций

Ручки мебельные интернет магазин

Что дешевле? Как не перепутать метабокс и тандембокс: разбираемся в названиях. Blum и Hettich – самые раскрученные производители мебельной фурнитуры. Часто покупатель выбирает между ними и не знает,

Кабинет агента

Как сделать правильный выбор в работе, бизнесе и жизни, о котором никогда не придется жалеть. Мы хотим рассказать вам об удивительной и очень простой технике 7 вопросов, которые позволят оценить ситуацию

Флаги

Государственный флаг – это символ суверенитета государственного образования. Его наличие необходимо во всех мероприятиях государственного масштаба. Такой флаг часто вывешивается на государственных учреждениях.

Его наличие необходимо во всех мероприятиях государственного масштаба. Такой флаг часто вывешивается на государственных учреждениях.

Календарь деревянный настольный

Сегодня сложно прожить без актуальной информации, не ориентируясь в происходящем и без привязки к хронологии событий. При этом, всем здравомыслящим людям прекрасно известно, что не используя календарь,

Вращательно вибрационное сито

Сита для просеивания формовочных материалов должны обеспечивать разрушение комьев и отделение от общей массы смеси кусков стержней, скрапа и других случайных предметов, попадающих в нее при выбивке

Газовая сварка — это работа, в которой при помощи высокой температуры изделие нагревается и расплавляется до мягкого состояния. Такой вид сварки часто применяется для конструкций из тонкой углеродистой стали, для ремонта чугунной продукции, а также для заварки повреждённых деталей из чёрных или цветных металлов.

Техника сварки

Сварка пропаном предполагает применение следующих двух методик:

- высокотемпературный нагрев кромок заготовок, последующее их оплавление и окончательное соединение;

- формирование рабочего шва методом наплавки или напыления.

Во втором случае используется специальная присадочная проволока из мягкого металла, необходимая для того, чтобы сварочная ванна оставалась полностью насыщенной.

При проведении рабочих операций по первой из этих методик расходуется большое количество пропана, поскольку для оплавления металлических кромок требуются высокие температуры. Поэтому чаще всего предпочтение отдаётся второму способу сварки, при котором на нагрев присадочной проволоки из легкоплавких металлов тратится заметно меньше энергии.

Оба этих подхода при работе с пропаном в целом приводят к одному и тому же результату. Однако они принципиально различаются по расходу газовой смеси, затрачиваемому на работу времени и функциональности (другими словами – по своей экономичности).

Сварка посредством наплавки, помимо экономии средств и времени, обеспечивает повышенную прочность шва и выглядит более эстетично. Именно эта методика используется при прокладке и обустройстве магистральных трубопроводов, а также при сварке различных изделий и элементов строительных конструкций.

Достоинства и недостатки

К основным достоинствам любой газосварки (включая сварку пропаном и кислородом) относятся следующие моменты:

- независимость от стационарного или передвижного источника питающего тока, требующего для своей работы централизованного энергоснабжения. Газосваркой с использованием пропана пользуются обычно при проведении монтажных работ на сельских объектах и удаленных площадках, лишённых постоянного энергообеспечения;

- грамотное применение методов сварки пропаном и соблюдение всех предписанных нормативами температурных режимов позволяет получать качественный шов и избежать образования прожогов;

- оборудование для газосварки (сам резак или пропановая горелка, подводящие шланги и баллоны с газом, размещаемые на тележке) достаточно мобильны и удобны для местных перемещений и дальней транспортировки.