Забор из сетки с полимерным покрытием

REDater

Кто нибудь юзал сетку с полимерным покрытием для строительства забора? Прежде всего интересует ее долговечность (особенно ее покрытия) на опыте практиков и каковы различия в ее установки от обычной оцинковки если они есть?

Штунц

Никаких различий в установке нет. Долговечность — хз, у меня с 95-го года никаких проблем. Просто железная, конечно, гниет быстрее, особенно у земли, по оцинковке — не юзал.

REDater

Штунц

Никаких различий в установке нет. Долговечность — хз, у меня с 95-го года никаких проблем. Просто железная, конечно, гниет быстрее, особенно у земли, по оцинковке — не юзал.

Спасибо. Если от мороза и т.д покрытие не разрушается со временем то это отлично

Unbent

От морозов не разрушается.

Под пластиком сетка оцинкованная. При монтаже пластик много где ободрали, но ржавчины нет.

REDater

Unbent

От морозов не разрушается.

спасибо!

Monolit-kbf

А вот как это покрытие под воздействием открытого огня себя ведет?

Прохожий

REDaterСпасибо. Если от мороза и т.д покрытие не разрушается со временем то это отлично

Такая сетка на заборе с соседом. морозы минус 35 переносит нормально. Не ржавеет, пока выглядит нормально. забору 4 года.

Прохожий

Monolit-kbf

А вот как это покрытие под воздействием открытого огня себя ведет?

покрытие горит и плавится, как и любой пластик. проверял при сварке около сетки.Само не затухает, пришлось задувать.

проверял при сварке около сетки.Само не затухает, пришлось задувать.

Прохожий

Monolit-kbf

А вот как это покрытие под воздействием открытого огня себя ведет?

Горит.Как любой пластик.Проверял при сварке около сетки — горение не самозатухает, приходилось задувать.

Monolit-kbf

Прохожий

Горит.Как любой пластик.Проверял при сварке около сетки — горение не самозатухает, приходилось задувать.

Ну ее в болото тогда… Уж лучше просто оцинковку.

Прохожий

Monolit-kbf

Ну ее в болото тогда… Уж лучше просто оцинковку.

А Вы собираетесь поджигать забор? Можно поинтересоваться — зачем?

ehpebitor

Прохожий

А Вы собираетесь поджигать забор?

Возможно собирался приварить сетку.

Прохожий

ehpebitor

Возможно собирался приварить сетку.

НУ так это можно сделать — при сварке задуть загоревшийся кусочек и все. Потом покрасить в тон сетки . Если варить оцинковку — она варится хреново, да и пары цинка — лучше не вдыхать…кстати — приваривать сетку (что с покрытием, что оцинкованную)не рекомендую — тонкая там проволока, варить сложно, легко отгорает. Лучше приварить крепеж и сетку зажать болтом, к примеру…

Mower_man

Прохожий

Лучше приварить крепеж и сетку зажать болтом, к примеру…

К сеткам с ребром жесткости (т.е. секционные) идут и столбы и крепеж. Посчитал бетонный забор и трудоемкость, думаю, отлить 50 см основания и все остальное такой сеткой забабахать, будет дешевле, прозрачно и красиво, потом засадить вечно зеленым вьющимся. Но тоже не могу определиться, темно-зеленый пластик или оцинковку. Под пластиком не видать, есть ли цинк.

Но тоже не могу определиться, темно-зеленый пластик или оцинковку. Под пластиком не видать, есть ли цинк.

ehpebitor

Прохожий

не рекомендую — тонкая там проволока, варить сложно, легко отгорает.

У меня оцинкованная проволока 5мм, врать не буду но варили какими то специальными электродами…зелёными.

Приваривать крепёж и потом зажимать, это не по нашему!

Прохожий

ehpebitor

У меня оцинкованная проволока 5мм, врать не буду но варили какими то специальными электродами…зелёными.

Приваривать крепёж и потом зажимать, это не по нашему!

Варить можно любыми электродами (я варил сетку).Оцинковку хитрее варить — просто сначала выгорает цинк и металл не прилипает, поэтому и опасность расплавления самой проволоки без «прихватывания» ее к металлу. Так что варить надо «хитро» — или зачистить предварительно место сварки и проволоку или поджигать электрод на столбе и сварочную ванну двигать к прижатой проволоке, прихватывая ее очень быстро… 5 мм, кстати — очень толстая проволока, редко встречается .Чаще 3 мм (может быть вообще 1,2 мм минимум).

Так что варить надо «хитро» — или зачистить предварительно место сварки и проволоку или поджигать электрод на столбе и сварочную ванну двигать к прижатой проволоке, прихватывая ее очень быстро… 5 мм, кстати — очень толстая проволока, редко встречается .Чаще 3 мм (может быть вообще 1,2 мм минимум).

Прохожий

Mower_manК сеткам с ребром жесткости (т.е. секционные) идут и столбы и крепеж. Посчитал бетонный забор и трудоемкость, думаю, отлить 50 см основания и все остальное такой сеткой забабахать, будет дешевле, прозрачно и красиво, потом засадить вечно зеленым вьющимся. Но тоже не могу определиться, темно-зеленый пластик или оцинковку. Под пластиком не видать, есть ли цинк.

Такую сетку поставил спереди участка мой сосед. Я ему помогал немного — приварил крепеж к столбам, которые были не в комплекте. У него темно-зеленого пластика сетка. Пока вот год стоит — нормально, сколов, осыпания нет. Но сколько простоит — пока не видать. На мой взгляд — оцинковка будет лучше, эта долго ржаветь не будет.Но забор будет светлым и насколько это эстетично…

Но сколько простоит — пока не видать. На мой взгляд — оцинковка будет лучше, эта долго ржаветь не будет.Но забор будет светлым и насколько это эстетично…

ehpebitor

Прохожий

5 мм, кстати — очень толстая проволока, редко встречается .

У меня договор был с заборостроителями, сетка не тоньше 5мм, что бы на века. Они её где то заказывали, пришлось какое то время ждать.

Чаще 3 мм (может быть вообще 1,2 мм минимум).

Это уже рабица!

Прохожий

ehpebitor

У меня договор был с заборостроителями, сетка не тоньше 5мм, что бы на века. Они её где то заказывали, пришлось какое то время ждать.

Это максимальный диаметр проволоки для сетки. Поэтому в розницу ее редко заказывают — она тяжелая и жесткая, работать с ней труднее. В розницу обычно 3 мм сетка.

В розницу обычно 3 мм сетка.

Monolit-kbf

Прохожий

А Вы собираетесь поджигать забор? Можно поинтересоваться — зачем?

Нет, не собираюсь. Но есть очень много долбоебов, которые поджигают по весне сухую траву по обочинам. И если простая оцинковка на металлических столбах как стояла, так и дальше будет стоять, то эта с полимерным покрытием превратится в хрен знает что.

unname22

можете просто оцинкованную сетку взять. Срок службы будет выше — под пластик вода вполне себе проникает от с реза за счет капиллярного эффекта, но поскольку там не сохнет то гнить получается у нее быстрее.

да и вообще обычная рабица не оцинкованная очень долго гниет. Лет на 15 точно хватит.

ehpebitor

unname22

можете просто оцинкованную сетку взять.Срок службы будет выше

Наверное чем толще-срок будет выше, поэтому в договоре для заборостроителей 5мм и отметил. Размер панели в\д 2х3м, ячейка 100х100мм.

http://i2.guns.ru/forums/icons…185/6185779.jpg

Карта сайта

Skip to content

Search for:

Главная

- Холодные и горячекатаные нержавеющие полосы – сравнение

- Трубы стальные и другие виды, сантехнические работы

- Гибка листового металла своими руками — технология и приспособления

- Гибка проволоки — оборудование и технологии

- Гибка профильной трубы — какой оборудование применяется?

- Станок для гибки арматуры — ручное и автоматическое оборудование

- Что такое дымник: функции, разновидности

- Испытательное оборудование для лабораторий “Точприбор”

- Чугунная батарея- стоит ли сдавать на лом?

- Трубы Корсис – характеристики, назначение и преимущества

- Как найти надежного поставщика арматуры?

- Куда сдать металлолом в Люберцах?

- Трубы и все что нужно знать о них

- Нержавеющая сталь 12Х18Н10Т

- Металлопрокат: его виды в зависимости от области применения

- Медь – древний металл в руках человека

- Качественное металлообрабатывающее оборудование – залог развития производства

- Двутавровая балка: области применения и классификация

- Стальные трубы – необходимые виды металлопроката

- Порошковая окраска металлических поверхностей-красиво, ровно, долговечно

- Кровельные материалы из металла для монтажа и обслуживания

- Основные виды сварочной проволоки и их применение

- Металлолом на разборку

- Основные характеристики стальных труб по ГОСТ

- Как вывезти металлолом

- Что такое контейнерное оборудование и где его применяют?

- Как облегчить ремонт гидроцилиндра?

- Применение стальных полос

- Металлическая мебель – красиво, строго, функционально

- Сварная оцинкованная сетка в картах и рулонах

- Электросварная тонкостенная труба — виды и применение

- Сварная оцинкованная сетка для клеток

- Скользящая опора для трубопроводов

- Зеркальные листы из нержавеющей стали

- Бесшовные горячедеформированные стальные трубы

- Бесшовные холоднодеформированные трубы

- Саморезы для бетона: виды и применение

- Фитинги рукавов высокого давления

- Железобетонные аэродромные плиты ПАГ

- Металлические аэродромные плиты

- Cаморезы для крепления половой доски

- Cаморезы для крепления сэндвич панелей: размеры и расход

- Cетка сварная из арматурной проволоки

- Сетка сварная из нержавеющей стали

- Какие саморезы для крепления профлиста: размеры и расход

- Какие нужны саморезы для крепления сотового поликарбоната?

- Профнастил оцинкованный с двусторонним полимерным покрытием

- Люки чугунные канализационные: виды и особенности

- Саморез с пресс шайбой — где используется?

- Перфорированный металлический лист

- Саморез кровельный оцинкованный

- Фланец из нержавеющей стали как элемент трубопроводной системы

- Саморезы со сверлом по металлу

- Холодные и горячекатаные нержавеющие полосы – сравнение

- Токарные работы – изготовление деталей из бронзы

- Сварочная проволока.

Выбор проволоки для сварочных работ.

Выбор проволоки для сварочных работ. - Цинкование металла своими руками

- Электрохимическая обработка металлов

- Токарная обработка металла

- Холодное цинкование металла и конструкций

- Художественная ковка металла — оборудование и технологии

- Термодиффузионное цинкование металла и его технология

- Электроэрозионная обработка металлов

- Оборудование для холодной ковки металла

- Механическая обработка металлов: методы и услуги

- Ручная художественная ковка металла

- Дробеструйная обработка металла

- Штамповка изделий и деталей из металла — способы и оборудование

- Пескоструйная обработка металла

- Фрезеровка металла — особенности фрезерной обработки

- Cтанок настольно-сверлильный

- Пескоструйный аппарат — рекоммендации по выбору и эксплуатации

- Станок для гибки профильной трубы своими руками

- Токарные станки для обработки металла

- Как сделать пескоструйный аппарат своими руками

- Вертикально — сверлильный станок и его модели

- Припои для пайки медных труб

- Плазменная резка металла

- Электроды для резки металла

- Резка металла и обзор технологий для резки металла

- Расход кислорода и пропана на резку металла

- Фигурная резка листового металла — технология и оборудование

- Термическая резка металла

- Продольная резка металла — технологоия и оборудование

- Резка металла кислородом и пропаном

- Резаки для ручной резки металла

- Раскрой листового металла лазером и плазмой

- Резка нержавеющей стали

- Резка латуни — лазерная и гидроабразивная

- Резка металла резаком

- Резка алюминия — обзор технологий и оборудования

- Лазерная резка алюминия

- Резаки для резки металла

- Особенности лазерной резки различных металлов

- Гидроабразивная резка металла

- Лазерная резка металла — технологии и оборудование

- Резка листового металла — станки и технологии

- Машина для кислородной резки

- Резка металла газом

- Аппараты для плазменной резки металла

- Газовый резак по металлу — разновидности и как резать

- Гильотина для рубки металла

- Аппараты воздушно — плазменной резки металлов

- Лазерный резак по металлу

- Резка металла ленточной, торцовочной и дисковой пилой

- Гидравлические гильотинные ножницы по металлу

- Почему во время сварки прилипает электрод?

- Сварка потолочного шва

- Термическая обработка сварных швов

- Сварочный пост и его оборудование

- Дефекты сварочного шва

- Ультразвуковой контроль качества сварных швов

- Сварочный пост для ручной дуговой сварки

- Виды сварочных услуг, сварочные работы все этапы

- Контактная сварка своими руками

- Точечная контактная сварка

- Сварка листов полипропилена

- Сварка металлов плавлением — технология

- Сварка без нагрева

- Электрошлаковая сварка

- Плазменная сварка и резка металлов — как это работает?

- Сварка листового металла встык

- Сварка оптоволокна: оборудование для монтажа ВОЛС

- Cварка аргоном: технология и оборудование

- Стыковая контактная сварка оплавлением и сопротивлением

- Точечная сварка своими руками

- Сварка высоколегированной стали

- Cварка токами высокой частоты

- Орбитальная автоматическая сварка

- Сварка полуавтоматом без газа

- Cварка металлов — технологии и оборудование

- Газовая и лазерная резка и сварка металла

- Сварка тонкого металла — способы и технологии

- Ручная газовая сварка

- Газовая сварка и резка металлов

- Холодная сварка — термостойкий клей для металла

- Ручная дуговая сварка покрытым электродом

- Инверторная сварка — особенности выбора

- Электронно-лучевая сварка — обзор технологии

- Плазменная сварка металла

- Ультразвуковая сварка металлов и пластмасс

- Лазерная сварка металла и сплавов

- Аргонодуговая сварка (TIG) — технология и оборудование

- Термитная сварка

- Технология стыковой сварки стальных труб

- Сварка в среде защитных газов

- Сварка неплавящимся электродом

- Cварка полуавтоматом в среде аргона

- Ручная электродуговая сварка

- Как правильно варить дуговой сваркой?

- Технология ручной дуговой сварки труб

- Как правильно варить металл инверторной сваркой?

- Cварка алюминия постоянным и переменным током

- Cварка титана и его сплавов — особенности и технологии

- Технология сварки меди аргоном

- Технология сварки латуни

- Технология сварки алюминия в среде аргона

- Технология сварки чугуна аргоном

- Сварка алюминия инвертором — насколько реально?

- Аргонная сварка титана

- Сварка алюминия — технологии и оборудование

- Сварка углеродистых сталей

- Технология сварки легированной стали

- Аргонная сварка нержавейки

- Cварка теплоустойчивых сталей

- Tig (тиг) сварка алюминия

- Особенности сварки цветных металлов и сплавов

- Cварка нержавейки полуавтоматом

- Сварка алюминия полуавтоматом

- Особенности сварки черных металлов

- Аргонная сварка алюминия

- Сварка чугуна полуавтоматом

- Сварка нержавеющей стали — виды и технология

- Сварка швеллера электродами

- Как сварить гаражные ворота?

- Сварка толстолистового металла

- Замена батарей отопления в квартире при помощи сварки

- Cварка в горизонтальном и вертикальном положении шва

- Сварка нержавеющих труб аргоном

- Аргонная сварка литых дисков

- Контактная сварка при изготовлении железных дверей

- Подготовка поверхности металла под сварку

- Cварка металлоконструкций — способы и требования

- Cварка профиля — оборудование и нюансы

- Сварка трубопроводов высокого давления

- Технология сварки неповоротных стыков труб

- Технология сварки газовых труб

- Сварка полиэтиленовых труб -технология и оборудование

- Сварка тонкостенных труб

- Электромуфтовая сварка труб из полиэтилена

- Сварка пнд труб: технология и оборудование

- Газовая сварка труб

- Сварка ПЭ труб

- Сварка пластиковых труб

- Стыковая сварка полиэтиленовых труб: оборудование и особенности

- Технология сварки медных труб

- Сварка профильных труб — особенности соединений

- Ручная дуговая сварка труб и трубопроводов

- Аппараты для ручной дуговой сварки Lincoln Electric

- Сварочный полуавтомат Тритон 160Е

- Сварочный инверторный полуавтомат Spark

- Сварочный полуавтомат инвертор MIG 200

- Сварочный полуавтомат Контур

- Сварочный полуавтомат Аwelco (Авелко) обзор

- Сварочный полуавтомат Profhelper Mono Mig 152

- Полуавтомат сварочный Торнадо

- Полуавтомат сварочный Кратон

- Сварочный полуавтомат Искра

- Сварочные полуавтоматы Темп

- Полуавтоматы сварочные Корунд

- Сварочные полуавтоматы «Спутник»

- Полуавтомат сварочный Криптон (Kripton)

- Полуавтомат сварочный Пульсар

- Полуавтомат сварочный Русь

- Сварочный инвертор РЕСАНТА САИ 190

- Изготовление и маркировка кислородных баллонов

- Сварочный аппарат: основные неисправности и ремонт

- Сварочный аппарат «терминатор»

- Основные причины неисправностей сварочных инверторов

- Cварочные инверторы корейского производства

- Сварочный инвертор MMA 250

- Трансформатор для контактной сварки — особенности устройства

- Балонный газовый ключ и его использование

- Сварочный выпрямитель универсальный

- Сварочные шланги и их классификация

- Манометр для газового редуктора

- Инверторная сварка РЕСАНТА

- Машина контактной точечной сварки МТ

- Механизм подачи проволоки для полуавтомата

- Инверторный сварочный полуавтомат мастер ПДГ 200

- Cварочный стол своими руками

- Сварочный полуавтомат ПДГ 351

- Запчасти и комплектующие для сварочных полуавтоматов

- Сварочный полуавтомат Патон

- Сварочный полуавтомат ЭНЕРГОМАШ

- Полуавтомат сварочный SSVA

- Сварочные полуавтоматы Циклон

- Сварочный полуавтомат Ресанта

- Цены на сварочные полуавтоматы

- Сварочный полуавтомат: выбор и покупка

- Сфера использования и преимущества углекислотных сварочных полуавтоматов

- Сварочный полуавтомат Корсар (Россия)

- Полуавтомат сварочный ПДГ 100

- Сварочные полуавтоматы Энергия

- Российские сварочные полуавтоматы

- Сварочные полуавтоматы Питон

- Cварочный аппарат инвертор БАРС

- Сварочный инвертор Тесла

- Рейтинг сварочных инверторов по стоимости

- Сварочный инвертор Кедр

- Немецкие сварочные аппараты инверторы

- Сварочный вращатель: виды и функции

- Сварочный инвертор EWM pico

- Сварочный инвертор Foxweld Master

- Сварочный инвертор GYS Gysmi

- Сварочный инвертор «аргон»

- Сварочный инвертор TIG MMA

- Сварочный инвертор Торус 200

- Проволока для сварочных полуавтоматов

- Сварочный инвертор fubag

- Сварочное оборудование: разновидности и эксплуатация

- Схема сварочного полуавтомата

- Как выбрать хороший сварочный инвертор для дома?

- Машина для шовной сварки МШ

- Сварочный аппарат стыковой сварки

- Инвертор воздушно плазменной резки

- Редукторы для сварки

- Сварочный инвертор ESAB Buddy

- Сварочные выпрямители

- Сварочный инвертор kemppi (Финляндия)

- Генератор для сварочного инвертора

- Как правильно варить сварочным инвертором?

- Б/У сварочные полуавтоматы

- Редуктор для резака

- Сварочные профессиональные инверторы

- Сварочный инвертор СВАРОГ

- Сварочный аппарат Кемпи

- Оборудование для газосварки

- Сварочный аппарат переменного тока

- Сварочный инвертор neon (неон)

- Как сделать сварочный полуавтомат своими руками

- Электрическая схема сварочного генератора

- Сварочные полуавтоматы Италия (Telwin)

- Преобразователь для сварки: устройство и особенности

- Сварочный инвертор РЕСАНТА САИ 250

- Cварочный инвертор РЕСАНТА САИ 315

- Сварочные полуавтоматы германского производства

- Сварочный инвертор Ресанта САИ 220

- Сварочный инвертор Blueweld

- Сварочный инвертор РЕСАНТА САИ 160

- Сварочная газовая горелка

- Выбор бытового сварочного инвертора?

- Сварочные провода для инвертора

- Китайские сварочные полуавтоматы

- Сварочный манипулятор (колонна)

- Инвертор чистый синус

- Оборудование для сварки под флюсом

- Какой инвертор купить для дачи?

- Промышленные сварочные полуавтоматы

- Машины контактной точечной сварки

- Сварочный полуавтомат без газа

- Cварочные клещи для контактной сварки

- Пайка меди под флюсом

- Электроды с флюсом и сварочная проволока с флюсом

- Электроды для сварки проводов

- Полярность сварочных электродов

- Норма расхода сварочной проволоки

- Флюсы для автоматической сварки

- Марки электродов для дуговой сварки

- Нормы расхода электродов при сварке

- Электроды и сварочная проволока

- Ацетилен в баллонах — заправка и хранение

- Электроды для сварки железнодорожных рельс

- Электроды с рутиловым покрытием

- Электроды по чугуну

- Карбид кальция для сварки — как используется?

- Электроды для сварки нержавеющих сталей

- Сварка самозащитной порошковой проволокой

- Присадочная проволока нержавеющая для сварки металла

- Материалы для ручной дуговой сварки

- Расход газа на сварку

- Присадочная проволока для сварки алюминия

- Электроды с графитовым покрытием

- Электроды по нержавейке

- Омедненная сварочная проволока

- Производство сварочных электродов

- Сварочная проволока с флюсом

- Какими электродами варить профильную трубу?

- Сварочная легированная проволока

- Электроды по меди

- Электроды для сварки алюминия

- Смеси газов для сварки

- Сварка порошковой проволокой

- Алюминиевая сварочная проволока

- Какими электродами варят какие металлы — советы по подбору

- Электроды для сварки стыков труб и трубопроводов

- Электроды для контактной сварки

- Электроды для сварки стали

- Сварочная проволока для нержавейки

- Электроды для ручной дуговой сварки

- Проволока для сварки полуавтоматом и ее виды

- Плюсы и минусы забора из профнастила

- Преимущества и недостатки канализационных люков из чугуна

- Каменный дом – варианты используемых материалов и отделки

- Хранение вещей.

Аренда бокса в Москве

Аренда бокса в Москве - Как выбрать дачу зимой

- Какие материалы применяются для утепления стен каменных домов

- Труба профильная прямоугольная и ее отличительные характеристики

- Водостоки: материалы и разновидности систем

- Как правильно утеплить балкон

- Беспроводное скрытое видеонаблюдение для квартиры: достоинства и особенности монтажа

- Ликвидация компании

- Дистанционные держатели обзор

- Наливной пол. Разновидности материала по составу

- Технологии и оборудование для обработки металла и строительства

- Как происходит монтаж винтовых свай

- Качественное оборудование для порошковой окраски от Long Partners

- Как выгодно купить трубы бесшовные

- ЭЛАСТИЧНЫЙ РЕЗЕРВУАР ДЛЯ ЖИДКИХ УДОБРЕНИЙ

- Чем хороши электрические теплые полы?

- Доска обрезная

- Сварочная проволока и критерии выбора

- Токарные работы – изготовление деталей из бронзы

- Профнастил кровельный и профнастил для забора

- Металлолом и отличный дополнительный заработок

- Строительство промышленных объектов в Москве и области – Завод МСК

- Профлист с20 – цена

- Program alang sa tindahan

- Сварная сетка – о ней и о предназначении

- Как собрать дымоход

- Виды, характеристики и сферы применения проката

- Дизельный генератор в аренду

- Дизайн кухни и ее планирование

- Замена отопления – монтаж радиаторов и труб

- Электрический котел для отопления как им управлять

- Аренда квартиры- плюсы услуги

- Система видеонаблюдения для дома

- Электростанции – замена сетевого электричества

- Качественная вентиляция в доме – залог здоровья и хорошего настроения

- Дизель-генераторы Cummins

- Геодезия и строительство, топографическая сьемка местности

- Очистка воды без фильтров.

Очистка конденсата

Очистка конденсата - Как поклеить обои своими руками. Оклейка стен

- Виды огнетушителей и их применение

- Правила хорошего ремонта

- Так ли важно правильно подобрать мощность стабилизатора напряжения?

- Где заказать качественный и надежный крепеж оптом?

- Мангал из металла своими руками

- Монтаж и проектирование металлоконструкций

- Оцинкованная сталь как грунтовать

- Заборы из металла – виды и применение

- Кованые лестницы: особенности и достоинства

- Сатиновый натяжной потолок – действительно ли он из сатина или это только название

- Заклепочник: что это такое и как он применяется

- Профильные светильники

- В чем преимущество лазерного оборудования?

- Залог уюта и комфорта в доме

- Окна с армированным усилителем. Надежность и качество.

- Замена сливного механизма бачка унитаза

- Строительные леса. Ответственный выбор

- Аббревиатура “ЖБИ”, что именно это слово подразумевает?

- О сайте

- Рекламодателям

detector

На какой полярности варить тонкий металл

В статье для начинающих сварщиков расскажем о сварочных электродов для сварки тонкого листового металла и о том, как правильно варить железо проволокой от инвертора. Работа с тонколистовым материалом – высший пилотаж, поэтому нужно узнать все нюансы и особенности сваривания.

Работа с тонколистовым материалом – высший пилотаж, поэтому нужно узнать все нюансы и особенности сваривания.

Как проводить процедуру с тонкостенными изделиями

Конструкции с небольшими стенками встречаются очень часто. Это корпус автомобиля, разные емкости, кастрюли и прочее. В заводских условиях операция проводится специальным станком с пультом ЧПУ. Но что делать дома, если у вас на руках плоскость шириной от 1 мм до 1,5 мм? Электрод размером 1,5 встречается в магазинах очень редко, на прилавке намного чаще много встретить проводник 2 или 3 мм в диаметре. Но по негласному правилу сварщиков – насадка должна быть тоньше в сечении, чем заготовка. Но изделий 0,8 мм просто не существует, да и с полуторными работать настолько трудно, что использование их встречается редко. Оптимальный вариант –

Технология: как сваривать тонкий металл инвертором

Инверторная аппаратура считается более предпочтительной, потому что генератор выдает постоянный ток высокого напряжения, который легко регулировать. С ними можно работать с тонколистовыми сплавами без прогораний и деформаций. Чтобы их не было, нужно проводить процедуру как можно быстрее, не задерживаться на одном месте, проводить проводник один раз.

С ними можно работать с тонколистовыми сплавами без прогораний и деформаций. Чтобы их не было, нужно проводить процедуру как можно быстрее, не задерживаться на одном месте, проводить проводник один раз.

Второе технологическое правило – снижение токовой силы до минимального. Для этого важно иметь аппарат, которым можно плавно изменять показатели. При этом его напряжение на холостом ходу не должно быть ниже 70 В.

Чтобы не нарушилась геометрия заготовки, следите за стыками. Их необходимо тщательно очистить от коррозии. Затем требуется крепкими зажимами зафиксировать образцы и сделать несколько соединений через каждые 5-7 см. После можно приступать к основному действию.

Выбор режимов и проводников: на какой полярности и какими электродами варить тонкий металл

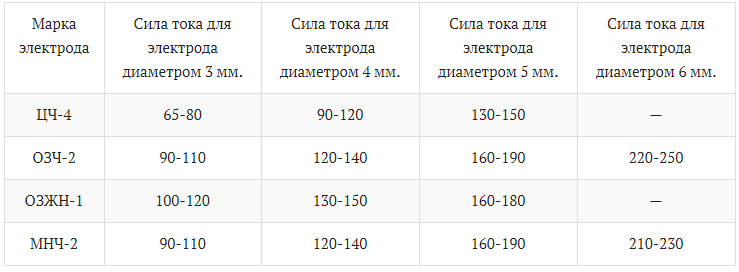

Если выбирать между трансформаторным и инверторным станком, отдаем предпочтение инвертору, потому что на нем легче выставлять параметры. Тонкостенным материалом считается любой лист, не превышающий 5 мм, но проблемы могут возникнуть только с заготовками до 3 мм. Предлагаем таблицу, рекомендуем ориентироваться по ней:

Предлагаем таблицу, рекомендуем ориентироваться по ней:

Толщина листа, мм

Это рекомендации, но каждый специалист опытным путем может выбрать нужные режимы. С такими проволоками или проводниками нужно помнить, что они очень быстро плавятся, поэтому их ведут очень быстро.

Правильная технология: как сваривать тонкий металл электросваркой

Ширина заготовки не влияет на три основных этапа:

- подготовка;

- сваривание;

- шлифовка, зачистка швов.

Подробнее о первых двух.

Подготовительные работы

Необходимо убрать все загрязнения, особенно следует уделить внимание месту, к которому крепится масса сварочного аппарата. Ржавчину можно снять наждачкой. Если изделия оцинкованное, то можно зачистить поверхность с помощью болгарки, или варить прямо по цинку – вещество расплавится в момент нагрева.

Сваривание

- Чтобы дуга быстрее зажглась, перед началом зачистите электрод от обмазки на крайние 5 мм.

- Зажигать электродугу можно двумя классическими способами – чирканьем или постукиванием.

- Сварная ванна должна иметь форму овала.

- Держите дистанцию, чтобы проводник не налипал.

- Если на аппарате есть специальный режим антиприлипания, воспользуйтесь им. Он работает так: при приближении насадки к заготовке автоматически снижается напряжение оборудования. Если же дуга слишком сильно растянута, происходит обратный процесс и ток прибавляется. В результате получается стабильный шов даже при неравномерном проведении.

- Идеальный градус угла – 60 градусов. Его нужно сделать перед тем, как сварить тонкий металл электродом. Если делать показатель меньше, то сварное соединение получится выпуклым.

- Оптимальное движение – зигзаг. При этом не имеет значения направление от себя или к себе.

- Скорость перемещения рукояти должна быть достаточно высокой, но при этом отличаться постоянством.

Посмотрим видео самого процесса:

Работа инвертором

Особенность – применение обратной полярности, то есть к заготовке присоединяется к минусу, а к проводнику отходит плюс. Это способствует обеспечению защиты от пригораний и деформирования. Это объясняется тем, что электрод нагревается быстрее и сильнее, чем место сваривания. Рекомендуется брать расходный материал высокого качества, предпочтительно – иностранного производства. При этом он должен быть не толще 2 мм в диаметре и с высокой плавучестью.

Это способствует обеспечению защиты от пригораний и деформирования. Это объясняется тем, что электрод нагревается быстрее и сильнее, чем место сваривания. Рекомендуется брать расходный материал высокого качества, предпочтительно – иностранного производства. При этом он должен быть не толще 2 мм в диаметре и с высокой плавучестью.

Посмотрим видеозапись о том, как варить инверторной сваркой тонкий металл:

Достоинства сварки тонкостенных заготовок инвертором

При профессиональных действиях преимуществами и использования такого типа аппаратуры являются:

- эстетичный внешний вид, отсутствие проколов;

- без деформаций и изменение размеров – они в основном происходят из-за температурного изменения;

- нет прогораний, соответственно отсутствуют некрасивые пятна;

- напряжение постоянное, без ям и сбоев.

Одним-единственным недостатком можно считать неравномерную работу при отрицательной температуре воздуха. Но сбоить начинают практически все сварочные аппараты.

Но сбоить начинают практически все сварочные аппараты.

Как правильно сварить тонкий оцинкованный металл дуговой электросваркой

Такая сталь имеет свои достоинства в эксплуатации. Она достаточно крепкая и мало подвергается внешним воздействиям, фактически не покрывается ржавчиной. Но и у нее есть минусы, самый основной – сварщикам трудно работать с материалом. Его поверхность покрыта слоем цинка, который предварительно рекомендовано убрать с помощью шлифовального станка или простой болгарки со специальным диском.

Сам аппарат подает такую температуру, что напыленное вещество само плавится быстрее, чем происходит образование шва. Но во время работы без предварительной зачистки кромок следует помнить о наличии ядовитых цинковых паров, которые нельзя вдыхать человеку. Используйте респиратор и прочие средства защиты.

Варить рекомендуется в цеху с хорошей принудительной вентиляцией, вытяжкой, или в уличных условиях.

Проблемы того, как электросваркой варить тонкий металл

Фактически любые полученные на выходе недостатки не отличаются от классического брака у сварщиков. Выделим 4 основных дефекта и расположим их по степени популярности:

Выделим 4 основных дефекта и расположим их по степени популярности:

- Прожигание заготовки. Это чрезмерное расплавление металлической пластинки до образования сквозного отверстия. Это происходит в связи с неправильно выбранной, слишком высокой, силой тока.

- Прилипание электрода. Это происходит из-за обратной причины – было подано слишком низкое напряжение. Второй вариант – конец проводника находился слишком близко к свариваемой поверхности. В результате получается некрасивая бляшка, которую придется спиливать.

- Непроваренный шов. Это случается часто у начинающих сварщиков. В страхе допустить прожигание, они отводят присадочную проволоку слишком далеко. В результате температура получается недостаточной для расплавления кромок соединительных материалов. Шв образуется только за счет присадки. А при зачистке можно увидеть непроваренные пятна.

- Деформация. Лист может помяться, согнуться, пойти волной. Это происходит из-за высокого температурного режима.

Условия, которые необходимо соблюдать при работе

Требуется внимательно подойти к выбору электрода. Он должен быть:

Он должен быть:

- диаметром не превышающий толщину листа;

- идеальный размер – 1,6 мм;

- внутри находиться тот же сплав, что у заготовки;

- обмазка из элементов, которые считаются тугоплавкими;

- любая марка.

Также следует использовать подходящий инвертор:

- полуавтомат выгоднее, чем ручная дуговая электросварка;

- сила тока варьируется в зависимости от сечения проводника, регулировка производиться в границах 10 – 15 А.

Достоинство инверторного оборудования – КПД намного выше (до 90%), чем у трансформатора, да и задействует оно намного меньше электричества.

Устройство сварочного аппарата для сварки тонкого металла

Это непростое оборудование. Оно работает со множеством частот и величин. Для того чтобы разжечь дугу, происходит два преобразования – из переменного в 220 В в постоянный, а затем в высокочастотный.

На этой схеме видно, как преобразуется электрический импульс. Ниже представлены следующие этапы прохождения волны через мост, конденсаторный фильтр, сам инвертор, высокочастотный трансформатор, высокочастотный переходник и к сварочной дуге.

На изображении ниже посмотрим, какие основные элементы есть на внешней части устройства. Здесь представлены и все индикаторы, и рукояти для регулировки режима, и разъемы. Это классический вид изделия, которое подходит для работы с тонколистовой сталью.

сварка полуавтоматом. При таком аппарате применяется в качестве электрика проволока того же материала, что и основание. Она может быть тончайшей.

Приемы сварки тонкостенных конструкций

Мы предлагаем следующие технологии, которые помогут избежать самого распространенного брака и упростят задачу сварщика:

- Внахлест. Для этого располагают заготовку не двумя кромками друг к другу, а одной частью прикрыть вторую на 1-2 мм. Теперь задача становится проще, ведь прожигание займет в два раза больше времени, тока и температуры, а значит можно не беспокоиться оставить сквозное отверстие.

- Точечное соединение. Такие прихватки делаются через каждые 5-7 см. Для этого понадобится каждый раз зажигать и гасить электродугу.

Зато потом не будет деформаций и можно быть уверенным в ровном шве.

Зато потом не будет деформаций и можно быть уверенным в ровном шве. - По электроду. Это более грубый и не самый красивый вариант, зато надежный. Проводник нужно полностью очистить от обмазки, затем положить вдоль соединения и использовать материал как присадку.

Подведем итоги

В статье мы рассказали, как приварить тонкий металл электросваркой, а также раскрыли несколько секретов работы. В качестве завершения посмотрим еще 2 видеоролика от профессиональных сварщиков.

Сварка тонкого металла электродом – сложная в реализации задача, с которой рано или поздно сталкивается каждый практикующий сварщик. Подобные работы имеют свои особенности, которые будут рассмотрены в данной статье.

Проблемы тонкостенных изделий

Технология сварки тонкого металла покрытыми электродами требует от исполнителя внимания к деталям и точности в работе. Новичкам не следует приступать к соединению тонколистовых изделий без достаточного опыта в области сваривания элементов средней толщины. Обучающие центры выпускают специализированную литературу, способную облегчить выполнение этой задачи.

Новичкам не следует приступать к соединению тонколистовых изделий без достаточного опыта в области сваривания элементов средней толщины. Обучающие центры выпускают специализированную литературу, способную облегчить выполнение этой задачи.

Сложности в работе вызваны следующими причинами:

- Опасность прожогов. Это наиболее распространенная ошибка начинающих сварщиков, которые не могут подобрать оптимальные рабочие параметры и скорость движения электрода.

- Слабая проварка шва. Еще одна проблема неопытных специалистов, причина которой вытекает из первой. Пытаясь избежать прожогов, оператор выбирает слишком высокую скорость движения электрической дуги. Это приводит к тому, что зона расплава не успевает как следует прогреться. В результате соединение не обладает необходимой крепостью и герметичностью.

- Наплывы. Они появляются с обратной стороны соединения. Примечательно, что с наружной части шов может не иметь визуальных дефектов, тогда как на противоположной части изделия могут образовываться многочисленные выступы, которые вызваны проседанием расплавленного металла под действием силы тяжести.

- Деформация поверхности. Металл обладает высокой теплопроводностью. Тонколистовая поверхность нагревается очень быстро, а перегрев чреват изменению структуры на молекулярном уровне: вокруг зоны контакта под действием температуры металл расширяется, тогда как на других участках поверхность холодная. В результате поверхность заготовки деформируется.

Выбор режимов и электродов

При сваривании тонкостенных конструкций рекомендуем использовать аппараты инверторного типа. Если сравнивать с агрегатами трансформаторного типа, инверторы создают более стабильную дугу, а диапазон регулировки сварочного тока при этом гораздо выше. Дополнительные функции, типа «антизалипание электрода», способны облегчить выполнение работ.

Рабочие параметры устанавливают исходя из толщины изделия, при этом зависимость имеет прямой характер – чем тоньше заготовка, тем меньше должна быть величина сварочного тока.

В технических справочниках указано, что тонкостенным считают такое изделие, толщина стенок которого не превышает 5 мм. Практика показывает, что определенные проблемы начинаются при работе с металлом толщиной менее 3 мм.

Практика показывает, что определенные проблемы начинаются при работе с металлом толщиной менее 3 мм.

В качестве примера приведем рекомендуемое сечение электрода и силу сварочного тока, в зависимости от толщины заготовки:

Как видите, амперные характеристики невозможно указать точно, по причине различия характеристик различных сортов металла. Оптимальные параметры подбираются опытным путем.

Функция регулировки режима розжига дуги поможет избежать прогаров на стартовом участке. Это позволит приступить к работе непосредственно в зоне стыковки. В противном случае рекомендуем производить розжиг на толстом участке с последующим переносом дуги в рабочую область.

Следует помнить, что тонкие электроды плавятся гораздо быстрее, чем обычные. При сварке участков равной длины расход тонких стержней будет выше. Требования к материалам изготовления электродов не отличаются от стандартных требований при выполнении сварочных работ – основа электрода должна соответствовать базой поверхности изделия.

Правильная технология

Чтобы понять, как правильно варить тонкое железо инверторами, необходимо тщательно изучить технологическую цепочку. Ее этапы не отличаются от схемы сваривания стандартных изделий:

- Предварительная подготовка поверхности.

- Рабочий цикл.

- Финишная обработка шва.

Рассмотрим каждую стадию подробнее.

Подготовка

На данном этапе необходимо очистить зону соединения от следов старой краски и очагов коррозии. После этого поверхность обезжиривается с помощью любого доступного растворителя. Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт.

Сварка

Порядок выполнения работ электросваркой следующий:

- Подготовьте электроды исходя из толщины заготовки. Наконечник следует очистить от флюсового покрытия на длину 5-6 мм для облегчения розжига дуги.

- Вдоль линии будущего шва рекомендуем сделать точечные прихваты с интервалом 100-120 мм.

Это позволит избежать смещения элементов конструкции в процессе выполнения работ.

Это позволит избежать смещения элементов конструкции в процессе выполнения работ. - Процесс розжига дуги осуществляется двумя способами. В первом случае необходимо провести стрежнем по поверхности. Движение должно напоминать поджигание спички. Альтернатива – постукивание электродом по поверхности. Данный способ применяют при работе в труднодоступных метах. Длина сварочного дуги не должна превышать диаметр сечения электрода. В этом случае она будет обладать достаточной плотностью и стабильностью.

- Скорость движения электрода подбирается индивидуально, исходя из текущих условий работ. Зона расплава должна иметь несколько удлиненную форму – это свидетельствует о том, что металл прогревается на нужную глубину.

- Следите за плавностью движения дуги и избегайте резких движений. Несмотря на то, что современные модели сварочных аппаратов оснащено вспомогательными функциями, колебание дуги может привести к дефектам шва.

Дополнительными функциями, которые упрощают процесс соединения, являются:

- Форсаж дуги.

При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу.

При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу. - Антизалипание электрода. При контакте электрода с поверхностью автоматика сбрасывает напряжения, препятствуя залипанию стержня.

В процессе выполнения работ важно обеспечить визуальный контроль над сварочной ванной. При этом угол наклона электрода должен находиться в диапазоне 60-90º. При уменьшении угла наклона шов будет иметь наружные выпуклости, свидетельствующие о том, что металл не прогрелся только на поверхности.

После кристаллизации соединения его очищают от шлака и проводят первичный осмотр на наличие дефектов.

Приемы

Для получения качественного неразъемного соединения используют следующие приемы:

- Внахлест. При наличии запаса длины соединяемых изделий, данный способ позволит надежно соединить их, благодаря большей площади контакта. При этом необходимо тщательно следить за прогревом поверхности, во избежание прожогов.

- Точками.

Метод позволяет избежать перегрева поверхности. Применяется при соединении особо тонких листов. Рекомендуемый шаг точки – три величины сечения электрода.

Метод позволяет избежать перегрева поверхности. Применяется при соединении особо тонких листов. Рекомендуемый шаг точки – три величины сечения электрода. - С дополнительным электродом. В этом случае необходимо очистить анод от флюсового покрытия и уложить вдоль линии сварки. Места укладки тщательно проваривают. Технология подходит для заделки одиночных отверстий.

- Обратной полярностью. Применение способа предусматривает подключения держателя к плюсу, а массы – к минусу. При этом поверхность нагревается быстрее, чем электрод, что снижает риск прожога.

- При сварке металлов разной толщины применяют следующий способ: розжиг дуги выполняют на более толстом элементе, а затем переносят ее на более тонкую часть.

Сварка листового металла встык осуществляется двумя способами:

- с отбортовкой кромок;

- на подкладке.

Кроме того, медную пластину рекомендуют подкладывать с целью отвода тепла от стали, ввиду большей теплопроводности. Это позволяет избежать прожогов изделий.

Основные способы соединения

Техника выполнения работ зависит от применяемого сварочного оборудования и расходных материалов. Рассмотрим особенности соединения в зависимости от технологии, за исключением сварки плавящимися электродами, которая была рассмотрена выше.

Неплавящимися графитовыми электродами

Данный способ получил особое распространение при работе с тонкостенными изделиями профессиональными сварщиками. Существует два способа достижения цели:

- Использование присадочной проволоки;

- Метод оплавления с последующим стыкованием.

Второй способ применяется чаще, поскольку оплавление исключает использование дополнительных присадочных материалов, что влияет на себестоимость работ. Суть метода заключается в температурной обработке соединяемых кромок до изменения агрегатного состояния поверхности. При этом создаются условия для соединения материала. Обладая определенными навыками можно создать герметичное соединение без выгорания отдельных участков.

Проволоку используют в качестве наполнителя для различных полостей и пустот. Величина сечения материал изготовления должны соответствовать характеристикам обрабатываемой детали.

Очень тонкий металл

В этой проблемой чаще всего сталкиваются работники станций технического обслуживания, при ремонте элементов кузова автомобилей. Современные производители транспорта используют листы, толщина которых не превышает 0,8 мм. Таким образом, использование аппаратов инверторной сварки не представляется возможным, за исключением аварийных случаев.

Основным способом решения проблемы считают использование накладок из более толстого материала, который играет роль каркаса будущего соединения.

Особенности работы с оцинкованной сталью

При работе с оцинковкой рекомендуем снять защитное покрытие ручным или механическим способом. В противном случае цинк будет выгорать в процессе соединения, что может привести к отравлению работника его парами.

На промышленных предприятиях для подготовки изделия используют направленное пламя, выжигающее цинковый слой.

Ввиду незначительной толщины специалисты рекомендуют применять точечный метод соединения.

Альтернативные методы

Надежной альтернативой инвертору считают применение полуавтоматов для соединения тонких металлических элементов. Использование проволоки позволяет увеличить производительность работ, за счет отсутствия пауз для замены электродов. Ассортимент расходных материалов позволяет подобрать идеальный вариант для конкретного случая.

Недостаток полуавтомата заключается в повышенных требованиях к квалификации работника – начинающий сварщик не способен за короткий срок освоит все навыки работы с данным оборудованием.

Заключение

Сварка тонколистового металла – ответственный процесс, который требует от исполнителя определенных профессиональных навыков. Опытным специалистам лучше использовать полуавтомат – он позволяет увеличить производительность работ и обеспечивает тонкую настройку рабочих параметров.

Ремонт тонкостенных деталей и конструкций сложен даже для квалифицированных сварщиков, которые знают, как сваривать листовой металл большой толщины. Этот опыт бесполезен при работе с тонкостенными заготовками, которая выполняется по иным правилам. Без знания специфики сваривания тонкого металла электродом невозможно создать качественное соединение.

Особенности сварки тонколистового металла электродом

Проблемы, возникающие в ходе сваривания тонкого металла, похожи на брак при работе с толстостенными заготовками. Соединение листов толщиной меньше 2 мм затруднено несколькими факторами:

- Из-за малой толщины часто прожигается металл при неверной установке тока или медленном ведении электрода.

- Если, опасаясь прожога, сварку тонколистового металла проводить слишком быстро, останутся несоединенные места. Не проваренные участки также остаются при увеличении длины дуги, из-за чего кромки прогреваются слабо, а расплав растекается по поверхности. После очистки шов не будет герметичным, уменьшится его стойкость к излому и разрыву.

- При сварке по тонкому металлу с обратной стороны стыка образуется выпуклый валик. Проблему наплыва решают подкладыванием подложек, снижением силы тока, изменением способа наложения шва.

- Из-за сильного нагрева возможна деформация заготовок в виде волн и изгибов. Их после остывания выправляют резиновым молоточком, если нет особых требований по внешнему виду. В противном случае перед свариванием тонкого металла принимают меры для предотвращения перегрева.

- Из-за неумения держать короткую дугу или при установке малого тока, у новичков нередко залипают электроды при сокращении промежутка между ними и стыком. Шов становится не равномерным и не качественным.

Выбор электродов и настройка режимов сварки

Для сварки тонкого 3 мм металла нужны марки с рутиловой обмазкой, замедляющие плавление сердечника, иначе они будут быстро сгорать. На концах электродов с тугоплавким покрытием образуется козырек, препятствующий повторному розжигу дуги. Сердечник должен быть сделан из того же материала, что и заготовки или близкого по составу. Работа выполняется аппаратом переменного или постоянного тока, поэтому предпочтительны универсальные электроды. Перед сваркой тонкого металла их необходимо прогреть при температуре 170⁰C. После предварительного прокаливания легче зажигается и удерживается дуга без образования брызг.

Работа выполняется аппаратом переменного или постоянного тока, поэтому предпочтительны универсальные электроды. Перед сваркой тонкого металла их необходимо прогреть при температуре 170⁰C. После предварительного прокаливания легче зажигается и удерживается дуга без образования брызг.

В зависимости от толщины заготовок, диаметр электрода и сила тока определяются по таблице:

Толщина заготовки, мм

Ток

Диаметр электрода, мм

Если у аппарата есть настройка начального напряжения, необходимо установить начальный ток на 20% ниже рабочего. Это избавит от прожога при зажигании дуги. Если такая опция отсутствует, сварку по тонкому металлу начинают с разжигания дуги на графитовой пластине с последующим переносом на стык.

Поскольку для сварки на тонком металле нужен малый ток, диапазон регулировки должен начинаться с 10 А. Если у аппарата минимальное значение выше, массу подключают через стальную пружину или балластное устройство, которые снижают ток до требуемого значения. При наличии импульсного режима можно сваривать сталь толщиной менее 0,5 мм. В промежутках между импульсами заготовки будут остывать.

При наличии импульсного режима можно сваривать сталь толщиной менее 0,5 мм. В промежутках между импульсами заготовки будут остывать.

Технология сварки

Перед свариванием тонкого металла заготовки возле стыка и в месте подключения массы очищают от грязи. Работу выполняют в следующем порядке:

- Для лучшего зажигания дуги с кончика электрода удаляют 5 мм покрытия.

- Чтобы при сварке на тонком металле уменьшить вероятность деформирования, заготовки прихватывают между собой точками или отрезками длиной 1 см по всей длине соединения.

- Электрод держат на расстоянии 2 — 3 мм от поверхности стыка. Для качественной сварки тонкого металла длина дуги не должна быть больше диаметра сердечника электрода.

- Наложение шва начинают после образования сварочной ванны. При движении дуги она должна сохранять овальную форму, перемещающуюся вдоль стыка.

- Чтобы расходник не залипал, нельзя им тыкать по стыку во время наложения шва.

Новичкам лучше пользоваться аппаратом с опциями антиприлипания и форсирования дуги.

Новичкам лучше пользоваться аппаратом с опциями антиприлипания и форсирования дуги. - При сваривании листового металла держатель держат под углом 45 — 60⁰. При большем наклоне шов будет всплывать, образуя выпуклый валик, не проваривая кромки заготовок.

- Шов накладывается слева направо или к себе, вертикальное соединение выполняется снизу вверх.

- Сварку на тонком металле проводят без рывков и остановок с равномерной скоростью без поперечных движений.

- При работе постоянным током соблюдается обратная полярность, когда держатель подключен к плюсу. Это снижает вероятность прожога, так как уменьшается нагрев его кончика.

- После остывания соединения сбивают шлак, проводят проверку на отсутствие не проваренных участков и прожогов.

Способы сварки тонких листов металла

Когда листы необходимо соединить под углом, сварку тонкого металла выполняют методом отбортовки. Для этого края заготовок загибают под нужным углом и прихватывают между собой с шагом 5 — 10 см. Затем стык проваривают сплошным швом, не прерывая дуги.

Для этого края заготовок загибают под нужным углом и прихватывают между собой с шагом 5 — 10 см. Затем стык проваривают сплошным швом, не прерывая дуги.

Для соединения внахлест листы накладывают один на другой с перекрытием 1 — 3 см. Таким образом создается основание для наложения шва. Чтобы не было зазора, сверху кладут что-нибудь тяжелое. Дугу ведут в основном по нижнему листу, чтобы не допустить подрезов верхнего.

Для соединения встык листы кладут вплотную один к другому без зазора и разделки кромок, прихватывают в нескольких местах. В зависимости от требований и условий соединение выполняется:

- Точечным швом, если нет требований по герметичности. По всей длине стыка делают прихватки с промежутками, равными трем диаметрам электрода.

- Сваркой тонкого металла в шахматном порядке отрезками по 10 см. При таком способе тепло равномерно распределяется по стыку без его деформации.

- Прерывистым способом. Начав сварку по тонкому металлу, электрод кратковременно отводят от шва, а затем продолжают накладывать с той же точки.

В моменты прерывания дуги температура заготовок понижается. Чтобы не допустить чрезмерного остывания, работу выполняют инвертором, настроенным на ток немного больше требуемого.

В моменты прерывания дуги температура заготовок понижается. Чтобы не допустить чрезмерного остывания, работу выполняют инвертором, настроенным на ток немного больше требуемого. - Теплоотводящей проволокой диаметром 2 — 3 мм уложенной заподлицо вдоль стыка. Для сварки на тонком металле лучше использовать расходник, очищенный от покрытия. Дугу ведут по проволоке, на которую приходится большая часть тепловой нагрузки. Кромки нагреваются периферийными токами. После удаления проволоки не остается заметных следов. Этим же способом заваривают места прожогов.

- На металлических пластинах из меди, отводящих излишки тепла, которые подкладывают снизу.

Сварка оцинкованных листов

Перед свариванием тонкостенного металла, покрытого цинком, места возле стыка зачищают до стали шлифовальной машинкой, наждачной бумагой или щеткой с металлической щетиной. Для быстрого удаления покрытия его можно выжечь, дважды пройдясь дугой по стыку. Однако пары цинка очень ядовиты, поэтому работа проводится в помещении с эффективной вытяжной вентиляцией или на открытом воздухе. После очистки выбирается один из способов сваривания тонкого металла электросваркой.

После очистки выбирается один из способов сваривания тонкого металла электросваркой.

Начинающим сварщикам не стоит сразу браться за освоение сваривания встык, так как для его проведения нужен опыт и твердая рука. Лучше сначала потренироваться на соединении внахлест, где ниже вероятность прожога. После обретения навыков будет проще освоить более сложные способы.

Как сварить котел для цинкования

Место, где мир собирается для

гальваники, анодирования и отделки Вопросы и ответы с 1989 г.

доб.

этот текст заменяется на bannerText

(——)

В. Уважаемый господин:

Можно ли отремонтировать чайник сваркой? Если да, то какой сварочный пруток подойдет?

Буду очень признателен, если поделитесь сварочной процедурой ремонта.

Наша идея состоит в том, чтобы отремонтировать котел с помощью сварки с использованием стержня, содержащего менее 2% кремния, и укрепить место сварки стальным металлическим листом с низким содержанием кремния, будет ли это разумной процедурой, пока нам не удастся получить новый один?

С уважением;

A Hadji

— Алжир, АЛЖИР

11 сентября 2022 г.

A. Вполне возможно отремонтировать чайник сваркой. многие успешно это сделали.

Наиболее распространен и наиболее успешен весь ремонт в сварном шве, а не вставлять пластины.

Сварной стержень должен быть намного ниже 2%Si, о котором вы говорите. Он должен быть почти нулевым. Большинство описывают содержание Si как «след».

Джефф Кроули

Crithwood Ltd.

Батгейт, Шотландия, Великобритания

A. Возможна сварка гальванического котла и изготовление листа любой толщины.

Чтобы починить чайник, вам нужно выбрать правильные сварочные электроды.

Илеш Г Вьяс

Gunatit Builders

Manjalpur, Vadodara, Gujarat

Тесно связанные исторические публикации, самые старые сначала:

Недавно у нас произошел отказ цинкового тигля в местах сварки. Мы использовали сварочный электрод E7018. Был ли он правильным? Каково сравнение между электродом D & H 45 S и электродом E7018.

Другая проблема, с которой мы столкнулись, это утечка воды из горшка. Мы видим следы воды, выходящие из желоба утечки цинка. Утечек из бетона или почвы нет. Мы хотим знать источник воды.

Раджеш Кумар

обработка стали – ДЖАКАРТА, Уттарпрадеш, Индия

2005

«Справочник по горячему цинкованию погружением»

by Maass & Peissker

из Abe Books

или

Партнерская ссылка

(ваши покупки делают возможным использование Finishing.com)

«Горячее цинкование погружением

Руководство по выбору процесса и практике цинкования»

by M. J. Hornsby

из Abe Books

или

Партнерская ссылка

(ваши покупки делают возможным использование Finishing.com)

A. Предпочтительным стержнем является E-6012. Это старый стандарт, но работает лучше всего. Какой бы стержень вы ни использовали, убедитесь, что он имеет минимально возможное содержание кремния. Проблема с водой может быть связана с продуктами горения или конденсатом внутри пространства для горения, окружающего котел.

Проблема с водой может быть связана с продуктами горения или конденсатом внутри пространства для горения, окружающего котел.

John Hayes

— Питтсбург, Пенсильвания, США

A. Тип сварочного электрода чрезвычайно важен. Большинство сталей для котлов имеют содержание кремния 0,005 или меньше. Стержень должен быть близок к этому. Прочность удилища не является реальным фактором, так как почти любое удилище будет достаточно прочным. Проблема просачивания воды, вероятно, связана с конденсацией воды, которая испаряется в процессе сжигания топлива. Вероятно, это можно исправить, правильно отрегулировав горелки и/или изменив конструкцию дымохода или топки.

Дэвид Джей

Хьюстон, Техас

A. Почему бы не попробовать SILOX FE от Ador. Этот электрод в основном предназначен для сварки цинковых ванн.

D K SHUKLA

производитель змеевиков с покрытием — Пуна, Махараштра

2006

A. Мое мнение о выходе из строя чайника: не пытайтесь сделать его самостоятельно, приобретайте его только у специализированного производителя чайников.

Мое мнение о выходе из строя чайника: не пытайтесь сделать его самостоятельно, приобретайте его только у специализированного производителя чайников.

Их очень мало, но вы можете поискать специалистов по цинковым горшкам в Индии, Германии и Австралии.

Просенджит Гуха

— Мумбаи, Махараштра, Индия

10 января 2011 г.

В. У меня есть котел для горячего цинкования, и я хотел бы разрезать его пополам, уменьшить размер и снова сварить. Может кто подскажет, какой сварочный аппарат использовать для повторной сварки?

Спасибо

Рахим

RAHIM NEETOO

Цинкование – Маврикий

5 сентября 2008 г.

A. Электросварщик.

Но убедитесь, что вы выбрали правильные электроды, они должны быть с очень низким содержанием кремния, иначе сварной шов растворится в цинке, оставив большой беспорядок!

Geoff Crowley

Crithwood Ltd.

Westfield, Шотландия, Великобритания

A. Сэр:

Я знаю две компании, производящие гальванические котлы: Pilling (Германия) и Columbiana (США). Вы должны узнать у этих компаний (или у компании, у которой вы приобрели чайник) правильный сварочный пруток и методы сварки. После их сварки сделайте рентгеновский снимок сварных швов, чтобы убедиться, что они в порядке. Проверьте «нагрев» (химический состав) вашего утюга, чтобы убедиться, что он правильный. Я думаю, что Columbiana использует «обычные» методы сварки, тогда как я думаю, что Pilling может использовать метод «шлаковой сварки», что бы это ни было.

С уважением,

Д-р Томас Х. Кук

Консультант по цинкованию — Хот-Спрингс, Южная Дакота, США

Несколько потоков были объединены; пожалуйста, извините за повторы, хронологические ошибки или кажущееся неуважение к более ранним ответам — их тогда, вероятно, не было 🙂

В. Какой стальной материал (марка и спецификация) был бы идеальным для ванны для цинкования. Мы были бы очень признательны, если бы вы могли уделить свое драгоценное время для того, чтобы поделиться своими ценными знаниями.

Мы были бы очень признательны, если бы вы могли уделить свое драгоценное время для того, чтобы поделиться своими ценными знаниями.

Рудраш Арьял

Инженер-механик – Бутвал, Лумбини, Непал

26 октября 2008 г.

A. SAE/AISI 1006.

Сварочные материалы должны фиксировать наплавленный металл, содержащий либо (a) менее 0,05% кремния, либо (b ) от 0,11 до 0,25% кремния. Он не должен быть между 0,05 и 0,11

Билл Рейнольдс [умерший]

консультант-металлург — Балларат, Виктория, Австралия

Мы прискорбно сообщаем новость о том, что Билл скончался 29 января 2010 года.

A. Сэр:

35 лет назад была сталь (изделие из железа), которое называлось «max ten». Это означало, что, за исключением железа, все остальные ингредиенты вместе взятые составляли 0,10%. Таким образом, общее количество углерода, кремния, фосфора, марганца и т. д. не может превышать 0,10%. Другим термином была «топливная сталь». Еще одним термином была Armco Iron (или сталь). Обычная толщина стальных (железных) котлов в Северной Америке составляет 2 дюйма, и они свариваются с помощью очень специфического сварочного стержня. Сварные швы обычно подвергаются рентгеновскому излучению, чтобы убедиться, что они в порядке. Изготовление гальванического котла — это НЕ работа «сделай сам».

Еще одним термином была Armco Iron (или сталь). Обычная толщина стальных (железных) котлов в Северной Америке составляет 2 дюйма, и они свариваются с помощью очень специфического сварочного стержня. Сварные швы обычно подвергаются рентгеновскому излучению, чтобы убедиться, что они в порядке. Изготовление гальванического котла — это НЕ работа «сделай сам».

[название удалено редактором (а? почему?)] в США и [название удалено редактором (а? почему?)] в Германии являются основными поставщиками котлов для горячего цинкования. Через зону нагрева на боковых стенках (исключая верхние 6 дюймов и нижние 9-12 дюймов, которые изолированы) допускается передача 10 000 БТЕ/кв. фут/час при ожидаемом сроке службы котла 10 лет. Высокоскоростное торцевое пламя является наиболее эффективной системой с надлежащей защитой вблизи горелок. Глядя сверху, горячие газы кружат над чайником. Горелки расположены по диагональным углам с начальным розжигом вдоль длинных сторон. Отношение глубины (числителя) к ширине (знаменателю) должно быть примерно от 1,5 до 2. Например. значительно глубже, чем в ширину. Я опубликовал несколько статей в журнале METAL FINISHING, в которых подробно изложена эта информация.

Например. значительно глубже, чем в ширину. Я опубликовал несколько статей в журнале METAL FINISHING, в которых подробно изложена эта информация.

Я настоятельно рекомендую вам приобрести промышленный котел и нанять квалифицированного установщика котла.

С уважением,

Д-р Томас Х. Кук

Консультант по цинкованию — Хот-Спрингс, Южная Дакота, США

А. Сэр:

Гальваник сказал мне недавно, что подходящим сварочным электродом является «FLEET 7». Он же сказал, что техника МИГ лучше. В стержне или проволоке есть только следы кремния и фосфора (также я думаю, что важно низкое содержание алюминия).

С уважением,

Д-р Томас Х. Кук

Консультант по цинкованию — Хот-Спрингс, Южная Дакота, США

5 декабря 2008 г.

В. Я студент магистратуры Университета Адама по специальности инженер-технолог. подготовить техническое задание на сварку.

Спасибо!

Woldetinsay Gutu

— Adama, Эфиопия

14 июня 2009 г.

A. Сталь, используемая для цинкования электролизеров, должна соответствовать BS 2858 [аффил. ссылка на спецификацию на Techstreet]. Кроме того, чем выше температура цинка, тем больше эффект растворения.

Доступны новые цинковые сплавы и новые методы поддержания легирующих элементов в растворе. Вместе эти факторы могут значительно снизить потребление цинка.

Печи Paul Markham

— Burntwood, Staffs, Великобритания

В. Я аспирант кафедры технологии производства в Университете АДАМА/ЭФИОПИЯ. Поэтому мне нужно подготовить спецификацию процедуры сварки и провести исследование по изготовлению котла для цинкования.

Пожалуйста, прикрепите ранее сделанные процедуры и сопутствующие документы об изготовлении ванны для цинкования.

Тефера Эниев

студент — Адама, Эфиопия

23 января 2009 г.

Вопрос. Тефера Эниев:

Уважаемый сэр,

Ваше сообщение от 23. 01.2009 относится,

01.2009 относится,

Не могли бы вы поделиться своей работой «Welding Kettle» Galvanizing ?

Мухтар Ахмад

— Лахор, Пенджаб, Пакистан

10 июня 2021 г.

| июнь 2021 г. А. Привет Мухтар. Тефера может не увидеть ваше сообщение (мы постараемся предупредить его, но, вероятно, через 12 лет у него уже не тот адрес электронной почты). Но если он ответит, мы поместим все, что он предложит, в нашу онлайн-библиотеку и дадим ссылку здесь. Мы сделаем то же самое со всем, чем вы хотите поделиться. Обратите внимание, что это общедоступный форум , а не частная служба знакомств … все, что предлагается кем-то, должно быть доступно для всех. Удачи и С уважением, Тед Муни, ЧП RET Стремление жить Алоха finish.com — Пайн-Бич, Нью-Джерси |

11 июня 2021 г.

Большое спасибо, Тед.

В. Если кто-то поможет поделиться «Процедурой сварки гальванического котла», пожалуйста?

Мухтар Ахмад

— Лахор, Пенджаб, Пакистан

Вопрос, ответ или комментарий в ЭТОЙ теме -или- Начать НОВУЮ тему

Отказ от ответственности: с помощью этих страниц невозможно полностью диагностировать проблему отделки или опасность операции. Вся представленная информация предназначена для общего ознакомления и не является профессиональным мнением или политикой работодателя автора. Интернет в значительной степени анонимен и непроверен; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Вся представленная информация предназначена для общего ознакомления и не является профессиональным мнением или политикой работодателя автора. Интернет в значительной степени анонимен и непроверен; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Если вы ищете продукт или услугу, связанную с отделкой металлов, проверьте следующие каталоги:

О нас/Контакты — Политика конфиденциальности — ©1995-2022 Finishing.com, Пайн-Бич, Нью-Джерси, США

Множество возможных примененийСуществует множество различных областей, где оцинкованная сталь является лучшим решением, когда требуется долгий срок службы без обслуживания.

Горячее цинкование погружением в основном используется в агрессивных средах, таких как коррозионная категория от 2 до 5 в соответствии с EN ISO 129.44-2, но может использоваться и в менее суровых условиях, например, в помещении.

Если требуется долговременная защита, важно выбрать правильный тип покрытия. Сегодня на рынке существует множество вариантов, которые часто описывают как «сравнимые с горячим цинкованием» или «лучше, чем горячее цинкование». В большинстве случаев эти выводы основаны на ускоренных испытаниях на коррозию в солевом тумане, которые дают результаты, не относящиеся к нормальному внешнему воздействию. Оцинкованная сталь использовалась в течение сотен лет во многих различных областях, поэтому есть действительно заслуживающие доверия результаты, которые показывают, что она действительно работает.

Сегодня на рынке существует множество вариантов, которые часто описывают как «сравнимые с горячим цинкованием» или «лучше, чем горячее цинкование». В большинстве случаев эти выводы основаны на ускоренных испытаниях на коррозию в солевом тумане, которые дают результаты, не относящиеся к нормальному внешнему воздействию. Оцинкованная сталь использовалась в течение сотен лет во многих различных областях, поэтому есть действительно заслуживающие доверия результаты, которые показывают, что она действительно работает.

Вводящие в заблуждение ускоренные испытания на коррозию (Лена Сьогрен из Swerea KIMAB и Мюррей Кук из EGGA)

I Если вы пользуетесь защитными покрытиями в строительной, производственной или машиностроительной промышленности, коррозионная наука, требующая вашего тщательного понимания – такова роль и ограничения ускоренных испытаний на коррозию. На протяжении десятилетий так называемый «тест в солевом тумане» давал вводящую в заблуждение информацию о характеристиках покрытия, и его результаты до сих пор занимают видное место в маркетинговых материалах продуктов, которые искусственно дают более благоприятные результаты, чем в реальном мире.

Так что же не так с «испытание соляным туманом»?

Во-первых, тест имеет некоторое значение для качества контроль конкретного материала или покрытия. Это то, что тест был изначально разработана и успешно используется некоторыми отраслями для этой цели. Хотя сейчас от него в значительной степени отказались даже в автомобильной промышленности. Серьезным неправильным использованием «теста в солевом тумане» является его использование для сравнения или ранжирования разные материалы или покрытия, имеющие разные характеристики. это особенно вводит в заблуждение использование теста для сравнения красок с металлическими покрытиями. Столь же ошибочно сравнивать различные металлические покрытия. Например, сравнения покрытий из цинка и цинковых сплавов (например, покрытий, содержащих небольшие добавки магния и алюминия) могут дать сравнительные результаты которые сильно отличаются от реальной производительности в полевых условиях.

К сожалению, сравнение материалов все еще производится

использование теста, несмотря на международный стандарт теста (ISO 9227)

четко заявив, что «редко существует прямая связь между сопротивлением

действие соляного тумана и стойкость к коррозии в других средах, т. к.

несколько факторов, влияющих на ход коррозии, такие как образование

защитные пленки сильно различаются в зависимости от условий. Следовательно

результаты испытаний не следует рассматривать как прямое указание на коррозионную стойкость.

испытанных металлических материалов во всех средах, где эти материалы

может быть использован. Кроме того, производительность различных материалов во время теста

не следует рассматривать как прямой показатель коррозионной стойкости этих

материалов, находящихся в эксплуатации». [1] Вместо этого ISO 9227 рекомендует проводить испытания в соляном тумане.

пригодны только в качестве тестов для контроля качества. Большое количество рецензируемых

газеты также дали четкие предупреждения об использовании теста с соляным туманом. Здесь

вот некоторые выдержки из нескольких:

к.

несколько факторов, влияющих на ход коррозии, такие как образование

защитные пленки сильно различаются в зависимости от условий. Следовательно

результаты испытаний не следует рассматривать как прямое указание на коррозионную стойкость.

испытанных металлических материалов во всех средах, где эти материалы

может быть использован. Кроме того, производительность различных материалов во время теста

не следует рассматривать как прямой показатель коррозионной стойкости этих

материалов, находящихся в эксплуатации». [1] Вместо этого ISO 9227 рекомендует проводить испытания в соляном тумане.

пригодны только в качестве тестов для контроля качества. Большое количество рецензируемых

газеты также дали четкие предупреждения об использовании теста с соляным туманом. Здесь

вот некоторые выдержки из нескольких:

«На самом деле, в течение многих лет было признано, что

при ранжировании уровней производительности систем органических покрытий

небольшая корреляция, если она вообще есть, между результатами стандартных испытаний в соляном тумане и

практический опыт’. [2]

[2]

«Солевой туман является наиболее широко используемым ускоренным испытанием. Он был разработан более 50 лет назад для испытаний металлических покрытий в морских условиях. среды. Хотя было продемонстрировано, что этот тест не обеспечивает хороший показатель работоспособности покрытий на открытом воздухе (даже в соляной атмосферу), его использование прочно закрепилось в лакокрасочной промышленности». [3]

‘Хорошо известный тест ASTM B-117 в солевом тумане обеспечивает сравнение холоднокатаной и оцинкованной стали в течение нескольких сотен часов. К сожалению, тест в солевом тумане не может предсказать хорошо известное превосходство коррозионная стойкость оцинкованного листа по отношению к непокрытому стальному прокату». [4]

«Солевой туман обеспечивает быстрое разложение, но показал

плохая корреляция с экспозицией на открытом воздухе; часто приводит к деградации

механизмов, отличных от тех, что можно увидеть на открытом воздухе, и имеет относительно плохой

точность’. [3]

[3]

К сожалению, несмотря на эти предупреждения, солевой туман тестирование по-прежнему используется в коммуникациях для внедрения новых покрытий и материалов. На рынок.

Для чего нужны испытания в солевом тумане дают неверные результаты?

Чтобы понять, почему «испытание в солевом тумане» не проходит

надежно предсказать реальную коррозионную стойкость, важно смотреть на

тестовая процедура. Испытываемые образцы помещают в камеру с контролируемой температурой.

камера, в которой раствор, содержащий соль, распыляется при температуре 35°C в виде очень тонкой

туман над образцами. Поскольку распыление непрерывное, образцы

постоянно влажные, а значит, постоянно подверженные коррозии. Производительность

оценивается путем регистрации количества часов для достижения определенного уровня поверхностной ржавчины.

Продолжительность испытаний составляет от 24 часов до 1000 часов и более. Есть некоторые

очевидные причины, по которым тест в солевом тумане не коррелирует с реальным миром

условия воздействия, в частности: Поверхность образцов для испытаний

постоянно влажная, без циклической сушки, чего не бывает в реальности. Этот

предотвращает образование пассивной пленки металлами, такими как цинк, как это было бы в

поле. Содержание хлоридов очень высокое (обычно 5% NaCl), что приводит к высокой

ускоренные условия с разными коэффициентами ускорения для разных металлов

и металлических составляющих. Это необычные и тяжелые условия, которые, вероятно,

никогда не происходит при обычном воздействии на открытом воздухе.

Этот

предотвращает образование пассивной пленки металлами, такими как цинк, как это было бы в

поле. Содержание хлоридов очень высокое (обычно 5% NaCl), что приводит к высокой

ускоренные условия с разными коэффициентами ускорения для разных металлов

и металлических составляющих. Это необычные и тяжелые условия, которые, вероятно,

никогда не происходит при обычном воздействии на открытом воздухе.

Испытания в солевом тумане не могут успешно сравнивать коррозионную стойкость материалов

Общепризнано, что хорошие характеристики

металлических цинковых покрытий в реальных условиях на открытом воздухе зависит от высыхания между

периоды сырости. Развитие пассивного и относительно стабильного оксида

и/или карбонатная пленка во время цикла сушки способствует отличному

производительность гальванических покрытий. Постоянная влажность во время соляных брызг

тест не позволяет этому пассивному окисно-карбонатному слою развиваться. Тест

поэтому искусственно снижает производительность цинковых покрытий.

При оценке окрашенного материала с помощью соли

спрей тест, нет воздействия ультрафиолетового света, частая причина

разрушение красок. Это серьезное упущение, так как основная неудача

механизм, вызывающий ухудшение качества окрашенной стали, не включен в качестве

состояние в солевом тумане. Аналогично может дать тест на соляной туман.

недостоверные результаты при сравнении различных вариантов цинковых покрытий. За

например, небольшие добавки магния или алюминия к цинковому покрытию будут

давать результаты испытаний в солевом тумане, которые значительно отличаются от реального воздействия

условия. Ионы магния, будь то из окружающей среды (морская соль) или в

цинкового сплава, способствуют образованию защитных продуктов коррозии в

присутствие хлорида натрия, что снижает скорость коррозии. Это объясняет, почему

цинк-магние-алюминиевые покрытия демонстрируют искусственно более высокие характеристики, т.к.

по сравнению с цинком, в ускоренных испытаниях, включающих длительное время увлажнения и высокую

хлоридная нагрузка. Этот эффект также проявляется в полевых испытаниях в некоторых, например,

морской атмосферы, но со значительно более низким уровнем улучшения, чем

Об этом свидетельствуют результаты испытаний в солевом тумане.

Этот эффект также проявляется в полевых испытаниях в некоторых, например,

морской атмосферы, но со значительно более низким уровнем улучшения, чем