Давление в баллоне с углекислотой на 40 л: сколько атмосфер

Двуокись углерода имеет много полезных применений: при тушении пожаров, в пищевой промышленности, для просушивания литейных форм и других. Углекислотой заправляют многоразовые баллоны, которые доставляют потребителям. Чтобы их использовать, нужно знать, каким требованиям они должны соответствовать, какие правила использования такого оборудования существуют. Давление в баллоне с углекислотой должно точно соответствовать нормативам.

Использование редуктора для баллонаИсточник ballony.com.uaФизические и химические характеристики

При комнатных давлении и температуре это вещество является бесцветным газом. Оно имеет свой, немного кисловатый, запах. Если в баллоне углекислота находится в жидком состоянии, она должна находиться под давлением, которое не меньше, чем 5850 КПа.

При охлаждении до температуры -56 градусов и давлении 519 КПа углекислота переходит в твёрдое состояние.

Виды продукции

Двуокись углерода производят в следующем виде:

- Сжиженный газ, который хранится под давлением 50 кг/кв.см. Для этого требуется обеспечить температуру воздуха, не превышающую 31 градуса.

- Жидкий углекислый газ для хранения в специальных термосах.

- В виде сухого льда.

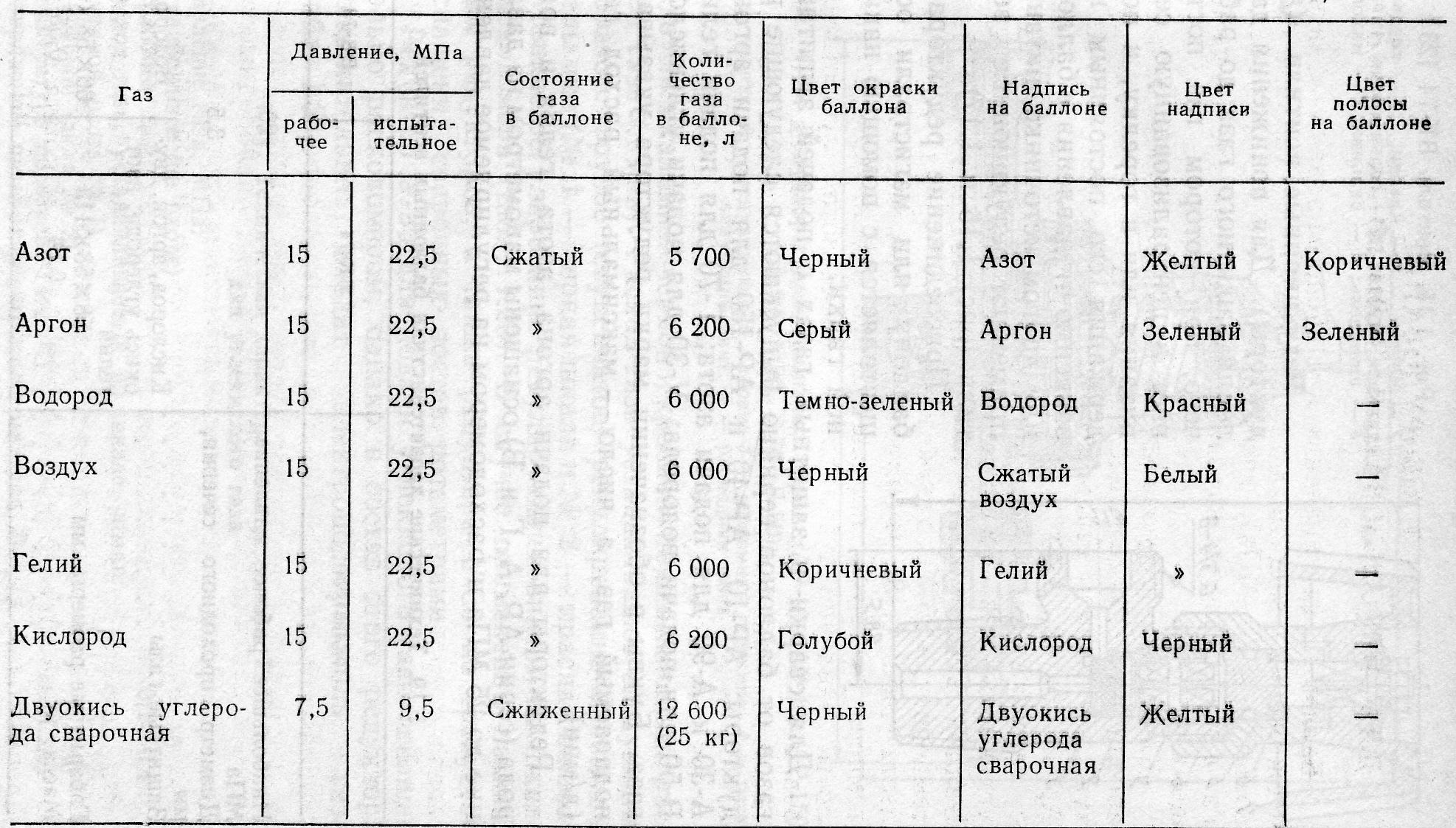

После этого продукт помещают в чёрные резервуары с жёлтыми предупредительными надписями и доставляют потребителям для использования.

Редуктор расхода газаИсточник donmet.com.uaКак должен поступать потребитель

Если фирма использует углекислоту в своей работе, ей необходимо найти тех, кто организует поставку. Процедура получения выглядит таким образом:

- В компании, которая занимается поставками, оставляют заявку на получение определённого количества продукта.

- В назначенное время получить баллоны, заправленные газом.

- Вернуть те резервуары, углекислота из которых уже была использована.

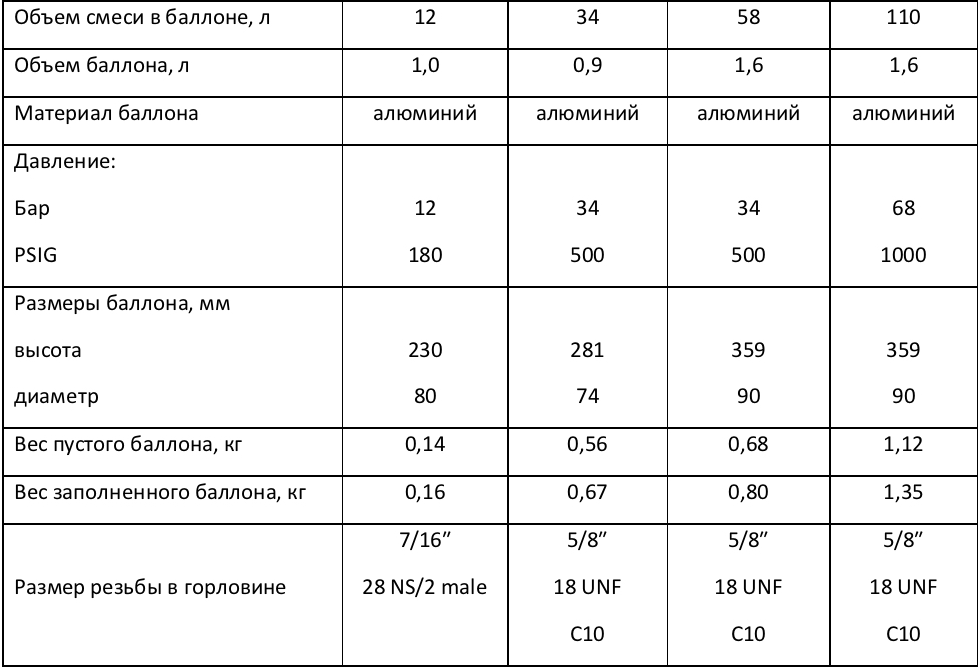

Для заправки используются различные типы баллонов:

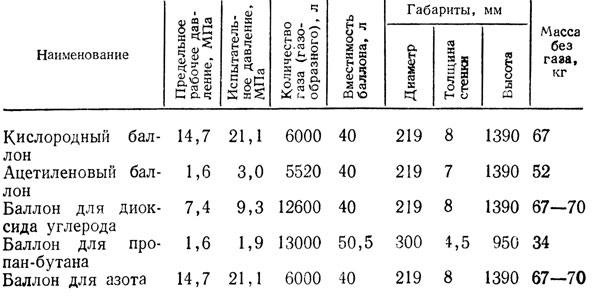

- 40-литровая ёмкость вмещает 24 килограмма газа. Баллон имеет диаметр 21,9 см, высоту 140 см.

- В 20-литровом диаметр 21,9 см — высота составляет 85 см. Здесь помещается вдвое меньше газа — 12 килограммов.

- 10-литровая ёмкость более миниатюрная. Диаметр равен 14 см, а высота — 86,5 см. Покупателю предоставляется 6 кг углекислого газа.

Существуют ещё несколько типов баллонов, для которых может быть выполнена заправка.

Ёмкости для газа

Они могут иметь объём от 0,4 до 50 л. Такие баллоны могут использоваться в течение десятков лет.

Эти ёмкости могут применяться не только для выдачи потребителям, но и для хранения или промежуточной транспортировки. Ёмкости в обязательном порядке должны соответствовать требованиям ГОСТа 949-73.

Ёмкости в обязательном порядке должны соответствовать требованиям ГОСТа 949-73.

Для указанного использования применяются цельнолитые баллоны, имеющие в своём составе конструкционную сталь марки 45Д, а также легированную марки 40ХГСА. Каждая модель используется с условием, что давление газа не превысит предельную величину. При ёмкости не выше 20 л она составляет 20 МПа, для больших может достигать 20 МПа.

Углекислотный огнетушительИсточник tps72.comСколько кубов газа в баллоне 50 литров пропана – сколько литров, кг и м3 вмещает баллон с газом, характеристики, правила расчета и хранения

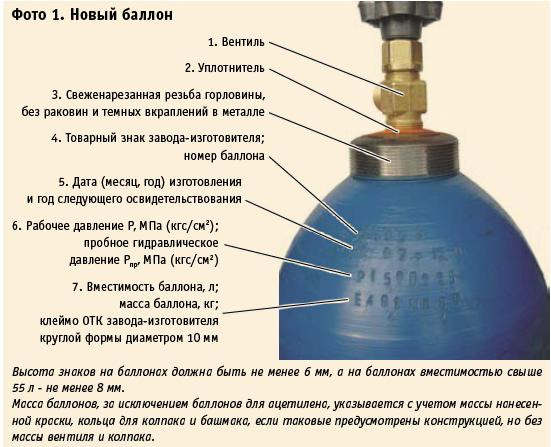

Толщина стенок баллона составляет 7 мм. Резервуары делают из трубчатых металлических заготовок, диаметр которых соответствует размеру баллона. С одной стороны, методом обжима делают сферическую поверхность, с другой — создают горловину, через которую будет поступать сжиженный газ. На неё необходимо напрессовать кольцо, которое позволит надёжно прикрепить вентиль. Колпак будет надет на него для того, чтобы защитить от механических повреждений.

Колпак будет надет на него для того, чтобы защитить от механических повреждений.

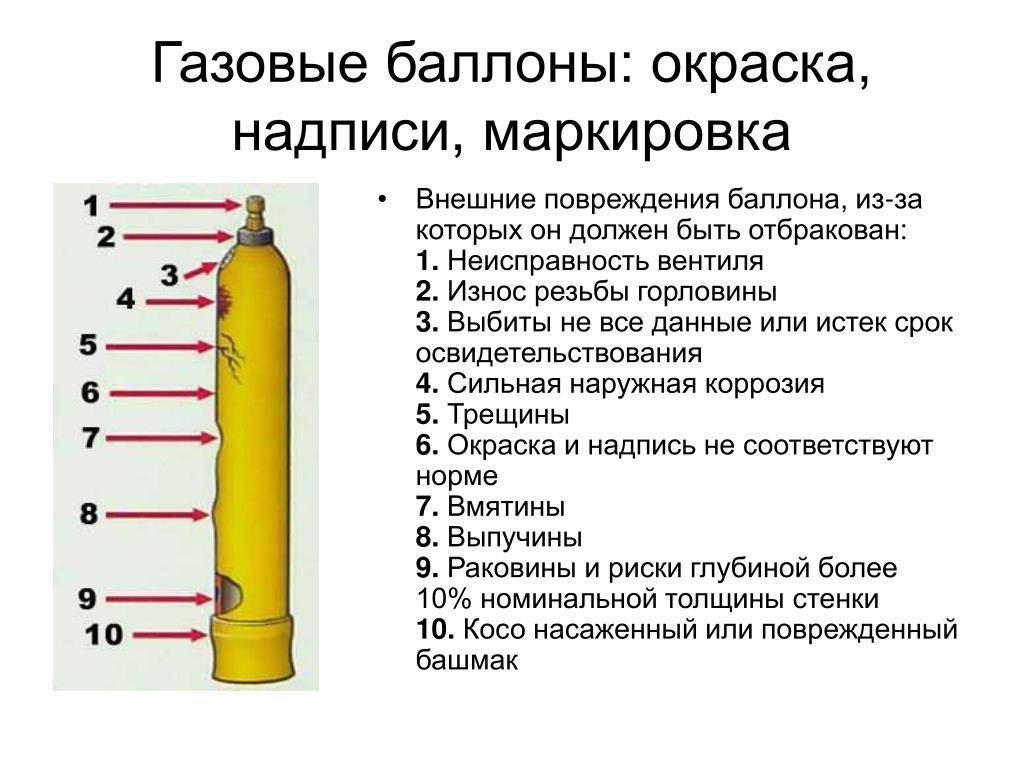

Для баллонов предусмотрена специальная маркировка. Общий цвет является чёрным, для надписей применяется оранжевый цвет. Не ёмкостях должны быть надписи «Углекислота», «Двуокись углерода» или «CO2».

Устройство баллонов предусматривает наличие таких элементов:

- Для устойчивости в баллоне используется специальный башмак прямоугольной формы.

- Резервуар, в который закачивается сжиженный газ.

- Запорный латунный вентиль, использующий правую резьбу.

- Предохранительный стальной колпак.

- Кольца из резины, которые располагаются вдоль цилиндрической части резервуара.

Через каждые пять лет эксплуатации баллоны должны проходить осмотр и аттестацию, которая подтверждает исправность и пригодность для последующего использования. Дата последнего освидетельствования указывается на баллоне. Надпись помещают на зачищенную горловину и обводят кружком, нарисованным жёлтой краской.

Процедура зарядки

Перед тем, как производить заправку, нужно внимательно осмотреть резервуар. Даже незначительные повреждения могут привести к взрыву. Если баллон исправен, приступают к проведению заправки углекислым газом.

В баллон заливают сжиженный газ. Для этого нужно создать разность давлений. Ёмкость нужно заполнить только на 80%. Оставшаяся часть отводится для газообразной части. Если этого не сделать, давление в баллоне может превысить норму.

Технический паспорт баллонаИсточник ballony.com.uaВес баллона

При использовании, транспортировке и зарядке необходимо контролировать наличие в баллоне углекислого газа. Для этой цели применяется взвешивание. Из полного веса нужно вычесть массу следующих деталей:

- Сосуд, где содержится сжиженный газ.

- Вентиль, через который производится зарядка.

- Защитный колпак.

- Предохранительные железные кольца.

- Если используется, должно быть учтено то, сколько весит башмак.

Производится взвешивание всей конструкции, затем вычитается масса перечисленных деталей. Оставшаяся часть говорит о том, сколько осталось внутри углекислого газа. Средний вес этих узлов равен:

- Вес кольца составляет 300 г.

- Масса металлического колпака достигает 1,8 кг.

- Башмак обычно весит 5,2 кг.

Вес баллона различается в зависимости от его ёмкости и предельно допустимого давления. Например, при давлении до 150 атм он составит 73 кг, а при 200 — 88 кг.

Хранение баллонов с углекислотойИсточник budasistents.comСферы использования

Углекислый газ имеет много различных способов применения. Наиболее известными являются следующие:

- В медицинских целях для сохранения тканей может потребоваться заморозка.

Для этой цели может использоваться сжиженная углекислота. Если её выпустить в условиях комнатной температуры и давления, то она принимает вид белых хлопьев забирая много тепла.

Для этой цели может использоваться сжиженная углекислота. Если её выпустить в условиях комнатной температуры и давления, то она принимает вид белых хлопьев забирая много тепла. - В парфюмерной промышленности сжиженный углекислый газ помогает получать духи с насыщенным запахом. Такая технология позволяет избежать неприятного специфического запаха, который может появляться в некоторых случаях при таких процедурах.

- Углекислота позволяет создавать освежающие газированные напитки. Она также используется в качестве важного компонента при составлении некоторых коктейлей.

- Когда производится ремонт или осуществляются строительные работы, часто требуется выполнение сварочных работ. Углекислота позволяет выполнять их без образования дополнительного нагара, что существенно улучшает результат работы.

Если производится тушение предметов, которые при тушении водой могут испортиться, то в этом случае углекислотные огнетушители будут хорошим выбором.

Если производится тушение предметов, которые при тушении водой могут испортиться, то в этом случае углекислотные огнетушители будут хорошим выбором.- Использование сухих углекислых ванн является эффективной медицинской процедурой. Газ способствует расширению пор и регенерации клеток кожи. Процедура практически не имеет противопоказаний. Она может применяться даже после инфаркта, так как не создаёт чрезмерной нагрузки на организм.

Баллоны принято делить на категории в соответствии с их объёмом. Те, которые имеют не больше 20 л, считаются малыми, от 20 до 40 — средними, а превышающие 40 л считаются большими.

Производство углекислотыИсточник labirint-vrn.ruРеле давления воды для насоса: конструкция прибора, принцип работы и как настроить

Самостоятельная работа

Не всегда есть возможность производить промышленную заправку у производителей. В таких случаях стоит её делать самостоятельно. При этом нужно учитывать следующее:

В таких случаях стоит её делать самостоятельно. При этом нужно учитывать следующее:

- Бывает так, что потребителю для работы необходимы небольшие ёмкости, а заправщик работает только с большими баллонами. В этом случае работу можно проводить в два этапа: получить заправленные большие ёмкости, а затем с их помощью, зная, какое давление в баллоне с углекислотой, заправить те, которые нужно.

- Для заправки малого баллона с помощью большого необходимо использовать шланг высокого давления. При проведении этой процедуры нужно тщательно соблюдать требования техники безопасности. В противном случае может возникнуть аварийная ситуация.

- Если используемые ёмкости в течение более 5 лет не были аттестованы, необходимо перед заправкой исполнить этот недочёт. Только после аттестации можно продолжить работу с ними.

Приобретать такое оборудование нужно только у надёжных поставщиков. В противном случае возрастает риск возникновения аварийных ситуаций. Такие поставщики содержат в порядке необходимую документацию, смогут предоставить нужные сертификаты и акты проведения испытаний.

Такие поставщики содержат в порядке необходимую документацию, смогут предоставить нужные сертификаты и акты проведения испытаний.

Если газобаллонное оборудование неисправно. Оно подлежит обязательной выбраковке. Для этого могут иметь место следующие причины:

- Наличие трещин в металле повышает риск взрыва ёмкости.

- Резьба горловины повреждена или изношена.

- Запорный вентиль неисправен и не может выполнять свои функции.

- Башмак, применяемый для устойчивости, имеет существенные повреждения или установлен косо.

- На резервуаре видны вмятины или в некоторых местах выпучен металл.

- На баллоне можно увидеть вмятины, глубина которых превышает десятую часть толщины оболочки.

- Если надпись, свидетельствующую о дате аттестации оборудования, обвели с неправильным образом.

- Видны проявления коррозии, имеющие значительную площадь и глубину.

- Не в порядке документы: отсутствует часть данных в техническом паспорте, отсутствует запись об освидетельствовании в положенные сроки.

Если общий срок эксплуатации баллона превышает сорокалетний срок, то он не может использоваться дальше. Освидетельствование ёмкости или ремонт вентиля может проводить только уполномоченная организация.

Проведение освидетельствованияИсточник промтехгаз.рфДолжны выполняться требования к технике безопасности, связанные с транспортировкой и складированием рассматриваемых ёмкостей:

- При перевозке баллоны должны находиться в горизонтальном положении.

- Нельзя при хранении допускать попадание прямых солнечных лучей.

- Запрещено размещать ёмкости в непосредственной близости от нагревательных приборов.

Тщательное соблюдение правил исключит риск возникновения аварийной ситуации.

Меры безопасности

Углекислота приносит большую пользу, однако не стоит забывать, что одновременно это вещество является опасным и может нанести вред человеку. Чтобы избежать этого, нужно больше знать о его особенностях и соблюдать меры безопасности при использовании.

Углекислота не является ядовитой и не может взорваться. Однако она способна незаметно накапливаться и увеличивать свою концентрацию в определённом месте. При превышении 5% она уже представляет серьёзную опасность. В закрытом помещении это может привести к удушью.

Вентиль для газового баллонаИсточник sovet-ingenera.comОпасность могут представлять охлаждающие свойства углекислоты. Если обращаться с ней неаккуратно, это может привести к образованию ожогов от замораживания. Этот эффект особенно опасен при попадании очень охлаждённого материала на слизистую оболочку глаза. Чтобы избежать такого риска, с углекислотой работают в маске, очках и одев перчатки.

Чтобы избежать такого риска, с углекислотой работают в маске, очках и одев перчатки.

Какое давление должно быть в гидроаккумуляторе: особенности настройки реле

Поступление газа из баллона

При поступлении газа из баллона необходимо учитывать следующее:

- После открытия вентиля давление углекислоты приводит к резкому расширению газа, приводящему к его сильному охлаждению. В выходящем газе присутствует небольшое количество водяного пара, который может превратиться в кристаллы льда и закупорить отверстие.

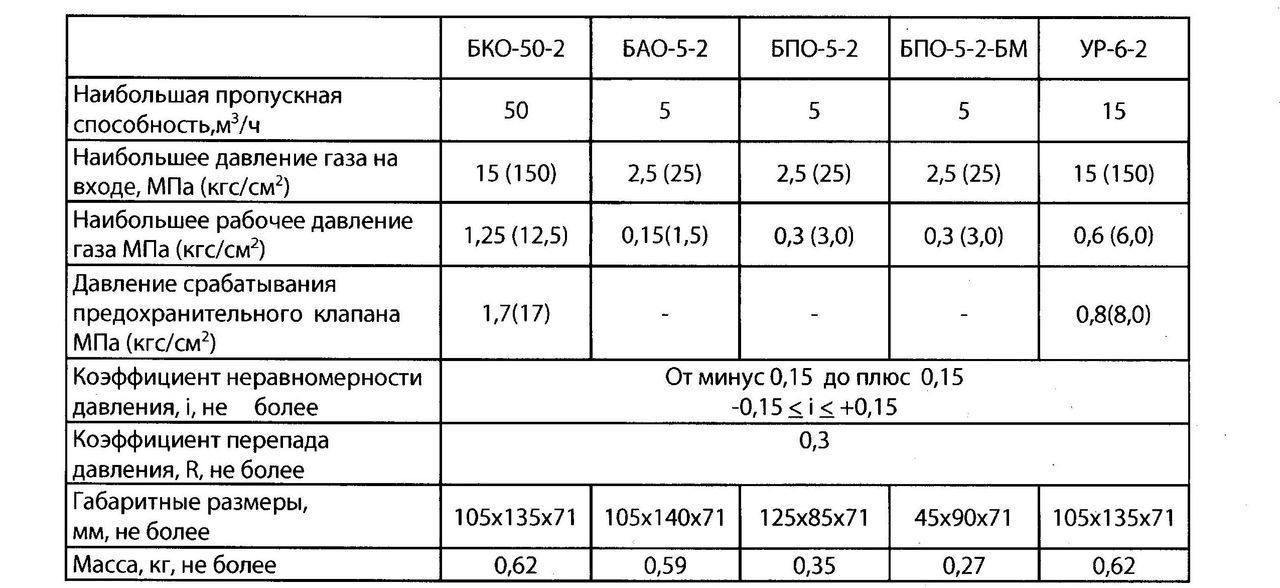

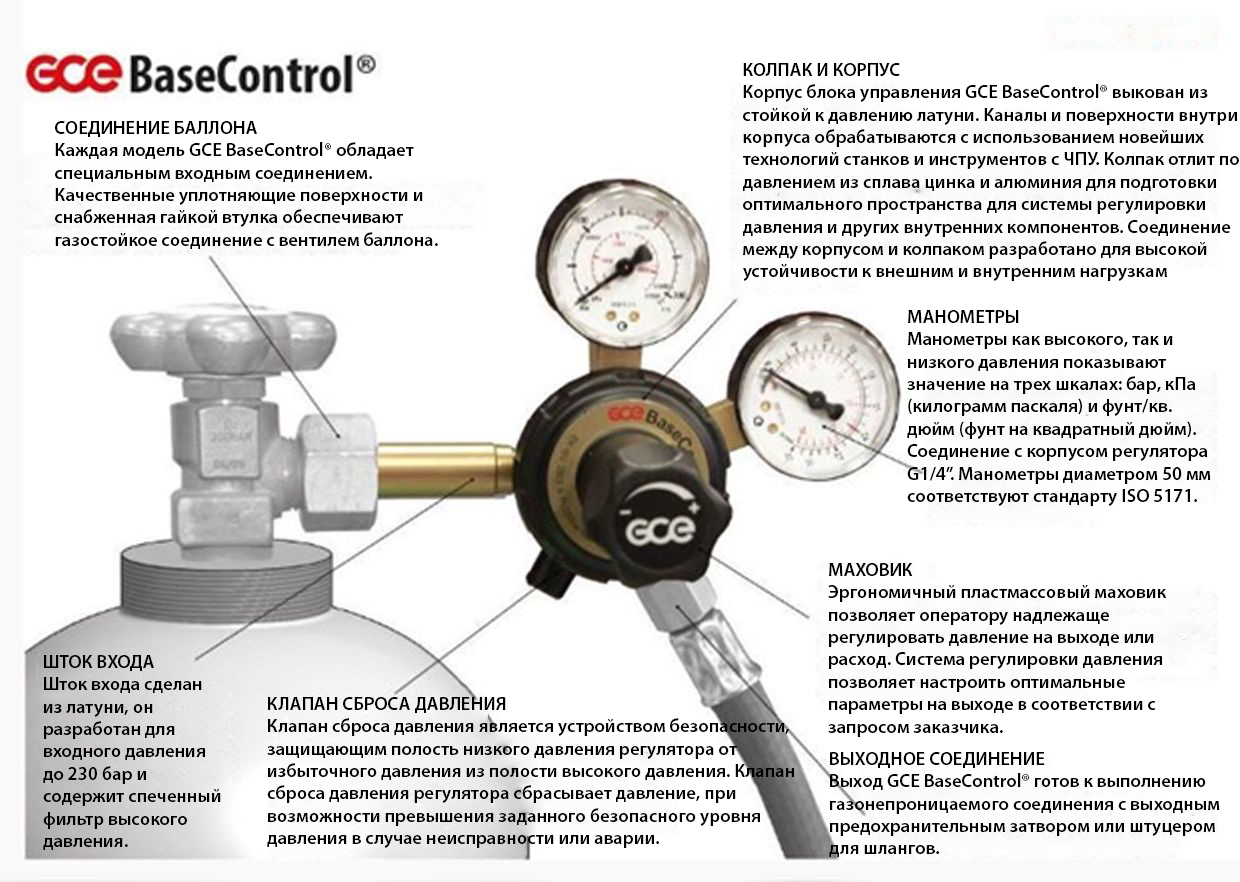

- Обычно на выходе из вентиля устанавливают редуктор, который снижает перепад давления.

- Чтобы лёд не закупорил редуктор, между ним и вентиле ставят подогреватель газа, который уменьшает снижение температуры углекислоты.

- Используется осушитель газа, который представляет собой небольшую ёмкость, заполненную адсорбирующим веществом. Используются два типа осушителей.

Тот, который предназначен для работы в условиях высокого давления, находится между вентилем и редуктором. Осушитель низкого давления расположен после редуктора.

Тот, который предназначен для работы в условиях высокого давления, находится между вентилем и редуктором. Осушитель низкого давления расположен после редуктора.

Применение этих узлов позволяет сделать работу с углекислотой более безопасной и эффективной.

Цистерна для транспортировки углекислотыИсточник ca-di.ruПроверка баллона

После истечения пятилетнего срока баллоны для углекислого газа должны проходить проверку. Без её прохождения дальнейшее использование ёмкости невозможно. Освидетельствование может проводить только уполномоченная организация.

Процедура предусматривает проверку состояния оборудования. При этом обращают внимание на следующее:

- Выполняется тщательный осмотр внешнего вида. Не должно присутствовать повреждений или обширных и глубоких следов ржавчины.

- Производится полное удаление углекислого газа из обследуемой ёмкости. Это делают с использованием инертных газов.

- Проверяется исправность работы вентиля.

- Выполняется оценка толщины стенок баллона. Для этого производится его взвешивание. Результат покажет, насколько уменьшился его вес и, соответственно, истончились стенки.

- Гидравлические испытания показывают исправность работы оборудования.

- После проверки выполняется просушка. Это делают с помощью прогретого воздуха.

- При необходимости может производиться замена вентиля или выполняться покраска резервуара.

После того, как проверка окончена, с помощью специального клейма ставят дату проведения и обводят овальной линией. На баллоне должен присутствовать его технический паспорт. В нём содержится такая информация: заводской номер, вместимость в литрах воды, масса при изготовлении, рабочее и проверочное давление в атмосферах, клеймо завода, проводившего переаттестацию.

Вместимость в литрах воды увеличилась, это говорит о возможности образования внутренних трещин или изменении геометрии ёмкости. Если возрастание превысило 1,5%, то это считается признаком неисправности оборудования.

Если возрастание превысило 1,5%, то это считается признаком неисправности оборудования.

Все о датчике давления Ардуино

Заключение

Баллоны с углекислотой используются во многих сферах человеческой деятельности. Для того, чтобы их использовать, нужно знать правила техники безопасности, физико-химические свойства вещества, особенности использования. Углекислый газ при хранении находится под высоким давлением, его применение требует соблюдения строгих требований, о которых необходимо знать.

Какое давление в баллоне с углекислотой, меры предосторожности

Давление в баллоне с углекислотой — очень важный показатель при выполнении целого ряда работ, прежде всего связанных со сваркой. Кроме того, давление играет важную роль в формировании состояния углекислоты в емкости. Так различают газообразный вид, жидкий и даже твердый и все эти превращения напрямую зависят от температуры и давлении в баллоне.

Физические и химические показатели

В газообразном состоянии – это вещество — бесцветный газ с немного кисловатым запахом и таким же вкусом. Жидкая форма представляет собой субстанцию, лишенную, как цвета, так и запаха. Какое давление в баллоне с углекислотой, находящейся в жидком состоянии? Оно равно 5850 кПа и более. Интересно, что уже при температуре около -56,6°С и давлении в 519 кПа жидкая форма углекислого газа превращается в твердое вещество, которое называется «сухой лед».

Давление в баллоне с углекислым газом знать необходимо, так как для каждого из видов работ необходима своя форма этого вещества, так сварку производят, когда в емкости содержится газ, а хранение веществ возможно только при использовании «сухого льда», то есть твердой формы углекислоты.

Меры безопасности

Это вещество, как и многие другие химические компоненты, требует максимального внимания при работе с ним. Даже зная о том, что углекислота не может взорваться и не обладает ядовитыми составляющими, все равно следует задумываться о том, какова концентрация ее в окружающем воздухе. Опытным путем доказано, что при превышении значения в 5%, наступает недостаток кислорода, который в закрытом помещении может стать причиной удушья, следовательно, смерти. Именно поэтому необходимым условием при работе с емкостями, содержащими это вещество, является наличие хорошей вентиляции. Давление газа в баллоне с углекислотой может изменяться под действием различных факторов, так при атмосферном давлении жидкая форма переходит в состояние газа, а если температура при том же давлении окажется равной -78,5°C, то он превращается в подобие снега и может стать причиной поражения слизистой оболочки глаз. Именно поэтому при выполнении любых работ с углекислотой непременным атрибутом являются защитная маска или очки, а также специальные перчатки.

Опытным путем доказано, что при превышении значения в 5%, наступает недостаток кислорода, который в закрытом помещении может стать причиной удушья, следовательно, смерти. Именно поэтому необходимым условием при работе с емкостями, содержащими это вещество, является наличие хорошей вентиляции. Давление газа в баллоне с углекислотой может изменяться под действием различных факторов, так при атмосферном давлении жидкая форма переходит в состояние газа, а если температура при том же давлении окажется равной -78,5°C, то он превращается в подобие снега и может стать причиной поражения слизистой оболочки глаз. Именно поэтому при выполнении любых работ с углекислотой непременным атрибутом являются защитная маска или очки, а также специальные перчатки.

Особенности работы с цистернами и иными крупными емкостями

Давление в баллоне с углекислотой необходимо знать и при осуществлении работ по осмотру крупных емкостей, таких как канистры или цистерны (в промышленных масштабах). Перед началом необходимо защитить глаза и руки, а сам осмотр производить, пользуясь дополнительно еще и шланговым противогазом. Работы начинаются лишь тогда, когда емкость приобретет температуру окружающего воздуха. Углекислота в виде газа активно используется в процессах сварки. Газ может подаваться в прибор, как в чистом виде, так и в составе смеси из газов, все зависит от типа аппарата.

Работы начинаются лишь тогда, когда емкость приобретет температуру окружающего воздуха. Углекислота в виде газа активно используется в процессах сварки. Газ может подаваться в прибор, как в чистом виде, так и в составе смеси из газов, все зависит от типа аппарата.

Сварка может питаться следующим образом:

- от станции, производящей углекислый газ;

- от баллона с этим веществом;

- от стационарного накопителя.

При больших объемах потребления углекислого газа и отсутствии у предприятия автономной станции углекислота хранится в специализированных стационарных сосудах, при меньших объемах – в емкости. При небольших объемах потребления или простой невозможности проведения трубопроводов к сварочным аппаратам для снабжения их углекислым газом используются знакомые всем и каждому емкости, поэтому — то очень важно знать, какое давление углекислоты в баллоне.

Для отбора газа непосредственно из баллона, емкость должна в обязательном порядке оснащаться редуктором, а также подогревателем газа и его осушителем. При выходе углекислого газа из баллона в момент открытия вентиля, в результате его расширения происходит так называемое адиабатическое охлаждение вещества. При высокой скорости расхода может произойти замерзание содержащихся в газе паров воды и, как следствие, закупорка редуктора. В связи с этим между редуктором и вентилем баллона желательно нахождение подогревателя газа. В свою очередь, газ, проходящий по змеевику, подогревается электрическим нагревательным элементом, находящимся в комплекте и включенным в сеть.

При выходе углекислого газа из баллона в момент открытия вентиля, в результате его расширения происходит так называемое адиабатическое охлаждение вещества. При высокой скорости расхода может произойти замерзание содержащихся в газе паров воды и, как следствие, закупорка редуктора. В связи с этим между редуктором и вентилем баллона желательно нахождение подогревателя газа. В свою очередь, газ, проходящий по змеевику, подогревается электрическим нагревательным элементом, находящимся в комплекте и включенным в сеть.

Для извлечения жидкости из углекислого газа применяется элемент под названием осушитель газа. Он представляет собой корпус, заполненный материалом с адсорбирующими свойствами, то есть хорошо впитывающим влагу. Осушители различаются по степени давления — высокого давления, устанавливаемые до редуктора, и низкого давления, устанавливаемые после редуктора. Таким образом, давление в баллоне с углекислотой является знанием, которое определяет качество выполняемых работ, а также безопасность для самих операторов, которым все же необходимо наличие специальных защитных костюмов.

Углекислота

Углекислота при обычных условиях – бесцветный газ, примерно в 1.5 раза тяжелее воздуха, благодаря чему ее можно переливать, как жидкость, из одного сосуда в другой. Масса одного литра углекислоты при 0 градусах Цельсия и 760 мм рт. ст. составляет 1.98 г. Вода растворяет значительное количество углекислоты; 1 объем воды при 20 градусах Цельсия растворяет 0.88 объема СО2, а при 0 градусах Цельсия – 1.7 объема. Под давлением около 60 атмосфер углекислота при обыкновенной температуре превращается в жидкость. Жидкую углекислоту хранят в стальных баллонах. При быстром выливании ее из баллона поглощается вследствие испарения так много тепла, что углекислота превращается в твердую, белую снегообразную массу, которая, не плавясь, возгоняется при – 78.5 градусах Цельсия.

В промышленных количествах углекислота выделяется из дымовых газов, или как побочный продукт химических процессов, например, при разложении природных карбонатов (известняк, доломит) или при производстве алкоголя. Смесь полученных газов промывают раствором карбоната калия, которые поглощают углекислый газ, переходя в гидрокарбонат. Раствор гидрокарбоната при нагревании или при пониженном давлении разлагается, высвобождая углекислоту. В современных установках получения углекислого газа вместо гидрокарбоната чаще применяется водный раствор моноэтаноламина, который при определённых условиях способен абсорбировать СО₂, содержащийся в дымовом газе, а при нагреве отдавать его; таким образом отделяется готовый продукт от других веществ.Также углекислый газ получают на установках разделения воздуха как побочный продукт получения чистого кислорода, азота и аргона.

Смесь полученных газов промывают раствором карбоната калия, которые поглощают углекислый газ, переходя в гидрокарбонат. Раствор гидрокарбоната при нагревании или при пониженном давлении разлагается, высвобождая углекислоту. В современных установках получения углекислого газа вместо гидрокарбоната чаще применяется водный раствор моноэтаноламина, который при определённых условиях способен абсорбировать СО₂, содержащийся в дымовом газе, а при нагреве отдавать его; таким образом отделяется готовый продукт от других веществ.Также углекислый газ получают на установках разделения воздуха как побочный продукт получения чистого кислорода, азота и аргона.

В пищевой промышленности углекислота используется как консервант и разрыхлитель, обозначается на упаковке кодом Е290. Углекислый газ используется для газирования лимонада и газированной воды.

Углекислота в баллончиках применяется в пневматическом оружии (в газобаллонной пневматике) и в качестве источника энергии для двигателей в авиамоделировании.

Жидкая углекислота широко применяется в системах пожаротушения и в огнетушителях. Автоматические углекислотные установки для пожаротушения различаются по системам пуска, которые бывают пневматическими, механическими или электрическими.

Углекислый газ используется также в качестве защитной среды при сварке проволокой, но при высоких температурах происходит его диссоциация с выделением кислорода. Выделяющийся кислород окисляет металл. В связи с этим приходится в сварочную проволоку вводить раскислители, такие как марганец и кремний. Другим следствием влияния кислорода, также связанного с окислением, является резкое снижение поверхностного натяжения, что приводит, среди прочего, к более интенсивному разбрызгиванию металла, чем при сварке в аргоне или гелии.

Когда углекислота применяется в газовой фазе, то для хранения она используется под давлением, как сжиженный газ, в виде жидкой фазы. Хранение углекислоты в стальном баллоне в сжиженном состоянии намного выгоднее, чем в виде газа. Углекислота имеет сравнительно низкую критическую температуру +31 °С. Когда в 40-литровый баллон с нормальным давлением 100 кгс/см² залито 20 кг сжиженного углекислого газа, то при температуре +31 °С в баллоне будет только жидкая фаза с давлением 100 кгс/сm². Если температура будет выше, то следует уменьшить заполнение баллона или использовать баллоны с более высоким рабочим давлением. Если углекислота будет охлаждаться, то при температуре +21 °С при нормальном заполнении в баллоне появится газовая фаза.

Углекислота имеет сравнительно низкую критическую температуру +31 °С. Когда в 40-литровый баллон с нормальным давлением 100 кгс/см² залито 20 кг сжиженного углекислого газа, то при температуре +31 °С в баллоне будет только жидкая фаза с давлением 100 кгс/сm². Если температура будет выше, то следует уменьшить заполнение баллона или использовать баллоны с более высоким рабочим давлением. Если углекислота будет охлаждаться, то при температуре +21 °С при нормальном заполнении в баллоне появится газовая фаза.

Твёрдая углекислота — «сухой лёд» — используется в качестве хладагента в лабораторных исследованиях, в розничной торговле, при ремонте оборудования (например: охлаждение одной из сопрягаемых деталей при посадке внатяг) и т. д. Для сжижения углекислого газа и получения сухого льда применяются углекислотные установки.

Углекислота ГОСТ 8050-85 поступает клиенту в баллонах объемом 40, 30, 20,10,7 и 5 литров. НЕ РЕКОМЕНДУЕТСЯ использовать пищевую углекислоту, произведенную на спиртзаводах, для сварочных работ в связи с повышенным содержанием влаги в таком продукте. Баллоны под углекислоту принимаются под наполнение как с рабочим давлением 150, так и 125 атмосфер, за исключением 40л баллонов под наполнение 24 кг – это только под 150 атмосфер. Баллоны укомплектовываются вентилями ВК-86 и ВК-94, один раз в пять лет проводится техническое освидетельствование баллона.

Баллоны под углекислоту принимаются под наполнение как с рабочим давлением 150, так и 125 атмосфер, за исключением 40л баллонов под наполнение 24 кг – это только под 150 атмосфер. Баллоны укомплектовываются вентилями ВК-86 и ВК-94, один раз в пять лет проводится техническое освидетельствование баллона.

Правила расчёта газа по в баллоне по формулам согласно ГОСТу

Этот вопрос очень часто волнует многих сметчиков. Это связано с тем, что многие поставщики указывают в накладных либо количество баллонов, либо м3, либо литры. Для расчета количества углекислого газа можно воспользоваться формулами, которые будут приведены ниже.

Согласно ГОСТ 8050-85, в котором речь идет о двуокиси углерода газообразном и жидком, это вещество применяется в качестве защитного газа при проведении работ по сварке. Если говорить о составе смеси, то она может обозначаться обозначается СО2; СО2+ Ar; Ar + О2 + СО2. Некоторые производители могут использовать еще маркировку смеси: MIX1, MIX2, MIX5.

Размеры баллонов и их параметры, предназначенные для ацетилена, можно найти в документах ГОСТ 949-73, в котором речь будет идти о баллонах стальных малого и среднего для газов на Рр≤ 19,7Мпа. Самыми часто встречающимися баллонами являются емкости объемом на 5, 10 и 40 л.

При создании рабочего давления углекислоты в баллоне до значения 14,7 Мпа (или 150 кгс/см2), коэффициент заполнения составит: 0,60 кг/л. Если давление 9,8 Мпа (или 100 кгс/см2), то коэффициент заполнения будет равен 0,29 кг/л. При давлении 12,25 Мпа (или 125 кгс/см2), этот коэффициент составит 0,47 кг/л.

При нормальных условиях объемный вес газообразной углекислоты составляет 1,98 кг/м3.

В качестве примера рассмотрим расчет веса углекислоты, находящегося в 40-литровом баллоне с рабочим значением давления в 14,7 Мпа (или 150 кгс/см2).

0,6 * 40л – 24 кг

Далее следует просчитать объем газообразной углекислоты:

24кг / 1,98 кг / м3 = 12,12м3

Можно сделать вывод,что 1 баллон равен 40л, или 24 кг, или 12,12 м3.

Полезная информация:

Особенности хранения углекислоты и ее транспортировка

Требования безопасности при работе с углекислотой

Оказание помощи при отравлении углекислотой

Вентиль углекислотный ВБУ исп. 03 (на малый баллон, резьба W 19,2), БАМЗ

В настоящее время в промышленности отсутствуют специальные отечественные вентили для установки на баллоны с углекислым газом. Применяемый для этой цели кислородный баллонный вентиль имеет недостаток: уплотнитель клапана из поликарбонатной смолы обладает недостаточной стойкостью в среде углекислого газа, что требует частой замены клапана при эксплуатации.С целью решения этой задачи и для более полного удовлетворения требований потребителя была осуществлена разработка и осваивается выпуск вентилей баллонных углекислотных – ВБУ и ВБУ-М.

Вентиль баллонный углекислотный для установки на баллоны среднего объема имеют коническую резьбу W 27,8, а на баллоны малого объема — W 19,2.

Вентиль может использоваться для сжатого воздуха, азота, инертных и других неагрессивных по отношению к латуни газов,

По заказу потребителя вентили изготавливаются в 2-х исполнениях: ВБУ (без разрывной предохранительной мембраны) и ВБУ-М (с разрывной предохранительной мембраной).

Вентиль предназначен для установки на баллоны среднего или малого объема для углекислоты на Рр≤10МПа (100 кгс/см2). Вентиль является запорным приспособлением баллонов при наполнении, хранении и расходовании из них углекислого газа.

Вентиль предназначен для углекислого газа, но может использоваться для сжатого воздуха, азота, инертных и других неагрессивных газов.

Вентили изготавливаются в следующих исполнениях:

— ВБУ для установки на баллон среднего объема;

— ВБУ исп.03 для установки на баллон малого объема.

Вентиль имеет сертификат соответствия системы сертификации ГОСТ Р.

Вентиль ОКП 36 4573 изготавливается по ТУ 3645-048-05785477-2007.

Вентиль ВБУ изготавливается вида климатического исполнения УХЛ 2 по ГОСТ 15150, но для работы в интервале температур окружающей среды от минус 50 до плюс 600 С.

Пример условного обозначения вентиля ВБУ для баллона среднего объема при заказе:

«Вентиль баллонный углекислотный ВБУ УХЛ 2».В интернет-магазине www.svarbi.ru, а также в магазинах группы компаний СВАРБИ вы всегда сможете получить подробную информацию о товаре, его характеристиках и условиях доставки.

Как определить, что сварочный бак (почти) пуст?

Для многих видов сварки требуется газ для создания газовой защиты.

Защитный газ позволяет сварщику вступать в контакт с металлами без воздействия других частиц или загрязняющих веществ в воздухе на сварной шов.

При использовании этого метода сварки для завершения сварки требуются полные газовые баллоны. Вы не сможете продолжить, если у вас закончился бензин!

Как определить, что сварочный бак почти пуст?

изображение сварки баков В сварочном баке есть датчики давления и расхода, которые помогут вам определить, мало ли газа в вашем баке. Как только эти датчики достигнут определенного низкого уровня, вы должны снова заполнить свои баллоны, чтобы обеспечить достаточное количество газа для будущих сварных швов.

Как только эти датчики достигнут определенного низкого уровня, вы должны снова заполнить свои баллоны, чтобы обеспечить достаточное количество газа для будущих сварных швов.

Нехватка сварочного газа может быть не только опасной, но и неэффективной. Загрязняющие вещества могут попасть в сварной шов, что может помешать вашему проекту.

Это оставит вас без чистой сварочной ванны, что позволит воздуху попасть в работу. Если ваши баки будут полными, это позволит вам завершить чистый и надежный проект.

Когда пора заменить бак?

Газиспользуется при кислородно-топливной сварке, сварке металлов в среде инертного газа (MIG) и сварке вольфрамовым электродом в среде инертного газа (TIG).

Все требуют газа для создания защитной дуги, чтобы сварной шов не содержал загрязнений. В зависимости от типа используемого метода сварки могут использоваться различные газы.

Это может варьироваться от кислорода и горючего газа, такого как ацетилен или пропан, для кислородно-топливной сварки до углекислого газа, аргона или гелия для сварки MIG и аргона для сварки TIG.

В чтобы этот процесс был эффективным, вы должны знать, когда ваш танк близко к пустому. Есть несколько методов, чтобы определить, является ли ваш танк почти пустой.

Хотя эти методы не могут дать вам точного числа, они помогут вам определить, когда пора заменить бак!

- Чек датчики

- Попробуйте взвешивание бака

- Горячий испытание водой

- Примечания с прошлого раза

А сварочный бак будет иметь регулятор (управляет газом из бака) с давлением датчики на нем. Глядя на эти датчики, вы получите хорошую оценку уровень газа, который у вас остался.

Пока не точны в своих показаниях, поскольку датчик приближается к нулю, у вас будет мысль о том, что пора заменить бак.

Еще один способ узнать, пуст ли ваш бак, — это вес! Если вы знаете вес пустого бака и вес вашего полного бака, вы можете найти разницу и манометр оттуда.

Вы узнаете уровень газа по весу после продолжительного использования.

Это также зависит от типа используемого газа. Этот метод был рекомендован сварщики используют кислород в своих баллонах!

Это тест — это быстрый и довольно простой способ получить хорошее представление об уровне газа в ваш танк.Возьмите миску или кувшин с кипящей водой и вылейте ее снаружи. вашего сварочного бака. Ощупайте бак снаружи.

Вы ищете изменение температуры. Вы заметите разницу в температуре большой части вашего баллона (обычно пустой) и температуры оставшегося газа.

Это хорошо подходит для баллонов с аргоном и дает приблизительную оценку того, сколько газа у вас осталось!

Есть шанс, что у вас закончится газ во время сварочного проекта, и вы быстро это заметите! Произойдет изменение консистенции сварочной ванны.

Хотя это может случиться в первый раз, вы можете углубиться в него с примечаниями об уровнях и времени использования газа.

Взятие

заметки помогут вам оценить, сколько газа вы используете за определенный период времени, а также

как работает ваш манометр. Принятие во внимание этих факторов позволит вам убедиться, что вы

не выбегай в следующий раз!

Принятие во внимание этих факторов позволит вам убедиться, что вы

не выбегай в следующий раз!

Продолжение примечание от заправки бака к заправке только повысит точность, в которой вы можете использовать как можно больше газа, не заканчиваясь!

Проверка уровня сварочного бака

Вы должны смотреть на следующие предметы на вашем баке, чтобы проверить уровень:

- Манометр бака

- Манометр шланга

- Регулятор

Манометр бака сообщает вам, насколько заполнен бак.Чтобы определить, что сварочный бак почти пуст, прочтите показания прибора!

Часто измеряется в фунтах-силах на квадратный дюйм (psi), манометр покажет вам, что давление снижается.

Обратите внимание на давление в заполненном баке, оно может составлять 1000 фунтов на квадратный дюйм. Когда он достигнет 500 фунтов на квадратный дюйм, вы узнаете, что он наполовину пуст.

Когда он достигнет 500 фунтов на квадратный дюйм, вы узнаете, что он наполовину пуст.

Используйте эту стратегию, чтобы определить, сколько газа осталось, вместо того, чтобы полагаться на ноль.

Некоторые датчики более точны, чем другие, но это позволит вам понять, когда ваш бак почти пуст.

Манометр шланга также может помочь вам определить, когда бак станет пустым. Этот манометр контролирует силу, с которой газ выходит из резервуара для сварки.

Более высокие скорости приведут к более быстрому потреблению газа.

Регулятор используется для контроля расхода газа в сварочной ванне. Это гарантирует, что газ будет выходить стабильно и плавно с равномерной скоростью!

Давление в резервуаре слишком велико, чтобы выйти само по себе.Регулятор обеспечивает выпуск этого газа на безопасном уровне.

При проверке этих манометров следует помнить несколько важных моментов:

- датчик не всегда может быть точным

- Датчики не всегда падают с постоянной скоростью

Приборы различаются в зависимости от их качества, а также их чувствительности. Большинство регуляторов с прикрепленными к ним манометрами представляют собой скорее оценки, чем точные цифры.

Большинство регуляторов с прикрепленными к ним манометрами представляют собой скорее оценки, чем точные цифры.

Изменения давления укажут, что газа больше или меньше, но это не идеальное число.

датчики тоже не всегда постоянно падают. Иногда вы заметите высокую показания давления, то есть полного, в течение длительного периода времени, а затем внезапно уронить.

манометру может потребоваться время для регистрации расхода газа. Один раз скорректировано, вам нужно будет делать заметки в поведении датчика, чтобы лучше понять, как работает ваш датчик!

Почему важно следить за своим сварочным баком

Недостаток газа может привести к недостаточной защите сварочной ванны.

Если это произойдет, загрязняющие вещества могут помешать сварке. Вмешательство в сварочные работы повлияет на качество и, возможно, на прочность сварного шва.

Вы знаете, что у вас закончился бензин, когда вы видите:

- Воздух пузыри в сварочной ванне

- Брызги

- Отверстия в сварном шве

- Копчение/больше искрообразование

Консистенция сварного шва изменится при отсутствии газа. Элементы в воздухе будут взаимодействовать со сварочной ванной и вызывать несоответствия в работе.

Часто это будет выглядеть так, как будто существуют пузыри или линия свернута в комок, как скомканный носок.

Вы также можете столкнуться с брызгами. Вокруг сварочной ванны и линии, с которыми вы работаете, можно обнаружить небольшие брызги металла в виде разбросанных точек.

Подробнее

серьезно, вы можете создать отверстия в металле, с которым работаете. Сварка

будет скомпрометирован, и вы, к сожалению, сможете видеть сквозь металл

ты используешь.

Сварка

будет скомпрометирован, и вы, к сожалению, сможете видеть сквозь металл

ты используешь.

Реакция воздухом, вы можете заметить дополнительный дым и искрение по сравнению с типичный сварной шов при активации газа. Это опять же реакция с загрязнениями в воздухе.

Если Если вы испытываете что-либо из вышеперечисленного, это может свидетельствовать о том, что у вас закончился бензин. Немедленно выключите сварочный аппарат и вернитесь к приборам.

Они должны указывать, что вы точно не работаете на полном баке. Замените бак на полный и возобновите сварку.

Эти симптомы должны исчезнуть, и вы сможете возобновить сварку в среде защитного газа.

Как заправить пустой сварочный бак (и как быть наготове)

Самый безопасный способ наполнить пустой бак — отнести его к сварочному аппарату и попросить его наполнить его для вас.

У вас заберут пустой бак (при условии, что он в рабочем состоянии) и дадут вам новый полный.

Это наилучший метод для всех видов заправки газом, чтобы обеспечить безопасные и качественные баллоны.

Для лучшей подготовки себя за то, что у вас всегда есть газ, вы можете купить (или взять в аренду) несколько баллонов.Таким образом, у вас всегда будет резервный резервуар для всех ваших сварочных нужд. своевременно.

При хранении газовых баллонов необходимо соблюдать важные меры предосторожности:

- Делать не храните сварочные емкости вблизи прямых источников тепла или солнечного света

- Хранить в вертикальном положении без возможности опрокидывания

- Держите защитные колпачки на клапаны

- Protect цилиндры от прямого контакта с землей, снегом, льдом, водой или коррозией (беречь от крайних элементов)

- Изготовить убедитесь, что хранилище вентилируется

Все эти советы обеспечат безопасное хранение резервного газа. После опорожнения баллонов вернитесь к поставщику для следующей заправки.

После опорожнения баллонов вернитесь к поставщику для следующей заправки.

Газовые баллоны имеют решающее значение для ваших проектов по сварке в среде защитного газа. Для их безопасного выполнения требуется постоянное управление уровнями газа и хранение их в безопасном месте! Удачной сварки!

Двуокись углерода – обзор

4.3 Заводнение двуокисью углерода

Заводнение двуокисью углерода (CO 2 ) заводнение – это процесс, при котором двуокись углерода закачивается в нефтяной пласт с целью увеличения добычи при добыче нефти ( Мандал, 2015).В идеале заводнение углекислым газом особенно эффективно в резервуарах глубиной более 2000 футов, где углекислый газ будет находиться в сверхкритическом состоянии, а плотность нефти порядка более 22–25°. На заводнение углекислым газом не влияет литология площади резервуара, а просто характеристики резервуара. Закачка углекислого газа, впервые опробованная в 1972 году в округе Скарри, штат Техас, успешно применялась во всем Пермском бассейне Западного Техаса и восточной части Нью-Мексико, а в настоящее время в ограниченных масштабах применяется в Канзасе, Миссисипи, Вайоминге, Оклахоме, Колорадо, Юте, Монтана, Аляска и Пенсильвания.

В последние годы все большее распространение получает использование двуокиси углерода для увеличения добычи нефти, отчасти из-за возможности одновременной секвестрации двуокиси углерода. Углекислый газ является особенно привлекательным вытесняющим агентом, поскольку он имеет относительно низкое минимальное давление смешиваемости с широким диапазоном сырой нефти. Строго говоря, углекислый газ на самом деле не смешивается с нефтью; вместо этого газ извлекает компоненты от легких до промежуточных (C 5 –C 30 ) из пластовой нефти и смешивается после многократных контактов.Это приводит к снижению как поверхностного натяжения, так и вязкости масла для улучшения вытеснения.

Из-за очень низкой вязкости двуокиси углерода плохо контролируется подвижность, и газ имеет тенденцию просачиваться и прорываться к добывающей скважине, оставляя непройденными большие площади коллектора. Чтобы противостоять этому, переменные объемы газа и воды (или рассола) могут быть закачаны в виде пробок (процесс вода-переменный газ, процесс WAG). Этот подход имеет тенденцию уменьшать вязкостные неустойчивости. Основными проблемами, связанными с заводнением, смешиваемым с диоксидом углерода, являются высокие потребности в газе и стоимость повторного повышения давления рециркулируемого газа.Осаждение асфальтенов также может быть проблемой в некоторых случаях.

Этот подход имеет тенденцию уменьшать вязкостные неустойчивости. Основными проблемами, связанными с заводнением, смешиваемым с диоксидом углерода, являются высокие потребности в газе и стоимость повторного повышения давления рециркулируемого газа.Осаждение асфальтенов также может быть проблемой в некоторых случаях.

Заводнение диоксидом углерода обычно используется для извлечения нефти из резервуаров, в которых начальное давление было снижено в результате первичной добычи и, возможно, заводнения (Orr Jr et al., 1982). В пласт закачивается вода до восстановления давления до требуемого уровня, а затем через эти же нагнетательные скважины в пласт вводится углекислый газ. Когда углекислый газ нагнетается в пласт, зона смешивания углекислого газа и низкокипящих производных углеводородов образует фронт, растворимый в нефти, что облегчает продвижение к добывающим скважинам.

Если скважина уже эксплуатировалась ранее и была определена как пригодная для заводнения углекислым газом, первое действие заключается в восстановлении давления в пласте до давления, пригодного для добычи. Это делается путем нагнетания воды (при закрытой добывающей скважине), которая восстанавливает давление в пласте до давления, подходящего для заводнения углекислым газом. Как только резервуар достигает этого давления, следующим шагом будет закачка углерода в те же нагнетательные скважины, которые использовались для восстановления давления.Углекислый газ нагнетается в резервуар и должен контактировать с нефтью. Это создает зону смешивания, которую легче перемещать в добывающую скважину. Нагнетание диоксида углерода может чередоваться с нагнетанием большего количества воды, и вода уносит нефть в сторону продуктивной зоны.

Это делается путем нагнетания воды (при закрытой добывающей скважине), которая восстанавливает давление в пласте до давления, подходящего для заводнения углекислым газом. Как только резервуар достигает этого давления, следующим шагом будет закачка углерода в те же нагнетательные скважины, которые использовались для восстановления давления.Углекислый газ нагнетается в резервуар и должен контактировать с нефтью. Это создает зону смешивания, которую легче перемещать в добывающую скважину. Нагнетание диоксида углерода может чередоваться с нагнетанием большего количества воды, и вода уносит нефть в сторону продуктивной зоны.

За первоначальной порцией углекислого газа обычно следует попеременная закачка воды и углекислого газа – вода служит для повышения эффективности вытеснения и минимизации количества углекислого газа, необходимого для заводнения.Добыча осуществляется из нефтяной отмели, которая формируется перед смешивающимся фронтом. По мере того, как пластовые флюиды добываются через добывающие скважины, углекислый газ возвращается в газообразное состояние и обеспечивает «газлифт», подобный тому, который возникает при исходном пластовом давлении природного газа.

До недавнего времени большая часть углекислого газа, используемого для повышения нефтеотдачи, поступала из природных резервуаров. Но разрабатываются новые технологии для производства углекислого газа в промышленных целях, таких как переработка природного газа, производство удобрений, этанола и водородных заводов в местах, где нет естественных резервуаров.Одна из демонстраций на заводе Dakota Gasification Company в Беуле, Северная Дакота, производит углекислый газ и доставляет его по новому трубопроводу протяженностью 204 мили на нефтяное месторождение Вейберн в Саскачеване, Канада. EnCana, оператор месторождения, закачивает углекислый газ, чтобы продлить срок эксплуатации месторождения, надеясь добавить еще 25 лет и целых 130 миллионов баррелей нефти, которые в противном случае могли бы быть брошены.

В дополнительной работе были изучены потенциальные улучшения в технологиях извлечения нефти с использованием двуокиси углерода, выходящие за рамки современного уровня техники, которые могут еще больше увеличить этот потенциал. Эта работа, в которой оценивается потенциал повышения эффективности извлечения нефти за счет повышения нефтеотдачи с использованием двуокиси углерода, показывает, что широкомасштабное внедрение передовых технологий повышения нефтеотдачи с использованием двуокиси углерода может повысить эффективность извлечения нефти в стране примерно с одного третьего до более чем 60%.

Эта работа, в которой оценивается потенциал повышения эффективности извлечения нефти за счет повышения нефтеотдачи с использованием двуокиси углерода, показывает, что широкомасштабное внедрение передовых технологий повышения нефтеотдачи с использованием двуокиси углерода может повысить эффективность извлечения нефти в стране примерно с одного третьего до более чем 60%.

Наличие нефтеносной переходной зоны под традиционно определяемым основанием (водонефтяной контакт) нефтяного пласта хорошо известно. Что теперь ясно, так это то, что при определенных геологических и гидродинамических условиях ниже этой переходной зоны существует дополнительная зона остаточной нефти (ROZ), и этот ресурс может добавить еще 100 миллиардов баррелей запасов нефти в Соединенных Штатах и, по оценкам, 20 миллиард баррелей могут быть извлечены с помощью современных технологий извлечения нефти с использованием двуокиси углерода.

Большие объемы технически извлекаемых отечественных нефтяных ресурсов остаются неразработанными и еще не обнаруженными в Соединенных Штатах, и этот потенциал, связанный с добычей нефти с использованием двуокиси углерода, представляет собой лишь часть, хотя и большую, этого потенциала. Неразработанные внутренние запасы нефти, все еще находящиеся в недрах (в недрах), составляют 1124 млрд баррелей. По оценкам, из этого большого запаса на месте технически извлекаемыми являются 430 миллиардов баррелей. Этот ресурс включает в себя неразведанную нефть, «застрявшую» легкую нефть, поддающуюся технологиям извлечения нефти с использованием диоксида углерода, нетрадиционную нефть (глубинная тяжелая нефть и глубокие пласты битуминозного песка) и новые концепции сырой нефти (остаточная нефть в переходных зонах коллектора).

Неразработанные внутренние запасы нефти, все еще находящиеся в недрах (в недрах), составляют 1124 млрд баррелей. По оценкам, из этого большого запаса на месте технически извлекаемыми являются 430 миллиардов баррелей. Этот ресурс включает в себя неразведанную нефть, «застрявшую» легкую нефть, поддающуюся технологиям извлечения нефти с использованием диоксида углерода, нетрадиционную нефть (глубинная тяжелая нефть и глубокие пласты битуминозного песка) и новые концепции сырой нефти (остаточная нефть в переходных зонах коллектора).

Циклическая интенсификация притока углекислым газом , также известная как метод «взрыва и затяжки», представляет собой операцию на одной скважине, которая развивается как метод быстрой добычи нефти (Mandal, 2015). Подобно циклическому паровому процессу, двуокись углерода закачивается в нефтяной пласт, после чего скважина закрывается на некоторое время (с учетом периода выдержки ), а затем скважина открывается, позволяя добывать нефть и флюиды. Растворение углекислого газа в нефти снижает вязкость нефти и вызывает ее набухание, что позволяет нефти легче течь к скважине.Этот процесс также можно использовать в пластах с тяжелой нефтью путем закачки углекислого газа под высоким давлением для улучшения смешиваемости нефти и углекислого газа, а также в тех случаях, когда термические методы нецелесообразны.

Растворение углекислого газа в нефти снижает вязкость нефти и вызывает ее набухание, что позволяет нефти легче течь к скважине.Этот процесс также можно использовать в пластах с тяжелой нефтью путем закачки углекислого газа под высоким давлением для улучшения смешиваемости нефти и углекислого газа, а также в тех случаях, когда термические методы нецелесообразны.

Повышение нефтеотдачи за счет смешивания диоксида углерода представляет собой многоконтактный процесс, в котором участвуют закачиваемый диоксид углерода и нефть в пласте (Chukwudeme and Hamouda, 2009). Во время этого многоконтактного процесса углекислый газ будет испарять более легкие фракции нефти в закачиваемую фазу углекислого газа, а углекислый газ будет конденсироваться в нефтяной фазе пласта.Это приводит к тому, что два пластовых флюида становятся смешивающимися (смешиваются во всех частях) с благоприятными свойствами низкой вязкости, подвижного флюида и низкого межфазного натяжения.

Основная цель повышения нефтеотдачи за счет смешивания диоксида углерода заключается в ремобилизации и резком снижении остаточной нефтенасыщенности после заводнения в поровом пространстве коллектора.

При недостаточном пластовом давлении или менее благоприятном составе нефти в пласте (например, тяжелой нефти) закачиваемый диоксид углерода не смешивается с пластовой нефтью.Таким образом, возникает еще один механизм вытеснения нефти, заводнение несмешивающимся углекислым газом. Основными механизмами, участвующими в заводнении несмешивающимся диоксидом углерода, являются (i) набухание нефтяной фазы, когда нефть становится диоксидом углерода, насыщенным диоксидом углерода; (ii) снижение вязкости смеси набухшей нефти и диоксида углерода; (iii) экстракция более легких углеводородов в фазу диоксида углерода; и (iv) гидравлический привод плюс давление.

Эта комбинация механизмов позволяет мобилизовать и добывать часть оставшейся в пласте нефти.В общем, добыча нефти, усиленная несмешивающимся диоксидом углерода, менее эффективна, чем добыча нефти, усиленная смешивающимся диоксидом углерода, при извлечении нефти, оставшейся в пласте.

Опасность теплового воздействия баллонов с CO2 | Алюминиевые газовые баллоны высокого давления

Баллоны CO 2 считаются полными, когда вес заправки CO 2 эквивалентен 68% веса всей воды вместимости баллона. Это связано с характеристиками расширения загрузки CO 2 и резким влиянием на нее повышения температуры.При повышении температуры заряд CO 2 сильно расширяется. В цилиндре, поскольку заряд ограничен вместимостью цилиндра, расширение измеряется как увеличение давления.

Это связано с характеристиками расширения загрузки CO 2 и резким влиянием на нее повышения температуры.При повышении температуры заряд CO 2 сильно расширяется. В цилиндре, поскольку заряд ограничен вместимостью цилиндра, расширение измеряется как увеличение давления.

Ниже приводится описание взаимосвязи между давлением заряда CO 2 в 20-фунтовом баллоне CO 2 и влиянием на него воздействия повышенной температуры.

- Баллон на 20 фунтов CO 2 наполнен жидким CO 2 по весу.Во время заполнения температура заряда очень низкая, а давление составляет около 100 фунтов на квадратный дюйм.

- Когда полностью заряженный 20-фунтовый баллон CO 2 , наполненный водой на 68 %, нагревается до комнатной температуры (70 o F), давление внутри баллона увеличивается до 837 фунтов на квадратный дюйм.

- Когда тот же цилиндр достигает 87,9 o F, весь заряд превращается в газ независимо от давления.

Полностью заряженный баллон CO 2 на 87.9 o F будет иметь внутреннее давление приблизительно 1100 psi.

Полностью заряженный баллон CO 2 на 87.9 o F будет иметь внутреннее давление приблизительно 1100 psi. - При температуре 120 o F тот же цилиндр будет иметь внутреннее давление почти 2000 фунтов на квадратный дюйм. Этот баллон с номером 120 o F теперь имеет внутреннее давление больше, чем указанное рабочее давление баллона, и он правильно заполнен, а не переполнен.

- При 155 o F тот же цилиндр достигнет давления 3000 фунтов на квадратный дюйм, достаточно большого давления, чтобы активировать предохранитель, выпускающий заряд через предохранитель.

Как видите, когда температура полностью заряженного цилиндра увеличивается, давление увеличивается. Температура 155 o F при 0 , при которой предохранитель сработает и выпустит содержимое цилиндра, не является такой уж высокой 0 температуры. Эта температура может быть легко достигнута во многих различных средах (например, в сарае или машине в жаркий день, на кухне ресторана и т. д.). Непредвиденная вентиляция баллона через его предохранитель может испугать персонал и привести к несчастным случаям, повреждению имущества или травмам.Прикосновение к отверстию заправки CO 2 баллона может привести к травме, например обморожению.

д.). Непредвиденная вентиляция баллона через его предохранитель может испугать персонал и привести к несчастным случаям, повреждению имущества или травмам.Прикосновение к отверстию заправки CO 2 баллона может привести к травме, например обморожению.

При использовании, обращении, транспортировке и хранении баллона с CO 2 всегда помните о температуре, которой будет подвергаться баллон . Это не только температура, которой цилиндр подвергается в данный момент времени, 90 195 90 198, но и максимальная температура, которой цилиндр будет подвергаться в 90 195 в любой момент эксплуатации.Catalina Cylinders вместе с CGA рекомендует не использовать баллоны CO 2 при температуре выше 120 o F.

Опубликовано в: Углекислый газ

Углекислый газ

Углекислый газ (CO2) служит для множества ключевых применений в различных отраслях промышленности. В твердом состоянии (-78°C) двуокись углерода, также известная как сухой лед, представляет собой источник холода, который можно использовать в качестве криогенной жидкости для таких процессов, как консервация тканей, глубокая заморозка и тушение пожаров, поскольку он негорюч. Углекислый газ, выбрасываемый в атмосферу химическими и нефтегазовыми операциями, может быть уловлен и очищен для использования во многих отраслях промышленности и применениях.

Углекислый газ, выбрасываемый в атмосферу химическими и нефтегазовыми операциями, может быть уловлен и очищен для использования во многих отраслях промышленности и применениях.

Автомобилестроение

Углекислый газ входит в состав многих газовых смесей марки Scott™, включая двухкомпонентные, трехкомпонентные и многокомпонентные газовые смеси, используемые в автомобильной промышленности. Углекислый газ в азоте используется в качестве калибровочной смеси поверочного газа при испытаниях двигателей на выбросы. Они аккредитованы по стандарту ISO 17025 и соответствуют части 86.

Защита окружающей среды

Газы протокола EPA : Смеси углекислого газа производятся как газы протокола EPA торговой марки Scott™ и помогают избежать штрафов за несоблюдение требований и простоев, вызванных неточной калибровкой прибора. Предприятия по производству специальных газов Air Liquide являются зарегистрированными участниками программы проверки протокольных газов Агентства по охране окружающей среды (PGVP). Стандарты протокола подвергаются двойному анализу, и для каждого реактивного компонента выполняются два отдельных анализа, которые анализируются непосредственно в соответствии со стандартами метрологического института для определения их концентрации.Сертификаты точности (COA) прилагаются к каждому баллону.

Стандарты протокола подвергаются двойному анализу, и для каждого реактивного компонента выполняются два отдельных анализа, которые анализируются непосредственно в соответствии со стандартами метрологического института для определения их концентрации.Сертификаты точности (COA) прилагаются к каждому баллону.

Кроме того, двуокись углерода также предлагается как часть многокомпонентных протоколов EPA для соответствия любым спецификациям.

CEM DAILY STANDARDS™ : Смеси углекислого газа, изготовленные в соответствии с CEM DAILY STANDARDS, используются в тех случаях, когда не требуется использование газов протокола EPA. Нулевая смешиваемость достигается благодаря нашей запатентованной технологии ACUBLEND™. В результате можно заказать несколько баллонов с одинаковой концентрацией, что сводит к минимуму необходимость повторной калибровки при каждой замене баллона.Эти смеси доступны в двухкомпонентной и многокомпонентной вариации.

Еда и напитки

Air Liquide поставляет углекислый газ клиентам в пищевой промышленности и производстве напитков для различных целей, включая газирование. Жидкий углекислый газ для напитков является ключевым ингредиентом газированных напитков, таких как газированные напитки, пиво и вино. Пищевая промышленность использует диоксид углерода для таких применений пищевой промышленности, как охлаждение и замораживание, упаковка в модифицированной газовой среде и контроль температуры для продуктов, хранящихся и транспортируемых.Предприятия Air Liquide по производству двуокиси углерода, обслуживающие пищевую промышленность и производство напитков, прошли сертификацию системы безопасности пищевых продуктов 22000 (FSSC 22000), международно признанный стандарт безопасности пищевых продуктов.

Жидкий углекислый газ для напитков является ключевым ингредиентом газированных напитков, таких как газированные напитки, пиво и вино. Пищевая промышленность использует диоксид углерода для таких применений пищевой промышленности, как охлаждение и замораживание, упаковка в модифицированной газовой среде и контроль температуры для продуктов, хранящихся и транспортируемых.Предприятия Air Liquide по производству двуокиси углерода, обслуживающие пищевую промышленность и производство напитков, прошли сертификацию системы безопасности пищевых продуктов 22000 (FSSC 22000), международно признанный стандарт безопасности пищевых продуктов.

Металлообработка

В металлообрабатывающей промышленности двуокись углерода широко используется в качестве защитного газа в процессе полуавтоматической сварки.

Нефть и газ В разведке и добыче нефти и газа углекислый газ используется для обслуживания скважин, например, для гидроразрыва пласта, и для повышения нефтеотдачи (EOR), например, для вытеснения смешиваемой нефти.

Исследования и промышленность

Air Liquide предлагает двуокись углерода высокой чистоты в качестве чистого специального газа трех марок. Диоксид углерода для сверхкритической хроматографии (SFC) ALPHAGAZ™ тщательно изготавливается для сведения к минимуму критических примесей, влияющих на эффективность SFC. Углекислый газ марки SFC имеет чистоту 99,995%. Диоксид углерода класса сверхкритической жидкостной экстракции (SFE) ALPHAGAZ предлагается с чистотой 99,997%, что идеально подходит для использования при экстракции компонентов.Углекислый газ марки ALPHAGAZ 1 с чистотой 99,99% разработан для других лабораторных применений.

Очистка воды

Во многих отраслях промышленности двуокись углерода используется для очистки воды, например, для снижения pH для нейтрализации потоков технологической и сточной воды.

Марки чистого газа с углекислым газом

Смеси углекислого газа

Цены и сроки | Универсальные магазины и центральная дистрибуция

Сжатые газы и соответствующее оборудование доступны только в University Park. Карты покупок не принимаются для заказов.

Карты покупок не принимаются для заказов.

Цены на основной газ

Цены на аренду, повторные испытания и крышки баллонов

Цены на регуляторы

Цены на кронштейны для настенного и настольного монтажа

Все остальное оборудование/регуляторы/оборудование

Цены на заправку

Цены на газ OPP

Цены на специальные газы и смеси

Плата Praxair за Praxair

При отправке до 14:30 доставка на следующий день

| Основной газ | Чистота | Размер | Цена |

|---|---|---|---|

| 100 частей на миллион-30% CO2/ВОЗДУХ—UHP — срок поставки 10 дней | СЕРТИФИКАТ | 200 | 148 долларов.06 |

| 0,1%-49% ВОДОРОД/АЗОТ-UHP | СЕРТИФИКАТ | 200 | 129,68 $ |

| 0,1%-49% КИСЛОРОД/АЗОТ-UHP — 10 дней | СЕРТИФИКАТ | 200 | 129,41 $ |

| 0,1%-49% ВОДОРОД/АРГОН—UHP | СЕРТИФИКАТ | 200 | 129,20 $ |

| АЦЕТИЛЕН (ДО 150 HCF) | СВАРКА | 3 | 39 долл. США.71 США.71 |

| АЦЕТИЛЕН (151-250 ГХФ) | СВАРКА | 4 | $55,58 |

| АЦЕТИЛЕН (251-450 ГХФ) | СВАРКА | 5 | 115,92 $ |

| ВОЗДУХ ДЛЯ ДЫХАНИЯ | 99,5 | 260 | $19,57 |

| ТРУБКА ДЛЯ ВОЗДУХА, ДЫХАНИЯ (BAIR 310 INDUSTRIAL) | 99,5 | 300 | $26,01 |

| ВОЗДУХ СУХОЙ | <8 частей на миллион водного 3О | 200 | 50 долларов.10 |

| ВОЗДУХ (УЛЬТРА НОЛЬ) | 99,0 | 200 | $83,61 |

| АРГОНА | 99,997 | 333 | $36,19 |

| АРГОН (ПП) | 99,998 | 278 | 71,27 долл. США |

| АРГОНА (СВЧ) | 99,999 | 278 | 91,12 долл. США |

| СО2 (ПРОМЫШЛЕННЫЙ) | 99.5 | 50 | $19,57 |

| СО2 (ПРОМЫШЛЕННЫЙ) | 99,5 | 75 | $25,57 |

| СО2 (ПРОМЫШЛЕННЫЙ) | 99,5 | 100 | $33,56 |

| CO2 (СУХОЙ) | 99,8 | 200 | 67,28 долл. США США |

| CO2 (СОЛИТ КОУЛМАН) | 99,99 | 200 | 120 долларов.86 |

| CO2 (USP) — MC250 МЕДИЦИНСКИЙ | 99,0 | 50 фунтов. | $37,62 |

| ЭТИЛЕН (CP) — 10 дней | 99,5 | 200 | 125,57 $ |

| ГЕЛИЙ (ПРОМЫШЛЕННЫЙ) | 99,995 | 244 | 152,07 $ |

| ГЕЛИЙ (ВД) | 99,997 | 245 | 189,70 $ |

| ГЕЛИЙ (СВЧ) | 99.999 | 245 | 230,30 $ |

| ГЕЛИЙ (НОЛЬ) | 99,998 | 200 | 172,08 $ |

| ГЕЛИЕВЫЙ ШАР Q (BAL 80 INDUSTRIAL) | 99,95 | 80 | 84,93 долл. США |

| ГЕЛИЙ Т (HEL291 ПРОМЫШЛЕННЫЙ) | 99,95 | 300 | 210,11 $ |

| ВОДОРОД (ПРОМЫШЛЕННЫЙ) | 99,95 | 197 | 32 долл. США.55 |

| ВОДОРОД (ПРОМЫШЛЕННЫЙ) | 99,95 | 261 | 40,09 долл. США США |

| ВОДОРОД (СВЧ) | 99,999 | 216 | 81,34 долл. США |

| ВОДОРОД (НОЛЬ) | 99,995 | 200 | 81,34 долл. США |

| ЛАЗЕРНАЯ СМЕСЬ (4,5 % CO2, 13,5 % N2, уравновешенный гелий) – 10 дней | СЕРТИФИКАТ | 200 | 173 доллара.05 |

| МЕТАН, ХП — 10 дней | 99,0 | 200 | 134,54 $ |

| МЕТАН (ТЕХНИЧЕСКИЙ) — 10 дней | 98,0 | 200 | 134,54 $ |

| МЕТАН (КОММЕРЧЕСКИЙ) — 10 дней | 93,0 | 200 | 124,75 $ |

| АЗОТ ВЛАГА <2 Ч/МЛН | 99,995 | 255 | 12 долл. США.93 |

| АЗОТ ВЛАГА <2 Ч/МЛН | 99,995 | 304 | $15,28 |

| АЗОТ (ПП) | 99,998 | 257 | 46,51 долл. США |

| АЗОТ (СВЧ) | 99,999 | 257 | $54,26 |

| АЗОТ (НУЛЕВОЙ) | 99,998 | 200 | 64,52 долл. США США |

| АЗОТ (6000 фунтов на кв. дюйм, ИЗБ., ВЫСОКОЕ ДАВЛЕНИЕ) | 99.998 | 500 | 147,66 $ |

| КИСЛОРОД (ПРОМЫШЛЕННЫЙ) | 99,5 | 50 | $18,59 |

| КИСЛОРОД (ПРОМЫШЛЕННЫЙ) | 99,5 | 125 | $16,04 |

| КИСЛОРОД (ПРОМЫШЛЕННЫЙ) | 99,5 | 141 | $23,84 |

| КИСЛОРОД (ПРОМЫШЛЕННЫЙ) | 99,5 | 282 | 14 долл. США.94 |

| КИСЛОРОД (ПРОМЫШЛЕННЫЙ) | 99,5 | 300 | $19,85 |

| КИСЛОРОД (СВЧ) | 99,994 | 200 | 117,07 $ |

| КИСЛОРОД (НОЛЬ) | 99,8 | 200 | 105,47 $ |

| КИСЛОРОД (МЕДИЦИНСКИЙ) | 99,8 | Д | $13,37 |

| КИСЛОРОД (МЕДИЦИНСКИЙ) | 99.8 | Е | $16,86 |

| КИСЛОРОД (МЕДИЦИНСКИЙ) | 99,5 | 125 | $20,67 |

| П-10 УЛЬТРА | СЕРТИФИКАТ | 226 | 140,96 $ |

| П-5 УЛЬТРА | СЕРТИФИКАТ | 226 | 140,72 $ |

| ПРЕСТОЛИТ | СВАРКА | МС | $18,69 |

| ПРЕСТОЛИТ | СВАРКА | Б | 25 долл. США.26 США.26 |

| ПРОПАН TMF – 33 фунта | Н/Д | 33 | $40,19 |

| ПРОПАН TMF – 43 фунта | Н/Д | 43 | $46,68 |

| ПРОПАН – 20 фунтов | Н/Д | 20 | 24,94 долл. США |

| ПРОПАН — 30 фунтов | Н/Д | 30 | 42,27 долл. США |

| ПРОПАН – 40 фунтов. | Н/Д | 40 | 49,76 долл. США |

| ПРОПАН — 100 фунтов | Н/Д | 100 | 135,38 $ |

| СТАРГОН | СВАРКА | 336 | 76,03 долл. США |

| ЗОЛОТАЯ ЗВЕЗДА C10 | СВАРКА | 300Т | 90,89 долл. США |

| СМЕСЬ ДЛЯ СВАРКИ (25% CO2 BAL. AR) — РАЗМЕР Q=95 | СВАРКА | В | 36 долл. США.88 |

| СМЕСЬ ДЛЯ СВАРКИ (25% CO2 BAL. AR) – РАЗМЕР MC=147 | СВАРКА | МС | $45,43 |

СМЕСЬ ДЛЯ СВАРКИ (25% CO2 BAL. AR) — РАЗМЕР T=300/380 AR) — РАЗМЕР T=300/380 | СВАРКА | Т | 90,89 долл. США |

| Прокат/Повторное испытание/Цилиндр | Склад | Цена |

|---|---|---|

| АРЕНДА — ДО 1 ГОДА | Н/Д | $0.18/ДЕНЬ |

| АРЕНДА — ПОСЛЕ 1 ГОДА | Н/Д | 0,35 $/ДЕНЬ |

| ПОВТОРНОЕ ТЕСТИРОВАНИЕ – три (3) недели | Н/Д | 17,98 $ |

| КРЫШКА ЦИЛИНДРА | Н/Д | 7,18 $ |

| Регулятор | СГА | Цена |

|---|---|---|

| ЛАТУННЫЙ РЕГУЛЯТОР ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ — ПОЗИЦИЯ № PRS 1001, 1002 или 1003 | Требуется CGA# | 320 долларов. 63 63 |

| ЛАТУННЫЙ РЕГУЛЯТОР D/S – ПОЗИЦИЯ № PRS 1201, 1202 или 1203 | Требуется CGA# | 423,89 $ |

| КЛЮЧ ДЛЯ КРЫШЕК ЦИЛИНДРОВ – ATLAS МОДЕЛЬ 1027 (срок изготовления 3 дня | Деталь № 1027 | 23,51 $ |

| КЛЮЧ ДЛЯ РЕЗЕРВУАРОВ ДЛЯ БАКОВ, 10-СТОРОННИЙ — АРТИКУЛ № PRS71013 | PRS71013 | $7,20 |

Доставка на следующий день при наличии на складе. Пожалуйста, свяжитесь с универсальными магазинами, чтобы узнать о наличии/сроках поставки.

| Настенный кронштейн | Склад | Цена |

|---|---|---|

| НАСТЕННЫЙ КРОНШТЕЙН (1 ЦИЛИНДР) – ПОЗ. № PRS100 | Н/Д | 28,99 $ |

| НАСТЕННЫЙ КРОНШТЕЙН (2 ЦИЛИНДРА) – АРТИКУЛ № PRS200 | Н/Д | 52,16 $ |

| НАСТЕННЫЙ КРОНШТЕЙН (3 ЦИЛИНДРА) – АРТИКУЛ № PRS300 | Н/Д | 63 доллара. 25 25 |

| КРОНШТЕЙН ДЛЯ НАСТОЛЬНОГО МОНТАЖА – ПОЗИЦИЯ № PRS150 | Н/Д | 47,97 $ |

Доставка на следующий день при наличии на складе. Пожалуйста, свяжитесь с универсальными магазинами, чтобы узнать о наличии/сроках поставки.

Все прочее оборудование/регуляторы/аппаратные средства

Все остальное оборудование, регуляторы и оборудование, не указанные на этой странице, обычно доставляются в течение 5 рабочих дней. Пожалуйста, свяжитесь с универсальными магазинами для получения дополнительной информации о наличии/сроках поставки.

| Газ | Чистота | Размер | Цена |

|---|---|---|---|

| СО2 | 99,5 | 2,5 | 11,69 $ |

| СО2 | 99,5 | 5 | 14,10 $ |

| СО2 | 99,5 | 10 | 15,47 $ |

| СО2 | 99. 5 5 | 20 | 19,67 $ |

| КИСЛОРОД | 99,5 | 20 | 12,71 $ |

| КИСЛОРОД | 99,5 | 40 | 13,33 $ |

| КИСЛОРОД | 99,5 | 125 | 15,86 $ |

| Газ | Чистота | Размер | Цена |

|---|---|---|---|

| АЦЕТИЛЕН (Б) | БП ПРИНАДЛЕЖИТ | 40 | 27 долларов.48 |

| АЦЕТИЛЕН (МС) | БП ПРИНАДЛЕЖИТ | 10 | 20,40 $ |

| ДВУОКИСЬ УГЛЕРОДА (100 фунтов) | БП ПРИНАДЛЕЖИТ | 100 | 35,68 $ |

| CO2 (5 фунтов) | БП ПРИНАДЛЕЖИТ | 5 | 16,41 $ |

| CO2 (10 фунтов) | БП ПРИНАДЛЕЖИТ | 10 | 17,92 $ |

| CO2 (20 фунтов)) | БП ПРИНАДЛЕЖИТ | 20 | 22,12 $ |

| КИСЛОРОД (20 CF) | БП ПРИНАДЛЕЖИТ/ЗАМЕНЯЕТСЯ | 20 | 15,22 $ |

| КИСЛОРОД (40 CF) | БП ПРИНАДЛЕЖИТ/ЗАМЕНЯЕТСЯ | 40 | 16,06 $ |

| КИСЛОРОД (60 CF) | БП ПРИНАДЛЕЖИТ/ЗАМЕНЯЕТСЯ | 60 | 20,13 $ |

| АЗОТ (20 CF) | БП ПРИНАДЛЕЖИТ | 20 | 18 долларов. 04 04 |

| АЗОТ (40 CF) | БП ПРИНАДЛЕЖИТ | 40 | 18,64 $ |

| АЗОТ (60 CF) | БП ПРИНАДЛЕЖИТ | 60 | 19,13 $ |

Цены на специальные газы или смеси

Пожалуйста, свяжитесь с Дайан Херр по телефону 814-863-8287 или напишите нам по электронной почте, чтобы узнать цены на специальные газы или смеси. Доставка большинства специальных газовых баллонов в течение 10 рабочих дней, но в зависимости от заказанного типа доставка некоторых из них может занять 6–8 недель.Специальные смеси для газовых баллонов доставляются в течение 15 рабочих дней, но в зависимости от заказанного типа, некоторые из них могут занять 6-8 недель.

| Размер | Цена |

|---|---|

| Размер T | 300 долларов США (стандартные цилиндры размера 300) |

| Размер K | 258 долларов США (стандартные цилиндры размера 200) |

| Размер S | 240 долларов США (стандартные цилиндры размера 125) |

| Размер AS | 360 долларов США (стандартный размер 140) |

Выбор материалов для транспортировки CO2 под высоким давлением

TWI, Гранта Парк, Кембридж CB21 6AL, Великобритания

Документ, представленный на Третьем международном форуме по транспортировке CO 2 компанией Pipeline, Ньюкасл, июнь 2012 г.

Аннотация

В предыдущих статьях [Paul et al, 2010; 2011] , был представлен обзор достижений и технологических пробелов, которые остаются в понимании поведения материалов в CO 2 высокого давления.Стало очевидным, что хотя имеется значительный опыт обращения с газообразным CO 2 более низкого давления, для плотной фазы CO 2 отсутствуют стандартные методы испытаний и мало экспериментальных данных, особенно в присутствии примесей. Поскольку CO 2 , либо захваченный с электростанций, либо полученный в флюидах, полученных при разведке нефти и газа, содержит дополнительные соединения, необходимо получить данные, чтобы понять поведение материалов, контактирующих с такими нечистыми потоками CO 2 .Требуются новые методы испытаний для оценки: (а) коррозии металлических материалов трубопровода и сварных швов, (б) деградации, старения и декомпрессионных свойств полимерных уплотнений и вкладышей, и (в) структурной целостности и пригодности к эксплуатации. Экспериментальные данные, полученные в (a) и (b), при включении в (c) дают жизненно важную информацию о пригодности трубопровода и сроке службы CO 2 .

Экспериментальные данные, полученные в (a) и (b), при включении в (c) дают жизненно важную информацию о пригодности трубопровода и сроке службы CO 2 .

В этой статье описывается влияние поведения материалов, коррозия в случае металлов и деградация в случае полимеров при контакте с высоким давлением CO 2 .Обсуждаются последствия изменения поведения материалов при переносе CO 2 для CCS. Это понимание позволит уверенно приступить к проектированию новой сборки или переоценке существующей инфраструктуры.

1 Введение

Улавливание и хранение двуокиси углерода (CCS), метод секвестрации углерода, признан одним из способов использования ископаемого топлива при минимальном воздействии на окружающую среду. В первую очередь это улавливание образующегося СО 2 из промышленных и энергетических источников, при необходимости его отделение от некоторых других газов, сжатие (с образованием сверхкритической или плотной фазы СО 2 ), а затем транспортировка и закачка его в места хранения, такие как истощенные нефтяные и газовые скважины или соляные водоносные горизонты, чтобы обеспечить долгосрочную изоляцию от атмосферы ( Рисунок 1 ). Когда CO 2 закачивается обратно в недра для добычи нефти и газа, операция не только помогает сократить выбросы, но и увеличивает добычу нефти и газа.

Когда CO 2 закачивается обратно в недра для добычи нефти и газа, операция не только помогает сократить выбросы, но и увеличивает добычу нефти и газа.

Рисунок 1. Различные операции, задействованные в цепочке CCS, показывающие домены давления и температуры, наложенные на фазовую диаграмму CO 2 .

Преимущества технологии CCS известны уже много лет, но ее потенциал еще не полностью реализован. В первую очередь это связано с технологическими пробелами, которые остаются в цепочке CCS.Некоторые из таких пробелов в знаниях связаны с долгосрочным безопасным хранением CO 2 под землей, другие — с экономикой масштабирования. Что касается материалов, основные проблемы включают коррозию, деградацию и структурную целостность компонентов трубопровода.

Проблемы, связанные с коррозией углеродистой стали во влажной и сухой среде низкого давления CO 2 , хорошо задокументированы. Принято считать, что чистый сухой CO 2 практически не вызывает коррозии углеродистых сталей. Использование коррозионностойких сплавов (CRA) обычно рекомендуется для влажной среды CO 2 .Что касается CCS, CO 2 , улавливаемый электростанциями, вероятно, содержит примеси, такие как NO x , SO x и т. д. (в зависимости от процесса сжигания), которые могут иметь серьезные последствия с точки зрения коррозии трубопроводов для его транспорт. Необходимы дополнительные исследования для количественной оценки коррозионного поведения CO 2 высокого давления с различным количеством примесей, таких как SO x , NO x , O2, H 2 S и H 2 O. Транспортные трубопроводы неизбежно будут содержать стыки, которые будут включать в себя сварные конструкции и/или полимерные уплотнения.Коррозионное поведение сварных конструкций и, в частности, возникает ли предпочтительная коррозия сварных швов в плотной фазе «загрязненного» CO 2 , также требует исследования. Эластомерные уплотнения (твердость по дюрометру 80-90) обычно рекомендуются для герметизации конструкций трубопроводов CO 2 при МУН.

Использование коррозионностойких сплавов (CRA) обычно рекомендуется для влажной среды CO 2 .Что касается CCS, CO 2 , улавливаемый электростанциями, вероятно, содержит примеси, такие как NO x , SO x и т. д. (в зависимости от процесса сжигания), которые могут иметь серьезные последствия с точки зрения коррозии трубопроводов для его транспорт. Необходимы дополнительные исследования для количественной оценки коррозионного поведения CO 2 высокого давления с различным количеством примесей, таких как SO x , NO x , O2, H 2 S и H 2 O. Транспортные трубопроводы неизбежно будут содержать стыки, которые будут включать в себя сварные конструкции и/или полимерные уплотнения.Коррозионное поведение сварных конструкций и, в частности, возникает ли предпочтительная коррозия сварных швов в плотной фазе «загрязненного» CO 2 , также требует исследования. Эластомерные уплотнения (твердость по дюрометру 80-90) обычно рекомендуются для герметизации конструкций трубопроводов CO 2 при МУН. Однако CO 2 , используемый для увеличения нефтеотдачи, имеет тенденцию быть довольно чистым. Для нечистого CO 2 поведение декомпрессии, вероятно, будет другим, поскольку уравнение состояния с примесями будет другим и, следовательно, требует дальнейших исследований.Известно, что такие примеси, как H 2 S, вызывают значительное химическое старение некоторых полимеров. Очень мало известно о проницаемости и растворимости плотной фазы «загрязненный СО 2 » в полимерах вообще и, в частности, в эластомерах. Таким образом, эластомеры, которые в настоящее время используются для герметизации трубопроводов/оборудования CO 2 , нуждаются в повторной оценке, чтобы подтвердить их пригодность для применений CCS.

Однако CO 2 , используемый для увеличения нефтеотдачи, имеет тенденцию быть довольно чистым. Для нечистого CO 2 поведение декомпрессии, вероятно, будет другим, поскольку уравнение состояния с примесями будет другим и, следовательно, требует дальнейших исследований.Известно, что такие примеси, как H 2 S, вызывают значительное химическое старение некоторых полимеров. Очень мало известно о проницаемости и растворимости плотной фазы «загрязненный СО 2 » в полимерах вообще и, в частности, в эластомерах. Таким образом, эластомеры, которые в настоящее время используются для герметизации трубопроводов/оборудования CO 2 , нуждаются в повторной оценке, чтобы подтвердить их пригодность для применений CCS.