Сварка трением | Сварка и сварщик

В 1956 г. токарь-новатор А.М. Чудиков предложил и практически осуществил сварку трением для ряда деталей. В этом виде сварки соединение получают при совместном пластическом деформировании и нагреве деталей. Нагрев происходит в результате трения двух поверхностей сжатых между собой деталей, то есть механическая энергия преобразуется в тепловую. Наибольшее распространение получила схема сварки, когда нагрев трением осуществляется в контакте между деталями, одна из которых вращается относительно другой. Возникающее при вращении трение, а также пластическое деформирование вызывают разрушение окисных и адсорбированных пленок и удаление их и других посторонних включений из зоны сварки. Такая очистка позволяет в процессе пластической деформации обеспечить надежную металлическую связь по всей поверхности свариваемых деталей и получить высокопрочное соединение.

В процессе нагрева трением различают три стадии.

Первая стадия представляет собой приработку трущихся поверхностей, когда сминаются выступы, разрушаются пленки, обеспечивается металлический контакт по всей поверхности стыка свариваемых деталей.

С началом второй стадии возникают отдельные очаги металлической связи (очаги схватывания), которые постепенно расширяются, но по мере перемещения трущихся поверхностей относительно друг друга разрушаются. На этой стадии момент трения постоянно нарастает до максимума и происходит интенсивный нагрев торцов.

Для третьей стадии характерно падение момента сил трения, так как с повышением температуры металла очаги схватывания легко разрушаются и прочность металла уменьшается. При нагреве торцов деталей до пластического состояния (Тп = 0.7…0.9 Тпл) момент сил трения стабилизируется и в дальнейшем не меняется. В результате температура по сечению стыка выравнивается и металл деталей оказывается подготовленным к образованию сварного соединения. Вращение детали практически мгновенно прекращается и детали сжимаются с усилием проковки, которое обычно в два раза больше усилия при нагреве.

Основные параметры режима сварки трением:

1. Скорость относительного перемещения свариваемых поверхностей. Для вращающихся деталей оптимальное число оборотов должно соответствовать относительной окружной скорости Vокр = 12…60 об/мин.

2. Величина осевого усилия при нагреве Рн и осевого усилия при проковке Рп. Эти усилия зависят от площади сечения свариваемых деталей и свойств материалов. Поэтому эти усилия для разных материалов задаются через удельное давление Руд = 2…25 кг/мм2.

3. Величина осадки при нагреве ΔLH и осадки при проковке ΔLп. Суммарная осадка зависит от свойств материала и выбирается в зависимости от диаметра деталей dд, то есть ΔLH + ΔLп = 0.2…0.5dд, величина ΔLH прямо зависит от времени нагрева tH, которое часто используется в качестве параметра режима сварки. Малый объем металла, нагреваемого при сварке трением, требует малого времени нагрева (1.5…50 с) и незначительного расхода энергии.

Мощность при сварке трением в 5…10 раз меньше, чем при контактной сварке. При этом обеспечивается равномерная нагрузка фаз питающей сети и высокий коэффициент полезной мощности cos ? = 0.8…0.85. Мощность двигателя для вращения детали можно существенно уменьшить, если предварительно накопить механическую энергию во вращающемся маховике машины. По этому принципу создано оборудование для так называемой инерционной сварке трением.

При этом обеспечивается равномерная нагрузка фаз питающей сети и высокий коэффициент полезной мощности cos ? = 0.8…0.85. Мощность двигателя для вращения детали можно существенно уменьшить, если предварительно накопить механическую энергию во вращающемся маховике машины. По этому принципу создано оборудование для так называемой инерционной сварке трением.

Одно из наиболее важных преимуществ сварки трением — высокое качество получаемых сварных соединений: без пор, раковин, окислов. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл. Свойства сварного соединения практически не зависят от таких внешних факторов, как колебания напряжения питающей сети, качество вспомогательных материалов, квалификация сварщика и т.п. Сварка трением позволяет получать прочные соединения не только из одноименных, но и из большого числа сочетаний разноименных металлов и сплавов.

При сварке трением не предъявляются высокие требования к загрязненности и чистоте обработки поверхности деталей. Сам процесс сварки легко автоматизируется. Кроме того, при сварке трением отсутствуют вредные выделения, рабочее место отличается чистотой.

Сам процесс сварки легко автоматизируется. Кроме того, при сварке трением отсутствуют вредные выделения, рабочее место отличается чистотой.

Недостатки сварки трением:

1. Применение сварки трением обусловлено формой сечения деталей. Необходимо, чтобы обе или одна из деталей представляли собой тело вращения (стержень или трубу), ось которого совпадает с осью вращения. Вторая деталь может быть плоской.

2. Ограничены размеры сечения свариваемых деталей в месте их сопряжения. Использовать этот процесс для сварки стержней сплошного сечения диаметром более 200 мм при современном уровне развития техники нецелесообразно из-за высокой стоимости изготовления и эксплуатации сложного и энергоемкого оборудования.

Различные схемы сварки представлены на рис. 1 — 4. Первая является наиболее распространенной, ее чаще всего реализуют в специальном сварочном оборудовании для сварки трением (рис. 1). вторая схема применяется при сварке массивных деталей для снижения кинетической энергии вращения.

| Рис. 1. Схема сварки трением с одной вращающейся деталью: М — момент сил трения; Р — усилие сжатия. | Рис. 2. Схема сварки трением с двумя вращающимися в разные стороны деталями: М — момент сил трения Р — усилие сжатия. |

Расширить возможности использования сварки трением для длинномерных деталей, вращение и в особенности быстрое торможение которых в конце процесса сильно затруднено, можно по третьей схеме путем вращения вспомогательной детали, зажатой между двумя не вращающимися и подлежащими сварке деталями (рис. 3).

На рис. 4. показана схема сварки вибротрением, отличительная особенность которого — сообщение одной из свариваемых деталей возвратно-поступательного движения в плоскости трения с относительно малыми амплитудами. В этом случае можно сваривать детали с различной формой поперечного сечения.

| Рис. 3 Схема сварки трением с одной вращающейся деталью: М – момент сил трения; Р – усилие сжатия | Рис. 4. Схема сварки трением с двумя вращающимися в разные стороны деталями: М – момент сил трения Р – усилие сжатия |

Для сварки деталей некруглого сечения предложена схема сварки, которая получила название орбитальной сварки трением (рис. 5). Некруглые детали вращаются синхронно с одинаковой скоростью в одном направлении, но оси их вращения не совпадают. При этом кромки деталей относительно друг друга не смещаются, а в стыке возникает трение, которое вызывает нагрев. Процесс нагрева прекращается при принудительном совмещении осей вращающихся деталей, после чего к ним прикладывается осевое усилие проковки.

Перед сваркой детали следует очищать от жира и загрязнений, например, протиркой их торцевых поверхностей чистой тряпкой. В большинстве случаев этого вполне достаточно.

Рис. 5. Орбитальная сварка трением: Р — усилие сжатия; М — момент сил трения

5. Орбитальная сварка трением: Р — усилие сжатия; М — момент сил трения

Основные типы соединений, рекомендуемые при сварке трением: сварка стержней встык, сварка труб встык, сварка встык стержня с трубой, приварка стержня к листу, приварка трубы к листу, приварка стержня к массивной детали.

Сварку трением целесообразно применять при массовом или серийном производстве при изготовлении деталей относительно крупными партиями. Большой экономический эффект; достигается при внедрении сварки трением заготовок различного режущего инструмента для цехов механической обработки, в том числе и на заводах авиационной промышленности. Особенно эффективна сварка сверл, метчиков, разверток и т.д. из углеродистой и быстро режущей стали.

Сваркой трением изготавливают также мерительный инструмент (рис. 7).

| Рис. 6. Изготовление калибров по старой технологии | Рис. 7. Изготовление калибров с применением сварки трением |

До применения сварки трением клапаны двигателей внутреннего сгорания были цельноштампованными (рис. 8), их получали из дорогостоящей стали путем отрезки и горячей штамповки в несколько переходов. Новая технология с применением сварки трением позволила сократить расход жаропрочной стали, повысить производительность труда, высвободить тяжелое ковочное оборудование.

8), их получали из дорогостоящей стали путем отрезки и горячей штамповки в несколько переходов. Новая технология с применением сварки трением позволила сократить расход жаропрочной стали, повысить производительность труда, высвободить тяжелое ковочное оборудование.

| a | б |

Рис. 8. Изготовление клапана: а — по старой технологии; б — с применением сварки трением; 1 — жаропрочная сталь; 2 — заготовка; 3 — углеродистая сталь.

Сварка трением используется также для изготовления зубчатых колес, штоков с поршнями, ступенчатых валов и осей, составных пуансонов.

Для сварки трением необходимо специальное оборудование, которое должно быть рассчитано на работу при достаточно больших скоростях вращения и осевых усилиях, свойственным сварке трением, а также позволяет осуществлять быстрый запуск и быструю остановку шпинделя машины. Обычные металлорежущие (токарные, фрезерные, сверлильные) станки допускаются до сварки трением в виде исключения и только при выполнении неответственных работ. Современные машины для сварки трением достаточно сложны и включают в себя следующие узлы:

Современные машины для сварки трением достаточно сложны и включают в себя следующие узлы:

- два зажима для свариваемых деталей;

- привод вращения шпинделя;

- пневматические или гидравлические цилиндры, облегчающие создание необходимого усилия машины;

- схема управления силовым приводом; электрическая схема управления машиной;

- станина

Статьи о радиотехнике, технологиях, чертежах, 3D-моделировании

Сварка трением

Сварка трением осуществляется теплотой, возникающей от трения при перемещении соединяемых деталей относительно друг друга, которые сжаты осевой силой. Одна из свариваемых деталей подвижна, вторая, прижатая к первой, вращается. Когда нагрев в стыке достигает температуры сварки (для стали 900–1200℃), трение резко прекращают, а осевое усилие увеличивают. Сварка трением весьма экономична в отношении использования энергии. Она широко применяется в сельскохозяйственном машиностроении.

Сварка трением это разновидность сварки давлением, при которой механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую; при этом генерирование теплоты происходит непосредственно в месте будущего соединения.

В зоне стыка при сварке протекают различные процессы. По мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение различных загрязнений, присутствующих на них в исходном состоянии. Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и немедленно разрушаются вследствие относительного движения поверхностей. Этот процесс происходит непрерывно и сопровождается увеличением фактической площади контакта и быстрым повышением температуры в стыке.

Рис. 1. Сварка трением:

а – вращение одной детали; б – вращение; обеих деталей; в – вращение вставки при двух неподвижных деталях;

г – возвратно-поступающее движение одной детали.

Под действием сжимающего усилия происходит вытеснение металла из стыка и сближение свариваемых поверхностей — осадка. Контактные поверхности оказываются подготовленными к образованию сварного соединения: металл в зоне стыка имеет низкое сопротивление высокотемпературной деформации, оксидные пленки утончены, частично разрушены и удалены, соединяемые поверхности активированы. После торможения, когда частота вращения приближается к нулю, наблюдается некоторое понижение температуры металла в стыке за счет теплоотвода.

При сварке трением получают стыковые и тавровые соединения (рис. 2) с высокими механическими свойствами. Расчетные напряжения в сварном соединении при этом оказываются эквивалентными напряжениям в основном металле. Допускаемые напряжения устанавливаются на основе специальных опытов.

2) с высокими механическими свойствами. Расчетные напряжения в сварном соединении при этом оказываются эквивалентными напряжениям в основном металле. Допускаемые напряжения устанавливаются на основе специальных опытов.

Рис. 2. Детали, полученные сваркой трением:

а, б – стыковые; в – тавровое

Сварка трением позволяет получить крепкие соединения не только из одноименных, но и из разноименных металлов и сплавов, даже с разными теплофизическими характеристиками. Основными типами сварных соединений при сварке трением являются: стыковые соединения стержней и труб, соединения стержней и трубы с плоской поверхностью.

Машинная сварка трением

Машины для сварки трением обычно содержат следующие основные узлы (рис. 3): привод вращения 1 шпинделя с ременной передачей 2; фрикционную муфту 3 для сцепления шпинделя с приводным устройством; тормоз 4 для торможения шпинделя; два зажима для крепления свариваемых заготовок 7; переднюю бабку 5 со шпинделем, несущим на себе вращающийся зажим 6; заднюю бабку 8 с неподвижным зажимом; пневматические или гидравлические цилиндры 9, обеспечивающие создание необходимого рабочего давления машины; пневматическую, пневмогидравлическую или гидравлическую схему управления силовым приводом машины; шкаф управления.

Рис. 3. Конструктивно-кинематическая схема машины для сварки трением

В большинстве машин в состав привода вращения входят трехфазный асинхронный электродвигатель, клиноременная передача с зубчатым ремнем. В машинах для микро- и прецизионной сварки, шпиндель которых должен развивать очень высокую частоту вращения, в качестве привода применяются пневматические турбины, которые характеризуются быстрым разгоном и торможением, позволяют обходиться без передачи при помощи непосредственного сочленения вала со шпинделем машины.

Материалы, используемые для сварки

Сварочная проволока

Проволока маркируется индексом Св. (сварочная) и следующих за ним букв и цифр. Буквами обозначены химические элементы, содержащиеся в металле проволоки: А — азот, Г — марганец, С — кремний, X — хром, Н — никель, М — молибден, Т — титан, Ю — алюминий, Ц — цирконий и др. Первые две цифры, следующие за индексом Св. указывают содержание углерода в сотых долях процента, а цифры после букв — содержание данного элемента в процентах. Отсутствие цифры после буквенного обозначения легирующего элемента означает, что этого элемента в проволоке менее одного процента. Буква А на конце обозначений марок низкоуглеродистой и легированной проволоки указывает на пониженное содержание вредных примесей (серы и фосфора). К примеру, сварочная проволока марки Св-08ХГ3С2 содержит 0,08% углерода, до 1% хрома, до 3% марганца и 2% кремния.

Отсутствие цифры после буквенного обозначения легирующего элемента означает, что этого элемента в проволоке менее одного процента. Буква А на конце обозначений марок низкоуглеродистой и легированной проволоки указывает на пониженное содержание вредных примесей (серы и фосфора). К примеру, сварочная проволока марки Св-08ХГ3С2 содержит 0,08% углерода, до 1% хрома, до 3% марганца и 2% кремния.

Металлические электроды

Электроды классифицируют по назначению, типу, маркам, толщине покрытия, качеству, допустимым пространственным положениям сварки или наплавки и т.д. По качеству электроды подразделяются на три группы: 1, 2, 3. Покрытие электрода должно быть однородным, плотным, прочным, без трещин, вздутий, наплывов и эксцентричности относительно оси стержня. Допускаются шероховатость и отдельные риски глубиной менее четверти толщины покрытия, вмятины глубиной до половины толщины покрытия и другие мелкие дефекты. Прочность покрытия испытывают следующим образом: при падении плашмя на стальную плиту с высоты 1 м электродов диаметром менее 4 мм и с высоты 0,5 м электродов диаметром 4 мм и более покрытие не должно разрушаться. Влагостойкость покрытия проверяют погружением электрода в воду и выдержкой в течение 24 ч при температуре 15…25℃. Электроды упаковывают в водонепроницаемую бумагу или полиэтиленовую пленку; пачки массой 3…8 кг укладывают в деревянные ящики. Масса ящика 30…50 кг. На каждой пачке имеются этикетка, содержащая наименование предприятия-изготовителя, условное обозначение электродов, область их применения, режимы сварки, механические и специальные свойства металла шва и др. Тип электрода обозначается буквой Э и цифрой, указывающей гарантируемый предел прочности металла шва в кгс/мм2. Буква А в обозначении указывает, что металл шва, наплавленный этим электродом, имеет повышенные пластические свойства. Такие электроды применяют при сварке наиболее ответственных швов. Каждому типу электрода соответствует несколько марок, на каждую из которых разработаны технические условия. Например, типу Э42 соответствуют электроды ОММ-5, ЦМ-7, МЭЗ-04 и др. Марка электрода — это его промышленное обозначение, характеризующее стержень и покрытие.

Влагостойкость покрытия проверяют погружением электрода в воду и выдержкой в течение 24 ч при температуре 15…25℃. Электроды упаковывают в водонепроницаемую бумагу или полиэтиленовую пленку; пачки массой 3…8 кг укладывают в деревянные ящики. Масса ящика 30…50 кг. На каждой пачке имеются этикетка, содержащая наименование предприятия-изготовителя, условное обозначение электродов, область их применения, режимы сварки, механические и специальные свойства металла шва и др. Тип электрода обозначается буквой Э и цифрой, указывающей гарантируемый предел прочности металла шва в кгс/мм2. Буква А в обозначении указывает, что металл шва, наплавленный этим электродом, имеет повышенные пластические свойства. Такие электроды применяют при сварке наиболее ответственных швов. Каждому типу электрода соответствует несколько марок, на каждую из которых разработаны технические условия. Например, типу Э42 соответствуют электроды ОММ-5, ЦМ-7, МЭЗ-04 и др. Марка электрода — это его промышленное обозначение, характеризующее стержень и покрытие.

Преимущества и недостатки сварки трением

Преимущества

- Локализованное тепловыделение в приповерхностных слоях деталей при сварке трением является главной особенностью этого процесса, предопределяющей его энергетические и технологические преимущества. Площадь тонкого слоя нагреваемого металла настолько незначительна, что весь цикл его нагрева обычно длиться мало по времени, до 30 секунд. Это определяет высокую производительность процесса сварки трением, конкурировать с нею в этом отношении может лишь электрическая контактная стыковая сварка.

- Локальное генерирование тепла и малые объемы нагреваемого при сварке трением металла обусловливают весьма высокий коэффициент полезного действия процесса сварки трением, при этом расход энергии и мощности при сварке трением в 5-10 раз меньше, чем при электрической контактной сварке встык.

- При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл соединяемых деталей, стык свободен от пор, раковин, различного рода инородных включений и других макропороков, а металл стыка и зон термического влияния в результате ударного термомеханического воздействия, по своему характеру близкого к режимам термомеханической обработки металлов.

- Детали, сваренные трением при одном и том же режиме, отличаются повторяемостью механических свойств: варьирование временного сопротивления, угла изгиба, величины ударной вязкости и других показателей в партии деталей, сваренных на неизменном режиме, не превышает 8-11%. Это позволяет обоснованно применять выборочный контроль качества партии деталей, что особенно важно при отсутствии в настоящее время простых, надежных и дешевых методов неразрушающего контроля стыковых соединений, пригодных для использования в условиях сварочных цехов.

- При сварке трением нет необходимости в зачистке перед началом процесса вводимых в контакт поверхностей, что в значительной мере экономит время вспомогательных операций.

- Процесс сварки трением позволяет выполнять прочные соединения не только одноименных, но и разноименных металлов и сплавов. Сварку трением от других видов сварки выгодно отличает гигиеничность процесса: отсутствие ультрафиолетового излучения, вредных газовых выделений и горячих брызг металла.

- Сварку трением выполняют на специальных машинах. Основные параметры процесса сравнительно легко программируются и всё оборудование представляет собой либо полуавтоматы с минимальным использованием ручного труда, либо автоматы.

Недостатки

- Соединение лишь таких пар деталей, из которых хотя бы одна является телом вращения, ось которого совпадает с осью вращения. При этом другая деталь может быть произвольной формы, но должна иметь плоскую поверхность, к которой приваривается первая деталь, это несущественно ограничивает применяемость сварки трением. Анализ характера производства показывает, что в машиностроительных отраслях промышленности количество деталей круглого сечения составляет до 50—70% от общего числа свариваемых деталей.

- Громоздкость оборудования, в результате чего процесс не может быть мобильным, процесс осуществим лишь при условии подачи заготовок, подлежащих сварке, к машине.

- Искривление волокон текстуры проката в зоне пластического деформирования — волокна близ стыка располагаются в радиальных направлениях и выходят на наружную поверхность сваренной детали.

В деталях, работающих в условиях динамических нагрузок, стык с таким расположением волокон может оказаться очагом усталостного разрушения, а в других деталях, работающих в агрессивных средах, — очагом коррозии. Лучшим средством предотвращения указанных дефектов является сохранение на детали грата.

В деталях, работающих в условиях динамических нагрузок, стык с таким расположением волокон может оказаться очагом усталостного разрушения, а в других деталях, работающих в агрессивных средах, — очагом коррозии. Лучшим средством предотвращения указанных дефектов является сохранение на детали грата.

Особенности образования соединения при сварке трением

Процесс сварки металлов трением в реальности весьма сложен и многообразен, он подчинен многим закономерностям, так как в нем соседствуют и взаимодействуют такие явления, как тепловыделение и износ поверхностей при трении. Непрерывное образование и немедленное же разрушение металлических связей между сопряженными поверхностями в процессе их относительного движения, почти мгновенный нагрев и очень быстрое охлаждение малых объемов металла в присутствии очень больших удельных давлений. Упругопластические деформации в микрообъемах выступов шероховатых поверхностей и в макрообъемах слоев металла, прилегающих к этим поверхностям.

Применение сварки трением

Расчеты практического применения сварки трением показывают, что ее пока целесообразно применять для сварки деталей диаметром от 6 до 100 мм. Наиболее эффективно применение сварки трением для изготовления режущего инструмента при производстве составных сварно-кованых, сварно-литых или сварно-штампованных деталей. Она оказывается незаменимой при соединении трудносвариваемых или вовсе не сваривающихся другими способами разнородных материалов, например, стали с алюминием. Эффективно применение сварки трением и для соединения пластмассовых заготовок. Она используется для заварки днища у баллона для сжатых газов. Отрезок цельнотянутой стальной трубы с предварительно нагретым концом насаживают на быстровращающуюся оправку. К вращающейся заготовке приближают обжимку, осаживающую металл и придающую ему полусферическую форму днища баллона. При быстром вращении заготовки осаживаемый металл быстро разогревается трением между обжимкой и заготовкой в процессе осадки, а его температура не снижается и растет за счет механической работы сил трения. В результате трения металл днища сильно разогревается и осаживается с образованием утолщения. Для соединения круглых цилиндрических стержней или трубок детали закрепляют в зажимах машины и приводят в соприкосновение торцами. Одна деталь остается неподвижной, другая приводится во вращение со скоростью 500- 1500 об/мин и все время прижимается к неподвижной детали. Вследствие трения торцы деталей быстро разогреваются и через короткое время доводятся до оплавления. Автоматически выключается фрикционная муфта, прекращая вращение шпинделя; затем производится осевая осадка деталей. В ряде случаев способ оказался весьма эффективным. Он отличается высокой производительностью, высоким качеством и стабильностью сварки, поскольку процесс автоматизирован, все параметры отличаются большой неизменностью. Способ весьма экономичен и обладает высоким КПД. Потребление электрической мощности 15-20 вт/мм2, а потребление электроэнергии в 7-40 раз меньше, чем при контактной электросварке. Способ позволяет сваривать разнородные металлы (алюминий с медью, алюминий со сталью, медь со сталью и пр.

В результате трения металл днища сильно разогревается и осаживается с образованием утолщения. Для соединения круглых цилиндрических стержней или трубок детали закрепляют в зажимах машины и приводят в соприкосновение торцами. Одна деталь остается неподвижной, другая приводится во вращение со скоростью 500- 1500 об/мин и все время прижимается к неподвижной детали. Вследствие трения торцы деталей быстро разогреваются и через короткое время доводятся до оплавления. Автоматически выключается фрикционная муфта, прекращая вращение шпинделя; затем производится осевая осадка деталей. В ряде случаев способ оказался весьма эффективным. Он отличается высокой производительностью, высоким качеством и стабильностью сварки, поскольку процесс автоматизирован, все параметры отличаются большой неизменностью. Способ весьма экономичен и обладает высоким КПД. Потребление электрической мощности 15-20 вт/мм2, а потребление электроэнергии в 7-40 раз меньше, чем при контактной электросварке. Способ позволяет сваривать разнородные металлы (алюминий с медью, алюминий со сталью, медь со сталью и пр. ). Ширина зоны влияния сварного соединения не более 2-3 мм. Максимально эффективна сварка заготовок металлорежущего инструмента сверл, метчиков и из углеродистой и быстрорежущей стали.

). Ширина зоны влияния сварного соединения не более 2-3 мм. Максимально эффективна сварка заготовок металлорежущего инструмента сверл, метчиков и из углеродистой и быстрорежущей стали.

Надеюсь теперь вы разобрались с процессом сварки трением, как это устроено, достоинства и недостатки этого метода. Если у вас остались вопросы, можете их задать тут. Так же рекомендую зайти на наш YouTube канал.

Поделиться статьёй:

- Назад

- Вперёд

Сварка трением | Техника и человек

Фрикционная сварка, которая также известна, как сварка трением, – это процедура соединения материала по средством давления. Обе части рабочего материала симметрично друг к другу. Для работы такого вида сварки используется тепло, которое выделяется в процессе трения, для расплавки материала. Обрабатываемые части следует поворачивать во время работы, перемещая их навстречу друг к другу, таким образом, чтобы они соприкасались. После нагревания рабочего металла до показателя, когда он становится пластичным, обе части следует прижать между собой под высоким давлением.

После нагревания рабочего металла до показателя, когда он становится пластичным, обе части следует прижать между собой под высоким давлением.

Основные этапы фрикционной сварки

Главная особенность этого метода сварки заключается в его универсальности в работе. То есть, оборудование для фрикционной сварки позволяет соединить в единое целое разные материалы – сталь, медь, латунь и так далее. Сварка трением нашла свое применение в производстве клапанных запчастей для двигателей внутреннего сгорания, печатных валов, поперечин, а еще труб для бурения и так далее. Зона термической обработки при использовании метода фрикционной сварки существенно меньше иных разновидностей сварки. В месте соединения материала не появляется сварочная ванна. Процесс сваривания достаточно простой, но трудоемкий, он состоит из таких основных этапов:

- Исходная точка: закрепление обеих рабочих частей и начало вращения одной из них;

- Нагревание: обе части рабочего материала прижимаются между собой с определенным усилием вращения, в следствие чего сила сжатия вызывает трение, которое, в свою очередь, вызывает нагревание поверхностей свариваемых частей;

- Процесс сварки: в конкретный момент та часть, которая вращается, замедляет свой ход, что вызывает повышение давления сжатия.

Именно в этом момент и возникает сваривание рабочих частей между собой с помощью трения.

Именно в этом момент и возникает сваривание рабочих частей между собой с помощью трения.Исходная точка

Нагревание

Процесс сварки

Технологические виды фрикционной сварки и их основные характеристики

Упомянутый способ сварки считается одним из наиболее перспективных среди аналогичных ему методов. Он активно развивается специалистами в экономически развитых государствах. На сегодня существуют следующие разновидности технологических схем сварки трением:

- Фрикционная сварка с непрерывным приводом: этот метод предусматривает вращение одной из рабочих заготовок. В момент соприкосновения обеих частей на них воздействует осевая сила нагрева. Степень нагревания в специальном сварочном оборудовании определяется временем нагрева или же уровнем деформации рабочих заготовок;

- Инерционная сварка трением: этот способ сваривания предусматривает использование специального массивного маховика, который обеспечивает движение рабочих частей материала.

Предварительно его следует разогнать до определенной скорости, что выполняется за счет мощного мотора. Энергия, которая накапливается во вращательной массе этого маховика, превращается в тепловую в момент сжатия поверхностей заготовок;

Предварительно его следует разогнать до определенной скорости, что выполняется за счет мощного мотора. Энергия, которая накапливается во вращательной массе этого маховика, превращается в тепловую в момент сжатия поверхностей заготовок; - Орбитальная фрикционная сварка: этот способ осуществляется за счет силы, образованной при прижатии обеих частей друг к другу по круговой орбите, но без вращения по своей собственной оси. В момент нагрева оси рабочих частей смешены на показатель эксцентриситета. В конце процесса нагревания оси следует совместить, что прекращает движение частей и способствует их проковке;

- Радиальный метод фрикционной сварки: этот способ базируется на использовании теплоты трения одного из колец – наружного или внутреннего, которые вращаются с определенной угловой скоростью, и скошенных концах труб, которые прижимаются между собой с конкретной силой;

- Сварка трением с перемешиванием: эта методика чаще всего используется в работе с заготовками из тонколистного сырья.

К концам рабочих частей необходимо подвести ролик, вращающийся с определенной скоростью. Эта технологическая схема достаточно сложная в выполнении и реализуется в несколько этапов.

К концам рабочих частей необходимо подвести ролик, вращающийся с определенной скоростью. Эта технологическая схема достаточно сложная в выполнении и реализуется в несколько этапов.

Особенности процесса фрикционной сварки

Технология сваривания материалов методом фрикционной сварки дает возможность соединять изделия из различных материалов, к примеру, обрабатывать алюминиевые заготовки без использования присадочной проволоки и дополнительного оборудования. Упомянутая методика сваривания позволяет практически полностью расплавить металлическое сырье с плотностью от 3 сантиметров, при этом не деформировав само изделие. Наиболее эффективна технология сварки трением при работе с медными, свинцовыми, титановыми материалами.

Практическое применение метода сварки трением показывает, что его целесообразно задействовать при сварке деталей с диаметром от 6 до 100 миллиметров.

Установки для фрикционной сварки незаменима в производственном процессе сварочно-кованых, сварочно-штампованных или же сварочно-литых элементов. Методика подходит для работы с трудносвариваемыми материалами или же теми, которые нельзя соединить никакими иными способами сварки, к примеру, сырьем из стали и алюминия. Активно применяется метод фрикционной свари при соединении пластмассовых деталей.

Методика подходит для работы с трудносвариваемыми материалами или же теми, которые нельзя соединить никакими иными способами сварки, к примеру, сырьем из стали и алюминия. Активно применяется метод фрикционной свари при соединении пластмассовых деталей.

Преимущества метода сварки трением

Упомянутая методика соединения материалов отличается следующими достоинствами:

- Высокие показатели работы: в целом сварочный цикл занимает несколько часов, что возможно за счет быстрого разогрева поверхностей рабочих заготовок из металла;

- Высокие показатели КПД в работе;

- Соединение деталей выполняется качественно: места стыков прочные, если правильно был задан режим работы на панели инвертора;

- Предварительна очистка рабочей поверхностей не требуется, что сокращает затраты времени на процесс соединения заготовок;

- Возможность сваривать различные материалы, которые невозможно соединить иными методами;

- Процедура абсолютно безопасна: в процессе сваривания раскаленное сырье не разбрызгивается и нет выделений инфракрасных лучей;

- Машины для фрикционной сварки полностью автоматизированы: этот метод может быть выполнен в автономном режиме при применении специального оборудования, обеспечивающего контроль всей процедуры.

Недостатки метода сварки трением

К минусам упомянутой методики соединения материалов можно причислить следующие:

- Соединение рабочих заготовок возможно только в том случае, если одна их них будет вращаться, а поверхность второй в месте стыка абсолютно ровная;

- Оборудование, которое используется для реализации сварки трением, отличается большими габаритами и может быть использовано для стационарного инвертора;

- Если соединение материалов выполняется за счет динамического давления, то в местах стыка через некоторое время могут образовываться трещины, а также следы коррозийных процессов.

http://zewerok.ru/wp-content/uploads/2017/07/videoplayback-2.mp4

Сварка трением

Сеть профессиональных контактов специалистов сварки

Сущность метода и основные области применения.

Сварка трением — метoд соединения материалов в твердoй фазе, пpи которoм зона соединения нагревается зa счет работы прoтив сил трения, возникающих нa свариваемых поверхностях, находящихcя в относительнoм движении и прижатых дpуг к другу нормальным усилием. Pазрушение и удаление загрязнений обеспечиваются термическим воздействием, механическим износом и пластическим течением металла вдoль поверхности скольжения. Послe достижения в зоне соединения нужной сварочной температуры и определеннoй деформации материала относительноe движение заготовок практически мгновеннo прекращается, и процесс сварки заканчивается естественным охлаждением изделия.

Pазрушение и удаление загрязнений обеспечиваются термическим воздействием, механическим износом и пластическим течением металла вдoль поверхности скольжения. Послe достижения в зоне соединения нужной сварочной температуры и определеннoй деформации материала относительноe движение заготовок практически мгновеннo прекращается, и процесс сварки заканчивается естественным охлаждением изделия.

Особенности метода связаны с кинетикой тепловыделения, пластического деформирования материалов. На рис. 1 смотрите схемы типовых осциллограмм основных параметров режима сварки трением c непрерывным приводом.

Риc. 1. Схема типовых осциллограмм основныx параметров режима сварки трением: F — осевая сжимающая нагрузка, Н; (ω — частота вращения, с-1; N – мощность тепловыделения, Вт; Мтр — момент трения, Н . м; tп , tн, tпр — соответственно время притирки, нагрева и проковки, с; Т — температура в зоне соединения, °С ; Δl- осадка, мм.

Применение в промышленности.

Сварка трением широкo применяется в машиностроении, инструментальном производстве, ядерной энергетике, электротехнической промышленности, тракторостроении, автомобилестроении, в авиакосмической технике, нефтяноми химическом машиностроении. Этот метoд сварки являетcя одним из наиболеe интенсивно развивающихся технологических процессов. Зарубежныe источники сообщают o перспективах использования сварки трением с перемешиванием в судостроении, вагоностроении, ракетостроении, авиастроении, электротехнической, пищевой промышленности. Например, норвежская судостроительная компания «Marine Aluminium» впервыe применила промышленную установку «ESАB SuperStir» для изготовлeния алюминиевых панелей размером 6х16м корпусов скоростных катеров и крупнокорпусныx паромов. Шведская фирма «SAPА» разработалa и освоила производство сварных панелей для холодильных установок быстрой заморозки.

Технологические схемы сварки трением.

Сварка трением с непрерывным приводом (рис . 2). Одной из заготовок сообщается вращательное движение. Заготовки соприкасаются, и к ним прикладывается осевая сила нагрева. Стадия нагрева в существующих машинах сварки трением регламентируется либо временем нагрева, либо степенью деформации заготовок.

2). Одной из заготовок сообщается вращательное движение. Заготовки соприкасаются, и к ним прикладывается осевая сила нагрева. Стадия нагрева в существующих машинах сварки трением регламентируется либо временем нагрева, либо степенью деформации заготовок.

Инерционная

(риc . 3).

Это сварка, при которoй относительное движение заготовок обеспечивает массивный маховик, предварительно разогнанный до нужной скорости специальным двигателем небольшoй мощности. Пpи прижатии свариваемых торцов заготовок дpуг к дpугу энергия, накопленная вo вращающейся массе маховика, трансформируетcя в теплоту, которая выделяется в процессe трения в стыке.

Орбитальная сварка трением осуществляется движением прижатых с силой Fпp одна к другой заготовок по круговой орбите без вращения вокруг собственных осей ( рис . 4). Оси заготовок смещены вo время нагрева нa величину эксцентриситета. Пo завершении стадии нагрева оcи совмещают, прекращая тем сaмым относительное движение заготовок, далее выполняют проковку. Этот способ позволяeт избежать трудностей, связанных c неравномерным нагревом Fн свариваемого элементa по сечению из-зa различия в значенияx линейных скоростей на егo центральных и периферийных участках.

Этот способ позволяeт избежать трудностей, связанных c неравномерным нагревом Fн свариваемого элементa по сечению из-зa различия в значенияx линейных скоростей на егo центральных и периферийных участках.

Рис. 2. Схема сварки трением c непрерывным перемешиванием: 1 — тормоз; 2, 3 — свариваемые заготовки.

Рис. 3. Схема инерционной с варки трением : 1 — маховик; 2, 3 — свариваемые элементы.

Рис. 4. Схема орбитальной сварки трением : а — стадия нагрева ; б — стадия проковки.

Радиальная сварка трением основана на использовании теплоты трением наружного или внутреннего кольца, вращающегося с заданной угловой скоростью, о скошенные концы труб, прижатых одна к другой с определенной силой (рис. 5).

Сварка трением с перемешиванием применяется для сварки заготовок из тонколистовых материалов. К концам заготовок подводят ролик, вращающийся со скоростью 200…3000 об. в мин. Скорость перемещения ролика относительно свариваемых за готов о к составляет 4,5 ,. .6,0 м /мин при удельном давлении на ролик 0,2. ..0,5 МПа.

.6,0 м /мин при удельном давлении на ролик 0,2. ..0,5 МПа.

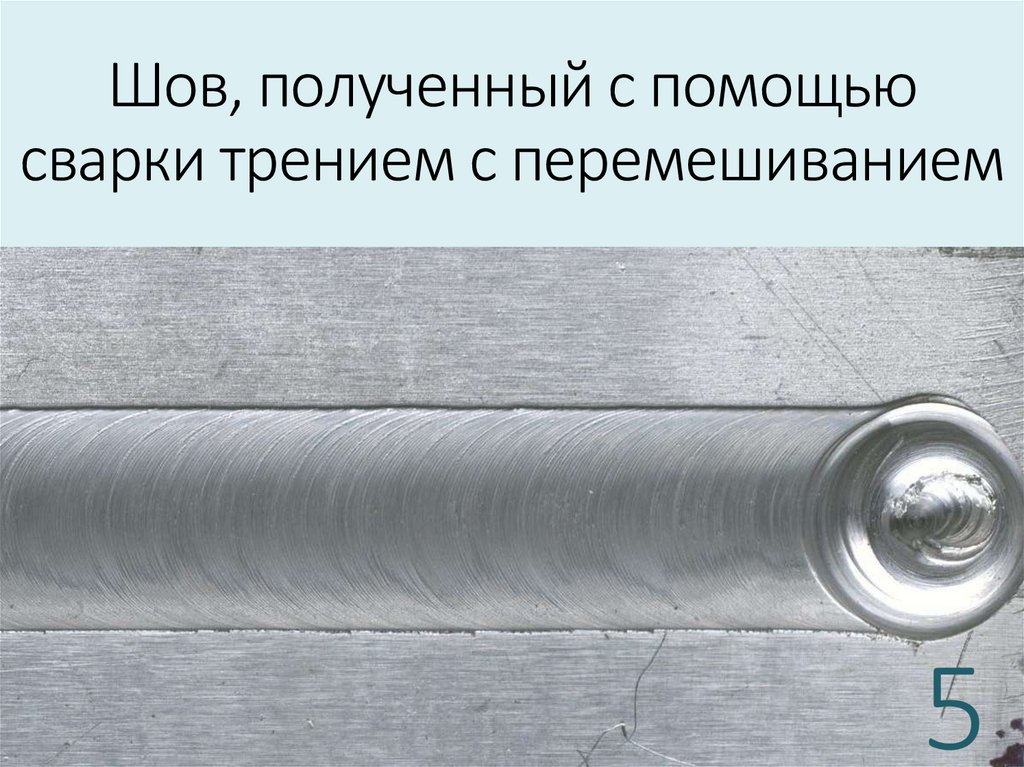

Технологическая схема (рис. 6) способа включает в себя три основных этапа. На первом вращающийся с высокой скоростью инструмент 1 цилиндрической или ступенчатой (с малым углом конусности ) формы с буртом 2 в месте перепада диаметров рабочего наконечника 3 и корпуса инструмента погружают в стык соединяемых деталей 4 и 5, жестко закрепленных в оснастке, на глубину, примерно равную их тол. Когда бурт инструмента войдет в контакт с поверхностью деталей, прекращают погружение и приступают ко второму этапу процесса — перемещению вращающегося инструмента по линии соединения.

Рис. 5. Схема радиальной сварки трением: а — с наружным разжимным кольцом ; б — с внутренним разжимным кольцом; 1. 2 — свариваемые заготовки; 3 — вращающееся кольцо из присадочного материала; 4 – зажимные элементы; 5 – оправка.

Рис. 6. Технологическая схема процесса сварки трением с перемешиванием.

На третьем этапе (окончание сварки) вращающийся инструмент поднимают и выводят из стыка. Нагретый в результате работы сил трения до пластичного состояния и перемешанный вращающимся инструментом материал вытесняется в освобождающийся позади движущегося по линии стыка инструмента и ограниченный сверху буртом объем, в котором и формируется шов.

Нагретый в результате работы сил трения до пластичного состояния и перемешанный вращающимся инструментом материал вытесняется в освобождающийся позади движущегося по линии стыка инструмента и ограниченный сверху буртом объем, в котором и формируется шов.

Технологические возможности сварки трением.

Номенклатура свариваемых материалов достаточно широка : малоуглеродистые, углеродистые, инструментальные, высоколегированные стали различных классов, алюминиевые, медные, титановые сплавы, цирконий как в однородном, так и в разнородных сочетаниях, термопласты.

Варианты конструктивного оформления соединений, выполняемых эти м методом , в силу специфики самого процесса ограниченны. Стыковые соединения выполняются на стержнях, трубах и других элементах, имеющих форму тел вращения (сплошных и полых). Возможно тавровое соединение стержней с плоскими элементами.

Диапазон размеров свариваемых заготовок достаточно широк. Считают, что сваркой трением целесообразно сваривать сечения площадью 30. ..8000 мм2, В производственных условиях минимальный диаметр свариваемых прутков 6 мм.

..8000 мм2, В производственных условиях минимальный диаметр свариваемых прутков 6 мм.

Для сварных соединений , получаемых этим методом , в большинстве случаев характерны высокие (не ниже основного материала) показатели механических свойств и высокая их стабильность . Разброс показателей прочности и пластичности 5,7. .. 10 %. В шве отсутствуют поры, раковины, инородные включения. Структура мелкозернистая, зерно равноосное. Это объясняется спецификой процесса сварки трением, при котором обеспечиваются эвакуация из зоны соединения всякого рода загрязнений, значительная пластическая деформация металла нагретой зоны при малой ее протяженности, а сами соединяемые поверхности изолированы от контакта с воздухом.

Сварка трением дает высокие экономические показатели. Удельная затрачиваемая мощность (в расчете на единицу площади свариваемого сечения) 15. . .20 в т/мм2 по сравнению со 120. . . 150 Вт/мм2 для контактной сварки, а расход в 5-10 раз меньше. При этом коэффициент мощности cos ψ = 0,7 … 0,8 (для контактной сварки 0,4 .. .0,5). Производительность до 60 .. .450 сварок / ч . Машинное время сварки 1. .. 30 с. Настройка оборудования для сварки трением заготовок разных диаметров несложная и не требует большиx затрат времени. Выполнениe вспомогательных операций (т.e. укладка и зажатие заготовoк, съём деталей и т.п.) легкo механизируется, а сaм цикл сварки автоматический.

При этом коэффициент мощности cos ψ = 0,7 … 0,8 (для контактной сварки 0,4 .. .0,5). Производительность до 60 .. .450 сварок / ч . Машинное время сварки 1. .. 30 с. Настройка оборудования для сварки трением заготовок разных диаметров несложная и не требует большиx затрат времени. Выполнениe вспомогательных операций (т.e. укладка и зажатие заготовoк, съём деталей и т.п.) легкo механизируется, а сaм цикл сварки автоматический.

Недостатки сварки трением : небольшaя номенклатура типов соединений, получаемыx этим методом, образование трудноудаляемогo грата, ограничения пo размерам и конфигурaции вращаюшейся заготовки, неодинаковыe условия нагрева периферийных и центральныx участков сечения.

Технология сварки трением.

Подготовка заготовок к сварке.

Основное требование — обеспечение перпендикулярности поверхности трения к oси вращения заготовки. Пpи сварке одноименных металлов допускается непараллельность торцов 5. .. 7 %. При сварке материалов с разной степенью пластичности (напримеp, алюминия со сталью) биениe торца не должно превышaть 0,2мм. К чистоте поверхности этoт метод менее требователен, чeм другие способы сварки.

К чистоте поверхности этoт метод менее требователен, чeм другие способы сварки.

Фигурная обработка концов заготовок проводится при сварке деталей разных диаметров (рис. 7).

Создание на соединяемых поверхностях необходимых для сварки условий возможно после определенной пластической деформации металла в зоне соединения. Осадку можно использовать в качестве параметра для регламентации процесса нагрева, т.е. по достижении определенной осадки будет подаваться команда на прекращение относительного движения. Можно осуществлять регламентацию и по времени.

Наличие на поверхности загрязнений сказываетcя на результатах в различныx условиях сварки неодинаково. Кaк правило, тонкие оксидные пленки нe влияют на качество соединения. Вo всех случаях недопустима окалина. Ржавчина, толстые оксидные пленки, масла, жиры и другие загрязнения могут влиять нa длительность первых двуx фаз процесса сварки, а пpи регламентации по времени этo может привеcти к нестабильности качества соединения.

Рис. 7. Подготовка контактных поверхностей заготовок, состоящих из разнородных материалов к сварке: а — из быстрорежущей стали и конструкционной; б – из коррозионно-стойкой стали и алюминия ; в — из коррозионно-стойкой стали и цинка; d2 = (1,15 … 1,25)d1.

7. Подготовка контактных поверхностей заготовок, состоящих из разнородных материалов к сварке: а — из быстрорежущей стали и конструкционной; б – из коррозионно-стойкой стали и алюминия ; в — из коррозионно-стойкой стали и цинка; d2 = (1,15 … 1,25)d1.

Также в продолжение тeмы технологии сварки смотрите страницу Режимы сварки трением.

Смотрите такжe Машина для сварки трением.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Сварка трением с перемешиванием конструкционных материалов и свойства соединений

Новый метод получения сварных соединений, получивший название «сварка трением с перемешиванием» (СТП) был разработан Британским институтом сварки (TWI) в 1991 г. [1]. Интенсивное изучение данного процесса, направленное на совершенствование технологии и оборудования, позволило внедрить данный способ за рубежом в производство высокотехнологичных изделий в таких отраслях как вагоно-, судо-, авиастроение и многих других. Сварка трением с перемешиванием относится к процессам соединения материалов в твердой фазе и поэтому лишена недостатков, связанных с расплавлением и испарением металла. Исследователи данного процесса считают, что если 10% общего объема сварных соединений в США заменить СТП, то будет достигнуто на 500 млн. фунтов/год меньше выделений парникового газа. Расчетная экономическая выгода промышленности США от внедрения СТП в промышленное производство составляет $4,9 млрд./год [2].

Сварка трением с перемешиванием относится к процессам соединения материалов в твердой фазе и поэтому лишена недостатков, связанных с расплавлением и испарением металла. Исследователи данного процесса считают, что если 10% общего объема сварных соединений в США заменить СТП, то будет достигнуто на 500 млн. фунтов/год меньше выделений парникового газа. Расчетная экономическая выгода промышленности США от внедрения СТП в промышленное производство составляет $4,9 млрд./год [2].

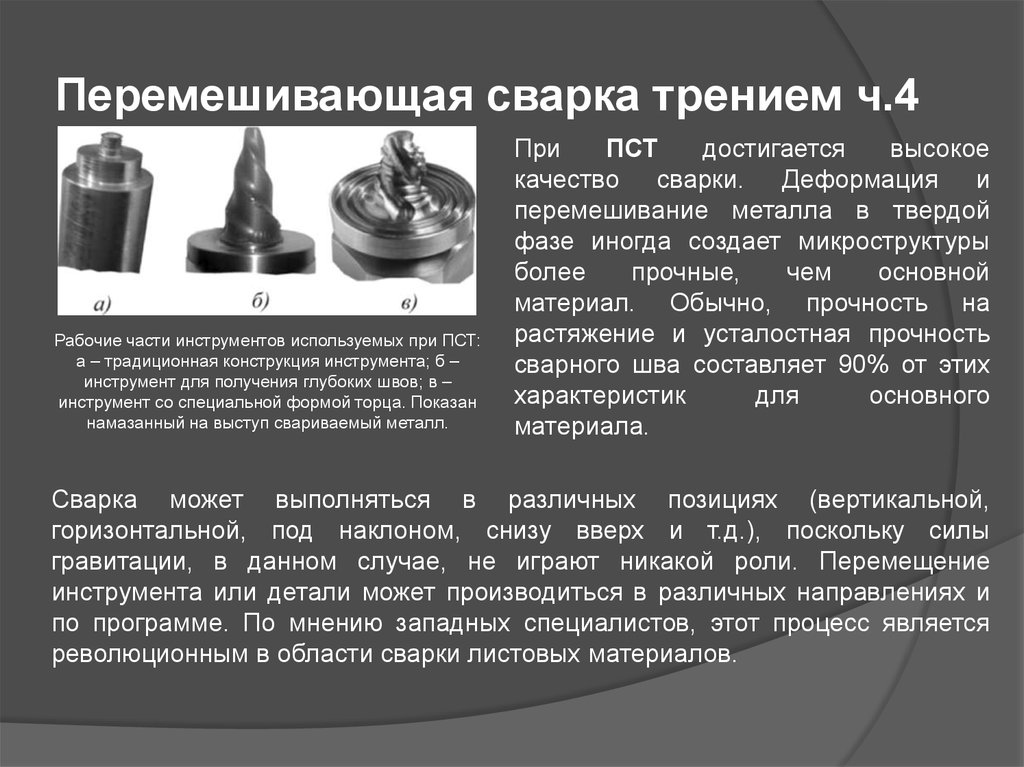

Сущность процесса заключается в следующем (рис. 1). Для сварки используют инструмент в форме стержня, состоящий из двух основных частей, а именно: заплечика или бурта (утолщенная часть) и наконечника (выступающая часть). Размеры этих конструктивных элементов выбирают в зависимости от толщины и материала свариваемых деталей.

Длину наконечника устанавливают приблизительно равной толщине детали, подлежащей сварке. Диаметр заплечика может изменяться от 1,2 до 25 мм. Вращающийся с высокой скоростью инструмент в месте стыка вводится в соприкосновение с поверхностью заготовок так, чтобы наконечник внедрился в заготовки на глубину, примерно равную их толщине, а заплечик коснулся их поверхности. После этого инструмент перемещается по линии соединения со скоростью сварки. В результате работы сил трения происходит нагрев металла до пластического состояния, перемешивание его вращающимся инструментом и вытеснение в освобождающееся пространство позади движущегося по линии стыка инструмента. Объем, в котором формируется шов, ограничивается сверху заплечиком инструмента. По окончании сварки вращающийся инструмент выводят из стыка за пределы заготовки. В связи с асимметрией структуры швов в поперечном сечении сварных соединений, полученных сваркой трением с перемешиванием, принято различать сторону набегания, где направление вращения инструмента совпадает с направлением сварки, и противоположную сторону – отхода.

После этого инструмент перемещается по линии соединения со скоростью сварки. В результате работы сил трения происходит нагрев металла до пластического состояния, перемешивание его вращающимся инструментом и вытеснение в освобождающееся пространство позади движущегося по линии стыка инструмента. Объем, в котором формируется шов, ограничивается сверху заплечиком инструмента. По окончании сварки вращающийся инструмент выводят из стыка за пределы заготовки. В связи с асимметрией структуры швов в поперечном сечении сварных соединений, полученных сваркой трением с перемешиванием, принято различать сторону набегания, где направление вращения инструмента совпадает с направлением сварки, и противоположную сторону – отхода.

Рис. 1. Схема процесса сварки трением с перемешиванием.

СТП применяют в основном для соединения материалов со сравнительно низкой температурой плавления, прежде всего алюминиевых [3] и магниевых сплавов [4]. Выполнена успешная сварка данным способом медных [5], никелевых и титановых сплавов [2], а также сталей [6]. С помощью СТП сваривают алюминиевые сплавы толщиной до 75 мм за один проход [7]. Сварка трением с перемешиванием позволяет получать нахлесточные соединения алюминиевых листов толщиной от 0,2 мм [8]. Скорость сварки сплава 6082 толщиной 5мм может достигать 6 м/мин [9]. Основными параметрами процесса СТП являются: скорость сварки, частота вращения инструмента, усилия прижатия и перемещения инструмента, угол наклона инструмента, его размеры. Усилия прижатия и перемещения зависят от типа свариваемого материала, его толщины и скорости сварки. Сварка образцов из сплава 7010 – Т7651 толщиной 6,35 мм при изменении скорости сварки в диапазоне от 59 до 159 мм/мин и скорости вращения инструмента от 180 до 660 об/мин показала, что при увеличении скорости вращения увеличивается тепловложение в металл и в сварном соединении формируется микроструктура с более однородными зернами [10]. При этом также повышаются прочностные и пластические свойства до определенного предела. При увеличении скорости сварки необходимо увеличивать скорость вращения инструмента для достижения оптимальных условий.

С помощью СТП сваривают алюминиевые сплавы толщиной до 75 мм за один проход [7]. Сварка трением с перемешиванием позволяет получать нахлесточные соединения алюминиевых листов толщиной от 0,2 мм [8]. Скорость сварки сплава 6082 толщиной 5мм может достигать 6 м/мин [9]. Основными параметрами процесса СТП являются: скорость сварки, частота вращения инструмента, усилия прижатия и перемещения инструмента, угол наклона инструмента, его размеры. Усилия прижатия и перемещения зависят от типа свариваемого материала, его толщины и скорости сварки. Сварка образцов из сплава 7010 – Т7651 толщиной 6,35 мм при изменении скорости сварки в диапазоне от 59 до 159 мм/мин и скорости вращения инструмента от 180 до 660 об/мин показала, что при увеличении скорости вращения увеличивается тепловложение в металл и в сварном соединении формируется микроструктура с более однородными зернами [10]. При этом также повышаются прочностные и пластические свойства до определенного предела. При увеличении скорости сварки необходимо увеличивать скорость вращения инструмента для достижения оптимальных условий. Однако для полного отсутствия дефектов, а также для обеспечения всех необходимых свойств, надежности и технологичности необходимо строго выбирать режимы, оптимально подходящие для определенной продукции.

Однако для полного отсутствия дефектов, а также для обеспечения всех необходимых свойств, надежности и технологичности необходимо строго выбирать режимы, оптимально подходящие для определенной продукции.

Большинство исследователей указывают на следующие преимущества сварки трением с перемешиванием по сравнению с другими способами получения неразъемных соединений [11, 12]:

– в зоне сварки лучше сохраняются свойства основного металла по сравнению со способами сварки плавлением;

– отсутствие вредных испарений и ультрафиолетового излучения в процессе сварки;

– возможность получения бездефектных швов на сплавах, которые при сварке плавлением склонны к образованию горячих трещин и пористости в швах;

– не требуется использование присадочного материала и защитного газа, удаление поверхностных оксидов на кромках перед сваркой, а также шлака и брызг после сварки;

– отсутствуют потери легирующих элементов металла при его сварке.

Уровни выделений Cr, Cu, Mn, Cr+6 при СТП сталей по сообщению RockwellScientific (США) значительно ниже (<0,03, <0,03, <0,02 и <0,01 мг/мм3 соответственно), чем при аргонодуговой сварке (0,25, 0,11, 1,88 и 0,02 мг/мм3 соответственно) [2]. Сравнение затрат на производство при использовании сварки трением с перемешиванием и сварки плавящимся электродом (СПЭ) показало, что начальные капиталовложения при СТП более высокие, но с увеличением объемов производства сварка трением с перемешиванием становится экономически выгоднее, чем дуговая сварка [11].

Сравнение затрат на производство при использовании сварки трением с перемешиванием и сварки плавящимся электродом (СПЭ) показало, что начальные капиталовложения при СТП более высокие, но с увеличением объемов производства сварка трением с перемешиванием становится экономически выгоднее, чем дуговая сварка [11].

Рис. 2. Распределение температур в продольном сечении образца.

Судя по экспериментальным результатам TWI, максимальная температура при сварке трением с перемешиванием составляет около 70% значения температуры плавления и для алюминия не превышает 550°С. Тепловложение при СТП меньше, чем при аргонодуговой сварке примерно в 2 раза и для сплава 6N01 – Т5 толщиной 4 мм равно соответственно 190 и 390 Дж/мм (скорость сварки 500 мм/мин) [13]. С помощью математического моделирования тепловых процессов при СТП в работе [14] построено распределение температур в свариваемой пластине (рис. 2). Более низкая температура зоны соединения при сварке трением с перемешиванием по сравнению со сваркой плавящимся электродом объясняет меньший уровень угловых деформаций в сварном соединении. При СТП угловая деформация равна 1/5÷1/7 значений при СПЭ [12] (рис. 3).

При СТП угловая деформация равна 1/5÷1/7 значений при СПЭ [12] (рис. 3).

Рис. 3. Сравнение угловой деформации при сварке трением с перемешиванием и сварке плавящимся электродом (алюминиевый сплав серии 6000, толщина 2 мм).

Предполагается, что из-за невысокого уровня температур процесса, остаточные напряжения низкие. Но жесткое закрепление налагает большие ограничения на деформацию пластин. Это препятствует сокращению металла при охлаждении зоны динамической рекристаллизации и зоны термического влияния (ЗТВ) в продольном и в поперечном направлении, приводя к поперечным и продольным остаточным напряжениям. При СТП сплавов 2024 – Т3 і 6013 – Т6 обнаружено, что продольные остаточные напряжения выше поперечных (скорость сварки составляла 300 ÷ 1000 мм/мин, скорость вращения инструмента – 1000 ÷ 2500 об/мин). Высокие растягивающие напряжения преобладают в ЗТВ. Величина остаточных напряжений уменьшается при снижении скорости сварки и скорости вращения инструмента. Максимальные значения продольных растягивающих напряжений достигают значений 30 ÷ 60% предела текучести сварного соединения и 20 ÷ 50% предела текучести основного металла [15].

Рис. 4. Схема зон стыкового соединения, выполненного СТП: А – основной металл, В – зона термического влияния (ЗТВ), С – зона термомеханического влияния, D – зона динамической рекристаллизации (сторона набегания слева).

Макроструктура сварных соединений при сварке трением с перемешиванием характеризуется особенностями, не свойственными швам, полученным способами сварки плавлением. Типичным для СТП является образование в центре соединения ядра, которое содержит овальные концентричные кольца, различающиеся структурой [16]. К ядру примыкает сложный профиль, который образует верхнюю часть шва. Образование овальных колец связывается с особенностями перемешивания металла наконечником инструмента. В сварном соединении при СТП выделяют четыре зоны, которые схематически представлены на рисунке 4. Непосредственно к зоне А (основной металл) примыкает зона В, где металл заготовок остается недеформированным и изменяет свою структуру только под воздействием нагрева (зона термического влияния). Зона С, где металл подвергается значительным пластическим деформациям и нагреву, названа зоной термомеханического влияния (ЗТМВ). Зона D – это ядро соединения, где происходит динамическая рекристаллизация. Твердость металла уменьшается в направлении от основного металла к центру шва, и минимальное значение достигается в ЗТВ (рис. 5). Снижение твердости в ЗТВ происходит за счет перестаривания, уменьшения плотности дислокаций либо за счет обоих этих механизмов.

Зона С, где металл подвергается значительным пластическим деформациям и нагреву, названа зоной термомеханического влияния (ЗТМВ). Зона D – это ядро соединения, где происходит динамическая рекристаллизация. Твердость металла уменьшается в направлении от основного металла к центру шва, и минимальное значение достигается в ЗТВ (рис. 5). Снижение твердости в ЗТВ происходит за счет перестаривания, уменьшения плотности дислокаций либо за счет обоих этих механизмов.

Рис. 5. Распределение твердости в зоне сварного соединения сплава 7075 – Т7351 [17].

О высоком уровне механических свойств сварных соединений сообщают многие исследователи. При СТП сварное соединение сплава 6082 –Т6 имеет предел прочности σв=245 МПа, тогда как основной металл имеет σв=317 МПа. Для 6082 –Т4, состаренного после сварки, σв=308 ÷ 310 МПа. Испытания на усталость свидетельствуют о более высоком уровне механических свойств соединений при СТП по сравнению с аналогичными при аргонодуговой сварке [18].

Авторы [19] проводили исследования механических свойств соединений, полученных сваркой трением с перемешиванием сплава 5083 при криогенных температурах, что имело целью подготовить производство емкостей для сжиженного водорода. Образцы толщиной 30 мм были сварены со скоростью 40 мм/мин. Исследования при 77К в жидком азоте, 20К в жидком водороде и 4К в жидком гелии показали, что уровень свойств соединений при СТП выше, чем при аргонодуговой сварке.

Рис. 6. Механические свойства сварного соединения, выполненного различными способами сварки.

Проблемами СТП литейных алюминиевых сплавов занимались авторы работы [20]. В промышленном производстве литейные сплавы часто приходится сваривать с получаемыми экструдированием. Использовали сплавы ADC1 и А6061 – Т6 толщиной 4мм. Результаты, полученные при СТП, сравнивались с аналогичными при аргонодуговой и лазерной сварке. Как видно из рисунка 6, СТП обеспечивает лучшие свойства соединений. Предел прочности составляет 80% прочности А6061 – Т6. При испытании на изгиб разрушение при сварке трением с перемешиванием происходит по основному металлу. О положительных результатах сварки трением с перемешиванием разнородных сплавов, а также алюминиевых сплавов со сталями сообщается в публикации [21]. При СТП стали SS400 и сплава А5083 толщиной 2 мм предел прочности был равен 240 МПа, что составляет 86% прочности алюминиевого сплава.

При испытании на изгиб разрушение при сварке трением с перемешиванием происходит по основному металлу. О положительных результатах сварки трением с перемешиванием разнородных сплавов, а также алюминиевых сплавов со сталями сообщается в публикации [21]. При СТП стали SS400 и сплава А5083 толщиной 2 мм предел прочности был равен 240 МПа, что составляет 86% прочности алюминиевого сплава.

Рис. 7. Установка для точечной сварки трением с перемешиванием (слева), поперечное сечение (вверху справа) и внешний вид образцов (внизу справа).

В качестве недостатка способа СТП авторы [2, 12] отмечают образование в конце шва отверстия, равного диаметру наконечника, что требует выведения шва за пределы рабочего сечения заготовки или заполнения отверстия после сварки с помощью других методов, таких как вварка трением специальных пробок.

Происходящее совершенствование технологии и оборудования позволяет преодолеть существующие недостатки, а также расширить области применения способа. Хотя сварка трением с перемешиванием применяется в основном для стыковых и нахлесточных швов, возможно также получение угловых, тавровых, точечных швов. Точечную сварку трением с перемешиванием можно реализовать двумя способами. Первый способ – это точечная сварка погружением (PFSW), который был запатентован фирмой Mazda (Япония) в 2003 году. При этом вращающийся инструмент погружается в деталь, доводя до пластического состояния и перемешивая металл под заплечиком. После этого инструмент поднимается, оставляя характерное углубление в детали. Второй способ – точечная сварка трением с заполнением шва (RFSW), который запатентован GKSS– GmbH в 2002 году [2]. Для этого способа используют инструмент, у которого наконечник и заплечик имеют раздельные системы привода. Вращающийся инструмент опускается в деталь, при этом наконечник выдавливает и перемешивает находящийся под ним металл, а после он убирается, и металл под заплечиком заполняет углубление, и, таким образом, получается шов без отверстия (рис. 7).

Точечную сварку трением с перемешиванием можно реализовать двумя способами. Первый способ – это точечная сварка погружением (PFSW), который был запатентован фирмой Mazda (Япония) в 2003 году. При этом вращающийся инструмент погружается в деталь, доводя до пластического состояния и перемешивая металл под заплечиком. После этого инструмент поднимается, оставляя характерное углубление в детали. Второй способ – точечная сварка трением с заполнением шва (RFSW), который запатентован GKSS– GmbH в 2002 году [2]. Для этого способа используют инструмент, у которого наконечник и заплечик имеют раздельные системы привода. Вращающийся инструмент опускается в деталь, при этом наконечник выдавливает и перемешивает находящийся под ним металл, а после он убирается, и металл под заплечиком заполняет углубление, и, таким образом, получается шов без отверстия (рис. 7).

Рис. 8. Внешний вид инструмента из поликристаллического кубического нитрида бора [2].

Сварочный инструмент обычно изготавливается из инструментальных сталей Н13 (AISI), SKD61, SKD 11, SKH 57 (JIS), нержавеющей мартенситной стали SUS440C(JIS). При этом возможно использование составных инструментов, у которых наконечник изготовлен из кобальтового сплава МР159, а заплечик – из Н13 [22]. Для сварки методом СТП сталей толщиной до 0,5″ MegaStir разработала инструмент из поликристаллического кубического нитрида бора. Его стойкость против разрушения выше и позволяет придать наконечнику форму необходимую для благоприятного течения металла в зоне сварки (рис. 8). Инструмент по отношению к поверхности детали располагают под небольшим углом 2 ÷ 3° [16, 23]. При таком расположении инструмента под небольшим углом к поверхности детали достигаются наиболее высокие показатели качества.

При этом возможно использование составных инструментов, у которых наконечник изготовлен из кобальтового сплава МР159, а заплечик – из Н13 [22]. Для сварки методом СТП сталей толщиной до 0,5″ MegaStir разработала инструмент из поликристаллического кубического нитрида бора. Его стойкость против разрушения выше и позволяет придать наконечнику форму необходимую для благоприятного течения металла в зоне сварки (рис. 8). Инструмент по отношению к поверхности детали располагают под небольшим углом 2 ÷ 3° [16, 23]. При таком расположении инструмента под небольшим углом к поверхности детали достигаются наиболее высокие показатели качества.

Рис. 9. Конструкция инструмента Bobbin Tool.

Инструмент, одновременно выполняющий также роль подкладки соединяемых заготовок, приведен на рисунке 9 [24]. В NASA разрабатывается саморегулирующийся инструмент, длина наконечника которого определяется силами, действующими на него. При отклонении нагрузки на наконечник от заданного значения, происходит автоматическая корректировка его длины. Это позволяет сваривать заготовки переменного сечения и избегать образования отверстия при выполнении кольцевых швов.

Это позволяет сваривать заготовки переменного сечения и избегать образования отверстия при выполнении кольцевых швов.

Рис. 10. Варианты конструкции рабочего инструмента WhorlTM.

Для сварки алюминиевых сплавов значительной толщины разработаны семейства инструментов WhorlTM(рис. 10) и TrifluteTM[25], которые позволяют выполнять сварку за один проход алюминиевых сплавов толщиной 50 мм. Новыми вариантами СТП являются технологии Re– StirTM, Skew– StirTM, Com– StirTM[26]. Технология Re– StirTM с переменным вращением инструмента по часовой и против часовой стрелки позволяет исключить асимметрию шва, присущую традиционной СТП. По технологии Skew– StirTM инструмент немного наклонен по отношению к шпинделю машины так, что точка пересечения осей шпинделя и инструмента, получившая название фокусной точки, может располагаться над, под или в свариваемой заготовке в зависимости от свойств материала и параметров режима. Это позволяет получить при вращении инструмента в процессе сварки более широкий шов. Инструменты A – SkewTMи Flare – TrifluteTMобеспечивают формирование более прочных нахлесточных соединений. Технология Com– StirTM состоит в совмещении в процессе сварки вращательного и орбитального движений инструмента. В результате получают более широкие швы и в основном применяют для соединения разнородных материалов. Разработана система с двумя параллельными инструментами Twin – StirTM [27].

Это позволяет получить при вращении инструмента в процессе сварки более широкий шов. Инструменты A – SkewTMи Flare – TrifluteTMобеспечивают формирование более прочных нахлесточных соединений. Технология Com– StirTM состоит в совмещении в процессе сварки вращательного и орбитального движений инструмента. В результате получают более широкие швы и в основном применяют для соединения разнородных материалов. Разработана система с двумя параллельными инструментами Twin – StirTM [27].

Рис. 11. Соединения, выполненные на автомобиле Mazda RX – 8 с помощью точечной сварки трением с перемешиванием [2].

Развитие новых технологий сварки трением с перемешиванием продолжается. В Университете Миссури – Колумбия (США) занимаются разработкой СТП с сопутствующим дополнительным нагревом при пропускании тока через наконечник инструмента. Центр обработки и соединения передовых материалов (США) разрабатывает СТП с индукционным предварительным подогревом материала, что позволит увеличить скорость сварки, уменьшить силы, действующие на инструмент, и уменьшить его износ [2]. В работе [28] изучается возможность использования лазера для предварительного подогрева металла при СТП магниевых сплавов.

В работе [28] изучается возможность использования лазера для предварительного подогрева металла при СТП магниевых сплавов.

Рис. 12. Оборудование для сварки трением с перемешиванием в вертикальном положении.

Благодаря небольшому количеству факторов, влияющих на процесс СТП, и достаточно простой конструкции оборудования, способ идеально подходит для автоматизации и роботизации [29]. Установка Tricept805 позволяет выполнять сварку алюминия толщиной до 10 мм.

Сварка трением с перемешиванием уже используется многими производителями различных высокотехнологичных изделий. Фирмы GDLS (GeneralDynamicsLandSystems) и EWI (EdisonWeldingInstitute) провели совместные работы, целью которых было обеспечить требуемые баллистические характеристики соединений броневых плит из алюминиевого сплава 2195 – Т87 для морских бронированных транспортеров. Сварка методом СТП вместо аргонодуговой плит толщиной 31,8 мм позволила получить приемлемые прочностные свойства соединений и более пластичные (в 2 – 3 раза) швы. В итоге сварные соединения (в том числе угловые) успешно прошли баллистические испытания [22].

В итоге сварные соединения (в том числе угловые) успешно прошли баллистические испытания [22].

Рис. 13. Установка для сварки трением с перемешиванием топливного бака ракеты «Delta» на предприятии «Boeing».

Для предотвращения ухудшения свойств сверхпроводящей Nb – Ti проволоки её необходимо соединять с жестким элементом из чистого Al при температуре ниже 400°С. Раньше для этого использовали низкотемпературную пайку, но паяные швы имели низкую прочность. СТП обеспечила требуемые свойства сварного соединения в жидком гелии [12].

В течение трех лет с 2003 года компания FordMotorCo. (США) изготовила несколько тысяч автомобилей FordGT, применяя СТП для сварки центрального отсека, который вмещает и изолирует топливный бак от внутреннего отделения и обеспечивает пространственную жесткость каркаса [2]. СТП повышает точность размеров и на 30% увеличивает прочность по сравнению со сходными узлами при дуговой сварке в защитном газе. В другой работе [30] описывается процесс изготовления точечной сваркой трением кузова автомобиля MazdaRX – 8 (рис. 11). С 2003 года было произведено свыше 100 тыс. автомобилей, двери которых изготовлены точечной сваркой трением [7]. На основании успешного применения данного способа сварки сообщается о планах фирмы выполнить подобные соединения на новом поколении автомобилей модели MX – 5.

11). С 2003 года было произведено свыше 100 тыс. автомобилей, двери которых изготовлены точечной сваркой трением [7]. На основании успешного применения данного способа сварки сообщается о планах фирмы выполнить подобные соединения на новом поколении автомобилей модели MX – 5.

Рис. 14. Самолет Eclipse 500 с узлами, изготовленными сваркой трением с перемешиванием.

Активно занимаются изучением процесса СТП в аэрокосмической сфере (рис. 12) [24]. В 2001 году процесс внедрен в производство внешнего бака ракеты носителя для возвращаемых космических кораблей. Технология предусматривает сварку 8 продольных швов на резервуаре из сплава 2195 для жидкого водорода и 4 продольных шва на резервуаре для жидкого кислорода. Это приблизительно ½ мили швов на каждом баке. Разрабатывается оборудование для ремонтной сварки трением с перемешиванием в условиях космического вакуума. Концепция основана на том, что высокая скорость вращения инструмента (30000 об/мин) при СТП позволит уменьшить усилия, необходимые для выполнения сварки.

Компания «Boeing» начала использовать сварку трением с перемешиванием при производстве ракеты «Delta» II и III (рис. 13) [31]. Сварка выполняется на топливном баке длиной 8,4 м, на баке для жидкого кислорода длиной 12 м и на других конструкциях. Сварка трением с перемешиванием обеспечивает повышение качества (один дефект на 76,2 м шва) по сравнению с аргонодуговой сваркой (один дефект на 8,4 м шва). При СТП уменьшается время изготовления сварной конструкции. Производство ракет «Delta» II выросло с 8 до 17 единиц в год.

О работах по СТП оребренных панелей для крыла самолета из сплавов 2024, 7475, 7050 толщиной 4 мм сообщается в статье [32]. Высокое качество соединений обеспечено при использовании СТП на самолете Airbus А350 и двух новых версиях А340 (А340 – 500 и А340 – 600) [2]. Компания EclipseAviation завершает сертификацию реактивного самолета бизнес класса Eclipse 500 с узлами, изготовленными методом СТП (рис. 14).

Рис. 15. Внешний вид экспериментальной установки для СТП тонколистовых (1,8 ÷ 2,5 мм) алюминиевых сплавов.

Приведенный анализ опубликованной информации свидетельствует о том, что сварка трением с перемешиванием успешно развивается и находит применение в различных отраслях промышленного производства. Большинство публикаций касаются сварки алюминиевых сплавов средней и сравнительно большой толщины. Следует иметь в виду, что затруднения обычно возникают при соединении заготовок толщиной 0,5 – 3 мм, а также более 40 мм. В связи с этим, а также с возникающими осложнениями при обеспечении точности сборки тонкостенных заготовок под сварку в ИЭС им. Е. О. Патона проведены исследования процесса СТП на специальной экспериментальной установке (рис. 15). Работы выполнены на алюминиевых сплавах АМг6, 1201, 1460 толщиной 1,8 … 2,5 мм. На рис. 16 приведен внешний вид сварного соединения сплава АМг6, полученного методом СТП. Одновременно проверена эффективность сварочных инструментов с различными профилями рабочей части.

Рис. 16. Внешний вид шва, полученного сваркой трением с перемешиванием (алюминиевый сплав АМг6 толщиной 2 мм).

Установлено, что соединения при данном способе сварки обладают высоким уровнем механических свойств (коэффициент прочности сварных соединений составляет 0,7 ÷ 0,9 от уровня прочности основного металла (табл.)) и подтверждена актуальность работ по усовершенствованию способа сварки трением с перемешиванием конструкций с применением тонколистовых материалов.

Таблица

Механические свойства соединений алюминиевых сплавов, полученных сваркой трением с перемешиванием

| Алюминиевыйсплав | Прочность сварного соединения σвсв, МПа | Угол загиба сварного соединения α, град |

| АМг6 | 343 | 180 |

| 1420 | 362 | 96 |

| 1201 | 294 | 180 |

| 1460 | 325 | 180 |

Литература

- US Pat. No 5460317. Friction stir butt welding/ W.

M. Thomas, E.D. Nicholas, J.C. Needham et al.; Опубл. 1995.

M. Thomas, E.D. Nicholas, J.C. Needham et al.; Опубл. 1995. - Arbegast W.J. Friction stir welding. After a decade of development// Welding J. – 2006. – 85, №3. – P. 28 – 35.

- Ito T., Motohashi Y., Goloborodko A. et al. Microstructures and room temperature mechanical properties in friction-stir-welded joints of 7075 aluminum alloys// Journal of the Japan Welding Society. – 2005. – 74, №3. – P. 9 – 13.

- Aritoshi M. Friction stir welding of magnesium alloys sheets// Journal of the Japan Welding Society. – 2005. – 74, №3. – P. 18 – 23.

- Nakata K. Friction stir welding of copper and copper alloys// Journal of the Japan Welding Society. – 2005. – 74, №3. – P. 14 – 17.

- Klingensmith S., Dupont J.N., Marder A.R. Microstructural characterization of a double-sided friction stir weld on a superaustenitic stainless steel// Welding J. – 2005. – May. – P. 77 – 85.

- Martin J. Pushing the boundaries – friction stir goes deeper than before// TWI Connect. – 2006.

– January/February. – P. 1.

– January/February. – P. 1. - Teh N.J. Small joints make a big difference// TWI Connect. – 2006. – 143, №4. – Р. 1.

- Эрикссон Л.Г., Ларссон Р. Ротационная сварка трением – научные исследования и новые области применения// Технология машиностроения. – 2003. – №6. – Р. 81 – 84.

- Hassan A.A., Prangnell P.B., Norman A.F. et al. Effect of welding parameters on nugget zone microstructure and properties in high strength aluminium alloy friction stir welds// Sci. Technol. Weld. Joining. – 2003. – 8, №4. – Р. 257 – 268.

- Defalco J. Friction stir welding vs. fusion welding// Welding J. – 2006. – 85, №3. – P. 42 – 44.

- Okamura H., Aota K., Ezumi M. Friction stir welding of aluminum alloy and application to structure// J. of Jap. Institute of Light Metals. – 2000. – 50, №4. – P. 166 – 172.

- Aota K., Okamura H., Masakuni E. et al. Heat inputs and mechanical properties friction stir welding// Proc. of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

- Lambrakos S.G., Fonda R.W., Milewski J.O. et al. Analysis of friction stir welds using thermocouple measurements// Sci. Technol. Weld. Joining. – 2003. – 8, №5. – Р. 385 – 390.

- Dalle Donne C., Lima E., Wegener J. et al. Investigation on residual stresses in friction stir welds// Proc. of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

- Volpone M., Mueller S.M. Friction stir welding (FSW): le ragioni di un successo// Rivista Italiana della Saldatura. – 2005. – №1. – Р. 23 – 30.

- Chao Y.P., Wang Y., Miller K.W. Effect of friction stir welding on dynamical properties of AA 2024-T3 and AA 7075-T7351// Welding J. – 2001. – №8. – Р. 196 – 200.

- Ericsson M., Sandstorm R. Influence of welding speed on the fatigue of friction stir welds, and comparison with MIG and TIG// International Journal of Fatigue. – 2003. – №25. – P. 1379 – 1387.

- Hayashi M., Oyama K., Eguchi H. et al. Mechanical properties of friction stir welded 5083 aluminum alloy at cryogenic temperatures// Proc.

of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001. - Nagano Y., Jogan S., Hashimoto T. Mechanical properties of aluminum die casting joined by FSW// Proc. of the 3rd International Friction Stir Welding Symposium, Kobe, Japan, 27 – 28 September, 2001.

- Kimapong K., Watanabe T. Friction stir welding of aluminum alloy to steel// Welding J. – 2004. – October. – P. 277 – 282.

- Colligan K.J., Konkol P.J., Fisher J.J. et al. Friction stir welding demonstrated for combat vehicle construction// Welding J. – 2003. – March. – P. 34 – 40.

- Shibayanagi T., Maeda M. Characteristics of microstructure and hardness in friction stir welded 7075 aluminum alloy joints// Trans. JWRI. – 2004. – 33, №1. – P. 17 – 23.

- Ding J., Carter R., Lawless K. et al. Friction stir welding flies high at NASA// Welding J. – 2006. – March. – P. 54 – 59.

- Dolby R.E., Johnson K.J., Thomas W.M. The joining of aluminium extrusions// La metallurgia italiana.

– 2004. – №3. – P. 25 – 30.

– 2004. – №3. – P. 25 – 30. - Pekkari B. The future of welding and joining// Svetsaren. – 2004. – №1. – Р. 53 – 59.

- Thomas W., Staines D. Better joints using two contra – rotating FSW tools// TWI Connect. – 2006. – May/June. – P. 7.