Мощность лазера для резки металла

Мощность лазера для резки металла определяет его максимальные возможности. Одно из главных правил при покупке такого устройства — станок для резки металла лазером нужно покупать с запасом. Ведь наличие запаса силы гарантирует большую производительность и возможность дальнейшего развития организации.

- Что это за показатель — мощность лазера для резки?

- Для резки металла

Что это за показатель — мощность лазера для резки?

Мощность лазера для резки металла — золотая середина модельного ряда LaserFor BSR, которая находится в районе от 500 Вт до 3 кВт. Это оборудование — надежный инструмент, которому можно доверить большое количество работы и при этом не бояться подводных камней.

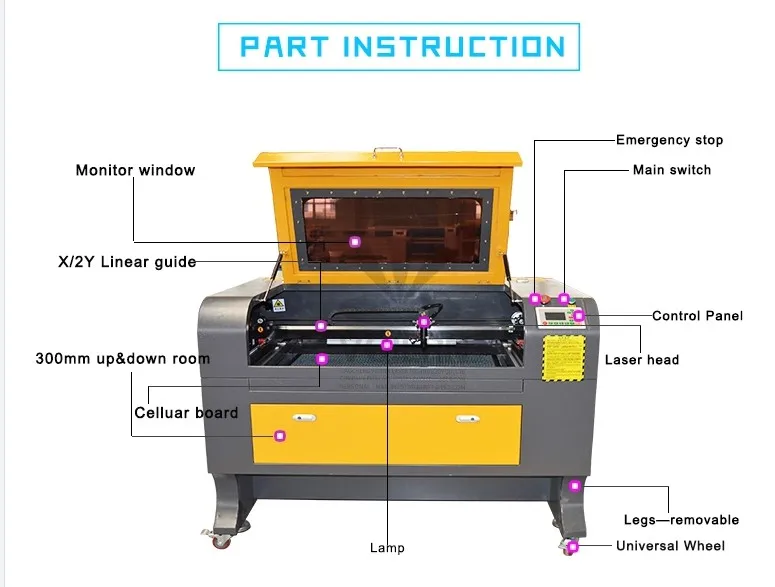

Лазерные установки включают в себя три главных параметра:

- рабочую среду;

- источник энергии;

- оптический резонатор.

По виду рабочей среды устройства для нарезания бывают следующих видов:

- Твердотельные .

Их основной узел заключается в осветительной камере. В ней расположен источник энергии, а также рабочее тело.

Их основной узел заключается в осветительной камере. В ней расположен источник энергии, а также рабочее тело.

Справка. К твердотельному типу относятся также и волоконные устройства. В них излучение становится выше, а в качестве источника энергии выступает полупроводниковый лазер.

- Газовые. В них рабочим телом выступает углекислый газ, который прокачивается насосом сквозь газоразрядную трубку и заряжается электрическими разрядами. Чтобы усилить излучение, ставят прозрачное зеркало.

- Газодинамические. Они являются самыми мощными. Рабочее тело в них — углекислый газ, который нагрет до 3000 градусов. Он заряжается маломощным лучом. Газ с большой скоростью прокачивается через узкий канал, резко расширяется и охлаждается. В итоге его атомы переходят из заряженного в простое состояние, и газ становится источником излучения.

Для резки металла

Мощность нарезания материала лазером зависит от его теплопроводности: чем она выше, тем эффективнее будет процедура, в среднем это 0,15–12,5 м/с. Мощностная характеристика определяется плотностью потока и достигает 10 в 8 степени Ватт на один квадратный сантиметр. Также она определяется в зависимости от толщины заготовки и в среднем достигает 0,5–1,5 кВт.

Мощностная характеристика определяется плотностью потока и достигает 10 в 8 степени Ватт на один квадратный сантиметр. Также она определяется в зависимости от толщины заготовки и в среднем достигает 0,5–1,5 кВт.

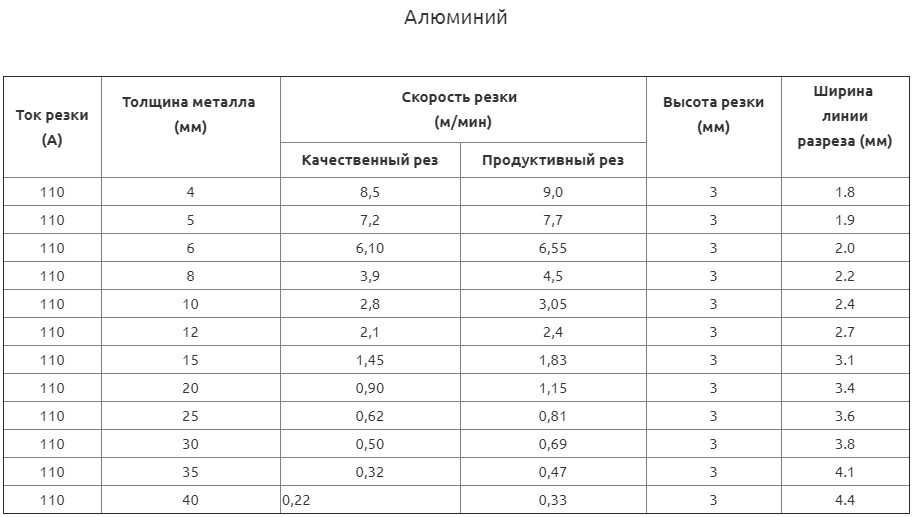

В зависимости от типа используемых материалов

Справка. Чтобы нарезать металл с помощью специального оборудования, потребуется сила, которая в среднем составляет 450–500 Вт. Эффективным данный способ считается при толщине заготовок не выше 6 мм. При 20–40 мм подобное оборудование используется редко. Для материала большой толщины резка не осуществляется.

Резка лучом возможна, если материалом выступает:

- Сталь. Максимальная толщина листа не должна быть выше 20 мм, иначе необходимо использовать другой метод.

- Нержавеющая сталь. В этом случае ограничение составляет 16 мм. При таких показателях удастся избежать появления облоя и его можно легко удалить.

- Латунь. Для резки этого материала подойдут 12 мм листы, так как его сопротивление достаточно большое.

- Алюминиевый сплав. Можно резать металлические листы толщиной не выше 10 мм.

Каждому из этих видов материала соответствует свой вид оборудования.

Справка. Нарезание материала лучом не используется на вольфраме, титане, молибдене. Они обладают высокой прочностью, которая приведет к выходу устройства из строя.

В зависимости от толщины

Для качественной нарезки материала нужно учитывать несколько факторов. К примеру, для малоуглеродистых сталей параметры будут такими:

- При толщине в 1 мм мощность должна быть 100 Вт, а скорость резки заготовки 1,6 м в минуту.

- Для изделий плотностью в 1,2 мм — 400 Вт, а скорость резки — 4,6 м в минуту.

- Изделия в 2,2 мм и выше нуждаются в оборудовании силой 850 Вт и резке около 1,8 м в минуту.

Если обработке подвержена нержавеющая сталь, то параметры следующие:

- Для заготовки в 1 мм хватит мощности в 100 Вт.

- Если заготовка имеет толщину 1,3 мм, то сила вырастает до 400 Вт.

- Изделия толщиной в 2,5 мм обрабатывают лазером такой же силы, как и в предыдущем пункте, но в этот раз скорость падает до 1,3 м в минуту.

При резке титана параметры следующие:

- Материал толщиной 0,6 мм обрабатывают устройством, имеющим силу 250 Вт.

- Заготовки толщиной 1 мм обрабатывают с силой в 600 Вт.

В зависимости от производительности

Чем мощнее источник лазерного станка, тем толще может быть лист материала. У лампового устройства мощностью 500 Вт есть два достоинства, которых нет у оборудования меньшей силы. Им можно разрезать латунь и алюминий, что нельзя осуществить оборудованием меньшей мощности из-за большой отражательной способности этого материала.

Если потребности в производстве и производственные задачи высокие, то вы свободно достигнете их, используя силу 250 или 500 Вт. Если предполагается нарезка металла, то понадобится 500 Вт мощности, а если нужен просто станок для резки деталей, то хватит и 100 Вт.

Станки для лазерной резки металла — современное решение, которое нацелено на будущее. Их главные отличия состоят в качестве и сбалансированности всех элементов вместе с современными разработками в области ПО.

- 01 ноября 2020

- 5097

Получите консультацию специалиста

Как выбрать лазерный станок для резки листового металла с ЧПУ?

- Главная

- / Станки

- / Лазерные org/ListItem»> / Для резки металла

- / Часто задаваемые вопросы и ответы о станке лазерной резки металла с ЧПУ

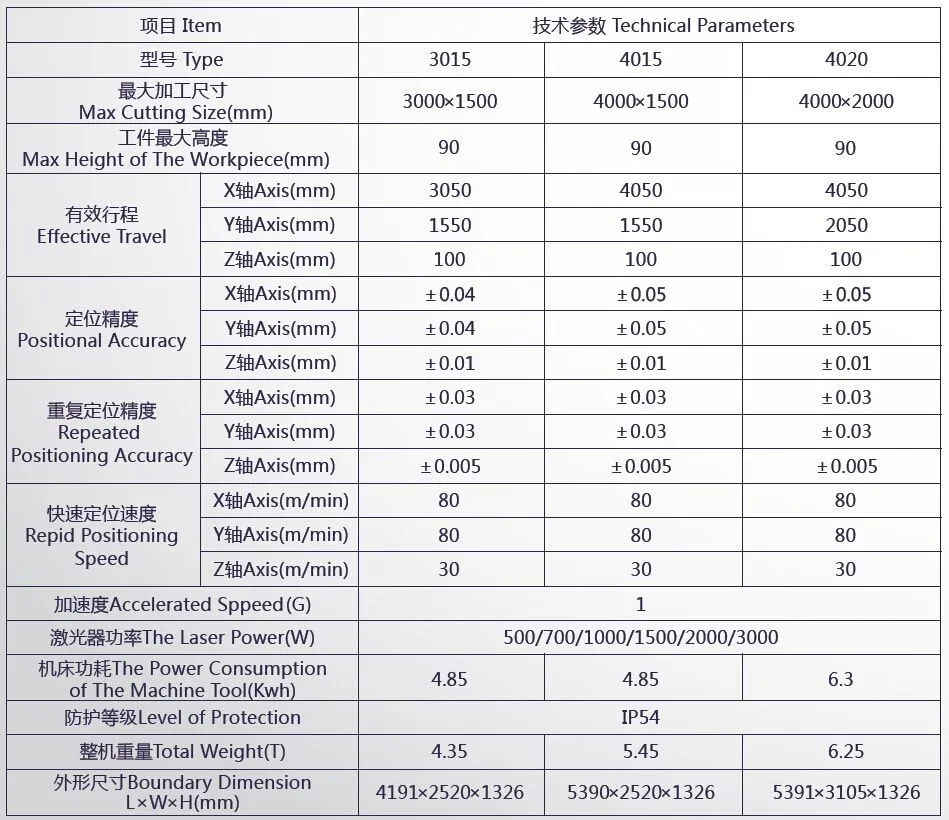

От мощности лазерного источника зависят такие параметры резки как:

- Качество резки

Толщина разрезаемого материала

| 1кВт/12мм | 2кВт/12мм | 3кВт/12мм | 4кВт/12мм |

На фотографии 1кВт/12мм видно, что на выходе из материала мощности лазерного источника недостаточно и рез происходит по полупараболе. На двухкиловатном источнике

отклонение от вертикали уменьшается, а на трех и четырехкиловатном практически отсутствует.

На двухкиловатном источнике

отклонение от вертикали уменьшается, а на трех и четырехкиловатном практически отсутствует.

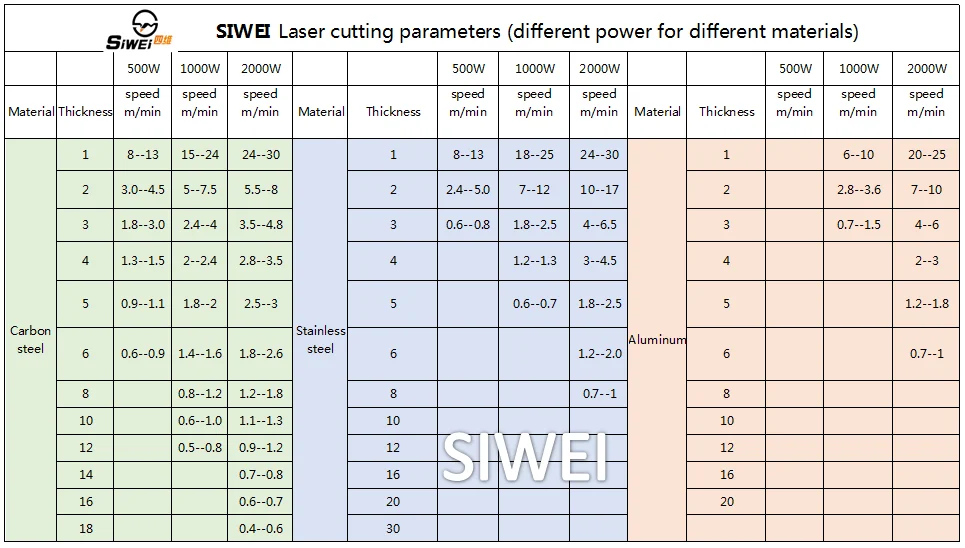

Таблица подбора мощности лазерного источника в зависимости от толщины материала и марки стали

Черная сталь (Q235A)Нержавейка (201)АлюминийЛатунь

| Толщина, мм | 1000 Вт | 1500 Вт | 2000 Вт | 3000 Вт | 4000 Вт | 6000 Вт | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| 1 мм | 8.0-10 | 15-26 | 24-30 | 30-40 | 33-43 | 35-44 | ||||

| 2 мм | 4.0-6.5 | 4. 5-6.5 5-6.5 |

4.7-6.5 | 4.8-7.5 | 15-25 | 20-28.0 | ||||

| 3 мм | 2.4-3.0 | 2.6-4.0 | 3.0-4.8 | 3.3-5.0 | 7.0-12 | 13-17 | ||||

| 4 мм | 2.0-2.4 | 2.5-3.0 | 2.8-3.5 | 3.0-4.2 | 3.0-4.0 | 3.0-4.5 | ||||

| 5 мм | 1.5-2.0 | 2.0-2.5 | 2.2-3.0 | 2.6-3.5 | 2.7-3.6 | 3.0-4.2 | ||||

| 6 мм | 1.4-1.6 | 1.6-2.2 | 1.8-2.6 |  3-3.2 3-3.2 |

2.5-3.4 | 2.5-3.5 | ||||

| 8 мм | 0.8-1.2 | 1.0-1.4 | 1.2-1.8 | 1.8-2.6 | 2.0-3.0 | 2.2-3.2 | ||||

| 10 мм | 0.6-1.0 | 0.8-1.1 | 1.1-1.3 | 1.2-2.0 | 1.5-2.4 | 1.8-2.5 | ||||

| 12 мм | 0.5-0.8 | 0.7-1.0 | 0.9-1.2 | 1.0-1.6 | 1.2-1.8 | 1.2-2.0 | ||||

| 14 мм | 0.5-0.7 | 0.7-0.8 | 0.9-1.4 | 0.9-1.2 | 1. 2-1.8 2-1.8 |

|||||

| 16 мм | 0.6-0.7 | 0.7-1.0 | 0.8-1.0 | 0.8-1.3 | ||||||

| 18 мм | 0.4-0.6 | 0.6-0.8 | 0.6-0.9 | 0.6-0.9 | ||||||

| 20 мм | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | |||||||

| 22 мм | 0.4-0.8 | 0.4-0.8 | ||||||||

| 25 мм | 0. 3-0.5 3-0.5 |

|||||||||

| Толщина, мм | 1000 Вт | 1500 Вт | 2000 Вт | 3000 Вт | 4000 Вт | 6000 Вт | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| 1 мм | 18-25 | 20-27 | 24-30 | 30-35 | 32-45 | 42-52 | ||||

| 2 мм | 5-7.5 | 8.0-12 | 9.0-15 | 13-21 | 16-28 | 20-33 | ||||

| 3 мм | 1.8-2.5 | 3.0-5.0 | 4.0-6.5 | 6.0-10 | 7. 0-15 0-15 |

15-22 | ||||

| 4 мм | 1.2-1.3 | 1.2-2.4 | 3.0-4.5 | 4.0-6.0 | 5.0-8.0 | 10-15 | ||||

| 5 мм | 0.6-0.7 | 0.7-1.3 | 1.8-2.5 | 3.0-5.0 | 3.5-5.0 | 8.0-12 | ||||

| 6 мм | 0.7-1.0 | 1.2-2.0 | 2.0-4.0 | 2.5-4.5 | 4.8-8.0 | |||||

| 8 мм | 0.7-1.0 | 1.5-2.0 | 1.2-2.0 | 3.0-4.0 | ||||||

| 10 мм | 0. 6-0.8 6-0.8 |

0.8-1.2 | 1.6-2.5 | |||||||

| 12 мм | 0.4-0.6 | 0.5-0.8 | 0.8-1.5 | |||||||

| 14 мм | 0.4-0.6 | 0.6-0.8 | ||||||||

| 20 мм | 0.3-0.5 | |||||||||

| 25 мм | 0.2-0.4 | |||||||||

| 30 мм | ||||||||||

| 40 мм | ||||||||||

| Толщина, мм | 1000 Вт | 1500 Вт | 2000 Вт | 3000 Вт | 4000 Вт | 6000 Вт | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| 1 мм | 6. 0-10 0-10 |

10-20 | 15-25 | 25-38 | 35-45 | 42-55 | ||||

| 2 мм | 2.8-3.6 | 5.0-7.0 | 7-10 | 10-18 | 13-24 | 20-40 | ||||

| 3 мм | 0.7-1.5 | 2.0-4.0 | 4.0-6.0 | 6.5-8.0 | 7.0-13 | 15-25 | ||||

| 4 мм | 1.0-1.5 | 2.0-3.0 | 3.5-5.0 | 4.0-5.5 | 9.5-12 | |||||

| 5 мм | 0.7-1.0 | 1.2-1.8 | 2..png) 5-3.5 5-3.5 |

3.0-4.5 | 5.0-8.0 | |||||

| 6 мм | 0.7-1.0 | 1.5-2.5 | 2.0-3.5 | 3.8-5.0 | ||||||

| 8 мм | 0.6-0.8 | 0.7-1.0 | 0.9-1.6 | 2.0-2.5 | ||||||

| 10 мм | 0.4-0.7 | 0.6-1.2 | 1.0-1.5 | |||||||

| 12 мм | 0.3-0.45 | 0.4-0.6 | 0.8-1.0 | |||||||

| 16 мм | 0. 3-0.4 3-0.4 |

0.5-0.8 | ||||||||

| 20 мм | 0.5-0.7 | |||||||||

| 25 мм | 0.3-0.5 | |||||||||

| 30 мм | ||||||||||

| Толщина, мм | 1000 Вт | 1500 Вт | 2000 Вт | 3000 Вт | 4000 Вт | 6000 Вт | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| 1 мм | 6. 0-10 0-10 |

8.0-13 | 10-16 | 20-35 | 25-35 | 35-45 | ||||

| 2 мм | 2.8-3.6 | 3.0-4.5 | 4.5-7.5 | 6.0-10 | 8.0-12 | 20-30 | ||||

| 3 мм | 0.5-1.0 | 1.5-2.5 | 2.5-4.0 | 4.0-6.0 | 5.0-8.0 | 12-18 | ||||

| 4 мм | 1.0-1.6 | 1.5-2.0 | 3.0-5.0 | 3.2-5.5 | 5.0-8.0 | |||||

| 5 мм | 0.5-0.7 | 0.9-1.2 | 1. 5-2.0 5-2.0 |

2.0-3.0 | 4.5-6.0 | |||||

| 6 мм | 0.4-0.7 | 1.0-1.8 | 1.4-2.0 | 3.0-4.5 | ||||||

| 8 мм | 0.5-0.7 | 0.7-1.2 | 1.6-2.2 | |||||||

| 10 мм | 0.2-0.5 | 0.8-1.2 | ||||||||

| 12 мм | 0.2-0.4 | |||||||||

| 14 мм | ||||||||||

Скорость резки

Не все обращает внимание на такой важный параметр, как скорость резки металла.

Она зависит от многих параметров. От механической части станка и приводов, от используемого газа и его давления, а самое главное от мощности источника излучения.

На видеоролике ниже Вы можете увидеть эту зависимость.

2. Конструкция станины.

3. Комплектующие.

3. Скорость холостых перемещений

4. Программное обеспечение

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.Разметить комментарий или вопрос

Связанные товары

Код товара: 59784

Лазерный труборез для круглых и профильных труб FLT-12035ETP

Мощность лазера, Вт1000

Лазерный источникRaycus

Макс.

Ø трубы350 мм

Ø трубы350 ммМакс. длина трубы12000 мм

Максимальный вес трубы, кг560 кг

Напряжение380В

Масса19000 кг

Код товара: 58456

Станок лазерной резки металла со сменным столом и кабинетной защитой G-Weike LF3015GA 3000вт IPG

Мощность лазера, Вт3000

Лазерный источникIPG

Длина стола3000 мм

Ширина стола1500 мм

Мощность 25.00 кВт

Напряжение380В

Код товара: 50492

Настольный лазерный маркировщик по металлу Raptor ABN-20R (Raycus 20Вт)

Мощность лазера, Вт20

Длина стола175 мм

Ширина стола175 мм

Мощность 0.70 кВт

Напряжение220В

Масса27 кг

Код товара: 57892

Станок лазерной резки металла со сменным столом и кабинетной защитой G-Weike LF3015GA 3000вт Raycus

Мощность лазера, Вт3000

Лазерный источникRaycus

Размер стола3000х1500

Длина стола3000 мм

Ширина стола1500 мм

Мощность 25.

00 кВт

00 кВтНапряжение380В

Код товара: 57860

Под заказ. 60 дней.

Высокоточный лазерный станок для резки металла с автофокусом G-WEIKE LF1390 Raycus 1000 Вт

Мощность лазера, Вт1000

Лазерный источникRaycus

Размер стола1300х900

Длина стола1300 мм

Ширина стола900 мм

Мощность 16.00 кВт

Напряжение380В

Масса1500 кг

Код товара: 59279

Лазерная очистка металла Raptor HS-LC1000 (CW 1000w)

Мощность лазера, Вт1000

Мощность 4.00 кВт

Напряжение220В

Масса280 кг

Код товара: 48560

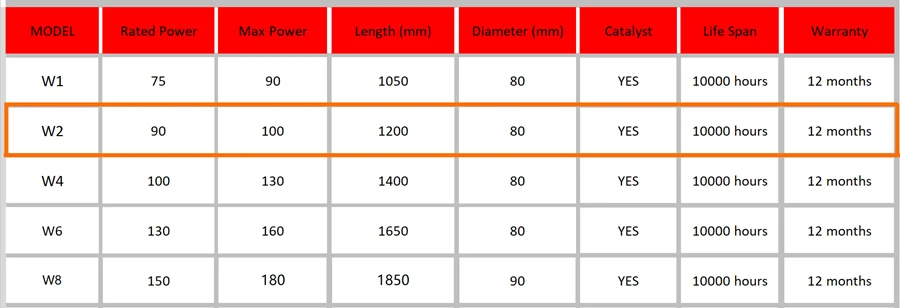

Лазерный станок для резки и гравировки TS 1390 (100W, W4 RECI)

Мощность лазера, Вт100

Размер стола1300×900

Длина стола1300 мм

Ширина стола900 мм

Напряжение220В

Масса280 кг

Код товара: 57925

Лазерный труборез для круглых и профильных труб LF60M-1000W (Raycus 1 кВт)

Мощность лазера, Вт1000

Лазерный источникRaycus

Макс.

Ø трубы200 мм

Ø трубы200 ммМакс. длина трубы6000 мм

Максимальный вес трубы, кг200 кг

Мощность 24.00 кВт

Напряжение380В

Масса5400 кг

Код товара: 48541

Лазерный станок для резки и гравировки TS 1625 (130W, W6 RECI)

Мощность лазера, Вт130

Размер стола1600х2500

Длина стола2500 мм

Ширина стола1600 мм

Напряжение220В

Масса1300 кг

Код товара: 57927

Лазерный станок для резки металла LF3015CN-2000 с автофокусом (IPG 2кВт)

Мощность лазера, Вт2000

Лазерный источникIPG

Размер стола3000х1500

Длина стола3000 мм

Ширина стола1500 мм

Мощность 25.00 кВт

Напряжение380В

Масса4500 кг

Код товара: 57919

Под заказ. 60 дней.

Лазерный станок для резки металла с труборезом LF3015LNR с автофокусом (IPG 1,5 кВт)

Мощность лазера, Вт1500

Лазерный источникIPG

Размер стола3000х1500

Длина стола3000 мм

Ширина стола1500 мм

Мощность 22.

00 кВт

00 кВтНапряжение380В

Масса6500 кг

Код товара: 48587

Лазерный станок для резки и гравировки TS 1060 (130W, W6 RECI)

Мощность лазера, Вт130

Размер стола1000×600

Длина стола1000 мм

Ширина стола600 мм

Напряжение220В

Масса210 кг

Вверх

Как выбрать мощность излучателя лазерного станка по металлу

Современные лазерные станки для резки и обработки металлов комплектуются твердотельными иттербиевыми лазерными излучателями оптоволоконного типа различных брендов.

ИзлучателиКакие факторы учитываются при выборе излучателя для станка

Компания Wattsan комплектует свои лазерные металлорезы продукцией, наиболее востребованной рынком, выпуск которой налажен производителями: IPG, MAX Photonics, Raycus.

Диапазон мощности упомянутых излучателей достаточно широк, 0.35-25.0 кВт. Заявленные изготовителем сроки службы изделий превышают 5 лет. Изделия отличаются существенной эффективностью и надёжностью, а КПД (соотношение энергии потребляемой и её результирующего значения) может достигать 30, а у отдельных моделей, 50%.

У станков линейки Wattsan просматривается прямая зависимость толщины рамы и мощности установленных на них излучателей:

- Оборудование с рамой, толщина которой не превышает (8.0-10.0) мм, чаще всего, получает излучатели, мощность которых не превышает 2кВт;

- Оборудование с более мощными (10.0-12.0) мм рамами комплектуется излучателями, мощность которых задаётся диапазоном (1.5-6.0) кВт;

- Самые прочные рамы, толщина которых составляет (12.0-16.0) мм получают излучатели с N≥4кВт.

Станки Wattsan спроектированы с учётом работы на максимально доступных скоростях с излучателями до 6 кВт (включительно). Даже когда в качестве заготовки выступает тонколистовой металл.

Взаимосвязь таких параметров оборудования, как корпус и максимальные разрешённые скорости, затронута в специальной статье и подробно рассмотрена в данном видео.

Практика показывает, что подавляющее большинство материалов заготовок, имеющих различную толщину, может качественно обрабатываться волоконным лазером подобной мощности. Поэтому более «крутой» станок приобретать экономически нецелесообразно.

Поэтому более «крутой» станок приобретать экономически нецелесообразно.

Самый большой процент приобретённых станков имеет излучатели мощностью один-два киловатта.

Определяемся с выбором требуемой мощности

Для взвешенного принятия решения следует выполнить небольшой сравнительный анализ возможностей излучателей различной мощности. Пусть это будут устройства: 0.5Вт, 1.5Вт, 3.0Вт, 6.0Вт.

- Лазер мощностью 0.5 кВт способен резать металлический лист толщиной 1 мм, выполняя данную работу на скорости порядка 12 м/мин. Но предельная толщина заготовки, для подобного устройства, составляет 3 мм. При этом скорость реза упадёт до 0.7 м/мин.

- Более мощный излучатель в полтора киловатта с миллиметровым листом справится значительно быстрее. Обработка возможна на скоростях ≤26 м/мин.

Заготовку толщиной в 3 мм он качественно режет, перемещаясь со скоростью 4 м/мин. Максимально доступной толщиной для этого устройства является 6 мм. Скорость реза упадёт, в данном случае, до 1 м/мин.

Заготовку толщиной в 3 мм он качественно режет, перемещаясь со скоростью 4 м/мин. Максимально доступной толщиной для этого устройства является 6 мм. Скорость реза упадёт, в данном случае, до 1 м/мин. - Трёх киловатт достаточно, чтобы резать миллиметровую заготовку на скоростях до 34 м/мин. С листом в 3 мм подобный станок работает, перемещаясь со скоростью 8.5 м/мин. Толщина 6 мм поддаётся сложнее. Скорость падает до 3 м/мин. Максимально возможная для обработки толщина возрастает до 12 мм. а скорость реза падает до 0.5 м/мин.

- Шестикиловаттный излучатель является безусловным лидером «скоростных режимов». Лист в 1 мм режется на скоростях, которые могут достигать 41 м/мин. 3мм обрабатывается с перемещением на (15-16) м/мин. Толщина 6 мм обрабатывается медленнее, всего 5 м/мин. А предельная толщина заготовки в 16 мм, 0.6 м/мин.

Следует иметь в виду, что скорость обработки напрямую зависит не только от толщины заготовки, но и от материала, из которого она изготовлена. А также газа, применяемого в процессе работы.

А также газа, применяемого в процессе работы.

Примеры:

- излучатель мощностью в 500Вт, выполняет рез листа нержавеющей стали толщиной 1 мм, перемещаясь с V≤12 м/мин;

- этот же лазер прорежет лист углеродистой стали аналогичной толщины (с кислородом) при V≤8 м/мин;

- если предстоит обработка миллиметрового листа меди, алюминия (азот) на этом же станке, скорость упадёт до 5 м/мин.

Именно этим объясняется практически незаметная разница в работе 3.0 кВт и 1.5 кВт волоконного лазера при изготовлении средних и мелких деталей из тонколистовой заготовки. Оборудование не успевает выйти на максимально доступный скоростной режим.

Положение кардинально меняется, когда рез выполняется на длинной большой заготовке. В этом случае ощутимая разница видна даже при работе с тонколистовыми металлами.

А, при увеличении толщины обрабатываемого материала, различие становится колоссальным. Эту толщину предварительно следует пробить.

Зная соотношение между мощностью и скоростью реза и тем, какие предельные толщины может брать излучатель, можно определиться с тем какой выбор будет для вас оптимальным. Потому что иногда взять более мощный излучатель выгоднее так как он будет работать быстрее.

Потому что иногда взять более мощный излучатель выгоднее так как он будет работать быстрее.

Несмотря на то, что для решения большинства задач достаточно 6 кВт, компания Lasercut готова изготовить станок с излучателем до 25 кВт.

Но здесь стоит отметить, что для подобного оборудования нужна специальная усиленная станина. Представьте, какие толщины такой станок будет брать. Соответственно нужно, чтобы он выдерживал этот материал.

Если вы из тех редких людей, которым нужно такое специфическое оборудование, обращайтесь по любому из контактов, указанных на сайте.

Защита волоконного лазера от отражённых лучей

Важно понимать, что отдельные металлы представляют определённую опасность для лазера, которым их обрабатывают. Это обусловлено свойственным им значительным коэффициентам отражения.

Достоинства продукции IPG заключается в том, что в ней конструктивно предусмотрена защита волоконных излучателей от возникающих отражённых лучей.

Лазеры данного бренда предлагаются в двух вариантах исполнения защиты:

- LK – имеют пассивную систему, датчики которой ловят переотражения и информируют оператора о выявленной опасности;

- LS – активная система.

Позволяет нивелировать выявленные опасные отражения. Прерывать работу для этого не придётся.

Позволяет нивелировать выявленные опасные отражения. Прерывать работу для этого не придётся.

Станки в исполнении второго типа являются лучшим решением для обработки заготовок из таких материалов, как алюминий, латунь, зеркальная нержавейка, медь.

Ещё одним бесспорным преимуществом продукции IPG является лучший Гауссов пучок, что обеспечивает более стабильный рез. Однако на толщину прорезаемых заготовок и скорость резки это не влияет.

Перспективы рынка

Аналитики компании выявили интересную закономерность. Большая часть наших клиентов осуществляет замену имеющихся лазерных излучателей на более мощные.

Сегодняшний рынок, усиливающаяся конкуренция требуют повышенных скоростей и большей мощности.

Поэтому решение приобрести сегодня лазеры, мощность которых меньше 1 кВт, дальновидным назвать нельзя.

Гарантии на оборудование

Практика подтверждает бесспорное мировое лидерство бренда IPG в сегменте изготовления лазерных излучателей любых типов. Этому производителю принадлежит внушительное количество запатентованных технологий.

Этому производителю принадлежит внушительное количество запатентованных технологий.

IPG — единственный производитель, лазеры которого эксплуатируются свыше десяти лет. Бренд фактически подтвердил заявленную долговечность собственной продукции.

Ещё одним существенным плюсом выбора именно данной продукции, является наличие в России (Фрязино, Московская область) собственной сервисной службы, выполняющей комплексный ремонт излучателей этого бренда. Для сравнения, для восстановления излучателя «Райкус», его потребуется отправить в Китай.

Lasercut даёт годовую гарантию на реализуемые станки. Любая проблема, возникающая у их пользователей, будет оперативно решена нашими специалистами.

Компания ведёт любую сделку до её логического конца.

Наши контакты с потенциальным заказчиком начинаются с предварительных бесплатных консультаций по любым вопросам, касающимся нашего оборудования и лазерных станков по металлу в целом.

Мы помогаем с выбором, доставляет приобретённые станки и запасные части к ним, выполняем установку и пусконаладочные работы. При необходимости, обучим персонал заказчика. в течение трёх рабочих дней ваши будущие операторы получат информацию о конструкции станка, основных моментах его эксплуатации, обслуживания.

При необходимости, обучим персонал заказчика. в течение трёх рабочих дней ваши будущие операторы получат информацию о конструкции станка, основных моментах его эксплуатации, обслуживания.

Наши сотрудники научат их подбирать требуемые настройки с учётом толщины и марки материала. Продемонстрируют порядок и особенности работы на режимах, упрощающих процесс, обеспечивающих экономию материалов и времени.

Длительный успешный опыт сотрудничества с различными производствами существенно обогатил и разнообразил профессиональное мастерство наших сотрудников.

Что позволяет им надлежащим образом организовать обучение, передать собственный опыт и уникальные наработки, позволяющие оптимизировать производство с использованием лазерного оборудования.

Купить станок, предназначенный для лазерной резки металла, клиент может в различных организациях. Но таким багажом знаний, практического опыта, который накоплен нашими мастерами сервисной службы, менеджерами, обладают далеко не все продавцы.

Лазер какой мощности нужен для моих целей?| Trotec Laser FAQ

- Trotec Laser

- Обучение и поддержка

- Часто задаваемые вопросы

- Лазерный станок какой мощности нужен для моих целей?

Самым важным критерием при выборе мощности лазерного станка является вопрос, для чего вы будете использовать его чаще всего. Если лазерное оборудование используется главным образом для гравировки, то лазерный станок с мощностью от 25 до 80 ватт обеспечит хорошие результаты. Для лазерной резки или работ с очень высокой скоростью рекомендуем лазерный станок мощностью более 80 ватт.

В этой статье мы постараемся как можно лучше объяснить тему «Оптимальная мощность лазерного станка». В целом, для определения оптимальной для вас мощности лазерного оборудования рекомендуем воспользоваться индивидуальной консультацией.

Свяжитесь с нами

На что влияет мощность лазерного станка в практическом плане?

Максимальная мощность вашего лазерного станка влияет как на качество ваших изделий, так и на время работы. Разницу между двумя уровнями мощности лучше всего показать на примерах. Итак, мы выгравировали алюминиевую табличку данных и вырезали логотип Trotec из акрила.

Пример 1: Резка акрила — сравнение лазерных станков на 80 и 120 ватт

При 120 ваттах резка занимает 29 секунд, при 80 ваттах за это время выполнено только 65% работы. При мощности более 120 ватт можно сэкономить еще больше времени при том же качестве.

| Мощность лазерного станка | 80 Вт | 120 Вт |

| Выполнено | готово на 100% | готово на 100% |

| Время на 1 изделие | 55 сек | 29 сек |

Пример 2: Гравировка по анодированному алюминию — сравнение лазерных станков на 30 и 80 ватт

Лазерный станок на 80 ватт работает более, чем вдвое быстрее. То же самое применимо к другим материалам, например, к гравировке резиновых штемпелей.

То же самое применимо к другим материалам, например, к гравировке резиновых штемпелей.

| Мощность лазерного станка | 30 Вт | 80 Вт |

| Выполнено | готово на 48% | готово на 65% |

| Время на 1 изделие | 55 сек | 29 сек |

Рекомендуемая мощность лазерного станка для различных материалов

В зависимости от типа материала для достижения оптимального результата требуется разная мощность лазера. Например, для гравировки по бумаге обычно требуется меньшая мощность, чем для гравировки по дереву. При работе с акрилом для равномерной, не слишком глубокой гравировки достаточно небольшой мощности. А при обработке специальных материалов для гравировки (таких как пластиковый ламинат TroLase) более высокая мощность позволяет ускорить работу.

Мощность лазера можно легко регулировать с помощью программного обеспечения. Однако максимальная мощность зависит от лазерного оборудования. Из чего следует: лазер высокой мощности дает большую гибкость и позволяет вам работать с разными материалами.

Из чего следует: лазер высокой мощности дает большую гибкость и позволяет вам работать с разными материалами.

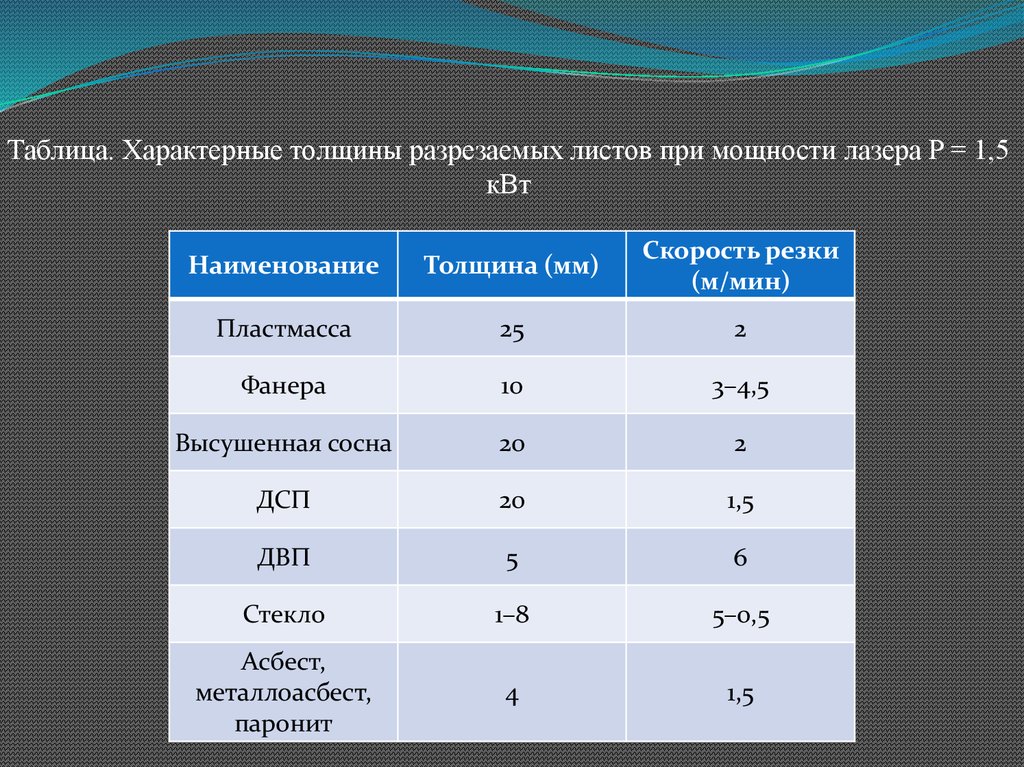

В таблице показаны минимальные значения мощности, необходимые для разных материалов.

Значения приблизительные. Более высокая мощность лазера, как правило, означает более высокую скорость работы и большую производительность.

| Материал | Рекомендуемая мощность лазера (ватт) | |

|---|---|---|

| Гравировка | Гравировка и резка | |

| ДВП (6 мм) | 40 | 60 |

| Ламинат/пластик для гравировки (1,6 мм) | 40 | 40 |

| Бумага | 25 | 40 |

| Акрил (3 мм) | 30 | 40 |

| Штемпель (2,3 мм) | 30 | 30 |

| Анодированный алюминий | 30 | — |

Оптимальная мощность лазерного станка для резки

Чем толще материал, подлежащий резке, тем важнее иметь мощный лазерный станок, чтобы обеспечить хорошее качество. Для акрила используется следующее практическое правило: 10 ватт на миллиметр.

Для акрила используется следующее практическое правило: 10 ватт на миллиметр.

Сравнение времени резки листов акрила разной толщины при мощности 200 ватт и 400 ватт показано на графике.

Кроме акрила, лазерный станок может работать с другими пластиками, например, поликарбонатом или сополимером стирола и акрилонитрила. Чтобы обеспечить чистую резку этих пластиков, требуется высокая мощность, равная 200 или 400 ватт даже для сравнительно небольшой толщины в 2-3 см.

Какая мощность требуется для оптоволоконного лазерного станка?

Даже для оптоволоконного лазера при выборе мощности важно знать, для каких целей он вам нужен. Высокая мощность лазера необходима при гравировке по металлу. Для наведенной окраски и нанесения отметок необходим лазерный станок мощностью 20 или 30 ватт.

Какой из лазерных станков мне больше всего подходит?

Мы будем рады помочь вам сделать оптимальный выбор для ваших целей.

Воспользуйтесь нашим многолетним опытом, запросите консультацию, бесплатную тестовую обработку ваших материалов или демонстрацию лазерного станка.

Обращайтесь к нам

Так как индивидуальные запросы требуют индивидуальных рекомендаций!

Мы проконсультируем вас бесплатно.

Запросите 30-минутную встречу сейчас.

Связаться с нами

Параметры лазерной резки металла на волоконном лазерном станке | Основы подбора лазерного излучателя

18сен 2019

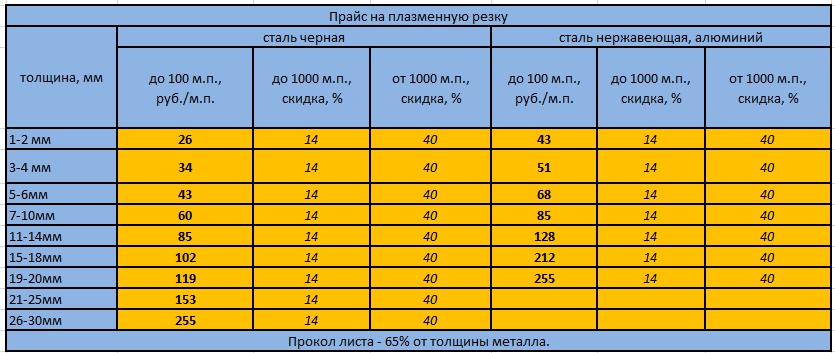

Статья содержит в себе рекомендации, параметры и настройки лазерной резки металла при помощи лазерного станка с волоконным (иттербиевым) излучателем, отличие волоконного станка от плазмы, а также рекомендации по подбору мощности излучателей относительно материала, экономические выгоды.

Для качественной и предельно точной лазерной резки металла мы рекомендуем в качестве излучателя использовать иттербиевый (волоконный) лазерный излучатель (ссылка на каталог с излучателями), более точного излучателя в современном мире не существует.

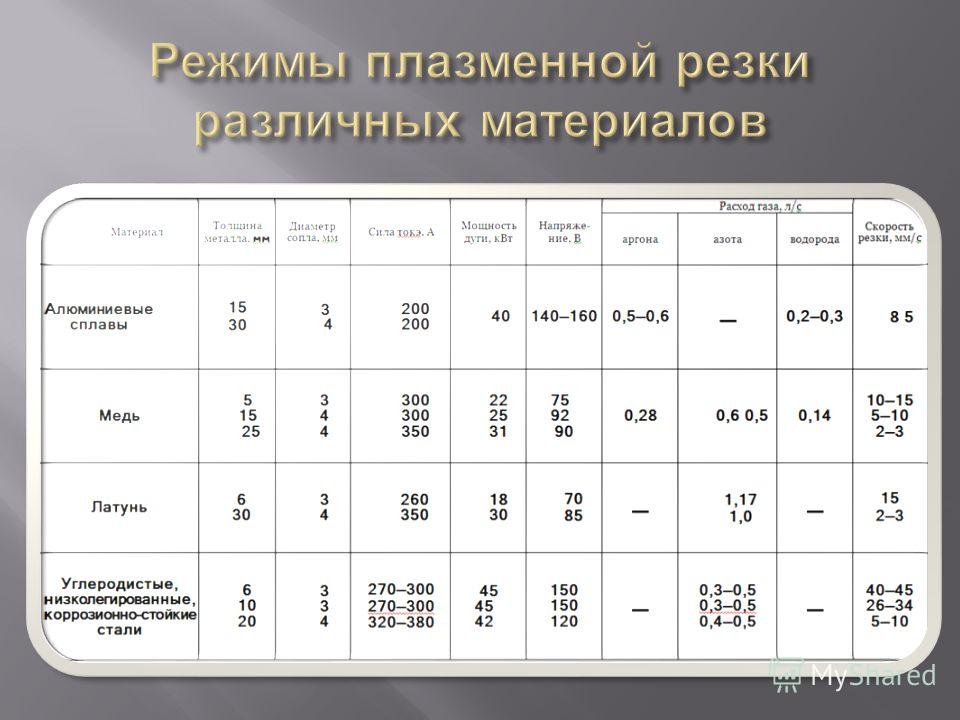

Основные отличительные черты волоконного излучателя от плазмыВолоконный излучатель | Плюсы/минусы | Плазма | Плюсы/минусы | |

1 | Ширина лазерного луча по линии резки, не более от 0,03 -1 мм. , в зависимости от толщины материала , в зависимости от толщины материала | плюс | Ширина плазменного луча по линии, 1-3 мм. и более, в зависимости от толщины материала | минус |

2 | Конусность вырезанных деталей — отсутствует | плюс | Конусность вырезанных деталей, от 15-30° | минус |

3 | Резка небольших отверстий (менее 12 мм.) в материалах толщиной более 6-10 мм. | плюс | Резка небольших отверстий (менее 12 мм.) в материалах толщиной более 6-10 мм. — не возможна | минус |

4 | Детали с внешними и внутренними углами при любой толщине материала — идеальна | плюс | Детали с прямыми углами сделать не возможно. | минус |

5 | При правильном подборе мощности, скорости, и давления газа, облой исключен, допонительной обработки детали не требуют | плюс | При резке образуется большое количество облоя, что требует дополнительной обработки детали шлифовальными кругами | минус |

6 | Цена на комплект станок+излучатель выше, чем на станок+плазма | минус | Стоимость станка плазма+станок значительно ниже, чем иттербиевый (волоконный) станок | плюс |

7 | Экологичность при обработке в разы выше, так как при резке волоконным излучателем меньшее сжигание металла при резки, что значительно снижает выбросы в атмосферу. Низкое энергопотребление, по сравнению с плазмой. Низкое энергопотребление, по сравнению с плазмой. | плюс | Большие выхлопы угарного газа при резке+высокое потребление электроэнергии | минус |

Выше в таблице мы произвели сравнение двух видов резки металла, при помощи лазерного волоконного (иттербиевого) станка и станка плазменной резки. Выбор очевиден, если требования к товару высокие, по точности размеров отверстий и прямых углов, по однородности торца детали, без зубцов и облоя, по конусности торца, то стоит остановить свой выбор на волоконном (иттербиевом) станке.

Если нужны детали без требований точности, с допустимыми погрешностями в размерах +3-+5 мм., под сварку, то следует остановить свой выбор на плазменном станке.

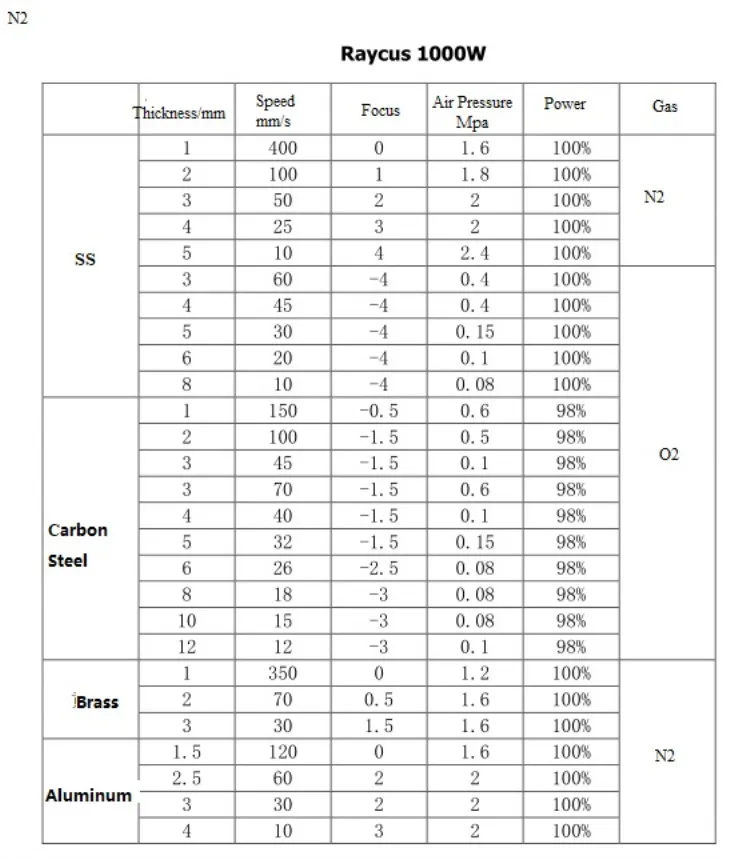

Итак, чтобы подобрать волоконный (иттербиевый) излучатель, нужно определиться с толщинами металлов для лазерной резки. К примеру, если 80% материалов составляет сталь толщиной от 8-10 мм. , а 20% нержавеющая сталь и цветные металлы, то мы рекомендуем рассматривать к приобретению станок с мощностью не менее 1500 Ватт.

, а 20% нержавеющая сталь и цветные металлы, то мы рекомендуем рассматривать к приобретению станок с мощностью не менее 1500 Ватт.

Излучатель с мощностью от 1,5 кВт, сможет резать сталь с адекватными параметрами скорости, что экономически будет выгодно. Сталь толщиной 8-10 мм., сможет порезать станок с мощностью 1000 Ватт, но скорость резки будет достаточно низкой (см. таблицу ниже), что влечет за собой большой расход газа и большое количество времени на обработку детали, что становится экономически не выгодно, на рынке лазерной резки.

Рассмотрим другие обстоятельства выбора излучателя, к примеру 80% материалов из стали до 6 мм., 10% времени материалы из металла 8-10 мм., при таких обстоятельствах, в целях экономии, выгодно приобрести лазерный станок с максимальной мощностью 1000 Ватт, потому что скорость обработки металла на станке с мощностью 1 кВт., достаточно высокая на толщинах до 6 мм., а 10% рабочего времени, как факультатив, можно резать и 8, и 10 мм., для более подробного анализа, можно воспользоваться таблицей данных скоростных характеристик ниже.

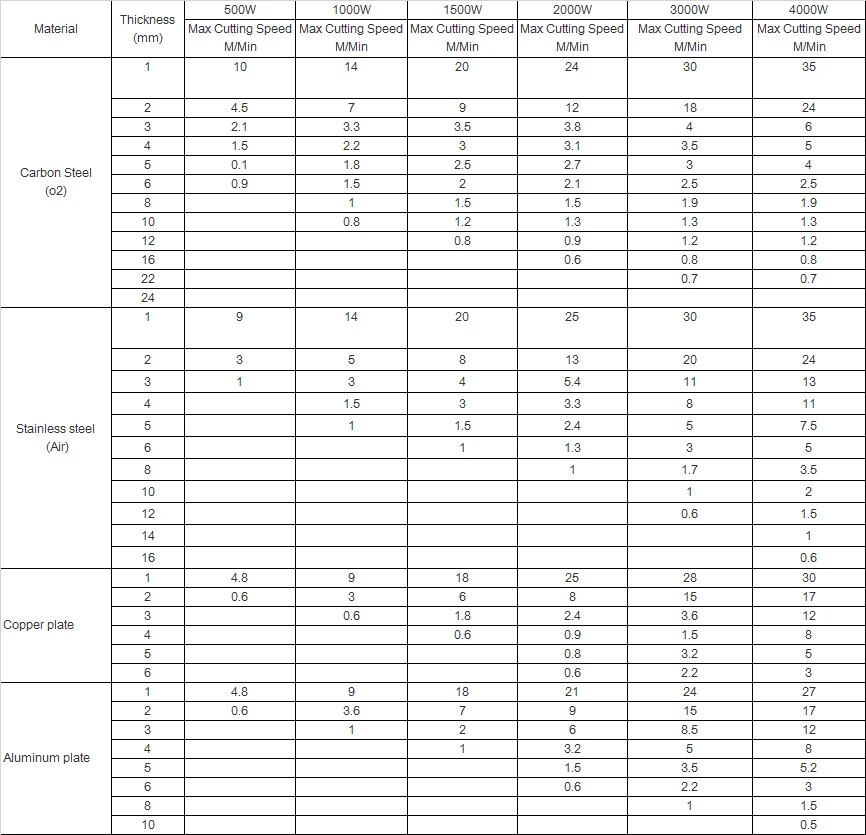

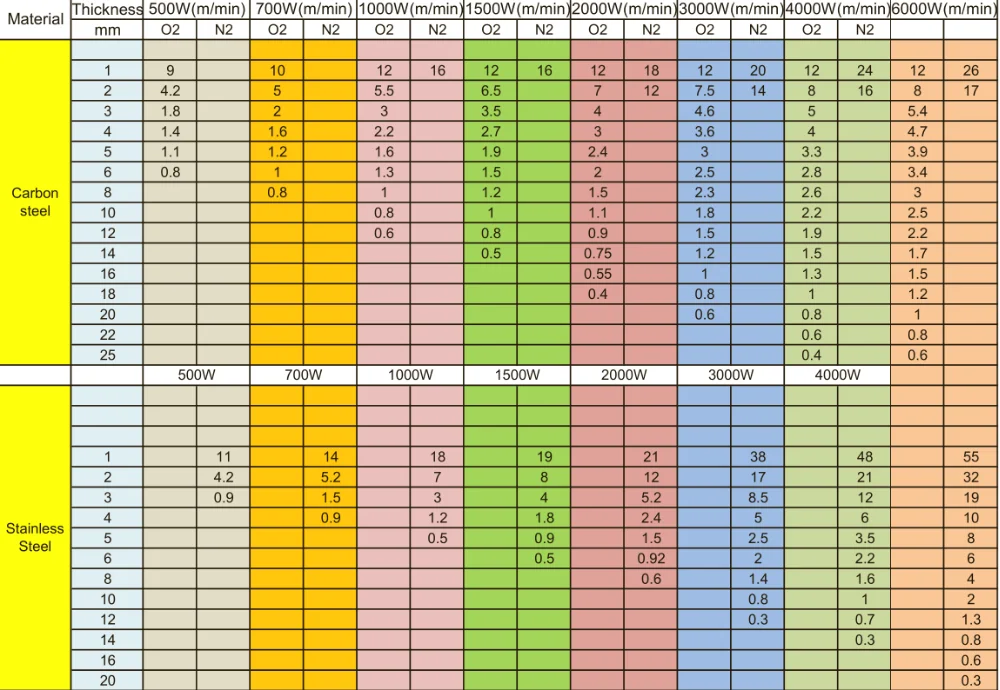

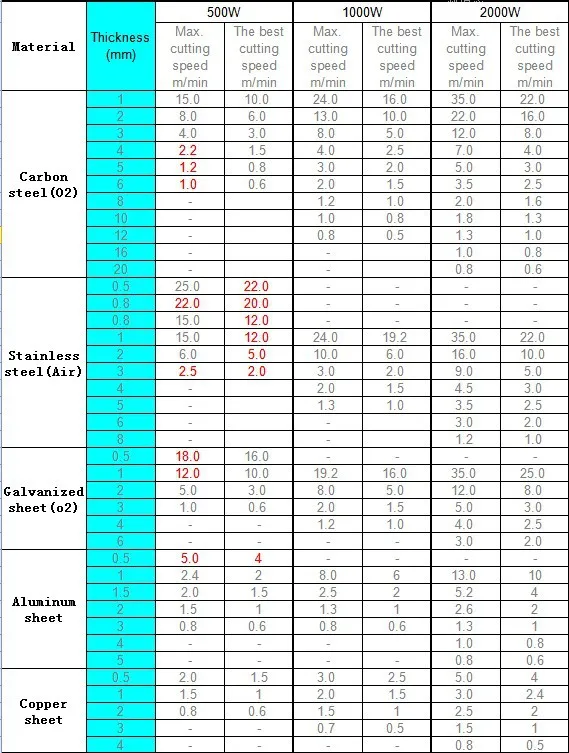

Таблица скорости реза металла

Мощность источника | 500Вт | 750Вт | 1000Вт | 1500Вт | 2000Вт | 3000Вт | 4000Вт | 6000Вт | 8000Вт | 10000Вт | ||

Материал / Газ | Толщина, мм | Размер сопла, мм. | Скорость, м/мин | |||||||||

Углеродистая (Кислород) | 1 | 1.2 | 8 | 9 | 10 | 22 | 26 | 34 | 38 | 42 | 46 | 50 |

| 2 | 1.5 | 4 | 5 | 6,2 | 6,8 | 7,2 | 7,5 | 7,8 | 8,2 | 36 | 9 | |

| 3 | 2.0 | 2,6 | 2,8 | 3 | 3,6 | 4 | 4,4 | 5 | 5,5 | 6 | 6. 5 5 | |

| 4 | 2.0 | 1,6 | 1,8 | 2,2 | 2,8 | 3,2 | 3,8 | 4,4 | 5 | 5.5 | 6.1 | |

| 5 | 2.0 | 1 | 1,4 | 1,8 | 2,4 | 2,8 | 3,2 | 3,4 | 3,6 | 3.8 | 4.2 | |

| 6 | 2.5 | 1 | 1,6 | 2 | 2,4 | 2,8 | 3,2 | 3,4 | 3.6 | 4. 5 5 | ||

| 8 | 2.5 | 0,8 | 1,2 | 1,4 | 1,6 | 2,2 | 2,6 | 3 | 3.3 | 3.5 | ||

| 10 | 2.5 | 0,7 | 1 | 1,2 | 1,6 | 2 | 2,4 | 2.8 | 3.2 | |||

| 12 | 3 | 0,6 | 0,8 | 1 | 1,4 | 1,8 | 2 | 2.2 | 2.4 | |||

| 14 | 3 | 0,6 | 0,9 | 1 | 1,2 | 1,3 | 1. 4 4 | 1.6 | ||||

| 16 | 4 | 0,5 | 0,8 | 0,8 | 1 | 1,1 | 1.3 | 1.4 | ||||

| 18 | 4 | 0,7 | 0,7 | 0,9 | 1 | 1.2 | 1.3 | |||||

| 20 | 4 | 0,6 | 0,8 | 0,9 | 1.1 | 1.35 | ||||||

| 22 | 4 | 0,5 | 0,7 | 0,8 | 1 | 1. 2 2 | ||||||

| 24 | 4 | 0,4 | 0,6 | 0.8 | 0.9 | |||||||

| 26 | 5 | 0.5 | 0.65 | |||||||||

| Мощность источника | 500Вт | 750Вт | 1000Вт | 1500Вт | 2000Вт | 3000Вт | 4000Вт | 6000Вт | 8000Вт | 10000Вт толщина до 40 мм. | ||

Нержавеющая (Азот) | 1 | 1.5 | 12,4 | 18,5 | 23,8 | 26,4 | 30 | 34 | 38 | 41,4 | 57 | 65 |

| 2 | 1.5 | 4,7 | 5,1 | 10,8 | 11,9 | 12,7 | 15,4 | 24,4 | 28,6 | 38 | 58 | |

| 3 | 1.5 | 0,7 | 1,2 | 2,3 | 4,1 | 6,1 | 8,6 | 12,8 | 15,8 | 22 | 30 | |

| 4 | 1. 5 5 | 0,8 | 1,3 | 2,2 | 4,2 | 5,5 | 7,4 | 9,4 | 16 | 22 | ||

| 5 | 1.5 | 0,7 | 1,2 | 2 | 4,3 | 5,1 | 6 | 11 | 17 | |||

| 6 | 1.5 | 1 | 1,8 | 3,1 | 3,8 | 4,7 | 5 | 15 | ||||

| 8 | 1.5 | 0,9 | 2 | 2,4 | 3,3 | 3. 9 9 | 8.5 | |||||

| 10 | 1.5 | 0,8 | 1,1 | 1,3 | 1.9 | 5.9 | ||||||

| 12 | 1.5 | 0,5 | 0,7 | 1,1 | 1.5 | 3.4 | ||||||

| 14 | 1.5 | 0,6 | 0,8 | 1.1 | 2.3 | |||||||

| 16 | 1.5 | 0,6 | 0. | 1.6 | ||||||||

| Мощность источника | 500Вт | 750Вт | 1000Вт | 1500Вт | 2000Вт | 3000Вт | 4000Вт | 6000Вт | 8000Вт | 10000Вт | ||

Алюминий (Азот) | 1 | 1.5 | 5,2 | 6,4 | 8,4 | 16 | 22 | 34 | 38 | 42 | 57 | нет данных |

| 2 | 1. 5 5 | 2,2 | 3,4 | 6,6 | 8,4 | 15 | 21 | 25,5 | 38 | нет данных | ||

| 3 | 1.5 | 1,4 | 3,8 | 5,5 | 7,6 | 11,5 | 14,6 | 22 | нет данных | |||

| 4 | 1.5 | 1,4 | 2,6 | 4 | 5,2 | 5,8 | 16 | нет данных | ||||

| 5 | 1.5 | 1,7 | 3,3 | 4,4 | 4,9 | 11 | нет данных | |||||

| 6 | 1. 5 5 | 0,9 | 2,1 | 3,4 | 4,1 | 7 | нет данных | |||||

| 8 | 1.5 | 0,9 | 1,3 | 2 | 3.6 | нет данных | ||||||

| 10 | 1.5 | 0,6 | 1,1 | 1,7 | 2.5 | нет данных | ||||||

| 12 | 1.5 | 0,5 | 0,8 | 1. 7 7 | нет данных | |||||||

| 14 | 1.5 | 0,4 | 0,6 | 1.1 | нет данных | |||||||

| 16 | 1.5 | 0,5 | 0.9 | нет данных | ||||||||

Мощность источника | 500Вт | 750Вт | 1000Вт | 1500Вт | 2000Вт | 3000Вт | 4000Вт | 6000Вт | 8000Вт | 10000Вт | ||

Медь (Азот) | 1 | 1. | 5,2 | 6 | 8 | 12 | 14 | 22 | 26 | 32 | 57 | нет данных |

2 | 1.5 | 1,8 | 3,2 | 4 | 6 | 8 | 10 | 12 | 38 | нет данных | ||

3 | 1.5 | 1 | 2,2 | 3,4 | 5,2 | 6 | 6,4 | 22 | нет данных | |||

4 | 1. | 1,4 | 1,8 | 4 | 4,8 | 5,4 | 16 | нет данных | ||||

5 | 1.5 | 1,2 | 1,8 | 2,6 | 3,2 | 11 | нет данных | |||||

6 | 1.5 | 0,6 | 1,4 | 1,8 | 2,2 | 7 | нет данных | |||||

8 | 1. | 0,6 | 0,9 | 1,2 | 3.6 | нет данных | ||||||

10 | 1.5 | 0,4 | 0,6 | 2.5 | нет данных | |||||||

12 | 1.5 | 0,4 | 1. | нет данных |

Рекомендуемые товары

Для волоконного лазерного станка Чиллер CWFL-500 Мощность компрессора, кВт — 0.8 Охлаждающая способность, кВт — 2.33

От 168 200

Заказать консультациюМы готовы проконсультировать и подобрать подходящий лазерный станок, который будет отвечать вашим бизнес задачам. Это поможет сэкономить на покупке и на обслуживании станка.

Ваш телефон

Основы лазерной резки — знания, которые вам пригодятся

Лазеры впервые были использованы для резки в 1970-х годах.

В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

Во-первых, давайте посмотрим, как работает лазерная резка.

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

Примечание: данная статья является переводом

Газовая резка

Газовая резка — это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

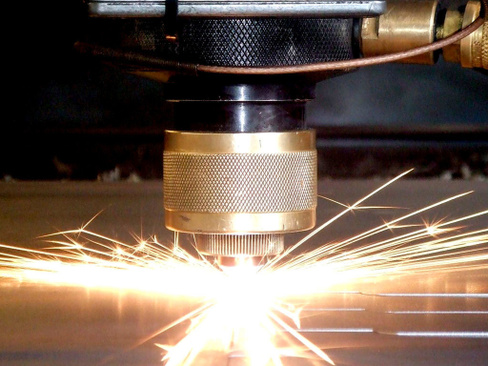

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

Резка плавлением

Резка плавлением — это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

Резка сжатым воздухом

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

Поскольку почти 80% воздуха — это азот, резка сжатым воздухом — это, по сути, резка плавлением.

Плазменная резка

Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

Поэтому процесс резки также называют высокоскоростной плазменной резкой.

Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

Газифицирующая резка

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и резко нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

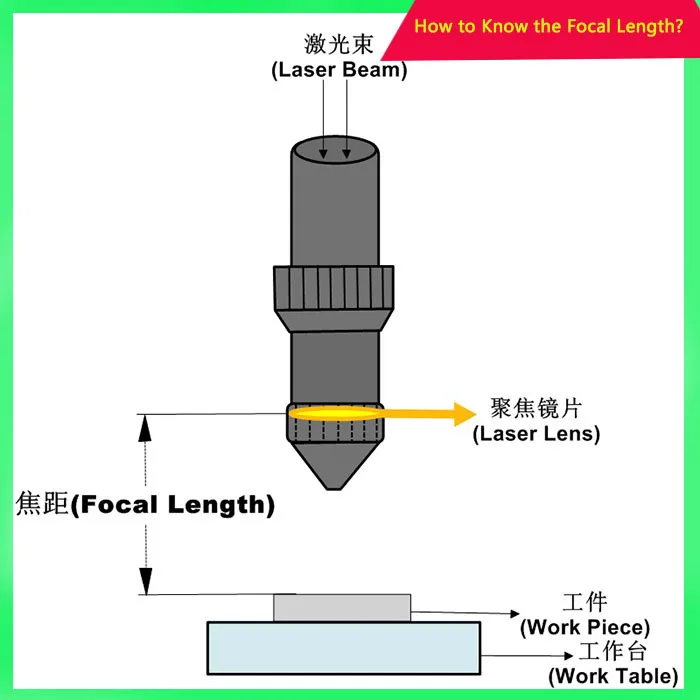

Диаметр фокусировки

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

Меньший диаметр фокуса означает более узкие разрезы.

Фокусное положение

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

Мощность лазера

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Рабочий режим

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

Скорость резки

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис. 6 Скорость резания уменьшается с увеличением толщины пластины

6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

Чистота и давление газа

Кислород и азот часто используются в качестве газов для резки.

Чистота и давление газа влияют на эффект резки.

При резке кислородным пламенем чистота газа составляет 99,95 %.

Чем толще стальной лист, тем ниже давление газа.

При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

Технические параметры

На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

Для каждого типа и толщины материала имеются соответствующие данные.

Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

Оценка качества резки

Существует множество критериев для определения качества кромок лазерной резки.

Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Рис.7

Перспективы в будущем

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Какой толщины металл можно резать лазером?

Лазерная резка — невероятно полезная разработка, возникшая за последние полвека. Лазерная резка, излучающая чрезвычайно высокую температуру невероятно узким потоком, позволяет производителям и сварщикам вырезать из металла нестандартные детали и детали с предельной точностью. Как и многие другие технологии, она способствует повышению надежности и надежности многих деталей современных машин.

Лазерная резка, излучающая чрезвычайно высокую температуру невероятно узким потоком, позволяет производителям и сварщикам вырезать из металла нестандартные детали и детали с предельной точностью. Как и многие другие технологии, она способствует повышению надежности и надежности многих деталей современных машин.

Конечно, как и все технологии, лазерная резка является постоянно развивающейся областью, а это означает, что она никогда не бывает идеальной. Всегда есть препятствия, которые нужно преодолеть, и ограничения, которые нужно преодолеть. Когда дело доходит до лазерной резки толстой стали, эти ограничения проявляются в первую очередь в таких факторах, как материалы, которые можно резать, мощность лазеров и, как следствие, максимальная толщина металла, с которой могут работать лазеры.

Какие металлы можно резать лазером?

Лазеры могут резать многие материалы и обычно используются для обработки нескольких избранных типов металлов, в частности, углеродистой стали, мягкой стали, нержавеющей стали, стальных сплавов и алюминия.

Углеродистая сталь: Сталь представляет собой смесь железа и углерода. Углеродистая сталь – это сталь с особенно высоким содержанием углерода.

Мягкая сталь: Мягкая сталь имеет более низкую концентрацию углерода по сравнению с углеродистой сталью.

Нержавеющая сталь: Нержавеющая сталь содержит небольшое количество хрома для придания устойчивости к коррозии.

Другие стальные сплавы: Легированная сталь связана с одним или несколькими другими элементами для ее усиления.

Алюминий: Алюминиевые материалы удобны тем, что они легче стальных.

Помимо этих металлов, лазеры могут использоваться для резки многих неметаллических материалов, от дерева до пластика и керамики. Однако чаще всего его используют для резки металла, в частности перечисленных выше.

Какую максимальную толщину может резать лазер?

Кажется достаточно простым запросить единый максимальный предел толщины для всех лазерных резаков, но все гораздо сложнее. Многие переменные влияют на то, как лазер прорезает кусок металла, поэтому максимальная толщина лазерной резки зависит, среди прочего, от конкретного лазера и используемого материала.

Многие переменные влияют на то, как лазер прорезает кусок металла, поэтому максимальная толщина лазерной резки зависит, среди прочего, от конкретного лазера и используемого материала.

Чтобы назвать конкретное число, мы можем соединить лазер высокой мощности — 6000 Вт — с таким металлом, как нержавеющая сталь. В этом случае максимальная толщина лазерной резки обычно составляет около 2,75 дюйма.

Но эта толщина зависит от этих конкретных переменных. Тот же лазер в сочетании с углеродистой сталью, вероятно, мог обрабатывать только до 1 5/8 дюйма, в то время как лазер мощностью 4000 Вт мог проникать только в 1 дюйм нержавеющей стали.

Максимальная толщина значительно возрастет для неметаллических материалов, таких как дерево и пластик, поскольку они гораздо менее плотные и прочные, чем сталь или алюминий.

Мощность лазерной резки в зависимости от материала

При рассмотрении максимальной толщины лазерной резки необходимо проанализировать два фактора, в частности, — мощность лазера и материал. Лазер одной мощности не сможет прорезать такой же толстый материал, как лазер другой мощности. Точно так же один и тот же лазер не сможет прорезать углеродистую сталь той же толщины, что и алюминий.

Лазер одной мощности не сможет прорезать такой же толстый материал, как лазер другой мощности. Точно так же один и тот же лазер не сможет прорезать углеродистую сталь той же толщины, что и алюминий.

Наиболее часто встречаются лазеры мощностью 3500, 4000 и 6000 ватт. Лазеры мощностью 6000 Вт отлично подходят для резки особо толстых или прочных металлов, хотя во многих случаях более низкой мощности более чем достаточно для выполнения работы.

Прочность материала

Прочность данного металла может варьироваться в зависимости от таких факторов, как соотношение различных элементов в сплаве, но по-прежнему существует тенденция к тому, чтобы одни типы металлов были прочнее или слабее других. Вот краткий обзор того, как ранее упомянутые материалы сочетаются друг с другом, от самых сложных до самых простых для резки.

Углеродистая сталь: Большое количество углерода придает металлу дополнительный слой прочности.

Мягкая сталь: Поскольку содержание углерода ниже, чем в углеродистой стали, мягкая сталь легче режется. Однако готовые изделия из мягкой стали, несмотря на то, что их легче резать, прочнее и эластичнее, чем изделия с большим содержанием углерода.

Нержавеющая сталь: Присутствие хрома борется с ржавчиной и часто делает материал менее пластичным и трудным для резки. Однако он не имеет такого же эффекта, как углерод.

Алюминий: Алюминий, как правило, очень пластичный материал, как известно любому, кто имеет дело с алюминиевой фольгой. Это редко оказывается серьезной проблемой для лазеров.

Неметаллические материалы: Неудивительно, что в конце списка находятся такие материалы, как дерево, пластик и керамика, которые обладают гораздо меньшей прочностью, чем металл.

Другие стальные сплавы также могут появляться в разных местах списка, в зависимости от конкретного сплава и соотношения включенных элементов. Опять же, ни один из этих рейтингов не является окончательным, поскольку они могут варьироваться от случая к случаю в зависимости от структуры конкретного металла. Например, один тип нержавеющей стали может быть намного мягче другого. Но приведенный выше список может помочь дать представление о том, как часто обстоят дела.

Опять же, ни один из этих рейтингов не является окончательным, поскольку они могут варьироваться от случая к случаю в зависимости от структуры конкретного металла. Например, один тип нержавеющей стали может быть намного мягче другого. Но приведенный выше список может помочь дать представление о том, как часто обстоят дела.

Скорость резки

Также стоит учитывать скорость. Лазеры с более высокой режущей способностью могут прорезать большую толщину, но они также могут прорезать меньшую толщину за меньшее время. Точно так же лазер может прорезать более слабые материалы быстрее, чем более прочные. Иногда это может повысить ценность использования лазера высокой мощности, даже если вы не имеете дело с особенно толстым или прочным металлом.

Однако на скорость также влияет использование газа в процессе. Металл нельзя просто небрежно прорезать, так как это оставит заусенцы и другие несоответствия на кромках реза. По мере выполнения разрезов газ должен подаваться под высоким давлением, чтобы сгладить эти проблемы. Например, в нержавеющей стали используется азот, а в углеродистой стали — кислород. Тип газа и время, необходимое для его правильного применения, могут повлиять на скорость процесса, что является еще одним способом, которым процесс зависит от разрезаемого материала.

Например, в нержавеющей стали используется азот, а в углеродистой стали — кислород. Тип газа и время, необходимое для его правильного применения, могут повлиять на скорость процесса, что является еще одним способом, которым процесс зависит от разрезаемого материала.

Принимая решение о том, какая мощность лазерного резака вам нужна, вы должны сопоставить эти факторы друг с другом, а также с тем, для чего вам нужен лазер. Возможно, вам не понадобится самый мощный лазер для определенной работы.

Свяжитесь с APX York Sheet Metal для прецизионной лазерной резки

Если вы ищете место, где ваши металлические детали могут быть вырезаны с точностью лазера, обратите внимание на APX York Sheet Metal. Наше производство листового металла отличается высоким качеством и надежностью, и мы выполняем всю нашу работу собственными силами — без привлечения других предприятий. Наш процесс начинается с лазерной резки, а затем проходит гибку, вставку, сварку, шлифовку и покраску, прежде чем производить необходимую вам готовую продукцию.

Вы можете рассчитывать на то, что мы используем первоклассное оборудование для выполнения работы, поэтому вы получаете детали самого высокого качества. Чтобы начать, просто свяжитесь с нами сегодня!

Лазерная резка металла: Руководство эксперта [2022]

Лазерная резка — это эффективный способ высокоточной и сложной резки металла.

Несмотря на высокую плотность и прочность металлов, соответствующий лазер может прорезать их, практически мгновенно испаряя.

Однако способность лазера выполнять чистые разрезы с минимальным временем цикла напрямую зависит от толщины и типа металла.

В то время как некоторые металлы можно резать с чистой кромкой, другие могут создавать проблемы, из-за которых их трудно резать лазером.

В этой статье представлено полное руководство по лазерной резке металла и обсуждаются проблемы, которых следует опасаться во время процесса.

Что в этой статье?

- Лазерная резка металла

- Как резать металл лазером

- Лазерная гравировка металла

- Преимущества лазерной резки металла

- Проблемы лазерной резки металла

- Лучшие лазерные резаки для металлов

- Лазерные онлайн-сервисы для резки металла

- Заключение

- Направляющие для лазерной резки различных материалов

- Часто задаваемые вопросы (FAQ)

Лазерный резак с номинальной мощностью в несколько киловатт (1-12 кВт) рекомендуется для промышленной резки листового металла. Однако лазер мощностью 500 Вт можно использовать для резки тонких металлических заготовок в малосерийных проектах. Лазерная резка — это быстрый и эффективный способ получения чистых резов в тонких металлических листах.

Однако лазер мощностью 500 Вт можно использовать для резки тонких металлических заготовок в малосерийных проектах. Лазерная резка — это быстрый и эффективный способ получения чистых резов в тонких металлических листах.

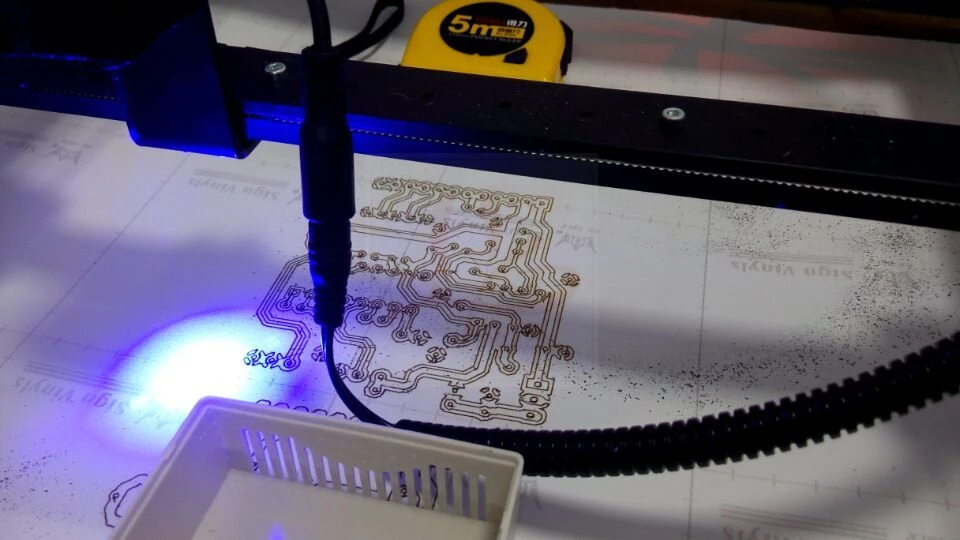

Лазерная резка металла

Лазерная резка мягкой стали (Источник: Kernlasers)Лазерная резка использует высокоэнергетический лазерный луч для сжигания, плавления и испарения металла для получения желаемого разреза.

Лазер проходит через фокусирующую линзу, которая сводит его в узкий пучок, тем самым увеличивая плотность энергии лазера.

Этот концентрированный лазер нагревает поверхность металла и поднимает температуру до достаточной для выполнения резки.

Металлы обычно более плотные, чем неметаллы, и для испарения материала с поверхности требуется более мощный лазер, что увеличивает стоимость оборудования для лазерной резки.

Однако способность лазера нагревать металл и производить разрез зависит от типа используемого лазера.

Длина волны волоконного лазера (1060 нм) легко поглощается металлами, поэтому он считается лучшим вариантом для лазерной резки листового металла.

В то время как лазеры CO 2 имеют длину волны 10 600 нм, которая плохо поглощается металлами, и значительная часть энергии теряется на отражение.

В результате металлом поглощается только часть лазерной энергии, которой недостаточно для повышения температуры, достаточной для испарения металла.

Тем не менее, мощные CO 2 лазеры с высокой частотой способны выполнять лазерную резку металла, поскольку лазерные лучи достигают поверхности металла с чрезвычайно высокой скоростью, чтобы компенсировать потерю энергии при отражении.

При сравнении волоконных лазеров с лазерами CO 2 волоконные лазеры лучше подходят для обработки металлов из-за их высокой скорости поглощения и лучшей способности резать, маркировать и гравировать металлические поверхности.

Кроме того, диодные лазеры с длиной волны 450-950 нм также подходят для резки металла, но низкая выходная мощность диодных лазеров ограничивает их использование в металлургической промышленности.

Хотя недавние разработки представили мощные промышленные диодные лазеры, которые могут выполнять чистые разрезы в металлах, технология является относительно новой и не всегда доступна.

При сравнении волоконных лазеров с диодными лазерами волоконные лазеры легко доступны в вариантах с большей мощностью, что делает их лучшим выбором для операций резки металла.

Таким образом, волоконные лазеры, за которыми следуют мощные CO-лазеры 2 , являются предпочтительным выбором лазеров для приложений, связанных с резкой металлов.

Лазерная резка металла

Лазерная резка миниатюрного металлического велосипеда (Источник: Kernlasers)Лазерная резка металла обычно дает высококачественные результаты с чистыми краями, которые не требуют вторичной обработки.

Однако отражающая природа и высокая плотность металлов делают их одним из самых сложных материалов для резки лазером.

Чтобы решить эти проблемы, вы должны использовать соответствующий лазер с оптимальными настройками для разрезаемого металла.

Кроме того, отражающая природа металлов может представлять опасность для лазера, поскольку рассеянное лазерное излучение может попасть в глаза оператора и вызвать серьезное повреждение.

Поэтому настоятельно рекомендуется носить подходящие защитные очки для работы с лазером, следовать протоколу безопасности при работе с лазером и обеспечивать надлежащий контроль процесса для выполнения безопасной и успешной резки металла.

Подготовка дизайна для лазерной резки металла

Подготовка дизайна в LightBurnПроект состоит из цифрового файла, представляющего необходимый разрез в графической форме.

При подготовке дизайна всегда рекомендуется, чтобы толщина каждого элемента дизайна была больше толщины заготовки.

Обеспечивает структурную целостность конструкции и предотвращает ее рассыпание.

Кроме того, рекомендуется установить порядок вырезов таким образом, чтобы элементы дизайна, расположенные близко друг к другу, не вырезались последовательно.

Уменьшает зону термического влияния на определенном участке и предотвращает перегрев металла.

Существует различное бесплатное и платное программное обеспечение для лазерной резки, которое можно использовать для подготовки дизайна (CAD), преобразования дизайна в G-код (CAM) и взаимодействия с лазерным резаком для установки параметров лазера.

Установка параметров для лазерной резки металла

Оптимальные параметры для лазерной резки варьируются от одного металла к другому.

Поэтому важно установить оптимальные параметры в соответствии с используемым металлом и поддерживать хороший контроль процесса для получения чистых резов с высоким качеством поверхности.

| Parameter | Recommendation |

|---|---|

| Type of Laser | Fiber laser or high powered CO 2 laser |

| Laser Power | Above 500W |

| Cutting Speed | Slow cutting скорость |

| Вспомогательный газ | Кислород для более высокой скорости резки, Азот для более чистого реза |

| Выхлопная система | Рекомендуется |

| Лазерный фокус | Наименьший размер пятна для высокой концентрации энергии |

Рекомендуемые параметры для лазерной резки металлов

Тип металла

Лазерная резка — это универсальный метод резки различных металлов.

Однако некоторые металлы, такие как алюминий, латунь, медь, серебро и золото, обладают большей отражательной способностью, чем другие, что затрудняет их лазерную резку.

Эти металлы требуют более высокой мощности лазера, чем другие металлы, и специального оборудования для определения количества отраженного лазера, попадающего в лазерную головку, поскольку это может повредить лазерное оборудование.

Мощность лазера для резки металла

Мощность — один из важнейших параметров лазера, определяющий способность лазера резать различные материалы.

Чем выше мощность, тем выше способность лазера выполнять чистые разрезы в различных металлах.

Как правило, для эффективной лазерной резки металлов рекомендуется мощность лазера в несколько киловатт.

Промышленные лазерные станки для резки металла, подходящие для крупных предприятий, могут иметь мощность лазера от 3 до 12 кВт.

Однако волоконный лазер с номинальной мощностью более 500 Вт может помочь вам начать лазерную резку тонких металлических листов за несколько проходов.

Импульсный CO-лазер 2 с номинальной мощностью более 500 Вт может генерировать высокоэнергетические лазерные импульсы мощностью, эквивалентной нескольким киловаттам.

Таким образом, высокочастотный импульсный CO-лазер 2 может использоваться для лазерной резки определенных металлов с гораздо меньшей скоростью, чем волоконный лазер того же калибра.

Однако при лазерной резке металлов с высокой отражающей способностью предпочтительным выбором лазера является волоконный лазер из-за его высокой совместимости с металлами по поглощению энергии.

Высокая отражательная способность золота и серебра затрудняет их резку даже с помощью импульсного лазера CO 2 или стандартного волоконного лазера.

Поэтому импульсный волоконный лазер используется для резки/гравировки золота и серебра для изготовления ювелирных изделий.

Подпишитесь на Mellowpine Lasers, чтобы получать еженедельные видеоролики о лазерной резке и гравировкеСкорость лазерной резки металла

Скорость лазерной резки зависит от двух основных факторов: мощности лазера и толщины материала.

Мощный лазер может резать относительно более толстые металлы, но он также может выполнять резку тонких металлических листов с более высокой скоростью.

Чем выше мощность лазера, тем быстрее он сможет прорезать тонкую заготовку.

Кроме того, для резки толстого металла требуется больше энергии лазера. В результате скорость резки лазера уменьшается по мере увеличения толщины металла.

Замедление процесса резки увеличивает время выдержки лазера, что, в свою очередь, увеличивает количество энергии, поглощаемой металлом, и выделяет больше тепла для его испарения.

Как правило, волоконные лазеры могут прорезать тонкие металлы с большей скоростью, чем CO-лазер 2 , но по мере увеличения толщины металла способность CO-лазеров 2 прорезать металл увеличивается.

Поэтому лазеры CO 2 рекомендуются для резки толстых металлов (более 0,3 дюйма для нержавеющей стали и более 0,5 дюйма для мягкой стали).

Чистота поверхности резки, выполненной лазером CO 2 и волоконным лазером (Источник: автоматизация Espirit) Конфигурации мощности и скорости для различных толщин некоторых из наиболее часто используемых лазером металлов приведены в таблице ниже.

| Материал (толщина в дюймах) | 6 кВт волоконно -волоконно0236 | 450 | 200 |

|---|---|---|---|

| Aluminum (0.20) | 150 | 80 | |

| Mild Steel (0.20) | 165 | 150 | |

| Stainless Steel (0.20) | 236 | 106 | |

| Mild Steel (0.40) | 80 | 75 | |

| Stainless Steel (0.40) | 51 | 60 |

Cutting speed of a 6kW fiber and CO 2 лазер для различных металлов

Помимо демонстрации скорости резки различных металлов, в таблице также показано снижение скорости резки алюминия по сравнению с другими металлами с меньшей отражающей способностью.

Вспомогательный газ

Вспомогательный газ играет жизненно важную роль в лазерной резке металлов.

Направляет поток сжатого газа в зону резки и защищает фокусирующую линзу от осколков горячего расплавленного металла, сохраняя при этом температуру под контролем.

Вспомогательный газ также выдувает расплавленный металл из пропила и повышает скорость и качество резки.

Новые технологии форсунок, такие как сенсорная форсунка, улучшают подачу вспомогательного газа и повышают производительность.

Сокращает потери вспомогательного газа и обеспечивает более чистый рез с более высокой скоростью резки.

Сенсорное сопло (Источник: Air Liquide)Как правило, для лазерной резки металла используются три типа вспомогательных газов: кислород, азот и воздух.

Воздух – самый дешевый вспомогательный газ, способный защитить фокусирующую линзу от повреждений, но не оказывающий существенного влияния на качество лазерной резки металла.

Кислород повышает скорость резки, так как способствует сгоранию и ускоряет испарение металла.

Однако окислительные свойства кислорода могут привести к образованию оксидного слоя, что снижает качество реза и может потребовать финишной обработки заготовки шлифованием, шлифовкой и т. д.

Это свойство делает его непригодным для лазерной резки высокореактивных металлов, такие как алюминий и медь, которые легко реагируют с кислородом.

В отличие от кислорода азот не облегчает процесс горения, но повышает качество реза, выдувая расплавленный металл из пропила, не окисляя металл.

Сравнение качества кромки (Источник: Kernlasers)Азотная добавка обеспечивает наилучшее качество резки и может использоваться для всех металлов, но более низкая стоимость кислорода делает его популярным выбором для лазерной резки металлов, таких как мягкая сталь, которые менее подвержен окислению.

Выхлопная система

Лазерная резка включает сжигание и плавление материала, в результате чего образуется дым.

В то время как некоторые металлы выделяют минимальное количество дыма при лазерной резке, другие выделяют сильный дым.

Тем не менее, этот дым может быть вреден для оператора, так как вызывает тошноту и раздражение легких.

Этот дым также может влиять на качество резки, рассеивая лазер и снижая его способность испарять металл.

Поэтому настоятельно рекомендуется использовать хорошую вытяжную систему для надлежащего удаления вредных паров от оператора и заготовки.

Лазерный фокус

Влияние расфокусированного лазера на размер пятнаЛазерный фокус играет важную роль в получении качественного реза, так как напрямую влияет на ширину пропила и зону термического влияния.

Как правило, фокусировка лазера на поверхности металла дает наилучшие результаты, но при резке толстого металла рекомендуется расфокусировать лазер и установить новый фокус на 1/3 толщины заготовки.

Луч волоконных лазеров может быть собран в более тонкое пятно, чем CO 2 лазеров, что приводит к более высокой плотности энергии лазера и более тонким резкам.

Однако более мелкая резка уменьшает ширину пропила, что затрудняет выдувание расплавленного металла вспомогательным газом из узкого пропила.

Следовательно, для резки металла волоконным лазером требуется более высокое давление вспомогательного газа, чем CO 2 лазер.

Это увеличивает количество газа, используемого в процессе, и приводит к более высоким эксплуатационным затратам на волоконный лазер, чем на CO 2 лазер.

Помимо фокусировки лазера, регулировка системы подачи луча также играет решающую роль в получении чистого реза.

Смещение лазера может привести к увеличению размера пятна. Это увеличивает околошовную зону и ухудшает качество реза за счет перегрева металла.

Эффект несоосности лазера (Источник: автоматизация Espirit) Исправление несоосности в лазерах CO 2 является более сложной задачей, поскольку система доставки луча состоит как минимум из трех зеркал, которые необходимо точно выровнять.

Выполнение тестовых прогонов для лазерной резки металла

Оптимальные параметры лазера для лазерной резки металлов варьируются от одной установки к другой.

Поэтому всегда рекомендуется выполнять пробные прогоны на заготовке из того же металла, прежде чем приступать к фактической резке заготовки.

Тестовые прогоны помогают понять поведение материала при обработке лазером и найти наилучшее сочетание мощности, скорости и фокусировки лазера для получения желаемого разреза.

Некоторые металлические детали могут стоить очень дорого. Улучшение результатов путем выполнения тестовых прогонов сводит к минимуму вероятность ошибки и помогает получить идеальные результаты на реальной заготовке.

Выполнение резки

После выбора соответствующего лазера и выполнения пробных запусков можно приступать к резке.

Настоятельно рекомендуется следить за процессом лазерной резки и следить за любым нежелательным поведением процесса, чтобы предотвратить несчастные случаи.

Хотя металлическая заготовка с меньшей вероятностью загорится, отраженные лазеры могут вызвать пожар, отражаясь от поверхности и вступая в контакт с горючим материалом.

Поэтому рекомендуется хранить дополнительные газовые баллоны вдали от лазерного резака, желательно в огнеупорном контейнере.

После завершения процесса резки осмотрите заготовку на наличие острых краев и выполните чистовую обработку, например, шлифование, чтобы улучшить чистоту поверхности реза.

Лазерная гравировка металла

Лазерная гравировка алюминия (Источник: Kernlasers)Помимо выполнения сквозных разрезов, лазерный резак также может использоваться для гравировки металлических поверхностей.

Основное различие между лазерным резаком и лазерным гравером заключается в максимальной глубине реза, которую он может сделать в материале.

Как правило, хороший лазерный гравер по металлу может удалить материал с поверхности металлической заготовки на максимальную глубину около 0,01 дюйма (~0,25 мм).

Хотя принцип лазерной гравировки аналогичен процессу резки, существуют некоторые различия между параметрами

Тип лазера

Лазерная гравировка обычно требует меньшей мощности лазера по сравнению с лазерной резкой, и волоконный лазер лучше всего подходит для лазерной гравировки металлов

Кроме того, волоконный лазер MOPA может выполнять цветную гравировку на таких металлах, как алюминий, нержавеющая сталь и титан.

Образцы цветной лазерной гравировки (Источник: Trotec)Хотя мощный углекислотный лазер 2 может выполнять сквозную резку, его не рекомендуется использовать для маркировки или гравировки металла.

Энергия диодного лазера легко поглощается металлами, что делает их подходящими для лазерной гравировки металлов.

Однако низкая мощность диодных лазеров больше подходит для лазерной гравировки анодированного алюминия и других специальных металлов, таких как латунь, поддающаяся лазерному гравированию.

Лазер CO 2 можно использовать для лазерного травления металлов путем нанесения чернил для лазерной маркировки на поверхность гравируемого металла.

Подача воздуха

Подача воздуха используется для выдувания расплавленного металла из пропила, что повышает скорость и качество резки.

Использование газообразного кислорода увеличивает скорость резки, но может привести к плохому качеству поверхности из-за чрезмерного тепловыделения.

С другой стороны, считается, что азот обеспечивает более холодный рез при одновременном повышении скорости резки за счет выдувания расплавленного металла из пропила.

Поэтому для лазерной гравировки металла рекомендуется использовать азотную добавку, поскольку она обеспечивает чистый срез с высоким качеством поверхности.

Однако это может привести к разбрызгиванию расплавленного металла по поверхности гравировки.

Это напыление ухудшает качество гравировки и требует финишной обработки шлифованием или чисткой щеткой для очистки выгравированной поверхности.

Лазерный фокус

При лазерной гравировке металла рекомендуется соблюдать небольшой размер пятна, так как это позволяет выполнять сложные гравировки с хорошим качеством поверхности.

Однако при гравировке криволинейных поверхностей рекомендуется определить самый низкий и самый высокий края заготовки и отрегулировать фокус лазера так, чтобы фокус находился посередине расстояния между двумя краями.

Кроме того, если вам необходимо часто гравировать криволинейные поверхности, рекомендуется использовать вращающуюся насадку.

Ротационная гравировка нержавеющей стали (Источник: Kernlasers)Преимущества лазерной резки металла

Лазерная резка предлагает различные преимущества по сравнению с традиционными методами резки металла, что повышает ее популярность в сфере обработки листового металла.

Бесконтактный процесс

Лазерная резка — это бесконтактный процесс, при котором высокоэнергетический лазер прожигает, плавит и испаряет металлическую поверхность для получения желаемого разреза.

Это устраняет риск нежелательного механического напряжения в заготовке.

Кроме того, при традиционных методах резания к металлу прикладывается большая сила резания, что требует надежного зажима заготовки.

Этот зажим может вызвать нежелательное напряжение и деформировать заготовку, особенно такие пластичные металлы, как алюминий и латунь.

Бесконтактный характер лазерной резки исключает необходимость жесткого закрепления заготовки на рабочем столе, тем самым снижая риск ее деформации.

Качество

Лазерная резка низкоуглеродистой стали (Источник: kernlasers)Лазерная резка хорошо известна своими высококачественными резами с малой шириной пропила.

В отличие от традиционных процессов резки, которые склонны к образованию заусенцев по краю реза, лазерная резка дает чистую поверхность с минимальными поверхностными дефектами.

Кроме того, высокая точность и точность лазерных резаков делают их идеальными для выполнения сложных разрезов металлов.

Скорость и воспроизводимость

Лазерная резка использует высокосфокусированный лазерный луч, способный почти мгновенно испарить металл.

В результате получается высококачественная резка с минимальным временем цикла, что делает лазерную резку идеальной для крупных производств, где время является ценным активом.

Кроме того, лазерные резаки представляют собой станки с ЧПУ, обеспечивающие высокий индекс повторяемости около ±0,0005 дюйма.

Это означает, что он может точно воспроизвести разрез и производить одинаковые изделия каждый раз.

Сочетание высокой скорости и высокой повторяемости делает лазерную резку одной из самых популярных и успешных технологий обработки листового металла.

Проблемы лазерной резки металла

Несмотря на то, что это один из лучших методов резки металла, вам следует опасаться некоторых проблем, связанных с лазерной резкой металла.

Высокая начальная стоимость

Хотя лазерная резка предлагает различные преимущества по сравнению с традиционными процессами резки, высокая начальная стоимость оборудования ограничивает его использование малыми предприятиями.

Для лазерной резки металла обычно требуется волоконный лазерный резак, который сравнительно дороже, чем CO-лазер 2 .

Кроме того, использование вспомогательного газа (кислорода или азота) для лазерной резки металла еще больше увеличивает стоимость оборудования.

Отражающая природа металлов

Отражающая природа металлов приводит к потере лазерной энергии в виде отраженных лазерных лучей.

В результате для резки металлических заготовок требуется более мощный лазер.

Следует отметить, что использование малярной ленты для покрытия отражающей поверхности металла не предотвращает отражение лазера.

Это связано с тем, что основным источником отражения является блестящая расплавленная ванна, образующаяся в процессе лазерной резки.

Помимо снижения эффективности лазерного резака, эти отраженные лучи могут быть опасны.

Эти лучи могут причинить серьезные травмы, если попадут в глаза оператору.

Кроме того, это также увеличивает риск возгорания, поскольку эти лучи могут отражаться от металлической заготовки и ударять по легковоспламеняющимся материалам, таким как дополнительный бензобак.

Толщина заготовки

Сравнение отделки поверхности резов, выполненных лазером и плазмой в толстой металлической заготовке (Источник: автоматизация Espirit) Лазерная резка металла дает высококачественные результаты с коротким временем цикла.

Однако по мере увеличения толщины металла способность лазера выполнять чистые разрезы снижается.

Например, лазер мощностью 6 кВт может резать нержавеющую сталь максимальной толщиной около 2,75 дюйма, тогда как максимальная толщина углеродистой стали, которую может резать лазер мощностью 6 кВт, составляет около 1,65 дюйма.

Хотя использование вспомогательного газа под высоким давлением может улучшить способность лазера резать толстые металлы, качество резки толстых металлов с помощью плазменной резки намного превосходит лазерную резку.

Таким образом, при сравнении плазменной резки с лазерной резкой лазерная резка лучше всего подходит для тонких металлических листов, но плазменная резка обеспечивает более чистый рез толстых заготовок.

Лучшие лазерные резаки для металлов

Kern FiberCell

Kern FiberCell FiberCell от Kern — это мощный лазерный резак с иттербиевым волоконным лазером мощностью 0,5–3 кВт, способный резать и гравировать металлы различной толщины.

Это промышленный лазерный резак с рабочей зоной 52 x 50 дюймов и площадью около 74 x 85 x 75 дюймов.

Мощный лазерный модуль в сочетании с высоким индексом воспроизводимости около 0,0016 дюйма в минуту делает FiberCell идеальным решением для крупных производств.

Это многофункциональный лазерный резак со встроенной вытяжной системой и охладителем, который обеспечивает долгую работу без перегрева.

Кроме того, стандартный комплект Kern FiberCell также включает в себя монитор с компьютерной системой и регулируемый кронштейн монитора на передней части лазерного резака.

Это обеспечивает легкий доступ к управлению процессом лазерной резки и повышает производительность.

Защитный кожух класса 2 и другие функции безопасности, такие как кнопка аварийной остановки и функция блокировки, делают его безопасным для использования даже в загруженных цехах.

Купить Kern FiberCell

Kern LaserCell

Kern LaserCell LaserCell — еще один мощный лазерный резак от Kern, в котором установлен лазер CO 2 с вариантами мощности от 100 Вт до 650 Вт.

Он имеет размеры около 74 x 87 x 53 дюймов и обеспечивает рабочую зону 52 x 50 дюймов с дополнительной функцией, включающей раздвижные двери спереди и сзади для легкой загрузки и выгрузки тяжелых заготовок.

Технология Super Pulsed, разработанная Kern, позволяет LaserCell выполнять чистые пропилы в плотных металлах с высокой отражающей способностью