Equipment / Unimach

Согласие на обработку персональных данных

Пользователь, посещающий Сайт unimach.ru (далее – «Сайт»), вправе принять настоящее Согласие на обработку персональных данных (далее — Согласие). А акцептом оферты является проставление Пользователем «галочки» и нажатие кнопки «Дать согласие на обработку персональных данных» в размещенной для этой цели веб-форме раздела Сайта, касающегося предоставления персональных данных в формах обратной связи. Пользователь дает свое согласие ООО «НПК Морсвязьавтоматика» (далее – ООО «НПК МСА», «Оператор»), которому принадлежит Сайт, расположенное по адресу: 192174, г. Санкт-Петербург, ул. Кибальчича, д.26, лит. Е, на обработку своих персональных данных со следующими условиями:

Данное Согласие дается на обработку персональных данных как без, так и с использованием средств автоматизации.

Согласие на обработку персональных данных Пользователя дается с целью использования ООО «НПК МСА» данных для осуществления обработки запросов, коммуникаций и аналитики действий Пользователей на Сайте.

С персональными данными могут быть совершены следующие действия: сбор, запись, систематизация, накопление, хранение, уточнение (обновление, изменение), извлечение, использование, передача (распространение, предоставление, доступ), обезличивание, блокирование, удаление, уничтожение.

Сбор персональных данных Пользователей Сайта производится через формы обратной связи, которые Пользователь заполняет собственноручно. Также персональные данные могут быть получены Компанией, если их владелец указывает их в электронном письме, отправляемом в Компанию на адреса, указанные на Сайте. Оператор обеспечивает сохранность персональных данных и принимает все возможные меры, исключающие доступ к персональным данным неуполномоченных лиц.

Также на Сайте происходит сбор и обработка обезличенных данных о Пользователях (в т.ч. файлов «cookie») с помощью сервисов интернет-статистики (Яндекс Метрика и Гугл Аналитика и других). Обезличенные данные Пользователей, собираемые с помощью сервисов интернет-статистики, служат для сбора информации о действиях Пользователей на Сайте, улучшения качества сайта и его содержания. Оператор обрабатывает обезличенные данные о Пользователе в случае, если это разрешено в настройках браузера Пользователя (включено сохранение файлов «cookie» и использование технологии JavaScript).

Передача персональных данных третьим лицам осуществляется на основании законодательства Российской Федерации, договора с участием субъекта персональных данных или с его согласия.

Обработка может быть прекращена по запросу субъекта персональных данных.

Срок обработки персональных данных является неограниченным. Пользователь может в любой момент отозвать свое согласие на обработку персональных данных, направив Оператору уведомление с помощью электронной почты на электронный адрес Оператора info@unimach. ru с пометкой «Отзыв согласия на обработку персональных данных».

ru с пометкой «Отзыв согласия на обработку персональных данных».

Лазеры для резки различных материалов

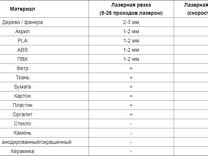

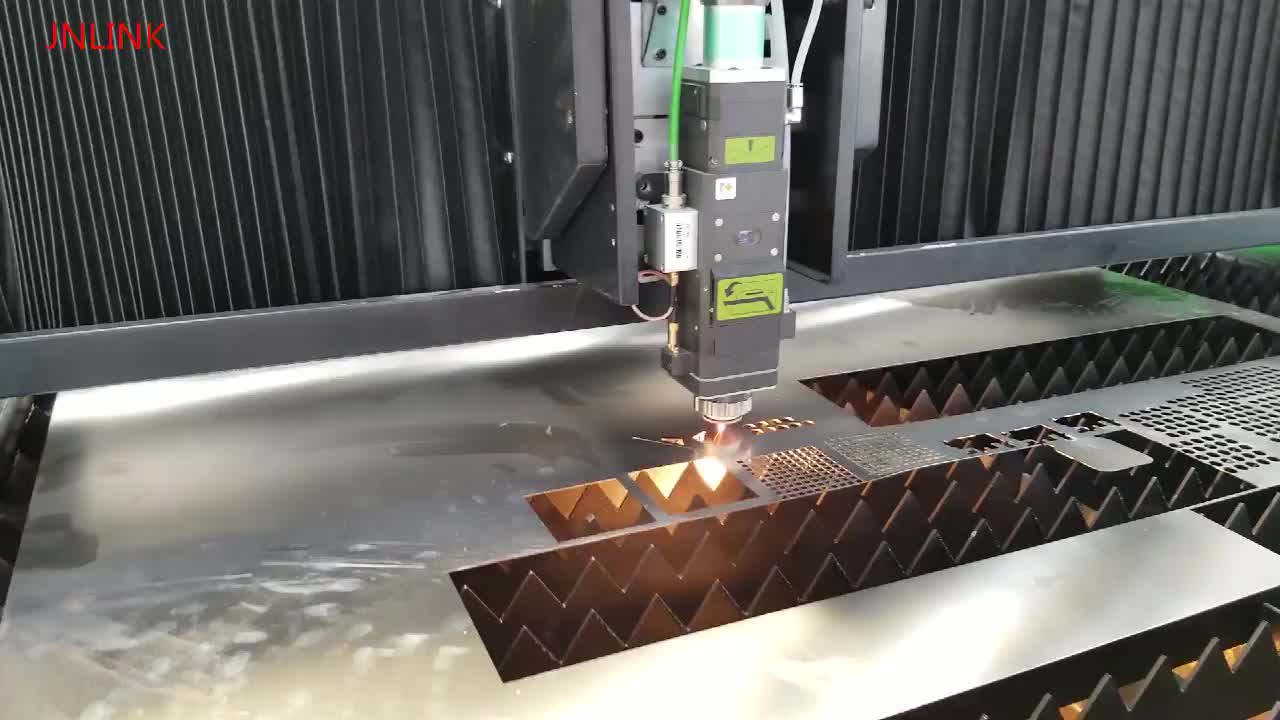

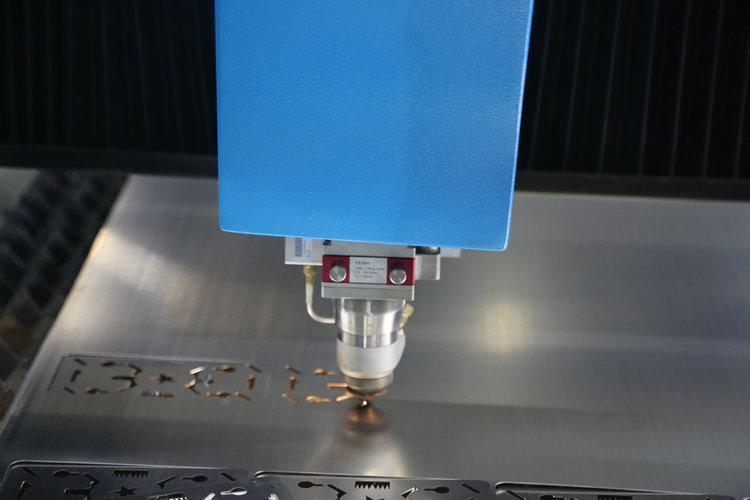

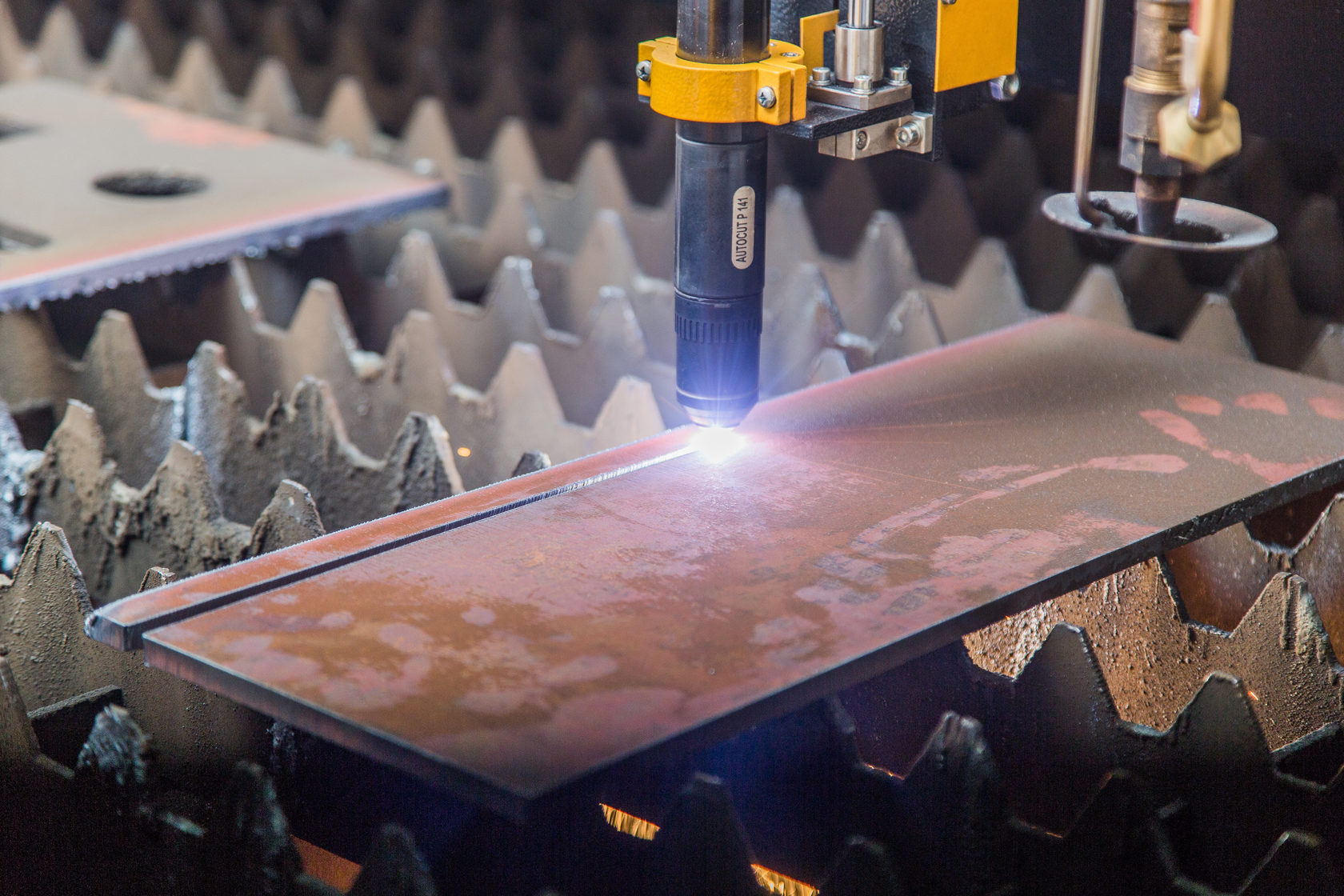

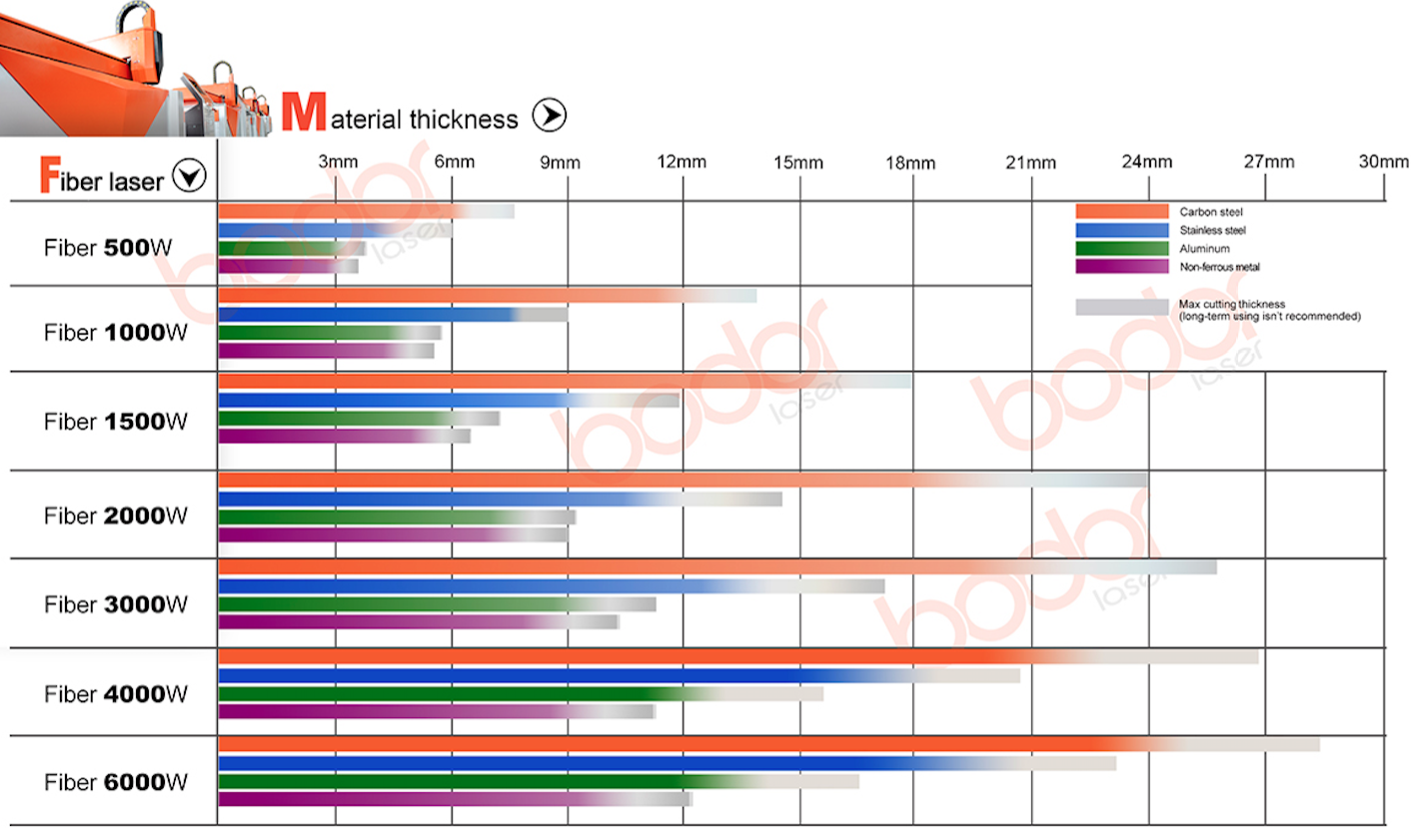

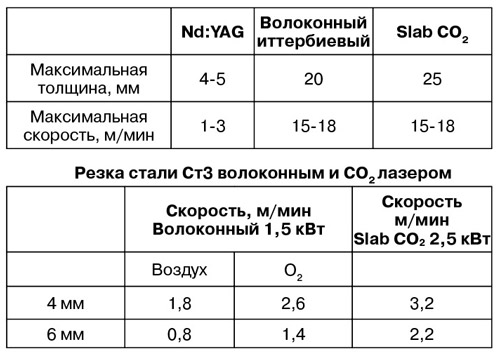

С расширением сферы применения САПР лазерная резка стала незаменимой в заготовительном производстве. Широкий ассортимент лазеров позволяет использовать их в таких технологических процессах, как раскрой металла и неметаллических материалов, гравировка, сварка. Используются как традиционные устройства (проточные СО2, неодимовые), так и новые модели. Среди них дисковые диодные лазеры (HPDDLs) высокой мощности (длина волны 0,98 мкм), отпаянные СО2-лазеры (длина волны 10,6 мкм), волоконные (fiber laser) с длиной волны от 1,07 мкм и щелевые СО2-лазеры (flowing gas laser) с длиной волны 10,6 мкм. Мощность лазеров различна: у диодных до 10 кВт, у отпаянных СО2 до 1 кВт, у волоконных и щелевых до десятков кВт. Соответственно различна толщина обрабатываемого материала: для резки тонких (до 4 мм) металлов и композиционных (металл-неметалл) материалов используются волоконные или отпаянные СО2-лазеры, для материалов толщиной до 6 мм — проточные СО2-лазеры.

Лазерная резка металла с помощью СО2-лазеров мощностью до 250-300 Вт практически невозможна, нужен гораздо больший уровень мощности. Так, для резки алюминия необходимы излучатели мощностью 1 кВт. Из углекислотных лазеров такую мощность обеспечивают щелевые СО2-лазеры, поддерживающие суперимпульсный режим излучения. Оборудование мощностью 300 Вт, которое может справляться с резкой металла, реализовано на иттербиевых волоконных излучателях с диной волны 1070 Нм, работающих в импульсном режиме.

Станки с волоконным лазером позволяют резать металл толщиной до 10 мм.

В технологических процессах обработки неметаллических материалов наибольшее распространение получили углекислотные СО2-лазеры, в том числе с керамическими излучателями. Выбор разновидности углекислотного лазера и его мощности зависит от свойств обрабатываемого материала. Резка пластмассы, пластиковой пленки (полиамидной, полиэфирной и других) и мембранных материалов выполняется лазерами мощностью от 60 до 600 Вт. Такими устройствами можно обрабатывать древесные материалы, оргстекло, фанеру, поролон (толщиной до 20 мм), искусственный камень (при толщине до 12 мм). Углекислотные лазеры мощностью до 40 Вт успешно применяются для резки бумаги, для раскроя упаковочных изделий из многослойного картона. Неэффективно использовать углекислотные лазеры для резки таких материалов как ДСП, граниты, бакелитовые фанеры.

Такими устройствами можно обрабатывать древесные материалы, оргстекло, фанеру, поролон (толщиной до 20 мм), искусственный камень (при толщине до 12 мм). Углекислотные лазеры мощностью до 40 Вт успешно применяются для резки бумаги, для раскроя упаковочных изделий из многослойного картона. Неэффективно использовать углекислотные лазеры для резки таких материалов как ДСП, граниты, бакелитовые фанеры.

Резка стали на СО2 лазере — Самодельные проекты

В резке металла СО2 лазером есть тонкости и нюансы .Из опыта знаю, что резать железо с мощностями меньше 400 вт — не выгодно.

На таких мощностях режут только с кислородом.

Лазерный луч нагревает металл, и металл сгорает в кислороде. При больших мощностях режут в воздухе или азоте.

Итак нюансы:

1. Для резки неметаллов используют избыточное давление в головке в 0.5 — 1.0 атмосферы. Давление нужно, что бы не гадилась линза парами пластика при резки. При резке металла используют избыточное давление 6-8-15 атмосфер. Что бы брызги металла выдувало вниз.

Что бы брызги металла выдувало вниз.

3. Для резки металла используют линзы с меньшим фокусом, что бы получить большую плотность мощности.

4. Вследствие этого головка должно перемещаться по Z для отслеживания изгиба листа. Используют индуктивные или ёмкостные датчики, которые в аналоговом режиме гоняют голову вверх-вниз.

5. Программа резки должна быть по другому оптимизирована: элементы резки должны располагаться как можно дальше друг от друга, что бы металл мог остыть в одном месте пока режется в другом. Арткам так не делает.

6. Линзы для резки металла, более толстые, что бы держать давление. У нас, например, линзы 3-4 мм толщиной, а если бы резали металл, были бы толщиной 8-10 мм. Соответственно дороже.

7. Любые газы по давлением 6-10 атмосфер, с таким расходом — дорогой ресурс. Надо ставить клапана отсечки рядом с резаком. Если не рядом — то будут большие задержки на наполнение трубок газом. Те кто режет закупает газ баллонами или имеет кислородно/азотно/углекислотные станции.

Да просто компрессор промышленный, а не моторчик для аквариума.

Да просто компрессор промышленный, а не моторчик для аквариума.8. Металл в ненагретом состоянии — плохое, но зеркало. Лазеры — 1 класс опасности. Надо закрывать периметр.

9. Металл в ненагретом состоянии — плохое, но зеркало. Отражение от листа может разрушить выходной узел лазера. Что бы этого избежать, излучение поляризуют, в тракт ставят ячейку Фарадея или используют зеркала-поляризаторы. Либо лазер поджигается, когда головка находится заведомо выше точки реза. Металл нагревается, головка едет вниз, в момент фокусировки металл уже нагрет и не отражает, происходит прокол, и дальше резка. (Видел лазер Корд 802 фрязинский, которым пытались гравировать нержавейку. Выходной блок — в утиль.)

Из того что показано в рекламе, да и на сайте, это скорее демонстрация лабораторного опыта по резки металла, а не промышленное использование. Типа как на Форд-Фокусе можно отвезти на дачу холодильник, пяток мешков с цементом. А вот если строить дом, то лучше заказать Камаз со стройматериалами.

Если всё настроить то можно мальца порезать тонкий металл. Например пяток жетонов. Но профессиональное оборудование сделает это быстрее и дешевле.

Сообщение отредактировал Menu/Exit: 14 Декабрь 2012 — 16:39

Лазерная резка металла — история создания установок лазерной резки

Немного истории создания установок лазерной резки

Первый лазер создал Теодором Майманом в 1960 в лаборатории Хьюза. Где впервые методом оптической накачки активной среды (рубина) было получено вынужденное оптическое излучение – лазерное излучение. Первые технологические лазеры создавались в СССР и внедрены в промышленность на советских заводах. Лазер — квантовый прибор, генерирующий когерентное, монохроматическое, электромагнитное излучение оптического диапазона длин волн. LASER – это аббревиатура: LIGHT AMPLFICATION BY STIMULATED EMISSION OF RADIATION – Усиление Света посредствам Вынужденного Излучения.

Преимущества лазерной обработки:

- незначительная зона термического воздействия

- с химической точки зрения процесс является чистым

- незначительная последующая механическая обработка

- безконтактность процесса

- легкость автоматизации

- высокая производительность

Типы источников

Широкое практическое применение получили следующие виды источников: твердотельные, газовые, полупроводниковые.

- Твердотельный – квантовый генератор, в котором активной средой является твердое вещество — кристалл. Наиболее распространены лазеры на рубине, стекле с неодимом и гранатах с неодимом. Накачка производится посредствам излучения. Кристаллы выполняют в форме стержней с зеркальным покрытием. Источниками накачки могут быть: ксеноновые лампы, криптоновые лампы, галогенные лампы, ртутные лампы высокого давления.

- Газовые лазеры (CO2 лазеры) – квантовый генератор, в котором активное вещество газ.

Среду накачивают высоковольтными, электрическими разрядами: электроны соударяясь с атомами газа, переводят их на следующие энергетические уровни.

Среду накачивают высоковольтными, электрическими разрядами: электроны соударяясь с атомами газа, переводят их на следующие энергетические уровни. - Полупроводниковые лазеры — излучающие переходы совершаются в полупроводниковом материале парой широких энергетических зон. Накачка осуществляется инжекцией через гетеропереход, а также электронным пучком. Работают в импульсном и непрерывном режимах.

На сегодня, в машиностроении, твердотельные лазерные установки одержали сокрушительную победу над СO2- лазерами благодаря развитию оптоволоконных лазеров. Простота технологии производства и эксплуатации волоконного источника позволила удешевить технологию производства автоматизированных лазерных установок портального типа. Что сделало их самыми востребованным видом оборудования, если речь заходит о раскрое листового металла.

Волоконные лазеры. Относятся к твердотельным и являются, по сути, их логическим продолжением. Активной средой служит кристалл иттербия, Yb, длиной несколько десятков метров, диаметром 6-8мкм. Сердцевина обернута кварцевой оболочкой (шириной 400-600мкм). Сердцевину, то есть кристалл иттербия накачивают излучением от диодов. Излучение направляют прямо в кварцевую оболочку по всей длине. Оптоволоконные лазеры обладают весьма высокой эффективностью (до 80%) преобразования оптического в лазерное излучение.

Сердцевина обернута кварцевой оболочкой (шириной 400-600мкм). Сердцевину, то есть кристалл иттербия накачивают излучением от диодов. Излучение направляют прямо в кварцевую оболочку по всей длине. Оптоволоконные лазеры обладают весьма высокой эффективностью (до 80%) преобразования оптического в лазерное излучение.

В атомах иттербия происходят физические процессы, которые приводят к возникновению лазерного излучения. На концах волокна, на сердцевине делают два дифракционных зеркала в форме набора насечек, которые служат резонатором. В итоге, на выходе получаем идеальный, одномодовый пучок, с равномерным распределением мощности, что делает возможным сфокусировать пятно меньшего размера и получить большую, по сравнению с обычными твердотельными лазерами – глубину резкости.

В оптоволоконном лазере отсутствуют дефекты которые мешали получению максимальной эффективности твердотельных систем:

— отсутствует термолинза в кристалле

— искажение волнового фронта из-за дефектов в кристалле

— девиация пучка со временем

Излучение до выхода из устройства не соприкасается с окружающей средой, это обуславливает его надежность, высокую устойчивость к внешним механическим и климатическим воздействиям. Оптоволоконный генератор проще в изготовлении, у него значительный ресурс работы и он практически не нуждается в обслуживании при эксплуатации. Также легко управляется по мощности, при этом время включения и выключения до полной мощности составляет десятки микросекунд.

Оптоволоконный генератор проще в изготовлении, у него значительный ресурс работы и он практически не нуждается в обслуживании при эксплуатации. Также легко управляется по мощности, при этом время включения и выключения до полной мощности составляет десятки микросекунд.

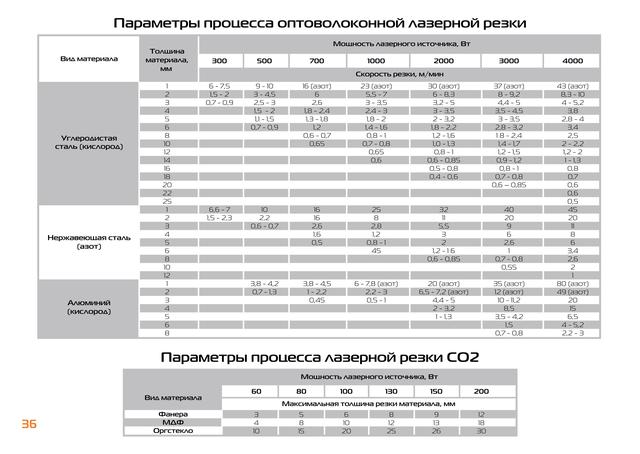

Сравнение эффективности резания металлов оптоволоконными и CO2-лазерами

Крайне актуальная тема для потенциальных заказчиков, а также, для тех, кто задумывается сменить СO2 лазерную установку на оптоволоконную.

- Транспортировка лазерного луча от резонатора к режущей головки идет по оптоволоконному кабелю, в результате чего не происходит потеря энергии

- Длина волны в инфракрасном диапазоне -1,07 мкм (СO2-10,6 мкм) позволяет уменьшить ширину реза, а соответственно, и точность резки

- В отличии от CO2-лазеров оптоволоконные лазеры не боятся вибрации и не требуют постоянной юстировки зеркал

Сравнение скоростей на примере резки конкретных сталей

Конструкционная сталь

Зависимость скорости резания конструкционной стали от ее толщины

Заготовка: специальная лазерная конструкционная сталь

Режущий газ: кислород О2

Мощность лазеров:

- Оптоволоконные YLR — 1000 и 4000В т

- СО2 лазер – 3000 Вт

Выводы:

- При толщине до 2мм скорость резания оптоволоконных лазеров быстрее

- При толщине от 2 до 5мм скорости СО2-лазера и оптоволоконного лазера одинаковые, но мощность оптоволоконного (1000 Вт) в три раза меньше

Нержавеющая сталь

Зависимость скорости резания нержавеющей стали от ее толщины

Заготовка: нержавеющая сталь

Режущий газ: азот N2

Мощность лазеров:

- Оптоволоконные YLR – 1000 и 4000В т

- СО2 лазер – 3000 Вт

Выводы:

- При толщине 1-5мм у оптоволоконного лазера 1000 Вт и СО2-лазера 3000 Вт графики практически совпадают

- Но на всем диапазоне толщины от 1-10мм вне конкуренции скорость резания оптоволоконного лазера 4000 Вт

Алюминий

Зависимость скорости резания сплава алюминия ALMg3 от его толщины

Заготовка: сплав алюминия ALMg3

Режущий газ: азот N2

Мощность лазеров:

- Оптоволоконные YLR – 1000 и 4000В т

- СО2 лазер – 3000 Вт

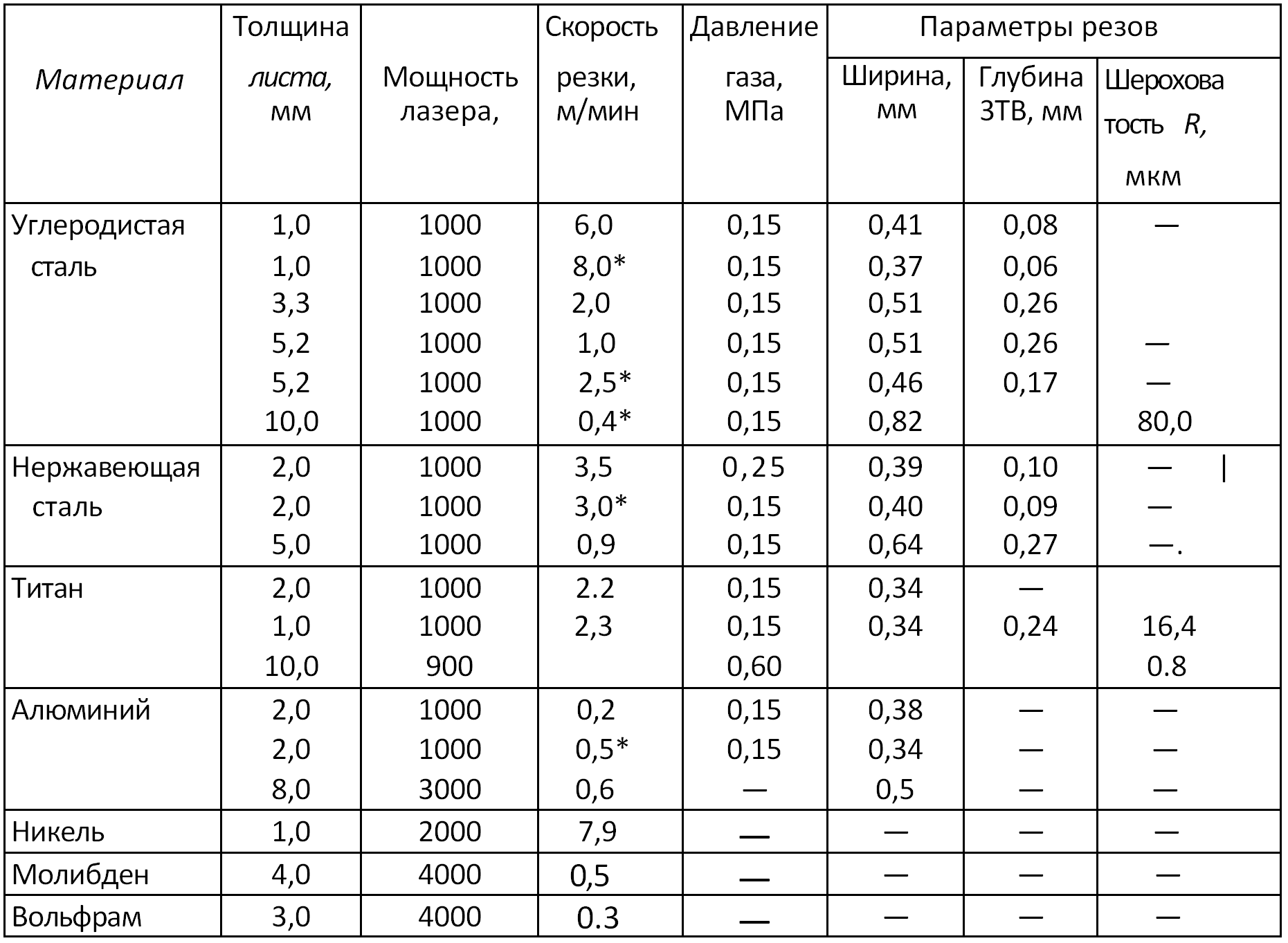

Применяемый газ при лазерной резке

- Кислородная лазерная резка – применяется для резки конструкционных углеродистых сталей (черная сталь).

Для нее характерна высокая скорость резки, так как к процессу лазерного нагрева подключается химическая реакция окисления с выделением тепла. Это увеличивает скорость расплавления металла и позволяет вести обработку на высоких скоростях.

Для нее характерна высокая скорость резки, так как к процессу лазерного нагрева подключается химическая реакция окисления с выделением тепла. Это увеличивает скорость расплавления металла и позволяет вести обработку на высоких скоростях. - Резка инертными газами – при резке легированных сталей, алюминия, латуни, меди, никеля и его сплавов – применяют азот. Титан вступает в химическую реакцию с азотом, образуя хрупкий и ломкий нитрид, поэтому при резке титана используют аргон. При резке азотом (аргоном) скорость процесса меньше, так как нет дополнительного источника тепла и требуется больше времени для нагрева металла до расплавления. Также для удаления продуктов расплава из зоны резания, во избежание получения грата необходимо вести резку при более высоком давлении.

Резка кислородом легированных сталей затруднена тем, что легирующие элементы образуют с кислородом тугоплавкие оксиды, которые значительно затрудняют процесс лазерной резки.

3 режима лазерной резки: испарение, плавление, сгорание

Лазер может резать материалы разными способами. В зависимости от используемой мощности, дополнительных средств и программы резки материал будет вести себя по‑разному. Давайте разберемся в этом — тема, во‑первых, интересная, а во‑вторых, полезная для производственников. Чем полезная? А очень просто: когда вы понимаете возможности, которыми можете воспользоваться — вы всегда можете выбрать именно ту, которая даст максимальную выгоду. Максимальная выгода в любых обстоятельствах — это неслабая польза.

В зависимости от используемой мощности, дополнительных средств и программы резки материал будет вести себя по‑разному. Давайте разберемся в этом — тема, во‑первых, интересная, а во‑вторых, полезная для производственников. Чем полезная? А очень просто: когда вы понимаете возможности, которыми можете воспользоваться — вы всегда можете выбрать именно ту, которая даст максимальную выгоду. Максимальная выгода в любых обстоятельствах — это неслабая польза.Способов, которыми лазер может раскроить материал — навскидку 4:

- плавление,

- испарение,

- сгорание,

- раскалывание.

Почему мы почти не будем говорить про раскалывание лазером?

Но про один из них мы сегодня говорить почти не будем. Да‑да, это раскалывание. Казалось бы — как лазер, то есть луч света, может расколоть твердое тело? Раскалывают ведь обычно дрова топором — бьют с силой и материал разделяется?

Но лазер может. Это эффект термораскалывания, его используют для хрупких материалов вроде стекла. Естественно, лазером не бьют по предмету — это невозможно. Фишка здесь в том, чтобы резко разогреть лучом небольшой участок, пока струя сжатого воздуха из сопла привычно охлаждает окружающую поверхность. От такого обращения и резкого перепада температуры стекло обиженно трескается — и, что самое главное, трещина увеличивается управляемо, следуя за лучом. Допустим, классическая резка позволяет получать более точные очертания, но термораскалывание в этом плане тоже не промах.

Естественно, лазером не бьют по предмету — это невозможно. Фишка здесь в том, чтобы резко разогреть лучом небольшой участок, пока струя сжатого воздуха из сопла привычно охлаждает окружающую поверхность. От такого обращения и резкого перепада температуры стекло обиженно трескается — и, что самое главное, трещина увеличивается управляемо, следуя за лучом. Допустим, классическая резка позволяет получать более точные очертания, но термораскалывание в этом плане тоже не промах.

Почему тогда мы не будем подробно на нем останавливаться? А всё просто — как уже было сказано, это технология для работы со стеклом и подобными материалами. Мы специализируемся на металле — и предпочитаем говорить о том, что знаем и любим. И о том, с чем можем помочь сами, если у вас возникнет такая потребность. Итак — три режима лазерной резки металла.

Лазерная резка в режиме плавления

Как это происходит?

Основной режим лазерной резки. Идеальный для большинства задач при лазерной резке металла. В основном, когда говорят о лазерной резке — подразумевают именно лазерную резку в режиме плавления. Суть режима, если объяснять «на пальцах», такова:

В основном, когда говорят о лазерной резке — подразумевают именно лазерную резку в режиме плавления. Суть режима, если объяснять «на пальцах», такова:

- Лазерный луч раскаляет поверхность участка металла до температуры плавления. Эта температура для разных металлов и сплавов — естественно, разная. Но программа резки всегда составляется с учетом этого — мощность луча и скорость движения именно таковы, чтобы расплавить металл в зоне резки на всю глубину и в то же время не пережечь кромки.

- Струя сжатого газа из сопла бьет в поверхность металла параллельно лучу. Расплавленный металл из зоны нагрева выдувается вниз, а незатронутый лучом металл кромок остается на месте, как ни в чем не бывало. При этом струя газа дает процессу и дополнительную пользу:

- Движение газа охлаждает металл кромок — это важно, чтобы не находящийся в зоне реза металл не перегревался и не получал тепловых деформаций. А отсутствие деформаций — это одно из основных преимуществ лазерной резки в принципе.

- Газовая струя защищает от расплава сам лазер — линзы оптической системы при использовании газовых и кристальных лазеров или выход волокна при использовании волоконных. Согласитесь, было бы совсем не комильфо, если бы дорогостоящая оптика выходила из строя из‑за случайного попадания первых же брызг расплавленного металла. А так мы точно знаем, что брызги если и полетят — то полетят вниз, где ничего ценного и так нет.

- Если в качестве газа используется не атмосферный воздух, а чистый азот или аргон, то его струя защищает раскаленные кромки реза от ненужных химических реакций. Сжатый газ закономерно вытесняет из зоны реза атмосферный воздух вместе со всем, что в нем намешано. При резке нержавейки и алюминия важно избавиться от присутствия кислорода — иначе на кромках образуются никуда не годные оксиды. Для этого используется азот. А при резке титана нужно избавиться и от кислорода, и от азота — потому что титан образует еще и нитриды, такие же негодные. Для этого используется аргон.

- Движение газа охлаждает металл кромок — это важно, чтобы не находящийся в зоне реза металл не перегревался и не получал тепловых деформаций. А отсутствие деформаций — это одно из основных преимуществ лазерной резки в принципе.

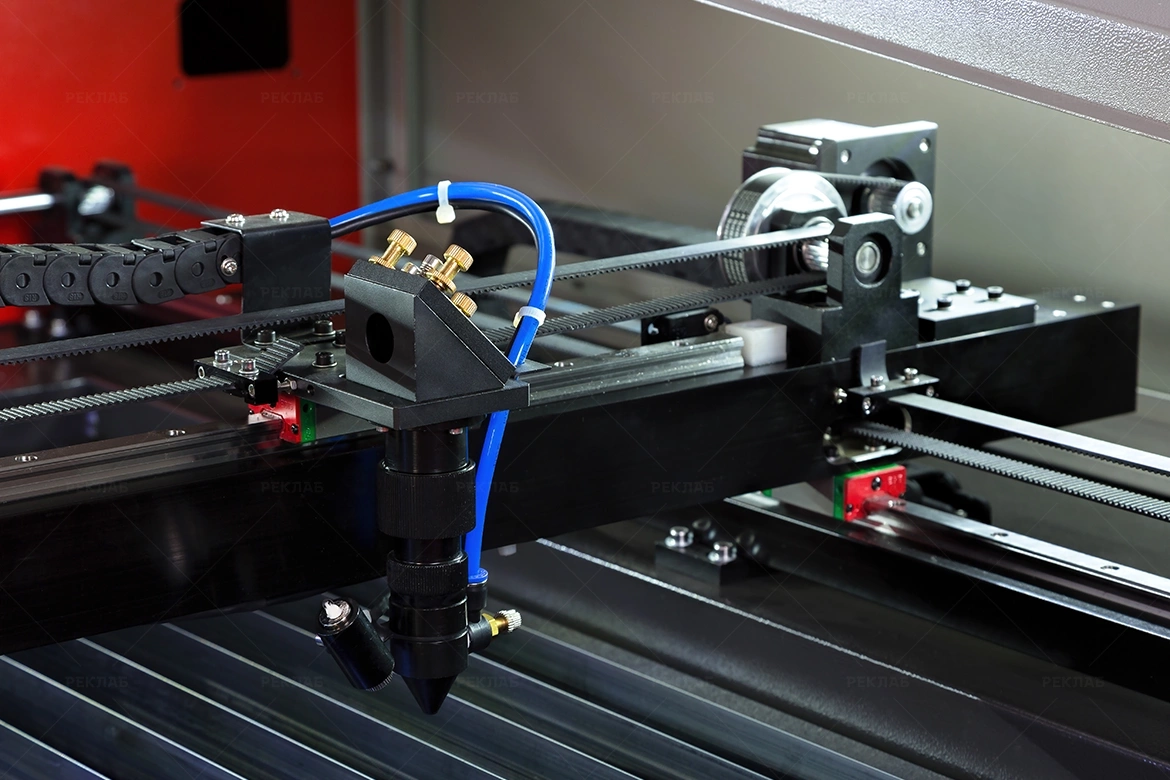

- Режущая головка, в которой расположен выход лазера и системы подачи газа, передвигается на специальных направляющих над листом заготовки. И, соответственно, передвигается точка, на которой сконцентрированы энергия лазера и давление газовой струи. Так единичное отверстие превращается в нужный контур. Движение подчиняется заданной программе, в которой учтена толщина металла и температура его плавления. Всё для того, чтобы рез получился четким и экономичным.

Почему это эталон?

Режиме плавления — эталонный режим лазерной резки металла. Достаточно быстрый, достаточно точный, достаточно аккуратный и достаточно экономичный, чтобы стать одной из доминирующих технологий в металлообработке. Собственно говоря, он уже стал.

Особенности двух других режимов, их сильные и слабые стороны — оцениваются от этой отправной точки.

Лазерная резка в режиме испарения

Как это происходит?

Освежаем в памяти школьный курс физики, смотрим с проницательным прищуром на предыдущую технологию и думаем: «а что будет, если теперь вкачать в этот процесс еще больше энергии?». Именно — металл не просто расплавится, а испарится.

Именно — металл не просто расплавится, а испарится.

Это возможно. Эта технология реально используется. Лазерный луч в этом режиме работает не непрерывным потоком, а отдельными импульсами — их длина рассчитана так, чтобы испарить четко заданный участок металла и не задеть ничего кроме, не достать до материала подложки. А струя воздуха привычно удаляет испаренный металл из зоны реза.

Зачем это нужно?

Режим испарения материала под воздействием лазера нужен редко. В основном он используется для тонких задач в электронике. Или для задач, когда требуется сохранить неповрежденным материал подложки. Обычно в металлообработке, как вы понимаете, в этом просто нет смысла — нет материала подложки, под листом металла технологические окна станины и пол цеха. Не произойдет ничего страшного, если туда будет капать расплавленный металл.

Но в тонкой электронике это может быть критично — и в таком случае принципиально использование именно режима испарения.

Почему это можно использовать не везде?

Страдает коэффициент полезного действия. Для испарительной резки металл нужно нагревать намного сильнее. Например, температура плавления чистого алюминия — 660 градусов Цельсия. А вот температура его кипения — уже 2 519 градусов.

Для испарительной резки металл нужно нагревать намного сильнее. Например, температура плавления чистого алюминия — 660 градусов Цельсия. А вот температура его кипения — уже 2 519 градусов.

То есть чтобы испарить его, нужно единомоментно вложить в металл энергию в 3,8 раза больше. То есть, даже если рассчитывать по такой простой и грубой формуле, то получится, что 1 метр реза испарением будет стоить столько же, сколько почти 4 метра плавлением.

Формула эта — очень простая и грубая, здесь не учтено распределение тепла, потери энергии, усиленная амортизация расходных материалов оборудования. Кроме того, у разных металлов — разный разброс температур плавления и кипения. Но принцип вы поняли — лазерная резка в режиме испарения возможна, но не стоит применять ее в случаях, когда ее можно не применять. Потому что получается дорого.

Лазерная резка в режиме горения

Как это происходит?

Горение — быстрый окислительный процесс с участием высоких температур и кислорода. Мы привыкли, что горит органика — бумага, дрова — и нам странно думать о том, что металл тоже может гореть. Но он может. Просто для этого нужно, во‑первых, дать ему достаточно кислорода, а во‑вторых, разогреть его до достаточной температуры, чтобы реакция началась.

Мы привыкли, что горит органика — бумага, дрова — и нам странно думать о том, что металл тоже может гореть. Но он может. Просто для этого нужно, во‑первых, дать ему достаточно кислорода, а во‑вторых, разогреть его до достаточной температуры, чтобы реакция началась.

А дальше происходит удивительное — при лазерной резке с использованием кислорода большую часть тепловой энергии, режущей металл, поставляет не лазерный луч, а окислительная реакция металла, идущая в нем. Горение дает в 3–5 раз больше тепловой энергии, чем непосредственно лазерный луч. Естественно, это позволяет работать быстрее и экономичнее.

Что это дает?

Есть две технологии лазерной резки, использующие режим горения:

- Лазерная резка в кислороде — лазерный луч, как обычно, плавит металл. Но вместо атмосферного воздуха или нейтральных газов а зону реза подается чистый кислород. С его участием расплав начинает гореть, окисляться, выдавая еще больше тепла. Чем больше тепла он выдает — тем легче и экономичнее идет плавление соседних участков металла.

- Кислородная резка с лазерной поддержкой (LASOX) — здесь по‑другому смещен «баланс участия» между кислородом и лазером. Лазер вообще не плавит металл сам по себе — он просто нагревает металл достаточно, чтобы горение началось. Кислорода требуется больше, он должен подаваться с большей силой. Рез не будет таким точным, как при использовании чисто лазерной резки — однако так можно прорезать более толстый металл для использования, например, в кораблестроении.

А ведь это отлично, правда? Но и режим горения тоже не стал новым эталоном — он вспомогательный, используется для некоторых задач и не используется для остальных. Почему?

Почему это можно использовать не везде?

При горении кромки металла обгорают. Чтобы они приобрели нормальный вид и рабочие качества, их придется дополнительно обрабатывать после. Затраты на дополнительную обработку могут перекрыть выгоду, полученную от удешевления самой резки — и в результате резка в режиме горения создаст проблем больше, чем даст выгод. По факту, использование резки с участием кислорода зависит от материала.

По факту, использование резки с участием кислорода зависит от материала.

Черная сталь отлично режется в кислороде — нагар либо не образуется, то есть по факту удаляется самим лучом, либо легко снимается. А вот нержавейка и сплавы алюминия такого обращения не прощают. Для качественной резки этих металлов лучше не просто не подавать кислород, а вообще отсечь его доступ в зону резки — например, использовав в качестве рабочего газа азот.

Резюме

Итак, есть 4 основных режима лазерной резки:

- Плавление — основной режим, который решает большую часть задач по резке.

- Горение — режим, который быстрее и дешевле режет черный металл, но не используется для высоколегированных сталей и цветных металлов.

- Испарение — специальный режим, который позволяет резать без воздействия на материал подложки, но имеет низкий КПД.

- Термораскалывание — специальный режим, который используют для стекла.

Есть задача по лазерной резке? Давайте обсудим ее предметно.

Параметры лазерной резки металла. Волоконный лазерный станок IL 3000W

27.06.2016 Новости

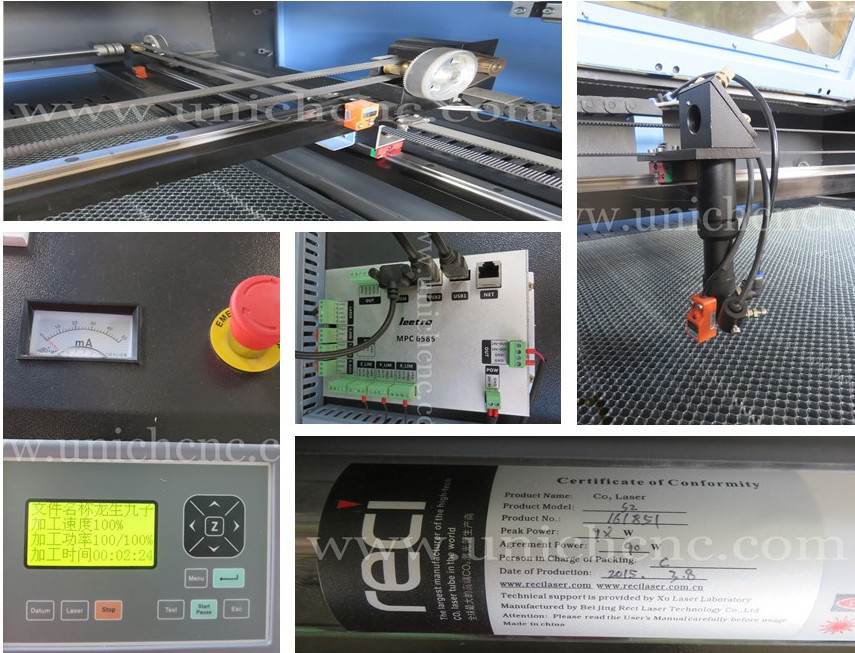

Внимание! Новинка! Высокоточный лазерный станок CCD IL-6090 SGC (с камерой), оснащенный усовершенствованной системой оптического распознавания объектов. Благодаря современному программному обеспечению и высококачественным комплектующим, станок способен самостоятельно распознавать и сканировать необходимые объекты из множества представленных, после чего вырезать их в заданных границах по необходимым параметрам.

Подробнее…10.10.2014 Новости

Добрый день! Компания INTERLASER, сообщает Вам о огромном поступлении линз, зеркал для лазерного оборудованияЦены самые низкие на линзы и зеркала:Линзы для лазерных станков ZnSe (США):диаметр 20, фокус 2 (50.8 мм) — 3 304 рубдиаметр 20, фокус 5 (12.7 мм) — 3 304 рубдиаметр 25, фокус 2.5 (63.5 мм) — 7 350 руб Линзы для лазеров ZnSe (Китай):диаметр 20, фокус 2 (50. 8 мм) — 2 450 рубдиаметр 20, фокус 5 (127 мм) — 2 450 рубдиаметр 25, фокус 2.5 (63.5 мм) — 4 900 руб Зеркала:диаметр 20 мм, толщина 2/3 мм — 840 рубдиаметр 25 мм, толщина 2/3 мм — 980 рубдиаметр 30…

8 мм) — 2 450 рубдиаметр 20, фокус 5 (127 мм) — 2 450 рубдиаметр 25, фокус 2.5 (63.5 мм) — 4 900 руб Зеркала:диаметр 20 мм, толщина 2/3 мм — 840 рубдиаметр 25 мм, толщина 2/3 мм — 980 рубдиаметр 30…

01.06.2014 Новости

Пеллетная мельница — предназначена для производства древесных гранул (пеллет) из сухих древесных отходов. Основным перерабатывающимся сырьем является опил. Пелллетные мельницы малые позволяют получать гранулы из любой биомассы. Малые пелллетные мельницы востребованы в частных хозяйствах, а также на малых производствах. Используются для производства пеллет, для отапливания помещений, а также производства комбикормов. подробнее……

Подробнее…05.04.2013 Новости

Компания INTERLASER рада сообщить своим клиентам о существенном (на 12,5%) снижении цены на фрезерные станки модели Carver-0609. Новые модели фрезерных станков Carver-0609 оснащены 1,5 кВт-ым шпинделем с водяным охлаждением, электронным датчиком нулевой точки стола, усовершенствованными рельсовыми направляющими HIWIN (Тайвань) по всем осям, также, в комплекте со станками поставляется водяная помпа. Управление фрезерным станком осуществляется через DSP-контроллер, программное обеспечение Type3 поставляется в комплекте. Поставка оборудования осуществляется в течение 60 рабочих дней с момента предоплаты (70% от стоимости).

По всем вопросам обращайтесь в наши офисы продаж по телефонам, указанным на сайте.

Управление фрезерным станком осуществляется через DSP-контроллер, программное обеспечение Type3 поставляется в комплекте. Поставка оборудования осуществляется в течение 60 рабочих дней с момента предоплаты (70% от стоимости).

По всем вопросам обращайтесь в наши офисы продаж по телефонам, указанным на сайте.

05.04.2013 Новости

Компания INTERLASER рада сообщить своим клиентам о существенном (на 12,5%) снижении цены на фрезерные станки модели Carver-0609. Новые модели фрезерных станков Carver-0609 оснащены 1,5 кВт-ым шпинделем с водяным охлаждением, электронным датчиком нулевой точки стола, усовершенствованными рельсовыми направляющими HIWIN (Тайвань) по всем осям, также, в комплекте со станками поставляется водяная помпа. Управление фрезерным станком осуществляется через DSP-контроллер, программное обеспечение Type3 поставляется в комплекте. Поставка оборудования осуществляется в течение 60 рабочих дней с момента предоплаты (70% от стоимости). По всем вопросам обращайтесь в наши офисы продаж по телефонам, указанным на сайте.

По всем вопросам обращайтесь в наши офисы продаж по телефонам, указанным на сайте.

14.03.2013 Новости

Внимание! Ожидается поступление нового оборудования! Компания INTERLASER сообщает своим клиентам о планируемых в ближайшее время поставках на склад Компании оптоволоконных лазерных маркеров по металлу!

Подробнее…06.02.2013 Новости

Компания Interlaser представляет вашему вниманию новую модель фрезерно-гравировального станка серии Carver SM 1312

Рабочее поле размером 1300 на 1200 мм идеально подходит для изготовления мебельной продукции (например, мебельные фасады)

Фрезерно-гравировальные станки серии SM наиболее востребованы в рекламной, сувенирной, деревообрабатывающей промышленности. Рабочий стол этого станка сделан в условиях жесткого производственного процесса с соблюдением технологий и производственных норм.

06.03.2012 Новости

В период с 28 февраля по 02 марта 2012 г. наша Компания принимала участие в Федеральной оптовой выставке-ярмарке «ТЕКСТИЛЬЛЕГПРОМ» (г. Москва, ВВЦ, павильон 55, 1 этаж, стенд А-12). На выставке нами были представлены Лазерно-гравировальный станок HX 1290SE и плоттер RABBIT 1120H. Наши специалисты продемонстрировали посетителям выставки широкие возможности лазерного станка по раскрою, лазерной резке и гравировке текстильных материалов, кожи, пластика и шпона. Также, была продемонстрирована работа плоттера по резке рулонных материалов.Все привезенные на выставку образцы оборудования были реализованы прямо со стенда по завершении работы выставки. С фото-отчетом по выставке Вы можете ознакомиться в разделе фотогалерея.

Подробнее…18.01.2012 Новости

В конце декабря нам на склад поступил станок Carver Servo — 1325. Габаритные размеры станка составляют 3140x2120x1750 мм. Станок упакован в очень прочную деревянную упаковку с рёбрами жесткости, прочно скрученную саморезами, что обеспечивает ему перевозку без повреждений. Вес станка в упаковке составляет 1350 кг.

Станок упакован в очень прочную деревянную упаковку с рёбрами жесткости, прочно скрученную саморезами, что обеспечивает ему перевозку без повреждений. Вес станка в упаковке составляет 1350 кг.

Волоконный лазерный станок для резки металла

Станок для лазерной резки металла с волоконным лазером мощностью 2 кВт

Волоконный лазер компании ACCURL® с источником питания серии ECO является полностью твердотельный лазером. Эта технология имеет низкие требования к обслуживанию и обеспечивает самые низкие эксплуатационные расходы при использовании штепсельной вилки для стенной розетки, имеющей 30% КПД. Так же для функционирования лазерного станка не требуется газ. Когда задача требует использования широкого спектра материалов, а диапазон толщины ограничен, волоконный лазер является идеальным решением. По сравнению с лазером СО2 с той же мощностью, волоконный лазер режет быстрее и требует меньших затрат.

Преимущества

1. Скорость ускорения: 19,6 м/с2 (2G).

2. Максимальная скорость маневрирования двух осей: 160 м/мин.

3. Точность позиционирования: + — 0.05 мм.

4. Энергоэффективность: очень низкое энергопотребление.

5. Аппарат обеспечивает превосходное качество резки для листового металла малой и средней толщины.

6. Резонатор компании IPG с выходной мощностью от 1 кВт to 6 кВт.

7. Режущая головка компании Precitec с выходной мощностью 2 кВт.

8. Режущая головка HP компании Precitec для выходной мощности свыше 2 кВт.

9. Полностью изолированный электрический шкаф для защиты оператора в максимально возможной степени.

10. Эффективная система обмена газов высокого и низкого давления.

11. Емкостной датчик, режущая головка высокого давления.

12. Таблица параметров резки ECO. Предварительно раскроенная защитная пленка.

13. Автоматическая функция механического размещения метки прицеливания для применения выходной энергии (резка контуров, начало работы).

Автоматическая функция механического размещения метки прицеливания для применения выходной энергии (резка контуров, начало работы).

14. Функция автоматического расчета времени работы и затрат на единицу продукции.

15. Внешнее сетевое подключение.

16. Функция автоматической замены рабочего стола (включена в моделях этой серии).

17. Дымоотвод (включена в моделях этой серии).

18. 3х-точечный датчик движения (детектор вращения листа металла).

19. Сенсор прокола листовой заготовки. Распознание рабочих деталей и обреза.

20. Двойная система управления электрогидравлическим пропорциональным клапаном при различных давлениях газа и специальная система для резки под высоким давлением.

| Модель | ECO-FIBER-2040 / Волоконный лазер IPG 2 кВт |

| Система передачи | Шарико-винтовая передача высокой точности |

| Мощность лазера | 2000 Вт |

| Размер верстака | 1500*3000 (мм) |

| Максимальная скорость работы | 120/мин |

| Точность наведения осей X/Y | 0. 05 мм/м 05 мм/м |

| Источник питания | 380 В 50 Гц |

| Точность повторного наведения осей X/Y | ±0.03 мм |

| Полная мощность станка | < 20 кВа |

| Рабочая температура | 0°C-40°C |

| Рабочая влажность воздуха | < 90% |

| Максимальное ускорение | 1.5 G |

| Габариты | 7900*2950*1900 (мм) |

| Обрабатываемые материалы | Тонкая низкоуглеродистая сталь, нержавеющая сталь и другие виды металлических листов. |

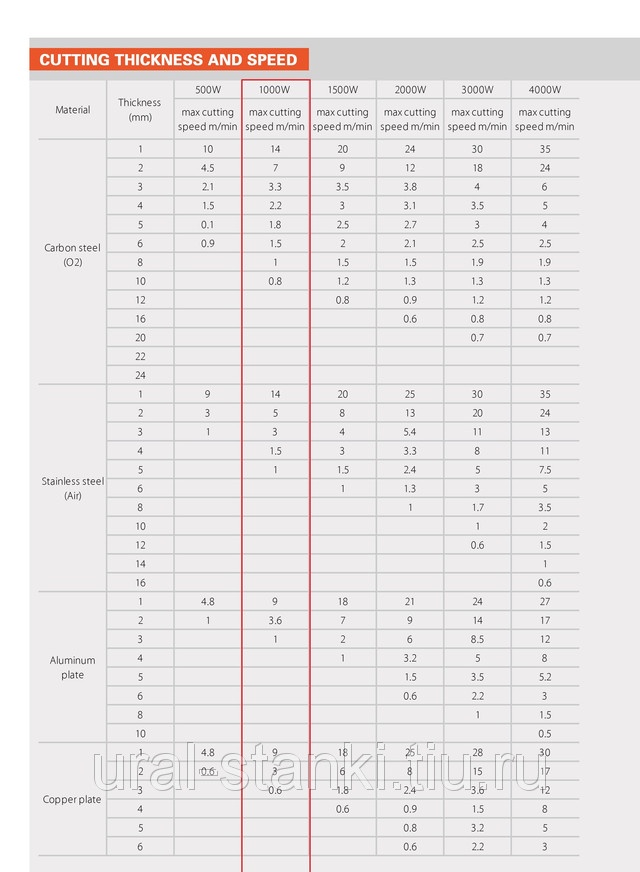

| Тип лазера | IPG | IPG | IPG | IPG |

| YLR-1 кВт | YLR-2 кВт | YLR-3 кВт | YLR-4 кВт | |

| Выходная мощность | 1000 Вт | 2000 Вт | 3000 Вт | 4000 Вт |

| Обрабатываемые материалы | ||||

| Низкоуглеродистая сталь | 10 мм | 16 мм | 20 мм | 25 мм |

| Нержавеющая сталь | 4 мм | 8 мм | 12 мм | 15 мм |

| Алюминий | 3 мм | 6 мм | 12 мм | 12 мм |

| Латунь | 2 мм | 3 мм | 8 мм | 8 мм |

| Медь | 2 мм | 3 мм | 8 мм | 8 мм |

| Оцинкованная сталь | 3 мм | 4 мм | 10 мм | 10 мм |

Лазерная резка: сталь и алюминий

Лазерная резка: сталь и алюминий

Одним из самых обсуждаемых и интересных способов резки материалов является лазерная резка.

Лазерная резка часто привлекает внимание и интерес общественности из-за футуристической репутации лазеров. Но так ли это изображают в научно-фантастических фильмах?

Как работает лазерная резка?Станок для лазерной резки направляет концентрированный поток фотонов в точное место на материале, прокалывает его и отслеживает желаемую форму и дизайн заготовки для создания конечного продукта.

Какие типы лазеров существуют?Существует множество различных видов лазеров, используемых при резке материалов.

СО2-лазерЭти лазеры используют углекислый газ в качестве газовой среды для фокусировки света, чтобы делать мощные разрезы на толстом материале. Мощный непрерывный луч обеспечивает чрезвычайно высокую силу резки. Разряд лазера содержит углекислый газ, смешанный с небольшими количествами азота, гелия и водорода. Лазеры CO2 в основном используются для промышленной резки.

Неодимовый лазер (Nd) Лазеры Nd используют твердый кристалл для фокусировки света на заготовку. Этот непрерывный или ритмичный инфракрасный луч можно усилить с помощью вторичного оборудования, такого как лампы накачки или диоды.

Этот непрерывный или ритмичный инфракрасный луч можно усилить с помощью вторичного оборудования, такого как лампы накачки или диоды.

Nd:YAG-лазер похож по стилю на Nd-лазер, но отличается по применению и использованию. Nd-лазер используется для сверления и в случаях с высокой энергией, но с малым повторением, тогда как Nd:YAG используется в случаях с низким энергопотреблением, таких как резка листового металла и керамики.

Волоконный лазерЭто твердотельные лазеры, а не газовые или жидкостные. Базовый лазер создается, а затем усиливается в стеклянном волокне. Волоконные лазеры идеально подходят для резки отражающих металлов из-за небольшого размера пятна.

Каковы преимущества лазерной резки?Лазерная резка очень уникальна и заметно отличается от других методов резки.

Вот несколько вещей, которые могут сделать лазерную резку правильным выбором для вашего проекта:

- Процесс бесконтактной резки

- Минимальное повреждение продукта

- Низкое энергопотребление

- Безопасный и замкнутый процесс резки

- Допуск плотной резки

- Автоматизация для максимальной точности

- Может резать различные материалы

Стальные материалы часто бывают очень толстыми и требуют высокоэффективных методов резки. Это означает, что их обычно режут с помощью CO2-лазеров, поскольку они способны генерировать более высокую мощность, чем другие лазеры.

Это означает, что их обычно режут с помощью CO2-лазеров, поскольку они способны генерировать более высокую мощность, чем другие лазеры.

Как правило, чем толще стальной лист, тем больше мощности вам потребуется.

Лазерная резка превосходит другие процессы механической резки, потому что она может производить отверстия очень маленького размера, иногда всего в одну пятую толщины стали. Размеры отверстий могут быть еще меньше при резке волоконным лазером.

ЛазерыNd:YAG обычно не способны резать сталь любой толщины около 20 миллиметров и выше, но их можно сочетать с усилением оптического волокна и механизмом вспомогательного газа, позволяющим им резать более толстый стальной материал.

Как насчет алюминия?Лазерные резаки плохо работают со светоотражающими и теплопроводными металлами, такими как алюминий и нержавеющая сталь.

Эти ограничения можно обойти, объединив мощные лазерные лучи с технологией сжатого газа.

Станки для лазерной резки с азотом и кислородом могут формовать алюминий и нержавеющую сталь с относительно высокой производительностью и отличными результатами.

К сожалению, более высокое потребление электроэнергии и мощности, а также стоимость вспомогательного оборудования, используемого для достижения этих результатов, могут увеличить затраты настолько, что они перевесят ценность метода резки.

Чтобы узнать больше о других методах резки или получить помощь в проекте, над которым вы работаете, обратитесь к профессионалу, например Pioneer Rubber and Gasket.

Чтобы узнать больше о том, как Pioneer Rubber and Gasket может помочь вам, запросите расценки для получения дополнительной информации, позвоните нам по телефону 1-800-530-9051 или свяжитесь с нами по адресу [email protected].

С 1977 года компания Pioneer Rubber and Gasket обеспечивает Юго-Восток гарантированным качеством и надежным обслуживанием. Независимо от размера вашего проекта или заказа, мы работаем с вами, чтобы удовлетворить ваши потребности в материалах.

Металлы — Лазерная гравировка и маркировка Металлы

Металлы представляют собой неорганические материалы с высокой тепло- и электропроводностью. Металлы можно прокатывать в пластины или листы, их можно отливать или подвергать механической обработке для получения более сложных форм. Металлы могут быть чистыми элементами, такими как железо или хром. Металлы также могут быть сплавами или смесями двух или более элементов. Например, нержавеющая сталь содержит как железо, так и хром. Лазерная маркировка является распространенным применением для металлов.Лазерная резка и гравировка также возможны при достаточной мощности лазера. Посетите наш Список поставщиков материалов, чтобы узнать о поставщиках металла.

Металлы можно прокатывать в пластины или листы, их можно отливать или подвергать механической обработке для получения более сложных форм. Металлы могут быть чистыми элементами, такими как железо или хром. Металлы также могут быть сплавами или смесями двух или более элементов. Например, нержавеющая сталь содержит как железо, так и хром. Лазерная маркировка является распространенным применением для металлов.Лазерная резка и гравировка также возможны при достаточной мощности лазера. Посетите наш Список поставщиков материалов, чтобы узнать о поставщиках металла.

Типы металлов

Типы лазерных процессов

Лазеры играют все более важную роль в обработке материалов, от разработки новых продуктов до крупносерийного производства. Во всех лазерных процессах энергия лазерного луча взаимодействует с материалом, тем или иным образом преобразуя его. Каждое преобразование (или лазерный процесс) контролируется путем точного регулирования длины волны, мощности, рабочего цикла и частоты повторения лазерного луча. Эти лазерные процессы включают следующее:

Эти лазерные процессы включают следующее: Все материалы обладают уникальными характеристиками, которые определяют, как лазерный луч взаимодействует и, следовательно, модифицирует материал. Наиболее распространенными процессами обработки металлов являются следующие:

Лазерная резка металлов

Энергия луча волоконного лазера легко поглощается большинством металлов, в результате чего материал, находящийся непосредственно на пути лазерного луча, быстро нагревается и плавится. . Если мощность лазера достаточно высока, лазерный луч полностью проплавит материал.Струя воздуха под высоким давлением используется для удаления металла по мере его плавления, в результате чего получаются гладкие и прямые края с минимальной зоной термического воздействия.

Лазерная гравировка металлов

Мощность луча волоконного лазера можно ограничить, чтобы он удалял (гравировал) материал на заданную глубину. Обычно требуется несколько проходов лазерной гравировки. Обычная глубина лазерной гравировки металла составляет от 0,003 до 0,005 дюйма (от 75 до 125 микрон). Однако удаление такого большого количества металла за один проход может привести к плавлению или деформации.Поэтому гравировка металла обычно выполняется в несколько проходов. Процесс лазерной гравировки можно использовать для создания постоянных идентификационных меток, которые невозможно удалить при нагревании или износе.

Однако удаление такого большого количества металла за один проход может привести к плавлению или деформации.Поэтому гравировка металла обычно выполняется в несколько проходов. Процесс лазерной гравировки можно использовать для создания постоянных идентификационных меток, которые невозможно удалить при нагревании или износе.

Лазерная маркировка металлов

Лазерная маркировка изменяет внешний вид поверхности металла без удаления материала. Существует несколько различных типов лазерной маркировки, которые можно использовать для металлов. Прямая лазерная маркировка может выполняться с помощью волоконного лазера или лазера CO 2 . При прямой маркировке энергия лазерного луча нагревает поверхность металла, вызывая ее окисление.Это окисление приводит к тому, что металл, подвергшийся воздействию лазерного луча, темнеет, создавая неизгладимую черную метку. Волоконный лазер также можно использовать для создания яркой или полированной метки на металлической поверхности. Металл также можно маркировать косвенно, либо добавляя покрытие, такое как состав для маркировки металла, либо удаляя покрытие, такое как краска. Лазерная маркировка может использоваться для передачи такой информации, как серийный номер или логотип.

Металл также можно маркировать косвенно, либо добавляя покрытие, такое как состав для маркировки металла, либо удаляя покрытие, такое как краска. Лазерная маркировка может использоваться для передачи такой информации, как серийный номер или логотип.

Комбинированные процессы

Описанные выше процессы лазерной резки, гравировки и маркировки можно комбинировать без необходимости перемещения или повторной фиксации металлической детали.

Общие сведения о лазерной системе для обработки металлов

Размер платформы — Должна быть достаточно большой, чтобы вмещать самые большие куски металла, которые будут обрабатываться лазером, или должна быть оснащена возможностями класса 4 для обработки больших кусков.

Длина волны – Длина волны 1,06 мкм хорошо поглощается большинством металлов и рекомендуется для лазерной резки, гравировки и прямой маркировки металлов. Лазер CO 2 с длиной волны 10,6 микрон — лучший выбор для процесса непрямой маркировки с использованием состава для маркировки металла или удаления покрытия.

Мощность лазера — необходимо выбирать в зависимости от выполняемых процессов. Для лазерной резки или гравировки металла рекомендуется мощность волоконного лазера не менее 50 Вт. Волоконный лазер мощностью 40 или 50 Вт можно использовать для прямой лазерной маркировки металлов. Для прямой маркировки металлов рекомендуется мощность лазера CO 2 от 25 до 150 Вт.

Линза – Линза 2.0 является лучшей линзой общего назначения для лазерной обработки металлов.

Выхлоп – Должен иметь достаточный поток для удаления газов и частиц, образующихся во время лазерной обработки, из оборудования для лазерной резки, гравировки и маркировки металла.

Air Assist — Обеспечивает струю воздуха рядом с фокальной точкой лазера для удаления расплавленного металла во время лазерной резки и гравировки. Также помогает удалять газы и частицы, образующиеся при лазерной гравировке металла, резке. и маркировка.

Вопросы охраны окружающей среды, здоровья и безопасности при лазерной обработке металлов

При взаимодействии лазера с материалом почти всегда образуются газообразные выбросы и/или частицы. Сточные воды будут включать металлические частицы для лазерной резки металла и гравировки.Он будет включать компоненты покрытия для непрямой лазерной маркировки. Эти стоки должны быть направлены во внешнюю среду. В качестве альтернативы его можно сначала обработать с помощью системы фильтрации, а затем направить во внешнюю среду. Все лазерные процессы генерируют тепло. Поэтому обработка металлических лазерных материалов всегда должна контролироваться.

Сточные воды будут включать металлические частицы для лазерной резки металла и гравировки.Он будет включать компоненты покрытия для непрямой лазерной маркировки. Эти стоки должны быть направлены во внешнюю среду. В качестве альтернативы его можно сначала обработать с помощью системы фильтрации, а затем направить во внешнюю среду. Все лазерные процессы генерируют тепло. Поэтому обработка металлических лазерных материалов всегда должна контролироваться.

Резка волоконным лазером по сравнению с традиционной резкой листового металла

Лазерная резка низкоуглеродистой и нержавеющей стали имеет долгую историю и является одним из основных применений CO 2 лазеров.Однако лазеры CO 2 традиционно не являются хорошим решением для резки материалов с высокой отражающей способностью.

Волоконные лазеры имеют длину волны излучения около 1,07 мкм по сравнению с 10,6 мкм у традиционных альтернатив CO 2 . Лазерный свет с длиной волны 1,07 мкм не только меньше отражается и, следовательно, легче поглощается, но и более короткая длина волны может быть сфокусирована в пятно, которое составляет около 1/10 диаметра пучка CO 2 . Это обеспечивает значительно более высокую удельную мощность, облегчая проникновение в металл.При таких высоких уровнях плотности мощности такие металлы, как медь и латунь, быстро претерпевают фазовый переход в расплавленное состояние, поэтому лазерный луч быстро преодолевает барьер отражения таких металлов, инициируя эффективный процесс резки. Резка таких металлов оказалась сложной задачей с использованием лазеров CO 2 или лазеров ближнего ИК-диапазона с низкой пиковой мощностью.

Это обеспечивает значительно более высокую удельную мощность, облегчая проникновение в металл.При таких высоких уровнях плотности мощности такие металлы, как медь и латунь, быстро претерпевают фазовый переход в расплавленное состояние, поэтому лазерный луч быстро преодолевает барьер отражения таких металлов, инициируя эффективный процесс резки. Резка таких металлов оказалась сложной задачей с использованием лазеров CO 2 или лазеров ближнего ИК-диапазона с низкой пиковой мощностью.

Медь, латунь, бронза, серебро, золото и алюминий хорошо отражают инфракрасный свет в твердом состоянии.Алюминий, однако, не считается отражающим металлом для практических целей резки волоконным лазером .

Почему лазерная резка латуни и меди так сложна?

- Низкое поглощение инфракрасного лазерного излучения затрудняет резку этих металлов.

- Медь и латунь (медно-цинковый сплав) являются хорошими отражателями (и, следовательно, плохими поглотителями) инфракрасного (ИК) лазерного излучения, особенно в твердом состоянии.

- Чистая медь отражает > 95 % ближнего ИК-излучения (длина волны ~ 1 мкм) в твердом состоянии.

- Отражательная способность меди и других отражающих металлов уменьшается, когда металл нагревается, и резко падает, когда материал плавится (например, до <70% для меди в расплавленном состоянии), как показано на рисунке ниже. Эти металлы поглощают значительно больше лазерной энергии в расплавленном состоянии.

Распространенные проблемы при лазерной резке отражающих металлов. При выборе оптимизированного лазера, оптики и процесса резки лазерный луч быстро плавит поверхность отражающих материалов, чтобы затем взаимодействовать с более абсорбирующим расплавленным металлом и инициировать эффективный и стабильный процесс резки. Неправильный выбор лазерной/оптической установки или использование неоптимальных параметров процесса может привести к чрезмерному задержке лазера в твердом металле и, следовательно, к чрезмерному количеству обратно отраженного света.

Слишком сильное отражение, в свою очередь, приводит к неэффективности процесса резки и потенциальному повреждению оптики.

Слишком сильное отражение, в свою очередь, приводит к неэффективности процесса резки и потенциальному повреждению оптики.Критической стадией резки отражающего металла является начало процесса, особенно стадия прожига, когда лазер взаимодействует с твердым металлом. После того, как разрез установлен, лазерный луч в основном взаимодействует с расплавленным материалом. Какие факторы важны для успешной лазерной резки меди и латуни? Следующие параметры процесса относятся к прошивке и резке меди и латуни с помощью волоконных лазеров:

Скорость резки

Отступите от максимальной скорости подачи, которую может поддерживать процесс, примерно на 10–15 %, чтобы избежать любого риска того, что рез погаснет, тем самым применяя высокие уровни энергии луча к материалу в его наиболее отражающем состоянии.Если вы сомневаетесь, начните с более медленной скорости, чем, как вы знаете, может поддерживать процесс. Подождите достаточное время, чтобы просверлить отверстие, прежде чем перемещать луч, чтобы начать резку.

Положение фокусировки

Как для прокалывания, так и для резки установите положение фокуса как можно ближе к верхней поверхности, насколько это позволяет качество резки. Это сводит к минимуму количество поверхностного материала, взаимодействующего с лучом в начале процесса, тем самым максимизируя плотность мощности луча, что приводит к более быстрому плавлению.

| Толщина меди | 0,04 дюйма 1 мм | 0,06 дюйма 1,5 мм | 0,08 дюйма 2 мм | 0,12 дюйма 3 мм | 0,16 дюйма 4 мм | 0,25 дюйма 6 мм |

| Минимальная необходимая пиковая мощность | 1000 Вт | 1000 Вт | 1500 Вт | 2000 Вт | 3000 Вт | 4000 Вт |

Настройка мощности

Использование максимальной пиковой мощности, доступной для прокалывания и резки, сокращает время, в течение которого материал находится в наиболее отражающем состоянии. Приведенную выше диаграмму можно использовать в качестве консервативного руководства для начала разработки процесса.

Приведенную выше диаграмму можно использовать в качестве консервативного руководства для начала разработки процесса.

При прошивке и резке меди в качестве режущего газа обычно используется кислород под высоким давлением (100–300 фунтов на квадратный дюйм в зависимости от толщины) для повышения надежности процесса. При использовании кислорода образование оксида меди на поверхности снижает отражательную способность. Для латуни отлично подходит азотный газ для резки.

Почему комбинированные станки для лазерной резки могут резать металл и дерево – станок для лазерной резки | Лазерный гравировальный станок

Станок для лазерной резки смешанного типа имеет уникальные преимущества по сравнению с обычным станком для лазерной резки CO2 — он может выполнять резку как металлических листов (нержавеющая сталь, углеродистая сталь, титановая позолота), так и неметаллических материалов (дерево, МДФ, акрил). Благодаря низким затратам на использование и покупку, мощным функциям и высокой точности, этот станок полюбился многим клиентам.

Благодаря низким затратам на использование и покупку, мощным функциям и высокой точности, этот станок полюбился многим клиентам.

Итак, почему станок для смешанной лазерной резки может не только выполнять резку металла, но и резать неметаллические материалы, такие как дерево, акрил, МДФ? Это связано с двумя важными конфигурациями станка для лазерной резки смешанного типа.

Во-первых, смешанный станок для лазерной резки использует лазерную режущую головку уникальной конструкции;

Эта лазерная головка отличается от обычных лазерных режущих головок.Он в основном используется в станках для лазерной резки CO2 мощностью менее 500 Вт. Он оснащен системой автоматической фокусировки, которая может точно отслеживать положение фокуса на поверхности металлических пластин для точной резки металлических материалов. Смешанная лазерная режущая головка имеет большое преимущество в применении мощного станка для лазерной резки CO2. Он может поддерживать мощность лазера до 500 Вт. Он использует двухфокусную структуру объектива с длинным и коротким фокусным расстоянием. Это может резать как металлические, так и неметаллические материалы.

Он использует двухфокусную структуру объектива с длинным и коротким фокусным расстоянием. Это может резать как металлические, так и неметаллические материалы.

Преимущества смешанных лазерных режущих головок

1. Имеется передающая часть по оси Z, которая может перемещаться вверх и вниз для точного отслеживания положения фокуса.

2. Используя линзы с двойным фокусным расстоянием и длинными и короткими фокусными расстояниями, пользователи могут легко заменять фокусирующие линзы с различными фокусными расстояниями, чтобы выполнять резку различных материалов без необходимости многократно проверять положение фокуса.

3. Хорошая герметичность, выдерживает высокое давление газа при резке металла.

4. Коническое режущее сопло используется для увеличения давления газа, что хорошо подходит для резки металлических листов.

5. Система охлаждения фокусирующего объектива имеет воздушное/водяное охлаждение, что предотвращает перегрев объектива.

Во-вторых, станок для смешанной лазерной резки использует мощную комбинированную систему лазерной резки CO2 мощностью 280 Вт или 300 Вт.

Мощная лазерная трубка CO2 обеспечивает мощную энергию для станка для смешанной лазерной резки для резки тонких металлических пластин и толстых неметаллических пластин.Он использует структуру устройства, объединяющую балки, которая удобна для проектирования, установки, транспортировки и обслуживания пресс-форм.

Мощная лазерная трубка CO2 отличается длительным сроком службы, высокой выходной мощностью, регулируемым диапазоном мощности и стабильной энергией. Лазерная трубка CO2 мощностью 300 Вт — это лучший выбор для смешанной лазерной резки для резки толстых неметаллических пластин и тонких металлических пластин.

Преимущества мощной лазерной трубки CO2 мощностью 300 Вт:

1.Структура: Параллельная конструкция двойных лазерных трубок, стабильная структура, высокое качество выходного луча;

2. Процесс: Принятие передовой технологии уплотнения, производительность продукта стабильна;

Процесс: Принятие передовой технологии уплотнения, производительность продукта стабильна;

3. Состав: специальная формула газа, лучшая производительность нагнетания.

Применяемые материалы и отрасли:

Комбинированный станок для лазерной резки может резать нержавеющую сталь, углеродистую сталь, оцинкованный лист и другие металлические материалы, а также неметаллические материалы, такие как акрил, МДФ, дерево, пластик, кожа, ткань

В основном используется в обработке листового металла, резке рекламных слов из металла, обработке кухонной посуды из нержавеющей стали, рекламной индустрии, резке листового металла, обработке пресс-форм для фанерных ножей и других отраслях промышленности.

Что такое лазерная резка? — Полное руководство по процессу

Лазерная резка — это процесс, в котором используется лазер для резки различных материалов как в промышленных, так и в более художественных целях, таких как травление.

Эта статья является одной из серии часто задаваемых вопросов TWI.

Нажмите здесь , чтобы посмотреть наши последние технические подкасты на YouTube .

Как работает лазерная резка?

Лазерная резка использует мощный лазер, который направляется через оптику и компьютерное числовое управление (ЧПУ) для направления луча или материала.Как правило, в процессе используется система управления движением, чтобы следовать ЧПУ или G-коду шаблона, который должен быть вырезан на материале. Сфокусированный лазерный луч горит, плавится, испаряется или сдувается струей газа, оставляя после себя высококачественную обработанную поверхность.

Лазерный луч создается путем стимуляции лазерных материалов с помощью электрических разрядов или ламп внутри закрытого контейнера. Лазерный материал усиливается за счет внутреннего отражения через частичное зеркало до тех пор, пока его энергии не станет достаточно для выхода в виде потока когерентного монохроматического света. Этот свет фокусируется на рабочей зоне с помощью зеркал или волоконной оптики, которые направляют луч через линзу, которая усиливает его.

Этот свет фокусируется на рабочей зоне с помощью зеркал или волоконной оптики, которые направляют луч через линзу, которая усиливает его.

В самом узком месте лазерный луч обычно имеет диаметр менее 0,0125 дюйма (0,32 мм), но возможна ширина разреза до 0,004 дюйма (0,10 мм) в зависимости от толщины материала.

Если процесс лазерной резки должен начинаться в любом месте, кроме края материала, используется процесс прокалывания, при котором импульсный лазер высокой мощности делает отверстие в материале, например, для прожига 0 требуется 5-15 секунд.Лист из нержавеющей стали толщиной 5 дюймов (13 мм).

Типы лазерной резки

Этот процесс можно разделить на три основных метода: CO 2 лазер (для резки, сверления и гравировки) и неодимовый (Nd) и неодимовый иттрий-алюминиевый гранат (Nd:YAG), которые идентичны по стилю. , где Nd используется для высокоэнергетического растачивания с малым числом повторений, а Nd:YAG используется для очень мощного растачивания и гравировки.

Для сварки можно использовать все типы лазеров.

CO 2 В лазерах используется пропускание тока через газовую смесь (возбуждение постоянным током) или, что более популярно в наши дни, использование более новой технологии радиочастотной энергии (возбуждение радиочастотой).Радиочастотный метод имеет внешние электроды и, таким образом, позволяет избежать проблем, связанных с эрозией электродов и отложением материала электрода на стеклянной посуде и оптике, которые могут возникнуть при постоянном токе, в котором используется электрод внутри полости.

Другим фактором, влияющим на работу лазера, является тип газового потока. Общие варианты лазера CO 2 включают быстрый осевой поток, медленный осевой поток, поперечный поток и плиту. В быстром осевом потоке используется смесь двуокиси углерода, гелия и азота, циркулирующая с высокой скоростью с помощью турбины или воздуходувки.Лазеры с поперечным потоком используют простой нагнетатель для циркуляции газовой смеси с более низкой скоростью, в то время как пластинчатые или диффузионные резонаторы используют статическое газовое поле, которое не требует повышения давления или стеклянной посуды.

Различные методы также используются для охлаждения лазерного генератора и внешней оптики в зависимости от размера и конфигурации системы. Отработанное тепло может передаваться непосредственно в воздух, но обычно используется хладагент. Вода является часто используемым хладагентом, часто циркулирующим через систему теплопередачи или охладителя.

Одним из примеров лазерной обработки с водяным охлаждением является лазерная микроструйная система, которая соединяет импульсный лазерный луч со струей воды низкого давления для направления луча так же, как оптическое волокно. Вода также дает преимущество в удалении мусора и охлаждении материала, в то время как другие преимущества по сравнению с «сухой» лазерной резкой включают высокую скорость нарезки, параллельный пропил и всенаправленную резку.

Волоконные лазеры также набирают популярность в металлообрабатывающей промышленности. В этой технологии используется твердая усиливающая среда, а не жидкость или газ.Лазер усиливается в стеклянном волокне, чтобы получить гораздо меньший размер пятна, чем достигается с помощью методов CO 2 , что делает его идеальным для резки отражающих металлов.

Как начать бизнес по лазерной резке

Там, где когда-то крупные торговые марки были признаком превосходства, потребители теперь переходят на мелкосерийную продукцию кустарного производства. Люди устали от серийного однообразия и ищут товары для выражения своей индивидуальности.

Люди считают, что независимые производители обеспечивают более высокое качество и облегчают им поиск сообщения, которое им близко.Бизнес по лазерной резке позволяет вам извлечь выгоду из этой растущей тенденции с минимальными первоначальными затратами.

В рекламе и маркетинге компании уже давно осознали, что эмоциональная связь жизненно важна для того, чтобы заставить покупателей расстаться со своими деньгами. Таким образом, спрос на индивидуальные продукты и услуги со стороны мелких и средних производителей высок. Вот почему сейчас лучшее время, чем когда-либо прежде, чтобы начать свою собственную компанию.

Если вам удастся захватить воображение потребителей, ваше маленькое предприятие будет расти и расти.

используют мощные сверхтонкие лазерные лучи для травления, гравировки или резки материалов. Вы можете создавать рисунки и узоры, используя сфокусированные лазерные лучи, чтобы выжигать, плавить или превращать изображения или буквы в самые разные объекты. Это автоматизированный термический бесконтактный процесс изготовления, поэтому он точен и не сопряжен с риском. Эти машины позволяют создавать детали сложной конструкции с помощью специального инструмента или без него.

Этот процесс подходит для различных предприятий, включая гравировку, моду, декоративно-прикладное искусство и товары.Позже мы подробно рассмотрим доступные вам варианты продуктов.

Что делает лазерную резку перспективной? Бизнес по лазерной резке представляет собой универсальную перспективу благодаря тому, что частные лица и небольшие компании теперь имеют доступ к новейшим технологиям. Лазерные резаки ранее были доступны только как крупномасштабные промышленные инструменты для травления, гравировки или резки различных материалов. Однако в последние годы возрос спрос на небольшие станки для лазерной резки, которые можно разместить дома.

Однако в последние годы возрос спрос на небольшие станки для лазерной резки, которые можно разместить дома.

В качестве стартапа первоначальные затраты на создание бизнеса по лазерной резке низки по сравнению со многими другими предприятиями. Рынок не насыщен, поэтому спрос есть, и вы должны легко завоевать клиентов, как только вы выкроите для себя нишу.

Как и в любой отрасли, успех зависит от напряженной работы и тщательного планирования, но это намного проще, когда вы выбираете умную и актуальную отрасль. Бизнес лазерной резки также конкурирует с индустрией 3D-печати, но он проще, доступнее и точно так же.

Предыдущий опыт не требуется Если вы творческий тип, вы можете создавать свои собственные продукты и дизайны с нуля. Тем не менее, вам не нужна художественная кость в теле, чтобы начать бизнес по лазерной резке. Вы можете полностью положиться на программное обеспечение и готовые проекты для создания модных объектов. Для самых низких начальных затрат вы можете сосредоточиться исключительно на гравировке существующих объектов для бизнеса или личного использования.

Для самых низких начальных затрат вы можете сосредоточиться исключительно на гравировке существующих объектов для бизнеса или личного использования.

Преимущество ведения бизнеса по лазерной гравировке, резке и травлению заключается в том, насколько легко адаптироваться к меняющимся тенденциям и постоянно развивающемуся рынку.

Лазерная резкаЛазерная резка — это общий термин для описания всех действий, которые выполняет станок для лазерной резки. Однако это также относится к использованию лазера для специального вырезания рисунка, формы или узора из материала. В следующем разделе мы рассмотрим рекомендации по проектированию материалов для лазерной резки, чтобы вы точно знали, что можно резать, а что нельзя.

Лазерная гравировка Лазерная гравировка требует высочайшей точности, потому что вы оставляете след на изделии, не прорезая его полностью.С точки зрения согласованности и простоты использования станки для лазерной резки не имеют себе равных. Это быстрый процесс, так как лазер быстро испаряет подложку и создает заметную полость. Чтобы сделать более глубокие отметки на материале, вам нужно будет повторить процесс.

Это быстрый процесс, так как лазер быстро испаряет подложку и создает заметную полость. Чтобы сделать более глубокие отметки на материале, вам нужно будет повторить процесс.

После того, как ваш дизайн запрограммирован на станке для лазерной резки, вы можете быстро и легко воспроизвести его столько раз, сколько необходимо.

Лазерное травлениеТравление создает щель, не прорезая материал, но она даже мельче, чем гравировка.Это невероятно точный процесс, который идеально подходит для ювелирных изделий и других деликатных материалов. Высокая скорость реализации означает, что время выполнения заказа минимально, и вы можете производить сотни продуктов каждый день.

Лазерная резка и устойчивое развитие Если создание собственной компании по лазерной резке уже не кажется вам достаточно заманчивой, у нее есть большой потенциал, чтобы задействовать самую быстрорастущую потребительскую тенденцию: устойчивость. Когда вы сообщаете о своей приверженности сокращению отходов и заботе об окружающей среде с помощью контент-маркетинга, вы автоматически соглашаетесь с этикой многих современных потребителей.

Люди, которые ведут свой бизнес из дома, имеют отличную отправную точку для объяснения того, как они защищают окружающую среду. Ваш углеродный след уже намного ниже, чем у любого, кто ведет бизнес из офиса.

Собирайте данные, отражающие ваше незначительное воздействие на окружающую среду, и используйте их в своей маркетинговой стратегии. Вы даже можете вытравить многоразовые металлические кофейные чашки, изготовленные на заказ многоразовые соломинки для питья или любой другой экологически чистый продукт, который в настоящее время пользуется большим спросом.

Как владелец малого бизнеса, вы обладаете уникальной способностью доносить ценности вашего бренда до покупателей.Когда клиенты чувствуют себя морально связанными с компанией, они с большей вероятностью сделают первоначальную покупку и продолжат покупать.

Руководство по проектированию материалов Одной из наиболее важных областей, в которой вам, как профессиональному лазерному резчику, необходимо приобрести опыт, являются рекомендации по проектированию материалов. Использование некоторых металлов или пластмасс в сочетании с лазерной технологией может быть опасным. Однако, если вы будете следовать инструкциям, это совершенно безопасно.

Использование некоторых металлов или пластмасс в сочетании с лазерной технологией может быть опасным. Однако, если вы будете следовать инструкциям, это совершенно безопасно.

- Акрил: Это один из лучших материалов для лазерной резки.Лазерная резка оставляет безупречную поверхность с полированными краями. Некоторые пластики, которые, как вы могли бы ожидать, будут реагировать так же, как акрил, такие как Lexan, опасны. Вот почему вы никогда не должны полагаться на догадки, чтобы узнать, какие материалы подходят для станка для лазерной резки — это не всегда очевидно.

- Магнитный лист: Магнитный лист с акрилом является одним из лучших материалов, которые могут использовать предприятия лазерной резки. Он доступен по цене и прекрасно режет, а также имеет ряд популярных приложений.

- Твердые породы: Вишня, персик и другие лиственные породы можно очень хорошо резать с помощью лазерного станка.

Лазер мощностью 130 Вт может резать до ¾ дюйма на некоторых более мягких породах дерева.

Лазер мощностью 130 Вт может резать до ¾ дюйма на некоторых более мягких породах дерева.

- Бумага: Карточки и бумага быстро режут с красивой чистой поверхностью. Поздравительные открытки или подарочная упаковка из переработанной бумаги — отличные идеи для бизнеса по лазерной резке.

- Кожа: Лазеры любят кожу. То, что обычно вырезается вручную, можно сделать всего за несколько минут с помощью лазера.Просто будьте предупреждены; может вонять! Если вы думаете о том, чтобы начать бизнес по лазерной резке премиум-класса, кожа — отличный выбор. Мы обсудим лучшие отрасли, чтобы более подробно остановиться на них позже.

- Картон: Он режет, но также представляет опасность возгорания, поэтому никогда не оставляйте станок для лазерной резки без присмотра, пока он режет картон.

- Многие виды древесины: Большинство пород дерева хорошо подходят для лазерной резки. Однако вам следует избегать смолистого или маслянистого дерева, потому что оно может воспламениться.

- Ткань, пенька, хлопок и войлок: Большинство типов тканей отлично подходят для лазерной резки. Мода — один из лучших рынков для входа, если вам интересно, какой бизнес по лазерной резке начать. Вы можете извлечь выгоду из растущей тенденции к изготовлению индивидуальной одежды и изделий кустарного промысла небольшими партиями. Будьте осторожны, никогда не используйте пропитанную ткань или ткань с пластиковым покрытием.

- Депроновая пена: Несмотря на то, что необходимо постоянно контролировать депроновую пену, она режет ровно и безопасно.Это отличный выбор для лазерной резки, потому что вы можете делать игрушки, модели самолетов и архитектурные 3D-модели.

- Каучук, не содержащий хлора: Если вы убедитесь, что используемый вами каучук не содержит хлора, он должен хорошо резаться. Резина — прочный и полезный материал для таких предметов, как дверные упоры и кухонное оборудование ручной работы.

- Композитная древесина: Фанера и другие композитные породы древесины часто содержат клей, поэтому обязательно выбирайте фанеру, предназначенную либо для использования внутри помещений, либо для лазерной резки.

Обычный наружный тип может быть трудно разрезать лазером.

Обычный наружный тип может быть трудно разрезать лазером.

- Инженерная древесина: Инженерная древесина, такая как МДФ, имеет разную плотность, но очень удобна в обработке. Вы можете попробовать несколько разных поставщиков, если столкнетесь с тем, от которого трудно отказаться.

- Майлар: Майлар — отличный выбор для лазерной резки, особенно в быстро развивающейся индустрии каннабиса и велнеса. Однако машина хорошо работает только с тонким майларом.

- Тефлон: Это особый материал для работы. Хотя вы можете использовать станок для лазерной резки для резки тонких листов, вы должны внимательно прочитать спецификации тефлона, чтобы оставаться в безопасности. Если машина современная, она должна быть полностью выхлопной и вентилируемой.

- Пробка: Инженерная пробка обычно содержит много клея, поэтому плохо режется. Однако чем тоньше и качественнее пробка, тем лучше она должна резаться.

- Поликарбонатная пленка: Хотя вы можете разрезать очень тонкую поликарбонатную пленку, она имеет тенденцию обесцвечиваться под воздействием станка для лазерной резки.Даже невероятно тонкий лист может пожелтеть по краям, так что это не лучший выбор.

- Coroplast: Coroplast — это борьба за то, чтобы прорезать до конца. Вертикальные полосы на поверхности делают его еще более сложным.

Если вы решили попробовать лазерное травление, а также лазерную резку или вместо нее, у нас есть хорошие новости. Станки для лазерной резки могут гравировать еще более широкий спектр материалов, чем просто резка.Травление — это рентабельная бизнес-идея для стартапа, потому что она требует минимальных первоначальных затрат. Если вы решите травить трофеи или украшения людей, вам даже не нужно будет покупать материалы самостоятельно.

Вы можете травить следующие подложки, в дополнение к упомянутым выше:

- Керамическая плитка: Машины для лазерной резки прекрасно протравливают керамическую плитку.

Это открывает множество возможностей для компаний, занимающихся лазерной резкой, для создания уникальных керамических кухонь, ванных комнат и наружных керамических изделий.

Это открывает множество возможностей для компаний, занимающихся лазерной резкой, для создания уникальных керамических кухонь, ванных комнат и наружных керамических изделий.

- Стекло: Стекло не прорезается насквозь, но гравюры на стекле выглядят полированными, почти как после пескоструйной обработки. Различные цвета работают лучше — например, отделка зеленого стекла выглядит лучше, чем отделка красного стекла. Гравировка на стекле очень популярна: подумайте о пивных стаканах, фужерах и других декоративных бутылках.

- Мрамор, оникс, камень, гранит и мыльный камень: С этими материалами мы советуем работать очень медленно.Хотя на них можно нанести гравировку, поверхность будет казаться немного белой и несколько текстурированной. Изготовление драгоценных камней по индивидуальному заказу — отличная бизнес-идея для лазерной резки высокого класса, если у вас есть средства на первоначальные затраты.

- Анодированный/покрытый алюминий (или металлы): Вы можете удалить анодирование с анодированных металлов, чтобы создать потрясающий эффект, который очень востребован на рынке.

Некоторые подложки категорически нельзя использовать вместе со станком лазерной резки.Это необходимо для вашей безопасности, поэтому очень важно тщательно проверить, можете ли вы использовать определенные материалы, когда только начинаете бизнес по лазерной резке. Вот материалы, которые вы никогда не должны использовать:

- Толстый поликарбонат

- Стекловолокно

- ПВХ

- HDPE

- Углеродное волокно с покрытием

- Эпоксидная смола