Выявлены факторы, влияющие на пленочное кипение в охлажденных жидкостях

Процесс образования и кипения паровой пленки при пленочном кипении. Источник: Арслан Забиров

Руководитель научной группы Арслан Забиров с профессором Виктором Яговым, соавтором статьи. Источник: Арслан Забиров

Рабочий участок из никеля с искусственной шероховатостью. Источник: Арслан Забиров

Аспирант исследует смачиваемость образцов. Источник: Арслан Забиров

Экспериментальный стенд. Источник: Арслан Забиров

Рабочий участок из меди с золотым покрытием. Источник: Арслан Забиров

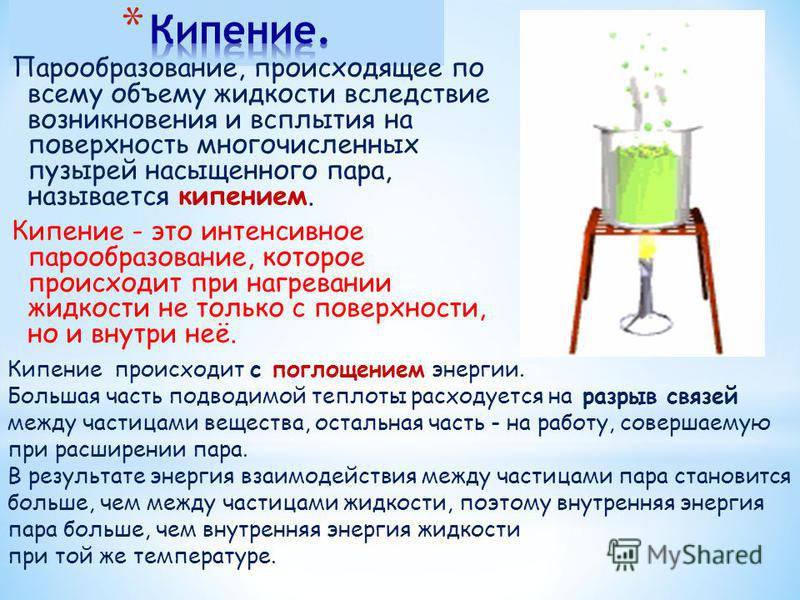

В отличие от привычного всем пузырькового в пленочном кипении пузырьки не растут и не всплывают в воде, а соединяются друг с другом, образуя паровую пленку между жидкостью и стенками чайника. Водяной пар, как и любой другой газ низкой плотности, — отличный теплоизолятор, а потому процесс передачи тепла замедляется, и металлическая поверхность может резко разогреться вплоть до температуры плавления.

Водяной пар, как и любой другой газ низкой плотности, — отличный теплоизолятор, а потому процесс передачи тепла замедляется, и металлическая поверхность может резко разогреться вплоть до температуры плавления.

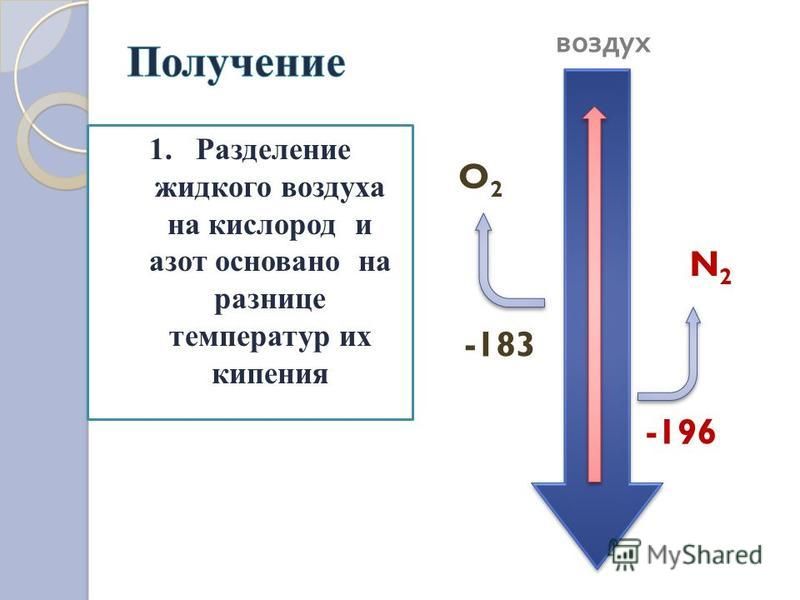

Чаще всего пленочное кипение можно наблюдать при закалке металлов. Чем выше давление, тем больше разница между температурой насыщения (при которой жидкость начинает кипеть) и температурой жидкости — и тем интенсивнее идет охлаждение.

Раскаленное изделие быстро остужают в воде или масле, чтобы сделать его более твердым. Также пленочное кипение наблюдается при авариях на АЭС. Из-за большой разницы температур между стержнями реактора и поступающей жидкостью может произойти паровой взрыв — лавинообразная генерация пара при взаимодействии раскаленного состава с водой.

Тем не менее о пленочном кипении в переохлажденных жидкостях известно мало. Плохо изучены факторы, влияющие на этот процесс. Кроме того, при таком виде кипения может происходить передача огромного количества тепла за короткий срок.

«Сейчас в этом направлении мы действительно лидеры, так как первые в мире разработали физическую модель процесса. Проведя уникальные эксперименты, которые никто до нас не делал, мы подтвердили свою теорию», — заявляет руководитель проекта по гранту Российского научного фонда сотрудник кафедры инженерной теплофизики Национального исследовательского университета «МЭИ» Арслан Забиров.

Ученые поставили перед собой задачу разобраться в факторах, влияющих на процесс пленочного кипения. Для этого был проведен эксперимент, в котором металлический шар диаметром 40 миллиметров раскаляли до температуры «красного каления». Затем его погружали в воду и ее смеси с этиловым спиртом. Процесс теплообмена фиксировался высокоскоростными камерами, а внутри сфер находились датчики для измерения температуры.

«Самое сложное — изготовить стальные шары, в которых проделаны тончайшие отверстия (меньше миллиметра) для термопар. Кроме того, возникали трудности с бесконтактным нагревом этих образцов до высоких, порядка 800 ºС, температур высокочастотным индукционным нагревателем. Были проблемы и с контролем высоких давлений», — рассказывает Забиров.

Для проведения экспериментов ученые использовали различные охлаждающие смеси. Массовая доля этилового спирта в них составляла от 20 до 80%. Опыты показали, что чем больше воды содержится в смеси, тем интенсивнее идет передача тепла. Так, при нормальном атмосферном давлении в 80% растворе этанола охлаждение шара заняло 50 секунд, а в 70% уже 16 секунд.

Но ключевым фактором в процессе пленочного кипения стало давление. Оно влияет на температуру насыщения, при которой жидкость начинает кипеть. Так, в нормальных условиях вода кипит при 100 ºС, а при повышении давления она закипает при большей температуре. Недогрев — разница между температурой насыщения и температурой жидкости. Например, для воды температурой 20 ºС при атмосферном давлении недогрев равняется 80 ºС, но для той же воды при высоких давлениях недогрев уже будет больше, так как температура насыщения уже будет не 100, а, например, 150 ºС.

Недогрев — разница между температурой насыщения и температурой жидкости. Например, для воды температурой 20 ºС при атмосферном давлении недогрев равняется 80 ºС, но для той же воды при высоких давлениях недогрев уже будет больше, так как температура насыщения уже будет не 100, а, например, 150 ºС.

«Таким образом, интенсивность теплообмена зависит от недогрева, который можно изменять, меняя давление. Чем выше давление, тем больше недогрев и тем интенсивнее идет охлаждение», — объясняет результаты экспериментов Арслан Забиров.

Дальнейшие исследования должны объяснить взаимодействие струй холодной жидкости с горячим металлом и то, каким образом форма и свойства охлаждаемого тела влияют на этот процесс.

Теги

Президентская программа, Инженерные науки, Спецпроект, Молодежные группы

KVP — Регулятор давления кипения

Описание

Регуляторы давления типа KVP предназначены для поддержания постоянного давления кипения и, как следствие, постоянной температуры поверхности испарителя. Регулятор устанавливается в линию всасывания за испарителем и плавно регулирует давление кипения, дросселируя хладагент во всасывающий трубопровод и приводя в соответствие его расход и нагрузку на испаритель.

Регулятор устанавливается в линию всасывания за испарителем и плавно регулирует давление кипения, дросселируя хладагент во всасывающий трубопровод и приводя в соответствие его расход и нагрузку на испаритель.

Применение

Традиционные холодильные установки, кондиционеры, транспортные рефрижераторы.

Преимущества

- Поддержание разных давлений кипения в двух или более испарителях в системах с одним компрессором

- Защита от слишком низкого давления кипения (например, защита от замерзания воды в чиллере).

- Регулятор закрывается, если давление в испарителе падает ниже заданного значения

Регулятор давления кипения

|

Тип ре-гулятора |

Номинальная холодопроизводительность, кВт 1) |

Штуцер под отбортовку 2) 3) |

Кодовый номер 4) |

Штуцер под пайку 3) |

Кодовый номер |

|||||

|

R22 |

R134a |

R404A/R507| |

R407C |

дюймы |

мм |

дюймы |

мм |

|||

|

KVP 12 |

4,0 |

2,8 |

3,6 |

3,7 |

1/2 |

12 |

034L0021 |

1/2 |

- |

034L0023 |

|

- |

- |

- |

- |

12 |

034L0028 |

|||||

|

KVP 15 |

4,0 |

2,8 |

3,6 |

3,7 |

5/8 |

16 |

034L0022 |

5/8 |

16 |

034L0029 |

|

KVP 22 |

4,0 |

2,8 |

3,6 |

3,7 |

- |

- |

- |

7/8 |

22 |

034L0025 |

|

KVP 28 |

8,6 |

6,1 |

7,7 |

7,9 |

- |

- |

- |

1 1/8 |

- |

034L0026 |

|

- |

- |

- |

- |

28 |

034L0031 |

|||||

|

KVP 35 |

8,6 |

6,1 |

7,7 |

7,9 |

- |

- |

- |

1 3/8 |

35 |

034L0032 |

1) Номинальная холодопроизводительность определена при следующих условиях:

— Температура кипения te = -10 °C

— Температура конденсации tc = +25 °C

— Перепад давления на регуляторе Δр = 0,2 бар, смещение = 0,6 бар

2) Поставляется без накидных гаек. Накидные гайки могут быть поставлены отдельно:

Накидные гайки могут быть поставлены отдельно:

1/2” — 12 мм, кодовый номер 011L1103, 5/8”16 мм, кодовый номер 011L1167.

3) Размер штуцеров выбранного регулятора не должен быть слишком малым, т.к. при скорости газа,

превышающей 40 м/с, на входе регулятора будет слышен шум.

Температура испарения меди

Главная » Разное » Температура испарения меди

Температура плавления меди – при какой температуре плавится медь

Благодаря тому, что температура плавления меди достаточно невысокая, этот металл стал одним из первых, которые древние люди начали использовать для изготовления различных инструментов, посуды, украшений и оружия. Самородки меди или медную руду можно было расплавить на костре, что, собственно, и делали наши далекие предки.

Этап плавления меди

Несмотря на активное применение человечеством с древних времен, медь не является самым распространенным природным металлом. В этом отношении она значительно уступает остальным элементам и занимает в их ряду только 23-е место.

Как плавили медь наши предки

Благодаря невысокой температуре плавления меди, составляющей 1083 градуса Цельсия, наши далекие предки не только успешно получали из руды чистый металл, но и изготавливали различные сплавы на его основе. Чтобы получить такие сплавы, медь нагревали и доводили до жидкого расплавленного состояния. Затем в такой расплав просто добавляли олово или выполняли его восстановление на поверхности расплавленной меди, для чего использовалась оловосодержащая руда (касситерит). По такой технологии получали бронзу – сплав, обладающий высокой прочностью, который использовали для изготовления оружия.

Какие процессы происходят при плавлении меди

Что характерно, температуры плавления меди и сплавов, полученных на ее основе, отличаются. При добавлении в медь олова, имеющего меньшую температуру плавления, получают бронзу с температурой плавления 930–1140 градусов Цельсия. А сплав меди с цинком (латунь) плавится при 900–10500 Цельсия.

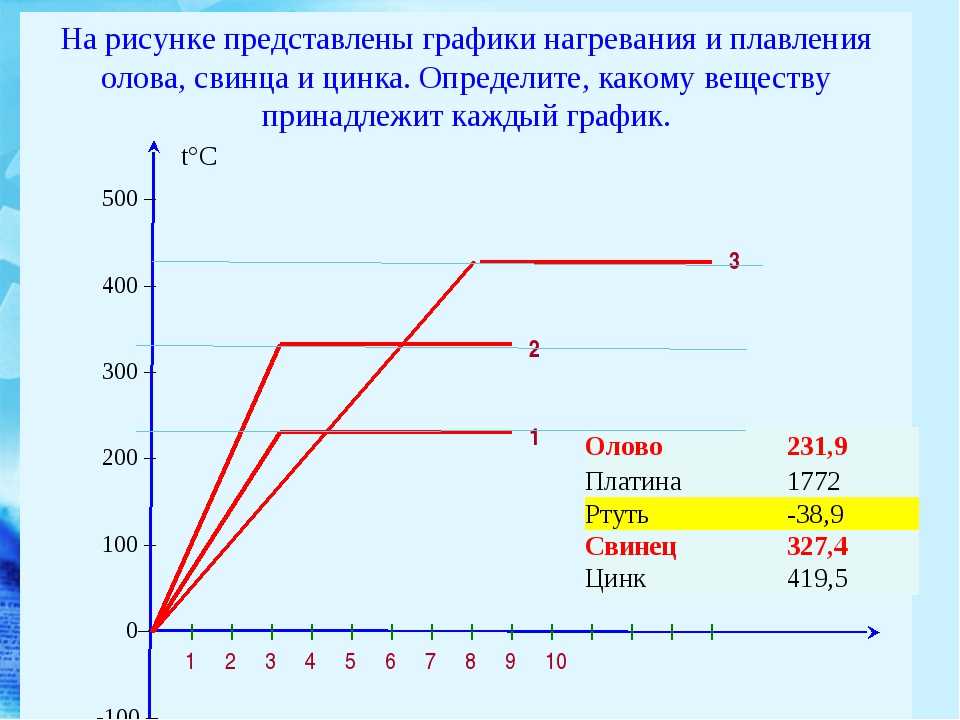

Во всех металлах в процессе плавления происходят одинаковые процессы. При получении достаточного количества теплоты при нагревании кристаллическая решетка металла начинает разрушаться. В тот момент, когда он переходит в расплавленное состояние, его температура не повышается, хотя процесс передачи ему теплоты при помощи нагрева не прекращается. Температура металла начинает вновь повышаться только тогда, когда он весь перейдет в расплавленное состояние.

При получении достаточного количества теплоты при нагревании кристаллическая решетка металла начинает разрушаться. В тот момент, когда он переходит в расплавленное состояние, его температура не повышается, хотя процесс передачи ему теплоты при помощи нагрева не прекращается. Температура металла начинает вновь повышаться только тогда, когда он весь перейдет в расплавленное состояние.

Диаграмма состояния системы хром-медь

При охлаждении происходит противоположный процесс: сначала температура резко снижается, затем на некоторое время останавливается на постоянной отметке. После того, как весь металл перейдет в твердую фазу, температура снова начинает снижаться до полного его остывания.

Как плавление, так и обратная кристаллизация меди, связаны с параметром удельной теплоты. Данный параметр характеризует удельное количество теплоты, которая требуется для того, чтобы перевести металл из твердого состояния в жидкое. При кристаллизации металла такой параметр характеризует количество теплоты, которое он отдает при остывании.

Более подробно узнать о плавлении меди помогает фазовая диаграмма, показывающая зависимость состояния металла от температуры. Такие диаграммы, которые можно составить для любых металлов, помогают изучать их свойства, определять температуры, при которых они кардинально меняют свои свойства и текущее состояние.

Кроме температуры плавления, у меди есть и температура кипения, при которой расплавленный металл начинает выделять пузырьки, наполненные газом. На самом деле никакого кипения меди не происходит, просто этот процесс внешне очень его напоминает. Довести до такого состояния ее можно, если нагреть до температуры 2560 градусов.

Как понятно из всего вышесказанного, именно невысокую температуру плавления меди можно назвать одной из основных причин того, что сегодня мы можем использовать этот металл, обладающий многими уникальными характеристиками.

Температура кипения и плавления металлов, температура плавления стали

Температура кипения и плавления металлов

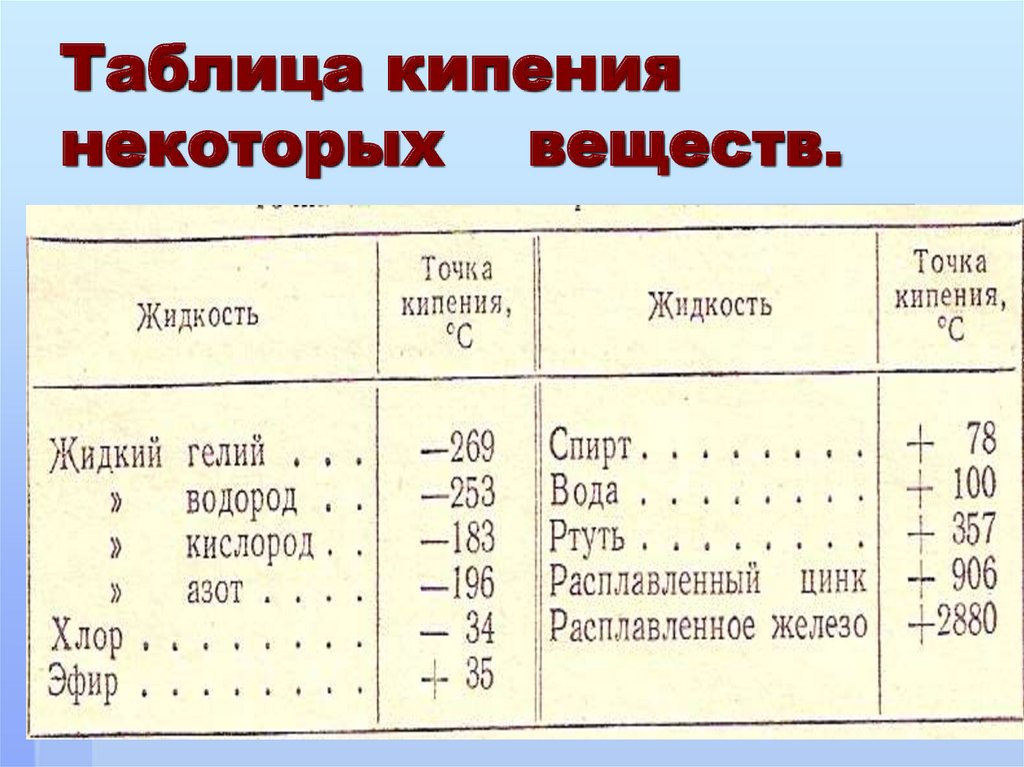

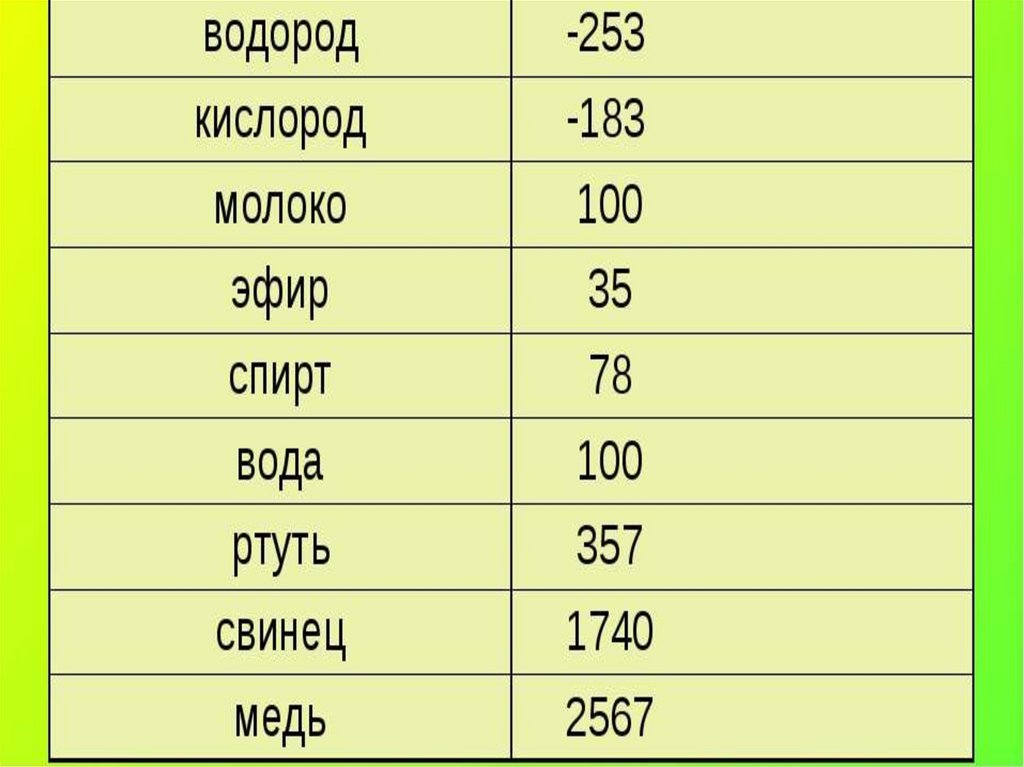

В таблице представлена температура плавления металлов tпл, их температура кипения tк при атмосферном давлении, плотность металлов ρ при 25°С и теплопроводность λ при 27°С.

Температура плавления металлов, а также их плотность и теплопроводность приведены в таблице для следующих металлов: актиний Ac, серебро Ag, алюминий Al, золото Au, барий Ba, берилий Be, висмут Bi, кальций Ca, кадмий Cd, кобальт Co, хром Cr, цезий Cs, медь Cu, железо Fe, галлий Ga, гафний Hf, ртуть Hg, индий In, иридий Ir, калий K, литий Li, магний Mg, марганец Mn, молибден Mo, натрий Na, ниобий Nb, никель Ni, нептуний Np, осмий Os, протактиний Pa, свинец Pb, палладий Pd, полоний Po, платина Pt, плутоний Pu, радий Ra, рубидий Pb, рений Re, родий Rh, рутений Ru, сурьма Sb, олово Sn, стронций Sr, тантал Ta, технеций Tc, торий Th, титан Ti, таллий Tl, уран U, ванадий V, вольфрам W, цинк Zn, цирконий Zr.

По данным таблицы видно, что температура плавления металлов изменяется в широком диапазоне (от -38,83°С у ртути до 3422°С у вольфрама). Низкой положительной температурой плавления обладают такие металлы, как литий (18,05°С), цезий (28,44°С), рубидий (39,3°С) и другие щелочные металлы.

Наиболее тугоплавкими являются следующие металлы: гафний, иридий, молибден, ниобий, осмий, рений, рутений, тантал, технеций, вольфрам. Температура плавления этих металлов выше 2000°С.

Приведем примеры температуры плавления металлов, широко применяемых в промышленности и в быту:

- температура плавления алюминия 660,32 °С;

- температура плавления меди 1084,62 °С;

- температура плавления свинца 327,46 °С;

- температура плавления золота 1064,18 °С;

- температура плавления олова 231,93 °С;

- температура плавления серебра 961,78 °С;

- температура плавления ртути -38,83°С.

Максимальной температурой кипения из металлов, представленных в таблице, обладает рений Re — она составляет 5596°С. Также высокими температурами кипения обладают металлы, относящиеся к группе с высокой температурой плавления.

Плотность металлов в таблице находится в диапазоне от 0,534 до 22,59 г/см3, то есть самым легким металлом является литий, а самым тяжелым металлом осмий. Следует отметить, что осмий имеет плотность большую, чем плотность урана и даже плутония при комнатной температуре.

Следует отметить, что осмий имеет плотность большую, чем плотность урана и даже плутония при комнатной температуре.

Теплопроводность металлов в таблице изменяется от 6,3 до 427 Вт/(м·град), таким образом хуже всего проводит тепло такой металл, как нептуний, а лучшим теплопроводящим металлом является серебро.

Температура плавления стали

Представлена таблица значений температуры плавления стали распространенных марок. Рассмотрены стали для отливок, конструкционные, жаропрочные, углеродистые и другие классы сталей.

Температура плавления стали находится в диапазоне от 1350 до 1535°С. Стали в таблице расположены в порядке возрастания их температуры плавления.

| Сталь | tпл, °С | Сталь | tпл, °С |

|---|---|---|---|

| Стали для отливок Х28Л и Х34Л | 1350 | Коррозионно-стойкая жаропрочная 12Х18Н9Т | 1425 |

| Сталь конструкционная 12Х18Н10Т | 1400 | Жаропрочная высоколегированная 20Х23Н13 | 1440 |

| Жаропрочная высоколегированная 20Х20Н14С2 | 1400 | Жаропрочная высоколегированная 40Х10С2М | 1480 |

| Жаропрочная высоколегированная 20Х25Н20С2 | 1400 | Сталь коррозионно-стойкая Х25С3Н (ЭИ261) | 1480 |

| Сталь конструкционная 12Х18Н10 | 1410 | Жаропрочная высоколегированная 40Х9С2 (ЭСХ8) | 1480 |

| Коррозионно-стойкая жаропрочная 12Х18Н9 | 1410 | Коррозионно-стойкие обыкновенные 95Х18…15Х28 | 1500 |

| Сталь жаропрочная Х20Н35 | 1410 | Коррозионно-стойкая жаропрочная 15Х25Т (ЭИ439) | 1500 |

| Жаропрочная высоколегированная 20Х23Н18 (ЭИ417) | 1415 | Углеродистые стали | 1535 |

Источники:

- Волков А.

И., Жарский И. М. Большой химический справочник. — М: Советская школа, 2005. — 608 с.

И., Жарский И. М. Большой химический справочник. — М: Советская школа, 2005. — 608 с. - Казанцев Е. И. Промышленные печи. Справочное руководство для расчетов и проектирования.

- Физические величины. Справочник. А. П. Бабичев, Н. А. Бабушкина, А. М. Братковский и др.; Под ред. И. С. Григорьева, Е. З. Мейлихова. — М.: Энергоатомиздат, 1991. — 1232 с.

Тепловые и термодинамические свойства меди

Рассмотрим тепловые и термодинамические свойства меди.

Температура плавления 1083°С, температура кипения 2573°С, характеристическая температура ΘD 345 К, удельная теплота плавления 239 кДж/кг, удельная теплота испарения 4790 кДж/кг. Удельная теплоемкость меди при 293 К при постоянном давлении Ср= 384,2 Дж/(кг*K), а жидкой (при температуре плавления) 495 Дж/(кг*К). Удельная электронная теплоемкость Срэл = [0,688 мДж/(моль*К2)] *Т. Теплопроводность λ при 293 К равна 397 Вт/(м*К), при температуре 1356 К 165,8 Вт/(м*К).

Зависимость теплопроводности λ, от температуры (чистота 99,999 %):

|

Т, К |

λ, Вт/(м*К) |

Т, К |

λ, Вт/(м*К) |

Т, К |

λ, Вт/(м*К) |

|

2 5 20 50 |

523,5 1487,0 2518,0 1189,5 |

100 150 200 250 |

481,3 428,4 413 406,0 |

300 350 400 |

401,2 397,2 393,7 |

Теплопроводность меди заметно не изменяется под влиянием висмута, свинца, серы, селена, сильно понижается под влиянием незначительных количеств мышьяка, алюминия, снижается под влиянием сурьмы. Температурный коэффициент линейного расширения при 293 К α = 16,7*10-6К-1.

Температурный коэффициент линейного расширения при 293 К α = 16,7*10-6К-1.

Изменение α в зависимости от температуры (чистота 99,999%):

|

Т, К |

α*106 К-1 |

Т, К |

α*106 К-1 |

Т, К |

α*106 К-1 |

|

5 |

0,0024 |

20 |

0,23 |

400 |

17,58 |

|

7 |

0,01062 |

40 |

2,28. |

600 |

18,92 |

|

10 |

0,0294 |

60 |

5,40 |

800 |

20,09 |

|

13 |

0,06322 |

100 |

10,33 |

1000 |

22,1 |

|

15 |

0,9634 |

200 |

15,18 |

1200 |

24,5 |

|

|

|

|

|

1300 |

27,0 |

Температурный коэффициент объемного расширения при 293 К β = 49,2*10-6 К-1, в диапазоне 293-1356 К: β= (45,0+0,016 Т)*10-6К-1, где β Д коэффициент объемного расширения, К-1; Т Д температура, К.

Молярная энтропия s° в зависимости от температуры:

|

Т, К |

298 |

500 |

1000 |

1500 |

2000 |

2500 |

3000 |

|

s°, Дж/(моль*К) |

33,39 |

44,8 |

65,28 |

87,19 |

96,20 |

103,24 |

215,53 |

Поверхностное натяжение при 1083 °С σ =1351 мН/м. Поверхностная энергия v =1115 мДж/м2, для грани (100) v =1060, а для (111) v = 926 мДж/м3. Энергия дефекта упаковки 67 МДж/м2. Давление пара р в зависимости от температуры:

|

Т, К |

Р, Па |

Т, К |

Р, Па |

|

700 800 900 |

31,066*10-15 38,514*10-12 97,804*10-10 |

1000 1100 |

82,22*10-8 30,968*10-6 |

Давление пара при температуре плавления Р =50,47 мПа. Энергия активации самодиффузии в интервале 1135Д1330 К Е= 205 КДж/моль.

Энергия активации самодиффузии в интервале 1135Д1330 К Е= 205 КДж/моль.

Параметры взаимной диффузии (предэкспоненциальный множитель Do и энергия активации Е) некоторых элементов в меди:

|

Диффундирующий элемент |

T, К |

Образующаяся фаза |

D0, м2/с |

Е, кДж/моль |

|

Н |

— |

Твердый раствор |

5,6*10-8 |

38,52 |

|

Be |

— |

Твердый раствор |

2,32*10-8 |

117,23 |

|

Si |

— |

Твердый раствор |

3,7*10-6 |

167,47 |

|

S |

1403Д1673 |

Жидкая фаза |

3,44*10-7 |

28,85 |

|

S |

1073Д1273 |

Твердый раствор |

8,24*10-5 |

196,78 |

|

Мп |

973Д1348 |

Твердый раствор |

5*10-5 |

192,59 |

|

Fe |

973Д1343 |

Твердый раствор |

1,4*10-4 |

216,88 |

|

Co |

973Д1348 |

Твердый раствор |

1,93*10-4 |

226,51 |

|

Ni |

973Д1348 |

Твердый раствор |

2,7*10-4 |

236,55 |

|

Zn |

878Д1323 |

Твердый раствор |

3,4*10-5 |

190,92 |

|

Ge |

952Д1288 |

Твердый раствор |

3,97*10-5 |

187,5 |

|

As |

1083Д1328 |

Твердый раствор |

2*10-5 |

176,6 |

|

Rh |

1023Д1328 |

Твердый раствор |

3,3*10-4 |

242,5 |

|

Pd |

1080Д1328 |

Твердый раствор |

1,71*10-4 |

227 |

|

Ag |

973Д1173 |

Твердый раствор |

1,3*10-6 |

161,6 |

|

Cd |

998Д1223 |

Твердый раствор |

9,35*10-5 |

191,34 |

|

In |

1023Д1343 |

Твердый раствор |

1,3*10-4 |

193 |

|

Sn |

973Д1189 |

Твердый раствор |

1,0*10-4 |

190,5 |

|

Sb |

873Д1273 |

Твердый раствор |

3,4*10-5 |

175,85 |

|

Au |

— |

Твердый раствор |

1*10-5 |

187,99 |

|

Tl |

1058Д1269 |

Твердый раствор |

7,1*10-5 |

181,29 |

Таблица температуры плавления (tпл) металлов и сплавов при нормальном атмосферном давлении

| Металл или сплав | tпл. С С |

|---|---|

| Алюминий | 660,4 |

| Вольфрам | 3420 |

| Германий | 937 |

| Дуралюмин | ~650 |

| Железо | 1539 |

| Золото | 1064?4 |

| Инвар | 1425 |

| Иридий | 2447 |

| Калий | 63,6 |

| Карбиды гафния | 3890 |

| ниобия | 3760 |

| титана | 3150 |

| циркония | 3530 |

| Константин | ~1260 |

| Кремний | 1415 |

| Латунь | ~1000 |

| Легкоплавкий сплав | 60,5 |

| Магний | 650 |

| Медь | 1084,5 |

| Натрий | 97,8 |

| Нейзильбер | ~1100 |

| Никель | 1455 |

| Нихром | ~1400 |

| Олово | 231,9 |

| Осмий | 3030 |

| Платина | 17772 |

| Ртуть | — 38,9 |

| Свинец | 327,4 |

| Серебро | 961,9 |

| Сталь | 1300-1500 |

| Фехраль | ~1460 |

| Цезий | 28,4 |

| Цинк | 419,5 |

| Чугун | 1100-1300 |

Вернуться в раздел аналитики

Запись опубликована автором admin в рубрике Полезные материалы. Добавьте в закладки постоянную ссылку.

Добавьте в закладки постоянную ссылку.

Медные сплавы — Температура плавления

Для медных сплавов, обладающих температурой плавления до 1000° и выше, применяются исключительно машины с холодной камерой давления, работающие по принципу прессования. [c.413]

Тугоплавкие (твердые) припои применяются, когда необходимо иметь прочный спай, выдерживающий высокую температуру. Применяются медно-цинковые тугоплавкие припои ПМЦ-36, ПМЦ-48 и ПМЦ-54. Указанные цифры в обозначении припоя указывают на содержание в нем меди, остальное — цинк и небольшое количество примесей железа (0,1%) и свинца (0,5%). Температура полного расплавления указанных припоев соответственно 825, 865 и 880° С, твердость припоев ПМЦ-48 и ПМЦ-54 составляет НВ 130 и 90, предел прочности при растяжении 21 и 25 кгс/мм (210—250 МПа). Чем больше в сплаве меди, тем припой прочнее, но более тугоплавок чем больше цинка, тем припой менее прочен и более хрупок, но более легкоплавок. Припой ПМЦ-36 применяется для пайки латуни Л-62, ПМЦ-42 — для пайки деталей из медных сплавов с температурой плавления выше 900—920° С, когда паяное соединение не подвергается ударным нагрузкам, вибрации и изгибу. Припой ПМЦ-54 применяют для пайки деталей из меди, бронзы и стали, не испытывающих ударных нагрузок и изгиба. В случае, когда паяное соединение должно обладать высокой прочностью и хорошей сопротивляемостью ударным и изгибающим нагрузкам, в качестве припоев применяются латуни Л-62 и Л-68. Припои медно-цинковые поставляются в форме зерен.

[c.298]

Припой ПМЦ-36 применяется для пайки латуни Л-62, ПМЦ-42 — для пайки деталей из медных сплавов с температурой плавления выше 900—920° С, когда паяное соединение не подвергается ударным нагрузкам, вибрации и изгибу. Припой ПМЦ-54 применяют для пайки деталей из меди, бронзы и стали, не испытывающих ударных нагрузок и изгиба. В случае, когда паяное соединение должно обладать высокой прочностью и хорошей сопротивляемостью ударным и изгибающим нагрузкам, в качестве припоев применяются латуни Л-62 и Л-68. Припои медно-цинковые поставляются в форме зерен.

[c.298]

Применение индукционного нагрева обычно экономически оправдано при пайке среднеплавкими припоями (медь, латунь, ферромарганец, медно-серебряные сплавы) с температурой плавления 400—1200 °С. [c.219]

Припои. Различают легкоплавкие (мягкие) припои (оловянносвинцовые, висмутовые и кадмиевые) с температурой плавления до 300° С и тугоплавкие (твердые) припои (серебряные, медно-цинковые) с температурой плавления свыше 500° С. Мягкими припоями паяют медь, медные славы, луженую сталь, луженый никель и др. Наиболее распространенными мягкими припоями являются сплавы олова и свинца (с содержанием олова от 90 до 18%) — ПОС и сплавы олова, свинца и кадмия — ПОСК, или висмута — ПОСВ. Они отличаются малой твердостью и сравнительно низкими механическими

[c.407]

Мягкими припоями паяют медь, медные славы, луженую сталь, луженый никель и др. Наиболее распространенными мягкими припоями являются сплавы олова и свинца (с содержанием олова от 90 до 18%) — ПОС и сплавы олова, свинца и кадмия — ПОСК, или висмута — ПОСВ. Они отличаются малой твердостью и сравнительно низкими механическими

[c.407]

В случае пропитки медью железных или стальных прессовок составляющая основу железная матрица (или скелет) нагревается, находясь в контакте с медным сплавом, до температуры, несколько превышающей температуру плавления меди, обычно лежащей в диапазоне 1095-1150 °С. Под действием капиллярных сил расплавленный медный сплав проникает в сообщающиеся друг с другом поры и в идеальном случае заполняет весь объем пор. [c.87]

Сплавы на медной основе. При получении медных сплавов широко применяют лигатуры в виде двойных сплавов Си — Мп Си—N1 Си—81 Си—А1 Си—Р и др. Лигатурами называются сплавы металлов, температура плавления которых ниже температуры плавления тугоплавкого компонента, входящего в состав сплава. [c.222]

[c.222]

Твердый припой представляет собой тугоплавкий сплав с температурой плавления от 600 до 900° С. В табл. 35 приведен состав наиболее часто применяемых медно-цинковых и серебряных твердых припоев. [c.285]

Для пайки конструкционных сталей и сплавов чаще всего используют припои с температурой плавления до 1050 °С, для меди и медных сплавов — до температуры 800 °С. [c.456]

Железо с медью образует раствор, в котором предельная растворимость железа в меди при температуре плавления последней составляет около 3% (рис. 215). Но только при содержании в меди 10—15% железа можно получить сплав с температурой плавления 1330—1370 °С, близкой к температуре плавления чугунов. В этом случае обеспечивается смешиваемость составляющих самого расплава с чугуном. Однако после затвердевания наплавка представляет собой мягкую медную основу с различными по форме и величине вкраплениями очень твердой стальной составляющей. Эти включения и затрудняют механическую обработку металла. Частично диффундируя в основной металл, медь проявляет себя как графитизатор, поэтому на участке 1 околошовной зоны отбел проявляется слабо.

[c.363]

Эти включения и затрудняют механическую обработку металла. Частично диффундируя в основной металл, медь проявляет себя как графитизатор, поэтому на участке 1 околошовной зоны отбел проявляется слабо.

[c.363]

Медно-цинковые припои представляют собой двойные сплавы меди и цинка в разных соотношениях. От химического состава сплава зависит температура плавления его. Механические свойства медно-цинковых припоев также зависят от процентного содержания в них меди. [c.29]

В атмосфере углекислоты медь неустойчива. Хлор, бром и йод при температурах ниже точек плавления их соединений с медью разрушают ее, а с повышением температуры скорость коррозии сильно возрастает. Медь можно применять в газообразных НС1 и lo при температурах ниже 225 и 260° С соответственно. Азот не действует на медь п ее сплавы, а окислы азота разрушают медные сплавы. Аммиак также вызывает окисление меди и ее сплавов. В условиях диссоциации аммиака наблюдается водородная коррозия меди. [c.255]

[c.255]

Для выплавки тугоплавких металлов (титана, хрома, циркония, ниобия, молибдена, вольфрама и рения) традиционные огнеупорные материалы (динас, магнезит, шамот, хромомагнезит) непригодны, так как они обладают недостаточной огнеупорностью (1300 — 1600°С), а температура плавления титанового сплава составляет более 2000°С. Поэтому все тугоплавкие технически чистые металлы выплавляют в специальных медных водоохлаждаемых тиглях-кристаллизаторах. [c.302]

Газовая сварка реализуется за счет оплавления газовым пламенем частей соединяемых деталей и прутка присадочного металла, она используется для соединения деталей из металлов и сплавов с различными температурами плавления при небольшой толщине (до 30 мм), а также для сварки неметаллических деталей. Для ее реализации не требуется источника электроэнергии. Широкое распространение имеет электродуговая сварка, при которой оплавленный (за счет электрической дуги) металл соединяемых элементов вместе с металлом электрода образует прочный шов. Для защиты от окисления шва электрод обмазывают защитным покрытием часто сварку производят под слоем флюса или в защитной среде инертных газов (аргона, гелия). Электродуговой сваркой на сварочных автоматах, полуавтоматах, а также вручную соединяют детали из конструкционных сталей, чугуна, алюминиевых, медных и титановых сплавов. Последние сваривают в среде аргона или гелия.

[c.469]

Для защиты от окисления шва электрод обмазывают защитным покрытием часто сварку производят под слоем флюса или в защитной среде инертных газов (аргона, гелия). Электродуговой сваркой на сварочных автоматах, полуавтоматах, а также вручную соединяют детали из конструкционных сталей, чугуна, алюминиевых, медных и титановых сплавов. Последние сваривают в среде аргона или гелия.

[c.469]

Возможна пайка друг с другом хорошо пригнанных деталей из сплава без внесения припоя при нагреве их выше температуры плавления меди (или медно-никелевого расплава) за счет капиллярного втягивания расплава в зазор. При этом детали не теряют своих размеров. [c.113]

Для стальных деталей припоем обычно служит чистая электролитическая медь (марки М1 и М2). Она весьма жидкотекуча в восстановительной атмосфере, даёт прочное, чистое соединение, не требует флюса, за исключением некоторых плохо смачиваемых сортов стали. Применение флюсов вообще удорожает процесс пайки и требует последующей очистки. Флюсы требуются при содержании в стали более 1—2о/о хрома, марганца, кремния, ванадия и алюминия, образующих окисные плёнки, не восстанавливаемые газовой атмосферой и ухудшающие смачивание. Никель, наоборот, усиливает смачивание и является желательным элементом в сталях для пайки. Иногда в качестве припоя используется латунь, которая обычно требует применения флюса для уменьшения окисления цинка и растворения образовавшейся окиси. В процессе пайки латунь может повышать температуру плавления вследствие испарения части цинка. С флюсом латунь растекается почти так же хорошо, как и чистая медь. Для меди и медных сплавов, не-

[c.448]

Флюсы требуются при содержании в стали более 1—2о/о хрома, марганца, кремния, ванадия и алюминия, образующих окисные плёнки, не восстанавливаемые газовой атмосферой и ухудшающие смачивание. Никель, наоборот, усиливает смачивание и является желательным элементом в сталях для пайки. Иногда в качестве припоя используется латунь, которая обычно требует применения флюса для уменьшения окисления цинка и растворения образовавшейся окиси. В процессе пайки латунь может повышать температуру плавления вследствие испарения части цинка. С флюсом латунь растекается почти так же хорошо, как и чистая медь. Для меди и медных сплавов, не-

[c.448]

Машинное масло — Теплоемкость 39 Медные сплавы — Температура плавления 71 Медный блеск 371 Медный колчедан 371 Медь 371 [c.718]

Газовую сварку чугуна цветными сплавами без подогрева детали в сочетании с дуговой сваркой широко применяют в ремонтном производстве для сварки трещин на обрабатываемых поверхностях корпусных деталей. Присадочным материалом для газовой сварки является латунь, которая более соответствует требованиям сварки по сравнению с другими цветными сплавами на медной основе. Температура плавления латуни ниже температуры плавления чугуна (880—950 °С), поэтому ее можно применить для сварки, не доводя чугун до плавления и не вызывая в нем особенных структурных изменений и внутренних напряжений.

[c.111]

Присадочным материалом для газовой сварки является латунь, которая более соответствует требованиям сварки по сравнению с другими цветными сплавами на медной основе. Температура плавления латуни ниже температуры плавления чугуна (880—950 °С), поэтому ее можно применить для сварки, не доводя чугун до плавления и не вызывая в нем особенных структурных изменений и внутренних напряжений.

[c.111]

Медно-никелевые электроды (монель МНЧ-2) состоят из 27—30 % меди и 66—68 % никеля [14]. Монель имеет температуру плавления 1260—1340 °С, что соответствует температуре плавления чугуна, и благодаря никелю хорошо сплавляется с чугуном. Однако этот сплав дает значительную усадку, что приводит к появлению высоких внутренних напряжений, способствующих образованию трещин. Поэтому монель наплавляют короткими валиками длиной 40—50 мм и сразу же после этого проковывают шов молотком. Прочность сварного соединения в этом случае не превышает 100 МПа.

[c. 117]

117]

Сплавы изготовляли в индукционной печи в вакууме путем нагрева S в толстостенных танталовых тиглях с последующим сбрасыванием в водоохлаждаемый медный приемник. Температуру плавления сплавов измеряли капельным методом. Часть диаграммы состояния системы показывает наличие в системе эвтектического равновесия Ж (pS ) + + (Та) при 1519 °С с эвтектической точкой при 3,2% (ат.) Та. Растворимость Та в жидком S можно описать уравнением lg(N) = А/Т + В, где Л — атомная доля Та в жидком S Г- температура (К) А — В = [c.261]

Пока мы знаем лишь один способ выращивания частиц второй фазы в теле металла — распад твердого раствора при старении. Известные на сегодня стареющие медные сплавы (в основном разные типы бронз) вполне могут использоваться для наших целей при температурах не выше 400—500 °С. При более высоких температурах их прочность резко падает. Однако для ряда отраслей промышленности нужны сплавы, сохраняющие свои свойства до 1000—1050 °С, т. е. почти до температуры плавления меди. Поисками путей их изготовления мы сейчас и займемся.

[c.239]

почти до температуры плавления меди. Поисками путей их изготовления мы сейчас и займемся.

[c.239]

На фотографии (рис. 141), снятой через электронный микроскоп, прекрасно видны оксидные частицы, вкрапленные в медную матрицу. Строго говоря, матрица не чисто медная в ней содержатся и кислород (концентрации Со), и остаточный (не выведенный в оксид) алюминий. Однако из-за низкого порога реакции окисления алюминия его содержанием в меди можно безбоязненно пренебречь. По крайней мере, при рабочих температурах сопротивление этого твердого раствора почти такое же, как и чистой меди. Зато прочность сплава из-за присутствия оксидных частиц станет намного выше. Причем оксид алюминия — вещество тугоплавкое и в меди почти не растворяется. А поэтому упрочняющий эффект сохраняется вплоть до температуры плавления металла. [c.243]

Твердые припои имеют температуру плавления 850—900° С и представляют собой сплавы меди с цинком твердость и прочность паяного ими шва — повышенные. Серебряные припои состоят из серебра и меди температура плавления их 740—830° С они имеют ще большую прочность. Пайка ими медных проводов почти не меняет их электропроводность. И здесь прочность спая обеспечивается образованием твердого раствора между припоем и соединяемым металлом.

[c.462]

Серебряные припои состоят из серебра и меди температура плавления их 740—830° С они имеют ще большую прочность. Пайка ими медных проводов почти не меняет их электропроводность. И здесь прочность спая обеспечивается образованием твердого раствора между припоем и соединяемым металлом.

[c.462]

Спекание. Для спекания порошковых сплавов применяют электропечи с металлическим сопротивлением, с угольными сопротивлениями в виде труб и высокочастотные. Спекание производится в защитной атмосфере. Для спекания медных сплавов, железа и фрикционных материалов применяют защитные атмосферы, получаемые при частич ом сжигании газа. При спекании вольфрама, молибдена, твердых сплавов, магнитных и электротехнических материалов применяют водород. Температура спекания составляет примерно температуры плавления металла, например для меди 800—850° С, для железа — [c.479]

Сурьма находит применение в качестве легирующего компонента сплавов на свинцовой, оловянной и медной основе (баббитов, припоев, сплавов для литья под давлением и т. д.). Температура плавления сурьмы 630 °С плотность при 20 °С 6700 кг/м , при температуре плавления 6550 кг/м .

[c.144]

д.). Температура плавления сурьмы 630 °С плотность при 20 °С 6700 кг/м , при температуре плавления 6550 кг/м .

[c.144]

При температуре прессования медных сплавов 350—650 °С используют щелочно-фосфатные стекла с температурой плавления 350—400 °С [167] при 800—1000 °С — боросиликатные двух- и многокомпонентные стекла. [c.223]

К твердым припоям относят такие, температура плавления которых 600-1083 °С, а прочность спая высокая (ог =400-500 МПа). К этим припоям относят чистую медь и сплавы меди с цинком и серебром. Наиболее часто применяют медно-цинковые припои марок ПМЦ-42, ПМЦ-47, ПМЦ-52, которые содержат соответственно 42, 47 и 52 % меди и застывают в интервале температур 890-830 С. [c.347]

Пропитка пучков вольфрамовых волокон жидкими двойными медными сплавами осуществлялась в условиях, идентичных используемым ранее для композиций с матрицей из чистой меди. Содержание легирующего элемента каждого двойного медного сплава было ограничено количеством, которое позволило обеспечить температуру плавления, равную 1150° С или ния е, чтобы произвести пропитку при 1200° С. Сравнивалось влияние легирующих элементов на свойства композиций, упрочненных волокнами вольфрама, и системы, образованной взаимно нерастворимыми компонентами (в случае матрицы из чистой меди). В качестве легирующих элементов изучались алюминий, хром, кобальт, ниобий, никель и титан.

[c.240]

Сравнивалось влияние легирующих элементов на свойства композиций, упрочненных волокнами вольфрама, и системы, образованной взаимно нерастворимыми компонентами (в случае матрицы из чистой меди). В качестве легирующих элементов изучались алюминий, хром, кобальт, ниобий, никель и титан.

[c.240]

Марки оловянно-свинцовых припоев состоят из букв и цифр. Марка припоя, например, ПОС-90 означает П — припой О — олово С — свинец цифра 90 указывает, что в этом припое 90% (по весу) олова, остальное — свинец. Припой ПОСС-4-6 содержит олова— 4%, сурьмы — 6%, остальное — свинец. Твердые припои представляют собой тугоплавкие сплавы с температурой плавления от 700° С и выше. Они используются в тех случаях, когда необходимо получить высокую прочность соединения. В качестве твердых припоев наиболее часто применяют медно-цинковые и серебряные сплавы (табл. 22). [c.106]

Медно-цинковые Л68 ЛОК59-1-0,3 68 Си 32 2п 59 Си 39,7 2п 1 8п 0,3 81 940 905 Для пайки заготовок из углеродистой, легированной сталей и сплавов, имеющих температуру плавления выше 1000 С

[c. 279]

279]

При литье под давлением можно, как мы видели выше, получать отливки из сплавов, имеющих температуру плавления, не выше точки плавления медных сплавов. Производство литья поддавлением из черных сплавов в производственных масштабах пока еще не освоено. Кроме того, при литье поддавлением формы в большинстве случаев имеют линию разъема, что ограничивает область применения этого способа. [c.265]

Припои представляют собой сплавы цветных металлов сложного состава. Все припои по температуре плавления подразделяют на особо легкоплавкие (температура плавления с 145 °С), легкоплавкие (температура плавления 145с 450 °С), среднеилавкие (температура плавления 450 температура плавления >1050 °С). К особолегкоплавким и легкоплавким припоям относятся оловянно-свинцовые, на основе висмута, индия, кадмия, цинка, олова, свинца. К среднеплавким и высокоплавким припоям относятся медные, медно-цинковые, медно-никелевые, с благородными металлами (серебром, золотом, платиной). Припои изготовляют в виде прутков, проволок, листов, полос, спиралей, дисков, колец, зерен и т. д., укладываемых в место соединения.

[c.240]

Припои изготовляют в виде прутков, проволок, листов, полос, спиралей, дисков, колец, зерен и т. д., укладываемых в место соединения.

[c.240]

Серебро. Среди металлов серебро — наиболее низкоомный проводник величина р = 0,016 ом Температурный коэффициент сопротивления TKR = 3,6 10 /1 град. Температура плавления серебра 960° С. Серебро отличается небольшой твердостью оно является высокопластичным металлом, легко претерпевающим упругие деформации. Его окисление на воздухе при нормальной температуре протекает весьма медленно, поэтому его используют для покрытий проводников в высокочастотных элементах. При высоких частотах сопротивление посеребренного проводника может быть в десятки раз ниже, чем медного. При повышенных температурах (свыше 200° С) серебро на воздухе начинает окисляться. Если в воздухе присутствуют сернистые соединения, то на поверхности образуется слой сернистого серебра AgjS с высоким удельным сопротивлением. Для защиты серебряного покрытия от окисления и воздействия сернистых соединений в некоторых случаях, на него наносят слой лака или весьма тонкий слой (толщиной доли микрона) палладия. Из серебра выполняют электроды слюдяных и керамических конденсаторов проводниковые элементы схем, провода высокочастотных катушек и т. п. Серебро является компонентом различных сплавов и контактных материалов.

[c.274]

Из серебра выполняют электроды слюдяных и керамических конденсаторов проводниковые элементы схем, провода высокочастотных катушек и т. п. Серебро является компонентом различных сплавов и контактных материалов.

[c.274]

Возможно, что избирательный переход частиц меди в режиме трения, представленном на рис. 18, происходит отчасти благодаря образованию трибоплазмы в локальных точках в период приработки пар трения медный сплав — сталь, когда имеет место взаимодействие отдельных микровыступов контактных поверхностей. По-видимому, ИП в какой-то степени обусловлен субмикроплаз-менным напылением в местах фактического касания трущихся поверхностей продуктов возбуждения, в основном меди, так как температура плавления и прочность меди значительно меньше температуры плавления и прочности стали, и в плазме преобладают атомы и ионы меди наряду с другими более легкоплавкими, чем сталь, продуктами износа. Это предположение объясняет и многие другие экспериментальные данные. Например, почему ИП имеет место при трении пар никель—сталь, серебро—сталь, сталь—сталь (при наличии в смазке частиц меди) и проявляется только в местах фактического касания поверхностей. [c.43]

[c.43]

Литий — серебристо-белый очень мягкий металл, легко окисляющийся на воздухе. По ГОСТ 8774—75 устанавливаются три марки лития ЛЭ-1 (содержание чистого лития не менее 99,5%), Л9-2(98,8%) и ЛЭ-3 (98,0%). Применяется в машиностроении для дегазации и раскисления стали, чугуна, бронз и латуни, в баббитах — вместо олова для повышения температуры плавления и апти-фрикгцгонных свойств. Повышает качество алюминиевых, магниевых, медных, свинцовых и других сплавов, улучшает их антикоррозионные и литейные свойства и т. д., образует твердые припои для пайки без флюсов. Поставляетс.ч в виде чушек массой до 2,5 кг и хранится в плотно закрытых (запаянных) банках из белой жести (по 12—20 чушек — до 50 кг), залитых смесью трансформаторного масла (50%) и парафина (50%) с надписью Осторожно, от воды загорается . [c.170]

Никель и богатые никелем снлавы принадлежат к числу тугоплавких металлов. Данные о температурах плавления и разливки никеля и его сплавов приведены в табл. 183. Плавку ведут в отапливаемых мазутом или газом тиглях, индукционных печах типа Аякс и в высокочастотных электропечах. Особенно хорошие результаты даёт плавка в высокочастотных электропечах, снабжённых вакуумной установкой, последняя предотвращает поглощение газов жидким металлом. Ввиду высокой температуры плавления медно-нике-левых сплавов графитовые тигли непригодны, так как их материал разъедается расплавленным металлом, причём образуются карбиды

[c.193]

183. Плавку ведут в отапливаемых мазутом или газом тиглях, индукционных печах типа Аякс и в высокочастотных электропечах. Особенно хорошие результаты даёт плавка в высокочастотных электропечах, снабжённых вакуумной установкой, последняя предотвращает поглощение газов жидким металлом. Ввиду высокой температуры плавления медно-нике-левых сплавов графитовые тигли непригодны, так как их материал разъедается расплавленным металлом, причём образуются карбиды

[c.193]

Термодинамическая активность компонентов сплава характеризует концентрахщю свободных ионов, способных вступить во взаимодействие с кислородом. Она зависит от концентращ1и компонентов сплава и выражается формулой а — где с — концентрация компонента в сплаве у — коэффициент активности [ 16]. Термодинамическая активность является одной из важных предпосылок для образования в окааине окислов легирующих элементов. Наиболее пригодны в качестве основы никель и железо медные сплавы имеют относительно низкую температуру плавления. В гл. IV будут рассмотрены экспериментальные данные по исследованию наиболее распространенных сплавов для нагревателей.

[c.16]

В гл. IV будут рассмотрены экспериментальные данные по исследованию наиболее распространенных сплавов для нагревателей.

[c.16]

Фосфор является интенсивным рас-кислителем медных сплавов и упроч-нителем как по растворному типу, так и вследствие образования химических соединений. Фосфор снижает температуру плавления и улучшает практическую жид котеку честь. [c.199]

Некоторые критические температуры меди и ее сплавов — температуры плавления, отжига, рекристаллизации, сильного роста и пережога — приведены в табл. 3. Медные сплавы склонны к пережогу в интервале температур 800—900 °С. В медиых сплавах пережогу способствуют примеси висмута, в никелевых сплава — серы, т. е. приводящие к горячеломкости вследствие образования. чегкоплавких эвтектик с основой сплава. Для предотвращейия пережога медиых сплавов процесс пайки следует вести на 100 С ниже температуры их солидуса [12, 17]. [c.40]

ICSC 0303 — НАФТЕНАТ МЕДИ

ICSC 0303 — НАФТЕНАТ МЕДИ

| НАФТЕНАТ МЕДИ | ICSC: 0303 (Апрель 2006) |

| CAS #: 1338-02-9 |

| EINECS #: 215-657-0 |

| ОСОБЫЕ ОПАСНОСТИ | ПРОФИЛАКТИЧЕСКИЕ МЕРЫ | ТУШЕНИЕ ПОЖАРА | |

|---|---|---|---|

| ПОЖАР И ВЗРЫВ | Воспламеняющееся. При пожаре выделяет раздражающие или токсичные пары (или газы). При пожаре выделяет раздражающие или токсичные пары (или газы). |

НЕ использовать открытый огонь, НЕ допускать образование искр, НЕ КУРИТЬ. | Использовать порошок, пену, двуокись углерода. В случае пожара: охлаждать бочки и т.д. распыляя воду. |

| СИМПТОМЫ | ПРОФИЛАКТИЧЕСКИЕ МЕРЫ | ПЕРВАЯ ПОМОЩЬ | |

|---|---|---|---|

| Вдыхание | См. примечания. | Применять вентиляцию. | Свежий воздух, покой. |

| Кожа | Покраснение. Шершавая кожа. | Защитные перчатки. | Снять загрязненную одежду. Ополоснуть и затем промыть кожу водой с мылом. |

| Глаза | Покраснение. | Использовать средства защиты глаз. | Промыть большим количеством воды в течение нескольких минут (снять контактные линзы, если это возможно сделать без затруднений). |

| Проглатывание | Не принимать пищу, напитки и не курить во время работы. Мыть руки перед едой. | Прополоскать рот. Дать выпить один или два стакана воды. Обратиться за медицинской помощью . | |

| ЛИКВИДАЦИЯ УТЕЧЕК | КЛАССИФИКАЦИЯ И МАРКИРОВКА |

|---|---|

| Индивидуальная защита: костюм химической защиты и респиратор с фильтром для органических газов и паров, подходящий для концентрации вещества в воздухе. НЕ допускать попадания этого химического вещества в окружающую среду. Как можно быстрее собрать пролитую жидкость в емкости с крышками. Тщательно собрать оставшееся. |

Согласно критериям СГС ООН ОСТОРОЖНО Горючая жидкость и парМожет причинить вред при проглатывании Транспортировка |

| ХРАНЕНИЕ | |

Обеспечить огнестойкость. Отдельно от пищевых продуктов и кормов. Хранить в местах не имеющих сливов или доступа к канализации Отдельно от пищевых продуктов и кормов. Хранить в местах не имеющих сливов или доступа к канализации |

|

| УПАКОВКА | |

| Не перевозить с продуктами питания и кормами для животных. |

Исходная информация на английском языке подготовлена группой международных экспертов, работающих от имени МОТ и ВОЗ при финансовой поддержке Европейского Союза. |

| НАФТЕНАТ МЕДИ | ICSC: 0303 |

| ФИЗИЧЕСКИЕ И ХИМИЧЕСКИЕ СВОЙСТВА | |

|---|---|

|

Агрегатное Состояние; Внешний Вид

Физические опасности

Химические опасности

|

|

| ВОЗДЕЙСТВИЕ НА ОРГАНИЗМ И ЭФФЕКТЫ ОТ ВОЗДЕЙСТВИЯ | |

|---|---|

|

Пути воздействия

Эффекты от кратковременного воздействия

|

Риск вдыхания

Эффекты от длительного или повторяющегося воздействия

|

| Предельно-допустимые концентрации |

|---|

| ОКРУЖАЮЩАЯ СРЕДА |

|---|

Это вещество попадает в окружающую среду при нормальном использовании. Однако следует проявлять большую осторожность, чтобы избежать какого-либо дополнительного высвобождения, например, при ненадлежащем удалении. Однако следует проявлять большую осторожность, чтобы избежать какого-либо дополнительного высвобождения, например, при ненадлежащем удалении. |

| ПРИМЕЧАНИЯ |

|---|

| Растворители-носители, используемые в коммерческих формуляциях, могут изменять физические и токсикологические свойства. Technical products contain between 1 and 12 % of copper. |

| ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ |

|---|

|

Классификация ЕС Символ: Xn, N; R: 10-22-50/53; S: (2)-60-61; Примечание: A |

| (ru) | Ни МОТ, ни ВОЗ, ни Европейский Союз не несут ответственности за качество и точность перевода или за возможное использование данной информации. © Версия на русском языке, 2018 |

Вольфрам | Plansee

Хорош во всех отношениях. Свойства вольфрама

Свойства вольфрамаВольфрам относится к группе тугоплавких металлов, то есть металлов, температура плавления которых выше, чем у платины (1772 °C). В тугоплавких металлах энергия связи между отдельными атомами особенно высока. Такие металлы отличаются высокой температурой плавления и одновременно низким давлением пара, хорошей жаропрочностью, а в случае вольфрамо-медных композитов — еще и высоким модулем упругости. Для них также характерны низкий коэффициент теплового расширения и относительно высокая плотность.

Вольфрам имеет самую высокую температуру плавления среди всех металлов, а также чрезвычайно высокий модуль упругости. В целом его свойства аналогичны молибдену. Оба металла относятся к одной группе в периодической системе химических элементов. Однако некоторые свойства вольфрама более ярко выражены по сравнению с молибденом. Благодаря превосходным термическим свойствам вольфрам легко выдерживает самые высокие температуры.

Чтобы придать выпускаемому вольфраму и его сплавам нужные свойства, мы используем разные виды и количества легирующих элементов и соответствующим образом настраиваем технологический процесс.

Мы используем преимущественно легированные вольфрамовые материалы. Например, в WVM и WК65 добавляется небольшое количество калия. Калий положительно влияет на механические свойства материала, особенно при высоких температурах. Добавлением La2O3 можно не только улучшить обрабатываемость сплава, но и, что особенно важно, снизить работу выхода электронов, что позволит использовать вольфрам для изготовления катодов.

Рений мы добавляем, чтобы повысить пластичность вольфрама. Медь же улучшает электропроводность материала. Благодаря хорошей обрабатываемости наши тяжелые сплавы подходят также для производства изделий сложной геометрии. Они могут использоваться, например, в качестве материала для экранирующих пластин или амортизирующих и абсорбирующих компонентов.

Медь Температура плавления и физико-химические свойства

Медь (от латинского cuprum ) — очень популярный химический элемент, относящийся к группе переходных металлов. Его добывали в древности на Кипре, отсюда и его латинское название. Проверим, какими свойствами обладает медь и при какой температуре она плавится.

Его добывали в древности на Кипре, отсюда и его латинское название. Проверим, какими свойствами обладает медь и при какой температуре она плавится.

Свойства меди

Медь

славится отличной электропроводностью (59,6⋅10 6 См/м) и теплопроводностью.Он имеет плотность 8,96 г/см³ и легко поддается обработке, как в холодном, так и в горячем виде (при температуре 650–800 °С). Интересен тот факт, что медь является одним из четырех металлов с естественным цветом, отличным от серого или серебряного (например, осмий голубоватый, а желтоватый становится золотым и цезием). В нормальных условиях чистая медь окрашивается в оранжево-красный цвет, но темнеет из-за окисления на открытом воздухе. Медь, как и алюминий, может быть успешно переработана, как и алюминий.

Температура плавления меди

Медь плавится при 1084,62°С . Температура кипения, в свою очередь, составляет 2562 °С.

Интересно, что медь является третьим наиболее извлекаемым металлом после железа и алюминия по объему. По глобальным оценкам, используется до 80% когда-либо добытой меди. Неудивительно, поскольку, по данным « The World Copper Factbook », переработка в 2002–2008 годах обеспечивала почти 35% потребляемой меди.Еще одним интересным фактом является то, что медь в небольших количествах попадает в питьевую воду из медной сантехники, а в теплой воде ее больше.

По глобальным оценкам, используется до 80% когда-либо добытой меди. Неудивительно, поскольку, по данным « The World Copper Factbook », переработка в 2002–2008 годах обеспечивала почти 35% потребляемой меди.Еще одним интересным фактом является то, что медь в небольших количествах попадает в питьевую воду из медной сантехники, а в теплой воде ее больше.

Можно ли плавить медь в домашних условиях? Теоретически можно, но это достаточно сложная задача с точки зрения подготовки позиции. Во-первых, проблема может заключаться в генерации достаточно высокой температуры — более тысячи градусов по Цельсию. Как правило, пропан-кислородная горелка и подходящий сосуд, напр.глиняный тигель. Также эффективно построить самодельную коксовую печь с солидным дутьем.

Кшиштоф Камзол

Главный редактор Joblife.pl

.

Основы физики: тепло, термодинамика

Внутренняя энергия пленки, часть 1 и 2 (начало прибл. 37 мин 30 с), температура

37 мин 30 с), температура

Температурное расширение кузова пленка

Определение удельной теплоемкости воды. фильм

Пример расчета удельной теплоемкости (введение в баланс) фильм

Тест 2017 для обучения ответ

Теоретические вопросы к тесту:

- Дайте определение первому закону термодинамики. Сохраните шаблон.

- Введите определение теплоты и запишите формулу.

- Введите определение удельной теплоемкости и напишите формулу

- Объясните, что такое тепловой баланс.

- Введите определение теплоты плавления и запишите формулу.

- Введите формулу для перевода температуры из градусов Кельвина в градусы Цельсия и наоборот.

- Введите определения теплоты парообразования и запишите формулу.

Примеры задач (аналогичные), которые могут возникнуть при испытании:

- Какая температура установится в сосуде, если бросить 1 кг меди при температуре 200 0 С в 10 литров воды при температуре из 70 0 С? Удельная теплоемкость воды 4200 Дж/кг 0 С.

Удельная теплоемкость меди 380 Дж/кг 0 С.

Удельная теплоемкость меди 380 Дж/кг 0 С. - Керосин в баке был нагрет до 5 0 С, потреблено 21000 Дж тепла. Сколько керосина было в баке? cN = 2100 Дж/кг 0 С.

- Преобразование из абсолютной шкалы температуры 33 К в градусы 0 С и из шкалы Цельсия температуры -60 0 С в градусы К.

- Какая температура установится в сосуде, если в 20 литров воды при 30 0 С бросить 800 г меди при 100 0 С? Удельная теплоемкость воды 4200 Дж/кг 0 С.Удельная теплоемкость меди 380 Дж/кг 0 С. (4 балла)

- Кусок железа массой 1 кг и температурой 100 0 С остыл до температуры 10 0 С. Рассчитайте энергию (тепло), выделившуюся в окружающую среду. cFe = 450 Дж/кг 0 С. (3 балла)

- Преобразование абсолютной температуры 45 К в градусы 0 С и температуры по шкале Цельсия -250 0 С в градусы К.

.

Температура плавления некоторых металлов, их сплавов и сталей в градусах Цельсия.

Температура плавления некоторых металлов и их сплавов и сталей в градусах Цельсия.

| Металл | Температура плавления |

|---|---|

| Латунь (Cu-69%, Zn 30%, Sn-1%) | 900 — 940 |

| Алюминий | 660 |

| Алюминиевые сплавы | 463 — 671 |

| Алюминиевая бронза | 600 — 655 |

| Сурьма | 630 |

| Берилл | 1285 |

| Медный берилл | 865 — 955 |

| Висмут | 271.4 |

| Латунь | 1000 — 930 |

| Кадмий | 321 |

| Серый чугун | 1175 — 1290 |

| Хром | 1860 |

| Кобальт | 1495 |

| Медь | 1084 |

| Мельхиор | 1170 — 1240 |

| Золото, 24К | 1063 |

| Хастеллой С | 1320 — 1350 |

| Инконель | 1390 — 1425 |

| Инколой | 1390 — 1425 |

| Иридий — Иридий | 2450 |

| Кованое железо | 1482 — 1593 |

| Чугун, серый чугун | 1127 — 1204 |

| Ковкий чугун | 1149 |

| Свинец | 327,5 |

| Магний | 650 |

| Магниевые сплавы | 349 — 649 |

| Марганец | 1244 |

| Марганцево-коричневый | 865 — 890 |

| Меркурий | 90 015-38.|

| Молибден | 2620 |

| Монель | 1300 — 1350 |

| Никель | 1453 |

| Ниобий (колумбий) | 2470 |

| Осм | 3025 |

| Палладий | 1555 |

| Люминофор | 44 |

| Платина | 1770 |

| Плутон | 640 |

| Калий | 63.3 |

| Красная латунь | 990 — 1025 |

| Рен | 3186 |

| Стержень | 1965 |

| Рутений | 2482 |

| Селен | 217 |

| Кремний | 1411 |

| Серебро, Монета | 879 |

| Чистое серебро | 961 |

| Серебро 92,5% + надбавка | 893 |

| Натрий | 97.83 |

| Углеродистая сталь | 1425 — 1540 |

| Нержавеющая сталь | 1510 |

| Тантал | 2980 |

| Трек | 1750 |

| Олово | 232 |

| Титан | 1670 |

| Вольфрам | 3400 |

| Уран | 1132 |

| Ванадий | 1900 |

| Желтая латунь | 905 — 932 |

| Цинк | 419. 5 5 |

| Циркон | 1854 |

.

Точка плавления меди / Paulturner-Mitchell.com

Историки предполагают, что первобытные люди находили медь в виде самородков, иногда достигавших значительных размеров. Латинское название меди (Cuprum) происходит от острова Кипр, где ее добывали древние греки. Благодаря тому, что температура плавления меди не очень высока и составляет 1083°С, медные самородки или руды можно переплавлять на костре. Это обеспечило производство меди и позволило использовать ее в изготовлении оружия и предметов быта.

Несмотря на то, что медь с древних времен широко использовалась людьми, распространяясь по земной коре, среди других элементов они занимают 23-е место. Чаще всего встречается в природе в виде соединений, входящих в состав сульфидных руд. Наиболее распространенными из них являются медный блеск и медный колчедан. Существует несколько технологий получения меди из руды, и каждая из них имеет несколько стадий.

Как уже было сказано, низкотемпературная плавка меди позволяла эффективно ее перерабатывать еще в самом начале развития цивилизации.И надо отдать должное древней металлургии, их возможностям получать и использовать не только чистую медь, но и ее сплавы. Плавление – это переход металла из твердого состояния в жидкое. Для этого использовали нагрев, а низкая температура плавления меди позволяла успешно проводить такую операцию.

Затем в жидкую медь добавляли олово или олово, извлекая его из касситерита (оловосодержащей руды) на поверхности меди. В результате они получили бронзу, более прочную, чем купрум, и использовали ее для изготовления оружия.Теперь, однако, я хотел бы более подробно остановиться на операции плавки, позволяющей получить из руды достаточно чистый материал.

Температура плавления каждого металла своя и зависит от наличия примесей в исходном материале. Так, медь, имеющая температуру плавления 1083°С, при добавлении олова образует бронзу, которая в зависимости от содержания олова плавится при 930-1140°С. Латунь, сплав меди и цинка, имеет температуру плавления 900-1050°С.

Латунь, сплав меди и цинка, имеет температуру плавления 900-1050°С.

В процессе нагрева металл разрушается в кристаллической решетке. Вначале по мере нагревания температура повышается, а затем, начиная с некоторого значения, остается постоянной, хотя нагрев продолжается. В этот момент он тает. Это продолжается до тех пор, пока весь металл не растворится, и только тогда температура начнет повышаться. Это касается всех металлов, температура плавления меди также не меняется.

После охлаждения картина обратная: сначала температура снижается до начала затвердевания металла, затем остается постоянной и после полного отверждения металла снова начинает снижаться.Такое поведение металла, если его нанести на график, называется фазовой диаграммой, показывающей состояние, в котором находится вещество при определенной температуре. Для ученых фазовая диаграмма является одним из инструментов изучения поведения металлов при плавлении.

Если продолжать нагревать расплавленный металл, то при определенной температуре начинается процесс, аналогичный кипению. Так, температура кипения меди составляет 2560 °С. Название процесс получил из-за внешнего сходства с кипением жидкостей, когда начинают выделяться пузырьки газа.То же самое происходит и с металлом, например, при достаточно высокой температуре расплавленного железа начинает улетучиваться образовавшийся при окислении углерод.

Так, температура кипения меди составляет 2560 °С. Название процесс получил из-за внешнего сходства с кипением жидкостей, когда начинают выделяться пузырьки газа.То же самое происходит и с металлом, например, при достаточно высокой температуре расплавленного железа начинает улетучиваться образовавшийся при окислении углерод.

В статье рассматривается процесс плавления металлов, дается понятие температуры плавления и ее поведение при плавлении. Объяснил, насколько низкой была температура плавления меди для развития цивилизации и металлургии.

.

Физические свойства металлов. Температура плавления и плотность металлов и сплавов

Температура плавления металлов, которая колеблется от низшей (-39°С для ртути) до высшей (3400°С для вольфрама), а также плотность твердых металлов при 20°С и плотность жидких металлов при температуры плавления приведены в таблице плавки цветных металлов .

Таблица 1. Выплавка цветных металлов

Атомный вес | Температура плавления t и , °С | Плотность ρ , г/см3 | ||

устойчивый при 20°С | редко в т и | |||

Алюминий | ||||

Вольфрам | ||||

Марганец | ||||

молибден | ||||

Циркон | ||||

Сварка и плавка цветных металлов

Сварка меди . Температура плавления металлической Cu почти в шесть раз выше температуры плавления стали, медь интенсивно поглощает и растворяет различные газы, образуя с кислородом оксиды. Оксид меди II с медью образует эвтектику, температура плавления которой (1064 °С) ниже, чем у меди (1083 °С). Когда жидкая медь затвердевает, эвтектика располагается по границам зерен, что делает медь хрупкой и склонной к растрескиванию. Поэтому основной задачей при сварке меди является защита ее от окисления и активное раскисление сварочной ванны.

Температура плавления металлической Cu почти в шесть раз выше температуры плавления стали, медь интенсивно поглощает и растворяет различные газы, образуя с кислородом оксиды. Оксид меди II с медью образует эвтектику, температура плавления которой (1064 °С) ниже, чем у меди (1083 °С). Когда жидкая медь затвердевает, эвтектика располагается по границам зерен, что делает медь хрупкой и склонной к растрескиванию. Поэтому основной задачей при сварке меди является защита ее от окисления и активное раскисление сварочной ванны.

Наиболее распространена газовая сварка меди кислородно-ацетиленовым пламенем с использованием горелок в 1,5…2 раза мощнее стальной сварочной горелки. Связующее — медные стержни, содержащие фосфор и кремний. Если толщина изделий больше 5…6 мм, их сначала нагревают до температуры 250…300°С. Сварочные флюсы представляют собой обожженную буру или смесь 70 % буры и 30 % борной кислоты. Повышают механические свойства и улучшают структуру наплавленного металла, медь после сварки проковывают при температуре ок. 200…300°С. Затем его повторно нагревают до 500-550°С и охлаждают в воде. Медь также сваривают электродугой с электродами, в токе защитных газов, под слоем флюса, на конденсаторных машинах методом трения.

200…300°С. Затем его повторно нагревают до 500-550°С и охлаждают в воде. Медь также сваривают электродугой с электродами, в токе защитных газов, под слоем флюса, на конденсаторных машинах методом трения.

сварка латуни . Латунь представляет собой сплав меди и цинка (до 50%). Основным загрязнением в этом случае является испарение цинка, в результате чего шов теряет свои свойства, в нем появляются поры.Латунь, как и медь, в основном сваривают ацетиленовым окислительным пламенем, которое образует на поверхности ванны пленку тугоплавкого оксида цинка, ограничивающую дальнейшее прогорание и испарение цинка. Флюсы используются так же, как и для сварки меди. Они образуют на поверхности ванны шлаки, которые связывают оксиды цинка и затрудняют выход паров из сварочной ванны. Латунь также сваривают в защитных газах и на контактных машинах.

бронзовая сварка .В большинстве случаев бронза является литейным материалом, поэтому сварка

применяется при устранении дефектов или при ремонте. Наиболее часто используется сварка металлическим электродом. Связующее изготавливается из стержней того же состава, что и основной металл, а флюсы или покрытие электродов представляют собой соединения хлоридов и фторидов калия и натрия.

Наиболее часто используется сварка металлическим электродом. Связующее изготавливается из стержней того же состава, что и основной металл, а флюсы или покрытие электродов представляют собой соединения хлоридов и фторидов калия и натрия.

. Основными факторами, препятствующими сварке алюминия, являются его низкая температура плавления (658°С), высокая теплопроводность (примерно в 3 раза выше теплопроводности стали), образование тугоплавких оксидов алюминия, имеющих температуру плавления 2050°С. С, т.е. технология плавки цветных металлов , , такие как медь или бронза, не подходят для плавки алюминия.Кроме того, эти оксиды плохо реагируют как с кислотными, так и с основными флюсами и поэтому плохо удаляются из сварного шва.

Самый распространенный факел для газовой сварки алюминия с ацетиленом. В последние годы получили широкое распространение также сварка под флюсом и автоматическая дуговая сварка металлическими электродами в среде аргона. Для всех способов сварки, за исключением аргонодуговой, применяют флюсы или электродные покрытия, в состав которых входят соединения фтора и хлора, лития, калия, натрия и других элементов. Проволока или стержни того же состава, что и основной металл, используются в качестве связующего для всех способов сварки.

Проволока или стержни того же состава, что и основной металл, используются в качестве связующего для всех способов сварки.

Алюминий хорошо сваривается электронным лучом в вакууме, на контактных машинах, электрошлаковым и другими способами.

Сварка алюминиевых сплавов . Алюминиевые сплавы с магнием и цинком свариваются без особых осложнений

, так же как и алюминий. Исключение составляет дюралюминий – алюминиево-медные сплавы.Эти сплавы термически упрочняются после закалки и последующего старения. При температуре плавления цветных металлов выше 350°С в них происходит снижение прочности, не восстанавливаемое термической обработкой. Поэтому при сварке дюралюминия в околошовной зоне прочность падает на 40…50 %. Если дюраль сваривают в защитных газах, то такое снижение можно восстановить термической обработкой до 80…90 % по отношению к прочности основного металла.

Сварка магниевых сплавов . При газовой сварке обязательно применяют фторидные флюсы, которые в отличие от хлоридных флюсов не вызывают коррозии сварных соединений. Дуговая сварка магниевых сплавов металлическими электродами из-за низкого качества сварных швов до сих пор не применялась. При сварке магниевых сплавов наблюдается значительное увеличение зерна на участках, близких к шву, и сильное развитие столбчатых кристаллов в шве.Поэтому предел прочности сварных соединений составляет 55…60 % предела прочности основного металла.

Дуговая сварка магниевых сплавов металлическими электродами из-за низкого качества сварных швов до сих пор не применялась. При сварке магниевых сплавов наблюдается значительное увеличение зерна на участках, близких к шву, и сильное развитие столбчатых кристаллов в шве.Поэтому предел прочности сварных соединений составляет 55…60 % предела прочности основного металла.

Таблица 2. Физические свойства промышленных цветных металлов

Недвижимость | М м и высокий | |||||||||||

Атомный номер | ||||||||||||

Атомный вес | ||||||||||||

при температуре 20°С, кг/м² 3 | ||||||||||||

Температура плавления, °С | ||||||||||||

Температура кипения, °С | ||||||||||||

Атомный диаметр, нм | ||||||||||||

Скрытая теплота плавления, кДж/кг | ||||||||||||

Скрытая теплота парообразования | ||||||||||||

Удельная теплоемкость при температуре 20°С, Дж/(кг . | ||||||||||||

Удельная теплопроводность, 20°С, Вт/(м — °С) | ||||||||||||

Коэффициент линейного расширения при температуре 25°С, 10 6 — ° З — 1 | ||||||||||||

Удельное электрическое сопротивление при температуре 20°С, мкОм — м | ||||||||||||

Модуль нормальной упругости, ГПа | ||||||||||||

Модуль сдвига, ГПа | ||||||||||||

Плавильный тигель

Неотъемлемой частью производства металла и металлических изделий является их использование в процессе производства тиглей для производства, плавки и переплава черных и цветных металлов. Тигли являются составной частью металлургического оборудования для литья различных металлов, сплавов и тому подобного.

Тигли являются составной частью металлургического оборудования для литья различных металлов, сплавов и тому подобного.

Керамический тигель для плавки цветных металлов используется для плавки металлов (медь, бронза) с древних времен.

После кристаллизации убедитесь, что вещество достаточно чистое. Наиболее простым и эффективным методом выявления и определения меры чистоты вещества является определение его температуры плавления ( Т пл). Температура плавления – это диапазон температур, при котором твердое вещество становится жидким.Все чистые химические вещества имеют узкий температурный диапазон перехода из твердого состояния в жидкое. Этот диапазон температур для чистых веществ составляет максимум 1-2 o C. Использование температуры плавления в качестве меры чистоты вещества основано на том, что наличие примесей (1) снижает температуру плавления и ( 2) расширяет диапазон температур плавления. Например, чистый образец бензойной кислоты плавится в интервале 120-122°С, а слабозагрязненный образец плавится при 114-119°С.

Использование температуры плавления для идентификации, конечно, сопряжено с большой неопределенностью, поскольку существует несколько миллионов органических соединений, и многие из них неизбежно совпадают с их точками плавления. Однако, во-первых, Т мкл вещества, полученного в синтезе, почти всегда отличается от Т мкл исходных соединений. Во-вторых, можно использовать технику «задания температуры плавления смешанного образца». Если Т пл смеси равных количеств испытуемого вещества и известного образца не отличаются от Т пл последнего, то оба образца представляют собой одно и то же вещество.

МЕТОД ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ ПЛАВЛЕНИЯ . Тщательно растереть испытуемое вещество в мелкий порошок. Капилляр заполняют веществом (высотой 3-5 мм; капилляр должен быть тонкостенным, запаянным с одной стороны, внутренним диаметром 0,8-1 мм и высотой 3-4 см). Для этого осторожно вдавливают открытый конец капилляра в порошок вещества и периодически постукивают его запаянным концом о поверхность стола 5-10 раз. Для полного вытеснения порошка к запаянному концу капилляра его насыпают в вертикальную стеклянную трубку (длиной 30-40 см и диаметром 0,5-1 см) на твердой поверхности.Вставьте капилляр в металлический патрон, прикрепленный к наконечнику термометра (рис. 3.5), и поместите термометр с патроном в прибор для определения температуры плавления.

Для полного вытеснения порошка к запаянному концу капилляра его насыпают в вертикальную стеклянную трубку (длиной 30-40 см и диаметром 0,5-1 см) на твердой поверхности.Вставьте капилляр в металлический патрон, прикрепленный к наконечнику термометра (рис. 3.5), и поместите термометр с патроном в прибор для определения температуры плавления.

В приборе термометр с капиллярами нагревается электрической катушкой, напряжение на которую подается через трансформатор, а скорость нагрева зависит от приложенного напряжения. Сначала аппарат нагревают со скоростью 4-6°С в минуту и на 10°С, а затем ожидаемый Т пл нагревают со скоростью 1-2°С в минуту.За температуру плавления принимают расстояние от размягчения кристаллов (смачивания вещества) до полного их плавления.

Полученные данные заносятся в лабораторный журнал.

Перегонка

Дистилляция является важным и широко используемым методом очистки органических жидкостей и разделения жидких смесей. Этот метод включает кипячение и испарение жидкости, а затем конденсацию паров в дистиллят. Разделение двух жидкостей, имеющих разность температур кипения 50-70°С и более, можно осуществить простой перегонкой.Если разница меньше, необходимо применять фракционную перегонку в более сложном аппарате. Некоторые жидкости с высокой температурой кипения разлагаются при перегонке. Однако при падении давления температура кипения падает, что позволяет перегонять высококипящие жидкости без разложения в вакууме.

Этот метод включает кипячение и испарение жидкости, а затем конденсацию паров в дистиллят. Разделение двух жидкостей, имеющих разность температур кипения 50-70°С и более, можно осуществить простой перегонкой.Если разница меньше, необходимо применять фракционную перегонку в более сложном аппарате. Некоторые жидкости с высокой температурой кипения разлагаются при перегонке. Однако при падении давления температура кипения падает, что позволяет перегонять высококипящие жидкости без разложения в вакууме.

При котором кристаллическая решетка металла разрушается и переходит из твердого состояния в жидкое.

Температура плавления металлов — показатель температуры нагретого металла, при которой начинается процесс (плавление).Сам процесс противоположен кристаллизации и неразрывно с ней связан. Расплавить металл? Он должен быть нагрет внешним источником, нагрет до точки плавления, а затем продолжать обеспечивать тепло для преодоления энергии фазового перехода. Дело в том, что значение температуры плавления металлов само по себе указывает на температуру, при которой материал будет находиться в фазовом равновесии на границе жидкость-твердое тело. При этой температуре чистый металл может находиться как в твердом, так и в жидком состоянии одновременно.Для осуществления процесса плавления необходимо перегреть металл немного выше равновесной температуры, чтобы обеспечить положительный термодинамический потенциал. Усильте процесс.

При этой температуре чистый металл может находиться как в твердом, так и в жидком состоянии одновременно.Для осуществления процесса плавления необходимо перегреть металл немного выше равновесной температуры, чтобы обеспечить положительный термодинамический потенциал. Усильте процесс.

Температура плавления металлов постоянна только для чистых веществ. Наличие примесей будет смещать равновесный потенциал в ту или иную сторону. Это связано с тем, что металл с примесями образует другую кристаллическую решетку, и силы взаимодействия атомов в них будут отличаться от таковых в чистых материалах.В зависимости от температуры плавления металлы делят на легкоплавкие (до 600°С, например галлий, ртуть), среднеплавкие (600-1600°С, медь, алюминий) и тугоплавкие (>1600°С, вольфрам, молибден).

В современном мире чистые металлы редко используются из-за их ограниченных физических свойств. В промышленности давно и плотно используются различные сочетания металлов — сплавов, разновидностей и свойств которых гораздо больше. Температура плавления металлов, из которых состоят различные сплавы, также будет отличаться от точки плавления их сплава.Различные концентрации веществ определяют порядок их плавления или кристаллизации. Однако существуют равновесные концентрации, при которых металлы, входящие в состав сплава, затвердевают или плавятся одновременно, т. е. ведут себя как однородный материал. Такие сплавы называются эвтектическими.

Температура плавления металлов, из которых состоят различные сплавы, также будет отличаться от точки плавления их сплава.Различные концентрации веществ определяют порядок их плавления или кристаллизации. Однако существуют равновесные концентрации, при которых металлы, входящие в состав сплава, затвердевают или плавятся одновременно, т. е. ведут себя как однородный материал. Такие сплавы называются эвтектическими.

Знание температуры плавления очень важно при работе с металлом, это значение необходимо как на производстве, для расчета параметров сплава, так и при эксплуатации металлических изделий, когда изменяется температура фазового перехода материала, из которого изготовлено изделие делается решает.ограничения в его использовании. Для удобства эти данные сведены в единую плавку металлов — суммарный результат физических характеристик различных металлов. Аналогичные таблицы есть и для сплавов. Температура плавления металлов также зависит от давления, поэтому данные в таблице приведены для конкретного значения давления (обычно это нормальные условия, когда давление составляет 101,325 кПа). Чем выше давление, тем выше температура плавления, и наоборот.