Существующие виды электродов, назначение и тип их покрытия

В настоящее время существует огромное количество технологий: от сварки под флюсом и под порошком до холодной сварки. Все эти виды электродов отличаются друг от друга процессом, но подача тока на деталь происходит везде одинаково, а именно при помощи сварочных проволок. В этой статье мы расскажем об их видах и применении.

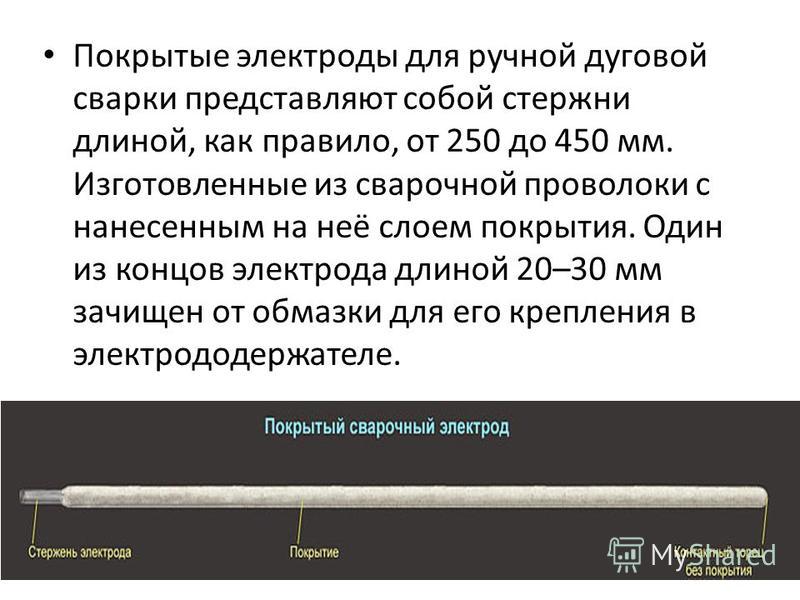

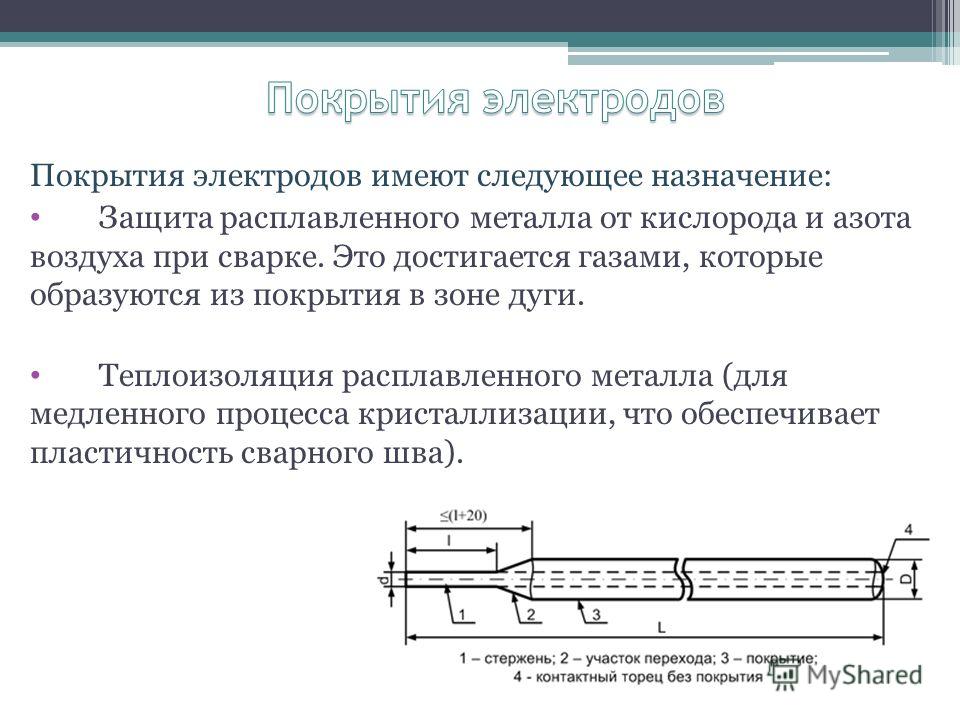

Электрод представляет собой отрезок проволоки малой длины, покрытой защитным слоем.

Проволока и покрытия могут быть выполнены из различных видов материала. Выбор материала в свою очередь зависит характера свариваемых деталей.

Содержание статьи

- Для чего нужны электроды?

- Так какие бывают марки электродов? Какие бывают виды электродов для сварки?

- Классификация сварочных электродов

- Виды сварочных проволок

- Некоторые правила использования электродов

Для чего нужны электроды?

Обычно они служат для соединения чугунов и сталей, цветных металлов, но могут быть использованы и для их резки. Сейчас ими можно варить практически во всех пространственных положениях.

Сейчас ими можно варить практически во всех пространственных положениях.

Разновидностей стержней огромное количество, каждый изготавливается для своей конкретной задачи, поэтому все марки делятся на определенные классы.

Так какие бывают марки электродов? Какие бывают виды электродов для сварки?

Итак, теперь выясним, какие существуют виды сварочных электродов.

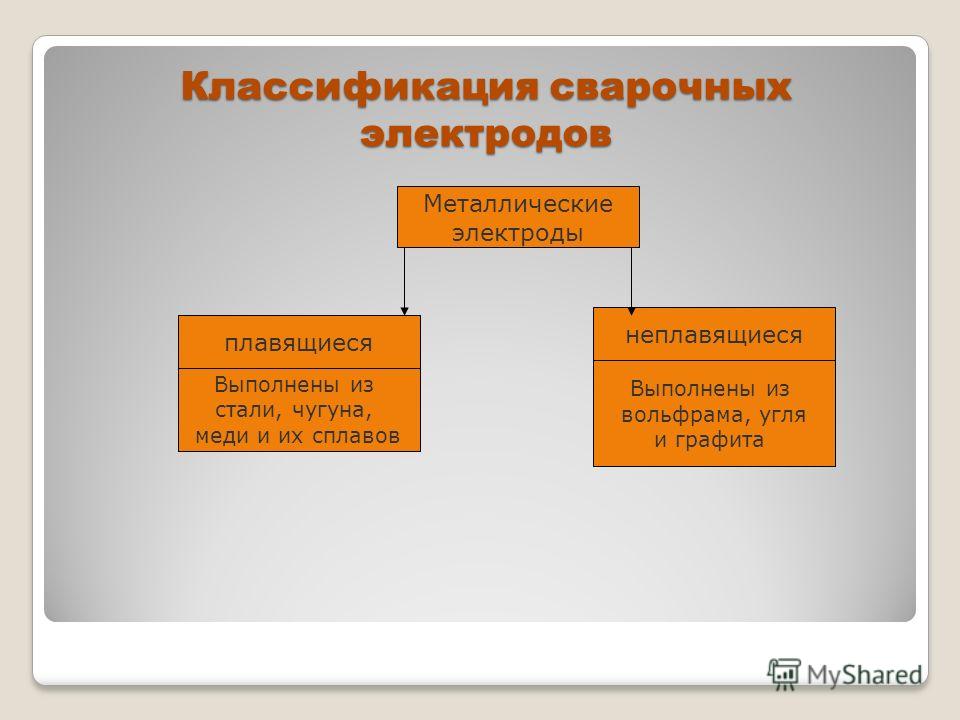

В первую очередь начнем с того, что марки электродов для сварки бывают плавящиеся и неплавящиеся. Плавящиеся электроды не только передают ток на деталь, они также путем расплавления вступают в химическую связь с расплавленным металлом и обеспечивают соединение деталей. Неплавящиеся стержни обеспечивают подвод тока к соединяемым деталям, а присадки подводятся отдельно. Их изготавливают из различного рода тугоплавких материалов, таких как графит и вольфрам.

Кроме этого, группы электродов делятся на металлические и неметаллические. Ко второй марке электродов для сварки относятся графитовые и угольные стержни. Они обладают хорошей проводимостью и хорошо справляются со сваркой и резкой, и наплавкой, хорошо проводят токи, обладают высокой температурой плавления. Применяются они вместе с присадкой, которая может подаваться на дугу во время сварки, а может быть уложена на соединяемую область сразу. К характеристикам электродов для сварки относятся такие преимущества, как возможность многоразового использования и отсутствие прилипания к поверхности детали.

Они обладают хорошей проводимостью и хорошо справляются со сваркой и резкой, и наплавкой, хорошо проводят токи, обладают высокой температурой плавления. Применяются они вместе с присадкой, которая может подаваться на дугу во время сварки, а может быть уложена на соединяемую область сразу. К характеристикам электродов для сварки относятся такие преимущества, как возможность многоразового использования и отсутствие прилипания к поверхности детали.

В свою очередь металлические виды электродов для сварки состоят из сердечника. Они имеют специальные покрытия, обеспечивающие высокое качество шва, улучшение эксплуатационных свойств изделия после работы и предотвращении попадания вредных включений в сварочную ванну. В газообразующее покрытие могут входить такие элементы, как крахмал, пиролюзит и другие. Такой метод повышает производительность процесса за счет применения большой величины тока, образования защитной пленки на поверхности металла и тем самым препятствию попадания атмосферного воздуха в зону сварки, более стабильная дуга.

Классификация сварочных электродов

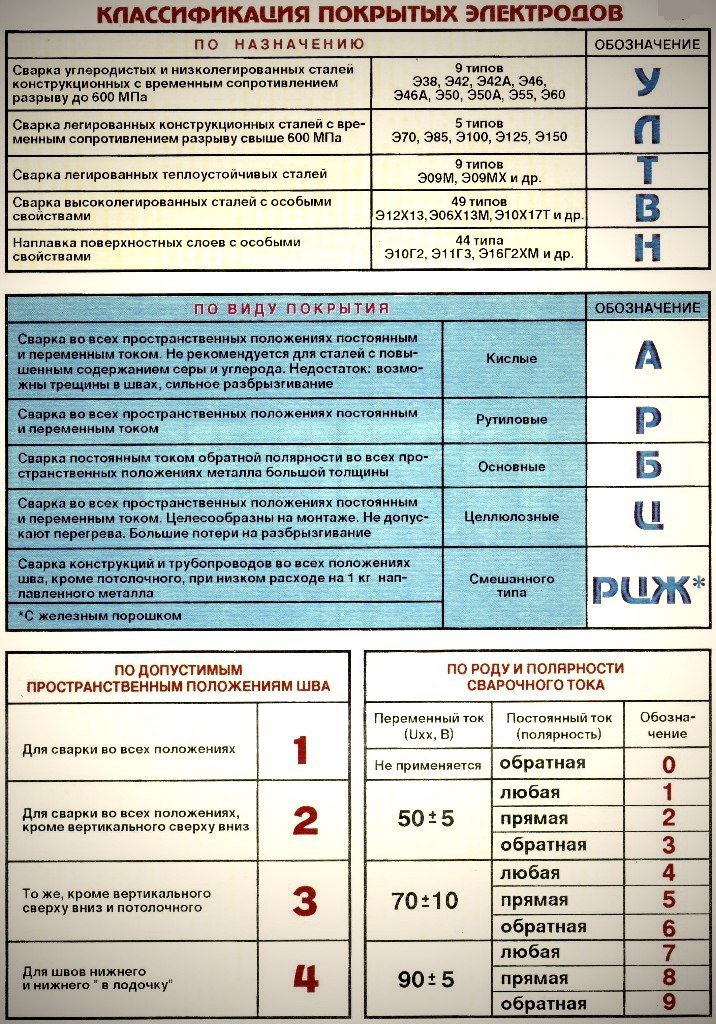

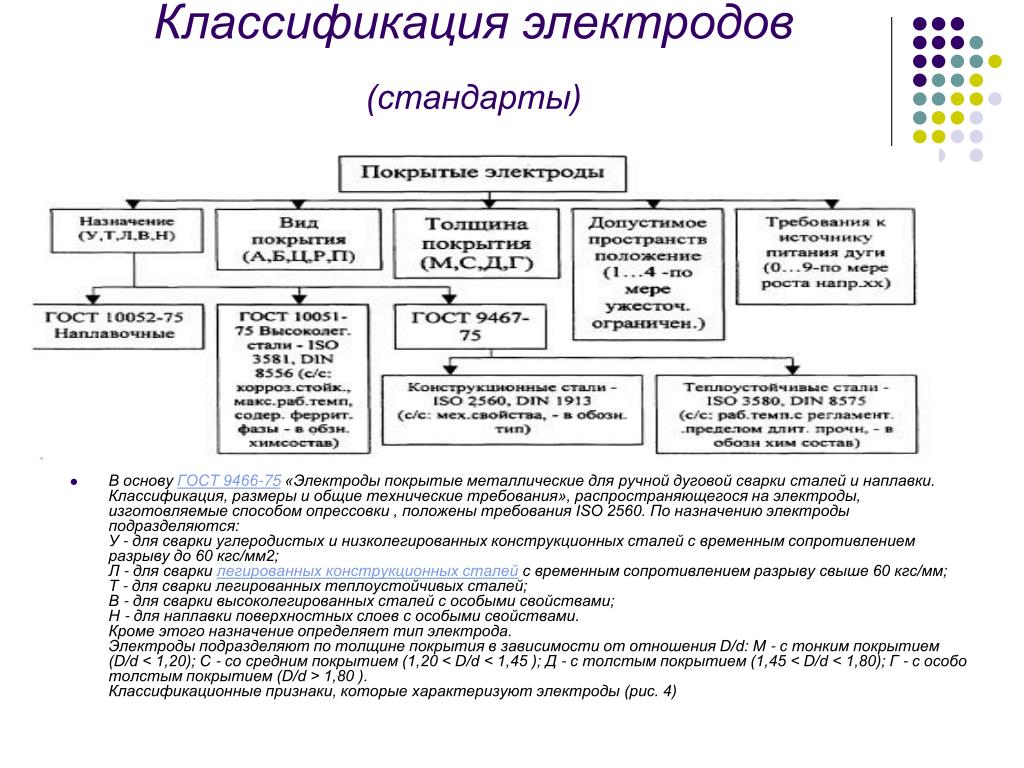

Перейдем к вопросу о том, какие бывают электроды для сварки. Остановимся на классификации электродов по назначению.

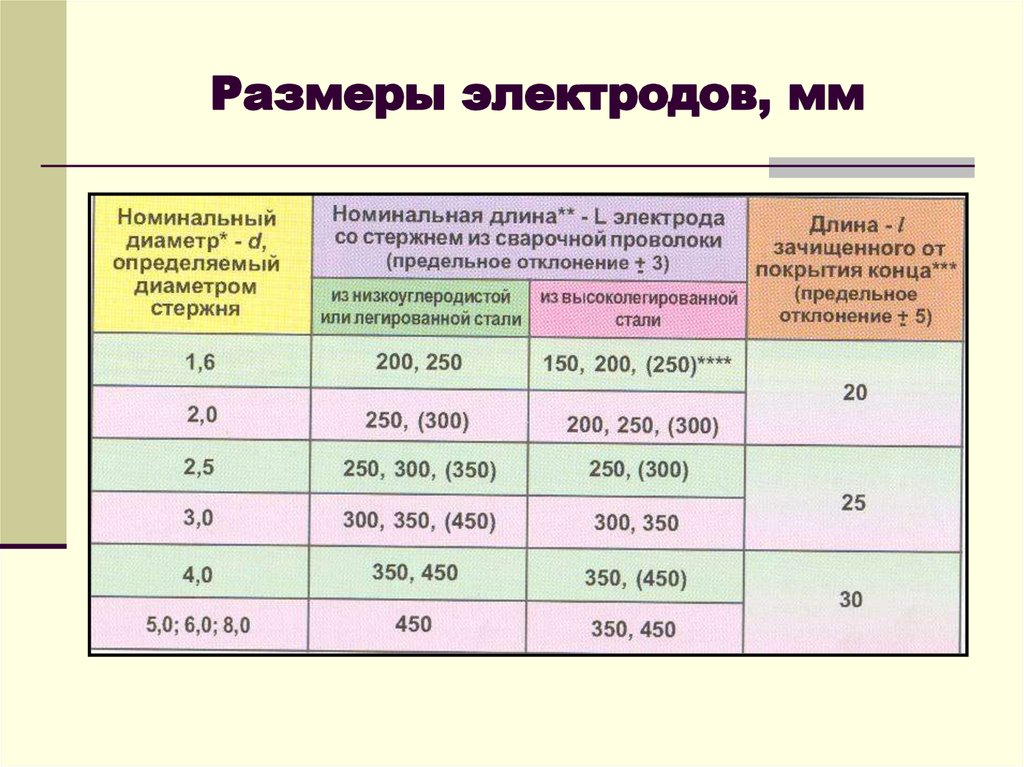

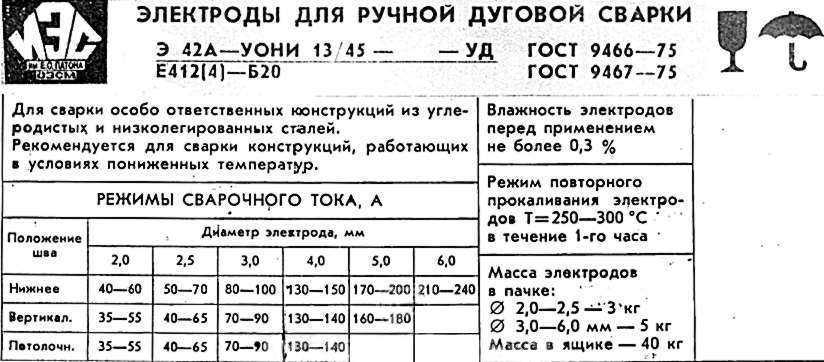

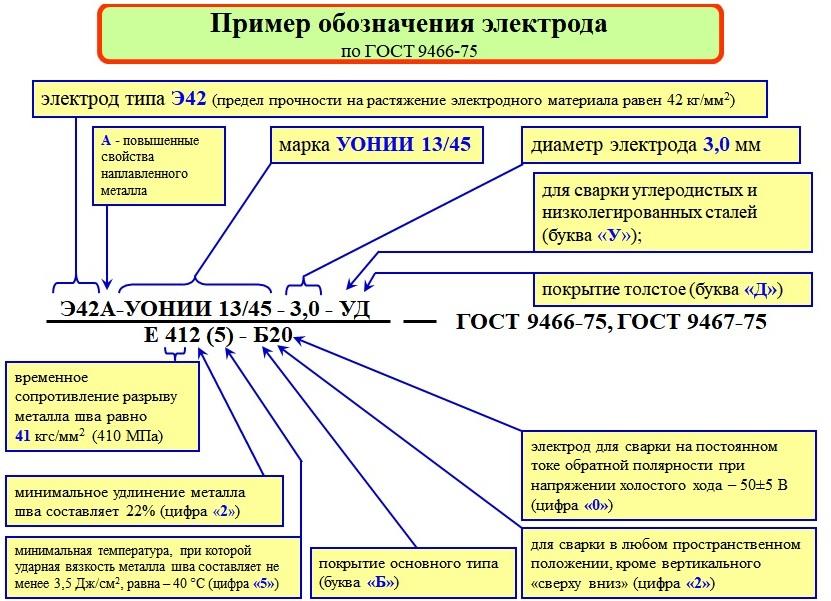

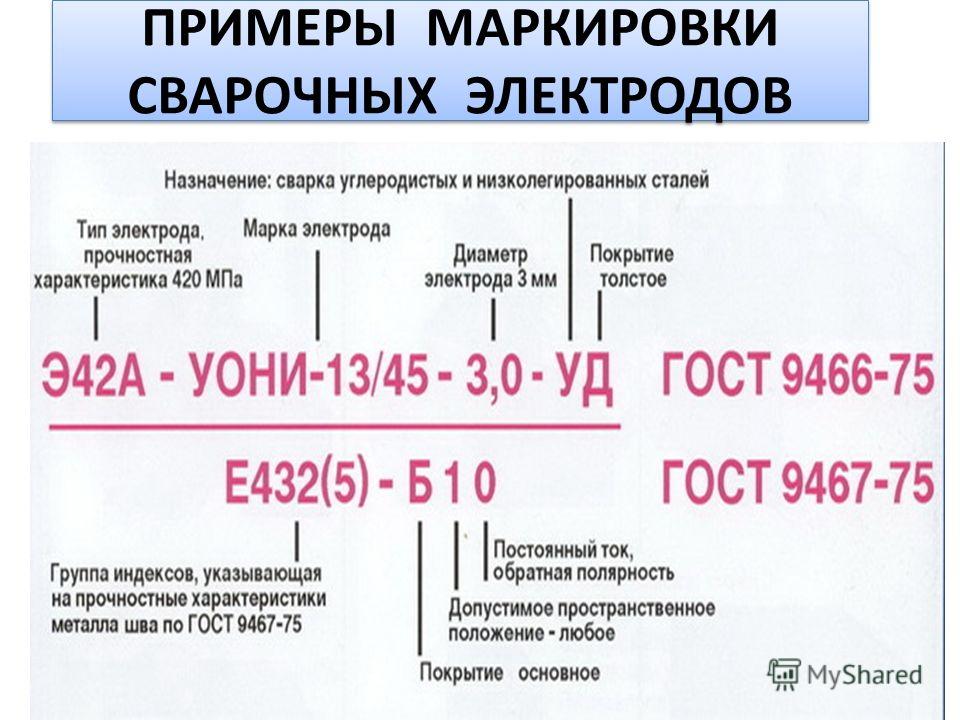

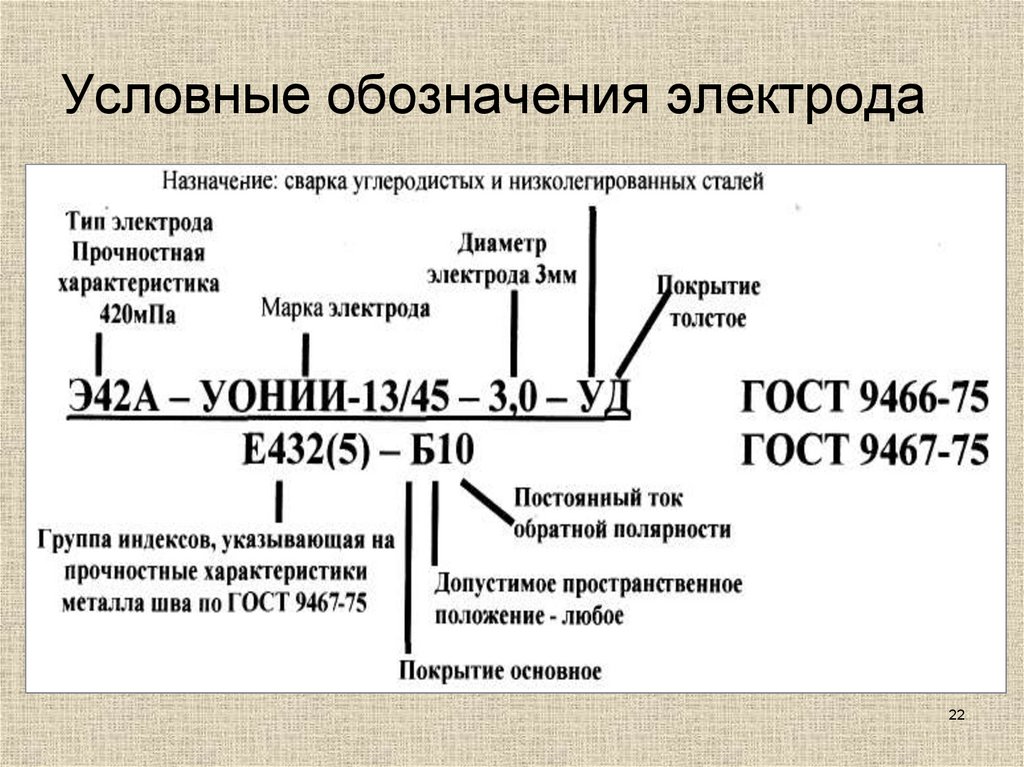

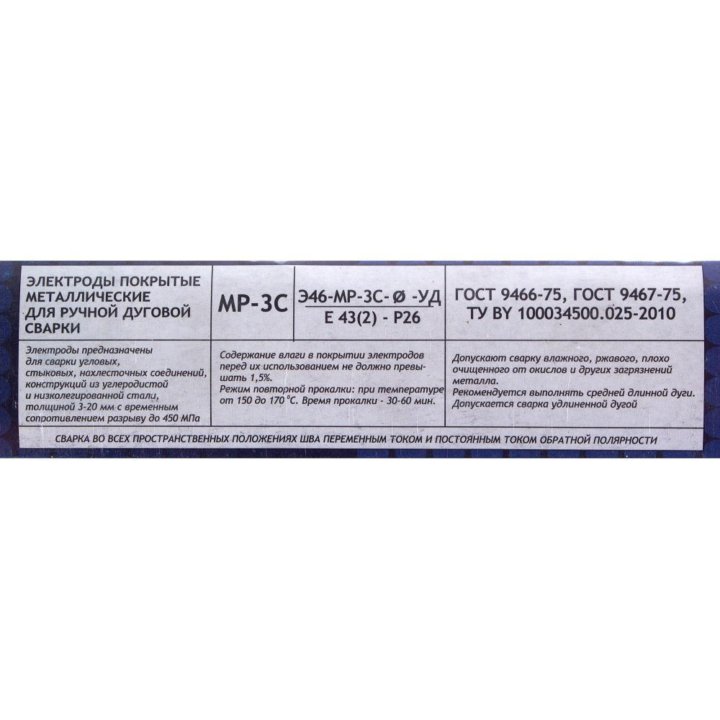

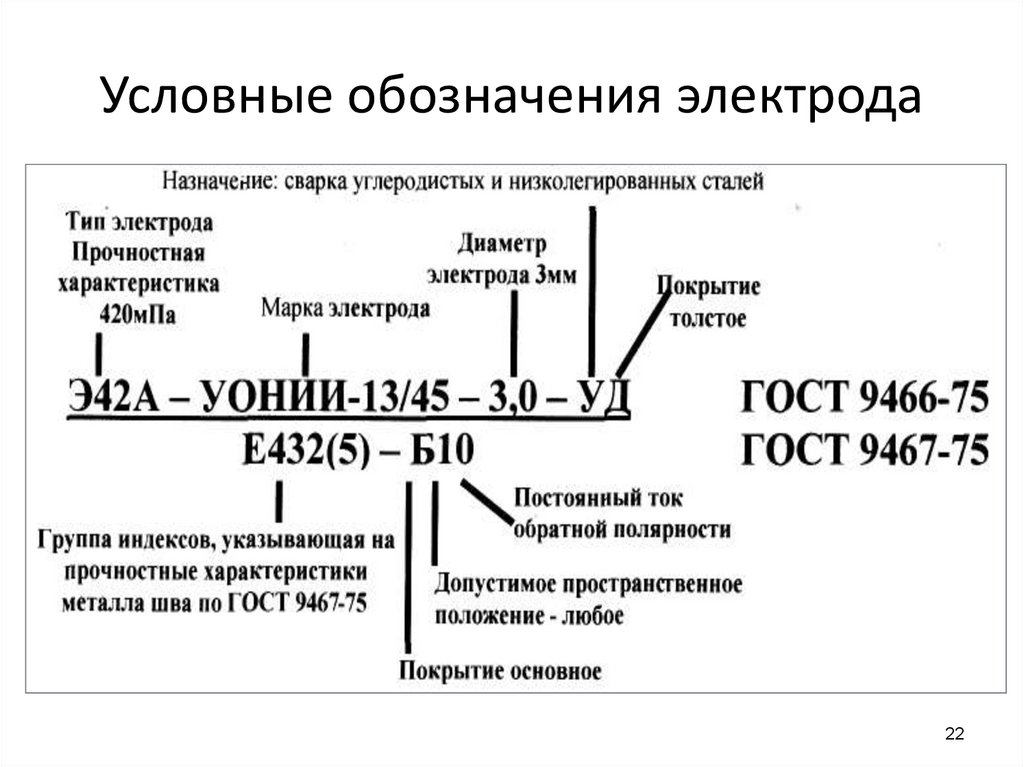

Для того, чтобы знать характеристики тех или иных стержней, существует понятие маркировки, в которой указаны различные характеристики электродов для сварки и прочие данные. Важно знать и толщину стержней. Это необходимо для правильного его подбора, работе с изделием определенной толщины. Описание, классификация и маркировка обычно указывается на упаковке.

Должно обеспечиваться:

- устойчивое горение дуги и легкое зажигание;

- равномерное расплавление покрытия;

- равномерное покрытие шлаком шва;

- не затрудненное удаление шлака со шва;

- отсутствие пор, трещин и непроваров.

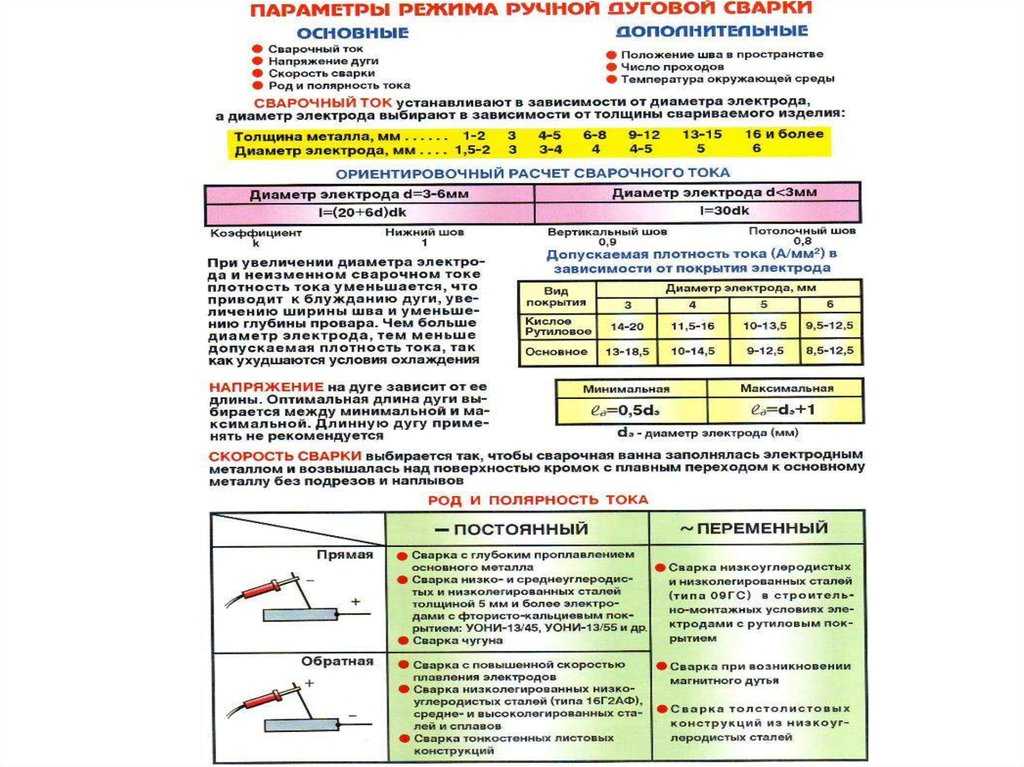

Назначение электродов в большой мере зависит от состава его металлического сердечника. При изготовлении берутся во внимание ряд факторов, влияющих на качество шва:

- классификация по назначению;

- прямое назначение отдельного типа сплавов и металлов;

- пространственного положения работ и условия проведения работ;

- толщины деталей и конструкций;

- узкоспециализированные характеристики шва (изгиб, сопротивление разрыву, насыщенность кислорода, текучесть жидкого шва и др.

).

).

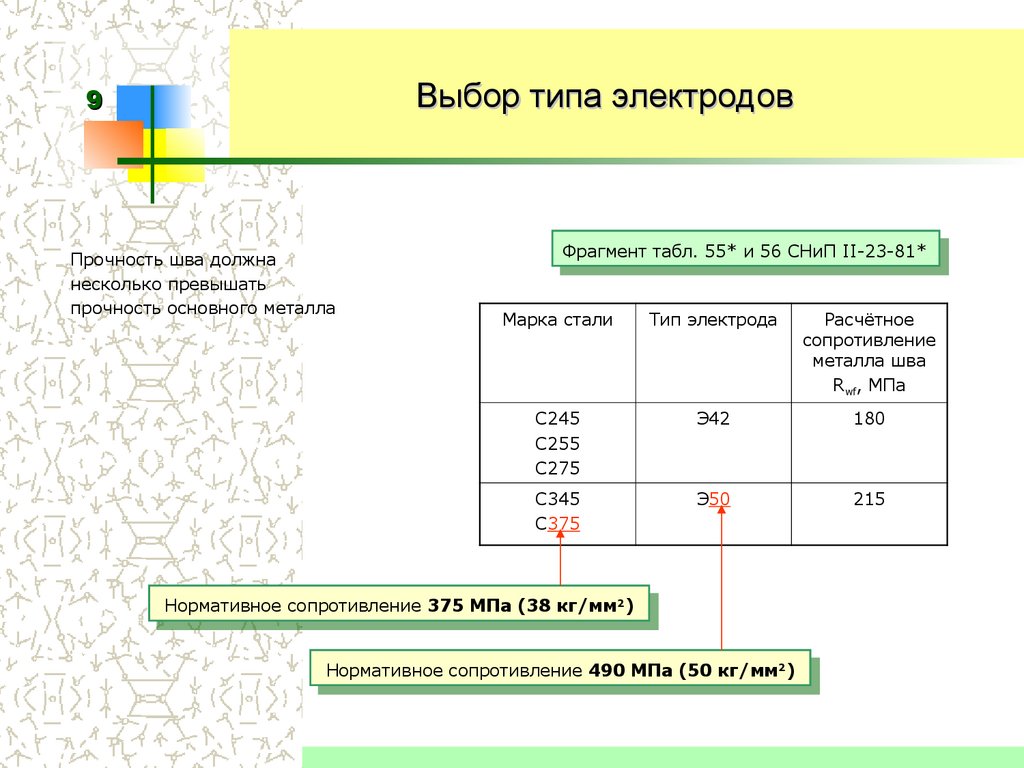

Учет маркировки сведен соответствующими стандартами и сортаментами. Стержень определенной маркировки должен соответствовать всем техническим условиям, маркировка на упаковке должна совпадать с содержимым качественно и количественно. Классификация электродов по назначению характеризуется металлом, над которым будут проводиться сварочные работы.

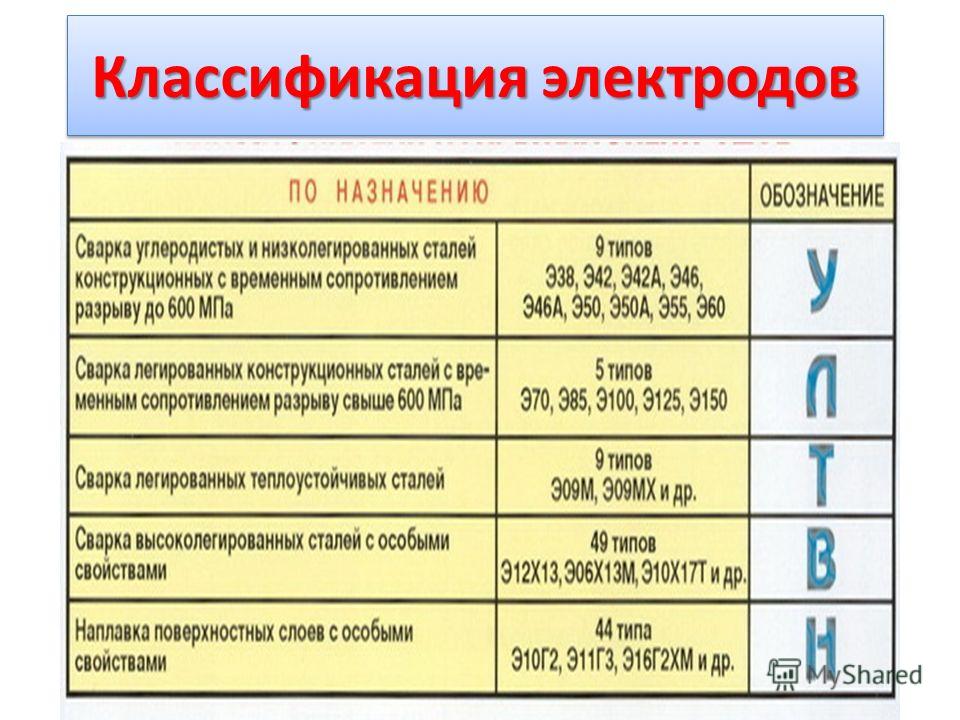

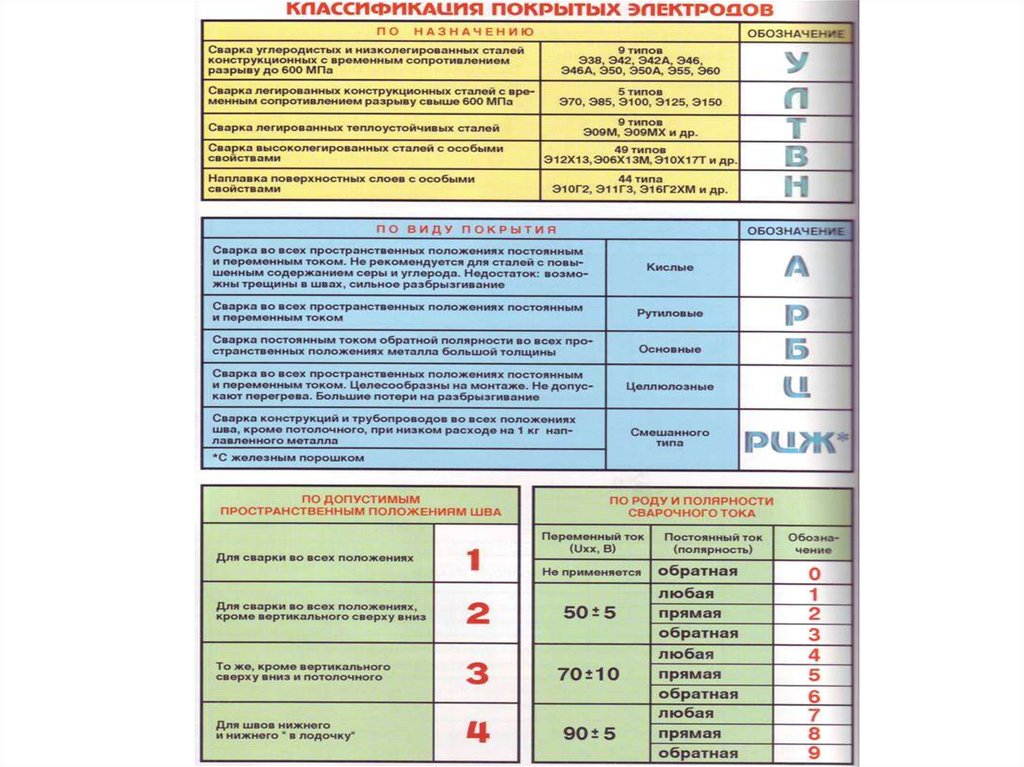

- У — низколегированные и углекислотные стали: Э6, Э55, Э46, Э42 и другие;

- Л — легированные стали: Э70, Э85, Э100 и другие;

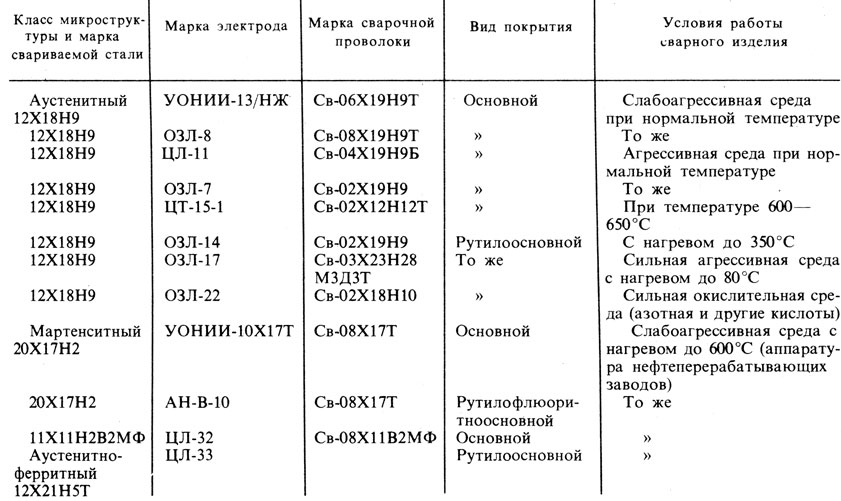

- Т — легированные теплоустойчивые стали: Э09М, Э09МХ и другие;

- В — высоколегированные стали с особыми свойствами: Э12Х13, Э10Х17Т и другие;

- Н — наплавка поверхностных слоев с особыми свойствами: Э10Г2, Э11ГЗ, Э16Г2ХМ и другие.

Виды сварочных проволок

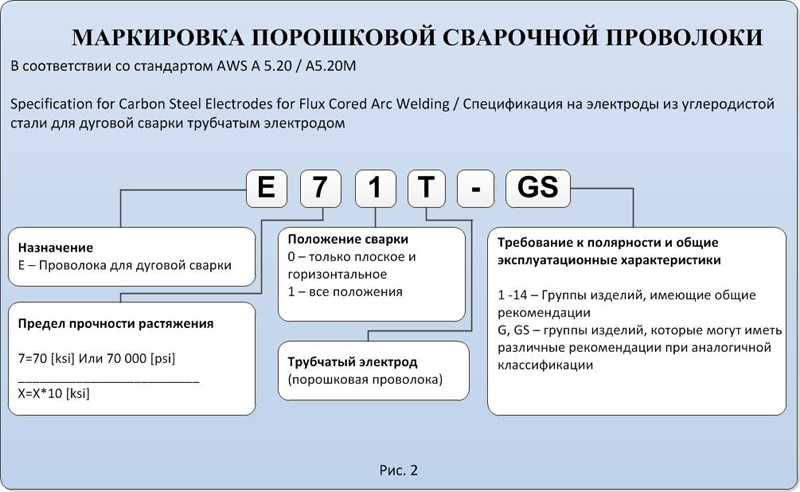

Проволоки могут быть разделены на четыре типа: алюминиевые, омедненные, нержавеющие и порошковые. Давайте разберемся с особенностями, которые характеризуют данные типы проволок.

Алюминиевые проволоки используют тогда, когда необходимо произвести соединение алюминия с кремнием или алюминия с марганцем.

Нержавеющая проволока может пригодиться в случаях, когда необходимо соединить никелированные, хромированные металлы из нержавеющей стали.

Омедненные проволоки применяют в тех случаях, когда требуется соединить низкоуглеродистые и низколегированные стали. Такие проволоки позволяют повысить качество шва, поддерживают горение сварочной дуги, предотвращают разбрызгивание расплавленного металла.

И наконец, порошковые стержни применяется в судостроении, где недопустимо применение других типов проволок. Она отличается от перечисленных тем, что предыдущие производят сваривание изделия в среде защитных газов, в то время как порошковые — нет.

Стоит упомянуть и о сварке под флюсом, где вместо среды защитных газов используется флюс, которым могут являться такие элементы, как борная кислота, бура, фториды и хлориды. Он защищает сварочную ванну от попадания вредным примесей и газов, которые пагубно влияют на металл.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Легирование сварочного шва производится для добавления специальных свойств изделию. Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Иногда для повышения производительности сварочного процесса и для увеличения наплавляемого металла за отрезок времени в покрытие добавляют железный порошок. Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

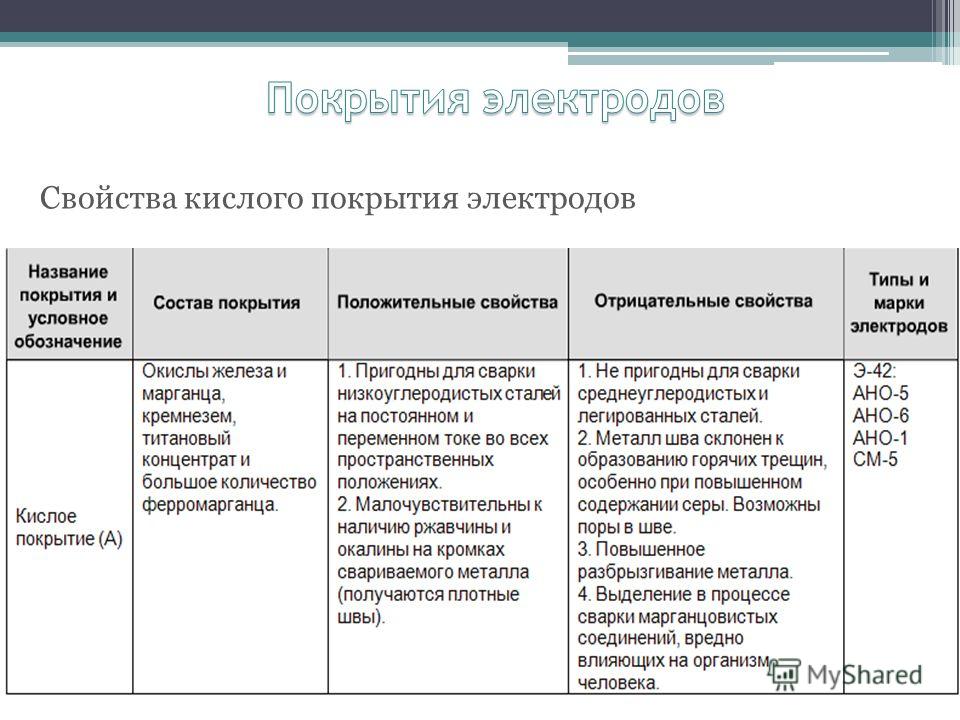

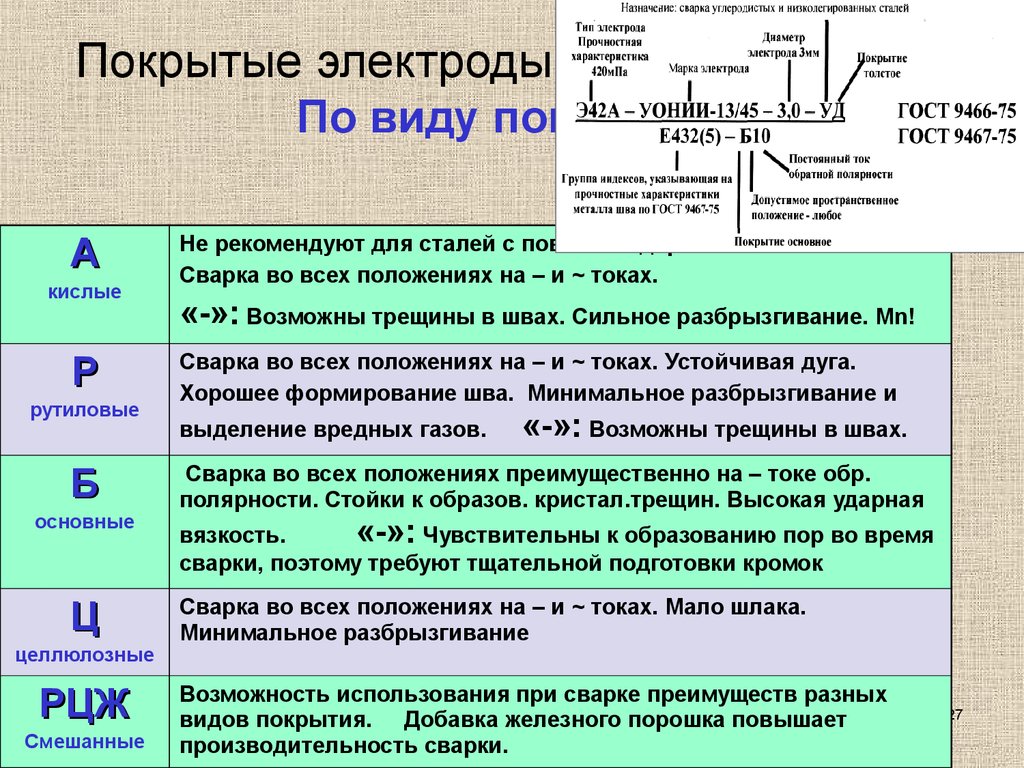

Типы электродов для покрытия бывают следующими:

- А — с кислотным нанесением с содержанием окиси марганца, кремния, железа и титана. Электрод группы А может быть применен при сварке стали; для электродов марки А нет никаких пространственных ограничений.

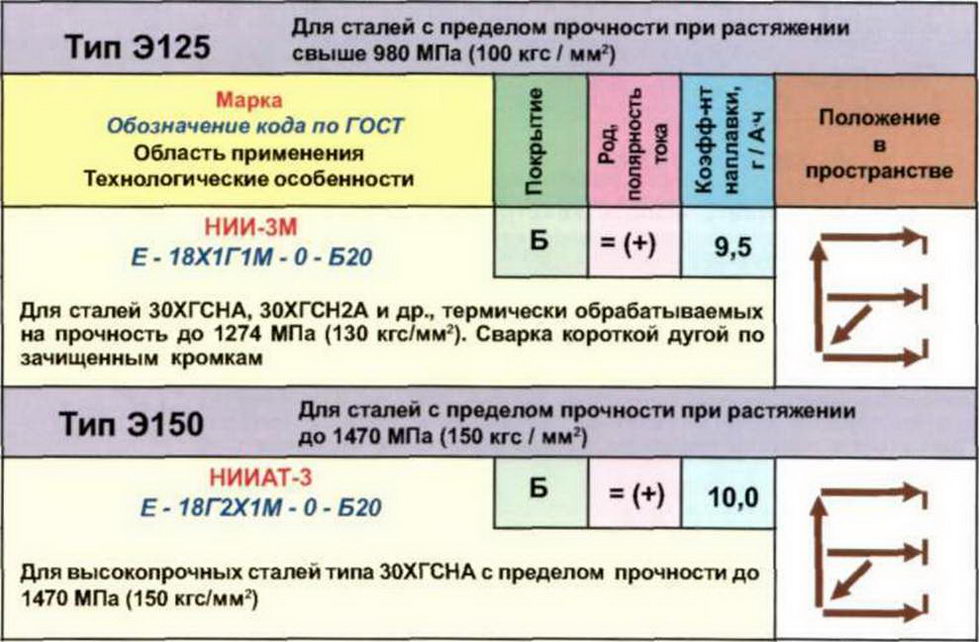

- Б — с нанесением, в основу которого входят карбонат кальция и фтористый кальций; электроды марки Б не должны применяться для сварки в вертикальном положении.

- Ц — с нанесением из целлюлозы, в которое также входят органически вещества, создающие защиту дуги при сгорании и образующие тонкий слой шлака;

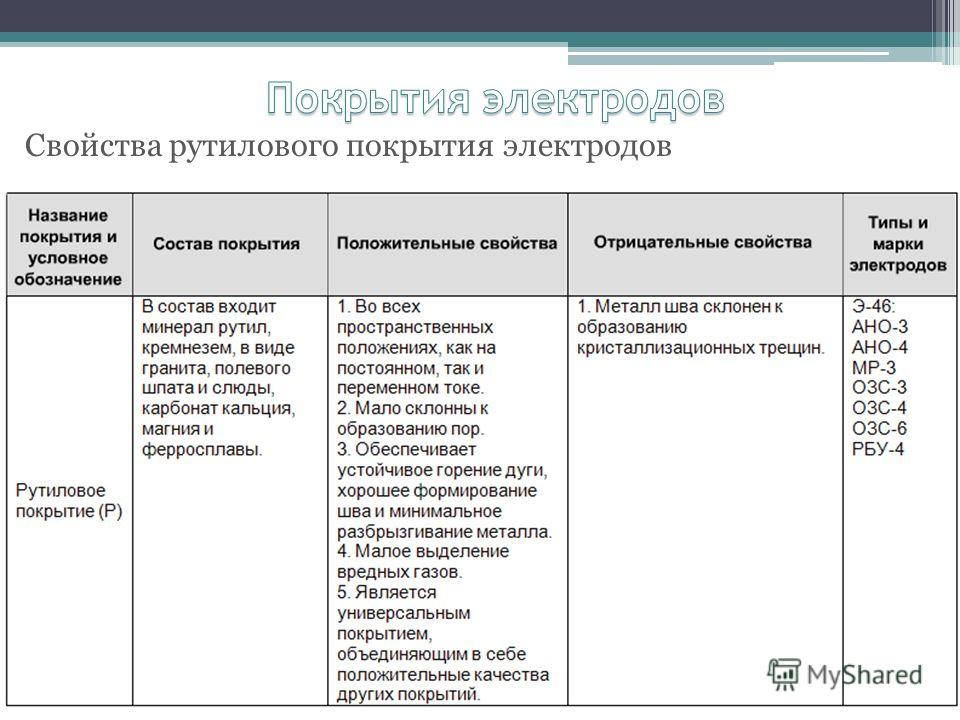

- Р — с рутиловым покрытием, которое направлено на уменьшения разбрызгивания металла, устойчивости горения дуги и формирование швов во всех пространственных направлениях;

- Ж- ставится в обозначение при присутствии в составе покрытия более 20% железного порошка;

- П — прочие виды покрытия.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

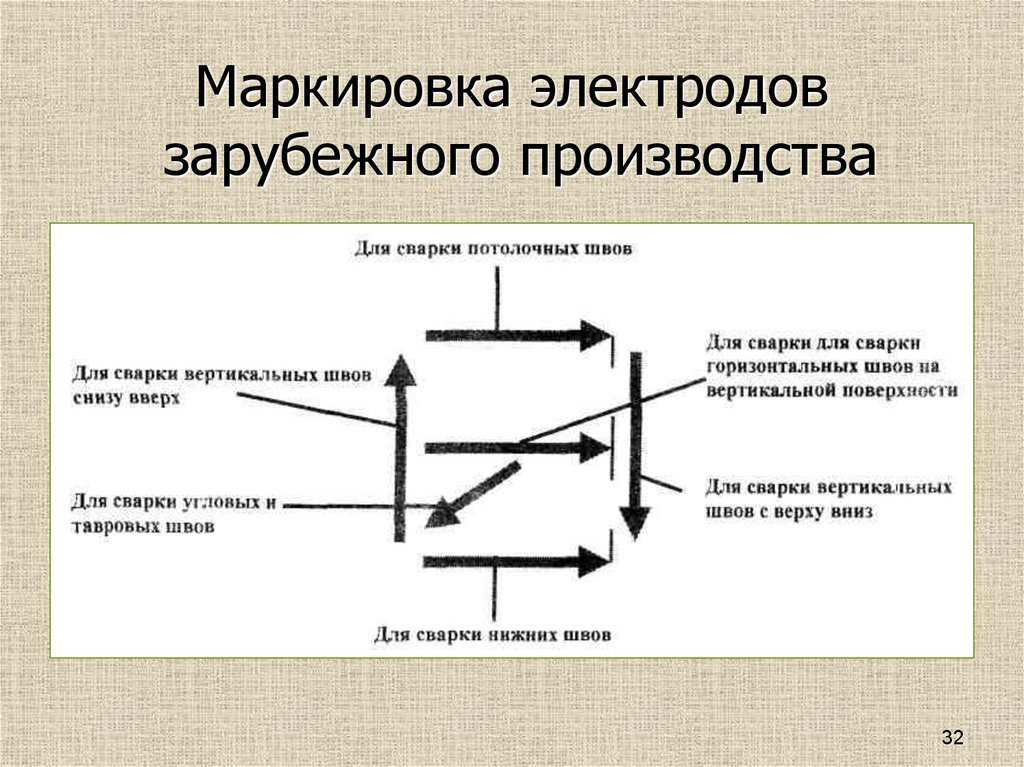

Существуют типы электродов по применению их в определенном пространственном положении. Они тоже маркируются, а именно следующими цифровыми кодами:

- данный цифровой код говорит об универсальности типа;

- данный вид подходит для использования во все пространственных положениях, кроме вертикального;

- предназначен для вертикальных и горизонтальных работы, но работы под потолком не допустимы;

- только для горизонтальных швов.

Некоторые правила использования электродов

Необходимо соблюдать их сохранность. Для качественной и безопасной работы ее геометрия не должна быть нарушена, вес и масса ее должны совпадать с данными на упаковке, шлаковые корки должны с легкостью отделяться от шва. Все должно быть герметично упаковано, а упаковка должна предотвращать попадание влаги во внутрь. Электроды должны быть сухими, попадание влаги на них приводит к отсыреванию покрытия, а значит, и к ухудшению сварочного процесса. Допускается сушить их в специально оборудованных печах при заданной температуре 260 градусов Цельсия, а после сушки должны быть герметично упакованы для предотвращения повторного попадания воды на них. Также влага не самым лучшим образом влияет на характеристики покрытия, расплавленный металл может сильно разбрызгиваться. Из-за влаги могут образовываться поры, трещины, раковины и другие дефекты. Не рекомендуется варить гнутыми стержнями с поврежденным покрытием.

Допускается сушить их в специально оборудованных печах при заданной температуре 260 градусов Цельсия, а после сушки должны быть герметично упакованы для предотвращения повторного попадания воды на них. Также влага не самым лучшим образом влияет на характеристики покрытия, расплавленный металл может сильно разбрызгиваться. Из-за влаги могут образовываться поры, трещины, раковины и другие дефекты. Не рекомендуется варить гнутыми стержнями с поврежденным покрытием.

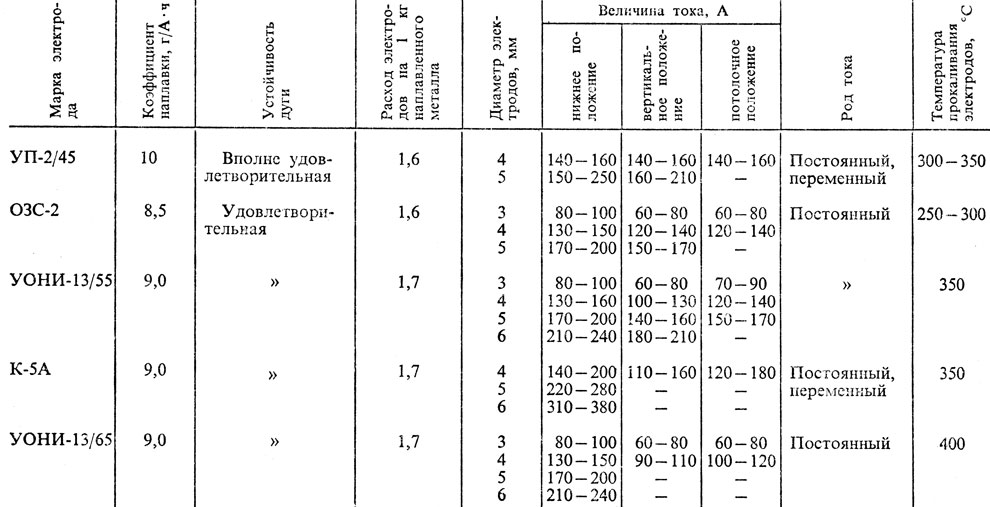

Многие характеристики занесены в таблицы. Таблица — удобный и наглядный способ получения информации о характеристиках материалов,о марках сварочных электродов и многом другом.

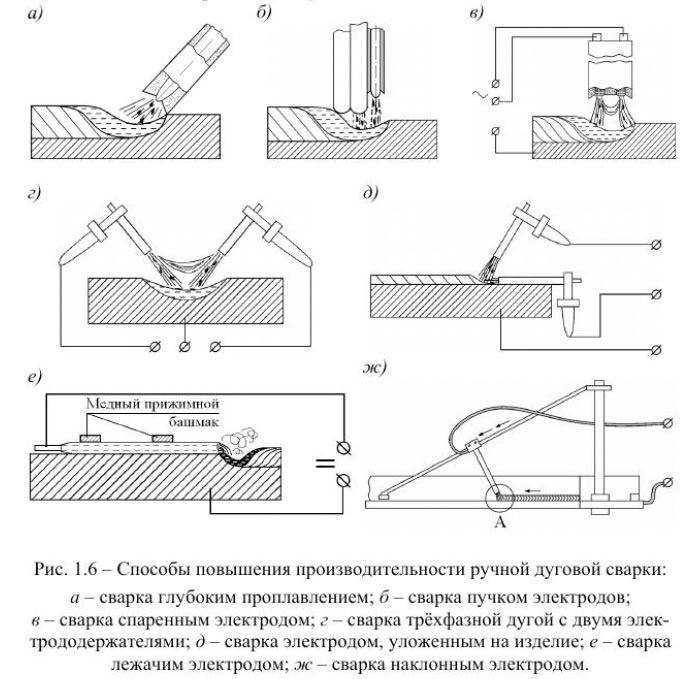

В настоящее время наиболее распространена ручная дуговая сварка. Электроды для ручной сварки похожи на металлический пруток. Такой тип сварки проще в применении, чем многие другие виды, компактен, допускает сварку в труднодоступных местах, с его помощью можно работать с чугуном, сталью, многими цветными металлами, прост в использовании и не требует больших материальных вложений. К минусам такого типа соединения можно отнести то, что качество шва напрямую зависит от квалификации рабочего, довольно низкий КПД по сравнению с остальными типами сварки, вредные условия труда для рабочих и другие. Для ручной дуговой сварки применяют специальные сварочные инверторы. Электроды для ручной сварки изготавливаются в соответствии с требованиями ГОСТ9466.

К минусам такого типа соединения можно отнести то, что качество шва напрямую зависит от квалификации рабочего, довольно низкий КПД по сравнению с остальными типами сварки, вредные условия труда для рабочих и другие. Для ручной дуговой сварки применяют специальные сварочные инверторы. Электроды для ручной сварки изготавливаются в соответствии с требованиями ГОСТ9466.

В заключение можно сказать, что на сегодняшний день имеется огромный спектр типов электродов и их применение, а сварка по-прежнему является важной частью многих строительных, производственных, монтажных работ. Их огромное количество, они различаются по маркам, толщинам, химическому составу и прочим характеристикам. Важно знать, какие стержни можно применять при различного рода работах, дабы добиться максимального результата и получить на выходе качественное изделие или деталь. Данный вид работ привлекает все новых специалистов, ученые продолжают работу над улучшением технологического процесса, ведь спрос на сварочные работы довольно велик.

Классификация электродов

Главная \ Номенклатура \ ЭЛЕКТРОДЫ \ Электроды сварочные Лосиноостровского Электродного Завода \ Классификация электродов

Классификация электродов

по химическому составу покрытия

В настоящее время в нашей стране для сварки углеродистых и легированных конструкционных сталей применяют электроды по ГОСТу 9467-60, в основу которого положены механические свойства наплавленного металла или сварного соединения, выполняемых электродом. Кроме того, ограничивается содержание серы и фосфора в наплавленном металле.

Тип электрода обозначается буквой Э; следующее за буквой число обозначает нижнее значение предела прочности. ГОСТ предусматривает типы электродов от Э34 до Э145; если после числа следует буква А, то это означает, что электрод обеспечивает повышенные значения пластических свойств наплавленного металла или сварного соединения.

Электрод типа Э34 дает наименьшую прочность и малую пластичность металла и относится к электродам с тонким стабилизирующим покрытием, допускается только в производстве менее ответственных сварных конструкций; Э42 и Э46 пригодны для ответственных конструкций из углеродистых сталей, Э50 и Э55 — для среднеуглеродистых и низколегированных сталей; Э60, Э70, Э85, Э100, Э125 и Э145 — для легированных сталей повышенной прочности, причем для типов Э85-Э145 сварное соединение после сварки проходит термическую обработку. Типы Э34-Э70 имеют стержень из проволоки Св-08; Э85-Э145 — из легированной проволоки.

Но электрод одного и того же типа, например Э42, можно получить с различными покрытиями, придающими электроду существенные технологические особенности, не отмеченные в ГОСТе. Поэтому сохраняется еще марка электродов, устанавливаемая изготовителем электродов и вносимая в паспорт электрода. Обозначения марок совершенно произвольны, и марка может отличаться, например, лишь количеством наносимого покрытия при том же составе.

На основе химического состава покрытия проведена классификация качественных электродных покрытий:

1. Руднокислые покрытия содержат окислы железа и марганца (обычно в виде руд), кремнезем, большое количество ферромарганца; для создания газовой защиты зоны сварки в покрытие вводят органические вещества (целлюлозу, древесную муку, крахмал и пр.), которые при нагревании разлагаются и сгорают с образованием смеси защитных газов. Электроды имеют довольно большую скорость расплавления, коэффициент наплавки 8- 11 г/а-ч, пригодны для сварки во всех пространственных положениях на постоянном и переменном токе; наплавленный металл соответствует типу электродов Э42 и содержит менее 0.12С; менее 0,10 Si; 0,6-0,9 Мn;менее 0,05 Р и менее 0,05 S.

При плавлении электрода идет интенсивная экзотермическая реакция марганца и углерода кислородом окислов, разогревающая сварочную ванну и обеспечивающая гладкую поверхность наплавленного металла с небольшой чешуйчатостью.

2. Рутиловые покрытия получают из минерала рутила, состоящего в основном из двуокиси титана TiO2. В покрытия, помимо рутила, введены кремнезем, ферромарганец, карбонаты кальция или магния. Покрытия по технологическим качествам близки к руднокислым, дают лучшее формирование, меньшее разбрызгивание и выделение газов, считаются менее вредными для сварщика. Наплавленный металл соответствует электродам типа Э42 и Э46; электроды могут применяться для более ответственных конструкций из низкоуглеродистых и низколегированных сталей.

3. Фтористо-кальциевые покрытия состоят из карбонатов кальция и магния, плавикового шпата и ферросплавов. Покрытия называются также основными, так как дают короткие шлаки основного характера, а электроды с таким покрытием называются также низководородистыми, так как наплавленный металл содержит водорода меньше, чем при других покрытиях.

Покрытия называются также основными, так как дают короткие шлаки основного характера, а электроды с таким покрытием называются также низководородистыми, так как наплавленный металл содержит водорода меньше, чем при других покрытиях.

Газовая защита ванны обеспечивается двуокисью и окисью углерода, образующимися при разложении карбонатов под действием высокой температуры. Электроды чаще используются на постоянном токе обратной полярности (плюс на электроде).

Наплавленный металл по составу соответствует спокойной стали, отличается чистотой, малым содержанием кислорода, азота и водорода; понижено содержание серы и фосфора, повышено — марганца (0,5-1,5%) и кремния (0,3-0,6%). Металл устойчив против старения, имеет высокие показатели механических свойств, в том числе ударной вязкости, и нередко по механическим свойствам превосходит основной металл. Электроды с этим покрытием рекомендуются для наиболее ответственных конструкций из углеродистых и легированных сталей.

Электроды с фтористо-кальциевым покрытием на протяжении многих лет являются наилучшими по качеству наплавленного металла. Чувствительны к наличию окалины, ржавчины, масла на кромках основного металла и в этих случаях дают поры, как и при отсыревании электродов. Свойства наплавленного металла можно менять в широких пределах, меняя количество ферросплавов в покрытии. Широко известен электрод этого типа, маркируемый УОНИ-13; он имеет несколько разновидностей; УОНИ-13/45, УОНИ-13/55 и т. д.; второе число указывает предел прочности наплавленного металла.

Чувствительны к наличию окалины, ржавчины, масла на кромках основного металла и в этих случаях дают поры, как и при отсыревании электродов. Свойства наплавленного металла можно менять в широких пределах, меняя количество ферросплавов в покрытии. Широко известен электрод этого типа, маркируемый УОНИ-13; он имеет несколько разновидностей; УОНИ-13/45, УОНИ-13/55 и т. д.; второе число указывает предел прочности наплавленного металла.

4. Органические покрытия состоят из органических материалов, обычно из оксицеллюлозы, к которой добавлены шлакообразующие материалы, двуокись титана, силикаты и пр. и ферромарганец в качестве раскислителя и легирующей присадки. Электроды пригодны для сварки во всех пространственных положениях на постоянном и переменном токе; малочувствительны к качеству сборки и состоянию поверхности металла, особенно пригодны для работы в монтажных и полевых условиях. Дают удовлетворительный наплавленный металл, соответствующий электродам типов Э42-Э50. Широко применяются в США на монтажных работах.

Широко применяются в США на монтажных работах.

Время последней модификации 1322135474

Виды электродов таблица — краткое описание, применение

Электроды описание — виды электродов, применение, характеристики

Для удобства предлагаем для клиентов описание видов электродов. В таблице Вы найдете все электроды, которые производятся на заводе сварочных электродов ООО Ватра. У нас Вы можете купить электроды оптом и в розницу по самым низким ценам.

Электроды сварочные собственного производства |

||||

| Марка электрода | Тип Электрода по ГОСТ 9467-45 Гост 9466-75 | Диаметр, мм | Род сварочного тока | Назначение |

| Электроды для сварки углеродистых сталей рядовых и ответственных конструкций | ||||

| МР-3 | Э46 |

2. 5; 3.0; 4.0 5; 3.0; 4.0

|

Переменный и постоянный обратной полярности | Рутиловое покрытие. Электроды предназначены для сварки черных металлов. Область применения- строительство и машиностроение. Электроды позволяют выполнять сварку на низких токах, а для электродов малого диаметра-от источников питания, включенных в бытовую сеть. Обеспечивают легкое отделение шлака и хорошее повторное зажигание, равномерное горение дуги в процессе сварки. |

| ОЗС-12 | Э46 | 2.5; 3.0; 4.0 | Переменный и постоянный прямой и обратной полярности | |

| АНО-21 | Э46 | 2.5; 3.0; 4.0 | Постоянный ток любой полярности, переменный от трансформатора с напряжением холостого хода не менее 50В |

Для сварки конструкций из низкоуглеродистых сталей малых толщин марок Ст3, 10, 20 и др. Электроды обеспечивают легкое зажигание дуги, мелкочешуйчатое формирование металла шва, легкую или самопроизвольную отделяемость шлаковой корки. Они могут применяться для сварки водопроводных труб, газопроводов малого давления. Электроды обеспечивают легкое зажигание дуги, мелкочешуйчатое формирование металла шва, легкую или самопроизвольную отделяемость шлаковой корки. Они могут применяться для сварки водопроводных труб, газопроводов малого давления.

|

| АНО-36 | Э46 | 2.5; 3.0; 4.0 | Переменный и постоянный обратной полярности | Рутил-целллюлозное покрытие. Предназначены для сварки рядовых и ответственных конструкций из углеродистых сталей, во всех пространственных положениях шва. Также используется для сварки потолочных и вертикальных швов. Для сварки черных металлов. |

| Электроды для сварки углеродистых сталей особо ответственных конструкций | ||||

| УОНИ 13/55 | Э50А | 2.5; 3.0; 4.0 | Постоянный ток обратной полярности |

Для сварки ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу сварных швов предъявляются повышенные требования по пластичности, ударной вязкости. Сварка во всех пространственных положениях, кроме вертикального. Свариваемая поверхность должна быть тщательно очищена от окисов, ржавчины, жиров, влаги, краски и других загрязнений. Сварка во всех пространственных положениях, кроме вертикального. Свариваемая поверхность должна быть тщательно очищена от окисов, ржавчины, жиров, влаги, краски и других загрязнений.

|

| УОНИ 13/45 | Э42А | 2.5; 3.0; 4.0 | Постоянный ток обратной полярности | |

| ТМУ-21У | Э50А | 2.5; 3.0; 4.0 | Постоянный ток обратной полярности | |

|

Электроды наплавочные

|

||||

| Т-590 | Э-120Х6С2ГР3 | 2.5; 3.0; 4.0 | Постоянный ток обратной полярности | Предназначены для наплавки деталей из стали |

| ЭН-60 | Э-70Х3СМТ |

2. 5; 3.0; 4.0 5; 3.0; 4.0

|

Постоянный ток обратной полярности | |

| Электроды для сварки серого, высокопрочного и ковкого чугуна | ||||

| ЦЧ-4В | ГОСТ 9466-75 | 3.0; 4.0; 5.0 | Постоянный ток обратной полярности | Предназначены для холодной сварки или заварки деталей из высокопрочного чугуна. |

| МНЧ-2 | ГОСТ 9466-75 | 3.0; 4.0; 5.0 | Постоянный ток обратной полярности | |

| Электроды для сварки изделий из коррозионностойких хромоникелевых сталей (электроды для нержавейки) | ||||

| ЦЛ-11 | Э-08Х20Н9Г2Б |

3. 0; 4.0; 5.0 0; 4.0; 5.0

|

Постоянный ток обратной полярности | Электроды используются для сварки коррозионно- стойких нержавеющих сталей. Сварка во всех пространственных положениях. |

| ОЗЛ-8 | Э-07Х20Н9 | 3.0; 4.0; 5.0 | Постоянный ток обратной полярности | |

| НЖ-13 | Э-09Х19Н10Г2М2Б | 3.0; 4.0; 5.0 | Постоянный ток обратной полярности | |

| Электроды для сварки разнородных сталей (нержавейка+сталь) | ||||

| ОЗЛ-6 | Э-10Х25Н13Г2 | 3.0; 4.0 | Постоянный ток обратной полярности |

Данные электроды используются для сварки разнородных жаропростойких сталей. Сварка во всех пространственных положениях. Сварка во всех пространственных положениях.

|

| ОЗЛ-9А | Э-28Х24Н16Г6 | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ОЗЛ-17У | ГОСТ 9466-75 | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ОЗЛ-25Б | Э-10Х20Н70Г2М2Б2В | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ЦТ-15 | Э-08Х19Н10Г2Б | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ЭА-395/9 | Э-11Х15Н25М6АГ2 | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ЭА-400/10У | Э-07Х19Н11МГ2Ф |

3. 0; 4.0 0; 4.0

|

Постоянный ток обратной полярности | |

Типы электродов. Полный объём информации по электродным сварочным материалам

Статьи

> Типы электродов. Полный объём информации по электродным сварочным материалам

Поделиться статьёй:

ООО «Техресурс» предлагает купить электроды ведущих отечественных производителей, используемых для ручной дуговой сварки. Наш ассортимент включает в себя самые популярные модификации расходных сварочных материалов. Правильный выбор электрода гарантирует высокую эффективность сваривания и продолжительную жизнь сварочных швов.

Электрод представляет собой проволочный прут, покрытый специальным составом. Под воздействием мощного электротока с образованием электрической дуги сердечник электрода расплавляется, заполняя сварочную ванну расплавленным металлом. От обычного плавления стали этот процесс отличается следующими особенностями:

От обычного плавления стали этот процесс отличается следующими особенностями:

- высокая температура в сварочной ванне, доходящая до 4000°С;

- малый объём основных и сопутствующих реагентов;

- активный контакт шлака и металла, позволяющий образовывать защитный слой;

- интенсивное окисление с проникновением в наплавляемый металлический шов азота, водорода и кислорода и легирующих элементов

Сегодня на рынке представлен широкий выбор электродов, предназначенных для различных способов сварки и работы с различными видами металлических сплавов. Сварочные материалы этой категории регламентируются техническими условиями ГОСТ 9467-75.

Классификация электродов

Все электроды разделяются на две базовые группы:

- Плавящиеся стержни, изготовленные из чугунных, стальных, алюминиевых и медных сплавов. В этом случае расплавленный электрод создаёт сварочную ванну с заполнением швов расплавленным металлом.

Данная категория в свою очередь разделяется на два подкласса:

Данная категория в свою очередь разделяется на два подкласса:

- со стабилизирующим электрическую дугу покрытием — более дорогие изделия, использование которых повышает эксплуатационные характеристики сварных швов;

- без дополнительного слоя — этот тип электродов не применяется для ручной дуговой сварки

- Неплавящиеся электроды из прессованного угля, вольфрама или графита, которые выполняют функцию катода или анода для образования электрической дуги. Сварочный расплавленный материал в этом случае формируется за счёт использования проволоки-присадки. Дорогостоящие вольфрамовые электроды применяются при сварке в газовой аргонной среде.

Покрытие электродов представлено следующими категориями:

- Кислое ферромарганцовое и ферросилицийное (буква «А» в маркировке) . Такое покрытие обеспечивает повышенную плавкость сердечника, что особенно важно при создании нижних сварных швов.

- Рутиловое «Р» со слоем из двуокиси титана с включением жидкого стекла.

Отличается повышенным шлакообразованием, предотвращающим испарение легирующих элементов. Соответственно сварные швы отличаются высокой прочностью и стойкостью на разрыв.

Отличается повышенным шлакообразованием, предотвращающим испарение легирующих элементов. Соответственно сварные швы отличаются высокой прочностью и стойкостью на разрыв. - Целлюлозное «Ц», изготавливаемое с использованием целлюлозы, марганца, талька. Основное преимущество – это формирование защитного газового облака в сварочной ванне, обеспечивающего образцовое качество соединений. Электроды с таким покрытием особенно рекомендуются для сварки трубопроката.

- Карбонатно-кальциевое «Б» (основное). Этот вид покрытия электродов также обеспечивает образование защитного облака углекислого газа. Однако качество создаваемых швов требует дальнейшей доработки.

- Прочее «П» — с включением легирующих компонентов, повышающих прочность сварных соединений.

Самой популярной разновидностью считается рутиловое покрытие, которое имеет репутацию универсального материала для создания качественных сварных швов. Общая функция всех перечисленных покрытий заключается в формировании защитных газов и шлаковых соединений с переносом легирующих элементов в сварочную ванну. Одновременно наличие дополнительного слоя с особыми химико-физическими свойствами обеспечивает удержание сварочной дуги. Электроды с покрытием применяются в ответственных сварочных процессах на постоянном и переменном токе, обратной или прямой полярности.

Одновременно наличие дополнительного слоя с особыми химико-физическими свойствами обеспечивает удержание сварочной дуги. Электроды с покрытием применяются в ответственных сварочных процессах на постоянном и переменном токе, обратной или прямой полярности.

Электроды разделяют по пространственным положениям шва в соответствии со свариванием следующих соединений:

- потолочные;

- нижние;

- горизонтальные на поверхности;

- вертикально вверх;

- вертикально вниз

Отдельной группой представлены универсальные электроды, использование которых допустимо при любой пространственной ориентации свариваемых участков.

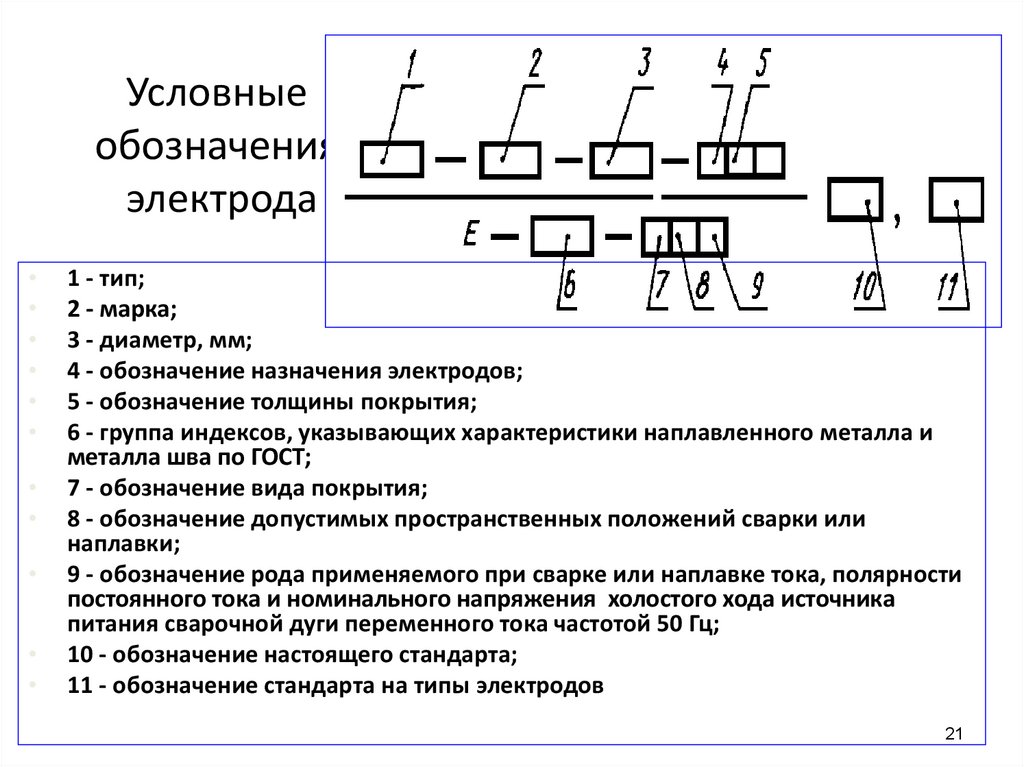

Особенности маркировки

Маркировка электродов может включать в себя следующие символы с соответствующей расшифровкой:

- «Э» — электрод для ручной дуговой сварки.

- Буквенное обозначение, сообщающее о возможности сваривания конкретного типа металлического сплава (подробнее описано ниже).

- Цифровой показатель сопротивления разрыва или давления.

- «Е» — категория плавких электродов.

- Цифры от «0» до «9», отражающие возможность использования сварочного материала при разных токах с прямыми и обратными полярностями.

- Индексы пространственного положения создаваемого соединения.

- Буквенное обозначение толщины покрытия «Д» — толстая, «М» — тонкая, «С» — средняя, «Г»- особо толстая.

- Размер диаметра, который варьируется в диапазоне т 1.6 мм до 12 мм.

Последний символ обычно означает тип покрытий (рутиловое, кислое и т.д.), разновидность и маркировки которых описаны выше.

Виды электродов по назначению

Каждая марка электродов предназначена для сваривания определённой группы металлов. Использование электродных сварочных материалов без учёта типа металлического сплава соединяемых деталей настоятельно не рекомендуется. Поэтому в маркировку этих изделий в обязательном порядке включена литера, обозначающая разновидность металла, пригодного для сварки конкретными расходными материалами.

- «У» — для сваривания углеродистых сталей конструкционного типа с низкими показателями легирования.

- «М» — для создания сварных соединений в изделиях из легированных сталей, включая электроды, используемые для наплавки рельсовых полотен.

- «Т» — для работы с легированными стальными сплавам, имеющими повышенный коэффициент теплоустойчивости.

- «Н» — для сваривания верхних слоёв металлических поверхностей.

- «Б» — для создания соединений конструкций из высоколегированных сплавов особого назначения

Какие электроды лучше подходят для сварки инвертором

Изобилие сварочных материалов этого типа способно ввести в заблуждение даже знающего профессионального сварщика. В любом случае стоит учитывать, что материал, из которого изготовлен электрод, будет существенно влиять на качество и долговечность создаваемого шва. При выборе электродных стержней для инверторной сварки следуйте следующим рекомендациям:

- Для работы с низколегированными сталями подойдут углеродные электроды типа УОНИ, отличающиеся качественным отделением шлаковых соединений и небольшим объёмом брызг.

- Для создания сварных швов в коррозийно-стойких стальных сплавов рекомендуется использовать электроды типа ОЗЛ-8, 3,0ММ.

- Сваривание легированных сталей повышенной прочности осуществляется с помощью электродных стержней типа ЭА-395/9, 4,0ММ

- Для сварки методом наплавления используются изделия из категории ЦЛ-11 с сердцевиной из высоколегированной стали.

- Маркировка электродов для создания сварных соединений в чугунных изделиях должна включать в себя аббревиатуру ОЗЧ.

- Для создания швов повышенной прочности, пластичности и вязкости применяются электроды УОНИ-13/55 и аналоги.

- Для сварочных работ общего назначения могут использоваться электроды типа ОЗС-12 или МР-3.

Знающие специалисты компании ООО «Техресурс» по необходимости предоставят вам развёрнутые консультации по вопросам правильного подбора партии электродов под конкретные рабочие процессы. Все заказы обслуживаются в сжатые сроки, а предлагаемые оптовые цены официального дилера позволяют серьёзно экономить на поставках качественных сварочных материалов.

Электроды СпецЭлектрод УОНИ-13/55 ф 5,0 мм (5 кг)

Электроды Арсенал АНО-4 ф 4,0 мм (5 кг)

Электроды Орловские АНО-4 ф 5,0 мм (6,5 кг)

Электроды РИМЕТАЛК ЭА-395/9 ф 4,0 мм (5 кг)

Маркировка электродов для ручной дуговой сварки

В настоящее время существует огромное количество технологий: от сварки под флюсом и под порошком до холодной сварки. Все эти виды электродов отличаются друг от друга процессом, но подача тока на деталь происходит везде одинаково, а именно при помощи сварочных проволок. В этой статье мы расскажем об их видах и применении.

В этой статье мы расскажем об их видах и применении.

Электрод представляет собой отрезок проволоки малой длины, покрытой защитным слоем.

Проволока и покрытия могут быть выполнены из различных видов материала. Выбор материала в свою очередь зависит характера свариваемых деталей.

Тип и маркировка сварочных электродов

На каждой упаковке электродов есть буквенно-цифровое обозначение по образцу, как на рисунке. Первые цифры кода (выделены красным цветом) обозначают тип стержня. На приведенном примере это Э50А – расходные материалы подходят для сваривания заготовок из легированной и низколегированной стали. Сама аббревиатура способна рассказать намного больше, если разобрать ее на составляющие:

- Э – электрод предназначен для дуговой ручной сварки;

- 50 – предел прочности сварного шва. В данном случае он составляет 50 кгс/кв. мм;

- А – шов будет обладать повышенной пластичностью и ударной вязкостью.

Из примера видно, что чтения кода не является архисложной задачей. Достаточно иметь при себе расшифровку обозначений букв и цифр.

Достаточно иметь при себе расшифровку обозначений букв и цифр.

Теперь можно детальнее разобраться с типами электродов, которые существуют на потребительском рынке. Знание необходимо для тех, кто планирует заниматься сварочными работами профессионально или на любительском уровне, но часто. Полезно будет усвоить, что для работы с легированными материалами подходят электроды с маркировкой «Э» и цифровыми обозначениями (прочность): 38, 42, 46, 50, 55, 60, 70, 85, 100, 125, 150; 42А, 46А, 50А.

Если потребуется соединение термоустойчивых марок стали, то потребуются электроды с условным обозначением Э-09 и Э-10 (далее в аббревиатуре следуют индексы М, МХ и другие). Для сваривания высоколегированной стали используется большое количество электродов – более сорока марок. Наиболее часто используются: Э-12Х13, Э-10Х17Т, Э-06Х13Н, Э-12Х11НВМФ, Э-12Х11НМФ и другие. Для наплавки слоя с предопределенными свойствами применяются расходники Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ и еще 38 наименований.

Принципы маркировки

Марки электродов для ручной дуговой сварки указывают на основные эксплуатационные качества применяемых расходных материалов. Примером маркировки назовем Э46-ЛЭЗАНО-21-Ф-УД Е 43 1(3) – РЦ13. Расшифровка проводится следующим образом:

- Э46 – обозначение типа электродов. Как ранее было отмечено, классификация проводится по предназначению. В данном случае расходный материал предназначается для углеродистых и низкоуглеродистых сталей.

- ЛЭЗАНО-21 – марка, указываемая производителем. Эта часть маркировки не несет с собой информацию об эксплуатационных качествах электродов.

- Ф – символ, предназначенный для обозначения диаметра. Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте.

- У – символ в маркировке указывает на возможность применения расходного материала для работы с углеродистыми и низкоуглеродистыми сталями для получения шва с пределом мощности до 588 МПаю.

- Д – символ, применяющийся для определения толщины применяемого покрытия.

В рассматриваемом случае покрытие толстое.

В рассматриваемом случае покрытие толстое. - Е – символ, связанный с международной системой классификации применяемых материалов в качестве обмазки.

- 43 – часть маркировки применяется для указания предела прочности (430 МПа).

- 1 – относительное удлинение, которое составляет 20%.

- (3) – часть маркировки, которая применяется для обозначения показателя температуры, требующейся для достижения удельной вязкости не менее 34 Дм/см2. В данном случае показатель составляет 20 градусов Цельсия.

- РЦ – символы, указывающие на тип покрытия (рутилово-целлюлозное).

- 1 – символ, определяющий допустимой пространственное положение.

- 3 – группа расходного материала для сварки, которая характеризуется определенным током и напряжением при холостом ходу.

Для того чтобы провести расшифровку маркировки следует использовать справочную литературу, в которой есть все необходимые таблицы.

Назначение

Буква «У», которая размещается почти что в самом конце аббревиатуры информирует о том, что электроды предназначаются для сваривания элементов из низколегированной стали с пределом прочности примерно 60 кгс на квадратный миллиметр. В случаях, когда предстоит работа со сталью с более высокими показателями, то потребуются аналоги с маркировкой «Л». Литера «Т» обозначает, что стержни предназначаются для сварки теплоустойчивых металлов, «В» — соединение заготовок с особыми свойствами; «Н» — для наплавки.

В случаях, когда предстоит работа со сталью с более высокими показателями, то потребуются аналоги с маркировкой «Л». Литера «Т» обозначает, что стержни предназначаются для сварки теплоустойчивых металлов, «В» — соединение заготовок с особыми свойствами; «Н» — для наплавки.

Как оформить сварной шов

Варить металл толщиной 1 мм самыми тонкими электродами можно, используя следующие виды сварных швов:

- внахлест. Способ, при котором гарантировано аккуратное соединение поверхностей.

- встык с использованием проволоки. Проволока диаметром 2,5-3,5 мм располагается между листами металла, не выступая над поверхностью. Дуга сварки проходит непосредственно по проволоке, и она прогревает соединяемые детали периферийными токами. После удаления проволоки ее присутствие в процессе сварки определить почти невозможно. сварка инвертором

- встык с использованием теплоотводящих подкладок. Их роль играют пластины меди, которые благодаря своей высокой теплопроводности не допускают перегрева свариваемых металлов.

Отметим, что в скосе кромок тонкого металла нет необходимости.

Группа индексов

Довольно часто маркировка становится серьезным препятствием для новичков. Она сложна из-за того, что несколько символов дают много информации сразу. Первое, что нужно запомнить: такая группа символов наносится только на упаковки электродов, предназначенных для сваривания высоколегированной стали. После того, как появилось общее понимание, можно перейти к деталям. Итак, символы обозначают:

- 5 – устойчивость шва к коррозии;

- 1 – рабочая температура по максимуму, при которой указана прочность шва к высокой температуре;

- 4 – температура шва рабочая;

- (4) – количество ферритной фазы в шве.

Прямолинейная зависимость: чем выше цифра в обозначении, тем больше фактическое значение. Ниже приведена таблица соответствий:

Электроды для наплавки могут содержать больший блок группы индексов. Привычный набор, состоящий из 3-4 цифр через слэш дополняется еще набором символов, которые между собой разделены дефисом. Пример такой маркировки: Е300/32-1. Первая цифра содержит информацию о твердости металла, по которому можно выполнять работы по наплавке, а вторая (1) – твердость обеспечивается без термического воздействия. Если вместо 1 стояла бы цифра 2, то это значило бы, что твердость обеспечивается только после термического воздействия.

Пример такой маркировки: Е300/32-1. Первая цифра содержит информацию о твердости металла, по которому можно выполнять работы по наплавке, а вторая (1) – твердость обеспечивается без термического воздействия. Если вместо 1 стояла бы цифра 2, то это значило бы, что твердость обеспечивается только после термического воздействия.

Как выбрать качественные электроды

Как и любое оборудование для сварки, электроды подчиняются ГОСТам, которые регулируют их качество. Так, согласно нормативам, стержни должны быть изготовлены из качественных материалов, закупленных у сертифицированных поставщиков.

Покрытие электродов для ручной дуговой сварки не должно иметь существенных дефектов, допускается наличие небольших трещин и вмятин из-за плохой транспортировки. При плавлении покрытие электрода не должно осыпаться или плавиться неравномерно, а также должно разбрызгиваться в пределах нормы для каждого конкретного типа обмазки.

Стержни должны быть прочными и устойчивыми к механической нагрузке. Шов должен получаться качественным, без трещин и пор. Зная эти особенности, вы сможете без труда выбрать качественные электроды и быть уверенным в результате.

Шов должен получаться качественным, без трещин и пор. Зная эти особенности, вы сможете без труда выбрать качественные электроды и быть уверенным в результате.

Тип покрытия

В буквенно-цифровом коде это обозначение находится в конце. Тип покрытия обозначается литерами, которые значат:

- «Б» — основное;

- «Ц» — целлюлозное;

- «Р» — рутиловое;

- «А» — кислое;

- «П» — прочее.

Нередко встречается сочетания разных букв. Это значит, что тип покрытия комбинированный. Другие символы, которые можно расшифровать так: «РЦ» — рутилово-целлюлозное. Когда в состав смеси вводится желтый порошок, то в аббревиатуре значится буква «Ж». Например, сочетание «БЖ» свидетельствует о том, что в основном покрытии есть такой порошок.

Виды сварочных проволок

Проволоки могут быть разделены на четыре типа: алюминиевые, омедненные, нержавеющие и порошковые. Давайте разберемся с особенностями, которые характеризуют данные типы проволок.

Алюминиевые проволоки используют тогда, когда необходимо произвести соединение алюминия с кремнием или алюминия с марганцем.

Нержавеющая проволока может пригодиться в случаях, когда необходимо соединить никелированные, хромированные металлы из нержавеющей стали.

Омедненные проволоки применяют в тех случаях, когда требуется соединить низкоуглеродистые и низколегированные стали. Такие проволоки позволяют повысить качество шва, поддерживают горение сварочной дуги, предотвращают разбрызгивание расплавленного металла.

И наконец, порошковые стержни применяется в судостроении, где недопустимо применение других типов проволок. Она отличается от перечисленных тем, что предыдущие производят сваривание изделия в среде защитных газов, в то время как порошковые — нет.

Стоит упомянуть и о сварке под флюсом, где вместо среды защитных газов используется флюс, которым могут являться такие элементы, как борная кислота, бура, фториды и хлориды. Он защищает сварочную ванну от попадания вредным примесей и газов, которые пагубно влияют на металл.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие.

Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.Легирование сварочного шва производится для добавления специальных свойств изделию. Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Иногда для повышения производительности сварочного процесса и для увеличения наплавляемого металла за отрезок времени в покрытие добавляют железный порошок. Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

Типы электродов для покрытия бывают следующими:

- А — с кислотным нанесением с содержанием окиси марганца, кремния, железа и титана. Электрод группы А может быть применен при сварке стали; для электродов марки А нет никаких пространственных ограничений.

- Б — с нанесением, в основу которого входят карбонат кальция и фтористый кальций; электроды марки Б не должны применяться для сварки в вертикальном положении.

- Ц — с нанесением из целлюлозы, в которое также входят органически вещества, создающие защиту дуги при сгорании и образующие тонкий слой шлака;

- Р — с рутиловым покрытием, которое направлено на уменьшения разбрызгивания металла, устойчивости горения дуги и формирование швов во всех пространственных направлениях;

- Ж- ставится в обозначение при присутствии в составе покрытия более 20% железного порошка;

- П — прочие виды покрытия.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Существуют типы электродов по применению их в определенном пространственном положении. Они тоже маркируются, а именно следующими цифровыми кодами:

- данный цифровой код говорит об универсальности типа;

- данный вид подходит для использования во все пространственных положениях, кроме вертикального;

- предназначен для вертикальных и горизонтальных работы, но работы под потолком не допустимы;

- только для горизонтальных швов.

Пространственное положение

Электроды делятся на типы, каждый из которых предназначается для работы в определенном пространственном положении. В нашем примере приведена двойка, которая значит, что расходник может работать в любом положении за исключением вертикального. Другие маркировки:

- «1» — универсальный;

- «3» — работать можно на вертикальной конструкции, удерживая стержень в горизонтальном положении;

- «4» — сваривание заготовок нижних угловых.

Стоит учесть, что так обозначаются не только отечественные, но и зарубежные продукты.

Выбор диаметра электрода

Большинство начинающих сварщиков классифицируют сварочные стержни именно по диаметру, что правильно. Ведь от толщины детали напрямую зависит диаметр электрода. И даже если вы выберите стержень с нужным покрытием и из нужного материала, но размер будет неправильным, вы не получите качественный шов.

Диаметр электрода указывается в миллиметрах на упаковке или на самом стержне. При этом от диаметра зависит и длина электрода. Для сварки в домашних условиях обычно используют электродов для дуговой сварки с диаметром от 2 до 4 мм. Это универсальный размер, подходящий для большинства сварочных работ. Более толстые электроды используются на заводах или в частных мастерских.

Что еще важно знать об электродах?

Электрическая дуговая сварка – один из наиболее распространенных способов соединения деталей. Она основана на применении электрической дуги, которая локально расплавляет изделие.

Схема наплавки различными видами электродов.

Подобный способ требует сильноточного источника питания с маленьким напряжением. К устройству присоединяется свариваемая деталь и стержень. За счет электродугового разряда происходит расплавление кромок, в результате чего части конструкции можно соединить.

Стоит отметить, что температура горения дуги может превышать пять тысяч градусов. Это значение существенно выше температуры плавления любого известного человеку металла.

Как следует из основ принципа работы данного метода, когда зажигается дуга, вся влага, находящаяся в стержне, может вскипеть. Это приведет к формированию дефектов в сварочной ванне, а также к порче покрытия. В результате сам электрод может выйти из строя или же он не способен будет обеспечить высокое качество шва.

В связи с вышесказанным, срок годности электродов может быть существенно увеличен в случае правильного хранения. Если же влага все-таки попала на оболочку, их можно просушить или прокалить, но если поверхность обсыпалась, то их лучше не использовать.

Срок хранения повысится, если хранить электроды в специализированном оборудовании, изолирующем их от воздействия окружающей среды.

Многих интересует вопрос: как выбрать электрод для сварки? Подбор должен осуществляться в соответствии с материалами, которые предстоит сваривать. Необходимо, чтобы сердечник по составу был схож с деталью.

В то же время, при планировании сварных конструкций, ориентироваться исключительно на эксплуатационные характеристики металла нельзя. Необходимо также оценить и проверить сварочные свойства материала.

Это позволит определить термические условия соединения изделий, а также оценить возможность применения сварки.

Основным фактором, влияющим на формирование трещин в сталях, является их состав. Однако есть и другие свойства, на которые следует обратить внимание. Дело в том, что в зависимости от вида конструкции, условия сварочных работ могут быть различными, даже если речь идет про одну и ту же марку.

Если предстоит работать с материалами с особыми свойствами, когда соединение должно иметь такие же характеристики, как и основной материал, стержни выбирают особым образом.

Они должны обеспечивать такой же состав наплавленного металла, как и свариваемый.

Иногда электрод не может обеспечить необходимую концентрацию легирующих элементов в шве. В таком случае используют присадочный материал с недостающими компонентами.

Концентрация в проволоке устанавливается отдельно, в зависимости от технических характеристик, предъявляемых к соединению.

Положение электрода при сварке.

Свойства шва должны удовлетворять соответствующему ГОСТУ. Если предстоит сваривать разнородные стали, то электрод выбирается в зависимости от условий работы.

Например, электроды типа ЭА целесообразно использовать для формирования швов, которые могут подвергаться воздействию агрессивных сред.

Важно, чтобы состав соединения в таком случае был близок к составу свариваемых частей конструкции, обладающей специальными свойствами и характеристиками.

Немаловажным фактором при выборе материала является вид оборудования. В нем могут реализовываться различные типы конструкции сведения стержней, что может удовлетворить не каждой задаче.

Кроме того, необходимо обращать внимание на характеристики и марку электрода. Для каждого материала существует свой наиболее оптимальный стержень.

Виды электродов для ручной дуговой сварки

Данный вид сварки осуществляется посредством постоянного и переменного тока. Работа с постоянным током требует применения выпрямителей или специальных преобразователей.

Для переменного тока используют сварочные трансформаторы особой конструкции. Наиболее распространенным является метод с использованием плавящегося в дуге стержня. Он позволяет работать с легированными и углеродистыми сталями, чугунами и некоторыми цветными металлами.

К преимуществам постоянного тока можно отнести швы с меньшим содержанием брызг металла. Существуют различные виды электродуговой сварки, использующие такие типы электродов, как плавкие и неплавкие.

В первом случае швы формируются в результате расплавления электрода. Во втором – плавится присадочный материал, вводимый внутрь сварочной ванны.

Существует несколько критериев разделения электродов:

- толщина;

- качество;

- тип покрытия.

Кроме того они могут быть металлическими и неметаллическими. Ко второму типу относятся только неплавящиеся.

Проблемы в процессе сварки: как их избежать

Сварка тонкого металла может осложняться рядом факторов:

- Прожоги. Возникают в результате того, что свариваемый материал имеет малую толщину. Чтобы избежать, необходимо тщательно выбрать силу тока и вести шов с оптимальной скоростью. Также можно варить, отрывая электрод на несколько секунд и возвращая его на место: кратковременный отрыв дуги позволит металлу немного остыть. прожог в сварном шве

- Деформация конструкции. При перегревании листовой стали межмолекулярная составляющая увеличивается в размерах, и нагретая поверхность начинает растягиваться. Так как края детали остаются холодными, она покрывается изгибами, теряя первоначальную форму. Для предотвращения нужно чередовать наложение шва по всей длине.

В некоторых случаях возможно исправить последствия путем холодной правки с использованием резиновых молотков.

В некоторых случаях возможно исправить последствия путем холодной правки с использованием резиновых молотков. - Непровар. Непроваренные соединения делают всю деталь негерметичной и уязвимой для жидкостей, срок ее службы значительно сокращается. Поэтому важно не спешить при прохождении стыка, осуществлять правильные настройки инвертора и подбирать электроды в соответствии с типом свариваемых металлов.

- Наплывы. Чтобы варить тонкий металл инвертором без продавливания участка шва на другую сторону, необходимо использовать специальные подложки, а также уменьшить силу тока.

Классификация покрытых электродов

Учитывая длинный список всевозможных вариаций из покрытия, сплава и других параметров покрытых электродов, для более удобного поиска нужного типа стержней они получили обширную классификацию. Виды сварочных электродов разделяют исходя из таких признаков:

По назначению:

- сплавы с малой долей примесей и углеродистые сплавы;

- материал с большим числом лигатур;

- сплавы усиленной прочности и с уникальными свойствами;

- наплавочные электроды с уникальными свойствами.

Тип – значение конечного шва, характеризующееся прочностью на разрыв, временное или точечное механическое воздействие.

Марки сварочных электродов – уникальное значение присваиваемое изготовителем для внутренней классификации изделий. Именно поэтому маркировка электродов для сварки одинаковых по параметрам, но от различных изготовителей может быть разной.

Толщина внешнего слоя – исходя их соотношений толщины, к размеру центрального прутка классифицируют внешний слой на – тонкие, средней толщины, толстые и самые толстые.

Род тока – электроды постоянного тока, переменного с прямым или обратным подключением.

Состав покрытия – есть разделение на сварочный электрод с кислотным, основным, целлюлозным, рутиловым, слоем с увеличенной концентрацией железа, напыление состоящее из различных слоев.

По допустимым положениям стержни разделяют на изделия допустимые к работе в: · любых положениях; · всех за исключением вертикального, направленного вниз; · нижнее и вертикальное направленное кверху; · нижнее.

По качеству или по состоянию шва, после работы со стержнями электроды разделяют на три группы. Изделия лучшего качества относятся к первой группе. Толщина – параметр указывающий на диаметр стальной основы, может быть в пределах от 1.6 до 12 мм.

Таблица марок электродов и сферы использования для РДС и наплавки цветных металлов

Виды электродов и их предназначение:

| Тип стержня | Для какого металла он предназначен |

| ОЗА1 | Алюминий |

| ОЗА2 | Силумины |

| ОЗАНА1 | Изделия из технического алюминия |

| ОЗАНА2 | Силумины |

| Комсомолец 100 | Технически чистая медь |

| АНЦ/ОЗМ2 | |

| АНЦ/ОЗМ3 | |

| АНЦ/ОЗМ4 | |

| ОЗЛ-32 | Никель |

| В56У | Сварка монеля |

Прокаливание электродов для тонкого металла

Электроды для инверторной сварки перед использованием рекомендуется прокалить, чтобы избавиться от влаги. Если пренебречь этой рекомендацией, то высока вероятность прилипания расходных материалов и дефектов шва. При увеличенном проценте воды ухудшается зажигание, во время работы появляется треск, на шве образуются поры, а в околошовной зоне – множество капелек.

Если пренебречь этой рекомендацией, то высока вероятность прилипания расходных материалов и дефектов шва. При увеличенном проценте воды ухудшается зажигание, во время работы появляется треск, на шве образуются поры, а в околошовной зоне – множество капелек.

Варить тонкий металл стоит расходниками из герметичной упаковки, которую лучше всего израсходовать за один сеанс. Если у вас нет специального оборудования для прокаливания (сушка на батарее не поможет решить проблему), а пачка расходного материала израсходована не вся, хранить остатки нужно в сухом отапливаемом помещении. Если вам необходимо сваривать ответственные конструкции, то вполне целесообразным будет приобретение пенала-термоса, который надежно защищает расходный материал от воздействия атмосферного воздуха.

Электроды для ручной дуговой сварки: марки, покрытия, типы

На сегодняшний день сварочные работы проводятся достаточно часто. Это связано с относительной простотой процесса и низкими финансовыми затратами при приемлемом уровне качества получаемого шва. Для сварочных работ применяется специальное оборудование и расходные материалы. В качестве примера можно привести электроды для ручной дуговой сварки, без которых провести рассматриваемые работы практически невозможно. Ручная дуговая сварка покрытыми электродами сегодня проводится довольно часто, что определило появление большого количества разновидностей расходного материала. Примером можно назвать строение электрода, которое соответствует особенностям проводимой работы. Рассмотрим все наиболее важные моменты подробнее.

Для сварочных работ применяется специальное оборудование и расходные материалы. В качестве примера можно привести электроды для ручной дуговой сварки, без которых провести рассматриваемые работы практически невозможно. Ручная дуговая сварка покрытыми электродами сегодня проводится довольно часто, что определило появление большого количества разновидностей расходного материала. Примером можно назвать строение электрода, которое соответствует особенностям проводимой работы. Рассмотрим все наиболее важные моменты подробнее.

Электроды для ручной дуговой сварки

Содержание

Классификация электродов для ручной дуговой сварки

Рассматривая различные виды электродов для ручной дуговой сварки, следует уделить внимание тому, что различные обмазки могут стабилизировать образующуюся дугу во время горения. Все виды покрытия стержня имеют свои особенности, которые следует учитывать, рассматривая типы электродов для ручной дуговой сварки. Одни и те же марки могут изготавливаться различными производителями. Стоит учитывать, что качество расходного материала может существенно отличаться.

Стоит учитывать, что качество расходного материала может существенно отличаться.

Предназначение электродов может быть самым различным. По этому критерию проводится следующая классификация электродов ручной дуговой сварки:

- Довольно большое распространение получили легированные металлы, так как за счет добавления различных химических веществ существенно улучшаются эксплуатационные характеристики. Некоторые химические вещества могут существенно повысить теплоустойчивость металла. Для подобных сплавов применяются электроды, которые в маркировке имеют букву «Т».

- Для сваривания сталей, которые имеют низкую концентрацию примесей, применяют варианты исполнения, при маркировке которого применяется буква «У». Кроме этого, подобные электроды для ручной дуговой сварки подходят соединения металлов со средней концентрацией углерода. Достигаемое значение сопротивления на разрыв составляет 600 МПа.

- Конструкционные стали также получили весьма широкое распространение. В их составе также встречаются легирующие элементы.

Сопротивление на разрыв в этом случае составляет 600 МПа.

Сопротивление на разрыв в этом случае составляет 600 МПа. - В некоторых случаях может проводиться напайка металла на поверхность. Металл может обладать исключительными эксплуатационными качествами. Для этого случая подходит вариант исполнения, при обозначении которого применяется буква «Н».

- В продаже встречаются электроды, предназначенные для сталей с высокой концентрацией легирующих элементов.

- В отдельную группу отводят стали, которые обладают высокими пластичными свойствами. Работать с подобным материалом достаточно сложно, поэтому стали выпускать электроды по алюминию или другим подобным сплавам. В маркировке указывается буква «А».

Виды электродов для сварки

Диаметры электродов для ручной дуговой сварки могут существенно отличаться, что связано с особенностями проводимой работы. Классификация проводится также по толщине создаваемого покрытия. Выделяют следующие виды электродов:

- С тонким покрытием. При обозначении применяется буква «М».

Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра).

Как правило, в этом случае поверхностный слой около 20% (показатель берут от общего значения диаметра). - Со средней толщиной покрытия. При обозначении указывается буква «С». В этом случае наносится слой, толщина которого составляет 45% от диаметра применяемого стержня при изготовлении.

- Толстое покрытие составляет 80% от диаметра, в маркировке указывается буква «Д».

- Есть и особо толстые варианты исполнения, при обозначении которых указывается буква «Г». В этом случае толщина более 80%.

Не стоит забывать о том, что электроды могут иметь ограничения по применению и относительно положения во время проведения работ. Примером можно назвать то, что некоторые вещества обладают повышенной текучестью, и проводить работы у потолочной поверхности будет сложно. Для того чтобы можно было быстро определить предназначение электродов для ручной дуговой сварки применяется определенная схема маркировки:

- 1 – варианты исполнения, которые можно использовать практически в любом положении.

Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая.

Это связано с тем, что применяемая обмазка сохраняет свою форму и не слишком текучая. - 2 – можно использовать практически во всех положениях, за исключением работы при вертикальном расположении применяемого инструмента.

- 3 – эти электроды предназначены для горизонтального и вертикального применения, исключается потолочное положение

- 4 – электроды для ручной дуговой сварки, которые могут применяться только в горизонтальном положении.

Разные марки электродов для сварки

Стоит учитывать, что в разных странах применяются различные стандарты маркировки. В продаже встречаются электроды для ручной дуговой сварки отечественных и зарубежных производителей, классификация которых может существенно отличаться.

Применение электродов

Сварочные электроды для ручной электродуговой сварки имеют достаточно большое количество особенностей в применении. Основные требования, применяемые к этому расходному материалу, заключатся в нижеприведенных моментах:

- Электроды, применяемые в дуговой сварке, должны обеспечить стабильное горение образующейся дуги.

Только при этом условии можно обеспечить условия для формирования качественного шва.

Только при этом условии можно обеспечить условия для формирования качественного шва. - Стальные металлические покрытые должны иметь шов с определенным химическим составом. Только в этом случае получаемое изделие будет служить долго и надежно.

- При работе электродный стержень должен равномерно расплавляться по поверхности.

- Расходный материал должен обеспечивать все условия для высокой производительной сварки.

- Минимальная степень разбрызгивания расплавленного материала. При работе слишком сильное разбрызгивание может привести к повреждению хорошего покрытия.

- Высокая прочность получаемого соединения. Легкая отделимость шлаков – еще одна положительнаяхарактеристика применяемых электродов для ручной дуговой сварки.

- Не стоит забывать о том, что электроды должны храниться и сохранять свои качества на протяжении длительного периода. Именно поэтому физико-химические качества не должны изменяться от воздействия окружающей среды.

- Минимальная степень токсичности при проведении работ.

При горении могут выделятся самые различные вещества, которые даже в большой концентрации не должны оказывать негативного воздействия на организм человека.

При горении могут выделятся самые различные вещества, которые даже в большой концентрации не должны оказывать негативного воздействия на организм человека.

Проводя подключение, следует уделить внимание нижеприведенным моментам:

- При прямой полярности электрод соединяется с зажимом отрицательной клеммой, деталь с положительной.

- Для работы с деталями, изготавливаемыми из тонкого листа, применяется метод подключения обратной полярности. В этом случае электрод соединяют с положительной клеммой, деталь с отрицательной.

При проведении работы следует соблюдать технику безопасности. При выполнении работ следует использовать:

- специальные перчатки;

- защитную робу;

- ботинки;

- наиболее подходящий защитный шлем.

Во многом качество получаемого шва зависит от умений сварщика и правильности выбора электрода по основным критериям.

Особенности покрытия

При изготовлении электродов могут использоваться самые различные покрытия. Стоит учитывать, что покрытия могут быть в чистом или смешенном виде. Чистое покрытие электродов для ручной дуговой сварки классифицируется следующим образом:

Стоит учитывать, что покрытия могут быть в чистом или смешенном виде. Чистое покрытие электродов для ручной дуговой сварки классифицируется следующим образом:

- кислое;

- рутиловое;

- основное;

- целлюлозное;

- прочее.

Специальная обмазка электродов для ручной дуговой сварки может стабилизировать образующуюся дугу и обеспечить наиболее благоприятные условия для работы. С каждым годом появляются новые виды покрытия электродов для ручной дуговой сварки, которые обладают более привлекательными эксплуатационными качествами.

Используются электроды достаточно просто, у сварочного аппарата есть соответствующий зажим. Не стоит забывать, что у этого расходного материала условия хранения и транспортировки точно, такие же, как и у сварочной проволоки. При необходимости проводится прокалывание электродов для ручной электродуговой сварки не позднее, чем за 5 суток перед сваркой. Не стоит забывать о том, что хранение должно проводиться в закрытых запаянных полиэтиленовых пакетах. Существенно продлить срок службы можно при исключении вероятности попадания воздуха внутрь. Также стоит учитывать, что нельзя выполнять прокалывание более двух раз, так как это ухудшит основные эксплуатационные качества.

Не стоит забывать о том, что хранение должно проводиться в закрытых запаянных полиэтиленовых пакетах. Существенно продлить срок службы можно при исключении вероятности попадания воздуха внутрь. Также стоит учитывать, что нельзя выполнять прокалывание более двух раз, так как это ухудшит основные эксплуатационные качества.

Принципы маркировки

Марки электродов для ручной дуговой сварки указывают на основные эксплуатационные качества применяемых расходных материалов. Примером маркировки назовем Э46-ЛЭЗАНО-21-Ф-УД Е 43 1(3) – РЦ13. Расшифровка проводится следующим образом:

- Э46 – обозначение типа электродов. Как ранее было отмечено, классификация проводится по предназначению. В данном случае расходный материал предназначается для углеродистых и низкоуглеродистых сталей.

- ЛЭЗАНО-21 – марка, указываемая производителем. Эта часть маркировки не несет с собой информацию об эксплуатационных качествах электродов.

- Ф – символ, предназначенный для обозначения диаметра.

Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте.

Отсутствие какой-либо цифры указывает на то, что значение диаметра отображено в другом месте. - У – символ в маркировке указывает на возможность применения расходного материала для работы с углеродистыми и низкоуглеродистыми сталями для получения шва с пределом мощности до 588 МПаю.

- Д – символ, применяющийся для определения толщины применяемого покрытия. В рассматриваемом случае покрытие толстое.

- Е – символ, связанный с международной системой классификации применяемых материалов в качестве обмазки.

- 43 – часть маркировки применяется для указания предела прочности (430 МПа).

- 1 – относительное удлинение, которое составляет 20%.

- (3) – часть маркировки, которая применяется для обозначения показателя температуры, требующейся для достижения удельной вязкости не менее 34 Дм/см2. В данном случае показатель составляет 20 градусов Цельсия.

- РЦ – символы, указывающие на тип покрытия (рутилово-целлюлозное).

- 1 – символ, определяющий допустимой пространственное положение.

- 3 – группа расходного материала для сварки, которая характеризуется определенным током и напряжением при холостом ходу.

Для того чтобы провести расшифровку маркировки следует использовать справочную литературу, в которой есть все необходимые таблицы.

Рекомендации по выбору электродов

Проводя выбор электродов для ручной дуговой сварки, следует учитывать тот момент, что для каждого сварочного аппарата производитель рекомендует определенный тип электродов. Стоит учитывать, что сварка может проходить при применении нескольких способов:

- контактная;

- роликовая;

- газопрессовая;

- электрошаговая.

На сегодняшний день наибольшее распространение получила два метода: контактный и газопрессовой. При необходимости достижения высокой производительности, как правило, выбирают газопрессовой метод. Он применяется при прокладке трубопровода на большое расстояние.

Он применяется при прокладке трубопровода на большое расстояние.

Качество сварки во многом зависит от качества применяемой проволоки в виде основы. Следующим определяющим показателем можно назвать тип применяемого материала в качестве обмазки.

Проводить выбор электродов следует исходя из параметров свариваемого покрытия. При этом следует учитывать тот момент, что каждая марка применяемых электродов обладает своими определенными качествами. Если неправильно выбрать расходный материал, то получаемый шов не будет обладать требующимися эксплуатационными качествами.

Выбирая электроды для дуговой сварки, следует учитывать нижеприведенную классификацию:

- Вид покрытия и его толщина. При изготовлении деталей могут применяться различные стали. Примером можно назвать углеродистые и легированные стали.

Выбор проводится также в зависимости от толщины металла.

Выбор проводится также в зависимости от толщины металла. - Назначение. Выбор проводится также в зависимости от того, какой шов следует получить. Например, требуемая ширина и длина, а также качество.

- Состав покрытия и механические свойства. К швам предъявляется довольно больше количество требований. Примером можно назвать прочность и устойчивость к растяжению.

К другим особенностям выбора отнесем нижеприведенные моменты:

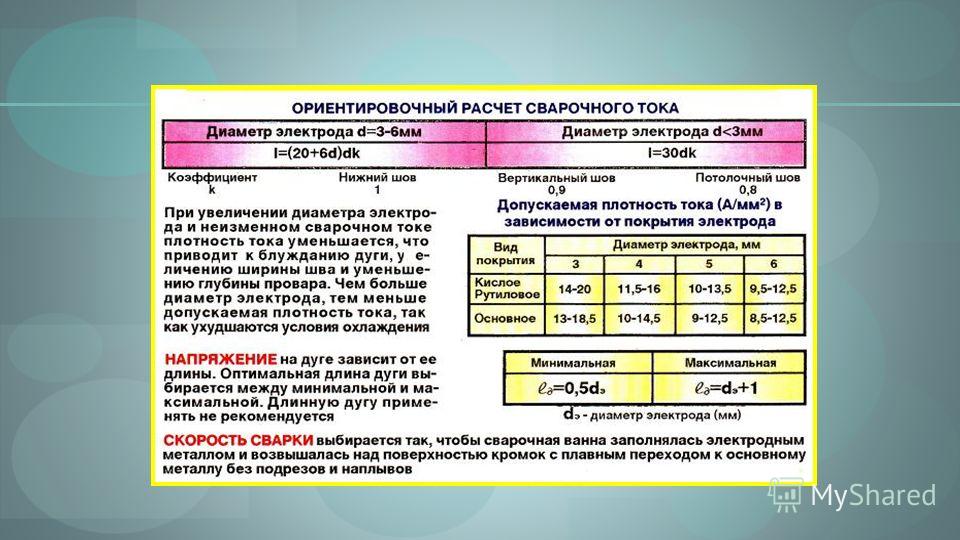

- При толщине металла не более 8 мм следует применяться электроды с диаметром 8-12 мм, а сила тока 450А. Длина шва достигает 45 см. Свариваемые элементы могут изготавливаться при применении различных металлов.

- Расходный материал с диаметром 6 мм может применяться при силе тока 370А, толщина металла может составлять 4-15 м. Сварочный шов также достигает длины 45 см.

- В продаже встречаются варианты исполнения с диаметром 5 мм. Подходят они для случая, когда сила тока составляет 280А. Толщина применяемого металла от 4 до 15 мм.

- При диаметре 4 мм сварка должна проходить при токе 100-220А. За счет снижения силы тока толщина металла уменьшена до 10 мм.

- При силе тока 50-70А диаметр применяемого расходного материала составляет 2 мм. Толщина металла всего 1-2 мм.

Электроды с толщиной менее 3 мм применяются при сварке деталей, которые изготавливаются при применении легированной стали.

В заключение отметим, что от качества применяемого расходного материала во многом зависят особенности получаемого шва. Именно поэтому его выбору следует уделять внимание. Если рассматривать продукцию отечественных и зарубежных производителей, то отметим, что качество изготовления отличается ненамного. А вот стоимость может варьироваться в достаточно большом диапазоне.

Типы сварочных электродов – Номер сварочного электрода Значение и классификация

В сварке электродом существует несколько типов сварочных электродов для сварки различных материалов, различного назначения и характеристик сварочного электрода. Итак, каковы основные типы сварочных электродов?

Итак, каковы основные типы сварочных электродов?

Давайте узнаем больше в этом посте.

Типы электродов для сварки электродов: классификация и типы покрытия

Электроды для сварки электродов (SMAW) являются важной частью процесса сварки. Они бывают разной металлургии и размеров, и у каждого есть свое конкретное назначение.

Существует множество различных типов электродов для сварки, поэтому важно выбрать правильный для работы.

Некоторые распространенные типы сварочных электродов (типы сварочных стержней) для электродуговой сварки (SMAW):

- Электроды общего назначения (для низкоуглеродистой стали), такие как E6010, E6011 и E6013.

- Электроды с низким содержанием водорода (для сварки углеродистой и низколегированной стали), например, E7018, E8018 и E10018.

- Электрод из нержавеющей стали (для нержавеющей стали и других высококачественных металлов) Например, E308L, E309л.

- Сварка чугуна (для сварки чугуна и чугуна с углеродистой сталью) Например, ENiFe-CI, ENi.

- И многие другие типы.

При выборе сварочного электрода важно учитывать толщину и тип свариваемого металла, а также среду, в которой будет происходить сварка.

Сварка SMAW или Ручная сварка Типы электродов классифицируются на основе следующих факторов:

- Размер – Обычно доступны размеры 3/32, 1/8 (самый распространенный), 5/32 и 3/16, 7/32, ¼ и 5/16 дюйма (2,4, 2,5, 3,2, 4,0, 4,8, 5,0, 5,6 дюйма). , 6,0, 6,4 и 8,0 мм).

- Тип тока: AC, DC (DCEP/DCEN)

- Тип покрытия: Целлюлоза, рутил, кислота, щелочь, железный порошок и т. д., как подробно описано в этой статье.

- Материал – Сварочные электроды изготавливаются из мягкой стали, не содержащей железа, высокоуглеродистой стали, чугуна, нержавеющей стали и специального сплава.

- Прочность — Прочность сварного шва на растяжение должна быть выше, чем у свариваемого металла.

Материал электрода также должен быть прочнее, чтобы выдерживать разжижение сварного шва, происходящее из-за покрытия электрода/основного металла.

Материал электрода также должен быть прочнее, чтобы выдерживать разжижение сварного шва, происходящее из-за покрытия электрода/основного металла. - Положение сварки – Различные электроды, используемые для каждого положения сварки: горизонтальное, плоское, вертикальное, потолочное, как показано на рис. 1 и т. д. Посмотрите это видео на YouTube, чтобы узнать о различных положениях сварки.

4 Types of Welding Electrodes

The mainly used 4 types of Welding Electrodes for Mild Steel & Carbon Steel Welding are:

- E6010

- E6013

- E7018 &

- E7024

Основными элементами в покрытии стержня для сварки электродами являются:

Элементы покрытия сварочного электрода и их назначение 1) Флюсы: Кремнезем, CaO (из известняка), плавиковый шпат.

2) Шлакообразователи: Рутил, титанат, титанат калия, ильменит, асбест, глинозем, кварцевая мука, железный порошок, плавиковый шпат, полевой шпат, диоксид маннана, волластонит.

3) Стабилизаторы дуги: Оксалат калия, силикат калия, карбонат циркония, калий, полевой шпат, карбонат лития, титан.

4) Газообразующие материалы: Целлюлоза, Известняк, Древесная мука.

5) Скользящие вещества (для облегчения экструзии): Глицерин, фарфоровая глина, каолиновая глина, тальк, бентонит, глина, слюда.

6) Связующие вещества: Силикат натрия, декстрин, силикат калия, камедь, сахар, асбест.

7) Раскислители и легирующие элементы: Ферротитан, Ферросилиций, Феррохром, Ферроколумбий, Ферромарганец, Электроникель, Электромарганец, Ферромолибден, Металлы в порошкообразном виде.

Сварка стержнем (SMAW) Материал проволоки с сердечником

Предпочтение отдается полуспокойной или полностью спокойной стали, потому что ее производство дешевле, а также потому, что она придает электроду оптимальные рабочие характеристики.

Поскольку можно получить любой желаемый химический состав металла сварного шва из легированной стали путем включения подходящих легирующих элементов в флюсовое покрытие, современные производители электродов используют одну марку полуспокойной качественной стали для производства широкого спектра низкоуглеродистой стали, электроды из низколегированной стали и наплавки.