классификация, типы сварочных соединений, основные геометрические параметры шва

Одним из способов соединения частей материала является сварка. Метод нашел очень широкое применение в разных областях. С помощью этого относительно дешевого и вместе с тем надежного метода получают неразъемные соединения. С учетом разновидностей металлов, у каждого из которых свои особенности сваривания, различий условий проведения работ и требования к соединению, выделяют разнообразные виды сварных швов и соединений.

- Зоны сварки

- Классификация сварных соединений и швов

- Особенные соединения

- Геометрия шва

- Выбор

Зоны сварки

Зона сплавления с частично оплавленными зернами — 0,1−0,4 мм главного металла. Когда металл в этой зоне прогреется, его структура становится игольчатой с высокой хрупкостью и низкой прочностью.

Зона термического делится на четыре участка:

- I — относится к основному металлу, нагревшемуся до температуры превышающей 1100 °C.

- II — участком является зона нормализации, в которой главный металл прогревается на 900 °C. Структура зерна тут гораздо мельче, чем в предыдущем случае. Занимает этот участок 1−4 мм.

- III — зона неполной кристаллизации, в которой главный металл прогревается до 750− 900 °C. Здесь попадаются и мелкие, и крупные зерна. Механические свойства снижаются вследствие неравномерности распределения кристаллов.

- IV — зона рекристаллизации. Прогревается до 450− 750 °C и восстанавливается форма зерен, деформированных из-за прошлых механических воздействий. Примерная ширина — 5−7 мм.

Зона главного металла начинается от участка, прогревающегося менее чем на 450 °C. Структура здесь сходна со структурой основного металла, но сталь теряет крепость за счет прогревания.

Классификация сварных соединений и швов

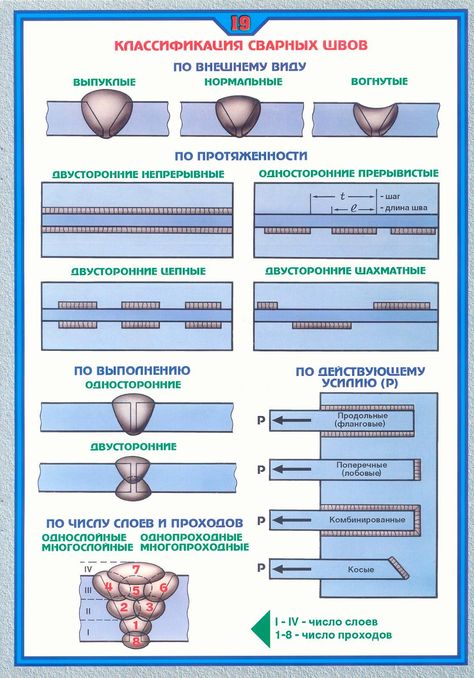

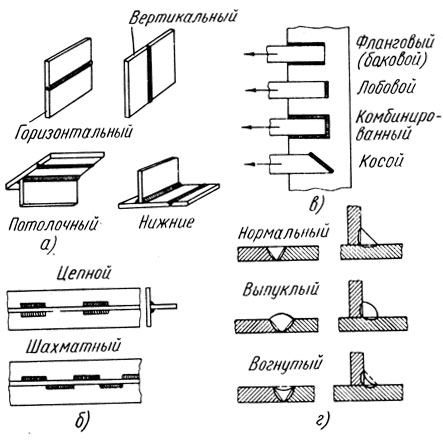

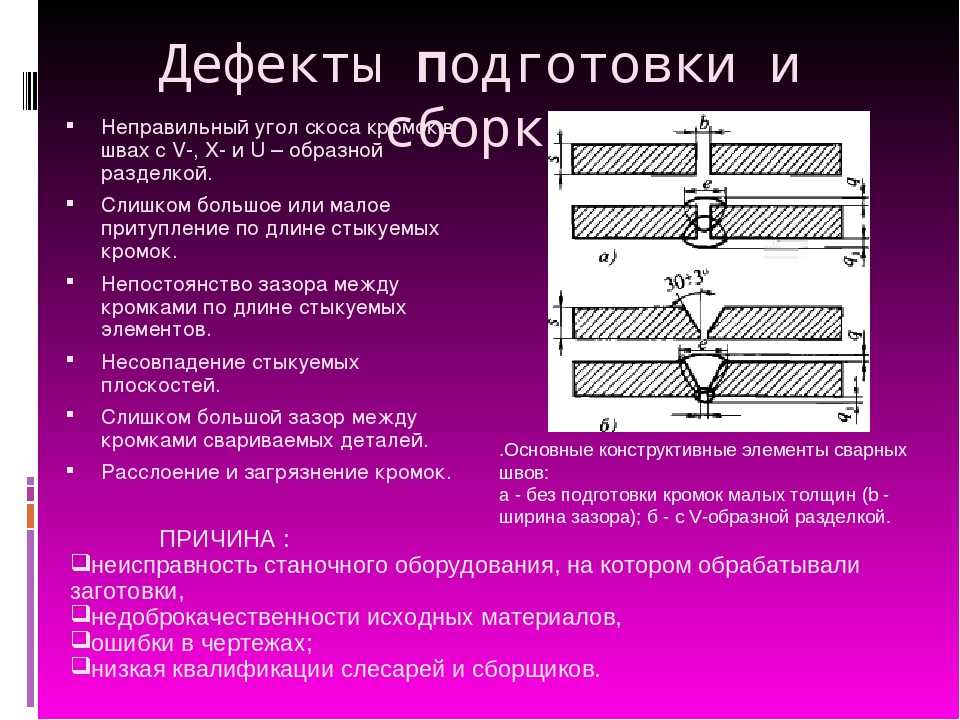

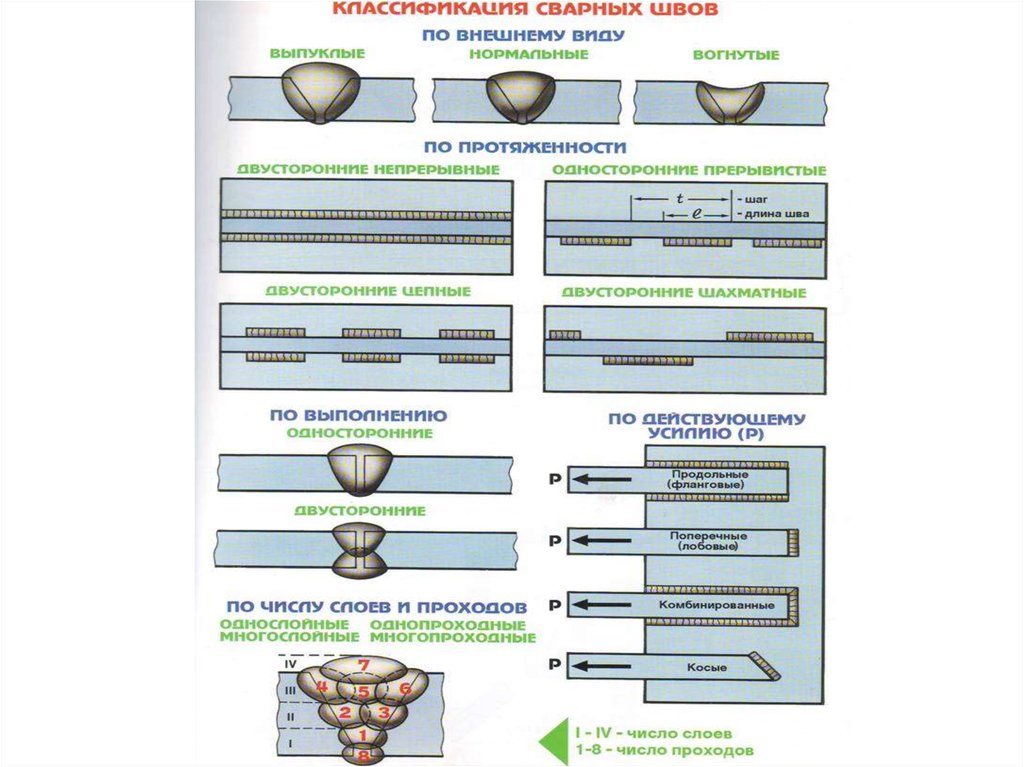

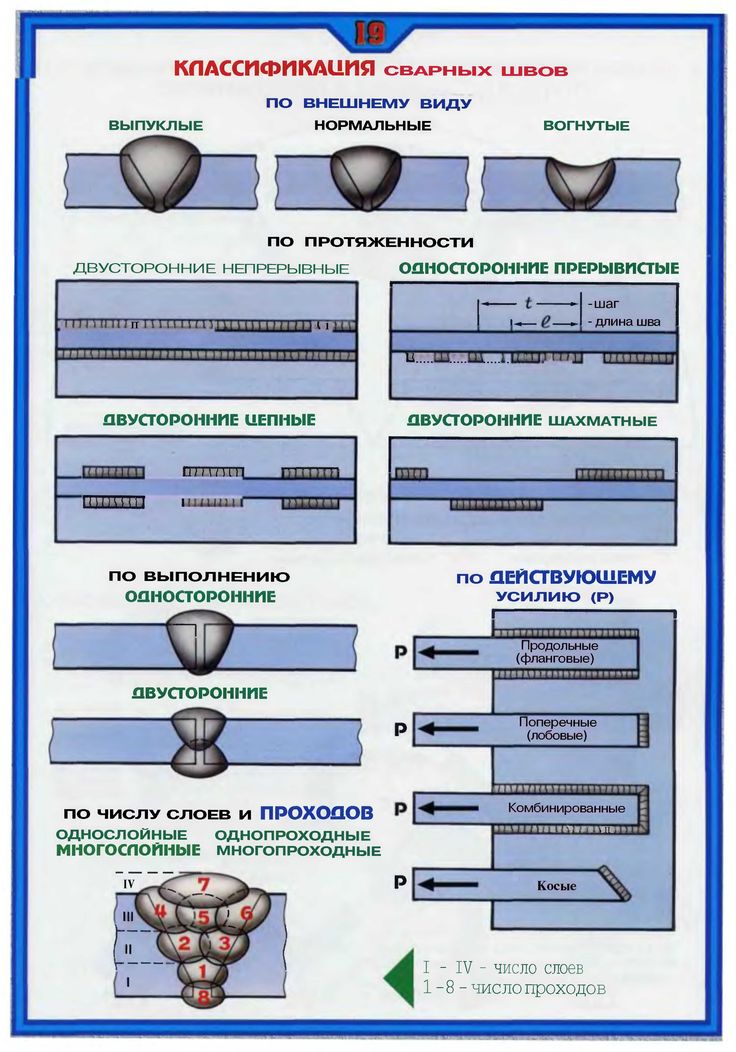

Виды швов в зависимости от признаков делятся на несколько категорий. По внешнему виду выделяются:

- Нормальные.

- Выпуклые.

- Вогнутые.

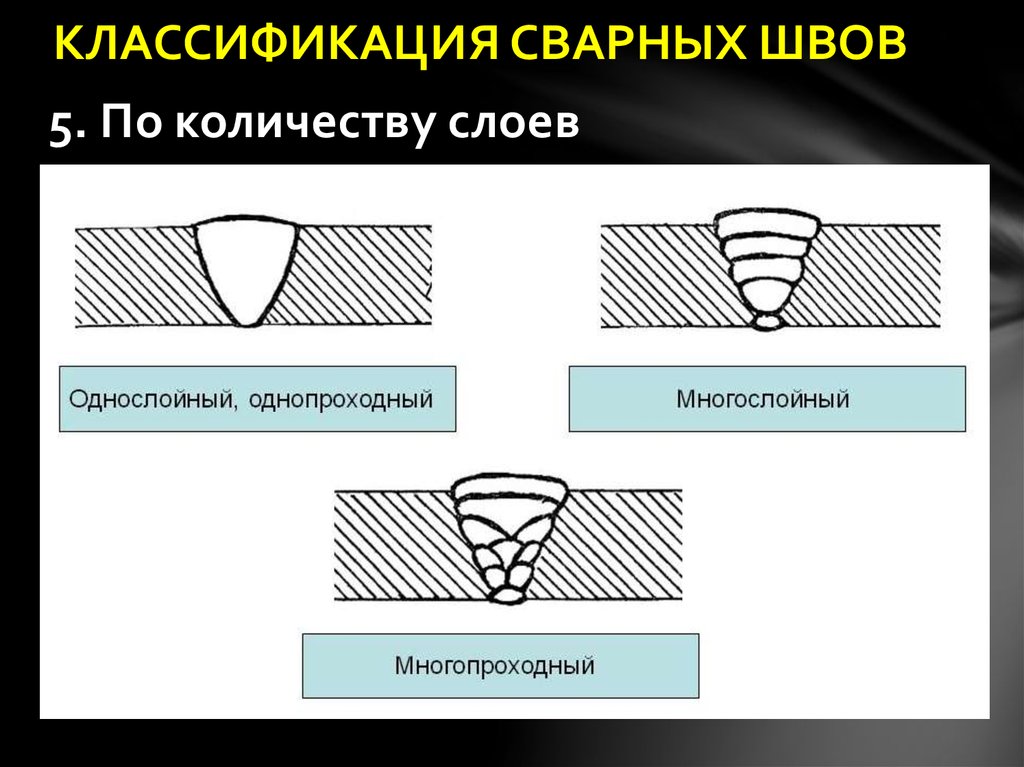

По типу сварные швы бывают одно- и двусторонними. По числу проходов — одно- и многопроходными. По числу слоев: односторонние и многослойные (при сваривании толстых металлов).

Есть также разновидности по протяженности:

- Односторонние непрерывные.

- Односторонние прерывистые.

- Двусторонние цепные.

- Двусторонние шахматные.

- Точечные швы (создаваемые контактной сваркой).

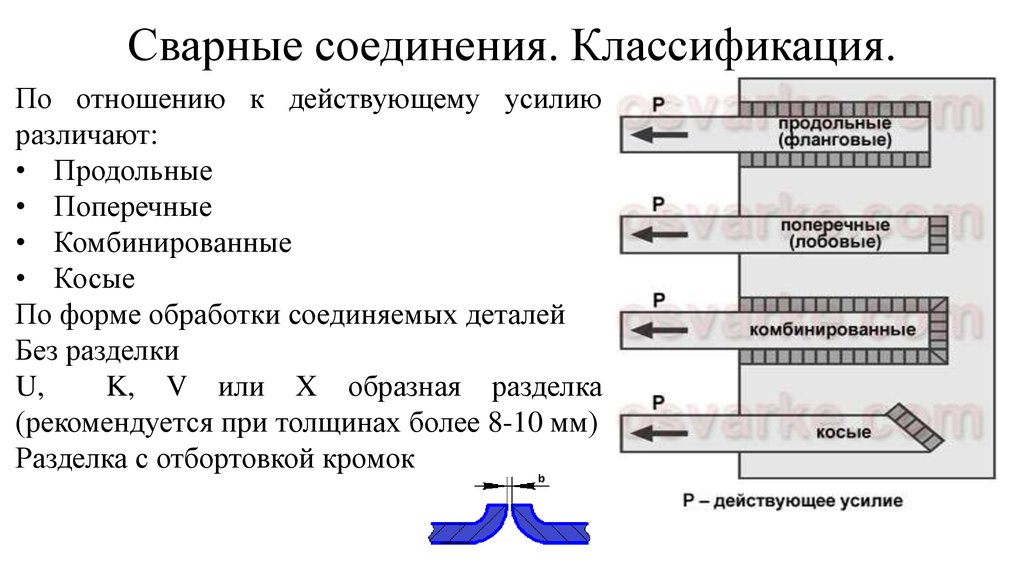

Типы швов по вектору усилия воздействия:

- Поперечный — усилие перпендикулярно шву.

- Продольный — усилие параллельно шву.

- Косой — усилие под углом.

- Комбинированный — признаки и поперечного и продольного шва.

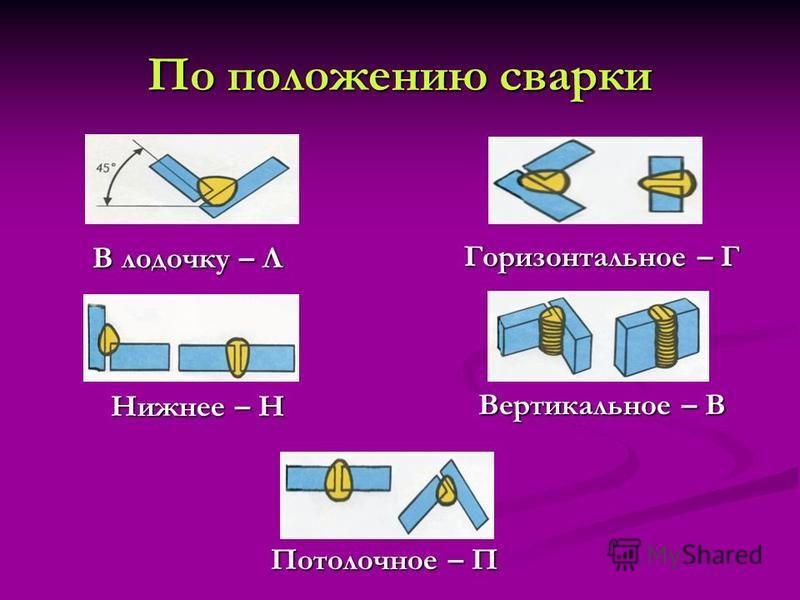

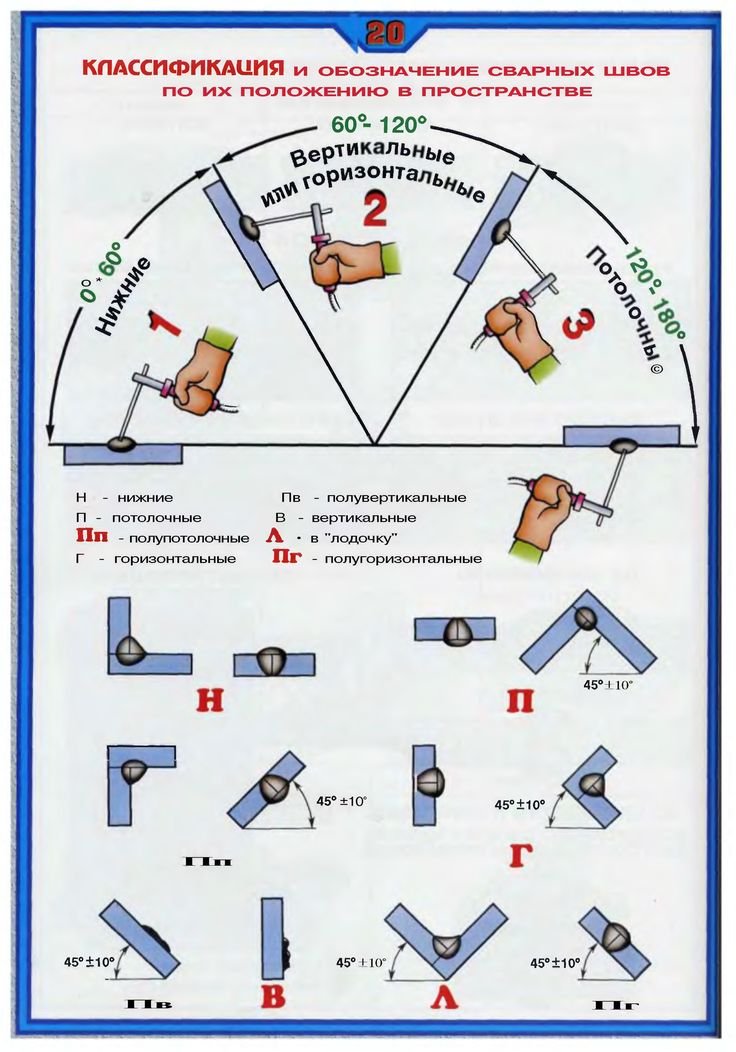

По пространственному положению:

- полупотолочный;

- горизонтальный;

- нижний;

- вертикальный;

- полугоризонтальный;

- полувертикальный;

- потолочный;

- в лодочку.

По функциям швы делятся на следующие:

- Прочные.

- Прочно-плотные.

- Герметичные.

По ширине:

- Ниточные швы, чья ширина практически не превышает величину диаметра электрода.

- Уширенные швы делаются поперечными колебательными движениями стержня.

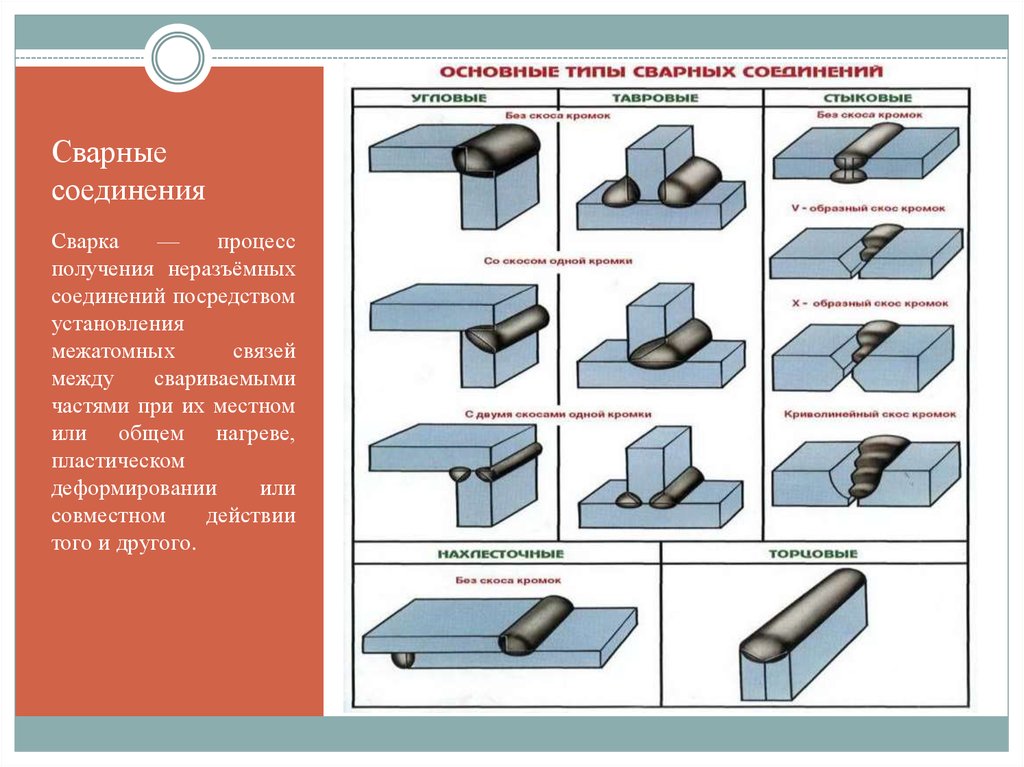

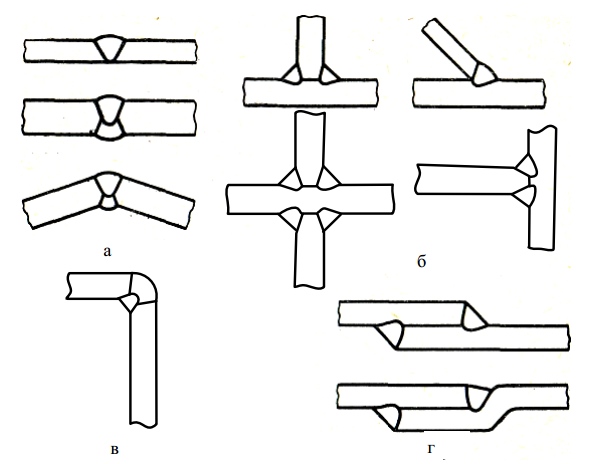

Особенные соединения

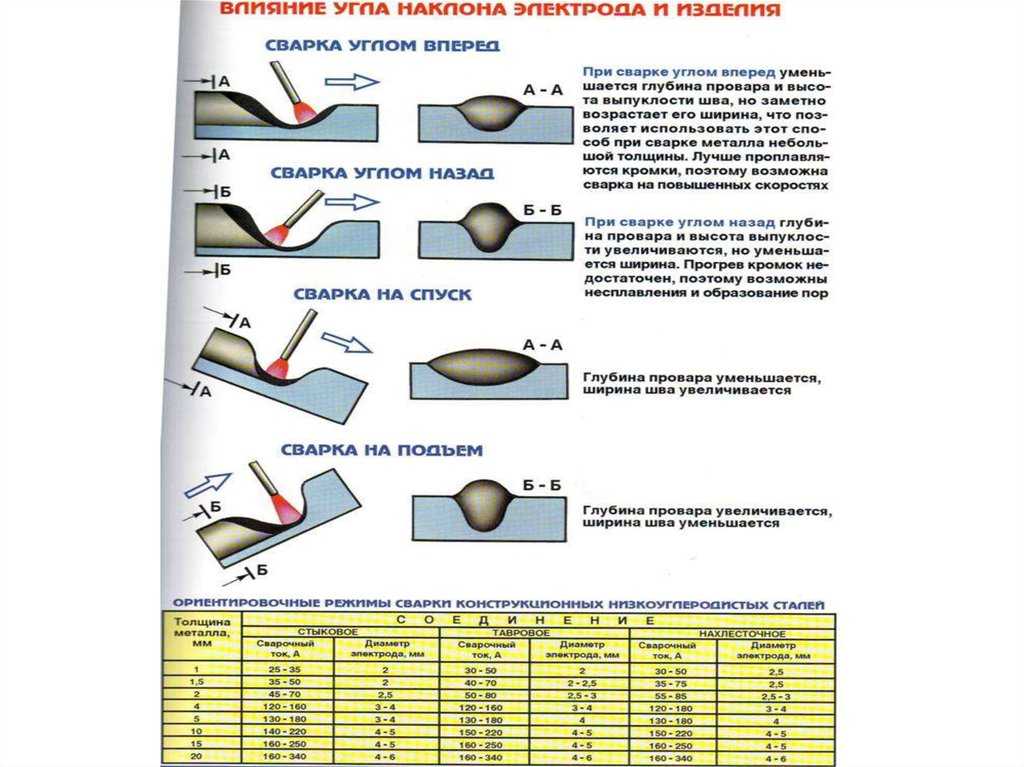

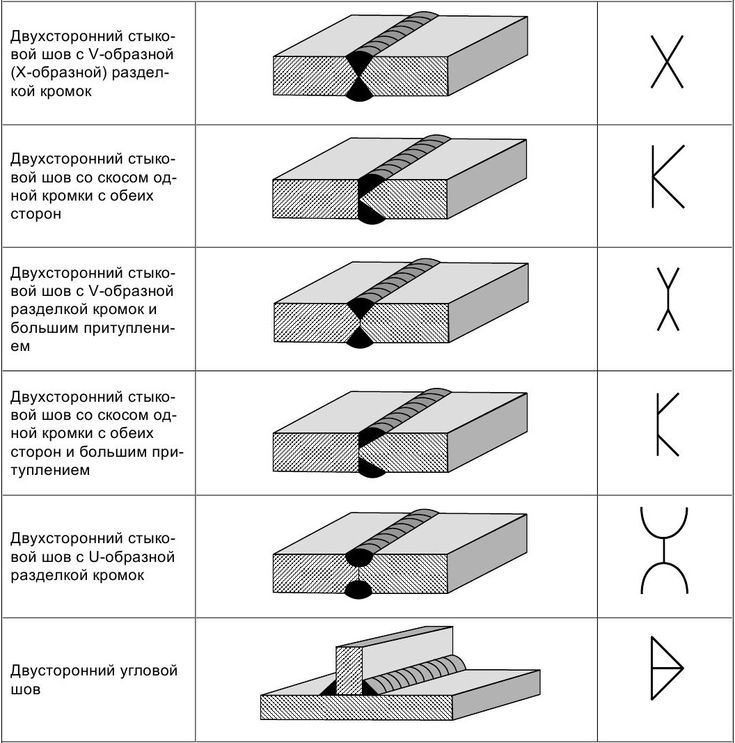

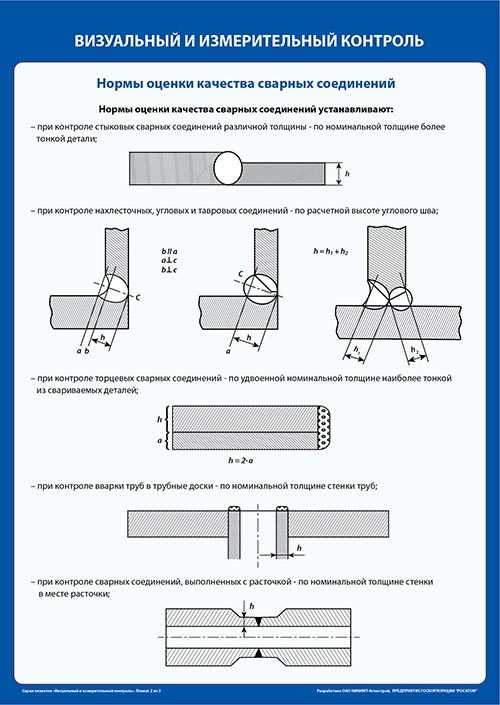

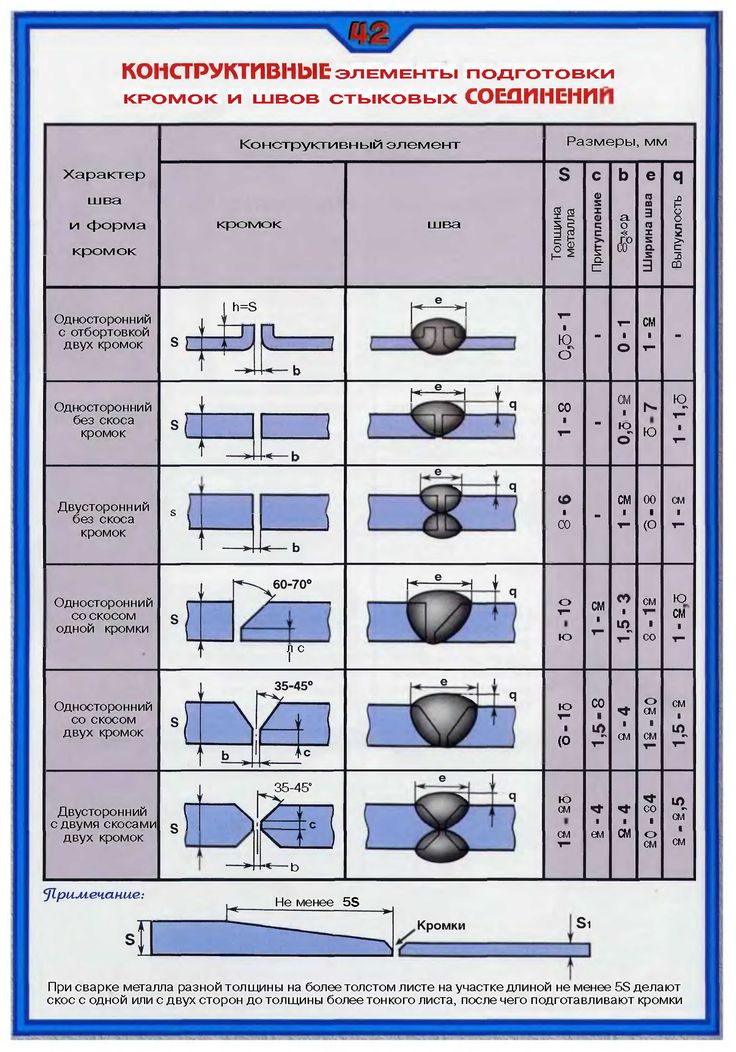

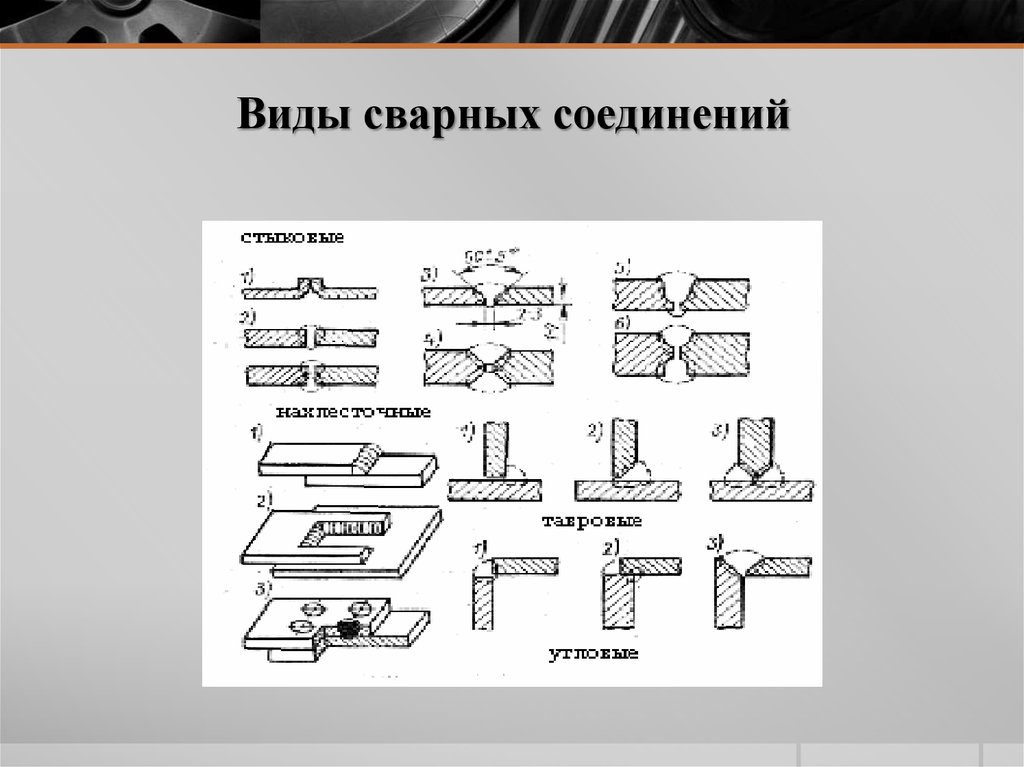

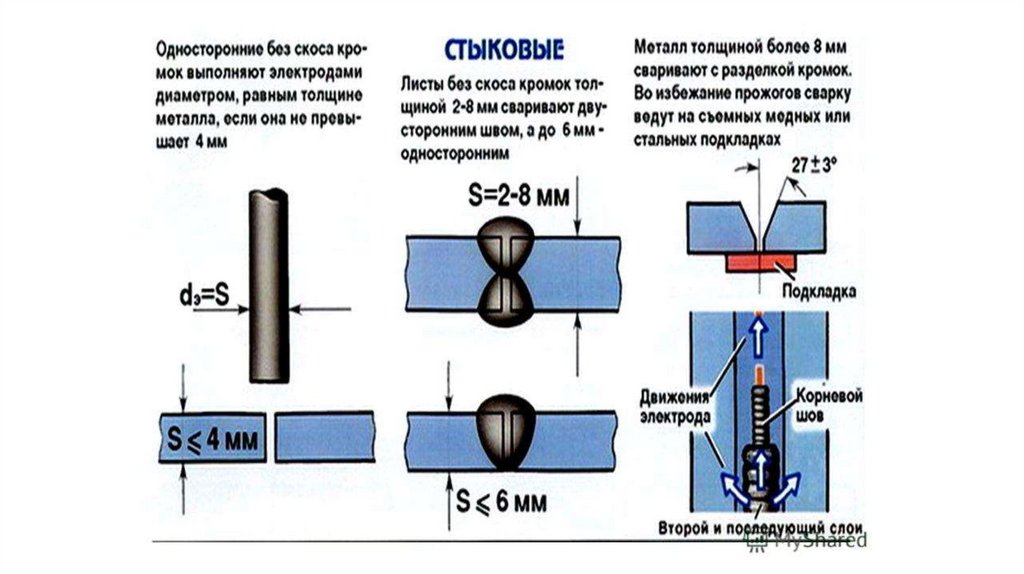

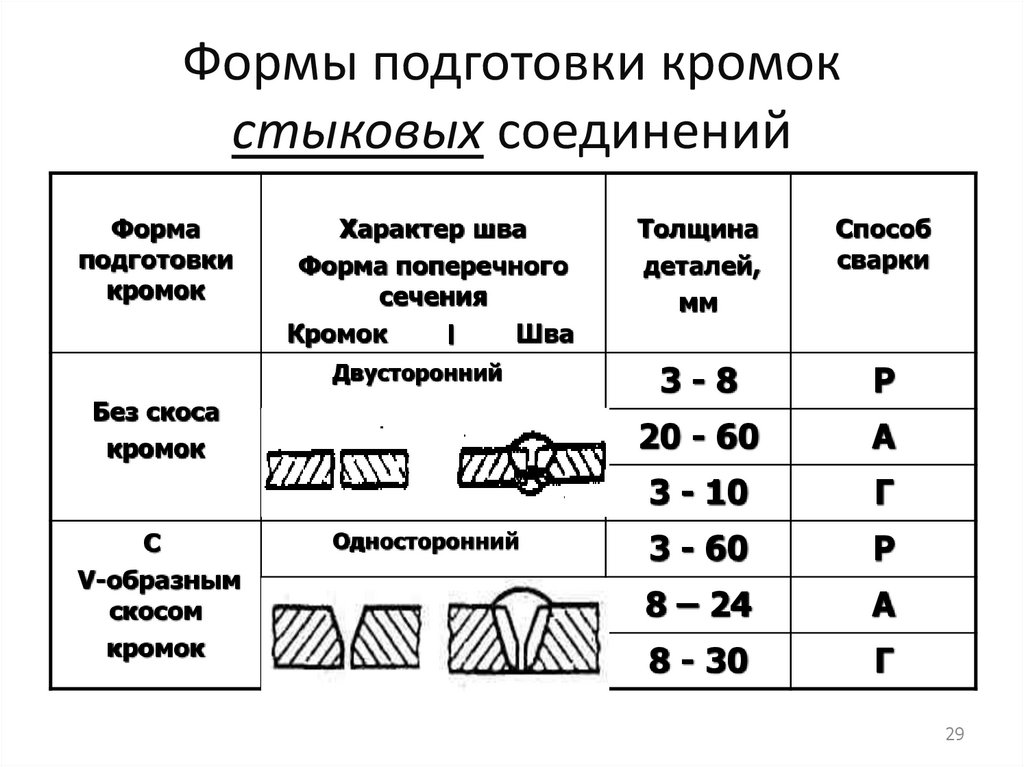

Стыковое. Самый распространенный вариант, представляющий обыкновенное соединение торцевых поверхностей или листов. Для их формирования требуется минимум времени и металла. Могут выполняться без скоса кромок, если листы тонкие. Для изделий толстых нужно подготавливать металла под сварку, где нужно будет скашивать кромки, чтобы увеличить глубину проварки. Актуально это при толщине от 8 мм. Если толщина будет больше 12 мм, понадобится двустороннее стыковое соединение и скашивание кромок. Чаще эти соединения выполняются в горизонтальном положении.

Могут выполняться без скоса кромок, если листы тонкие. Для изделий толстых нужно подготавливать металла под сварку, где нужно будет скашивать кромки, чтобы увеличить глубину проварки. Актуально это при толщине от 8 мм. Если толщина будет больше 12 мм, понадобится двустороннее стыковое соединение и скашивание кромок. Чаще эти соединения выполняются в горизонтальном положении.

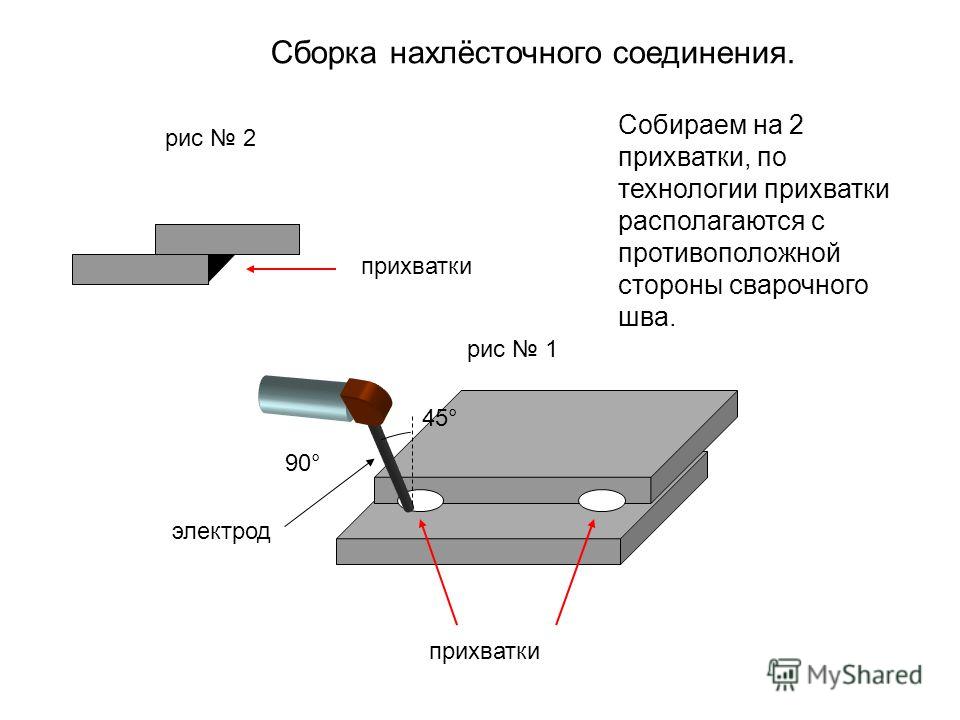

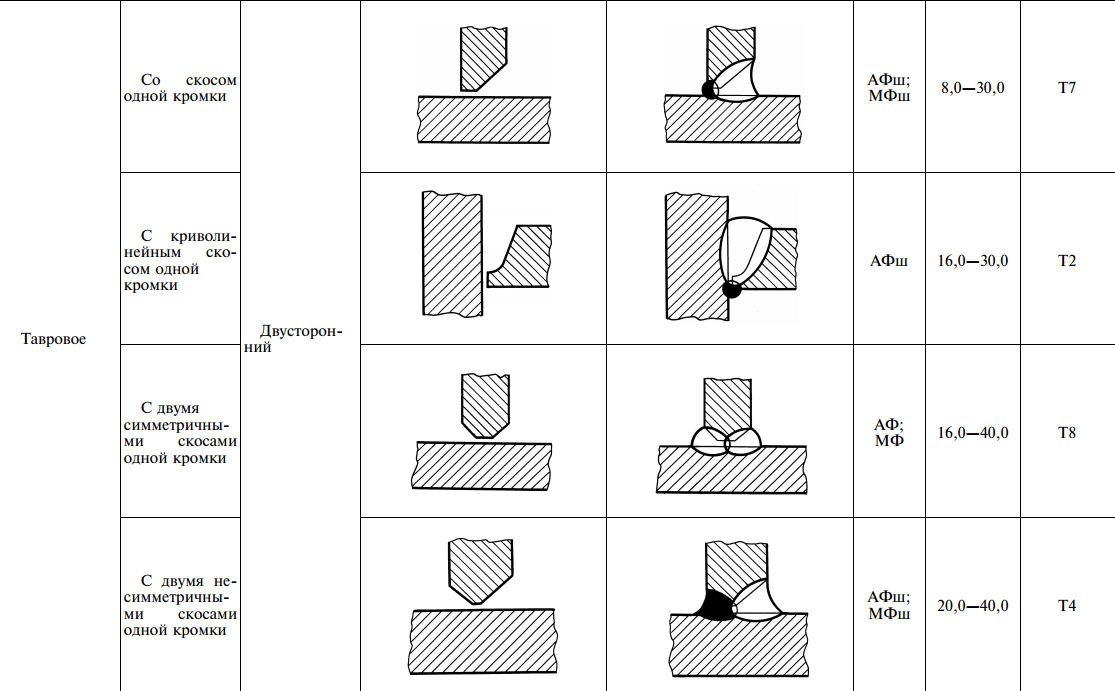

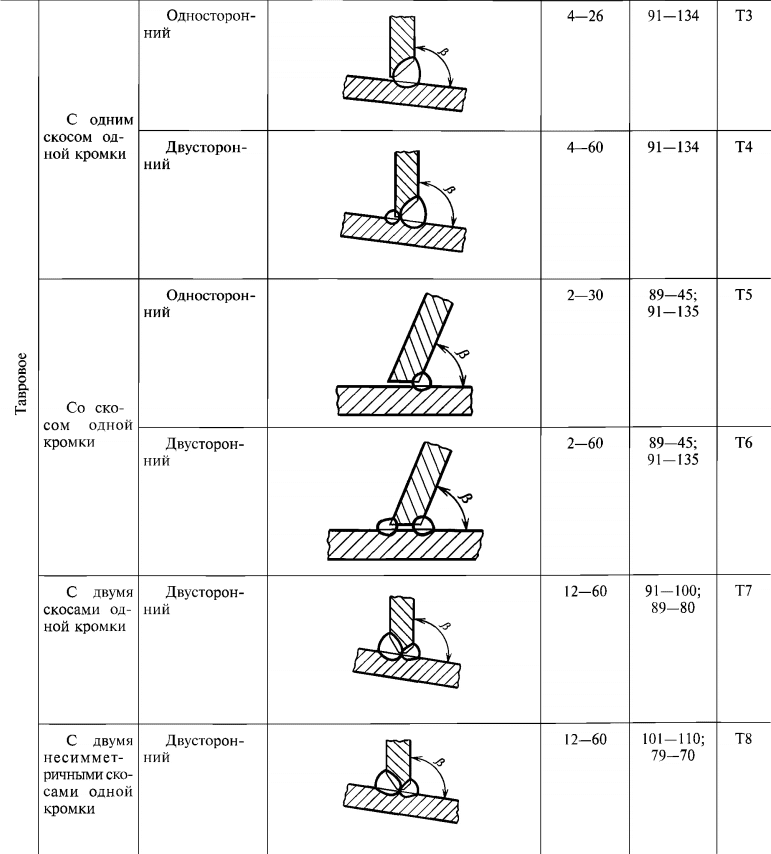

Тавровое. Тавровые соединения имеют Т-образную форму и бывают одно- или двусторонними. С их помощью могут соединяться изделия разной толщины. Если меньшая деталь устанавливается перпендикулярно, в процессе сварки электрод наклоняется до 60°. Для осуществления более простого варианта сварки «в лодочку» пользуются прихватками. Благодаря этому уменьшается вероятность образования подрезов. Обычно шов накладывается за проход. Сегодня выпускается много аппаратов для автоматической тавровой сварки.

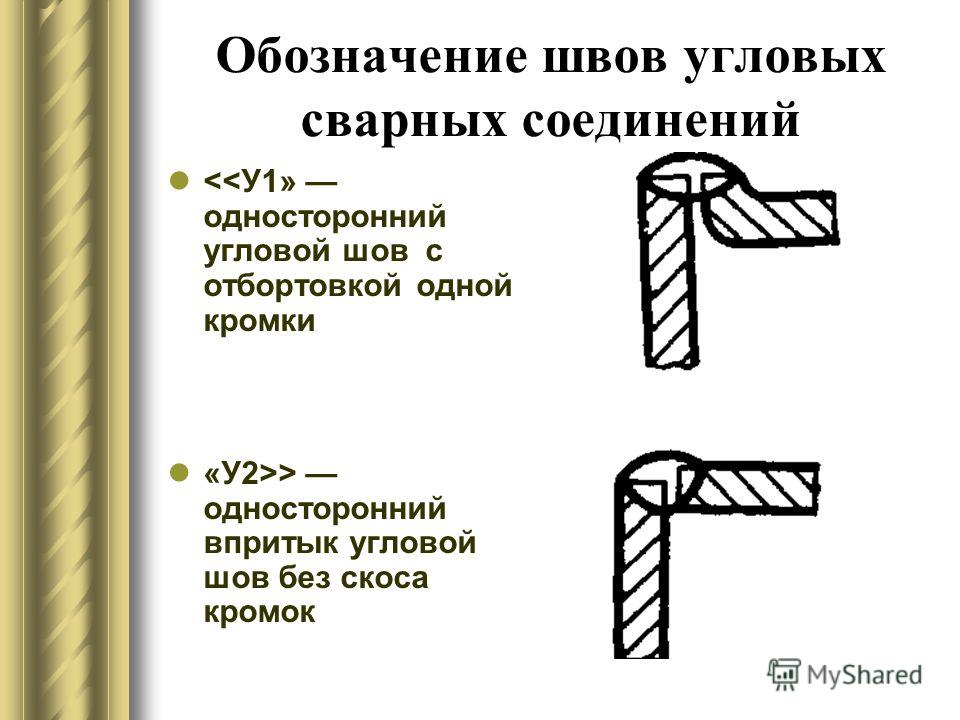

Угловое. У этих соединений (под разными углами) нередко подкашиваются кромки, чтоб шов залег на требуемую глубину. Двусторонняя проварка делает соединение крепче.

Двусторонняя проварка делает соединение крепче.

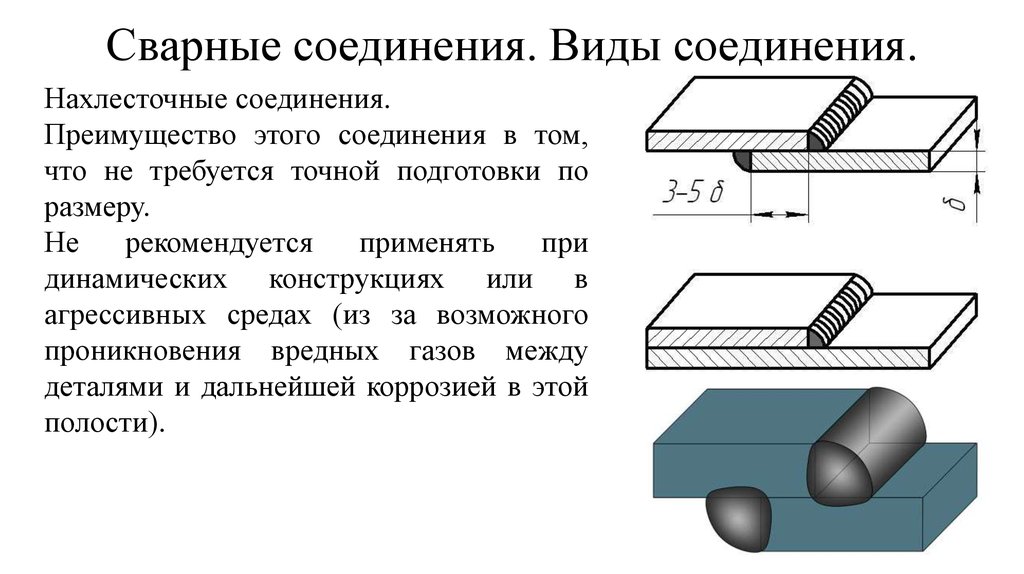

Внахлест. Данным способом сваривают листы толщиной менее 1 см. Они кладутся друг на друга внахлест и провариваются с двух сторон. Между ними не должно быть влаги. Для лучшего скрепления соединение иногда варится с торца.

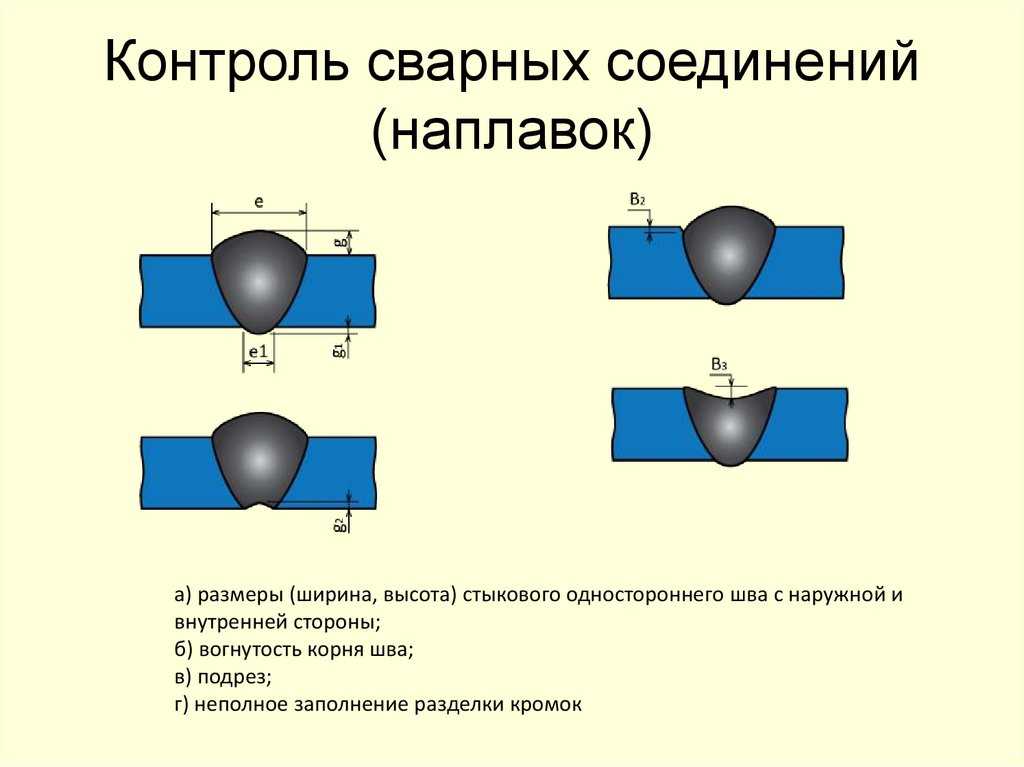

Геометрия шва

S — толщина заготовки.

E — ширина.

B — зазор между заготовками.

H — глубина залегания проваренного участка.

T — толщина.

Q — величина выпуклой части.

P — расчетная высота, соответствующая перпендикулярной линии из места проплавления к гипотенузе наибольшего прямого треугольника, вписанного во внешнюю часть.

A — толщина углового шва, куда входит величина выпуклости и расчетной высоты.

K — катет представляет собой расстояние от поверхности одной заготовки до границы угла другой.

Q — выпуклость наплавленного участка.

Выбор

Виды швов и сварных соединений отличаются по свойствам, и для каждого случая подбираются параметры удачного сочетания. Первым делом оценивается пространственное положение. Чем легче идет работа, тем лучшим получается качество. Легче сделать горизонтальные швы, поэтому заготовки стараются выставить именно горизонтально. Иногда, для обеспечения качества деталь приходится переворачивать неоднократно.

Первым делом оценивается пространственное положение. Чем легче идет работа, тем лучшим получается качество. Легче сделать горизонтальные швы, поэтому заготовки стараются выставить именно горизонтально. Иногда, для обеспечения качества деталь приходится переворачивать неоднократно.

Сваривание за проход помогает добиться лучшей крепости, чем в случае многократных проходов. Так что, требуется баланс между удобством и числом проходов.

Когда заготовки толстые, кромки разделываются, а поверхность обрабатывается для добавления ей чистоту. Стыковые варианты наиболее простые, предпочтительнее выбирать их, так как проще обеспечивается фиксация во избежание искажений геометрии готовых деталей. Кроме выбора типа внимание обращают также на температурный режим, потому что могут сместиться зоны проварки и изделие не доварится или переплавится.

Классификация сварных швов и соединений

Результативность и качество работы зависит от наличия необходимого инструмента, материала и умений. На успех в любом деле, какого бы направления он ни был, существенно влияет также и знание теории. Сварочные работы принято считать одними из наиболее распространенных.

На успех в любом деле, какого бы направления он ни был, существенно влияет также и знание теории. Сварочные работы принято считать одними из наиболее распространенных.

Для этого вида деятельности нужен материал, оборудование, опыт работы, а также теоретические знания. Овладев необходимой информацией, человек получает представление о том, что такое шов, какая существует классификация сварных швов и как подобрать оптимальный вариант для сцепления различных металлических изделий.

Что собой представляет сварочный шов?

Во время сварочных работ в процессе задействованы три металлических участка: между собой при помощи третьего, которым выступает электрод, скрепляются два куска железа. В месте соединения друг с другом металлических деталей происходит термический процесс, образующий шов. Таким образом, шов – это часть металлической конструкции, полученная в результате воздействия плавленого и затвердевшего железа.

Соединять методом сварки можно любые металлы. Они имеют свои особенности структуры, в соответствии с которыми подбирается определенный тип крепления. Классификация сварных швов производится в зависимости от типа сцепления, материала и других параметров. Для каждого соединения имеются свои инструкции и свой порядок выполнения.

Классификация сварных швов производится в зависимости от типа сцепления, материала и других параметров. Для каждого соединения имеются свои инструкции и свой порядок выполнения.

Размеры

Существует классификация сварных швов по протяженности. В зависимости от размеров, сварочные швы бывают:

- Короткие. Размер не превышает 30 см. Такой шов появляется в результате сварки, выполняемой в одном направлении от самого начала до конца.

- Средние. Длина шва — от 30 см до 1 метра. Данные швы свариваются от середины к краям. Для них идеально подходит обратно-ступенчатый способ. Его суть заключается в том, что весь шов разделяется на несколько участков, которые поочередно обрабатываются сваркой. Каждый из этих отрезков имеет длину от 10 до 30 см.

- Длинные (свыше одного метра). Свариваются так же, как и средние швы, с той лишь разницей, что количество участков здесь будет больше.

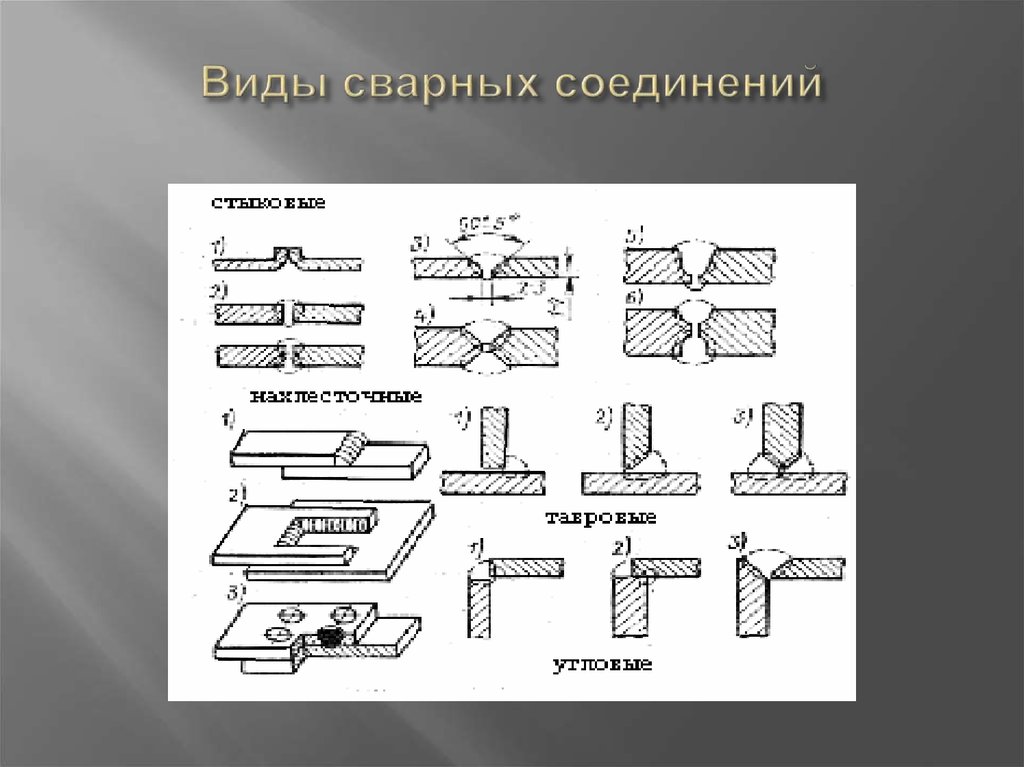

Виды сварных соединений

Классификация сварных швов осуществляется также по типу крепления. Существует четыре вида соединений:

Существует четыре вида соединений:

- стыковое;

- тавровое;

- внахлест;

- угловое.

Самый распространенный вид

Во время стыкового сцепления учитывается толщина изделия. Это позволяет сэкономить значительную часть материала.

Стыковое сцепление считается наиболее популярным. Это обусловлено тем, что данный процесс сварки — самый быстрый и экономный.

Тавровая сварка. Особенности и рекомендации

Для данного типа сцепления характерна Т-образная форма соединения металлических изделий. Как и в стыковом сцеплении, особое внимание уделяется толщине метала, в зависимости от которой швы бывают односторонние и двухсторонние.

Применяя данный вид сцепления, необходимо придерживаться следующих рекомендаций:

- Выполняя тавровую сварку при сцеплении двух изделий, имеющих различную толщину, необходимо сварочную горелку по отношению к изделию потолще держать под углом в 60 градусов.

- Сварочные работы можно облегчить, если расположить конструкцию «в лодочку».

Такое положение обрабатываемого изделия исключит подрезы, пропущенные недоваренные участки, которые для данного вида сцепления считаются самыми распространенными дефектами.

Такое положение обрабатываемого изделия исключит подрезы, пропущенные недоваренные участки, которые для данного вида сцепления считаются самыми распространенными дефектами. - Если один проход сварочной горелки окажется малоэффективным, поскольку могут оставаться дефектные участки, их следует варить, осуществляя колебания сварочных электродов.

- В тавровом соединении можно ограничиться и односторонней сваркой. Для этого нужно использовать сварочную аппаратуру Oineo Tronic Pulse, которая позволяет осуществить RW-варку.

Сварка внахлест

Принцип данного вида соединения заключается в двухстороннем приваривании изделий, толщина которых не более 1 см. Эта сварка применяется в случаях, когда необходимо предотвратить попадание влаги в промежуток между стальными листами. В результате такой работы образуется два шва. Данный вид сварного соединения считается продолжительным и не является экономным, поскольку для работы требуется больше материалов.

Угловое сцепление

Данный тип сварки применяется для соединения металлических изделий в положении перпендикулярно друг к другу. В зависимости от толщины листов угловая сварка характеризуется наличием или отсутствием скошенных краев. При необходимости данный вид соединения производится с внутренней части изделия.

В зависимости от толщины листов угловая сварка характеризуется наличием или отсутствием скошенных краев. При необходимости данный вид соединения производится с внутренней части изделия.

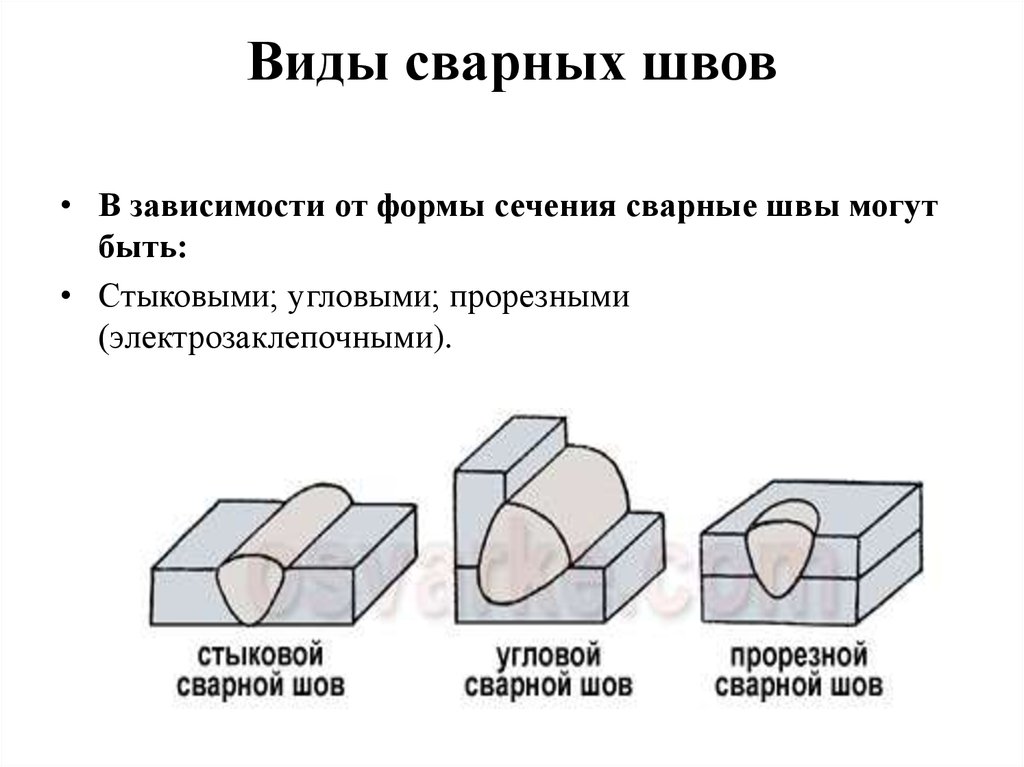

Формы сварных швов

Классификация сварных швов по форме наружной поверхности определяет три типа:

- Плоские. Эффективны при динамической и знакопеременной нагрузке, поскольку у этих швов (как и у вогнутых) отсутствует концентрация напряжения, способная вызвать резкие перепады и разрушить сварочное сцепление.

- Вогнутые. Допустимой считается вогнутость шва, не превышающая 0,3 см. В противном случае вогнутость сварного шва считается чрезмерной и расценивается как дефект. Измеряется уровень вогнутости на участке, где имеется наибольший прогиб.

- Выпуклые швы. Возникают в результате скопления большого количества застывшего металла и считаются неэкономными. Но в то же время сварное соединение, дающее выпуклый шов, эффективнее при статической нагрузке, чем соединение с плоским или вогнутым сварным швом.

Показатель выпуклости — это расстояние от поверхности основного метала до точки наибольшего выступа. Стандартными считаются выпуклости, не превышающие 0,2 см для нижней сварки и не более 0,3 см для сварки, выполненной в других положениях.

Показатель выпуклости — это расстояние от поверхности основного метала до точки наибольшего выступа. Стандартными считаются выпуклости, не превышающие 0,2 см для нижней сварки и не более 0,3 см для сварки, выполненной в других положениях.

Классификация сварных швов по положению в пространстве

Согласно критерию размещения в пространстве имеется четыре типа швов, каждому из которых присущи свои особенности и рекомендации для сварки:

- Нижние швы. В техническом аспекте считаются самыми простыми. Сваривание нижних швов производится на ровной поверхности в позиции снизу. Данный процесс характеризуется высокой результативностью и качеством. Это обусловлено более комфортными условиями для сварщика. Расплавливаемый металл своим весом направлен в расположенную в горизонтальном положении сварную ванну. За варкой нижних швов легко уследить. Работа выполняется быстро.

- Горизонтальные швы. Свариваются немного труднее. Проблема заключается в том, что растапливаемый металл под воздействием своего веса затекает на нижние края.

Это может повлечь за собой появление подрезов в области верхнего края.

Это может повлечь за собой появление подрезов в области верхнего края. - Вертикальные швы. Являются результатом соединений металлических изделий, размещенных в вертикальной плоскости.

- Потолочные швы. Данная сварка считается самой трудной и ответственной. Характеризуется минимальным комфортом. В процессе сварки утрудняется выделение шлаков и газов. С этим делом справится не каждый, необходим большой опыт, так как удержать в ходе работы падающий на лицо шлак непросто. При этом важно соблюдать качество и прочность соединения.

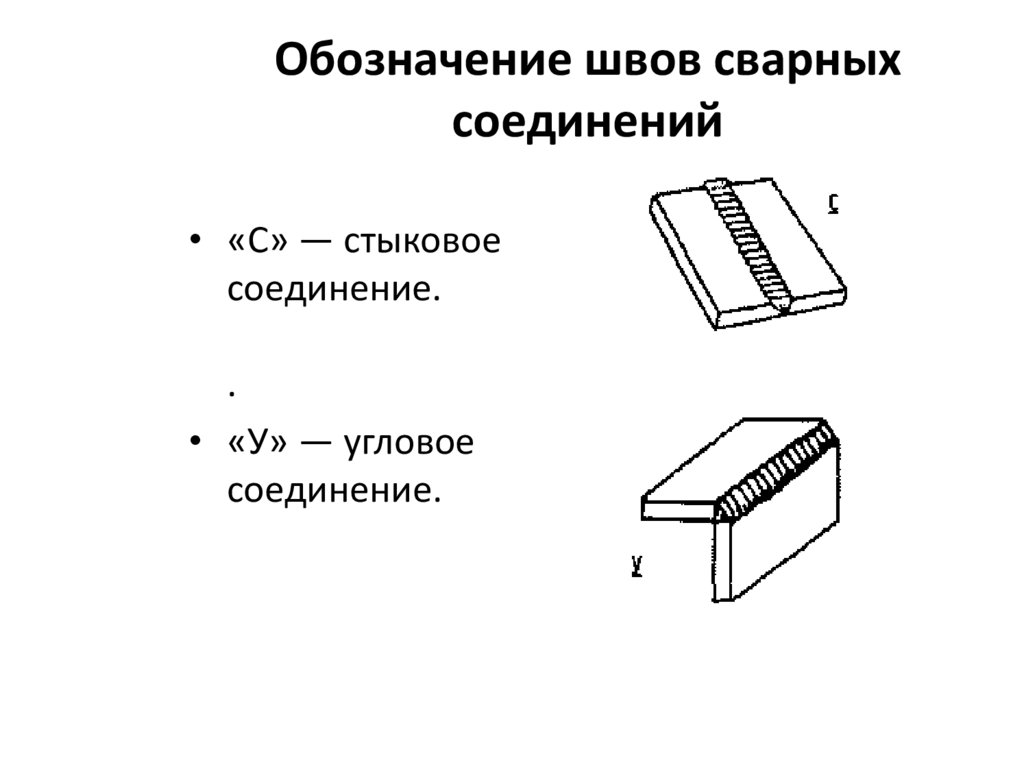

Как обозначаются сварные швы и соединения?

Классификация и обозначение сварных швов производится при помощи специальных значков, линий и выносок. Они размещаются на сборочном чертеже и на самой конструкции. Классификация сварных соединений и швов обозначается, согласно нормативному документу, при помощи специальных линий, которые могут быть сплошными или штриховыми. Непрерывными обозначаются видимые сварные швы, штриховыми – невидимые.

Условные обозначения шва ставятся на полке от выноски (в случае если шов расположен на лицевой части). Или, наоборот, под полкой, если шов размещен с обратной стороны. При помощи значков указывается классификация сварных швов, их прерывистость, размещение отрезков для сварки.

Рядом с основными значками располагаются дополнительные. Они содержат вспомогательную информацию:

- о снятии усиления сварного шва;

- об обработке поверхности для плавного перехода к основному металлу и предотвращения наплывов и неровностей;

- о линии, по которой производится шов (является ли она замкнутой).

Для идентичных конструкций и изделий одного ГОСТа предусмотрены стандартные условные обозначения и технические требования. Если же в конструкции имеются одинаковые швы, то им лучше дать порядковые номера и разбить на группы, которым также для удобства присваиваются номера. Вся информация о количестве групп и швов должна быть указана в нормативном документе.

Положение шва

Классификация сварных швов осуществляется на основе положения шва. Они бывают:

Они бывают:

- Односторонние. Образуются в результате сварки листов, толщина которых не превышает 0,4 см.

- Двухсторонние. Возникают при двухстороннем сваривании металлических листов толщиной 0,8 см. Для каждого случая соединения рекомендуется оставлять 2-миллиметровые зазоры, обеспечивающие качество сцепления.

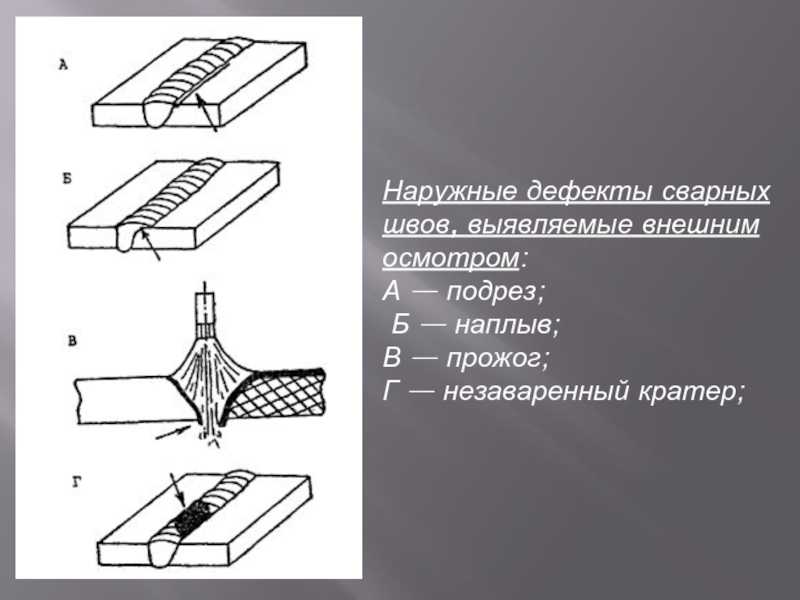

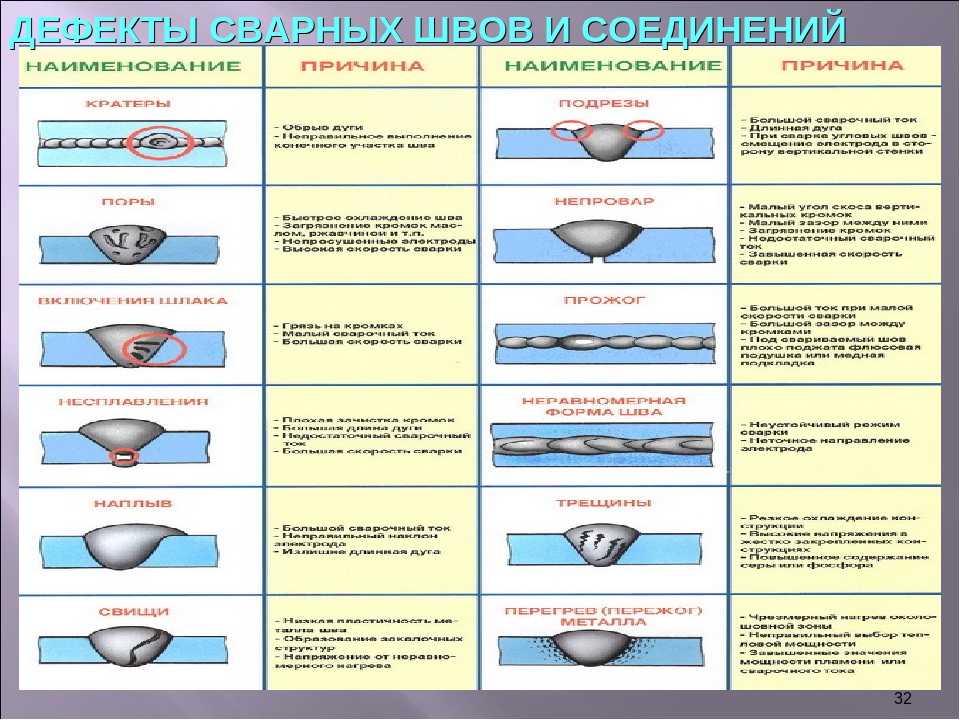

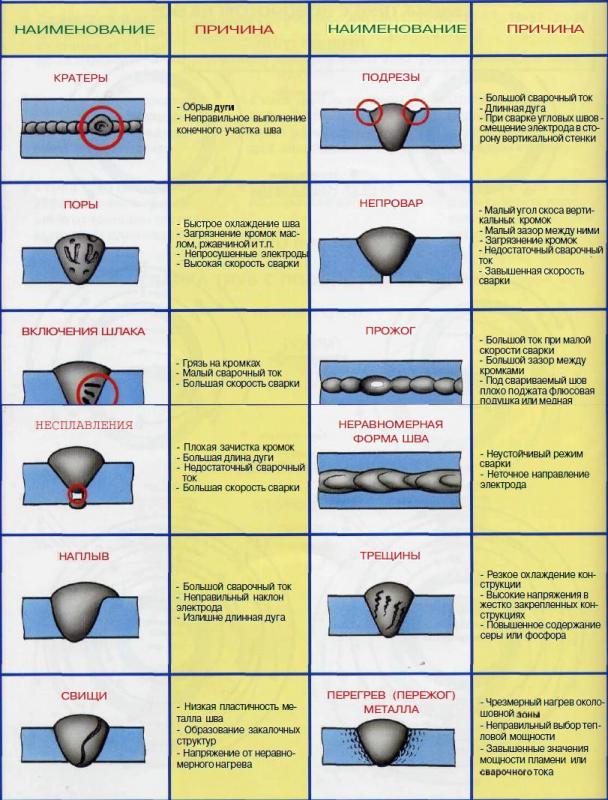

Возможные изъяны

Дефекты во время сварочных работ могут возникать по причине чрезмерно большой силы тока и напряжений на дуге. Также это может быть результатом неправильных манипуляций с электродами. Классификация дефектов сварных швов по месту их расположения:

- Внутренние. Для их выявления применяется методика, заключающаяся в контроле: не разрушающем конструкцию, разрушающем полностью или частично.

- Наружные. Они легко выявляются при внешнем осмотре.

По причине нарушения режима сварки, вызванного отсутствием необходимого опыта, недостаточной подготовительной работой, проведением неправильных замеров, дефекты делятся на:

- Непровар.

Проявляется в локальном отсутствии сплавлений между соединяемыми элементами. Дефект приводит к увеличению концентрации напряжения и уменьшению сечения шва. Конструкция с таким изъяном характеризуется пониженной прочностью и надежностью. Причиной непровара могут быть как недостаточная сила тока, так и сварка в быстром режиме.

Проявляется в локальном отсутствии сплавлений между соединяемыми элементами. Дефект приводит к увеличению концентрации напряжения и уменьшению сечения шва. Конструкция с таким изъяном характеризуется пониженной прочностью и надежностью. Причиной непровара могут быть как недостаточная сила тока, так и сварка в быстром режиме. - Подрез. Дефект заключается в локальном уменьшении толщины основного металла. Данная проблема наблюдается возле границ сварных швов.

- Прожог. Изъян имеет вид полости в сварном шве. Она возникает по причине утечки расплавленного металла из ванны сварки. Прожог – это недопустимый дефект, его нужно срочно исправить.

- Незаваренный кратер или углубление. Возникает по причине обрывов дуги во время подхода к концу шва.

- Наплыв. Дефект проявляется в затекании металла сварного шва на основной металл без их сплавления.

Причины дефектов могут быть самыми разными, но они одинаково способны снизить прочность сцепления, эксплуатационную надежность, точность и испортить внешний вид изделия.

1

Первый слайд презентации: Сварные соединения и швы

Изображение слайда

2

Слайд 2: ОСНОВНЫЕ ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

Сварной шов ОСНОВНЫЕ ТИПЫ СВАРНЫХ СОЕДИНЕНИЙ И ШВОВ

Изображение слайда

3

Слайд 3: СТРОЕНИЕ СВАРНОГО соединения

1 – основной металл 2 – зона термического влияния (ЗТВ) 3 – сварной шов 4 – зона сплавления

Изображение слайда

4

Слайд 4: ВИДЫ СВАРНЫХ ШВОВ

Изображение слайда

5

Слайд 5: КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

По типу соединений: КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

Изображение слайда

6

Слайд 6

СВАРНЫЕ СОЕДИНЕНИЯ

Изображение слайда

7

Слайд 7: КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

2.

Изображение слайда

8

Слайд 8

Изображение слайда

9

Слайд 9: КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

3. По протяженности КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

Изображение слайда

10

Слайд 10

4. По форме наружной поверхности (по профилю) А) Стыковые швы

Изображение слайда

11

Слайд 11

Б) угловые швы

Изображение слайда

12

Слайд 12: КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

5. По количеству слоев

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

По количеству слоев

КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

Изображение слайда

13

Слайд 13

Изображение слайда

14

Слайд 14

Проход – однократное перемещение источника тепла в одном направлении при сварке или наплавке. Валиком называется часть металла сварного шва, которая была наплавлена за один проход. Слой сварного шва – металл шва, состоящий из одного, двух или нескольких валиков, которые размещены на одном уровне поперечного сечения шва.

Изображение слайда

15

Слайд 15

Корнем сварного шва называется часть шва, которая наиболее удалена от его лицевой поверхности. Подварочный шов – меньшая часть двустороннего шва, выполняемая заранее для предотвращения прожогов при дальнейшей сварке основного шва или укладываемая в последнюю очередь в корень шва.

Подварочный шов – меньшая часть двустороннего шва, выполняемая заранее для предотвращения прожогов при дальнейшей сварке основного шва или укладываемая в последнюю очередь в корень шва.

Изображение слайда

16

Слайд 16: КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

6. По выполнению КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

Изображение слайда

17

Слайд 17

Изображение слайда

18

Слайд 18: КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

7. По направлению действующего усилия КЛАССИФИКАЦИЯ СВАРНЫХ ШВОВ

Изображение слайда

19

Слайд 19

8.

Изображение слайда

20

Слайд 20

9. В зависимости от условий работы сварного изделия швы делятся на: Рабочие — предназначены для работы под нагрузкой С вязующие используются только для соединения частей сварного изделия и рабочих нагрузок не передают.

Изображение слайда

21

Слайд 21

10. По конфигурации сварного шва: Кольцевые Прямолинейные Кольцевые спиральные Криволинейные Продольные

Изображение слайда

22

Слайд 22

Изображение слайда

23

Слайд 23

е – ширина шва

g – выпуклость шва (усиление, высота)

h – глубина провара

t – толщина шва

S – толщина металла

b – зазор

k – катет

p – расчетная высота углового шва

a – толщина углового шва, a = g +p. m — вогнутость

m — вогнутость

Изображение слайда

24

Слайд 24: ОСНОВНЫЕ ФОРМЫ РАЗДЕЛКИ КРОМОК и конструктивные элементы

Разделка одной кромки

Изображение слайда

25

Слайд 25

Разделка двух кромок 1. Без разделки 2. С отбортовкой

Изображение слайда

26

Слайд 26

3. Прямолинейный скос или V- образный 4. Прямолинейный двусторонний скос или Х-образный 5. Криволинейный или U — образный

Изображение слайда

27

Слайд 27

Изображение слайда

28

Слайд 28

Разделка кромок листов разной толщины

Изображение слайда

29

Слайд 29

α – угол скоса 2х кромок (60-90°) β – угол скоса кромки (30-50°) b – зазор (1-4 мм) в зависимости от S металла с – притупление кромок (1-3мм) в зависимости от S металла L — длина скоса l – высота отбортовки R — радиус скругления

Изображение слайда

30

Слайд 30: Назовите:

Вид соединения Форма подготовленных кромок Характер выполненного шва Количество слоев Назовите:

Изображение слайда

31

Слайд 31

Изображение слайда

32

Слайд 32

Изображение слайда

33

Слайд 33: Условные изображения и обозначения швов сварных соединений (ГОСТ2.

312-72)

312-72)

Изображение слайда

34

Слайд 34

Изображение слайда

35

Слайд 35

Изображение слайда

36

Слайд 36: Структура условного обозначения стандартного шва

Изображение слайда

37

Слайд 37: Структура условного обозначения стандартного шва

1. Вспомогательные знаки Структура условного обозначения стандартного шва

Изображение слайда

38

Слайд 38: Структура условного обозначения стандартного шва

2. Обозначение стандарта на типы и конструктивные элементы швов сварных соединений:

ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные»;

ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные»;

ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами»

ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные»;

ГОСТ 15164-78 «Электрошлаковая сварка. Соединения сварные»;

Структура условного обозначения стандартного шва

Обозначение стандарта на типы и конструктивные элементы швов сварных соединений:

ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные»;

ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные»;

ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами»

ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные»;

ГОСТ 15164-78 «Электрошлаковая сварка. Соединения сварные»;

Структура условного обозначения стандартного шва

Изображение слайда

39

Слайд 39

ГОСТ 14806-80 «Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов»;

ГОСТ 16098-80 «Соединения сварные из двухслойной коррозионно-стойкой стали»;

ГОСТ 16038-80 «Швы сварных соединений трубопроводов из меди и медно-никелевого сплава»;

ГОСТ 11533-75 «Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные по острыми и тупыми углами»;

ГОСТ 27580-88 «Дуговая сварка алюминиевая и алюминиевых сплавов. Соединения сварные по острыми и тупыми углами».

23518-79 «Дуговая сварка в защитных газах (под острыми и тупыми углами)»

Соединения сварные по острыми и тупыми углами».

23518-79 «Дуговая сварка в защитных газах (под острыми и тупыми углами)»

Изображение слайда

40

Слайд 40: Структура условного обозначения стандартного шва

3. Буквенно-цифровое обозначение шва: С – стыковое; У – угловое; Т – тавровое; Н – нахлесточное. Например: С1, Т4, У3 Структура условного обозначения стандартного шва

Изображение слайда

41

Слайд 41: Структура условного обозначения стандартного шва

4. Условное обозначение способа сварки:

Р учная дуговая сварка – не обозначается ЭЛ – электронно-лучевая сварка; Ф – дуговая сварка под слоем флюса; ПЛ – плазменная и микроплазменная сварка; УП – сварка в активном газе плавящимся электродом; И – сварка в инертных газах; ИП – сварка в инертном газе плавящимся электродом; ИН – сварка в инертном газе неплавящимся электродом;

РИнп – ручная дуговая сварка в инертном газе неплавящимся электродом с присадкой Г – газовая сварка; Ш – электрошлаковая сварка. Кт – контактная точечная сварка

Кр – контактная рельефная сварка

Структура условного обозначения стандартного шва

Кт – контактная точечная сварка

Кр – контактная рельефная сварка

Структура условного обозначения стандартного шва

Изображение слайда

42

Слайд 42: Структура условного обозначения стандартного шва

5. Знак и размер катета шва, мм 6. 1) Для прерывистого или цепного шва – размер длины шва, знак, размер шага (50 150) 2) Для шахматного шва – размер длины шва, знак Z, размер шага (30 Z 70) 3) Для одиночной сварной точки указывается ее расчетный диаметр, мм Структура условного обозначения стандартного шва

Изображение слайда

43

Слайд 43

Изображение слайда

44

Слайд 44: Структура условного обозначения стандартного шва

7. Вспомогательные знаки:

Структура условного обозначения стандартного шва

Вспомогательные знаки:

Структура условного обозначения стандартного шва

Изображение слайда

45

Слайд 45

Изображение слайда

46

Слайд 46

Изображение слайда

47

Слайд 47: ОБОЗНАЧЕНИЕ ОДИНАКОВЫХ ШВОВ

Изображение слайда

48

Слайд 48

Изображение слайда

49

Слайд 49

Изображение слайда

50

Слайд 50

Изображение слайда

51

Слайд 51

Изображение слайда

52

Слайд 52

Изображение слайда

53

Последний слайд презентации: Сварные соединения и швы

Изображение слайда

ТЕСТ Виды сварных швов | Тест на тему:

§ 5. Классификация сварных швов

Классификация сварных швов

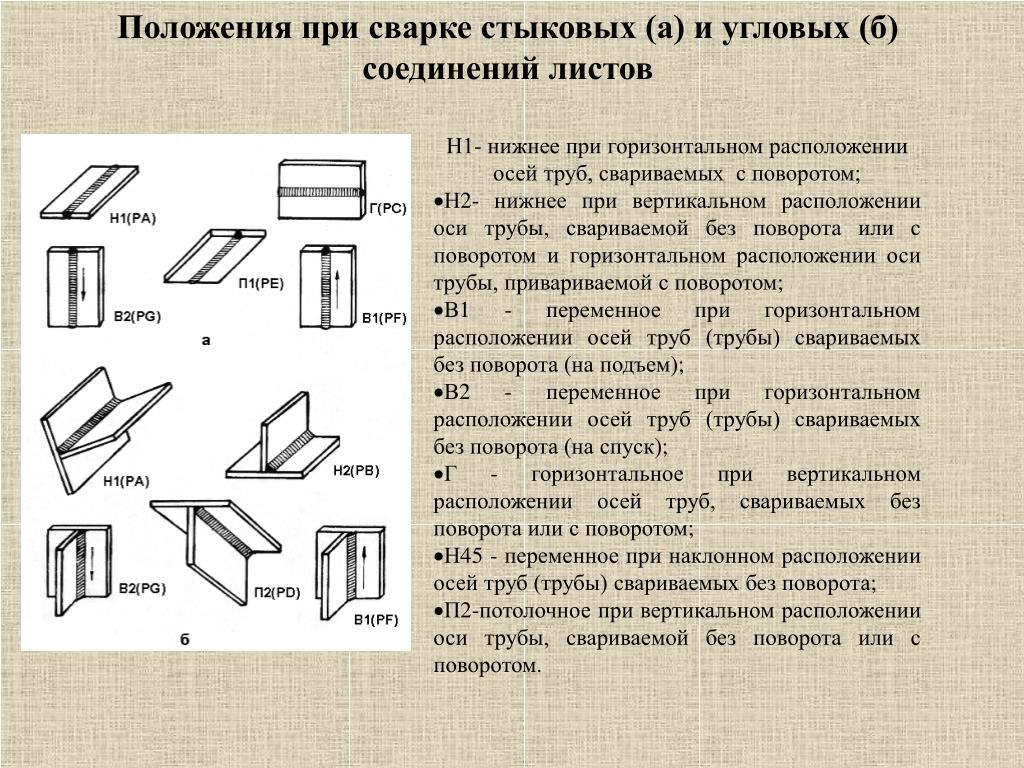

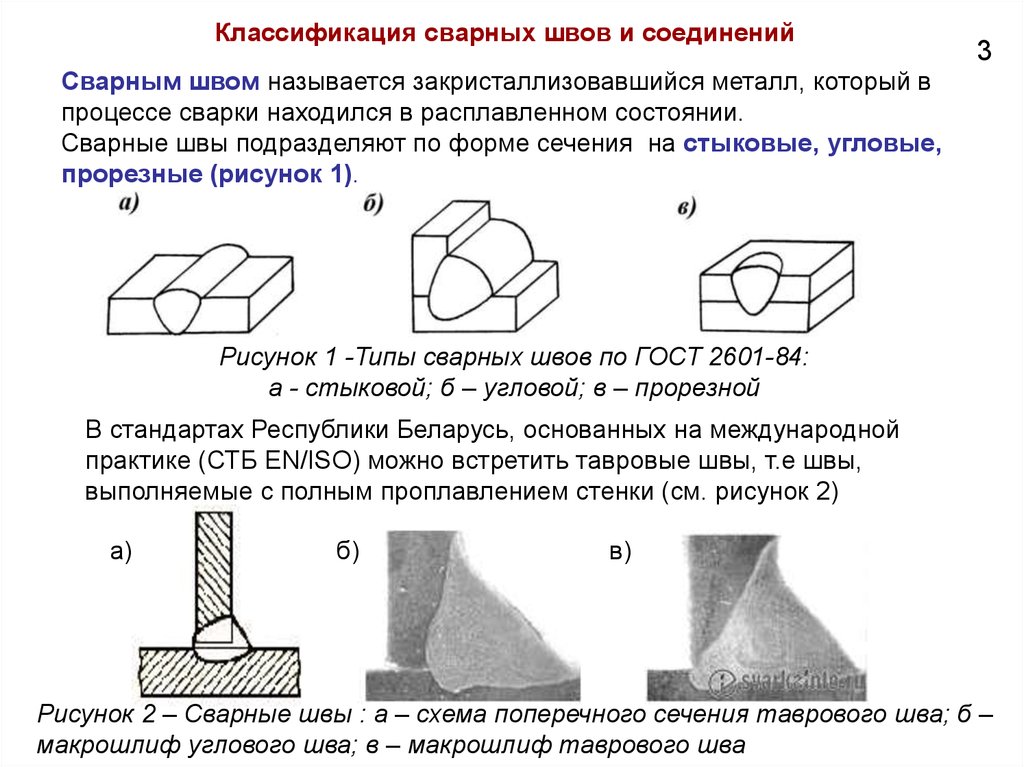

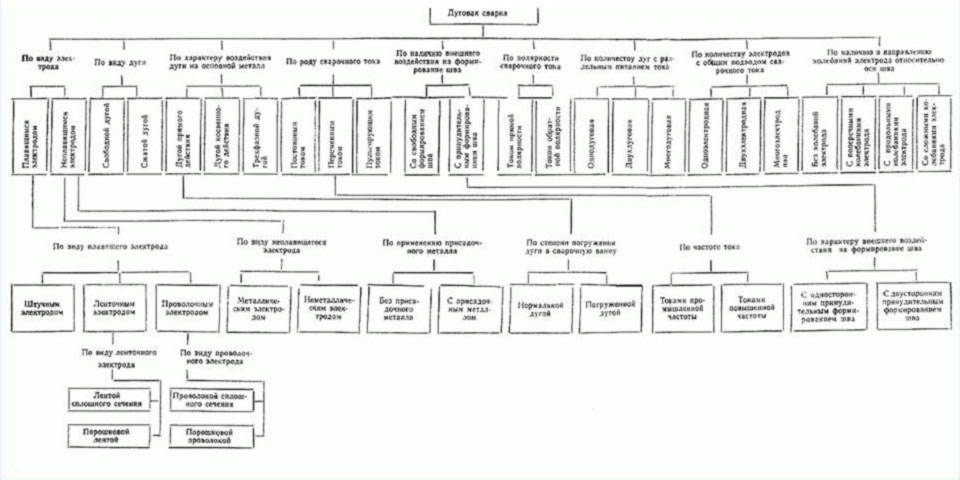

Сварные швы классифицируются по следующим основным признакам. По

виду

сварного соединения различают швы стыковые и угловые. Швы, расположенные в стыковых сварных соединениях, называются стыковыми, расположенные в тавровых, угловых и нахлесточных соединениях — угловыми. По

положению,

в котором выполняется сварка, сварные швы бывают: «в лодочку», нижние, полугоризонтальные, горизонтальные, полувертикальные, вертикальные, полупотолочные и потолочные (рис. 6).

Рис. 6. Классификация сварных швов по расположению в пространстве: а — нижнее «в лодочку», б — нижнее угловое, в — нижнее стыковое, г — горизонтальное, д — вертикальное, е — полупотолочное, ж — потолочное

По

конфигурации

швы сварных соединений бывают прямолинейными, кольцевыми и криволинейными; по протяженности — сплошные и прерывистые. Сплошные швы в свою очередь делятся на короткие, средние и длинные (рис. 7).

Рис. 7. Классификация сварных швов по конфигурации и протяженности: а — прямолинейные, б — кольцевые, в — криволинейные, г — сплошные, д — прерывистые

По

применяемому виду сварки

швы сварных соединений разделяются на швы ручной дуговой сварки, швы автоматической и механизированной сварки под флюсом, швы дуговой сварки в защитных газах, швы электрошлаковой сварки, швы электрозаклепочные, швы контактной электросварки, швы газовой сварки, швы паяных соединений. По

По

способу удержания

расплавленного металла во время сварки швы сварных соединений делятся на швы, выполненные без подкладок и подушек, на съемных и остающихся стальных подкладках, на медных, флюсомедных, керамических и асбестовых подкладках, а также флюсовых и газовых подушках (рис. 8).

Рис. 8. Схема выполнения швов: а — на подкладках, б — на флюсовой подушке, в — с поддувом газа, г — на весу; 1 — медная съемная подкладка, 2 — стальная остающаяся подкладка, 3 — асбестовая подкладка, 4 — флюс, 5 — брезент, 6 — металлический короб, 7 — шланги для подачи воздуха, 8 — сварной шов, 9 — свариваемое изделие

По

количеству наложения слоев

и валиков сварные швы бывают: односторонние, двусторонние, многослойные и многослойные многопроходные (рис. 9).

Рис. 9. Классификация сварных швов по количеству наложения слоев и валиков

По

применяемому для сварки материалу

швы сварных соединений подразделяются на швы соединения углеродистых и легированных сталей, швы соединения цветных металлов, швы соединения биметалла, швы соединения винипласта и полиэтилена. По

По

расположению свариваемых деталей

относительно друг друга швы сварных соединений могут быть под острым или тупым углом, под прямым углом, а также располагаться в одной плоскости. По

действующему на шов усилию

швы бывают фланговые, лобовые, комбинированные и косые (рис. 10).

Рис. 10. Классификация швов по действующему на них усилию: а — фланговый, б — лобовой, в — комбинированный, г — косой

По

объему наплавленного металла

различают нормальные, ослабленные и усиленные швы (рис. 11).

Рис. 11. Классификация швов по объему наплавленного металла

По

форме свариваемой конструкции

швы сварных соединений выполняются на плоских и сферических конструкциях, по

расположению на изделии

различают швы продольные и поперечные.

Результативность и качество работы зависит от наличия необходимого инструмента, материала и умений. На успех в любом деле, какого бы направления он ни был, существенно влияет также и знание теории. принято считать одними из наиболее распространенных.

принято считать одними из наиболее распространенных.

Для этого вида деятельности нужен материал, оборудование, опыт работы, а также теоретические знания. Овладев необходимой информацией, человек получает представление о том, что такое шов, какая существует классификация сварных швов и как подобрать оптимальный вариант для сцепления различных металлических изделий.

Что собой представляет сварочный шов?

Во время сварочных работ в процессе задействованы три металлических участка: между собой при помощи третьего, которым выступает электрод, скрепляются два куска железа. В месте соединения друг с другом металлических деталей происходит термический процесс, образующий шов. Таким образом, шов — это часть полученная в результате воздействия плавленого и затвердевшего железа.

Соединять методом сварки можно любые металлы. Они имеют свои особенности структуры, в соответствии с которыми подбирается определенный тип крепления. Классификация производится в зависимости от типа сцепления, материала и других параметров. Для каждого соединения имеются свои инструкции и свой порядок выполнения.

Для каждого соединения имеются свои инструкции и свой порядок выполнения.

Размеры

Существует классификация сварных швов по протяженности. В зависимости от размеров, бывают:

- Короткие. Размер не превышает 30 см. Такой шов появляется в результате сварки, выполняемой в одном направлении от самого начала до конца.

- Средние. Длина шва — от 30 см до 1 метра. Данные швы свариваются от середины к краям. Для них идеально подходит обратно-ступенчатый способ. Его суть заключается в том, что весь шов разделяется на несколько участков, которые поочередно обрабатываются сваркой. Каждый из этих отрезков имеет длину от 10 до 30 см.

- Длинные (свыше одного метра). Свариваются так же, как и средние швы, с той лишь разницей, что количество участков здесь будет больше.

Самый распространенный вид

Во время стыкового сцепления учитывается толщина изделия. Это позволяет сэкономить значительную часть материала.

Стыковое сцепление считается наиболее популярным. Это обусловлено тем, что данный процесс сварки — самый быстрый и экономный.

Это обусловлено тем, что данный процесс сварки — самый быстрый и экономный.

Для данного типа сцепления характерна Т-образная форма соединения металлических изделий. Как и в стыковом сцеплении, особое внимание уделяется толщине метала, в зависимости от которой швы бывают односторонние и двухсторонние.

Применяя данный вид сцепления, необходимо придерживаться следующих рекомендаций:

- Выполняя тавровую сварку при сцеплении двух изделий, имеющих различную толщину, необходимо сварочную горелку по отношению к изделию потолще держать под углом в 60 градусов.

- Сварочные работы можно облегчить, если расположить конструкцию «в лодочку». Такое положение обрабатываемого изделия исключит подрезы, пропущенные недоваренные участки, которые для данного вида сцепления считаются самыми распространенными дефектами.

- Если один проход сварочной горелки окажется малоэффективным, поскольку могут оставаться дефектные участки, их следует варить, осуществляя колебания сварочных электродов.

- В тавровом соединении можно ограничиться и односторонней сваркой. Для этого нужно использовать сварочную аппаратуру Oineo Tronic Pulse, которая позволяет осуществить RW-варку.

Формы сварных швов

Классификация сварных швов по форме наружной поверхности определяет три типа:

- Плоские. Эффективны при динамической и знакопеременной нагрузке, поскольку у этих швов (как и у вогнутых) отсутствует концентрация напряжения, способная вызвать резкие перепады и разрушить сварочное сцепление.

- Вогнутые. Допустимой считается вогнутость шва, не превышающая 0,3 см. В противном случае вогнутость сварного шва считается чрезмерной и расценивается как дефект. Измеряется уровень вогнутости на участке, где имеется наибольший прогиб.

- Выпуклые швы. Возникают в результате скопления большого количества застывшего металла и считаются неэкономными. Но в то же время сварное соединение, дающее выпуклый шов, эффективнее при статической нагрузке, чем соединение с плоским или вогнутым сварным швом.

Показатель выпуклости — это расстояние от поверхности основного метала до точки наибольшего выступа. Стандартными считаются выпуклости, не превышающие 0,2 см для нижней сварки и не более 0,3 см для сварки, выполненной в других положениях.

Показатель выпуклости — это расстояние от поверхности основного метала до точки наибольшего выступа. Стандартными считаются выпуклости, не превышающие 0,2 см для нижней сварки и не более 0,3 см для сварки, выполненной в других положениях.

Другие требования к сварным швам.

Кроме требований, касающихся качества и свойств сварных швов, существует и еще ряд правил, соблюдаемых при изготовлении сварных металлоконструкций. Как правило, конкретные требования к сварному шву описываются в проектной документации. Они касаются расположения сварного шва, его протяженности и непрерывности, а также таких размерных параметров, как толщина и степень выпуклости (швы могут быть выпуклыми или вогнутыми).

Кроме того, сварные швы могут быть однослойными и многослойными, а по степени проницаемости их разделяют на прочные и плотные – последняя категория швов не только герметична с точки зрения проникновения сквозь них жидкостей, но и полностью непроницаема для газообразных субстанций. Все эти особенности сварных швов определяются при составлении чертежей металлоконструкции и основываются на особенностях ее эксплуатации.

Все эти особенности сварных швов определяются при составлении чертежей металлоконструкции и основываются на особенностях ее эксплуатации.

Классификация сварных швов по положению в пространстве

Согласно критерию размещения в пространстве имеется четыре типа швов, каждому из которых присущи свои особенности и рекомендации для сварки:

- Нижние швы. В техническом аспекте считаются самыми простыми. Сваривание нижних швов производится на ровной поверхности в позиции снизу. Данный процесс характеризуется высокой результативностью и качеством. Это обусловлено более комфортными условиями для сварщика. Расплавливаемый металл своим весом направлен в расположенную в горизонтальном положении сварную ванну. За варкой нижних швов легко уследить. Работа выполняется быстро.

- Горизонтальные швы. Свариваются немного труднее. Проблема заключается в том, что растапливаемый металл под воздействием своего веса затекает на нижние края. Это может повлечь за собой появление подрезов в области верхнего края.

- Вертикальные швы. Являются результатом соединений металлических изделий, размещенных в вертикальной плоскости.

- Потолочные швы. Данная сварка считается самой трудной и ответственной. Характеризуется минимальным комфортом. В процессе сварки утрудняется выделение шлаков и газов. С этим делом справится не каждый, необходим большой опыт, так как удержать в ходе работы падающий на лицо шлак непросто. При этом важно соблюдать качество и прочность соединения.

Что же такое пространственное положение при сварке?

Разные стандарты имеют следующие определения для термина «положение при сварке»:

- положение сварного шва в пространстве, определяемое углами наклона оси и поворота лицевой поверхности сварного шва относительно горизонтальной плоскости. (ГОСТ Р ИСО 6947 и ISO 6947)

- соотношение между сварочной ванной, соединяемыми элементами и источником тепла в процессе сварки. (AWS A3.0)

- положение при сварке определяется углом наклона продольной оси шва и углом поворота поперечно оси шва относительно их нулевых значений.

(ГОСТ 11969)

(ГОСТ 11969)

Положение при сварке, ввиду силы тяжести, непосредственно влияет на характер переноса расплавленного металла электрода в сварочную ванну и сварщику в процессе сварки необходимо это учитывать и изменять режимы сварки, технику колебаний электродом и другие параметры. Самыми известными являются нижнее, горизонтальное, вертикальное и потолочное положения, но существует ряд других позиций, которые имеют свои обозначения, о чем и пойдет речь далее.

Нижнее положение

С нижнего положения начинаются первые шаги в обучении всех начинающих сварщиков поскольку оно является самым легким. Сварка выполняется сверху при этом деталь расположена горизонтально. Под действием силы тяжести расплавленный металл течет вниз и равномерно растекается в сварочной ванне.

Вертикальное положение

При вертикальном положении ось сварного шва расположена вертикально, а сварку фактически проводят горизонтальным способом от кромки до кромки. При этом расплавленный металл под действием силы тяжести будет стремиться течь вниз, что влечет за собой его скопление в одной точке, а не равномерное распределение по всей ширине валика.

Горизонтальное положение

По сравнению с нижним и вертикальным, горизонтальное положение является более сложным и сварщику потребуется больше навыков и умений, чтобы выполнить качественный шов. Ось сварного шва расположена горизонтально, и основная проблема заключает в том, что расплавленный металл сварочной ванны стремиться вытечь вниз из-за этого часто образовываются дефекты сварных швов в виде подрезов.

Потолочное положение

В потолочном положении сварка выполняется в самой неудобной позиции — сверху над головой и требует высокой квалификации сварщика. Прежде чем приступить к сварке потолочных швов необходимо освоить сварку во всех остальных пространственных положениях. Расплавленный металл сварочной ванны стремиться вытечь вертикально вниз, поэтому в процессе сварки необходимо следить чтобы поверхностное натяжение расплавленного металла было больше силы тяжести и металл оставался в сварочной ванне. В процессе сварки необходимо стараться, чтобы сварочная ванна была как можно меньше.

Как обозначаются сварные швы и соединения?

Классификация и обозначение сварных швов производится при помощи специальных значков, линий и выносок. Они размещаются на и на самой конструкции. Классификация сварных соединений и швов обозначается, согласно нормативному документу, при помощи специальных линий, которые могут быть сплошными или штриховыми. Непрерывными обозначаются видимые сварные швы, штриховыми — невидимые.

Условные обозначения шва ставятся на полке от выноски (в случае если шов расположен на лицевой части). Или, наоборот, под полкой, если шов размещен с обратной стороны. При помощи значков указывается классификация сварных швов, их прерывистость, размещение отрезков для сварки.

Рядом с основными значками располагаются дополнительные. Они содержат вспомогательную информацию:

- о снятии усиления сварного шва;

- об обработке поверхности для плавного перехода к основному металлу и предотвращения наплывов и неровностей;

- о линии, по которой производится шов (является ли она замкнутой).

Для идентичных конструкций и изделий одного ГОСТа предусмотрены стандартные условные обозначения и технические требования. Если же в конструкции имеются одинаковые швы, то им лучше дать порядковые номера и разбить на группы, которым также для удобства присваиваются номера. Вся информация о количестве групп и швов должна быть указана в нормативном документе.

Требования к качеству сварного шва.

Отдельная группа требований для сварных швов касается их качества. В зависимости от степени соблюдения этих требований все сварные швы подразделяются на три основные категории:

1. Первая категория сварных швов – высшее качество.

К этой категории относятся сварные швы разных типов (стыковой, нахлесточный, тавровый, угловой), которые располагаются на фермах, балках или стенах и испытывают максимальное напряжение на растяжение. Также в эту группу включаются швы металлоконструкций, относящихся к 1 группе. Иногда сюда же включаются и швы конструкций 2 группы, если им предстоит эксплуатация в климатическом поясе, где температура воздуха отпускается ниже -40 градусов С.

2. Вторая категория сварных швов – средние показатели качества.

В эту группу входят следующие типы швов:

- угловой шов, служащий для соединения главных деталей металлоконструкций, относящихся к 2 и 3 группе, подвергающийся большому напряжению среза или растяжения;

- стыковой шов, выдерживающий значительное растяжение или противостоящий сдвигу;

- стыковой, а также угловой шов, расположенный на месте соединения сжатых деталей конструкции;

- стыковой, а также угловой шов, соединяющий растянутые детали конструкции.

3. Третья категория сварных швов – низшее качество.

Соблюдение данного объема требований считается достаточным для стыковых или угловых сварных швов, соединяющих вспомогательные детали металлоконструкций.

Сварочные швы и сварка, ГОСТы

Товары в корзине: 0 шт Оформить заказ

- Общероссийский классификатор стандартов

- Машиностроение

- Сварка, пайка твердым и мягким припоем

- Сварочные швы и сварка

- Сварка, пайка твердым и мягким припоем

- Машиностроение

- ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом.

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры - ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

- ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. Утратил силу в РФ.- ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

- ГОСТ 16037-80 Соединения сварные стальных трубопроводов.

Основные типы, конструктивные элементы и размеры

Основные типы, конструктивные элементы и размеры - ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные злементы и размеры

- ГОСТ 16098-80 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры

- ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры

- ГОСТ 16971-71 Швы сварных соединений из винипласта, поливинилхлоридного пластиката и полиэтилена. Методы контроля качества. Общие требования

- ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

- ГОСТ 23240-78 Конструкции сварные. Метод оценки хладостойкости по реакции на ожог сварочной дугой

- ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

- ГОСТ 25225-82 Контроль неразрушающий.

Швы сварных соединений трубопроводов. Магнитографический метод

Швы сварных соединений трубопроводов. Магнитографический метод - ГОСТ 26126-84 Контроль неразрушающий. Соединения паяные. Ультразвуковые методы контроля качества

ГОСТ 26294-84Соединения сварные. Методы испытаний на коррозионное растрескивание. Срок действия истёк.- ГОСТ 26388-84 Соединения сварные. Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением

- ГОСТ 26389-84 Соединения сварные. Методы испытаний на сопротивляемость образованию горячих трещин при сварке плавлением

- ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

- ГОСТ 28277-89 Контроль неразрушаюший. Соединения сварные. Электрорадиографический метод. Общие требования

- ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 29297-92Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Перечень и условные обозначения процессов. Утратил силу в РФ.

Перечень и условные обозначения процессов. Утратил силу в РФ.ГОСТ 30242-97Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения. Утратил силу в РФ.- ГОСТ 3242-79 Соединения сварные. Методы контроля качества

- ГОСТ 34061-2017 Сварка и родственные процессы. Определение содержания водорода в наплавленном металле и металле шва дуговой сварки

- ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

- ГОСТ 7122-81 Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава

- ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

- ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ ISO 10863-2022 Неразрушающий контроль сварных соединений. Ультразвуковой контроль.

Применение дифракционно-временного метода (TOFD)

Применение дифракционно-временного метода (TOFD) - ГОСТ ISO 12932-2017 Сварка. Гибридная лазерно-дуговая сварка сталей, никеля и никелевых сплавов. Уровни качества для дефектов

- ГОСТ ISO 13919-1-2017 Сварка. Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов. Часть 1. Сталь

- ГОСТ ISO 13919-2-2017 Сварка. Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов. Часть 2. Алюминий и его сплавы

- ГОСТ ISO 15614-11-2016 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 11. Электронно-лучевая и лазерная сварка

- ГОСТ ISO 17635-2018 Неразрушающий контроль сварных соединений. Общие правила для металлических материалов

- ГОСТ ISO 17638-2018 Неразрушающий контроль сварных соединений. Магнитопорошковый контроль

- ГОСТ ISO 22826-2017 Испытания разрушающие сварных швов металлических материалов.

Испытания на твердость узких сварных соединений, выполненных лазерной и электронно-лучевой сваркой (определение твердости по Виккерсу и Кнупу)

Испытания на твердость узких сварных соединений, выполненных лазерной и электронно-лучевой сваркой (определение твердости по Виккерсу и Кнупу) - ГОСТ ISO 25239-2-2020 Сварка трением с перемешиванием. Алюминий. Часть 2. Конструкция сварных соединений

- ГОСТ ISO 9692-3-2020 Сварка и родственные процессы. Типы подготовки соединений. Часть 3. Сварка дуговая в инертном газе плавящимся и вольфрамовым электродом алюминия и его сплавов

- ГОСТ Р 54790-2011 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию горячих трещин в сварных соединениях. Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки

- ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

- ГОСТ Р 55142-2012 Испытания сварных соединений листов и труб из термопластов. Методы испытаний

- ГОСТ Р 56143-2014 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию холодных трещин в сварных соединениях.

Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки

Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки - ГОСТ Р 59398-2021 Дефекты сварных соединений термопластов. Классификация

- ГОСТ Р 59399-2021 Дефекты сварных соединений термопластов. Уровни качества

- ГОСТ Р ИСО 17637-2014 Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением

классификация, типы сварочных соединений © Геостарт

Одним из способов соединения частей материала является сварка. Метод нашел очень широкое применение в разных областях. С помощью этого относительно дешевого и вместе с тем надежного метода получают неразъемные соединения. С учетом разновидностей металлов, у каждого из которых свои особенности сваривания, различий условий проведения работ и требования к соединению, выделяют разнообразные виды сварных швов и соединений.

Зоны сварки

Зона сплавления с частично оплавленными зернами — 0,1−0,4 мм главного металла. Когда металл в этой зоне прогреется, его структура становится игольчатой с высокой хрупкостью и низкой прочностью.

Зона термического делится на четыре участка:

- I — относится к основному металлу, нагревшемуся до температуры превышающей 1100 °C. Структура этого участка крупнозернистая, а зерна в этой области приблизительно в 12 раз больше, чем стандартные. Вследствие перегрева уменьшается, вязкость, пластичность и другие механические свойства металла, и в слабейшем участке сварки часто происходит разрыв.

- II — участком является зона нормализации, в которой главный металл прогревается на 900 °C. Структура зерна тут гораздо мельче, чем в предыдущем случае. Занимает этот участок 1−4 мм.

- III — зона неполной кристаллизации, в которой главный металл прогревается до 750− 900 °C. Здесь попадаются и мелкие, и крупные зерна. Механические свойства снижаются вследствие неравномерности распределения кристаллов.

- IV — зона рекристаллизации. Прогревается до 450− 750 °C и восстанавливается форма зерен, деформированных из-за прошлых механических воздействий.

Примерная ширина — 5−7 мм.

Примерная ширина — 5−7 мм.

Зона главного металла начинается от участка, прогревающегося менее чем на 450 °C. Структура здесь сходна со структурой основного металла, но сталь теряет крепость за счет прогревания. По границе выделяются оксиды и нитриды, ослабляющие связь зерен. Металл в этом месте становится более прочным, однако, получает меньшую пластичность и ударную вязкость.

Классификация сварных соединений и швов

Виды швов в зависимости от признаков делятся на несколько категорий. По внешнему виду выделяются:

- Нормальные.

- Выпуклые.

- Вогнутые.

По типу сварные швы бывают одно- и двусторонними. По числу проходов — одно- и многопроходными. По числу слоев: односторонние и многослойные (при сваривании толстых металлов).

Есть также разновидности по протяженности:

- Односторонние непрерывные.

- Односторонние прерывистые.

- Двусторонние цепные.

- Двусторонние шахматные.

- Точечные швы (создаваемые контактной сваркой).

Типы швов по вектору усилия воздействия:

- Поперечный — усилие перпендикулярно шву.

- Продольный — усилие параллельно шву.

- Косой — усилие под углом.

- Комбинированный — признаки и поперечного и продольного шва.

По пространственному положению:

- полупотолочный;

- горизонтальный;

- нижний;

- вертикальный;

- полугоризонтальный;

- полувертикальный;

- потолочный;

- в лодочку.

По функциям швы делятся на следующие:

- Прочные.

- Прочно-плотные.

- Герметичные.

По ширине:

- Ниточные швы, чья ширина практически не превышает величину диаметра электрода.

- Уширенные швы делаются поперечными колебательными движениями стержня.

Особенные соединения

Стыковое . Самый распространенный вариант, представляющий обыкновенное соединение торцевых поверхностей или листов. Для их формирования требуется минимум времени и металла. Могут выполняться без скоса кромок, если листы тонкие. Для изделий толстых нужно подготавливать металла под сварку, где нужно будет скашивать кромки, чтобы увеличить глубину проварки. Актуально это при толщине от 8 мм. Если толщина будет больше 12 мм, понадобится двустороннее стыковое соединение и скашивание кромок. Чаще эти соединения выполняются в горизонтальном положении.

Тавровое . Тавровые соединения имеют Т-образную форму и бывают одно- или двусторонними. С их помощью могут соединяться изделия разной толщины. Если меньшая деталь устанавливается перпендикулярно, в процессе сварки электрод наклоняется до 60°. Для осуществления более простого варианта сварки «в лодочку» пользуются прихватками. Благодаря этому уменьшается вероятность образования подрезов. Обычно шов накладывается за проход. Сегодня выпускается много аппаратов для автоматической тавровой сварки.

Для осуществления более простого варианта сварки «в лодочку» пользуются прихватками. Благодаря этому уменьшается вероятность образования подрезов. Обычно шов накладывается за проход. Сегодня выпускается много аппаратов для автоматической тавровой сварки.

Угловое . У этих соединений (под разными углами) нередко подкашиваются кромки, чтоб шов залег на требуемую глубину. Двусторонняя проварка делает соединение крепче.

Внахлест . Данным способом сваривают листы толщиной менее 1 см. Они кладутся друг на друга внахлест и провариваются с двух сторон. Между ними не должно быть влаги. Для лучшего скрепления соединение иногда варится с торца.

Геометрия шва

S — толщина заготовки.

E — ширина.

B — зазор между заготовками.

H — глубина залегания проваренного участка.

T — толщина.

Q — величина выпуклой части.

P — расчетная высота, соответствующая перпендикулярной линии из места проплавления к гипотенузе наибольшего прямого треугольника, вписанного во внешнюю часть.

A — толщина углового шва, куда входит величина выпуклости и расчетной высоты.

K — катет представляет собой расстояние от поверхности одной заготовки до границы угла другой.

Q — выпуклость наплавленного участка.

Выбор

Виды швов и сварных соединений отличаются по свойствам, и для каждого случая подбираются параметры удачного сочетания. Первым делом оценивается пространственное положение. Чем легче идет работа, тем лучшим получается качество. Легче сделать горизонтальные швы, поэтому заготовки стараются выставить именно горизонтально. Иногда, для обеспечения качества деталь приходится переворачивать неоднократно.

Сваривание за проход помогает добиться лучшей крепости, чем в случае многократных проходов. Так что, требуется баланс между удобством и числом проходов.

Когда заготовки толстые, кромки разделываются, а поверхность обрабатывается для добавления ей чистоту. Стыковые варианты наиболее простые, предпочтительнее выбирать их, так как проще обеспечивается фиксация во избежание искажений геометрии готовых деталей. Кроме выбора типа внимание обращают также на температурный режим, потому что могут сместиться зоны проварки и изделие не доварится или переплавится.

Кроме выбора типа внимание обращают также на температурный режим, потому что могут сместиться зоны проварки и изделие не доварится или переплавится.

автор Меркулова Анна |

Различные типы сварных соединений и их применение

TIG Brush составил список различных типов сварных соединений, их наилучшее применение и важные советы по их использованию. Об этом подробнее здесь.

Соединение определяется Американским обществом сварщиков (AWS) как «способ соединения материалов». Сварка имеет широкий спектр применения, и для разных работ требуются различные типы сварных швов и соединений.

Сварка — сложный навык, требующий терпения, внимания к точности и творчества. Сварщики должны хорошо знать многочисленные методы и методы, используемые в отрасли, включая типы сварных соединений, чтобы хорошо выполнять свою работу.

Компания TIG Brush, занимающаяся очисткой электросварочных швов, описывает здесь пять наиболее распространенных типов сварных соединений. Каждый тип разработан, чтобы противостоять силам и потребностям конкретных приложений.

Каждый тип разработан, чтобы противостоять силам и потребностям конкретных приложений.

Сварной шов с квадратной разделкой – это другое название сварного шва встык. Это самый простой и, безусловно, самый распространенный тип сварки. Он состоит из двух плоских частей, расположенных параллельно друг другу.

Он также используется для фланцев, клапанов, фитингов и другого оборудования, поскольку это общепринятый способ соединения труб с самой собой. Это действительно экономичное решение.

Стили сварки, используемые для создания стыковых соединений:

- Сварной шов с развальцовкой и V-образным пазом

- Сварной шов с развальцовкой, фаской и канавкой

- Сварной шов с J, U и V-образной канавкой

- Сварной шов с фаской

- шов с разделкой кромок

Квадратное стыковое соединение обычно используется для получения сварных швов с полным проплавлением. При сварке толстого листа или трубы почти невозможно достичь 100-процентного проплавления без использования какой-либо разделки.

Прожоги, растрескивание, пористость и недостаточное проникновение являются наиболее распространенными дефектами стыковых соединений. Однако, изменяя параметры сварки, такие как форма канавки, наслоение и ширина зазора, этого можно избежать.

Сварка тройникаСварка тройника образуется, когда две детали соединяются под углом 90 градусов. Края пластины или компонента образуют Т-образную форму, когда они сходятся посередине. Тройниковые соединения представляют собой разновидность углового сварного шва, который может быть выполнен путем приваривания трубы к опорной плите.

Этот тип сварного шва требует постоянного контроля на предмет эффективного проникновения в кровлю сварного шва. Для выполнения тройникового соединения можно использовать один из следующих способов сварки:

- Угловой, щелевой и пробочный швы

- J-образный шов

- Раструбный шов с фаской

- Сварной шов проплавлением

- Сварной шов с фаской

Пластинчатый разрыв является типичной проблемой, которая развивается из-за тройниковых соединений к ограничению сустава. Сварщики часто вставляют пробку, чтобы предотвратить деформацию соединения.

Сварщики часто вставляют пробку, чтобы предотвратить деформацию соединения.

Угловые сварные соединения напоминают тройниковые сварные соединения. Разница только в расположении металла. Он находится в середине тройникового соединения, тогда как угловые соединения встречаются в углу закрытым или открытым способом, создавая L-образную форму.

Эти соединения популярны в производстве листового металла, где они используются для изготовления рам, коробок и других изделий. Соединение внешнего угла может быть выполнено двумя способами: V-образным пазом или квадратным стыковым соединением.

Стили, используемые для создания угловых соединений, включают:

- Точечный, кромочный и угловой сварной шов

- V-образный, J-образный и U-образный сварной шов

- Сварной шов со скошенным пазом

- Угловой фланцевый сварной шов

- Развальцовка сварной шов с разделкой кромок

- сварной шов с квадратной разделкой или стыковой сварной шов

Стыковое соединение является модифицированной версией сварки внахлест или наоборот. Они образуются, когда два куска металла укладываются друг на друга внахлест. Чаще всего они используются для соединения двух деталей разной толщины.

Они образуются, когда два куска металла укладываются друг на друга внахлест. Чаще всего они используются для соединения двух деталей разной толщины.

Соединения внахлест обычно используются для листового металла и редко используются для более толстых материалов. Коррозия или разрыв пластины из-за перекрытия материалов являются потенциальными недостатками этого типа сварного соединения. Однако, как и во всем остальном, этого можно избежать, используя соответствующую технику и изменяя переменные, такие как амперы и вольты, по мере необходимости.

Welding styles used to create butt joints include:

- Plug, slot, and spot weld

- J-groove weld

- Flare-bevel groove weld

- Bevel-groove weld

Металлические поверхности соединяются вместе в краевом соединении, чтобы гарантировать, что края ровны. Изгиб одной или обеих пластин под углом может помочь сформировать их. Целью сварного соединения является соединение деталей и распределение напряжений.

Следующие силы вызывают напряжения в сварных соединениях:

- Растяжение

- Сжатие

- Изгиб

- Скручивание

- Силы сдвига

Выбранная процедура сварки оказывает значительное влияние на конструкцию, которая будет использоваться . Каждый метод сварки имеет свой собственный набор свойств, влияющих на то, насколько хорошо он работает. На сварные швы, используемые в различных конструкциях соединений, дополнительно влияют скорость перемещения, скорость наплавки, проплавление и тепловложение.

Следующие стили применимы для кромочных соединений:

- Сварной шов со скосом и канавкой

- Сварной шов с углом и фланцем

- Сварной шов с квадратным пазом

- Сварной шов с кромкой и фланцем

- Сварной шов с U, J и V-образным пазом 4 Соединение WeldEdge Соединение Weld Нужен очиститель сварных швов?

- Что такое сварное соединение?

- Типы сварных соединений

- Стыковой сварной шов со скосом и разделкой

- Стыковой сварной шов с развальцовкой, фаской и канавкой

- Стыковой сварной шов с V-образным пазом

- Стыковой сварной шов с J-образной канавкой

- Стыковой сварной шов с квадратной канавкой

- Стыковой сварной шов с U-образной канавкой

- Стыковой сварной шов с V-образной канавкой

- Сварной шов с разделкой кромок

- Угловой сварной шов

- Краевой сварной шов

- Угловой сварной шов

- Раструбный сварной шов с V-образной канавкой

- J-образный сварной шов

- Точечная сварка

- Сварной шов с квадратной разделкой или сварной шов встык

- U-образный сварной шов

- V-образный сварной шов

- Сварка со скосом и канавкой

- Факельный сварной шов со скосом и канавкой

- J-образный сварной шов

- Пробковая сварка

- Сварной шов

- Точечная сварка

- Сварка со скосом и разделкой

- Угловой сварной шов

- Факельный сварной шов со скосом и канавкой

- J-образный сварной шов

- Сварка проплавлением

- Пробковая сварка

- Сварной шов

- Сварной шов с разделкой кромок

- Угловой сварной шов

- Приварка кромок и фланцев

- J-образный сварной шов

- Сварной шов с квадратной разделкой или сварной шов встык

- U-образный сварной шов

- V-образный сварной шов

- Литье

- Подача документов

- Ковка

- Шлифование

- Обработка

- Кислородно-ацетиленовая резка (процесс термической резки)

- Плазменно-дуговая резка (процесс термической резки)

- Маршрутизация

- Стрижка

- Штамповка

- Тройник

- Краевое соединение

- Угловое соединение

- Соединение внахлестку

- Стыковое соединение

- Fillet Weld

- Plug Weld

- Bevel-Groove Weld

- Slot Weld

- J-Groove Weld

- Melt-Through Weld

- Fare-Bevel-Groove Weld

- Растяжение

- Сжатие

- Изгиб

- Скручивание

- Сдвиг

- Сварка с квадратной канавкой

- Стыковая сварка

- Сварка с J-образной канавкой

- Сварка со скосом канавки

- Сварной шов с V-образной канавкой

- Сварной шов с U-образной канавкой

- Сварной шов с кромкой и фланцем

- Сварной шов с угловой кромкой

- Spot Weld

- V-Groove Weld

- Fillet Weld

- U-Groove Weld

- Bevel-Groove Weld

- Square-Groove Weld

- Butt Сварной шов

- Сварной шов с раструбом и V-образным пазом

- Сварной шов с угловым фланцем

- Сварной шов с кромкой

- Сварной шов с J-образным пазом

- Plug Weld

- Slot Weld

- Spot Weld

- J-Groove Weld

- Bevel-Groove Weld

- Flare-Bevel-Groove Weld

- сварки встык с квадратной разделкой

- сварки встык с V-образной разделкой

- сварки встык с U-образной разделкой

- сварки встык с J-образной разделкой 900

- Стыковые сварные швы с V-образными канавками

- Стыковые сварные швы со скошенными канавками

- Стыковые сварные швы с развальцовкой, фаской и канавкой

- Основы и принципы дуговой сварки

- Экранирование

- Дуговая сварка Сварные соединения и типы

- Скорость подачи электрода

- Скорость сварки

- Безопасность дуговой сварки

- Процедуры дуговой сварки

- EGW – Сварка электростеклом

- FCAW – дуговая сварка порошковой проволокой

- GMAW – Дуговая сварка металлическим газом

- GTAW – Дуговая сварка вольфрамовым электродом в среде защитного газа

- PAW – плазменно-дуговая сварка

- SAW – дуговая сварка под флюсом

- SMAW – Дуговая сварка в защитном металле

- SW – Дуговая сварка шпилек

- Основы и принципы дуговой сварки

- Экранирование

- Дуговая сварка Сварные соединения и типы

- Скорость подачи электрода

- Скорость сварки

- Безопасность дуговой сварки

- Процедуры дуговой сварки

- Различные типы сварочных соединений объяснены

- Сварка прикладного соединения

- Сварка для суставов.

- Заключение и резюме

Объяснение различных типов сварных соединений

Мне больше всего нравится определение соединения, данное Американским обществом сварщиков. AWS говорит, что соединение — это просто «способ соединения материалов». Таким образом, пять типов сварных соединений — это просто пять различных способов соединения двух деталей.

Тем не менее, каждый из типов сварных соединений можно сваривать по месту, используя множество различных типов сварки .

Вот почему я сказал в начале, что сварное соединение — это не то же самое, что терминология типа сварного шва.

Существует множество различных типов сварных швов, и некоторые из них представляют собой угловой шов, сварной шов с разделкой кромок, фланцевый, скошенный, наплавочный, подварочный, пробковый, щелевой и т.

На рисунке показаны пять типов сварных соединений с самыми простыми типами сварных швов. Ниже вы найдете более подробные чертежи для каждого сварного соединения, показывающие различные используемые типы сварки. д.

д.Я покажу вам, как каждый из них выглядит применительно к каждому типу сварного соединения. В основном существует 5 основных типов соединений, и каждый из них можно сваривать различными типами сварных швов.

Сварка встык

Это наиболее распространенный и простой тип сварного соединения. Это так же просто, как соединить два куска металла в одной плоскости.

В реальном сценарии это часто делается путем простого соединения двух прямоугольных металлических деталей так, чтобы они соприкасались краями друг друга. Они могут иметь отверстие между ними или соприкасаться друг с другом.

Зона между деталями при необходимости подготавливается и сваривается. На этапе подготовки вы выберете тип сварки.

Чертеж, показывающий примеры различных типов сварки, применяемых для стыкового сварного соединения.

Подпишитесь: Получите БЕСПЛАТНО 30-страничную таблицу символов сварки в формате PDF с примерами применения для каждого символа!

Это будет либо простая квадратная канавка с корневым отверстием между частями или без него, либо вы можете сформировать края так, чтобы получить V-образную канавку, J-образную канавку или аналогичную (показано на изображении).

Наиболее типичными типами сварных швов встык являются:

- Квадратная канавка

- V Groove

- Bevel (одиночный и двойной)

- Flare v Groove

- U Groove (одиночный и двойной)

- J GROOVE (Single and Double)

- J GROOVE (Single and Double)

- J GROOVE (Single and Double)

- . Стыковые сварные швы используются в сотнях различных отраслей промышленности, от изготовления конструкций до трубопроводов.

Они часто незаменимы и представляют собой очень экономичное и простое сварное соединение.

Они часто незаменимы и представляют собой очень экономичное и простое сварное соединение.Вы можете по-разному модифицировать края каждой детали элемента на этапе подготовки, если этого требует инженерная спецификация. Либо таким же препаратом может быть обработана поверхность обшивки (оплавленный участок поверхности).

Это может стать более сложным в зависимости от спецификации сварки. Размер и угол разделки могут быть заданы, что требует от сварщика большей точности. Если они не указаны, то сварщик должен выбрать размеры, если достигается указанный тип сварного шва (например, V-образный паз).

Более толстые детали требуют изменения конструкции соединения, чтобы обеспечить надлежащее проникновение. С другой стороны, тонкие детали с большей вероятностью достигнут полного проникновения с помощью простого квадратного стыкового соединения. Сварной шов с квадратной канавкой обычно не используется с чем-либо на более толстой стороне. Добавление корневого отверстия и выполнение двойной квадратной канавки может помочь в проникновении, но на практике вы чаще будете шлифовать края и делать V-образную канавку.

Достижение 100%-го провара без модификации кромок свариваемых деталей практически невозможно на очень толстых участках, поэтому важно знать как тип сварного соединения, так и типы сварки, которые можно с ним использовать. Неправильная подготовка также может привести к прожогам, плохому проникновению, растрескиванию или пористости.

Сварка внахлестку

Сварка внахлестку занимает второе место по сложности. Это так же просто, как стыковое сварное соединение, и функционирует как его модифицированная версия. Чтобы сформировать соединение внахлестку, вам просто нужно разместить два куска металла внахлест. После этого вы размещаете сварные швы с одной или обеих сторон.

Соединение внахлест обычно используется для сварки двух деталей из основного металла, имеющих разную толщину поперечного сечения. Это затрудняет получение надлежащего стыкового соединения, поэтому соединение внахлест является лучшим выбором.

Чертежи различных примеров соединений внахлестку.

Существуют и другие причины, по которым предпочтительно соединение внахлестку, но это наиболее распространенная причина. Вы можете применять различные типы сварных швов для соединения внахлестку, и обычно используются:

- Fillet Weld

- J Groove Weld

- Bevel Groove Weld

- СВОДА

- SLOT SLOT WELDS . СПОДА СОЗДАНИЯ . СПОДА . СОЗДАНИЯ . СПОДА СОЗДА. применяется к толстым материалам. Это гораздо чаще встречается при сварке деталей из листового металла. Чтобы избежать таких проблем, как коррозия и разрыв пластин, необходимо следовать примечаниям инженера, в которых указаны подробности о типе сварного шва. Например, если вам нужно выполнить угловой шов с обеих сторон и указаны размеры шва, то вам нужно сделать это соответствующим образом. Соединения внахлест печально известны проблемами, если они не выполнены должным образом.

Тройник Тип

Тройниковые сварные соединения имеют именно ту форму, которая им нужна. Они имеют Т-образную форму, потому что два основных металла пересекаются под углом 90°. Тройниковые соединения также могут быть образованы из непрямоугольных свариваемых деталей. Хорошим примером может быть, когда круглые сечения, такие как трубы и трубы, привариваются к детали (см. Изображение).

При сварке Т-образного соединения крайне важно убедиться в том, что требуемое проникновение достигнуто в кровлю сварного соединения. Естественно, легче добиться сильного проплавления нижней частью Т-образного соединения, поэтому сварка верхней кромки требует большего внимания.

Чертежи, показывающие различные способы сварки, используемые для создания тройниковой конфигурации.T weld joints can be achieved with multiple welding styles and these are the commonly used:

- Fillet

- J groove type weld

- Bevel groove weld

- Plug weld

- Slot сварной шов

- Сварной шов с раструбом и V-образным пазом

Сварные соединения обычно не готовятся с разделкой кромок перед их сваркой друг с другом.

Если сварочный проект состоит из очень толстого основного металла, то обязательно потребуется подготовка шва. Обычные методы сварки требуют, чтобы присадочный металл прочно соединялся с основной пластиной с обеих сторон сварного шва.

Если сварочный проект состоит из очень толстого основного металла, то обязательно потребуется подготовка шва. Обычные методы сварки требуют, чтобы присадочный металл прочно соединялся с основной пластиной с обеих сторон сварного шва.Сварка угловых соединений

Угловые соединения чем-то похожи на тройники, которые мы обсуждали выше. Но вы всегда сможете легко отличить их друг от друга, потому что в угловых соединениях металлическая часть соединена в углу, а тройники свариваются посередине.

Угловые сварные швы могут быть как в открытом, так и в закрытом состоянии.

Эти сварные соединения очень распространены при обработке листового металла и выполняются с помощью различных сварочных процессов.

Чертежи, иллюстрирующие различные типы сварки, которые можно использовать для угловых соединений.Если вы заинтересованы в сварке листового металла, вам следует освоить сварку угловых соединений. Commonly used weld types are:

- Square groove

- Fillet weld

- J groove weld

- V groove weld

- Flare V groove weld

- Spot weld

- Сварка кромок

- Угловые отбортовки кромок

Поскольку сварка угловых соединений используется при работе с листовым металлом, все эти типы сварки используются постоянно.

Изготовление каркасов, коробов, различных профилей и других форм достаточно сложно и требует досконального знания видов сварных соединений.

Изготовление каркасов, коробов, различных профилей и других форм достаточно сложно и требует досконального знания видов сварных соединений.Торцевые сварные соединения

Из всех различных типов сварных соединений краевое сварное соединение может быть наиболее трудным для освоения. Это, однако, субъективно, поскольку некоторые люди преуспевают быстрее, чем другие.

Самая большая проблема возникает при сварке тонких листовых деталей, а также при сложной конфигурации кромочного сварного шва.

Кромочное соединение образуется металлическими поверхностями, расположенными вместе так, чтобы их края были ровными и находились в одной плоскости. Краевое соединение может иметь одну или обе пластины, согнутые под углом (см. изображение).

Иллюстрации, изображающие различные способы сварки, используемые для сварки кромок.Эти сварные соединения довольно часто используются с фланцевыми кромками деталей из листового металла или используются, когда необходимо выполнить сварку, соединяющую соседние кромочные соединения элементов из листового металла.

Краевое соединение соединяет детали таким образом, чтобы внутренние напряжения распределялись должным образом. Эти внутренние напряжения бывают растяжения, сжатия, изгиба, сдвига и кручения. Некоторые стили сварки достигают этого лучше, чем другие. Здесь играет роль множество факторов, и если вы не уверены, лучше всего свериться с примечаниями по сварке или поговорить с инженером.