цены на решения от компании ВиТэк

- 05.Апр.2021

Соединение конструкций из металла посредством сваривания сегодня применяется в разных отраслях производства. Однако контроль качества сварных соединений часто осуществляется визуальным способом. Этот подход предполагает человеческий фактор и повышает риск пропущенного специалистом брака, а потому он нерационален и экономически невыгоден. Проблему можно решить при помощи автоматизации процессов проверки прочности и надежности металлоконструкций.

Сущность и способы проверки качества сварных швов

Некачественный сварочный шов может привести к фатальным последствиям на последующих этапах производства или при эксплуатации готовой продукции, ведь речь часто идет о газопроводах и трубопроводах. Поэтому проверять прочность и герметичность сварки критически важно для безопасности людей.

Кроме уже упомянутого визуального способа, методы контроля качества сварных швов включают:

- магнитный;

- ультразвук;

- радиографию.

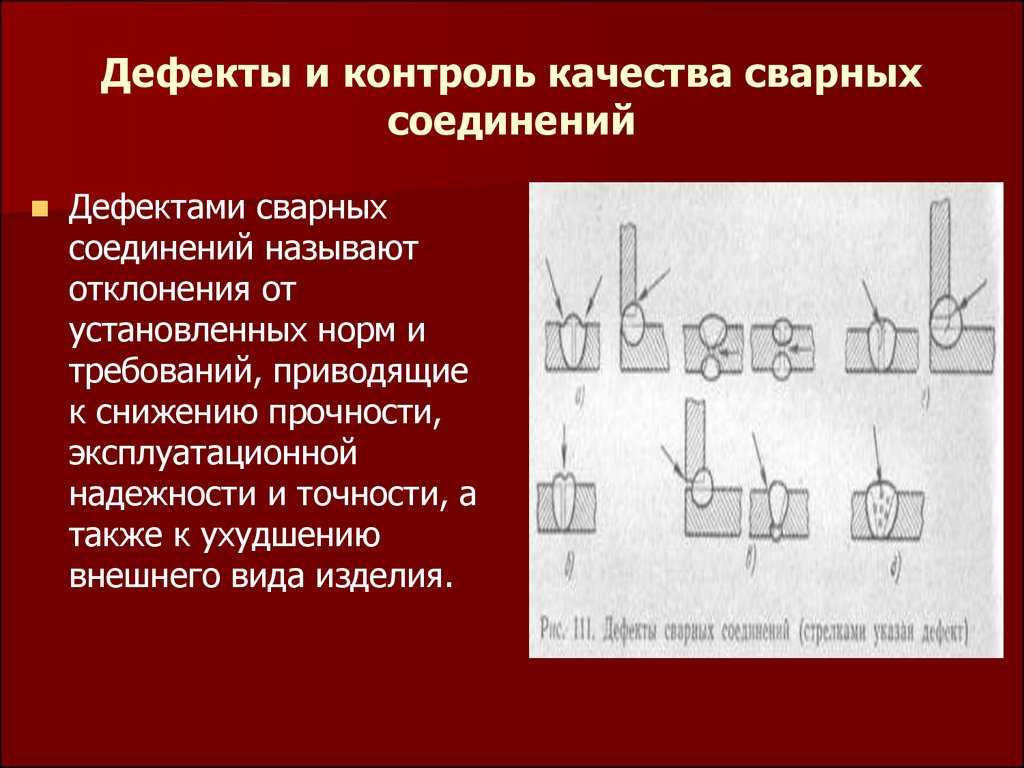

Контроль качества сварных соединений необходимо осуществлять с учетом того, что дефекты бывают как внешними, так и внутренними. Последние в некоторых случаях невозможно распознать визуальным способом, хотя на многих предприятиях этот метод преобладает. Современные инструменты контроля качества сварки могут выявить скрытые дефекты внутри швов металлоконструкций и обнаружить наличие:

- скрытых трещин и полостей;

- непровара;

- несплавления;

- шлаковых, металлических и других инородных примесей;

- вогнутостей или выпуклостей шва;

- подрезов;

- прожогов.

Автоматизированные системы контроля

Современные технологические решения предоставляют возможность оптимизации процессов контроля качества сварных соединений. Она достигается при помощи автоматизации существующих методов. Максимальная эффективность контроля возможна при использовании комбинированных технологий.

Эффективность использования компьютерного зрения базируется на контроле качества сварочных работ наравне с результатом. При помощи скоростного видеооборудования становится возможным в реальном времени мониторить сварочный процесс. Специальное программное обеспечение такой системы позволяет обнаружить некачественный шов. В таком случае система выдает сигнал в соответствии с заранее согласованным промышленным протоколом.

Традиционный способ ультразвукового контроля качества сварки на базе компьютерной техники также обладает широкими возможностями объективной оценки качества.

Преимущества автоматизированных систем

При всем удобстве у визуального контроля качества сварных соединений и швов есть ряд недостатков. Автоматизированные системы путем исключения человеческого фактора увеличивают эффективность производства. Целесообразность их использования на предприятиях подкрепляется следующими преимуществами:

Автоматизированные системы путем исключения человеческого фактора увеличивают эффективность производства. Целесообразность их использования на предприятиях подкрепляется следующими преимуществами:

- экономичность установки систем компьютерного зрения;

- объективность — автоматический контроль автономен и проводится без участия оператора;

- снижение времени контроля — благодаря этому проверки можно проводить полнее и чаще, в том числе в целях профилактики;

- надежность — автоматическая проверка деталей осуществляется на основании установленных критериев качества;

- улучшение ситуации по бракам — на очередной этап производства пропускаются только изделия, прошедшие контроль на предыдущих этапах;

- оптимизация процесса — аналитическое программное обеспечение фиксирует параметры режима работы и позволяет воспроизвести те, при которых достигается снижение уровня дефектов;

- устойчивое повышение качества продукции за счет исключения потерь на браки и дорогостоящие доработки.

Кроме того, благодаря фиксации изображений дефектов становится возможным изготовление каталогов производственных дефектов, характерных для конкретного оборудования, а также наблюдать динамику изменений. Это открывает перспективы для оптимизации производства и стабильного улучшения качества сварных швов.

Внедрение системы автоматизации

Чтобы автоматизировать систему контроля качества сварных соединений в условиях производства, обращайтесь в компанию «ВиТэк». Автоматические системы и промышленные измерения — это наша основная специализация. Установим комплекс с использованием современной технологии машинного зрения, который будет контролировать качество сварочных работ на вашем предприятии. Команда профессионалов гарантирует качественное и эффективное выполнение технологических задач любой сложности. Предлагаем готовые решения как для больших, так и для малых бизнес-проектов.

Практические задачи

- Контроль геометрии и смещения сварного шва

- Система управления сварочного автомата

Контроль качества сварных соединений при устройстве строительных конструкций объектов капитального

В соответствии со ст. 8.2 Федерального закона от 26.12.2008 N 294-ФЗ «О защите прав юридических лиц и индивидуальных предпринимателей при осуществлении государственного контроля (надзора) и муниципального контроля» в целях предупреждения нарушений юридическими лицами и индивидуальными предпринимателями обязательных требований, требований, установленных муниципальными правовыми актами, устранения причин, факторов и условий, способствующих нарушениям обязательных требований, требований, установленных муниципальными правовыми актами, органы государственного надзора осуществляют мероприятия по профилактике нарушений обязательных требований.

8.2 Федерального закона от 26.12.2008 N 294-ФЗ «О защите прав юридических лиц и индивидуальных предпринимателей при осуществлении государственного контроля (надзора) и муниципального контроля» в целях предупреждения нарушений юридическими лицами и индивидуальными предпринимателями обязательных требований, требований, установленных муниципальными правовыми актами, устранения причин, факторов и условий, способствующих нарушениям обязательных требований, требований, установленных муниципальными правовыми актами, органы государственного надзора осуществляют мероприятия по профилактике нарушений обязательных требований.

Службой строительного надзора и жилищного контроля Красноярского края по результатам проводимых проверок выявляются нарушения требований проектной документации и других нормативных актов, в части устройства арматурных конструкций.

При строительстве объекта капитального строительства выполнялись строительно-монтажные работы по возведению монолитных конструкций, сварка продольной рабочей арматуры колонны d=40 мм класса А500С по ГОСТ Р 52544-2006. Согласно проектной документации, тип сварного соединения рабочей продольной арматуры колонн по длине – С19-Рм по ГОСТ 14098-2014.

Согласно проектной документации, тип сварного соединения рабочей продольной арматуры колонн по длине – С19-Рм по ГОСТ 14098-2014.

«ГОСТ 14098-2014. Межгосударственный стандарт. Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры». Конструкция стыкового соединения арматуры С19-Рм:

до сварки поле сварки

В ходе проверке установлено: при выполнении сварочных работ не была соблюдена вертикальность стыковки выпусков арматуры при устройстве колонн из столбчатых ростверков, в связи с этим не выполнена полная сварка стыковых соединений, отсутствовали скобы для стыковки арматурных каркасов; использовалась арматура без предварительной очистки от ржавчины.

Служба разъясняет, Свод правил «Несущие и ограждающие конструкции» — СП 70.13330.2012. среди сводов правил, регламентирующих строительные процессы, является одним из основных. Данный свод правил разработан с целью повышения качества выполнения строительно-монтажных работ, долговечности и надежности зданий и сооружений, а также уровня безопасности людей на строительной площадке, сохранности материальных ценностей.

Данный свод правил разработан с целью повышения качества выполнения строительно-монтажных работ, долговечности и надежности зданий и сооружений, а также уровня безопасности людей на строительной площадке, сохранности материальных ценностей.

Раздел 10 «Сварка монтажных соединений строительных конструкций» вышеуказанного свода правил входит в Перечень национальных стандартов и сводов правил (частей таких стандартов и сводов правил), утвержденный Постановлением Правительства РФ от 26.12.2014 N 1521, в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона №384-ФЗ «Технический регламент о безопасности зданий и сооружений», в котором объектом технического регулирования являются здания и сооружения.

В соответствии с требованиями СП 70.13330.2012:

— Должен вестись журнал сварочных работ (ЖСР) по утвержденной форме (приложение Б СП 70.13330.2012)

— Руководство сварочными работами на монтаже и на приобъектном участке и ведение «Журнала сварочных работ» должно осуществлять лицо, имеющее документ о специальном сварочном образовании или квалификационное свидетельство повышения квалификации по сварке, возложение оформляется приказом на руководителя работ и вносится запись в ЖСР

— Сварку и прихватку должны выполнять рабочие-сварщики, имеющие профессиональный диплом (удостоверение) сварщика и квалификационное удостоверение, подтверждающие право производства сварочных работ с указанием способов сварки и типов сварных соединений.

Способы выполнения сварочных работ должны быть установлены проектной документацией и проектом производства сварочных работ (либо разделом в проекте производства работ), в зависимости от применяемых материалов (свариваемых поверхностей).

Основные причины возникновения дефектов при сварочных работах:

— не качественная подготовка свариваемых поверхностей

— не стабильное напряжение в сети (при электродуговой сварке)

— не исправное оборудование (сбои инвертора, сырые электроды и т.д.)

— выполнение сварочных работ в сложных метеоусловиях (дождь, снег, туман, отрицательные температуры)

— выполнение большого объема сварочных работ в кратчайшие сроки

— не достаточная квалификация производителей сварочных работ и их руководителей

— не достаточный операционный и строительный контроль за выполнением сварочных работ

Нарушения при сварочных работах делятся на внутренние и внешние, внешние нарушения возможно установить при визуальном контроле:

— трещины сварного шва или свариваемых конструкций;

— прожог сварного шва или свариваемых конструкций;

— нарушение формы сварного шва, возникновение подреза;

— образование пор и твердых включений в теле сварного шва;

— возникновение «свищей» и «кратеров» в теле сварного шва;

— «не сплавление» и «не провар» свариваемых конструкций;

В случае не качественного выполнения сварного шва, место, в котором присутствует нарушение (прожог, трещины и т. д.), является концентратором напряжений, что существенно снижает конструктивную прочность конструкции.

д.), является концентратором напряжений, что существенно снижает конструктивную прочность конструкции.

Важным этапом является осуществление строительного контроля уполномоченными лицами застройщика и подрядчика, который включает, в том числе и контроль за соблюдением требований при выполнении сварочных работ (входной, операционный и приемочный).

Комментарии

- Комментарии

- ВКонтакте

Добавить комментарий

Download SocComments v1.3

Расценка ФЕР 25-05-027-02. Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 100 мм — стык

ФГИС ЦС

Вход/Регистрация

Утверждены

Приказом Министерства строительства

и жилищно-коммунального хозяйства

Российской Федерации

от 26 декабря 2019 г. № 876/пр

Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 100 мм — стык

Состав работ:

1. | Зачистка поверхности сварного соединения. |

| 2. | Внешний осмотр стыка, покрытие зачищенной поверхности сварного соединения контактной смазкой, устройство заземления. |

| 3. | Ультрозвуковой контроль стыка, измерение характерных дефектов. |

| 4. | Переход и переноска оборудования от стыка к стыку. |

Ресурсы:

| Код | Наименование | К-во | Ед. |

|---|---|---|---|

| 1-100-46 | Затраты труда рабочих (Средний разряд — 4,6) | 0.89 | чел.-ч |

| 2 | Затраты труда машинистов | 0.44 | чел.-ч |

| 91.17.02-032 | Дефектоскопы ультразвуковые | 0.39 | маш.-ч |

| 91.17.02-051 | Лаборатории для контроля сварных соединений высокопроходимые, передвижные | 0.44 | маш.-ч |

Добавьте в избранное

Вы можете сравнивать 2 или 3 расценки из одной базы. Перейдите на страницу нужной расценки и нажмите кнопку «Добавить» — будет сформирована кнопка на страницу с результатом.

Перейдите на страницу нужной расценки и нажмите кнопку «Добавить» — будет сформирована кнопка на страницу с результатом.

Все Расценки Таблицы

Таблица 25-05-027. Контроль качества сварных соединений труб условным диаметром 50-1400 мм ультразвуковым методом на трассе

| Номер расценки | Наименование и характеристика работ и конструкций | чел./ч | маш./ч |

|---|---|---|---|

| ФЕР25-05-027-01 | Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 50 мм — стык | 0.79 | 0.39 |

| ФЕР25-05-027-02 | Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 100 мм — стык | 0.89 | 0.44 |

| ФЕР25-05-027-03 | Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 150 мм — стык | 1.01 | 0.5 |

| ФЕР25-05-027-04 | Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 200 мм — стык | 1. 16 16 | 0.58 |

| ФЕР25-05-027-05 | Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 300 мм — стык | 1.4 | 0.7 |

| ФЕР25-05-027-06 | Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 350 мм — стык | 1.53 | 0.77 |

| ФЕР25-05-027-07 | Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 400 мм — стык | 1.67 | 0.84 |

| ФЕР25-05-027-08 | Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 500 мм — стык | 1.83 | 0.93 |

| ФЕР25-05-027-09 | Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 600 мм — стык | 2.22 | 1.11 |

| ФЕР25-05-027-10 | Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 700 мм — стык | 2. 36 36 | 1.19 |

| ФЕР25-05-027-11 | Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 800 мм — стык | 2.52 | 1.27 |

| ФЕР25-05-027-12 | Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 1000 мм — стык | 3.09 | 1.57 |

| ФЕР25-05-027-13 | Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 1200 мм — стык | 3.42 | 1.75 |

| ФЕР25-05-027-14 | Контроль качества сварных соединений труб ультразвуковым методом на трассе, условный диаметр: 1400 мм — стык | 3.72 | 1.91 |

| 91.14.02-001 | Автомобили бортовые, грузоподъемность до 5 т |

| 91.05.05-015 | Краны на автомобильном ходу, грузоподъемность 16 т |

| 91.05.01-017 | Краны башенные, грузоподъемность 8 т |

91. 01.01-035 01.01-035 | Бульдозеры, мощность 79 кВт (108 л.с.) |

| 91.06.06-048 | Подъемники одномачтовые, грузоподъемность до 500 кг, высота подъема 45 м |

| 01.7.04.01-0001 | Доводчик дверной DS 73 BC «Серия Premium», усилие закрывания EN2-5 |

| 20.3.03.07-0093 | Светильник потолочный GM: A40-16-31-CM-40-V с декоративной накладкой |

| 01.7.03.01-0001 | Вода |

| 04.3.01.12-0111 | Раствор готовый отделочный тяжелый, цементно-известковый, состав 1:1:6 |

| 14.5.01.10-0001 | Пена для изоляции № 4 (для изоляции 63-110 мм) |

Тестируем ФСНБ-2022

API расценок ФГИС ЦС

ФСНБ-2020 включая дополнение №9 (приказы Минстроя России от 20.12.2021 № 961/пр, 962/пр) действует с 01.02.2022

Нашли ошибку? Напишите в Техподдержку

5 Структурные элементы системы контроля качества сварки

Контроль качества сварки не всегда является легкой задачей. Многие производители изо всех сил пытаются справиться с количеством переделок, расхождениями от одной партии продукта к другой, а также с разным уровнем производительности и мастерства среди своих сварщиков.

Многие производители изо всех сил пытаются справиться с количеством переделок, расхождениями от одной партии продукта к другой, а также с разным уровнем производительности и мастерства среди своих сварщиков.

Эта неспособность контролировать целостность сварного шва неудивительна. Сварка имеет более 20 переменных, которые могут повлиять на качество сварного шва. Эти переменные включают, но не ограничиваются: сила тока, напряжение, скорость перемещения, CTTWD, защитный газ, расход защитного газа, угол перемещения, рабочий угол, предварительный нагрев, PWHT, тип электрода, диаметр электрода, детали соединения и химический состав основного материала. Кроме того, у сварщиков разный уровень квалификации, что еще больше усложняет обеспечение стабильного качества.

Независимо от того, являетесь ли вы инженером-сварщиком, руководителем завода или производства, руководителем сварки, руководителем сварки, менеджером по контролю качества или любым другим специалистом, отвечающим за повышение качества сварочных операций, вам необходима система. Система контроля качества сварки начинается с четко определенных стандартов качества. Эти стандарты должны быть доведены до сведения сварщиков, и им должны быть предоставлены инструменты, оборудование, обучение и все остальное, необходимое для соблюдения этих стандартов качества. Эти стандарты могут быть определены изготовителем, его клиентами или структурными нормами. Для других методов вы можете взглянуть на 6 уровней стандартов качества сварки.

Система контроля качества сварки начинается с четко определенных стандартов качества. Эти стандарты должны быть доведены до сведения сварщиков, и им должны быть предоставлены инструменты, оборудование, обучение и все остальное, необходимое для соблюдения этих стандартов качества. Эти стандарты могут быть определены изготовителем, его клиентами или структурными нормами. Для других методов вы можете взглянуть на 6 уровней стандартов качества сварки.

При контроле качества сварки мы обычно сталкиваемся со следующими двумя проблемами , когда впервые начинаем работать с производителями:

- Нет определенных стандартов качества – качество сварки является субъективным или просто считается «типичным»

- Определенные стандарты без системы, помогающей сварщику последовательно соблюдать эти стандарты

В правильно разработанной системе контроля качества сварки имеется 5 основных компонентов .

- Критерии приемки

- Протоколы квалификации процедур (PQR)

- Спецификации процедур сварки (WPS)

- Отчеты о квалификации сварщика (WPQR)

- Процедуры проверки

Критерии приемки — прежде чем приступить к разработке процедур сварки, необходимо определить приемлемый сварной шов. Вам необходимо определить, будут ли допущены неоднородности, такие как пористость, подрезы, армирование и перекрытие. Или если определенные разрывы недопустимы независимо от длины, такие как трещины, сварные швы недостаточного размера, непровары и т. д. Критерии приемки устанавливают минимальный уровень качества. Критерии приемки также должны быть разработаны для аттестации процедур сварки, если они требуют испытаний, отличных от критериев приемки производственных сварных швов, что обычно имеет место.

Перед началом сварки в производстве должны быть установлены стандарты качества. Эти стандарты являются основой для контроля качества сварки.

Эти стандарты являются основой для контроля качества сварки.

Протоколы квалификации процедуры (PQR) – после установления критериев приемки мы разрабатываем наши процедуры сварки. Испытание сварки проводится для подтверждения процедуры сварки. Используемые параметры документируются, и при условии, что испытание сварного шва соответствует всем требованиям, создается PQR. Этот документ является доказательством того, что разработанная процедура сварки может обеспечить получение качественных сварных швов.

Спецификации процедур сварки (WPS) – из PQR мы создаем одну или несколько WPS. В PQR указываются конкретные переменные, которые использовались при выполнении испытания сварки. WPS будет иметь диапазон для этих переменных. Эти диапазоны могут варьироваться в зависимости от кодов или стандартов, которым вы следуете. Например, если PQR был выполнен при 250 ампер и 30 вольт, ваш WPS может иметь диапазоны от 225 до 275 ампер и от 27 до 33 вольт. Имейте в виду, что в этих диапазонах можно играть более тайтово для большей согласованности. Важнейший ключ к успеху — не просто наличие WPS, а фактическое их использование в продакшене. Много раз эти документы предъявлялись как требование для заключения контракта, и их больше никто не видел.

Имейте в виду, что в этих диапазонах можно играть более тайтово для большей согласованности. Важнейший ключ к успеху — не просто наличие WPS, а фактическое их использование в продакшене. Много раз эти документы предъявлялись как требование для заключения контракта, и их больше никто не видел.

WPS содержат инструкции для сварщика, касающиеся параметров процесса, техники, подготовки соединения, межпроходной очистки, требований к предварительному нагреву, размера сварного шва и многих других важных переменных.

Отчеты о квалификации сварщиков (WPQR) – важно отметить, что использование квалифицированных технологических карт не обязательно гарантирует качественные сварные швы. Как говорится в разделе комментариев AWS D1.1, «качество изготовления по-прежнему требуется». Мы должны убедиться, что наши сварщики могут пройти квалифицированный WPS и сделать качественные сварные швы. Мы получаем эту уверенность благодаря сварочным испытаниям, проводимым сварщиками. Если они проходят требования этих испытаний, создается WPQR, в котором указывается, что они способны производить приемлемые сварные швы с использованием сертифицированной WPS.

Если они проходят требования этих испытаний, создается WPQR, в котором указывается, что они способны производить приемлемые сварные швы с использованием сертифицированной WPS.

Процедуры проверки – независимо от наличия PQR, WPS и WPQR всегда будут ситуации, когда сварные швы будут выполнены недопустимо. Необходима адекватная процедура проверки. Эта процедура проверки не должна быть исключительной ответственностью отдела контроля качества. Начинается со сварщика. Сварщики могут проверять до, во время и после сварки, что делает их лучшими инспекторами. Должен также привлекаться другой персонал, в том числе руководители сварочных работ, инспекторы по сварке, персонал по качеству и другие.

Если вам удастся установить эти 5 строительных блоков, вы продвинетесь дальше большинства. Удачи!

Ссылка: Разработка процедуры сварки для инженеров, не занимающихся сваркой

Опубликовано

Раскрытие информации о связи: Некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Революция в управлении качеством сварки| Производство и металлообработка

Перейти к содержимому

Роботизированная дуговая сварка достигла очень высокого уровня производительности и качества в различных отраслях промышленности, в том числе в двух самых требовательных — автомобильной промышленности и производстве тяжелого горнодобывающего оборудования. Такая высокая производительность была достигнута частично за счет использования трехмерного лазерного отслеживания сварного шва и измерения геометрии в полностью автоматизированных сварочных ячейках. Например, этот метод управления и контроля в настоящее время с успехом используется в линиях лазерной сварки для сварки заготовок по индивидуальному заказу в автомобильной промышленности.

Например, этот метод управления и контроля в настоящее время с успехом используется в линиях лазерной сварки для сварки заготовок по индивидуальному заказу в автомобильной промышленности.

Компания Servo Robot Inc. (Квебек, Канада) произвела революцию в области контроля дуговой сварки, внедрив высокоточный трехмерный метод измерения профиля сварного шва. Уникальная портативная система бесконтактного лазерного контроля WIKI-SCAN обеспечивает объективность, надежность и точность измерений при контроле сварных швов. Это достижение стало возможным благодаря объединению в одном инструменте нескольких последних разработок, включая аппаратную миниатюризацию, увеличенное время автономной работы, сенсорный экран планшета и беспроводную связь.

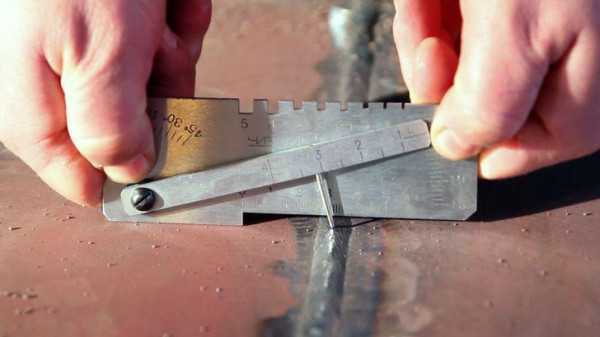

Точность лазерного луча в сочетании с передовой микропроцессорной обработкой используется для расчета размеров сварных швов, а также для обнаружения наличия дефектов сварки. Использование простого интерфейса с международными значками, который очень похож на смартфоны текущего поколения, делает эту систему очень простой в использовании. Кроме того, он имеет небольшой размер, что позволяет ему проникать в труднодоступные места. Воспроизводимые результаты уменьшают субъективность и присущие человеческому фактору ошибки, которые могут привести к многократному ненужному ремонту сварных швов. Простое нажатие на спусковой крючок может обеспечить множество полезных измерений, таких как размеры ног, выпуклость/вогнутость, углы носка, а также обнаружение дефектов, таких как подрезы и пористость.

Кроме того, он имеет небольшой размер, что позволяет ему проникать в труднодоступные места. Воспроизводимые результаты уменьшают субъективность и присущие человеческому фактору ошибки, которые могут привести к многократному ненужному ремонту сварных швов. Простое нажатие на спусковой крючок может обеспечить множество полезных измерений, таких как размеры ног, выпуклость/вогнутость, углы носка, а также обнаружение дефектов, таких как подрезы и пористость.

Результаты можно автоматически сравнивать с допусками, установленными на основе применимых требований стандарта качества сварки. WIKI-SCAN также позволяет проверять подготовку и подгонку швов в полевых условиях с точными измерениями критических параметров, таких как торцевые и корневые отверстия, несоответствие и угол скоса. Кроме того, постоянная запись измерений сварки, изображения, голосовые и письменные комментарии хранятся в WIKI-SCAN и могут быть отправлены на компьютер для статистического анализа и обмена.

youtube.com/embed/NHAgMcg4DeQ?feature=oembed» allowfullscreen=»»>Эта инновационная технология заполняет большой пробел между основным визуальным контролем сварных швов, используемым сегодня, и другими методами контроля, такими как магнитопорошковая дефектоскопия (MT), капиллярная дефектоскопия (PT), ультразвуковой контроль (UT) и радиографический контроль (RT). ). Постоянные записи, доступные при использовании этого метода контроля сварки, хорошо совпадают с записями, доступными при использовании цифровых UT и RT.

Используя эту технологию, можно эффективно получить «виртуальное поперечное сечение» сварного шва и выполнить многое из того, что делает традиционное медленное и дорогостоящее деструктивное поперечное сечение (вырезание и травление). Он может измерять и проверять определенные типы соединений/сварных швов, которые невозможно было эффективно выполнить, в том числе перекошенные галтели, фланцевые/раструбные сварные швы, тройники с бубном и т. д. Его также можно использовать, пока сварной шов еще не остыл, чтобы можно было выполнить промежуточную проверку. делается, чтобы найти дефекты корневого прохода или лучше предсказать, будет ли сварной шов нужного размера после его завершения.

делается, чтобы найти дефекты корневого прохода или лучше предсказать, будет ли сварной шов нужного размера после его завершения.

Эта информационная система по сварке меняет подход к производству сварных изделий, оценке производительности и предотвращению дефектов. Методология WIKI-SCAN (Weld Sure TM ) может быть полностью автоматизирована с помощью роботов или выполняться вручную инспектором или оператором с помощью портативной системы. В Таблица 1 вы можете увидеть тип информации, которая доступна из WIKI-SCAN.

Таблица 1. Количественные данные

- Подготовка шва и подгонка

- Геометрия сварного шва (форма)

- Размеры сварного шва

- Объем сварного шва

- Обнаружение геометрических дефектов

- Подрез

- Слишком большой размер сварного шва

- Сварные швы меньшего размера

- Пористость

- Чрезмерная выпуклость

- Чрезмерная вогнутость

Таблица 1. Преимущества

Преимущества

- Портативный

- Простота использования

- Сейф

- Может измерять сварные швы и соединения, что невозможно с помощью обычных методов

- Автоматическая запись данных

- Обработка данных и анализ качества сварки

- Простая оценка сварного шва (годен/не годен)

- Простая интерпретация данных (в отличие от RT или UT)

Несколько факторов объединяются для лучшей оценки производительности и качества современных сварных изделий и процессов, что способствует постоянному совершенствованию. К ним относятся:

- Качество сварки: Оценка в соответствии с применимым стандартом сварки

- Качество изготовления: Стабильность процесса сварки, геометрия сварного шва

- Затраты на производство: Подгонка швов, изменение зазоров, расход присадочных материалов

- Тенденции: система производственной сварки может быть скорректирована на основе реальных данных для достижения согласованности и предотвращения дефектов

- Статистика: анализ данных WIKI-SCAN полезен для постоянного улучшения

WIKI-SCAN — это первая по-настоящему портативная система лазерного сканирования, созданная специально для измерения и контроля сварных швов и использующая преимущества современных высокопроизводительных вычислительных мощностей в небольшом устройстве, похожем на IPhone. Несмотря на то, что он чрезвычайно мощен в своем нынешнем виде, возможные улучшения в будущем неограниченны и будут аналогичны тому, что происходит со всеми нашими личными устройствами, такими как I-Pad. Эта система предоставит компаниям по всему миру возможность одновременно повысить производительность и качество.

Несмотря на то, что он чрезвычайно мощен в своем нынешнем виде, возможные улучшения в будущем неограниченны и будут аналогичны тому, что происходит со всеми нашими личными устройствами, такими как I-Pad. Эта система предоставит компаниям по всему миру возможность одновременно повысить производительность и качество.

Servo Robot, Inc., 1370 Hocquart, Saint-Bruno-de-Montarville, QC J3V 6B2, Канада, 450-653-7868, www.servorobot.com.

Calendar & Events

AMCON

5-6 — 6 — 6, 2022

Солт -Лейк -Сити, Юта

SEMA

1 — 4, 2022

ноябрь18018018018018018018018018018018018018.18018018. 18018018018. 2022

Атланта, Джорджия

Испытания сварных соединений – Прикладные технические услуги

Applied Technical Services специализируется на испытаниях сварных соединений, имея многолетний опыт. Мы оцениваем образцы труб и листов в соответствии с широким спектром стандартов, включая AWS, API, ASME, MIL-STD, NAVSEA, APS и PED/EN. Мы используем множество навыков для удовлетворения конкретных потребностей наших клиентов, от контроля качества и предотвращения отказов до квалификации производительности для определенных норм и стандартов.

Мы используем множество навыков для удовлетворения конкретных потребностей наших клиентов, от контроля качества и предотвращения отказов до квалификации производительности для определенных норм и стандартов.

Разрушающий контроль сварных швов

ATS предлагает множество различных типов разрушающих испытаний сварных швов для квалификации и сертификации купонов для испытаний сварных соединений. Наши услуги по тестированию купонов помогают клиентам предварительно проверять новых сотрудников на наличие навыков, соответствующих стандартам их отрасли. Мы предоставляем доказательства и документацию, подтверждающую уровень компетентности сварщика. Некоторые из тестов, которые мы проводим, включают:

- Испытание на растяжение : проверяет пластичность и прочность при растяжении путем растяжения образца до разрушения.

- Испытание под нагрузкой : проверяет прочность сварного шва путем приложения к образцу максимальной требуемой нагрузки.

- Сдвиг внахлестку : проверяет прочность на сдвиг путем приложения к образцу максимальной требуемой нагрузки.

- Испытание на изгиб : проверяет пластичность сварного шва путем изгиба образца до 180 градусов; зависит от относительной прочности металла шва и основного материала

- Испытание на твердость : проверяет прочность сварного шва, ЗТВ и основания с помощью индентора.

- Испытание на удар : измеряет энергию, которую образец поглощает при ударе

- Испытание на ударную вязкость по Шарпи : испытание на пластичность и ударную вязкость путем надрезания и ударной нагрузки образца с использованием маятника с контролируемым весом.

- Испытание на ударную вязкость падающим грузом : испытание на пластичность путем надреза и ударной нагрузки образца.

Неразрушающий контроль сварных швов

ATS проводит неразрушающий контроль сварных швов для выявления поверхностных и подповерхностных дефектов без нарушения целостности сварного шва. Мы оцениваем структурное качество через:

- Визуальное тестирование : квалифицированные эксперты интерпретируют видимые дефекты поверхности.

- Ультразвуковой контроль : обнаруживает подповерхностные дефекты путем передачи ультразвуковых волн и считывания эхосигналов.

- Традиционная радиографическая проверка : идентифицирует подповерхностные дефекты с помощью рентгеновских или гамма-лучей.

- Контроль проникающей жидкости : обнаруживает поверхностные дефекты с помощью капиллярного действия проникающей жидкости.

- Магнитопорошковый контроль : обнаруживает поверхностные и приповерхностные дефекты с помощью магнитного поля; применяется к ферромагнитным сварным швам и материалам

- Компьютерная цифровая рентгенография : идентифицирует подповерхностные дефекты с помощью рентгеновских или гамма-лучей и точной визуализации.