Оборудование для плазменной резки — Металогика

Термическая резка – самый современный способ обработки металлов, основанный на локальном нагревании материала и, как следствие, его плавлении. К термической можно отнести плазменную, газовую и резку лазером. Каждый из этих способов, в том числе и воздушно-плазменная резка металлов, имеет свои преимущества и недостатки, однако является довольно эффективным.

В настоящее время наибольшим спросом пользуется воздушно-плазменная резка, благодаря ее экономичности, высокой точности и производительности. Технология заключается в воздействии на металл сжатой дуги, после чего расплавленный металл сдувается воздухом.

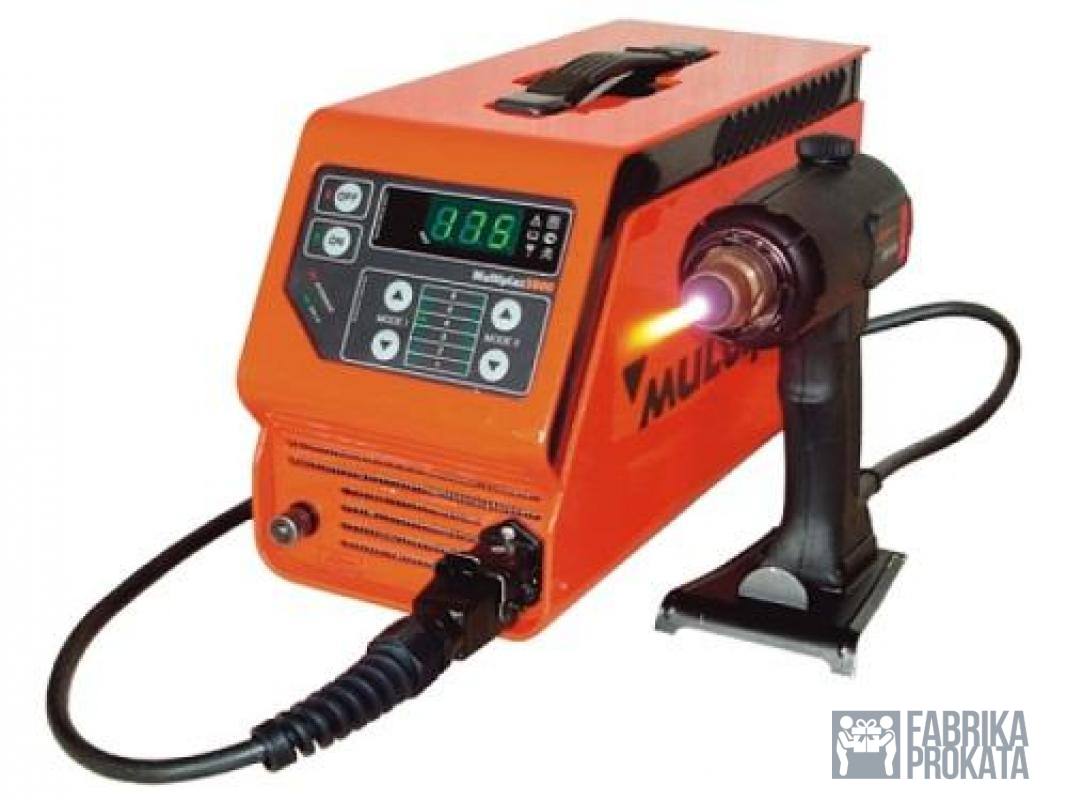

Существует множество разновидностей аппаратов для плазменной резки металла, как для проведения работ вручную, так и в автоматическом режиме. Чтобы правильно подобрать машину термической резки, необходимо знать объемы производства и его сложность, а также возможность обучения персонала (при необходимости) и быстрого технического обслуживания.

Не менее эффективно осуществляется и ручная плазменная резка металла. Она подходит для небольших производств и частного использования. Однако здесь качество резки будет зависеть не только от характеристик оборудования, но и от мастерства специалиста, к которому должны предъявляться строгие требования по соблюдению техники безопасности и технического регламента. Именно поэтому ручная резка металла зачастую проигрывает в сравнении с автоматической.

Стоит обратить внимание и на параметры самого аппарата для воздушно-плазменной резки: его мощность, тип, уровень производительности, возможность дополнительной оснастки и многое другое.

Многие предприятия предпочитают приобретать усовершенствованные модели для плазменной резки металла, которые оснащаются ЧПУ – специальным контроллером, облегчающим управление машиной и соблюдение необходимых технологий.

Воздушно-плазменная резка

Компания «Металогика» предлагает широкий выбор оборудования для резки металла, в том числе аппаратов для воздушно-плазменной резки металла по доступным ценам от ведущего производителя мирового уровня ESAB.

Наши менеджеры помогут выбрать необходимое оборудование в соответствии с вашими целями и объемами производства, расскажут о технических характеристиках и возможностях станков для плазменной резки металла.

Аргонодуговая сварка и плазменная резка металла

Аргонодуговая сварка – один из способов дуговой сварки в среде защитного инертного газа. Может выполняться плавящимся или неплавящимся электродом. В качестве последнего часто используется вольфрамовый электрод. Аргон почти не взаимодействует с расплавленным металлом и остальными газами в области горения дуги. Поскольку этот газ тяжелее воздуха на 38 %, он отводит его из области сварки и создает прочную изоляцию в сварочной ванне от воздействия атмосферы.

Аргонодуговая сварка неплавящимся электродом в основном применяется при соединении из цветных металлов и легированных сталей. В случае, если их толщина небольшая, процесс может осуществляться без присадки. Данный сварочный метод позволяет получать качественные и хорошо сформированные сварные швы, точно поддерживает глубину проплавления металла (это важно, когда сваривается тонкий металл при одностороннем доступе к поверхности заготовки). Аргонодуговую сварку часто используют и при сварке неподвижных стыков труб, для этого существуют разные модификации сварочных машин. Также она подходит для сварки алюминия и нержавеющих сталей, но применяется не так широко.

В случае, если их толщина небольшая, процесс может осуществляться без присадки. Данный сварочный метод позволяет получать качественные и хорошо сформированные сварные швы, точно поддерживает глубину проплавления металла (это важно, когда сваривается тонкий металл при одностороннем доступе к поверхности заготовки). Аргонодуговую сварку часто используют и при сварке неподвижных стыков труб, для этого существуют разные модификации сварочных машин. Также она подходит для сварки алюминия и нержавеющих сталей, но применяется не так широко.

На сегодня плазменная резка металла является самым эффективным и самым экономичным методом резки легированных и черных металлов, в том числе углеродистой и нержавеющей стали, а также алюминия. Данный способ резки выгодно отличается от других существующих видов обработки металла. Это оптимальное соотношения цены, скорости и качества исполнения. Более того, он характеризуется чистотой и простотой в работе. При применении плазменной резки металла разрезаемая заготовка интенсивно расплавляется в объеме зоны реза теплотой, создаваемой сжатой дугой, и удаляется в жидком виде из полости высокоскоростным плазменным потоком, который вытекает из канала сопла плазматрона.

В установках плазменной резки металла используется сжатая электрическая дуга, обдуваемая газом, который при этом нагревается, ионизируется и преобразуется в плазменную струю. Сформированные заряженные частицы превращаются в плотный плазменный поток с температурой 15 000 градусов, за счет чего и выполняется качественная и точная плазменная резка металла.

Плазменная сварка и резка — Энциклопедия по машиностроению XXL

Производительность процесса плазменной сварки и резки зависит от эффективной тепловой мощности плазменной струи, которая определяется силой тока, напряжением на дуге, составом и расходом газа, диаметром и длиной мундштука, расстоянием его до поверхности детали и скоростью перемещения горелки. Для обеспе-

[c.135]

Для обеспе-

[c.135]Пост для ручной плазменной сварки и резки. [c.136]

Какие применяются способы сжатия дуги при плазменной сварке и резке [c.139]

Основные технологические применения Ме-дуг — сварка и резка плавящимся электродом, а W-дуг — сварка неплавящимся электродом, плазменная сварка и резка, напыление. [c.93]

Водород (Н2) — это горючий газ, не имеющий цвета, запаха и вкуса. Смеси его с кислородом и воздухом взрывоопасны, поэтому при использовании водорода необходимо соблюдать особую осторожность, тщательно проверять на плотность все соединения газового тракта помещения, в которых производится сварка, должны хорошо проветриваться. Б зависимости от способа получения водород выпускают по ГОСТ 3022-80 трех марок А, Б и В, с содержанием водорода от 95 до 99,99 %. Хранят и транспортируют водород в стальных баллонах под давлением 15 МПа.

Плазменная сварка и резка металлов. При плазменной сварке основным источником для нагрева и расплавления металлов является плазма, т. е. смесь электрически нейтральных молекул газа и электрически заряженных частиц — электронов и положительных ионов. Плазму получают в специальных плазменных горелках при про- [c.333]

ПЛАЗМЕННАЯ СВАРКА И РЕЗКА [c.368]

Плазменная сварка и резка металлов. При плазменной сварке основным источником для нагрева и расплавления металлов является плазма, т. е. смесь электрически нейтральных молекул газа и электрически заряженных частиц — электронов и положительных ионов. Плазменной струей можно производить сварку, резку, пайку, напыление, термообработку различных металлов и сплавов, обрабатывать неметаллические материалы (керамику, стекло). Температура плазмы может достигать 20 ООО—30 ООО °С.

Защитные и плазмообразующие газы. Газы используют при ручной дуговой сварке неплавящимся электродом, плазменной сварке и резке, термической резке. [c.73]

Неплавящиеся электроды применяют главным образом для сварки в защитном газе и плазменной сварки и резки. Неплавящимися электродами служат вольфрамовая проволока — прутки. Вольфрам-— тугоплавкий металл, температура его плавления достигает 4500 °С, поэтому при сварке его расход незначителен. Применение вольфрамовых электродов позволяет осуществлять аргонодуговую сварку различных высоколегированных сталей и цветных металлов без присадочного или с присадочным материалом, обеспечивая при этом хорошую защиту зоны сварки инертным газом. ГОСТ 23949—80 предусматривает несколько марок вольфрамовых электродов

148]

148]

Очень перспективны плазменная сварка и резка металлов. Газ, нагреваемый дуговым разрядом, продувается через калиброванный канал сопла малого диаметра в особой плазменной горелке, или плазмотроне. Температура газа повышается до 20 000—30 000° С. Выходящая из плазмотрона тонкая струя очень горячей плазмы позволяет получить чрезвычайно концентрированный нагрев. [c.9]

Быстрыми темпами, особенно за последние годы, внедряются в промышленность нашей страны новые прогрессивные методы сварки сварка порошковой и голой легированной проволокой, сварка трением, холодная сварка, сварка электронным лучом, плазменная сварка и резка и др. Плазменная резка полностью разрешила проблему резки цветных металлов и высоколегированных сталей. [c.5]

Особенности сжатой дуги. Для концентрации тепла дуги и повы- Ц шения ее температуры столб дуги сжимают с помощью специальной конструкции сопла плазменной горелки или потока газа. В этом случае уменьшается площадь поперечного сечения столба дуги, а температура дуговой плазмы повышается за счет увеличения числа упругих соударений частиц (электронов, ионов и др.). Сжатая дуга й применяется для плазменной сварки и резки металлов.

[c.17]

В этом случае уменьшается площадь поперечного сечения столба дуги, а температура дуговой плазмы повышается за счет увеличения числа упругих соударений частиц (электронов, ионов и др.). Сжатая дуга й применяется для плазменной сварки и резки металлов.

[c.17]

ГЛАВА 12 АППАРАТЫ И УСТАНОВКИ ДЛЯ ПЛАЗМЕННОЙ СВАРКИ И РЕЗКИ [c.181]

Плазменная сварка и резка 182 204 [c.204]

Плазменную сварку и резку применяют при изготовлении воздуховодов на поточной линии (см. гл. 4). Кроме того, плазменную сварку в аргоне используют при изго-

Применение плазмы как теплоносителя связано с процессами сварки и резки металлов. Поскольку макс, темп-ра в хим. горелках Дуговой разряд позволяет создать плазму с темп-рой в 3—4 раза выше, к-рая при соприкосновении с металлом расплавляет его. Плазменные методы сварки и резки металлов обеспечивают более высокую уд. производительность, качество продукта, дают меньше отходов, но требуют больших затрат энергии и более дорогого оборудования. [c.354]

[c.354]

Плазменная струя представляет собой независимый источник теплоты, позволяющий в широких пределах изменять степень нагрева и глубину проплавления поверхности заготовок. Тепловая мощность плазменной струи ограничена, и ее применяют для сварки и резки тонких металлических листов и неэлектропроводящих материалов, а также для напыления тугоплавких материалов на поверхность заготовок. Горелки, предназначенные для сварки, снабжены вторым концентрическим соплом 6, через которое подается защитный газ. [c.240]

Какие разновидности плазменных источников нагрева применяют для сварки и резки материалов [c.241]

СВАРКА И РЕЗКА ПЛАЗМЕННОЙ СТРУЕЙ [c.145]

Сущность способа. Плазма — ионизированный газ, содержащий электрически заряженные частицы и способный проводить ток. Ионизация газа происходит при его нагреве. Степень ионизации тем выше, чем выше температура газа. В центральной части сварочной дуги газ нагрет до температур 5000. .. 30 ООО °С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму. Плазменную струю, используемую для сварки и резки, получают в специальных плазмотронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах.

[c.145]

.. 30 ООО °С, имеет высокую электропроводность, ярко светится и представляет собой типичную плазму. Плазменную струю, используемую для сварки и резки, получают в специальных плазмотронах, в которых нагревание газа и его ионизация осуществляются дуговым разрядом в специальных камерах.

[c.145]

Сущность и техника сварки и резки плазменной струей. [c.167]

Вольфрамовые электроды применяются при дуговой сварке в инертных газах — аргоне и гелии, а также при плазменных процессах сварки и резки, наплавки и напыления. Их выпускают в соответствии с ГОСТ 23949—80 из чистого вольфрама и вольфрама с активирующими присадками (диоксид тория, оксиды лантана и иттрия). Размеры электродов, предельные отклонения и химический состав должны соответствовать указанным в табл. 4.6. [c.90]

Плазменная струя прямого действия (рис. П1.4.12, б), когда дуга горит между катодом и деталью, получила. наибольшее применение при сварке и резке металлов. В этом случае наибольшее количество тепла выделяется на детали.

[c.157]

В этом случае наибольшее количество тепла выделяется на детали.

[c.157]

Для получения ионизированного потока газов обычно используют дуговой разряд 1 1(рис. 159), возникающий между вольфрамовым электродом 2 и соплом специальной горелки 3. Дуга горит в замкнутом цилиндрическом канале 4, стенки которого интенсивно охлаждаются водой. Через этот канал под давлением подают инертный газ. Вследствие сжатия газового проводника силами магнитного поля и наружного охлаждения столба дуги стенками канала происходит обжатие ионизированного потока. В результате появляется центральная тонкая струя 5 с высокой степенью ионизации, большим избыточным давлением и температурой, достигающей 10000— 30000° С. В процессе работы горелка охлаждается водой через каналы 6. В связи с этим тонкая струя 5 оказывается окруженной теплоизолирующим кольцевым слоем холодного газа, проходящего по стенке канала, охлаждаемого водой.

Для получения (плазменной струи можно использовать любые газы. Кроме сварки и резки, ее можно применять для наплавочных работ, пайки, нанесения покрытий металлизацией, термической обработки и т. д.

[c.230]

Для получения (плазменной струи можно использовать любые газы. Кроме сварки и резки, ее можно применять для наплавочных работ, пайки, нанесения покрытий металлизацией, термической обработки и т. д.

[c.230]В настоящее время осцилляторы находят применение не только при обычной ручной дуговой сварке на переменном токе, но и при газоэлектрической (аргоно-дуговой сварке, сварке и резке плазменной дугой), [c.114]

При ручной сварке неплавящимся электродом, плазменной сварке и резке применяется аргон — инертный газ, не способный к химическим реакциям и практически не растворимый в металлах негорючий и невзрыво-оиасный. Он не образует взрывчатых смесей с воздухом. Будучи тяжелее воздуха, аргон обеспечивает хорошую защиту сварочной ванны. Аргон перевозят в цельнотянутых баллонах при давлении 15 МПа. Баллон содержит около 6 м газообразного аргона, окрашен в серый цвет и имеет в верхней части черную надпись Аргон чистый . Используется также аргон в смеси с водородом и азотом. Смесь из 90 % аргона и 10 % водорода употребляется при сварке тонкого металла, обеспечивая увеличение скорости сварки, уменьшение зоны термического влияния, количества выгораемых легирующих элементов и остаточных деформаций. Смесь аргона с

[c.73]

Смесь из 90 % аргона и 10 % водорода употребляется при сварке тонкого металла, обеспечивая увеличение скорости сварки, уменьшение зоны термического влияния, количества выгораемых легирующих элементов и остаточных деформаций. Смесь аргона с

[c.73]

Источники питания дуги классифицируют по следующим признакам роду тока —на источники постоянного и переменного тока общепромышленного назначения количеству одновременно подключаемых сварочных постов — на однопостовые и многопостовые назначению — на источники для ручной дуговой сваркн покрытыми электродами автоматической и механизированной сварки под флюсом сваркн в защитных газах электрошлаковой сварки плазменной сварки и резки источники специального назначения (для сварки трехфазной дугой, импульснодуговой сварки и др.) принципу действия и конструктивному исполнению специализированные источники питания в установках. [c.112]

Сущсственны.м недостатком плазменной сварки и резки является малая. стойкость сопел плазматрона, которые разрушаются от тепловой нагрузки или от двойной дуги, возникающей в плазматро-не прямого действия (между соплом и изделием).

[c.317]

стойкость сопел плазматрона, которые разрушаются от тепловой нагрузки или от двойной дуги, возникающей в плазматро-не прямого действия (между соплом и изделием).

[c.317]

К самостоятельным работам на высоте >5 м допускаются сварщики III разр., обследованные медицинской комиссией и не имеющие противопоказаний терапевта, невропатолога, окулиста и отоларинголога. Особое внимание обращается на состояние вестибулярного аппарата. Женщины-сварщицы не допускаются к сварке в закрытых емкостях, на сооружениях (башнях, мачтах) высотой >10 м, к верхолазным работам, а также к плазменной сварке и резке. В период беременности и кормления детей женщины должны переводиться на работу, не связанную с процессами сварки. [c.413]

Плазменная сварка и резка металлов. Источником местного нагрева при этом виде сварки служит плазменная струя. Плазмой называют высокотемпературный ионизирующийся газ. Минимальной температурой, при которой начинается самопроизвольная (автоматическая) ионизация, является температура свыше 5500°С. В сварочной практике применяются плазменные струи с температурами 5500-30000°С. На рис. 10, а схематически представлен процесс получения плазменной струи. Питание осуществляется от источника постоянного тока Е. Минус подводится к электроду 4, плюс-к соплу 2. Дуга 5 горит между электродом и соплом и выдувается газовой смесью с образованием струи плазмы 1. В горелках для сварки плазменной дугой (рис. 10,6) одним из электродов является обрабатываемый материал.

[c.11]

В сварочной практике применяются плазменные струи с температурами 5500-30000°С. На рис. 10, а схематически представлен процесс получения плазменной струи. Питание осуществляется от источника постоянного тока Е. Минус подводится к электроду 4, плюс-к соплу 2. Дуга 5 горит между электродом и соплом и выдувается газовой смесью с образованием струи плазмы 1. В горелках для сварки плазменной дугой (рис. 10,6) одним из электродов является обрабатываемый материал.

[c.11]

Дуговую плазменную струю для сварки и резки получают по двум основпым схемам (рис. 53). При плазменной струе прямого действия изделие включено в сварочную цепь дуги, атстивные пятна которой располагаются па вольфрамовом электроде и изделии. При плазменной струе косвенного действия активные пятна дуги находятся на вольфрамовом электроде и внутренней или боковой поверхности сопла. Плазмообразующий газ мон ет служить также и защитой расплавленного металла от воздуха. В некоторых случаях для защиты расплавленного металла используют подачу отдельной струи специального, более дешевого за-п1,итного газа. Газ, перемещающийся вдоль степок сопла, менее ионизирован и имеет пониженную температуру. Благодаря этому предупреждается расплавление сопла. Однако болынинство илаз-менных горелок имеет дополнительное водяное охлаждение.

[c.65]

Газ, перемещающийся вдоль степок сопла, менее ионизирован и имеет пониженную температуру. Благодаря этому предупреждается расплавление сопла. Однако болынинство илаз-менных горелок имеет дополнительное водяное охлаждение.

[c.65]

Максимальная температура обычной сварочной дуги, горящей в чистом гелии = 24,59 В), составляет 810X246 = 19 845°. При наличии в дуге паров других элементов эффективный потенциал уменьшается и соответственно снижается температура дуги. Поэтому возникает вопрос, почему же при сварке и резке плазменной струей в некоторых случаях получают температуру 30 000° и более. Это как будто противоречит вышеуказанному. Но в действительности никакого противоречия нет. Температура столба дуги-плазмы зависит от многих факторов, в том числе от упругих соударений частиц в ней. Чем их больше, тем выше температура. Представим себе, что мы каким-то путем (подачей газа по бокам столба или размещением дуги в постороннем магнитном поле) заставим столб дуги сжаться, т.![]() е. уменьшить свое сечение. Так как сварочный ток не меняется, количество электродов, проходящих по сечению столба дуги, не изменится, а количество упругих и неупругих соударений увеличится. Плазма становится более высокотемпературной и в определенных условиях может достигать ранее указанных температур.

[c.134]

е. уменьшить свое сечение. Так как сварочный ток не меняется, количество электродов, проходящих по сечению столба дуги, не изменится, а количество упругих и неупругих соударений увеличится. Плазма становится более высокотемпературной и в определенных условиях может достигать ранее указанных температур.

[c.134]

Дуговую плазменную струю для сварки и резки получают по двум основным схемам. При плазменной струе прямого действия изделие включено в сварочную цепь дуги, активные пятна которой располагаются на электроде и изделии. При плазменной сфуе косвенного действия активные пятна дуги находятся на электроде и внутренней или боковой по- [c.145]

Оборудование для сварки плавлением основного металла или для собственно сварки плавлением дуговой сварки и наплавки элек-трошлаковой сварки (ЭШС) и наплавки газовой сварки, наплавки и резки электроннолучевой сварки (в высоком вакууме, в промежуточном и вне вакуума) и специальных видов сварки, наплавки и резки, в том числе плазменной сварки, наплавки и резки, микроплаз-менной сварки, ударной конденсаторной сварки, дуговой конденсаторной сварки, сварки контактным плавлением, сварки и резки под водой, сварки и резки в космосе, лазерной сварки, наплавки и резки, сварки световым лучом. термитной сварки, сваркопайки, воздушно-дуговой резки некоторых способов сварки полимерных материалов.

[c.11]

термитной сварки, сваркопайки, воздушно-дуговой резки некоторых способов сварки полимерных материалов.

[c.11]

Динамика плазмы занимается изучением движений ионизованных газов в электрических и магнитных полях. Динамика плазмы находит все большее число приложений в астро- и геофизике, в проблеме термоядерных реакций, в задаче прямого преобразования тепловой энергии в электрическую, для получения высокоскоростных газовых струй в плазменных и ионных реактивных двигателях и аэродинамических трубах, при создании плазматронов для химического синтеза, сварки и резки металлов и т. д. С течениями плазмы мы сталкиваемся при движении спутников в ионосфере и при входе аппаратов в атмосферу с космическими скоростями. [c.433]

Плазменно-дуговая сварка и резка. Струя дуговой плазмы представляет собой поток сильно ионизированного (электропроводного) газа, содержащего примерно одинаковые количества положительно и отрицательно заряженных частиц и имеющего температуру 10 ООО—20 000° С и выше. Для получения плазменной струи применяют специальную горелку, в наконечник которой вставлен вольфрамовый электрод, обдуваемый газом, выходящим через сопло, охлаждаемое водой. Дуга горит между электродом и разрезаемым или свариваемым металлом (дуга прямого действия). Вытекающая из сопла струя газа образует сжатую высокотемпературную плазменную дугу, которой сваривают и разре-

[c.12]

Для получения плазменной струи применяют специальную горелку, в наконечник которой вставлен вольфрамовый электрод, обдуваемый газом, выходящим через сопло, охлаждаемое водой. Дуга горит между электродом и разрезаемым или свариваемым металлом (дуга прямого действия). Вытекающая из сопла струя газа образует сжатую высокотемпературную плазменную дугу, которой сваривают и разре-

[c.12]

Плазменная сварка и резка металлов для металлоконструкций в Челябинске

Тема: Металлоконструкции и металлоизделия

Не одна строительная компания или предприятие не могут обойтись без металлоконструкций. На сегодняшний день все металлические конструкции представляют основы для обустройства фундамента, каркаса здания, в том числе и стеновых перекрытий и тд. В процессе работы с металлоконструкциями больше всего возникает необходимость в сварочных работах. Заметим, что при проведении сварочных работ больше всего времени уходит, как правило, на выбор и приобретение электродов, от качества которых зависит и качество сварки. Это в том случае, если используются простые сварочные аппараты. Все чаще сегодня большим спросом бри комплексном строительстве используют услуги по плазменной резке металла. В этом случае есть возможность производить сварочные работы значительно качественнее и в максимально короткие сроки.

Это в том случае, если используются простые сварочные аппараты. Все чаще сегодня большим спросом бри комплексном строительстве используют услуги по плазменной резке металла. В этом случае есть возможность производить сварочные работы значительно качественнее и в максимально короткие сроки.

В нашем городе Челябинске вы можете легко у нас заказать плазменную резку металла.

Наши преимущества

Толщина от 1 до 160 мм.

Цена — договорная!

Кратчайшие сроки исполнения.

Рассмотрим, но что необходимо обратить во внимание при выборе электродов для их использования в простых сварочных аппаратах.

Прежде всего, важно обращать внимание на качество горения дуги. Для этого также необходимо иметь понятие о маркировке, она указана на упаковке с электродами. Обычно маркировка ориентируется на требования, которые ранее были установлены нормативными документами. Также необходимо учитывать: наличие товарного знака производителя, наименование продукции, номер партии, дату, когда электроды были изготовлены, классификация газосварочных электродов, сфера их применения, допустимый размер сварочного тока, в зависимости от диаметра электрода, если есть, то указываются особенные условия их использования, например, особенные свойства соединения, металла шва.

Также необходимо учитывать: наличие товарного знака производителя, наименование продукции, номер партии, дату, когда электроды были изготовлены, классификация газосварочных электродов, сфера их применения, допустимый размер сварочного тока, в зависимости от диаметра электрода, если есть, то указываются особенные условия их использования, например, особенные свойства соединения, металла шва.

Маркировка сварочных электродов, которые используются в строительстве и в других отраслях народного хозяйства может быть технологическая и транспортная, которая необходимо для транспортировки. Он указывает на то, что в упаковке находится материал из хрупкого металла, с которым необходимо быть особенно осторожным, и он, к тому же, боится сырости. На каждую партию электродов должны быть соответствующие документы согласно с ГОСТ.

В отличие от металлоконструкций в качестве электродов не когда нельзя быть уверенным на все 100%, та как даже в одной партии могут быть электроды разного качества, но, тем не менее, всегда необходимо доверять уже проверенным производителям, как и при выборе металлоконструкций. Состояние электродов также может зависеть от условий их хранения, особенностей транспортировки, а также других внешних факторов, которые предопределяют их качество и особенности дальнейшей эксплуатации. Изучение всех нормативных документов может помочь сделать выбор максимально правильно.

Состояние электродов также может зависеть от условий их хранения, особенностей транспортировки, а также других внешних факторов, которые предопределяют их качество и особенности дальнейшей эксплуатации. Изучение всех нормативных документов может помочь сделать выбор максимально правильно.

Плазменная резка в процессе изготовления теплообменников

На нашем заводе по производству теплообменных аппаратов в городе Челябинске плазменная резка используется для получения заготовок трубных досок и корпусов теплообменников. Иногда трубные решетки настолько толстые из листового железа толщиной 80 и 100 мм, что другим способом их просто не вырезать. Эти решетки используются так же для трубного пучка любого аппарата. Особенно когда доски материального исполнения М и прочность нержавеющей стали очень высокая.

На этом я заканчиваю, а вы можете ознакомиться с продукцией нашего завода:

Кроме теплообменников мы производим мотор редуктор мпо 2м и все его модификации.

Заказ на плазменную резку

Телефон — 217-89-99, 270-94-54.

Материал этой рубрики

- мотор редуктор 9 мч

Самого доброго вам настроения и заказывайте теплообменники у производителя!

Плазменная сварка и резка | Советы по ремонту дома и квартиры своими руками

Что собой представляет плазменная резка и сварка? Это в первую очередь более высокая продуктивность и лучшее качество по сравнению с газокислородным вариантом, меньшие расходы, а также простота в использовании и безопасность.

Сущность способа. Что такое плазма? Это — ионизированный газ, который содержит электрически заряженные частицы, а также имеющий способность проводить ток. При нагреве газа происходит ионизация. Чем выше температура газа, тем выше степень ионизации. В центральной части сварочной дуги температура нагрева газа достигает температуры от 5000°С до 30000°С, ярко светится, имеет высокую электропроводность и, собственно, представляет собой типичную плазму. Для сварки и резки в специальных плазмотронах получают плазменную струю. В плазмотронах ионизация и нагревание газа осуществляются в специальных камерах дуговым разрядом.

Для сварки и резки в специальных плазмотронах получают плазменную струю. В плазмотронах ионизация и нагревание газа осуществляются в специальных камерах дуговым разрядом.

Процесс плазменной резки основывается на использовании воздушно-плазменной дуги постоянного тока прямого действия (разрезаемый металл – анод, электрод-катод). Сущность процесса состоит в местном расплавлении и одновременном выдувании расплавленного металла, что в свою очередь при перемещении плазменного резака относительно рассекаемого металла образует полости реза.

Для возбуждения рабочей дуги (разрезаемый металл — электрод), зажигается с помощью осциллятора вспомогательная дуга между соплом и электродом – её ещё называют «дежурная дуга». Эта дуга выдувается из сопла в виде факела длиной от 20 до 40 мм пусковым воздухом. Ток дежурной дуги равен 25 или от 40 А до 60 А, это зависит от источника плазменной дуги. Когда факел касается дежурной дуги металла, то возникает рабочая режущая дуга, при этом требуется повышенный расход воздуха, а дежурная дуга при этом отключается автоматически.

Где применяется способ воздушно-плазменной резки? Так как здесь в качестве плазмообразующего газа применяется сжатый воздух, то это открывает широкие возможности при раскрое легированных и низкоуглеродистых сталей, а ещё сплавов цветных металлов .

В чём преимущества воздушно-плазменной резки в сравнении с плазменной резкой в инертных газах и механизированной кислородной резкой? А они заключаются в простоте процесса резки, в применении дешёвого плазмообразующего газа — обычного воздуха, очень высокая чистота реза во время обработки низколегированных и углеродистых сталей, низкая степень деформации, а сам процесс более устойчив, чем резка в водородосодержащих смесях.

Как это происходит. В камеру вдувается газ, который сжимает в канале сопла плазмотрона столб дуги и охлаждает в нём его поверхностные слои, а также повышает температуру столба. Это приводит к тому, что струя нагретого до высоких температур проходящего газа ионизируется и в итоге приобретает свойства плазмы. Увеличение объема газа в 50 … 100 и более раз при нагреве приводит к истечению плазмы со скоростью близкой к скорости звука. Такая струя плазмы легко расплавляет абсолютно любой металл.

Увеличение объема газа в 50 … 100 и более раз при нагреве приводит к истечению плазмы со скоростью близкой к скорости звука. Такая струя плазмы легко расплавляет абсолютно любой металл.

Для механизированной и ручной плазменно-дуговой сварки, резки и наплавки существует специальное оборудование и сопутствующие расходные материалы. Существует достаточно много различных горелок, которые отличаются конструкцией катода (дисковый, полый, стержневой), способом охлаждения (воздухом, водой), способом стабилизации дуги (магнитным полем, водой, газом), составом плазмообразующей среды, родом тока и т.д.

Дуговая плазменная струя является интенсивным источником теплоты с обширным диапазоном технологических свойств. Её можно использовать для резки, сварки, нагрева не только электропроводных металлов, но и неэлектропроводных материалов, например: керамика, стекло и др.

Эволюция плазменной сварки и резки

Опубликовано 05.11.2015 |

С тех пор, как Роберт М. Гейдж изобрел процесс плазменно-дуговой сварки (PAW).

и плазменно-дуговой резки (PAC) в 1953 году, она развивалась в

технологический век, чтобы стать очень продуктивным способом сварки и резки листового металла

металла, как вручную, так и с помощью роботов.

Гейдж изобрел процесс плазменно-дуговой сварки (PAW).

и плазменно-дуговой резки (PAC) в 1953 году, она развивалась в

технологический век, чтобы стать очень продуктивным способом сварки и резки листового металла

металла, как вручную, так и с помощью роботов.

Станки плазменной резки с числовым программным управлением программируются программным обеспечением для создавать узоры.В 1980-х это было ограничено плоскими столами, но сегодня доступны новые вертикальные станки плазменной резки с ЧПУ, обеспечивающие продукты для повседневных потребителей, такие как художественные изделия из металла для сада и стены, а также для традиционного промышленного использования.

Плазменная сварка, как и сварка ВИГ и сварка вольфрамовым электродом, образует дугу

между вольфрамовым электродом и заготовкой плазменная дуга

можно отделить от оболочки защитного газа, поместив

электрод в корпусе горелки.Преимущество плазменной сварки и

сокращение предложения по сравнению с другими процессами заключается в том, что практически нет

искажение, потому что работа подвергается очень небольшому нагреву.

Обычно источник питания постоянного тока (DC) с характеристики и 70 вольт плюс разомкнутая цепь подходит для плазмы дуговая сварка, в то время как доступны специально разработанные плазменные системы. это также возможно добавить консоль управления плазмой к обычному TIG источник питания.

Используемая комбинация газов обычно представляет собой аргон в качестве плазмообразующего газа и Водород для защитного газа.Можно использовать гелий, но его тепло снижает номинальный ток плазменного сопла, что делает его непригодным для Применение плазмы замочной скважины.

Существует три основных области применения плазменной сварки и резки. Это:

- Микроплазма — от 01 до 15А, традиционно используется для сварки тонких листов и проволоки и сетки и минимизирует искривление дуги.

- Средний ток — от 15 до 200 А, альтернатива TIG с преимуществом устойчивости к загрязнению поверхности.

- Плазменная плазма «замочная скважина» — более 100 А для более толстой нержавеющей стали.

При использовании с наполнителем обеспечивает гладкий профиль сварного шва.

При использовании с наполнителем обеспечивает гладкий профиль сварного шва.

Некогда довольно дорогие современные плазменные резаки теперь доступны даже для любители. Более легкие устройства и точность, близкая к лазерной, привели к росту количество клиентов, что способствует росту и развитию сварочного промышленность.

Автор: Премьер сваркаГоловки Eastwood Cut-N-Weld для сварки и плазменной резки

Пункт # 21273 резка и сварка БРЕНД: Иствуд

Превратите свою рабочую стойку в стол для сварки или резки, или в то и другое одновременно!

Превратите свою рабочую стойку в стол для сварки или резки, или в то и другое одновременно!

Превратите свой рабочий стол в стол для сварки или резки, или в то и другое!

- 90-дневный возврат

- Техническая поддержка

Обзор продукта:

Описание

Насадка для сварки Cut-N-Weld компании Eastwood и насадка для плазменной резки , заявка на патент , доступны отдельно и предназначены для установки на сварочный аппарат Eastwood весом 750 фунтов. Рабочая подставка

(#43120) и другие с диаметром трубы до 1,25 дюйма [32 мм].

Рабочая подставка

(#43120) и другие с диаметром трубы до 1,25 дюйма [32 мм].

Верхняя часть рабочего стенда Eastwood Cut-N-Weld Характеристика:

- Изготовлен из стали 14 калибра

- Сварочная крышка с защитой от деформации

- Режущая головка со стальным каркасом

- Сменные планки для резки

- Прикрепляется к вашему грузовику Eastwood 750lb. Рабочая подставка

- Портативный и удобный для хранения

Сварочная крышка (#21273) изготовлена из толстой стали 14 калибра для превосходной устойчивости к деформации и имеет большой диаметр 1.Зажимные пазы шириной 00 дюймов для максимальной универсальности сварки.

Верхняя часть для плазменной резки (#21274) состоит из прочной стальной рамы со сменными режущими планками 22 x 1,25 дюйма из стали 12 калибра (#21275).

Вопросы и ответы

Можете ли вы купить только крепление для сварочной поверхности при покупке рамы и режущей поверхности или позже у меня уже есть сварочная поверхность

Автор вопроса: Блэки

Пожалуйста, свяжитесь с нашим отделом продаж по телефону 800-343-9353 или по электронной почте tech@eastwoodc. ком

комОтветил: Келли Х

Дата публикации: 05.10.2021

Столы для сварки и плазменной резки Eastwood Cut-N-Weld

Плазменные резаки | Линкольн Электрик

Пожалуйста, выберите 3 продукта для сравнения Система плазменной резки Spirit® II 150A, автоматическая — BK1111-000000 — 000009

Лучшие функции

Входная мощность Процессы Плазменная резка, маркировка |

Пожалуйста, выберите 3 продукта для сравнения Система плазменной резки Spirit® II 150A, ручная — BK1111-000010 — 000019

Лучшие функции

Входная мощность Процессы Плазменная резка, маркировка |

Пожалуйста, выберите 3 продукта для сравнения Система плазменной резки Spirit® II 275A, автоматическая — BK1111-000020 — 000029

Лучшие функции

Входная мощность Процессы Плазменная резка, маркировка |

Пожалуйста, выберите 3 продукта для сравнения Система плазменной резки Spirit® II 275A, ручная — BK1111-000030 — 000039

Лучшие функции

Входная мощность Процессы Плазменная резка, маркировка |

Пожалуйста, выберите 3 продукта для сравнения Система плазменной резки Spirit® II 400A, автоматическая — BK1111-000043 — 000049

Лучшие функции

Входная мощность Процессы Плазменная резка, маркировка |

Пожалуйста, выберите 3 продукта для сравнения Система плазменной резки Spirit® II 400A, ручная — BK1111-000053 — 000059

Лучшие функции

Входная мощность Процессы Плазменная резка, маркировка |

Пожалуйста, выберите 3 продукта для сравнения Система плазменной резки Spirit® II 150A, автоматическая INOVA — BK1111-000100 — 000109

Лучшие функции

Входная мощность Процессы Плазменная резка, маркировка |

Пожалуйста, выберите 3 продукта для сравнения Система плазменной резки Spirit® II 150A, ручная INOVA — BK1111-000110 — 000119

Лучшие функции

Входная мощность Процессы Плазменная резка, маркировка |

Пожалуйста, выберите 3 продукта для сравнения Система плазменной резки Spirit® II 275A, автоматическая INOVA — BK1111-000120 — 000129

Лучшие функции

Входная мощность Процессы Плазменная резка, маркировка |

Пожалуйста, выберите 3 продукта для сравнения Система плазменной резки Spirit® II 275A, ручная INOVA — BK1111-000130 — 000139

Лучшие функции

Входная мощность Процессы Плазменная резка, маркировка |

Пожалуйста, выберите 3 продукта для сравнения Система плазменной резки Spirit® II 400A, автоматическая INOVA — BK1111-000143 — 000149

Лучшие функции

Входная мощность Процессы Плазменная резка, маркировка |

Пожалуйста, выберите 3 продукта для сравнения Система плазменной резки Spirit® II 400A, ручная INOVA — BK1111-000153 — 000159

Лучшие функции

Входная мощность Процессы Плазменная резка, маркировка |

Пожалуйста, выберите 3 продукта для сравнения Берни 10LCD Плюс

Лучшие функции

Входная мощность

Процессы Плазменная резка, газокислородная резка и гидроабразивная резка |

Пожалуйста, выберите 3 продукта для сравнения Фантом 2

Лучшие функции

Входная мощность Процессы Плазменная резка, фигурная резка с ЧПУ, газокислородная резка |

— Как они работают?

Многопроцессорные сварочные аппараты сочетают в себе плазменную сварку TIG и дуговую сварку, но как плазма становится такой горячей и как она действительно плавит металл?

Плазменная резка горячая – настолько горячая, что в 4 раза превышает теплоту поверхности Солнца. При температуре почти 40 000 градусов по Фаренгейту плазменная резка представляет собой процесс плавления, в котором участвуют как электрический ток, так и газ. Хотя плазменные резаки могут быть похожи на сварочные аппараты, их назначение может сильно различаться. Для резки металла плазма — отличный способ модернизировать ваше производство.

При температуре почти 40 000 градусов по Фаренгейту плазменная резка представляет собой процесс плавления, в котором участвуют как электрический ток, так и газ. Хотя плазменные резаки могут быть похожи на сварочные аппараты, их назначение может сильно различаться. Для резки металла плазма — отличный способ модернизировать ваше производство.

Почему плазма так эффективна для резки?

Плазменная резка полезна по следующим причинам:

- Экономически эффективна, так как агрегаты могут быть объединены со сварочными аппаратами для создания многопроцессорных сварочных аппаратов

- Лучшая скорость, чем распиловка

- Более высокая точность, чем при гидроабразивной

- Широкий спектр металлов можно разрезать

Прежде чем мы перейдем к тому, как плазменная резка помогает производству, почему она становится такой горячей?

Газ может быть заводским воздухом, азотом, аргоном или кислородом и откачивается на высоких скоростях. Газ подается с помощью электрической дуги через небольшое отверстие на конце горелки, которая затем может прорезать расплавленный металл. Благодаря своему сильному нагреву газ легко прорезает металлическую заготовку.

Газ подается с помощью электрической дуги через небольшое отверстие на конце горелки, которая затем может прорезать расплавленный металл. Благодаря своему сильному нагреву газ легко прорезает металлическую заготовку.

Чем плазменная резка отличается от других видов резки металла?

Плазменная резка имеет значительные преимущества перед другими видами резки. Другие виды резки, такие как гидроабразивная резка и распиловка, не всегда обеспечивают точность, которую могут обеспечить некоторые плазменные станки.Несмотря на то, что плазменная резка может быть точной, она хороша тем, что является экономичной и быстрой. Некоторые фрезы могут резать со скоростью от 10 дюймов/мин до 160 дюймов/мин, в зависимости от материала. Плазменная резка позволяет резать самые разные металлы с точностью выше 0,008 дюйма. Они требуют простого обслуживания и намного более экономичны, чем другие формы резки, такие как лазерная резка. Недавние достижения в области технологий также сделали отверстия лучше оборудованными, поэтому вырубка металла стала гораздо более осуществимой, чем раньше. Однако качество кромки может ухудшиться, и в некоторых отраслях гидроабразивная резка может справиться с этой задачей лучше. В результате может потребоваться шлифовка для удаления заусенцев с детали.

Однако качество кромки может ухудшиться, и в некоторых отраслях гидроабразивная резка может справиться с этой задачей лучше. В результате может потребоваться шлифовка для удаления заусенцев с детали.

Как определить скорость резки

Чтобы определить скорость резки, толщину и скорость, толщина материала напрямую зависит от скорости материала, особенно когда вы ищете оптимальную скорость:

Могут ли плазменные резаки выполнять сварку?

К сожалению, плазменные резаки плохо сваривают, если только они специально не предназначены для этого.Как правило, аппарат плазменной резки, который также выполняет сварку, называется «многопроцессным» сварочным аппаратом, и в последнее десятилетие он становится все более популярным. Многопроцессная сварка имеет 3 функции: сварка TIG, плазменная резка и сварка электродом. Лучшая часть этой машины заключается в том, что она сочетает в себе множество задач и упрощает работу магазинов, делая использование всех трех функций более экономичным. Многие бренды, такие как Forney, Baileigh, Razorcut (от Jasic) и Thermal Dynamics, продают устройства плазменной резки либо в многопроцессорных, либо в машинах для прямой плазменной резки.

Многие бренды, такие как Forney, Baileigh, Razorcut (от Jasic) и Thermal Dynamics, продают устройства плазменной резки либо в многопроцессорных, либо в машинах для прямой плазменной резки.

Где я могу узнать больше об этом?

Чтобы узнать больше о плазменной резке и многопроцессной сварке, см. (781) 937-5655 или по телефону [email protected]

Что такое плазменная резка? — Школа сварщиков Талсы

TWS — отличный вариант обучения для всех

Узнайте больше о том, как мы можем подготовить вас к карьерному росту.

Плазменные резаки используются с 60-х годов как метод резки или вырезания фигур из металла. Во время Второй мировой войны появилась новая форма сварки с использованием инертного газа вместе с электрической дугой. Этот стиль сварки защищал сварные швы от воздействия кислорода и азота в атмосфере, которые могли сделать сварной шов пористым и хрупким. Позже ученые обнаружили, что, сужая отверстие, из которого выходит дуга, и увеличивая скорость защитного газа, они могут создавать значительно более горячую дугу. Однако с этим развитием инструмент больше не действовал как сварочный аппарат, используемый для соединения металлов. Тепло проплавило металл, а высокоскоростной газ механически сдул неподдерживаемый материал. По этой причине новое устройство использовалось исключительно для резки и стало называться плазменным резаком.

Однако с этим развитием инструмент больше не действовал как сварочный аппарат, используемый для соединения металлов. Тепло проплавило металл, а высокоскоростной газ механически сдул неподдерживаемый материал. По этой причине новое устройство использовалось исключительно для резки и стало называться плазменным резаком.

Пристальный взгляд на плазму

Существует четыре состояния вещества. Обычно мы взаимодействуем только с тремя: твердыми телами, жидкостями и газами. При перегреве газы переходят в четвертое состояние — плазму.В плазменном состоянии атомы элемента начинают расщепляться, отделяя электроны от своего ядра. Когда электроны и ионы (положительно заряженные ядра элемента) сталкиваются с другими быстро движущимися электронами, они выделяют большое количество энергии, выделяя большое количество тепла, которое преобразуется в режущую способность горелки.

Как сварщики используют плазменные резаки

С момента своего изобретения плазменные резаки стали незаменимым инструментом для сварщиков и студентов, обучающихся сварке. Они используются в производстве самолетов и автомобилей, судостроении, строительстве, производстве металлов и во многих других областях.Даже слесари могут использовать их, чтобы взломать сейфы для клиентов. Плазменная резка используется в основном для стали и других цветных металлов толщиной менее дюйма. Он также имеет ряд полезных специальных приложений, таких как резка просечно-вытяжного листа и нелинейных форм. Использование плазменного резака, как правило, очень быстрый процесс. Кроме того, в то время как оборудование для плазменной резки традиционно было довольно дорогим и использовалось в основном в крупномасштабных операциях, сегодня сварщики могут найти модели резаков, которые различаются по стоимости и размеру в соответствии с выполняемыми ими работами.

Они используются в производстве самолетов и автомобилей, судостроении, строительстве, производстве металлов и во многих других областях.Даже слесари могут использовать их, чтобы взломать сейфы для клиентов. Плазменная резка используется в основном для стали и других цветных металлов толщиной менее дюйма. Он также имеет ряд полезных специальных приложений, таких как резка просечно-вытяжного листа и нелинейных форм. Использование плазменного резака, как правило, очень быстрый процесс. Кроме того, в то время как оборудование для плазменной резки традиционно было довольно дорогим и использовалось в основном в крупномасштабных операциях, сегодня сварщики могут найти модели резаков, которые различаются по стоимости и размеру в соответствии с выполняемыми ими работами.

Прежде чем инвестировать в плазменный резак, хорошо подумайте, как вы будете его использовать. Средняя толщина металла, желаемая скорость резки и другие факторы помогут определить, насколько мощным должен быть плазменный резак.

В школе сварщиков Талсы учащихся учат использовать методы угольной дуги и плазменной резки в рамках программы обучения сварщиков конструкций в рамках программы профессиональных сварщиков. Для получения дополнительной информации о курсах и обучении сварщиков обращайтесь в Tulsa Welding School.

Заполните форму, чтобы получить информационный пакет без обязательств.

Ресурсов:

http://www.lincolnelectric.com/en-us/support/welding-how-to/Pages/plasma-cutting-basics-detail.aspx

http://home.howstuffworks.com/plasma-cutter.htm

Развитие плазменной резки за годы

Не так давно плазменная резка была прерогативой опытных ветеранов металлообработки, которые знали, как настраивать параметры газа и регулировать высоту резака, чтобы получить наилучший рез на столе для плазменной резки.Сегодня многие из высококвалифицированных технических специалистов покинули цеха.

Осталась система плазменной резки , которая во многих случаях по-прежнему обеспечивает качественную резку, но без опыта, необходимого для управления машиной.

Технологические достижения помогли автоматизировать программирование систем плазменной резки, и теперь высокоточная плазменная резка стала реальностью.

Как это было

Плазменная резка была изобретена в середине 1950-х годов. Владелец патента узнал, что, направляя высокоскоростную струю перегретого газа через суженное отверстие, создается ионизированный газ или плазма, способная расплавить металл.

Преобладающим методом термической резки в то время была газовая резка. Оператор должен был управлять головкой резака вручную, следуя шаблону, или головка резака могла быть установлена на станке с проушиной портального типа или на линейной направляющей.

К середине 1960-х стали популярны портальные станки для резки профилей. Сочетание кислородно-ацетиленовой резки с портальными станками с ЧПУ произвело революцию в процессе газовой резки.

также были доступны на портальных станках.

Производители и изготовители обычно не допускали плазменной резки до середины 1970-х годов. Причиной задержки популярности плазменной резки можно отнести:

•Системные затраты, особенно стоимость необходимых газов.

•Неспособность технологии соответствовать уровням толщины, которые может резать окси-ацетилен.

•Отсутствие информации о возможностях плазменной резки.

• Отсутствие опыта программирования.

Удобные элементы управления на механизированной машине для резки или на ближайшем рабочем столе значительно упрощают и ускоряют настройку современных машин плазменной резки.

К 1980-м годам популярность плазменной резки росла по мере того, как начиналось производство систем с низким током. Более тонкие металлы теперь можно было резать плазмой. Также была введена электронная регулировка высоты резака. Электронное управление расстоянием между резаком и заготовкой позволило головке резака прожечь материал на большем расстоянии от заготовки, что свело к минимуму износ расходных материалов и способствовало более точному резу.

Компьютеры также приобрели популярность в этот период.Программисты оборудования использовали ПК для создания текстовых файлов ASCII, которые использовались для управления контроллером машины. Многие машины продолжают использовать эту технологию и сегодня.

программы САПР, которые могли генерировать машинный код, стали доступны в конце 1980-х годов. Программы САПР в сочетании с ПК обеспечили простое решение для программирования машины. Знание программирования G-кода больше не было единственным источником для программирования управления машиной. ЧПУ, которые позволяли программировать на станке, также стали популярными.

1980-е годы были временем, когда некоторые новаторские производители стали запускать станки непосредственно с ПК. Многие, кто управлял своими машинами таким образом, обнаружили, что пользовательский интерфейс гораздо более удобен для пользователя по сравнению с элементарными коммерческими предложениями программного обеспечения для управления.

Высокоточная плазменная резка стала доступна в 1990-х годах. Для многих операций по резке требовалось качество кромки, которое мог производить лазерный станок — отсутствие окалины и гладкие края, — но не точная точность.Эти высокоточные станки плазменной резки стали доступным вариантом для таких применений.

Для многих операций по резке требовалось качество кромки, которое мог производить лазерный станок — отсутствие окалины и гладкие края, — но не точная точность.Эти высокоточные станки плазменной резки стали доступным вариантом для таких применений.

Теперь мы здесь

Сегодня производители извлекают выгоду из сочетания инноваций, появившихся в предыдущие десятилетия. Совершенствование высокоточной плазменной техники, усовершенствование электронных систем регулировки высоты резака; и развитие технологии компьютерного управления привело к появлению популярного решения для контурной резки. Движение станка улучшилось благодаря достижениям в области линейных направляющих, серводвигателей и зубчатых передач:

•Технология линейных направляющих теперь имеет более высокую грузоподъемность, что позволяет использовать более прочную направляющую систему. для установки в меньшем месте.

• Серводвигатели переменного тока настраиваются цифровым способом. Результат – более плавное движение и более высокая скорость.

• Зубчатые редукторы с защитой от люфта обеспечивают более точное преобразование вращательного движения в прямолинейное для достижения более высокой точности и крутящего момента.

Программное обеспечение для автоматического раскроя, используемое во многих новых машинах плазменной резки, упрощает максимальное использование материала.

Системы плазменной резки, использующие эти технологии, имеют точность позиционирования движения машины 0,004 дюйма. Системы прошлого без синусоидальных серводвигателей переменного тока, редукторов с защитой от люфта и прецизионных линейных направляющих обычно достигали только 0.015-в. точность позиционирования.

Более жесткий допуск в отношении точности позиционирования сводит к минимуму угловое отклонение и обеспечивает более прямые линии при диагональных перемещениях. Эта более высокая точность движения машины напрямую соответствует более высокой точности детали.

Усовершенствования технологии контурной обработки, электронного контроля высоты резака и высокоточных систем резака позволили плазменным машинам производить детали, аналогичные деталям, вырезанным лазером, но с несколько меньшей точностью. Например, холоднокатаный стальной лист 10-го калибра, вырезанный лазером, обычно дает деталь с точностью ±0.005 дюймов, в то время как тот же материал, вырезанный с помощью высокоточного плазменного резака, дает детали с точностью ± 0,012 дюйма.

Например, холоднокатаный стальной лист 10-го калибра, вырезанный лазером, обычно дает деталь с точностью ±0.005 дюймов, в то время как тот же материал, вырезанный с помощью высокоточного плазменного резака, дает детали с точностью ± 0,012 дюйма.

При этом системы плазменной резки могут резать более толстые материалы быстрее, чем лазеры, и в то же время производить качественные детали.

Плазменная технологияостается жизнеспособной альтернативой технологии резки даже в современном мире точного производства.

Факт

11 лет назад компания Hypertherm выпустила плазменную систему Powermax 600. На данный момент продано 50 000 систем, что делает ее самой продаваемой системой для этого производителя.

Узнайте больше о линейке новых доступных плазменных резаков

безопасность при дуговой сварке и резке, плазменная сварка, сварочные позиции, сварочные аппараты и другие сварочные системы резки Плазменная сварка

2-12.

ЭЛЕКТРИЧЕСКИЕ ЦЕПИ

ЭЛЕКТРИЧЕСКИЕ ЦЕПИа. Опасность поражения электрическим током связана со всем электрическим оборудованием, включая удлинители, электрические ручные инструменты и все типы машин с электрическим приводом.Обычное бытовое напряжение (115 В) выше, чем выходное напряжение обычного аппарата дуговой сварки.

б. Хотя напряжения холостого хода переменного и постоянного тока ниже, чем напряжения, используемые для цепей освещения и электромеханических мастерских, эти напряжения могут вызвать сильный удар током, особенно в жаркую погоду, когда сварщик потеет. Следовательно, меры предосторожности, перечисленные ниже, должны всегда соблюдаться.

(1) Проверьте сварочное оборудование, чтобы убедиться, что соединения электродов и изоляция на держателях и кабелях находятся в хорошем состоянии.

(2) Держите руки и тело изолированными как от работы, так и от металлического электрододержателя. Не стойте на мокром полу и не касайтесь заземленных поверхностей.

Не стойте на мокром полу и не касайтесь заземленных поверхностей.

(3) Выполняйте все сварочные операции в пределах номинальной мощности сварочных кабелей. Чрезмерный нагрев ухудшит изоляцию и повредит кабельные выводы.

ПРЕДУПРЕЖДЕНИЕСварочный аппарат, модель 301, переменный/постоянный ток, Heliarc с насадкой для подачи инертного газа, NSN 3431-00-235-4728, при неправильном заземлении может привести к поражению электрическим током.Если он используется, свяжитесь с Castolin Institute, 4462 York St. Denver, Colorado 80216.

с. Периодически проверяйте кабели на предмет ослабления соединений, дефектов из-за износа или других повреждений. Неисправные или ослабленные кабели представляют опасность пожара. Неисправные электрододержатели следует заменить, а соединения с держателем затянуть.

д. Сварочные генераторы должны быть расположены или экранированы таким образом, чтобы пыль, вода или другие посторонние вещества не попали в электрические обмотки или подшипники.

эл. Выключатели-разъединители должны использоваться со всеми источниками питания, чтобы их можно было отключить от основных линий для проведения технического обслуживания.

2-13. СВАРОЧНЫЕ АППАРАТЫ

а. Когда электрические генераторы, работающие от двигателей внутреннего сгорания, используются внутри зданий или в замкнутых пространствах, выхлопные газы двигателей должны отводиться во внешнюю атмосферу.

б.Проверьте сварочное оборудование, чтобы убедиться, что соединения электродов и изоляция на держателях и кабелях находятся в хорошем состоянии. Все проверки должны выполняться при выключенной или отключенной от сети машине. Все серьезные неисправности должны расследоваться квалифицированным электриком.

Все серьезные неисправности должны расследоваться квалифицированным электриком.

с. Мотор-генераторные сварочные аппараты отличаются полным разделением основного питания и сварочной цепи, поскольку генератор механически связан с электрическим ротором. Аппарат для дуговой сварки роторно-генераторного типа должен иметь заземление на аппарате.Металлические каркасы и корпуса мотор-генераторов должны быть заземлены, так как в корпус не попадает высокое напряжение от сети. Блуждающий ток может привести к сильному поражению оператора, если он коснется машины и надежного заземления.

д. В сварочных аппаратах трансформаторного и выпрямительного типа металлический корпус и корпуса должны быть заземлены. Рабочий терминал сварочного аппарата не должен быть заземлен.

эл. Фазы трехфазной линии электропередачи должны быть точно определены при параллельном подключении трансформаторных сварочных аппаратов, чтобы гарантировать, что аппараты находятся на одной фазе и в фазе друг с другом. Для проверки соедините рабочие провода вместе и измерьте напряжение между электрододержателями двух машин. Это напряжение должно быть практически нулевым. Если оно в два раза превышает нормальное напряжение холостого хода, это означает, что первичное или вторичное соединения поменялись местами. Если напряжение примерно в 1-1/2 раза превышает нормальное напряжение холостого хода, это означает, что машины подключены к разным фазам трехфазной линии электропередачи. Исправления должны быть сделаны до начала сварки.

Для проверки соедините рабочие провода вместе и измерьте напряжение между электрододержателями двух машин. Это напряжение должно быть практически нулевым. Если оно в два раза превышает нормальное напряжение холостого хода, это означает, что первичное или вторичное соединения поменялись местами. Если напряжение примерно в 1-1/2 раза превышает нормальное напряжение холостого хода, это означает, что машины подключены к разным фазам трехфазной линии электропередачи. Исправления должны быть сделаны до начала сварки.

ф.Когда речь идет о крупных сварных конструкциях, например, кораблях, зданиях или конструктивных элементах, обычно к нему подключается рабочий терминал многих сварочных аппаратов. Важно, чтобы машины были подключены к правильной фазе и имели одинаковую полярность. Проверьте, измерив напряжение между электрододержателями разных машин, как указано выше. Ситуация может возникнуть и в отношении источников питания постоянного тока, когда они подключены к общему сварному объекту. Если одна машина подключена для прямой полярности, а другая для обратной полярности, напряжение между электрододержателями будет вдвое больше нормального напряжения разомкнутой цепи.Следует принять меры предосторожности, чтобы убедиться, что все машины имеют одинаковую полярность при подключении к общему сварному объекту.

Если одна машина подключена для прямой полярности, а другая для обратной полярности, напряжение между электрододержателями будет вдвое больше нормального напряжения разомкнутой цепи.Следует принять меры предосторожности, чтобы убедиться, что все машины имеют одинаковую полярность при подключении к общему сварному объекту.

г. Не используйте переключатель полярности, когда аппарат работает под нагрузкой сварочного тока. Последующее искрение на выключателе повредит контактные поверхности, и вспышка может обжечь человека, управляющего выключателем.

час. Не используйте поворотный переключатель для настройки тока, когда аппарат работает под нагрузкой сварочного тока.Это может привести к сильному ожогу контактных поверхностей выключателя. Используйте поворотный переключатель, когда машина работает на холостом ходу.

я. Отключайте сварочные аппараты от источника питания, когда они остаются без присмотра.

Дж. Держатели сварочных электродов должны быть подключены к машинам с гибкими кабелями для сварки. Используйте только изолированные электрододержатели и кабели. В пределах 10 футов (3 м) от электрододержателя не должно быть сращиваний кабеля электрода.Соединения, если они используются в работе или выводы электродов, должны быть изолированы. Наденьте сухое защитное покрытие на руки и тело.

тыс.кв.м. Частично использованные электроды следует вынимать из держателей, когда они не используются. Предусмотрено место, где можно повесить или положить держатель, где он не будет соприкасаться с людьми или токопроводящими предметами.

л. Рабочий зажим должен быть надежно закреплен на изделии до начала сварочных работ.

м.Располагайте сварочные аппараты в местах с достаточной вентиляцией и свободными вентиляционными отверстиями.

2-14.

ЗАЩИТНЫЕ ЭКРАНЫ

ЗАЩИТНЫЕ ЭКРАНЫа. Когда сварочные работы выполняются рядом с другим персоналом, следует использовать экраны для защиты их глаз от дуги или отраженных бликов. См. параграф 2-2 e для информации о конструкции экрана и методе использования.

б. В дополнение к использованию переносных экранов для защиты другого персонала, при необходимости следует использовать экраны, чтобы сквозняки не мешали стабильности дуги.

с. Операции дуговой сварки дают интенсивный свет. Окна сварочной машины следует закрывать светонепроницаемыми экранами с защелкой, чтобы избежать обнаружения при сварке в ночное время.

2-15. ПЛАЗМЕННАЯ ДУГОВАЯ РЕЗКА И СВАРКА

а. Плазменно-дуговая сварка представляет собой процесс, при котором коалесценция производится путем нагрева сжатой дугой между электродом и заготовкой (дуга переноса) или электродом и сужающим соплом (дуга без переноса). Защита обеспечивается горячим ионизированным газом, выходящим из отверстия, который может быть дополнен вспомогательным источником защитного газа. Защитным газом может быть инертный газ или смесь газов; давление может использоваться или не использоваться, а присадочный металл может поставляться или не поставляться. Плазменная сварка во многом похожа на вольфрамовую дугу. Поэтому соображения безопасности при плазменной дуговой сварке такие же, как и при дуговой сварке вольфрамовым электродом.

Защита обеспечивается горячим ионизированным газом, выходящим из отверстия, который может быть дополнен вспомогательным источником защитного газа. Защитным газом может быть инертный газ или смесь газов; давление может использоваться или не использоваться, а присадочный металл может поставляться или не поставляться. Плазменная сварка во многом похожа на вольфрамовую дугу. Поэтому соображения безопасности при плазменной дуговой сварке такие же, как и при дуговой сварке вольфрамовым электродом.

б. Во время процесса плазменной дуговой сварки требуется адекватная вентиляция из-за яркости плазменной дуги, которая вызывает разложение воздуха на озон.

с. Яркие лучи дуги также вызывают разложение паров гидрохлорированных чистящих средств или восстановителей с образованием газообразного фосгена. Операции по очистке с использованием этих материалов должны быть экранированы от лучей плазменной дуги.

д. При сварке с переносимым током дуги до 5А рекомендуются защитные очки с боковыми щитками или другие виды защиты глаз со светофильтром № 6. Хотя защита лица обычно не требуется для этого текущего диапазона, ее использование зависит от личных предпочтений.При сварке с переносимым током дуги от 5 до 15 А рекомендуется использовать полностью пластиковую защитную маску в дополнение к защите глаз с фильтрующей линзой № 6. При силе тока более 15 А требуется стандартный сварочный шлем с фильтрующей пластиной, соответствующей используемому току.

При сварке с переносимым током дуги до 5А рекомендуются защитные очки с боковыми щитками или другие виды защиты глаз со светофильтром № 6. Хотя защита лица обычно не требуется для этого текущего диапазона, ее использование зависит от личных предпочтений.При сварке с переносимым током дуги от 5 до 15 А рекомендуется использовать полностью пластиковую защитную маску в дополнение к защите глаз с фильтрующей линзой № 6. При силе тока более 15 А требуется стандартный сварочный шлем с фильтрующей пластиной, соответствующей используемому току.

эл. Когда дежурная дуга работает непрерывно, следует использовать обычные меры предосторожности для защиты от вспышки дуги и тепловых ожогов. Необходимо носить подходящую одежду для защиты открытых участков кожи от излучения дуги.

ф. Перед регулировкой или заменой электродов необходимо отключить сварочное питание.

г. Если для центрирования электрода требуется наблюдение за высокочастотным разрядом, следует использовать соответствующие средства защиты глаз.

час. Вспомогательное оборудование, такое как механизмы подачи проволоки, головки дугового напряжения и генераторы, должно быть должным образом заземлено. Если они не заземлены, пробой изоляции может привести к тому, что эти блоки станут электрически «горячими» по отношению к земле.

я. Следует использовать достаточную вентиляцию, особенно при сварке металлов с высоким содержанием меди, свинца, цинка или бериллия.

2-16. ВОЗДУШНО-УГЛЕРОДНАЯ ДУГОВАЯ РЕЗКА И СВАРКА

а. Воздушно-дуговая резка углеродом — это процесс дуговой резки, при котором металлы, подлежащие резке, плавятся под действием тепла угольной дуги, а расплавленный металл удаляется струей воздуха. Этот процесс широко используется для обратной строжки, подготовки соединений и удаления дефектного металла.

б. Струя воздуха с высокой скоростью, движущаяся параллельно угольному электроду, ударяет в ванну расплавленного металла сразу за дугой и выдувает расплавленный металл из непосредственной области. Рисунок 2-6 показывает работу процесса.

Рисунок 2-6 показывает работу процесса.

с. Процесс воздушно-дуговой резки используется для резки металла и удаления дефектного металла, для удаления старых или некачественных сварных швов, для выдалбливания корней сварных швов с полным проплавлением и для подготовки канавок для сварки.Воздушно-дуговая резка угольным электродом используется, когда недопустимы слегка неровные края. Площадь реза невелика, а так как металл плавится и снимается быстро, окружающая область не достигает высоких температур. Это снижает склонность к деформации и растрескиванию. Воздушно-угольная дуга может использоваться для резки или строжки большинства обычных металлов.

д. Процесс не рекомендуется для подготовки под сварку нержавеющей стали, титана, циркония и других подобных металлов без последующей очистки.Эта очистка, обычно шлифованием, должна удалить весь науглероженный материал с поверхности, примыкающий к разрезу. Этот процесс можно использовать для резки этих материалов на металлолом для переплавки.

Этот процесс можно использовать для резки этих материалов на металлолом для переплавки.

эл. Принципиальная схема воздушно-дуговой резки или строжки показана на рис. 2-7. Обычно используются обычные сварочные аппараты с постоянным током. В этом процессе можно использовать постоянное напряжение.

ф.При использовании источника постоянного напряжения (CV) необходимо принять меры предосторожности, чтобы он работал в пределах номинального выходного тока и рабочего цикла.

г. Источники питания переменного тока с обычными характеристиками спада также могут использоваться для специальных применений. Должны использоваться угольные электроды типа AC.

час. Специально для процесса воздушно-угольной дуги были изготовлены специальные мощные сильноточные машины. Это связано с чрезвычайно высокими токами, используемыми для угольных электродов большого размера.

я. Давление воздуха должно находиться в диапазоне от 80 до 100 фунтов на квадратный дюйм (от 550 до 690 кПа). Требуемый объем сжатого воздуха колеблется от 5,0 куб. футов/мин. (2,5 л/рег.) до 50 куб. футов/мин. (24 л/мин) для угольных электродов самого большого размера.

Дж. Воздушная струя воздушно-угольной дуговой сварки заставит расплавленный металл перемещаться на очень большое расстояние. Металлические отклоняющие пластины должны быть размещены перед операцией строжки, а все горючие материалы должны быть удалены от рабочей зоны.При сильном токе масса удаленного расплавленного металла довольно велика и может стать пожароопасной, если ее не локализовать должным образом.

тыс.кв.м. Высокий уровень шума связан с воздушно-дуговой сваркой. При больших токах с высоким давлением воздуха возникает очень громкий шум. Аппарат для дуговой резки должен носить средства защиты органов слуха, наушники или беруши.

При использовании с наполнителем обеспечивает гладкий профиль сварного шва.

При использовании с наполнителем обеспечивает гладкий профиль сварного шва.