Контроль качества соединений точечной и шовной сварки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Эта операция имеет особо важное значение для точечной и шовной сварки в связи с быстротечностью процесса и скрытым от внешнего наблюдения характером формирования соединения (плавления металла). Возмущающие факторы: качество сборки, состояние поверхности деталей и электродов, колебания параметров режима, могут приводить к образованию дефектов—непроваров (отсутствие ядра или малые его размеры), выплесков, трещин, раковин и т. п. Наиболее опасны непровары, так как размеры ядра определяют основные эксплуатационные характеристики (прочность, герметичность).

Обычно при контактной сварке используется сквозной контроль, начиная с контроля оборудования, приспособлений, сосостояния поверхности деталей и электродов, качества сборки и, наконец, качества сварных соединений.

Технологическая проба — наиболее распространенный вид испытаний образцов или изделий. При этом разрушают сварные швы разными способами рис. 20.23), определяют размеры шва (диаметр ядра или ширину шва). Из образцов вырезают шлифы и по ним уточняют диаметр ядра и определяют его высоту, степень перекрытия точек в шве, наличие внутренних выплесков и несплошностей.

Механические испытания обычно проводят при статических нагрузках на срез (растяжение) или отрыв (рис. 20.24). Обычно испытывают 5—10 образцов, а разрушающую нагрузку сравнивают с допускаемой. При необходимости корректируют режим сварки и размеры ядра. Герметичность проверяют на образцах (рис. 20.24) или изделиях пневмо- или гидроиспытаниями, газовыми (гелиевыми или фреоновыми) течеискателями.

Обычно испытывают 5—10 образцов, а разрушающую нагрузку сравнивают с допускаемой. При необходимости корректируют режим сварки и размеры ядра. Герметичность проверяют на образцах (рис. 20.24) или изделиях пневмо- или гидроиспытаниями, газовыми (гелиевыми или фреоновыми) течеискателями.

Параметры режима измеряют специальными приборами. Сварочный ток замеряют амперметрами (табл. 20.17), трансформаторами тока или с помощью шунтов и других средств. Известна также аппаратура, например КАСТ-2М, для автоматической регистрации отклонений тока от установленного значения.

Время сварки (протекания тока) измеряют осциллографами, счетчиками импульсов типа СИ-2, регистраторами времени РВС-1.

Для определения усилия сжатия при наладке и аттестации машин используют гидравлические и пружинные динамометры: ДПС-1 (≤50 кН), ДПС-2 (≤100 кН) и ДПС-3 (≤1 кН). Для измерений в процессе сварки применяют тензодатчики, установленные на элементы механической части машины (кронштейны, консоли и т. д.), датчики перемещения (потенциометрические, емкостные, индуктивные), устанавливаемые под консоль.

д.), датчики перемещения (потенциометрические, емкостные, индуктивные), устанавливаемые под консоль.

Обобщающие параметры процесса включают в себя такие характеристики, как перемещение подвижного (верхнего) электрода машины, электрические параметры (напряжение или сопротивление между электродами), степень поглощения ультразвука, уровень акустической эмиссии и т. д. Например, в СССР выпущены приборы ПКС-1, ПДК-3, ПДК-7м, АКС-1 для контроля диаметра ядра по уровню перемещения электрода, вызванного тепловым расширением металла. В последнее время за рубежом большое внимание уделяется системам контроля качества соединений стальных деталей по «динамическому» сопротивлению, отражающему кинетику изменения его в процессе точечной сварки. Обобщающие параметры можно использовать также при активном контроле (автоматическом регулировании, например автоматическом выключении тока по достижении заданного уровня перемещения электрода). Контроль соединений в готовых изделиях — весьма сложная проблема при контактной сварке.

Из других способов неразрушающего контроля следует отметить попытки использовать вихревые токи для определения размеров ядра (например, прибором ДСТ-5РПИ) в соединениях из стали и сплавов алюминия. Однако при этом достоверность контроля во многом зависит от глубины вмятины, величин зазоров между деталями и т. п.

Волченко В.Н. Сварка и свариваемые материалы т.2. -M.1996

См. также: Контактная сварка, точечная сварка, шовная сварка

Контроль качества точечной сварки — Энциклопедия по машиностроению XXL

Контроль качества точечной сварки выполняют в соответствии с указаниями по технологии электросварки арматуры железобетонных конструкций (ВСН 38-57/МСП/МХП). [c.614]

[c.614]Контроль качества точечной сварки [c.357]

КОНТРОЛЬ КАЧЕСТВА ТОЧЕЧНОЙ СВАРКИ [c.357]

Рассматриваемый метод контроля качества точечной сварки основан на свойстве поперечных УЗ-колебаний отражаться от границы твердый — жидкий металл. Поскольку поперечные колебания практически не могут распространяться в жидких средах, расплавленный металл ядра сварной точки, находясь на пути распространения колебаний, экранирует их. Амплитуда колебаний на приемнике уменьшается тем сильнее, чем больше величина зоны расплавленного металла. [c.200]

Испытание качества сварки. Существующие методы контроля процесса точечной сварки не могут полностью гарантировать хорошее качество сварной точки. Поэтому является необходимым контролировать сварку и после её выполнения. Этот контроль может быть осуществлён различными методами. [c.440]

ДЕФЕКТЫ И КОНТРОЛЬ КАЧЕСТВА ТОЧЕЧНОЙ И ШОВНОЙ СВАРКИ

[c. 85]

85]

Наряду с контролем сварных соединений, рассмотренных выше, большую актуальность представляет задача контроля качества точечной и роликовой сварки, часто применяющейся для соединения металлических листов небольшой толщины.

В МВТУ им. Баумана созданы новые способы контроля качества точечной и роликовой сварки, основанные на действии ультразвуковых колебаний. [c.145]

Контроль качества точечной и шовной сварки. В процессе точечной и шовной сварки тонкостенных листовых металлов электроды сварочной машины обеспечивают плотное прижатие листов в месте сварки. При пропускании через электроды тока в месте контакта происходит расплавление металла обоих листов и образуется литое ядро, соединяющее свариваемые элементы. По радиографическим снимкам этих соединений удается выявить трещины, поры, раковины, выплески. Однако основной и наиболее опасный дефект этих соединений — непровар. Этот дефект удается выявить радиографическим методом в случае, когда свариваемый металл обладает неоднородным химическим составом (алюминиевые и магниевые сплавы Д16, В95, Д20, МА2 и др.

В связи с широким развитием применения в машиностроении точечной сварки важное значение приобретает контроль её качества. [c.440]

Статистические методы контроля технологического процесса. Статистические методы контроля технологических процессов оказываются наиболее эффективными в тех случаях, когда характер процесса оправдывает производимые затраты. Такой контроль необходимо применять в следующих типичных случаях 1) когда приемлемость продукции можно определить лишь с помощью точного контроля технологического процесса. В качестве примеров таких процессов можно назвать точечную сварку или сварку швом 2) при большом объеме производства, когда при отсутствии контроля возможно заметное ухудшение качества или увеличение стоимости 3) при предельном использовании технических возможностей технологического процесса. [c.165]

Контролируют качество контактной сварки чаще всего внешним осмотром, а также любыми методами неразрушающего контроля. Сложность контроля состоит в том, что этими методами непровар не выявляется, так как поверхности деталей плотно прижаты друг к другу, в их контакте образуется склейка , проникающие излучения, магнитное поле и ультразвук не отражаются и не ослабляются. Наиболее оперативный метод контроля — разрушение контрольных образцов в тисках молотком и зубилом. Если непровара нет, разрушение происходит по целому металлу одной из деталей, можно измерить диаметр литого ядра при точечной й шовной сварке.

[c.292]

Сложность контроля состоит в том, что этими методами непровар не выявляется, так как поверхности деталей плотно прижаты друг к другу, в их контакте образуется склейка , проникающие излучения, магнитное поле и ультразвук не отражаются и не ослабляются. Наиболее оперативный метод контроля — разрушение контрольных образцов в тисках молотком и зубилом. Если непровара нет, разрушение происходит по целому металлу одной из деталей, можно измерить диаметр литого ядра при точечной й шовной сварке.

[c.292]

Качество сварных соединений, полученных точечной сваркой, в начальной стадии проверяют металлографическими, механическими испытаниями и методами рентгеновского контроля. [c.736]

Из результатов, полученных в работе [29], следует, что этот метод контроля качества сварных соединений весьма эффективен и может быть рекомендован для практического освоения. Аналогичное решение по контролю качества сварных соединений в зависимости от величины наружной деформации было предложено ранее во ВНИИЭСО.

Контроль сваренных деталей сводится к наружному осмотру, проверке прочности и размеров. По показателям прочности судят о качестве сварки партии. Проверка прочности разрушением связана с большими затратами, а поэтому при точечной сварке необходимо большое внимание уделять контролю в процессе изготовления деталей. [c.430]

К недостаткам контактной сварки, затрудняющим применение ее в строительстве, следует отнести большие установочные электрические мощности машин (до 1000 кВ-А и более), требующие подключения к отдельному фидеру узкую специализацию машин по видам сварных соединении (стыковые, точечные и др.) необходимость в большинстве случаев доставки деталей к машинам сложность контроля качества сварных соединений.

Надежное качество при точечной сварке обеспечивают подбором минимального усилия среза сварной точки в зависимости от толщины листа, диаметра электродов и размеров сварной точки. При дополнительных требованиях к оборудованию для точечной сварки, к методам контроля и квалификации сварщика (Z1S-P-308-73) определяют условия изготовления и контроля в целом для трех классов по качеству исполнения (TGL 11776).

[c.97]

При дополнительных требованиях к оборудованию для точечной сварки, к методам контроля и квалификации сварщика (Z1S-P-308-73) определяют условия изготовления и контроля в целом для трех классов по качеству исполнения (TGL 11776).

[c.97]

В справочнике приведены сведения о физических основах контактной сварки и других видах сварки давлением, технические характеристики машин для стыковой, точечной, рельефной н шовной сварки, а также оборудования для ультразвуковой, холодной, диффузионной и сварки трением кратко даются способы контроля качества сварных соединений и вопросы техники безопасности. [c.2]

КОНТРОЛЬ ТЕРМОКРАСКОЙ СВАР-НЫХ ТОЧЕК — контроль сварных швов точечной сварки, заключающийся в том, что на обратную сторону шва наносят слой термокраски, а затем нагревают изделие и фиксируют время, по истечении которого термокраска меняет цвет. По этому времени судят о качестве шва. [c.66]

Контроль сварных деталей сводится к наружному осмотру, проверке прочности и размеров. Прочность проверяется нагружением деталей или отдельных узлов, вырезанных из них. Последний способ применяется, главным образом, при наладке точечной сварки, а также при сварке большой партии деталей. В этом случае от партии отбирается несколько деталей, которые разрушаются. По показателям прочности судят о качестве сварки партии. Проверка прочности разрушением связана с большими затратами, а поэтому при точечной сварке необходимо большое внимание уделять контролю в процессе изготовления деталей.

[c.359]

Прочность проверяется нагружением деталей или отдельных узлов, вырезанных из них. Последний способ применяется, главным образом, при наладке точечной сварки, а также при сварке большой партии деталей. В этом случае от партии отбирается несколько деталей, которые разрушаются. По показателям прочности судят о качестве сварки партии. Проверка прочности разрушением связана с большими затратами, а поэтому при точечной сварке необходимо большое внимание уделять контролю в процессе изготовления деталей.

[c.359]

Контроль качества соединений при роликовой сварке, так же как и при точечной, основывается на систематических испытаниях контрольных образцов. Эти образцы могут выполняться по типу, показанному на фиг. 109, б, с заменой отдельных точек сплошным швом. После сварки образец, как показано на фиг. 109, [c.172]

В книге изложена технология контактной сварки и описано типовое оборудование, инструменты и приспособления, применяемые при стыковой, точечной, рельефной и шовной сварке рассмотрены вопросы механизации и автоматизации, контроля качества и техники безопасности при этих способах сварки и даны краткие сведения о холодной, прессовой, диффузионной и ультразвуковой сварке, а также сварке трением и с нагревом т. в. ч.

[c.2]

в. ч.

[c.2]

Наиболее перспективен контроль в процессе сварки. Он может быть пассивным, когда отмечаются дефекты, и активным, при котором предупреждается их появление. Обычно контролируют работу машины, состояние рабочих поверхностей инструмента и периодически качество соединений технологической пробой (точечная, шовная и рельефная сварка), испытанием на загиб (стыковая сварка) [c.242]

I — моечная машина для деталей бензобака 2 — пресс для сборки фланца бензобака С верхней коробкой 3 — многоточечная автоматическая машина для сварки перегородок с верхней коробкой и одновременно перегородок между собой За — место контроля качества сборки и сварки верхней коробки бензобака с перегородками (наружный осмотр) 4 — точечная машина мощностью 200 — 250 ква для рельефной сварки сливного штуцера с нижней коробкой бензобака 5 — точечная машина мощностью 200—-250 ква для рельефной сварки сетки с нижней коробкой по внутренней поверхности 5а — место контроля качества сборки и сварки нижней коробки бензобака со штуцером сливного отверстия и с сеткой 6 — многоточечная автоматическая машина для сборки и прихватки верхней и нижней коробок бензобака 7 — две машины для одновременной роликовой сварки двух коротких швов по контуру бензобака 7а — два пульта управления роликовыми машинами 7 8 — две машины для одновременной роликовой сварки двух длинных швов по контуру бензобака 8а — два пульта управления роликовыми машинами 8 9 — высокочастотная установка для пайки горловины бензобака мягким припоем 10 — установка для контроля герметичности бензобака погружением его в воду при внутреннем избыточном давлении воздуха 0,04 Мн м II — роликовая сварочная машина для исправления пороков роликовой сварки бензобаков 11а— пульт управления роликовой машиной // 12 — столы для исправления пороков бензобаков ручной пайкой 13 — склизы 14 — ленточный транспортер 15 — подвесной конвейер для подачи деталей на линию 16 — подвесной конвейер для отправки готовых бензобаков в окраску. [c.375]

[c.375]

Приведены практические сведения о способах и особенностях формирования соединений контактной сварки и свариваемости различных металлов, технологии точечной, рельефной, шовной и стыковой контактной сварки и оборудования. Рассмотрены механизация и автоматизация сварки и методы контроля качества соединений, наладка и эксплуатация машин, а также техника безопасности при выполнении сварочных работ. [c.2]

В качестве разрушающего контроля качества для точечной и шовной сварки широкое распространение получила технологическая про- [c.224]

Прибор ПА-7 предназначен для контроля качества сварных соединений арматурных сеток и каркасов, выполненных контактной точечной сваркой. [c.327]

Точечные прессовые ультразвуковые установки. Установка УП-20 разработана в МВТУ им. Баумана и предназначена для сварки ультразвуком изделий сложной формы из полистирола различных марок, с использованием метода передаточной ультразвуковой сварки. Особенностью установки является применение сопутствующего контроля качества сварного соединения в процессе сварки (рис. 81). Установка — однопозиционная, состоит нз станины 2 со столом 3, на котором расположены все

[c.103]

Особенностью установки является применение сопутствующего контроля качества сварного соединения в процессе сварки (рис. 81). Установка — однопозиционная, состоит нз станины 2 со столом 3, на котором расположены все

[c.103]

Для контроля указанных соединений применяют радиационный, ультразвуковой и магнитный методы дефектоскопии. Выбор метода зависит от типа и толщины сварных соединений, вида сварки, качества поверхности околошовной зоны стыкуемых деталей, технических норм браковки, условий проведения контроля. Для повышения достоверности контроля иногда применяют комплексную дефектоскопию двумя методами, причем один применяют как основной, а другой — как дублирующий в сомнительных случаях или при контроле мест с дефектами для уточнения их параметров. Так, радиационный метод обладает достаточно высокой чувствительностью к выявлению точечных дефектов (пор, включений), возможностью определения вида, формы и р азмеров дефекта, документальностью контроля, однако он недостаточно чувствителен к выявлению произвольно ориентированных трещин и непроваров, трудоемок, требует обязательного обеспечения радиационной безопасности. Ультразвуковой метод обладает высокой чувствительностью к выявлению тонких трещин и непроваров, но хуже выявляет точечные дефекты, при этом трудно определить вид, форму и их размеры, обеспечить документальность контроля. Магнитные методы (в частности, магнитопорошковый) используют для поиска поверхностных дефектов в сварном шве и околошовной зоне.

[c.57]

Ультразвуковой метод обладает высокой чувствительностью к выявлению тонких трещин и непроваров, но хуже выявляет точечные дефекты, при этом трудно определить вид, форму и их размеры, обеспечить документальность контроля. Магнитные методы (в частности, магнитопорошковый) используют для поиска поверхностных дефектов в сварном шве и околошовной зоне.

[c.57]

В книге рассматриваются условия работы и требования, предъявляемые к электродам точечных и роликовых сварочных машин разбирается влияние конструкции и материала электродов на процесс формирования сварных соединений и качество сварки приводятся данные по разработке сплавов для электродов и их свойства дано описание различных конструкций электродов для точечных и роликовых машин и рекомендации по технологии их изготовления, эксплуатации, стойкости, контролю и организации электродного хозяйства на предприятиях. [c.2]

В книге изложены основные сведения по вопросам технологии контактной точечной и роликовой сварки изделий, изготовляемых из алюминиевых и магниевых сплавов. Дано описание сварочного оборудования и аппаратуры управления изложены основные методы и средства контроля процесса сварки и качества сварного соединения.

[c.2]

Дано описание сварочного оборудования и аппаратуры управления изложены основные методы и средства контроля процесса сварки и качества сварного соединения.

[c.2]

Настройка шовных машин осушествляется в том же порядке, что и точечных. Особое внимание при настройке уделяется центрированию контактируемых поверхностей роликов и их соосной установке. Далее проверяется последовательность выполнения операций при нажатии педали. Наряду с обеспечением качества всегда требуется формирование нормального шва. Нормальный шов имеет равномерные отпечатки от ролика без заметного подплавления и глубоких вмятин. Режим сварки уточняется по технологической пробе с последующим испытанием сваренной детали. Обычно корректируют скорость сварки и длительность протекания тока и пауз. Макро- и микроисследования применяют при контроле ответственных соединений. Наиболее часто проверка на герметичность проводится на специальных образцах с круглым швом (см.

рис. 190) или самих деталях при их испытании давлением воздуха.

[c.217]

рис. 190) или самих деталях при их испытании давлением воздуха.

[c.217]Электромагнитные метод накладной катушки метод проходной катушки экранный метод Лакокрасочные и гальванические покрытия, стенки листов и труб Проволока, прутки, трубы контроль по маркам Листы, сварные соединения Толщина покрытий и стенок, несплошности, трещины, электропроводность поверхностных слоев Вытянутые в длину несплошности твердость, поверхностное содержание углерода, размеры Скоростной контроль толщины, качество точечной сварки выяв-, ленне несплошностей [c.476]

Приемка металлических деталей и конструкций производится после станочной обработки деталей, сборки конструкций и антикоррозийной их заш,иты. Изготовление деталей и конструкций проверяется внешним осмотром и выборочной проверкой отдельных характеристик. Определение размеров деталей и конструкций производится металлической линейкой, рулеткой, штангенциркулем. Диаметры высверленных отверстий проверяются но образцу металлической липейкой или калибром. Волнистость угольников и металлических листов проверяется на ровной плите при номош,и стальной линейки и щупа или специальным прибором. Контроль качества электродуговой сварки и контактной точечной сварки, применяемых при изготовлении металлических конструкций изолдции, выполняется согласно соответствующим правилам. При приемке деталей проверяется соответствие марки и профиля материалов чистота реза кромок деталей, вырезов и параллельность кромок листов соответствие размеров деталей, вырезов и отверстий, их количества чертежам, эскизам и шаблонам.

[c.406]

Волнистость угольников и металлических листов проверяется на ровной плите при номош,и стальной линейки и щупа или специальным прибором. Контроль качества электродуговой сварки и контактной точечной сварки, применяемых при изготовлении металлических конструкций изолдции, выполняется согласно соответствующим правилам. При приемке деталей проверяется соответствие марки и профиля материалов чистота реза кромок деталей, вырезов и параллельность кромок листов соответствие размеров деталей, вырезов и отверстий, их количества чертежам, эскизам и шаблонам.

[c.406]

Аппарат контроля и сигнализации АКС-1 осуществляет контроль качества точечных соединений непосредственно в процессе сварки в режиме активного контроля управляет моментом отключения тока и включения ковочного усилия. Аппарат отмечает и ведет общий счет непроваренных точек. [c.233]

ВИЛЬНО и никель был предварительно хорошо обработан, то образуется прочное покрытие, выдерживающее нагревание в течение 1— 2 мин в водородной печи до 1 000° С и нагревание до 1100—1300° С в течение 30 мин при обезгаживании в вакуумной печи без значительных изменений [Л. М]. Обезгаживание карбонизированных деталей в вакууме рекомендуется производить вследствие большого содержания газов в покрытии Следует производить также выборочный контроль при точечной сварке, который показывает, не является ли слой углерода неравномерным или слишком толстым для точечной сварки. При правильном выборе давления и тока сварки и хорошем качестве покрытия в точке сварки удается получить прочность до 12—13 кГ, в то время как при плохом качестве карбонизации прочность составляет только 5 кГ, а прочность ненауглероженного никеля с матовой поверхностью равна примерно 10—И кГ Л. 14].

[c.601]

М]. Обезгаживание карбонизированных деталей в вакууме рекомендуется производить вследствие большого содержания газов в покрытии Следует производить также выборочный контроль при точечной сварке, который показывает, не является ли слой углерода неравномерным или слишком толстым для точечной сварки. При правильном выборе давления и тока сварки и хорошем качестве покрытия в точке сварки удается получить прочность до 12—13 кГ, в то время как при плохом качестве карбонизации прочность составляет только 5 кГ, а прочность ненауглероженного никеля с матовой поверхностью равна примерно 10—И кГ Л. 14].

[c.601]

На основе полученных результатов Н. Б. Бабкиным было разработано несколько конструкций специальных металлических искательных головок 1) головка с постоянным углом ввода поляризованных сдвиговых колебаний для контроля стыковых сварных соединений, а также для обнаружения дефектов в массивных металлических изделиях, обладающих повышенным уровнем структурной реверберации 2) головка для контроля качества сварки при точечной и роликовой сварке и 3) головка с регулируемым углом ввода поляризованных сдвиговых УЗК при постоянном положении точки ввода их. Опробование этих головок полностью подтвердило целесообразность использования поляризованных сдвиговых волн для решения сложных задач ультразвуковой эходефектоскопии и навело на мысль о возможности использования этих волн и для других целей, в частности для получения поверхностных УЗК-

[c.74]

Опробование этих головок полностью подтвердило целесообразность использования поляризованных сдвиговых волн для решения сложных задач ультразвуковой эходефектоскопии и навело на мысль о возможности использования этих волн и для других целей, в частности для получения поверхностных УЗК-

[c.74]

В книге изложены общие сведения о физической сущности, классификации, возникновении и развитии сварки и краткие теоретические основы дуговой сварки описаны оборудование, электроды, технология ручной, гаэоэлеасгрической, полуавтоматической и автоматической сварки под флюсом, стыковая и точечная контактная сварка, технология сварки алюминиевых сплавов, стальных конструкций и арматуры железобетона, методы контроля качества сварки даны сведения о сварочных деформациях и напряжениях и мерах борьбы е ними, о газопламенной резке и сварке стали, организации сварочных работ, техлическом нормировании и ех-нике безопасности. [c.2]

Ход процесса коыгролируется также по внешним признакам. Интенсивное оплавление перед осадкой и резкое прекращение полета расплавленных частид при осадке свидетельствуют о пригодности процесса стыковой сшарки, а отсутствие выплесков и равномерность зон цветов побежалости о пригодности точечной сварки. Каждый сварщик в процессе работы накапливает и учитывает другие внешние признаки, характерные для сварки данной детали. Для стабильности качества весьма важно поддержание в хорошем состоянии-электродов, их своевременное восстановление или замена, стабильная работа машины и своевременное устранение ее неисправностей, систематическая проверка соединений и контроль параметров.

[c.198]

Интенсивное оплавление перед осадкой и резкое прекращение полета расплавленных частид при осадке свидетельствуют о пригодности процесса стыковой сшарки, а отсутствие выплесков и равномерность зон цветов побежалости о пригодности точечной сварки. Каждый сварщик в процессе работы накапливает и учитывает другие внешние признаки, характерные для сварки данной детали. Для стабильности качества весьма важно поддержание в хорошем состоянии-электродов, их своевременное восстановление или замена, стабильная работа машины и своевременное устранение ее неисправностей, систематическая проверка соединений и контроль параметров.

[c.198]

Книга содержит сведения о технологии контактной сварки, типовом оборудовании, инструменте и приспособлениях для стыковой, точечной, рельефной и шовной сварке, приведен материал о монтаже, жсплуата-ции и контроле работы сварочных машин и качестве соединений, организации труда и технике безопасности. [c.287]

Ультразвуковой метод контроля, разработанный в МВТУ имени Баумана, позволяет успешно контролировать точечную и щовную сварку в листовых соединениях. Для контроля сварной точки по этой методике используется импульсный метод ультразвуковой дефектоскопии. В качестве прибора для контроля может быть применен дефектоскоп типа УЗД-7-Н, доукомплектованный щупом. Ультразвуковой контроль позволяет определить непровар, характеристику прочности сварной точки или шва, диаметр ядра сварной точки и другие ее размеры.

[c.120]

Для контроля сварной точки по этой методике используется импульсный метод ультразвуковой дефектоскопии. В качестве прибора для контроля может быть применен дефектоскоп типа УЗД-7-Н, доукомплектованный щупом. Ультразвуковой контроль позволяет определить непровар, характеристику прочности сварной точки или шва, диаметр ядра сварной точки и другие ее размеры.

[c.120]

Ультразвуковые дефектоскопы Sonatest

СЕМЕРЕНКО Алексей Владимирович, Руководитель отдела средств НК и ТД, специалист III уровня по УЗК, ООО «Панатест», Москва.

Журнал «Территория NDT», октябрь-декабрь, 2015.

Точечная сварка (ТС) широко используется в промышленности для соединения листового металла, в частности для изготовления кузовов автомобилей. Хотя ультразвуковой контроль ТС применяется уже в течение многих лет, технология допускает возникновение проблем с производительностью и надежностью контроля.

Целью статьи является ознакомление читателя с некоторыми улучшениями в технологии проведения контроля ТС.

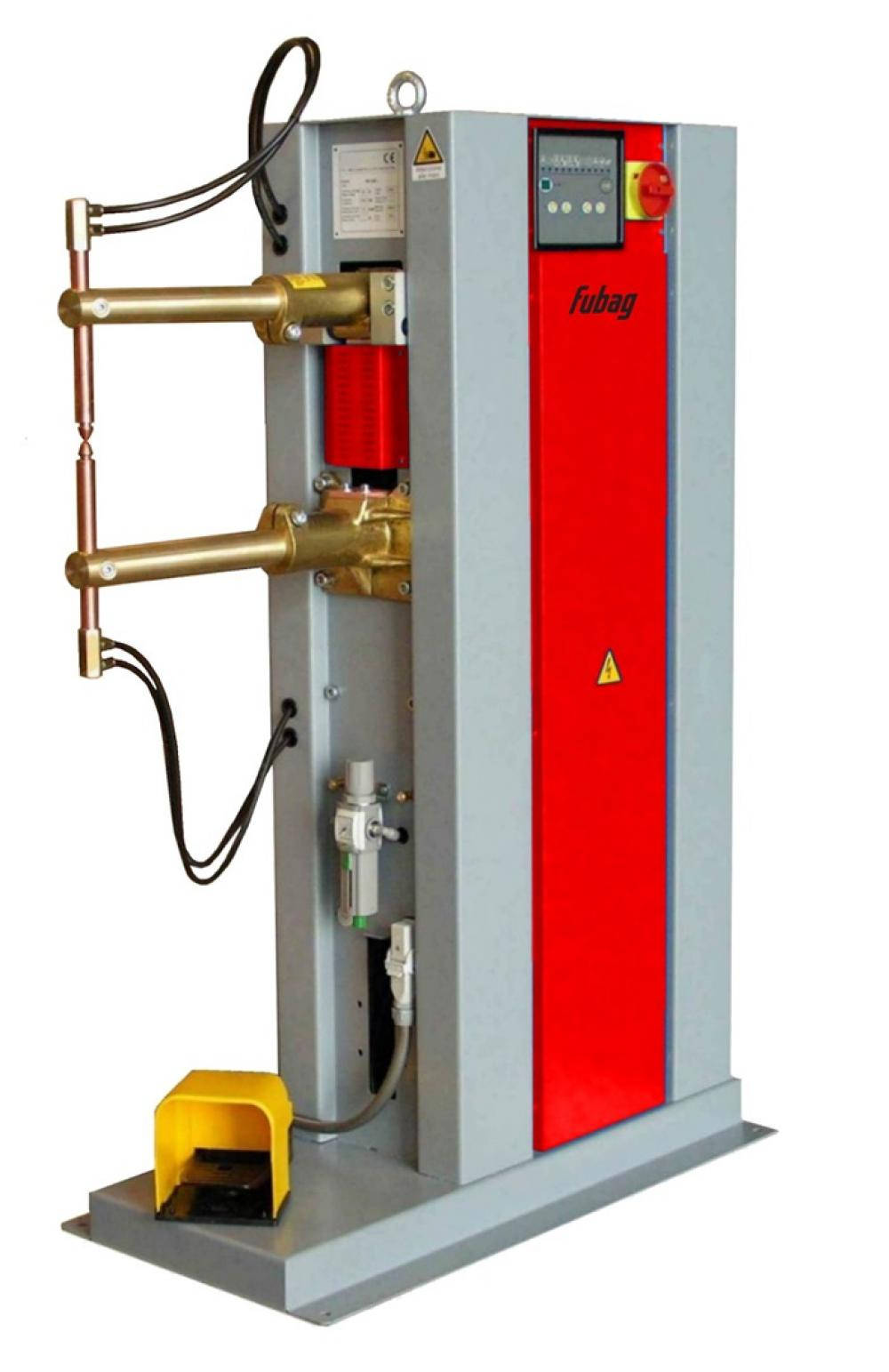

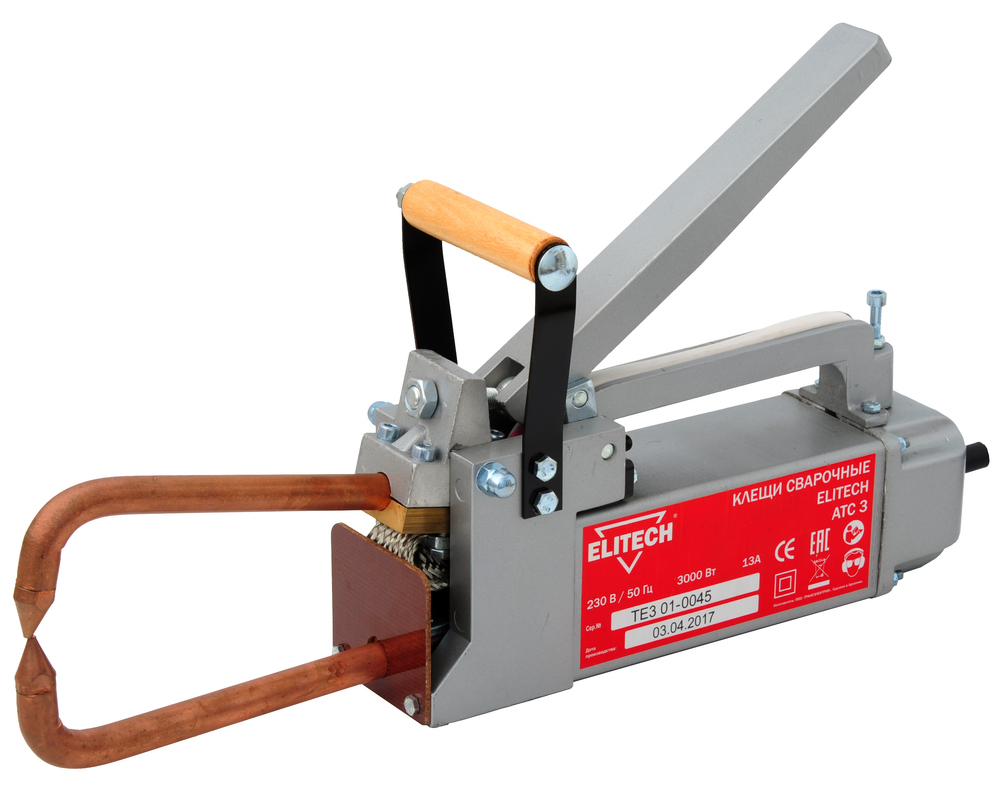

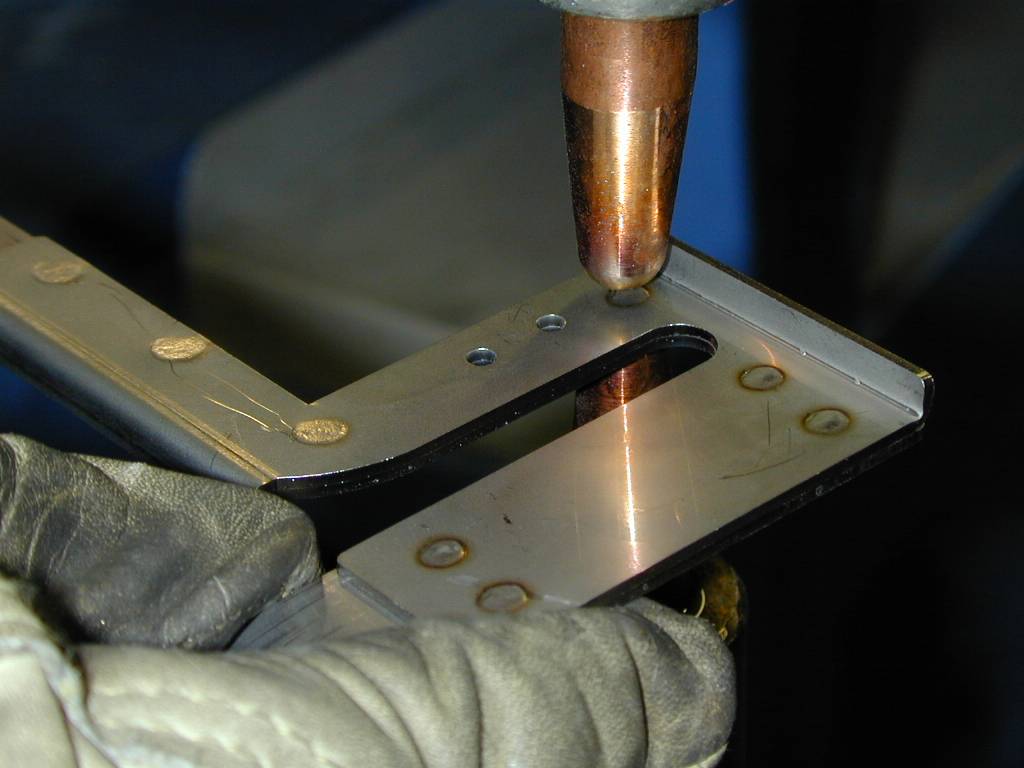

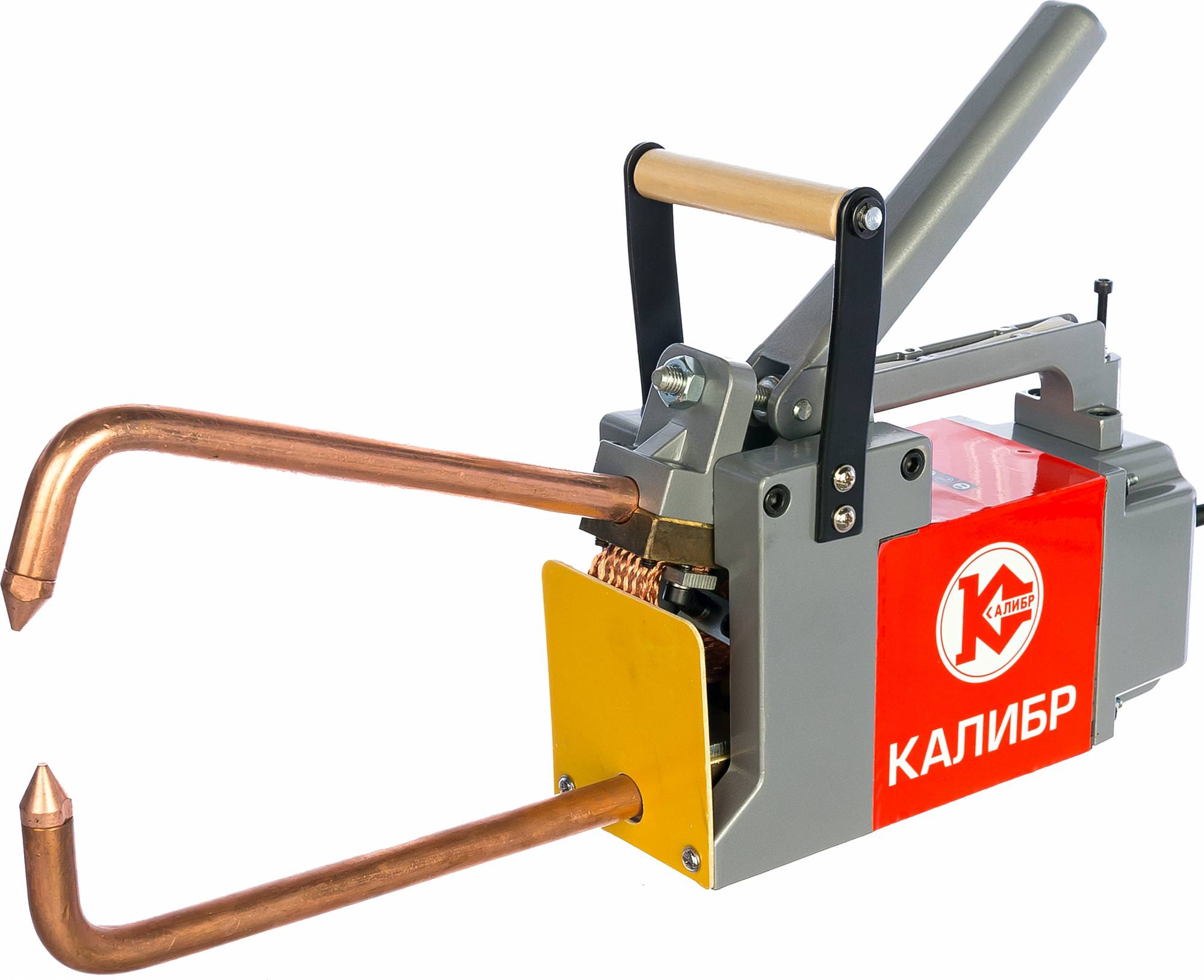

Точечная сварка была разработана около 120 лет назад и широко используется в качестве быстрой, бюджетной и надежной технологии для соединения листового металла. Обычно два листа металла соединяют и располагают между медными электродами; под действием давления и подаваемого большого импульса тока выделяется теплота, концентрируясь в основном на границе раздела между двумя листами металла, в результате формируется прочное сварное соединение. Для охлаждения и снятия давления в зоне сварки подачу тока отключают, и затем

цикл продолжается в следующей точке. Время сварки одной точки составляет 2–3 с.

К сожалению, несмотря на простоту процесса сварки, при его реализации возможно возникновение некоторых проблем, которые приводят к образованию дефектов:

- давление, силу тока и время нагрева нужно точно отслеживать. Учитывая высокий уровень возможностей современного оборудования, при правильной настройке шанс возникновения ошибки минимален, но его нельзя исключать;

- неподготовленная поверхность, на которой могут находиться масло или оксиды, а также неравномерная толщина образца нарушают технологию сварки;

- износ/повреждение электрода.

Это, как правило, самая распространенная проблема. Существует очевидное решение — частая замена электродов, до износа, но это достаточно дорого.

Это, как правило, самая распространенная проблема. Существует очевидное решение — частая замена электродов, до износа, но это достаточно дорого.

Примеры дефектов сварных соединений приведены в таблице [1]. На данный момент самым распространенным методом неразрушающего контроля ТС является ультразвуковой (рис. 1).

Выявляемые дефекты при точечной сварке

Дефекты |

Изображение |

Причины возникновения |

Бездефектная сварка |

||

Выход литой зоны на поверхность |

Высокий ток или исходное сопротивление, слишком долгий нагрев |

|

Отсутствие сварного соединения, слишком малые размеры литой зоны |

Не хватает силы тока, неверно рассчитано сопротивление из-за покрытия, избыточное давление |

|

Отсутствие литой зоны |

Не хватает силы тока, неверно рассчитано сопротивление из-за покрытия, избыточное давление |

|

Малые размеры литой зоны |

Не хватает энергии, короткий импульс или повреждения электрода, загрязнение |

|

Включения, трещины или поры |

Слишком большой ток, загрязнение, повреждение электрода, низкое давление |

Ультразвуковые сигналы, получаемые при контроле сварных соединений, и определение качества ТС подробно рассмотрены в работах [2–5].

|

|

На рис. 2 представлены (в относительных единицах) типичные эхосигналы, полученные при контроле точечной сварки и включающие [1]:

1) затухающие эхосигналы от донной поверхности;

2) последовательность эхосигналов, по форме напоминающая шляпу Наполеона, от сварных точек с ядром, диаметр которых меньше диаметра преобразователя;

3) сигналы от дефектов сварной точки (трещин, пор), которые расположены между затухающими донными сигналами.

Качество точечной сварки определяется по амплитуде и затуханию эхосигналов, прошедших через сварное соединение. Одним из главных факторов, влияющих на амплитуду и затухание сигналов, является качество контакта между преобразователем и поверхностью ввода объекта контроля.

Для получения правильных результатов преобразователь во время контроля должен быть правильно установлен на сварную точку — нормально к поверхности контакта и иметь хорошее качество контакта с этой поверхностью. Поверхность сварной точки, как правило, неровная, и поэтому на практике сложно быстро достигать стабильного сигнала и удерживать его. Программное обеспечение должно быть способно «захватить» хороший сигнал, чтобы его можно было проанализировать.

Поверхность сварной точки, как правило, неровная, и поэтому на практике сложно быстро достигать стабильного сигнала и удерживать его. Программное обеспечение должно быть способно «захватить» хороший сигнал, чтобы его можно было проанализировать.

Таким образом, надежность ручного ультразвукового контроля точечной сварки зависит от правильного позиционирования преобразователя по центру точки, качества контакта, которое зависит от силы прижатия, состояния поверхности и выбора сигнала, по которому ведут оценку качества сварки.

Традиционно для дефектоскопии используют ПЭП с твердой пластиковой линией задержки (рис. 3) или локальной иммерсионной ванной и резиновой мембраной (рис. 4).

|

|

|

Использование пластиковой задержки дает стабильные результаты, но поверхность ввода при этом должна быть ровной. Это ограничение делает ее применение мало приемлемым на реальном объекте.

Это ограничение делает ее применение мало приемлемым на реальном объекте.

Вторым фактором, ограничивающим применение пластиковой задержки, является сложность контроля ТС в случае отклонения оси литого ядра от вертикали из-за несоосности электродов сварочной машины во время процесса сварки (рис. 5). В этой ситуации качество сварки по показаниям прибора может быть интерпретировано как неполноразмерная сварка или даже полный непровар. Такие проблемы часто возникают при сварке ручными клещами. А по опросу автопроизводителей, занимающихся сборкой, ручные клещи являются самым распространенным сварочным аппаратом на таких предприятиях.

Использование резиновой мембраны с локальной иммерсионной ванной требует применения более сложного дефектоскопа, так как необходимо компенсировать постоянное колебание пути ультразвука в воде. В этих случаях приходится использовать дорогостоящее программное обеспечение, которое исключает влияние распространения ультразвука в водяном столбе на показания прибора.

Очень сложно добиться одинакового натяжения мембраны при ее установке на ПЭП, и это требует определенного навыка оператора при проведении дефектоскопии. К тому же мембрана быстро изнашивается. Срок ее службы составляет 1–3 дня.

Негативное влияние описанных факторов может быть сведено к минимуму посредством обеспечения более плотного контакта ПЭП с поверхностью сварной точки, которая достигается использованием специализированной линии задержки.

Резиновая линия задержки, показанная на рис. 6, менее подвержена влиянию износа при различном качестве поверхности. Такой задержки хватает на 20–30 дней работы.

Таким ПЭП можно проконтролировать сварное ядро любой ориентации, плавно покачивая преобразователь из стороны в сторону.

|

Запатентованный материал способен работать без контактной жидкости – режим «сухого» контакта. Скорость контроля одной точки в сочетании с высокой надежностью составляет всего несколько секунд.

Специалисты нашей компании провели испытания ПЭП с резиновой задержкой. Для этого был выбран ультразвуковой дефектоскоп Sonatest 700 с режимом «dryscan» и ПЭП RT1210 на 10 МГц производства Sonatest, Великобритания.

Контрольный образец представлял собой две сваренные оцинкованные пластины толщиной 1,5 мм каждая.

Измерения прошли без сложностей, которые встречаются при использовании пластиковых задержек и мембран, хотя проводились без применения контактной среды (рис. 7).

а) |

б) |

Рис. 7. Результаты измерения контрольного образца с применением ПЭП с резиновой задержкой: а – хорошее качество сварки; б – непровар |

|

На основании представленных результатов измерений можно сделать вывод, что более надежный контакт в ультразвуковой дефектоскопии с использованием специализированной резиновой линии задержки позволяет проводить высокопроизводительный и, что самое главное, надежный контроль в соответствии с требованиями современного автомобильного завода.

Библиографический список

- Buckley J., Servent R. Improvements in Ultrasonic Inspection of Resistance Spot Welds // The 2nd Intern. Conf. on Technical Inspection and NDT (TINDT2008), оctober 2008, Tehran, Iran. Tehran, 2008.

- Новиков А.В., Хакимьянов Р.Р., Григорович В.В., Семеренко А.В. Исследование и внедрение технологии УЗК качества точечной сварки кузовов автомобилей LADA в ОАО «АВТОВАЗ» // В мире НК. 2009. № 2(44). С. 66–69.

- Семеренко А.В. Ультразвуковой контроль качества точечной сварки // В мире НК. 2003. № 2(20). С. 43–44.

- Семеренко А.В., Пепеляев А.В. Использование фазированных решеток для УЗ-контроля точечной сварки // Сварка и диагностика. 2009. № 6. С. 49–53.

- Бобовников И.Н., Семеренко А.В. Опыт применения УЗ-методов оценки качества точечной сварки (на примере «Машиностроительного завода» г. Электросталь) // В мире НК. 2004. № 2 (24). С. 52–54.

Контроль с разрушением сварных соединений при контактной сварке

Контроль с разрушением проводят путем

испытания технологических образцов (образцов-свидетелей) и выборочных испытаний

сварных конструкций. Этот способ контроля дает практически лишь консультативную

информацию, так как качество неразрушенных соединений в изделиях остается

неизвестным. В то же время простота и наглядность результатов послужили

причиной широкого применения контроля с разрушением, особенно технологических

образцов в промышленности.

Этот способ контроля дает практически лишь консультативную

информацию, так как качество неразрушенных соединений в изделиях остается

неизвестным. В то же время простота и наглядность результатов послужили

причиной широкого применения контроля с разрушением, особенно технологических

образцов в промышленности.

Подбор режима сварки» проверку качества соединения в процессе сварки, а также проверку стабильности работы сварочного оборудования ведут по результатам соответствующих; испытаний технологических, образцов. Технологические образцы должны соответствовать свариваемым, деталям по марке металла, состоянию поверхности, сочетанию толщин; или селению, шагу сварных точек, а в отдельных случаях и по форме узла.

Форма образцов душ точечной, шовной и

рельефной сварки листовых конструкций приведена на рис. 1. Образцы типов а и б разрушают в тасках зубилом или специальным инструментом, используют

для изготовления шлифов продольного, и поперечного сечения шва, подвергают

рентгеновскому просвечиванию.

Рис. 1. Форма технологических образцов для испытаний

По результатам разрушения предварительно определяют диаметр литой зоны, сварной точки, или поперечное сечение шва. Шлифы используют для металлографических исследований сварного соединения. При этом уточняют размеры ядра, определяют глубину проплавления, вмятину от электрода и наличие внутренних дефектов по микроструктуре. По рентгенограммам в общем случае, судят о наличии внутренних выплесков, трещин, раковин и других внутренних дефектов сварного соединения.

Образцы типа в и г используют для испытания на срез. Образцы типа в изготовляют одноточечными или многоточечными; последние перед испытанием разрезают на одноточечные. Образцы для испытания швов типа г нарезают из широкой карты д.

Качество сварной точки оценивают по разрушающему усилию, а качество шва — коэффициентом прочности соединения, %:

,

где

— временное сопротивление сварного шва,

полученное при испытании; — временное сопротивление основного

металла.

Разброс результатов механических испытаний на срез характеризует стабильность процесса сварки и для серии из десяти образцов должен находиться в следующих пределах:

для образцов точечной сварки

;

для образцов шовной сварки

,

где , , — соответственно наибольшая, наименьшая и средняя разрушающая нагрузка на точку (шов) при срезе.

Крестообразные образцы типа е используют для механических испытаний точки на отрыв и угол поворота при скручивании. Полученные данные механических испытаний сравнивают с минимально допустимыми нормами прочности, предусмотренными для данного изделия.

Для проверки герметичности швов

применяют образцы типа ж в виде двух сваренных между собой по периметру

пластин. Испытание швов обычно ведут путем заполнения пространства между

пластинами сжатым воздухом с погружением образца в водяную ванну. Для подачи

сжатого воздуха в одной из пластин сверлят отверстие и приваривают

трубку-штуцер.

При стыковой сварке конфигурация технологических образцов в большинстве случаев повторяет форму сварного соединения в изделии. После сварки образец разрушают по шву для проведения анализа изломов (визуально, с просмотром через лупу, с использованием металлографических исследований и электронной микрофрактографии). Обычно полученный излом желательно сравнивать с эталонным. Кроме того, образцы подвергают испытаниям на статический изгиб, ударный разрыв и т. п. При испытании на изгиб измеряют угол изгиба, при котором образовалась первая трещина в растянутой зоне (рис. 2, а). При испытании трубных образцов определяют размер просвета при появлении первой трещины в шве (рис. 2, б, в).

Рис. 2. Схема испытания технологических образцов, сваренных стыковой сваркой:

а — статический изгиб вдоль и поперек шва;

б, в испытание трубных образцов

По результатам испытаний технологических

образцов (если не требуются данные по другим видам контроля) дается разрешение

на сварку или приемку готового изделия, а также заключение о пригодности к

эксплуатации сварочного оборудования.

Для определения качества сварных соединений в конструкции иногда практикуется выборочное разрушение определенного количества готовых изделий из партии. Виды испытаний сварных соединений зависят от конфигурации и назначения изделия и определяются специальной программой.

Промышленная ассоциация «МЕГА»

Методы и технология неразрушающего контроля качества точечной сварки

Одним из наиболее распространенных и быстро развивающихся способов получения нахлёсточных соединений разнообразных конструкционных материалов является точечная контактная сварка, основанная на нагреве до расплавления металла соединяемых слоёв с образованием ядра, что характерно для сварки плавлением, или нагреве до пластического состояния и образования сварного соединения благодаря взаимной диффузии поверхностных слоёв свариваемых деталей, что соответствует сварке давлением. И в том, и в другом случае в процессе соединения деталей применяется пластическое деформирование металла соединяемых деталей. При электрической контактной сварке нагрев металла осуществляется электрическим током, проходящим через соединяемые детали, находящиеся в плотном контакте, лазерная контактная сварка обеспечивается благодаря нагреву зоны соединения свариваемых деталей лучом лазера. Контактную сварку нахлёсточных сварных соединений выполняют без использования присадочного металла, что позволяет легко механизировать и автоматизировать процесс изготовления металлоконструкций, коренным образом изменить конструкцию и технологию производства отдельных агрегатов и узлов в целом, вследствие чего её технико-экономическая эффективность и, прежде всего, производительность намного превышают аналогичные показатели других способов сварки.

При электрической контактной сварке нагрев металла осуществляется электрическим током, проходящим через соединяемые детали, находящиеся в плотном контакте, лазерная контактная сварка обеспечивается благодаря нагреву зоны соединения свариваемых деталей лучом лазера. Контактную сварку нахлёсточных сварных соединений выполняют без использования присадочного металла, что позволяет легко механизировать и автоматизировать процесс изготовления металлоконструкций, коренным образом изменить конструкцию и технологию производства отдельных агрегатов и узлов в целом, вследствие чего её технико-экономическая эффективность и, прежде всего, производительность намного превышают аналогичные показатели других способов сварки.

Точечная сварка (ТС) — наиболее распространенный способ, на долю которого приходится около 80% всех соединений, выполняемых контактной сваркой. Этот способ сварки широко используют в энергетическом и авиационно-космическом машиностроении, в автомобильной, судостроительной и электронной промышленности для выполнения нахлёсточных соединений ответственных конструкций, работающих в условиях повышенных температур, агрессивных сред и динамических нагрузок. При этом используются современные конструкционные материалы: коррозионностойкие, теплостойкие и жаропрочные стали и сплавы, сплавы алюминия, титана и др. толщиной от 0,3 мм.

При этом используются современные конструкционные материалы: коррозионностойкие, теплостойкие и жаропрочные стали и сплавы, сплавы алюминия, титана и др. толщиной от 0,3 мм.

Разновидностью контактной сварки является шовная или роликовая сварка, которая используется при изготовлении сосудов давления, герметичных емкостей, газо- и воздуховодов, тонкостенных труб и пр. из тонколистовой стали и алюминиевых сплавов от весьма малых толщин до суммарной толщины 4…6 мм и более. Шовная сварка обеспечивает получение прочноплотных швов при производстве чувствительных элементов в приборостроении.

Поэтому к точечным и роликовым сварным соединениям предъявляются повышенные требования по надежности и стабильности качества, в связи с чем при их производстве широко используются различные методы контроля.

Статья в журнале

Преобразователи для контроля точечной сварки

Преобразователи для контроля качества точечной сварки используются с целью выявления дефектов, выходящих на поверхность в сварных швах. Мы предлагаем прямые преобразователи, с наконечником, расположенным под углом 90 градусов , а также широкополосные преобразователи с наконечником под углом 90 градусов (абсолютные)для вычисления толщины покрытия перед контролем качества сварки.

Мы предлагаем прямые преобразователи, с наконечником, расположенным под углом 90 градусов , а также широкополосные преобразователи с наконечником под углом 90 градусов (абсолютные)для вычисления толщины покрытия перед контролем качества сварки.

Контроль с линией преобразователей WeldScan является хорошей альтернативой контролю методом магнитной частицы. Преобразователи WeldScan применяются для контроля сварных швов как черных, так и цветных металлов.

| № Изд. | Диаметр | Частота | Длина | Корпус | Разъем |

|---|---|---|---|---|---|

| 800P01MD1P | 9.5 мм | 100кГц | 5.0 м | Прямой | 12-конт. Lemo |

| 800P01ND1P | 9.5 мм | 100кГц | 5.0 м | Прямой | 7-конт. Lemo |

| 800P04MD1P | 16 мм | 100кГц | 5.0 м | Прямой | 12-конт. Lemo Lemo |

| 800P04ND1P | 16 мм | 100кГц | 5.0 м | Прямой | 7-конт. Lemo |

| 800P06MD1P | 32 мм | 100кГц | 5.0 м | Прямой | 12-конт.Lemo |

| № Изд. | Диаметр | Частота | Длина | Корпус | Разъем |

|---|---|---|---|---|---|

| 801P01MD1P | 9.5 мм | 100кГц | 5.0 м | 90 градусов | 12-конт. Lemo |

| 801P04MD1P | 16 мм | 100кГц | 5.0 м | 90 градусов | 12-конт. Lemo |

| 801P06MD1P | 32 мм | 100кГц | 5.0 м | 90 градусов | 12-конт. Lemo |

| № Изд. | Диаметр | Частота | Длина | Корпус | Разъем |

|---|---|---|---|---|---|

| 802P01MD1P | 9.5 мм | 100кГц | 5. 0 м 0 м | 90 градусов | 12-конт. Lemo |

| 802P04MD1P | 16 мм | 100кГц | 5.0 м | 90 градусов | 12-конт. Lemo |

| 802P06MD1P | 32 мм | 100кГц | 5.0 м | 90 градусов | 12-конт. Lemo |

Используются для измерения толщины покрытия перед контролем качества сварки.

| № Изд. | Частота | Индуктивность | Материал |

|---|---|---|---|

| 802P01MD1P | 35кГц-250кГц | 82мкГн | Fe/NFe |

| Приборы | № изд. | Тип кабеля |

|---|---|---|

| Vector 22 | 5A011 | BNC/BNC |

| Locator 2/2s | 39A002 | 7-конт. Lemo/BNC |

| Locator 3s, Phasec 2s/2d | 40A002 + 5A011 | 12-конт. Lemo Adapter/BNC-BNC |

| Locator 3s, Phasec 2s/2d | 40A504 | 12-конт. Lemo/BNC Lemo/BNC |

ВІСНИК НТУУ »КПІ». Серія ПРИЛАДОБУДУВАННЯ

УДК 620.179:620.19:621.791.763

Е. В. Шаповалов, Р. М. Галаган, Ф. С. Клищар, В. И. Запара

Институт электросварки им. Е.О. Патона, г. Киев, Украина

АНАЛИЗ МЕТОДОВ И СРЕДСТВ КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ

В статье рассмотрены основные факторы, которые влияют на возникновение дефектов литого ядра в процессе контактной точечной сварки. Проведён обзор методов и средств контроля и управления процессом контактной точечной сварки, позволяющих повысить качество сварного соединения. Показана необходимость установления корреляционных зависимостей между разными методами контроля и управления. Предложен алгоритм работы системы управления процессом контактной сварки.

Ключевые слова: контактная точечная сварка, неразрушающий контроль, измерение, управление.

Литература

1.Технология и оборудование контактной сварки: Учебник для машиностроительных вузов / Б. Д. Орлов, А. А. Чакалев, Ю. В. Дмитриев и др.; под общ. ред. Б. Д. Орлова. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1986. – 352 с.

Д. Орлов, А. А. Чакалев, Ю. В. Дмитриев и др.; под общ. ред. Б. Д. Орлова. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1986. – 352 с.

2.Дерун Е. Н. Вихретоковый контроль точечных сварных соединений / Е. Н. Дерун. – Старая Русса: СПК (филиал) НовГу им. Ярослава Мудрого, 2010. – 142 с.

3.Руденко П. М. Система автоматического управления и контроля процесса контактной точечной сварки КСУ КС 02 / П. М. Руденко, В. С. Гавриш // Автоматическая сварка. – 2007. – № 11 (655). – С. 43 – 45.

4.Контроль качества с помощью персональных компьютеров / Т. Макино, М. Охаси, Х. Докэ, К. Макино; пер. с яп. А. Б. Орфенова; под ред. Ю. П. Адлера. – М.: Машиностроение, 1991. – 224 с.

5.Koskimäki Heli Junno. Application of the extended KNN method to resistance spot welding process identification and the benefits of process information / Koskimäki Heli Junno, Laurinen Perttu, Haapalainen Eija, Tuovinen Lauri, Röning Juha // IEEE Transactions on Industrial Electronics. – 2007. – № 5. – Р. 2823 – 2830.

2823 – 2830.

6.Óscar Martína. Quality prediction of resistance spot welding joints of 304 austenitic stainless steel / Óscar Martína, Pilar De Tiedra, Manuel López, Manuel San-Juan, Cristina García, Fernando Martín, Yolanda Blanco // Materials and Design. – 2009. – V. 30, №1. – Р. 68 – 77.

7.Verfahren zur Qualitätssicherung beim Widerstandspunktschweißen: патент Германии № 102007002319.9, МПК8 В23К 11/24 (2006.01), В23К 11/25 (2006.01) / Volkswagen AG, Rudolf Heiko, Juttner Sven, Streilein Volker. – заявл. 16.01.07; опубл. 17.07.08 – 9 с.

8.Климов А. С. Параметрическая стабилизация контактной сварки / А. С. Климов, А. В. Комиренко, А. Н. Анциборов, В. С. Климов // Проблемы машиностроения и автоматизации. – 2010. – №2. – С. 104 – 109.

9.Method and Apparatus for Electrical Resistance Spot Welding Using Electrical Servo Actuator: патент 7145097 США, МПК7 B23K 11/24 / Leach, Kenneth R., Pippin Jr., John R.; заявитель и патентообладатель Milco Manufacturing Co. – заявл. 06. 02.04; опубл. 05.12.06 – 12 с.

02.04; опубл. 05.12.06 – 12 с.

10. Kevin R. Chan Save time and money with resistance welding simulation software / Kevin R. Chan // Welding journal. – 07.2008. – P. 32 – 36.

11. Vogt G. Inline-process and quality control of spotweds of car bodies – Ultrasonic sensors integrated in resistance welding electrodes / G. Vogt // 17th World conference on nondestructive testing: conference proceedings. – Shanghai, China, 2008. – P. 1 – 6.

12. Acoustic emission spot welding controller: пат. 3824377 США: МПК7 H 03k 21/34 / Kenneth R. Notvest ; заявитель и патентообладатель Trodyne Corporation, Teterboro, N.J. – заявл. 10.05.72 ; опубл. 16.07.74 – 9 с.

13. Luo Zhen. Chaos analysis of acoustic emission signals in spot welding process / Luo Zhen, Wang Rui, Shan Ping, Dong An // China Welding. – 2009. – V. 18, №1. – P. 73–78.

14. Недосека А .Я. Основы расчета и диагностики сварных конструкций / А. Я. Недосека. – К.: Издательство «ИНДПРОМ», 2008. – 816 c.

15. Tomas Kek. Analysis of AE during resistance spot welding / Tomas Kek, Ivan Polajnar, Janez Grum // The 10th International Conference of the Slovenian Society for Non-Destructive Testing «Application of Contemporary Non-Destructive Testing in Engineering»: conference proceedings, Ljubljana, Slovenia, September 1-3, 2009. – Р. 243-250.

Analysis of AE during resistance spot welding / Tomas Kek, Ivan Polajnar, Janez Grum // The 10th International Conference of the Slovenian Society for Non-Destructive Testing «Application of Contemporary Non-Destructive Testing in Engineering»: conference proceedings, Ljubljana, Slovenia, September 1-3, 2009. – Р. 243-250.

16. Степанова Л. Н. Исследование источников сигналов акустической эмиссии при остывании сварного шва с использованием кластерного анализа / Л. Н. Степанова, К. В. Канифадин, С. А. Лазненко // Дефектоскопия. – 2010. – №1. – С. 73 – 83.

17. Контроль качества контактной точечной сварки с помощью накладного вихретокового преобразователя [Электронный ресурс] / А. О. Воробьев, С. В. Болотов // Студенческий вестник. – 2007. – № 3. Режим доступа к журналу: http://www.bru.mogilev.by /science/vesnik/papers2007.html (дата обращения 05.07.2012 г.)

18. Verfahren und Prüfsystem zur zerstörungsfreien Prüfung von Materialverbindungen, insbesondere von Widerstandsschweißverbindungen: патент Германии № 102007050005. 1, МПК8 G01N 25/72 (2006.01) / Daimler AG, Greiner Glaudia. – заявл. 17.10.07; опубл. 23.04.09 – 19 с.

1, МПК8 G01N 25/72 (2006.01) / Daimler AG, Greiner Glaudia. – заявл. 17.10.07; опубл. 23.04.09 – 19 с.

19. Архипов П. П. Термосенсорная диагностика и управление качеством соединений при контактной сварке / П. П. Архипов, А. Ф. Керемжанов, Н. Г. Ефименко, М. В. Орлов, Н. А. Варуха // Сварщик. – 2002. – №5 (27). – С. 50 – 51.

Адаптивное управление сваркой для контактной сварки

МАСТЕР

MASTER — это метод контроля, разработанный для сварки стали.

и на основе принципа эталонного процесса сварки. Во время эталонной сварки ток

постоянно регулируется до установленного значения CCC. Хорошее соединение достигается без

возмущающих воздействий с оптимальным подбором времени сварки, силы тока и

электродное усилие. Данные тока и электродного напряжения, измеренные при этом

сварные швы хранятся.После перехода в режим контроля контролируются все последующие швы

в соответствии с сохраненными справочными данными MASTER хорошего сварного шва.

Эти процессы управления контактной сваркой обязательно требуют быстрых источников питания. Инверторы средней частоты с время реакции 1 миллисекунда — при частоте инвертора 1000 Гц — выполнить это требование. Тиристорные регуляторы с временем реакции 10 или 20 миллисекунд слишком медленны для адаптивного ГЛАВНОГО управления.

Адаптивное ГЛАВНОЕ управление компенсирует:

- Колебания сетевого напряжения

- Шунты

- Износ электрода (функция автоматического шагового двигателя)

- Колебания силы сварочных электродов

- клеи или герметики между листами

- Сварочные брызги

- Изменение толщины листа

- Переключение между 2-листовыми и многолистовыми приложениями

- Изменение типа покрытия или толщины покрытия

ГЛАВНЫЙ метод управления компенсирует различные влияния путем увеличения (или

уменьшение) силы тока и увеличение (или сокращение) времени сварки. То

продление времени может быть ограничено. Контроль брызг при сварке осуществляется путем выдачи

соответствующее сообщение о состоянии.

То

продление времени может быть ограничено. Контроль брызг при сварке осуществляется путем выдачи

соответствующее сообщение о состоянии.

Благодаря оптимальной адаптации к каждому отдельному месту необходимая прочность сварной шов гарантирован на широких участках.

Микроконтроллер на базе контроллеров точечной сварки: 3W-OL/15 или WCU/15

Контроллеры точечной сварки на базе микроконтроллера: 3W-OL/15 или WCU/15

ХАРАКТЕРИСТИКИ

3W-OL/15 : Три последовательных программируемых времени сварки – предварительный нагрев (W1), сварка (W2), отжиг (W3) с промежуточным временем охлаждения в одном графике сварки для достижения высокого качества сварки без брызг. WCU/15 : Программируемое время СВАРКИ и время охлаждения в расписании.

|

[развернуть название=»ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ»]

| Источник питания | : | 230 В / 415 В переменного тока, 50/60 Гц |

| Выход | : | Сигнал управления затвором и катодом для управления парой тиристоров типа Back-to-Back любой емкости.

|

| Компенсация | : | Компенсация колебаний напряжения питания. (Выходное напряжение остается в пределах ±3 % по сравнению с ±15 % колебания сетевого напряжения.) (Выходное напряжение остается в пределах ±3 % по сравнению с ±15 % колебания сетевого напряжения.) |

| Триггер | : | Внешние нормально разомкнутые контакты ножного переключателя. Доступны два варианта:

|

Примечание: Опции «Forge Delay» и «Multi-Spot» доступны по запросу.[/expand]

[expand title=»ВОЗМОЖНА РЕГУЛИРОВКА РАЗЛИЧНЫХ ПАРАМЕТРОВ СОГЛАСНО ТАБЛИЦЕ «]

| Время сжатия | 0-99 полупериодов | Энергия сварки (W2) | 0-99% программируется |

| Время предварительного нагрева (W1) | 0-99 полупериодов | Прохладный (2) Время | 0-99 полупериодов |

| Уровень энергии (W1) | 0-99% программируется | Время отжига (W3) | 0-99 полупериодов |

| Прохладный (1) Время | 0-99 полупериодов | Уровень энергии (W3) | 0-99% программируется |

| Уклон W2 | 0-9 полуциклов | Время удержания | 0-99 полупериодов |

| Время сварки (W2) | 0-99 полупериодов | Время выключения (в режиме повтора) | 0-99 полупериодов |

[/развернуть]

[раскрыть заголовок=»ПРИЛОЖЕНИЯ «]

- Прецизионный контроль машин контактной точечной сварки любой мощности 0.

от 1кВА до 300кВА.

от 1кВА до 300кВА. - Прецизионный контроль горелок контактной точечной сварки / двойных горелок и т. д.

- Аппараты для многоточечной сварки.

- Модернизация органов управления для аппаратов точечной сварки любой марки и мощности.[/expand]

Компоненты для контактной сварки, электроды для контактной сварки, датчики силы, держатели, стержни из сплава, стержни из медных сплавов, элементы управления контактной сваркой, сварочные трансформаторы, чиллеры, сварочные датчики, мониторы сварки, LVDT, кабели, шунты

Сварочные компоненты

Средства контроля контактной сварки

КомпанияStandard Resistance Welder может поставлять широкий спектр средств управления контактной сваркой, от простого таймера на 1 А до полупроводниковых комбинированных средств управления.Важно обеспечить правильное соответствие между элементами управления и приложением.

- Переменный, постоянный ток

- Однофазный

- Трехфазный

- Полупериодные преобразователи частоты,

- Среднечастотные сварочные регуляторы.

Для получения дополнительной информации о средствах управления или для размещения заказа позвоните в наш отдел продаж по телефону 1-800-365-9943.

Сварочные трансформаторы

КомпанияStandard Resistance Welder может поставлять все типы сварочных трансформаторов мощностью от 5 до 750 кВА, однофазные, и от 50 до 1000 кВА, трехфазные.Мы также предлагаем услуги по перемотке трансформаторов.

- Тип приспособления Трансформатор для приспособлений для многоточечной сварки

- Тип устройства Трансформаторы для прессовых, шовных или качающихся сварочных аппаратов.

- Блок питания преобразователя для роботизированных приложений

- Однофазные или трехфазные источники питания постоянного тока для контактной сварки и нагрева

- Переключатели ответвлений для регулирования выходного напряжения трансформаторов контактной сварки

- Заземляющие реакторы для защиты от поражения электрическим током, доступны в несколько размеров и диапазонов напряжения

- Измерители импеданса для балансировки вторичных сварочных токов в машинах для многоточечной сварки.

- Трансформаторы типа Transgun/Robot для роботов или многоточечных светильников. Номинальная мощность от 20 до 100 кВА

- Портативные трансформаторы пистолетного типа для использования с переносными сварочными горелками или удаленными роботизированными горелками.

Держатели

Кабели и шунты

LVDT

Основы LVDT — Что такое LVDT? Как работает LVDT? (pdf)

Технические характеристики и размеры (pdf)

Силомеры

Технические характеристики и размеры манометра (pdf)

Проверщик сварных швов

- Приспособления для проверки сварных швов

- Ручные устройства для проверки сварных швов

- Ручные устройства для проверки сварных швов

Мониторы сварки

Мониторы сварки

Высокоточные «миниатюрные» мониторы сварки

Нажмите здесь, чтобы связаться с нами для получения дополнительной информации

(SPOT/SEAM) по цене 12500 рупий/шт | Сварочный контроллер

Мы являемся одним из ведущих производителей контроллеров сварочных аппаратов в Индии. Мы производим Контроллер Сварки высшего качества, который используется в различных отраслях промышленности. Они очень эффективны для работы в любом диапазоне напряжений. Они отличаются плавным пуском и плавным управлением. Контроллер контактной сварки нашей компании не имеет себе равных на рынке благодаря своей высокой производительности и долговечности. У них есть все особенности, чтобы соответствовать международному стандарту качества. Они потребляют очень меньше электроэнергии по сравнению с другим сварочным контроллером. Несмотря на очень высокие стандарты качества, мы держим цены на нашу продукцию под контролем.

Мы производим Контроллер Сварки высшего качества, который используется в различных отраслях промышленности. Они очень эффективны для работы в любом диапазоне напряжений. Они отличаются плавным пуском и плавным управлением. Контроллер контактной сварки нашей компании не имеет себе равных на рынке благодаря своей высокой производительности и долговечности. У них есть все особенности, чтобы соответствовать международному стандарту качества. Они потребляют очень меньше электроэнергии по сравнению с другим сварочным контроллером. Несмотря на очень высокие стандарты качества, мы держим цены на нашу продукцию под контролем.

Особенности:

• Без дефектов

• Минимум обслуживания

• Высокая производительность

Прочая информация:

Спецификация контроллера контактной сварки с использованием микрокомпьютера:

• Доступные режимы: точечный (одиночный и повторяющийся), стыковый, проекционный

• Максимальный ток 1000A SCR (спина к спине) может быть активирован с помощью этого типа контроллера.

• Управление с помощью импульсного трансформатора (Многоимпульсный метод срабатывания для уменьшения потерь затвора мощного SCR.)

• ПИ-регулирование с замкнутым контуром (дополнительно) доступно по запросу.

• Встроенный контроль % тока без обратной связи

• Выход электромагнитного клапана 24 В при 2 А (макс.).

• Включение двигателя 24 В при 1 А (для шовной сварки).

• Функция термостата для обнаружения перегрева и отключения м/с.

• Вход реле давления и водяного реле опционально.

Параметр контроллера:

• Время предварительного запроса: от 0 до 99 циклов

• Время запроса: от 0 до 99 циклов

Время сварки:

• Предварительный нагрев: от 0 до 99 циклов

• Основной нагрев: от 0 до 99 циклов

• Последующий нагрев: от 0 до 99 циклов

• 1-е охлаждение: от 0 до 99 циклов

• 2-е охлаждение: от 0 до 99 циклов

• 3-е охлаждение: от 0 до 99 циклов

• Время удержания: от 0 до 99 циклов

• Время выключения: от 0 до 99 циклов

Текущий:

• Ток предварительного нагрева: от 10 до 99 %

• Ток основного нагрева: от 10 до 99 %

• Ток после нагрева: от 10 до 99 %

• Вход контроллера: 230–500 В переменного тока

• Встроенный источник питания 24 В постоянного тока блок питания для электромагнитного клапана или другого источника питания устройства

Контроллер контактной сварки на базе микропроцессора

Микропроцессорный контроллер шовной сварки

Микропроцессорный контроллер точечной сварки

Универсальные контроллеры постоянного тока с вторичной обратной связью для машин точечной и шовной сварки

Контроллер шовной сварки на базе микропроцессора

Характеристики контроллера шовной сварки на базе микропроцессора:

Спецификация:

Контроллер контактной сварки

Особенности контроллера контактной сварки:

Особенности вторичного контроллера обратной связи постоянного тока :

Это, как правило, самая распространенная проблема. Существует очевидное решение — частая замена электродов, до износа, но это достаточно дорого.

Это, как правило, самая распространенная проблема. Существует очевидное решение — частая замена электродов, до износа, но это достаточно дорого.

от 1кВА до 300кВА.

от 1кВА до 300кВА.