Силумин (сплав) — состав, свойства

На магазинных прилавках все чаще попадаются изделия из силумина. Это могут быть сковородки, кастрюли, водопроводные краны и иные изделия. Этот материал получается искусственным путем, подробнее ответ на вопрос: силумин — что это, вы найдете в статье ниже.

…

Блок: 1/10 | Кол-во символов: 262

Источник: https://stroim.guru/polezno-znat/silumin-chto-eto-takoe.html

Описание материала

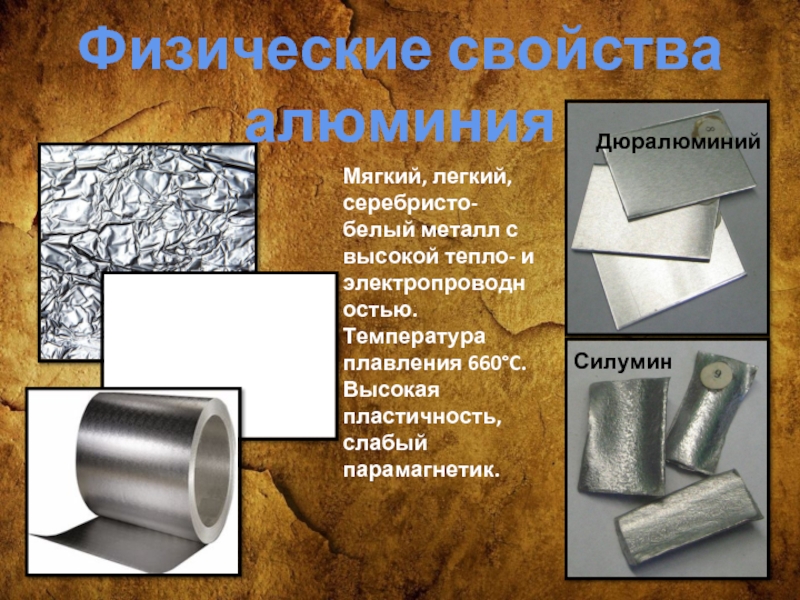

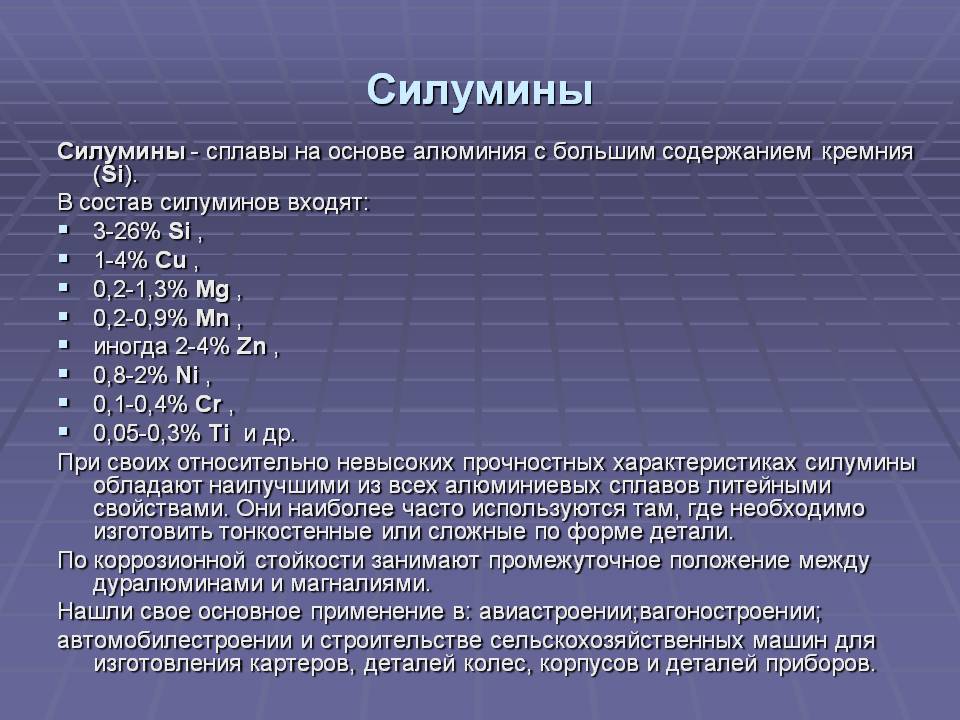

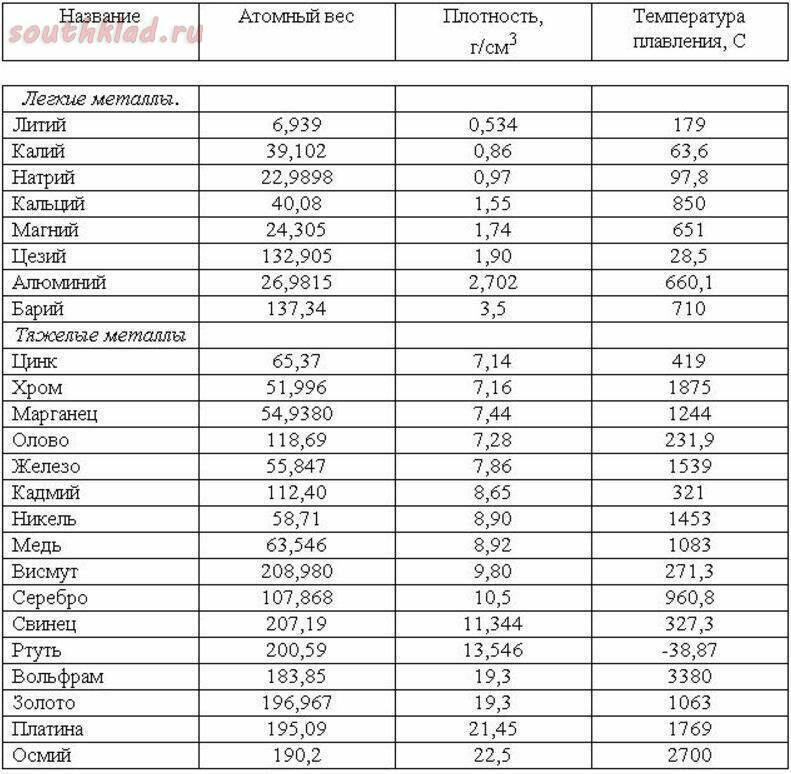

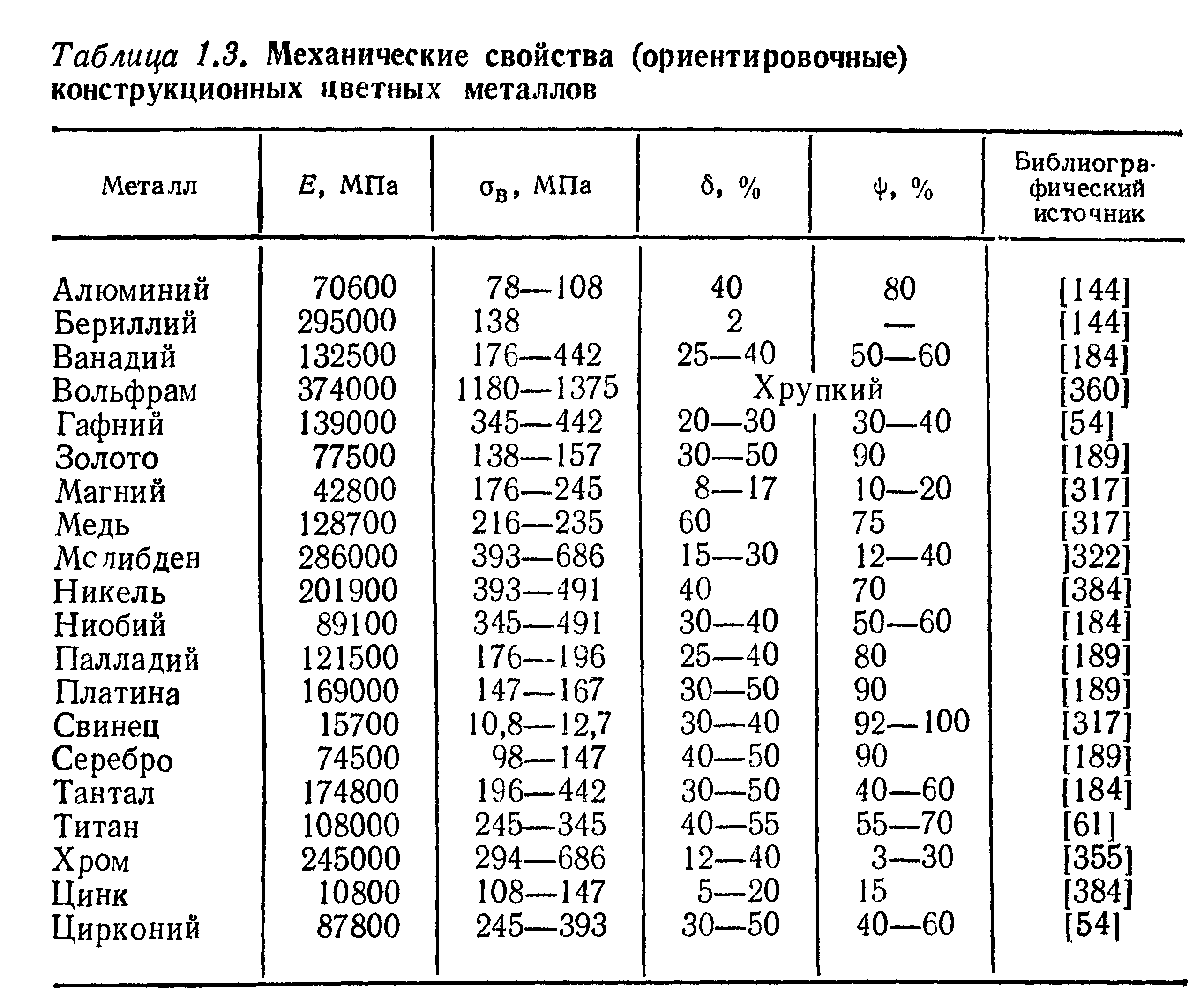

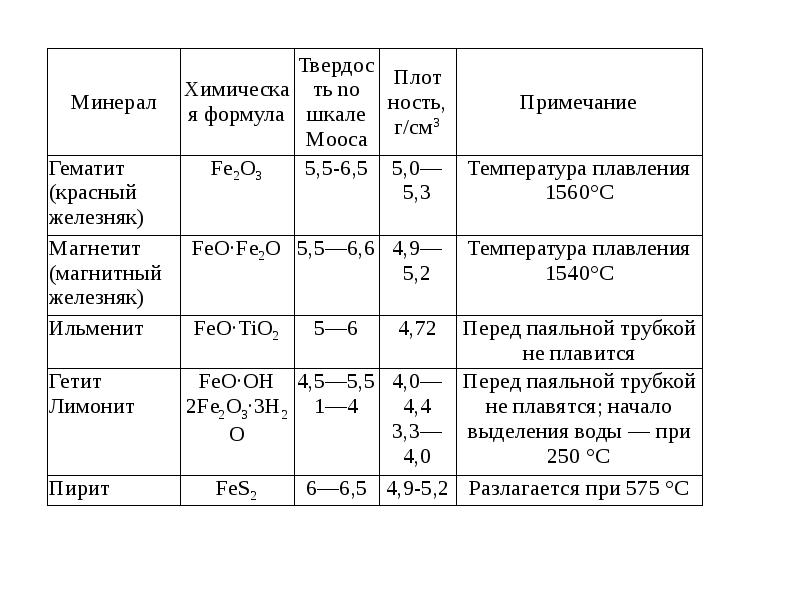

Определение силумина несложно найти в википедии — это сплав на основе алюминия с добавлением кремния. При этом содержание дополнительного компонента колеблется в пределах от 4 до 22%, и основную часть составляет алюминий. Состав сплава силумин также содержит небольшое количество примесей иных металлов: меди, кальция, титана, железа, цинка, марганца и других.

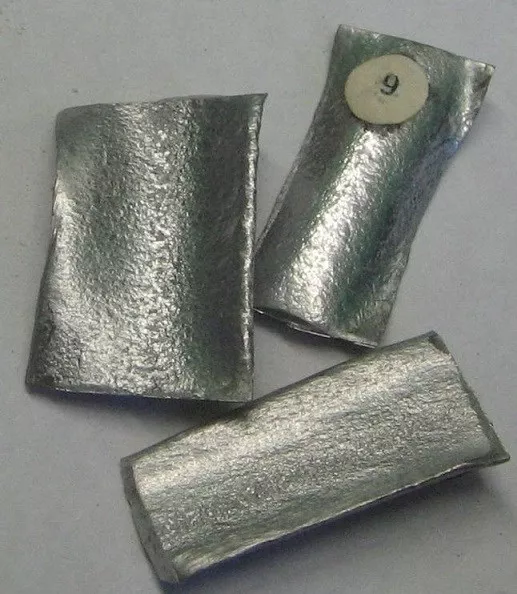

Так как максимальное количество кремния до 22 %, то внешне его несложно отличить от настоящего металла. Он немного затемнен, поэтому напоминает чугун, но фактически распознать этот материал сумеет только человек с опытом.

Что такое силумин в реальной жизни, и где он встречается?

Блок: 2/10 | Кол-во символов: 667

Источник: https://stroim.guru/polezno-znat/silumin-chto-eto-takoe.html

Характеристики силуминов

Одной из важнейших механических характеристик является микротвердость, для повышения которой в силуминах применяются следующие механизмы:

1) Улучшение структуры первичных кристаллов кремния (Уменьшение размеров, сфероидизация, равномерное распределение по объему сплава).

2) Уменьшение размера всех структурных компонент сплава, включая нерастворимые в матрице интерметаллиды (первичные кристаллы, эвтектики, вторые фазы)

3) Улучшение структуры эвтектики (Диспергирование, превращение дендритов в равноосные кристаллы)

4) Легирование магнием и медью

Для реализации этих механизмов в настоящее время применяются различные традиционные химико-термические методы:

1)Быстрое охлаждение расплава:

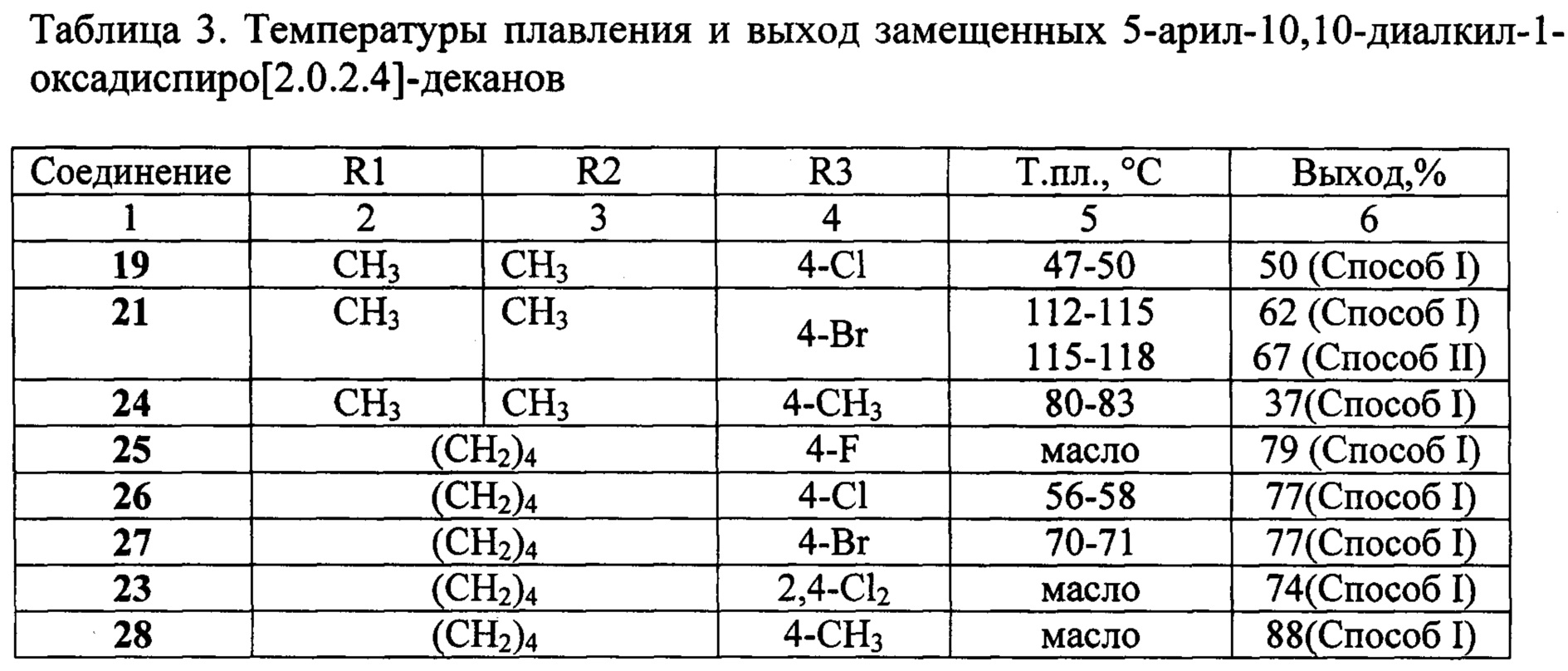

-применение конвективной теплопередачи (ультразвуковое распыление),

-контактного охлаждения (Способы «поршня и наковальни», «молота и наковальни»)

-литье в кокиль (литейный метод)

2)Увеличение числа зародышей для кристаллов кремния, а также измельчение частиц кремния путем химической модификации(чаще всего применяется в металлургии):

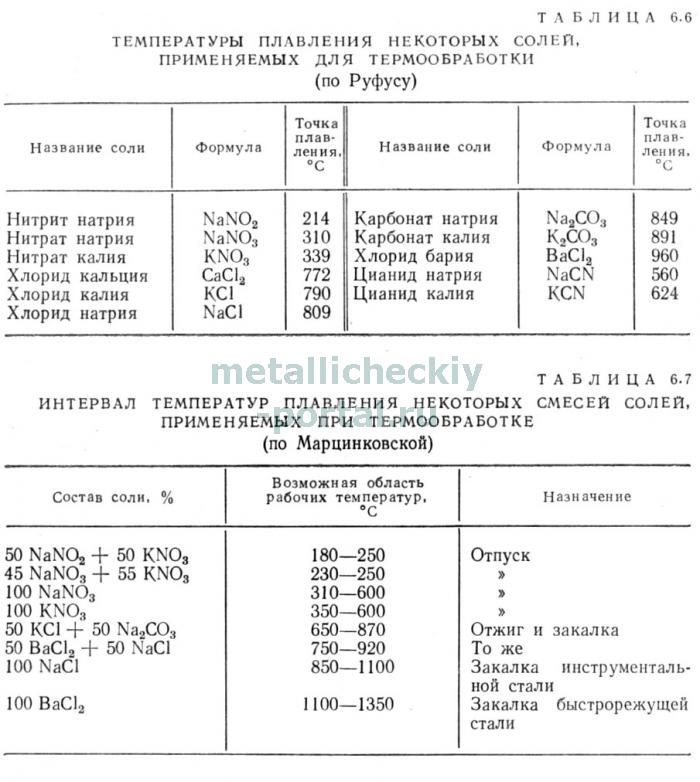

-Модифицирование натрием (0,006-0,012%), калием, литием, висмутом, сурьмой 0,1-0,3%, стронцием 0,01-0,05% (сурьма и стронций — модификаторы длительного действия), смесью солей (0,1% натрия и 2% смеси фтористого и хлористого натрия) в доэвтектических силуминах.

-Модифицирование фосфором 0,05-0,1% или серой в заэвтектических силуминах

Блок: 2/2 | Кол-во символов: 1409

Источник: https://studbooks.net/757029/tovarovedenie/primenenie_siluminov

Маркировка

АК##@@, где:

Встречается другая маркировка: АЛ##, где:

- АЛ — алюминий литейный,

- ## — номер сплава.

Наиболее распространённые марки:

- АК12 — 12 % кремния, эвтектический сплав.

- АК9 — 9 % кремния.

- АК7Ц9 — 7 % кремния, 9 % цинка.

Блок: 2/8 | Кол-во символов: 238

Источник: https://ru.wikipedia.org/wiki/%D0%A1%D0%B8%D0%BB%D1%83%D0%BC%D0%B8%D0%BD

Люди, не знающие о сплавах металлов, вряд ли понимают, что такое силумин. Силумин представляет собой смесь, в состав которой входит алюминий и кремний. Дополнительным компонентом, входящим в состав сплава, является кремний. Его может содержаться 4–22%. Остальную часть занимает алюминий. Материал силумин может дополняться различными вкраплениями других металлов.

Материал силумин может дополняться различными вкраплениями других металлов.

Основные свойства силумина напрямую зависят от его состава. От посторонних вкраплений и процентного содержания кремния, меняются характеристики сплава. Химические и физические свойства:

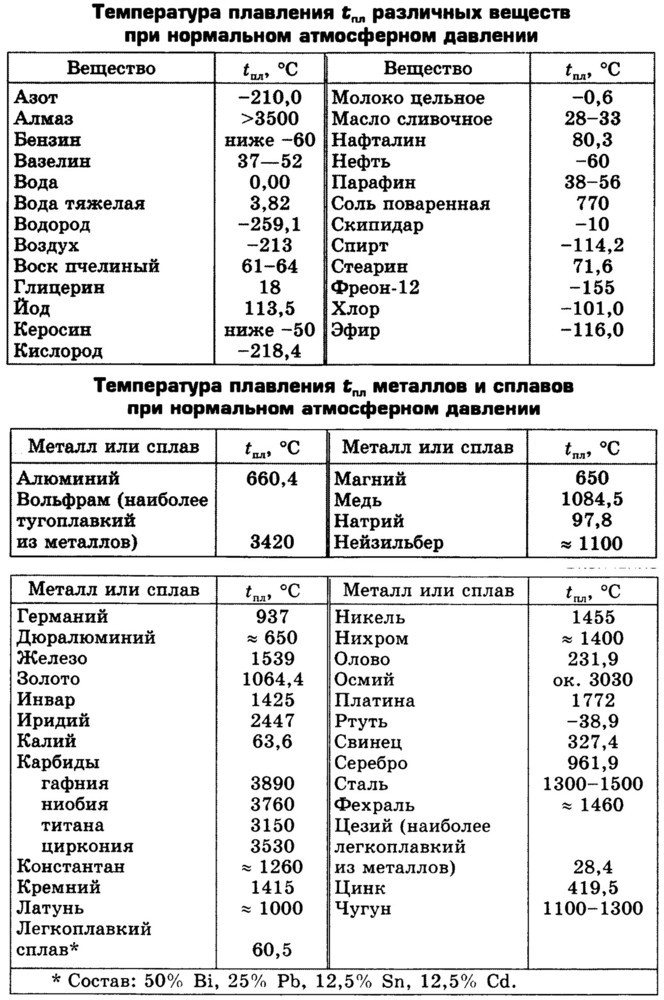

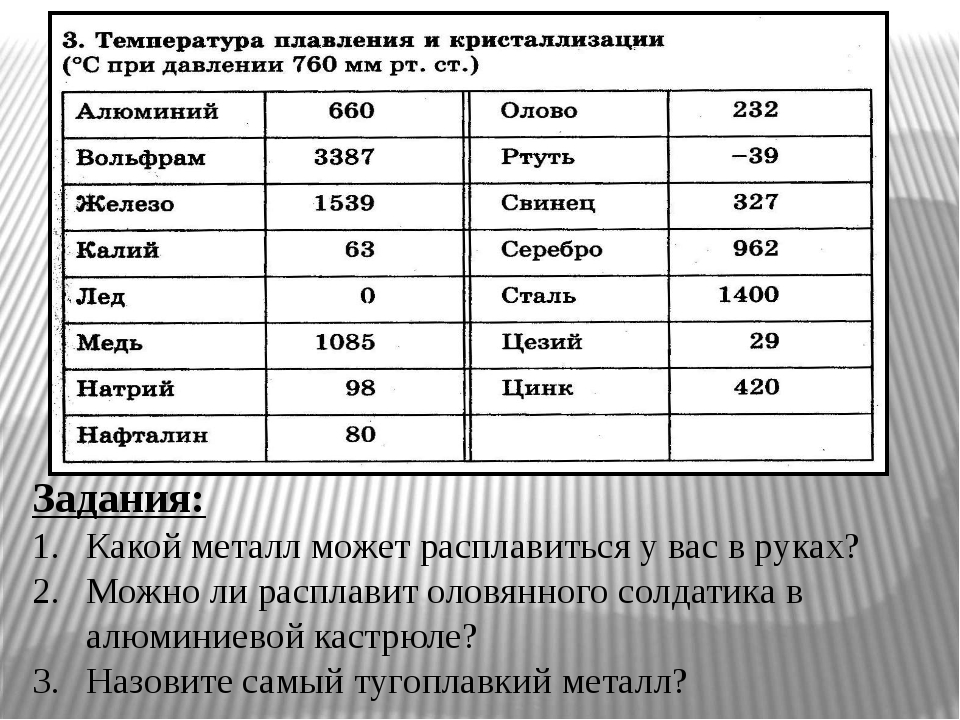

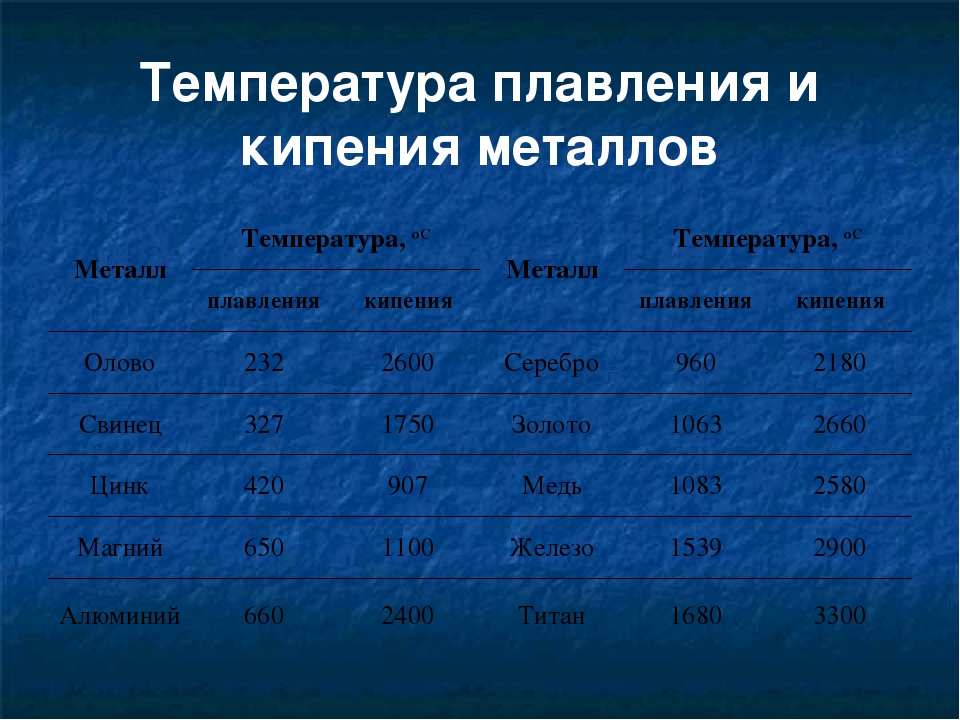

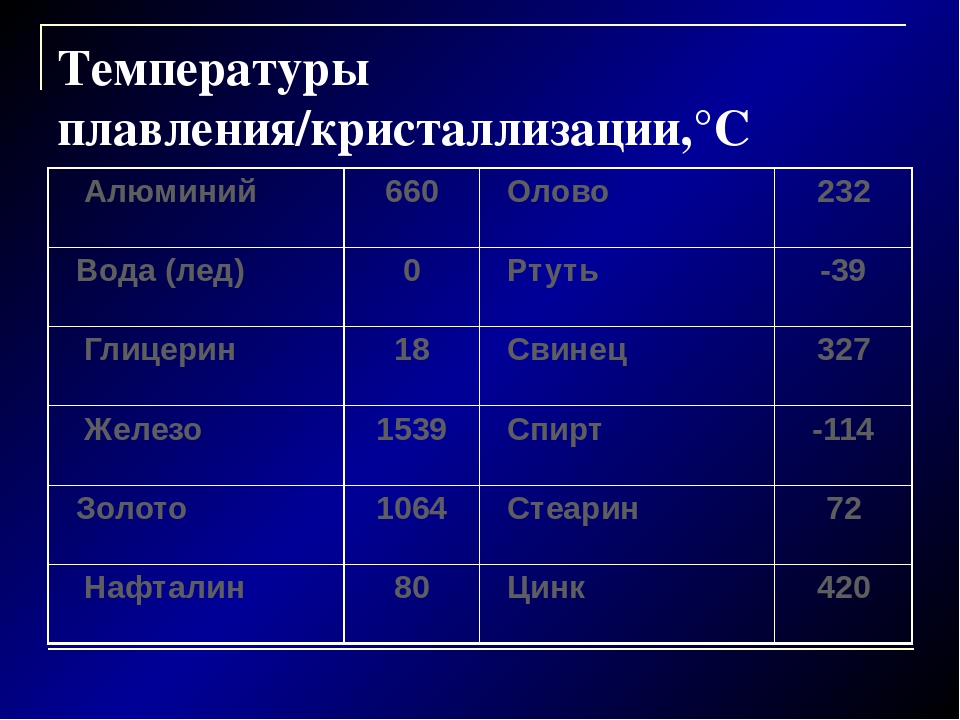

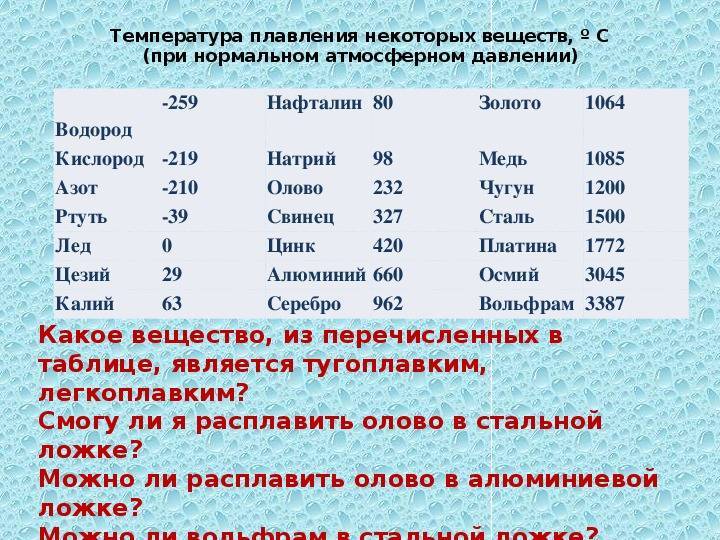

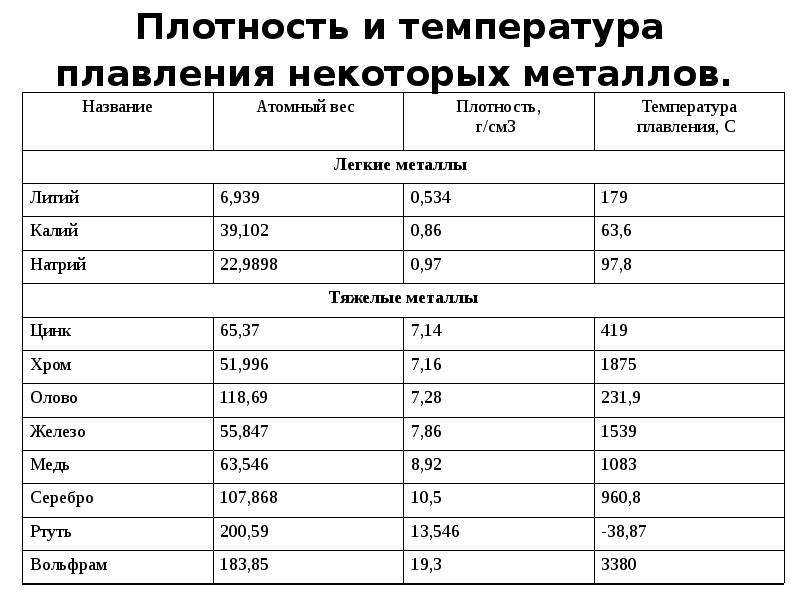

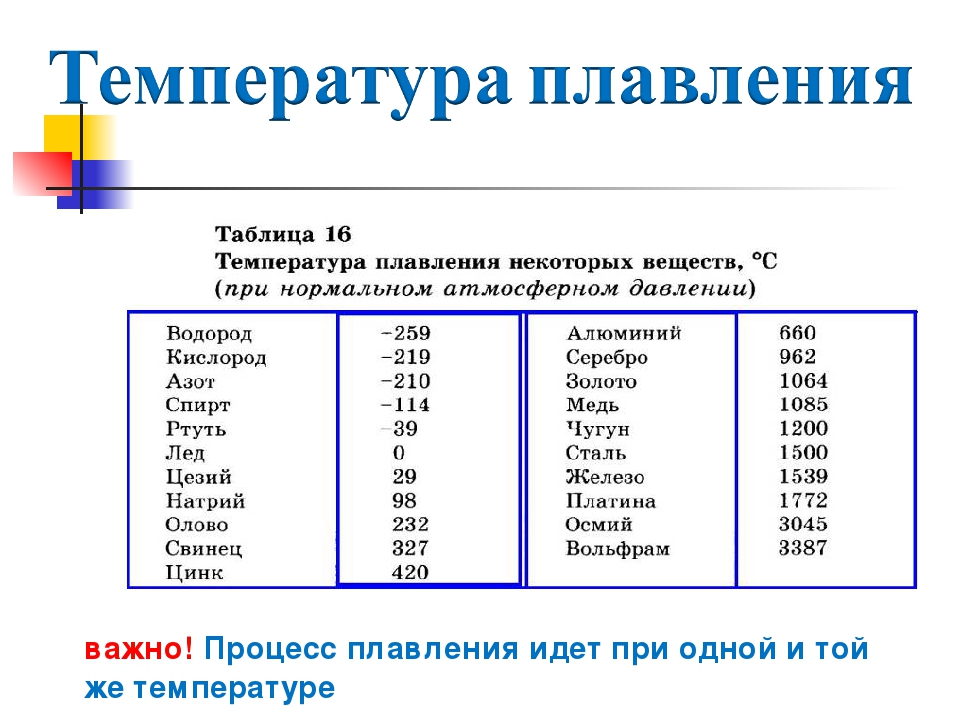

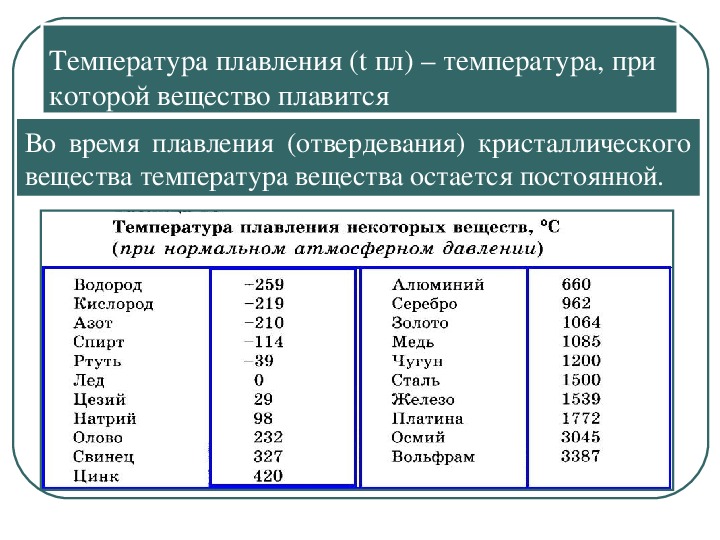

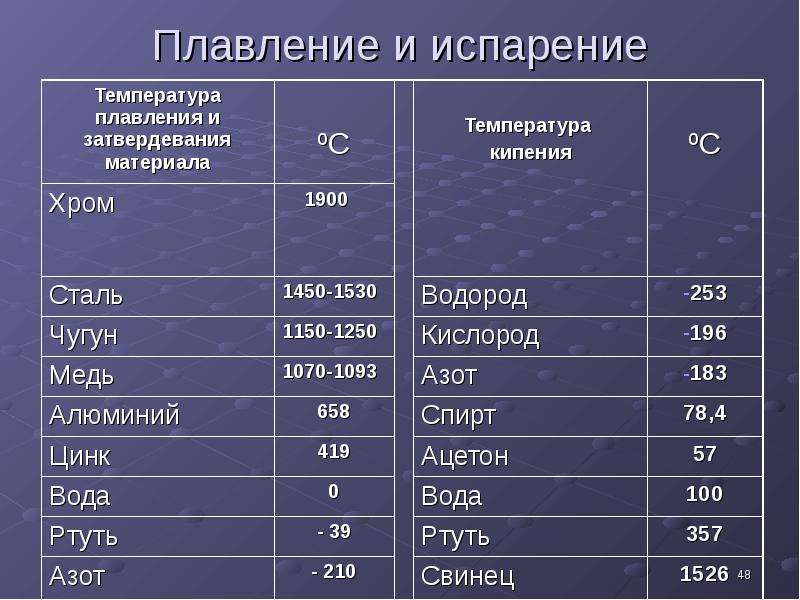

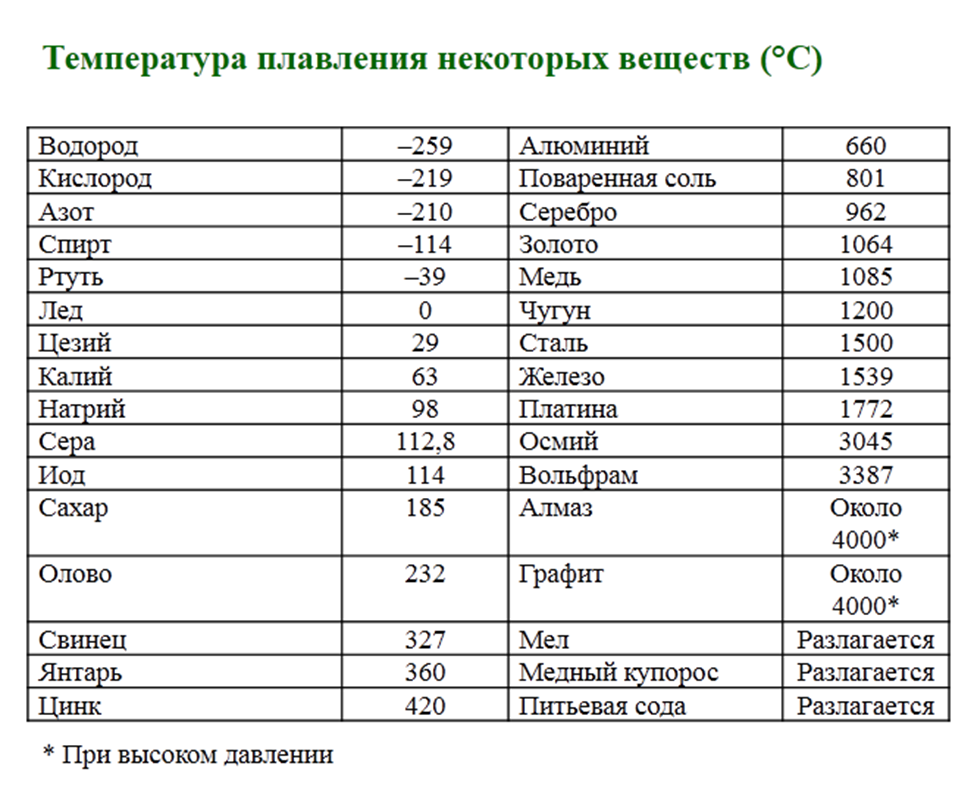

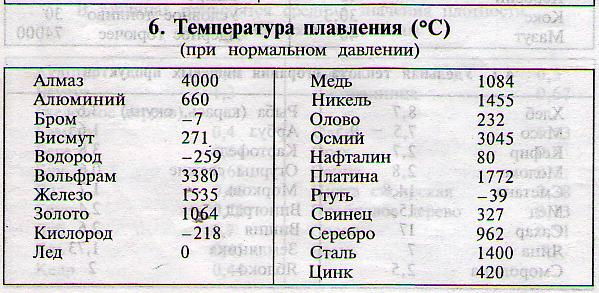

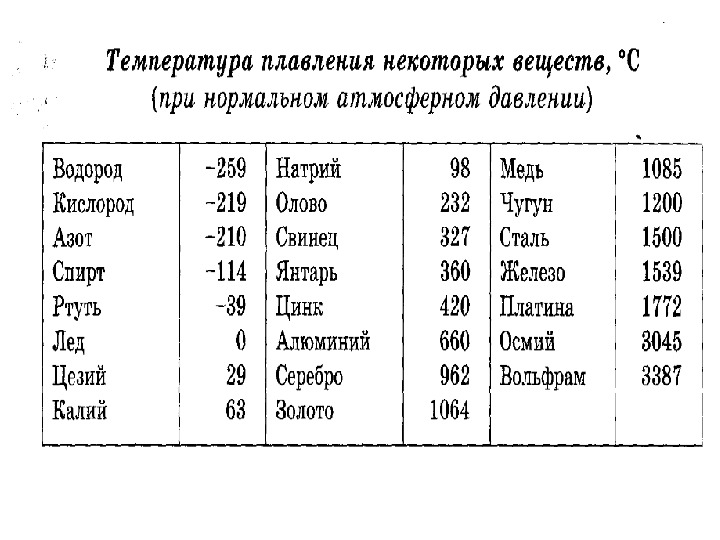

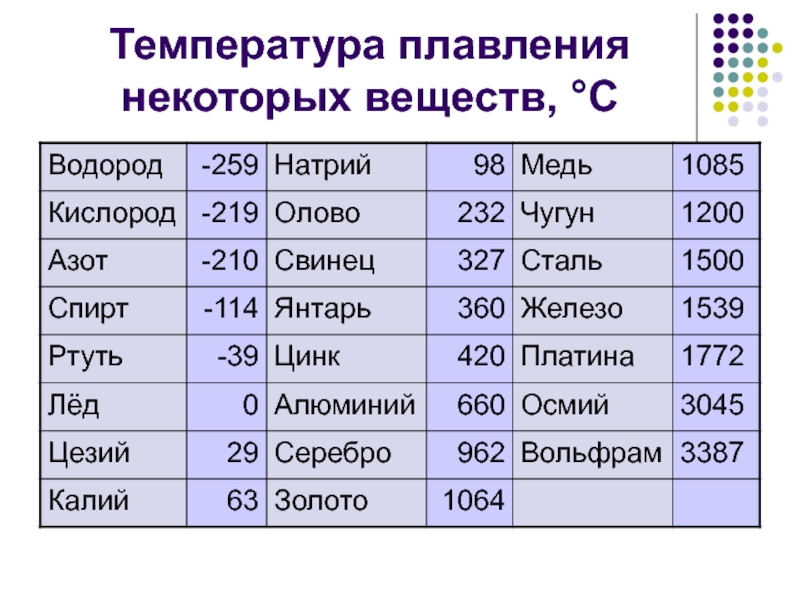

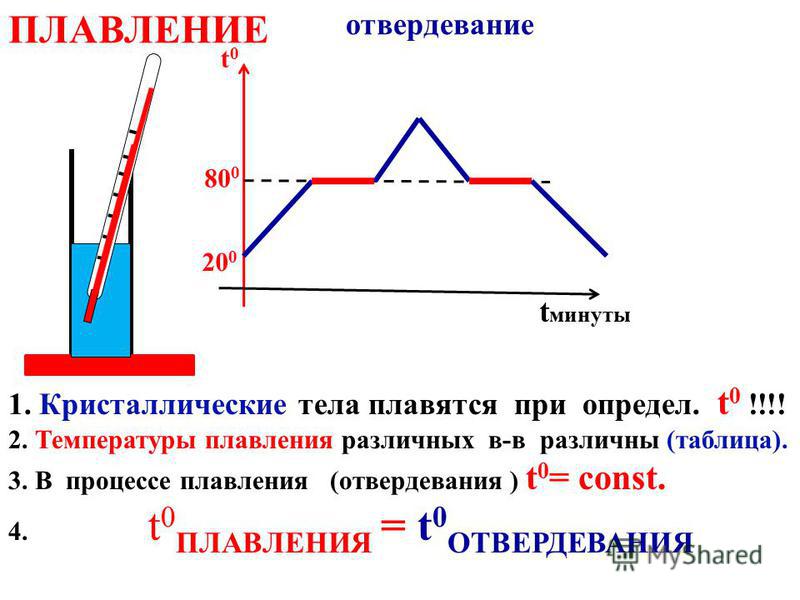

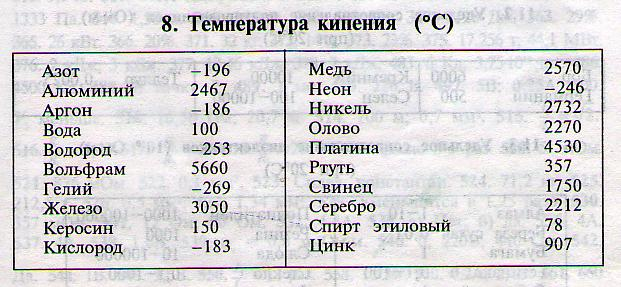

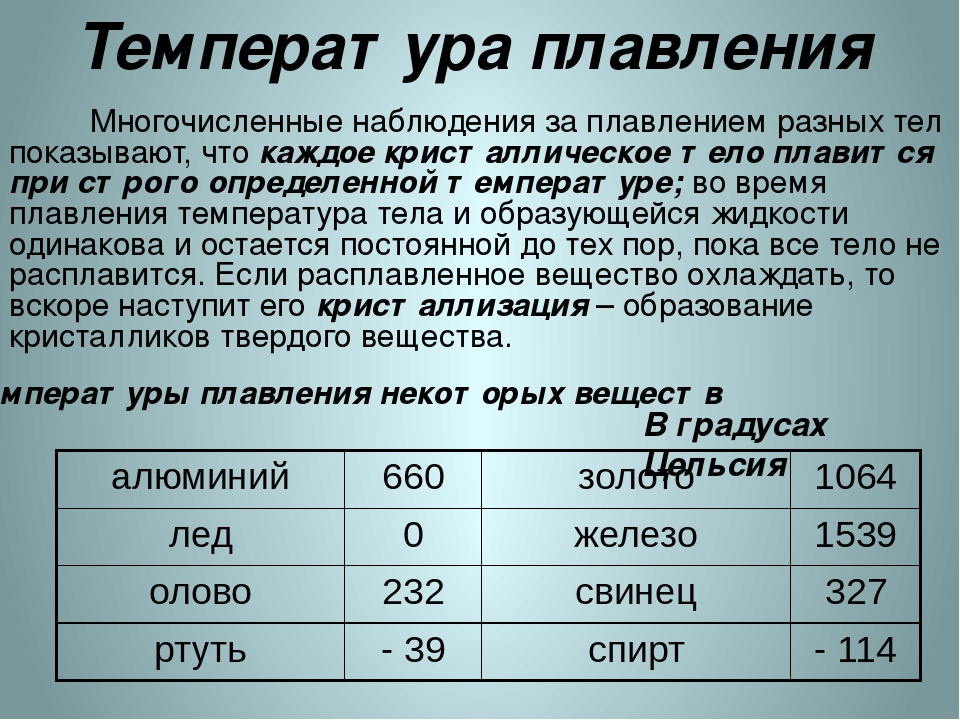

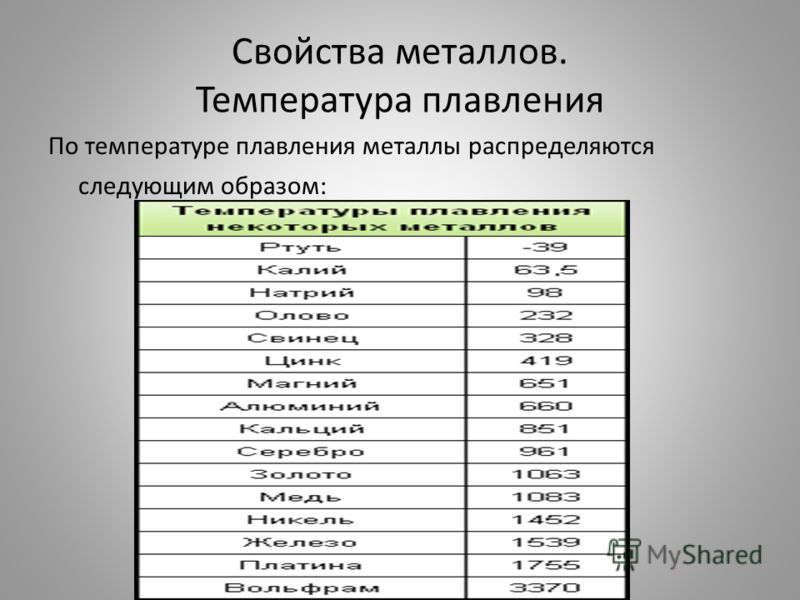

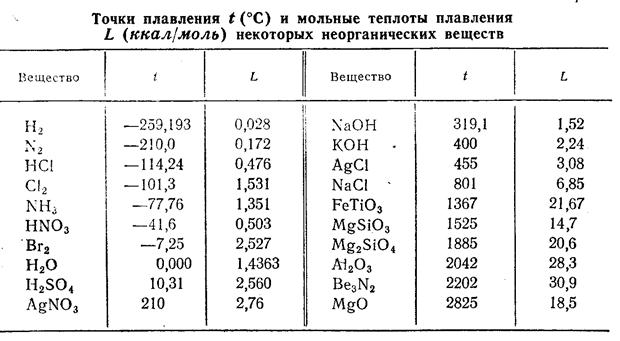

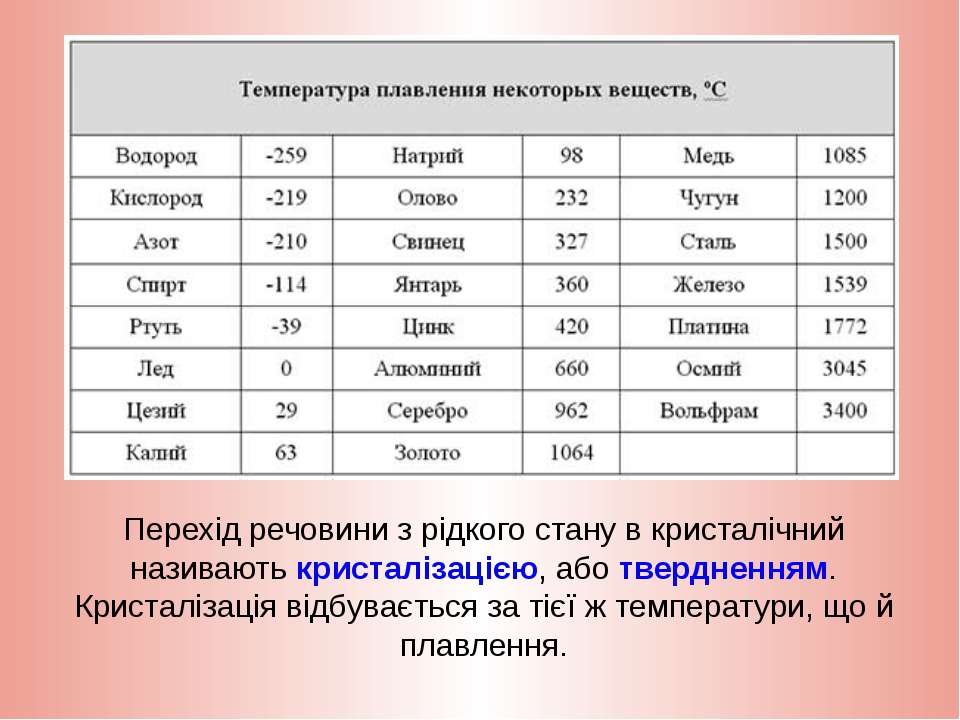

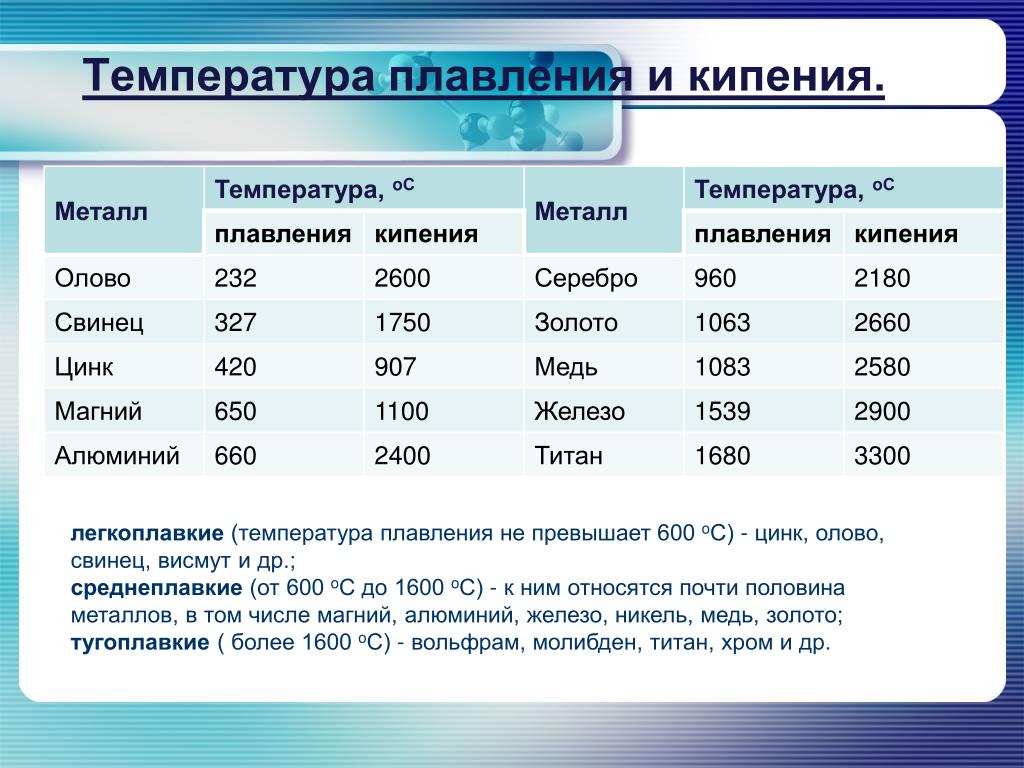

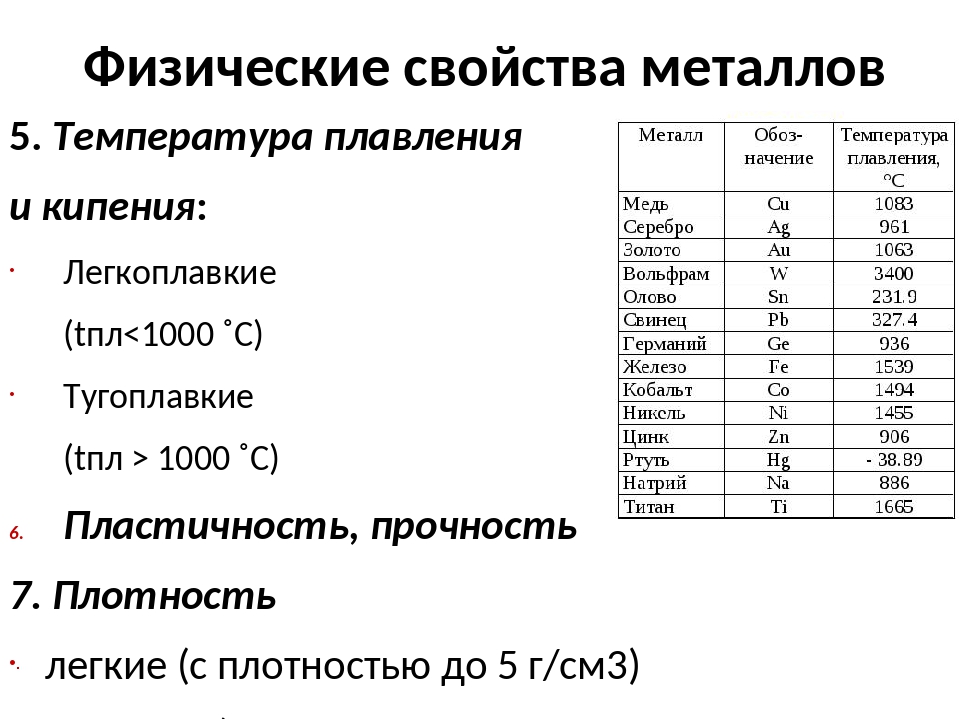

- Температура плавления силумина — 580 градусов.

- Плотность — 3гр/см3.

- Прочность силумина — это свойство определяет устойчивость сплава к активной эксплуатации и коррозийным процессам. На поверхности смеси образуется оксидная плёнка, которая защищает материал от воздействия факторов окружающей среды.

- Пластичность сплава. Этот показатель отвечает за литейные свойства материала. У любого металла существует предел текучести.

Ключевые преимущества сплава, которые выделяют покупатели продукции силумина — это невысокая стоимость, износоустойчивость и малый относительный вес.

МаркировкаСилумин маркируется согласно международной системе ИСО, в которой устанавливаются определённые требования для сплавов:

- АК 15 — буква «А» обозначает алюминий, а «К» — кремний.

- АЛ 9 — буква «А» обозначает алюминий, а «Л» — литий. Как и в первом случае, цифра после аббревиатуры это процент дополнительного материала в составе сплава.

Дополнительно к обозначению основного и дополнительного компонента может добавляться ещё один материал с наивысшим процентным содержанием в составе сплава. Например существуют маркировки на которых написано «АК 15 Ц7». В составе смеси содержится алюминий, кремний и цинк. Два последних компонента занимают 15 и 7%, а алюминий занимает остальной объём.

Маркировка

Блок: 2/7 | Кол-во символов: 1961

Источник: https://metalloy.ru/splavy/silumin

Виды силумина

Классифицируется материал по 3 видам:

- Доэктевтический. Характеризуется тем, что содержание кремния находится в пределах от 4 до 10% от основной массы. В этот состав также могут входить дополнительные элементы: марганец, медь или магний.

- 2 вид — относится к более износоустойчивым, при этом содержание кремния около 20%.

- Специальные сплавы с добавлением примесей иных металлов, к примеру, цинка или титана.

В зависимости от технических параметров в производственных процессах выполняются различные отливки.

Блок: 5/10 | Кол-во символов: 520

Источник: https://stroim.guru/polezno-znat/silumin-chto-eto-takoe.html

Применение

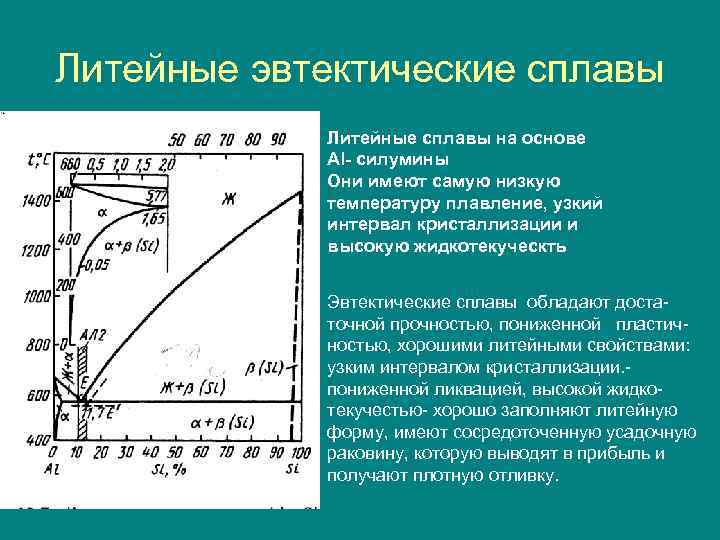

Повышенный производственный интерес к силумину обусловлен главным образом обладанием такими свойствами как высокая жидкотекучесть, низкий удельный вес и низкой склонностью к образованию усадочных раковин.

По этим причинам силумин активно применяется в следующих сферах:

- В самолетостроении силумин марок АЛ2 используется при изготовлении деталей, не подверженных механическим и термическим нагрузкам. Из АЛ9 и АЛ34 производят узлы более ответственного назначения. В частности, сюда относятся поршни галлейного охлаждения, насосы и прочее.

- В судостроении силумин применяется в качестве обшивки стальных и чугунных конструкций. Возможно это благодаря устойчивости силумина к агрессивному воздействию морской воды.

- В космической отрасли сплавы силумина используются в производстве приборов, детали которых требуют от материала наличие низкого коэффициента линейного расширения и низкого значения плотности.- В автомобилестроении активно применяется силумин АЛ34 для изготовления картеров двигателей внутреннего сгорания и других корпусных деталей, работающих при большом внутреннем давлении.

- Силумин служит материалом для изготовления фитингов трубопровода. Смесители, переходники, ниппеля, накидные гайка — это неполный список деталей, где используются сплавы силумина.

Блок: 3/4 | Кол-во символов: 1287

Источник: https://prompriem.ru/stati/silumin.html

Ремонт изделий из силумина

Силумин – это сплав, обладающий повышенной хрупкостью, поэтому изделия из него при эксплуатации могут треснуть.

Для их восстановления применяют эпоксидный клей. Внешний вид восстановится, но использовать его при больших нагрузках не стоит. Для склеивания следует:

- обезжирить то место, на которое будет наноситься клей, дать подсохнуть;

- развести клей в соответствии с приложенной инструкцией и нанести на обезжиренную поверхность;

- плотно соединить сломанные части и забыть о них на сутки.

Блок: 5/9 | Кол-во символов: 519

Источник: https://News4Auto.ru/silymin-splav-sostav-svoistva/

Ремонт сваркой

В некоторых случаях поврежденное изделие лучше подвергнуть сварке. Эту процедуру проводят самостоятельно в домашних условиях или обращаются к специалисту. При проведении работ температура материала повышается, вследствие этого на сплаве появляется оксидная пленка, препятствующая соединению частей изделия. Для устранения этих негативных явлений для сварки используют аргон, обеспечивающий защиту от отрицательных факторов. Для работы необходимо:

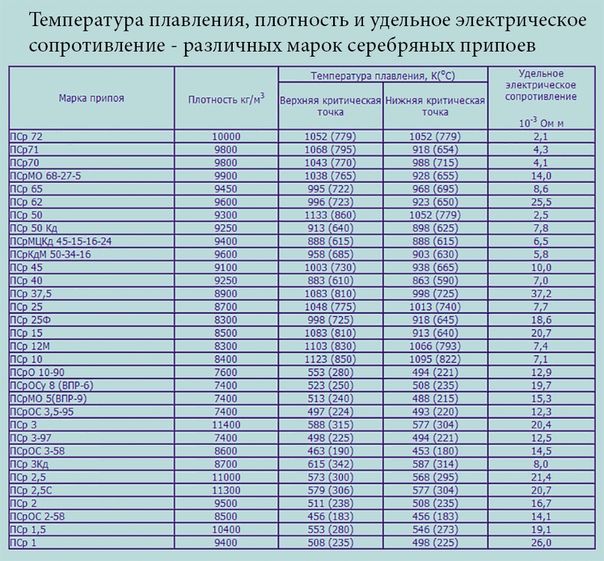

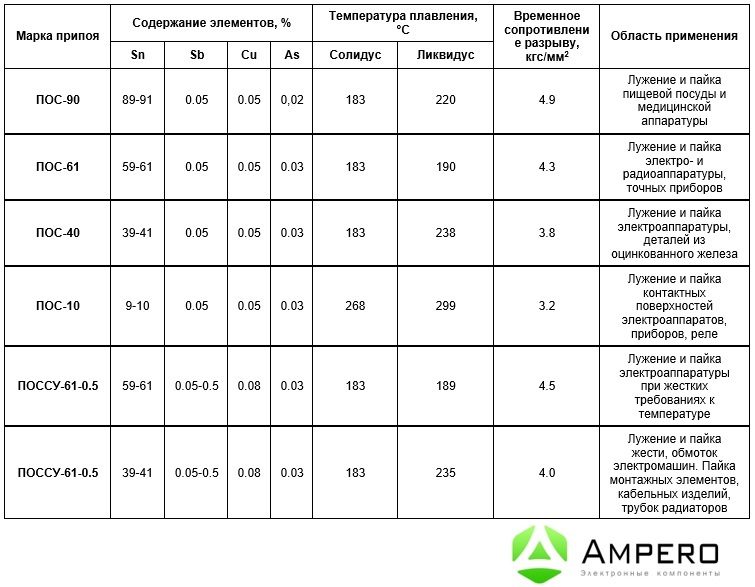

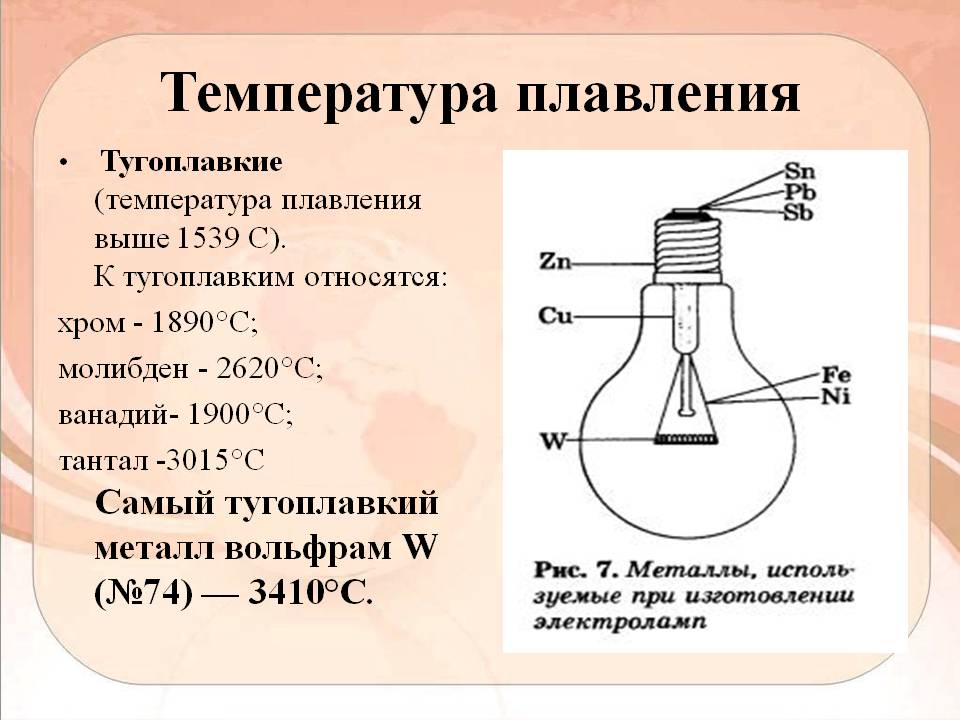

- подготовить неплавящиеся вольфрамовые электроды и припой для сварки конструкций из алюминия;

- обезжирить поверхность;

- изделие зафиксировать;

- разогреть поверхность до 220 градусов по Цельсию.

Для отвода тепла свариваемую деталь положить на стальную прокладку;

Для отвода тепла свариваемую деталь положить на стальную прокладку; - сварить шов, используя переменный ток;

- произвести обработку швов для эстетики внешнего вида.

Изделие готово к эксплуатации при небольших нагрузках.

Блок: 6/9 | Кол-во символов: 870

Источник: https://News4Auto.ru/silymin-splav-sostav-svoistva/

Производство силумина

Изготовлением силумина занимаются не только крупные предприятия металлургической промышленности, но и частные лаборатории. Усовершенствование технологического процесса постоянно модернизируется.

- Из руды добываются металлы для шихты, можно производить силумин из золы, которая остается после работ теплоэлектроцентралей. Зола восстанавливается способом электронизации и с помощью элемента — криолита. В шихте еще много иных примесей, которые не оказывают влияния на качественные характеристики сплава. Единственное — железо влияет на качество лигатуры, но если оно находится в пределах от 0,8 до 1,5%, то такое количество допускается и содержится в отходах после ТЭЦ, поэтому использование таких шлаков для изготовления продукции благотворно отражается на экологии.

- В природе тоже встречаются соединения алюминия и кремния в бокситовой руде, но, согласно технологии, сплавы этих компонентов производятся искусственным путем, что способствует улучшению качества готовых изделий.

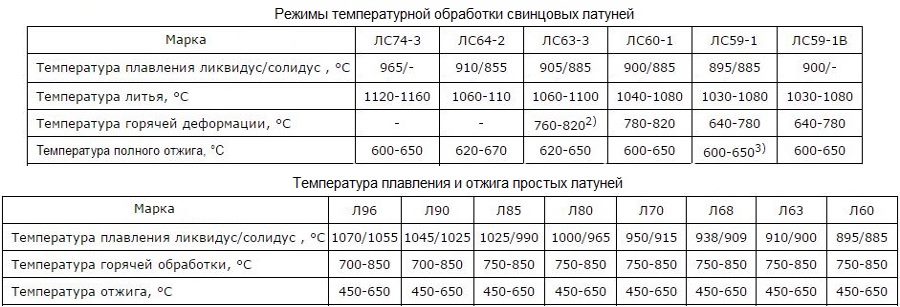

Что такое латунь

Материал внешне напоминает золото, но это соединение меди и цинка. Для улучшения эксплуатационных свойств в состав добавляют никель, железо, олово, свинец и иные ингредиенты. Примесей около 10%, а цинка от 30 до 35%.

Свойства латуни:

- плотность 8500 кг/м;

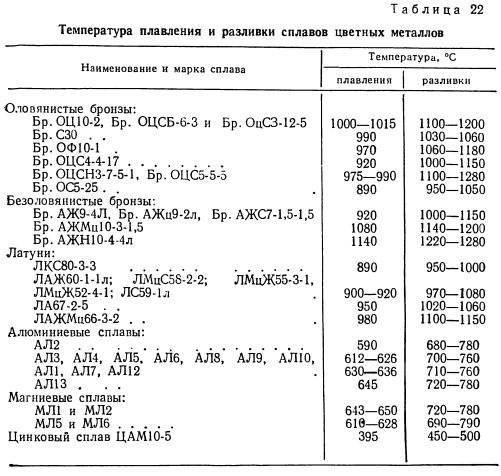

- температура плавления от 880 до 950С;

- легко поддается обработке;

- износоустойчивость;

- вязкость;

- в зависимости от содержания преобладающего металла, бывает теплопроводной или пропускающей электричество.

Производимая продукция: проволока, фольга, прутья, металлические листы, трубы, арматура. Из нее выполняют украшения, фоторамки и значки. Стоимость изделий относительно невысокая, а срок эксплуатации длительный, при этом не утрачивается товарный вид.

Сравнение силумина и латуни

Силумин или латунь что лучше? По сравнению с латунью силумин является более хрупким материалом, но по ценовым характеристикам он дешевле.

У кранов и вентилей из силумина непродолжительный срок службы, они быстро ржавеют и при возникновении технической аварии могут быстро сломаться, что не исключает затопление нижних этажей. Приборы учета энергетических ресурсов с использованием элементов из этого материала также могут не выдержать параметров высокого давления и быстро придут в негодность

Материал силумин не выдерживает высокую температуру воды, срок эксплуатации водопроводных кранов не превышает года, на них постепенно образовываются микротрещины, что приводит к поломке устройства.

Для систем водоснабжения выбирать лучше всего изделия из латуни, хотя они и дороже, но выдерживают горячую воду и высокое давление.

Как отличить силумин от латуни? Чтобы отличить эти два материала следует обратить внимание на цвет изделия, из которого они изготовлены: из латуни – желтоватого цвета, а из силумина – белого. Причем по весу первый тяжелее второго.

Причем по весу первый тяжелее второго.

Конструктивные изделия из силумина можно выбирать для иных целей, в случаях, если основная нагрузка приходится на другие элементы.

Совет! При выборе смесителей лучше не экономить, от этого зависит безопасность личная и окружающих.

Изделия из силумина сегодня пользуются спросом, так как они недорого стоят, а их внешний вид вполне эстетичен, но при выборе рекомендуется владеть знаниями об их предназначении.

Блок: 9/10 | Кол-во символов: 3222

Источник: https://stroim.guru/polezno-znat/silumin-chto-eto-takoe.html

Ссылки

Эта страница в последний раз была отредактирована 20 июня 2019 в 14:54.

Блок: 8/8 | Кол-во символов: 173

Источник: https://wiki2.org/ru/%D0%A1%D0%B8%D0%BB%D1%83%D0%BC%D0%B8%D0%BD

Где применяют силумин

Популярность применения силумина на сегодняшний день наиболее высока в области машиностроения и авиастроения. И это не удивительно, так как материал легкий и прочный. Самолетам он облегчает подъем, а для машин это влияет на стоимость: чем больше вес, тем меньше цена.

Самолетам он облегчает подъем, а для машин это влияет на стоимость: чем больше вес, тем меньше цена.

Из него производятся такие запчасти, как поршни, двигатели, корпусные детали и цилиндры. Часто слав применяется в производстве орудия, к примеру, пневматических винтовок, в том числе коробок для стволов и практически всех узлов этого оружия. В современном исполнении оружие из силумина при обращении легкое и удобное. Основной недостаток конструктивных элементов – это хрупкость материала, то есть при любом незначительном ударе изделие может дать трещину или сломаться. Кастрюли из силумина легкие, но, опять же, хрупкие.

Силумин, применение которого стало популярно для газотурбинных генераторов, состоящих из пластинчатых теплообменников — отличное решение для оснащения систем энергообеспечения. Температура плавления позволяет использовать материал для этих изделий.

Цены на изделия из силумина

силумин

Блок: 8/10 | Кол-во символов: 1102

Источник: https://stroim. guru/polezno-znat/silumin-chto-eto-takoe.html

guru/polezno-znat/silumin-chto-eto-takoe.html

Заключение

Силумин – сплав, в составе которого алюминий является основным элементом. Добавка из кремния делает материал твердым и износоустойчивым. При получении силумина методом литья не образуется трещин. Нет ни одной отрасли народного хозяйства, где бы не использовались алюминиевые сплавы.

Силумин применяют для изготовления корпусов огнестрельного оружия, запчастей к автомашинам, мотоциклам, морским судам, посуды. Все сплавы алюминия с кремнием называют силуминами. И все они обладают разными свойствами. Это зависит от содержания в составе силумина (сплава) кремния, который может составлять 4–22% общего объема. Чем больше его в сплаве, тем он тверже, но в то же время становится и более хрупким.

Силумин (сплав): состав, свойства — все о путешествиях на News4Auto.ru

Поделитесь ссылкой и ваши друзья узнают, что вы знаете ответы на все вопросы. Спасибо ツ

Блок: 9/9 | Кол-во символов: 877

Источник: https://News4Auto. ru/silymin-splav-sostav-svoistva/

ru/silymin-splav-sostav-svoistva/

Видео по теме: кран из силумина

Блок: 10/10 | Кол-во символов: 32

Источник: https://stroim.guru/polezno-znat/silumin-chto-eto-takoe.html

Количество использованных доноров: 7

Информация по каждому донору:

- https://ru.wikipedia.org/wiki/%D0%A1%D0%B8%D0%BB%D1%83%D0%BC%D0%B8%D0%BD: использовано 1 блоков из 8, кол-во символов 238 (1%)

- https://prompriem.ru/stati/silumin.html: использовано 2 блоков из 4, кол-во символов 4122 (26%)

- https://wiki2.org/ru/%D0%A1%D0%B8%D0%BB%D1%83%D0%BC%D0%B8%D0%BD: использовано 1 блоков из 8, кол-во символов 173 (1%)

- https://metalloy.ru/splavy/silumin: использовано 1 блоков из 7, кол-во символов 1961 (12%)

- https://stroim.guru/polezno-znat/silumin-chto-eto-takoe.

html: использовано 6 блоков из 10, кол-во символов 5805 (36%)

html: использовано 6 блоков из 10, кол-во символов 5805 (36%) - https://News4Auto.ru/silymin-splav-sostav-svoistva/: использовано 3 блоков из 9, кол-во символов 2266 (14%)

- https://studbooks.net/757029/tovarovedenie/primenenie_siluminov: использовано 1 блоков из 2, кол-во символов 1409 (9%)

Поделитесь в соц.сетях: | Оцените статью: Загрузка… |

описание, химические свойства и применение

В настоящее время практически во всех отраслях используется сплав из алюминия. Его применяют всюду, начиная от производства посуды, и до изготовления запчастей для автомобилей.

Силумин

Начать стоит с того, что существует несколько различных сплавов, в которых используется алюминий. Однако именно этот считается наиболее востребованным среди прочих. Силумин — это следующая ступень после алюминия. Получают его при помощи сплава кремния, добавленного в этот химический элемент. Совмещение этих двух элементов обеспечивает полученный сплав повышенной твердостью, а также повышенной устойчивостью к износу деталей, полученных из сплава.

Содержание кремния в таких сплавах колеблется от 4 до 22%. Также стоит сказать, что могут добавляться еще некоторые элементы. К ним относят медь, цинк, титан, железо или кальций. Также известно, что в состав силумина входит от 5 до 14% силиция.

Свойства силумина

Важно, что силумин — это все сплавы, которые были получены на основе кремния и алюминия, но необходимо понимать, что не все конечные материалы обладают одними и теми же свойствами. Нужно знать, что с повышением процента содержания кремния, повышается итоговая прочность материала, но при этом растет и его хрупкость. К основным преимуществам, которые можно выделить у этого сплава относят:

- Высокая прочность.

- Малый физический вес.

- Высокая устойчивость материала к износу.

- Устойчивость также и к коррозии.

- Одно из важных преимуществ — это цена силумина, которая считается довольно низкой. Допустим, кухонные принадлежности из этого материала стоят от 250 р. до 2000-3000 р.

Все эти преимущества в совокупности и смогли обеспечить высокую популярность данного материала.

Недостаток у этого материала лишь один — это его повышенная хрупкость. Если говорить о механическом воздействии, то силумин способен выдержать высокие нагрузки, однако если, к примеру, уронить изделие из этого сплава, то оно, скорее всего, треснет. Также стоит отметить, что температура плавления силумина не слишком высокая — всего 580 градусов по Цельсию.

Маркировка

Так как силумин — это сплав алюминия и кремния, а также всего лишь одна из его разновидностей, то была разработана специальная маркировка, которая позволяет быстро и легко определить процентное содержание компонентов, а также, какие именно химические элементы использовались при изготовлении сплава. Для того чтобы поставить маркировку на сплав силумина, используют буквенные и цифровые обозначения. К примеру, АК12 или же АК9Ц7. Первая буква всегда указывает на содержание алюминия в сплаве, а вторая на содержание кремния. Цифры говорят о том, какое именно процентное соотношение этого химического элемента в силумине. В данном случае это 12%. Так как могут добавляться и другие элементы, их буква также указывается. Во втором примере показана маркировка алюминия — А, кремния — К 9% и цинка — Ц 7%.

Цифры говорят о том, какое именно процентное соотношение этого химического элемента в силумине. В данном случае это 12%. Так как могут добавляться и другие элементы, их буква также указывается. Во втором примере показана маркировка алюминия — А, кремния — К 9% и цинка — Ц 7%.

Также важно отметить, что сплав обладает повышенной текучестью в расплавленном состоянии, а также хорошей свариваемостью. Если учитывать, что температура плавления силумина всего 580 градусов по Цельсию, то это можно отнести к списку преимуществ материала.

Виды силумина

Чаще всего говорят о том, что силумин — это сплав алюминия и кремний. Однако это не совсем верное утверждение. Такое название носят сплавы, в которых содержание такого элемента, как кремний, находится в районе 12-13%. Такую группу сплавов принято называть эвтектическими, нормальными или же обычными силуминами. Однако есть еще одна классификация этого материала.

- Первый вид сплава называется доэвтектическим. Характерной особенностью этой группы является то, что содержание кремния в процентном соотношении всего от 4 до 10% от общего количества.

Кроме того, могут быть добавлены такие элементы, как магний, марганец или медь.

Кроме того, могут быть добавлены такие элементы, как магний, марганец или медь. - Группа износостойких силуминов — содержание кремния повышается до 20% от общего количества сплава.

- Для выполнения конкретно поставленных задач изготавливают специальные сплавы силуминов, к примеру, цинковистый.

Свойства нормальных силуминов

Первая группа силуминов из алюминия — это эвтектические. Их прочностные параметры довольно малые, однако преимущество этого типа в другом. Она обладают отличными литейными параметрами. Материалы из такого сплава применяются в литье тонкостных изделий, которые в будущем будут применяться в среде повышенной вибрации или под действием ударных нагрузок.

Также важно отметить, что при литье этой группы сплавов, к ней могут быть предъявлены такие требования, как удлинение микроструктуры. Чтобы выполнить это требование, необходимо при операции литья в кокиль или же в форму модифицировать силумин натрием.

Также важно отметить, что высокой устойчивостью к воздействию на сплав агрессивной среды обладают только те, которые характеризуются высокой чистотой состава. Другими словами, в таких материалах должно быть минимальное содержание разнообразных примесей, таких как железо и прочие.

Другими словами, в таких материалах должно быть минимальное содержание разнообразных примесей, таких как железо и прочие.

Группы сплавов

Существует несколько групп, на которые подразделяется силумин. Это разделение осуществляется по применению этого материала для различных целей.

Эвтектический силумин, который имеет маркировку АК12, то есть всего лишь 12% содержания кремния, а также не упрочняется термической обработкой и не образуется усадочной прочности, рекомендуется использовать для изготовления герметичных деталей приборов или агрегатов невысокой нагруженности.

В качестве примера доэвтектического силумина можно взять сплав АК9ч. Для его изготовления уже применяется закалка при температуре в 530 градусов со временем выдержки от 2 до 6 часов. После этого идет процесс охлаждения материала в горячей воде и активизируют процесс старения при температуре в 175 градусов, который длится в течение 15 часов. Применение силумина этой группы осуществляется для изготовления нагруженных и крупногабаритных деталей.

Третья группа сплавов — это высоколегированный заэвтектический силумин, маркировка которого АК21М2. Принадлежность этого материала — поршневая группа сплавов. Этот материал предназначается для работы в среде с повышенными температурами, так как выделяется повышенной жаропрочностью, высоким коэффициентом износоустойчивости.

Ремонт

Так как может случиться, что появятся трещины или же разломы на деталях из этого сплава, то есть возможность проведения ремонтных работ. Чаще всего для проведения этого типа работ применяют специальное вещество — эпоксидный клей. Однако в том случае, если деталь должна будет эксплуатироваться в среде с повышенными нагрузками, лучше всего использовать сварку. Однако необходимо учитывать состав сплава, так как далеко не все они способны выдержать температуру работы сварочного аппарата, некоторые из них могут просто расплавиться.

Сварка

Ремонт силумина в домашних условиях при помощи аргонодуговой сварки считается наиболее простым способ. Однако все признают, что лучшим решением для ремонта деталей все же будет обратиться к профессионалам, но и самостоятельная сварка также вполне реальна. Важно отметить, что работа аргонодуговой сварки должна осуществляться в среде инертных газов.

Однако все признают, что лучшим решением для ремонта деталей все же будет обратиться к профессионалам, но и самостоятельная сварка также вполне реальна. Важно отметить, что работа аргонодуговой сварки должна осуществляться в среде инертных газов.

Чаще всего для достижения этой цели используют непосредственно аргоновый газ, однако в некоторых случаях возможно использование смеси аргона с гелием. Также важно отметить, что после проведения сварочных работ по ремонту деталей из силумина, все сварочные швы необходимо подвергнуть обработке. После этой процедуры швы будут практически незаметны.

Силумин свойства, состав, температура плавления, применение

Мало кто знает о существовании такого сплава как алюминиевый сплав, но большинство встречает его в виде всевозможных изделий. Из него делают смесители воды, посуду и очень много остальных предметов сделанных из металла. Так что же такое этот сплав?

Алюминиевый сплав – сплав на основе алюминия и кремния. Немалую часть, а конкретно около 90%, сплава составляет алюминий, другую часть – кремний. Изготовление алюминиевого сплава достаточно схоже на производство дюралюминия, однако в состав второго также входят медь, магний и марганец.

Изготовление алюминиевого сплава достаточно схоже на производство дюралюминия, однако в состав второго также входят медь, магний и марганец.

Основное отличие этого сплава от обыкновенного алюминия состоит в том, что алюминиевый сплав обладает более большим уровнем прочности.

Химические свойства

Не обращая внимания на то, что к данной группе относят алюминиевые сплавы и кремния, нужно сказать, что алюминиевый сплав содержит в небольшом количестве множество иных элементов. Состав сплава влияет напрямую на характеристики готовых изделий. Важное требование для причисления сплава к алюминиевым сплавам состоит в процентном соответствии кремния. Он должен составлять от 10% до 15%.

Вследствие того, что алюминий будет примерно 90%, структура алюминиевого сплава очень похожа на структуру алюминия. Неподготовленным глазом распознать их как правило невозможно.

Свойства алюминиевого сплава отличительны в зависимости от типа сплава из алюминия. Отличают два типа металлов данной группы:

Отличают два типа металлов данной группы:

- нормальные алюминиевые сплавы;

- устойчивые к износу.

Нормальная группа выделяется содержанием кремния в районе 12%. Крепость сплавов данной группы находится не на самом высоком уровне, однако они имеют прочие положительные качества. Первым делом – простота обработки и отличные литейные свойства. Отсутствие самых разных примесей выполняет данный тип алюминиевого сплава нейтральным к влиянию агрессивной среды и разных веществ на основе химии.

Устойчивые к износу сплавы содержат в составе около 20% кремния. Подобный состав придаёт алюминиевому сплаву очень высокую прочность, существенно превышающую крепость алюминия. Но обработка изделий из данного сплава более непростая и просит приложения немалых усилий.

Характеризуя химические свойства алюминиевого сплава, нужно сказать, что они особо ничем не отличаются от параметров алюминия. Лишь чуть-чуть изменяются в зависимости от процентного соотношения самых разных добавок. Первым делом, добавки кремния к алюминию влияет напрямую на физические свойства.

Лишь чуть-чуть изменяются в зависимости от процентного соотношения самых разных добавок. Первым делом, добавки кремния к алюминию влияет напрямую на физические свойства.

Физические свойства

Такой сплав как алюминиевый сплав по физическим особенностям достаточно часто сравнивают с нержавейкой. Однако он намного легче стали, что считается основным его плюсом. Не обращая внимания на невысокий вес, крепость алюминиевого сплава не уступает стали и иным металлам-аналогам. Как и алюминий, этот сплав не ржавеет этому помогает антигравийная плёнка, которая образуется из оксидных соединений. Такая пленка образуется на поверхности при малейших повреждения путем взаимные действия кислорода и молекул алюминия.

Цвет алюминиевого сплава серый, при разрезе серебристый, очень очень хорошо напоминает цвет алюминия.

Элементы декора из алюминиевого сплава

Легкий вес сплава при исключительной прочности возможен благодаря невысокой плотности состава, которая намного меньше чем у стали. Взяв во внимание вышеизложенные преимущества, использование алюминиевого сплава на данное время получше использованию стали. Взяв во внимание практически небольшую цену сплава, алюминиевый сплав применяется для изготовления недорогой техники для дома, которая часто не уступает в надежности дорогим аналогам.

Взяв во внимание вышеизложенные преимущества, использование алюминиевого сплава на данное время получше использованию стали. Взяв во внимание практически небольшую цену сплава, алюминиевый сплав применяется для изготовления недорогой техники для дома, которая часто не уступает в надежности дорогим аналогам.

Его преимуществом также считается эластичность. Из-за этого он подойдет для литься замысловатых форм, требующих одинакового распределения металла и прочной структуры. Литье в этом случае просит меньше усилий, что выполняет производство экономнее.

Температура плавления алюминиевого сплава будет примерно 670 градусов, что намного меньше температуры плавления стали. Такое физическое свойство также оказывает влияние на снижение себестоимости изделий из металла.

Нужно сказать, что физические свойства напрямую зависят от численности примесей. К подобным относятся магний и марганец, которые добавляют целенаправленно. Либо же цинк, кальций и железо, от них просто не избавляются на производстве. По этому качество алюминиевого сплава может отличатся даже при одинаковой маркировке — оно зависит от технологии производства и добросовестности изготовителя.

По этому качество алюминиевого сплава может отличатся даже при одинаковой маркировке — оно зависит от технологии производства и добросовестности изготовителя.

К физически особенностям также относиться очень высокая устойчивость к износу. Изделия из данного вещества отличительны стойкостью к нагрузкам механическим путем и долгим эксплуатационным сроком.

Силуминовая головка блока ДВС

К минусом материала также относят хрупкость. Изделия обладают очень высоким уровнем прочности, однако при превышении этого порога они могут лопнуть. Их можно отремонтировать, для чего применяют либо клей на эпоксидной основе, либо сварку. Но работы со сваркой следует проводить очень осторожно, чтобы не расплавить изделие. В большинстве случаев применяют аргон с припоями для сварки алюминия.

Область использования алюминиевого сплава

На данное время область использования алюминиевого сплава многообразна, но наиболее нередко его применяют на автомобильном производстве и самолетов. Главные области использования:

Главные области использования:

- Большую популярность в самолетостроении он обрел благодаря комбинированию малого веса и исключительной прочности, что особенно актуально для подъема летальных аппаратов в небо и экономии топлива.

- Аналогичные свойства желательны и в автомобильном производстве. Так, вес автомобиля влияет напрямую на ходовые свойства авто, мобильность на дороге и топливный расход. В машиностроительной отрасли сплав применяется для изготовления деталей мотора.

- В наши дни особенную популярность алюминиевый сплав получил в оружейной сфере, тем более для производств пневматических винтовок. Страйкболисты предпочитают оружие из данного материала из-за легкого веса, высокой надежности и прочности, что на фоне большой цены подобных винтовок считается необходимым качеством.

- Также его используют в изготовлении большинства бытовых изделий, от кастрюлей и сковородок до водопроводных смесительных приборов. Домашние изделия из алюминиевого сплава востребованы из-за сниженной цене.

Маркировка

Исходя из вариативности сплавов, была разработана специализированная маркировка алюминиевого сплава. Благодаря ей имеется возможность быстро и точно выбрать материал с желаемыми качествами, определить состав, процентное соотношение компонентов и физические свойства.

Маркировка основывается на комбинировании буквенных и цифровых обозначений. Буквами указываются элементы, входящие в состав сплава, к примеру, А-алюминий, К-кремний, Ц-цинк. Порядок буквенных обозначений устанавливается исходя из процентного соотношения элементов, по этому марка алюминиевого сплава всегда начинается на букву А.

Цифры указывают на процентное соотношение каждого компонента, помимо алюминия в составе. Например, АК20 говорит о наличии в составе 20% кремния и поэтому 80% алюминия.

Нужно сказать, что маркировка отличается в зависимости от изготовителей и государства производства. По этому при приобретении изделий с непонятной маркировкой лучше получить консультацию с менеджером.

По этому при приобретении изделий с непонятной маркировкой лучше получить консультацию с менеджером.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Силумин применение в строительстве

Маркировка [ править | править код ]

- А — алюминий,

- К — кремний,

- ## — процентное содержание кремния в сплаве,

- @@ — другие химические элементы, содержащиеся в сплаве (если имеются).

Встречается другая маркировка: АЛ##

, где:

- АЛ — алюминий литейный,

- ## — номер сплава.

Наиболее распространённые марки:

- АК12 — 12 % кремния, эвтектический сплав.

- АК9 — 9 % кремния.

- АК7Ц9 — 7 % кремния, 9 % цинка.

Применение [ править | править код ]

Применяются для литья деталей в авто-, мото- и авиастроении (напр., картеров, блоков цилиндров, поршней), и для производства бытовой техники (теплообменников, санитарно-технических запорных арматур, мясорубок), в скульптурной технике, в дешёвых электропневматических репликах оружия, иногда изготовляют ключи.

Недостатком силумина является высокая пористость и грубая крупнозернистая эвтектика отливок, что сильно отражается на воспроизводимости (стабильности) прочностных свойств получаемых деталей. [1]

Силуми́н — сплавалюминия с кремнием. Химический состав — 4-22 % Si, основа — Al, незначительное количество примесей Fe, Cu, Mn, Ca, Ti, Zn, и некоторых других.

Лучшими литейными свойствами обладают сплавы Аl-Si (силумины). Высокая жидкотекучесть, малая усадка, отсутствие или низкая склонность к образованию горячих трещин и хорошая герметичность силуминов объясняются наличием большого количества эвтектики в структуре этих сплавов.

Высокая жидкотекучесть, малая усадка, отсутствие или низкая склонность к образованию горячих трещин и хорошая герметичность силуминов объясняются наличием большого количества эвтектики в структуре этих сплавов.

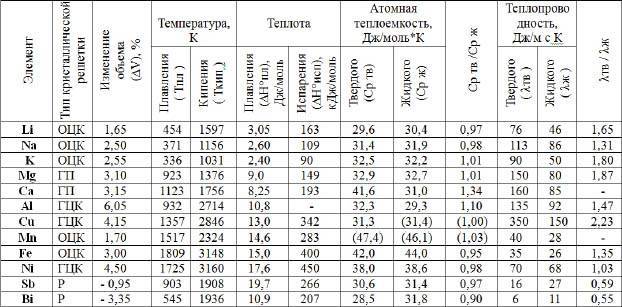

Плотность большинства силуминов 2650 кг/м3, т.е. меньше плотности чистого алюминия (2700 кг/м3). Они хорошо свариваются. Механические свойства зависят от химического состава, технологии изготовления (модифицирования, способа литья и т.д.), а также термической обработки. В двойных силуминах с увеличением содержания кремния до эвтектического состава снижается пластичность и повышается прочность. Появление в структуре сплавов крупных кристаллов первичного кремния вызывает снижение прочности и пластичности . Несмотря на увеличение растворимости кремния в алюминии от 0,05% при 200°С до 1,65% при эвтектической температуре, двойные сплавы не упрочняются термической обработкой. Это объясняется высокой скоростью распада твердого раствора, который частично происходит уже при закалке, а также большой склонностью к коагуляции стабильных выделений кремния. Единственным способом повышения механических свойств этих сплавов является измельчение структуры путем модифицирования.

Единственным способом повышения механических свойств этих сплавов является измельчение структуры путем модифицирования.

Читать также: Чем сверлить бетонный потолок

АК##@@, где А — алюминий, К — кремний, ## — процентное содержание кремния в сплаве, @@ — другие химические элементы, содержащиеся в сплаве (если имеются). Встречается другая маркировка: АЛ##, где АЛ — алюминий литейный, ## — номер сплава.

В настоящее время практически во всех отраслях используется сплав из алюминия. Его применяют всюду, начиная от производства посуды, и до изготовления запчастей для автомобилей.

Марки и их свойства

Силумины выделяются малым удельным весом на фоне остальных сплавов и металлов. Плотность простых силуминов не превышает 2660 кгм3.

Также они отличаются повышенными коррозионностойкими свойствами. Введение дополнительного процента магния и марганца только способствуют повышению этой характеристики.

Добавление меди в состав снижает его устойчивость к образованию коррозии. Так сплав АЛ5, содержащий 1,5% меди, является самой коррозионно-неустойчивой маркой по сравнению со всеми остальными силуминами.

Так сплав АЛ5, содержащий 1,5% меди, является самой коррозионно-неустойчивой маркой по сравнению со всеми остальными силуминами.

Как уже было сказано выше, двухкомпонентные силумины значительно уступают по прочности легированным. Сплав АЛ2 после модификации имеет предел прочности на растяжение порядка 180 МПа. Предел текучести еще ниже и равен 80 МПа. Среди плюсов данной категории стоит отметить высокую пластичность. Относительное удельное растяжение его составляет 7%.

Также важным достоинством АЛ2 является низкий интервал кристаллизации. По этой причине отливки меньше подвержены к образованию усадочной пористости.

АЛ4 является более прочным силумином и относится к группе термически упрочняемых сплавов. Силумин отличается низким содержанием кремния (до 7%от состава) и повышенными литейными свойствами. Его склонность к усадочной раковине и пористости значительно ниже по сравнению с АЛ2, что позволяет его применять как материал для самых ответственных отливок. Предел прочности на разрыв силумина АЛ4 равен 260 МПа, а предел текучести 200 МПа.

Силумин АЛ9 не упрочняется ни модифицированием, ни искусственным старением. Его только закаливают. В производстве сплав получил широкое применение из-за оптимального соотношения пластичности, литейных характеристик и прочности. АЛ9 разрушаются при нагрузке свыше 200 МПа. Относительное удельное растяжение равно 6%.

АЛ5 не относится к группе жаропрочных сплавов, но превосходит все силумины устойчивостью к термической нагрузке. Предел прочности данной марки составляет 220 МПа. Пластичность его одна из наиболее низких. Относительное удельное растяжение равно 1%. Также, как уже было отмечено выше, наличие меди делает АЛ5 менее устойчивым к воздействию коррозии.

АЛ34 по сравнению со всеми вышеописанными марками имеет наилучшие механические характеристики. Предел прочности на растяжение составляет 330 МПа, что сравнимо со сталью Ст.3. Такая прочность обеспечивается содержанием дополнительного количества бериллия, магния и титана. Отливки из данных сплавов выделяются повышенной герметичностью.

Читать также: Насадка на шуруповерт для шлифовки дерева

Также стоит отметить, что на механические свойства отливок сильно влияет способ литья. Все вышеперечисленные значения прочности указаны для литья в песчаную форму. При литье в кокиль или под давлением предел прочности и текучести как правило выше на 20-30 единиц. Причина этому более повышенная скорость кристаллизации, которая приводит к размельчению внутренних структур.

Силумин

Начать стоит с того, что существует несколько различных сплавов, в которых используется алюминий. Однако именно этот считается наиболее востребованным среди прочих. Силумин – это следующая ступень после алюминия. Получают его при помощи сплава кремния, добавленного в этот химический элемент. Совмещение этих двух элементов обеспечивает полученный сплав повышенной твердостью, а также повышенной устойчивостью к износу деталей, полученных из сплава.

Содержание кремния в таких сплавах колеблется от 4 до 22%. Также стоит сказать, что могут добавляться еще некоторые элементы. К ним относят медь, цинк, титан, железо или кальций. Также известно, что в состав силумина входит от 5 до 14% силиция.

К ним относят медь, цинк, титан, железо или кальций. Также известно, что в состав силумина входит от 5 до 14% силиция.

Свойства силумина

Важно, что силумин – это все сплавы, которые были получены на основе кремния и алюминия, но необходимо понимать, что не все конечные материалы обладают одними и теми же свойствами. Нужно знать, что с повышением процента содержания кремния, повышается итоговая прочность материала, но при этом растет и его хрупкость. К основным преимуществам, которые можно выделить у этого сплава относят:

- Высокая прочность.

- Малый физический вес.

- Высокая устойчивость материала к износу.

- Устойчивость также и к коррозии.

- Одно из важных преимуществ – это цена силумина, которая считается довольно низкой. Допустим, кухонные принадлежности из этого материала стоят от 250 р. до 2000-3000 р.

Все эти преимущества в совокупности и смогли обеспечить высокую популярность данного материала.

Недостаток у этого материала лишь один – это его повышенная хрупкость. Если говорить о механическом воздействии, то силумин способен выдержать высокие нагрузки, однако если, к примеру, уронить изделие из этого сплава, то оно, скорее всего, треснет. Также стоит отметить, что температура плавления силумина не слишком высокая – всего 580 градусов по Цельсию.

Если говорить о механическом воздействии, то силумин способен выдержать высокие нагрузки, однако если, к примеру, уронить изделие из этого сплава, то оно, скорее всего, треснет. Также стоит отметить, что температура плавления силумина не слишком высокая – всего 580 градусов по Цельсию.

Читать также: Выбрать автоматический выключатель по нагрузке

Основные свойства

По свойствам его часто сравнивают со сталью (нержавеющей). Следует отметить, что он по сравнению с последней имеет меньший удельный вес. Силумины – это сплавы алюминия с кремнием. Обладают следующими свойствами:

- удельной прочностью. Показатели сплава и сталей близки по значениям, но, учитывая, что вес силумина меньше, конструкции из него выигрышнее;

- устойчивостью к износу;

- антикоррозийностью. На поверхности металла образуется защитная пленка, которая оберегает его от негативного влияния окружающей среды;

- низким удельным весом, равным 2,8 г/см3;

- пластичностью. При заливке в формы из сплава получают детали, имеющие сложные конфигурации.

Благодаря хорошей жидкотекучести процесс литья удешевляется;

Благодаря хорошей жидкотекучести процесс литья удешевляется; - невысокой температурой плавления. Она равна примерно 600 градусов по Цельсию, что значительно ниже, чем температура плавления стали. Это свойство также оказывает влияние на литье и удешевляет стоимость проводимых работ;

- доступной ценой.

Перечисленные свойства силумина (сплава) показывают, что этот материал выгодно использовать при производстве различных изделий. Следует, однако, отметить, что он обладает повышенной хрупкостью. При падении деталь, изготовленная из силумина, может треснуть.

Маркировка

Так как силумин – это сплав алюминия и кремния, а также всего лишь одна из его разновидностей, то была разработана специальная маркировка, которая позволяет быстро и легко определить процентное содержание компонентов, а также, какие именно химические элементы использовались при изготовлении сплава. Для того чтобы поставить маркировку на сплав силумина, используют буквенные и цифровые обозначения. К примеру, АК12 или же АК9Ц7. Первая буква всегда указывает на содержание алюминия в сплаве, а вторая на содержание кремния. Цифры говорят о том, какое именно процентное соотношение этого химического элемента в силумине. В данном случае это 12%. Так как могут добавляться и другие элементы, их буква также указывается. Во втором примере показана маркировка алюминия – А, кремния – К 9% и цинка – Ц 7%.

К примеру, АК12 или же АК9Ц7. Первая буква всегда указывает на содержание алюминия в сплаве, а вторая на содержание кремния. Цифры говорят о том, какое именно процентное соотношение этого химического элемента в силумине. В данном случае это 12%. Так как могут добавляться и другие элементы, их буква также указывается. Во втором примере показана маркировка алюминия – А, кремния – К 9% и цинка – Ц 7%.

Также важно отметить, что сплав обладает повышенной текучестью в расплавленном состоянии, а также хорошей свариваемостью. Если учитывать, что температура плавления силумина всего 580 градусов по Цельсию, то это можно отнести к списку преимуществ материала.

Виды силумина

Чаще всего говорят о том, что силумин – это сплав алюминия и кремний. Однако это не совсем верное утверждение. Такое название носят сплавы, в которых содержание такого элемента, как кремний, находится в районе 12-13%. Такую группу сплавов принято называть эвтектическими, нормальными или же обычными силуминами. Однако есть еще одна классификация этого материала.

Однако есть еще одна классификация этого материала.

- Первый вид сплава называется доэвтектическим. Характерной особенностью этой группы является то, что содержание кремния в процентном соотношении всего от 4 до 10% от общего количества. Кроме того, могут быть добавлены такие элементы, как магний, марганец или медь.

- Группа износостойких силуминов – содержание кремния повышается до 20% от общего количества сплава.

- Для выполнения конкретно поставленных задач изготавливают специальные сплавы силуминов, к примеру, цинковистый.

Ценообразование

Алюминий входит в пятерку самых распространенных металлов на планете Земля. Несмотря на это добыча его постепенно сокращается. Происходит это из-за углубления залежей алюминиевых руд с одной стороны, с другой стороны развитому рынку вторичных металлов. По этой причине с экономической точки зрения выгоднее перерабатывать алюминиевый сплав.

Стоимость на силумин зависит от следующих факторов:

- Химический состав.

Чем больше алюминия, меди и титана, тем выше его цена на рынке металлолома.

Чем больше алюминия, меди и титана, тем выше его цена на рынке металлолома. - Знание котировок на биржах цветных сплавов. По стоимости сплавы силумина коррелируются согласно ценам входящих в них металлов, стоимость которых определяется на мировых биржах.

- Качество лома. Наличие следов коррозии на поверхности сильно снижает стоимость.

- Объем партии. Пункты приема металлолома отдают предпочтение в работе с крупными поставками, т. к. это позволяет снизить время товарооборота. Поэтому в случае сдачи лома свыше одной тонны они делают на него наценку.

Оцените статью:

В настоящее время активно разрабатываются и исследуются новые методы модификации состояния поверхностного слоя различных материалов с целью придания им требуемых свойств[1], так как возможности традиционных методов химико-термической обработки практически исчерпаны. Принципиально новые возможности для модификации поверхностных свойств различных материалов и существенного улучшения их эксплуатационных характеристик предоставило использование в промышленности концентрированных потоков энергии (КПЭ) [2]. Особенно актуальным является применение таких методов для модификации алюминиевых сплавов, более широкое применение которых в промышленности сдерживается низкими трибологическими и прочностными характеристиками.

Особенно актуальным является применение таких методов для модификации алюминиевых сплавов, более широкое применение которых в промышленности сдерживается низкими трибологическими и прочностными характеристиками.

Несмотря на значительный прогресс в материаловедении, в частности в области создания новых сплавов и композитов, превосходящих по свойствам сплавы на основе алюминия, последние еще длительное время будут занимать ведущие позиции во многих отраслях промышленности. В первую очередь это связано с относительно низкой стоимостью данных сплавов и возможностью широкого использования вторичного сырья при их производстве. Учитывая высокие объемы потребления алюминиевых сплавов, борьба даже за сравнительно небольшое улучшение их качества может быть оправданной.

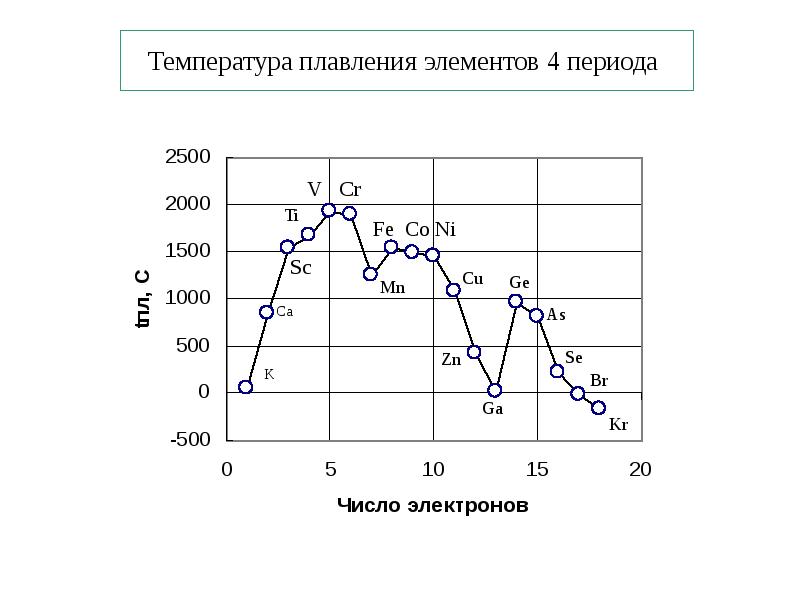

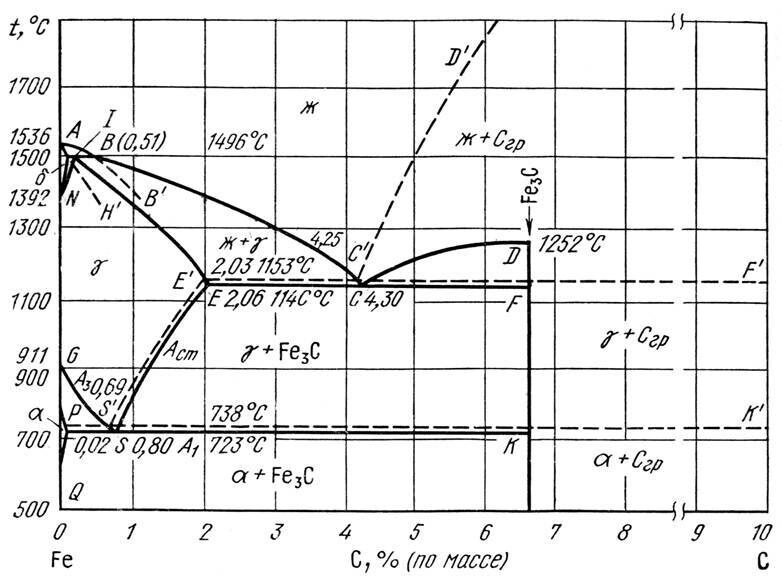

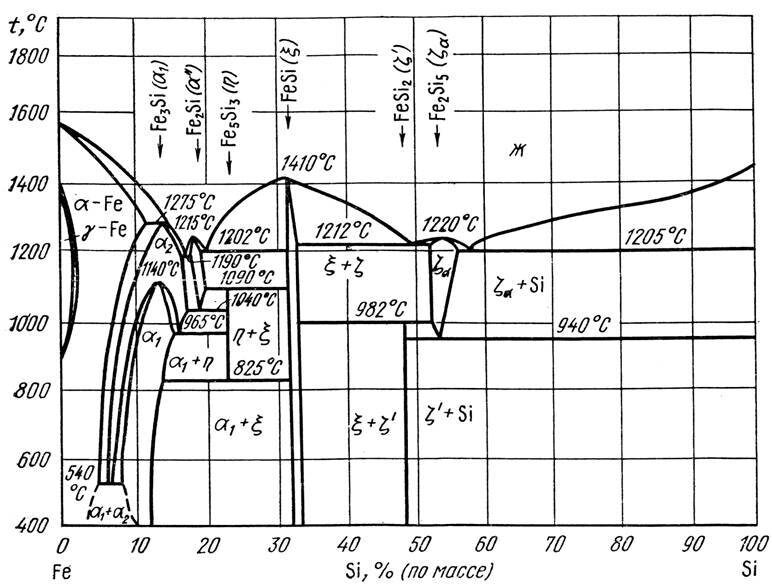

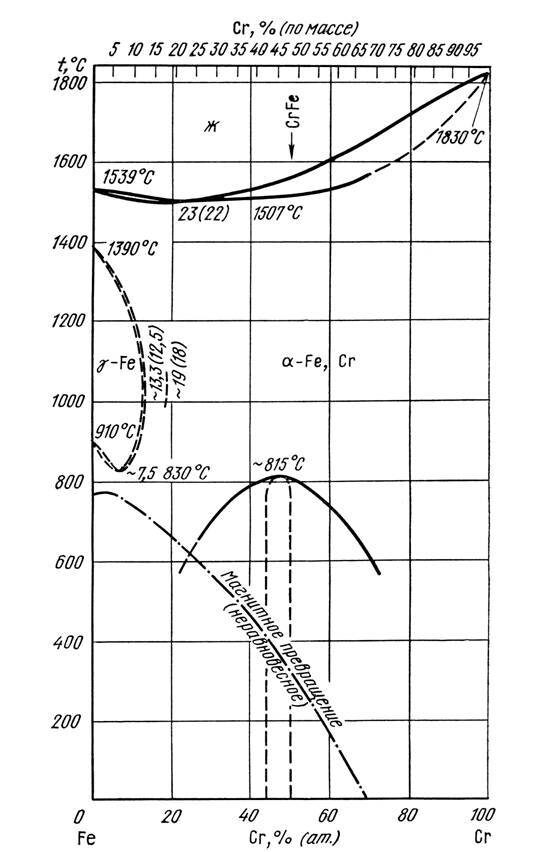

Одним из важнейших сплавов алюминия является силумин или сплав алюминия с кремнием. Диаграмма состояния силуминов имеет простой эвтектический вид, что видно из рисунка 1, именно поэтому промышленные силумины подразделяются по содержанию кремния на доэвтектические (4-12% Si), эвтектические (12,2% Si) и заэвтектические (свыше 12% Si). Силумины широко используются в авиации, судостроении, автомобилестроении и для бытовых нужд благодаря своим механическим свойствам. По широте применения сплавы алюминия занимают второе место после стали и чугуна.

Силумины широко используются в авиации, судостроении, автомобилестроении и для бытовых нужд благодаря своим механическим свойствам. По широте применения сплавы алюминия занимают второе место после стали и чугуна.

Промышленное значение силуминов обусловлено их высокой жидкотекучестью, низкой склонностью к образованию усадки при литье, возможностью пайки и сварки. Однако заэвтектические силумины нашли лишь ограниченное применение из-за наличия в структуре очень твердой кремниевой составляющей, которая значительно снижает стойкость режущего инструмента[3], что в некоторой степени компенсируется повышенным модулем упругости по сравнению с доэвтектическими сплавами, низким температурным коэффициентом линейного расширения, хорошей свариваемостью и обрабатываемостью резанием с точки зрения качества поверхности и низкой стоимостью. Кроме того, еще недостаточно ясны специфика производства и особые требования к сплавам этой системы, необходимые для точного контроля микроструктуры и пористости отливок, которые существуют для доэвтектических промышленных силуминов. В настоящее время чаще всего заэвтектические силумины используются для производства поршней ДВС и ряда других деталей, изготавливаемых методами фасонного литья или жидкой штамповки. Но не смотря на ограниченное применение заэвтектических силуминов, интерес к данным сплавам растет.

В настоящее время чаще всего заэвтектические силумины используются для производства поршней ДВС и ряда других деталей, изготавливаемых методами фасонного литья или жидкой штамповки. Но не смотря на ограниченное применение заэвтектических силуминов, интерес к данным сплавам растет.

Рис. 1. Диаграмма состояния Al-Si[4]

Рис. 2. Применение силуминов: детали автомобилей из доэвтектических (а, б, в, г) и литые поршни из заэвтектических силуминов немецкой фирмы Mahle (д, е)[4]

В авиации например важную роль играет малый удельный вес сплавов на основе алюминия. Расход топлива самолета во многом определяется весом аппарата, что играет определяющую роль в случае частных самолетов, отношение массы к грузу у которых больше, чем например в грузовых авиалайнерах. Стоит отметить еще и то, что при изготовлении различных авиационных узлов и деталей преимущественно применяются деформируемые сплавы на основе алюминия. Объем применения литейных сплавов в связи с их меньшей технологичностью ниже. Вместе с тем, в летательных аппаратах используются сварно-литые конструкции и узлы, например, в поршнях с галерейным охлаждением, насосах и пр.

Вместе с тем, в летательных аппаратах используются сварно-литые конструкции и узлы, например, в поршнях с галерейным охлаждением, насосах и пр.

Читать также: Как сделать заготовку для ножа

В судостроении силумины получили распространение благодаря своим коррозийным свойствам в купе с малым удельным весом. Хорошо известно, что морская вода очень богата на содержание различных солей и прочих веществ, которые оказывают пагубное влияние на обшивку корабля. Также хорошо известно, что алюминий и его сплавы применяется и для алитирования (алюминирования) – насыщения поверхности стальных или чугунных изделий алюминием с целью защиты основного материала от окисления при сильном нагревании, т.е. повышения жароупорности (до 1100 °C) и сопротивления атмосферной коррозии.

В последнее время наметилась перспектива использования силуминов в космической промышленности, где особое место занимают сплавы для приборной техники, от которых требуются низкие значения температурного коэффициента линейного расширения в сочетании с необходимым уровнем механических свойств. Для изготовления различных узлов космических аппаратов нужны сплавы с малым удельным весом и низким температурным коэффициентом линейного расширения. Имеющиеся в настоящее время прецизионные сплавы, построенные на основе системы железо-никель, обладают уникальными физическими свойствами. Однако эти сплавы отличаются рядом недостатков, которые в основном сводятся к сложной технологии получения их и обработки, дороговизне и большому удельному весу. В связи с этим в последнее время в мире уделяется большое внимание поиску композиций сплавов на основе алюминия, среди которых самой перспективной является система Al-Si.

Для изготовления различных узлов космических аппаратов нужны сплавы с малым удельным весом и низким температурным коэффициентом линейного расширения. Имеющиеся в настоящее время прецизионные сплавы, построенные на основе системы железо-никель, обладают уникальными физическими свойствами. Однако эти сплавы отличаются рядом недостатков, которые в основном сводятся к сложной технологии получения их и обработки, дороговизне и большому удельному весу. В связи с этим в последнее время в мире уделяется большое внимание поиску композиций сплавов на основе алюминия, среди которых самой перспективной является система Al-Si.

В цветной металлургии силумины подразделяются прежде всего на деформируемые сплавы (доэвтектические и эвтектические) и литейные (заэвтектические). Литейные алюминиевые сплавы имеют ряд особенностей: повышенную жидкотекучесть, обеспечивающую получение тонкостенных и сложных по конфигурации отливок; сравнительно невысокую линейную усадку; пониженную склонность к образованию горячих трещин. Доэвтектические силумины при литье применяют легированные только кремнием либо имеющие также небольшие количества других примесей (Cu, Mn). Структура их представляет собой б-твердый раствор и эвтектику (б+Si). Эвтектика содержит 12,5% Si, Максимальное содержание кремния в твердом растворе при эвтектической температуре (577°С) составляет 1,65%. Закалкой такого насыщенного твердого раствора можно на непродолжительный период времени удержать его в пересыщенном состоянии (растворимость кремния при комнатной температуре — около 0,1%).

Доэвтектические силумины при литье применяют легированные только кремнием либо имеющие также небольшие количества других примесей (Cu, Mn). Структура их представляет собой б-твердый раствор и эвтектику (б+Si). Эвтектика содержит 12,5% Si, Максимальное содержание кремния в твердом растворе при эвтектической температуре (577°С) составляет 1,65%. Закалкой такого насыщенного твердого раствора можно на непродолжительный период времени удержать его в пересыщенном состоянии (растворимость кремния при комнатной температуре — около 0,1%).

При старении выделяются тонкодисперсные частицы легирующего компонента, однако упрочняющий эффект незначителен. Очень быстрой закалкой можно кратковременно удержать в твердом растворе около 16% Si и сдвинуть эвтектическую точку до 17% Si. Эффективный модификатор силуминов — натрий в количестве 0,01%. Модифицированный силумин не рекомендуется применять в сочетании со сплавами Аl — Mg. Возможна также модификация силумина фосфором. Силумины, не содержащие кроме кремния других примесей, термически не упрочняемы. Небольшие количества магния вследствие образования его силицида дают возможность осуществлять термическое упрочнение сплава. В отличие от технического алюминия, небольшие количества примеси железа оказывают на силумины отрицательное влияние, которое частично нейтрализуется марганцем.

Небольшие количества магния вследствие образования его силицида дают возможность осуществлять термическое упрочнение сплава. В отличие от технического алюминия, небольшие количества примеси железа оказывают на силумины отрицательное влияние, которое частично нейтрализуется марганцем.

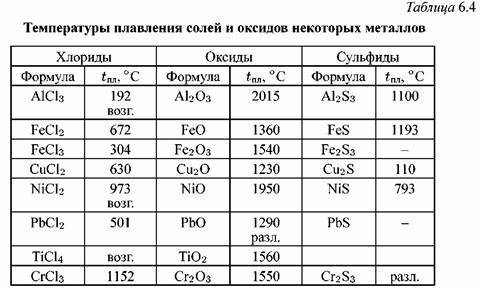

Железо с кремнием дает хрупкие пластинчатые образования — б-фазу (Fe2SiAl8) и в-фазу (FeSiAl5). При большом содержании кремния возможно образование д-фазы (FeSi2Al4) и г-фазы (FeSiAl3). При большом содержании железа возможно появление наиболее тугоплавкого соединения FeAl3 (Тпл=655°С). Марганец с железом дает смешанные менее хрупкие кристаллы (Fe,Mn)3Si2Al5. Легирование медью наряду с магнием позволяет получать более сложные упрочняющие фазы (например, Cu2Mg8Si6Al5) и соответственно достигать большего эффекта в результате термического упрочнения[3]. Из всех литейных сплавов силумины отличаются наивысшей жидкотекучестью. Вслед за ними идут алюминий-магниевые и алюминий-медные сплавы. Не стоит также забывать об оксидировании алюминия и его сплавов различными кислотами электролитическими методами и химическими методами с целью дополнительной защиты от коррозии.

В работе [2] сообщается о повышении микротвердости заэвтектического силумина (30 ат. %Si) в два раза после обработки сильными импульсными ионными пучками. В данной работе кристаллиты кремния в эвтектике становятся более дисперсными, а границы первичных кристаллов кремния размываются и огрубляются при воздействии ионов p + на поверхность заэвтектического силумина. Также в данной работе было рассчитано смещения пика Al(111) и затем вычислено изменение постоянной решетки алюминия в зависимости от содержания в нем кремния.

В работе [5] указывается на некоторое улучшение коррозийных характеристик после обработки доэвтектических и эвтектических силуминов лазерным излучением.

Свойства нормальных силуминов

Первая группа силуминов из алюминия – это эвтектические. Их прочностные параметры довольно малые, однако преимущество этого типа в другом. Она обладают отличными литейными параметрами. Материалы из такого сплава применяются в литье тонкостных изделий, которые в будущем будут применяться в среде повышенной вибрации или под действием ударных нагрузок.

Также важно отметить, что при литье этой группы сплавов, к ней могут быть предъявлены такие требования, как удлинение микроструктуры. Чтобы выполнить это требование, необходимо при операции литья в кокиль или же в форму модифицировать силумин натрием.

Читать также: Циркулярная пила из дрели своими руками

Также важно отметить, что высокой устойчивостью к воздействию на сплав агрессивной среды обладают только те, которые характеризуются высокой чистотой состава. Другими словами, в таких материалах должно быть минимальное содержание разнообразных примесей, таких как железо и прочие.

Область применения силумина

На сегодняшний день сфера применения силумина разнообразна, но наиболее часто его используют на производстве автомобилей и самолетов. Основные сферы применения:

- Высокую популярность в авиастроении он обрел благодаря сочетанию малого веса и высокой прочности, что очень важно для подъема летальных аппаратов в небо и экономии топлива.

- Подобные свойства желательны и в производстве автомобилей.

Так, вес автомобиля напрямую влияет на ходовые свойства авто, маневренность на дороге и расход топлива. В сфере машиностроения сплав применяется для производства деталей двигателя.

Так, вес автомобиля напрямую влияет на ходовые свойства авто, маневренность на дороге и расход топлива. В сфере машиностроения сплав применяется для производства деталей двигателя. - В последнее время особую популярность силумин получил в оружейной сфере, особенно для производств пневматических винтовок. Страйкболисты предпочитают оружие из этого материала из-за легкого веса, высокой прочности и надежности, что на фоне высокой стоимости таких винтовок является незаменимым качеством.

- Также его применяют в производстве множества бытовых изделий, от кастрюлей и сковородок до водопроводных смесителей. Бытовые изделия из силумина популярны из-за низкой стоимости.

Группы сплавов

Существует несколько групп, на которые подразделяется силумин. Это разделение осуществляется по применению этого материала для различных целей.

Эвтектический силумин, который имеет маркировку АК12, то есть всего лишь 12% содержания кремния, а также не упрочняется термической обработкой и не образуется усадочной прочности, рекомендуется использовать для изготовления герметичных деталей приборов или агрегатов невысокой нагруженности.

В качестве примера доэвтектического силумина можно взять сплав АК9ч. Для его изготовления уже применяется закалка при температуре в 530 градусов со временем выдержки от 2 до 6 часов. После этого идет процесс охлаждения материала в горячей воде и активизируют процесс старения при температуре в 175 градусов, который длится в течение 15 часов. Применение силумина этой группы осуществляется для изготовления нагруженных и крупногабаритных деталей.

Третья группа сплавов – это высоколегированный заэвтектический силумин, маркировка которого АК21М2. Принадлежность этого материала – поршневая группа сплавов. Этот материал предназначается для работы в среде с повышенными температурами, так как выделяется повышенной жаропрочностью, высоким коэффициентом износоустойчивости.

Ремонт

Так как может случиться, что появятся трещины или же разломы на деталях из этого сплава, то есть возможность проведения ремонтных работ. Чаще всего для проведения этого типа работ применяют специальное вещество – эпоксидный клей. Однако в том случае, если деталь должна будет эксплуатироваться в среде с повышенными нагрузками, лучше всего использовать сварку. Однако необходимо учитывать состав сплава, так как далеко не все они способны выдержать температуру работы сварочного аппарата, некоторые из них могут просто расплавиться.

Однако в том случае, если деталь должна будет эксплуатироваться в среде с повышенными нагрузками, лучше всего использовать сварку. Однако необходимо учитывать состав сплава, так как далеко не все они способны выдержать температуру работы сварочного аппарата, некоторые из них могут просто расплавиться.

Сварка

Ремонт силумина в домашних условиях при помощи аргонодуговой сварки считается наиболее простым способ. Однако все признают, что лучшим решением для ремонта деталей все же будет обратиться к профессионалам, но и самостоятельная сварка также вполне реальна. Важно отметить, что работа аргонодуговой сварки должна осуществляться в среде инертных газов.

Чаще всего для достижения этой цели используют непосредственно аргоновый газ, однако в некоторых случаях возможно использование смеси аргона с гелием. Также важно отметить, что после проведения сварочных работ по ремонту деталей из силумина, все сварочные швы необходимо подвергнуть обработке. После этой процедуры швы будут практически незаметны.

Ремонт сваркой

В некоторых случаях поврежденное изделие лучше подвергнуть сварке. Эту процедуру проводят самостоятельно в домашних условиях или обращаются к специалисту. При проведении работ температура материала повышается, вследствие этого на сплаве появляется оксидная пленка, препятствующая соединению частей изделия. Для устранения этих негативных явлений для сварки используют аргон, обеспечивающий защиту от отрицательных факторов. Для работы необходимо:

- подготовить неплавящиеся вольфрамовые электроды и припой для сварки конструкций из алюминия;

- обезжирить поверхность;

- изделие зафиксировать;

- разогреть поверхность до 220 градусов по Цельсию. Для отвода тепла свариваемую деталь положить на стальную прокладку;

- сварить шов, используя переменный ток;

- произвести обработку швов для эстетики внешнего вида.

Изделие готово к эксплуатации при небольших нагрузках.

Силумин (припой для алюминия) — Энциклопедия по машиностроению XXL

Другим путем снижения эрозионной активности силумина, содержащего более 1,5% Mg, является легирование его германием и медью, образующими с алюминием более легкоплавкие и менее богатые алюминием эвтектики. По данным А. А. Суслова и др., состав такого припоя 5—10% Ge, 5—12% Si, 10—15% Си, 1—6% Mg, А —остальное. Припой состава А1 — 5% 8 — (40-4-60)% Ge с температурой растекания припоя 550° С мало-, пластичен и при высоком содержании германия по существу уже не является алюминиевым.

[c.105]

По данным А. А. Суслова и др., состав такого припоя 5—10% Ge, 5—12% Si, 10—15% Си, 1—6% Mg, А —остальное. Припой состава А1 — 5% 8 — (40-4-60)% Ge с температурой растекания припоя 550° С мало-, пластичен и при высоком содержании германия по существу уже не является алюминиевым.

[c.105]Пайка алюминия со сталью (в том числе с нержавеющей) значительно облегчается при предварительном лужении стали оловом, цинковыми, алюминиевыми припоями, эвтектикой Л1 — 51 — Си, эвтектическим силумином, алюминием (136, 247] и особенно при предварительном гальваническом покрытии стали серебром [134], активирующим растекание этих припоев по стали. При лужении сталь подогревают до 100—-150°С, а алюминий или припой перегревают выше температуры их полного расплавления на 150—170° С. Применяются флюсы из хлористых и фтористых солей (типа 34А, ФВЗ и др.). Алюминий и его сплавы паяют со сталью, предварительно покрытой гальваническим серебром, алюминиевыми припоями с соответствующими флюсами [134]. Учитывая возможность образования и рост хрупких интерметаллидов между железом и алюминием, время пайки алю-

[c.297]

Учитывая возможность образования и рост хрупких интерметаллидов между железом и алюминием, время пайки алю-

[c.297]

Для твердой пайки алюминия применяют силумины или припой марки 34А (6% 31, 28% Си, остальное А1) с температурой плавления 525° С. [c.320]

Температура плавления силумина довольно высока, поэтому технологически удобнее применять припои 34А и 35А. Припой 35А несколько пластичнее, чем припой 34А, а припой СЛМ-2 еще более пластичен. Пайка алюминия и его сплавов твердыми припоями производится с применением флюса 34А (см. табл. 97). [c.472]

В качестве припоя чаще всего используют эвтектические сплавы на основе алюминия, например, силумин или припой 34А. Процесс пайки силумином более труден из-за его высокой температуры плавления, близкой к температуре плавления алюминия и его сплавов. Преимущество соединений, паянных силумином, — высокая стойкость против коррозии даже в морской воде. [c.210]

[c.210]

При пайке алюминия горелкой наибольшее распространение имеет припой 34А, который более легкоплавок, чем силумин, поэтому пайка им проще, отсутствует опасность оплавления паяемых деталей. [c.210]

При пайке алюминия и его сплавов в печах обычно применяют те же флюсы и припои, что и при пайке горелкой, но наносят их на паяемые детали заранее. Припой наносят при сборке деталей, а флюс в виде пасты (на безводном спирте) непосредственно перед загрузкой деталей в печь. Температура пайки 600° С для силумина и 560° С для припоя 34А. Выдержка в печи при температурах пайки минимальная. После расплавления припоя и образования галтелей детали выгружают из печи и охлаждают на воздухе. [c.210]

Силумин (припой для алюминия) 115 Синтамид 42, 44 Синтанол 42, 44 [c.325]

Например, для бесфлюсовой пайки алюминия в вакууме К. Дж. Миллер предложил силумин с содержанием 3—15% Si, легированный 0,4—10% Mg. Силумин, содержащий магний, оказался пригодным для пайки стеклянных отражателей с алюминиевой подложкой в дорожных знаках и сигналах. Для этой цели использован припой состава А1 — (4-т-13%) Si — (4- -б) % Mg в виде плакированного слоя (б—10% его толщины) на алюминии (паяемом металле). Пайку выполняют после нагрева алюминие-

[c.104]

Силумин, содержащий магний, оказался пригодным для пайки стеклянных отражателей с алюминиевой подложкой в дорожных знаках и сигналах. Для этой цели использован припой состава А1 — (4-т-13%) Si — (4- -б) % Mg в виде плакированного слоя (б—10% его толщины) на алюминии (паяемом металле). Пайку выполняют после нагрева алюминие-

[c.104]

Во флюсовых ваннах паяют изделия из технического алюминия или АМц, плакированных силумином. Для пайки крупногабаритных изделий при температуре 600—620° С удобен сплав АМцПС, так как АПС в этих условиях почти полностью теряет прочность. При необходимости высокой ударной вязкости паяных швов при температуре —196° С применяют припой А1 — (6-ь8%) Si. Этот припой имеет более низкую эрозионную активность, чем припой с А1—10% Si, При этом толщина плакирующего слоя (во избежание сильной химической эрозии) не должна превышать 100 мкм. Толщина плакирующего слоя припоя, содержащего менее 9% Si, не должна превышать 30 мкм. [c.253]

Жидкий цинковый припой хорошо смачивает посеребренную поверхность алюминия.

В некоторых случаях при пайке алюминия и его сплавов применяются промежуточные покрытия с температурой плавления ниже температуры пайки. Так, например, после лужения поверхности алюминия или его сплава припоями П200А или Ш50А пайка припоями 34А, ПСр5АКц или эвтектическим силумином может быть выполнена без флюсов в среде проточного аргона или воздуха. При этом припой, уложенный у зазора, вполне удовлетворительно затекает в зазор между облу-женными деталями. По данным Никитинского А. М. и Лашко С, В., прочность и коррозионная стойкость соединений из сплава АМц, паянных по такой технологии, мало отличается от прочности и коррозионной стойкости соединений, паянных припоем 34А с флюсом 34А.

[c.285]

В некоторых случаях при пайке алюминия и его сплавов применяются промежуточные покрытия с температурой плавления ниже температуры пайки. Так, например, после лужения поверхности алюминия или его сплава припоями П200А или Ш50А пайка припоями 34А, ПСр5АКц или эвтектическим силумином может быть выполнена без флюсов в среде проточного аргона или воздуха. При этом припой, уложенный у зазора, вполне удовлетворительно затекает в зазор между облу-женными деталями. По данным Никитинского А. М. и Лашко С, В., прочность и коррозионная стойкость соединений из сплава АМц, паянных по такой технологии, мало отличается от прочности и коррозионной стойкости соединений, паянных припоем 34А с флюсом 34А.

[c.285]Наиболее широкое применение нашли припой 34А и эвтектический силумин. Некоторое повышение прочности паяных соединений из алюминия и его сплавов достигается при применении модифицированных эвтектических припоев системы Л1 — 51 (силумины) и Л1 — Си — 51 (34А) вместо немодифицированных. Снизить температуру плавления припоя 34А можно легированием сплавов А1 — Си — 81 цинком (В62 П480). В отличие от других припоев припои П575А и П590А образуют швы, поверхность которых- может быть подвергнута анодированию (бесцветному и цветному) и фосфатированию.

[c.286]

Снизить температуру плавления припоя 34А можно легированием сплавов А1 — Си — 81 цинком (В62 П480). В отличие от других припоев припои П575А и П590А образуют швы, поверхность которых- может быть подвергнута анодированию (бесцветному и цветному) и фосфатированию.

[c.286]

Пайка алюминия и его сплавов с титаном возможна только после предварительного покрытия титана алюминием, путем погружения в расплавленный алюминий или алюминиевый припой, перегретые до температуры 750—800° С и раскисленные сверху флюсом (например, Ф34А или АФ4А, карналлитом). Пайка алюминиевых сплавов с облуженной поверхностью титана производится с применением флюса Ф34 припоями на основе алюминия (например, эвтектического силумина). [c.298]

Силумин — Справочник химика 21

Опыт 2. Отличие силумина от дюралюминия. На очищенную поверхность алюминиевого сплава поместить [c.115] СИЛУМИН — сплав алюминия с кремнием (до 14%). По своей прочности не уступает стали, но значительно легче ее, обладает высокими литейными свойствами. С. используют в машиностроении для отливки корпусов, цилиндров, моторов, поршней, коробок скоростей и других деталей. [c.228]

По своей прочности не уступает стали, но значительно легче ее, обладает высокими литейными свойствами. С. используют в машиностроении для отливки корпусов, цилиндров, моторов, поршней, коробок скоростей и других деталей. [c.228]

Из сплавов алюминия наиболее распространен дюралюминий, сокращенно дюраль ( дюр означает твердый ). Большую твердость дюралю по сравнению с чистым А1 придают добавки меди ( 4%), марганца (—0,57о), магния (- 1,5%), кремния и железа (доли %). Применение нашли также сплав А1 с Si — силумин (16% Si) — и алюминиевая бронза (89% Си). [c.56]

Из сплавов на основе алюмииия, обладающих хорошими литейными свойствами и высокой коррозионной стойкостью во многих агрессивных средах, наибольшее распространение нашла система А1 — 51 (силумины). Коррозионная стойкость силуминов объясняется образованием на их поверхности комбинированной пленки, состоящей из Л Оз и ЗЮг- Силумины, содержащие 4,5—13% 51, применяются в окислительных средах. Из силуминов могут изготовляться самые сложные отливки. [c.272]

Из силуминов могут изготовляться самые сложные отливки. [c.272]

В отличие от самого алюминия его сплавы характеризуются высокой удельной прочностью, приближающейся к высокопрочным сталям. Основные другие достоинства всех сплавов алюминия — это их малая плотность (2,5—2,8 г/см ), удовлетворительная стойкость против атмосферной коррозии, сравнительная дешевизна и простота получения и обработки. Эти сплавы пластичнее сплавов магния и многих пластмасс, стабильны по свойствам. Основными легирующими элементами являются Си, Mg, 31, Мп, Хп, которые вводят в алюминий главным образом для повышения его прочности. Типичными представителями сплавов алюминия являются дуралюмины, относящиеся к сплавам системы Л1—Си—Mg. Высокопрочные сплавы алюминия относятся к системам Л1—7п—Mg—Си, содержащим добавки Мп, Сг, 2т. Из других сплавов широко известны силумины, в которых основной добавкой служит кремний, магналий (сплав алюминия с 9,5—11,5% магния). Алюминиевые сплавы применяются в ракетной технике, в авиа-, авто-, судо- и приборостроении, изготовлении строительных конструкций, заклепок, посуды и во многих других отраслях промышленности. [c.633]

[c.633]

Сплавы на основе алюминия. Силумин — сплавы алюминия (85—90%) с кремнием (15—10%). Для силуминов характерны значительная прочность и высокое механическое сопротивление, а также большая, чем у чистого алюминия, химическая стойкость. [c.321]

Такое содержание кремния в силумине повышает температуру плавления припоя до 615° С и приближает ее к температуре процесса пайки (620—630° С). Вторичные поверхности (насадки) штампуют из сплава АМц толщиной 0,2 мм. [c.195]

Большая часть алюминия применяется в виде его сплавов с магнием, медью, кремнием, цинком, никелем, железом и другими металлами. Наиболее важные — сплавы типа дюралюминия (я 94% А1, 4% Си, 5% Mg и 0,5% Мп), литейные сплавы — силумины ( — 12% 51) и сплавы с магнием ( 10% Mg). По своим ценным свойствам сплавы алюминия занимают второе место после сплавов железа, причем области применения их неуклонно расширяются. Особенно возросло их применение в транспорте и строительном деле. Благодаря таким свойствам, как малая плотность, [c.476]

Благодаря таким свойствам, как малая плотность, [c.476]

Изготовление алюминиевых пластинчатых теплообменников. Пластинчатые теплообменники широко применяются в качестве генераторов газотурбинных установок, теплообменников в установках разделения воздуха и т. д. Материалом для изготовления первичных поверхностей теплообменников служит сплав АМц, плакированный слоем 7,5%-ного силумина толщиной 60—70 мм. 194 [c.194]

Алюминиевые сплавы в соответствии с основными ко.мпонента-ми (основой) получили следующие названия силумины (алюминий-кремний), дюралюмины (алюминий — медь — марганец), магналии (алюминий — марганец). В зависимости от назначения они подразделяются на литейные и деформируемые (до 80% от всех сплавов). [c.225]

Наиболее распространенные алюминиевые литейные сплавы — это силумины (сплавы алюминия с кремни- [c.52]

Механические свойства литейных алюминиевых сплавов могут быть существенно улучшены модифицированием в жидком состоянии. Так, модифицирование силумина с содержанием 13% кремния приводит к повышению предела прочности от 140 до 180 МН/м и удлинения от 3 до 8%. При более высоких требованиях к прочностным свойствам применяют специальные силумины с добавками меди, марганца, магния, с термической обработкой закалкой с последующим старением. Однако механические свойства литых сплавов значительно уступают термически упрочняемым сплавам. Поэтому применение литых сплавов для нагруженных деталей целесообразно лишь в случае сложной формы изделия или выигрыша в весе, в остальных случаях предпочтительнее применение кованых, более прочных сплавов. [c.53]

Так, модифицирование силумина с содержанием 13% кремния приводит к повышению предела прочности от 140 до 180 МН/м и удлинения от 3 до 8%. При более высоких требованиях к прочностным свойствам применяют специальные силумины с добавками меди, марганца, магния, с термической обработкой закалкой с последующим старением. Однако механические свойства литых сплавов значительно уступают термически упрочняемым сплавам. Поэтому применение литых сплавов для нагруженных деталей целесообразно лишь в случае сложной формы изделия или выигрыша в весе, в остальных случаях предпочтительнее применение кованых, более прочных сплавов. [c.53]

Из литейных сплавов, называемых силуминами, содержащих кремний, изготавливаются фасонные отливки различной конфигурации. [c.16]

Навеску силумина, сплава алюминия с кремнием, массой 6 г растворили в растворе щелочи. При этом выделился газ объемом 8186 мл, измеренным при температуре 18 °С и давлении 1,01-Ю Па. Определите массовые доли (%) компонентов в силумине. [c.151]

[c.151]

Таким образом, ничтожные количества растворимых примесей могут существенно повлиять на кинетику кристаллизации. Это открывает возможность сознательно изменять свойства выделяющегося при кристаллизации твердого тела (величину зерен). Введение малых растворимых примесей позволяет уменьшить величину переохлаждения, вследствие чего кристаллы не только растут на готовых поверхностях, но и зарождаются в объеме жидкости. Такие растворимые примеси, при помощи которых можно регулировать кинетику кристаллизации, называют модификаторами (см. гл. XV). Примером применения модификаторов может служить добавление малых количеств щелочных металлов к силумину, вследствие чего образуются кристаллы округленной формы, а не пластинчатые. [c.396]

Внедрению алюминия в современную технику в значительной степени способствовали сплавы, характеризующиеся своей легкостью наряду с прекрасными механическими качествами. Из важнейших сплавов назовем дюралюминий (приблизительный состав 94% А1, 4% Си, ио 0,5% М , Мп, Ре и 81), силумин (А1- — 13% 8 ), магналий (А1 с содержанием Mg 9,5—11,5%). Системы А1—Ы—Mg и им подобные открыли новый этап в истории легких сплавов. Сплавы иа основе алюминия ценны тем, что ири равной прочности изделия из них в несколько раз легче стальных. Эго важно не только для авиационной промышленности, но также совершенно необходимо для современного машиностроения. Алюминий оправданно называют крылатым металло.м. Широко используется алюминий для замены медных электропроводов. [c.281]