Кратер и усадочная раковина при окончании шва — Полуавтоматическая сварка — MIG/MAG

#1 Skip2mylou

Отправлено 29 September 2021 13:56

Коллеги, добрый день!

Возник вопрос, как избежать кратеров и усадочных раковин при окончании сварного шва тонкого металла.

Вводные данные: Метал 09Г2С толщина от 2 до 4 мм. Сварка проволокой Ok Autrod 12.51 диаметр 0,8 мм, защитный газ смесь Ar+CO2 (80%+20%). Сварной шов прерывистый, длина одного участка 30-50 мм. Сварочный полуавтомат EWM Pheonix 451.

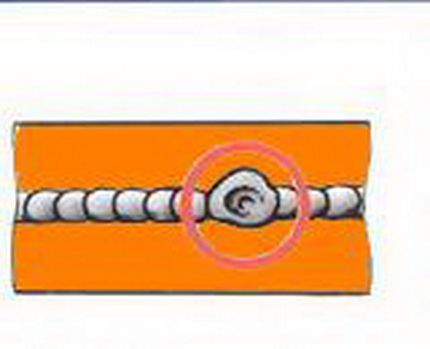

Проблема: В окончаниях шва образуется кратер или усадочная раковина.

Вопрос: как избежать дефектов в окончании шва?

Со сварщиками испробовали различные манипуляции горелкой при завершении сварки (возвращение назад, круговые движения на окончании, движение горелкой назад и вперёд), так же игрались с настройками аппарата EWM, по факту программа заварки кратера на тонком металле просто не работает.

В итоге приходится окончание швов дорабатывать TIG сваркой или же наваривать бугор и счищать машинкой. Исправления занимает кучу времени, так как таких швов тысячи на изделии.

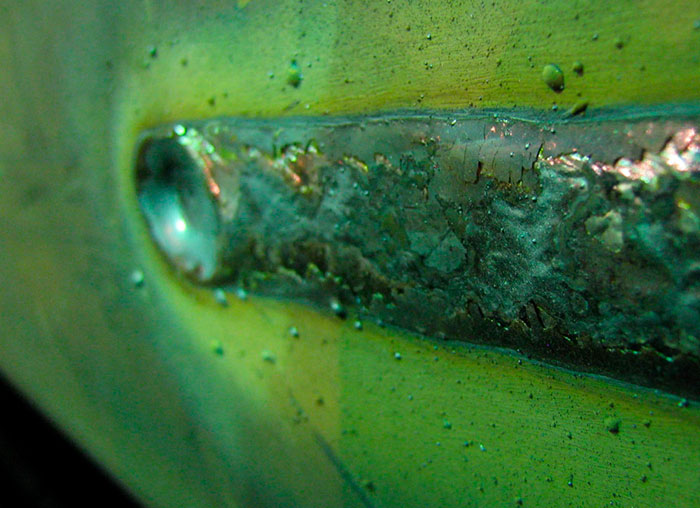

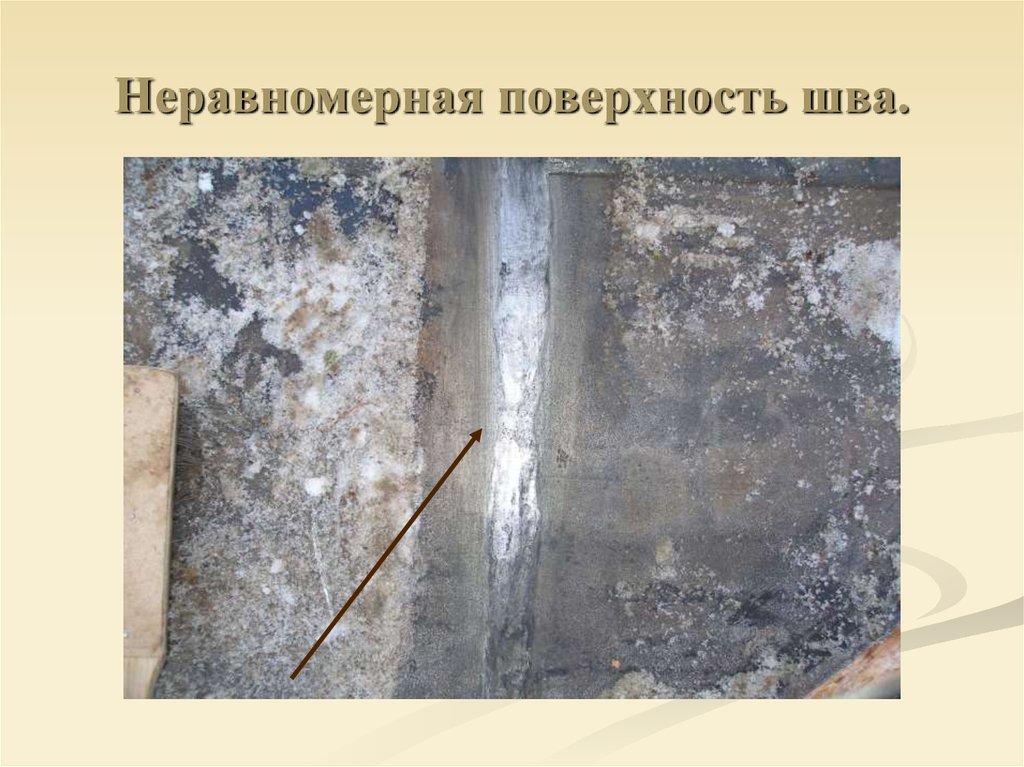

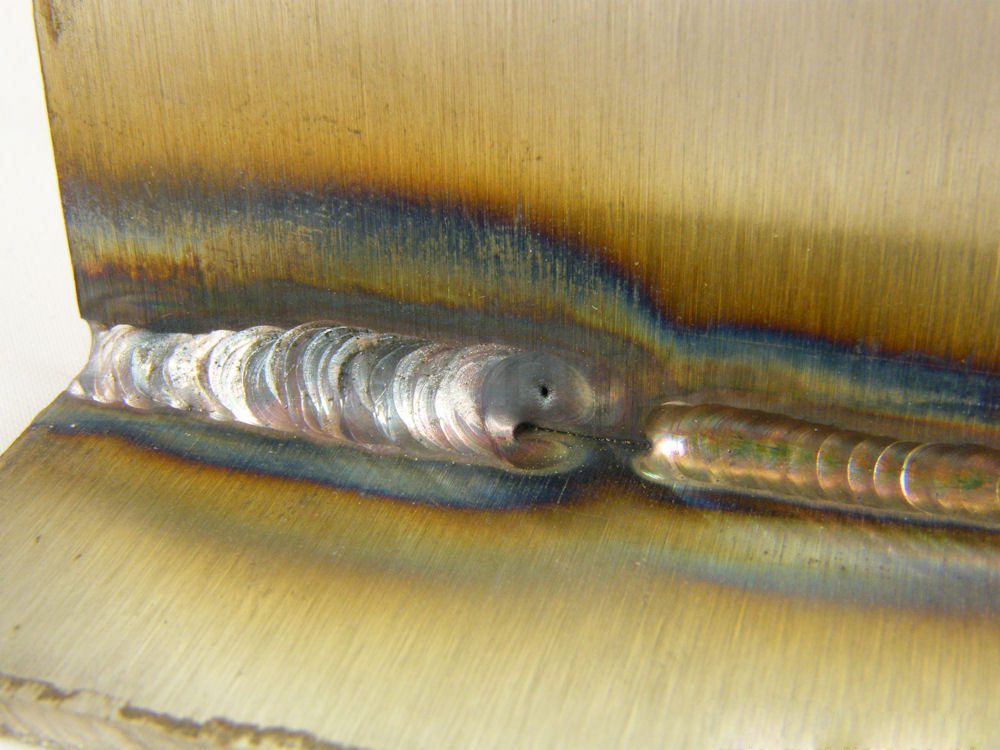

Несколько фото наших швов:

Добавлю, что при сварке металла толщиной от 5 мм и выше, таких проблем не наблюдается, так как там уже и ток выше и проволока больше диаметра используется.

Возможно есть у кого то опыт работы с относительно тонким металлом и как возможно избежать таких дефектов при выполнении сварки. Так же если есть возможность выслать фото своих швов, буду очень благодарен.

- Наверх

- Вставить ник

#2 morgmail

Отправлено 29 September 2021 14:34

Skip2mylou, А почему 0,8 а не 1мм? Попробуйте добавить подачу при том же напряжение, иногда бывает, что из-за нехватки металла (проволоки) идёт усадка и трещина, в вашем случае пора, жопа куриная.

- Наверх

- Вставить ник

#3 schkaliki

Отправлено 29 September 2021 15:21

Skip2mylou

Короче цмыкнуть кнопкой еще раз. Для начала это делается на счет: закончили участок -горелку не убираем а про себя считаем «раз» и делаем короткое повторное нажатие. Такой способ работает и при сварке швеллеров без выводных планок, разве что щелкать приходится пару-тройку раз.

Короче цмыкнуть кнопкой еще раз. Для начала это делается на счет: закончили участок -горелку не убираем а про себя считаем «раз» и делаем короткое повторное нажатие. Такой способ работает и при сварке швеллеров без выводных планок, разве что щелкать приходится пару-тройку раз. - Наверх

- Вставить ник

#4 copich

Отправлено 29 September 2021 15:52

Skip2mylou, судя по фото, валик достаточно большой, возможно ведете горелку не быстро. Если посмотреть на прихватку, то там все хорошо. Следовательно много расплавленного метала в жидком состоянии. Возврат горелки обратно не даст результата, т.к. вы на расплавленный метал опять воздействуете дугой и его опять подогреваете. Попробуйте в момент отпускания кнопки просто увеличить скорость движения горелки так, чтобы дуга завершилась на металле, а не на шве.

Так же на скорость ведения горелки влияет диаметр проволоки, как вам выше сказали. Следовательно при большем диаметры вы вынужденно будете вести быстрее и количество расплавленного металла в зоне дуги будет меньше. Конечно процесс менее контролируемым будет, но и аппарат возможно будет легче справляться с режимом заварки кратера.

- Наверх

- Вставить ник

#5 schkaliki

Отправлено 29 September 2021 18:21

Skip2mylou

,добавлю еще немного. В водных данных вы не написали положение шва в пространстве (возможно избежать такого дефекта, расположив деталь вертикально, тем более что толщина металла это позволяет), величину катета шва и шаг шва. copich,Игорь, привет. Там и прихватки все с провалами.

В водных данных вы не написали положение шва в пространстве (возможно избежать такого дефекта, расположив деталь вертикально, тем более что толщина металла это позволяет), величину катета шва и шаг шва. copich,Игорь, привет. Там и прихватки все с провалами.Сообщение отредактировал schkaliki: 29 September 2021 18:21

- Наверх

- Вставить ник

#6 copich

Отправлено 29 September 2021 18:34

copich,Игорь, привет.

Skip2mylou,добавлю еще немного. В водных данных вы не написали положение шва в пространстве (возможно избежать такого дефекта, расположив деталь вертикально, тем более что толщина металла это позволяет), величину катета шва и шаг шва.

copich,Игорь, привет. Там и прихватки все с провалами.

за 700 000, а типа не настраивается… Странно. Хотя тот что мне попадался в ремонт, он мне не понравился в работе. Реально дубовый.

Ну одна прихватка, прям ни чего, нормуль. Вторая, что жирнее, уже да, видно и на ней проблему. И короткими пшиками думается, что уже не поправить результат. Опыт подсказывает, пробовать другой диаметр проволоки.

Вертикал спасет, но по фото похоже на нижнее положение шва. И движение с остановками. А если без остановок, то шов будет аккуратнее. Но… Думается мне, что технологии, говорят в таком случае, катет малый и нужно больше, сварщик наваливает, а настроек аппарата не хватает

- Наверх

- Вставить ник

#7 selco

Отправлено 29 September 2021 19:59

Со сварщиками испробовали различные манипуляции горелкой при завершении сварки (возвращение назад, круговые движения на окончании, движение горелкой назад и вперёд), так же игрались с настройками аппарата EWM, по факту программа заварки кратера на тонком металле просто не работает.

Сварку ведём на токе 100 А, при переключении на программу заварки кратера, ток опускается до 50-60 А и сварной шов уже не формируется

Сварочный полуавтомат EWM Pheonix 451. Проблема: В окончаниях шва образуется кратер или усадочная раковина. Вопрос: как избежать дефектов в окончании шва?

за 700 000, а типа не настраивается… Странно.

Игорь , вот в свое время ты знаешь почему я не взял EWMку , да все просто , заморочная она в настройках и Меркле в 10раз проще .

В общем ребятки что то не то настраивают да и 100А для 4мм маловато будет а вот проволочка и 0.8мм сгодиться .

скорее надо заходить во второе меню и там копаться с током окончания и временем окончания и не надо не каких манипуляций горелкой .

Вот посмотри и если есть нормальный спад то нет проблем .

Скрытый текст

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#8 Георгий 11

Отправлено 29 September 2021 20:18

copich,по поводу технологии,по мне так катет излишне завышен

- Наверх

- Вставить ник

#9 niis2008

Отправлено

попробуйте финишную длину дуги сделать длиннее при заварке кратера. не знаю.я работаю в С4Т.но аппарат другой. думаю что у вас должен быть такой режим. там и длину дугу выставить можно и процент тока. по отношению к базе.и отжиг длиннее поставте.попробуйте может поможет.надеюсь.я 4 мм как правило 120-140 ампер варю. правда в пульсе.100 маловато будет. а вот проволока 0.8 самое то. до 5-6 мм. ИМХО.

не знаю.я работаю в С4Т.но аппарат другой. думаю что у вас должен быть такой режим. там и длину дугу выставить можно и процент тока. по отношению к базе.и отжиг длиннее поставте.попробуйте может поможет.надеюсь.я 4 мм как правило 120-140 ампер варю. правда в пульсе.100 маловато будет. а вот проволока 0.8 самое то. до 5-6 мм. ИМХО.

- Наверх

- Вставить ник

#10 Skip2mylou

Отправлено 30 September 2021 15:06

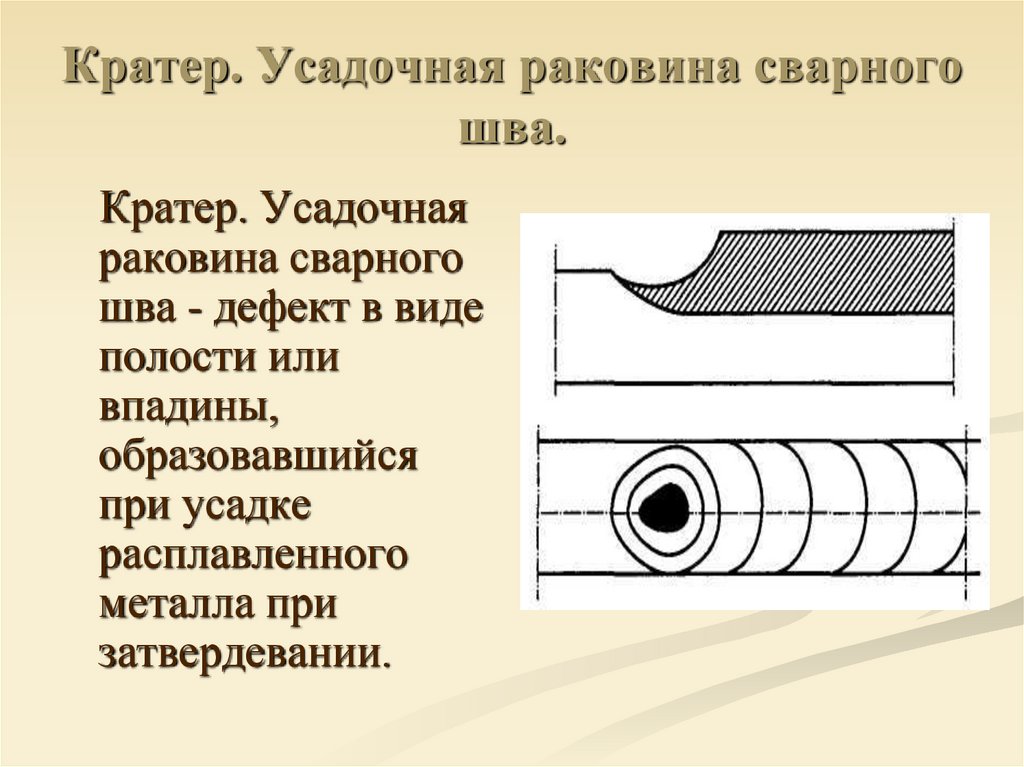

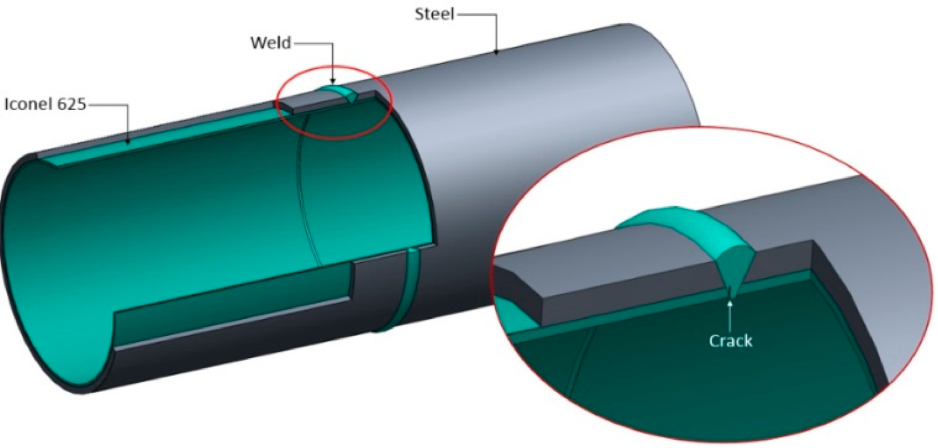

Skip2mylou,доброго времени суток. У вас усадочная раковина и формируется она по причине того, что наплавленный металл быстрее остывает по краям и кристаллизуется нежели в центре последней капли. Края при остывании начинают тянуть металл шва на себя и в результате посредине, где масса еще не остыла, образуется просадочная воронка.

Это дефект плох по двум причинам: как концентратор напряжений и на больших катетах при увеличеном рассмотрении в центре кратера виден разрыв(трещина) металла шва. Решается двумя способами: как вы и написали выше- манипуляцией с возвратом горелки. А вот второй способ зависит от умения сварщика видеть формирование сварочной ванны и вОвремя успеть внести каплю в еще не остывший кратер. Короче цмыкнуть кнопкой еще раз. Для начала это делается на счет: закончили участок -горелку не убираем а про себя считаем «раз» и делаем короткое повторное нажатие. Такой способ работает и при сварке швеллеров без выводных планок, разве что щелкать приходится пару-тройку раз.

Длина шва 30-50 мм, остывание происходит моментально и поймать момент вручную не всегда получается.

Skip2mylou, судя по фото, валик достаточно большой, возможно ведете горелку не быстро. Если посмотреть на прихватку, то там все хорошо.

Следовательно много расплавленного метала в жидком состоянии. Возврат горелки обратно не даст результата, т.к. вы на расплавленный метал опять воздействуете дугой и его опять подогреваете. Попробуйте в момент отпускания кнопки просто увеличить скорость движения горелки так, чтобы дуга завершилась на металле, а не на шве. Ну или на кромке окончания шва. Так у вас дуга погаснет где минимум жидкого метала и меньше усадка будет. Может подкорректировать режим, чтобы скорость сварки была выше, чтобы сварщик вынужденно быстрее вел горелку для предотвращения перегрева метала.

Так же на скорость ведения горелки влияет диаметр проволоки, как вам выше сказали. Следовательно при большем диаметры вы вынужденно будете вести быстрее и количество расплавленного металла в зоне дуги будет меньше. Конечно процесс менее контролируемым будет, но и аппарат возможно будет легче справляться с режимом заварки кратера.

Валик в соответствии с чертежом. Мы работаем по EN стандартам и для нас важна величина «а» — толщина шва.

Спасибо, попробуем больший диаметр проволоки.

Skip2mylou,добавлю еще немного. В водных данных вы не написали положение шва в пространстве (возможно избежать такого дефекта, расположив деталь вертикально, тем более что толщина металла это позволяет), величину катета шва и шаг шва.

Положение при сварке в основном нижнее, но есть кое где швы вертикальные и потолочные. На вертикалах ситуация получше выглядит.

за 700 000, а типа не настраивается… Странно. Хотя тот что мне попадался в ремонт, он мне не понравился в работе. Реально дубовый.

Ну одна прихватка, прям ни чего, нормуль. Вторая, что жирнее, уже да, видно и на ней проблему. И короткими пшиками думается, что уже не поправить результат. Опыт подсказывает, пробовать другой диаметр проволоки.

Вертикал спасет, но по фото похоже на нижнее положение шва. И движение с остановками. А если без остановок, то шов будет аккуратнее. Но… Думается мне, что технологии, говорят в таком случае, катет малый и нужно больше, сварщик наваливает, а настроек аппарата не хватает

Нет возможности все швы сваривать в вертикале.

Не совсем понял, что значит «И движение с остановками. А если без остановок, то шов будет аккуратнее.» ?

Игорь , вот в свое время ты знаешь почему я не взял EWMку , да все просто , заморочная она в настройках и Меркле в 10раз проще .

В общем ребятки что то не то настраивают да и 100А для 4мм маловато будет а вот проволочка и 0.8мм сгодиться .

скорее надо заходить во второе меню и там копаться с током окончания и временем окончания и не надо не каких манипуляций горелкой .

доп настройки.jpg

Вот посмотри и если есть нормальный спад то нет проблем .

Скрытый текст

У нас есть ещё в работе аппараты Fronius и Lincoln Electric. Лучше всего получаются швы на Fronius.

На видео шов совсем другой.

В соответствии с КД всё. Размеры швов а3

попробуйте финишную длину дуги сделать длиннее при заварке кратера.не знаю.я работаю в С4Т.но аппарат другой. думаю что у вас должен быть такой режим. там и длину дугу выставить можно и процент тока. по отношению к базе.и отжиг длиннее поставте.попробуйте может поможет.надеюсь.я 4 мм как правило 120-140 ампер варю. правда в пульсе.100 маловато будет. а вот проволока 0.8 самое то. до 5-6 мм. ИМХО.

Спасибо. Попробуем.

- Наверх

- Вставить ник

#11 morgmail

Отправлено 30 September 2021 15:58

Skip2mylou, Ещё попробуйте индукцию покрутить, для начала в максимум.

- Наверх

- Вставить ник

#12 Глобул

Отправлено 30 September 2021 18:20

Skip2mylou, а не пробовали шов заканчивать на прихватке?

- Наверх

- Вставить ник

#13 Skip2mylou

Отправлено 01 October 2021 07:49

Skip2mylou, а не пробовали шов заканчивать на прихватке?

Пробовали. Потом прилетело замечание от заказчика, что прихватка должна быть полностью перекрыта.

- Наверх

- Вставить ник

#14 schkaliki

Отправлено 01 October 2021 09:59

Skip2mylou,Доброго времени суток. Я спросил про шаг, а не про длину. И на вашем фото прихватки не перекрыты, или это просто опытный образец? Шов не остывает сразу, капнуть- это зависит от умения сварщика. И про валик я не спрашивал (выпуклый он, вогнутый или нормальный), спросил про катет. Вот на вашем фото: какая толщина основного Ме, какой катет реально на выходе и почему проволока выбрана именно 0,8?

- Наверх

- Вставить ник

#15 Skip2mylou

Отправлено 01 October 2021 11:28

Skip2mylou,Доброго времени суток.

Я спросил про шаг, а не про длину. И на вашем фото прихватки не перекрыты, или это просто опытный образец? Шов не остывает сразу, капнуть- это зависит от умения сварщика. И про валик я не спрашивал (выпуклый он, вогнутый или нормальный), спросил про катет. Вот на вашем фото: какая толщина основного Ме, какой катет реально на выходе и почему проволока выбрана именно 0,8?

Доброго дня.

Шаг 60-90 мм.

На фото тренировочные образцы.

У нас нет в КД катета шва, у нас есть параметр толщина шва. Если перевести толщину шва а3 в катет, то это будет примерно 3,9-4,2 мм. Но есть швы с размером а2,5 и а2, там кактеты уже от 2,6 до 3,3 мм.

Проволока выбрана 0,8 мм из-за меньших тепловложений, а так же из-за более аккуратного шва.

- Наверх

- Вставить ник

#16 schkaliki

Отправлено 01 October 2021 11:41

Skip2mylou,спасибо за ответ. А на фото толщина шва укладывается в норматив?

А на фото толщина шва укладывается в норматив?

- Наверх

- Вставить ник

#17 niis2008

Отправлено 01 October 2021 14:00

Skip2mylou,спасибо за ответ. А на фото толщина шва укладывается в норматив?

да какая разница.шов. катет и норматив.кому чишую надо или гладкий шов. кому катет кому гост. кому вообще абы как насрать тут командует только заказчик. вот он и ставит им требование что бы не было дырки в конце.я у себя ради интереса во вторник попробую на стали 3 мм правда. на 2т и 4 т такая беда бывает. а вот на с4т это можно компенсировать настройками аппарата. самому интересно.4ки правда нет.на тройки и двойки такое часто всплывает.

Сообщение отредактировал niis2008: 01 October 2021 14:03

- Наверх

- Вставить ник

#18 Skip2mylou

Отправлено 01 October 2021 14:54

Skip2mylou,спасибо за ответ. А на фото толщина шва укладывается в норматив?

Да, на фото как раз размер соответствует.

да какая разница.шов. катет и норматив.кому чишую надо или гладкий шов. кому катет кому гост. кому вообще абы как насрать тут командует только заказчик. вот он и ставит им требование что бы не было дырки в конце.я у себя ради интереса во вторник попробую на стали 3 мм правда.

на 2т и 4 т такая беда бывает. а вот на с4т это можно компенсировать настройками аппарата. самому интересно.4ки правда нет.на тройки и двойки такое часто всплывает.

Полностью согласен. Мы таких разномастных требований получаем много. Одному с чешуёй надо, другому без, третьему вообще на всё пофиг, лишь бы держалось)).

Просил коллег с прошлых мест работы попробовать такие швы заварить. По итогу никто сразу не смог сделать шов без усадки и кратера.

Вышлите хоть фото, что получилось.

- Наверх

- Вставить ник

#19 niis2008

Отправлено 01 October 2021 15:23

во вторник среду. попробую.а что бы было быстрее. в личке бучеру Андрею наберите.он серьёзный мальчик в сварке.Витя хлорофос думаю тоже не откажет в мастер классе как и Валера селко . думаю помогут.тем более что они на немцах работали и знает про них очень много.он мне в своё время помогали. за что им большое спасибо.

думаю помогут.тем более что они на немцах работали и знает про них очень много.он мне в своё время помогали. за что им большое спасибо.

Да, на фото как раз размер соответствует.

Полностью согласен. Мы таких разномастных требований получаем много. Одному с чешуёй надо, другому без, третьему вообще на всё пофиг, лишь бы держалось)).

Просил коллег с прошлых мест работы попробовать такие швы заварить. По итогу никто сразу не смог сделать шов без усадки и кратера.

Вышлите хоть фото, что получилось.

только полностью напишите режим сварки.кз.пульс.дабл пульс.сколько тактов по работе с горелкой. в общем условие и всё по максимум.для того форум и нужен что бы помогали.

Сообщение отредактировал niis2008: 01 October 2021 18:50

- Наверх

- Вставить ник

#20 schkaliki

Отправлено 01 October 2021 22:12

niis2008,Мне, к сожалению, в данный момент не показать как варю такие швы на своей EWM-ке, нездоров уже продолжительное время. Но вышеописаные мной способы действенны. Наши заказчики- военные и очень требовательны к внешнему виду швов, поэтому ОТК не пропускает такие раковины, отклонения по чешуйчатости, величине катета и разного рода подрезам и наплывам.

Но вышеописаные мной способы действенны. Наши заказчики- военные и очень требовательны к внешнему виду швов, поэтому ОТК не пропускает такие раковины, отклонения по чешуйчатости, величине катета и разного рода подрезам и наплывам.

Сообщение отредактировал schkaliki: 01 October 2021 22:15

- Наверх

- Вставить ник

Дефекты сварочных швов и причины их образования | Строительный справочник | материалы — конструкции

Все отклонения от технологических параметров, вызванные небрежностью в работе, нарушением режимов и внешними причинами, часто не зависящими от сварщика, могут привести к возникновению дефектов в сварочном шве и околшовной зоне, попадающей в область термического воздействия. К дефектам приводит и нарушение технологических приемов как самого процесса сварки, так и некачественная подготовка, неисправность оборудования, отклонения от норм качества сварочных материалов, влияние погодных условий, низкая квалификация сварщика.

Возникновение дефектов часто связано с металлургическими и тепловыми явлениями, возникающими в процессе образования сварочной ванны и ее кристаллизации (горячие и холодные трещины, поры, шлаковые включения и т.д.; Эти дефекты снижают прочность и надежность сварного соединения, его герметичность и коррозионную стойкость. Все это может оказать значительное влияние на эксплуатационные возможности всей конструкции и даже вызвать ее разрушение.

Дефекты сварочных швов могут быть наружными и внутренними.

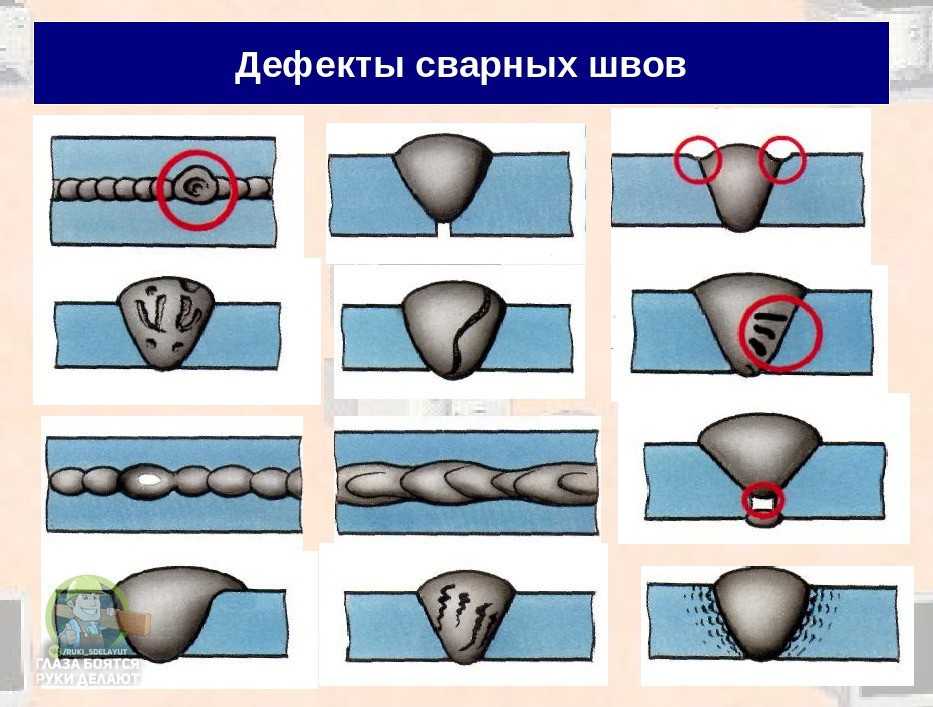

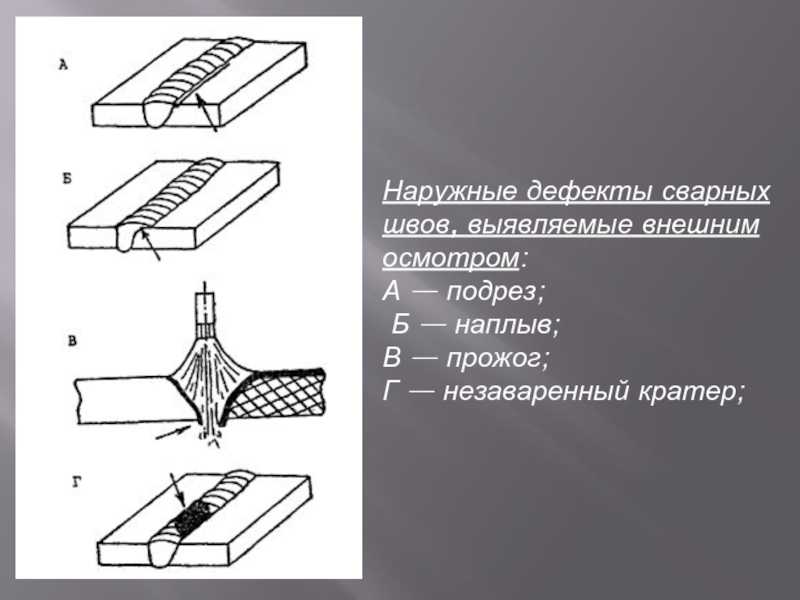

Наружные дефекты сварочных швов

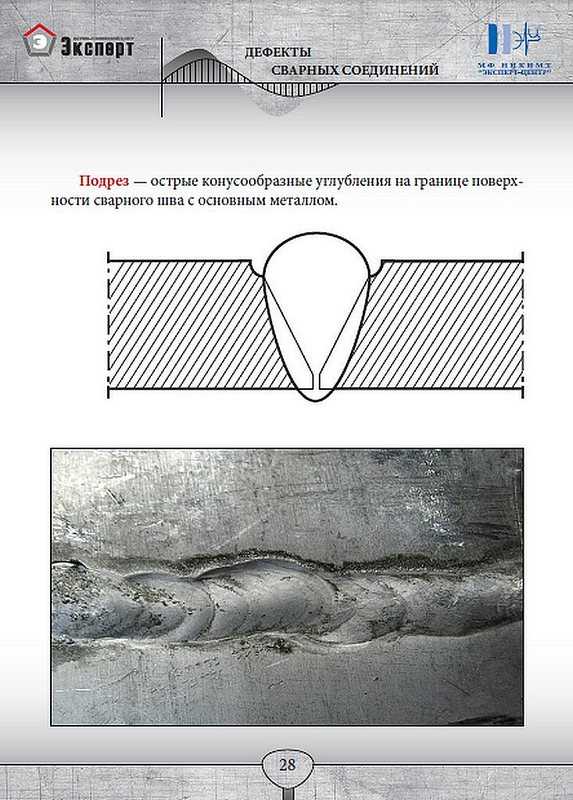

К наружным дефектам сварных швов (рис.1) относят нарушение размеров и формы шва, подрезы и другие отклонения, которые могут быть обнаружены при внешнем осмотре сварного соединения.

Нарушение формы и размеров сварного шва чаще всего вызваны колебаниями напряжения в электрической сети, небрежностью в работе или низкой квалификацией сварщика, проявляющейся в неправильном выборе режимов, неточном направлении электрода и методике его перемещения. Дефекты проявляются в неодинаковой ширине сварочного шва по его длине, в неравномерности катета угловых швов, чрезмерной выпуклости и резких переходах от основного металла к наплавленному. Отклонения от размеров и формы сварного соединения, проявляющиеся в угловых швах, связаны с неправильной подготовкой кромок, неравномерной скоростью сварки, а также с несвоевременным контрольным обмером шва. При автоматической и полуавтоматической сварке эти дефекты чаще всего связаны с колебаниями напряжения, проскальзыванием проволоки в подающих роликах, нарушениями режимов сварки.

Дефекты проявляются в неодинаковой ширине сварочного шва по его длине, в неравномерности катета угловых швов, чрезмерной выпуклости и резких переходах от основного металла к наплавленному. Отклонения от размеров и формы сварного соединения, проявляющиеся в угловых швах, связаны с неправильной подготовкой кромок, неравномерной скоростью сварки, а также с несвоевременным контрольным обмером шва. При автоматической и полуавтоматической сварке эти дефекты чаще всего связаны с колебаниями напряжения, проскальзыванием проволоки в подающих роликах, нарушениями режимов сварки.

Непровар — местное отсутствие сплавления между свариваемыми элементами, между основным и наплавленным металлом или отдельными слоями шва при многослойной сварке. Причинами непровара являются некачественная подготовка свариваемых кромок (окалина, ржавчина, малый зазор, излишнее притупление и т.д.), большая скорость сварки, смещение электрода с оси стыка, недостаточная сила тока. В результате непровара снижается сечение шва и возникает местная концентрация напряжений, что в конечном итоге снижает прочность сварного соединения. При вибрационных нагрузках даже мелкие непровары могут снижать прочность соединения до 40%. Большие непровары корня шва могут снизить прочность до 70%. Поэтому если непровар превышает допустимую величину, участок шва подлежит удалению с последующей переваркой.

При вибрационных нагрузках даже мелкие непровары могут снижать прочность соединения до 40%. Большие непровары корня шва могут снизить прочность до 70%. Поэтому если непровар превышает допустимую величину, участок шва подлежит удалению с последующей переваркой.

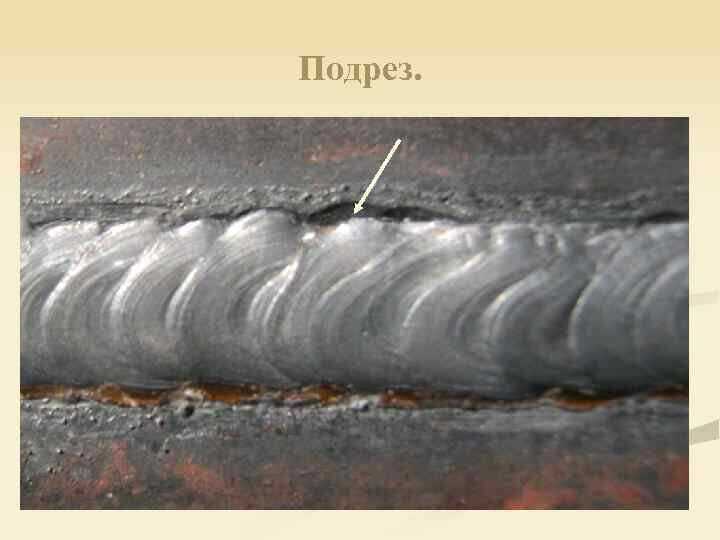

Подрез — дефект, наиболее часто встречающийся при сварке. Он выражен в виде углубления по линии сплавления сварного шва с основным металлом. В результате подреза происходит местное уменьшение толщины основного металла, что приводит к снижению прочности. Особенно опасен подрез в случаях, когда он расположен перпендикулярно действующим рабочим напряжениям. Подрез возникает обычно при повышенном напряжении дуги с завышенной скоростью сварки, когда одна из кромок проплавляется глубже, жидкий металл стекает на горизонтальную плоскость и его не хватает для заполнения канавки. При сварке угловых швов подрезы возникают в основном из-за смещения электрода в сторону вертикальной стенки, что вызывает значительный разогрев, плавление и стекание металла на горизонтальную полку. В стыковых швах подрезы образуются при сварке на больших токах и при неправильном положении присадочного материала. К подрезу могут привести увеличенные углы разделки кромок. Этот дефект обнаруживается визуально и при отклонениях выше установленной нормы полежит переварке с предварительной зачисткой. Подрезы небольшой протяженности, ослабляющие сечение шва не более чем на 5% в конструкциях, работающих под действием статических нагрузок можно считать допустимыми. В конструкциях, работающих на выносливость, подрезы недопустимы.

В стыковых швах подрезы образуются при сварке на больших токах и при неправильном положении присадочного материала. К подрезу могут привести увеличенные углы разделки кромок. Этот дефект обнаруживается визуально и при отклонениях выше установленной нормы полежит переварке с предварительной зачисткой. Подрезы небольшой протяженности, ослабляющие сечение шва не более чем на 5% в конструкциях, работающих под действием статических нагрузок можно считать допустимыми. В конструкциях, работающих на выносливость, подрезы недопустимы.

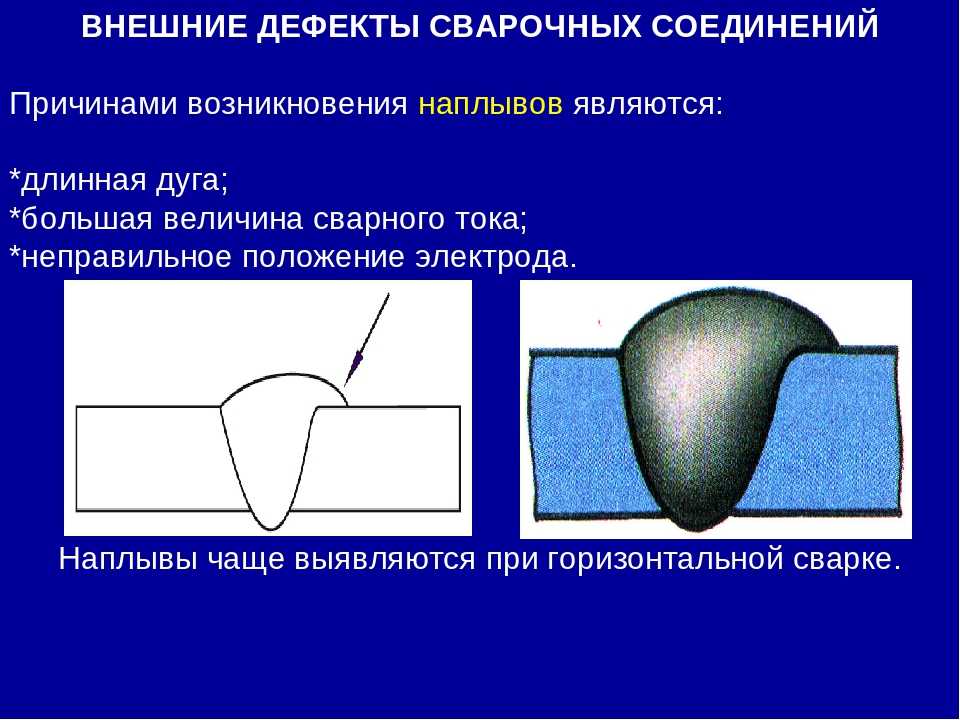

Наплыв — проявляется в виде натекания металла шва на поверхность основного металла без сплавления с ним. Наплывы резко изменяют очертания швов и тем самым снижают выносливость констукции. Причиной этого дефекта может стать пониженное напряжение дуги, наличие окалины на свариваемых кромках, медленная сварка, когда появляются излишки расплавленного присадочного металла. Чаще всего наплывы возникают при сварке горизонтальных швов на вертикальной плоскости. При сварке кольцевых поворотных стыков наплывы могут возникать при неправильном расположении электрода относительно оси шва. Наплывы большой протяженности недопустимы.

При сварке кольцевых поворотных стыков наплывы могут возникать при неправильном расположении электрода относительно оси шва. Наплывы большой протяженности недопустимы.

Прожог — сквозное проплавление обычно возникает из-за большого тока при малой скорости сварки. Проявляется он в виде сквозного отверстия в сварочном шве, которое возникает в результате утечки сварочной ванны. При многослойной сварке прожог возникает в процессе выполнения первого прохода шва. Причинами прожога могут стать — завышенный зазор между свариваемыми кромками, недостаточная толщина подкладки или неплотное ее прилегание к основному металлу, что создает предпосылку для утечки сварочной ванны. Прожог может образоваться при внезапной остановке подачи защитного газа. При сварке поворотных кольцевых стыков прожоги вызываются неправильным расположением электрода относительно зенита. Дефект обнаруживается визуально и переваривается после предварительной зачистки. Ожоги вызываются попаданием жидкого металла на участки, которые находятся вне сварного шва.

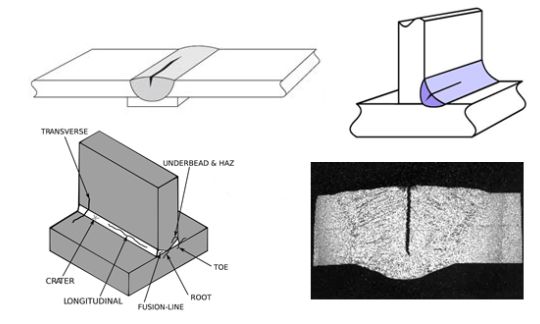

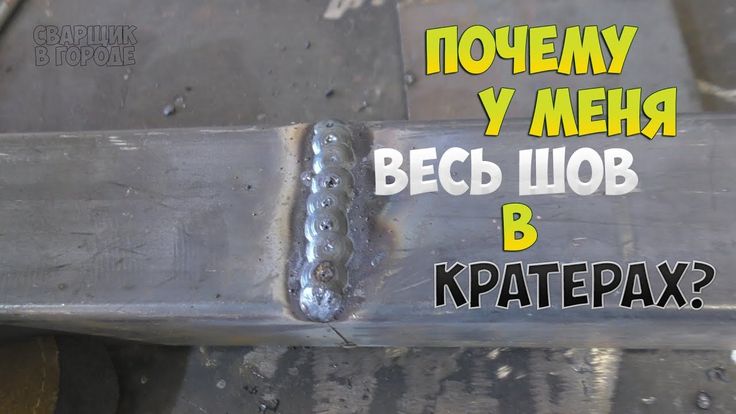

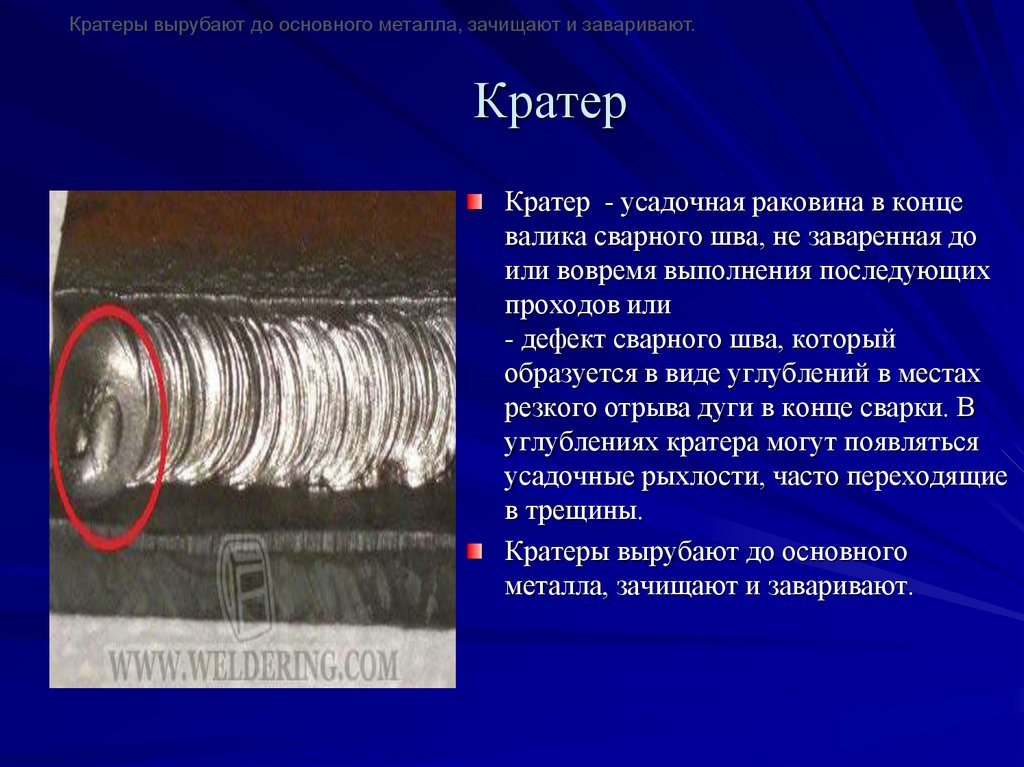

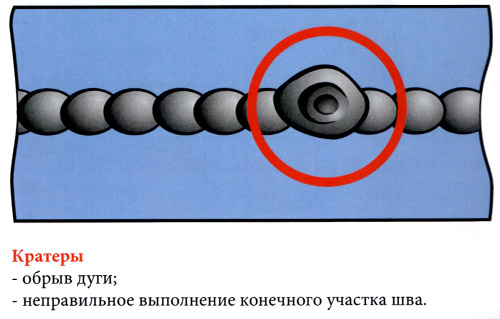

Незаваренный кратер — дефект сварного шва, который образуется в виде углублений в местах резкого отрыва дуги в конце сварки. В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины. Кратеры обычно появляются в результате неправильных действий сварщика. При автоматической сварке кратер может появляться в местах выводных планок, где обрывается сварочный шов. Кратеры часто являются причиной начала развития трещин и поэтому недопустимы. Их зачищают и заваривают.

Поверхностное окисление — окалина или пленка оксидов на поверхности сварного соединения. Поверхностное окисление зависит от плохой защиты сварочной ванны, качества подготовки свариваемых кромок, неправильной регулировки подачи защитного газа, его составом, большим вылетом электрода.

Свищ — воронкообразное углубление в сварочном шве, развивающееся из раковины или большой поры. Причиной развития свища чаще всего является некачественная подготовка поверхности и присадочной проволоки под сварку. Дефект обнаруживается визуально и подлежит переварке.

Дефект обнаруживается визуально и подлежит переварке.

| Рис. 1 Наружные дефекты сварных швов, выявляемые внешним осмотром: А — подрез; Б — наплыв; В — прожог; Г — незаваренный кратер; Д —свищ. | Рис. 2. Трещины в сварном шве и околошовной зоне: А — продольная горячая трещина; Б — холодная трещина в околошовной зоне. |

Внутренние дефекты сварочных швов

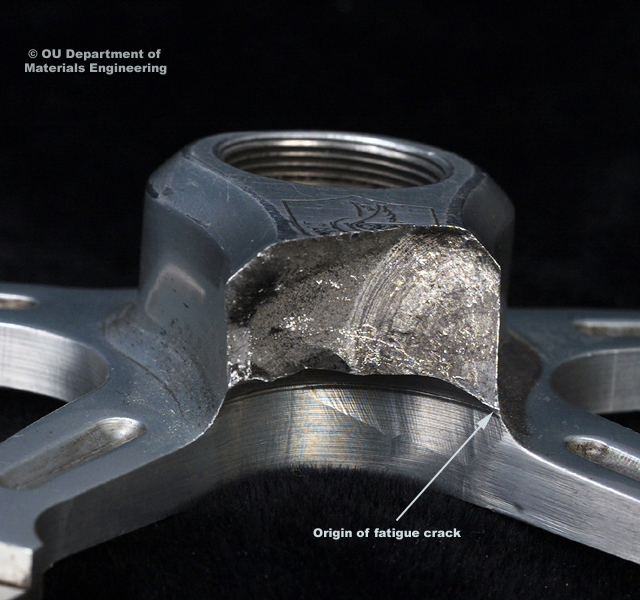

Трещины бывают холодные и горячие (рис. 2). Трещины могут быть как наружными, так и внутренними. Это самые опасные дефекты сварного соединения, часто приводящие к его разрушению. Проявляются они в виде разрыва в сварном шве или в прилегающих к нему зонах. Сначала трещины образуются с очень малым раскрытием, но под действием напряжений их распространение может быть соизмеримо со скоростью звука, в результате чего происходит разрушение конструкции. Причинами образования трещин являются большие напряжения, возникающие при сварке. Чаще всего трещины проявляются при сварке высокоуглеродистых и легированных сталей в результате быстрого охлаждения сварочной ванны. Вероятность появления трещин увеличивается при жестком закреплении свариваемых деталей.

Чаще всего трещины проявляются при сварке высокоуглеродистых и легированных сталей в результате быстрого охлаждения сварочной ванны. Вероятность появления трещин увеличивается при жестком закреплении свариваемых деталей.

Горячие трещины — появляются в процессе кристаллизации металла при температурах 1100 —1300°С вследствие резкого снижения пластических свойств и развития растягивающих деформаций. Появляются горячие трещины на границах зерен кристаллической решетки. Появлению горячих трещин способствует повышенное содержание в металле шва углерода, кремния, водорода, никеля, серы и фосфора. Горячие трещины могут возникать как в массиве шва, так и в зоне термического влияния. Распространяться горячие трещины могут как вдоль, так и поперек шва. Они могут быть внутренними или выходить на поверхность.

Холодные трещины — возникают при температурах ниже 120°С, то есть сразу после остывания сварочного шва. Кроме того, холодные трещины могут возникнуть и через длительный промежуток времени. Причиной появления холодных трещин являются сварочные напряжения, возникающие во время фазовых превращений, приводящих к снижению прочностных свойств металла. Причиной появления холодных трещин может стать растворенный атомарный водород, не успевший выделиться во время сварки. Причинами попадания водорода могут служить непросушенные швы или сварочные материалы, нарушения защиты сварочной ванны.

Причиной появления холодных трещин являются сварочные напряжения, возникающие во время фазовых превращений, приводящих к снижению прочностных свойств металла. Причиной появления холодных трещин может стать растворенный атомарный водород, не успевший выделиться во время сварки. Причинами попадания водорода могут служить непросушенные швы или сварочные материалы, нарушения защиты сварочной ванны.

Поры — представляют собой полости внутри шва, заполненные не успевшим выделиться газом (в первую очередь водородом). Они могут быть округлой или вытянутой формы, а их размеры зависят от размеров пузырьков образовавшихся газов. Поры могут быть одиночными или развиваться целой цепочкой вдоль сварочного шва. Основными причинами появления пор являются: присутствие вредных примесей в основном или присадочном металлах, ржавчина или другие загрязнения, не удаленные со свариваемых кромок перед сваркой. Повышенное содержание углерода также способствует появлению пор. Поры могут появляться при нарушениях защиты сварочной ванны, повышенной скорости сварки. Основной причиной появления пор при сварке плавящимся электродом является отсыревшее покрытие. Одиночные поры не опасны, но их цепочка влияет на прочность сварного соединения. Участок сварочного шва, в котором присутствуют поры, подлежит переварке предварительной механической зачисткой.

Основной причиной появления пор при сварке плавящимся электродом является отсыревшее покрытие. Одиночные поры не опасны, но их цепочка влияет на прочность сварного соединения. Участок сварочного шва, в котором присутствуют поры, подлежит переварке предварительной механической зачисткой.

Шлаковые включения — это дефекты сварного шва, выраженные в наличии полостей, заполненных не успевшим всплыть шлаком. Образование шлаковых включений происходит при некачественной подготовке свариваемых кромок и присадочного материала, завышенной скорости сварки или плохой защите ванны. При сварке в защитных газах шлаковые включения встречаются редко. Шлаковые включения могут иметь размер до нескольких десятков миллиметров и поэтому являются очень опасными. Участок шва, на котором шлаковые включения превышают допустимые нормы, подлежит вырубке переварке.

Вольфрамовые включения — возникают при нарушении защиты сварочной ванны при сварке неплавящимся вольфрамовым электродом. Кроме этого вольфрамовые включения возникают при коротких замыканиях или завышенной плотности тока. Особенно часто встречаются вольфрамовые включения при сварке алюминия и его сплавов, в которых вольфрам нерастворим.

Кроме этого вольфрамовые включения возникают при коротких замыканиях или завышенной плотности тока. Особенно часто встречаются вольфрамовые включения при сварке алюминия и его сплавов, в которых вольфрам нерастворим.

Оксидные включения — образуются в результате образования труднорастворимых тугоплавких пленок. Чаще всего они возникают вследствие значительных поверхностных загрязнений или при нарушениях защиты сварочной ванны. Являясь прослойкой в массиве шва, оксидные включения резко снижают прочность сварного соединения могут привести к его разрушению под приложенной в процессе эксплуатации нагрузкой.

непровар, свищ, подрез, кратер, прожог

При проведении сварочных работ необходимо предпринимать все меры по увеличению качества сформированного шва. От степени качества зависит длительность эксплуатации изделия. Дефекты сварочных швов могут проявляться под действием ряда факторов, среди которых такие, как несоблюдение технологии, отсутствие необходимой квалификации сварщика, халатность, некорректная работа оборудования. В зависимости от степени отклонения параметров от нормы выделяют допустимые и недопустимые дефекты. Все нормы определены ГОСТ 30242-97.

В зависимости от степени отклонения параметров от нормы выделяют допустимые и недопустимые дефекты. Все нормы определены ГОСТ 30242-97.

Указанный документ носит название «Дефекты соединений при сварке металлов». В нем, прежде всего, определено понятие дефекта. Под этим термином подразумевается отклонение от показателей, определенных ГОСТом, техническими условиями и чертежами проектов.

Дефекты сварочных швов разделены по группам.

- Первую группу составляют трещины. Это дефект, вызванный разрывом шва. Трещина может возникнуть при резкой смене температур или при воздействии механической нагрузки.

- Полости или поры имеют произвольную форму. Образуются в расплавленном металле при наличии в нем задержавшихся газов.

- Твердые включения представлены инородными телами, попавшими в расплавленный металл при формировании шва.

- Непровары и несплавления определяются, как ненадежное соединение между металлом шва и основным материалом или полное отсутствие такового.

- Под нарушениями формы шва подразумевают отклонения от принятой геометрии, которая определена для наружных поверхностей шва.

- Дефекты сварки, не попавшие в перечисленные группы.

Согласно указанному стандарту каждый дефект обозначается трехзначным кодом или четырехзначным числом, показывающим его разновидность.

К примеру, если натек маркируется числом 509, то натек в горизонтальной плоскости, как его разновидность – 5091.

Некоторые дефекты имеют буквенное обозначение. Порядок их использования согласована с международным институтом сварки. В такой стандартизации трещина обозначается литерой «Е», а полость – «А».

Содержание

Группа 1. Трещины

Дефекты типа 100 или «Е» считаются недопустимыми. В зоне образования трещины непременно произойдет разрушение конструкции. Разрыв происходит в самом шве или в зоне непосредственной близости. При возникновении трещины раскрытие может быть минимальным, однако действие нагрузок приводит к стремительному разрушению. По статистике данный вид дефектов проявляется при сварке легированных и углеродистых сталей. Повышается риск возникновения трещины при быстром охлаждении шва.

По статистике данный вид дефектов проявляется при сварке легированных и углеродистых сталей. Повышается риск возникновения трещины при быстром охлаждении шва.

Причиной образования трещин является наличие в металле углерода, кремния, серы, никеля или водорода. При несоблюдении технологии в области шва возникают излишние напряжения. Чтобы устранить уже образовавшиеся трещины следует сначала засверлить их концы. Затем трещина удаляется строжкой, а место ее локализации зачищается и заваривается заново.

Трещины можно классифицировать по происхождению, они делятся на холодные и горячие.

- Холодные трещины образуются после остывания шва, когда температура составляет 300°C градусов. Такие дефекты могут проявить себя и спустя достаточно продолжительное время. Фазовые превращения, происходящие при кристаллизации металла, резко снижают показатели прочности. Атомарный водород не полностью улетучивается и провоцирует появление трещин. Избежать этого можно лишь, обеспечив защиту сварочной ванны.

- Горячие трещины возникают при высоких температурах (1100-1300°C градусов). При кристаллизации происходит процесс, обратный линейному расширению. Стягивание металла приводит к разрыву. Такого вида трещины направлены не только вдоль шва, но и поперек него. Образуются разрывы на границе зерен кристаллов.

Трещины можно разделить по размерам. Макроскопические трещины (100; Е) оцениваются визуально. Микротрещины (1001) проявляются только при использовании увеличительных приборов. Зачастую приходится применять пятидесятикратное увеличение для наблюдения дефекта.

Группа 2. Поры

Поры в металле представляют собой полости, которые заполнены газом. Они начинают образовываться, когда металл находится в жидком состоянии. В это время наблюдается процесс газообразования, но только часть пузырьков выходят наружу. Размер полости варьируется от микрометров до нескольких миллиметров. Иногда наблюдаются целые скопления пор, образующие раковины. Обычно полость имеет округлую форму.

Поры могут появляться по ряду причин. Первая из них – низкое качество очистки поверхностей от загрязнений. На кромках могут оставаться частички ржавчины, окалины, масла. При большой скорости сварки газ просто не успевает выйти из жидкой субстанции, оставаясь в ней в виде пузырьков. Как было уже отмечено, тенденция к образованию пор особенно выражена при работе с углеродистыми сталями.

Нарушение технологии сварки приведет к негативным последствиям. Особое внимание следует обратить на климатические условия. Повышенная влажность влияет на состояние флюса. Возникновение пор приводит к тому, что после предварительной строжки поверхности приходится зачищать и сварку повторять.

Полость (200; А) может быть произвольной формы со скругленными углами. Внутри пузырька содержится водород, азот или окись углерода. Постепенно металл застывает и образуется пора. Зачастую разделяют эти два понятия, так как пора имеет сферическую форму, а полость – неправильную. Но в данной классификации эти дефекты идентичны. Серия пор, распределенных равномерно (2012) – дефект, наблюдаемый при работе с цветными металлами. Его разновидностью является цепочка (2014) и скопление пор (2013).

Но в данной классификации эти дефекты идентичны. Серия пор, распределенных равномерно (2012) – дефект, наблюдаемый при работе с цветными металлами. Его разновидностью является цепочка (2014) и скопление пор (2013).

Частным случаем поры выступает свищ (2016; Ab). По индексу видно, что это дефект того же типа, однако свищ представлен трубчатой полостью, пронизывающей шов насквозь. Причина его возникновения заключается в повышенной влажности. Форма свища зависит от выделившегося газа. Иногда свищ возникает при перегреве металла или случайном КЗ, вызванном соприкосновением вольфрамового электрода с поверхностью. Исправлять такой дефект приходится полным удалением металла с последующей переваркой.

Кратер, маркирующийся, как дефект 2024 или «К», образует раковину с одного края валика шва. Обычно появляется в результате резкого отрыва электрода. Если с виду кратер не имеет трещин, то при детальном рассмотрении они чаще всего проявляются, поэтому такой дефект приходится устранять.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Образование кратера – результат неумелых действий сварщика.

Группа 3. Твердые включения

Инородные частицы снижают показатели прочности шва и выступают местами локализации чрезмерных напряжений. При обнаружении твердых включений проводят строжку до тех пор, пока не появится здоровый металл, а затем повторяют процесс сварки. Дефект 300, заключающийся в попадании металлических частиц в зону шва, при наличии хотя бы одного острого угла называется остроугольным включением. Примером такого дефекта выступает шлаковое включение (301; Ba), флюсовое включение (302; G), оксидное включение (303; J) и металлическое включение (304 H).

Шлаковое включение разделяется на линейное (3011), разобщенное (3012) и прочие (3013). Шлак, который образуется в результате плавления присадки или флюса, всегда всплывает вверх. Но при нарушении технологии ведения электрода или при высокой скорости сварки он зачастую остается внутри расплавленного металла. Для работы в среде защитного газа явление шлаковых включений встречается редко. Существуют установленные нормы размеров частиц, при которых допускается эксплуатация детали. Если эта норма превышена, то шов вырубается и переваривается.

Для работы в среде защитного газа явление шлаковых включений встречается редко. Существуют установленные нормы размеров частиц, при которых допускается эксплуатация детали. Если эта норма превышена, то шов вырубается и переваривается.

Флюсовые включения подразделяются на те же самые типы (3021, 3022 и 3023 соответственно). Они возникают из остатков флюса, который не успел прореагировать с металлом. Обычно он всплывает на поверхность, но могут оставаться части внутри, образуя дефект.

Подобная ситуация возникает при неправильном подборе флюса. Например, если он представлен в виде крупных гранул. Провоцировать возникновение включений может также и завышенная скорость сварки.

Оксидное включение – это попавший в металл шва оксид. Он образуется в результате реакции металла с кислородом. Оксидная пленка тугоплавкая и труднорастворимая, поэтому при ее появлении обязательно образуется дефект. Чтобы избежать возникновения пленки, нужно обеспечить защиту сварной зоны активными или инертными газами. Следует также особое внимание уделить подготовке поверхностей. Оксидные включения обычно располагаются в виде прослойки в массиве, что приводит к разрушению шва.

Следует также особое внимание уделить подготовке поверхностей. Оксидные включения обычно располагаются в виде прослойки в массиве, что приводит к разрушению шва.

Металлические включения вольфрама (3041), меди (3042) и других элементов (3043) могут возникнуть при недостаточной защите сварочной ванны. В большинстве случаев подобные дефекты можно наблюдать при случайном КЗ вольфрамового электрода. Распознать ситуацию можно по характерному треску и резким вспышкам дуги. Вольфрам имеет высокую температуру плавления, поэтому не растворяется в жидком металле.

Группа 4. Несплавление и непровар

Для несплавления характерным признаком является плохое соединение между элементами шва и металлом заготовки. Разновидностями дефекта являются несплавления по боковой стороне (4011), между валиками (4012) и на окончании шва (4013). Такие дефекты, как несплавления, характерны для дуговой сварки. Суть его заключается в том, что металл кромки не расплавился полностью, поэтому стык получился некачественным.

Нередко тому предшествует неправильная разделка кромок или ошибки в выборе положения электрода. Усугубляет ситуацию химическая неоднородность металлов. Сварщик обязан точно установить все параметры сварки (силу тока, скорость формирования шва).

Дефект 402 или «D» — неполный провар. Непровар технически похож на несплавление. Отличием является то, что в данном виде нарушения технологии наблюдаются участки, где металл не смог проникнуть в корень соединения. Непровар может наблюдаться между основным материалом и металлом шва, а также между слоями шва при многослойной сварке. Наблюдается непровар при двусторонней сварке в середине сечения. Заметить дефект можно визуально, ведь в окончании зоны наблюдается трещина.

Непровар может привести к снижению прочности конструкций. Особенно чувствительны швы с непроваром при вибрационных нагрузках. Даже мелкие участки с дефектом снижают показатели на 40%. Непровар корня ухудшает прочность соединения на 70%. Как и при несплавлении, в данном случае причина кроется в неправильном выборе режима сварки. Дефект между слоями возникает при плохой обработке поверхностей. Дефект исправляется путем удаления шва и повторного сваривания.

Дефект между слоями возникает при плохой обработке поверхностей. Дефект исправляется путем удаления шва и повторного сваривания.

Группа 5. Нарушение формы шва

Перед выполнением сварочных работ происходит предварительное проектирование, в результате которого устанавливается геометрия будущего шва. Отклонение формы от установленных норм квалифицируется, как дефект 500. Нарушение формы шва не только негативно влияет на его прочность, но и ухудшает эстетический вид. К причинам относят возможные скачки напряжения сети, неравномерная подача проволоки или неверный угол наклона электрода.

К наиболее часто встречающимся дефектам данного вида относят различные подрезы. Они ослабляют устойчивость конструкции к нагрузкам. Подрез возникает при превышении силы тока или при увеличении пламени газовой горелки.

Современные полуавтоматы позволяют контролировать режим сварки, поэтому в последнее время подрезы стали значительно реже встречаться, однако при недостаточной квалификации сварщика данный дефект имеет место быть.

Исправляются подрезы повторным наложением ниточного шва. Если при этом эстетика теряется, то прочность соединения приходит в норму. В работе с тонкими листами металлов возникают прожоги. Наличие прожога (510). Он визуально определяется в виде сквозных отверстий и свидетельствует о том, что на инверторе установлена слишком большая сила сварочного тока. Устранение прожогов связано с зачисткой мест их локализации и повторным провариванием.

Группа 6

Все остальные дефекты, не попавшие в предыдущие группы, позиционируются, как дефекты 600. К ним относится случайная дуга, разбрызгивание, задиры и уменьшение толщины металла. Несмотря на большое разнообразие дефектов сварочных швов, разработаны вполне определенные рекомендации по их недопущению.

Начинающему сварщику трудно будет соблюдать все требования, однако профессиональные мастера без проблем могут избежать некачественного результата. Необходимо изначально выработать методику ведения сварки. Для этого предстоит решить такие вопросы, как выбор оборудования, выбор расходных материалов, правильная обработка поверхностей, техника ведения сварки.

Функции пуска и остановки

Функции пуска и остановки

Touch Sense Ignition

Функция Touch Sense Ignition сводит к минимуму разбрызгивание и стабилизирует дугу непосредственно после зажигания.

Для включения или выключения функции Touch Sense Ignition с помощью панели Control Pad выберите Настройки > Логика пуска и останова > Touch Sense Ignition.

Нарастание тока

Функция мощности постепенно повышает мощность сварки / скорость подачи проволоки до необходимого уровня. Пользователь включает или выключает функцию и устанавливает начальное значение мощности / скорость подачи проволоки для функции нарастания мощности.

Для регулировки функции нарастания мощности с помощью панели Control Pad выберите Настройки > Логика пуска и останова > Нарастание мощности. При выборе ВКЛ. на экране появляются опции для регулировки Время и Уровень.

Горячий старт

При использовании функции горячего старта сварка начинается со значениями параметров, отличающимися от значений, которые используются для остальной части сварочной работы. По истечении установленного периода времени значения параметров функции горячего старта автоматически устанавливаются равными значениям обычной сварки. Эту функцию можно использовать, например, при сварке материалов большой толщины, когда использование более высокой мощность (тепловложение) в начале сварки помогает обеспечить высокое качество сварного шва.

При использовании логики 2T кнопки сварочной горелки функция горячего старта применяется в течение установленного периода времени.

Рисунок: Горячий старт в режиме 2T

1. | Кнопка нажата. |

| 2. | Кнопка отпущена. |

При использовании логики 4T или WP Switch функция горячего старта включается при нажатии кнопки и выключается при отпускании кнопки.

Рисунок: Горячий старт в режиме 4T/WP Switch

1. | Кнопка нажата. |

| 2. | Кнопка отпущена. |

| 3. | Кнопка нажата. |

4. | Кнопка отпущена. |

Для регулировки функции горячего старта с помощью панели Control Pad выберите Настройки > Логика пуска и останова > Горячий старт. При выборе ВКЛ. на экране появляются опции для регулировки Время и Уровень. По умолчанию функция горячего старта выключена.

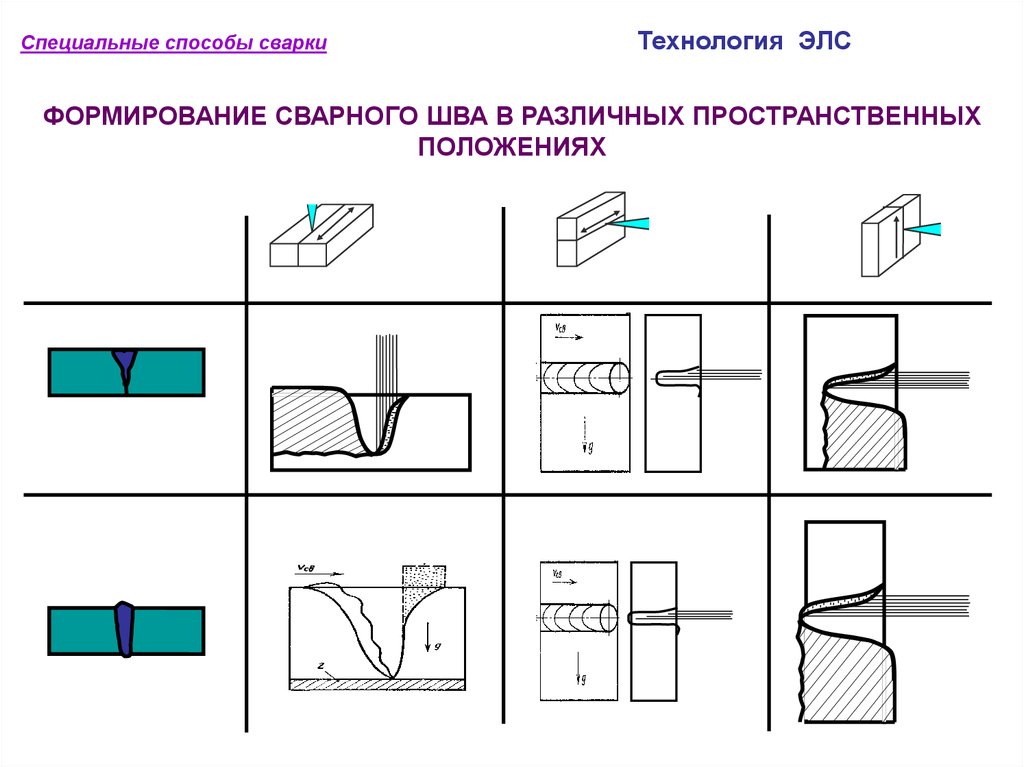

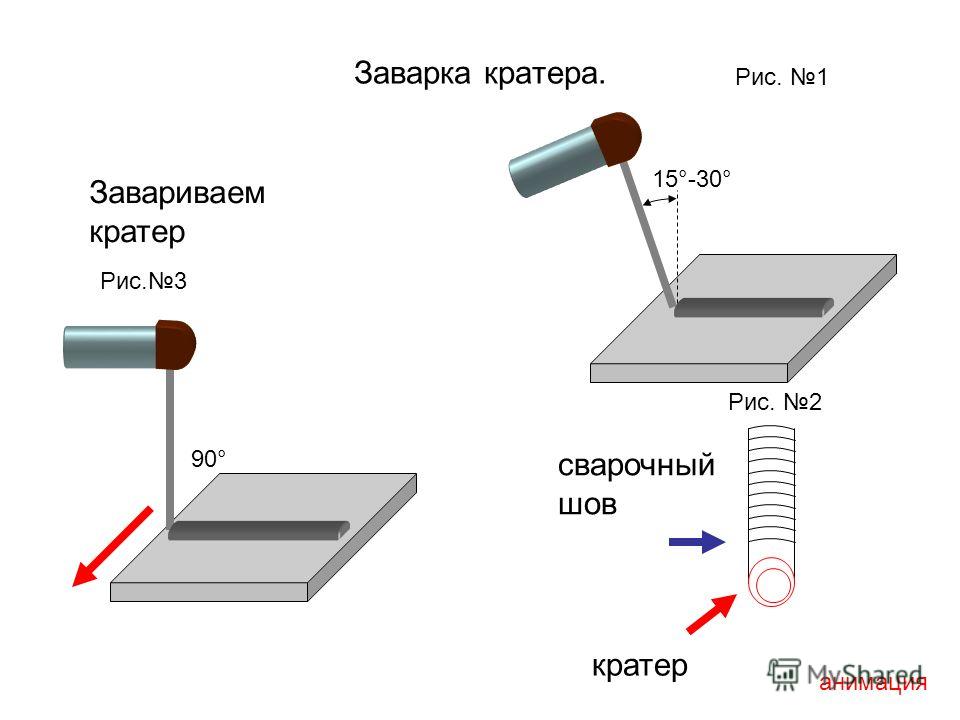

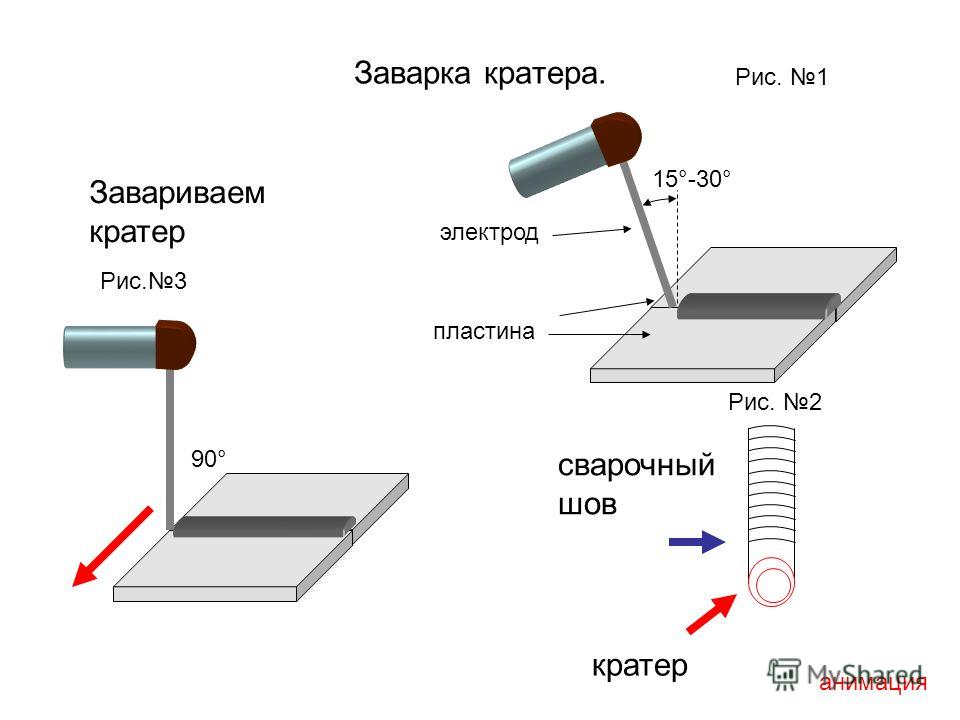

Заварка кратера

При сварке с высокой мощностью в конце сварного шва обычно образуется кратер. Функция заварки кратера постепенно снижает мощность сварки / скорость подачи проволоки в конце выполнения сварочной работы, чтобы кратер можно было заполнять при пониженном уровне мощности.

При использовании логики 2T кнопки сварочной горелки отпускание кнопки запускает последовательность заварки кратера.

Рисунок: Заварка кратера в режиме 2T

| 1. | Кнопка нажата. |

| 2. | Кнопка отпущена. |

При использовании логики 4T или WP Switch кнопки сварочной горелки нажатие кнопки во время сварки (в случае использования WP Switch нажатие продолжительностью > 0,5 с) запускает последовательность заварки кратера. Система поддерживает конечный уровень мощности заварки кратера до отпускания кнопки горелки. Отпускание кнопки немедленно останавливает последовательность заварки кратера.

Система поддерживает конечный уровень мощности заварки кратера до отпускания кнопки горелки. Отпускание кнопки немедленно останавливает последовательность заварки кратера.

Рисунок: Заварка кратера в режиме 4T/WP Switch

| 1. | Кнопка нажата. |

| 2. | </b> «>Кнопка отпущена. |

| 3. | Кнопка нажата. |

| 4. | Кнопка отпущена. |

Для регулировки функции заварки кратера с помощью панели Control Pad выберите Настройки > Логика пуска и останова > Заварка кратера. При выборе ВКЛ. на экране появляются опции для регулировки Время и Начальный уровень и Конечный уровень.

При выборе ВКЛ. на экране появляются опции для регулировки Время и Начальный уровень и Конечный уровень.

| • | Время: Для режима 2T этот параметр определяет период времени действия последовательности заварки кратера. Для режима 4T/WP Switch этот параметр определяет время перехода от начального уровня для конечного уровня. |

| • | Начальный уровень: уровень мощности на момент начала заварки кратера. |

| • | Конечный уровень: уровень мощности на момент окончания заварки кратера. |

При использовании 4T Timer нажатие кнопки сварочной горелки (в случае использования WP Switch нажатие продолжительностью > 0,5 с) запускает последовательность заварки кратера, которая выполняется не менее периода времени, установленного для таймера 4T Timer, даже если кнопка сварочной горелки будет отпущена до истечения этого периода.

Подача газа перед сваркой

Функция подачи газа перед сваркой обеспечивает защиту заготовки защитным газом в момент зажигания дуги, чтобы расплавленный металл не контактировал с воздухом. Это очень важно для таких материалов, требующих хорошей газовой защиты, как нержавеющая сталь, алюминий и титан.

Это очень важно для таких материалов, требующих хорошей газовой защиты, как нержавеющая сталь, алюминий и титан.

При использовании логики 2T кнопки сварочной горелки функция подачи газа перед сваркой применяется в течение установленного периода времени. При использовании логики 4T или WP Switch функция подачи газа перед сваркой выключается при отпускании кнопки.

Для регулировки подачи газа перед сваркой с помощью панели Control Pad выберите Настройки > Логика пуска и останова > Время подачи газа перед сваркой.

Подача газа после сварки

Функция подачи газа после сварки обеспечивает защиту заготовки защитным газом после гашения дуги, чтобы расплавленный металл не контактировал с воздухом. Заготовка будет защищена защитным газом до остывания до приемлемой температуры. Это особенно важно для таких материалов, требующих хорошей газовой защиты, как нержавеющая сталь, алюминий и титан.

При использовании логики 2T кнопки сварочной горелки функция подачи газа после сварки применяется в течение установленного периода времени. При использовании логики 4T или WP Switch функция подачи газа после сварки выключается при отпускании кнопки, но не менее установленного периода времени.

При использовании логики 4T или WP Switch функция подачи газа после сварки выключается при отпускании кнопки, но не менее установленного периода времени.

Для регулировки функции подачи газа после сварки выберите Настройки > Логика пуска и останова > Подача газа после сварки. Выберите Установить время > Время подачи газа после сварки, чтобы установить время работы функции подачи газа после сварки, или Установить по умолчанию, чтобы выбрать предварительно установленное время.

Замедленный старт

Функция замедленного старта устанавливает скорость подачи проволоки до зажигания сварочной дуги, т. е. до того, как присадочная проволока коснется заготовки. После зажигания дуги скорость подачи проволоки автоматически переключается на обычную установленную пользователем скорость. Функция замедленного старта всегда включена.

Для регулировки уровня замедленного старта с помощью панели Control Pad выберите Настройки > Логика пуска и останова > Уровень замедленного старта. Диапазон регулировки составляет 10 %…90 %.

Диапазон регулировки составляет 10 %…90 %.

Рисунок: Замедленный старт

Конечный шаг МПП

Непосредственно после гашения дуги механизм подачи проволоки подает несколько миллиметров присадочной проволоки, чтобы проволока не прилипала к контактному наконечнику.

Для включения или выключения функции завершения подачи проволоки с помощью панели Control Pad выберите Настройки > Логика пуска и останова > Завершение подачи проволоки.

Дефекты сварных соединений — виды и способы их устранения

Что такое дефекты сварных соединений? По сути, это отклонения от требований к техническим характеристикам сварного шва, а соответственно и всей конструкции. Именно дефекты сварки снижают прочность шва и надежность сварочных стыков. Их можно разделить на несколько видов.

Виды дефектов сварных швов:

- отклонения от размеров и формы шва;

- изъяны микро- и макроструктуры;

- коробление и деформация конструкций.

Содержание страницы

- 1 Отклонения от размеров шва и его формы

- 1.1 Наплывы

- 1.2 Подрезы

- 1.3 Прожоги

- 1.4 Кратеры

- 2 Дефекты макроструктуры

- 3 Дефекты микроструктуры

- 4 Допустимые и недопустимые дефекты

- 5 Заключение по теме

Отклонения от размеров шва и его формы

Размерные показатели сварочного шва определяются государственными стандартами. И у каждого вида сварки есть свой ГОСТ. К примеру, при сварке, где задействован способ плавления, дефекты сварного шва определяет неравномерная наполненность свариваемой канавки, плюс разница ширины и высоты шва на всем его протяжении. Что касается формы, то она неровная, имеются так называемые седла (впадины), бугры, структура его чешуйчатая.

Причины из возникновения при сварке ручной – это низкое качество электродов, низкая квалификация сварщика, нарушение технологии сваривания. Причины при автоматической сварке – это скачки напряжения, угол наклона подачи электрода неправильно выбран, присадочная проволока проскакивает в механизме подачи и так далее.

Если говорить о сварке давлением, то ее дефектами сварных швов выступают вмятины глубокого типа, неравномерное распределение точек вдоль сварочного шва, может произойти смещение заготовок относительно друг друга.

К дефектам нарушения формы относятся прожоги, подрезы, наплывы и незаверенные кратеры.

Наплывы

Обычно такие дефекты сварочных швов образуются, когда производится сварка заготовок, лежащих в горизонтальной плоскости. А сам сварочный процесс производится сверху. Наплыв – это затвердевший жидкий металл в виде бугорков, которые образуются в момент соприкосновения горячего расплавленного металла электрода с холодной поверхностью заготовки. Наплывы могут быть разных размеров: от маленьких капель до больших рядов, протяженных на приличную длину сварочного шва.

Причинами появления наплывов могут выступать большой ток, подающийся на электрод, длинная электрическая дуга, наклон заготовки, неправильно выбранный угол установки электрода. Как результат – трещины в сварочном шве, непровары и прочие изъяны.

Подрезы

Этот дефект представляет собой канавку (углубление) в сварочном шве, которая часто образуется при сварке около металла заготовки. Причинами могут быть большой ток и длинная дуга, которые создают перегрев самого металла, а также сварочного наполнителя. Именно состояние большой температуры становятся причиной оплавления кромки двух заготовок. Если производится сварка угловых соединений, то чаще всего причинами подреза являются неправильно устанавливаемый электрод, особенно, когда произошло смещение в сторону вертикально установленной заготовки. При этом перегрев происходит именно на вертикальной стенке стыка, здесь и образуется подрез. А вот на горизонтальной в это время образуется наплыв, потому что металл начинает стекать вниз.

При газовой сварке подрезы могут возникать только по одной причине – увеличенная мощность горелки. Необходимо отметить, что подрезы – достаточно серьезный дефект сварочного шва. Он приводит к ослаблению заготовки по толщине, а это наипервейшая причина разрушения стыка, а соответственно всей сварной конструкции.

Прожоги

Само название уже говорит за себя. На месте сварки и в свариваемых металлах по кромкам образуются отверстия. Причины:

- большое расстояние между заготовками;

- большой ток и мощная горелка при быстрой сварке;

- неправильная форма кромок, очень заостренная;

- большая продолжительность процесса на одном месте.

Чаще всего этот вид дефектов получается, когда свариваются между собой тонкие листы металлов, или когда ведется многослойная сварка и наносится первый слой.

Кратеры

Это углубления в сварном шве. Обычно этот дефект образуется при обрыве дуги. Поэтому его опытные сварщики пытаются сразу же оплавить. Это самое простое устранение дефектов сварки. Когда сварка ведется автоматическим способом, то кратер обычно появляется на выходе из шва, то есть, на выходной планке.

Есть подвид кратеров, который называется усадочной раковиной. Она образуется под воздействием усадки металла в шве. Все дело в том, что металл при остывании уменьшается в объеме.

Дефекты макроструктуры

Эти виды дефектов сварных соединений можно выявить, если увеличить структуру сварного шва в 10 раз. К этому типу изъянов относятся трещины, непровары, газовые поры, шлаковые вкрапления.

Поры образуются, когда шов быстро остывает. При этом находящиеся в его теле газообразующие элементы не успевают выйти наружу. Так происходит, когда кромки заготовок покрыты ржавчиной, пятнами масла или краски, используется флюс с повышенной влажностью, был неправильно настроен сварочный аппарат по току или газу, большое содержание углерода в свариваемых металлах и так далее.

Поры могут быть большими и маленькими, располагаться могут кучно или равномерно вдоль шва, есть поры сквозные, называемые свищами. В общем, их количество и размеры зависят от времени, за которое ванна находится в жидком состоянии. Чем дольше сварочная ванна жидкая, тем меньше пор, потому что газы успевают покинуть жидкий металл.

Шлаковые включения – это, по сути, небрежность со стороны сварщика при сварке. Значит, он плохо подготовил два соединяемых металла к сварке. На них осталась грязь, ржавчина. Если данный вид дефектов появился при многослойной сварке, то значит, сварщик плохо провел удаление шлака с предыдущих слоев.

Значит, он плохо подготовил два соединяемых металла к сварке. На них осталась грязь, ржавчина. Если данный вид дефектов появился при многослойной сварке, то значит, сварщик плохо провел удаление шлака с предыдущих слоев.

Эти дефекты могут иметь размеры в несколько микрон или d несколько миллиметров, форма разная: от сферы до тонкой линии. Расположение – по всему телу шва.

Непровар – дефект серьезный. Получается так, что металл заготовки несплавился с металлом электрода (электросварка) или присадочной проволоки (газовая сварка). Могут несплавится между собой и слой наплавляемого металла. Причин непровара немало:

- слишком большой ток при сварке был использован;

- загрязнение кромок;

- неправильно был поднесен электрод к оси шва;

- очень маленький зазор между двумя заготовками;

- кромки имеют слишком заостренные концы;

- вынужденный перерыв, в процессе которого металлы остывают;

- увеличенная скорость сварки.

Что касается трещин, то их можно разделить в зависимости от температуры их появления. То есть, холодные или горячие. Горячие появляются, когда происходит затвердевание металла, а кристаллизация начинается при температуре 1100-1300С. При этом внутри шовного металла появляются усадочные напряжения, начинают образовываться прослойки полужидкого вида. Они и становятся впоследствии трещинами. Если в наплавляемом металле содержится много водорода, углерода или кремния, то это также причина возникновения горячих трещин.

То есть, холодные или горячие. Горячие появляются, когда происходит затвердевание металла, а кристаллизация начинается при температуре 1100-1300С. При этом внутри шовного металла появляются усадочные напряжения, начинают образовываться прослойки полужидкого вида. Они и становятся впоследствии трещинами. Если в наплавляемом металле содержится много водорода, углерода или кремния, то это также причина возникновения горячих трещин.

Холодные трещины образуются при температуре 100-300С. Причинами являются все те же напряжения, возникающие в теле наплавляемого металла, когда он начинает остывать. К тому же внутри сварочного шва остается водород (газ), который стремится выйти наружу. И это дополнительные напряжения. Кстати, горячие трещины на лицевой части шва не видны, они считаются внутренними. А вот холодные тут же появляются на внешней стороне шва, их хорошо видно невооруженным глазом. Это наружные дефекты сварных швов и соединений.

Есть еще два вида трещин: отпускные и ламелярные. Первые образуются уже тогда, когда сварка закончена и производятся операции по следующей обработке металлом. Вторые имеют очень интересную технологию появления. Они образуются еще при высоких температурах, но свое дальнейшее развитие получают уже в остывшем металле. Кстати, чаще всего этот вид дефекта образуется из микроскопических трещин. Оба варианта относятся к категории – внешний дефект.

Первые образуются уже тогда, когда сварка закончена и производятся операции по следующей обработке металлом. Вторые имеют очень интересную технологию появления. Они образуются еще при высоких температурах, но свое дальнейшее развитие получают уже в остывшем металле. Кстати, чаще всего этот вид дефекта образуется из микроскопических трещин. Оба варианта относятся к категории – внешний дефект.

Дефекты микроструктуры

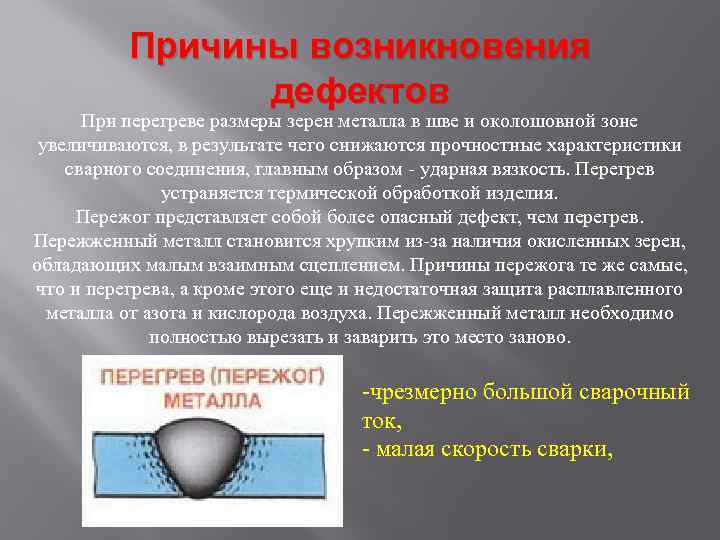

К дефектам микроструктуры нужно отнести микроскопические трещины и поры, включения неметаллического типа (кислородные, нитридные), крупная зернистость структуры наплавленного металла с элементами перегревов и пережогов.

Самый опасный из всех перечисленных дефектов – пережог. При нем внутри шва появляются в большом количестве крупные зерна структуры металла, которые имеют минимальные прочностные связи между собой. Отсюда высокая хрупкость стыка. Причинами пережога являются присутствие кислорода в зоне сварки, а значит, изоляция ванны была плохой. Сюда же можно добавить высокую температуру сварочного процесса.

Допустимые и недопустимые дефекты

Понятно, что все дефекты сварных соединений негативно влияют на качество сварной конструкции. Но есть такие, при которых конструкция может эксплуатироваться без проблем, а есть те, при которых эксплуатировать ее строго запрещено.

Поэтому перед тем как определить, можно или нельзя эксплуатировать сварную конструкцию, необходимо принять во внимание все обстоятельства и факторы, влияющие на выбор.

- Необходимо определить соответствует ли конструкция всем геометрическим и габаритным параметрам строго по проекту или чертежу.

- Тип дефекта, его размеры и место в соединении.

- Каким механическим нагрузкам будет подвергаться строение или сооружение. Выдержат ли их сварочные соединения.

- Характер окружающей среды. Природные нагрузки негативно влияют на состояние сварного шва.

- Функции, возложенные на конструкцию. То есть, один дефект может выдержать определенные нагрузки, а другие ему противопоказаны.

Определить допустимость дефектов можно только специальной аппаратурой. Поэтому рекомендуется использовать оборудование, которое по степени проверки дефекта была выше, чем номинальная допустимая величина самого изъяна. К примеру, трещину размером 3 мм нельзя измерять прибором, который определяет минимальные трещины длиною 5 мм.

Кстати, на допустимость влияют не только размеры и форма дефектов, не последнее слово за их количеством и частотой расположения.

Заключение по теме

Дефекты сварных соединений влияют на качество стыка между элементами собираемой конструкции, а значит, и на всю конструкцию в целом. Поэтому исправлению дефектов сварки придается особое внимание. Устраняться сами они не могут. Есть изъяны, которые можно легко устранить, есть, которые устранить можно, но непросто. Способы их устранения известны. А есть дефекты, которые не подлежат исправлению. Так что лучше проводить процесс грамотно. Поэтому изучайте процессы появления швов и причины их образования.

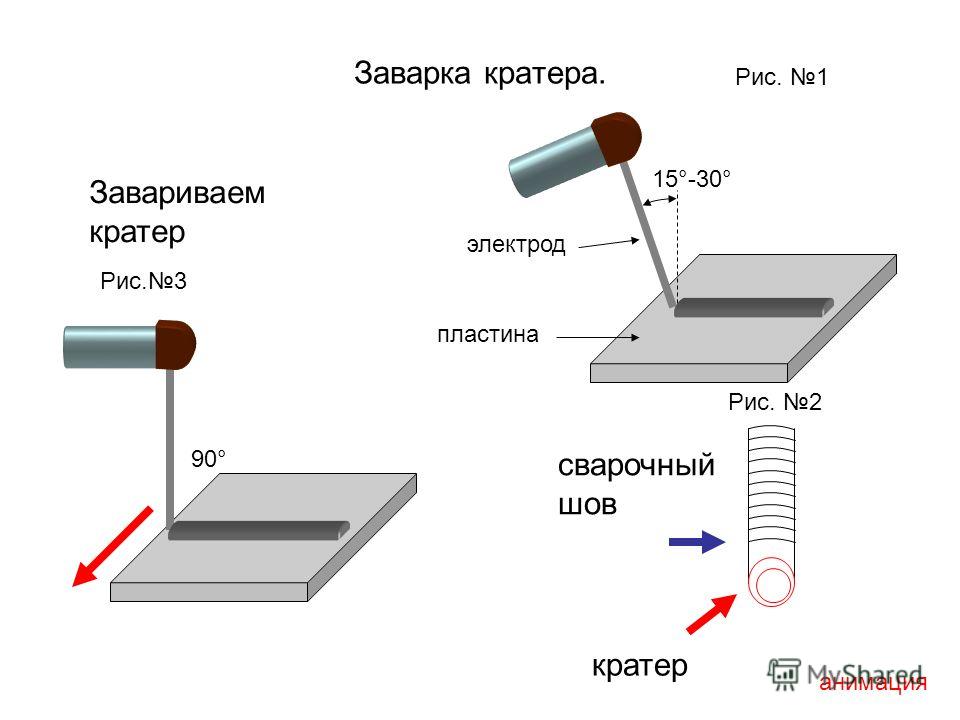

Правильная заварка кратера при обрыве дуги — окончание сварки — играет важную роль в сварочном процессе. В зоне кратера скапливается наибольшее количество вредных примесей, образовавшихся в процессе кристаллизация металла. В этой зоне трещины образуются наиболее часто. Если сварка закончена, то при обрыве дуги не рекомендуется резко отводить электрод от изделия. Перемещения электрода следует прекратить и до обрыва медленно удлинять дугу. Такой прием способствует заполнению кратера электродным металлом. В некоторых случаях, например при сварке низкоуглеродистой стали, кратер выводят на основной металл, в сторону от шва. Если понадобилась смена электродов или произошел случайный обрыв дуги, то ее можно возбудить на еще нерасплавленном основном металле переД кратером. Рис. 112. Сварка на весу Рис. 113. Сварка на медной съемной подкладке Рис. 114. Сварка на остающейся стальной подкладке Рис. 115. Сварка с предварительным подварочным швом Читать далее: Сварочные флюсыСварочные электродыОбщие сведения о сварке арматурыПротивопожарные мероприятия при сваркеБезопасность труда при сварке технологических трубопроводовБезопасность труда при сварке строительных металлических и железобетонных конструкцийЗащита от поражения электрическим током при сваркеТехника безопасности и производственная санитария при сваркеУправление качеством сваркиСтатистический метод контроля |

| Способы заварки кратера | |

| 1 способ | 2 способ |

www.tiberis.ru

Большая Энциклопедия Нефти и Газа

Cтраница 1

| Структурная схема ( а и циклограмма ( б источника постоянного тока. [1] |

Заварка кратера при механизированной сварке должна обеспечиваться благодаря плавному снижению тока с помощью специального устройства. Это же устройство иногда используют для плавного нарастания тока в начале сварки, что защищает электрод от разрушения. [2]

Установки для сварки алюминия в инертных газах. [3] [3] |

Происходит заварка кратера на сварном шве. [4]

| Схемы вращателей. [5] |

Техника заварки кратера при окончании шва зависит от конструкции автомата. Если сварка производится на установках с неподвижным автоматом и перемещающимся изделием, то при подходе дуги к концу шва останавливают изделие и, не выключая тока, прекращают подачу электродной проволоки до естественного обрыва дуги. На сварочных тракторах при подходе дуги к концу шва останавливают трактор и непродолжительное время продолжают сварку на месте, затем, не выключая тока, останавливают подачу проволоки, дуга растягивается до естественного обрыва. [6]

Для автоматизации процесса заварки кратера используются полупроводниковые триоды, которые выполняют функции регулируемых сопротивлений в цепи обмотки управления. Управляющий сигнал на полупроводниковый триод снимается с R — С цепочки. [7]

Окончание сварки и заварку кратера рекомендуется производить, плавно уменьшая величину тока. Уменьшение тока достигается обычно с помощью водяного реостата, включенного последовательно в сварочную цепь. Прекращение сварки путем постепенного увеличения длины дугового промежутка до обрыва дуги ие всегда предупреждает образование кратера, а отвод горелки от кратера приводит к ухудшению газовой защиты, увеличению окисленноети металла кратера и появлению в нем дефектов. [8]

Уменьшение тока достигается обычно с помощью водяного реостата, включенного последовательно в сварочную цепь. Прекращение сварки путем постепенного увеличения длины дугового промежутка до обрыва дуги ие всегда предупреждает образование кратера, а отвод горелки от кратера приводит к ухудшению газовой защиты, увеличению окисленноети металла кратера и появлению в нем дефектов. [8]

Во всех случаях после заварки кратера и выключения сварочного тока, чтобы защитить металл сварочной ванны от окисления, необходимо в течение 5 — 10 сек подержать горелку над кратером, не выключая газа до затвердевания металла ванны. Заканчивать процесс сварки растягиванием дуги и отводом держателя не рекомендуется. [9]

Плавное уменьшение сварочного тока для заварки кратера осуществляется использованием выбега системы генератор-двигатель после отключения последнего от питающей сети. [10]

Выпрямитель АП-1 имеет еще устройство для заварки кратера. Заварка кратера осуществляется от конденсаторной батареи Сзав-В ИЭС им. АП-4, АП-5, АП-6, предназначенные для аргоно-дуговом сварки неплавящимся электродом различных металлов и сплавов на постоянном токе в обычном и пульсирующем режимах. [11]

АП-4, АП-5, АП-6, предназначенные для аргоно-дуговом сварки неплавящимся электродом различных металлов и сплавов на постоянном токе в обычном и пульсирующем режимах. [11]

Выпрямитель АП-1 имеет еще устройство для заварки кратера. Заварка кратера осуществляется от конденсаторной батареи Сзав-В ИЭС им. АП-4, АП-5, АП-6, предназначенные для аргоно-дуговой сварки неплавящимся электродом различных металлов и сплавов на постоянном токе в обычном и пульсирующем режимах. [12]

При сварке деталей из малоуглеродистой стали заварка кратера выполняется как на самом шве, так и с выводом его на основной металл. На деталях из углеродистых и легированных сталей кратеры завариваются непосредственно на самом шве во избежание появления трещин в основном металле. [13]

Такая последовательность операций при выключении обеспечивает заварку кратера в конце шва и уменьшает износ главных контактов контактора КС. [14]

По окончании сварки дугу постепенно обрывают для заварки кратера, при ручной сварке — ее постепенным растяжением, при автоматической — специальным устройством заварки кратера, обеспечивающим постепенное уменьшение сварочного тока. Для защиты охлаждающегося металла подачу газа прекращают через 10 — 15 с после выключения тока. [15]

Для защиты охлаждающегося металла подачу газа прекращают через 10 — 15 с после выключения тока. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Усадочные полости сварного кратера | Производство и металлообработка

Перейти к содержимому

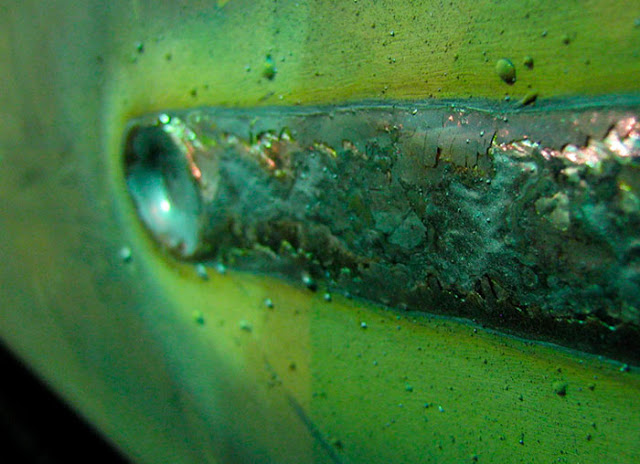

Почему при использовании порошковой проволоки в защитных газах иногда появляется отверстие или выемка в кратере сварного шва и как предотвратить это?

Q : Я свариваю порошковой проволокой в среде защитного газа и часто замечаю, что в кратере сварного шва имеется отверстие или выбоина. Что это? Это пористость в кратере? Как я могу избавиться от этого?

Что это? Это пористость в кратере? Как я могу избавиться от этого?

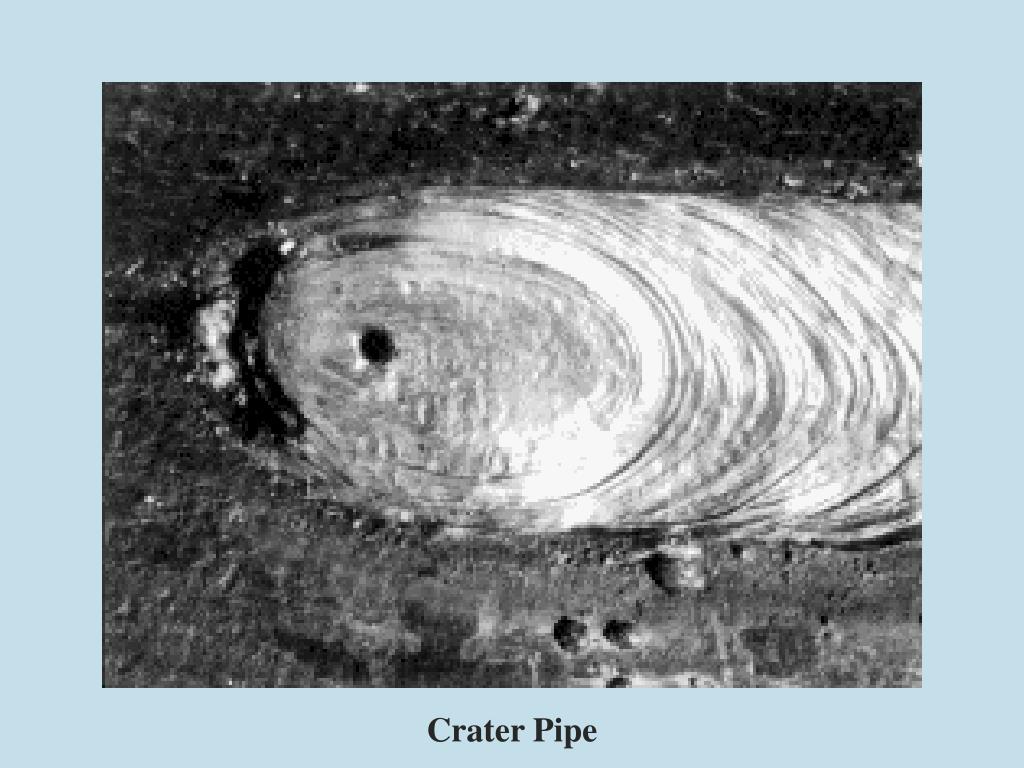

A : То, что вы описываете, представляет собой усадочную полость сварочного кратера, также известную как «труба».

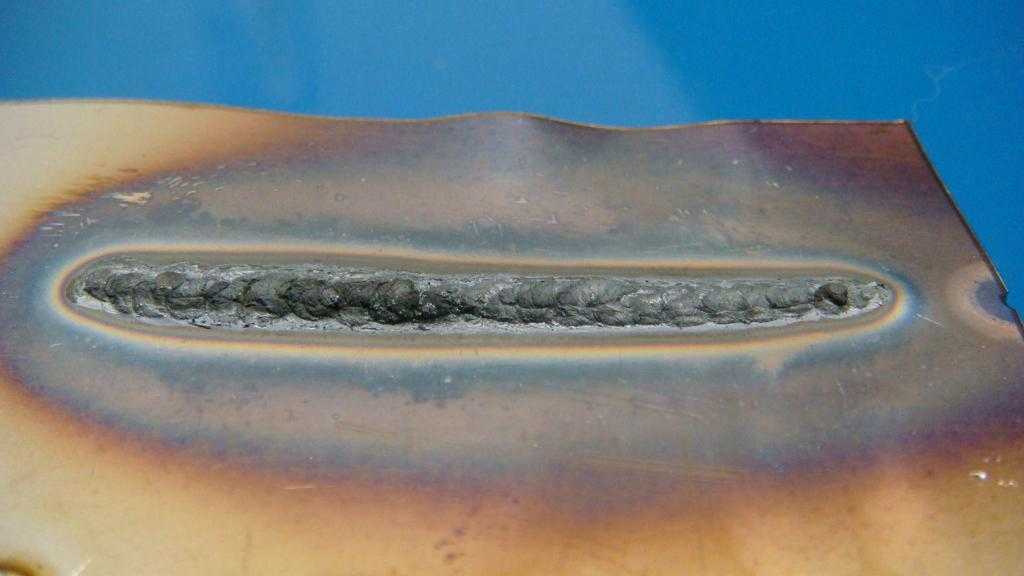

На рис. 1 показан пример кратерной усадочной полости в кратере сварного шва, который был выполнен порошковой проволокой из мягкой стали в защитном газе.

Это не пористость сварного шва, а скорее естественное явление, наблюдаемое при дуговой сварке, которое образуется по мере затвердевания металла шва в кратере.

Рисунок 2 показывает поперечное сечение усадочной полости в Рисунок 1 . Обратите внимание, что металл шва затвердел с гладкой поверхностью.

Это явление можно лучше понять в более широком масштабе. В процессе производства стали жидкая сталь может быть разлита или отлита в большую форму для формирования стального слитка.

Масса расплавленного металла естественным образом начинает остывать на поверхности и вскоре затвердевает, образуя твердую оболочку вокруг расплавленной массы в середине.

Когда полностью раскисленная сталь затвердевает из жидкого состояния, она в определенной степени сжимается.

Сжатие, возникающее в результате охлаждения, заставляет металл притягиваться к твердой детали по мере его охлаждения.

Заключительные стадии сжатия происходят в той части слитка, которая затвердевает последней, в центре, который окончательно остывает в сотовом состоянии.

Образование полости в центре слитка называется трубопроводом .

Из-за силы тяжести расплавленного металла эта полость образуется ближе к верхнему концу слитка (см. пример трубопровода из стального слитка в Рисунок 3 ).

Такое же образование труб также происходит в кратере затвердевшей сварочной ванны, но только в гораздо меньших масштабах.

Опять же, эти усадочные полости в виде кратеров являются естественным явлением при дуговой сварке.

Хотя они могут возникать при всех процессах дуговой сварки, они более распространены при процессах, которые обеспечивают более высокую скорость наплавки и образование больших сварочных ванн (т. е. сварные швы с большим объемом жидкого металла).

Кроме того, они более выражены при сварке вертикальным движением вверх, так как под действием силы тяжести увеличивается размер труб. Наконец, эффект трубопровода будет варьироваться в зависимости от типа металла сварного шва.

Кратерные усадочные полости возникают при использовании сварочных электродов всех марок или всех производителей.

На рис. 4 показаны примеры таких усадочных полостей в сварных швах, выполненных порошковой проволокой в защитных газах из нержавеющей стали четырех различных марок.

Если желательно заполнить кратерную трубу, то для этого можно использовать несколько методов сварки «кратерного заполнения».

Самый эффективный метод — сделать шаг назад или вернуться в кратер примерно на ½ дюйма (12 мм) и задержаться на секунду, прежде чем прекратить сварку.

Другой метод включает в себя шаг в сторону от сварного шва и окончательную обработку сбоку.

Для процессов получения шлака второй метод не требует повторной сварки со шлаком.

Однако при этом также получается более неровный валик сварного шва, чем при методе прямого обратного шага. Рисунок 5 иллюстрирует эти два метода.

Том Майерс

Том Майерс — старший инженер по применению с 24-летним опытом работы в области процессов порошковой и электродуговой сварки в компании Lincoln Electric, 22800 Saint Clair Avenue, Cleveland, OH 44117-8542, 216-481-8100, www.lincolnelectric.com, [email protected]. Он работал техническим торговым представителем, менеджером по обучению корпоративных продаж и менеджером по образовательным услугам, отвечая за обучение технического отдела продаж Lincoln, многих клиентов и дистрибьюторов, а также за координацию образовательных программ и услуг, доступных для государственных и частных школ сварки.

Новости отрасли

Опрос, проведенный АББ, показывает, что реиндустриализация находится под угрозой из-за пробелов в образовании в области автоматизации

Каждое четвертое учебное заведение использует роботов в обучении, несмотря на запланированные инвестиции в робототехнику и автоматизацию 70% предприятий США и Европы.

Beckwood Press Co. представит технологию Linear Servo Press™ на выставке FABTECH 2022

Линейка линейных сервопрессов, на которые подана заявка на патент, использует меньшее количество компонентов для создания усилия, что приводит к экономии средств, увеличению производительности и простоте настройки.

Новый каталог инструментов от Platinum Tooling Technologies

В каталоге представлен обзор всей линейки приводных инструментов, адаптеров, умножителей скорости, угловых головок и инструментов специального назначения.

Просмотреть все

Calendar & Events

AMCON

5 — 6 — 6, 2022

Солт -Лейк -Сити, Юта

SEMA

1 — 4 — 4, 2022

Las Vegas, Nevada

0104

8–10 ноября 2022 г.

Атланта, Джорджия

Почему трескаются сварные швы | WELDING ANSWERS

Неудачный сварной шов никогда не бывает хорошим. Независимо от того, лопнул ли сварной шов на оси грузовика или на столбе, удерживающем забор вашего дома, всегда есть последствия. Надеюсь, последствия ограничены временем и деньгами. К сожалению, дефекты сварки могут привести к травмам. Сварные швы могут выйти из строя из-за конструктивных недостатков, но большинство отказов сварных швов происходит по причинам, которые мы, как сварщики, можем предотвратить.

Вероятно, единственным и наиболее важным инструментом для предотвращения трещин является Спецификация процедуры сварки (WPS). WPS используется не только для выполнения внутренних требований или требований заказчика, но и для обеспечения качества. При этом мы не должны слепо следовать WPS, если есть что-то, что мы считаем неправильным, мы должны довести это до сведения нашего руководителя.

Давайте рассмотрим наиболее распространенные типы трещин, их возможные причины и способы их предотвращения.

1. Зона термического влияния Трещина

Зона термического влияния (ЗТВ) сварного шва не ограничивается самим сварным швом, а непосредственной областью основного материала, окружающей сварной шов. Трещина ЗТВ может возникать на концах сварного шва или в нескольких миллиметрах от сварного шва. Наиболее распространенными причинами этого типа трещин являются: избыток водорода, высокие уровни остаточных напряжений в сварном шве и высокое содержание углерода в основном материале.

Трещина в зоне термического влияния

ПЕРВОДОВАННОЕ СЕДЕНИЕ СЕДЖ ПЕРЕСМОГО СВЕТА С помощью HAZ CRACK

, чтобы минимизировать восприимчивость или предотвращение трещин HAZ:

- .

- предварительный нагрев основного материала

- медленное охлаждение основного материала после сварки

2. Трещина по центральной линии

Также известная как продольная трещина, трещина по центральной линии обычно проходит по всей длине сварного шва. Этот тип трещины чаще всего вызван неправильным соотношением ширины и глубины, низкой температурой плавления случайных элементов в основном материале и вогнутой поверхностью сварного шва. Хотя один из них может быть корнем проблемы, чаще всего именно их комбинация приводит к растрескиванию сварного шва.

Этот тип трещины чаще всего вызван неправильным соотношением ширины и глубины, низкой температурой плавления случайных элементов в основном материале и вогнутой поверхностью сварного шва. Хотя один из них может быть корнем проблемы, чаще всего именно их комбинация приводит к растрескиванию сварного шва.

Осевая (продольная) трещина

Чтобы уменьшить вероятность осевой трещины, рассмотрите:

- отношение ширины к глубине от 1:1 до 1,3:1

- запустите более низкий ток, чтобы уменьшить избыточное проникновение