Магнитно-порошковая дефектоскопия — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Магнитно-порошковая дефектоскопия основана на обследовании магнитного сопротивления шва или металла цельной детали. На деталь накладывают сверхчувствительную фотобумагу, на которую насыпают ровный тонкий слой порошка и помещают в поле сильного соленоида постоянного тока, порошок опрыскивают быстросохнущим прозрачным лаком ( цапонлак и др.), затем бумагу освещают сильным светом и проявляют. На бумаге создается картина магнитного поля, на которой определяется наличие или отсутствие дефектов. [1]

| Намагничивание образца с дефектом в однородном продольном поле.| Влияние дисперсности магнитного порошка на выявляемость дефектов. [2] |

Магнитно-порошковая дефектоскопия выявляет поверхностные и подповерхностные дефекты типа нарушения сплошности. Магнитно-порошковую дефектоскопию применяют только для ферромагнитных материалов, которые подвергаются намагничиванию. При помещении изделия ( рис. 3.35) с дефектом в продольное однородное магнитное поле в месте нахождения подповерхностного скрытого дефекта магнитный поток будет рассеиваться в пространство, что создает на поверхности изделия магнитные полюса.

[3]

Магнитно-порошковую дефектоскопию применяют только для ферромагнитных материалов, которые подвергаются намагничиванию. При помещении изделия ( рис. 3.35) с дефектом в продольное однородное магнитное поле в месте нахождения подповерхностного скрытого дефекта магнитный поток будет рассеиваться в пространство, что создает на поверхности изделия магнитные полюса.

[3]

Магнитно-порошковая дефектоскопия позволяет выявлять поверхностные и подповерхностные ( на глубине до 1 — 2 мм) дефекты сварных соединений типа трещин, непроваров, пор, подрезов. [4]

| Намагничивание образца с дефектом в однородном продольном поле.| Влияние дисперсности магнитного порошка на выявляемость дефектов. [5] |

Магнитно-порошковая дефектоскопия осуществляется только в полуавтоматическом режиме. Автоматизации подвергаются процессы намагничивания и размагничивания изделий. Возможности магнитно-порошковой дефектоскопии в значительной мере ограничиваются качеством применяемого магнитного порошка и размерами его зерен.

| Схема ультразвукового контроля заклепок. [7] |

Магнитно-порошковую дефектоскопию клепаных барабанов проводят для выявления поверхностных дефектов на обечайках, днищах, трубных и заклепочных отверстиях. Для контроля металла обечаек и днищ барабанов токоподводящие электроды устанавливают на расстоянии 180 — 200 мм. [8]

| Схема вырезки образцов для контроля механических свойств металла барабана. [9] |

По окончании [10]

[10]

В практике проведения магнитно-порошковой дефектоскопии хорошо зарекомендовали себя намагничивающие устройства в виде портативных электромагнитов переменного тока, отличающиеся простотой конструкции. Эти устройства рекомендуется применять при контроле изделий с толщиной стенки более 20 мм. Магнитопровод набирают из пластин электротехнического железа толщиной 0 2 — 0 6 мм. Питание осуществляется от сети переменного тока напряжением 12 В. К электромагниту необходимо иметь полюсные наконечники различной формы для обеспечения надежного контакта при локальном намагничивании детали или узла. [11]

| Схема намагничивания металла барабана для обнаружения осевых трещин в стенках трубных отверстий и штуцеров. [12] |

Поверхность, подлежащая магнитно-порошковой дефектоскопии, должна быть зачищена до металлического блеска. При проведении эксплуатационного контроля хорошие результаты получаются при контроле по незачищенной поверхности, покрытой тонким слоем нитроэмали. [13]

[13]

| Кинетическая схема контрольно-сортировочного полуавтомата. [14] |

В случае применения магнитно-порошковой дефектоскопии обычно используют с. При э ом намагничивание производится либо пропусканием через изделие ( или близко расположенный проводник) электрического тока, либо при помощи ввода изделия во внешнее магнитное поле, создаваемое катушкой с различными сердечниками. Известен ряд автоматов, применяемых для целей намагничивания. [15]

Страницы: 1 2 3 4

Что такое магнитопорошковая дефектоскопия сварных швов?

Екатерина

Самым первым методом контроля качества сварных соединений было простейшее сравнение готового шва с так называемым эталоном. Профессионалы варили, по их мнению, качественный шов, который и называли эталонным. С ним в последствии сравнивали все остальные швы. С тех пор технологии шагнули вперед и появились более совершенные методы контроля.

С ним в последствии сравнивали все остальные швы. С тех пор технологии шагнули вперед и появились более совершенные методы контроля.

Современные методы контроля качества предполагают использование приборов, которые позволяют обнаружить скрытые от глаз дефекты. Один из таких приборов — дефектоскоп для проверки сварных швов. При этом дефектоскоп может применяться при самых различных методах контроля: от радиографического до акустического. В этой статье мы расскажем, что такое магнитопорошковая дефектоскопия сварных швов и каковы особенности данного метода контроля качества.

Содержание статьи

- Общая информация

- Технология

- Особенности

- Уровни чувствительности

- Вместо заключения

Общая информация

Магнитопорошковая дефектоскопия сварных соединений (она же магнитно-порошковая дефектоскопия) — метод контроля качества, суть которого заключается в обнаружении магнитных полей вокруг дефекта с применением ферримагнитных веществ.

Если у детали есть какой-либо дефект, то над ним обязательно образуется магнитное поле, которое будет искажаться. Деталь изначально намагничена и магнитные линии просто огибают дефекты, встречающиеся на пути. В результате происходит искажение магнитного поля. К тому же, по краям заготовки могут образовываться магнитные полюсы, которые в свою очередь создают локальные магнитный поля. На рисунке ниже схематично изображено магнитное поле.

Вся информация об изменении магнитного поля фиксируется с помощью дефектоскопа. Чем дефект больше, тем больше рассеивание, а значит и вероятность обнаружения дефекта. А если магнитные линии располагаются под прямым углом относительно дефекта, то вероятность его обнаружения повышается.

Технология

Теперь подробнее о том, как происходит магнитопорошковая дефектоскопия сварных швов. Чтобы обнаружить дефект недостаточно иметь правильное оборудование. Нужно также использовать специальное ферримагнитное вещество. Проще говоря, магнитный порошок. Его наносят на сварное соединение с помощью сухого или мокрого метода.

Его наносят на сварное соединение с помощью сухого или мокрого метода.

При сухом методе используется обычное порошкообразное магнитное вещество. А при мокром — специальная магнитная суспензия. В данном случае суспензия — это смесь магнитного порошка и жидкости. В качестве жидкости можно использовать трансформаторное масло, его смесь с керосином, а также смесь воды с веществами, препятствующими образованию коррозии.

Нельзя однозначно сказать, какой метод лучше: сухой или мокрый. В разных ситуациях приходится выбирать разные методы, а порой и вовсе комбинировать их между собой. В любом случае, вы сможете обнаружить даже мелкие дефекты, вне зависимости от того, какое магнитное вещество будете использовать. При применении порошка или суспензии вещество просто «собирается» вокруг дефекта, образуя замысловатые рисунки, если дефектов много. Таким образом удается точно определить не только местоположение, но и размер дефекта.

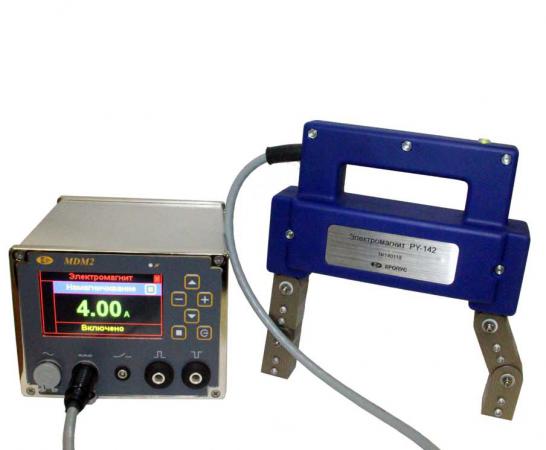

Пару слов об оборудовании. Оно может быть самым разнообразным: производители предлагают компактные бюджетные модели с минимумов функций, но вы также можете купить высокотехнологичные приборы с жидкокристаллическим дисплеем и множеством настроек. Обычно дефектоскоп приобретают исходя из сферы его применения. Если контроль качества будет проводиться на выездном объекте, то важнее компактность, нежели большой функционал. А если контроль будет проводиться стационарно в цеху, то размер прибора не играет никакой роли. В таких случаях можно сделать ставку на функционал и приобрести более технологичное устройство.

Обычно дефектоскоп приобретают исходя из сферы его применения. Если контроль качества будет проводиться на выездном объекте, то важнее компактность, нежели большой функционал. А если контроль будет проводиться стационарно в цеху, то размер прибора не играет никакой роли. В таких случаях можно сделать ставку на функционал и приобрести более технологичное устройство.

Особенности

Читайте также: СНИП и контроль качества

Также учтите, что с помощью магнитно-порошкового метода можно обнаружить не все дефекты. Например, вы не сможете обнаружить дефект, глубина которого менее 0,01 миллиметра. Зато вы без проблем обнаружите большие внутренние дефекты, располагающиеся на глубине более 2 миллиметров. Словом, магнитопорошковая дефектоскопия сварных швов не может использоваться как полноценный метод контроля качества, заменяющий все остальные методы. Магнитопорошковую дефектоскопию нужно использовать в связке с другими способами контроля, чтобы получить объективную картину.

Магнитопорошковую дефектоскопию нужно использовать в связке с другими способами контроля, чтобы получить объективную картину.

Уровни чувствительности

Выше мы упомянули чувствительность. Давайте подробнее остановимся на этой теме, поскольку понимание всей сути позволит вам лучше разобраться в теме.

Итак, согласно ГОСТу №21105-87 мы знаем, что существует всего три уровня чувствительности. Каждому уровню соответствует своя буква (уровень А, Б, В) и все они зависят от размеров дефектов.

Уровень А самый высокий, чувствительность большая. Есть возможность обнаружить дефекты размером от 2,5 микрометра. Ниже вы можете видеть более подробную таблицу с информацией о других уровнях чувствительности.

Вы можете видеть, что в таблице указана графа о максимально допустимой шероховатости. Все дело в том, что магнитопорошковая дефектоскопия сварных соединений и успешность ее проведения во многом зависят именно от параметра шероховатости поверхности детали. Есть шероховатость будет превышать допустимые значения, контроль будет менее объективным и точным. Но эту проблему можно частично исправить, если использовать порошок крупной фракции. Его нужно наносить сухим способом. Тогда появится возможность обнаружить глубокие дефекты при повышенной шероховатости поверхности детали.

Но эту проблему можно частично исправить, если использовать порошок крупной фракции. Его нужно наносить сухим способом. Тогда появится возможность обнаружить глубокие дефекты при повышенной шероховатости поверхности детали.

Выше мы указывали, от чего зависит чувствительность данного метода контроля. Но мы не упомянули, что большое влияние оказывает подвижность частиц магнитного порошка. Важно, чтобы подвижность была высокой или выше среднего. Чтобы этого добиться нужно применять порошок с частицами разной формы. Такой порошок не будет прилипать к детали и позволит проводить более качественный контроль.

Также на чувствительность может влиять род тока, с помощью которого вы намагничиваете деталь при контроле. Мы рекомендуем устанавливать постоянный ток. Он формирует магнитное поле, способное проникать вглубь заготовки, а значит лучше обнаруживать дефекты. На изображении ниже более подробно изображен этот принцип.

Отдельно поговорим о применении сухого и мокрого метода. В своей практике мы обнаружили, что при сухом методе чувствительность существенно повышается. Это значит, что при применении сухого порошка контроль более объективен, чем при использовании суспензии. Кстати, есть свои секреты, как можно повысить чувствительность при применении сухого порошка. Профессионалы рекомендуют распылять порошок в специальном устройстве, которое затем будет подать вещество по шлангу прямо на сварное соединение.

В своей практике мы обнаружили, что при сухом методе чувствительность существенно повышается. Это значит, что при применении сухого порошка контроль более объективен, чем при использовании суспензии. Кстати, есть свои секреты, как можно повысить чувствительность при применении сухого порошка. Профессионалы рекомендуют распылять порошок в специальном устройстве, которое затем будет подать вещество по шлангу прямо на сварное соединение.

Есть и более продвинутые способы нанесения порошка. Можно поместить деталь в специальную герметичную камеру, где порошок будет находиться во взвешенном состоянии. В таком случае саму деталь нужно погрузить в рыхлое вещество, после чего медленно и аккуратно извлечь. Чувствительность при этом будет очень высокой. Но, в силу трудоемкости этот метод применяется нечасто, хотя все же имеет право на жизнь. Особенно, если нужно провести контроль детали, изготовленной из металла, имеющего немагнитное покрытие.

Вместо заключения

Дефектоскоп — прибор, который можно применять в связке с многими методами контроля. Существует цветная дефектоскопия сварных швов, акустическая, вихретоковая, термоэлектрическая и многие другие. Но среди них всех особняком стоит магнитно-порошковая дефектоскопия, поскольку это мобильный и простой в применении метод.

Существует цветная дефектоскопия сварных швов, акустическая, вихретоковая, термоэлектрическая и многие другие. Но среди них всех особняком стоит магнитно-порошковая дефектоскопия, поскольку это мобильный и простой в применении метод.

С помощью магнитного дефектоскопа можно провести контроль в труднодоступных местах (в том числе на внутренней стороне детали, например, трубы), можно проводить контроль на высоте, поскольку оборудование очень компактное и легкое. Словом, преимуществ много. А вы когда-нибудь сталкивались с магнитно-порошковой дефектоскопией? Расскажите о своем опыте в комментариях. Желаем удачи в работе!

Похожие публикации

Магнитопорошковый контроль

14 Марта 2018

Лаборатория «ПРОконтроль». Мы знаем о магнитной дефектоскопии всё!

В процессе производства детали, начиная от литья и далее, во время обработки (прокатка, ковка, сварка), а также в процессе эксплуатации стальных деталей (сгибание и растягивающие нагрузки), возникают предпосылки для возникновения микротрещин. Чаще всего, образование трещин начинается на поверхности изделия. Затем, трещина распространяется вглубь металла, что обусловлено концентрацией напряжений в вершине трещины. В результате, появление любой незначительной микротрещины, может привести к усталостному разрушению детали. Именно поэтому — трещины, являются важным типом дефектов и должны быть своевременно выявлены и устранены. Наиболее чувствительным методом для обнаружения поверхностных трещин в ферромагнитных деталях — является магнитопорошковая дефектоскопия проводимая специалистами «ПРОконтроль».

Чаще всего, образование трещин начинается на поверхности изделия. Затем, трещина распространяется вглубь металла, что обусловлено концентрацией напряжений в вершине трещины. В результате, появление любой незначительной микротрещины, может привести к усталостному разрушению детали. Именно поэтому — трещины, являются важным типом дефектов и должны быть своевременно выявлены и устранены. Наиболее чувствительным методом для обнаружения поверхностных трещин в ферромагнитных деталях — является магнитопорошковая дефектоскопия проводимая специалистами «ПРОконтроль».

Магнитная дефектоскопия и области её применения.

Магнитный неразрушающий контроль — применяется во всех отраслях, где используются детали из:

Стали;

Чугуна;

Металлов и сплавов, обладающих ферромагнитными свойствами.

Метод широко применяется на всех этапах обработки металлов и в их процессе эксплуатации. Методом магнитопорошковой дефектоскопии, производится контроль сварных соединений, контроль готовой продукции и полуфабрикатов. А так же контроль деталей бывших в употреблении.

А так же контроль деталей бывших в употреблении.

Магнитопорошковая дефектоскопия — физические принципы.

Магнитопорошковая дефектоскопия — надёжный метод неразрушающего контроля. Магнитная дефектоскопия деталей, используется для обнаружения: трещин, пористости, не провара сварных швов. Востребована при выявлении других дефектов у ферромагнитных материалов. Метод позволяет визуально фиксировать характер и величину поверхностных, и около поверхностных дефектов детали. Метод тестирования, заключается в наведении магнитного поля на компонент, подлежащий контролю, и обработки намагниченной поверхности порошком или раствором оксида железа.

Если деталь не имеет повреждений — магнитное поле распределяется по всей поверхности равномерно, ориентируя слой оксида железа вдоль силовых линий. При наличии разрывов поверхности — силовые линии на границах разрыва имеют большую плотность. Именно это явление вызывает притягивание частиц порошка по краям области разрыва, что позволяет визуально зафиксировать наличие дефекта. Для выявления дефект, а силовые линии магнитного поля должны быть направленны перпендикулярно разрыву, что вызывает большее возмущение потока. Если линия разрыва проходит параллельно магнитным силовым линиям, возмущение незначительно, и выявить такие дефекты затруднительно.

Для выявления дефект, а силовые линии магнитного поля должны быть направленны перпендикулярно разрыву, что вызывает большее возмущение потока. Если линия разрыва проходит параллельно магнитным силовым линиям, возмущение незначительно, и выявить такие дефекты затруднительно.

Как это работает?

Намагничивание — достигается путем воздействия на деталь внешним магнитным полем, либо путем пропускания электрического тока через диагностируемый объект. Оба метода могут быть объединены, чтобы дать возможность выявления трещин во всех направлениях:

Намагничивание внешним магнитным полем. В этом случае, объект зажимается в коромысле электромагнита. Таким образом, магнитное поле генерируется в продольном направлении объекта и трещины, которые ориентированы перпендикулярно к полю (т.е. поперечные трещины) вызывают возмущение магнитного потока и концентрацию порошка.

Намагничивание электрическим током. Применяется для выявления продольных трещин. При подключении источника тока к детали, перпендикулярно направлению тока — формируется кольцевое магнитное поле. Продольные трещины — вызывают возмущение потока и концентрацию порошка на краях продольных трещин.

Продольные трещины — вызывают возмущение потока и концентрацию порошка на краях продольных трещин.

Комбинированное намагничивание. Часто, трещины не имеют преобладающее направление. Массовые продукты, например, в автомобильной промышленности, как правило, проверяются в стационарных лабораториях, проводящих магнитный неразрушающий контроль. В этом случае — метод намагничивания магнитным полем, чередуют с методом намагничивания электрическим током. Комбинированный метод позволяет выявить трещины любой ориентации.

«ПРОконтроль» — в наличие всё необходимое!

Средства визуализации дефекта: Для визуальной фиксации места магнитного возмущения, вызванного дефектом диагностируемой детали, используется жидкая суспензия на основе очень мелкого ферромагнитного порошка железа, или оксида железа.

Для того, что бы добиться повышения контраста частиц оксида — порошок железа окрашивают, с помощью флуоресцентных пигментов. При освещении ультрафиолетовым светом (УФ-излучение) в лабораторных условиях и на объектах, трещины проявляются ярким желто-зелёным цветом с высокой контрастностью. Это позволяет, с высокой точностью фиксировать микротрещины.

Это позволяет, с высокой точностью фиксировать микротрещины.

Неоспоримые преимущества магнитопорошковой дефектоскопии «ПРОконтроль»:

Порошковая дефектоскопия обеспечивает самую высокую чувствительность, для обнаружения поверхностных трещин;

Выявляет четкие и воспроизводимые признаки трещин;

Короткое время тестирования;

Магнитно порошковая дефектоскопия не потребует специальной подготовки поверхности;

Возможность обнаружения скрытых трещин;

Не предъявляет повышенных требований в отношение объектов исследований.

Специалисты Научно-производственной лаборатории «ПРОконтроль» — выполнят работы любой сложности.

Минимально возможные цены на наши Услуги, обусловлены маркетинговой политикой «ПРОконтроль» и оптимизацией расходов. «ПРОконтроль» — это минимально возможные сроки проведения магнитно порошковой дефектоскопии, личная ответственность каждого специалиста, гарантированный результат!

magnetic particle – phrases

English ⇄ ChineseEnglishRussianUkrainianTerms containing magnetic particle | all forms | exact matches only | in specified order only

| Subject area | English | Russian |

math. | a particle experiences forces in the presence of magnetic fields | испытывать на себе силы |

| Makarov. | charged particle motion along magnetic field lines | движение заряженных частиц вдоль силовых линий магнитного поля |

| weld. | Dry Magnetic Particle Inspection | сухая магнитопорошковая дефектоскопия (Johnny Bravo) |

| met. | fluorescent magnetic particle inspection | контроль магнитно-люминесцентным методом |

| astronaut. | fluorescent magnetic particle inspection | магнитолюминесцентный контроль |

| tech. | fluorescent magnetic-particle inspection | магнитно-люминесцентная дефектоскопия |

tech. | fluorescent magnetic particle inspection | магнитно-люминесцентная дефектоскопия |

| mater.sc. | fluorescent magnetic-particle inspection | флюоресцентная магнитодефектоскопия |

| qual.cont. | fluorescent magnetic particle method | магнитно-люминесцентный метод (контроля) |

| pipes. | fluorescent magnetic particle method | магнитнопорошковый люминесцентный метод (дефектоскопии, напр., труб) |

| met. | fluorescent magnetic particle method | магнитно-люминесцентный метод (обнаружения дефектов) |

| cables | fluorescent magnetic particle method | магнитно-люминесцентный метод |

| tech. | fluorescent magnetic particle method | магнитно-люминесцентный метод (в дефектоскопии) |

O&G. tech. tech. | fluorescent magnetic-particle survey | магнитно-люминесцентная дефектоскопия |

| Makarov. | fluorescent magnetic-particle test | магнитно-люминесцентная дефектоскопия |

| tech. | fluorescent magnetic-particle testing | магнитно-люминесцентная дефектоскопия |

| O&G, tengiz. | full length magnetic particle inspection | магнитопорошковая дефектоскопия по всей длине трубы … по длине всей трубы |

| polygr. | magnetic ink particle | частица магнитной краски |

| geophys. | magnetic mineral particle | зерно магнитного минерала |

| oil | magnetic particle | магнитопорошковый метод |

met. | magnetic particle | намагниченная частица |

| tech. | magnetic particle | магнитная частица |

| railw. | magnetic particle and fluorescent method | метод обнаружения трещин в осях вагонов и др. деталях с применением ультрафиолетовых лучей и дефектоскопии с магнитными порошками |

| O&G, oilfield. | magnetic particle brake | магнитный порошковый тормоз |

| oil | magnetic particle brake | магнитный тормоз с добавкой железного порошка |

| mining. | magnetic particle brake | магнитный тормоз с добавкой железного порошка в зазоре между стационарным магнитным полюсом и ротором электромагнитного тормоза |

dril. | magnetic particle brake | магнитный тормоз с добавкой железного порошка в зазор между стационарным магнитным полем и ротором электромагнитного тормоза |

| O&G, oilfield. | magnetic particle clutch | порошковая муфта |

| tech. | magnetic particle clutch | порошковая электромагнитная муфта |

| tech. | magnetic particle coupling | слипание частиц магнитного порошка |

| el. | magnetic particle coupling | ферромагнитная порошковая муфта |

| el. | magnetic particle coupling | магнитная порошковая муфта |

| tech. | magnetic particle coupling | электромагнитная порошковая муфта |

weld. | magnetic particle crack detection | дефектоскопия магнитным порошком (Yeldar Azanbayev) |

| O&G. tech. | magnetic particle dye penetrant inspection | контроль проникающим красителем (agrabo) |

| O&G. tech. | magnetic particle dye penetrant inspection | магнитопорошковый контроль (agrabo) |

| O&G | magnetic particle examination | магнитопорошковый метод исследования (marysa21) |

| pipes. | magnetic particle flaw detection | дефектоскопия например, труб методом магнитного порошка |

| tech. | magnetic particle flaw detection | дефектоскопия магнитным порошком |

pipes. | magnetic particle flaw detection | магнитнопорошковая дефектоскопия (дефектоскопия, напр., труб, методом магнитного порошка) |

| tech. | magnetic particle flaw detection | магнитопорошковая дефектоскопия |

| tech. | magnetic-particle flaw detection | магнитно-порошковая дефектоскопия |

| O&G, oilfield. | magnetic-particle flaw detection method | метод магнитно-порошковой дефектоскопии |

| metrol. | magnetic particle flaw detector | магнитный дефектоскоп |

| tech. | magnetic-particle flaw detector | магнитно-порошковый дефектоскоп |

| el. | magnetic particle fluorescent test | флюоресцентные испытания с помощью магнитных частиц |

tech. | magnetic-particle inspection | магнитно-порошковый контроль (в дефектоскопии) |

| mater.sc. | magnetic-particle inspection | магнитно-порошковый метод контроля |

| tech. | magnetic-particle inspection | порошковая магнитная дефектоскопия |

| weld. | magnetic particle inspection | магнитный контроль (Yeldar Azanbayev) |

| O&G | magnetic particle inspection | магнитная дефектоскопия |

| astronaut. | magnetic particle inspection | магнитнопорошковый способ контроля |

| metrol. | magnetic particle inspection | магнитнопорошковый контроль |

mil. , avia. , avia. | magnetic particle inspection | контроль с использованием магнитного порошка |

| weld. | magnetic particle inspection | испытание магнитными частицами (Yeldar Azanbayev) |

| automat. | magnetic particle inspection | контроль методом магнитного порошка |

| pipes. | magnetic particle inspection | магнитнопорошковая дефектоскопия |

| O&G | magnetic particle inspection | электромагнитные методы обнаружения утечек в трубах (MichaelBurov) |

| pipes. | magnetic particle inspection | контроль например, труб с применением намагниченных частиц |

| O&G | magnetic particle inspection | магнитоскопия (andrushin) |

| oil | magnetic particle inspection | магнитоскопия |

well. contr. contr. | magnetic particle inspection | магнитно-порошковая дефектоскопия |

| nano | magnetic-particle inspection | магнитопорошковый контроль |

| qual.cont. | magnetic particle inspectionконтроль | магнитным порошком |

| tech. | magnetic particle inspection | магнитопорошковая дефектоскопия |

| O&G, sakh. | magnetic particle powder inspection | магнитнопорошковая дефектоскопия (MPI) |

| Makarov. | magnetic-particle inspection | магнитно-порошковый контроль материалов (в дефектоскопии) |

| avia. | magnetic particle inspection check | магнито-порошковая дефектоскопия |

Makarov. | magnetic-particle inspection instrument | магнитно-порошковый дефектоскоп |

| tech. | magnetic particle inspection process | магнитная дефектоскопия |

| tech. | magnetic particle method | метод магнитного порошка |

| pipes. | magnetic particle method | магнитнопорошковый метод (дефектоскопии) |

| Makarov. | magnetic particle method | метод магнитного порошка (в дефектоскопии) |

| qual.cont. | magnetic particle magnetic powder method | метод магнитного порошка (при дефектоскопии) |

| automat. | magnetic-particle method | магнитная дефектоскопия |

automat. | magnetic-particle method | магнитно-порошковый метод (сварки) |

| O&G | magnetic particle method | магнитопорошковый метод |

| O&G | magnetic-particle method | магнитный метод дефектоскопии (труб) |

| O&G, sakh. | magnetic particle method | магнитнопорошковый метод |

| biotechn. | magnetic particle separator | магнитный сепаратор (клеток olga don) |

| tech. | magnetic particle test | магнитопорошковое испытание |

| automat. | magnetic particle test | магнитная порошковая дефектоскопия |

| construct. | magnetic particle test | метод дефектоскопии ферромагнитных материалов без разрушения |

O&G, sakh. | magnetic particle test | магнитно-порошковая дефектоскопия |

| polym. | magnetic particle test | магнитный контроль методом порошков |

| O&G, sakh. | magnetic particle test | магнитнопорошковая дефектоскопия |

| O&G, sakh. | magnetic particle test | магнитнопорошковое испытание (MPT) |

| qual.cont. | magnetic particle test | контроль магнитным порошком |

| pipes. | magnetic particle test | контроль например, труб с применением намагниченных частиц |

| pipes. | magnetic particle test | магнитнопорошковая дефектоскопия (контроль, напр. , труб, с применением намагниченных частиц) , труб, с применением намагниченных частиц) |

| O&G | magnetic particle test | магнитопорошковая дефектоскопия |

| qual.cont. | magnetic particle test | дефектоскопия магнитным порошком |

| Makarov. | magnetic-particle test | магнитно-порошковый контроль материалов (в дефектоскопии) |

| Makarov. | magnetic-particle test instrument | магнитно-порошковый дефектоскоп |

| qual.cont. | magnetic particle test, MPT | магнитопорошковый контроль (Phyloneer) |

| phys. | magnetic particle testing | магнитно-порошковая дефектоскопия |

| tech. | magnetic-particle testing | магнитно-порошковая дефектоскопия |

tech. | magnetic-particle testing | магнитно-порошковый контроль (в дефектоскопии) |

| O&G. tech. | magnetic particle testing | испытание по методу магнитных частиц (Johnny Bravo) |

| mining. | magnetic particle testing | магнитные измерения частиц |

| tech. | magnetic particle testing | магнитопорошковая дефектоскопия |

| Makarov. | magnetic-particle testing | магнитно-порошковый контроль материалов (в дефектоскопии) |

| polygr. | magnetic particles | частицы магнитного порошка |

| avia. | magnetic particles | магнитный порошок |

tech. | magnetic particles display | магнитооптический транспарант |

| tech. | magnetic particles display | магнитооптический индикатор |

| Makarov. | motion of particle across the line offeree of the magnetic field | движение частицы попёрек силовой линии магнитного поля |

| Makarov. | motion of particle along the line of force of the magnetic field | движение частицы вдоль силовой линии магнитного поля |

| Makarov. | particle is held on a circular path by a magnetic field | частица удерживается на круговой траектории с помощью магнитного поля |

| Makarov. | particle residence time in the local magnetic well | время пребывания частицы в локальной магнитной яме |

mil. , astronaut. , astronaut. | solar, anomalous and magnetic particle explorer | спутник для исследования солнечного излучения, аномальных явлений и магнитных частиц |

| Makarov. | stability of the adiabatic motion of charged particle in the Earth magnetic field | устойчивость адиабатического движения заряженной частицы в магнитном поле Земли |

| Makarov. | trapped-particle orbit in a magnetic dipole field | орбита частицы, захваченной в магнитное поле диполя |

| O&G, sakh. | wet fluorescent magnetic particle inspection | влажная магнитно-люминесцентная дефектоскопия (WFMPI) |

| dril. | wet fluorescent magnetic particle inspection | Неразрушающий контроль капиллярным методом (тж.-капиллярный метод контроля; Термин «влажная магнитопорошковая дефектоскопия» придуман переводчиками, в жизни не существует, присутствует только в некоторых англо-русских словарях. Val61) Val61) |

| O&G | wet-magnetic particle inspection | магнитопорошковая дефектоскопия «мокрым методом» (Jenny1801) |

| weld. | wet magnetic particle inspection | влажная магнитопорошковая дефектоскопия (Johnny Bravo) |

| tech. | wet magnetic particle testing | влажная магнитопорошковая дефектоскопия (Post Scriptum) |

| O&G | X-ray, penetrant, magnetic particle, ultrasonic | Р,Г,М,У (рентгенография, капиллярный, магнитопорошковый, ультразвуковой способы контроля сварных соединений Bemer) |

Get short URL

Установка мокрого магнитопорошкового контроля железнодорожных осей УМПК-Ось-38

Продолжаем работать!

Продолжаем готовить специалистов Неразрушающего Контроля (НК).

Запросить стоимость

- Назначение

- Характеристики

- Комплектация

- Отзывы

Установка предназначена для магнитопорошкового контроля осей колесных пар железнодорожных вагонов при их выпуске из производства и при капитальном ремонте колесных пар.

Установка обеспечивает выявление поверхностных дефектов продольной и поперечной ориентации (уровень условной чувствительности «Б» по ГОСТ 21105) в соответствии с ГОСТ 31334, РД 32.159-2000, ПР НК В.2 «Правила неразрушающего контроля деталей и составных частей колесных пар грузовых вагонов при ремонте. Специальные требования», СТП 04 – 033.1:2020 «ПРАВИЛА НЕРУЙНІВНОГО КОНТРОЛЮ ВАГОНІВ, ЇХ ДЕТАЛЕЙ І СКЛАДОВИХ ЧАСТИН ПРИ РЕМОНТІ. Деталі та складові частини колісних пар вантажних вагонів» мокрым флуоресцентным или цветным магнитопорошковым методом, комбинированным способом намагничивания (циркулярное, полюсное) с использованием переменного (АС) тока. Установка обеспечивает 100% контроль всей поверхности оси за исключением торцов.

Установка обеспечивает 100% контроль всей поверхности оси за исключением торцов.

Установка стационарного типа, встраивается в технологическую линию производственного участка или может эксплуатироваться самостоятельно как отдельная позиция магнитопорошкового контроля.

Рис. 1 Стенд контроля

Для приготовления магнитной суспензии используется вода с тонкой очисткой от механических примесей, не содержащая жировых включений и прошедшая полную дегазацию.

Характеристики объекта контроля:

Установка позволяет проводить магнитопорошковую дефектоскопию осей в диапазоне:

| максимальный диаметр | 390 мм |

| минимальный диаметр шейки | 100 мм |

| максимальная длина | 2600 мм |

| минимальная длина | 1500 мм |

| температура объекта контроля | от плюс 3°С до плюс 45°С |

Рис. 2 Стенд контроля

2 Стенд контроля

Основные технические характеристики cтенда

- Установка обеспечивает комбинированное циркулярное и полюсное намагничивание объектов контроля методом приложенного поля.

- Установка обеспечивает автоматическое размагничивание объектов контроля путем уменьшения амплитуды переменного поля с максимального значения до близкого к нолю.

| Напряженность магнитного поля на поверхности объекта контроля | не менее 20 А/см |

| Ток циркулярного намагничивания – переменный, частотой 50 Гц, плавно регулируемый | от 0 до не менее 2000 А |

| Ток полюсного намагничивания – переменный, частотой 50 Гц, магнитный поток плавно регулируемый | от 0 до 8500 ампер-витков |

| Интенсивность УФО на контролируемой поверхности | не менее 1000 мкВТ/см2 |

| Скорость перемещения катушки намагничивания вдоль объекта контроля плавно регулируемая | не более 100 мм/с |

| Скорость вращения оси плавно регулируемая | не менее 2 об/мин |

| Производительность Установки при контроле бездефектных осей максимального сортамента в составе с механизацией автоматической загрузки выгрузки | не менее 18 осей в час |

| Время переналадки Установки и подготовки для контроля осей другого типоразмера | не превышает 5 минут |

| Питание установки | трехфазный переменный ток напряжением 380 В, частотой 50 Гц |

| Установленная электрическая мощность | не более 50 кВА |

| Масса установки с оборудованием загрузки выгрузки | не более 7 т. |

| Габаритные размеры установки без механизма загрузки выгрузки | не более (6600 x 2400 x 2250) мм. |

Рис. 3 механизация боковой загрузки — выгрузки

Комплектация установки:

Стандартный комплект поставки Установки «УМПК-Ось-38» включает в себя:

| Стенд контроля оси | 1 к-т |

| Оборудование УФ освещения поверхности оси с механизацией перемещения лампы | 1 к-т |

| Блок подготовки и подачи магнитной суспензии | 1 к-т |

| Шкаф силовой с органами управления, индикацией режимов и состояний, блоком АВК | 1 шт. |

| Стационарный двуручный пульт оператора | 1 шт. |

| Портативный переносной пульт | 1 шт. |

| Рабочее место оператора в комплекте с ПК и базой регистрации проконтролированных осей и формирования отчетов | 1 к-т |

| Вспомогательное оборудование проверки качества суспензии и полей намагничивания | 1 к-т |

| Опционально может быть дооборудована: | |

| Затемненная кабина | 1 шт. |

| Механизация боковой загрузки — выгрузки оси в установку состоит из: | |

| Стеллаж загрузки | 1 шт. |

| Перегрузчик | 1 шт. |

| Снижатель на позицию выгрузки | 1 шт. |

| Стеллаж выгрузки | 1 шт. |

Запросить стоимость

- Назад

- Вперед

Наши партнеры

Контроль сварных соединений трубопроводной арматуры

Авг 05, 2021

Для оценки качества сварных соединений применяют контрольное сварное соединение. Контрольным считается сварное соединение, идентичное контролируемым производственным сварным соединениям (тех же марок стали соединяемых элементов, толщины и диаметра, типа и конструкции соединения, формы разделки кромок). При контроле однотипных соединений толщина и диаметр контрольного сварного соединения должны соответствовать одному из типоразмеров сварных соединений. Технологический процесс выполнения контрольного сварного соединения должен соответствовать технологическому процессу‚ применяемому при изготовлении контролируемой арматуры или при соединении ее с трубопроводом (тот же способ сварки, положение, сварочные материалы, режимы, с тем же подогревом и термообработкой и т.п.). Выполняться они должны в тот же период времени, что и контролируемые ими производственные сварные соединения, тем же сварщиком, на том же оборудовании и по той же технологии.

Контрольным считается сварное соединение, идентичное контролируемым производственным сварным соединениям (тех же марок стали соединяемых элементов, толщины и диаметра, типа и конструкции соединения, формы разделки кромок). При контроле однотипных соединений толщина и диаметр контрольного сварного соединения должны соответствовать одному из типоразмеров сварных соединений. Технологический процесс выполнения контрольного сварного соединения должен соответствовать технологическому процессу‚ применяемому при изготовлении контролируемой арматуры или при соединении ее с трубопроводом (тот же способ сварки, положение, сварочные материалы, режимы, с тем же подогревом и термообработкой и т.п.). Выполняться они должны в тот же период времени, что и контролируемые ими производственные сварные соединения, тем же сварщиком, на том же оборудовании и по той же технологии.

Контрольные сварные соединения выполняют на специальных припусках или на приварных контрольных пластинах совместно со сваркой основного изделия либо отдельно от изделия, если совместное их изготовление невыполнимо. Качество сварного шва оценивается по результатам наиболее ответственной из предъявляемых контрольной пробой соединений. При обнаружении неисправимых дефектов все производственные сварные соединения должны быть проверены в полном объеме тем же методом дефектоскопии, которым выявлены дефекты, за исключением случаев, когда производственные сварные соединения подвергаются 100 %-ному контролю.

Качество сварного шва оценивается по результатам наиболее ответственной из предъявляемых контрольной пробой соединений. При обнаружении неисправимых дефектов все производственные сварные соединения должны быть проверены в полном объеме тем же методом дефектоскопии, которым выявлены дефекты, за исключением случаев, когда производственные сварные соединения подвергаются 100 %-ному контролю.

Все сварные соединения должны иметь клеймение или иное условное обозначение.

Внешнему осмотру и измерению размеров шва подлежат основной метал и все швы по всей длине. При проверке выявляются поверхностные дефекты и отклонения от заданных размеров. Осмотр и измерение сварных соединений должны проводиться с обеих сторон шва, если они доступны для контроля. В целях обеспечения качественного контроля поверхность сварного шва, а также прилегающие к нему участки основного металла шириной не менее 20 мм перед осмотром должны быть освобождены от шлака, брызг расплавленного металла и других загрязнений и зачищены.

При осмотре и измерениях используется универсальный и специальный измерительный инструмент. Швы на трубопроводах I и II категории осматривают с помощью лупы с девятикратным увеличением, на трубопроводах III и IV категорий — без нее. Выявляются внешние дефекты шва: трещины, прожоги, свищи, наплывы, незаваренные кратеры, непровары и т.п. Измеряют ширину, высоту выпуклости и катет сварочного шва и сравнивают их с требуемыми по техническим условиям, чертежам и т. д.

Рентгено- или гамма-дефектоскопия являются наиболее надежным методом контроля. При этом методе с помощью рентгеновской установки или источника гамма-излучения просвечиваются стенки детали. Рентгеновская дефектоскопия может осуществляться двумя способами: диаскопическим при помощи флюоресцирующего экрана и фотографическим путем фиксации дефектов на высокочувствительной пленке.

Рентгеновское излучение создают специальными рентгеновскими трубками или стационарной рентгеновской установкой. Толщина просвечиваемого металла в зависимости от применяемой установки может достигать 200 мм. Рентгеновская дефектоскопия применяется главным образом в лабораториях, где легче создать условия, безопасные для работы обслуживающего персонала.

Толщина просвечиваемого металла в зависимости от применяемой установки может достигать 200 мм. Рентгеновская дефектоскопия применяется главным образом в лабораториях, где легче создать условия, безопасные для работы обслуживающего персонала.

Гамма-дефектоскопия может быть использована для контроля металла толщиной до 300 мм. С одной стороны помещают источник излучения (обычно кобальт-60), с другой — сверхчувствительную пленку, которая засвечивается гамма-излучением, прошедшим через металл. На пленках газовые раковины в отливках выглядят в виде затемнений из-за меньшей толщины слоя металла с четким очертанием контура, усадочные раковины — со слабо выраженным очертанием трещины выглядят как интенсивные темные ломаные линии и т.д. Просвечиванием проникающим излучением может быть выявлена ликвация металла.

Ценным свойством гамма-дефектоскопии является возможность обнаружения дефектов в сварных швах и выявления их характера: непровар, трещина, газовая или шлаковая раковина.

Сварные соединения контролируются в соответствии с ГОСТ 7512 и другими нормативными документами. обязательному просвечиванию подлежат все сварные соединения из сталей различных классов. Должны также быть просвечены все места пересечений и сопряжений сварных соединений вне зависимости от их категории. Проведение ультразвуковой дефектоскопии не исключает необходимости просвечивания проникающими излучениями, при этом просвечивание участков, подлежащих этому виду контроля, не засчитывается в регламентированные объемы контроля. Объем просвечивания устанавливается Правилами Госгортехнадзора и может быть уменьшен по согласованию с соответствующими организациями.

Если просвечивание шва проникающими излучениями или ультра- звуком, предусмотренными техническими условиями, невозможно, внешний осмотр и измерения сварного соединения производятся послойно в процессе выполнения технологического процесса сварки.

Результаты осмотра и измерений регистрируются в специальном журнале.

Чувствительность рентгено- и гамма-дефектоскопии зависит от плотности и толщины просвечиваемого металла, местоположения и формы дефекта в детали и других факторов. Чувствительность рентгенографирования значительно выше гаммаграфирования, причем разница наиболее сильно проявляется при малых толщинах металла.

Контрольные сварные соединения проверяют всеми методами неразрушающей дефектоскопии, предусмотренными для соответствующих сварных производственных соединений. Как минимум должны быть выполнены внешний осмотр, просвечивание и ультразвуковая дефектоскопия. Контроль осуществляется по всей длине шва в полном объеме.

Ультразвуковая дефектоскопия сварных соединений основана на способности упругих колебаний отражаться от границы двух сред с различными физическими свойствами и выполняется в соответствии с ГОСТ 14782 и другими нормативными материалами. С помощью ультра- звуковой дефектоскопии выявляются внутренние дефекты сварного соединения: трещины, непровары, шлаковые включения, несплавление наплавленного слоя с основным металлом и т. п.

п.

Объем ультразвуковой дефектоскопии устанавливается Правилами Госгортехнадзора и может быть уменьшен по согласованию с проектной организацией, материаловедческой организацией, с местными органами Госгортехнадзора в случае серийного изготовления предприятием однотипных изделий при неизменном технологическом процессе, специализации сварщиков на отдельных видах работ и высоком качестве сварных соединений, подтвержденном результатами контроля за период не менее одного года. При ультразвуковой дефектоскопии о наличии дефектов судят по расположению, затуханию или скорости импульсных сигналов.

Для выполнения ультразвуковой дефектоскопии контактным методом швы должны быть обработаны механическим способом с шероховатостью поверхности не выше Rz = 10 мкм. Для контроля могут быть использованы переносные дефектоскопы. Наибольшее распространение получили импульсные дефектоскопы, позволяющие обнаружить и определить координаты дефектов, являющихся нарушением сплошности, трещин, раковин, расслоении, зон рыхлости на глубине от 1 до 250 мм. Ультразвуковой дефектоскопией весьма успешно контролируют, например, концы патрубков литой арматуры.

Ультразвуковой дефектоскопией весьма успешно контролируют, например, концы патрубков литой арматуры.

Основными показателями эксплуатационных качеств дефектоскопа являются: чувствительность, т.е. минимальная площадь отражателя, расположенного на заданном расстоянии от точки ввода ультразвуковых колебаний и четко регистрируемого прибором; дальность действия, т.е. максимальное расстояние, на котором может быть четко обнаружен донный эхо-сигнал; разрешающая способность, т.е. минимальное расстояние между двумя дефектами или расстояние между дефектом и донной гранью изделия, при котором эхо-сигналы от них могут быть отмечены индикатором раздельно; размер «мертвой зоны”, т.е. минимальная глубина залегания дефекта, при которой он может быть отмечен индикатором; точность определения координат обнаруживаемого дефекта.

Перед проведением ультразвуковой дефектоскопии должны быть подготовлены основные данные о контролируемом объекте и предъявляемые требования, затем разработана основная методика контроля и выбраны параметры дефектоскопа. Настройка проводится по образцам, имеющим искусственные дефекты. Качество контролируемого материала оценивается в результате анализа осциллограмм.

Настройка проводится по образцам, имеющим искусственные дефекты. Качество контролируемого материала оценивается в результате анализа осциллограмм.

Магнитная дефектоскопия используется для контроля деталей и заготовок из ферромагнитных материалов (перлитных сталей, чугуна). При этом выявляются поверхностные и подповерхностные пороки, которые не могут быть обнаружены внешним осмотром. Существуют индукционный метод магнитной дефектоскопии и метод магнитных порошков или магнитно-порошковая дефектоскопия.

Индукционный метод предназначен для выявления подповерхностных и открытых, выходящих на поверхность, пороков. Он заключается в намагничивании контролируемой детали электрическим током, после чего наблюдают за изменением электродвижущей силы в различных точках с помощью катушки искателя и контрольных приборов (гальванометров‚ сигнальных ламп).

Магнитно-порошковая дефектоскопия основана на обследовании магнитного сопротивления шва. При наличии дефектов искажается форма магнитного поля, создаваемая мелким порошком окиси железа (Fe2O4 или Fe2O3, частично восстановленные при температуре 800 °С). На деталь накладывают сверхчувствительную фотобумагу, на которую насыпают ровный тонкий слой порошка и помещают в поле сильного соленоида постоянного тока, порошок опрыскивают быстросохнущим прозрачным лаком (цапонлак и др), затем бумагу освещают ярким светом и проявляют. В результате на бумаге создается картина магнитного поля, по которой определяют наличие или отсутствие дефектов.

На деталь накладывают сверхчувствительную фотобумагу, на которую насыпают ровный тонкий слой порошка и помещают в поле сильного соленоида постоянного тока, порошок опрыскивают быстросохнущим прозрачным лаком (цапонлак и др), затем бумагу освещают ярким светом и проявляют. В результате на бумаге создается картина магнитного поля, по которой определяют наличие или отсутствие дефектов.

Люминесцентная дефектоскопия используется для выявления поверхностных

дефектов деталей из сталей перлитного и аустенитного классов. Принцип основан на способности люминесцентных растворов, обладающих высокой смачиваемостью, проникать в капиллярные трещины, рыхлости и другие дефекты. При освещении ультрафиолетовым светом люминесцентный состав, проникший в трещины, начинает светиться, обнаруживая форму и характер дефекта.

Цветная дефектоскопия отличается от люминесцентной только тем, что вместо люминесцентного состава используют растворы, окрашенные красителем в яркий цвет (красный). Например, в качестве краски используют краску судан, а в качестве адсорбирующего состава — белила.

Например, в качестве краски используют краску судан, а в качестве адсорбирующего состава — белила.

Люминесцентная и цветная дефектоскопия относятся к вспомогательным средствам контроля и используются в основном для сталей склонных в трещинообразованию. Проверяют 10 % длины шва каждого типа с обязательной проверкой начального и конечного участков шва. Если обнаружены трещины, контролируется весь шов.

Поверхностные дефекты могут быть обнаружены также визуально. Поверхности сварного шва в местах выявления дефектов зачищают шлифовальным кругом и полируют до зеркального блеска, смачивают керосином и выдерживают в течение часа, а затем обрабатывают песком. Через полчаса после обработки поверхность осматривают, дефекты выявляют по керосиновым пятнам. Часто дефекты удается обнаружить на полированной поверхности без дополнительной обработки, в некоторых случаях применяют травление полированной поверхности.

Seite wurde nicht gefunden. — KARL DEUTSCH Zerstörungsfreie Werkstoffprüfung

Mit unseren ECHOGRAPH-Ultraschallprüfgeräten kann die Materialprüfung an nicht oder nur schwer zu bewegenden Teilen vor Ort durchgeführt werden. Die Geräte sind робастный und netzunabhängig betreibbar. Die Prüfergebnisse werden direkt angezeigt und können nachgelagert auch rechnergestützt ausgewertet werden.

Die Geräte sind робастный und netzunabhängig betreibbar. Die Prüfergebnisse werden direkt angezeigt und können nachgelagert auch rechnergestützt ausgewertet werden.

Unsere individuellen Ultraschallprüfanlagen können vielfältige Materialtypen und Formate halbautomatisiert oder Automaticisiert prüfen. Dieses ermöglicht eine schnelle, zuverlässige und objektive Prüfung von großen Chargen. Ultraschallprüfanlagen können auch in vorhandene Fertigungslinien integriert werden.

Wir bieten eine große Bandbreite and Phased-Array-Prüfgeräten, um für jede Prüfaufgabe eine maßgeschneiderte Konfiguration and Kanalkombination und Prüftechniken beistellen zu können. Мобильные устройства GEKKO и MANTIS являются надежными универсальными устройствами для Einsatz в полевых условиях, а также для полуавтоматических и автоматических систем Prüfanlagen PA-Elektroniken PANTHER и MULTI2000 POCKET zur Verfügung.

Ein Industrie-PC steuert die complett autarke Ultraschall-Prüfelektronik ECHOGRAPH 1170. Uber die kundenspezifisch configurierbare ECHOVIEW-Software können Linienschriebe, C-Bilder, Tabellen und Statistiken generic werden. Альтернативный стандартный OEM-модуль, встроенный в встроенный интегратор, с собственным программным обеспечением Datenzusetzen.

Uber die kundenspezifisch configurierbare ECHOVIEW-Software können Linienschriebe, C-Bilder, Tabellen und Statistiken generic werden. Альтернативный стандартный OEM-модуль, встроенный в встроенный интегратор, с собственным программным обеспечением Datenzusetzen.

ECHOGRAPH-Ultraschallprüfköpfe sind das Ergebnis von jahrzehntelanger praktischer Erfahrung, theoretischem Wissen und der daraus entstandenen Fertigungsexpertise. Selbstverständlich werden die Prüfköpfe unter den strengen Qualitätsmaßstäben eines nach DIN ISO 9001 zertifizierten QM-Systems produziert.

Unsere ECHOMETER-Wanddickenmessgeräte ermitteln die Wanddicken schallleitfähiger Materialien, auch durch Beschichtungen Hindurch. Bei sehr hohen Anforderungen an die Genauigkeit oder bei schwierigen Messbedingungen stehen Monoelement-Prüfköpfe und ein Gerätetyp mit hochauflösender A-Bild-Anzeige zur Verfügung, bei dem die erforderlichen Messparameter mit visueller Unterstützung optimiert eingestellt werden werden.

Mit Hilfe der Schallgeschwindigkeit in einer Flussigkeit kann das ECHOMETER 1076 K deren Konzentration bestimmen. Eine Kalibrierkurve beschreibt den physikalischen Zusammenhang von Schallgeschwindigkeit und Konzentration. Das Ganze erfolgt unter Verwendung eines Spezialprüfkopfes.

Die Schweißpunktprüfgeräte verwenden eine zerstörungsfreie Prüftechnik auf Ultraschallbasis. Die Geräte reduzieren die Prüfzeit erheblich, arbeiten materialschonend, mit geringem Personaleinsatz und liefern eine schnelle Rückmeldung zum Schweißprozess.

Unsere kompakten LEPTOSKOP-Handgeräte ermitteln die Dicke nichtmagnetischer Schichten auf magnetisierbarem Substrat (magnetinduktiv) und die Dicke nichtleitender Schichten auf nichtmagnetischem, elektrisch leitfähigem Grundmaterial nach dem Wirbelstromprinzip. Die Sonde ist je nach Gerät im Gehäuse integriert oder extern über ein Kabel angeschlossen.

Das mobile Risstiefenmessgerät RMG 4015 zeichnet sich durch seine leichte Handhabung und vielseitige Anwendung aus. Die Robuste Ausführung ermöglicht eine zuverlässige Prüfung auch unter rauen Bedingungen im Außenbereich. Das Gerät deckt ein breites Spektrum an Materialen und Anwendungen ab.

Die Robuste Ausführung ermöglicht eine zuverlässige Prüfung auch unter rauen Bedingungen im Außenbereich. Das Gerät deckt ein breites Spektrum an Materialen und Anwendungen ab.

Das handliche Feldstärkenmessgerät ist ein wichtiges Zubehör bei der Magnetpulverrissprüfung. Strom- und Felddurchflutung können während der Magnetisierung einfach bestimmt werden. Nach der Prüfung sind etwaige Restfelder ohne Bereichsumschaltung messbar. Das Gerät verfügt über eine fluoreszierende Tastatur.

Unter den Marken DEUTROFLUX und DEUTROMAT bieten wir Anlagen zur Magnetpulverrissprüfung an. Als standardisierte Anlage für unterschiedliche Werkstücklängen oder als individuelle Anfertigung für komplexe Bauteile. Seit vielen Jahren bauen wir Anlagen, die z. B. Gussstücke schnell, normgerecht und zuverlässig auf Fehler prüfen.

Unsere KD-CHECK-Prüfplätze und -Anlagen sind für die manuelle, halb- und volautomatische Eindringprüfung an kleinen bis mittelgroßen Bauteilen konzipiert. Der Prüfvorgang besteht aus den folgenden Verfahrensschritten: Vorreinigen, Penetrieren, Zwischenreinigen, Trocknen, Entwickeln und Auswerten.

Chemische Produkte für die Eindringprüfung oder die Magnetpulverrissprüfung sowie Koppelmittel sind für die Zerstörungsfreie Werkstoffprüfung unverzichtbar. Anwenderfreundlichkeit und Umweltverträglichkeit sind für uns hierbei ein wichtiger Maßstab. Informieren Sie sich Hier über unser breites Sortiment.

Unsere UV-Leuchten sind als Handleuchte oder als stationäre Großflächenleuchte verfügbar. Unter UV-Licht liefern die fluoreszierenden Prüfmittel kontrastreiche Rissanzeigen. Durch die LED-Technik sind die Leuchten sofort betriebsbereit und bieten neben dem stromsparenden Betrieb auch eine lange Lebensdauer.

Die Auswertung der Messdaten auf dem eigenen PC ist ein wichtiger Bestandteil der Zerstörungsfreien Werkstoffprüfung. Mit unseren eigenen Softwarelösungen können Sie Ihre Prüfdaten komfortabel weiterverarbeiten.

Воспроизводимое производство магнитопорошковых средств обнаружения трещин

Воспроизводимое производство Магнитные порошковые агенты для обнаружения трещин NDT. net — март 2002 г., Том. 7

№ 03 net — март 2002 г., Том. 7

№ 03 |

Karl Deutsch Prüf- und Messgerätebau GmbH & Co. KG, Вупперталь

Автор, ответственный за переписку:

Электронная почта: [email protected], Интернет: http://www.karldeusch.de

Резюме

Воспроизводимое производство среды магнитопорошкового контроля.

Магнитопорошковый метод является одним из старейших и простейших неразрушающих методов контроля. Метод применяется для многих компонентов, в основном в автомобильной промышленности. В случае, если для данного серийного компонента однажды определена необходимая чувствительность контроля, наиболее важным требованием является обеспечение постоянно постоянной реализации этой чувствительности при каждой отдельной процедуре контроля. Для обеспечения воспроизводимых результатов методом магнитопорошкового контроля компонентов безопасности наиболее важным требованием является постоянное качество применяемой среды магнитопорошкового контроля. Готовый концентрат на водной основе для метода флуоресцентных испытаний служит примером для обсуждения конкретных критериев приемлемости, таких как содержание магнитных частиц, срок службы, свойства ингибирования коррозии, флуоресцентная способность и смачивающие свойства.

Готовый концентрат на водной основе для метода флуоресцентных испытаний служит примером для обсуждения конкретных критериев приемлемости, таких как содержание магнитных частиц, срок службы, свойства ингибирования коррозии, флуоресцентная способность и смачивающие свойства.

- Надлежащее функционирование бывших в употреблении намагничивающих инструментов

- Поддержание условий просмотра в соответствии с применимыми стандартами (например, ISO/FDIS)

- Обученный персонал (EN 473)

- Постоянное качество используемых магнитопорошковых реагентов.

Магнитопорошковый контроль (МП) — один из старейших и простейших методов неразрушающего контроля (НК). Он используется для многих заготовок, в основном в автомобильной промышленности. После определения требуемой чувствительности контроля для определенной детали эта чувствительность должна поддерживаться постоянной для каждого отдельного контроля.

Чтобы гарантировать воспроизводимость результатов испытаний МТ предохранительных деталей, большое значение имеют следующие факторы:

Различные МТ-агенты классифицируются в зависимости от их типа генерации контраста и процедур применения. Обычно используются следующие типы:

- Флуоресцентный (УФ-облучение)

- Нефлуоресцентные (дневной свет) и

- Люминесцентные лампы дневного и ультрафиолетового света.

Для МТ со стационарными магнитными столами, напр. грамм. кованых деталей применяют преимущественно флуоресцентные МТ-средства под действием УФ-облучения (I). Для мобильной инспекции (на открытом воздухе) используются, в основном, нефлуоресцентные (II) или флуоресцентные при дневном свете и УФ-излучении (III). Тогда можно избежать необходимого затемнения окружающего пространства для флуоресцентных сред (I).

Другое подразделение для данной генерации контраста зависит от возможных методов применения. Здесь различают:

- Сухой испытательный порошок и

- Реагенты для влажных испытаний

Несущей средой для сухих порошков является воздух. В настоящее время они почти не используются из-за неудобного обращения с ними и сравнительно крупной зернистости (примерно от 20 мм до 300 мм) магнитных частиц. Испытание полуфабрикатов, где должны быть указаны только крупные трещины, по-прежнему является типичным применением.

В настоящее время они почти не используются из-за неудобного обращения с ними и сравнительно крупной зернистости (примерно от 20 мм до 300 мм) магнитных частиц. Испытание полуфабрикатов, где должны быть указаны только крупные трещины, по-прежнему является типичным применением.

Из-за повышенных требований к чувствительности в настоящее время в основном используются агенты для влажных испытаний. Здесь можно использовать магнитные частицы размером до 1 мм. Таким образом, чувствительность обнаружения мельчайших трещин значительно повышается. В качестве несущей среды используется вода или масло. В настоящее время вода обычно предпочтительнее: она дешевле нефти, требует гораздо меньших или вообще не требует затрат на утилизацию, не горит, не имеет неприятного запаха и не вызывает аллергических реакций у тестирующего персонала. В настоящее время масло в качестве несущей среды используется только в том случае, если стандарты испытаний предписывают масло, требуют его, или если испытываются детали, очень чувствительные к коррозии, или если поверхность образца очень маслянистая.

Чтобы гарантировать равномерную чувствительность тестирования, пользователь практически не комбинирует различные ингредиенты, такие как магнитный порошок, смачивающий агент и антикоррозионные вещества. Текущее состояние техники предполагает использование

- Готовые к применению суспензии МТ-агента или

- Готовые концентраты.

Готовые к употреблению суспензии (а) часто поставляются в аэрозольных баллончиках, напр. для строительных площадок и для выборочного контроля. В этом случае у пользователя нет возможности влиять на состав тестирующего агента.

Готовый концентрат (б) необходимо смешивать только со средой-носителем (водой или маслом) в соответствии с рекомендациями производителя МТ-средства. В настоящее время это предпочтительный метод выбора, поскольку вероятность неправильного обращения сведена к минимуму. Кроме того, пользователь может влиять на чувствительность тестирования, изменяя соотношение смешивания, чтобы оно соответствовало конкретным потребностям данной задачи тестирования.

- Плотность можно легко измерить.

- Плотность должна быть постоянной для каждой партии в пределах заданных допусков. Отклонения всегда указывают на неправильные этапы производства.

Производители средств МТ должны гарантировать постоянную чувствительность своей продукции. Это достигается путем определения окончательных критериев приемлемости, т.е. для флуоресцентного водорастворимого концентрата МТ.

Все результаты окончательных приемочных испытаний документируются в протоколе приемки, который прилагается к каждой поставке. Протокол является документом в соответствии с ENISO9001 со стандартами качества, определенными и контролируемыми ответственным экспертом. Во-первых, он показывает точную идентификацию продукта: указаны название продукта, дата производства и, что наиболее важно, номер партии, который необходим для более поздней идентификации и повторного отслеживания. В табличной форме перечислены все соответствующие критерии приемлемости с их номинальными и измеренными значениями. Соответствующая партия выпускается к поставке после подписания протокола ответственным ответственным лицом. В частности, должны выполняться следующие критерии приемки:

В частности, должны выполняться следующие критерии приемки:

3.1 Коэффициент флуоресценции в соотв. DIN 54 132

| Рис. 1. Схема измерения для определения коэффициента флуоресценции. |

Для получения однородного качества продукта интересно отслеживать изменение b в течение нескольких лет. На рис. 2, коэффициент флуоресценции b [ кд/Вт ] , измеренный для каждой отдельной партии, изображен относительно соответствующей даты производства. Поэтому меньшие вариации b со временем видны на графике. Тем не менее, определяя и соблюдая критерии приемки, он является хорошо определенным продуктом в течение многих лет.

| Рис. 2: Изменение коэффициента флуоресценции во времени. |

3.2 Испытание на коррозию в соотв. по DIN 51 360 часть 2

Одним из важнейших свойств водорастворимых МТ-реагентов является предотвращение коррозии. Цель состоит в том, чтобы предотвратить коррозию во время, а также после осмотра. Поскольку МТ-агенты на водной основе допускают только водорастворимые ингибиторы ржавчины, возможна только ограниченная по времени защита от коррозии. Невозможно достичь долговременной консервации. В зависимости от условий хранения, при оптимальных условиях можно достичь 6 недель или даже больше; в плохих условиях (например, влажная среда, низкая концентрация тестирующего агента) всего несколько часов или дней. Стандарт DIN 51 360, часть 2, «Определение антикоррозионных свойств смазочно-охлаждающих жидкостей на водной основе» описывает простой лабораторный метод определения этих антикоррозионных свойств. Стружка из серого чугуна помещается на круглую фильтровальную бумагу. Они смачиваются тестируемой жидкостью. Через 2 часа все возникающие пятна коррозии оценивают на предмет их качества и размера. На рис. 3 показаны результаты, полученные для трех различных концентраций. Требование к МТ-средствам гласит, что при концентрации 5% (разведение водой 1:20) пятна ржавчины не допускаются.

Невозможно достичь долговременной консервации. В зависимости от условий хранения, при оптимальных условиях можно достичь 6 недель или даже больше; в плохих условиях (например, влажная среда, низкая концентрация тестирующего агента) всего несколько часов или дней. Стандарт DIN 51 360, часть 2, «Определение антикоррозионных свойств смазочно-охлаждающих жидкостей на водной основе» описывает простой лабораторный метод определения этих антикоррозионных свойств. Стружка из серого чугуна помещается на круглую фильтровальную бумагу. Они смачиваются тестируемой жидкостью. Через 2 часа все возникающие пятна коррозии оценивают на предмет их качества и размера. На рис. 3 показаны результаты, полученные для трех различных концентраций. Требование к МТ-средствам гласит, что при концентрации 5% (разведение водой 1:20) пятна ржавчины не допускаются.

Рис. 3: Испытание на коррозию в соотв. DIN 51 360 часть 2. DIN 51 360 часть 2. |

3.3 Концентрация/осаждение магнитного порошка в соотв. по AMS 3044 / ASTM D 96

Концентрацию магнитных частиц в свежеприготовленной, неиспользованной испытательной суспензии можно определить путем проверки объема осадка в центрифужной пробирке в соотв. с ASTM D 96. В AMS 3044 и 3045 концентрация между 0,19г/л и 1,3 г/л предписано для флуоресцентных тестирующих агентов. Эти концентрации соответствуют объемам осадка от 0,1 до 0,4 мл/100 мл в центрифужной пробирке в соотв. ASTM D 96.

Этот метод определения концентрации магнитных частиц не очень точен (рис. 4) и применим только для свежеприготовленных, неиспользованных суспензий тестирующих агентов. Его нельзя использовать для наблюдения во время процесса контроля, поскольку мешающие материалы, затянутые испытуемым образцом (например, окалина, абразивы, средства для обработки поверхности), также накапливаются в центрифужной пробирке и приводят к повышенным уровням концентрации реагента МТ. Кроме того, следует отметить, что допустимые минимальные и максимальные значения охватывают большой диапазон, т.е. е. примите коэффициент 4 для объема осаждения. Для допустимого диапазона концентраций (указаны в г/л) допустим еще больший коэффициент 6,8. Такие большие допуски указывают на то, что этот метод определения концентрации следует считать сомнительным.

Кроме того, следует отметить, что допустимые минимальные и максимальные значения охватывают большой диапазон, т.е. е. примите коэффициент 4 для объема осаждения. Для допустимого диапазона концентраций (указаны в г/л) допустим еще больший коэффициент 6,8. Такие большие допуски указывают на то, что этот метод определения концентрации следует считать сомнительным.

| Рис. 4. Измерение концентрации магнитных частиц в соответствии с AMS 3044 / ASTM D 96. |

Тем не менее, эта процедура используется во всем мире и включена во многие стандарты испытаний, чтобы сделать ее международно признанной.

3.4 Значение pH

Значение pH определяется как отрицательный десятичный логарифм концентрации ионов водорода H + . Небольшие значения pH (от 0 до 7) представляют кислые растворы и соответствуют высокой концентрации ионов водорода, в то время как большие значения pH (от 7 до 14) представляют щелочные растворы с низкой концентрацией ионов водорода. Таким образом, значение рН, равное точно 7, означает, что это нейтральная среда, то есть ни кислая, ни щелочная.

Таким образом, значение рН, равное точно 7, означает, что это нейтральная среда, то есть ни кислая, ни щелочная.

Значение pH готового к использованию МТ-средства на водной основе должно быть в пределах щелочного диапазона (т. е. pH > 7), так как кислая среда не обеспечивает защиты от коррозии. Если значение pH больше 9, защита от коррозии улучшается, но, с другой стороны, у тестирующего персонала возникает все больше и больше раздражений кожи. Поэтому многие стандарты (например, в DBL 6785.00) требуют, чтобы к использованию разрешались только суспензии тестирующих агентов со значением pH менее 9.

3.5 Поверхностное натяжение

Поверхностное натяжение измеряют, поскольку оно соответствует смачивающей способности испытательного агента. Только там, где образец смачивается испытательным агентом, возможно появление трещин. Если возникают проблемы со смачиванием, т.е. грамм. на маслянистых или жирных поверхностях трещины достоверно не обнаруживаются.

Чистая вода с поверхностным натяжением 72 [мН/м] недостаточно смачивает металлические поверхности. Это значение уменьшается вдвое для МТ-агентов за счет добавления поверхностно-активных веществ (например, смачивающих агентов, поверхностно-активных веществ, детергентов, эмульгаторов, пеногасителей). Поверхностное натяжение обычных суспензий испытательных агентов составляет порядка 30 [мН/м] и, следовательно, находится в диапазоне, при котором металлические поверхности хорошо смачиваются.

3.6 Пена

| Рис. 5: Определение поведения пены МТ-реагента |

В зависимости от способа образования пены будут получены разные результаты. Поэтому для оценки поведения пены предпочтительным является внутренний, простой и воспроизводимый метод:

В зависимости от способа образования пены будут получены разные результаты. Поэтому для оценки поведения пены предпочтительным является внутренний, простой и воспроизводимый метод:Мерный цилиндр объемом 100 мл наполняется 50 мл испытательного агента. Закрывается пробкой, а затем сильно встряхивается рукой в течение 15 секунд. Сразу же после этого по шкале считывается высота образовавшегося столба пены (в мл). В качестве дополнительного критерия наблюдают за скоростью затухания образовавшейся пены. На рис. 5 показан результат для МТ-агента сразу после встряхивания (слева) и через 15 секунд (справа).

3.7 Плотность

Плотность МТ-агента не влияет на проверку. Однако он используется в качестве критерия приемки по разным причинам:

Абсолютное значение плотности в основном определяется содержанием антикоррозионных присадок в концентрате. Таким образом, отклонения являются признаком неточной дозировки количества ингибитора ржавчины.

Таким образом, отклонения являются признаком неточной дозировки количества ингибитора ржавчины.

3.8 Долгосрочная стабильность

Для серийных испытаний на стационарных стендах реагент МТ обычно заливают в емкости от 40 л до 80 л. Внутри инспекционная среда постоянно перемешивается насосом, чтобы предотвратить осаждение магнитных частиц на дне контейнера. В течение заранее заданных интервалов гомогенизированная суспензия затем распыляется на образцы во время проверки. Во время этой процедуры среда контроля подвергается гидромеханической нагрузке. Это может привести к постепенному отделению люминесцентных пигментов и магнитных частиц, что означает постоянное снижение чувствительности индикации. Очевидно, что срок службы испытательного агента, помимо торможения испытуемыми деталями, определяется сопротивлением гидромеханической нагрузке.

Рис. 6. Долгосрочная стабильность MT-агента 6. Долгосрочная стабильность MT-агента |

Эта долговременная стабильность проверена длительными испытаниями в соотв. на DBL 6785.00 в контейнере с тест-агентом. Индикационная способность соответствующего испытательного агента проверяется эталонным блоком MTU и документируется фотографией. Требуется, чтобы после более чем 100 часов непрерывного обращения чувствительность индикации не снижалась. На рис. 6 показаны признаки трещин на испытательном блоке MTU после 5-минутной и 100-часовой циркуляции. Достаточная долговременная стабильность является условием воспроизводимости результатов испытаний.

На результат МТ-агента влияет множество факторов. Каждый специалист по неразрушающему контролю знает, что не так просто проводить магнитопорошковый контроль в течение нескольких месяцев или даже лет с неизменной чувствительностью. Если это будет достигнуто, однородное качество магнитопорошкового агента будет иметь огромное значение для получения воспроизводимых результатов испытаний. Главной задачей производителей МТ-агентов является получение и гарантия постоянной чувствительности индикации своей продукции. Это возможно только в течение многих лет, если качество продукта воспроизводимо фиксируется путем введения соответствующих критериев приемлемости с определенными контрольными значениями и соответствующими допусками.

Главной задачей производителей МТ-агентов является получение и гарантия постоянной чувствительности индикации своей продукции. Это возможно только в течение многих лет, если качество продукта воспроизводимо фиксируется путем введения соответствующих критериев приемлемости с определенными контрольными значениями и соответствующими допусками.

Многофункциональный магнитопорошковый дефектоскоп ZEO-III

Краткие данные:

Точность показаний: Искусственная канавка стандартного образца типа 30/100 чистая.

Хранение связи: Нет

Время ожидания: длительное время непрерывной работы: время намагничивания менее 3 секунд, время перерыва более 5 секунд.

Вес узла: около 7 кг

Вес всей машины: 8,5 кг

Габаритные размеры: 130 мм * 265 мм * 200 мм

Связанные стандарты: JB/T8290 – 1998

Обзор продукции : Многофункциональный магнитопорошковый дефектоскоп – это новый тип магнитопорошкового дефектоскопа, разработанный и произведенный нашей компанией Dalian Zero Instrument Technology Co. , Ltd, которая использует преимущества аналогичных продуктов в стране и за рубежом. Он имеет небольшой размер, легкий вес и прост в эксплуатации, а также объединяет множество функций аналогичных продуктов в одном корпусе. Прибор может быть оснащен четырьмя типами датчиков A, D, E и O. Он может выполнять четыре типа функций обнаружения: тип магнитного зажима, тип электромагнитного ярма, тип крестового ярма и кольцевой тип. Это необходимый профессиональный прецизионный инструмент для обнаружения дефектов, контроля качества, мониторинга безопасности в процессе эксплуатации и оценки срока службы в области нефтяной, химической промышленности, металлургии, судостроения, авиации и железнодорожного транспорта.

, Ltd, которая использует преимущества аналогичных продуктов в стране и за рубежом. Он имеет небольшой размер, легкий вес и прост в эксплуатации, а также объединяет множество функций аналогичных продуктов в одном корпусе. Прибор может быть оснащен четырьмя типами датчиков A, D, E и O. Он может выполнять четыре типа функций обнаружения: тип магнитного зажима, тип электромагнитного ярма, тип крестового ярма и кольцевой тип. Это необходимый профессиональный прецизионный инструмент для обнаружения дефектов, контроля качества, мониторинга безопасности в процессе эксплуатации и оценки срока службы в области нефтяной, химической промышленности, металлургии, судостроения, авиации и железнодорожного транспорта.

Диапазон измерения: ≥45 Н (подъемная сила не менее 5 кг)

Функциональное использование : Производство самолетов, котлов и сосудов высокого давления, электроэнергетика, нефтяное месторождение, судостроение, паровые турбины и двигатели внутреннего сгорания детали двигателя, угольная шахта, оборудование, стандартные детали, форсунки масляного насоса, автомобильные детали, строительство мостов, химическая промышленность, железная дорога, крупногабаритные механические детали, оборудование для стальных конструкций и другие промышленные товары; поверхность и близость, вызванные ковкой, закалкой, сваркой, усталостью и т. д. Поверхностные дефекты, такие как цепные тяги, коленчатые валы, подшипники, высокопрочные болты, пружины, поковки, нефтехимическая трубная арматура, клапаны, лопасти, шестерни, якорные цепи и сварные швы и другие геометрически сложные детали.

д. Поверхностные дефекты, такие как цепные тяги, коленчатые валы, подшипники, высокопрочные болты, пружины, поковки, нефтехимическая трубная арматура, клапаны, лопасти, шестерни, якорные цепи и сварные швы и другие геометрически сложные детали.

Принцип работы: При наличии дефектов (трещин, складок, включений и т.д.) на поверхности или вблизи поверхности объекта вблизи этих дефектов будет происходить утечка магнитного потока, когда магнитные частицы с на объект наносится материал с хорошей магнитной проводимостью (обычно порошок магнитного оксида железа). Когда утечка магнитного потока вблизи дефекта поглощает магнитные частицы и образует видимые следы магнитных частиц, образуя видимые магнитные метки при соответствующем освещении, таким образом показывая положение, размер, форму и степень непрерывности, а также показывая дефект.

Условия работы:

Температура окружающей среды: рабочая температура – 10 ~ + 40 C

Температура хранения: -20 C ~ + 70 C

Относительная влажность: менее 80%

Окружающая среда не имеет сильная вибрация, отсутствие сильного магнитного поля, отсутствие агрессивной среды и серьезной пыли.

Характеристика прибора: В зависимости от магнитного взаимодействия между утечкой магнитного потока и магнитным порошком можно визуально отобразить форму, положение, размер и серьезность дефектов, а также определить свойства дефектов.

Применив новый режим питания, продукт был улучшен не только по глубине обнаружения дефектов, но и по чувствительности обнаружения поверхности.

Регулируемое расстояние между магнитными ярмами, увеличивающее практичность прибора

Полезная модель имеет функцию электрического освещения и удобна в использовании в условиях недостаточного освещения.

Он оснащен четырьмя различными дополнительными магнитными щупами, которые повышают адаптивность и точность измерения заготовок различной формы.

Используя различные методы намагничивания, практически неограниченные по размерам и геометрии деталей, можно подобрать и измерить детали заготовки.

Благодаря использованию SCR в качестве переключателя намагничивания и эргономичной конструкции детектору удобно управлять переключателем намагничивания в любое время, удерживая зонд в руке.