Магнитный метод

Что означает термин «магнитная дефектоскопия»

Магнитная дефектоскопия представляет собой комплекс методов неразрушающего контроля, применяемых для обнаружения дефектов в ферромагнитных металлах (железо, никель, кобальт и ряд сплавов на их основе). К дефектам, выявляемым магнитным методом, относят такие дефекты как: трещины, волосовины, неметаллические включения, несплавления, флокены. Выявление дефектов возможно в том случае, если они выходят на поверхность изделия или залегают на малой глубине (не более 2-3 мм).

На чем основаны магнитные методы?

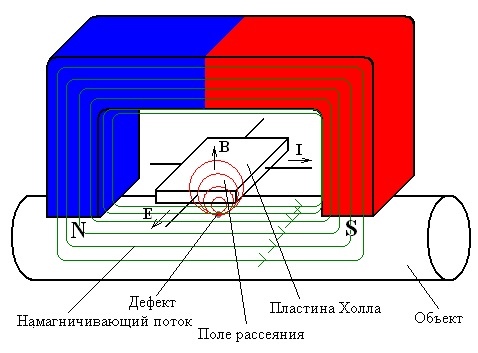

Магнитные методы основаны на изучении магнитных полей рассеяния вокруг изделий из ферромагнитных материалов после намагничивания. В местах расположения дефектов наблюдается перераспределение магнитных потоков и формирование магнитных полей рассеяния. Для выявления и фиксации потоков рассеяния над дефектами используются различные методы.

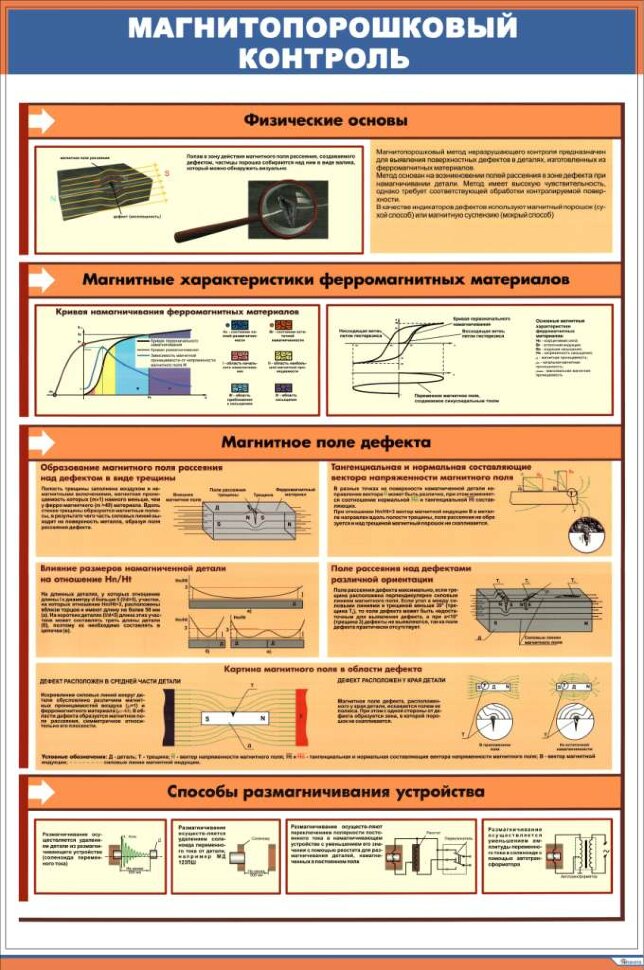

Магнитопорошковый метод контроля (магнитопорошковая дефектоскопия, МПД)

Наиболее распространенным методом магнитной дефектоскопии является магнитопорошковый метод.

Чувствительность и качество магнитопорошкового метода зависит от нескольких факторов

- от магнитных характеристик материала применяемого для изготовления детали;

- силы напряженности намагничивающего поля;

- взаимного направления намагничивающего поля и дефекта;

- параметрические характеристики: размер, форма и шероховатость поверхности детали;

- способа и условий при регистрации, анализе и документирование индикаторного рисунка обнаруженного дефекта.

- размера, формы, местоположения и ориентации дефекта;

- свойств дефектоскопического материала, применяемого для проведения контроля;

- способа нанесения дефектоскопического материала на поверхность детали;

Магнитопорошковый метод обнаруживает дефекты следующих параметров

- поверхностные с шириной раскрытия у поверхности 0,002 мм и более, глубиной 0,01 мм и более;

- подповерхностные, расположенные на глубине до 2 мм;

- внутренние (больших размеров), лежащие на глубине более 2 мм;

- под различного рода покрытиями, но при условии, что толщина немагнитного покрытия не более 0,25 мм.

Применение магнитного метода неразрушающего контроля

Магнитный контроль в наши дни применяется почти во всех отраслях тяжелой и легкой промышленности: нефтехимической отрасли, черная металлургия, машиностроение и авиационная промышленность, энергетическое и химическое машиностроение (ГРЭС, ТЭЦ, АЭС), автомобильная промышленность и судостроение, строительство (трубопроводы, стальные конструкции, промышленные цистерны), транспорт (авиация, железнодорожный, автотранспорт).

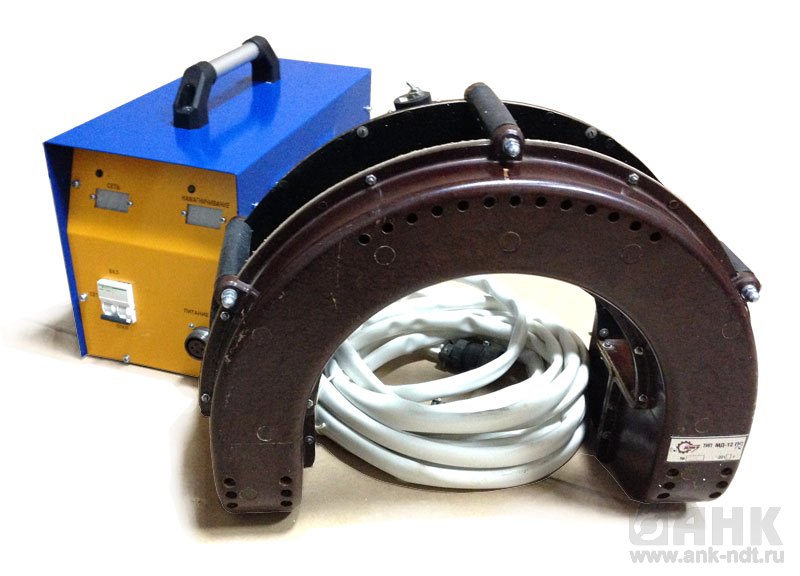

Оборудование для магнитного контроля

При проведении магнитного контроля специалисты ООО «Эталон» используют материалы и оборудование ведущих европейских производителей Magnaflux и Helling.

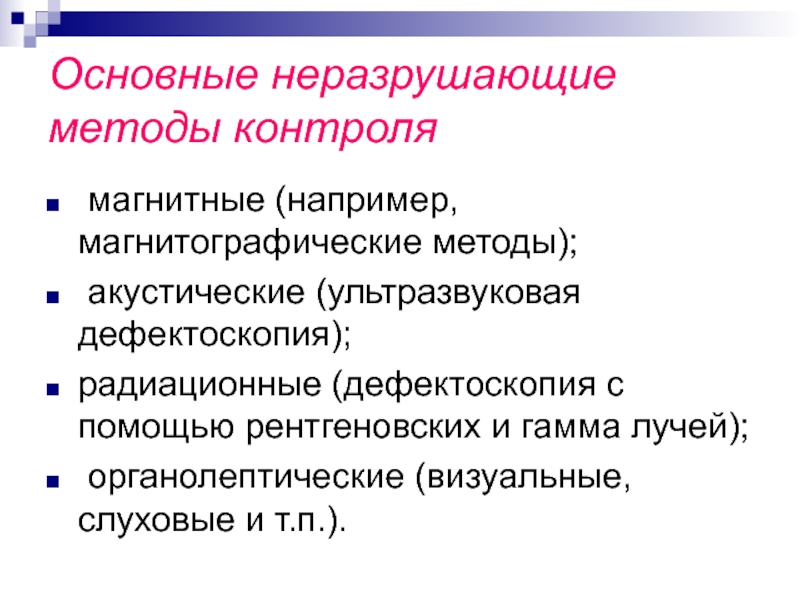

Методы мониторинга неразрушающего контроля

Неразрушающий контроль – это измерение физических параметров различных сред без вмешательства в среду их передачи. Неразрушающий контроль позволяет проводить измерения без предварительной подготовки среды и средств её передачи. Для этого используются приборы неразрушающего контроля, которые производят все необходимые измерения без физического вмешательства в саму среду и средства её передачи. Приборами неразрушающего контроля являются: анализаторы металла, дефектоскопы, толщиномеры, твердомеры, рентгенотелевизионные установки. Испытания строительных материалов неразрушающими методами — одна из областей подобного контроля.

Какие возможности предоставляются акустическим методом контроля?

К акустическим методам неразрушающего контроля относят обширную область испытания материалов и изделий, основанную на применении упругих колебании и волн, точнее, на регистрации параметров упругих волн, возбуждаемых или возникающих в объекте неразрушающего контроля. Акустический метод неразрушающего контроля находит свое применение в различных областях: котлонадзор, системы газоснабжения, подъемные сооружения, объекты горнорудной промышленности, объекты угольной промышленности, нефтяная и газовая промышленность, металлургическая промышленность, оборудование взрывопожароопасных и химически опасных производств, объекты железнодорожного транспорта, объекты хранения и переработки зерна. Мировой опыт показывает, что использование средств ультразвукового неразрушающего контроля в машиностроении, металлургии, энергетике, строительстве, транспортной промышленности способствует улучшению качества продукции, обеспечению безаварийной эксплуатации энергетических установок и транспортных средств, повышению производительности труда, снижению материалоемкости конструкций и сооружений, улучшению качества выпускаемой продукции, экономии сырьевых и трудовых ресурсов.

Акустический метод неразрушающего контроля находит свое применение в различных областях: котлонадзор, системы газоснабжения, подъемные сооружения, объекты горнорудной промышленности, объекты угольной промышленности, нефтяная и газовая промышленность, металлургическая промышленность, оборудование взрывопожароопасных и химически опасных производств, объекты железнодорожного транспорта, объекты хранения и переработки зерна. Мировой опыт показывает, что использование средств ультразвукового неразрушающего контроля в машиностроении, металлургии, энергетике, строительстве, транспортной промышленности способствует улучшению качества продукции, обеспечению безаварийной эксплуатации энергетических установок и транспортных средств, повышению производительности труда, снижению материалоемкости конструкций и сооружений, улучшению качества выпускаемой продукции, экономии сырьевых и трудовых ресурсов.

Для чего применяется магнитный метод контроля?

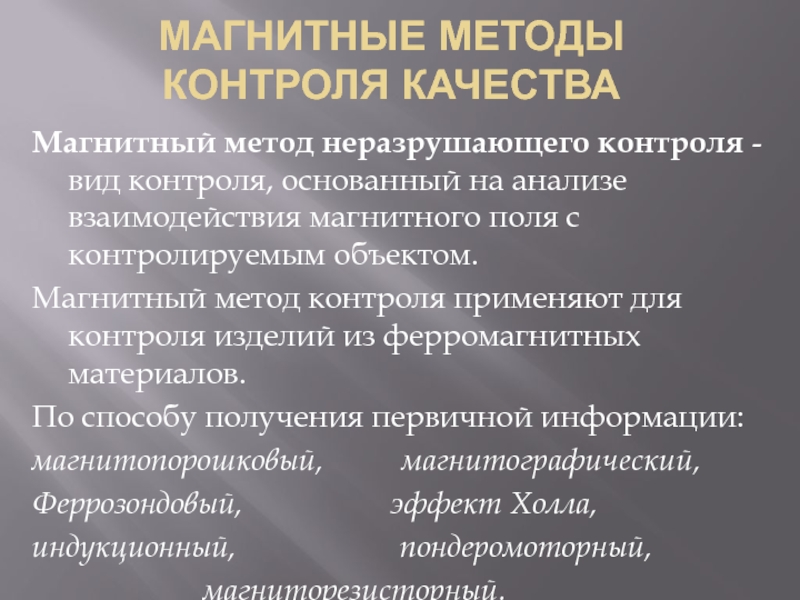

Магнитный вид неразрушающего контроля применяют в основном для контроля изделий из ферромагнитных материалов, т.

Расскажите подробнее о капиллярном методе контроля.

Капиллярный метод неразрушающего контроля основан на капиллярном проникновении индикаторной жидкости (пенетранта) в поверхностные дефекты (трещины, поры и пр.

Капиллярный контроль применяют также для конструкций, изготовленных из ферромагнитных материалов, если их магнитные свойства, форма, вид и местоположение дефектов не позволяют достичь требуемой чувствительности магнитопорошковым методом или магнитопорошковый метод контроля не допускается применять по условиям эксплуатации объекта. Капиллярный контроль применяется также при течеискании и, в совокупности c другими методами, при мониторинге ответственных объектов и объектов в процессе эксплуатации.

Достоинствами капиллярных методов дефектоскопии являются: простота операций контроля, несложность оборудования, применимость к широкому спектру материалов, в том числе к немагнитным металлам.

Достоинствами капиллярных методов дефектоскопии являются: простота операций контроля, несложность оборудования, применимость к широкому спектру материалов, в том числе к немагнитным металлам.В чем суть вихретокового метода контроля?

Вихретоковый метод контроля основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля этим полем. Данный метод используется в основном для контроля качества электропроводящих объектов: металлов, сплавов, графита, полупроводников и т. д. Приборы и установки, реализующие вихретоковый метод, широко используются для обнаружения несплошностей материалов (дефектоскопия и дефектометрия), контроля размеров ОК и параметров вибраций (толщинометрия и виброметрия), определения физико-механических параметров и структурного состояния (структуроскопия), обнаружения электропроводящих объектов (металлоискатели) и для других целей.

В чем принцип визуального и измерительного контроля?

Визуальный контроль выполняют с целью выявления поверхностных повреждений (трещин, коррозионных повреждений, деформированных участков, наружного износа и т.д.). Измерительный контроль выполняют с целью определения соответствия геометрических размеров и допустимости повреждений материала и сварных соединений, выявленных при визуальном контроле, требованиям рабочих чертежей, ТУ, стандартов и паспортов. Визуальный и измерительный контроль проводят невооруженным галзом и (или) с применением визуально-оптических приборов до 20-кратного увеличения. Его выполняют до других методов неразрушающего контроля.

Наша компания рада предоставить свои услуги в сфере обследования зданий в Спб и Ленинградской области. .

.

Магнитные методы неразрушающего контроля Студент гр 4203 Шмаков

Магнитные методы неразрушающего контроля Студент гр. 4203 Шмаков Д. И.

Содержание 1. Основные понятия и средства МК 2. Типы приборов МК 3. Область применимости МК 4. Классификация методов МК 5. Обзор методов МК 6. Достоинства и недостатки МК

1. Основные понятия Магнитный неразрушающий контроль (МНК) — НК, основанный на регистрации магнитных полей рассеяния, возникающих над дефектами, или на определении магнитных свойств объекта контроля. Примечание. Дефект (по ГОСТ 15467 -80) – каждое отдельное несоответствие продукции установленным требованиям.

Магнитная дефектоскопия – выявление дефектов типа нарушения сплошности. материала объекта контроля методами МНК. Магнитная дефектометрия – измерение геометрических размеров дефектов и определение их местоположения в объекте контроля методами магнитного неразрушающего контроля. Чувствительность – способность метода НК к обнаружению несплошностей. Несплошность – нарушение сплошности, выраженное в виде естественных или искусственных разрывов физической структуры материала. Дефект – дефектность или несплошность, которая может быть обнаружена методами неразрушающего контроля и которая необязательно является недопустимой.

Чувствительность – способность метода НК к обнаружению несплошностей. Несплошность – нарушение сплошности, выраженное в виде естественных или искусственных разрывов физической структуры материала. Дефект – дефектность или несплошность, которая может быть обнаружена методами неразрушающего контроля и которая необязательно является недопустимой.

Магнитный порошок – порошок из ферромагнетика, используемый в качестве индикатора магнитного поля рассеяния. Магнитная паста – смесь, содержащая магнитный порошок, жидкую основу и, при необходимости, смачивающую антикоррозийную и другие добавки. Магнитная суспензия – взвесь магнитного порошка в дисперсионной среде, содержащей смачивающие, антикоррозийные и, при необходимости, антивспенивающие, антикоагулирующие и другие добавки.

2. Типы приборов МК Дефектоскоп – прибор, предназначенный для выявления дефектов типа нарушений сплошности материала объекта контроля и основанный на методе МНК; Толщиномер – прибор, предназначенный для измерения толщины объекта контроля или его покрытия и основанный на методе МНК; Структуроскоп – прибор, предназначенный для определения физикомеханических свойств или химического состава объекта контроля и основанный на методе МНК; Ферритометр – прибор для измерения процентного содержания ферритной фазы в структуре контролируемого объекта; Анализатор концентрации суспензии – прибор для определения концентрации магнитного порошка в магнитной суспензии. Намагничивающее устройство; Размагничивающее устройство;

Намагничивающее устройство; Размагничивающее устройство;

3. Область применимости МК Магнитный вид контроля применяется для обнаружения нарушений сплошности (трещин, немагнитных включений и др. дефектов) в поверхностных слоях деталей из ферромагнитных материалов и выявления ферромагнитных включений в деталях из неферромагнитных материалов. Для обнаружения нарушений сплошности материала ферромагнитных (главным образом стальных) деталей. Магнитный метод применим для определения толщины немагнитных покрытий на ферромагнитной основе или в случае резкого различия магнитных свойств покрытия и основы. Магнитным методом могут быть определены толщины элементов конструкции из неферромагнитных материалов, если возможен одновременный доступ к соответствующим точкам поверхностей.

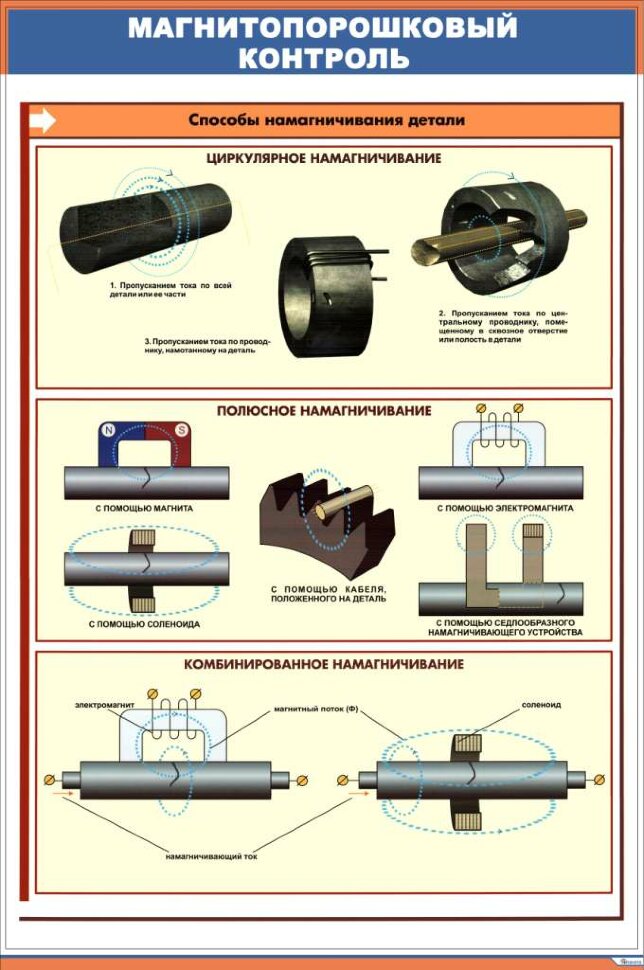

4. Классификация методов МК 1. По характеру взаимодействия физических полей с контролируемым объектом: — магнитный. 2. По первичному информативному параметру: — корцитивной силы; — намагниченности; — остаточной индукции; — магнитной проницаемости; — остаточной индукции; -эффекта Баркгаузена. 3. По способу получения первичной информации: — магнитопорошковый; — магнитографический; — феррозондовый; — индукционный; — эффекта Холла; — пондеромоторный; — магниторезисторный.

3. По способу получения первичной информации: — магнитопорошковый; — магнитографический; — феррозондовый; — индукционный; — эффекта Холла; — пондеромоторный; — магниторезисторный.

5. Обзор методов 1. 2. 3. 4. 5. 6. 7. 8. Магнитопорошковый метод Индукционный метод Феррозондовый метод Метод эффекта Холла Магнитографический метод Магниторезистивный метод Пондеромоторный метод Магнитополупроводниковый метод

Магнитопорошковый метод Метод магнитного неразрушающего контроля, основанный на использовании в качестве индикатора магнитного порошка

Индукционный метод Метод магнитного неразрушающего контроля, основанный на регистрации магнитных полей объекта контроля индукционными преобразователями

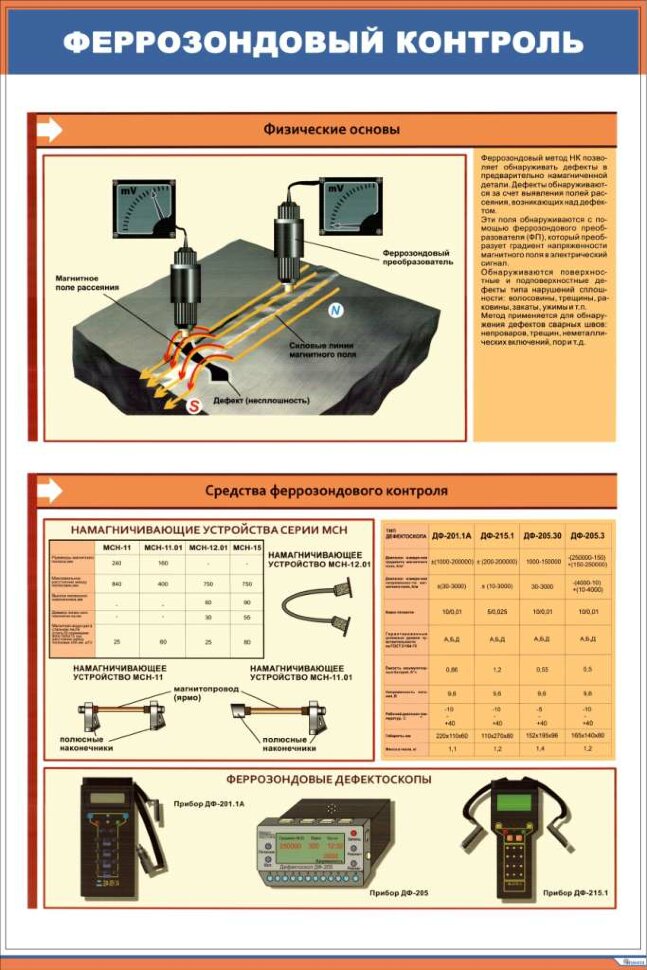

Феррозондовый метод Метод магнитного неразрушающего контроля, основанный на регистрации магнитных полей объекта контроля феррозондовыми преобразователями

Метод эффекта Холла Метод магнитного неразрушающего контроля, основанный на регистрации магнитных полей объекта контроля преобразователями Холла

Магнитографический метод Метод магнитного неразрушающего контроля, основанный на записи магнитных полей объекта контроля на магнитный носитель с последующим воспроизведением сигналограммы

Магниторезистивный метод Метод магнитного неразрушающего контроля, основанный на регистрации магнитного поля объекта контроля магниторезистивными преобразователями

Пондеромоторный метод Метод магнитного неразрушающего контроля, основанный на пондеромоторном взаимодействии регистрируемого магнитного поля объекта контроля и магнитного поля постоянного магнита, электромагнита или рамки с током

Магнитополупроводниковый метод Метод магнитного неразрушающего контроля, основанный на регистрации магнитного поля объекта контроля магнитополупроводниковыми приборами

5. Достоинства и недостатки Достоинства: 1. Наглядность 2. высокая чувствительность 3 высокая производительность 4. универсальность (примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом). Недостатки: 1. большая трудоемкость (для повышения надежности и достоверности контроля требуется зачистка поверхности сварного соединения или даже снятие усиления сварного шва; необходимо выполнить намагничивание и размагничивание конструкции).

Достоинства и недостатки Достоинства: 1. Наглядность 2. высокая чувствительность 3 высокая производительность 4. универсальность (примерно 80 % всех подлежащих контролю деталей из ферромагнитных материалов проверяется именно этим методом). Недостатки: 1. большая трудоемкость (для повышения надежности и достоверности контроля требуется зачистка поверхности сварного соединения или даже снятие усиления сварного шва; необходимо выполнить намагничивание и размагничивание конструкции).

Спасибо за внимание!

Справочник в 7 т. Магнитные методы контроля. Оптический контроль. Радиоволновой контроль.

Под общ. ред. В.В. Клюева. Т. 6: В. 3 кн. Кн. 1 В.В. Клюев, В.Ф. Мужицкий, Э.С. Горкунов, В.Е. Щербинин. Магнитные методы контроля .Кн. 2: В.Н. Филинов, А.А. Кеткович, М.В. Филинов. Оптический контроль. Кн. 3. В.И. Матвеев. Радиоволновой контроль. – М.: Машиностроение, 2004. 832 с. : ил.

: ил.

В первой книге рассмотрены физические основы магнитного неразрушающего контроля, методы и средства магнитной дефектоскопии и структуроскопии, примеры взаимосвязи между магнитными параметрами и механическими характеристиками ферромагнитных металлов, применение для технической диагностики усталостных явлений и оценка остаточного ресурса. Обобщены результаты исследований закономерностей изменения магнитных, электрических и механических свойств сталей при вариации температуры отжига, закалки и отпуска. Проанализированы возможности использования магнитных характеристик для контроля качества закалки и отпуска, поверхностного упрочнения и оценки напряженного состояния изделий из сталей. Приведены результаты исследований контроля прочностных и пластических свойств сталей, а также приборы магнитного неразрушающего контроля.

Во второй книге рассмотрены структурные схемы, элементная база и алгоритмы обработки дефектоскопической информации в автоматизированных системах оптического неразрушающего контроля. Описаны методы контроля микрообъектов и средства эндоскопии, системы размерного контроля и структуроскопии. Особое внимание уделено перспективным направлениям оптической дефектоскопии с применением лазерной техники, голографических технологий контроля, средств комплексной диагностики объектов. Приведены примеры реализации средств оптического контроля и диагностики в ведущих отраслях промышленности.

Описаны методы контроля микрообъектов и средства эндоскопии, системы размерного контроля и структуроскопии. Особое внимание уделено перспективным направлениям оптической дефектоскопии с применением лазерной техники, голографических технологий контроля, средств комплексной диагностики объектов. Приведены примеры реализации средств оптического контроля и диагностики в ведущих отраслях промышленности.

В третьей книге изложены основы и области применения радиоволнового контроля, рассмотрены методы контроля, элементы техники СВЧ, типовые схемы построения преобразователей и приборов. Для каждого из радиоволновых методов даны особенности технической реализации с примерами конкретных применений. Приведены национальные стандарты по радиоволновым методам и приборам, программы обучения и аттестации, перечни вопросов для сдачи квалификационных экзаменов.

Для специалистов промышленности, работников служб контроля, эксплуатации и ремонта, а также для специалистов, обслуживающих медицинскую и таможенную технику, может быть полезен студентам и преподавателям вузов.

Магнитный контроль — обучение, аттестация и сертификация специалистов в «АРЦНК»

Магнитный контроль (МК) – метод неразрушающего контроля для проверки изделий из ферромагнитных материалов (сталь, чугун и пр.) на наличие поверхностных дефектов (трещин, волосовин, закатов, надрывов и др.). Кроме того данный метод контроля используется для измерения толщины защитных покрытий на стали, оценки структуры и напряженно-деформированного состояния ферромагнитных материалов. Магнитный метод используется для контроля полуфабрикатов, деталей, элементов конструкций, а также сварных соединений. Среди преимуществ данного метода можно выделить возможность выявления дефектов неразличимых невооруженным взглядом, возможность контроля деталей сложной формы, простота, быстрота и эффективность операций.

Обучение магнитному контролю – важный процесс подготовки специалиста неразрушающего контроля трубопроводов, котлов, резервуаров, металлоконструкций и технологического оборудования. ООО «АРЦ НК» проводит повышение квалификации (предаттестационную подготовку) по магнитному контролю. На базе нашей лаборатории имеется различное оборудование для проведения магнитного контроля, включая различные модели намагничивающих устройств, толщиномеры покрытий и коэрцитиметр.

ООО «АРЦ НК» проводит повышение квалификации (предаттестационную подготовку) по магнитному контролю. На базе нашей лаборатории имеется различное оборудование для проведения магнитного контроля, включая различные модели намагничивающих устройств, толщиномеры покрытий и коэрцитиметр.

После прохождения обучения специалист получает знания и навыки по проведению магнитного контроля сварных соединений, основного металла, деталей оборудования и толщин покрытий.

Повышение квалификации по магнитному методу контроля осуществляется в очной, очно-заочной и дистанционной формах. Курс обучения составлен в соответствии с требованиями профессионального стандарта «Специалист по неразрушающему контролю». По окончанию обучения специалисту выдаются документы установленного образца.

Повышение квалификации направлено на получение практических навыков и помогает успешно сдать экзамены при аттестации в области неразрушающего контроля по ПБ 03-440-02. При необходимости у обучающегося по завершению курса имеется возможность пройти аттестацию и получить удостоверение специалиста НК. Подготовка по методам неразрушающего контроля осуществляется в соответствии с графиком обучения и аттестации.

Подготовка по методам неразрушающего контроля осуществляется в соответствии с графиком обучения и аттестации.

Магнитные методы исследования контроля (магнитная дефектоскопия

Наиболее широкое применение в промышленности получили неразрушающие испытания методами радиографии (просвечивание рентгеновскими, гамма-лучами), ультразвуковой и магнитопорошковой дефектоскопии, контроль по магнитным и электромагнитным характеристикам, электроиндуктивный контроль с помощью вихревых токов и дефектоскопия проникающими жидкостями. В настоящее время неразрушающие испытания стали предметом специальной технической дисциплины — неразрушающей дефектоскопии. Для исследования космического пространства необходимо решать сложные задачи в области контроля материалов, конструкций и обеспечения их качества и надежности. В связи с этим значительно усовершенствуются ранее известные методы, применяются комплексные процессы неразрушающего контроля, включающие несколько разных методов для решения одной задачи, вместе с тем появились и принципиально новые методы неразрушающего контроля. Необходимость в новых методах была обусловлена внедрением новых материалов и производственных процессов и требованием по-

[c.256]

Необходимость в новых методах была обусловлена внедрением новых материалов и производственных процессов и требованием по-

[c.256]

Результаты магнитной дефектоскопии можно записать на магнитную ленту, использовав в качестве индикатора тот же магнитный порошок, нанесенный на ленту из целлулоида или какой-либо другой пластмассы. При исследовании лента накладывается на контролируемое изделие, которое намагничивается импульсным полем. В зависимости от того, есть ли дефекты Б проверяемом изделии или их нет, магнитное поле будет распределяться по поверхности детали ио-разному, поэтому ферромагнитные частицы на ленте намагнитятся в различной степени. Преимущество метода записи на магнитную ленту перед обычным порошковым методом заключается в его большой производительности. Например, при проверке качества сварных стыков трубопроводов диаметром 250—300 мм за один период намагничивания можно проверить полностью весь стык по периметру.

Запись на магнитной ленте не требует какой-либо дополнительной обработки, а время на ее воспроизведение незначительно. Это позволяет перейти от выборочного контроля (как при просвечивании) к стопроцентному и не только сварных стыков, но и многих других изделий.

[c.260]

Запись на магнитной ленте не требует какой-либо дополнительной обработки, а время на ее воспроизведение незначительно. Это позволяет перейти от выборочного контроля (как при просвечивании) к стопроцентному и не только сварных стыков, но и многих других изделий.

[c.260]В НИИХИММАШе, начиная с 1955 г., проводились исследования по подбору оптимального состава краски, способа обработки поверхности изделия в процессе контроля, сравнительной оценке чувствительности цветного, люминесцентного и магнитного методов дефектоскопии [29], [30]. [c.273]

Магнитные методы испытаний применяют для исследования металлов и сплавов (магнитный анализ) и для промышленного контроля деталей и изделий (магнитная дефектоскопия). [c.154]

Исследование возможности применения для контроля стыков ультразвукового, магнитного и радиографического методов дефектоскопии, выполняемого с помощью серийной аппаратуры, показало, что наиболее приемлемые результаты дает радиографический метод, достоинство которого — наглядное представление информации в виде снимка, дающего реальную картину расположения тросов, расстояний между ними и их сплошности. [c.129]

[c.129]

Для контроля и исследования качества слитков металла, проката, литья, поковок, штамповок и т. п. без их разрушения, современная техника вооружает контролеров такими средствами, как рентгено-дефектоскопия, магнитная дефектоскопия, ультразвук, и наконец, метод радиоактивных изотопов и ядер-ных излучений. Все эти средства открывают целую область неразрушающих физических методов контроля. [c.48]

Большие возможности открыты для ультразвукового контроля при использовании компьютерных систем, позволяющих анализировать результаты всех исследований, обеспечивать визуализацию дефектов в трех ракурсах, объединять результаты различных видов прозвучивания, различных алгоритмов обработки информации. Качественно новая информация, получаемая от подобных систем, изменит подходы к понятиям допустимости дефектов, эталонирования и стандартизации. Ультразвуковые преобразователи с регулируемой диаграммой направленности, принудительным удержанием магнитной контактной жидкости, бесконтактные магнитоакустические и высокочастотные дефектоскопы позволят создать новые методы акустических испытаний. Новые возможности открываются с использованием акустических микроскопов, работающих на диапазоне частот 20… 100 МГц. Ультразвуковые твердомеры и толщиномеры должны иметь запоминающие устройства и другие средства автоматизации исследований.

[c.480]

Новые возможности открываются с использованием акустических микроскопов, работающих на диапазоне частот 20… 100 МГц. Ультразвуковые твердомеры и толщиномеры должны иметь запоминающие устройства и другие средства автоматизации исследований.

[c.480]

Дефекты могут быть внешними, выходящими на поверхность наплавок, и. внутренними, располагающимися внутри наплавленного слоя. Внешние дефекты обнаружить сравнительно легко путем осмотра наплавок, с помощью магнитной дефектоскопии и пр. Обнаружение внутренних дефектов представляет сложную и не всегда надежно разрешимую задачу. В этом случае пользуются методом контроля просвечиванием рентгеновскими или гамма-лучами, методом магнитной и ультразвуковой дефектоскопии, металлографическими исследованиями макро- и микрошлифов и др. [c.457]

При химических и металлографических методах контроля для определения химического состава структуры, внутренних и поверхностных дефектов обычно из проверяемой детали вырезают образец и тем самым портят и разрушают деталь. Поэтому такие методы могут быть приемлемы при выборочном контроле, когда по результатам исследования одной детали или заготовки приходится судить о всей партии. Для определения внутренних дефектов металлов и сплавов без разрушения деталей в технике широко применяют дефектоскопию. Наиболее распространенными методами дефектоскопии являются цветной, магнитный, люминесцентный, просвечивания и ультразвуковой.

[c.149]

Поэтому такие методы могут быть приемлемы при выборочном контроле, когда по результатам исследования одной детали или заготовки приходится судить о всей партии. Для определения внутренних дефектов металлов и сплавов без разрушения деталей в технике широко применяют дефектоскопию. Наиболее распространенными методами дефектоскопии являются цветной, магнитный, люминесцентный, просвечивания и ультразвуковой.

[c.149]

Существуют различные способы распознавания момента, когда состояние трубопровода приближается к критическому. Они основаны на изучении либо непосредственно трубопровода, либо гидравлических параметров потока транспортируемого продукта, либо изменений в окружающей среде. Контроль коррозионного состояния проводится перемещаемыми внутри трубы снарядами-дефектоскопами, оснащенными средствами магнитной, радиографической и ультразвуковой дефектоскопии, а также телевизионными камерами. Исследование напряжений и деформаций проводятся механическими устройствами, пропускаемыми по трубопроводу по окончании строительства, тензометрическим и другими методами. Для обнаружения утечек пользуются визуальным

[c.27]

Для обнаружения утечек пользуются визуальным

[c.27]

В процессе создания магнитных дефектоскопов-снарядов для обнаружения продольных трещин исследован метод воздействия на объект контроля с целью оптимизации информативных параметров и разработаны измерительные и обрабатывающие системы, объединенные в дефектоскопический комплекс для обнаружения и измерения дефектов типа продольная трещина , коррозионные повреждения и расслоения . Разработаны [c.183]

В результате исследований метода контроля трубопроводов компания «Бритиш Газ» создала прототип дефектоскопа для трубопроводов диаметром 36 дюймов. Дефектоскоп был предназначен для эксплуатации на обычных трубопроводах, проходящих по дну моря. Требования, установленные в начале разработки проекта, были по возможности приближены к требованиям, использованным при разработке хорошо себя зарекомендовавшей системы магнитного контроля, опыт эксплуатации которой насчитывает десятки лет.

[c. 166]

166]

При этом необходимо в обязательном порядке применять комбинированные способы диагностики, в частности, сочетание при исследовании газопроводов использования магнитных снарядов-дефектоскопов и электрометрических измерений, так как эти методы контроля при совместном применении взаимно [c.57]

Несомненно, что надежность и долговечность каждой детали во многом зависят от ее качества, наличия трещин, пустот, рыхлостей и других аналогичных дефектов в детали, от свойств металла, качества термообработки, толщины покрытий, неоднородности металла по сечению, наклепа и внутренних напряжений. Для ознакомления с методами неразрушающего контроля материала, выявления перечисленных дефектов и оценки свойств деталей студентам предлагается выполнить лабораторную работу Изучение конструкций и областей применения дефектоскопов в целях повышения надежности изделий . При выполнении данной работы студенты изучают конструкции и принципы действия электро-индуктивного дефектоскопа ЭМИД-4М, люминесцентного дефектоскопа типа ЛД-4, импульсного ультразвукового эходефектоскопа типа УДМ-1М и магнитного дефектоскопа типа ДМП-2, а также с помощью указанных приборов производят ряд экспериментальных исследований. [c.306]

[c.306]

Треш,ины Треш,ины могут быть макро- и микроскопическими, продольными и поперечными. Могут располагаться в металле шва или в околошовной зоне. Резко увеличивают концентрацию напряжений и ухудшают пла сгические свойства сварных соединений Внешний осмотр, просвечивание рентгеновскими и гамма-лучами, магнитные методы контроля, ультразвуковая дефектоскопия, цветная дефектоскопия. мета1-лографические исследования 687 [c.687]

В первой части книги было указано, что магнитные методы дефектоскопии (в частности, порошковый метод ) не пригодны для контроля качества неферромагнитных материалов, как, например, аустенитных сталей. В связи с этим были произведены исследования [Л. 19] смачивания аустенитных сталей марок 18-8 и ЭИ-257. Графики, изображенные на рис. 2-6, характеризуют смачивание стали 18-8 жидкостями, предназначенными для растворения люминофора или краски. Как видно из этого графика, хорошее смачивание дает жидкость № 5, состоящая из 80% керосина, 15% трансформатороиого масла и 5% скипидара, употребляемая для цветной дефектоскопии. Однако слишком малое содержание растворителя краски (скипидара) не позволяет достигнуть ее полного растворения.

[c.65]

Как видно из этого графика, хорошее смачивание дает жидкость № 5, состоящая из 80% керосина, 15% трансформатороиого масла и 5% скипидара, употребляемая для цветной дефектоскопии. Однако слишком малое содержание растворителя краски (скипидара) не позволяет достигнуть ее полного растворения.

[c.65]

При использовании большинства методов необходимо разрушение нзучае.мого материала однако некоторые физические способы, например, ультразвуковой контроль, рентгеновская дефектоскопия, магнитные исследования и применение радиоактивных изотопов, позволяют проводить предварительное исследование метериала без его разрушения. Благодаря этим методам можно узнать, каковы распределения и размеры включений, но они не дают никакой информации об их составе настроении. Ультразвуковой контроль помогает определить и локализовать включения размером больше, чем используемая длина волны, а также скопления включений меньших размеров. [c.61]

В первой части книги представлены некоторые вопросы теории и практики методов, разрабатываемых в Отделе физики неразрушающего контроля АН БССР, а также результа-1Ы исследования физических процессов и явлений, протекающих в материалах при воздействии переменных и постоянных полей, статических и динамических нагрузок. В области теории нелинейных процессов в ферромагнетиках получены общие соотношения для расчетов гармонических составляющих э. д. с. накладных преобразователей в зависимости от коэрцитивной силы, максимальной и остаточной индукции при наложении постоянного и переменного полей. Даны обзор по теории феррозондов с поперечным и продольным возбуждением, практические рекомендации по их применению. Приведены результаты исследований магнитостатических полей рассеяния на макроскопических дефектах, обоснована возможность их моделирования, рассмотрены режимы записи указанных полей при магнитографической дефектоскопии, обеспечивающие максимальную выяв ляёмость дефектов. Анализируется характер изменения магнитных, механических и структурных свойств высоколегированных и жаропрочных сталей в зависимости от режимов термической обработки для обоснования метода контроля по градиенту остаточного поля ири импульсном локальном намагничивании, который широко используется при контроле механических свойств низкоуглеродистых сталей.

В области теории нелинейных процессов в ферромагнетиках получены общие соотношения для расчетов гармонических составляющих э. д. с. накладных преобразователей в зависимости от коэрцитивной силы, максимальной и остаточной индукции при наложении постоянного и переменного полей. Даны обзор по теории феррозондов с поперечным и продольным возбуждением, практические рекомендации по их применению. Приведены результаты исследований магнитостатических полей рассеяния на макроскопических дефектах, обоснована возможность их моделирования, рассмотрены режимы записи указанных полей при магнитографической дефектоскопии, обеспечивающие максимальную выяв ляёмость дефектов. Анализируется характер изменения магнитных, механических и структурных свойств высоколегированных и жаропрочных сталей в зависимости от режимов термической обработки для обоснования метода контроля по градиенту остаточного поля ири импульсном локальном намагничивании, который широко используется при контроле механических свойств низкоуглеродистых сталей. [c.3]

[c.3]

С другой стороны, вследствие того, что многие неразрушаюш,ие испытания являются косвенными, выбор методики их проведения требует определенного внимания. Примером может служить использование уровней интенсивности вибраций ниже тех, которые могут иметь место в действительных условиях эксплуатации экстраполяция результатов на реальные условия оказывается при этом очень сложной и не всегда возможна. В некоторых применениях, где на этапах исследований и разработки можно собрать данные, достаточные для оценки корреляции уровней интенсивности вибраций при испытаниях без разрушения и с разрушением изделия, можно проводить сдаточные и оценочные испытания без разрушения и использовать их для получения необходимых отчетных данных. Общая программа таких сравнительных оценок имеет существенное значение для разработки методов и программ проверки готовых изделий без их разрушения с использованием рентгенографии, магнитной порошковой дефектоскопии, ультразвука, сверхвысоких частот и т. п. К сожалению, программы такого неразрушающего контроля готовых изделий часто составляются без использования результатов испытаний, проведенных на этапах исследований и разработок. Это приводит к тому, что устанавливаются необоснованные и неприменимые критерии оценки годности изделий, руководствуясь которыми контролер или инженер должен оценивать результаты неразрушающих испытаний законченных изделий.

[c.164]

п. К сожалению, программы такого неразрушающего контроля готовых изделий часто составляются без использования результатов испытаний, проведенных на этапах исследований и разработок. Это приводит к тому, что устанавливаются необоснованные и неприменимые критерии оценки годности изделий, руководствуясь которыми контролер или инженер должен оценивать результаты неразрушающих испытаний законченных изделий.

[c.164]

Дгфектоскопия— комплекс методов и средств неразрушающего контроля материалов и изделий с целью обнаружения дефектов. Дефектоскопия включает разработку методов и аппаратуру (дефектоскопы и др.), составление методик контроля, анализ и обработку показаний дефектоскопов. В основе методов дефектоскопии лежит исследование физических свойств материалов при воздействии на них рентгеновских, инфракрасных, ультрафиолетовых лучей, гамма-лучей, радиоволн, ультразвуковых упругих колебаний, магнитного и электрического полей и др. [c.539]

Кашуба Л. A. Запись полей рассеяния от дефектов на магнитную пленку в магнитографической дефектоскопии.— В сб. Исследование по физшсе металлов и неразрушающим. методам контроля . Минск, Наука и техника , 1968.

[c.252]

A. Запись полей рассеяния от дефектов на магнитную пленку в магнитографической дефектоскопии.— В сб. Исследование по физшсе металлов и неразрушающим. методам контроля . Минск, Наука и техника , 1968.

[c.252]

Магнито-люминесцентный метод выявления поверхностных дефектов обладает наибольшей чувствительностью по сравнению с методами обычной порошковой дефектоскопии и люминесцентным методом без магнитных порошков. Металлографическими исследованиями поперечного сечения изделий подтверждено выявление магнито-люминесцентным методом дефектов, имеющих размер по ширине, равный 10 мм, и глубину около 10 мм. На графике рис. 2-21 показана чувствительность к выявлению тонких шлифовочных трещин керосиновой и водной суспензией из черного порошка без флуоресцирующего вещества и с флуоресцирующим веществом [Л. 14]. Из этого графика видно, что чувствительность масляной суспензии ниже чувствительности водной суспензии на 30—40%. Однако необходимо иметь в виду, что магнитолюминесцентный метод с люминесцирующими порошками пригоден только для исследования ферромагнитных изделий, тогда как люминесцентный метод в чистом виде без ферромагнитных порошков может быть использова-н для контроля качества любых материалов, включая керамические изделия, изделия из пластмассы, цветные металлы, легкие сплавы и т. д.

[c.71]

д.

[c.71]

Приборы и методы неразрушающего контроля

Определение

Неразрушающий контроль – это измерение физических параметров различных сред без вмешательства в среду их передачи. Неразрушающий контроль позволяет проводить измерения без предварительной подготовки среды и средств её передачи. Для этого используются приборы неразрушающего контроля, которые производят все необходимые измерения без физического вмешательства в саму среду и средства её передачи. Приборами неразрушающего контроля являются: анализаторы металла, дефектоскопы, толщиномеры, твердомеры, рентгенотелевизионные установки.

Сюжет про применение Неразрушающих Методов Контроля

{youtube}5lS8ShZ1QUM{/youtube}

Какие возможности предоставляются акустическим методом контроля?

К акустическим методам неразрушающего контроля относят обширную область испытания материалов и изделий, основанную на применении упругих колебании и волн, точнее, на регистрации параметров упругих волн, возбуждаемых или возникающих в объекте неразрушающего контроля. Акустический метод неразрушающего контроля находит свое применение в различных областях: котлонадзор, системы газоснабжения, подъемные сооружения, объекты горнорудной промышленности, объекты угольной промышленности, нефтяная и газовая промышленность, металлургическая промышленность, оборудование взрывопожароопасных и химически опасных производств, объекты железнодорожного транспорта, объекты хранения и переработки зерна. Мировой опыт показывает, что использование средств ультразвукового неразрушающего контроля в машиностроении, металлургии, энергетике, строительстве, транспортной промышленности способствует улучшению качества продукции, обеспечению безаварийной эксплуатации энергетических установок и транспортных средств, повышению производительности труда, снижению материалоемкости конструкций и сооружений, улучшению качества выпускаемой продукции, экономии сырьевых и трудовых ресурсов.

Акустический метод неразрушающего контроля находит свое применение в различных областях: котлонадзор, системы газоснабжения, подъемные сооружения, объекты горнорудной промышленности, объекты угольной промышленности, нефтяная и газовая промышленность, металлургическая промышленность, оборудование взрывопожароопасных и химически опасных производств, объекты железнодорожного транспорта, объекты хранения и переработки зерна. Мировой опыт показывает, что использование средств ультразвукового неразрушающего контроля в машиностроении, металлургии, энергетике, строительстве, транспортной промышленности способствует улучшению качества продукции, обеспечению безаварийной эксплуатации энергетических установок и транспортных средств, повышению производительности труда, снижению материалоемкости конструкций и сооружений, улучшению качества выпускаемой продукции, экономии сырьевых и трудовых ресурсов.

Для чего применяется магнитный метод контроля?

Магнитный вид неразрушающего контроля применяют в основном для контроля изделий из ферромагнитных материалов, т. е. из материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего (намагничивающего) магнитного поля. Операция намагничивания (помещения изделия в магнитное поле) при этом виде контроля является обязательной. Съем информации может быть осуществлен с полного сечения образца (изделия) либо с его поверхности. В зависимости от конкретных задач неразрушающего контроля, марки контролируемого материала, требуемой производительности метода могут использоваться те или иные первичные информативные параметры. К числу наиболее распространенных относятся следующие информативные параметры: коэрцитивная сила, намагниченность, индукция (остаточная индукция), магнитная проницаемость, напряженность, эффект Баркгаузена.

е. из материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего (намагничивающего) магнитного поля. Операция намагничивания (помещения изделия в магнитное поле) при этом виде контроля является обязательной. Съем информации может быть осуществлен с полного сечения образца (изделия) либо с его поверхности. В зависимости от конкретных задач неразрушающего контроля, марки контролируемого материала, требуемой производительности метода могут использоваться те или иные первичные информативные параметры. К числу наиболее распространенных относятся следующие информативные параметры: коэрцитивная сила, намагниченность, индукция (остаточная индукция), магнитная проницаемость, напряженность, эффект Баркгаузена.

Капиллярный метод контроля

Капиллярный метод неразрушающего контроля основан на капиллярном проникновении индикаторной жидкости (пенетранта) в поверхностные дефекты (трещины, поры и пр.) с последующей регистрацией индикаторных следов визуальным способом или с помощью преобразователя. Метод капиллярного контроля позволяет обнаруживать поверхностные дефекты независимо от вида, материала и конфигурации поверхности. Другие методы неразрушающего контроля, при учете вышеназванных условий, применимы лишь условно. контроля позволяет диагностировать объекты любых размеров и форм, изготовленные из черных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твердых неферромагнитных материалов.

Метод капиллярного контроля позволяет обнаруживать поверхностные дефекты независимо от вида, материала и конфигурации поверхности. Другие методы неразрушающего контроля, при учете вышеназванных условий, применимы лишь условно. контроля позволяет диагностировать объекты любых размеров и форм, изготовленные из черных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твердых неферромагнитных материалов.

Капиллярный контроль применяют также для объектов, изготовленных из ферромагнитных материалов, если их магнитные свойства, форма, вид и местоположение дефектов не позволяют достичь требуемой чувствительности магнитопорошковым методом или магнитопорошковый метод контроля не допускается применять по условиям эксплуатации объекта. Капиллярный контроль применяется также при течеискании и, в совокупности c другими методами, при мониторинге ответственных объектов и объектов в процессе эксплуатации. Достоинствами капиллярных методов дефектоскопии являются: простота операций контроля, несложность оборудования, применимость к широкому спектру материалов, в том числе к немагнитным металлам.

Суть вихретокового метода контроля

Вихретоковый метод контроля основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля этим полем. Данный метод используется в основном для контроля качества электропроводящих объектов: металлов, сплавов, графита, полупроводников и т. д. Приборы и установки, реализующие вихретоковый метод, широко используются для обнаружения несплошностей материалов (дефектоскопия и дефектометрия), контроля размеров ОК и параметров вибраций (толщинометрия и виброметрия), определения физико-механических параметров и структурного состояния (структуроскопия), обнаружения электропроводящих объектов (металлоискатели) и для других целей. Объектами вихретокового контроля могут быть электропроводящие прутки, проволока, трубы, листы, пластины, покрытия, в том числе многослойные, железнодорожные рельсы, корпуса атомных реакторов, шарики и ролики подшипников, крепежные детали и многие другие промышленные изделия.

Принцип визуального и измерительного контроля

Визуальный контроль выполняют с целью выявления поверхностных повреждений (трещин, коррозионных повреждений, деформированных участков, наружного износа и т.д.). Измерительный контроль выполняют с целью определения соответствия геометрических размеров и допустимости повреждений материала и сварных соединений, выявленных при визуальном контроле, требованиям рабочих чертежей, ТУ, стандартов и паспортов. Визуальный и измерительный контроль проводят невооруженным галзом и (или) с применением визуально-оптических приборов до 20-кратного увеличения. Его выполняют до других методов неразрушающего контроля.

Неразрушающий контроль — магнитопорошковая дефектоскопия (MPI)

Что такое магнитопорошковая дефектоскопия..

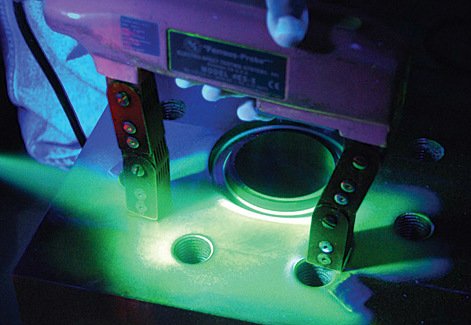

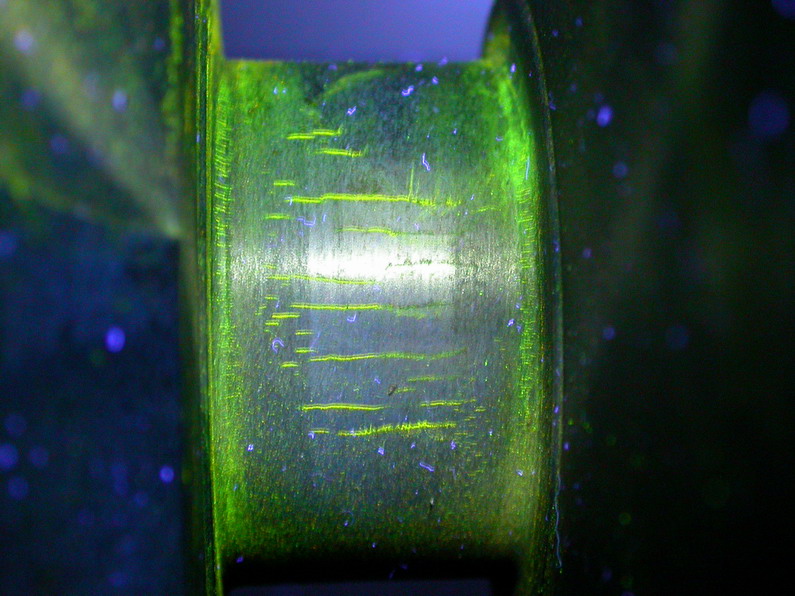

Магнитопорошковая дефектоскопия (часто сокращенно MT или MPI) — метод неразрушающего контроля, обеспечивающий обнаружение линейных дефектов, расположенных на поверхности ферромагнитных материалов или вблизи нее. Он рассматривается в первую очередь как метод исследования поверхности.

Он рассматривается в первую очередь как метод исследования поверхности.

(MPI) является очень эффективным методом для обнаружения поверхностных разрывов и небольших дефектов под поверхностью, таких как трещины, поры, холодный нахлест, несплавление боковых стенок в сварных швах и т. д. в магнитных материалах.

Существует множество различных техник. Наиболее универсальным методом является использование ручного электромагнитного магнита на 110 В переменного тока, белой удаляемой краски в качестве контрастного фона и магнитных «чернил», состоящих из частиц железного порошка в жидкой основе-носителе.

Участок намагничен ярмовым магнитом. В случае наличия поверхностного или слегка подповерхностного дефекта магнитные силовые линии будут деформироваться вокруг дефекта.

Наносится магнитная краска, и частицы железного порошка перекрывают зазор, вызванный дефектом, и дают видимую индикацию на белом контрастном фоне.

Магнитопорошковая дефектоскопия (MPI) обеспечивает очень хорошее разрешение дефектов и широко используется для. ..

..

Сварные изделия из магнитных материалов, отливки, локализация усталостных трещин в изделиях, подверженных циклическим нагрузкам

Схема линий потока, протекающих как через перпендикулярный, так и через параллельный дефект,

и утечка потока, происходящая вокруг перпендикулярного дефекта.

Магнитопорошковая дефектоскопия выполняется в четыре этапа.

- Создание магнитного поля в образце

- Нанесение магнитных частиц на поверхность образца

- Просмотр поверхности в поисках скоплений частиц, вызванных дефектами

- Размагнитить и очистить образец

Преимущества магнитопорошковой дефектоскопии

- Может обнаруживать как поверхностные, так и подповерхностные дефекты

- Некоторые форматы контроля чрезвычайно портативны и недороги

- Быстрая проверка с немедленными результатами

- Показания видны инспектору непосредственно на поверхности образца

- Может обнаруживать дефекты, которые были смазаны

- Может проверять детали неправильной формы (внешние шлицы, коленчатые валы, шатуны и т.

д.).)

д.).)

Ограничения магнитопорошковой дефектоскопии

- Образец должен быть ферромагнитным (например, сталь, чугун)

- Краска толщиной более 0,005 дюйма должна быть удалена перед осмотром

- Часто требуется последующая очистка и последующее размагничивание

- Максимальная чувствительность к глубине обычно указывается как 0,100 дюйма (глубже в идеальных условиях)

- Важно согласование между магнитным потоком и дефектом

Стандарты

Стандарты Международной организации по стандартизации (ISO)

- ISO 3059, Неразрушающий контроль. Капиллярный контроль и магнитопорошковый контроль. Условия просмотра

- ISO 9934-1, Неразрушающий контроль. Магнитопорошковый контроль. Часть 1.. Общие принципы

- ISO 9934-2, Неразрушающий контроль. Магнитопорошковый контроль. Часть 2. Среда обнаружения

- ISO 9934-3, Неразрушающий контроль. Магнитопорошковый контроль.

Часть 3. Оборудование

Часть 3. Оборудование - ISO 17638, Неразрушающий контроль сварных швов. Магнитопорошковый контроль

- ISO 23279, Неразрушающий контроль сварных швов. Магнитопорошковый контроль сварных швов. Уровни приемлемости

Европейский комитет по стандартизации (CEN)

- EN 1290, Испытание на поверхностные трещины

- EN 1330-7, Неразрушающий контроль. Терминология. Часть 7.. Термины, используемые при магнитопорошковом контроле

- EN 1369, Основание. Магнитопорошковый контроль

- N 10228-1, Неразрушающий контроль стальных поковок. Часть 1. Магнитопорошковый контроль

- EN 10246-12, Неразрушающий контроль стальных труб. Часть 12. Магнитопорошковая дефектоскопия бесшовных и сварных труб из ферромагнитной стали для обнаружения дефектов поверхности

- EN 10246-18, Неразрушающий контроль стальных труб. Часть 18. Магнитопорошковая дефектоскопия концов бесшовных и сварных труб из ферромагнитной стали для обнаружения слоистых дефектов

Американское общество испытаний и материалов (ASTM)

- АСТМ Е1444-05

- Метод испытаний ASTM A 275/A 275M для магнитопорошкового исследования стальных поковок

- Спецификация ASTM A456 для магнитопорошковой дефектоскопии больших поковок коленчатого вала

- ASTM E543 Стандартная спецификация практики для оценки агентств, выполняющих неразрушающий контроль

- ASTM E 709 Руководство по испытаниям магнитопорошковым методом

- ASTM E 1316 Терминология неразрушающего контроля

- ASTM E 2297 Стандартное руководство по использованию источников и измерителей УФ-А и видимого света, используемых в пенетрантных и магнитопорошковых методах

Введение в неразрушающий контроль

Ультразвуковой контроль использует тот же принцип, что и морской гидролокатор и эхолоты. Ультравысокочастотный звук проникает в проверяемую деталь, и если звук попадает на материал с другим акустическим импедансом (плотностью и акустической скоростью), часть звука отражается обратно к передающему устройству и может быть представлена на визуальном дисплее. . Зная скорость звука через деталь (акустическая скорость) и время, необходимое для возвращения звука к передатчику, можно определить расстояние до отражателя (индикатор с различным акустическим сопротивлением).Наиболее распространенные звуковые частоты, используемые в UT, находятся в диапазоне от 1,0 до 10,0 МГц, они слишком высоки, чтобы их можно было услышать, и не распространяются по воздуху. Низкие частоты имеют большую проникающую способность, но меньшую чувствительность (способность «видеть» небольшие признаки), в то время как более высокие частоты не проникают так глубоко, но могут обнаруживать более мелкие признаки.

Ультравысокочастотный звук проникает в проверяемую деталь, и если звук попадает на материал с другим акустическим импедансом (плотностью и акустической скоростью), часть звука отражается обратно к передающему устройству и может быть представлена на визуальном дисплее. . Зная скорость звука через деталь (акустическая скорость) и время, необходимое для возвращения звука к передатчику, можно определить расстояние до отражателя (индикатор с различным акустическим сопротивлением).Наиболее распространенные звуковые частоты, используемые в UT, находятся в диапазоне от 1,0 до 10,0 МГц, они слишком высоки, чтобы их можно было услышать, и не распространяются по воздуху. Низкие частоты имеют большую проникающую способность, но меньшую чувствительность (способность «видеть» небольшие признаки), в то время как более высокие частоты не проникают так глубоко, но могут обнаруживать более мелкие признаки.

Двумя наиболее часто используемыми типами звуковых волн, используемых в промышленных инспекциях, являются волна сжатия (продольная) и волна сдвига (поперечная), как показано на рисунке 10. Волны сжатия заставляют атомы в детали колебаться вперед и назад параллельно направлению звука, а поперечные волны заставляют атомы вибрировать перпендикулярно (из стороны в сторону) направлению звука. Сдвиговые волны распространяются примерно вдвое медленнее продольных волн.

Волны сжатия заставляют атомы в детали колебаться вперед и назад параллельно направлению звука, а поперечные волны заставляют атомы вибрировать перпендикулярно (из стороны в сторону) направлению звука. Сдвиговые волны распространяются примерно вдвое медленнее продольных волн.

Звук подается в деталь с помощью ультразвукового преобразователя («зонда»), который преобразует электрические импульсы от УЗ-аппарата в звуковые волны, а затем преобразует возвращающийся звук обратно в электрические импульсы, которые можно отображать в виде визуального представления на цифровом или ЖК-экране. (на старых машинах ЭЛТ-экран).Если машина правильно откалибрована, оператор может определить расстояние от преобразователя до отражателя, и во многих случаях опытный оператор может определить тип несплошности (например, шлак, пористость или трещины в сварном шве), вызвавшей появление отражателя. Поскольку ультразвук не распространяется через воздух (атомы в молекулах воздуха слишком далеко друг от друга для передачи ультразвука), между лицевой стороной преобразователя и поверхностью детали используется жидкость или гель, называемый «контактной жидкостью», чтобы звук передается в часть.

УЗ-методы

Прямая балка

При контроле прямым лучом для исследования образца используются продольные волны, как показано справа. Если звук попадает на внутренний отражатель, звук от этого отражателя будет отражаться к преобразователю быстрее, чем звук, возвращающийся от задней стенки детали, из-за более короткого расстояния от преобразователя.В результате на экране появляется изображение, подобное показанному справа на Рисунке 11. Цифровые толщиномеры используют тот же процесс, но выходные данные отображаются в виде цифровых числовых значений, а не представления на экране.Угловая балка

При контроле наклонным лучом используется преобразователь того же типа, но он монтируется на наклонном клине (также называемом «зондом»), который предназначен для передачи звукового луча в деталь под известным углом. Наиболее часто используемые углы контроля: 45 o , 60 o и 70 o , при этом угол рассчитывается по линии, проведенной через толщину детали (а не поверхность детали). Датчик 60 o показан на рисунке 12. Если частота и угол клина не указаны в руководящих нормах или спецификациях, оператор должен выбрать комбинацию, которая позволит адекватно проверить проверяемую деталь.

Наиболее часто используемые углы контроля: 45 o , 60 o и 70 o , при этом угол рассчитывается по линии, проведенной через толщину детали (а не поверхность детали). Датчик 60 o показан на рисунке 12. Если частота и угол клина не указаны в руководящих нормах или спецификациях, оператор должен выбрать комбинацию, которая позволит адекватно проверить проверяемую деталь.

При контроле наклонным лучом комбинация преобразователя и клина (также называемая «датчиком») перемещается вперед и назад по направлению к сварному шву, так что звуковой луч проходит через весь объем сварного шва.Как и при контроле прямым лучом, отражатели, расположенные более или менее перпендикулярно звуковому лучу, будут посылать звук обратно на преобразователь и отображать его на экране.

Испытание погружением

Испытание погружением — это метод, при котором деталь погружают в резервуар с водой, при этом вода используется в качестве связующей среды, что позволяет звуковому лучу проходить между преобразователем и деталью. Машина UT установлена на подвижной платформе («мосте») сбоку от резервуара, поэтому она может перемещаться по всей длине резервуара. Преобразователь крепится на шарнире на дне водонепроницаемой трубы, которую можно поднимать, опускать и перемещать по резервуару. Перемещение моста и трубки позволяет перемещать датчик по осям X, Y и Z. Все направления движения имеют зубчатый привод, поэтому преобразователь можно перемещать с точными приращениями во всех направлениях, а поворот позволяет ориентировать преобразователь таким образом, чтобы звуковой луч входил в деталь под требуемым углом.Круглые испытуемые детали часто устанавливаются на приводных роликах, чтобы деталь можно было вращать по мере движения датчика по ее длине, что позволяет тестировать всю окружность. Одновременно можно использовать несколько датчиков, что позволяет выполнять несколько сканирований.

Машина UT установлена на подвижной платформе («мосте») сбоку от резервуара, поэтому она может перемещаться по всей длине резервуара. Преобразователь крепится на шарнире на дне водонепроницаемой трубы, которую можно поднимать, опускать и перемещать по резервуару. Перемещение моста и трубки позволяет перемещать датчик по осям X, Y и Z. Все направления движения имеют зубчатый привод, поэтому преобразователь можно перемещать с точными приращениями во всех направлениях, а поворот позволяет ориентировать преобразователь таким образом, чтобы звуковой луч входил в деталь под требуемым углом.Круглые испытуемые детали часто устанавливаются на приводных роликах, чтобы деталь можно было вращать по мере движения датчика по ее длине, что позволяет тестировать всю окружность. Одновременно можно использовать несколько датчиков, что позволяет выполнять несколько сканирований.Сквозная передача

Проверки сквозной передачи выполняются с использованием двух датчиков, по одному с каждой стороны детали, как показано на рис. 13.Передающий преобразователь посылает звук через деталь, а принимающий преобразователь принимает звук. Отражатели в детали уменьшат количество звука, достигающего приемника, поэтому на экране будет отображаться сигнал с меньшей амплитудой (высотой экрана).

13.Передающий преобразователь посылает звук через деталь, а принимающий преобразователь принимает звук. Отражатели в детали уменьшат количество звука, достигающего приемника, поэтому на экране будет отображаться сигнал с меньшей амплитудой (высотой экрана).Фазированная решетка

Проверки с фазированной решеткой выполняются с помощью датчика с несколькими элементами, которые можно активировать по отдельности.Изменяя время активации каждого элемента, можно «направлять» результирующий звуковой луч, а полученные данные можно комбинировать для формирования визуального изображения, представляющего срез проверяемой детали.Времяпролетная дифракция

Времяпролетная дифракция (TOFD) использует два датчика, расположенных на противоположных сторонах сварного шва, при этом датчики устанавливаются на заданном расстоянии друг от друга. Один преобразователь излучает звуковые волны, а другой преобразователь действует как приемник. В отличие от других проверок под углом, датчики не перемещаются вперед и назад по направлению к сварному шву, а перемещаются по длине сварного шва, при этом датчики остаются на одном и том же расстоянии от сварного шва. Генерируются две звуковые волны, одна из которых проходит вдоль поверхности детали между преобразователями, а другая проходит вниз через сварной шов под углом, а затем обратно к приемнику. При обнаружении трещины часть звука дифрагирует от вершин трещины, создавая звуковую волну низкой мощности, которую может уловить приемное устройство.Усиливая и пропуская эти сигналы через компьютер, можно определить размер и местоположение дефекта с гораздо большей точностью, чем с помощью традиционных методов УЗК.

Один преобразователь излучает звуковые волны, а другой преобразователь действует как приемник. В отличие от других проверок под углом, датчики не перемещаются вперед и назад по направлению к сварному шву, а перемещаются по длине сварного шва, при этом датчики остаются на одном и том же расстоянии от сварного шва. Генерируются две звуковые волны, одна из которых проходит вдоль поверхности детали между преобразователями, а другая проходит вниз через сварной шов под углом, а затем обратно к приемнику. При обнаружении трещины часть звука дифрагирует от вершин трещины, создавая звуковую волну низкой мощности, которую может уловить приемное устройство.Усиливая и пропуская эти сигналы через компьютер, можно определить размер и местоположение дефекта с гораздо большей точностью, чем с помощью традиционных методов УЗК.Обзор электромагнитных методов неразрушающего контроля

Глава

- 10 Цитаты

- 240 Загрузки

Резюме

Электромагнитные методы неразрушающего контроля (НК) можно классифицировать в зависимости от способа возбуждения образца:

Возбуждение постоянным током приводит к активным полям рассеяния вокруг дефектов в ферромагнитных материалах.

Остаточные поля рассеяния вокруг дефектов в ферромагнитных материалах возникают после отключения постоянного тока возбуждения.

Возбуждение переменного тока проводящих материалов приводит к наведенным вихревым токам, которые чувствительны к широкому спектру свойств образца.

Все эти методы, при использовании в сочетании с соответствующим испытательным зондом, могут быть применены к задачам неразрушающего контроля металлов.Каждый метод имеет свою особую область применения, и многие из них ежедневно используются в энергетике, на транспорте и в аэрокосмической промышленности. Классификация охватывает не только широкий частотный спектр (от 0 Гц до МГц), но и большое количество отдельных методов тестирования, связанных с каждой подгруппой.

Несмотря на долговечность предмета, требования промышленности к лучшим характеристикам и надежности металлических компонентов вызвали повышенный интерес к совершенствованию современного уровня техники неразрушающего контроля. Это привело к увеличению числа исследований по моделированию основных взаимодействий электромагнитного поля и дефектов и по методам улучшения оценки тестовых сигналов.

Это привело к увеличению числа исследований по моделированию основных взаимодействий электромагнитного поля и дефектов и по методам улучшения оценки тестовых сигналов.

Основная цель этой статьи состоит в том, чтобы предоставить обзор темы, описав как практические, так и теоретические разработки на сегодняшний день и указав текущие и будущие тенденции, тем самым характеризуя общую философию области. В статью включена обширная библиография, которая должна позволить читателю получить более подробную информацию о большинстве аспектов методов электромагнитного НК, а также служит указанием на возрождение интереса к этой области.

Ключевые слова

Неразрушающий контроль Неразрушающий контроль Вихретоковый электромагнитный метод Опорная пластинаЭти ключевые слова были добавлены машиной, а не авторами. Этот процесс является экспериментальным, и ключевые слова могут обновляться по мере улучшения алгоритма обучения.

Эта работа была частично поддержана Колорадским энергетическим исследовательским институтом, Военным исследовательским бюро и Исследовательским институтом электроэнергетики.

Это предварительный просмотр содержимого подписки.

Войдите в систему, чтобы проверить доступ.

Предварительный просмотр

Невозможно отобразить предварительный просмотр. Скачать превью PDF.

Ссылки

1.

D. E. Hughes, Induction Balance and Experimental Research with There,

Phil. Маг., 8:50 (1879).

Google Scholar2.

W. Lord and D. J. Oswald, Leakage Field Methods of Defect Detection,

Int. J. NDT, 4:249 (1972).

Google Scholar3.

Р. К. Макмастер, «Руководство по неразрушающему контролю», Том.II, ASNT, Колумбус (1959).

Google Scholar4.

WJ McGonnagle, «Неразрушающий контроль», Gordon and Breach, New York (1961).

Google Scholar. J. NDT, 3:77 (1971).

Google Scholar6.

Шираива Т., Хиросима Т., Моришима С. Автоматический метод магнитного контроля с использованием магниторезистивных элементов и его применение,

Матем. оценка

оценка, 31:90 (1973).

Google Scholar. оценка, 33:232 (1975).

Google Scholar8.

Халилеев П.А., Григорьев П.А. Методика проверки состояния подземных труб магистральных трубопроводов. 1974.

. Дефектоскопия. Google Scholar9.

В. Штумм, Измерение магнитного рассеяния для испытаний сварных труб в режиме онлайн,

Неразрушающий контроль, 3 февраля (1976 г.).

Google Scholar10.

Förster, «Автоматическое обнаружение дефектов и маркировка дефектов магнитографическим методом», Förster Inst. Ройтлинген (1964).

Google Scholar11.

Д. Е. Лоренци и др., Классификация глубины шва в стальных заготовках методом магнитной ленты,

Мат. оценка, 27:238 (1969).

Google Scholar12.

Ю. Б. Фещенко, Перспективы магнитографической дефектоскопии проката,

Дефектоскопия, 2:5 (1971).

Google Scholar13.

MS Gieskieng, «Метод и устройство для обнаружения трещин и дефектов в железнодорожных колесах и т.

Google Scholar п. путем скольжения предварительно записанного магнитного носителя по испытательному образцу», патент США 3,820,016, 25 июня, 1974.

п. путем скольжения предварительно записанного магнитного носителя по испытательному образцу», патент США 3,820,016, 25 июня, 1974.14.

В. Лорд, Утечка магнитного потока для измерения зазора в щелевой щели и осмотр опорной пластины трубы,

в:Специальный отчет EPRI — Программа неразрушающей оценки: прогресс в 1979, EPRI, Пало Альт (1979).

Google Scholar15.

Н. Дэвис, Методы анализа магнитных потоков,

в: «Методы исследования в области неразрушающего контроля», Р. С. Шарп, изд., Academic Press, Нью-Йорк (1973).

Google Scholar16.

Бурганова В.А. и др. Электромагнитный контроль микроструктуры и механических свойств холоднодеформированных труб. 1972.

Дефектоскопия.. 2. С. 46.

Google Scholar17.

С.Титто и др., Неразрушающее магнитное измерение размера зерна стали,

Неразрушающий контроль, июнь: 117 (1976).

Google Scholar18.

Барсуков В.К. и др. Контроль параметров ферромагнитных материалов методом магнитных шумов. 1973.

. Дефектоскопия.. Т. 6. С. 117.

Google Scholar19.

Г. А. Мацканин и др., «Эффект Баркгаузена и его приложения к неразрушающей оценке», NTIAC-79–2, SRI, Сан-Антонио, (1979).

Google Scholar20.

Саворовский Н.С. и др. Бесконтактная система поперечного намагничивания труб. 1970.

. Дефектоскопия.. Т. 2. С. 23.

Google Scholar. оценка, 29:21 (1971).

Google Scholar22.

F. Förster, Неразрушающий контроль труб и круглых заготовок с помощью датчиков потока утечки,

Brit.J. NDT, 19:26 (1977).

Google Scholar23.

Р. Э. Бейснер, «Исследование определений плотности потока», Заключительный отчет AFML TR-76–236, SRI, Сан-Антонио, (1976).

Google Scholar24.

И. И. Кифер, И. Б. Семеновская, Новые магнитопорошковые методы контроля,

Дефектоскопия, 2:41 (1972).

Google Scholar

25.

Лорд В. и др., Остаточные и активные поля утечки вокруг дефектов в ферромагнитных материалах,

Матем.оценка, 36:47 (1978).

Google Scholar26.

Г. М. Масса, Поиск оптимальных условий для контроля сварных швов с помощью магнитных частиц,

Неразрушающий контроль, 16 февраля (1976 г.).

Google Scholar27.

Д. А. Штуркин, Намагничивание деталей сложной формы для целей дефектоскопии,

Дефектоскопия, 4:63 (1976).

Google Scholar28.

Х. Л. Либби, «Введение в электромагнитные неразрушающие методы испытаний», Wiley-Interscience, Нью-Йорк (1971).

Google Scholar29.

Р. Хохшильд, Электромагнитные методы испытаний металлов,

в: «Прогресс в неразрушающем контроле», EG Stanford, et al., Ed., Macmillan Company, Inc., New Йорк (1959).

Google Scholar30.

Дж. Р. Уэйт, Обзор электромагнитных методов в неразрушающем контроле стальных канатов,

Proc. IEEE

IEEE, 67:892 (1979).

CrossRefGoogle Scholar31.

В.С.Чекко и С. Р. Бокс, Вихретоковый контроль ферромагнитных монельовых труб на месте,

, мат. оценка, 33:1 (1975).

Google Scholar32.

C.V. Dodd and W.A. Simpson, Измерения толщины с использованием вихретоковых методов,

Мат. оценка, 31:73 (1973).

Google Scholar33.

C.V. Dodd, et al., «Вихретоковая оценка стержней ядерного управления»,

Мат. оценка, 32:93 (1974).

Google Scholar34.

Х. Л. Либби, Вихретоковый тест на дефекты трубок в опорных областях,

в: «Методы исследования в области неразрушающего контроля», Р. С. Шарп, изд., Academic Press, Нью-Йорк (1973).

Google Scholar. ). Google Scholar36.

Д. С. Дин и Л. А. Керридж, Микроволновые методы, «Методы исследования в области неразрушающего контроля», Р. С. Шарп, изд. Академик Пресс, Нью-Йорк (1970).

Google Scholar37.

D.L. Waidelich, Pulsed Eddy Currents, ibid.

Google Scholar38.

Н. Н. Зацепин, В. Е. Щербинин, Расчет магнитостатического поля поверхностных дефектов, I. Полевая топография моделей дефектов,

Дефектоскопия, 5:50 (1966).

Google Scholar39.

Щербинин В.Е., Зацепин Н.Н. Расчет магнитостатического поля поверхностных дефектов. II. Экспериментальная проверка основных теоретических соотношений,

Дефектоскопия, 5:59 (1966).

Google Scholar40.

В. Е. Щербинин, А. И. Пашагин, Влияние протяженности дефекта на величину его магнитного поля,

Дефектоскопия, 4:74 (1972).

Google Scholar41.

И. А. Новикова, Н. В. Мирошин, Исследование полей искусственных открытых дефектов в однородном постоянном магнитном поле,

Дефектоскопия, 4:95 (1973).

Google Scholar42.

Г. А. Бурцев, Е. Е. Федорищева, Простая аппроксимация магнитостатических полей поверхностных дефектов и неоднородностей,

Дефектоскопия, 2:111 (1974).

Google Scholar

43.

В. Е. Щербинин, А. И. Пашагин, Поляризация трещин в неравномерно намагниченных деталях,

Дефектоскопия, 3:17 (1974).

Google Scholar44.

В. Е. Щербинин, А. И. Пашагин, Об объемной поляризации трещин,

Дефектоскопия, 4:106 (1974).

Google Scholar45.

Б. И. Колодий, А. Ю. Тетерко, Определение поперечного магнитостатического поля цилиндра с эксцентричным цилиндрическим включением,

Дефектоскопия, 3:44 (1976).

Google Scholar.G. Stanford, et al., Ed., Macmillan Company, Inc., New York (1959). Google Scholar47.

П. Грано и С. А. Суонн, Обнаружение электромагнитных неисправностей в трубах из цветных металлов,

J. Electronics and Control, 8:127 (1960).

CrossRefGoogle Scholar48.

Дж. Вайн, Импеданс катушки, помещенной рядом с проводящим листом,

Дж. Электроника и управление, 16:569 (1964).

CrossRefGoogle Scholar49.

Д.Х.С. Ченг, Отраженный импеданс круглой катушки вблизи полубесконечной среды,

IEEE Trans. ИМ, 14:107 (1965).

Google Scholar50.

К. В. Додд, «Решения проблем электромагнитной индукции», доктор философии. Диссертация, Университет Теннесси (1967).

Google Scholar51.

C.V. Dodd, WE Deeds and JW Luquire, Integral Solutions to Some Eddy Current Problems,

Int. J. NDT, 1:29 (1969).

Google Scholar. Google Scholar53.

М. Берроуз, «Теория вихретоковой дефектоскопии», доктор философии. Диссертация, Мичиганский университет (1964).

Google Scholar54.

Д. А. Хилл и Дж. Р. Уэйт, Рассеяние тонкой пустотой в однородном проводящем тросе,

Appl.физ., 16:391 (1978).

CrossRefGoogle Scholar55.

А. Х. Кан, Р. Спал и А. Фельдман, Потери на вихревые токи из-за поверхностной трещины в проводящем материале,

J. Appl. физ., 48:4454 (1977).

CrossRefGoogle Scholar

56.

W. Lord and R. Palanisamy, Development of Theoretical Models for NDT Eddy Current Phenomena, для публикации в

ASTM Journal.Google Scholar57.

квазилинейного уравнения Пуассона в неоднородной треугольной сетке,

Дж.комп физ., 2:149 (1967).

Google Scholar58.

П. Сильвестр и М.В.К. Чари, Конечно-элементное решение задач насыщаемого магнитного поля,

IEEE Trans. ПАС., 89:1642 (1970).

Google Scholar59.

О. В. Андерсон, Программа потока утечки трансформатора на основе метода конечных элементов,

IEEE Trans. ПАС., 92:682 (1973).

Google Scholar60.

М.В.К. Чари, Конечно-элементное решение проблемы вихревых токов в магнитных конструкциях,

IEEE Trans.ПАС., 93:62 (1974).

Google Scholar. МАГ., 10:1113 (1974).

CrossRefGoogle Scholar62.

Т. Сато и др., Расчет магнитного поля с учетом вихревых токов и нелинейного магнетизма,

Elec. англ. в Японии

англ. в Японии, 96:96 (1976).

CrossRefGoogle Scholar63.

М.В.К. Чари и З. Дж. Сендес, Анализ методом конечных элементов скин-эффекта в проводниках с током,

IEEE Trans. МАГ., 13:1125 (1977).

CrossRefGoogle Scholar64.

Н. А. Демердаш и Т. В. Нель, Оценка методов конечных элементов и конечных разностей в решении нелинейных электромагнитных полей в электрических машинах,

IEEE Trans. ПАС., 98:74 (1979).

Google Scholar65.

Дж. Донеа, эт. al., Конечные элементы в решении задач электромагнитной индукции,

Int. J. Численные методы в англ., 8:359 (1974).

CrossRefGoogle Scholar66.

В. Лорд и Дж. Х. Хванг, Моделирование взаимодействия магнитного поля и дефекта методом конечных элементов,

ASTM J. Testing and Eval., 3:21 (1975).

CrossRefGoogle Scholar67.

W. Lord and JH Hwang, Defect Characterization from Magnetic Leakage Fields,

Brit. J. NDT

J. NDT, 19:14 (1977).

Google Scholar68.

Т.Г. Кинкейд и М.В.К. Чари, Применение анализа методом конечных элементов к вихретоковому неразрушающему контролю, Proc. ARPA/AFML Review of Progress in Quantitative NDE, LaJolla (1978).

Google Scholar69.

Р. Паланисами и В. Лорд, Анализ методом конечных элементов осесимметричных геометрий в количественном NDE, Proc. ARPA/AFML Review of Progress in Quantitative NDE, LaJolla (1979).

Google Scholar70.

Р. Палисами и В. Лорд, Моделирование электромагнитных явлений методом конечных элементов,

IEEE Trans. МАГ., 15:1479 (1979).

CrossRefGoogle Scholar71.

Х. Т. Минден и М. Ф. Леонард, Зонд Холла микронного размера для точного картографирования магнитного поля,

J. Appl. физ., 50:2945 (1979).

CrossRefGoogle Scholar72.

A. W. Baird, et al., High Resolution Field Measurements Near Ferrite Recording Heads,

IEEE Trans. МАГ.

МАГ., 15:1631 (1979).

CrossRefGoogle Scholar73.

O.C. Zienkiewicz, et al., Трехмерное определение магнитного поля с использованием скалярного потенциала — решение методом конечных элементов,

IEEE Trans. МАГ., 13:1649 (1977).

CrossRefGoogle Scholar74.

E. Guancial and S. Das Gupta, Трехмерные задачи конечных элементов,

IEEE Trans. МАГ., 13:1012 (1977).

CrossRefGoogle Scholar75.

. CJ Carpenter, Сравнение альтернативных формулировок задач трехмерного магнитного поля и вихревых токов на мощных частотах,

Proc. ИЭЭ., 124:1026 (1977).

Google Scholar76.

T.W. Preston and A.B.J. Рис, Конечно-элементное решение трехмерных задач вихревых токов в электрических машинах, Proc. конференции COMPUMAG, Гренобль (1978 г.).

Google Scholar

Информация об авторских правах

© Plenum Press, Нью-Йорк, 1980

Авторы и филиалы

- org/Organization»> 1.Электротехнический факультет Университет штата Колорадо, Форт-Коллинз, США

Практическое применение методов неразрушающего контроля

Тестирование является неотъемлемой частью технического обслуживания оборудования. Его необходимо проводить для оценки материалов, компонентов, конструкции или конструкции механических компонентов. В зависимости от состояния тестируемого компонента после проведения испытаний используемые процедуры могут быть классифицированы как разрушающие или неразрушающие испытания.

Если компонент повреждается или разрушается в процессе тестирования, применяемый метод тестирования описывается как разрушающее тестирование. Напротив, неразрушающий контроль проводится без повреждения тестируемого оборудования.

В этой статье мы сосредоточимся на различных применениях методов неразрушающего контроля.

Что такое неразрушающий контроль?

Методы испытаний, которые не нарушают структурную целостность проверяемых деталей, называются неразрушающими испытаниями (НК) . Неразрушающий контроль использует различные методы контроля для оценки компонентов по отдельности или вместе. Он использует различные принципы в научных областях (физика, химия и математика) для тестирования компонентов.

Неразрушающий контроль использует различные методы контроля для оценки компонентов по отдельности или вместе. Он использует различные принципы в научных областях (физика, химия и математика) для тестирования компонентов.

NDT также может называться неразрушающей оценкой/исследованием (NDE) или неразрушающим контролем (NDI).

Давайте представим поршень, работающий внутри двигателя, который проверяется на наличие дефектов или деградации материала. Поршень можно разрезать, чтобы проверить, нет ли внутри дефектов.Однако после испытаний поршень больше нельзя использовать в двигателе, даже если было установлено, что он исправен. Это форма разрушающего тестирования .