Основные типы и марки электродов

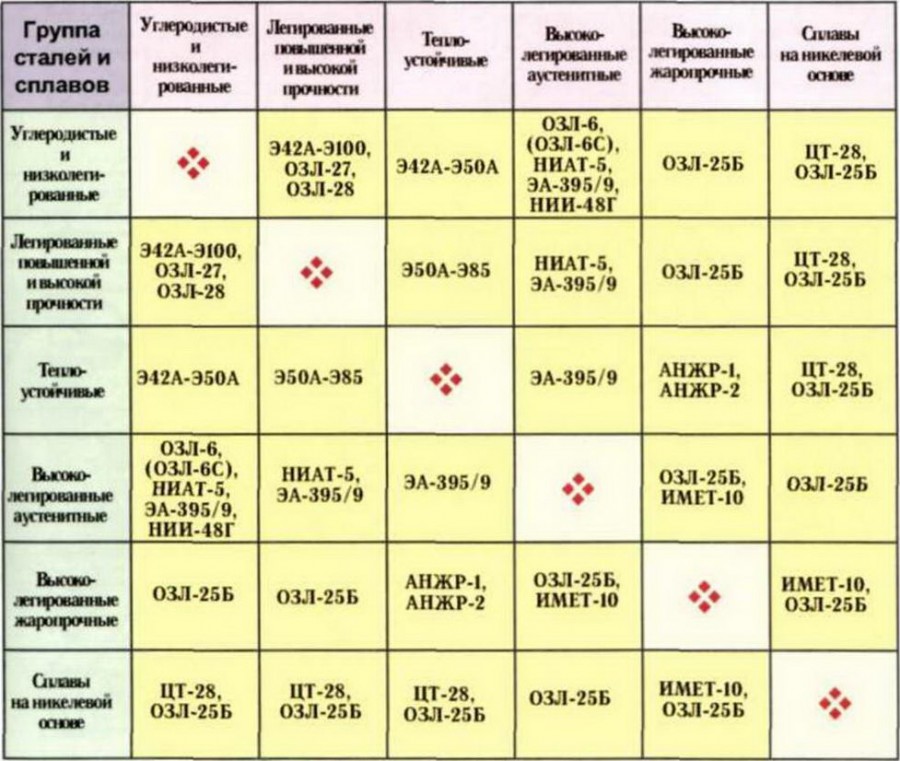

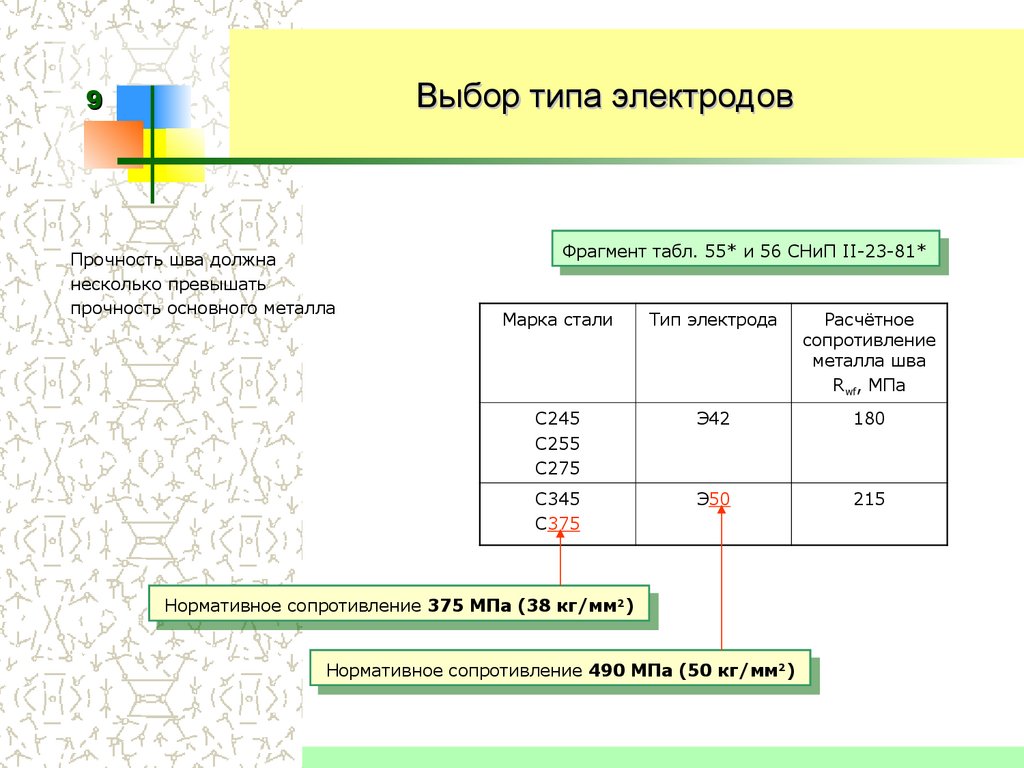

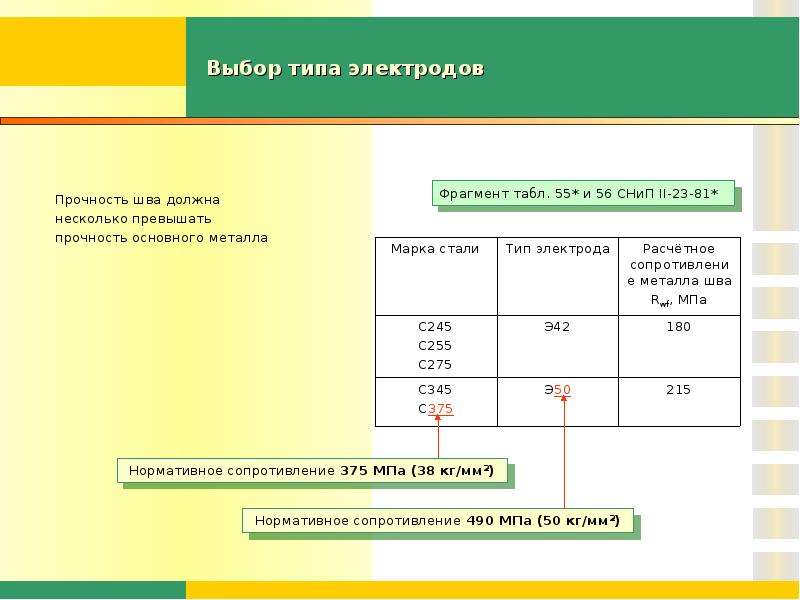

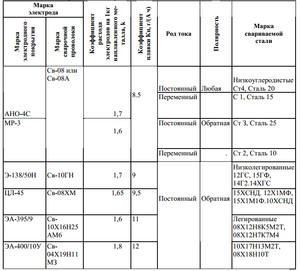

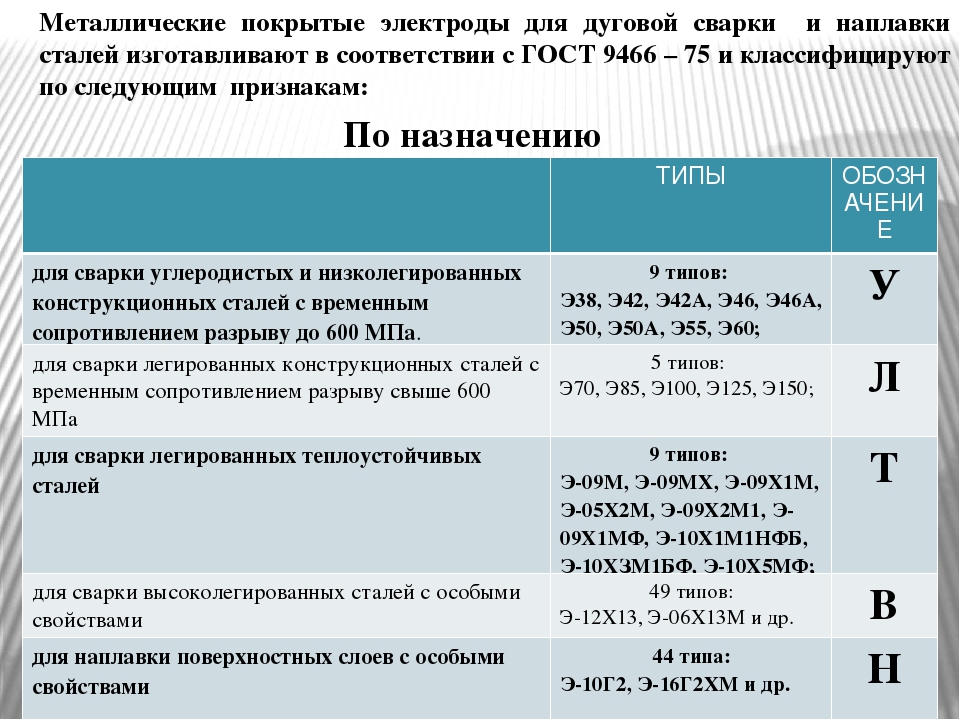

ОСНОВНЫЕ ТИПЫ И МАРКИ ЭЛЕКТРОДОВ [c.51]Для сварки низкоуглеродистых сталей применяют электроды типов Э42, Э46 с различными видами покрытий (рутиловое, целлюлозное, кислое, смешанное). Выбор типа и марки электродов должен обеспечивать равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварных швах. Примеры марок электродов МР-3, ОЗС-4, ОЗС-б, АНО-3, АНО-4, ОММ-5, ОМА-2, ЦМ-7… [c.127]

Режимом сварки называют совокупность основных факторов, обеспечивающих получение сварных швов заданных размеров и форм. При ручной дуговой сварке такими факторами являются диаметр электрода, величина сварочного тока, тип и марка электрода, напряжение в дуге, род и полярность сварочного тока, скорость сварки и положение шва в пространстве. [c.75]

Промышленное изготовление металлических электродов с разнообразными покрытиями в настоящее время хорошо освоено.

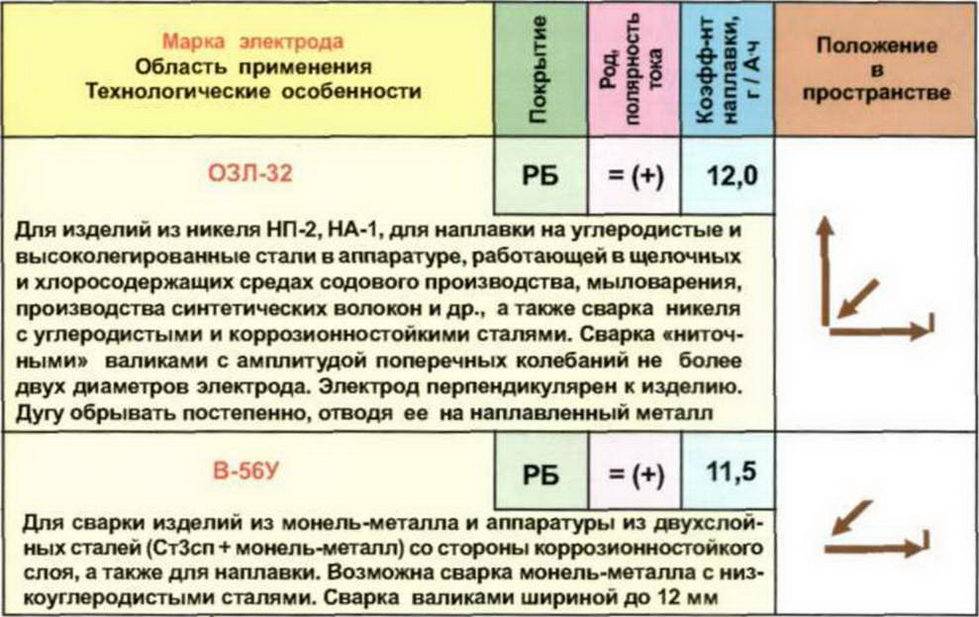

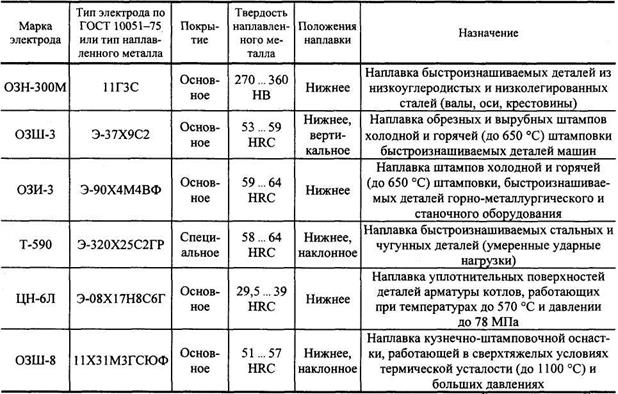

| Таблица 30 Наиболее распространенные типы и марки электродов для наплавки и основные области их применения |

Ориентировочные данные для тонкопокрытых электродов приведены в табл. 14.

[c.260]

Ориентировочные данные для тонкопокрытых электродов приведены в табл. 14.

[c.260]Под режимом сварки понимают совокупность показателей, определяющих характер протекания процесса сварки. Эти показатели влияют на количество тепла, вводимого в изделие при сварке. К основным показателям режима сварки относятся диаметр электрода или сварочной проволоки, сила сварочного тока, напряжение на дуге и скорость сварки. Дополнительные показатели режима сварки род и полярность тока, тип и марка покрытия электрода, угол наклона электрода, температура предварительного нагрева металла. [c.40]

При ручной аргонодуговой сварке особое внимание следует уделять защите зоны дуги от сквозняка и ветра.

[c.292]

При ручной аргонодуговой сварке особое внимание следует уделять защите зоны дуги от сквозняка и ветра.

[c.292]Сварка легких сплавов неплавящимся (вольфрамовым) и плавящимся электродами выполняется в инертных газах — аргоне 1-го и 2-го сортов согласно ГОСТ 10157—73, гелии повышенной чистоты и смеси аргона с гелием. Присадочный металл выбирают в зависимости от марки сплава для технического алюминия — проволоку марок АО, АД или АК, для сплавов типа АМг — проволоки той же марки, но с увеличенным (на 1…1,5 %) содержанием магния для компенсации его угара. При сварке магния присадочная проволока по составу также близка к основному металлу либо содержит легирующие добавки (например, церия), повышающие пластичность металла шва. Диаметр присадочных проволок выбирают в пределах 2… 5 мм. [c.257]

Основные материалы (марка или тип металла) и вспомогательные (электроды, проволока и флюсы) материалы выбираются квалификационной комиссией по ГОСТ и соответствующим ТУ исходя из того, какие изделия должны сваривать сварщики на производстве. [c.490]

[c.490]

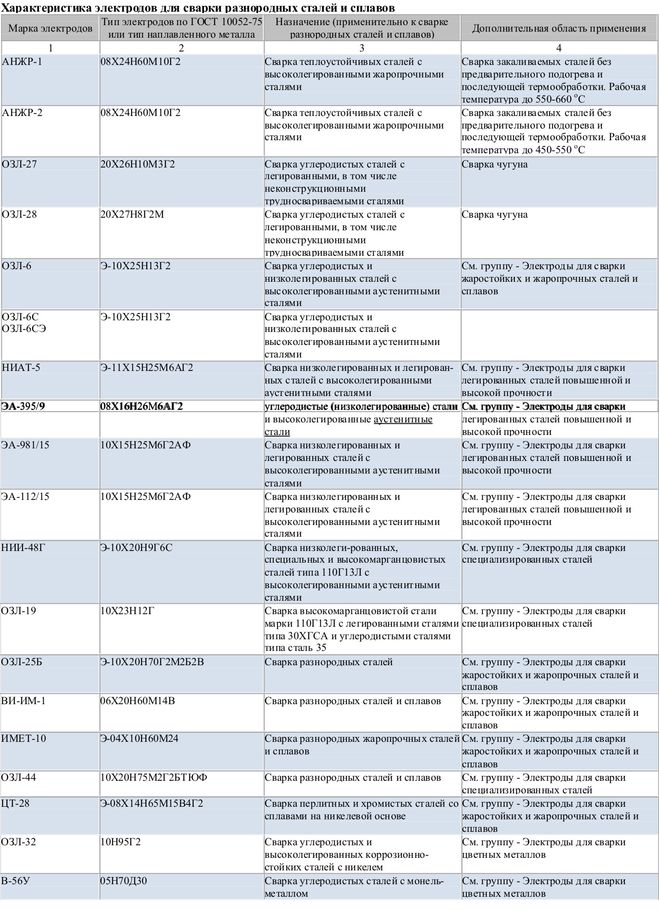

Марка электродов Тип электродов (ПО ГОСТ 2223-51) Марка проволоки Тип наплавленного металла 1 Род тока и положение швов при сварке Основное назначение электродов [c.206]

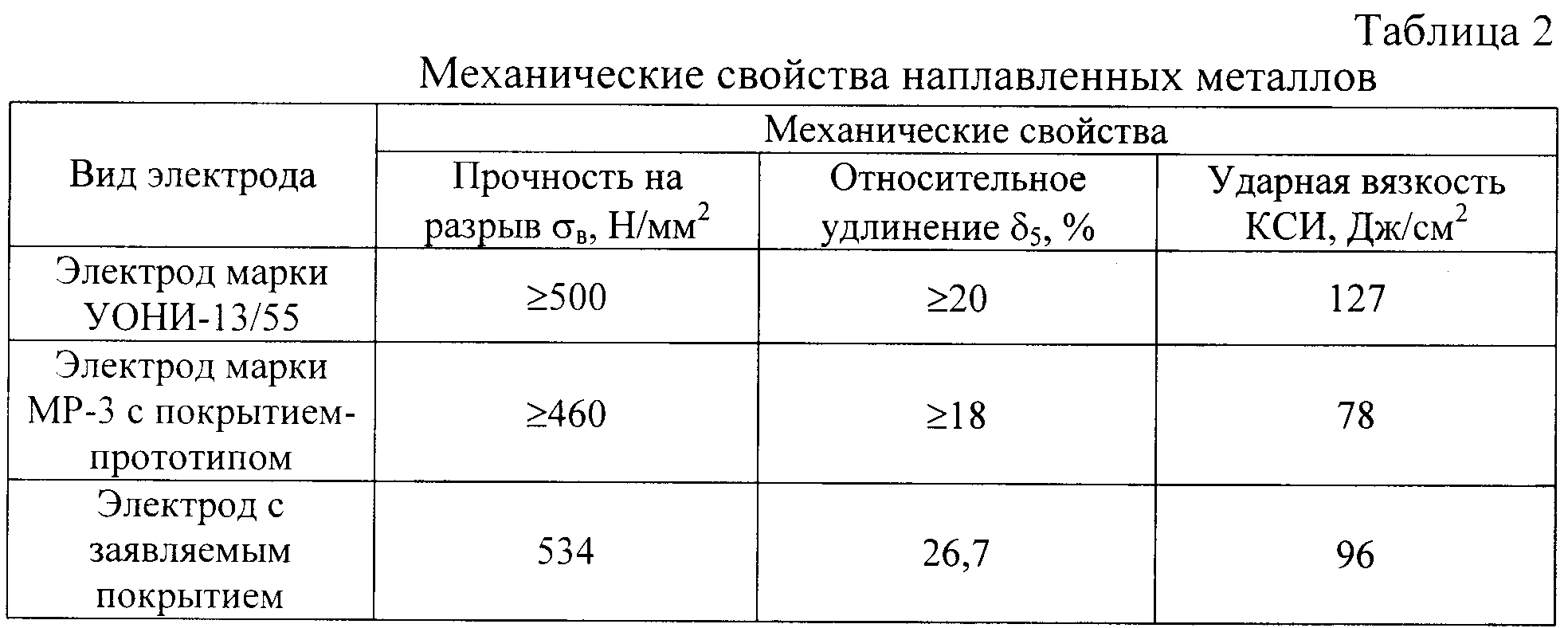

Из различных марок качественных электродов, предназначенных для сварки, низко- н среднеуглеродистых сталей лучшие результаты дают электроды с покрытием основного типа (на основе мрамора и плавикового шпата). Особенно зарекомендовали себя электроды марки УОНИ-13/55.

Тип электро- дов Тип наплавленного металла я о ичэ X АО т ш 2 о Ч С1,Ю Примерные марки электродов Основное назначение групп, электродов [c.260]

Режимом сварки называют основные показатели, определяющие процесс сварки, которые устанавливаются на основе исходных данных и должны выполняться для получения сварного соединения требуемого качества, размеров и формы, установленных проектом. К этим показателям при ручной дуговой сварке относятся марка электрода, его диаметр, сила и род сварочного тока, полярность при постоянном токе, число слоев в шве. При многослойном шве — диаметр электрода и сила тока для первого и последующих слоев, а также другие характеристики. Для определения режима сварки используют исходные данные, например марку и толщину основного металла, протяженность и форму сварных швов, проектные требования к качеству сварных швов (тип электрода), положение швов в пространстве.

[c.166]

При многослойном шве — диаметр электрода и сила тока для первого и последующих слоев, а также другие характеристики. Для определения режима сварки используют исходные данные, например марку и толщину основного металла, протяженность и форму сварных швов, проектные требования к качеству сварных швов (тип электрода), положение швов в пространстве.

[c.166]

Применяют электроды с сердечником из хромоникелевой стали с медной оболочкой (биметаллическая проволока) и с покрытием основного типа марки АНЧ-1. Сварку этими электродами ведут короткими [c.246]

При анализе химического состава осаовиого металла (количественном химическом или спектральном) устанавливается соответствие заданной марки стали ГОСТу или ТУ. Химический состав металла шва должен отвечать типу и марке выбранного для сварки электрода, марке электродной проволоки, требованиям, предъявляемым сварному соединению, определенным соответствующими нормативами. Существенное значение имеет равномерность распределения химических элементов в металле шва, на линии сплавления (в переходной зоне) и других участках, где возможна химическая неоднородность.

Электроды марки ОЗН-250 ОЗН-300 ОЗН-350 и ОЗН-400 имеют покрытие основного типа и предназначаются для наплавки деталей, подверженных сравнительно быстрому износу, например, концов рельсов, автотракторных деталей, деталей подвижного состава, а также многих других деталей машин и механизмов, изготовленных из малоуглеродистой стали и сталей марок 35 40 45 ЗОХ 35Х 40Х. Химический состав и твердость третьего слоя наплавки с междуслойным охлаждением даются в табл. 5. [c.53]

Допускаемые напряжения при расчете сварных швоз назначают в зависимости от допускаемых напрягкений на растяжение для основного металла (материала, соединяемых деталей), метода сварки (ручного или автоматического), характера действующих нагрузок (статических, пульсирующих и знакопеременных), типа швов, марки электродов.

[c.298]

[c.298]Процесс сварки конструкции сопровождается термическим и деформационным воздействиями на свариваемый металл, производимыми при определенных условиях, связанных с технологией получения неразъемного соединения. Данные условия определяют способ сварки, тип и химический состав применяемых материалов (сварочной проволоки. электрода, флюса, газа и т. д.) и зависят от многих факторов, главными из которых являются марка свариваемых сталей и сплавов, их толщина и тип сварной конструкции (балка, ферма, оболочка, детали машин, корпуса раз/шчно-го рода изделий). При этом химический состав и механические свойства металла шва, выполненного, например, сваркой плавлением, в значительной степени отличаются от состава и свойств основного металла, так как на стадии существования сварочной ванны происходит смешивание наплавляемого присадочного металла и расплавляемого основного. Поэтому с точки зрения химического состава и механических свойств принято считать, что в сварном соединении имеются как минимум два различных металла — свариваемый и металл шва.

Основное (технологическое) время Наплавка шва Химический состав и физи-ко-м еханические свойства свариваемого металла. Толщина свариваемого металла. Вид соединения. Способ подготовки кромок под сварку (зазор, угол разделки, высота нескошениой части и т. п.). Размеры сечения шва. Число наплавленных слоев. Длина шва. Диаметр электродов. Тип (марка) электродов. Толш,ина покрытия. Род и сила тока Пространственное расположение шва во время сварки. Положение сварщика во время сварки, Наличие контроля собранных узлов перед сваркой [c.466]

Методика расчета давлений опрессовки была проверена во время лабораторных испытаний цилиндрических полых образцов из низко-и среднелегированной стали с кольцевыми швами, сваренными в V-образную разделку электродами типа Э42А-Ф марки У ОНИ 13/45 (рис. 2, п. 1) и электродами типа Э70-Ф марок АНП-1 и АНП-2 (рис. 2, п. 2). Механические характеристики основного металла и металла швов приведены в табл. 1.

[c.89]

1.

[c.89]

Справедливость выполненного расчета была подтверждена результатами испытаний цилиндрических полых образцов (рисунок) из низко- и среднелегированной (по четыре образца в партии) сталей, с кольцевыми швами, сваренными в У-образную разделку электродами типа Э42А-Ф марки УОНИ 13/45 и электродами типа Э70-Ф марок АНП-1 и АНП-2. На рисунке швы, сваренные электродами УОНИ 13/45, обозначены цифрой 1, швы, сваренные электродами АНП — цифрой 2. Механические характеристики основного металла и металла швов приведены в таблице.

Ручную дуговую сварку теплоустойчивых сталей ведут электродами из малоуглеродистой сварочной проволоки с основным (фтористо-кальциевым) покрытием, через которое вводят в шов легирующие элементы. Этот тип покрытия хорошо раскисляет металл шва, обеспечивает малое содержание в нем водорода и неметаллических включений, надежно заш иш ает от азота воздуха. Это позволяет получать высокую прочность и пластичность шва. Однако для электродов с таким покрытием характерна повышенная склонность к образованию пор при удлинении дуги, наличии ржавчины на поверхности свариваемых кромок и при небольшом увлажнении покрытия. Поэтому нужно сваривать предельно короткой дугой, тш ательно очищать кромки и сушить электроды перед их применением при температуре 80… 100 °С. Хромомолибденовые стали сваривают электродами типа Э-09Х1М (ГОСТ 9467-75) марки ЦУ-2ХМ диаметром

[c.182]

Однако для электродов с таким покрытием характерна повышенная склонность к образованию пор при удлинении дуги, наличии ржавчины на поверхности свариваемых кромок и при небольшом увлажнении покрытия. Поэтому нужно сваривать предельно короткой дугой, тш ательно очищать кромки и сушить электроды перед их применением при температуре 80… 100 °С. Хромомолибденовые стали сваривают электродами типа Э-09Х1М (ГОСТ 9467-75) марки ЦУ-2ХМ диаметром

[c.182]

Однофазные аустенитные композиции, к наиболее распространенным составам которых относятся швы типа ЭА-ЗМ6 (электроды ЦТ-10), а также электроды и проволоки для стали марки ЭИ725 (табл. 25), применяются для сварки сталей, не содержащих в своем составе ниобия. Увеличение стойкости против горячих трещин у сталей этой группы обеспечивается повышенной чистотой по примесям (включая рафинирование проволоки различными способами переплава) и повышенным содержанием молибдена и марганца. Основное применение находят ручная дуговая и автоматическая сварки под флюсом. При необходимости введения в шов титана, алюминия и других элементов, имеющих большое сродство с кислородом, целесообразно для защиты зоны дуги использование газовых и шлаковых композиций с минимальной окисляющей способностью (сварка в среде аргона или гелия, автоматическая сварка под галоидными флюсами).

[c.222]

При необходимости введения в шов титана, алюминия и других элементов, имеющих большое сродство с кислородом, целесообразно для защиты зоны дуги использование газовых и шлаковых композиций с минимальной окисляющей способностью (сварка в среде аргона или гелия, автоматическая сварка под галоидными флюсами).

[c.222]

Необходимо составить полное условное обозначение электродов марки ЦТ-15 типа Э-08Х19Н10Г2Б по ГОСТ 10052-75, предназначенные для сварки жаропрочных хромоникелевых сталей, работающих под нагрузкой до 650 °С (жаростойкость до 800 °С). Установлено, что металл шва и наплавленный металл не склонны к межкристаллитной коррозии при испытании по методу AM (ГОСТ 6032-89). Электроды имеют основное покрытие и пригодны для сварки во всех пространственных положениях, кроме вертикального сверху вниз, только постоянным током обратной полярности. [c.108]

Стальные электроды используются нескольких видов. Электроды оо стержнем из проволоми св-Ов с покрытием основного типа марки ЦЧ4 предназначены для сварки н наплавки без подогрева изделий из серого и высокопрочного чугуна. В. состав покрытия введены элементы, активно вступающие в химическое соединение с углеродом свариваемого металла я образующие устойчивые карбиды, нерастворимые в железе. Электродами УО НИ-13М5 и УОНИ-13/55 пользуются при сварке чугуна с применением стальных шпилек.

[c.98]

В. состав покрытия введены элементы, активно вступающие в химическое соединение с углеродом свариваемого металла я образующие устойчивые карбиды, нерастворимые в железе. Электродами УО НИ-13М5 и УОНИ-13/55 пользуются при сварке чугуна с применением стальных шпилек.

[c.98]

Сварка медножелезными электродами. Для сварки чугуна применяют также и медножелезные электроды Покрытие этих электродов состоит из основного типа, содержащее железный порошок. В качестве- стержней применяют медь марки М2, М3 или ее сплавы. [c.194]

Покрытие электродов марок АНО-6 и ОММ-5 по своему составу похоже на рутиловое. Основное отличие заключается в том, что вместо рутилового концентрата в нем используется ильменитовый минерал (РеО-ТЮг), обедненный двуокисью титана (ТЮ2=38 60%)-По своим сварочно-технологическим свойствам и гигиеническим характеристикам они несколько уступают электродам с р утиловым покрытием, ио превосходят электроды с покрытием рудно-кислого типа. Из указанных электродов предпочтение следует отдавать электродам марки АНО-6. которые по всем основным характеристикам заметно превосходят ОММ-5.

[c.597]

Из указанных электродов предпочтение следует отдавать электродам марки АНО-6. которые по всем основным характеристикам заметно превосходят ОММ-5.

[c.597]

Электроды типа Э-М, Э-МХ, Э-ХМ, Э-ХМФ, Э-ХМФБ и другие этого типа по ГОСТу 9467—60. Марку электрода выбирают в зависимости от состава основного металла. Рекомендуются следующие марки электродов ЦЛ-14, ЦЛ-20, ЦЛ-26, ЦЛ-27 и другие этого типа [c.57]

В 1956—1957 гг. для сварки трубопроводов ВНИИСТ разработал электроды марки ВСР-50 с покрытием основного типа, содержащим значительное количество рутила. Двуокись титана, составляющая свыше 90% состава рутила, сообщает электродам ряд ценных свойств, как-то способствует более стабильному горению дуги, образует легко отделяемые шлаки, хорошо формирующие шов во всех пространственных положениях и т. п. Покрытие электродов ВСР-50 менее тугоплавко, чем у электродов УОНИ-13, что снижает склонность к образованию односторонних козырьков и улучшает качество сварных швов при потолочной сварке. [c.129]

[c.129]

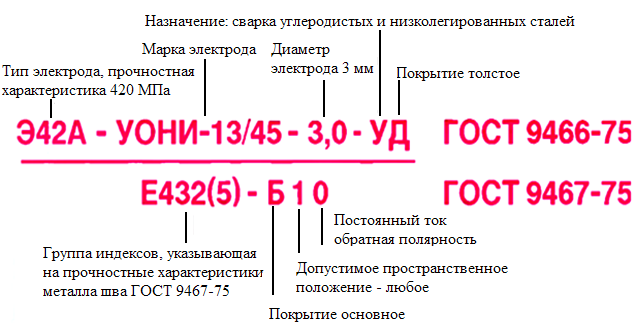

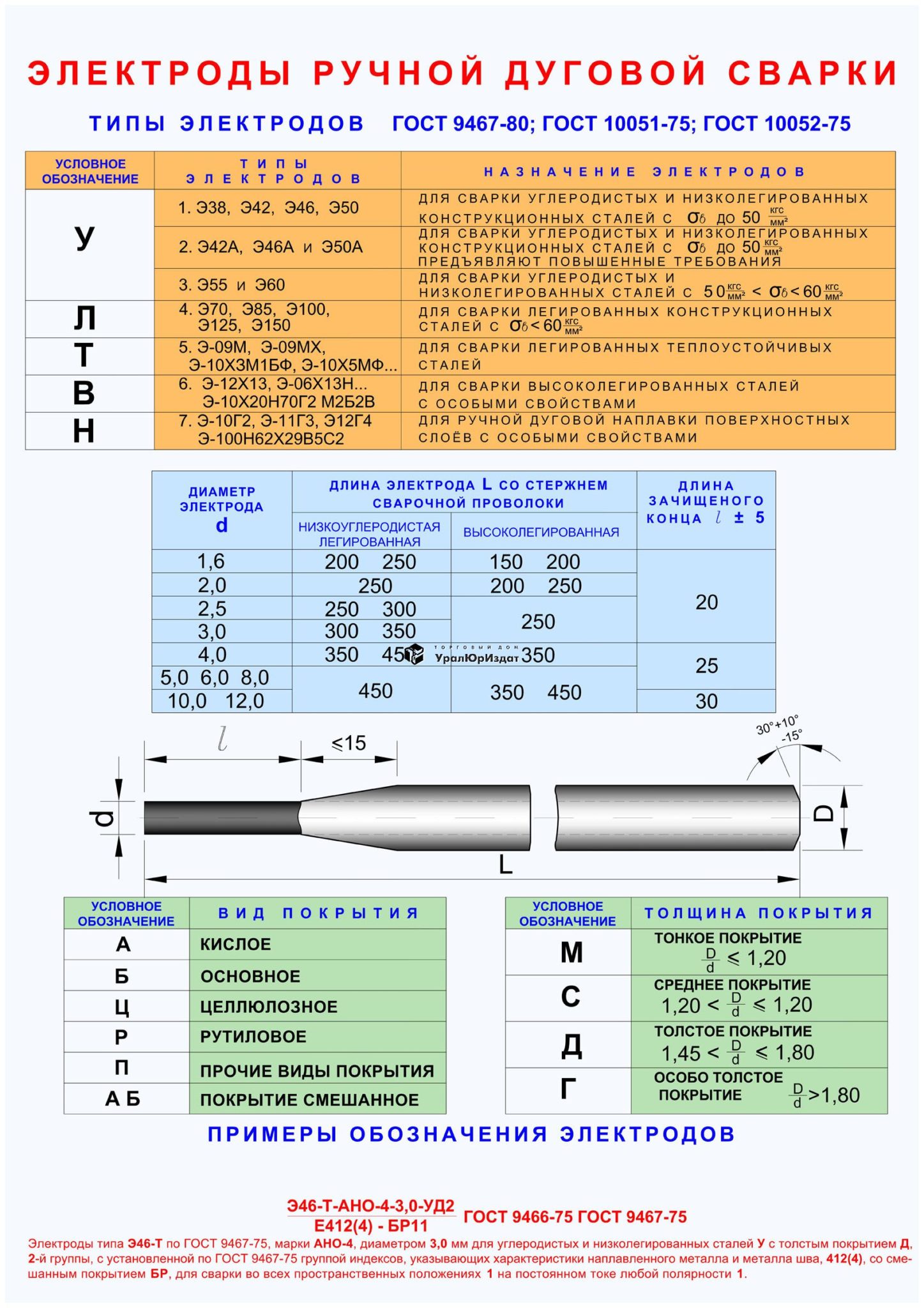

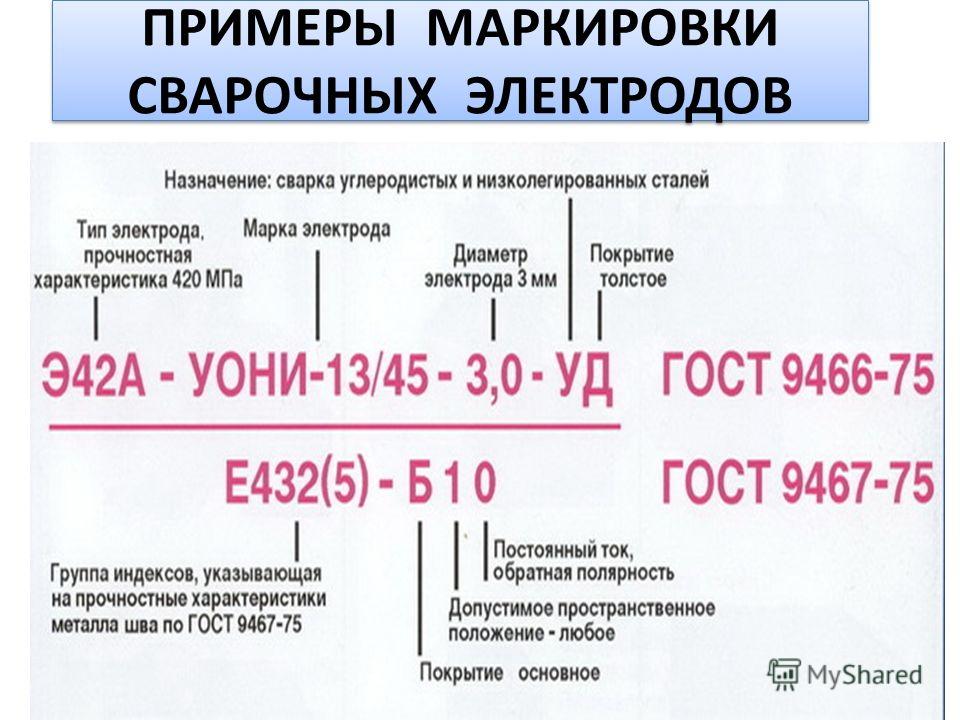

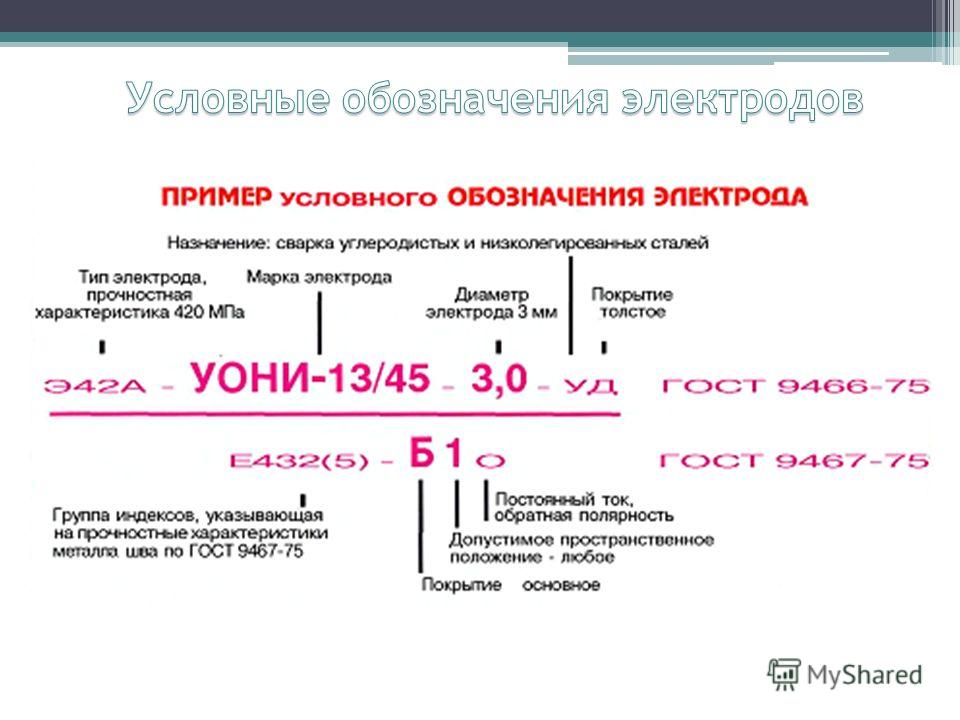

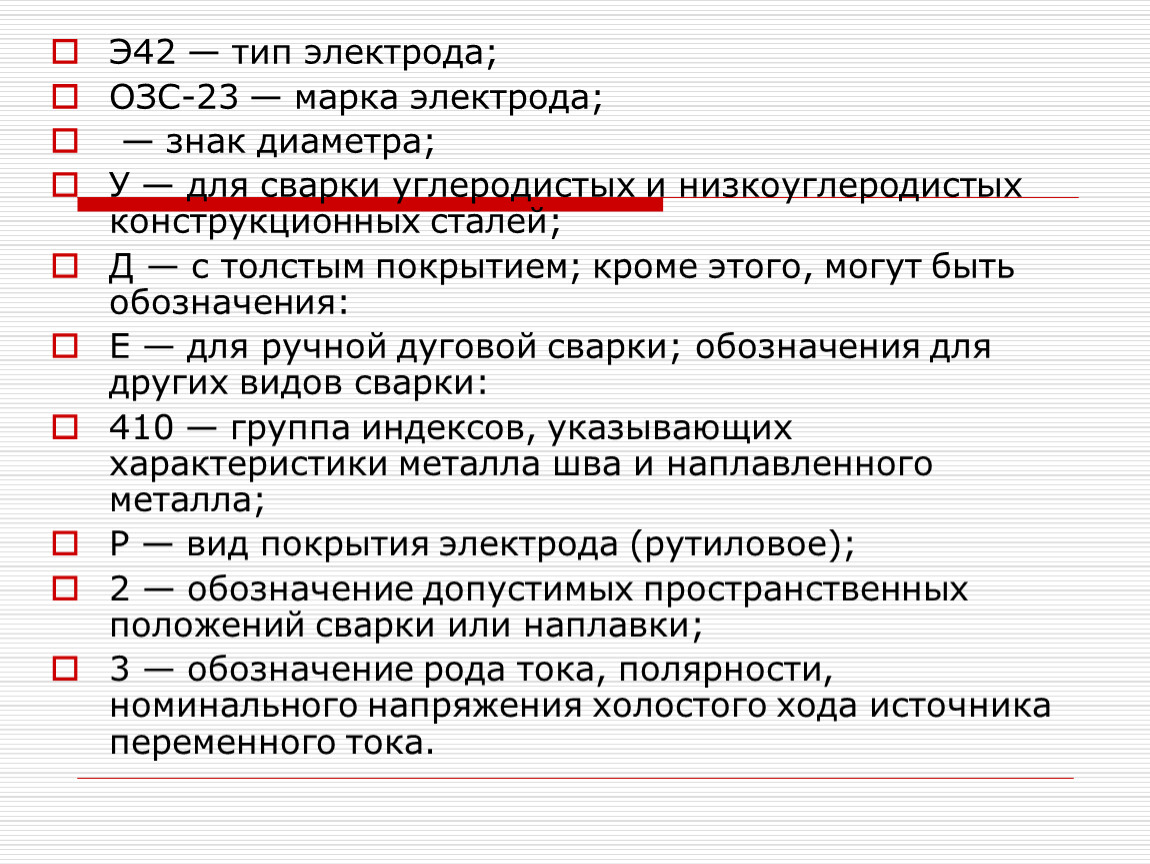

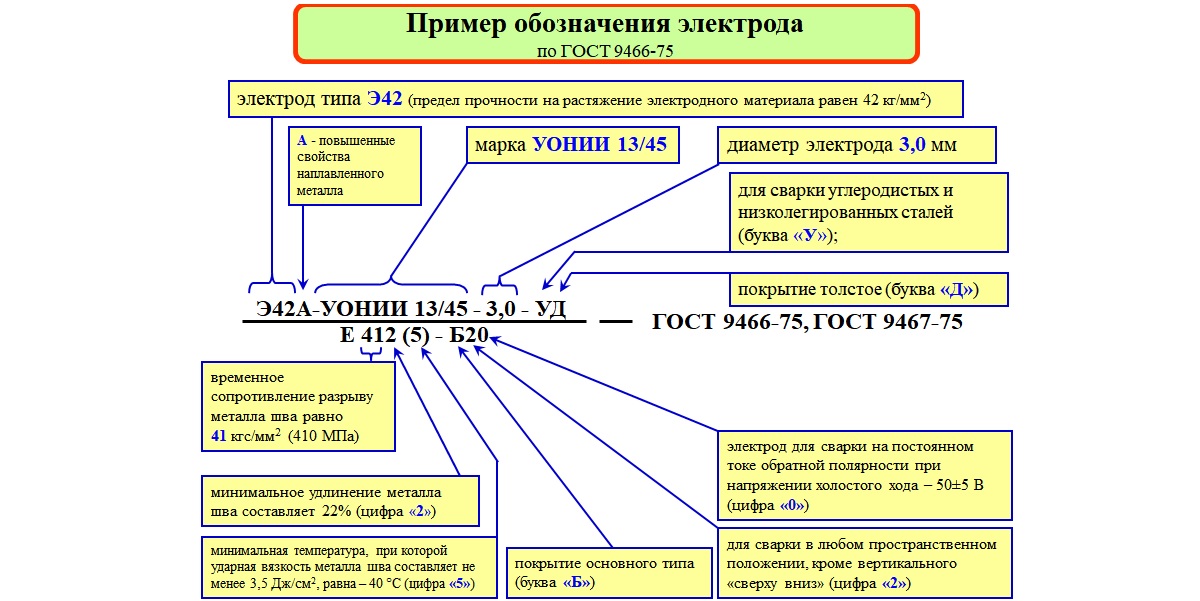

Э46А — тип электрода по ГОСТ 9467—75 (Э — электрод для дуговой сварки 46 — минимальный гарантированный предел прочности шва, кгс/мм А — гарантированная повышенная пластичность шва) УОНИ-13/45 — марка электрода 3,0 — диаметр, мм У — для сварки углеродистых и низколегированных сталей Д2— с толстым покрытием 2-й группы качества Е—электрод 43 2(5)— установленная по ГОСТ 9467—75 группа индексов, указывающих характеристики наплавленного металла и металла шва (43 — временное сопротивление разрыву — не менее 43 кгс/мм 2 — относительное удлинение — не менее 22% 5 —ударная вязкость — не менее 34,5 Дж/см при температуре —40 °С) Б — основное покрытие 1 — для сварки во всех пространственных положениях О — для сварки на постоянном токе обратной полярности. [c.77]

Комбинированные железомедные электроды марок ОЗЧ-2, ОЗЧ-6 и др. довольно широко применяются в промышленности. Электроды марки ОЗЧ-2 изготовляют из медного стержня, оплетенного полосками белой жести толш,иной 0,25 мм с покрытием основного типа (мрамор, плавиковый шпат, корунд зеленый, мар-шаллит, ферромарганец, жидкое стекло). Электроды марки 034-1 состоят из медного стержня с покрытием основного типа, куда входит 50 % железного порошка. Применялись и другие комбинации пучковые электроды, состоящие из пучка стальных и медных проволок стальные стержни с оплеткой из медной проволоки и т. п. При сварке железомедными электродами получается достаточно качественный шов, состоящий из медно-стального сплава (меди 90, стали 10%), медь не соединяется с углеродом основного металла, а железо электрода насыщается углеродом и распределяется в меди в виде включений, упрочняя шов. Однако в зоне термического влияния наблюдаются закалочные структуры, а в зоне сплавления — участки от-бела. Железомедные электроды используются для заварки дефектов в необрабатываемых частях отливок, раковин, мест течи, трещин, а также для сварки разбитых частей и в комбинации с никелевыми или железоникелевыми электродами. Сварку ведут короткими валиками, иногда шов проковывают легкими ударами молотка. Режимы сварки не допускают сильного разогрева деталей, величины погонной энергии и тока пониженные.

Электроды марки 034-1 состоят из медного стержня с покрытием основного типа, куда входит 50 % железного порошка. Применялись и другие комбинации пучковые электроды, состоящие из пучка стальных и медных проволок стальные стержни с оплеткой из медной проволоки и т. п. При сварке железомедными электродами получается достаточно качественный шов, состоящий из медно-стального сплава (меди 90, стали 10%), медь не соединяется с углеродом основного металла, а железо электрода насыщается углеродом и распределяется в меди в виде включений, упрочняя шов. Однако в зоне термического влияния наблюдаются закалочные структуры, а в зоне сплавления — участки от-бела. Железомедные электроды используются для заварки дефектов в необрабатываемых частях отливок, раковин, мест течи, трещин, а также для сварки разбитых частей и в комбинации с никелевыми или железоникелевыми электродами. Сварку ведут короткими валиками, иногда шов проковывают легкими ударами молотка. Режимы сварки не допускают сильного разогрева деталей, величины погонной энергии и тока пониженные. Для исправления небольших дефектов в ответственных изделиях и для наплавки последнего слоя на поверхность изделия, работающего при ударной нагрузке или на истирание, употребляют никелевые электроды с толстым покрытием марки ОЗЧ-З (стержень из проволоки, содержащей 99 % N1) и ОЗЧ-4 (стержень содержит 95 % N1).

[c.246]

Для исправления небольших дефектов в ответственных изделиях и для наплавки последнего слоя на поверхность изделия, работающего при ударной нагрузке или на истирание, употребляют никелевые электроды с толстым покрытием марки ОЗЧ-З (стержень из проволоки, содержащей 99 % N1) и ОЗЧ-4 (стержень содержит 95 % N1).

[c.246]

При монтаже элементов трубопроводов из низкоуглеродистых сталей в узлы, а также при их монтаже основным видом сварки является ручная дуговая. Тип электродов Э42, Э42А и Э50А указывается в чертежах в зависимости от назначения, диаметра и толщины стенки трубопровода. Наиболее распространенными марками электродов для этих целей являются МР-3, УОНИ 13/45 и УОНИ 13/55. [c.518]

ГОСТ 9467-60 устанавливает лишь основные требования к механическим свойствам и химическому составу металла шва и наплавленного металла для отдельных типов электродов. Свойства же различных марок электродов, в том числе и специальных (устойчивость против старения, сопротивление коррозии, механические свойства при низких или повышенных температурах, склонность к образованию трещин, склоность к образованию пор и др. , а также технологические сво11ства электродов), регламентируются паспортами, составляемыми на каждую выпускаемую марку электродов.

[c.17]

, а также технологические сво11ства электродов), регламентируются паспортами, составляемыми на каждую выпускаемую марку электродов.

[c.17]

Типы электродов. Полный объём информации по электродным сварочным материалам

ООО «Техресурс» предлагает купить электроды ведущих отечественных производителей, используемых для ручной дуговой сварки. Наш ассортимент включает в себя самые популярные модификации расходных сварочных материалов. Правильный выбор электрода гарантирует высокую эффективность сваривания и продолжительную жизнь сварочных швов.

Электрод представляет собой проволочный прут, покрытый специальным составом. Под воздействием мощного электротока с образованием электрической дуги сердечник электрода расплавляется, заполняя сварочную ванну расплавленным металлом. От обычного плавления стали этот процесс отличается следующими особенностями:

- высокая температура в сварочной ванне, доходящая до 4000°С;

- малый объём основных и сопутствующих реагентов;

- активный контакт шлака и металла, позволяющий образовывать защитный слой;

- интенсивное окисление с проникновением в наплавляемый металлический шов азота, водорода и кислорода и легирующих элементов

Сегодня на рынке представлен широкий выбор электродов, предназначенных для различных способов сварки и работы с различными видами металлических сплавов. Сварочные материалы этой категории регламентируются техническими условиями ГОСТ 9467-75.

Сварочные материалы этой категории регламентируются техническими условиями ГОСТ 9467-75.

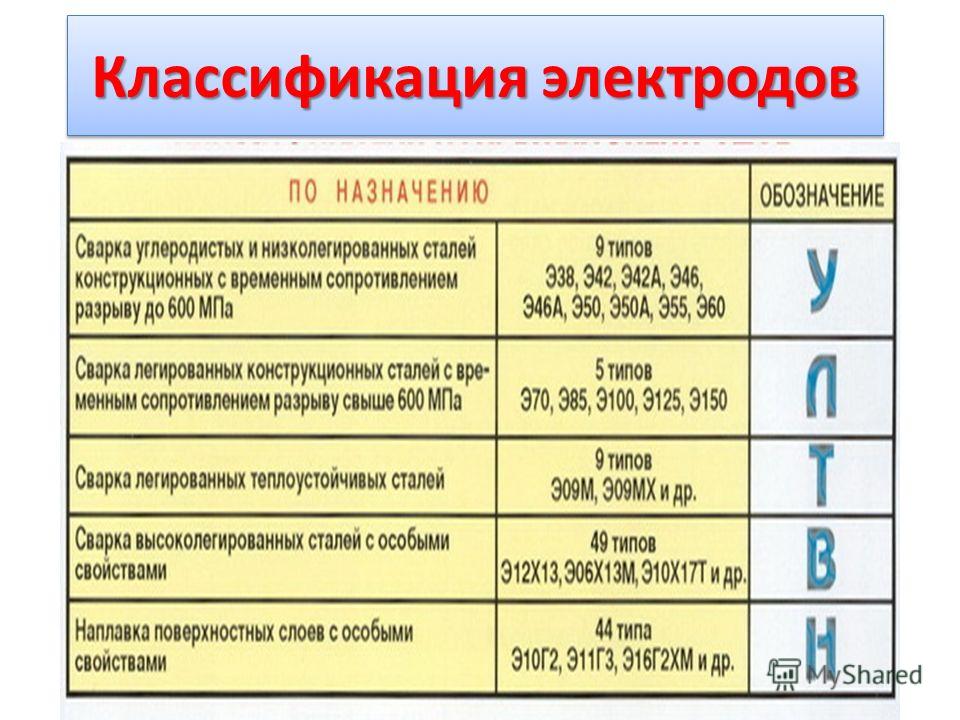

Классификация электродов

Все электроды разделяются на две базовые группы:

- Плавящиеся стержни, изготовленные из чугунных, стальных, алюминиевых и медных сплавов. В этом случае расплавленный электрод создаёт сварочную ванну с заполнением швов расплавленным металлом. Данная категория в свою очередь разделяется на два подкласса:

- со стабилизирующим электрическую дугу покрытием — более дорогие изделия, использование которых повышает эксплуатационные характеристики сварных швов;

- без дополнительного слоя — этот тип электродов не применяется для ручной дуговой сварки

- Неплавящиеся электроды из прессованного угля, вольфрама или графита, которые выполняют функцию катода или анода для образования электрической дуги. Сварочный расплавленный материал в этом случае формируется за счёт использования проволоки-присадки.

Дорогостоящие вольфрамовые электроды применяются при сварке в газовой аргонной среде.

Дорогостоящие вольфрамовые электроды применяются при сварке в газовой аргонной среде.

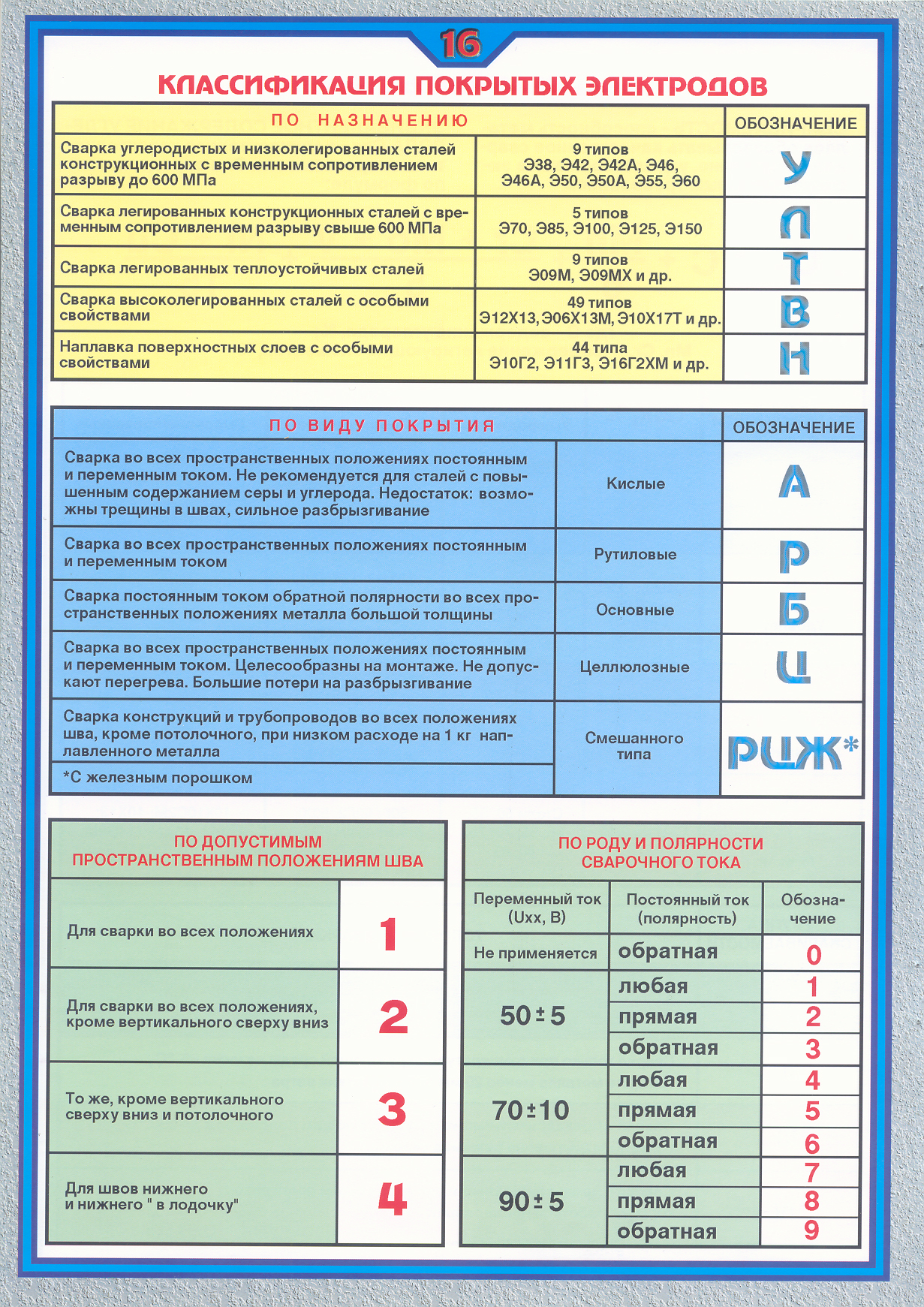

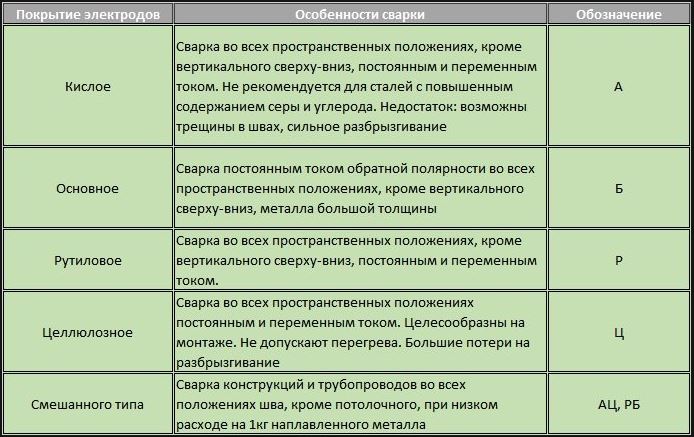

Покрытие электродов представлено следующими категориями:

- Кислое ферромарганцовое и ферросилицийное (буква «А» в маркировке) . Такое покрытие обеспечивает повышенную плавкость сердечника, что особенно важно при создании нижних сварных швов.

- Рутиловое «Р» со слоем из двуокиси титана с включением жидкого стекла. Отличается повышенным шлакообразованием, предотвращающим испарение легирующих элементов. Соответственно сварные швы отличаются высокой прочностью и стойкостью на разрыв.

- Целлюлозное «Ц», изготавливаемое с использованием целлюлозы, марганца, талька. Основное преимущество – это формирование защитного газового облака в сварочной ванне, обеспечивающего образцовое качество соединений. Электроды с таким покрытием особенно рекомендуются для сварки трубопроката.

- Карбонатно-кальциевое «Б» (основное). Этот вид покрытия электродов также обеспечивает образование защитного облака углекислого газа.

Однако качество создаваемых швов требует дальнейшей доработки.

Однако качество создаваемых швов требует дальнейшей доработки. - Прочее «П» — с включением легирующих компонентов, повышающих прочность сварных соединений.

Самой популярной разновидностью считается рутиловое покрытие, которое имеет репутацию универсального материала для создания качественных сварных швов. Общая функция всех перечисленных покрытий заключается в формировании защитных газов и шлаковых соединений с переносом легирующих элементов в сварочную ванну. Одновременно наличие дополнительного слоя с особыми химико-физическими свойствами обеспечивает удержание сварочной дуги. Электроды с покрытием применяются в ответственных сварочных процессах на постоянном и переменном токе, обратной или прямой полярности.

Электроды разделяют по пространственным положениям шва в соответствии со свариванием следующих соединений:

- потолочные;

- нижние;

- горизонтальные на поверхности;

- вертикально вверх;

- вертикально вниз

Отдельной группой представлены универсальные электроды, использование которых допустимо при любой пространственной ориентации свариваемых участков.

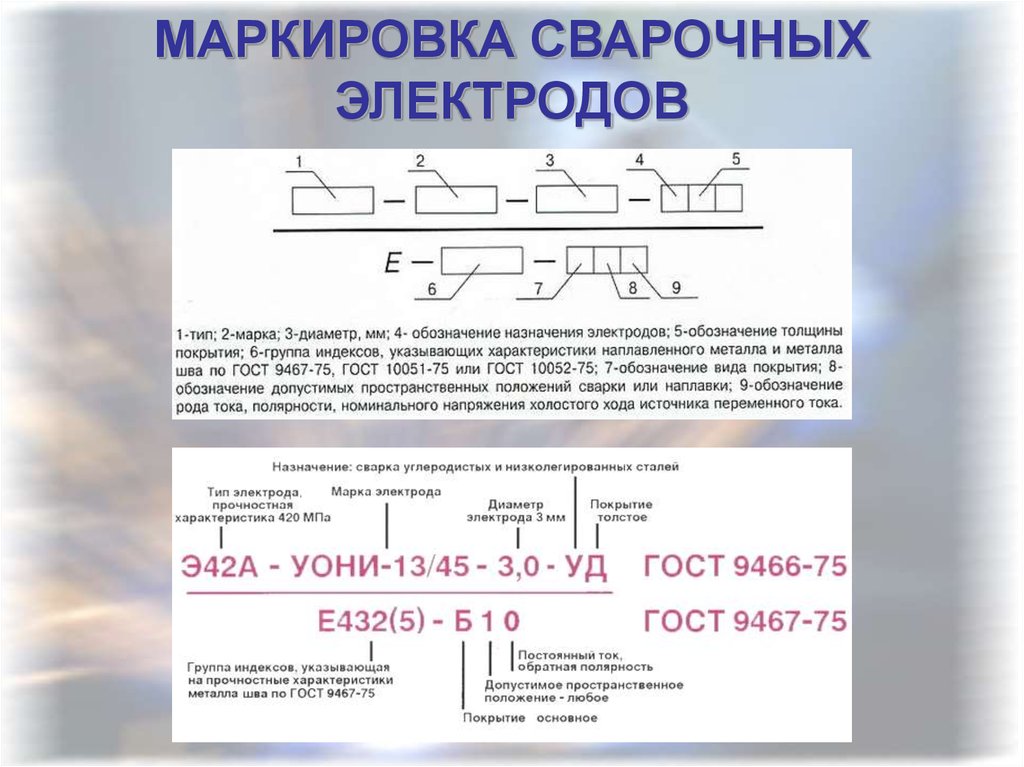

Особенности маркировки

Маркировка электродов может включать в себя следующие символы с соответствующей расшифровкой:

- «Э» — электрод для ручной дуговой сварки.

- Буквенное обозначение, сообщающее о возможности сваривания конкретного типа металлического сплава (подробнее описано ниже).

- Цифровой показатель сопротивления разрыва или давления.

- «Е» — категория плавких электродов.

- Цифры от «0» до «9», отражающие возможность использования сварочного материала при разных токах с прямыми и обратными полярностями.

- Индексы пространственного положения создаваемого соединения.

- Буквенное обозначение толщины покрытия «Д» — толстая, «М» — тонкая, «С» — средняя, «Г»- особо толстая.

- Размер диаметра, который варьируется в диапазоне т 1.6 мм до 12 мм.

Последний символ обычно означает тип покрытий (рутиловое, кислое и т.д.), разновидность и маркировки которых описаны выше.

Виды электродов по назначению

Каждая марка электродов предназначена для сваривания определённой группы металлов. Использование электродных сварочных материалов без учёта типа металлического сплава соединяемых деталей настоятельно не рекомендуется. Поэтому в маркировку этих изделий в обязательном порядке включена литера, обозначающая разновидность металла, пригодного для сварки конкретными расходными материалами.

Использование электродных сварочных материалов без учёта типа металлического сплава соединяемых деталей настоятельно не рекомендуется. Поэтому в маркировку этих изделий в обязательном порядке включена литера, обозначающая разновидность металла, пригодного для сварки конкретными расходными материалами.

- «У» — для сваривания углеродистых сталей конструкционного типа с низкими показателями легирования.

- «М» — для создания сварных соединений в изделиях из легированных сталей, включая электроды, используемые для наплавки рельсовых полотен.

- «Т» — для работы с легированными стальными сплавам, имеющими повышенный коэффициент теплоустойчивости.

- «Н» — для сваривания верхних слоёв металлических поверхностей.

- «Б» — для создания соединений конструкций из высоколегированных сплавов особого назначения

Какие электроды лучше подходят для сварки инвертором

Изобилие сварочных материалов этого типа способно ввести в заблуждение даже знающего профессионального сварщика. В любом случае стоит учитывать, что материал, из которого изготовлен электрод, будет существенно влиять на качество и долговечность создаваемого шва. При выборе электродных стержней для инверторной сварки следуйте следующим рекомендациям:

В любом случае стоит учитывать, что материал, из которого изготовлен электрод, будет существенно влиять на качество и долговечность создаваемого шва. При выборе электродных стержней для инверторной сварки следуйте следующим рекомендациям:

- Для работы с низколегированными сталями подойдут углеродные электроды типа УОНИ, отличающиеся качественным отделением шлаковых соединений и небольшим объёмом брызг.

- Для создания сварных швов в коррозийно-стойких стальных сплавов рекомендуется использовать электроды типа ОЗЛ-8, 3,0ММ.

- Сваривание легированных сталей повышенной прочности осуществляется с помощью электродных стержней типа ЭА-395/9, 4,0ММ

- Для сварки методом наплавления используются изделия из категории ЦЛ-11 с сердцевиной из высоколегированной стали.

- Маркировка электродов для создания сварных соединений в чугунных изделиях должна включать в себя аббревиатуру ОЗЧ.

- Для создания швов повышенной прочности, пластичности и вязкости применяются электроды УОНИ-13/55 и аналоги.

- Для сварочных работ общего назначения могут использоваться электроды типа ОЗС-12 или МР-3.

Знающие специалисты компании ООО «Техресурс» по необходимости предоставят вам развёрнутые консультации по вопросам правильного подбора партии электродов под конкретные рабочие процессы. Все заказы обслуживаются в сжатые сроки, а предлагаемые оптовые цены официального дилера позволяют серьёзно экономить на поставках качественных сварочных материалов.

маркировка и применение. О сварке и сварочном оборудовании.

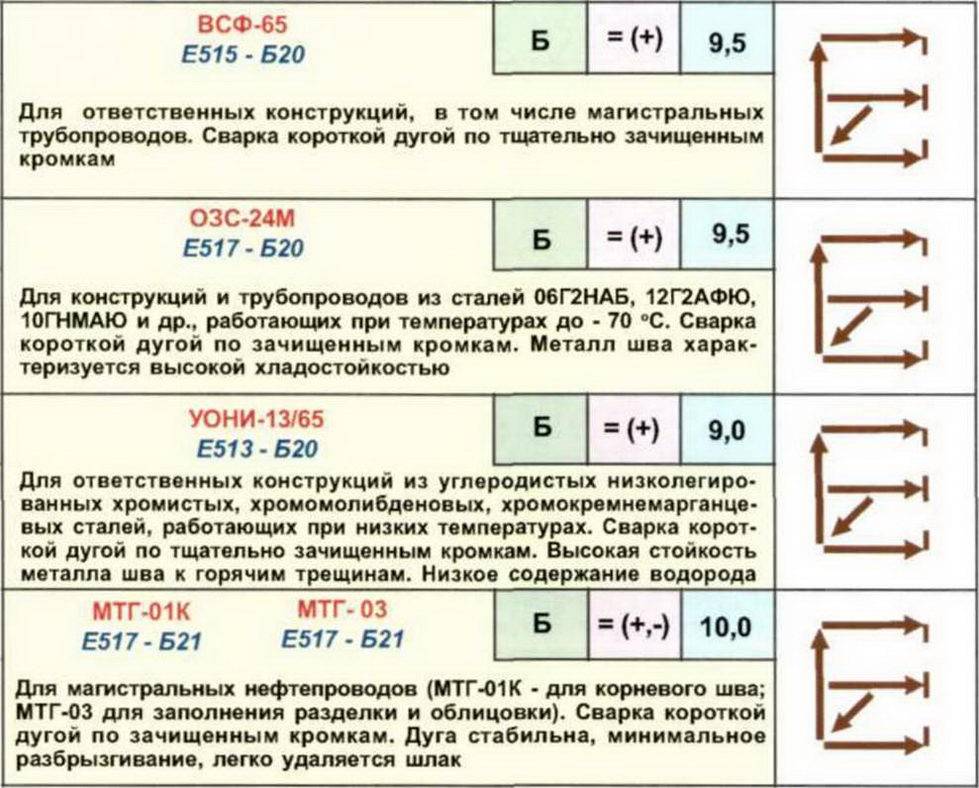

Марки электродов и их назначения приведены в таблицах 1—7.Таблица 1. Электроды для сварки углеродистых и низколегированных сталей | ||||

| Марка электрода | Тип покрытия | Род тока и полярность | Коэффициент наплавки, г/А. ч ч | Назначение |

| Тип Э42 | ||||

| ОМА-2 | АЦ | Постоянный и переменный | 7,0-9,0 | Для сварки конструкций из тонколистовых сталей |

| АНО-5 | РЖ | Постоянный и переменный | 11,0 | Для сварки ответственных конструкций, работающих при статических и динамических нагрузках |

| АНО-1 | РЖ | Постоянный и переменный, 65В | 15,0 | Для сварки длинных и многопроходных швов |

| ВСЦ-4 | Ц | Постоянный, любая полярность | 10,5 | Сварка первого и второго слоев стыков труб из низкоуглеродистых сталей |

| Тип Э42А | ||||

| СМ-11 | Б | Постоянный, обратная полярность | 9,5 | Сварка особо ответственных конструкций, в том числе работающих при отрицательной температуре |

| Тип Э46 | ||||

| АНО-3/АНО-4 | Р | Постоянный, любая полярность | 8,5 | Сварка ответственных конструкций, в том числе работающих при динамических нагрузках |

| ОЗС-4/МР-3 | Р | Переменный, постоянный, обратная полярность | 8,0-9,0 | Сварка ответственных металлоконструкций |

| ОЗС-6 | РЖ | Переменный, постоянный, обратная полярность | 8,5 | Сварка ответственных конструкций из низкоуглеродистых сталей |

| ОЗС-12 | Р | Постоянный и переменный | 7,5-8,5 | Сварка ответственных конструкций из низкоуглеродистых сталей, наиболее пригодны для сварки тавровых соединений |

| РБУ-4/РБУ-5 | Р | Переменный, обратная полярность | 9,5-10,5 | Сварка ответственных конструкций из низкоуглеродистых сталей |

| ОЗС-3 | РЖ | Переменный, постоянный, обратная полярность, 65В | 15,0 | Сварка ответственных конструкций из низкоуглеродистых сталей, сварка опиранием электрода |

| ОЗСЧ-17Н | РЖ | Постоянный и переменный | 9-10 | Сварка методом наклонного электрода на специальных установках |

| Тип Э46А | ||||

| УОНИ 13/45 | Б | Постоянный, обратная полярность | 8,5-10 | Сварка особо ответственных конструкций, в том числе работающих при низких температурах |

| Э138/45Н | Б | Постоянный, обратная полярность | 8,5 | Сварка подводной части корпусов судов |

| Тип Э50 | ||||

| ВСЦ-4А | Ц | Постоянный, любая полярность | 10,0-10,5 | Сварка первого и второго слоев стыков труб из низколегированных сталей |

| ВСН-3 | Б | Постоянный, обратная полярность | 9,0 | Сварка трубопроводов из стали 10Г2, работающих при температуре до —70°С |

| Тип Э50А | ||||

| УОНИ-13/55 | Б | Постоянный, обратная полярность | 9,0 | Сварка ответственных конструкций из низко- и среднеуглеродистых сталей, работающих в условиях севера |

| ДСК-50 | Б | Постоянный, обратная полярность, переменный | 10,0 | Ответственные конструкции из низколегированных сталей 14ХГС и 15ХСНД |

| ОЗС-18 | Б | Постоянный, обратная полярность | 9-9,5 | Ответственные конструкции из низколегированных сталей 10ХНДП, толщиной до 15 мм |

| К-5А | Б | Постоянный, обратная полярность, переменный, 65В | 9,0 | Ответственные конструкции из углеродистых и низколегированных сталей |

| Э-138/50Н | Б | Постоянный, обратная полярность | 9,0 | Сварка подводной части морских судов |

| АНО-9 | Б | Постоянный, обратная полярность, переменный | 9,5-10,0 | Сварка ответственных конструкций из углеродистых и низколегированных сталей |

| ЦУ-5 | Б | Постоянный, обратная полярность | 8,0-9,0 | Сварка труб поверхностей нагрева котлов, тонкостенных труб из сталей 10 и 20 |

| ТМУ-21 | Б | Постоянный, обратная полярность | 9,5-10,0 | Сварка трубопроводов из углеродистых и кремнемарганцевых сталей |

| Э55, Э60 | ||||

| УОНИИ-13/55У | Б | Постоянный, обратная полярность | 9,5 | Сварка ванным способом стержней арматуры железобетона из сталей Ст5, 18Г2С,

25ГС, 15ГС и др. |

| УОНИИ-13/65 | Б | Постоянный, обратная полярность | 9,0 | Сварка ответственных машиностроительных конструкций из среднеуглеродистых, а также хромистых, хромо-молибденовых и хромокремнемарганцевых сталей |

| ВСФ-65 | Б | Постоянный, обратная полярность | 8,5-9,5 | Сварка ответственных машиностроительных конструкций из среднеуглеродистых, а также хромистых, хромомолибденовых и хромокремнемарганцевых сталей |

| Э70, Э85 | ||||

| ВСФ-75 | Б | Постоянный, обратная полярность | 8,5-9,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| ЛКЗ-70 | Б | Постоянный, обратная полярность | 9,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| УОНИИ-13/85 | Б | Постоянный, обратная полярность | 9,5-10,5 | Сварка высоконагруженных машиностроительных конструкций из среднеуглеродистых и низколегированных сталей повышенной и высокой прочности |

| НИАТ-3М | Б | Постоянный, обратная полярность | 9,0-10,0 | Сварка конструкций из сталей с временным сопротивлением разрыву 60—100 кгс/мм2 (30ХГСА,

30ХГСНА и др. ) ) |

Таблица 2. Электроды для сварки легированных теплоустойчивых сталей | ||||

| Марка электрода | Тип электрода | Коэффициент наплавки, г/А.ч | Назначение | Рекомендуемая термообработка деталей |

| ЦЛ-14 | Э-09МХ | 10,5 | Сварка котлов и трубопроводов из сталей 12МХ, 15ХМ, 12Х1МФ и других, работающих при температуре до 540°С | Предварительный подогрев до 200—300°С, после сварки отпуск 710—730°С |

| ОЗС-11 | Э-09МХ | 8,0-9,0 | Сварка конструкций из сталей 12МХ, 15МХ, 12ХМФ, 15Х1М1Ф и других, работающих при температуре до 510°С | Предварительный и сопутствующий подогрев до 150—200°С, после сварки отпуск 710°С |

| ТМЛ-1 | Э-09М1Х | 9,5-10,2 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 570°С | |

| ТМЛ-2 | Э-09Х1МФ | 9,5-10,2 | ||

| ТМЛ-3 | Э-09Х1МФ | 9,5-10,2 | ||

| ЦЛ-20 | Э-09Х1М | 10,3 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 570°С, кроме тонкостенных труб | |

| ЦЛ-38 | Э-09Х1М | 9,0-10,0 | Сварка тонкостенных трубопроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 540°С | Отпуск 710—730°С, 3 ч |

| ЦЛ-39 | Э-09Х1МФ | 9,0-10,0 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 585°С | Отпуск 730—750°С, 5 ч |

| ЦЛ-26М | Э-10Х3-М1БФ | 10,5 | Сварка паропроводов из хромомолибденовых, хромомолибдено-ванадиевых сталей, работающих при температуре до 600°С, сварка разнородных сталей (например, 1Х11В2МФ и 12Х1МФ) | Отпуск 740—760°С |

| ЦЛ-17 | Э-10Х5МФ | 9,5-10,5 | Сварка конструкций из сталей 15Х5М, 12Х5МА, 15Х5МФА, работающих в агрессивных средах при температуре до 450°С | Предварительный и сопутствующий подогрев до 350—400°С |

Таблица 3. | ||||

| Марка электрода | Тип электрода | Материал стержня электрода | Коэффициент наплавки, г/А.ч | Применение |

| ОЗЛ-8 | Э-07 Х20Н9 | Св-04 Х19Н9 | 12-14 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-3 | Э-10Х17-Н13С4 | Св-15Х-18Н12С-4ТЮ | 11,5—12,5 | Сварка сталей типа 15Х18Н12С4ТЮ, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ЗИО-8 | Э-10Х25 Н13Г2 | Св-07Х-25Н13 | 13,3 | Сварка конструкций и трубопроводов из двухслойных сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| УОНИИ-13/НЖ | Э-12Х13 | Св-12Х13 | 10-12 | Сварка ответственных конструкций из хромистых сталей 08X13, 12X13 |

| ОЗЛ-22 | Э-02Х21 Н10Г2 | Св-01Х-18Н10 | 12-14 | Сварка конструкций из сталей Х8Н10, Х18Н12 и других, работающих в окислительных средах типа азотной кислоты |

| ОЗЛ-14А | Э-04 Х20Н9 | Св-01 Х19Н9 | 10-12 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-36 | Э-04 Х20Н9 | Св-01 Х19Н9 | 13-14 | Сварка хромоникелевых сталей, когда к металлу шва не предъявляется жестких требований против межкристаллической коррозии |

| ОЗЛ-7 | Э-08Х20 Н9Г2Б | Св-01 Х19Н9 | 11,5-12 | Сварка хромоникелевых сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ЦЛ-11 | Э-08Х20 Н9Г2Б | Св-07Х19-Н10Б | 1-12 | Сварка хромоникелевых сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ЦЛ-9 | Э-10Х25-Н13Г2Б | Св-07 Х2513 | 10,5-11,5 | Сварка хромоникелевых сталей со стороны легированного слоя двухслойных сталей, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| ОЗЛ-20 | Э-02Х20-Н14Г2М2 | Св-01Х17-Н14М2 | 12,5-14,5 | Сварка конструкций из сталей 03Х16Н15Мз, 03Х17Н14М2, когда к металлу шва предъявляются жесткие требования против межкристаллической коррозии |

| НИАТ-1 | Э-08Х17 Н8М2 | Св-04 Х19Н9 | 10-11 | Сварка конструкций из хромоникелевых и хромоникелемолибденовых сталей; наиболее пригодны для сварки тонколистного металла |

| ЭА-400/10У | Э-07Х19-Н11М3Г2 | Св-01Х19-Н11М3 | 12 | Сварка корпусов энергооборудования и трубопроводов, работающих в контакте с агрессивной средой при температуре до 350°С |

| ХА-400/10Т | Э-07Х19-Н11М3Г2 | Св-01Х19-Н11М3 | 14,5 | Сварка корпусов энергооборудования и трубопроводов, работающих в контакте с агрессивной средой при температуре до 350°С |

Таблица 4. | ||||

| Марка электрода | Тип электрода | Материал стержня электрода | Коэффициент наплавки, г/А.ч | Применение |

| ОЗЛ-6 | Э-10Х25-Н13Г2 | Св-07Х-25Н13 | 11-12 | Сварка слабонагруженных конструкций, работающих в окислительных средах при температуре до 1000°С |

| ОЗЛ-5 | Э-12Х24-Н14С2 | Св-10Х20-Н15 | 12,5 | Сварка конструкций из стали Х25Н2С2 и др. , работающих при температуре 900—1100°С, также сварка

коррозионно-стойких сталей, работающих при температуре 350°С , работающих при температуре 900—1100°С, также сварка

коррозионно-стойких сталей, работающих при температуре 350°С |

| ОЗЛ-9А | Э-28Х-24Н16Г6 | Св-30Х-25Н16Г7 | 13-14 | Сварка хромоникелемарганцевых и хромоникелекремниевых сталей, работающих в окислительных средах при температуре до 1050°С |

| ОЗЛ-29 | Э-10Х17-Н13С4 | Св-02Х17-Н14С4 | 14,5-16 | Сварка конструкций из стали 20Х20Н14С2, работающих в окислительных средах при температуре до 1100°С |

| ОЗЛ-25 | Э-10Х-20Н70-Г2М2В | Св-ХН78Т | 10,5-11,5 | Сварка тонколистовых конструкций и нагревательных элементов из сплава ХН78Т и сплавов типа ХН70Ю |

| НИАТ-5 | Э-11Х-15Н25-М6АГ2 | Св-10Х16-Н25АМ6 | 12,5 | Сварка паропроводов и пароперегревателей котлов, сварка стали 30ГСА в закаленном состоянии |

| 032Л | (ТУ14-4-237-72) | Св-10Х20-Н15 | 11,5-12,5 | Сварка сталей типа 20Х23Н13, работающих при температуре до 900°С в газовых средах, содержащих сернистые соединения |

| ГС1 | (ТУ14-4-222-72) | Св-08Х21-Н10Г6 | 10-11 | Сварка сталей малой толщины, работающих в науглероживающих средах при температуре до 1000°С |

| ОЗЛ-35 | (ТУ14-4-168-21-77) | ХН70Ю | 13,2 | Сварка сплавов на никелевой основе, работающих при температуре до 1200°С |

| ОЗЛ-31 | (ТУ14-4-395-73) | Св-30Х15-Н35В3Б3Т | 9-11 | Сварка сталей типа 20Х25Н20С2, работающих в науглероживающих средах |

| ЦТ-1 | Э-09Х19-Н11Г3-М2Ф | Св-04-Х19Н9 | 13 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-7-1 | Э-09Х19-Н11Г3-М2Ф | Св-06-Х19Н9Т | 10,5 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-7 | Э-09Х19-Н11Г3-М2Ф | Св-08Х19-Н12М3 | 13 | Сварка узлов установок сверхвысокого давления, турбин, трубопроводов из сталей 12Х18Н9Т, 1Х14Н14В2М, работающих при температуре до 620°С |

| ЦТ-15-1 | Э-08Х20-Н9Г2Б | Св-07Х19-Н10Б | 12 | Сварка конструкций и паропроводов из жаропрочных сталей, работающих при температуре до 650°С |

| ЦТ-15 | Э-08Х20-Н9Г2Б | Св-08Х19-Н10Т | 12 | Сварка конструкций и паропроводов из жаропрочных сталей, работающих при температуре до 650°С |

| ЦТ-26-1 | Э-08Х16-Н8М2 | Св-0Х15-Н8М2 | 10,5 | Сварка узлов паропроводов и теплообменников из жаропрочных и жаростойких сталей, работающих при температуре до 850°С |

| ЦТ-26 | Э-08Х16-Н8М2 | Св-Х16-Н9М2 (ЭП-377) | 10,5 | Сварка узлов паропроводов и теплообменников из жаропрочных и жаростойких сталей, работающих при температуре до 850°С |

| ЦТ-28 | Э-08Х14-Н65М15-В4Г2 | Св-Х15-Н60М15 (ЭП-367) | 10,5 | Сварка узлов энергоустановок из разнородных сталей, сварка сталей со сплавами на никелевой основе |

| КТИ-7А | Э-27Х15-Н35В3-Г2Б2Т | Св-30Х15-Н353Б3Т | 9-11 | Сварка реакционных труб из сталей, работающих при температуре до 900°С |

| ВИ-ИМ-1 | (ТУ14-4-358-73) | Св-06Х15-Н60М15 | 12 | Сварка жаропрочных сталей и сплавов типа ВЖЛ-8, ЭИ-435 и др. |

| ИМ-ЕТ-10 | Э-04Х10-Н60М24 | 67Н26М (НИМО-25. ЭИ-639) | 14-16 | Сварка жаропрочных сталей и сплавов типа ВЖЛ-8, ЭИ-435 и др. |

| АН-ЖР-1 | (ТУ14-4-568-74) | Св-08Х25-Н60М10 (ЭИ-606) | Сварка разнородных сталей (высоколегированных со средне- и низколегированными теплоустойчивыми): закаливаемых сталей без последующей термообработки, работающих при температуре 450—600°С | |

| АН-ЖР-2 | (ТУ14-4-568-75) | Св-Х25-Н40М7 (ЭП-675) | Сварка разнородных сталей (высоколегированных со средне- и низколегированными теплоустойчивыми): закаливаемых сталей без последующей термообработки, работающих при температуре 450-600°С | |

| КТИ-10 | Э-12Х11-НВМФ | Св-10Х11-ВМФН | 9,2 | Сварка азотированных и литых элементов турбин из высокохромистых сталей, работающих при температуре 535—585°С |

| ОЗЛ-19 | (ТУ14-4-560-74) | Св-07Х25-Н13 | 12-13 | Сварка высокомарганцевой стали 110Г13Л и сочетаний ее со сталями типа 30ХГСА |

| АНВ-20 | (ТУ14-4-597-75) | Св-01Х19-Н15Г6-М2АВ2 | 10,5-11 | Сварка ответственных конструкций из сталей, применяемых в технике низких температур (криогенное машиностроение) |

Таблица 5. | ||||

| Марка электрода | Тип электрода | Коэффициент наплавки, г/А.ч | Твердость наплавленного металла, HRG | Назначение |

| ОЗН-250у | Э-10Г2 | 7-8 | 20-28 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-300у | Э-11Г3 | 7-8 | 28-35 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-350у | Э-12Г4 | 7-8 | 35-40 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗН-400у | Э-15Г5 | 7-8 | 40-44 | Наплавка постоянным и переменным током быстро изнашивающихся деталей из углеродистых и низколегированных сталей, подвергающихся ударным нагрузкам (оси, валы, автосцепки, железнодорожные крестовины, рельсы, узлы сельскохозяйственных машин) |

| ОЗШ-1 | Э-16-Г2ХМ | 8-8,5 | 35-39 | Наплавка штампов для холодной штамповки |

| ОЗШ-2 | (ТУ14-4-317-73) | 9-10 | Не менее 56 | Для наплавки в нижнем и вертикальном положениях штампов горячей штамповки и режущего инструмента |

| ОЗШ-3 | Э-70Х3-СМТ | 9-10 | 25-58 | Наплавка в нижнем положении обрезных и вырубных штампов и быстроизнашивающихся деталей машин |

| ЭН-60М | Э-37 Х9С2 | 8-9 | 25-60 | Наплавка штампов, работающих с нагревом контактных

поверхностей до 400°С, деталей станков: направляющих, шестерен, эксцентриков и

др. |

| УОНИИ-13/НЖ | Э-20Х13 | 10-12 | 33-48 | Наплавка штампов, работающих с нагревом контактных поверхностей до 400°С, деталей станков: направляющих, шестерен, эксцентриков и др. |

| ЦН-6Л | Э-08Х17-Н8С6Г | — | 28-37 | Наплавка уплотнительных поверхностей арматуры котлов, работающих при температуре до 570°С и удельном давлении до 800 кгс/см2 |

| ЦН-12М-67 | Э-13Х-16Н8-М5С5Г4Б | 13-14 | 38-50 | Наплавка уплотнительных поверхностей арматуры котлов, работающих при температуре до 600°С и высоком давлении |

| ОЗИ-3 | Э-90Х4-М4ВФ | 9-10 | 58-63 | Наплавка штампов горячей и холодной штамповки и быстроизнашивающихся деталей станков и горно-металлургического оборудования |

| ОЗШ-4 | Э-10М9Н8К8-Х2СФ | 10-12 | 55-60 | Наплавка штампов горячей и холодной штамповки

и деталей станков и металлургического оборудования (конусов и клапанов доменных

печей, прокатных валков, ножей для резки металла и др. ) ) |

| ОЗИ-4 | Э-10К15-В7М5-Х3СФ | 10-11 | 52-58 | Наплавка штампов и металлорежущего инструмента и деталей, работающих в особо тяжелых температурно-силовых условиях |

| ОЗИ-5 | Э-10К18-В11М10-Х3СФ | 10-11 | 62-65 | Наплавка штампов и металлорежущего инструмента и деталей, работающих в особо тяжелых температурно-силовых условиях |

| ВСН-6 | Э-110-Х14-В13Ф2 | 9-10 | 50-55 | Наплавка быстроизнашивающихся деталей, работающих при значительных ударных нагрузках в условиях абразивного износа |

| ВСН-8 | (ТУ14-4-779-76) | 9-10 | Не менее 57 | Наплавка быстроизнашивающихся деталей, работающих при значительных ударных нагрузках в условиях абразивного износа |

| ЭНУ-2 | (ТУ14-4-633-75) | 8,5-9,5 | Не менее 57 | Наплавка быстроизнашивающихся стальных и чугунных деталей, работающих при умеренных ударных нагрузках в условиях абразивного износа |

| 12АН/ЛИВТ | Э-95Х7-Г5С | 8,3 | 25-32 | Наплавка деталей экскаваторов, землеройных машин, работающих при умеренных ударных нагрузках |

| Т-590 | Э-320-Х25С2ГР | 8,5 | 57-65 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

| Т-620 | Э-320-Х25С2ГР | 8,5 | 55-62 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

| ЭН-60М | Э-70-Х3СМТ | 9 | 56-62 | Наплавка штампов для холодной штамповки |

| ОМГ-Н | Э-65-Х11Н3 | 9,2 | 25-33 | Наплавка щек дробилок, железнодорожных крестовин и других деталей из стали Г13Л |

| ЦН-2 | Э-190-К62Х-29В5С2 | 12,2 | 59-65 | Наплавка уплотнительных поверхностей деталей арматуры котлов и паропроводов, работающих при температуре 450—580°С и удельном давлении до 800 кгс/см2 |

| ЦН-3 | Э-200-Х29Н6Г2 | — | Не менее 40 | Наплавка стальных и чугунных деталей, подверженных абразивному износу |

Таблица 6. | |||

| Марка электрода | Род тока и полярность | Положение в пространстве | Применение |

| ОМЧ-1 | Постоянный, обратная полярность, переменный | Нижнее | Ремонт чугунных изделий методом горячей сварки; трещины, отколы; сварка с частичным нагревом при ремонте крупных изделий |

| ВЧ-3 | Постоянный, обратная полярность, переменный | Нижнее | Исправление дефектов чугунного литья методом горячей сварки |

| ЭПЧ | Постоянный, обратная полярность, переменный | Нижнее | Исправление дефектов чугунного литья методом горячей сварки |

| МПЧ-1 | Постоянный, обратная полярность | Нижнее | Сварка и наплавка изделий без подогрева, когда требуется получение вязких, хорошо отрабатываемых швов. Исправление дефектов на обработанных поверхностях Исправление дефектов на обработанных поверхностях |

| ОЗЧ-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ОЗЧ-3 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ЦЧ-4 | Постоянный, обратная полярность | Нижнее | Сварка изделий из высокопрочного чугуна, заварка дефектов. Сварка чугуна со сталью Сварка чугуна со сталью |

| АНЧ-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Заварка без подогрева трещин на изделиях, требующих герметичности швов и подлежащих механической обработке |

| ОЗЖН-1 | Постоянный, обратная полярность | Нижнее и вертикальное | Сварка изделий из высокопрочного чугуна, заварка дефектов. Сварка чугуна со сталью |

| ЦЧ-3А | Постоянный, обратная полярность | Нижнее | Сварка без подогрева поврежденных деталей из серого и высокопрочного магниевого чугуна |

Таблица 7. | |||||

| Марка электрода | Тип металла стержня | Коэффициент наплавки, г/А.ч | Расход электродов на 1 кг наплавленного металла | Временное сопротивление наплавленного металла, кгс/мм2 | Примечание |

| Электроды для сварки алюминия и его сплавов | |||||

| ОЗА-1 | СвА5 | 6,32 | 2,3 | 6,5-8,5 | Сварка и наплавка при изготовлении и ремонте изделий из алюминия марок А6, АД0, АД1, Ад |

| Аф-4аКр | СвА5 | 7,5-7,8 | 2,5 | 6,5-8,5 | Сварка и наплавка при изготовлении и ремонте изделий из алюминия марок А6, АД0, АД1, Ад |

| А2 | СвАМц или СвАК5 | 7,5-7,8 | 2,5 | 11,0 | Сварка при изготовлении и ремонте изделий из сплавов Амц и АЛ-9 |

| ОЗА-2 | СвАК5 | 6,25-6,5 | 2,3 | Не менее 10 | Сварка и наплавка деталей из литейных сплавов АЛ-2, АЛ-4, АЛ-5, АЛ-9, АЛ-11 |

| Электроды для сварки никелевых сплавов | |||||

| «Комсомолец-100» | Медь | 14,0 | 1,4 | 27,0 | Сварка листовой меди, содержащей не более 0,01% кислорода и меди с низкоуглеродистой сталью |

| МН-5 | МН-5 | 12,0 | 1,4 | 25,0 | Сварка медноникелевых труб из сплава МНЖ5-1 и сварка этих труб латунью Л90 и бронзой БрАМц9-2 |

| АНМц ЛКЗ-АБ | БрАНМЦ 8-5-1,5 | 16,5 | 1,2 | 50,0 | Исправление дефектов в отливках из бронз типа БрАМц9 и АН |

| Электроды для сварки меди и ее сплавов | |||||

| М30К | НМЖ-Мц28-2,5-1,5 | 13,0 | 1,4 | Не менее 40,0 | Сварка деталей из монельметалла и других медноникелевых сплавов |

| ХН-1 | НИМО-25 | 14,0 | — | 65,0 | Сварка изделий из никелемолибденового сплава (25—30% молибдена), работающих в агрессивных средах (соляная и серная кислота) |

Электроды, применяемые при сварке сталей, должны

обеспечивать высокие механические свойства сварного соединения и высокую

производительность процесса сварки.

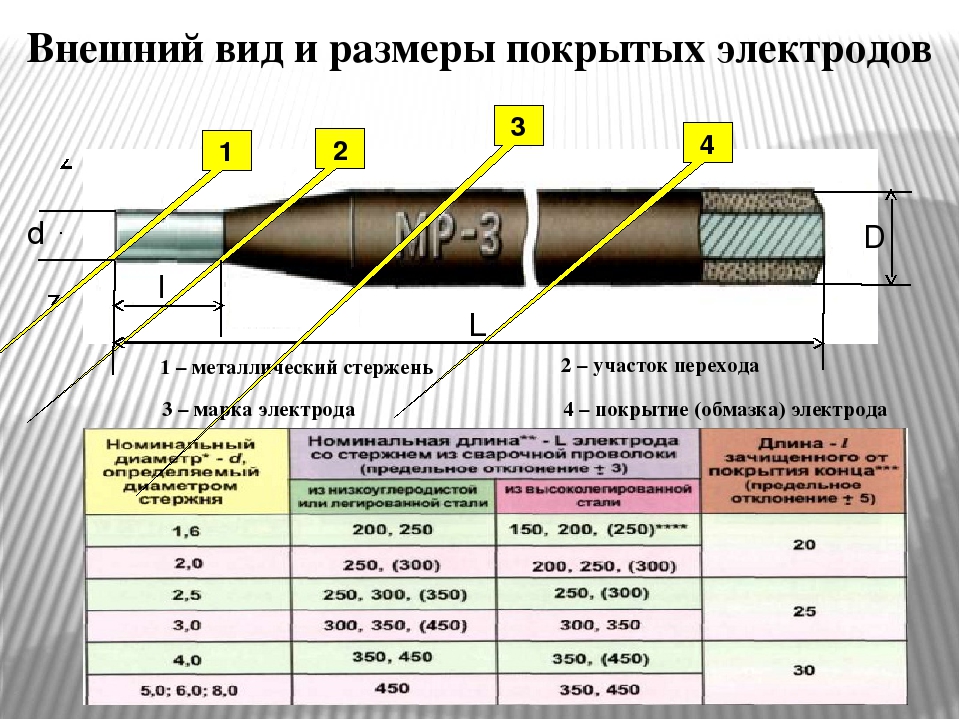

Электродная проволока. Электродную проволоку изготовляют диаметром 1—12 мм. Длина электродов, нарезаемых из проволоки диаметром до 3 мм, обычно составляет 350 мм, а диаметром свыше 3 мм — 450 мм. На практике преимущественно применяют электроды диаметром 2—7 мм. Электродами диаметром 2 мм сваривают металл толщиной до 2 мм, диаметром 3 мм — металл толщиной 2 мм и выше. Для сварки металла толщиной 5—10 мм применяют электроды диаметром 4—5 мм, а для толщин свыше 10 мм — электроды диаметром 5—7 мм. Химический состав металла стальной электродной проволоки установлен ГОСТом и имеет 19 марок. Для сварки малоуглеродистой стали и многих сортов конструкционных сталей самое широкое применение в производстве имеют три марки проволоки: Св-I, Св-IA и Св-II.

Указанные марки проволок отличаются по содержанию углерода, кремния и фосфора.

Лучшая

проволока Св-IA содержит до 0,10% С; 0,35— 0,6% Mn; 0,15—0,25% Si; 0,03—0,04% S;

до 0,03% Р. Марка Св-II содержит углерода до 0,18%.

Для ручной дуговой сварки проволоку-электрод покрывают специальными обмазками с целью защиты ванны расплавленного металла от поглощения кислорода и азота из воздуха. Содержание кислорода в металле шва свыше 0,2% и азота свыше 0,15% резко снижает пластические свойства металла шва: относительное удлинение, угол загиба, ударную вязкость. Поглощение азота и кислорода расплавленным металлом в процессе сварки происходит как при переходе капель металла с электрода в ванну, так и в самой ванне и продолжается до затвердевания металла. Кислород, обладающий большой химической активностью, вступает с железом в соединения: FeO, Fe3О4 и Fe2O3.

Низший окисел — закись FeO — образуется ранее других на поверхности капли

расплавленного металла и сразу же растворяется в нем. Высшие окислы железа в

момент переноса капли металла в ванну раскисляются углеродом, марганцем,

кремнием, содержащимися в электродной проволоке. Выгорание этих примесей

уменьшает их содержание в металле шва. На поверхности сварочной ванны реакции

окисления продолжаются и, несмотря на происходящие внутри ванны раскислительные

процессы, металл насыщается кислородом в виде твердого раствора FeO в железе или

включений окислов.

Насыщение расплавленного металла азотом воздуха может происходить

либо путем

образования при высоких температурах нитридов марганца MnN и кремния

SiN, либо

окисла NO. При температуре металла около 1000°С этот окисел выпадает из

твердого раствора и диссоциирует на атомарный азот и кислород. Атомарный

азот

образует с железом нитриды

Fe4N и Fe2N в интервале температур 500—800°С. Для уменьшения содержания

азота и

кислорода в металле шва применяют ряд мер: в металле электродов

увеличивают

содержание раскислителей (Mn, Si), наносят специальное электродное

покрытие,

содержащее раскислители. Хорошей защитой расплавленного металла от

кислорода и

азота воздуха при ручной дуговой сварке является применение покрытых

электродов,

которые при плавлении дают шлаки, защищающие металл как при переходе его

с

электрода в ванну, так и в самой ванне. В зависимости от толщины

покрытия

электроды разделяются на тонкопокрытые, с толщиной слоя обмазки 0,1—0,3

мм и

толстопокрытые, с толщиной слоя обмазки до 2 мм. Вес тонкого покрытия

составляет

около 1%, а толстого около 20—35% от веса электрода. Тонкие покрытия

предназначаются для увеличения устойчивости горения дуги и поэтому часто

называются ионизирующими покрытиями. Наиболее распространенным

ионизирующим

покрытием является меловое, состоящее по весу из 80—85% мелко

просеянного мела СаСО3 и 15—20% жидкого растворимого стекла NaOSiО2.

Вес тонкого покрытия

составляет

около 1%, а толстого около 20—35% от веса электрода. Тонкие покрытия

предназначаются для увеличения устойчивости горения дуги и поэтому часто

называются ионизирующими покрытиями. Наиболее распространенным

ионизирующим

покрытием является меловое, состоящее по весу из 80—85% мелко

просеянного мела СаСО3 и 15—20% жидкого растворимого стекла NaOSiО2.

Сварные швы, выполненные этими электродами, из-за отсутствия защиты расплавленного металла обладают низким пределом прочности и низкой пластичностью. Для получения сварных швов с высокими показателями прочности и пластичности пользуются электродами с толстым покрытием. В состав толстого покрытия входят газообразующие, шлакообразующие и легирующие вещества и раскислители.

Газообразующие вещества в покрытиях, вроде древесной муки, крахмала, пищевой

муки, целлюлозы и т. п., предназначаются для создания в процессе плавления

электрода газовой защитной среды (вокруг дуги и ванночки жидкого металла),

состоящей в

основном из водорода и окиси углерода. В результате этой защиты удается

устранить вредное влияние воздуха на жидкий металл. Шлакообразующие вещества,

входящие в состав толстых покрытий, вроде полевого шпата, марганцевой руды,

титановой руды, мела, каолина и т. п. образуют при плавлении электрода шлаки,

защищающие расплавленный металл от воздействия воздуха и улучшающие условия

формирования металла шва.

В результате этой защиты удается

устранить вредное влияние воздуха на жидкий металл. Шлакообразующие вещества,

входящие в состав толстых покрытий, вроде полевого шпата, марганцевой руды,

титановой руды, мела, каолина и т. п. образуют при плавлении электрода шлаки,

защищающие расплавленный металл от воздействия воздуха и улучшающие условия

формирования металла шва.

Ферросплавы в виде ферромарганца, ферротитана, ферросилиция и др. вводят в покрытия для раскисления металла шва и шлаков, перевода закиси железа в металле в другие соединения, а также для легирования металла шва путем повышения содержания в нем некоторых элементов, вроде Mn, Si, Ti и др.

Для сварки сталей с незначительным содержанием легирующих примесей применяют

электроды со стержнями из малоуглеродистой стали, но с введением в покрытие

легирующих элементов в виде ферросплавов (ферромарганца, ферросилиция,

феррованадия, ферротитана и др.) вместе с соответствующими газо- и

шлакообразующими компонентами.

Легирующие элементы из покрытия, частично выгорая, переходят в наплавленный металл шва и позволяют получить механические свойства шва, близкие к свойствам свариваемого металла. При сварке высоколегированных сталей (нержавеющих и жаропрочных) применяют электроды, стержни которых по своему химическому составу одинаковы со свариваемым металлом. Для компенсации выгорания при сварке легирующих элементов, содержащихся в проволоке, в состав покрытия для этих электродов, кроме газо- и шлакозащитных веществ вводят соответствующие компоненты в виде ферросплавов.

Во всех покрытиях в качестве связующего вещества применяют жидкое стекло. В некоторых случаях применяют декстрин и органический клей.Маркировка электродов — Справочник сварщика

Различные типы

электродов имеют собственную маркировку. Маркировка указывает на основную

информацию и параметры того или иного типа электрода. И, для того чтобы

научиться понимать, какими свойствами обладает тот или иной электрод, мы

расскажем о том, как расшифровать маркировку электродов.

Перед началом любых сварочных работ убедитесь, что электрод соответствует государственному стандарту. Для этого, на упаковке электродов найдите сокращение «ГОСТ – ХХХ-ХХ-Х), где вместо «Х» будет отображена комбинация цифр. Рассмотрим маркировку электрода, на примере одного из них. Итак, в нашем примере рассмотрим электрод Э46-ЛЭЗМР-3С (также, его называют «синим» электродом).

Маркировка может отличаться от того, что будет описана в примере, однако, принцип расшифровки остается одинаковым. Причиной различной маркировки является использование электродов в тех или иных условиях сварки, при работе с различными металлами, материалами и так далее.

Итак, электрод – Э46-ЛЭЗМР-3С. Любой электрод маркируется на 12 комбинаций (шифров), благодаря которому можно узнать о нём ту или иную информацию.

«Э46» – это

сочетание указывает на тип электрода, который в данном случае предназначен для

сваривания углеродистых и низколегированных сталей, предел прочности, при

разрыве которых достигает до 46 кгс/кв. мм.

мм.

«ЛЭЗМР» – указывает на марку электрода и производителя (в данном случае, это «Лосиноостровкский электродный завод», а марка электрода МР-3С).

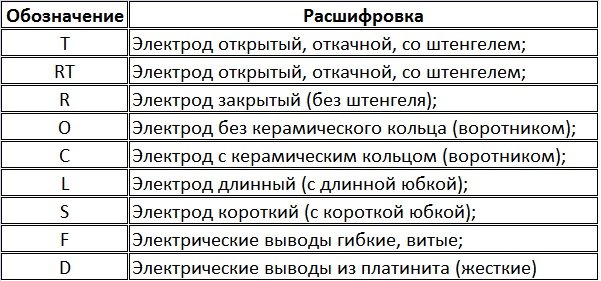

«Ø» – символ, указывающий на диаметр электрода (сам диаметр указан в другом месте на упаковке).

«УД» – сочетание, указывающее на назначение электрода.

— «У» – указывает на возможность сварки углеродистых и низколегированных сталей, предел прочности, при растяжении которых достигает значения в 588 МПа, или же 60 кгс/кв.мм.

— «Д» – указывает на коэффициент толщины покрытия, в данном случае, это толстое покрытие 1,45<D/d≤1,8.

«Е» – индекс, указывающий на плавящееся покрытие электрода.

«43» – значение, указывающее на предел прочности при растяжении (значению 43 соответствует величина в 430 МПа, или 44 кгс/кв.мм.).

«1» – указывает на относительное удлинение, значение «1» соответствует показателю в 20%.

«(3)» – это

обозначение указывает на минимальную температуру, при которой ударная вязкость

металла шва должна составлять не менее 32 Дж/кв. см, значение «3» соответствует

температуре -20°С.

см, значение «3» соответствует

температуре -20°С.

«РЦ» – значение, указывающее на вид покрытия, в данном случае, сочетание «РЦ» указывает на рутилово-целлюлозное покрытие.

«13» – сочетание, указывающее на допустимые пространственные положения, сварочный ток и напряжение холостого хода. В данном случае, «1» соответствует значению «для любого пространственного положения», а цифра «3» указывает на возможность сварки переменным и постоянным током обратной полярности, а также на напряжение ХХ (холостого хода) около 50В.

Примерно в такой способ маркируются электроды. Для расшифровки обозначений электродов, предлагаем ознакомиться с подробной информацией и всеми возможными обозначениями, которые встречаются в электродах.

Тип электрода. Итак, для ручной дуговой сварки или наплавки, маркировка электрода всегда будет

начинаться со значения «Э». Для сварки углеродистых и низколегированных сталей,

маркировка типа электрода будет состоять из трёх значений. Из буквы «Э», цифры,

которая указывает на предел прочности при растяжении, и букву «А», которая

указывает на то, что металл шва имеет повышенную пластичность и ударную

вязкость.

Из буквы «Э», цифры,

которая указывает на предел прочности при растяжении, и букву «А», которая

указывает на то, что металл шва имеет повышенную пластичность и ударную

вязкость.

Для сваривания теплоустойчивых или высоколегированных сталей, а также для наплавки, тип электрода может иметь дополнительные символы, указывающие на процентное содержание других химических элементов.

Марка электрода. В этом случае, каждому типу электрода может соответствовать как одна, так и несколько марок.

Диаметр электрода. Значение диаметра электрода будет соответствовать диаметру металлического стержня этого электрода.

Назначение электрода. В данном случае, достаточно руководствоваться таблицей, приведенной ниже.

Коэффициент толщины покрытия. Это значение указывает на соотношение между диаметром покрытия электрода и диаметром металлического стержня. В зависимости от этого, значение коэффициента будет соответствовать таким значениям:

Группа

индексов, указывающих на характеристики металла шва, или же наплавляемого

металла. Для электродов, которые используются при сварке углеродистых и

низколегированных сталей (предел прочности, при растяжении которых равен до 588

МПа).

Для электродов, которые используются при сварке углеродистых и

низколегированных сталей (предел прочности, при растяжении которых равен до 588

МПа).

Для сталей, у которых этот предел выше 588 МПа, характеристика металла шва электродов будет выглядеть несколько иначе:

Для теплоустойчивых сталей:

Для высоколегированных сталей (4 индекса):

Для наплавки поверхностных слоев (2 индекса):

Вид покрытия. Для определения вида покрытия, достаточно руководствоваться следующей таблицей значений:

Пространственные положения нумеруются по такой таблице значений:

А также, указываются международные пространственные положения в таком виде:

Характеристики сварочного тока и напряжения холостого хода определяются по следующей таблице:

Вот,

собственно, и всё, что нужно знать о маркировке и расшифровке электродов. На

практике, достаточно знать несколько значений для того чтобы понять, какой

именно электрод подходит для тех или иных видов сварочных работ.

На

практике, достаточно знать несколько значений для того чтобы понять, какой

именно электрод подходит для тех или иных видов сварочных работ.

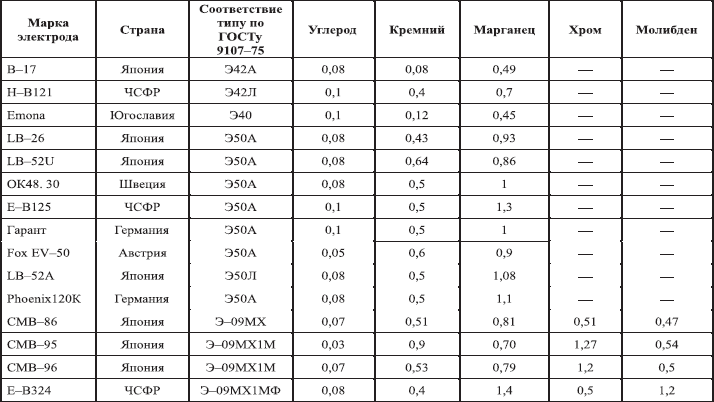

«H» по сравнению с «L» и типы покрытия

Q: У меня есть новый проект по изготовлению стеллажа печи, сделанного из нержавеющей стали 304H, и в спецификациях сказано, что нужно сваривать его электродом E308H. Однако у меня уже есть несколько стержневых электродов E308 / E308L, и я хочу знать, могу ли я использовать их вместо них? В чем разница между 308, 308L и 308H? На самом деле у меня есть две марки электродов E308 / E308L, у одного типа есть «-16» после 308 чисел, а у другого — «-17». Что это значит?

A: Во-первых, обратите внимание, что электрод по классификации Американского сварочного общества (AWS) E308 предназначен для сварки аустенитных типов нержавеющей стали.Поэтому в данной статье рассматривается только этот тип. Хотя аустенитные нержавеющие стали очень распространены, существуют также ферритные, мартенситные, дуплексные и дисперсионные типы нержавеющих сталей.

Ответ на ваш первый вопрос: нет, электрод из нержавеющей стали E308 / E308L не предназначен для использования на основном металле AISI типа 304H. Вам необходимо использовать электрод E308H. Причина будет объяснена в ближайшее время. Что касается вашего второго вопроса, то «308» — это особый тип нержавеющей стали.Обычно он используется для изготовления сварочных электродов и для соединения обычных типов аустенитных нержавеющих сталей, таких как 301, 302, 304 и 305. Обозначения «H» и «L» указывают на конкретный состав электрода. Более конкретно, они относятся к процентному содержанию углерода в электроде, с электродами «H» на верхнем конце и электродами «L» на нижнем конце диапазона углерода электрода. Электрод из нержавеющей стали типа E308 должен содержать максимум 0,08% углерода (C) по весу. Однако электрод E308H должен иметь не менее 0.04% C, максимум до 0,08% C. Содержание углерода в диапазоне 0,04–0,08% обеспечивает более высокий предел прочности на разрыв и ползучесть при повышенных температурах. В основном они используются в промышленном оборудовании при высоких рабочих температурах (иногда выше 2 000 ° F (1093 ° C). Поэтому электрод E308H будет подходящим выбором для вашего проекта стеллажа печи. И наоборот, электрод E308L может иметь не более 0,04 ° C. % C. Электроды типа «L» иногда называют типами «ELC» (сверхнизкое содержание углерода).Более низкое содержание углерода помогает минимизировать повреждающее воздействие на коррозионную стойкость зоны термического влияния (т.е. сенсибилизацию), вызванное осаждением межкристаллитного карбида. Чаще всего они используются для сварных деталей, которые работают в тяжелых коррозионных условиях при температурах ниже 800 ° F (427 ° C)

В основном они используются в промышленном оборудовании при высоких рабочих температурах (иногда выше 2 000 ° F (1093 ° C). Поэтому электрод E308H будет подходящим выбором для вашего проекта стеллажа печи. И наоборот, электрод E308L может иметь не более 0,04 ° C. % C. Электроды типа «L» иногда называют типами «ELC» (сверхнизкое содержание углерода).Более низкое содержание углерода помогает минимизировать повреждающее воздействие на коррозионную стойкость зоны термического влияния (т.е. сенсибилизацию), вызванное осаждением межкристаллитного карбида. Чаще всего они используются для сварных деталей, которые работают в тяжелых коррозионных условиях при температурах ниже 800 ° F (427 ° C)

Обратите внимание, что конкретный электрод может быть и часто классифицируется по двойному принципу. Его можно было классифицировать как E308 / E308L или E308 / E308H. Марка 308 имеет более широкий диапазон содержания углерода, поэтому, если содержание углерода в конкретном электроде соответствует более жестким требованиям к уровню углерода L или H, он также соответствует более общим требованиям 308. Однако у вас никогда не может быть электрода, классифицированного как E308L / E308H, поскольку один электрод никогда не может иметь содержание углерода, которое соответствует как нижнему, так и высокому пределу углеродного диапазона. Также обратите внимание, что обозначения углерода «H» и «L» могут относиться к другим типам аустенитных нержавеющих сталей, кроме E308. Некоторые примеры включают E309H, E309L, E310H, E316H, E316L и т. Д.

Однако у вас никогда не может быть электрода, классифицированного как E308L / E308H, поскольку один электрод никогда не может иметь содержание углерода, которое соответствует как нижнему, так и высокому пределу углеродного диапазона. Также обратите внимание, что обозначения углерода «H» и «L» могут относиться к другим типам аустенитных нержавеющих сталей, кроме E308. Некоторые примеры включают E309H, E309L, E310H, E316H, E316L и т. Д.

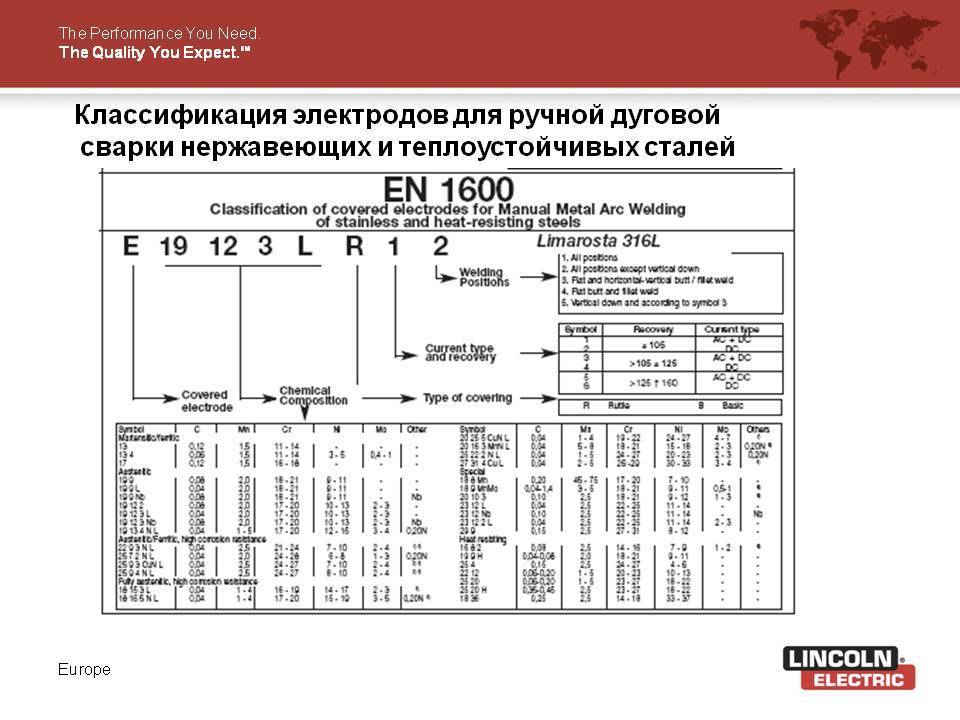

Ваш третий вопрос касается типов покрытий, которые доступны для металлических дуговых электродов, экранированных из нержавеющей стали.Есть три типа покрытия: «15», «16» и «17». Электрод «15» имеет покрытие на основе извести и предназначен только для полярности DC +. Они имеют более легкий шлак, чем два других типа, и используются для сварки во всех положениях, при этом некоторые электроды этого типа используются в основном для сварки вертикально вниз. Электрод «16» имеет покрытие на основе диоксида титана или рутила и может использоваться как с полярностью постоянного, так и переменного тока. Электроды размером 5/32 дюйма (4,0 мм) и меньше часто используются для всех положений сварки. Обратите внимание, что существует также классификация «26», которая аналогична покрытию типа «16», но для более высоких применений наплавки и ограничивается только ровным и горизонтальным положением.Электрод «17» имеет покрытие типа диоксид кремния-диоксид титана и является модификацией покрытия 16, в котором часть диоксида титана заменена диоксидом кремния. Их также можно использовать с полярностью постоянного и переменного тока. Дополнительный силикон в покрытии действует как смачивающий агент, увеличивая текучесть лужи. Это особенно полезно при работе с нержавеющей сталью, поскольку у нее обычно больше неплотный сварной шов, чем у углеродистой стали. Электроды семнадцати типов создают более плоский профиль валика, чем два других типа, и часто используются для сварки в плоском и горизонтальном положении.Однако для сварки во всех положениях можно использовать электроды размером 5/32 дюйма (4,0 мм) и меньше. Электроды размером 5/32 дюйма (4,0 мм) и меньше часто используются для всех положений сварки. Обратите внимание, что существует также классификация «26», которая аналогична покрытию типа «16», но для более высоких применений наплавки и ограничивается только ровным и горизонтальным положением.Электрод «17» имеет покрытие типа диоксид кремния-диоксид титана и является модификацией покрытия 16, в котором часть диоксида титана заменена диоксидом кремния. Их также можно использовать с полярностью постоянного и переменного тока. Дополнительный силикон в покрытии действует как смачивающий агент, увеличивая текучесть лужи. Это особенно полезно при работе с нержавеющей сталью, поскольку у нее обычно больше неплотный сварной шов, чем у углеродистой стали. Электроды семнадцати типов создают более плоский профиль валика, чем два других типа, и часто используются для сварки в плоском и горизонтальном положении.Однако для сварки во всех положениях можно использовать электроды размером 5/32 дюйма (4,0 мм) и меньше. Обратите внимание, что при вертикальном движении вверх медленнее замерзающий шлак потребует более сложной техники плетения, чем при использовании электрода типа 16. Обратите внимание, что при вертикальном движении вверх медленнее замерзающий шлак потребует более сложной техники плетения, чем при использовании электрода типа 16. | |

Огромные бренды сварочных электродов Выбор для нужд покупателей Выбор рекомендуемых поставщиков

Для правильного выполнения сварочных работ пользователям нужны подходящие сварочные электроды марки .На Alibaba.com покупатели могут найти широкий выбор для любых сварочных работ. Есть варианты как для простого ремонта, так и для элементарных сварочных работ. Покупатели также могут найти специализированные сварочные электроды марки для конкретных применений. Есть варианты в виде различных материалов, таких как карбид вольфрама, алюминиевый сплав и углеродистая сталь.Потребители также могут заказать минимальное количество или купить оптом, чтобы удовлетворить более крупные потребности.

Когда дело доходит до строительства и производства, сварка всегда является ключевым компонентом.Для каждого проекта требуется подходящего типа сварочного электрода марки . Использование неподходящих материалов может привести к катастрофическим результатам. Например, разновидности карбида вольфрама идеально подходят для нефтяной и горнодобывающей промышленности. Их твердость очень полезна для буровых установок, труб и другой арматуры.

Пользователи, которые ищут сварочные электроды марки для легкой промышленности и прецизионной сварки, обнаружат, что на сайте Alibaba.com есть из чего выбрать. Некоторые производители предлагают материалы, предназначенные для косметической сварки.Они идеально подходят для создания красивых бусинок. Некоторые области применения включают автомобильную промышленность и легкие конструкции. Опять же, пользователи могут выбирать из множества материалов для выполнения проекта.

Покупатели должны выбрать подходящие марки сварочных электродов для каждого сварочного проекта и своего бюджета. Каждое приложение предъявляет определенные требования к прочности, внешнему виду и устойчивости. Вот почему Alabiba.com - это то место, где можно найти те, которые подходят под ваш проект.Будь то крупное строительство и горнодобывающая промышленность, или прецизионная сварка, есть варианты. Большой выбор различных материалов, производителей и даже минимальные количества заказа.

Электроды и руководство по выбору материалов для электродов: типы, характеристики, применение

Электроды и электродные материалы — это металлы и другие вещества, используемые в электрических компонентах. Они используются для контакта с неметаллической частью цепи и являются материалами в системе, через которые передается электрический ток.

Существует множество различных типов электродов, которые различаются в зависимости от заряда и применения.

Электроды EDM используются при электроэрозионной обработке (EDM), процессе, при котором металл удаляется с помощью электрического разряда очень короткой продолжительности и высокой плотности тока между электродом и заготовкой.

Аноды — это положительно заряженные электроды, используемые в различных электрохимических процессах, таких как защита от коррозии (расходуемые аноды) и гальваника (гальваника анодов), а также в компонентах батарей, топливных элементов и электрохимических устройств.

Катоды — это отрицательно заряженные электроды, используемые в батареях, топливных элементах, системах электролиза, гальванике, электролизе, электронной эмиссии и других специализированных процессах.

Катодные эмиттеры и нити — это катодные, полевые катоды или катоды с термоэлектронной эмиссией, которые излучают электроны в условиях высокого напряжения или высоких температур. Термоэмиттеры часто состоят из нити накала из вольфрама или тугоплавкого металла. В настоящее время используются эмиттеры борида латана, которые обеспечивают более длительный срок службы.

В настоящее время используются эмиттеры борида латана, которые обеспечивают более длительный срок службы.

Электроды для печи используются для нагрева и плавления металлов или керамики в дуговых печах. Между электродами и материалом загрузки печи зажигается дуга. Дуга или плазма создают чрезвычайно высокие температуры. Электроды обычно изготавливаются из материалов на основе углерода.

Электрические контакты состоят из мягкого и устойчивого к окислению материала с высокой проводимостью, часто со второй фазой, обеспечивающей защиту от сваривания и / или защиты от дуги. Они используются в автоматических выключателях, реле, переключателях и электроэрозионных устройствах.

Материалы электродов

Некоторые из наиболее известных сплавов и материалов, используемых в качестве электродных материалов, — это медь, графит, титан, латунь, серебро и платина.

Медь уступает только серебру по объемной электропроводности. Медь обладает большей прочностью, чем серебро, но обладает меньшей стойкостью к окислению. Медь является обычным основным металлом для электрических контактов и электродов. Он также используется в сплавах с графитом, теллуром и вольфрамом и используется для изготовления латуни и бронзы.Медь имеет лучшую износостойкость EDM, чем латунь, но ее труднее обрабатывать, чем латунь или графит. Медь также дороже графита.

Медь обладает большей прочностью, чем серебро, но обладает меньшей стойкостью к окислению. Медь является обычным основным металлом для электрических контактов и электродов. Он также используется в сплавах с графитом, теллуром и вольфрамом и используется для изготовления латуни и бронзы.Медь имеет лучшую износостойкость EDM, чем латунь, но ее труднее обрабатывать, чем латунь или графит. Медь также дороже графита.

Графит и углерод используются во множестве электродов. Графит, чешуйчатый графит и графитовый углерод имеют гексагональную кристаллическую структуру, которая легко раскалывается или срезается, что делает графит мягким материалом и эффективной смазкой. Графит является наиболее часто используемым электродным материалом для электроэрозионной обработки из-за его хорошей обрабатываемости, износостойкости и низкой стоимости.Как и углерод, графит — неметаллическое вещество с чрезвычайно высокой температурой сублимации, которое обеспечивает сопротивление высокотемпературным дугам. Графит с мелкими зернами имеет более высокие характеристики эрозии и износа, но стоит дороже. Углерод очень устойчив к коррозии и электрохимически благороден по сравнению со многими металлами, что делает углерод полезным материалом для электрохимических и электролитических электродов.

Графит с мелкими зернами имеет более высокие характеристики эрозии и износа, но стоит дороже. Углерод очень устойчив к коррозии и электрохимически благороден по сравнению со многими металлами, что делает углерод полезным материалом для электрохимических и электролитических электродов.

Титан — это цветной металл с превосходной коррозионной стойкостью, хорошими усталостными свойствами и высоким удельным весом.Превосходные коррозионные свойства титана приводят к его использованию для электрохимических процессов, таких как гальваника, электрофорез, электроосаждение, гальванопластика, электрогидролиз, электрохлорирование, электрофторирование и электролиз.

Латунь — это сплав меди и цинка. Латунь используется для изготовления проволоки EDM и небольших трубчатых электродов. Латунь не противостоит износу так же, как медь или вольфрам, и имеет более низкую проводимость, чем медь, но ее гораздо легче обрабатывать, и ее можно отливать под давлением или экструдировать для специальных применений. Электроэрозионная проволока не должна обеспечивать электроэрозионную стойкость к износу или дуговой эрозии, поскольку новая проволока подается непрерывно во время процесса резки электроэрозионных проводов.

Электроэрозионная проволока не должна обеспечивать электроэрозионную стойкость к износу или дуговой эрозии, поскольку новая проволока подается непрерывно во время процесса резки электроэрозионных проводов.

Серебро имеет самую высокую проводимость среди всех металлов. Высокая проводимость, мягкость (низкая твердость) и высокая стойкость к окислению делают серебро отличным выбором для контактных материалов. Серебро усилено добавками меди и других сплавов, но в ущерб проводимости. Чистое серебро — это серебро очень высокой чистоты (99.99% Ag). Чистое или чистое серебро слишком мягкое для большинства коммерческих применений, но этот материал используется в качестве исходного компонента для образования других сплавов на основе серебра.