Испытания металла, проведение испытаний

Испытания металлов включает в себя ряд исследований, которые проводятся на специальном оборудовании, для определения физико-механических свойств металла. Методы испытаний разделяются на несколько основных групп: механические, химические, радиационные, радиографические.

Механические испытания металла

Из группы механических испытаний металла основными являются:

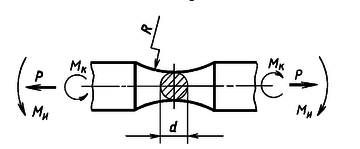

- Испытания на ударный изгиб. Испытания на ударный изгиб KCV, KCU проводятся при комнатной и пониженной температурах (до минус 70C). Определяется ударная вязкость и доля вязкой составляющей в %.

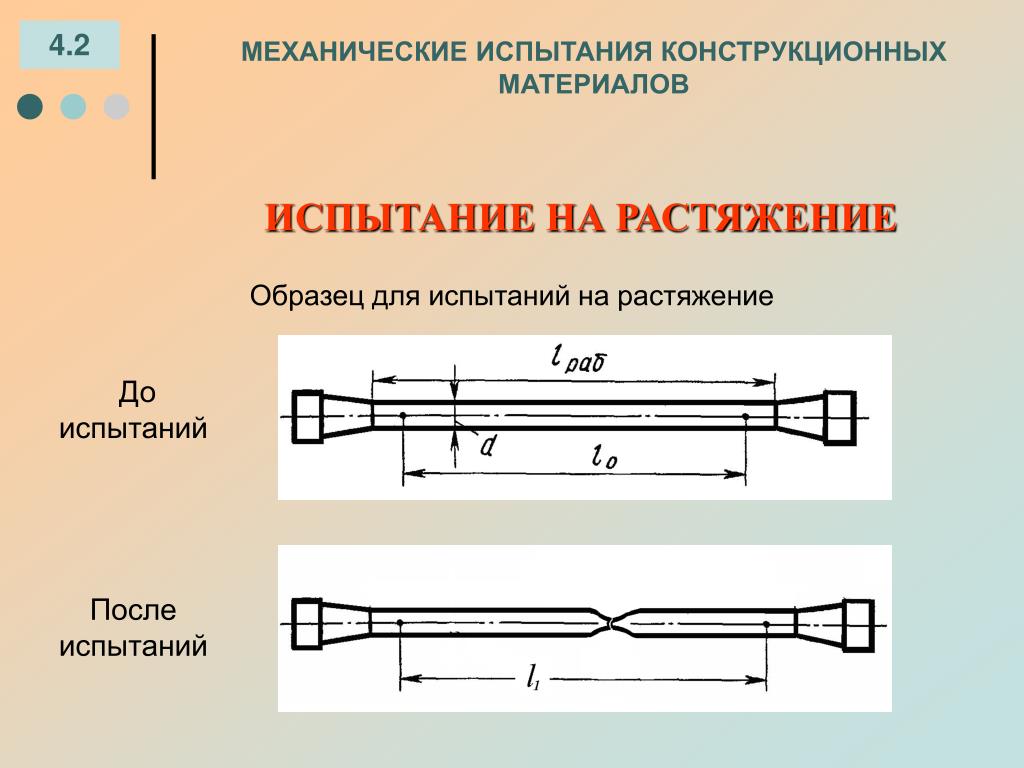

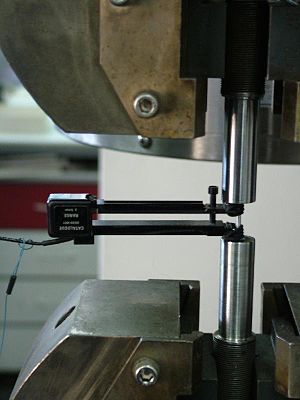

- Испытания на растяжение. Проводится с целью определения временного сопротивления и относительного удлинения после разрыва.

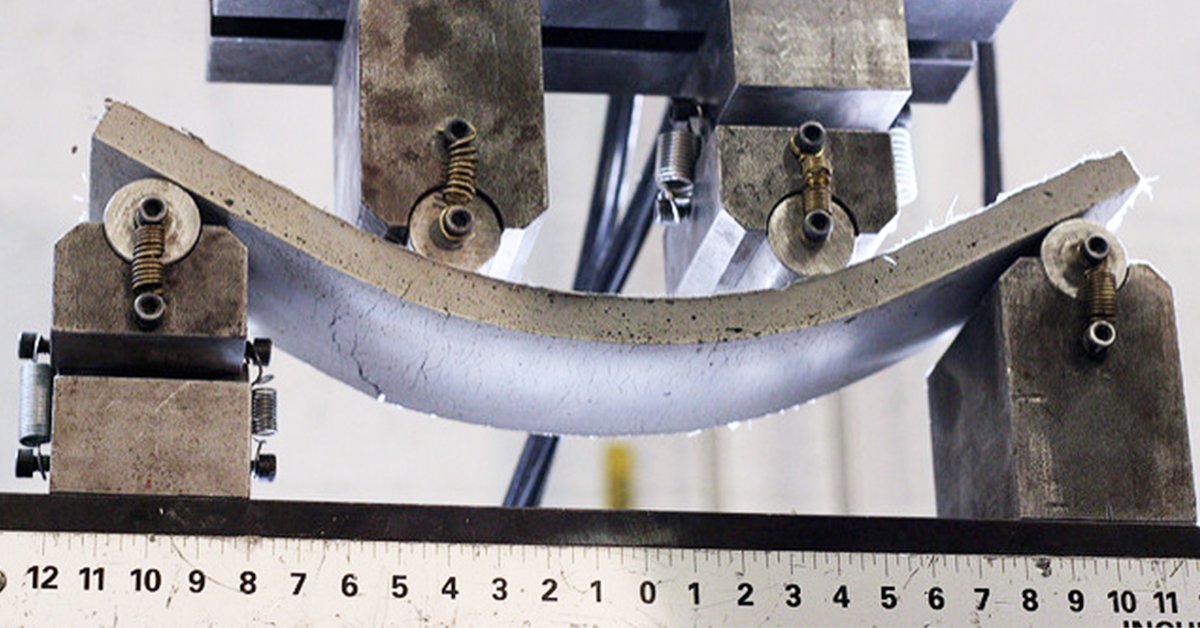

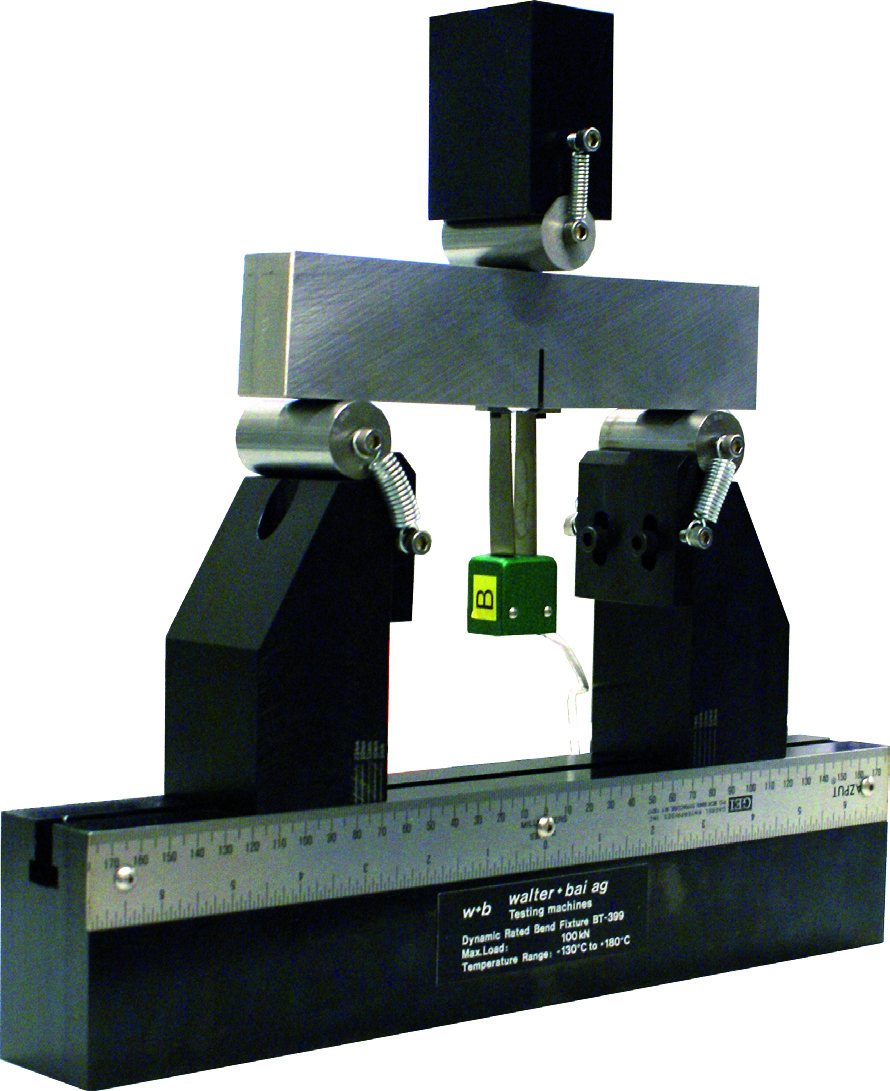

- Испытания на изгиб. Во время данного испытания металла определяются характеристики изгиба на 90, до заданного угла, до параллельности сторон.

- Измерение твёрдости металла. Определяется твёрдость по Роквелле (HR), Бринел. (НВ), Виккресе (НV).

Химические испытания металла

- Химико-спектральный анализ сталей. Важное испытание, которое определяет характеристики массовой доли углерода, марганца, кремния, хрома, никеля, меди, мышьяка, фосфора, серы, ванадия, алюминия, титана, ниобия, вольфрама, молибдена, циркония, углеродного эквивалента. Показатель, подтверждающий марку стали.

- Анализ флюсов сварочных плавленых. Определяет насыпную плотность и влажность.

Радиационные испытания металла

- Радиационный контроль металлов и изделий на их основе. Удельная активность гамма-излучающих радионуклидов. Данный вид испытаний подтверждает радиационную безопасность металла по совокупности радионуклидов.

Выездные испытания металла

- Радиографический контроль качества сварных соединений.

Данный вид испытаний выявляет внутренние дефекты, такие как: непровары, трещины, поры, металлические и неметаллические включения. А также, включает в себя заключение о качестве сварного соединения в соответствии с НД.

Данный вид испытаний выявляет внутренние дефекты, такие как: непровары, трещины, поры, металлические и неметаллические включения. А также, включает в себя заключение о качестве сварного соединения в соответствии с НД.

Проведение испытаний металла

Испытания металла и изделий из сплавов металла являются добровольной процедурой, но очень важной с целью дальнейшего использования сырья или готовых изделий по назначению. Для проведения испытаний необходимо обратиться в испытательную лабораторию, оснащенной специальным оборудованием и средствами измерений.

В структуру нашей компании входит испытательная лаборатория, оснащенная следующим оборудованием:

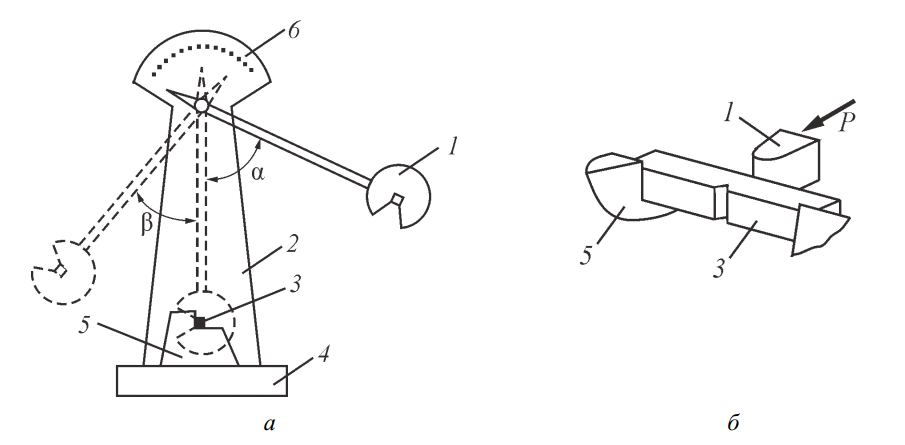

- Маятниковый копер МК

- Машина универсальная испытательная УММ

- Машина разрывная испытательная РМ-50

- Твердомер портативный ультразвуковой INATEST

- Термометр «TESTO 0560.1110»

- Термометр для спецкамер низкоградусный СП-100

- Штангенциркуль ШЦ-I

- Угломер с нониусом

- Установка спектрометрическая МКС-01А «МУЛЬТИРАД» с блоком детектирования БДКС-36-01А

- Дозиметр-радиометр поисковый МКС/СРП-08А в составе с блоками детектирования

- ПК с программным обеспечением «ПРОГРЕСС»

- Чашка Петри

- Денситометр ДНС-2

- Трафарет для расшифровки радиографических снимков

- Набор мер оптической плотности (ЛОП-1)

- Рентгенаппарат «Ратмир -190»

- Проявочный автомат «Kodak M-37»

- Негатоскоп НГС-1, № 01040820.

03.2001

03.2001 - Проволочные эталоны чувствительности типа 11,12,13, EN462-1, W10, W6

- Спектрометр оптико-эмиссионный портативный PMI-MASTER UVR, № 13R0076

- Манометр технический

- Эксцентриковая шлифовальная машинка, 220-240 В-50 Гц, 400 Вт, d 125 мм, ООО «Кострома Рус», Москва

Помимо проведения испытаний, компетентные специалисты нашей компании оказывают услугу по изготовлению образцов для испытаний металлов на собственной производственной базе. При желании, процесс заготовки образцов и проведения испытаний можно заснять на фото и/или видео.

Физико-механические испытания. Металлы (при повышенных и при пониженных температурах)

Подать заявку на исследование Испытания на сжатие проводят на образцах четырех типов: цилиндрических и призматических (квадратных и прямоугольных), с гладкими торцами и торцевыми выточками. Тип и размер образца выбирают по таблице ГОСТ 25.503-97

Тип и размер образца выбирают по таблице ГОСТ 25.503-97

Оборудование

Нормативная документация

ГОСТ 1497-84 Металлы. Методы испытаний на растяжениеГОСТ 9651-84 Металлы. Методы испытаний на растяжение при повышенных температурах.

ГОСТ 11150-84 Металлы. Методы испытания на растяжение при пониженных температурах.

ГОСТ 25.503-97 Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытания на сжатие

СТО ТГУ № 067 Правила испытания материалов на растяжение, сжатие и изгиб с использованием настольной электромеханической испытательной машины Instron 3369

Система акредитации

Механические испытания металлов в Москве, цены на услуги

При возведении металлоконструкций важно знать, как тот или иной металл поведет себя в определенных условиях. Для предприятий в Москве обращение в лабораторию механических испытаний металлов – это инвестиция в надежность, долговечность металлоконструкций.

Заказать испытательные мероприятия вы можете у нас – в компании «Строительная Экспертиза». Испытания проводятся комплексно на специальном оборудовании. Над каждым заказом работают аккредитованные специалисты. В ходе испытаний они определят стойкость металлов к тем видам деформаций, которые могут привести к ограничению эксплуатации металлоконструкций:

- Выявим стойкость металлов к растяжению, сжатию, кручению, изгибу.

- Определим степень твердости, ползучести, вязкости, упругости и их соответствие нормам. На заметку! Наши специалисты проводят все виды испытаний: статические, динамические, длительные, усталостные. Нагрузки разного вида призваны определить стойкость к разным деформациям. Например, динамические (ударные) помогают определить твердость, вязкость, статические – изгиб, растяжение, длительные – ползучесть и т.д.

- Установим, может ли исследуемый металл или конструкция из него использоваться в определенных условиях.

Испытательным нагрузкам стоит подвергать те компоненты машин, конструкций, к отказоустойчивости, надежности которых предъявляются высокие требования. Наши специалисты испытывают все виды металлических сплавов, металлоизделия, компоненты ответственных конструкций и машин (винтов воздушного транспорта, паровых котлов, турбинных роторов и др.).

Как проводятся испытания?

Создание нагрузки предполагает обязательное использование испытательных агрегатов и приборов. С их помощью воздействуют на образец испытуемого металла или металлоизделия. Так, с заданной силой могут воздействовать рабочим элементом в виде заостренного наконечника или шарика, а далее измерять характер и степень деформации (она может быть в виде радиуса отпечатка шарика, глубины прокола наконечником и др.).

С их помощью воздействуют на образец испытуемого металла или металлоизделия. Так, с заданной силой могут воздействовать рабочим элементом в виде заостренного наконечника или шарика, а далее измерять характер и степень деформации (она может быть в виде радиуса отпечатка шарика, глубины прокола наконечником и др.).

Мы не предлагаем фиксированную цену на механические испытания металлов, так как она зависит от типа нагрузок, применяемого оборудования и др. Позвонив нам, вы можете узнать базовые тарифы, но они могут быть скорректированы после уточнения деталей заказа.

Результаты работы с нами

Положительное заключениеПомогаем на всех этапах проведения экспертизы;

Гарантируем качественную проектную документацию, не требующую доработок.

Экономия средствЗначительно дешевле государственной экспертизы;

Благодаря индивидуальному подходу, разрабатываем самое выгодное для Вас предложение.

Экономия времениБлагодаря большому штату опытных специалистов, выполняем работу в максимально быстрые сроки;

Учитываем пожелания заказчика.

Все наши сотрудники аттестованы, имеют многолетний опыт и высшую квалификацию.

МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ — это… Что такое МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ?

- МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

определение механич. св-в материалов и изделий. По характеру изменения во времени действующей нагрузки различают М. и. статические (на растяжение, сжатие, изгиб, кручение), динамические, или ударные (на ударную вязкость, твёрдость), а усталостные (при многократном циклич. приложении нагрузки). Отд. группу методов образуют длительные высокотемпературные М. и. (на ползучесть, длит. прочность, релаксацию). М. и. проводят при высоких и низких темп-pax, в агрессивных средах, при наличии надрезов и исходных трещин; при нестационарных режимах, при облучении и акустич. воздействиях и др.

Большой энциклопедический политехнический словарь. 2004.

2004.

- МЕХАНИЧЕСКАЯ ЭНЕРГИЯ

- МЕХАНИЧЕСКИЕ СВОЙСТВА

Смотреть что такое «МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ» в других словарях:

механические испытания — Испытания на воздействие механических факторов. Пояснение Перечисленные виды испытаний проводят для проверки работоспособности и (или) сохранения внешнего вида изделий в пределах, установленных НТД, в условиях и (или) после воздействия указанных… … Справочник технического переводчика

Механические испытания — 62. Механические испытания* E. Mechanical test F. Essais mécaniques Испытания на воздействие механических факторов Источник … Словарь-справочник терминов нормативно-технической документации

Механические испытания — Mechanical testing Механические испытания. Методы, которыми определяются механические свойства металла. (Источник: «Металлы и сплавы. Справочник.

» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминовМеханические испытания — Mechanical metallurgy Механические испытания. Наука и техника, имеющие дело с изучением поведения металлов, подвергаемых воздействию приложенной силы и часто считающихся ограниченными по пластичности или формоизменению. (Источник: «Металлы и… … Словарь металлургических терминов

механические испытания — mechaniniai bandymai statusas T sritis Standartizacija ir metrologija apibrėžtis Bandymai medžiagų mechaninėms savybėms ar mechaniniam poveikiui tirti. atitikmenys: angl. mechanical test vok. mechanische Prüfungen, f rus. механические испытания,… … Penkiakalbis aiškinamasis metrologijos terminų žodynas

Механические испытания. — 4. Механические испытания. Производятся в соответствии с инструкциями завода изготовителя. К механическим испытаниям относятся: а) вкатывание и выкатывание выдвижных элементов с проверкой взаимного вхождения разъединяющих контактов, а также… … Словарь-справочник терминов нормативно-технической документации

ГОСТ Р МЭК 61959-2007: Аккумуляторы и аккумуляторные батареи, содержащие щелочной и другие некислотные электролиты.

Механические испытания для портативных герметичных аккумуляторов и аккумуляторных батарей — Терминология ГОСТ Р МЭК 61959 2007: Аккумуляторы и аккумуляторные батареи, содержащие щелочной и другие некислотные электролиты. Механические испытания для портативных герметичных аккумуляторов и аккумуляторных батарей оригинал документа: 3.1… … Словарь-справочник терминов нормативно-технической документации

Механические испытания для портативных герметичных аккумуляторов и аккумуляторных батарей — Терминология ГОСТ Р МЭК 61959 2007: Аккумуляторы и аккумуляторные батареи, содержащие щелочной и другие некислотные электролиты. Механические испытания для портативных герметичных аккумуляторов и аккумуляторных батарей оригинал документа: 3.1… … Словарь-справочник терминов нормативно-технической документацииИспытания механические — Испытания механические – определение механических свойств материалов и изделий. По характеру изменения во времени действующей нагрузки различают механические испытания статические (на растяжение, сжатие, изгиб, кручение), динамические или… … Энциклопедия терминов, определений и пояснений строительных материалов

испытания на изгиб (металлургия) — испытания на изгиб Механические испытания, обычно проводимые без смазки на листовом металле, которые моделируют условия разрушения, возникающие на практике при работе пресса.

[http://www.manual steel.ru/eng a.html] Тематики металлургия в целом EN … Справочник технического переводчика

[http://www.manual steel.ru/eng a.html] Тематики металлургия в целом EN … Справочник технического переводчикаиспытания — 3.3 испытания: Экспериментальное определение количественных или качественных характеристик объекта при его функционировании в условиях различных воздействий на него. Источник … Словарь-справочник терминов нормативно-технической документации

Книги

- Механические испытания: металлы, сварные соединения, покрытия: Учебник. Гриф МО РФ, В. В. Овчинников, М. А. Гуреева. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 1160 грн (только Украина)

- Механические испытания: металлы, сварные соединения, покрытия: Учебник. Гриф МО РФ, Овчинников В.В.. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 925 руб

- Механические испытания.

Металлы, сварные соединения, покрытия. Учебник, В. В. Овчинников, М. А. Гуреева. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 593 руб

Металлы, сварные соединения, покрытия. Учебник, В. В. Овчинников, М. А. Гуреева. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 593 руб

Испытания металлов Екатеринбург

Аккредитованная испытательная лаборатория ООО «Центр качества» в соответствии с требованиями ГОСТ 12004, ГОСТ 1497, ГОСТ 6996, ГОСТ 10006 определяет механические свойства металлов при входном контроле материалов, таких как стержневая арматурная сталь, металлический прокат, трубы металлические, а также при периодическом контроле качества сварных соединений, механических соединений стержневой арматуры и проверке качества стыковых пробных (допускных) образцов.

Механические испытания металлов проводят для выяснения поведения материалов в напряженном состоянии. Такие испытания дают важную информацию о прочности и пластичности металла. Механические испытания проводятся в условиях постепенного приложения статической нагрузки с помощью разрывной машины марки Р-100.

Такие испытания дают важную информацию о прочности и пластичности металла. Механические испытания проводятся в условиях постепенного приложения статической нагрузки с помощью разрывной машины марки Р-100.

С помощью разрывной машины определяют такие показатели как:

— предел прочности;

— предел текучести;

— относительное удлинение.

В стоимость услуги входит определение всех трех показателей.

Также на разрывной машине, согласно требований ГОСТ 8695, проводим испытание металла труб на сплющивание.

Для проведения механических испытаний арматурной стали при входном контроле требуется предоставить два стержня длиной 600 мм от каждой партии плавки.

Для проведения механических испытаний сварных соединений арматурной стали как стыковых, механических, так и на разупрочнение сваркой требуется предоставить три стержня длиной 600 мм от каждого специалиста, изготовившего образцы.

Для механических испытаний образцов проката и труб, требуется предоставить в лабораторию по три изготовленных образца длиной ≥350 мм от каждой партии плавки.

В условиях динамической нагрузки, по требованиям ГОСТ 6996, ГОСТ 9012, ГОСТ 9013 в лаборатории ООО «Центр качества» твердость измеряют методами Бринелля и Роквелла, при которых мерой твердости служит твердость, определяемая по отскоку бойка с твердым наконечником, падающего с определенной высоты на поверхность образца. Для измерения твердости в лаборатории применяются переносные, портативные динамические твердомеры ТКМ359С и Элит-2Д, позволяющие производить измерения твердости металла прямо на строящемся объекте. Твердость – очень хороший показатель физического состояния металла.

По твердости металла можно с уверенностью судить о его внутренней структуре. Испытания на твердость часто берут на вооружение отделы технического контроля монтажных организаций при выполнении монтажа трубопроводов из теплоустойчивых сталей. В тех случаях, когда одной из операций является термообработка, нередко предусматривается сплошной контроль на твердость всего спектра изделий. Строительные организации при применении механических соединений арматурных стержней подвергают испытаниям на прочность методом определения твердости каждую партию обжимных муфт.

В тех случаях, когда одной из операций является термообработка, нередко предусматривается сплошной контроль на твердость всего спектра изделий. Строительные организации при применении механических соединений арматурных стержней подвергают испытаниям на прочность методом определения твердости каждую партию обжимных муфт.

Для определения прочности обжимных муфт в лабораторию предоставляется три муфты от каждой партии, каждого диаметра.

Стоимость испытаний представлена в таблице:

| Наименование | Ед.изм. | Стоимость, руб |

| Испытание на растяжение | 1 образец | 2900 |

| Испытание на сплющивание | 1 образец | 2900 |

| Определение твердлости металла | 1 образец | 1050 |

По вопросу заключения договора общаться по телефону 8 343 374 04 09 или почте 3740409@ck96.

pro

proМеханические испытания

МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

Механические испытания материалов проводятся на современном высокотехнологичном оборудовании, оснащенным программным обеспечением для обработки полученных результатов. Все виды механических испытаний могут быть осуществлены в различном диапазоне температур.

Испытания на растяжение и сжатие

Одно из самых распространенных видов механических испытаний. Оно позволяет по результатам одного опыта определить сразу несколько важных характеристик материала, являющихся критерием его качества. При проведении испытаний определяют следующие характеристики механических свойств: пределы пропорциональности, упругости, текучести, прочности, истинного сопротивления разрыву, относительное удлинение и сужение.

Испытательное оборудование находит применение для различных материалов (пластиков, металлов, композитов, эластомеров и др. ) в разных отраслях промышленности.

) в разных отраслях промышленности.

Испытательные машины полностью соответствуют требованиям ГОСТ, ASTM, DIN, ISO, BS, EN и других национальных и международных стандартов.

Температурный диапазон испытаний: от 20°C до 1200°C.

Испытания на твердость

Испытания материалов на твердость не требуют изготовления специальных образцов; методика испытаний достаточно проста и может осуществляться непосредственно на готовой детали без ее разрушения. Определение твердости является наиболее часто применяемым методом испытания металлов.

В ЦКП ОАО «ВТИ» проводятся испытания металлов по методам Бринелля, Виккерса и Роквелла. Универсальные твердомеры позволяют оценивать твердость, как на микрошлифах, так и на образцах с размерами до 300мм.

Температурный диапазон испытаний: от 20°С до 600°С.

| Определение микротвердости металла | |

Испытания на ударный изгиб

Ударная вязкость — способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки. Характеризует надежность материала, его способность сопротивляться хрупкому разрушению. Испытание проводят на образцах с надрезами различной формы и размеров.

Характеризует надежность материала, его способность сопротивляться хрупкому разрушению. Испытание проводят на образцах с надрезами различной формы и размеров.

Оборудование позволяет качественно изготавливать надрезы и проводить испытания на образцах типа Шарпи и Менаже. Температурный диапазон испытаний: от -70°С до 1200°С

| Маятниковый копер для испытания на ударный изгиб и станок для выполнения надрезов типа Шарпи и Менаже | |

Виды испытаний металлов — компания Ауремо / Auremo

Актуальность

С целью контроля качества производства применяются различные виды испытаний металлов (химические, физические, механические и другие). Главная задача таких исследований — сравнительный анализ характеристик по заданным параметрам. Так, испытания на усталость металла проводятся с целью определения пределов выносливости материала в определенных условиях эксплуатации. Как правило, для этого проводятся нагрузки по циклической схеме.

Как правило, для этого проводятся нагрузки по циклической схеме.

Одним из важнейших параметров конструкционных элементов выступает прочность, которую проверяют, в том числе, проведением испытаний металлов на изгиб с помощью растягивающих и сжимающих напряжений. Способ проведения такого вида исследования качеств материала регламентирует ГОСТ 14019–80. Определяя стойкости к ударным (динамическим) нагрузкам, используют испытания на ударную вязкость металла, особенность которых заключается в понижении температуры тестируемого образца.

Не меньшей распространенностью могут похвастаться испытания металлов на разрыв или растяжение. Данное исследование направлено на определение предела упругости материала, текучести, прочности и его относительного удлинения, а также сужения. Еще одним методом тестирования металлов и сплавов является определение твердости по общепринятым шкалам:

·Бринеллю;

·Роквеллу;

·Виккерсу.

Проводятся следующие неразрушающее тестирование металлов химическое, механическое, технологическое, металлографическое. Цель тестирования состоит в том, чтобы оценить качество материала, определить его эксплуатационные характеристики.

Цель тестирования состоит в том, чтобы оценить качество материала, определить его эксплуатационные характеристики.

Механические методы выявляют устойчивость сплавов к различного рода нагрузкам, дают информацию о прочности и пластичности материала. Тестирование проводиться в условиях либо постепенного повышения напряжений (статической нагрузки), либо ударного нагружения (динамической нагрузки).

Испытание на растяжение. Стандартный образец имеет установленные ГОСТом параметры: для круглого образца длина равна l0d; для плоского образца длина равна 11, З площади поперечного сечения образца, выраженного в мм2. Тестирование проходит на специальном станке. Образец растягивается вдоль оси до разрыва, с автоматической записью диаграммы деформации.

Испытание на твёрдость. Если сплав отличается твердостью (закаленная сталь), а также для тонколистовых сталей твердость определяют по Роквеллу, вдавливая в образец шарик диаметром 1,59 мм или алмазный конус. Показатель твердости по Роквеллу HR можно перевести в показатель твердости по Бринеллю Н. В. по специальным таблицам. Для углеродистых сталей с пределом прочности 400 — 1000 МПа есть зависимость между твердостью по Бринеллю Н. В. и пределом прочности при растяжении: 0 = 0,36 НВ.

Показатель твердости по Роквеллу HR можно перевести в показатель твердости по Бринеллю Н. В. по специальным таблицам. Для углеродистых сталей с пределом прочности 400 — 1000 МПа есть зависимость между твердостью по Бринеллю Н. В. и пределом прочности при растяжении: 0 = 0,36 НВ.

Испытание на изгиб. Испытание определяет способность листового металла деформироваться согласно заданной форме. Образец вырезают из листа без обработки поверхности и изгибают на специальном прессе.

Испытание на удар (испытание на хрупкость). Испытание проводят на специальных маятниковых копрах, помещая туда стандартные образцы с надрезом. Этим испытанием определяют способность сплава противостоять действию динамических нагрузок. Чем пластичнее металл, тем выше устойчивость к ударным нагрузкам.

Испытания на усталость. Испытание определяет устойчивость к циклическим нагрузкам и вибрации, при которых материал не разрушается. Обычно применяется машина для испытания на усталость при изгибе. Цилиндрический образец подвергаются действию нагрузок сжимающих и растягивающих.

Цилиндрический образец подвергаются действию нагрузок сжимающих и растягивающих.

Испытания на ползучесть.Это испытание определяет устойчивость материала к длительной нагрузке при повышенной температуре. Длительность испытания составляет несколько тысяч часов. Надежные результаты получают лишь на специальном оборудовании с точным контролем температуры образца и точным контролем изменений размеров.

Испытания на излом. Образец с шейкой разрушается ударом, полученный излом рассматривают под микроскопом, выявляя включения, поры, волосовины. Этот тест позволяет оценить размер зерна, толщину закаленного слоя, глубину цементации.

Оптические и физические методыМикроскопическое исследование. Контроль структуры излома проводится металлургическим или поляризационным микроскопом. Излом материала исследуют, выявляя включения, поры, волосовины. Этот тест позволяет оценить размер и форму зерен, фазовые соотношения, толщину закаленного слоя, глубину цементации.

Радиографическое исследование. Это метод часто применяют для контроля качества сварных швов. На полученной рентгенограмме выявляют поры, сегрегацию и трещины. Проведя облучение в двух перпендикулярных проекциях, можно точно определить расположение дефекта.

Магнитно-порошковый контроль пригоден для ферромагнитных материалов — сплавов никеля, железа, кобальта. Поверхностные и некоторые виды внутренних дефектов ферромагнитных материалов удается выявить нанесением магнитного порошка на намагниченный образец.

Химические методыХимическим испытанием определяется точность химического состава, присутствие или отсутствие необходимых примесей. При травлении поверхность металла подвергают действию химических растворов для выявления пористости, сегрегации и т. п. Наличие примесей серы и фосфора удается обнаружить методом контактных отпечатков, при котором поверхность образца прижимается к сенсибилизированной фотобумаге.

Метод спектроскопического анализа позволяют оперативно проводить качественное определение малых количеств примесей, которые невозможно обнаружить другими химическими методами. С помощью таких приборов, как полихроматоры, квантометры, квантоваки анализируют спектр образца, после чего индикатор указывает процентный состав исследуемого металла.

С помощью таких приборов, как полихроматоры, квантометры, квантоваки анализируют спектр образца, после чего индикатор указывает процентный состав исследуемого металла.

Механические испытания металлов, сплавов

Не говори, что это сильно: давайте докажем это

Механические испытания оценивает материалы в таких условиях, как растяжение, сжатие и температура. Лаборатория Testing Inc. может предоставить полный спектр услуг по механическим испытаниям металлов и сплавов с быстрыми и надежными результатами и сертифицированными отчетами.

Лаборатория механических испытаний LTI недалеко от Филадельфии, штат Пенсильвания (США), регулярно оценивает механические свойства, включая прочность, твердость, пластичность, ударопрочность, вязкость разрушения, удлинение и напряжение.Результаты механических испытаний предоставляют ценную информацию, которая помогает клиентам при выборе материала, проверке материала от нового поставщика или оценке процесса термообработки.

Доверьтесь нашему обслуживанию и квалификации

Сочетание технического опыта , конкурентоспособных цен и быстрого выполнения работ обеспечивает идеальное решение для ваших задач тестирования. Стандартный срок обработки обычно составляет три или более рабочих дня, но также доступны более быстрые срочные услуги.

Наша квалификация также будет соответствовать вашим требованиям, в том числе:

- Аккредитация NADCAP и A2LA

- Испытания завершены в соответствии с методами и спецификациями ASTM, EN, ISO, MIL, NASM

- Сертификат PED Lloyd’s Register

- Инженеры-механики и специалисты по материалам, которые помогут с уникальными потребностями и вопросами

- Подготовка образцов ко всем механическим испытаниям

LTI имеет множество печей для термообработки образцов перед испытаниями, поэтому заказчики могут сравнить процессы или подтвердить, что обновление материала соответствует спецификации или другим требованиям. Узнайте больше о возможности термообработки и тестирования.

Узнайте больше о возможности термообработки и тестирования.

Возможности и диапазоны механических испытаний

Испытания на растяжение образцов и крепежа всех размеров проводятся на машинах с грузоподъемностью от 8 унций. до 600000 фунтов. Машина для испытаний на растяжение емкостью 10 000 фунтов обеспечивает испытания пластмасс.

Испытание на растяжение при повышенных температурах использует карусель печи для одновременной обработки до трех образцов. Образцы для испытаний можно нагревать до 1800 ° F.

Испытания на разрыв под напряжением и ползучесть соответствуют стандартам ASTM и могут проводиться при температурах до 2000 ° F.

Оборудование для испытаний на вязкость разрушения и усталость может генерировать до 100 000 фунтов силы. и контролирует температуру испытания от -150 ° F до + 2000 ° F.

Испытания на твердость по Роквеллу, Бринеллю и поверхностную твердость доступны для металлов. Тест на твердость по Шору проводится на пластмассах.

Испытание металла на ударную вязкость выполняется при температурах от -452 ° F до + 500 ° F и с энергией удара до 320 фут-фунтов. Доступны испытания по Шарпи с V-образным надрезом, сварным швом по Шарпи и падающим грузом.

Квалификация сварщика и технологического процессапредлагается в соответствии со спецификациями MIL и API, кодами ASME и AWS, стандартами ASTM и EN и Директивой по оборудованию, работающему под давлением.

Образцы для механических испытаний

Машинный цех с полным спектром услуг LTI полностью укомплектован в две смены для подготовки прецизионных образцов для всех видов механических испытаний. Образцы из металлов и многих пластмасс производятся на собственном производстве для удобства и быстрого выполнения заказов. Образцы для испытаний обрабатываются в соответствии со стандартами ASTM A370, E8, E23 и спецификациями заказчика. LTI также входит в список квалифицированных производителей NIST (Национального института стандартов и технологий) для образцов для проверки на ударную вязкость по Шарпи с V-образным надрезом.

Обширный перечень услуг по механическим испытаниям

Результаты испытаний предоставляют информацию о пригодности материала для предполагаемого применения и помогают компаниям разрабатывать и производить надежные продукты, которые будут работать так, как ожидалось. Все услуги, выполняемые в нашей лаборатории механических испытаний, предлагаются для металлических материалов. Для полимеров также доступны испытания на растяжение и твердость.

Запросите предложение или дополнительную информацию о любых наших услугах по механическим испытаниям:

|

|

Испытания труб

Тестирование шайб

| Тестирование крепежа

|

Новости и статьи

«Обработка образцов для разрушающих испытаний»

«LTI и пиковый луч делают мир безопаснее»

«Испытания под нагрузкой для самых больших образцов на сегодняшний день»

Механические испытания — Металлургические технологии, Inc.

Metallurgical Technologies, Inc. (MTi) имеет все возможности механических испытаний для определения соответствия материалов применимым стандартам и спецификациям. У нас есть обширный опыт в области методологии механических испытаний, а также в интерпретации результатов. Наш полностью оборудованный механический цех позволяет нам производить индивидуальные образцы для испытаний, необходимые для конкретных механических испытаний. Механические испытания и испытания материалов, которые мы проводим, могут быть частью программы обеспечения качества, программы технологического проектирования, анализа отказов или исследований и разработок материалов.Испытания проводятся в соответствии со спецификациями ASTM (или другими признанными в отрасли). Собственное механическое испытательное оборудование используется для следующих испытаний материалов:

- Испытания на растяжение

- Испытания на сжатие

- Испытания с V-образным надрезом по Шарпи

- Твердость по Роквеллу

- Твердость по Бринеллю

- Испытания на микротвердость (Knoop, Vickers)

- Испытания на удар

- Испытания на изгиб

60000 фунтовГидравлический тестер на растяжение / сжатие

Плоский образец для растяжения с экстензометром

Испытание материалов на растяжение:

Испытание на растяжение — это наиболее фундаментальный вид механических испытаний всех металлов, полимеров, композитов и тканей. При испытании на растяжение к образцу прикладывают осевую нагрузку, превышающую предел текучести до разрушения. Результаты испытаний показывают многие механические свойства, такие как предел текучести, предел прочности при растяжении, удлинение, уменьшение площади и характеристики деформационного упрочнения.

При испытании на растяжение к образцу прикладывают осевую нагрузку, превышающую предел текучести до разрушения. Результаты испытаний показывают многие механические свойства, такие как предел текучести, предел прочности при растяжении, удлинение, уменьшение площади и характеристики деформационного упрочнения.

Мы регулярно проверяем обработанные купоны, крепежные детали, проволоку, кабель, трубы, трубы, пластины, несущие балки или стержни. При необходимости мы можем обработать ваше сырье или готовую продукцию по стандартным или малым купонам. Мы используем широкий спектр захватов и приспособлений, чтобы обеспечить настройку на растяжение, необходимую для выполнения ваших испытаний.

Наше оборудование для испытаний на растяжение также полностью способно проводить испытания под нагрузкой. Это широко используется во время аттестации сварных швов и испытаний процедуры сварки, а также для поддержки нашего анализа отказов.

Испытание на твердость материала:

Сама по себе твердость — это характеристика материала, которую можно изменять в различных процессах. Твердость материала определяется как сопротивление вдавливанию и определяется путем измерения постоянной глубины вдавливания. MTI регулярно проводит испытания на твердость практически по каждому проекту, который проходит наша лаборатория. Примеры выполняемых испытаний на твердость можно найти на нашей странице тематических исследований, а также на странице «Испытания и проектирование сварных швов».

Твердость материала определяется как сопротивление вдавливанию и определяется путем измерения постоянной глубины вдавливания. MTI регулярно проводит испытания на твердость практически по каждому проекту, который проходит наша лаборатория. Примеры выполняемых испытаний на твердость можно найти на нашей странице тематических исследований, а также на странице «Испытания и проектирование сварных швов».

Твердость по Роквеллу — это наиболее часто используемый метод определения твердости на больших образцах. Метод испытания твердости по Роквеллу измеряет остаточную глубину вдавливания, создаваемого силой / нагрузкой на индентор. Сначала к образцу прикладывают небольшую испытательную силу предварительного натяга с помощью алмазного или шарикового индентора. После предварительной нагрузки добавляется дополнительная основная нагрузка для достижения общей требуемой испытательной нагрузки. Эта сила нагрузки сохраняется в течение заданного времени. По завершении испытания глубина вдавливания измеряется и преобразуется в значение твердости по Роквеллу.

Испытание на твердость по Бринеллю чаще всего используется для испытания материалов со слишком крупнозернистой структурой для испытаний другим методом (отливки и поковки). Тестирование по Бринеллю использует очень высокую тестовую нагрузку с помощью шарикового индентора для тестирования гораздо большей площади, чем тест Роквелла.

Подобно испытанию Роквелла, метод испытания на твердость по Бринеллю применяет испытательную нагрузку к шариковому индентору, который удерживается в течение заданного периода времени, а затем удаляется.Диаметр полученного слепка измеряется с помощью специально разработанного микроскопа Бринелля. Измеренный диаметр преобразуется в значение твердости по Бринеллю с помощью специальной таблицы.

Испытание на микротвердость — это метод определения твердости материала или сопротивления проникновению, когда испытуемые образцы очень маленькие или тонкие, или когда необходимо измерить небольшие участки. Испытания на микротвердость могут предоставить точную и подробную информацию о характеристиках твердости материалов (термообработанные, закаленные, сварные, ……. )

)

можно измерить твердость, близкую к твердости поверхности к твердости сердцевины, для цементированных деталей для определения эффективного профиля глубины корпуса. Испытания на микротвердость также можно использовать для выявления металлургических дефектов условий, таких как шлифовальные ожоги или обезуглероживание.

Metallurgical Technologies, Inc. (MTi) предлагает испытания на микротвердость по Роквеллу (стандартные или поверхностные), по Кнупу и Виккерсу, твердость по Бринеллю и твердость по Шору.

Тестер на удар

V-образный вырез Образец

Испытания на удар по материалам:

Испытание на удар по Шарпи , также известное как испытание по Шарпи с V-образным надрезом, представляет собой испытание, которое определяет количество энергии, поглощаемой материалом во время удара.

Испытание на удар по Шарпи включает в себя удара по специально обработанному образцу с надрезом с помощью калиброванного маятника с контролируемым весом, повернутого с определенной высоты. Стандартный образец с надрезом по Шарпи-V должен иметь очень точные размеры перед испытанием. Количество энергии, поглощенной при разрушении образца для испытаний, измеряется, и это дает представление о вязкости испытываемого материала.

Стандартный образец с надрезом по Шарпи-V должен иметь очень точные размеры перед испытанием. Количество энергии, поглощенной при разрушении образца для испытаний, измеряется, и это дает представление о вязкости испытываемого материала.

Испытания на удар по Шарпи показывают, можно ли классифицировать металл как хрупкий или пластичный.Это особенно полезно для ферритных сталей, которые демонстрируют переход от пластичного к хрупкому при понижении температуры. При испытании на удар хрупкий металл поглотит лишь небольшое количество энергии; прочный пластичный металл поглощает большое количество энергии. Испытания на ударную вязкость по Шарпи также широко используются при аттестации сварных швов и испытаниях процедур сварки.

Механические испытания металлов, пластмасс и композитов

Lucideon предлагает широкий спектр возможностей механических испытаний для определения или проверки физических свойств практически любого материала, работающего при механических нагрузках. Гарантируя качество сырья и конечных продуктов, используя ASTM и специальные методы тестирования, мы тестируем упругое и неэластичное поведение материала при приложении силы в условиях испытаний в диапазоне от очень высоких до низких температур.

Гарантируя качество сырья и конечных продуктов, используя ASTM и специальные методы тестирования, мы тестируем упругое и неэластичное поведение материала при приложении силы в условиях испытаний в диапазоне от очень высоких до низких температур.

Механические свойства материала напрямую влияют на его характеристики в рабочей среде, например, крепежные детали и сварные швы, которые имеют тенденцию сгибаться или изгибаться в конце срока службы, могут быть подвержены изгибу при использовании. Крепежные изделия, в частности, подвергаются физическим силам, которые могут вызвать деформацию.Мы используем информацию о прилагаемых силах и возникшей деформации, чтобы помочь вам улучшить характеристики вашего продукта.

Lucideon может сгибаться, скручиваться, растягиваться и сжиматься в микромасштабе и макромасштабе до тех пор, пока не произойдет отказ. Мы регулярно выполняем и разрабатываем индивидуальные режимы испытаний для широкого спектра материалов, включая металлы, пластмассы и композиты. Мы также предлагаем превосходные услуги по механической обработке и подготовке образцов.

Мы также предлагаем превосходные услуги по механической обработке и подготовке образцов.

Примеры выполненных тестов

- Испытание на изгиб

- Удар по Шарпи

- Прочность связи покрытия

- На сжатие

- Ползучесть

- Деформация

- Прочность на изгиб

- Удар по Гарднеру

- Твердость (по Бринеллю, Кнупу, Роквеллу, Шору, Виккерсу)

- Испытание на отслаивание

- Прочность на сдвиг

- Разрыв при напряжении

- Прочность на растяжение

- Термомеханическая усталость (TMF).

Типичные области применения

- Определение прочности сварных швов

- Контроль качества аддитивно изготовленных деталей

- Замена материалов в соответствии с требованиями REACH

- Выбор материалов для использования в средах высокого давления

- Моделирование условий эксплуатации авиационных двигателей

- Проверка прочности биоклея

- Испытания медицинских имплантатов

- Оценка сплава лопаток турбины

- Проверка смены поставщика сырья.

Испытания материалов | Britannica

Тестирование материалов , измерение характеристик и поведения таких веществ, как металлы, керамика или пластмассы, в различных условиях. Полученные таким образом данные можно использовать для определения пригодности материалов для различных применений — , например, строительство или авиастроение, оборудование или упаковка. Полномасштабная или мелкая модель предлагаемой машины или конструкции может быть испытана. В качестве альтернативы исследователи могут построить математические модели, которые используют известные характеристики и поведение материала для прогнозирования возможностей конструкции.

Испытания материалов делятся на пять основных категорий: механические испытания; испытания на тепловые свойства; испытания на электрические свойства; испытания на устойчивость к коррозии, радиации и биологическому разрушению; и неразрушающий контроль. Стандартные методы испытаний были установлены такими национальными и международными организациями, как Международная организация по стандартизации (ISO) со штаб-квартирой в Женеве и Американское общество испытаний и материалов (ASTM), Филадельфия.

Конструкции и машины или их компоненты выходят из строя из-за разрушения или чрезмерной деформации. Пытаясь предотвратить такой отказ, проектировщик оценивает, какое напряжение (нагрузка на единицу площади) можно ожидать, и определяет материалы, которые могут выдерживать ожидаемые нагрузки. Анализ напряжений, выполненный экспериментально или с помощью математической модели, указывает на ожидаемые области высокого напряжения в машине или конструкции. Экспериментальные испытания механических свойств показывают, какие материалы можно безопасно использовать.

Испытания на статическое растяжение и сжатие

При растяжении (растяжении) материал удлиняется и в конечном итоге ломается. Простое испытание на статическое растяжение определяет предел прочности материала и его удлинение, обозначаемое как деформация (изменение длины на единицу длины). Например, если стальной пруток диаметром 100 миллиметров удлиняется на 1 миллиметр при заданной нагрузке, деформация составляет (101–100) / 100 = 1/100 = 1 процент.

Для испытания на статическое растяжение требуется (1) образец для испытаний, обычно цилиндрической формы или со средней частью меньшего диаметра, чем концы; (2) испытательная машина, которая прикладывает, измеряет и регистрирует различные нагрузки; и (3) соответствующий набор захватов для захвата испытуемого образца. При испытании на статическое растяжение испытательная машина равномерно растягивает небольшую часть (испытательный участок) испытательного образца. Длина испытательного участка (называемая измерительной длиной) измеряется при различных нагрузках с помощью устройства, называемого экстензометром; эти измерения используются для вычисления деформации.

Обычные испытательные машины бывают с постоянной нагрузкой, постоянной нагрузкой и постоянной скоростью смещения. Типы постоянной нагрузки используют веса напрямую как для приложения нагрузки, так и для ее измерения. В машинах для испытаний с постоянной нагрузкой используются отдельные единицы измерения нагрузки и измерения; нагрузки обычно прикладываются с помощью гидроцилиндра, в который масло закачивается с постоянной скоростью. Испытательные машины с постоянной скоростью перемещения обычно приводятся в движение с помощью винтовых зубчатых колес.

В машинах для испытаний с постоянной нагрузкой используются отдельные единицы измерения нагрузки и измерения; нагрузки обычно прикладываются с помощью гидроцилиндра, в который масло закачивается с постоянной скоростью. Испытательные машины с постоянной скоростью перемещения обычно приводятся в движение с помощью винтовых зубчатых колес.

предназначены для плавной передачи нагрузки на испытуемый образец без создания локальной концентрации напряжения.Концы испытательного образца часто немного увеличены, так что при наличии небольших концентраций напряжения они будут направлены на измерительную секцию, и отказы будут происходить только там, где проводятся измерения. Для удержания образца используются зажимы, штифты, резьба или соединение. Эксцентричная (неоднородная) нагрузка вызывает изгиб образца в дополнение к растяжению, а это означает, что напряжение в образце не будет однородным. Чтобы избежать этого, большинство захватных устройств включают одно или два шарнирных соединения в рычажный механизм, который переносит нагрузку на испытательный образец. Воздушные подшипники помогают исправить горизонтальное смещение, которое может вызывать проблемы с такими хрупкими материалами, как керамика.

Воздушные подшипники помогают исправить горизонтальное смещение, которое может вызывать проблемы с такими хрупкими материалами, как керамика.

Испытания на статическое сжатие определяют реакцию материала на раздавливание или опорную нагрузку (например, в балках дома). Испытательные машины и экстензометры для испытаний на сжатие напоминают те, которые используются для испытаний на растяжение. Однако образцы, как правило, проще, потому что захват обычно не является проблемой. Кроме того, образцы могут иметь постоянную площадь поперечного сечения по всей своей длине.Калибровочная длина образца при испытании на сжатие — это его полная длина. Серьезной проблемой при испытании на сжатие является возможность того, что образец или грузовая цепь могут деформироваться (образовывать выпуклости или изгибаться) до разрушения материала. Чтобы этого не произошло, образцы должны быть короткими и короткими.

Испытания на сдвиг в плоскости указывают на деформационную реакцию материала на силы, приложенные по касательной. Эти испытания применяются в основном к тонким листовым материалам, будь то металлы или композиты, такие как пластик, армированный стекловолокном.

Эти испытания применяются в основном к тонким листовым материалам, будь то металлы или композиты, такие как пластик, армированный стекловолокном.

Однородный материал, такой как необработанная стальная отливка, реагирует на напряжение иначе, чем зернистый материал, такой как дерево или клеевое соединение. Утверждается, что эти анизотропные материалы имеют предпочтительные плоскости ослабления; они лучше сопротивляются нагрузкам в одних плоскостях, чем в других, и, следовательно, должны пройти испытание на сдвиг другого типа.

Также можно измерить прочность заклепок и других крепежных изделий на сдвиг. Хотя состояние напряжения таких предметов, как правило, довольно сложно, простое испытание на сдвиг, дающее лишь ограниченную информацию, подходит для большинства целей.

Испытания на растяжение трудно проводить непосредственно с некоторыми хрупкими материалами, такими как стекло и керамика. В таких случаях показатель прочности материала на разрыв может быть получен путем проведения испытания на изгиб, при котором растягивающие (растягивающие) напряжения возникают на одной стороне изгибаемого элемента, а соответствующие сжимающие напряжения возникают на противоположной стороне. Если материал значительно сильнее при сжатии, чем при растяжении, разрушение начинается на стороне растяжения элемента и, следовательно, дает необходимую информацию о прочности материала при растяжении.Однако, поскольку необходимо знать точную величину растягивающего напряжения при разрушении, чтобы установить прочность материала, метод испытания на изгиб применим только к очень ограниченному классу материалов и условий.

Если материал значительно сильнее при сжатии, чем при растяжении, разрушение начинается на стороне растяжения элемента и, следовательно, дает необходимую информацию о прочности материала при растяжении.Однако, поскольку необходимо знать точную величину растягивающего напряжения при разрушении, чтобы установить прочность материала, метод испытания на изгиб применим только к очень ограниченному классу материалов и условий.

металлургия | Определение и история

Использование металлов в настоящее время является кульминацией долгого пути развития, продолжающегося примерно 6 500 лет. Принято считать, что первыми известными металлами были золото, серебро и медь, которые находились в самородном или металлическом состоянии, причем самыми ранними из них, по всей вероятности, были самородки золота, найденные в песках и гравии русел рек.Такие самородные металлы стали известны и ценились за их декоративные и утилитарные ценности во второй половине каменного века.

Ранняя разработка

Золото можно агломерировать в более крупные куски холодным молотком, а самородная медь — нет, и важным шагом к эпохе металлов стало открытие, что металлам, таким как медь, можно придавать форму путем плавления и литья в формах; Среди самых ранних известных изделий этого типа — медные топоры, отлитые на Балканах в IV тысячелетии до нашей эры. Следующим шагом стало открытие возможности извлечения металлов из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании. Заметно больший выход, полученный при нагревании самородной меди с соответствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в угольном слое при температурах, превышающих 700 ° C (1300 ° F), в качестве восстановителя. , окись углерода, становится все более стабильной.Чтобы осуществить агломерацию и отделение расплавленной или плавленной меди от связанных с ней минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить присутствием госсановых минералов оксида железа в выветрившихся верхних зонах месторождений сульфида меди.

Следующим шагом стало открытие возможности извлечения металлов из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании. Заметно больший выход, полученный при нагревании самородной меди с соответствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в угольном слое при температурах, превышающих 700 ° C (1300 ° F), в качестве восстановителя. , окись углерода, становится все более стабильной.Чтобы осуществить агломерацию и отделение расплавленной или плавленной меди от связанных с ней минералов, необходимо было ввести оксид железа в качестве флюса. Этот дальнейший шаг вперед можно объяснить присутствием госсановых минералов оксида железа в выветрившихся верхних зонах месторождений сульфида меди.

Во многих регионах медно-мышьяковые сплавы, превосходящие медь по свойствам как в литой, так и в деформируемой форме, были произведены в следующий период. Сначала это могло быть случайным из-за сходства цвета и цвета пламени между ярко-зеленым минералом карбоната меди малахитом и выветрившимися продуктами таких минералов сульфида меди и мышьяка, как энаргит, и, возможно, позже за этим последовал целенаправленный отбор. соединений мышьяка из-за запаха чеснока при нагревании.

Сначала это могло быть случайным из-за сходства цвета и цвета пламени между ярко-зеленым минералом карбоната меди малахитом и выветрившимися продуктами таких минералов сульфида меди и мышьяка, как энаргит, и, возможно, позже за этим последовал целенаправленный отбор. соединений мышьяка из-за запаха чеснока при нагревании.

Содержание мышьяка варьировалось от 1 до 7 процентов, с оловом до 3 процентов. Медные сплавы, практически не содержащие мышьяка, с более высоким содержанием олова — другими словами, настоящая бронза — появились между 3000 и 2500 годами до нашей эры, начиная с дельты Тигра и Евфрата. Ценность олова могла быть открыта благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником металла.Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; в определенной степени это также встречается в упомянутых выше госсанах из оксида железа.

Несмотря на то, что бронзовая культура могла развиваться независимо в разных местах, наиболее вероятно, что бронзовая культура распространилась через торговлю и миграцию народов с Ближнего Востока в Египет, Европу и, возможно, Китай. Во многих цивилизациях производство меди, мышьяковистой меди и оловянной бронзы продолжалось некоторое время вместе.Возможное исчезновение медно-мышьяковых сплавов трудно объяснить. Производство могло быть основано на минералах, которые не были широко доступны и стали дефицитными, но относительный дефицит оловянных минералов не препятствовал существенной торговле этим металлом на значительных расстояниях. Возможно, что в конечном итоге предпочтение было отдано оловянной бронзе из-за вероятности отравления мышьяком от паров, образующихся при окислении содержащих мышьяк минералов.

По мере того, как выветрившиеся медные руды в данных местах разрабатывались, более твердые сульфидные руды под ними добывались и плавились.Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это потребовало не только более высокого металлургического мастерства, но и окисления тесно связанного железа, что в сочетании с использованием флюсов из оксида железа и более жесткими восстановительными условиями, создаваемыми улучшенными плавильными печами, привело к более высокому содержанию железа в бронзе.

Это потребовало не только более высокого металлургического мастерства, но и окисления тесно связанного железа, что в сочетании с использованием флюсов из оксида железа и более жесткими восстановительными условиями, создаваемыми улучшенными плавильными печами, привело к более высокому содержанию железа в бронзе.

Невозможно провести резкую границу между бронзовым и железным веками.Небольшие куски железа могли быть произведены в медеплавильных печах, поскольку использовались флюсы оксида железа и железосодержащие сульфидные руды меди. Кроме того, более высокие температуры печи создали бы более сильные восстановительные условия (то есть более высокое содержание монооксида углерода в топочных газах). Первый кусок железа, найденный на железнодорожных путях в провинции Дренте, Нидерланды, был датирован 1350 годом до н. Э., Датой, обычно считающейся средним бронзовым веком для этой местности. С другой стороны, в Анатолии железо использовалось еще в 2000 году до нашей эры.Иногда встречаются упоминания о железе и в более ранние периоды, но этот материал имел метеоритное происхождение.

После того, как была установлена связь между новым металлом, обнаруженным в медных расплавах, и рудой, добавленной в качестве флюса, естественно последовала работа печей для производства одного железа. Конечно, к 1400 г. до н. Э. В Анатолии железо приобрело большое значение, а к 1200–1000 гг. До н. Э. В довольно больших масштабах превратилось в оружие, первоначально лезвия кинжалов.По этой причине 1200 г. до н.э. был принят за начало железного века. Свидетельства раскопок указывают на то, что искусство производства железа зародилось в горной стране к югу от Черного моря, в районе, где преобладали хетты. Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены неочищенные печи, датируемые 1200 годом до н. Э., Вместе с рядом железных предметов.

Плавка оксида железа с древесным углем требовала высокой температуры, и, поскольку температура плавления железа 1540 ° C (2800 ° F) тогда была недостижима, продукт представлял собой просто губчатую массу пастообразных шариков металла, смешанных с полужидкостью. шлак.Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он стоял, но многократный повторный нагрев и обработка горячим молотком удалили большую часть шлака, в результате чего кованое железо стало гораздо более качественным продуктом.

шлак.Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он стоял, но многократный повторный нагрев и обработка горячим молотком удалили большую часть шлака, в результате чего кованое железо стало гораздо более качественным продуктом.

На свойства железа сильно влияет присутствие небольшого количества углерода, при этом значительное увеличение прочности связано с содержанием менее 0,5%. При достижимых в то время температурах — около 1200 ° C (2200 ° F) — при восстановлении древесным углем получалось почти чистое железо, которое было мягким и имело ограниченное применение в оружии и инструментах, но когда соотношение топлива к руде было увеличено и вытяжка печи с изобретением более совершенного сильфона, железо поглотило больше углерода.Это привело к появлению блюмов и продуктов из железа с различным содержанием углерода, что затруднило определение периода, в течение которого железо могло быть намеренно упрочнено за счет науглероживания или повторного нагрева металла в контакте с избытком древесного угля.

Углеродсодержащее железо имело еще одно большое преимущество, заключающееся в том, что, в отличие от бронзы и безуглеродистого железа, его можно было сделать еще более твердым путем закалки, то есть быстрого охлаждения путем погружения в воду. Нет никаких доказательств использования этого процесса закалки в раннем железном веке, так что он, должно быть, был либо неизвестен тогда, либо не считался выгодным, поскольку закалка делает железо очень хрупким и должно сопровождаться отпуском или повторным нагревом в более низкая температура для восстановления прочности.То, что, кажется, было установлено на раннем этапе, — это практика многократной холодной ковки и отжига при температуре 600–700 ° C (1100–1300 ° F) — температуре, которая достигается естественным путем при простом огне. Эта практика распространена в некоторых частях Африки даже сегодня.

К 1000 году до нашей эры железо стало известно в Центральной Европе. Его использование медленно распространилось на запад. Производство железа было довольно широко распространено в Великобритании во время римского вторжения в 55 г. до н. Э. В Азии железо было известно еще в древности, в Китае около 700 г. до н. Э.

до н. Э. В Азии железо было известно еще в древности, в Китае около 700 г. до н. Э.

Общие методы испытаний стальных материалов

Имея более 3500 марок стали, инженеры полагаются на точные испытания материалов, чтобы определить материалы, необходимые для каждого конкретного проекта. Химический состав стальных материалов многое говорит о тенденциях материала, но испытания в конечном итоге доказывают прочность, твердость и качество конечного материала.

Ключевые фразы по испытаниям стали

Перед тем, как приступить к общим тестам материалов, важно понять несколько ключевых слов и фраз:

Купон

Купон — это испытательный образец, вырезанный из эталонной пластины (или приготовленный с помощью того же процесса ковки).Купон вырезан или изготовлен таким образом, чтобы гарантировать, что он является репрезентативным для эталонной пластины и используется для тестирования.

Существует два распространенных типа купонов: продольный купон и поперечный купон. Продольный купон — часто сокращенно LCVN — это купон, который берется продольно по отношению к направлению прокатки листа.

Продольный купон — часто сокращенно LCVN — это купон, который берется продольно по отношению к направлению прокатки листа.

Поперечный купон (или TCVN) берется поперек направления прокатки листа.

КупоныLCVN будут иметь более высокий предел текучести и предел прочности, чем купоны TCVN, поскольку купоны LCVN соответствуют стальному зерну.При выборе материала инженеры-конструкторы часто обращают внимание на результаты испытаний купонов LCVN и TCVN.

Ламинирование

Ламинирование — это дефект или дефект в стали (или другом металлическом сплаве), который может ухудшить характеристики конструкции. Расслоение вызвано множеством причин, в том числе наличием складок, слоев, посторонних материалов и захваченных газов во время прокатки стали.

Во время производства стали из стали формуют слиток или большой блок и прокатывают до желаемого размера и толщины.Любой дефект или инородный материал, присутствующий в слитке, будет распространяться по мере прокатки материала.

Некоторые стальные материалы имеют порог приемлемости для ламинирования. Это означает, что некоторые ламинаты приемлемы до момента, когда угроза разрушения материала становится слишком большой.

Отчеты об испытаниях стана

Отчет об испытаниях стана (MTR) — это документ, который показывает происхождение и состав материала, а также результаты испытаний материала. MTR — это документ по обеспечению качества, который сообщает инженерам точный состав и характеристики материала.

MTR часто поставляются с каждой покупкой стального материала. Если он изначально не предоставлен, всегда можно запросить MTR.

MTR требуются для показа химического состава материала и результатов испытаний на прочность, но также покажут результаты для качества, ударной вязкости и твердости, если эти испытания проводились.

Испытание на прочность материала: текучесть, растяжение и удлинение

Одним из наиболее распространенных и важных испытаний, проводимых на стальном материале, является испытание механических свойств, которое оценивает предел текучести материала, предел прочности на разрыв и процент относительного удлинения. В конечном итоге испытание указывает на максимальную нагрузку, которую материал может выдержать до разрушения.

В конечном итоге испытание указывает на максимальную нагрузку, которую материал может выдержать до разрушения.

Предел текучести — это точка, в которой напряжение силы необратимо изменяет форму материала. Возьмем, к примеру, книжную полку. Предел текучести возникает, когда вес книг заставляет полку постоянно изгибаться, даже после того, как книги удалены.

Предел прочности на разрыв — это сила, необходимая для разрушения или разрушения материала. Думая о нашем примере с книжной полкой, прочность на растяжение полки будет равна силе книг (масса книги, умноженная на ускорение силы тяжести), необходимой, чтобы сломать полку пополам.

Предел текучести и растяжения обычно выражается в фунтах на квадратный дюйм (psi) или тысячах фунтов на квадратный дюйм (ksi).

Удлинение — это просто величина, на которую материал может согнуться или растянуться по отношению к его первоначальной длине. Относительное удлинение рассчитывается как разница в процентах между пределом текучести (помните, это точка, в которой материал НЕ возвращается к своей исходной форме) и пределом прочности на разрыв (или точкой, в которой материал разрывается).

Относительное удлинение также часто используется для обозначения пластичности.Чем больше удлинение, тем выше пластичность материала.

Ниже приведены измерения текучести, растяжения и удлинения для двух распространенных марок стали: низкоуглеродистой стали A36 и высокопрочной низколегированной конструкционной стали A572-50. Данные показывают, что A572-50 может выдерживать большую нагрузку, чем A36, но A36 более пластичен.

| Измерения прочности | ||

|---|---|---|

| Момент прочности | ASTM A36 | ASTM A572-50 |

| Предел текучести (фунт / кв. Дюйм) | 36 000 | 50 000 |

| Предел прочности (фунт / кв. Дюйм) | 58 000–80 000 | 65 000 |

| Удлинение,% (200 мм) | 18% | 20% |

Ультразвуковой контроль дефектов

Как упоминалось выше, при производстве стали могут возникать расслоения. Ультразвуковой контроль (УЗ) использует высокочастотные звуковые волны для обнаружения расслоений в корпусе стального материала. UT — это неразрушающий контроль, который проводится на самом стальном материале (а не на купоне).

Ультразвуковой контроль (УЗ) использует высокочастотные звуковые волны для обнаружения расслоений в корпусе стального материала. UT — это неразрушающий контроль, который проводится на самом стальном материале (а не на купоне).

В UT зонд посылает звуковую волну в материал. Когда звук попадает в преграду (например, в воздух), он отражается обратно в сторону зонда. Ультразвуковой транспондер зонда преобразует эти звуковые волны в электрическую энергию, которую можно прочитать на экране испытательной машины.

UT обладает высокой точностью, с точностью до +/- 0.025 мм и +/- 0,001 мм. Ультразвуковой контроль дает инженерам важную информацию об их материалах, обеспечивая безопасное и правильное использование в будущем.

Испытание на ударную вязкость по Шарпи с V-образным надрезом

Испытание Шарпи с V-образным надрезом — или испытание на удар по Шарпи — измеряет способность материала поглощать энергию или удар в заданном диапазоне температур. Этот тест получил свое название от Жоржа Шарпи, который первым стандартизировал испытания на удар.

Этот тест получил свое название от Жоржа Шарпи, который первым стандартизировал испытания на удар.

Хрупкие материалы могут меньше поглощать удары перед разрушением, а более низкие температуры увеличивают хрупкость.Для проектов, в которых требуется стальной материал, подверженный воздействию низких температур, тест Шарпи помогает инженерам выбрать правильный сорт стали.

В ходе испытания по Шарпи небольшой кусок исследуемого материала сталкивается с тяжелым маятниковым молотком. В середине образца имеется V-образная выемка, от которой и произошло название теста. Маятник раскачивается в испытуемом образце (часто изгибается, если не ломается), и измеряется поглощенная энергия.

Это испытание может быть проведено и сертифицировано при различных температурах, что будет отражено в протоколе испытаний стана.

Испытание на твердость по Бринеллю

В то время как прочность — это величина силы, которую материал может выдержать до деформации или разрушения, а ударная вязкость — это способность противостоять разрушению под действием силы, твердость — это способность противостоять трению и истиранию.

Например, алмаз очень трудно поцарапать (высокая твердость), но относительно легко разбить (низкая вязкость).

Тест на твердость по Бринеллю, изобретенный в честь инженера Йохана Августа Бринелля, который стандартизировал этот тест, использует небольшой стальной индентор и прикладывает силу для вмятины на материале.Размер вмятины используется для расчета числа твердости по Бринеллю (BHN), которое является стандартной единицей твердости.

Низкоуглеродистая сталь A36 имеет BHN 133, тогда как износостойкая сталь имеет BHN более 330.

Связано: Общие сведения о износостойкой стальной пластине

Твердость важна для применений, в которых требуется сопротивление истиранию, а не прочность или вязкость. Примеры включают конвейеры, ковши, бронежилеты и решетки.

Примеры включают конвейеры, ковши, бронежилеты и решетки.

Не каждый тест, обсуждаемый в этой статье, может потребоваться для любых материальных потребностей.Понимание вариантов тестирования и различий в том, что они измеряют, поможет инженерам принимать обоснованные материальные решения для своих проектов.

Leeco ® Steel может поставлять широкий спектр стальных листов в зависимости от технических условий, а MTR включены в каждый счет-фактуру. Просмотрите предложения по стальному листу Leeco Steel и создайте свое предложение уже сегодня.

Как проводить механические испытания стальных изделий ASTM A370

ASTM A370 | Металлы | Испытания на растяжение, испытания на изгиб

ASTM A370 — это стандарт испытаний, который охватывает определения и процедуры механических испытаний стальных изделий, таких как деформируемые и литые стали, нержавеющие стали и родственные сплавы.Этот стандарт охватывает испытания на растяжение, изгиб, твердость и удар.

Различные механические испытания, описанные в этой спецификации, могут использоваться для определения свойств, требуемых в спецификациях продукта. Универсальные испытательные машины ADMET соответствуют требованиям Практики E4 и могут использоваться для испытаний A370 на растяжение и изгиб. В этом посте мы не будем подробно рассматривать испытания на твердость и ударную вязкость, так как мы не предлагаем машины для этих испытаний. Перед проведением ASTM A370 важно прочитать всю спецификацию в соответствующей публикации ASTM.

ASTM A370 | Металлы | Испытание на растяжение, испытание на изгиб

Обратите внимание, что в целом испытательное оборудование и методы указаны в ASTM E8. Однако существуют определенные исключения из практики ASTM E8 при испытании стали, и они описаны в приведенных ниже методах.

Процедура A: Испытание на растяжение

- Измерьте и запишите размеры образца, необходимые для определения площади поперечного сечения в его наименьшей точке. Исходная площадь поперечного сечения используется для всех расчетов инженерных напряжений.

- Отметьте калибровочную длину кернером, сделайте разметку или нарисуйте чернилами. Расстояние между контрольными отметками после разрушения образца используется для определения относительного удлинения при разрыве.

- Обнулите испытательную машину без вставленного образца в зажимы. Установите образец в зажимы и прикрепите к нему аксиальный экстензометр класса B1. Обратите внимание, что экстензометр необходимо снять до разрушения образца. Программное обеспечение ADMET останавливает испытание и предлагает снять экстензометр после получения удовлетворительных данных об общей деформации.

- Начните загрузку образца. Скорость испытания обычно определяется одним из трех способов: а) скорость движения траверсы испытательной машины без нагрузки; б) скорость напряжения образца; или c) скорость отделения траверсы под нагрузкой. Для определения предела текучести и предела текучести может использоваться любая удобная скорость испытания до половины указанного предела текучести и до 1/10 от указанного максимального значения.

- Выполняйте испытание до тех пор, пока образец не развалится или не сломается.Удалите сломанный образец из машины и соедините сломанные концы вместе. Измерьте расстояние между метками шкалы с точностью до 0,05 миллиметра.

Расчеты:

- Предел прочности при растяжении или пиковое напряжение

- Предел текучести при смещении или растяжении под нагрузкой

- Процентное удлинение при разрыве (включая только пластические деформации)

- Уменьшение площади

- Относительное удлинение до предела текучести ( YPE)

- Удлинение при разрыве (включая упругие и пластические деформации)

Процедура B: Испытание на изгиб

- Для проведения испытаний на изгиб в соответствии с ASTM A370 следует проконсультироваться с методами испытаний E190 и E290.Испытания на изгиб следует проводить для проверки пластичности, но их нельзя рассматривать как количественное средство прогнозирования эксплуатационных характеристик при операциях по изгибу.

Данный вид испытаний выявляет внутренние дефекты, такие как: непровары, трещины, поры, металлические и неметаллические включения. А также, включает в себя заключение о качестве сварного соединения в соответствии с НД.

Данный вид испытаний выявляет внутренние дефекты, такие как: непровары, трещины, поры, металлические и неметаллические включения. А также, включает в себя заключение о качестве сварного соединения в соответствии с НД. 03.2001

03.2001

» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов Механические испытания для портативных герметичных аккумуляторов и аккумуляторных батарей — Терминология ГОСТ Р МЭК 61959 2007: Аккумуляторы и аккумуляторные батареи, содержащие щелочной и другие некислотные электролиты. Механические испытания для портативных герметичных аккумуляторов и аккумуляторных батарей оригинал документа: 3.1… … Словарь-справочник терминов нормативно-технической документации

Механические испытания для портативных герметичных аккумуляторов и аккумуляторных батарей — Терминология ГОСТ Р МЭК 61959 2007: Аккумуляторы и аккумуляторные батареи, содержащие щелочной и другие некислотные электролиты. Механические испытания для портативных герметичных аккумуляторов и аккумуляторных батарей оригинал документа: 3.1… … Словарь-справочник терминов нормативно-технической документации [http://www.manual steel.ru/eng a.html] Тематики металлургия в целом EN … Справочник технического переводчика

[http://www.manual steel.ru/eng a.html] Тематики металлургия в целом EN … Справочник технического переводчика Металлы, сварные соединения, покрытия. Учебник, В. В. Овчинников, М. А. Гуреева. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 593 руб

Металлы, сварные соединения, покрытия. Учебник, В. В. Овчинников, М. А. Гуреева. В учебнике изложены основные методы испытаний машиностроительных материалов и изделий на твердость, микротвердость, ударную вязкость, растяжение, сжатие, изгиб икручение; приведены данные об… Подробнее Купить за 593 руб