Механические испытания металлов, ГОСТы

Товары в корзине: 0 шт Оформить заказ

- Общероссийский классификатор стандартов

- Металлургия

- Испытания металлов

- Механические испытания металлов

- Испытания металлов

- Металлургия

- ГОСТ 10006-80 Трубы металлические. Метод испытания на растяжение

- ГОСТ 10145-81 Металлы. Метод испытания на длительную прочность

- ГОСТ 10446-80 Проволока. Метод испытания на растяжение

- ГОСТ 10510-80 Металлы. Метод испытания на выдавливание листов и лент по Эриксену

- ГОСТ 11150-84 Металлы. Методы испытания на растяжение при пониженных температурах

- ГОСТ 11701-84 Металлы. Методы испытаний на растяжение тонких листов и лент

- ГОСТ 13813-68 Металлы. Метод испытания на перегиб листов и лент толщиной менее 4 мм

- ГОСТ 14019-2003 Материалы металлические. Метод испытания на изгиб

ГОСТ 14019-80Металлы. Методы испытания на изгиб.

- ГОСТ 1497-84 Металлы. Методы испытаний на растяжение

ГОСТ 1579-80Проволока. Метод испытания на перегиб. Заменен на ГОСТ 1579-93.- ГОСТ 1579-93 Проволока. Метод испытания на перегиб

- ГОСТ 17367-71 Металлы. Метод испытания на абразивное изнашивание при трении о закрепленные абразивные частицы

ГОСТ 18227-85Материалы порошковые. Метод испытания на растяжение. Заменен на ГОСТ 18227-98.- ГОСТ 18661-73 Сталь. Измерение твердости методом ударного отпечатка

- ГОСТ 18835-73 Металлы. Метод измерения пластической твердости

- ГОСТ 22706-77 Металлы. Метод испытания на растяжение при температурах от минус 100 до минус 269 град. С

- ГОСТ 22761-77 Металлы и сплавы. Метод измерения твердости по Бринеллю переносными твердомерами статического действия

- ГОСТ 22762-77 Металлы и сплавы. Метод измерения твердости на пределе текучести вдавливанием шара

- ГОСТ 22848-77 Металлы.

Метод испытания на ударный изгиб при температурах от минус 100 до минус 269 град. С

Метод испытания на ударный изгиб при температурах от минус 100 до минус 269 град. С - ГОСТ 22975-78 Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)

- ГОСТ 23273-78 Металлы и сплавы. Измерение твердости методом упругого отскока бойка (по Шору)

- ГОСТ 23677-79 Твердомеры для металлов. Общие технические требования

- ГОСТ 25095-82 Сплавы твердые спеченные. Метод определения модуля упругости (модуля Юнга)

- ГОСТ 25172-82 Сплавы твердые спеченные. Метод определения твердости по Виккерсу

- ГОСТ 25282-93 Порошки металлические. Метод определения прочности прессовок

- ГОСТ 25.502-79 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость

- ГОСТ 25.503-97 Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытания на сжатие

- ГОСТ 25.505-85 Расчеты и испытания на прочность. Методы механических испытаний металлов. Метод испытаний на малоцикловую усталость при термомеханическом нагружении

- ГОСТ 25.506-85 Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении

- ГОСТ 26007-83 Расчеты и испытания на прочность. Методы механических испытаний металлов. Методы испытания на релаксацию напряжений

- ГОСТ 26446-85 Соединения паяные. Методы испытаний на усталость

- ГОСТ 28868-90 Металлы и сплавы цветные. Измерение твердости методом ударного отпечатка

- ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

- ГОСТ 30003-93 Металлы. Испытание на изгиб навивкой листов и лент толщиной менее 2,5 мм

- ГОСТ 30456-2021 Металлопродукция.

Трубы стальные, прокат стальной листовой и рулонный. Метод испытания на ударный изгиб падающим грузом

Трубы стальные, прокат стальной листовой и рулонный. Метод испытания на ударный изгиб падающим грузом ГОСТ 30456-97Металлопродукция. Прокат листовой и трубы стальные. Методы испытания на ударный изгиб. Заменен на ГОСТ 30456-2021.- ГОСТ 31244-2004 Контроль неразрушающий. Оценка физико-механических характеристик материала элементов технических систем акустическим методом. Общие требования

- ГОСТ 3248-81 Металлы. Метод испытания на ползучесть

- ГОСТ 3565-80 Металлы. Метод испытания на кручение

- ГОСТ 7268-82

ГОСТ 7564-73Сталь. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний. Заменен на ГОСТ 7564-97.- ГОСТ 8.044-80 Государственная система обеспечения единства измерений. Наконечники алмазные к приборам для измерения твердости металлов и сплавов.

Методы и средства поверки

Методы и средства поверки - ГОСТ 8.398-80 Государственная система обеспечения единства измерений. Приборы для измерения твердости металлов и сплавов.Методы и средства поверки

- ГОСТ 8.426-81 Государственная система обеспечения единства измерений. Приборы для измерения твердости металлов методом упругого отскока бойка (по Шору). Методы и средства поверки

- ГОСТ 8.509-84 Государственная система обеспечения единства измерений. Машины для испытания металлов на длительную прочность и ползучесть. Методика поверки

- ГОСТ 8693-80 Трубы металлические. Метод испытания на бортование

- ГОСТ 8817-82 Металлы. Метод испытания на осадку

- ГОСТ 8818-73 Металлы. Метод испытания на расплющивание

Физико-механические испытания изделий и оборудования

+7 (343) 286-59-65 (Екб) +7 (495) 231-07-57 (Мск)

Want create site? Find Free WordPress Themes and plugins.

В ИЦ «КИПСАЛ» проводят физико-механические испытания оборудования по государственным стандартам и программам Заказчика, в том числе по ГОСТ 9454-78, ASTM A370-13, ГОСТ 6996-66, ГОСТ 14019-2003, ГОСТ 1497-84, ГОСТ 2999-75, ГОСТ 9012-59, ГОСТ 16853-88, ГОСТ Р 52868-2007, ГОСТ 4647-2015

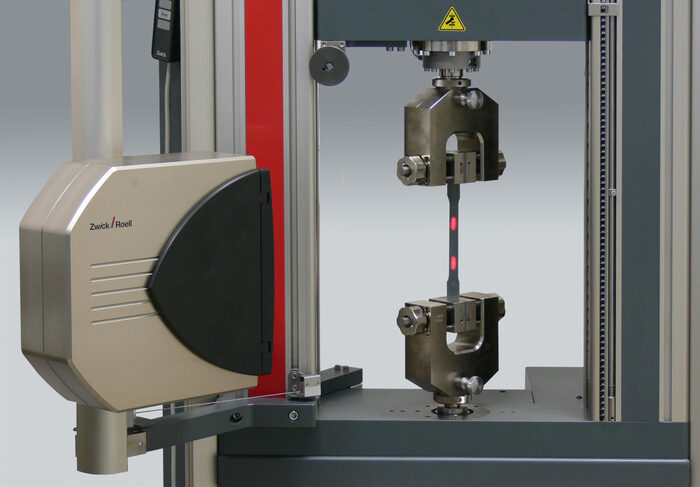

В данном виде услуги с помощью универсальной испытательной машины Testometric FS100AT для Вас мы можем определять пределы прочности при растяжении, сжатии, изгибе; коэффициент Пуассона; модуль упругости при растяжении, сжатии; предел текучести удлинение; адгезия и прочность при отрыве; коэффициент трения; твердость образцов из полимерных материалов в том числе и резины, металлов, древесины, упаковочных материалов и бумаги, пищевых продуктов, текстиля, стекла, различных готовых изделий (труб, цепей, пружин, нитей и т.д.).

В состав лаборатории входит такое испытательные оборудование как:

— высокотемпературные печи;

— испытательные машины трения и износа;

— маятниковые копры;

— камеры влажности;

— специализированное оборудование и стенды.

Протоколы испытаний принимаются

- — органами по сертификации в системе ОИТ

- — объектами нефтегазовой отрасли: ГАЗПРОМ, ТРАНСНЕФТЬ

- — объектами Морского регистра Судоходства

- — при аттестации оборудования в Федеральной сетевой компании ЕЭС (ФСК ЕЭС)

- — атомными электростанциями (АЭС)

- — российскими железными дорогами (РЖД)

- 123 проекта реализовано

- 27 клиентов: 21 в энергетике и 6 в химии

Want create site? Find Free WordPress Themes and plugins.

Did you find apk for android? You can find new Free Android Games and apps.

Оставьте заявку

Оставьте заявку и мы подготовим для вас индивидуальное коммерческое предложение

Did you find apk for android? You can find new Free Android Games and apps.

Проводимые испытания:

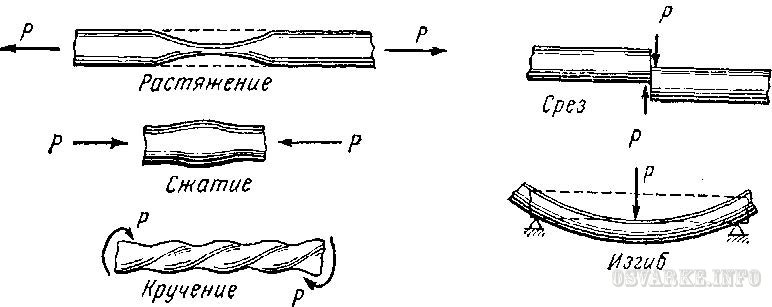

- Испытание на растяжение

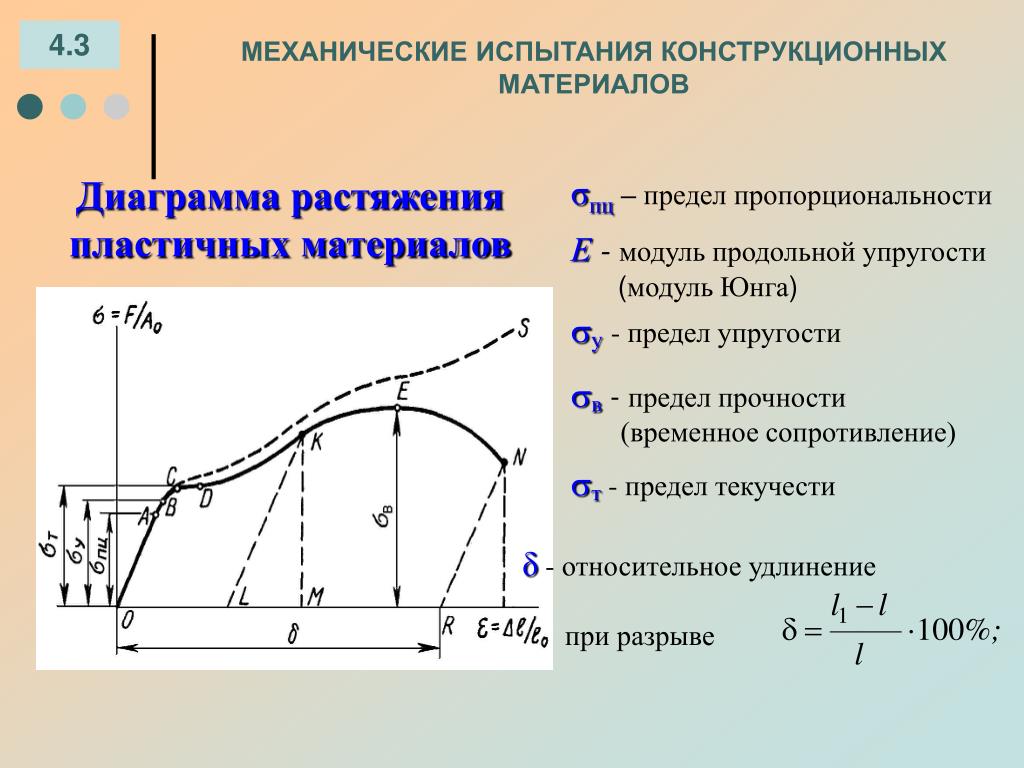

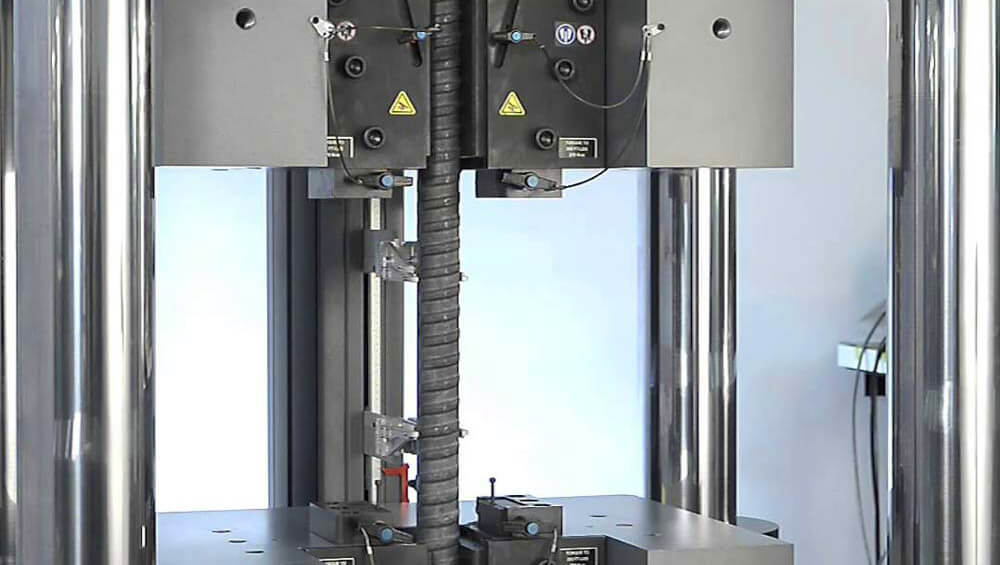

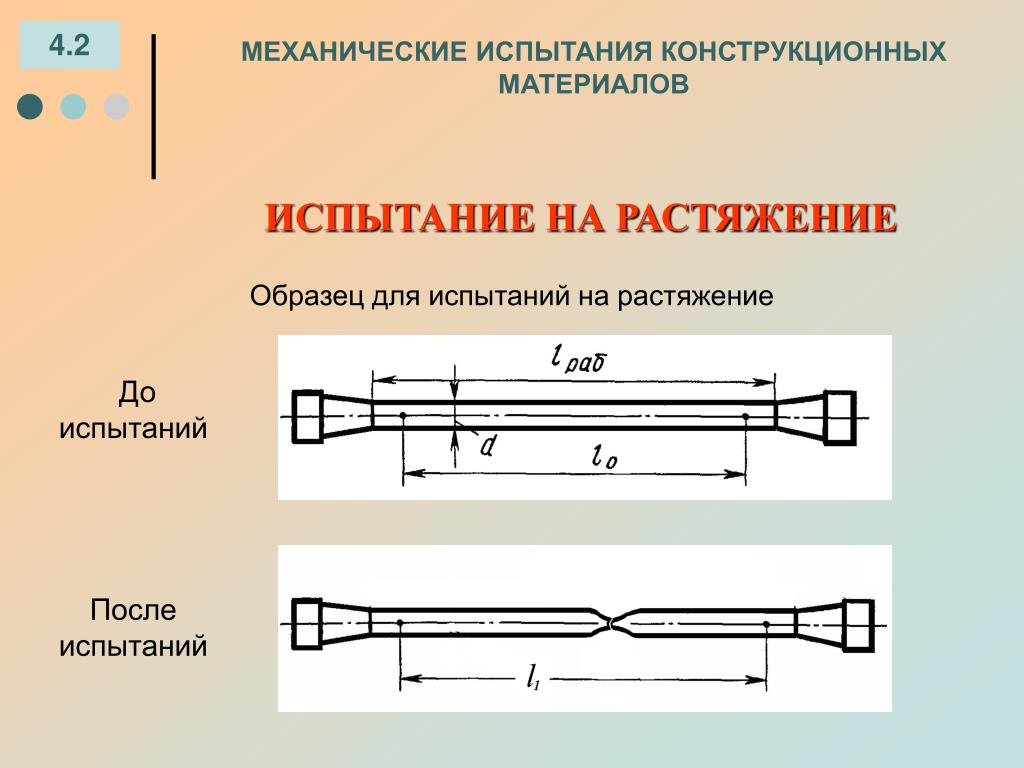

Любой новый материал должен пройти ряд испытаний, в том числе и механическое испытание на растяжение.

Испытания на растяжение проводятся по ГОСТ 1497-84, по этому же ГОСТу определяются и образцы на которых проводятся испытания. Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца от прилагаемой нагрузки.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца.

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение и относительное сужение. - Испытание на загиб

Испытание проводят путем плавного непрерывного загиба образца вокруг желобчатого ролика или оправки заданного радиуса до определенного угла. Профиль желобка или оправки должен соответствовать наружному диаметру испытуемого образца.

При испытании сварных труб положение сварного шва должно быть указано в нормативно-технической документации на изделие. Если это указание соответствует, сварной шов должен находиться в зоне сжатия и располагаться под углом 45° к плоскости изгиба.

Если это указание соответствует, сварной шов должен находиться в зоне сжатия и располагаться под углом 45° к плоскости изгиба.

Испытание металла шва и металла зоны термического влияния на загиб проводят по ГОСТ 6696-66.

Испытание на загиб продольных образцов проводят по ГОСТ 14019-2003. - Испытание на изгиб

Испытание состоит в изгибе образца вокруг оправки под действием статического усилия и служит для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла, характеризуемой углом изгиба до появления первой трещины.

Испытание на изгиб проводят на универсальных испытательных машинах. Для проведения испытания применяют приспособления:

в виде матрицы с V-образным углублением и оправкой.

Испытание на изгиб проводят:

— до заданного угла изгиба;

— до появления первой трещины в растянутой зоне образца с определением угла изгиба;

— до параллельности сторон;

— до соприкосновения сторон.

Вид изгиба должен быть оговорен в нормативно-технической документации на металлопродукцию.

Испытания на изгиб проводят при плавном увеличении нагрузки на образец. При испытании до появления первой трещины с определением угла изгиба скорость испытания не должна превышать 15 мм/мин. - Испытание на ударный изгиб (от -160°С до +1000°С)

Испытание на ударный изгиб — испытание, при которых образец, лежащий на двух опорах, подвергается удару маятникового копра, причем линия удара находится посередине между опорами и непосредственно напротив надреза у образцов с надрезом. Для металлов оценивается поглощённая энергия удара в Дж, а для пластмасс — ударная вязкость (энергия отнесённая к площади поперечного сечения в месте удара) в Дж/м2. Поскольку значения энергии удара для разных материалов зависят от температуры, то испытания проводят при заданных температурах.

Испытательная установка представляет собой маятниковый копёр, который устанавливается на определённой высоте над образцом. Удар по образцу совершается при помощи падения копра. Поглощённая энергия удара пропорциональна разнице высот копра до и после удара.

Удар по образцу совершается при помощи падения копра. Поглощённая энергия удара пропорциональна разнице высот копра до и после удара. - Испытание на сжатие

Испытаниям на сжатие подвергают наиболее хрупкие металлы и сплавы, например чугун. В ходе испытаний определяются модуль нормальной упругости при сжатии, предел пропорциональности при сжатии, условный предел текучести при сжатии, предел прочности при сжатии.

Также при испытании металлов на сжатие определяются относительное укорочение образцов и относительное уширение. Эти характеристики принимаются в качестве характеристик деформации сплава. - Теплостойкость по Мартенсу

Теплостойкость — способность материалов сохранять жёсткость и другие эксплуатационные свойства при повышенных температурах.

Потеря жёсткости вызывается плавлением кристаллических структур.

Чаще всего понятие теплостойкости используется по отношению к полимерам.

Схема определения теплостойкости по Мартенсу.

Образец, закрепленный в нижней зажимной головке, нагружен изгибающим моментом с помощью верхней зажимной головки, рычага и груза. Положение груза на рычаге выбирается так, чтобы в испытуемых образцах было максимальное изгибающее напряжение. В процессе измерения регистрируется прогиб образца по перемещению конца рычага. Фиксируется температура, при которой в ходе нагревания конец рычага переместиться. - Индентирование (вдавливания в поверхность образца специального инструмента — индентора)

Индентирование производится вдавливанием в изучаемый образец индентора, обладающего известными механическими свойствами — формой, модулем упругости и т. д., с заданным усилием. Далее либо исследуется форма и размер пятна контакта, либо строится кривая зависимости положения индентора от нагрузки.

Индентирование с целью измерения твёрдости образца обычно проводится одним из способов. Наиболее распространенными методами определения твердости материалов являются тест Викерса, тест Бринелля, тест Роквелла.

- Ударная вязкость по Шарпи (ударный изгиб)

Испытание материалов на ударную вязкость основано на разрушении стандартного образца с надрезом посередине ударом на маятниковом копре. При испытании на удар оценивают работоспособность металла в сложных условиях нагружения и выявляют его склонность к хрупкому разрушению.

ГОСТ 9454-78 предусматривает испытания образцов сечением 10×10 мм, длиной 55 мм и с U-образным надрезом шириной и глубиной 2 мм и радиусом 1 мм;

Проводим испытания по ASTM A370-13 предусматривает испытания образцов сечением 2,5х10 мм; 3,3х10 мм; 5х10 мм; 6,7х10 мм; 7,5х10 мм; 10×10 мм, длиной 55 мм и с V-образным надрезом глубиной 2 мм и радиусом 0,25 мм.

- Испытание на твердость (Метод определения твердости по Шору А)

На предварительно подготовленный образец прикладывается нагрузка с помощью специального шарика или конуса из твёрдосплавных сталей или других материалов твердость которых превышает в 3 раза твердость испытываемого образца.

Твердость определяется по пятну с помощью микроскопа или других средств измерений.

Твердость определяется по пятну с помощью микроскопа или других средств измерений. - Испытание на раздир (Метод определения сопротивления раздиру)

Испытание на раздир проводится с целью определения прочности связи между слоями.

Испытания проводят на прямоугольных образцах, вырезаемых из развертки материала. Для закрепления образца в зажимы испытательной машины предварительно делают надрез.

Испытание на раздир проводят при различных скоростях нагружения, соответствующих условиям функционирования и технологического воздействия.

По результатам испытаний определяют показатель сопротивления расслаиванию, характеризующий прочность связи между слоями. - Испытание на износостойкость (Метод определения сопротивления истиранию при качении с проскальзыванием)

Сущность метода состоит в том, что при одинаковых условиях производят трение образцов исследуемого и эталонного материалов об абразивные частицы.

Износостойкость испытуемого материала оценивают путем сравнения его износа с износом эталонного образца.

Перед испытаниями определяют твердость образцов по ГОСТ 2999-75. Отобранные образцы маркируют на нерабочих поверхностях. Проверяют влажность абразивного материала по ГОСТ 5382-91 и при необходимости доводят ее до соответствия требованиям.

Испытания образца из исследуемого материала продолжают в течение времени, соответствующего количеству оборотов (число оборотов зависит от твердости исследуемого материала). По окончании испытаний останавливают привод, снимают нагрузку, освобождают образец, промывают в промывочных жидкостях и взвешивают. Результаты взвешивания образцов до и после испытаний заносят в протокол. Испытания повторяют для 3 испытуемых и 3 эталонных образцов. - Стойкость к старению (Методы испытаний на стойкость к термическому старению)

Методы испытаний на стойкость к термическому старению.

Термическое старение в воздухе или кислороде. Образец помещается в климатическую камеру и подается температура, под воздействием температуры определяют рабочие параметры образца.

Образец помещается в климатическую камеру и подается температура, под воздействием температуры определяют рабочие параметры образца.Методы испытаний на стойкость к старению под действием статической деформации сжатия.

Для резины с твердостью от 30 до 95 единиц по Шору А и устанавливают методы испытаний на стойкость к термическому старению при статической деформации сжатия.

После воздействия температурных факторов (отрицательных и/или положительных) к образцу прикладывается внешняя статическая нагрузка (растягивающая или сжимающая). После испытаний проверяются рабочие характеристики образца (давление) и наличие трещин на поверхности.Метод испытания на стойкость к старению при воздействии естественных климатических факторов.

Оценка влияния пониженных и повышенных эксплуатационных температур на стойкость к образованию трещин. - Морозостойкость (Методы определения морозостойкости при растяжении)

Метод определения температурного предела хрупкости.

Сущность метода заключается в определении температурного предела хрупкости испытуемого образца — самой низкой температуры, при которой образец в условиях испытания не разрушается. Температурный предел хрупкости образца может не совпадать с предельной температурой работоспособности изделий при низких температурахМетоды определения морозостойкости при растяжении.

Порядок испытаний: образец помещается в климатическую камеру, после чего устанавливается заданная эксплуатационная температура, после достижения заданной температуры образец выдерживается в течение 2 часов, после замораживания образец испытывается на растяжение, где выдается характеристика физико-механических свойств. - Испытание на срез (сдвиг)

Испытание на срез заключается в испытании до разрушения цилиндрических образцов проволоки, болтов, шпилек и заклепок на срез в плоскости поперечного сечения, а также плоских образцов и листов на срез по толщине.

Испытания проводят в приспособлениях, работающих на растяжение или сжатие, на универсальных машинах. Значение сопротивления срезу существенно зависит от условий опыта, в том числе от скорости нагружения. Принято проводить испытания на срез со скоростью, не превышающей 10 мм/мин при рабочем ходе машины. - Испытание на адгезию (адгезионные свойства)

Испытание адгезионных свойств клеев сводится к определению силы, необходимой для разделения двух склеенных поверхностей. Количественно адгезионная способность того или иного полимера может быть определена при адгезионном разрушении клеевого соединения с применением методов отслаивания (отдира, неравномерного отрыва) или равномерного отрыва.

Композиционные материалы — армированные пластики, клеевые соединения, лакокрасочные покрытия и другие полимерные системы — успешно функционируют благодаря достаточным по величине и стабильным во времени адгезионным связям между компонентами. Поэтому понятен интерес к проблеме расчета адгезионных соединений, определения физико-механических характеристик и прогнозирования их при действии эксплуатационных факторов.

- Испытание на твердость (Метод измерения твердости по Бринеллю)

Метод измерения твердости по Бринеллю (ГОСТ 9012-59) заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием усилия, приложенного перпендикулярно поверхности образца и измерении диаметра отпечатка после снятия усилия. Измерение твердости производится для металлов с твердостью не более 650 единиц для исключения ошибок, связанных с возможной деформацией шарика. При твердости металлов менее 450 единиц применяют стальные шарики или шарики из твердого сплава, при твердости более 450 единиц – шарики из твердого сплава.

- Испытание на сплющивание

Для испытания труб на сплющивание применяют образцы в виде отрезка трубы длиной 20-50 мм. Для испытания образец помещают между двумя гладкими жесткими и параллельными плоскостями и плавно сплющивают его, сближая сжимающие плоскости до заданного расстояния.

Сварной шов при испытаниях располагается под углом 90° к оси приложения нагрузки. Скорость сплющивания образца должна быть не более 25 мм/мин.

Сварной шов при испытаниях располагается под углом 90° к оси приложения нагрузки. Скорость сплющивания образца должна быть не более 25 мм/мин.

Признаком того, что образец выдержал испытание, служит отсутствие на внешней и внутренней поверхностях трещин или надрывов с металлическим блеском, определяемых визуально. - Испытание на твердость (Метод измерения твердости по Роквеллу)

Сущность метода измерения твердости по Роквеллу заключается во внедрении в поверхность образца алмазного конусного или стального сферического наконечника под действием последовательно прилагаемых усилий и в определении глубины внедрения наконечника после снятия основного усилия (ГОСТ 9013-59).

Оборудование, которое используется в нефтегазовой, авиационной, горной промышленности, металлургии и других сферах, должно сохранять свою функциональность при разных условиях. Именно поэтому перед поступлением в продажу специалисты лаборатории физико-механических испытаний должны оценить объект на предмет того, насколько он устойчив к деформациям, температурным перепадам и другим нагрузкам, как ведет себя в разных рабочих средах.

Основная цель

Физико-механические испытания оборудования проводятся для выявления показателя прочности. В результате приложения разных по интенсивности механических усилий удается понять, при каких условиях образец начнет разрушаться и можно ли повысить данный коэффициент, что позволит объекту быть более универсальным.

Испытания и их результат

Физико-механические испытания в Екатеринбурге очень распространены, поскольку город известен развитой металлургической, пищевой промышленностью, машиностроением, электротехникой. Для этой цели созданы специальные центры, в которых определяют показатели упругости, прочности, пластичности и получают другие данные, необходимые для совершенствования объекта или обозначения его технических характеристик при продаже.

Механические испытания и лабораторные исследования металлов и сплавов в Екатеринбурге

МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ И ЛАБОРАТОРНЫЕ ИССЛЕДОВАНИЯ МЕТАЛЛОВ И СПЛАВОВМеханические испытания и лабораторные исследования изделий из металлов и их сплавов — это комплекс работ, направленный на всестороннее изучение объекта экспертизы. Испытательная лаборатория нашей компании предоставляет комплексные услуги по механическим испытаниям и лабораторным исследованиям.

Испытательная лаборатория нашей компании предоставляет комплексные услуги по механическим испытаниям и лабораторным исследованиям.

Мы проводим анализ состава материалов, оценку химических и физических свойств, измерение их параметров. Исследовательская работа осуществляется в условиях лаборатории с использованием специального оборудования и измерительной аппаратуры.

Металлография может быть выполнена и неразрушающим методом — методом реплик с применением комплекта для изготовления реплик производства «Ньютоника» (Екатеринбург).

Спектральный анализ также может быть выполнен неразрушающим методом, с применением лазерного анализатора «ЛИС-01».

ТОЧНОСТЬ

Максимальная точность — одно из основных требований при выполнении нашей работы.

МЕТАЛЛЫ И СПЛАВЫ

Мы определяем свойства любых металлов и их сплавов.

КАЧЕСТВО

Любую задачу выполняем качественно.

Именно это свойство позволяет нам выстраивать долгосрочны отношения с нашими клиентами.

ОБОРУДОВАНИЕ

Используем оборудование собственного производства, при необходимости привлекая профильные лаборатории УрФУ, ИФМ УрО РАН, ИОС, РОСНИТИ, ЧГУ.

Что мы предлагаем?Наше предприятие осуществляет механические испытания и лабораторные исследования металлов и сплавов в Екатеринбурге.

Техническое оснащение в сочетании с высоким профессионализмом работников позволяет проводить следующие работы:

- Спектральный анализ — исследование металлов и сплавов осуществляется с использованием современной аппаратуры, в частности, электронного микроскопа QUANTA 200.

- Химический анализ металлов — исследование металлов выполняется на современном оборудовании в условиях лаборатории. Для проведения анализа клиенту необходимо предоставить образец материала. Исследование осуществляется на промышленном анализаторе СПЕКТРОЛАБ S.

- Ренгенофлуоресцентный и оптико-эмиссионный анализ — лабораторные исследования проводятся с использованием портативных анализаторов.

Перечень оборудования регулярно обновляется;

Перечень оборудования регулярно обновляется; - Испытание на удар — в процессе исследования осуществляется резкое увеличение давления в конкретной точке материала. Испытание проводится на поверенном оборудовании.

- Твердометрию — механическое испытание металла направлено на определение прочностных характеристик изделия. Выполняется как на стационарных, так и на портативных твердомерах.

- Ускоренные коррозионные испытания— редкое лабораторное исследование металла, направленное на определение сопротивляемости к воздействию факторов окружающей среды. В процессе диагностики используются кислоты и коррозионные камеры.

- Испытание на растяжение при максимально высокой и низкой температуре (от 0 до 1200 градусов).

- Металлография — испытание проводится опытными металловедами высшей категории. В процессе работы используется современное техническое оснащение, в том числе и уникальное экспериментальное оборудование.

- Фрактография — предварительная оценка ситуации и определение причины возникновения дефекта.

Из инструментов, в основном, используется линейка и лупа.

Из инструментов, в основном, используется линейка и лупа. - Подготовка образцов — образцы для исследований мы изготавливаем сами, что является ключевым преимуществом нашего предприятия.

Есть сотни предприятий, выполняющих механические испытания и лабораторные исследования металлов и сплавов.

Но почему стоит выбрать нас?

Ключевые особенности нашего предприятия:

- Доступный ценовой диапазон.

Наши цены значительно ниже, а качество всегда на высоком уровне.

Мы самостоятельно проводим исследования

с использованием собственного научно-технического состава и современного оснащения. С пристальным вниманием подбираем исполнителя для выполнения каждой задачи. - Сжатые сроки.

Команда профессионалов проводит механические испытания и лабораторные исследования в максимально сжатые сроки без потери качества. - Гарантии высокачественного результата.

В организации работают только высококвалифицированные сотрудники, которые знают свое дело. Эксперты работают с металлами и их сплавами любого типа, они имеют разносторонний опыт изучения сотен изделий, технических устройств.

Эксперты работают с металлами и их сплавами любого типа, они имеют разносторонний опыт изучения сотен изделий, технических устройств. - Точность результатов.

Недочеты и погрешности исключены, так как от нашей работы зависит качество отечественной продукции. - Современное техническое оснащение.

В процессе механических испытаний и лабораторных исследований используется портативное и стационарное оборудование. - В 2021 году мы стали резидентами «Сколково», чем гордимся и что является очередным подтверждением признания правильности нашего научного подхода.

Научно-исследовательская деятельность ведется на протяжении 29 лет. За это время мы сделали тысячи экспертиз, определили лучшее оборудование и методы наиболее точной диагностики металлов.

На предприятии постоянно ведется контроль качества предоставляемых услуг и выявляемые недочеты незамедлительно устраняются.

ИНСТРУМЕНТ

Разрабатываем

и применяем надежное оборудование

для проведения диагностики: копер, разрывная машина Instron, растровый электронный или оптический микроскоп, а также многое другое.

Имеем реальный опыт в научно-исследовательской деятельности: оценка технического состояния восьми десятков устройств на объекте Башнефти, выявления проектных ошибок при строительстве 4 блока БАЭС или выявления причин обрушения мостового перехода «ЭКСПО-2017» в Астане.

МЕТОДИКА

Используем собственные наработки

и методы

в экспертизе и диагностике: механические испытания на растяжение и удар, а также металлографические исследования .

РЕПУТАЦИЯ

Работаем с ведущими энергетическими предприятиями.

Почему испытания металлов доверяют нам?В работе мы применяем комбинированный научно-практический подход, в котором важна любая мелочь.

При выполнении испытаний и исследований привлекаем компетентных сотрудников, сотрудничая с профильными кафедрами УрФУ, ИФМ УрО РАН, ИОС, РОСНИТИ, ЧГУ и многими специализированными коммерческими предприятиями Урала.

Мы тесно сотрудничаем и получаем обратную связь от ведущих предприятий, таких как «Газпром трансгаз Екатеринбург», «Газпром трангаз Чайковский», «Газпром трансгаз Югорск», «МетМашУфалей», «АРКТИКГАЗ», ПАО «СОГАЗ», ЗАО «УМЕКОН» и многихдругих.

Механические испытания металлов | Laboratories Inc.

Механические испытания оценивают материалы в таких условиях, как растяжение, сжатие и температура. Laboratories Inc. имеет все необходимое оборудование для предоставления полного спектра услуг по механическим испытаниям металлов и сплавов с быстрыми, надежными результатами и сертифицированными отчетами.

Лаборатория механических испытаний LTI недалеко от Филадельфии, штат Пенсильвания (США), регулярно оценивает механические свойства, включая прочность, твердость, пластичность, ударопрочность, вязкость разрушения, удлинение и напряжение. Результаты механических испытаний предоставляют ценную информацию, помогающую клиентам выбрать материал, проверить материал от нового поставщика или оценить процесс термообработки.

Доверьтесь нашему сервису и квалификации

Сочетание технического опыта , конкурентоспособных цен и быстрого выполнения работ обеспечивает идеальное решение для ваших потребностей в тестировании. Стандартный срок выполнения обычно составляет три или более рабочих дня, но также доступны более быстрые срочные услуги.

Наша квалификация также будет соответствовать вашим требованиям, в том числе:

- Аккредитация NADCAP и A2LA ISO/IEC 17025

- Испытания завершены в соответствии с методами и спецификациями ASTM, EN, ISO, MIL, NASM

- Сертификат PED Регистра Ллойда

- Инженеры-механики и материалы, которые помогут с уникальными потребностями и вопросами

- Подготовка образцов для всех механических испытаний

Компания LTI располагает многочисленными печами для термообработки образцов перед испытаниями, поэтому клиенты могут сравнивать процессы или подтверждать, что обновление материала соответствует спецификациям или другим требованиям. Узнайте больше о возможностях термообработки и испытаний.

Узнайте больше о возможностях термообработки и испытаний.

Возможности и диапазоны механических испытаний

Испытание на растяжение образцов и крепежных изделий всех размеров выполняется на машинах с грузоподъемностью от 8 унций. до 600 000 фунтов. Испытание пластмасс проводится на разрывной машине мощностью 10 000 фунтов.

Испытание на растяжение при повышенной температуре использует карусельную печь для одновременной обработки до трех образцов. Образцы для испытаний можно нагревать до 1800°F.

Испытания на разрыв и ползучесть соответствуют стандартам ASTM и могут выполняться при температуре до 2000 °F.

Оборудование для испытаний на вязкость разрушения и усталость может генерировать до 100 000 фунтов силы. и контролирует температуру испытания от -150°F до +2000°F.

Для металлов доступны испытания на твердость по Роквеллу, Бринеллю и поверхностную твердость. Тест Shore Durometer проводится на пластмассах.

Испытание металла на удар выполняется при температуре от -452°F до +500°F и с энергией удара до 320 фут-фунтов. Доступны испытания по Шарпи с V-образным надрезом, сварка по Шарпи и испытание падающим грузом.

Доступны испытания по Шарпи с V-образным надрезом, сварка по Шарпи и испытание падающим грузом.

Квалификация сварщиков и процедур предлагается в соответствии со спецификациями MIL и API, кодами ASME и AWS, стандартами ASTM и EN и Директивой по оборудованию, работающему под давлением.

Испытательные образцы для механических испытаний

Механический цех с полным спектром услуг LTI полностью укомплектован персоналом, работающим в две смены, для подготовки прецизионных образцов для всех типов механических испытаний. Образцы из металлов и многих пластиков производятся на месте для удобства и быстрого выполнения заказа. Образцы для испытаний обрабатываются в соответствии со стандартами ASTM A370, E8, E23 и спецификациями заказчика. LTI также включен в список квалифицированных производителей NIST (Национальный институт стандартов и технологий) для образцов для проверки на ударную вязкость с V-образным надрезом по Шарпи.

Расширенный список услуг по механическим испытаниям

Результаты испытаний предоставляют информацию о пригодности материала для предполагаемого применения и помогают компаниям разрабатывать и производить надежные продукты, которые будут работать так, как ожидается. Все услуги, выполняемые в нашей лаборатории механических испытаний, предлагаются для металлических материалов. Для полимеров также доступны испытания на растяжение и твердость.

Все услуги, выполняемые в нашей лаборатории механических испытаний, предлагаются для металлических материалов. Для полимеров также доступны испытания на растяжение и твердость.

Запросите предложение или дополнительную информацию о любой из наших услуг по механическим испытаниям:

|

|

Тестирование трубок

Проверка шайбы

| Испытание крепежа

|

Новости и статьи

«Обработка образцов для разрушающего контроля»

«LTI и пиковая балка делают мир безопаснее»

«Испытания пробной нагрузкой самых больших образцов на сегодняшний день»

ISO — ISO/TC 164 — Механические испытания металлов

ISO — ISO/TC 164 — Механические испытания металлов Перейти к основному содержанию

О

Секретариат: JISC

Менеджер комитета:

Г-н Хитоши Ёсида

Председатель (до конца 2022 г.

):

):Д-р Масааки Табучи

- Дата создания: 1975

Область применения

Стандартизация методов механических испытаний, включая проверку и калибровку оборудования, используемого для определения свойств металлических материалов.

Исключено:

- ответственность за применение метода и полученные результаты.

Примечание:

Это не мешает комитетам по продуктам разрабатывать тесты, соответствующие их конкретным материалам.

Быстрые ссылки

Рабочая программа

Черновики и новые рабочие элементы

Бизнес-планы

ТС Бизнес-планы для общественного обсуждения

Рабочая область

Рабочие документы (требуется учетная запись пользователя)

Электронные приложения ИСО

ИТ-инструменты, которые помогают поддерживать процесс разработки стандартов

* номер включает обновления

Структура

Связи

| Артикул | Название | Тип |

|---|---|---|

| ИСО/ТК 164/СК 1 | Одноосное испытание | Подкомитет |

| ИСО/ТК 164/ПК 2 | Испытание на пластичность | Подкомитет |

| ИСО/ТК 164/ПК 3 | Определение твердости | Подкомитет |

| ИСО/ТК 164/ПК 4 | Испытание на усталость, разрушение и ударную вязкость | Подкомитет |

| ИСО/ТК 164/КАГ | Консультативная группа председателя | Рабочая группа |

| ИСО/ТК 164/РГ 1 | Терминология и символы | Рабочая группа |

| ИСО/ТК 164/РГ 2 | Неопределенность измерения | Рабочая группа |

Комитеты по связям с ISO/TC 164

Указанные ниже комитеты могут получить доступ к документам ISO/TC 164:

| Ссылка | Название | ИСО/МЭК |

|---|---|---|

| ИСО/ТК 17 | Сталь | ИСО |

| ИСО/ТК 26 | Медь и медные сплавы | ИСО |

| ИСО/ТК 67 | Нефтяная и газовая промышленность, включая низкоуглеродную энергетику | ИСО |

| ИСО/ТК 79 | Легкие металлы и их сплавы | ИСО |

| ИСО/ТК 107 | Металлические и другие неорганические покрытия | ИСО |

| ИСО/ТК 107/ПК 8 | Химические конверсионные покрытия | ИСО |

| ИСО/ТК 123 | Подшипники скольжения | ИСО |

| ИСО/ТК 156 | Коррозия металлов и сплавов | ИСО |

| ИСО/ТК 156/СК 1 | Жизненный цикл технологии борьбы с коррозией | ИСО |

| ИСО/ТК 334 | Справочные материалы | ИСО |

Комитеты по связям ISO/TC 164

ISO/TC 164 могут получить доступ к документам следующих комитетов:

| Ссылка | Название | ИСО/МЭК |

|---|---|---|

| ИСО/ТК 17 | Сталь | ИСО |

| ИСО/ТК 18 | Цинк и цинковые сплавы [РЕЖИМ ОЖИДАНИЯ] | ИСО |

| ИСО/ТК 26 | Медь и медные сплавы | ИСО |

| ИСО/ТК 44 | Сварка и родственные процессы | ИСО |

| ИСО/ТК 44/ПК 5 | Испытание и осмотр сварных швов | ИСО |

| ИСО/ТК 67 | Нефтяная и газовая промышленность, включая низкоуглеродную энергетику | ИСО |

| ИСО/ТК 67/ПК 5 | Обсадные, насосно-компрессорные и бурильные трубы | ИСО |

| ИСО/ТК 79 | Легкие металлы и их сплавы | ИСО |

| ИСО/ТК 107 | Металлические и другие неорганические покрытия | ИСО |

| ИСО/ТК 119 | Порошковая металлургия | ИСО |

| ИСО/ТК 119/ПК 2 | Методы отбора проб и испытаний порошков (включая порошки твердых сплавов) | ИСО |

| ИСО/ТК 119/ПК 3 | Методы отбора проб и испытаний спеченных металлических материалов (кроме твердых металлов) | ИСО |

| ИСО/ТК 119/ПК 4 | Методы отбора проб и испытаний твердых сплавов | ИСО |

| ИСО/ТК 123 | Подшипники скольжения | ИСО |

| ИСО/ТК 123/ПК 2 | Материалы и смазки, их свойства, характеристики, методы испытаний и условия испытаний | ИСО |

| ИСО/ТК 155 | Никель и никелевые сплавы | ИСО |

| ИСО/ТК 206 | Тонкая керамика | ИСО |

| ИСО/ТК 334 | Справочные материалы | ИСО |

Связные организации (Категории А и В)

| Акроним | Название | Категория |

|---|---|---|

| ЕС – Европейская комиссия | Европейская комиссия | А |

| Европейский алюминий | Европейский алюминий | А |

| МОЗМ | Международная организация законодательной метрологии | А |

ISO/TC 164 – Секретариат

JISC [Япония]

Японская ассоциация стандартов

3-13-12 mita

Минато-Ку 108-0073 Токио

Япония

Тел. Факс: +81-3-4231-8650

Факс: +81-3-4231-8650

Электронная почта: [email protected]

Веб-сайт: https://www.jsa.or.jp/

Что такое механические испытания? (Полное руководство)

Механические испытания используются для определения механических свойств материала при его работе в конкретной среде.

Различные типы испытаний могут использоваться для определения различных свойств; испытание на растяжение используется для определения прочности материала на растяжение, испытание с V-образным надрезом по Шарпи может количественно определить ударную вязкость материала, испытание на твердость по Виккерсу покажет твердость материала, а испытание на многоцикловую усталость покажет вам, сколько нагрузок циклов, которые материал может пройти, прежде чем он выйдет из строя.

Некоторые механические испытания могут предоставить информацию о нескольких механических свойствах одновременно. Например, испытания на растяжение определяют предел прочности материала при растяжении, а также данные о его пределе текучести, модуле упругости и даже о том, насколько он пластичен или хрупок, на основе кривой напряжения-деформации и характера разрушения материала. .

.

Некоторые механические свойства можно оценить с помощью различных типов испытаний. Например, ударная вязкость может быть определена с помощью теста Шарпи с V-образным надрезом или теста Изода, а твердость может быть оценена с помощью тестов Виккерса, Бринелля и Роквелла. Небольшие различия между каждым методом испытаний позволяют инженерам решить, какое механическое испытание лучше всего соответствует их требованиям.

Механические испытания являются важной частью процессов проектирования или производства, и услуги по испытаниям могут проводиться собственными силами или сторонними испытательными лабораториями.

Независимо от того, где они проводятся, основной целью механических испытаний является обеспечение безопасности любых конечных продуктов или конструкций. Из-за этого важны условия окружающей среды, поэтому испытания следует проводить в условиях, аналогичных тем, с которыми сталкивается конечный продукт.

Требования к любым испытаниям обычно указываются на чертежах для различных деталей, а это означает, что ответственность за испытания ложится на производителя каждой детали.

Механические испытания не только связаны с безопасностью, но и могут помочь в разработке экономически эффективных конструкций и в технологических инновациях. Такие испытания могут проводиться конструкторами и производственными группами для подтверждения улучшений и повышения качества детали.

Механические испытания также можно использовать для смягчения последствий неожиданных отказов и в рамках расследования отказа.

Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Как это работает?

- Типы

- Преимущества

- Почему вам следует инвестировать в механические испытания?

- Часто задаваемые вопросы

- Заключение

Существует множество различных типов механических испытаний, поэтому первой частью любого процесса испытаний является определение наиболее подходящих методов испытаний.

Обычно используемые тесты включают:

Химический анализ

Химический анализ позволяет производителям определять качество и содержание материалов. Это важно на ранней стадии процесса разработки продукта, чтобы проверить материалы и избежать сбоев в работе.

Это важно на ранней стадии процесса разработки продукта, чтобы проверить материалы и избежать сбоев в работе.

Испытание на усталость

Испытание на усталость используется для определения усталостной прочности материала, которая показывает его способность противостоять циклическим нагрузкам при различных уровнях напряжения в виде кривой усталостной прочности. Испытание на усталость также может показать, когда материал сможет работать, не подвергаясь усталости. Затем кривую усталостной прочности материала можно сравнить с критериями проектирования детали, чтобы убедиться, что она соответствует назначению. Однако геометрия готовой детали может изменить механические свойства, например, за счет добавления в материал вырезов или отверстий. В таких случаях вся готовая деталь часто испытывается на усталость. Это позволяет получить как кривую усталостной прочности, так и режимы отказа детали, которые бесценны для усовершенствования конструкции и планирования технического обслуживания.

Механика разрушения

Механика разрушения предоставляет информацию о способности материала противостоять дефектам. Ряд динамических и статических испытаний может показать вязкость разрушения при росте трещины после начала дефекта, предлагая информацию о том, как долго деталь может продолжать работать, и информируя о графиках технического обслуживания и ремонта.

Твердость

Используемые после производства и там, где требуется термическая обработка, испытание на твердость является быстрым и недорогим способом проверки, который можно проводить без дополнительных разрушающих испытаний.

Испытания на разрыв и ползучесть

Эти типы испытаний предоставляют информацию о влиянии долговременного напряжения на материалы и изделия.

Испытание на растяжение

Испытание на растяжение используется для проверки соответствия материалов минимальным требованиям прочности и пластичности. Поставщики материалов часто предоставляют эту информацию, но рекомендуют также провести инспекцию третьей стороной для независимого подтверждения.

Каждый из этих тестов имеет свои собственные методы и оборудование для их выполнения, но результаты могут быть улучшены за счет создания и проверки модели. Сбор данных испытаний материалов и применение их к модели позволяет провести анализ методом конечных элементов (МКЭ) для определения теоретических уровней и местоположений напряжений. Затем модель FEA может быть проверена путем дальнейшего квалификационного тестирования, чтобы гарантировать точные результаты. Сочетание модели FEA с эмпирическими данными механических испытаний позволяет вносить изменения в конструкцию без дополнительных затрат на создание нескольких прототипов и итераций испытаний.

Существует множество стандартных тестов, используемых для определения различных механических свойств материалов. Эти испытания свойств материала, как правило, не зависят от таких факторов, как механическая обработка или геометрия, и обычно связаны с сыпучим сырьем. Однако даже в этих случаях такие факторы, как размер образца, могут влиять на определенные свойства, например, при испытаниях на растяжение. Из-за этого эти испытания часто также проводятся на готовых деталях и компонентах, а не только на основных материалах.

Из-за этого эти испытания часто также проводятся на готовых деталях и компонентах, а не только на основных материалах.

Наиболее распространенные тесты можно разделить на типы; твердость, растяжение, удар, вязкость разрушения, ползучесть, усталость и неразрушающий контроль:

1. Испытание на твердость

В том числе:

- Испытание на твердость по Виккерсу (HV) (испытание в широком диапазоне)

- Испытание Баркола (используется для композитных материалов)

- Испытание на твердость по Бринеллю (HB)

- Испытание на твердость по Кнупу (HK) (испытание на небольших участках)

- Испытание на твердость по Янке (используется для дерева)

- Испытание на твердость по Мейеру

- Испытание на твердость по Роквеллу (HR) (обычно используется в США)

- Испытание на твердость по Шору (используется для полимеров)

2. Испытание на растяжение

Предоставляет кривую напряжения-деформации для материалов, а также свойства, включая предел текучести, напряжение растяжения, относительное удлинение до разрушения и модуль Юнга

3.

Испытание на удар

Испытание на ударВключая:

- Испытание по Изоду

- Испытание по Шарпи

4. Испытание на вязкость разрушения

Включая:

- Линейно-упругая (K Ic )

- Кривая K–R

- Эластичный пластик (J Ic , CTOD)

5. Испытание на ползучесть

Определяет механическое поведение материалов при высоких температурах относительно температуры плавления

6. Испытание на усталость

Испытание материалов при циклическом нагружении, в том числе:

- Испытание на рост усталостной трещины

- Испытание гладких образцов с регулируемой нагрузкой

- Испытание гладких образцов с контролируемой деформацией

7. Неразрушающий контроль

Основным преимуществом механических испытаний является понимание рабочих ограничений материала или продукта в целях охраны здоровья и безопасности.

Кроме того, механические испытания могут подтвердить, что продукты имеют правильную целостность и работают правильно, подтвердить компьютерное моделирование и предоставить эмпирические данные для создания моделей и улучшения продуктов.

Хотя механические испытания продукта могут показаться дорогими, они могут значительно улучшить качество детали и устранить более высокие затраты, связанные с неожиданными отказами в процессе эксплуатации, как с финансовой точки зрения, так и с точки зрения безопасности.

Надлежащее механическое тестирование позволит вам пройти аудит, снизить затраты, улучшить продукцию, предоставить клиентам подтверждение концепции и предотвратить опасные и дорогостоящие отказы.

Итак, вместо того, чтобы рассматривать преимущества, давайте рассмотрим потенциальные последствия отказа от проведения механических испытаний…

Механические испытания могут потребовать специального оборудования и квалифицированных инженеров-испытателей, что может означать обращение к услугам внешней испытательной лаборатории. Может возникнуть соблазн избежать этих расходов, но отказ от инвестиций в механические испытания может иметь ужасные последствия и в конечном итоге стоить гораздо больше, чем сами испытания.

Некоторые из этих последствий включают:

1. Неудачные проверки

Внутренние и внешние проверки и проверки качества могут привести к обнаружению несоответствия продукции, что может привести к отзыву продукции и дорогостоящим доработкам и ремонту. Эти неудачные проверки могут задержать доставку продукта и подорвать доверие ваших клиентов.

2. Отказ продукта

Отказ продукта потенциально является самым дорогостоящим и разрушительным последствием отказа от механических испытаний. Катастрофический сбой может привести к гибели людей, огромным финансовым последствиям и судебному преследованию. Проверки качества предотвращают их возникновение и демонстрируют важность соответствия на протяжении всего жизненного цикла продукта. Тестирование продукта до точки отказа позволяет определить, как далеко его можно продвинуть, установить ограничения на использование продукта и получить представление о будущих улучшениях.

3. Увеличение затрат

Помимо затрат, связанных с неудачными проверками (модернизация, доработка и т. д.) и отказом продукта, механические испытания также могут снизить затраты, связанные с самим производством. Чрезмерное проектирование может добавить дополнительные ненужные затраты на продукт, а также увеличить время выполнения заказа.

д.) и отказом продукта, механические испытания также могут снизить затраты, связанные с самим производством. Чрезмерное проектирование может добавить дополнительные ненужные затраты на продукт, а также увеличить время выполнения заказа.

Когда следует проводить механические испытания?

Механические испытания должны проводиться для определения конкретных механических свойств материала или продукта в данной среде. Различные типы испытаний используются для определения различных свойств, и их следует рассматривать для всех материалов и продуктов, особенно для моделей с потенциально катастрофическими моделями отказа.

Кому следует знать о механических испытаниях?

Дизайнеры, производители и инженеры должны быть осведомлены о механических испытаниях, поскольку механические свойства необходимо учитывать на этапах проектирования, производства и технического обслуживания или ремонта изделий, находящихся в эксплуатации.

Как его можно отследить?

Механические испытания и сертификацию можно отслеживать с помощью программных пакетов, созданных в соответствии с нормами и стандартами. Документы о качестве также используются производителями для отслеживания и подтверждения соответствия механических испытаний стандартам. Например, Сертификат заводских испытаний (MTC), также известный как Протокол заводских испытаний (MTR), удостоверяет химические и механические характеристики продукта и его соответствие применимым нормам и техническим спецификациям. MTC обычно соответствуют стандарту EN 10204 и связаны со стальной продукцией.

Документы о качестве также используются производителями для отслеживания и подтверждения соответствия механических испытаний стандартам. Например, Сертификат заводских испытаний (MTC), также известный как Протокол заводских испытаний (MTR), удостоверяет химические и механические характеристики продукта и его соответствие применимым нормам и техническим спецификациям. MTC обычно соответствуют стандарту EN 10204 и связаны со стальной продукцией.

В чем важность механических испытаний?

Механические испытания являются неотъемлемой частью любого процесса проектирования или производства. Основная цель механических испытаний — обеспечить безопасность продукта, будь то определение свойств материала или проверка конечного продукта.

Механические испытания являются важной и стандартной частью проектирования и производства, которая определяет механические свойства материала или конечного продукта. Тестирование должно происходить в заданных условиях окружающей среды, связанных с обслуживанием.

Метод испытания на ударный изгиб при температурах от минус 100 до минус 269 град. С

Метод испытания на ударный изгиб при температурах от минус 100 до минус 269 град. С

Трубы стальные, прокат стальной листовой и рулонный. Метод испытания на ударный изгиб падающим грузом

Трубы стальные, прокат стальной листовой и рулонный. Метод испытания на ударный изгиб падающим грузом Методы и средства поверки

Методы и средства поверки

Если это указание соответствует, сварной шов должен находиться в зоне сжатия и располагаться под углом 45° к плоскости изгиба.

Если это указание соответствует, сварной шов должен находиться в зоне сжатия и располагаться под углом 45° к плоскости изгиба.

Удар по образцу совершается при помощи падения копра. Поглощённая энергия удара пропорциональна разнице высот копра до и после удара.

Удар по образцу совершается при помощи падения копра. Поглощённая энергия удара пропорциональна разнице высот копра до и после удара.

Твердость определяется по пятну с помощью микроскопа или других средств измерений.

Твердость определяется по пятну с помощью микроскопа или других средств измерений.

Образец помещается в климатическую камеру и подается температура, под воздействием температуры определяют рабочие параметры образца.

Образец помещается в климатическую камеру и подается температура, под воздействием температуры определяют рабочие параметры образца.

.jpg)

Сварной шов при испытаниях располагается под углом 90° к оси приложения нагрузки. Скорость сплющивания образца должна быть не более 25 мм/мин.

Сварной шов при испытаниях располагается под углом 90° к оси приложения нагрузки. Скорость сплющивания образца должна быть не более 25 мм/мин. Перечень оборудования регулярно обновляется;

Перечень оборудования регулярно обновляется; Из инструментов, в основном, используется линейка и лупа.

Из инструментов, в основном, используется линейка и лупа. Эксперты работают с металлами и их сплавами любого типа, они имеют разносторонний опыт изучения сотен изделий, технических устройств.

Эксперты работают с металлами и их сплавами любого типа, они имеют разносторонний опыт изучения сотен изделий, технических устройств. ):

):