Классификация методов контроля при контактной сварке: измеряемые параметры и особенности измерения

Методы контроля контактной сварки делятся на два вида:

- Контроль уже сваренных соединений;

- Контроль непосредственно в процессе сварки.

Готовые соединения могут подвергаться как разрушающему, так и неразрушающему контролю. Выборочное разрушение сваренных конструкций или образцов технологической пробы позволяет определить параметры соединения и рассчитывать на то, что узлы, не подвергшиеся разрушению, сварены на тех же режимах и близки по характеристикам к тем, которые были подвергнуты испытаниям на разрушение.

Методы разрушающего контроля уже готовых соединений, конечно, являются только пассивными, в то время как методы контроля соединений в процессе сварки могут быть как пассивными, так и активными. Значительная часть методов контроля основана на измерении параметров сварочного процесса. Основными параметрами являются:

Для точечной сварки:

- сварочный ток,

- время его протекания,

- усилие сжатия электродов

- диаметр рабочей поверхности электродов;

Для шовной сварки:

- время паузы между импульсами сварочного тока,

- скорость перемещения детали,

- ширина рабочей поверхности ролика;

Для стыковой сварки оплавлением:

- скорость оплавления

- величина и скорость осадки

- сварочный ток или напряжение.

Измерение сварочного тока

В качестве датчиков переменного тока могут использоваться трансформаторы тока, которые устанавливаются в первичной цепи машин. Ток во вторичной (сварочной) цепи вычисляется с учетом коэффициента трансформации. Такие датчики гальванически развязаны от токоведущих шин. Однако точность измерения таким методом тока вторичной цепи не высока.

Широкое применение в качестве датчика сварочного тока получил воздушный трансформатор (пояс Роговского). Он надевается на токоведущий элемент сварочного контура. Основное достоинство воздушного трансформатора – практическая независимость выходного напряжения от размеров датчика и расположения его на токоведущем элементе. Для получения напряжения, пропорционального сварочному току, ЭДС датчика необходимо преобразовать с помощью дальнейшего интегрирования.

Можно также использовать датчик на основе эффекта Холла, напряжение на выходе которого пропорционально измеряемому току.

Измерители временных параметров процесса сварки

Под временем сварки понимается длительность протекания импульса сварочного тока от момента его включения и до окончания. Современная аппаратура управления, построенная на элементах цифровой техники, и применяемые в качестве управляемых вентилей тиристоры обеспечивают с достаточной точностью соответствие времени сварки заданию. Поэтому контроль времени для этих машин не актуален. Они требуют только периодической проверки для подтверждения правильности работы аппаратуры управления. Однако существует еще достаточное число сварочных машин, оснащенных несовершенными регуляторами цикла сварки, допускающими значительный разброс в отработке интервала сварки, не говоря уже о том, что шкалы таких регуляторов имеют градуировку в относительных единицах. Такие машины нуждаются в постоянном или, по крайней мере, частом контроле за отработкой длительности импульса сварочного тока.

Аппаратура для измерения усилия сжатия электродов

Все машины для точечной или шовной контактной сварки оснащаются одним или несколькими манометрами, контролирующими давление сжатого воздуха в приводе усилия машины. Вместе с тем показания манометров могут не соответствовать усилию сжатия электродов с достаточной степенью точности. Наиболее известными устройствами для контроля усилия сжатия электродов в установившемся режиме являются гидравлические или пружинные динамометры. Широкое применение в силоизмерительной аппаратуре получил тензометрический метод измерения на основе использования полупроводниковых или металлических тензорезисторов, обеспечивающий высокую линейность и точность измерения.

Специальные испытания

Контроль режима сварки включает в себя:

- контроль технологических образцов;

- контроль основных параметров приборами.

Контроль технологических образцов при точечной (рельефной) и шовной сварке состоит из следующих этапов: внешнего осмотра, разрушения образцов, металлографических исследований, рентгеновского просвечивания, механических испытаний и контроля швов на герметичность. Контроль внешним осмотром осуществляется невооруженным глазом, через лупу и с помощью мерительных инструментов. Внешним осмотром выявляются наружные дефекты сварных соединений, глубина вмятины от электродов и шаг точек шва.

Размеры отпечатков от электродов (роликов) не являются критерием оценки качества сварного соединения и правильности установленного режима. Однако изменение размеров отпечатков при неизменной настройке машины свидетельствует о нарушении условий сварки и возможном изменении качества соединений. Отпечатки точек должны иметь круглую форму (в отдельных случаях допускается некоторая овальность), отпечатки шва – равномерную чешуйчатость.

Глубина вмятины от электродов измеряется индикатором часового типа с ценой деления 0,01 мм. Допустимые ее размеры определяются толщиной деталей и материалом.

На поверхности точек и швов не должно быть выплесков металла. Поверхности точек и швов черных металлов обычно имеют цвет побежалости, что не является дефектом. Потемнение поверхности точек и швов легких сплавов говорит о необходимости зачистки электродов (роликов) или ухудшении качества подготовки поверхности.

Для определения качества сварки образцы и пробы подвергаются разрушению в тисках или других приспособлениях. Если соединение состоит более чем из двух деталей, то разрушение производится для каждой пары соединяемых листов. Разрушение сварных соединений должно происходить по основному металлу в зоне термического влияния или литому металлу (при скручивании точек). При скручивании сварных точек по излому определяются диаметр литого ядра, а также наличие внутренних дефектов: выплесков, трещин, раковин и пр.

Металлографические исследования макроструктуры сварных соединений производятся для определения размеров литой зоны, глубины вмятин от электродов, а также для выявления дефектов в литой зоне и в зоне термического влияния. Исследование макроструктуры выполняется на шлифах, которые изготовляются резкой образцов перпендикулярно поверхности по центру сварной точки или вдоль и поперек шва.

Диаметр ядра точек или ширина литой зоны шва определяется на макрошлифах по линии соединения. Для герметичных швов определяется величина перекрытия литых зон.

Рентгеновское просвечивание образцов применяется для выявления внутренних дефектов сварных соединений: пор, раковин, трещин, выплесков, для определения диаметра ядра или ширины литой зоны шва.

Прочность соединений определяется по результатам механических испытаний образцов на срез (разрыв) и реже на отрыв (точечные соединения) и ударную вязкость (соединения стыковой сварки). Образцы испытываются на специальных машинах в лаборатории механических испытаний. Механические испытания образцов обычно производятся при отработке нового режима сварки и проверке стабильности работы сварочных машин.

Параметры режима сварки контролируются с помощью специальных приборов. Контроль ведется периодически, основное внимание следует уделять измерениям сварочного тока, особенно при сварке легких сплавов.

Контроль режима стыковой сварки производится внешним осмотром, металлографическими исследованиями, механическими испытаниями, также иногда с применением магнитной и ультразвуковой дефектоскопии. В связи с отсутствием надежных методов контроля соединений без разрушения основное внимание уделяется контролю параметров режима самопишущими приборами.

Физические методы контроля сварных швов — Приборостроение

Радиационная дефектоскопия — рентгено- и гамма-графический метод контроля.

Радиационная дефектоскопия — рентгено- и гамма-графический метод контроля.Рентгено- и гамма-графия — это метод получения на рентгеновской пленке или экране изображения предмета (изделия), просвечиваемого рентгеновским или гамма-излучением. Он основан на способности рентгеновского и гамма-излучения проходить через непрозрачные предметы, в том числе через металлы, и действовать на рентгеновскую пленку и некоторые химические элементы, благодаря чему последние флуоресцируют (светятся).

При этом дефекты, встречающиеся при сварке в теле изделия и чаще всего имеющие характер пустот (непроваров, трещин, раковин, пор и т. д.), на рентгеновской пленке (на рентгенограммах) имеют вид пятен (раковины, поры) или полос (непроваров).

Как правило; просвечивают 3 — 15% общей длины сварного шва. У особо ответственных конструкций просвечивают все швы.

Рентгеновские аппараты, применяемые для контроля изделий, состоят из рентгеновской трубки, источника питания и пульта управления. В качестве источника питания применяют повышающий трансформатор, во вторичную цепь которого включают кенотроны для выпрямления анодного тока и высоковольтные конденсаторы, позволяющие удвоить или утроить напряжение вторичной обмотки трансформатора. Схема просвечивания рентгеновским излучением изделия показана на рис. 120.

В зависимости от режима просвечивания (при толщине металла До 50 мм), качества пленки и правильности дальнейшей ее обработки удается выявить дефекты размером 1 — 3% от толщины контролируемых деталей.

В настоящее время широкое применение нашли рентгеновские аппараты РУП-120-5-1, РУП-200-5, РУП-400-5, Мира-2Д и Мира-3Д и др.

Гамма-излучение образуется в результате внутриатомного распада радиоактивных веществ. В качестве источников гамма-излучения применяют следующие радиоактивные вещества: тулий-170, иридий-192, цезий-13 7, кобальт-60 для просвечивания металла толщиной 1-60 мм.

Гамма-излучение, действуя на пленку так же, как и рентгеновское, фиксирует на ней дефекты сварки. Чувствительность гамма-контроля ниже чувствительности рентгеновских снимков; например, на гамма-снимках при просвечивании стали толщиной 10-15 мм кобальтом-60 выявляются дефекты глубиной 0,5 — 0,7 мм, тогда как на рентгеновских снимках видны дефекты глубиной 0,1-0,2 мм.

Чувствительность гамма-снимков, полученных при помощи радиоактивных изотопов — тулия-170, иридия-192 и других, приближается к чувствительности рентгеновских.

Гамма-излучение вредно для здоровья человека, поэтому ампулы с радиоактивным веществом помещают в специальные аппараты — гамма-установки, имеющие дистанционное управление (рис. 121).

Схема панорамного просвечивания сварных стыков трубопроводов с помощью гамма-источника показана на рис. 122.

Сварный шов при радиационной дефектоскопии бракуется, если на рентгеновском или гамма-снимке обнаружены следующие дефекты:

шлаковые включения или раковины по группе А (отдельные дефекты) и В (скопление дефектов) размером по высоте шва более 10% толщины стенки, если она не превышает 20 мм, а также более 3 мм при толщине стенки более 20 мм;

шлаковые включения, расположенные цепочкой или сплошной линией вдоль шва (группа Б), при суммарной их длине, превышающей 200 мм на 1 мшва;

поры, расположенные в виде сплошной сетки;

скопление на отдельных участках шва свыше пяти пор на 1 см2 площади шва.

Дефекты распределяют по группам А, Б, В по следующим признакам:

А — отдельные дефекты, которые по своему расположению не образуют цепочки или скопления;

Б — цепочка дефектов, расположенных на одной линии в количестве более трех с расстоянием между ними, равным трехкратной величине дефектов и менее;

В — скопление дефектов в одном месте с расположением их в количестве более трех с расстоянием между ними, равным трехкратной величине дефектов и менее.

Ультразвуковой метод контроля. Этот метод основан на способности высокочастотных колебаний частотой около 20000 Гц проникать в металл и отражаться от поверхности дефектов (от встретившихся препятствий). Отраженные ультразвуковые колебания имеют ту же скорость, что и прямые колебания. Это свойство имеет основное значение в ультразвуковой дефектоскопии.

Узкие направленные пучки ультразвуковых колебаний для целей дефектоскопии получают при помощи пьезоэлектрических пластин кварца или титаната бария (пьезодатчика). Эти кристаллы, помещенные в электрическом поле, дают обратный пьезоэлектрический эффект, т. е. преобразуют электрические колебания в механические. Таким образом, пьезо-кристаллы под действием переменного тока высокой частоты (0,8 — 2,5 МГц) становятся’ источником ультразвуковых колебаний и создают направленный пучок ультразвуковых волн в контролируемую деталь.

Отраженные ультразвуковые колебания улавливаются искателем (щупом) и затем преобразуются в электрические импульсы. Отраженные электрические колебания через усилитель подаются на осциллограф и вызывают отклонение луча на экране электронной трубки. По виду отклонения судят о характере дефекта.

Схема ультразвукового метода контроля сварных соединений показана на рис. 123.

Современные ультразвуковые дефектоскопы работают по схеме импульсного излучения, т. е. ультразвуковые колебания от пьезокристалла посылаются не непрерывно, а импульсами; во время пауз отраженные колебания поступают на тот же пьезокристалл, что обеспечивает высокую чистоту приемаотраженных волн.

Пьезокристалл ультразвукового дефектоскопа помещается в специальный призматический или плоский щуп. Поверхность, по которой перемещается щуп, должна быть зачищена до металлического блеска. Для обеспечения необходимого акустического контакта между щупом и контролируемым изделием наносится слой минерального масла.

Промышленностью выпускаются ультразвуковые дефектоскопы УДМ-3, УД-55ЭМ, ДУК-13ИМ и др. Чувствительность дефектоскопов обеспечивает выявление дефектов площадью 2 мм2 и более. При ультразвуковом методе трудно определить характер дефекта. Наиболее эффективно контроль выполняется при толщине металла более 15 мм; при толщине металла 4-15 мм контроль этим методом возможен, но требует весьма высокой квалификации дефектоскописта (оператора).

Магнитный метод дефектоскопии. Сварной шов стального или чугунного изделия покрывают смесью из масла и магнитного железного порошка (размер частиц 5 — 10 мкм). Изделие намагничивают пропусканием тока через обмотку, состоящую из нескольких витков, намотанных вокруг изделия. Под действием магнитного поля, обтекающего дефект, частицы железного порошка гуще располагаются вокруг дефектов

Этим методом выявляются поверхностные дефекты глубиной до 5 -6 мм. Разрешающая способность порошковой дефектоскопии весьма низкая по сравнению с другими методами контроля-, поэтому она эффективна в основном для контроля гладких, чистых, блестящих поверхностей. Магнитным методом можно проверять качество деталей, изготовленных только из ферромагнитных металлов.

Магнитографический метод контроля. При этом методе, разработанном в нашей стране, результаты записываются на магнитную ленту. Сущность этого метода контроля состоит в намагничивании сварного соединения и фиксации магнитного потока на ферромагнитную ленту. Лента накладывается на контролируемое изделие, которое намагничивается импульсным полем. Магнитное поле, при наличии дефектов, распределяется по поверхности детали по-разному, и соответственно ферромагнитные частицы на ленте намагнитятся в различной степени. Затем ферромагнитная лента снимается с контролируемого изделия и ее «протягивают» через воспроизводящее устройство (рис. 124), состоящее из механизма протяжки и осциллографа с усилителем электрических импульсов.

Результаты магнитографического контроля рассматривают на экране 9 осциллографа 7, на котором при наличии дефектов в контролируемом изделии возникают всплески (вертикальные импульсы). По величине и форме отклонения луча на экране осциллографа судят о величине и характере дефекта сварного соединения.

Магнитографический метод применяется для контроля сварных соединений толщиной не более 12 мм. Этим методом можно выявлять макротрещины, непровары глубиной 4 — 5% от толщины контролируемого металла, шлаковые включения и газовые поры.

Магнитографический метод требует высокой квалификации оператора.

Рентгено-телевизионный контроль. Сущность способа контроля заключается в том, что дефект сварного шва изображается в момент просвечивания на телевизионном экране.

Схема рентгено-телевизионной установки показана на рис. 125. Сварное соединение 2 просвечивается с помощью рентгеновского аппарата 1.Рентгеновское излучение проходит через электронно-оптический преобразователь 3, состоящий из вакуумированной трубки, внутри которой со стороны, обращенной к источнику излучения (рентгеновскому аппарату) и просвечиваемому изделию, укреплен тонкий алюминиевый экран, покрытый флуоресцирующим слоем. На этот слой нанесен светочувствительный слой — фотокатод (такой же, как в обычных телевизионных трубках). С другой стороны электронно-оптический преобразователь имеет диафрагму и усиливающий экран. С такого преобразователя через переходную оптику 4 сигналы поступают на передающую телекамеру 5 и на телевизор 7. Такой метод контроля позволяет резко увеличить производительность труда оператора. При этом можно не только визуально наблюдать внутреннее состояние просвечиваемого изделия, но и фотографировать его при помощи фото- или киноаппарата. Управление такой установкой осуществляется с пульта управления 6.

Контроль плотности соединений. Сварные швы испытывают на герметичность (непроницаемость) керосином, сжатым воздухом (пневматикой), вакуум-аппаратом, при помощи аммиака, гелиевым и галлоидным течеискателями и гидравлическим давлением.

Испытание керосином применяют для сосудов, работающих без внутреннего давления, и как предварительный метод контроля для сосудов, работающих под давлением.

Керосин обладает высокой капиллярностью. На этой его способности основана методика контроля плотности сварных швов. Сварные швы должны быть тщательно очищены от шлака, грязи и осмотрены. Дефекты, выявленные внешним осмотром, должны быть устранены до начала контроля.

Для выявления дефектов (неплотностей) методом керосиновой пробы одну сторону сварного соединения окрашивают мелом, разведенным в воде. После высыхания мела вторую сторону сварного шва обильно смачивают керосином. Керосин, проникая через дефекты в сварном шве, оставляет на меловой краске жирные темные пятна, характеризующие наличие и расположение дефектов. Обнаруженные дефекты вырубают и заваривают вновь. Контроль керосином применяется при положительной температуре (выше 0°С). Сварные швы должны выдерживаться под керосином 12 г и более.

Вакуум-методом проверяют сварные швы, которые невозможно испытать керосином, воздухом или водой и доступ к которым возможен только с одной стороны, например сварные швы днищ резервуаров, газгольдеров и других емкостей.

В комплект установки для контроля плотности сварных шзов вакуум-методом входит следующее оборудование: вакуум-насос, вакуум-камера с вакуум-метром и пневматический шланг.

Гидравлические испытания. При этом способе контроля сварное изделие (сосуд) заполняют водой. Затем насосом или гидравлическим прессом создают давление, превышающее рабочее в 1,25 раза и более.

Способ гидравлического испытания, время выдержки, величина давления и допустимая утечка устанавливаются техническими условиями на контролируемый объект. Гидравлические испытания выполняют при проверке прочности и плотности паровых и водяных котлов, трубопроводов и сосудов, работающих под давлением.

Испытание сжатым воздухом (пневматическое испытание). Это испытание применяется для проверки сосудов и трубопроводов на герметичность, как правило, только при рабочем давлении изделия. Плотность сварных соединений проверяют мыльным раствором или погружением сосуда в воду. В местах пропуска газа появляются пузыри.

Физические методы контроля сварных соединений

К физическим методам контроля сварных соединений относятся: просвечивание рентгеновскими и гамма-лучами, магнитографический контроль и ультразвуковая дефектоскопия.

Рентгеновский метод контроля основан на способности рентгеновских лучей проникать через металл и воздействовать на светочувствительную рентгеновскую пленку, положенную с обратной стороны шва. В местах, где имеются непровары, поры, трещины, шлаковые включения, поглощение лучей сварным швом будет меньше и они будут более сильно воздействовать на чувствительный слой рентгеновской пленки. Схема рентгеновского просвечивания приведена на рис. 244, а.

Рис. 244. Методы контроля сварных швов: а — схема просвечивания сварного шва рентгеновскими лучами: 1 — катод; 2 — рентгеновские лучи; 3 — шов; 4 — кассета; б — схема просвечивания сварного шва гамма-лучами: 1 — ампула с радиоактивным веществом; 2 — свинцовый кожух; 3 — гамма-лучи; 4 — шов; 5 — пленка; 6 — кассета; в — схема контроля швов ультразвуком: 1 — щуп с пьезокристаллом; 2 — экран осциллографа с импульсом; 3 — шов: 4 — провод от щупа к дефектоскопу; 5 — направление продольного перемещения щупа; 6 — направление перемещения щупа при контроле

Установка для рентгеновских лучей состоит из трансформатора с выпрямителем и рентгеновской трубки. Рентгеновские лучи представляют собой электромагнитные колебания с длиной волны 10 -9 см. Они образуются в рентгеновской трубке, через которую пропускают выпрямленный переменный ток напряжением 160 — 180 кв.

Максимальная глубина просвечивания рентгеновскими лучами для стали равна 80 мм, для алюминия — 150 мм, меди — 25 мм и свинца — 4,5 мм. Просвечиванием рентгеновскими лучами можно определять дефекты, имеющие размеры не менее 2% от толщины просвечиваемого металла (для толщин 10 — 40 мм).

Виды контроля сварных соединений

Основы сварочного дела

Для получения сварного соединения хорошего качества необходимо осуществлять контроль, начиная с проверки качества подготовки шва и кончая проверкой полученного сварного соединения. Качество основного металла, электродной проволоки, присадочного металла, флюса и других материалов проверяют по сертификатам и заводским документам. Маркировка и качество должны соответствовать установленным техническим условиям и технологическому процессу сварки. Сборку под сварку и разделку шва проверяют по стандартам и техническим условиям.

Сварное соединение проверяется внешним осмотром, металлографическими исследованиями, химическим анализом, механическими испытаниями, просвечиванием рентгеновскими и гамма-лучами, магнитными методами и с помощью ультразвука. Предварительно сварное соединение очищают от шлака, окалины и металлических брызг.

Внешним осмотром выявляют наружные дефекты шва. Осмотр производят невооруженным глазом или с помощью лупы с десятикратным увеличением. Размеры сварных швов проверяют шаблонами и мерительным инструментом.

Металлографические исследования Заключаются в следующем: сверлят отверстие, проходящее через шов и основной металл. Поверхность отверстия протравливают 10%-иым водным раствором двойной соли хлорной меди и аммония в течение 1…3 мин. Осадок меди удаляют водой. Протравленную поверхность осматривают невооруженным глазом или с помощью лупы. При этом выявляют качество провара и наличие внутренних дефектов. Для ответственных сварных конструкций производят более полные металлографические исследования макро — и микрошлифов из специально сваренных контрольных пластин или из пластин, вырезанных из сварных соединений.

Химическим анализом определяют сослав основного и наплавленного металлов и электродов, а также их соответствие установленным техническим условиям на изготовление сварного изделия. Методы отбора проб для химического и спектрального анализов предусмотрены ГОСТ 7122—81.

Механические испытания проводят либо специально сваренных контрольных образцов, либо образцов, вырезанных из сварного соединения. Определяют предел прочности на растяжение, ударную вязкость, твердость и угол загиба.

Рентгенодефектоскопия основана на различном поглощении рентгеновских лучей различными веществами. Этим методом обнаруживают поры,

|

Микротрещины, непровары, неметаллические включения. Рентгеновские лучи направляют на сварной шов, а с обратной стороны, прикладывают фотопленку. Дефектные места пропускают лучи с меньшим поглощением, чем сплошной металл. После проявления на пленке хорошо видны очертания дефектов шва.

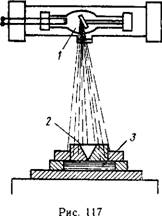

Рентгеновские лучи—коротковолновое электромагнитное излучение— получают в рентгеновских трубках бомбардировкой быстрыми электронами положительного электрода. К рентгеновской трубке подводится ток высокого постоянного напряжения (104—10® эВ). Следует иметь в виду, что рентгеновские лучи вредны для человеческого организма, поэтому рентгеновская трубка изолируется защитным свинцовым кожухом, в котором имеется узкая щель для выхода лучей, направляемых на контролируемое изделие. Для контроля в монтажных условиях очень удобны малогабаритные отечественные рентгеновские аппараты РУП-120-5-1, ИРА-1Д, ИРА-2Д, РИНА-ЗД и др. Толщина металла, которая может контролироваться этими аппаратами,— 25… 100 мм. Схема просвечивания рентгеновскими лучами показана на рис. 117: 1—рентгеновская трубка, 2—контролируемый шов, 3—кассета с фотопленкой.

Гамма-дефектоскопия также основана на различном поглощении веществами гамма-лучей. Как и при

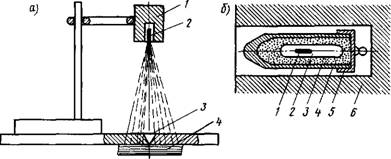

рентгенодефектоскопии, получают теневой снимок сварного шва. Гамма — лучи получаются при ядерном распаде естественных и искусственных радиоактивных веществ (радия, мезатория, кобальта, цезия, иридия и др.). Наибольшее распространение как более дешевые получили радиоактивные изотопы кобальта 60Со, цезия 137Cs и иридия 192 1г. Гамма-лучи обладают большой проникающей способностью и позволяют контролировать металл толщиной до 350 мм. Гамма — лучи также вредны для человека, поэтому ампула с радиоактивным веществом помещается в переносной свинцовый контейнер или в стационарный аппарат с дистанционным управлением. Контейнер устанавливают против контролируемого участка, а с обратной стороны сварного шва помещают кассету с пленкой. Затем с помощью дистанционного управления выдвигают ампулу из аппарата или открывают щель в контейнере для выхода гамма-лучей. На рис.118,а показана* схема просвечивания сварного шва: 1—контейнер, ‘2—ампула, 3— контролируемый шов, 4—кассета с пленкой; на рис.118,б—схема устройства ампулы с радиоактивным веществом: 1—радиоактивное вещество, 2— стеклянная ампула, 3—вата, 4—латунная или алюминиевая оболочка, 5—крышка, 6—свинцовый футляр. Для гамма — просвечивания применяют аппараты ГУП-1г-5-2, ГУП-Сэ-2-1 и др.

Магнитные методы контроля основаны на исследовании магнитных полей рассеяния на намагниченном контролируемом изделии. Применяется несколько методов магнитного контроля сварного шва: магнитно-порошковый, магнитографический, индукционный и др.

Метод порошковой дефектоскопии является наиболее простым, но и менее четким. После намагничивания изделия сварной шов опыливают магнитным порошком (изготовляют из железной окалины)или покрывают суспензией (смесь магнитного порошка с керосином, маслом или другими веществами). В зоне дефекта порошок распределяется неравномерно—скапливается у краев пор, трещин; по этим скоплениям определяют расположение дефектов в сварном шве. Для большей наглядности магнитный порошок или суспензию окрашивают в яркие цвета.

Рис. 118 |

Магнитографический контроль сварных швов разработан ВНИИСТ. Он широко применяется при контроле сварных швов магистральных трубопроводов. На сварной шов трубы накладывают ферромагнитную пленку, а затем намагничивают шов соленоидом или дисковым магнитом. В зависимости от вида и величины дефектов шва в соответствующих местах пленки будет та или иная степень .намагниченности. Магнитные сигналы преобразуют в звуковые с помощью магнитофона или наблюдают на экране осциллографа. Аппараты для магнитографического контроля с осциллографом позволяют проверять сварные швы со скоростью 0,5… 1 м/мин. Кроме высокой производительности они отличаются большой точ

ностью (не уступающей рентгено — и гамма-дефектоскопии), простотой контроля, дешевизной применяемых материалов, возможностью проверки швов в различных пространственных положениях и безопасностью работы.

Индукционный метод контроля основан на рассеянии магнитного потока датчиком дефектоскопа и последующем наведении электродвижущей силы в индикаторе. Наведенный индукционный ток усиливается и подается на телефон, сигнальную лампу или на магнитоэлектрический прибор. По звуку, отклонению стрелки прибора или зажиганию лампы определяют расположение дефекта. Индукционный контроль производят дефектоскопом, МД-138.

Ультразвуковой метод контроля Основан на способности ультразвуковых колебаний проникать в-толщу металла на значительную глубину и отражаться от неметаллических включений и других дефектных участков шва. Ультразвуковые дефектоскопы работают по следующему принципу. Пластинка из кварца или сегнетовой соли под действием переменного электрического поля высокой частоты дает ультразвуковые колебания, которые с помощью щупа направляются на проверяемое сварное соединение. На границе между однородным металлом и дефектом эти волны частично отражаются и воспринимаются второй пластинкой. Под действием переменного давления ультразвуковой волны на гранях этой пластинки появляется переменная разность потенциалов, зависящая от интенсивности отраженной волны. Электрические колебания от граней пластинки усиливаются и направляются в осциллограф. На экране осциллографа одновременно изображаются импульсы излучаемой и отражаемой волн. По относительному расположению этих импульсов и по интенсивности отраженного импульса можно судить о местонахождении и характере дефекта в сварном шве. В настоящее время выпускают ультразвуковые дефектоскопы, работающие на одной пластинке, которая подает короткими импульсами ультразвуковые волны на контролируемый шов. Отраженные волны воспринимаются этой же пластинкой в промежутки времени между импульсами излучения. При этом получается высокая четкость излучаемых и отраженных ультразвуковых волн. Ультразвуковой метод контроля позволяет обнаружить все основные дефекты сварных швов. Кроме того, ультразвуковые дефектоскопы УЗД-7н имеют приспособления для настройки на заданную толщину шва и для определения глубины расположения обнаруженного дефекта. Недостатками ультразвукового контроля являются трудность определения характера дефекта и проверки швов толщиной менее 10 мм.

Испытание сварных швов емкостей на герметичность проводят различными методами.

Испытание керосином: емкости, работающие без избыточного давления, с внутренней стороны обильно смачивают керосином; сварные швы с внешней стороны покрывают меловым водным раствором. При наличии даже мельчайших пор, трещин или неплотностей керосин просачивается через них и на покрытой мелом поверхности появляются керосиновые пятна.

Испытание. сжатым воздухом проводят нагнетанием в испытываемый резервуар сжатого воздуха до давления, указанного в технических условиях на изготовление резервуара. Швы покрывают мыльной эмульсией; при наличии дефектов появляются мыльные пузырьки. Если габариты позволяют погрузить испытываемый резервуар в ванну с водой, тогда дефекты определяют по пузырькам воздуха. Трубопроводы и большие резервуары испытывают сжатым воздухом на величину потери давления за время, установленное техническими условиями.

Вакуум-аппаратом контролируют сварные швы, имеющие односторонний доступ, когда невозможно использовать керосин, воздух или воду. Аппарат состоит из камеры с вакуумметром и насоса. Контролируемый сварной шов покрывают мыльной эмульсией, на нее устанавливают камеру и включают насос, который создает в камере вакуум, в результате камера присасывается к испытуемой поверхности. Для герметичности камера имеет в торце мягкую резиновую прокладку. Если шов имеет дефекты (поры, трещины, неплотности), то появляются мыльные пузырьки, которые наблюдаются через стекло камеры.

Испытание аммиаком проводят нагнетанием в испытываемый резервуар воздуха до рабочего давления или давления, указанного в технических условиях на изготовление изделия. Затем добавляют 1% аммиака от объема воздуха в резервуаре при нормальном давлении. Контролируемые сварные швы обертывают бумагой, пропитанной 5%-ным водным раствором азотнокислой ртути. При наличии неплотностей (поры, трещины и др.) аммиак проходит через них и, взаимодействуя с азотнокислой ртутью, дает на бумаге черные пятна.

Гидравлическое испытание проводят с целью проверки не только плотности швов, но и их прочности. Такому испытанию подвергают сварные трубопроводы, сосуды и резервуары для газа или жидкости, работающие под давлением. Для этой цели все отверстия изделия плотно закрывают заглушками и заполняют его водой. С помощью гидравлического пресса создают давление, в 1,5 раза превышающее рабочее давление, и выдерживают в течение времени, указанного в технических условиях на изготовление изделия. Затем снижают давление до рабочего значения и проверяют наличие потения и пропусков воды в швах. При этом изделие обстукивают молотком на расстоянии 20 мм от сварного шва. Вертикальные цилиндрические резервуары обстукивать при испытании водой не разрешается.

Для контроля сварных соединений магистральных трубопроводов используют передвижную лабораторию PMJ12B, смонтированную на автомашине. Оборудование состоит из рентгеновской установки, позволяющей просвечивать стыки трубопроводов диаметром 720… 1420 мм, гамма-дефектоскопа и установки для магнитографического контроля. За смену лаборатория проверяет гамма — просвечиванием 6 стыков, рентгеновским просвечиванием 12 и магнитографическим контролем 20 стыков. Масса лаборатории— 5 т.

Читайте о том как выбрать сварочный аппарат для дома или дачи. Чем такие устройства отличаются от полу- и профессиональных. Что необходимо знать перед покупкой.

В последнее время с появлением китайской техники на мировом рынке, сварочный аппарат стал наиболее популярным инструментом у владельцев частных домов, коттеджей, дач и гаражей. Учитывая соотношение цен на приобретение сварки …

Выполнение сварочных работ на строительно-монтажной площадке требует особо четкого выполнения всех правил безопасности производства работ. Сварочные работы на высоте с лесов, подмостей и люлек разрешается производить только после проверки этих …

Способы контроля качества сварки

При изготовлении сварных изделий выбор способа контроля определяется характером и назначением конструкции и степенью ее ответственности.

В практике контроль сварных изделий организуется в следующей последовательности: а) проверка квалификации сварщиков; б) контроль качества исходных материалов; в) контроль оборудования и приспособлений; г) контроль процесса сборки и сварки; д) контроль качества сварки швов и сварных соединений (внешний осмотр, проверка на плотность, проведение металлографического исследования, химического анализа, механических испытаний и т. д.).

Проверка квалификации сварщиков.

Квалификация сварщика определяется разрядом. Но для сварки объектов, инспектируемых Госгортехнадзором, сварщик должен иметь официальное разрешение (право), которое он получает после удовлетворительной сдачи теоретических и практических испытаний, проведенных согласно правилам Госгортехнадзора.

Сварщику, выдержавшему испытание, выдается паспорт или удостоверение, где указываются марка металла, конструкции изделий и расположения швов (нижние, вертикальные, горизонтальные, потолочные), которые он имеет право сваривать.

Сварщики, имеющие паспорта, периодически, не реже одного раза в год, подвергаются контрольным испытаниям. Особое внимание следует обращать на подготовку сварщиков, допускаемых к сварке специальных легированных сталей: нержавеющих, жаропрочных и др.

Контроль качества исходных материалов.

К исходным материалам относится свариваемый металл, электроды, сварочная проволока и флюсы.

Контроль свариваемого металла состоит в проверке химического состава, механических свойств и внешнего вида. Каждая партия стали, как правило, отправляется заводом-изготовителем вместе с сертификатом, в котором указаны номер плавки, химический состав и механические свойства. При наличии сертификата контроль стали сводится к сравнению свойств стали по сертификату с требованием проекта на изготовление сварных конструкций. У сталей, не имеющих сертификата, проверяются химический состав и механические свойства (предел прочности при растяжении, относительное удлинение и ударная вязкость) и проводится металлографическое исследование.

Соответствие марки электродов и механических свойств наплавленного металла требованиям проекта проверяется также по сертификатам, представляемым поставщиком электродов. Если сертификаты не дают нужных характеристик или электроды совсем не имеют сертификатов, образцы наплавленного металла от каждой партии электродов подвергаются механическим испытаниям для определения предела прочности, относительного удлинения и ударной вязкости. Испытания механических свойств проводятся по ГОСТ 6696, а полученные данные должны удовлетворять требованиям ГОСТ 2523 и ГОСТ 9647

Подобным образом проверяется качество сварочной проволоки и флюса при полуавтоматической и автоматической сварке.

Технологические свойства электродов со временем изменяются, особенно при хранении в сыром месте. Поэтому рекомендуется, вне зависимости от наличия сертификата (паспорта), перед сваркой проверить электроды: определить разбрызгивание, пористость шва, характер шлака и др.

Контроль оборудования и сборочных приспособлений.

Контроль оборудования и сборочных приспособлений заключается в определении их исправности, возможности выполнения на них сварки по заданной технологии при соблюдении требований техники безопасности и промсанитарии. К основному оборудованию относятся: сварочные генераторы или трансформаторы с регуляторами, многопостовые установки, полуавтоматы и автоматы для сварки под слоем флюса, различные приспособления для сборки и сварки, сборочные плиты или стеллажи и нагревательные установки.

Контроль процесса сборки и сварки.

Перед сборкой детали осматриваются для определения качества поверхности и кромок (трещины, надрывы, окалина, ржавчина, масло, грязь не допускаются). При контроле сборки необходимо обращать особое внимание на правильное расположение деталей по чертежу, на припуски для компенсации возможных деформаций, на величину зазоров, на места и порядок расположения прихваток и, наконец, на правильность действия приспособлений.

При контроле за процессом сварки проверяется правильность выполнения всех операций сварки. Обязательно контролируются температура подогрева изделия (при сварке с подогревом), температура окружающей среды, правильность выбранного рода сварочного тока, полярность, сила сварочного тока, длина дуги, движение электрода и скорость сварки, правильность последовательности заполнения многослойных швов и наложения каждого шва в отдельности. Сварочный пост должен быть снабжен приборами: амперметром для проверки силы тока, вольтметром для проверки напряжения на дуге.