Способы напыления металлов

Традиции производства металлических изделий накапливались столетиями. Наука многократно модернизировала общепринятые технологические схемы, но всегда оставались существенными сырьевые и энергетические потери на всех этапах техпроцесса. Идея его кардинального изменения зародилась в начале ХХ века, когда известный русский инженер-металлург Соболевский П.Г. порекомендовал применить напыление металла в производстве машиностроительных изделий. Усовершенствование этой технологии способствовало образованию инновационной специализации – порошковой металлургии, обуславливающей замену традиционной обработки металла автоматизированными операциями прессовки и спекания материалов.

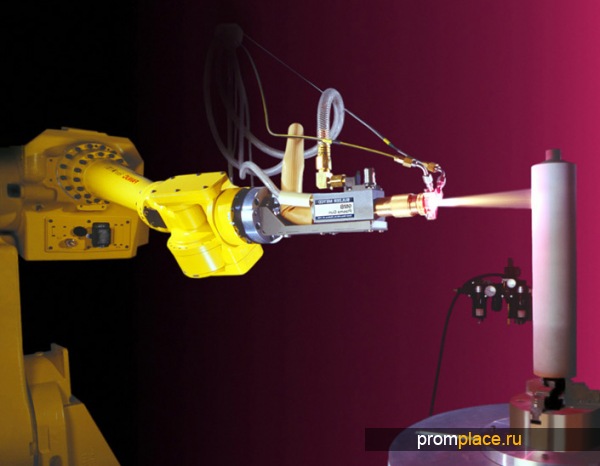

Технология напыления металлов является современным способом нанесения однородного металлического слоя на деталь при использовании раскаленной скоростной струи, имеющей в своем составе порошковые элементы, осаждающиеся на базисном металле при ударном столкновении с ним. Для выбора оптимального метода напыления металла следует принимать во внимание форму и размерные габариты деталей; точность и характер погрешности покрытия, его технико-эксплуатационные особенности; расход на базовое и дополнительное оснащение, порошковые материалы, на черновое и заключительное обрабатывание покрытий и прочее.

Способы и оборудование для напыления металлов

Однако порошковое напыление металла вовсе не ограничивается одним лишь производством деталей из порошков. Не менее важным является такое ее направление, как нанесение на металлическую поверхность слоя мелкодисперсной среды из огнеупорных, коррозионно- и износостойких материалов для улучшения функциональных, реставрационных и декоративных характеристик. При использовании в этих целях многокомпонентных порошковых материалов возрастает риск возникновения неоднородности покрытия, связанной с сегрегацией (расслаиванием) порошков. Такая проблема разрешается применением пластичных шнуровых материалов, имеющих в своем составе порошок, который фиксируется пластичной связкой. При обработке поверхности вещество связки целиком испаряется и на подложку изделия оседает лишь непосредственно порошок.

Сущность вакуумного напыления металлов состоит в том, что требуемый материал в результате сильного нагревания в вакуумном пространстве переходит в пар, который конденсируется в виде плоской пленки на наружной стороне тех или иных изделий.

Процесс термонапыления относительно прост и включает такие операции: расплавка металлического сырья в специальном пистолете (горелке) и напыление металла в жидком состоянии на заблаговременно обработанную поверхность при помощи сжатого воздуха. В ходе газопламенного напыления металла непрерывно перемещающийся напыляемый материал в форме проволоки или стержня продвигается через пистолет и плавится в конусовидном потоке горючего газа (диметилметана или топлива с содержанием ацетилена и кислорода). Кончик расплавленной проволоки встраивается в конусовидный поток и наносится на поверхность подложки. При контакте с поверхностью микрочастицы наносимого вещества моментально остывают и трансформируются, прочно сцепляясь с ней. В связи с этим, газотермическое напыление отличается мельчайшей ленточной или планарно-зернистой структурой.

Данный способ обработки идеально подходит для напыления труднодоступных участков. При его использовании следует контролировать дистанцию между пистолетом и обрабатываемым изделием, поддерживать оптимальную температуру напыления, соблюдать чистоту. Соблюдение точно выбранного промежутка и скорости передвижения пистолета обеспечивает оптимальную дозу материала и толщину наносимого слоя. Поскольку в ходе напыления металла создается пыль, следует регулярно прочищать фронтальную часть аппарата, чтобы гарантировать нанесение свежего слоя на очищенную поверхность. Использование газопламенного способа нанесения позволяет создавать покрытия с достаточной пористостью (до 12 %) и небольшой адгезией к основе, что связано с невысокой скоростью воздушно-газовой струи (менее 50 м/с). Температурный режим горения пламени лимитирует спектр металлов, которые можно наносить таким способом.

При осуществлении плазменного или газоплазменного напыления металла в качестве источника тепла выступает электродуга, возникающая между парой электродов. В зону ее горения нагнетается инертный газ, способный ионизироваться и образовывать плазму (температурой до 15000 °С). В плазменную струю поступает порошок наносимого металла, который плавится и переходит на обрабатываемую подложку. Вопреки высоким температурам в месте горения электродуги, изделие не подвергается перегреву, поскольку при переходе из участка дуги температурные показатели резко снижаются. Оборудование для такого типа нанесения металла сложнее, в сравнении с газопламенным из-за дополнительной потребности в электроаппаратуре.

В наиболее ответственных задачах для получения максимальной адгезии и прочности покрытий плазменную обработку осуществляют в вакуумном оборудовании для напыления металлов при низком давлении. Снижение давления обеспечивает возрастание скорости микрочастиц, что способствует получению более прочных химически стойких покрытий с повышенной твердостью.

Газодинамическое напыление металла заключается в образовании покрытий при взаимном ударении холодных микрочастиц металла, убыстренных ультразвуковой газовой струей, с подложкой детали. При контакте не расплавленных микрочастиц с поверхностью получается их пластическая трансформация и кинематическая энергия переходит в тепловую и адгезионную, способствуя образованию однородного слоя из прочно уложенных частиц металла. Отличительная особенность такого напыления – отсутствие повышенных температур при нанесении металлических покрытий, а значит, и отсутствие оксидации металлических частиц и подложки, явления неоднородной кристаллизации, повышенных внутренних напряжений в готовых изделиях.

Лазерное напыление металла представляет собой технологию восстановления изделий путем обработки их лазерным лучом света, генерируемым при работе оптико-квантового генератора. Из-за узкой сосредоточенности лазерного потока и повышенной энергетической плотности в месте его контакта с поверхностью можно производить наплавку любого металла. Самой востребованной является порошковая форма. Локальное фокусирование излучения дает возможность производить наплавление в труднодоступных зонах. При этом первичная структура практически не деформируется, но достигается повышенная износостойкость деталей.

Разработаны многочисленные установки для напыления металла. Как правило, они производятся в двух исполнениях: стационарном и мобильном, кроме этого могут функционировать как в закрытых цехах, так и на открытой местности для обработки крупногабаритной продукции. Покрытия, образованные перечисленными способами напыления, имеют высокие параметры прочности и пониженную степень остаточных напряжений.

Плазменное напыление металла: оборудование, фото, видео

Виды и применение процессов плазменного напыления металлов

Плазменное напыление (или, другими словами – диффузионная металлизация) эффективный способ изменения физико-механических свойств, а также структуры основной поверхности. Поэтому он часто используется с декоративными целями, и для увеличения стойкости конечного продукта.

Плазменное напыление металла

Плазменное напыление металлаПринцип плазменного напыления

Как и традиционные методы поверхностных покрытий, при диффузионной металлизации происходит осаждение на поверхности металла слоя другого металла или сплава, который обладает необходимыми для последующего применения детали свойствами – нужным цветом, антикоррозионной стойкостью, твёрдостью. Отличия заключаются в следующем:

- Высокотемпературная (5000 — 6000 °С) плазма значительно ускоряет процесс нанесения покрытий, который может составлять доли секунд.

- При диффузионной металлизации в струе плазмы в поверхностные слои металла могут диффундировать также химические элементы из газа, где проводится обработка. Таким образом, регулируя химический состав газа, можно добиваться комбинированного поверхностного насыщения металла атомами нужных элементов.

- Равномерность температуры и давления внутри плазменной струи обеспечивает высокое качество конечных покрытий, чего весьма трудно достичь при традиционных способах металлизации.

- Плазменное напыление отличается чрезвычайно малой длительностью процесса. В результате не только повышается производительность, но также исключается перегрев, окисление, прочие нежелательные поверхностные явления.

Рабочие установки для реализации процесса

Поскольку чаще всего для инициации высокотемпературной плазмы используется электрический разряд – дуговой, искровой или импульсный – то применяемое для такого способа напыления оборудование включает:

- Источник создания разряда: высокочастотный генератор, либо сварочный преобразователь;

- Рабочую герметизированную камеру, где размещается подвергаемая металлизации заготовка;

- Резервуар для газа, в атмосфере которого будет производиться формирование высокотемпературной плазмы;

- Насосной или вакуумной установки, обеспечивающей необходимое давление для прокачки рабочей среды или для создания требуемого разрежения;

- Системы управления за ходом протекания процесса.

Работа плазмотрона, выполняющего плазменное напыление, происходит так. В герметизированной камере закрепляется напыляемая деталь, после чего между поверхностями рабочего электрода (в состав которого входят напыляемые элементы) и заготовкой возбуждается электрический разряд. Одновременно через рабочую зону с требуемым давлением прокачивается жидкая или газообразная среда. Её назначение – сжать зону разряда, повысив тем самым объёмную плотность его тепловой мощности. Высококонцентрированная плазма обеспечивает размерное испарение металла электрода и одновременно инициирует пиролиз окружающей заготовку среды. В результате на поверхности образуется слой нужного химического состава. Изменяя характеристики разряда – ток, напряжение, давление – можно управлять толщиной, а также структурой напыляемого покрытия.

Схема плазменного напыления

Аналогично происходит и процесс диффузионной металлизации в вакууме, за исключением того, что сжатие плазмы происходит вследствие разницы давлений внутри и вне её столба.

Технологическая оснастка, расходные материалы

Выбор материала электродов зависит от назначения напыления и вида обрабатываемого металла. Например, для упрочнения штампов наиболее эффективны электроды из железо-никелевых сплавов, которые дополнительно легируются такими элементами, как хром, бор, кремний. Хром повышает износостойкость покрытия, бор – твёрдость, а кремний – плотность финишного покрытия.

При металлизации с декоративными целями, главным критерием выбора металла рабочего электрода является конфигурация напыляемой поверхности, а также её внешний вид. Напыление медью, например, производят электродами из электротехнической меди М1.

Важной структурной составляющей процесса является состав среды. Например, при необходимости получить в напыляемом слое высокостойкие нитриды и карбиды, в газе должны присутствовать органические среды, содержащие углерод или азот.

Последующая обработка готового покрытия

В силу особенностей процесса плотность напылённого слоя и прочность его сцепления с основным металлом не всегда бывают достаточными для обеспечения долговечности покрытия. Поэтому часто после обработки деталь подвергается последующему поверхностному оплавлению с использованием кислородно-ацетиленового пламени, либо в термических печах. Как следствие, плотность покрытия возрастает в несколько раз. После этого продукцию шлифуют и полируют, применяя твердосплавный инструмент.

С учётом последующей доводки изделия, толщину слоя металла после обработки принимают не менее 0,8 — 0,9 мм.

Для придания детали окончательных прочностных свойств её закаливают и отпускают, применяя технологические режимы, рекомендуемые для основного металла.

Плазменное напыление повышает теплостойкость, износостойкость и твёрдость изделий, увеличивает их способность противодействовать коррозионным процессам, а напыление с декоративными целями значительно улучшает внешний вид деталей.

Ограничениями технологии диффузионного плазменного напыления считаются чрезмерная сложность конфигурации заготовки, а также относительная сложность используемых установок.

При невысоких требованиях к равномерности образующегося слоя можно использовать и более простые установки, конструктивно напоминающие сварочные полуавтоматы. В этом случае плазменное напыление производится в воздушном пузыре, который образуется при обдуве зоны обработки компрессором. Электроды, в составе которых имеется напыляемый металл, последовательно перемещаются по контуру изделия. Для улучшения сцепления напыляемого металла с основой внутрь зоны напыления вводится также присадочный материал.

Процесс напыления металлического порошка на токарном станке

Газопламенное напыление: сущность технологии, установки

Газопламенное напыление: общие сведения о технологии и особенности присадочных материалов. Основные этапы технологического процесса. Выбор горючего газа. Преимущества и недостатки. Используемые установки и пистолеты при обработке металла.

Газопламенное напыление – метод нанесения специального покрытия на поверхность с целью получения дополнительных качеств. В качестве распыляемого материала используют металлические или полимерные порошки. Их нагревают до пластичного состояния с помощью пламени, которое формируется при сгорании смеси кислорода с пропаном или ацетиленом. Перенос на поверхность металла осуществляется с помощью сжатого воздуха.

Метод относится к категории газотермического напыления. По сравнению с другими способами металлизации он выгодно отличается высокой производительностью и низкой себестоимостью работ.

Общие сведения о методе газопламенного напыления

В основе метода лежит использование тепловой и кинетической энергии для повышения реставрационных, функциональных или декоративных характеристик изделия. Присадочный материал для выполнения работ выпускают в следующих формах:

- проволока;

- прутки;

- порошок.

Для каждого вида существует своя сфера применения. Например, для реставрации деталей машин и механизмов специалисты рекомендуют использовать порошки. В отличие от проволоки они позволяют менять состав покрытия, что способствует повышению качества напыляемого слоя.

Процедура обработки изделия состоит из следующих этапов:

- Порошок подают в зону термической обработки. Он может поступать по каналам питателя или подаваться с внешней стороны горелки.

- Под действием высокой температуры присадочный материал оплавляется, приобретая пластичные свойства.

- Газ выполняет функции переноса состава на обрабатываемую поверхность. Летящие частицы перемещаются с большой скоростью – она может достигать 160 м/с.

- Распыленный материал формирует защитный слой при взаимодействии с поверхностью.

Проволока или прутки подаются в зону термической обработки с помощью роликового механизма. Средняя величина сечения присадочного материала составляет 3 мм. При обработке больших площадей для повышения производительности допустимо использовать проволоку диаметром до 7 мм.

Существует и метод высокоскоростного газопламенного напыления, который отличается высокой скоростью подачи присадочного материала. Ввиду значительной отдачи исключена возможность обработки поверхности в ручном режиме. Все работы выполняют на автоматическом или роботизированном оборудовании.

Как было указано выше, температурная обработка осуществляется за счет тепловой энергии, которая образуется при сгорании горючего газа в кислородной среде. Наилучших результатов можно добиться при использовании ацетилена. Его температура горения варьируется в пределах 3100–3200 ºC. Для сравнения приведем аналогичные характеристики доступных заменителей:

| Вид горючего газа | Теплота сгорания, кДж/м³ | Температура пламени в кислородной среде, ºC | Расход кислорода, м³/ч |

|---|---|---|---|

| Ацетилен | 52800 | 3100-3200 | 2,5 |

| Водород | 10060 | 2100–2500 | 0,5 |

| Метан | 33520 | 2000–2700 | 2,03 |

| Пропан | 87150 | 2400–2700 | 5,15 |

| Бутан | 116480 | 2400–2700 | 6,8 |

Тип пламени определяется в зависимости от состава смеси:

- окислительное;

- нормальное;

- восстановительное.

Во втором случае соотношение газов паритетное. Окислительное пламя характеризуется избытком кислорода, а восстановительное – горючего вещества.

Метод газопламенного напыления обладает массой преимуществ:

- Благодаря малому тепловому воздействию на обрабатываемую заготовку существует возможность нанесения покрытия практически на любой материал: стекло, пластик, фарфор и даже дерево или бумагу. Другие методы модификации поверхности предназначены преимущественно для изделий из металла.

- В процессе обработки заготовка не подвергается тепловой деформации и не меняет своих параметров.

- С помощью установок для газопламенного напыления можно обрабатывать заготовку различными составами. Это позволяет придавать поверхности различные свойства без замены оборудования.

- Неограниченный размер обрабатываемой площади. Другие способы металлизации ограничены различными факторами: для цементации – размером печи, для электролитического осаждения – габаритами емкости с раствором.

- Низкая себестоимость обработки. Лучше всего эффект проявляется при газопламенном напылении больших площадей.

- Большая толщина покрытия позволяет использовать метод для реставрации различных деталей. Припуск под обработку не превышает 0,7 мм.

- Простота рабочего оборудования и его мобильность дает возможность применения газопламенного напыления в труднодоступных местах. Технологическая операция также не отличается особой сложностью.

- Благодаря широкому выбору присадочных материалов можно получить изделие с заданными свойствами, не прибегая к прочим методам модификации поверхности.

Естественно, имеются и недостатки:

- Газопламенное напыление малоэффективно при обработке мелких деталей. Это связано с высоким коэффициентом расхода присадочного материала.

- Тяжелые условия производства. Для предварительной подготовки изделия выполняют пескоструйную обработку, что приводит к повышенному уровню запыленности рабочего участка.

- В процессе напыления мелкие частицы состава остаются в воздухе. По этой причине к производственным помещениям предъявляют повышенные требования по системе вентиляции.

Назначение и применение метода

Газопламенное напыление широко применяется в различных отраслях современной промышленности. С помощью технологии выполняют следующие работы:

- нанесение антикоррозийного покрытия;

- восстановление баббитового слоя подшипников;

- создание электропроводящего или электроизоляционного слоя;

- декоративная обработка различных поверхностей;

- устранение дефектов цветного и черного литья;

- ремонт деталей вращения: валов, цапф или кулачков.

Свойства поверхности зависят от типа состава. Например, для повешения жаростойкости поверхности применяют газопламенное напыление алюминиевым порошком. Такая процедура называется алитированием.

Применяемое оборудование

Современные производители предлагают широкий выбор установок для газопламенного напыления. В качестве примера рассмотрим устройство оборудования отечественного производства типа ППМ-10 (на фото).

Ее назначение – нанесение защитных покрытий с различными функциональными свойствами в ручном или механизированном режиме. В качестве присадочного вещества используется материал порошкового типа.

Основными узлами установки являются:

- Распылительный аппарат, который имеет внешнее сходство с пистолетом.

- Пульт управления газами.

- Камера для выполнения обработки.

- Подставки.

Для выполнения газопламенного напыления используются следующие расходные материалы:

- ацетилен;

- кислород;

- воздух, очищенный от влаги и механических включений.

Газопламенное напыление – востребованная технология, основными достоинствами которой являются высокая производительность и низкая себестоимость работ. А вы сталкивались с этим методом обработки? Как вы считаете, в какой отрасли промышленности газопламенное напыление пользуется наибольшим спросом? Напишите ваше мнение в блоке комментариев.

Технологии

Газотермическое напыление – способ обработки поверхности, при которой различные металлы и керамика в виде проволоки и порошков напыляется на обрабатываемое изделие.

Газотермическое напыление применяется для защиты от коррозии или изменения их поверхностных свойств для улучшения параметров износостойкости или тепловой проводимости.

Все виды газотермического напыления предполагают формирование капель (частиц) малого размера расплавленного материала и перенос их на обрабатываемую поверхность, где они удерживаются, формируя тем самым прочное покрытие.

Для создания расплавленных частиц применяется мощный источник высокой температуры. После контакта с обрабатываемой поверхностью, частицы сглаживаются на ней, застывают и механически закрепляются, во-первых на основании и затем друг на друге, поскольку толщина покрытия увеличивается в процессе обработки.

Так как в расплавленных частицах содержание тепловой энергии по отношению к размеру распыляемых компонентов мало, то во время процесса на основу передается очень маленькое количество тепловой энергии. В связи с тем, что повышение температур в распыляемых частицах минимально, то тепловой деформации обычно не наблюдается. Это является основным преимуществом термического напыления перед способом горячей гальванизации.

Применение термометализации.

Термическая металлизация — это технология, которая защищает и значительно продлевает срок службы различного рода оборудования в самых неблагоприятных условиях и в ситуациях, когда покрытие имеет жизненно важное значение.

Существует огромное разнообразие металлопокрытий, но из всего этого многообразия можно выделить 2 основные группы:

Группа 1 — антикоррозионные и декоративные покрытия;

Группа 2 – инженерные покрытия, такие как износостойкие и теплоизолирующие.

Широко применяются четыре основных типа термической металлизации:

Электродуговая металлизация (ARC SPRAY)

Газопламенное напыление (FLAME SPRAY)

Плазменное напыление (PLASMA SPRAY)

Сверхзвуковое напыление (HVOF)

Электродуговое напыление:

Источник высокой температуры: электрическая дуга.

Материал для напыления: проволока.

Перемещение расплавленного металла:воздух от компрессора.

Процесс:

При электродуговом напылении дуга формируется при контакте двух противоположно заряженных металлических проволок. Расплавленный металл распыляется через воздушное сопло на заготовку. Подача проволоки происходит при помощи электрического или пневмопривода и редуктора.

Проволока может подаваться тремя разными способами, каждый из которых имеет свои преимущества.

Push — это способ, при котором проволока проталкивается через привод к пистолету,

Pull – это способ, при котором проволока протягивается от привода, установленного на пистолете,

Push/Pull –это комбинация двух предыдущих. Проволока подается из портативных MIG катушек либо бочек, в зависимости от требования заказчика.

Газопламенное напыление.

Источник высокой температуры: смесь газа и кислорода (ацетилен или пропан).

Материал для напыления: проволока, порошок или керамический пруток.

Перемещение расплавленного металла: воздух от компрессора.

Процесс:

Проволока подается при помощи приводных валиков через кислородно-пропанное пламя, где она плавятся.

Через воздушное кольцевое сопло происходит выброс струи сжатого воздуха, который распыляет расплавленный материал на поверхность обрабатываемого изделия.

Подача проволоки происходит при помощи пневмопривода и редуктора, которые являются частью пистолета. Диаметр проволоки, которая используется для термического напыления, варьируется от 1.6мм до 4.76мм (1/16” до 3/16”).

Проволока обычно подается из катушек или бочек.

Плазменное напыление.

Источник высокой температуры: плазменная дуга. Материал для напыления: металл, керамика.

Перемещение расплавленного металла: плазменная струя.

Процесс:

Плазма — термин, используемый для того, чтобы описать газ, который был разогрет до такой высокой температуры, что он ионизируется и становится электрически проводящим. В случае плазменного распыления, плазма создается электрической дугой, горящей в зоне носика плазменной горелки, и газ дуги сформирован в плазменную струю. Частицы порошка водятся в эту струю, где они плавятся и затем переносятся на обрабатываемую поверхность с высокой скоростью.

Температура зоны обработки остается сравнительно низкой (до 200оС), потому что плазма локализована в горелке.

Сверхзвуковое напыление.

Источник высокой температуры: жидкое топливо и кислород,

Материал для напыления: порошок.

Перемещение расплавленного металла: струя пламени.

Процесс:

Топливо (в нашем случае керосин) смешивается с кислородом и поджигается. Продукты сгорания проходит через сопло горелки с уменьшающимся диаметром и ускоряются до скорости приблизительно 1,500 м/сек. Порошок вводится в струю пламени, где плавится и разгоняется до скорости пламени.

Высокая скорость воздействия частиц металла на обрабатываемую основу обеспечивает очень плотную структуру покрытия.

Схема горелки дугового металлизатора

Внешний вид дугового металлизатора

Схема газопламенной горелки

Система газопламенного напыления

Схема плазменной горелки

Система плазменного напыления

Схема сверхзвуковой горелки

Система сверхзвукового напыления

Руководство для выбора пригодных для напыления деталей.

Термин инженерные покрытия в термометаллизации означает напыление металла на детали различных машин для восстановления изношенных или неправильно обработанных поверхностей и придание поверхности новых деталей необходимых качеств, таких как износостойкость, антикоррозионная устойчивость и т.д.

Изначально нанесение инженерных покрытий ограничивалось только восстановлением изношенных покрытий, но со временем с внедрением новых технологий, удалось добиться восстановления поверхности деталей с высоким напряжением, таких как газовые турбины двигателей самолетов.

Пригодность процесса термометаллизации для той или иной области применения можно определить, опираясь на следующие фундаментальные принципы:

Материалу основе не придается дополнительная прочность благодаря напылению. Поэтому очень важно подготовить деталь под напыление таким образом, чтобы она выдерживала механическую нагрузку, которой она будет подвергаться во время процесса обработки. Например: Изношенная до состояния превышающего допустимую норму, необходимую для шлифовки, ось коленчатого вала не может быть восстановлена.

Напыление не возможно, если часть поверхности детали или вся поверхность детали подвержена поперечной нагрузке. Например: зубья шестерни, пазы, резьба и т.д. не могут быть восстановлены с помощью напыления

Напыление не возможно, если поверхность обрабатываемой детали подвержена точечной нагрузке. Например: игольчатые ролики и пазы роликоподшипников, где несущие элементы находятся в непосредственном контакте с напыленным покрытием.

Напыление не возможно, если поверхность детали подвергалась процессу упрочнения, такому как азотирование.

Принимая во внимание все перечисленное выше, практически все металлические поверхности и поверхности из различных сплавов могут быть обработаны с помощью металлизации:

Опорные поверхности

К ним относятся опоры подшипников, шестерен и зубчатых передач, т.д. Подшипники или другие элементы могут быть установлены с помощью прессовой, скользящей посадки или посадки с натягом и могут иметь различные формы шпоночных канавок, но все они могут быть обработаны с помощью металлизации.

Корпуса деталей

Для напыления корпусов деталей применяется такая же технология, что и для опорных поверхностей с небольшими изменениями обработки внутренних диаметров.

Установочные поверхности

За исключением напыления плоских и внутренних поверхностей не возникает никаких сложностей.

Несущие поверхности.

Выбор материала для напыления несущих поверхностей определяется материалом соприкосновения этих поверхностей. Например: На шейку коленвала работающую внутри подшипника из белого метала, можно напылить любой металл, а детали из олова/бронзы или олова/индия или алюминиевые подшипники скольжения должны быть обработаны с помощью 60Е или 103Т.

Подшипники.

В стандартных случаях напыления шариковых или роликовых подшипников производится напыление корпуса или опорной поверхности, как описано выше. Восстановление бронзовых подшипников осуществляется непосредственно напылением слоя на поверхность подшипника.

Уплотнительные контактные поверхности.

При обработке набивки сальника необходимо обращать внимание на разновидность набивки

Пример выбора покрытий

Выбор наносимого покрытия зависит от способа последующей обработки поверхности. Если впоследствии вы будите обрабатывать поверхность с помощью шлифовального станка, то предпочтительнее использовать 60Е 13% хромированную сталь, если нет, то лучше использовать 57Е, так как покрытие, полученное с использованием этого материала, может быть обработано на токарном станке.

Все нанесенные в процессе термонапыления материалы имеют способность, остывая, сжиматься. Вследствие усадки возникает напряжение внутри обрабатываемой поверхности, образуются трещины, либо происходит отслоение покрытия. Степень усадки поверхности зависит от используемого материала, 60Е 13% хромированная сталь имеет самую низкую степень усадки, а 80Е (18/8 нержавеющая сталь) и 30Е (низкоуглеродистая сталь) – самую высокую. Такие материалы, как 60Е и 57Е, не только обладают превосходными антикоррозионными свойствами, так же не нуждаются в дополнительной механической обработке, но и имеют очень низкий процент усадки.

Газотермическое напыление: обзор технологии и оборудования

Газотермическое напыление: суть технологии и сферы применения. Эксплуатационные свойства защитного покрытия. Основные источники тепла для газотермического напыления. Различия методов. Подготовка поверхности. Преимущества технологии. Используемое оборудование.

Газотермическое напыление – это технология нанесения специального покрытия на поверхность. Этим термином обозначают все процессы, связанные с обработкой заготовок материалами, которые не подвержены распаду под воздействием высокой температуры. Чаще всего процедуре модификации поверхности подвергают изделия из металла, пластика или бумаги.

Технология относится к категории энергосберегающих: масса нанесенного покрытия редко превышает десятые доли процента. По этой причине оборудование для газотермического напыления – непременный атрибут металлообрабатывающих предприятий, а также ремонтных цехов крупных объектов промышленности.

Сущность и назначение газотермического напыления

Сущность газотермического напыления покрытий заключается в использовании специальных материалов, которые поставляют в виде порошка, проволоки или прутков. Заготовку подают в высокотемпературную зону и нагревают до пластичного или жидкого состояния. Затем в камеру под большим давлением поступает газ: это может быть обычный воздух или особый состав в зависимости от требований к нанесенному покрытию и типа используемого оборудования. Его функция заключается в распылении основного материала на предварительно подготовленную поверхность. При взаимодействии с обрабатываемым изделием частицы, уровень нагрева которых близок к порогу плавления, деформируются и заполняют все поры и неровности заготовки. Так с помощью температуры и давления создается защитный слой, обладающий высокими эксплуатационными характеристиками.

Принцип действия оборудования основан на переносе расплавленного материала на подготовленную поверхность. Здесь можно увидеть сходство со сваркой. Ключевое отличие заключается в назначении процесса. Сварка призвана создать неразрывное соединение отдельных элементов, тогда как цель газотермического напыления – защитить поверхность от коррозии и других вредных факторов.

Качественное покрытие, устойчивое к внешним воздействиям, всегда востребовано на металлообрабатывающих предприятиях. С помощью рассматриваемой технологии можно снизить или полностью исключить негативное влияние следующих процессов:

- изнашивания;

- эрозии;

- коррозии (в том числе и высокотемпературной).

В зависимости от типа используемых материалов газотермическую металлизацию с успехом применяют для создания термических барьеров, получения электроизоляционного слоя или экранирования поверхности от воздействия продуктов распада радиоактивных элементов.

Стремительное развитие технологии привело к тому, что с ее помощью была реализована возможность получения слоя с биологически активными свойствами для искусственного выращивания органов.

Газотермическое напыление включает в себя следующие методы модификации поверхности, которые различаются источниками тепла:

- газопламенный;

- детонационный;

- плазменный;

- напыление с оплавлением;

- электродуговую металлизацию.

Помимо источников тепла, методы различают по следующим признакам:

- Тип энергии. Технологии могут использовать электричество или тепло, которое образуется в процессе горения газов.

- Вид материала. Современное оборудование использует порошковые, стержневые или комбинированные методы напыления.

- Степень защиты. Процесс может протекать в любых условиях, включая обработку в герметичных камерах с пониженным давлением.

- Уровень автоматизации. Существует множество станков различной степени механизации. Например, при ручном режиме работы сопло перемещается оператором, а параметры потока распыляемого материала регулируются автоматически.

Особенности подготовки поверхности

От надежности сцепления защитного слоя с основной поверхностью зависят его долговечность и качественные характеристики. Кроме того, важную роль играют вид напыляемого материала и режим обработки.

Идеально подготовленная поверхность должна обладать незначительными дефектами, которые повысят адгезию защитного слоя. Для достижения оптимального результата обычно прибегают к следующим методам:

- к абразивной обработке;

- механическому воздействию;

- накатке.

Для повышения сцепления специалисты рекомендуют выполнить напыление специальным экзотермическим порошком.

Преимущества технологии

Основными преимуществами технологии являются:

- Газотермическое напыление – универсальная технология. С ее помощью можно нанести покрытие без ограничений по размеру конструкции и температуре плавления. Толщина защитного слоя варьируется в пределах от 0,1 до 15 мм.

- По сравнению с другими методами модификации технология относится к экологически чистым процессам.

- Назначение покрытия с легкостью меняют путем изменения состава порошка.

- Процедура характеризуется низким температурным воздействием на обрабатываемое изделие. Благодаря этому изделие не подвержено изменениям структуры под действием тепловой энергии.

- Особенности технологии позволяют выполнять многократную обработку одного элемента в случае его износа.

Применяемое оборудование

Характеристики и специфика оборудования для газотермической модификации зависят от источника тепловой энергии. Например, современный комплекс для металлизации поверхности методом электродугового напыления состоит из следующих узлов:

- линии механизированной подачи;

- дробеструйной установки;

- камеры для нанесения защитного слоя;

- системы фильтрации воздуха;

- погрузочно-разгрузочного механизма.

Источник тока располагается в соседнем помещении или на расстоянии не менее 10 метров от установки для металлизации.

Газотермическое напыление – стремительно развивающаяся технология модификации поверхности. Она востребована во многих отраслях промышленности, которые связаны с обработкой металлов. Немаловажным преимуществом является экологическая чистота: толчок к развитию во многом связан с ограничением гальванического хромирования и других методов, которые характеризуются загрязнением атмосферы.

Какой метод газотермического напыления вы считаете самым перспективным? Напишите ваше мнение в блоке комментариев.