обзор видов обработки и оборудования

Рассказываем о напылении металла: особенности и назначение технологии. Современные способы. Применяемое оборудование и приборы. Особенности ионно-плазменного и плазменного напыления. Лазерное, вакуумное и порошковое напыление.

Напыление металла – это технология изменения структуры поверхности изделия с целью приобретения определенных качеств, повышающих эксплуатационные характеристики. Обработку выполняют путем нанесения однородного металлического слоя на деталь или механизм. В качестве расходного материала используют специальные порошковые составы, которые подвергают термической обработке и придают им значительное ускорение. При ударном соприкосновении с поверхностью частицы осаждаются на плоскости.

Технология появилась в начале XX века в качестве альтернативы традиционным способам поверхностной модификации металлов. По мере изучения и развития методов напыления металлических изделий была образована отдельная отрасль – порошковая металлургия..jpg)

В современной промышленности напыление металлов считается одним из самых экономичных способов обработки. По сравнению с объемным легированием технология дает возможность получить необходимые эксплуатационные свойства поверхности при меньших затратах.

Сущность и назначение напыления металлов

Нанесение защитных покрытий на металл необходимо для многих отраслей промышленности. Цель напыления изделий – повышение базового эксплуатационного ресурса заготовки. Защитный слой обеспечивает надежную защиту от следующих вредных факторов:

- воздействия агрессивных сред;

- вибрационных и знакопеременных нагрузок;

- термического воздействия.

Состав многокомпонентного порошка подбирают исходя из требуемых эксплуатационных качеств.

Использование нескольких составляющих повышает риск получения неоднородного покрытия ввиду расслаивания защитного слоя.

Для решения этой проблемы используют специальные материалы канатного типа, где порошок фиксируется пластичной связкой.

В процессе напыления поток частиц направляют на поверхность металла. При взаимодействии с поверхностью распыляемые элементы деформируются, что обеспечивает надежный контакт с изделием. Качество адгезии с заготовкой зависит от характера взаимодействия частиц с подложкой, а также процедуры кристаллизации защитного слоя.

Способы напыления, применяемое оборудование

На заре развития технологии обработка изделий осуществлялась с помощью сопла горелки и обычного компрессора, которые обеспечивали нагрев расходного материала и скоростной перенос на осаждаемую поверхность. По мере развития технологии были разработаны новые методы получения защитного покрытия. Следующим этапом развития стало использование электродугового оборудования. Конструкция такого металлизатора проволочного типа была разработана в 1918 году.

- Газодинамическое.

Обработка осуществляется мельчайшими частицами, размер которых не превышает 150 мкм.

Обработка осуществляется мельчайшими частицами, размер которых не превышает 150 мкм. - Вакуумное. Процедура протекает в условиях пониженного давления. Образование защитного слоя происходит в процессе конденсации напыляемого материала на базовой поверхности.

Рассмотрим основные способы обработки, а также особенности используемого оборудования для напыления.

Напыление в магнетронных установках

Технология магнетронной вакуумной металлизации основана на действии диодного газового разряда в скрещенных полях. В процессе работы установки в плазме тлеющего заряда образуются ионы газа, которые воздействуют на распыляемое вещество. Основными элементами магнетронной системы являются:

- анод;

- катод;

- магнитный узел.

Функция последнего элемента заключается в локализации плазмы у основания распыляемого вещества – катода. Любая магнитная система состоит из центральных и периферийных магнитов постоянного действия.

На катод подают постоянное напряжение от источника питания. Под действием тока происходит распыление мишени при условии, что заряд будет стабильно высоким на протяжении всей процедуры.

На катод подают постоянное напряжение от источника питания. Под действием тока происходит распыление мишени при условии, что заряд будет стабильно высоким на протяжении всей процедуры.Преимущества магнетронного метода:

- высокая производительность;

- точность химического состава осажденного вещества;

- равномерность покрытия;

- отсутствие термического воздействия на обрабатываемую заготовку;

- возможность использования любых металлов и полупроводниковых материалов.

С помощью установок получают тонкие защитные пленки в среде специального газа. Напыляемым материалом могут выступать металлы, полупроводники или диэлектрики. Скорость образования слоя зависит от силы тока и давления рабочего газа.

Ионно-плазменное напыление

Одна из разновидностей вакуумного напыления металла на поверхность. Метод является следующим этапом развития технологии термического осаждения, которая основана на нагреве исходных материалов до точки кипения с их дальнейшей конденсацией на заготовках.

В состав принципиальной схемы оборудования для ионно-плазменного насаждения входят следующие элементы:

- анод;

- катод-мишень;

- термокатод;

- камера;

- заготовка.

Алгоритм действия установки:

- В камере создается пониженное давление.

- На термокатод, который является вспомогательным источником электронов, подается ток.

- Вследствие нагрева возникает термоэлектронная эмиссия.

- В камеру подают инертный газ. Наибольшей популярностью пользуется аргон.

- Между анодом и термокатодом возникает напряжение, которое инициирует образование плазменного тлеющего заряда.

- На катод подают мощный заряд.

- Положительные ионы воздействуют на распыляемый материал-мишень.

- Распыленные атомы осаждаются на заготовке в виде тонкого покрытия.

Ионно-плазменное осаждение используют в качестве декоративных или защитных покрытий, которые характеризуются высокой плотностью и прочностью, а также отсутствием изменений в стереохимическом составе.

Для изменения цвета изделия в технологический цикл добавляют реактивные газы: кислород, ацетилен, азот или углекислоту.

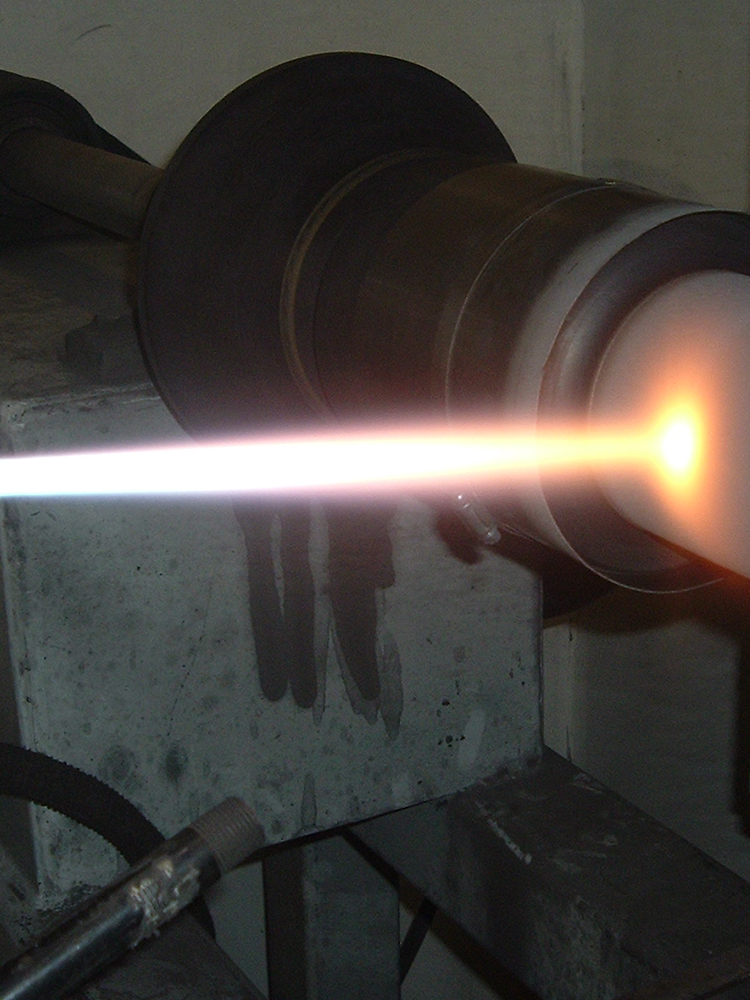

Плазменное напыление

Один из самых эффективных – метод диффузионной металлизации. Особенности технологического процесса:

- Рабочая температура плазмы может достигать 6000 ºC. Это способствует высокой скорости осаждения состава на поверхности. Длительность процесса – десятые доли секунды.

- Существует возможность изменения структурного состава поверхности заготовки. Вместе с горячей плазмой в верхние слои изделия могут диффундировать отдельные химические элементы.

- Плазменная струя отличается неизменными показателями давления и температуры. Это положительно влияет на качество напыления.

- Благодаря малому времени обработки заготовка не подвергается вредным поверхностным факторам, таким как перегрев или окисление.

» src=»about:blank» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»» data-rocket-lazyload=»fitvidscompatible» data-lazy-src=»https://www.youtube.com/embed/k5ie1Y-XoHQ?feature=oembed&wmode=opaque»/>

В качестве источника энергии для образования плазмы используют искровой, импульсный или дуговой разряд.

Лазерное напыление

Лазерное напыление металла применяют для достижения следующих целей:

- повышения прочности поверхностного слоя;

- восстановления геометрии изделия;

- снижения коэффициента трения;

- защиты от коррозионных процессов.

В отличие от прочих методов металлизации источником тепла является энергия излучения лазера. Высокая точность фокусировки позволяет добиться концентрации энергии точно в зоне работы. Это снижает термическое воздействие на заготовку, что позволяет избежать изменения геометрии изделия и дает возможность осуществить напыление практически любого материала.

Высокая точность фокусировки позволяет добиться концентрации энергии точно в зоне работы. Это снижает термическое воздействие на заготовку, что позволяет избежать изменения геометрии изделия и дает возможность осуществить напыление практически любого материала.

Благодаря высокой скорости охлаждения в поверхностном слое металла образуются структуры с высокой твердостью, что повышает эксплуатационные характеристики детали.

Вакуумное напыление

Вакуумное напыление металла – эффективный и универсальный способ металлизации поверхности. С помощью данного метода можно обрабатывать практически любое изделие. За время технологического цикла с материалом происходит ряд превращений:

- испарение;

- конденсация;

- адсорбция;

- кристаллизация.

Производительность процесса зависит от многих факторов: структуры заготовки, типа наносимого материала, скорости потока заряженных частиц и многих других.

Вакуумные установки отличаются принципом действия. Существует непрерывное, полунепрерывное, а также периодическое оборудование.

Порошковое напыление

Порошковое напыление металлов полимерными материалами является наиболее эффективным способом получения высококачественного покрытия с декоративными или защитными свойствами.

Порошок для распыления представляет собой смесь каучука и цветного пигмента. Его наносят на поверхность с помощью специального электростатического пистолета. При этом порошок приобретает заряд, который способствует эффективному сопряжению с заготовкой.

При этом порошок приобретает заряд, который способствует эффективному сопряжению с заготовкой.

Для получения качественного покрытия необходимо тщательно подготовить поверхность. Суть процедуры заключается в очистке заготовки от загрязнений и следов коррозии с последующим обезжириванием.

Для использования технологии в промышленных масштабах используют специальные покрасочные линии автоматического или ручного действия.

Напыление металла – одна из самых эффективных технологий модификации поверхности. Обработка позволяет получить покрытие с декоративными или защитными качествами, которые повышают эксплуатационные свойства изделия. А что вы думаете о данной технологии? Какой метод считаете наиболее перспективным? Напишите ваше мнение в блоке комментариев.

Способы напыления металлов

Традиции производства металлических изделий накапливались столетиями. Наука многократно модернизировала общепринятые технологические схемы, но всегда оставались существенными сырьевые и энергетические потери на всех этапах техпроцесса. Идея его кардинального изменения зародилась в начале ХХ века, когда известный русский инженер-металлург Соболевский П.Г. порекомендовал применить напыление металла в производстве машиностроительных изделий. Усовершенствование этой технологии способствовало образованию инновационной специализации – порошковой металлургии, обуславливающей замену традиционной обработки металла автоматизированными операциями прессовки и спекания материалов.

Идея его кардинального изменения зародилась в начале ХХ века, когда известный русский инженер-металлург Соболевский П.Г. порекомендовал применить напыление металла в производстве машиностроительных изделий. Усовершенствование этой технологии способствовало образованию инновационной специализации – порошковой металлургии, обуславливающей замену традиционной обработки металла автоматизированными операциями прессовки и спекания материалов.

Технология напыления металлов является современным способом нанесения однородного металлического слоя на деталь при использовании раскаленной скоростной струи, имеющей в своем составе порошковые элементы, осаждающиеся на базисном металле при ударном столкновении с ним. Для выбора оптимального метода напыления металла следует принимать во внимание форму и размерные габариты деталей; точность и характер погрешности покрытия, его технико-эксплуатационные особенности; расход на базовое и дополнительное оснащение, порошковые материалы, на черновое и заключительное обрабатывание покрытий и прочее.

Способы и оборудование для напыления металлов

Однако порошковое напыление металла вовсе не ограничивается одним лишь производством деталей из порошков. Не менее важным является такое ее направление, как нанесение на металлическую поверхность слоя мелкодисперсной среды из огнеупорных, коррозионно- и износостойких материалов для улучшения функциональных, реставрационных и декоративных характеристик. При использовании в этих целях многокомпонентных порошковых материалов возрастает риск возникновения неоднородности покрытия, связанной с сегрегацией (расслаиванием) порошков. Такая проблема разрешается применением пластичных шнуровых материалов, имеющих в своем составе порошок, который фиксируется пластичной связкой. При обработке поверхности вещество связки целиком испаряется и на подложку изделия оседает лишь непосредственно порошок.

Сущность вакуумного напыления металлов состоит в том, что требуемый материал в результате сильного нагревания в вакуумном пространстве переходит в пар, который конденсируется в виде плоской пленки на наружной стороне тех или иных изделий.

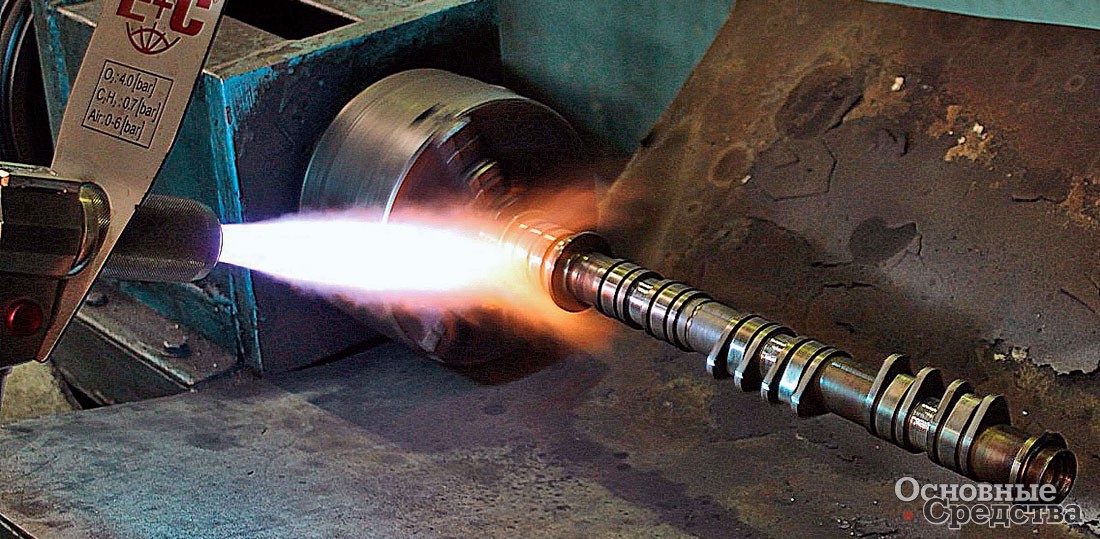

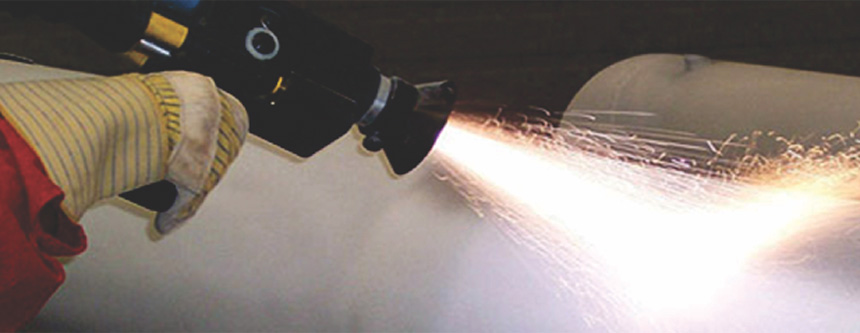

Процесс термонапыления относительно прост и включает такие операции: расплавка металлического сырья в специальном пистолете (горелке) и напыление металла в жидком состоянии на заблаговременно обработанную поверхность при помощи сжатого воздуха. В ходе газопламенного напыления металла непрерывно перемещающийся напыляемый материал в форме проволоки или стержня продвигается через пистолет и плавится в конусовидном потоке горючего газа (диметилметана или топлива с содержанием ацетилена и кислорода). Кончик расплавленной проволоки встраивается в конусовидный поток и наносится на поверхность подложки. При контакте с поверхностью микрочастицы наносимого вещества моментально остывают и трансформируются, прочно сцепляясь с ней. В связи с этим, газотермическое напыление отличается мельчайшей ленточной или планарно-зернистой структурой.

Данный способ обработки идеально подходит для напыления труднодоступных участков. При его использовании следует контролировать дистанцию между пистолетом и обрабатываемым изделием, поддерживать оптимальную температуру напыления, соблюдать чистоту. Соблюдение точно выбранного промежутка и скорости передвижения пистолета обеспечивает оптимальную дозу материала и толщину наносимого слоя. Поскольку в ходе напыления металла создается пыль, следует регулярно прочищать фронтальную часть аппарата, чтобы гарантировать нанесение свежего слоя на очищенную поверхность. Использование газопламенного способа нанесения позволяет создавать покрытия с достаточной пористостью (до 12 %) и небольшой адгезией к основе, что связано с невысокой скоростью воздушно-газовой струи (менее 50 м/с). Температурный режим горения пламени лимитирует спектр металлов, которые можно наносить таким способом.

Соблюдение точно выбранного промежутка и скорости передвижения пистолета обеспечивает оптимальную дозу материала и толщину наносимого слоя. Поскольку в ходе напыления металла создается пыль, следует регулярно прочищать фронтальную часть аппарата, чтобы гарантировать нанесение свежего слоя на очищенную поверхность. Использование газопламенного способа нанесения позволяет создавать покрытия с достаточной пористостью (до 12 %) и небольшой адгезией к основе, что связано с невысокой скоростью воздушно-газовой струи (менее 50 м/с). Температурный режим горения пламени лимитирует спектр металлов, которые можно наносить таким способом.

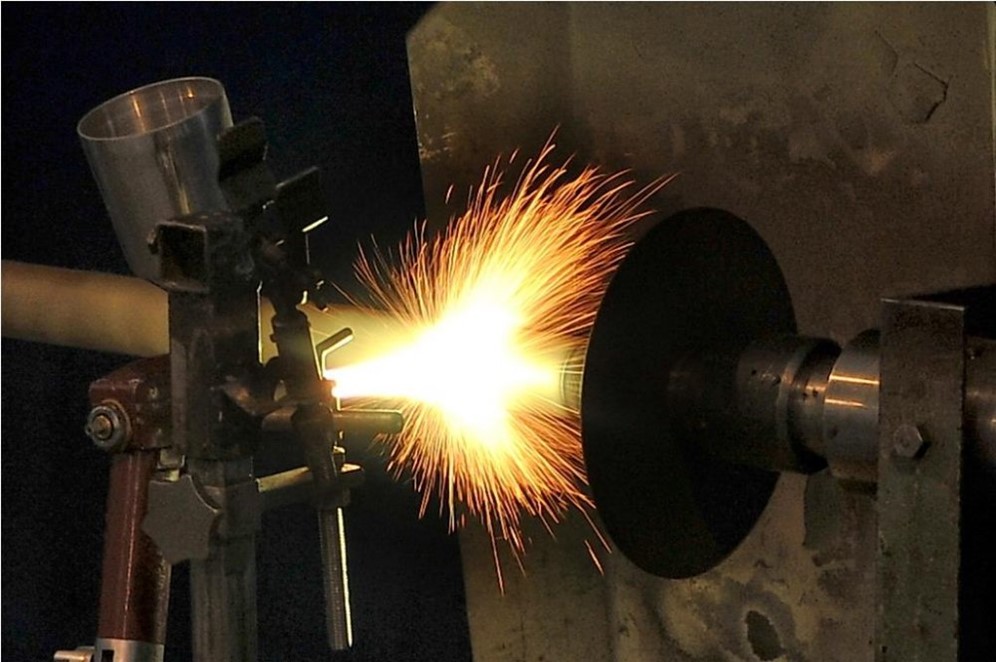

При осуществлении плазменного или газоплазменного напыления металла в качестве источника тепла выступает электродуга, возникающая между парой электродов. В зону ее горения нагнетается инертный газ, способный ионизироваться и образовывать плазму (температурой до 15000 °С). В плазменную струю поступает порошок наносимого металла, который плавится и переходит на обрабатываемую подложку. Вопреки высоким температурам в месте горения электродуги, изделие не подвергается перегреву, поскольку при переходе из участка дуги температурные показатели резко снижаются. Оборудование для такого типа нанесения металла сложнее, в сравнении с газопламенным из-за дополнительной потребности в электроаппаратуре.

Вопреки высоким температурам в месте горения электродуги, изделие не подвергается перегреву, поскольку при переходе из участка дуги температурные показатели резко снижаются. Оборудование для такого типа нанесения металла сложнее, в сравнении с газопламенным из-за дополнительной потребности в электроаппаратуре.

В наиболее ответственных задачах для получения максимальной адгезии и прочности покрытий плазменную обработку осуществляют в вакуумном оборудовании для напыления металлов при низком давлении. Снижение давления обеспечивает возрастание скорости микрочастиц, что способствует получению более прочных химически стойких покрытий с повышенной твердостью.

Газодинамическое напыление металла заключается в образовании покрытий при взаимном ударении холодных микрочастиц металла, убыстренных ультразвуковой газовой струей, с подложкой детали. При контакте не расплавленных микрочастиц с поверхностью получается их пластическая трансформация и кинематическая энергия переходит в тепловую и адгезионную, способствуя образованию однородного слоя из прочно уложенных частиц металла. Отличительная особенность такого напыления – отсутствие повышенных температур при нанесении металлических покрытий, а значит, и отсутствие оксидации металлических частиц и подложки, явления неоднородной кристаллизации, повышенных внутренних напряжений в готовых изделиях.

Отличительная особенность такого напыления – отсутствие повышенных температур при нанесении металлических покрытий, а значит, и отсутствие оксидации металлических частиц и подложки, явления неоднородной кристаллизации, повышенных внутренних напряжений в готовых изделиях.

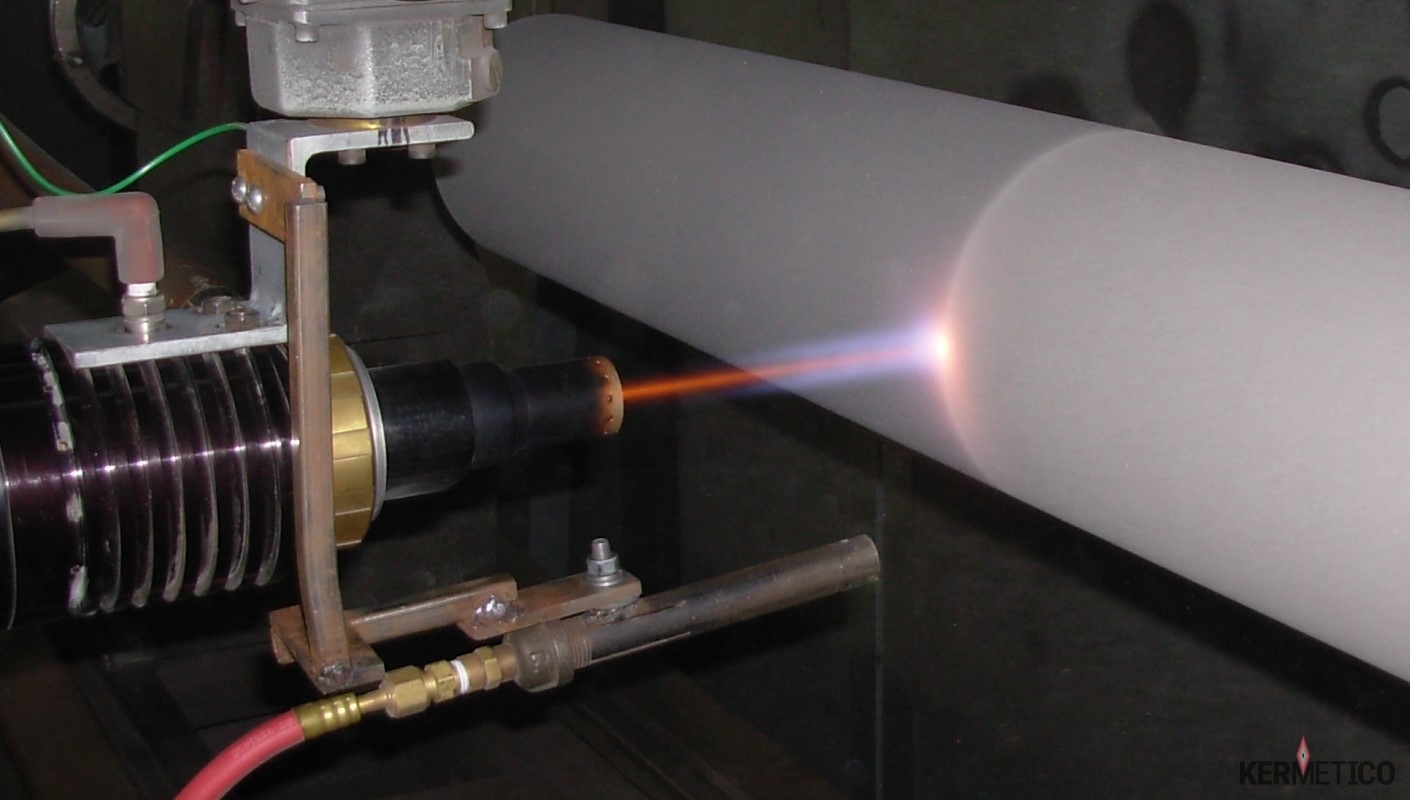

Лазерное напыление металла представляет собой технологию восстановления изделий путем обработки их лазерным лучом света, генерируемым при работе оптико-квантового генератора. Из-за узкой сосредоточенности лазерного потока и повышенной энергетической плотности в месте его контакта с поверхностью можно производить наплавку любого металла. Самой востребованной является порошковая форма. Локальное фокусирование излучения дает возможность производить наплавление в труднодоступных зонах. При этом первичная структура практически не деформируется, но достигается повышенная износостойкость деталей.

Разработаны многочисленные установки для напыления металла. Как правило, они производятся в двух исполнениях: стационарном и мобильном, кроме этого могут функционировать как в закрытых цехах, так и на открытой местности для обработки крупногабаритной продукции. Покрытия, образованные перечисленными способами напыления, имеют высокие параметры прочности и пониженную степень остаточных напряжений.

Покрытия, образованные перечисленными способами напыления, имеют высокие параметры прочности и пониженную степень остаточных напряжений.

Напыление металла — Центр защитных покрытий — Урал

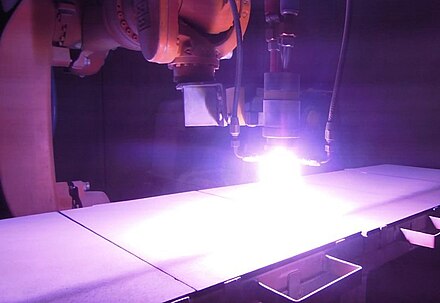

Напыление металла это множество разных процессов в которых, главным образом, происходит нанесение покрытия частицами металла распыленными или уже в порошке. Cуть данного метода заключается в том, что расплавленный металл под воздействием струи сжатого газа распыляется на мелкие частицы, которые, ударяясь о покрываемую поверхность, расплющиваются и сцепляются с ней и между собой, образуя покрытие слоистого строения толщиной от 0,02 мм. На нашем предприятии, ООО ЦЗПУ, открылась роботизированная линия по напылению металла. В результате чего возросли качество и точность обрабатываемых изделий. Напыление металла проводится в специализированной камере, нанесение покрытий методом HVOF (высокоскоростное напыление) из порошка.

Напыление металла, для нанесения защитных покрытий на металлические поверхности преследует цель: создание функциональных свойств поверхности, упрочнение деталей для предотвращения их разрушения под воздействием окружающей среды и изменение формы изделия и ее восстановление, наращивание поврежденной в процессе эксплуатации поверхности.

Напыление металла

В зависимости от назначения детали, ее материала и условий эксплуатации при восстановлении используют различные методы напыления металла. Все они основаны на нагреве мелких частиц напыляемого материала до высоковязкого или расплавленного состояния и переносе их на поверхность изделия. Соударяясь с поверхностью изделия частицы металла закрепляются на ней и формируют покрытие. Чем больше скорость металлических частиц, тем выше качество покрытия, его плотность и прочность сцепления с основой. Материал для напыления подается в пламя горелки в виде проволоки или порошка, где происходит нагрев и распыление частиц, которые тепловым потоком источника нагрева разгоняются и попадают на поверхность напыляемой детали.

Металлизированные поверхности можно подвергать дальнейшей обработке. Реализуемые свойства покрытий: износостойкость, коррозиестойкость, термостойкость, антифрикционность, жаростойкость. Напыление металла проводится с применением различных материалов покрытий: на основе Cu, Fe, Ni, Co, нитридов, карбидов, бориды, оксидов, многокомпонентных, композиционных.

Напыление металла преимущества

- различные по габаритам (до 8 метров в длину и/или диаметром 1500мм)

- высокая гибкость процесса, что выражается в возможности нанесения покрытий на различные по габаритам изделия

- меньшее влияние процесса нанесения покрытия на свойства материала детали:

с наплавкой, т.к. деталь не нагревается выше 130 грС и не возникает напряжений в изделии, с гальваникой — экологичность, качество покрытия, ремонтопригодность у напыления выше

Напыление металлов — все способы и необходимое оборудование

Напыление металлов позволяет улучшить характеристики деталей, работающих в условиях, связанных сильным изнашиванием и механическими концентрированными нагрузками. Металлизация поверхностей повышает устойчивость и увеличивает срок службы. Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях. Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Химическое хромирование

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

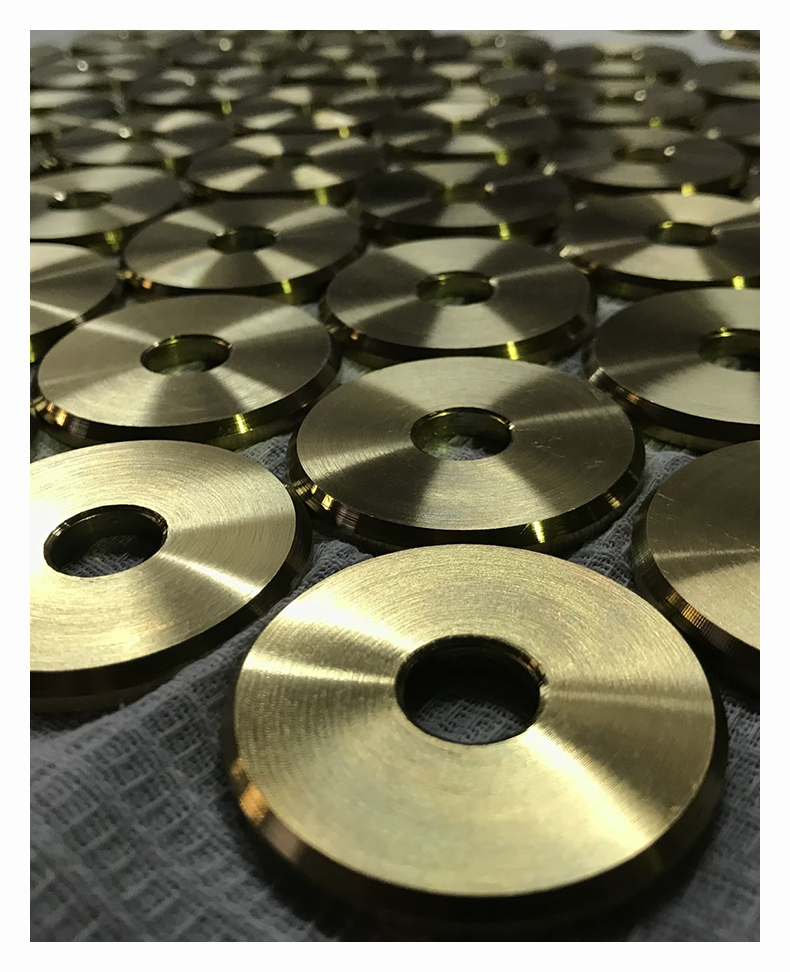

Хромированная деталь

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота. Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей.

Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются. - Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

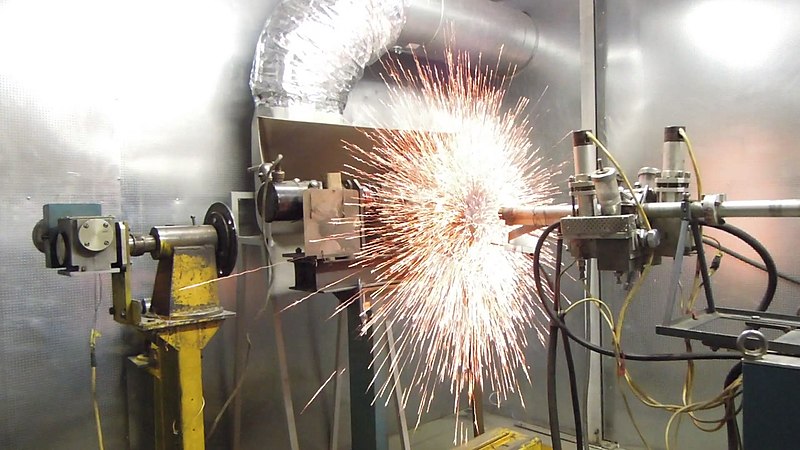

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

Режимы работы оборудования при газоплазменном напылении

Технология напыления

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10-2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным. Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме. Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

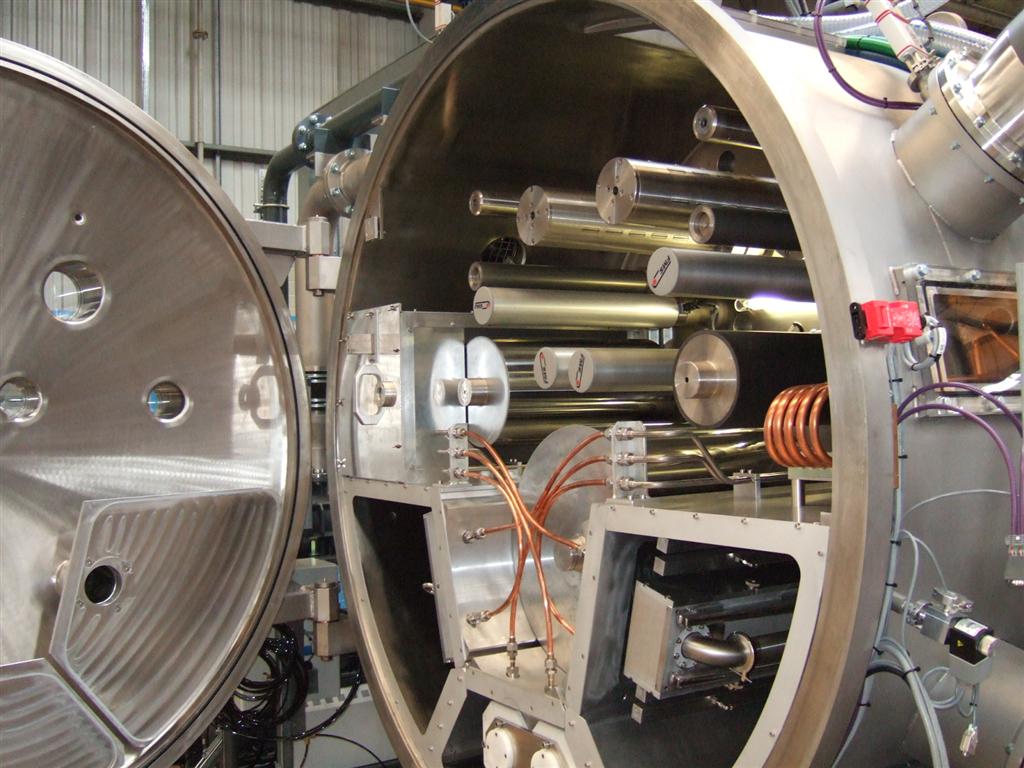

Установка вакуумного напыления

Технологические определенияВакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

Технология напыления металлов — В помощь хозяину

Напыление металлов

Напыление металлов позволяет улучшить характеристики деталей, работающих в условиях, связанных сильным изнашиванием и механическими концентрированными нагрузками. Металлизация поверхностей повышает устойчивость и увеличивает срок службы. Кроме решения технических задач, напыление используется во время производства декоративных изделий, бижутерии, в пищевой, фармацевтической и химической промышленностях. Для напыления могут применяться различные металлы, конкретный выбор зависит от технического задания.

Химическое хромирование

Используется для обработки деталей со сложной геометрической формой, процесс основан на восстановлении хрома из растворов солей при помощи гипофосфита натрия. Осадок имеет серый цвет, блеск приобретается после полирования. Химическое хромирование протекает в ваннах с таким составом растворов.

Состав растворов для химического хромирования

- Фтористый хром, г — 17

- Хлористый хром, г — 1,2

- Лимоннокислый натрий, г — 8,5

- Гипофосфит натрия, г — 8,5

- Вода, л — 1

- Температура, °С — 70-87

Скорость процесса хромирования может достигать 2,5 мкм/ч, для изготовления ванн используется устойчивый пластик. Металлизация сопровождается выделением ядовитых химических соединений, растворы негативно влияют на кожу людей. Во время производства работ следует соблюдать правила техники безопасности, для очистки воздушной среды устанавливается принудительная вентиляция. Мощность вентиляции рассчитывается исходя из объема помещения или рабочей зоны с учетом минимальной кратности обмена.

На промышленных предприятиях монтируется вентиляция пластиковая, она позволяет выдерживать рекомендованные технологические параметры при минимальных финансовых потерях. Для промышленного хромирования химическим методом применяются специально разработанные растворы с улучшенными показателями.

Промышленные растворы для химического хромирования

При приготовлении растворов первым растворяется хлористый хром. Затем согласно схеме могут растворяться лимонно-кислый натрий и фтористый хром. Для ускорения химических процессов в состав добавляется щавелевая кислота. Ионы хрома образуют с ней химически активный ион, скорость покрытия возрастает до 7 мкм/ч и более. Процентное содержание ингредиентов корректируется технологами с учетом поставленных конечных задач по обработке деталей.

Для получения расчетного покрытия необходимо выполнять следующие требования:

- Качественная подготовка поверхностей. Детали очищаются механическим и химическим способами, при необходимости поверхности шлифуются.

- Оборудование должно обеспечивать максимальную автоматизацию процесса для исключения вредного влияния человеческого фактора.

- Постоянный контроль за состоянием раствора, фильтрование, поддержание заданной концентрации, своевременная замена катода.

Нарушение рекомендованной технологии может становиться причиной отслоений покрытий или образования глубоких раковин. Необходимость исправления дефектов приводит к значительному увеличению себестоимости производства.

Линия химического хромирования

Визуальный контроль химических процессов производится за счет определения количества выделяемого водорода, технологи рекомендуют для улучшения процесса одновременно покрывать детали из нескольких металлов. Слишком интенсивное выделение водорода может становиться причиной появления раковин, скорость процесса регулируется в каждом конкретном случае.

Газоплазменное напыление

Газоплазменное напыления позволяет получать чистое покрытие с высокими показателями адгезии. Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Процесс протекает при температурах до +50 000°С, скорость струи оставляет 500 м/с, температура поверхности обрабатываемой детали составляет не более +200°С.

Газоплазменное напыление металлов

Шероховатость поверхности напыляемых деталей до 60 Rz, зона обдува должна на 2–5 мм превышать номинальный размер напыляемого участка. Для работы используются порошки одной фракции по размерам, необрабатываемые участки детали закрываются специальными экранами. Перед процессом поверхность деталей предварительно прогревается до рабочих технологических температур.

Режимы работы оборудования при газоплазменном напылении

Схема оборудования для напыления

Оборудование для порошкового напыления состоит из подвода газа (1), катода плазмотрона (2), корпуса катода (3), теплоизолятора (4), корпуса анода (5), порошкового питателя (6), подвода газа-носителя (7), плазменной дуги (8) и источника питания (9).

Газоплазменное напыление допускает финишную обработку покрытий для улучшения характеристик деталей, в таком случае толщина покрытия должна учитывать механическую шлифовку.

Напыление в вакууме

Перенос напыляемых металлов выполняется при разрежении 10 -2 Па, напыление может быть катодным, магнетронным или ионно-плазменным. Вакуум увеличивает прочность сцепления поверхностей. Оборудование для технологии может быть многокамерным или многопозиционным однокамерным. Первые линии состоят из нескольких установок, в каждой из которых выполняется определенное напыление металлов, агрегаты между собой соединены технологическими линиями для транспортировки деталей. Многопозиционные имеют несколько отдельных постов для напыления в одном объеме. Вакуумное напыление производится по следующим этапам:

- Создание вакуума заданной глубины. Мощные компрессоры откачивают воздух из камеры, металлизация контролируется автоматическими приборами.

- Распыление покрывающего материала. В зависимости от особенностей процесса напыление металлов может выполняться несколькими способами.

- Транспортировка деталей в зависимости от их состояния.

Установка вакуумного напыления

Технологические определения Вакуумное напыление – сложный технологический процесс, зависящий от нескольких параметров:

- Критическая температурная точка напыления. Выше этого значения весь объем направляемых частиц отражается от поверхности детали, напыление металлов приостанавливается. Параметр зависит от металла детали, состояния ее рабочей поверхности и свойств напыляемых материалов.

- Критическая плотность давления. Минимальная плотность, при которой осадочная пленка адсорбируется и становится неспособной принимать атомы металла, напыление прекращается. Контроль критической плотности в установках выполняется непрерывно, при необходимости параметры условий корректируются. В зависимости от состава пленки могут быть моно- или поликристаллическими и аморфными.

Для повышения производительности вакуумное оборудование комплектуется механизмами автоматизированной транспортировки деталей в камеру и из нее, экранами и манипуляторами, заслонками и прочими механизмами. Напыление осуществляется в полуавтоматическом режиме.

Напыление осуществляется в полуавтоматическом режиме.

Использование вакуумного оборудования позволяет получать напыление металлов с максимальным коэффициентом адгезии, увеличивается скорость протекания процесса, покрытия отличаются повышенной твердостью и химической устойчивостью. Недостаток – высокая энергоемкость процесса. Кроме того, вакуумное напыление не рекомендуется использовать для деталей со сложным профилем поверхностей.

Способы напыления металлов

Традиции производства металлических изделий накапливались столетиями. Наука многократно модернизировала общепринятые технологические схемы, но всегда оставались существенными сырьевые и энергетические потери на всех этапах техпроцесса. Идея его кардинального изменения зародилась в начале ХХ века, когда известный русский инженер-металлург Соболевский П.Г. порекомендовал применить напыление металла в производстве машиностроительных изделий. Усовершенствование этой технологии способствовало образованию инновационной специализации – порошковой металлургии, обуславливающей замену традиционной обработки металла автоматизированными операциями прессовки и спекания материалов.

Технология напыления металлов является современным способом нанесения однородного металлического слоя на деталь при использовании раскаленной скоростной струи, имеющей в своем составе порошковые элементы, осаждающиеся на базисном металле при ударном столкновении с ним. Для выбора оптимального метода напыления металла следует принимать во внимание форму и размерные габариты деталей; точность и характер погрешности покрытия, его технико-эксплуатационные особенности; расход на базовое и дополнительное оснащение, порошковые материалы, на черновое и заключительное обрабатывание покрытий и прочее.

Способы и оборудование для напыления металлов

Однако порошковое напыление металла вовсе не ограничивается одним лишь производством деталей из порошков. Не менее важным является такое ее направление, как нанесение на металлическую поверхность слоя мелкодисперсной среды из огнеупорных, коррозионно- и износостойких материалов для улучшения функциональных, реставрационных и декоративных характеристик. При использовании в этих целях многокомпонентных порошковых материалов возрастает риск возникновения неоднородности покрытия, связанной с сегрегацией (расслаиванием) порошков. Такая проблема разрешается применением пластичных шнуровых материалов, имеющих в своем составе порошок, который фиксируется пластичной связкой. При обработке поверхности вещество связки целиком испаряется и на подложку изделия оседает лишь непосредственно порошок.

При использовании в этих целях многокомпонентных порошковых материалов возрастает риск возникновения неоднородности покрытия, связанной с сегрегацией (расслаиванием) порошков. Такая проблема разрешается применением пластичных шнуровых материалов, имеющих в своем составе порошок, который фиксируется пластичной связкой. При обработке поверхности вещество связки целиком испаряется и на подложку изделия оседает лишь непосредственно порошок.

Сущность вакуумного напыления металлов состоит в том, что требуемый материал в результате сильного нагревания в вакуумном пространстве переходит в пар, который конденсируется в виде плоской пленки на наружной стороне тех или иных изделий.

Процесс термонапыления относительно прост и включает такие операции: расплавка металлического сырья в специальном пистолете (горелке) и напыление металла в жидком состоянии на заблаговременно обработанную поверхность при помощи сжатого воздуха. В ходе газопламенного напыления металла непрерывно перемещающийся напыляемый материал в форме проволоки или стержня продвигается через пистолет и плавится в конусовидном потоке горючего газа (диметилметана или топлива с содержанием ацетилена и кислорода). Кончик расплавленной проволоки встраивается в конусовидный поток и наносится на поверхность подложки. При контакте с поверхностью микрочастицы наносимого вещества моментально остывают и трансформируются, прочно сцепляясь с ней. В связи с этим, газотермическое напыление отличается мельчайшей ленточной или планарно-зернистой структурой.

Кончик расплавленной проволоки встраивается в конусовидный поток и наносится на поверхность подложки. При контакте с поверхностью микрочастицы наносимого вещества моментально остывают и трансформируются, прочно сцепляясь с ней. В связи с этим, газотермическое напыление отличается мельчайшей ленточной или планарно-зернистой структурой.

Данный способ обработки идеально подходит для напыления труднодоступных участков. При его использовании следует контролировать дистанцию между пистолетом и обрабатываемым изделием, поддерживать оптимальную температуру напыления, соблюдать чистоту. Соблюдение точно выбранного промежутка и скорости передвижения пистолета обеспечивает оптимальную дозу материала и толщину наносимого слоя. Поскольку в ходе напыления металла создается пыль, следует регулярно прочищать фронтальную часть аппарата, чтобы гарантировать нанесение свежего слоя на очищенную поверхность. Использование газопламенного способа нанесения позволяет создавать покрытия с достаточной пористостью (до 12 %) и небольшой адгезией к основе, что связано с невысокой скоростью воздушно-газовой струи (менее 50 м/с). Температурный режим горения пламени лимитирует спектр металлов, которые можно наносить таким способом.

Температурный режим горения пламени лимитирует спектр металлов, которые можно наносить таким способом.

При осуществлении плазменного или газоплазменного напыления металла в качестве источника тепла выступает электродуга, возникающая между парой электродов. В зону ее горения нагнетается инертный газ, способный ионизироваться и образовывать плазму (температурой до 15000 °С). В плазменную струю поступает порошок наносимого металла, который плавится и переходит на обрабатываемую подложку. Вопреки высоким температурам в месте горения электродуги, изделие не подвергается перегреву, поскольку при переходе из участка дуги температурные показатели резко снижаются. Оборудование для такого типа нанесения металла сложнее, в сравнении с газопламенным из-за дополнительной потребности в электроаппаратуре.

В наиболее ответственных задачах для получения максимальной адгезии и прочности покрытий плазменную обработку осуществляют в вакуумном оборудовании для напыления металлов при низком давлении. Снижение давления обеспечивает возрастание скорости микрочастиц, что способствует получению более прочных химически стойких покрытий с повышенной твердостью.

Снижение давления обеспечивает возрастание скорости микрочастиц, что способствует получению более прочных химически стойких покрытий с повышенной твердостью.

Газодинамическое напыление металла заключается в образовании покрытий при взаимном ударении холодных микрочастиц металла, убыстренных ультразвуковой газовой струей, с подложкой детали. При контакте не расплавленных микрочастиц с поверхностью получается их пластическая трансформация и кинематическая энергия переходит в тепловую и адгезионную, способствуя образованию однородного слоя из прочно уложенных частиц металла. Отличительная особенность такого напыления – отсутствие повышенных температур при нанесении металлических покрытий, а значит, и отсутствие оксидации металлических частиц и подложки, явления неоднородной кристаллизации, повышенных внутренних напряжений в готовых изделиях.

Лазерное напыление металла представляет собой технологию восстановления изделий путем обработки их лазерным лучом света, генерируемым при работе оптико-квантового генератора. Из-за узкой сосредоточенности лазерного потока и повышенной энергетической плотности в месте его контакта с поверхностью можно производить наплавку любого металла. Самой востребованной является порошковая форма. Локальное фокусирование излучения дает возможность производить наплавление в труднодоступных зонах. При этом первичная структура практически не деформируется, но достигается повышенная износостойкость деталей.

Из-за узкой сосредоточенности лазерного потока и повышенной энергетической плотности в месте его контакта с поверхностью можно производить наплавку любого металла. Самой востребованной является порошковая форма. Локальное фокусирование излучения дает возможность производить наплавление в труднодоступных зонах. При этом первичная структура практически не деформируется, но достигается повышенная износостойкость деталей.

Разработаны многочисленные установки для напыления металла. Как правило, они производятся в двух исполнениях: стационарном и мобильном, кроме этого могут функционировать как в закрытых цехах, так и на открытой местности для обработки крупногабаритной продукции. Покрытия, образованные перечисленными способами напыления, имеют высокие параметры прочности и пониженную степень остаточных напряжений.

Плазменное напыление металлов

Напыление плазменное, которое иногда называют диффузионной металлизацией, образуется вследствие термического диссоциации атомов металла под воздействием высокотемпературной плазмы с последующим осаждением и диффундированием внутрь заготовки. Это простой и дешёвый способ формирования покрытий.

Это простой и дешёвый способ формирования покрытий.

Особенности и назначение плазменного напыления

Особенность покрытия — пластинчатая зернистая структура, возникающая в результате термической диффузии мелких частиц.

Стадии плазменного напыления металла:

- Ионизация частиц.

- Распыление.

- Осаждение.

- Затвердевание.

На каждом из этапов необходимо проводить контроль температуры и скорости движения напыляемых частиц.

Осаждение представляет собой совокупность двух, одновременно протекающих процессов – химической связи, которая активируется вследствие высоких температур в зоне обработки, и механических взаимодействий, обусловленных повышенной кинетической энергией частиц напыляемого металла. Дополнительным интенсифицирующим фактором считается наличие промежуточной среды – газа/жидкости — молекулы которой ускоряют и стабилизируют процесс металлизации. При этом образуются дополнительные соединения, улучшающие качество напылённого слоя. Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Например, азот формирует высокотвёрдые нитриды металлов, гелий предотвращает окисление поверхности, а медь улучшает условия трения.

Процесс используется для формирования оптимальных характеристик поверхностного слоя, а также как метод восстановления изношенных стальных деталей.

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

Плазменное напыление осуществляется в результате:

- Инициализации плазмы высоковольтным разрядом, который образует электрическую дугу постоянного тока, образующуюся между двумя электродами — медным анодом и металлическим катодом (чаще – вольфрамовым).

Электроды должны постоянно охлаждаться;

Электроды должны постоянно охлаждаться; - Генерирования потока высокотемпературного ионизированного плазменного газа, который обычно состоит из аргона/водорода или аргона/гелия;

- Нагрева газа, с последующим ускорением его движения через сужающееся сопло;

- Переноса мелкодисперсного порошка в плазменной струе на подложку.

Высококачественное покрытие образуется вследствие сочетания высокой температуры (до 15000°C), концентрированной тепловой энергии плазменной струи, инертной среды распыления и скоростей частиц, достигающих 300 м/с.

Последующая обработка покрытия

Процесс распыления в потоке плазмы ограничен материалами, которые имеют более высокую температуру плавления, чем пламя. При более низких температурах и скоростях (до 40 м/с), энергетические характеристики движущихся частиц уменьшаются, что приводит к окислообразованию, пористости и наличием различных включений в готовом покрытии. Снижается прочность сцепления и адгезии между покрытием и подложкой. Такие покрытия подвергают шлифовке или полированию. В обоснованных случаях предусматривается термическая обработка – закалка, отпуск, нормализация.

Снижается прочность сцепления и адгезии между покрытием и подложкой. Такие покрытия подвергают шлифовке или полированию. В обоснованных случаях предусматривается термическая обработка – закалка, отпуск, нормализация.

Оборудование плазменного напыления

Для диффузионной металлизации производят три вида устройств – со сжиганием кислородной смеси, с подачей инертного газа и с термическим разложением жидкости. Толщина покрытия достигает 100…120 мкм.

Установки плазменного напыления, использующие энергию высокоскоростной кислородной плазмы, работают при гиперзвуковых скоростях газа, достигающих 1600…1800 м/с в момент удара струи по подложке. Так производят плазменное напыление износостойкими карбидами металлов, когда не требуется полного расплавления ионизированных частиц.

Оборудование, где поток плазмы формируется в струе инертного газа, используется для производства покрытий, требующих сочетания хорошей износостойкости и ударопрочности. Нагрев приводит к тому, что газ достигает экстремальных температур, диссоциирует и ионизируется.

Установки третьего типа выполняют металлизацию в конечный момент формообразования поверхности или полости электродуговым разрядом, сжатым поперечным потоком рабочей среды. Такие установки наиболее производительны. В качестве примера рассмотрим станок типа «Дуга-8М», состоящий из следующих узлов:

- Инструментальной головки с электрододержателем.

- Герметизированной рабочей камеры.

- Насосной станции.

- Резервуара с диэлектриком.

- Генератора плазмы.

- Узлов контроля и слежения.

Диффузионная металлизация происходит так. Исходное изделие фиксируется в рабочей камере и герметизируется. Электрододержатель с электродом (имеющим сквозное отверстие) устанавливается над заготовкой, после чего через зону обработки производится прокачка среды под высоким давлением. Включается генератор плазмы, и производится перемещение электрода до момента пробоя межэлектродного промежутка. Высокая концентрация тепловой мощности в дуге приводит к размерному испарению материалов электрода и рабочей среды. В результате одновременно происходит съём металла и насыщение поверхности атомами элементов.

В результате одновременно происходит съём металла и насыщение поверхности атомами элементов.

Оборудование для плазменного напыления своими руками изготовить крайне сложно, поскольку кроме мощных источников питания, необходимых для создания дугового разряда, необходимы высокоточные узлы подачи рабочей среды к плазменному столбу.

Расходные материалы

Выбор исходных материалов определяется свойствами покрытия и стоимостью его получения.

Металлы. Предпочтение отдают интерметаллидам алюминия, железа, титана, никеля и кобальта, потому что они имеют высокие температуры плавления и сравнительно невысокие плотности, что уменьшает энергоёмкость плазменного напыления.

Самофлюсующиеся порошки. Используются порошки самофлюсующихся сплавов (типа бор-кремний). В процессе обработки расплавы порошков образуют металлургические соединения, устойчивые к коррозии и износу.

Минералокерамика. Для плазменного напыления используют исходные материалы, содержащие алюминий и кремний: они не дают трещин или отслаиваний. Добавка железа, марганца, меди, цинка и магния приводит к улучшению свойств покрытия.

Добавка железа, марганца, меди, цинка и магния приводит к улучшению свойств покрытия.

Металлоорганические соединения. Используются преимущественно неполярные жидкости, которые хорошо растворяются в минеральных и синтетических маслах малой вязкости.

Технология напыления металлов: основные способы металлизации изделий

Автор: Анастасия Исакова · Опубликовано 27.11.2017 · Обновлено 22.11.2017

Производство металлических изделий модернизируется по мере развития передовых технологий. Металл в большей степени подвержен воздействию влаги, поэтому для обеспечения высокого срока эксплуатации и придания деталям, рабочим механизмам и поверхностям требуемых свойств, в современной промышленности широко используют напыление металлов. Технология порошковой обработки заключается в нанесении на базовую металлическую основу защитного слоя, обеспечивающего высокие антикоррозийные характеристики напыляемых изделий.

Задачи и варианты напыления

Металлическая поверхность после порошковой обработки приобретает важные защитные свойства. В зависимости от назначения и области применения, металлическим деталям придают огнеупорные, антикоррозийные, износостойкие характеристики.

В зависимости от назначения и области применения, металлическим деталям придают огнеупорные, антикоррозийные, износостойкие характеристики.

Основная цель напыления базовой основы из металла – обеспечить продолжительный эксплуатационный ресурс деталей и механизмов в результате воздействия вибрационных процессов, высоких температур, знакопеременных нагрузок, влияния агрессивных сред.

Процессы напыления металлов выполняют несколькими способами:

- Вакуумная обработка – материал при сильном нагревании в вакуумной среде преобразуется в пар, который в процессе конденсации осаживается на обрабатываемой поверхности.

- Плазменное или газоплазменное напыление металла – в основу метода обработки положено использование электродуги, образующейся между парой электродов с нагнетанием инертного газа и ионизацией.

- Газодинамический способ обработки – защитное покрытие образуется при контакте и взаимодействии микрочастиц холодного металла, скорость которых увеличена ультразвуковой струей газа, с подложкой.

- Напыление лазерным лучом – генерация процесса происходит с использованием оптико-квантового оборудования. Локальное лазерное излучение позволяет проводить обработку сложных деталей.

- Магнетронное напыление – выполняется при воздействии катодного распыления в плазменной среде для нанесения на поверхность тонких пленок. В технологии магнетронных способов обработки используются магнетроны.

- Защита металлических поверхностей ионно-плазменным способом – основана на распылении материалов в вакуумной среде с образованием конденсата и осаждением его на обрабатываемой основе. Вакуумный метод не дает металлам нагреваться и деформироваться.

Технологический метод напыления деталей, механизмов, поверхностей из металла подбирают, в зависимости от характеристик, которые нужно придать напыляемой основе. Поскольку метод объемного легирования экономически затратный, в промышленных масштабах широко используют передовые технологии лазерной, плазменной, вакуумной металлизации.

Напыление в магнетронных установках

Металлизация поверхностей по технологии магнетронного напыления основана на расплавлении металла, из которого выполнена мишень магнетрона. Обработка происходит в процессе ударного действия ионами рабочей газовой среды, сформированными в плазме разряда. Особенности использования магнетронных установок:

- Основными элементами рабочей системы являются катод, анод, магнитная среда, которая способствует локализации плазменной струи у поверхности распыляемой мишени.

- Действие магнитной системы активизирует использование магнитов постоянного поля (самарий-кобальт, неодим), установленных на основании из магнитомягких материалов.

- При подаче напряжения от источника электропитания на катод ионной установки происходит распыление мишени, причем силу тока нужно поддерживать на стабильно высоком уровне.

- Магнетронный процесс основан на использовании рабочей среды, которой выступает соединение инертных и реакционных газов высокой чистоты, подающихся в камеру вакуумного оборудования под давлением.

Преимущества магнетронного напыления позволяют применять данную технологию обработки для получения тонких пленок металлов. Например, алюминиевые, медные, золотые, серебряные изделия. Происходит формирование пленок полупроводников – кремний, германий, карбид кремния, арсенид галлия, а также образование покрытий диэлектриков.

Главное достоинство магнетронного метода – высокая скорость распыления мишени, осаждения частиц, точность воспроизведения химического состава, отсутствие перегрева обрабатываемой детали, равномерность нанесенного покрытия.

Использование при напылении магнетронного оборудования дает возможность обрабатывать металлы и полупроводники с высокой скоростью осаждения частиц, создавать на напыляемой поверхности тонкие пленки с плотной кристаллической структурой, высокими адгезивными свойствами. К основному перечню работ по магнетронной металлизации относятся хромирование, никелирование, реактивное напыление оксидов, карбо- и оксинитридов, сверхскоростная наплавка меди.

Технология ионно-плазменной наплавки

Чтобы получать многомикронные покрытия на изделиях из металла, широко используют метод ионно-плазменного напыления. Он основан на использовании вакуумной среды и физико-химических свойств материалов испаряться и распыляться в безвоздушном пространстве.

Технологически сложный процесс позволяет решать важные технические задачи по металлизации изделий благодаря использованию установки ионно-плазменного напыления:

- Увеличение параметров износоустойчивости, исключение спекания при эксплуатации изделий в условиях высоких температур.

- Повышение коррозийной устойчивости металлов при эксплуатации в агрессивных водных, химических средах.

- Придание электромагнитных свойств и характеристик, эксплуатация в границах инфракрасного и оптического диапазона.

- Получение высококачественных гальванических покрытий, придание изделиям декоративно-защитных свойств, обработки деталей и механизмов, используемых в разных отраслях промышленности.

Процесс ионно-плазменного напыления базируется на использовании вакуумной среды. После поджига катода формируются пятна первого и второго уровня, которые перемещаются с высокой скоростью и образуют плазменную струю в ионном слое. Полученная в результате эродирования катодов струя проходит через вакуумную среду и вступает во взаимодействие с конденсируемыми поверхностями, осаживаясь плотнокристаллическим покрытием.

Использование ионно-плазменного напыления позволяет наносить защитные покрытия при температуре поджига катода до 100°C, отличается достаточно простой схемой получения слоев толщиной до 20 мкм.

С помощью ионно-плазменного напыления на металл удается придавать требуемые свойства конструктивно сложным изделиям нестандартной геометрической формы. После обработки металлическую поверхность не требуется покрывать финишным слоем.

Особенности плазменной металлизации

Наряду с ионно-плазменным напылением и магнетронными способами обработки металлов применяют еще один метод – плазменная металлизация. Главная задача технологии – защита изделий от окислительных процессов в агрессивных средах, повышение эксплуатационных качеств, упрочнение обрабатываемой поверхности, усиление сопротивляемости механическим нагрузкам.

Главная задача технологии – защита изделий от окислительных процессов в агрессивных средах, повышение эксплуатационных качеств, упрочнение обрабатываемой поверхности, усиление сопротивляемости механическим нагрузкам.

Плазменное напыление алюминия и других металлов основано на высокоскоростном разгоне металлического порошка в потоке плазмы с осаждением микрочастиц в виде покрывающего слоя.

Особенности и преимущества технологии плазменного напыления на металл:

- Высокотемпературный метод нанесения защитного слоя на обрабатываемую поверхность (порядка 5000-6000 °C) происходит за доли секунд.

- Используя методы регулирования газового состава, можно получать комбинированное насыщение металлической поверхности атомами порошковых покрытий.

- Благодаря равномерности потока плазменной струи удается получать одинаково пористое, качественное покрытие. Конечная продукция превосходит результаты традиционных способов металлизации.

- Длительность процесса напыления невысока, что помогает достичь стопроцентной экономической эффективности использования плазменного оборудования в разных производственных масштабах.

Основные компоненты рабочей установки – высокочастотный генератор, камера герметизации, резервуар газовой среды, насосная установка для подачи давления, система управления. Использовать технологию плазменного напыления на металл допускается в домашних условиях при наличии необходимого оборудования с вакуумной камерой – воздействие кислорода приводит к окислению горячих металлических поверхностей и мишени.

На видео: восстановление деталей напылением.

Процесс лазерной обработки

Наплавка металлов лазерным методом позволяет восстанавливать детали и механизмы потоками света, генерируемыми от оптико-квантового оборудования. Вакуумное напыление лазером является одним из наиболее перспективных методов получения наноструктурированных пленок. В основу процесса положено распыление мишени световым лучом с последующим осаждением частиц на подложке.

Преимущества технологии: простота реализации металлизации, равномерное испарение химических элементов, получение пленочных покрытий с заданным стехиометрическим составом. Благодаря узкой направленности лазерного потока в месте его сосредоточения удается получить наплавку изделия любыми металлами.

Благодаря узкой направленности лазерного потока в месте его сосредоточения удается получить наплавку изделия любыми металлами.

Механизмы формирования жидкокапельных фаз:

- Крупные капли частиц расплавленной мишени образуются путем воздействия гидродинамического механизма. При этом диаметр крупных капель варьируется в диапазоне 1-100 мкм.

- Капли среднего размера формируются вследствие процессов объемного парообразования. Размер капель колеблется в диапазоне 0,01-1 мкм.

- При воздействии на мишень коротких и частых импульсов лазерного луча в эрозийном факеле образуются частицы мишени небольшой величины – 40-60 нм.

Если в лазерной установке при наплавке металлов на мишень одновременно действуют все три механизма рабочего процесса (гидродинамика, парообразование, высокочастотный импульс), приобретение изделием требуемых характеристик зависит от величины влияния конкретного механизма наплавки.

Одно из условий качественной лазерной обработки – воздействие на мишень таким режимом облучения, чтобы на выходе получить лазерные факелы с наименьшим включением жидкокапельных частиц.

Оборудование для холодного напыления

Существует два варианта защиты металлов от негативного воздействия внешних и рабочих факторов – легирование и напыление с вакуумным оборудованием. То есть, в сплав добавляют атомы химических элементов, придающих изделиям требуемые характеристики, или наносят на базовую поверхность защитное покрытие.

Чаще всего в отрасли металлизации используют технологию нанесения гальванических покрытий, применяют методы погружения деталей в расплав, задействуют в процессах обработки вакуумную среду, пользуются магнетронным оборудованием.

Иногда используют детонационно-газовое напыление, которое разгоняет частицы до невероятных скоростей. Широко применяют плазмотроны, электродуговую металлизацию, газопламенную обработку, ионное напыление. Задачи промышленности диктуют свои условия, и перед инженерами возникла необходимость создать недорогое, простое в обращении оборудование, для которого можно использовать свойства нагретого сжатого воздуха.

Появилось понятие порошковой металлизации с добавлением в металлический порошок мелкодисперсионной керамики либо частиц твердого металла. Используется для работы с алюминием, никелем, медью.

Результат экспериментов превзошел ожидания, позволив решить следующие задачи:

- Нагревание сжатого воздуха в камере приводит к повышению давления, что вызывает увеличение скорости вытекания наплава из сопла в установках.

- При наборе металлическими частицами в газовой среде высокой скорости они ударяются о подложку, размягчаются и прикипают к ней. А керамические частицы уплотняют образовавшийся слой.

- Использование порошковой технологии подходит для металлизации пластичных металлов – медь, алюминий, никель, цинк. После напыления изделия можно поддавать механической обработке.

Благодаря успешной работе инженеров удалось создать переносной аппарат, позволяющий выполнять металлизацию покрытий на всех промышленных предприятиях и в домашних условиях. Требования для успешной работы оборудования – наличие компрессорной установки (или воздушной сети) с давлением сжатого воздуха в пять-шесть атмосфер и электропитание.

Требования для успешной работы оборудования – наличие компрессорной установки (или воздушной сети) с давлением сжатого воздуха в пять-шесть атмосфер и электропитание.

В таблице ниже приведены данные для хромирования алюминия в домашних условиях. Перед нанесением гальванического покрытия требуется «положить» на деталь промежуточный металлический слой, а потом выполнять напыление алюминия.

Таблица 1. Хромирование алюминия

Использование передового оборудования для металлизации изделий позволяет решить технические вопросы, связанные с повышением антикоррозийных, прочностных, эксплуатационных характеристик, а также приданием машинам, деталям и механизмам требуемых свойств для работы в сложных эксплуатационных условиях.

Лазерная сварка (2 видео)

Напыление металлов. БЛЕСК-АВТО

В процессе напыления поток мелкодисперсных расплавленных или нагретых до кипения частиц направляют на поверхность металла. При взаимодействии с поверхностью распыляемые элементы осаждаются на поверхности заготовки, обеспечивая надёжный неразрушаемый контакт.

При взаимодействии с поверхностью распыляемые элементы осаждаются на поверхности заготовки, обеспечивая надёжный неразрушаемый контакт.

В общем виде существует два основных вида напыления: газодинамическое и вакуумное. При вакуумном напылении перенос напыляемых частиц осуществляется при разрежении 10-2 Па, что способствует более плотному прилеганию напыляемого слоя и производится в магнетронных, катодных или ионно-плазменных установках. В этих установках на обрабатываемую поверхность подаётся поток расплавленных мелкодисперсных частиц, поскольку считалось, что для создания устойчивого, малопористого и однородного слоя это условие является обязательным.

Технология газодинамического напыления включает в себя подачу через сверхзвуковое (600-700 м/с) сопло мелкодисперсных частиц металла (0,01-50 мкм) и нагрев сжатого воздуха до 400-600°C. В результате образуется слой металла, который обладает высокой адгезией (40-100 Н/мм2) и низкой пористостью (1-3%).

Напыление металлов — одна из самых современных и перспективных технологий кузовного ремонта.

Напылением решается задача восстановления изношенных поверхностей, геометрии кузова, ремонт легкосплавных деталей и механизмов (устранение трещин, сколов).

Кроме того, напыление цинка или цинкование — лучшая защита металла и сварочных соединений от коррозии.

Если даже не нагревать напыляемые частицы до температуры плавления, а направить поток на обрабатываемую поверхность со сверхзвуковой скоростью 600-700 м/с (скорость звука составляет 331 м/с), то показатели полученного покрытия: на отрыв, микротвёрдость, пористость и однородность, ничем не уступали покрытиям, полученным при высокотемпературном напылении.

Дело в том, что при нагревании давление воздуха в камере в соответствии с законом Шарля повышается, а следовательно, повышается и скорость истечения из сопла. Частицы металла, набравшие в струе газа огромную скорость, при ударе о подложку размягчаются и привариваются к ней.

MIG-пайка кузова

Процесс пайки не разрушает цинковый защитный слой и тем более металл. MIG-Пайка происходит при более низкой температуре плавления припоя — приблизительно 900°C. Кроме того, медная пайка обладает отличными антикоррозийными свойствами.

MIG-Пайка происходит при более низкой температуре плавления припоя — приблизительно 900°C. Кроме того, медная пайка обладает отличными антикоррозийными свойствами.

Ремонт алюминия

Использование алюминия в автомобилестроении снижает вес автотранспорта и при этом это очень прочный металл. Кроме того, алюминий поглощает силу удара — деформации кузова при этом расположены в месте, где был нанесен удар.

Защита металлов от коррозии

Коррозия — это разрушение металла или сплава в результате его окисления под воздействием окружающей среды. В наибольшей степени коррозии подвергаются кузовные элементы автомобиля (особенно сварочные соединения). Коррозия не только ослабляет металл, но и может стать причиной разрушения кузова.

Реставрация авто

Плохое состояние кузова совершенно не говорит о том, что ему вынесен окончательный приговор. Реставрацией называется комплекс ремонтно/изготовительных процессов для восстановления первоначальных форм и функциональных характеристик автомобиля.

Ультразвуковая обработка

Ультразвук позволяет снять напряжения с поверхности металла методом образования «микроребер жесткости», которые возникают под действием акустической энергии. При ультразвуковом поверхностном упрочнении повышаются микротвёрдость и износостойкость металла.

Цинкование кузова

Самым распространённым способом защиты металлов от коррозии является цинкование, дающее наиболее длительную — 25-30 лет защиту. На воздухе цинк покрывается тонкой оксидной или карбонатной плёнкой, которая защищает железо от взаимодействия с окружающей средой.

Напыление цинка

Технологическим прорывом в сфере ремонта и восстановления металла стала технология напыления. Покрытие цинком или цинкование — лучшая защита металла и сварочных соединений от коррозии.

Лужение кузова

Лужение — нанесение на поверхность металла слоя олова или сплава на его основе. Оловянное покрытие применяется для защиты металлических изделий от коррозии. Его основные преимущества — хорошая адгезия и защита от коррозии, а также легкая обрабатываемость.

Оловянное покрытие применяется для защиты металлических изделий от коррозии. Его основные преимущества — хорошая адгезия и защита от коррозии, а также легкая обрабатываемость.

Please enable JavaScript to view the comments powered by Disqus.

Порошковое напыление металла | ОКБ «Поток

Порошковое напыление металла полимерными материалами — это на сегодняшний день самый современный и эффективный метод получения декоративно-защитного покрытия металлических изделий, которые используются в различных отраслях народного хозяйства. На данный момент аналогов порошковой покраске на рынке не существует, так как она обладает многими неоспоримыми экономическими и технологическими достоинствами, и что самое главное, не наносит никакого вреда экологической обстановке. В отличие от традиционных жидких красок порошковые в своем составе растворителей не содержат, поэтому и являются полностью безопасными как для работающих с ними людей, так и для окружающей среды.

В отличие от традиционных жидких красок порошковые в своем составе растворителей не содержат, поэтому и являются полностью безопасными как для работающих с ними людей, так и для окружающей среды.

Порошок, используемый для напыления металла, представляет собой смесь мельчайших частиц каучука и красящего пигмента. В процессе напыления частицы порошка, имеющие электрический заряд, распыляются на поверхность изделия, являющуюся нейтральной. Происходит это с помощью специального электростатического пистолета-распылителя. После того, как напыление будет закончено, изделие из металла (или иного материала) транспортируется в другое помещение — камеру полимеризации, в которой происходит нагревание и размягчение порошка. Краска расплавляется и растекается по поверхности ровным слоем, в результате чего получается стойкое, долговечное и очень привлекательное покрытие, обладающее, к тому же, защитными свойствами.

Технология порошкового напыления металлов развивается очень быстрыми темпами, повсеместно вытесняя с рынка традиционные жидкие краски. В настоящее время ведутся работы по разработке новых методов порошкового напыления, что способствует еще большему ее распространению.

В настоящее время ведутся работы по разработке новых методов порошкового напыления, что способствует еще большему ее распространению.

Порошковое напыление металла позволяет получать очень качественное покрытие, которое представляет собой слой порошка, нанесенного на поверхность изделия, а затем расплавленного в печи с высокой температурой.

Таким образом, порошковое напыление состоит из трех основных этапов:

- Предварительная обработка поверхности и подготовка к напылению. Заключается она в удалении окислов и загрязнений, фосфатировании и обезжиривании, чтобы обеспечить хорошую адгезию и защитить окрашенное изделие от коррозии.

- Непосредственное нанесение слоя порошковой краски на деталь из металла в камере напыления.

- Нагревание и полимеризация порошкового слоя в камере полимеризации, формирование прочной пленки, остывание и отверждение.

Для порошкового напыления изделий из металла используются специальные окрасочные линии, которые могут быть автоматическими, полуавтоматическими и ручными. Для напыления крупногабаритных конструкций предусмотрена специальная транспортная система, которая перемещает их из камеры в камеру. Принцип ее работы состоит в том, что окрашиваемые предметы подаются на тележках или подвесках, которые передвигаются по рельсам. С помощью транспортной системы можно обеспечить непрерывный процесс напыления, что существенно увеличивает производительность окрасочных линий.

Для напыления крупногабаритных конструкций предусмотрена специальная транспортная система, которая перемещает их из камеры в камеру. Принцип ее работы состоит в том, что окрашиваемые предметы подаются на тележках или подвесках, которые передвигаются по рельсам. С помощью транспортной системы можно обеспечить непрерывный процесс напыления, что существенно увеличивает производительность окрасочных линий.

В начале процесса порошкового напыления детали из металла загружаются на конвейерную ленту и отправляются в камеру предварительной подготовки. Там они подаются в пятиступенчатый очиститель и проходят обработку очистителем, фосфатированию, антикоррозионной обработке, после чего ополаскиваются чистой водой. После этого изделия высушиваются в специальной печи. Это делается для того, чтобы полностью исключить попадание на поверхность влаги. После сушки изделия охлаждаются. Затем они перемещаются в окрасочную камеру и на них напыляется порошок. В камере полимеризации он расплавляется о получается качественное покрытие.

Нужно сказать, что порошковое напыление металла позволяет получать очень качественные покрытия. Достигается это за счет того, что на всех этапах производственного процесса осуществляется постоянный контроль. Для этого применяются современное оборудование. Например, для качественного контроля параметров полимеризации о формирования покрытий на поверхности деталей используется томограф. Степень заряда порошковой краски также контролируется, равно как и заземление деталей.

Смотрите также:

Что такое напыление металла / термическое напыление?

Металлическое напыление, также известное как Термическое напыление включает нанесение металлического покрытия на различные поверхности с помощью распыления расплавленных частиц.

Существует целый ряд методов напыления металла, включая напыление пламенем, напыление проволочной дугой, плазменное напыление, детонационное напыление, высокоскоростное кислородно-топливное напыление (HVOF), теплое напыление, холодное напыление и высокоскоростное воздушное топливо.

Техника распыления, которая подходит именно вам, будет зависеть от ряда различных факторов, включая используемое вами приложение, а также ваш бюджет, рабочие сроки и предпочтительную отделку.

Мы создали полезное руководство, в котором изложено все, что вам нужно знать о напылении металлов — мы надеемся, что оно окажется для вас полезным!

Как работает напыление металла?

Распыление металла — это процесс, который используется в самых разных отраслях промышленности и предполагает использование высокой степени нагрева для достижения расплавленного состояния.

По достижении расплавленного состояния материал тщательно распыляется на мельчайшие частицы, а затем распыляется на поверхность, с которой вы работаете.Как только частицы попадают на поверхность, они мгновенно выравниваются, выравниваются и затвердевают, образуя прочный, долговечный и водостойкий слой.

Хотя этот метод используется во многих различных секторах, он в основном связан с антикоррозийным и инженерным рынками, где важны точность, качество, противопожарная защита, защита и долговечность. Помня об этом, вы быстро обнаружите, что этот метод используется для нанесения финишных покрытий, создания антикоррозионных слоев и термобарьеров, а также для оптимизации износостойкости.

Помня об этом, вы быстро обнаружите, что этот метод используется для нанесения финишных покрытий, создания антикоррозионных слоев и термобарьеров, а также для оптимизации износостойкости.

Преимущества металлического напыления

Вот еще несколько преимуществ, связанных с напылением металла…

- Повышенная прочность

- Измененные электрические свойства

- Повышенная или пониженная защита от коррозии

- Повышенная твердость

- Повышенное или пониженное трение

- Повышенная износостойкость

- Дополнительная защита поврежденных материалов

Но одна из основных причин того, почему этот метод так популярен и широко используется, заключается в том, что скорость осаждения поверхности выше и легче, чем при любых других процессах нанесения покрытия.

Системы и процессы термического напыления IRS

Ниже подробно описаны системы и процессы термического напыления, предлагаемые IRS Surfacing Technologies.

HVOF Металлургическая и керамическая химия

Для высококачественных покрытий с низкой пористостью и отличной прочностью сцепления. Карбиды вольфрама + хрома — полные керамические диапазоны до 1450 Hv. Химические, жаропрочные и износостойкие покрытия с пористостью менее 0,5%. Доступны химически стойкие сплавы G30, C22, C276, Ultimet и титан.

Высокоэнергетическое жидкое топливо — 8-осевая робототехника и встроенный поворотный стол ABB.