Непровар сварного шва фото — Морской флот

- наружные, к основным из которых относятся: трещины, подрезы, наплывы, кратеры;

- внутренние, среди которых чаще всего встречаются: пористость, непровары и посторонние включения;

- сквозные – трещины, прожоги.

Причинами возникновения дефектов могут быть различные обстоятельства: низкое качество свариваемого металла, неисправное или некачественное оборудование, неверный выбор сварочных материалов, нарушение технологии сварки или неправильный выбор режима, недостаточная квалификация сварщика.

Основные дефекты сварки, их характеристика, причины возникновения и способы исправления

Чаще всего причиной образования трещин является несоблюдение технологии сварки (например, неправильное расположение швов, приводящее к возникновению концентрации напряжения), неверный выбор сварочных материалов, резкое охлаждение конструкции. Способствует их возникновению также повышенное содержание в шве углерода и различных примесей – кремния, никеля, серы, водорода, фосфора.

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

Подрезы. Подрезы – это углубления (канавки) в месте перехода «основной металл-сварной шов». Подрезы встречаются довольно часто. Их отрицательное действие выражается в уменьшении сечения шва и возникновении очага концентрации напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенной величины сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах. Устраняют его наплавкой тонкого шва по линии подреза.

Наплывы. Наплывы возникают, когда расплавленный металл натекает на основной, но не образует с ним гомогенного соединения. Дефект шва возникает по разным причинам – при недостаточном прогреве основного металла вследствие малого тока, из-за наличия окалины на свариваемых кромках, препятствующей сплавлению, излишнего количества присадочного материала. Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Прожоги. Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

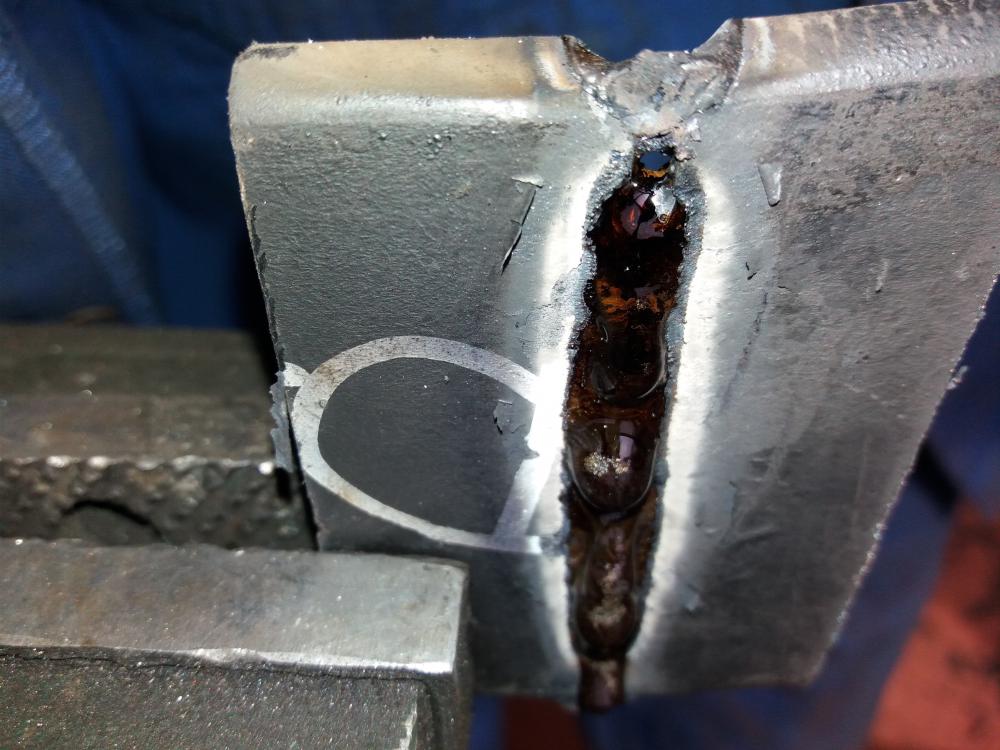

Непровар. Непровары – это локальные несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары существенно снижают прочность шва и могут явиться причиной разрушения конструкции.

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

Кратеры. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Свищи. Свищами называют дефекты швов в виде полости. Как и кратеры, они уменьшают прочность шва и способствуют развитию трещин. Способ исправления обычный – вырезка дефектного места и заварка.

Посторонние включения. Включения могут состоять из различных веществ – шлака, вольфрама, окислов металлов и пр. Шлаковые включения образуются тогда, когда шлак не успевает всплыть на поверхность металла и остается внутри него. Это происходит при неправильном режиме сварки (завышенной скорости, например), плохой зачистке свариваемого металла или предыдущего слоя при многослойной сварке.

Вольфрамовые включения возникают при сварке вольфрамовым электродом, окисные – из-за плохой растворимости окислов и чрезмерно быстрого охлаждения.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

Пористость. Пористость – это полости, заполненные газами. Они возникают из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания. Размеры пор могут быть микроскопическими или достигать нескольких миллиметров. Нередко возникает целое скопление пор в сочетании со свищами и раковинами.

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Перегрев и пережог металла. Пережог и перегрев возникают из-за чрезмерно большого сварочного тока или малой скорости сварки. При перегреве размеры зерен металла в шве и околошовной зоне увеличиваются, в результате чего снижаются прочностные характеристики сварного соединения, главным образом – ударная вязкость. Перегрев устраняется термической обработкой изделия.

При перегреве размеры зерен металла в шве и околошовной зоне увеличиваются, в результате чего снижаются прочностные характеристики сварного соединения, главным образом – ударная вязкость. Перегрев устраняется термической обработкой изделия.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Дефе́кты сварны́х соедине́ний — любые отклонения от заданных нормативными документами параметров соединений при сварке, образовавшиеся вследствие нарушения требований к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

Содержание

Основные причины [ править | править код ]

По данным американского общества инженеров-механиков (ASME) причины дефектов сварки распределены следующим образом: 45 % — ошибки выбора технологии сварки, 32 % — ошибки сварщика, 12 % — сбои в работе сварочного оборудования, 10 % — неподходящие сварочные материалы, 1 % — прочее [1] .

Классификация по геометрии [ править | править код ]

Классификация дефектов изложена в ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения» [2] , а также в ГОСТ Р ИСО 6520-1-2012 «Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением» [3] , которые соответствуют стандарту ISO 6520 [4] .

Дефекты соединений при сварке разделяются на шесть групп:

- Трещины — несплошности, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок.

- Полости и поры — несплошность произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов.

- Твёрдые включения — твёрдые инородные вещества металлического или неметаллического происхождения в металле сварного шва.

- Несплавления и непровары — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва.

- Нарушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

- Прочие дефекты — все дефекты, которые не могут быть включены в перечисленные выше группы.

Трещины [ править | править код ]

Трещины возникающие в соединениях при сварке могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле.

В зависимости от ориентации трещины делятся на:

- продольные (ориентированные параллельно оси сварного шва). Преимущественно обуславливаются высокими усадочными напряжениями[5] .

- поперечные (ориентированные поперек оси сварного шва). Как правило, образуются в результате продольной усадки металла с низкой пластичностью и, обычно, неглубоки.

- радиальные (радиально расходящиеся из одной точки)

Кроме того, отдельно выделяют следующие виды трещин:

- размещённые в кратере сварного шва

- групповые и раздельные

- групповые разветвлённые

- микротрещины, обнаруживаемые физическими методами при не менее чем 50-кратном увеличении.

Методами снижения трещинообразования при сварке являются:

- прокаливание флюсов перед сваркой;

- предварительный подогрев заготовок от 250 до 450 °С;

- сваривание в режиме с оптимальными параметрами;

- медленное охлаждение металла после сварки;

- проведение после сварки мягкого отжига для снятия остаточных напряжений.

Полости и поры [ править | править код ]

Возникновение этих дефектов преимущественно обуславливается газами, задержанными в расплавленном металле. По расположению они подразделяться на:

- равномерно распределённые по сварному шву;

- расположенные скоплением;

- расположенные цепочкой.

К полостям также относятся свищи — продолговатые трубчатые полости, вызванные выделением газа, и усадочные раковины — полости, которые образуются вследствие усадки при затвердевании. Частным случаем усадочной раковины является кратер — не заваренная усадочная раковина в конце валика сварного шва.

Твёрдые включения [ править | править код ]

Выделяют следующие виды твёрдых включений:

- шлаковые включения — линейные, разобщённые, прочие;

- флюсовые включения — линейные, разобщённые, прочие;

- оксидные включения;

- металлические включения — вольфрамовые, медные, из другого металла.

Несплавления и непровары [ править | править код ]

Выделяют следующие типы несплавлений или отсутствий соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва [6] :

- по боковой поверхности;

- между валиками;

- в корне сварного шва.

Термином непровар или неполный провар, называют несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения, заполняя зазор между деталями.

Нарушение формы шва [ править | править код ]

К нарушениям формы шва по ГОСТ 30242-97 относятся:

- подрезы — продольные углубления на наружной поверхности валика шва.

- усадочные канавки — подрезы со стороны корня одностороннего шва из-за усадки вдоль его границы.

- превышения выпуклости стыкового и углового швов

- превышение проплава — избыток наплавленного металла на обратной стороне стыкового сварного шва.

- неправильный профиль шва — угол между поверхностью основного металла и плоскостью, касательной к поверхности шва, меньше нормального значения.

- наплав — избыток наплавленного металла шва, натёкший на поверхность основного металла.

- линейное и угловое смещения свариваемых элементов — смещение между свариваемыми элементами при их параллельном расположении на разном уровне (линейное) или расположение кромок элементов под углом (угловое).

- натёк — металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести. Натёки часто возникают при сварке угловых швов или стыковых швов в горизонтальном положении.

- прожог — вытекание металла сварочной ванны, приводящее к образованию в шве сквозного отверстия.

- не полностью заполненная разделка кромок

- чрезмерная асимметрия углового шва — значительное превышение размеров одного катета над другим.

- неравномерная ширина шва

- неровная поверхность

- вогнутость корня сварного шва — неглубокая канавка со стороны корня шва, возникшая из-за усадки.

Содержание

Дефекты сварных швов – это, прежде всего, различные несплошности в металле шва, ухудшающие его качество. При оценке свариваемости стали исходят, главным образом, из того, что металл сварного шва должен быть сплошным. И все образования, которые делают сварной шов неоднородным, принято считать дефектами. Различают следующие виды дефектов сварного шва: микро- и макротрещины (горячие и холодные), непровары, поры, различные включения.

Внутренние и наружные дефекты сварных швов

Самый распространённый метод классификации дефектов сварки – по их месту расположения. Согласно этой классификации, различают внутренние и наружные сварные дефекты. Наружные выходят на поверхность шва и околошовной зоны, а внутренние располагаются внутри соединения, не выходя на поверхность. Из этого следует, что один и тот же вид дефектов (например, трещины или поры) может быть как внутренним (если располагается внутри), так и наружным (если выходит на поверхность).

Наружные выходят на поверхность шва и околошовной зоны, а внутренние располагаются внутри соединения, не выходя на поверхность. Из этого следует, что один и тот же вид дефектов (например, трещины или поры) может быть как внутренним (если располагается внутри), так и наружным (если выходит на поверхность).

Наружные сварные дефекты

К наружным дефектам сварных соединений относят неравномерность формы сварного шва из-за неправильного его формирования, подрезы шва, прожоги свариваемого металла, наплывы, трещины, поры и другие дефекты, которые располагаются на поверхности металла. Все они выявляются при внешнем визуальном осмотре сварного соединения. Ниже по тексту перечислены и показаны распространённые виды наружных дефектов.

Внутренние сварные дефекты

К внутренним дефектам сварных соединений, согласно ГОСТ23055, относятся неметаллические, шлаковые и оксидные включения, непровары и несплавления металла, а также поры и трещины, не выходящие на поверхность металла. Для того, чтобы выявить подобные дефекты, на практике применяются методы неразрушающего контроля сварки. Ниже по тексту рассказывается о часто встречающихся видах внутренних дефектов.

Для того, чтобы выявить подобные дефекты, на практике применяются методы неразрушающего контроля сварки. Ниже по тексту рассказывается о часто встречающихся видах внутренних дефектов.

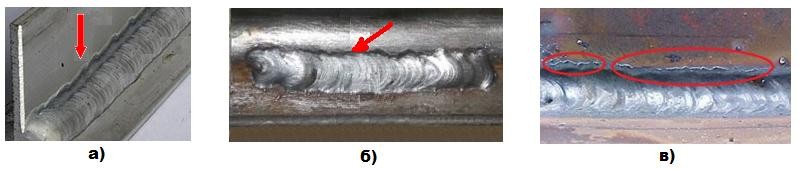

Дефекты формирования шва

Дефекты формирования сварных швов проявляются в неравномерности их формы (см. рисунок справа). Формируются они из-за непостоянных режимов сварки, непостоянного зазора между свариваемыми кромками и неравномерного угла скоса кромок. Несоответствие фактической формы шва требуемой может проявится вследствие неверной техники ручной дуговой сварки, из-за неправильного расположения электрода относительно сварных кромок.

Подобный дефект может проявиться и при других видах сварки. Например, при автоматической сварке причиной появления такого дефекта могут стать проскальзывание сварочной проволоки в подающем механизме, перепад напряжения в сети, попадание расплавленного металла в зазоры и др.

Непровар сварного шва

Чаще всего, непровары в сварных швах происходят в тех случаях, когда между сварными кромками небольшие зазоры, при большом притуплении кромок, а также при наличии на них загрязнений, при неправильном положении электрода или сварочной проволоки относительно свариваемых кромок, при недостаточной силе сварочного тока и при завышенной скорости сварки.

Очень часто непровары образуются в корне шва (схема а) и б) ни рисунке слева и схемы в) и г) на рисунке). При автоматической сварке под флюсом непровары, в большинстве случаев, формируются в начале сварного шва. Чтобы предотвратить их появление, сварку рекомендуется производить на специальных подкладках. Непровары – одни из самых опасных дефектов для сварного соединения.

Подрезы сварных швов

Подрезы сварных швов формируются на поверхности соединения. Подрезы – это углубления в основном металле, расположенные по краям сварного шва. Они появляются из-за излишне большой силы сварочного тока и из-за большой длины электрической дуги, т.к. в этом случае ширина сварного увеличивается и края сварных кромок оплавляются сильнее.

При сварке угловых швов подрезы, чаще всего, получаются при смещении электрода очень близко к горизонтальной стенке. При этом вертикальная стенка оплавляется быстрее, чем плавится горизонтальная и расплавленный металл стекает по горизонтальной кромке вниз. В этом случае, на вертикальной стенке образуются подрезы, а на горизонтальной – наплывы (схема б) на рисунке справа).

В этом случае, на вертикальной стенке образуются подрезы, а на горизонтальной – наплывы (схема б) на рисунке справа).

Прожоги сварных швов

К прожогам сварного шва относятся сквозное проплавление основного или наплавленного металла (см. рисунок слева). Прожоги образуются при излишне большой силе сварочного тока и при малых скоростях сварки. Причинами прожогов могут также стать большой зазор между свариваемыми кромками или недостаточное их притупление.

В большинстве случаев, прожоги получаются при сварке тонкого металла, а также при наплавке первого слоя многослойного шва. Причинами прожогов может быть недостаточное поджатие металлической подкладки или флюсовой подушки.

Наплывы сварных швов

Наплывы в сварных швах формируются при натекании расплавленного металла из жидкой металлической ванны на холодный основной металл (см. рисунок справа). Наиболее часто наплывы случаются в процессе дуговой сварки в защитных газах при сварке горизонтальных швов на вертикальной поверхности. Причинами наплывов является большая сила сварочного тока, неправильное положение электрода при сварке, излишняя длина электрической дуги.

Причинами наплывов является большая сила сварочного тока, неправильное положение электрода при сварке, излишняя длина электрической дуги.

Кратеры сварных швов и усадочные раковины

Кратеры в сварных швах образуются при обрыве электрической дуги. Кратеры в сварных швах имеют вид углублений в застывшем металле. При автоматизированных способах сварки выполнение сварного шва завершают на выводной планке, и кратер образуется на ней. При случайном обрыве электрической дуги в процессе сварки, получившийся кратер необходимо заплавить.

Усадочными раковинами называют полости, которые появляются в результате усадки сварочной ванны при её затвердевании. Появляются усадочные раковины из-за того, что при охлаждении объём металла уменьшается и он «проседает».

Поры в сварных швах

Поры в сварных швах образуются при быстром остывании расплавленного металла из-за того, что газы, присутствующие в сварочной ванне, не успевают выйти из неё наружу и остаются в застывшем металле в виде пузырьков. Поры могут быть как внутренними сварными дефектами (схемы б) на рисунке справа), так и и наружными (схема а) на рисунке), выходящими на поверхность. Наружные поры называются свищами.

Поры могут быть как внутренними сварными дефектами (схемы б) на рисунке справа), так и и наружными (схема а) на рисунке), выходящими на поверхность. Наружные поры называются свищами.

Величина пор может быть различной, от нескольких микрометров до нескольких миллиметров. Чаще всего они имеют сферическую форму. Причинами образования газовых пор в сварных швах могут стать присутствие ржавчины, окалины, масляных плёнок и другие загрязнений на сварных кромках, на сварочной проволоке или на присадочных материалах.

Причинами образования пор могут служить, также, применение влажных, не прокаленных электродов и флюсов, недостаточная чистота защитных газов и присутствие в ней вредных примесей. Также поры возникают при очень большой скорости сварки, из-за чего газовая защита зоны сварки может стать менее неэффективной. Поры в сварных швах появляются и при повышенном содержании углерода в составе свариваемого металла и при неверно подобранной марки сварочной проволоки. В особенности, если сварка производится в среде углекислого газа.

Несплавления сварных швов

Несплавления в сварных швах появляются в том случае, если нет их проплавления с основным, или ранее наплавленным металлом.

Причиной несплавлений могут стать плохая подготовка металла под сварку (отсутствие, или плохая зачистка), большая длина сварочной дуги, недостаточная сила сварочного тока и большая скорость выполнения сварочных работ.

Шлаковые включения в сварных швах

Шлаковыми, неметаллическими или оксидными включениями в сварном шве принято называть небольшие пространства в металле, в которых находятся неметаллические вещества. Величина включений может быть довольно значительной и составлять несколько миллиметров.

Обычно шлаковые включения обладают объёмной вытянутой формой, но, в некоторых случаях они могут быть и круглыми, и плоскими. Часто шлаковые включения находятся по границам между основным металлом и наплавленным. При выполнении многослойных швов, формирование шлаковых включений часто происходит по границам между отдельными слоями.

Причиной образования шлаковых включений могут стать наличие загрязнений на сварочных кромках (ржавчины, шлака и др.), слишком маленькая сила сварочного тока, и излишне большая скорость сварки.

Трещины в сварных швах, их виды

Трещины в сварных швах представляют наибольшую опасность для сварного соединения. Трещины могут относиться как к внутренним дефектам (схема б) на рисунке слева), так и к наружным (схема а) на рисунке). Трещины очень часто образуются при сварке высокоуглеродистых сталей, а также при сварке высоколегированных сталей.

Различают несколько видов сварных трещин:

1. Горячие трещины при сварке. К ним относятся микротрещины и макротрещины, которые образуются в металле шва или зоне термического влияния во время охлаждения при высоких температурах, порядка 800-900°C.

2. Холодные трещины при сварке. Холодные трещины (можно встретить название замедленные) вызываются водородом и появляются, как правило, после сварки, при температурах, не превышающих 200-300°C.

3. Отпускные трещины. Трещины такого вида образуются после окончания сварки, во время последующей термообработки сварного соединения.

4. Ламелярные трещины. Особенность такого типа трещин в том, что зарождаются они при высоких температурах, но развиваются уже в холодном состоянии металла. Ламелярные трещины могут развиться, например, из горячих микротрещин.

Классифицировать такие дефекты сварных соединений, как трещины, достаточно сложно из-за того, что очень часто выявленные трещины не являются трещинами какого-либо одного типа. К примеру, может возникнуть горячая микротрещина, но развиваться она будет как холодная, при низких температурах и под воздействием водорода. То же самое относится к отпускным трещинам и к ламелярным.

Виды дефектов сварных соединений, в зависимости от их формы

Существующие дефекты сварных швов по их форме можно разделить на два вида. Это плоскостные дефекты и пространственные дефекты. К плоскостным дефектам относятся горячие и холодные трещины, непровары сварного шва.

К пространственным относятся различные шлаковые включения, поры, пузырьки от газов и все виды неправильно выполненного сварного шва (подрезы, прожоги, неверная конфигурация, смещение и др.).

Плоскостные дефекты сварного шва представляют наибольшую опасность для соединения, в целом. И существующие типы трещин, в зависимости от температуры, при которой они появляются, можно разделить ещё на несколько видов, о которых сказано выше по тексту.

Виды сварных дефектов, в зависимости от причин их возникновения

При сварке плавлением, возникающие дефекты сварных соединений, в зависимости от причин их возникновения, можно разделить на два вида. Первый вид дефектов связан с металлургическими процессами при сварке и с тепловыми явлениями, которые протекают в результате образования и кристаллизации сварочной ванны и остывания сварного соединения. К этим дефектам относятся горячие и холодные трещины в металле и зоне термического влияния, поры в металле, неметаллические включения, а также несоответствие свойств наплавленного металла и околошовной зоны заданным параметрам.

Второй вид дефектов включает в себя их виды, причиной которых является нарушение выбранных режимов сварки, нарушения при подготовке сварных элементов и при их сборке, неисправности сварочного оборудования, недостаточный профессионализм сварщика, а также другие нарушения технологии сварки. К дефектам такого типа относятся несоответствие фактических размеров швов требуемым. Это такие дефекты, как непровары, подрезы, незаплавленные кратеры, прожоги свариваемого металла.

Допустимые и недопустимые дефекты в сварных швах

Дефекты, появившиеся при сварке, в той или иной степени, влияют на работоспособность сварного соединения. И принимая решение о пригодности, или непригодности данного сварного соединения, учитывают все факторы, которые могут повлиять на допустимость или недопустимость дефекта в сварном шве. При этом принимают во внимание такие обстоятельства, как:

Геометрия и габариты сварной конструкции, в целом, и дефектного сварного соединения, в частности.

Напряжения, возникающие в конструкции. При этом, учитывают не только действие максимальных распределённых нагрузок, но и действие остаточных напряжений при сварке.

Вид сварного дефекта. А также его величина и место его возникновения.

Механические свойства сварного соединения. Это предел прочности, текучесть, ударная вязкость, пластичность, сопротивляемость коррозии, сопротивление усталостному разрушению и т.д.

Условия, при которых изделие эксплуатируется. В основном, это характер окружающей среды.

Функции, которые должно выполнять изделие. Существует даже такой термин: «пригодность для данной цели». Т.е. один и тот же дефект в сварном шве может быть допустим для выполнения одной задачи, и недопустим для выполнения другой.

Для принятия решения о допустимости дефектов того, или иного типа и величины, необходимо, чтобы измерительная способность прибора для контроля дефектов была выше, чем допустимая величина дефекта. Т.е., если в сварном шве допускаются дефекты, величиной не более 2мм, то нельзя использовать для контроля этого шва прибор, с измерительной способностью 5мм.

Для того, чтобы определить максимальную величину допустимого дефекта, необходимо иметь ввиду, что дефекты сварных швов увеличивают, главным образом, способность стали к усталостному и хрупкому разрушению.

Для разрушений такого вида, наибольшую опасность представляют плоскостные дефекты (микротрещины, макротрещины, непровары). В случае их выявления, нужно обратить внимание не только на максимальные размеры отдельно взятых дефектов, но и на их взаимное расположение и на их количество.

Опасность плоскостных дефектов заключается в том, что они являются концентраторами высоких напряжений из-за отсутствия радиуса закругления у трещин. Пространственные дефекты, такие, как поры, газовые пузыри или какие-либо включения имеют какой-либо радиус закругления, поэтому, представляют собой меньшую опасность, даже при большем количестве.

При маленьком закруглении у основания трещины, для того, чтобы оценить действующие в ней напряжения, применяют коэффициент интенсивности напряжений К1, позволяющий оценить механику разрушения. Коэффициент интенсивности напряжений возможно определить в том случае, если напряжение, необходимое для разрушения, меньше предела текучести материала. Определяется он по формуле:

где а – величина (высота) наружного дефекта, или половина величины внутреннего дефекта;

б m – напряжение при растяжении;

б в – напряжение при изгибе;

Мm и Мв – коэффициенты, величина которых определяется отношением величины дефекта к толщине детали и расположением дефекта;

Q – коэффициент, зависящий от формы дефекта.

Для сварных соединений, не подвергаемых отжигу после сварки, с целью уменьшения внутренних напряжений, для оценки допустимости сварных дефектов необходимо использовать расчёт критического раскрытия трещины (COD). Вычисление коэффициента К1, или нахождение величины критического раскрытия, даёт возможность с высокой точностью определить величину возможного допустимого дефекта сварного шва.

Непровар сварного шва — что это такое и как его избежать | ММА сварка для начинающих

Непровар сварного шва — что это такое и как его избежать?Непровар сварного шва — что это такое и как его избежать?

Непровар сварного шва — это самый распространенный дефект, который появляется у начинающих сварщиков в начале своей карьеры. Непровар характеризуется частичным расплавлением кромок металла, что становится причиной разрушения сварного шва.

Как правило, данный дефект появляется из-за отсутствия опыта и необходимых знаний у сварщика. Малый ток при электросварке или слишком быстрое движение электродом по металлу, безусловно, станут причиной его непровара. Из-за чего ещё может появиться непровар при сварке, и как его избежать, читайте в этой статье про ручную дуговую сварку.

Виды дефектов сварных швов

Непровар металла при сварке, это наружный дефект, который можно разглядеть визуально. Чаще всего непроваром называют такой дефект при сварке, когда сварочный шов не проникает на всю толщину металла. Вследствие этого нарушаются прочностные характеристики сварного соединения.

Очень часто непровар сварного шва путают с наплывом металла, однако, разница между этими двумя дефектами сварки, более чем колоссальная. Как правило, что непровар, что наплыв металла, образуются вследствие неправильно подобранных значений тока на инверторе.

Тем не менее, в случае с непроваром сварного шва, дело может быть не только в настройках инвертора. Очень часто причиной этому, становится быстрое движение электродом или некачественно подготовленная поверхность металла перед сваркой.

Из-за чего образуется непровар сварного шва

Рассмотрим основные причины, из-за которых может появиться непровар металла при сварке, и как устранить этот дефект в дальнейшем.

Малые значения тока — прежде чем ругаться на электроды, убедитесь в том, что значения тока на сварочном аппарате подобраны верно. Ранее уже рассказывалось о том, как правильно подобрать значения тока для электросварки. Подробную информацию можно получить на сайте mmasvarka.ru.

Кроме того, настраивая сварочный инвертор нужно убедиться в том, что в вашей электросети нормальные показатели напряжения. Если напряжение будет слишком занижено, то сварочный аппарат не сможет выдать требуемое значение тока при регулировке, и ток придется завышать, чтобы получить достойный результат.

Отсыревшие или некачественные электроды — получить непровар металла можно и в том случае, если для сварки были подобраны некачественные расходные материалы. Также, электроды могут быть отсыревшими, если они долго лежали в открытой упаковке без надобности. В данном случае достаточно будет прокалить электроды в электрической духовке или в термопенале, при температуре свыше 100 градусов.

Неправильная подготовка металла к сварке

Ржавый и грязный металл — также нередко является причиной непровара сварного шва. Грязная и сильно ржавая поверхность металла мешает нормально гореть дуге, а металл начинает разбрызгиваться в стороны, что также является и небезопасно. Поэтому всегда начинать сварочные работы следует с должной подготовки поверхности металла, в особенности, если та, сильно ржавая или на ней имеются следы старой краски, битума, масла.

Отсутствие опыта у сварщика — самая распространенная проблема, которая приводит к непроварам. Здесь и быстрое движение электрода, когда металл просто не успевает расплавляться, и неправильно подобранный режим электросварки. Очень часто неумение выгонять шлак из сварочной ванны, как раз и приводит к непровару шва, поскольку шлак, так и остается между двумя двумя заготовками.

Устранить данный дефект можно либо изменением угла электрода, либо путем повышения мощности сварочной дуги, для чего достаточно будет уменьшить её длину. В любом случае, с приходом опыта, непровар сварного шва, уйдёт, как и различные другие дефекты электросварки. Не бойтесь экспериментировать и больше тренироваться, тогда удача не заставит себя долго ждать.

Еще статьи про сварку:Основные дефекты сварных швов и методы их контроля

Появление дефектов не исключено при всех видах сварки. Способ ручной дуговой сварки и с автоматическим сварочным аппаратом (под флюсом) не гарантируют их отсутствие.

Чем можно объяснить? Недостаточно опытный сварщик. Неверно выбран режим сварки. «Хромает» контроль качества.

Чтобы избежать сюрпризов в виде дефектов, нужно проверять качество выполненного соединения сразу, завершив его сварку. О дефектах сварных соединений, которые встречаются чаще всего, будет рассказано в нашей статье.

И не только о них. Рассмотрим, как можно выявить нежелательные последствия.

Содержание статьиПоказать

Предисловие

У сварщика с опытом в памяти, наверняка, хранится внушительный дефектный перечень. Огрехи сварных соединений иногда прячутся внутри, порой снаружи.

Чтобы выявить последние, достаточно бывает взять лупу или иметь зоркий глаз. Другое дело – внутренний дефект сварного шва.

На зрение полагаться не приходится. Выделим наиболее частые дефекты сварных швов и немного охарактеризуем.

Непровары

Они лидируют в списке дефектов сварных швов у начинающих сварщиков. Непровар – говорит сам за себя. Небольшой отрезок шва, где металл проварили слабо.

Среди причин — дуга большой длины и ток недостаточной силы. Привести к непровару могут обе сразу.

Начинающие сварщики попадаются здесь, если неправильно разделали кромки иработали в более быстром темпе, чем нужно.

Вывод. Образование непровара предотвратит выбор оптимального режима. Сварка должна вестись на короткой дуге и без спешки.

Поры

Поспорить с непроварами по частоте могут поверхностные и внутренние поры. Разные по форме они служат одному черному делу – снижают качество шва.

Эти небольшие углубления могут пустить всю вашу работу насмарку. Наличие пор в структуре шва говорит о том, что процесс не задался изначально.

Часто к этому приводит плохая зачистка кромок или кислород, который попал в шов. Это бич начинающих сварщиков.

Во-первых, не следует варить на сквозняке, во- вторых, не забудьте заранее проконтролировать исправность сварных принадлежностей, проверить систему подачи и горелку.

Наплывы

В подавляющем числе случаев говорят, что сварщик настроил режим неверно или зачистил кромки банально плохо.

Профилактикой появления дефекта служит правильная настройка тока для сварки. Напряжение дуги тоже придется слегка повысить.

Подрезы

Кому приходилось корпеть над тавровым швом или внахлест, знают, что порой по сторонам сварного валика остается цепочка в виде маленьких углублений.

Термин «подрезы» — как раз относится к ним. Они появляются чаще всего, причем значительно, из-за быстрой сварки. Свою лепту вносит сварная дуга. То она чересчур длинная, то неправильно подобрали напряжение к ней.

Подрезы в швах допускаются лишь там, где конструкция, которую надо сварить, очень сложная. Это — допустимые дефекты. В другой ситуации такому браку в сварных швах нет прощенья.

Трещины

Бывают горячими и холодными, снаружи и внутри, но все равно — дефекты, частые спутники сварки. Первые возникают во время процесса, вторые после.

Холодные грозят появлением при повышенной хрупкости, механическая нагрузка чуть больше — и трещин не миновать. Горячий дефект сварного шва гарантирован, когда электрод и металл для сварки разнородны по составу.

Способ не допустить, есть. Соблюдай технологию и нарабатывай опыт. Порой трещины сопровождают процесс при неправильном заваривании кратера.

Кратеры

Образование в виде небольшой воронки. Излюбленное местопребывание – валик шва, предпочитает самый конец. К их появлению приводит резкий обрыв дуги.

Чтобы не допустить такого дефекта сварного шва, дуга должна вестись как можно плавно, а процесс завершаться без резких движений.

Хорошо, если ваш сварной агрегат снабжен специальным режимом, включив, не допустите появление кратеров.

Прожоги

Грубый дефект. Дырку в сварном соединении, или, выражаясь технически, сквозное отверстие, видно и без лупы. Прожог – результат медленной сварки.

Помните, где тонко, там и рвется. Одна точка больше, чем надо, подвергается воздействию высокой t. Металл начинает усиленно плавиться. Итог предсказуем. От прожогов страдает качество работы, ведь прочность шва заметно уменьшается.

Профилактика. Понижаем сварочный ток, а формирование шва ускоряем.

Важно! В случае с алюминием помните о его высокой теплопроводности в сочетании с низкой t плавления. Порчу заготовки из алюминия дешевле предотвратить, чем исправить.

Контроль качества

С дефектами разобрались. Каким, чтобы их не допускать, должен быть контроль? Выберем наиболее эффективные методы контроля дефектов сварных швов и самые популярные.

Контроль может быть радиационным, ультразвуковым и визуально-измерительным.

Радиационный способ

У этого метода контроля есть еще одно название – радиографический. Основу составляют рентгеновские лучи. Известным нам по исследованиям в больнице. Принцип тот же – просветить и запечатлеть.

На деталь, которая находится в специальном аппарате, направляют рентген-лучи, а потом получают снимок. Если есть дефекты, то они сразу обнаружатся.

Кстати, рентген-прибор может устанавливаться и на саму деталь. Трудно найти сварщика, который бы не знал этого метода.

Снимок, полученный таким образом, покажет самые незначительные огрехи сварки. По-другому их сложно обнаружить. Сейчас точность повысилась благодаря компьютерным технологиям. Отдельные места можно увеличить и ознакомиться тщательней.

Минус метода – необходима повышенная техника безопасности, с радиацией не шутят. Кроме того, радиационные частички при попадании в атмосферу электризуют воздух, появляется ток.

Метод небезопасен для здоровья. Допуск к работе — только после подготовки.

Ультразвук

Ультразвуковую дефектоскопию сварных швов – коротко УЗК – роднит с вышеописанным способом принцип действия. С одной лишь разницей. Рентген-лучи заменяют ультразвуковыми волнами. Фиксируют результат с помощью специального дефектоскопа.

Механизм действия. Ультразвуковые волны, направленные на шов, проходят через металл, а потом – возвращаются. Наличие дефекта покажет их изменение.

В этом случае волны дадут искаженную картинку. Если брака нет, то обе картинки (до и после) окажутся идентичными.

В сварке УЗК – один из самых распространенных методов контроля. Для него существуют как стационарные дефектоскопы большого размера, устанавливают в специальном кабинете, так и в малогабаритном исполнении.

Последними можно комплектовать диагностическую лабораторию на колесах. Оба вида дефектоскопа гарантируют надежную проверку, обеспечивая информацией о месте дефекта и его параметрах.

Конечно, это не лупа и не линейка, соответственно, цена покусывается.

Сотрудник, который работает на нем, должен специально этому обучаться. Возможен вариант – специалист по приглашению. Но оно того стоит. УЗК выдает объективный результат быстро, его преимущества видны сразу.

Визуально-измерительный способ

Завершим наш обзор самым элементарным, но давно известным методом контроля дефектов сварных швов — ВИК. Аббревиатура расшифровывается как визуально-измерительный контроль. Метод прост в использовании.

Для него нужны внимательный взгляд, лупа, в некоторых случаях – микроскоп, и стандартная линейка. С ними управится сам сварщик, нужно лишь показать, как. Работодателю – экономия. Отпадет надобность брать специалиста для этих целей.

В торговой сети можно прикупить, причем по сходной цене, спецнабор для ВИК. В придачу – инструкцию. Написано понятно, вопросов – нет. На практике даже дебютант-сварщик обычно с первого раза познает контрольно-измерительные премудрости.

Кажется, проще простого. Правда, есть один минус – пресловутый человеческий фактор. Он может отразиться на конечном результате.

Не исключено, что и ответственное лицо отнесется к ВИК без должного внимания. Равно сделает это менее тщательно по независящим от него обстоятельствам. То есть брак не исключен.

Итоги и выводы

Заказчику и сварщику важно работать без дефектов сварных швов разного рода.

От этого зависит прочность и безопасность изделия в эксплуатации.

Правила качественной работы просты: постоянная практика, соблюдение параметров сварки и помимо независимой проверки — самоконтроль.

Топ ошибок из-за которых получается непровар при сварке

На чтение 2 мин.

Непровар шва ухудшает технологические свойства материалов, а также является причиной низкой прочности соединения. К этому дефекту относят образования на поверхности шва, которые имеют неоднородную структуру. Почему чаще всего получается непровар?

Понятие непровара

К непровару относят следующие дефекты: горячие или холодные микротрещины или макротрещины, непровар корня шва, поры, видимые глазом и включения различных групп.

Чаще всего дефект образуется в корне шва или в кромках между соединениями. Такое сварное соединение имеет пониженную работоспособность и устойчивость к внешним воздействиям.

Появление пористости

Пористость в соединении появляется из-за того, что не все пузырьки во время рабочего процесса успевают выйти из металла до его застывания. Сферы пузырьков могут быть микроспокоческими или большими по 2-3 мм в диаметре.

Непровар в данном случае получается из-за возникновения окиси углерода и углекислого газа, из-за ржавчины на концах технологических соединений и на проволоке, а также из-за повышенной влажности во флюсе или в процессе автоматической сварки.

Трещины

Этот непровар очень опасен из-за дальнейшей возможности расширения микроскопических трещин до огромных размеров. Это может происходить вплоть до разрыва швов. Трещины образуются из-за жесткого скрепления провариваемых элементов, из-за эффекта напряжения внутри металла, из-за проведения сварки при низких температурах, из-за большого сосредоточения швов на маленьком участке.

Остальные причины непровара и ошибки

Ошибки из-за которых случаются непровары обширны. Сварщик может выставить ток недостаточный для проварки конкретного шва или перемещать электрод с большой скоростью и интенсивностью. Также непровар может произойти из-за большой длины размерного ряда дуги, из-за недостаточного угла откоса для кромок, из-за изъянов большого угла притупления в кромках.

Часто непровар случается из-за неопытности сварщика, когда тот неправильно перемещает или сопоставляет элементы для кромки. Или между свариваемыми кромками образуется небольшой зазор, из-за которого детали неплотно соприкасаются. Часто допускаемая ошибка заключается в использовании электродов большого диаметра, которые нельзя применять на определенных этапах сварки. Непровар обязательно образуется, если между кромками в процессе затечет шлак.

Урок на тему «Дефекты сварных соединений»

Предмет: Ручная дуговая сварка.

Группа: №2 Электрогазосварщик

Тема урока: Дефекты сварных соединений

Цель урока: Сформировать общие понятия у учащихся о дефектах сварного шва и способах их устранения.

Задачи урока:

ü Развить знания и умения у учащихся при выполнении качественных сварных швов, излагать свои мысли в открытой и свободной форме.

ü Воспитать учащихся толерантности и умению работать в группе.

Тип урока: Новая тема.

Методы примененные на урока: приемы технологии критического мышления, проблемный вопрос, работа в группах, таблица соответсвия, вопрос-ответ, кластер, защита мини-проекта, рефлексия «Что я узнал нового?», «Как я могу применить эти знания?».

Наглядности: Плакат, рисунки дефектов сварных швов, раздаточный материал, опорные схемы.

Ход урока | Время | Действия учителя | Действия учащихся |

І. Орг. момент:

| 1 мин | 1. Приветствие 2. Проверка отсутствующих. | Приветствие.

|

ІІ. Новая тема: | 3 мин | 1 этап: Разделить на группы (по трем категориям)

1 гр. Сварочное оборудование – сварочный трансформатор, держатель, болгарка. 2 гр. Защитные средства – маска сварочная, костюм брезентовый, очки защитные. 3 гр. Сварочные материалы — Электроды, флюсы, сварочная проволока.

Ознакомить с правилами оценочного листа. | Учащиеся выбирают любую картинку из предложенных и рассаживаются , соответственно ее отношения к категориям. 1 гр. Сварочное оборудование – сварочный трансформатор, держатель, болгарка. 2 гр. Защитные средства – маска сварочная, костюм брезентовый, очки защитные. 3 гр. Сварочные материалы — Электроды, флюсы, сварочная проволока. Знакомяться с правилами заполнения оценочного листа. Выбирают асистента. |

|

6 мин

| 2 этап: Опрос домашнего задания: 1. Таблица соответствия 2. Кластер 3. Ответы рисованием (Работа с оценочными листами) | Работа у доски: 1. Таблица соответствия 2. Кластер 3. Ответы рисованием (Асистенты групп оценивают участников своих групп и выставляют оценки в оценочные листы) |

Введение в новую тему: | 3 мин | 3 этап: Постановка проблемного вопроса по новой теме: Что такое дефекты сварного шва? ü Ознакомление учащихся с целью урока: Сформировать общие понятия у учащихся о дефектах сварного шва и способах их устранения. ü | Знакомяться с темой и целью урока.

Работа с раздаточным материалом (подчеркнуть новые понятия наплывы, подрезы, свищи и др.)

|

Самостоятельное изучение нового материала в группах: | 10 мин

10 мин | 4 этап: Дать самостоятельное задание по изучению нового материала:

1. Причины дефектов их возникновения. стр. 276 – 278. 2. Дефекты сварных соединений. стр. 278 – 279. 3.Способы устранения дефектов сварных соединений. стр. 280 – 281.

По этим темам учащиеся должны в виде защиты проекта группами раскрыть тему урока. (Работа с оценочными листами) | Группы подготовливают мини — проекты по темам:

1. Причины дефектов их возникновения. стр. 276 – 278. 2. Дефекты сварных соединений. стр. 278 – 279. 3.Способы устранения дефектов сварных соединений. стр. 280 – 281.

Требования к работе: Ø Поделить материал между участниками группы. Ø Создание проекта на А3 листах Ø Подготовка речи участников группы для защиты проекта.

Защита мини — проекта (выступление у доски по группам с кластерами)

(Асистенты групп оценивают участников своих групп и выставляют оценки в оценочные листы) |

ІІІ. Закрепление новой темы: | 5 мин | Закрепление материала: «Вопрос — ответ»

(Работа с оценочными листами) |

Группы составляют и задают друг другу вопросы по новой теме (2 — 3 вопроса).

(Асистенты групп оценивают участников своих групп и выставляют оценки в оценочные листы и сдают учителю). |

ІV. Подведение итогов урока: | 3 мин | Оценивание учащихся: ü Суммативно оценить каждого учащегося на оценочном листе. Воспроизвести вслух. ü Формативно оценить группу, наиболее активно проявившую себя во время урока. |

|

| 1 мин | Домашнее задание: | Выучить новые понятия подчеркнутые в раздаточных материалах, остальное пересказать. |

| 3 мин | Рефлексия 1. «Что узнал нового?» 2. «Как я могу применить эти знания»? | Подводят итоги знаниям полученным на уроке. |

I. Вступительная часть (1 мин)

— приветствие

— проверка отсутствующих

II. Новая тема: 1 этап (3мин)

учащихся делим на группы (по трем категориям) учащиеся выбирают закрепленные скотчем на доске картинки:

1 гр. Сварочное оборудование – сварочный трансформатор, держатель, болгарка.

2 гр. Защитные средства – маска сварочная, костюм брезентовый, очки защитные.

3 гр. Сварочные материалы — Электроды, флюсы, сварочная проволока.

Ознакомление учащихся с правилами заполнения оценочного листа (прилагается)

2 этап: Опрос домашнего задания

учащимся предлагается таблица соответствия и кластер

1. короткое замыкание 2. давление в дуге 3. Газы в дуге 4. капли металла 5. магнитное поле | 1. размельчение капель 2. увеличение плотности тока 3. шлаковая оболочка 4. сжимает каплю 5. ускоряет перенос капли |

работа с оценочными листами

3 этап: Введение в новую тему

Постановка проблемного вопроса по новой теме: Что такое дефекты сварного шва? Учащиеся отвечают что это неправильное формирование сварного шва трещины и др.

Знакомятся с целью урока урока. «Сформировать общие понятия у учащихся о дефектах сварного шва и способах их устранения»

Учащиеся работают с раздаточным материалом подчеркнуть

1. Опасные дефекты

2. Образующиеся в результате нарушения технологического процесса или термообработки.

3.Внешние — видимые дефекты

Влияние дефектов на работоспособность

сварных конструкций

Более опасны трещины и непровары вытянутой формы.

Менее опасны дефекты округлой формы – одиночные газовые формы и шлаковые включения, трещины направленные параллельно силовому потоку для конструкций, работающих на статическую нагрузку.

Непровар величиной в 25% от толщины металла при температуре – 45С0 уменьшает сопротивление сварного шва в 2 раза.

Непровар стыкового шва из низкоуглеродистой стали допускается до 5% от толщины металла. Одиночные поры 2 – 3 на 1см2 сечение шва только в соединениях из углеродистой стали.

Классификация дефектов сварных швов.

I. Образующиеся в результате нарушения технологии сборки

1.Несоответствие зазора.

2.Смещеие свариваемых кромок

II. Дефекты основного металла

1. Трещины

2. расслоения на кромках или вблизи свариваемого шва.

III. Плохая свариваемость сталей

1.Холодные трещины

Постановка проблемного вопроса по новой теме: Что такое дефекты сварного шва? Учащиеся отвечают что это неправильное формирование сварного шва трещины и др.

Знакомятся с целью урока урока. «Сформировать общие понятия у учащихся о дефектах сварного шва и способах их устранения»

Учащиеся работают с раздаточным материалом подчеркнуть

1. Опасные дефекты

2. Образующиеся в результате нарушения технологического процесса или термообработки.

3.Внешние — видимые дефекты

Влияние дефектов на работоспособность

сварных конструкций

Более опасны трещины и непровары вытянутой формы.

Менее опасны дефекты округлой формы – одиночные газовые формы и шлаковые включения, трещины направленные параллельно силовому потоку для конструкций, работающих на статическую нагрузку.

Непровар величиной в 25% от толщины металла при температуре – 45С0 уменьшает сопротивление сварного шва в 2 раза.

Непровар стыкового шва из низкоуглеродистой стали допускается до 5% от толщины металла. Одиночные поры 2 – 3 на 1см2 сечение шва только в соединениях из углеродистой стали.

Классификация дефектов сварных швов.

II. Образующиеся в результате нарушения технологии сборки

1.Несоответствие зазора.

2.Смещеие свариваемых кромок

II. Дефекты основного металла

3. Трещины

4. расслоения на кромках или вблизи свариваемого шва.

III. Плохая свариваемость сталей

1.Холодные трещины

2.Горячие трещины

ІV. Образующиеся в результате нарушения технологического процесса или термообработки.

Подрезы, непровары, прожоги, шлаковые включения, ослабленные швы и др.

По характеру залегания дефекты подразделяются на:

Внешние – несоответствие размеров, излишне усиленные и ослабленные швы, крупная чешуйчатость, незаваренные кратеры, подрезы, поры, прожоги, трещины выходящие на поверхность

Внутренние – Непровары между свариваемыми кромками деталей, непровары в корне шва, пережог металла, внутренние трещины, газовые поры и шлаковые включения выходящие на поверхность

4 этап: Учащимся дается задание по самостоятельному изучению нового материала. Задание разделяется на группы, каждая группа готовит мини проект по своей части темы. 1группа выполняет части темы «причины возникновения дефектов» 2 группа изучает «в сущности происхождение самих дефектов» 3 группа изучает «способы устранения дефектов»

По этим темам учащиеся раскрывают тему и защищают его перед группой

ІІІ. Закрепление материала. Каждая группа разрабатывает по 2-3 вопроса и задает остальной части группы

Асистенты групп оценивают участников своих групп и выставляют оценки в оценочные листы и сдают учителю

ІV. Подведение итогов урока

Оценивание учащихся:

Суммативно оценить каждого учащегося на оценочном листе. Воспроизвести вслух.

Формативно оценить группу, наиболее активно проявившую себя во время урока.

Домашнее задание

Выучить новые понятия подчеркнутые в раздаточных материалах, остальное пересказать.

Рефлексия

1. «Что узнал нового?»

2. «Как я могу применить эти знания»?

Ломкость сварного шва, дефекты сварки — Aргонодуговая сварка — TIG

Артем Чезетович, изделие не имеет отношение к стальным трубопроводам.

Но если в его терминах, то это место с катетом К2 на рис 5.18, т.е. такое соединение по ГОСТу есть

и корень шва в этом месте защищается как я понимаю без проблем. То что тут нет «основного» шва К-К1 особенность изделия.

Точнее этого шва не делают для изделий с трубой до 1.3 м. На трубах с бо’льшей длиной — два шва.

Итак если я правильно понял рассматриваем несколько причин ломки шва в конкретном изделии:

1. нарушение технологии сварки для данных типов сталей

2. нарушение «общей» технологии сварки, низкая культура сварки (грязь, плохая защита, непровар корня и т.п.)

3. дополнительные не штатные механические воздействия на изделие — усталостная трещина

4. хрупкость шва вследствии эксплуатации в среде загрязненой хлорными соединениями

Поясню откуда взялся п.3

Все сломанные издели имеют один размер трубы 885 мм, т.е. нет ни одной сломанной других типоразмеров как меньше (760 мм) так и больше до 1125 мм.

Возможно это совпадение…

Но возможно это и ошибка в размере при заказе и в результате конец трубы касается дна бака, как следствие дополнительная точка нагрузки, передачи вибрации и т.п.

Все сломанные изделия не из одной партии делались в течение более 1 года. Вместе с ними варились и другие, по ним замечаний нет.

п.4 это я к химикам…

Спасибо всем ответившим!

зы

у кого можно проконсультироваться в Москве по п.1. и 2.,

точнее кого посоветуете для обращения с просьбой о выездной ревизии на производстве?

сварщик у нас «приходящий», оборудование свое

естественно не бесплатно )

Изменено пользователем ZDSВлияние параметров режима точечной микросварки на структуру и свойства соединений из сплава Э110 Текст научной статьи по специальности «Технологии материалов»

Следует отметить, что параллельно сигнал со входа ИАС-4 поступал на анализатор спектра К4-59, с экрана которого осуществлялась скоростная киносъёмка видеосигнала с помощью регистрирующей фотокамеры РФК-5 со скоростью 9 кадров/с [1]. Из анализа кинограмм видеоимпульсов следует, что наиболее вероятный диапазон частот сигналов АЭ от возникающих трещин лежит в интервале частот 400.. .700 кГц.

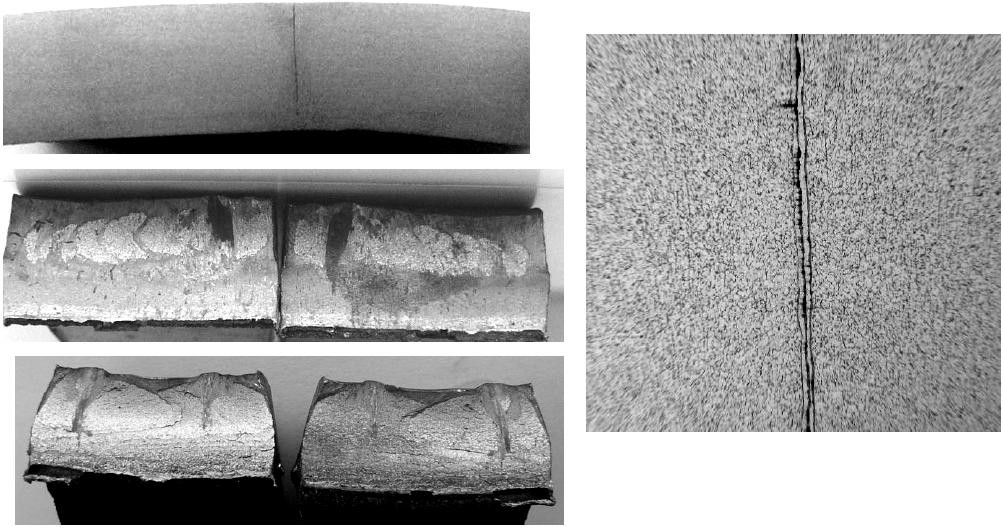

Наличие непроваров и трещин подтверждено металлографическими исследованиями. На рис. 5-7 представлены фотографии микроструктуры металла с непроваром в корне сварного шва при различном увеличении, выполненных с экрана австрийского микроскопа фирмы «REICHERT», а на рис. 8 и 9 -фотографии того же непровара, наблюдаемого в растровом электронном микроскопе РЭМ-200. Фотографии микроструктур металла с трещинами в сварном соединении представлены в [1, 2].

Выводы

1. Разделение сигналов АЭ при автоматической ар-гонодуговой сварке изделий из аустенитной стали осуществляется по амплитудному признаку.

2. Оптимальное ослабление входного сигнала акустической эмиссии, обеспечивающее практически полное подавление помех, сопровождающих процесс сварки, составляет 25 дБ.

3. Частотный диапазон импульсов акустической эмиссии от возникающих трещин при сварке изделий из аустенитной стали находится в интервале 400…700 кГц.

4. При импульсной аргонодуговой сварке аусте-нитной стали и интенсивном охлаждении околошовной зоны (по границе сплавления) в металле при кристаллизации возникают кратковременные сжимающие и растягивающие напряжения, которые суммируются с напряжениями в устье непровара, что приводит к разрыву межатомных связей и испусканию упругой механической волны, интерпретируемой как акт АЭ.

5. Определено, что разделение сигналов АЭ от процессов зарождения, формирования и развития непровара и процесса трещинообразова-ния, зарегистрированных в одном и том же канале амплитудного анализатора, производится по числу импульсов АЭ.

СПИСОК ЛИТЕРАТУРЫ

1. Апасов А.М. Анализ разрушения сварных соединений в процессе сварки // Дефектоскопия. — 1996. — № 10. — С. 24-30.

2. Апасов А.М. Моделирование разрушения сварных соединений при сварке с использованием явления акустической эмиссии

// Неразрушающий контроль и диагностика: Тез. докл. 15 Росс. научно-техн. конф. — М.: 1999. — Т. 2. — С. 114.

3. Пат. 2212030 РФ. Способ обнаружения непровара / А.М. Апасов, А.А. Апасов. — Бюлл. Изобр., 2003, № 25. — С. 564.

УДК 621.791.763

ВЛИЯНИЕ ПАРАМЕТРОВ РЕЖИМА ТОЧЕЧНОЙ МИКРОСВАРКИ НА СТРУКТУРУ И СВОЙСТВА СОЕДИНЕНИЙ ИЗ СПЛАВА Э110

С.Ф. Гнюсов, А.С. Киселев, М.С. Слободян, Б.Ф. Советченко, М.М. Нехода*, А.В. Струков*, П.М. Юрин*

Томский политехнический университет * Новосибирский завод химических концентратов E-mail: [email protected]

Получена зависимость влияния скорости ввода энергии на прочность и микроструктуру сварных точек. Оценено влияние термической обработки точечных сварных соединений на их физические свойства. Определен интервал скоростей ввода энергии, обеспечивающий высокую прочность сварной точке.

Точечная микросварка находит широкое применение при изготовлении изделий ответственного назначения. К таким изделиям относят дистанцио-нирующие решетки (ДР) тепловыделяющих сборок, работающих в активной зоне атомных реакторов. Особенностью конструкции ДР является то, что она состоит из набора тонкостенных ячеек сложной формы, каждая из которых соединена с соседней двумя сварными точками. В процессе сварки ячеек между собой проявляется множество возмущающих факторов, нарушающих стабильность начальных

условий, что отрицательно отражается на качественных показателях каждой последующей сварной точки и предъявляет дополнительные требования к программируемым параметрам режима сварки. В частности, при точечной микросварке наиболее целесообразно использовать одиночные униполярные импульсы тока, скорость нарастания которого не должна превышать критического значения, которое определяется свойствами металла [1-4].

В [2-4] сделаны первые попытки установления связи между энерговложением W при точечной ми-

кросварке тонкостенных деталей из циркониевого сплава Э110, а также из стали 12Х18Н10Т с их структурой, фазовым составом и механическими свойствами. Показано, что увеличение энерговложения (более 10,5 кА.с при сварке деталей из сплава Э110) не приводит к увеличению площади литого ядра и способствует лишь огрублению литой структуры с образованием хрупких метастабильных фаз в сплаве циркония. Это приводит к снижению прочностных свойств соединения. Очевидно, для устранения указанных недостатков необходим комплексный поход, включающий в себя изменение формы импульса тока, энерговложения, скорости ввода энергии и последующей термической обработки.

В данной работе приведены результаты оценки влияния энергетических параметров режима при точечной микросварке тонкостенных деталей из циркониевого сплава Э110 и последующей термической обработки на структуру металла сварной точки и ее механические свойства.

При проведении экспериментов использовали ячейки ДР из циркониевого сплава Э110 толщиной 0,25 мм. Сварку осуществляли на специализированном оборудовании [2].

Амплитудно-временные значения сварочного тока, состоящего из подогревающего тпод и основного импульсов, приведены на рис. 1, а. В качестве варьируемого параметра режима сварки была выбрана «скорость ввода энергии», которая определяется отношением энерговложения основного импульса Жжн ко времени основного импульса тоси при неизменных параметрах подогревающего импульса. Энерговложение основного импульса, характеризующего тепловую мощность при сварке, определяли по формуле:

электронный микроскоп РЭМ-100У) и рентгено-структурного анализа (ДРОН-3 с использованием СиКа — излучения). Микротвердость металла в зоне сварки (И,,) определяли на приборе ПМТ-3 при нагрузке 100 гс с шагом 50 мкм.

Ж = Г I <И,

осн I се >

где т — длительность импульса сварочного тока; -мгновенное значение сварочного тока. Для режимов 1-4 составляет 8 кА-с, для режимов 5-8 — 3 кА-с.

Все сваренные образцы подвергались термической обработке, которая заключалась в отжиге при давлении 10-4 Па и температуре 580 °С в течение одного часа с последующим охлаждением с печью.

Прочность исследуемых сварных соединений при растяжении проводили на установке ИНСТРОН-1185 с непрерывной записью кривых напряжение-деформация при скорости нагружения 1,7 мкм/с. Стальная пробка-захват соответствовала внутреннему профилю ячейки. Площадь сечения сварных точек определяли при дискретном сошлифовывании металла на толщину ~100 мкм. С целью сопоставления прочности сварного соединения с прочностью основного металла образцы из исследуемых сплавов испытывали на растяжение согласно ГОСТ 1497-73.

Структурные исследования проводили методами металлографии (оптический микроскоп АХЮ-VERT 25СА с цифровой камерой и растровый

„. б

Рис. 1. Временные диаграммы изменения тока при сварке циркониевого сплава Э110: а) с разными скоростями ввода энергии и б) разными скоростями спада тока в конце сварки

Анализ поверхности разрушения исследуемых образцов из сплава Э110 свидетельствует о том, что вырыв ядра сварной точки происходит по зоне сплавления с основным объемом металла. Поэтому при расчете прочности соединения площадь разрушения бралась в виде кольца с толщиной стенки 0,25 мм.

На основании проведенных исследований получена зависимость влияния скорости ввода энергии на прочность сварных точек (рис. 2, кривая 1), из которой следует, что при (Ш/СЫ2 кА-с/с прочность сварных точек соизмерима с пределом прочности основного материала о„ = 380…440 МПа и хорошо согласуется с литературными данными [5]. Уменьшение скорости ввода энергии (<Ш/СЫ2 кА/с/с) приводит к снижению прочности, что связано, по-видимому, с уменьшением зоны физического контакта. Увеличение сШ/сН приводит к снижению прочности за счет огрубления литой структуры и

а

т

формирования метастабильной мартенситной фазы, рис. 3, а.

Рис. 2. Влияние скорости ввода энергии dW/dt на прочность сварных точек: 1) непосредственно после сварки, 2) после сварки и отжига

Термическая обработка сваренных образцов приводит к увеличению прочности сварных точек (рис. 2, кривая 2) с одновременным уменьшением разброса экспериментальных значений. Это обусловлено распадом метастабильных фаз, грубой литой структуры (рис. 3, б) и снятию термических напряжений в литом ядре. Поверхность разрушения образцов, имеющих максимальные значения прочности при растяжении (рис. 2), имеет типично вязкий рельеф (рис. 3, в). Для образцов, сваренных со скоростью ввода энергии более 2 кА-с/с, поверхность разрушения наряду с вязкой составляющей имеет участки типично хрупкого излома с многочисленным формированием хрупких вторичных трещин, рис. 3, г.

Изменение структуры и фазового состава сварной точки в процессе термической обработки приводит к снижению микротвердости в объеме литого ядра, рис. 4. Микротвердость Нц металла литого ядра при этом уменьшается на 30…35 % и остается практически неизменной в объеме основного металла.

Полученные данные позволили определить оптимальный интервал скоростей ввода энергии (1,95.2,1 кА-с/с, рис. 2), обеспечивающий максимальную прочность сварной точке.

Учитывая положительное влияние термической обработки на свойства сварного соединения (рис. 2, кривая 2) были проведены экспериментальные исследования по оценке влияния скорости спада тока, обеспечивающей возможность частичной термической обработки литого ядра, на прочность сварной точки. Основой импульса сварочного тока являлся режим 3 на рис. 1, а, с различным временем спада 1се и его формой, рис. 1, б. На рис. 5 (кривая 1) представлена зависимость прочности сварных точек от времени спада сварочного тока.

г

Рис. 3. Микроструктура сварного ядра: а) после сварки и б) после отжига. Сварку производили по режиму 1, рис. 1, а. Микрофрактография поверхности разрушения образцов после испытаний сварных точек на растяжение. Сварку производили: в) по режиму 5, г) по режиму 1, рис. 1, а

Видно, что увеличение времени спада Ics приводит к росту прочности и уменьшению разброса ее значений, обеспечивая стабильность геометрических размеров и механических свойств сварных точек. Это объясняется формированием менее грубой литой структуры в процессе охлаждения, рис. 6, с одновременным снижением термических напряжений [6]. Анализ размера зерна в объеме литого ядра, сваренного по режимам 2 и 8 (рис. 1, б), свидетельствует об его уменьшении в 3…4 раза, рис. 6. Однако прочность сварных точек остается ниже прочности основного объема материала. При формировании площадки на уровне 1 кА во время спада сварочного тока с (рис. 1, б, кривая 1), приводят к значительному снижению прочности (до 180 МПа, рис. 5, точка 2), что обусловлено сохранением грубой литой структуры с размером зерен 150.200 мкм и повышением объемного содержания метастабильной мартенситной фазы.

О 1 2 Цмм 3

Рис. 4. Изменение микротвердости в литом ядре: 1) непосредственно после сварки; 2) после отжига

а, МПа

340 320 300 280 260 240 220 200 180 160 140

1 1 1 1 1 1

1 1 1 1 Г _i 1_ 1 ‘ _J ____

1 1 1 1

— 1 1 1 1

-«-f^ 1 1 1 1 1

i- 1 1 1 1 1 1

1 1 1 1 1 1

1 1 1 1 1 1

2 С) 1 1 1 1 1 1

1 1 1 1 1 1 I.I.I.

0

Рис. 5.

12

t. мс 16

Влияние длительности спада сварочного тока на прочность соединения: 1) постоянное уменьшение мгновенного значения сварочного тока; 2) уменьшение сварочного тока с формированием площадки на уровне 1 кА

г

Рис. 6. Микроструктура литого ядра после различных скоростей спада сварочного тока; а, б) сварку производили по режиму 2, рис. 1, б; в, г) сварку производили по режиму 8, рис. 1, б

а

о

Данная структура, характеризующаяся большим размером зерен, формируется в результате увеличения длительности основного импульса тока (рис. 1, а, кривая 3). В работах [2-4] показано, что увеличение длительности основного импульса тока и, соответственно, энерговложения, приводит к росту объема литого ядра за счет увеличения глубины проплавления. Это способствует огрублению литой дендритной структуры, в процессе охлаждения которой формируются крупные мартенситные пластины.

Очевидно, что для увеличения объема литого ядра, и, следовательно, зоны физического контакта, с одновременным исключением грубой литой структуры, в процессе охлаждения которой формируются крупные мартенситные пластины, необходимо использовать импульсное изменение сварочного тока, основой которого может служить режим 5 или 6, рис. 1, а. Длительность плавного спада сварочного тока после формирования неразъемного соединения и последующая термическая обработка позволит сформировать равнопрочное с основным металлом соединение.

СПИСОК ЛИТЕРАТУРЫ

1. Соколов Н.М. Микросварка в массовом производстве радиоламп. — Саратов: Приволжское книжное изд-во, 1971. — 176 с.

2. Гнюсов С.Ф., Киселев А.С., Слободян М.С., Советченко Б.Ф. Управление параметрами режима при точечной микросварке // Компьютерные технологии в соединении материалов: Тез. докл. IV Всеросс. научно-технической конф. — Тула, 2003. — С. 111-113.

3. Слободян М.С., Киселев А.С., Гнюсов С.Ф. Влияние энерговложения при точечной микросварке на формирование неразъемного соединения одноименных деталей из стали 12Х18Н10Т и циркониевого сплава Э110 // Новые материалы. Создание, структура, свойства — 2003: Труды регион. школы-семинара. — Томск, 2003. — С. 60-61.

Выводы

1. При контактной точечной микросварке деталей из циркониевого сплава Э110 толщиной 0,25×0,05 мм наиболее высокая прочность соединения обеспечивается при скорости ввода энергии 1,95…2,1 кА-с/с. Численные значения прочности соединения соизмеримы с пределом прочности основного металла (а„=380.440 МПа). При большей скорости ввода энергии наблюдается значительное огрубление литой дендритной структуры с формированием при последующем охлаждении крупных мартенситных пластин. В случае меньшей скорости ввода энергии не обеспечивается надлежащий физический контакт свариваемых деталей.

2. Установлено, что для снижения уровня остаточных напряжений и распада метастабильной мартенси-тной фазы необходим отжиг сваренных образцов при давлении ~10-4 Па и температуре 580 °С в течение одного часа. Это обеспечивает уменьшение микротвердости в объеме литого ядра на 30.35 % и увеличение прочности сварного соединения.

3. Показано, что регулированием скорости спада тока после окончания основного импульса удается повысить прочность сварного соединения и уменьшить разброс ее значений.

4. Слободян М.С., Киселев А.С., Гнюсов С.Ф. Влияние скорости ввода энергии на формирование неразъемного соединения одноименных деталей из стали 12Х18Н10Т и циркониевого сплава Э110 // Современные техника и технологии: Труды Х юбил. Междунар. научно-практ. конф. студентов и молодых ученых. — Томск: 2004. — С. 208- 210.

5. Займовский А.С., Никулина А.В., Решетников Н.Г. Циркониевые сплавы в ядерной энергетике. — М.: Энергоатомиздат, 1994. — 256 с.

6. Кочергин К.А. Контактная сварка. — Л.: Машиностроение, 1987. — 240 с.

Дефекты сварных швов — Отсутствие боковой стенки и межпролегового сплавления

В данной статье описаны характерные особенности и основные причины отсутствия боковой стенки и межпотокового сплавления. Даны общие рекомендации по передовой практике, чтобы сварщики могли свести к минимуму риск возникновения дефектов во время изготовления.

Идентификационный номер

Недостатки плавления могут возникать при разрыве металла шва

- для полного сплавления с боковой стенкой стыка (рис.1)

- для адекватного проплавления предыдущего сварного шва (рис.2).

Причины

Основные причины — слишком узкая подготовка стыка, неправильные настройки параметров сварки, плохая техника сварки и дуга магнитным полем. Недостаточная очистка масляных или покрытых чешуей поверхностей также может способствовать недостаточному расплавлению. Подобные дефекты чаще возникают, когда доступ к суставу ограничен.

Совместное препарирование

Слишком узкая подготовка стыка часто приводит к притяжению дуги к одной из боковых стенок, вызывая недостаточное сплавление боковой стенки на другой стороне стыка или недостаточное проникновение в ранее нанесенный сварной шов.Слишком большая длина дуги может также увеличить риск преимущественного плавления вдоль одной стороны соединения и вызвать неглубокое проплавление. Кроме того, подготовка узкого шва может помешать соответствующему доступу к шву или способствовать заливанию шва расплавленным металлом шва. Например, это происходит при сварке стержневыми электродами с использованием электрода большого диаметра или при сварке MIG, MAG и FCAW, когда не учитывается диаметр сопла защитного газа. Следует также учитывать особенности изготовления, которые могут препятствовать работе сварочной горелки.

Параметры сварки

Важно использовать достаточно высокий ток, чтобы дуга могла проникнуть в боковую стенку стыка и ранее нанесенные участки сварного шва. Следовательно, слишком высокая скорость сварки для сварочного тока увеличивает риск возникновения этих дефектов. Однако слишком высокий ток или слишком низкая скорость сварки вызовут затопление сварочной ванны перед дугой, что приведет к плохому или неравномерному проплавлению.

Сварочная техника

Плохая техника сварки, такая как неправильный угол наклона или манипуляции с электродом / сварочной горелкой, может помешать адекватному сплавлению боковой стенки соединения.Плетение, особенно на стыке боковой стенки, позволит сварочной ванне проникнуть в основной металл, что значительно улучшит сплавление боковых стенок. Следует отметить, что количество переплетений может быть ограничено спецификацией процедуры сварки, ограничивающей подвод энергии дуги, особенно при сварке легированных сталей или сталей с высокой ударной вязкостью.

Магнитная дуга

При сварке ферромагнитных сталей недостатки плавления могут быть вызваны неконтролируемым отклонением дуги, обычно называемым дутьем дуги.Отклонение дуги может быть вызвано искажением магнитного поля, создаваемого током дуги (рис. 3), через:

- Остаточный магнетизм в материале за счет использования магнитов для манипуляций

- магнитное поле земли, например при сварке трубопровода

- положение зажима токоотвода

Эффект сварки мимо кабеля возврата тока, который прикреплен болтами к центру места, показан на рис. 4. Взаимодействие магнитного поля, окружающего дугу, и поля, создаваемого током в пластине, с токопроводом. кабеля достаточно, чтобы отклонить сварной шов.Искажение магнитного поля тока дуги можно свести к минимуму, расположив зажим кабеля обратного тока так, чтобы сварка всегда была направлена к зажиму или от него, а при сварке стержневыми электродами, используя переменный ток вместо постоянного. Часто единственным эффективным средством является размагничивание стали перед сваркой.

Лучшие практики профилактики

Следующие технологии изготовления могут использоваться для предотвращения образования дефектов боковой стенки и дефектов межпоточного сплавления:

- использовать достаточно широкую подготовку шва

- выберите параметры сварки (высокий уровень тока, короткая длина дуги, не слишком высокая скорость сварки), чтобы обеспечить проникновение в боковую стенку стыка и ранее нанесенные участки сварного шва, не вызывая затопления.

- убедитесь, что угол электрода / пистолета и техника манипуляции обеспечат адекватное плавление боковых стенок

- использовать плетение и выдержку для улучшения плавления боковых стенок при отсутствии ограничений по теплопередаче

- , если возникает дуга, переместите зажим кабеля обратного тока, используйте переменный ток (при сварке стержневыми электродами) или размагнитите сталь

Стандарты приемки

Пределы дефектов неполного плавления в сварных соединениях стали определены в BS EN ISO 5817 для трех уровней качества (см. Таблицу).Эти типы дефектов не допускаются для уровней качества B (строгий) и C (промежуточный). Для уровня качества D (средний) они разрешены только при условии, что они являются прерывистыми и не нарушают поверхность.

Для дуговой сварки алюминия длинные дефекты недопустимы для всех трех уровней качества. Однако для уровней качества C и D допускаются короткие дефекты, но общая длина дефектов ограничена в зависимости от стыкового шва или толщины сварного шва углового шва.

Пределы приемлемости для конкретных норм и стандартов приложений

| Применение | Код / стандарт | Предел приемлемости |

|---|---|---|

| Сталь | BS EN ISO 5817: 2007 | Уровни B и C не разрешены. Уровень D Допускаются короткие дефекты, но не нарушение поверхности. |

| Алюминий | BS EN ISO 10042: 2005 | Уровни B, C, D. Не допускаются длинные дефекты. Уровни C и D. Допускаются небольшие дефекты. |

| Сосуды под давлением | BS PD5500: 2012 + A1: 2012 | Не допускается |

| Резервуары | BS EN 14015: 2004 | Не допускается |

| Трубопровод | BS2633: 1994 | l не более 15 мм (в зависимости от толщины стенки) |

| Линия трубы | API 1104 (R2010) | ‘l’ не более 25 мм (меньше, если длина сварного шва <300 мм) |

Обнаружение и устранение

Если дефекты нарушают поверхность, их можно обнаружить с помощью метода проникающего или магнитопорошкового контроля.Подземные дефекты обнаруживаются с помощью рентгенографии или ультразвукового исследования. Ультразвуковой контроль обычно более эффективен, чем рентгенография, при обнаружении недостатков межпроходной сварки.

Исправительные меры обычно требуют их удаления путем локальной строжки или шлифовки с последующей повторной сваркой, как указано в согласованной процедуре сварки.

Если отсутствие сварки является постоянной проблемой и не вызвано дутьем магнитной дуги, следует изменить процедуры сварки или переобучить сварщиков.

Копии других статей из серии «Профессиональные знания для сварщиков» можно найти в разделе «Практические знания по соединению» или с помощью поисковой системы.

Эта статья Job Knowledge изначально была опубликована в Connect, май / июнь 1999 г. Она была обновлена, поэтому веб-страница больше не отражает в точности печатную версию.

Контроль отсутствия проплавления при сварке кромок ультратонких листов с помощью датчиков машинного зрения

(Базель). 2018 Авг; 18 (8): 2411.

Поступила 12.06.2018; Принято 23 июля 2018 г.

Лицензиат MDPI, Базель, Швейцария. Эта статья — статья в открытом доступе, распространяемая в соответствии с условиями лицензии Creative Commons Attribution (CC BY) (http://creativecommons.org/licenses/by/4.0/). Эта статья цитировалась другими статьями в PMC. .Abstract

Отсутствие плавления часто может происходить во время процесса сварки кромок ультратонких листов, что серьезно ухудшает качество соединения и приводит к повреждению уплотнения.В этой статье представлен метод визуального контроля сварочной ванны для обнаружения отсутствия плавления во время микроплазменной дуговой сварки (MPAW) краевых сварных швов ультратонких листов. Пассивный датчик микровидения разработан для получения четких изображений мезомасштабной сварочной ванны в условиях MPAW, непрерывно и стабильно. Затем был предложен алгоритм обработки изображений для извлечения характеристик геометрии сварочной ванны из полученных изображений в реальном времени. Исследована связь между наличием неплавления в кромочном шве и динамическими изменениями характеристических параметров сварочной ванны.Результаты экспериментов показывают, что резкие изменения положения центра тяжести извлеченной сварочной ванны по длине сварного шва сильно коррелируют с проявлениями отсутствия плавления. Используя такую информацию о характеристиках сварочной ванны, в режиме реального времени можно обнаружить отсутствие плавления при MPAW краевых сварных швов ультратонких листов. Предлагаемый метод внутрипроизводственного мониторинга делает возможным раннее предупреждение. Он также может обеспечивать обратную связь для контроля в реальном времени и может служить основой для интеллектуальной идентификации дефектов.