Неразрушающий контроль. Том 4. Справочник.

Неразрушающий контроль. Том 4. Справочник. Под общ. ред. В.В. Клюева

|

Кн. 1. В.А. Анисимов, Б.И. Каторгин, А.Н. Куценко и др. Акустическая тензометрия. Кн. 2. Г.С. Шелихов. Магнитопорошковый метод контроля. Кн. 3. М.В. Филинов. Капиллярный контроль. Год издания: 2004. Издание: 1-е. Объем: 736 стр. Формат: 70 х 100 1/16. Вес 1080 г |

Цена: нет в продаже

В первой книге рассмотрен метод ультразвуковой диагностики затяжки разъемных соединений жидкостных ракетных двигателей космических аппаратов в процессе монтажа и испытаний. Изложены основы матричной теории акустоупругого эффекта, экспериментально проверены основные соотношения, описаны методы акустических измерений.

Во второй книге описаны технологические операции магнитопорошкового контроля. Приведены методики контроля конкретных деталей, расшифровки индикаторных рисунков дефектов, образуемых осаждением порошка над различными дефектами. Рассмотрены схемы и фотографии индикаторных рисунков мнимых дефектов и даны способы их расшифровки. Указаны области применения и технические характеристики дефектоскопов и приборов. Приведены примеры расчетов режимов намагничивания деталей, соответствующие требованиям стандарта по магнитопорошковой дефектоскопии.

В третьей книге рассмотрены общие вопросы капиллярного метода контроля: терминология; физика капиллярных явлений; классификация, назначение, свойства и характеристики дефектоскопических материалов капиллярного контроля; классификация, назначение и рекомендации по использованию тест-объектов.

Приведены сведения об источниках ультрафиолетового излучения для люминесцентного капиллярного контроля. Описана технология капиллярного контроля промышленных изделий. Освещены вопросы компьютерного количественного анализа результатов капиллярного контроля.

Приведены сведения об источниках ультрафиолетового излучения для люминесцентного капиллярного контроля. Описана технология капиллярного контроля промышленных изделий. Освещены вопросы компьютерного количественного анализа результатов капиллярного контроля.Для специалистов промышленности, работников служб контроля, эксплуатации и ремонта, а также для специалистов, обслуживающих медицинскую и таможенную технику, может быть полезен преподавателям и студентам вузов.

Посмотреть оглавление …

Магнитопорошковая дефектоскопия | Лаборатория неразрушающего контроля ТОО «ARDCON (АРДКОН)»

Магнитопорошковый метод применяют для контроля изделий, деталей, сварных соединений конструкций из ферромагнитных материалов с относительной магнитной проницаемостью не менее 40 с целью выявления невидимых невооруженным, глазом поверхностных и подповерхностных нарушений сплошности типа трещин, непроваров.

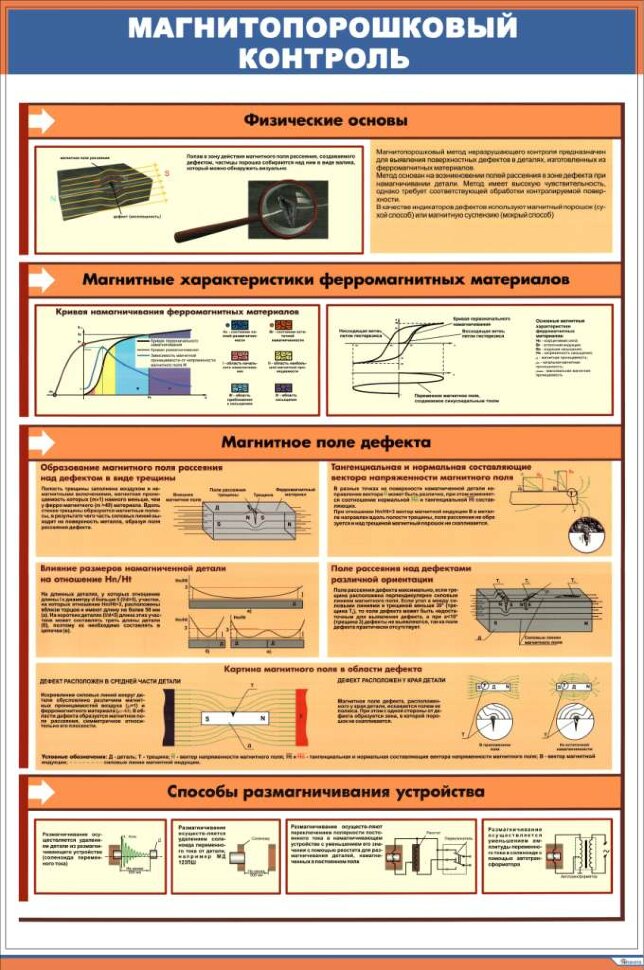

Магнитопорошковый метод основан на регистрации магнитных полей рассеяния, возникающих над дефектами в детали при ее намагничивании, с помощью ферромагнитных частиц (магнитного порошка), которые находятся во взвешенном состоянии в дисперсионной среде или воздухе.

Магнитопорошковый метод предназначен для выявления поверхностных и подповерхностных нарушений сплошности: волосовин, трещин различного происхождения, непроваров сварных соединений, флокенов, закатов, надрывов и т.п.

Магнитопорошковый метод применяется практически во всех отраслях промышленности:

- авиапромышленность

- машиностроение

- автомобильная промышленность

- металлургия

- транспорт (авиация, железнодорожный, автотранспорт)

- судостроение

- строительство (стальные конструкции, трубопроводы)

ТОО «ARDCON (АРДКОН)» предлагает услуги лаборатории сварки и контроля металла. Лаборатория аттестована на следующие методы контроля: радиографический контроль, ультразвуковой контроль, ультразвуковая толщинометрия, замер твердости металла, контроль проникающими веществами, магнитопорошковая дефектоскопия и другие методы неразрушающего контроля. Для консультации, потенциальный заказчик может связаться с нашими техническими специалистами и обсудить интересующие вопросы.

Лаборатория аттестована на следующие методы контроля: радиографический контроль, ультразвуковой контроль, ультразвуковая толщинометрия, замер твердости металла, контроль проникающими веществами, магнитопорошковая дефектоскопия и другие методы неразрушающего контроля. Для консультации, потенциальный заказчик может связаться с нашими техническими специалистами и обсудить интересующие вопросы.

Метод магнитопорошковый — Энциклопедия по машиностроению XXL

Магнитный способ контроля, основанный на эффекте магнитной памяти металла, по своему принципу выполняет все функции традиционного метода магнитопорошковой де-Детали турбоустановок, работающие при температуре ниже 450 °С, подвергают контролю на наличие трещин визуальным способом, а также методами магнитопорошковой, капиллярной (цветной) и ультразвуковой дефекто- [c.343]

Магнитный контроль. Распределение магнитных силовых линий в случае намагничивания каким-либо образом сварных или паяных деталей изменяется в месте дефекта и может быть зафиксировано одним из следующих методов магнитопорошковым, магнитографическим, индукционным. [c.551]

[c.551]

Метод магнитопорошкового контроля [c.213]

Дальнейшее развитие методов магнитопорошковой дефектоскопии заключается в теоретических и экспериментальных исследованиях оптимальных режимов намагничивания различных марок сталей и создании универсальных и специализированных дефектоскопов [20, 23 и др.]. [c.13]

Оценку чувствительности метода магнитопорошкового контроля. [c.270]

Обнаружение поверхностных дефектов в местах максимальных рабочих напряжений и радиусных переходах производилось методом магнитопорошковой дефектоскопии. [c.63]

На рис. 5.25 представлена зависимость чувствительности магнитопорошкового метода от состояния порошка при силе намагничивающего тока в пределах 200.. 1500 Л. С ростом намагничивающего тока выявляемость дефектов, определяемая глубиной проникновения в металл, повышается. На глубине 2 мм могут

[c.138]

На глубине 2 мм могут

[c.138]

Магнитопорошковый метод смазывания. Метод использует магнитное поле для [c.148]

Для выявления внутренних дефектов сварных соединений в Правилах регламентируются следующие методы неразрушающего контроля сварных соединений радиографический и ультразвуковой, капиллярный и магнитопорошковый кон 1 роль стилоскопированием и измерением твердости.

При изготовлении сварных сосудов и аппаратов в соответствии с требованиями ОСТ 26-291 цветная дефектоскопия является регламентируемым методом контроля качества сварных соединений. Цветной или магнитопорошковой дефектоскопии следует подвергать сварные швы, не доступные для осуществления контроля радиографическим или ультразвуковым методом (в частности, швов приварки штуцеров и труб внутренним диаметром менее 100 мм), а также сварные швы сталей, склонных к образованию трещин при сварке. [c.219]

ГОСТ 21105. Контроль неразрушающий. Магнитопорошковый метод.

[c.270]

Контроль неразрушающий. Магнитопорошковый метод.

[c.270]

Основные преимущества магнитопорошкового метода — это его наглядность, высокая чувствительность к тонким мелким трещинам, простота исполнения и оперативность в получении результатов. [c.194]

Капиллярный контроль применяют также для объектов, изготовленных из ферромагнитных материалов, если их магнитные свойства, форма, вид и месторасположение дефектов не позволяют достичь требуемой по ГОСТ 21105—75 чувствительности магнитопорошковым методом или магнитопорошковый метод контроля не допускается применять по условиям эксплуатации объекта. [c.146]

Контроль неразрушающий. Магнитопорошковый метод 21120—75 Прутки и заготовки круглого, квадратного сечения. Ультразвуковой контроль эхо-методом [c.474]

Из перечисленных методов только магнитопорошковый требует обязательного участия в контрольных операциях человека остальные методы позволяют получать первичную информацию в виде электрических сигналов, что делает возможным полную автоматизацию процессов контроля.

Чувствительность магнитопорошкового метода, определяемая минимальными размерами обнаруживаемых дефектов, зависит от многих факторов, таких как магнитные характеристики материала контролируемой детали, ее формы и размеров, характера (типа) выявляемых дефектов, чистоты обработки поверхности детали, режима контроля, свойств применяемого магнитного порошка, способа нанесения суспензии, освеш,енности контролируемого участка детали и т. п. [c.33]

Уровни чувствительности магнитопорошкового метода [c.34]

Применение измерителей глубины трещин совместно с другими методами контроля, например магнитопорошковым или капиллярным, позволяет повысить эффективность неразрушающих методов обнаружения и оценки трещин, особенно усталостных, возникающих в процессе Эксплуатации, [c.179]

Установка позволяет осуществлять ультразвуковой контроль дефектов основного металла и сварных соединений с помощью ультразвуковых дефектоскопов, а также контроль поверхностных дефектов изделий капиллярным, магнитопорошковым и электромагнитным методами. [c.336]

[c.336]

На рис. II показан РТК НК, в состав которого входят оптическая система ОТ-ЮМФ и промышленный робот ТУР-10. Данный комплекс может быть использован для полной автоматизации магнитопорошкового, капиллярного, радиографического и оптического методов контроля. [c.347]

Магнитопорошковый метод основан на индикации частицами магнитного порошка магнитных полей рассеивания, возникающих над дефектом при намагничивании деталей из ферромагнитных материа.тов [121, 125]. В процессе нанесения на деталь частицы могут находиться во взвешенном состоянии в жидкостях (мокрый метод) или в воздухе (сухой метод). Этот метод очень чувствителен к состоянию поверхности детали. Поэтому его применение возможно к поверхностям при их высокой чистоте. Любые посторонние частицы влияют на контролируемую поверхность, понижая чувствительность метода. Могут даже появляться ложные сигналы в зоне контроля, если произошло прилипание порошка к поверхности.

70]

70]

Руководство по применению магнитопорошкового метода неразрушающего контроля изделий авиационной техники гражданской авиации // М. Воздушный транспорт, 1982. [c.76]

В зависимости от способа регистрации магнитных полей магнитные методы подразделяют на магнитопорошковый, феррозондовый, магнитографический, индукционный и др. Для дефектоскопии в отрасли используют в основном первые два. [c.30]

При магнитопорошковом методе для обнаружения магнитных полей рассеяния над дефектом на контролируемые участки деталей выносят ферромагнитные частицы, которые находятся во вз вешенном состоянии 30 [c.30]

Капиллярные методы контроля предназначены для обнаружения поверхностных и сквозных дефектов в объектах контроля, определения их расположения, протяженности и ориентации. Капиллярные методы позволяют контролировать объекты любых форм и размеров, изготовленных из черных, цветных металлов и других неферромагнитных материалов. Их применяют и для контроля деталей из ферромагнитных материалов, если их магнитные свойства, форма, вид и расположение дефектов не позволяют достичь требуемой чувствительности магнитопорошковым методом или если этот метод нельзя применять по условиям эксплуатации.

[c.35]

Их применяют и для контроля деталей из ферромагнитных материалов, если их магнитные свойства, форма, вид и расположение дефектов не позволяют достичь требуемой чувствительности магнитопорошковым методом или если этот метод нельзя применять по условиям эксплуатации.

[c.35]

Магнитопорошковый и капиллярный методы. К работам по магнитопорошковой и капиллярной дефектоскопии допускаются специалисты, не имеющие медицинских противопоказаний и получившие удостоверения об успешной теоретической и практической подготовке в соответствии с утвержденной программой. [c.42]

Метод магнитопорошковой дефектоскопии (с использованием порошков Люмагнор) позволяет получать достаточно точные результаты по длине трещины даже на резьбах меньше М12 (при применении суспензии с пониженной концентрацией порошка). Достаточно сложная технология контроля при применении магнитно-люминесцентных порошков не позволяет ее использовать для крупных шпилек и резьбовых концов штоков в связи со сложностью их демонтажа [5].

[c.195]

[c.195]Особенности строения магнитной ленты вносят дополнительные требования к условиям магнитной дефектоскопии, которые необходимо учитывать при записи поля дефекта на ленту. Эти требования прежде всего определяются тем, что в отличие от процесса регистрации поля дефекта методами. магнитопорошковой или фер-розондовой дефектоскопии вектор намагниченности ленты существенно зависит от магнитной текстуры данной ленты, способа наложения внешнего поля, магнитной предыстории, а также анизотропии напряжений. [c.39]

Подготовительные операции и проведение исследования методом магнитопорошковой дефектоскопии (МПД) выполнялись по ГОСТ 21105-87. Были выявлены дефекты, интерпретированные как области дефектов коррозионного растрескивания под напряжени- [c.7]

Какими возможностями обладает магнитопорошковый метод по обнаруживанию дефектов нх характер, размеры, залегание [c.167]

Второе важное направление развития средств диагностирования машин связано с применением автоматизированных систем обработки изображения (АСОИЗ). Очевидно, что наибольший объем диагностической информации на практике можно представить в двух- или трехмерном виде. Тра щци-онно и стабильно по этому пути развивается рентгенография, рентгенотелевидение, тепловидение, эндоскопия, оптическая и ультразвуковая голография, звуковидение, магнитопорошковые, магнитографические, капиллярные методы и средства контроля качества.

[c.225]

Очевидно, что наибольший объем диагностической информации на практике можно представить в двух- или трехмерном виде. Тра щци-онно и стабильно по этому пути развивается рентгенография, рентгенотелевидение, тепловидение, эндоскопия, оптическая и ультразвуковая голография, звуковидение, магнитопорошковые, магнитографические, капиллярные методы и средства контроля качества.

[c.225]

АЭ-метод выступает как самостоятельный, если по его оценке, полученной на основании критериального анализа зарегистрированной АЭ-информации от источников-де(()ектов, состояние объекта признается удовлетворительным. В противном случае для окончательной оценки привлекаются дополнительные методы НК. Наибольшую надежность оценки дает применение АЭ-метода в комплексе с такими т )адици-онными методами, как визуально-оптический, капиллярный, магнитопорошковый, ультразвуковой, рентгеновский. Эффективность комплексного контроля в этом случае определяется тем, что в задачу АЭ-метода входит выявление АЭ-активных источников и определение их координат или зон их расположения, обеспечивающих многократную минимизацию объемов последующего контроля традиционными методами. Последние дополняют предварительную АЭ-оценку состояния объекта сведениями о геоме фических параметрах и степени опасности выявленных дефектов (размерах, форме, ориентации и глубине залегания).

[c.264]

Последние дополняют предварительную АЭ-оценку состояния объекта сведениями о геоме фических параметрах и степени опасности выявленных дефектов (размерах, форме, ориентации и глубине залегания).

[c.264]

Магнитные методы контроля качества сварных соединений различают по способам регистрации полей рассеивания магнитопорошковый — поля рассеивания обнаруживают магнитным порошком, магнитографический — поля рассеивания записывают на магнитную ленту, феррозондо-вый — поля рассеивания регистрируют с помощью ферро-зондового преобразователя. [c.192]

Магнитопорошковый метод. Вьишление дефектов проводится с помощью измельченного до состояния пудры (5… 10 мкм) магнитного порошка, в качестве которого применяют закись железа, стальные опилки, частицы кобальта, магнетитидр. (сухой метод), или с помощью суспензии — 60 г порошка на 1 литр керосина, трансформаторного масла или воды (мокрый метод). Так как магнитное поле над дефектом неоднородно, то на магнитные частицы порошка, попавшие в это поле, действует сила, стремящаяся затянуть частицы в место наибольшей концентрации магнитных линий (к полюсности), то есть к дефекту. При этом происходит намагничивание частиц и соединение их в цепочки с ориентацией по магнитным линиям поля дефекта. Далее цепочки и отдельные частицы движутся к месту расположения дефекта, где происходит их накопление и образование рисунка, по форме соответствующего контуру дефекта.

[c.193]

При этом происходит намагничивание частиц и соединение их в цепочки с ориентацией по магнитным линиям поля дефекта. Далее цепочки и отдельные частицы движутся к месту расположения дефекта, где происходит их накопление и образование рисунка, по форме соответствующего контуру дефекта.

[c.193]

Средства вычислительной техники должны обеспечить повышение помехоустойчивости СНК и автоматизацию процессов расшифровки изображений де. ектных мест при контроле радиографическим, реитгенотелевизи-онным, магнитопорошковым, капиллярным и цветным методами. [c.32]

Капиллярно-магнитопорошковый метод осноран на обнаружении комплексного индикаторного рисунка, образованного пенетрантом и ферромагнитным порошком, при контроле намагниченного объекта. [c.147]

По способу получения первичной информации различают следующие методы магнитного вида контроля магнитопорошковый (МП), магнитографический (МГ), феррозондовый (ФЗ) эффекта Холла (ЭХ), индукционный (И), пондеромоторный (ПМ), магниторезисторный (МР). С их помощью можно осуществить контроль сплошности (методами дефектоскопии) (МП, МГ, ФЗ, ЭХ, И) размеров (ФЗ, ЭХ, И, ПМ) структуры и механических свойств (ФЗ, ЭХ, И).

[c.6]

С их помощью можно осуществить контроль сплошности (методами дефектоскопии) (МП, МГ, ФЗ, ЭХ, И) размеров (ФЗ, ЭХ, И, ПМ) структуры и механических свойств (ФЗ, ЭХ, И).

[c.6]

Трудности определения дефектов магнитопорошковым методом связаны с возможностью перебраковкн из-за отложений порошка на так называемых ложных дефектах. К последним относятся различного вида магнитные неоднородности, например структурная полосчатость (карбидная, аустенитная, ферритная и т. п.). Она не является признаком брака и выявляется в виде тонких, четких скоплений валиков порошка, внешне похожих на волосовины. Такая струк- [c.42]

Если контроль магнитопорошковым методом проводят регулярно, то целесообразно время от времени делать шлифы из бракованных деталей (в месте осаждения порошка) и сопоста- [c.43]

Сущность магнитопорошкового метода контроля — Справочник химика 21

из «Неразрушающий контроль Т4»

Магнитопорошковый метод неразрушающего контроля основан на притяжении магнитных частиц силами неоднородных магнитных полей, возникающих над дефектами в намагниченных изделиях. [c.256]

[c.256]

При проведении магнитопорошкового контроля ферромагнитные частицы. [c.256]

Соединение частиц в цепочки происходит еще до оседания их над дефектом под действием внешнего намагничивающего поля или поля полюсов детали. На рис. 1.37 показаны частицы, соединившиеся в цепочки в небольшом объеме над деталью, пофуженной в суспензию. Накопление порошка над дефектами происходит в основном частицами, соединенными в цепочки, и отдельными частицами. Поэтому выявляемость дефектов непосредственно связана с интенсивностью магнитной коагуляции. [c.256]

Наличие и протяженность индикаторных рисунков, полученных в результате воздействия полями в области дефектов, регистрируют визуально, в том числе с по )ЩЫО оптических приборов, а также автоматическими устройствами обработки изображения. [c.257]

Если по центральному проводнику 2, проходящему через полую деталь 1, пропустить электрический ток I, то возникший магнитный поток замыкается по детали (рис.

1.37). В местах трещин он выходит за пределы детали, образуя неоднородное магнитное поле рассеяния 4 и местные магнитные полюсы N и 8. Под действием поля этих полюсов частицы притягиваются и накапливаются над трещиной. [c.257]

1.37). В местах трещин он выходит за пределы детали, образуя неоднородное магнитное поле рассеяния 4 и местные магнитные полюсы N и 8. Под действием поля этих полюсов частицы притягиваются и накапливаются над трещиной. [c.257]

Причина образования поля над дефектом — высокие значения магнитных сопротивлений в дефекте (как воздушном промежутке) и под дефектом. Под дефектом индукция В имеет большее, а магнитная проницаемость меньшее значения, чем в прилегающих к трещине областях материала. Области увеличенного значения индукции В под дефектами на темплетах, выявляемые магнитным порошком, показаны на рис. 1.38. Обтекая область высокого магнитного сопротивления, магнитный поток образует магнитные поля рассеяния над дефектами на поверхности его расположения, например на внешней поверхности образца (детали), а также с противоположной стороны, т.е. на внутренней его поверхности. На рис. 1.39 — 1.41 показано скопление порошка от отверстий в местах увеличенного значения индукции.

[c.257]

[c.257]

На рис. 1.41 показан образец с двумя надрезами (искусственными дефектами), выполненными под углами 45 и 90 к боковой поверхности 180 х 8 мм. Образец контролировали способом воздушной взвеси магнитного порошка. Из приведенного рисунка видно, что области увеличенного значения магнитной индукции расположены под донной частью обоих надрезов. [c.257]

На рис. 1.42 показана картина магнитного поля образца размером 170 х 80 х X 10 мм, в котором вьшолнен имитатор дефекта — надрез (22 х 10 мм) под углом 55° к боковой поверхности 170 х 10 мм. Картина магнитного поля, полученная магнитным порошком при контроле образца в приложенном магнитном поле постоянного электромагнита, имеет следующие особенности. [c.257]

Образец ЗОХГСА, 34 HR , длина 200 мм, сечение 30 х 15 мм. [c.258]

Над надрезом образуются три области Аь Б, А2. При контроле в области Б происходит накопление порошка.

В областях Al и Аг нормальная составляющая поля равна нулю, осаждения порошка в них не происходит. Частицы порошка, попавшие в области Ai и Аг, не достигают поверхности образца и удаляются из них магнитными силами. В областях Ai и Аз образуются зоны неосаждения порошка. [c.259]

В областях Al и Аг нормальная составляющая поля равна нулю, осаждения порошка в них не происходит. Частицы порошка, попавшие в области Ai и Аг, не достигают поверхности образца и удаляются из них магнитными силами. В областях Ai и Аз образуются зоны неосаждения порошка. [c.259]

Зоны 3 и 4 повышенного значения магнитной индукции расположены в угловых частях дна дефекта. [c.259]

Линии магнитной индукции в надрезе проходят перпендикулярно к его граням, т.е. по линиям наименьшего магнитного сопротивления. [c.259]

При расположении дефекта ближе к одному из торцов образца картина магнитного поля над дефектом изменяется. [c.259]

Эти особенности распределения поля учитывают при проведении магнитопорошкового контроля ответственньк деталей. [c.259]

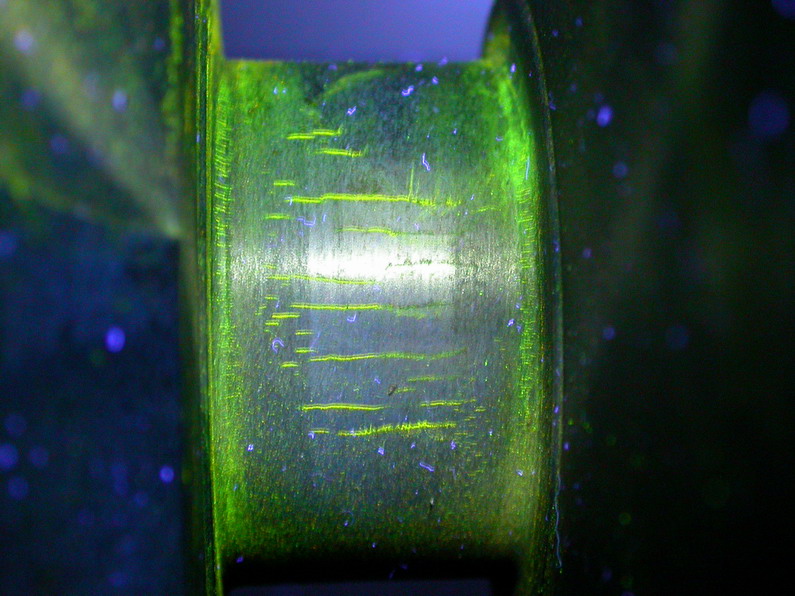

Минимальные размеры трещин, выявляемые магнитопорошковым методом, показаны на рис.

1.45 глубина 0,01 мм, ширина 0,001 мм, длина 0,5 мм. [c.260]

1.45 глубина 0,01 мм, ширина 0,001 мм, длина 0,5 мм. [c.260]

По виду осевшего порошка судят о характере несплошности и принимают решение об отбраковке детали. [c.260]

Для решения этих задач разработаны оборудование, приборы, средства, способы, методические материалы. [c.261]

Вернуться к основной статье

«Возможности магнитопорошкового метода неразрушающего контроля»

Идею метода магнитопорошковой дефектоскопии приписывают Вильяму Е. Хоку (W. E. Hоkе) и даже называют дату — 1922 г., когда он сделал заявку на патент. Однако до 1929 г. для развития этой идеи ничего почти не было сделано вследствие совершенства имевшейся тогда техники намагничивания и отсутствия подходящих средств испытания. В 1929 г. А. В. Де-Форест пытался применить этот метод для обнаружения продольных дефектов в бурильных трубах, намагничивая их циркулярным полем постоянного тока, но из-за несовершенства порошка (стальные опилки) ему не удалось решить эту задачу. В 1930 г. Т. Р. Уоттс (Т. R. Watts) опубликовал исследование, в котором впервые указал на возможность применения метода для испытания качества сварных швов. В том же году делается первая попытка применить метод в области авиационной промышленности. Вплоть до 1934 г. метод продолжал оставаться во всех странах лабораторной редкостью. Вполне законченные и специально сконструированные промышленные дефектоскопы начинают появляться с 1934 г.

В 1930 г. Т. Р. Уоттс (Т. R. Watts) опубликовал исследование, в котором впервые указал на возможность применения метода для испытания качества сварных швов. В том же году делается первая попытка применить метод в области авиационной промышленности. Вплоть до 1934 г. метод продолжал оставаться во всех странах лабораторной редкостью. Вполне законченные и специально сконструированные промышленные дефектоскопы начинают появляться с 1934 г.

В Советском Союзе первый прибор, работающий по методу магнитной порошковой дефектоскопии, был разработан и изготовлен академиком Н. С. Акуловым в 1934 г. в магнитной лаборатории Научно-исследовательского института физики Московского государственного университета. В 1935 г. в Военно-воздушной академии им. Жуковского автором была разработана первая дефектоскопическая установка, работающая на переменном токе. Эта установка была применена для контроля силовых шпилек мотора на заводе им. Фрунзе.

Магнитопорошковый метод контроля основан на явлении притяжения частиц магнитного порошка в местах выхода на контролируемую поверхность изделия магнитного потока, связанного с наличием нарушения сплошности материала. В намагниченных изделиях нарушения сплошности (дефекты) вызывают перераспределение магнитного потока и выход части его на поверхность (магнитный поток дефекта). На поверхности изделия создаются локальные магнитные полюсы, притягивающие частицы магнитного порошка, в результате чего образуются цепочки намагниченных частиц обозначающие дефектные участки, ориентированные по магнитным силовым линиям поля.

В намагниченных изделиях нарушения сплошности (дефекты) вызывают перераспределение магнитного потока и выход части его на поверхность (магнитный поток дефекта). На поверхности изделия создаются локальные магнитные полюсы, притягивающие частицы магнитного порошка, в результате чего образуются цепочки намагниченных частиц обозначающие дефектные участки, ориентированные по магнитным силовым линиям поля.

Магнитопорошковый метод предназначен для выявления поверхностных и под поверхностных (на глубине до 1,5 … 2 мм) дефектов типа нарушения сплошности материала изделия: трещины, волосовины, расслоения, не проварка стыковых сварных соединений, закатов и т.д.

Существуют «сухой» и «мокрый» способы нанесения индикатора на контролируемый объект. В первом случае для обнаружения дефектов используют сухой ферромагнитный порошок. При использовании «мокрого» метода контроль осуществляется с помощью магнитной суспензии, т.е. взвеси ферромагнитных частиц в жидких средах: трансформаторном масле, смеси трансформаторного масла с керосином, смеси обыкновенной воды с антикоррозионными веществами и др.

Процесс магнитопорошкового контроля состоит из 5 этапов:

1 — подготовка изделия к контролю. Изделия, подаваемые на намагничивающие устройства, должны быть очищены от покрытий, мешающих их намагничиванию или смачиванию (отслаивающаяся окалина, масла, грязь, иногда изоляционные покрытия и т. п.).

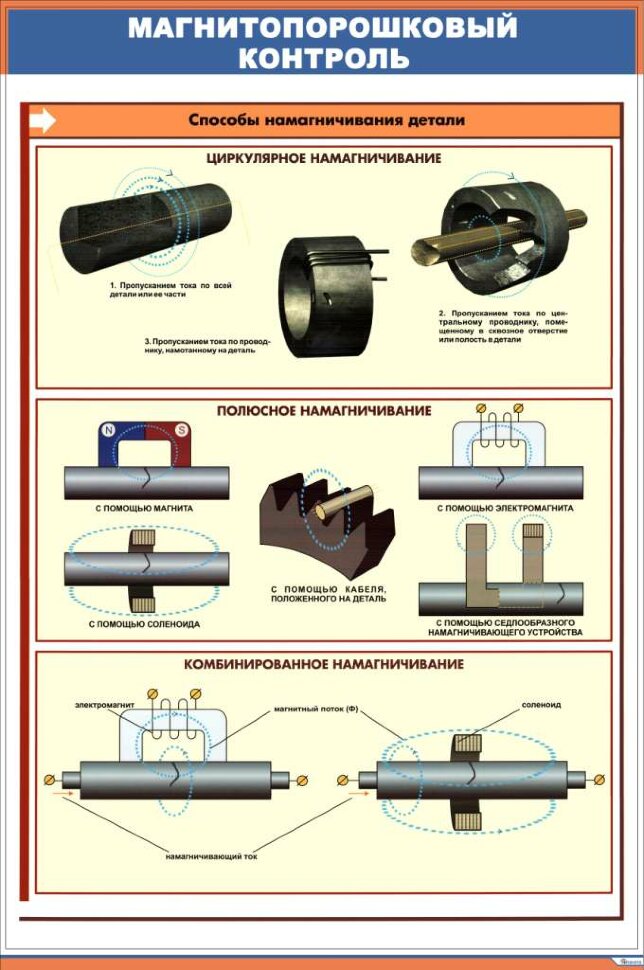

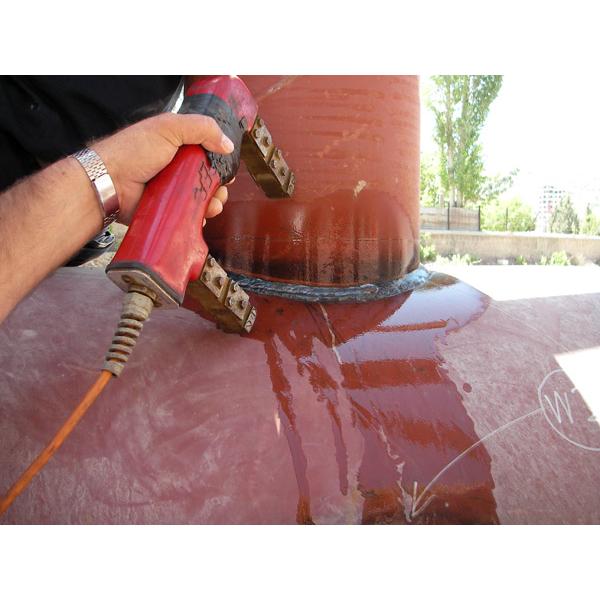

2 — намагничивание детали. Намагничивание детали является одной из основных операций контроля. От правильного выбора способа, направления и вида намагничивания, а также рода тока во многом зависит чувствительность и возможность обнаружения дефектов.

3 — нанесение на поверхность детали магнитного индикатора (порошка или суспензии). Оптимальный способ нанесения суспензии заключается в окунании детали в бак, в котором суспензия хорошо перемешана, и в медленном удалении из него. Однако этот способ не всегда технологичен. Чаще суспензию наносят с помощью шланга, душа или аэрозольного балона. Напор струи должен быть достаточно слабым, чтобы не смывался магнитный порошок с дефектных мест. При сухом методе контроля эти требования относятся к давлению воздушной струи, с помощью которой магнитный порошок наносят на деталь. Время стекания с детали дисперсной среды, имеющей большую вязкость относительно велико, поэтому производительность труда контролера уменьшается.

При сухом методе контроля эти требования относятся к давлению воздушной струи, с помощью которой магнитный порошок наносят на деталь. Время стекания с детали дисперсной среды, имеющей большую вязкость относительно велико, поэтому производительность труда контролера уменьшается.

4 — контроль. Контроль проводится визуально после стекания с нее основной массы суспензии, когда картина отложений порошка становится неизменной. В сомнительных случаях и для расшифровки характера дефектов применяют оптические приборы, тип и увеличение которых устанавливают по нормативным документам.

5 — размагничивание. Для размагничивания на изделие воздействуют переменным магнитным полем с напряженностью, убывающей от максимального значения до нуля. Изделия, нагреваемые после магнитного контроля до 600…700°С и выше, размагничивать не следует.

Рисунок 1. Выявление трещин магнитопорошковым методом

а — открытой трещины; б — скрытой под слоем хрома толщиной 0,03 мм;

в — скрытой под слоем хрома толщиной 0,1мм

К недостаткам магнитопорошкового контроля следует отнести необходимость удаления защитных лакокрасочных покрытий толщиной свыше 0,03 мм и сложность размагничивания некоторых деталей.

Достоинствами магнитопорошкового контроля являются его относительно небольшая трудоемкость, высокая производительность и возможности обнаружения поверхностных и подповерхностных дефектов. При помощи этого метода выявляются не только полые несплошности, но и дефекты, заполненные инородным веществом. Магнитопорошковый метод может быть применен не только при изготовлении конструкций и деталей, но и в ходе их эксплуатации, например, для выявления усталостных трещин.

С целью повышения качества контроля сварных соединений и снижения вероятности пропуска дефектов в обследованных конструкциях в ГБУ «ЦЭИИС» с 2017 г. вводится магнитопорошковый метод неразрушающего контроля в дополнение к применяемым методам НК.

Автор статьи инженер-эксперт Митин С.В.

Список использованных источников

1. Курс лекций по магнитопорошковому методу неразрушающего контроля, А. Марцинкевич Минск 2010;

2. Неразрушающий контроль и диагностика под редакцией В.В. Клюева. Издательство «Машиностроение», Москва 2003.

Неразрушающий контроль и диагностика под редакцией В.В. Клюева. Издательство «Машиностроение», Москва 2003.Магнитопорошковый контроль – преимущества и метод

Что такое магнитопорошковый контроль?

Магнитопорошковый контроль, также известный как флюсование, представляет собой метод контроля поверхности для неразрушающего контроля материалов. Дефекты на поверхности материала можно отобразить с помощью магнитного поля.

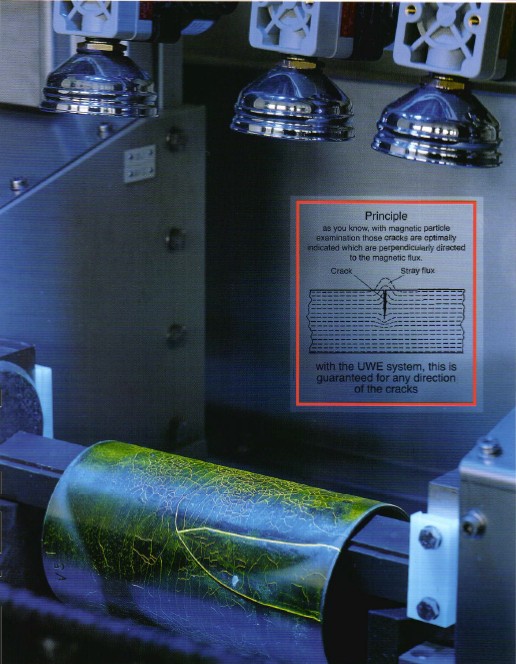

Процесс магнитопорошковых испытаний

В этом методе испытаний ферромагнитный компонент намагничивается с помощью, как правило, искусственно создаваемых магнитных полей.В процессе намагничивания деталь одновременно промывается испытательной средой для магнитопорошкового контроля. Магнитный порошок, содержащийся в исследуемой среде, скапливается в поверхностных дефектах, открытых на поверхность. Благодаря цветовому контрасту между магнитным порошком и поверхностью компонента дефекты поверхности становятся видимыми и могут быть задокументированы.

При магнитопорошковом контроле ферромагнитный компонент намагничивается с использованием в основном искусственно созданных магнитных полей.Во время намагничивания компонент одновременно промывается магнитными частицами (обычно взвешенными в жидкости-носителе). Магнитные частицы скапливаются на поверхностных дефектах, открытых к поверхности (за счет создаваемого магнитного потока рассеяния).

Из-за цветового контраста между магнитным порошком и поверхностью компонента дефекты поверхности становятся видимыми и могут быть задокументированы. В специализированных кругах этот процесс считается очень надежным. В случае больших деталей, когда полное намагничивание невозможно, намагничивается только проверяемая часть.

Магнитопорошковый контроль имеет два основных метода визуализации: его можно проводить при дневном свете или в темноте – с использованием флуоресцентных магнитных частиц.

Полезно знать: PFINDER заботится об окружающей среде. Мы являемся первым производителем неразрушающего контроля, создавшим углеродный след наиболее широко используемых расходных материалов, чтобы свести к минимуму их воздействие на окружающую среду. Узнайте больше о философии GREEN NDT компании PFINDER.

Узнайте больше о философии GREEN NDT компании PFINDER.

Испытательные лаборатории Talon — Магнитопорошковый контроль

Магнитопорошковая дефектоскопия

Магнитопорошковая дефектоскопия (MT или MPI) — это метод неразрушающего контроля, используемый для обнаружения дефектов.Магнитопорошковый контроль является быстрым и относительно простым в применении, а подготовка поверхности детали не так критична, как для некоторых других методов неразрушающего контроля. Эти характеристики делают магнитопорошковый контроль одним из наиболее широко используемых методов неразрушающего контроля.

Методы магнитопорошкового контроля

- Влажный флуоресцентный непрерывный метод (настольный)

- Остаточный метод влажного флуоресцентного анализа (стендовый)

- Внешняя кабельная обертка

- Внешние зажимы

- Хомут

Преимущества магнитопорошковой дефектоскопии

- Большие площади поверхности сложных деталей можно быстро проверить

- Может обнаруживать поверхностные и подповерхностные дефекты

- Подготовка поверхности менее критична, чем при пенетрации

- Затраты на оборудование относительно низкие

Магнитопорошковый контроль использует магнитные поля и мелкие магнитные частицы для обнаружения дефектов в компонентах. Единственное требование с точки зрения контроля состоит в том, что проверяемый компонент должен быть изготовлен из ферромагнитного материала, такого как железо, никель, кобальт или некоторые из их сплавов.

Единственное требование с точки зрения контроля состоит в том, что проверяемый компонент должен быть изготовлен из ферромагнитного материала, такого как железо, никель, кобальт или некоторые из их сплавов.

Ферромагнитные материалы — это материалы, которые могут быть намагничены до уровня, позволяющего проводить эффективную проверку.

Метод используется для проверки различных форм изделий, включая отливки, поковки и сварные изделия. Во многих различных отраслях промышленности используется магнитопорошковый контроль для определения пригодности компонента к использованию.

Некоторыми примерами отраслей, в которых используется магнитопорошковый контроль, являются конструкционная сталь, автомобильная, нефтехимическая, энергетическая и аэрокосмическая отрасли. Подводная инспекция — это еще одна область, в которой магнитопорошковая дефектоскопия может использоваться для проверки таких объектов, как морские сооружения и подводные трубопроводы.

При магнитопорошковом контроле магнитные частицы могут быть нанесены на компонент либо во время приложения намагничивающей силы, либо после ее остановки. Непрерывное намагничивание описывает метод, при котором сила намагничивания применяется и поддерживается, в то время как магнитные частицы распыляются или стекают на поверхность компонента.

Непрерывное намагничивание описывает метод, при котором сила намагничивания применяется и поддерживается, в то время как магнитные частицы распыляются или стекают на поверхность компонента.

В мокрой горизонтальной испытательной установке нанесение частиц прекращается непосредственно перед приложением намагничивающей силы; но, поскольку частицы все еще текут и покрывают поверхность, это считается непрерывным намагничиванием.

Остаточная намагниченность , с другой стороны, описывает метод, при котором сила намагничивания применяется для намагничивания компонента, а затем останавливается перед применением магнитных частиц.Только остаточное поле намагниченного компонента используется для притяжения магнитных частиц и получения индикации.

Непрерывный метод обычно выбирается, когда требуется максимальная чувствительность, поскольку он имеет два явных преимущества перед остаточным методом. Во-первых, магнитный поток будет самым высоким, когда течет ток, и, следовательно, поля рассеяния также будут самыми сильными. Напряженность поля в компоненте зависит главным образом от двух переменных: напряженности приложенного магнитного поля и проницаемости объекта испытаний.

Напряженность поля в компоненте зависит главным образом от двух переменных: напряженности приложенного магнитного поля и проницаемости объекта испытаний.

Материалы с высокой магнитной проницаемостью не сохраняют сильное магнитное поле, поэтому поля рассеяния потока будут чрезвычайно слабыми или отсутствовать при снятии силы намагничивания. Поэтому материалы с высокой магнитной проницаемостью не подходят для контроля по остаточному методу. При использовании остаточного метода для контроля материалов с низкой проницаемостью следует позаботиться о том, чтобы остаточное поле имело необходимую напряженность для получения индикации. Дефекты должны быть относительно большими и поверхностными, чтобы иметь высокую вероятность обнаружения с помощью остаточного метода.

Второе преимущество непрерывного метода заключается в том, что при использовании тока для создания намагничивающей силы он может обеспечить дополнительную подвижность частиц. Переменный или импульсный постоянный ток заставит частицы вибрировать и слегка перемещаться по поверхности детали. Это движение позволяет частицам перемещаться к местам утечки. Большее количество частиц означает более яркие показания по сравнению с теми, которые формируются с использованием остаточной методики.

Это движение позволяет частицам перемещаться к местам утечки. Большее количество частиц означает более яркие показания по сравнению с теми, которые формируются с использованием остаточной методики.

Магнитопорошковый контроль от Advanced NDT Solutions

Магнитопорошковая дефектоскопия

Технология неразрушающего контроля Магнитопорошковая дефектоскопия или МТ, как ее обычно называют, представляет собой простой инструмент для обнаружения трещин в материалах из черных металлов.MPI используется в основном для обнаружения дефектов разрушения поверхности. Некоторые методы обнаруживают большие подповерхностные дефекты. Существует ряд уровней чувствительности и способов создания магнитных полей в материалах. Метод определяется конкретным применением и конфигурацией проверяемой детали. Для выполнения этого метода проверки необходимо удалить все покрытия и очистить поверхность от грязи, окалины и жира.

MPI обнаружит дефекты перпендикулярно магнитному полю, поэтому необходимо намагнитить материал как минимум в двух направлениях.

https://www.farmacia-cercana.com/levitra-generico

При ИМЧ частицы железа находятся либо в сухой, либо во влажной форме. Во влажном виде они бывают на масляной или водной основе.

Метод сухого порошка – Высокотемпературный метод и крупномасштабное растрескивание – обычно не используется и является наименее чувствительным из трех методов NDT MPI. Для этого метода контроля используются электромагниты или постоянные магниты.

Контрастная техника – используется фоновая краска для улучшения признаков трещин, средняя чувствительность может использоваться при прямом освещении, и это наиболее распространенная используемая техника.Широко используется для контроля сварных швов конструкционной стали и при техническом обслуживании машин и оборудования. Во время этого метода проверки используются электромагниты или постоянные магниты.

Влажный флуоресцентный магнитный тест (WFMT) – этот метод требует использования УФ-излучения в затемненном помещении.-services/tuv-rheinland-magnetic-particle-inspection-mpi-services_core_4_3.jpg) Это наиболее чувствительный метод MPI, который широко используется в электроэнергетике и нефтехимической промышленности при техническом обслуживании. Для этого метода контроля используются электромагниты или портативные устройства с катушками переменного/постоянного тока.

Это наиболее чувствительный метод MPI, который широко используется в электроэнергетике и нефтехимической промышленности при техническом обслуживании. Для этого метода контроля используются электромагниты или портативные устройства с катушками переменного/постоянного тока.

Все проверки выполняются опытным персоналом, сертифицированным ANS по стандартам ASNT или PCN. Спецификации, регулирующие магнитопорошковую дефектоскопию, включают ASME V и EN17638.

MPI испытательного образца инженером по инспекции ANS

Трещина обнаружена с помощью метода видимого контраста MPI

Влажный флуоресцентный магнитопорошковый контроль

Магнитопорошковый контроль (МТ)

Это для меня?

Курс подходит для всего персонала по неразрушающему контролю, инспекторов и техников, занятых или ответственных за контроль сварных швов, контроль отливок и поковок во время изготовления или контроль в процессе эксплуатации.

БЕСПЛАТНОЕ электронное обучение перед курсом при бронировании через TWI!

Сертификация доступна для этого метода (уровни 1, 2 и 3). Информацию о курсах уровня 3 смотрите здесь.

- Отливки

- Сварные изделия

- Деформируемые изделия

- Предварительный и эксплуатационный контроль в нескольких секторах (сварные швы, отливки и деформируемые изделия)

Что я узнаю?

Этот курс научит вас принципам магнетизма, магнитных полей, индукции, проницаемости и магнитного сопротивления, а также намагничивания.Вы также узнаете о силовых линиях, методах тестирования, интерпретации показаний, размагничивании, практических упражнениях, методах оценки чувствительности и написании инструкций.

Во время написания и подачи инструкций уровня 2 участники, которым требуется обучение только уровня 1, будут выполнять практические приложения к письменным инструкциям.

Обучение проводится в соответствии с требованиями BS EN ISO 9712 и заканчивается сертификационным экзаменом.

Что еще я должен знать?

Цена указана за прямой доступ к Уровню 2 и включает осмотр и сборы. Чтобы получить вариант уровня 1, обратитесь в службу поддержки клиентов.

Обратите внимание:

Все кандидаты, сдающие экзамен PCN (начальный, повторный или продленный), должны предоставить удостоверение личности с фотографией (например, номер водительского удостоверения, номер паспорта, идентификационную карточку PCN) в день сдачи экзамена. В противном случае кандидат будет отклонен.

PCN в Индии и Юго-Восточной Азии

Мы хотели бы обратить ваше внимание на то, что TWI Индия и TWI Юго-Восточная Азия решили отозвать ATO BINDT. Следовательно, они не смогут пройти какие-либо курсы или экзамены PCN.

ТРЕБОВАНИЯ ДЛЯ ЗАЧИСЛЕНИЯ

Нет обязательных требований для поступления на курс.

Требования к обучению:

Минимальная продолжительность обучения, включающего как теоретические, так и практические элементы:

- Уровень 1 — 16 часов

- Уровень 2 — 24 часа (Прямой уровень 2 — 40 часов)

Требование по количеству часов обучения считается выполненным, если кандидат посещает один из учебных курсов TWI.

Сертификационные требования:

Минимальная продолжительность опыта до или после успешной сдачи квалификационного экзамена:

- Уровень 1 – 1 месяц

- Уровень 2 – 3 месяца (Прямой уровень 2 – 4 месяца)

Сертификат не будет выдан до успешной сдачи экзамена и достижения необходимого опыта.

Забронируйте место на курсе

Теперь вы нашли свой курс, затем найдите место и время.

Проверить расписание курсов

Неразрушающий контроль — магнитопорошковый контроль, уровень II

Магнитопорошковый контроль (MPT) также известен как магнитопорошковый контроль (MPI). MPT/MPI основан на принципе магнетизма. Дефекты идентифицируются по мере того, как происходит утечка магнитного потока, когда в намагниченном ферромагнитном материале возникает неоднородность, а мелкие частицы железа, разбросанные по образцам, создают кластеры. MPT/MPI является наиболее широко используемым методом, так как он также известен как самый быстрый метод контроля неразрушающего контроля.

MPT/MPI основан на принципе магнетизма. Дефекты идентифицируются по мере того, как происходит утечка магнитного потока, когда в намагниченном ферромагнитном материале возникает неоднородность, а мелкие частицы железа, разбросанные по образцам, создают кластеры. MPT/MPI является наиболее широко используемым методом, так как он также известен как самый быстрый метод контроля неразрушающего контроля.

Магнитопорошковая дефектоскопия используется для выявления поверхностных и подповерхностных дефектов. Дефекты по глубине проверяются только до глубины 0,6 дюйма (в идеальном состоянии). Для контроля поверхностных дефектов мы используем переменный ток, а для обнаружения подповерхностных дефектов — постоянный ток. Подготовка поверхности не так критична, как при DPT, и она также известна как метод контроля строгального станка.

Преимущества магнитопорошкового контроля-

· Магнитопорошковый контроль – очень быстрый метод.

· MPI требует нормального уровня навыков, так как его процесс не очень сложен.

· Можно быстро проверить образцы больших и малых размеров, независимо от того, имеют ли они простую или сложную форму.

· Немедленный результат наблюдается в MPI, так как он быстрый и быстрый.

· Поверхностные и подповерхностные дефекты можно легко идентифицировать методом МРТ.

· MPI является портативным для многих деталей и может выполняться на месте или на рабочем месте.

· Стоимость контроля с использованием MPI очень низкая по сравнению с RT и UT.

Недостатки магнитопорошкового контроля-

· Его нельзя использовать для контроля неферромагнитных материалов.

· Перед осмотром в большинстве случаев требуется удаление краски.

· В случае осмотра окрашенных деталей пары могут вызвать пожар.

· В большинстве случаев для намагничивания объекта требуется электропитание.

Последующая очистка и размагничивание очень важны.

NDT Уровень II Магнитные частицы Тестирование (MPT) SYLLABUS

· Принцип магнитной частицы

· Принцип магнитного тестирования частиц

· Тип намагниченного тока

· Магнитная частица Обзор и упражнения на тестирование оборудования

·

·

· Способ демагнитности

·

· Магнитная частица Средний

· Методы тестирования магнитных частиц Обзор и упражнения

· Процедуры тестирования магнитных частиц

· показаний и стандартов приемки

· Обзор ограничений и упражнения

После успешного завершения обучения участники примут участие в экзамене уровня II.

Участники получат сертификат NDT MPT Level II после успешной сдачи экзамена.

Магнитопорошковый контроль

Неразрушающий контроль: Магнитопорошковый контроль (MT, MPI)

Магнитопорошковый контроль (MT) — это быстрый, простой и экономичный метод неразрушающего контроля, который позволяет обнаруживать неоднородности в ферромагнитные металлы. По сравнению с другими методами неразрушающего контроля магнитопорошковый контроль является наиболее надежным методом обнаружения поверхностных и приповерхностных несплошностей.Магнитопорошковая дефектоскопия может обнаруживать присущие несплошности, такие как труба слитка, холодные затворы и горячие разрывы, а также дефекты обработки, такие как швы в прокатном стержне и расслоения в толстолистовом прокате. Наконец, магнитопорошковая дефектоскопия способна обнаруживать дефекты в процессе эксплуатации, такие как усталостные трещины, вызванные циклически приложенным напряжением. Магнитопорошковые испытания имеют четыре метода применения: влажный флуоресцентный, двойной свет, влажный визуальный и сухой визуальный. Частицы, используемые в каждом методе, изготовлены из комбинации железа и оксида железа с высокой проницаемостью и низкой удерживающей способностью.Размер частиц для сухого нанесения больше, чем для влажного, размер частиц составляет от 0,002 до 0,006 дюйма, а размер частиц для влажного способа составляет от 0,0002 до 0,0006 дюйма. Каждый метод имеет свои преимущества и недостатки, и выбор метода проверки зависит от множества факторов.

Частицы, используемые в каждом методе, изготовлены из комбинации железа и оксида железа с высокой проницаемостью и низкой удерживающей способностью.Размер частиц для сухого нанесения больше, чем для влажного, размер частиц составляет от 0,002 до 0,006 дюйма, а размер частиц для влажного способа составляет от 0,0002 до 0,0006 дюйма. Каждый метод имеет свои преимущества и недостатки, и выбор метода проверки зависит от множества факторов.

Влажные флуоресцентные магнитопорошковые испытания (WFMT) — это метод неразрушающего контроля, в котором используются магнитные частицы, взвешенные либо в воде, либо в дистилляте легкого масла с высокой температурой вспышки.Среда, в которой подвешены магнитные частицы, уменьшает трение между частицами и испытательной поверхностью, обеспечивая большую подвижность частиц вдоль испытательной поверхности. Большая подвижность частиц, равномерное нанесение частиц и возможность находить более мелкие трещины — все это преимущества WFMT. Чтобы обеспечить все эти преимущества, технический специалист должен подтвердить, что их концентрация частиц находится в пределах допустимых параметров стандартного руководства Американского общества по испытаниям и материалам E709-08 для испытаний магнитными частицами (ASTM E709-08). Оборудование, необходимое для проведения влажных флуоресцентных магнитопорошковых испытаний, включает в себя источник намагничивающей силы, метод диспергирования частиц и ультрафиолетовый инспекционный свет. Из-за необходимости уменьшить окружающее освещение на поверхности испытуемого образца, как правило, влажные флуоресцентные магнитопорошковые испытания проводятся внутри или где-либо, где уровень окружающего освещения может поддерживаться ниже 2-футовых свечей или 20 люкс. Если невозможно контролировать уровни окружающего освещения, необходимо будет реализовать сухое видимое приложение.

Оборудование, необходимое для проведения влажных флуоресцентных магнитопорошковых испытаний, включает в себя источник намагничивающей силы, метод диспергирования частиц и ультрафиолетовый инспекционный свет. Из-за необходимости уменьшить окружающее освещение на поверхности испытуемого образца, как правило, влажные флуоресцентные магнитопорошковые испытания проводятся внутри или где-либо, где уровень окружающего освещения может поддерживаться ниже 2-футовых свечей или 20 люкс. Если невозможно контролировать уровни окружающего освещения, необходимо будет реализовать сухое видимое приложение.

Сухое испытание магнитными частицами в видимой области спектра представляет собой метод неразрушающего контроля, который является предпочтительным методом, используемым, когда уровень окружающего освещения не может быть ниже 2 пищевых свечей или 20 люкс. Помимо возможности использования при более высоких уровнях окружающего освещения, некоторые преимущества сухого контроля видимых магнитных частиц включают использование в экстремально холодных или горячих средах, превосходную подвижность частиц для относительно глубоких дефектов с использованием тока полуволнового выпрямления и легкое удаление частиц из тестовая поверхность. Различные методы нанесения сухих видимых магнитных частиц включают в себя соковыжималку, пороховой пистолет или воздуходувку, а также порошковый пистолет со сжатым воздухом. Каждый метод должен использовать дополнительную отжимную бутыль, наполненную воздухом, для очистки от избыточных частиц, которые не притягиваются к полям рассеяния потока несплошностей. Сухие видимые магнитные частицы бывают разных цветов. Цвет, выбранный для контроля, зависит от того, какой из них обеспечит наибольший контраст между испытуемым образцом и сухими видимыми магнитными частицами.Сухие видимые частицы имеют некоторые преимущества перед влажными флуоресцентными, но существует метод, называемый магнитными частицами двойного света, который работает как с окружающим, так и с ультрафиолетовым светом.

Различные методы нанесения сухих видимых магнитных частиц включают в себя соковыжималку, пороховой пистолет или воздуходувку, а также порошковый пистолет со сжатым воздухом. Каждый метод должен использовать дополнительную отжимную бутыль, наполненную воздухом, для очистки от избыточных частиц, которые не притягиваются к полям рассеяния потока несплошностей. Сухие видимые магнитные частицы бывают разных цветов. Цвет, выбранный для контроля, зависит от того, какой из них обеспечит наибольший контраст между испытуемым образцом и сухими видимыми магнитными частицами.Сухие видимые частицы имеют некоторые преимущества перед влажными флуоресцентными, но существует метод, называемый магнитными частицами двойного света, который работает как с окружающим, так и с ультрафиолетовым светом.

Магнитные частицы с двойным светом можно использовать в средах, где нельзя контролировать окружающий свет, или их также можно использовать в средах, где можно контролировать окружающий свет. Продукт обычно поставляется в виде готового к использованию предварительно перемешанного аэрозольного баллончика или сухого порошка, который можно смешивать либо с нефтяными, либо с водными суспензиями. Обязательно ознакомьтесь с требованиями производителей, чтобы убедиться, что вы используете правильную подвеску. Независимо от того, какой из трех методов вы используете, важно внедрить проверки контроля качества, чтобы убедиться, что ваша проверка даст надежные и достоверные результаты.

Обязательно ознакомьтесь с требованиями производителей, чтобы убедиться, что вы используете правильную подвеску. Независимо от того, какой из трех методов вы используете, важно внедрить проверки контроля качества, чтобы убедиться, что ваша проверка даст надежные и достоверные результаты.

Проверки контроля качества важны, когда речь идет о неразрушающем контроле. Что касается тестирования магнитными частицами, они оценивают силу и направление вашего магнитного поля, а также определяют, соответствуют ли ваши уровни окружающего и УФ-излучения стандарту, установленному ASTM E709-08.Прокладки являются примером количественного индикатора качества или QQI. Это тонкие кусочки ферромагнитного металла с выгравированным на одной стороне рисунком, который позволяет техническому специалисту оценить правильную силу магнитного поля и направление магнитного поля. Прокладку кладут лицевой стороной вниз на испытуемый образец, а затем испытуемый образец намагничивается. Техник должен видеть часть вытравленного рисунка в зависимости от направления магнитного поля. Еще одна проверка контроля качества, предназначенная исключительно для хомута, — это взвешенный тестовый образец.В зависимости от типа хомута, который вы используете, AC или HWDC определит вес, который ваш хомут должен быть в состоянии поднять, чтобы пройти тест контроля качества. Для вилок переменного тока стандарт составляет 10 фунтов, а HWDC должен выдерживать 40 фунтов. Возможность поднять утяжеленный испытательный стержень скажет техническому специалисту, что его ярмо создает достаточное магнитное поле, чтобы достаточно намагнитить его испытательный образец. Наконец, необходимо использовать люксметр для оценки уровня как окружающего, так и УФ-А света на поверхности испытуемого образца.В заключение можно сказать, что магнитопорошковый контроль является недорогим и чрезвычайно надежным методом неразрушающего контроля, используемым для обнаружения поверхностных и слегка подповерхностных несплошностей.

Еще одна проверка контроля качества, предназначенная исключительно для хомута, — это взвешенный тестовый образец.В зависимости от типа хомута, который вы используете, AC или HWDC определит вес, который ваш хомут должен быть в состоянии поднять, чтобы пройти тест контроля качества. Для вилок переменного тока стандарт составляет 10 фунтов, а HWDC должен выдерживать 40 фунтов. Возможность поднять утяжеленный испытательный стержень скажет техническому специалисту, что его ярмо создает достаточное магнитное поле, чтобы достаточно намагнитить его испытательный образец. Наконец, необходимо использовать люксметр для оценки уровня как окружающего, так и УФ-А света на поверхности испытуемого образца.В заключение можно сказать, что магнитопорошковый контроль является недорогим и чрезвычайно надежным методом неразрушающего контроля, используемым для обнаружения поверхностных и слегка подповерхностных несплошностей.

Рисунок 1.1: Примеры трещин, обнаруженных с помощью влажного флуоресцентного магнитопорошкового контроля.

Рисунок 1.2: Пример трещины, обнаруженной с помощью сухого видимого магнитопорошкового контроля.

Рисунок 1.3: Пример изображения, которое технический специалист хочет увидеть после использования прокладки (QQI) для оценки адекватной силы и направления магнитного поля.

Рисунок 1.4: Пример люксметра, который оценивает уровни как окружающего, так и УФ-А света на поверхности образца.

Рисунок 1.5: Пример стержня для испытания на вес для вилки переменного тока (10 фунтов). Тестовый стержень HWDC будет состоять из четырех таких элементов, уложенных друг на друга.

Магнитопорошковая дефектоскопия, тест MPI

Выявление дефектов на ферромагнитных материалах

Магнитопорошковый контроль (MPI), также называемый магнитопорошковым контролем (MT), MPI Inspection или Magnaflux Test, представляет собой очень чувствительный метод испытаний, используемый для выявления дефектов на поверхности ферромагнитных материалов.Это неразрушающее испытание MPI обычно используется для поковок, отливок, сварных деталей, крепежных изделий и механически обработанных или штампованных деталей.

Laboratories Testing Inc., расположенная в Филадельфии, штат Пенсильвания (США), предлагает услуги магнитно-порошкового контроля с 1984 года. Лаборатория выполняет влажные флуоресцентные методы магнитопорошкового контроля, используя только продукты Magnaflux.

Соответствие вашим требованиям

Laboratories Testing имеет аккредитацию NADCAP для тестирования магнитных частиц. Все результаты испытаний MPI оценивают высококвалифицированные и только сертифицированные инспекторы уровня 2.В штате LTI есть два штатных сертифицированных ASNT специалиста по машинному обучению уровня 3, которые при необходимости помогают инспекторам уровня 2. К каждому заказу прилагается сертифицированный отчет об испытаниях, в котором указаны аккредитация, применимые стандарты и подробные результаты.

LTI оказывает услуги по магнитным испытаниям с использованием высоконадежного испытательного оборудования Magnaflux. Влажные флуоресцентные магнитопорошковые испытания проводятся на одном из трех наших стационарных стендов Magnaflux. Размеры скамеек варьируются от 5 до 12 футов в длину и имеют максимальную мощность 6500 ампер.Материалы длиной до 12 футов можно проверять с помощью флуоресцентного мокрого метода.

Размеры скамеек варьируются от 5 до 12 футов в длину и имеют максимальную мощность 6500 ампер.Материалы длиной до 12 футов можно проверять с помощью флуоресцентного мокрого метода.

Методы испытаний/спецификации

- АСТМ Е1444

- АСТМ Е709

- МИЛ-СТД-1949

- MIL-STD-271 и NAVSEA T9074-AS-GIB-010/271

- МИЛ-СТД-2132

- Серия AMS 2300 (чистота материала)

- Боинг BSS 7040 и HP6-5

- Pratt & Whitney MPM

- GE Aerospace P3TF48

- Вертолет Bell BPS 4075

Метод выбора

Влажная флуоресцентная магнитопорошковая дефектоскопия чаще всего выполняется при LTI, поскольку она более надежна, более чувствительна к очень мелким дефектам и более удобна, чем видимый сухой метод.

Влажная суспензия снижает вероятность прилипания к поверхностному загрязнению и позволяет использовать более мелкие частицы для улучшения потока в небольших местах утечки. Частицы содержатся в жидком носителе для более легкого и равномерного распыления. Тестовые образцы просматриваются в темной среде при черном свете, где флуоресцентные цвета обеспечивают лучшую видимость показаний.

Тестовые образцы просматриваются в темной среде при черном свете, где флуоресцентные цвета обеспечивают лучшую видимость показаний.

Процесс магнитопорошкового контроля

Для влажных флуоресцентных методов испытание проводят путем распределения мелких частиц оксида железа с высокой магнитной проницаемостью по поверхности испытуемого образца по мере его намагничивания.Магнитные частицы наносятся во влажной суспензии носителя на нефтяной основе.

Неоднородности, такие как трещины, нахлесты и швы в материале, искажают окружающее магнитное поле, заставляя частицы притягиваться и собираться в этих областях для визуальной индикации дефекта. Обученный и опытный специалист по неразрушающему контролю интерпретирует любые признаки, наблюдаемые во время магнитопорошкового контроля.

Каждый образец MPI проверяется в двух противоположных направлениях, чтобы найти дефекты во всех местах (например,г. выстрел в голову, выстрел в центральный проводник). Выполнение теста в каждом направлении требует, чтобы полный процесс магнитопорошкового контроля (распыление, намагничивание, проверка на наличие дефектов) выполнялся несколько раз для оценки всей детали. После завершения проверки MPI все детали проходят через размагничивающее устройство для удаления или уменьшения остаточного магнетизма до допустимых пределов применимой спецификации. LTI использует установки ультразвукового обезжиривания паром для эффективной очистки деталей до и после осмотра.После очистки деталей обезжиривающим растворителем они покрываются легким антикоррозионным маслом.

После завершения проверки MPI все детали проходят через размагничивающее устройство для удаления или уменьшения остаточного магнетизма до допустимых пределов применимой спецификации. LTI использует установки ультразвукового обезжиривания паром для эффективной очистки деталей до и после осмотра.После очистки деталей обезжиривающим растворителем они покрываются легким антикоррозионным маслом.

Возможности LTI

- Методы контроля – влажная флюоресцентная

- Протестированные продукты – ферромагнитные материалы и детали

- Ограничения по размеру – испытательные материалы до 12 футов в длину с мокрой подвеской

- Сертифицированные инспекторы MT уровня 2 оценивают все результаты испытаний

- Два штатных экзаменатора MT уровня 3, сертифицированных ASNT

Новости и статьи

Намагничивание для поиска разрывов

.