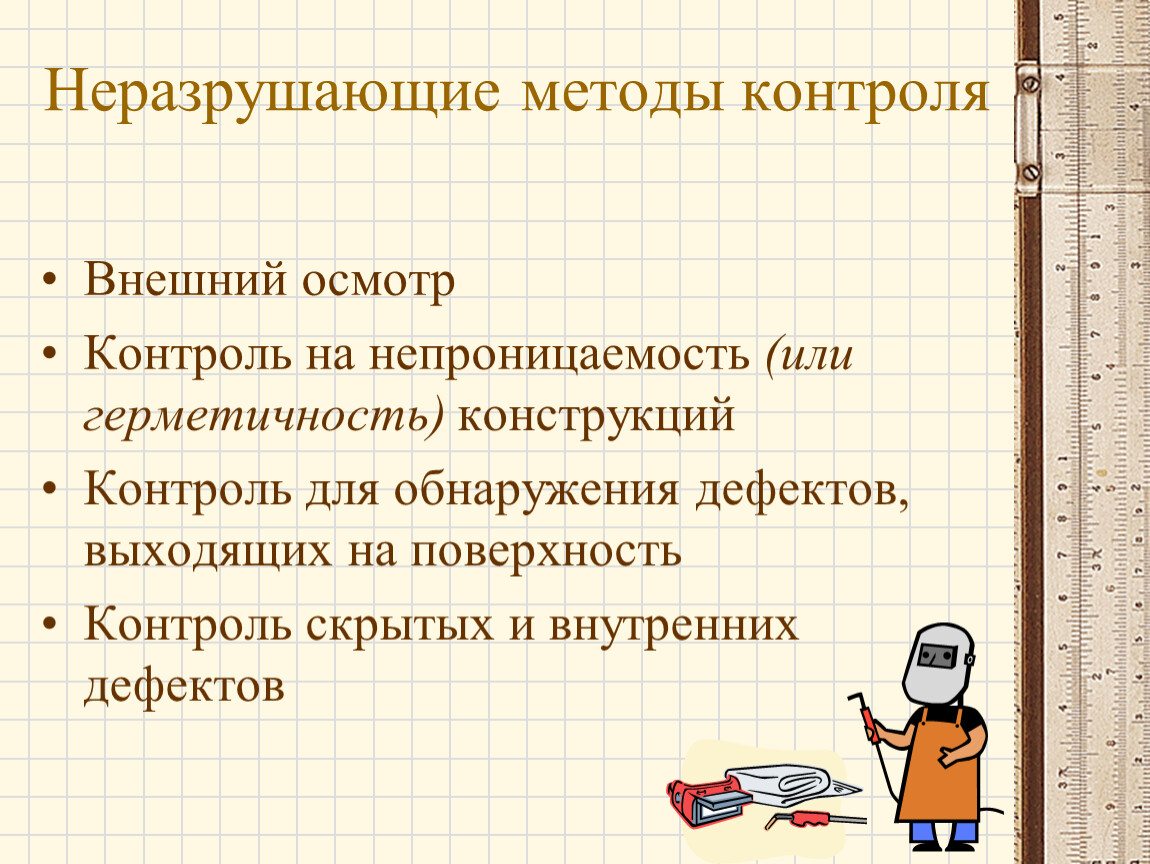

Методы неразрушающего контроля

Тремя китами неразрушающего контроля служат следующие методы диагностики в промышленности: тепловизионная диагностика, энергоаудит, визуально измерительный и ультразвуковой контроль, без этих методов диагностики неразрушающими методами не обходится ни одно промышленное предприятие.

Содержание статьи

Тепловизионная диагностика электрооборудования

Тепловизионная диагностика (тепловизионный контроль) является одним из ключевых направлений в технической диагностике и промышленной безопасности. С помощью тепловизионной диагностики сложного электротехнического борудования Вы можете контролировать тепловое состояние обследуемого оборудования и сооружений на Вашем предприятии или заводе, выявлять дефекты на ранней стадии их развития, при этом не останавливая производства и остановки работы оборудования.

Тепловизионный контроль теплоизоляции зданий позволяет выявить основные ошибки, допущенные при строительстве того или иного объекта, устранить вовремя нарушения теплозащитных конструкций здания.

Тепловизионная диагностика объектов и контроль электрооборудования включают в себя осмотр объекта в инфракрасном спектре, составление «тепловой карты» объекта, измерение температуры в различных точках обследуемого объекта, мониторинг тепловых процессов, создание базы данных о полном тепловом состоянии объекта. При помощи тепловизионного контроля можно выявлять неразрушающими методами дефекты в системах электроснабжения, неполадки в отопительных системах, трубопроводах, дымовых трубах, дефекты теплоизоляции любых зданий, теплиц, коттеджных построек, загородных домов и др.

Энергоаудит зданий и сооружений тепловыми методами неразрушающего контроля к содержанию

Энергоаудит (энергетическое обследование) позволяет контролировать энергопотребление и на основе исследований принимать меры по минимизации и экономии энергетических затрат. Тепловой метод неразрушающего контроля позволяет проводить энергоаудит здания без нарушения функционирования всех его систем. Энергоаудит проводится с оформлением энергетического паспорта. Энергопаспорт – официальный документ для предприятий, которые обладают энергетическим хозяйством. Энергопаспорт ведет учет потребления всех видов энергоносителей и содержит информацию об использовании тепловых ресурсов производственными объектами на предприятии, а также план мероприятий направленных на повышения эффективности использования энергоресурсов и корректирующие рекомендации по модификации существующей схемы использования энергоресурсов. Энергетическое обследование с использованием тепловизионного метода контроля помогает в кратчайшие сроки обнаружить дефекты крыш строительных объектов, утечки тепла (теплопотери) из швов зданий, места конденсации, места прорывов и повреждений подземных теплотрасс и трубопроводов.

Внешним осмотром как правило, проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки сварных соединений. Визуальный контроль в целом достаточно информативен и является более дешевым и оперативным методом контроля. Оборудование и аксессуары для проведения визуального и измерительного контроля: бороскопы (жесткие технические эндоскопы), оптоволоконные эндоскопы, кроулеры, видеоэндоскопы, лазерные дальномеры и т.д.

Капиллярная дефектоскопия к содержанию

Капиллярная дефектоскопия необходима для выявления поверхностных и сквозных дефектов в объектах обследования, определения их расположения, протяженности и ориентации по поверхности. Благодаря капиллярной дефектоскопии возможно контролировать объекты любых размеров и форм, изготовленные из различных черных и цветных металлов и сплавов, пластмасс, стекла, керамики, а также других твердых материалов. По техническим требованиям иногда необходимо выявлять незначительные дефекты, что при визуальном о контроле невооруженным глазом заметить нельзя.

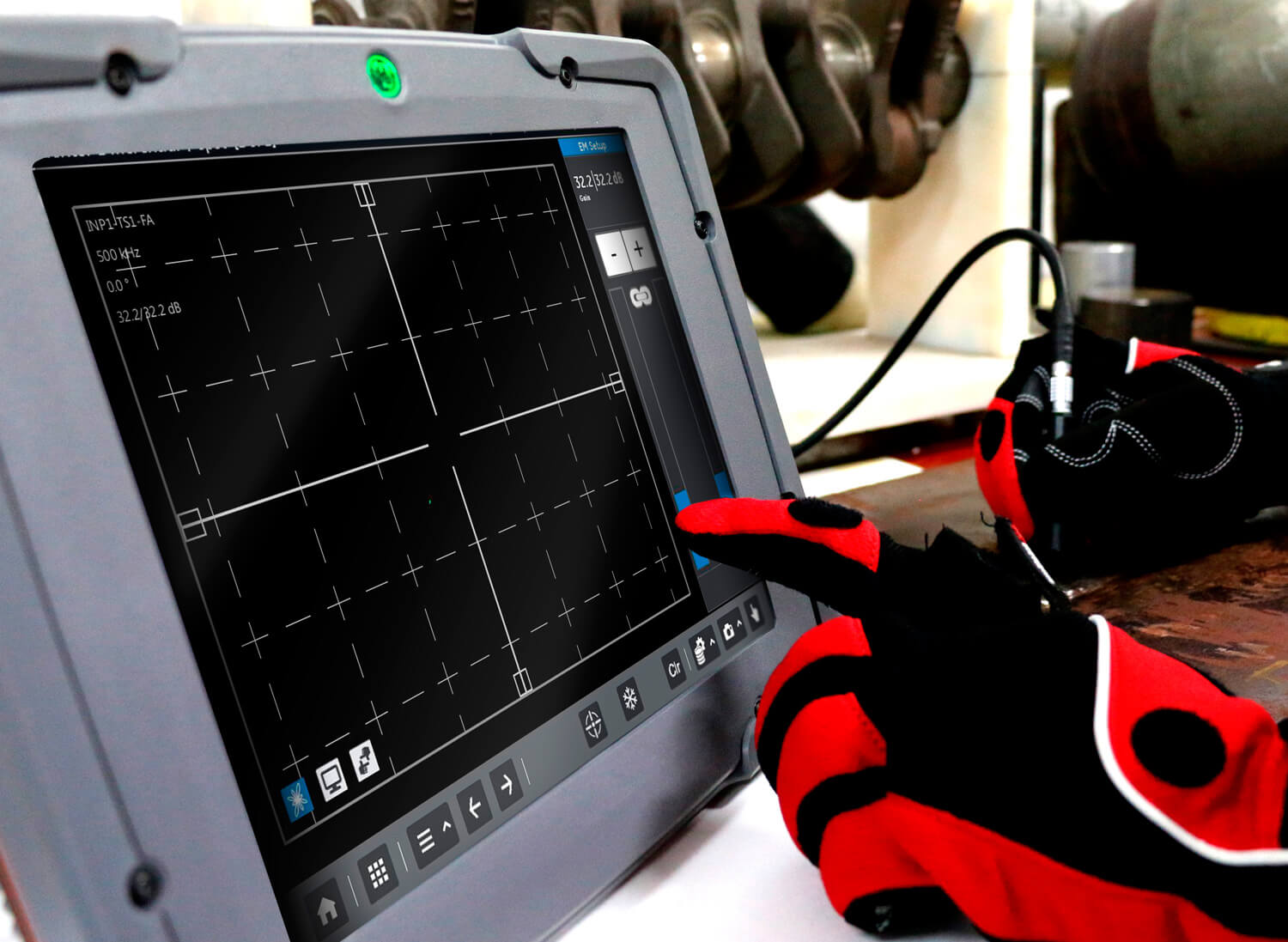

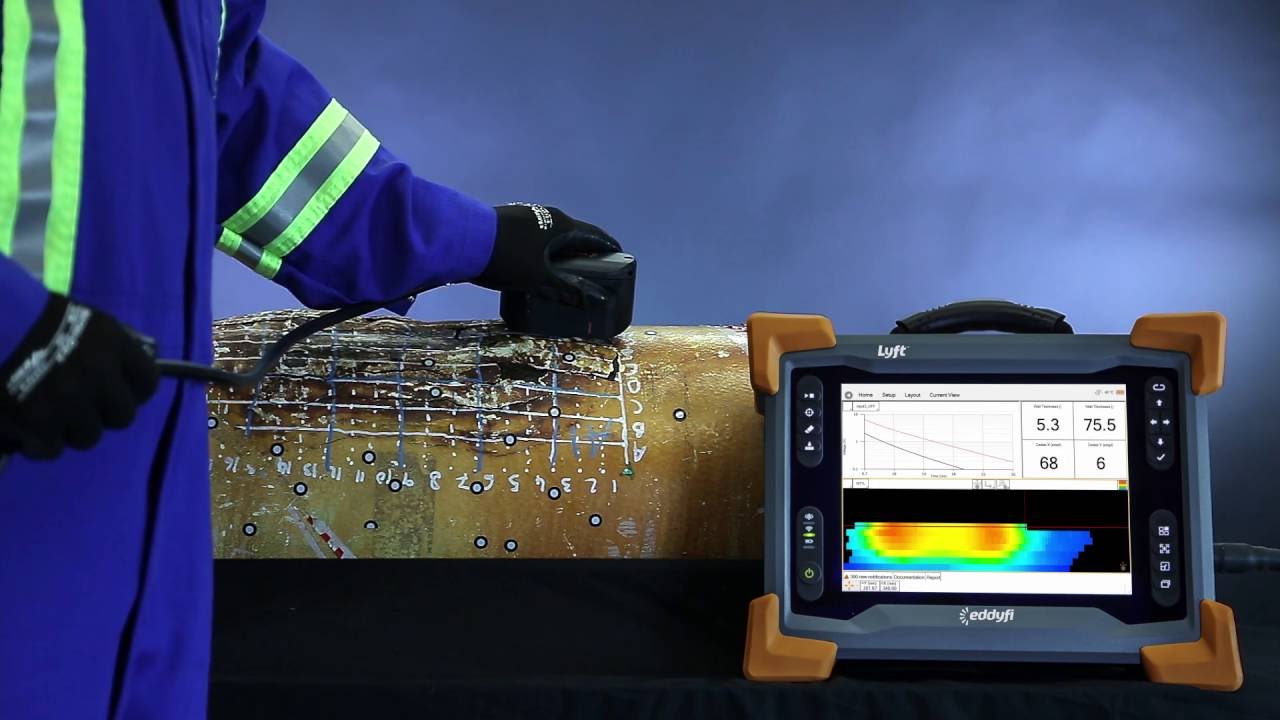

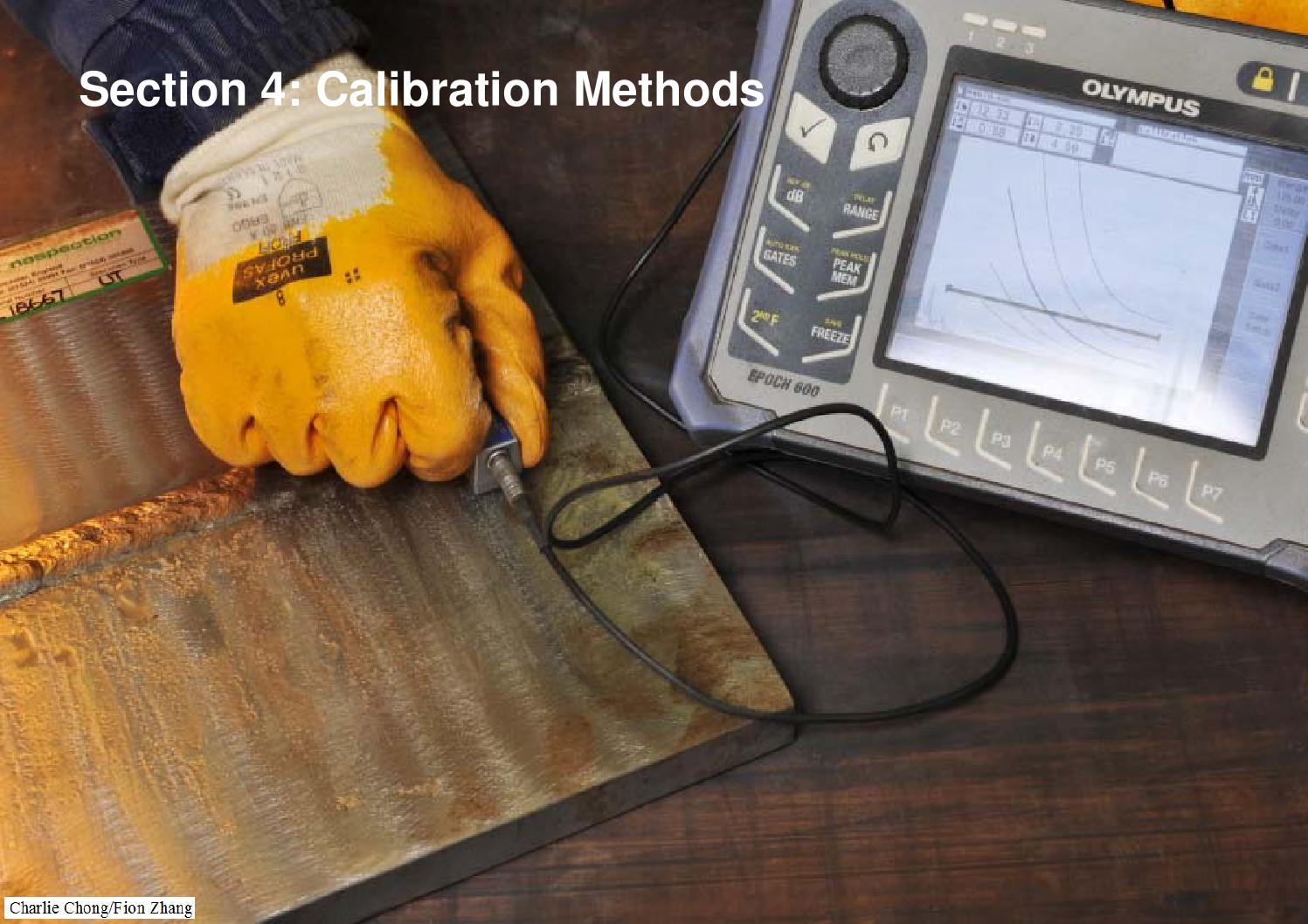

Ультразвуковой контроль — одна из разновидностей неразрушающего контроля. Заключается в установлении свойств исследуемого предмета при помощи ультразвука. Ультразвуковая дефектоскопия — один из наиболее универсальных способов неразрушающего контроля, методы которого позволяют обнаруживать поверхностные и глубинные дефекты — трещины, раковины, расслоения в металлических и неметаллических материалах. Ультразвуковой метод контроля используется при контроле технологических трубопроводов, различных металлоконструкций, технологического оборудования, при проведении толщинометрии. Отличие ультразвукового контроля является оперативность при проведении испытаний, применим к большинству типов сварных соединений.

NDT Russia — Ультразвуковой метод контроля, неразрушающий контроль качества

Один из главных способов НК — ультразвуковой метод контроля. Впервые им пытались воспользоваться в 1930 году, а спустя два десятка лет такой вид анализа стал популярен при проверке качества сварного шва.![]() Для данных целей его используют гораздо чаще, по сравнению с другими типами НК.

Для данных целей его используют гораздо чаще, по сравнению с другими типами НК.

Стоит отметить, что для некоторых объектов ультразвуковой метод неразрушающего контроля считается обязательным. Принцип работы способа основан на звуковых волнах, которые характеризуются неизменным путем в единородном материале. Если наблюдается отражение, это символизирует присутствие среды с различающимся акустическим сопротивлением.

Методика УЗ-контроля направлена на излучение проверяемого предмета акустическими колебаниями, за счет чего волны отражаются специальным прибором — дефектоскопом. Анализируя полученную информацию, можно обнаружить недочеты, узнать их размер, глубину, форму. Все данные получаются за счет амплитуды отражаемых звуковых волн.

Качество анализа напрямую зависимо от уровня чувствительности приспособления. Все выявляемые недостатки подвергаются оцениванию по следующим аспектам:

- условный показатель длины звуковой волны;

-

величина колебания.

Основными положительными свойствами УЗК считается:

- Высокая степень точности, быстрота проведения анализа. При этом ценник за работу невысокий.

- Если сравнивать с рентгеновской дефектоскопией, ультразвук не несет в себе вред для здоровья человека.

- Для анализа применяются приспособления небольшого размера, поэтому процедура отличается мобильностью.

- На время проверки не требуется демонтировать или выключать оборудование. Весь процесс проводится без отрыва от работы.

- Данный способ не повреждает исследуемый объект.

Недостатки у методики тоже имеются. Сюда можно отнести:

- Нельзя получить реальный размер испорченного участка.

- Если металл характеризуется структурой с крупной зернистостью, могут возникнуть сложности при проверке.

-

Перед анализом потребуются подготовительные мероприятия для металлической поверхности.

- Чтобы звуковой контакт был стабильным, потребуется применение специальных жидкостей.

На NDT Russia будут присутствовать организации, предоставляющие ультразвуковой неразрушающий контроль. В целом такой способ отличается надежностью и эффективностью, поэтому услуги наших гостей будут полезны для строительных компаний, представителей из области машиностроения, авиа- и судостроения, а атомной энергетики и других отраслей.

В зависимости от запроса, наши гости прибегают к разным методикам УЗК:

- теневому;

- зеркально-теневому;

- эхо;

- дельта.

Посетив нашу выставку, вы сможете заключить выгодные договоры на долгосрочное сотрудничество, заказать услуги НК у проверенных компаний, узнать больше о том, как изнутри выглядит весь этот процесс и наглядно увидеть работу приборов, которые применяются для анализа.

Неразрушающие методы контроля прочности

В основном в сфере строительства неразрушающими методами контроля прочности исследуют прочность бетона и кирпича. Есть несколько неразрушающих методов контроля прочности материалов, используемых в строительстве:

· метод отрыва со скалыванием

· ультразвуковой метод

· метод ударного импульса

· метод упругого отскока

· метод пластической деформации.

Нельзя отдать серьезное преимущество ни одному из методов, нельзя сказать, что один лучше другого. У каждого есть свои достоинства, недостатки и ограничения в применении.

Метод локальных разрушений— один из самых точных методов контроля прочности. Способ отрыва со сколом и способ скола конструктивного ребра базируются на регистрации усилий, необходимых для скола бетонной части ребра конструкции или локального разрушения бетона. Но эти методы очень трудоемкие и не всегда применимы на участках с густым армированием. Метод ударного импульса-состоит в регистрации энергии удара, возникающей в момент соударения бойка с бетонной поверхностью. Приборы, применяемые для этого отличаются небольшим размером и весом.

Но эти методы очень трудоемкие и не всегда применимы на участках с густым армированием. Метод ударного импульса-состоит в регистрации энергии удара, возникающей в момент соударения бойка с бетонной поверхностью. Приборы, применяемые для этого отличаются небольшим размером и весом.

Способ упругого отскока предусматривает регистрацию величины обратного отскока, возникшего в результате соударения ударника с бетонной поверхностью. Приборы, работающие на этом принципе, называются склерометрами.

Ультразвуковой метод основывается на измерении скорости ультразвуковых волн. Приборы, использующие этот метод, измеряют не только прочность бетона и кирпича, но и контролируют качество материала, измеряют глубину, обнаруживают дефекты.

МНСЭ проводит контроль прочности бетона неразрушающими методами. Наши преимущества – классные специалисты и умеренные цены! Позвоните нам, чтобы уточнить детали.

Вместе с этой страничкой посетители нашего сайта просматривают:

· Детальное (инструментальное) обследование зданий

· Неразрушающий контроль

· Неразрушающий контроль бетона

Неразрушающий контроль — 6 преимуществ, 3 недостатка

Преимущества и недостатки неразрушающих методов контроля.

Преимущества

- Отсутствие прямого физического воздействия на испытуемый образец, в результате чего последний выходит из строя. Это особенно ценно при испытании дорогостоящих образцов.

- Минимальная подготовка к проведению испытания, а зачастую полное её отсутствие.

- Существует возможность проводить наблюдения за образцом в динамике его периода службы. Выяснить связь между эксплуатацией и процессом разрушения образца и по возможности устранить источник разрушения.

- Не требует остановки эксплуатации испытуемого объекта, поскольку контроль не оказывает влияние на физические параметры рабочих деталей.

- Один образец возможно подвергнуть практически всем видам неразрушающего контроля, каждый из которых покажет свой результат, в зависимости от его чувствительности и характеристики испытуемого образца.

- В качестве испытуемых образцов используются не пробники, а реальные детали, которые в дальнейшем будут служить в производстве, машиностроении и других отраслях.

Недостатки

- При испытаниях большинством видов, результаты определяются визуально, лишь в некоторых случаях результаты регистрируются прибором и позволяют заявить о пригодности детали наиболее оперативно.

- В результате воздействия внешних факторов, измерения содержат множество косвенных свойств, которые не влияют на контрольный образец в процессе эксплуатации, однако которые могут влиять на результат контроля.

- Испытания должны проводиться в рабочих условиях, в противном случае, без воссоздания реальной картины эксплуатации детали её надежность не может быть подтверждена.

Таким образом мы видим, что, хотя методы неразрушающего контроля не являются универсальными, они сильно облегчают жизнь при контроле опасных объектов, поддержании их в рабочем состоянии. Там, где разрушения недопустимы, неразрушающий контроль играет ключевую роль диагностики и подтверждения качества.

Школа тепловидения — Экзаменационный центр «ТТМ» — Тепловой метод неразрушающего контроля

Неразрушающий контроль — контроль свойств и параметров объекта, при котором не должна быть нарушена пригодность объекта к использованию и эксплуатации.

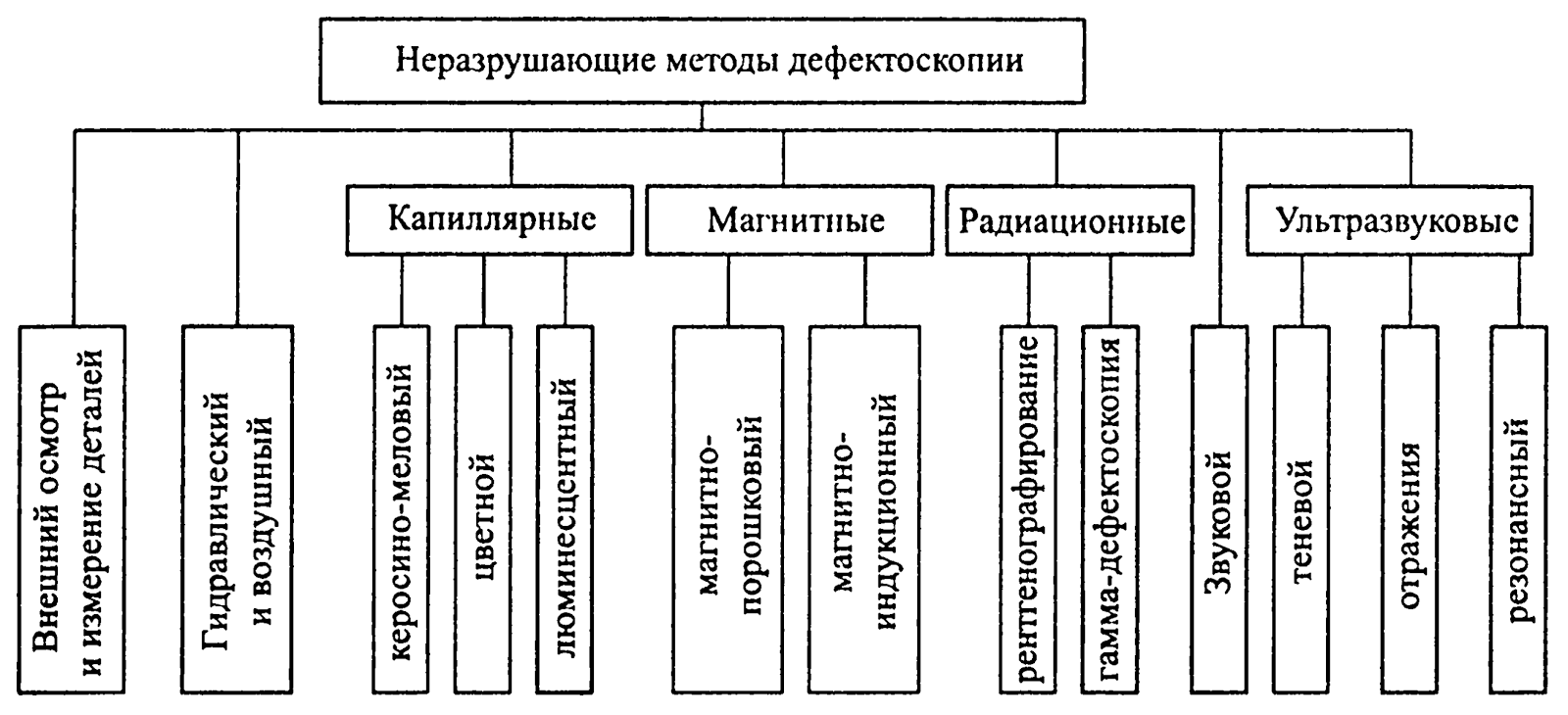

Виды и методы неразрушающего контроля классифицируют на основе физических явлений (процессов), которые несут информацию о состоянии контролируемого объекта и используются для обнаружения дефектов, повреждений и других отклонений.

Тепловой контроль основан на измерении, мониторинге и анализе температуры контролируемых объектов. Основным условием применения теплового контроля является наличие в контролируемом объекте тепловых потоков. Процесс передачи тепловой энергии, выделение или поглощение тепла в объекте приводит к тому, что его температура изменяется относительно окружающей среды. Распределение температуры по поверхности объекта является основным параметром в тепловом методе, так как несет информацию об особенностях процесса теплопередачи, режиме работы объекта, его внутренней структуре и наличии скрытых внутренних дефектов. Тепловые потоки в контролируемом объекте могут возникать по различным причинам.

Активный метод теплового контроля используется, если в процессе эксплуатации контролируемый объект не подвергается достаточному тепловому воздействию (например детали из композиционных материалов, объекты искусства, настенные фрески), либо измерение температуры объекта в процессе эксплуатации технически невозможно (лопасти вертолета). Активный метод теплового контроля предполагает нагрев объекта специальными внешними источниками энергии для создания тепловых потоков в во время контроля. Активный метод применяется преимущественно для неразрушающего контроля материалов и изделий.

Активный метод теплового контроля предполагает нагрев объекта специальными внешними источниками энергии для создания тепловых потоков в во время контроля. Активный метод применяется преимущественно для неразрушающего контроля материалов и изделий.

Пассивный метод теплового контроля не нуждается во внешнем источнике теплового воздействия, тепловое поле в объекте контроля возникает при его эксплуатации или изготовлении. При пассивном контроле может использоваться как постоянно действующее естественное тепловое нагружение объекта (стена здания или холодильника, разделяющая теплое и холодное помещения, работающий электродвигатель, контактные электрические соединения под нагрузкой и т.д.) так и переходные тепловые процессы (диагностика кровли здания, контроль авиационных сотовых панелей, поиск зон отслоения штукатурки от стен и т.д.)

Тепловизионная техническая диагностика с использованием пассивного метода получила широкое распространение в энергетике, строительстве и промышленности. Основное преимущество метода — контроль объектов без вывода из эксплуатации и без какого-либо воздействия на них. Очевидно, что успешному внедрению теплового метода контроля способствует развитие средств измерений, в основном тепловизионной техники. Доля задач теплового контроля, решаемая с помощью тепловизоров настолько велика, что часто употребляется термин тепловизионный контроль.

Основное преимущество метода — контроль объектов без вывода из эксплуатации и без какого-либо воздействия на них. Очевидно, что успешному внедрению теплового метода контроля способствует развитие средств измерений, в основном тепловизионной техники. Доля задач теплового контроля, решаемая с помощью тепловизоров настолько велика, что часто употребляется термин тепловизионный контроль.

Применение тепловизоров не ограничивается задачами неразрушающего контроля. Этот замечательный инструмент для визуализации тепловых полей и дистанционного измерения температуры нашел применение в военной технике, навигации, медицине, системах безопасности и охраны, противопожарном деле, экологии.

Обзор методов неразрушающего контроля (НК) и их применимости к толстостенным композитам

https://doi.org/10.1016/j.procir.2015.07.043Получить права и содержание новая и уникальная система рекуперации кинетической энергии как для модернизации, так и для OEM-применения для систем общественного транспорта, где первостепенное значение имеет периодическое поведение при остановке и запуске. Основным компонентом системы является составной маховик, вращающийся со скоростью до 36 000 об/мин (600 Гц).Прочность материала является важным требованием к маховику, чтобы предотвратить отказ. Компонент имеет особую толщину для композита с поперечным сечением до 30 мм в некоторых местах. Геометрия, масштаб и состав материала создают некоторые проблемы для обычных систем неразрушающего контроля. Повреждения композиционных материалов могут возникать во время обработки материала, изготовления компонента или в процессе эксплуатации, среди которых наиболее распространенными дефектами являются расслоение, трещины и пористость. Ряд методов неразрушающего контроля (НК) эффективен при проверке компонентов на наличие дефектов без повреждения компонента.Методы неразрушающего контроля, такие как ультразвуковой контроль, рентген, рентгенография, термография, вихретоковая и акустическая эмиссия, являются современными методами для различных приложений тестирования. Каждый из этих методов использует разные принципы для поиска дефектов в материале.

Основным компонентом системы является составной маховик, вращающийся со скоростью до 36 000 об/мин (600 Гц).Прочность материала является важным требованием к маховику, чтобы предотвратить отказ. Компонент имеет особую толщину для композита с поперечным сечением до 30 мм в некоторых местах. Геометрия, масштаб и состав материала создают некоторые проблемы для обычных систем неразрушающего контроля. Повреждения композиционных материалов могут возникать во время обработки материала, изготовления компонента или в процессе эксплуатации, среди которых наиболее распространенными дефектами являются расслоение, трещины и пористость. Ряд методов неразрушающего контроля (НК) эффективен при проверке компонентов на наличие дефектов без повреждения компонента.Методы неразрушающего контроля, такие как ультразвуковой контроль, рентген, рентгенография, термография, вихретоковая и акустическая эмиссия, являются современными методами для различных приложений тестирования. Каждый из этих методов использует разные принципы для поиска дефектов в материале. Однако геометрия, физические свойства и свойства материала испытуемого компонента являются важными факторами применимости метода. В этой статье рассматриваются эти методы неразрушающего контроля и сравниваются их характеристики и применимость к композитным деталям.

Однако геометрия, физические свойства и свойства материала испытуемого компонента являются важными факторами применимости метода. В этой статье рассматриваются эти методы неразрушающего контроля и сравниваются их характеристики и применимость к композитным деталям.ключевые слова

ключевые слова

Углеродные композиты

толстые тестирования

неразрушающие тестирование

CFRP

CFRP

Mywheel

Ультразвуковое тестирование

Термография

Компьютерная томография

Рекомендуемая статей TOMORY

Copyright © 2015 Авторы. Опубликовано Elsevier B.V.

Рекомендуемые статьи

Ссылки на статьи

| J38.2018 | F. Althoey , B. Wisner, A. Kontsos и Y. Farnam, « Цементные материалы, подвергающиеся воздействию высокой концентрации раствора хлорида натрия: образование вредного химического фазового перехода », Строительство и строительные материалы Том. 167, стр. 543-552 (Просмотр) 167, стр. 543-552 (Просмотр) |

| J37. 2018 | М. Мэтью , Α. Ellenberg , S. Esola , M. McCarthy, I. Bartoli and A. Kontsos* , « Многомасштабные измерения деформации с использованием мультиспектральной оптической метрологии », Структурный контроль и мониторинг состояния, (View) |

| J31.2017 | С. Эсола, И. Бартоли, С.Э. Хорнер, Дж.К. Чжэн и А. Концос *, «Обнаружение дефектов с помощью инструментального удара в толстослойных ламинированных композитах», Журнал неразрушающей оценки, Vol. 36, статья 47 (вид) |

| J27. 2017 | С. Раджарам, П.А. Ванниампарамбил, Ф. Хан, М. Болхассани, А. Кутрас, И. Бартоли, Ф. Мун, А. Хамид, П. Бенсон Шинг, Дж. Тайсон и А. Концос*, «Измерения деформации в полном поле во время сейсмического воздействия на каменную кладку» Здания», Структурный контроль и мониторинг состояния здоровья, Vol.24 (4), стр. е1903 (Просмотр) |

J24. 2016 2016 | Дж. А. Куадра, К. П. Баксеванакис, М. Маззотти, И. Бартоли и А. Концос*, «Рассеивание энергии за счет акустической эмиссии при зарождении вязкой трещины», Международный журнал разрушения, Vol. 199(1), стр. 89-104 (Просмотр) |

| J22. 2016 | А. Элленберг, И. Бартоли, Ф. Мун и А. Концос*, « Количественная оценка повреждений, связанных с мостами, с использованием изображений с воздушных транспортных средств », Структурный контроль и мониторинг состояния здоровья, DOI: 10.1002/stc.1831 (Просмотреть) |

| J21. 2016 | С. Раджарам, Дж. Куадра, Р. Саралайя, И. Бартоли и А. Концос*, « Измерения КТР на месте и обнаружение повреждений с использованием оптической метрологии », Измерение науки и техники, Vol. 27, 025202 |

| J19. 2014 | А. Элленберг, Л. Бранко, А. Крик, И. Бартоли и А. Концос, « Использование беспилотных летательных аппаратов для количественной оценки инфраструктуры », Журнал инфраструктурных систем. (Просмотр) (Просмотр) |

| J18. 2015 | П.А. Ванниампарамбил, Р. Карми, Ф. Хан, Дж. Куадра, И. Бартоли и А. Концос, « Активно-пассивный акустический подход к мониторингу состояния линии соединения в панелях жесткости аэрокосмической обшивки », Журнал аэрокосмической науки и техники , Том. 43, стр. 289-300 (Просмотр) |

| J17. 2015 | П.А. Vanniamparambil, U. Guclu, and A. Kontsos, « Идентификация зарождения трещин с использованием расширенного анализа акустической эмиссии », Experimental Mechanics, Vol.55, стр. 837-850 (Просмотр) |

| J13. 2013 | Дж. Куадра, П.А. Ванниампарамбил, К. Хазели, И. Бартоли и А. Концос, « Количественная оценка повреждений в полимерных композитах с использованием гибридного подхода неразрушающего контроля », Composites Science and Technology, Vol. 83, стр. 11-21 (Просмотр) |

| J12. 2015 | Ф. Хан, М. Болхассани, А. Концос, А. Хамид, И. Бартоли. « Моделирование и экспериментальная реализация инфракрасной термографии на бетонных каменных конструкциях », Инфракрасная физика и технология, Vol.69, стр. 228-237 (Просмотр) « Моделирование и экспериментальная реализация инфракрасной термографии на бетонных каменных конструкциях », Инфракрасная физика и технология, Vol.69, стр. 228-237 (Просмотр) |

| J11. 2015 | Хан, С. Раджарам, П.А. Ванниампарамбил, М. Болхасани, А. Хамид, А. Концос и И. Бартоли, « Мультисенсорный неразрушающий контроль для оценки повреждений бетонных каменных стен », Структурный контроль и мониторинг состояния здоровья, Vol. 22, стр. 449-462 (Просмотр) |

| J10. 2014 | П.А. Ванниампарамбил, М. Болхассани, Р. Карми, Ф. Хан, И. Бартоли, Ф. Л. Мун, А. Хамид и А. Концос, « Подход к объединению данных для количественной оценки прогрессирующих повреждений в железобетонных кирпичных стенах », Smart Материалы и конструкции, Vol.23, стр. 015007 (Просмотр) |

| J6. 2013 | П.А. Ванниампарамбил, Ф. Хан, К. Хазели, Дж. Куадра, Э. Шварц, А. Концос и И. Бартоли, «Новый оптико-акустический неразрушающий контроль для обнаружения обрывов проводов в кабелях », Структурный контроль и мониторинг состояния, Vol. 20, стр. 1339-1350 (Просмотр) 20, стр. 1339-1350 (Просмотр) |

| J3. 2012 | П.А. Ванниампарамбил, И. Бартоли, К. Хазели, Дж. Куадра, Э. Шварц, Р. Саралайя и А. Концос, « Комплексный подход SHM для мониторинга роста трещин », Журнал интеллектуальных систем материалов и конструкций, Vol.23(14), стр. 1563-1573 (Просмотр) |

Неразрушающий контроль бетона: основное руководство

Быстрый поиск в Интернете покажет, что существует множество методов неразрушающего контроля на выбор. Как узнать, какой метод и оборудование подходят именно вам, имея так много доступных тестов? В этом сообщении блога будет рассказано о важности неразрушающего контроля, восьми основных методах, когда вы должны их использовать и какое оборудование вам нужно.

В чем важность неразрушающего контроля?

Испытания затвердевшего бетона на месте часто необходимы для определения пригодности конструкции для предполагаемого использования.Методы неразрушающего контроля используются для оценки свойств бетона путем оценки прочности и других свойств, таких как коррозия арматуры, проницаемость, трещинообразование и структура пустот. Этот тип тестирования важен для оценки как новых, так и старых конструкций. Для новых структур основные приложения в основном используются для определения качества материалов. Тестирование существующих конструкций обычно связано с оценкой структурной целостности.

Этот тип тестирования важен для оценки как новых, так и старых конструкций. Для новых структур основные приложения в основном используются для определения качества материалов. Тестирование существующих конструкций обычно связано с оценкой структурной целостности.

Преимущества неразрушающего контроля

Неразрушающий контроль также может использоваться в качестве начального шага к последующему отбору керна и более инвазивным мерам, таким как: строительство на месте

Методы неразрушающего контроля

- Зонд Windsor — Обеспечивает быстрое и точное определение прочности бетона на сжатие.

В этом методе используется зонд из закаленной стали, приводимый в действие пороховым зарядом, для проникновения в поверхность бетона. Производитель предоставляет диаграмму твердости по Моосу для заполнителя в зависимости от глубины проникновения, чтобы получить прочность бетона.

В этом методе используется зонд из закаленной стали, приводимый в действие пороховым зарядом, для проникновения в поверхность бетона. Производитель предоставляет диаграмму твердости по Моосу для заполнителя в зависимости от глубины проникновения, чтобы получить прочность бетона.

- Когда использовать — Зонд Windsor является полезной опцией для оценки прочности бетона на сжатие для общей оценки качества бетона и относительной прочности в различных частях конструкции.Он достаточно мал для использования в полевых условиях, а работа с ним проста и требует минимального обучения.

Затем число отскока сопоставляется с фактическим значением прочности на сжатие, чтобы установить относительную и пропорциональную прочность одной и той же бетонной смеси между различными участками конструкции.

Затем число отскока сопоставляется с фактическим значением прочности на сжатие, чтобы установить относительную и пропорциональную прочность одной и той же бетонной смеси между различными участками конструкции.

- Когда использовать — Испытательный молот лучше всего использовать для определения профиля относительной прочности конструкции. В идеале один технический специалист может быстро исследовать большие области с потенциальными проблемами прочности и сузить определенные области для более тщательного тестирования с помощью этого прибора. Области с более низким числом отскока затем можно экономически оценить с помощью кернов, испытаний на проникновение или измерения скорости импульса, в то время как области с более высокими показателями прочности можно обойти.

Хотя технически это «разрушающий» метод, при осторожном использовании керны часто можно извлечь из мест, которые не повлияют на целостность конструкции. Образцы керна дают наиболее точные результаты для определения прочности на сжатие любым из перечисленных здесь методов, но они могут привести к косметическим повреждениям и трудоемкости извлечения.

Хотя технически это «разрушающий» метод, при осторожном использовании керны часто можно извлечь из мест, которые не повлияют на целостность конструкции. Образцы керна дают наиболее точные результаты для определения прочности на сжатие любым из перечисленных здесь методов, но они могут привести к косметическим повреждениям и трудоемкости извлечения.- Когда использовать – Выемка керна часто является конечным результатом программы оценки, которая начинается с использования молотков для испытания бетона, зондов Windsor или других неразрушающих методов. Ядра часто считаются последним словом в определении прочности затвердевшего бетона.

Измерители зрелости бетона собирают данные о температуре от зондов, закопанных в свежий бетон, и регистрируют их вместе со временем. Значение рассчитывается с использованием этих данных либо как эквивалентный возраст, либо как фактор время-температура, и используется для оценки прочности на сжатие.

Измерители зрелости бетона собирают данные о температуре от зондов, закопанных в свежий бетон, и регистрируют их вместе со временем. Значение рассчитывается с использованием этих данных либо как эквивалентный возраст, либо как фактор время-температура, и используется для оценки прочности на сжатие.- Когда использовать — Испытание на зрелость является хорошим вариантом, если вам нужен простой и надежный способ оценки начальной прочности бетона для безопасного снятия опалубки и сокращения задержек при укладке тротуаров и конструкции в эксплуатацию.

- Когда использовать Мониторы трещин – можно использовать для периодического измерения трещин в полевых условиях для простого и точного определения движения фундамента конструкции.

- Когда использовать – Набор или измеритель выделения влаги полезен при определении влажности глубоко под бетонной поверхностью.

Этот тип теста на влажность пола также полезен, когда он помогает подрядчикам в выявлении подозрительных областей, которые могут нуждаться в дальнейшем тестировании, более глубоко в плите.

Этот тип теста на влажность пола также полезен, когда он помогает подрядчикам в выявлении подозрительных областей, которые могут нуждаться в дальнейшем тестировании, более глубоко в плите.

- Когда использовать — Система измерения относительной влажности полезна для измерения влажности и других факторов, включая температуру, точку росы и испытание влажности бетонной поверхности в соответствии с ASTM F2659.

- Когда использовать — Эти методы полезны для определения точного размера, местоположения и глубины арматурной стали и подповерхностных металлоконструкций для контроля качества и эффективного извлечения тестовых кернов.

Мы надеемся, что наше руководство упростило выбор идеального метода тестирования. Для получения полного списка посетите нашу страницу «Оборудование для неразрушающего контроля»!

Неразрушающее тестирование программного обеспечения (НК): что такое, стратегия тестирования

Что такое неразрушающее тестирование программного обеспечения?

Неразрушающий контроль — это тип тестирования программного обеспечения, который включает тестирование и правильное взаимодействие с программным приложением. Другими словами, неразрушающее тестирование программного обеспечения (NDT) также можно назвать положительным тестированием или тестированием счастливого пути.Это дает ожидаемые результаты и доказывает, что программное приложение ведет себя так, как ожидалось.

Другими словами, неразрушающее тестирование программного обеспечения (NDT) также можно назвать положительным тестированием или тестированием счастливого пути.Это дает ожидаемые результаты и доказывает, что программное приложение ведет себя так, как ожидалось.

Пример : — Ввод правильных данных в модуль входа и проверка того, принимает ли он учетные данные и переходит на следующую страницу

Пример неразрушающего тестирования программного обеспечения

Чтобы выполнить неразрушающее тестирование в приведенном выше примере, введите числовые символы в текстовое поле имени пользователя. Поскольку мы ввели числовой символ, желаемый результат будет положительным.

В этом уроке вы узнаете-

Зачем проводить неразрушающее тестирование программного обеспечения (НК)?

- Основным преимуществом метода неразрушающего контроля является то, что он приводит к повышению качества программного обеспечения и исправлению ошибок.

- Чтобы продемонстрировать, что функции программного обеспечения работают в соответствии со спецификацией.

- Требование проверки производительности выполнено

- Для проверки выполнения требований конечных пользователей

- Чтобы убедиться, что небольшой участок кода или функции работает должным образом и не нарушает связанную функциональность.

Когда проводится неразрушающий контроль (НК)?

- Это также первая форма тестирования, которую тестировщик выполняет для приложения (т. е. на начальном этапе SDLC)

- Неразрушающие испытания обычно проводятся, когда у нас недостаточно времени для испытаний.

Стратегия испытаний для неразрушающего контроля

- Подход к неразрушающему контролю должен быть положительным.

- Целью метода НК является доказательство того, что приложение будет работать при предоставлении достоверных входных данных.

- Нет особых требований к проведению неразрушающего контроля.

- Лучшая практика неразрушающего тестирования — проверить, выполняет ли система то, что она должна делать.

Стратегия тестирования для неразрушающего тестирования программного обеспечения

Примеры неразрушающего контроля

- Приложение имеет 5 модулей, а именно: страницу входа, домашнюю страницу, страницу сведений о пользователе, создание нового пользователя и создание задачи и т. д.

- Предположим, у нас есть ошибка на странице входа, поле имени пользователя принимает менее шести буквенно-цифровых символов.Это противоречит установленным требованиям, согласно которым имя пользователя не должно содержать менее шести символов. Итак, в приведенном выше сценарии это ошибка.

- Теперь об ошибке сообщается команде разработчиков, она исправляется и снова отправляется группе тестирования. Команда тестирования не только проверяет страницу входа, на которой исправлен дефект, но и тестирует другие модули. При тестировании всех модулей он выполняет неразрушающий тип тестирования, просто чтобы проверить, правильно ли работает все приложение.

Резюме

- Тестирование программного обеспечения — это процесс, используемый для выявления дефектов в программном обеспечении для установления определенного уровня качества.

- Неразрушающий контроль (НК) — это тип тестирования программного обеспечения, который включает тестирование и правильное взаимодействие с программным приложением.

- Основным преимуществом метода неразрушающего контроля является то, что он приводит к повышению качества программного обеспечения и исправлению ошибок.

- Неразрушающие испытания обычно проводятся, когда у нас недостаточно времени для испытаний.

- Целью метода НК является доказательство того, что приложение будет работать при предоставлении достоверных входных данных.

6 наиболее важных методов испытания на наличие трещин при неразрушающем контроле материалов

6 наиболее важных методов испытания на наличие трещин при неразрушающем контроле материалов

В последние годы неразрушающий контроль материалов прочно закрепился в мониторинге технологических процессов. Благодаря своей эффективной работе эта процедура проверки стала решающей для всестороннего контроля процесса. В то же время во многих отраслях уже недостаточно проверять только геометрические размеры компонента. Это связано с тем, что все чаще предъявляются повышенные требования к тестированию компонентов параллельно с непрерывной работой. Поэтому необходимы гораздо более обширные испытания, чтобы подтвердить соответствующие свойства в течение всего срока службы.

В то же время во многих отраслях уже недостаточно проверять только геометрические размеры компонента. Это связано с тем, что все чаще предъявляются повышенные требования к тестированию компонентов параллельно с непрерывной работой. Поэтому необходимы гораздо более обширные испытания, чтобы подтвердить соответствующие свойства в течение всего срока службы.

Почему необходимы неразрушающие испытания материалов?

Существует множество критически важных для безопасности применений или серьезных косвенных экономических убытков, когда компоненты выходят из строя или не соответствуют их требованиям.Если, например, американские горки разваливаются во время работы, человеческая жизнь подвергается немедленной опасности. Если трубопроводы здания выходят из строя, может последовать значительный ущерб от воды с последующими высокими затратами на ремонт.

В соответствии с этим определяются стандарты в автомобильной и многих других отраслях. Они обеспечивают непрерывный и тщательный контроль важных для безопасности компонентов в процессе производства и перед установкой.

Какие дефекты могут быть обнаружены в компонентах?

Каталог дефектов от клиентов разнообразен.Например, решающими факторами влияния являются область применения компонента, материал, из которого он изготовлен, и его размеры. Наиболее распространенные типы дефектов, обнаруживаемые при осмотре поверхности:

- Трещины

- Полости

- Вмятины

- Шлифовальный обжиг

- Твердые участки

- Мягкие места

- Магнитные включения (остатки)

Классические дефекты компонентов представляют собой трещины, обнаруженные на поверхности материала. Здесь обычно используется вихретоковый контроль.Это связано с тем, что даже самые маленькие трещины, которые изначально не представляют проблемы, могут увеличиваться и расширяться под постоянной нагрузкой. В худшем случае это может привести к выходу из строя компонента. Вспомните трещину в тормозном диске: есть вероятность, что после определенного периода эксплуатации тормозной диск сильно порвется при торможении. В дорожном движении такой неисправный компонент может быстро привести к опасным для жизни ситуациям.

В дорожном движении такой неисправный компонент может быстро привести к опасным для жизни ситуациям.

По этой причине клиенты ожидают, что даже самые мелкие дефекты глубиной всего в несколько микрометров будут обнаружены и надежно отображены в процессе контроля.Например, для проверки этого обычно используется контрольно-измерительный прибор STATOGRAPH от FOERSTER. Размер дефекта, который еще можно устранить с помощью STATOGRAPH, зависит от компонента и его материала, а также от частоты тестирования и используемого датчика. Благодаря оптимальной конструкции можно обнаружить даже трещины глубиной всего 30 мкм.

Какие существуют методы обнаружения трещин в литых компонентах?

Существует несколько методов тестирования компонентов.Различают два классических подхода:

- Разрушающие испытания

- Неразрушающий контроль

Компоненты из партий, которые впоследствии перепродаются и устанавливаются, могут быть проверены только случайным и разрушающим образом. По мере увеличения потребности в тестировании стоимость брака, вызванного тестом, возрастает. В результате полная проверка методологически невозможна.

По мере увеличения потребности в тестировании стоимость брака, вызванного тестом, возрастает. В результате полная проверка методологически невозможна.

На этой ноте получила развитие область неразрушающего контроля. Исходя из этого, в зависимости от задачи тестирования доступны различные методы:

- Визуальный осмотр (VT)

- Испытания на проникающие красители (PT)

- Вихретоковый контроль (ET)

- Термографические испытания (ТТ)

- Магнитопорошковый контроль (МТ)

- Ультразвуковой контроль (УЗК)

В зависимости от применения используются различные методы испытаний.Существенными влияющими факторами являются тестовый материал, размер, структура дефектов и тестовое задание, а также необходимое время цикла и доступный бюджет.

1. Испытание на трещины с визуальным контролем (ВТ)

Во время процедур визуального контроля характеристики качества поверхности, такие как отклонения формы, дефекты или состояние поверхности компонента, просматриваются и оцениваются невооруженным глазом или с использованием оптических устройств (например,увеличительные стекла, микроскопы или эндоскопы). Перед всеми другими разрушающими и неразрушающими методами контроля визуальный контроль первоначально проводится в комплексном тесте и используется для различных форм продукта в соответствии с указанными инструкциями по тестированию.

Перед всеми другими разрушающими и неразрушающими методами контроля визуальный контроль первоначально проводится в комплексном тесте и используется для различных форм продукта в соответствии с указанными инструкциями по тестированию.

Процедура испытаний реализуется как прямой и косвенный визуальный осмотр в рамках производственного контроля, осмотра и исследования повреждений компонентов, систем или других объектов испытаний. Результаты тестирования сильно зависят от опыта и субъективной оценки тестировщика.Поэтому трудно добиться сопоставимости.

2. Испытание на трещины методом капиллярного контроля (PT)

Испытание на проникновение красителя — еще один метод неразрушающего контроля поверхностей материалов. В основе этого процесса лежит капиллярное действие. Процесс проникновения используется как визуальное свидетельство поверхностных дефектов, таких как трещины или поры.

Этот процесс в основном используется для металлов. При необходимости испытание на проникновение красителя также может выявить дефекты пластика и керамики.Как и в случае визуального контроля, контроль проникновения цвета является субъективным методом, который зависит от опыта инспектора.

При необходимости испытание на проникновение красителя также может выявить дефекты пластика и керамики.Как и в случае визуального контроля, контроль проникновения цвета является субъективным методом, который зависит от опыта инспектора.

3. Испытание на трещины вихретоковыми приборами (ET)

Для контроля поверхности токопроводящих изделий вихретоковый метод (англ. «вихретоковый контроль», сокращенно ECT) зарекомендовал себя как доминирующая технология. Системы вихретокового контроля состоят из испытательного прибора с соответствующим щупом и, при необходимости, дополнительных программных модулей.Испытательный щуп содержит катушку возбуждения (первичную катушку) и дифференциальную катушку (вторичную катушку). Испытательный щуп подключается к испытательному прибору, например, STATOGRAPH CM для испытаний на трещины.

Катушка возбуждения работает с переменным полем и индуцирует вторичное поле в дифференциальной катушке, которое изменяет амплитуду и фазу сигнала при изменении поверхности. Это изменение сигнала регистрируется тестовым прибором с очень высокой скоростью передачи данных.Позже эта информация передается на завод-изготовитель. В результате неисправная часть может быть распознана и отсортирована.

Это изменение сигнала регистрируется тестовым прибором с очень высокой скоростью передачи данных.Позже эта информация передается на завод-изготовитель. В результате неисправная часть может быть распознана и отсортирована.

В зависимости от характера неисправности и материала тестируемого объекта необходимо выбрать правильную конфигурацию тестового прибора и тестового щупа. Существуют различные способы настройки параметров теста, чтобы они максимально оптимально реагировали на определенные шаблоны ошибок. В то же время это способствует тому, что нерелевантные ошибки могут быть найдены хуже. Последующие программы также могут помочь в оценке тестовых данных.Одни и те же данные оцениваются с помощью разных методов фильтрации и, таким образом, оптимизируются для множественных шаблонов ошибок.

STATOVision является примером такого программного обеспечения, способного улучшать качество сигнала. После сбора необработанных данных программное обеспечение использует методы цифровой фильтрации. Это особенно необходимо, если требования к размеру обнаруживаемой ошибки очень высоки. Типичные глубины ошибок, которые, как ожидается, будут обнаружены с помощью вихретокового метода, находятся в диапазоне от 30 мкм до 1 мм.

Это особенно необходимо, если требования к размеру обнаруживаемой ошибки очень высоки. Типичные глубины ошибок, которые, как ожидается, будут обнаружены с помощью вихретокового метода, находятся в диапазоне от 30 мкм до 1 мм.

Предпосылками вихретокового контроля дефектов поверхности являются, с одной стороны, общепроводящие компоненты, с другой, вращательная симметрия объектов контроля. Вращательная симметрия необходима для максимально эффективного выполнения теста. Компонент поворачивается для тестирования, и датчик параллельно сканирует его поверхность. Если нет симметрии, возможно, придется использовать другой метод испытаний.

4. Испытание на трещины на термографическом оборудовании (ТТ)

Вихретоковый контроль всегда является предпочтительным методом, когда речь идет о проводящих и осесимметричных материалах.Кроме того, эти компоненты должны иметь как можно более гладкие поверхности, чтобы их можно было сканировать датчиком. Если эти условия не выполняются, используются дополнительные методы испытаний. Обнаружение трещин с помощью термографии неуклонно растет в промышленности. Термографические испытания на трещины обычно проводят импульсным термографическим методом или термографическим методом Lock-In. Здесь компонент локально нагревается короткими импульсами с источником энергии (например, индукцией, оптическим путем с помощью ламп или лазера).Поверхность фиксируется термографической камерой. Трещины и другие локальные различия на поверхности по-разному реагируют на прикладываемое тепло. Трещина аккумулирует меньше тепла и четко выделяется на термографическом изображении из своего окружения.

Обнаружение трещин с помощью термографии неуклонно растет в промышленности. Термографические испытания на трещины обычно проводят импульсным термографическим методом или термографическим методом Lock-In. Здесь компонент локально нагревается короткими импульсами с источником энергии (например, индукцией, оптическим путем с помощью ламп или лазера).Поверхность фиксируется термографической камерой. Трещины и другие локальные различия на поверхности по-разному реагируют на прикладываемое тепло. Трещина аккумулирует меньше тепла и четко выделяется на термографическом изображении из своего окружения.

Различные источники тепла также имеют разные эффекты. Если, например, проводящий компонент возбуждается индуктором, на концах трещины выделяется больше тепла, чем в других точках испытуемой детали. Вихревые токи здесь сконденсировались и погонная энергия выше.Изображения, записанные с помощью термографической камеры, поступают в качестве входных данных в программное обеспечение для обработки данных. Для оценки изображений используются специальные алгоритмы обработки. Несколько последовательных снимков показывают, помимо прочего, изменение теплового потока во времени и предоставляют дополнительную информацию. Основное преимущество термографического метода обнаружения трещин заключается в том, что компоненты могут иметь высокую степень свободы в отношении их размеров и геометрии. Кроме того, метод может быть применен к непроводящим компонентам. В этих случаях для ввода энергии обычно необходим оптический метод.

Для оценки изображений используются специальные алгоритмы обработки. Несколько последовательных снимков показывают, помимо прочего, изменение теплового потока во времени и предоставляют дополнительную информацию. Основное преимущество термографического метода обнаружения трещин заключается в том, что компоненты могут иметь высокую степень свободы в отношении их размеров и геометрии. Кроме того, метод может быть применен к непроводящим компонентам. В этих случаях для ввода энергии обычно необходим оптический метод.

Кроме того, метод относительно устойчив к воздействиям окружающей среды. Однако испытуемая поверхность по возможности должна быть свободна от загрязнений. Измененные свойства поверхности могут привести к различным тепловым потокам, которые могут проявляться как псевдоошибки при оценке. Автоматизированные процессы с обработкой компонентов сегодня могут быть достигнуты относительно легко. Сейчас также доступны хорошие термографические камеры, поэтому этот процесс постепенно внедряется в производственные линии. Эта технология может заменить магнитопорошковую дефектоскопию, которая до сих пор широко распространена.

Эта технология может заменить магнитопорошковую дефектоскопию, которая до сих пор широко распространена.

5. Испытание на трещины с помощью оборудования для магнитопорошкового контроля (МТ)

Вероятно, самым старым методом обнаружения трещин в материалах является магнитопорошковая дефектоскопия. Согласно этому методу ферромагнитные компоненты намагничиваются и напыляются магнитным порошком. Дефекты в контрольной детали по-разному реагируют на намагничивание. В этот момент магнитное поле проявляется сильнее на поверхности. Соответственно, магнитный порошок может лучше прилипать.При добавлении в магнитный порошок флуоресцентного материала дефекты «светятся» по-разному при определенных условиях освещения. Основным недостатком этой процедуры является то, что сортировка испытуемой части на хорошие или плохие результаты осуществляется на основе субъективной оценки инженера-испытателя. Только опыт инспектора определяет, будет ли трещина оценена как большая или маленькая, или степень ошибки будет такой величины, которая может быть оценена как серьезная. Кроме того, очистка компонентов после теста требует больших усилий, так как магнитный порошок прилипает к тестируемым деталям.Автоматизация систем магнитопорошкового тестирования может быть довольно сложной. Таким образом, процедура тестирования полезна только в том случае, если количество тестовых заданий не слишком велико.

Кроме того, очистка компонентов после теста требует больших усилий, так как магнитный порошок прилипает к тестируемым деталям.Автоматизация систем магнитопорошкового тестирования может быть довольно сложной. Таким образом, процедура тестирования полезна только в том случае, если количество тестовых заданий не слишком велико.

6. Испытание на трещины ультразвуковыми приборами (UT)

Вихретоковый контроль является предпочтительным методом обнаружения открытых трещин в проводящих компонентах. Однако этот метод достигает своих пределов в случае трещин или аномалий материала, расположенных внутри испытуемого образца. Это связано с тем, что глубина проникновения этого метода зависит от используемой частоты.Если это в диапазоне кГц, глубина проникновения уменьшается относительно быстро до нескольких миллиметров. Поэтому еще одним общепринятым методом испытаний является испытание на трещины с помощью ультразвуковых устройств. Ультразвуковой метод подходит для проверки компонентов на глубину. С помощью этого метода любой материал может быть полностью «просвечен». Для этого на исследуемую деталь помещают измерительную головку с ультразвуковым излучателем и приемником. Ультразвук, генерируемый в измерительной головке, передается в испытуемую деталь через связующую среду, обычно типа воды.Хорошая связь важна для эффективного тестирования.

С помощью этого метода любой материал может быть полностью «просвечен». Для этого на исследуемую деталь помещают измерительную головку с ультразвуковым излучателем и приемником. Ультразвук, генерируемый в измерительной головке, передается в испытуемую деталь через связующую среду, обычно типа воды.Хорошая связь важна для эффективного тестирования.

Ультразвук проникает в образец, и эхо ультразвуковых волн создается отражениями от задней стенки. Дефекты, такие как трещины или включения, приводят к дополнительному отражению ультразвука. Они записываются в поисковый блок. Тип и размер рефлексов позволяют сделать выводы о том, где в образце расположена обнаруженная аномалия. Производство ультразвуковых поисковых установок очень сложное.Кроме того, из-за связующей среды требуются закрытые системы. Кроме того, связующая среда должна быть как можно более свободной от примесей и образования пузырьков, поскольку они мешают ультразвуковому пути и действуют как дефект материала.

Какой кряк — какой процесс?

Заголовки

A = наиболее подходящий

B = Можно использовать

C = Не очень хорошо

D = Совершенно не подходит

Заключение

Все показанные здесь неразрушающие методы испытаний на трещины являются обоснованными.Подходящий метод испытаний определяется на основе типа ошибки и используемого материала. Также возможно использовать комбинацию различных методов испытаний, которые могут быть объединены в одну испытательную линию.

Когда ультразвуковой контроль является лучшим методом контроля неразрушающего контроля?

Неразрушающий контроль — это отрасль, отвечающая за безопасную и эффективную работу в ряде различных областей. Как скажет вам любой квалифицированный специалист по неразрушающему контролю, в разных областях требуются разные подходы и методы испытаний.

В то время как технический специалист может счесть визуальный осмотр эффективным для одной работы, этого может быть совершенно недостаточно для другой. Между технологиями возобновляемых источников энергии, инфраструктурой, медицинской визуализацией и любой другой отраслью, поддерживаемой неразрушающим контролем, специалисты по неразрушающему контролю должны быть готовы использовать целый ряд методов тестирования, в зависимости от требований каждой отдельной работы.

Между технологиями возобновляемых источников энергии, инфраструктурой, медицинской визуализацией и любой другой отраслью, поддерживаемой неразрушающим контролем, специалисты по неразрушающему контролю должны быть готовы использовать целый ряд методов тестирования, в зависимости от требований каждой отдельной работы.

Знакомство с каждым методом тестирования требует высокого уровня навыков и сертификации, но настоящая проверка компетентности основывается на интуиции, позволяющей узнать, какой метод лучше всего подходит для проверяемого компонента.

Сегодня в блоге мы отвечаем на часто задаваемые вопросы: Когда ультразвуковой контроль является лучшим методом НК?

Вот что вам нужно знать.

Основы ультразвукового контроля

Ультразвуковое тестирование, как следует из названия, использует ту же технологию, что и широко используемые в медицине ультразвуковые аппараты.

Благодаря использованию высокочастотных звуковых волн ультразвуковой контроль проникает в компонент для выявления дефектов.

Когда звуковые волны проходят через компонент, звук будет отражаться обратно, если попадет на материал с другим акустическим импедансом.

Как описано на нашей странице дисциплин тестирования: «После того, как отправляющее устройство получит его, оно будет отображаться в виде индикации на экране. Знание скорости, с которой звук проходит через деталь, а также времени прохождения, позволит техническому специалисту определить расстояние до указанного материала с изменением акустического импеданса».

При ультразвуковом контроле используется преобразователь, состоящий из пьезоэлектрического кристалла, преобразующего электрический ток в звуковые волны, обычно сжатие (продольный или прямой луч) и поперечную волну (поперечный или угловой луч).

Плюсы

Ультразвуковой контроль (УЗК) имеет ряд преимуществ по сравнению с некоторыми другими методами контроля неразрушающего контроля. UT очень портативный и требует только ограниченного доступа для получения немедленных результатов.

Особенно по сравнению с менее точными методами, такими как визуальный осмотр, УЗК может стабильно и точно обнаруживать поверхностные и подповерхностные дефекты.

Минусы

Когда метод тестирования включает в себя более сложную технологию, с ним всегда связаны некоторые незначительные недостатки.

В случае ультразвукового контроля обучение более обширное, чем при использовании других методов, и у начинающих техников меньше шансов хорошо его выполнить.

В процессе контроля он также более дорог в исполнении, сложен в использовании на тонких материалах и требует относительно гладкой поверхности для соединения датчика. Кроме того, геометрия детали может вызвать сложности в процессе проверки, и технический специалист должен знать скорость детали и иметь эталон для калибровки при настройке оборудования.

Свяжитесь с TXNDT сегодня!

Будь то визуальный контроль, магнитопорошковый контроль или ультразвуковой контроль, наилучший метод контроля должен выбираться квалифицированным специалистом, имеющим достаточный опыт, чтобы взвесить все за и против каждого метода и определить, какой из них наиболее эффективен для конкретного человека. работа.

работа.

В TXNDT мы следим за тем, чтобы каждый техник, которого мы обучаем, был полностью готов к работе. Это обучение включает в себя все наиболее важные методы, от магнитопорошковой дефектоскопии до капиллярной дефектоскопии и всего, что между ними.

Поскольку требования к специалисту по неразрушающему контролю могут меняться от работы к работе, опытные инструкторы TXNDT гарантируют, что все потенциальные специалисты имеют квалификацию для выполнения любых задач, которые им предстоит выполнить на следующей работе.

От вводных курсов по неразрушающему контролю до сертификации уровня 3 по неразрушающему контролю мы применяем активный подход к обучению всех наших студентов и призываем всех будущих технических специалистов принимать активное участие в собственном обучении.

Если вы или ваши сотрудники ищете способы улучшить свои навыки и расширить свои карьерные возможности с помощью курсов по неразрушающему контролю, рассмотрите возможность получения сертификата неразрушающего контроля.

Но не доверяйте любой школе НК. Если вы ищете опыт высшего уровня, позвоните нам сегодня по телефону 281-231-0001 или посетите наш веб-сайт для получения дополнительной информации.

Неразрушающий контроль материалов в гражданском строительстве

Реферат

Этот выпуск был предложен и организован как средство для представления последних разработок в области неразрушающего контроля материалов в гражданском строительстве. По этой причине статьи, выделенные в этой редакционной статье, касаются различных аспектов неразрушающего контроля различных материалов в гражданском строительстве, от строительных материалов до строительных конструкций.Современная тенденция развития неразрушающего контроля материалов в гражданском строительстве в основном связана с обнаружением дефектов и дефектов в бетонных элементах и конструкциях, причем в этой области преобладают акустические методы. Как и в медицине, наблюдается тенденция к проектированию испытательного оборудования, которое позволяет получить изображение внутренней части тестируемого элемента и материалов. Были получены интересные результаты, имеющие значение для строительной практики.

Были получены интересные результаты, имеющие значение для строительной практики.

Ключевые слова: неразрушающий контроль, диагностика, акустические методы, ультразвук, строительные материалы, дефекты

1.Введение

Современное направление развития неразрушающего контроля материалов в гражданском строительстве в основном связано с обнаружением дефектов и дефектов в бетонных элементах и конструкциях, причем в этой области преобладают акустические методы. Как упоминалось в [1,2], большое внимание уделяется акустическим методам, поскольку они получили большое развитие в последние годы, и существует четкая тенденция к получению информации об испытуемом элементе или конструкции из акустических сигналов, обработанных соответствующим программным обеспечением с использованием сложных данных. алгоритмы анализа.Еще одним направлением развития неразрушающих методов является оценка иных, чем прочностные, характеристик элементов или конструкций, особенно из бетона или железобетона. Как и в медицине, наблюдается тенденция к разработке испытательного оборудования, которое позволяет получить изображение внутренней части тестируемого элемента. Все чаще предлагаемая аппаратура оснащается программным обеспечением, основанным на сложных математических алгоритмах и искусственном интеллекте, что делает возможным расширенный анализ результатов испытаний [2].

Как и в медицине, наблюдается тенденция к разработке испытательного оборудования, которое позволяет получить изображение внутренней части тестируемого элемента. Все чаще предлагаемая аппаратура оснащается программным обеспечением, основанным на сложных математических алгоритмах и искусственном интеллекте, что делает возможным расширенный анализ результатов испытаний [2].

2. Неразрушающий контроль

В строительстве применяются современные методы диагностики элементов строительных конструкций и конструкций. Еще одним важным направлением диагностики является неразрушающий контроль строительных материалов. Такие материалы, как дерево, кирпичная кладка, бетон, фиброцемент и сталь, подвергаются испытаниям по разным причинам и в разное время, например, в процессе строительства, но в основном в течение срока службы. Для этого используются многие методы исследования. В зависимости от степени их инвазивности их можно разделить на деструктивные, полудеструктивные и недеструктивные методы. Общая классификация методов, полезных для диагностики зданий и строительных материалов [2], представлена в .

Общая классификация методов, полезных для диагностики зданий и строительных материалов [2], представлена в .

Общая классификация методов исследования, используемых для диагностики зданий и строительных материалов [2].

Неразрушающие методы в основном используются для проверки прочности и изучения ее изменений во времени. Обычно таким образом испытывают образцы, взятые из конструкции, а иногда и целые элементы или конструкции. К этой же категории можно отнести нагрузочные испытания, которые довольно редко применяются к зданиям, но чаще к мостам и дорогам.

Полуразрушающие и разрушающие методы используются для испытаний образцов и элементов. Их также можно использовать для проверки целых конструкций. Проверяется прочность и ее изменение во времени, но в основном таким образом проверяются другие свойства.

Разница между полуразрушающими и неразрушающими методами заключается в том, что в случае первого при испытании материал обычно повреждается локально и поверхностно. В случае неразрушающих методов такого повреждения не происходит. Это одна из причин, по которой они подходят для испытаний больших поверхностей на значительную глубину и в общем строительстве.Кроме того, в случае неразрушающих методов измерения можно повторять, благодаря чему результаты испытаний могут быть проверены и подтверждены.

В случае неразрушающих методов такого повреждения не происходит. Это одна из причин, по которой они подходят для испытаний больших поверхностей на значительную глубину и в общем строительстве.Кроме того, в случае неразрушающих методов измерения можно повторять, благодаря чему результаты испытаний могут быть проверены и подтверждены.

Общая классификация неразрушающих методов, полезных для диагностики зданий и строительных материалов [3], представлена в .

Общая классификация неразрушающих методов диагностики зданий и строительных материалов [3].

представлена подробная классификация неразрушающих методов диагностики зданий и строительных материалов [2,3].

Неразрушающие методы диагностики строительных конструкций и строительных материалов [2,3].

представлена несколько измененная классификация (на основе [2]) акустических методов, пригодных для испытаний бетонных материалов и конструкций. Эта классификация была представлена в [1]. показывает (на основании [1]) пригодность отдельных современных неразрушающих акустических методов, применяемых по отдельности или в комбинации для испытаний конструкций из бетона и материалов.

Классификация неразрушающих акустических методов, пригодных для испытаний бетонных материалов и конструкций [1,2].

Пригодность современных неразрушающих акустических методов, применяемых по отдельности или в комбинации для испытаний бетонных материалов и конструкций [1].

перечисляет, согласно [1], указанные выше (геометрические и материальные) несовершенства, встречающиеся в бетонных конструкциях, вместе с терминами, предложенными для их описания, и присвоенным (как упоминалось ранее) современным неразрушающим акустическим методы, пригодные для испытаний таких конструкций [1].

Таблица 1

Отдельные дефекты, встречающиеся в бетонных конструкциях, вместе с терминами, предложенными для их описания, и назначенными современными неразрушающими акустическими методами, подходящими для испытаний таких конструкций [1].

В этом методе используется зонд из закаленной стали, приводимый в действие пороховым зарядом, для проникновения в поверхность бетона. Производитель предоставляет диаграмму твердости по Моосу для заполнителя в зависимости от глубины проникновения, чтобы получить прочность бетона.

В этом методе используется зонд из закаленной стали, приводимый в действие пороховым зарядом, для проникновения в поверхность бетона. Производитель предоставляет диаграмму твердости по Моосу для заполнителя в зависимости от глубины проникновения, чтобы получить прочность бетона.

Этот тип теста на влажность пола также полезен, когда он помогает подрядчикам в выявлении подозрительных областей, которые могут нуждаться в дальнейшем тестировании, более глубоко в плите.

Этот тип теста на влажность пола также полезен, когда он помогает подрядчикам в выявлении подозрительных областей, которые могут нуждаться в дальнейшем тестировании, более глубоко в плите.

А.

А. т. е. объясняются идентификация, расположение, протяженность и интенсивность, предлагаемые в для описания несовершенств, на примере геометрического несовершенства в и несовершенства материалов — расслоения в . Предложенные термины, основанные на испытаниях, проведенных современными неразрушающими акустическими методами, позволяют уточнить описание дефектов бетонных материалов и конструкций и, на мой взгляд, представляют собой научно-исследовательское достижение. 4,5,6,7,8,9,10,11,12,13,14].

т. е. объясняются идентификация, расположение, протяженность и интенсивность, предлагаемые в для описания несовершенств, на примере геометрического несовершенства в и несовершенства материалов — расслоения в . Предложенные термины, основанные на испытаниях, проведенных современными неразрушающими акустическими методами, позволяют уточнить описание дефектов бетонных материалов и конструкций и, на мой взгляд, представляют собой научно-исследовательское достижение. 4,5,6,7,8,9,10,11,12,13,14].

Особое внимание уделено несимметричному распределению градиента тангенциальной составляющей на поверхности подкрановой балки. Аномалия была следствием незначительного отклонения балки при кручении под нагрузкой. Для объяснения этого явления использовалось численное моделирование методом конечных элементов (МКЭ). Граничные условия смещения, введенные в моделировании, были установлены экспериментально. Валидацию проводили методом рентгеноструктурного анализа, который подтвердил расположение зон концентрации деформаций (ЗКН), выявленных с помощью тестирования РМФ [17].

Особое внимание уделено несимметричному распределению градиента тангенциальной составляющей на поверхности подкрановой балки. Аномалия была следствием незначительного отклонения балки при кручении под нагрузкой. Для объяснения этого явления использовалось численное моделирование методом конечных элементов (МКЭ). Граничные условия смещения, введенные в моделировании, были установлены экспериментально. Валидацию проводили методом рентгеноструктурного анализа, который подтвердил расположение зон концентрации деформаций (ЗКН), выявленных с помощью тестирования РМФ [17]. Было обнаружено, что огонь оказывает разлагающее воздействие на волокна, содержащиеся в плитах.По мере увеличения продолжительности воздействия огня волокна подвергались постепенной деградации, что отражалось в снижении количества актов акустической эмиссии (АЭ), распознаваемых искусственными нейронными сетями как сопровождающих разрыв волокон при трехточечном изгибе. образца. Было показано, что недостаточно определять степень деградации фиброцементных плит только по показателю прочности на изгиб (MOR) [18].

Было обнаружено, что огонь оказывает разлагающее воздействие на волокна, содержащиеся в плитах.По мере увеличения продолжительности воздействия огня волокна подвергались постепенной деградации, что отражалось в снижении количества актов акустической эмиссии (АЭ), распознаваемых искусственными нейронными сетями как сопровождающих разрыв волокон при трехточечном изгибе. образца. Было показано, что недостаточно определять степень деградации фиброцементных плит только по показателю прочности на изгиб (MOR) [18]. Распределение температурного поля изучалось по обеим сторонам перегородки в течение нескольких часов. Результаты показали, что предложенным методом исследования можно обнаружить дефекты строительных перегородок под толщиной облицовки не менее 22 мм.Активная термография может использоваться в строительстве для неразрушающего контроля материалов. При записи термограмм в течение соответствующего времени могут наблюдаться обратные контрасты (на одной и той же передней поверхности) [19].

Распределение температурного поля изучалось по обеим сторонам перегородки в течение нескольких часов. Результаты показали, что предложенным методом исследования можно обнаружить дефекты строительных перегородок под толщиной облицовки не менее 22 мм.Активная термография может использоваться в строительстве для неразрушающего контроля материалов. При записи термограмм в течение соответствующего времени могут наблюдаться обратные контрасты (на одной и той же передней поверхности) [19]. Морфологию армирующих волокон и механические свойства исследуемых композиций определяли как до, так и после их карбонизации. Использовали визуальную световую и сканирующую электронную микроскопию, рентгеновскую микротомографию, измерение прочности на изгиб и работу теста на изгиб Wf.Полученные результаты позволяют предположить возможность применения метода УЗК для оценки на месте процессов деградации, происходящих в фиброцементных плитах [20].

Морфологию армирующих волокон и механические свойства исследуемых композиций определяли как до, так и после их карбонизации. Использовали визуальную световую и сканирующую электронную микроскопию, рентгеновскую микротомографию, измерение прочности на изгиб и работу теста на изгиб Wf.Полученные результаты позволяют предположить возможность применения метода УЗК для оценки на месте процессов деградации, происходящих в фиброцементных плитах [20]. Предложенные процедуры представляют собой ценный инструмент для оценки процесса изготовления центрифугированных бетонных элементов [21].

Предложенные процедуры представляют собой ценный инструмент для оценки процесса изготовления центрифугированных бетонных элементов [21].

Рекомендации для практических приложений были разработаны для облегчения оценки конструкции [23].

Рекомендации для практических приложений были разработаны для облегчения оценки конструкции [23].

Для адсорбционных экспериментов использовали 0,1 М и 0,5 М водные растворы Cs + и Pb 2+ и два ВСД (Либочовице (ЛБ) и Тын-над-Влтавой (ТН)) во фракции ниже 125 мкм.Структурные и поверхностные свойства ВБД были охарактеризованы с помощью рентгеновской дифракции (РД) в сочетании с твердотельным ядерным магнитным резонансом (ЯМР), дополненного сканирующей электронной микроскопией (СЭМ), удельной поверхностью (SBET), общим объемом пор и нулевая точка заряда (pHZPC). LB был более аморфным материалом, демонстрирующим лучшие условия адсорбции, чем у TN. Процесс адсорбции показал лучшие результаты для Pb 2+ из-за комплексообразования на поверхности внутренней сферы во всех системах Pb 2+ , что подтверждается образованием нерастворимого осадка Pb(OH) 2 на поверхности сорбента.Слабая адсорбция Cs + на ВБД соответствовала неленгмюровской адсорбции с последующим комплексообразованием на поверхности внешней сферы. Выщелачиваемость Pb 2+ из насыщенных ВБД варьировала от 0,001 до 0,3 %, а в случае Cs + выщелачивалось 4–12 % от исходного количества.

Для адсорбционных экспериментов использовали 0,1 М и 0,5 М водные растворы Cs + и Pb 2+ и два ВСД (Либочовице (ЛБ) и Тын-над-Влтавой (ТН)) во фракции ниже 125 мкм.Структурные и поверхностные свойства ВБД были охарактеризованы с помощью рентгеновской дифракции (РД) в сочетании с твердотельным ядерным магнитным резонансом (ЯМР), дополненного сканирующей электронной микроскопией (СЭМ), удельной поверхностью (SBET), общим объемом пор и нулевая точка заряда (pHZPC). LB был более аморфным материалом, демонстрирующим лучшие условия адсорбции, чем у TN. Процесс адсорбции показал лучшие результаты для Pb 2+ из-за комплексообразования на поверхности внутренней сферы во всех системах Pb 2+ , что подтверждается образованием нерастворимого осадка Pb(OH) 2 на поверхности сорбента.Слабая адсорбция Cs + на ВБД соответствовала неленгмюровской адсорбции с последующим комплексообразованием на поверхности внешней сферы. Выщелачиваемость Pb 2+ из насыщенных ВБД варьировала от 0,001 до 0,3 %, а в случае Cs + выщелачивалось 4–12 % от исходного количества. И LB, и TN соответствовали стандартам по адсорбции PbII, но полностью не удаляли CsI из водных систем [26].

И LB, и TN соответствовали стандартам по адсорбции PbII, но полностью не удаляли CsI из водных систем [26].

Показано, что эти параметры существенно зависят от времени загрузки, используемого метода, температуры и содержания асфальта. Аналогичное изменение параметров в зависимости от температуры было обнаружено для двух тестов, но были получены разные абсолютные значения. Авторы также обнаружили, что параметры должны определяться с использованием кривой ползучести для статического анализа с постоянной нагрузкой, тогда как в случае динамических исследований более подходящим является гистерезис.В динамическом испытании 4BP авторы установили взаимосвязь между коэффициентами демпфирования и вязкости, показав, что изменчивость материала зависит от температуры испытания [29].

Показано, что эти параметры существенно зависят от времени загрузки, используемого метода, температуры и содержания асфальта. Аналогичное изменение параметров в зависимости от температуры было обнаружено для двух тестов, но были получены разные абсолютные значения. Авторы также обнаружили, что параметры должны определяться с использованием кривой ползучести для статического анализа с постоянной нагрузкой, тогда как в случае динамических исследований более подходящим является гистерезис.В динамическом испытании 4BP авторы установили взаимосвязь между коэффициентами демпфирования и вязкости, показав, что изменчивость материала зависит от температуры испытания [29]. При нагружении образцов механизм разрушения был классифицирован как хрупкий. Тщательные исследования процесса растрескивания методом акустической эмиссии (АЭ) и наблюдение поверхностей разрушения с помощью сканирующей электронной микроскопии (СЭМ) позволили установить, что процесс растрескивания является более сложным, чем хрупкое разрушение, понимаемое классически. В работе основное внимание уделяется сравнению выбранных параметров сигналов акустической эмиссии в фазе до зарождения и развития хрупкого трещинообразования [30].

При нагружении образцов механизм разрушения был классифицирован как хрупкий. Тщательные исследования процесса растрескивания методом акустической эмиссии (АЭ) и наблюдение поверхностей разрушения с помощью сканирующей электронной микроскопии (СЭМ) позволили установить, что процесс растрескивания является более сложным, чем хрупкое разрушение, понимаемое классически. В работе основное внимание уделяется сравнению выбранных параметров сигналов акустической эмиссии в фазе до зарождения и развития хрупкого трещинообразования [30]. Численный анализ был выполнен на трехмерной модели стадиона методом конечных элементов (FEM) для определения функции динамической нагрузки при прыжке. Результаты, полученные на основе испытаний на чувствительность методом конечных элементов, позволили настроить конструкцию стадиона так, чтобы она успешно отвечала требованиям предельного состояния работоспособности [31].

Численный анализ был выполнен на трехмерной модели стадиона методом конечных элементов (FEM) для определения функции динамической нагрузки при прыжке. Результаты, полученные на основе испытаний на чувствительность методом конечных элементов, позволили настроить конструкцию стадиона так, чтобы она успешно отвечала требованиям предельного состояния работоспособности [31]. Установлено, что деструктивно определенная прочность на сжатие изменяется незначительно (на 3 %) по толщине уложенного слоя бетона, тогда как усредненная ультразвуковая прочность бетона в тех же образцах не меняется по толщине анализируемой плиты.Поэтому был сделан вывод, что небольшое увеличение прочности бетона на сжатие с глубиной ниже верхней поверхности является естественным явлением и не должно учитываться при оценке прочности бетона в конструкции [32].

Установлено, что деструктивно определенная прочность на сжатие изменяется незначительно (на 3 %) по толщине уложенного слоя бетона, тогда как усредненная ультразвуковая прочность бетона в тех же образцах не меняется по толщине анализируемой плиты.Поэтому был сделан вывод, что небольшое увеличение прочности бетона на сжатие с глубиной ниже верхней поверхности является естественным явлением и не должно учитываться при оценке прочности бетона в конструкции [32]. СЭМ-исследования были проведены, чтобы лучше понять изменения, происходящие в структуре протестированных плат. Были получены интересные результаты, имеющие значение для строительной практики [33].

СЭМ-исследования были проведены, чтобы лучше понять изменения, происходящие в структуре протестированных плат. Были получены интересные результаты, имеющие значение для строительной практики [33]. Паста и строительный раствор показали различное распределение размеров пор MIP, но схожие процессы интрузии. Было найдено обратное значение серого для пор и скелетов материала до и после MIP. Благодаря характеристикам превосходной надежности данных и надежности, подтвержденным пороговым анализом, результаты XCT охарактеризовали структуру поверхности пустот и диагностировали повреждения структуры пор с точки зрения объема пор и размера образцов пасты и строительного раствора [34].

Паста и строительный раствор показали различное распределение размеров пор MIP, но схожие процессы интрузии. Было найдено обратное значение серого для пор и скелетов материала до и после MIP. Благодаря характеристикам превосходной надежности данных и надежности, подтвержденным пороговым анализом, результаты XCT охарактеризовали структуру поверхности пустот и диагностировали повреждения структуры пор с точки зрения объема пор и размера образцов пасты и строительного раствора [34]. Трехмерный спектр дает дополнительную информацию, позволяющую лучше распознавать изменения в структуре образцов на основе анализа интенсивности, амплитуды и частоты звука.В работе показана возможность конструирования квазихрупких композитов для ограничения риска катастрофических процессов разрушения и возможность идентификации этих процессов с помощью акустической эмиссии на разных стадиях разрушения [35].