НОРМИРОВАНИЕ РАБОТ ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ — Инструмент, проверенный временем

Техническое нормирование предусматривает установление технически обоснованных норм времени на выполнение различных сварочных работ. Технически обоснованные нормы времени позволяют сварщику производительно Использовать рабочее время, полностью загружать сварочное оборудование, а при рациональных приемах сварки перевыполнять установленные нормы.

В норму времени на выполнение сварочных работ входят:

основное, или машинное, время сварки, включающее время горения дуги или время плавления электрода при сварке 1 м шва. Основное время определяют и подсчитывают с учетом технологии сварки, производительности сварочного оборудования и режимов сварки;

а 14

РУЧНОЙ ДУГОВОЙ СВАРКЕ

подготовительно-заключительное время, которое складывается из затрат времени на получение задания и производственный инструктаж, на настройку и наладку аппаратуры, на сдачу работ. Обычно это время составляет 4—8 % основного времени;

вспомогательное время, необходимое на установку детали на рабочее место, поворот ее в процессе сварки, зачистку швов, установление режима сварки и на другие аналогичные операции;

время, затрачиваемое на обслуживание рабочего места, на отдых и личные надобности.

Для расчета основного времени сварки необходимо знать массу наплавленного металла, сварочный ток и коэффициент наплавки электрода.

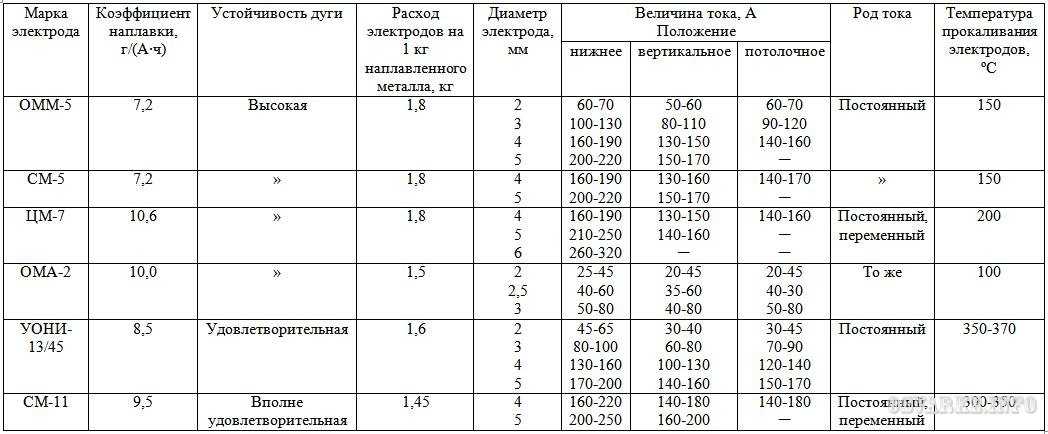

Таблица 36. Зависимость коэффициента наплавки от марки электрода

|

Массу наплавленного металла определяют по заданным чертежом размерам шва. Объем наплавленного металла V„ (см3) определяют по формуле VK = Fl, где F — площадь поперечного сечения шва, см2; / — длина шва, см. Масса наплавленного металла (г) Qh = ^hY. где у — плотность металла, г/см3 (для стали у=7,8 г/см3).

где у — плотность металла, г/см3 (для стали у=7,8 г/см3).

Сварочный ток определяется условиями сварки, диаметром электрода, положением шва в пространстве н другими данными, устанавливаемыми технологическим процессом.

При ручной сварке коэффициент наплавки ан зависит от марки электрода (табл. 36, см. гл. 2).

Основное время сварки

Qh/7свССн»

где Q„ — масса наплавленного металла, г.

Вспомогательное время по ручной дуговой сварке складывается из времени, затрачиваемого на установку детали на рабочее место, снятие детали, поворот или перемещение ее в процессе сварки, включение и выключение рубильника сварочной машины, смену электродов, зачистку свариваемых кромок перед сваркой, зачистку швов от шлака, осмотр, клеймение швов, переход от одного участка шва к другому при сварке прерывистых швов и другие операции, необходимые для выполнения основной работы.

Затраты вспомогательного, подготовительно-заключительного времени на обслуживание рабочего места, отдых и естественные надобности составляют в среднем 30—50 % и определяются путем хронометражных наблюдений.

Норма расхода Я, (кг) покрытых электродов и сварочной проволоки на изделие h4=G, lw, где G5—удельная норма расхода электродов на 1 м шва данного типоразмера, кг/м.

В общем виде удельную норму расхода рассчитывают по формуле

Сэ = УСр /тїн,

где Кр — коэффициент расхода, учитывающий неизбежные потери электродов и проволоки; m„=p ГнЮ-3, тн — расчетная масса наплавленного металла, кг/м; р — плотность наплавленного металла, г/см3; FH — площадь поперечного сечения наплавленного металла шва, мм2.

При сварке электродами с тонкими покрытиями р=’7,5 г/см3, Кр = 1,2-f — 1,3; с толстыми покрытиями р = 7,8 г/см3, Кр= 1,41,6.

Площадь F„ подсчитывают как сумму площадей элементарных геометрических фигур, на которые она может быть разбита. Расход- электроэнергии (кВт-ч), определяемый обычно на 1 кг наплавленного металла, зависит от рода тока (табл. 37). Норма времени при ручной дуговой сварке обычно дается на 1 м шва заданного сечения нли изготовление определенной детали или изделия. Во всех случаях она называется штучным временем.

Во всех случаях она называется штучным временем.

Таблица 37. Удельный расход электроэнергии при сварке

|

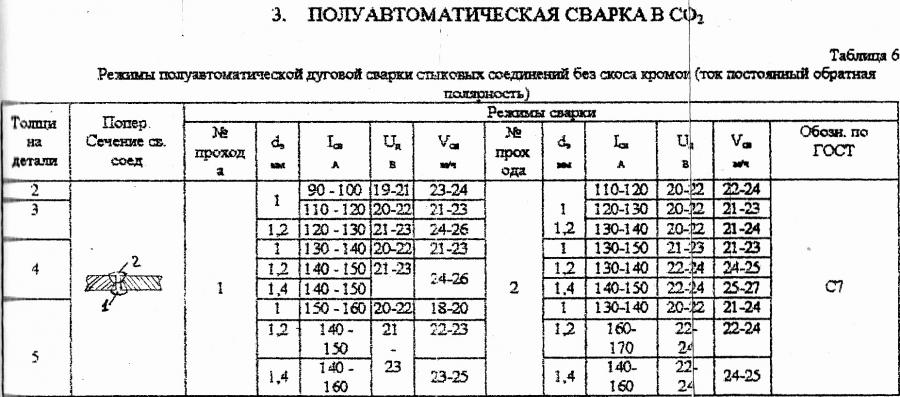

3.2. Техническое нормирование сварочных работ.

Норма штучного времени на сварку.

Расчет нормы времени сварочных работ производится по формуле:

Т ш = [ (То + t вш ) х

l

+ t ви ] х

К 2 ,

(мин. )

)

где: t вш – вспомогательное время, связанное со свариваемым швом, при автоматической сварке под флюсом, (мин.).

t ви – нормативы вспомогательного времени, связанного со свариваемым изделием и работой оборудования, при сварке под флюсом, (мин.).

То

– основное время сварки, (мин.).К 2 – время на обслуживание рабочего места, на отдых и естественные надобности, подготовительно-заключительное время при автоматической сварке под флюсом, (мин.).

l – длина шва, (м.)

3.2.1 Штучное время на выполнение автоматической сварки в среде со 2 .Корпуса с плитой швом н 1 катет 8мм.

Таблица Норма времени на автоматическую сварку в СО2

плавящимся

электродом для соединения Н1 К8 мм.

Наименование работы, тип производства | Номер карты и позиции | Время в минутах | Значение коэффи-циента |

Установка и снятие изделия в стенде (Тви) | 80,1 б | 0,40 | — |

Обмазка раствором поверхности металла ОШЗ (Твш) | 74,1 А | 0,35 | — |

Сварка (То) | 6,10 Д | 8,5 | — |

Зачистка сварных швов (Твш) | 69,4б | 0,53 х 2 | — |

Зачистка околошовной зоны от брызг (Твш) | 75, 15 А | 0,64 | — |

Тип производства — серийное | — | — | 1,2 |

Подготовительно-заключительное время (Тпз) | 86,6 А | 17 | — |

Тнш = (То + Твш ) х К

Тнш = (8,5 +

0,35 +

0,5,3х2 +

0,64) х

1,2 = 12,756 (мин. )

)

Тшт = (Тнш х L + Тви) х К

Тшт = (12,76 х 0,6 + 0,40) х 1,2 = 9,67 (мин.)

Таблица Норма времени на автоматическую сварку в СО2

плавящимся электродом для соединения Т1 К6 мм.

Наименование работы, тип производства | Номер карты и позиции | Время в минутах | Значение коэффи-циента |

Установка и снятие изделия в стенде (Тви) | 80,1 б | 0,40 | — |

Обмазка раствором поверхности металла ОШЗ (Твш) | 74,2 А | 0,43 | — |

6,8 Д | 5,7 | — | |

Зачистка сварных швов (Твш) | 69,2. | 0,33 | — |

Зачистка околошовной зоны от брызг (Твш) | 75, 15 А | 0,64 | — |

Тип производства — серийное | — | — | 1,2 |

Подготовительно-заключительное время (Тпз) | 86,6 А | 17 | — |

Тнш = (То + Твш ) х К

Тнш = (5,7 +

0,43 +

0,33х2 +

0,64) х

1,2 = 8,92(мин. )

)

Тшт = (Тнш х L + Тви) х К

Нормы времени и нормы выработки при контактной сварке

При контактной сварке под нормой времени понимают время, необходимое для выполнения единицы работы. За единицу работы обычно принимают одно свариваемое изделие. Нормой выработки в этом случае будет количество изделий, свариваемых в час или за смену.

Норма времени при контактной сварке складывается так же, как и в случае электродуговой сварки, из основного, вспомогательного, подготовительно-заключительного времени, времени обслуживания рабочего места и времени отдыха.

Основное время — время работы контактной машины при изготовлении изделия. Основное время зависит от степени механизации контактной машины и ее мощности. Основное время обычно имеет меньшее значение при работе на механизированных контактных машинах.

Вспомогательное время — время, затрачиваемое на установку заготовок, их центровку, зажатие (при стыковой сварке), перемещение (главным образом при точечной сварке) и др.

Вспомогательное время зависит от конструкции зажимных устройств, требуемой точности при сварке и наличия приспособлений, фиксирующих заготовки.

Подготовительно-заключительное время — время, затрачиваемое на получение задания, инструкций и сдачу работы. Подготовительно-заключительное время при контактной сварке имеет сравнительно небольшое значение.

Время обслуживания рабочего места — время, затрачиваемое на подготовку машины к сварке (смена электродов, их зачистка, зачистка контактов контактора).

При нормировании контактной сварки основное и вспомогательное время можно определять по таблицам. Подготовительно-заключительное время, время обслуживания рабочего места и время отдыха составляют 10—20% от суммы основного и дополнительного времени. Ниже приводятся данные для определения основного и дополнительного времени при стыковой, точечной и шовной сварке.

Таблица 123.Основное время при стыковой сварке оплавлением.

Диаметр заготовки в мм | Время непрерывного оплавления и осадки при сварке на автоматах в мин. | Время подогрева, оплавления и осадки при сварке на машинах с неавтоматическим управлением в мин. |

6 | 0,067 | 0,067 |

10 | 0,183 | 0,133 |

16 | 0,117 | 0,7 |

22 | 0,166 | 0,35 |

28 | 0,267 | 5,45 |

35 | 0,416 | 0,7 |

50 | 0,583 | — |

70 | 0,75 | — |

100 | 1,0 | — |

Таблица 124.Вспомогательное время в минутах при стыковой сварке на машинах с рычажными зажимами.

Оснастка зажимов | Вес сваренной детали в кг | |||

до 1 | 1—3 | 3—5 | 5—7,5 | |

С упорами и фиксаторами | 0,2—0,25 | 0,25—0,35 | 0,35—0,45 | 0,45—0,55 |

Без упоров, но с фиксаторами | 0,3—0,35 | 0,35—0,45 | 0,45—0,55 | 0,55—0,65 |

Стыковая сварка. Основное время при стыковой сварке оплавлением можно определять по данным табл. 123, а вспомогательное время по табл. 124.

Точечная сварка. Основное время при точечной сварке определяется по формуле:

где n — число точек в детали;

t1 — основное (машинное) время на сварку одной точки.

Вспомогательное время при точечной сварке на универсальных одноточечных машинах стационарного типа определяется по данным табл. 125.

125.

Таблица 125.Вспомогательное время в минутах при точечной сварке.

№ п/п | Краткая характеристика детали | Вес детали в кг | ||

до 1 | 1—3 | 3—5 | ||

1 | Собранная деталь, готовая для сварки | 0,18 | 0,21 | 0,25 |

2 | Простая деталь, собираемая из двух взаимно сопрягающихся заготовок без приспособления | 0,22 | 0,30 | 0,35 |

3 | Деталь, собираемая из двух заготовок по шаблону | 0,27 | 0,32 | 0,37 |

4 | Деталь, собираемая из двух заготовок по шаблону с креплением быстродействующим зажимом | 0,34 | 0,40 | 0,40 |

Шовная сварка.

Основное время при шовной сварке определяется по формуле:

где l —длина шва на детали в м; v — скорость сварки в м/мин.

Вспомогательное время при шовной сварке определяется по данным табл. 126.

Таблица 126.Вспомогательное время в минутах при шовной сварке.

Вес детали в кг | До 3 | 3—5 | 5—10 | 10—15 |

Значение вспомогательного времени | 0,30 | 0,38 | 0,50 | 0,60 |

$name

Прежде чем прибудут детали самолета, прежде чем инструменты начнут заполнять вашу мастерскую, еще до того, как большой коричневый грузовик доставит чертежи вашего самолета, построенного на заказ, подумайте о вездесущем верстаке. Это один из самых распространенных и незаменимых инструментов, который должен быть в каждой мастерской, независимо от того, какой самолет вы строите, или из материалов, используемых при его изготовлении.

Когда мы с Нормом Хауэллом обсуждали создание рабочих столов для главы 1000 EAA на авиабазе Эдвардс в Калифорнии, синергия наших обсуждений привела к созданию стандартизированного универсального рабочего стола. Поскольку многие самолеты требуют верстака определенных размеров, мы решили, что если мы создадим наши рабочие столы с одинаковыми размерами, мы сможем использовать их для множества различных проектов, комбинируя их для создания верстака с требуемыми размерами.

Наши столы относительно короткие: 5 футов в длину, 2 фута в глубину и 33,75 дюйма в высоту, а это значит, что вы можете использовать их практически для чего угодно и ставить практически где угодно. Их можно использовать по отдельности для изготовления деталей, таких как нервюры крыла, а также скреплять болтами или зажимами несколько столов вместе для создания более длинных столов. А столы достаточно прочные, чтобы на них можно было взобраться, не опасаясь нарушить выравнивание кондуктора или приспособления. Гибкость и многократное использование — сильные стороны рабочих столов.

Гибкость и многократное использование — сильные стороны рабочих столов.

Полностью собранный рабочий стол (верстак).

Например, для такого предмета, как лонжерон крыла, над которым я работаю и который имеет длину около 14 футов, я скреплю вместе три стола, чтобы создать поверхность размером 2 на 15 футов. Когда придет время собирать крылья, я уберу столы и установлю приспособления для крыльев.

Чтобы построить фюзеляж, я скрепляю три или четыре стола вместе и прикрепляю один или два куска плоского ДСП толщиной 7/16 дюйма поперек столов, чтобы получить необходимую ширину. Дополнительным преимуществом является то, что мне все равно, если на ДСП появятся пятна пригара, пока я буду прихватывать фюзеляж.

Мы также защищаем наши столешницы оберточной бумагой, приклеенной клейкой лентой по краям. Бумага принимает на себя основную часть оскорблений, а столы остаются относительно чистыми. Когда бумага становится действительно грязной или нам не хватает места для записей или измерений, мы просто заменяем ее.

Создание стандартного рабочего стола

Шаг 1: После покупки всех материалов согласно списку покупок в коробке, обрежьте фанеру по размеру. Вы, вероятно, захотите сначала разрезать размер 4 фута, оставив кусок размером 3 фута на 4 фута. Будьте осторожны при следующем распиле — пропил займет 1/8 дюйма или больше, поэтому 24-дюймовый размер фанеры для столешницы и полки будет немного меньше.

Шаг 2: Чтобы сделать стол плоским и квадратным, вы строите его сверху вниз. Чтобы построить верхнюю раму, соедините два на четыре с помощью столярного клея и 3-дюймовых шурупов #10. Затем покройте одну сторону рамы 3/4-дюймовой фанерой, прикрепив ее столярным клеем и 1,5-дюймовыми строительными винтами #8.

Шаг 3: Переверните верхнюю раму и прикрепите четыре ножки с помощью столярного клея и 3-дюймовых шурупов. Убедитесь, что все максимально квадратно, а затем прикрепите 17,5-дюймовые удвоители ножек снаружи каждой ножки с помощью клея и 2,5-дюймовых шурупов.

Шаг 4: Соберите нижнюю раму полки размером два на четыре, снова используя клей и 3-дюймовые шурупы #10. Перевернув стол, поместите раму полки на ножки стола с помощью клея и винтов и добавьте оставшиеся 8,5-дюймовые удвоители ножек. Поскольку размеры пиломатериалов различаются, отметьте 8,5-дюймовые удвоители на месте, прежде чем обрезать их по длине. Таким образом, вы получите индивидуальную посадку на удвоителях.

Шаг 5: Поверните стол вертикально и закрепите фанеру нижней полки на месте с помощью 1,5-дюймовых строительных винтов. Наконец, чтобы придать вашему столу профессиональный, законченный вид (и не набивать руки щепками), приклейте и прибейте краевой молдинг на место с помощью 3D-гвоздей для отделки.

Вот и все! Если вы не торопитесь и хорошо поработаете, эти столы будут служить вечно, а это именно тот рабочий стол, который вам нужен.

Список материалов

Из следующего списка материалов можно построить два рабочих стола. Не скупитесь и приобретайте дешевую древесину. Лучшее качество пиломатериалов стоит вложений, потому что они создают более ровный, квадратный стол. Шурупы с электроприводом очень хорошо подходят для крепления фанеры к брускам «два на четыре», но используйте шурупы с плоской головкой с крестообразным шлицем для скрепления брусков два на четыре вместе. Возможно, вы захотите использовать зенковку №10 для своей дрели.

Не скупитесь и приобретайте дешевую древесину. Лучшее качество пиломатериалов стоит вложений, потому что они создают более ровный, квадратный стол. Шурупы с электроприводом очень хорошо подходят для крепления фанеры к брускам «два на четыре», но используйте шурупы с плоской головкой с крестообразным шлицем для скрепления брусков два на четыре вместе. Возможно, вы захотите использовать зенковку №10 для своей дрели.

Кол-во | Товар | |

1 | Наружная шлифованная фанера размером 3/4 дюйма x 4 на 8 футов | |

1 | Фанера 1/2 дюйма x 4 на 8 футов | |

14 | Шпильки премиум-класса размером 2 на 4 дюйма и 8 футов | |

4 | Плоский молдинг из сосны размером 1/4 на 3/4 дюйма и 8 футов | |

80 | #10 3-дюймовые шурупы для дерева | |

50 | #10 Шурупы для дерева 2,5 дюйма | |

50 | Строительные винты #8 1,5 дюйма | |

1 | Коробка с 3d отделочными гвоздями | |

1 | Плотничный клей для дерева Elmer’s, 16 унций |

2×4# | Обрезка по длине | ||||

1 | 60 дюймов | 33 дюйма | |||

2 | 60 дюймов | 33 дюйма | |||

3 | 60 дюймов | 33 дюйма | |||

4 | 60 дюймов | 33 дюйма | |||

5 | 57 дюймов | 33 дюйма | |||

6 | 57 дюймов | 33 дюйма | |||

7 | 57 дюймов | 33 дюйма | |||

8 | 57 дюймов | 33 дюйма | |||

9 | 17,5 дюйма | 17,5” | 17,5 дюйма | 17,5 дюйма | 17,5 дюйма |

10 | 17,5 дюйма | 17,5 дюйма | 17,5 дюйма | 21 дюйм | 21 дюйм |

11 | 21 дюйм | 21 дюйм | 21 дюйм | 21 дюйм | 8,5”* |

12 | 21 дюйм | 21 дюйм | 21 дюйм | 21 дюйм | 8,5”* |

13 | 21 дюйм | 21 дюйм | 21 дюйм | 21 дюйм | 8,5”* |

14 | 8,5”* | 8,5”* | 8,5”* | 8,5”* | 8,5”* |

*Вырезать под голени

Примечание редактора: С 1992 года EAA Chapter 1000 на авиабазе Эдвардс, Калифорния, построила десятки верстаков, описанных в этой статье, и сотни сотрудников EAA воспользовались этими планами с тех пор, как они были впервые опубликованы в Chapter 1000». сайт. Спасибо Бобу Уолдмиллеру и Рассу Эрбу за передачу этой информации для всей семьи EAA. Посетите сайт главы 1000 по адресу http://www.eaa1000.av.org/.

сайт. Спасибо Бобу Уолдмиллеру и Рассу Эрбу за передачу этой информации для всей семьи EAA. Посетите сайт главы 1000 по адресу http://www.eaa1000.av.org/.

ЧТО ТАКОЕ МОДУЛЬНАЯ СВАРКА? — Бесплатные инструменты и расходные материалы

ЧТО ТАКОЕ МОДУЛЬНАЯ СВАРКА? — Более бесплатный инструмент и поставкаЧто такое модульная сварка?

Здесь, в Freer Tool and Supply, мы стремимся помочь вам со всеми вашими потребностями в сварке. Мы можем предложить все, что входит в состав модульных сварочных столов и приспособлений. Все, что входит в ваше изготовление и настройку, может быть завершено через нас.

Давайте поговорим о том, что подразумевает концепция модульного дизайна. Эта концепция дизайна основана на предпосылке использования отдельных модулей в системе для достижения общей цели. Существует стандартизированная система, на которой построены все модули, поэтому части взаимозаменяемы друг с другом. Благодаря взаимозаменяемым отдельным деталям компоненты могут быть изготовлены в соответствии с более высокими стандартами качества, поскольку каждая линейка продуктов проходит собственное производство и проверку. Они независимы друг от друга, но могут использоваться в одной и той же установке.

Они независимы друг от друга, но могут использоваться в одной и той же установке.

Итак, как это работает в мире сварки? Модульная сварка использует преимущества этой концепции за счет использования модульных сварочных столов и модульных приспособлений. Сварочный стол — это система, в которой приспособления предназначены для использования. Наши столы поставляются с системным отверстием 28 мм, поэтому все приспособления изготавливаются и поставляются с размерами отверстия 28 мм. Возможность вставлять зажимы в отверстия позволяет пользователю настраивать или заменять определенные компоненты на лету. Кронштейны, независимо от того, насколько они велики или малы, легко скользят по сварочному столу и снимаются с него, что сокращает время выполнения заказа. Эта концепция модульной конструкции не только поддерживает чистоту на рабочем месте, но и делает рабочий процесс более эффективным.

Модульные сварочные столы — это прорыв в мире сварки. Модульная конструкция обеспечивает быструю и легкую регулировку, помогающую справиться с любой задачей. Поверхности стола выполнены в виде сетки с гравированными линиями и системой отверстий. Это позволяет сварщику быстро добавлять или удалять приспособления, не перемещая свариваемые детали. Все столы имеют стальную конструкцию, обеспечивающую прочную и жесткую поверхность, способную выдерживать любые нагрузки, от легких до тяжелых. Закаленные столы не только продлевают срок службы, но и помогают противостоять брызгам при сварке.

Поверхности стола выполнены в виде сетки с гравированными линиями и системой отверстий. Это позволяет сварщику быстро добавлять или удалять приспособления, не перемещая свариваемые детали. Все столы имеют стальную конструкцию, обеспечивающую прочную и жесткую поверхность, способную выдерживать любые нагрузки, от легких до тяжелых. Закаленные столы не только продлевают срок службы, но и помогают противостоять брызгам при сварке.

Система 28 мм поставляется со стандартными отверстиями диаметром 28 мм, расположенными на расстоянии 100 мм друг от друга. Также в системе имеется сетка размером 100 мм, которая помогает при размещении и настройке. Толщина 25 мм гарантирует истинную прочность и долговечность, которые обеспечат вам душевное спокойствие при установке тяжелых предметов, но при этом достаточно гладкие для деликатных деталей.

Двухмерные столы имеют единую плоскую поверхность. Благодаря системному отверстию и линиям сетки 2D-стол имеет модульные возможности без дополнительных габаритов и веса. Трехмерные столы предлагают сварщику 5 сторон системных отверстий. С 3D-столами все стороны доступны для модульных светильников. Он отлично работает для расширения стола или края.

Трехмерные столы предлагают сварщику 5 сторон системных отверстий. С 3D-столами все стороны доступны для модульных светильников. Он отлично работает для расширения стола или края.

Восьмиугольные столы также являются трехмерными и обычно присоединяются к робототехнике для автоматической сварки, но могут использоваться и для обычных установок.

Прошли те времена, когда приходилось создавать специальные приборы для всех ваших потребностей в настройке. При использовании этих одноразовых нестандартных приспособлений материалы тратятся впустую. Много раз они лежали в магазине в течение длительного времени, не видя другого применения, или утилизировались. Модульные сварочные аппараты исключают это. В сочетании с модульным сварочным столом возможности настройки безграничны. Вам никогда не придется отказываться от очередной сварочной работы, потому что модульная концепция может адаптироваться и приспосабливаться к любым потребностям.

Угловые пластины упрощают работу со сложными углами и углами. Правильные углы 90° и 45° можно легко получить с помощью магнитов , которые будут удерживать ваши детали вместе до тех пор, пока сварка не будет завершена. Многосторонние угловые кронштейны могут удерживать детали в вертикальном или горизонтальном положении на протяжении всей работы. Зажимы и удерживающие детали Компоненты удерживают заготовки, поэтому вам не нужно беспокоиться о том, что они опрокинутся или выпадут со своего места во время работы.

Правильные углы 90° и 45° можно легко получить с помощью магнитов , которые будут удерживать ваши детали вместе до тех пор, пока сварка не будет завершена. Многосторонние угловые кронштейны могут удерживать детали в вертикальном или горизонтальном положении на протяжении всей работы. Зажимы и удерживающие детали Компоненты удерживают заготовки, поэтому вам не нужно беспокоиться о том, что они опрокинутся или выпадут со своего места во время работы.

Возможности настройки установки практически безграничны. Приспособления можно комбинировать для выполнения любого типа сварки. Будь то большие трубы или тяжелые стальные трубы для листового металла, модульный сварочный стол и приспособления — лучший друг сварщика. Сократите время настройки и демонтажа ваших рабочих мест, чтобы открыть доступ к большему количеству рабочих мест.

Наш полный ассортимент модульных сварочных столов и приспособлений можно найти в нашем pdf-файле, нажав ЗДЕСЬ .

Есть много компаний, которые продают вам комплекты, заполненные приспособлениями, которые вы, возможно, никогда не используете или даже не нуждаетесь в них. Здесь, в Freer Tool and Supply, мы хотим предложить вам только те компоненты, которые вам нужны. Мы предлагаем совершенно БЕСПЛАТНУЮ услугу по настройке светильников для вашей части. Просто пришлите свою деталь, и мы спроектируем полный модульный сварочный стол и приспособление, чтобы показать вам, как он будет выглядеть, еще до того, как вы что-то купите. Напишите [email protected] и мы сделаем это.

Полные возможности проектированияРаботает на Fusion 360 от Autodesk, предоставляя клиентам доступ к 3D-просмотру.

CustomPage3_YMBLD — Общество по стандартизации производителей

SP-75-2019

Дата запроса: 04. 03.2020

03.2020

Вопрос(ы):

Thai Benkan Co., Ltd. фитинги, тройник, колено, редуктор и крышка. Ссылаясь на пункт 8.2, для наших продуктов NPS менее 6 дюймов необходимы отдельные образцы на растяжение, взятые у представителей фитингов, таких как трубы из основного материала, пластины и т. д., но существует ограничение на использование отдельных образцов для испытаний, охватывающих SR-23, которые отдельный испытательный образец, который подвергался всем циклам формовки и нагревания/охлаждения, которым подвергается фитинг.С циклами нагрева/охлаждения проблем нет, но может потребоваться подвергание всем формовочным процессам в вашей интерпретации.Наши средства холодного формования тройника и переходник сомневаются, чем горячештампованный колено, что, если образец тройника холодного формования или переходник должен быть выставлен или отформован в тех же формах, один или несколько раз прессован так же, как фитинг, в конечном итоге представитель стал фитингом, площадь и длина которого нет возможности взять образцы на растяжение Не могли бы вы уточнить и посоветовать?

Дата ответа: 06. 03.2020

03.2020

Ответ(ы):

Интерпретация (в редакции Комитета): Являются ли требования SR-23 обязательными?

Ответ: Нет. Согласно введению к Приложению X1, Дополнительные требования «не применяются к продукту, поставляемому в соответствии с настоящей Стандартной практикой, за исключением случаев, когда это указано в заказе на покупку или иным образом согласовано».

Дата запроса: 27.01.2020

Вопрос(ы):

Требуются разъяснения по испытанию сварного шва на изгиб для МСС СП-75. Параграф 14.4.4 гласит: «Все стыковые швы должны иметь полное проплавление и выполняться как минимум за один проход изнутри». В SR-2 говорится: «Образцы для испытаний с поперечным сварным швом должны быть подвергнуты испытаниям на изгиб с направлением торца и корня». Соединение, сваренное с обеих сторон, не имеет корневого шва (т. е. первого сварного шва в соединении), обращенного внутрь фитинга.

Вопросы: 1. Целью SR-2 является проверка поверхности сварного шва на внутренней стороне фитинга или, в частности, проверка корневого шва (т. е. первого сварного шва)? 2. Являются ли боковые изгибы приемлемой заменой лицевых и корневых изгибов?

е. первого сварного шва)? 2. Являются ли боковые изгибы приемлемой заменой лицевых и корневых изгибов?

Дата ответа: 06.02.2020

Ответ(ы):

Вопрос 1 (переформулирован ответом рабочей группы): Намерен ли SR-2 проверить поверхность сварного шва на внутренней стороне фитинга?

Ответ на вопрос 1: Да, цель состоит в том, чтобы проверить качество сварного шва как с внутренней, так и с внешней стороны.

Ответ на вопрос 2: Нет, SR-2 требует торцевых (наружный диаметр) и корневых (внутренний диаметр) изгибов.

SP-9-2018

Дата запроса: 23.04.2019

Вопрос(ы):

MSS SP-9-2018, параграф 2.3.4 может быть использован в качестве обратной стороны по выбору изготовителя чередовать точечную обточку. При использовании тыльной обточки поверхность должна обеспечивать полную опору болтовой гайки. Минимальный диаметр тыльной поверхности должен быть не менее диаметра окружности болта за вычетом одного диаметра точечной поверхности, как перечислены в Таблице 1. ..»

..»

На основании цитируемого абзаца минимальный диаметр задней поверхности фланца с приварной шейкой 1/2″-600# (в соответствии со стандартом ASME B16.5) составляет 2,62 — 1,12 = 1,50 дюйма. Максимальный диаметр задней поверхности ( в предположении идеальной концентричности между элементами) составляет 2,62-1,061 = 1,559 дюйма, где 1,061 — максимальная ширина по углам болта с квадратной головкой (болт с квадратной головкой был принят на основании параграфа 2.1.1 MSS SP-9).

Таким образом, допустимый диаметр задней поверхности составляет от 1,500 дюйма до 1,559 дюйма.дюйм. Диаметры рабочей поверхности, которые приводят к эквивалентному диапазону съема материала, составляют минимум 1,061 дюйма и максимум 1,12 дюйма, что не соответствует минимальному диаметру рабочей поверхности 1,12, как показано в Таблице 1.

Можете ли вы подтвердить приведенную выше интерпретацию допустимые диаметры задней поверхности верны? Для посадки болтов кажется странным, что диаметр задней поверхности не может удалить материал, который был бы удален, если бы использовалась опция точечной поверхности, особенно потому, что диаметр окружности болта имеет допуск +/- 0,060 дюйма и концентричность +/- 0,030 дюйма по ASME B16. 5.

5.

Дата ответа: 19.07.2019

Ответ(а):

Да, теперь он утвержден и опубликован. СП-9-2018 Список исправлений Выпущено 22.05.2019.

СП-58-2018

Дата запроса: 31.01.2020

Вопрос(ы):

Для материала плиты для А516-60/65/70 максимально допустимое напряжение при растяжении показана до 750F в Таблице A2, ПРИЛОЖЕНИЕ A. Но обеспечит ли он рабочую температуру до 800F в ASME B31.1 и до 1000F в ASME SEC II?

«ASME B31.1, параграф 121.2 Допустимые значения напряжения (a) Допустимые значения напряжения, приведенные в таблице в MSS SP-58 или в Обязательном приложении A к этому разделу Кодекса, могут использоваться для основного материала всех частей опорных элементов трубы».

Есть ли смысл ограничивать температуру до 750F в MSS SP-58? Также могу ли я использовать эти материалы для поддержки труб при температуре 800F?

Дата ответа: 19.02.2020

Ответ(ы):

Комитет по этому стандарту собрался и дал следующий ответ:

«Исходные значения из таблицы A2 были взяты из исторического консенсуса комитета на основе доступных кодов, стандартов материалов и информации из первых рук. Инженерный анализ может потребоваться, если материал предназначен для температур, выходящих за рамки ANSI/MSS SP-58».

Инженерный анализ может потребоваться, если материал предназначен для температур, выходящих за рамки ANSI/MSS SP-58».

Дата запроса: 02.07.2019

Вопрос(ы):

Для листового материала A387-P91, если требуется термообработка после формовки и PWHT после сварки. Применяем ли мы термообработку после завершения 2 процесса (формование и сварка)? В МСС СП-58 термическая обработка упоминается в каждом абзаце, но не ограничивается применением каждого процесса или нет? Мы хотим знать, что он будет применяться на каждом этапе или только один раз после окончательной формовки и сварки.

Термическая обработка после формовки в соответствии с п. 12.3.5.3 также требуется PWHT после сварки в соответствии с п.п. 12.4.7.

Дата ответа: 19.07.2019

Ответ(ы):

В рамках ANSI/MSS SP-58 поддерживающий комитет 403 стремится предоставлять общую существенную информацию. С этой целью они работают над улучшением информации о материалах для 91 класса. Однако ваш вопрос касается разработки опоры и процесса изготовления. ANSI/MSS SP-58 содержит рекомендуемые минимальные требования к конструкции; однако целью ANSI/MSS SP-58 не является предоставление рекомендаций по изготовлению различных опор из каждого доступного материала. Поскольку применение, нагрузка и конструкция каждой опоры различны, комитет рекомендует следовать указаниям стандарта на основной материал, производителя материала и, возможно, проконсультироваться с металлургом для создания процедуры для этих особых ситуаций. В качестве информационного пояснения в Разделе 12.4.7 указано, что требования к термообработке/PWHT, связанные со сваркой, должны быть изложены в таблицах 7/7M.

Однако ваш вопрос касается разработки опоры и процесса изготовления. ANSI/MSS SP-58 содержит рекомендуемые минимальные требования к конструкции; однако целью ANSI/MSS SP-58 не является предоставление рекомендаций по изготовлению различных опор из каждого доступного материала. Поскольку применение, нагрузка и конструкция каждой опоры различны, комитет рекомендует следовать указаниям стандарта на основной материал, производителя материала и, возможно, проконсультироваться с металлургом для создания процедуры для этих особых ситуаций. В качестве информационного пояснения в Разделе 12.4.7 указано, что требования к термообработке/PWHT, связанные со сваркой, должны быть изложены в таблицах 7/7M.

СП-67-2017

Дата запроса: 26.06.2018

Вопрос(ы):

быть поводом для отказа».

Только для уплотнений вала, которые можно регулировать или затягивать, или для уплотнений вала любой конструкции?

Дата ответа: 18. 07.2018

07.2018

Ответ(ы):

Утверждение в разделе 10.1, приведенное заявителем, относится только к уплотнениям вала, которые являются регулируемыми или поддающимися затягиванию. Однако изготовитель должен продемонстрировать, что все уплотнения вала способны выдерживать испытательное давление седла, в 1,1 раза превышающее номинальное рабочее давление в холодном состоянии (CWP). Если используются нерегулируемые уплотнения вала, такие как уплотнительные кольца или фиксированные одинарные кольца, то утечка через уплотнение вала не допускается во время испытаний корпуса и седла. Примечание. Председатель комитета рассмотрит эти вопросы с комитетом, что может привести к пересмотру документа или другим корректирующим действиям.

Дата запроса: 26.06.2018

Вопрос(ы):

При определении времени испытаний производственной оболочки таблица (раздел 10.1, стр. 6) устанавливает продолжительность на основе конструкций, показанных на последующих рисунках (стр. 12). -14). Однако существует путаница в отношении того, как классифицировать продукт, который может подпадать под более чем одну из этих цифр одновременно, и, следовательно, в течение какой продолжительности его следует тестировать. Например, если BFV имеет встроенную фланцевую прокладку (рис. 1B), но также является однофланцевым или бесфланцевым (рис. 3 и 4), следует ли проводить испытания в соответствии с длительностью, основанной на его конструкции с контактной поверхностью (рис. 1A, 1B). , или 1C) или варианты болтового соединения (рис. 2, 3, 4, 5 или 6)?

12). -14). Однако существует путаница в отношении того, как классифицировать продукт, который может подпадать под более чем одну из этих цифр одновременно, и, следовательно, в течение какой продолжительности его следует тестировать. Например, если BFV имеет встроенную фланцевую прокладку (рис. 1B), но также является однофланцевым или бесфланцевым (рис. 3 и 4), следует ли проводить испытания в соответствии с длительностью, основанной на его конструкции с контактной поверхностью (рис. 1A, 1B). , или 1C) или варианты болтового соединения (рис. 2, 3, 4, 5 или 6)?

Дата ответа: 18.07.2018

Ответы:

Путаница возникает из-за рисунков 2, 3 и 4, включенных в столбец 2. Эти рисунки, показывающие варианты болтового соединения, не следует включать, поскольку они не имеют отношения к тесту оболочки. Следует учитывать только концевые соединения и метод уплотнения. Таким образом, рисунки 1B, 5 и 6 должны быть в столбце 1, а рисунки 1A и 1C должны быть в столбце 2. Рисунки 2, 3 и 4 не должны рассматриваться для испытания оболочки.

Рисунки 2, 3 и 4 не должны рассматриваться для испытания оболочки.

СП-100-2015

Дата обращения: 18.08.2016

Вопрос(ы):

эквивалентен сроку службы, указанному в разделе 4.0». Должна ли быть информация, относящаяся к квалификационной информации, касающейся тех применений, которые используются внутри защитной оболочки для получения аварийной дозы?

Дата ответа: 17.10.2017

Ответы:

Ответ: Предоставленный ранее первоначальный ответ (см. Приложение 1) был сочтен адекватным, и рекомендуется, чтобы этот вопрос в настоящее время не охватывался MSS SP-100.

Обратите внимание, что этот вопрос дополнительно обсуждался на совещании TC-406 в 2017 г., и было установлено, что, поскольку данные, относящиеся к аварийной дозировке, недостаточно четко определены в отрасли и значительно варьируются от одного клиента к другому, немедленные изменения в SP-100 -2015 нужны. Однако в рамках TC-406 была создана целевая группа для дальнейшего рассмотрения этого вопроса в рамках подготовки к следующему циклу обзора и последующему изданию.

Приложение 1: Считается, что вы делаете правильное замечание, поскольку в SP-100 нет ничего, что касалось бы применения, в котором диафрагма может подвергнуться случайной дозе облучения. В настоящее время SP-100 обеспечивает руководство по нормальной работе мембранного клапана на атомной станции, которая подвергается воздействию доз радиации, соответствующих типичной радиоактивной среде. Однако для тех особых случаев, когда у заказчика есть требование, чтобы клапан продолжал работать после разовой аварийной дозы (которая обычно достаточно велика), СП-100 пока не учитывает этого. SP-100 хорошо служил нам в течение ряда лет, потому что, хотя на многих объектах в атомной энергетике используются мембранные клапаны, не на каждом объекте есть требования к аварийной дозе. Сильно усложняет ситуацию тот факт, что на каждом объекте, по-видимому, существуют свои собственные требования к аварийной дозе, касающиеся продолжительности, величины и ожидаемой нагрузки на диафрагму после того, как произошла авария (т. или он просто должен функционировать как прокладка?Должен ли он иметь возможность циклировать один или два раза или полный год циклов и при этом отключаться?). Учет условий внутри защитной оболочки/аварийной дозы в соответствии с этим запросом будет сложным.

или он просто должен функционировать как прокладка?Должен ли он иметь возможность циклировать один или два раза или полный год циклов и при этом отключаться?). Учет условий внутри защитной оболочки/аварийной дозы в соответствии с этим запросом будет сложным.

Рекомендуется, чтобы в настоящее время эта проблема не рассматривалась в SP-100. Однако по вашему запросу комитет рассмотрит этот вопрос на своем следующем заседании, чтобы определить, следует ли пересмотреть SP-100 с учетом этого вопроса в течение следующего периода рассмотрения. Этот запрос будет считаться открытым Официальным запросом до заседания Комитета 406 в 2017 году, и результаты обсуждений в комитете будут обработаны Исполнительным директором и отдельно комитетом в отношении любых возможных изменений.

SP-25-1998

Дата запроса: 08.10.2008

Вопросы:

Стандарт ASTM A403 для фитингов из кованой нержавеющей стали требует маркировки MSS SP-25. MSS SP-25 прямо требует, чтобы фитинги были маркированы «. .. цифрами, буквами или символами, литыми, коваными, штампованными или иным образом выполненными заодно с продуктом …», по-видимому, нет исключений, позволяющих использовать лазер. , чернила или маркировка краской. Существуют ли официальные интерпретации ПСС СП-25, позволяющие использовать неинтегральную маркировку?

.. цифрами, буквами или символами, литыми, коваными, штампованными или иным образом выполненными заодно с продуктом …», по-видимому, нет исключений, позволяющих использовать лазер. , чернила или маркировка краской. Существуют ли официальные интерпретации ПСС СП-25, позволяющие использовать неинтегральную маркировку?

Дата ответа: 27.10.2008

Ответ(ы):

Термин «интегральный» в разделе 2.2 SP-25-1998 не запрещает другие подходящие методы маркировки, описанные в ASTM A403.

СП-75-2014

Дата запроса: 29.04.2019

Вопрос(ы):

75-2019 требуют разгрузки сварных швов направляющих?

Дата ответа: 16.07.2019

Ответ(ы):

Ответ: Нет

Информационное примечание: Фитинги SP-75 должны подвергаться термообработке выше температуры трансформации, и только снятие напряжения не является удовлетворительным. Снятие напряжения можно использовать только при добавлении скребков после нормализации тройника (9. 1.2), нормализации и отпуска (9.1.3) или закалки и отпуска (9.1.4) в соответствии с соответствующим разделом СП-75.

1.2), нормализации и отпуска (9.1.3) или закалки и отпуска (9.1.4) в соответствии с соответствующим разделом СП-75.

Дата запроса: 29 февраля/2016

Вопрос(ы):

Мои вопросы адресованы МСС СП-75-2014. Я пытаюсь определить цель 14.4.8 и 9.1 установить требуемую PWHT сварных фитингов.

1. Требуется ли для продольного сварного шва такая же нормализация или термическая обработка Q&T, что и для фитинга? (т. е. форма, сварка, PWHT)

2. Разрешен ли сварной продольный сварной шов на нормализованном фитинге или фитинге Q&T?

3. Разрешается ли PWHT для снятия напряжения на продольных сварных швах нормализованного или Q&T фитинга? (например, форма, Q&T, сварка, снятие напряжения).

Дата ответа: 21.03.2016

Ответ(ы):

1. Да

2. Нет

3. Да, для ремонта сварных деталей, если они соответствуют 14.5.3. Также рекомендуется обратиться к SR 16 для PWHT после установки.

СП-97-2012

Дата запроса: 24. 04.2019

04.2019

Вопрос(ы):

Вопрос: Если полноразмерный и редукционный патрубки геометрически схожи, можно провести испытание на можно ли использовать полноразмерный фитинг для квалификации переходных фитингов? Предлагаемый ответ: Да.

Пункты для обзора: B3. Нет необходимости проводить отдельные испытания фитингов во всех сочетаниях размеров, толщины стенки и класса давления. Успешное контрольное испытание одного фитинга-прототипа может быть использовано для других фитингов с аналогичными пропорциями в пределах, описанных в настоящем документе. B3.1 Успешное испытание полноразмерного фитинга может быть использовано для аттестации других полноразмерных фитингов размером не менее половины и не более чем двукратного размера испытательного фитинга.

Ссылка на чертеж: https://www.dropbox.com/s/jvhbfjxeyr5z9o1/MSSC105SWO.pdf?dl=0

Справочная информация: Фитинги с ответвлениями на 90° обычно доступны в двух вариантах исполнения. 1) с раструбным входом, сужающимся от большего отверстия к внутреннему диаметру патрубка, и 2) с прямым входом, соответствующим внутреннему диаметру патрубка. (См. чертеж MSSC105SWO.) Теперь, когда вы сравните деталь 1 и деталь 2, вы увидите, что полноразмерные и редукционные выпускные фитинги с раструбными впускными отверстиями геометрически не похожи. Полноразмерный фитинг имеет эллиптическое отверстие, а редукционный фитинг имеет круглое отверстие. По существу, их продольные сечения подобны, а сечения по окружности – нет. Для этих фитингов логично, что контрольное испытание полноразмерного фитинга не будет квалифицировать переходные фитинги. Однако, если вы сравните деталь 3 и деталь 4, вы увидите, что полноразмерные и редукционные патрубки с прямыми входами геометрически схожи. Оба имеют одинаковые ответвления и оба имеют одинаковые продольные и окружные сечения. Для этих фитингов проверочные испытания полноразмерных фитингов также должны квалифицировать переходные фитинги. И последнее замечание: контрольное испытание полноразмерного фитинга является более строгим, чем испытание переходного фитинга. Например, просмотрите целевые значения давления для патрубка под сварку враструб 1 x 1 класса 3000 и патрубка под сварку враструб 1 1/4 x 1 класса 3000.

(См. чертеж MSSC105SWO.) Теперь, когда вы сравните деталь 1 и деталь 2, вы увидите, что полноразмерные и редукционные выпускные фитинги с раструбными впускными отверстиями геометрически не похожи. Полноразмерный фитинг имеет эллиптическое отверстие, а редукционный фитинг имеет круглое отверстие. По существу, их продольные сечения подобны, а сечения по окружности – нет. Для этих фитингов логично, что контрольное испытание полноразмерного фитинга не будет квалифицировать переходные фитинги. Однако, если вы сравните деталь 3 и деталь 4, вы увидите, что полноразмерные и редукционные патрубки с прямыми входами геометрически схожи. Оба имеют одинаковые ответвления и оба имеют одинаковые продольные и окружные сечения. Для этих фитингов проверочные испытания полноразмерных фитингов также должны квалифицировать переходные фитинги. И последнее замечание: контрольное испытание полноразмерного фитинга является более строгим, чем испытание переходного фитинга. Например, просмотрите целевые значения давления для патрубка под сварку враструб 1 x 1 класса 3000 и патрубка под сварку враструб 1 1/4 x 1 класса 3000. (Для этого примера я использовал минимальную прочность на растяжение A106, класс C.) Испытание в натуральную величину имеет целевое давление, которое на 18% выше, чем испытание на уменьшение. 1 х 1 кл.3000 19057 P = 2ST/D 1.315 D = НАРУЖНЫЙ ДИАМЕТР НАПРАВЛЯЮЩЕЙ ТРУБЫ 0.179 T = НОМИНАЛЬНАЯ ТОЛЩИНА СТЕНКИ НАПРАВЛЯЮЩЕЙ ТРУБЫ 70000 S = ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ НАРУЖНОЙ ТРУБЫ

(Для этого примера я использовал минимальную прочность на растяжение A106, класс C.) Испытание в натуральную величину имеет целевое давление, которое на 18% выше, чем испытание на уменьшение. 1 х 1 кл.3000 19057 P = 2ST/D 1.315 D = НАРУЖНЫЙ ДИАМЕТР НАПРАВЛЯЮЩЕЙ ТРУБЫ 0.179 T = НОМИНАЛЬНАЯ ТОЛЩИНА СТЕНКИ НАПРАВЛЯЮЩЕЙ ТРУБЫ 70000 S = ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ НАРУЖНОЙ ТРУБЫ

1 1/4 X 1 КЛ. ДИАМЕТР 0,191 T = НОМИНАЛЬНАЯ ТОЛЩИНА СТЕНКИ НАПРАВЛЯЮЩЕЙ ТРУБЫ 70000 S = ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ НАРУЖНОЙ ТРУБЫ В то время как довод, который делает исследователь, может быть технически убедительным, текущая формулировка

Стандартной практики является явной, и, как написано, Раздел B3.1 не

специально разрешает испытание полноразмерного фитинга для квалификации переходного фитинга.

Обратите внимание, что председатель комитета предлагает исследователю привлечь технический комитет к предложению решения

, если это оправдано.

СП-79-2011

Дата запроса: 10. 06.2015

06.2015

Вопрос(ы):

У меня два вопроса: 1.) чем отличается сварной флексолет от сварного? 2.) какова процедура проектирования олетов?

Дата ответа: 27.05.2020

Ответ(ы):

1. Считается, что вопрос относится к MSS SP-97, а не SP-79. Пожалуйста, ознакомьтесь с этим стандартом. Кроме того, Flexolet и Weldolet — это торговые названия, используемые компаниями для обозначения фитингов, встречающихся в SP-97. Обратите внимание, что несанкционированное использование торговой марки другой компании является незаконным в соответствии с законами США об авторском праве без явного письменного разрешения владельца торговой марки.

2. SP-97, Раздел 6 объясняет требования к конструкции.

SP-119-2010

Дата запроса: 19.09.2016

Вопрос(ы):

за исключением случаев, разрешенных в Разделе 15.1. Термическая обработка должна выполняться при 1300 +/- 50 °F в течение одного часа при температуре на дюйм толщины. Мы интерпретируем указанную температуру как температуру печи, а не арматуры.

Мы интерпретируем указанную температуру как температуру печи, а не арматуры.

2. Интерпретация квалификационных требований для параллельных фитингов различных размеров и типов: 7.3 …Кроме того, испытания, проведенные на концевых фитингах с раструбом, позволяют квалифицировать торцевые фитинги той же геометрии и метода изготовления. Мы интерпретируем это как означающее, что он также будет охватывать те же диапазоны размеров, что и концевые фитинги с раструбом, от половины до двух размеров размера, на котором проводилось испытание для концевого фитинга с раструбом.

3. Интерпретация проверочных испытаний метода изготовления: MSS SP-119 не делает различий между трубами MIL-T-16420 типа I (бесшовные) и типа II (сварные), поэтому мы интерпретируем успешное проверочное испытание метода изготовления на типе Труба I будет квалифицироваться как труба типа II и наоборот, при условии, что метод производства одинаков.

Дата ответа: 07.09.2017

Ответ(ы):

1. Да

Да

2. Да

3. Да

SP-0319-200012

Дата запроса: 31.05.2018

Вопрос(ы):

Мой вопрос касается интерпретации размерных аннотаций в спецификации. Конкретно; интерпретация завершающих нулей по отношению к типичным математическим правилам округления. Например: Таблица 2 на странице 11 указанной спецификации определяет допуски и минимальную толщину стенки. В нескольких измерениях эти числа могут быть выражены в виде двух (2) знаков после запятой или в виде трех (3) знаков после запятой. Например, 1/4 NPS, допуск на глубину сокета = +/- 0,03 и идентификатор сокета класса 200 = +/- 0,015. Если я не использую стандартное округление, то я могу интерпретировать эти размеры так, чтобы они имели бесконечные конечные нули, т. Е. Например, ¼ NPS, допуск глубины сокета = +/-0,03000000000 и т. д. и идентификатор сокета класса 200 = +/-0,0150000000 и т. д. . Если я использую стандартное округление, то я могу интерпретировать эти размеры следующим образом: 1/4 NPS, допуск глубины сокета = +/-0,03, округленный до ближайшей 1/100, и идентификатор сокета класса 200 = +/-0,015, округленный до ближайшей 1. /1000. Основная причина этого запроса заключается в том, что если я измерю глубину гнезда для приведенного выше примера, номинальная глубина + 0,031, как мне интерпретировать этот результат. Округлить глубину раструба и принять фитинг или не округлить глубину раструба и отклонить фитинг?

/1000. Основная причина этого запроса заключается в том, что если я измерю глубину гнезда для приведенного выше примера, номинальная глубина + 0,031, как мне интерпретировать этот результат. Округлить глубину раструба и принять фитинг или не округлить глубину раструба и отклонить фитинг?

Дата ответа: 31.07.2018

Ответ(ы):

Размеры допусков, указанные в МСС СП-119-2003, являются предельными размерами для производителей и округление не применяется. Глубина гнезда «B» (Таблица 3) указана в 1/100 дюйма, а допуск на глубину гнезда «B» (Таблица 2) указан с той же степенью точности для изготовления продукта, указанного в SP-119-2003. Внутренний диаметр раструба «C» для класса 200 (таблица 3) указан в 1/1000 дюйма, а внутренний диаметр раструба «C» для допусков класса 200 (таблица 2) снова указан с той же степенью точности для изготовление изделия, указанного в СП-119-2003.

СП-75-2008

Дата запроса: 15. 11.2015

11.2015

расточка Вопрос(ы):

В СП-75-2014 появился новый раздел 3 настройка минимум 13,6 % от номинального внутреннего диаметра трубы. CFR 192 и 195 включают посредством ссылки более раннюю версию SP-75-2008, которая не включает это разъяснение. Какое минимальное отверстие допустимо для фитинга SP-75-2008? Где этот минимальный допуск отверстия можно найти в документе СП-75-2008?

Дата ответа: 20.01.2016

Ответ(а):

Минимально допустимый проходной диаметр в ПСС СП-75-2008 не указан.

SP-75-2004

Дата запроса: 11.11.2009

Вопрос(ы):

У нас есть заказ на гибки, мы выполнили тестовую гибку и хотим ее нормализовать Затем проводятся механические испытания. Наш инспектор по работе с клиентами говорит, что параграф 8.3 в сочетании с параграфом 8.5 требует, чтобы тестовый изгиб был нормализован в той же печи, и в то же время мы будем нормализовать производственные изгибы. Наша интерпретация параграфа 8.3/8.5 заключается в том, что испытательный изгиб может быть выполнен в печи, отвечающей требованиям, изложенным в параграфе 8.5, т. После завершения и утверждения можно выполнить партию гибов, а затем нормализовать их в печи А (не обязательно в одной и той же печи), снова отвечая требованиям, изложенным в п. 8.5, и следуя той же процедуре термической обработки, которая использовалась при испытании гибки. Мы чувствуем, что он смотрит на параграф 8.3 и применяет утверждение «и которое подвергалось термообработке в партии с любым из фитингов, которые оно представляет» к испытательному изгибу. Наше понимание этого параграфа состоит в том, что в параграфе 8.3 есть два варианта: 1) Образцы для испытаний должны быть взяты из фитинга после окончательной термообработки. 2) ИЛИ из куска трубы или листа той же номинальной толщины, той же плавки стали, из которой изготовлен фитинг, и который прошел термическую обработку в партии с любым из фитингов, которые он представляет.

Наша интерпретация параграфа 8.3/8.5 заключается в том, что испытательный изгиб может быть выполнен в печи, отвечающей требованиям, изложенным в параграфе 8.5, т. После завершения и утверждения можно выполнить партию гибов, а затем нормализовать их в печи А (не обязательно в одной и той же печи), снова отвечая требованиям, изложенным в п. 8.5, и следуя той же процедуре термической обработки, которая использовалась при испытании гибки. Мы чувствуем, что он смотрит на параграф 8.3 и применяет утверждение «и которое подвергалось термообработке в партии с любым из фитингов, которые оно представляет» к испытательному изгибу. Наше понимание этого параграфа состоит в том, что в параграфе 8.3 есть два варианта: 1) Образцы для испытаний должны быть взяты из фитинга после окончательной термообработки. 2) ИЛИ из куска трубы или листа той же номинальной толщины, той же плавки стали, из которой изготовлен фитинг, и который прошел термическую обработку в партии с любым из фитингов, которые он представляет.

Дата ответа: 13.01.2010

Ответ(ы):

1.Вопрос: Представляет ли собой «пробный изгиб» «любой из фитингов в партии, которую он представляет» в соответствии с требованиями пункта 8.3 ПСС СП-75?

Ответ: ПУС СП-75 не касается «испытательного изгиба», поэтому статус становится договорным между сторонами.

2. Вопрос: Если испытательный изгиб нормализуется в контролируемой печи в соответствии с пунктом 8.5, соответствует ли эта нормализация требованиям пункта 8.3?

Ответ: Нет См. вопрос номер 1.

3. Вопрос: Если нормированная партия, определенная в параграфе 8.5, требует более одной загрузки печи или более одной печи, потребуется ли образец для каждой отдельной загрузки печи?

Ответ: Параграф 9.1.2 требует, чтобы учитывались любые различия в размерах печи или загрузки для достижения равномерной температуры по всей массе загрузки, чтобы определить количество репрезентативных образцов. Доказательство этого легче всего установить с помощью образца из каждой печи или размера загрузки.

СП-58-2009

Дата запроса: 29.11.2016

Вопрос(ы):

материалы из улучшенной ферритной стали (ASME P-No.5B), такие как ASTM A387 Grade 91, перечисленные в таблице A2/A2M?

2. Таблицы подвесок и опор для труб MSS SP-58-2009 A2/A2M содержат значения допустимых напряжений для ASTM A387 Grade 91, но не определяют «Условие». Представляют ли значения допустимых напряжений, приведенные в таблицах A2/A2M, материал в нормализованном и отпущенном состоянии в соответствии с требованиями раздела 5.1.1 ASTM A387 для класса 9?1?

3. Является ли раздел 12.3.1 единственным местом в ПСС СП-58-2009, где требуется термообработка после формовки?

4. Требуется ли термообработка после горячего формования ASTM A387 Grade 91?

5. MSS SP-58-2009 Раздел 12.3.2 Горячее формование определяет диапазон от 1550F до 2000F для легированной хромомолибденовой стали. Относится ли это к ASTM A387 Grade 91?

6. Рассматривал ли MSS SP-58-2009 эти потенциальные повреждающие воздействия на материалы из ферритной стали с повышенной устойчивостью к ползучести, такие как ASTM A387 Grade 91, где-либо в стандарте?

Дата ответа: 04. 01.2017

01.2017

Ответ(ы):

1. Да, температурный диапазон допустимых напряжений идентичен ASME B31.1, который включает диапазон ползучести/разрушающего напряжения для ASTM A387 , Марка 91.

2. Да

3. Нет, в разделе 12.3.3 также рассматривается термическая обработка после формовки.

4. Нет, раздел 12.3.3 не требует и не исключает термическую обработку после горячего формования. Требования к термообработке должны основываться на спецификациях проекта и/или производственных процедурах.

5. Да

6. Да, См. ответ на вопрос 1.

Дата запроса: 25.09.2014

Вопрос(ы):

1. Адресуется ли ПСС СП-58-2011 И.Д. допуски для трубных хомутов (трубных хомутов)?

2. Если допуск производителя на внутренний диаметр ремешка соответствует допуску, указанному для соответствующего внутреннего диаметра трубного хомута, то эти хомуты соответствуют допускам MSS?

Дата ответа: 28.05.2015

Ответ(ы):

Ответ 1. Нет

Ответ 2. MSS не рассматривает допуски конкретного производителя. Конструктивные допуски должны соответствовать чертежам и стандартам отдельных производителей.

MSS не рассматривает допуски конкретного производителя. Конструктивные допуски должны соответствовать чертежам и стандартам отдельных производителей.

СП-25-2008

Дата запроса: 24.01.2010

Вопрос(ы):

Какой стандарт или способ устранения рекомендуется MSS, если маркировка фитинга не соответствует требованиям СП 25 ? У меня есть несколько соединительных фитингов, на которых видны следы сварки и штамповки. Похоже, это было сделано в два раза. Нужно ли нам утилизировать эти фитинги или нам нужно перемаркировать их с указанием производителя/третьей стороны или ничего не делать?

Дата ответа: 29.03/2010

Ответ(а):

Ответ 1. СП-25 п. 2.4 не запрещает использование различных способов маркировки на данном товаре.

Дата запроса: 17.11.2009

Вопрос(ы):

Разделы 1 и 2 излагают объем и общие требования к выставлению оценок для стандартной системы выставления оценок.

а

а