Если минус на металле то полярность

Качественное сварное соединение, при работе с аппаратами постоянного тока, во многом зависит от их настроек. Даже самый простой инвертор имеет не только настройки силы тока, но и полярности. Чаще всего, по умолчанию установлена прямая полярность при сварке и вы можете годами работать со своим инвертором, не зная всех его возможностей. Если у вас возникла необходимость сварить высоколегированную сталь или не получается добиться качественного шва, то знание всех тонкостей настроек вам просто необходимы. О том, какая бывает полярность и как она влияет на сварочные работы мы и поговорим.

Что означает прямая полярность

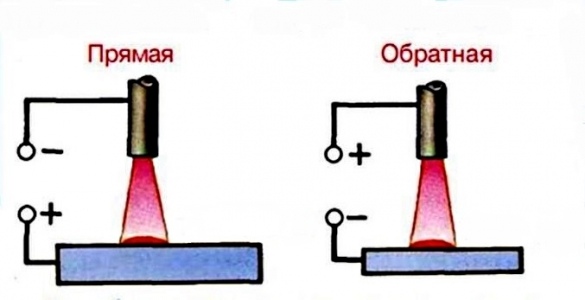

Для того чтобы добиться качественного шва во время сварки различных сталей, важно знать, какая полярность подходит под материал, который нужно обработать. Общая суть сварки инвертором состоит в том, что у аппарата должны быть гнезда «+» и «-«. В зависимости от того, к какому гнезду будет подключаться масса, а к какому — электрод, и будет зависеть полярность.

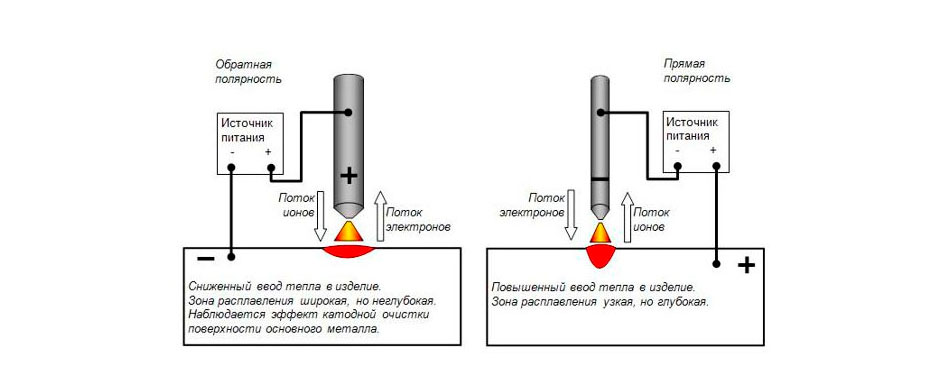

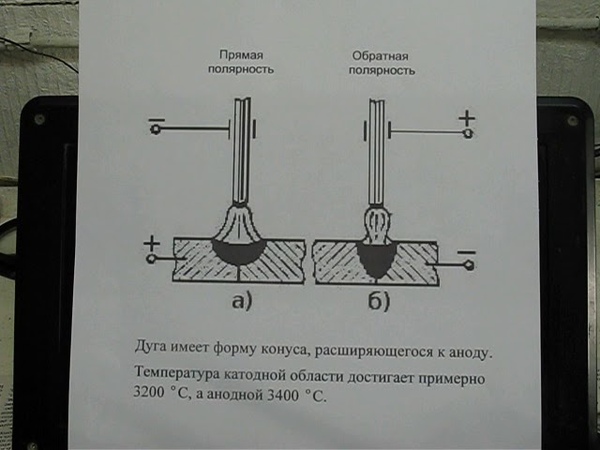

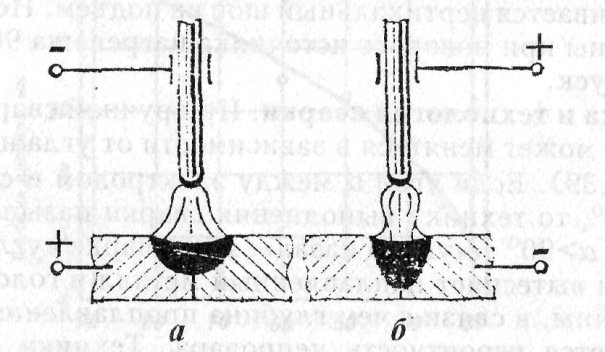

Прямая полярность подключается таким образом: к плюсовому гнезду добавляют массу, а к минусовому — электрод. Тут важно знать, что род и полярность тока будет обусловлена существованием анодного и катодного пятна. Во время наличия прямой полярности при сварке анодное пятно, которое является более горячим, будет образовываться на стороне заготовки.

youtube.com/embed/4JhPkb1WX7I?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Что означает обратная полярность

При обратной полярности логично, что подключение массы и электрода меняют местами. То есть к плюсовому гнезду подключают электрод, а к минусовому гнезду — массу. Здесь нужно понимать, что при подключении гнезд таким образом анодное пятно также будет образовываться, однако оно появится не на стороне заготовки, а на противоположной от нее, то есть на электроде.

Важное замечание! Подключение полярности вручную осуществляется лишь при сварке инвертором, то есть при наличии постоянного тока. При осуществлении этого же процесса, но на переменном токе смена полярности осуществляется до сотни раз за секунду самостоятельно. Поэтому способ подключения не имеет значения.

Как можно было заметить, отличие прямой и обратной полярности при сварке инвертором заключается в том, что анодное пятно будет образовываться в разных местах.

Виды сварки

Ручная сварка дугой с помощью плавящегося электрода (ММА)

Здесь его роль играет особая плавящаяся проволока, покрытая шлаком. Способ очень популярен, но специалисты считают его не самым лучшим вариантом для получения качественных швов, если изделие по составу является сложным сплавом. Во время плавления проволока соединяет нужные детали, а её покрытие очищает от грязи и защищает от кислорода сварочную ванну. Способ подходит для сварки чугуна, чёрных металлов.

Сварка полуавтоматическая

Электродом является проволока, автоматически попадающая в зону сварки. Аппарат находится в режиме ручного передвижения, поэтому данный способ не подходит для обработки большой рабочей зоны, его используют для сварки тонких листов, цветных металлов, высоколегированной стали. Применяется как постоянный, так и импульсный ток. При использовании порошковой проволоки газ не нужен, в остальных случаях сварка током производится в среде активных или инертных защитных газов. Возможна сварка электродом без его плавки.

Возможна сварка электродом без его плавки.

Сварка в среде защитных газов

Технологический процесс подразумевает использование газа аргона, который выжигает грязь и кислородные соединения. Электродом выступает неплавкий вольфрамовый либо графитовый стержень. Применение аргона очищает сварочную ванную от всех ненужных примесей и окислов. Образование шлака исключено, шов получается качественным и чистым, но сварка в среде защитных газов – довольно дорогая технология, требующая серьёзных навыков.

Разные типа сварки используются и в зависимости от условий работы сварки. Например, для ремонта кузовов автомобилей в сервисах используют дуговую сварку полуавтоматом с помощью среды защитного газа, что позволяет создавать качественную сварочную работу при её невысокой стоимости. Прямая и обратная полярность при сварке инвертором позволяет регулировать глубину плавления для любого типа сварочных работ.

» data-lazy-type=»iframe» data-src=»https://www.youtube.com/embed/AgIk4yDaxuQ?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Критерий выбора полярности

При смене подключения специалист меняет место концентрации нагрева, перенося его либо на заготовку, либо на сам электрод. Здесь важно знать, что за нагрев отвечает гнездо с плюсом, а значит, при прямом подключении максимальная температура будет наблюдаться на сварочном шве. При обратном подключении максимальная температура уходит на разогрев расходного элемента. Зная эту особенность, можно самостоятельно выбирать схему подключения, исходя из такого параметра, как толщина материала. Выбор между прямой и обратной полярностью при сварке будет сильно зависеть от толщины металлического изделия. Если этот параметр имеет среднее или высокое значение, то лучше всего прибегнуть к прямой полярности. Это объясняется тем, что сильный нагрев заготовки обеспечит более глубокий шов, что, в свою очередь, повысит и качество сварного шва. Прямая полярность также используется при необходимости отрезать куски металла. И, напротив, при сваривании менее тонких металлических заготовок рекомендуется использовать обратное подключение, так как материал не будет сильно перегреваться, а вот электрод станет плавиться гораздо быстрее.

Выбор между прямой и обратной полярностью при сварке будет сильно зависеть от толщины металлического изделия. Если этот параметр имеет среднее или высокое значение, то лучше всего прибегнуть к прямой полярности. Это объясняется тем, что сильный нагрев заготовки обеспечит более глубокий шов, что, в свою очередь, повысит и качество сварного шва. Прямая полярность также используется при необходимости отрезать куски металла. И, напротив, при сваривании менее тонких металлических заготовок рекомендуется использовать обратное подключение, так как материал не будет сильно перегреваться, а вот электрод станет плавиться гораздо быстрее.

Что такое полярность в химии

Полярность

– свойство, показывающее изменение распределения электронной плотности около ядер, если сравнивать с изначальным ее распределением в образующих данную связь нейтральных частицах.

Поляризуемость

— способность поляризоваться под воздействием электрического поля.

Мерой полярности

называется электрический момент диполя. В нейтральных соединениях он равен нулю. Его значение зависит от разности электроотрицательностей элементов.

В нейтральных соединениях он равен нулю. Его значение зависит от разности электроотрицательностей элементов.

Длина диполя

— расстояние между его полюсами. Данная характеристика также влияет на степень полярности.

Любое соединение состоит из ядра (положительные частицы) и электронов (отрицательные частицы). И положительные, и отрицательные частицы имеют свой электрический центр тяжести.

Если центры тяжести частиц совпадают, то соединение считается неполярным. Если же полюса не накладываются друг на друга, то в этом случае речь идет о дипольной связи.

youtube.com/embed/TXwz3PSkk7s?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Тип металла

Прямая и обратная полярность при сварке будет также зависеть от типа металлического изделия, которое необходимо обработать. Важно понимать, что возможность самостоятельно изменять тип подключения сказывается на эффективности работы с разного рода заготовками. В качестве примера можно привести сварку нержавеющей стали или же чугуна. При работе с такими материалами лучше всего использовать обратную полярность, при которой удастся избежать сильного перегрева сырья, что избавит от создания тугоплавкого сварного соединения. А вот, к примеру, для работы с таким типом металла, как алюминий, лучше всего использовать прямую полярность при сварке. Так как при малом нагреве пробиться через оксилы этого сырья будет очень и очень сложно. Чаще всего к каждому материалу имеется рекомендация, в которой прописано, каким типом полярности лучше обрабатывать эту заготовку.

Как определить полярность молекулы и от чего она зависит

Чтобы определить, является ковалентная связь дипольной или нет, необходимо посмотреть на химическую формулу вещества.

Если молекула состоит из атомов одного и того же вещества, то она в любом случае нейтральна.

Если же молекулярное строение является сложным, то речь может идти как о полярной, так и неполярной ковалентной связи. Это зависит от геометрической формы.

Типы электрода и проволоки

Еще одна очень важная деталь, которую необходимо учитывать при сварке инвертором прямой полярности или же обратной, — это тип электрода, который, так же как и металл, имеет свои характеристики при разных температурных режимах. Чаще всего параметры связаны с типом флюса, используемого в основе расходного материала. Допустим, имеется электрод угольного типа. Использовать обратное подключение для работы с таким элементом нельзя, так как слишком большой нагрев расходника такого типа перегреет флюс и товар придет в полную негодность. Можно использовать лишь сварку постоянным током с прямой полярностью. Здесь, как и в случае с металлическими заготовками, чтобы не ошибиться, лучше всего изучать маркировку и рекомендации производителя по работе с каждым типом расходника в отдельности.

Чаще всего параметры связаны с типом флюса, используемого в основе расходного материала. Допустим, имеется электрод угольного типа. Использовать обратное подключение для работы с таким элементом нельзя, так как слишком большой нагрев расходника такого типа перегреет флюс и товар придет в полную негодность. Можно использовать лишь сварку постоянным током с прямой полярностью. Здесь, как и в случае с металлическими заготовками, чтобы не ошибиться, лучше всего изучать маркировку и рекомендации производителя по работе с каждым типом расходника в отдельности.

Оборудование

Сварка постоянным током обратной направленности осуществляется только на сварочных аппаратах, предназначенных для такой работы. Выбор сварочного аппарата — это отельная немаловажная тема, поэтому в рамках этой статьи мы расскажем только самое главное. Прежде всего, ваш сварочный аппарат должен иметь возможность работать с разными режимами и подавать проволоку с разной скоростью. Так вы сможете варить аргоном или углекислым газом (это очень важно при сварке нержавейки), но не сможете варить порошковой проволокой, поскольку для этого необходима прямая полярность.

С помощью обратной полярности появляется возможность использовать в своей работе полуавтоматическое сварочное оборудование. Здесь держак и масса подключаются к «плюсу» и «минусу» соответственно. За счет этого флюс выгорает постепенно и полностью, сама сварка происходит в образовавшемся газовом облаке.

Свойства прямой полярности

Вполне очевидно, что имеются свои плюсы при сварке прямой и обратной полярностью. Если говорить о первом типе подключения, то можно выделить следующие пункты:

- полученный сварной шов будет достаточно глубоким, но при этом довольно узким;

- используется при сварке большинства металлических заготовок, толщина которых выше чем 3 мм;

- осуществлять сварку, к примеру, цветной стали можно лишь при наличии вольфрамового электрода, а также при прямом подключении инвертора;

- прямая полярность при сварке металлов также отличается более стабильной дугой, что, в свою очередь, обеспечивает более высокое качество сварного шва;

- при использовании прямого подключения строго запрещается применять электроды, которые подходят для сварки переменным током;

- прямая полярность также отлично зарекомендовала себя в резке металлических заготовок.

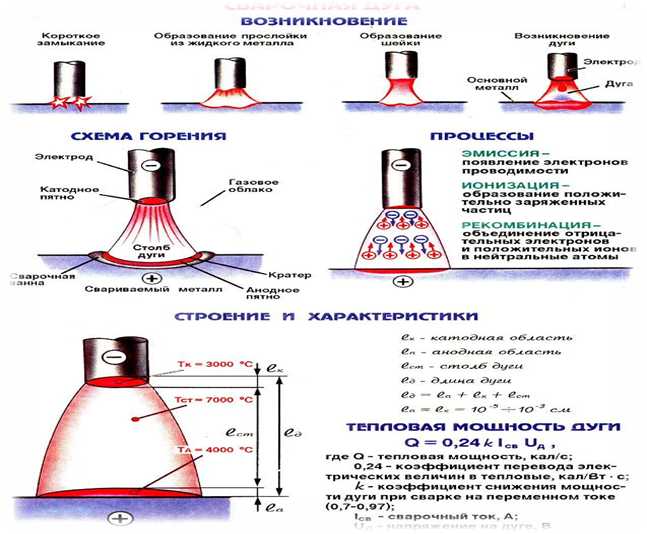

Зачем все это нужно

При сварке постоянным током на кончике электрода образуется термическое пятно, которое обладает высокой температурой. В зависимости от того, какой полюс подключен к электроду, будет зависеть и температура на его кончике, а соответственно будет зависеть режим сварочного процесса. К примеру, если подключен к расходнику плюс, то на его конце образуется анодное пятно, температура которого равна 3900С. Если минус, то получается катодное пятно с температурой 3200С. Разница существенная.

- При сварке током прямой полярности основная температурная нагрузка ложится на металлическую заготовку. То есть, она разогревается сильнее, что позволяет углубить корень сварочного шва.

- При сварке током обратной полярности концентрация температуры происходит на кончике электрода. То есть, основной металл при этом нагревается меньше. Поэтому этот режим в основном используют при соединении заготовок с небольшой толщиной.

Необходимо добавить, что режим обратной полярности применяют также при стыковке высокоуглеродистых и легированных сталей, нержавейки. То есть, тех видов металлов, которые чувствительны к перегреву.

То есть, тех видов металлов, которые чувствительны к перегреву.

Внимание! Так как на анодном и катодном пятне температура разная, то от правильного подключения сварочного аппарата будет зависеть расход самого электрода. То есть, обратная полярность при сварке инвертором – это перерасход электродов.

В процессе сварки постоянным током необходимо добиться того, чтобы металл заготовок прогрелся хорошо, практически до состояния расплавленного. То есть, должна образоваться сварочная ванна. Именно прямая и обратная полярность режима сваривания влияет на качественное состояние ванны.

- Если сила тока будут большой, а значит, и температура нагрева также будет высокой, то металл разогреется до такого состояния, что электрическая дуга будут просто его отталкивать. Ни о каком соединении здесь уже говорить не придется.

- Если ток будут, наоборот, слишком мал, то металл не разогреется до необходимого состояния. И это тоже минус.

При прямой полярности внутри ванны будет создана среда, которой легко руководить электродом. Она растекается, поэтому одно движение стержня создает направленность сварного шва. При этом легко контролируется глубина сваривания.

Она растекается, поэтому одно движение стержня создает направленность сварного шва. При этом легко контролируется глубина сваривания.

Кстати, скорость движения электрода напрямую влияет на качество конечного результата. Чем скорость выше, тем меньше тепла поступает в зону сварки, тем меньше прогревается основной металл заготовок. Уменьшая скорость, увеличивается температура внутри сварочной ванны. То есть, металл хорошо прогревается. Поэтому опытные сварщики выставляют на инверторе ток больше необходимого. А вот качество сварного шва контролируют именно скоростью перемещения электрода.

Что касается самих электродов, то выбор полярности обусловлен материалом, из которого он изготовлен, или видом обмазки. К примеру, использование обратной полярности при сварке постоянным током, в которой применяется угольный электрод, приводит к быстрому расходу сварных стержней. Потому что при высоких температурах угольный электрод начинает разрушаться. Поэтому этот вид используется только при режиме прямой полярности. Чистый металлический стержень без покрытия, наоборот, хорошо заполняет сварочный шов при обратной полярности.

Чистый металлический стержень без покрытия, наоборот, хорошо заполняет сварочный шов при обратной полярности.

Свойства обратной полярности

Также как прямая полярность при сварке имеет свои сильные и слабые стороны, обратное подключение тоже можно охарактеризовать некоторыми свойствами:

- Если использовать сварку с постоянным током, но сделать обратное подключение, то в результате шов получится не слишком глубоким, но очень широким.

- Наилучшее качество шва достигается лишь при работе с металлами, имеющими малую толщину, если применять обратную полярность для сварки толстого сырья, то качество шва будет слишком неудовлетворительным.

- При сварке на обратном подключении строго запрещается использовать электроды, которые нельзя перегревать.

- Если сила тока значительно уменьшается, то сильно будет ухудшаться и качество шва из-за того, что дуга начнет «скакать».

- Так как обратная полярность чаще всего используется для сварки высоколегированных сталей, то необходимо руководствоваться не только правилами сварки инвертором, а еще и учитывать требования металла к длительности рабочего цикла, а также к процессу остывания металла.

Общая информация

Что такое обратная полярность при сварке? Обратная полярность тока — это процесс подачи положительного электрического заряда на электрод, а отрицательного электрического заряда — на свариваемую металлическую деталь. При этом тепло распределяется в обратной последовательности: электрод существенно перегревается, а деталь наоборот не прогревается вовсе. По этой причине обратной полярностью при дуговой сварке пользуются в особых случаях, когда велик шанс деформировать металл при высокой температуре или требуется выполнить очень аккуратный шов. За счет воздействия высокой температуры металл легко прогревается, шов формируется быстро и ровно.

Обратная полярность просто необходима при сварке нержавейки, тонкого металла, легированной и высокоуглеродистой стали, алюминия и прочим сплавов, легко подвергающихся перегреву. Так, например, ток обратной полярности — обязательный спутник электродуговой сварки с применением флюса или сварки в среде инертного газа. У вас просто не получится качественно наплавить металл, если вы будете использовать, скажем, аргонодуговую сварку и установите прямую полярность.

У вас просто не получится качественно наплавить металл, если вы будете использовать, скажем, аргонодуговую сварку и установите прямую полярность.

Многие новички все равно задаются вопросом, почему при некоторых работах используется обратная или прямая полярность при сварке инвертором? Постараемся объяснить подробнее. Обратная полярность применяется в работе, поскольку при горении дуги на конце сварочного стержня образуются участки с высокой концентрацией анодов и катодов. При этом температуры существенно отличаются, область анода может быть горячее области катода на 700 градусов по Цельсию!

Исходя из этого нетрудно догадаться, что при обратной полярности выделяется огромное количество тепла, что способствует качественному провариванию металла. Если для сварки того или иного металла этот показатель важен, то применяется обратная полярность. Прямая направленность тока используется во всех остальных случаях.

Кстати, при работе с постоянным током обратной полярности электрод сгорает значительно быстрее, чем при работе с прямой полярностью.

Это связано опять же с избыточным нагревом стержня. Так что будьте готовы к перерасходу комплектующих. Если вы используете переменный ток, то выбор полярности не актуален вовсе, поскольку направление тока будет постоянно меняться во время работы.

Итак, повторим: полярность устанавливается только при работе с постоянным током. Обратная полярность применяется при сварке особых легко деформирующихся металлов, когда шов нужно сформировать быстро и качественно.

Сварка током обратной полярности не может ни отразиться на свойствах используемого в работе электрода. Через стержень проходит большое количества тепла, а это значит, что и сама деталь очень быстро нагревается, металл легко и глубоко проваривается, при этом практически не разбрызгивается (особенно, при сварке с флюсом).

Можно ли менять полярность прямо во время работы, если на сварочном инверторе (или любом другом типе оборудования) есть такая возможность? Вы, конечно, можете попробовать этот способ в качестве эксперимента, но мы не станем рекомендовать вам это. В этом просто нет необходимости. Но иногда бывают ситуации, когда вы начали работу не с той полярности и внезапно обнаружили это, поэтому хотите выставить другие настройки. Постарайтесь закончить начатое без изменения полярности (если требования к сварному шву не очень высокие). Да, электрод будет прилипать, но с этим нужно смириться. Если шов должен получиться качественным и красивым, то лучше начните работу заново, установив другую полярность.

В этом просто нет необходимости. Но иногда бывают ситуации, когда вы начали работу не с той полярности и внезапно обнаружили это, поэтому хотите выставить другие настройки. Постарайтесь закончить начатое без изменения полярности (если требования к сварному шву не очень высокие). Да, электрод будет прилипать, но с этим нужно смириться. Если шов должен получиться качественным и красивым, то лучше начните работу заново, установив другую полярность.

Смена полярностей

После того как человек детально изучит особенности сварки при прямой полярности, а также при обратной становится довольно просто отвечать на вопрос, зачем же ее менять. Если коротко подвести итоги, то можно сказать следующее:

Использование прямой полярности оправдано в случаях большой толщины металла. Также этот тип подключения оправдывается в том случае, если происходит сварка цветного металла: латунь, медь, алюминий. Наиболее важно обратить свое внимание на работу с алюминием, так как его оксидная пленка имеет огромное значение температуры плавки, которая сильно превышает температуру плавления самого сырья. Другими словами, можно сказать, что прямая полярность при сварке — это грубая обработка и соединение конструкции.

Другими словами, можно сказать, что прямая полярность при сварке — это грубая обработка и соединение конструкции.

Обратное подключение же, в свою очередь, используется для работы с тонкими сталями. Кроме этого ее применяют при обработке высоколегированной или нержавеющей стали. Эти материалы плохо переносят перегрев, а потому использовать плавку с высокой температурой нельзя. То есть работа на обратном подключении считается более тонкой.

Из этого можно сделать вывод, что ответом на вопрос, зачем менять полярность при сварке электродами, станет то, что от этого зависит качество сварного шва, а также работоспособность самого расходника, так как не все электроды можно подключить обратным способом.

Некоторые особенности сваривания при прямой полярности

Что такое прямая полярность определено. Указаны некоторые качества сварных швов при проведении процесса соединения в режиме прямой полярности. Но остались некоторые тонкие моменты.

- В сварочную ванну металл от электродов или присадочных материалов переносится большими каплями.

Это, во-первых, большой разбрызг металла. Во-вторых, увеличение коэффициента проплавления.

Это, во-первых, большой разбрызг металла. Во-вторых, увеличение коэффициента проплавления. - При таком режиме электрическая дуга нестабильна.

- С одной стороны снижение глубины провара, с противоположной снижение внедрения углерода в массу металла заготовки.

- Правильный нагрев металла.

- Меньший нагрев стержня электрода или присадочной проволоки, что позволяет сварщику использовать токи с более высоким значением.

- При некоторых сварочных материалах наблюдается увеличение коэффициента наплавки. К примеру, при использовании плавящихся электродов в инертных и некоторых активных газах. Или при применении присадочных материалов, которые наносятся под флюсами некоторых типов, например, марки ОСЦ-45.

- Кстати, прямая полярность влияет и на состав материала, оказавшегося в шве между двумя металлическими заготовками. Обычно в металле практически отсутствует углерод, но зато в большом количестве присутствует кремний и марганец.

особенности, техника выполнения, необходимое оборудование

При сварке любым сварочным аппаратом (например, инвертором) важно подобрать подходящую полярность. Этот нюанс только один из многих особенностей сварочного процесса.Чем различаются прямая и обратная полярность, какая нужна в конкретном проекте?

Этот нюанс только один из многих особенностей сварочного процесса.Чем различаются прямая и обратная полярность, какая нужна в конкретном проекте?

При прямой к обрабатываемым деталям подходит «плюсовой» заряд, а к электроду — «минусовой». С обратной всё наоборот. О последней мы и расскажем ниже.

В чём принцип обратного тока? Когда выбирать эту направленность? Какие материалы и оборудование нужны во время работы с этим вариантом тока?

Какие настройки аппарата применить? Ответы на эти вопросы помогут вам понять, как организовать сварочную работу с использованием электрики обратной направленности.

Содержание статьиПоказать

Общие факты

Обратное направление состоит в подаче «минусового» заряда на заготовки из металла, которые вы свариваете, а положительного — на сам электродный стержень. Тепло в этом случае распределятся наоборот: деталь не греется совсем, а инструмент испытывает большой перегрев.

Поэтому это направление имеет место при дуговой сварке, когда нужно выполнить красивый шов, или металлическая деталь легко деформируется. Заготовка в данном случае прогревается легко, но равномерно, а сам шов делается быстро и получается аккуратным.

Такой ток применяют, когда свариваемый материал легко перегревается. К теплоёмким металлам можно отнести алюминий, лёгкие сплавы, легированую, нержавеющую стали. Также легко перегреть тонкие заготовки и детали.

За счет этого электродуговая сварка с обратным током всегда дополняется использованием флюса или среды с инертными газами. С аргонодуговой сваркой, например, «чувствительный» металл сварить не получится. Это касается также прямого тока.

С аргонодуговой сваркой, например, «чувствительный» металл сварить не получится. Это касается также прямого тока.

Новички часто спрашивают, при каких видах работ со сварочным инвертором применять «прямое поле», а при каких лучше остановиться на противоположном? Объясним подробнее. Применение обратной объясняется температурой электрода.

При горении электрической дуги на конце стержня образуются области с разными вариантами токов. При этом участок катода может быть холоднее участка положительного электрода более чем на 650 градусов Цельсия.

Благодаря такой разнице температур выделяется большое количество тепловой энергии. Это помогает тщательно проварить металл. То есть, «обратка» нужна, если плотность шва в данной работе имеет значение. Во всех остальных случаях можно применять прямую полярность или даже переменный ток.

Итог

Отличия прямого и обратного процесса

Полярность можно настроить только, если ток, который подается на электрод, постоянный. Обратный ток важен при сварке быстро деформирующихся теплоёмких металлов.

Обратный ток важен при сварке быстро деформирующихся теплоёмких металлов.

Его применение даёт возможность сделать шов за короткий промежуток времени и аккуратно.

Свойства электрода

Оборудования с прямой и обратной полярностью

Сварка с помощью «обратки» всегда отражается на характеристиках электрода, который вы выбрали. Материал стержня быстро прогревается, потому что в процессе через него проходит огромное количество энергии. Заготовка легко плотно проваривается, а металл, из которого она сделана, не «летит во все стороны», в частности, если использовать флюс.

Мы не советуем менять направленность уже в процессе сварочной работы, даже если у инвертора или другого сварочного инструмента есть такая опция. Это бессмысленно, если только вы случайно не начали работу, неправильно подобрав настройки.

Лучше постараться закончить шов без переключений, если его качество не принципиально, но можно сменить полярность, как только вы заметили ошибку. В неправильном поле электрод будет прилипать к металлу, но нужно потерпеть.

В неправильном поле электрод будет прилипать к металлу, но нужно потерпеть.

Если же вы требовательны к аккуратности шва, лучше начать сварку заново, установив необходимые свойства электрики. Вы можете также поэкспериментировать на ненужных металлических кусочках, меняя направленность тока по ходу сварки. Это только усмирит вашу любознательность, но такой навык наверняка вам не пригодится.

Выбор

Что именно нужно учесть, выбирая, в какую сторону будет направлено электричество? Мы уже обозначили, что металлы играют одну из главных ролей в этом выборе. Но кроме них важны электродные стержни или проволока, которые мастер применяет во время сварки.

Покрытие электрода чувствительно к выбранному направлению заряженных частиц (за счет температурной разницы). Угольные электроды легко ломаются под действием большого количества теплоты, поэтому применение обратной полярности вместе с ними не подходит.

Проблем в работе не будет, если совмещать прямую полярность и проволоку без какого-либо покрытия — такой материал расплавится как надо. Но, если ток будет переменным, проволока не прогреется совсем.

Форма, плотность, аккуратность, размер шва, которые хочет получить мастер, тоже имеют значение для выбора им полярности. Благодаря высокой температуре стержня процесс сварки с обраткой длится недолго. Такие швы хорошо проплавятся, будут тонкими и поверхностными.

Какое оборудование?

Не все сварочные аппараты можно применять для работы с постоянным током, так как он имеет свои особенности. Сварка током обратной полярности возможна только при помощи оборудования, предназначенного для этого. Сварочный аппарат, с которым вы будете работать, обязательно должен иметь различные режимы подачи проволоки.

Обратная полярность даёт возможность сваривать различными газами (например, углекислым), что важно при работе с нержавеющей сталью или алюминием. А вот порошковая проволока воспринимает только прямую направленность и для другой не подходит.

Если вы любите использовать в сварочных работах автоматическое и полуавтоматическое оборудование, то обратный ток даёт шанс применить его. Держатель аппарата подключается к «плюсу», а масса — к «минусу». Благодаря этому флюс выгорает понемногу, а в газовом облаке, которое образуется, происходит сама сварка.

Заключение

Начинающему сварщику может показаться, что выбор параметров сварочных работ тяжелый, требует большого багажа специальных знаний. Учитывать нужно большое количество нюансов: тип сварочного оборудования и его функции, вид металла, толщину заготовок, материал и покрытие электродного стержня или проволоки.

Знания об этом приходят с опытом. Не нужно расстраиваться, если с первого раза получилось не всё.

Начав изучать теорию сварки, а также применять ее на практике, вы научитесь подбирать комплектующие и материалы практически не задумываясь, а вопрос электрического поля станет обычным бытовым делом.

Сварка AL на ОБРАТНОЙ полярности инвертором с функцией TIG — Аргонодуговая сварка — TIG

Собственно тема родилась из довольно плотной переписки (в аське,ЛС на форуме в привате и тд.)Вопросы были довольно однотипные, А поскольку я ценю время-«Время деньги-мое время МОИ деньги» попробую ответить сразу и всех(посылать … не буду, направлять буду всех сюда).

Многие купив инвертер с функцией ТИГ решают варить алюминий. Хорошее желание, и достаточно прибыльное, НО… (опять это «НО»).

Широко распространенные инвертерные аппараты С функцией ТИГ- это сварка нержавейки и черных металов.АЛЮМИНИЙ варить этими аппаратами конечно можно,НО догорое удовольствие(если все расходники покупать)

Не вдаваясь в глубокую теорию… Варить придется на ОБРАТНОЙ полярности(+ на горелке), в мануалах рекомендуют на Прямой(- на горелке)

Необходимость изменить полярность в удалении Оксида алюминия(Аl2O3, температура плавления 2050 градусов против 660 алюминия) с помощью «катодного распыления».

(выбор что почитать для самообразования за Вами- http://www.google.co…d5b520a4f8cd276

Пишут там много и правильно, НО.. При этой полярности(обратной,+ на горелке) температура электрода намного выше чем температура свариваемого металла. И электрод будет плавится быстрее и сильнее алюминия. И сварочный ток будет ограничен. 20А на 1 мм диаметраэлектрода.

Дальше на фото я покажу примеры сварки на ОБРАТНОЙ полярности.

Для демонстрации был взят инвертер Kemppi Minark 152, горелка ТИГ-сопло диаметром 10 мм(большнго просто не было), электрод 2.4мм, вылет электрода перед сваркой примерно 10 мм и в дальнейшем не изменялся что бы сами могли оценить «угар электрода», фото горелки делались на фоне аппарата. Пластины алюминия толщиной 3 мм

дуга горела примерно 5 сек, видно место на пластине где горела дуга-пятно это зона «катодного распыления»-в этом месте пока идет аргон алюминий чистый, без оксидной пленки.

наплавленный валик, после повторного зажигания дуги и прогрева основного металла в течении 15 сек

по пластине(другой) просто вел дугу для того что бы показать след от «катодного распыления»

те же пластины сложены под углом 90, сварка наружно угла, длина дугового промежутка 1.5-2.0 мм. Обратите вниманиена вылет сгоревшего электрода-внутренний угловой шов положить просто не реально.

попытка увеличить сварочный ток, особой разницы в проплавлении основного металла нет

обратите внимание на ток(крутилка) и ка «спрятался»электрод-ушел во внутрь на 2 мм

Итоги этого теста- на сварку двух пластин(условия сварки самые благоприятные), длина шва 15-18 см : примерно 1 см электрода. Сопло меньшего диаметра может просто расплавится. Цены на расходники везде разные, так что прежде чем начинать прикиньте себестоимость этой сварки( и заплатят ли потенциальные клиенты учитывая Ваши желания). Не забудьте так же посчитать стоимость расходников на Ваше обучение-сразу даже такой шов(откровенно говоря гавняный-варил,готовил и снимал в рабочее время пока никто не видел) сразу положить врядли получится.

я не знаю что такое «кемпомат» и «болгарка»-Я знаю П/А и УШМ

Зачем менять полярность на полуавтомате

Прямая и обратная полярность при сварке инвертором (или любым другим сварочным аппаратом) задает тон всему рабочему процессу и правильный выбор этого параметра напрямую влияет на качество сварного соединения. При обратной полярности к металлическим деталям подают «минус», а к электроду подводят «плюс». В случае с прямой полярностью все наоборот. И это всего лишь одна из нескольких особенностей, которые нужно учесть при сварке. Но сегодня мы остановимся именно на обратной полярности.

В этой статье мы подробнее расскажем про обратную полярность при сварке. Вы узнаете, что такое обратная полярность, при каких условиях выбирается данный тип направленности тока, какое оборудование используется в работе с обратной полярностью и как настроить аппарат, чтобы выполнить работу качественно и быстро.

Общая информация

Что такое обратная полярность при сварке? Обратная полярность тока — это процесс подачи положительного электрического заряда на электрод, а отрицательного электрического заряда — на свариваемую металлическую деталь. При этом тепло распределяется в обратной последовательности: электрод существенно перегревается, а деталь наоборот не прогревается вовсе. По этой причине обратной полярностью при дуговой сварке пользуются в особых случаях, когда велик шанс деформировать металл при высокой температуре или требуется выполнить очень аккуратный шов. За счет воздействия высокой температуры металл легко прогревается, шов формируется быстро и ровно.

Обратная полярность просто необходима при сварке нержавейки, тонкого металла, легированной и высокоуглеродистой стали, алюминия и прочим сплавов, легко подвергающихся перегреву. Так, например, ток обратной полярности — обязательный спутник электродуговой сварки с применением флюса или сварки в среде инертного газа. У вас просто не получится качественно наплавить металл, если вы будете использовать, скажем, аргонодуговую сварку и установите прямую полярность.

Многие новички все равно задаются вопросом, почему при некоторых работах используется обратная или прямая полярность при сварке инвертором? Постараемся объяснить подробнее. Обратная полярность применяется в работе, поскольку при горении дуги на конце сварочного стержня образуются участки с высокой концентрацией анодов и катодов. При этом температуры существенно отличаются, область анода может быть горячее области катода на 700 градусов по Цельсию!

Исходя из этого нетрудно догадаться, что при обратной полярности выделяется огромное количество тепла, что способствует качественному провариванию металла. Если для сварки того или иного металла этот показатель важен, то применяется обратная полярность. Прямая направленность тока используется во всех остальных случаях.

Кстати, при работе с постоянным током обратной полярности электрод сгорает значительно быстрее, чем при работе с прямой полярностью. Это связано опять же с избыточным нагревом стержня. Так что будьте готовы к перерасходу комплектующих. Если вы используете переменный ток, то выбор полярности не актуален вовсе, поскольку направление тока будет постоянно меняться во время работы.

Итак, повторим: полярность устанавливается только при работе с постоянным током. Обратная полярность применяется при сварке особых легко деформирующихся металлов, когда шов нужно сформировать быстро и качественно.

Сварка током обратной полярности не может ни отразиться на свойствах используемого в работе электрода. Через стержень проходит большое количества тепла, а это значит, что и сама деталь очень быстро нагревается, металл легко и глубоко проваривается, при этом практически не разбрызгивается (особенно, при сварке с флюсом).

Можно ли менять полярность прямо во время работы, если на сварочном инверторе (или любом другом типе оборудования) есть такая возможность? Вы, конечно, можете попробовать этот способ в качестве эксперимента, но мы не станем рекомендовать вам это. В этом просто нет необходимости. Но иногда бывают ситуации, когда вы начали работу не с той полярности и внезапно обнаружили это, поэтому хотите выставить другие настройки. Постарайтесь закончить начатое без изменения полярности (если требования к сварному шву не очень высокие). Да, электрод будет прилипать, но с этим нужно смириться. Если шов должен получиться качественным и красивым, то лучше начните работу заново, установив другую полярность.

Выбор полярности

Давайте еще немного времени уделим правильному выбору полярности. Помимо самого металла важно учесть и электроды или проволоку, которую вы используете в работе. Выбор прямой или работа на обратной полярности при сварке зависит от типа покрытия. Если вы работаете угольным электродом, то подключение обратным способом нежелательно, поскольку такие стержни быстро разрушаются при перегреве. Если вы используете проволоку, которая не имеет никакого покрытия вовсе, то она без проблем расплавится и при прямой полярности, но при использовании с переменным током она даже не нагреется.

Также на выбор полярности влияет то, какой шов вы хотите сделать, какие у него должны быть размеры и форма. При работе с постоянкой и обратной направленностью швы хорошо проплавлены, сварное соединение узкое и неглубокое, поскольку процесс сварки длится недолго из-за высоких температур.

Оборудование

Сварка постоянным током обратной направленности осуществляется только на сварочных аппаратах, предназначенных для такой работы. Выбор сварочного аппарата — это отельная немаловажная тема, поэтому в рамках этой статьи мы расскажем только самое главное. Прежде всего, ваш сварочный аппарат должен иметь возможность работать с разными режимами и подавать проволоку с разной скоростью. Так вы сможете варить аргоном или углекислым газом (это очень важно при сварке нержавейки), но не сможете варить порошковой проволокой, поскольку для этого необходима прямая полярность.

С помощью обратной полярности появляется возможность использовать в своей работе полуавтоматическое сварочное оборудование. Здесь держак и масса подключаются к «плюсу» и «минусу» соответственно. За счет этого флюс выгорает постепенно и полностью, сама сварка происходит в образовавшемся газовом облаке.

Вместо заключения

Выбор полярности при сварке постоянным током — задача не из легких, если вы начинающий сварщик. Нужно учесть все возможные нюансы, связанные с типом и толщиной металла, используемым в работе электродом или присадочной проволокой, а также удачно выбрать сварочный аппарат с нужным вам набором функций. Все это кажется чем-то очень сложным, но поверьте, с опытом вы будете настраивать аппарат и подбирать комплектующие, даже не задумываясь. Изучайте много теории и не забывайте применять ее на практике.

Расскажите в комментариях о своем личном опыте сварки на обратной полярности, если вы опытный мастер. Это будет очень полезно для новичков. Также делитесь этой статьей в социальных сетях. Желаем удачи в работе!

Сварка MIG / MAG была изобретена в 1950‑х годах и основные принципы используются, в современных сварочных аппаратах по сей день. Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат.

p, blockquote 1,0,0,0,0 –>

Более правильное и полное название этого вида сварки GMAW (Gas metal arc welding – электродуговая сварка металла в среде защитного газа), но чаще используют именно аббревиатуру MIG / MAG (Metal Inert Gas/ Metal Active Gas).

p, blockquote 2,0,0,0,0 –>

MIG /MAG-сварка – это электро-дуговая сварка, использующая постоянный ток ( DC ). В качестве электрода в этом виде сварке используется проволока, которая поступает в место сварки с определённой заданной скоростью. Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий..), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ ( CO2 и смеси).

p, blockquote 3,0,0,0,0 –>

Первоначально использовался только аргон для сварки всех металлов, что было дорого и недоступно. В дальнейшем стали применять двуокись углевода ( CO2 ) и смеси и этот вид сварки стал более доступным и получил широкое распространение.

p, blockquote 4,0,0,0,0 –>

MIG /MAG-сваркой можно сваривать различные виды металла: алюминий и его сплавы, углеродистую и низкоуглеродистую сталь и сплавы, никель, медь и магний.

p, blockquote 5,0,0,0,0 –>

Учитывая высокое качество сварки и лёгкость применения, она, в дополнение к этому, распространяет сравнительно небольшой нагрев зоны, вокруг места сварки.

p, blockquote 6,0,0,0,0 –>

Принцип действия

p, blockquote 7,0,0,0,0 –>

Сварка MIG / MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

p, blockquote 8,0,0,0,0 –>

При MIG /MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

p, blockquote 9,0,0,0,0 –>

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

p, blockquote 10,0,0,0,0 –>

Оборудование для сварки MIG / MAG

Сварочный аппарат MIG / MAG содержит генератор электрической дуги (трансформатор или инвертер), механизм подачи проволоки, кабель «массы» с зажимом, баллон для защитного газа.

p, blockquote 11,0,0,0,0 –>

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

p, blockquote 12,0,0,0,0 –>

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

p, blockquote 13,0,0,0,0 –>

Инертные газы и их смеси в качестве защитного газа ( MIG ) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

p, blockquote 14,0,0,0,0 –>

Активные газы и смеси ( MAG ) применяется для сварки сталей. Чаще всего это чистая двуокись углерода ( CO2 ), а также в смеси с аргоном.

p, blockquote 15,0,1,0,0 –>

Рассмотрим виды и смеси защитных газов подробнее:

p, blockquote 16,0,0,0,0 –>

- Чистая двуокись углерода ( CO2 ) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода ( CO2 ) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

- Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25 ). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Подготовка металла к сварке

Металл должен быть зачищен от краски и ржавчины. Даже остатки краски при сварке будут ухудшать качество и прочность сварочного соединения. Место под зажим для массы также должно быть зачищено.

p, blockquote 17,0,0,0,0 –>

Как держать сварочную горелку

p, blockquote 18,0,0,0,0 –>

Сварочной горелкой полуавтомата MIG / MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

p, blockquote 19,0,0,0,0 –>

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

p, blockquote 20,0,0,0,0 –>

Движение сварочной горелкой во время сварки

p, blockquote 21,0,0,0,0 –>

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки. Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

- При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка. Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Скорость сварки

p, blockquote 22,0,0,0,0 –>

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

p, blockquote 23,0,0,0,0 –>

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

p, blockquote 24,0,0,0,0 –>

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

p, blockquote 25,0,0,0,0 –>

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

p, blockquote 26,0,0,0,0 –>

Скорость потока защитного газа

Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

p, blockquote 27,0,0,0,0 –>

Угол сварочной горелки во время сварки

Сварка MIG / MAG может сваривать разные детали под разными углами, поэтому не существует универсального угла, который нужно соблюдать при сварке. При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации.

p, blockquote 28,0,0,0,0 –>

Сварочное напряжение (длина электрической дуги)

Длина дуги одна из самых важных переменных в сварке MIG / MAG , которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода ( CO2 ) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва.

p, blockquote 29,0,0,0,0 –>

С увеличением напряжения электрической дуги, шов становится более плоским и широким и до определённых пределов увеличивается проникновение. Низкое напряжение даёт более узкий и выпуклый шов и уменьшается проникновение.

p, blockquote 30,1,0,0,0 –>

Слишком большое и слишком маленькое напряжение вызывает нестабильность дуги. Избыточное напряжение является причиной образования брызг и пористости шва.

p, blockquote 31,0,0,0,0 –>

Сварочная проволока

Сварочная проволока служит присадочным материалом. При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва.

p, blockquote 32,0,0,0,0 –>

Температура плавления электродной проволоки должна быть чуть ниже или такой же, как металлов, которые свариваются. Если проволока будет плавиться позже, чем свариваемый металл, то увеличивается вероятность прожжения металла насквозь.

p, blockquote 33,0,0,0,0 –>

Для сварки алюминия и его сплавов применяется проволока из чистого алюминия или с примесью магния и кремния.

p, blockquote 34,0,0,0,0 –>

Диаметр сварочной проволоки

p, blockquote 35,0,0,0,0 –>

Диаметр сварочной проволоки влияет на размер шва, глубину проникновения сварочной дуги, прочность шва и на скорость сварки.

p, blockquote 36,0,0,0,0 –>

Больший диаметр электрода (проволоки) создаёт шов с меньшим проникновением, но более широкий. Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей.

p, blockquote 37,0,0,0,0 –>

В большинстве случаев маленький диаметр проволоки подходит для тонкого металла и для сварки в вертикальном положении.

p, blockquote 38,0,0,0,0 –>

Проволока большего диаметра желательна для более толстого металла. Ей нужно работать с уменьшенной скоростью подачи проволоки, из-за более низкого проникновения.

p, blockquote 39,0,0,0,0 –>

Длина выхода сварочной проволоки

p, blockquote 40,0,0,0,0 –>

До касания свариваемого металла проволока должна выступать из наконечника на определённую длину.

p, blockquote 41,0,0,0,0 –>

Этот сегмент проволоки проводит сварочный ток. Таким образом, увеличение длины этого сегмента увеличивает электрическое сопротивление и температуру этого отрезка проволоки. Чем больше выступает проволока, тем меньше будет электрическая дуга. При длинном выходе проволоки из наконечника получается узкий шов, низкое проникновение и повышенная толщина шва.

p, blockquote 42,0,0,0,0 –>

При уменьшении длины выхода отрезка сварочной проволоки даёт противоположный эффект. Увеличивается проникновение сварочной дуги, получается более широкий и тонкий шов.

p, blockquote 43,0,0,0,0 –>

Типичная длина выхода сварочной проволоки варьируется от 6 до 13 мм.

p, blockquote 44,0,0,0,0 –>

При использовании порошковой проволоки без газа длина выхода сварочной проволоки должна быть больше, чем с газом (30 – 45 мм).

p, blockquote 45,0,0,1,0 –>

Cварка самозащитной проволокой без газа

Порошковая самозащитная проволока, которую также называют флюсовой имеет сердечник, содержащий в себе все необходимые присадки для защиты шва и сварочной дуги в процессе сварки без газа.

p, blockquote 46,0,0,0,0 –>

Такая проволока содержит компоненты, образующие газ во время сварки, антиокислители, очистители, а также присадки, улучшающие электрическую дугу. Таким образом, при возникновении дуги образуется газ, который защищает расплавленный металл, а также специальные компоненты образуют подобие шлака поверх металла во время остывания, который защищает его во время затвердевания.

p, blockquote 47,0,0,0,0 –>

p, blockquote 48,0,0,0,0 –>

Такую проволоку удобно использовать, когда сварочный аппарат нужен не часто. Преимуществом является лучшая мобильность оборудования (не требуется баллон с газом) и возможность использования на улице (даже в ветреную погоду, ввиду отсутствия притока защитного газа).

p, blockquote 49,0,0,0,0 –>

При сварке самозащитной проволокой образуется много дыма и испарений и сложно визуально контролировать процесс сварки. Сварочный флюс, который остаётся поверх готового шва, не проводит электричества, поэтому после охлаждения, чтобы сваривать поверх готового шва, его необходимо сначала зачистить.

p, blockquote 50,0,0,0,0 –>

При помощи порошковой проволоки можно сваривать более толстый металл, чем при помощи проволоки, используемой с газом.

p, blockquote 51,0,0,0,0 –>

Сварка при помощи этого типа проволоки «прощает» недостаточно хорошо подготовленную поверхность.

p, blockquote 52,0,0,0,0 –>

Полярность при сварке без газа

Полярность – это направление потока электричества в цепи сварочного аппарата.

p, blockquote 53,0,0,0,0 –>

При прямой полярности электрод (проволока) – это минус, а свариваемый металл (заземление) – это плюс. При обратной полярности электрод – плюс, а свариваемый металл – минус.

p, blockquote 54,0,0,0,0 –>

Для сварки при помощи порошковой проволоки используется прямая полярность (проволока – минус, заземление — плюс).

p, blockquote 55,0,0,0,0 –>

При сварке с газом – электрод (+), масса (-).

p, blockquote 56,0,0,0,0 –>

Полярность, с которой будет нормально работать порошковая проволока, зависит от её состава. Бывают и такие, которые будут нормально сваривать с любой полярностью.

p, blockquote 57,0,0,0,0 –>

В большинстве случаев, при сварке без газа сварочный аппарат должен быть настроен с позитивным заземлением и негативным электродом. Это даст больше мощности для плавления порошковой проволоки.

p, blockquote 58,0,0,0,0 –>

Звук правильной сварки полуавтоматом

При обучении сварки MIG / MAG , важно слушать звуки, издаваемые при сварке и, конечно же, контролировать процесс сварки визуально (через затемнённую маску). При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

#1 Nail02

Всем привет ! Наконец то купил себе сварочный полуавтомат, сварог MIG 200Y

озадачен одним моментом, нет режима под порошковую проволку. Как переделвать ? Проволку купил попробовать не могу. Подскажите как это сделать, акуратно. Может ссылки по переделкам есть у кого нибудь ? Знаю что надо менять полярность, но как это сделать, с минимальным изменением конструкции.

#2 tig

Лично, сам прошел через это. лет незнамо сколько назад.

Снимаеш кожух подопытного аппарата, находиш выпрямитель, силовые провода

(они толстые-идут на рукав и массу) меняеш местами.

Все, имееш нетрадицуальную(не путать с сексуальной) полярность. Впрочем это почти одно и тоже.

#3 Nail02

Может быть надо вывести эти концы кабелями с разьемами, и менять не разбирая апарат ?

Интересно как это реализованно в заводском исполнении ?

Видел на одном просто торчит кусок кабеля с разьемом, а как же второй меняется ?

#4 svarnoi69

простейшая *промышленная* реализация

#5 Nail02

Вот спасибо ! Тоесть откручивешь гайки меняешь местами и все ? Надо самому так же соорудить. Текстолитовые пркладки использовать для изоляции от корпуса или есть что нибудь готовое ?

#6 svarnoi69

на моем п/а какой-то пластик.текстолит лучше.

#7 Nail02

Сегодня все подключил и пробовал варить профиль. Был выявлен неприятный сюрприз. Значение тока и вольтажа не показываетя на индикаторах при холостом ходе. Когда варишь, эти значения на дисплеях появляються. Позвонил в магазин сказал, они согласились что так быть не должно, попросили позвонить в понедельник, когда будет работать сервисный центр.

Настроил сварку с помощью регуляторов прямо в процессе сварки. Варит неплохо. Но есть одно замечание, когда старттуешь то первый сантиметр дуга какаято слабая с треском, потом идет уже нрмальный напор и хороший шов. Неужели он так должен не уверенно стартовать ? Честно говоря в начале срёт, а потом варит. Вот такие вот наблюдения.

Полярность сварочной дуги — Энциклопедия по машиностроению XXL

Плазменная резка 311 Плазменная сварка 8, 233 Плазмообразующие сопла 230 Плазмообразующий газ 223, 225 Плазмотрон 223 Пластические деформации 37 Пневматические испытания 358 Поверхностный эффект 264 Повторно-кратковременный режим источника питания дуги 94 Подогреватель газа 161 Покрытия электродов для ручной дуговой сварки 113, 115 Полуавтомат сварочный 141, 164 Полярность сварочной дуги 85 Порошковое копьё 310 Поры 338 [c.393]Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источники постоянного тока (сварочные выпрямители и генераторы). Источники переменного тока более распространены, так как обладают рядом технико-экономических преимуществ. Сварочные трансформаторы проще в эксплуатации, значительно долговечнее и обладают более высоким КПД, чем выпрямители и генераторы постоянного тока. Однако в некоторых случаях (сварка на малых токах покрытыми электродами и под флюсом) при питании переменным током дуга горит неустойчиво, так как через каждые 0,01 с напряжение и ток дуги проходят через нулевые значения, что приводит к временной деионизации дугового промежутка. Постоянный ток предпочтителен в технологическом отношении при его применении повышается устойчивость горения дуги, улучшаются условия сварки в различных пространственных положениях, появляется возможность вести сварку на прямой и обратной полярностях и т. д. Последнее вследствие большего тепловыделения в анодной области дуги позволяет проводить сварку сварочными материалами с тугоплавкими покрытиями и флюсами [c.188]

Изучить свойства сварочной дуги в зависимости от технологических условий сварки, рода и полярности тока. [c.14]

Опыт 4, Изучить влияние продольного магнитного поля соленоида на сварочную дугу (постоянный ток прямой полярности). [c.16]

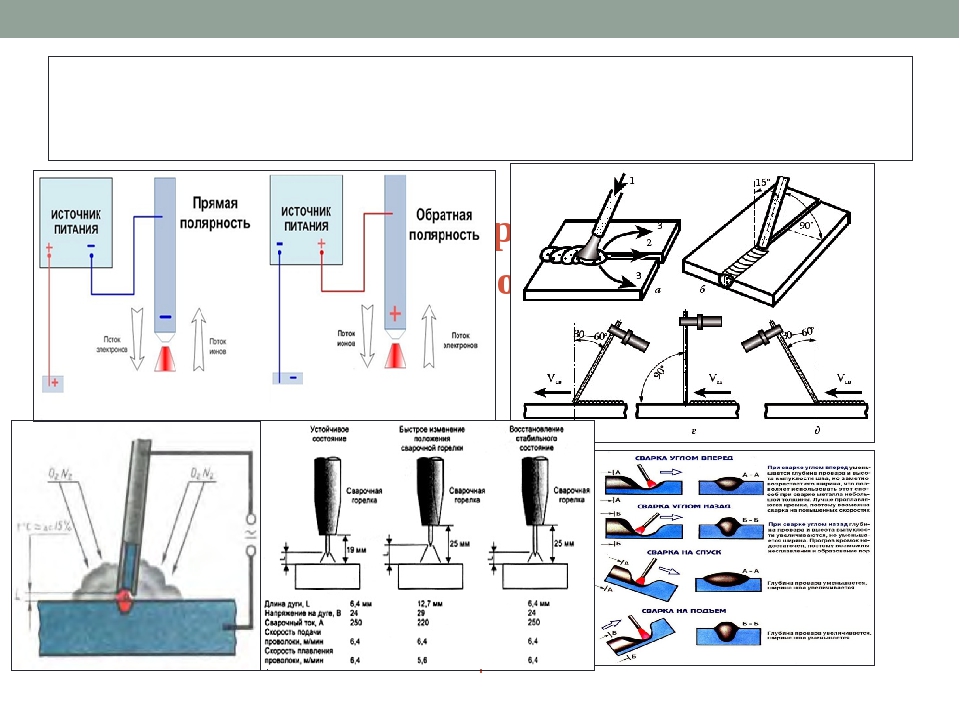

Основные параметры режима и техника сварки. К основным параметрам режима сварки плавящимся электродом относятся сила тока, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, состав и расход защитного газа, вылет электрода, скорость сварки. Сварку плавящимся электродом обычно выполняют на обратной полярности. При прямой полярности скорость расплавления в 1,4—1,6 раза выше, чем при обратной, однако дуга горит менее стабильно с интенсивным разбрызгиванием. Сварочный ток, от которого зависят размеры шва и производительность сварки, зависит от диаметра и состава проволоки, его устанавливают в соответствии со скоростью подачи проволоки. [c.86]

Оксид алюминия оказывает также отрицательное влияние на стабильность горения сварочной дуги при сварке на переменном токе вследствие существенного различия физических условий для эмиссии электронов с вольфрама и алюминия при смене полярности (физические особенности дуги на переменном токе подробно рассмотрены в разд. I). Для сварки алюминиевых сплавов на переменном токе используют специальные источники питания, которые позволяют устранить вредное влияние на стабильность горения дуги постоянной составляющей (металлургия сварки подробно рассмотрена в работе [16]). [c.387]

Стандартом установлено также деление электродов в зависимости от рода и полярности применяемого при сварке тока, номинального напряжения холостого хода используемого источника питания сварочной дуги переменного тока частотой 50 Гц. Это деление предусматривает следующие обозначения [c.332]

Сварочные дуги, используемые в технологических процессах сварки, классифицируют по ряду признаков. По составу материала электрода различают дугу с плавящимся и неплавящимся электродом по степени сжатия столба свободную и сжатую дугу по роду тока -дугу постоянного и дугу переменного тока по полярности постоянного тока — дугу прямой полярности источника питания дуги подключен к электроду, + — к изделию) и обратной полярности ( + [c.85]

Основные параметры режима дуговой сварки под флюсом — это сила сварочного тока, его род и полярность, напряжение дуги, скорость сварки, диаметр и скорость подачи электродной проволоки. Дополнительные параметры — вылет электрода (расстояние от его торца до мундштука), наклон электрода или изделия, марка флюса, подготовка кромок и вид сварного соединения. С увеличением силы сварочного тока возрастает давление дуги, вследствие чего жидкий металл сварочной ванны более интенсивно вытесняется из-под электрода и дуга погружается в глубь основного металла. Глубина проплавления основного металла при этом увеличивается, дуга укорачивается и становится менее подвижной. Вследствие этого ширина шва при увеличении силы тока остается неизменной, несмотря на увеличение объема сварочной ванны. Швы становятся глубокими, но не широкими (рис. 76). Величина усиления такого шва велика, так как растет количество электродного металла, расплавленного в единицу времени. Такие швы менее стойки к образованию трещин и плохо работают при вибрационных нагрузках. Следует отметить, что с ростом силы тока при неизменных остальных условиях уменьшается количество расплавляемого флюса. [c.143]

При сварке вольфрамовым электродом на переменном токе условия горения дуги в полупериоды разной полярности отличаются. Когда вольфрам является катодом, из-за мощной термоэлектронной эмиссии с него проводимость дугового промежутка возрастает, сила тока увеличивается, напряжение дуги снижается. Наоборот, в полу-период обратной полярности проводимость дуги уменьшается, сила тока уменьшается, напряжение увеличивается. В сварочной цепи появляется постоянная составляющая тока. Она снижает стабильность горения и уменьшает проплавляющую способность дуги, ослабляет интенсивность катодного распыления окисной пленки на поверхности детали. Ухудшается качество шва. Поэтому при сварке алюминия нужно подавлять постоянную составляющую тока. Для этого в сварочную цепь нужно последовательно включать батарею конденсаторов, которая хорошо пропустит переменный ток и не пропустит постоянный. Специализированные установки для сварки алюминия, например УДГ-301, УДГ-501 (см. гл. 4), такую батарею имеют в своей конструкции. [c.194]

По роду и полярности применяемого тока, а также по номинальному напряжению холостого хода источника питания сварочной дуги переменного тока электроды маркируются О — только для постоянного тока обратной полярности 1, 2 и 3 — для напряжения холостого хода переменного тока 50 5 В 4, 5 и 6 — то же для напряжения 70 10 В 7, 8 и 9 — то [c.176]

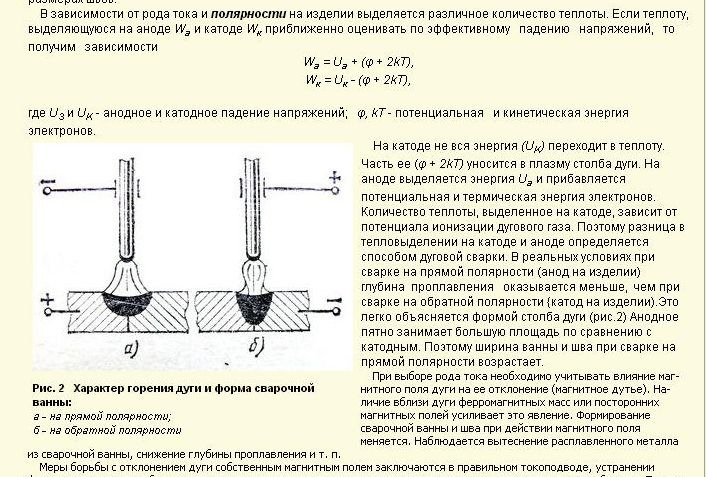

Баланс выделяющейся теплоты распределяется следующим образом на анод приходится около 43 %, на катод 36 % и на сварочную дугу 21 %. На электроде-аноде выделяется энергии на 20 % больше, чем на электроде-катоде. Поэтому если при сварке необходимо увеличить количество расплавляемого металла и глубину проплавления, то сварку ведут на прямой полярности, подключая детали к аноду. [c.235]

В зону наплавки подают электродную сплошную или порошковую проволоку (ленту) и флюс (рис. 3.22). К детали и электроду прикладывают электрическое напряжение. При электродуговой наплавке под слоем флюса применяют постоянный ток обратной полярности. При наплавке цилиндрических поверхностей электрод смещают с зенита в сторону, противоположную вращению. Величина смещения составляет 10 % диаметра наплавляемой детали. Электрод должен составлять угол с нормалью к поверхности 6…8°. Флюс в зону наплавки подают из бункера. Расход флюса и, соответственно, толщину его слоя на поверхности детали регулируют открытием шибера. После зажигания дуги одновременно плавятся электродная проволока, поверхность детали и флюс. Сварочная дуга с каплями металла оказывается в объеме газов и паров, ограниченном жидким пузырем из расплавленного флюса. Этот пузырь обволакивает зону наплавки и изолирует ее от кислорода и азота воздуха. [c.281]

По роду и полярности применяемого при сварке (или наплавке) также по номинальному напряжению холостого хода используемого источника питания сварочной дуги переменного тока частотой 50 Гц электроды подразделяются на 10 групп (табл. 2.1). [c.66]

Т1 п 2 — марка 3 — диаметр, мм 4 — назначение электродов 5 — обозначение толщины покрытия 6— группа электродов 7 группа индексов, указывающих характеристики наплавленного металла и металла швов по ГОСТ 9466—75, ГОСТ 10052—75 или ГОСТ 10051—75 обозначение вида покрытия 9 — обозначение допустимых пространственных положений сварки или наплавки 10 — обозначение рода применяемого при сварке или наплавке тока, полярности постоянного тока и номинального напряжения холостого хода источника питания сварочной дуги переменного тока частотой 50 Гц 11 — обозначение стандарта (ГОСТ 9466—75) 12 — обозначение стандарта на типы электродов [c.71]

Технологические свойства дуги зависят от рода тока. При прямой полярности на изделие приходится около 70 % теплоты, выделяющейся в дуге, что и обеспечивает более глубокое проплавление основного металла, чем при обратной полярности, когда наблюдается повышенный разогрев электрода, и допустимая сила сварочного тока меньше. В случае применения переменного тока из-за физических особенностей электропроводности дуги сила сварочного тока больше при прямой и меньше при обратной полярности, т. е. проявляется выпрямляющий эффект сварочной дуги, связанный с различными теплофизическими свойствами электрода и изделия. [c.208]

При наплавке применяют обычно постоянный ток обратной полярности. Напряжение дуги связано с силой сварочного тока. Чем больше сила тока, тем выше должно быть напряжение дуги. С ростом напряжения дуги увеличивается ширина валика и уменьшается его высота. Чтобы получить хорошее формирование сварочного валика, напряжение дуги выдерживают в пределах [c.103]

В настоящее время получили развитие ручная и автоматическая дуговая сварка меди угольным и металлическим электродами. При ручной сварке угольным электродом применяются присадочные прутки из оловянистой или кремнистой бронзы и флюсы, основной частью которых является бура. Сварка ведется длинной дугой на постоянном токе прямой полярности. Металлические электроды состоят из медного стержня, покрытого специальной обмазкой. Сварка металлическими электродами ведется короткой дугой на постоянном токе обратной полярности. Сварочный ток выбирают из расчета 50—60 А на 1 мм [c.431]

С помощью полуавтоматов легко сваривать точечные угловые соединения. Такие соединения применяются в тонколистовых конструкциях. Каждая точка наплавляется под флюсом без перемещения сварочной дуги вдоль соединения. Точки лучше всего наплавлять тонкой электродной проволокой (1,2—2,0 мм). Держатель полуавтомата передвигают от точки к точке с большой скоростью без выключения тока и подачи электрода (так же, как и при сварке прерывистых швов). Сварку точек следует производить на постоянном токе при обратной полярности. [c.169]

Технологические свойства дуги в значительной мере определяются родом и полярностью сварочного тока. При прямой полярности на изделии выделяется до 70% теплоты дуги, что обеспечивает глубокое проплавлепие основного металла. При обратной полярности напряжение дуги вьппе, чем при прямой полярности. На аноде — электроде выделяется большое количество энергии, что приводит к значительному его разогреву и возможному оплавле1Н1ю рабочего конца. Ввиду этого допустимые плотности сварочного тока понижены (табл. 3). Дугу постоянного тока [c.47]

Но роду и полярности применяемого при сварке или наплавке тока, а также номинальпому напряжению холостого хода, исноль-зуомого источника питания сварочной дуги переменного тока частотой 30 Гц электроды подразделяются па виды, указанные и табл. iG. [c.104]

Листы толщиной до 4 мм сваривают без разделки кромок, при 6oflbHJ fi толщино необходима разделка с углом раскрытия 70— 90° Сварку ведут на постоянном токе прямой полярности длинной дугой (f/д 2 — 40 В), что необходимо для предотвращения науглероживания металла при образовании СО и пористости. Перед началом сварки необходим подогрев начальных участков до температуры 250° С. Спла сварочного тока I = (45 -ь 55)/( э напряженно дуги и 40 50 В. [c.349]

Сварочная дуга является устойчивым электрическим разрядом в ионизированной смеси газов и паров материалов, применяемых при сварке. Дуга может гореть при использовании источников питания (ИП) постоянного тока прямой (Электрод подключен к отрицательному полюсу ИП и называется катодом, а изделие- к положительному и называтся анодом) и обратной полярности (изде- [c.51]

По роду и полярности тока, а также по нодгинальной нагрузке холостого хода используемого источника питания сварочной дуги переменного тока частотой 50 Гц — следующим образом [c.64]

Покрытие электродов оказывает существенное влияние на весь процесс сварки. Поэтому общие требования к ним при сварке различных металлов обеспечение стабильного горения дуги получение металла шва с необходимым химическим составом и свойствами спокойное, равномерное плавление электродного стержня и покрытия хорошее формирование шва и отсутствие в нем пор, шлаковых включений и др. легкая отделимость шлака после остывания с поверхности шва хорошие технологические свойства обмазочной массы, не затрудняющие процесса изготовления электродов удовлетворительные санитарно-гигиенические условия труда при изготовлении электродов и при сварке. Состав покрытия определяет и такие важные технологические характеристики электродов, как род и полярность сварочного тока, возможность сварки в различных пространственных положениях или определенным способом (сварка опи-ранием, наклонным электродом и т.д.). [c.29]

Сварочная дуга (рис. 18.3) состоит из катодного пятна 2, которое образуется на электроде 1, столба дуги 3, анодного пятна 4, образующегося на аноде (изделии 5). На рисунке показана сварочная дуга постоянного тока на прямой полярности (катодом является электрод, а анодом — изделие). При изменении полярности, т. е. применении тока обратной полярности, катодом является изделие, а анодом — элеклрод. Дуга переменного тока характеризуется тем, что в соответствии с частотой тока происходит постоянное многократное изменение направления тока и смена катода на анод, и наоборот [c.374]

По мнению В. В. Подгаецкого [И ], влияние рода тока на содержание водорода (а также азота) в металле шва можно объяснить следующим образом. В процессе сварки оба газа могут адсорбироваться поверхностью жидкой стали, находясь в виде заряженных и незаряженных частиц. Заряженными являются положительные ионы Н+ и N+. К незаряженным частицам относятся молекулы и атомы водорода и азота. Положительные ионы могут возникать в сварочной дуге только в области катодного падения напряжения под действием электронных ударов. Электроны, вызывающие ионизацию, вылетают с поверхности катода при прохождении сварочного тока. При сварке на постоянном токе, электроны образуют вокруг катода электронное облако, препятствующее возникновению положительных ионов, и этим уменьшают возможность растворения газов на катоде. Частая смена полярности при сварке на переменном токе разрушает электронное облако возле катода, увеличивая этим возможность появления положительных ионов в области катодного падения напряжения и растворения их в жидком металле. [c.89]

Для управления электромагнитными перемещениями расплава сварочной ванны применяют продольные (аксиальные) УМП. Объектами управления при электромагнитных перемещениях являются тепломассоперенос в сварочной ванне и кинетика ее кристаллизации. Простейшие программы изменения амплитуды и частоты перемены полярности тока питания электромагнита при управлении сварочной дугой значительно усложняются с учетом необходимости соблюдения критериев оптимальности электромагнитных перемещений. Алгоритмы управления предусматривают регулирование скважности импульсов тока питания электромагнита, временные задержки между последовательными группами униполярных либо разнополярных импульсов этого тока, синхронизацию начала отработки заданной про-rpaMMbii изменения напряжения питания с фронтом импульса сварочного тока при им- [c.106]

Сварку можно вести и без предварительного подогрева. В этом случае применяют электродуговую сварку постоянным током обратной полярности в среде аргона на полуавтомате А-547Р (электродная проволока МНЖКТ 01,2 мм, давление аргона у сварочной дуги 30—50 кПа, сила тока 125—150 А, напряжение 27—30 В). При применении электродов ПАНЧ-И полуавтоматическую сварку можно производить также без применения защитного газа. [c.250]

Сварка МИГ/МАГ — как влияет полярность тока на процесс. |

Режимы сварочных работ в защитных газах МИГ/МАГ плавящимися электродами характеризуются следующими параметрами:

• сила тока сварки;

• полярность;

• напряжения (длина) дуги;

• скорость сварочных работ;

• длина вылета проволоки;

• наклон и положение электрода;

• диаметр горелки;

• состав и расход газа.

Сварочный процесс с использованием МИГ/МАГ напрямую связан с полярностью используемого тока.

Для использования обратной полярности характерно:

• повышенная теплоотдача в изделии;

• глубокое плавление;

• плавление электрода менее эффективно;

• разнообразие типов переноса металла удовлетворит любые требования (с короткими замыканиями, крупно и мелкокапельные, струйные, ИДС).

Использованию прямой полярности характерно:

• низкая теплоотдача в изделие;

• более мелкое проплавление;

• плавление электрода более эффективно;

• перенос готового металла неблагоприятный (крупнокапельный низкой регулярностью).

Такое различие характеристик сварочных работ связано с тепловыделением дуги — на катоде тепла больше, чем выделяется на аноде.

Ориентировочные значения выделение тепла на разных участках дуги, с использованием МИГ/МАГ, показано на примерах:

• область катода — 14 В х 100 А = 1,4 кВт на длине ≈ 0,0001 мм;

• столб — 5 В х 100 А = 0,5 кВт на длине ≈ 5 мм;

• область анода — 2,5 В х 100 А = 0,25 кВт на длине ≈ 0,001 мм.

Разные показатели теплоотдачи и определяют характеристики сварки в разных полярностей. Сварочные работы в обратной полярности имеют возможность более глубоко плавить металл с низкой скоростью, тогда как скорость выше у прямой полярности, но глубина остается поверхностной. Также это и определяет неблагоприятный перенос металла в прямой полярности – так как большие капли рискуют быть оттолкнутыми от сварочной ванны из-за повышенной реакции. Реакция на каплю зависит от паров исходящих от пятна накала. Воздействуя на электрод, они препятствуют отделению капли, размеры которой становятся все больше. Большие капли могут вызвать перенос металла в сторону дуги и сопровождаться значительным разбрызгиванием металла. Подобная реакция менее интенсивна, на обратной в сравнении с прямой полярностью.

На диаграмме представлены области напряжения дуги и силы тока и разное их сочетание, рекомендуемые для разной сварки, швов, положений.

Зависимость качества сварочного шва от техники выполнения и положения горелки показано на картинке внизу.

Сварка — способы работы с металлами и понятие полярности

Неразъёмное соединение посредством сварки устанавливается на уровне межатомных связей, которые возникают между металлическими деталями.

Это достигается тремя способами:

- сжатием металлических деталей под чрезвычайно большим давлением;

- нагреванием соединяемых деталей и одновременным сжатием умеренным давлением;

- расплавлением металлической детали в соединяемой части без сжатия.