Обратноступенчатый способ сварки

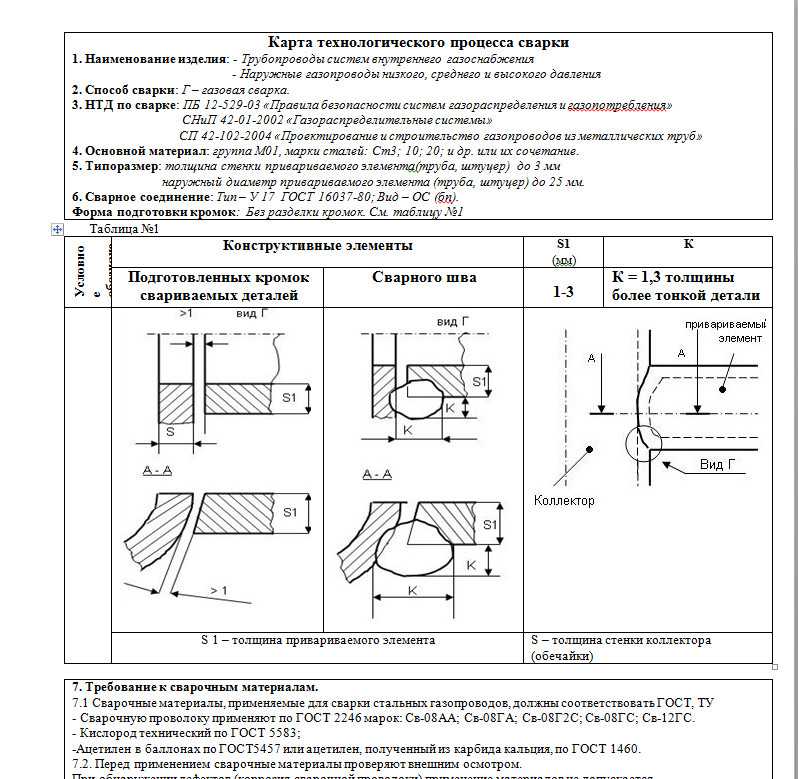

Главная » Статьи » Обратноступенчатый способ сварки

Pereosnastka.ru

Сварка швов различной протяженности

Категория:

Сварка металлов

Сварка швов различной протяженности

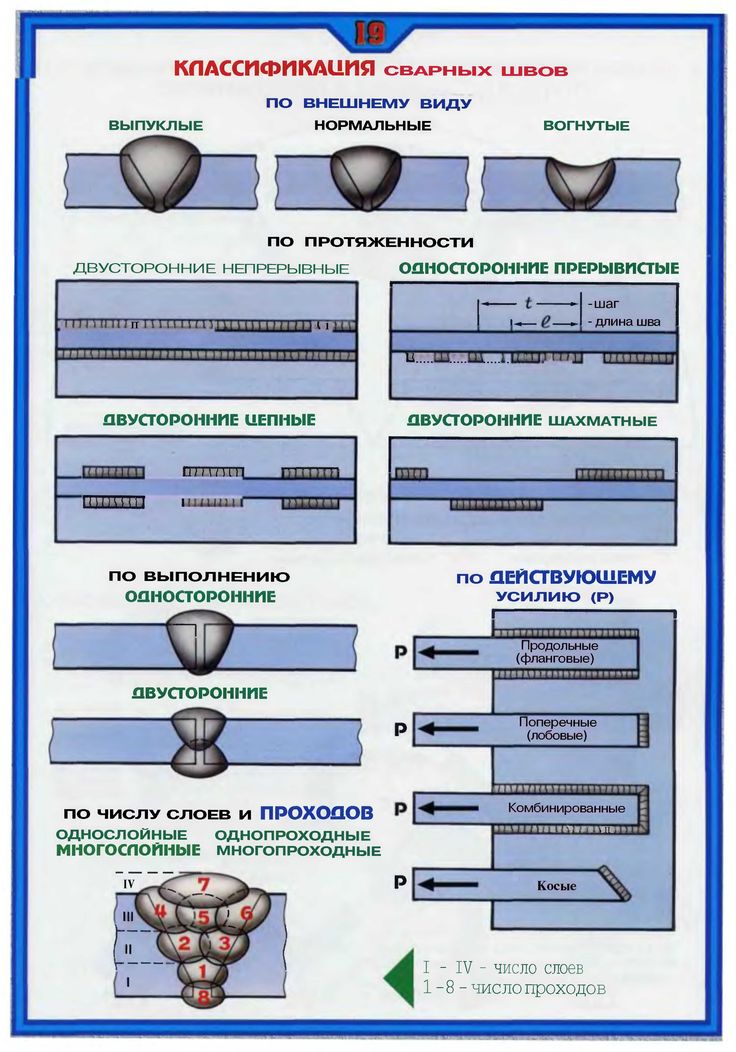

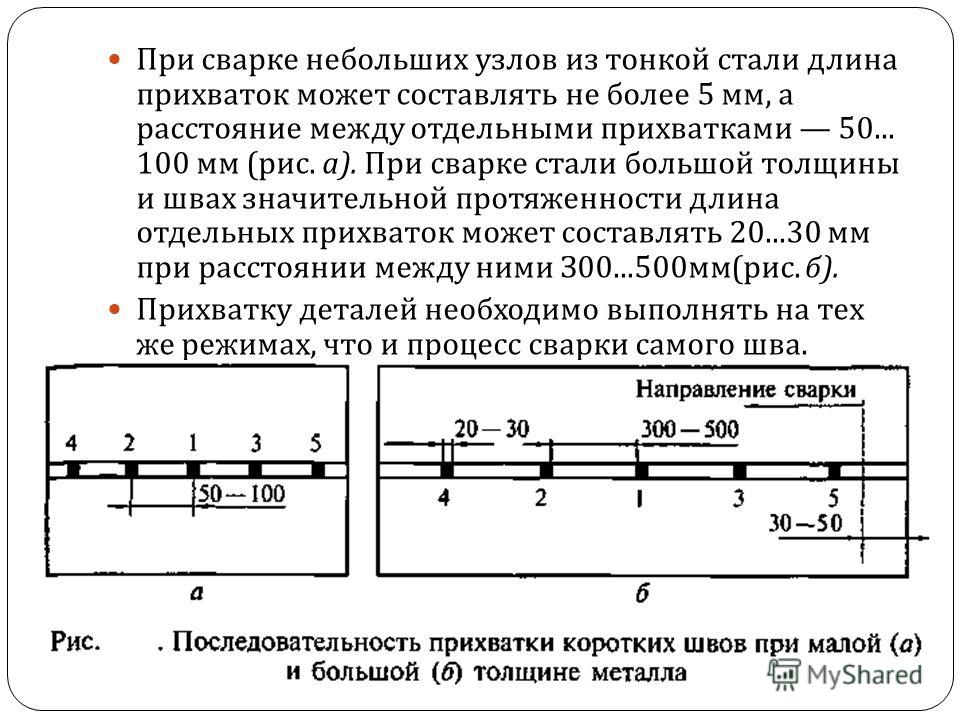

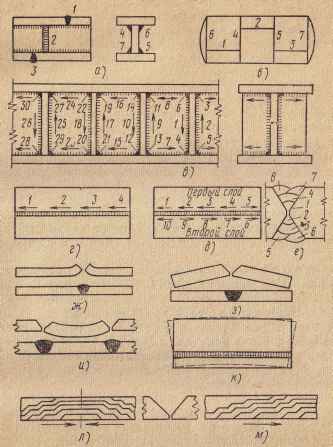

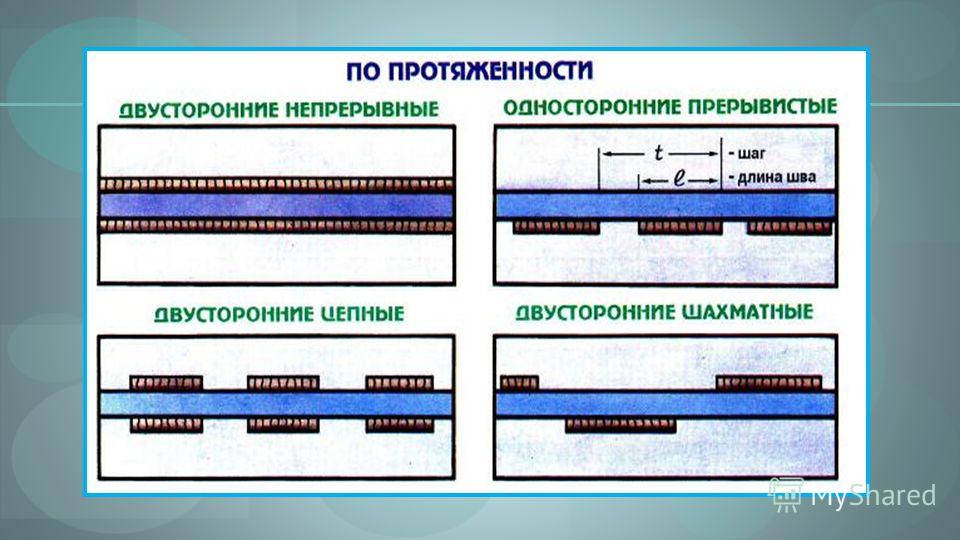

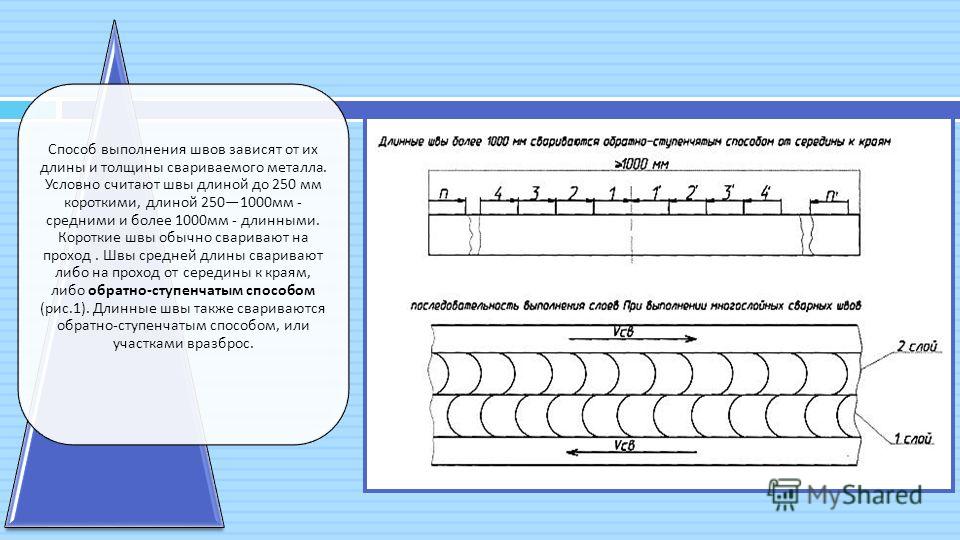

Сварные швы по протяженности делят на три группы. Протяженность сварных швов имеет большое значение для выбора порядка их выполнения.

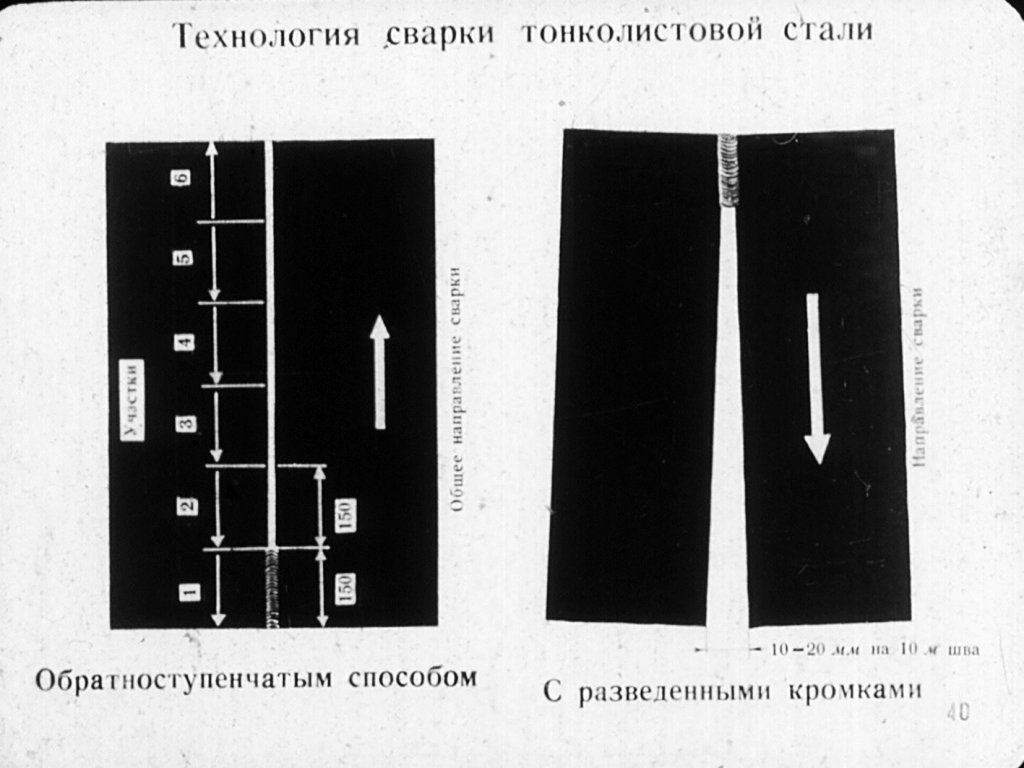

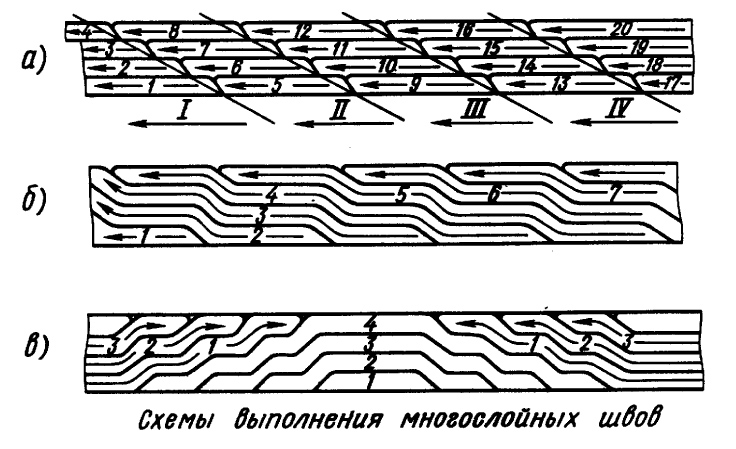

Короткие швы сваривают способом «на проход», т. е. непрерывным движением дуги от одного конца шва к другому в одном направлении. При многослойной сварке каждый последующий слой накладывают в направлении, противоположном предыдущему.

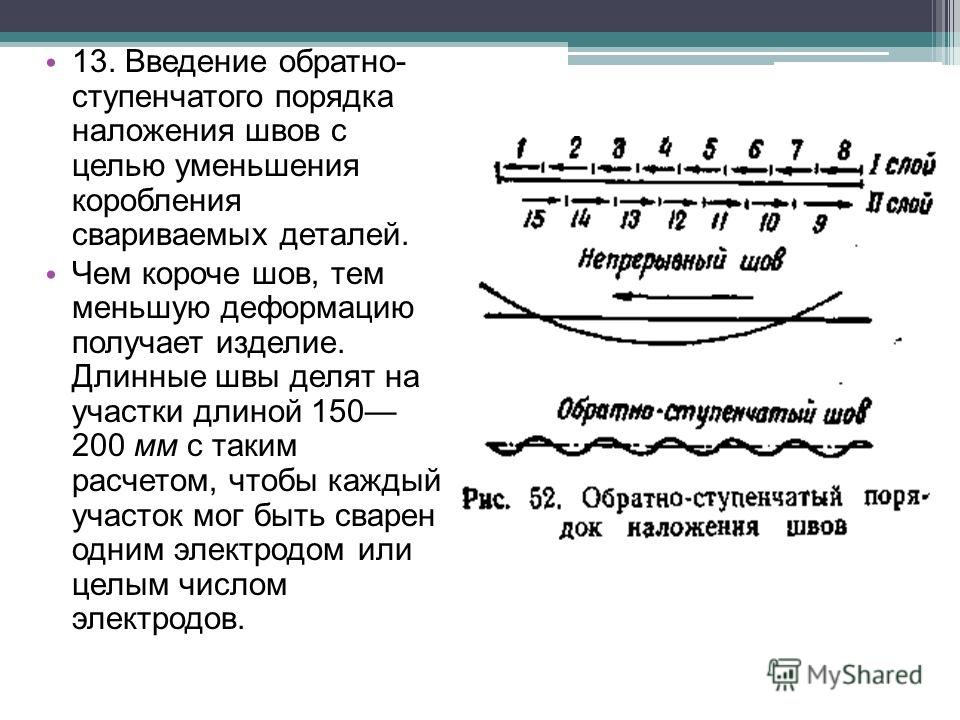

Швы средней длины сваривают от середины шва к краям, либо обратноступенчатым способом. Такой порядок наложения швов уменьшает внутренние напряжения и деформации. Деформации, возникающие при наложении двух соседних коротких швов, имеют противоположное направление.

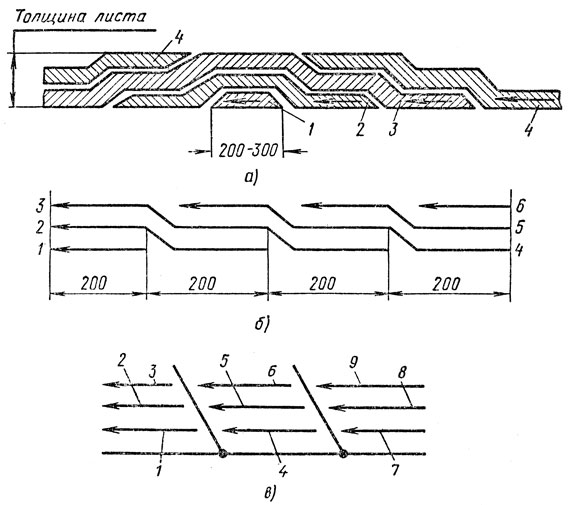

Обратноступенчатый способ сварки заключается в том, что весь шов разбивают на участки длиной 200—300 мм (ступени). Длину участка выбирают такой, чтобы провести сварку целым числом электродов. При сварке тонкого металла участки делают короче, при сварке более толстого — длиннее. Сварку каждого участка (ступени) ведут в направлении, обратном общему направлению сварки. Обратноступенчатый способ сварки имеет несколько разновидностей. Швы средней длины сваривают обратноступенчатым способом от одного конца шва к другому. Сварка каждой ступени производится в направлении предыдущего сваренного участка таким образом, что конец каждой ступени сваривают с началом предыдущей.

Длину участка выбирают такой, чтобы провести сварку целым числом электродов. При сварке тонкого металла участки делают короче, при сварке более толстого — длиннее. Сварку каждого участка (ступени) ведут в направлении, обратном общему направлению сварки. Обратноступенчатый способ сварки имеет несколько разновидностей. Швы средней длины сваривают обратноступенчатым способом от одного конца шва к другому. Сварка каждой ступени производится в направлении предыдущего сваренного участка таким образом, что конец каждой ступени сваривают с началом предыдущей.

Швы большой протяженности сваривают обратноступенчатым способом от середины к краям. Если сварку выполняет один сварщик, то он накладывает швы в очередности, показанной на рис. 1 в.

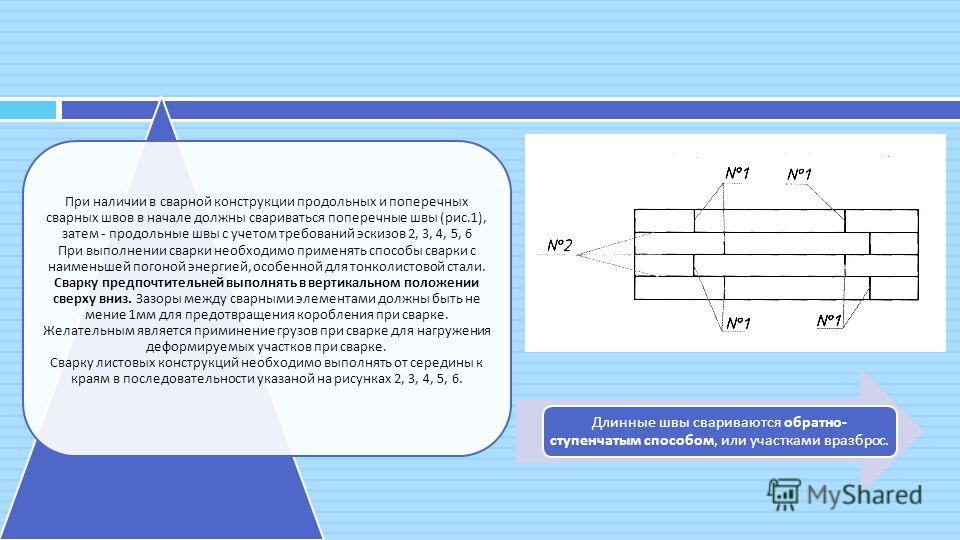

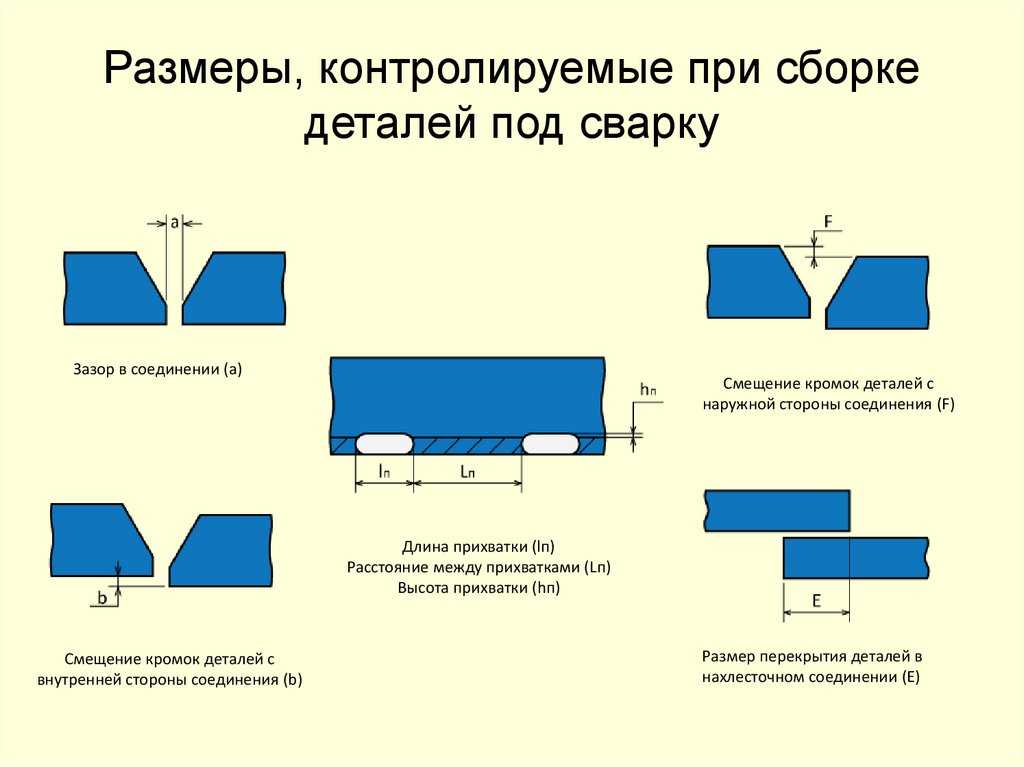

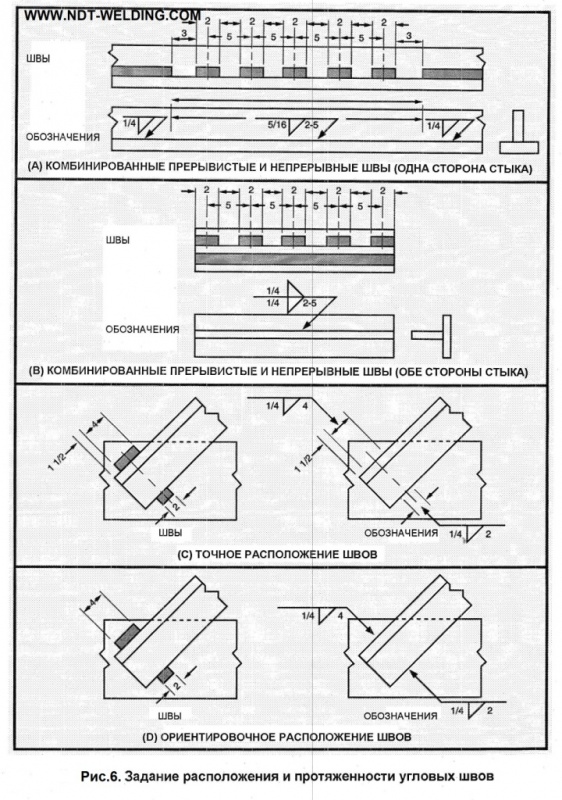

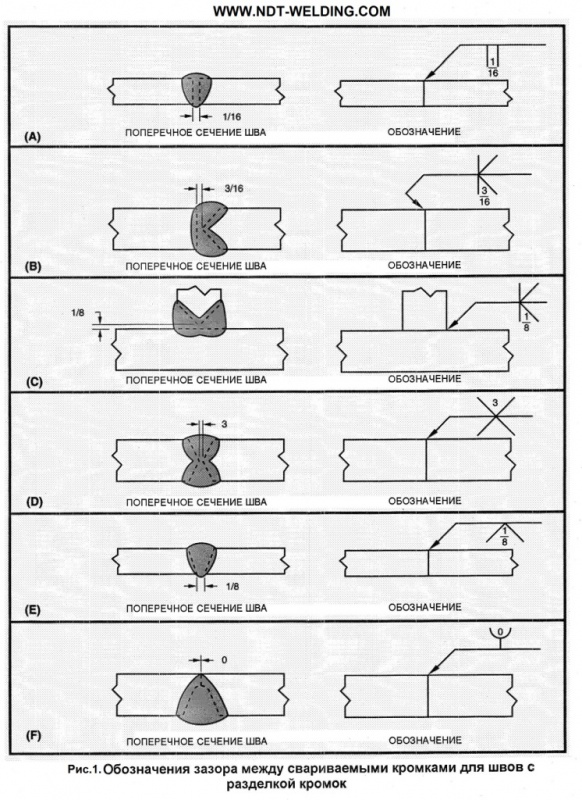

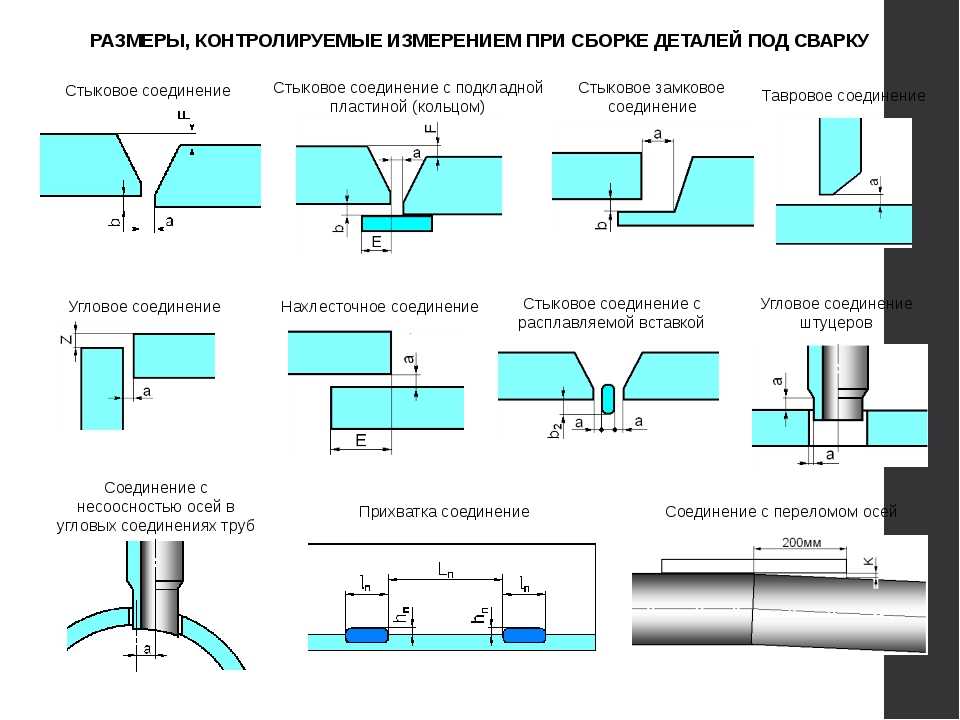

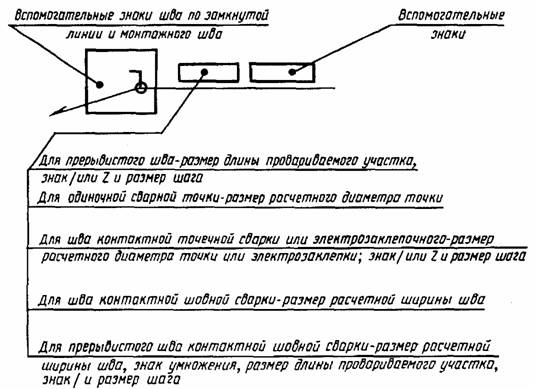

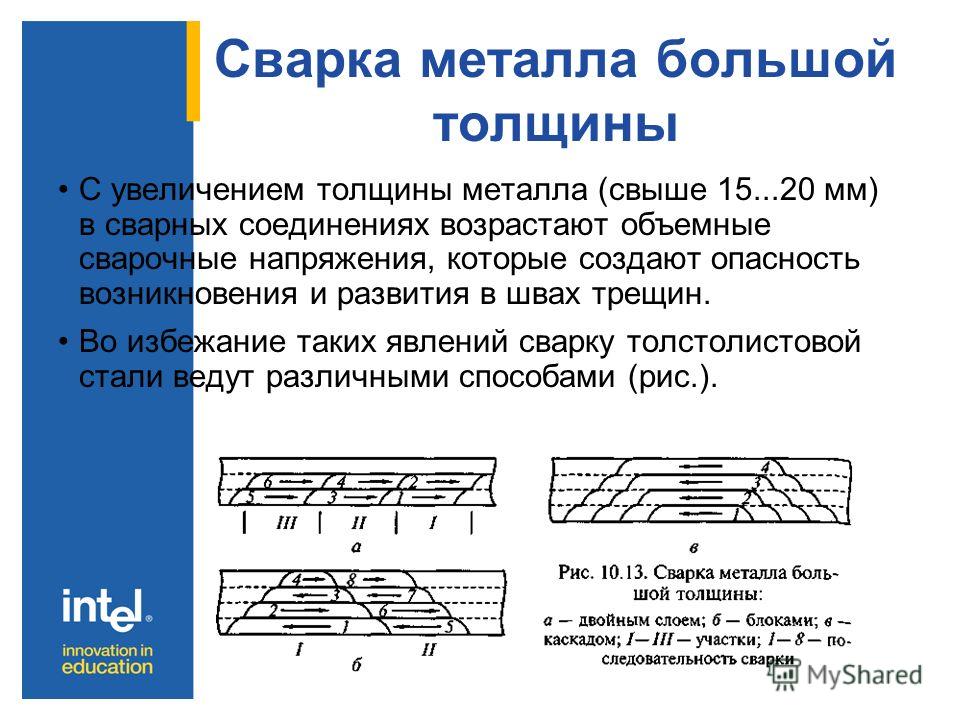

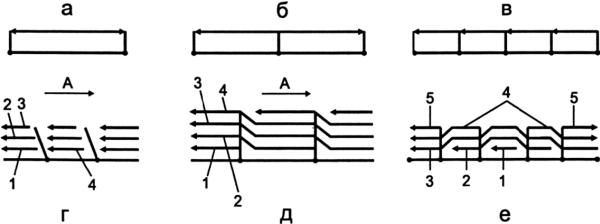

Рис. 1. Сварка швов различной протяженности: а — от середины к краям шва; б — обратно-ступенчатым способом от одного конца шва к другому; в, г — обратно-ступенчатым способом от середины к краям шва; д — обрагно-ступенчатым способом от середины к краям шва вразбивку

Способ, показанный на рис. 60 д, предпочтителен, называется он так: обратноступенчатый способ сварки от середины к краям шва вразбивку. Если сварку выполняют два сварщика, то они накладывают швы в очередности, показанной на рис. 1 г.

60 д, предпочтителен, называется он так: обратноступенчатый способ сварки от середины к краям шва вразбивку. Если сварку выполняют два сварщика, то они накладывают швы в очередности, показанной на рис. 1 г.

При сварке обратноступенчатый способом многослойных швов концы участков (ступеней) в смежных слоях не должны совпадать, и их необходимо сдвигать на 15—20 мм, Это делают потому, что в точках начала и конца швов наиболее вероятно появление дефектов (непроваров, шлаковых включений). Каждый последующий слой следует выполнять в направлении, противоположном предыдущему.

Читать далее:

Сварка металла малой толщины

Статьи по теме:

pereosnastka.ru

Большая Энциклопедия Нефти и Газа

Cтраница 1

Обратноступенчатый способ сварки применяют для однослойных и многослойных швов. [1]

| Сварка узлов металлоконструкций. [2] |

При многослойном обратноступенчатом способе сварки начала и концы отдельных ступеней в каждом проходе следует смещать относительно предыдущих на 20 — 40 мм. [3]

[3]

При сварке длинных швов листовых конструкций применяют обратноступенчатый способ сварки. [4]

Способ, показанный на рис. 60 д, предпочтителен, называется он так: обратноступенчатый способ сварки от середины к краям шва вразбивку. [5]

| Выверка осей обечаек при сборке. [6] |

Для избежания возникновения значительных деформаций необходимо соблюдать следующие правила: применять электроды большого диаметра и большие величины тока; вести сварку одновременно двумя сварщиками; применять обратноступенчатый способ сварки. [7]

При автоматической сварке однослойных швов любой длины и при сварке коротких швов ( до 300 мм) вручную их заваривают от начала до конца — напроход. При обратноступенчатом способе сварки весь шов разбивают на отдельные участки длиной 100 — 300 мм. [9]

Во время сварки и особенно наплавки необходимо избегать непрерывного подвода тепла в одном направлении. Для этой цели используется обратноступенчатый способ сварки, сварка и наплавка вразброс. При наплавке больших поверхностей их разбивают на ряд равносторонних треугольников или прямоугольников с длиной сторон 130 — 150 мм. Каждую из таких маленьких площадок наплавляют паралелельными валиками, но при переходе от площадки к площадке направление наплавляемых валиков изменяют. Рекомендуется наплавка с перерывами. В этом случае исключается возможность непрерывного и интенсивного нарастания внутренних напряжений и деформаций. [10]

При наплавке больших поверхностей их разбивают на ряд равносторонних треугольников или прямоугольников с длиной сторон 130 — 150 мм. Каждую из таких маленьких площадок наплавляют паралелельными валиками, но при переходе от площадки к площадке направление наплавляемых валиков изменяют. Рекомендуется наплавка с перерывами. В этом случае исключается возможность непрерывного и интенсивного нарастания внутренних напряжений и деформаций. [10]

Сварку ведут от центра к краям. Лучшие результаты получаются при обратноступенчатом способе сварки. [11]

При монтаже решетчатых металлических конструкций монтажные швы сваривают ручной электродуговой сваркой, полуавтоматической порошковой проволокой и в защитной среде углекислого газа. При сварке рельсов подкрановых путей применяют ванную сварку. При этом сварку низкоуглеродистых сталей выполняют во всех пространственных положениях электродами Э42, Э42А, Э46 и Э50 с применением существующих приемов и технологии ручной электродуговой сварки — поперечного колебания электрода поперек угла раскрытия шва, обратноступенчатого способа сварки длинных швов, сварки горкой и каскадным методом, а также сварки углом назад и вперед. Сварку порошковой проволокой применяют только в нижнем положении. [12]

Сварку порошковой проволокой применяют только в нижнем положении. [12]

Длину участка выбирают такой, чтобы провести сварку целым чис — Лом электродов. При сварке тонкого металла участки делают короче, при сварке более толстого — длиннее. Сварку каждого участка ( ступени) ведут в направлении, обратном общему направлению сварки. Обратноступенчатый способ сварки имеет несколько разновидностей. Швы средней длины сваривают обратноступенчатым способом от одного конца шва к другому. Сварка каждой ступени производится в направлении предыдущего сваренного участка таким образом, что конец каждой ступени сваривают с началом предыдущей. [13]

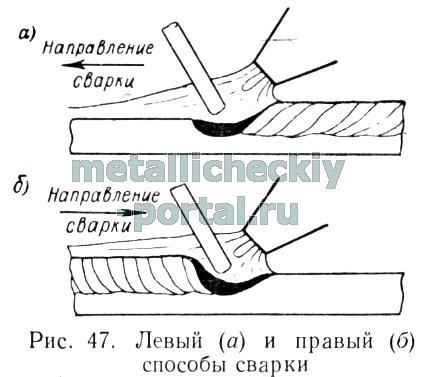

Можно также взять флюс, состоящий из смеси 50 % буры и 50 % борной кислоты или 80 % буры и 20 % окиси кремния. Флюс замешивается на воде до консистенции сметаны. На кромки изделия он наносится за 15 — 20 мин до сварки. Наносить флюс необходимо с лицевой и с обратной сторон кромок. Для уменьшения коробления применяется обратноступенчатый способ сварки, причем начинают сварку на расстоянии 75 — 100 мм от края изделия. Желательно также св-арку вести на медной или стальной подкладке, что усиливает отвод тепла от шва. Сварку следует вести быстро и в один проход, колебаний проволокой не производить. Сварочная ванна должна быть покрыта тонким слоем шлака, а конец проволоки — погружен в ванну. Сварка производится как левым, так и правым способами. [14]

Желательно также св-арку вести на медной или стальной подкладке, что усиливает отвод тепла от шва. Сварку следует вести быстро и в один проход, колебаний проволокой не производить. Сварочная ванна должна быть покрыта тонким слоем шлака, а конец проволоки — погружен в ванну. Сварка производится как левым, так и правым способами. [14]

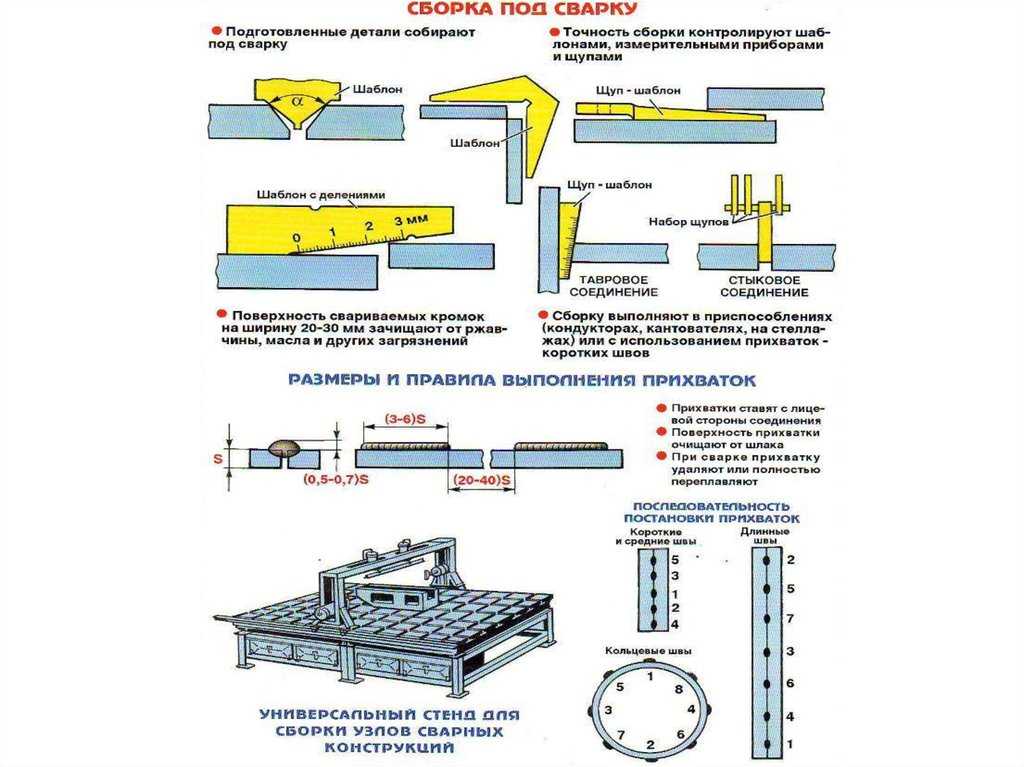

После приемки узлов конденсатора-холодильника производят сортировку узлов и деталей ящика с учетом последовательности их сборки и монтажа. Сборку ящика начинают со сборки днища. Листы днища собирают встык с зазором 3 — 4 мм на прихватках через 300 — 400 мм. По окончании сборки днища листы днища сваривают с применением главным образом полуавтоматической или автоматической сварки. Швы сваривают без разделки кромок на остающейся стальной подкладке толщиной 2 — 3 мм и шириной 300 — 400 мм, которую прихватывают перед стыковкой листов. Сварку ведут от центра к краям. Лучшие результаты получаются при обратноступенчатом способе сварки. [15]

Страницы: 1

www. ngpedia.ru

ngpedia.ru

Железная лаборатория

Автор Сварщик | 13 января 2011

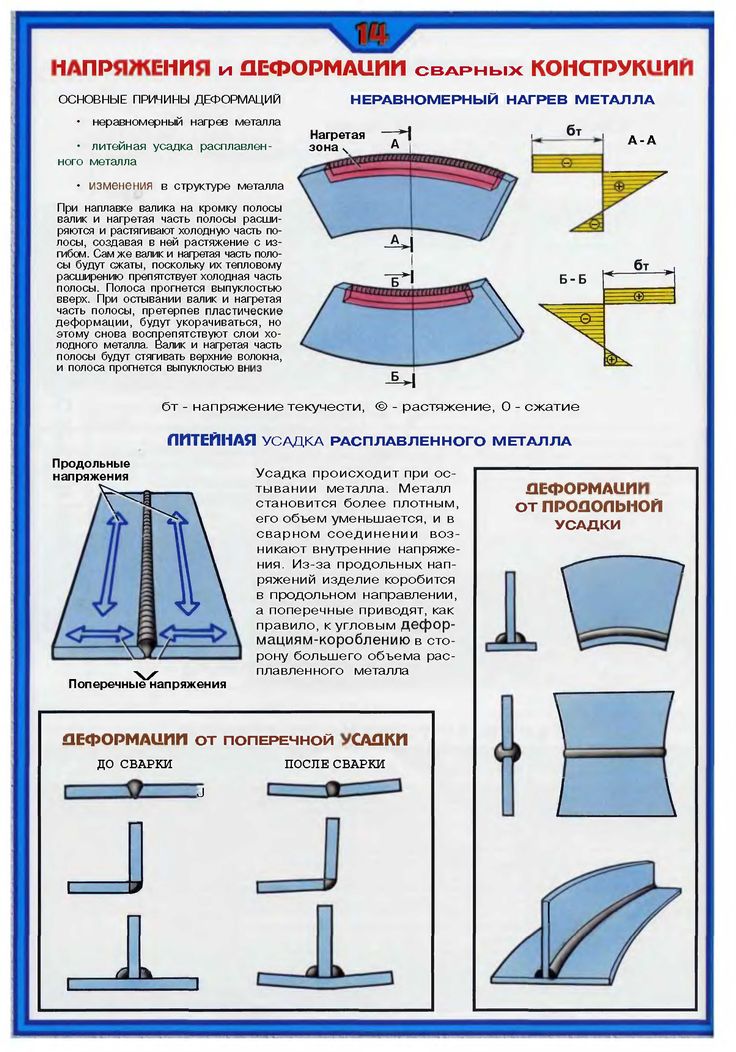

Сварочные напряжения и деформации иметь в стальных конструкциях нежелательно, так как слишком большие сварочные напряжения могут стать причиной появления трещин в швах, с переходом их на основной металл. Деформации искажают геометрическую форму элементов, что приводит либо к снижению их прочности, либо усложняет монтаж. Полностью устранить сварочные напряжения и деформации невозможно. Изучение характера и причин образования сварочных напряжений и деформаций позволило разработать мероприятия значительно снижающие их. При сборке и сварке необходимо выполнять следующие основные конструктивные и технологические мероприятия. 1. В проектах стальных конструкций не следует назначать завышенное сечение сварных швов. Раскрытие фасок в стыковых швах должно быть минимально допустимым по техническим условиям. Во время сварки нельзя допускать увеличения сечения швов по сравнению с проектом. 2. При сварке листовых конструкций нужно применять преимущественно стыковые швы, а не нахлесточные, так как в нахлесточных швах неравномерно распределяется силовой поток.

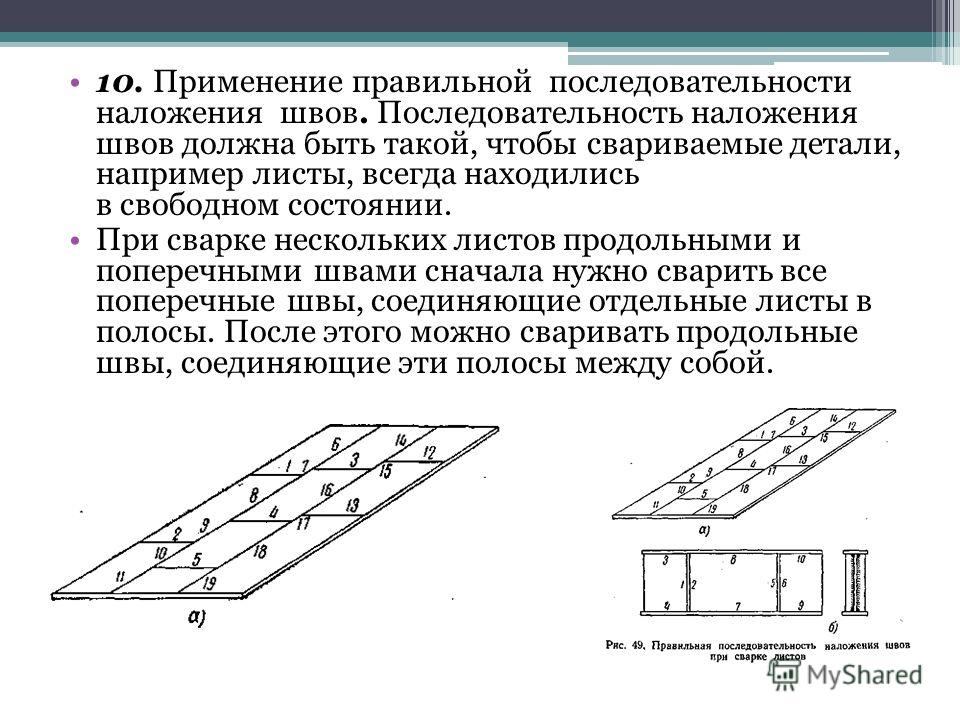

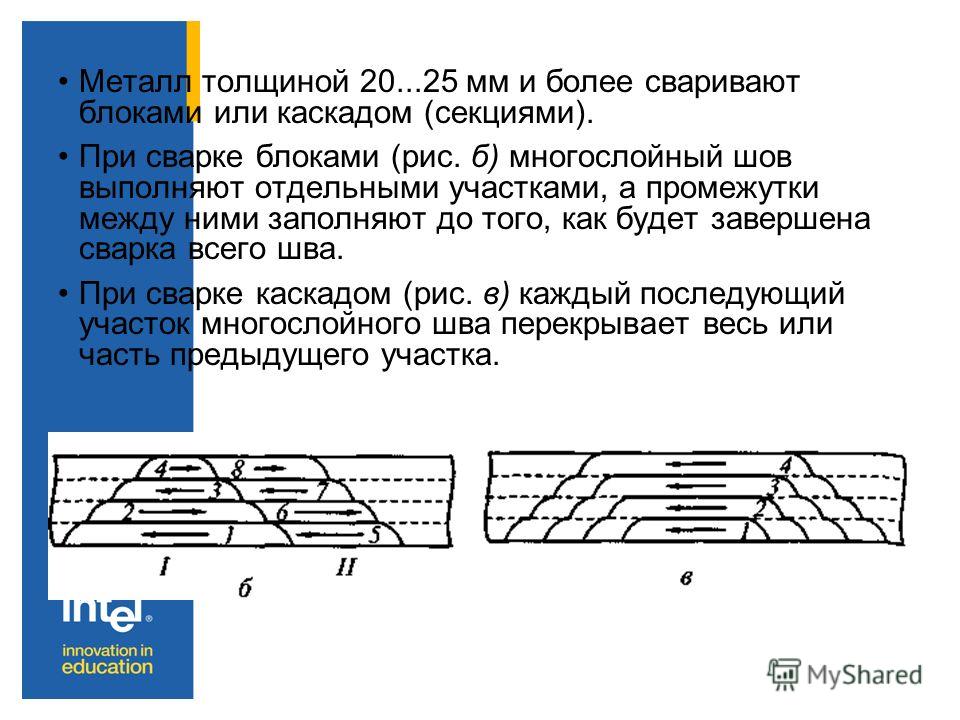

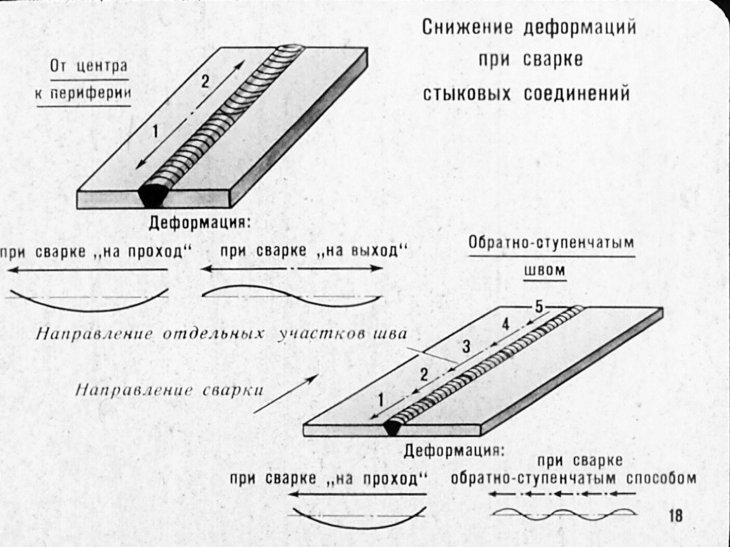

6. Сварку длинных швов производят обратноступенчатым способом. Шов делят на участки длиной 150—200 мм. При однослойном шве сварку ведут от середины к концам отдельными участками, как указано на рисунке, сварку многослойных швов выполняют каскадами.

а — обратноступенчатый способ, б — сварка каскадом

7. При сварке стыка в прокатных двутавровых балках и швеллерах надо сначала заваривать стенку, а затем полки. 8. При сварке труб, состоящих из нескольких обечаек, в первую очередь должны завариваться продольные стыки и только после этого заваривать кольцевые швы. 9. При сборке стержней Н-образного сечения необходимо сначала собрать отдельно стенки и полки деталей, из которых они состоят, заварить стыки, зачистить на полках швы в местах примыкания стенки и только после этого собирать из листов стержни элемента. 10. При заварке стыка в стержнях двутаврового составного сечения следует продольные швы, прикрепляющие полки к стенке стержня, не доводить до стыка на 500—700 мм. Сначала заваривают стык вертикальной стенки, затем сваривают стыки полок и в последнюю очередь заваривают участки швов, соединяющих стенку с полками.

9. При сборке стержней Н-образного сечения необходимо сначала собрать отдельно стенки и полки деталей, из которых они состоят, заварить стыки, зачистить на полках швы в местах примыкания стенки и только после этого собирать из листов стержни элемента. 10. При заварке стыка в стержнях двутаврового составного сечения следует продольные швы, прикрепляющие полки к стенке стержня, не доводить до стыка на 500—700 мм. Сначала заваривают стык вертикальной стенки, затем сваривают стыки полок и в последнюю очередь заваривают участки швов, соединяющих стенку с полками.

11. При приварке уголков решетки к фасонкам или к поясным уголкам в решетчатой конструкции надо вести сварку в направлении к концу уголка, как указано стрелками на рисунке.

а — заварка стыка в листовом стержне Н-образного сечения, б — приварка уголков в узле фермы

12. Приварку ребер жесткости следует вести от середины к концам. 13. Заварку трещины в металле следует вести только после предварительной подготовки ее к заварке. Сначала надо трещину максимально раскрыть. Существует два способа раскрытия трещины: механический и тепловой. В обоих случаях в конце шва засверливается два отверстия, чтобы устранить концентрацию напряжений и не допустить дальнейшее распространение трещины.

Сначала надо трещину максимально раскрыть. Существует два способа раскрытия трещины: механический и тепловой. В обоих случаях в конце шва засверливается два отверстия, чтобы устранить концентрацию напряжений и не допустить дальнейшее распространение трещины.

При механическом способе раскрытия трещины с обеих ее сторон приваривают по два уголка, которые с наибольшим усилием стягивают болтами. При этом в зоне трещины возникают упругие растягивающие напряжения. Затем трещину заваривают и болты снимают, в результате чего раздвинутые кромки трещины беспрепятственно смещаются в первоначальное положение при одновременной усадке остывающего шва.

а — механический способ раскрытия трещины, б — тепловой способ раскрытия трещины

Тепловой способ заключается в раскрытии трещины путем нагрева до температуры 150—200° участка металла за концами трещины. Нагрев производится газовыми горелками. Металл в нагретых зонах стремится расшириться, в зоне трещины создаются сжимающие напряжения, вследствие чего кромки трещины расходятся. Нагревая металл, необходимо следить, чтобы кромки трещины не нагревались. Охлаждение кромок производится прикладыванием влажных асбестовых жгутов. После заварки трещины шов остывает одновременно с нагретыми участками металла. Кромки трещины сближаются, снижая напряжение в сокращающемся шве.

Нагревая металл, необходимо следить, чтобы кромки трещины не нагревались. Охлаждение кромок производится прикладыванием влажных асбестовых жгутов. После заварки трещины шов остывает одновременно с нагретыми участками металла. Кромки трещины сближаются, снижая напряжение в сокращающемся шве.

загрузка…

iron-lab.ru

Особенности выполнения обратноступенчатого способа сварки швов

Одним из оснований деления сварочных швов на виды является их длина (протяженность). Этот показатель очень важен, так как от него зависит определение порядка их выполнения. По этому основанию швы можно разделить на три группы: швы короткой, средней и большой длины.

Виды швов в зависимости от длины (протяженности)

Короткие швы имеют длину до 300 мм. Средняя длина шва составляет от 300 до 1000 мм. Швы длиной более 1000 мм называют длинными или швами большой протяженности. Каждый вид имеет свои особенности, о которых нужно знать в процессе сварочных работ.

Короткие сварные швы варятся в одном направлении. Средние швы разделяются на несколько зон, каждая из которых сваривается в направлении, противоположном предыдущему. В этом случае нужно выбрать такую длину зоны, чтобы на ней можно было использовать от двух до четырех электродов. Для варки средних по протяженности швов может использоваться обратноступенчатый способ сварки. Использование длинных швов происходит в резервуаростроении, судостроении. В этом случае также используется обратноступенчатая сварка.

Средние швы разделяются на несколько зон, каждая из которых сваривается в направлении, противоположном предыдущему. В этом случае нужно выбрать такую длину зоны, чтобы на ней можно было использовать от двух до четырех электродов. Для варки средних по протяженности швов может использоваться обратноступенчатый способ сварки. Использование длинных швов происходит в резервуаростроении, судостроении. В этом случае также используется обратноступенчатая сварка.

Обратноступенчатая сварка используется для минимизации сварочных деформаций и напряжений при сварочных работах со швами средней и большой длины, а также во избежание коробления деталей.

Напряжения и деформации

Чтобы знать для каких целей необходимо сводить к минимуму появление напряжений и деформаций, нужно понимать, что означают эти понятия. Известно, что все металлы при нагреве расширяются, а при остывании — сжимаются. Напряжения – это силы, которые приложены к одной единице площади детали (как поверхности, так и поперечного сечения). Деформация – это изменение формы и/или размеров изделия под воздействием температурных изменений и/или механических и иных воздействий.

Деформация – это изменение формы и/или размеров изделия под воздействием температурных изменений и/или механических и иных воздействий.

Напряжения внутри изделия при сварке возникают в результате неравномерного нагревания, охлаждения или литейной усадки сварочной ванны в жидком состоянии. Этот процесс характерен как для черных, так и для цветных металлов. Литейная усадка сварочной ванны приводит к остаточным напряжениям и деформациям в тех частях металла, которые прилегают ко шву. Такое может произойти из-за того, что при остывании сварочной ванны, она становится меньше, сужается в объеме, и начинает растягивать ближние слои металла. В этом случае изделие может быть деформировано и впоследствии стать некачественным. То есть, деформация является последствием неправильной работы сварщика и большого количества внутренних напряжений. Если работу осуществлять правильно, внутренние напряжения будут присутствовать, однако, их показатели не будут выходить за рамки установленной нормы и это не вызовет деформацию изделия.

Деформации подразделяются на несколько видов: упругая и остаточная (пластическая). Упругая деформация появляется при нагреве и приложении определенного количества силы на изделие, и пропадает, когда деталь либо остывает, либо прекращается воздействие силы. При остаточной деформации, возврат детали в первоначальную форму не происходит. Деформации увеличиваются на швах длинной протяженности и большого сечения.

Главный способ устранить деформацию – варить изделие в кондукторах. Кондуктор – это специальное приспособление для фиксации изделия. Это называется методом предварительного изгиба. Он широко применяется для деформаций, возникающих при варке угловых швов и сварке внахлёст. Если в качестве деталей для сварки выступают металлические листы, их выгибают в сторону, обратную предполагаемой деформации.

Обратноступенчатая сварка используется для однослойных и многослойных швов. При работе с многослойными швами начала и окончания каждой ступени в проходе нужно смещать по отношению к предыдущим на 20-40 мм. Шов разделяют на отдельные части длиной 100-300 мм. Обратноступенчатая сварка требует использования больших в диаметре электродов и работы с повышенными величинами и показателями электрического тока. Схема работы такова, что каждый новый участок должен свариваться новым электродом и в направлении, противоположном предыдущему. В зависимости от этого и происходит определение размера участка, на которые будет разделятся сварной шов.

Шов разделяют на отдельные части длиной 100-300 мм. Обратноступенчатая сварка требует использования больших в диаметре электродов и работы с повышенными величинами и показателями электрического тока. Схема работы такова, что каждый новый участок должен свариваться новым электродом и в направлении, противоположном предыдущему. В зависимости от этого и происходит определение размера участка, на которые будет разделятся сварной шов.

Обратноступенчатая сварка бывает нескольких разновидностей: от середины к краям и вразброс.

Как и при любом сварочном процессе, обратноступенчатый способ сварки требует соблюдения правил электробезопасности. Важно знать, что можно использовать в качестве обратного провода. Обратный провод – это провод, соединяющий свариваемое изделие со сварочным аппаратом. В качестве него можно использовать гибкие провода или стальные шины.

svarkaed.ru

Обратноступенчатый способ сварки длинных швов

Техника ручной дуговой сварки

Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода.

По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной – увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность.

То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения.

Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно.

И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера.

Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры.

Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1.

Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку.

Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером.

Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

Схема дуговой сварки

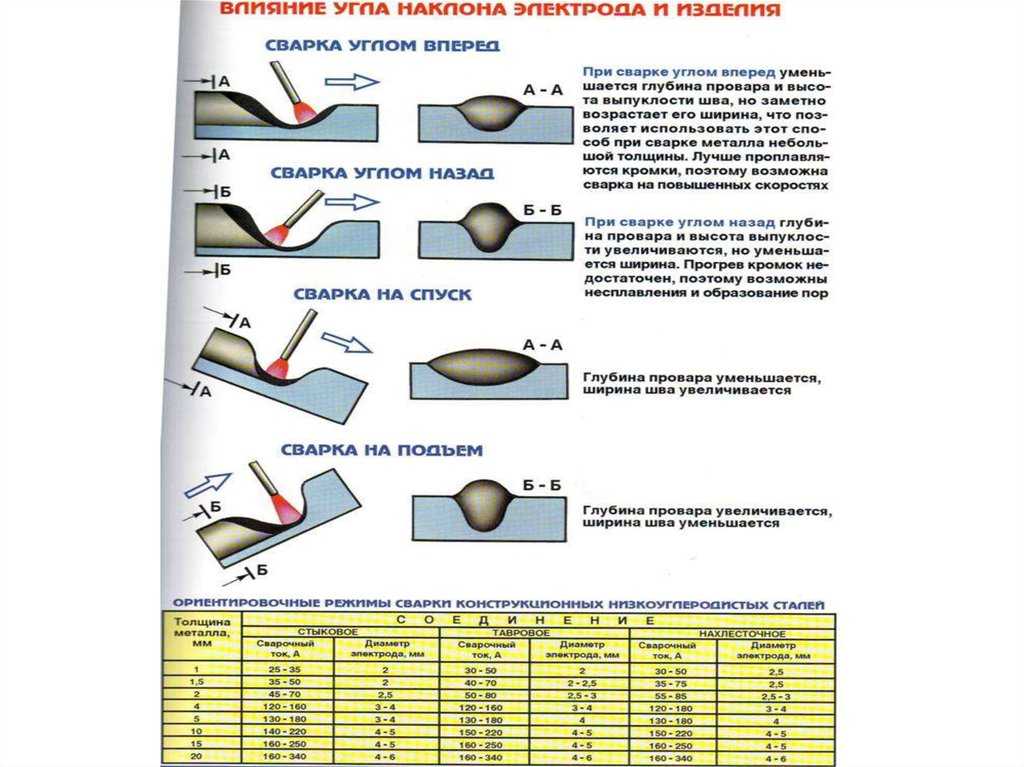

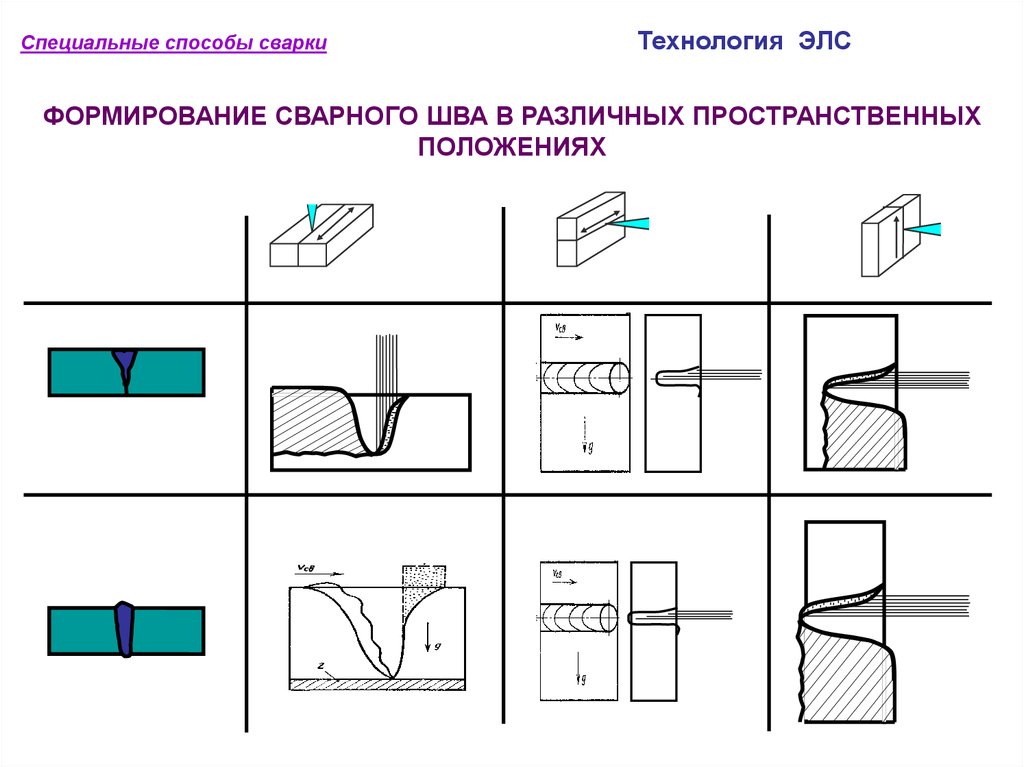

Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

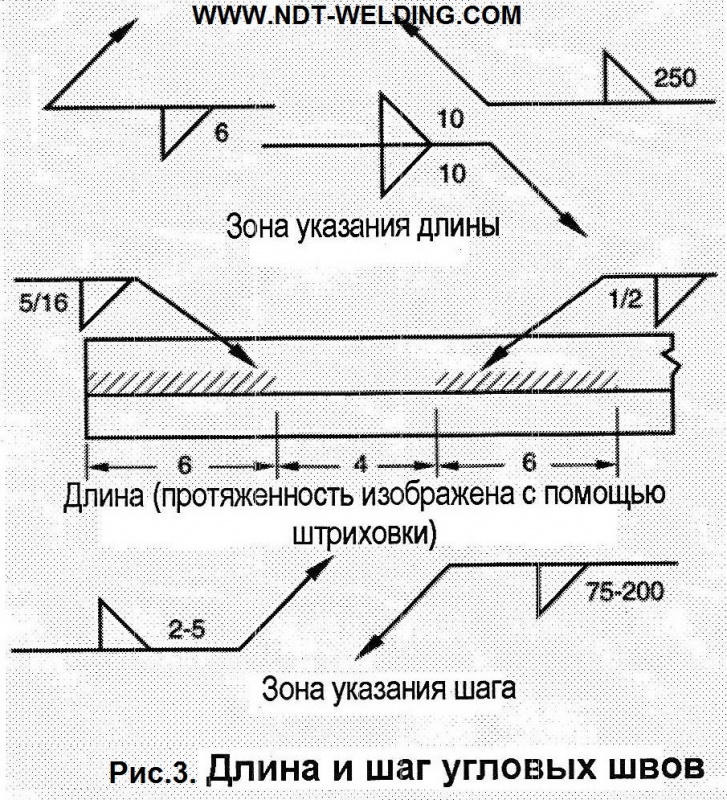

Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

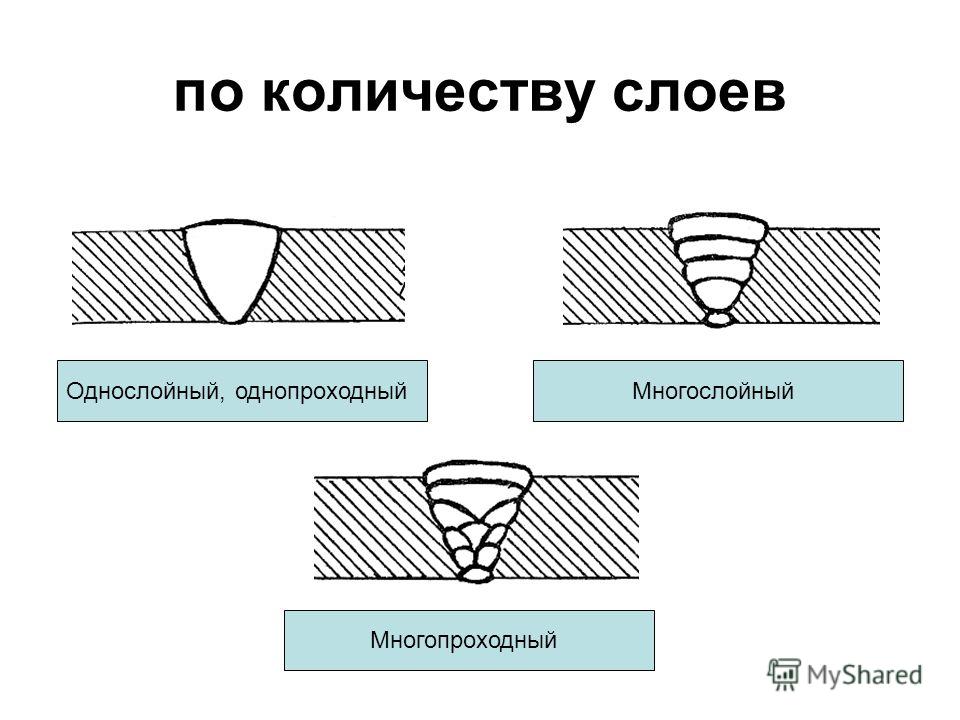

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

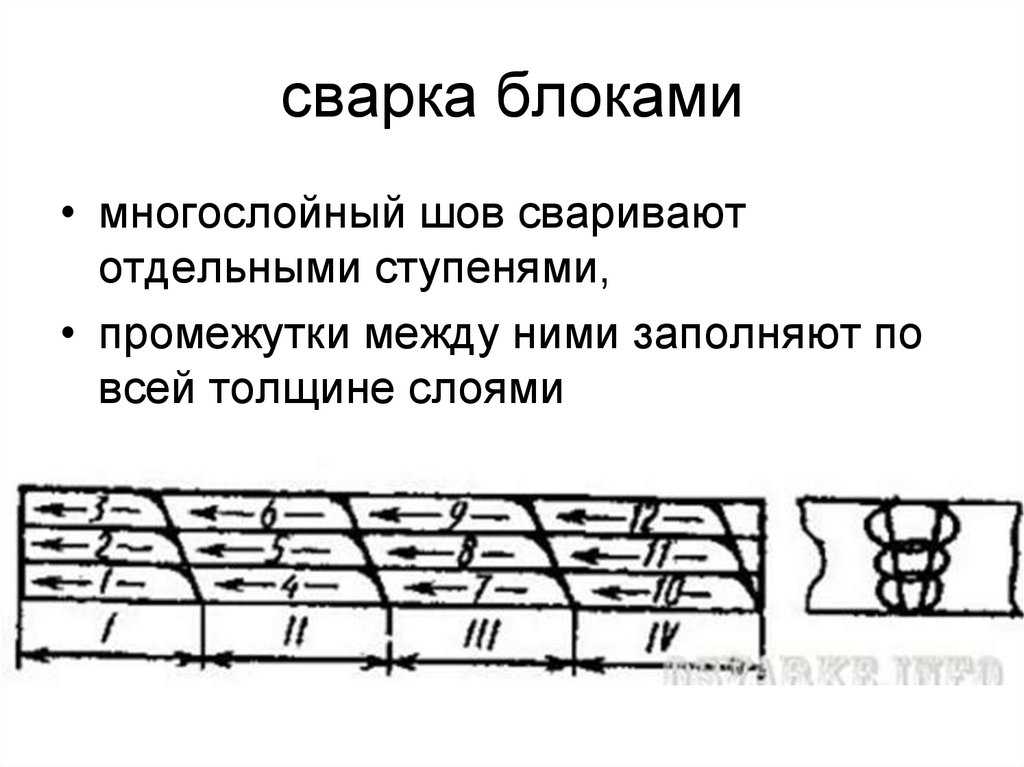

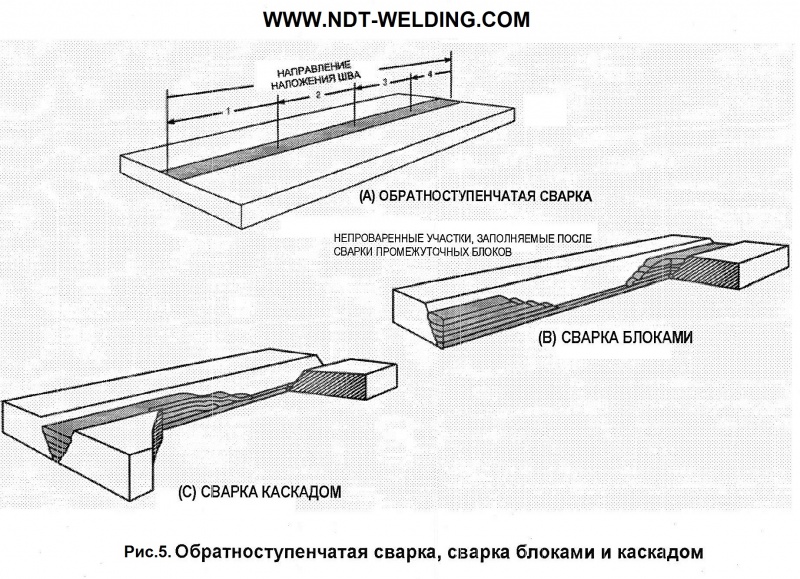

| Рис. 2. Схемы дуговой сварки: 1 — сварка напроход; 2 — сварка от середины к краям; 3 — сварка обратноступенчатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6 — сварка горкой | Рис. 3. Виды швов: 1 — однослойный; 2 — многопроходной; 3 — многослойный, многопроходной |

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало.

Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла.

При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции.

Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин.

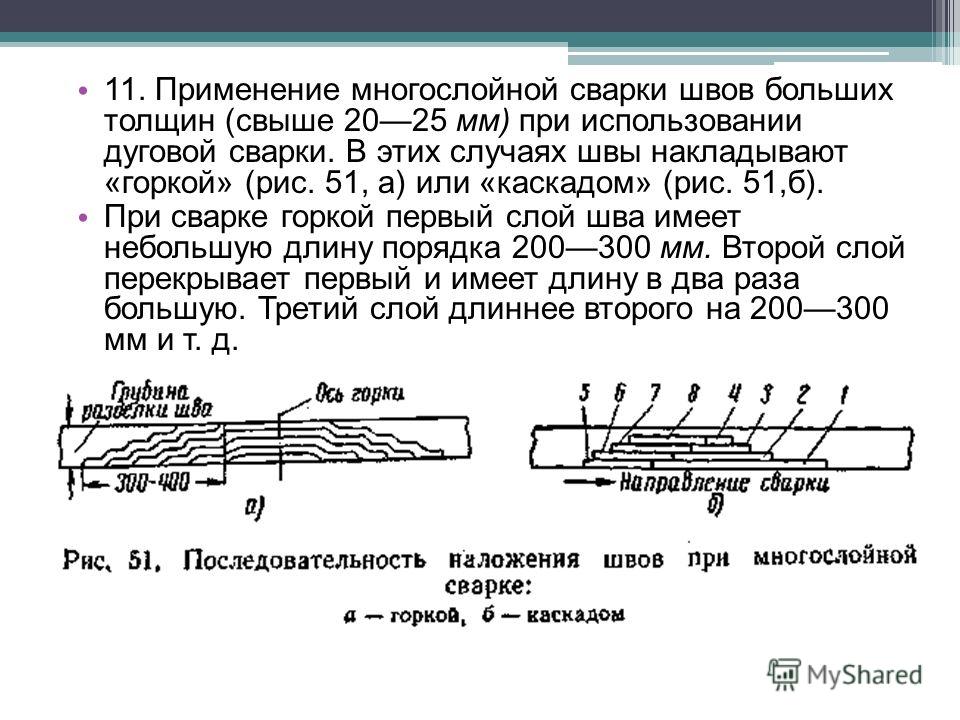

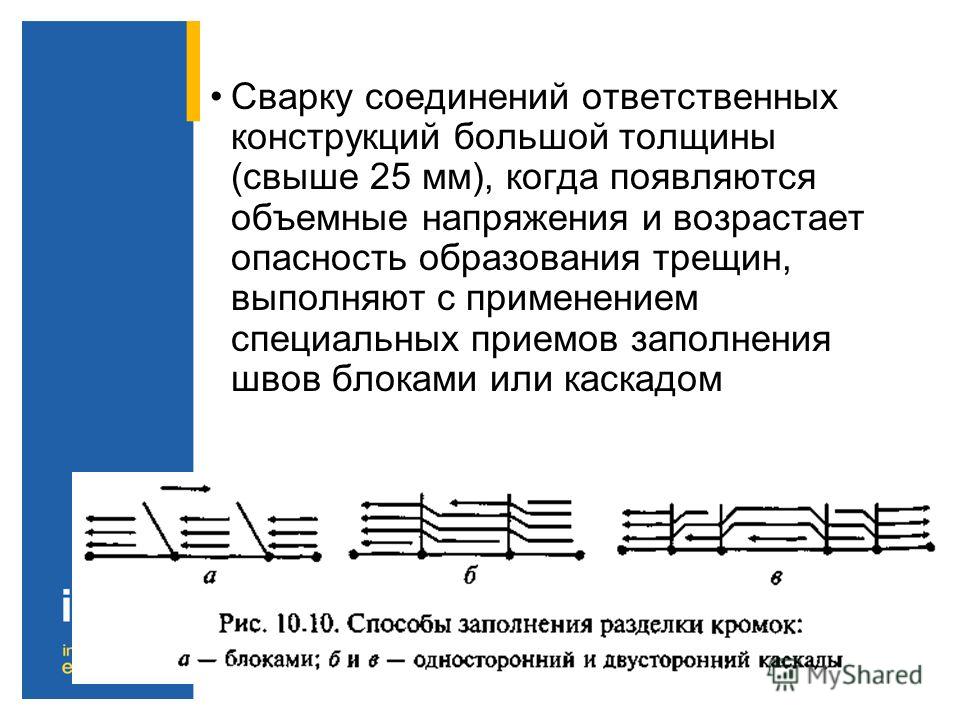

В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм.

Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм.

Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис. 2,е). Так, формируя горку, последовательно заполняют весь шов.

2,е). Так, формируя горку, последовательно заполняют весь шов.

Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

«Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности.

Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях.

Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

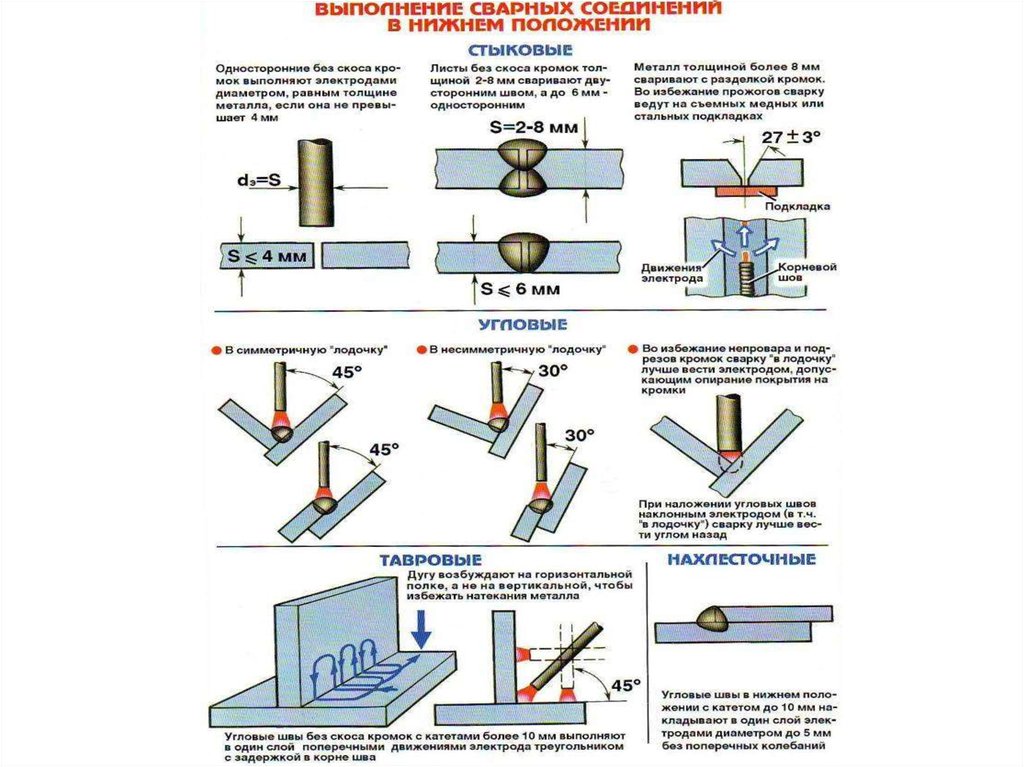

Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее.

Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна.

Однако такая сварка требует тщательной сборки.

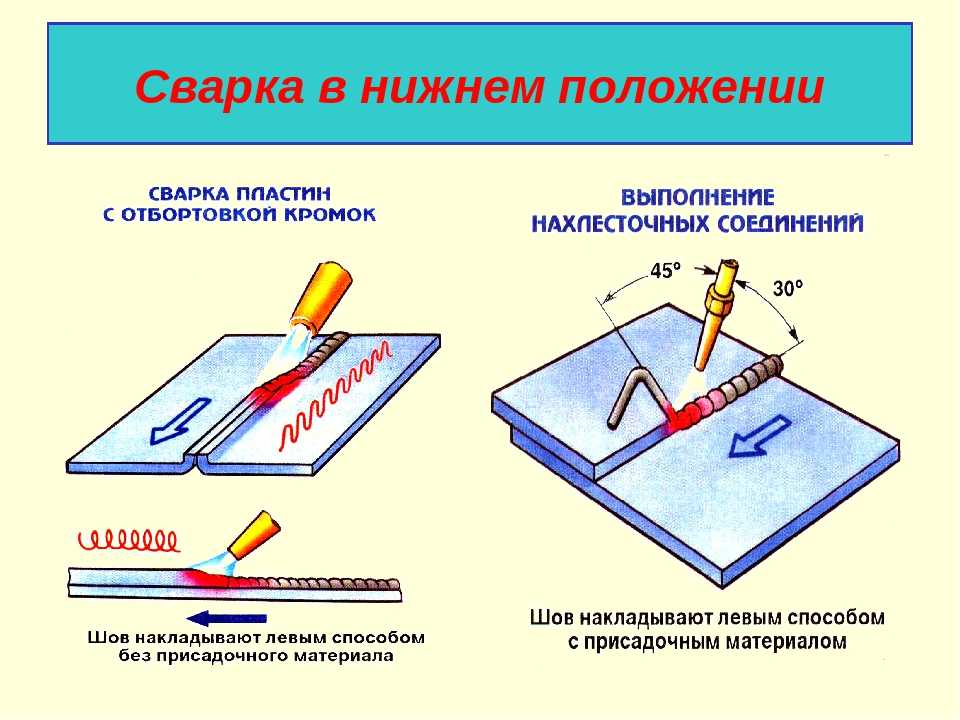

Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко.

На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку.

Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т. д

д

| Рис. 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок | Рис. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. |

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения.

Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения».

Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги – дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

Вертикальные швы можно варить в двух направлениях – снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей.

Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны.

Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

Удаление сварочных шлаков выполняют обрубочным молотком.

Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов.

После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.

Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом – поперек, чтобы удалить последние остатки шлака.

| Рис. 6. Влияние угла наклона изделия на форму сварного шва: При сварке на подъем наблюдается большая глубина проплавления, а также большая высота валика. При сварке на спуск наоборот снижается глубина проплавления и уменьшается высота сварного шва. При этом ширина шва практически не меняется. | Рис. 7. Влияние положения электрода на форму сварного шва: На рисунке видно, что при сварке углом назад более глубокое проплавление, а при сварке углом вперед увеличивается ширина шва и уменьшается высота валика. |

| Рис. 8. Влияние скорости сварки на форму сварного шва: Положение сварочной ванны при наклонах изделия, дуги или электрода. Сварка на спуск, сварка на подъем, сварка углом вперед. | Рис. 9. Влияние подготовки кромок под сварки при стыковом соединении. |

| Рис. 10. Элементы стыкового шва, углового шва и валика на пластине: B — ширина сварного шва; K — катет шва | Рис. 11. Влияние величины сварочного тока при сварке: Если при сварке изменять сварочный ток то будут меняться параметры сечения шва. При более низком токе увеличивается глубина проплавления и увеличивается валик сварного шва. |

Использованы репродукции http://welding.su/gallery/

Разновидности и способы выполнения сварочных швов – Сварка Профи

Способ выполнения швов зависят от длины и толщины свариваемого металла. Швы длиной до 250 мм. считаются короткими, длиной 250—1000мм. – средними и более 1000мм. – длинными.

Короткие швы обычно сваривают за один проход . Швы средней длины сваривают либо за один проход от середины к краям, либо обратно-ступенчатым способом (рис. 1). Длинные швы так же свариваются обратно-ступенчатым способом, или отдельными участками вразброс.

Швы средней длины сваривают либо за один проход от середины к краям, либо обратно-ступенчатым способом (рис. 1). Длинные швы так же свариваются обратно-ступенчатым способом, или отдельными участками вразброс.

Сущность сварки обратно-ступенчатым способом заключается в том, что весь шов разбивается на короткие участки, длиной от 100 до 300мм. и сварка на каждом отдельном участке выполняется в направлении, обратном общему направлению сварки (рис. 1) с таким расчетом, чтобы окончание каждого данного участка совпадало с началом предыдущего.

В некоторых случаях при определении длины ступени, за основу принимают участок, который можно заварить электродом так, чтобы переход от участка к участку совместить со сменой электрода.

Сварка обратно-ступенчатым способом применяется с целью уменьшения сварочных деформаций и напряжений.

Так же для уменьшения перегрева металла сварку по возможности желательно вести на вертикал с верху в низ. Так же важно применять правильные типы соединений деталей и разделки кромок металлических заготовок.

Основные типы сварных соединений выполняемые при сварке конструкций показаны на рис. 2

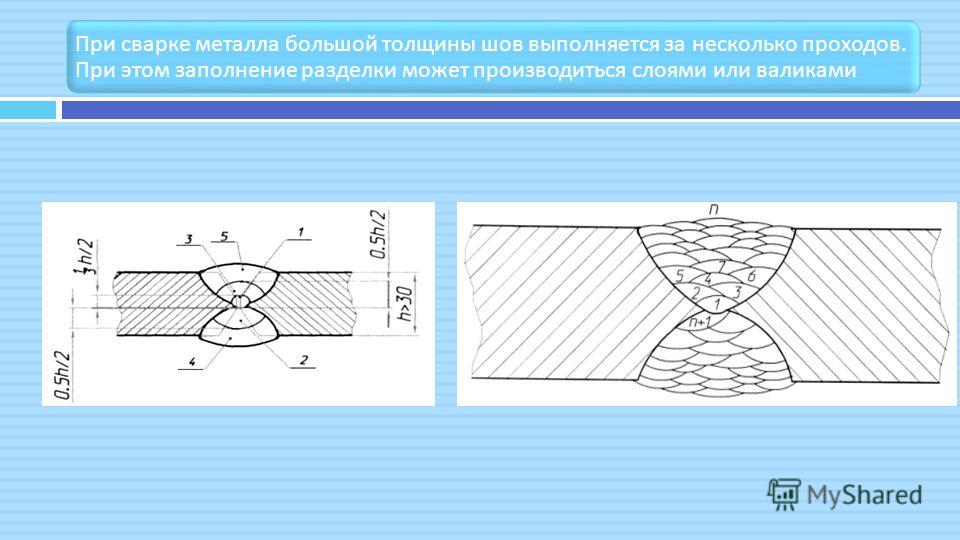

При сварке металла большой толщины шов выполняется за несколько проходов. При этом заполнение разделки может производиться слоями (рис. 3а), или валиками (рис. 3б). При заполнении разделки слоями каждый слой шва выполняется за один проход.

При заполнении разделки валиками в средней и верхней частях разделки, каждый слой шва выполняется за два или более проходов, путем наложения отдельных валиков. С точки зрения уменьшения деформаций плоскости свариваемых деталей, первый способ предпочтительнее второго.

Однако при сварке стыковых швов не всегда удобно выполнять очень широкие валики в верхней и средней частях разделки. Поэтому на практике 1-й способ чаще применяется при сварке угловых швов, 2-й — стыковых.

При сварке толстого металла выполнение каждого слоя за один проход является нежелательным, так как это происходит к значительным деформациям, а также может привести к образованию трещин в первых слоях.

Образование трещин вызывается тем, что первый слой шва перед наложением второго слоя успевает полностью (или почти полностью) остыть.

Вследствие большой разницы в сечениях наплавленного слоя и свариваемого металла все деформации, возникающие при остывании неравномерно нагретого металла, сконцентрируются в металле шва. При этом запас пластичности может оказаться недостаточным, что приведет к трещинообразованию.

Для предотвращения образования трещин, заполнение фаски при сварке толстого металла следует производить с малым интервалом времени между наложением каждого слоя. Это достигается применением каскадного метода заполнения разделки (рис. 4а), или заполнения фаски горкой (рис. 4б).

При каскадном методе заполнения фаски весь шов разбивается на короткие участки и сварка осуществляется таким образом, что по окончании сварки слоя на данном участке, не останавливаясь, продолжается выполнение следующего слоя на соседнем участке и т. д., как это схематично показано на рис. 4а.

д., как это схематично показано на рис. 4а.

Так же важным фактором при выполнении сварки является способ перемещения сварочной горелки и проволоки, либо электрода. Пример предпочтительных способов движений при сварке показан на рис. 5.

Если по окончании шва сразу оборвать дугу, то образуется незаполненный металлом кратер, который ослабляет шов и может явиться началом образования трещин. Поэтому при окончании шва всегда должна производиться заварка кратера, которая осуществляется сваркой в течение некоторого времени без перемещения электрода вдоль свариваемых кромок, а затем постепенным удлинением дуги до ее обрыва.

Сварка длинных швов никогда не делается за один проход, а варится короткими участками, согласно схемам. Швы бывают горизонтальные, вертикальные и потолочные. Вертикальные швы как правило варятся снизу – вверх, но если перегрев металла на таких швах не желателен, сварка ведется сверху – вниз.

При сварке больших толщин, на деталях делаются фаски, которые потом заполняются сварочными швами. Такие швы никогда не варятся за один проход, а накладываются постепенно друг на друга, проход за проходом.

Такие швы никогда не варятся за один проход, а накладываются постепенно друг на друга, проход за проходом.

Вообще, каждое положение заготовок требует своего определенного способа сварки и задача специалиста, в зависимости от условий искать более правильные варианты сварки металлических конструкций.

Источник:

Основные виды сварных соединений и швов

Приветствую вас, уважаемые читатели. В сегодняшней статье мы расскажем вам об основных видах сварных соединений и швов. Многие специалисты сварочного производства называют данные соединения сварными, некоторые – сварочными, хотя от этого смысл не меняется.

В этой статье они так же будут упоминаться по разному, в зависимости от оборота речи, но помните: сварной и сварочный по отношению к соединениям и швам – это одно и то же.

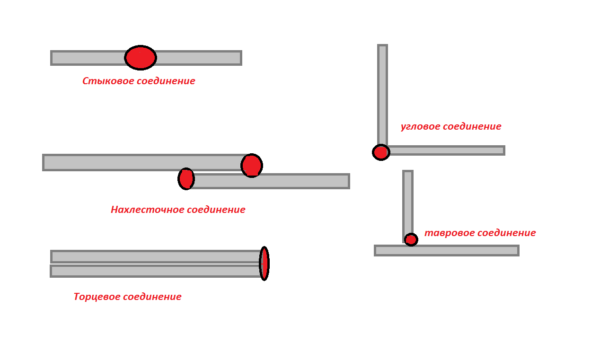

Сварные соединения и швы классифицируются по нескольким признакам

Существует ряд типов сварных швов в зависимости от видасоединения:

- – шов стыкового соединения

- – шов таврового соединения

- – шов нахлесточного соединения

- – шов углового соединения

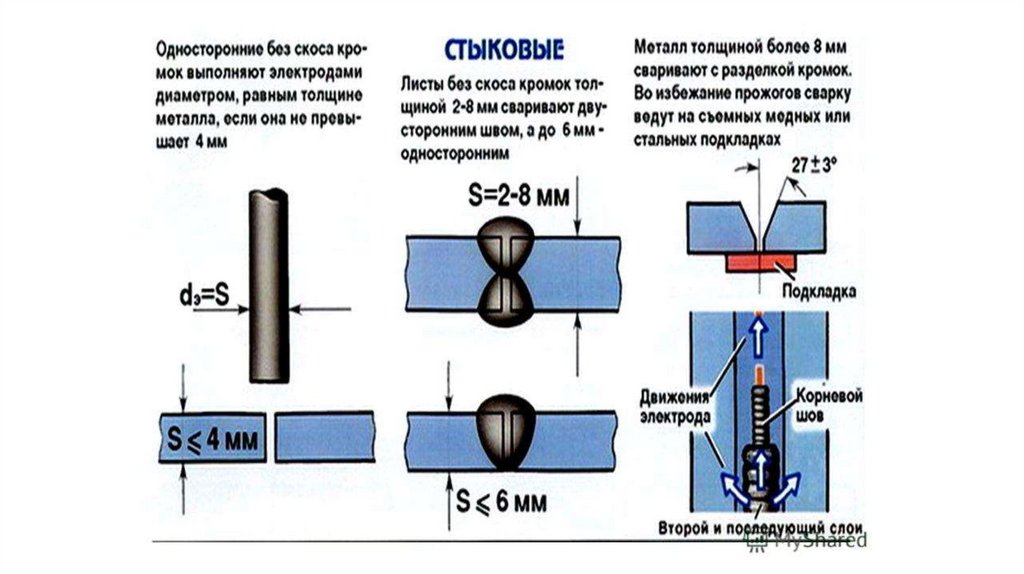

Стыковое соединение

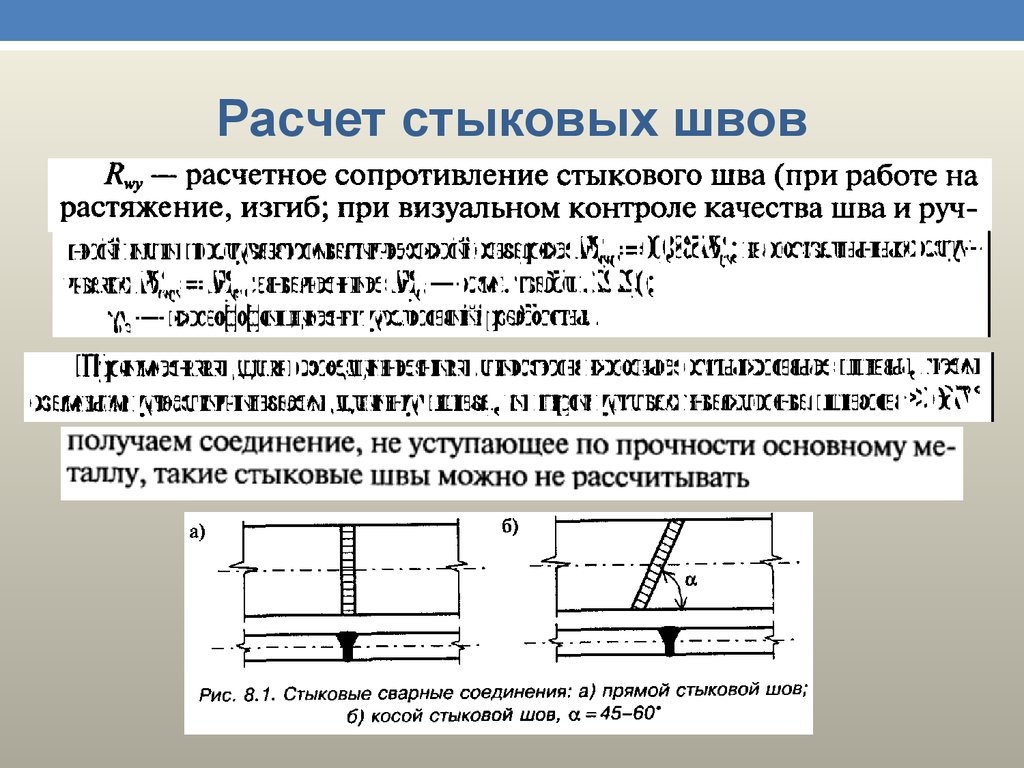

Стыковое соединение представляет собой соединение двух листов или труб их торцевыми поверхностями. Данное соединение является самым распространенным, благодаря меньшему расходу металла и времени на сварку.

Стыковое соединение может быть, в зависимости от расположения шва:

- – Односторонним

- – Двусторонним

По подготовке соединения под сварку, в зависимости от толщины свариваемых изделий:

- – Без скоса кромок

- – Со скосом кромок

Одностороннее соединение без скоса кромок предполагает сварку листов толщиной до 4 мм (исключение – процесс Laser Hybrid Weld). Двусторонне соединение бес скоса кромок рекомендуется выполнять при сварке толщин до 8 мм. В обоих случаях для обеспечения качественного провара, необходимо делать небольшой зазор при соединении листов под сварку, оклоло 1- 2 мм.

Двусторонне соединение бес скоса кромок рекомендуется выполнять при сварке толщин до 8 мм. В обоих случаях для обеспечения качественного провара, необходимо делать небольшой зазор при соединении листов под сварку, оклоло 1- 2 мм.

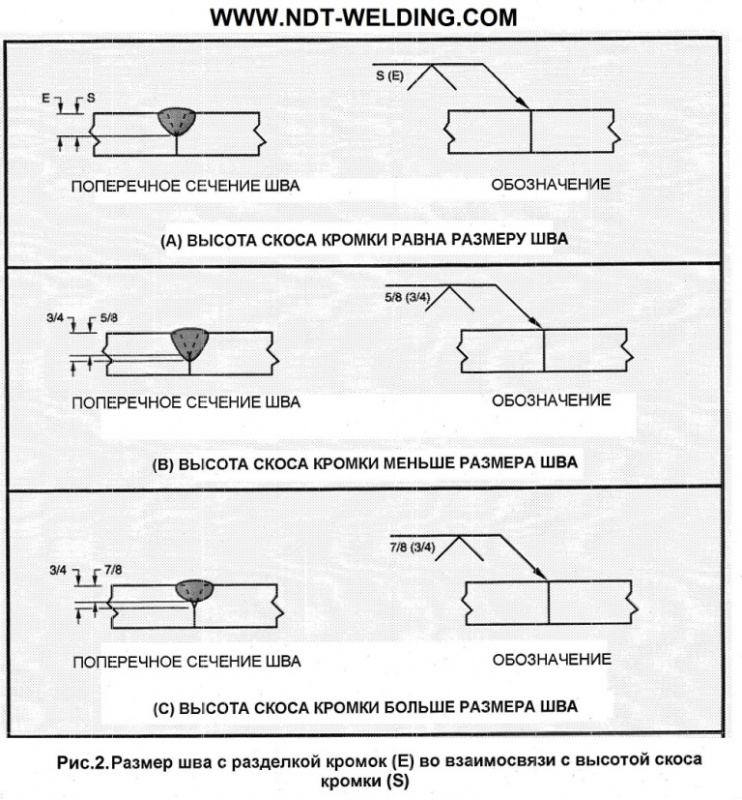

Скос кромок при одностороннем сварном соединении рекомендуется делать при толщинах от 4 до 25 мм. Наиболее популярным является соединение со скосом кромок V-образного типа. Менее популярными, но также применяются односторонние скосы кромок и скосы U-образного типа. Для предотвращения возможностей прожогов во всех случаях делается небольшое притупление кромок.

При толщинах от 12 мм и более при двусторонней сварке рекомендуется делать X-образную разделку, которая имеет ряд преимуществ перед V-образной разделкой. Эти преимущества заключаются в уменьшении объема требуемого металла для заполнения разделки (почти в 2 раза), и соответственно увеличении скорости сварки и экономии сварочных материалов.

Тавровое соединение

Тавровое соединение представляет собой два листа, когда между ними образуется соединение в виде буквы «Т». Как и в случае со стыковыми соединениями, в зависимости от толщины металла выполняется сварка с одной или с обеих сторон, с разделкой или без. Основные типы таврового сварного соединения представлены на рисунке.

Как и в случае со стыковыми соединениями, в зависимости от толщины металла выполняется сварка с одной или с обеих сторон, с разделкой или без. Основные типы таврового сварного соединения представлены на рисунке.

Некоторые советы по сварке таврового соединения:

- 1. При сварке таврового соединения тонкого металла с более толстым, необходимо, чтобы угол наклона электрода или сварочной горелки был около 60° к более толстому металлу. Как это показано ниже:

- 2. Сварку таврового соединения (и углового в такой же степени) можно значительно упростить, расположив его для сварки «в лодочку». Это позволяет проводить сварку преимущественно в нижнем положении, увеличивая скорость сварки и уменьшая вероятность появления подрезов, которые являются очень частым дефектом таврового сварного соединения, наряду с непроваром. В некоторых случаях одного прохода будет недостаточно, поэтому для заполняющих швов требуется осуществлять колебания горелки.Сварка “в лодочку” используется также при автоматической и роботизированной сварке, где изделие кантуется при помощи специального кантователя в нужное для сварки положение.

- 3. В настоящее время существуют специальные сварочные процессы для увеличенного проплавления. Применяя их, можно добиться односторонней сварки достаточно толстого металла с гарантированным проваром и формированием обратного валика с другой стороны. Подробнее о сварочном процессе Rapid Weld можно ознакомиться здесь. О сварочном оборудовании для односторонней сварки таврового шва с обратным вормированием валика можно узнать в разделе “сварочный полуавтомат QINEO TRONIC PULSE”

Соединение внахлестку

Данный тип соединения рекомендуется применять при сварке листов толщиной до 10 мм, причем сваривать листы требуется с обеих сторон. Делается это из-за того, чтобы не было возможности попадания влаги между ними. Так как сварочных швов при этом соединении два, то соответственно увеличивается и время на сварку и расходуемые сварочные материалы.

Угловое соединение

Угловым сварочным соединением называют тип соединения двух металлических листов, расположенных друг к другу под прямым или другим углом. Данные соединения также могут быть со скосом кромок или без, в зависимости от толщин. Иногда угловое соединение проваривается и изнутри.

Данные соединения также могут быть со скосом кромок или без, в зависимости от толщин. Иногда угловое соединение проваривается и изнутри.

Классификация по другим признакам

Сварные соединения и швы также классифицируют по другим признакам.

Типы соединений по степени выпуклости:

- – нормальные

- – выпуклые

- – вогнутые

Выпуклость шва зависит как от применяемых сварочных материалов, так и режимов сварки. Например, при длинной дуге шов получается пологим и широким, и, наоборот, при сварке на короткой дуге шов получается более узким и выпуклым. Так же на степень выпуклости влияет скорость сварки и ширина разделки кромок.

Типы соединений по положению в пространстве:

- – нижнее

- – горизонтальное

- – вертикальное

- – потолочное

Наиболее оптимальным для сварки является нижнее положение шва. Поэтому при проектировании изделия и составлении технологии сварочного процесса следует это учитывать. Сварка в нижнем положении способствует высокой производительности, является наиболее простым процессом с получением качественного сварного шва.

Поэтому при проектировании изделия и составлении технологии сварочного процесса следует это учитывать. Сварка в нижнем положении способствует высокой производительности, является наиболее простым процессом с получением качественного сварного шва.

Способы выполнения швов по длине и сечению

Полуавтоматы для дуговой сварки и их основные узлы

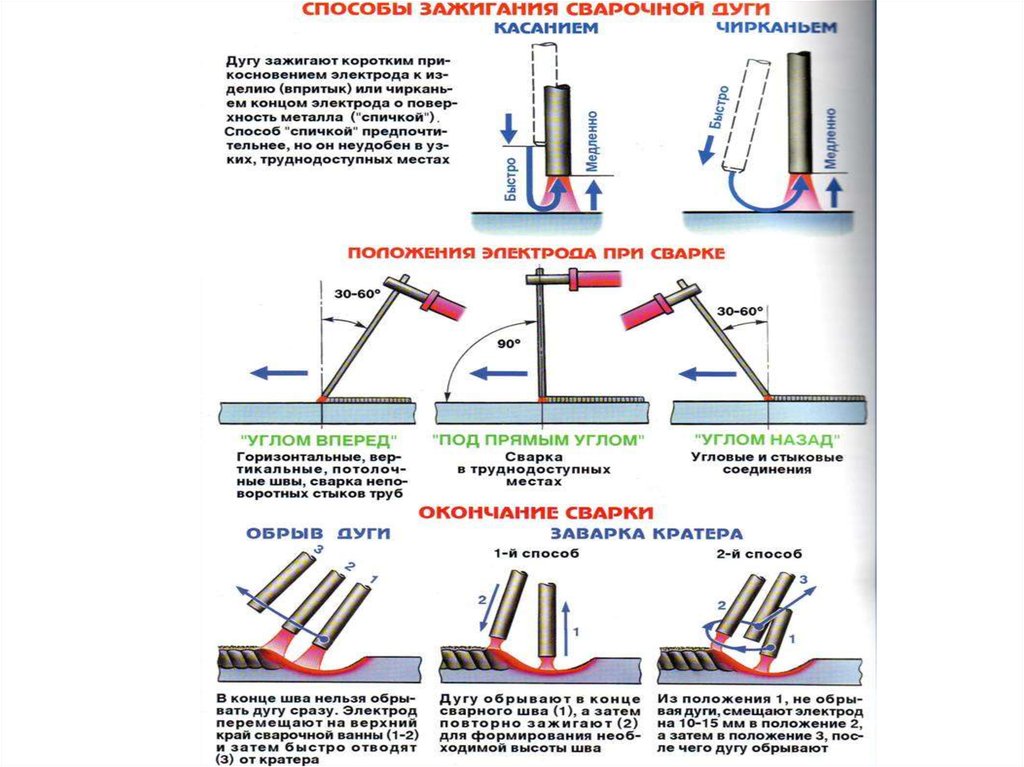

Для начинающего сварщика очень важно овладеть навыком зажигания дуги. Зажигание дуги выполняется кратковременным прикосновением конца электрода к изделию или чирканьем концом электрода о поверхность металла (рис. 64). «Ведут» дугу таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Основные, наиболее широко применяемые способы перемещения конца электрода при РДС приведены на рис. 65. Существуют различные способы выполнения швов по длине и сечению. Выбор способа выполнения швов определяется длиной шва и толщиной свариваемого металла. Условно считают швы длиной до 250 мм короткими, длиной 250—1 000 мм – средними, а более 1 000 мм – длинными (рис. 66).

Условно считают швы длиной до 250 мм короткими, длиной 250—1 000 мм – средними, а более 1 000 мм – длинными (рис. 66).

а) б)

Рис. 64. Способы зажигания дуги плавящимся покрытым

электродом: а – прикосновение электрода в точке; б – чирканье концом электрода о поверхность металла

| Рис. 65. Основные способы перемещения конца электрода при РДС: а, б, в, г – при обычных швах; д, е, ж – при швах с усиленным прогревом кромок |

Рис. 66. Способы выполнения шва: а – сварка швов «на проход»; б – сварка швов средней длины; в – сварка швов обратноступенчатым способом; г, д – сварка длинных швов

Короткие швы по длине обычно сваривают «на проход» (рис. 66,

| Рис. 67. Многослойные швы: а – сварной многослойный шов, выполненный за один проход; б – многослойный шов, выполненный за несколько проходов; I—IV – количество слоев сварных швов; 1—7 – количество проходов. |

Рис. 68. Схема заполнения разделки кромок при РДС металла большой толщины: а – каскадный метод; б – метод заполнения разделки «горкой»При каскадном методе заполнения шва весь шов разбивается на короткие участки в 200 мм, и сварка каждого участка производится таким методом. По окончании сварки первого слоя первого участка, не останавливаясь, продолжают выполнение первого слоя на соседнем участке. При этом каждый последующий слой накладывается на неуспевший остыть металл предыдущего слоя. Сварка «горкой» является разновидностью каскадного способа и ведется двумя сварщиками одновременно, от середины к краям. Эти оба метода выполнения шва представляют собой обратноступенчатую сварку не только по длине, но и по сечению шва. Прежде чем приступить к сварке, необходимо По окончании сварки первого слоя первого участка, не останавливаясь, продолжают выполнение первого слоя на соседнем участке. При этом каждый последующий слой накладывается на неуспевший остыть металл предыдущего слоя. Сварка «горкой» является разновидностью каскадного способа и ведется двумя сварщиками одновременно, от середины к краям. Эти оба метода выполнения шва представляют собой обратноступенчатую сварку не только по длине, но и по сечению шва. Прежде чем приступить к сварке, необходимо |

а). Швы средней длины сваривают от середины к краям (рис. 66, б) либо обратноступенчатым способом (рис. 66, в). Длинные швы однопроходных стыковых соединений и первый проход многопроходных швов сваривают от середины к концам обратноступенчатым способом (рис.

66, г), а в соединениях с угловыми швами также от середины к концам обратноступенчатым способом (рис. 66, д). Обратноступенчатая сварка является наиболее эффективным методом уменьшения остаточных напряжений и деформаций. Предыдущий шов остывает до температуры 200—300 °С.

Предыдущий шов остывает до температуры 200—300 °С.

При охлаждении одновременно с уменьшением ширины шва уменьшается и первоначально расширенный зазор, именно поэтому остаточные деформации становятся минимальными. При сварке стыковых или угловых швов большого сечения шов выполняется несколькими слоями (рис. 67).

При этом каждый слой средней и верхней части шва может выполняться как за один проход (рис. 67, а), так и за два и более проходов (рис. 67, б). С точки зрения уменьшения остаточных деформаций сварка за один проход предпочтительнее. Если ширина шва достигает 14—16 мм, то чаще применяется многопроходный способ сварки швов.

При сварке металла большой толщины (> 15 мм) выполнение каждого слоя «на проход» является нежелательным. Такой способ приводит к значительным деформациям и образованию трещин в

первых слоях, так как первый слой успевает остыть.

Для предотвращения образования трещин заполнение разделки кромок при РДС следует производить каскадным методом или «горкой». В этом случае каждый последующий слой накладывается на еще не успевший остыть предыдущий слой, что позволяет снизить сварочные напряжения и деформации. Схемы заполнения разделки кромок каскадным методом и «горкой» приведены на рис. 68, а, б.

В этом случае каждый последующий слой накладывается на еще не успевший остыть предыдущий слой, что позволяет снизить сварочные напряжения и деформации. Схемы заполнения разделки кромок каскадным методом и «горкой» приведены на рис. 68, а, б.

ознакомиться с технической документацией. Процесс изготовления любой конструкции представлен в технологических картах. Кроме технологических карт к технологическому процессу прилагаются чертежи изделия: общий вид и деталировка с необходимыми пояснениями и техническими условиями.

На общем виде указываются обозначения сварных швов. При РДС малоуглеродистых сталей в зависимости от прочностных показателей металла широко используют электроды с рутиловым покрытием типов Э42 иЭ46, например, АНО-6, АНО-4 и др.

Для сварки ответственных стальных конструкций применяют электроды с основным покрытием типов Э42АиЭ46А, например: УОНИ- 13/45, СМ-11, Э-138/45Н и др.

Методы контроля качества сварных соединений могут быть разделены на две основные группы: методы контроля без разрушения образцов или изделий – неразрушающий контроль; методы контроля с разрушением образцов или производственных стыков …

Наиболее распространенные виды дефектов в сварных швах

Надежность эксплуатации сварных соединений зависит от их соответствия нормативно-технической документации, которая регламентирует конструктивные размеры и форму готовых сварных швов, прочность, пластичность, коррозионную стойкость и свойства сварных соединений. Сварные соединения, выполненные …

Противопожарные мероприятия

Для предупреждения пожаров необходимо соблюдать следующие противопожарные мероприятия. Постоянно следить за наличием и исправным состоянием противопожарных средств (огнетушителей, ящиков с сухим песком, лопат, пожарных рукавов, асбестовых покрывал и т. д.). …

д.). …

Обратноступенчатый способ сварки длинных швов – Металлы, оборудование, инструкции

Одним из оснований деления сварочных швов на виды является их длина (протяженность). Этот показатель очень важен, так как от него зависит определение порядка их выполнения. По этому основанию швы можно разделить на три группы: швы короткой, средней и большой длины.

Виды швов в зависимости от длины (протяженности)

Короткие швы имеют длину до 300 мм. Средняя длина шва составляет от 300 до 1000 мм. Швы длиной более 1000 мм называют длинными или швами большой протяженности. Каждый вид имеет свои особенности, о которых нужно знать в процессе сварочных работ.

Короткие сварные швы варятся в одном направлении. Средние швы разделяются на несколько зон, каждая из которых сваривается в направлении, противоположном предыдущему.

В этом случае нужно выбрать такую длину зоны, чтобы на ней можно было использовать от двух до четырех электродов. Для варки средних по протяженности швов может использоваться обратноступенчатый способ сварки.

Использование длинных швов происходит в резервуаростроении, судостроении. В этом случае также используется обратноступенчатая сварка.

Обратноступенчатая сварка используется для минимизации сварочных деформаций и напряжений при сварочных работах со швами средней и большой длины, а также во избежание коробления деталей.

Напряжения и деформации

Чтобы знать для каких целей необходимо сводить к минимуму появление напряжений и деформаций, нужно понимать, что означают эти понятия. Известно, что все металлы при нагреве расширяются, а при остывании — сжимаются.

Напряжения – это силы, которые приложены к одной единице площади детали (как поверхности, так и поперечного сечения).

Деформация – это изменение формы и/или размеров изделия под воздействием температурных изменений и/или механических и иных воздействий.

Напряжения внутри изделия при сварке возникают в результате неравномерного нагревания, охлаждения или литейной усадки сварочной ванны в жидком состоянии. Этот процесс характерен как для черных, так и для цветных металлов. Литейная усадка сварочной ванны приводит к остаточным напряжениям и деформациям в тех частях металла, которые прилегают ко шву.

Этот процесс характерен как для черных, так и для цветных металлов. Литейная усадка сварочной ванны приводит к остаточным напряжениям и деформациям в тех частях металла, которые прилегают ко шву.

Такое может произойти из-за того, что при остывании сварочной ванны, она становится меньше, сужается в объеме, и начинает растягивать ближние слои металла. В этом случае изделие может быть деформировано и впоследствии стать некачественным. То есть, деформация является последствием неправильной работы сварщика и большого количества внутренних напряжений.

Если работу осуществлять правильно, внутренние напряжения будут присутствовать, однако, их показатели не будут выходить за рамки установленной нормы и это не вызовет деформацию изделия.

Деформации подразделяются на несколько видов: упругая и остаточная (пластическая).

Упругая деформация появляется при нагреве и приложении определенного количества силы на изделие, и пропадает, когда деталь либо остывает, либо прекращается воздействие силы.

При остаточной деформации, возврат детали в первоначальную форму не происходит. Деформации увеличиваются на швах длинной протяженности и большого сечения.

Главный способ устранить деформацию – варить изделие в кондукторах. Кондуктор – это специальное приспособление для фиксации изделия. Это называется методом предварительного изгиба.

Он широко применяется для деформаций, возникающих при варке угловых швов и сварке внахлёст.

Если в качестве деталей для сварки выступают металлические листы, их выгибают в сторону, обратную предполагаемой деформации.

Обратноступенчатая сварка используется для однослойных и многослойных швов. При работе с многослойными швами начала и окончания каждой ступени в проходе нужно смещать по отношению к предыдущим на 20-40 мм. Шов разделяют на отдельные части длиной 100-300 мм.

Шов разделяют на отдельные части длиной 100-300 мм.

Обратноступенчатая сварка требует использования больших в диаметре электродов и работы с повышенными величинами и показателями электрического тока. Схема работы такова, что каждый новый участок должен свариваться новым электродом и в направлении, противоположном предыдущему.

В зависимости от этого и происходит определение размера участка, на которые будет разделятся сварной шов.

Обратноступенчатая сварка бывает нескольких разновидностей: от середины к краям и вразброс.

Как и при любом сварочном процессе, обратноступенчатый способ сварки требует соблюдения правил электробезопасности. Важно знать, что можно использовать в качестве обратного провода. Обратный провод – это провод, соединяющий свариваемое изделие со сварочным аппаратом. В качестве него можно использовать гибкие провода или стальные шины.

[Всего : 3 Средний: 4.7/5]

Источник: https://svarkaed. ru/svarka/shvy-i-soedineniya/osobennosti-vypolneniya-obratnostupenchatogo-sposoba-svarki.html

ru/svarka/shvy-i-soedineniya/osobennosti-vypolneniya-obratnostupenchatogo-sposoba-svarki.html

Обратноступенчатый способ сварки длинных швов — Справочник металлиста

Кратковременное касание конца электрода металла приводит к зажиганию сварочной дуги и к началу процесса сварки. Под каким углом по отношению к изделию следует далее держать электрод, зависит от многих факторов.

Но именно этот угол по направлению к сварке непосредственно влияет на качество формирующегося шва.

Выбор положения и метода сваривания для различных металлов так же в различной степени требует правильного поддержания наклона электрода.

Процесс дуговой сварки

По металлу электрода протекает электрический ток, что вызывает короткое замыкание и образует сварочную дугу. Длинной дуги называется расстояние от точки горения до активной точки на электроде (торец электрода). Ее величина так же влияет на выбор положения наклона электрода.

В процессе сваривания происходит разогрев торца электрода до высоких температур и плавление его покрытия.

Специальное покрытие, из сварочных газообразующих элементов, сгорая, формирует газовый пузырь, а то, что не догорает, превращается в жидкий шлак.

Газовые образования и шлак помогают защитить жидкую ванну металла и сварочную дугу от влияния кислорода. Следует следить, чтобы жидкий шлак постоянно укрывал сварочную ванну, поддерживая необходимую температуру и сохраняя тепло.

Поэтому, исходя из выше указанного, является очевидным требование, чтобы жидкий шлак точно следовал за дугой, сразу укрывал расплавленный металл. Этот процесс регулирует время проплавления, оттягивая начала кристаллизации металла. Добиться такого контроля над процессом сваривания можно только при правильном угле наклона электрода по отношению к направлению сварки.

Основные движения торца электрода

При ручной сварке важным показателем является степень необходимых усилий (количество наплавленного металла) для выполнения соединения. Сварные швы условно делятся на:

Сварные швы условно делятся на:

- нормальные — с ровной или не значительно деформированной поверхностью;

- усиленные — с выпуклой поверхностью;

- ослабленные — с вогнутой поверхностью.

Для достижения качественного шва, кроме получения необходимого количества наплавленного металла, важным является и метод проплавления свариваемых кромок. Это достигается поддержанием дуги постоянной длины и соответствующей техникой перемещения торца электрода.

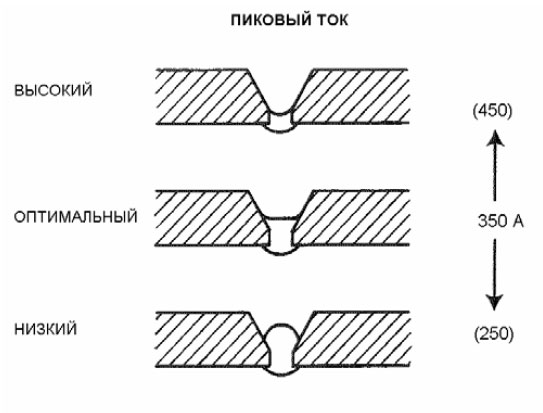

Длина дуги

Длина дуги должна соответствовать диаметру электрода и его марке, но в основном составляет 0,5—1,2 его диаметра. Значительные отклонения от данного условия приводят к образованию дефектов:

- увеличение дуги — вызывает снижение глубины провара шва, порообразование в соединении и увеличение разбрызгивания металла;

- уменьшение дуги — вызывает короткое замыкание и ухудшение условий формирования шва.

Движения торца электрода

- Техника “треугольником”. Обеспечивает хороший провар корня шва, применяется для усиленного прогрева середины шва.

Выполняется: для угловых швов с катетом более 6 мм; для стыков труб в любом пространственном положении.

Выполняется: для угловых швов с катетом более 6 мм; для стыков труб в любом пространственном положении. - Зигзагообразная ломаная линия. Выполняется: для угловых швов с катетом менее 6 мм; при сварке встык для нижнего пространственного положения. Он удобен для сваривания частей труб без скоса кромок.

- Петлеобразная техника. Обеспечивает усиленный прогрев обеих кромок металла. Выполняется: для сваривания легированных металлов; для выполнения вертикальных швов.

Виды одновременных движений электрода

- Поступательное движение. Вдоль оси электрода. Обеспечивает постоянство длины сварочной дуги и скорости сварки.

- Прямолинейное движение. Вдоль оси шва. Контролирует скорость процесса плавления и качество формирования шва.

- Колебательное движение. Поперек оси шва под углом наклона — 45°. Необходимо для прогрева кромок, контроля ширины шва. Не выполняется при сваривании тонких металлов или при выполнении корневого шва (первого шва многослойного метода сваривания).

Качественно выполнить подобные техники сваривания можно только при условии изначально правильной установки угла электрода по отношению к поверхности металла и направлению сварки.

Виды пространственных положений сварки

Нижнее горизонтальное положение. Самое удобное положение для получения качественного шва любой сложности. Этому сопутствует сила тяжести, которая переносит расплавленный металл в сварную ванну и комфортное положение для наблюдения за процессом сварки.

Вертикальное положение. Сила тяжести препятствует точному перенесению расплавленного металла, поэтому сварка в таком положении имеет ряд особенностей. Ее необходимо выполнять короткой дугой и обязательно держать электрод под углом и быстро отводить для затвердения металла.

Особенности выполнения обратноступенчатого способа сварки швов

Одним из оснований деления сварочных швов на виды является их длина (протяженность). Этот показатель очень важен, так как от него зависит определение порядка их выполнения. По этому основанию швы можно разделить на три группы: швы короткой, средней и большой длины.

Обратноступенчатый способ сварки длинных швов

Главная / Техника сварки

Назад

Время на чтение: 2 мин

0

410

Одним из критериев, по которым разделяют обратноступенчатые сварные швы, является их продолжительность. Этот нюанс влияет на способ формирования шва.

В зависимости от продленности, их разделяют на три группы. Короткие, средние и длинные сварные соединения.

- Разновидности швов по продолжительности

- Напряжение и искажение

- Обратноступенчатая варка делится на разные виды

Обратноступенчатый способ сварки

Содержание:

Обратноступенчатым называется особенный вид сварки. При его применении весь шов разделяют на участки, а затем каждый из них заваривают поочередно в направлении, противоположном увеличению его длины. Окончание конкретной ступени совпадает с началом предыдущей. Обратноступенчатый способ сварки предполагает предварительное разделение всей протяженности свариваемого шва на одинаковые участки. Их размер зависит от размера шва.

При его применении весь шов разделяют на участки, а затем каждый из них заваривают поочередно в направлении, противоположном увеличению его длины. Окончание конкретной ступени совпадает с началом предыдущей. Обратноступенчатый способ сварки предполагает предварительное разделение всей протяженности свариваемого шва на одинаковые участки. Их размер зависит от размера шва.

Коротко о схемах сварки и видах соединительных швов

Схема заполнения места соединения деталей будет определять эксплуатационные и прочностные характеристики сварного шва. Поэтому любая техника сварки, в частности дуговой сварки, классифицирует последние по длине и сложности. Различают:

- Короткие стыки (до 300 мм). Заваривание выполняют в один проход — от начала до конца.

- Стыки средней длины (от 300 до 1000 мм). Процесс начинают от середины стыка и ведут к краям. Может использоваться и обратноступенчатый метод — место соединение условно разбивается на несколько равных промежутков, каждый из которых заваривается последовательно в одном направлении.

- Длинные стыки (свыше 1000 мм). Заваривание шва проводится обратноступенчатым методом (самые короткие), каскадом, горкой, блоками (способы вразброс).

На видео продемонстрировано корректное сваривание стыков несколькими видами швов. После его формирования, важно правильно заварить кратер. Нельзя резко обрывать конец шва. Нужно постепенно удлинять дугу, завершив движения стержнем. Процесс сварки заканчивает с ее обрывом. Закрепить теоретический материал поможет видео.

Виды швов

Сварные швы в зависимости от длины делятся на короткие, средние и большие. Максимальная длина первых – 300 мм. Средние находятся в диапазоне от этой величины до 1000 мм. А длинные, соответственно, обладают протяженностью свыше 1000 мм. Принадлежность к каждому из видов определяет способ сваривания.

Короткие сваривают в одном и том же направлении, перемещая электрод беспрерывно. Средние делят на некоторое количество одинаковых ступеней. Затем сварку производят одним из двух способов: от середины к краям или в одном направлении.

Длину ступени выбирают таким образом, чтобы при ее сварке расходовались 2-4 электрода. Обратноступенчатый способ сварки длинных швов осуществляется от середины шва к его краям. Вторым вариантом является сварка вразброс.

Сварка вертикальных швов

Сварка одиночных валиков снизу вверх .

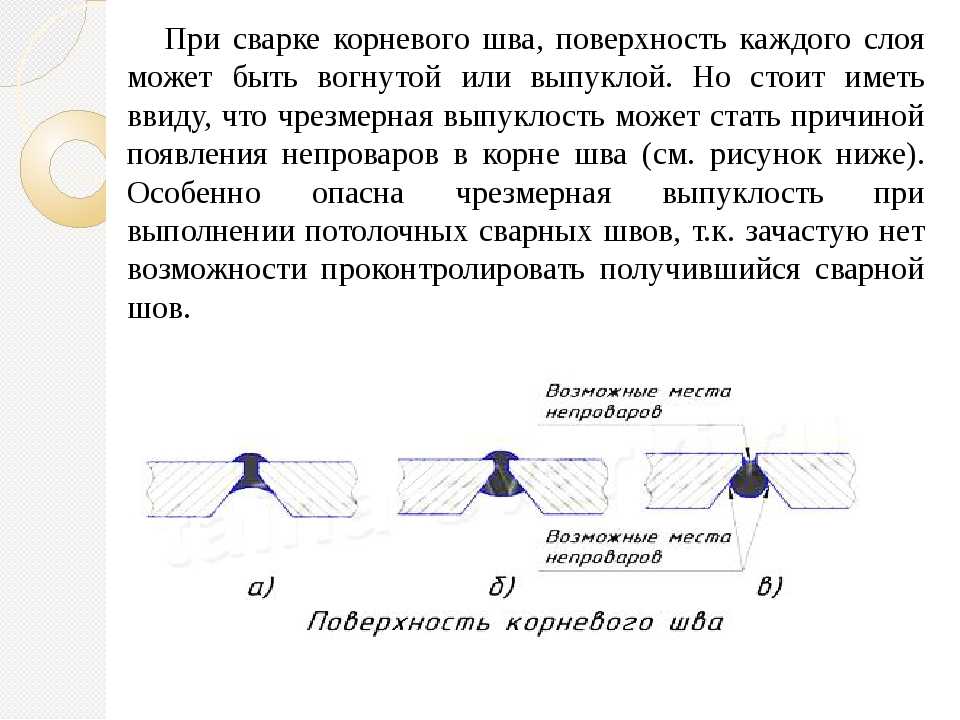

Сварка вертикальных швов ведется только на короткой дуге. Сварочный ток в основном минимальный или средний, позволяющий вести непрерывную сварку без отрыва дуги, без подтеков металла шва. Угол наклона электрода к вертикальной плоскости составляет 80°-90°, что способствует более прямому воздействию сварочной дуги на изделие и создает легкость в управлении сварочным процессом (рис. 1). При сварке электродом под углом 45°-60° (рис. 2) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом. Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием.

Другие страницы по теме Сварка вертикальных швов :

Рис. 1. Правильный угол наклона . 1. Правильный угол наклона . | Рис.2. Правильный угол наклона . |

При сварке вертикальных швов рекомендуется применять два метода манипулирования — «лестница» и «дугой вперед», что позволит выполнить швы нормальной формы (рис. 3).

По мере наполнения сварочной ванны электродным металлом необходимо с каждым переходом из точки 1 в положение 2 и обратно в положение 3 производить подъем, задерживаясь в местах перехода. Задержка по времени должна быть такой, чтобы заполнить кратер электродным металлом и плавно вернуться на противоположную сторону не позднее, чем закристаллизуется там металл шва. Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками. Поэтому очень важен момент перехода. Ушел раньше — получил подрез и «выпуклый» валик. Передержал — наплыв и грубая чешуйка.

Многие сварщики при сварке вертикальных швов применяют манипулирование электродом «дугой назад», что приводит к чрезмерной выпуклости шва. Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить.

Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить.

Сварка корневого валика (рис. 4) .

| Рисунок 4 . | Рисунок 5 . |

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика:

2. Сварка «елочкой» (рис. 6) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки вертикальных швов следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и . подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60. 90 А, для X-образной разделки — 90. 100 А.

подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки — 60. 90 А, для X-образной разделки — 90. 100 А.

Преимущества метода

Важно понимать, для каких целей используется схема обратноступенчатой сварки. Обратноступенчатая сварка является эффективным методом сведения к минимуму деформаций и напряжений, возникающих при работе. Кроме того, такой способ помогает избегать коробления свариваемых деталей.

Напряжение внутри детали появляется вследствие неодинакового нагревания и понижения температуры различных ее частей, когда происходит их сжатие и расширение. Уменьшение размеров сварочной ванны как следствие ее усадки может привести к деформациям частей металлических изделий, граничащих со швом. Это происходит потому, что при остывании она сужается, что приводит к растягиванию ближайших слоев металла и появлению в них перекосов.

При грамотном выполнении работы напряжения внутри хотя и присутствуют, но сильных деформаций свариваемых изделий не вызывают. Данный способ уменьшает внутренние напряжения. При наложении соседних маленьких участков шва деформации в них имеют противоположные направления.

§ 32. Техника выполнения швов

Зажигание дуги.

Существует два способа зажигания дуги покрытыми электродами — прямым отрывом и отрывом по кривой. Первый способ называют зажиганием впритык. Второй напоминает движение при зажигании спички и поэтому его называют чирканьем.

Сварщики успешно используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах.

Длина дуги.

Немедленно после зажигания дуги начинается плавление основного и электродного металлов. На изделии образуется ванна расплавленного металла. Сварщик должен поддерживать горение дуги так, чтобы ее длина была постоянной. От правильно выбранной длины дуги весьма сильно зависят производительность сварки и качество сварного шва.

Сварщик должен подавать электрод в дугу со скоростью, равной скорости плавления электрода. Умение поддерживать дугу постоянной длины характеризует квалификацию сварщика.

Нормальной считают длину дуги, равную 0,5 — 1,1 диаметра стержня электрода (в зависимости от типа и марки электрода и положения сварки в пространстве). Увеличение длины дуги снижает устойчивое ее горение, глубину проплавления основного металла, повышает потери на угар и разбрызгивание электрода, вызывает образование шва с неровной поверхностью и усиливает вредное воздействие окружающей атмосферы на расплавленный металл.

Положение электрода.

Наклон электрода при сварке зависит от положения сварки в пространстве, толщины и состава свариваемого металла, диаметра электрода, вида и толщины покрытия.

Направление сварки может быть слева направо, справа налево, от себя и к себе (рис. 46, а

).

Независимо от направления сварки положение электрода должно быть определенным: он должен быть наклонен к оси шва так, чтобы металл свариваемого изделия проплавлялся на наибольшую глубину. Для получения плотного и ровного шва при сварке в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 15° от вертикали в сторону ведения шва (рис. 46, б

Для получения плотного и ровного шва при сварке в нижнем положении на горизонтальной плоскости угол наклона электрода должен быть 15° от вертикали в сторону ведения шва (рис. 46, б

).

Рис. 46. Направления сварки (а) и наклон электрода (б)

Обычно дуга сохраняет направление оси электрода; указанным наклоном электрода сварщик добивается максимального проплавления металла изделия. При этом улучшается формирование шва, а также уменьшается скорость охлаждения металла сварочной ванны, что предотвращает образование горячих трещин в шве.

При шланговой полуавтоматической сварке положение электродной проволоки аналогично положению электрода при ручной сварке покрытыми электродами.

Угол наклона электрода при ручной сварке в нижнем, вертикальном, потолочном и горизонтальном положениях приведен на рис. 46, б

, 53,

а

—

в

, 54,

а

—

в

.

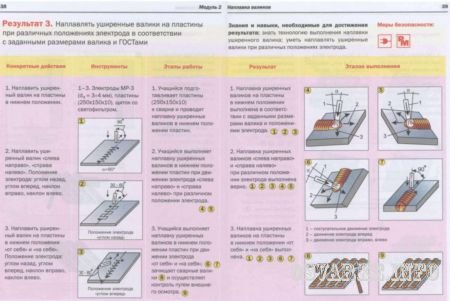

Колебательные движения электрода.

Для получения валика нужной ширины производят поперечные колебательные движения электрода. Если перемещать электрод только вдоль оси шва без поперечных колебательных движений, то ширина валика определяется лишь силой сварочного тока и скоростью сварки и составляет от 0,8 до 1,5 диаметра электрода. Такие узкие (ниточные) валики применяют при сварке тонких листов, при наложении первого (корневого) слоя многослойного шва, при сварке по способу опирания и в других случаях.

Если перемещать электрод только вдоль оси шва без поперечных колебательных движений, то ширина валика определяется лишь силой сварочного тока и скоростью сварки и составляет от 0,8 до 1,5 диаметра электрода. Такие узкие (ниточные) валики применяют при сварке тонких листов, при наложении первого (корневого) слоя многослойного шва, при сварке по способу опирания и в других случаях.

Чаще всего применяют швы шириной от 1,5 до 4 диаметров электрода, получаемые с помощью поперечных колебательных движений электрода.

Наиболее распространенные виды поперечных колебательных движений электрода при ручной сварке (рис. 47):

прямые по ломаной линии;

полумесяцем, обращенным концами к наплавленному шву;

полумесяцем, обращенным концами к направлению сварки;

петлеобразные с задержкой в определенных местах.

Рис. 47. Основные виды поперечных движений конца электрода: а, б, в, г — при обычных швах, д, е, ж — при швах с усиленным прогревом кромок

Поперечные движения по ломаной линии часто применяют для получения наплавочных валиков, при сварке листов встык без скоса кромок в нижнем положении и в тех случаях, когда нет возможности прожога свариваемой детали.

Движения полумесяцем, обращенным концами к наплавленному шву, применяют для стыковых швов со скосом кромок и для угловых швов с катетом менее 6 мм, выполняемых в любом положении электродами диаметрами до 4 мм.

Движения треугольником неизбежны при выполнении угловых швов с катетами шва более 6 мм и стыковых со скосом кромок в любом пространственном положении. В этом случае достигается хороший провар корня и удовлетворительное формирование шва.

Петлеобразные движения применяют в случаях, требующих большого прогрева металла по краям шва, главным образом при сварке листов из высоколегированных сталей. Эти стали обладают высокой текучестью и для удовлетворительного формирования шва приходится задерживать электрод на краях, с тем чтобы предотвратить прожог в центре шва и вытекание металла из сварочной ванны при вертикальной сварке. Петлеобразные движения можно с успехом заменить движениями полумесяцем с задержкой дуги по краям шва.

Способы заполнения шва по длине и сечению.

Швы по длине выполняют напроход и обратно-ступенчатым способом. Сущность способа сварки напроход заключается в том, что шов выполняется от начала до конца в одном направлении.

Обратноступенчатый способ состоит в том, что длинный шов делят на сравнительно короткие участки.

По способу заполнения швов по сечению различают однослойные швы (рис. 48, а

), многопроходные многослойные (рис. 48,

б

) и многослойные (рис. 48,

в

).

Рис. 48. Сварные швы: а — однослойный и однопроходной, б — многослойный и многопроходной, в — многослойный

Если число слоев равно числу проходов, то такой шов называют многослойным. Если некоторые из слоев выполняются за несколько проходов, то такой шов называют многопроходным.

Многослойные швы чаще применяют в стыковых соединениях, многопроходные — в угловых и тавровых.

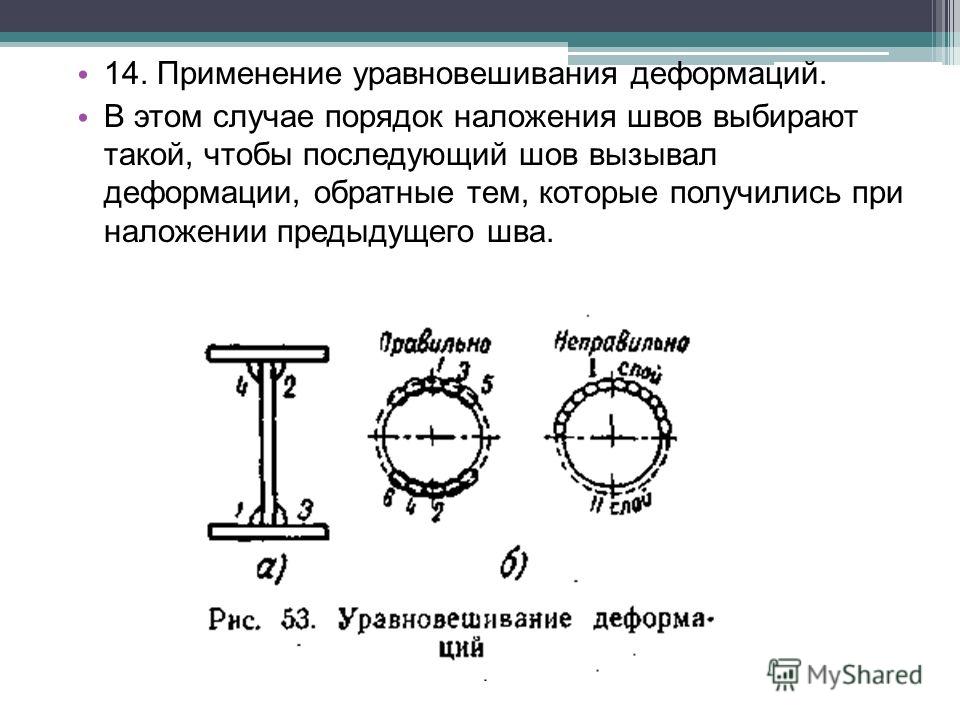

Для более равномерного нагрева металла шва по всей его длине швы выполняются способами двойного слоя, секциями, каскадом и горкой, причем в основу всех этих способов положен принцип обратноступенчатой сварки (рис. 49).

49).

Рис. 49. Схемы заполнения многослойного шва с малым интервалом времени: а — секциями, б — каскадом, в — горкой

Сущность способа двойного слоя заключается в том, что наложение второго слоя производится по неостывшему первому после удаления сварочного шлака. Сварка на длине 200 — 400 мм ведется в противоположных направлениях. Этим предотвращается появление горячих трещин в шве при сварке металла толщиной 15 — 20 мм, обладающего значительной жесткостью.

При толщине стальных листов 20 — 25 мм и более для предотвращения трещины применяют сварку каскадом или горкой. Заполнение многослойного шва для сварки секциями и каскадом производится, как видно из рис. 49, по всей свариваемой толщине на определенной длине ступени. Длина ступени подбирается такой, чтобы металл в корне шва имел температуру не менее 200°С в процессе выполнения шва по всей толщине. В этом случае металл обладает высокой пластичностью и трещин не образуется. Длина ступени при каскадной сварке равна 200 — 400 мм, а при сварке секциями — больше. Сварка горкой производится проходами по всей толщине металла. Способ сварки выбирается в зависимости от химического состава и толщины металла, числа слоев и жесткости свариваемого изделия.

Сварка горкой производится проходами по всей толщине металла. Способ сварки выбирается в зависимости от химического состава и толщины металла, числа слоев и жесткости свариваемого изделия.

Обратный провод

Необходимо разбираться в такой тонкости, как обратный провод, и что допустимо применять в его качестве при сварке. Обратный провод при сварочных работах – это провод, обеспечивающий соединение с источниками тока. В качестве него используются:

- провода – жесткие и гибкие;

- шины в виде полосок минимального сечения 40х4 мм из стали или алюминия;

- сварочные плиты.

Обратный провод обязан иметь такую же изоляцию, как и прямой. Элементы, которые используются для него, должны быть надежно соединены между собой.

Виды швов в зависимости от длины (протяженности)