Основные требования к сварным конструкциям

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Главное требование — это соответствие эксплуатационному назначению.

Конструкции должны быть прочными, жесткими и надежными, а также экономичными и минимально трудоемкими при изготовлении и монтаже.

Каждая конструкция проходит три этапа: проектирование, изготовление и сборка или монтаж.

Проектирование начинается с вариантов компоновки возможных схем конструкции и заканчивается методами изготовления, сборки или монтажа.

Конструкция должна обладать устойчивостью, долговечностью, надежностью — по показателям наработки; ремонтопригодностью и технологичностью изготовления.

На этапе проектирования решают следующие вопросы: варианты изготовления, способы сварки, качество и точность заготовок и конструкции в целом, возможность применения механизации сварочных процессов, технологическая простота деталей, заготовок с возможностью применения более производительных процессов изготовления, например, резка на ножницах, пробивка, вырубка на прессах производительней газовой и плазменной резки.

На этом этапе выполняется проработка чертежей всех деталей и заготовок, определяются требования к ним и к конструкции в целом.

При проектировании также решается вопрос выбора материалов по марке и экономичности профилей, с учетом имеющихся типовых схем и конструктивных элементов. Конструктивно предусматривается минимальное воздействие от деформаций при сварке путем применения наименьшего количества сварных швов (в том числе в одном месте), максимальное использование сварки в нижнем положении при минимуме кантовок.

Не допускается на одной несущей конструкции применять и сварку и клепку — по противоположным концам, так как эти два способа по-разному распределяют воспринимаемую нагрузку, в особенности — знакопеременную.

При проектировании также решаются вопросы сборки, монтажа готовой конструкции.

Понятие технологичности сварной конструкции — это возможность изготовления всех деталей конструкции и ее с наименьшими трудовыми затратами удобными способами и с применением самого производительного оборудования, например штамповка деталей вместо кислородной вырезки, и т. п.

Мелкие или самостоятельные сварные конструкции называются сварными узлами. Сварной узел — это часть конструкции (необязательно сварной), представляющей собой соединение двух или нескольких деталей при помощи сварки.

При проектировании, а также при изготовлении сварных конструкций необходимо помнить, что очень большие внутренние напряжения (иногда — до частичного саморазрушения) возможны при сварке электрозаклепками, поэтому следует избегать таких соединений, применяя нахлесточную сварку либо в широких прорезях, либо в отверстиях не менее, например, диаметра 30 мм при толщине верхнего листа 8 мм.

Инструкционно-технологическая карта на выполнение практической работы № 3 по МДК.01.02. Технология производства сварных конструкций.

ГБПОУ ВО «Острогожский многопрофильный техникум»

УТВЕРЖДАЮ

Заместитель директора

по учебной работе

________ О.В.Редина

ИНСТРУКЦИОННО-ТЕХНОЛОГИЧЕСКАЯ КАРТА

на выполнение практической работы № 3

по МДК.01.02. Технология производства сварных конструкций.

ТЕМА: «Типовые сварные конструкции и основные требования, предъявляемые к ним».

НАИМЕНОВАНИЕ РАБОТЫ: «Работа с нормативными документами на изготовление и монтаж конструкций».

ЦЕЛЬ ЗАНЯТИЯ: изучить основные ГОСТы по сварке.

ПРИОБРЕТАЕМЫЕ УМЕНИЯ: научиться использовать нормативно-техническую и производственно-технологическую документацию по сварке.

ФОРМИРУЕМЫЕ КОМПЕТЕЦИИ: ПК.1.1; ПК.1.2.

НОРМА ВРЕМЕНИ: 2 часа.

МАТЕРИАЬНО-ТЕНХНИЧЕСКОЕ ОБЕСПЕЧЕНИЕ: ГОСТ 2601-84 «Сварка металлов. Термины и определения основных понятий»; ГОСТ 5264-80* «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»; ПК.

ОСОБЫЕ ПРАВИЛА ПО ТЕХНИКЕ БЕЗОПАСНОСТИ: соблюдать правила техники безопасности в учебном кабинете и в процессе работы на ПК.

ЛИТЕРАТУРА: Галушкина В.Н. Технология производства сварных конструкций: учебник для начального профессионального образования / В.Н. Галушкина. – М.: Издательский центр «Академия», 2012. – 187с.

КОНТРОЛЬНЫЕ ВОПРОСЫ ПРИ ДОПУСКЕ К РАБОТЕ

1. Назовите три класса сварочных процессов в зависимости от вида энергии, подводимой для расплавления металла и образования сварного соединения. 2. Какие виды сварки объединяет термический класс сварочного процесса? 3. В чём состоит существенное различие сварочных процессов механического и термомеханического классов?

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ГОСТ 2601-84 «Сварка металлов. Термины и определения основных понятий»

устанавливает применяемые о науке, технике и производстве термины и определения основных понятий в области сварки металлов.

Термины, установленные стандартом, обязательны для применения в документации всех видов, научно-технической учебной и справочной литературе.

Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов стандартизованного термина запрещается. Недопустимые к применению термины-синонимы приведены в стандарте в качестве справочных и обозначены «Ндп».

Для отдельных стандартизованных терминов в стандарте приведены в качестве справочных, краткие формы, которые разрешается применять в случаях, исключающих возможность их различного толкования.

Установленные определения можно, при необходимости, изменять по форме изложения, не допуская нарушения границ понятий.

В стандарте в качестве справочных приведены иностранные эквиваленты стандартизованных терминов на немецком (D), английском (Е) и французском (F) языках.

Для отдельных стандартизированных терминов в качестве справочных приведены поясняющие эскизы.

В стандарте приведены алфавитные указатели содержащихся в нем терминов на русском языке и их иностранных эквивалентов.

Стандартизованные термины набраны полужирным шрифтом, их краткая форма — светлым, а недопустимые синонимы — курсивом.

ГОСТ 5264-80* «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры» устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной и дуговой сваркой. Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Задание 1. Изучить методические рекомендации.

Задание 2. Изучить ГОСТ 2601-84 «Сварка металлов. Термины и определения основных понятий».

Задание 3. Изучить ГОСТ 5264-80* «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

ЗАДАНИЕ ДЛЯ ОТЧЁТА1. Заполнить таблицу

2. Согласно ГОСТ 5264-80* установить тип и конструктивные элементы сварных соединений с условным обозначением С8, У2, Т2.

3. Сделать вывод о проделанной работе (Можно ли применять в документации всех видов, научно-технической учебной и справочной литературе термин-синоним стандартизованного термина?).

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что устанавливает ГОСТ 2601-84 «Сварка металлов. Термины и определения основных понятий».

1. Что устанавливает ГОСТ 5264-80* «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»?

3. На какие сварные соединения не распространяется ГОСТ 5264-80*?

Преподаватель Топольская И.И.

Практическая работа рассмотрена на заседании цикловой комиссии дисциплин профессионального цикла подготовки квалифицированных рабочих, служащих.

Протокол №12 от 31.08.2017г.

Председатель комиссии ________________ И.И. Топольская

Требования к сварным конструкциям

При проектировании металлических конструкций необходимо учитывать следующие требования:

1. Условия эксплуатации

Удовлетворение заданным при проектировании условиям эксплуатации является основным требованием для металлоконструкций. Оно в основном определяет систему, конструктивную форму сооружения и выбор материала для него.

2. Экономия металла

Требование экономии металла определяется большой его потребностью во всех отраслях промышленности (машиностроении, транспорт и т.п.) и относительно высокой стоимостью.

3. Транспортабельность

В связи с изготовлением металлических конструкций, как правило, на заводах с последующей перевозкой на место строительства в проекте должна быть предусмотрена возможность перевозки их целиком или по частям (отправочными элементами) с применением соответствующих транспортных средств.

4. Технологичность в изготовлении

Металлические конструкции должны проектироваться с учетом требований технологии изготовления и монтажа с ориентацией на наиболее современные и производительные технологические приемы, обеспечивающие максимальное снижение трудоемкости.

5. Скоростной монтаж

Конструкция должна соответствовать возможностям сборки ее в наименьшие сроки с учетом имеющегося монтажного оборудования.

6. Долговечность

Физический и моральный износ; физический износ связан с процессами коррозии, а также с повреждениями и дефектами, а моральный – с изменением условий эксплуатации. 7. Эстетичность

Конструкции независимо от их назначения должны обладать гармоничными формами. Особенно существенно это требование для общественных зданий и сооружений

Ценовая политика

Суть ценовой политики заключена в том, чтобы так устанавливать цены и изменять их в зависимости от ситуации на рынке, и, одновременно, завладеть определенной долей рынка и удерживать ее, регулярно получать целевую прибыль, а также адекватно реагировать на действия конкурентов.

Таким образом, ценовая политика тесно связана с целями и стратегиями маркетинга. На первом этапе развития маркетинга роль цен в решении проблем сбыта считалась определяющей. Снижение цен являлось основным средством выделения изделий фирмы среди товарной массы конкурентов с целью завоевания позиций (доли) на рынке.

В качестве инструментов борьбы за рынок, за покупателя могут использоваться способы, не связанные с ценой. Суть заключалась в том, что интерес покупателя к товару стимулировался не прямым снижением цены, а другими способами, например, дифференциацией потребительских свойств товара и условий его продаж. Преимущественное развитие получила конкуренция «по качеству», которая проявляется в стремлении захватить часть отраслевого рынка конкурента путем выпуска новых или модифицированных видов товара.

Конкуренция по качеству актуальна. Однако следует отметить, что вряд ли можно рассматривать изменение качества, абстрагируясь от цены товара. Если фирма повышает качество товара, его полезный эффект, не меняя цены, то по существу можно говорить о ее снижении, уменьшении удельного показателя продажной цены на единицу качества, полезного эффекта. И наоборот, если фирма снижает качество товара, не меняя его продажную цену, то тем самым цена в действительности повышается, так как ее отношение к объему потребительских свойств изделия увеличивается.

Итак, в современных условиях установление цен на уже существующие товары не может осуществляться в отрыве от постоянного совершенствования различных параметров продукции и повышения ее качества. Естественно, что все эти изменения должны производиться с учетом требований маркетинга, в соответствии с запросами и предпочтениями конкретных групп потребителей. Качественное совершенствование уже имеющихся на рынке товаров в отрыве от нужд и желаний конкретных потребителей сегодня вещь бессмысленная. В любом случае, повышение качества сопровождается увеличением издержек производства, а значит, и ростом цен на продукцию. Для успеха в конкурентной борьбе руководству предприятия предстоит выработать стратегию, направленную на постоянное снижение цен на традиционные для данного сегмента рынка товары. Поэтому в условиях современного рынка предприятия одновременно должны решать две, казалось бы, взаимоисключающие задачи: во-первых, обеспечивать постоянный рост качества и повышение потребительских свойств уже имеющихся на рынке товаров и, во-вторых, постоянно снижать цены на них.

Требования к сварке | Сборочно-сварочные работы при изготовлении металлических конструкций

Технологический процесс сварки должен обеспечивать требуемые геометрические размеры швов, хорошее качество и необходимые механические свойства сварного соединения, а также минимальные усадочные напряжения и деформации свариваемых деталей. Для этого процесс сварки следует вести на стабильном режиме, при котором отклонения от заданных значений величины тока и напряжения на дуге не превышают ±5 %.

Корневые слон шва, выполняемые ручной дуговой сваркой, следует накладывать электродами диаметром не более 3—4 мм.

Свариваемые конструкции при укрупнении надлежит располагать так, чтобы обеспечить возможность наложения швов преимущественно в нижнем положении, чтобы обеспечить безопасные условия для работы сварщика и чтобы получить соединения требуемого качества.

Выполнение каждого валика многослойного шва следует производить после тщательной очистки предыдущего валика от шлака и брызг металла. Участки шва с порами, трещинами и раковинами должны удаляться до наложения последующих валиков.

При двухсторонней сварке стыков с полным проплавлением необходимо перед выполнением шва с обратной стороны удалить корень шва до чистого бездефектного металла.

При образовании прожогов в процессе выполнения первого шва их следует удалить и заварить выбранные участки ручной дуговой сваркой.

Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления обеспечивается подбором режимов сварки и соответствующим расположением деталей в процессе сварки.

Начало и конец стыкового шва следует выводить за пределы сварного соединения на выводные планки, удаляемые после окончания сварки кислородной резкой. При необходимости кратер шва допускается выводить на наплавленный металл. Во всех случаях выводить кратер на основной металл за пределы шва запрещается.

Размеры сечения сварных швов должны соответствовать величинам, указанным в ГОСТ 5264—80 и ГОСТ 11534—75.

По окончании сварки конструкции и швы сварных соединений должны быть очищены от шлака и брызг расплавленного металла. Приваренные сборочные и монтажные приспособления, подлежащие удалению, следует удалять без повреждения основного металла и применения ударных воздействий, а места их приварки надлежит зачистить до чистого основного металла с выборкой всех дефектов.

К сварке стальных конструкций, подведомственных органам Госгортехнадзора, допускаются сварщики, прошедшие аттестацию в соответствии g правилами, утвержденными Госгортехнадзором СССР. Другие конструкции могут укрупняться сварщиками, аттестованными по правилам, утвержденным соответствующим ведомством или министерством. Каждый сварщик должен иметь удостоверение на право выполнения сварочных работ.

На месте производства работ сварщик должен заварить технологическую пробу в условиях, аналогичных условиям при сварке конструкций.

При производстве работ в условиях низких температур перед допуском к работе каждый сварщик должен сварить стыковые образцы для механических испытаний при предусмотренной технологическим процессом отрицательной температуре.

Если предстоит сварка особо ответственных конструкций, новых марок сталей или с использованием новых сварочных материалов, сварщик должен сварить контрольные образцы в том же пространственном положении и при использовании тех же материалов и оборудования, что и при сварке монтируемых конструкций.

Браковочным показателем при испытании образцов на статическое растяжение является предел прочности сварного соединения, который ниже предела прочности основного металла.

Ударная вязкость металла шва при температуре испытания плюс 20 °С должна быть не менее 5 кгс·м/см2, а при отрицательной температуре, указанной в чертежах КМ — не менее 3 кгс·м/см2.

Требования к сборке | Сборочно-сварочные работы при изготовлении металлических конструкций

Перед сборкой путем внешнего осмотра проверяют качество заготовок, а по сертификатам и маркировке на листах проверяют соответствие металла требованиям проката. Во время сборки конструкций одновременно с проверкой соответствия собираемых элементов конструкций проектным размерам и геометрической форме проверяется правильность подготовки кромок под сварку.

Сборка конструкций может производиться только из выправленных деталей и элементов, очищенных от заусенцев, грязи, масла, ржавчины и влаги.

При сборке не допускается изменение формы конструкций и деталей, не предусмотренное технологическим процессом, а при кантовке и транспортировке — остаточное деформирование их. Перенос и кантовка краном тяжелых и крупногабаритных конструкций и их элементов, собранных только на прихватках, без применения приспособлений, обеспечивающих неизменяемость их формы, не допускается.

Сборку деталей под стыковое сварное соединение рекомендуется производить с использованием сборочных приспособлений (стяжных планок, скоб и т. п.), при этом качество сварных соединений для крепления сборочных приспособлений должно быть не ниже качества основных соединений конструкций.

При сборке стыковых соединений колонн и балок на полках необходимо устанавливать выводные планки размером не менее 100×50 мм и толщиной, равной толщине стыкуемых элементов.

Прихватки, предназначенные для соединения собираемых деталей, должны размещаться в местах расположения сварных швов, за исключением мест их пересечения. Длина прихваток в конструкциях, выполненных из стали классов до С52/40 включительно, должна быть не менее 50 мм и расстояние между прихватками не более 500 мм. Катет прихватки 3—4 мм, а в конструкциях из стали класса С60/45 — соответственно 100 и 400 мм при катете шва прихватки не более половины катета шва сварного соединения.

Сборочные прихватки конструкций, подведомственных Госгортехнадзору, должны быть выполнены рабочими, имеющими удостоверения на право производства сварочных работ, выданное им в соответствии с правилами аттестации сварщиков, утвержденным Госгортехнадзором СССР. Прихватки выполняют теми же сварочными материалами и такого же качества, что и основные швы сварных соединений.

В сварных соединениях, осуществляемых автоматами и полуавтоматами, сборочные прихватки выполняют электродами, обеспечивающими заданную прочность с соблюдением требований к сварке данного материала. Прихватки сборочных приспособлений, удаляемых после сварки, должны производиться с выполнением требований, предъявляемых к выполнению сварных швов (требования сварки конструкций при отрицательных температурах, к качеству не ниже качества основных швов, к очистке прихваточных швов от шлака, а околошовной зоны от брызг и натеков металла).

Сборочные приспособления надлежит удалять без применения ударных воздействий и повреждений основного металла, а места их приварки следует зачищать до основного металла с удалением всех дефектов.

Форма кромок и размеры зазоров при сборке сварных соединений, а также выводных планок должны соответствовать величинам, указанным в стандартах на швы сварных соединений, а в конструкциях из стали класса С60/45 и выше — в соответствии со специальными указаниями в чертежах КМ. Смещение свариваемых кромок относительно друг друга в собранном стыке должно не превышать 10 % толщины стыкуемых элементов и быть не более 3 мм.

Каждый первый и в последующем каждый десятый экземпляр однотипных конструкций, изготовляемых по кондукторам, должен проходить контрольную сборку, в процессе которой производится проверка соответствия изготовленных конструкций чертежам.

В объем контрольной сборки однотипных конструкций должны входить все элементы и детали, изготовленные с применением всего комплекта кондукторов.

Сборка деталей под сварку производится согласно технологическому процессу, разработанному на основании рабочих чертежей.

Технологический процесс на сборку конструкций выпускается как самостоятельный документ, так и совместно с технологическим процессом на сварку.

В технологическом процессе на сборку должны быть указаны: порядок сборки, способ крепления деталей, методы контроля сборки и другие технологические операции.

Все детали при сборке под сварку должны быть очищены в местах наложения швов по внешней и внутренней поверхности листов или труб на ширину не менее 20 мм. Технология очистки кромок указывается в технологическом процессе на сборку деталей.

Требования к сварным конструкциям:

Экономичность изготовления.

Небольшая масса конструкции.

Наиболее полное использование физико-механических свойств материалов.

Высокая несущая способность и надежность, отвечающие требованиям и срокам эксплуатации.

Легкость транспортировки и сборки, то есть конструкция должна быть технологичность.

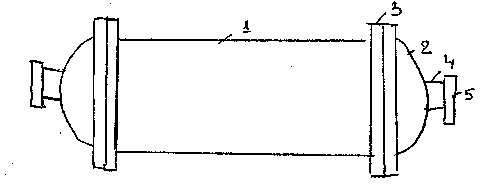

Технологичная сварная конструкция

поз. 1 обечайка

поз. 2 днище

поз. 3 фланец

поз. 4 патрубок

поз. 5 фланец

Iузел: поз. 1, поз. 3

IIузел: поз. 2, поз. 3, поз. 4, поз. 5

Раздел 7. Механизация и автоматизация сварочных процессов.

Тема: «Основные определения и понятия механизации и автоматизации сварочных процессов».

Структура сварочного производства

Процесс производства сварных конструкций состоит из трех стадий:

изготовление деталей;

сборка и сварка узлов и изделий;

отделка.

При изготовлении деталей применяют следующие технологические заготовительные операции: правку, очистку и подготовку поверхности, разметку, маркировку, резку, гибку, штамповку, механическую обработку.

Процесс сборки и сварки изделия состоит из операций сборки и сварки узлов и изделия в целом.

В отделочные операции входят: зачистка и отделка сварных швов, правка сварных узлов, прокатка, проковка или термообработка сварных соединений, механическая обработка, очистка и отделка сварных изделий, нанесение защитных покрытий.

Вместе с этим технологическим операциями на всех стадиях производства сварных конструкций выполняют вспомогательные операции, которые разделяют на две группы:

операции, связанные с основным производством

операции обслуживания.

К первой группе относят операции: транспортные, контрольные, наладку оборудования, распределение работ, комплектацию деталей, хранение и выдачу материалов, инструмента и приспособлений.

Ко второй группе относятся ремонтные работы и уборка производственных помещений.

Для достижения высоких показателей уровня механизации и автоматизации производства сварных конструкций необходим комплексный охват технологических (заготовительных, сборочных, сварочных, отделочных) и вспомогательных операция.

Механизация и автоматизация сварочного производства

Под механизацией производственного процесса понимают оснащение его техническими средствами, обеспечивающими замену в нем ручного труда работой машин и механизмов.

При механизированном исполнении технологических операций человек выполняет вспомогательные приемы и управляет машиной, а обработку, сборку или сварку выполняют машины.

Высшей степенью механизации является автоматизация производственного процесса.

При автоматизации производственного процесса машины осуществляют и функции управления, а человек лишь налаживает их и наблюдает за работой приборов и систем управления.

Механизация и автоматизация может быть частичной и комплексной.

Частичная механизация и автоматизация охватывает часть производственного процесса, то есть отдельные операции.

А комплексная автоматизация и механизация охватывает весь производственный процесс, когда машины и механизмы установлены в порядке последовательности выполнения операций в соответствии с технологическим маршрутом.

Механизация и автоматизация достигаются за счет применения различных приспособлений, специальных сварочных установок, использования робототехники, создания механизированных и автоматизированных линий.

Конструктивные требования к сварным соединениям.

При конструировании, изготовлении и сборке технологических металлоконструкций необходимо стремиться к тому, чтобы все сварные швы были доступны для сварки в нижнем положении. От этого во многом зависит качество швов.

По возможности рекомендуется применять автоматическую или полуавтоматическую сварку, особенно там, где сварные швы имеют большую протяженность. Во всех случаях предпочтение отдают тонким сварным швам.

В конструкциях со сварными соединениями следует избегать сосредоточения большого числа сварных швов в одном месте, чтобы не возникало концентраторов напряжений.

Разделка кромок металла под сварку назначается с учетом вида сварки (ручная, полуавтоматическая, автоматическая), условий работы сварного шва, его положения в пространстве, толщины свариваемых элементов, технологии процесса наложения швов, а также имеющегося сварочного оборудования.

Для сварки стальных конструкций следует применять материалы, соответствующие классу свариваемых сталей, обеспечивающие требуемые свойства сварных соединений и технологию их выполнения: в соответствии со СНиП II-В.3-72.

Необходимо соблюдать требования, предъявляемые к сварным соединениям.

Толщина угловых швов hш должна быть не менее 4 мм (за исключением швов в деталях толщиной менее 4 мм) и не менее 1,2 δ (δ – наименьшая толщина свариваемых элементов). В зависимости от толщины свариваемых элементов угловых однопроходных швов необходимо назначать не менее указанных в таблице:

После окончания сварочных работ сварные швы очищают, вспомогательные сборочные приспособления удаляют без повреждения основного металла, а места их приварки зачищают до основного металла с удалением всех дефектов. Конструкции должны быть очищены от шлака, брызг и натеков металла.

Размеры сварного шва и выявленных дефектов контролируют измерительным инструментом, имеющим точность измерения ±0,1 мм, или специальными шаблонами. Допускается применять лупу для наружного осмотра.

При наружном осмотре сварных швов обращается внимание на следующее.

Швы должны иметь гладкую или мелькочешуйчатую поверхность (без наплывов, прожогов, сужений и перерывов) и плавный переход к основному металлу. Наплавленный металл должен быть плотным по всей длине шва, не иметь трещин, скоплений и цепочек поверхностных пор (отдельно расположенные поверхностные поры допускаются).

Подрезы основного металла допускаются глубиной не более 0,5 мм при толщине стали 4-10 мм и не более 1 мм при толщине стали свыше 10 мм. Все обнаруженные кратеры в сварных швах должны быть заварены. Подготовка кромок под сварку должна производиться так же, как для листов одинаковой толщины. Смещение свариваемых кромок относительно друг друга не должно превышать 0,5 мм для листов толщиной не более 4 мм, 1 мм для листов толщиной 4-10 мм, 1,5-3 мм для листов толщиной не менее 10 мм.

Выпуклость (усиление) шва сварного соединения (см. рис. 25) допускается до 1 мм при hш менее 5 мм, до 2 мм при hш 5-10 мм, до 3 мм при hш свыше 10 мм. Вогнутость (ослабление) шва сварного соединения (Δ) (см. рис. 25) допускается не более 3 мм.

Отклонения катетов шва сварных соединений от номинальных размеров: ±1 мм при hш<6 мм; от –1 до +2 мм при hш >6мм; (hш – меньший катет вписанного в сечение шва сварного соединения неравнобедренного треугольника и катет вписанного равнобедренного треугольника).