пластиковое ведро, таз, полипропиленовую трубу

Одной из проблем, с которыми сталкиваются дачники, это невозможность быстро добраться до магазина в случае необходимости. К примеру, упала и лопнула лейка, а половина грядок осталась сухой, или ведро, в котором носили воду, дало течь. Именно о том, как решить подобные вопросы быстро и без затрат, расскажет сегодня Маннанов Альберт Олегович из города Усолье Сибирское Иркутской области. Его статья поможет домашним мастерам справиться не только с поломанными вёдрами и тазами, но и с другими протечками.

Это лето 2019 года для меня изначально не задалось. Приехав после холодов на дачный участок, я обнаружил выбитые стёкла в домике. Брать внутри было нечего, почти всё я увожу на зиму в гараж или в квартиру, а железный ящик с инструментом вскрыть им не удалось, как и унести (он намертво приварен). Видимо это воров и разозлило. Восстановив окна, я принялся за привычную работу по саду. Однако, едва пришло время полива, снова проблема – пластиковое ведро (единственное оставшееся) оказалось треснутым. Ехать за новым у меня не было ни средств, ни настроения, а потому было решено попробовать запаять старое. И сейчас я расскажу, что из этого вышло.

Ехать за новым у меня не было ни средств, ни настроения, а потому было решено попробовать запаять старое. И сейчас я расскажу, что из этого вышло.

Содержание статьи

- 1 Обработка площади вокруг трещины в днище ведра

- 2 Приступаем к работе: какие инструменты и материалы понадобятся для пайки

- 3 Процесс пайки и его нюансы

- 4 Дополнительное усиление шва по трещине в дне ведра

- 5 Что получилось после производства ремонта ведра

- 6 Что ещё можно починить при помощи паяльника

- 7 Заведомо продуманная порча магистрали водопровода

- 8 Ремонт прожжённой трубы при помощи паяльника

- 9 Труба после ремонта: особенности эксплуатации

- 10 Подводим итог

Обработка площади вокруг трещины в днище ведра

Перед тем, как приступить к пайке пластика требуется тщательно очистить поверхность и обезжирить её, чем я и занялся. Ведро было довольно старым, к тому же, раньше в нём была какая-то шпатлёвка, которую перемешивали миксером, в результате чего на поверхности образовались царапины. Забившаяся в них грязь никак не хотела отмываться, поэтому пришлось поработать ещё и наждачной бумагой. При этом поверхность нужно было очистить и обезжирить с обеих сторон, ведь пайка только наружной или лишь внутренней части ничего не даст. При первом же наполнении водой, ведро лопнет, деформировавшись намного сильнее, нежели было до начала ремонта.

Забившаяся в них грязь никак не хотела отмываться, поэтому пришлось поработать ещё и наждачной бумагой. При этом поверхность нужно было очистить и обезжирить с обеих сторон, ведь пайка только наружной или лишь внутренней части ничего не даст. При первом же наполнении водой, ведро лопнет, деформировавшись намного сильнее, нежели было до начала ремонта.

Приступаем к работе: какие инструменты и материалы понадобятся для пайки

Для того, чтобы отремонтировать ведро, помимо наждачной бумаги и растворителя, понадобится паяльник и полоска пластика. Лучше всего, если это будет именно такой материал, из которого изготовлена сломанная ёмкость. В крайнем случае, можно попробовать использовать обычную пластиковую бутылку или полиэтиленовый хомут.

Проблема инородного пластика заключается в том, что он может иметь слабую адгезию с ремонтируемым предметом. Честно говоря, об этом я узнал уже позже. Мне просто повезло. Я использовал полосу, отрезанную от пластиковой бутылки и никаких проблем с «совместимостью» не заметил. Но, узнав о подобной проблеме, стал наливать меньше воды в ведро во избежание новых протечек.

Но, узнав о подобной проблеме, стал наливать меньше воды в ведро во избежание новых протечек.

Процесс пайки и его нюансы

Первым делом необходимо пропаять внутреннюю часть ведра, иначе, при ремонте внешней стороны, трещина будет прогибаться внутрь, что не позволит сторонам разлома склеиться. На моих фотопримерах пайки нет процесса работы с внутренней стороной. Причина в том, что на них попросту ничего не видно. При работе обе руки находятся внутри ведра, и ничего сфотографировать невозможно. Поэтому придётся поверить на слово: пайка внутри и снаружи ничем не отличается.

Для начала, паяльнику нужно дать разогреться максимально сильно. Маломощные приборы можно сразу убрать в сторону, толку от них не будет. Раскалённым жалом, с небольшим надавливанием, начинаем как бы «зашивать» разлом, двигая влево-вправо. Слишком усердствовать тоже не стоит, при избыточном давлении жало паяльника просто провалится внутрь, после чего ремонт пластикового ведра будет значительно осложнён.

Дополнительное усиление шва по трещине в дне ведра

После того, как шов предварительно пропаян, его нужно усилить. Для этого я использовал полоску, отрезанную от пластиковой бутылки. Мне повезло, при прогреве пластик спаялся достаточно плотно.

При производстве этой работы нужно следить за тем, чтобы плавилась не только полоска пластика от бутылки, но и основа. Если упустить этот момент, то заплатка после остывания будет отслаиваться, а значит, ни о каком усилении шва речи уже идти не будет. При прогреве основы также не следует слишком усердствовать, чтобы не прожечь в днище ведра дыру. Запаять её вполне возможно, однако времени такая работа займёт значительно больше. В целом же, на ремонт своего пластикового ведра, я потратил немногим более получаса, включая чистку и обезжиривание поверхности. Думаю, что если придётся в следующий раз ремонтировать подобную утварь, времени понадобится ещё меньше.

Усиливаем шов, наплавляя поверх него ещё один слой пластикаЧто получилось после производства ремонта ведра

Когда все работы были завершены, я налил воды около половины объёма и оставил ведро на полчаса. Это требовалось для того, чтобы проверить, не протекает ли получившийся шов. Но подобная процедура, по сути, была необязательна. Ведь я не собирался пользоваться им для хранения воды. Ведро у меня на даче служило для полива, а значит, даже при наличии небольшой течи, оставалось вполне функциональным.

Это требовалось для того, чтобы проверить, не протекает ли получившийся шов. Но подобная процедура, по сути, была необязательна. Ведь я не собирался пользоваться им для хранения воды. Ведро у меня на даче служило для полива, а значит, даже при наличии небольшой течи, оставалось вполне функциональным.

В моём случае, разлом в днище ведра был скромным, поэтому ремонт не затянулся. Но бывает, что на больших ёмкостях появляются крупные трещины. Здесь уже придётся паять немного по-другому. В подобных ситуациях потребуется сначала прихватить отломившиеся части, после зашить разлом медной проволокой, а уже третьим шагом наложить слой пластика, который предотвратит протечки.

К слову, такой метод подойдёт даже для ремонта резервуара стиральной машинки-автомат. Подобная пайка, при обращении к специалистам, потребует больших финансовых вложений. Самостоятельный же ремонт довольно прост и займёт немного времени.

Днище ведра запаяно и ёмкость снова готова к эксплуатацииЧто ещё можно починить при помощи паяльника

Мало кто задумывается, но при помощи паяльника можно починить даже пробитые полипропиленовые трубы водопровода. Однако здесь стоит отнестись с особым вниманием к выбору «донора». Неподходящий пластик приведёт к повторной протечке, ведь давление в системе водоснабжения значительное. Стоит разобраться, каким образом производится пайка полипропиленовых труб и все ли из них можно ремонтировать.

Однако здесь стоит отнестись с особым вниманием к выбору «донора». Неподходящий пластик приведёт к повторной протечке, ведь давление в системе водоснабжения значительное. Стоит разобраться, каким образом производится пайка полипропиленовых труб и все ли из них можно ремонтировать.

Если говорить о соединениях, которые начинают протекать по причине некомпетентности мастера, который их собирал, то их отремонтировать достаточно просто. Другой вопрос – долговечность такой трубы. Нужно понимать, что как бы качественно не была отремонтирована сама труба или спайка соединения, это всего лишь временная мера, дающая отсрочку капитального ремонта. Утверждение «нет ничего более постоянного, чем временное» здесь не работает. Но и этого порой бывает вполне достаточно, а значит, не стоит обходить вниманием подобную проблему, как и пути её решения. Попробуем разобраться, что делать, если в полипропиленовой трубе образовалась течь. Конечно, это очень редкий случай, но такое развитие событий вполне возможно.

Заведомо продуманная порча магистрали водопровода

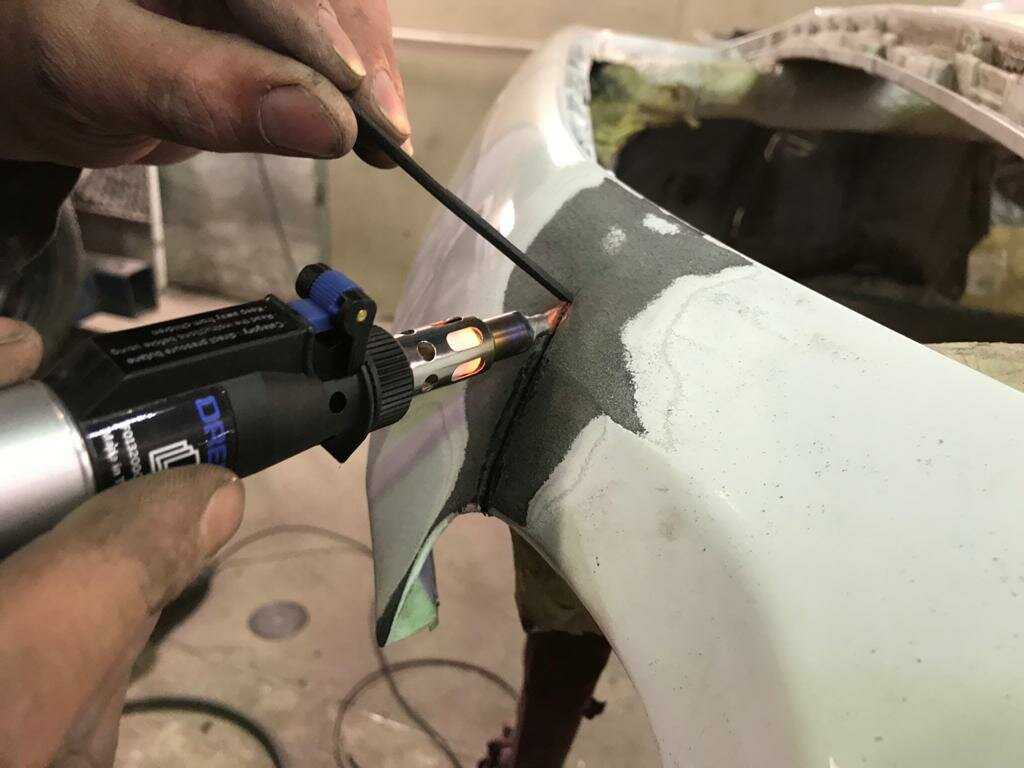

Для того чтобы показать на примере, как можно отремонтировать водопроводную полипропиленовую трубу, изначально я решил испортить её. Конечно, пробивать действующую водопроводную магистраль я не стал, а вот испортить ненужный отрезок, а после отремонтировать его было очень неплохой мыслью. Поэтому специально, чтобы на примере было проще разобраться, я прожёг паяльником приличную дыру в полипропиленовой трубе. Именно на этом отверстии я и покажу, каким образом можно устранить течь без замены повреждённого участка и привлечения специалистов, услуги которых, скажем прямо, дешёвыми не назовёшь.

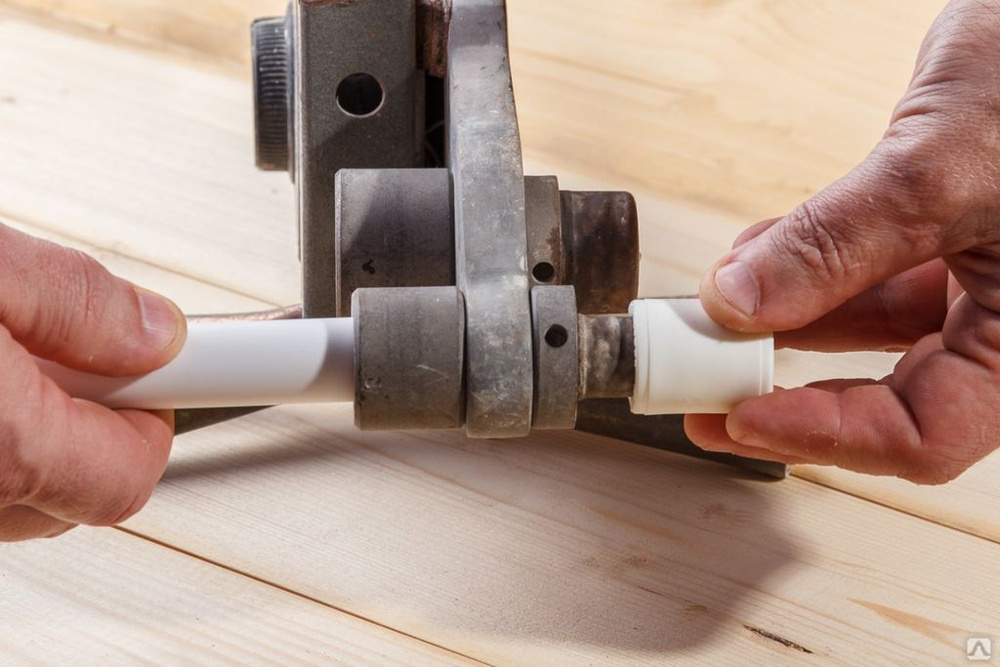

Прожиг отверстия в полипропиленовой трубе паяльником. Теперь можно приступать к имитации ремонтаРемонт прожжённой трубы при помощи паяльника

Для того, чтобы запаять такое отверстие, требуется аналогичный полипропилен. При этом обычная пайка приемлема только для ремонта труб в частном доме, где давление воды, нагнетаемое насосом из скважины, не слишком высоко. Если же устранение течи производится в многоквартирном доме, где оборудовано централизованное водоснабжение, лучше предварительно впаять в магистраль сетку или кусочки проволоки, армировав отверстие, и только после этого приступать к пайке.

Если же устранение течи производится в многоквартирном доме, где оборудовано централизованное водоснабжение, лучше предварительно впаять в магистраль сетку или кусочки проволоки, армировав отверстие, и только после этого приступать к пайке.

Для того, чтобы заплавить брешь, нужно отделять от трубы-«донора» полипропилен небольшими кусочками, накладывая их на отверстие. При этом, не стоит забывать и о прогреве ремонтируемой трубы, чтобы адгезия была максимальной. Именно поэтому наплавляемые кусочки должны быть маленькими.

Аккуратно отделяем небольшие кусочки полипропилена от «донора» паяльникомПостепенно отверстие закрывается. Здесь необходимо немного проталкивать расплавленный полипропилен внутрь трубы, не кидаясь при этом в крайность. Если переусердствовать, то можно полностью заполнить пространство внутри ремонтируемой магистрали, вплоть до полной непроходимости воды. Думаю, что не нужно никому объяснять, к чему это приведёт.

Аккуратно, шаг за шагом заплавляем отверстие, немного продавливая расплавленный полипропилен внутрьТруба после ремонта: особенности эксплуатации

После того, как полипропиленовая труба будет отремонтирована, следует обращать внимание на некоторые особенности её эксплуатации. Ни в коем случае нельзя допускать механических воздействий на место пайки. За самим отремонтированным пробоем нужно постоянно следить, не начнёт ли он мокнуть. Это не всегда можно заметить невооружённым взглядом, однако определить место даже самой минимальной протечки поможет обычная туалетная бумага, прислонённая к трубе. На ней моментально станут видны пятна влаги.

Ни в коем случае нельзя допускать механических воздействий на место пайки. За самим отремонтированным пробоем нужно постоянно следить, не начнёт ли он мокнуть. Это не всегда можно заметить невооружённым взглядом, однако определить место даже самой минимальной протечки поможет обычная туалетная бумага, прислонённая к трубе. На ней моментально станут видны пятна влаги.

Хочу напомнить, что подобная мера является лишь временной. При первом удобном случае необходимо поменять повреждённый участок трубы. Такую работу можно выполнить самостоятельно, если есть возможность взять на «прокат» у знакомых утюжок, которым и производится пайка. Алгоритм производства работ, кстати, я видел на страницах этого журнала. При этом, описано всё было достаточно грамотно, насколько мне показалось. По крайней мере, я выполнял пайку в своей квартире, руководствуясь именно этой инструкцией.

Вот так будет выглядеть отремонтированная труба после пайкиПодводим итог

Часто подобный ремонт на скорую руку остаётся единственной возможностью закончить начатую работу в саду или обеспечить нормальную подачу воды в кран. Но следует помнить, что такая пайка не является панацеей, она может существовать только как временная мера. И насколько бы качественно она ни была выполнена, по прочности отремонтированный участок никогда не сможет сравниться с тем, что было до повреждения. Нельзя забывать и о том, что ремонтное место требует от владельца постоянного повышенного контроля.

Но следует помнить, что такая пайка не является панацеей, она может существовать только как временная мера. И насколько бы качественно она ни была выполнена, по прочности отремонтированный участок никогда не сможет сравниться с тем, что было до повреждения. Нельзя забывать и о том, что ремонтное место требует от владельца постоянного повышенного контроля.

Я буду рад, если всё, о чём сегодня было написано, пригодится дачникам и другим любителям делать всё своими руками. Любые вопросы по теме можно задать в обсуждениях ниже. Я постараюсь максимально подробно пролить на них свет.

Интересно было бы узнать, доверяете ли вы подобному ремонту или лучше сразу менять испорченные пластиковые изделия на новые. Прошу оставить свой отзыв. Для меня очень важно мнения со стороны. Если вам понравилась моя статья, то не забудьте её оценить.

Редакция Homius приглашает домашних мастеров и умельцев стать соавторами рубрики «Истории». Полезные рассказы от первого лица будут опубликованы на страницах нашего онлайн-журнала.

ФОТО: Альберт Маннанов

Обсудить7

Предыдущая

ИСТОРИИПросто и практично: складной походный стул своими руками

Следующая

ИСТОРИИНе выкидывайте аккумулятор от ноутбука: полезные идеи от читателя Homius

Ремонт бампера из пластика своими руками: Кузов

После правильного восстановления пластиковые элементы практически не теряют своей прочности и эластичности, а поэтому ремонт расколотых, треснувших либо и вовсе состоящих из нескольких кусков, обычно выгодней покупки новой детали. Рассмотрим, как осуществить ремонт пластиковых деталей своими руками.

Технологии самостоятельного ремонта

Как руками бампер отремонтировать можно, но лучше не стоит

- Начнем с наиболее известного и противоречивого метода – впаивания в разлом латунной сетки. Суть ремонта в том, чтобы мощным паяльником нагреть сетку до ее погружения в расплавленный пластик.

Метод действительно позволяет скрепить треснувшие куски бампера, и вам удастся встретить десятки мастеров, которые «делают так уже 100 лет, и еще никто не жаловался», но подобная технология имеет ряд недостатков:

Метод действительно позволяет скрепить треснувшие куски бампера, и вам удастся встретить десятки мастеров, которые «делают так уже 100 лет, и еще никто не жаловался», но подобная технология имеет ряд недостатков:- металлические, латунные пластины и пластик имеют разный температурный коэффициент расширения, поэтому ремонтная область не представляет собой монолитную конструкцию;

- корродирование металла. Латунь обладает очень хорошей стойкостью к ржавлению, но нередко в отрезок повреждения впаиваются, ввинчиваются металлические детали, которые со временем начинаю корродировать. Особенно быстро происходит процесс, если отдельные фрагменты впаянных металлических деталей остаются неприкрыто торчать с внутренней части элемента. Ржавчина за сравнительно короткий срок проникнет внутрь, нарушив тем самым прочность соединения, и даже может спровоцировать дефект лакокрасочного покрытия (ЛКП) с наружной стороны бампера;

- потеря эластичности при большой площади ремонта. На морозе длинные разломы после впаивания пластинок сетки становятся дубовыми, из-за чего даже небольшая деформация бампера может привести к новым трещинам.

Инструкция. Пайка пластика с применением латунной сетки своими руками

Для ремонта потребует паяльник минимум на 40 Вт (лучше 60 или 100 Вт). Заготовьте кусочки латунной сетки такого размера, чтобы после впаивания в стороны от трещины было около 2 см перекрытия. Впаивать сетку нужно с внутренней стороны бампера.

Если бампер расколот, либо необходимо припаять недостающую долю большого размера, перед началом пайки закрепите детали пластиковыми стяжками или металлическими пластинами.

По периметру разлома с шагом 2-3 см просверлите отверстия, через которые можно протянуть стяжки. Пластины по такому же принципу крепятся болтами и гайками.

После прихватки в нескольких фрагментах и надежном соединении секций стяжки, пластины следует убрать, чтобы качественно пропаять место разлома. Если отломленные куски небольшого размера, прихватите их снаружи разогретым паяльником (утапливать жало необходимо на половину толщины бампера).

Точки пайки должны быть очищены от старого ЛКП. После прихватки обязательно следует усилить конструкцию изнутри сеточкой либо эпоксидкой и стекловолокном. Для армирования сеточкой достаточно разогретым паяльником утопить ее примерно на середину толщины пластика. С лицевой стороны старайтесь оставлять как можно более гладкую поверхность, так как орбитальной шлифовальной машинки у вас, скорее всего, нет, а руками пластмасса тяжело сошлифовывается.

После прихватки обязательно следует усилить конструкцию изнутри сеточкой либо эпоксидкой и стекловолокном. Для армирования сеточкой достаточно разогретым паяльником утопить ее примерно на середину толщины пластика. С лицевой стороны старайтесь оставлять как можно более гладкую поверхность, так как орбитальной шлифовальной машинки у вас, скорее всего, нет, а руками пластмасса тяжело сошлифовывается.

Восстановление пластика своими руками с помощью стекловолокна

Для ремонта своими руками можно купить комплект для ремонта пластиковых бамперов, в который входит:

- полиэфирная смола;

- отвердитель;

- небольшой отрезок стекловолоконной ткани.

- Стекловолокно можно использовать в качестве замены латунной сетки для армирования бампера изнутри. С помощью стекловолокна удастся восстановить недостающие элементы детали, отверстия под парктроники и т.п. Без применения стекловолокна практически невозможно починить тюнинговые бамперы, в конструкции которых применяется монтажная пена, стеклоткань.

Технология

Инструкция по ремонту составлена на примере Novol Plus 710 Repair box.

- Очистите пространство ремонта от грязи, битумных пятен.

- Используя абразив Р80-Р120, расшлифуйте. Шлифование позволяет убрать наружный слой пластика и увеличить тем самым адгезию смолы. Теми же абразивами шлифуется старое ЛКП, если работы проводятся и с внешней стороны бампера.

- Разрежьте стекломат таким образом, чтобы готовые куски выступали за место трещины как минимум на 2-3 см.

- Обезжирьте чистой ветошью, смоченной в 646 растворителе.

- В отдельной таре приготовьте полиэфирную смесь (2-3 г отвердителя на 100 г смолы). При температуре 20С у вас есть 10-15 минут для работы с готовой смесью, поэтому замешивать ее необходимо небольшими порциями.

- Кисточкой нанесите эпоксидку на небольшой участок ремонтной зоны и уложите на него стекломат. Смоченной в клеевом составе кисточкой равномерно утопите стеклоткань и выгоните все пузыри воздуха.

- Нанесение более 3 слоев стеклоткани за один раз препятствует быстрому высыханию нижнего слоя. Рекомендуем соблюдать интервалы межслойных сушек (примерно 10-15 мин. при 20?С). Полноценная полимеризация происходит за 50-60 минут, после чего отрезок можно шлифовать абразивными материалами.

Некоторые тонкости

Продающееся в розницу стекловолокно классифицируется в граммах на м2. Чем грубее стеклоткань, тем меньше будет грамм/м2. Для финальных слоев лицевой составляющей бампера лучше всего использовать стекломат (600-700 гр/м2), так как он легче всего обрабатывается при подготовке к покраске. Снаружи, старайтесь наносить смолу и укладывать стекломат руками как можно более равномерно, чтобы впоследствии затратить меньше усилий на шлифовку при подготовке к покраске. Для первичной обработки руками следует использовать наждачку Р80-Р120.

Шлифовка шпатлевки осуществляется абразивом Р120, Р240, Р320.

На подготовленную и обезжиренную поверхность в несколько слоев наносится акриловая грунтовка. Под покраску грунтованные участки шлифуются абразивами Р320,Р600.

Данный метод подготовки является универсальным и подойдет как для ремонта стекловолокном, так и для подготовки лицевой стороны после пайки бампера электродами.

Инструмент для сварки бамперов электродами своими руками

Технология сваривания пластиковых деталей на данный момент позволяет в домашних условиях добиться отличного качества ремонта. Для ремонта потребуются:

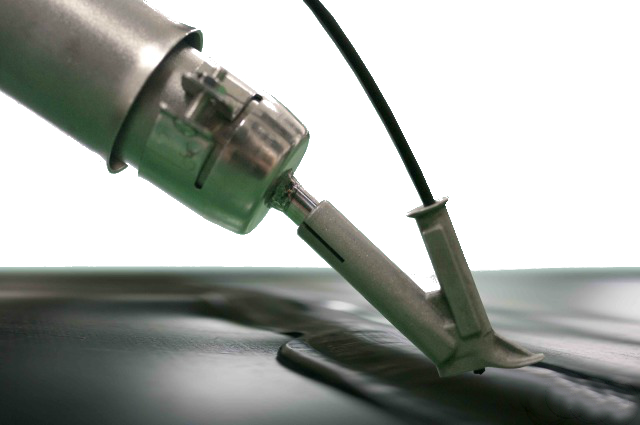

- паяльная станция либо строительный фен со специальной насадкой для пайки бамперов автомобилей. Профессиональная паяльная станция в комплекте с паяльником будет стоить около 100$, но паяльный фен можно купить отдельно. Недостаток строительных фенов лишь в том, что насадки для пайки приводят к перегреву нагревательного элемента и быстрому выходу фена из строя. Если вы планируете заниматься ремонтом бамперов и других пластиковых элементов, то покупка паяльной станции будет лучшим решением.

- Электроды. К сожалению, стоимость готовых прутиков для пайки немаленькая. Поэтому лучше изготовить их самостоятельно из подручных средств. В качестве электродов может быть использован только совместимый тип пластика. Большинство автомобильных бамперов изготавливаются из полипропиленовых сплавов (PP, PP-EDM) либо ABS. Без особого труда схожий тип пластика можно среди корпусов фар, подкрылков, коих на свалках гаражных кооперативов, СТО по кузовному ремонту великое множество.

Для расшлифовки и зачистки области ремонта удобнее всего использовать гравировальную машинку.

Технология ремонта

Каждый тип пластика имеет пороговую температуру плавления, значительное превышение которой приводит к потере эластичности и прочности.

Как своими руками произвести сварку бампера:

- расшлифуйте старое ЛКП в точке ремонта абразивом Р80-Р120;

- для образования крепкого Y-образного шва стенки трещины нужно немного расширить;

- соблюдая температурный режим, разогрейте сначала пластик, а потом сам электрод.

При правильной укладке опускающемуся прутику должен предшествовать шарик расплавленной пластмассы.

При правильной укладке опускающемуся прутику должен предшествовать шарик расплавленной пластмассы. - Для надежной сварки важно, чтобы зона укладки электрода также была прогрета.

- Соблюдая технологию, уложите электроды не только вдоль трещины, но и в нескольких точках поперек линии разлома.

Как определить тип пластика по маркировке

Чтобы узнать тип используемого пластика вашего бампера необходимо найти с его внутренней стороны маркировку, смотрите пример на фото:

Как определить тип пластика без маркировки

- возьмите стакан холодной водопроводной воды,

- отрежьте небольшую пластинку вашего пластика, размером около 1 сантиметра, толщиной пару миллиметров,

- очистите этот кусочек, чтобы на нём не было пыли и масел,

- окуните кусочек в стакан:

- если пластик легко плавает на поверхности — это с высокой степенью вероятности термопластик с маркировкой PE, PP, PP+EPDM;

- Если кусочек утонул, попробуйте его поджечь, если он горит,

- вероятнее всего это реактопласт, маркировка PUR/TPUR, если НЕ горит,

- вероятнее всего это поликарбонат PC

Таблица использования пластика в отделке автомобиля

Сводная таблица температур плавления и совместимости пластика:

Рекомендуем посмотреть видео ремонта в исполнении мастеров кузовного ремонта.

1. Видео переделки ремонтированного ранее бампера, отличный пример работы мастера с «руками».

2. Видео пример заделки крупной дыры в пластиковом бампере при помощи фена, с подробным описанием.

3. Видео от профессионала, что такое АБС пластик, как его ремонтировать своими руками, какие швы применять и т.д. Видео пример ремонта Y образного шва.

Поделиться в соц. сетях:

Как отремонтировать пластик в автомобиле. Ремонт пластика, пайка пластмассы, ремонт пластиковых деталей Как починить трещину в пластмассе

В сегодняшнее время, вокруг нас работают очень много механизмов где используются пластмассовые шестеренки. Причем, это могут быть как и игрушечные машинки, так и вполне серьезные вещи, к примеру, антенный подъемник в автомобиле, редуктор спиннинга, и тп. Причины поломки шестеренок могут быть разные, конечно большинство из них связаны с неправильной эксплуатацией, но сейчас не об этом. Если уж вы попали в такую ситуацию и у вас сломало пару зубьев шестерни, то выход есть как не платить за дорогостоящую деталь, а восстановить ее простым способом.

Причем, это могут быть как и игрушечные машинки, так и вполне серьезные вещи, к примеру, антенный подъемник в автомобиле, редуктор спиннинга, и тп. Причины поломки шестеренок могут быть разные, конечно большинство из них связаны с неправильной эксплуатацией, но сейчас не об этом. Если уж вы попали в такую ситуацию и у вас сломало пару зубьев шестерни, то выход есть как не платить за дорогостоящую деталь, а восстановить ее простым способом.

Понадобится для восстановления

- Ненужная зубная щетка.

- Моющее средство.

- Двухкомпонентный эпоксидный клей — холодная сварка для пластика.

Клей холодная сварка должен быть жидкий, в тюбиках. Обязательно смотрите на упаковке, чтобы он подходил для склеивания пластмассовых и пластиковых деталей. Такой двухкомпонентный клей можно купить как в магазине автозапчастей, так и в строительном магазине. Если у вас возникнут затруднения и вы не сможете найти такой, в конце статьи я расскажу как сделать похожий аналог.

Восстановление пластмассовой шестеренки

Подготовка

Первомым делом необходимо подготовить поверхность шестеренки. Промываем ее многократно в теплой воде с моющим средством, активно работая зубной щеткой. Наша задача обезжирить и удалить смазку со всех граней.

После того как обезжировка проведена, высушите ее насухо.

Готовим клей

Теперь подготовим клей. Смешаем на небольшом кусочке картона компоненты в пропорции как в инструкции. Хорошо перемешаем.

Вообще, перед открыванием клея, рекомендую тщательно ознакомиться с его инструкцией, особенно с временем полного и частичного затвердевания, так как у разных производителей эти данные могут кардинально отличаться.

Если консистенция получилась жидкая — дайте ей немного постоять, пока она начнет отвердевать.

Восстановление зубьев

В моем случае сточено несколько зубьев, ситуация исправима. Мажем клей на то место, которое нужно восстановить. Клей должен быть очень густым, но пластичным.

Клей должен быть очень густым, но пластичным.

Делаем такой своеобразный бугорок.

Кладем шестеренку на импровизированную подставку, для того чтобы клей ещё больше загустел. Все опять же индивидуально, мне понадобилось лично минут 20, чтобы консистенция заметно загустела.

Ускорить реакцию и уменьшить время загустения можно нагреванием. К примеру взять фен и начать нагревать клей на шестеренке.

Восстановление зубьев

Теперь самый ответственный момент — прокатка зубьев. Узел где эксплуатировалась шестерня, а именно другая шестеренка с которой непосредственно контактировала наша сломанная, нужно обильно смазать смазкой, солидолом или литолом.

Устанавливаем сломанную шестерню и прокатываем несколько раз по другой.

В результате другая шестеренка прокатает след на густом клее.

Теперь вы понимаете, что прежде чем прокатывать зубья, эпоксидный клей на шестеренке должен затвердеть до консистенции твердого пластилина.

Благодаря смазке клей не прилипнет на другую шестеренку.

Затвердевание

Аккуратно извлекаем восстановленную делать из механизма и оставляем ее для окончательного затвердевания, обычно на сутки.

Вот таким несложным способом можно довольно просто восстановить сломанные шестерни.

Чем заменить эпоксидный клей?

- Эпоксидная смола с отвердителем.

- Цемент сухой.

Покупаем обычную прозрачную или желтоватую эпоксидную смолу с отвердителем. Эти два компонента зачастую продаются вместе.

В пропорции указанной в инструкции, смешиваем компоненты для получения нужного количества клея. Добавляем цемент. Только не цементно-песчаную смесь, а именно чистый цемент. Пропорции примерно два к одному. То есть две части клея и одна цемента. И все очень тщательно перемешиваем. Клей готов, а дальше все как по инструкции выше.

Добавляем цемент. Только не цементно-песчаную смесь, а именно чистый цемент. Пропорции примерно два к одному. То есть две части клея и одна цемента. И все очень тщательно перемешиваем. Клей готов, а дальше все как по инструкции выше.

Вам понадобится

- — паяльник или клей;

- — ацетон;

- — губка;

- — наждак;

- — стекловолокно;

- — проволока-припой;

- — струбцина или малярный скотч;

- — арматура;

- — грунтовка для пластика;

- — краситель;

- — лак.

Инструкция

Выясните состав пластика — его маркировка должна обозначаться на изнанке изделия (к примеру, PA — полиамид или РР — ). Важно изучить свойства данного материала, так как от этого будет зависеть вид – склеивание или сваривание. Полимеры-термопласты (оргстекло, полиэтилен, полипропилен и прочие) легко поддаются переработке. А вот расплавить так называемые реактопласты (в их составе феноло-формальдегидные, эпоксидные и другие смолы и наполнители) у вас не получится. Понадобится специальный клей.

Понадобится специальный клей.

Подберите в строительном материале клеящий состав, эпоксидную для данного вида пластмассы и проконсультируйтесь с грамотным продавцом. Точно придерживайтесь инструкции производителя. Зашкурьте склеиваемые поверхности, очистите их от загрязнений и обезжирьте ацетоном. Можно проклеить разлом непосредственно по шву, или же предварительно укрепить его стекловолокном.

Используйте для спайки прохудившейся пластиковой детали проволоку-припой идентичного химического состава. Обработайте рабочие части наждачной бумагой на сантиметр от кромки, так как привариваемая часть должна будет заступить на оставленный припуск для прочности шва. Соберите разрушенный на части пластик и зафиксируйте их струбциной (фиксирующим инструментом) или малярным скотчем.

Начинайте тонкий пластик с «лица», чтобы на видимой поверхности не выступил некрасивый бугор. Ремонтировать пластмассу более плотного состава можно сразу с изнаночной стороны. Проведите паяльником по трещинке; приложите припой и вплавьте его в толщу размягченного материала. С оборота работы можно использовать более толстую проволоку.

С оборота работы можно использовать более толстую проволоку.

Некоторые мастера сочетают спайку пластика с армированием (усилением конструкции). Для этого рекомендуется приобрести специальную латунную или бронзовую сетку (около 0,2 мм в толщину). Армирующий материал нарежьте на полосы нужного размера. Ваша задача – приложить усилитель к внутренней поверхности скола и (разогревая пластик паяльником) утопить его в расплавленном материале.

Подготовьтесь к косметическому ремонту пластика. Склеенную или запаянную поверхность нужно отмыть, зашкурить наждачной бумагой №1000 и протереть ацетоном.

Встряхните баллон с грунтовкой для пластика, растрясите его в течение 10 минут и нанесите на поврежденную деталь с расстояния 20 см. Если на упаковке имеет другие указания, обязательно придерживайтесь советов производителя. Покройте пластик 2-3 слоями грунта (в зависимости от глубины повреждения), дайте ему высохнуть и опять пройдитесь по изделию наждаком и ацетоном.

Заключительным этапом ремонта пластмассы станет распыление специального красителя. Убедитесь, что он разработан именно для данного материала. Нанесите необходимое количество декоративных слоев; перед каждым новым покрытием дайте предыдущему подсохнуть в течение 15-20 минут. При необходимости через час после покраски покройте изделие лаком. Вам удалось отремонтировать пластик, однако до полного высыхания его необходимо оберегать от пыли и других загрязнений.

Убедитесь, что он разработан именно для данного материала. Нанесите необходимое количество декоративных слоев; перед каждым новым покрытием дайте предыдущему подсохнуть в течение 15-20 минут. При необходимости через час после покраски покройте изделие лаком. Вам удалось отремонтировать пластик, однако до полного высыхания его необходимо оберегать от пыли и других загрязнений.

Пластмассы прочно вошли в нашу жизнь. Во многих случаях пластмассовые детали оказываются удобнее, легче, дешевле, а иногда и прочнее металлических. Но ничего вечного не бывает. Конечно, сломанную деталь проще всего заменить. А если это невозможно, имеет смысл попробовать отремонтировать.

Ремонт сломанных пластмассовых деталей чаще всего советуют проводить с помощью сварки. Качественно выполненная сварка дает прочный, а после соответствующей обработки — практически незаметный шов.

К сожалению, сварка применима далеко не всегда. Значительная часть пластмасс, применяемых в промышленности, относится к реактопластам и не сваривается в принципе. Очень трудно сваривать тонкие пластмассовые детали сложной формы, которые при нагреве легко коробятся. Да и вообще выполнить хорошую сварку непросто. Стоит чуть недогреть — и шов получится хрупким, чуть перегреть — и пластмасса детали начнет разрушаться.

Очень трудно сваривать тонкие пластмассовые детали сложной формы, которые при нагреве легко коробятся. Да и вообще выполнить хорошую сварку непросто. Стоит чуть недогреть — и шов получится хрупким, чуть перегреть — и пластмасса детали начнет разрушаться.

Поэтому в домашних условиях более целесообразно сломанную пластмассовую деталь склеить . Все этапы работы рассмотрим на примере одной из пластмассовых деталей внутренней облицовки салона автомобиля.

Обломанным оказался край тонкой пластмассовой пластины, через отверстие в которой деталь крепилась к кузову. Толщина пластины около миллиметра. Сварка сразу отпала, так как при нагреве до температуры плавления тонкая пластина неминуемо покоробится. Попробуем склеить!

Пластмассы, использующиеся для изготовления деталей, чрезвычайно многообразны. В промышленности используется несколько десятков различных видов пластмасс, каждый из которых имеет свои физические и химические свойства. Поэтому перед началом ремонта следует определить тип пластмассы, из которого изготовлена деталь.

Как определить тип пластмассы?

Если размер не слишком мал, то достаточно внимательно ее осмотреть. Где-нибудь в укромном месте с внутренней стороны обязательно обнаружится несколько букв — код материала детали . Рядом может быть нанесена дата изготовления, а для деталей автомобиля — номер детали по каталогу запасных частей.

Если деталь импортного производства, то обозначение, скорее всего, будет нанесено внутри или рядом с кодом переработки — треугольником из трех замкнутых друг на друга стрелок.

Коды буквенного обозначения пластмасс стандартизированы. Чаще всего встречаются:

ABS — акрилонитрилбутадиенстирол (очень широко распространенный материал, особенно для крупных деталей внешней и внутренней отделки автомобилей, корпусов бытовой техники, игрушек)

PA — полиамид (благодаря износостойкости, особенно с добавками графита, талька, стекловолокна, масла широко применяется для изготовления трущихся деталей, шестеренок редукторов)

PC — поликарбонат (прозрачный полимер, используемый при изготовлении линз, компакт-дисков, рассеивателей фар и фонарей, также широко распространен сотовый поликарбонат в виде листов с ячеистой структурой)

PE — полиэтилен (упаковочная пленка, ящики, канистры, садовый инвентарь, водопроводные и канализационные трубы, игрушки)

PP — полипропилен (упаковочная пленка, мешки, канализационные трубы, одноразовая посуда)

PUR — полиуретан (подошва обуви, отбойники амортизаторов, другие упругие детали с высокой износостойкостью)

Другие обозначения можно найти в полном списке условных обозначений технических пластмасс по стандарту ISO 1043-1.

Встречаются и комбинированные типы. Например, на ремонтируемой детали оказалась маркировка ABS+PC .

Смесь АБС-пластика и поликарбоната широко используется именно для изготовления деталей автомобиля, так что ошибки нет.

Какую пластмассу можно склеивать?

Инженер-технолог промышленного производства скажет, что склеивать можно любую пластмассу. Но он также скажет, что пластмассы делятся на три группы:

— легкосклеиваемые , требующие минимальной подготовки поверхности: АБС-пластик (ABS, MABS), полиакрилат (PAK), поликарбонат (PC), пластики на основе целлюлозы (СА, CAB, САР, CN, СР, СТА), поливинилхлорид непластифицированный (PVC-U), пластики на основе эпоксидной смолы (EP)

— условно легкосклеиваемые , требующие минимальной подготовки поверхности и выбора специального клея или грунта: некоторые сорта полиамида без наполнителей (PA), полистирол (PS), поливинилхлорид пластифицированный (PVC, PVC-C), полиэфирные пластики (PEEK, PEEST, PEI, РЕК, PESU, PEUR)

— трудносклеиваемые , требующие специальной физико-химической подготовки поверхностей: полиформальдегиды (CF, FF, MF, PF, UF), ударопрочный полистирол (PS-HE), полипропилен (PP), полиэтилен (PE), полиамиды (PA)

В домашних условиях имеет смысл ремонтировать детали из пластмасс первой и, иногда, второй группы. Например, прекрасно клеится полистирол, если использовать клей на основе дихлорэтана или толуола (клей для пластмассовых моделей).

Например, прекрасно клеится полистирол, если использовать клей на основе дихлорэтана или толуола (клей для пластмассовых моделей).

Ремонтируемая деталь из смеси АБС-пластика и поликарбоната также относится к группе легкосклеиваемых деталей и хорошо клеится практически любым универсальным клеем. В данном случае максимальную прочность шва обеспечит эпоксидный клей ЭДП, произведенный в г. Дзержинске.

Клей готовится в соответствии с инструкцией (10-12 частей отвердителя на 100 частей смолы). Очень удобно смешивать эпоксидную смолу в полипропиленовом одноразовом стаканчике. Эпоксидка обладает к полипропилену весьма слабой адгезией, поэтому застывшие остатки из стакана легко удаляются. Да и выкинуть такой стаканчик тоже не жалко.

Как подготовить поверхности к склеиванию?

При подготовке пластмассовых деталей к склейке правильнее всего следовать инструкции по склеиванию, прилагаемой к клею. В общем случае подготовка заключается в зачистке поверхностей мелкой наждачной бумагой и обезжиривании органическим растворителем. Для пластмассы лучше использовать этиловый спирт, так как в бензине или ацетоне некоторые пластмассы могут растворяться или набухать, что снизит прочность клеевого шва.

Для пластмассы лучше использовать этиловый спирт, так как в бензине или ацетоне некоторые пластмассы могут растворяться или набухать, что снизит прочность клеевого шва.

Эпоксидный клей наносится тонким слоем на одну или обе склеиваемые поверхности, детали совмещаются и фиксируются. В отличие от контактных клеев, эпоксидная смола не требует сильного давления, фиксацию соединения можно обеспечить, прихватив детали нитками, резинками или бельевыми прищепками. Через 1-2 часа фиксирующие приспособления следует снять . Во-первых, позднее оторвать их будет гораздо более проблематично. А во-вторых, окончательная полимеризация эпоксидной смолы без внешнего давления не позволит образоваться в шве внутренним напряжениям.

Склейка пластмассовых деталей с усилением

При склейке тонких деталей встык даже самый лучший клей не сможет обеспечить достаточную прочность клеевого соединения. Дело в том, что прочность шва зависит от площади соприкосновения деталей. В данном случае соприкасаются обломки детали только по тонкой поверхности разлома. Здесь целесообразно применить усиливающую накладку , тем более, что место склейки находится не на виду.

Здесь целесообразно применить усиливающую накладку , тем более, что место склейки находится не на виду.

Если обломки удастся найти, то работа упрощается. Для начала обломки следует постараться приклеить на место любым подходящим клеем. Можно использовать моментальный цианакрилатный клей «Секунда» или контактный полиуретановый «Момент».

После этого из бумаги делается выкройка усиливающей накладки. Особой точности здесь не требуется, так как накладка потом обрабатывается по месту.

Для накладки лучше всего использовать стеклотекстолит , можно даже фольгированный. Это очень прочный и стойкий материал на основе эпоксидной смолы. Толщина накладки выбирается исходя из размеров детали, в данном случае достаточно 1.5 мм. Резать стеклотекстолит удобно ножовкой по металлу или отрезным диском ручного гравера . Крупные детали можно вырезать углошлифовальной машинкой («болгаркой»).

Приклеивается накладка обычным способом с выдержкой для окончательной полимеризации эпоксидной смолы не менее 24 часов. Окончательная обработка накладки по контуру детали производится напильником или фрезами гравера .

Окончательная обработка накладки по контуру детали производится напильником или фрезами гравера .

Усиленная таким образом пластмассовая деталь по прочности значительно превосходит исходную.

8 октября, 2018

Специализация: мастер в возведении гипсокартонных конструкций, отделочных работах и укладке напольных покрытий. Установка дверных и оконных блоков, отделка фасадов, монтаж электрики, сантехники и отопления — по всем видам работ могу дать подробную консультацию.

Мои победы

Посмотрите на количество вещей, которые могли быть просто выброшены, и которые я спас от этой участи, вернув им второй шанс:

- очки;

- стулья;

- ковши;

- кухонные контейнеры;

- игрушки;

- ручки шкафов и холодильников;

- щетки для волос;

- плечики;

- сандалии;

- автомобильные детали;

- электронные шкафы;

- бейджи и многие другие предметы.

Список бесконечен. Итак, давайте узнаем, как их можно сварить, а для этого мне нужно рассказать вам о технике пайки, которая подходит для большинства случаев.

Техника пайки

В большинстве случаев вам понадобятся только:

- Паяльник. Простой с плоским наконечником, используемый в электронике с оловянным припоем.

- Респиратор. Для защиты органов дыхания от пластмассовых газов (вытяжка для удаления паров — лучшее решение).

Если ваш пластик тонкий, отсутствует кусок, или его необходимо сделать герметичным для жидкости или восстановить безопасность электроприборов, вам также может потребоваться:

- Одноразовые пластиковые полоски.

- Скрепка или проволока.

- Суперклей, паяльные зажимы или другой способ удерживать детали на месте, которые вы их свариваете.

Важно! Некоторые пластики под воздействием солнечных лучей ломаются довольно легко и рушатся сами по себе. В этих случаях сварка не поможет.

Подготавливаю паяльник

- Модели с регулятором температуры. Существует много типов паяльников и паяльных станций. Помимо обычных классических, есть ряд моделей, у которых можно установить желаемую температуру. Если пластик слишком сильно нагреть, он может потерять свои первоначальные свойства, ослабеть и сломаться. Также воздействие высоких температур вызывает образование токсичного дыма.

- Модели с плоским наконечником. Для пайки пластика лучше всего использовать плоский наконечник. Но если его нет, можно сплюснуть уже имеющийся. Сделать это можно предварительно обстучав его молотком, а затем сдавив в тисках.

Подготавливаю дополнительный материал

Ваш пластик слишком тонкий или имеет отверстия? Тогда необходимо использовать пластмассовые детали для добавления материала в оригинальный пластик. Лучший вариант — взять полоски из пластика того же типа, который вы свариваете.

Но если такой возможности нет, на фотографиях выше показаны простые решения данной задачи:

- вырезать из тонких пластиковых деталей, таких как бутылки с шампунем, бутылочки для животных и т.п.;

- использовать пластиковые застежки-молнии или пластиковые хомуты для проводки;

- снять ободок с ПЭТ бутылок.

Усиливаю детали

Несмотря на то, что в процессе ремонта будут сделаны очень прочные пластиковые сварные швы, в некоторых случаях даже небольшое постоянное напряжение может снова сломать отремонтированный предмет.

Чтобы избежать этого:

- Скрепляю наиболее нагруженные участки с помощью металлических скоб строительного степлера.

- Припаиваю перпендикулярные усилители из пластика.

- Усиливаю швы с помощью толстой проволоки.

- Накладываю усилители из алюминиевой фольги от пивных банок.

Фиксирую детали

Если есть трудности при пайке, то необходимо надежно зафиксировать свариваемые детали. Для этого можно использовать специальные паяльные зажимы или суперклей, чтобы временно соединить их на место перед пайкой.

Для этого можно использовать специальные паяльные зажимы или суперклей, чтобы временно соединить их на место перед пайкой.

Защищаю органы дыхания

Вот несколько советов, чтобы избежать пагубного воздействия дыма:

- Использовать респиратор.

- Проводить пайку на уровне головы и выше (дым будет уходить вверх, минуя органы дыхания).

- Использовать любой вентилятор в качестве вытяжного.

- Используя паяльник с регулятором нагрева, при появлении дыма следует уменьшить температуру.

- В качестве альтернативы паяльнику с регулятором вы можете подключить вилку к регулятору напряжения, чтобы уменьшить мощность и температуру наконечника.

Перчатки и очки:

- Перчатки могут защитить вас от ожога — некоторые паяльники достигают температур около 600 °C.

- Не забудьте защитить линзы пластиковых очков от случайного нагрева с помощью термостойкого прозрачного покрытия. Лучше всего использовать очки со стеклянными линзами.

Приступаю к пайке

Секрет успешного ремонта состоит в том, чтобы расплавить пластик в месте слома так, чтобы обе расплавленные части соединились вместе, буквально сварив себя. Вот как я это делаю:

- Помещаю наконечник паяльника в место разлома.

- Немного подталкиваю его вперед, чтобы образовать расплавленную пластиковую массу вдоль разлома.

- Повторяю это снова за последней сформированной частью, чтобы сделать другую массу рядом с предыдущей.

- В результате получается хороший сварной шов, напоминающий швы, образуемые при сварке металлов.

Когда неподвижные части слишком тонкие или для восполнения какой-либо недостающей части я обычно добавляю больше пластика:

- Помещаю пластиковую полоску поверх детали, которая будет закреплена.

- Прогреваю паяльником до момента, когда спаиваемые детали и полоска начинают плавиться.

- Вдавливаю полоску в разлом и веду паяльник дальше по месту сварки.

- При необходимости добавляю металлические усилители, чтобы сделать пайку сильнее. Делать это нужно в тот момент, когда пластик расплавлен — вдавливаете металл, пока он не войдет в пластик.

Важно! Не забудьте проверить другую сторону, чтобы убедиться, что металл не прошел насквозь через пластик. Если это произошло, придется покрыть и другую сторону пластиком.

Отделка. После выполнения сварного шва иногда хочется его облагородить, чтобы сделать менее заметным. Для этого паяльником прохожусь сверху, сглаживая наплывы.

Тестирование. Вначале даю изделию остыть, а затем приступаю к тестированию сварных швов. Хороший способ проверки — использовать в экстремальных ситуациях, например, сесть на стул, а может быть, и прыгать немного.

Вот перечень моих испытаний за последнее время:

- Пластиковый ящик, который был на некоторых снимках выше, показал себя довольно слабым. Простое падение с малой высоты сломало его, поэтому мне пришлось переделывать работу 4 раза, добавив 8 металлических усилителей, пока ящик не стал достаточно крепким.

- Крышка для кухонной емкости из ПЭТ. Эту поломку удалось исправить за 1 раз — я не смог сломать ее с помощью рук.

- Трубка из ПВХ, также стала очень сильной после того, как она была исправлена, даже проводя с ней жесткие тесты.

Совет! Что делать, если во время теста шов снова лопнул? Сделайте работу заново, но добавив больше металла и пластика, расплавьте его глубже.

Своим опытом поделился Cartola с сайта instructables.com

8 октября 2018г.

Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора — добавьте комментарий или скажите спасибо!

Ремонт пластика профессионально в Москве, срок ремонта от 15 минут.

Ремонтируем пластики практически любых марок, пластиковые изделия разной формы и конфигурации.

Поломка пластиковых изделий является достаточно распространенной проблемой в наши дни. Многие пластиковые изделия в процессе эксплуатации трескаются, ломаются и приходят в негодность. В восстановлении сломавшихся деталей поможет сварка пластика, или как еще называют этот процесс — пайка пластика.

В восстановлении сломавшихся деталей поможет сварка пластика, или как еще называют этот процесс — пайка пластика.

Пайка пластмассы — процесс требующий тщательной подготовки, опыта специалиста и правильной оценки ремонтопригодности изделия. Если не соблюдать всех особенностей технологии, то шов получится ломким и не выдержит даже незначительных нагрузок.

Как отремонтировать пластиковую деталь? Для сварки есть несколько методов. Один из них — прутковая сварка горячим воздухом. Для каждого ремонтируемого изделия подбирается определенная температура сварки, иначе поверхности просто не схватятся друг с другом. Правильно подобранная температура еще не главное в ремонте, нужно тщательно подготовить поверхности, особым образом разделать кромки и очистить поверхность.

Отремонтировать трещину в пластике можно несколькими способами. Для определения технологии сваривания пластика, нужно знать характер повреждения и материал пластика. Пайка трещины в пластике может занять от 1 до нескольких часов. Процесс сварки пластикового изделия должен проходить в точном соответствии температурных и других факторов, самому отремонтировать пластик довольно проблематично, есть вероятность перегреть пластиковую деталь и сделать ее неремонтопригодной.

Пайка трещины в пластике может занять от 1 до нескольких часов. Процесс сварки пластикового изделия должен проходить в точном соответствии температурных и других факторов, самому отремонтировать пластик довольно проблематично, есть вероятность перегреть пластиковую деталь и сделать ее неремонтопригодной.

Другим методом ремонта является экструзионный способ. Это наиболее эффективная методика, позволяющая изделиям в дальнейшем работать герметично и под нагрузками. Не все изделия можно отремонтировать с помощью экструзионной сварки, иногда толщина материала или его свойства позволяют осуществить ремонт только с помощью пруткового способа. Для начала работ необходимо определить материал из которого сделана деталь, затем выбрать метод производства работ и приступить к восстановлению сломанного изделия. Каждый полимер (а их разновидностей большое множество) имеет свою температуру плавления, соответственно для ремонта нужно подбирать температурный режим индивидуально под каждое изделие.

Если встал вопрос как заделать трещину в пластике? — обращайтесь, будем рады помочь осуществить ремонт.

Восстановление пластиковых деталей осуществляется только профессиональными специалистами, что гарантирует полное соблюдение технологии. В работе мы используем сертифицированный материал для восстановления пластиковых изделий и деталей.

Ремонт пластиковых деталей

Ремонт пластиковых деталейНа главную В мастерскую

Ремонт пластмассовых деталей

В современном автомобиле множество запчастей изготовленных из пластмассы. Само собой что по ряду причин иногда они ломаются. Самое досадное в данной ситуации то что наряду с высокой ценой их довольно проблематично купить, даже под заказ. Может конечно повезти и нужная запчасть найдется на авторазборке, но чтобы не зависеть от случая будет не лишним освоить их ремонт в «домашних условиях».

Прежде чем начать разговор о собственно ремонте, давайте определимся с некоторыми терминами и понятиями принятыми в данной сфере деятельности.

Полимеры (от греч. polys — многочисленный, обширный и meros — доля, часть) — вещества, молекулы которых состоят из большого числа повторяющихся звеньев.

Пластические массы (пластмассы, пластики) — материалы, представляющие собой композицию, связующую основу которой составляет полимер. Они могут содержать наполнители, пластификаторы, стабилизаторы, пигменты и др. В зависимости от характера превращений, происходящих в полимере при формовании изделий, они подразделяются на термопласты и реактопласты. Для производства пластиковых бамперов используются оба вида пластмассы.

Термопласты (термопластичные пластмассы) — материалы, сохраняющие способность многократно плавиться при нагревании. Поэтому детали, изготовленные из термопласта, поддаются сварке.

Реактопласты (термореактивные пластмассы) — материалы, в которых при формовании изделия происходят необратимые химические реакции, приводящие к потере способности плавиться при нагревании. Они стойки к растворителям или незначительно набухают под их воздействием. Детали из этого вида пластмасс НЕ поддаются сварке.

Они стойки к растворителям или незначительно набухают под их воздействием. Детали из этого вида пластмасс НЕ поддаются сварке.

Адгезия (от лат. adhaesio — прилипание) — способность одного материала удерживаться на другом при различных механических и климатических воздействиях. Например: лакокрасочного покрытия на стали, клея на пластмассе и т.д.

Виды повреждений, которые могут получить пластиковые детали:

Царапины — несквозные дефекты поверхности в виде борозд. Бывают поверхностные — нарушающие только лакокрасочное покрытие (ЛКП), и глубокие, из-за значительной глубины которых при дальнейшей эксплуатации возможно образование трещин.

Вмятины — изменение формы поверхности (деформация) из-за местного растяжения пластмассы.

Трещины — узкие сквозные повреждения различной длины и конфигурации. Они не только снижают прочность и жесткость конструкции, но и увеличивают свою длину («растут») под действием вибрации.

Проломы — сквозное разрушение, при котором происходит отламывание фрагментов и образуется отверстие.

Определение типа полимера

Первым делом необходимо определится к какому типу пластмасс принадлежит материал, из которого изготовлена наша деталь. Полимер обозначают с помощью буквенного кода на внутренней стороне детали (в большинстве случаев).

Как наиболее часто встречающиеся можно выделить следующие типы:

ABS — Акрилонитриловый бутадиен стирол (очень часто из этого материала сделан обвес мотоциклов и мопедов)

PA — Полиамид

PC — Поликарбонат

PE — Полиэтилен

PP — Полипропилен

PP/EPDM — Полипропиленовая/ этилен-пропиленовая резина

PС/PВТ — Поликарбонат/терефталат полибутилена

PBT/PC — Терефталат полибутилена/ поликарбонат

PUR — Полиуретан

GF — Усиленный стекловолокном

При отсутствии маркировки тип пластмассы можно определить косвенно. Для этого используют отломившийся кусок или отделяют его в малозаметном месте. Дальше плавим- поджигаем — смотрим и вдыхаем «аромат»:

Для этого используют отломившийся кусок или отделяют его в малозаметном месте. Дальше плавим- поджигаем — смотрим и вдыхаем «аромат»:

ABS — Хрупкий, при попытке согнуть изгиб белеет. Переход из твердой фазы в жидкую происходит очень быстро. Очень текучий. При перегреве пузырится. Сильно коптит. Пламя со вспышками, оранжевым пламенем. Запах, как каучук. Не гасит себя. Легко растворяется в ацетоне.

PA — При попытке согнуть изгиб белеет. Плавится тяжело, вязкий. Горит плохо.

Пламя с желтым цветом, синим в основании и вспышки пламени. Тает и пенится. Резкий запах, как муравьиная кислота. Гасит себя. Не растворяется.

PC —

Пламя со вспышками, желтым огнём и пылающим пеплом. Запах карамели. Частично гасит себя.

PE —

Пламя с ясным пламенем, синим в основании, желтой вершиной, капли во время горения и запах, как стеарин. Не гасит себя.

PP — Гибкий и прочный на разрыв. Размягчается по мере нагрева. Горит почти без копоти.

Пламя с ясным пламенем, синим в основанием, желтой вершиной, капли во время горения. Запахи, как нефть или воск. Не гасит себя. Не растворяется.

Размягчается по мере нагрева. Горит почти без копоти.

Пламя с ясным пламенем, синим в основанием, желтой вершиной, капли во время горения. Запахи, как нефть или воск. Не гасит себя. Не растворяется.

В принципе, через некоторое время, необходимость в поджигательстве пропадает — с опытом вы научитесь уже по внешнему виду определять большинство типов пластмасс, а также стоит или нет затевать ремонт 🙂

Выбор вида ремонта.

От характера повреждения детали и ее материала зависит способ ремонта. Если царапины неглубокие и нарушают только лакокрасочное покрытие (ЛКП), ремонт сводится к восстановлению внешнего вида. Глубокие царапины зашпаклевывают перед покраской. В тех случаях когда из-за значительной глубины повреждения при дальнейшей эксплуатации возможно образование трещин, дефект подвергают сварке или склеиванию.

Ремонт нагревом

Используется для устранения вмятин на термопласте. После постепенного прогрева

деформированной поверхности(желательно чтобы температура не превышала 200 градусов),

прикладывается механическое усилие до восстановления первоначальной формы изделия.

Не рекомендуется откладывать ремонт, особенно в теплое время, так как пластмассе

будет сложнее придать первоначальную форму.

После постепенного прогрева

деформированной поверхности(желательно чтобы температура не превышала 200 градусов),

прикладывается механическое усилие до восстановления первоначальной формы изделия.

Не рекомендуется откладывать ремонт, особенно в теплое время, так как пластмассе

будет сложнее придать первоначальную форму.

Склеивание

Это процесс создания неразъемного соединения за счет адгезии клеящего состава (клеевой композиции) к соединяемым деталям.

Ремонт склеиванием не менее распространен, чем сварка, и является единственно возможным способом ремонта изделий из термореактивных пластмасс. Использование современных клеевых композиций позволяет ремонтировать как термопласты, так и реактопласты.

Клеевые композиции (клеи) для ремонта пластмассовых деталей представляют в своем большинстве высокомолекулярные соединения, которые после затвердевания превращаются в полимерный материал.

Правильный выбор клея необходим для высокого качества ремонта. Это обеспечит лучшую адгезию клеевой композиции к данному типу пластика и одинаковые физические свойства материалов бампера и шва после его отвердения. Для проверки желательно производить контрольное склеивание. (более подробно данный вид ремонта рассмотрен в статье Ремонт пластикового бампера)

Это обеспечит лучшую адгезию клеевой композиции к данному типу пластика и одинаковые физические свойства материалов бампера и шва после его отвердения. Для проверки желательно производить контрольное склеивание. (более подробно данный вид ремонта рассмотрен в статье Ремонт пластикового бампера)

Сварка

Процесс получения неразъемного соединения фрагментов (осколков) поврежденного участка путем их местного сплавления. Сварка — более прочный способ ремонта, чем склеивание, поэтому она предпочтительнее для изделий из термопластов. Этот вид ремонта мы разберем более подробно.

Сварка пластмасс

Формально ничего сложного в сварке пластмассы нет. Нагрел до нужной температуры, соединил, дал остыть. Однако важный момент — нагрев до нужной температуры. Я бы выделил такие градации нагрева:

1. Нагрев до температуры пластичности — материалу можно придать определенную форму, изгиб в нужном направлении.

2. Нагрев до температуры плавления — можно сваривать поврежденные участки, добавлять недостающие вставки.

3. Нагрев до температуры разрушения — материал после этого остынет и внешне

вам даже будет казаться что процесс пайки увенчался успехом, однако шов будет

хрупким и будет содержать продукты разложения пластмассы — что естественно скажется

на его прочности.

Тип материала |

Температура плавления, градусы |

Температура разрушения пластика, градусы |

Рекомендуемая температура сварки, градусы |

| ABS | 350 |

380-400 |

350-370 |

| PA | 400 |

450-470 |

400-440 |

| PC | 350 |

380-400 |

350-370 |

| PE(мягкий/твердый) | 270/300 |

||

| PP | 300 |

350-370 |

300-340 |

Обычно проблемы с перегревом случаются при сварке-пайке обычным

паяльником, поскольку невозможно строго выдержать нужную температуру, кроме

того немалую роль играет температура окружающей среды. Так надежно спаять деталь

из ABS паяльником у меня не получалось, но однажды осенью, когда похолодало,

спаял на ура. Мощность паяльника осталась неизменной, а часть тепла шла на «борьбу

с похолоданием». Вот и получилось что эффективная температура как раз в

пределах допуска температуры плавления. Хорошо паяется паяльником полиамид,

результат вполне надежный. Полипропилен пережигается, но результат тоже сносный.

ABS я бы не советовал ремонтировать используя паяльник.

Так надежно спаять деталь

из ABS паяльником у меня не получалось, но однажды осенью, когда похолодало,

спаял на ура. Мощность паяльника осталась неизменной, а часть тепла шла на «борьбу

с похолоданием». Вот и получилось что эффективная температура как раз в

пределах допуска температуры плавления. Хорошо паяется паяльником полиамид,

результат вполне надежный. Полипропилен пережигается, но результат тоже сносный.

ABS я бы не советовал ремонтировать используя паяльник.

А так вообще незаменимый инструмент. Только нужно чтобы был

достаточно мощный (я использую 100W), и с загнутым жалом, чтобы можно было разравнивать

расплавленный пластик. Не лишним будет и старый добрый выжигатель по дереву,

когда нужно сделать тонкую работу, без него не обойтись, да и температура там

регулируется. По большому счету мелкие и несложные дефекты можно устранить этими

инструментами, для более сложных и запущеных случаев понадобится специальный

инструмент — фен (термовоздуходувка). В магазинах много строительных фенов,

они нам не подойдут. Поскольку обычно у них только две температуры 350/550 и

нерегулируемая подача воздуха. Специальный фен имеет плавную регулировку температуры

и подачи воздуха, ну и цену на порядок больше чем у строительного фена. Профессиональные

термовоздуходувки (Leister, Steinel) не совсем напоминают фен, легкие и удобные

в использовании, единственный недостаток — высокая цена.

В магазинах много строительных фенов,

они нам не подойдут. Поскольку обычно у них только две температуры 350/550 и

нерегулируемая подача воздуха. Специальный фен имеет плавную регулировку температуры

и подачи воздуха, ну и цену на порядок больше чем у строительного фена. Профессиональные

термовоздуходувки (Leister, Steinel) не совсем напоминают фен, легкие и удобные

в использовании, единственный недостаток — высокая цена.

Я для себя решил эту проблему купив полупрофессиональный фен Steinel 2310LCD, с плавной регулировкой (шаг 10 градусов) от 50 до 650 градусов, и регулировкой потока воздуха.

Кроме фена понадобятся также насадки для сварки.

Редукционная насадка, насадка для быстрой сварки, шлицевая насадка

Сварка происходит так. Деталь зачищают по обе стороны от будущего сварного шва на ширину 15 мм. Концы трещин засверливают для предотвращения их роста, а кромкам придают V-образный профиль с углом 90° глубиной до 5 мм например специальной фрезой.

Концы трещин засверливают для предотвращения их роста, а кромкам придают V-образный профиль с углом 90° глубиной до 5 мм например специальной фрезой.

Подбирают присадочные прутки из пластика соответствующего состава — идентичного материалу детали. Желательно производить пробную сварку для проверки однородности (совместимости) материалов прутка и детали, а также для подбора температуры нагрева, скорости перемещения фена и усилия вдавливания. В течение 5-10 минут прогревают фен, чтобы температура горячего воздуха стабилизировалась. А вы пока складываете из обломков всю «картинку». Обломки проще всего закрепить в нужном положении при помощи специальных струбцин-прищепок. Чтобы облегчить начальную стадию сварки, нужно заострить конец прутка.

При сварке нужно наклонить пруток под углом 45° (или использовать насадку для быстрой сварки) и придавливать его в сторону шва с усилием. Поток горячего воздуха направлять больше в сторону прутка припоя.

Поток горячего воздуха направлять больше в сторону прутка припоя.

Термопласты не имеют явно выраженной точки плавления, а постепенно переходят из твердого состояния в вязкотекучее. Поэтому для получения сварного шва необходимо упереть пруток в зону плавления и после размягчения пластика вдавить в шов до требуемого сечения.

Для сохранения первоначальных свойств пластика нагрев при сварке должен быть кратковременным и производиться потоком воздуха строго определенной температуры.

Сварку проводят в два этапа. Сначала скрепляют края поврежденного участка с помощью предварительной (скрепляющей) сварки. Она позволяет зафиксировать взаимное положение соединяемых фрагментов и исправить их небольшую деформацию. Для облегчения операции используют струбцины. Скрепляющая сварка выполняется короткими швами (прихватками) по всей длине будущего соединения. После нее производят окончательную сварку. Получаемый шов должен незначительно возвышаться над свариваемой поверхностью и быть гладким.

В зависимости от характера повреждения и доступности места ремонта сварку производят с внутренней или лицевой стороны. При толщине стенки 5 мм и более — с двух сторон.

После того как место сварки остынет производим окончательную доводку и подготовку

под покраску — шлифуем (начинаем с наждачки 100-120, потом 180, доводка 320),

шпаклюем (специальной шпаклевкой для пластмассы). Дальше красим и пользуемся.

Как видите процесс не особо сложный, но позволяющий сэкономить и деньги и время.

Дополнительные материалы:

Сварка горячим воздухом

Сварка пластмассовых автодеталей (Leister)

Справочник по сварке и склеиванию пластмасс.

В статье использовались материалы с сайтов http://www.scs.clan.su и http://vitz.ru, а также материалы руководства по сварке пластмассовых автодеталей аппаратом горячего воздуха Leister Triac «S».

Используются технологии uCoz

Ремонт Сварка Пластика Мотоцикла | Stuntex

Ремонт Сварка Пластика Мотоцикла | Stuntex — Мото ЖурналПодольск,

15км Симферопольское ш. К контактам

К контактам

#эндуро #мотокросс #ремонт #инфо

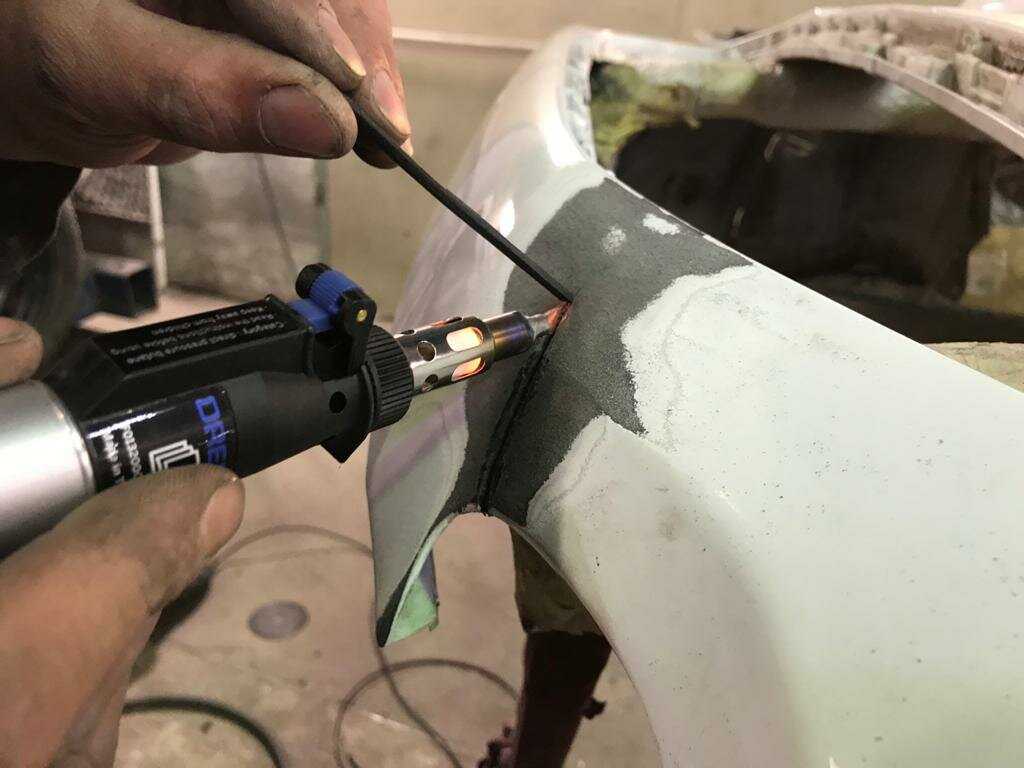

Гены Зырин рассказывает и показывает как самостоятельно отремонтировать пластик мотоцикла, защиту и экипировку с помощью строительного фена и бытового мусора.

2 года назад

Ремонт пластика актуален для всех мотоциклистов, которые активно тренируются. Из пластика сделаны не только обтекатели, крылья и кожухи на мотоцикле, а также элементы защиты и экипировки. Классический ремонт стяжками подходит не для всех деталей и не такой надежный как сварка. Сварной шов не уступает по прочности монолитному соединению.

На видео Гена Зырин ремонтирует треснувший боковой пластик своего кроссового мотоцикла, козырек шлема и защиту картера из полиэтилена без специального оборудования. Это особенно актуально для тренировочной техники и экипировки. Даже не смотря на то, что пластик кроссового или эндуро мотоцикла недорогой, при регулярных тренировках он ломается часто. Каждый раз покупать новую деталь дорого, да и не всегда ее можно найти в наличии. Ремонт сэкономит не только деньги, но и время.

Это особенно актуально для тренировочной техники и экипировки. Даже не смотря на то, что пластик кроссового или эндуро мотоцикла недорогой, при регулярных тренировках он ломается часто. Каждый раз покупать новую деталь дорого, да и не всегда ее можно найти в наличии. Ремонт сэкономит не только деньги, но и время.

Ремонтировать пластик можно в домашних условиях с помощью фена. Главное правильно подобрать донора и тепловой режим. Также имеет значение направление, расстояние и площадь теплового потока, которые подбираются экспериментально. Конечно, профессиональным инструментом и специальным припоем паять пластик легче, но и без спец. оборудования это можно сделать качественно.

Ремонт Сварка Пластика Мотоцикла

160 339

4 930

0

Как подобрать донор

Лучше всего в качестве донора использовать аналогичную деталь, которая хорошо диффузирует и имеет такой же цвет. Если такой детали нет, то донор можно подобрать из бытовых предметов по маркировкам, которые есть практически на всем.

Ниже представлена таблица с типами пластика и продуктами, в которых они применяются.

Профессионалы могут сваривать пластик разных типов и сочетаний, но без опыта это сделать очень сложно.

Прежде чем снимать видео Гена заварил защиту картера крышками от пластиковых бутылок — получилось некрасиво (приходилось сильно плавить донора и тело защиты, чтобы обеспечить хорошую диффузию), но надежно, он даже успел ее протестировать. Именно поэтому мы решили снять полноценное видео и специально отломили ухо на защите еще раз, чтобы заварить его на видео. Бытовые доноры могут быть эффективно использованы — проверено!

Конечно, специальные прутки или полоски намного удобнее в работе, но они не везде продаются.

Какой тепловой режим

Температура плавления всех видов пластика известна, но она ничего не дает, если варить пластик феном. Температура выставленная на фене не соответствует температуре потока воздуха на выходе с разными насадками и тем более температуре потока на расстоянии. Подбирать тепловой режим на каждом конкретном фене с конкретной насадкой приходится экспериментально. В видео Гена озвучил температуру на фене Dexter для полиэтилена и полипропилена.

Подбирать тепловой режим на каждом конкретном фене с конкретной насадкой приходится экспериментально. В видео Гена озвучил температуру на фене Dexter для полиэтилена и полипропилена.

Как варить

Направление потока, расстояние до шва и положение припоя зависят от типа пластика, толщины, припоя и подбираются экспериментально на тестовых образцах. В процессе сварки мы сделали следующие выводы:

- Если толщина припоя и тела одинаковые как, например, на пластике от мотоцикла, то поток направлен по биссектрисе угла между припоем и телом, т.е. они нагреваются и плавятся одинаково. На кроссовых мотоциклах пластик из мягкого пластичного полипропилена — его варить проще всего. На дорожных мотоциклах использует хрупкий и твердый АБС пластик — его варить сложнее, т.к. нужно сильнее прогревать, из-за чего тело ведет в процессе сварки.

- Если толщина тела сильно больше толщины припоя как, например, у защиты картера, то поток направлен больше на тело, чем на припой, чтобы он не расплавился пока тело будет прогреваться.

При этом припой утапливается в расплавленное тело под небольшим давлением.

При этом припой утапливается в расплавленное тело под небольшим давлением. - Если тело очень тонкое как, например, козырек шлема из поликарбоната, то проще варить без узкой насадки, чтобы не прожечь тело. Также имеет смысл подложить под тело мокрую тряпку, которая уменьшит деформации при сварке.

На видео Гена ремонтировал пластик и козырек первый раз в жизни — получилось удовлетворительно: надежно, но недостаточно красиво. Если красота не имеет большого значения — любой может справится с ремонтом пластика самостоятельно с первого раза! Если ремонтировать нет времени — новый пластик и защиту по лучшим ценам можно купить в нашем мотомагазине http://stuntexshop.ru/cross/catalog-1991

Рекомендуем

Журнал Тренировка Начинающих Стантрайдеров Журнал Обзор стантбайков F4i ZX6R R6 CBR GSXR Журнал Обучение Мотокросс Эндуро — Видео Школа Французский Стант Romain Jeandrot

Как запаять бампер своими руками в домашних условиях (5 способов)

На современных автомобилях бампер давно перестал выполнять свою изначальную функцию защиты кузова или рамы от повреждений. Сейчас это декоративный пластиковый элемент, сам по себе страдающий при мелких авариях и требующий больших затрат на ремонт.

Сейчас это декоративный пластиковый элемент, сам по себе страдающий при мелких авариях и требующий больших затрат на ремонт.

Содержание статьи:

- 1 Требования к инструменту для пайки пластика

- 2 Как подготовить пластиковый бампер к восстановлению

- 3 Как запаять бампер с помощью паяльника

- 4 Пайка термофеном

- 5 Восстановление с помощью горелки

- 6 Как заварить бампер прутком

- 7 Как склеить бампер композитным материалом

Если приобретать дешёвое изделие бюджетных производителей, то могут возникнуть проблемы с геометрией и внешним видом автомобиля. Однако есть выход в виде ремонта заводской детали, особенно если сохранились все обломки, а повреждения не катастрофические.

Требования к инструменту для пайки пластика

Каждый используемый при работе инструмент обеспечивает выполнение одной из базовых составляющих ремонта. Он может принципиально отличаться по конструкции и принципу действия, но при этом служить одной цели:

- нагрев, главное, что потребуется при работе с термопластичными пластмассами, с его помощью можно как придавать нужную форму детали, так и внедряться в её структуру при помощи наполнителя или армирующего материала;

- зачистка и подготовка к окраске, отремонтированную поверхность необходимо тщательно выровнять и создать нужную шероховатость;

- армирование, как склейка, так и сваривание или пайка не смогут обеспечить заданную прочность.

Для нагрева могут применяться различные инструменты:

- обычный паяльник достаточной мощности, очень желательно иметь возможность регулировки температуры;

- промышленный фен, отличается от бытового очень высокой температурой выдуваемого воздуха, которая может доходить до 600 градусов и выше, энергия также регулируется;

- газовая горелка, обладает большой тепловой мощностью, но работает факелом открытого огня, что не всегда желательно;

- специализированное устройство для армированной пайки пластика – степлер с подогревом, в нём используются проволочные скобки различной формы, нагреваемые низковольтной обмоткой трансформатора до температуры плавления пластика, очень похоже на известные многим импульсные паяльники типа «Момент».

Дальнейшую обработку можно проводить насадками на дрель с регулируемой скоростью вращения.

Как подготовить пластиковый бампер к восстановлению

Прежде всего необходимо собрать все осколки и сложить бампер по трещинам. Это позволит убедиться, что ремонт сведётся только к фиксации обломков и треснувших частей, не придётся готовить заплаты.

Это позволит убедиться, что ремонт сведётся только к фиксации обломков и треснувших частей, не придётся готовить заплаты.

Все части тщательно моются, сушатся и обезжириваются. Любые загрязнения снизят прочность швов.

По теме: Как самому заделать трещину на пластиковом бампере

В зависимости от выбранной технологии может потребоваться зачистка, снятие фасок, подбор присадок. Важно знать материал, из которого изготовлен бампер, от этого зависит температура плавления и возможность использования нагрева в принципе.

Например, стеклопластиковые детали не плавятся, для них потребуются клеевые компаунды и ремонтные наборы.

Края деталей надёжно фиксируются зажимными приспособлениями типа струбцин или сварочных клещей.

Как запаять бампер с помощью паяльника

Полипропиленовые, полиэтиленовые и полиуретановые бамперы можно паять обычным электрическим паяльником мощностью порядка 100 Ватт. Жало должно быть чистым и не иметь остатков металлических припоев.

Материал с краёв трещины перемещается остриём разогретого жала в середину, образуя короткие стежки. После чего трещина заполняется и выравнивается. Для усиления шва в него вплавляются металлические скобки или армирующая сетка, которая предварительно разогревается феном или горелкой.

Она вжимается в материал бампера разогретым паяльником, утапливается полностью, а пластик разглаживается.

Готовый шов после охлаждения шлифуется и шпатлюется с применением специальной полиэфирной или эпоксидной шпатлёвки, которая должна быть предназначена именно для работы по пластику, поскольку от неё потребуется эластичность и хорошая адгезия.

Присадочный материал можно брать с того же бампера, на котором есть участки, не несущие никаких функций и внешне незаметные. Это обеспечит полную совместимость пластмассы.

Это обеспечит полную совместимость пластмассы.

Пайка термофеном

Заделка трещин промышленным феном напоминает работу при сварке ацетиленовой горелкой.

В комплекте фена обычно имеются насадки, лучше подобрать минимальную, обеспечивающую направленный поток горячего воздуха в отверстие, диаметром несколько миллиметров. Иначе бампер может повести из-за нагрева неповреждённых участков.

Для пайки надо использовать присадочный материал от той же детали. Края трещины разогреваются до плавления, после чего туда подаётся пластиковый припой.

Для армирования закладываются металлические скобы. Температура подбирается после проб, перегрев недопустим, пластмасса будет пузыриться и гореть, такой шов хрупок и непрочен.

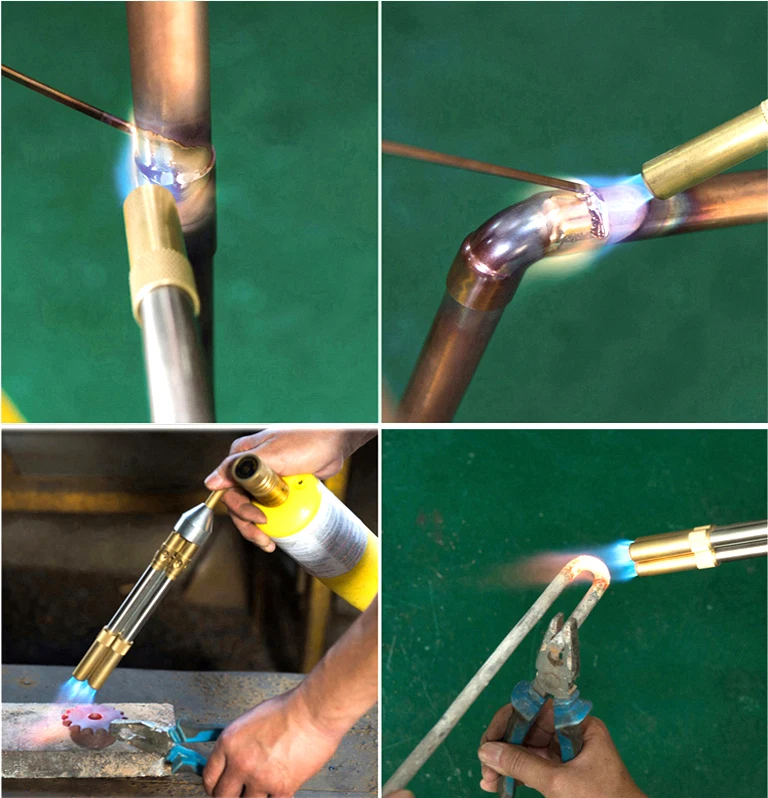

Восстановление с помощью горелки

Источником тепла может быть и пропановая горелка, но с ней работать менее удобно из-за высокой температуры и быстрого окисления пластика.

Потребуется узкая насадка и опыт работающего. В остальном последовательность действий та же, что и с термофеном. Лучше использовать горелку для дополнительного нагрева металлической арматуры.

Как заварить бампер прутком

Присадочный пруток будет работать одновременно как заполняющее и армирующее вещество. Его разогревают феном и укладывают в зону трещины, обычно в виде треугольного зигзага, после чего вдавливая и вдоль трещины.

Это интересно: Надо ли ставить сетку в бампер для защиты радиатора

Чтобы избежать избытков, края трещин обрабатываются бормашиной, образуя фаски. Полученные сварочные ванны заполняются пластмассовым прутком. Для вплавления температуры краёв и прутка примерно выравниваются потоком горячего воздуха.

Полученные сварочные ванны заполняются пластмассовым прутком. Для вплавления температуры краёв и прутка примерно выравниваются потоком горячего воздуха.

Как склеить бампер композитным материалом