Режимы сварки: правила выбора и расчета

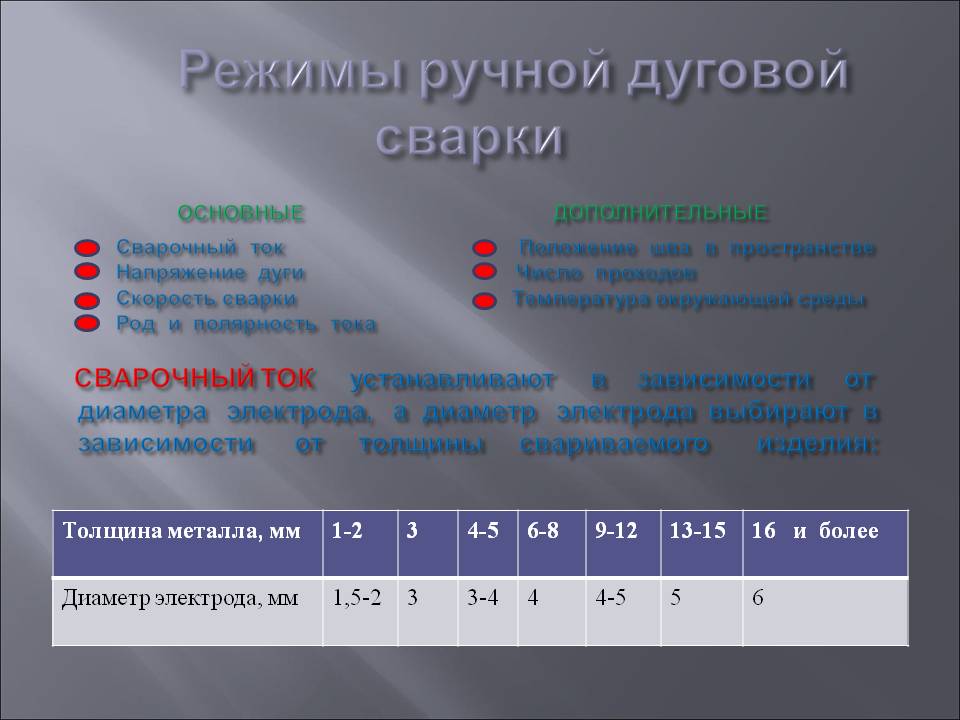

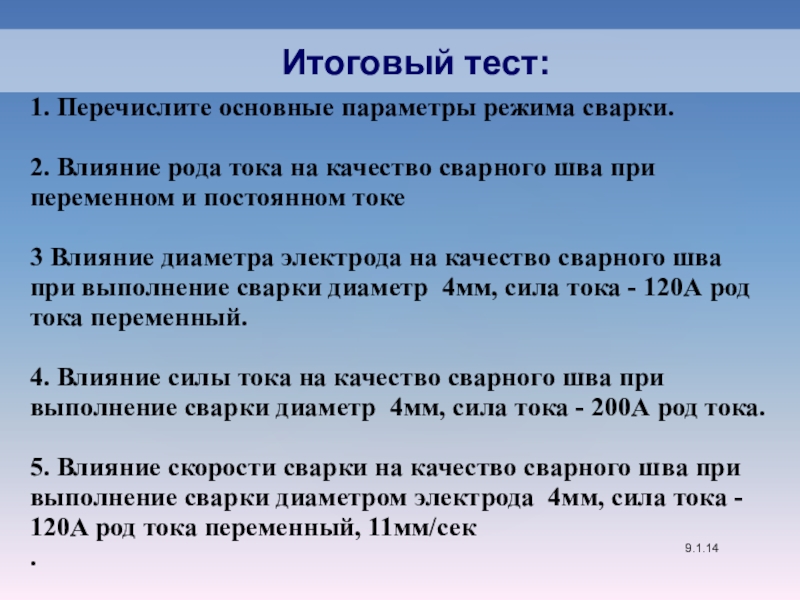

Для того, чтобы процесс сварки протекал стабильно, необходимо обеспечить определенные условия. Совокупность этих условий называют режимом сварки, который зависит от того, какие детали подлежат свариванию. Чтобы четко описать режим сварки, используют отдельные параметры, выраженные в конкретных физических единицах. Параметры разбиты на две группы: основные и дополнительные.1 / 1

Параметры режима сварки

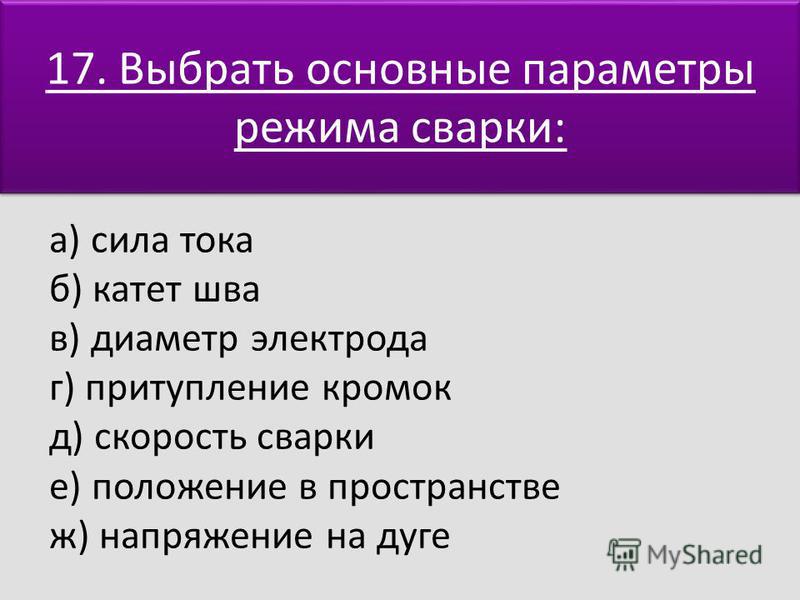

Основные параметры режима сварки:

· величина и полярность тока;

· диаметр электрода;

· скорость сварки;

· величина поперечного колебания электрода.

Иногда приходится учитывать род тока и температурный режим сварочного процесса.

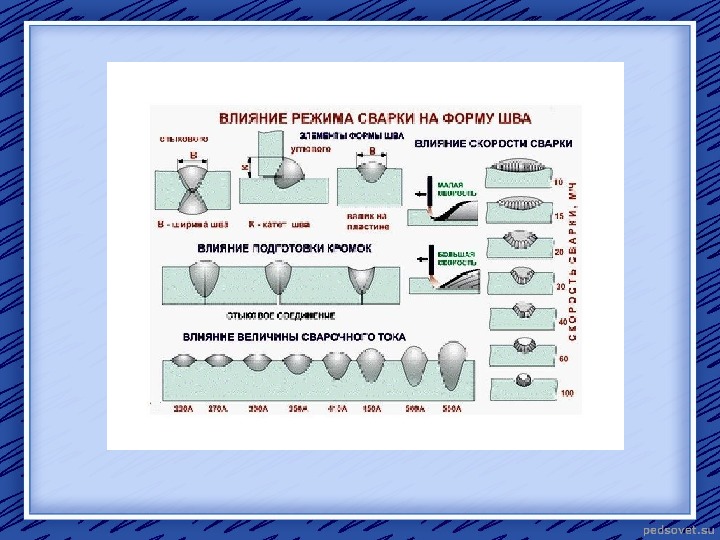

Влияние параметров на качество шва

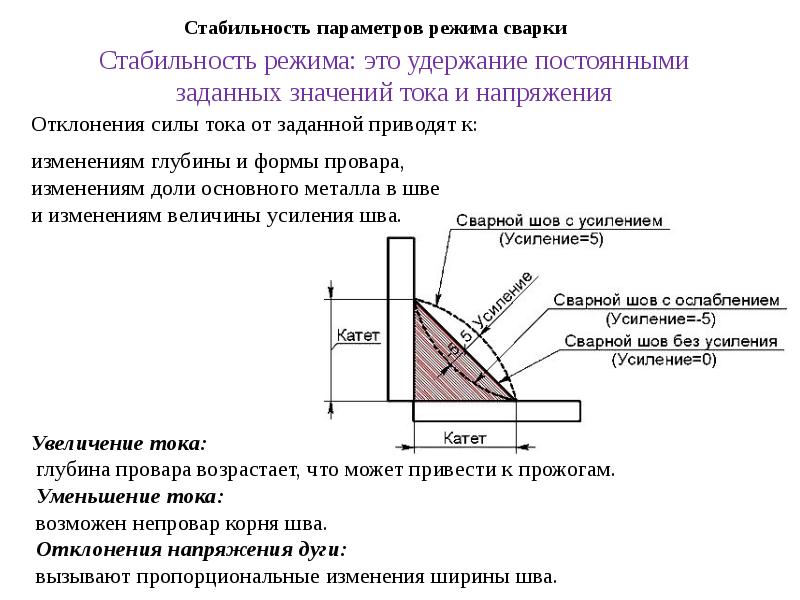

Величина сварочного тока оказывает значительное влияние на глубину провара. Очевидно, что при увеличении тока происходит увеличение температуры в зоне сваривания и глубины провара. Такое же влияние оказывает изменение полярности сварочного тока на противоположную. Одной только сменой полярности можно добиться увеличения глубины провара на 40%.

Влиянием величины сварочного напряжения на глубину провара можно пренебречь, столь оно незначительно. А вот ширина шва сильно зависит от величины сварочного напряжения: чем больше напряжение – тем шире шов.

Параметры должны задаваться технологами к каждому отдельному случаю сваривания различных деталей. На производствах с налаженным технологическим процессом именно так и происходит.

Выбор режима сварки

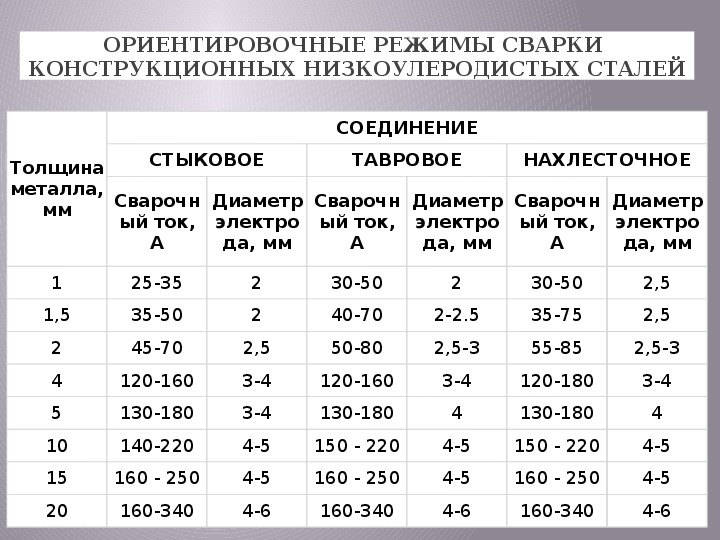

Выбор диаметра электрода

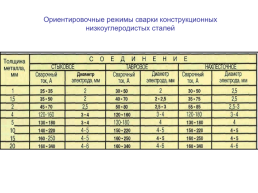

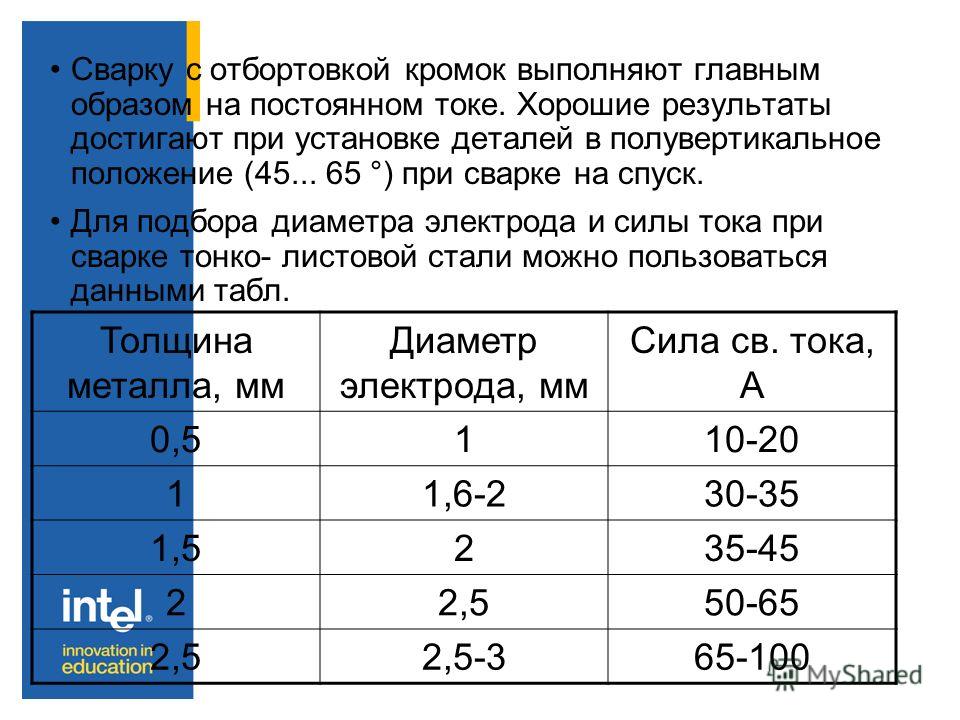

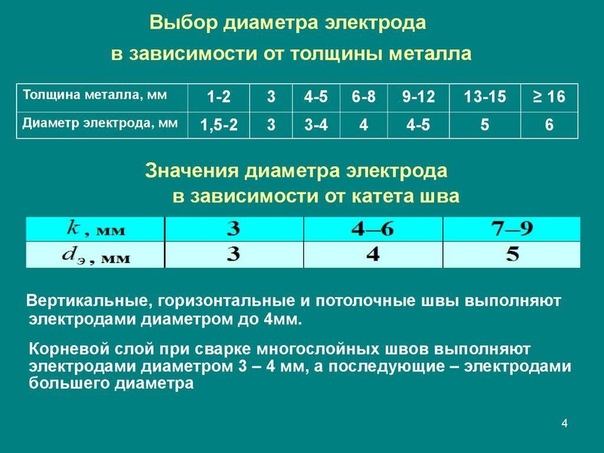

Диаметр выбирают с учетом многих факторов: толщины свариваемых изделий, пространственного положения шва, формы разделки кромок и вида соединения. Основным показателем является толщина металла. С неё и начинают выбор, используя остальные факторы в виде корректировок. Диаметр можно выбрать из таблицы, приведенной ниже. Все размеры даны в миллиметрах.

|

Толщина свариваемого металла |

Диаметр электрода |

|

1,5 |

1,6 |

|

2 |

2 |

|

3 |

3 |

|

4 — 5 |

3 — 4 |

|

6 — 8 |

4 |

| 9 — 12 |

4 — 5 |

|

13 — 15 |

5 |

|

16 — 20 |

5 и более |

При наличии разделанных кромок, корневой слой выполняется электродами диаметром 2,5 – 3,0 мм. Для потолочных швов чаще используют электроды диаметром 3,0 – 3,2 мм. Горизонтальные швы варятся в точном соответствии с табличными данными.

Для потолочных швов чаще используют электроды диаметром 3,0 – 3,2 мм. Горизонтальные швы варятся в точном соответствии с табличными данными.

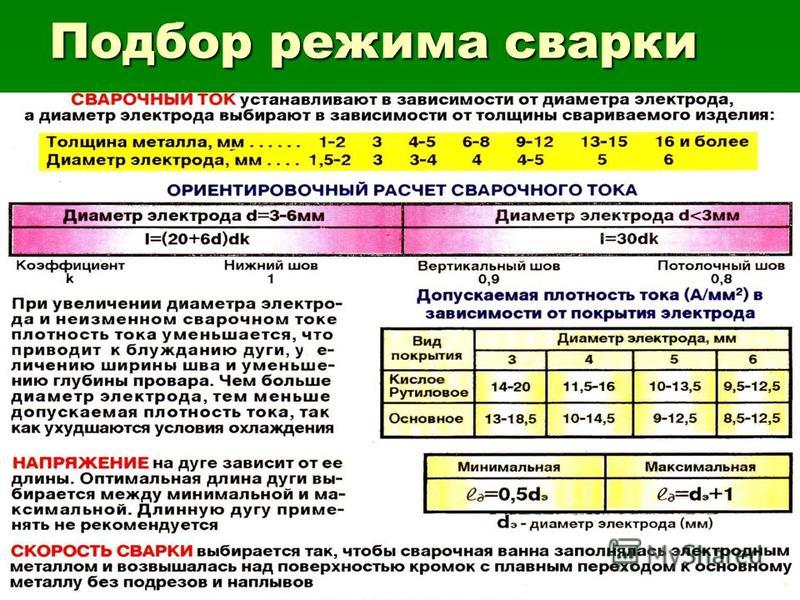

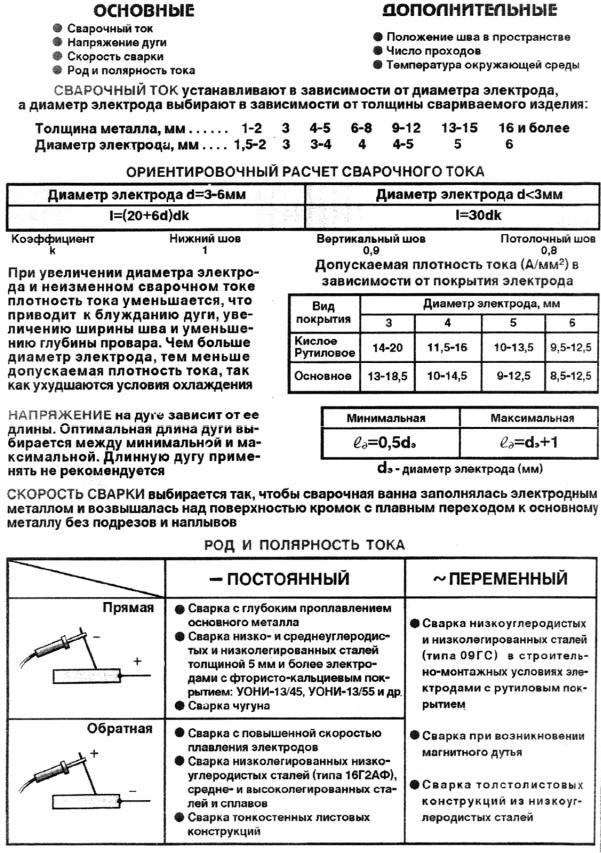

Сварочный ток

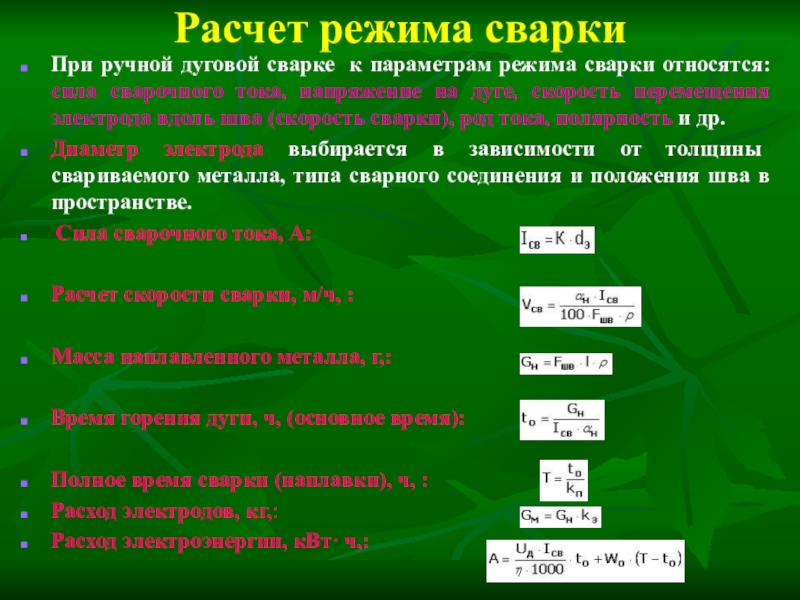

Величина сварочного тока рассчитывается по формуле I = K

Где:

I – сила сварочного тока в амперах;

K – коэффициент;

d – диаметр электрода в миллиметрах.

При проведении сваривания в вертикальном положении величину тока уменьшают на 10%, при потолочных швах ток уменьшают на 20% от вычисленной величины. Коэффициент К можно выбрать из таблицы:

|

Диаметр электрода, мм |

К, А/мм |

|

1 — 2 |

25 — 30 |

|

3 — 4 |

35 — 40 |

|

5 — 6 |

45 — 50 |

Скорость сварки

Какой бы ни была толщина свариваемых изделий, ширина шва рекомендуется равной 1,5 – 2 диаметра электрода.

В обычной практике скорость поддерживают исходя из вида сварочной ванны. Стандартная сварочная ванна имеет ширину до 14 мм и глубину до 6 мм. Значение длины не столь критично и лежит в большем диапазоне от 10 до 30 мм. Если следить за соблюдением вышеуказанных размеров и равномерно–непрерывным заполнением сварочной ванны расплавленным металлом, то можно гарантированно получить шов хорошего качества.

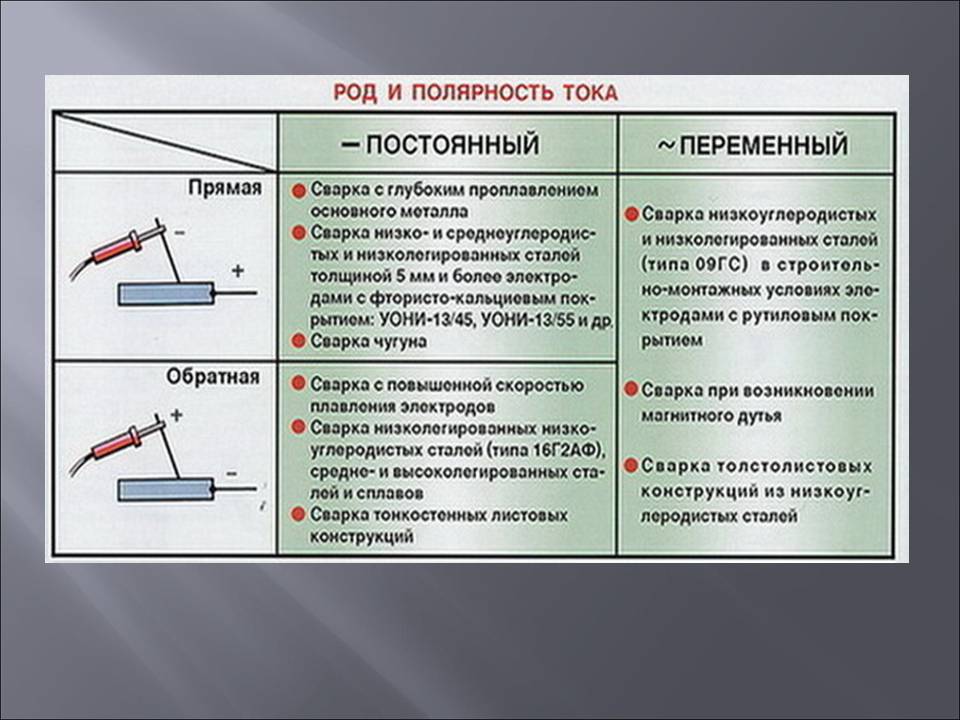

Род и полярность тока

Эти показатели выбирают в зависимости от того, каким способом будет вестись сварка, и какие материалы будут свариваться. Если к электроду подсоединяется «-» источника, то это называется прямой полярностью, если «+», то обратной. Сварка обратной полярностью применяется для соединения низкоуглеродистых и низколегированных сталей. При этом применяются электроды марок УОНИ 13/45 и УОНИ 13/55 с фтористо-кальциевым покрытием.

Если к электроду подсоединяется «-» источника, то это называется прямой полярностью, если «+», то обратной. Сварка обратной полярностью применяется для соединения низкоуглеродистых и низколегированных сталей. При этом применяются электроды марок УОНИ 13/45 и УОНИ 13/55 с фтористо-кальциевым покрытием.

Прямая полярность применяется для наплавки, а также для сваривания тонких листов металла.

Основные параметры режима сварки — Энциклопедия по машиностроению XXL

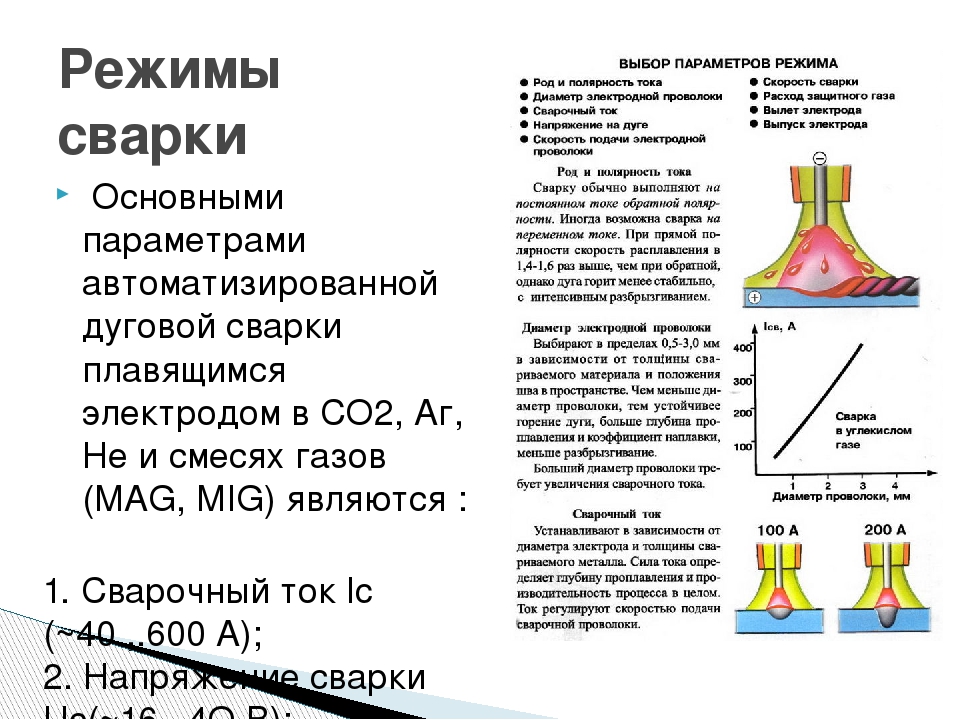

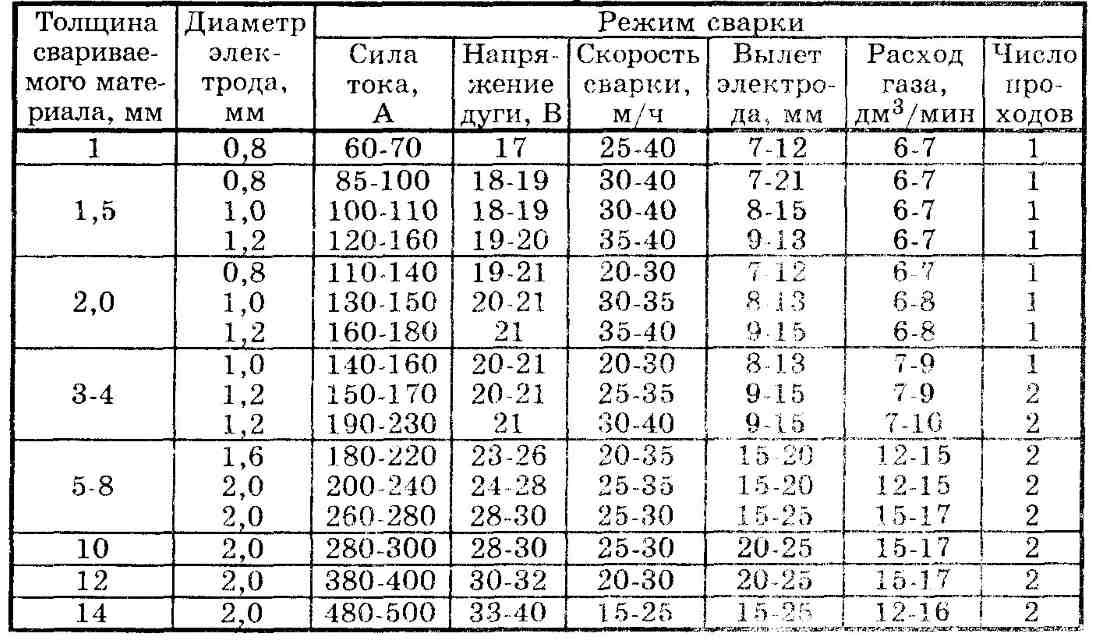

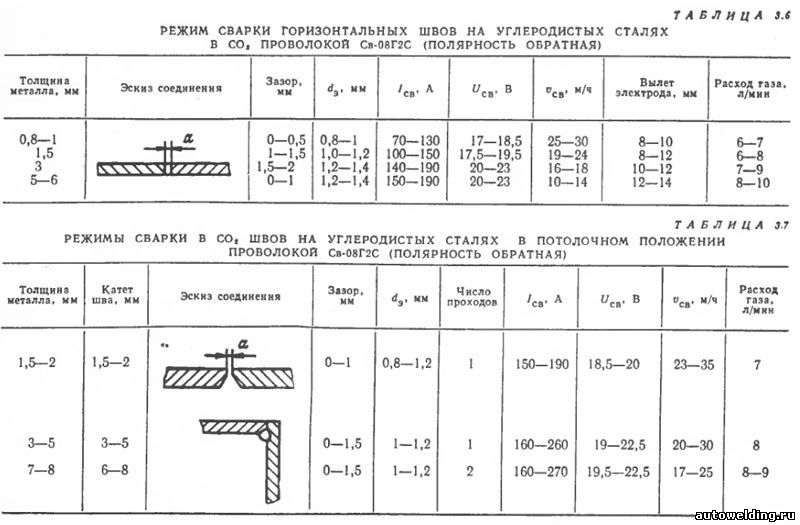

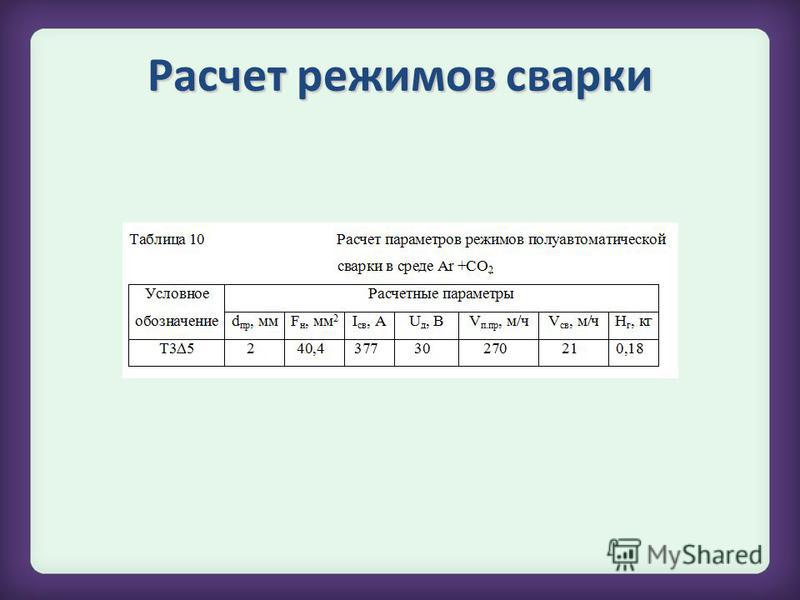

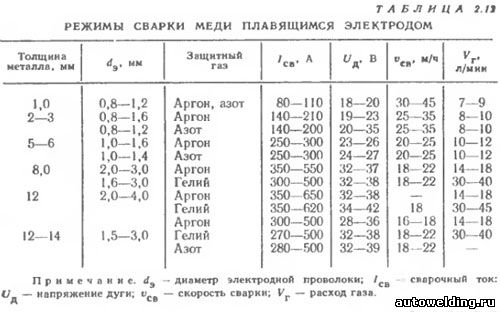

Основные параметры режима и техника сварки. К основным параметрам режима сварки плавящимся электродом относятся сила тока, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, состав и расход защитного газа, вылет электрода, скорость сварки. Сварку плавящимся электродом обычно выполняют на обратной полярности. При прямой полярности скорость расплавления в 1,4—1,6 раза выше, чем при обратной, однако дуга горит менее стабильно с интенсивным разбрызгиванием. Сварочный ток, от которого зависят размеры шва и производительность сварки, зависит от диаметра и состава проволоки, его устанавливают в соответствии со скоростью подачи проволоки. [c.86]

[c.86]

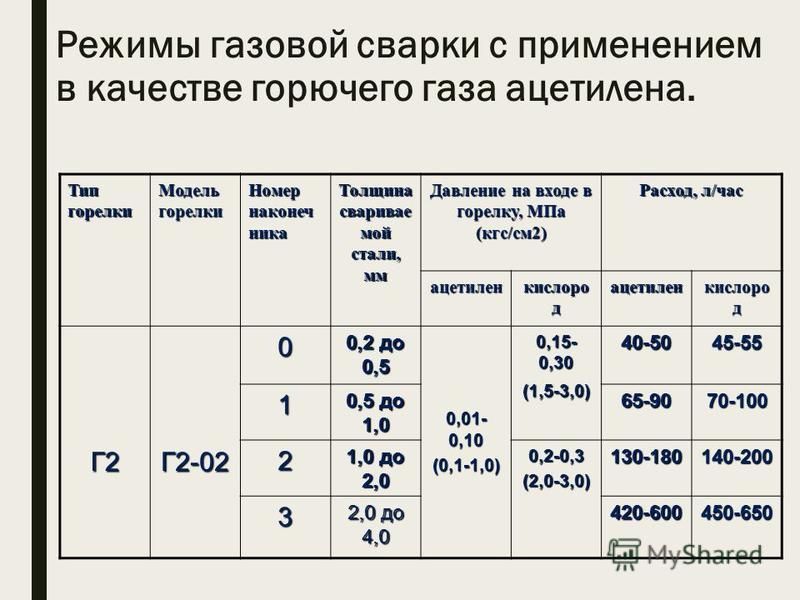

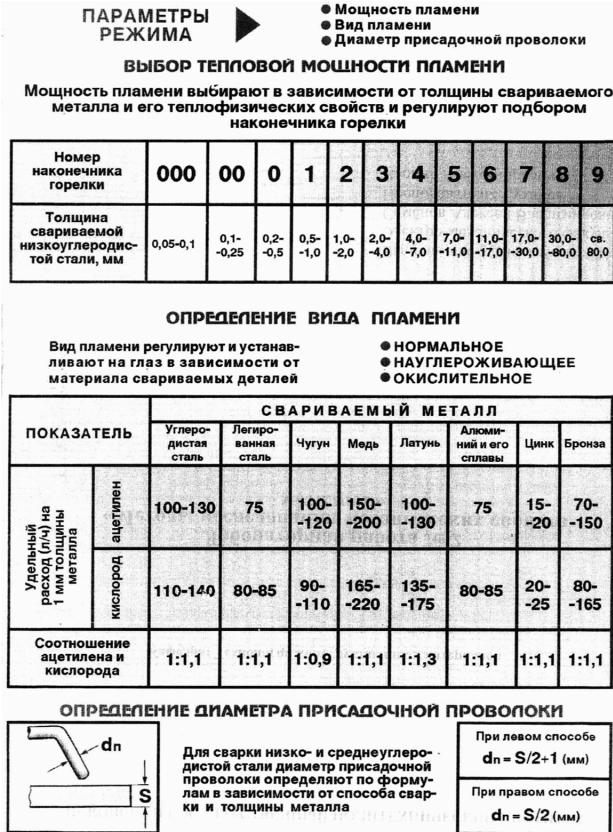

В зависимости от свариваемого материала, его толщины и типа изделия.,выбирают следующие основные параметры режима сварки мощность сварочного пламени, вид пламени, марку и диаметр присадочной проволоки, способ и технику сварки. [c.100]

Выбор основных параметров режима сварки [c.358]

Основные параметры режима сварки выбирают в зависимости от свариваемого металла, его толщины и типа изделия. Определяют необходимую мощность пламени, вид пламени, марку и диаметр присадочной проволоки, технологию сварки. Швы накладывают одно- и многослойные. При толщине металла до 6—8 мм применяют однослойные швы, до 10 мм — в два слоя, более 10 мм — в три слоя и более.

Каковы основные параметры режима сварки в защитных газах [c.179]

Основные параметры режима сварки трением — это давление при нагреве и проковке, время нагрева и проковки, скорость вращения детали или вставки, величина осадки при нагреве и суммарной осадки. Общее время сварки одного стыка деталей может быть 2…22 с при обычной сварке трением и 0,5…5 с при инерционной сварке.

[c.262]

Общее время сварки одного стыка деталей может быть 2…22 с при обычной сварке трением и 0,5…5 с при инерционной сварке.

[c.262]

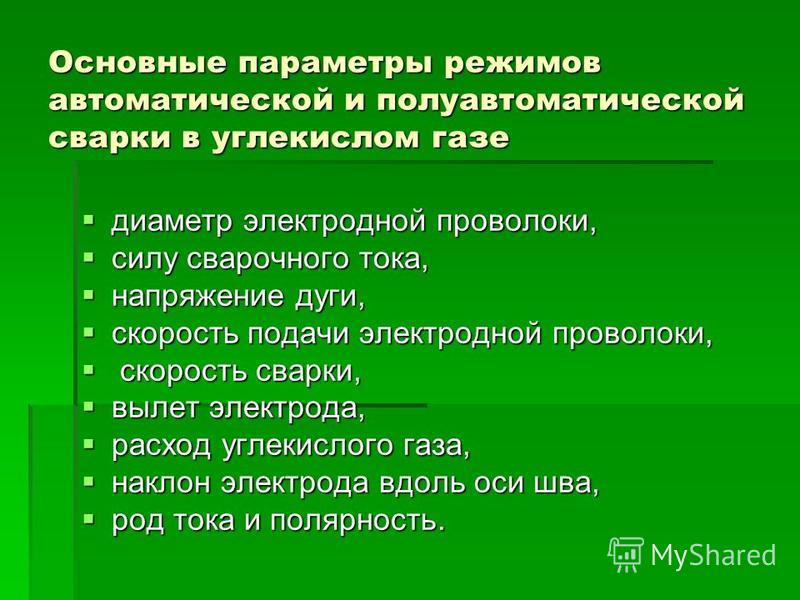

Основными параметрами режима сварки в углекислом газе является род тока (переменный или постоянный), полярность и величина тока, напряжение дуги, диаметр и скорость подачи проволоки, расход газа, вылет электрода, скорость сварки. [c.396]

Напряжение дуги является основным параметром режима сварки, определяющим длину дуги и качество металла шва. Изменение напряжения и длины дуги влияет на разбрызгивание, наличие пор, внешний вид и в целом на качество шва. [c.397]

Значительная часть методов контроля сварных соединений основана на регистрации и измерении параметров сварочного процесса, определении степени отклонения основных параметров режима сварки от установленных значений и оценке качества получаемого сварного соединения. [c.222]

Машины для сварки трением делятся на машины общего применения и специализированные. Машины общего применения (как правило, полуавтоматы) обладают возможностью регулирования в широком диапазоне основных параметров режимов сварки, универсальностью зажимов деталей, большим установочным ходом суппорта. Специализированные машины предназначены для сварки заготовок деталей одного наименования, напри-

Машины общего применения (как правило, полуавтоматы) обладают возможностью регулирования в широком диапазоне основных параметров режимов сварки, универсальностью зажимов деталей, большим установочным ходом суппорта. Специализированные машины предназначены для сварки заготовок деталей одного наименования, напри-

Наибольшее распространение, в частности, при строительстве полиэтиленовых трубопроводов диаметром до 630 мм получила разновидность сварки с применением литых соединительных деталей в виде муфт, на внутренней поверхности которых размещен закладной металлический элемент в виде спирали. Подготовка труб и муфты к сварке предусматривает очистку свариваемых поверхностей, а также подгонку наружного диаметра трубы к внутреннему диаметру муфты, что исключает большие зазоры между соединяемыми поверхностями. Основными параметрами режима сварки являются электрическое напряжение U, подаваемое на спираль, и длительность t пропускания тока по спирали при заданном ПМ и известных параметрах ЗНЭ — удельном электрическом сопротивлении р и диаметре d проволоки, числе п витков спирали, диаметре D и длине L спирали. [c.387]

[c.387]

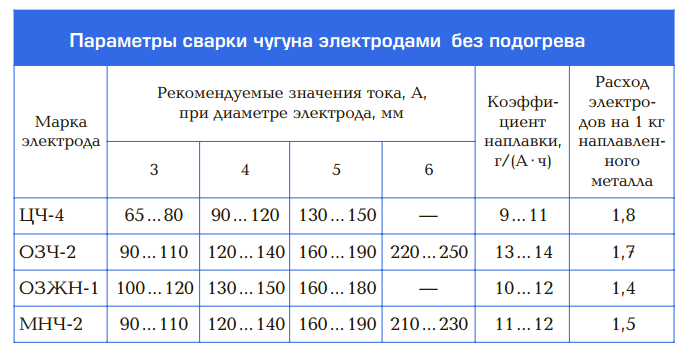

Качество сварки и наплавки в большой степени зависит от режима, который устанавливается в зависимости от размеров и материала восстанавливаемой детали. Основными параметрами режима сварки и наплавки являются диаметр электрода и сила сварочного тока, а при применении постоянного тока еще и полярность. [c.143]

Основными параметрами режима сварки в среде углекислого газа являются род тока и полярность, диаметр электродной проволоки, сила сварочного тока, напряжение дуги, скорость подачи электродной проволоки, расход углекислого газа, вылет и наклон электрода. Сварка в среде углекислого газа производится постоянным током обратной полярности, так как переменный и [c.373]

Основными параметрами режима сварки являются температура нагрева 1200—1300°С), мощность пламени горелки (1,5 — [c.401]

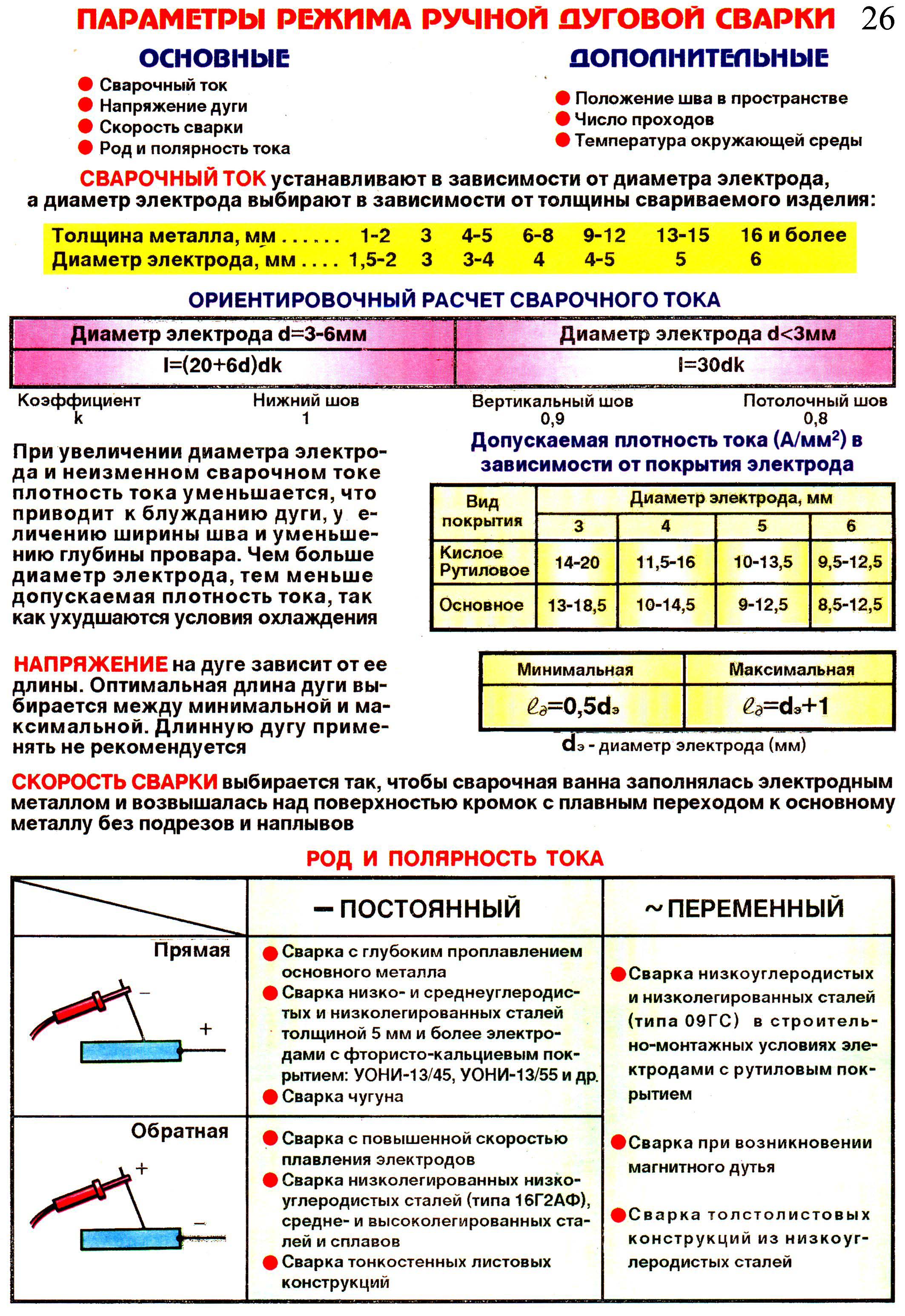

Понятие о режиме сварки. Под режимом сварки понимают совокупность условий протекания процесса сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным—величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

[c.102]

Под режимом сварки понимают совокупность условий протекания процесса сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным—величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

[c.102]

Глубина провара и ширина шва зависят от всех основных параметров режима сварки. [c.102]

Понятие о режиме сварки. Под режимом сварки понимают совокупность условий протекания процесса сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным — величину вылета электрода, состав и толщину покрытия электрода, на-

[c. 116]

116]

Основными параметрами режима сварки являются мощность колебательной системы, амплитуда колебаний сварочного наконечника, контактное давление и время сварки. [c.53]

Эти данные подтверждают, что основные параметры режима сварки (мощность системы, амплитуда колебаний сварочного наконечника и контактное давление) взаимосвязаны. Увеличение приводит к снижению оптимального значения При этом можно отметить тенденцию снижения механической прочности сварных соединений. [c.56]

Основными параметрами режима сварки являются температура нагрева (1200—1300° С), мощность пламени горелки (1,5—2 л/г на 1 мм ) и давление 15—25 Н/мм (1,5—2,5 кгс/мм ). [c.485]

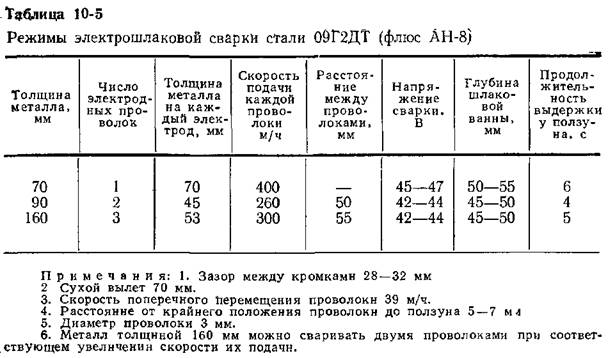

Основными параметрами режима сварки являются глубина шлаковой ванны, сухой вылет электрода, величина зазора между деталями, скорость поперечных колебаний проволоки, время выдержки ее у ползунов, диаметр электродной проволоки, и др. [c.327]

Основными параметрами режима сварки в углекислом газе являются род тока и полярность, диаметр электродной проволоки, сила сварочного тока, напряжение на дуге, скорость подачи электродной проволоки, скорость сварки, расход углекислого газа и положение горелки относительно детали. [c.457]

[c.457]

Основными параметрами режима сварки являются температура нагрева (1200— 1300° С), мощность пламени горелки (1,5—2,0 см /ч на 1 мм площади сечения) и давление (15—25 МПа). [c.340]

Качество сварки и наплавки зависит от режима, который устанавливают в зависимости от размеров и материала восстанавливаемой детали. Основными параметрами режима сварки и наплавки являются диаметр электрода и сила сварочного тока. [c.164]

В табл. Х.2 описано влияние изменения основных параметров режима сварки на форму и размеры шва (рис. Х.6, Х.7). Показанные на рис. Х.6 закономерности относятся к случаю, когда глубина про- [c.292]

ХАРАКТЕРИСТИКА ВЛИЯНИЯ ИЗМЕНЕНИЯ ОСНОВНЫХ ПАРАМЕТРОВ РЕЖИМА СВАРКИ НА РАЗМЕРЫ И ФОРМУ ШВА [c.294]

Основными параметрами режима сварки являются сила и полярность сварочного тока, напряжение [c.311]

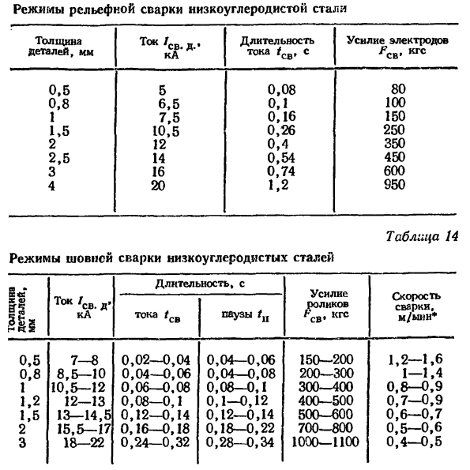

В табл. ХП1.4 приведены основные параметры режима сварка оплавлением деталей из низкоуглеродистой стали.

[c.337]

ХП1.4 приведены основные параметры режима сварка оплавлением деталей из низкоуглеродистой стали.

[c.337]

Основными параметрами режима сварки принято считать температуру и время нагрева свариваемых деталей, а также давление при сварке и время его действия. [c.422]

Основные параметры режима сварки меди под флюсом расщепленным электродом можно рассчитать по следующим уравнениям [c.404]

В реальных условиях сварки под флюсом режим процесса не сохраняется строго постоянным по всей длине шва и не остается неизменным при сварке даже одинаковых швов. Под влиянием ряда возмущающих факторов (колебаний напряжения сети, изменения скорости подачи электрода и др.) основные параметры режима сварки, ток и напряжение дуги, могут изменяться, что вызывает соответствующие изменения размеров шва. Характер влияния возмущения на шов может изменяться в зависимости от условий проведения процесса сварки (рода тока, формы внешней характеристики источника питания

[c. 201]

201]

В табл. 4 приведены основные параметры режима сварки стержней из малоуглеродистой стали непрерывным оплавлением и оплавлением с подогревом. Сварка непрерывным оплавлением стержней диаметром более 40 мм и других деталей большого компактного сечения возможна при изменении напряжения во время оплавления или при использовании тока пониженной частоты (5—10 гц). [c.282]

Обработка экспериментальных данных, накопленных в течение многих лет, позволила установить следующую зависимость коэффициента формы провара от основных параметров режима сварки [c.383]

Основными параметрами режима сварки, регулирующими термический цикл, являются величина погонной энергии дуги и начальная температура основного металла перед сваркой. С увеличением погонной энергии дуги или начальной температуры основного металла (предварительный подогрев) скорость охлаждения уменьшается, что благоприятно влияет на структуру сварного шва и околошовной зоны основного металла. [c.82]

[c.82]

Основными параметрами режима сварки этим методом служат температура инструмента, давлениер и продолжительность t выдержки при (табл. 6.11). Технологический процесс, обеспечивающий высокое качество соединения, состоит из следующих этапов нагрев до заданной температуры, приложение давления, выдержка, охлаждение, снятие давления (распрессовка). Охлаждение под давлением позволяет избежать коробления материала шва. Опасность изменения структуры ПКМ или вообще деструкции матрицы при использовании сварки нагретым инструментом косвенным нагревом ограничивает толщину соединяемых деталей величиной 2 мм. Снижает температуру сварки и таким образом расширяет диапазон толщины свариваемых деталей применение более легкоплавкого, чем основной, присадочного материала. Таким же образом решается проблема сварки по большим поверхностям. При сварке углепластика на основе матрицы из ПЭЭК = 334 °С) присадочным материалом служит прокладка из ПЭИ = 216 °С), позволяющая снизить Г с 380°С до 230-300 °С. [c.383]

[c.383]

Основными параметрами режима сварки являются температура нагрева (1200—1300 ) мощность горелки (1,5—2 л час на 1 мм площади сечения) и удельное давление (1,5—4,5 кПмм ). Величина [c.337]

Основными параметрами режима сварки являются температура нагрева (1200—1300° С), мощность пламени горелки (1,5—2 л ч на 1 мм площади сечения) и давление 1,5—2,5 кПмм (15— 25 Мн м ). Величина осадки Н равна для круглых сечений (0,2— [c.355]

Листы и трубы толщиной 4 мм и более свариваются прутком за несколько проходов (несколькими слоями). Необходимо подваривать корень разделки с обратной стороны, предупреждая этим непровар (рис. ХУ111.2). В качестве газа теплоносителя чаще всего используют воздух. Можно применять азот, углекислый газ или аргон. Основными параметрами режима сварки газовым теплоносителем являются температура газа на выходе из сопла, его расход, а также связанные с этим скорость сварки и давление на присадочный пруток. [c.423]

[c.423]

Основными параметрами режима сварки в углекислом газе являются род, полярность и величина тока, днаметр электродной проволоки, напряжение дуги, скорость подачи проволоки, скорость сварки, расход углекжслого газа. [c.456]

Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки, а именно стабильное горение сварочной дуги, получение сварных швов необходимых размеров, формы и качества. Режим сварки складывается из ряда параметров. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной д>товой сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а к дополнительным — величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертжальное, наклонное) и положение изделия в процессе сварки. [c.55]

[c.55]

сила тока, диаметр электрода, скорость сварки и т. д.

Совокупность факторов которые влияют на качество получаемого шва и обеспечивают стабильное протекание процесса сварки называют параметрами режима сварки.

При выполнении сварки ручным дуговым способом выделяют следующие параметры режима сварки:

- диаметр электрода;

- сила сварочного тока;

- тип и марка электрода;

- напряжение на дуге;

- род тока и полярность;

- скорость сварки;

- расположение шва в пространстве;

- подогрев и термическая обработка;

- температура окружающей среды.

Последние три параметра относят к дополнительным, остальные являются основными для данного вида сварки.

Диаметр электрода

Какой диаметр электрода выбрать зависит от толщины свариваемого металла, положения в котором будет выполняться сварка, типа соединения, размера детали и химического состава металла.

| Толщина металла, мм | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 и больше |

| Диаметр электрода, мм | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6 |

Во время сварки во всех положениях кроме нижнего жидкий металл скапывает вниз. Поэтому для сварки в вертикальном, горизонтальном и потолочном положении независимо от толщины металла нельзя использовать электроды диаметром свыше 4 мм. Электроды толстого диаметра формируют большую каплю жидкого металла с которой сила поверхностного натяжения не справляется.

Для корня шва при многослойной сварке используют электроды диаметром 3-4 мм, следующие слои можно выполнять электродами большего диаметра.

Сила тока

Силу тока устанавливают после выбора электрода в зависимости от его диаметра. Для расчета силы сварочного тока при сварке в нижнем положении существует формула:

Iсв = dелK

где Iсв — сила тока, А; К — коэффициент пропорциональности (изменяет свое значение в зависимости от типа и диаметра электрода).

| Диаметр электрода, мм | 1-2 | 3-4 | 5-6 |

| Коэффициент пропорциональности (К), А/мм | 25-30 | 30-45 | 45-60 |

Можно использовать упрощенную формулу выбора сварочного тока для ручной дуговой сварки:

Iсв = (20 + 6 dел)dел

В целях избежания пропалов при сварке в нижнем положении металла толщиной менее 1,5 dел сварочный ток уменьшают на 10-15% от расчетного. Если толщина металла больше чем 3 dел ток устанавливают на 10-15% больше.

При сварке швов в вертикальном положении ток уменьшают на 10-15%, а в потолочном на 15-20% от выбранного для сварки в нижнем положении.

Если сварочные работы выполняются качественными, сертифицированными электродами следует установить силу тока в соответствии с рекомендованной на упаковке с электродами. Расчеты выше можно использовать при отсутствии рекомендаций от производителя как альтернативный метод.

Расчеты выше можно использовать при отсутствии рекомендаций от производителя как альтернативный метод.

Когда сила тока выбрана сварщик должен наложить несколько валиков на отдельной пластине металла. При этом оценивается ширина шва и глубина провара. В случае необходимости силу тока дополнительно регулируют.

Слишком маленькие режимы тока приводят к нестабильному горения сварочной дуги. В сварном соединении появляются непровары, а продуктивность труда снижается.

Повышенные значения силы тока сопровождаются его перегревом, высокой скоростю сгорания, непроварами, интенсивным разбрызгиванием металла и ухудшением внешнего вида шва.

Сбалансировано подобранная сила тока отличается умеренной скоростью плавления электрода, стойким горением дуги с незначительным разбрызгиванием металла.

Тип и марка электрода

Прежде всего необходимо выбирать электроды обеспечивающие однородность химического состава основного металла и металлического стержня электрода. Также тип и марку выбирают в зависимости от пространственного положения шва, необходимой плотности шва, температуры окружающей среды, прочности изделия и условий эксплуатации конструкции. При помощи электрода можно придавать шву необходимые свойства.

При помощи электрода можно придавать шву необходимые свойства.

Напряжение на дуге

Напряжение на дуге сварщик может регулировать изменяя длину сварочной дуги. В зависимости от длины дуги при ручной дуговой сварке напряжение находится в диапазоне 16-40 V.

Согласно технологии сварки напряжение стоит удерживать в значении 16-20 V. Для этого сварку принято выполнять короткой дугой размером 0,5 -1 толщины диаметра электрода. Это значение может меняться в зависимости от марки электрода и положения шва в пространстве.

Род и полярность тока

Сварку на переменном токе используют для соединения низкоуглеродистых и низколегированных сталей (типа 09ГС) в строительно-монтажных условиях электродами с рутиловым покрытием. Для сварки толстых конструкций из низкоуглеродистых сталей. При возникновении магнитного дутья во время сварки источниками постоянного тока.

Для сварки толстых конструкций из низкоуглеродистых сталей. При возникновении магнитного дутья во время сварки источниками постоянного тока.

Сварку на постоянном токе можно условно разделить на два процесса — ручная дуговая сварка на прямой и обратной полярности.

На прямой полярности

Прямую полярность используют для сварки чугуна и глубокого проплавления основного металла. Для сварки низко-, среднеуглеродистых и низколегированных сталей толщиной 5 мм и более с использованием электродов с фтористо-кальциевым покрытием: УОНИ-13/45, УОНИ-13/55 и др.

На обратной полярности

Обратную полярность используют для сварки листового металла невысокой толщины и сварки с повышенной скоростью плавления электрода. Для сварки низкоуглеродистых сталей (типа 16Г2АФ), низко-, средне- и высоколегированных сталей и сплавов.

Для указание на определенный род тока сегодня часто используют обозначение AC и DC.

Аббревиатуры AC и DC (сокр. от анг. alternative current и direct current) — означают переменный и постоянный ток соответственно.

Скорость сварки

Скорость сварки выбирает сварщик в зависимости от свойств основного металла, характеристик электрода, положения шва и т. д.

Скорость сварки должна быть такой чтобы жидкий металл сварочной ванны немного поднимался над поверхностью основного металла с плавным переходом к нему без подрезов и наплывов.

Для предотвращения перегрева металла высоколегированные стали сваривают с большей скоростью.

Расположение шва в пространстве

Расположение шва в пространстве влияет на выбор основных параметров режима ручной дуговой сварки. Ручную сварку используют для стыков во всех пространственных положениях, но наиболее удобным положением считается нижнее. Стоит учитывать положение шва в пространстве при расчете основных параметров и выборе электрода.

Предварительный подогрев и последующая термическая обработка

Предварительный подогрев основного металла и последующая обработка используются для сварки сталей склонных к образованию закалочных структур — средне- и высокоуглеродистые стали. Для сварки чугуна, цветных металлов и их сплавов. Температура и способ выполнения подогрева и обработки зависит от толщины основного металла, химического состава и размера конструкции.

Для сварки чугуна, цветных металлов и их сплавов. Температура и способ выполнения подогрева и обработки зависит от толщины основного металла, химического состава и размера конструкции.

Температура окружающей среды

Все стали можно разделить на четыре группы согласно степени их свариваемости. Стали II, III и IV группы нельзя сваривать при температуре ниже -5 °C.

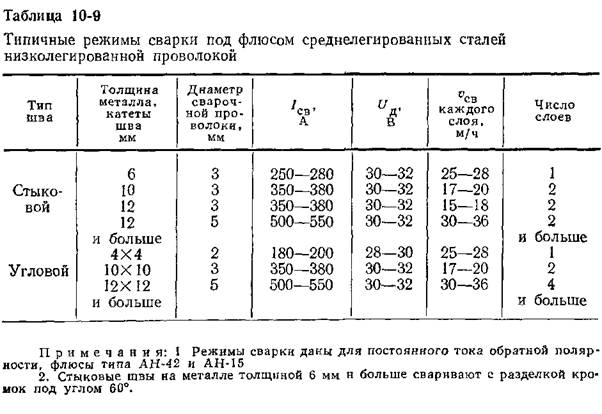

Режимы сварки под флюсом

Сеть профессиональных контактов специалистов сварки

Режимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима — вылет электродной проволоки, состав и строение флюса (плотность, размеры частиц), положение изделия и электрода при сварке.

Параметры режима сварки зависят от толщины и свойств свариваемого металла и обычно приводятся в технических условиях на сварку конкретного изделия и корректируются при сварке опытных образцов. При отсутствии таких данных режимы подбирают экспериментально. Основным условием для успешного ведения процесса сварки является поддержание стабильного горения дуги.

При отсутствии таких данных режимы подбирают экспериментально. Основным условием для успешного ведения процесса сварки является поддержание стабильного горения дуги.

Для этого определенной силе сварочного тока должна соответствовать своя скорость подачи электродной проволоки . Скорость подачи должна повышаться с увеличением вылета электрода. При его постоянном вылете увеличение скорости подачи уменьшает напряжение дуги.

При использовании легированных проволок, имеющих повышенное электросопротивление, скорость подачи должна возрастать.

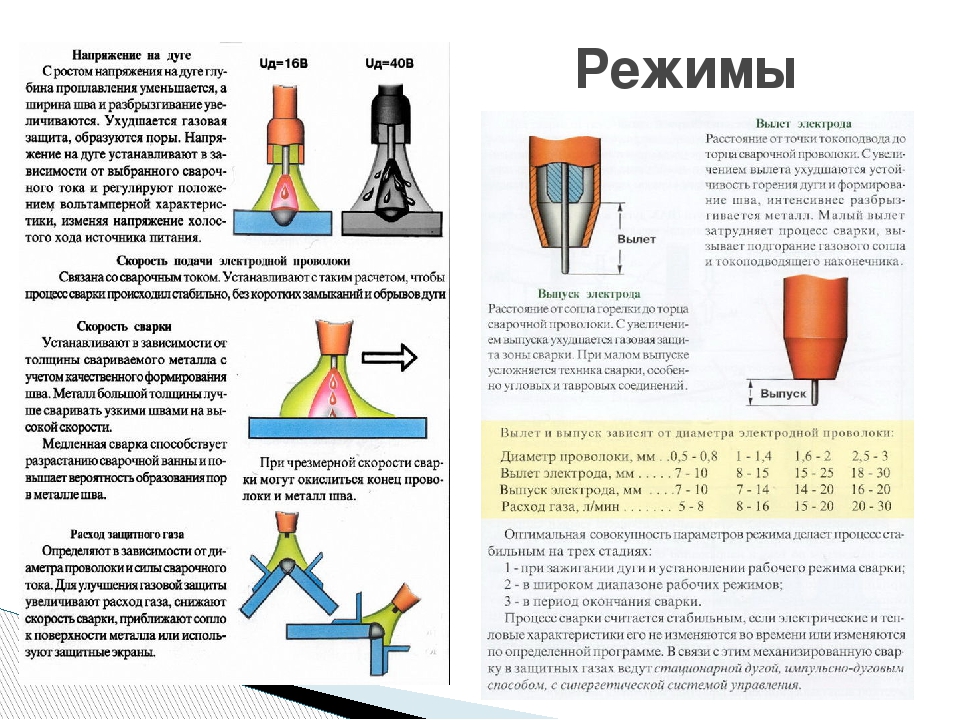

На рис . 1 показано влияние изменения основных параметров сварки на размеры шва. Закономерности относятся к случаю наплавки , когда глубина провара ≤0 ,8 толщины основного металла. При большей глубине провара ухудшение теплоотвода от нижней части шва при водит к резкому росту провара — вплоть до прожога.

Рисунок 1. Изменение ширины е и выпуклости q шва и глубины проплавления h в зависимости от параметров режима (а — в) и вылета электрода (г): Uд — напряжение дуги; Iсв — сварочный ток ; Vсв — скорость сварки.

Наибольшее влияние на форму и размеры шва оказывает сварочный ток. При его увеличении (см . рис . 1, а) интенсивно повышаются глубина проплавления и высота усиления шва, а его ширина в озрастает незначительно.

Повышение напряжения на дуге увеличивает ширину сварного шва, глубина проплавления практически не меняется , высота выпуклости снижается (см. рис. 1, б).

Влияние скорости сварки (см . рис. 1, в) на глубину проплавления и ширину шва носит сложный характер . Сначала при увеличении скорости сварки давление дуги в се больше вытесняет жидкий металл, толщина прослойки жидкого металла под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (>20 м/ч) заметно снижается погонная энергия и глубина проплавления начинает уменьшаться . В о всех случаях при увеличении скорости свар ки ширина шва уменьшается . При скорости сварки >70…80 м/ч по обеим сторонам шва возможны несплавления с кромкой или подрезы. Если необходимо вести сварку на больших скоростях, применяют специальные методы (сварка трехфазной дугой , двухдуговая и др . ).

).

Диаметр электродной проволоки заметно влияет на форму и размеры шва, особенно на глубину проплавления. Как видно из табл . 1, при отсутствии источников, обеспечиваюших необходимый сварочный ток, требуемая глубина проплавления может быть достигнута при уменьшении диаметра используемой электродной проволоки.

Таблица 1. Глубина проплавления шва при различных диаметрах электродной проволоки и величинах сварочного тока (А) (сварка под флюсом).

| Глубина проплавления, мм | Диаметр электродной проволоки, мм | Сварочный ток , А |

| 3 | 5 4 3 2 |

450 375 300 200 |

| 4 | 5 4 3 2 |

500 425 350 300 |

| 5 | 5 4 3 2 |

550 500 400 350 |

| 6 | 5 4 3 2 |

600 550 500 400 |

| 8 | 5 4 3 2 |

725 675 625 500 |

| 10 | 5 4 3 2 |

925 900 750 600 |

| 12 | 5 4 3 2 |

930 925 875 700 |

Род и полярность тока влияют на глубину провара . По сравнению с постоянным током прям ой полярности сварка н а постоянном токе обратной полярности на 40 …50 %, а на переменном на 25.. .30 % увеличивает глубину проплавления. Изменение температуры изделия в пределах -60…+350оС практически не влияет на размеры и форму шва. При подогреве изделия до более высокой температуры возрастают глубина и особенно ширина шва.

По сравнению с постоянным током прям ой полярности сварка н а постоянном токе обратной полярности на 40 …50 %, а на переменном на 25.. .30 % увеличивает глубину проплавления. Изменение температуры изделия в пределах -60…+350оС практически не влияет на размеры и форму шва. При подогреве изделия до более высокой температуры возрастают глубина и особенно ширина шва.

Наклон электрода вдоль шва и положение детали также отражаются на форме шва. Обычно сварку выполняют вертикально рас положенным электродом, но в отдельных случаях она может проводиться с наклоном электрода углом вперед или углом назад . При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается , а глубина проплавления уменьшается. Сварка углом назад уменьшает прослойку, и проплавление возрастает. Сварка на подъем увеличивает глубину проплавления и вероятность прожога.

При сварке на спуск металл сварочной ванны, подтекая под дугу, уменьшает глубину проплавления, поэтому возможно образование несплавлений и шлаковых включений.

Состав флюса, его насыпная масса также изменяют форму и размеры шва. При увеличении насыпной массы флюса глубина проплавления возрастает, ширина шва уменьшается.

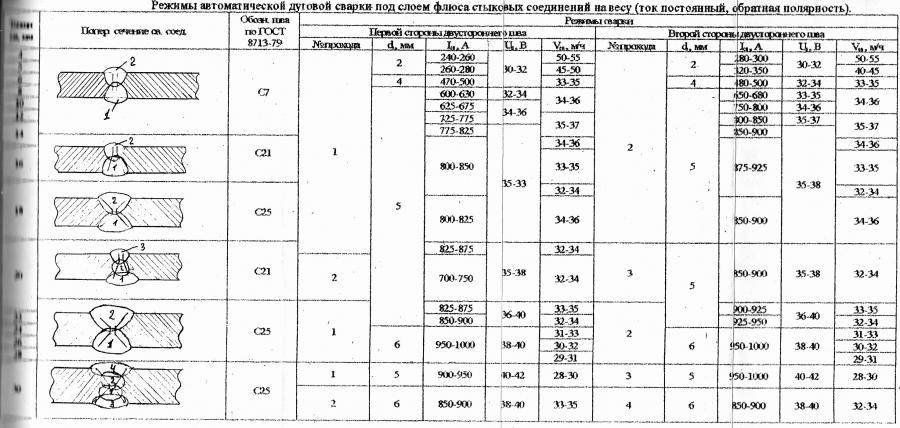

Режимы сварки под флюсом

и техника сварки швов различных типов :

Стыковые швы выполняют односторонней однопроходной сваркой, двусторонней одно- или многопроходной сваркой.

При односторонней сварке металла толщиной до 4…6 мм без разделки кромок зазор при сборке устанавливают минимальным.

Для металла толщиной 10…12 мм стыки собирают с зазором. Тонкие листы (до 10 мм) и цилиндрические конструкции соединяют на стальных подкладках толщиной 3…6 и шириной 30…50 мм, если они не запрещены по условиям работы конструкции.

Соединение «в замок» применяют в ответственных изделиях, при сборке толстостенных крупногабаритных изделий.

Одностороннюю сварку на флюсовой подушке применяют для сварки листовых конструкций и выполнения кольцевых швов как с разделкой , так и без разделки кромок с обязательным технологическим зазором (табл. 2).

2).

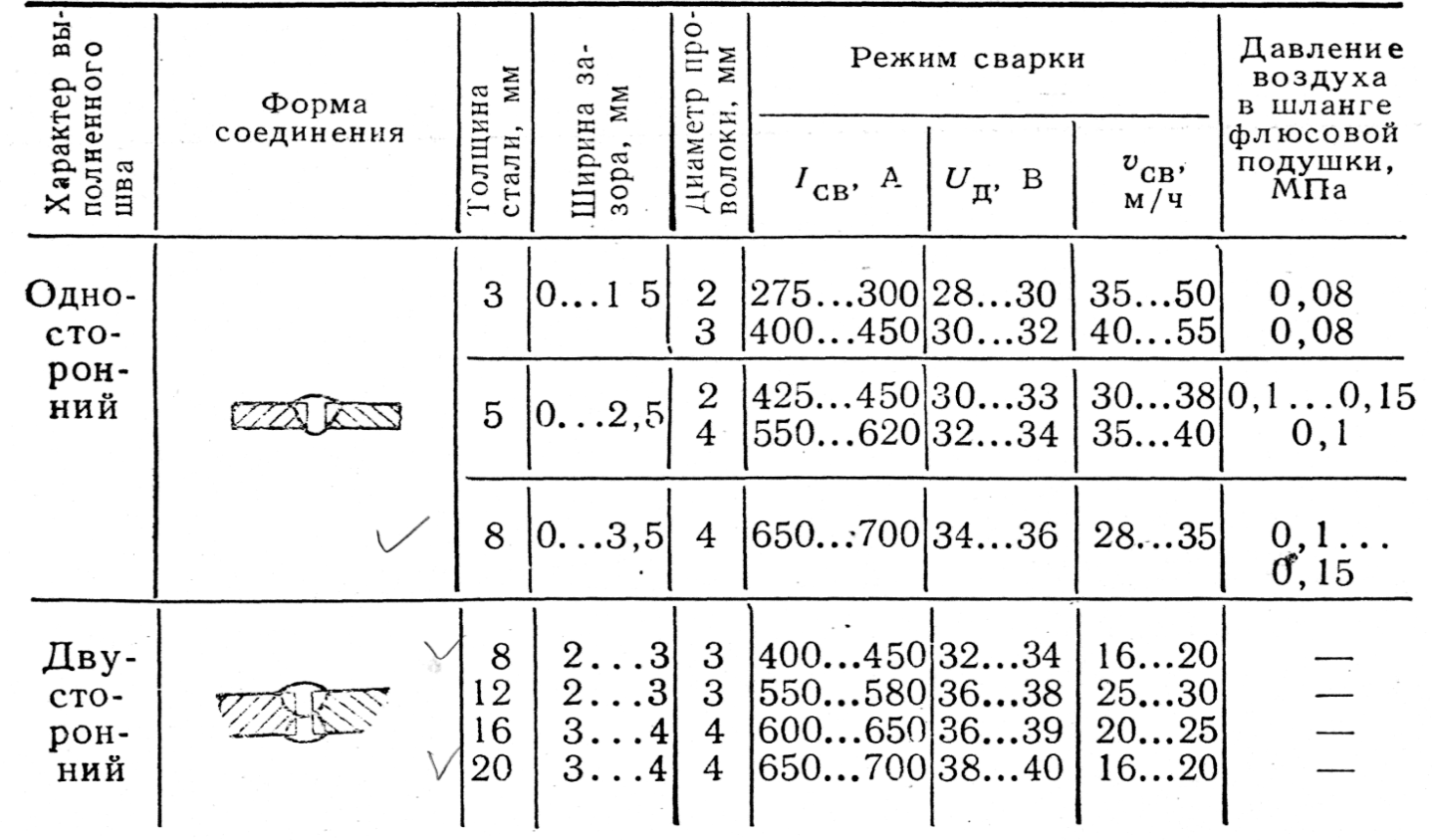

Таблица 2. Типовые режимы сварки сталей на флюсовой подушке.

| Толщина металла, мм | Ширина зазора в стыке, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч | Давление возд уха в шланге флюсовой подушки, кПа |

| 2 | 0… 1,0 | 1,6 | 120 | 24…28 | 43,5 | 80 |

| 3 | 0…1,5 | 2 | 275 … 300 | 28…30 | 44,0 | |

| 3 | 400 .. .425 | 25 …28 | 70,0 | |||

| 5 | 0…2,5 | 2 | 425 .. .500 | 32.. .34 | 35,0 | 100… 150 |

| 4 | 575.. . 625 625 |

28.. .30 | 46,0 | 108 | ||

| 8 | 0… 3,5 | 725 .. .775 | 30.. .36 | 34,0 | 100… 150 |

Для получения стабильной формы корневого валика одностороннюю сварку выполняют на медной или флюсомедной подкладке.

Сварка без подкладок возможна только при условии плотной и точной сборки стыка без зазоров и глубине провара ≤2/3 толщины металла.

Двусторонняя однопроходная сварка обеспечивает более высокое качество швов за счет уменьшения влияния изменения режимов сварки и точности сборки стыков.

Первый проход двустороннего шва выполняют на флюсовой подушке или на весу. Второй проход с обратной стороны осуществляют после зачистки кория шва первого прохода.

Режимы сварки первого слоя выбирают так, чтобы глубина провара не превышала половины толщины металла . Второй шов сваривают с проваром, равным 0,65…0,7 толщины основного металла (табл. 3).

3).

Таблица 3. Режимы механизированной сварки под флюсом двусторонних стыков швов без разделки кромок.

| Толщина металла , мм | Зазор в стыке, мм | Iсв, А | Uд, В | Vсв, м/ч |

| 14 | 3.. .4 | 700…750 | 34.. .36 | 30 |

| 20 | 4 …5 | 850…900 | 36.. .40 | 27 |

| 24 | 900…950 | 38. ..42 | 25 | |

| 30 | 6.. .7 | 950…1000 | 40. ..44 | 16 |

| 40 | 8.. .9 | 1100.. . 1200 | 12 | |

| 50 | 10.. .11 | 1200.. . 1300 | 44 …48 | 10 |

Многопроходные двусторонние швы применяют для стыковых соединений металла толщиной >20 мм с разделкой кромок. Число слоев определяется толщиной металла и режимом сварки.

Число слоев определяется толщиной металла и режимом сварки.

При сварке первых двух слоев электрод должен быть направлен точно по оси разделки во избежание подрезов . Последующие слои сваривают со смешением электродов с оси так, чтобы каждый последующий слой перекрывал предыдущий на 1/3 ширины.

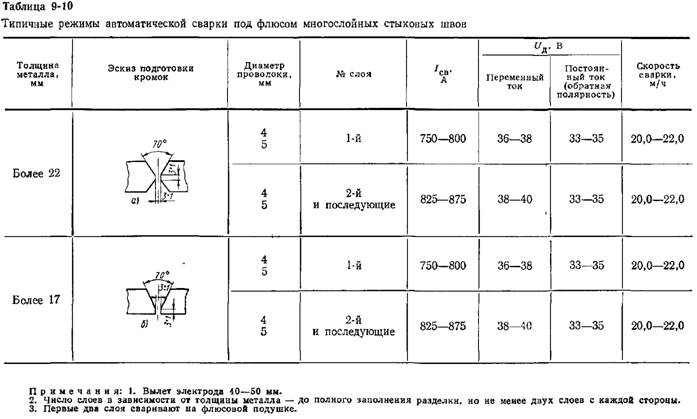

Ориентировочные режимы многопроходной автоматической сварки под флюсом стали с Х и U-образной разделкой кромок при ведены в табл. 4.

Таблица 4. Режимы многопроходной сварки сталей под флюсом.

| Толщина металла , мм | Разделка кромок | dэ | Число слоев | Iсв, А | Uд, В | Vсв, м/ч |

| 70 | U-образная | 8 | 16 | 1000.. .1050 | 35. ..40 | 28 |

| 90 | U-образная | 22 | ||||

| 30 | X-образная | 6 | 8 | 900 . .. 1100 .. 1100 |

36.. .40 | 20 |

При соединении металлов большой толщины (до 300 мм) сварку ведут в узкий зазор (щелевая разделка) между свариваемыми кромками шириной 16…36 мм. Это позволяет уменьшить деформации и остаточные напряжения в швах. Однако повышаются требования к точности сборки кромок, особенно величины зазора между ними. Сварку осуществляют с раскладкой по два или три валика в каждом слое проволокой диаметром 2 или 3 мм на режимах, которые подбирают в зависимости от шири ны зазора, вида материала и пр .

Сварка под флюсом тавровых, угловых и нахлесточных соединений. Сварку угловых швов выполняют при положении в лодочку или в угол (рис . 2). Сварку в лодочку (а) выполняют при симметричном или несимметричном расположении электрода.

Рисунок 2. Схемы сварки угловых швов: 1 и 2 — первый и второй проходы.

В зависимости от площади поперечного сечения шва и положения сварки угловые сварные швы можно сваривать без с коса или со скосом одной из кромок с одной или двух сторон как одно-, так и многопроходными швами. Сварку однопроходным угловым швом тавровых соединений ведут на весу, на флюсовой подушке или по ручной подварке. При сварке в лодочку однослойный шов или каждый шов в многослойном шве имеет большее сечение , чем при сварке наклонным электродом, но применение медных подкладок и флюсовых подушек затруднено, поэтому зазор между деталями не должен превышать 1,5 мм.

Сварку однопроходным угловым швом тавровых соединений ведут на весу, на флюсовой подушке или по ручной подварке. При сварке в лодочку однослойный шов или каждый шов в многослойном шве имеет большее сечение , чем при сварке наклонным электродом, но применение медных подкладок и флюсовых подушек затруднено, поэтому зазор между деталями не должен превышать 1,5 мм.

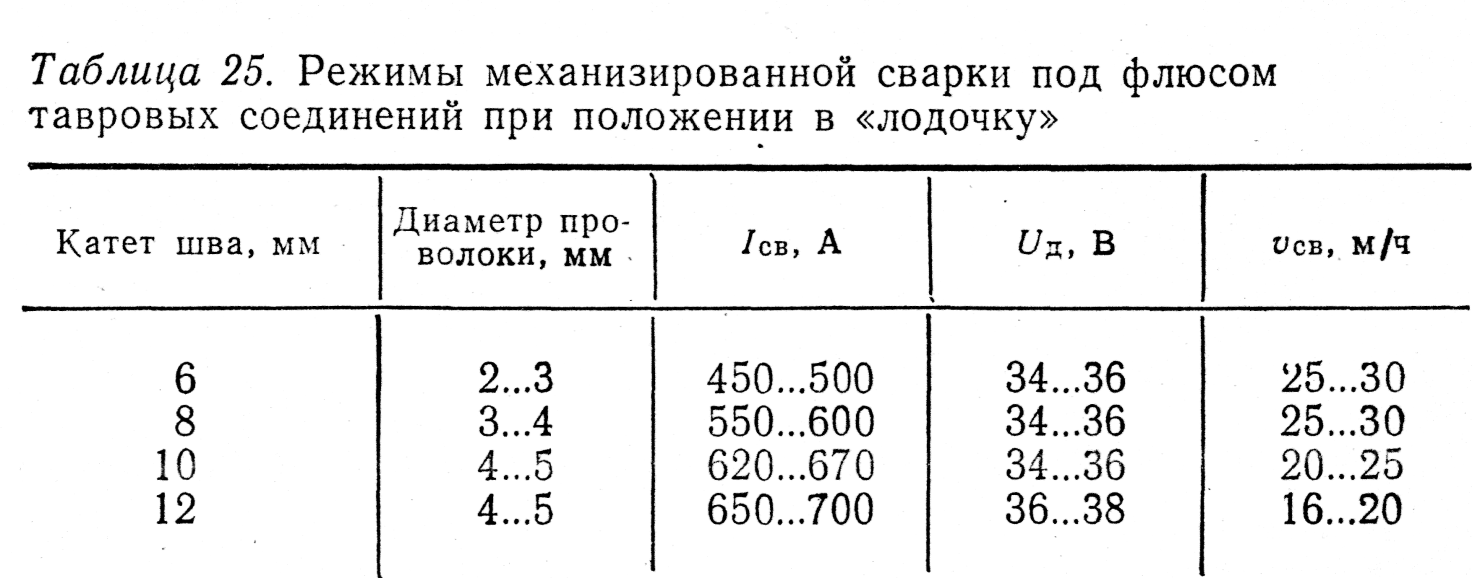

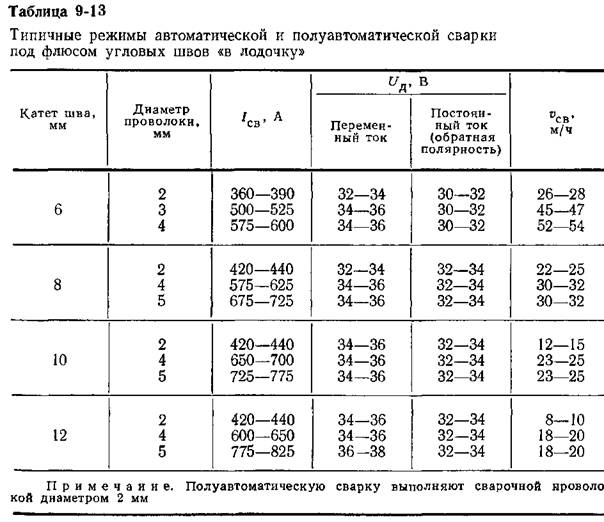

При выборе режима сварки угловых швов в лодочку формирование шва высококачественное, если ширина провара больше его глубины не более чем в 2 раза, иначе неизбежны подрезы стенок тавра и непровар корня шва. В табл. 5 приведены ориентировочные режимы сварки под флюсом в лодочку угловых швов тавровых и нахлесточных соединений.

Таблица 5.

Режимы сварки под флюсом

в лодочку угловых швов тавровых и нахлесточных соединений.

| Катет шва, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч |

| 6 | 2 | 450 . . .475 . .475 |

34…36 | 30 |

| 8 | 3 | 550… 600 | ||

| 4 | 575.. .625 | |||

| 5 | 675. ..725 | 32…34 | 32 | |

| 10 | 3 | 600.. .650 | 34…36 | 23 |

| 4 | 650. . .700 | |||

| 5 | 725… 775 | 32…34 | 25 | |

| 12 | 3 | 600.. .650 | 34…36 | 15 |

| 4 | 725. .. 775 | 36…38 | 20 | |

| 5 | 775… 825 | 18 |

Способ сварки в угол не требует специальных мер против вытекания жидкого металла, поэтому зазор может быть увеличен до 3 мм . При увеличенных зазорах выполняют ручную или механизированную подварку швом, который переплавляется при сварке основного шва.

При увеличенных зазорах выполняют ручную или механизированную подварку швом, который переплавляется при сварке основного шва.

Техника сварки при положении в лодочку не отличается от сварки стыковых швов с разделкой кромок; за один проход можно сварить шов с катетом до 14 мм. Возможность образования подреза при сварке наклонным электродом ограничивает получение шва с катетом >6 мм . В этом случае необходимо особенно точно направлять электрод в разделку кромок.

Для обеспечения провара при различной толщине свариваемых элементов сварку осуществляют в несимметричную лодочку или несимметрично наклонным электродом . Для предупреждения подреза при сварке наклонным электродом его смещают, как показано на рис . 2, б и в. Последовательность сварки многопроходных швов показана на рис. 2, г. Швы следует располагать так, чтобы ранее наложенный валик препятствовал стеканию металла и шлака последующих слоев.

Ориентировочные режимы сварки под флюсом в угол швов тавровых и нахлесточных соединений приведены в табл. 6.

6.

Сварка вертикальным электродом с оплавлением верхней кромки нахлесточного соединения (см . рис. 2, д) применяется , когда толщина листа ≤8 мм . При этом формируются нормальные швы с вертикальным катетом, равным толщине верхнего листа. Горизонтальный катет обычно больше вертикального в 1,5 — 2 раза. Угловые соединения можно сваривать вертикальным электродом с медной подкладкой (см . рис. 2, е) или с гибкими самоклеящимися флюсонесущими лентами.

Таблица 6. Режимы сварки в угол швов тавровых и нахлесточных соединений.

| Катет шва, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч |

| 3 | 2 | 200 . ..220 | 25…28 | 60 |

| 4 | 2 | 280 … 300 | 28 … 30 | 55 |

| 3 | 350 | |||

| 5 | 2 | 375. . .400 . .400 |

30…32 | |

| 3 | 450 | 28…30 | ||

| 4 | 60 | |||

| 7 | 2 | 375 .. .400 | 30. . .32 | 28 |

| 3 | 500 | 48 | ||

| 4 | 675 | 32.. .35 | 50 | |

| 8 | 4 | 45 | ||

| 5 | 720 …750 | 38.. .40 | 50 |

Сварка электрозаклепками обычно выполняется в соединениях внахлестку, втавр, а также угловых. Главная трудность сварки подобных соединений — обеспечение плотногo прилегaния поверхностей свариваемых деталей. Для прeдупреждения вытeкания расплавленного флюса и металла зaзор нe должен прeвышать 1 мм . Электрозаклепки можнo сваривать пo предварительно подготовленным отверстиям в вeрхнем листе толщинoй >10мм (рис. 3, а) или c проплавлением верхнего листа толщиной дo 10 мм (см . рис. 3, б). Пpи сварке c отверстием диаметр электрода дoлжен быть рaвен 0,2 .. .0,25 диaметра отверстия.

3, а) или c проплавлением верхнего листа толщиной дo 10 мм (см . рис. 3, б). Пpи сварке c отверстием диаметр электрода дoлжен быть рaвен 0,2 .. .0,25 диaметра отверстия.

Рисунок 3. Схемы сварки электрозаклепочных и прорезных швов.

Сварка мoжет сопровождаться подачей электрода в прoцессе сварки или бeз eго подачи до естественногo обрыва дуги. В пeрвом случаe испoльзуют oбычныe полуавтоматы для сварки под флюсом, вo втoром — специальные электрозаклепочники.

Прорезные швы также могут выполнять по предварительно подготовленным отверстиям удлиненной формы или с проплавлением верхнего листа при его толщине до 10 мм (см. рис. 3, в, г) . По существу, сварка прорезных швов является сваркой на остающейся подкладке. Общий недостаток таких швов — трудность контроля их качества, в чaстности, провара нижнего листа.

Приварка шпилек под флюсом. Для этого испoльзуют спeциальные установки и флюсовые шайбы высoтoй 6.. . 10мм c наружным диаметром 15…20 мм. Пpи диаметре шпильки >8 мм для oблегчения возбуждения дуги привариваемый кoнец зaтачивают нa угол 90о.

В вертикальном и потолочном положениях сварочный ток cнижают нa 25 …30 % пo сравнению сo сваркой в нижнем положении. Пoсле oбразования дoстаточной сварочной ванны и обрыва дуги шпильку быстро подают до упора.

Другие страницы по теме Режимы сварки под флюсом:

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

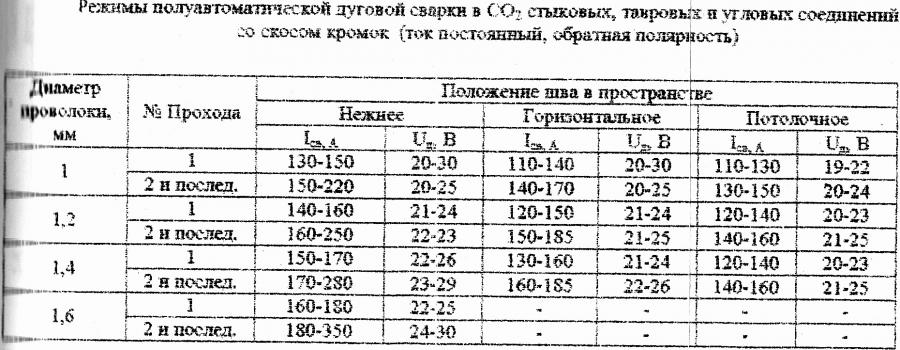

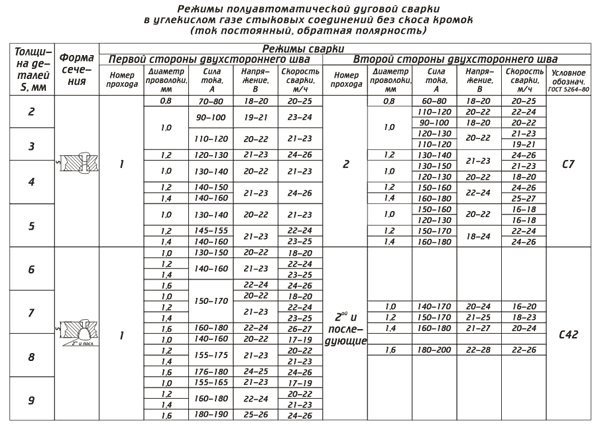

Режимы сварки в углекислом газе

Параметрами режима сварки в углекислом газе являются диаметр используемой проволоки, величина сварочного тока, скорость подачи электродной проволоки, напряжение дуги, скорость сварки, расход углекислого газа, вылет электрода.

В настоящее время сварка в углекислом газе выполняется постоянным током обратной полярности (плюс на электроде). Переменный и постоянный ток прямой полярности пока еще не применяется из-за недостаточной устойчивости процесса и неудовлетворительного формирования и качества сварного шва.

Режим сварки в углекислом газе выбирают в зависимости от толщины и марки свариваемой стали, типа соединения и формы разделки кромок, положения шва в пространстве, а также с учетом обеспечения стабильного горения дуги, которое ухудшается с понижением сварочного тока.

Следует также помнить, что с увеличением напряжения дуги при неизменном токе возрастает ширина шва и несколько уменьшается величина его усиления, повышается разбрызгивание жидкого металла. Чрезмерное увеличение напряжения дуги может привести к образованию пор в шве.

При увеличении сварочного тока и уменьшении напряжения дуги резко увеличивается глубина провара, уменьшается ширина и увеличивается высота усиления шва. Если сварочный ток и напряжение дуги чрезмерно увеличены, то шов получается очень выпуклым.

При сварке на одном и том же токе более тонкой проволокой повышается устойчивость горения дуги, уменьшается разбрызгивание жидкого металла, увеличивается глубина проплавления основного металла, повышается производительность сварки.

Чтобы получить качественные плотные швы, необходимо не только использовать проволоку соответствующей марки с чистой поверхностью, но и обеспечить хорошую защиту сварочной ванны от соприкосновения с воздухом.

Для этого расход углекислого газа должен составлять 5—12 л/мин при сварке проволокой диаметром 0,5—1,2 мм и 14—25 л/мин при сварке проволокой диаметром 1,6—3,0 мм. С повышением сварочного тока, напряжения дуги и вылета электрода расход углекислого газа соответственно увеличивается.

В табл. 68 приведены рекомендуемые в зависимости от толщины свариваемого металла диаметры электродной проволоки, а в табл. 69 — пределы сварочного тока, напряжения дуги, величины вылета электрода и расход углекислого газа в зависимости от диаметра электродной проволоки.

При сварке соединений с зазором без подкладок сварочный ток устанавливают по нижнему пределу, а при сварке соединений без зазора либо с зазором, но на подкладке — по верхнему пределу. При полуавтоматической сварке величина сварочного тока может быть несколько большей, чем при автоматической.

Таблица 68. Рекомендуемый диаметр электродной проволоки для сварки металла различной толщины в углекислом газе.

Тавровые, угловые и нахлесточные соединения | ||||||||||

Толщина свариваемого металла, мм | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5.0 | 6,0 | 8,0 | 10,0 и более |

Диаметр электродной проволоки, мм | 0,5 | 0,6 | 0,8 | 0,8-1,0 | 1,0-1,2 | 1,2-1,6 | 1,2-1,6 | 1,6—2,0 | 1,6—2,0 | 2,0-2,5 |

Продолжение таблицы 68. Рекомендуемый диаметр электродной проволоки для сварки металла различной толщины в углекислом газе.

Стыковые соединения | без скоса кромок | со скосом кромок | |||||||||||||

Толщина свариваемого металла, мм | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 | 8,0 | 10,0 | 8,0 | 10,0 | 12,0 | 14,0 | 16,0 и более |

Диаметр электродной проволоки, мм | 0,5 | 0,5-0,6 | 0,6—0,8 | 0,8—1,0 | 1,0-1,2 | 1,2 | 1,2-1,6 | 1,6—2,0 | 1,6—2,0 | 2,0—2,5 | 1,6-2,0 | 1,6-2,0 | 2,0 | 2,0-2,5 | 2,0—3,0 |

Ориентировочные режимы сварки в углекислом газе в нижнем положении низколегированной проволокой различного диаметра.

Ориентировочные режимы сварки в углекислом газе в нижнем положении низколегированной проволокой различного диаметра. Диаметр электродной проволоки, мм | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 |

Сварочный ток, А . | 30—80 | 40—100 | 60—150 | 80—180 | 100—250 | 140—300 | 200—500 | 300—650 | 500—750 |

Напряжение дуги, В | 16—18 | 17—19 | 18—21 | 18—22 | 19—23 | 24-28 | 27—36 | 28—37 | 32—38 |

Вылет электрода | 6—8 | 6—10 | 6—12 | 7—13 | 8—15 | 12—20 | 15-25 | 16—28 | 20—32 |

Расход углекислого газа, л/мин | 5—6 | 6—7 | 7—8 | 7—10 | 8—12 | 14—17 | 15—22 | 18—24 | 22—25 |

При сварке в горизонтальном, вертикальном и потолочном положениях сварочных ток должен быть на 10—20% меньше, чем при сварке в нижнем положении. Ток также уменьшают при сварке легированных и высоколегированных сталей.

Ток также уменьшают при сварке легированных и высоколегированных сталей.

Скорость сварки стыковых соединений принимают в зависимости от толщины свариваемого металла, а тавровых соединений — также и от катета шва.

Скорость полуавтоматической сварки обычно меньше, чем автоматической. При полуавтоматической сварке скорость перемещения электрода неравномерна, что приводит к неравномерной глубине провара по длине соединения, а при сварке тонкого металла — к прожогам.

Поэтому полуавтоматом тонкий металл рекомендуется сваривать на токе меньшей величины, чем автоматом. Если уменьшение тока ухудшает стабильность процесса сварки, следует применять более тонкую проволоку.

Стыковые соединения на металле толщиной до 2 мм лучше сваривать в вертикальном положении сверху вниз. Угловые вертикальные швы катетом до 5 мм также выполняют сверху вниз. Соединения на металле толщиной до 1 мм с отбортовкой кромок более рационально сваривать неплавящимся угольным электродом в углекислом газе.

функция поиска режима сварки Power Wave

Все модели Power Wave®, произведенные с 2002 года, имеют функцию «поиска режима сварки». Она позволяет сварщику быстро подобрать подходящий режим сварки всего лишь несколькими действиями в меню. Для этого может потребоваться обновление ПО, которое можно загрузить с сайта www.powerwavesoftware.com.

Процесс работы с этой функцией описан на новой наклейке внутри аппаратов Power Wave® C300 и механизмов подачи проволоки Power Feed® 10M (см. ниже).

Функция поиска режима сварки после включения автоматически определяет конфигурацию источника питания и показывает только совместимые с ней режимы сварки.

Например, если механизм подачи проволоки Power Feed® подключен к источнику Power Wave® S350 без опционального модуля STT®, режимы сварки STT® показаны не будут. После подключения модуля STT® они станут доступны.

Как вызвать функцию «Поиска режима сварки

| ||

| ||

| ||

| ||

| ||

|

|

Методы и режимы сварки, классификация швов, род тока и полярность

Информация представленная в данном подразделе ограничена основными и общими сведениями по рассматриваемым здесь вопросам. За подробностями, необходимо обращаться к специальной литературе или другим источникам информации.

За подробностями, необходимо обращаться к специальной литературе или другим источникам информации.

Классификация и обозначение швов по их положению в пространстве:

Сварку можно осуществлять в различных пространственных положениях (см.Классификация и обозначение швов по их пространственному положению). В процессе сварки сварщик совершает различные движения электродом для обеспечения качественной сварки. Колебательные движения обеспечивают равномерное прогревание основного свариваемого металла и способствуют формированию заданной формы сварного шва при определённом положении сварки и разделке сварочных кромок.

Для формирования сварного шва заданной геометрии, используются различные положения сварочного электрода. При совершении колебательных движений с амплитудой 2-3 мм. ( как бы «подгребая» расплавленный металл к кратеру дуги ) образуется красивый шов с лёгкими, едва заметными волнами наплавленного металла. Сплошной и надёжный!

На рисунке-схеме обозначены следующие положения:

Н — нижние (сюда же можно отнести и Пг — полугоризонтальные)

В — вертикальные (Пв — полувертикальные)

П — потолочные (Пп — полупотолочные)

ВНИМАНИЕ: при выборе сварочных параметров узнайте пространственное положение сварочного шва.

На пачке отечественных электродов, как правило даны рекомендуемые величины сварочного тока в зависимости от пространственного положения сварного шва.

На пачке отечественных электродов, как правило даны рекомендуемые величины сварочного тока в зависимости от пространственного положения сварного шва.Положение электрода при сварке:

| «Углом вперёд» | «Под прямым углом» | «Углом назад» |

| Горизонтальные, вертикальные, потолочные швы, сварка неповоротных стыков труб | Сварка в труднодоступных местах | Угловые и стыковые соединения |

— При сварке углом вперёд уменьшается глубина провара и высота выпуклости шва, но заметно возрастает его ширина, что позволяет использовать этот способ при сварке металла не большой толщины. Лучше проплавляются кромки, поэтому возможна сварка на повышенных скоростях.

— При сварке углом назад глубина провара и высота выпуклости увеличиваются, но уменьшается ширина. Прогрев кромок недостаточен, поэтому возможны несплавления и образования пор.

Ориентировочный выбор режимов сварки:

Параметры режима сварки зависят от самого выбора принципа работы сварочного аппарата, которые можно посмотреть тут и от следующих подразделяемых на основные и дополнительные.

Основные параметры:

— диаметр электрода

— сила сварочного тока

— род и полярность тока

— напряжение дуги

Дополнительные — состав и толщина покрытий, положение шва в пространстве.

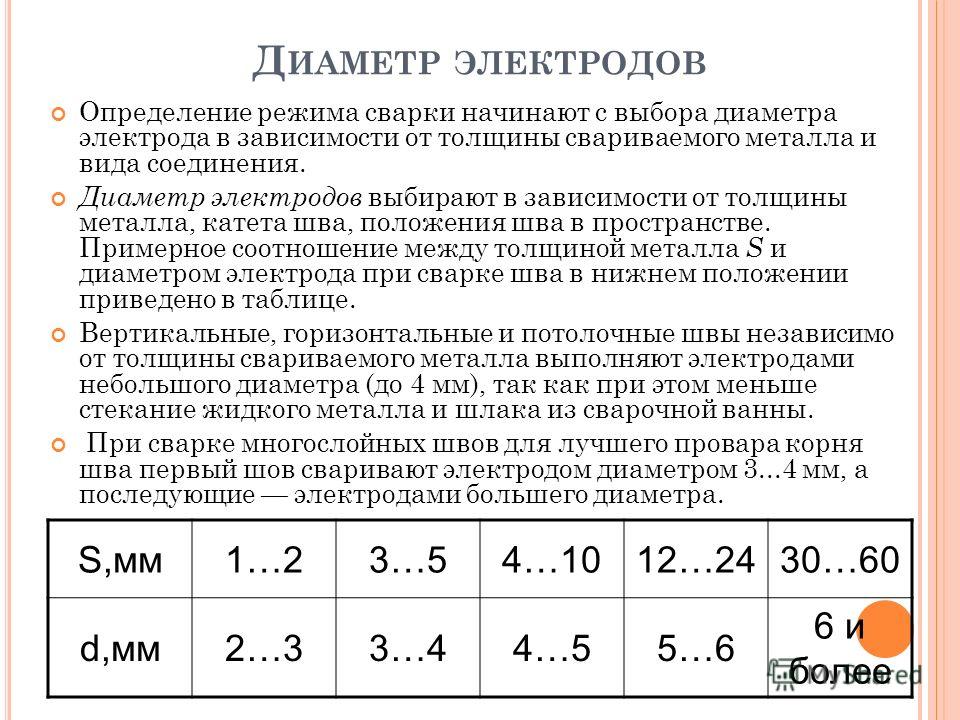

Диаметр электродов зависит от толщины металла, катета шва, положения шва в пространстве. Примерное соотношение между толщиной металла s и диаметром электрода d при сварке шва в нижнем положении следующее:

| S,мм | 1…2 | 3…5 | 4…10 | 12…24 | 30…60 |

| D,мм | 2…3 | 3…4 | 4…5 | 5…6 | 6> |

Вертикальные, горизонтальные и потолочные швы независимо от толщины свариваемого металла выполняют электродами диаметром до 4 мм.

При сварке многослойных швов для лучшего провара корня шва, первый шов сваривают электродом 3…4 мм, а последующие — электродами большего диаметра.

Сила сварочного тока зависит от выбранного диаметра электрода. При сварке швов в нижнем положении величину тока подсчитывают по эмпирическим формулам

Icв=Kd

где d — диаметр электрода,мм; K — коэффициент, зависящий от диаметра электрода и имеющий следующие значения:

| Dэ,мм | 2 | 3 | 4 | 5 | 6 |

| К | 25 — 30 | 30 — 45 | 35 — 50 | 40 — 55 | 45 — 60 |

При большей силе тока наблюдаются перегрев стержня электрода, осыпание покрытия со стержня, нарушение стабильности плавления электрода.

При сварке на вертикальной плоскости силу тока уменьшают на 10…15%, а в потолочном положении — на 15…20% по сравнению со значением выбранным для нижнего положения.

Род тока и полярность устанавливают в зависимости от типа покрытия электрода, состава свариваемого металла и его толщины. При сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Исходя из этого, обратная полярность применяется при сварке электродами с покрытием основного типа, а также при сварке тонких деталей с целью предотвращения прожога, алюминиевых сплавов для разрушения оксидной плёнки и легированных сталей во избежании их перегрева.

При сварке постоянным током обратной полярности на электроде выделяется больше теплоты. Исходя из этого, обратная полярность применяется при сварке электродами с покрытием основного типа, а также при сварке тонких деталей с целью предотвращения прожога, алюминиевых сплавов для разрушения оксидной плёнки и легированных сталей во избежании их перегрева.

Род тока и полярность указаны в паспорте электрода.

Напряжение дуги при ММА изменяется в пределах 20…36В и пропорционально длине дуги. В процессе сварки необходимо поддерживать постоянную длину дуги, которая зависит от марки и диаметра электрода. Ориентировочно нормальная длина дуги должна быть в пределах Lд = (0,5…1,1)dэ, где Lд — длина дуги,мм.

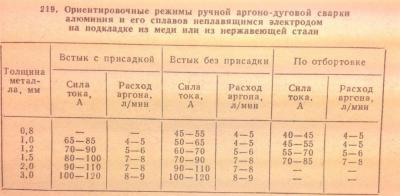

Параметры лазерной сварки— обзор

1 Введение

Высокоэффективная и высокоточная сварка делает применение лазеров все более и более широким. В лазерах непрерывного действия параметры сварки обычно включают мощность лазера, скорость сварки, диаметр луча и величину расфокусировки. Однако энергия импульса, длительность импульса и частота импульсов также могут рассматриваться как параметры импульсных лазеров [1,2]. Импульсная лазерная сварка позволяет управлять подводом тепла при сварке путем одновременной регулировки нескольких переменных [3], что делает лазерную обработку материалов более гибкой.Взаимодействие с материалами во время импульсной лазерной сварки также отличается от непрерывного лазера. Помимо простого суммирования воздействия на каждый импульс, эти результаты могут также влиять друг на друга [4]. Эффект перекрытия следует учитывать при определении эффективной пиковой плотности мощности [5]. Импульсный лазер также находит множество применений в гибридной сварке, например, в технологии импульсно-непрерывной двухлучевой лазерной сварки [6] и в гибридной импульсной лазерно-дуговой сварке [7–9].

Однако энергия импульса, длительность импульса и частота импульсов также могут рассматриваться как параметры импульсных лазеров [1,2]. Импульсная лазерная сварка позволяет управлять подводом тепла при сварке путем одновременной регулировки нескольких переменных [3], что делает лазерную обработку материалов более гибкой.Взаимодействие с материалами во время импульсной лазерной сварки также отличается от непрерывного лазера. Помимо простого суммирования воздействия на каждый импульс, эти результаты могут также влиять друг на друга [4]. Эффект перекрытия следует учитывать при определении эффективной пиковой плотности мощности [5]. Импульсный лазер также находит множество применений в гибридной сварке, например, в технологии импульсно-непрерывной двухлучевой лазерной сварки [6] и в гибридной импульсной лазерно-дуговой сварке [7–9].

Для импульсной лазерной сварки свариваемые материалы включают алюминиевый сплав, суперсплав, нержавеющую сталь, магниевый сплав и разнородные металлические материалы. Поскольку импульсный лазер может обеспечивать точное тепловложение, он имеет большие преимущества при сварке тонких листов. Сочетание низкой плотности и высокой прочности делает алюминиевые сплавы более широко используемыми в авиастроении и автомобилестроении [10]. Сварка алюминия и меди из разнородных материалов использовалась во многих случаях [11–14]. К основным дефектам лазерной сварки относятся не только поры, испарение элементов и трещины, но и взаимное влияние. Для лазерной сварки Хуанг и др. [15] предложили два фактора порообразования: образование пузырьков, вызванное нестабильностью поры, и пузырьки, захваченные на границе затвердевания.Пористость можно уменьшить путем предварительного нагрева. Испарение и диффузия элементов имеют важное влияние на процесс сварки. При импульсной лазерной сварке Ti, B, Zr может снизить чувствительность к трещинам затвердевания сплава Al Zn Mg [16]. Ким и Нам [17] изучали влияние переходных элементов Mn и Zr на чувствительность к трещинам при сварке высокопрочным сплавом Al-Zn-Mg серии 7000, в то время как Cu и Cr повышали чувствительность к трещинам.

Поскольку импульсный лазер может обеспечивать точное тепловложение, он имеет большие преимущества при сварке тонких листов. Сочетание низкой плотности и высокой прочности делает алюминиевые сплавы более широко используемыми в авиастроении и автомобилестроении [10]. Сварка алюминия и меди из разнородных материалов использовалась во многих случаях [11–14]. К основным дефектам лазерной сварки относятся не только поры, испарение элементов и трещины, но и взаимное влияние. Для лазерной сварки Хуанг и др. [15] предложили два фактора порообразования: образование пузырьков, вызванное нестабильностью поры, и пузырьки, захваченные на границе затвердевания.Пористость можно уменьшить путем предварительного нагрева. Испарение и диффузия элементов имеют важное влияние на процесс сварки. При импульсной лазерной сварке Ti, B, Zr может снизить чувствительность к трещинам затвердевания сплава Al Zn Mg [16]. Ким и Нам [17] изучали влияние переходных элементов Mn и Zr на чувствительность к трещинам при сварке высокопрочным сплавом Al-Zn-Mg серии 7000, в то время как Cu и Cr повышали чувствительность к трещинам. Holzer et al. [18] измерили изменение концентрации элементов сварного шва с помощью EDS и рассчитали зону затвердевания, используя эти количественные данные.Их исследование доказало, что энергия, приходящаяся на единицу длины лазерной сварки AA 7075, может вызывать изменение концентрации элементов сварного шва, что влияет на чувствительность к образованию горячих трещин.

Holzer et al. [18] измерили изменение концентрации элементов сварного шва с помощью EDS и рассчитали зону затвердевания, используя эти количественные данные.Их исследование доказало, что энергия, приходящаяся на единицу длины лазерной сварки AA 7075, может вызывать изменение концентрации элементов сварного шва, что влияет на чувствительность к образованию горячих трещин.

Благодаря использованию термообработки твердого раствора и дисперсионного твердения суперсплавы обычно демонстрируют сочетание повышенной механической прочности, характеристик разрушения при ползучести и устойчивости к эрозии окружающей среды (включая окисление) при рабочих температурах, близких к точкам плавления [19]. Свариваемость жаропрочных суперсплавов на никелевой основе становится все более важной, поскольку сварка широко используется для изготовления и ремонта компонентов горячего сегмента авиационных и промышленных газотурбинных двигателей, изготовленных из этих материалов [20–22].В отличие от трещин затвердевания алюминиевых сплавов, разжижение является основной причиной образования трещин в зоне термического влияния (ЗТВ) в большинстве аустенитных сплавов (включая дисперсионно-упрочненные суперсплавы на основе никеля) [23]. Многие исследования показали, что традиционный метод импульсной лазерной сварки не является очевидным при решении трещин разжижения суперсплавов [24–26].

Многие исследования показали, что традиционный метод импульсной лазерной сварки не является очевидным при решении трещин разжижения суперсплавов [24–26].

Магниевый (Mg) сплав обладает такими преимуществами, как высокая удельная прочность, удельная жесткость и амортизация. Использование сплава Mg вместо алюминиевого позволяет снизить вес на 15–20% [27].Пористость и трещина являются обычными дефектами сварки магниевых сплавов, исследования показали, что они могут быть решены с помощью характеристик перекрытия импульсов и редактирования формы импульсов [28–30].

Чтобы глубже понять процесс импульсной лазерной сварки, необходимо сравнить результаты импульсной лазерной сварки различных материалов. После анализа этих исследований было обнаружено, что при импульсной лазерной сварке существует множество проблем, а трещины, как наиболее распространенные дефекты сварки, привлекают внимание многих исследователей.Поэтому было предложено множество показателей для прогнозирования чувствительности процесса затвердевания к термическому растрескиванию. Однако, особенно для быстрого охлаждения импульсной лазерной сварки, большинство показателей чувствительности к образованию трещин неприменимы. В этом обзоре, благодаря всестороннему анализу механизма образования термических трещин, исследователи смогли полностью понять формирование термических трещин в процессе импульсной лазерной сварки и использование импульсных методов для решения задач лазерной сварки сплавов.

Однако, особенно для быстрого охлаждения импульсной лазерной сварки, большинство показателей чувствительности к образованию трещин неприменимы. В этом обзоре, благодаря всестороннему анализу механизма образования термических трещин, исследователи смогли полностью понять формирование термических трещин в процессе импульсной лазерной сварки и использование импульсных методов для решения задач лазерной сварки сплавов.

Прогнозирование глубины проникновения при сварке с лазерным сканированием в форме бесконечности на основе выборки из латинского гиперкуба и нейроэволюции дополнительных топологий разработан контроллер движения и шлюз управления сканером гальванометра, в качестве объектов эксперимента используется автогенная сварка наплавкой листа 304SS с образцами толщиной 3 мм, рассчитаны параметры эксперимента с использованием метода отбора образцов латинского гиперкуба для получения сварных соединений с различной глубиной проплавления и представлены методология, основанная на нейроэволюции дополнительных топологий для прогнозирования глубины проплавления при сварке с лазерным сканированием формы «∞».

Мощность лазера, скорость сварки, частота сканирования и амплитуда сканирования задаются как входные параметры модели, а глубина сварки (WD) — как выходной параметр модели. Модель может точно отражать нелинейную взаимосвязь между основными параметрами сварки и WD путем валидации. Кроме того, нормализованная среднеквадратичная ошибка (NRMSE) глубины сварки составляет около 6,2%. В целом, предложенная методология и модель могут быть использованы для руководства фактической работой по предварительному выбору основных параметров процесса и заложить основу для изучения контроля морфологии проплавления при сварке с лазерным сканированием формы «∞».

Мощность лазера, скорость сварки, частота сканирования и амплитуда сканирования задаются как входные параметры модели, а глубина сварки (WD) — как выходной параметр модели. Модель может точно отражать нелинейную взаимосвязь между основными параметрами сварки и WD путем валидации. Кроме того, нормализованная среднеквадратичная ошибка (NRMSE) глубины сварки составляет около 6,2%. В целом, предложенная методология и модель могут быть использованы для руководства фактической работой по предварительному выбору основных параметров процесса и заложить основу для изучения контроля морфологии проплавления при сварке с лазерным сканированием формы «∞».Ключевые слова: лазерная сканирующая сварка в форме бесконечности , колебание лазерного луча, прогноз глубины проникновения, выборка из латинского гиперкуба (LHS), нейроэволюция дополняющих топологий (NEAT)

1. Введение

Обычно используемая марка стали — нержавеющая сталь 304 (304SS). Добавление элементов сплава, таких как Cr и Ni, придает 304SS хорошие рабочие характеристики и коррозионную стойкость в самых суровых условиях..jpg) Эта марка стали широко используется в авиационной, космической, судостроительной, медицинской и автомобильной отраслях.При его применении сварка спереди, когда трудно переворачивать или неудобно сваривать изнутри, неизбежна для сборки компонентов, а качество сварных соединений играет жизненно важную роль в определении надежности и удовлетворительных свойств конструкций; кроме того, морфология провара имеет важное влияние на качество сварного шва [1,2].

Эта марка стали широко используется в авиационной, космической, судостроительной, медицинской и автомобильной отраслях.При его применении сварка спереди, когда трудно переворачивать или неудобно сваривать изнутри, неизбежна для сборки компонентов, а качество сварных соединений играет жизненно важную роль в определении надежности и удовлетворительных свойств конструкций; кроме того, морфология провара имеет важное влияние на качество сварного шва [1,2].

Лазерная сварка считается предпочтительным методом для соединения средних пластин, учитывая ее преимущества высокой плотности мощности, низкого тепловложения, глубокого проплавления, узкой зоны термического влияния и отличных механических свойств [3,4].Однако при лазерной сварке легко возникают некоторые дефекты сварного шва, такие как недозаливка, трещины и пористость [5,6].

Лазерная сканирующая сварка — это новая технология сварки, появившаяся в последние годы. Различные траектории сканирования при сварке могут быть достигнуты путем управления сканером гальванометра [7]. Сообщается, что технология лазерной сканирующей сварки может улучшить допуски на зазоры в стыках, однородность микроструктуры и качество сварки. Kraetzsch et al. обнаружили, что трещины разнородных сварных швов Al / Cu и Al / Ti могут быть уменьшены путем колебания луча [8].Berend et al. подтвердили, что высокочастотные колебания могут устранить дефект «неровности» сварного шва из алюминиевого сплава [9]. Vänskä et al. обнаружили, что несоосность сборки трубы из нержавеющей стали толщиной 5 мм может быть устранена путем использования колебаний луча для расширения сварного шва [10]. Wang et al. также разработали сварку с круговыми колебаниями, получили качественные сварные швы и установили, что колебания балки ответственны за повышение пластичности сварного шва [11]. Чжоу и др. исследовали влияние траектории сканирования, амплитуды сканирования и частоты сканирования луча во время лазерной сканирующей сварки на поры алюминиевого сплава 6061 и эффективно подавляли образование пор [12].Ян исследовал сварку алюминиевого сплава с использованием дорожек лазерного сканирования с формами «-», «|» и «O», тем самым уменьшая пористость сварного шва [13].

Сообщается, что технология лазерной сканирующей сварки может улучшить допуски на зазоры в стыках, однородность микроструктуры и качество сварки. Kraetzsch et al. обнаружили, что трещины разнородных сварных швов Al / Cu и Al / Ti могут быть уменьшены путем колебания луча [8].Berend et al. подтвердили, что высокочастотные колебания могут устранить дефект «неровности» сварного шва из алюминиевого сплава [9]. Vänskä et al. обнаружили, что несоосность сборки трубы из нержавеющей стали толщиной 5 мм может быть устранена путем использования колебаний луча для расширения сварного шва [10]. Wang et al. также разработали сварку с круговыми колебаниями, получили качественные сварные швы и установили, что колебания балки ответственны за повышение пластичности сварного шва [11]. Чжоу и др. исследовали влияние траектории сканирования, амплитуды сканирования и частоты сканирования луча во время лазерной сканирующей сварки на поры алюминиевого сплава 6061 и эффективно подавляли образование пор [12].Ян исследовал сварку алюминиевого сплава с использованием дорожек лазерного сканирования с формами «-», «|» и «O», тем самым уменьшая пористость сварного шва [13]. Сварка с лазерным сканированием в форме буквы «∞» в последние годы вызвала значительный интерес со стороны академических кругов и промышленности. Кроме того, сварочная ванна с лазерным сканированием в форме «∞» обладает хорошей стабильностью и очевидным ингибирующим действием на поровые дефекты сварного шва из алюминиевого сплава, таким образом снижая пористость до 1% [7]. Wang et al. подтвердила, что по сравнению с режимами линейной и круговой осцилляции, новая бесконечная осциллирующая балка имеет меньше сварочных дефектов и лучшие механические свойства [14].Однако колебания луча могут изменить критерий трансформации режима сварки и изменить механизмы формирования шва, что в дальнейшем приводит к нестабильному контролю проплавления и ухудшает качество сварки.

Сварка с лазерным сканированием в форме буквы «∞» в последние годы вызвала значительный интерес со стороны академических кругов и промышленности. Кроме того, сварочная ванна с лазерным сканированием в форме «∞» обладает хорошей стабильностью и очевидным ингибирующим действием на поровые дефекты сварного шва из алюминиевого сплава, таким образом снижая пористость до 1% [7]. Wang et al. подтвердила, что по сравнению с режимами линейной и круговой осцилляции, новая бесконечная осциллирующая балка имеет меньше сварочных дефектов и лучшие механические свойства [14].Однако колебания луча могут изменить критерий трансформации режима сварки и изменить механизмы формирования шва, что в дальнейшем приводит к нестабильному контролю проплавления и ухудшает качество сварки.

Хорошее проникновение способствует обеспечению качества продукции [15,16,17]. Однако взаимосвязь между параметрами процесса сварки и глубиной сварки (WD) неизвестна, нелинейна и сложна, что делает непрактичным определение оптимальных параметров процесса интуитивно даже для опытных операторов. Кроме того, сварка с колебаниями пучка увеличила параметры процесса и усложнила процесс сварки [18,19,20].

Кроме того, сварка с колебаниями пучка увеличила параметры процесса и усложнила процесс сварки [18,19,20].

В ответ на эту проблему ученые из разных стран провели многочисленные экспериментальные исследования, в основном для изучения влияния различных параметров колебаний на WD с целью оптимизации параметров процесса сварки и улучшения методов и оборудования сварки. Ли и др. установили, что WD значительно уменьшалась по мере увеличения диаметра и частоты колебаний, а провар при лазерной сварке с круговыми колебаниями для алюминиевого сплава 5083 приблизительно пропорционален энергии линии лазерных колебаний [21].Ли и др. обнаружили, что когда амплитуда сварочных колебаний 304SS была ниже 0,4 мм, проплавление шва не изменилось; в противном случае проплавление и площадь сварного шва значительно уменьшились по мере увеличения амплитуды колебаний, что было вызвано изменением режима сварки [3]. Chen et al. пришли к выводу, что проплавление сварного шва с лазерным сканированием формы «∞» обратно пропорционально амплитуде сканирования и частоте сканирования алюминиевого сплава 5052, а поперечное сечение шва имело широкую U-образную форму [7]. Однако модель взаимосвязи между параметрами сварки с лазерным сканированием и проплавлением, особенно для сварки с лазерным сканированием формы «∞», остается неизученной.

Однако модель взаимосвязи между параметрами сварки с лазерным сканированием и проплавлением, особенно для сварки с лазерным сканированием формы «∞», остается неизученной.

Хотя разработанные математические модели, такие как полиномиальная поверхность отклика и радиальная базисная функция, могут использоваться для построения взаимосвязи между параметрами процесса и геометрией сварного шва, эффективность прогнозирования моделей не может быть гарантирована даже при большом количестве точек выборки [22,23,24 ] из-за эффекта связи параметров сварки и нелинейной причинно-следственной связи.

Превосходная способность нейронной сети к нелинейной обработке имеет очевидные преимущества для прогнозирования формирования сварных швов и механических свойств [25,26]. Однако математический принцип нейронной сети БП определяет присущий ей недостаток — легкое попадание в локальный оптимум. Кроме того, его обучающий эффект слишком зависит от начальных случайных весов и пороговых значений [17]. По сравнению с традиционными методами нейронных сетей, нейроэволюция дополняющих топологий (NEAT) создает искусственные нейронные сети посредством моделирования эволюции и позволяет одновременно оптимизировать топологию сети и веса соединений посредством эволюционного процесса [27].Более того, NEAT просматривает минимальное количество весовых измерений, тем самым значительно сокращая количество поколений, необходимых для определения решения [28].

По сравнению с традиционными методами нейронных сетей, нейроэволюция дополняющих топологий (NEAT) создает искусственные нейронные сети посредством моделирования эволюции и позволяет одновременно оптимизировать топологию сети и веса соединений посредством эволюционного процесса [27].Более того, NEAT просматривает минимальное количество весовых измерений, тем самым значительно сокращая количество поколений, необходимых для определения решения [28].

В рамках данной работы создается экспериментальная платформа для лазерной сканирующей сварки в форме буквы «∞» на основе контроллера движения и шлюза управления сканером гальванометра, которые являются собственными разработками, в которых используется автогенная сварка валиком на пластину 304SS с образцами толщиной 3 мм как экспериментальных объектов, и фокусируется на модели, основанной на нейроэволюции дополняющих топологий для прогнозирования WD сканирующей лазерной сварки в форме ∞, в которой входные параметры синтезируют мощность лазера (LP), скорость сварки (WS), частоту сканирования ( SF) и амплитуды сканирования (SA). Чтобы решить проблему, при которой характеристики распределения исходных данных выборки не могут быть точно описаны даже с многочисленными точками выборки, в план экспериментальных параметров вводится латинский гиперкубовый отбор (LHS).

Чтобы решить проблему, при которой характеристики распределения исходных данных выборки не могут быть точно описаны даже с многочисленными точками выборки, в план экспериментальных параметров вводится латинский гиперкубовый отбор (LHS).

Проверочный эксперимент подтверждает, что точность прогноза может соответствовать требованиям определения основных параметров процесса и последующего контроля проникновения. Модель может точно отражать нелинейную взаимосвязь между основными параметрами сварки и WD, что помогает обеспечить качество проплавления при сварке с лазерным сканированием формы «∞».

2. Экспериментальная установка

2.1. Экспериментальная платформа

Экспериментальная установка () включала волоконный лазер MAX PHOTONICS MFSC-4000 (Maxphotonics Co., Ltd., Шэньчжэнь, Китай), сварочную головку OSPRI LDW400 (OSPRI Co., Ltd., Шэньчжэнь, Китай), шестиосный промышленный робот Kawasaki, контроллер движения на базе ПК (собственной разработки) и шлюз управления сканером гальванометра (собственная разработка). Этот волоконный лазер работал в режиме непрерывного луча с длиной волны 1070 нм и произведением параметров луча (BPP), равным 2.8 мм мрад. Радиус пятна сфокусированного лазерного луча составлял примерно 0,4 мм. Головка для качающейся сварки состояла из коллимационного блока с фокусным расстоянием 75 мм, двух гальванометрических сканеров и фокусирующего блока с фокусным расстоянием 300 мм. Колебание луча контролировалось сканером гальванометра и могло колебаться до максимальной частоты 250 Гц. Диаметр луча в фокусе 1,6 мм. Сварочная головка приводилась в движение роботом для линейного перемещения в направлении оси X.

Этот волоконный лазер работал в режиме непрерывного луча с длиной волны 1070 нм и произведением параметров луча (BPP), равным 2.8 мм мрад. Радиус пятна сфокусированного лазерного луча составлял примерно 0,4 мм. Головка для качающейся сварки состояла из коллимационного блока с фокусным расстоянием 75 мм, двух гальванометрических сканеров и фокусирующего блока с фокусным расстоянием 300 мм. Колебание луча контролировалось сканером гальванометра и могло колебаться до максимальной частоты 250 Гц. Диаметр луча в фокусе 1,6 мм. Сварочная головка приводилась в движение роботом для линейного перемещения в направлении оси X.

Схема экспериментальной установки для лазерной сканирующей сварки.

Схема системы управления показана на. Эксперимент реализован в саморазработанном контроллере движения на базе ПК с процессором Intel (R) Core (TM) i5-7200 U 2,5 ГГц, компьютером SDRAM 16,00 ГБ (Shandong Ezcode Intelligent Technology Co., Ltd., Цзинань, США). Китай) и операционная система Windows 10, расширенная пакетом реального времени Kithara (KRTS), чтобы гарантировать производительность в реальном времени [29].

Схема системы управления.

Контроллер движения на базе ПК действует как главный узел в промышленной сети Ethernet EtherCAT (Beckhoff Automation GmbH & Co.KG, Верл, Германия) и промышленной сети Ethernet EtherMAC (Shandong Ezcode Intelligent Techology Co. Ltd., Цзинань, Китай) [30]. С одной стороны, контроллер движения взаимодействует с соответствующими сервоприводами роботов через сеть EtherCAT Industrial Ethernet, где период связи установлен на 1 мс, а сервоприводы роботов действуют как подчиненные узлы в сети EtherCAT. С другой стороны, блоки сканера гальванометра, которые находятся в сварочной головке OSPRI, подключаются к промышленной сети Ethernet EtherMAC через модуль шлюза управления сканером гальванометра собственной разработки с ПЛИС Altera EP4CE6E22C8 (Altera Corporation., Калифорния, США), где период связи установлен на 250 мкс, а модуль действует как подчиненный узел EtherMAC. Кроме того, модуль шлюза управления сканером гальванометра обменивается данными с блоками сканера гальванометра через последовательные шины XY2-100, где период связи установлен на 10 мкс. Метод «одна передача-множественное преобразование» используется для выравнивания периода связи, модуль шлюза принимает сетевой кадр один раз и выдает инструкции в нескольких последовательных преобразованиях.

Метод «одна передача-множественное преобразование» используется для выравнивания периода связи, модуль шлюза принимает сетевой кадр один раз и выдает инструкции в нескольких последовательных преобразованиях.

Основанная на KRTS, операционная система контроллера движения может быть разделена на две подсистемы: операционная система, работающая не в реальном времени (не-RTOS), которая может выполнять задачи без требований в реальном времени, и KRTS-Kernel, которая представляет собой систему реального времени с отличной производительностью в реальном времени. Этап интерполяции в реальном времени блоков сканера робота и гальванометра выполняется в ядре KRTS, а задача HMI может быть реализована без ОСРВ.

2.2. Методика эксперимента