Методическая разработка открытого урока «Геометрические параметры сварного шва»

РАССМОТРЕНО

На заседании МО

Протокол № 4

Председатель МО

________/Меркулова Т.А./

«27» февраля 2018 г.

Технологическая карта теоретического занятия

Профессия 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)

ПМ.01 Подготовительно-сварочные работы и контроль качества

сварных швов после сварки

МДК.01.01. Основы технологии сварки и сварочное оборудование

Разработал

Меркулова Татьяна Алексеевна, преподаватель спецдисциплин

Липецкий индустриально-строительный колледж

Липецк 2018 г

Технологическая карта теоретического занятия

Разработал

Меркулова Татьяна Алексеевна, преподаватель спецдисциплин

Липецкий индустриально-строительный колледж

Профессия15. 01.05 Сварщик (ручной и частично механизированной сварки (наплавки)

01.05 Сварщик (ручной и частично механизированной сварки (наплавки)

Междисциплинарный курс

МДК.01.01. Основы технологии сварки и сварочное оборудование

Тема теоретического занятия

Геометрические параметры сварного шва

Регламент занятия

45 минут

Вид занятия

Теоретическое занятие

Тип занятия

Учебное занятие по закреплению знаний и способов действий

Технологии обучения

Модульно-блочная технология, информационно-коммуникационные технологии

Цели занятия:

образовательные (обучающие)

Освоение знаний:

— определения геометрических параметров сварного шва

— выполнения схем конструктивных элементов подготовки кромок и сварного шва

Формирование профессиональных компетенций:

ПК 1.1 Читать чертежи средней сложности и сложных сварных металлоконструкций

ПК 1. 2 Использовать конструкторскую, нормативно-техническую и производственно-технологическую документацию по сварке

2 Использовать конструкторскую, нормативно-техническую и производственно-технологическую документацию по сварке

воспитательные

Формирование общих компетенций:

ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

ОК 6. Работать в коллективе и команде, обеспечивать ее сплочение, эффективно общаться с коллегами, руководством, потребителями.

развивающие

Формирование общих компетенций:

ОК 2. Организовывать собственную деятельность, определять методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы. ОК 4. Осуществлять поиск, анализ и оценку информации, необходимой для постановки и решения профессиональных задач, профессионального и личностного развития.

ОК 5. Использовать информационно-коммуникационные технологии для совершенствования профессиональной деятельности.

Обеспечение учебного занятия

Оборудование:

— мультимедийное оборудование, персональный компьютер

Учебно-методическое обеспечение:

— раздаточный материал;

— методические рекомендации;

— учебники, справочники;

Структурные элементы занятия

Время

Деятельность преподавателя

Деятельность студентов

1. Организационная часть

2 минуты

Приветствует, проверяет отсутствующих, сообщает тему занятия

Проверяют готовность к занятию.

2. Мотивация деятельности

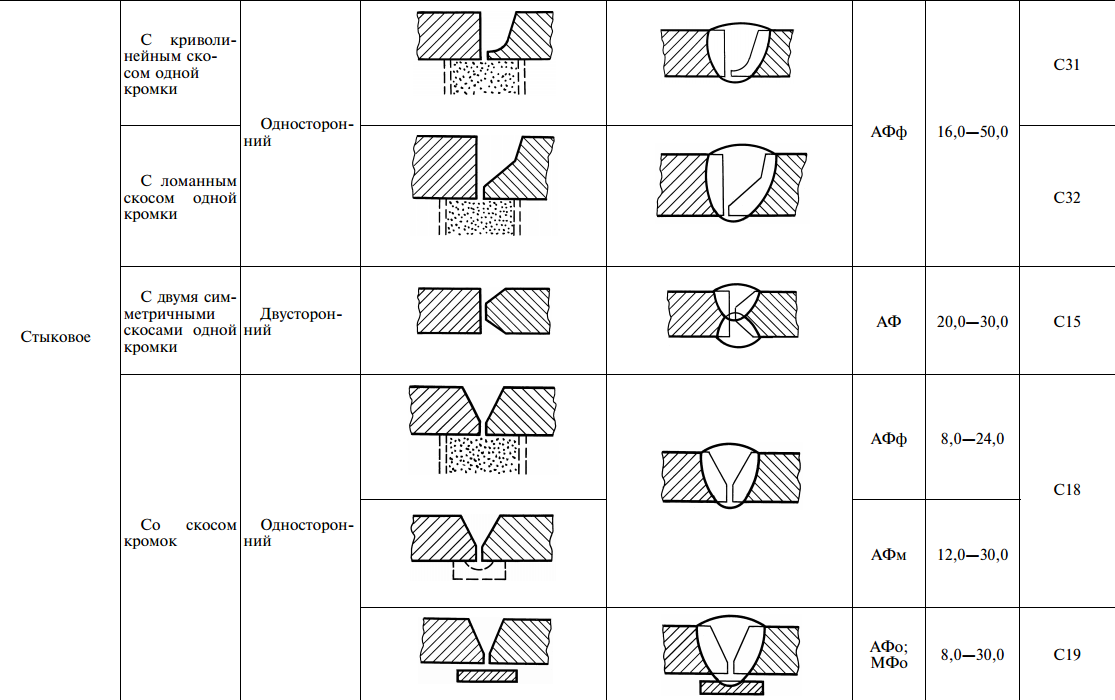

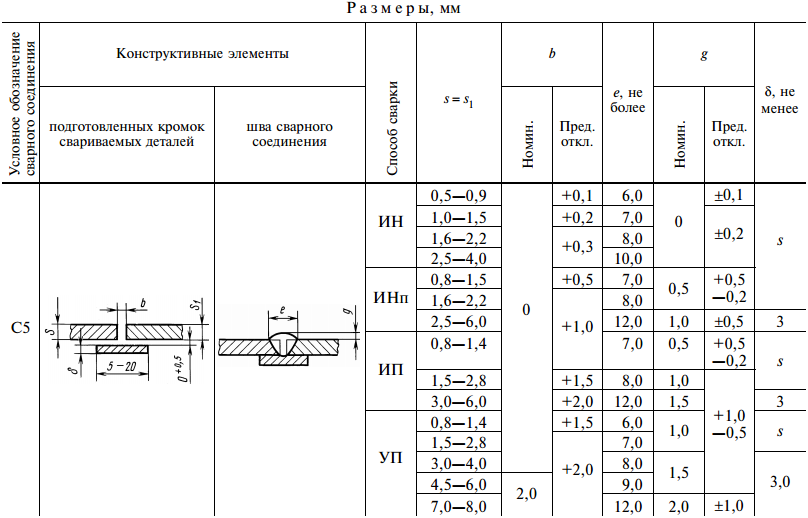

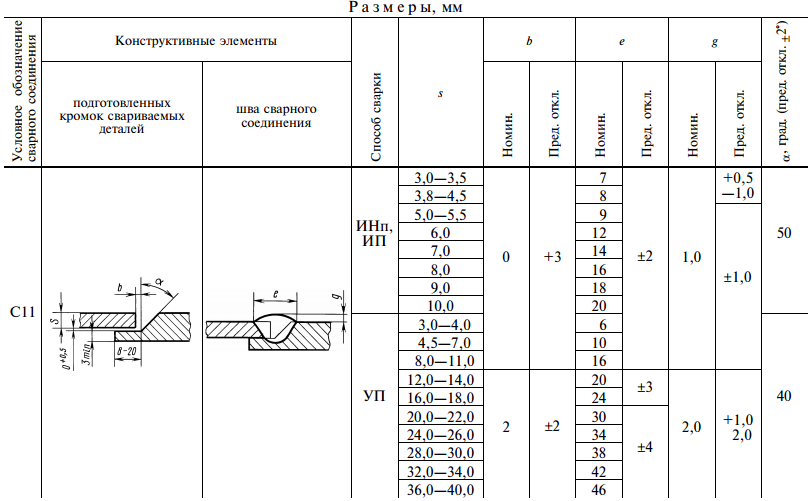

От правильной подготовки кромок и особенностей параметров шва (согласно ГОСТ 5264-80) зависит качество сварного соединения, а соответственно и эксплуатационные характеристики конструкции в целом

3 минуты

Сообщает цели занятия.

Обосновывает профессиональную значимость занятия.

Сообщает об основных этапах занятия и условий получения оценок.

Слушают преподавателя.

Фокусируют внимание на предстоящей работе на занятии.

3. Актуализация опорных знаний и способов деятельности

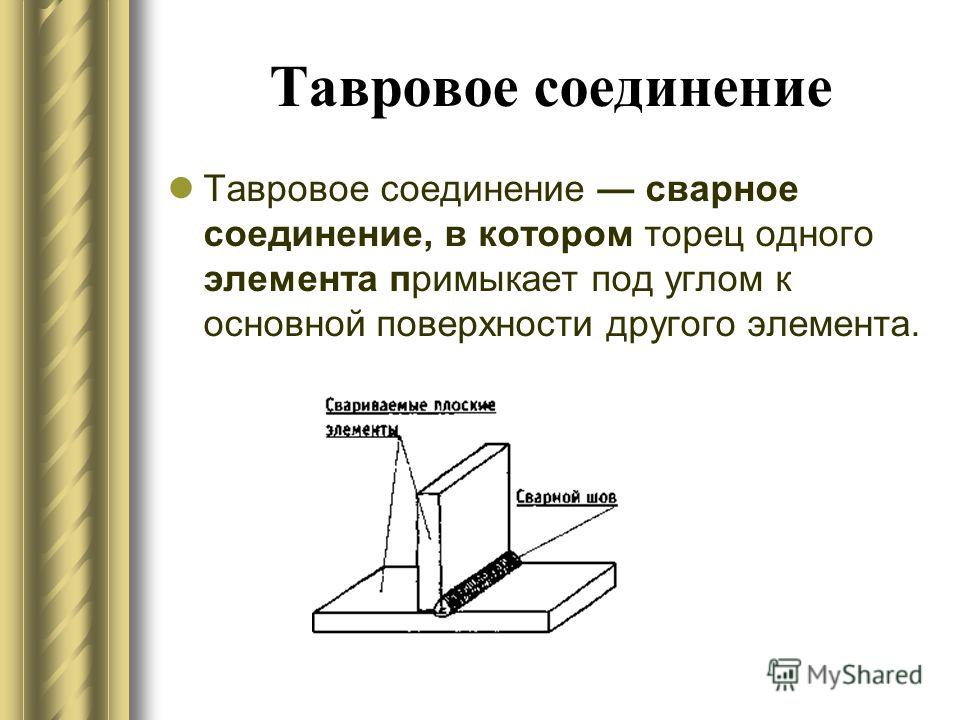

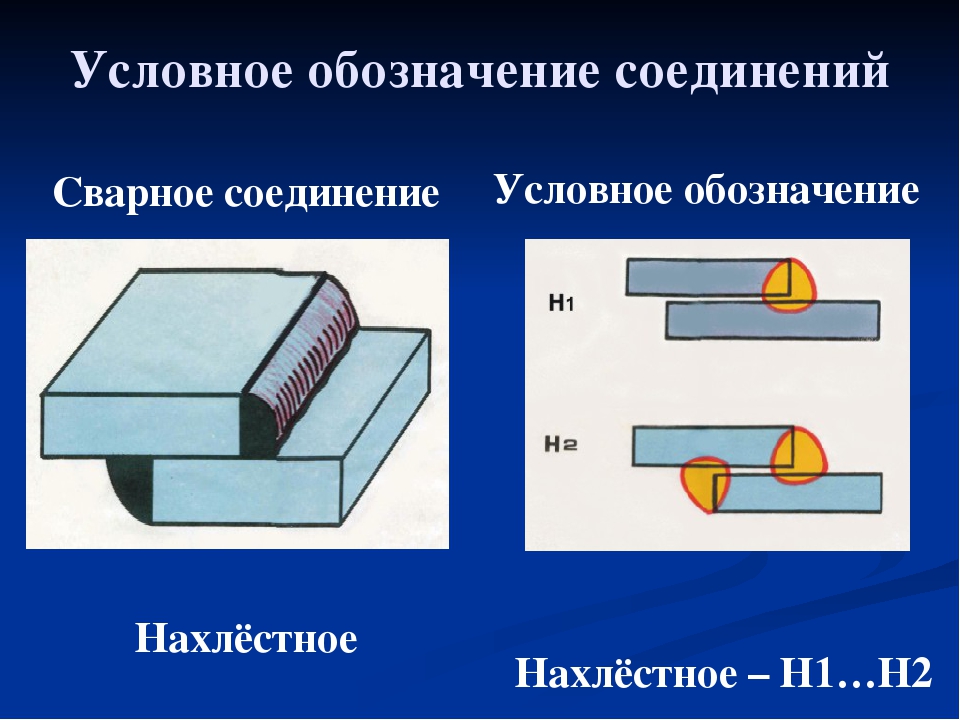

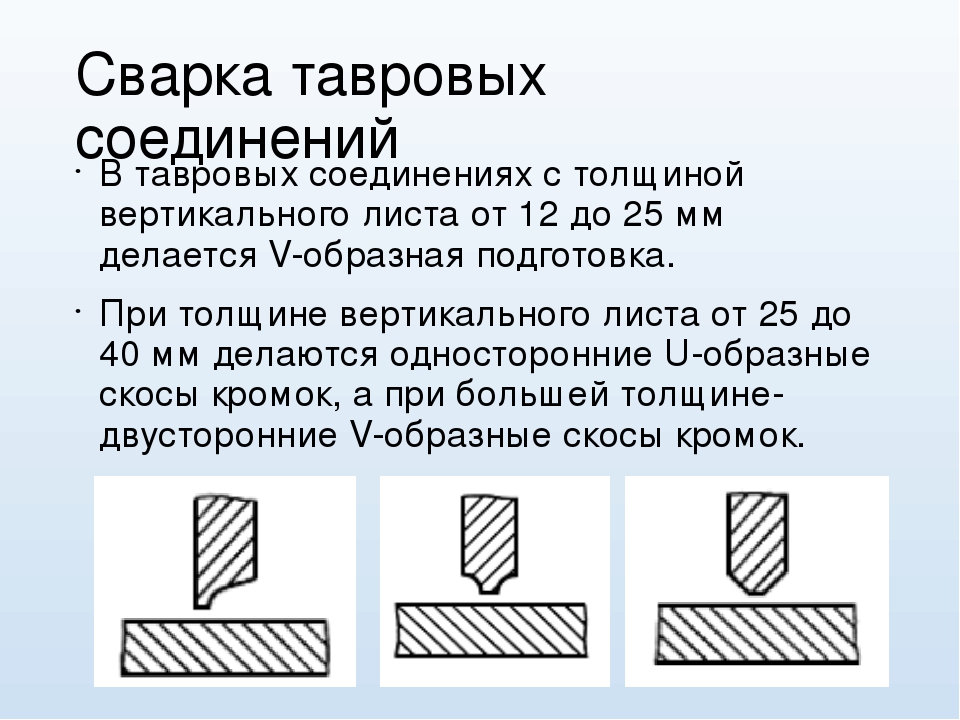

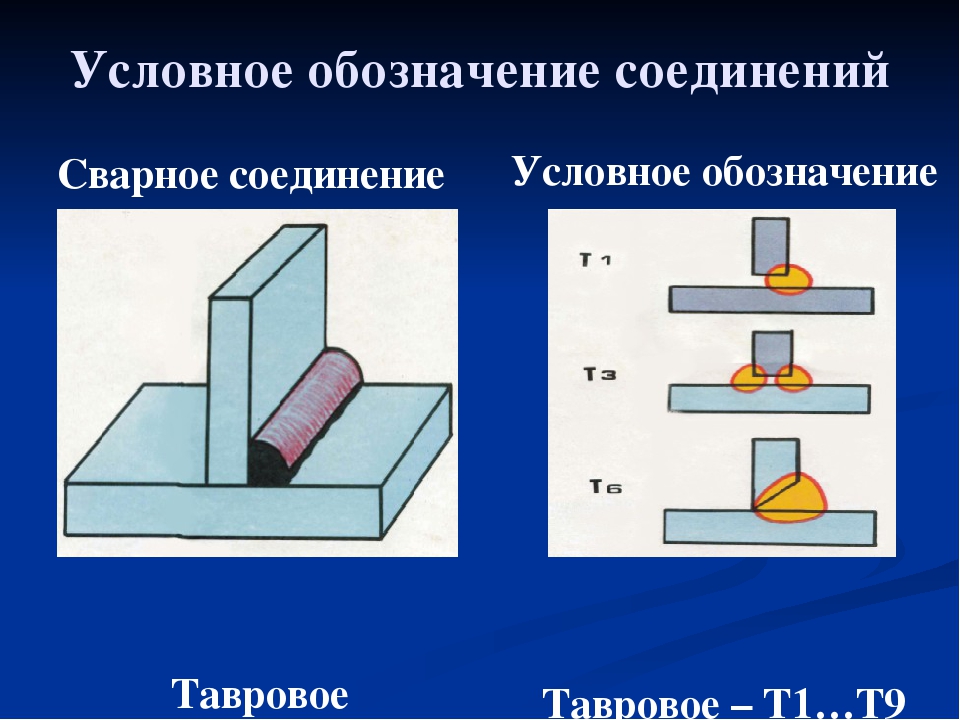

— Назовите основные типы сварных соединений

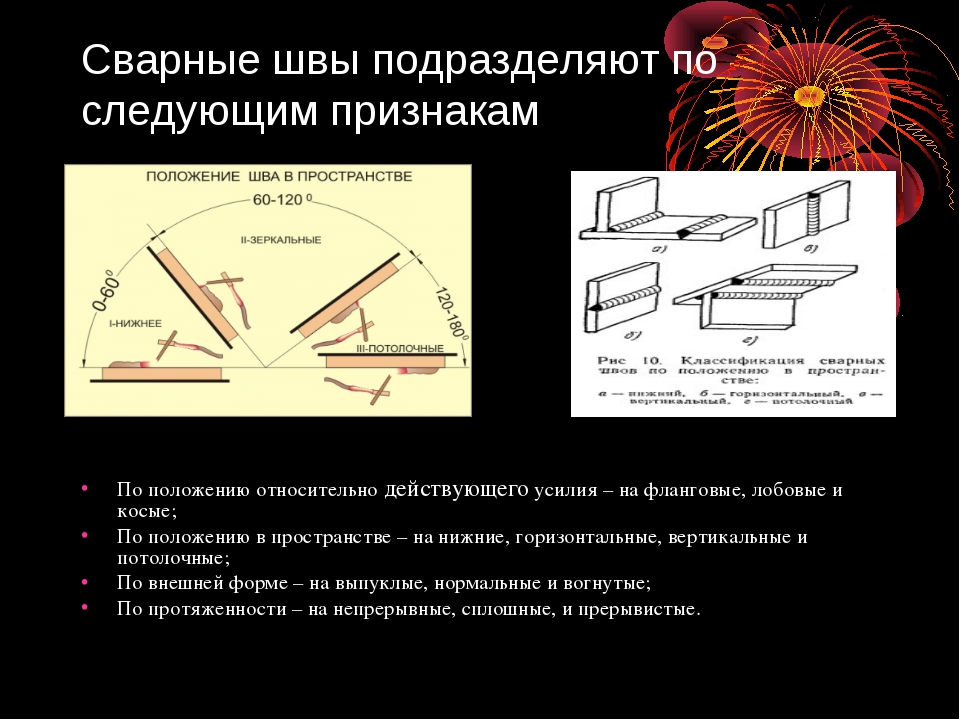

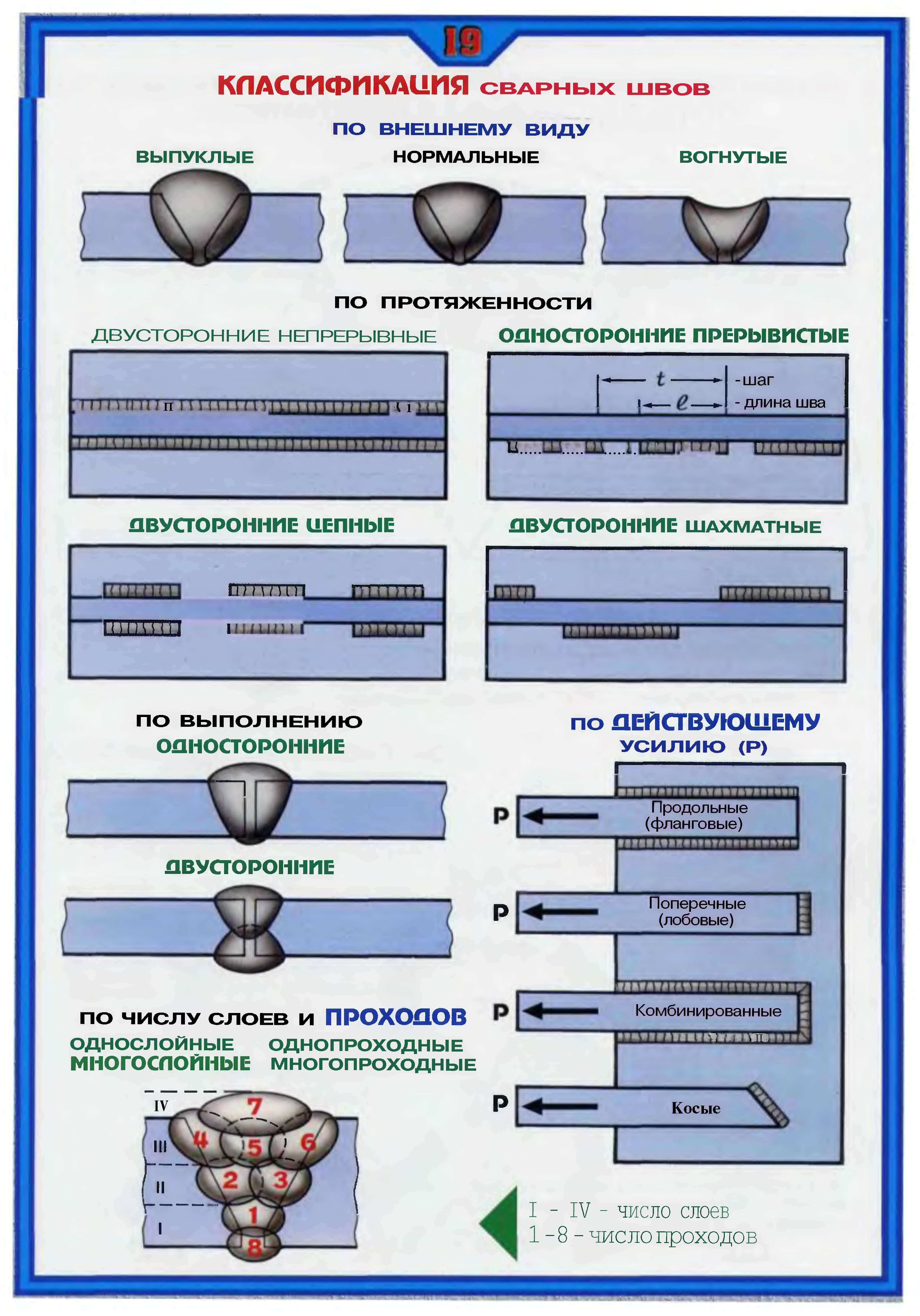

— Как классифицируются сварные швы по виду, по протяжённости, по положению в пространстве

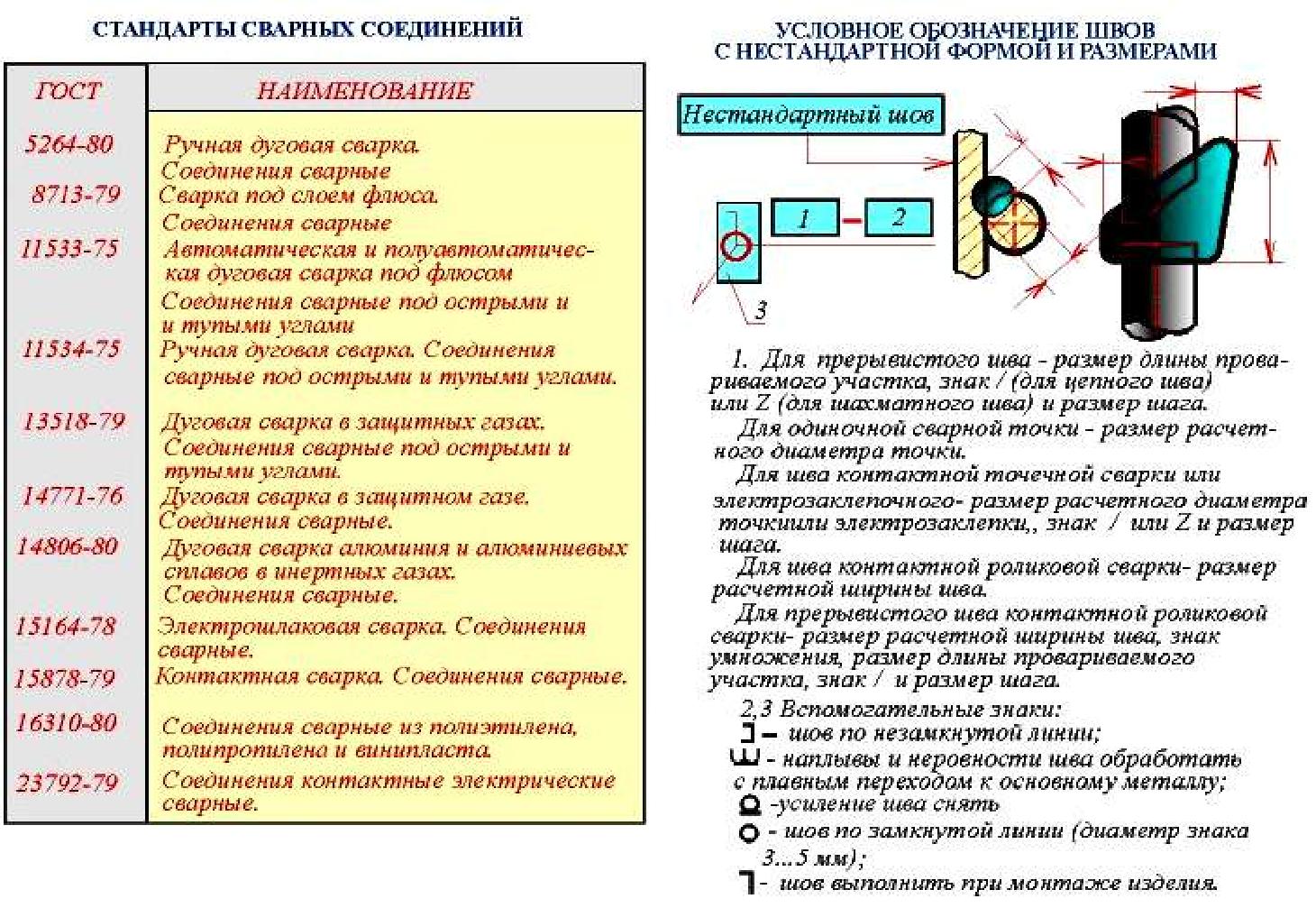

— Объясните, как обозначаются сварные швы (С,У,Т,Н)

— Объясните, почему швы называются Пп, Пг, Пв,

10 минут

Опрашивает студентов по пройденному теоретическому материалу.

Организует самостоятельное повторение теоретического материала студентами.

Отвечают на поставленные вопросы.

Повторяют теоретический материал и отвечают на контрольные вопросы.

4. Порядок проведения урока (основная часть)

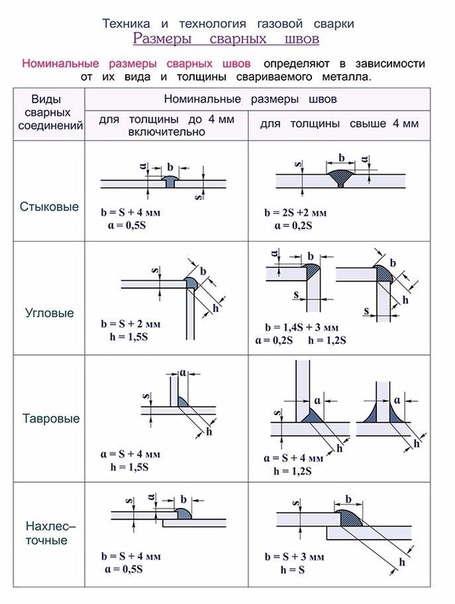

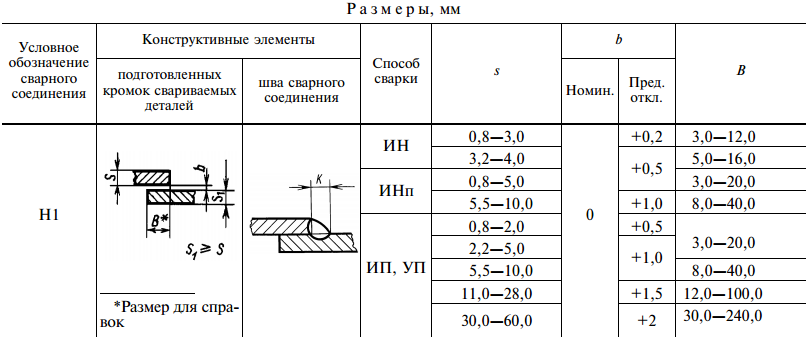

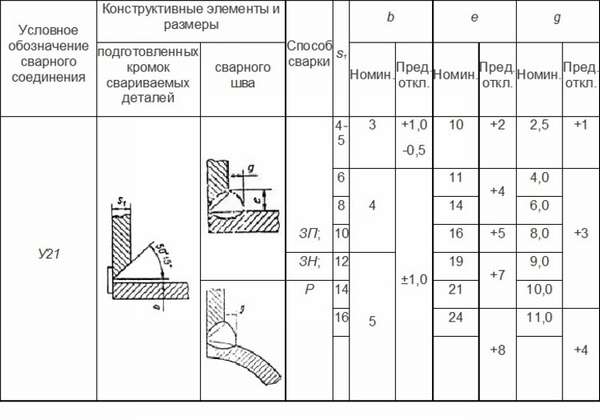

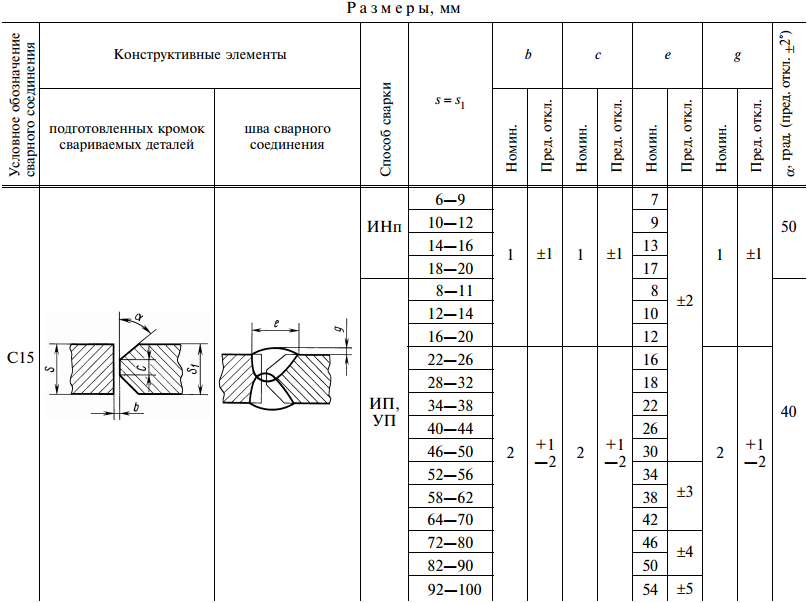

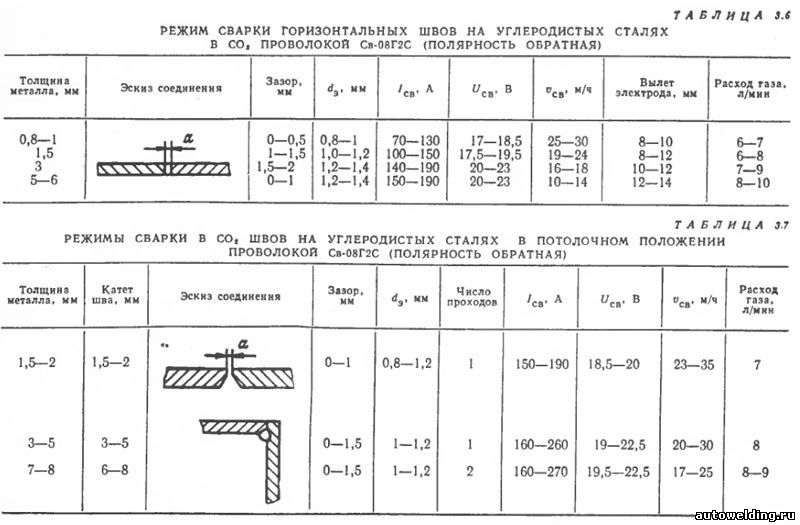

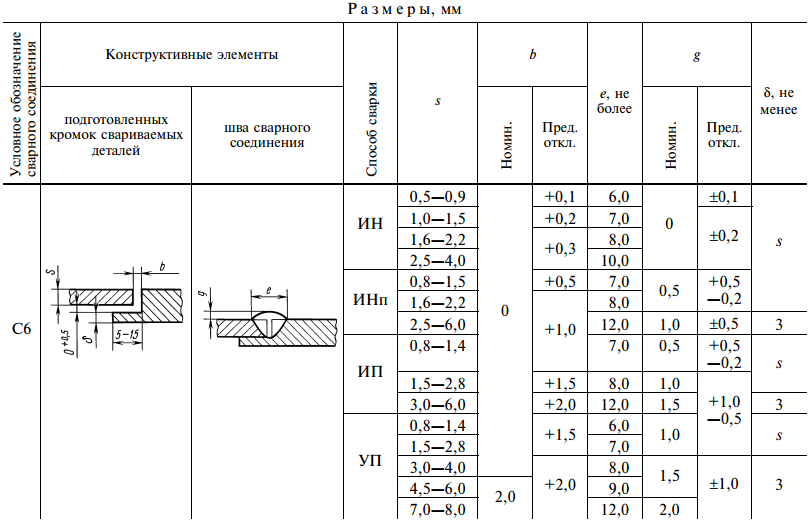

— при записи лекционного материала используется наглядный материал, представленная литература, ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры, материал по WorldSkills, технологические карты.

Соединения сварные. Основные типы, конструктивные элементы и размеры, материал по WorldSkills, технологические карты.

Объяснение лекционного материала:

— название темы, особенностей сварного шва

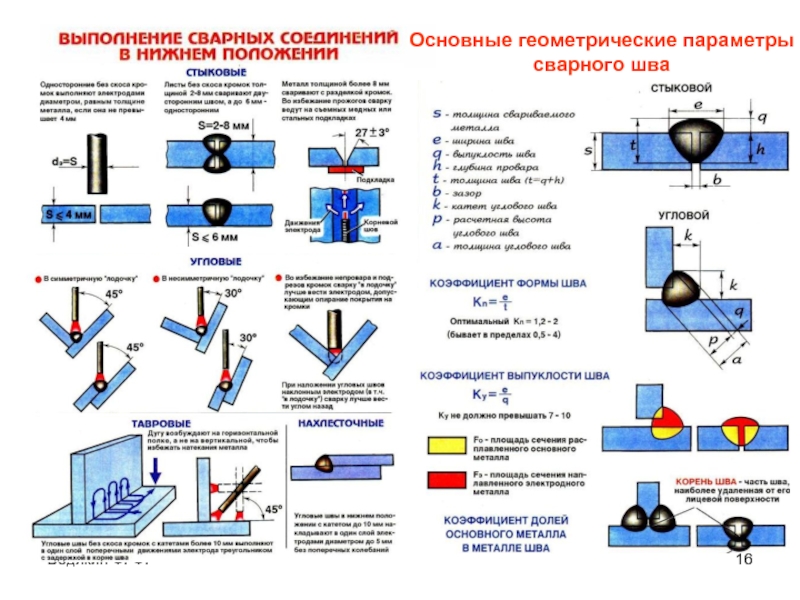

— выполнение схем параметров сварного шва стыковых соединений, угловых

10 минут

Рассказывает о значимости изучаемой темы, применении её на практике, использовании нормативно-технической и производственно-технологическую документации по сварке.

Читает материал для конспектирования и объясняет последовательность выполнения схем.

Слушают преподавателя, записывают лекционный материал

5. Самостоятельное выполнение заданий, закрепление

Материал занятия на доске (презентация)

Выполнение схем основных геометрических параметров сварного шва

2. Объясните:

— для чего необходим зазор

— от чего зависит глубина проплавления

— от чего зависит ширина шва

— какие показатели определяют катет шва

15 минут

Организует работу студентов по самостоятельному выполнению заданий.

Контролирует и корректирует деятельность студентов.

Самостоятельно выполняют задания в соответствии с порядком проведения работы.

Схемы выполняют в рабочей тетради.

6. Подведение итогов, объявление оценок, запись домашнего задания

5 минут

Мобилизует студентов на рефлексию выполнения работы. Подводит итоги.

Задает домашнее задание к следующему занятию.

Самостоятельно оценивают результаты проделанной на занятии работы. Записывают д/з.

Материал лекции

(презентация прилагается)

Геометрические параметры сварного шва

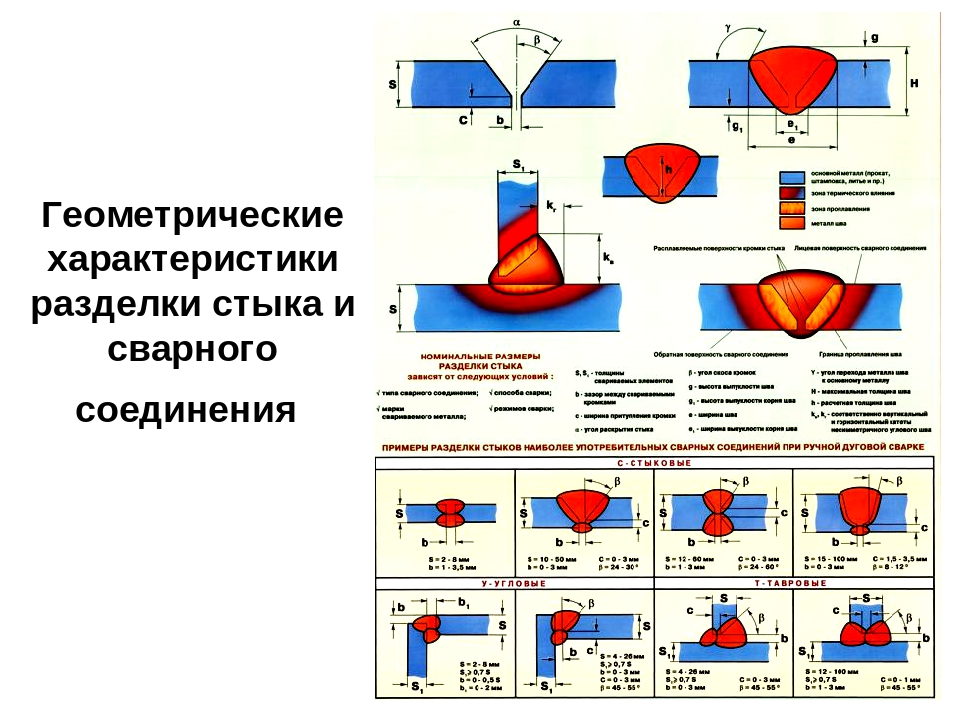

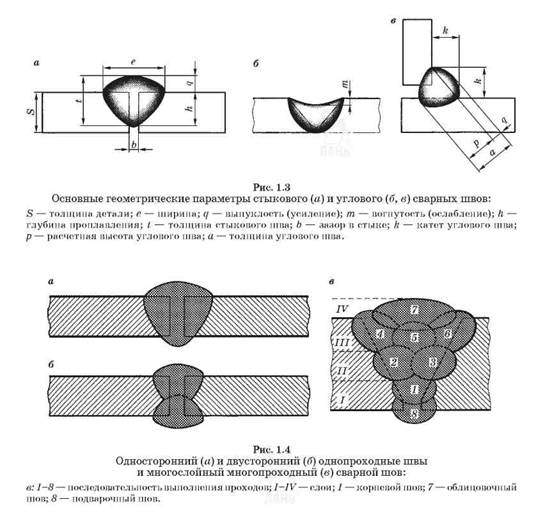

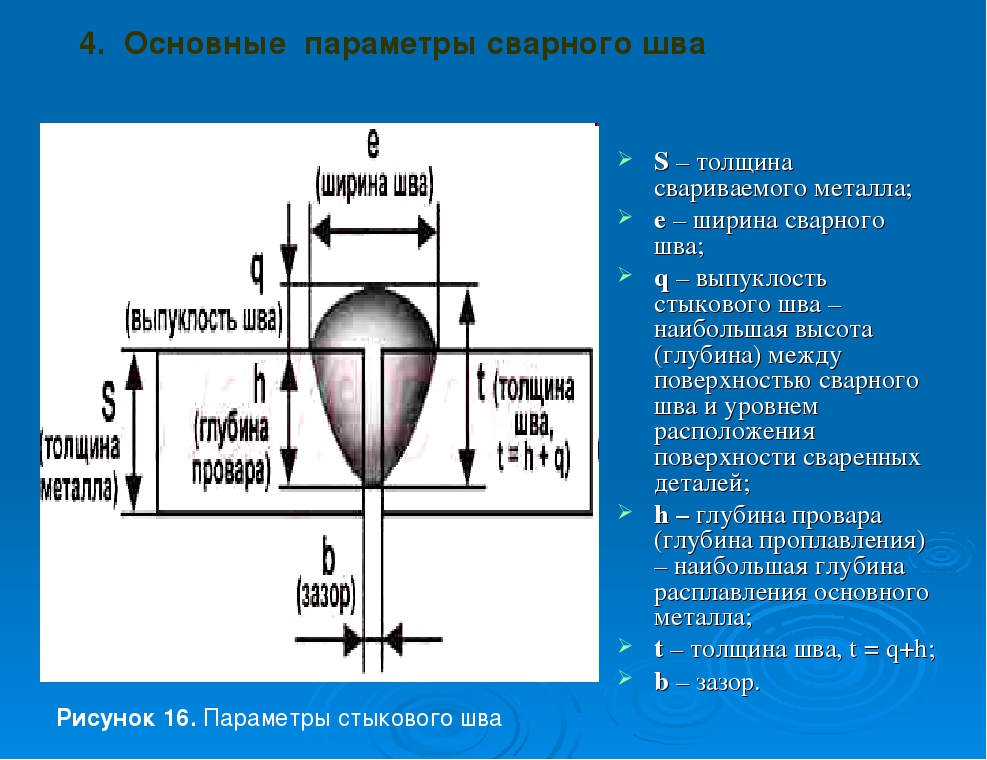

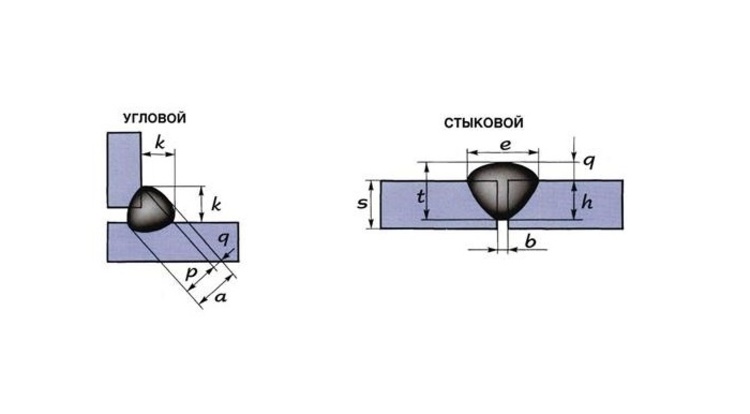

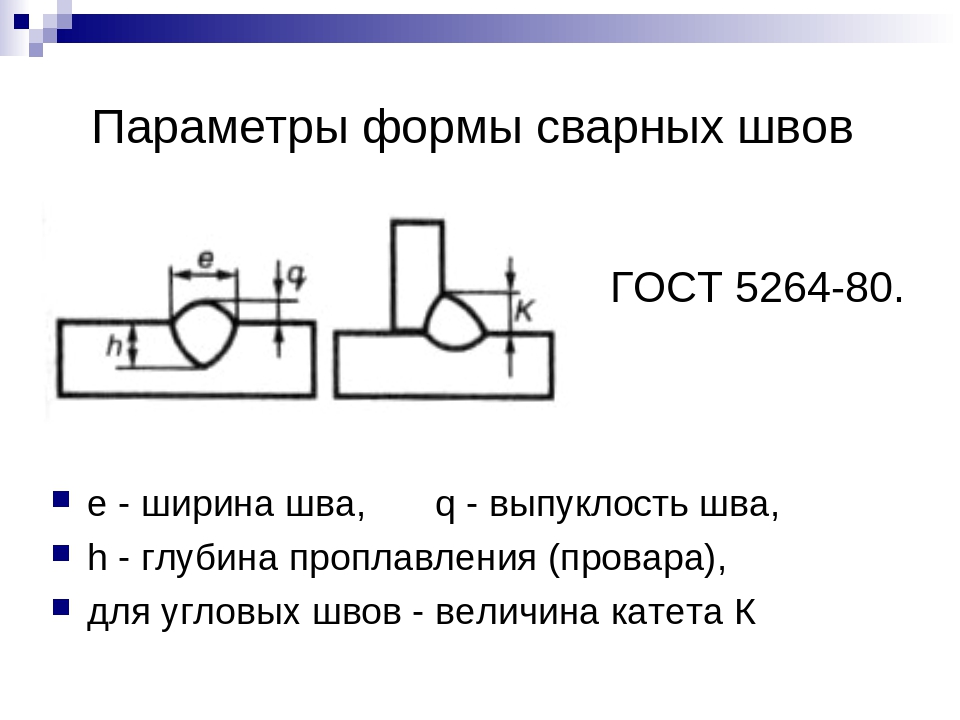

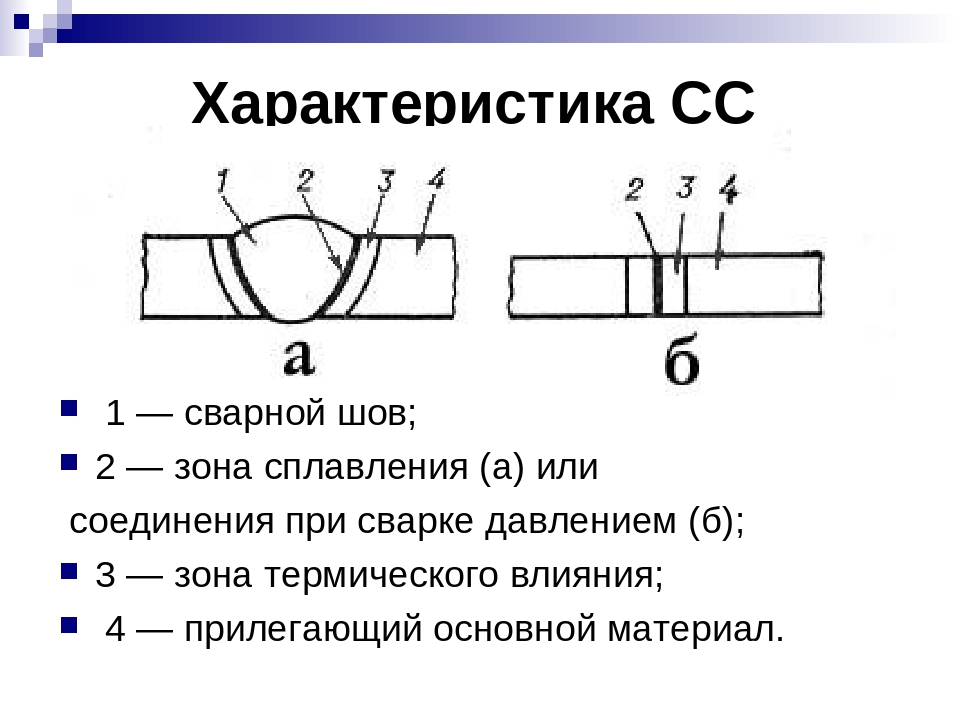

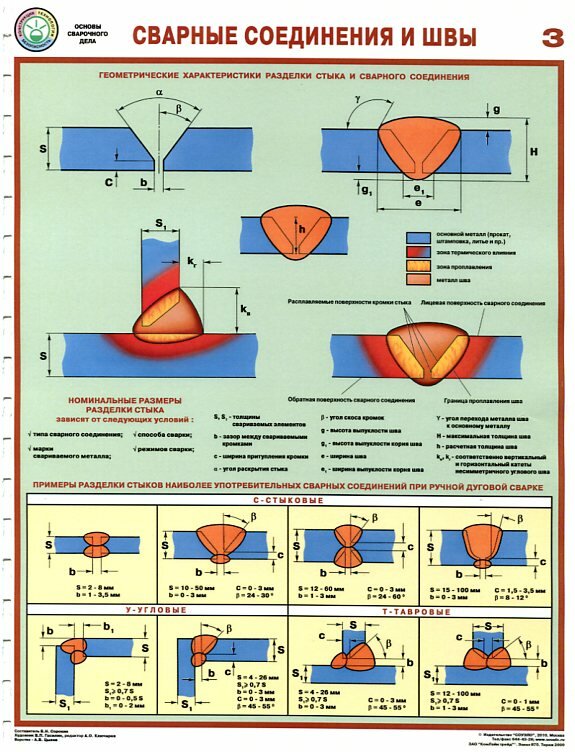

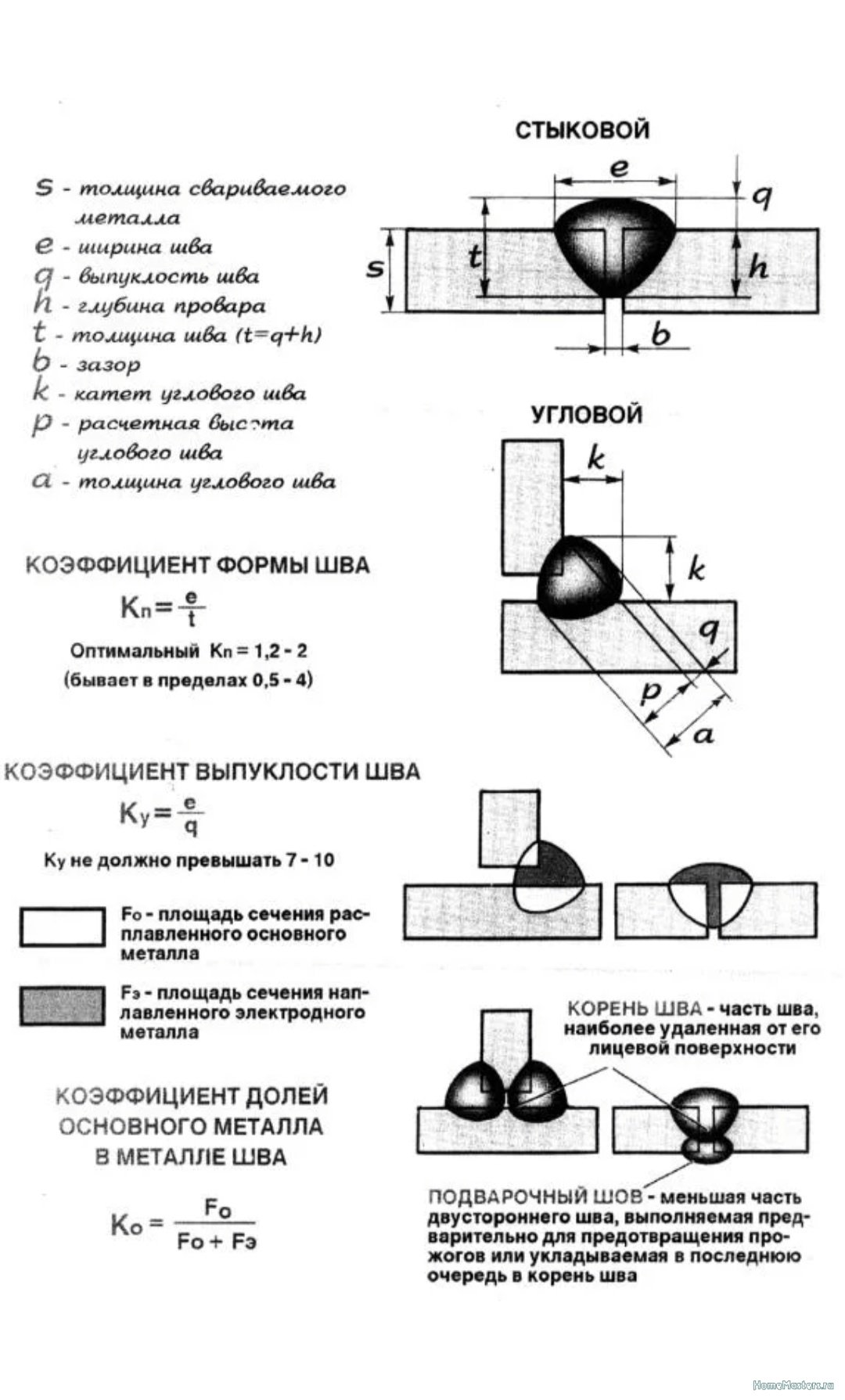

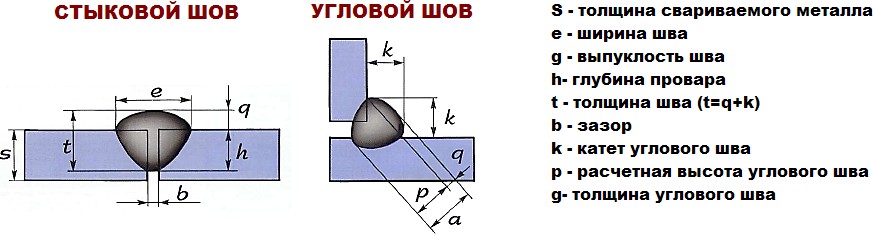

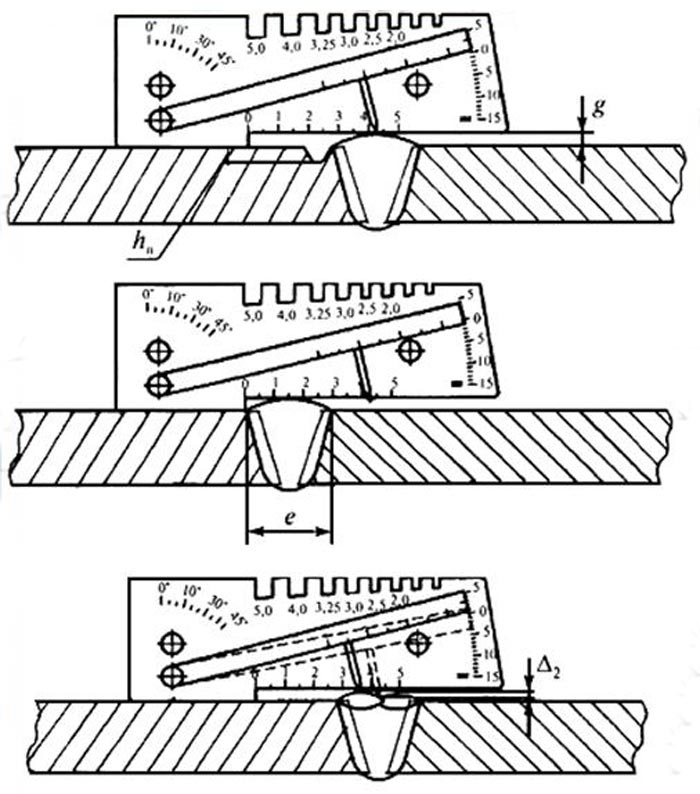

Стыковой шов. Элементами геометрической формы стыкового шва (рисунок 1) являются: ширина шва — е, выпуклость шва — q , глубина провара — h, толщина шва — с, зазор — b, толщина свариваемого металла — S.

Рисунок 1 — Геометрические параметры стыкового шва

Ширина сварного шва — расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при сварке плавлением.

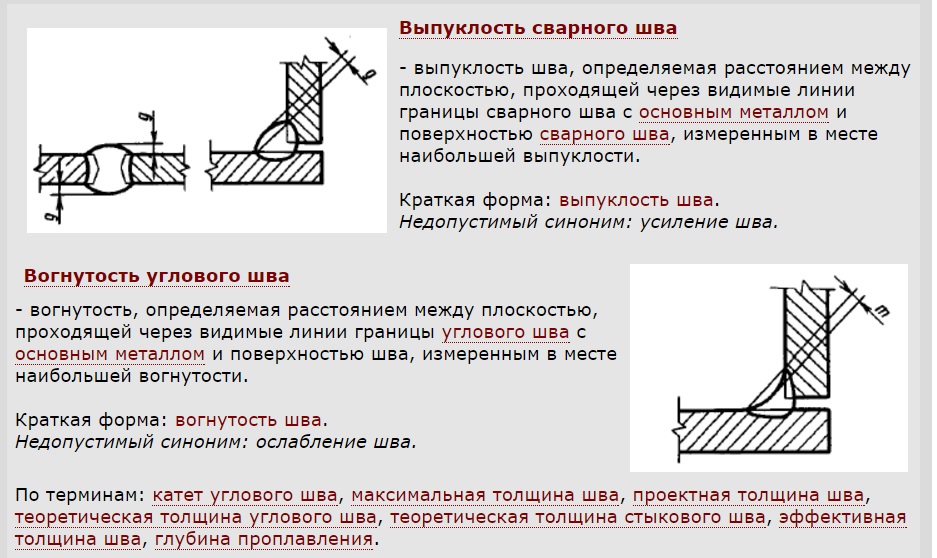

Выпуклость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Глубина проплавления (провара) представляет собой наибольшую глубину расплавления основного металла в сечении шва. Это глубина проплавления свариваемых элементов соединения.

Толщина шва включает выпуклость сварного шва q и глубину проплавления (с = q + h).

Зазор

Характеристикой формы шва является коэффициент формы сварного шва Ψш — коэффициент, выражаемый отношением ширины стыкового или углового шва к его толщине. Для стыкового шва оптимальное значение Ψш — от 1,2 до 2 (может изменяться в пределах 0,8-4).

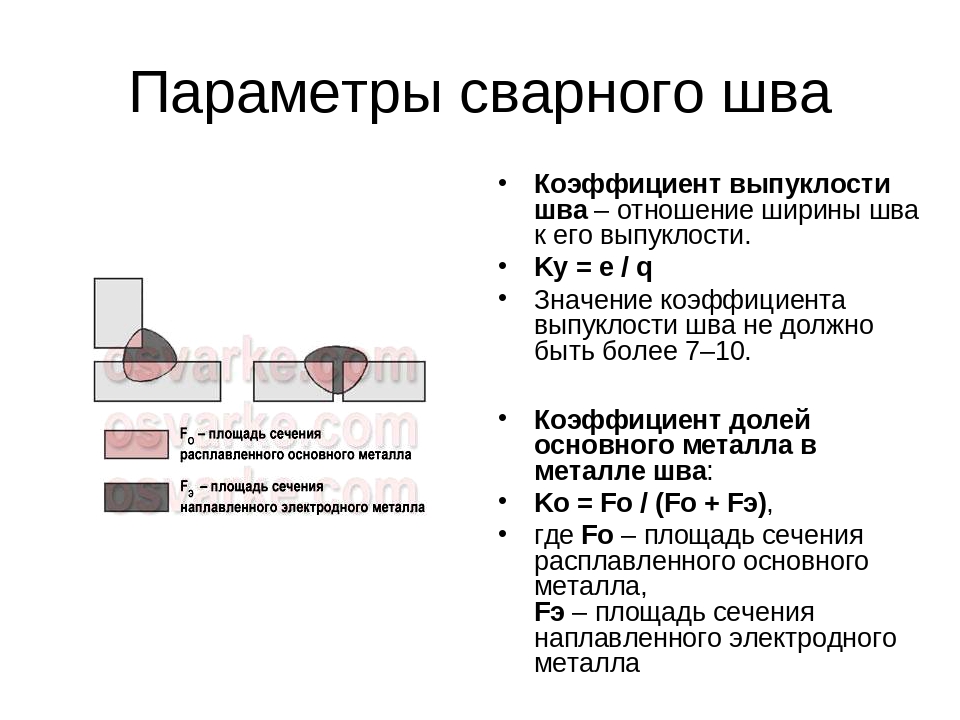

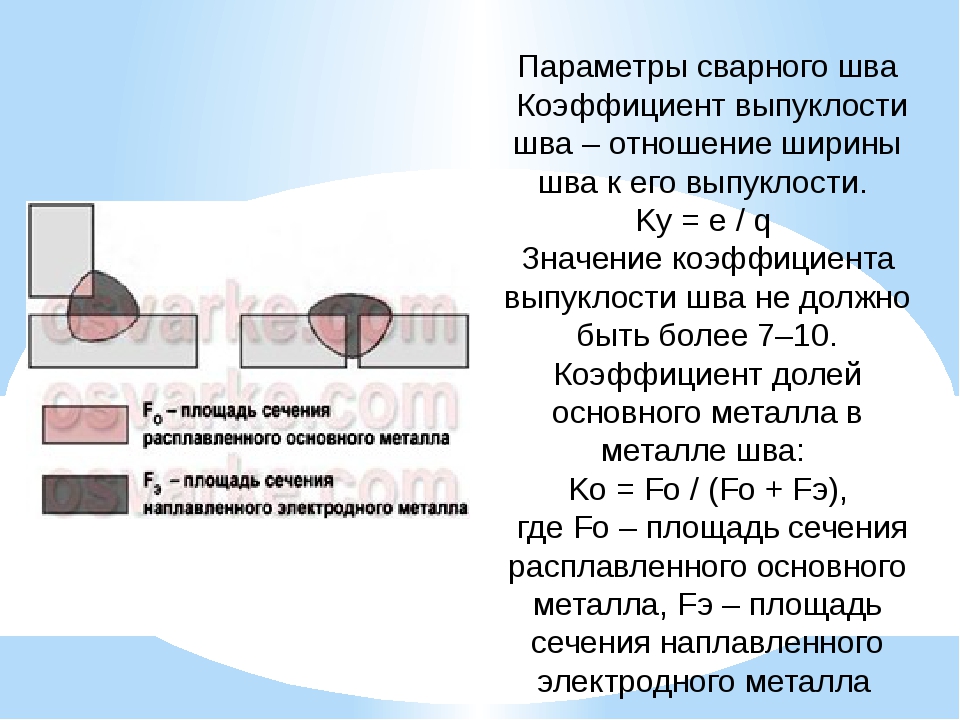

Другой характеристикой формы шва является коэффициент выпуклости сварного шва, который определяют отношением ширины шва к выпуклости шва: Ψш. Коэффициент Ψш не должен превышать 7-10.

Ширина сварного шва и глубина провара зависят от способа и режимов сварки, толщины свариваемых элементов и других факторов.

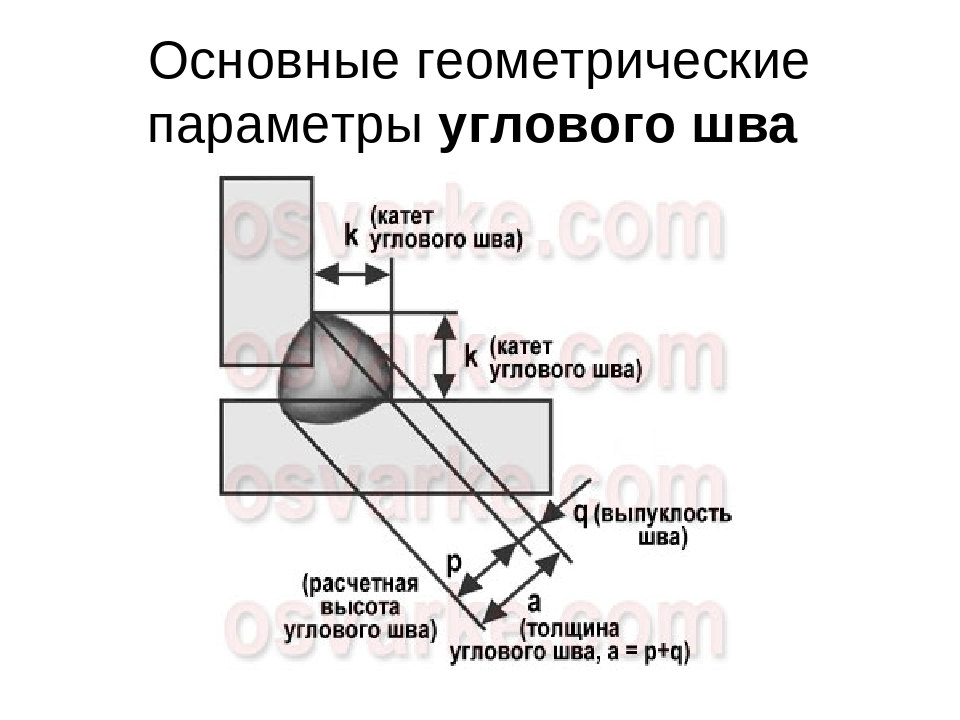

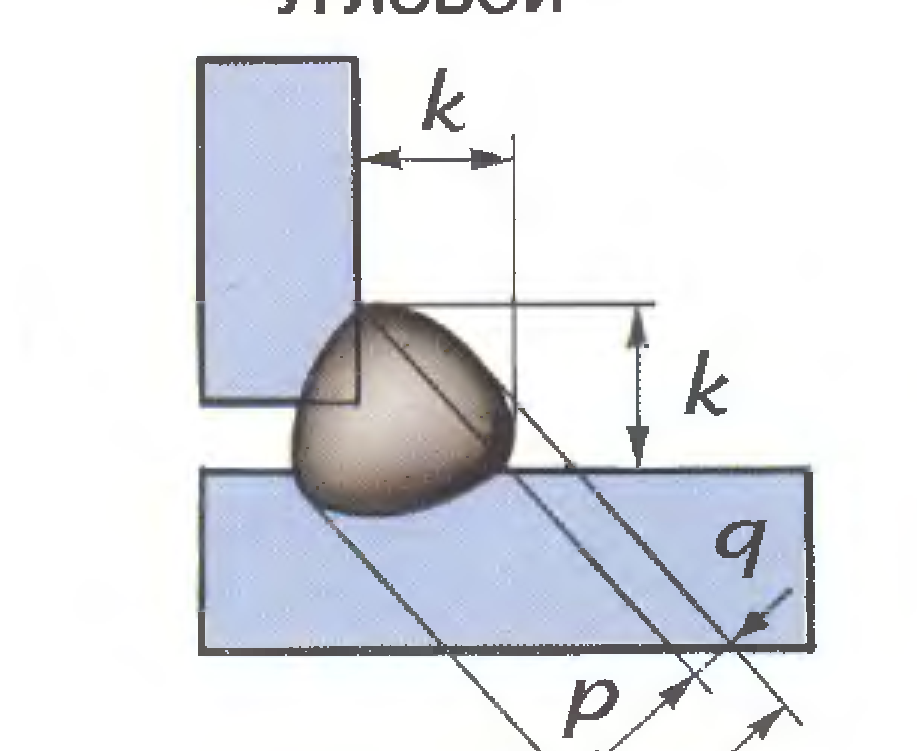

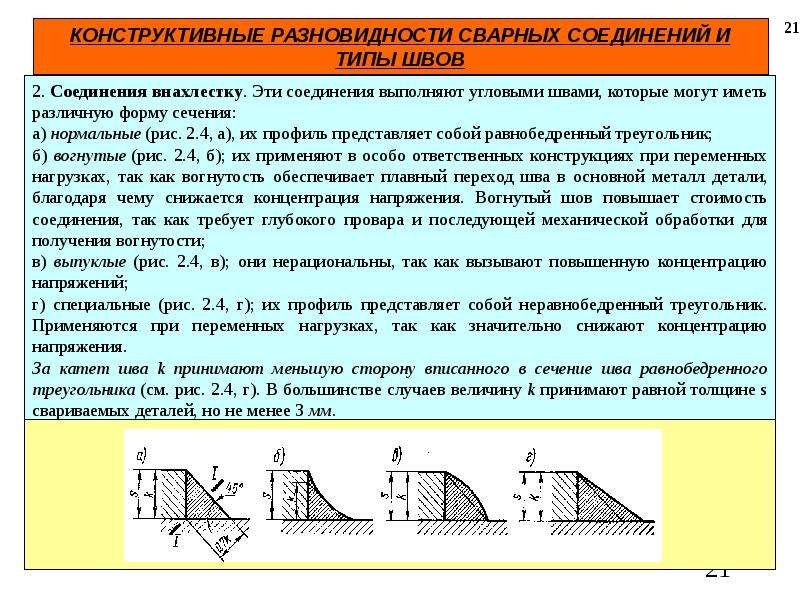

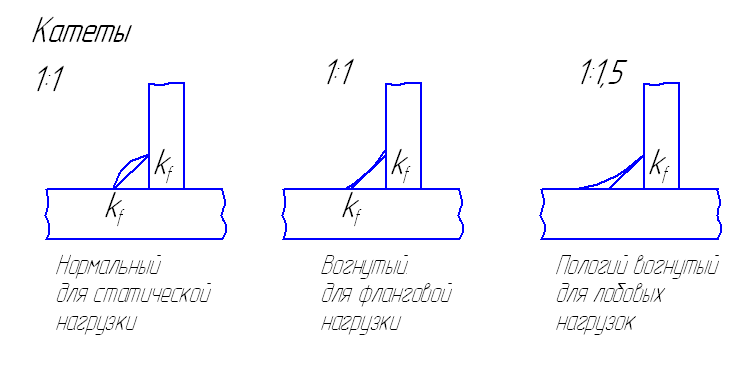

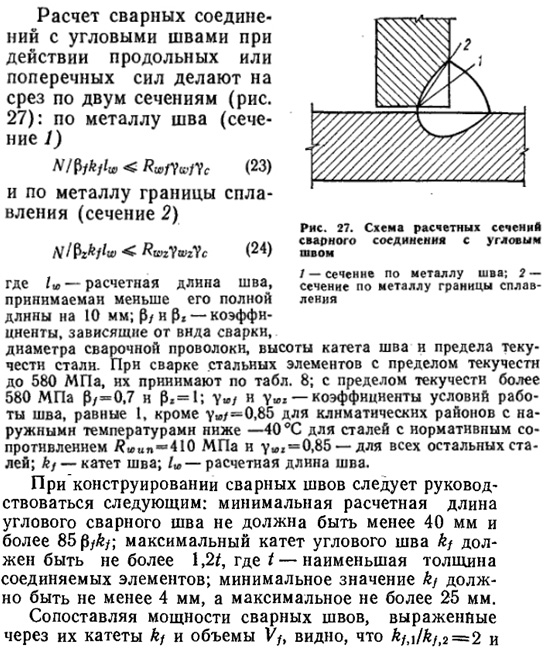

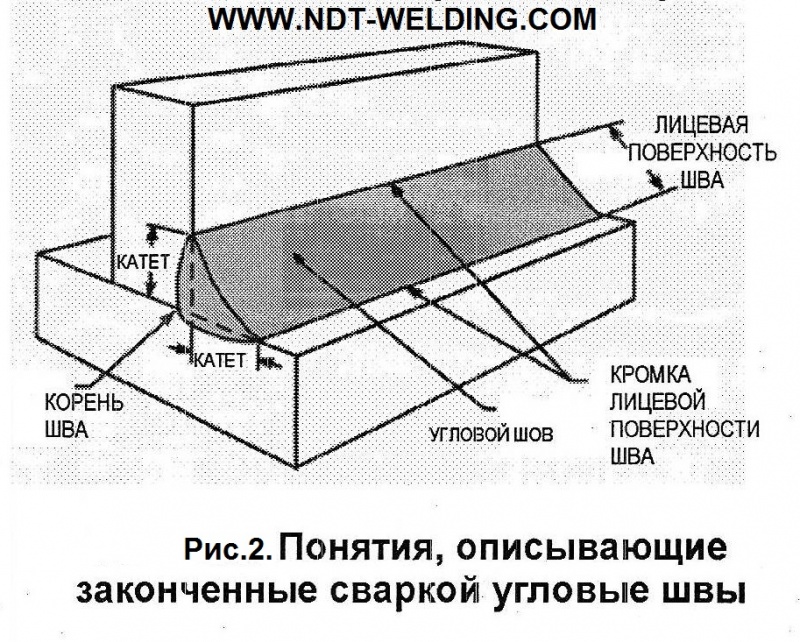

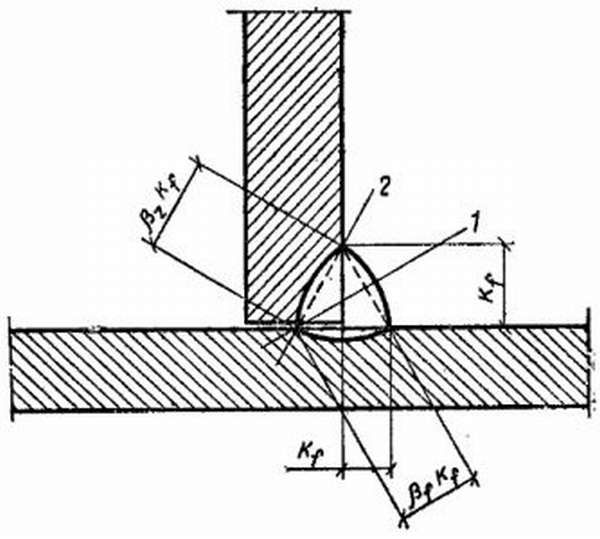

Угловой шов. Элементами геометрической формы углового шва (рисунок 2) являются: катет шва — k, выпуклость шва — q , расчетная высота шва — р, толщина шва — а.

Рисунок 2 — Геометрические параметры углового шва

Катет углового шва — кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части.

Выпуклость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Расчетная высота углового шва — длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения спариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника.

Толщина углового шва — наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

Если шов выполнен вогнутым, то измеряют вогнутость углового шва. Она определяется расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом, и поверхностью шва, измеренным в месте наибольшей вогнутости.

В зависимости от параметров сварки и формы подготовки свариваемых кромок деталей доли участия основного и наплавленного металлов в формировании шва могут существенно изменяться.

Коэффициент доли основного металла в металле шва определяют по формуле

K = Fо/(Fо + Fэ),

где Fо — площадь сечения шва, сформированная за счет расплавления основного металла; Fэ — площадь сечения шва, сформированная за счет наплавленного электродного металла.

При изменении доли участия основного и присадочного металлов в формировании шва его состав может изменяться, следовательно, изменяются и его механические, коррозионные и другие свойства.

Использованные источники и литература:

Чернышев Г.Г. Справочник электрогазосварщика и газорезчика АКАДЕМИЯ 2012 г.

Маслов В.И. Сварочные работы 2012 г.

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

Задание WorldSkills, технологические схемы.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings. COLLECTION_DESCRIPTION}}

{{addToCollection.description.length}}/500

{{l10n_strings.TAGS}}

{{$item}}

{{l10n_strings.PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

COLLECTION_DESCRIPTION}}

{{addToCollection.description.length}}/500

{{l10n_strings.TAGS}}

{{$item}}

{{l10n_strings.PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings. AUTHOR}}

AUTHOR}}

{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Влияние режимов сварки на геометрические размеры и форму шва – Осварке.Нет

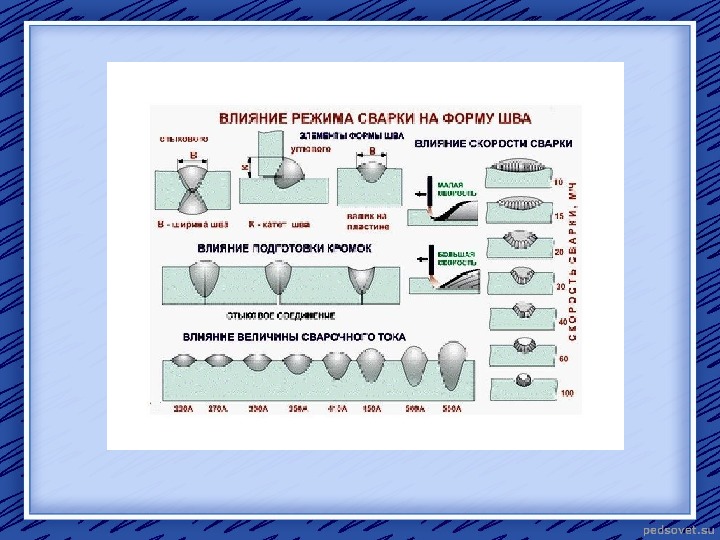

На геометрические размеры шва и его форму могут в значительной степени влиять выбранные режимы сварки. Например, уменьшение диаметра электрода приводит к изменению густоты тока и как следствие к увеличению давления дуги. Большее давление дуги влияет на глубину провара. При этом катодное и анодное пятно уменьшается вследствие чего уменьшается и ширина шва.

При этом катодное и анодное пятно уменьшается вследствие чего уменьшается и ширина шва.

Влияние силы тока, рода и полярности, напряжения

[context] Ширина шва меняется в зависимости от полярности на которой ведется сварка. На прямой полярности ширина шва меньше, чем на обратной и переменном токе.От силы тока зависит размер глубины провара шва. С увеличением силы тока увеличивается глубина провара. На прямой полярности глубина провара больше, чем на обратной. Сварка от переменного источника питания уменьшает глубину провара на 15-20% в сравнении с постоянным током. Значение силы тока почти не влияет на ширину шва.

С увеличением напряжения на дуге ширина шва значительно увеличивается, а глубина провара уменьшается. Немного уменьшается усиление (выпуклость) шва. Особенное внимание на это следует обратить во время сварки тонкого металла.

Влияние скорости сварки

С увеличением скорости сварки до 40-50 м/ч глубина провара увеличивается. Дальнейший рост скорости сварки уменьшает глубину провара. Ширина шва с ростом скорости всегда уменьшается. Сварка на высокой скорости (выше 70-80 мм) может привести к появлению подрезов по обе стороны шва.

Ширина шва с ростом скорости всегда уменьшается. Сварка на высокой скорости (выше 70-80 мм) может привести к появлению подрезов по обе стороны шва.

Влияние угла наклона электрода и изделия

Изменяя угол положения электрода к основному металлу сварщик может изменять направление давления дуги и как следствие размеры шва. Сварка углом вперед способствует уменьшению глубины провара и увеличению ширины шва. Немножко уменьшается высота выпуклости шва. Этот технический прием можно использовать для сварки тонколистового металла. Хорошее сплавление кромок изделия сваркой углом вперед позволяет повысить скорость сварки. При сварке углом назад глубина шва увеличивается, а ширина уменьшается. Сварка на подьем увеличивает глубину провара и уменьшает ширину шва, при сварке на спуск — наоборот.

Глубина провара также зависит от амплитуды движения электрода — чем больше амплитуда, тем меньше провар.

Температура окружающей среды практически не влияет на геометрические размеры шва. Значительное увеличение происходит при предварительном подогреве до 500 °C

Значительное увеличение происходит при предварительном подогреве до 500 °C

См. также

Геометрические размеры сварного шва

Режимы ручной дуговой сварки

Влияние параметров режима сварки на формирование шва

Влияние параметров режима сварки под флюсом на формирование шва

Режим автоматической сварки под флюсом включает ряд параметров. Основные из них:

- сила сварочного тока,

- напряжение дуги,

- скорость сварки,

- диаметр электрода,

- род тока,

- полярность тока.

Дополнительные параметры:

- вылет электрода,

- наклон электрода

- и др.

Параметры режима сварки выбирают исходя из толщины свариваемого металла и требуемой формы сварного шва, которая определяется глубиной проплавления и шириной шва. Режим сварки определяют по экспериментальным (справочным) таблицам или приближенным расчетом с последующей проверкой на технологических пробах. Обычно режим сварки выбирают в следующем порядке: в зависимости от толщины свариваемого металла выбирают диаметр электродной проволоки, затем в зависимости от диаметра устанавливают силу сварочного тока, далее скорость подачи электрода и скорость сварки. Примерные режимы автоматической сварки под флюсом приведены в табл. 1.

Режим сварки определяют по экспериментальным (справочным) таблицам или приближенным расчетом с последующей проверкой на технологических пробах. Обычно режим сварки выбирают в следующем порядке: в зависимости от толщины свариваемого металла выбирают диаметр электродной проволоки, затем в зависимости от диаметра устанавливают силу сварочного тока, далее скорость подачи электрода и скорость сварки. Примерные режимы автоматической сварки под флюсом приведены в табл. 1.

Таблица 1. Режим сварки под флюсом

Способ сварки | Толщина металла, мм | Диаметр электрода, мм | Сварочный ток, А | Напряжение дуги, В | Скорость сварки, м/ч |

Автоматическая сварка | 5 | 3 | 450-500 | 32-34 | 35 |

Автоматическая сварка | 10 | 5 | 700-750 | 34-36 | 30 |

Ниже рассматривается влияние перечисленных параметров режимов на формирование шва и приводятся рекомендации к их выбору.

Сила сварочного тока. От силы тока зависит тепловая мощность дуги. При увеличении силы тока количество выделяющейся теплоты возрастает и увеличивается давление дуги на ванну. Это приводит к увеличению глубины проплавления основного металла и доли участия его в формировании швов. Ширина шва при этом практически мало изменяется (рис. 1, а).

Рис. 1. Влияние параметров режима на форму шва: а – сварочный ток, б – напряжение дуги, в – скорость сварки

Диаметр электродной проволоки. При увеличении диаметра электродной проволоки и неизменном сварочном токе плотность тока на электроде уменьшается, одновременно усиливается блуждание дуги между концом электрода и поверхностью сварочной ванны, что приводит к возрастанию ширины шва и уменьшению глубины провара. И, наоборот, при уменьшении диаметра электродной проволоки плотность тока в ней увеличивается, уменьшается блуждание дуги, происходит концентрация теплоты на малой площади сварочной ванны и глубина провара возрастает, ширина шва при этом уменьшается. Это позволяет при сварке тонкой электродной проволокой сравнительно на небольших токах получать глубокий провар.

Это позволяет при сварке тонкой электродной проволокой сравнительно на небольших токах получать глубокий провар.

Напряжение дуги. Из всех параметров режимов автоматических способов дуговой сварки напряжение дуги (рис. 1, б) оказывает наибольшее влияние на ширину шва. С повышением напряжения увеличиваются ее длина и подвижность, в результате чего возрастает доля теплоты идущей на плавление поверхности основного металла и флюса. Это приводит к значительному увеличению ширины шва, причем глубина проплавления уменьшается, что особенно важно при сварке тонкого металла. Несколько уменьшается и высота выпуклости шва.

С повышением напряжения дуги увеличение ширины шва зависит и от рода тока. При одних и тех же напряжениях дуги ширина шва при сварке на постоянном токе, а в особенности при обратной полярности, значительно больше ширины шва, выполненного на переменном токе.

Род тока и полярность. Характер зависимости формы и размеров шва от основных параметров режимов сварки при переменном примерно такой же, как и при постоянном. Однако полярность постоянного тока оказывает различное влияние на глубину и плавления, что объясняется разным количеством теплоты, выделяемой на катоде и аноде. При дуговой сварке под флюсом постояным током применяется, как правило. обратная полярность.

Характер зависимости формы и размеров шва от основных параметров режимов сварки при переменном примерно такой же, как и при постоянном. Однако полярность постоянного тока оказывает различное влияние на глубину и плавления, что объясняется разным количеством теплоты, выделяемой на катоде и аноде. При дуговой сварке под флюсом постояным током применяется, как правило. обратная полярность.

Скорость сварки. Влияние скорости сварки (рис. 1, в) на глубину проплавления и ширину шва носит сложный характер. Сначала при увеличении скорости сварки столб дуги все больше вытесняет жидкий металл, толщина прослойки жидкого мета. под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (более 40 – 50 м/ч) заметно уменьшается погонная энергия и глубина проплавления на начинает уменьшаться. Во всех случаях при увеличении скорости сварки ширина постоянно уменьшается. При скорости сварки более 70 – 80 м/ч основной металл не успевает достаточно прогреваться, в результате чего по обеим сторонам шва возможны несплавления кромок или подрезы. При необходимости ведения сварки на больших скоростях применяют специальные методы (двухдуговая, сварка трехфазной дугой и др.).

При необходимости ведения сварки на больших скоростях применяют специальные методы (двухдуговая, сварка трехфазной дугой и др.).

Скорость подачи электродной проволоки. Этот параметр режима сварки тесно связан с силой сварочного тока и напряжением дуги. Для устойчивого процесса сварки скорость подачи электродной проволоки должна быть равна скорости ее плавления. При недостаточной скорости подачи проволоки возможны периодические обрывы дуги, при слишком большой скорости происходят частые короткие замыкания электрода на сварочную ванну. Все это ведет к появлению непроваров и неудовлетворительному формированию шва.

Вылет электрода. С увеличением вылета электрода возрастает интенсивность его предварительного подогрева проходящим сварочным током. Электрод плавится быстрее, а основной металл остается сравнительно холодным. Кроме того, увеличивается длина дуги, что приводит к уменьшению глубины проплавления и некоторому увеличению ширины шва. Обычно вылет составляет 40 – 60 мм.

Обычно вылет составляет 40 – 60 мм.

Наклон электрода вдоль шва. Обычно сварку выполняют вертикально расположенным электродом, но в отдельных случаях она может производиться с наклоном электрода углом вперед или углом назад (рис. 2, а).

При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается, а глубина проплавления уменьшается. Уменьшается также высота выпуклости шва, но заметно возрастает ширина, что позволяет использовать этот метод при сварке металла небольшой толщины. Кроме того, при сварке углом вперед лучше проплавляются свариваемые кромки, что дает возможность производить сварку на повышенных скоростях. При сварке углом назад жидкий металл давлением газов вытесняется из-под дуги, т. е. толщина его прослойки под дугой уменьшается, а глубина проплавления увеличивается. Увеличивается также высота выпуклости шва, но значительно уменьшается его ширина. Ввиду глубокого проплавления и недостаточного прогрева свариваемых кромок возможны несплавление основного металла с наплавленным и образованием пористости шва. Учитывая это, данный метод применяют ограниченно, в основном при сварке металла большой толщины на больших скоростях, например при двухдуговой сварке или выполнении кольцевых швов небольшого диаметра.

Учитывая это, данный метод применяют ограниченно, в основном при сварке металла большой толщины на больших скоростях, например при двухдуговой сварке или выполнении кольцевых швов небольшого диаметра.

Рис. 2. Влияние наклона при сварке на форму шва: а – электрода, б – детали

Наклон изделия. Обычно автоматическая и механизированная сварка под флюсом производится в нижнем положении (рис. 2, а). Возможна сварка на подъем или на спуск (рис. 2, б). При сварке на подъем жидкий металл под действием собственного веса вытекает из-под дуги, толщина его прослойки уменьшается, что приводит к увеличению глубины проплавления и уменьшению ширины шва. При угле наклона 6 – 8° по обе стороны шва могут образоваться подрезы, ухудшающие форму шва.

При сварке на спуск расплавленный металл подтекает под дугу, что приводит к увеличению толщины его прослойки. Глубина проплавления при этом уменьшается. Этот метод, позволяющий несколько увеличить скорость сварки при хорошем формировании шва и небольшой глубине проплавления, применяется при сварке тонкого металла. При угле наклона более 15 – 20° происходит сильное растекание электродного металла, который только натекает на поверхность свариваемого изделия, но не сплавляется с ним, поэтому не применяется.

Этот метод, позволяющий несколько увеличить скорость сварки при хорошем формировании шва и небольшой глубине проплавления, применяется при сварке тонкого металла. При угле наклона более 15 – 20° происходит сильное растекание электродного металла, который только натекает на поверхность свариваемого изделия, но не сплавляется с ним, поэтому не применяется.

Марка флюса и его грануляция. Различные флюсы обладают разными стабилизирующими свойствами, с повышением которых увеличиваются длина дуги и ее напряжение в результате чего возрастает ширина шва и уменьшается глубина проплавления. Чем крупнее флюс, тем меньше его объемная масса. Флюсы с малой объемной массой (крупнозернистые стекловидные и пемзовидные) оказывают меньшее давление на газовую полость зоны сварки, что способствует получению более широкого шва с меньшей глубиной проплавления. Применение мелкозернистого флюса с большей объемной массой приводит к увеличению глубины проплавления и уменьшению ширины шва.

Применение мелкозернистого флюса с большей объемной массой приводит к увеличению глубины проплавления и уменьшению ширины шва.

5 параметров сварки (аббревиатура CLAMS)

Создание наплавленного валика нужного размера, формы и глубины зависит от множества факторов.

Студенты, изучающие электродуговую сварку, запоминают большинство из них, повторяя аббревиатуру CLAMS, поскольку каждая буква обозначает параметр сварки.

5 параметров сварки

Вот список из 5 параметров сварки:

- C текущий

- L Длина дуги

- А Угол

- M манипуляция

- S пед

Текущий

Сила токаобычно определяет размер и проплавление валика сварного шва, когда вы перемещаете горелку с нужной скоростью.

Сварщики обращаются к таблицам от производителей сварочных аппаратов и электродов или к спецификациям процедур сварки (WPS) для своих текущих настроек или пробуют сварку на образцах листов одинаковой толщины, чтобы увидеть, что работает лучше всего.

Длина дуги

То, насколько близко сварщик держит дугу проволоки или сварочного электрода к рабочим пластинам, может влиять на количество тока и тепла, поступающих в соединение.

При приближении к рабочим пластинам ток и тепло в сварном шве остаются высокими.Если держать дальше, электрод выделяет меньше тепла и больше брызг.

Как правило, при сварке электродом длина дуги должна соответствовать диаметру металла электрода.

Другими словами, если вы используете 1/8-дюймовый стержень, держите его на расстоянии 1/8 дюйма от поверхности сустава. Вы можете увеличить длину дуги, чтобы уменьшить нагрев сварочной ванны или ограничить отложение металла сварного шва.

При работе с подачей проволоки (например, при сварке MIG или порошковой проволокой) проволочный электрод держится дальше от соединения, чем при сварке электродом.

Это потому, что дуга более концентрированная и, следовательно, способна прожигать металл.

По этой причине учащиеся также изучают разницу между вылетом электрода (длиной провода от контактного наконечника) и расстоянием от контакта до рабочего места.

Изменения в ESO или CTWD влияют на ток, поступающий в соединение, независимо от настройки скорости подачи проволоки на машине.

Угол

При сварке следует помнить о двух углах наклона горелки:

- Рабочий уголок

- Угол перемещения

Рабочий угол

Рабочий угол, представляющий собой отношение между соединением и факелом (или стержнем).

В идеале вы должны держать резак перпендикулярно или под углом 90 градусов к стыку. Большим исключением из правил являются Т-образные соединения, где рабочий угол варьируется от 30 до 50 градусов.

Угол хода

Угол хода — это соотношение между резаком и линией хода. Чтобы увидеть стык и ванну, сварщик может наклонить стержень до 10 градусов по направлению движения или иногда против направления движения.

Как вы можете видеть на первой диаграмме, угол резака по отношению к заготовке (слева) составляет 90 градусов, что позволяет максимальному нагреву и току сфокусироваться на стыковом соединении с открытой канавкой. (Представьте, что это вид спереди на рабочие пластины.)

(Представьте, что это вид спереди на рабочие пластины.)

На диаграмме справа угол перемещения показывает наклон вдоль соединения на 5-10 градусов. Это дает сварщику лучший обзор того, что происходит в ванне.

Когда вы перетаскиваете горелку или электрод, наклон направляется в сторону лужи, что способствует проникновению и получению толстого валика. Когда вы толкаете, наклон происходит в сторону от лужи, что ограничивает проникновение тепла в основной металл.

Манипуляции

Это относится к движению руки сварщика, направляющей электрод вдоль соединения.

Достижение врезки в пальцах имеет первостепенное значение, но также важно контролировать проникновение и нагрев.

Как описано в статье о типах бусин, переплетение, взмахивание, перетаскивание или толкание являются примерами манипуляции.

Скорость

Если вы будете двигаться слишком быстро, размер сварного шва будет маленьким, и провар будет недостаточным.

Двигайтесь слишком медленно, и вы получите толстый сварной шов и, вероятно, слишком много тепла попадет на ваши рабочие пластины.

В следующей таблице показано, как некоторые переменные CLAMS влияют на сварной шов:

В последних двух примерах «WFS» означает скорость подачи проволоки, с помощью которой сварочные аппараты для сварки MIG и порошковой проволокой регулируют ток.

Обратите внимание, что при слишком высоком напряжении буртик становится широким и плоским. Кроме того, при слишком низком уровне напряжения сварной шов располагается поверх основного металла, а не проникает в него. Таким образом, напряжение определяет общий профиль или геометрию сварного шва.

При сварке электродом сварщик напрямую устанавливает напряжение, но не ток, поэтому аппараты называются постоянным током (CC).

При сварке MIG/флюсовой проволокой аппараты обеспечивают постоянное напряжение (CV), поэтому сварщик обычно только устанавливает ток.

Некоторые машины с палочками также имеют настройку, известную как Dig. Этот параметр позволяет увеличить ток сверх установленной выходной силы, если дуга начинает гаснуть.

Хотя на приведенных выше фотографиях этого не видно, слишком длинная дуга может вызвать пористость (пузырьки воздуха) внутри сварного шва, брызги на основной металл и подрезы на концах шва. Дополнительную информацию по этому вопросу см. в статье «Дефекты сварки».

Другие переменные для рассмотрения

В дополнение к CLAMS есть несколько других переменных, о которых следует подумать при планировании операции сварки:

Совместное проектирование и сборка

То, как вы подготавливаете свои рабочие плиты (или стационарную конструкцию) к сварке, может повлиять на результат операции больше, чем что-либо другое.

Перед началом сварки ваши стыки, скошенные кромки, шлифованные приповерхностные поверхности и поверхности должны совпадать друг с другом гладким и однородным образом. Не должно быть никаких заусенцев, зазоров или ровности.

Будучи студентом, легко предположить, что как только металл нагреется, все ляжет естественным образом, и все маленькие шероховатости исчезнут, как по волшебству.

На самом деле, вы можете усугубить ситуацию, если не потратите время на правильную примерку.

Излишне говорить, что угол скошенных сторон должен соответствовать толщине металла и используемому процессу сварки.(При сварке MIG возможны более крутые углы, чем при сварке электродом.)

Вы также должны прикрепить свои пластины и использовать зажимы по мере необходимости, чтобы предотвратить слипание соединения до сварки или других деформаций, вызванных теплом.

Заблаговременная очистка кромок сварных швов также важна. Хотя некоторые стержневые электроды предназначены для проникновения через ржавчину и прокатную окалину, эти примеси все же могут вызывать проблемы. И хотя с низкоуглеродистой сталью работать намного легче, чем с другими металлами, вам все же следует взять за привычку очищать или шлифовать участки, которые вы планируете сваривать.

Размер

Толщина основного металла должна учитываться при принятии решения о том, какой диаметр электрода, стержня, проволоки или наконечника горелки вы используете для сварки, а также от ваших настроек напряжения, скорости подачи проволоки и/или тока.

Существует множество других факторов размера, которые следует учитывать, но обычно на первом месте стоит толщина металла.

Рассеивание тепла

Различные металлы по-разному рассеивают тепло. Масса ваших заготовок также оказывает влияние: более мелкие заготовки нагреваются намного быстрее, чем большие и тяжелые.

Низкоуглеродистая сталь может быть очень щадящей при перегреве, но другие металлы могут потерять прочность на растяжение или другие качества, если вы не будете контролировать тепло, входящее и выходящее из пластин или трубы.

По мере того, как вы будете больше узнавать о химических и механических свойствах различных металлов и сплавов, вы, возможно, решите включить предварительную или последующую термообработку ваших деталей в операцию сварки.

Закалка пластин после сварки (для их охлаждения) — это практика, которая обычно не одобряется после первого семестра школы сварщиков.Это связано с тем, что закалка оказывает своего рода травмирующее воздействие на металл и может сделать его хрупким.

Класс металлургии знакомит сварщиков со многими формами термической обработки и их преимуществами, такими как закалка, отпуск и отжиг.

(PDF) Определение параметров сварки для качественных сварных швов в GMAW

WELDING RESEARCH

WELDING JOURNAL / ЯНВАРЬ 2016, ТОМ. 9546-s

, такие как глубина проникновения, ширина валика

и армирование.Выражения критериев при заданном доверительном уровне

для каждого из трех PCQ используются для

определения качественного формирования сварного шва. Пересечение областей качества

для каждого ПКС делает область

качественной локацией для формирования

сварных соединений.

Экспериментальная проверка разработанных методик с использованием оптимальных параметров

показала хорошее соответствие расчетных

значений PCQ и его экспериментальных

значений.

1. BS EN ISO 5817:2007, Сварка – Fu-

сварные соединения стали, никеля, титана

и их сплавов (исключая балочную сварку) –

Уровни качества дефектов. Лондон, Великобритания:

Лондон, Великобритания:

Британский институт стандартов (BSI).

2. Программное обеспечение WeldOffice®. C-спец.

cspec.com/wps.html.

3. Kumar, A., and DebRoy, T. 2007. Адаптация

геометрии углового шва с использованием генетического алгоритма

и нейронной сети, обученной

расчету конвективного теплового потока.

Журнал сварки 86(1): с 26-й по 33-ю.

4. Ким И-С. 2001. Исследование разработки нового алгоритма для прогнозирования переменных процесса

в процессе сварки GMA.

Международный журнал JSME, серия C, 44(2):

561–566.

5. Гунарадж, В., и Муруган, Н. 2000.

Прогнозирование и оптимизация наплавленного валика

объем для процесса под флюсом —

Часть 1. Welding Journal 79(10): 286-s to

294-с.

6. Гунарадж В. и Муруган Н. 2000.

Прогнозирование и оптимизация наплавленного валика

объем для процесса под флюсом —

Часть 2. Журнал сварки 79(11): 331-s to

338-с.

7. Li, X.R., Zhang, Y.M., and Kvidahl,

L. 2013. Мониторинг глубины проплавления и контроль

при дуговой сварке под флюсом. Сварка

Журнал 92(2): с 48 по 56 с.

8. Murray, P. E. 2002. Выбор параметров для GMAW с использованием размерного анализа.

Журнал сварки 81(7): со 125-й по 131-ю.

9. Бабкин А. С. 2005. Использование теории подобия и размерности

для описания процессов, происходящих при

сварке. Welding International 19(12):

971–977.

10. Okui, N., et al. 2007. Методика прогнозирования формы зоны плавления.

Журнал сварки 86(2): с 35-й по 43-ю.

11. Кристенсен Н., Девис В.de L.,

и Gjermudsen, K. 1965. Распределение температуры

при дуговой сварке. British Welding

Журнал 2 (12): 54–57.

12. Ковачевич, Р., Чжан, Ю. М., и Ли,

Л. 1996. Мониторинг проплавления сварного шва

на основе геометрического вида ванны. Журнал сварки 75(10): 317-с по

329-с.

13. Chen, S.B., et al. 1997. Самообучающиеся нечеткие нейронные сети и компьютерное зрение

для управления импульсным GTAW.Сварка

Журнал 76(5): с 201-й по 209-ю.

14. Chen, S.B., et al. 2000. Интеллектуальная

методология обнаружения, моделирования и

управления импульсной GTAW: Часть 2 — Стыковая сварка

. Журнал сварки 79(5): 164-с

по 174-с.

15. Campbell, S.W., Galloway, A.M.,

и McPherson, N.A. 2012. Прогнозирование геометрии сварного шва

с помощью искусственной нейронной сети

, выполненное с использованием GMAW с чередующимися защитными газами

.Журнал сварки 91(6):

с 174 по 181 с.

16. Allen, T.T., et al. 2002. Статистический расчет процесса

для роботизированной GMA-сварки листового металла

. Журнал сварки 81(5): 69-с по

77-с.

17. Хсу С. и др. 2008. Оптимизация процесса сварки роботизированной шпильки

с помощью запланированного эксперимента. Журнал сварки 87(10):

Журнал сварки 87(10):

с 265 по 272 с.

18. Бабкин А.С., Кривошея В.Е.

1985.Разработка алгоритма расчета параметров сварки

в углекислом газе

с использованием микроЭВМ.

Сварочное производство 85(4): 3–6.

19. Ким Д. и Ри С. 2001. Оптимизация процесса дуговой сварки с использованием параметров генетического алгоритма. Welding Jour-

nal 80(7): с 184 по 189 с.

20. Kim, D., et al. 2005. Определение

оптимальных условий сварки с контролируемой процедурой случайного поиска.Сварка

Журнал 84(8): со 125-й по 130-ю.

21. Vilarinho, L. O., et al. 2009.

Методика расчета параметров

VP-GMAW. Журнал сварки 88(4): 92-е по

98-е.

22. Равиндран, А., Рэгсделл, К. М., и

Реклайтис, Г. В. 2006. Инженерная оптимизация,

, методы и приложения. п. 659.

Хобокен, Нью-Джерси: Wiley.

23. Курейчик В.М., Малюков С.П.,

Курейчик В.В., Малюков А. С. 2009.

С. 2009.

Генетические алгоритмы для прикладных задач САПР. Берлин, Гейдельберг, Германия:

Springer-Verlag.

24. Чжан В.Дж. и Чжан Ю.М.

2013. Динамический контроль процесса GTAW

с использованием модели реакции человека-сварщика

. Журнал сварки 92(5): 154-с по

166-с.

25. Лю, Ю. К., Чжан, Ю. М., и Квидаль,

Л. 2014. Интеллект квалифицированного сварщика

моделирование и управление: Часть 1 — моделирование.

Журнал сварки 93(2): с 46 по 52.

26. Лю, Ю. К., Чжан, Ю. М., и Квидаль,

Л. 2014. Интеллект квалифицированного сварщика

моделирование и управление: Часть II — Анализ

и приложения управления. Журнал сварки

93(5): с 46 по 52 с.

27. Бабкин А.С., Епифанцев Л.Т.

2004. Методика расчета оптимальных

режимов дуговой сварки и наплавки.

Welding International (18)7: 550–553.

28. Correia, D.S. 2004. Сварка GMAW

оптимизация с использованием генетических алгоритмов.

Журнал Бразильского общества механиков

Науки и инженерия 26(1): 28–33.

29. Kanti, K.M., et al. 2013. Оптимизация проплавления

валиков при импульсной газовой

дуговой сварке металлом с использованием генетического алгоритма.

International Journal of Emerging Technology-

gy and Advanced Engineering (3)3: 368–371.

30. Бабкин А.С. 2006. Влияние зазора

и условий сварки на размеры шва

. Welding International (20)4:

300–306.

31. ГОСТ 14771-76. 1991. Газ-

дуговая сварка в среде защитного газа. Сварные соединения. Основные типы,

Элементы конструкции и размеры, Москва,

Издательство стандартов.

32. Рыкалин Н. Н. 1951. Расчеты

тепловых процессов при сварке.п. 296,

Москва, «Машгис».

33. Verhaeghe, G. 1999. Прогнозные формулы

для искривления сварных швов: критический обзор

(Abington Publishing Special Report). п.

96, Кембридж, Victorie Press Ltd.

34. Grafarend, E. W. 2006. Линейные и

нелинейные модели: фиксированные эффекты, случайные эффекты

и смешанные модели. Вальтер де Грюйтер.

35. Ku, HH 1966. Примечания по использованию

формул распространения ошибок.Журнал

Исследования Национального бюро стандартов

(Национальное бюро стандартов) 70C (4):

262. doi:10.6028/jres.070c.025. ISSN

0022-4316.

36. Бабкин А. С. 2005. Повышение точности коэффициентов

и постоянных величин

при расчете диоксида углерода

условий сварки и наплавки.

Welding International 19(8): 640–642.

Ссылки

Дополнение Бабкина, январь 2015 г.qxp_Layout 1 10.12.15 15:58 Страница 46

Настройка и определение параметров для орбитальной сварки труб

Что делать, если спецификации недоступны

Бернард Мэннион и Джек Хайнцман III

Орбитальная сварка впервые была использована в 1960-х годах в аэрокосмической промышленности. К началу 1980-х это стало практичным для многих отраслей промышленности,

когда были разработаны комбинированные системы питания/управления, которые работали от 110 вольт переменного тока (VAC) и были

физически достаточно малы, чтобы их можно было носить с собой на строительных площадках для выполнения нескольких сварных швов на месте.

К началу 1980-х это стало практичным для многих отраслей промышленности,

когда были разработаны комбинированные системы питания/управления, которые работали от 110 вольт переменного тока (VAC) и были

физически достаточно малы, чтобы их можно было носить с собой на строительных площадках для выполнения нескольких сварных швов на месте.

В настоящее время типичными отраслями, использующими орбитальную сварку, являются аэрокосмическая промышленность; продукты питания, молочные продукты и напитки; ядерный; офшор; фармацевтический; и полупроводник.Другие области применения включают трубы для котлов, а также трубную и трубную арматуру, клапаны и регуляторы.

Современные системы орбитальной сварки предлагают компьютерное управление, в котором хранятся различные параметры сварки, которые можно вызывать как

нужный. По сути, навыки сертифицированного сварщика встроены в систему, что позволяет производить стабильные сварные швы и

оставляя меньше места для ошибок или дефектов.

По сути, навыки сертифицированного сварщика встроены в систему, что позволяет производить стабильные сварные швы и

оставляя меньше места для ошибок или дефектов.

| Рисунок 1 Стандартные закрытые головки для орбитальной сварки могут использоваться для сварки труб размером до 6 дюймов и толщиной стенки до 0,154 дюйма. |

В процессе орбитальной сварки трубы фиксируются на месте, а головка орбитальной сварки вращает электрод и электрическую

дугой вокруг сварного шва, чтобы получился сварной шов (см. Рисунок 1 ).Система орбитальной сварки состоит из этой сварочной головки и источника питания.

поставляются в закрытом и открытом исполнении и обеспечивают камеру с инертной атмосферой, которая окружает сварной шов. Стандартные закрытые головки для орбитальной сварки подходят для сварки труб диаметром от 1/16 до 6 дюймов (от 1,6 до 162 мм) с толщина стенки до 0.154 дюйма (3,9 миллиметра). Большие диаметры и толщины стенок могут быть приспособлены с открытым типом сварочные головки.

Система электропитания/управления обеспечивает и контролирует параметры сварки в соответствии со специальной созданной программой сварки.

или вспомнить по памяти. Источник питания обеспечивает параметры управления, ток дуговой сварки и мощность привода.

двигатель в сварочной головке и при необходимости включает и выключает защитные газы.

Для орбитальной сварки во многих областях прецизионной или высокочистой сварки основной материал, диаметр трубы, сварное соединение и подгонка деталей требования, тип и чистота защитного газа, длина дуги, материал вольфрамового электрода, геометрия кончика электрода и шлифовка электрода состояние поверхности может быть уже записано в спецификации, охватывающей применение.

Каждый поставщик оборудования для орбитальной сварки немного отличается в рекомендуемых методах и процедурах сварки. Где возможно, следует следовать рекомендациям поставщика, особенно в вопросах, касающихся гарантий.

В этой статье представлены рекомендации для приложений, которые не имеют спецификаций и для которых инженер-сварщик должен создать

установки для сварки и определения параметров сварки.

Физика процесса GTAW

Орбитальная сварка использует процесс дуговой сварки вольфрамовым электродом (GTAW) в качестве источника электрической дуги, которая плавит основной материал. и образует сварной шов. В процессе GTAW между вольфрамовым электродом и свариваемой деталью возникает электрическая дуга.

Для зажигания дуги используется высоковольтный сигнал (обычно от 3,5 до 7 киловольт) для разрушения (ионизации) изоляционных свойств защитного газа и сделать его электропроводным для пропускания небольшого количества тока. Конденсатор сбрасывает ток в этот электрический путь, который снижает напряжение дуги до уровня, при котором источник питания может подавать ток в течение дуга.

Источник питания реагирует на запрос и подает сварочный ток для поддержания дуги. Свариваемый металл плавится

интенсивным нагревом дуги и плавких предохранителей.

Свариваемый металл плавится

интенсивным нагревом дуги и плавких предохранителей.

Материал Свариваемость

Выбранный материал варьируется в зависимости от области применения и среды, в которой должна выдерживать трубка.механические, термические, Требования к стабильности и коррозионной стойкости приложения диктуют выбор материала. Для сложных приложений, необходим значительный объем испытаний, чтобы гарантировать долгосрочную пригодность выбранного материала с точки зрения функциональности и с точки зрения затрат.

В целом наиболее часто используемые нержавеющие стали серии 300 обладают высокой степенью свариваемости, за исключением 303/303SE,

которые содержат добавки для облегчения механической обработки. Нержавеющие стали серии 400 часто поддаются сварке, но может потребоваться последующая сварка.

лечение.

Нержавеющие стали серии 400 часто поддаются сварке, но может потребоваться последующая сварка.

лечение.

Должны быть учтены возможные различия теплоты материалов. Каждый номер партии нагрева будет иметь незначительные различия в концентрации легирующих и микроэлементов. Эти микроэлементы могут изменять проводимость и характеристики плавления всего материал.При изменении номера плавки необходимо изготовить контрольный образец сварки для новой плавки. Изменения силы тока могут необходимо вернуть сварному шву его первоначальный профиль.

Некоторые элементы материала должны иметь жесткие допуски. Незначительные отклонения в таких элементах, как сера, могут изменить

поток жидкости в сварочной ванне, полностью изменяющий профиль сварного шва и потенциально вызывающий блуждание дуги (см. , рис. 2, ).

, рис. 2, ).

| Рисунок 2 Незначительные изменения в содержании серы могут изменить характеристики течения сварочной ванны. |

Подгонка сварного соединения

Подгонка сварного соединения зависит от требований спецификации сварки по прямолинейности трубы, вогнутости сварного шва, армированию и сквозной.Если спецификация отсутствует, расплавленный материал должен течь и компенсировать несоответствие труб и любой зазор в сварной шов.

Толщина стенки должна повторяться на сварном шве от детали к детали. Различия в диаметре труб или овальности

привести к несоответствию сварных швов и изменению дугового промежутка от одной сварочной установки к другой. Кроме того, концы труб должны быть квадратными.

и плоские, а внутренний диаметр (ID) и внешний диаметр (OD) должны быть без заусенцев и фасок.В целом,

В отношении несоответствия и пропусков применяются следующие правила:

Различия в диаметре труб или овальности

привести к несоответствию сварных швов и изменению дугового промежутка от одной сварочной установки к другой. Кроме того, концы труб должны быть квадратными.

и плоские, а внутренний диаметр (ID) и внешний диаметр (OD) должны быть без заусенцев и фасок.В целом,

В отношении несоответствия и пропусков применяются следующие правила:

1. Любой зазор должен составлять менее 5 процентов от толщины стенки. Возможна орбитальная сварка с зазорами 10 процентов толщины стенки или больше, но страдает качество сварного шва, а повторяемость становится сложной.

2.Колебания толщины стенки в зоне сварки должны составлять ±5 процентов от номинальной толщины стенки. Опять законы физики могут

иногда допускают сварку с несоответствием толщины стенки до 25 процентов, но качество сварки и повторяемость ухудшаются.

3. Несовпадения выравнивания (высокое-низкое) можно избежать, используя инженерные стойки и зажимы для выравнивания двух свариваемых труб.Эта система также устраняет необходимость механического выравнивания труб относительно головки для орбитальной сварки.

Защитные газы

Требуется подача инертного газа на наружный и внутренний диаметр трубы во время сварки, чтобы предотвратить соединение расплавленного материала с кислородом. в окружающей атмосфере.Целью сварщика должно быть создание сварного шва с нулевым тепловым оттенком в зоне сварки.

Аргон является наиболее часто используемым защитным газом (для наружного диаметра) и продувочным газом (для внутреннего диаметра). Гелий часто используется для сварки меди.

материал. Смешанные газы, такие как 98 % аргона/2 % водорода, 95 % аргона/5 % водорода, 90 % аргона/10

водорода, 75% гелия/25% аргона часто используются для создания оптимального баланса зажигания дуги, стабильности дуги,

конечная чистота сварного шва, текучесть расплавленной ванны и проплавление сварного шва.

Гелий часто используется для сварки меди.

материал. Смешанные газы, такие как 98 % аргона/2 % водорода, 95 % аргона/5 % водорода, 90 % аргона/10

водорода, 75% гелия/25% аргона часто используются для создания оптимального баланса зажигания дуги, стабильности дуги,

конечная чистота сварного шва, текучесть расплавленной ванны и проплавление сварного шва.

Смеси 95-процентного аргона/5-процентного водорода несовместимы с углеродистыми сталями и некоторыми экзотическими сплавами и могут вызывать образование водорода. охрупчивание в сварном шве. Чтобы упростить задачу и снизить стоимость защитного газа, часто используется 100-процентный аргон.

Чистота газа определяется применением.Для ситуаций высокой чистоты, в которых забота о микрозагрязнении имеет первостепенное значение,

таких как полупроводники и фармацевтика, защитный и продувочный газы должны свести к минимуму тепловое окрашивание, которое в противном случае могло бы

быть нежелательным. В этих приложениях используется газ сверхвысокой чистоты или газ с локальной очисткой. Для некритичных приложений

технический аргон может быть приемлемым.

В этих приложениях используется газ сверхвысокой чистоты или газ с локальной очисткой. Для некритичных приложений

технический аргон может быть приемлемым.

Вольфрамовые электроды

Вольфрамовый сварочный электрод — источник сварочной дуги — является одним из наиболее важных элементов сварочной системы. которые обычно игнорируются пользователями сварочных систем.Пока никто не станет опровергать важность устройства зажигания на автомобиле подушка безопасности, разрывной трос для парашюта или качественные шины для автомобилей, важность вольфрамовых электродов для качества сварке часто пренебрегают.

Целью выбора параметров вольфрамовой стали является баланс между преимуществами чистого начала дуги и уменьшенным блужданием дуги. с хорошим проплавлением сварного шва и удовлетворительным сроком службы электрода.

с хорошим проплавлением сварного шва и удовлетворительным сроком службы электрода.

Электродные материалы. В течение некоторого времени производители вольфрама добавляли оксид к чистому вольфраму для улучшения характеристик зажигания дуги. и долговечность электродов из чистого вольфрама. В орбитальной сварке наиболее часто используемыми электродными материалами являются: 2% торированного вольфрама и 2% цериевого вольфрама.Хотя оба типа имеют свои преимущества и недостатки, Всегда лучше следовать советам производителя орбитальной сварки.

Геометрия наконечника электрода. Учитывая постоянно растущие требования к качеству конечного шва, все больше компаний ищут способы гарантировать, что

качество сварки у них на высоте. Форма и качество наконечника вольфрамового электрода, наконец, признаны жизненно важными. переменные процесса.

переменные процесса.

Сварщики должны сначала следовать процедурам и размерам, предложенным поставщиками оборудования, поскольку они обычно значительный объем квалификационных работ и работ по устранению неполадок для оптимизации подготовки электродов для своего оборудования. Тем не мение, когда эти спецификации не существуют или сварщик или инженер хотел бы изменить эти настройки, чтобы улучшить и для оптимизации сварки применяются следующие рекомендации:

1.Конус электрода. Обычно выражается в градусах прилежащего угла (обычно где-то между 14 и 60 градусами). На рис. 3 показаны характеристики как острых, так и тупых конусов. На рис. 4 показано, как выбор конусности влияет на размер наплавленного валика и величину провара, на типичном изображении

формы дуги и результирующего профиля сварного шва для различных конусов.

| Острый электрод | Электрод Блантера |

| Легкое зажигание дуги | Обычно сложнее запустить |

| Ручки меньшей силы тока | Выдерживает большую силу тока |

| Более широкая дуга | Более узкая дуга |

| Хорошая стабильность дуги | Больше шансов блуждания по дуге |

| Меньший провар | Больше проникновения в сварной шов |

| Меньший срок службы электрода | Увеличенный срок службы электрода |

Рисунок 3 В этой таблице сравниваются характеристики электродов с более острым и более тупым конусом. |

| Рис. 4 На этом рисунке показаны типичные изображения формы дуги и результирующего профиля сварного шва для различных конусов электродов. |

2.Диаметр наконечника электрода. В некоторых случаях желательно заточить электрод до острия, особенно если зажигание дуги затруднено.

или выполняются кратковременные сварные швы на мелких деталях. Однако в большинстве случаев сварщик должен оставлять плоское пятно или диаметр наконечника.

на конце электрода. Это уменьшает эрозию в тонкой части острия и снижает вероятность падения наконечника. в сварной шов. Большой и малый диаметры наконечников предлагают компромиссы, показанные на рис. 5 .

в сварной шов. Большой и малый диаметры наконечников предлагают компромиссы, показанные на рис. 5 .

| Наконечник меньшего размера | Большой наконечник |

| Легкое зажигание дуги | Обычно сложнее запустить |

| Хорошая стабильность дуги | Больше шансов блуждания по дуге |

| Меньший провар | Больше проникновения в сварной шов |

| Меньший срок службы электрода | Увеличенный срок службы электрода |

Рис. 5 В зависимости от применения сварки могут потребоваться наконечники разных размеров. 5 В зависимости от применения сварки могут потребоваться наконечники разных размеров. |

Заточные станки для электродов. Для обеспечения качества и однородности наконечника электрода можно использовать специальную промышленную шлифовальную машину для электродов.

Кроме того, специальная шлифовальная машина для электродов гарантирует, что сварочные электроды не будут загрязнены остатками или материал, оставленный на стандартном шлифовальном круге.

Рис. 6 Использование электродов с предварительной шлифовкой гарантирует, что качество материала электрода, геометрия наконечника и входная поверхность заземляющего электрода

чтобы процесс сварки был постоянным. |

Предварительно заточенные электроды. Поскольку каждый оператор, притачивающий электроды, немного отличается, что приводит к разным результатам, некоторые производители приобретите предварительно заточенные электроды (см. , рис. 6 ). Эта опция помогает гарантировать, что качество материала электрода, геометрия наконечника и поверхность заземляющего электрода вводятся в система сварки постоянная. Таблицы электродов или поставщики электродов могут предоставить диаметр электрода и геометрию наконечника, которые наиболее подходят для конкретного применения сварки.Использование электродного шлифовального станка или предварительно заточенных электродов (предпочтительно):

1. Улучшает зажигание дуги, повышает стабильность дуги и делает проплавление более равномерным.

Улучшает зажигание дуги, повышает стабильность дуги и делает проплавление более равномерным.

2. Увеличивает срок службы электрода до износа или загрязнения электрода.

3.Снижает осыпание вольфрама, что сводит к минимуму возможность включения вольфрама в сварной шов.

Разработка параметров сварки

Многие поставщики сварочного оборудования предлагают ряд предварительно рассчитанных программ сварки для различных диаметров труб, толщин стенок,

и материалы. Сварщики всегда должны в первую очередь следовать процедурам, предложенным поставщиком оборудования.Однако невозможно

чтобы у поставщиков оборудования были процедуры сварки для каждого применения сварки, и всегда будет компромисс

максимально возможная скорость сварки в зависимости от качества сварки и повторяемости.

| Учитывая постоянно растущие требования к качеству конечного шва, все больше компаний ищут способы гарантировать, что качество сварки у них на высоте. |

Когда спецификаций параметров сварки не существует или сварщики или инженеры хотели бы изменить эти настройки, возможно, для улучшения

их сварки, необходимо соблюдать следующие рекомендации для изменения параметров сварки для получения желаемого результата. Примечание

что эти правила являются общими рекомендациями и не применяются ко всем возможным видам сварки и сочетаниям параметров.Немного

отраслевые стандарты были разработаны в качестве отправной точки, но эксперименты и опыт определяют окончательные параметры сварки.

Длина дуги. Настройка дугового зазора зависит от сварочного тока, стабильности дуги и концентричности/овальности трубы. Цель сварки Инженер должен держать электрод на постоянном расстоянии от поверхности трубы с достаточным зазором, чтобы избежать затыкания.

Сварщик должен попробовать базовый дуговой зазор 0,010 дюйма и добавить к этому половину необходимого провара (обычно толщина стенки трубы), выражается в тысячных долях дюйма. Таким образом, если толщина стенки трубы составляет 0,030 дюйма, хороший начальный дуговой промежуток будет равен 0,010 дюйма + 0,015 дюйма. дюйм = 0,025 дюйма. Для требований к толщине стенки/проникновению 0,154 дюйма дуговой зазор составит 0,010 дюйма + 0,070 дюйма. = 0.080 дюймов.

Скорость сварки. Скорость сварки зависит от расхода материала и толщины стенки. Цель – сварить как можно быстрее.

при этом обеспечивая качественный результат.

Цель – сварить как можно быстрее.

при этом обеспечивая качественный результат.

В качестве отправной точки для орбитальной сварки скорость поверхности вольфрама должна составлять от 4 до 10 дюймов в минуту (IPM), с более высокой скоростью. скорости сварки, используемые для материалов с более тонкими стенками, и более низкие скорости сварки, используемые для толстостенных материалов.Хорошее начало скорость 5 м/мин.

Сварочный ток. Сварочный ток зависит от материала, толщины стенки, скорости сварки и защитного газа. Цель состоит в том, чтобы добиться полного проникновения, бездефектные сварные швы.

В качестве отправной точки сварщик должен использовать средний ток 1 ампер на каждые 0,001 дюйма толщины стенки, если материал

нержавеющая сталь. Таким образом, для трубы со стенкой 0,030 дюйма средний сварочный ток составляет 30 ампер на первом уровне.

Таким образом, для трубы со стенкой 0,030 дюйма средний сварочный ток составляет 30 ампер на первом уровне.

При орбитальной сварке обычно используется несколько уровней сварочного тока для компенсации накопления тепла в трубе во время сварки. процесс. Если сварочный ток, используемый для проплавления трубы, первоначально поддерживался на том же уровне для всего сварного шва, то Проплавление будет увеличиваться по мере продвижения сварного шва вокруг трубы, что приведет к слишком большому проплавлению.

Обычно при орбитальной сварке используется как минимум четыре уровня времени сварки, при этом каждый уровень уменьшает силу тока сварки. Начать,

уровень сварки 4 должен быть установлен на 80 процентов от силы тока уровня сварки 1. Уровни сварки 2 и 3 должны быть установлены для уменьшения тока.

от уровня 1 до уровня 4 постепенно.

| Рисунок 7 Эта поверхность сварного шва обработана импульсной дугой. |

Импульсная дуга. Импульсная дуга включает использование сварочного источника питания для быстрого изменения сварочного тока от высокого (пикового) до низкого. (фоновый ток). Это создает шов перекрывающихся точечных сварных швов. Этот метод снижает общее тепловложение до процедура сварки, часто улучшающая качество сварки и повторяемость.

В некоторых случаях материалы и сварные соединения с плохой посадкой, которые трудно сварить неимпульсной дугой, могут

сваривать импульсной дугой (см. Рисунок 7 ). В результате улучшается качество сварки и увеличивается производительность.

При орбитальной сварке пульсация дуги дает еще одно преимущество, поскольку гравитация тянет сварочную ванну в разных направлениях по мере того, как сварной шов создается вокруг трубы.Когда дуга имеет пиковый ток, основные материалы плавятся и сливаются; на нижнем фоновый ток, лужа может затвердеть, прежде чем стать жидкой при следующем пиковом импульсе тока.

Это уменьшает влияние силы тяжести на расплавленный шов, сводит к минимуму провисание шва в положениях 12 и 6 часов и

уменьшает стекание/падение расплавленной сварочной ванны вниз по склону в положениях «3 часа» и «9 часов»; не пульсируя, расплавленная лужа

движение/падение может изменить расстояние между электродом и сварочной ванной.Таким образом, технология импульсной дуги становится более выгодной.

по мере увеличения толщины стенки, что приводит к увеличению сварочной ванны.

Импульсная дуга включает четыре параметра сварки: пиковый ток, фоновый ток, длительность импульса (рабочий цикл) и частоту импульсов. Комбинации параметров варьируются от компании к компании и от сварщика к сварщику. Многие сварщики получают одинаковый визуальный результат сварки даже после использования несколько других параметров сварки.

Соотношение пикового и фонового тока позволяет сварочному току пульсировать от одного уровня к другому. Индустрия обычно используются соотношения от 2:1 до 5:1. Хорошей отправной точкой является использование соотношения 3:1, выполнение необходимого сварного шва и проверка. другие коэффициенты, чтобы увидеть, можно ли получить какие-либо преимущества.

Частота импульсов зависит от требуемого перекрытия пятна.Хорошим начальным параметром является 75-процентное перекрытие точек..jpg) Для орбитальных

при сварке частота импульсов в секунду (PPS) для тонкостенных труб часто равна скорости сварки в дюймах в минуту (5 дюймов в минуту).

= 5 импульсов в секунду).

Для орбитальных

при сварке частота импульсов в секунду (PPS) для тонкостенных труб часто равна скорости сварки в дюймах в минуту (5 дюймов в минуту).

= 5 импульсов в секунду).

Ширина импульса (процент времени, затрачиваемого на пиковый ток) зависит от термочувствительности материала и доступный ток от источника питания.Для более высокой чувствительности к теплу может потребоваться меньший процент длительности импульса от пикового тока. Стандартная ширина импульса часто составляет от 20 до 50 процентов. Хорошим начальным параметром является ширина импульса 35 процентов.

В Интернете доступно бесплатное программное обеспечение для измерения пульсации дуги, которое предварительно вычисляет различные параметры пульсации дуги для любого

заданной силы тока или приложения. Таким образом, сварщики могут получить приемлемую программу сварки и быстро получить различные варианты. альтернативных вариантов пульсации дуги для изучения без длительных расчетов или утомительных эмпирических проб и ошибок

пробная сварка.

альтернативных вариантов пульсации дуги для изучения без длительных расчетов или утомительных эмпирических проб и ошибок

пробная сварка.

Заключение

Оптимизация процесса сварки улучшает качество сварки, увеличивает скорость сварки и снижает затраты на брак и доработку. Компании которые могут достичь этой цели, могут реализовать более низкие затраты на единицу продукта, более быструю доставку продукта и меньшее количество дефектов в мастерство. Использование систем орбитальной сварки в сочетании с программами сварки, контролем входящего материала и качества защитного газа, и правильно подготовленные предварительно заточенные электроды могут стать одним из шагов на пути к оптимизации процесса сварки.

— — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — — —Влияние параметров сварки и погонной энергии на профиль сварного шва таврового соединения, сваренного лазером, в конструкционной стали: Journal of Laser Applications: Vol 27, No S2

I. ВВЕДЕНИЕ

ВВЕДЕНИЕ

Раздел:

ChooseВерх страницы РЕЗЮМЕ.ВВЕДЕНИЕ < Сварка галтелей в стали средней толщины (4–12 мм) с HLAW была изучена с использованием гибридной технологии Nd: YAG-лазер-MAG; выполнены сварные швы с характеристиками, соответствующими спецификации верфи. 1,3 1.

К. Герритсен,

Дж. Уэлдинг и

К. Дж. Клаеструп, «

Разработка гибридной сварки Т-образных соединений Nd:YAG Laser-MAG для судостроения», в материалах 10-й конференции Nordic Laser Materials Processing Conference,

Лулео,

Швеция (2005 г.).3.

К. Герритсен, “

Обзор разработки и применения лазерной и лазерно-дуговой гибридной сварки в европейском судостроении», в материалах Proceedings of the 11th International Meeting CF/DRDC on Navy Applications of Materials Technology ,

Галифакс,

Канада (2005 г.).В предыдущих исследованиях было замечено, например, что сварка углового соединения выполняется легко из-за того, что сварной шов изгибается в соответствии с соединением, т. е. влияние угла падения менее сильное, чем в случае стыкового соединения. . Это показано на рис.

Сварка галтелей в стали средней толщины (4–12 мм) с HLAW была изучена с использованием гибридной технологии Nd: YAG-лазер-MAG; выполнены сварные швы с характеристиками, соответствующими спецификации верфи. 1,3 1.

К. Герритсен,

Дж. Уэлдинг и

К. Дж. Клаеструп, «

Разработка гибридной сварки Т-образных соединений Nd:YAG Laser-MAG для судостроения», в материалах 10-й конференции Nordic Laser Materials Processing Conference,

Лулео,

Швеция (2005 г.).3.

К. Герритсен, “

Обзор разработки и применения лазерной и лазерно-дуговой гибридной сварки в европейском судостроении», в материалах Proceedings of the 11th International Meeting CF/DRDC on Navy Applications of Materials Technology ,

Галифакс,

Канада (2005 г.).В предыдущих исследованиях было замечено, например, что сварка углового соединения выполняется легко из-за того, что сварной шов изгибается в соответствии с соединением, т. е. влияние угла падения менее сильное, чем в случае стыкового соединения. . Это показано на рис. 1. Явления сильнее проявляются в случае лазера Nd:YAG, который имеет значительно худшее качество луча, чем лазер CO 2 . Качество луча и уровень выходной мощности волоконных лазеров выше, чем у лазера Nd:YAG. лазеры лидируют либо по более глубокому проникновению, либо по более высокой скорости в практических сварочных приложениях.Гибкость доставки балки по волокну позволяет получить доступ к труднодоступным местам соединения и использовать новые конструктивные решения при изготовлении стальных конструкций. Это, вместе с эффективностью лазерного оборудования в случае современных твердотельных лазеров, приводит к гораздо более высокой общей эффективности процесса от штепсельной вилки до процесса сварки. Влияние диаметра сфокусированного луча на скорость сварки очень хорошо видно на рис. 2. Гибридная сварка имеет дополнительные параметры, влияющие на поведение процесса и свойства получаемого сварного шва.Возможности волоконного лазера-MIG при сварке угловых швов конструкционной стали толщиной 4 мм изучались с учетом наиболее важных параметров, влияющих на профиль сварного шва.

1. Явления сильнее проявляются в случае лазера Nd:YAG, который имеет значительно худшее качество луча, чем лазер CO 2 . Качество луча и уровень выходной мощности волоконных лазеров выше, чем у лазера Nd:YAG. лазеры лидируют либо по более глубокому проникновению, либо по более высокой скорости в практических сварочных приложениях.Гибкость доставки балки по волокну позволяет получить доступ к труднодоступным местам соединения и использовать новые конструктивные решения при изготовлении стальных конструкций. Это, вместе с эффективностью лазерного оборудования в случае современных твердотельных лазеров, приводит к гораздо более высокой общей эффективности процесса от штепсельной вилки до процесса сварки. Влияние диаметра сфокусированного луча на скорость сварки очень хорошо видно на рис. 2. Гибридная сварка имеет дополнительные параметры, влияющие на поведение процесса и свойства получаемого сварного шва.Возможности волоконного лазера-MIG при сварке угловых швов конструкционной стали толщиной 4 мм изучались с учетом наиболее важных параметров, влияющих на профиль сварного шва. 6 6.

В. Судер,

Дж. Камиллери и

С. Уильямс, “

Гибридная лазерная сварка односторонних угловых швов с полным проплавлением», в Proceedings of the 31st International Congress on Applications of Lasers and Electro-Optics ,

Майами, Флорида (2013), стр. 244–251, публикация LIA No.616. Этими параметрами являются мощность лазера, скорость сварки, положение фокальной точки (ffp), воздушный зазор и угол наклона луча. 4,6,7 4.

А. Феллман,

А. Салминен и

В. Куянпаа, “

Сравнение влияния параметров сварки на качество сварки и твердость тавровых стыковых соединений, сваренных лазером CO 2 , лазером Nd:YAG и гибридной сваркой CO 2 лазер-GMA», в Материалы 23-го Международного конгресса по применению лазеров и электрооптики ,

Сан-Франциско, Калифорния (2004 г.).6.

В. Судер,

Дж. Камиллери и

С. Уильямс, “

Гибридная лазерная сварка односторонних угловых швов с полным проплавлением», в Proceedings of the 31st International Congress on Applications of Lasers and Electro-Optics ,

Майами, Флорида (2013), стр.

6 6.

В. Судер,

Дж. Камиллери и

С. Уильямс, “

Гибридная лазерная сварка односторонних угловых швов с полным проплавлением», в Proceedings of the 31st International Congress on Applications of Lasers and Electro-Optics ,

Майами, Флорида (2013), стр. 244–251, публикация LIA No.616. Этими параметрами являются мощность лазера, скорость сварки, положение фокальной точки (ffp), воздушный зазор и угол наклона луча. 4,6,7 4.

А. Феллман,

А. Салминен и

В. Куянпаа, “

Сравнение влияния параметров сварки на качество сварки и твердость тавровых стыковых соединений, сваренных лазером CO 2 , лазером Nd:YAG и гибридной сваркой CO 2 лазер-GMA», в Материалы 23-го Международного конгресса по применению лазеров и электрооптики ,

Сан-Франциско, Калифорния (2004 г.).6.

В. Судер,

Дж. Камиллери и

С. Уильямс, “

Гибридная лазерная сварка односторонних угловых швов с полным проплавлением», в Proceedings of the 31st International Congress on Applications of Lasers and Electro-Optics ,

Майами, Флорида (2013), стр. 244–251, публикация LIA № 616.7. EN ISO 13919-1, Сварка. Соединения, сваренные электронным и лазерным лучом. Руководство по уровням качества дефектов. Часть 1: Сталь (1996). Кроме того, было показано, что положение фокальной точки оказывает существенное влияние на глубину провара и геометрию сварного шва в стыковых соединениях и валиках на пластинах 8 8.М. Вянска,

Ф. Абт,

Р. Вебер,

А. Салминен и

Т. Граф, “

Влияние параметров сварки на геометрию замочной скважины при лазерной сварке с частичным проплавлением // Физ. Procedia 41 , 199–208 (2013). https://doi.org/10.1016/j.phpro.2013.03.070, и его также следует изучить в Т-образном соединении. При гибридной сварке, как правило, лазерный процесс создает глубокий и узкий шов, в то время как дуговой процесс способствует формированию геометрии валика и дополнительно нагревает соединение. 1,9,10 1.

К. Герритсен,

Дж. Уэлдинг и

К. Дж. Клаеструп, «

Разработка гибридной сварки Т-образных соединений Nd:YAG Laser-MAG для судостроения», в материалах 10-й конференции Nordic Laser Materials Processing Conference,

Лулео,

Швеция (2005 г.

244–251, публикация LIA № 616.7. EN ISO 13919-1, Сварка. Соединения, сваренные электронным и лазерным лучом. Руководство по уровням качества дефектов. Часть 1: Сталь (1996). Кроме того, было показано, что положение фокальной точки оказывает существенное влияние на глубину провара и геометрию сварного шва в стыковых соединениях и валиках на пластинах 8 8.М. Вянска,

Ф. Абт,

Р. Вебер,

А. Салминен и

Т. Граф, “

Влияние параметров сварки на геометрию замочной скважины при лазерной сварке с частичным проплавлением // Физ. Procedia 41 , 199–208 (2013). https://doi.org/10.1016/j.phpro.2013.03.070, и его также следует изучить в Т-образном соединении. При гибридной сварке, как правило, лазерный процесс создает глубокий и узкий шов, в то время как дуговой процесс способствует формированию геометрии валика и дополнительно нагревает соединение. 1,9,10 1.

К. Герритсен,

Дж. Уэлдинг и

К. Дж. Клаеструп, «

Разработка гибридной сварки Т-образных соединений Nd:YAG Laser-MAG для судостроения», в материалах 10-й конференции Nordic Laser Materials Processing Conference,

Лулео,

Швеция (2005 г. ).9.

М. М. Алам,

З. Барсум,

П. Йонсен,

А. Ф. Х. Каплан и

Х. А. Хэггблад, “

Влияние геометрии и топографии поверхности на характер усталостного растрескивания эксцентриковых угловых соединений, сваренных лазерной гибридной сваркой», Appl.Серф. науч. 256 (6), 1936–1945 (2010). https://doi.org/10.1016/j.apsusc.2009.10.04110.

К. Нильссон,

С. Хеймбс,

Х. Энгстрём и

А. Каплан, “

Влияние параметров при гибридной сварке CO 2 -/MIG», на 56-й ежегодной ассамблее Международного института сварки , Бухарест, Румыния, 6–11 июля 2003 г., документ IIW № IV-843-03.

).9.

М. М. Алам,

З. Барсум,

П. Йонсен,

А. Ф. Х. Каплан и

Х. А. Хэггблад, “

Влияние геометрии и топографии поверхности на характер усталостного растрескивания эксцентриковых угловых соединений, сваренных лазерной гибридной сваркой», Appl.Серф. науч. 256 (6), 1936–1945 (2010). https://doi.org/10.1016/j.apsusc.2009.10.04110.

К. Нильссон,

С. Хеймбс,

Х. Энгстрём и

А. Каплан, “

Влияние параметров при гибридной сварке CO 2 -/MIG», на 56-й ежегодной ассамблее Международного института сварки , Бухарест, Румыния, 6–11 июля 2003 г., документ IIW № IV-843-03. В традиционных процессах дуговой сварки размер внешнего галтеля считается наиболее важным размером соединения.Коды дизайна основаны на размерах и высоте галтели. В процессах дуговой сварки проплавляется менее половины толщины листа, что учитывается при дальнейшей оценке характеристик соединения. Таким образом, предпочтительнее выпуклый верхний профиль валика и высокое скругление, так как большой диаметр сварного шва обеспечивает лучшую структурную целостность и способствует усталостной долговечности. Это правило не может быть непосредственно перенесено на сварные швы, полученные с помощью лазерных процессов, так как соединения формируются вдоль границы раздела фланца и стенки по всей толщине.Высота внешнего галтеля имеет второстепенное значение, поскольку сварной шов обычно имеет полное проплавление, и только часть стыка находится над границей раздела пластин, образующих галтель. В лазере и HLAW вогнутая форма верхнего валика выгодна, поскольку меньшее количество добавляемого присадочного материала означает меньшие тепловые деформации и плавный переход от сварного валика к основному материалу. Кроме того, такие дефекты, как подрезы, также менее вероятны.

Это правило не может быть непосредственно перенесено на сварные швы, полученные с помощью лазерных процессов, так как соединения формируются вдоль границы раздела фланца и стенки по всей толщине.Высота внешнего галтеля имеет второстепенное значение, поскольку сварной шов обычно имеет полное проплавление, и только часть стыка находится над границей раздела пластин, образующих галтель. В лазере и HLAW вогнутая форма верхнего валика выгодна, поскольку меньшее количество добавляемого присадочного материала означает меньшие тепловые деформации и плавный переход от сварного валика к основному материалу. Кроме того, такие дефекты, как подрезы, также менее вероятны.

Были систематически изучены положение сварки, мощность лазера, скорость сварки, положение фокальной точки и угол наклона луча, которые являются наиболее заметными переменными, влияющими на форму наплавленного валика.Плоская сварочная позиция 1F (PA) является наиболее подходящей позицией для оценки возможностей системы на основе волоконного лазера из-за простоты доступа. Горизонтальное положение 2F (PB) на практике является обычным для большинства промышленных применений. На рис. 4 схематично показаны положения сварки и поперечное сечение углового шва, полученного лазерной сваркой или HLAW.

Были систематически изучены положение сварки, мощность лазера, скорость сварки, положение фокальной точки и угол наклона луча, которые являются наиболее заметными переменными, влияющими на форму наплавленного валика.Плоская сварочная позиция 1F (PA) является наиболее подходящей позицией для оценки возможностей системы на основе волоконного лазера из-за простоты доступа. Горизонтальное положение 2F (PB) на практике является обычным для большинства промышленных применений. На рис. 4 схематично показаны положения сварки и поперечное сечение углового шва, полученного лазерной сваркой или HLAW. Эффективное сечение (t eff ) — это кратчайшее расстояние между верхним валиком и концом зоны сплавления, измеренное вдоль сварного шва.Глубина проникновения (d , ручка ) показывает диапазон сплавления и измеряется от края перемычки до конца соединения. Ширина наплавленного валика (w w ) измеряется поперек соединения от одного конца сварного шва до другого, а глубина сварного шва (w d ) измеряется от верхней поверхности до конца сварного шва.

III. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Раздел: