Самодельная индукционная печь для плавки металла своими руками: схема и видеоинструкция

Уже давно мужчины стали думать о том, как создать собственную печь для плавки металла в домашних условиях. Она должна быть портативной и соответствовать всем условиям. На производстве установлены печи для плавки большого количества металла. В домашних условиях можно собрать печь для плавки до пяти килограмм алюминия. Рассмотрим, как сделать плавильню в домашних условиях.

Плавка металла в домашних условиях

Плавка металла и чугуна

Печь для плавки металла представляет собой корпус, изготовленный из шамотного кирпича. Связующим элементом является глина. Топка предназначена для горения угля. Снизу предусматривается отверстие, через которое ведется наддув в пекло. Внизу размещается чугунная решетка, которая называется колосником. На ней выкладывается кокс или уголь. Его можно снять со старой печи. Иногда огнеупорный кирпич, при формировании корпуса, укладывается на ребро. Готовая конструкция скрепляется снаружи металлическим поясом.

Готовая конструкция скрепляется снаружи металлическим поясом.

Печь для переплавки металлов должна иметь тигель. Это может быть эмалированный или чугунный казанок. Месторасположение тигля — рядом с горящим коксом. С целью улучшения поддува рядом устанавливают вентилятор. Оборудование применяется для выплавки стали, но можно использовать как печь для выплавки чугуна.

Сортировка

К черным металлам относят:

- сталь,

- чугун,

- железо.

Лом на предприятиях сортируют по следующим критериям:

- габариты;

- разделение по химическому составу.

Крупные организации по переработке металлического вторсырья автоматизируют процесс сортировки, значительно ускоряя его.

Сначала из металлолома:

- убирают примеси,

- удаляют мусор.

Если работа проводится с крупными металлоконструкциями, то для проведения сортировки используют погрузочное оборудование.

Сортировка по химическому составу осуществляется с учетом показателя качества металла, а также по его виду. Кроме того, при сортировке разделение может проходить по факту содержания в металлоломе легирующих и углеродных компонентов.

На небольших предприятиях сортировка часто выполняется вручную, сразу на стадии приемки. Лом разделяют на:

- тяжелый;

- легкий;

- средней тяжести.

Также разделяют

- крупногабаритные элементы,

- малогабаритные.

Сортировка необходима для подготовки лома к переплавке.

Для корректной переработки метал режут на фрагменты перед переплавкой.

Электрические печи для плавки металла

Основу такой печи составляет асбест, который можно заменить кафелем. Электроды, установленные в плавильной печи своими руками должны иметь напряжение 25 В.

Изготавливаются они в следующем порядке:

- Вытачиваются из щеток электрического мотора.

- Сбору сверлятся отверстия 6 мм.

- В них пропускается провод, сечением 5 мм.

- Для закрепления проводки вбивается гвоздь.

- С целью улучшения контакта с графитом, напильником, делаются насечки.

В качестве теплоизолятора, внутри печи выкладывается слюда. При подключении к сети нужно использовать понижающий трансформатор. После изготовления, печь включается и работает некоторое время в холостом режиме.

Вольфрам — 19,29 г/см³

Считается одним из самых плотных элементов в мире. В дополнение к своим исключительным свойствам (высокая теплопроводность и электропроводность, очень высокая стойкость к воздействию кислот и истиранию) вольфрам также отличается тремя уникальными свойствами:

- После углерода он имеет самую высокую температуру плавления — плюс 3422 ° C. А его температура кипения — плюс 5555 ° C, эта температура примерно сопоставима с температурой поверхности Солнца.

- Сопровождает оловянные руды, однако препятствует выплавке олова, переводя его в пену шлаков.

За это и получил свое название, которое в переводе с немецкого означает «волчьи сливки».

За это и получил свое название, которое в переводе с немецкого означает «волчьи сливки». - Вольфрам имеет самый низкий коэффициент линейного расширения при нагревании из всех металлов.

Муфельная печь

Муфельные печи часто используются для термообработки деталей. Такое оборудование характеризуется большим температурным диапазоном, от 20 до 1000 градусов.

Муфельная печь для закалки металла работает на разных видах энергии. Однако в домашних условиях лучше применять агрегат, работающий на электроэнергии. Закаливание ведется в муфеле печи.

Муфельная печь своими руками изготавливается за несколько этапов:

- Изготовление муфеля ведется из шамотного кирпича. Из-за круглой формы корпуса печи, у них скашиваются углы. В каждом кирпиче выбираются канавки, куда ведется закладка спирали.

- Если муфельная печь для плавки изготавливается из духовки, то внутри она обкладывается огнестойким кирпичом. В кладке прорезаются канавки для спирали.

- Изготовленная из огнеупорного кирпича камера, помещается в корпус, сделанный из стали.

На дно укладывается изоляция. Зазор между боковыми стенками камеры и корпуса составляет 4 см, куда вставляется утеплитель. Верх состоит из 2 слоев металла и утеплителя.

На дно укладывается изоляция. Зазор между боковыми стенками камеры и корпуса составляет 4 см, куда вставляется утеплитель. Верх состоит из 2 слоев металла и утеплителя. - В корпусе сверлятся отверстия, и через них выводятся концы спирали, которые подключаются к сетевому кабелю.

- В случае использования духовки, утеплитель не требуется. Он в ней уже предусмотрен.

Как плавить сталь в домашних условиях

Термообработка металлов – это один из основных способов улучшения их механических и физико-химических характеристик: твердости, прочности и других.

Одним из видов термообработки является закалка. Она успешно применялась человеком кустарным способом еще с давних времен. В Средневековье этот способ термической обработки использовали, чтобы улучшить прочность и твердость металлических предметов быта: топоров, серпов, пил, ножей, а также боевого оружия в виде копий, сабель и других.

И сейчас используют такой способ улучшения характеристик металла, не только в промышленных масштабах, но и в домашних условиях, в основном для закалки металлических предметов быта.

Что такое закалка металлов и ее виды

Под закалкой понимают вид термообработки металла, состоящий из его нагрева до температуры, при достижении которой наступает изменение структуры кристаллической решетки (полиморфное превращение) и дальнейшего ускоренного охлаждения в воде или масляной среде. Целью такой термообработки является повышение твердости металла.

Применяется также закалка, при которой температура нагрева металла не дает состояться полиморфному превращению. В этом случае фиксируется его состояние, которое свойственно металлу при температуре нагрева. Это состояние называют пересыщенным твердым раствором.

Технологию закалки с полиморфным превращением используют в основном для изделий из стальных сплавов. Цветные металлы подвергают закалке без достижения полиморфного изменения.

После такой обработки стальные сплавы становятся тверже, но при этом они приобретают повышенную хрупкость, теряя пластичность.

Чтобы снизить нежелательную хрупкость после нагрева с полиморфным изменением, применяется термообработка, называемая отпуском. Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

При закалке без полиморфного превращения нет проблемы с излишней хрупкостью, но твердость сплава не достигает требуемого значения, поэтому при повторной термической обработке, называемой старением, ее наоборот повышают за счет распада пересыщенного твердого раствора.

Особенности закалки стали

Закаливаются в основном нержавеющие стальные изделия и сплавы, предназначенные для их изготовления. Они имеют мартенситную структуру и характеризуются повышенной твердостью, приводящей к хрупкости изделий.

Если провести термообработку таких изделий с нагревом до определенной температуры с последующим быстрым отпуском, то можно добиться повышения вязкости. Это позволит использовать такие изделия в различных сферах.

Виды закаливания сталей

В зависимости от предназначения нержавеющих изделий, можно провести закалу всего предмета или только той его части, которая должна быть рабочей и иметь повышенные прочностные характеристики.

Поэтому закалку нержавеющих изделий подразделяют на два способа: глобальный и локальный.

:

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Важно: При выборе среды, в которой проводят охлаждение металла после нагрева, следует учитывать, что в воде охлаждение проходит быстрее, чем в масле! Например, вода температурой 18°C способна охладить сплав на 600°C за секунду, а масло всего на 150°C.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду. Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к. зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Важно: Слишком быстрое охлаждение металла приводит к его излишней хрупкости! Это следует учитывать при самостоятельной закалке.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Температурный режим

Правильный температурный режим проведения закалки нержавеющих изделий является важным условием их качества. Для достижения хороших характеристик их равномерно прогревают до 750-850°C, а потом быстро проводят охлаждение до температуры 400-450°C.

Важно: Нагрев металла выше точки рекристаллизации приводит к крупнозернистому строению, ухудшающему его свойства: излишней хрупкости, приводящей к растрескиванию!

Для снятия напряжения после нагрева до нужной температуры упрочнения металла, иногда используют поэтапное охлаждение изделий, постепенно снижая температуру на каждом из этапов нагрева. Такая технология позволяет полностью снять внутренние напряжения и получить прочное изделие с нужной твердостью.

Как закалить металл в домашних условиях

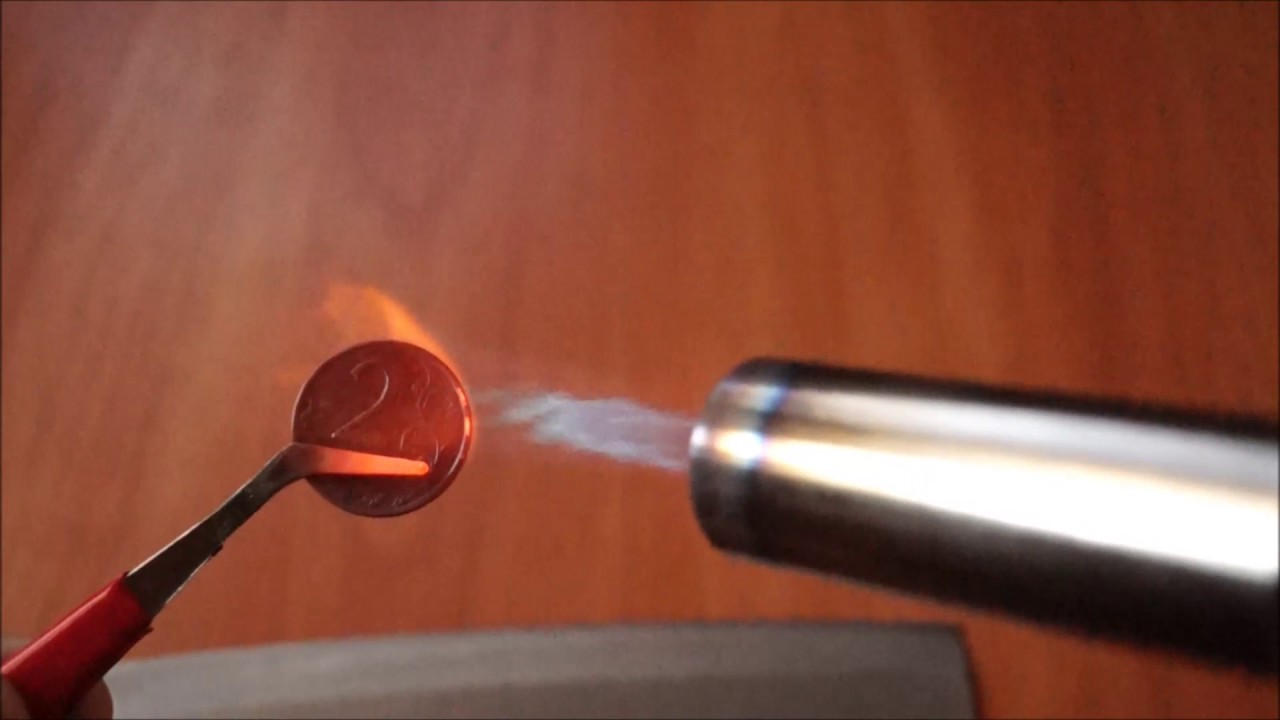

Пользуясь элементарными знаниями, можно провести закалку стали в домашних условиях. Нагревание металла обычно проводят с помощью костра, муфельных электропечей или горелок с использованием газа.

Закалка топора на костре и в печи

Если требуется придать дополнительную прочность бытовым инструментам, например, сделать топор более прочным, то самый простой способ его закалки можно провести в домашних условиях.

На топорах при изготовлении ставится клеймо, по которому можно узнать марку стали. Мы рассмотрим процесс закалки на примере инструментальной стали У7.

Плавка алюминия

Изготовить печь для плавки алюминия своими руками вещь реальная. В промышленном производстве, агрегаты с названием — печи карусельного типа — очень дорогостоящие.

Чтобы понять, как сделать печь для плавки алюминия, нужно понять их принцип действия. Существует несколько видов, где проводится плавление цветного металла.

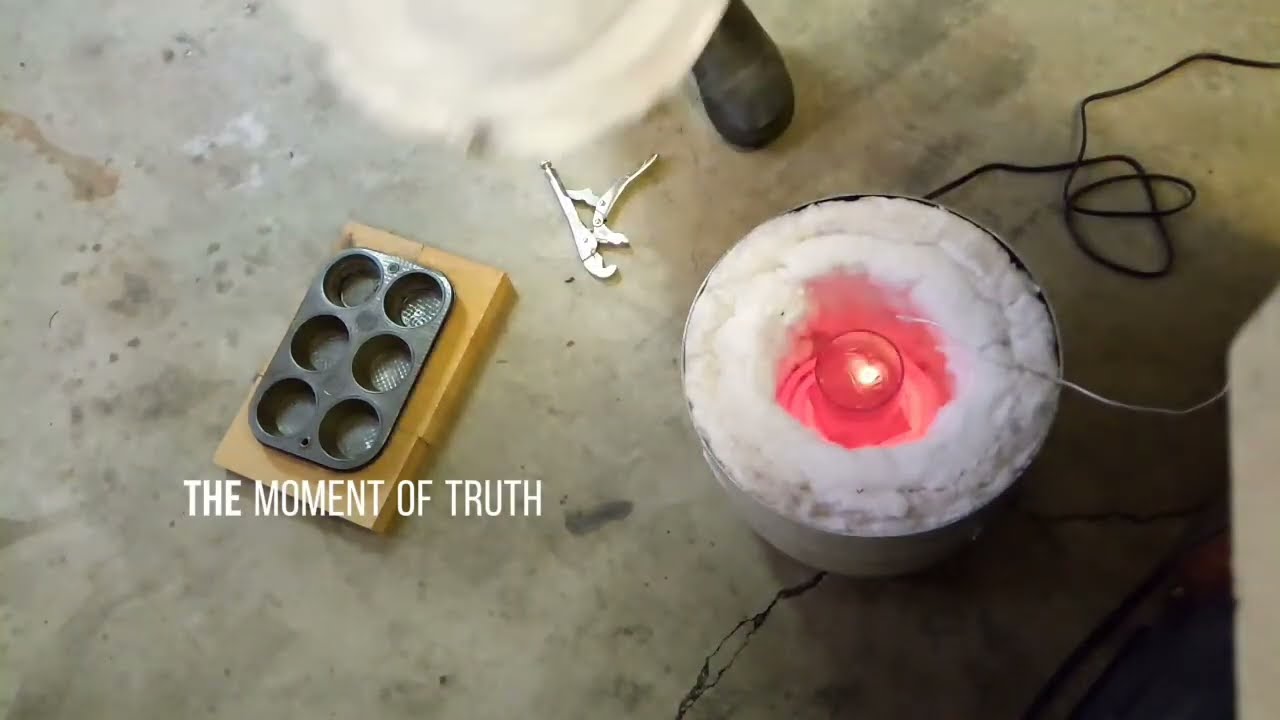

Мини-печь

Берется автомобильный диск и закапывается в землю так, чтобы верхний срез не выступал наружу. Посередине изготавливается отверстие для патрубка. Один конец пропускается в отверстие, а другой выводится наружу. На него одевается кулер, для нагнетания воздуха. Плавильня заполняется углями и алюминиевым ломом. Подается воздух и температура поднимается.

Плавильня заполняется углями и алюминиевым ломом. Подается воздух и температура поднимается.

Металлический бак

Изготовить печь для алюминия можно из металлического бака. Например, корпуса стиральной машины с вертикальной загрузкой. Внутренняя часть конструкции выкладывается огнеупорным кирпичом. Снизу монтируется труба для подачи воздуха. Таким образом, получается переносное оборудование.

Из бутылки

Один из необычных способов, каким расплавляют алюминий. Вокруг бутылки наматывается проволока нихром. Предварительно поверхность бутылки смазывается маслом. Сверху наносится смесь жидкого стекла и глины. Просушивание ведется в течение недели. Затем наматывается еще слой проволоки и наносится глина. После 7 дней, бутылка вынимается и остается только термостойкая оболочка. К концам проволоки подключается напряжение для накаливания нихрома, а в очаг загружается сырье.

Алюминиевая промышленность

Крупной отраслью в цветной металлургии считается алюминиевая промышленность. В России все центры производства алюминия расположены на небольшом расстоянии от гидроэлектростанций.

В России все центры производства алюминия расположены на небольшом расстоянии от гидроэлектростанций.

Алюминий обладает высокими конструктивными свойствами, он легкий и прочный. Благодаря этому он широко используется в машиностроении, строительстве. Сплавы из алюминия по своей прочности не уступают стали.

Плавка свинца

Электрическая печь для плавки свинца состоит из следующих элементов:

- Круглый кожух, сделанный из нержавейки, внутри которого проложен утеплитель. Он прикреплен кронштейнами к стене.

- Снизу подводится промышленный ТЕН.

- Сверху расположен клапан поворотного типа.

- Датчик, который находится на расстоянии 3 см от дна.

- Сбоку расположен температурный регулятор.

Устанавливая регулятор на определенную температуру, прогреваем прибор. Находящийся внутри свинец плавится. В конце плавки, под низ подводится форма и открывается клапан. Расплавленный свинец заполняет внутреннее пространство формы.

Тантал — 16,67 г/см³

Десятую строчку в рейтинге занимает синевато-серый, очень твердый металл со сверхвысокой температурой плавления. Несмотря на свою твердость он пластичен, как золото.

Несмотря на свою твердость он пластичен, как золото.

Тантал является важным компонентом во многих современных технологиях. В частности, он используется для производства конденсаторов, которые применяются в компьютерной технике и мобильных телефонах.

Плавка меди

В домашних условиях для плавки меди можно использовать материал пенобетон. Вырезается из такого материала 2 цилиндра, диаметром 100 мм. Высота одного 100 мм, а второго 15. Накладывая один на другой, сверлится посередине отверстие диаметром 15 мм. В большем цилиндре, посередине, изготавливается отверстие в виде воронки на глубину 85 мм. В середине цилиндра, с наружной стороны, прорезается канавка и ведется стяжка проволокой. Она нужна для того, чтобы деталь не развалилась от температуры.

На газовую плиту, ставится переходник. Сверху располагается больший цилиндр так, чтобы конусная воронка была направлена вверх. Сверху накрывается маленьким цилиндром с отверстием. Зажигая горелку, опускают кусочек медного стержня в маленькое отверстие до упора в стенку воронки. Через минуту стержень расплавится.

Через минуту стержень расплавится.

Никель-кобальтовая промышленность

Эта группа очень зависит от источника сырья. Основные металлургические заводы расположены:

- Кольский полуостров – заложение сульфидно-никелевых руд.

- Низовье Енисея – громоздится крупный завод, в Норильске. На нем занимаются производством платины, никеля, меди, кобальта.

- Предприятия, расположенные на хребте Урала, занимаются прежде всего переработкой окисленных руд.

Плавка золота и серебра

Печь для плавки золота легко сделать в домашних условиях. Она применима и для плавки серебра.

Порядок работы следующий:

- Берется шамотный кирпич и разрезается на 2 части. Победитовым сверлом диаметра 48 мм, делается в одной половинке, в середине, сквозное отверстие. А во второй отверстие сверлится на половину высоты.

- Через отверстие, проводится спираль и обе половинки стягиваются болтами, отверстия для которых сверлятся с боков.

- Сверху устанавливается графитовый тигель.

- Изготавливается металлический каркас и обе половинки вставляются в него.

- Все боковые зазоры замазываются глиной.

- К выведенным концам спирали подводится напряжение.

- В тигель бросаются куски золота или серебра.

- В процессе нагрева идет расплавление цветного металла.

Изготовление печей для плавки металла своими руками процесс сложный, но выполнимый. Для этого нужно изучить характеристики видов оборудования. Определиться какое из них наиболее предпочтительно к данным условиям. Затраты на изготовление быстро себя окупят.

Как расплавить сталь в домашних условиях — Справочник металлиста

В отличие от промышленного оборудования, самодельная печь для плавки металла — компактное приспособление. На таком портативном оборудовании можно вести выплавку, закалку или плавку цветных металлов.

Плавление меди в домашних условиях: пошаговая инструкция, видео

Изделия из меди активно используются не только в различных отраслях промышленности, но и в быту.

В связи с этим вполне естественно, что у многих умельцев возникает вопрос о том, как расплавить медь и в домашних условиях изготавливать из нее различные изделия методом литья.

Знание такой технологии, которая известна человечеству еще с древних времен, позволяет создавать различные предметы не только из меди, но и из ее сплавов – латуни и бронзы.

Плавка меди в самодельной печке

Понятие о шкале температур

Некоторые неметаллические предметы тоже обладают похожими свойствами. Самым распространённым является вода. Относительно свойств жидкости, занимающей господствующее положение на Земле, была разработана шкала температур. Реперными точками признаны температура изменения агрегатных состояний воды:

- Превращения из жидкости в твердое вещество и наоборот приняты за ноль градусов.

- Кипения (парообразования внутри жидкости) при нормальном атмосферном давлении (760 мм рт. ст.) принята за 100 ⁰С.

Внимание! Кроме шкалы Цельсия на практике измеряют температуру в градусах Фаренгейта и по абсолютной шкале Кельвина. Но при исследовании свойств металлических предметов другие шкалы используют довольно редко.

Но при исследовании свойств металлических предметов другие шкалы используют довольно редко.

Плавка металла в домашних условиях оборудование, инструкция

Уже очень давно мужчины начали размышлять о том, как создать свою печь для плавки металла дома. Она обязана быть портативной и подходить всем условиям. На производстве установлены печи для плавки немалого количества металла. Дома можно собрать печь для плавки до пяти килограмм алюминия. Рассмотрим, как выполнить плавильню дома.

Оборудование и материалы, которые потребуются

Для того, чтобы произвести плавку металла нужно приобрести следующие элементы для производства:

- шамотный кирпич;

- гвозди;

- преобразователь электрической энергии;

- провод из меди;

- графит;

- слюда;

- асбестовые и цементные плитки;

- атмосферная горелка;

- тигель.

Размеры будут изменяться от желания собирающего ее. Лучше создать маленькую печь для переплавки металлов, если у вас есть желание ее применять исключительно для собственных нужд. Вы затратите меньше времени на ее изготовление, и на подогрев ее будет тратиться небольшое кол-во киловатт. Если вы выполняете ее на солярке или на угле, то не забывайте про установку тепловой изоляции и поддува воздуха.

Вы затратите меньше времени на ее изготовление, и на подогрев ее будет тратиться небольшое кол-во киловатт. Если вы выполняете ее на солярке или на угле, то не забывайте про установку тепловой изоляции и поддува воздуха.

В электропечи плавятся такие металлы, как железо, никель, олово, медь. Напряжение на выходе в электропечи должно быть больше, а это означает и расстояние между электродами будет становиться больше. Щетки от электрического мотора подходят взамен электродов.

Подробная инструкция

Как выполнить плавильную печь дома -прочтите в следующей инструкции:

- Ставится высокочастотный генератор электрического тока.

- Обмотка в виде спирали. Делается из проволоки из меди.

- Тигель.

Все такие элементы помещаются в один корпус. Чашечка для плавления помещается в индуктор. Обмотка подсоединяется к источнику питания. Когда включается ток, то рождается электромагнитное поле.

Рукодельная муфельная печь

Хорошие положительные характеристики индукционной печи в том, что при переплавке металлов выходит одинаковый расплав, не испаряются легирующие элементы, а плавление происходит достаточно оперативно. Более того установка подобной печи не вредит экосистеме и безвредна для использующего ее.

Охлаждение можно создать при помощи вентилятора. Только последний должен находиться подальше от печи, иначе обмотка его будет служить добавочным замыканием потоков вихря. Это уменьшит качество плавления.

Печь из колесного диска

Характерности плавления отдельных металлов

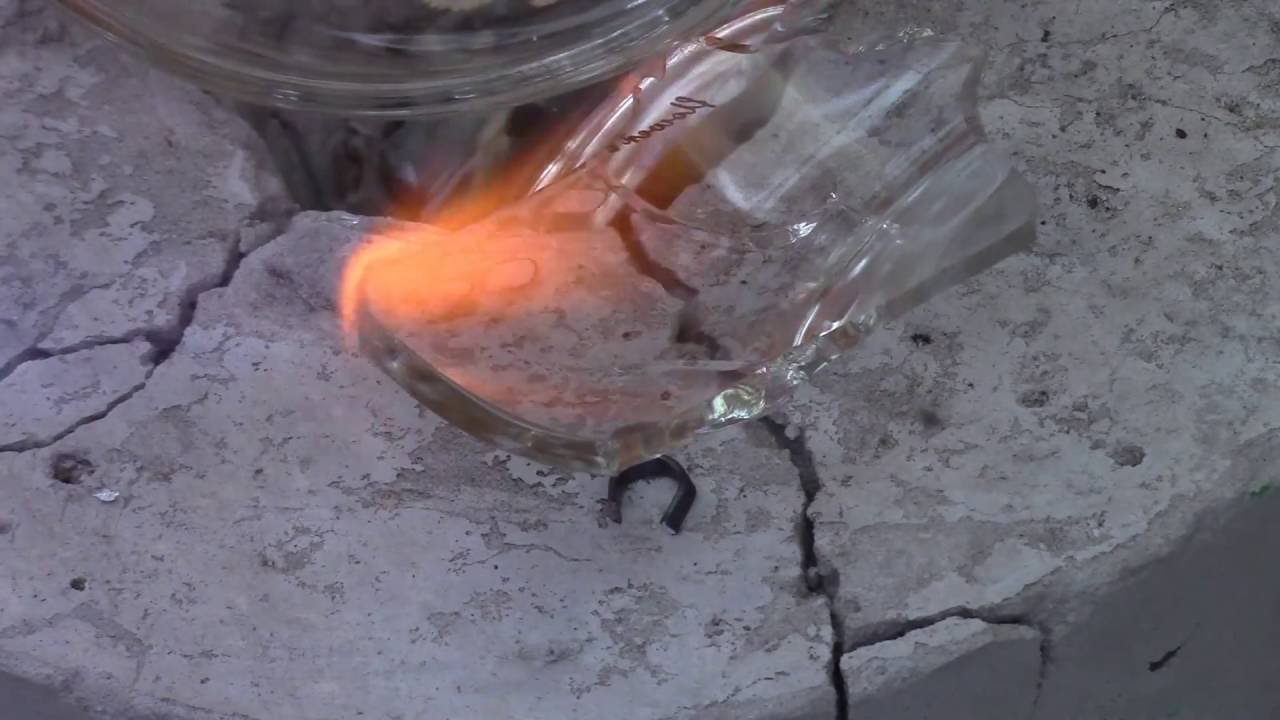

Для того, чтобы расплавить металл дома такой элемент стоит поместить в маленькую чашечку или тигель. Чашка с материалом ставится в печь. После начинается его плавка. Чтобы расплавить дорогие детали их помещают в ампулу из стекла. Для того, чтобы сделать сплав из нескольких элементов идут такой инструкции:

- Сначала в чашечку для плавления кладется тугоплавкий компонент – медь или железо.

- После кладется более легкоплавкий элемент – олово, алюминий.

Плавка алюминия в самодельной печи

Сталь считается тугоплавким материалом. Ее температура плавления составляет тысячу четыреста градусов по шкале Цельсия. Таким образом, чтобы расплавить сталь дома нужно следовать следующей инструкции:

- Для плавки стали дома ввести дополнительные регенераторы. Если печь работает на электричестве, то применяется электрическая энергия.

- При индукционном нагреве прибавляются шлаки. Они делают больше быстроту плавки.

- Регулярно вести наблюдение за показаниями приборов. Если нужно, то уменьшать температуру плавления, переходя на более спокойный режим.

- Всегда правильно определять готова ли сталь к работе или к плавлению. Держать все перечисленные выше шаги. Лишь тогда металл на выходе будет хорошего изготовления.

Для плавки железа дома печь нужно заблаговременно прогреть. Сначала помещается большой кусочек, а потом очень маленькие. Железо следует своевременно переворачивать. А правильно расплавленный металл станет иметь шаровидную форму.

Железо следует своевременно переворачивать. А правильно расплавленный металл станет иметь шаровидную форму.

Если вы готовитесь сделать бронзу, то сначала стоит поместить в лунку для плавления медь. Так как данный компонент более тугоплавкий. Когда медь расплавилась добавляется олово.

Нельзя ни в коем случае плавить эти элементы, как кадмий, свинец или цинк. При выгорании они образовывают опасный дым желтоватого цвета.

А при плавке алюминия, олово или железа нужно соблюдать неспешность. Расклепывать неторопливо и делать это нужно маленьким молотком. Часто нагревайте материал до краснота и остужайте в холодной воде. Лишь тогда вы получите безупречный сплав на выходе.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Плавка металла в индукционной электрической печи созданной в домашних условиях

Автор perminoviv На чтение 7 мин Просмотров 131 Опубликовано

В мире уже сформировались устоявшиеся технологии производства металла и стали, которыми пользуются металлургические предприятия и сегодня. К ним относятся: конверторный способ получения металла, прокатка, волочение, литье, штамповка, ковка, прессование и т. д. Однако наиболее распространенным при современных условиях является переплавка металла и стали в конвекторах, мартеновских печах и электрических печах. Каждая из таких технологий имеет ряд недостатков и преимуществ. Однако наиболее совершенной и новейшей технологией сегодня является получение стали в электрических печах. Основными преимуществами последней над другими технологиями является высокая производительность и экологичность. Рассмотрим как собрать устройство где будет осуществляться плавка металла в домашних условиях своими руками.

Малогабаритная индукционная электрическая печь для плавления металлов в домашних условиях

Плавка металлов в домашних условиях возможна, если иметь электрическую печь, которую можно сделать своими руками. Рассмотрим создание индуктивной малогабаритной электрической печи для получения однородных сплавов (ОС). По сравнению с аналогами создаваемая установка будет отличаться такими особенностями:

Рассмотрим создание индуктивной малогабаритной электрической печи для получения однородных сплавов (ОС). По сравнению с аналогами создаваемая установка будет отличаться такими особенностями:

- низкой себестоимостью (до 10000 руб), тогда как стоимость аналогов составляет от 150000 руб;

- возможностью регулирования температурного режима;

- возможностью скоростной плавки металлов в небольших объемах, что позволяет использовать установку не только в научной сфере, но и, например, в ювелирной, стоматологической областях и т.д.

- равномерностью и скоростью нагрева;

- возможностью размещения рабочего органа в печи в вакууме;

- сравнительно малыми габаритами;

- низким уровнем шума, почти полным отсутствием дыма, что позволит повысить производительность труда при работе с установкой;

- возможностью работы как от однофазной, так и от трехфазной сети.

Выбор типа схемы

Наиболее часто, при построении индукционных нагревателей, используются три основных типа схем: полумост, ассиметричный мост и полный мост. При конструировании данной установки были использованы два типа схем – полумост и полный мост с частотным регулированием. Этот выбор был вызван потребностью регулирования коэффициента мощности. Встала проблема поддержания режима резонанса в контуре, поскольку именно с его помощью возможна настройка требуемого значения мощности. Существует два способа регулирования резонанса:

При конструировании данной установки были использованы два типа схем – полумост и полный мост с частотным регулированием. Этот выбор был вызван потребностью регулирования коэффициента мощности. Встала проблема поддержания режима резонанса в контуре, поскольку именно с его помощью возможна настройка требуемого значения мощности. Существует два способа регулирования резонанса:

- посредством изменения емкости;

- с помощью изменения частоты.

В нашем случае поддержка резонанса происходит за счет регулировки частоты. Именно эта особенность и вызвала выбор типа схемы с частотным регулированием.

Анализ составных частей схемы

Анализируя работу индукционной печи для плавки металла в домашних условиях (ИП) можно выделить три основные ее части: генератор, блок силового питания, и силовой блок. Для предоставления необходимой частоты при работе установки используется генератор, который для избежания помех от других блоков установки, соединяется с ними через гальваническую решения в виде трансформатора. Для обеспечения схемы силового напряжения необходим блок силового питания, который обеспечивает безопасную и надежную работу силовых элементов конструкции. Собственно, именно силовой блок формирует необходимы мощные сигналы для создания нужного коэффициента мощности на выходе схемы.

Для обеспечения схемы силового напряжения необходим блок силового питания, который обеспечивает безопасную и надежную работу силовых элементов конструкции. Собственно, именно силовой блок формирует необходимы мощные сигналы для создания нужного коэффициента мощности на выходе схемы.

На рисунке 1 приведена общая принципиальная схема индукционной установки.

Создание схемы соединений

Схема соединений (монтажная) показывает соединения составных частей изделия и определяет провода, кабели, которые выполняют эти соединения, а также места их присоединения.

Для удобства дальнейшего монтажа установки была разработана схема соединений, отражающий основные контакты между функциональными блоками печи (рис. 2).

Генератор частоты

Самым сложным блоком ИП является генератор. Он обеспечивает нужную частоту работы установки и создает начальные условия для получения резонансного контура. В качестве источника колебаний используется специализированный контроллер электронных импульсов типа КР1211ЕУ1 (рис. 3). Этот выбор был вызван возможностью работы данной микросхемы в достаточно широком частотном диапазоне (до 5 МГц), что позволяет получать высокое значение мощности на выходе силового блока схемы.

3). Этот выбор был вызван возможностью работы данной микросхемы в достаточно широком частотном диапазоне (до 5 МГц), что позволяет получать высокое значение мощности на выходе силового блока схемы.

На рисунках 4,5 приведены принципиальная схема генератора частоты и схема электрической платы.

Микросхема КР1211ЕУ1 генерирует сигналы заданной частоты, которые можно изменять с помощью регулирующего резистора, установленного вне микросхемой. Далее сигналы попадают на транзисторы, работающие в ключевом режиме. В нашем случае применяются кремниевые полевые транзисторы с изолированным затвором типа КП727. Их преимущества заключаются в следующем: максимально допустимый импульсный ток, который они могут выдерживать, равна 56 А; максимальное напряжение – 50 В. Диапазон этих показателей нас полностью устраивает. Но, в связи с этим возникла проблема значительного перегрева. Именно для решения данного вопроса и нужен ключевой режим, который позволит уменьшить время нахождения транзисторов в рабочем состоянии.

Блок питания

Данный блок обеспечивает подачу питания на исполнительные узлы установки. Главной его особенностью является возможность работы от однофазной и трехфазной сети. Источник питания на 380В используется для повышения коэффициента мощности, выделяемая в индукторе.

Входное напряжение подается на выпрямляющий мост, который преобразует переменное напряжение 220В в постоянное пульсирующее. К выходам моста подключены накопительные конденсаторы, которые поддерживают постоянный уровень напряжения после снятия нагрузки с установки. Для обеспечения надежности работы установки блок оборудован автоматическим выключателем.

Силовой блок

Данный блок обеспечивает непосредственное усиление сигнала и создания резонансного контура, с помощью изменения емкости круга. Сигналы с генератора попадают на транзисторы, которые работают в режиме усиления. Таким образом, они, открываясь в разные моменты времени, будоражат соответствующие электрические цепи, проходящие через повышающий трансформатор и пропускают по нему силовой ток в разных направлениях. В результате на выходе трансформатора (Tr1) мы получаем повышенный сигнал с заданной частотой. Этот сигнал подается на установку с индуктором. Установка с индуктором (Tr2 на схеме) состоит из индуктора и набора конденсаторов (С13 – Сп). Конденсаторы имеют специально подобранную емкость и создают колебательный контур, который позволяет регулировать уровень индуктивности. Этот контур должен работать в режиме резонанса, что вызывает стремительное повышение частоты сигнала в индукторе, и увеличение индукционных токов, за счет которых собственно и происходит нагрев. На рисунке 7 приведена электрическая схема силового блока индукционной печи.

В результате на выходе трансформатора (Tr1) мы получаем повышенный сигнал с заданной частотой. Этот сигнал подается на установку с индуктором. Установка с индуктором (Tr2 на схеме) состоит из индуктора и набора конденсаторов (С13 – Сп). Конденсаторы имеют специально подобранную емкость и создают колебательный контур, который позволяет регулировать уровень индуктивности. Этот контур должен работать в режиме резонанса, что вызывает стремительное повышение частоты сигнала в индукторе, и увеличение индукционных токов, за счет которых собственно и происходит нагрев. На рисунке 7 приведена электрическая схема силового блока индукционной печи.

Индуктор и особенности его работы

Индуктор – специальное устройство для передачи энергии от источника питания в изделие, нагревается. Индукторы изготавливают обычно из медных трубок. Во время работы он охлаждается проточной водой.

Плавка цветных металлов в домашних условиях при помощи индукционной печи заключается в проникновении в середину металлов индукционных токов, которые возникают за счет высокой частоты изменения напряжения, приложенного к зажимам индуктора. Мощность установки зависит от величины приложенного напряжения и от ее частоты. Частота влияет на интенсивность индукционных токов и соответственно на температуру в середине индуктора. Чем больше частота и время работы установки, тем лучше перемешиваются металлы. Сам индуктор и направления протекания индукционных токов приведены на рисунке 8.

Мощность установки зависит от величины приложенного напряжения и от ее частоты. Частота влияет на интенсивность индукционных токов и соответственно на температуру в середине индуктора. Чем больше частота и время работы установки, тем лучше перемешиваются металлы. Сам индуктор и направления протекания индукционных токов приведены на рисунке 8.

Для однородного смешивания и избежание загрязнения сплава чужеродными элементами, например электродами из резервуара со сплавом, используют индуктор с обратным витком как показано на рисунке 9. Именно благодаря этому витку создается электромагнитное поле, которое удерживает металл в воздухе, превосходя силу притяжения Земли.

Конечный монтаж установки

Каждый из блоков крепится к корпусу индукционной печи с помощью специальных стоек. Это делается для того чтобы избежать нежелательных контактов токоведущих частей с металлическим покрытием самого корпуса (рис. 10).

Для безопасной работы с установкой, она полностью закрывается прочным корпусом (рис. 11), чтобы таким образом создать преграду между опасными элементами конструкции и телом человека, работающего с ней.

11), чтобы таким образом создать преграду между опасными элементами конструкции и телом человека, работающего с ней.

Для удобства наладки индукционной установки в целом было изготовлена панель индикации для размещения метрологических устройств, с помощью которых и происходит контроль за всеми параметрами установки. В таких метрологических устройств относятся: амперметр, который показывает ток в индукторе, вольтметр, подключенный на выходе индуктора, индикатор температурного режима, регулятор частоты генерации сигнала. Все приведенные параметры дают возможность для регулирования режимов работы индукционной установки. Также конструкция оборудована системой ручного включения, и системой индикации процессов нагрева. С помощью показов на устройствах собственно и происходит контроль за работой установки в целом.

Конструирование малогабаритной индукционной установки является достаточно сложным технологическим процессом, так как он должен обеспечить соблюдение большого количества критерий, таких как: удобство конструкции, малогабаритность, портативность и т. д. Данная установка работает по принципу бесконтактной передачи энергии в предмет, нагревается. В следствие целенаправленного движения индукционных токов в индукторе происходит непосредственно сам процесс плавки, продолжительность которого составляет несколько минут.

д. Данная установка работает по принципу бесконтактной передачи энергии в предмет, нагревается. В следствие целенаправленного движения индукционных токов в индукторе происходит непосредственно сам процесс плавки, продолжительность которого составляет несколько минут.

Создание данной установки является достаточно выгодным, так как область ее применения безгранична, начиная с использования для обычной лабораторной работы и заканчивая изготовлением сложных однородных сплавов из тугоплавких металлов.

поэтапный процесс создания + видео

Муфельные печи представляют собой конструкцию, нагревательные элементы которой позволяют добиться температуры, необходимой для обжига керамики, плавки металлов, закалки стали в личной мастерской.

Ювелиры и другие мастера, чья мастерская находится дома, понимают всю ценность такой конструкции. А учитывая высокую стоимость муфельных печей, производимых заводским путем, подобная печь, выполненная самостоятельно, приобретает особое значение.

Ювелиры и другие мастера, чья мастерская находится дома, понимают всю ценность такой конструкции. А учитывая высокую стоимость муфельных печей, производимых заводским путем, подобная печь, выполненная самостоятельно, приобретает особое значение.Устройство муфельной электрической печи

Плавка металла и чугуна

Печь для плавки металла представляет собой корпус, изготовленный из шамотного кирпича. Связующим элементом является глина. Топка предназначена для горения угля. Снизу предусматривается отверстие, через которое ведется наддув в пекло. Внизу размещается чугунная решетка, которая называется колосником. На ней выкладывается кокс или уголь. Его можно снять со старой печи. Иногда огнеупорный кирпич, при формировании корпуса, укладывается на ребро. Готовая конструкция скрепляется снаружи металлическим поясом.

Печь для переплавки металлов должна иметь тигель. Это может быть эмалированный или чугунный казанок. Месторасположение тигля — рядом с горящим коксом. С целью улучшения поддува рядом устанавливают вентилятор. Оборудование применяется для выплавки стали, но можно использовать как печь для выплавки чугуна.

Оборудование применяется для выплавки стали, но можно использовать как печь для выплавки чугуна.

Устройство индукционных электропечей

Если говорить кратко, то действие их основана на явлении токов Фуко — вихревых индукционных токов в проводнике. В большинстве случаев инженеры‑электротехники борются с ними, как с вредным явлением. Например, именно из‑за них сердечники трансформаторов выполняются из стальных пластин или ленты: в сплошном куске металла эти токи могут достигать значительных величин, приводящим к бесполезным потерям энергии на его нагревание.

В индукционно‑плавильной электропечи это явление применяется с пользой. По сути она и представляет собой своеобразный трансформатор, в котором роль короткозамкнутой вторичной обмотки, а в некоторых случаях и сердечника выполняет расплавляемый металлический образец. Именно металлический — нагревать в ней можно только проводящие электричество материалы, диэлектрики же будут оставаться холодными. Роль индуктора — первичной обмотки трансформатора выполняют несколько витков толстой свернутой в катушку медной трубки, по которой циркулирует охлаждающая жидкость.

Кстати, на том же принципе действуют ставшие чрезвычайно популярными кухонные варочные поверхности с индукционным высокочастотным нагревом. Положенный на них кусок льда даже не растает, а поставленная металлическая посуда нагреется почти мгновенно.

Электрические печи для плавки металла

Основу такой печи составляет асбест, который можно заменить кафелем. Электроды, установленные в плавильной печи своими руками должны иметь напряжение 25 В.

Изготавливаются они в следующем порядке:

- Вытачиваются из щеток электрического мотора.

- Сбору сверлятся отверстия 6 мм.

- В них пропускается провод, сечением 5 мм.

- Для закрепления проводки вбивается гвоздь.

- С целью улучшения контакта с графитом, напильником, делаются насечки.

В качестве теплоизолятора, внутри печи выкладывается слюда. При подключении к сети нужно использовать понижающий трансформатор. После изготовления, печь включается и работает некоторое время в холостом режиме.

Плaвильныe печи для алюминия

Плавильные печи для алюминия имеют свои особенности, ведь температура плавления у алюминия составляет 660 °C, (390 кДж/кг). При выборе печи под алюминий вы должны знать, что тиристорный преобразователь не должен быть мощный, а сам плавильный узел отличается своими размерами от узла для стали или меди в 2-3 раза. Соответственно не рекомендуется в нем производить плавки других металлов.

Плавить алюминиевые сплавы можно в печах с нефтяным, газовым и электрическим обогревом, в пламенных отражательных печах, но самый качественный металл и высокая скорость получается при плавке в индукционных плавильных печах, за счет однородного состава шихты, которая отлично перемешивается в индукционном поле.

Муфельная печь

Муфельные печи часто используются для термообработки деталей. Такое оборудование характеризуется большим температурным диапазоном, от 20 до 1000 градусов.

Муфельная печь для закалки металла работает на разных видах энергии. Однако в домашних условиях лучше применять агрегат, работающий на электроэнергии. Закаливание ведется в муфеле печи.

Однако в домашних условиях лучше применять агрегат, работающий на электроэнергии. Закаливание ведется в муфеле печи.

Муфельная печь своими руками изготавливается за несколько этапов:

- Изготовление муфеля ведется из шамотного кирпича. Из-за круглой формы корпуса печи, у них скашиваются углы. В каждом кирпиче выбираются канавки, куда ведется закладка спирали.

- Если муфельная печь для плавки изготавливается из духовки, то внутри она обкладывается огнестойким кирпичом. В кладке прорезаются канавки для спирали.

- Изготовленная из огнеупорного кирпича камера, помещается в корпус, сделанный из стали. На дно укладывается изоляция. Зазор между боковыми стенками камеры и корпуса составляет 4 см, куда вставляется утеплитель. Верх состоит из 2 слоев металла и утеплителя.

- В корпусе сверлятся отверстия, и через них выводятся концы спирали, которые подключаются к сетевому кабелю.

- В случае использования духовки, утеплитель не требуется. Он в ней уже предусмотрен.

Читать также: Как заводить бензопилу stihl

Особенности плавления некоторых металлов

Для того, чтобы расплавить металл в домашних условиях этот элемент необходимо поместить в небольшую чашечку или тигель. Чашка с материалом вставляется в печь. Затем начинается его плавка. Чтобы расплавить драгоценные элементы их помещают в ампулу из стекла. Для того, чтобы сделать сплав из нескольких компонентов следуют такой инструкции:

- Вначале в чашечку для плавления кладется тугоплавкий элемент – медь или железо.

- Затем кладется более легкоплавкий компонент – олово, алюминий.

Плавка алюминия в самодельной печи

Сталь является тугоплавким материалом. Ее температура плавления составляет тысячу четыреста градусов по Цельсию. Поэтому, чтобы расплавить сталь в домашних условиях надо следовать следующей инструкции:

- Для плавки стали в домашних условиях ввести дополнительные регенераторы. Если печь работает на электричестве, то используется электроэнергия.

- При индукционном нагреве добавляются шлаки. Они увеличивают быстроту плавки.

- Постоянно вести наблюдение за показаниями приборов. Если необходимо, то понижать температуру плавления, переходя на более умеренный режим.

- Всегда верно определять готова ли сталь к работе или к плавлению. Выдерживать все вышеперечисленные шаги. Только тогда металл на выходе будет качественного изготовления.

Для плавки железа в домашних условиях печь необходимо заранее прогреть. Вначале помещается крупный кусок, а потом мелкие. Железо необходимо вовремя переворачивать. А правильно расплавленный металл будет иметь шаровидную форму.

Если вы собираетесь сделать бронзу, то вначале необходимо поместить в лунку для плавления медь. Так как этот компонент более тугоплавкий. Когда медь расплавилась добавляется олово.

Ни в коем случае нельзя плавить такие элементы, как кадмий, свинец или цинк. При выгорании они образуют ядовитый дым желтоватого цвета.

А при плавке алюминия, олово или железа необходимо соблюдать неспешность. Расклепывать медленно и делать это надо небольшим молотком. Часто нагревайте материал до покраснения и остужайте в холодной воде. Только тогда вы получите идеальный сплав на выходе.

Расклепывать медленно и делать это надо небольшим молотком. Часто нагревайте материал до покраснения и остужайте в холодной воде. Только тогда вы получите идеальный сплав на выходе.

Плавка алюминия

Изготовить печь для плавки алюминия своими руками вещь реальная. В промышленном производстве, агрегаты с названием — печи карусельного типа — очень дорогостоящие.

Чтобы понять, как сделать печь для плавки алюминия, нужно понять их принцип действия. Существует несколько видов, где проводится плавление цветного металла.

Мини-печь

Берется автомобильный диск и закапывается в землю так, чтобы верхний срез не выступал наружу. Посередине изготавливается отверстие для патрубка. Один конец пропускается в отверстие, а другой выводится наружу. На него одевается кулер, для нагнетания воздуха. Плавильня заполняется углями и алюминиевым ломом. Подается воздух и температура поднимается.

Металлический бак

Изготовить печь для алюминия можно из металлического бака. Например, корпуса стиральной машины с вертикальной загрузкой. Внутренняя часть конструкции выкладывается огнеупорным кирпичом. Снизу монтируется труба для подачи воздуха. Таким образом, получается переносное оборудование.

Например, корпуса стиральной машины с вертикальной загрузкой. Внутренняя часть конструкции выкладывается огнеупорным кирпичом. Снизу монтируется труба для подачи воздуха. Таким образом, получается переносное оборудование.

Из бутылки

Один из необычных способов, каким расплавляют алюминий. Вокруг бутылки наматывается проволока нихром. Предварительно поверхность бутылки смазывается маслом. Сверху наносится смесь жидкого стекла и глины. Просушивание ведется в течение недели. Затем наматывается еще слой проволоки и наносится глина. После 7 дней, бутылка вынимается и остается только термостойкая оболочка. К концам проволоки подключается напряжение для накаливания нихрома, а в очаг загружается сырье.

Инструкция по монтажу

Промышленные термоплавильные агрегаты — устройства с большим энергопотреблением. Их установка и электромонтаж должны проводиться квалифицированными специалистами. Подключение небольших агрегатов с загрузкой до 150 кг может быть выполнено квалифицированным электриком с соблюдением обычных правил монтажа электроустановок.

Например, печь ИПП‑35, мощностью 35 кВт с объемом выработки черных металлов 12 кг, а цветных — до 40 имеет массу 140 кг. Соответственно, установка ее будет заключаться в следующих шагах:

- Выбор подходящего места размещения с прочным основанием для термоплавильного узла и высоковольтного индукционного блока с водяным охлаждением и конденсаторной батареей. Расположение агрегата должно соответствовать всем эксплуатационным требованиям и правилам электро‑ и пожарной безопасности.

- Обеспечение установки линией водоохлаждения. Описываемая электроплавильная печь в комплекте поставки не имеет средств охлаждения, которые нужно приобрести дополнительно. Лучшим решением для нее будет двухконтурная градирня с замкнутым циклом.

- Подключение защитного заземления.

Функционирование любых электроплавильных печей без заземления категорически запрещена. - Подведению отдельной электрической линии с кабелем, сечение которого обеспечивает соответствующую нагрузку. Силовой щит также должен обеспечивать требуемую нагрузку с запасом по мощности

Для маленьких мастерских и домашнего применения выпускаются мини‑печи, например, УПИ‑60‑2, мощностью 2 кВт с объемом тигля 60 см³ для плавления цветных металлов: меди, латуни, бронзы ~ 0,6 кг, серебра ~ 0,9 кг, золота ~ 1,2 кг. Вес самой установки — 11 кг, габариты — 40х25х25 см. Ее монтаж заключается в размещении на металлическом верстаке, подведении проточного водяного охлаждения и включении в розетку.

Вес самой установки — 11 кг, габариты — 40х25х25 см. Ее монтаж заключается в размещении на металлическом верстаке, подведении проточного водяного охлаждения и включении в розетку.

Плавка свинца

Электрическая печь для плавки свинца состоит из следующих элементов:

- Круглый кожух, сделанный из нержавейки, внутри которого проложен утеплитель. Он прикреплен кронштейнами к стене.

- Снизу подводится промышленный ТЕН.

- Сверху расположен клапан поворотного типа.

- Датчик, который находится на расстоянии 3 см от дна.

- Сбоку расположен температурный регулятор.

Устанавливая регулятор на определенную температуру, прогреваем прибор. Находящийся внутри свинец плавится. В конце плавки, под низ подводится форма и открывается клапан. Расплавленный свинец заполняет внутреннее пространство формы.

Параметры выбора

Таким образом, основными критериями выбора того или иного вида термопечи являются объемы и непрерывность производства. Для небольшой литейной мастерской, например, в большинстве случаев подойдет тигельная электропечь, а предприятию по переработке вторсырья — канальная.

Для небольшой литейной мастерской, например, в большинстве случаев подойдет тигельная электропечь, а предприятию по переработке вторсырья — канальная.

Кроме того, в числе основных параметром тигельной термопечи — объем одной плавки, исходя из которого и следует выбирать конкретную модель. Немаловажными характеристиками являются также максимальная рабочая мощность и тип тока: однофазный или трехфазный.

Плавка меди

В домашних условиях для плавки меди можно использовать материал пенобетон. Вырезается из такого материала 2 цилиндра, диаметром 100 мм. Высота одного 100 мм, а второго 15. Накладывая один на другой, сверлится посередине отверстие диаметром 15 мм. В большем цилиндре, посередине, изготавливается отверстие в виде воронки на глубину 85 мм. В середине цилиндра, с наружной стороны, прорезается канавка и ведется стяжка проволокой. Она нужна для того, чтобы деталь не развалилась от температуры.

На газовую плиту, ставится переходник. Сверху располагается больший цилиндр так, чтобы конусная воронка была направлена вверх. Сверху накрывается маленьким цилиндром с отверстием. Зажигая горелку, опускают кусочек медного стержня в маленькое отверстие до упора в стенку воронки. Через минуту стержень расплавится.

Сверху накрывается маленьким цилиндром с отверстием. Зажигая горелку, опускают кусочек медного стержня в маленькое отверстие до упора в стенку воронки. Через минуту стержень расплавится.

Технология использования

Перед началом работы с тигельной электропечью следует обязательно проверить состояние тиглей и футеровки — внутренней защитной теплоизоляции. Если она рассчитана на применение двух видов тиглей: керамических и графитовых, необходимо выбрать по инструкции соответствующий загружаемому материалу.

Обычно керамические тигли используются для черных металлов, графитовые — для цветных.

Порядок работы:

- Тигель вставить внутрь индуктора и, загрузив рабочим материалом, накрыть теплоизоляционной крышкой.

- Включить водяное охлаждение. Многие модели электроплавильных агрегатов не запустятся, если нет необходимого давления воды.

- Процесс плавки в тигельной ИПП начинается с ее включения и выхода на рабочий режим.

Если есть регулятор мощности, перед включением установить его в минимальное положение.

Если есть регулятор мощности, перед включением установить его в минимальное положение. - Плавно поднять мощность до рабочей, соответствующей загруженному материалу.

- После расплавления металла мощность снизить до четверти от рабочей для поддержания материала в расплавленном состоянии.

- Перед разливом убрать регулятор до минимума.

- По окончании плавки — обесточить установку. Водяное охлаждение отключить после ее остывания.

Все время плавки агрегат должен находиться под наблюдением. Любые манипуляции с тиглями нужно производить с помощью щипцов и в защитных рукавицах. В случае возгорания установку следует немедленно обесточить и сбить пламя брезентом либо затушить любым огнетушителем, кроме кислотного. Заливать же водой категорически запрещено.

Плавка золота и серебра

Печь для плавки золота легко сделать в домашних условиях. Она применима и для плавки серебра.

Порядок работы следующий:

- Берется шамотный кирпич и разрезается на 2 части.

Победитовым сверлом диаметра 48 мм, делается в одной половинке, в середине, сквозное отверстие. А во второй отверстие сверлится на половину высоты.

Победитовым сверлом диаметра 48 мм, делается в одной половинке, в середине, сквозное отверстие. А во второй отверстие сверлится на половину высоты. - Через отверстие, проводится спираль и обе половинки стягиваются болтами, отверстия для которых сверлятся с боков.

- Сверху устанавливается графитовый тигель.

- Изготавливается металлический каркас и обе половинки вставляются в него.

- Все боковые зазоры замазываются глиной.

- К выведенным концам спирали подводится напряжение.

- В тигель бросаются куски золота или серебра.

- В процессе нагрева идет расплавление цветного металла.

Изготовление печей для плавки металла своими руками процесс сложный, но выполнимый. Для этого нужно изучить характеристики видов оборудования. Определиться какое из них наиболее предпочтительно к данным условиям. Затраты на изготовление быстро себя окупят.

На крупных предприятиях системы Вторчермета экономически выгодно производить не только первичную переработку металлолома, но также и его плавление с последующей прокаткой полученных полуфабрикатов — слитков. Этим повышается рентабельность функционирования таких предприятий, поскольку эксплуатационные затраты на приобретение оборудования окупаются быстрой реализацией продукции. Она, при условии соблюдения технических норм производства, оказывается практически того же качества, что и сталь, выпущенная на специализированных металлургических комбинатах. Первым звеном в этой цепи являются печи для выплавки металла из металлолома.

Этим повышается рентабельность функционирования таких предприятий, поскольку эксплуатационные затраты на приобретение оборудования окупаются быстрой реализацией продукции. Она, при условии соблюдения технических норм производства, оказывается практически того же качества, что и сталь, выпущенная на специализированных металлургических комбинатах. Первым звеном в этой цепи являются печи для выплавки металла из металлолома.

Преимущества ДСП [ править | править код ]

Использование электрической энергии (электрического тока), возможность расплавить шихту (металлолом) практически любого состава, точное регулирование температуры металла и его химического состава подтолкнуло промышленность к использованию ДСП в ходе второй мировой войны для производства легированной стали, качественного литья и, как следствие, деталей оружия и боеприпасов. Сегодня дуговые сталеплавильные печи производят различные сорта сталей и чугунов, а также могут являться источником сырья (полупродукта) для АКП и МНЛЗ.

Виды печей для получения слитков из металлолома

Из всего многообразия плавильных агрегатов, предназначенных для плавки металлолома, наибольшее практическое применение находят два вида: электродуговые печи и печи электрошлакового переплава. Первые более подходят для производств со сравнительно небольшим товарооборотом, вторые – более производительные и позволяющие автоматизировать процесс выплавки – устанавливаются на крупных предприятиях.

Читать также: Пособие по электрике для начинающих

Каждый из указанных типов плавильного оборудования имеет свои преимущества и недостатки. Например, дуговые печи отличаются более высоким КПД и возможностью в одном и том же агрегате производить плавку различных сортов стали. В свою очередь, в печах электрошлакового переплава металл получается более высокого качества. Например, в слитках, полученных этим способом, отсутствует газовая пористость, а конечный металл выходит гораздо более чистым, что способствует увеличению спроса на него. В отличие от электродуговых печей печи электрошлакового переплава могут быть заказаны и на неспециализированных металлообрабатывающих производствах.

В отличие от электродуговых печей печи электрошлакового переплава могут быть заказаны и на неспециализированных металлообрабатывающих производствах.

Оба типа оборудования одинаково подходят для получения не только чёрных, но и цветных металлов. Преимущество дуговых печей при этом заключается в том, что для строительства таких печей потребуются значительно меньшие площади.

История [ править | править код ]

Впервые в мире возможность использования дуги для плавления металлов была показана В. В. Петровым в 1803 году. Петров показал, что с помощью такой дуги можно не только расплавлять металлы, но и восстанавливать их из окислов, нагревая их в присутствии углеродистых восстановителей. Кроме того, ему удалось получить сваривание металлов в электрической дуге.

- 1810 г. Сэр Гемфри Дэви провёл экспериментальную демонстрацию горения дуги

- 1853 г. Пишон попытался построить электротермическую печь

- 1878-79 г. Сэр Вильгельм Сименс получил патент на электрическую печь дугового типа

- 1899 г.

Первая дуговая сталеплавильная печь прямого действия, построенная Эру.

Первая дуговая сталеплавильная печь прямого действия, построенная Эру.

Хотя ДСП применялись во время второй мировой войны для получения сплавов стали, широкое распространение получила только после её окончания.

Электродуговые печи для плавки лома

Наиболее компактная печь электродугового переплава состоит из следующих узлов:

Устройство дуговой печи

- Графитизированных электродов, с помощью которых к расплавляемой массе металла подводится электрический ток (с увеличением числа электродов производительность агрегата возрастает, но их увеличение более трёх параллельно и усложняет конструкцию печи).

- Цилиндрического стального корпуса, которые внутри облицлван кислыми или щелочными футеровочными материалами.

- Подиной, куда загружается исходный материал (лом).

- Огнепрочного свода с отверстиями, через которые подводятся электроды.

- Узла выпуска готового расплава с отводящим жёлобом.

- Привода для поворота и наклона корпуса для слива полуфабриката.

- Опорной рамы.

Для функционирования такой печи при переплавке подготовленных металлоотходов потребуется шихта – добавки и примеси, обеспечивающие получение металла необходимого качества. При выплавке легированных сталей достаточно иметь на подине сырьё необходимого химического состава. В условиях действующих предприятий Вторчермета это выполнить трудно, поскольку необходима предварительная и точная сортировка металлолома по сорту стали.

Электродуговая печь Siemens

В состав сырья для загрузки печи входят:

- Предварительно размельчённый или порезанный для мерные фрагменты металлолом;

- Чушки из передельного чугуна;

- Кокс или бой электродов;

- Известь, предназначенную для раскисления.

Процентный состав составляющих должен быть точно рассчитан для получения стали необходимого качества в соответствии с требованиями ГОСТ 1050. На практике это возможно далеко не всегда, поэтому в большинстве случаев ограничиваются выплавкой стали с заданными механическими свойствами, т. е., обыкновенного качества по ГОСТ 380.

е., обыкновенного качества по ГОСТ 380.

Получение стали происходит в следующей последовательности. После опускания электродов до контакта с ломом, включают ток и производят расплавление сырья. В подаче воздуха в рабочее пространство печи происходит окисление компонентов сырья, а образующиеся шлаки связывают вредные добавки – серу и фосфор. При достижении температуры расплава более 1560 0 С, производится удаление шлаков, после чего выполняют раскисление жидкого металла алюминием и силикатами кальция. Готовую продукцию по жёлобу сливают в подготовленные под заливку формы.

Старый советский обучающий фильм — Устройство дуговой электросталеплавильной печи (современные конструкции печей принципиально ни чем не отличаются).

Процесс выплавки [ править | править код ]

Плавка в ДСП, после осмотра печи и ремонта пострадавших участков футеровки (заправка), начинается с завалки шихты. В современные печи шихту загружают сверху при помощи загрузочной бадьи (корзины). Для предохранения подины от ударов крупными кусками шихты на дно бадьи загружают мелкий лом. Для раннего шлакообразования в завалку вводят известь 2-3 % от массы металлической шихты. После окончания завалки в печь опускают электроды, включают высоковольтный выключатель и начинают период плавления. На данном этапе возможна поломка электродов (при плохой проводимости между электродом и шихтой исчезает электрическая дуга и электрод упирается в непроводящий кусок шихты). Регулирование отдаваемой мощности осуществляется изменением положения электродов (длины электрической дуги) либо напряжения на электродах. После периода расплавления в печи образуется слой металла и шлака. Шлак скачивают через шлаковую летку (рабочее окно), постоянно присаживая шлакообразующие, в течение всего периода плавления, с целью удаления фосфора из расплава. Шлак вспенивают углеродсодержащими материалами для закрытия дуг, для лучшей его скачиваемости и уменьшения угара металла.

Для предохранения подины от ударов крупными кусками шихты на дно бадьи загружают мелкий лом. Для раннего шлакообразования в завалку вводят известь 2-3 % от массы металлической шихты. После окончания завалки в печь опускают электроды, включают высоковольтный выключатель и начинают период плавления. На данном этапе возможна поломка электродов (при плохой проводимости между электродом и шихтой исчезает электрическая дуга и электрод упирается в непроводящий кусок шихты). Регулирование отдаваемой мощности осуществляется изменением положения электродов (длины электрической дуги) либо напряжения на электродах. После периода расплавления в печи образуется слой металла и шлака. Шлак скачивают через шлаковую летку (рабочее окно), постоянно присаживая шлакообразующие, в течение всего периода плавления, с целью удаления фосфора из расплава. Шлак вспенивают углеродсодержащими материалами для закрытия дуг, для лучшей его скачиваемости и уменьшения угара металла.

Выпуск готовой стали и шлака в стальковш осуществляется через сталевыпускное отверстие и жёлоб путём наклона рабочего пространства (или, если печь оборудована вместо жёлоба донным выпуском, то через него). Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки (замер температуры металла и отбор пробы химического состава металла). Также рабочее окно может использоваться для подачи шлакообразующих и легирующих материалов (на малых печах). На современных сверхмощных печах подача шлакообразующих во время плавки осуществляется через специальное отверстие в своде конвейерной подачей. Углеродистые материалы для вспенивания шлака подаются в печь либо порционно через свод, либо вводятся инжекционными горелками струёй сжатого воздуха. Перед выпуском и во время выпуска в стальковш добавляются легирующие и раскислители, а при отсекании печного шлака ещё и шлакообразующие материалы.

Рабочее окно, закрываемое заслонкой, предназначено для контроля за ходом плавки (замер температуры металла и отбор пробы химического состава металла). Также рабочее окно может использоваться для подачи шлакообразующих и легирующих материалов (на малых печах). На современных сверхмощных печах подача шлакообразующих во время плавки осуществляется через специальное отверстие в своде конвейерной подачей. Углеродистые материалы для вспенивания шлака подаются в печь либо порционно через свод, либо вводятся инжекционными горелками струёй сжатого воздуха. Перед выпуском и во время выпуска в стальковш добавляются легирующие и раскислители, а при отсекании печного шлака ещё и шлакообразующие материалы.

Печи электрошлакового переплава

В отличие от оборудования предыдущего типа электрическое замыкание здесь происходит без образования дугового разряда, а непосредственно через шихту. Поскольку шлаки имеют повышенное электросопротивление, то они в процессе нагрева получают более высокую температуру (до 2100 0 С) чем металл. Он, проходя в капельной форме сквозь шлаки, далее застывает в специальной кристаллизационной ванне, имеющей необходимую форму.

Он, проходя в капельной форме сквозь шлаки, далее застывает в специальной кристаллизационной ванне, имеющей необходимую форму.

Печь электрошлакового переплава

Типовая конструкция печи электрошлакового переплава включает в себя:

- Саму вагранку, где происходит расплавление сырья.

- Кристаллизатор со встроенным охладителем.

- Ковш, в котором осуществляется раскисление (в качестве раскислителя также используется алюминий).

- Загрузочные бункеры для лома, рафинирующих добавок и т.д.

- Теплообменники.

- Опорную раму.

Схема электрошлакового переплава

В таких печах металл получается более высокого качества, поскольку при прохождении сквозь шлаки производится очистка полуфабриката от вредных включений, в частности, серы. В отличие от дуговой печи, установки электрошлакового переплава могут работать в непрерывном режиме, а потому обеспечивать более высокую производительность процесса выплавки. Минимальный объём плавки для обеспечения рентабельности должен составлять от 2 тонн.

Выбор места для монтажа

Размещение индукционной печи в цехе или мастерской должно обеспечивать свободный подход к ней для безопасного выполнения всех технологический операций в процессе плавки:

- загрузки сырья;

- манипуляций во время рабочего цикла;

- выгрузки готового расплава.

Место установки должно быть обеспечено необходимыми электрическими сетями с требуемым рабочим напряжением и количеством фаз, защитным заземлением с возможностью быстрого аварийного отключения агрегата. Также установку нужно обеспечить подводом воды для охлаждения.

Настольные конструкции небольших габаритов должны тем не менее устанавливаться на прочные и надежные индивидуальные основания, не предназначенные для других операций. Напольным аппаратам также необходимо обеспечить прочный укрепленный фундамент.

В районе выгрузки расплава запрещено располагать пожаро‑ и взрывоопасные материалы. Рядом с местом размещения печи необходимо повесить пожарный щит со средствами тушения.

Сборка газовой горелки

В своем примере мы рассмотрим, как можно сделать муфельную печь, работающую на газу своими руками. Она отлично подойдет для плавки металлов, температура плавления которых находится в пределах 1300°F. Печь состоит из корпуса и горелки.

Для изготовления газовой горелки нам понадобится кусок трубы диаметром примерно 1,5-2 см. и длинной 10-15 см., с одной стороны которой мы сделаем внешнюю резьбу, а с другой просверлим ряд отверстий.

Самое первое отверстие от края должно быть сквозным. В него будет вставлена трубка, через которую будет подводиться газ. Остальные три отверстия находятся немного дальше от края, они будут служить для поджига горелки, а также забора воздуха. Сквозное отверстие для газоподводящей трубки должно быть перпендикулярно остальным трем отверстиям. Если присмотреться на рисунке видно еще одно небольшое отверстие с краю, его ось пересекается с осью сквозного отверстия, оно предназначено для затяжного болта газоподводящей трубки.

Газоподводящая трубка представляет собой кусок медной трубы диаметром примерно 0,8 см., с обоих торцов которой нарезана резьба, а посередине сделано несквозное отверстие (для выхода газа). С одной стороны трубки на резьбу с использованием ФУМ-ленты навинчена заглушка, а с другой уголок с внутренней и наружной резьбой. В дальнейшем к уголку будет присоединяться шланг от газового баллона. Для того чтобы избежать проворота газоподводящей трубки в горелке, с боку на ней делается неглубокий спил – место для фиксации затяжным болтом горелки.

В сборе горелка с газоподводящим шлангом выгладит, как показано на рисунке ниже. Там же можно увидеть и газовый баллон с пропаном и две жестяные бадьи, которые будут использованы для изготовления корпуса печи.

Важным моментом, при соединении газового шланга с горелкой, является то, что для обеспечения безопасности между ними нужно поставить огнепреградительный клапан.

Возможные проблемы при создании печи

При изготовлении устройства сложности возникают с подбором материала и монтажом системы контроля за температурой.

Неправильно выбранные материалы приводят к быстрому разрушению муфеля.

Так, некоторые мастера из экономии используют кирпич низкого качества, глиняно-песчаный раствор вместо шамотного. Это приводит к появлению трещин в муфеле и потере тепла.

Потрескавшийся муфель на время заделывают раствором шамотной глины. Камеру нужно вынуть и заменить на новую.

Если печь подключают к сети без терморегулятора, температура в муфеле не контролируется. Это приводит к порче изделий, которые требуют обжига при заданной температуре.

Для решения проблемы следует приобрести терморегулятор и электрическое оборудование, собрать блок управления и подключить его к нагревательным элементам муфеля.

Для удобства сборки его лучше изготовить со съемными передней и задней крышками, которые крепятся на винтах. К передней крышке крепится на петле дверца, которая должна откидываться горизонтально. На дверце при помощи двух болтов через асбестовые прокладки устанавливается керамический элемент, а зазоры заделываются глиной.

Концы нихромовой проволоки выводятся к задней крышке корпуса. На оба вывода должны быть нанизаны керамические изолирующие «бусы». Проволока присоединяется к штырьковому разъему. Такие разъемы, а также изолирующие «бусы» можно взять от старых электроприборов. К разъему будет присоединен стандартный шнур с вилкой для включения в электрическую сеть.

Все свободное пространство между нагревательными элементами и корпусом следует плотно забить асбестовой крошкой. Кроме того, в конструкции печи должна быть предусмотрена клемма заземления.

Для удобства работы в нагревательной камере нужно сделать два небольших отверстия: одно на задней стенке диаметром 10 мм – для установки термопары, другое на дверце диаметром 18–20 м – для наблюдения за внутренним пространством печи во время работы. Оба отверстия должны быть снабжены закрывающими металлическими шторками.

На дно рабочей камеры следует положить пластину-подкладку из тонкой нержавеющей стали 0,5–0,8 мм.

Печь рассчитана на 220 В переменного тока. Разогревается до максимальной температуры 950 градусов в течение часа. Вес печи около 10 кг.

Разогревается до максимальной температуры 950 градусов в течение часа. Вес печи около 10 кг.

Преимущества и недостатки

Применение электродуговых печей для выплавки стали широко используется в металлургической промышленности. Основными преимуществами использования такого оборудования является возможность проведения таких операций:

- расплавка шихты независимо от ее состава;

- быстрый нагрев металла в печи;

- регулировка температурного режима;

- раскисление металла и получение в результате материала с низким содержанием примесей.

При переплавке стали в печном агрегате создаются все условия для снижения угара легирующих компонентов. Это обеспечивает снизить потери металлов в результате окисления при высоких температурах.

Электродуговые агрегаты широко используются в промышленных целях для переплавки различных металлов. С их помощью можно получить качественные крепкие стальные сплавы. Эффективность работы дуговой печи во многом зависит от качества теплового прибора. Поэтому приобретать следует надежное оборудование у известных и проверенных производителей.

Поэтому приобретать следует надежное оборудование у известных и проверенных производителей.

Температура плавления

Плавление – процесс, при котором металл переходит из твердой формы в жидкое состояние. Для каждого материала есть своя температура плавления, под которой можно получить жидкое состояние. Большую роль в выплавке отыгрывает наличие присутствующих примесей.

Сам металл начинает плавиться от 1083 градусов. Если в составе содержится олово, то температура сокращается, и будет колебаться от 930 до 1140 градусов. Подобная разница температуры именно за счет наличия в составе олова. Если включен цинк, то растопить сплав получится в температурном диапазоне 900-1050 градусов.

Данный металл может кипеть при относительно невысокой температуре для металлов. Она составляет 2560 градусов, во время кипения процесс будет аналогичным другим жидкостям в таком состоянии. Литьё начинает пузыриться, выделяется газ.

Чтобы знать, как плавить материал дома, нужно изучить пошаговую инструкцию и различные варианты процедуры, описанные ниже.

Сфера применения

Первые дуговые печи изобрели еще в девятнадцатом веке. Использовались они для выплавки металлов. Со временем оборудования существенно усовершенствовали. На сегодняшний день дуговые печи стали незаменимыми в металлургической промышленности.

Процесс переплавки стали в дуговых печах осуществляется за счет высокого температурного режима, который достигается посредством электрической дуги. Таким образом, происходит преобразование энергии электрической в тепловую.

Благодаря высоким техническим характеристикам дуговые печи применяют для создания различных сплавов, которые используют в своих нуждах оборонные и авиационные структуры. С помощью такого теплового оборудования можно получить однородные сплавы любых металлов.

Некоторые виды дуговых печей используют для определения физико-химических анализов. Такие исследования в основном проводятся для выявления количества составляющих различных материалов.

Особенности классификации

Лабораторная электропечь СНОЛ

Исходя из типа используемого топлива, муфельная печь может быть двух видов:

- газовая;

- электрическая.

Важно! Самостоятельно изготовить газовую печь не представляется возможным, поскольку это запрещает действующее законодательство.

Относительно конструкции различают следующие виды печей:

- Горизонтальные, которые являются самыми простыми;

- Горшкового типа или вертикальные;

- Трубчатые;

- Колпаковые.

Нагрев таких печей может быть выполнен в вакууме, воздушной или газовой среде. Муфельная печь, которую вы будете возводить своими руками, может предусматривать только воздушную среду для обработки изделий.

Важно! Помимо экономии денег, самостоятельное изготовление такой печи выгодно тем, что мастер может создать конструкцию наиболее удобного для себя объема и формы.

Читатели считают данные материалы полезными:

- Изготовление чудо-печки для отопления своими руками: особенности работы печи из баллона

- Обзор отопительных печей Термофор для дома и бани — лучшее из Сибири

Принцип работы сталеплавильных электродуговых агрегатов

Основной функцией дуговых печей является выделение тепла дуге, за счет высокого скопления электроэнергии. Благодаря этому выполняется плавка металла со значительной скоростью нагрева.

Благодаря этому выполняется плавка металла со значительной скоростью нагрева.

Гореть дуга может как в парах перерабатываемого материала, так и в обычной атмосфере. Самыми востребованными в промышленной сфере являются электродуговые сталеплавильные печи. Для производства стали расходуется вторичное сырье – лом. Процесс его расплавки состоит из нескольких этапов:

- подымается свод;

- загружается в печь шихта с помощью специального крана;

- свод закрепляется на место;

- подается электрическое питание на электроды;

- электропроводники касаются загруженного в агрегат лома;

- образуется межфазное замыкание;

- срабатывает автоматический подъем держателей с электродами;

- происходит загорание электрической дуги.

Таким образом, начинается работа печи, которая происходит при высокой температуре мощности. Состоит она из таких основных стадий:

- Расплавление металлического лома. Накаленная шихта покрывается защитной пленкой, которая преграждает к материалу доступ вредных газов.

При этом осуществляется впитывание различных плохо влияющих на качество металла веществ.

При этом осуществляется впитывание различных плохо влияющих на качество металла веществ. - Процесс окисления. Происходит корректировка вредных элементов. В это время повышается температура в агрегате. Ее значение становится на 120 градусов выше установленного для плавки металла предела. Фосфор и сера должны занимать в общем составе не более 0,15 процентов. Также осуществляется контроль уровня водорода и азота.

- Восстановление. С материала устраняются элементы серы, и состав металла доводится до нормативных показателей.

Процесс работы печного устройства во многом зависит от его конструктивных и функциональных особенностей.

Методы для закалки металла

Существует несколько способов обработки металлов с помощью данного устройства:

- Термообработка: отжиг, закалка, отпуск, состаривание.

- Работа с ценными материалами, переплавка металлов, когда использование открытого огня недопустимо.

- Для получения ровного тона поверхности, особенно при обработке керамики(высокохудожественной) используется муфельная печь.

- Сушка диэлектриков.

- Кремация, сжигание до минеральных компонентов.

Технология сборки

Чтобы собрать электрокаменку для сауны своими руками, необходимо выполнить такие действия:

- Сначала составляют чертеж будущей печи, который зависит от таких данных: площадь печи, необходимая мощность нагрева, максимальные и минимальные габариты, месторасположение. Обычно электропечи делаются небольшими, основное пространство их конструкции — это клеть для камней.

- Расчет числа ТЭНов для печи. Их количество зависит от мощности будущей конструкции, размеров печи, мощности одного ТЭНа, который будет использоваться.

- После этого можно приступать к сборке печи для бань. Для этого ТЭНы фиксируются на раме, соединяются перемычками. Лист стали с толщиной в 3 мм используется в качестве основы, к нему крепят остальные детали, используя болты и сварку.

- Если каркас готов, необходимо сверху уложить камни максимально плотно, между ними почти не должно оставаться зазоров.