Плазменная резка металла. Принцип работы

Для осуществления плазменной резки используется такой аппарат, как плазморез. С его помощью формируется поток ионизированного воздуха с высокой температурой (плазма), который и разрезает предмет. Основной принцип плазменной резки заключатся в том, что ионизированный воздух может быть проводников электрического тока.

Как устроен плазморез и от чего питается

Аппарат складывается с нескольких частей:

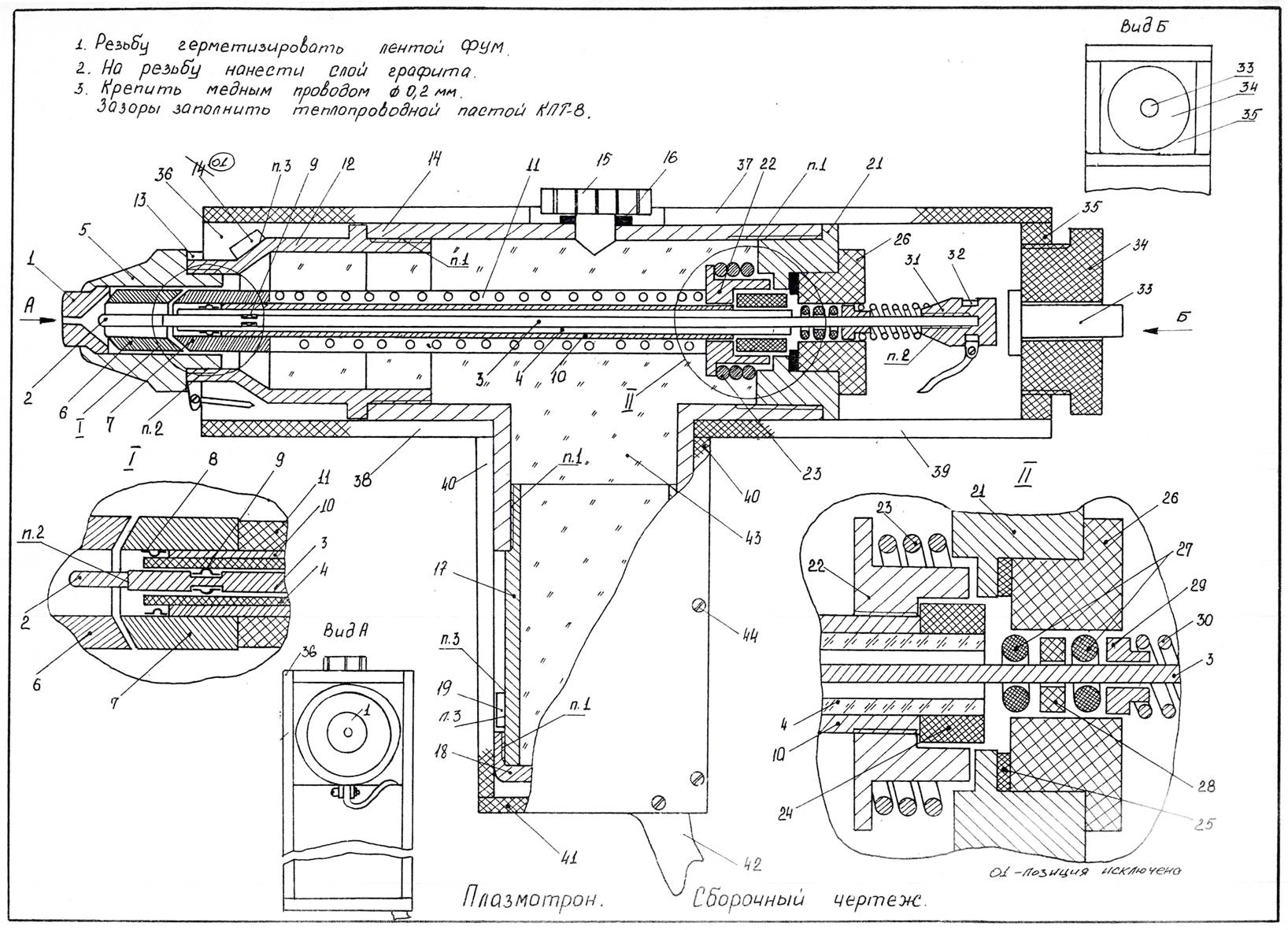

- плазмотрон;

- источник питания;

- компрессор;

- кабель-шланги.

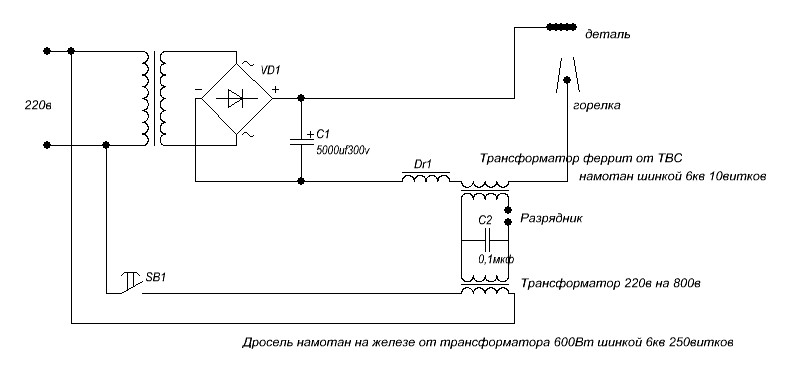

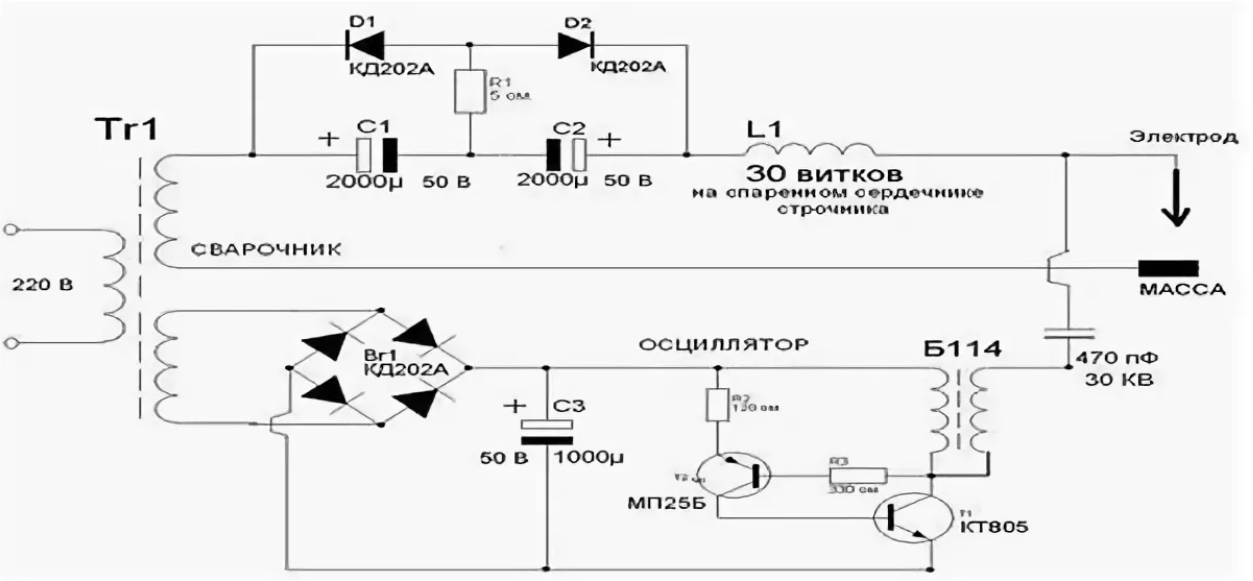

Для аппарата в качестве источника питания может быть использован:

- Трансформатор. Его главным преимуществом является то, что он нечувствительный к перепадам напряжения и может резать предметы любой толщины. Среди недостатков – большой вес и низкий КПД.

- Инвертор. С его помощью невозможно резать заготовки большой толщины. Однако, положительных моментов в его использовании значительно больше.

У инвертора КПД на треть выше, чем у трансформатора.

Плазмотрон и компрессор

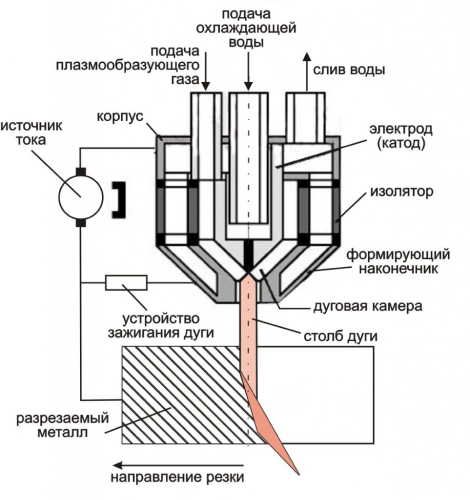

Эта часть аппарата представляет собой плазменный резак, который непосредственно используют для разрезания заготовки. Плазмотрон является основной частью плазмореза.

Для подачи воздуха в аппарате используется компрессор. Его работа направлена на вихревую подачу воздуха, которая способствует расположению катодного пятна дуги идеально по центру. Если этого не произойдет, плазморез не будет работать эффективно.

Принцип работы и технология

После включения плазмореза, образуется поток ионизированного воздуха под высокой температурой. Одновременно формируется электрическая дуга, которая локально разогревает заготовку – метал плавиться, после чего образуется рез. В этот период температура плазмы составляет до 30 градусов по Цельсию. Частички расплавленного металла сдуваются с поверхности предмета потоком воздуха, который исходит из сопла.

При помощи плазменной резки может быть обработан любой тип металла, если его толщина не превышает 220 мм.

Аппарат начинает действовать после зажигания плазмообразующего газа (от искры в контуре электрической дуги). Искра воспламеняет газ, он ионизируется и преобразовывается в плазму. У нее очень высокая скорость выхода – от 800 до 1500 м/с.

Виды

Есть три вида плазменной резки, которые отличаются в зависимости от среды применения:

- Простой. Используется исключительно воздух и электрический ток.

- С защитным газом. Кроме плазмообразующего, применяется еще и защитный газ, который отгораживает зону реза от воздействия окружающей среды.

- С водой. Вместо защитного газа используется вода, которая выполняет те же функции. Она также охлаждает плазмотрон и вбирает в себя опасные вещества.

Помимо высокой эффективности, плазменная резка обладает еще и безопасностью. Все компоненты и материалы абсолютно пожаробезопасные.

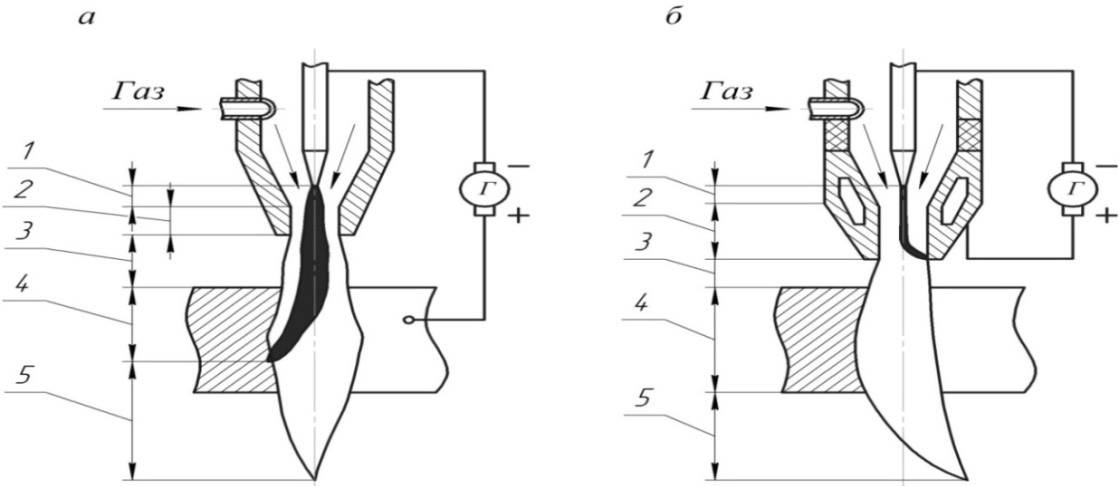

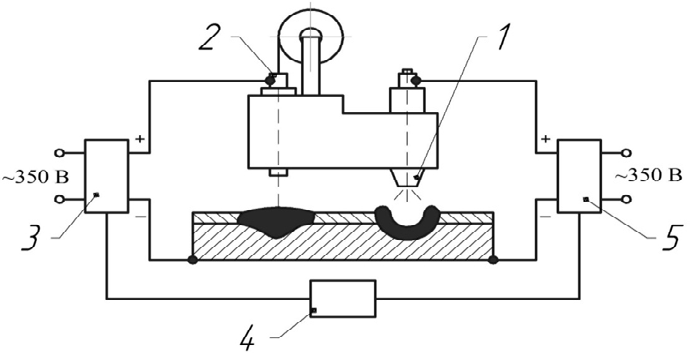

Плазменная резка может осуществляться двумя основными способами:

- Плазменно-дуговой.

Обрабатываемая поверхность замыкается в проводящий контур.

Обрабатываемая поверхность замыкается в проводящий контур. - Резка плазменной струей. Металл не включается в проводящий контур. Такой способ можно использовать при наличии стороннего образования с высокой температурой. Его применяют для резки металлов, которые не проводят электрический ток.

Плазменная резка является довольно универсальным инструментом, поэтому у нее очень широкая сфера применения. Ее используют на разных отраслях промышленности для обработки таких предметов и материалов, как трубы, чугун, сталь, бетон и пр.

что это такое, виды и принцип действия, особенности

Плазменная резка — это особый тип обработки металлов, предусматривающий использование струи плазмы вместо резца. Позволяет получить точную раскройку металлических деталей, широко используется в промышленности и в бытовых условиях. Чтобы вы также могли им воспользоваться, рассмотрим особенности этой технологии и типы устройств, для нее применимых.

Принцип работы плазмореза

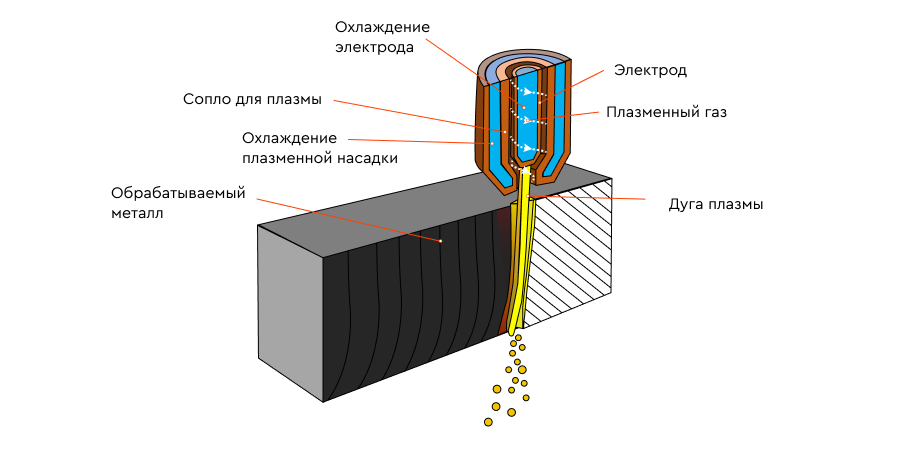

Этот аппарат обрабатывает материал следующим образом: он подает электрическую дугу между электродом и соплом агрегата. В сопло устройства подается газ, который под воздействием электрической дуги превращается в плазму, имеющую температуру до 30 тысяч градусов и скорость обработки металла до 1500 метров в секунду. Такая плазма позволяет разрезать плотные листы, формируя ровный однородный край без следов деформации. Технология применяется для обработки черных и цветных металлов, позволяет отказаться от дальнейшей механической обработки срезов (которая необходима при использовании других видов резки).

В сопло устройства подается газ, который под воздействием электрической дуги превращается в плазму, имеющую температуру до 30 тысяч градусов и скорость обработки металла до 1500 метров в секунду. Такая плазма позволяет разрезать плотные листы, формируя ровный однородный край без следов деформации. Технология применяется для обработки черных и цветных металлов, позволяет отказаться от дальнейшей механической обработки срезов (которая необходима при использовании других видов резки).

Виды плазморезов

Существует два вида плазменной резки:

- Инверторные. Предназначены для обработки материалов толщиной до 30 мм. Компактны, имеют малую или среднюю мощность. Чаще всего используются для бытовых целей.

- Трансформаторные. Этот тип оборудования применяется на производствах. Он справляется со сталью толщиной до 80 мм. Представленный тип устройств имеет большие габариты, он требует от мастера специальной подготовки. Трансформаторные плазморезы довольно дороги в обслуживании, потому используются преимущественно на крупных предприятиях.

Различные модели плазморезов позволяют осуществлять резку таких видов:

- Классическую. В процессе такой обработки материала используется воздух и электричество.

- С использованием защитного газа. Он образует вокруг обрабатываемой поверхности облако, которое предотвращает влияние внешних факторов на процесс резки металла

- С водой. Жидкость также образует защитное облако, а также охлаждает плазмотрон.

Классификация приборов по принципу работы

Различают два основных типа приборов для плазменной резки:

- С контактным прожигом дуги. Применяются только для прожига токопроводящих материалов. При розжиге такого устройства дуга должна находиться на расстоянии не более 5 мм или же в непосредственном касании электрода к заготовке.

- С бесконтактным прожигом дуги. Используются для обработки материалов, покрытых краской, ржавчиной, не проводящих ток.

Конкретный тип прибора выбирают в зависимости от типа металла, с которым работает мастер.

Типы приборов

В продаже представлены различные по производительности приборы, которые могут использоваться для бытового либо производственного применения. Рассмотрим наиболее популярные из них

Бытовые

Востребованный класс приборов, который применяется для резки металлических листов в домашних условиях и на мелких предприятиях. Наиболее востребованными моделями, представленными в этом сегменте, являются:

Представленные аппараты просты в управлении, не требуют от человека особых навыков в резке металла, позволяют выполнять мелкие работы с большой точностью. Лидером представленного сегмента является Verona CUT 50. Этот плазморез является лидером рынка. Он комплектуется рукавом Р80 и обеспечивает шаг работы в 20 мм. Представленная модель не имеет аналогов и пользуется особым успехом как у новичков, так и у опытных мастеров

Средней мощности

Занимают промежуточное положение между бытовыми и производственными устройствами, редко применяются на предприятиях.

Профессиональные

Такие устройства питаются исключительно от сети в 380 V и имеют резы до 40 мм. Это наиболее востребованный тип техники на малом и среднем производстве.

Промышленные

Предназначены для работы со сталью более 40 мм. Лучшим образцом в этом классе является Edon R-PRO CUT 120. Представленная модель оснащена стабилизатором напряжения плазменной дуги, защитой от короткого замыкания. Толщина резца у представленной модели составляет 50 мм.

Особенности выбора прибора

Чтобы подобрать прибор для плазменной резки, нужно учитывать такие особенности:

- Сфера применения. Если вы редко работаете с металлом, имеете небольшую мастерскую, остановитесь на устройстве бытового типа.

- Мощность. Чем больше работ вам приходиться выполнять по резке металла, тем мощнее должен быть ваш прибор.

- Наличие дополнительных функций.

- Тип листов, с которыми вам приходиться работать. Если это тонкие листы, можете использовать бытовые устройства. Для толстых листов подойдут только промышленные модели.

- Технические условия эксплуатации прибора: напряжение электрической сети в вашей мастерской, качество проводки, риски перепадов напряжения.

Лидером в данном сегменте оборудования является китайский бренд Tesla. Однако модели этого производителя стоят дорого. В большинстве случаев мастер может подобрать аппаратуру других брендов, не особо уступающих им по качеству и функциональности, для выполнения установленного объема работ.

Плюсы и минусы технологии

Применение плазменной резки для обработки металлов имеет ряд преимуществ. Среди таковых:

- отсутствие тепловой деформации листов;

- высокое качество раскройки металла;

- быстрое выполнение работ.

К недостаткам плазменной резки можно отнести высокую стоимость специализированного оборудования для такой обработки металла.

Выводы

Плазменная резка является одним из наиболее совершенных методов обработки металла. Она может применяться как в бытовых, так и в промышленных условиях. Чтобы получить нужный результат, используя этот метод, достаточно подобрать подходящий прибор для выполнения такой работы и строго соблюдать технологию обработки материалов.

Как работает плазморез и в каких целях может использоваться

Плазменная резка – это один из наиболее эффективных способов резки металла, который осуществляется за счет ионизированного высокотемпературного потока воздуха. Для получения такого потока воздуха (плазмы) используют специальные аппараты – плазморезы. Они включают в себя компрессор, блок питания и резак, который и создает поток плазмы.

Как работает плазморез

В основе технологии такой резки лежит свойство воздуха, который в состоянии ионизации перестает быть диэлектриком и начинает проводить электрический ток. Задача плазмореза заключается в том, чтобы создать поток ионизированного высокотемпературного газа.

Задача плазмореза заключается в том, чтобы создать поток ионизированного высокотемпературного газа.

Между металлической заготовкой и резаком образуется плазменная дуга. В этот момент плазма разогревается до температуры 25000 – 30000 градусов. Под воздействием такой температуры металл плавится, а поток воздуха сдувает жидкие капли металла.

Принцип работы плазмореза достаточно прост – резак содержит электрод и форсунку, на которую подается поток горячего воздуха. Между электродом, на которое подается электричество, и контуром дуги возникает искра. От нее воспламеняется плазмообразующий газ, который здесь же ионизируется и превращается в плазму. При этом благодаря сужению в плазменном отверстии скорость потока достигает 800-1500 м/с. Именно благодаря высокой скорости струи получается добиться необходимой температуры для быстрой и точечной плавки металла.

Данная технология позволяет разрезать заготовки из любого металла толщиной до 220 мм. Однако максимальная толщина резки может быть ограничена возможностями самого плазмореза.

Однако максимальная толщина резки может быть ограничена возможностями самого плазмореза.

Виды плазменной резки

Плазменная резка бывает двух типов:

- Плазменно-дуговая – дуга возникает между электродом и токопроводящей заготовкой.

- Плазменная — дуга возникает между электродом и соплом резака, при этом разрезаемая заготовка не является частью электроцепи. Это позволяет разрезать материалы, которые не обладают электропроводностью.

Область применения

Плазменная резка чаще всего применяется для резки металлических труб и листового металла. Кроме того, благодаря высокой точности ее используют для получения художественных узоров.

Плазменная резка нашла широкое применение в машиностроении и строительстве, также ее используют в коммунальном хозяйстве, автосервисах и слесарных мастерских. А благодаря доступности плазморезы стали незаменимым инструментом и для многих домашних умельцев. Причем в продаже имеются модели, которые объединяют в себе возможности плазмореза и сварочного аппарата.

Причем в продаже имеются модели, которые объединяют в себе возможности плазмореза и сварочного аппарата.

У нас вы можете приобрести качественные плазморезы для любых задач, расходные материалы к ним, а также сварочные аппараты сварочные аппараты миг и ряд другого профессионального и полупрофессионального оборудования.

Работа плазморезом: принципы и особенности процесса

Плазменная резка становится все популярнее, причем не только на крупных производствах, но и в быту. Оборудование для нее стоит дороже, чем, например, «болгарка», но работа плазморезом намного безопаснее и экологичнее. Да и сам рез будет заметно точнее.

Существует несколько видов плазменных резаков – от промышленных, которые могут резать большие и толстые металлические заготовки, до ручных бытовых аппаратов. Нюансы в них немного различаются, но в целом принцип работы у них общий.

Плазморез режет заготовку плазмой. Плазма – это очень сильно разогретый ионизированный воздух (или другой газ).

У каждого плазмореза есть источник питания, плазмотрон (основной узел) и компрессор, который подает воздух. При включении аппарата, этот воздух попадает в плазмотрон и разогревается от температуры в 25-30 тысяч градусов по Цельсию. При такой температуре воздух ионизируется и начинает проводить электрический ток. В плазмотроне появляется электрическая дуга, которую воздух «доставляет» до заготовки. Металл начинается плавиться, и появляется разрез. Вокруг места разреза металл нагревается незначительно, что позволяет делать ровный и аккуратный рез. Такой вид резки называют плазменно-дуговым. Обычно так режут токопроводящие материалы: вырезают отверстия в металлических заготовках, обрабатывают края фигурных или простых деталей, нарезают на части трубы или профиль, обрабатывают края поковок.

Для материалов, которые не проводят электрический ток (камень или бетон), используется принцип резки плазменной струей, когда электрическая дуга горит внутри плазмотрона, а наружу выходит лишь струя плазмы.

Используя свойства разных газов, можно расширять возможности своего резака. Например, сжатым воздухом раскраивают сталь, алюминий и медь (и сплавы на основе мели и алюминия). Для высоколегированной стали, толщина которой превосходит 50 мм нужен азот с аргоном. Азот в чистом виде подходит для меди и алюминия (до 20 мм), латуни (до 90 мм), титана. Медь и алюминий толщиной до 100 мм режут смесью азота с водородом. Если заготовки толще, с водородом смешивают аргон.

В целом, это один из самых экономичных видов резки – количество отходов минимально. Нужно только постоянно следить за наличием расходников: вовремя приобретать сопла и катоды.

Алгоритм работы плазменной резки

Плазменная резка — распространенный метод работы с цветными, черными и тугоплавкими металлами, который гарантирует эффективную и высокую скорость обработки. Режущим элементом в данном способе выступает плазма — нагретый до большой температуры и ионизированный газ. Для осуществления процедуры используют плазморез.

В нашей компании принцип плазменной резки металла в Санкт-Петербурге и Ленинградской области отличается простотой и доступностью, за счет чего услуга позволяет в краткие сроки обрабатывать большие объемы заказов. Это особенно актуально в сфере машино — и судостроения или в процессе создания металлоконструкций.

Оставить заявку

Принцип работы устройства и его структура

Плазморез состоит из нескольких составляющих. Источник питания делает преобразование тока из переменного в постоянный, обеспечивая тем самым стабильность рабочей дуги. Система поджига дуги представляет собой контур, формирующий искру, что зажигает дежурную дугу. Плазмотрон, который выравнивает и охлаждает расходные материалы.

Алгоритм работы прост и понятен — подача тока способствует возникновению дежурной дуги. В сопло аппарата подается газ, который нагревается, ионизируется и переходит в состояние плазмы. При соприкосновении с поверхностью металла возникает реакция плавки сырья по четким границам. Этот процесс и является резкой, которая в итоге образует аккуратный и чистый край. Газ, подающийся через сопло, определяется типом металла, который будет обрабатывать мастер. Вещество может быть активным (кислород, воздух) или неактивным (азот, водород, аргон). В зависимости от типа сырья, специалист подбирает эффективный способ обработки.

Этот процесс и является резкой, которая в итоге образует аккуратный и чистый край. Газ, подающийся через сопло, определяется типом металла, который будет обрабатывать мастер. Вещество может быть активным (кислород, воздух) или неактивным (азот, водород, аргон). В зависимости от типа сырья, специалист подбирает эффективный способ обработки.

Современное оборудование для плазменной резки делится на традиционное и высокоточное. В первом случае в качестве газа используют окружающий воздух, а форма дуги определяется соплом. Такой аппарат используется для ручной, иногда механической резки. Высокоточные приборы могут иметь защитные наконечники. Основное отличие такого устройства от стандартного заключается в повышенной плотности тока, что обеспечивает более высокую концентрацию на линиях заданной формы.

Преимущества работы с плазморезом

- можно обрабатывать металлы с любым химическим составом;

- процедура не отнимет много времени;

- локальное нагревание позволяет исключить вероятность деформации заготовки;

- возможность работы с металлическими листами или трубами, толщина которых может достигать 200 мм;

- возможность вырезать форму любой сложности.

Вы можете заказать такие услуги у нас. Мы гарантируем отличный результат по доступной цене. Обращаясь к нам, вы можете рассчитывать на оперативное выполнение своего заказа и стабильно высокое качество разреза.

Рассчитать стоимость

<<< Назад

Отличительная характеристика плазморезов для металлообработки – это, прежде всего, возможность использовать их для абсолютно любых типов металлов. Плазморез может иметь такие названия как инвертор плазменной резки, машина плазменной резки и аппарат для плазменной резки. По сути, все это – плазморезы. Основной принцип работы плазморезов в том, что дуга воспламеняется в результате контакта с рабочей поверхностью, затем рабочий газ под большим давлением в несколько атмосфер обжимает плазму. При условии использования материалов малой и средней толщины до 50 мм, плазморезы показывают просто невообразимую продуктивность и экономичность работы. Самыми важными параметрами плазморезов являются состав газа, образующий плазму, сила тока плазменной дуги и зазор между металлическим листом и соплом, то есть «факельным зазор». Эти параметры плазмореза напрямую влияют на качество и скорость металлообработки. Для нужд металлообработки используются два типа плазморезов: с водяным и воздушным охлаждением. Водяное охлаждение намного эффективнее, и используется в основном в промышленных плазморезах. Если производственные нагрузки на плазморез не слишком невелики, подойдет и воздушное охлаждение, форсунки которого более надежны и дольше прослужат. Наиболее продвинутые зарубежные модели модели плазморезов отличаются высокочастотным поджигом, имеют автоматическую функцию защиты от перегрева, короткого замыкания и перегрузок. Ведущими странами производителями плазморезов считаются США, Германия, Италия, Франция, Япония а также Голландия. Благодаря широкому спектру задач, которые можно выполнить при помощи плазморезов, они широко используются в слесарных мастерских, автосервисах, на стройках и т.д. Плазморезы полюбились скульпторам, художникам по металлу, мастерам художественной ковки. С помощью плазмореза можно создать металлические декоративные элементы для ворот, оград, перил и мебели. Самые распространенные металлы, используемые в художественных целях: алюминий, медь, чугун и латунь. Плазморез безупречно режет легированную сталь, токопроводящие металлы и все виды нержавеющей стали. Комментарии

|

принцип работы, преимущества, правила работы

В современных мастерских все чаще вместо всем привычных болгарок применяются аппараты для воздушно-плазменной резки. Установка воздушно плазменной резки позволяет проводить резку, включая фигурную обработку, выравнивание кромок, создание отверстий и проемов, а также проводить сложные по технологии работы. При этом качество реза отменное – не остается неровных кромок, заусенец, не образуется окалина. Аппараты могут с успехом использоваться как при резании металлических изделий, так и не металлических предметов – бетона, керамики, пластика и т.п.

Важной особенностью будет то, что при обработке не возникает деформаций, так как нагрев местный (в зоне резки). Также немаловажным фактом будет простота работы на устройстве (плазморезе). С ним способен разобраться даже новичок. Однако для того, чтобы качество результата оправдало ожидания, желательно изучить устройство плазмореза и технологию работы с ним.

Также немаловажным фактом будет простота работы на устройстве (плазморезе). С ним способен разобраться даже новичок. Однако для того, чтобы качество результата оправдало ожидания, желательно изучить устройство плазмореза и технологию работы с ним.

Для более опытных домашних мастеров мы предлагаем инструкцию по сборке плазмореза своими руками.

Суть процесса

Принцип технологии заключается в том, что обрабатываемая заготовка локально интенсивно нагревается сжатой дугой. При этом расплавленный металл удаляется из обрасти резки потоком плазмы, подаваемой из плазмотрона.

Современные плазморезы могут работать по одной из двух схем:

- Подача плазменной дуги.

- Подача плазменной струи.

Изучение процессов и практика применения показали, что плазменно-дуговая резка характеризуется большей эффективностью, так как наибольшая мощность формируется за пределами наконечника. По этой причине этот метод более активно используется при разрезании металлических деталей. Плазменная струя не очень распространена и при этом активнее при обработке не металлических изделий.

Плазменная струя не очень распространена и при этом активнее при обработке не металлических изделий.

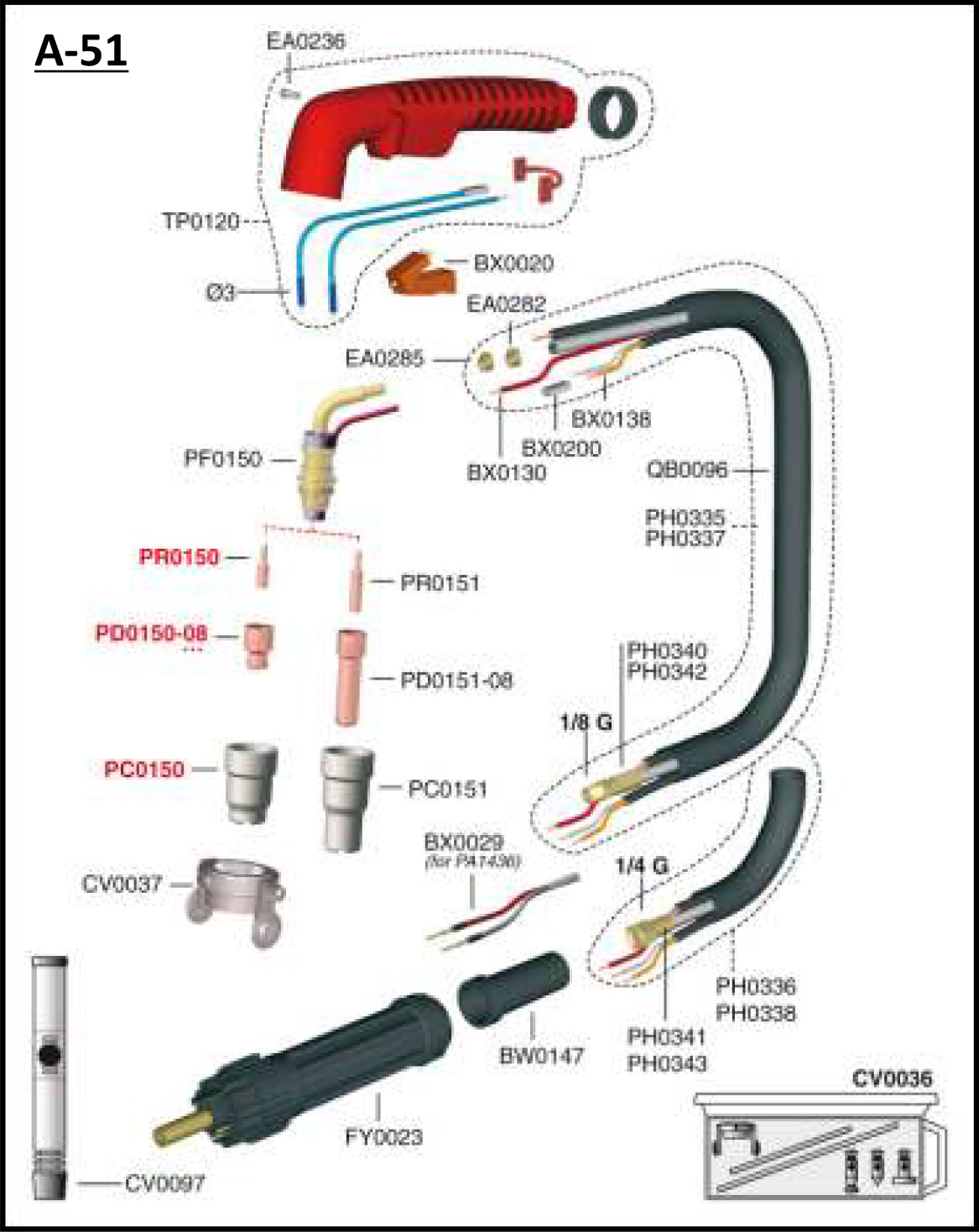

Основной рабочей частью является плазмотрон, состоящий из электрода (катода), сопла и изолирующей части меж ними.

Плазмотрон для ручной воздушно плазменной резки — это дуговая камера цилиндрической формы с выходным каналом небольшого диаметра, формирующий сжатый плазменный поток. Чтобы разжечь плазменный поток применяется электрод, размещаемый, как правило, на задней стенке дуговой камеры.

Плазмообразующей средой является подаваемый в дуговую камеру рабочий газ. После того, как газ поступает в зону действия дуги, происходит образование плазмы. При этом образовавшийся плазменный поток служит стабилизатором дугового заряда. Благодаря подаваемому газу и диаметру формирующего канал происходит ограничивание сечения размера дуги, т.е. она сжимается. В свою очередь сжатие приводит к увеличению температуры плазменного потока до 20 000 градусов. Скорость потока, выходящего из плазматрона, может достигать 2 – 3 км/с. Мощность – до 10 Вт/см.

Мощность – до 10 Вт/см.

Важно отменить, что в этом температурном диапазоне электропроводность плазмы становится близкой к проводимости металлической детали.

Технология предполагает использование различных электродов – из бериллия, тория, гафния или циркония. Именно эти металлы в рабочей среде позволяют создавать на поверхности электрода особые тугосплавные оксиды, которые защищают его от преждевременного разрушения. Однако другой стороной использования подобных металлов является их токсичность.

Основным отличием от газокислородной резки является то, что она не выделяет большое количество тепла. При этом также необходимо некоторое время для прогрева места резки. Воздушно-дуговой резак за счет высоких температур и скорости плазменного потока позволяет выполнять резку практически моментально.

Разновидности плазменной резки

Исходя из типа используемой рабочей среды, можно выделить 3 типа технологии плазморезания:

- Простая – применяется лишь воздух/азот и электроток.

- С задействованием защитных газов – плазмообразующего и защитного, сохраняющего зону резания от влияния окружающих факторов. Итогом становится заметное улучшение качество кромок.

- С применением воды, которая имеет аналогичное газу назначение – защитное. Помимо этого лучше охлаждаются элементы плазмотрона и поглощаются токсичные газы.

Благодаря защитным средам воздушно дуговая резка металла не только в разы повышает производительность производства, но и увеличивает степень пожаробезопасности, так как используемые материалы безопасны.

Применяемые газы и их особенности

Воздушно плазменная резка металлов может осуществляться с применением одного из видов газа. Условно их возможно разделять на защитный и плазмообразующий.

В быту, т.е. толщинах металла до 50 миллиметров и силе тока до 200 А в чаще всего применяется сжатый воздух, используемый как в защитных, так и плазмообразующих целях. В промышленности применяются другие газы и смеси с содержанием кислорода, азота, аргона, гелия или водорода.

Характер плазмообразующей струи определяет качество и скорость резания, а также нюансы химико-физических процессов на обрабатываемых кромках. Вышеназванные газы и смеси могут использоваться для обработки почти всех металлов. Однако существуют исключения, когда их работа не допустима. К примеру, при резании титана нельзя применять азот, водород и смеси их содержащие.

Применяемое оборудование

Для осуществления плазменной резки используются различного типа аппараты. Источником тока могут выступать различные приспособления, включающие в себя трансформаторы, реле, осцилляторы.

Для бытовой резки вполне подходят небольшие, компактные модели, которыми можно разрезать детали с толщиной до 12 миллиметров. В промышленности используются более габаритные установки со значительной мощностью и другим напряжением, способные разрезать изделия до 100 миллиметров. Все обладают схожим принципом действия и отличаются лишь своими габаритами и номинальной мощностью.

Основной рабочий орган – плазмотрон – во всех плазморезах имеет одинаковое устройство с разницей лишь в размерах. Имеется рукоятка с кнопкой пуска, стержневой электрод (в качестве катода) и внутреннее сопло (в качестве анода), меж которых и возникает дуга. С помощью завихрителя потока направляется сжатый воздух и повышается температура. Благодаря изолятору происходит защита внешних частей от перегрева и контакта электродов. Наружное сопло выбирается исходя из предполагаемой толщины разрезаемой заготовки. Наконечник защищает сопло от летящих расплавленных металлических брызг. Воздух подается по шлангу, а давление регулируется с помощью клапана.

Имеется рукоятка с кнопкой пуска, стержневой электрод (в качестве катода) и внутреннее сопло (в качестве анода), меж которых и возникает дуга. С помощью завихрителя потока направляется сжатый воздух и повышается температура. Благодаря изолятору происходит защита внешних частей от перегрева и контакта электродов. Наружное сопло выбирается исходя из предполагаемой толщины разрезаемой заготовки. Наконечник защищает сопло от летящих расплавленных металлических брызг. Воздух подается по шлангу, а давление регулируется с помощью клапана.

Преимущества использования плазморезов

Принцип действия аппаратов воздушно-плазменной резки обеспечивает ряд достоинств перед иными технологиями разделки металла:

- Обработка любой стали, в том числе с высокими коэффициентами теплового расширения.

- Резка диэлектриков.

- Повышенная скорость резания.

- Простота работы.

- Возможность выполнения фигурных резок.

- Высокая точность.

- Отсутствие необходимости последующей обработки кромок.

- Минимальное загрязнение.

- Малый размер и масса аппарата.

Правила применения аппаратов

Для начала продувается плазмотрон сжатым воздухом, удаляя остатки конденсата и загрязнения. Затем поджигается электродуга, т.е. нажимается и отпускается кнопка поджига дуги. Аппарат при этом запускает режим продувки. После 30 секундной паузы возможно нажать и удерживать кнопку розжига. В промежутке меж наконечником сопла и электродом возникает дежурная дуга. Продолжительность ее горения около 2 секунд. В это время должна автоматически разжигаться рабочая дуга. При этом важно удерживать плазмотрон как можно ближе к металлу, но не касаться его поверхности.

После возгорания рабочей дуги должно произойти погасание дежурной. В это время сопло должно подавать воздушно-плазменный поток, которым можно проводить непосредственно резание. Если сразу рабочая дуга не разгорелась, весь процесс нужно повторить сначала.

Рабочая дуга может не разгореться по следующим причинам:

- Низкое давление сжатого воздуха.

- Ошибки при сборке и настройке плазмотрона.

- Иные сбои и неполадки в системе.

Не редко происходит погасание рабочей дуги в процессе разделывания. Происходит это из-за нарушения необходимого расстояния меж поверхностью детали и плазмотрном, а также когда наблюдается полный износ рабочего электрода.

В работе также необходимо иметь в виду угол, под которым осуществляется резка. Его необходимо выдерживать строго 90 градусов относительно поверхности металла. Исходя из типов материалов и технологий резки, воздушно-дуговой резак можно отклонять на10 – 50°, но обосновано. Иначе разделывание с отклонением угла может приводить к деформациям металла.

Меры безопасности

Технология воздушно-плазменной резки имеет определенные опасности – влияние тока, повышенной температуры, горячей окалины и ультрафиолета. Поэтому следует соблюдать определенные правила безопасности:

- Работу выполнять в соответствующей экипировке – защитные очки/сварочный щиток, в плотных перчатках, в плотной одежде и в закрытой обуви.

Также возможно образование вредных газов, поэтому может потребоваться респиратор.

Также возможно образование вредных газов, поэтому может потребоваться респиратор. - Включать в сеть аппарат через устройство защитного отключения (УЗО).

- Обеспечить надежное заземление рабочего стола, розетки.

- Не допускать работу с поврежденной изоляцией рабочих силовых кабелей.

Если соблюдать элементарные правила безопасности, то избежать травм и профессиональных заболеваний не составит труда.

Как работает плазменная резка? Преимущества и недостатки

Резку металла можно разделить на две категории — механическую и термическую. Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ. .

Это один из наиболее широко используемых методов резки толстых металлических листов, но также доступен и для листового металла. Прежде чем углубляться в преимущества и возможности плазменной резки, следует ответить еще на один вопрос.

Что такое плазма?

Вы определенно слышали о трех основных состояниях материи — твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних частях атмосферы Земли. Знаменитое полярное сияние — результат солнечного ветра, созданного из плазмы. К освещению и высокотемпературному возгоранию также относится плазма. И наши тела тоже.

В целом это около 99% видимой Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентные лампы, неоновые вывески и, конечно же, плазменные резаки.

Плазма — это электропроводящее ионизированное газоподобное вещество . Это означает, что в некоторых атомах отсутствуют электроны, и также есть свободные электроны, плавающие вокруг.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Вот почему плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом. В то же время он ведет себя аналогично жидкостям с точки зрения его способности течь под действием электрического и магнитного поля.

Как работает плазменный резак?

Как работает плазменная резка

Процесс плазменной резки — это метод термической резки. Это означает, что он использует тепло для плавления металла вместо его механической резки.

Общая механика системы всегда одинакова. В плазменных резаках используется сжатый воздух или другие газы, например азот. Ионизация этих газов происходит с образованием плазмы.

В плазменных резаках используется сжатый воздух или другие газы, например азот. Ионизация этих газов происходит с образованием плазмы.

Обычно сжатые газы контактируют с электродом, а затем ионизируются для создания большего давления.Когда давление увеличивается, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая поток плазмы. Затем он наносится на заготовку. Поскольку плазма электропроводна, заготовка соединяется с землей через стол для резки.

При контакте плазменной дуги с металлом его высокая температура плавит. В то же время высокоскоростные газы выдувают расплавленный металл.

Начало процесса резки

Не все системы работают одинаково.Во-первых, есть обычно более бюджетная версия под названием high frequency contact . Это недоступно для плазменных резаков с ЧПУ, потому что высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Возникновение искры происходит при соприкосновении плазменной горелки с металлом. Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Возникновение искры происходит при соприкосновении плазменной горелки с металлом. Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Другой вариант — метод Pilot arc .Во-первых, искра создается внутри горелки цепью высокого напряжения и низкого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга возникает, когда вспомогательная дуга входит в контакт с заготовкой. Теперь оператор может начать процесс резки.

Третий способ — использовать подпружиненную плазменную головку . Если прижать резак к заготовке, возникает короткое замыкание, в результате чего начинает течь ток.

При снятии давления образуется вспомогательная дуга.Следующее такое же, как и в предыдущем методе. Это приводит к контакту дуги с заготовкой.

Преимущества и недостатки

Преимущества

- Может резать все токопроводящие материалы.

Газовая резка, хотя она также подходит для резки толстых металлов, ограничивается только черными металлами.

Газовая резка, хотя она также подходит для резки толстых металлов, ограничивается только черными металлами. - Отличное качество для толщины до 50 мм.

- Максимальная толщина до 150 мм.

- Сравнительно дешево для резки средней толщины.

- Лучший способ резать нержавеющую сталь и алюминий средней толщины. Доступны станки с ЧПУ

- , обеспечивающие высокую точность и повторяемость.

- Может порезаться в воде, что приведет к уменьшению ЗТВ. Также снижает уровень шума.

- Меньший пропил по сравнению с газовой резкой.

- Более высокая скорость резки, чем кислородное топливо.

Недостатки

- Большая ЗТВ по сравнению с лазерной резкой.

- Качество с более тонкими листами и пластинами хуже, чем при лазерной резке.

- Допуски не такие точные, как при лазерной резке.

- Не достигает такой толщины, как гидроабразивная или газовая резка.

- Оставляет ЗТВ, которой не способствует гидроабразивная резка.

- Более широкий пропил, чем при лазерной резке.

Выбор метода резки

Выбор между различными методами резки зависит от материала, его толщины и применения деталей.

Рекомендуемая толщина резки для плазменной резки составляет 15… 50 мм. .

Рекомендуемый верхний предел толщины материала для плазменной резки составляет около 50 мм для углеродистой и нержавеющей стали. Алюминий не должен превышать 40 мм.

Все вышеперечисленное относится к области гидроабразивной и газовой резки.

Услуги лазерной резки должны быть предпочтительным вариантом для листового металла и более тонких листов из-за более высокого качества и скорости резки. Но верхний предел лазерной резки где-то 25… 30 мм.

Кроме того, плазменная резка выполняется быстрее и, следовательно, дешевле при толщине листа от 15 мм.Опять же, вопрос сводится к требуемому качеству. Однако всегда можно получить красивый и гладкий результат с помощью постобработки.

Jasic Руководство по плазменной резке

Основы процесса плазменной резки показаны на иллюстрации ниже.

Основной принцип заключается в том, что плазменная дуга образуется между электродом и заготовкой через сужающееся медное сопло с мелким отверстием. Это увеличит скорость и температуру плазмы, выходящей из наконечника.Температура плазмы превышает 15000 ° C, а скорость приближается к скорости звука.

Плазменная резка ИллюстрацияЭтот поток плазменного газа в сочетании с высокой температурой позволяет глубоко проникающей плазменной струе прорезать материал заготовки, и в то же время расплавленный материал выдувается из разреза.

Воздушно-плазменная резка

Воздушно-плазменная резка — один из наиболее распространенных вариантов, используемых сегодня. Впервые он был представлен в начале 1960-х годов для резки низкоуглеродистой стали.Кислород, присутствующий в воздухе, обеспечивает дополнительную энергию экзотермической реакции с расплавленной сталью.

По сравнению с плазменной резкой с азотом эта дополнительная энергия увеличила скорость резки примерно на 25%.

Jasic Air Plasma Cutting ИллюстрацияЧто составляет систему плазменной резки?

Процесс плазменной резки является эффективным средством резки как тонких, так и толстых материалов. Ручные резаки обычно могут резать стальную пластину толщиной до 50 мм, в то время как более крупные автоматические резаки с водяным охлаждением могут резать сталь толщиной до 150 мм, что часто используется с механизированной системой управления компьютером.

Раньше плазменные резаки могли работать только с проводящими материалами; однако новые технологии позволяют заключать плазменную дугу в сопло, что позволяет использовать резак для непроводящих деталей, таких как стекло и пластмассы (применяются особые условия).

В данном руководстве мы будем иметь дело только с плазменной резкой металлов.

Источник питания плазменного резака

Источник питания плазменного резака, необходимый для процесса плазменной дуги, является выходом постоянного тока и должен иметь характеристику спада и высокое напряжение. Рабочее напряжение, необходимое для поддержания плазменной дуги, обычно составляет от 90 до 130 В постоянного тока, но напряжение холостого хода, необходимое для зажигания дуги, может достигать 330 В постоянного тока.

Рабочее напряжение, необходимое для поддержания плазменной дуги, обычно составляет от 90 до 130 В постоянного тока, но напряжение холостого хода, необходимое для зажигания дуги, может достигать 330 В постоянного тока.

бывают разных форматов — от трансформаторных выпрямителей до инверторных.

Инверторы особенно подходят для приложений, требующих точного управления или портативности.

Плазменный резак Jasic Cut 80 ИллюстрацияКогда процесс начинается, внутри корпуса резака между электродом и режущим наконечником образуется так называемая вспомогательная дуга.Чтобы начать резку, дуга должна передаваться на обрабатываемую деталь от сопла в так называемом «переносном» режиме дуги.

Электрод имеет отрицательную полярность, а деталь — положительную полярность, так что большая часть энергии дуги (примерно две трети) используется для резки.

Сжатый воздух

Может использоваться со всеми материалами. Сжатый воздух легко доступен и обеспечивает относительно быструю резку с хорошим внешним видом при резке большинства материалов, особенно углеродистой стали. Воздух состоит из 20% кислорода и 80% азота (приблизительно).

Воздух состоит из 20% кислорода и 80% азота (приблизительно).

Кислород вызывает экзотермическую реакцию с легко окисляемыми материалами, такими как углеродистая сталь, что снижает образование окалины и увеличивает скорость резания. К сожалению, содержание азота в воздухе оказывает на сталь азотирующий эффект, который обеспечивает очень закаленную поверхность, а нитридное покрытие может создавать пористость сварного шва, если необработанная поверхность среза непосредственно сваривается.

При резке нержавеющих сталей воздухом следует ожидать появления коричневой обесцвеченной кромки. Это слой оксида кислорода, который может повлиять на некоторые сварочные процессы.

Резак для плазменной резки

Резак для плазменной резки Jasic Резак является очень важной частью системы плазменной резки. Они бывают всех форм и размеров, как с газовым, так и с жидкостным охлаждением. Они могут работать с воздухом или, в некоторых случаях, с газами. Горелки старого типа, как правило, были большими и тяжелыми, но производители на протяжении многих лет разрабатывали модели, которые меньше и легче, чем старые типы, но часто с большей мощностью..jpg) Горелки могут иметь электрическую или механическую систему вспомогательной дуги, как описано ранее.

Горелки могут иметь электрическую или механическую систему вспомогательной дуги, как описано ранее.

Jasic Plasma Cutter Models

Jasic предлагает высококачественный ассортимент плазменных резаков со склада в Великобритании для немедленной доставки. От однофазного 45 А до трехфазного режущего инвертора на 160 А, который режет до 50 мм. Некоторые ключевые особенности, которые можно найти в нашем ассортименте плазменных резаков, включают: коррекцию коэффициента мощности (Cut 45), все инверторы IGBT, совместимость с генератором (требуется регулируемый выход), цифровой измеритель.

Все наши установки для плазменной резки полностью соответствуют всем стандартам качества / безопасности и имеют полную 5-летнюю гарантию, которую поддерживает высококвалифицированная команда технических специалистов Jasic.

Кроме того, если вам нужна «практическая» демонстрация плазменной резки, прежде чем принять решение, свяжитесь с нами.

Плазменный резак Cut 45 PFC Плазменный резак Jasic Cut 45P оснащен технологией PWM, а высокомощные компоненты IGBT являются идеальным решением для резки низкоуглеродистой стали, нержавеющей стали и алюминия.

Этот удобный и портативный аппарат плазменной резки обеспечивает плавную, быструю и точную резку материалов толщиной до 15 мм и до 20 мм, где требуется обрезка.

Еще одной выдающейся особенностью этого плазменного резака с высокими техническими характеристиками является функция коррекции коэффициента мощности (PFC), которая обеспечивает пользователю значительную экономию энергии.

Jasic Cut 45 PFC Plasma Cutter Cut 60 Plasma Cutter Jasic Cut 60 Plasma CutterНовый Jasic Pro Plasma Cut 60 — это профессиональный плазменный резак высокого класса, оснащенный новейшей технологией IGBT.

Этот высокотехнологичный аппарат плазменной резки может резать 20 мм (чистый) и 25 мм (отрывной) разрез.

Плазменный резак обеспечивает регулируемое управление резкой, что позволяет оператору производить точные плавные резы.

Плазменный резак Cut 80 Плазменный резак Jasic Cut 80 Новый Jasic Pro Plasma Cut 80 — это профессиональный высококлассный плазменный резак, оснащенный новейшей технологией IGBT.

Этот технологически продвинутый плазменный резак может резать 25 мм (чистый) и 30 мм (отрывной) разрез.

Плазменный резак обеспечивает регулируемое управление резкой, что позволяет оператору производить точные плавные резы.

Cut 100 Plasma CutterJasic Pro Plasma Cut 100 — это профессиональный высококлассный инвертор для резки, оснащенный плазменным резаком

Jasic Cut 100по последней технологии IGBT.

Этот технологически продвинутый плазменный резак будет резать 30 мм (чистый рез) и 35 мм (отрезной рез).

Станок обеспечивает регулируемое управление резанием, что позволяет оператору производить точные плавные резы.

Плазменный резак Cut 160 Плазменный резак Jasic Cut 160Jasic Pro Plasma Cut 160 — это профессиональный высокопроизводительный инвертор для резки, оснащенный новейшей технологией IGBT

.

Этот технологически продвинутый плазменный резак будет резать 45 мм (чистый рез) и 50 мм (отрезной рез).

Плазменный резак обеспечивает регулируемое управление резкой, что позволяет оператору производить точные и гладкие резы.

Разница между принципом работы плазменной резки и плазменной резки с ЧПУ

Газорезку еще называют кислородной резкой, через высокотемпературное пламя локализованное нагревание поверхности железного листа к точка воспламенения (1000 градусов Цельсия), а затем выпустить кислород под высоким давлением при розжиге лист железа сгорания образует надрез.

Плазменный резак с ЧПУ , также известный как электрический резка, через мощность плазмы для преобразования обычного промышленного электричества в высокоэнергетическую плазменную дугу. Энергия плазменной дуги используется для сжигания стали. пластину, в то время как сжатый газ используется для выдува остатков, чтобы сформировать разрез.

Принцип работы системы управления раскройного станка с ЧПУ:

Управление продольным ходом дальнего света

системы ЧПУ для газорезательного оборудования с ЧПУ, управление автомобилем с бокового

движение резака, комбинация горизонтального и вертикального движения

траектории превращаются в горелку, а заготовка обрезается по форме. В то же время

ПЛК в системе управления реализует действие и временное управление газом.

регулирующий клапан тракта режущего газа. При фактическом использовании числовых

управлять газорезательной машиной, чтобы сохранить высоту режущей головки

и константа стального листа, он также должен быть оснащен автоматическим

устройство регулировки высоты конденсатора.

В то же время

ПЛК в системе управления реализует действие и временное управление газом.

регулирующий клапан тракта режущего газа. При фактическом использовании числовых

управлять газорезательной машиной, чтобы сохранить высоту режущей головки

и константа стального листа, он также должен быть оснащен автоматическим

устройство регулировки высоты конденсатора.

Программное и аппаратное обеспечение системы управления компоненты: поскольку газорезательная машина с ЧПУ имеет высокую точность управления и требования к скорости резки, шаговый двигатель может использоваться для движения с разомкнутым контуром контроль.Функция управления системой управления координируется промышленным машина управления и карта управления движением. Мотор-драйвер управления Система может реализовать разделительный привод с прерывистой волной и постоянным током, улучшить точность движения двигателя и решить проблему нагрева при движении большой крутящий момент ну.

Принцип работы плазменного станка с ЧПУ

резак: мощность дуги высокоионизированных газов передается на заготовку,

высокая температура плавления и обдува заготовки, образование плазменной дуги

раскройные работы.

Сжатый воздух в камеру после Факел разделен на две части, а именно на формирование плазменного газа и вспомогательный газ. Газоплазменная дуговая плавка металла и сопутствующие компоненты Вспомогательное газовое охлаждение и резак выдувал расплавленный металл.

В состав режущей способности входят два части: главная цепь и цепь управления. Электрический принцип включает в себя основные цепь, контактор, трехфазный силовой трансформатор с высоким реактивным сопротивлением утечки, трехфазный мостовой выпрямитель, высокочастотная катушка зажигания дуги и защитный элемент.Высокое реактивное сопротивление утечки приводит к внешним характеристикам блок питания.

В этом разница между пламегасителем и принцип работы плазменной резки с ЧПУ.

Плазменно-дуговая резка — обзор

4.2.6 Развитие технологии PAM

Технология плазменной обработки может применяться для резки ламинарных композитных материалов, состоящих из двух алюминиевых пластин с полиэтиленовым сердечником. Оптимальная настройка параметров процесса: давление газа 0,41 МПа, подача 50 м / мин, расстояние 5 мм, ток резки 30 А и мощность резки 7 кВт. Для резки сэндвич-панели из данного композитного материала рекомендуется плазменная резка высокой мощности с высокой скоростью резки, чтобы избежать термического повреждения полиэтиленовой сердцевины при высокоскоростной резке. Использование технологии ЧПУ для точного управления движением плазмотрона или заготовки позволяет выполнять высококачественную резку сложной формы [14].

Оптимальная настройка параметров процесса: давление газа 0,41 МПа, подача 50 м / мин, расстояние 5 мм, ток резки 30 А и мощность резки 7 кВт. Для резки сэндвич-панели из данного композитного материала рекомендуется плазменная резка высокой мощности с высокой скоростью резки, чтобы избежать термического повреждения полиэтиленовой сердцевины при высокоскоростной резке. Использование технологии ЧПУ для точного управления движением плазмотрона или заготовки позволяет выполнять высококачественную резку сложной формы [14].

Плазменная дуга с магнитным ограничением использовалась для резки пластин из технической керамики (оксида алюминия) толщиной 6 мм для уменьшения ширины пропила, а также для улучшения качества резки.На рис. 4.2.14 показан принцип работы ПАМ с гидромагнитным ограничением [15]. Сужение воды и магнитное сужение сочетаются для повышения стабильности плазменной дуги при резке керамических материалов. Высококачественный рез может быть произведен за счет использования более низкого тока дуги, а срок службы сопла увеличивается за счет снижения тепловой нагрузки за счет применения гидромагнитного сужения.

Рис. 4.2.14. Принципиальная схема принципа работы ПАМ с гидромагнитным ограничением [15].

Плазменно-дуговая резка с высокими допусками (HTPAC) выполнялась на титановых листах толщиной 5 мм [16].Лучшее качество резки с точки зрения уменьшения неровности, ширины пропила и ЗТВ было достигнуто при отсутствии окалины и в условиях более высокой скорости подачи за счет уменьшения взаимодействия материала с высокоэнергетическим плазменным пучком во время процесса HTPAC. Во время процесса HTPAC в качестве плазмообразующего газа использовали азот или кислород, а в качестве защитного газа — азот. Система HTPAC работает с сильно сжатой плазмой, и иногда вокруг дуги прикладывается магнитное поле для стабилизации дуги. Система HTPAC предлагает такие преимущества, как плазменный луч с высокой плотностью энергии из-за меньшего диаметра луча, высокая скорость резки, прецизионная резка с малой шириной пропила, меньшая неровность и меньшая зона термического влияния.Процесс HTPAC также может использоваться для резки углеродистой стали, нержавеющей стали, алюминия и т. Д. С более высоким качеством резки.

Д. С более высоким качеством резки.

Операция плазменной резки с высокими допусками (HTPAC) также выполнялась на листе из мягкой стали толщиной 25 мм с использованием постоянного тока дуги 200 А [17]. Скорость резания и напряжение дуги влияют на механизм формирования пропила. При плазменной резке диапазон скорости резки (1890–2310 мм / мин), напряжения дуги (139–149 В), расхода плазменного газа (2495–2873 л / ч), расхода защитного газа (2590–3140 л / час). ) выбран для процесса HTPAC.Анализ показывает, что напряжение дуги является основным параметром, влияющим на качество плазменной резки.

Новая гибридная плазменная горелка была разработана для обработки материалов с использованием двух технологий генерации плазмы, непереносимой дуговой плазмы и магнитоплазменного динамического двигателя (MPDT) для генерации высокоэнергетической плазменной струи [18]. В качестве плазмообразующего газа используется аргон. Гибридный плазмотрон состоит из первичного и вторичного катодов, а также первичного и вторичного цилиндрических анодов. Первоначально газ ионизируется электрическим разрядом между первичным катодом и анодом. Плазменный газ дополнительно ионизируется в канале за счет электрического разряда между вторичным катодом и анодом. В плазмотроне используются два источника питания (первичный и вторичный). Окружные магнитные поля создаются как в первичном, так и во вторичном катоде для продвижения плазменной струи с высокой скоростью из горелки. Вторичный катод представляет собой вольфрамовый электрод, а другие электроды изготовлены из медных материалов.Принципиальная схема гибридного плазмотрона представлена на рис. 4.2.15. На рисунке 4.2.16 представлена принципиальная схема экспериментальной установки плазменно-дуговой обработки с использованием гибридной плазменной горелки.

Первоначально газ ионизируется электрическим разрядом между первичным катодом и анодом. Плазменный газ дополнительно ионизируется в канале за счет электрического разряда между вторичным катодом и анодом. В плазмотроне используются два источника питания (первичный и вторичный). Окружные магнитные поля создаются как в первичном, так и во вторичном катоде для продвижения плазменной струи с высокой скоростью из горелки. Вторичный катод представляет собой вольфрамовый электрод, а другие электроды изготовлены из медных материалов.Принципиальная схема гибридного плазмотрона представлена на рис. 4.2.15. На рисунке 4.2.16 представлена принципиальная схема экспериментальной установки плазменно-дуговой обработки с использованием гибридной плазменной горелки.

Рис. 4.2.15. Принципиальная схема гибридного плазмотрона [18].

Рис. 4.2.16. Принципиальная схема экспериментальной установки плазменно-дуговой обработки [18].

Интеллектуальная стратегия управления источником питания на основе нечеткой нейронной сети была использована для процесса плазменной резки [19]. Во время плазменной резки с использованием обычного управления источником постоянного тока с обратной связью качество поверхности резки ухудшается, и наблюдается более глубокая рябь.Используя интеллектуальную стратегию управления мощностью на основе нечеткой нейронной сети, воздушная плазма с защитным газом из двуокиси углерода может разрезать низкоуглеродистую сталь толщиной 20 мм с лучшей отделкой, равномерной и равномерной рябью за счет автоматического управления скоростью резки и высотой резака с ЧПУ.

Во время плазменной резки с использованием обычного управления источником постоянного тока с обратной связью качество поверхности резки ухудшается, и наблюдается более глубокая рябь.Используя интеллектуальную стратегию управления мощностью на основе нечеткой нейронной сети, воздушная плазма с защитным газом из двуокиси углерода может разрезать низкоуглеродистую сталь толщиной 20 мм с лучшей отделкой, равномерной и равномерной рябью за счет автоматического управления скоростью резки и высотой резака с ЧПУ.

Разработана плазменная горелка с двойным анодом D C, которая генерирует высокостабильную струю аргоновой плазмы при атмосферном давлении [20]. Используя быстрое преобразование Фурье (БПФ) и метод временной корреляционной функции, было исследовано влияние расхода плазменного газа и тока дуги на колебания дуги и динамическое поведение двойной дуги аргоновой плазменной струи.Низкочастотный (150 Гц) электрический сигнал объясняется характеристиками источника питания горелки и не зависит от каких-либо изменений рабочих параметров.

Плазменно-дуговая обработка становится популярным и распространенным современным процессом обработки для обработки электропроводящих, а также непроводящих материалов большей толщины. В технологии плазменно-дуговой обработки много достижений для эффективной обработки с точки зрения высокой скорости, лучшей геометрии пропила и меньшего теплового воздействия на различные материалы.Плазменная обработка с ЧПУ находит широкое применение для резки различных форм и контуров с большей точностью. Плазменный луч с высокой плотностью тока и гиперзвуковой скоростью в сочетании с автоматизацией с ЧПУ и роботизированной системой может выполнять операцию трехмерной резки, что делает его приемлемым в современной промышленности.

Что такое плазменный резак и как он работает?

Металлообработка сегодня — одна из важнейших отраслей промышленности. Независимо от того, работаете ли вы на производстве или вам нужны детали или продукты, полученные в результате этого, или вы работаете в ремонтной бригаде или полагаетесь на нее, сварщики влияют на вашу жизнь.

Эти сварщики, в свою очередь, полагаются на свой инструмент. Нужные инструменты необходимы для выполнения любой задачи, и так же, как маляру нужна кисть, лесорубу нужен топор, строителю нужен молоток, сварщику нужен плазменный резак. Однако эти другие инструменты были с нами на протяжении веков и являются одними из самых обычных инструментов. Плазменные резаки, напротив, появились в новинку и остаются загадкой для многих, не относящихся к металлообработке.

Что такое плазменный резак и как он работает? Устройство плазменной резки — это средство для резки, которое использует плазму для резки металлических поверхностей.Плазменные резаки работают при очень высоких температурах. Это означает, что вам нужно убедиться, что у вас есть защитные газы, чтобы держать их под контролем, а также достаточное оборудование для защиты, с помощью которого вы можете защитить себя.

Что такое плазма? Имея это в виду, однако, давайте сделаем шаг назад и займемся еще более насущным вопросом — что такое плазма? Это кажется довольно важным знать, учитывая, насколько это важно для работы этого инструмента, а также тот факт, что это целое состояние материи.

Тем не менее, хотя вы знаете, что такое твердое тело, жидкость и газ, есть вероятность, что даже если вы узнали о плазме как о четвертом состоянии материи в школе, ее описание будет для вас более неуловимым, чем описание других состояний материи. Частично это связано с тем, что плазма сама по себе является более сложным и менее определенным состоянием, чем другие.

Проще говоря, плазма — это перегретый газ, который при достаточно высокой температуре состоит из атомов, которые потеряли некоторые или все свои электроны и, таким образом, имеют положительный заряд, что заставляет их действовать иначе, чем в других состояниях материи.

Подробнее о температуре плазменного резака — Здесь вы можете найти статью с нашего веб-сайта : Насколько сильно нагревается плазменный резак? Реальные факты -2020

Для наших целей это означает, что плазму можно экструдировать и использовать в качестве сверхгорячей субстанции, которая, хотя и похожа на газ, может быть лучше использована для сварочных целей из-за того, как ее можно использовать.

Хотя газ может быть немного ненаправленным и трудно управляемым, для сравнения, плазму можно нагревать и направлять в определенном направлении, что делает ее идеальной для резки толстых поверхностей, таких как различные металлы.

Таким образом, он может достигать большего проплавления и выполнять свою задачу резки лучше, чем другие варианты сварки.

Как работают плазменные резаки?Вся эта теория хороша, но как насчет практических аспектов работы плазменных резаков?

Как указано выше, плазменные резаки работают, нагревая газ, превращая его в плазму, которую затем можно использовать для резки металлов, и они делают это частично путем проталкивания плазмы через узкое сопло с высокой скоростью.Представьте себе мощный спрей-очиститель.

Вода выходит из форсунки с такой высокой скоростью и с такой огромной силой, что буквально сносит мусор. Тот же принцип работает с плазменными резаками, которые стреляют газовой плазмой.

Кроме того, плазменные резаки работают, посылая электрическую дугу через газ и это узкое сопло. Газ может меняться и меняется в зависимости от работы, и мы скоро поговорим об этом.

Газ может меняться и меняется в зависимости от работы, и мы скоро поговорим об этом.

На данный момент, однако, знайте, что какой бы тип газа вы ни использовали, сочетание электричества и перегретого сжатого газа делает и без того горячее вещество более горячим и готовым к резке на толстый алюминий, нержавеющую сталь или другие металлы.Для разных металлов и толщины требуются разные газы и разные конфигурации.

Многие современные аппараты плазменной резки используют пилотную дугу. Обычно он находится между соплом и электродом, пропускающим через него электричество. Он используется для ионизации газа, что важно для передачи дуги и общего качества и характера плазмы.

Плазменная резка для начинающих >> Посмотрите видео ниже

Различные виды газа

Ниже приведены четыре различных вида газа, которые обычно используются в качестве защитных газов для плазменных резаков:

- Сжатый воздух: Это самый дешевый из перечисленных здесь защитных газов, и поэтому его часто используют любители, энтузиасты DIY и другие непрофессионалы, ищущие наиболее доступный сварочный опыт.

Тем не менее, также может использоваться профессионалами, обеспечивая хороший, чистый рез для мягкой и нержавеющей стали.

Тем не менее, также может использоваться профессионалами, обеспечивая хороший, чистый рез для мягкой и нержавеющей стали.

- Кислород: Этот тип газа является еще одним недорогим, и может очень хорошо прорезать низкоуглеродистую сталь, что делает его предпочтительным газом для работы с этим конкретным типом металла. При этом его эффективность ограничена с нержавеющей сталью и алюминием, и его не рекомендуется использовать с этими типами металлов, отчасти потому, что он может их окислять.

- Азот: Как азот, так и водород аргон используют другие газы помимо «обычного» воздуха, которые служат защитными газами для облегчения резки. Для этой цели азот использует CO2. Это отличный выбор для работы с мягкой сталью и алюминием, хотя он немного менее эффективен для нержавеющей стали . Кроме того, он может образовывать небольшое количество окалины, поэтому вам нужно будет удалить излишки расплавленного металла после того, как вы закончите работу.

Вода — еще один вариант, который может помочь ему лучше работать с определенными поверхностями, поэтому вам нужно проверять все в каждом конкретном случае.

Вода — еще один вариант, который может помочь ему лучше работать с определенными поверхностями, поэтому вам нужно проверять все в каждом конкретном случае.

- Аргон Водород: Это, безусловно, наиболее тщательно сбалансированный из газов в этом списке. Водород и аргон будут смешаны в разных соотношениях в зависимости от типа поверхности, на которой вы будете резать . Хотя не рекомендуется использовать этот тип газа для мягкой стали, он вполне может работать с нержавеющей сталью и алюминием при толщине более полдюйма.

На вопрос о том, какой газ для плазменной резки подходит для работы, в значительной степени отвечает характер самой работы.

| Основной газ | Вторичный газ | Нержавеющая сталь | Алюминий | Мягкая сталь |

| Толщина аргона больше, чем | Азот | ПревосходноАзот | Превосходно 904 Водород / 2´Превосходный рез при толщине более 1 / 2´ | Неэффективен (поверхность реза шероховатая и обугленная) |

| Воздух | Воздух | Хорошая поверхность реза — Высокая скорость резания — Простота использования | Хорошая поверхность реза — Высокая скорость резания — Экономичность | Идеальная резка — Высокая скорость резания — Экономичная |

| Кислород | Воздух | Не рекомендуется | Превосходное качество резки — Высокая скорость резки — Очень мало мусора | Не рекомендуется |

| Азот | Воздух | Хорошая поверхность реза — более продолжительный срок службы детали | Хорошая поверхность реза — долговечность Срок службы детали | Более шероховатая поверхность — Создайте несколько обрезных нитей |

| Азот | Вода | Отличная поверхность резки — Более длинный срок службы детали | Отличная поверхность резки — Отличный срок службы детали | Хорошая поверхность резки — Небольшое количество мусора |

| Азот | Двуокись углерода | Отличная поверхность реза — Более продолжительный срок службы детали | Отличная поверхность реза — Отличный срок службы детали | Хорошая поверхность реза — Ослабление некоторых нитей |

Первое, что вы захотите учесть при выборе Различные типы газов для плазменной резки — это металл, который вы хотите разрезать. Конкретные сильные и слабые стороны каждого газа указаны выше. Например, кислород и воздух хорошо сочетаются с мягкой сталью, а азот — с нержавеющей сталью и алюминием.

Конкретные сильные и слабые стороны каждого газа указаны выше. Например, кислород и воздух хорошо сочетаются с мягкой сталью, а азот — с нержавеющей сталью и алюминием.

Здесь следует отметить одну важную вещь: большинство этих газов предлагают, по крайней мере, некоторые возможности резки с большинством различных типов металлов. Вы редко столкнетесь с ситуацией, когда газ не работает. Скорее, все дело в контроле качества и доступности.

Например, сжатый воздух имеет тенденцию быть вполне доступным, в то время как водород аргона более дорогой.Тем не менее, последний гораздо более эффективен при резке более крупных и толстых материалов, а также может обеспечить более плавный рез на многих из перечисленных здесь поверхностей.

Таким образом, вопрос о доступности не является односторонним. Для небольших, быстрых и простых работ более доступным вариантом может быть сжатый воздух. Однако для больших и толстых металлических поверхностей в долгосрочном плане лучше инвестировать в водород аргона.

Инвестиции в более качественные газы и форсунки по сравнению с более дешевыми также могут окупиться в долгосрочной перспективе.

Наконец, некоторые комбинации — например, кислород для нержавеющей или мягкой стали — категорически не рекомендуются, поэтому убедитесь, что вы не нарушаете ни одно из этих ограничений. Тем не менее, при плазменной резке единственные ограничения, помимо этого, зависят от вашего воображения. Пока у вас есть правильные комбинации газа и металла и подходящие инструменты для работы, нет предела тому, что вы можете делать.

А как насчет пилотной дуги?Мы уже упоминали о вспомогательной дуге, но теперь давайте поговорим немного подробнее.Они играют важную роль в современных установках плазменной резки, повышая их эффективность — но как?

Вспомогательные дуги помогут вам сделать резку более чистым с помощью плазменного резака, так как не прикасайтесь кончиком резака непосредственно к металлу.

Если вам нужно прижать сопло близко к металлу, это может вызвать серьезные проблемы. Он не только загрязняет сопло, но и может привести к образованию большего количества остатков окалины. Помогая устранить это, направляющие дуги обеспечивают более плавный и чистый рез.

Он не только загрязняет сопло, но и может привести к образованию большего количества остатков окалины. Помогая устранить это, направляющие дуги обеспечивают более плавный и чистый рез.

Это также увеличивает срок службы расходных материалов, используемых в аппарате плазменной резки, как описано ниже.

А как насчет расходных материалов?Как и следовало ожидать, сварка требует много энергии и может довольно быстро изнашивать детали, используемые в процессе. Детали, израсходованные в процессе сварки, называются расходными материалами, и, поскольку они «израсходованы», вам необходимо со временем их заменять.

При этом «расходные материалы» — это общий термин для широкого диапазона различных деталей, от удерживающих крышек и электродов до сопел и генераторов защитного газа. Срок службы каждой из этих частей разный, и действительно, разные части от разных брендов также имеют разный срок службы.

Эти сроки службы также могут варьироваться в зависимости от того, как используются детали. Точно так же, как мы говорим, что «горение свечи с двух сторон» быстро расходует ее, использование плазменных резаков при более высоких температурах или более интенсивным способом может быстрее прожечь расходные материалы.

Точно так же, как мы говорим, что «горение свечи с двух сторон» быстро расходует ее, использование плазменных резаков при более высоких температурах или более интенсивным способом может быстрее прожечь расходные материалы.

К счастью, вы можете приобрести комплекты расходных деталей для замены, которые позволят вам продолжать резку. Все, что вам нужно сделать, это снять форсунку, заменить изношенные детали и снова приступить к работе.

Преимущества дуговой резкиУчитывая все это, что делает плазменную резку такой выгодной? Мы знаем, что он может генерировать невероятно горячий луч, который можно использовать для резки, но что насчет этого так важно?

Во-первых, плазменные резаки невероятно удобны для резки различных металлических поверхностей, что невозможно сделать с другими инструментами.Любой, кто когда-либо видел лезвия, распиливающие твердый металл, знает, что этот процесс может быть шумным, искрящим и невероятно опасным. Теоретически плазменная резка может обеспечить более плавную и безопасную резку.

Ссылки по теме: Может ли плазменный резак резать алюминий? | Полное руководство — 2020

Это также может привести к более чистым порезам. Одна из серьезных проблем при резке металла заключается в том, что это может привести к образованию большого количества мусора или окалины. Дуговые резаки в лучшем случае могут помочь избежать этой проблемы, удерживая сопло от соприкосновения с металлом, что упрощает выполнение гладких, чистых резов с ограничением образования окалины.

Более того, из-за огромного количества тепла лучшая дуговая резка позволяет использовать устройства, которые могут прорезать металл, как масло.

Тогда есть вопрос точности. Если вы выполняете резку, требующую высокой точности и точности, дуговая резка может быть чрезвычайно полезной, особенно по сравнению с пилой и другими подходами.

Вопросы для рассмотренияЕсли вы зашли так далеко и все еще заинтересованы в приобретении плазменного резака, вам следует рассмотреть следующие дополнительные вопросы:

- Какова толщина большей части металла, который вы хотите резать?

- Какой толщины самый толстый металл вы хотите разрезать?

- Как быстро вам нужно выполнить эти распилы?

Как упоминалось выше, водород аргона может довольно хорошо работать с нержавеющей сталью и алюминием при толщине более полдюйма, и это лишь один пример того, как сочетание газовой и плазменной резки может повлиять на то, насколько хорошо вы можете разрезать на определенную толщину.

Чем быстрее вы выполняете пропил, тем менее точным он может быть. Тем не менее, вы также можете инвестировать в технологию, которая поможет вам выполнять автоматическую резку на более высоких скоростях.

Тогда есть проблема напряжения. Разные устройства плазменной резки питаются от разного напряжения и выдают разную силу тока. Эти количества зависят от того, какую мощность они совместимы с получением, что может повлиять на то, где и как вы можете их использовать.

Например, напряжением около 120, как правило, совместимы с розетками, которые вы найдете в вашем доме .Это делает их идеальными для любителей и тех, кто хочет использовать плазменные резаки в домашних условиях, так как вы можете просто подключить их и начать. Однако более высокое напряжение, такое как 250 В, скорее всего, будет слишком большим для домашней розетки. Таким образом, для безопасного использования вам потребуется специальный адаптер или генератор.

На что обращать внимание на установку плазменной резкиВсе это подводит нас к заключительному вопросу — на что следует обращать внимание на установку плазменной резки?

Это, естественно, будет варьироваться в зависимости от множества факторов, не в последнюю очередь от того, чего вы хотите достичь.

Например, , если вы ищете плазменный резак для хобби, например, для лепки металлических деталей вместе , вам нужно будет искать что-то доступное по цене, с низким уровнем напряжения и пригодное для использования. доступных газов, таких как сжатый воздух.

Для тех, кто хочет использовать плазменный резак в профессиональных целях, вероятно, желательно более высокое напряжение. Если вам нужно резать особенно толстый металл, вам нужно будет найти плазменный резак, который хорошо работает с водородом, аргоном или азотом.

Вам также может понадобиться плазменный резак, который предлагает вспомогательную дугу для точности и простоты использования. Кроме того, установка с легко заменяемыми расходными материалами может впоследствии избавить от головной боли.

Заключение Плазменные резаки — это сложные аппараты, но основная идея, лежащая в их основе, проста — они очень горячие и режут очень гладко и чисто. При правильном использовании они могут стать тем инструментом, который с легкостью поможет вам в следующем проекте по сварке металла.

Рекомендуемая литература

Насколько сильно нагревается плазменный резак? Реальные факты -2020

Waterjet Cutter vs.Плазменный резак | Различия и их использование

Различия между плазменным резаком и кислородно-ацетиленовым резаком

Что такое плазменный резак и как он работает? (Полное руководство 2021)

Современная промышленность основана на обработке сплавов и тяжелых металлов. Нам нужны металлы для изготовления гаджетов и транспорта, необходимых для успешного ведения повседневного бизнеса. Для этого используется много разных станков, в том числе и плазменный резак!

Независимо от того, производите ли вы детали или создаете произведения искусства, плазменная резка предлагает потрясающие возможности для резки нержавеющей стали, алюминия и т. Д.НО, что стоит за этим относительно новым оборудованием? Здесь вы узнаете, как работает плазменный резак и что это такое!

Плазменный резак: что это? Плазменный резак — это уникальный режущий инструмент, используемый для манипулирования металлом, который нам необходим для создания объектов, и резки. Этот инструмент в основном используется при восстановлении и ремонте автомобилей, утилизации и утилизации автомобилей, промышленном строительстве и цехах изготовления. Однако конкретные модели подходят для домашних мастеров или любителей.

Этот инструмент в основном используется при восстановлении и ремонте автомобилей, утилизации и утилизации автомобилей, промышленном строительстве и цехах изготовления. Однако конкретные модели подходят для домашних мастеров или любителей.

Теперь, когда вопрос о том, для чего используется плазменный резак, не решен, давайте перейдем к той части, где мы объясним, как работает этот удобный станок.

Принцип работы плазменного резакаПрежде чем изучать принцип работы станка плазменной резки, лучше разобраться, что такое плазма? Проще говоря, плазма считается одним из самых распространенных состояний вещества.

Введение энергии может существенно изменить форму материи.Если тепло передается одной части газа, пар становится ионизированным на определенной стадии.

В результате ионизированные частицы станут электропроводными. Следовательно, плазма — это совокупность заряженных частиц, содержащих одинаковое количество положительных ионов и электронов, которые являются отличными проводниками электричества.

В аппарате плазменной резки этот электропроводящий газ используется для выработки энергии от источника питания к металлу, который необходимо формовать или резать. В плазменных горелках используется медное сопло для сжатия потока газа с дугой, которая проходит через него.Образование дуги начинается, когда газ пропускается через сопло.

Затем через этот газ под высоким давлением возникает электрическая дуга. Струя высокотемпературной плазмы мгновенно просверливает металл и удаляет расплавленные материалы. Это основная функция плазменного резака.

Pros- Превосходная производительность при обработке стали средней, малой или мягкой толщины.

- Работа двух и более горелок в зависимости от серии.

- Плазменные резаки предназначены для резки алюминия и высоколегированной стали большой и средней толщины.

- Плазменная резка обещает автоматизацию.

- Плазменная резка под водой обеспечивает низкий уровень шума и тепловое воздействие на рабочем месте.

- Резка прочной стали с меньшим тепловложением.

- Плазменные резаки намного дороже кислородно-ацетиленовых систем.

- Потребляет много энергии.

- Существует ограничение до 120 мм для подводной резки и 160 мм для сухой резки.

Несмотря на эти мелкие минусы использования плазменных резаков, это удобное оборудование! Это может упростить и сделать создание больших проектов более эффективным.

Кроме того, плазменные резаки можно использовать для самых разных целей. Они не ограничиваются профессиональным использованием. Многие домашние украшения и домашние мастера используют плазменные резаки, чтобы добавить красоты своим проектам.

Как работает плазменный резак

Введение Если мы хотим знать, как работает плазменный резак? Нам нужно сначала узнать, что такое плазменный резак. Плазменный резак — это электрический рабочий инструмент, который использует ионизированный газ (плазму) для передачи энергии от источника питания к металлической заготовке.

Плазменный резак — это электрический рабочий инструмент, который использует ионизированный газ (плазму) для передачи энергии от источника питания к металлической заготовке.

Плазменный резак производит высокотемпературный электропроводящий газ, что позволяет сварщикам получать более чистый, быстрый и эффективный процесс резки. Применяется в сварочных цехах, автосервисах, строительных и промышленных объектах, реставрационных мастерских. Плазменные резаки просты в использовании.

Из этой статьи вы узнаете, как работает плазменный резак, и многое другое.

Принцип работы плазменного резакаПлазменный резак оснащен резаком с маленьким медным соплом с мелким отверстием, подключенным к источнику электропитания. Когда газы, такие как аргон, кислород, азот и производственный воздух, пропускаются через это маленькое отверстие сопла, оно оказывается под давлением.

Когда этот сжатый газ подвергается воздействию электроэнергии от источника питания, он становится электрической дугой, называемой «плазменной струей».

При нагревании плазменная струя может нагреться до 22 000 градусов Цельсия, что быстро сжимает заготовку и проникает в нее, обеспечивая чистый рез.Кроме того, расплавленный материал одновременно уносится потоком плазмы.

Как работает плазменный резакПлазменный резак работает, когда вы подаете команду пуска, плазменный газ течет в виде завихрения вокруг электрода в плазменной горелке.

Одновременно энергосистема быстро генерирует высокое напряжение постоянного тока в разомкнутой цепи (около 4000 В постоянного тока), запускает пульт зажигания дуги для создания высокочастотной искры, которая ионизирует плазменный газ и делает его электропроводящим.

Сжатый ионизированный газ проходит от электрода к отверстию сопла для создания пилотной плазменной электрической дуги.