|

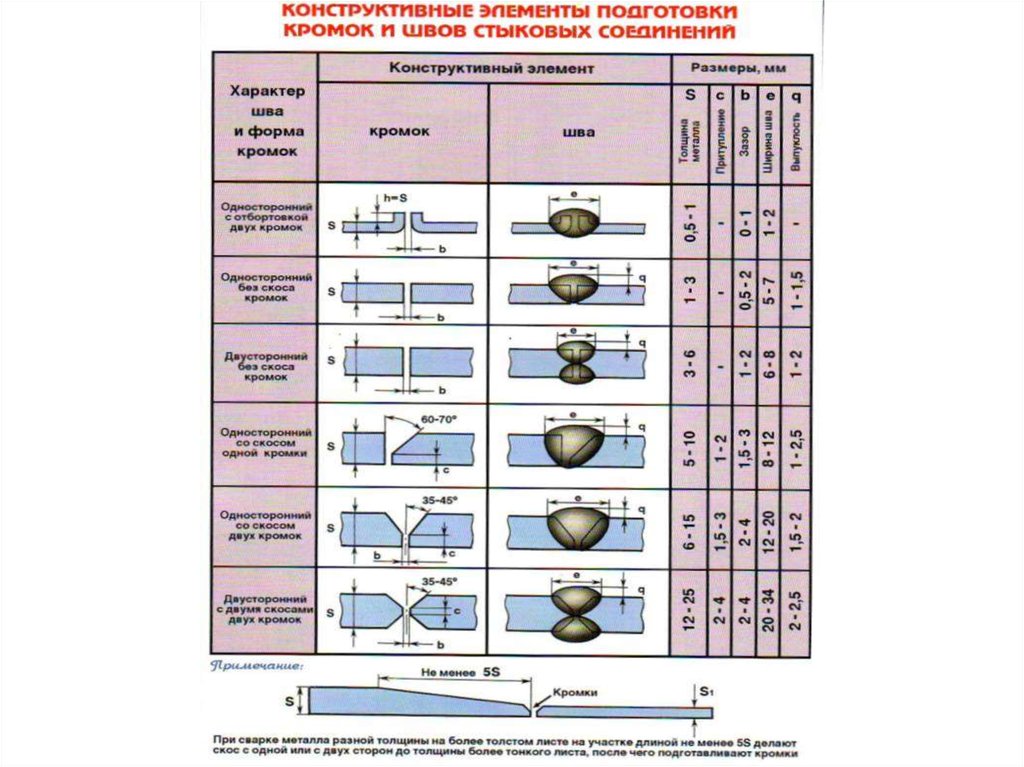

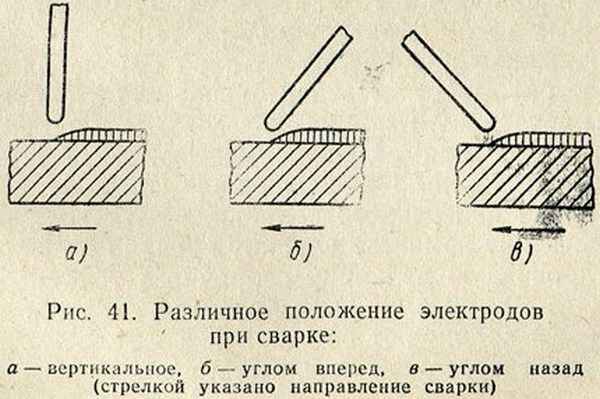

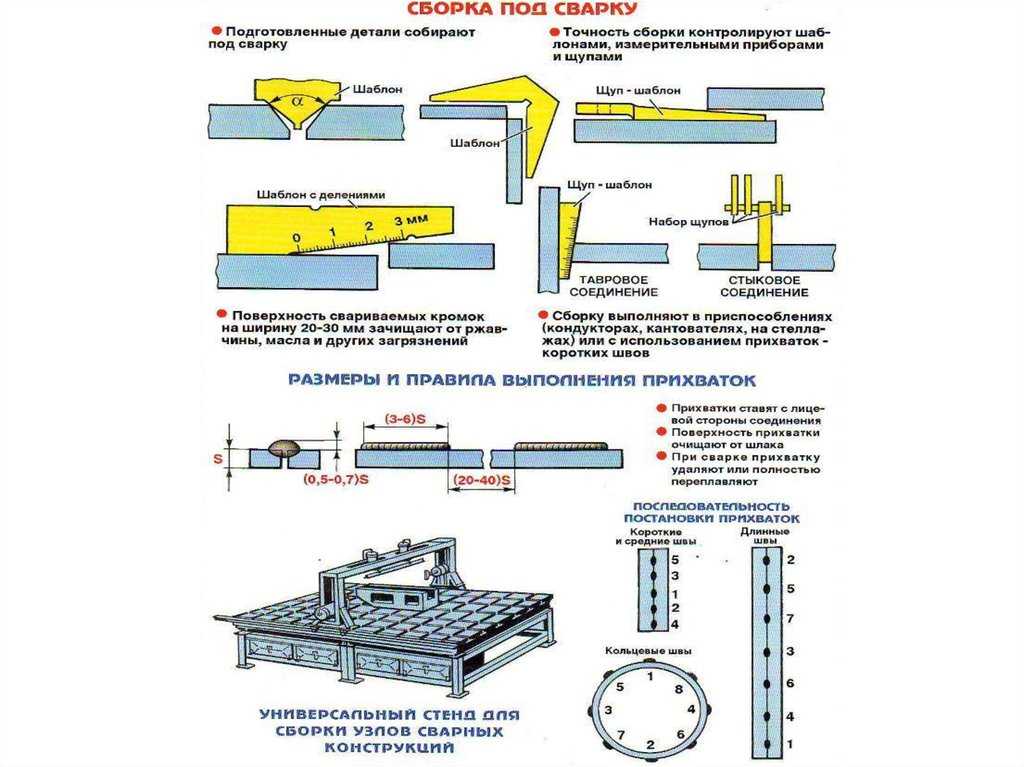

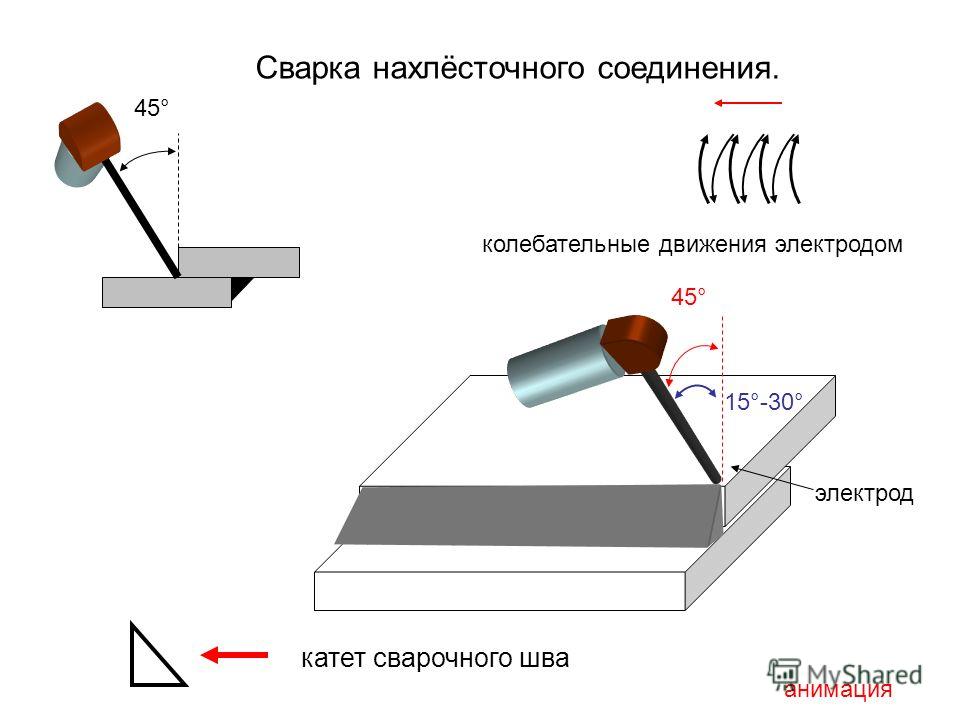

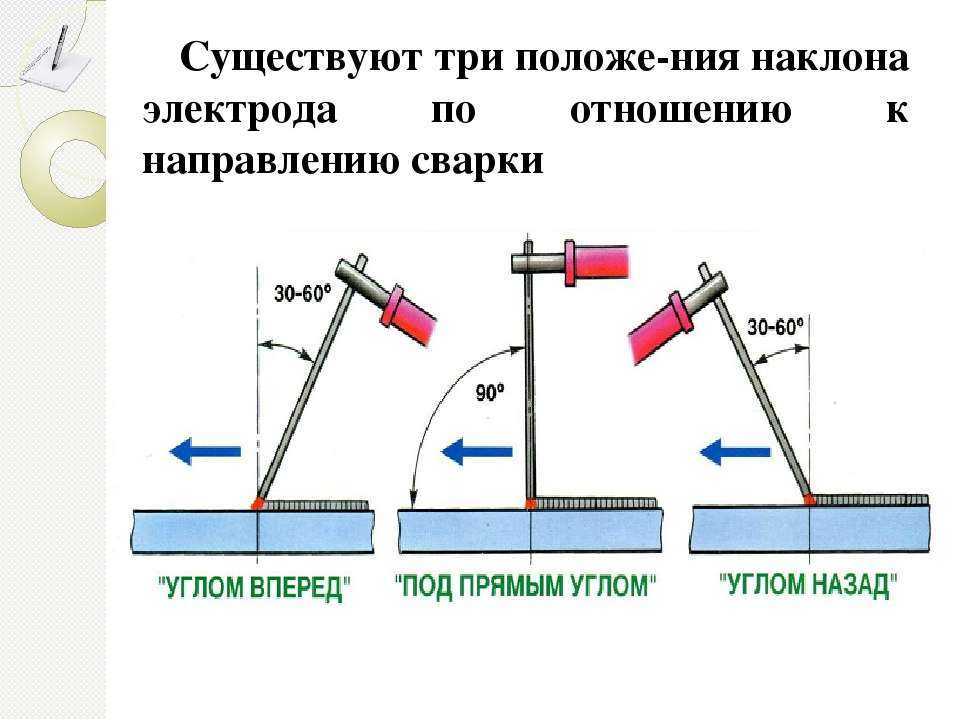

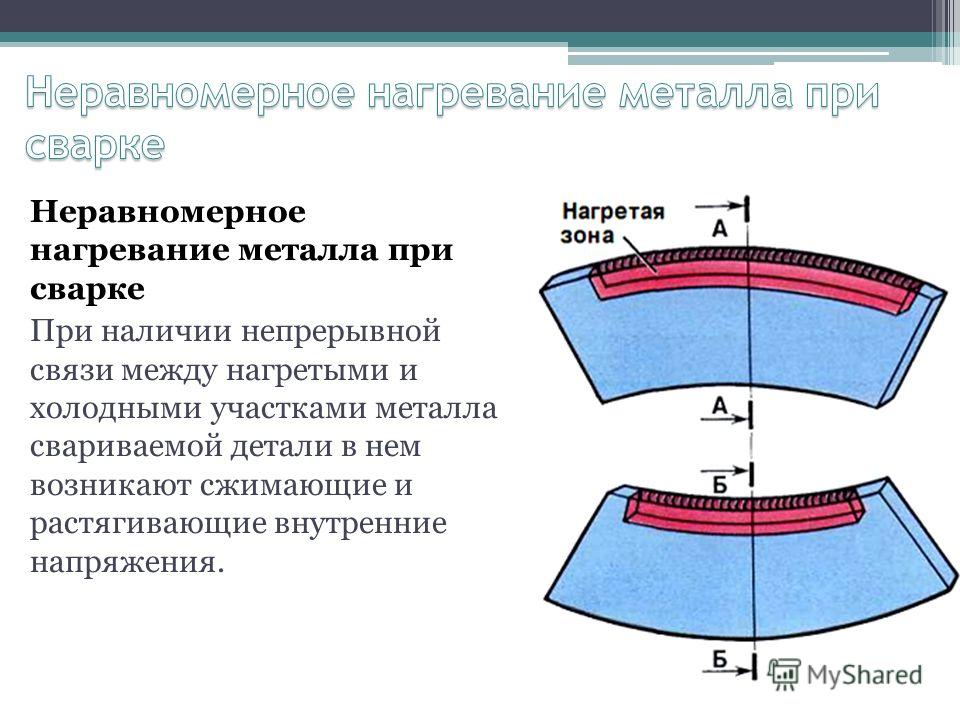

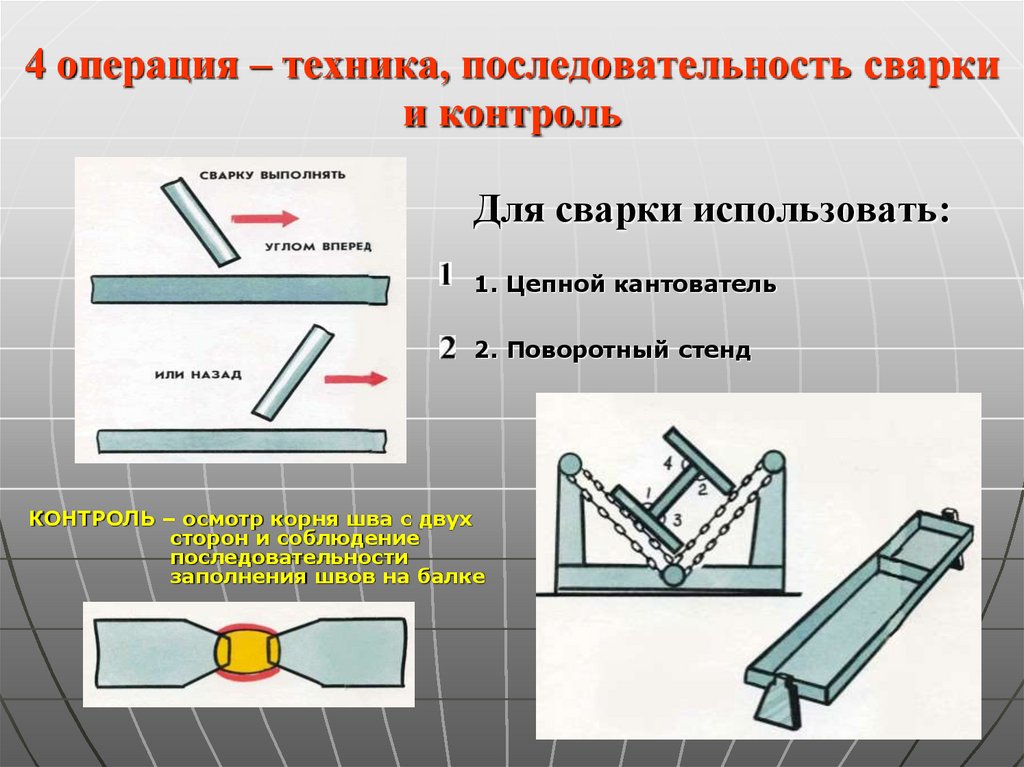

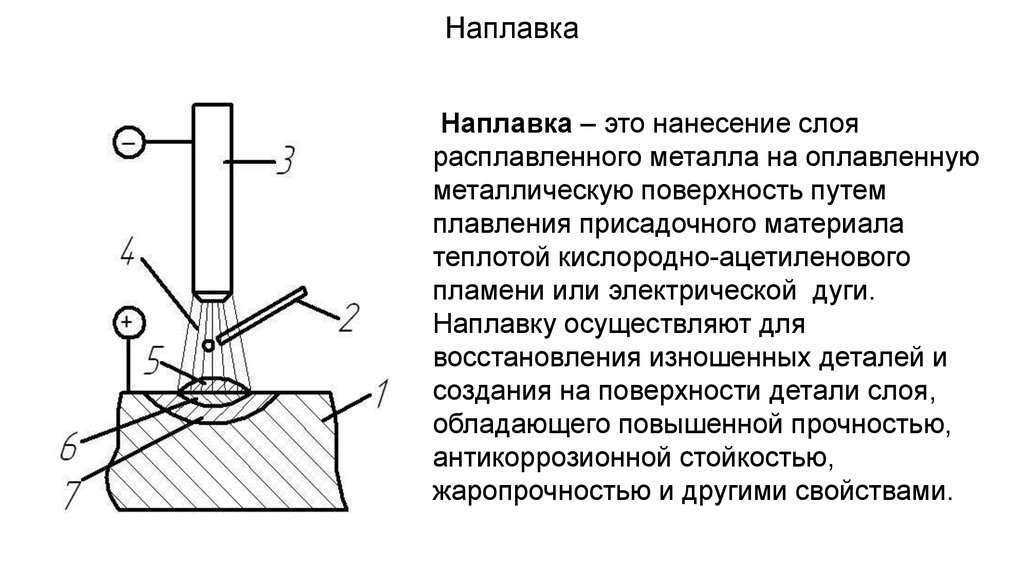

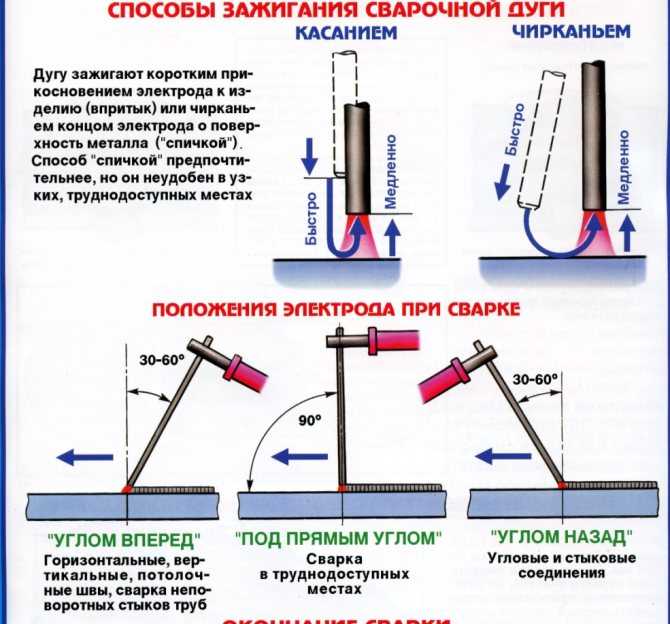

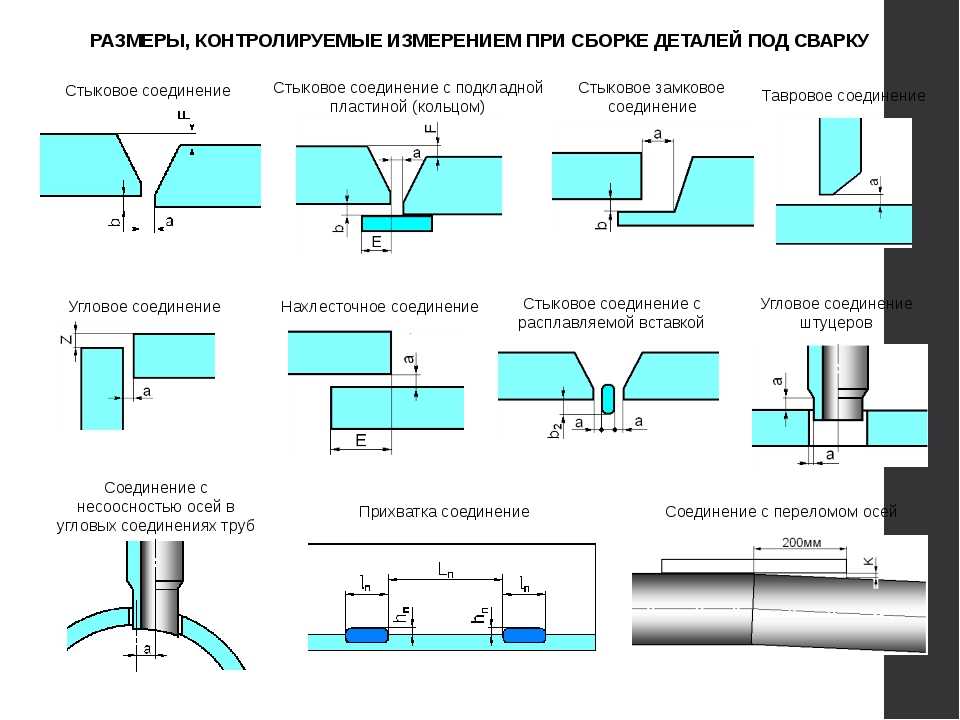

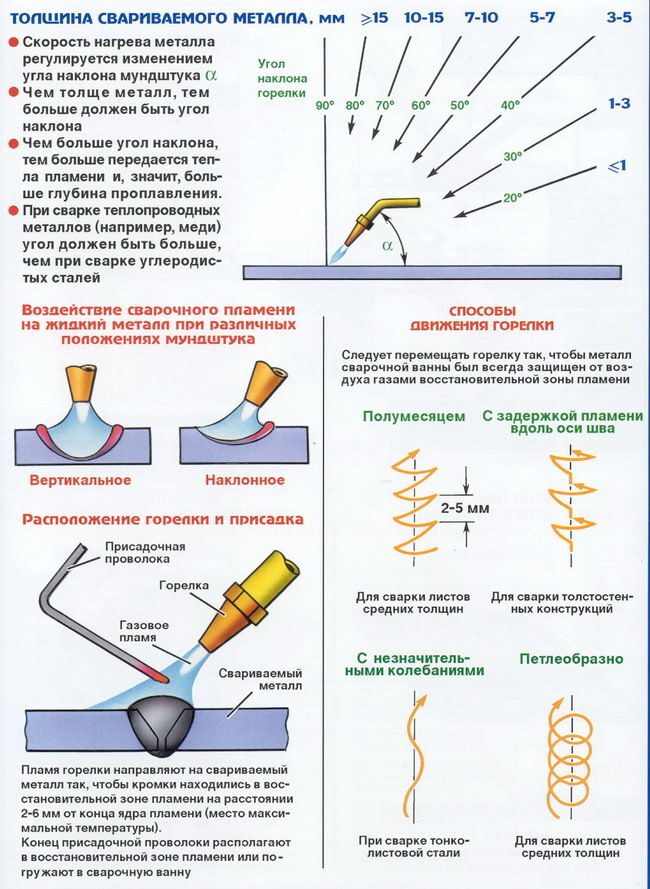

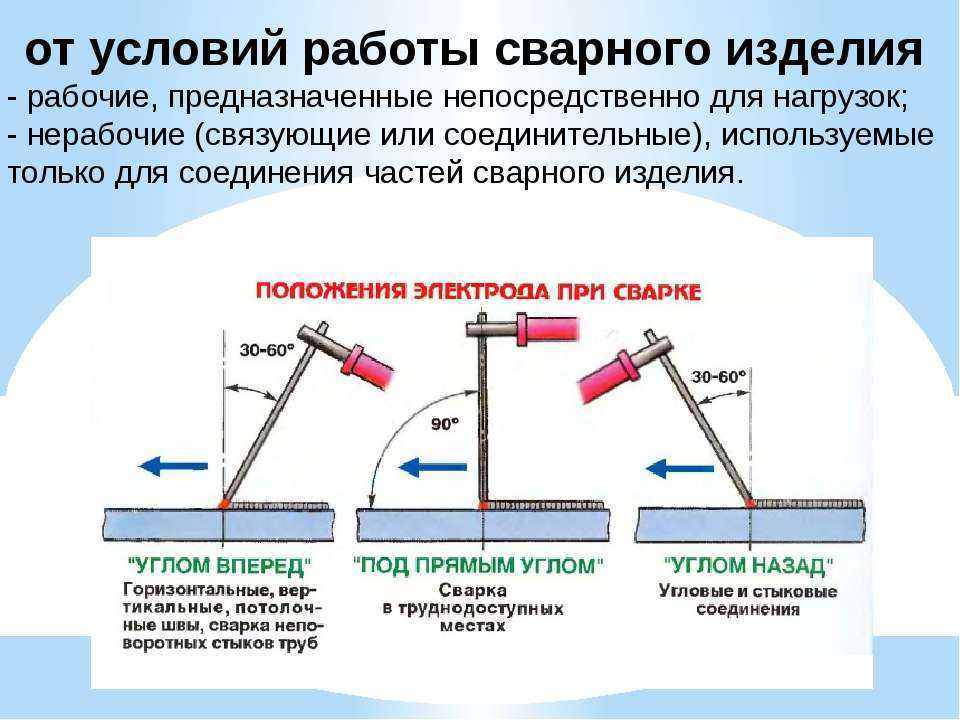

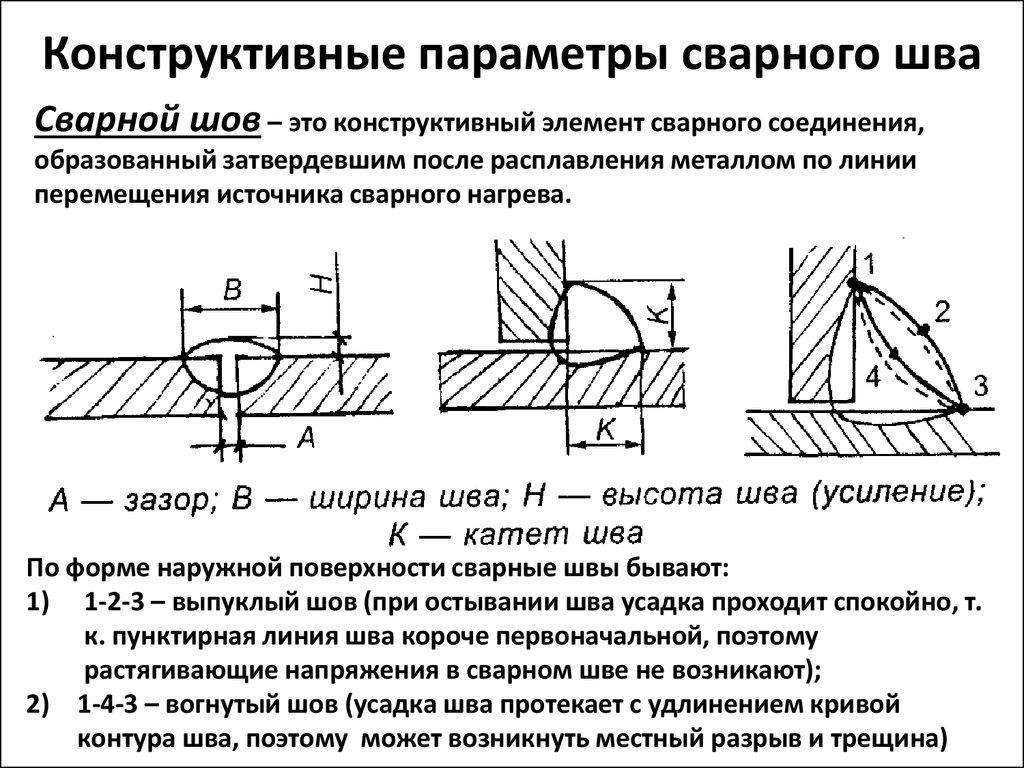

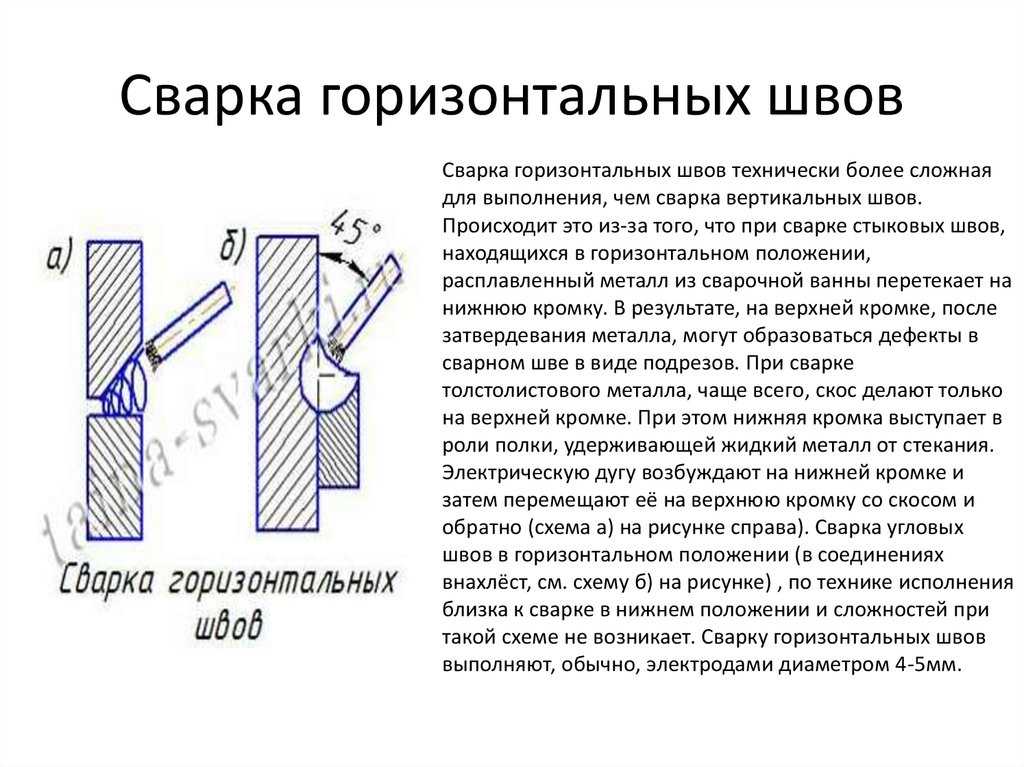

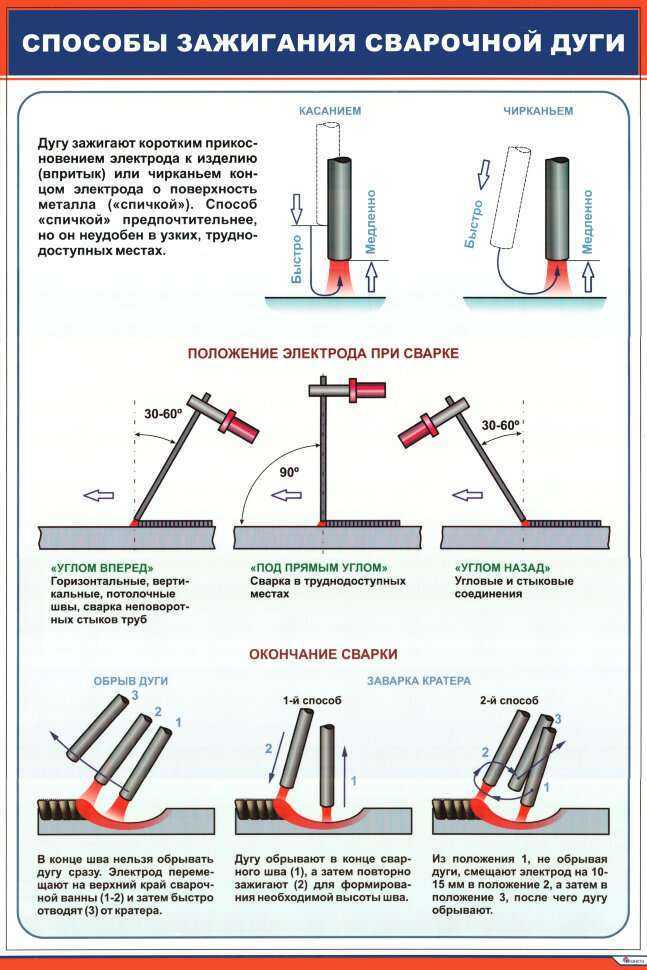

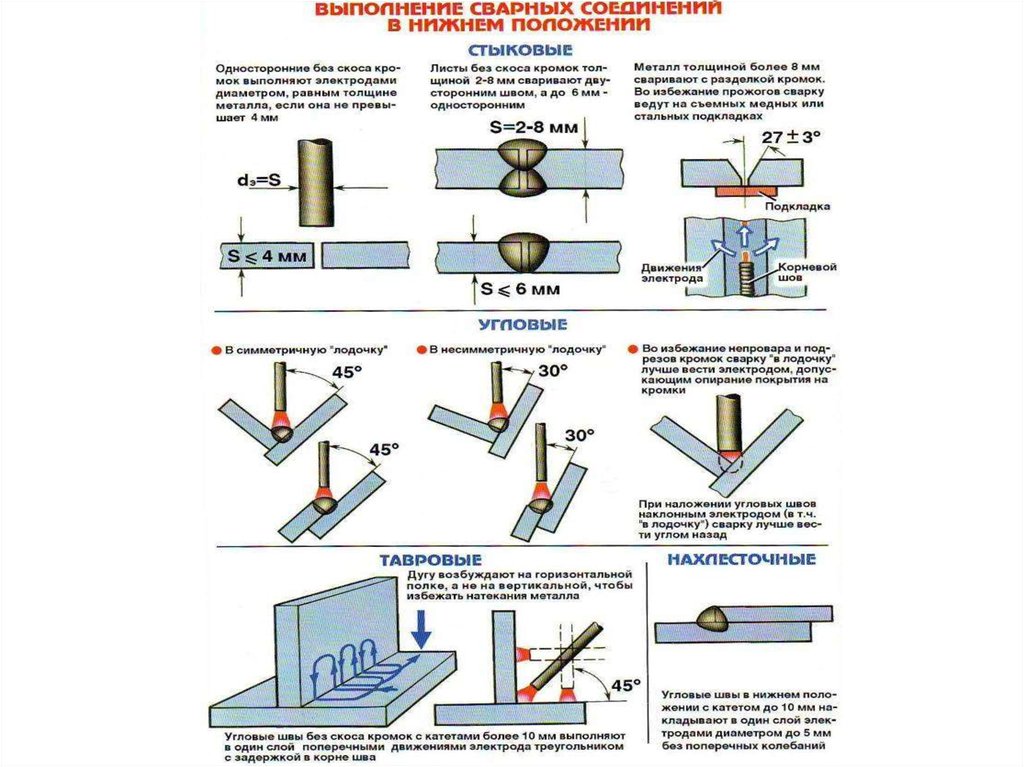

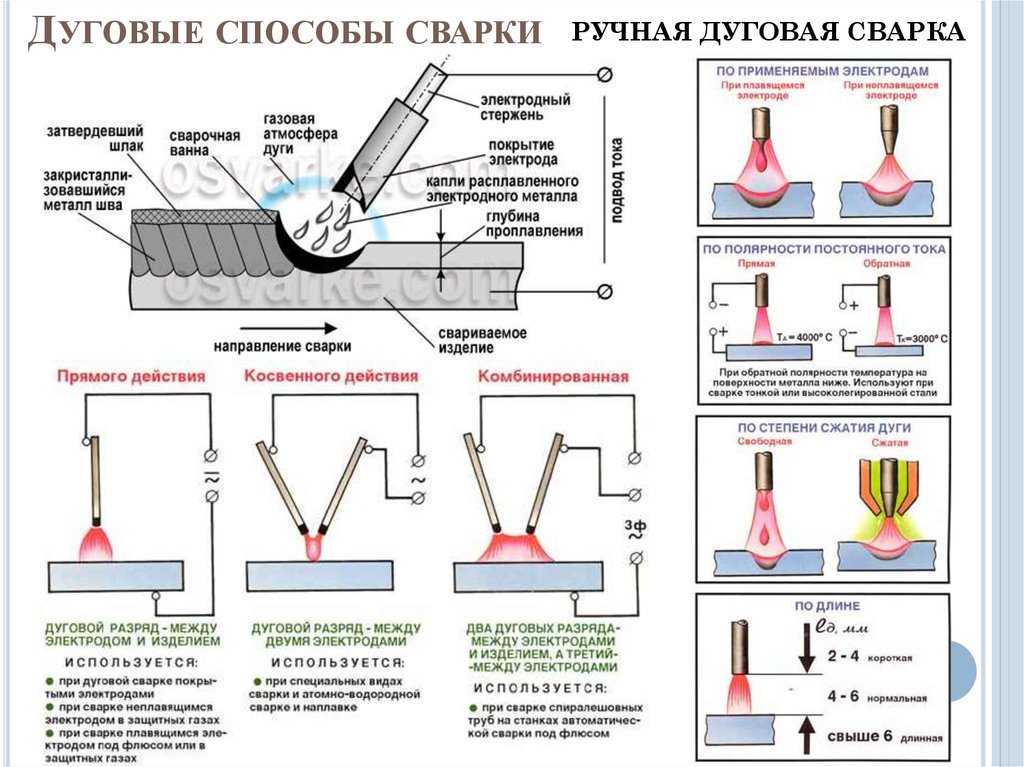

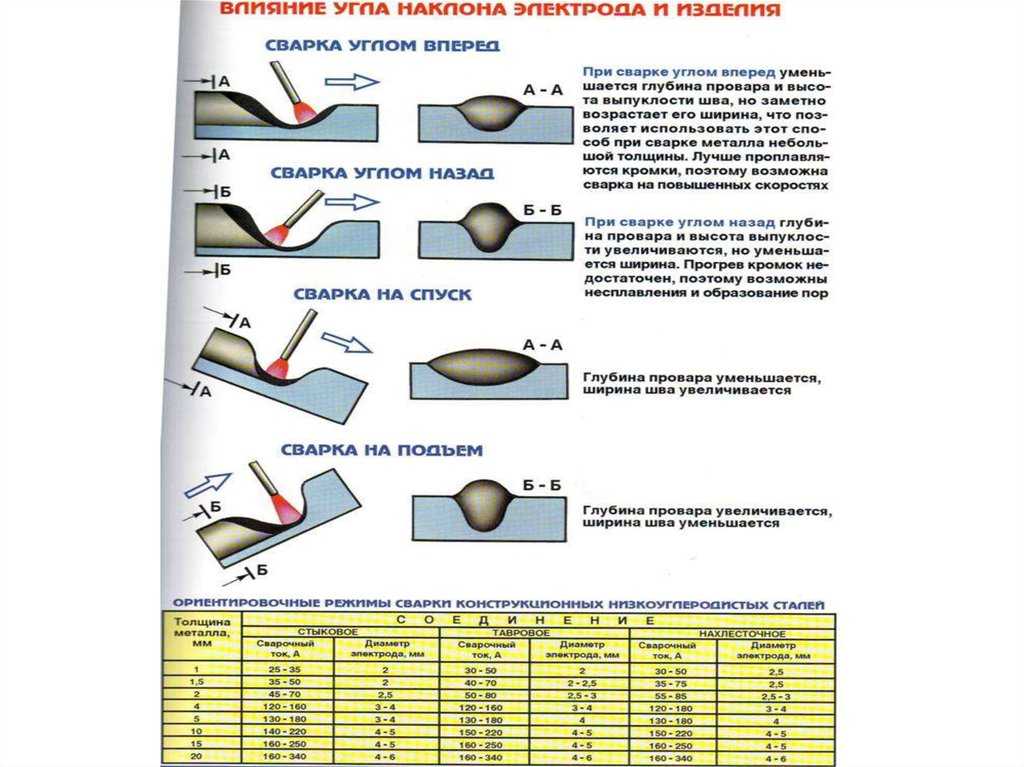

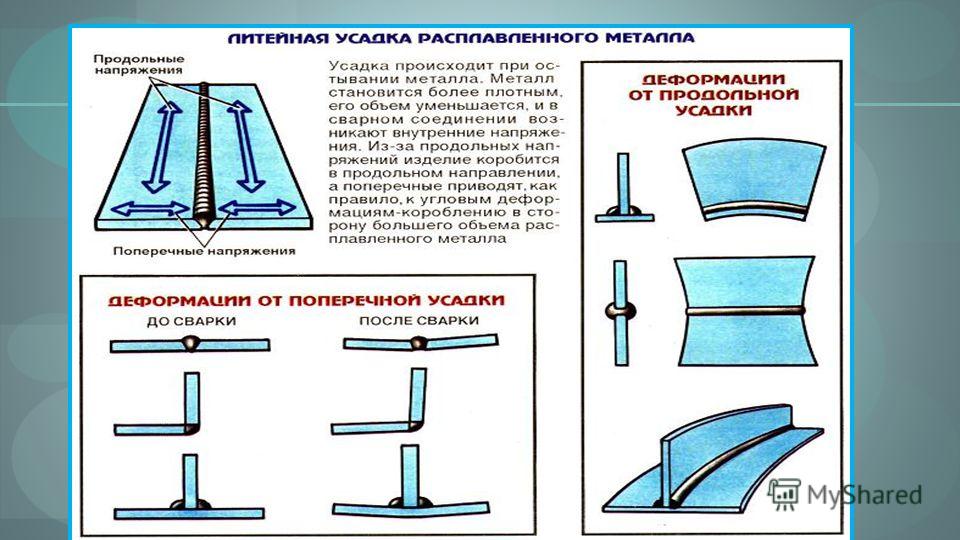

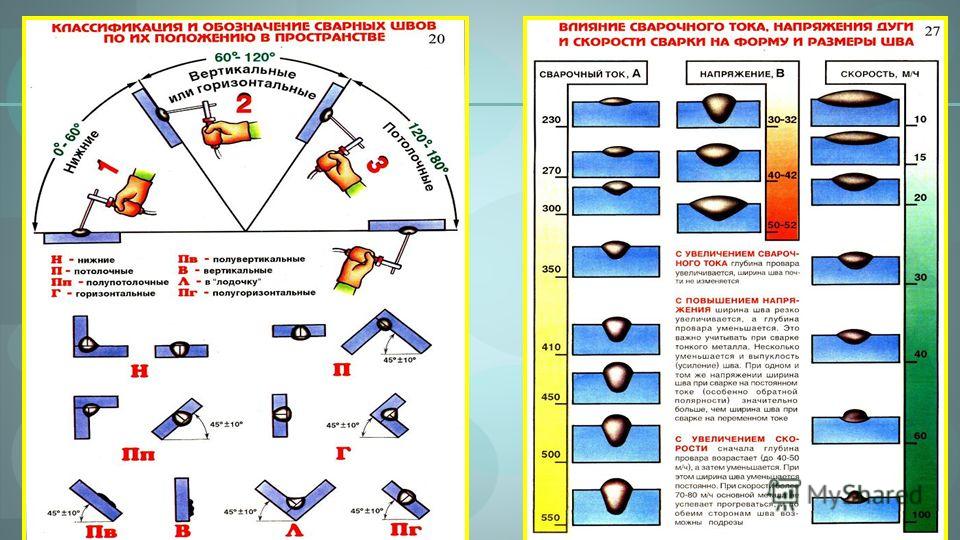

Навигация: Технология сварки металлических воздуховодов Технология сварки металлических воздуховодов В вентиляционных работах применяют различные сварные соединения и швы. Сварным соединением называется элемент сварной конструкции, состоящий из двух или нескольких деталей конструкции и сварного шва, соединяющего эти детали. Соединения на сварке, применяемые при изготовлении воздуховодов, фасонных частей и других деталей вентиляционных систем, бывают стыковые, стыковые с отбортовкой, нахлесточные, угловые. Стыковые соединения осуществляют для сварки воздуховодов и их деталей из листовой стали толщиной 1,5—3 мм. Для выполнения такого соединения необходима подготовка кромок листов и точная подгонка зазоров величиной до 0,5 мм. Рис. 1. Сварные соединения Сварные соединения всех типов делают сварным швом, который представляет собой затвердевший наплавленный металл, образовавшийся в процессе сварки. Основным видом сварного шва принят нормальный шов. Прерывистые швы применяют в тех случаях, если шов неответственный (сварка ограждений, настилов и т.п.). Такие швы делают в целях экономии материалов и электроэнергии. Длину провариваемых участков прерывистого шва принимают равной 50—150 мм, а промежутки между ними делают примерно вдвое больше Расстояние от начала предыдущего шва до начала последующего называют шагом шва. Рис. 2. Классификация сварных швов При выполнении сварного шва вначале определяют режим сварки, обеспечивающий хорошее качество сварного соединения. При сварке воздуховодов из малоуглеродистой стали применяется главным образом сварка на постоянном токе. Перед сваркой кромки металла необходимо очистить от масла, грязи, ржавчины, воды. При ручной дуговой сварке большое значение имеют вид и пространственное положение шва. Наиболее удобным для выполнения являются нижние швы, так как расплавленный металл электрода под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны, а газы и шлак выходят на поверхность металла. Поэтому желательно во всех возможных случаях выполнять сварку с нижним расположением шва. Вертикальные швы менее удобно сваривать, так как под действием силы тяжести капли расплавленного металла стекают вниз. Потолочные швы наиболее трудно выполнимы и требуют высокой квалификации сварщика. При сварке тонколистовой стали следует особо следить за тем, чтобы не было сквозных прожогов и про-плавления металла. Сталь толщиной 0,5—1 мм следует сваривать внахлестку с проплавлением через верхний лист. При сварке тонколистового металла возможна деформация, которая значительно ухудшает вид воздуховода или другой детали. Поэтому следует принять необ-ходнмые меры для уменьшения деформации, а именно: надежно закреплять свариваемые листы; не допускать, чтобы кромки листа были в разных плоскостях; варить, не создавая дополнительных напряжений в металле. Свариваемые листы металла рекомендуется перед сваркой прихватить короткими швами, начиная от середины листа к его концам. При толщине листа до 1 мм длина прихватки составляет 3—5 мм, расстояние между прихватками — 40—50 мм. При автоматической и полуавтоматической сварке подготовка кромок и сборка изделий под сварку производится более тщательно, чем при ручной сварке. Сварку в среде двуокиси углерода можно производить почти во всех пространственных положениях, что является важным преимуществом этого вида сварки. Успешно сваривают в среде двуокиси углерода листовой металл из низколегированных сталей; листы толщиной 0,6—1 мм сваривают с отбортовкой кромок или без от-бортовки, но с зазором между кромками не более 0,3— 0,5 мм. Перед сваркой кромки изделия тщательно очищаются от грязи, окалины и т. п. Применяется электродная проволока марок Св-08ГС и Св-08Г2С диаметром от 0,5 до 2 мм. Режим сварки выбирают в зависимости от толщины свариваемых кромок. Процесс точечной сварки состоит из следующих операций: сжатия свариваемых изделий, включения и выключения сварочного тока, снятия усилия сжатия. Подготовка металлических поверхностей к точечной варке заключается в их тщательной с обеих сторон истке от грязи, масла и окалины. Очистку выполняют абразивными материалами, пескоструйным аппаратом или химической очисткой — травлением. Хорошая очистка и плотное прилегание поверхностей — гарантия высокого качества сварки. При точечной сварке (как и при шовной) большое значение имеют очистка свариваемых поверхностей, равномерная толщина листов и однородность химического состава металла. Сварку воздуховодов из нержавеющей стали производят на постоянном токе. Перед сваркой детали должны быть очищены от грязи, масла и т. п. Прихватки при сборке необходимо выполнять только специальными (из нержавеющей стали) электродами или полуавтоматической сваркой в среде двуокиси углерода. Перед сваркой воздуховодов из алюминия и его сплавов поверхность свариваемых изделий необходимо очистить от тугоплавкой пленки. Это выполняют механическими способами — проволочными щетками из нержавеющей стали (диаметр проволоки 0,2—0,5 мм) или химическими способами. После механической очистки изделия пригодны к сварке в течение 2—3 ч. После зачистки кромки необходимо обезжирить. Для этого применяют бензин авиационный, ацетоновую или авиационную смывку, уайт-спирит и др. Сварку алюминиевых воздуховодов выполняют ручной сваркой с вольфрамовыми электродами на установках УДГ-300 и УДГ-500, а также аргонодуговой. Листы толщиной до 3 мм сваривают с отбортовкой, а толщиной 4—8 мм — без скоса кромок. Листы большей толщины сваривают со скосом кромок и углом раскрытия 60—70°. Для сварки воздуховодов из титана используют аргонодуговую сварку неплавящимся электродом постоянным током прямой полярности (минус на электроде). В качестве электрода используют вольфрамовые прутки- При ручной аргонодуговой сварке также применяют вольфрамовый электрод с заточенным на конус углом. Для выполнения ручной дуговой сварки сварщик должен иметь следующие принадлежности и инструмент. 1. Электродержатель, который служит для зажима электрода и подвода к нему сварочного тока. Он должен прочно удерживать электрод, обеспечивать удобное и прочное закрепление сварочного кабеля, а также быстрое удаление огарков и закладку нового электрода. 4. Индивидуальные защитные средства — брезентовый костюм, рукавицы, резиновый коврик и др. Похожие статьи: Навигация:

Главная → Справочник → Статьи → Блог → Форум |

Сервис Северные Стрелы —

Получение прочных неразрывных соединений различных металлов интересовало человечество с глубокой древности: уже тогда для создания таких соединений применялись пайка и кузнечная ковка. В современном понятии сварка – это процесс неразъемного соединения металлов под действием тепла — путем их нагрева или деформации (или совместного воздействия — и нагревом, и деформацией). Открытие в 1802 году российским профессором В.В. Петровым явления электрической дуги позволило ему предложить использовать электрический ток в процессе сварки металлов. В нынешнее время сварка возможна уже с применением не только электрического тока, но и использует лазер, ультразвук, трение и даже энергию взрывов. Такое многообразие процессов, задействованных для сварки, дали возможность применения различных сварочных аппаратов в строительных и монтажных работах, на кораблестроительных верфях, в машино- и самолетостроении, для медицины и электротехники…Современная сварка стала основным способом для формирования неразрывного соединения металлов, будь то конструирование микрочипа или монтаж нефтедобывающей морской платформы и космической орбитальной станции. Роль сварочного аппарата в этом процессе заключается в нагреве или расплавлении соединяемых поверхностей металлических деталей, чаще всего действием электрического тока или газа высокой температуры.

В современном понятии сварка – это процесс неразъемного соединения металлов под действием тепла — путем их нагрева или деформации (или совместного воздействия — и нагревом, и деформацией). Открытие в 1802 году российским профессором В.В. Петровым явления электрической дуги позволило ему предложить использовать электрический ток в процессе сварки металлов. В нынешнее время сварка возможна уже с применением не только электрического тока, но и использует лазер, ультразвук, трение и даже энергию взрывов. Такое многообразие процессов, задействованных для сварки, дали возможность применения различных сварочных аппаратов в строительных и монтажных работах, на кораблестроительных верфях, в машино- и самолетостроении, для медицины и электротехники…Современная сварка стала основным способом для формирования неразрывного соединения металлов, будь то конструирование микрочипа или монтаж нефтедобывающей морской платформы и космической орбитальной станции. Роль сварочного аппарата в этом процессе заключается в нагреве или расплавлении соединяемых поверхностей металлических деталей, чаще всего действием электрического тока или газа высокой температуры. Непрекращающиеся научные исследования технологий сварочного процесса и разработка действенных методов получения неразъемного соединения металла приводят к появлению новых видов сварочных аппаратов с инновационными характеристиками и возможностями.

Непрекращающиеся научные исследования технологий сварочного процесса и разработка действенных методов получения неразъемного соединения металла приводят к появлению новых видов сварочных аппаратов с инновационными характеристиками и возможностями.

Наиболее часто в сварочном процессе используется переменный или постоянный ток, их применение находится в прямой зависимости от набора требований к качеству сварного шва и видов используемых в этой сварке металлов. Поэтому широчайшее распространение благодаря низкой цене, простоте устройства и долговечности в работе получили сварочные аппараты для сварки штучным покрытым электродом (такой режим сварочных работ называется ММА, что расшифровывают как «Manual Metal Arc», то есть — ручная электродуговая сварка плавящимся штучным покрытым электродом) . Сейчас такая сварка — наиболее распространенный ее вид, благодаря своей универсальности и доступности. Среди аппаратов для такой сварки принято различать: трансформаторы, выпрямители и инверторы.

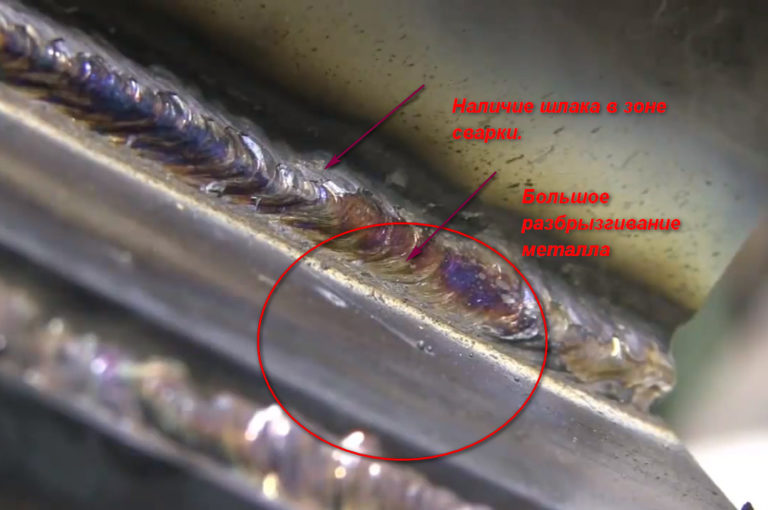

Трансформаторы являются самыми доступными по цене и простыми сварочными устройствами. Их задача преобразовать переменный ток большого напряжения из электросети — в переменный ток меньшего напряжения, используемый для проведения процесса сварки. Однако, использование переменного тока делает электрическую дугу в сварочном процессе непостоянной и трудно поддерживаемой. Непостоянство электродуги, наличие ненужных шлаковых и газовых включений в сварочной ванне способно привести к низкому качеству сварочного шва и разбрызгиванию раскаленного металла. Поэтому, для качественной работы с таким аппаратом сварщик должен иметь высокую квалификацию. Использование для сварки переменного тока позволяет сваривать только черные металлы – различные марки стали, некоторые виды чугуна; в то же время именно применение переменного тока делает возможной стыковую и нахлестную сварку. Про сварочные трансформаторы в целом можно сказать, что они характерны своим существенным весом, значительным энергопотреблением и высокой чувствительностью к перепадам напряжения в сети.

Однако, негативное влияние переменного тока на качество сварочного процесса исчезает при применении сварочных выпрямителей. В этих аппаратах помимо уменьшения напряжения сетевого тока происходит еще и преобразование переменного тока в постоянный. Эта трансформация обеспечивается наличием системы из диодных полупроводников, способствующих преобразованию поступающего синусоидального переменного тока в линейный постоянный ток с пологопадающими внешними характеристиками. На сварочных выпрямителях стабильность электрической дуги уже позволяет выполнять достаточно качественный и герметичный шов, обеспечивает глубокий провар в области сварочного шва. В их работе значительно понижен уровень разбрызгивания горячего металла, и дуга обретает лучшую защиту, а сварное соединение получает качественные прочность и однородность. Затраты времени на сварку такими аппаратами резко сокращаются, поскольку отпадает необходимость дополнительной зачистки созданного сварного шва от капель металла с прилегающих ко шву поверхностей; в сварке постоянным током становится возможно использование всех видов электродов. Особенно важно и то, что применение постоянного тока обратной полярности дает возможность сваривать алюминиевые детали. Известно, что на поверхности алюминия, даже пребывающего в расплавленном состоянии, всегда присутствует пленка из оксидов, препятствующая образованию свободных атомарных связей в наружных слоях атомов и осложняющая этим сварку алюминиевых деталей. Разрушение такой оксидной пленки становится возможным только за счет движения заряженных частиц изнутри расплавленного материала: именно это освобождает связанные прежде атомарные связи для образования новых слоев молекулярной решетки — уже между соединяемыми алюминиевыми поверхностями. Так же в сварке выпрямители применяются для работы со всеми видами чугуна, нержавеющей и высоколегированной по маркам сталью, а еще с медью, с никелем, c титаном и их сплавами.

Особенно важно и то, что применение постоянного тока обратной полярности дает возможность сваривать алюминиевые детали. Известно, что на поверхности алюминия, даже пребывающего в расплавленном состоянии, всегда присутствует пленка из оксидов, препятствующая образованию свободных атомарных связей в наружных слоях атомов и осложняющая этим сварку алюминиевых деталей. Разрушение такой оксидной пленки становится возможным только за счет движения заряженных частиц изнутри расплавленного материала: именно это освобождает связанные прежде атомарные связи для образования новых слоев молекулярной решетки — уже между соединяемыми алюминиевыми поверхностями. Так же в сварке выпрямители применяются для работы со всеми видами чугуна, нержавеющей и высоколегированной по маркам сталью, а еще с медью, с никелем, c титаном и их сплавами.

Сварочные инверторы являются одним из последних научных изобретений в области сварки. Они преобразуют переменный ток высокого напряжения с низкой частотой в переменный ток низкого напряжения высокой частоты, а затем и в постоянный ток низкого напряжения и низкой частоты. Малый вес, присущий этим сварочным аппаратам обеспечивает их операторам высокую мобильность; мощность, многофункциональность и автоматизация рабочих настроек у инверторов делают их оптимальным выбором как для начинающих, так и для высокопрофессиональных сварщиков.

Малый вес, присущий этим сварочным аппаратам обеспечивает их операторам высокую мобильность; мощность, многофункциональность и автоматизация рабочих настроек у инверторов делают их оптимальным выбором как для начинающих, так и для высокопрофессиональных сварщиков.

Принципиальная схема устройства всех инверторов универсальна. Переменный сетевой ток проходит сетевой выпрямитель, где происходит его преобразование в постоянный. Затем, с помощью преобразователя частоты инверторного блока этот ток трансформируется в переменный ток, но уже с высокой частотой. Таким он поступает в высокочастотный трансформатор, где у него понижают напряжение, потом он проходит силовой выпрямитель и на выходе из аппарата становится постоянным током низкого напряжения и низкой частоты. Работа инверторного преобразователя частоты контролируется микропроцессорным управлением, а ток на выходе имеет очень гладкую кривую с минимальными колебаниями, что обуславливает высокую стабильность возникающей при работе с ним электрической дуги. Инверторные сварочные аппараты (за счет возможности точной регулировки характеристик такой электрической дуги) позволяют работать с тонким листовым металлом и оставлять аккуратный сварочный шов без разбрызгивания из него металла. Также сварочные инверторы удобны в применении тем, что они нечувствительны к перепадам сетевого напряжения и обладают высоким (более 90%) коэффициентом полезного действия, их работа характеризуется низким уровнем энергопотребления. Именно с применением инверторов работа сварщика обеспечена теперь функцией «anti-sticking» — антиприлипания электрода (за счет резкого падения напряжения на электроде при касании им свариваемой поверхности надежно препятствуют прилипанию электрода к металлу). Инверторы позволяют применить и функцию «hot start» — горячего старта, что означает автоматическое увеличение уровня сварочного тока при инициации дуги для ее надежного и легкого поджога (продолжительность периода такого увеличения и сила тока заранее регулируются сварщиком). Такой набор дополнительных функций дает теперь возможность качественно сваривать детали даже новичкам.

Инверторные сварочные аппараты (за счет возможности точной регулировки характеристик такой электрической дуги) позволяют работать с тонким листовым металлом и оставлять аккуратный сварочный шов без разбрызгивания из него металла. Также сварочные инверторы удобны в применении тем, что они нечувствительны к перепадам сетевого напряжения и обладают высоким (более 90%) коэффициентом полезного действия, их работа характеризуется низким уровнем энергопотребления. Именно с применением инверторов работа сварщика обеспечена теперь функцией «anti-sticking» — антиприлипания электрода (за счет резкого падения напряжения на электроде при касании им свариваемой поверхности надежно препятствуют прилипанию электрода к металлу). Инверторы позволяют применить и функцию «hot start» — горячего старта, что означает автоматическое увеличение уровня сварочного тока при инициации дуги для ее надежного и легкого поджога (продолжительность периода такого увеличения и сила тока заранее регулируются сварщиком). Такой набор дополнительных функций дает теперь возможность качественно сваривать детали даже новичкам.

Сфера применения инверторных технологий для сварки черных и цветных металлов очень широка, она предназначена для обеспечения соединений любой толщины, в различных пространственных положениях и любыми электродами.

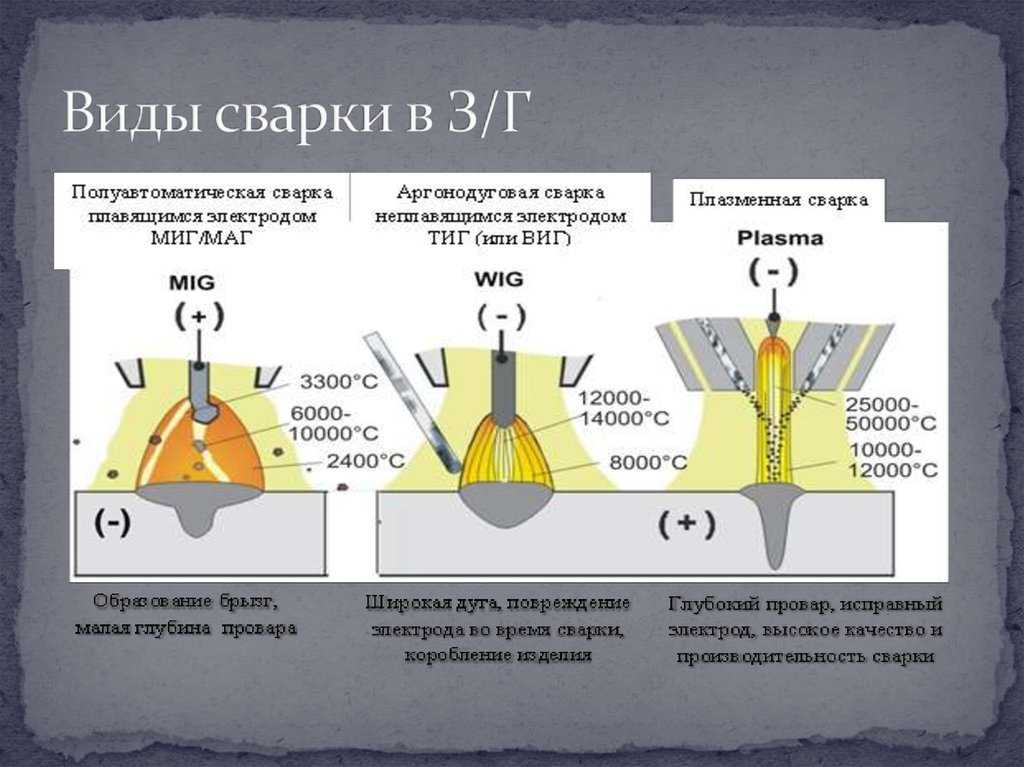

Такая цель, как улучшение качества сварного шва и уменьшение затрат времени на выполнение сварочных операций, может быть достигнута и полуавтоматической сваркой в среде активного или инертного газа — так называемый сварочный режим MIG-MAG (полуавтоматическим этот процесс называется в связи с возможностью на таких сварочных аппаратах самостоятельной подачи электродной проволоки к электрической дуге). MIG-MAG сварка – это полуавтоматическая электродуговая сварка непрерывным плавящимся электродом в среде защитного инертного (MIG, Metal Inert Gas) или активного (MAG, Metal Active Gas) газа.

Любой полуавтоматический сварочный аппарат включает в себя источник тока, газовый баллон и горелку с кабелями. В зависимости от вида свариваемого материала для наполнения баллонов может применяться активный (углекислый газ, кислород, азот) или инертный (аргон, гелий) защитный газ, а чаще всего встречаются их смеси. Из баллона такой газ подается по несущим патрубкам в горелку, а из нее в зону электрической дуги: здесь его использование необходимо для защиты сварной ванны от воздействия газового состава воздуха, плюс — оно дополнительно стабилизирует дугу и способно добавлять полезные химические свойства металлу сварного шва. При таком использовании газов в зону сварки через горелку автоматически подается и непрерывная нить сварочной проволоки, выполняющая роль электрода. Так, подбирая определенные сочетания из разных газовых смесей и различных видов проволоки, возможно достигать нужных металлургических свойств формируемой сварной ванны. Существуют уже полуавтоматы и с возможностью сварки не только за счет обычной стальной проволоки, а работающие с самозащищенной порошковой сварочной проволокой.

В зависимости от вида свариваемого материала для наполнения баллонов может применяться активный (углекислый газ, кислород, азот) или инертный (аргон, гелий) защитный газ, а чаще всего встречаются их смеси. Из баллона такой газ подается по несущим патрубкам в горелку, а из нее в зону электрической дуги: здесь его использование необходимо для защиты сварной ванны от воздействия газового состава воздуха, плюс — оно дополнительно стабилизирует дугу и способно добавлять полезные химические свойства металлу сварного шва. При таком использовании газов в зону сварки через горелку автоматически подается и непрерывная нить сварочной проволоки, выполняющая роль электрода. Так, подбирая определенные сочетания из разных газовых смесей и различных видов проволоки, возможно достигать нужных металлургических свойств формируемой сварной ванны. Существуют уже полуавтоматы и с возможностью сварки не только за счет обычной стальной проволоки, а работающие с самозащищенной порошковой сварочной проволокой. Она отличается наличием внешней металлической оболочки и сердечника из различного по химическому составу флюса. При сгорании такой проволоки формируется устойчивое газовое облако, защищающее сварную ванну от воздействия окружающего воздуха, а различные химические компоненты порошка с этой проволоки добавляют нужные химические свойства металлу сварного шва и стабилизируют горение электрической дуги. Некоторые современные полуавтоматические модели сварочников являются уже универсальными, то есть могут сваривать с использованием как газов, так и флюсовой проволоки. Регулировка и настройка внешних характеристик MIG-MAG сварки может проходить автоматически, с применением электронных систем, либо вручную самим оператором устройства. Сварочные аппараты MIG-MAG отличают большая производительность, возможность работы с любыми металлами (даже разнородными), с тонколистовым поверхностями металлов, а также деталями толщиной более 20 мм. Впрочем, имеются у режима MIG-MAG сварки и недостатки. К ним нужно отнести возможность использования только постоянного тока, а кроме того — высокие потери на угар металла и его разбрызгивание в процессе сварки.

Она отличается наличием внешней металлической оболочки и сердечника из различного по химическому составу флюса. При сгорании такой проволоки формируется устойчивое газовое облако, защищающее сварную ванну от воздействия окружающего воздуха, а различные химические компоненты порошка с этой проволоки добавляют нужные химические свойства металлу сварного шва и стабилизируют горение электрической дуги. Некоторые современные полуавтоматические модели сварочников являются уже универсальными, то есть могут сваривать с использованием как газов, так и флюсовой проволоки. Регулировка и настройка внешних характеристик MIG-MAG сварки может проходить автоматически, с применением электронных систем, либо вручную самим оператором устройства. Сварочные аппараты MIG-MAG отличают большая производительность, возможность работы с любыми металлами (даже разнородными), с тонколистовым поверхностями металлов, а также деталями толщиной более 20 мм. Впрочем, имеются у режима MIG-MAG сварки и недостатки. К ним нужно отнести возможность использования только постоянного тока, а кроме того — высокие потери на угар металла и его разбрызгивание в процессе сварки.

Еще одним видом профессиональной сварки является так называемая TIG сварка («Tungsten Inert Gas») то есть, — ручная электродуговая сварка неплавящимся (как правило, вольфрамовым или графитовым) электродом в среде защитного инертного газа (такого как аргон, гелий или их смеси). Такая сварка при высоком качестве формируемого шва характеризуется довольно низкой производительностью, а для ее использования в работе потребуются развитые профессиональные навыки. Сварочные установки и инверторы TIG позволяют выполнять сварку с очень высоким качеством сварного шва, потому они применяются при необходимости создания таких ответственных швов, которые должна отличать особенно большая надежность и внешняя эстетичность. В аппаратах для ведения такой сварки используются неплавящиеся вольфрамовые или графитовые электроды, установленные в горелке, к которой по кабелям и патрубкам подается постоянный или переменный ток и защитный инертный газ. В ходе сварки неплавящимся электродом не происходит капельного переноса электродного металла в сварную ванну, поэтому в такой сварке используют присадочные прутки в виде металлических лент или проволоки. Применяя различные по химическим свойствам присадки, становится возможным изменять и свойства металла сварного шва. Переменный ток в режиме TIG-сварки используется для соединения алюминия, меди и их сплавов, а постоянный ток в TIG-сварке применяют в работе с различными марками стали и чугуна.

Применяя различные по химическим свойствам присадки, становится возможным изменять и свойства металла сварного шва. Переменный ток в режиме TIG-сварки используется для соединения алюминия, меди и их сплавов, а постоянный ток в TIG-сварке применяют в работе с различными марками стали и чугуна.

Аргоно-дуговая сварка с неплавящимся электродом является процессом сложным и требующим от ее оператора профессиональных навыков и знаний, потому новичкам выбор TIG-аппаратов для сварки не рекомендуется. Однако, надо отметить, что tig- инверторы сейчас уже обладают значительной компьютеризацией настроек для своей сварки и оснащены многими облегчающими ее проведение функциями.

Сфера успешного применения сварочных аппаратов TIG — это работа с легированной и нелегированной сталями, с листовой сталью, а также со всеми видами чугуна, с цветными металлами и их сплавами. Небольшая производительность TIG-сварки компенсируется малыми потерями металла и высоким качеством получаемого сварного шва.

Кроме процесса собственно сварки электрический ток используется и для так называемой плазменной резки — посредством испарения металла в области реза под действием направленного потока плазмы. Оборудование для резки металла с применением плазмы работает следующим образом: в нем к плазменной горелке подается ток для образования электрической дуги, плюс по патрубку с высокой скоростью направляется газ или воздух. Взаимодействие электрической дуги и этого газового потока вызывает усиленную ионизацию последнего до состояния плазмы, и разрез металла происходит за счет его плавления струей плазмы и последующего вымывания ионизированным потоком (испарения). Достоинства такой плазменной резки очевидны: задействование свойств плазмы позволяет производить резку любых металлов, она экономит затраты по времени, снимает необходимость трудоемкой дополнительной обработки деталей. Использование резки плазмой делает возможным сложный фигурный раскрой листового металла, резка деталей толщиной до 200 мм проходит с ней при отсутствии температурной деформации у краев. Единственным существенным недостатком плазменной резки можно считать наличие большого количества расходных материалов, как то — сопел, диффузоров, защитных направляющих и колпаков, срок службы у которых обычно получается при плазменной резке вдвое короче, чем у расходных материалов от ручной дуговой сварки.

Единственным существенным недостатком плазменной резки можно считать наличие большого количества расходных материалов, как то — сопел, диффузоров, защитных направляющих и колпаков, срок службы у которых обычно получается при плазменной резке вдвое короче, чем у расходных материалов от ручной дуговой сварки.

Еще одной сферой применения электрического тока для обеспечения сварочного процесса нужно признать точечную сварку. Она применяется для локального соединения металлических деталей, так что аппараты точечной сварки (их обычно называют «споттеры») находят все более широкое применение и в автомобильной промышленности, и в крупных автосервисах, и в обычных гаражах. Споттер может иметь вид как компактных сварочных клещей так и являться крупногабаритной стационарной установкой. Процесс точечной сварки используется преимущественно для работы с листовым металлом. Принцип действия аппаратов точечной сварки основан на применении электрического тока для соединения металла под давлением. Здесь сварочные заготовки зажимаются внахлест между двумя медными электродами аппарата. Электрическая дуга проходит от одного электрода к другому сквозь свариваемый материал и вызывает локальное расплавление металла в обеих заготовках. Сварочный ток может достигать 9000 ампер, но имеет крайне короткий период воздействия. Кратковременное действие дуги быстро прекращается, а давление сварочных клещей все усиливается. За счет этого расплавленный металл кристаллизуется и формирует плотное соединение деталей. Для скрепления широкоформатных металлических листов в их центре может использоваться односторонний пистолет. При этом образуется два расположенных рядом сварных соединения. Точечная сварка отличается высокой производительностью, эстетичностью и прочностью соединения.

Здесь сварочные заготовки зажимаются внахлест между двумя медными электродами аппарата. Электрическая дуга проходит от одного электрода к другому сквозь свариваемый материал и вызывает локальное расплавление металла в обеих заготовках. Сварочный ток может достигать 9000 ампер, но имеет крайне короткий период воздействия. Кратковременное действие дуги быстро прекращается, а давление сварочных клещей все усиливается. За счет этого расплавленный металл кристаллизуется и формирует плотное соединение деталей. Для скрепления широкоформатных металлических листов в их центре может использоваться односторонний пистолет. При этом образуется два расположенных рядом сварных соединения. Точечная сварка отличается высокой производительностью, эстетичностью и прочностью соединения.

Это многообразие видов современной сварки с применением электрического тока, обзор которых мы сделали темой данной статьи, позволяет проводить надежное соединение любых металлических деталей при правильном выборе типа сварки. Надеемся, что наша статья поможет Вам для себя легко и точно этот выбор осуществить.

Надеемся, что наша статья поможет Вам для себя легко и точно этот выбор осуществить.

4. Соединение металлических деталей и их защита от коррозии

Любое механическое оборудование состоит из нескольких соединенных между собой деталей. Например, считается, что судовой дизель состоит из более чем 10000 деталей. Соединение двух металлических деталей может производиться при помощи заклепок, болтов или сваркой (соединения заклёпочные, болтовые и сварные или паянные). Каждый способ соединения деталей имеет свои преимущества и недостатки и применяется с учетом условий последующей эксплуатации детали и ее конструктивного исполнения.

При пайке различных металлов применяются различные припои. Металлические припои имеют точку плавления ниже, чем у соединяемых металлов. Пастообразные припои концентрируют тепло в месте пайки, т. е. в месте, где находится расплавленный металл. После охлаждения металлы оказываются спаянными.

Для

соединения металлов сваркой их подгоняют и прижимают один

к другому с большим усилием. Кроме того,

для достижения высоких

температур, при которых возможна сварка,

необходимо нагреть

металл газовым факелом или электрической

дугой. Сваркой

обычно соединяют одинаковые металлы.

Кроме того,

для достижения высоких

температур, при которых возможна сварка,

необходимо нагреть

металл газовым факелом или электрической

дугой. Сваркой

обычно соединяют одинаковые металлы.

Газовой

сваркой называют процесс получения неразъемных

соединений, при котором для нагрева

кромок соединяемых деталей используют

теплоту факельного сгорания ацетилена

и кислорода. Дуговой

сваркой называют процесс, когда для расплавления

кромок

используется электрическая дуга.

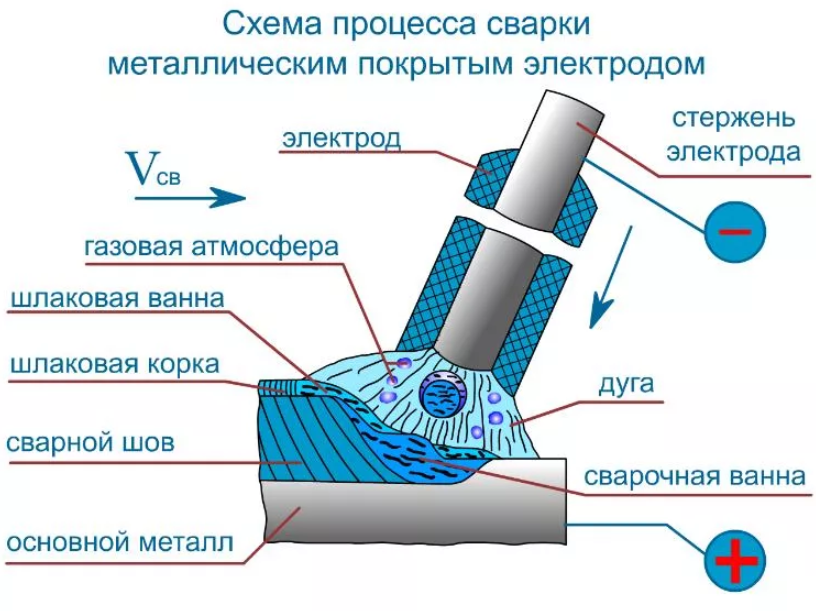

Наиболее часто при дуговой сварке

электрическая дуга возникает между

сварочным электродом

и деталью. Под воздействием электрической

дуги происходит местный

нагрев кромок свариваемых деталей, их

оплавление и сварка

(соединение) при охлаждении. Дуговой

разряд возможен только при определенных

соотношениях между напряжением и силой

тока. С помощью сварочного трансформатора

регулируется сила тока в

зависимости от толщины свариваемого

металла. Для сварки применяют электрод

из родственного металла, покрытый слоем

флюса

для защиты зоны сварки от воздействия

воздуха.

Коррозия. Коррозия — это разрушение металла в результате химической или электрохимической реакции, которая возникает при определенных условиях. Благодаря знанию физической сущности протекающих при коррозии процессов можно замедлить или предотвратить разрушение металла.

Во время коррозии чугун и сталь (черные металлы) окисляются и приобретают свое химически устойчивое окисленное состояние. Это окисление или ржавление может возникнуть везде, где имеется кислород и влага. Причем дальнейшее окисление у многих металлов продолжается уже под образовавшейся окисной пленкой. Некоторые металлы имеют пассивную окисную пленку, но если она нарушена, то коррозия продолжается дальше. К таким металлам относятся алюминий и хром. Для предотвращения коррозии на поверхность металлов наносят слой защитного покрытия, в качестве которого применяется другой металл, например олово или цинк, или используются краски, или наносится слой пластика.

Процесс

электрохимической коррозии протекает

обычно между двумя

разнородными металлами, которые находятся

в электролите (токопроводящей жидкости). Электрический ток между двумя металлами

будет протекать до тех пор, пока имеется

разность потенциалов.

Проходя через электролит, ток переносит

металл с анода

(положительного электрода) к катоду

(отрицательному электроду).

При этом образуется коррозионная или

гальваническая

раковина, из-за чего возникает необходимость

принятия мер защиты против электрохимической

коррозии. Коррозионные раковины

могут возникать между соприкасающимися

частями некоторых

металлов. В результате появляются

точечные раковины, или выкрашивания,

т. е. возникает эффект, который называют питтинг-коррозия.

При длительном воздействии в результате

точечной коррозии

образовываются раковины, из-за которых

могут возникнуть аварийные

повреждения деталей. Это является

результатом проникающей

коррозии. Такое

явление иногда называют фреттинг-коррозией,

которая часто наблюдается в болтовых

соединениях малоподвижных крупногабаритных

деталей судовых машин (Примечание

автора). Для

предупреждения электрохимической

коррозии применяют

систему протекторной защиты.

Электрический ток между двумя металлами

будет протекать до тех пор, пока имеется

разность потенциалов.

Проходя через электролит, ток переносит

металл с анода

(положительного электрода) к катоду

(отрицательному электроду).

При этом образуется коррозионная или

гальваническая

раковина, из-за чего возникает необходимость

принятия мер защиты против электрохимической

коррозии. Коррозионные раковины

могут возникать между соприкасающимися

частями некоторых

металлов. В результате появляются

точечные раковины, или выкрашивания,

т. е. возникает эффект, который называют питтинг-коррозия.

При длительном воздействии в результате

точечной коррозии

образовываются раковины, из-за которых

могут возникнуть аварийные

повреждения деталей. Это является

результатом проникающей

коррозии. Такое

явление иногда называют фреттинг-коррозией,

которая часто наблюдается в болтовых

соединениях малоподвижных крупногабаритных

деталей судовых машин (Примечание

автора). Для

предупреждения электрохимической

коррозии применяют

систему протекторной защиты. Влияние

питтинг-коррозии и проникающей коррозии

может быть уменьшено путем подбора

соответствующих металлов, например

можно использовать

медные сплавы или наносить защитные

покрытия.

Влияние

питтинг-коррозии и проникающей коррозии

может быть уменьшено путем подбора

соответствующих металлов, например

можно использовать

медные сплавы или наносить защитные

покрытия.

Эрозия — это точечное выкрашивание металла в

результате абразивного

(механическое изнашивание) или

гидравлического износа (эрозионные

разрушения). Так, например, из-за

воздействия морской воды могут происходить

эрозионные разрушения

материалов. При этом с увеличением

скорости течения воды уменьшается

опасность возникновения и развития

питтинг-коррозии,

но увеличивается общая возможность

разрушения поверхности

даже для сплавов на основе меди. Там,

где на поверхности имеются неровности

и шероховатости, образуются турбулентные

завихрения и из-за воздействия воды

возникают эрозионные разрушения

поверхности металла. Это явление часто

проявляется при прохождении

воды через трубные доски теплообменных

аппаратов.

При тщательном выборе материалов можно

уменьшить влияние

эрозии.

Катодная защита. Благодаря катодной защите можно резко уменьшить или полностью устранить разрушение металла. Это достигается установкой протекторов или применением обратных по току электрических систем. В протекторной защите в качестве активных разрушающихся анодов используются такие металлы, как алюминий, цинк, которые, будучи установленными на основном металле и являясь более активными, будут разрушаться в первую очередь. Системы токовой компенсации получают питание от корабельной силовой сети и включают в конструкцию схемы постоянный анод, выполненный из сплавов, обладающих большим коррозионным сопротивлением, например из платинированного титана.

Цинковые или

алюминиевые протекторы, выполненные в

виде блоков

или плит, плотно крепятся к стали или к

чугуну. В процессе

эксплуатации необходимо следить за

состоянием протекторной

защиты, обеспечивая плотное соединение

протектора с основным

металлом, который не должен закрашиваться

или перекрываться

другими частями. Метод токовой компенсации

практически невозможно

использовать для защиты главных и

вспомогательных машин,

т. е. там, где изменяется подача забортной

воды, так как в этом случае возникает

проблема постоянного регулирования

тока

и напряжения в защитной цепи. Однако

этот метод часто используется

для защиты от коррозии наружного корпуса.

Метод токовой компенсации

практически невозможно

использовать для защиты главных и

вспомогательных машин,

т. е. там, где изменяется подача забортной

воды, так как в этом случае возникает

проблема постоянного регулирования

тока

и напряжения в защитной цепи. Однако

этот метод часто используется

для защиты от коррозии наружного корпуса.

© Кривощеков В.Е., 2008

Сварка металла: виды и технология

Технологический процесс создания неразъемного соединения однородных материалов за счет образования атомных связей называется сваркой. При этом в месте контакта происходит плотное сплавление двух материалов в один. Несмотря на то что такое соединение используется уже длительное время, современная сварка металлов, виды и технология ее выполнения совершенствуются постоянно, что позволяет производить стыковку различных изделий с повышенной надежностью и качеством.

Особенности сваривания поверхностей

Весь процесс сварки металлов протекает в две стадии. Сначала поверхности материалов необходимо приблизить друг к другу на расстояние сил межатомного сцепления. При комнатной температуре стандартные металлы не способны соединиться даже при сжатии со значительным усилием. Виной этому служит их физическая твердость, поэтому контакт при сближении таких материалов происходит лишь в некоторых точках, независимо от качества обработки поверхностей. Именно загрязнение поверхности существенно влияет на возможность сцепления материалов, ведь пленки, окислы, а также слои примесных атомов всегда присутствуют в естественных условиях.

При комнатной температуре стандартные металлы не способны соединиться даже при сжатии со значительным усилием. Виной этому служит их физическая твердость, поэтому контакт при сближении таких материалов происходит лишь в некоторых точках, независимо от качества обработки поверхностей. Именно загрязнение поверхности существенно влияет на возможность сцепления материалов, ведь пленки, окислы, а также слои примесных атомов всегда присутствуют в естественных условиях.

Поэтому создание контакта между кромками деталей может достигаться либо за счет пластических деформаций, которые возникают в результате приложенного давления, либо в случае расплавления материала.

На следующей стадии сварки металла осуществляется электронная диффузия между атомами соединяемых поверхностей. Поэтому поверхность раздела между кромками исчезает и получается или металлическая атомная связь, или ионная и ковалентная связи (в случае полупроводников или диэлектриков).

Классификация видов сварки

Технология проведения сварочных работ постоянно совершенствуется и становится разнообразнее. На сегодняшний день существует около 20 видов сварки металла, которые классифицируются на три группы:

На сегодняшний день существует около 20 видов сварки металла, которые классифицируются на три группы:

- Сварка давлением осуществляется приложением механической энергии, когда связи между кристаллами получаются методом пластической деформации материала. В результате металл начинает течь, перемещаясь вдоль линии стыковки деталей, унося с собой слой загрязненных примесей. Процесс деформирования и соединения поверхностей без предварительного подогрева называется холодной сваркой для металла. В этом случае образуются межатомные связи, что приводит к плотной стыковке деталей.

- Сварка плавлением осуществляется путем соединения изделий без применения давления. Источниками тепла при такой сварке металла являются газовое пламя, электрическая дуга, энергия лучевого типа. При сваривании поверхности нагреваются и расплавляются, образуя межатомные связи между двумя металлами и электродом, объединяясь в общую сварочную ванну. После охлаждения и затвердевания состава образуется сплошной литой шов.

- Термомеханическая сварка металла осуществляется с использованием нагрева и давления. Место стыковки материала сначала разогревается, а затем прессуется. Подогрев детали придает ей необходимую пластичность, а механическое воздействие объединяет части изделия в монолитное соединение.

Сварка плавлением

Этот вид сварочных работ находит широкое применение, как в промышленных условиях, так и в быту. К соединению металлов плавлением относятся:

- Электродуговая сварка. Производится созданием между металлом и электродом высокотемпературной электрической дуги.

- При плазменном соединении источником тепла служит ионизированный газ, который проходит с высокой скоростью через электрическую дугу.

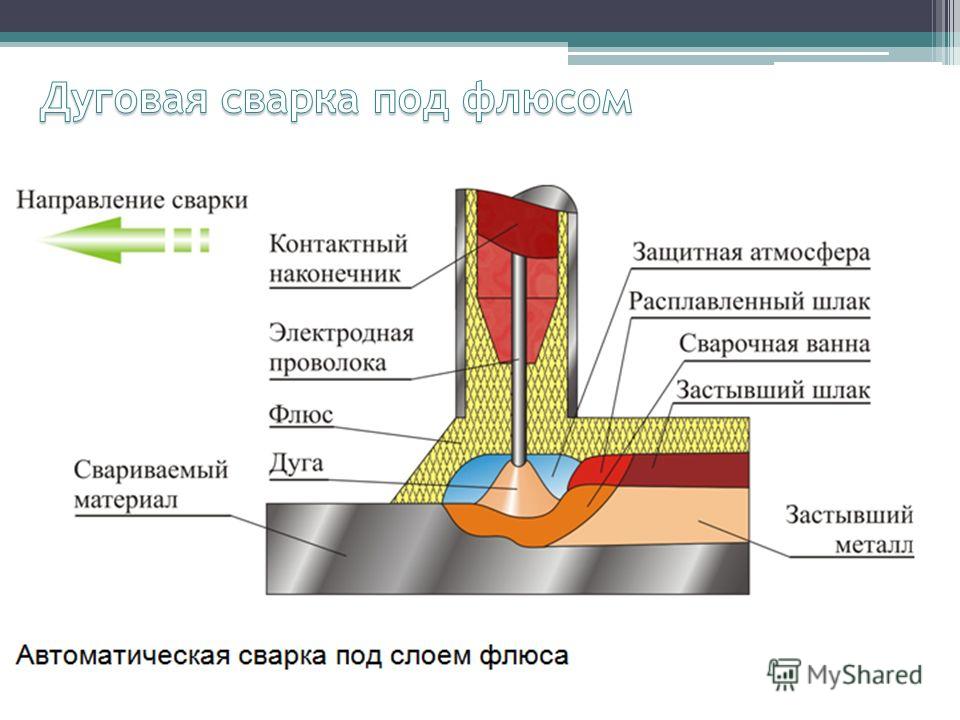

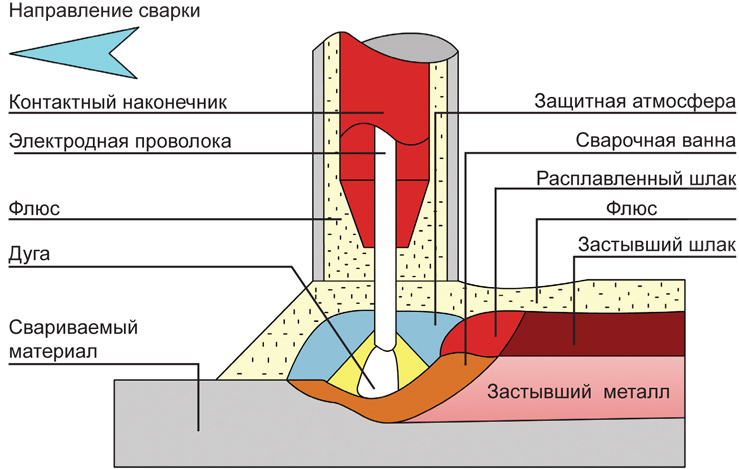

- Шлаковая сварка осуществляется благодаря нагреву расплавленного флюса (шлака) электрическим током.

- Лазерное соединение происходит благодаря обработке металлической поверхности лазерным лучом.

- При электронно-лучевой сварке нагревание места стыка осуществляется за счет кинетической энергии движущихся электронов в вакууме под воздействием электрического поля.

- Газовая сварка металлов основана на нагревании точки соединения потоком огня, который образуется при сгорании кислорода и газа.

Электродуговое сварочное соединение

Дуговая сварка предполагает использование источника тока с большим номинальным значением, при этом аппарат имеет небольшое напряжение. Подключение трансформатора происходит одновременно на металлическую заготовку и сварочный электрод.

В результате сварки металла электродом образуется электрическая дуга, за счет которой происходит расплавление кромок соединяемых заготовок. В зоне действия дуги создается температура около пяти тысяч градусов. Такого нагрева вполне достаточно для расплавления любых металлов.

Во время плавления металла соединяемых деталей и электрода формируется сварочная ванна, в которой и происходят все процессы сцепления. Шлак поднимается на поверхность расплавленного состава и формирует специальную защитную пленку. В процессе дуговой сварки металла применяются электроды двух типов:

- неплавящиеся;

- плавящиеся.

При использовании неплавящегося электрода необходимо в зону действия электрической дуги вводить специальную проволоку. Плавящиеся электроды сварной шов формируют самостоятельно. В состав таких электродов добавляются специальные присадки, которые не позволяют дуге гаснуть и увеличивают ее устойчивость. Это могут быть элементы с высокой степенью ионизации (калий, натрий).

Способы соединения дугой

Электродуговая сварка осуществляется тремя способами:

- Ручным методом. В этом случае все этапы соединения выполняются вручную, с применением простой электродуговой сварки.

- Более производительной является сварка металла полуавтоматом. При таком способе сварной шов делается вручную, а присадочная проволока подается в автоматическом режиме.

- Автоматическая сварка производится под наблюдением оператора, а вся работа делается сварочным станком.

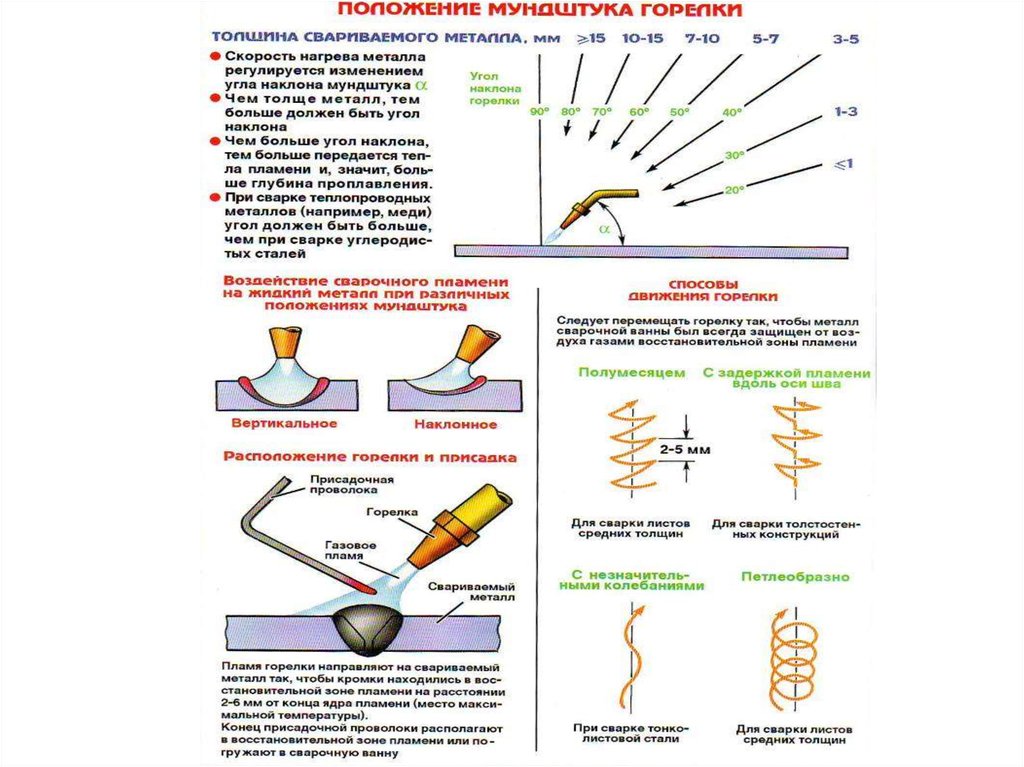

Технология газосварки

Этот вид сварочных работ позволяет соединять различные металлические конструкции не только на промышленных предприятиях, но и в бытовых условиях. Технология сварки металла не очень сложная, газовая смесь при горении расплавляет кромки поверхности, которые заполняются присадочной проволокой. При остывании шов кристаллизуется и создает прочное и надежное соединение материалов.

Технология сварки металла не очень сложная, газовая смесь при горении расплавляет кромки поверхности, которые заполняются присадочной проволокой. При остывании шов кристаллизуется и создает прочное и надежное соединение материалов.

Газовая сварка имеет много положительных аспектов:

- Возможность соединять различные детали в автономном режиме. Причем для этой работы не требуется мощный источник энергии.

- Простое и надежное оборудование газосварки легко поддается транспортировке.

- Возможность осуществлять регулируемый процесс сварки, так как легко вручную изменять угол наклона огня и скорость нагрева поверхности.

Но есть и недостатки применения такого оборудования:

- Место нагрева имеет большую площадь, что отрицательно сказывается на соседних элементах детали.

- Отсутствие возможности автоматизировать процесс сварки.

- Необходимость строго соблюдать меры безопасности. Работа с газовой смесью имеет высокую степень взрывоопасности.

- Толщина металла для качественного соединения должна быть не более 5 мм.

Шлаковая сварка

Такой вид соединения считается принципиально новым способом получения сварного шва. Поверхности свариваемых деталей покрываются шлаком, который нагревается до температуры, превышающей плавление проволоки и основного металла.

На начальной стадии сварка аналогична дуговому соединению под флюсом. Затем, после образования сварочной ванны из жидкого шлака, дуга прекращает свое горение. Дальнейшее расплавление кромок детали осуществляется за счет тепла, которое выделяется при протекании тока. Особенностью этого вида сварки металла является высокая производительность процесса и качество сварочного шва.

Сварочное соединение давлением

Соединение металлических поверхностей посредством механического деформирования чаще всего производится в условиях промышленного производства, так как для выполнения такой технологии требуется дорогостоящее оборудование.

К сварке давлением относятся:

- Ультразвуковая стыковка частей металла.

Выполняется благодаря колебаниям ультразвуковой частоты.

Выполняется благодаря колебаниям ультразвуковой частоты. - Холодная сварка. Осуществляется на основе межатомного соединения двух деталей путем создания большого давления.

- Кузнечно-горновой метод. Известен с давних времен. Материал нагревается в горне, а затем сваривается механической или ручной проковкой.

- Газовая с прессовкой сварка. Очень похожа на кузнечный метод, только для нагрева применяется газовое оборудование.

- Контактное электрическое соединение. Считается одним из самых популярных видов. При такой сварке нагрев металла осуществляется прохождением по нему электрического тока.

- При диффузионной сварке сила давления на металл невысокая, но зато необходима большая температура нагрева места соединения.

Точечная контактная сварка

Соединяемые поверхности при такой сварке находятся между двумя электродами. Под действием пресса электроды сжимают детали, после чего подается напряжение. Нагрев места сварки происходит за счет прохождения тока. От размера контактной площадки электрода полностью зависит диаметр места сварки.

От размера контактной площадки электрода полностью зависит диаметр места сварки.

От того, как расположены электроды по отношению к соединяемым деталям, контактная сварка может быть односторонней или двусторонней.

Существует много видов контактной сварки, работающих по аналогичному принципу. К ним можно отнести: стыковую сварку, шовную, конденсаторную.

Техника безопасности

Работа со сварочным оборудованием сопряжена со многими опасными для здоровья оператора факторами. Высокая температура, взрывоопасная среда и вредные химические испарения требуют от человека строгого соблюдения мер безопасности:

- Все электрические агрегаты и устройства должны быть надежно заземлены и заизолированы.

- Работать необходимо в сухой спецодежде и рукавицах. Для защиты кожи лица и глаз обязательно нужно применять маску с темным стеклом.

- Обязательно должна находиться на рабочем месте сварщика аптечка и огнетушитель.

- Помещение, где проводятся сварочные работы, должно иметь хорошую вентиляцию.

- Работы запрещено проводить в непосредственной близости к легковоспламеняющимся предметам.

- Запрещено оставлять газовые баллоны без присмотра.

Существует большое количество видов сварки металла, какой из них выбрать решает сам сварщик, исходя из наличия оборудования и способности достичь требуемого результата работы. Сварщик должен знать устройство и принципы работы на определенном оборудовании.

Сварка деталей из листового металла в СПб с доставкой по России

- Собрали сварщиков высоких разрядов и снабдили их лучшим оборудованием.

- Бесплатно разрабатываем/дорабатываем КД.

- Работаем с ООО, ИП и физлицами.

- Отправляем заказы по всей России.

- Соблюдаем сроки.

- Дополнительно можем сделать резку, гибку, окраску металла.

Рассчитать стоимость гибки

3 вида сварки листового металла в «Металл‑Кейс»

1. Полуавтоматическая сварка

Полуавтоматическая сварка

Лучший вариант для сварки простой стали в больших количествах. Очень оперативно, дешево, надежно, без лишних искажений металла. Однако применять ее для сварки нержавейки и цветных металлов было бы неразумно — такие задачи требуют более тонких и современных технологий.

2. Аргонная сварка

Сварка в защитной среде из аргона идеально подходит для работы с нержавеющей сталью и алюминием — даже самыми тонкими. В то же время, использовать аргон для сварки обычного черного металла было бы расточительно — для него такие предосторожности чаще всего являются просто излишними.

3. Контактная сварка

Точечная контактная сварка позволяет работать с металлом максимально бережно — никаких внешних следов, никаких «поводок» материала. Впрочем, часто этот вид сварки оказывается не идеально соответствующим поставленным задачам — и тогда лучше предпочесть полуавтомат или аргон.

Примеры сварки листового металла, сделанной в «Металл‑Кейс»

Длинный корпус с проваренными швами

Детали с приваренной подставкой

Каркас корпуса из нержавеющих труб прямоугольного сечения

Высокая конструкция с шестиугольной трубой

Детали с гнутой трубой и фланцами

Большой корпус с вваренными трубами

Каркас корпуса с кронштейнами

Серый короб с приваренными направляющими

Сварка каких видов металла возможна в «Металл‑Кейс»?

Нержавейка

Алюминий

Оцинковка*

Безупречная обработка сварных швов: зачистка, шлифовка, сатинирование

Мало просто качественно сварить листовой металл — часто нужно сделать так, чтобы после этой сварки готовое изделие еще и выглядело идеально. Здесь в «Металл‑Кейс» вступает в дело особая группа обработки сварных швов. В итоге шов будет выглядеть так, что мало кто догадается, что это вообще был шов.

Здесь в «Металл‑Кейс» вступает в дело особая группа обработки сварных швов. В итоге шов будет выглядеть так, что мало кто догадается, что это вообще был шов.

Рассчитать стоимость и сроки

Дополнительные виды металлообработки, которые вы можете заказать вместе со сваркой металла

Лазерная резка

Для раскроя металла используем высокоточные станки лазерной резки

| Точность обработки | 0,1 мм |

|---|---|

| Толщина металла | до 20 мм |

| Листы | 1500х3000 мм |

Гибка металла

Детали для корпусов приборов гнём на станках с ЧПУ.

| Радиус гиба | 0,5 мм |

|---|---|

| Толщина металла | до 6 мм |

| Максимальная длина | 2000 мм |

Сварочные работы

Виды сварки, которые используем, позволяют изготовить детали любой формы.

- Полуавтоматическая

- В защитных газах

- Контактная

Установка крепежа

Наше оборудование позволяет установить различный крепеж:

- Запрессовочный

- Вытяжной

- Приварной

Порошковая покраска

Сделает корпус вашего оборудования завершенным и презентабельным.

- Наносим краски всех цветов по каталогу RAL

- Делаем структурные покрытия (глянцевое, матовое, муар, шагрень)

- Габариты камеры — 3000х1800х1600мм

Нанесение шелкографии

Возможно нанести на поверхность корпуса из металла:

- Надписи

- Графические элементы

- Логотипы

- Многослойные элементы

FAQ. Часто задаваемые вопросы о гибке металла

-

Зачем при сварке используется аргон и другие защитные газы?

Сварка соединяет металлические детали — металл плавится, становится жидким, атомы двух деталей перемешиваются и застывают так, детали становятся единым целым.

Но высокая температура дает не только эту возможность, но и определенные побочные эффекты.

Но высокая температура дает не только эту возможность, но и определенные побочные эффекты.Один из таких побочных эффектов — возможность для протекания нежелательных химических реакций с участием атомов металла и молекул газов, входящих в состав воздуха. Такие реакции либо идут только при нагревании, либо теоретически идут всё время, однако при обычных температурах идут чрезвычайно медленно.

Здесь речь и о банальном окислении, при котором атомы железа входят в молекулы оксидов — и о более своеобразных реакциях. Например, о связывании атомов цинка, входящих в состав нержавеющей стали в качестве одного из основных легирующих компонентов, обуславливающих собственно нержавеющие свойства стали — о связывании атомов цинка с атомами углерода из молекул углекислого газа, постоянно присутствующего в воздухе в небольших концентрациях. В результате образуются зерна карбида хрома, а антикоррозионные свойства сплава снижаются.

В общем, для качественной сварки, не портящей свойства металла, часто следует изолировать расплавную ванну от атмосферного воздуха.

Одно из средств этого — использование инертных газов, таких как аргон. Сжатый газ подается в зону сварки, физически вытесняя оттуда все остальные газы на то время, пока в расплаве будет максимальная температура.

Одно из средств этого — использование инертных газов, таких как аргон. Сжатый газ подается в зону сварки, физически вытесняя оттуда все остальные газы на то время, пока в расплаве будет максимальная температура. -

Что такое точечная контактная сварка, чем она разительно отличается от полуавтоматической и аргонодуговой?

Контактная точечная сварка делается не обычным сварочным оборудованием, а специальными щипцами, через которые проходит ток. Щипцы плотно прижимают две плоских металлических детали друг к другу, ток проходит, расплавляя металл на маленьком участке и создавая плотное компактное ядро, объединяющее детали в одно.

Такая сварка хороша тем, что проста, аккуратна, практически не несет риска термических деформаций, не искажает внешнего вида деталей. Это удобно и дешево — однако, к сожалению, во многих случаях не может применяться.

Во‑первых, сама логика работы допускает использование этого вида сварки только в случае с плоскими листовыми металлическими деталями, соединяемыми внахлест, не встык.

Но и такие детали не всегда можно посадить на точки контактной сваркой — дело в том, что детали со сложной геометрией могут просто не войти в щипцы.

Но и такие детали не всегда можно посадить на точки контактной сваркой — дело в том, что детали со сложной геометрией могут просто не войти в щипцы.Так что контактная точечная сварка — узкоспециализированный вид сварки, который идеально подходит для тех задач, для которых он подходит, но для большей части задач просто не может использоваться и поэтому не составляет полноценной конкуренции аргону и полуавтомату.

-

Чем можно заменить сварку?

Сварка — чрезвычайно полезный производственный этап. Однако в некоторых случаях — например, из‑за большого риска поводок, термических деформаций — производственникам приходится задумываться о том, чем можно заменить ее.

В «Металл‑Кейсе» мы делаем сварку для наших клиентов на высоком уровне. Но можем предложить и замену, если задача того требует.

Если есть задача снизить количество сварных соединений, то первым вопросом будет «все ли ребра, которые технически могут выполняться гибкой, выполняются гибкой?».

Понятно, что с помощью одной только гибки нельзя получить замкнутый контур — однако до какой‑то степени приблизиться к нему можно, причем эти ребра будут идеальными, прямыми и ровными, без риска деформаций, герметичными и при этом дешевыми.

Понятно, что с помощью одной только гибки нельзя получить замкнутый контур — однако до какой‑то степени приблизиться к нему можно, причем эти ребра будут идеальными, прямыми и ровными, без риска деформаций, герметичными и при этом дешевыми.Сварку точками до определенной степени заменяют вытяжные заклепки. Разумеется, при этом может потребоваться несколько изменить развертку корпуса — соединение встык заклепками невозможно, потребуются небольшие выступы, на которых можно будет соединить детали внахлест.

-

Возможна ли срочная сварка металла в случае аврала?

Да, срочная сварка металла в случае аврала возможна, обращайтесь. Но, конечно, срочные заказы стоят дороже, чем обычные. Дело в том, что для срочного выполнения нельзя просто «подвинуть» заказы, которые уже стоят в очереди на выполнения — согласитесь, вы бы не обрадовались, если бы ваш заказ был задержан из‑за того, что кто‑то другой спешит.

Мы не сдвигаем заказы из очереди выполнения ради срочности — это было бы непрофессионально.

Мы не сдвигаем заказы из очереди выполнения ради срочности — это было бы непрофессионально.Поэтому для того, чтобы выполнить заказ особой срочности, мы выводим бригаду работать в дополнительные ночные смены. Такая работа требует дополнительной оплаты — и в от именно эта оплата и увеличивает стоимость срочных заказов по сравнению с обычными.

-

Возможна ли сварка из заготовок заказчика?

Обычно к нам обращаются за производством полного цикла — от листа металла до готового изделия. Так что потребности в работе с заготовками, предоставленными заказчиком, просто не возникает. Мы сами закупаем металл, сами режем его на развертки, гнем, варим — и так далее.

Однако, разумеется, это не может быть причиной для того, чтобы отказаться работать с заготовками заказчика, если по каким‑то причинам он предпочитает заказать нам только один этап работы. Всё обсуждаемо.

-

Как мы упаковываем готовые изделия при отправке клиенту?

Основной вариант упаковки — многослойная стрейч‑пленка, плотно охватывающая детали.

На практике для большинства изделий этого вполне достаточно — пленка предохраняет от случайных царапин и повреждений, а сам металл в принципе является достаточно прочным материалом, чтобы при перевозке приходилось печься не о нем, а о том, что его окружает.

На практике для большинства изделий этого вполне достаточно — пленка предохраняет от случайных царапин и повреждений, а сам металл в принципе является достаточно прочным материалом, чтобы при перевозке приходилось печься не о нем, а о том, что его окружает.Однако если заказ требует повышенной аккуратности — например, выполнен из особенно тонкого металла или имеет легко нарушаемое покрытие — мы защищаем его соответствующе, упаковывая в дополнительную тару и окружая пупырчатой пленкой.

-

Можно ли посетить цех, чтобы посмотреть на производство?

Интересно, что многие поставщики сварки и других операций металлообработки наотрез отказываются водить клиентов в свои цеха. Наши нынешние клиенты рассказывают, что неоднократно встречались с таким у прежних субподрядчиков — те придумывают любые отговорки, чтобы только не показывать клиенту цех.

На самом деле, всё очень просто.

У многих «производителей металлообработки» просто нет своих цехов. Полученные заказы они переправляют настоящим компаниям‑производителям, имея с этого свою наценку.

У многих «производителей металлообработки» просто нет своих цехов. Полученные заказы они переправляют настоящим компаниям‑производителям, имея с этого свою наценку.«Металл‑Кейс» не относится к числу таких компаний. Мы сами выполняем сварку и другие этапы производственного цикла. И поэтому нет никакой проблемы, если клиент хочет посмотреть цех. Свяжитесь с вашим персональным менеджером — и приезжайте обсудить дела лично. И если вы захотите, менеджер устроит вам экскурсию по цеху, покажет производство и продукцию.

Нужна ли конструкторская документация для заказа сварки в «Металл‑Кейсе»?

1. Варим по готовой КД

2. Дорабатываем имеющиеся решения

3. Разрабатываем КД с нуля

Рассчитать стоимость и сроки

С кем мы работаем и как принимаем оплату?

Работаем с:

физлицами

ИП

организациями

Принимаем оплату:

наличными

безналом

платежкой

Сварка листового металла в СПб с доставкой по всей России

по всей России

транспортной компанией

бережно

быстро

Регионы, в которых уже есть клиенты «Металл‑Кейс»:

Для наглядности — карта регионов, в которые мы уже отправляли корпуса.

Возможно, на ней уже есть ваш регион. Но если нет — он запросто на ней появится.

Давайте продолжим разговор предметно. Вы получите:

- Расчет точной стоимости и сроков выполнения интересующего вас заказа.

- Информацию о похожих заказах, которые мы уже выполнили.

- Консультацию по возможностям нашего производства.

- Ответы на другие интересующие вас вопросы.

Свяжитесь с нами сейчас:

© 2011–2022 Metal-Case. Производство корпусов. ИНН 7811249792. КПП 781101001. ОГРН 1157847382021

Срок действия коммерческих предложений, представляющихся по расчётам на основе ТЗ заказчиков — 3 дня с момента выставления (отправки на электронную почту заказчика), если в КП не указано иное. Срок действия счета, выставленного заказчику — 3 дня с момента выставления (отправки скана на электронную почту заказчика), если в счёте не указано иное.

Вы получите:

- Расчет точной стоимости и сроков выполнения интересующего вас заказа.

- Информацию о похожих заказах, которые мы уже выполнили.

- Консультацию по возможностям нашего производства.

- Ответы на другие интересующие вас вопросы.

Свяжитесь с нами сейчас:

Сайт использует cookie-файлы. Продолжая использовать сайт, вы соглашаетесь с этим. Что такое cookie?

Презентация по физике 7 класс

Тема урока Агрегатные состояния вещества. Различие в молекулярном строении твердых тел, жидкостей и газов

7 класс

Урок № 7/3

подготовил:

учитель физики

МБОУ «Хохольский лицей»

Солнцев Максим Юрьевич

Повторение пройденного материала. Самостоятельная работа

Вариант № 1. Диффузия в газах, жидкостях и твердых телах

- Почему, проходя мимо столовой, мы знаем, какое блюдо готовят?

- Почему не рекомендуется мокрую ткань, окрашенную в темный цвет, оставлять на длительное время в соприкосновении с белой тканью?

- Морское животное кальмар при нападении на него выбрасывает темно-синюю защитную жидкость.

Что происходит с ней потом?

Что происходит с ней потом? - Как зависит диффузия от температуры?

- Почему мировая общественность обеспокоена затонувшими атомными подводными лодками?

Вариант № 2. Взаимное притяжение и отталкивание молекул

- Для чего при складывании полированных стекол между ними кладут бумажные ленты?

- Почему разломанный карандаш мы не можем соединить так, чтобы он вновь стал целым?

- Почему при сварке металлических деталей необходимо их плотное соприкосновение и очень высокая температура?

- Почему, несмотря на притяжение, между молекулами есть промежутки?

- Для уменьшения трения соприкасающиеся поверхности шлифуют. Что произойдет, если их сделать идеально гладкими?

Проблемный вопрос

Чем отличается строение твердых, жидких и газообразных тел?

Задание: Выберите из списка вещества, находящиеся в твёрдом состоянии, в жидком состоянии, в газообразном состоянии и запишите их в таблицу

Железо, кислород, лёд, бензин, углекислый газ, дерево, вода, пластмасса, водяной пар, спирт, стекло, нефть

Твёрдые тела

Жидкости

Газы

Существуют три состояния вещества

Чаще всего сразу в трех состояниях встречается вода: лед – это вода в твердом агрегатном состоянии

При таянии льда вода переходит из твердого состояния в жидкое

Затем вода испаряется Водяной пар – это вода в газообразном состоянии

Вещества переходят из одного состояния в другое

Все вещества состоят из мельчайших частиц – молекул. При переходе из одного агрегатного состояния вещества к другому молекулы не меняются.

При переходе из одного агрегатного состояния вещества к другому молекулы не меняются.

Меняется их «упаковка» или, как говорят физики, «агрегация» (от лат. agrego – присоединять).

Отсюда и происходит название «агрегатное состояние», т.е. способ «упаковки» молекул в веществе

Меняются ли свойства вещества в различных агрегатных состояниях? Какие отличительные признаки твердых тел, жидкостей и газов?

Твердые тела сохраняют форму и объём

Жидкости не имеют собственной формы, они принимают форму сосуда, в котором находятся, сохраняя объём

Газы занимают весь предоставленный объём, не сохраняя ни первоначальный объём ни форму

легко меняет форму,

но сохраняет объем

не обладает ни собственной

формой, ни собственным

объемом, принимает форму

сосуда и заполняет

весь предоставленный объем

обладает

и собственным

объемом,

и собственной

формой

ВЫВОДЫ:

- Газообразным называется агрегатное состояние вещества, при котором оно не обладает ни собственной формой, ни собственным объемом

- Жидким называется агрегатное состояние вещества, при котором оно обладает собственным объемом, но не обладает собственной формой

- Твердым называется агрегатное состояние вещества, при котором оно обладает и собственной формой, и собственным объемом

Свойства тел зависят от особенностей их молекулярного строения

В твердом теле молекулы расположены очень близко друг к другу

в строго повторяющемся порядке. Силы взаимного притяжения

Силы взаимного притяжения

и отталкивания между ними очень велики. Молекулы хаотично

колеблются каждая вокруг своего положения равновесия

Молекулы в жидкостях расположены хаотично и достаточно плотно друг к другу. Они словно перепрыгивают от одного положения равновесия к другому, меняясь местами. А между этими перескоками хаотично колеблются вокруг своих временных положений равновесия

Молекулы газообразных веществ расположены на больших расстояниях друг от друга. Силы притяжения и отталкивания между ними слабы, поэтому молекулы газа свободно передвигаются по всему предоставленному им объему

Домашнее задание:

- § 12, § 13, вопросы к параграфам;

- задание 1, стр. 38;

(письменно в рабочей тетради).

Металлическая лихорадка у сварщиков оцинкованных металлов

Обзор

. 2014 июль; 46 (3): 256-62.

2014 июль; 46 (3): 256-62.

Вардхана 1 , EA Datau

принадлежность

- 1 Отделение внутренних болезней, Международные больницы Силоам. Каравачи, Индонезия.

- PMID: 25348190

Бесплатная статья

Обзор

Wardhana et al. Акта Мед Индонес. 2014 июль

Бесплатная статья

. 2014 июль; 46 (3): 256-62.

Авторы

Вардхана 1 , Э. А. Датау

принадлежность

- 1 Отделение внутренних болезней Международной больницы Силоам.

Каравачи, Индонезия.

Каравачи, Индонезия.

- PMID: 25348190

Абстрактный

Лихорадка металлического дыма (MFF) представляет собой синдром ингаляционной лихорадки у сварщиков оцинкованной стали, которые соединяют и режут металлические детали с помощью пламени или электрической дуги и других источников тепла. Вдыхание некоторых свежеобразованных оксидов металлов, образующихся в процессе сварки, может вызвать MFF как острое самоограничивающееся гриппоподобное заболевание. Наиболее распространенной причиной MFF является вдыхание оксида цинка (ZnO). Вдыхание частиц ZnO может спровоцировать ряд клинических реакций, которые сопровождаются изменениями состава жидкости бронхоальвеолярного лаважа (БАЛ), в том числе ранним повышением провоспалительных цитокинов, воспалительного маркера и рекрутированием воспалительных клеток в легких. MFF характеризуется лихорадкой, кашлем, отхаркиванием, хрипами, стеснением в груди, утомляемостью, ознобом, лихорадкой, миалгиями, кашлем, одышкой, лейкоцитозом со сдвигом влево, жаждой, металлическим привкусом и слюноотделением. Диагноз диагноза MFF основывается на клинических данных и профессиональном анамнезе. Симптомы разрешились спонтанно. Лечение MFF полностью симптоматическое, специфическое лечение MFF не показано. Основой лечения MFF является предотвращение последующего воздействия вредных металлов. Включение осведомленности общественности и врачей о MFF может помочь снизить частоту возникновения заболевания.

MFF характеризуется лихорадкой, кашлем, отхаркиванием, хрипами, стеснением в груди, утомляемостью, ознобом, лихорадкой, миалгиями, кашлем, одышкой, лейкоцитозом со сдвигом влево, жаждой, металлическим привкусом и слюноотделением. Диагноз диагноза MFF основывается на клинических данных и профессиональном анамнезе. Симптомы разрешились спонтанно. Лечение MFF полностью симптоматическое, специфическое лечение MFF не показано. Основой лечения MFF является предотвращение последующего воздействия вредных металлов. Включение осведомленности общественности и врачей о MFF может помочь снизить частоту возникновения заболевания.

Похожие статьи

Комплексный подход к диагностике лихорадки металлического дыма.

Кейн М.Р., Флетчер Р.М. Кейн Дж. Р. и др. Оккупай Мед (Лондон). 2010 авг; 60 (5): 398-400. doi: 10.1093/occmed/kqq036. Epub 2010 20 апр.

Оккупай Мед (Лондон). 2010.

PMID: 20407044

Оккупай Мед (Лондон). 2010.

PMID: 20407044Металлическая лихорадка.

Ван Пи Д., Ванденплас О., Жиллет Д.Б. Ван Пи Д. и др. Eur J Emerg Med. 1998 декабрь; 5 (4): 465-6. Eur J Emerg Med. 1998. PMID: 9919454

Металлическая лихорадка, проявляющаяся асептическим менингитом с перикардитом, плевритом и пневмонитом.

Хассабалла Х.А., Латиф О.Б., Белл Дж., Ким Э., Кейси Л. Хассабалла Х.А. и др. Оккупай Мед (Лондон). 2005 декабрь; 55 (8): 638-41. дои: 10.1093/occmed/kqi141. Оккупай Мед (Лондон). 2005. PMID: 16314334

Лихорадка дыма металлов и лихорадка полимерного дыма.

Гринберг М.

И., Веррье Д.

Гринберг М.И. и соавт.

Клин Токсикол (Фила). 2015 май; 53(4):195-203. дои: 10.3109/15563650.2015.1013548. Epub 2015 23 февраля.

Клин Токсикол (Фила). 2015.

PMID: 25706449

Обзор.

И., Веррье Д.

Гринберг М.И. и соавт.

Клин Токсикол (Фила). 2015 май; 53(4):195-203. дои: 10.3109/15563650.2015.1013548. Epub 2015 23 февраля.

Клин Токсикол (Фила). 2015.

PMID: 25706449

Обзор.Металлическая лихорадка: обзор литературы и случаев, зарегистрированных в Центре борьбы с отравлениями Луизианы.

Ахсан С.А., Лацкович М., Катнер А., Палермо С. Ахсан С.А. и др. J La State Med Soc. 2009 г., ноябрь-декабрь; 161(6):348-51. J La State Med Soc. 2009. PMID: 20108830 Обзор.

Посмотреть все похожие статьи

Цитируется

Предлагаемый синергетический механизм лихорадки металлического дыма с участием наночастиц ZnO и Fe 3 O 4 .

Суарес Г., Никулита-Хирзель Х., Коррейя Д., Пралонг Х.А., Вернес Д. Суарес Г. и др. Научный представитель 2022 г. 19 сентября; 12 (1): 15643. doi: 10.1038/s41598-022-19956-1. Научный представитель 2022. PMID: 36123527 Бесплатная статья ЧВК.

Характеристика аэрозолей и легочные реакции у крыс после кратковременного вдыхания паров, образующихся при контактной точечной сварке оцинкованной стали.

Антонини Дж.М., Афшари А., Мейган Т.Г., МакКинни В., Джексон М., Швеглер-Берри Д., Бернс Д.А., ЛеБуф Р.Ф., Чен Б.Т., Шоеб М., Зейдлер-Эрдели П.С. Антонини Дж. М. и соавт. Toxicol Rep. 22 февраля 2017 г .; 4: 123–133. doi: 10.1016/j.toxrep.2017.02.004. Электронная коллекция 2017. Токсикол Респ. 2017. PMID: 28959633 Бесплатная статья ЧВК.

Типы публикаций

термины MeSH

вещества

Как снять напряжение при сварке

Жаль, что дуговая сварка работает так хорошо. Это проверено, рентабельно. Для многих приложений ничто не приближается, по крайней мере, пока. Почему это позор? Потому что на микроуровне дуговая сварка вызывает серьезные напряжения из-за резких перепадов температуры, измеряемых тысячами градусов.

Это проверено, рентабельно. Для многих приложений ничто не приближается, по крайней мере, пока. Почему это позор? Потому что на микроуровне дуговая сварка вызывает серьезные напряжения из-за резких перепадов температуры, измеряемых тысячами градусов.

Сварочный пистолет наносит присадочный металл, который становится расплавленным и расширяется из своего ранее холодного состояния в виде проволоки или прутка. Сразу после наплавки и последующего сплавления основного металла и металла шва металл быстро остывает. Высокопрочный присадочный металл сжимается или сжимается, увлекая за собой основной металл с меньшим пределом текучести. Плотно зажатый металл может оставаться на месте до окончания сварки, но это не приводит к исчезновению сжимающей силы. Охлажденный металл сварного шва все еще хочет дать усадку. Когда металл разжимается, металл шва тянет основной металл, и сварной шов деформируется. Степень, в которой это происходит, зависит от геометрии сварного соединения, конструкции детали, марки и толщины материала. Как правило, чем выше содержание углерода в металле и чем более сдержано соединение, тем больше напряжение.

Как правило, чем выше содержание углерода в металле и чем более сдержано соединение, тем больше напряжение.

Конечно, металлургическая картина гораздо сложнее, но основная идея такова.

В промышленности существует множество способов уменьшить такое напряжение сварки. Любой метод должен выполнять по крайней мере одну из двух вещей: контролировать температуру и усовершенствовать процедуру сварки, обе из которых противодействуют тем неизбежным силам, которые возникают при сплавлении двух металлов вместе с помощью электрической дуги.

Для рубрики «Как сделать» в этом месяце FABRICATOR поговорил с тремя экспертами. Что касается технологий нагрева и сварки, мы поговорили с Карлом Смитом, многолетним менеджером по качеству и техником по сварке в Kanawha Manufacturing Co. Мы также поговорили с двумя экспертами о некоторых нетрадиционных технологиях снятия напряжения: Томом Хебелем, вице-президентом Bonal Technologies, и Биллом Кашином, территориальным менеджер BolttechMannings.

1. Уточнить процедуру сварки

Настройка; выбор электрода; наряду с типом сварного шва (угловой, разделочный, стыковой и т. д.), размером и ориентацией все влияет на то, как сварной шов реагирует на напряжение.

Предварительная гибка или предварительная настройка. Основной металл может быть установлен таким образом, чтобы компенсировать усадку сварного шва. Например, когда две заготовки установлены так, что один конец стыка вместе, а дальний конец стыка слегка раздвинут, остывающий металл сварного шва притягивает две заготовки до тех пор, пока к концу сварки стык не окажется в правильной ориентации.

Сбалансируйте сварной шов. Двусторонние сварные швы, такие как соединения с двойными V-образными канавками, уравновешивают индуцированные напряжения и часто обеспечивают более стабильную сборку. «Это особенно верно для более толстого материала», — сказал Смит. «Два полудюймовых сварных шва с каждой стороны 1-дюймовой пластины уравновешивают сварной шов и минимизируют деформации».

Обратный шаг. Шаг назад немного похож на лунную походку со сварочным пистолетом. Вы начинаете в нескольких дюймах от начала соединения и привариваете обратно к краю; затем пройдите дальше по стыку и сварите обратно к тому месту, где вы первоначально зажгли свою предыдущую дугу; затем пройти дальше по стыку и снова приварить к предыдущему сварному отрезку; и так до тех пор, пока соединение не будет завершено. Это противодействует усадке, фокусируя начальные напряжения от краев заготовки.

Прерывистая сварка. Когда прерывистая или прерывистая сварка соответствует проектным требованиям, она не только помогает уменьшить деформацию, но и использует меньше металла сварного шва.

Расходные материалы. При сварке проволокой «проволоку диаметром 0,035 дюйма можно уложить так же, как и проволоку диаметром 0,045 дюйма», — сказал Смит. «Вы можете просто увеличить скорость подачи проволоки». Он добавил, что меньшая подводимая энергия, необходимая для расплавления проволоки меньшего размера, перевешивает любые выгоды от снижения тепла, которые могут быть получены при более высокой скорости перемещения с использованием проволоки большего размера.

Сварной металл: больше не значит лучше. Коды определяют конкретные требования к размеру сварного шва, включая максимально допустимую высоту валика над пластиной. Хитрость заключается в том, чтобы укладывать ровно столько металла шва, чтобы получился самый прочный шов, и не более того. Сильно выпуклый валик не делает сварной шов прочнее, но увеличивает силы усадки, потому что более высокопрочный металл шва натягивается на основной металл по мере остывания шва.

Здесь учитывается технология. «Многопроходная сварка со стрингерными валиками создаст меньшую деформацию, чем плетеный валик», — сказал Смит.

Техника стрингерного буртика обычно обеспечивает более высокую скорость перемещения, что снижает тепловложение. При каждом проходе сварочного пистолета наносится меньше металла, что, в свою очередь, помогает лучше контролировать размер сварного шва.