| Наш форум Ручная дуговая сварка металла Сварка полуавтоматом и сварка аргоном Как выбрать сварочный аппарат Сварка тонкого металла Если прожигается металл во время сварки.Как заварить отверстие Сварка труб Резка металла ручной дуговой сваркой Сварочные маски и светофильтры к ним.Как правильно подобрать Сварочные электроды.Марки и предназначения Симулятор сварки | Если прожигается металл во время сварки. При сварки тонкого металла,как у начинающих так и у опытных сваршиков,иногда металл прожигается на сквозь.Для сварщиков с опытом в этом нет ничего страшного — прожёг и сразу заплавил,не прерывая дуги.А вот многие начинающие сварщики сталкиваясь с такой проблемой не знают как это исправить. Если на ручной дуговой сварке убавить ток на минимальный,то не каждый начинающий сварщик вообще сможет зажеч дугу,не говоря уже о том чтобы что-то варить.И всё же нужно это уметь.Совет один,нужно тренироваться.На полуавтомате же всё значительно проще,он прекрастно варит на малых токах.Заваривание отверстия,наплавка металла. А заплавляют отверстие так.Например,посреди сварочного шва вы прожигаете металл.Не специально,просто так получилось.И дальше пытаетесь его заплавить,но отверстие становится всё больше и больше.И в конце концов вы бросаете это дело. А между прочим нет ничего сложного.Отверстие не заплавляется,потому что металл не успевает остывать,стекает вниз и оно становится всё шире. Для начала нужно не много убавить ток.Затем заплавляем таким образом. Например,проходим по левому краю отверстия по самой кромке,накладывая шов.Затем по правому.  И так попеременно,пока всё отверстие не будет заплавленно.Пока вы накладываете шов на один край,другой не много остывает.Только металл не должен остывать полностью.

В этом случае металл не успевает проплавляться.Затем обязательно нужно отбить шлак,чтобы убедиться в хорошем заплавлении отверстия.Этот способ в основном применяется когда металл расположен горизонтально. И так попеременно,пока всё отверстие не будет заплавленно.Пока вы накладываете шов на один край,другой не много остывает.Только металл не должен остывать полностью.

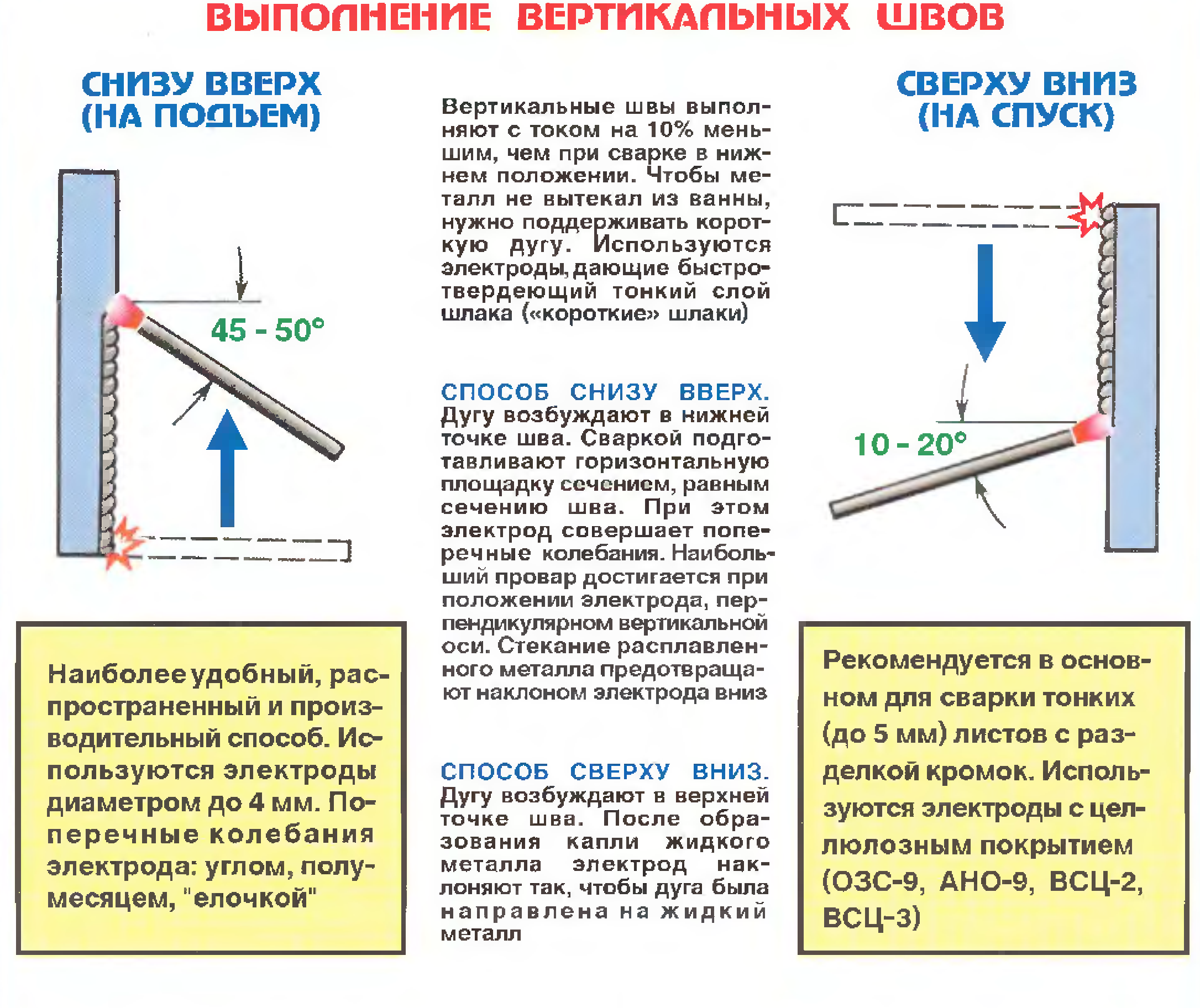

В этом случае металл не успевает проплавляться.Затем обязательно нужно отбить шлак,чтобы убедиться в хорошем заплавлении отверстия.Этот способ в основном применяется когда металл расположен горизонтально.А что если прожгли металл на вертикальной плоскости.Здесь уже заплавляется не много по другому. Вы наверное знаете,что вертикальные швы варятся снизу вверх,хотя некоторые утверждают,что тонкий металл необходимо варить сверху вниз.Ну если им так нравится,пусть варят. Так вот,чтобы заплавить (заварить) отверстие на вертикальной плоскости,нужно начинать с самого нижнего края отверстия. Накладываем первый шов вдоль нижнего края,по самой кромке.Затем на него же второй и так далее,пока не заплавиться всё отверстие.Только нужно следить во время сварки за тем,чтобы  Для этого нужно давать наплавленному металу не много остыть,то есть варить с гашением дуги или точками. Для этого нужно давать наплавленному металу не много остыть,то есть варить с гашением дуги или точками.В работе сварщика встречается много разных ситуаций.Пожалуй всех чаще,приходиться варить с зазором.То есть свариваемые детали прилегаю не вплотную.В одних случая это необходимо,в других просто так получилось.На толстом металле наплавлять конечно легче,но этому тоже надо учиться.Бывает что вплотную подогнать не получается и приходится варить с очень большими зазорами.Так что наплавлять металл,там где его нет,нужно уметь. |

Сварка тонкого металла: tvin270584 — LiveJournal

Сварка тонкого металла — вопрос, который сегодня часто волнует и начинающих сварщиков, и тех, кто работает со сваркой уже давно, но впервые столкнулся с проблемами, которые возникают при сварке изделий, изготовленных из тонкого металла. Сварка тонкого металла позволяет собирать легкие конструкции с большим запасом прочности.

Сложности сварки тонкого металла

Основная проблема, которая возникает, когда ведется работа с тонколистовым металлом — это то, что любое неосторожное движение электрода может привести в появлению в металле сквозного отверстия — то есть, металл прожигается.

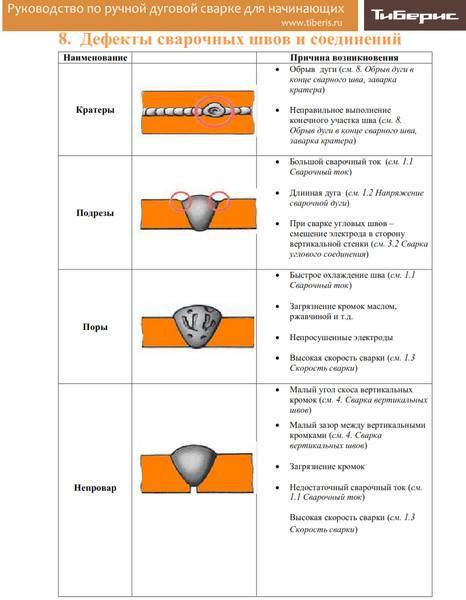

С другой стороны, излишняя осторожность здесь тоже может навредить, так как недостаточно плотное соприкосновение электрода с металлом приводит к недостаточно высокому качеству сварного шва — а проще говоря, в данном случае сварной шов отсутствует вовсе, образуется так называемые непровар, то есть, недостаточно хорошее соединение свариваемых поверхностей между собой.

Еще одной проблемой при сварке подобных изделий является то, что ведется она на малых токах, и если даже совсем немного увеличить расстояние между электродом и поверхностью изделия, сварная дуга тут же обрывается. Одним словом, для ведения такого процесса требуется достаточно большой практический опыт, позволяющий правильно выбрать ток, при котором ведется сварка, скорость подачи электрода и длину сварной дуги.

Одним словом, для ведения такого процесса требуется достаточно большой практический опыт, позволяющий правильно выбрать ток, при котором ведется сварка, скорость подачи электрода и длину сварной дуги.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Выбор режимов и электродов

Лучше всего для сварки тонкостенных конструкций воспользоваться инвертором. Такие аппараты имеют более тонкую настройку в отличие от трансформаторных аналогов.

Сила тока, которую используют в таких работах, напрямую зависит от толщины деталей и диаметра электрода.

Тонким металлом принято считать заготовки толщиной до 5 миллиметров. Однако проблемы со сваркой возникают с деталями до 3 мм. В таблице можно посмотреть приблизительное соответствие выбранной мощности к материалу и диаметру электрода.

Это приблизительные данные, более точную настройку аппарата можно определить опытным путем, попробовав варить металл.

Главные требования к выбору расходников такие же, как и при сварке стандартных конструкций. Обмазка и состав электрода должны соответствовать свариваемому металлу.

Технология

Технологически сварка тонкого металла практически не отличается от процесса соединения более толстых конструкций. Всю работу можно условно разделить на три этапа:

- Подготовка деталей.

- Сварочный процесс.

- Зачистка швов.

Основные отличия в некоторых нюансах, позволяющих качественно варить листовой металл и оцинковку.

Подготовка

Вся подготовка начинается с очистки поверхности материала от загрязнений.

Оцинкованный листовой металл в месте будущей сварки можно очистить болгаркой от защитного покрытия. Но можно варить и прямо по нему, цинковый слой сгорит в процессе работы.

Сварка

Алгоритм сварки по тонкому металлу следующий:

- Электрод на конце можно очистить от обмазки на длину около 5 мм, это поспособствует быстрому поджогу дуги.

- По всей длине будущего шва нужно сделать точечные прихватки материала (чтобы избежать дальнейшей деформации). Для этого делают краткосрочный поджог и приваривают края металла в виде точки или на длину в 10 мм.

- Зажигается дуга просто — это делают двумя способами. Либо постукиванием кончиком электрода по металлу, либо чирканьем. Длина дуги оптимальна в пределах 2-3 миллиметра. Обычно расстояние электрода от металла нужно выдерживать в пределах диаметра расходника!

- После этого образовывают ванну из расплавленного металла и начинают вести шов.

- Чтобы избежать прилипания электрода не стоит его «утыкать» в поверхность.

Очень удобно в этом плане для начинающих сварщиков пользоваться инвертором с дополнительными функциями антиприлипания и форсирования дуги. При слишком близком приближении электрода к металлу он сбрасывает напряжение. В этом случае не происходит замыкания и электрод не прилипнет. При большом растяжении дуги инвертор дает дополнительное напряжение и сварочный процесс не прерывается.

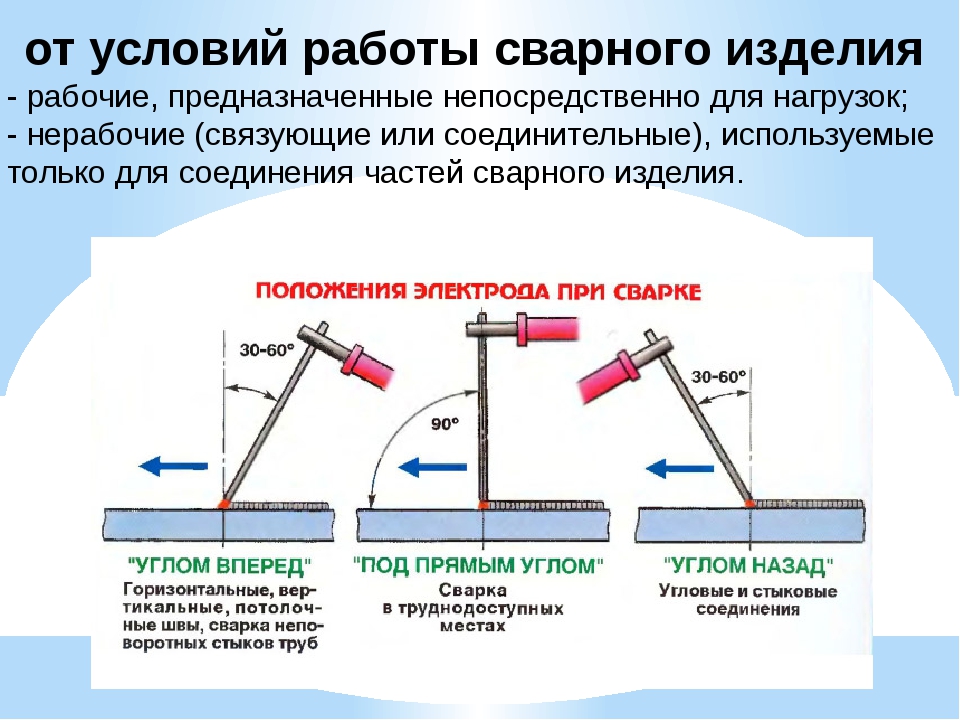

Шов ведут, располагая держатель с электродом под углом в 60 градусов. Лучше всего выбирать положение, приближенное к прямому углу, но с сохранением обзора сварочной ванны и самого шва. При слишком остром угле получается выпуклое соединение. Это значит, что шов всплывает и не сваривает металл.

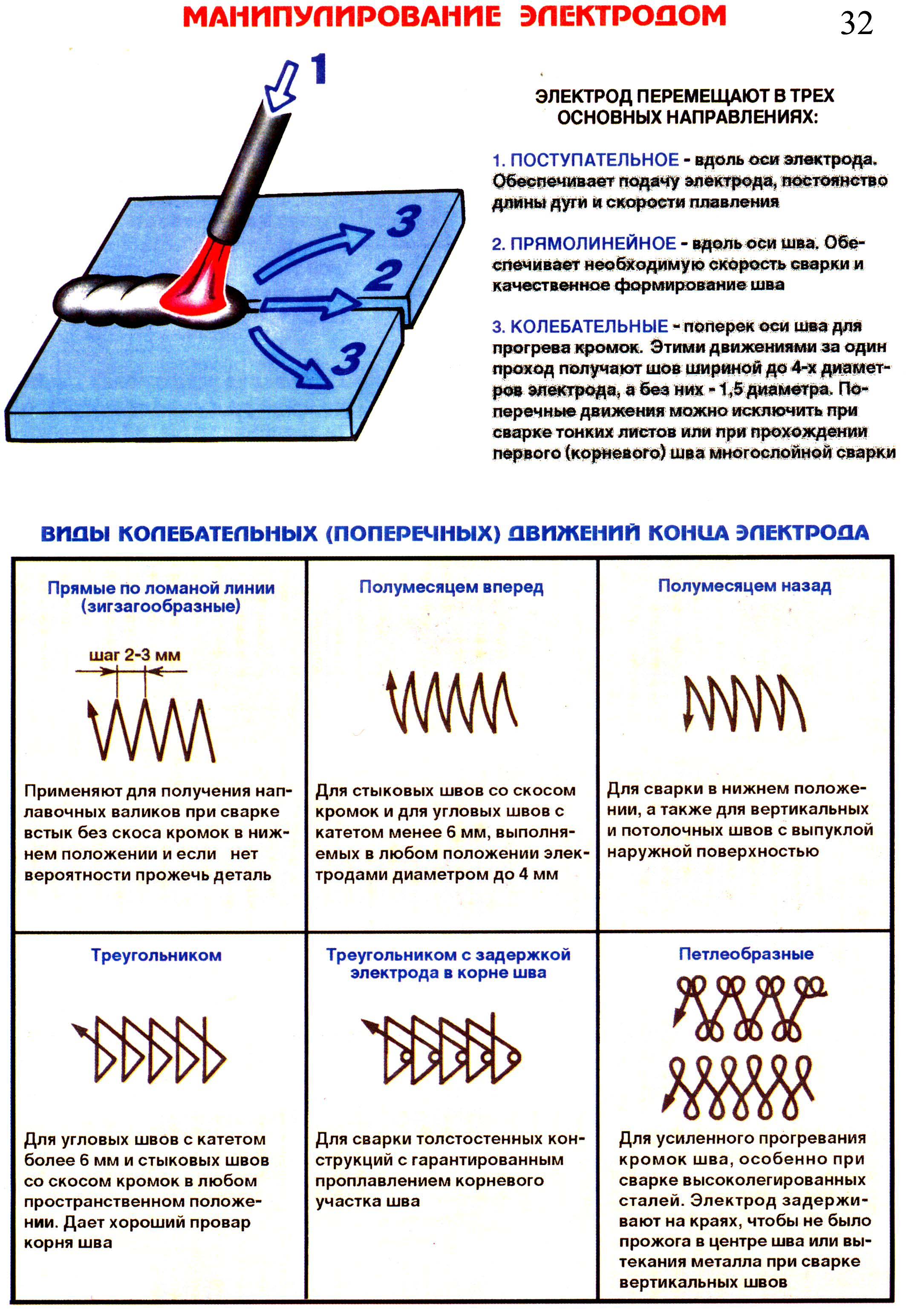

Электрод можно вести слева направо, или на себя, вертикальные соединения делают снизу вверх. При этом во время сварки нужно делать поперечные движения зигзагами (елочкой).

При этом во время сварки нужно делать поперечные движения зигзагами (елочкой).

Также нужно контролировать скорость движения. Она должна быть поступательной и одинаковой.

После окончания работы нужно сбить шлак и осмотреть соединение на наличие непровара и прожогов на металлической поверхности.

Приемы сварки тонкостенных конструкций

Чтобы избежать негативных последствий в процессе сваривания, можно использовать некоторые подходящие методики:

- Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное — не прожечь поверхность, располагающуюся снизу.

- Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

- По электроду. Если есть опасность прожечь тонкий металл, можно очистить один электрод от обмазки и уложить его вдоль будущего шва.

В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры.

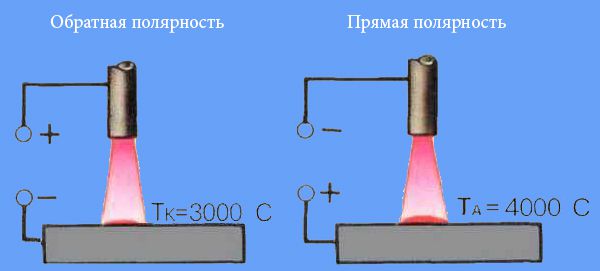

В процессе сварки нужно хорошо проваривать эти места. Таким же образом можно заваривать прожженные дыры. - Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

- Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Видео

В сюжете — Сварка тонкого листа металла

В сюжете — Сварка тонкого металла электродом

В сюжете — Возможно ли заварить 0,5 мм. металл электродом

В сюжете — Заварить 0,2 мм электродом

В продолжение темы посмотрите также наш обзор Какие электроды выбрать — несколько советов начинающему сварщику

Источник

https://santekhnik-moskva.blogspot.com/2021/09/Svarka-tonkogo-metalla.html

Как варить тонкий металл графитовым электродом своими руками

Тонкостенный металл при попытке сварки обычным электродом прожигается. Многие сварщики вообще не работают с заготовками, толщина которых меньше 2 мм, не говоря уже о 1 мм или 0,5 мм. Но и настолько тонкий металл вполне можно варить, просто для этого нужен особый электрод.

Многие сварщики вообще не работают с заготовками, толщина которых меньше 2 мм, не говоря уже о 1 мм или 0,5 мм. Но и настолько тонкий металл вполне можно варить, просто для этого нужен особый электрод.

Что потребуется:

- Пальчиковая батарейка, обязательно солевая;

- бокорезы;

- наждачный станок.

Процесс изготовления графитового электрода и его использование для сварки

Чтобы сделать особый электрод, потребуется пальчиковая батарейка. Нужно разрезать ее оболочку бокорезами, и извлечь скрытый внутри графитовый стержень. Все это лучше делать в перчатках, так как содержимое батарейки далеко не полезно для кожи.

Кончик стержня нужно обточить на наждаке, чтобы им было удобнее варить.

Затем он устанавливается в зажим сварки вместо обычного электрода. Ток сварки устанавливается в пределах 10-15 Ампер.

Графитовый электрод плавит металл, от чего тот скипается. Чтобы заварить им, к примеру, отверстие, достаточно просто при разогреве заготовки прикладывать к кончику электрода дополнительно стальной прутик или проволоку. Тогда расплавленный металл растечется, и закроет его.

Тогда расплавленный металл растечется, и закроет его.

Когда же требуется соединить 2 заготовки, то сварка выполняется подобно использованию обычного электрода с обмазкой. Лучший результат будет, если варить точечно, подготовив перфорацию на верхней детали.

Такую сварку не оторвать.

Особенно графитовый электрод хорош для сварки скруток проводов. Просто скручиваем жилы, цепляем к ним массу, и касаемся стержнем к кончику жил. Буквально за мгновения они сварятся.

Такая скрутка уже не окислится, поэтому контакт будет безупречным.

Безгазовый полуавтомат 3 в 1 или как забыть про баллоны, электроды и шлак с китайской новинкой — https://sdelaysam-svoimirukami.ru/7364-bezgazovyj-poluavtomat-3-v-1-ili-kak-zabyt-pro-ballony-jelektrody-i-shlak-s-kitajskoj-novinkoj.html

Смотрите видео

Сварка металла малой толщины — Сварка металлов

Сварка металла малой толщины

Категория:

Сварка металлов

Сварка металла малой толщины

Сварка листовой стали малой толщины (0,5—2,0 мм) связана с определенными трудностями. Тонкий металл легко прожигается дугой, образуются прожоги, которые трудно поддаются заплавке. Опасаясь допустить прожог, сварщик иногда недостаточно проплавляет кромки листов, накладывая валик на нерасплавленные кромки. В этом случае возникают непровары и неплотности.

Тонкий металл легко прожигается дугой, образуются прожоги, которые трудно поддаются заплавке. Опасаясь допустить прожог, сварщик иногда недостаточно проплавляет кромки листов, накладывая валик на нерасплавленные кромки. В этом случае возникают непровары и неплотности.

При сварке тонколистовой стали рекомендуется:

а) специально подготавливать кромки;

б) применять временные или остающиеся подкладки;

в) уменьшать величину сварочного тока;

г) использовать специальные электроды;

д) применять специальные источники питания.

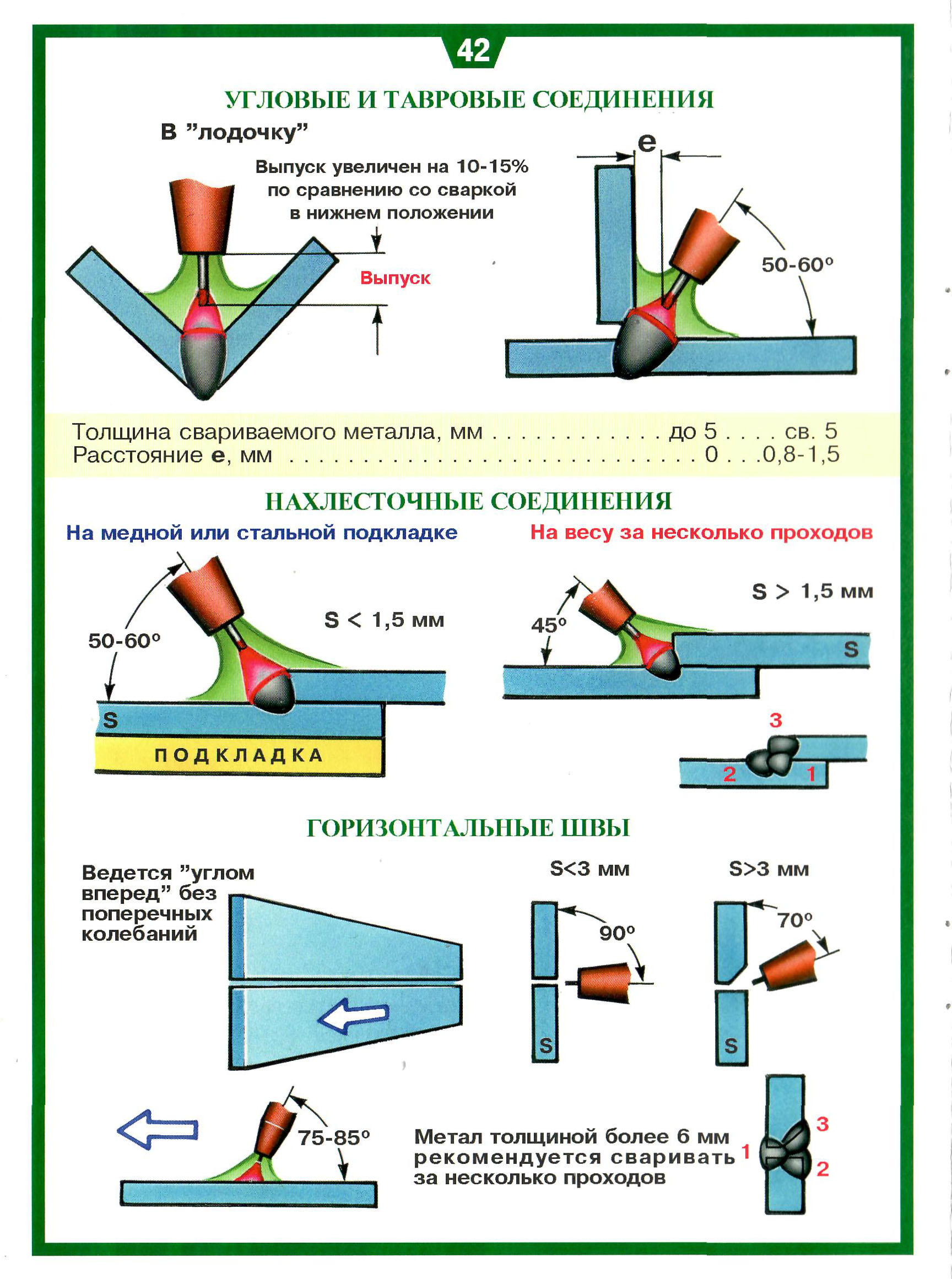

Стыковые соединения выполняют с закладкой между кромками прутка или полоски. Сварку ведут так, чтобы дуга горела только на прутке или полоске, при этом кромки металла оплавляются косвенным теплом дуги. При сварке на подкладках листы собирают встык без зазора и сварку ведут без колебательных движений электрода. Сварку стыковых соединений тонколистовой стали лучше выполнять не в нижнем, а в вертикальном положении сверху вниз. Для очень тонких листов (0,5 мм) применяют нахлесточные соединения, сварку ведут на подкладке с проплавлением верхнего листа.

В качестве подкладок используют стальные полоски — остающиеся подкладки, либо медные полосы — временные подкладки.

Величина тока принимается в пределах 40—80 А, в зависимости ст диаметра электрода. При выполнении нахлесточных соединений со сквозным проплавлением верхнего листа величина тока устанавливается на 10—15% больше, чем при выполнении стыковых соединений.

Для сварки тонколистовой стали применяют электроды диаметром 1,6—2,5 мм с тонким или средним по толщине слоем покрытия.

Источники питания, используемые для сварки тонколистовой стали, должны иметь повышенную величину напряжения холостого хода (80—90 В) и плавную регулировку сварочного тока с малым нижним пределом порядка 40 А.

Реклама:

Читать далее:

Сверка металла большой толщины

Статьи по теме:

Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

Array

(

[TAGS] => Сварка

[~TAGS] => Сварка

[ID] => 107195

[~ID] => 107195

[NAME] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[~NAME] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] => 2004

[~IBLOCK_SECTION_ID] => 2004

[DETAIL_TEXT] =>

youtube.com/embed/p0jreS9UqGI?feature=oembed" frameborder="0" allow="accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture" allowfullscreen="">

[~DETAIL_TEXT] =>

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[~PREVIEW_TEXT] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 26.03.2020 09:01:10

[~TIMESTAMP_X] => 26. 03.2020 09:01:10

[ACTIVE_FROM] => 26.03.2020

[~ACTIVE_FROM] => 26.03.2020

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/2004/107195/

[~DETAIL_PAGE_URL] => /news/2004/107195/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => pochemu_prozhigaetsya_tonkiy_metall_pri_svarke_vnakhlyest_k_tolstomu_vazhnyy_nyuans_video

[~CODE] => pochemu_prozhigaetsya_tonkiy_metall_pri_svarke_vnakhlyest_k_tolstomu_vazhnyy_nyuans_video

[EXTERNAL_ID] => 107195

[~EXTERNAL_ID] => 107195

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 26.03.2020

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[SECTION_META_KEYWORDS] => почему прожигается тонкий металл при сварке внахлёст к толстому? важный нюанс! (видео)

[SECTION_META_DESCRIPTION] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[SECTION_PAGE_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[ELEMENT_META_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[ELEMENT_META_KEYWORDS] => почему прожигается тонкий металл при сварке внахлёст к толстому? важный нюанс! (видео)

[ELEMENT_META_DESCRIPTION] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[ELEMENT_PAGE_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[SECTION_PICTURE_FILE_ALT] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[SECTION_PICTURE_FILE_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[SECTION_DETAIL_PICTURE_FILE_ALT] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

)

[FIELDS] => Array

(

[TAGS] => Сварка

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.

03.2020 09:01:10

[ACTIVE_FROM] => 26.03.2020

[~ACTIVE_FROM] => 26.03.2020

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/2004/107195/

[~DETAIL_PAGE_URL] => /news/2004/107195/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => pochemu_prozhigaetsya_tonkiy_metall_pri_svarke_vnakhlyest_k_tolstomu_vazhnyy_nyuans_video

[~CODE] => pochemu_prozhigaetsya_tonkiy_metall_pri_svarke_vnakhlyest_k_tolstomu_vazhnyy_nyuans_video

[EXTERNAL_ID] => 107195

[~EXTERNAL_ID] => 107195

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 26.03.2020

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[SECTION_META_KEYWORDS] => почему прожигается тонкий металл при сварке внахлёст к толстому? важный нюанс! (видео)

[SECTION_META_DESCRIPTION] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[SECTION_PAGE_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[ELEMENT_META_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[ELEMENT_META_KEYWORDS] => почему прожигается тонкий металл при сварке внахлёст к толстому? важный нюанс! (видео)

[ELEMENT_META_DESCRIPTION] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[ELEMENT_PAGE_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[SECTION_PICTURE_FILE_ALT] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[SECTION_PICTURE_FILE_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[SECTION_DETAIL_PICTURE_FILE_ALT] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)

)

[FIELDS] => Array

(

[TAGS] => Сварка

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15. 02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => bdc319b578d4e21260366365054decb9

[~TMP_ID] => bdc319b578d4e21260366365054decb9

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => bdc319b578d4e21260366365054decb9

[~TMP_ID] => bdc319b578d4e21260366365054decb9

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 2004

[~ID] => 2004

[TIMESTAMP_X] => 2019-03-15 12:54:37

[~TIMESTAMP_X] => 2019-03-15 12:54:37

[MODIFIED_BY] => 1

[~MODIFIED_BY] => 1

[DATE_CREATE] => 2019-03-15 12:54:37

[~DATE_CREATE] => 2019-03-15 12:54:37

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Видео по сварке

[~NAME] => Видео по сварке

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 13

[~LEFT_MARGIN] => 13

[RIGHT_MARGIN] => 14

[~RIGHT_MARGIN] => 14

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ВИДЕО ПО СВАРКЕ

[~SEARCHABLE_CONTENT] => ВИДЕО ПО СВАРКЕ

[CODE] =>

[~CODE] =>

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/2004/

[~SECTION_PAGE_URL] => /news/2004/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Видео по сварке

[SECTION_META_KEYWORDS] => видео по сварке

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Видео по сварке

[ELEMENT_META_TITLE] => Видео по сварке

[ELEMENT_META_KEYWORDS] => видео по сварке

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Видео по сварке

[SECTION_PICTURE_FILE_ALT] => Видео по сварке

[SECTION_PICTURE_FILE_TITLE] => Видео по сварке

[SECTION_DETAIL_PICTURE_FILE_ALT] => Видео по сварке

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Видео по сварке

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Видео по сварке

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Видео по сварке

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Видео по сварке

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Видео по сварке

)

)

)

)

[SECTION_URL] => /news/2004/

)

alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 2004

[~ID] => 2004

[TIMESTAMP_X] => 2019-03-15 12:54:37

[~TIMESTAMP_X] => 2019-03-15 12:54:37

[MODIFIED_BY] => 1

[~MODIFIED_BY] => 1

[DATE_CREATE] => 2019-03-15 12:54:37

[~DATE_CREATE] => 2019-03-15 12:54:37

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Видео по сварке

[~NAME] => Видео по сварке

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 13

[~LEFT_MARGIN] => 13

[RIGHT_MARGIN] => 14

[~RIGHT_MARGIN] => 14

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ВИДЕО ПО СВАРКЕ

[~SEARCHABLE_CONTENT] => ВИДЕО ПО СВАРКЕ

[CODE] =>

[~CODE] =>

[XML_ID] =>

[~XML_ID] =>

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/2004/

[~SECTION_PAGE_URL] => /news/2004/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] =>

[~EXTERNAL_ID] =>

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Видео по сварке

[SECTION_META_KEYWORDS] => видео по сварке

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Видео по сварке

[ELEMENT_META_TITLE] => Видео по сварке

[ELEMENT_META_KEYWORDS] => видео по сварке

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Видео по сварке

[SECTION_PICTURE_FILE_ALT] => Видео по сварке

[SECTION_PICTURE_FILE_TITLE] => Видео по сварке

[SECTION_DETAIL_PICTURE_FILE_ALT] => Видео по сварке

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Видео по сварке

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Видео по сварке

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Видео по сварке

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Видео по сварке

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Видео по сварке

)

)

)

)

[SECTION_URL] => /news/2004/

)

Почему прожигается тонкий металл при сварке внахлёст к толстому? Важный нюанс! (Видео)26. 03.2020

03.2020

Просмотров: 975

Почему металлы не горят? | Научные вопросы с неожиданными ответами

Категория: Химия Опубликовано: 18 февраля 2018 г.

Фейерверк — пример сжигания металлов. Изображение общественного достояния, источник: ОСАГО.

Металлы горят. На самом деле, большинство металлов выделяют много тепла при горении, и их трудно потушить. Например, термит используется для сварки железнодорожных рельсов. Топливом в термитах является металлический алюминий. Когда горит термит, атомы алюминия связываются с атомами кислорода, образуя оксид алюминия, выделяя при этом много тепла и света. В качестве другого примера, ручные бенгальские огни используют в качестве топлива алюминий, магний или железо. Пламя бенгальского огня выглядит иначе, чем пламя дров, потому что металл имеет тенденцию гореть горячее, быстрее и полнее, чем дерево. Это то, что придает зажженному бенгальскому огни характерное искрящееся пламя. Фактически, большинство фейерверков содержат металлическое топливо. Другой пример: старые лампы-вспышки, используемые в фотографии, представляли собой не что иное, как горящие кусочки магния в стеклянной колбе. Кроме того, твердотопливные ускорители космического челнока использовали алюминий в качестве топлива.Некоторые металлы, такие как натрий, горят так хорошо, что мы не делаем из них предметы быта. Любой бойскаут, поджегший огонь стальной ватой, может подтвердить, что металлы горят.

В качестве другого примера, ручные бенгальские огни используют в качестве топлива алюминий, магний или железо. Пламя бенгальского огня выглядит иначе, чем пламя дров, потому что металл имеет тенденцию гореть горячее, быстрее и полнее, чем дерево. Это то, что придает зажженному бенгальскому огни характерное искрящееся пламя. Фактически, большинство фейерверков содержат металлическое топливо. Другой пример: старые лампы-вспышки, используемые в фотографии, представляли собой не что иное, как горящие кусочки магния в стеклянной колбе. Кроме того, твердотопливные ускорители космического челнока использовали алюминий в качестве топлива.Некоторые металлы, такие как натрий, горят так хорошо, что мы не делаем из них предметы быта. Любой бойскаут, поджегший огонь стальной ватой, может подтвердить, что металлы горят.

Тем не менее, вы можете удивиться, почему если поднести зажженную спичку к алюминиевой фольге, она не загорится. Точно так же, если поставить металлическую кастрюлю на кухонный огонь, она не загорится. В повседневных ситуациях металлические предметы горят не так сильно. Как это возможно, если металлы действительно горят? Здесь задействованы три основных фактора.

В повседневных ситуациях металлические предметы горят не так сильно. Как это возможно, если металлы действительно горят? Здесь задействованы три основных фактора.

Во-первых, если у вас есть твердый кусок металла, трудно подобрать атомы кислорода достаточно близко к большинству атомов металла, чтобы вступить в реакцию. Чтобы сжечь металл, каждый атом металла должен подобраться достаточно близко к атому кислорода, чтобы соединиться с ним. Для больших кусков металла; как ложки, горшки и стулья; большинство атомов просто слишком глубоко погребены, чтобы иметь какой-либо доступ к молекулам кислорода. Кроме того, металлы не испаряются легко. Когда вы сжигаете кусок дерева или восковую свечу, частицы топлива легко испаряются, а это означает, что при небольшом нагреве они выбрасываются в воздух, где у них есть лучший доступ к атомам кислорода.Напротив, атомы твердых металлов, как правило, очень тесно связаны друг с другом, а это означает, что гораздо труднее использовать тепло для испарения металла. Кроме того, органические материалы, такие как дерево или ткань, содержат много собственного кислорода, тогда как необработанные металлы его не содержат. Это одна из причин, почему металлическую ложку гораздо труднее сжечь, чем деревянную, хотя обе они состоят из больших кусков материала.

Кроме того, органические материалы, такие как дерево или ткань, содержат много собственного кислорода, тогда как необработанные металлы его не содержат. Это одна из причин, почему металлическую ложку гораздо труднее сжечь, чем деревянную, хотя обе они состоят из больших кусков материала.

Имея это в виду, все, что нам нужно сделать, это вручную разбить атомы металла на части, чтобы заставить их гореть лучше.На практике это означает измельчение металла до мелкого порошка. При использовании в качестве топлива в коммерческих продуктах и промышленных процессах металлы обычно имеют форму порошка. Хотя, даже если вы измельчите металлический блок в порошок, он все равно не будет гореть так эффективно, как мог бы, если бы вы просто использовали кислород из окружающего воздуха. Проблема в том, что воздух на самом деле не содержит столько кислорода. Воздух в основном состоит из азота. Наилучший подход состоит в том, чтобы смешивать кислород непосредственно с порошком. Неочищенный кислород не будет работать так хорошо, потому что он является газом при комнатной температуре и улетучивается. Вместо этого к металлическому порошку можно примешивать твердые соединения, содержащие слабо связанные атомы кислорода. Таким образом, атомы кислорода могут устойчиво находиться рядом с атомами металла, готовые вступить в реакцию. Этот подход является наиболее эффективным способом заставить металлы хорошо гореть. Например, термит — это просто алюминиевый порошок (топливо), смешанный с оксидом железа (источник кислорода).

Вместо этого к металлическому порошку можно примешивать твердые соединения, содержащие слабо связанные атомы кислорода. Таким образом, атомы кислорода могут устойчиво находиться рядом с атомами металла, готовые вступить в реакцию. Этот подход является наиболее эффективным способом заставить металлы хорошо гореть. Например, термит — это просто алюминиевый порошок (топливо), смешанный с оксидом железа (источник кислорода).

Вторая причина того, что обычные металлические предметы не так хорошо горят, заключается в том, что металлы обычно имеют более высокую температуру воспламенения.Поскольку атомы в обычном металле так тесно связаны друг с другом, требуется больше энергии, чтобы разорвать их на части и освободить, даже если атомы кислорода находятся рядом с ними. Пламя свечей, спичек, костры и пламя кухонной плиты просто не нагреваются настолько, чтобы зажечь большинство металлов, даже если металл находится в идеальной форме порошка. Химические реакции, которые производят более высокие температуры, должны использоваться для воспламенения большинства металлов. Например, сжигание полосок магния можно использовать для воспламенения термита.

Например, сжигание полосок магния можно использовать для воспламенения термита.

Последняя причина того, что обычные металлические предметы не так хорошо горят, заключается в том, что металлы, как правило, являются отличными теплопроводниками. Это означает, что если какое-то место на металлическом объекте начинает накапливать некоторое количество тепла, тепло очень быстро проходит через металл к более холодным частям объекта. Это затрудняет накопление достаточного количества тепла в одном месте для достижения температуры воспламенения. Даже если у вас есть горелка, работающая при достаточно высокой температуре, трудно использовать горелку для зажигания куска металла, потому что тепло продолжает утекать через металл.

Таким образом, поскольку большинство атомов в твердом куске металла не имеют доступа к атомам кислорода, поскольку металлы имеют высокую температуру воспламенения и поскольку металлы являются хорошими теплопроводниками, они не очень хорошо горят в повседневных ситуациях. Идеальный способ заставить металл сгореть — это растолочь его в порошок, смешать с окислителем, удержать так, чтобы тепло не могло уйти, а затем применить высокотемпературное устройство воспламенения.

Идеальный способ заставить металл сгореть — это растолочь его в порошок, смешать с окислителем, удержать так, чтобы тепло не могло уйти, а затем применить высокотемпературное устройство воспламенения.

Темы: атом, атомы, сжечь, горение, огонь, металл, металлы

Пайка vs.Сварка

В чем разница?

Сварка соединяет основные металлы путем их плавления и плавления, обычно с добавлением присадочного материала. Для плавления требуется концентрированное тепло непосредственно на стыке, а температура должна превышать точку плавления металлов и наполнителя. Сварные соединения обычно такие же прочные, как и основные материалы, или прочнее их.

Пайка отличается от сварки тем, что температура значительно ниже и основные металлы не плавятся. Скорее, тепло широко применяется к основному металлу, чтобы расплавить присадочный металл и втянуть его в соединение за счет капиллярного действия.Это создает металлургическую связь между присадочным металлом и поверхностями детали.

Как и при сварке, прочность соединения часто превышает прочность отдельных деталей. Например, предел прочности соединений из нержавеющей стали может превышать 130 000 фунтов на квадратный дюйм. Однако, поскольку температура пайки ниже, обычно от 1150°F до 1600°F (от 620°C до 870°C), многие физические свойства могут оставаться неизменными. Деформация и деформация минимальны, а напряжение в области сустава сведено к минимуму. Более низкие температуры также требуют меньше энергии, что может привести к значительной экономии средств.

Ключевые аспекты

Оба метода обеспечивают прочные, неразъемные соединения, поэтому возникает очевидный вопрос: какой из них лучше всего подходит для данного применения?

Давайте рассмотрим несколько ключевых соображений:

- 1. Размер в сборе. Сварка обычно больше подходит для соединения больших сборок. При пайке нагревается большая площадь, часто вся сборка. Большие сборки имеют тенденцию рассеивать тепло и могут затруднить достижение точки текучести присадочного металла.

Интенсивный локальный нагрев при сварке преодолевает этот недостаток, равно как и возможность проследить стык.

Интенсивный локальный нагрев при сварке преодолевает этот недостаток, равно как и возможность проследить стык. - 2. Толщина. Если обе металлические секции относительно толстые — 0,5 дюйма (12,7 мм) или больше, — любой метод работает хорошо. Однако тонкие секции склоняют чашу весов в пользу пайки. Например, пайка — лучший вариант для Т-образного соединения с 0,005 Листовой металл толщиной 0,127 мм, соединенный с заготовкой толщиной 0,5 дюйма (12,7 мм). Интенсивный жар сварки, скорее всего, прожжет или, по крайней мере, деформирует тонкий срез.Более широкий нагрев и более низкая температура пайки соединяют секции без деформации.

- 3. Конфигурация соединения. Как при сварке, так и при пайке легко образуются точечные соединения. Сварочное тепло обычно локализовано, что имеет определенные преимущества. Например, при соединении двух металлических полос в одной точке контактная электросварка обеспечивает быстрый и экономичный способ создания тысяч прочных, неразъемных соединений.

Однако линейные соединения обычно легче паять, чем сваривать. Сварка требует нагрева одного конца интерфейса до температуры плавления, затем медленного движения вдоль линии соединения и осаждения присадочного металла синхронно с теплом.Пайка не требует ручной трассировки, а присадочный металл одинаково хорошо вытягивается в прямые, криволинейные или нестандартные конфигурации соединений.

Однако линейные соединения обычно легче паять, чем сваривать. Сварка требует нагрева одного конца интерфейса до температуры плавления, затем медленного движения вдоль линии соединения и осаждения присадочного металла синхронно с теплом.Пайка не требует ручной трассировки, а присадочный металл одинаково хорошо вытягивается в прямые, криволинейные или нестандартные конфигурации соединений. - 4. Внешний вид. При пайке обычно образуется крошечный аккуратный стык, а не неравномерный валик сварного соединения. Это особенно важно для потребительских товаров, внешний вид которых имеет решающее значение, например, для компонентов с покрытием. Примеры продуктов, требующих косметического соединения, включают ювелирные изделия, оправы для очков и сантехнику/краны.

- 5. Виды материалов. Пайка дает значительное преимущество при соединении разнородных основных металлов. Пайка может образовать прочное соединение с минимальным изменением свойств основного металла при условии, что присадочный материал металлургически совместим с обоими основными металлами и имеет температуру плавления ниже, чем у обоих.

Например, поскольку при сварке основные металлы плавятся, попытка соединить медь (температура плавления 1981°F/1083°C) со сталью (температура плавления 2500°F/1370°C) потребует сложных и дорогих методов сварки.Кроме того, медь, скорее всего, расплавится еще до того, как сталь приблизится к температуре сварки. Способность пайки соединять разнородные металлы позволяет пользователям выбирать металлы, наиболее подходящие для функциональных требований приложения, независимо от различий в температурах плавления. Кроме того, существует множество неметаллов, таких как карбид вольфрама, оксид алюминия, графит, алмаз и т. д., которые также могут быть соединены с различными основными материалами с помощью метода пайки.

Например, поскольку при сварке основные металлы плавятся, попытка соединить медь (температура плавления 1981°F/1083°C) со сталью (температура плавления 2500°F/1370°C) потребует сложных и дорогих методов сварки.Кроме того, медь, скорее всего, расплавится еще до того, как сталь приблизится к температуре сварки. Способность пайки соединять разнородные металлы позволяет пользователям выбирать металлы, наиболее подходящие для функциональных требований приложения, независимо от различий в температурах плавления. Кроме того, существует множество неметаллов, таких как карбид вольфрама, оксид алюминия, графит, алмаз и т. д., которые также могут быть соединены с различными основными материалами с помощью метода пайки. - 6. Объем производства. Задания, требующие всего нескольких сборок, скорее всего, будут выполняться вручную.Выбор между сваркой и пайкой определяется размером, толщиной, конфигурацией и материалами. Однако, когда объемы деталей исчисляются сотнями или тысячами, производственные технологии и стоимость становятся жизненно важными.

Оба метода можно автоматизировать, но они отличаются гибкостью. Сварка, как правило, является предложением «все или ничего»: либо сварка вручную, по одному; или установить дорогое сложное оборудование для обработки больших партий идентичных сборок. Между ними редко бывает что-то практичное.Напротив, пайка поддается различной степени автоматизации. Например, при небольших производственных циклах простые методы автоматизации, такие как сборка с предварительным флюсованием и предварительно нанесенные отрезки присадочного металла, могут ускорить производство. Для больших тиражей при транспортировке сборок мимо нагревательных горелок и роботов применяется заранее отмеренное количество присадочного металла.

Заключение

При выборе пайки или сварки для вашей операции учитывайте размер сборки, толщину материалов, тип соединений, требуемый внешний вид, а также типы материалов и объем производства.

Вопросы? Эксперты Lucas-Milhaupt помогут вам справиться с трудностями при соединении металлов. Для получения дополнительной информации о процессах и приложениях, пожалуйста, свяжитесь с нами.

Для получения дополнительной информации о процессах и приложениях, пожалуйста, свяжитесь с нами.

Всего новобранец. Как предотвратить прогар? : Сварка

Используя шлифовальный круг или шлифовальный станок для снятия краски, вы загрязняете область сварки красочной пылью и неравномерно истончаете листовой металл. Вырежьте несколько купонов и потренируйтесь на плоской поверхности. Сосредоточьтесь на том, чтобы знать, где ваш провод выходит из пистолета.Почувствуйте скорость подачи, а затем попробуйте работать с листовым металлом в нестандартном положении.

Сварка листового металла требует практики, поскольку требует точности и роботоподобного повторения в точном ритме. Если ваше приложение не требует полного сварного шва, попытайтесь определить прихватку примерно на 50% длины зазора, размещая прихватку в каждом втором месте. Залейте кузовным наполнителем. Имейте в виду, что горячий металл расширяется, а неравномерно толстый металл деформируется волнистым или волнистым эффектом. Равномерно толстый металл перегибается в чашеобразную форму.Вы можете свести к минимуму этот эффект, направив проволоку перед запуском в пределах толщины проволоки зазора. Используйте одинаковое количество материала на каждом сварном шве, даже если вы промахнетесь, это сохранит равномерное тепло. Если вы промахнулись, просто переходите к следующему тактику. Если вы промахнулись дважды, остановитесь и сделайте перерыв. После подгонки и 3 или 4 прихваток, чтобы удерживать деталь на месте, вы можете начать с центра и двигаться дальше с одной стороны, затем возвращаться к центру и работать с другой стороны. Если вы чувствуете необходимость заполнить это, но не должны, начните с центра после того, как «все остальные кнопки будут вставлены».На таком маленьком участке можно играть в «классики» и начиная с центра брать одну бисеринку влево, потом одну бисеринку вправо, обратно еще одну влево, потом опять еще одну вправо, и так далее и тому подобное. Заливку после классиков можно делать точно так же, главное преимущество этого метода в том, что тепло сводится к минимуму.

Равномерно толстый металл перегибается в чашеобразную форму.Вы можете свести к минимуму этот эффект, направив проволоку перед запуском в пределах толщины проволоки зазора. Используйте одинаковое количество материала на каждом сварном шве, даже если вы промахнетесь, это сохранит равномерное тепло. Если вы промахнулись, просто переходите к следующему тактику. Если вы промахнулись дважды, остановитесь и сделайте перерыв. После подгонки и 3 или 4 прихваток, чтобы удерживать деталь на месте, вы можете начать с центра и двигаться дальше с одной стороны, затем возвращаться к центру и работать с другой стороны. Если вы чувствуете необходимость заполнить это, но не должны, начните с центра после того, как «все остальные кнопки будут вставлены».На таком маленьком участке можно играть в «классики» и начиная с центра брать одну бисеринку влево, потом одну бисеринку вправо, обратно еще одну влево, потом опять еще одну вправо, и так далее и тому подобное. Заливку после классиков можно делать точно так же, главное преимущество этого метода в том, что тепло сводится к минимуму.

Если невозможно вырезать отшлифованную область до места, где еще видна грунтовка, попробуйте обезжирить эту область и промыть чистой водой, дать высохнуть. На обратной стороне используйте химическое средство для удаления ржавчины, а если это в основном краска, то химическое средство для удаления краски.Аккуратно отшлифуйте прихватки изнаночной стороны. Прикрепите несколько полосок подложки, которые на 1/2-3/4 дюйма шире, чем вырезанная часть (всего полосы шириной от 1 до 1-1/2 дюйма). Как на лицевой, так и на изнаночной стороне закрепите примерно 50% площади поверхности. Тщательно отшлифуйте прихватки, залейте автошпатлевкой. Ручной песок. Загрунтовать всю площадь. Еще шпатлевка на дыры, ручная обработка. Основной. Ручной песок мокрый. Краска.

Если вы можете вырезать листовой металл до грунтовки, сделайте это. Затем используйте химический растворитель краски, чтобы оставить зазор не менее 2 дюймов (5 см) от краски до зоны сварки.Чем больше вы работаете со сталью, тем больше она растягивается и тем утончается. Поэтому придание формы заплатке в виде коробки следует выполнять осторожно, используя только проволочный круг, скотч на колесе или ручную шлифовальную машину для подготовки поверхности. Очистите обезжиривающим средством, например ацетоном, промойте чистой водой и дайте высохнуть. Прикрепите с задней стороны несколько защитных полос к кузову грузовика. Это поможет с подгонкой, и если вы вырезаете фигуры, как пьяный слепой, у вас есть основа для заливки сваркой.

Поэтому придание формы заплатке в виде коробки следует выполнять осторожно, используя только проволочный круг, скотч на колесе или ручную шлифовальную машину для подготовки поверхности. Очистите обезжиривающим средством, например ацетоном, промойте чистой водой и дайте высохнуть. Прикрепите с задней стороны несколько защитных полос к кузову грузовика. Это поможет с подгонкой, и если вы вырезаете фигуры, как пьяный слепой, у вас есть основа для заливки сваркой.

Если вы снова все испортите, отложите сварочный аппарат и найдите комплект, в котором используются клеи и наполнитель для кузова.Углы коробки, основания и т. д. легко найти. Эти комплекты обычно требуют только вырезания, легкой опиловки краев, химического удаления краски, обезжиривания и испарений двухкомпонентного клея и наполнителей для панелей кузова. Удачи!

Хитрый метод сварки для ремонта стали

Здесь вам нужно сделать две вещи. Во-первых, уменьшите напряжение и силу тока на 10-15% по сравнению с теми, которые обычно используются для такого рода работ. Второй шаг, как предлагает Орт, состоит в том, чтобы «практиковаться, практиковаться и еще раз практиковаться» на металлоломе.

Во-первых, уменьшите напряжение и силу тока на 10-15% по сравнению с теми, которые обычно используются для такого рода работ. Второй шаг, как предлагает Орт, состоит в том, чтобы «практиковаться, практиковаться и еще раз практиковаться» на металлоломе.

— Снизу вверх или сверху вниз. Для большинства вертикальных сварочных работ вам нужно начинать снизу и двигаться вверх. Это направление обеспечивает хорошее проникновение в металлы толщиной 1/4 дюйма и более. Возможно, вы захотите сваривать сверху вниз, когда работаете с более тонким материалом. Это поможет предотвратить прожоги, так как вам нужно будет отводить пистолет от сварного шва.Лучше еще раз попрактиковаться в сварке. Это поможет вам определить наилучшее направление сварки, а также параметры напряжения и силы тока, учитывая тип используемого металла.

— Угол стрельбы. При сварке снизу слегка наклоните горелку вверх, примерно на 5–15 градусов, от перпендикуляра. При сварке сверху вниз наклоните горелку на 5–15 градусов вниз, но в таком положении, чтобы горелка располагалась под углом к сварочной ванне.

— Сварка. При сварке угол пистолета создает отверстие, в которое вы продолжаете добавлять материал.Используйте схему плетения «вперед-назад». Некоторые сварщики советуют делать небольшие паузы при каждом проходе, чтобы сварной шов остыл. Этот метод позволяет построить сварочный проход на предыдущем. Это как класть кирпичи, один слой поверх другого — сварной шов остается под пистолетом. На более толстых материалах вам может понадобиться сделать «корневой проход». Это начальный сварочный проход, за которым следует еще один проход сверху.

— Сварка. Для вертикального шва вниз создайте перевернутую букву «U».» Вы также захотите сделать паузу в конце каждого прохода. Убедитесь, что дуга находится на переднем краю ванны. Вы не хотите, чтобы расплавленный металл бежал впереди дуги.

Дэн Миллер доступен на [email protected]

Подпишитесь на него в Twitter @DMillerPF

(c) Copyright 2021 DTN, LLC. Все права защищены.

Что вызывает брызги при сварке и как их уменьшить? | Джейкоб Миллс

Опубликовано на WeldingChamps. com

com

Вы когда-нибудь наносили последний шов на безупречный проект, только чтобы обнаружить крошечные металлические шарики, расплавленные вокруг сварного шва? Как насчет того, чтобы провести несколько минут под обжигающим душем из лавоподобных капель, обжигающих кожу? Большинство из вас поймут, о чем я говорю, но если вы сварите и не знакомы с этим сейчас, вы скоро столкнетесь с этими слишком знакомыми сценами.

О чем я говорю? Это называется разбрызгиванием, термином для капель расплавленного металла, которые выплескиваются из сварного шва на вашу работу или тело.Капли находятся в жидкой форме и прилипают почти ко всему, на что приземляются. Если они упадут на ваш проект, они оставят неприятный беспорядок, который нужно будет убрать. Если они приземлятся на ваш комбинезон, они могут прожечь вашу кожу, пропаяв в вас ужасную дыру.

Брызги — это кошмар для многих сварщиков, и хотя вы не можете полностью избежать их, вы можете значительно свести их к минимуму. Когда вы читаете о каждой причине, используйте предлагаемые решения, чтобы уменьшить ее влияние на безболезненную сварку.

Когда вы читаете о каждой причине, используйте предлагаемые решения, чтобы уменьшить ее влияние на безболезненную сварку.

Качество свариваемого материала во многом определяет количество брызг. Это варьируется от состава металла до его покрытия, а также от чистоты его поверхности.

Фото Joel Washing на flickrНекоторые металлы не предназначены для сварки. К ним добавляются компоненты с разной прочностью, не включающей свариваемость. Другие продаются как свариваемые металлы, но производятся как можно дешевле, с дешевыми добавками, включенными в смесь для изготовления сердечника.Если вас беспокоят брызги, не используйте ни один из металлов. Хотя недорогие материалы привлекательны, содержащиеся в них загрязняющие вещества и несвариваемые компоненты часто вызывают чрезмерное разбрызгивание при сварке.

Эти материалы не подходят для сварки. В этом случае найти новый металл для использования — единственный способ свести к минимуму разбрызгивание. Если эти материалы — все, что у вас есть, и вам нужно выполнить работу, следуйте разделу «другие решения», чтобы уменьшить влияние брызг на ваш проект.

В то время как правильный тип материала имеет решающее значение для обеспечения минимального разбрызгивания, иногда в проекте требуется специальное покрытие для покрытия металла перед его сваркой. Сюда входят оцинкованные покрытия, любое металлическое покрытие, такое как цинк (Electrogalve), хром, краска, резина и все остальное, что покрывает металлическую поверхность.

Чем чище свариваемый материал, тем чище будет сварной шов, что приведет к меньшему количеству брызг. Некоторые покрытия, такие как готовая предварительно грунтованная сталь, были разработаны без примесей сварки, что означает, что они не усугубят проблему разбрызгивания, но большинство усложнит вашу жизнь, если их не трогать.

Сошлифуйте слой в месте сварки. Слой расплавится при сварке, но его шлифовка перед сваркой обеспечит чистую поверхность для работы, производя гораздо меньше брызг. Обязательно отшлифуйте не менее ¾ дюйма вокруг места сварки. Интенсивный нагрев поглощает все, что находится рядом с ним, вызывая избыточное разбрызгивание, даже если оно не находится непосредственно в сварном шве.

Точно так же, как компоненты металла и покрытия, покрывающие поверхность, вызывают проблемы при сварке, грязь вносит существенный вклад в разбрызгивание.Будь то масло, жир, линии маркера или немного пыли, они не будут хорошо сливаться со сварным швом, вызывая проблемы с разбрызгиванием.

Очистить перед сваркой. Сварка — это простой процесс, который должен производить минимальное количество брызг, если сначала выполнить всю подготовительную работу, и очистка является важным аспектом этого процесса. Это не займет много времени. Быстрая протирка тряпкой перед включением нагрева поможет обеспечить гладкий шов и свести к минимуму разбрызгивание.

Качественный материал обеспечивает качественные сварные швы, а качественные сварные швы имеют минимальное количество брызг.Если вы купите правильный металл, но не качественную присадочную проволоку или стержни, вы вернетесь к исходной проблеме с брызгами.

Вы получаете то, за что платите, и если вы хотите избавиться от брызг, стоит выбрать качественный присадочный металл. Независимо от дисциплины сварки, расходные материалы, которые вы используете, должны иметь правильный состав для получения чистых сварных швов. Как и в случае с основными металлами, компаниям дешевле создавать присадочные продукты, добавляя компоненты, не связанные со сваркой. Они по-прежнему служат своей цели, поскольку их можно сваривать и добавлять заполнение к вашему сварному шву, но дополнительное разбрызгивание является типичным результатом компромисса.

Независимо от дисциплины сварки, расходные материалы, которые вы используете, должны иметь правильный состав для получения чистых сварных швов. Как и в случае с основными металлами, компаниям дешевле создавать присадочные продукты, добавляя компоненты, не связанные со сваркой. Они по-прежнему служат своей цели, поскольку их можно сваривать и добавлять заполнение к вашему сварному шву, но дополнительное разбрызгивание является типичным результатом компромисса.

Изучите качество наполнителей, которые вы планируете использовать, перед покупкой. Не покупайте только самое дешевое, чтобы сэкономить деньги, или даже самое дорогое, чтобы получить лучшее. Изучите различные типы и убедитесь, что вы покупаете качественный продукт, который дает наименьшее количество брызг.

Сварщики оставляют свои расходные материалы без крышек. Они загрязняются маслом, грязью и пылью и могут начать ржаветь от бездействия. Грязь и ржавчина, попадающие непосредственно в сварной шов, вызывают чрезмерное разбрызгивание.

Следите за своими расходными материалами, закрывая их, когда они не используются. Присадочные стержни из нержавеющей стали не так критичны, потому что они не ржавеют, но если их не пускать, обязательно протрите их перед сваркой. Однако стальная пыль может вызвать ржавление стержней из нержавеющей стали и загрязнить сварные швы. Если вы шлифуете сталь, держите стержни из нержавеющей стали подальше.

Несмотря на то, что большинство катушек для сварки MIG закрыты, проволока всегда должна находиться в пакете, когда она не используется, за исключением случаев, когда она используется часто, или если крышка катушки не запечатана.Влага может скапливаться на змеевике, если он слишком долго остается без покрытия, что приводит к образованию ржавчины.

Стержни SMAW (дуговая или электродуговая сварка) менее критичны, поскольку флюс на стержне обладает уникальным способом удаления загрязняющих веществ, таких как воздух и другие загрязнения, из сварных швов. С другой стороны, влажные или масляные стержни будут производить гораздо больше брызг, поэтому их все же стоит хранить в пакете или контейнере.

Если вы купите качественную сталь с лучшими расходными материалами для нее, зачистите все безупречно и погрузитесь в сварку, предполагая, что все будет хорошо, вы все равно можете получить ужасные брызги.Как бы ни было необходимо качество используемых материалов, если настройки вашего сварочного аппарата неверны, у вас будет та же проблема.

Распространенной причиной образования брызг при сварке MIG является чрезмерная скорость или неравномерность подачи проволоки. Разбрызгивание происходит, когда присадочная проволока попадает в сварочную ванну. Сплошная проволока быстро плавится из-за сильного нагрева. По мере плавления присадочная проволока переходит в жидкую форму, создавая бассейн. Если проволока достаточно горячая, прежде чем она коснется стали, она плавно расплавится в ванне с очень минимальным разбрызгиванием.Когда слишком холодно, проволока попадает в бассейн, прежде чем расплавиться, и разбрызгивает его, вызывая треск и брызги с вылетающими брызгами.

Настройки сварочного аппарата должны быть достаточно горячими, чтобы проволока плавилась до того, как она попадет в бассейн с нормальной скоростью. Если будет слишком жарко, проволока будет плавиться слишком далеко от бассейна, в результате чего брызги из обширного пространства между лужей и разжижающимся металлом будут двигаться к бассейну. Это также может привести к липкому наконечнику сопла, когда проволока плавится рядом с ним. Остаток накапливается, вызывая непостоянную скорость подачи из-за прилипания проволоки.Это приводит к дальнейшему разбрызгиванию. Обратите внимание, что тепло вашего сварного шва определяется увеличением или уменьшением силы тока и напряжения ваших сварных швов.

Если будет слишком жарко, проволока будет плавиться слишком далеко от бассейна, в результате чего брызги из обширного пространства между лужей и разжижающимся металлом будут двигаться к бассейну. Это также может привести к липкому наконечнику сопла, когда проволока плавится рядом с ним. Остаток накапливается, вызывая непостоянную скорость подачи из-за прилипания проволоки.Это приводит к дальнейшему разбрызгиванию. Обратите внимание, что тепло вашего сварного шва определяется увеличением или уменьшением силы тока и напряжения ваших сварных швов.

Тот же принцип применим и к сварке SMAW. Ваш нагрев должен соответствовать размеру стержней и толщине металла. Если сварка слишком холодная, сварной шов не будет гладким. Он будет проходить между сваркой и приклеиванием, вызывая чрезмерное разбрызгивание, некрасивый сварной шов и общее разочарование в процессе.

Если ваша сварка слишком горячая, вы можете создать равномерный шов, но вы должны двигаться намного быстрее, чтобы избежать прожога или создания подреза. Превышение скорости увеличивает разбрызгивание. Поддержание постоянного нагрева, идеально подходящего для толщины листа и стержней, позволит получить самый чистый сварной шов.

Превышение скорости увеличивает разбрызгивание. Поддержание постоянного нагрева, идеально подходящего для толщины листа и стержней, позволит получить самый чистый сварной шов.

Чтобы убедиться, что ваш сварочный аппарат не вызывает проблем с разбрызгиванием, потренируйтесь на чистом металлоломе, чтобы отрегулировать настройки сварщика MIG и SMAW, пока не уточните их.Полезно знать рекомендуемые настройки сварочного аппарата и расходных материалов для вашего проекта (находятся на сварочном аппарате или на упаковке расходных материалов), но не полагайтесь на них, если все еще есть брызги. При сварке переменные реальности означают, что ваши собственные пробы и ошибки часто являются лучшим вариантом, когда что-то идет не так.

Когда я начал работать в мастерской, мой начальник настроил сварочный аппарат с идеальными настройками для работы. Я тщательно подготовил все детали к сварке и безукоризненно очистил их.Тем не менее, когда я уверенно взялся за проект, сварной шов выплеснулся на меня, создав беспорядок по всей раме. У меня было все правильно, за исключением того, что я знал правильные методы сварки. Урок, который я усвоил, заключался в том, чтобы не забывать фундаментальную основу правильной техники сварки: вы должны хорошо все подготовить, но не менее важно изучить правильные методы.

У меня было все правильно, за исключением того, что я знал правильные методы сварки. Урок, который я усвоил, заключался в том, чтобы не забывать фундаментальную основу правильной техники сварки: вы должны хорошо все подготовить, но не менее важно изучить правильные методы.

Если вы обжигаете металл горелкой MIG под углом 20° или более, не ждите, что он не будет брызгать. Выбор правильного угла не только меняет глубину проплавления и форму сварного шва, но также играет решающую роль в том, сколько брызг вы производите.Угол хода полезен, но чем круче угол превышает 15°, тем больше брызг.

Как уже упоминалось, постоянная скорость проволоки сводит к минимуму разбрызгивание. Точно так же постоянство скорости перемещения и устойчивая рука обеспечивают чистый сварной шов. Чем более последовательно вы будете использовать технику сварки, тем меньше будет брызг. Найдите правильный угол, скорость и линию, а затем придерживайтесь их.

Убедитесь, что используемый вами метод подходит для типа сварного шва и материала. Одним из примеров этого является толкание или вытягивание сварочной ванны. Когда ваш сварной шов требует высокого и постоянного тепловложения, лучше всего тянуть сварной шов (перемещая горелку под углом от направления движения). Если сварной шов требует большего рассеяния тепла, а не локализованного подвода тепла, толкание (под углом в направлении, в котором вы двигаетесь) — это то, что вам нужно. Использование техники, не соответствующей требованиям вашего сварного шва, приведет к чрезмерному разбрызгиванию.

Одним из примеров этого является толкание или вытягивание сварочной ванны. Когда ваш сварной шов требует высокого и постоянного тепловложения, лучше всего тянуть сварной шов (перемещая горелку под углом от направления движения). Если сварной шов требует большего рассеяния тепла, а не локализованного подвода тепла, толкание (под углом в направлении, в котором вы двигаетесь) — это то, что вам нужно. Использование техники, не соответствующей требованиям вашего сварного шва, приведет к чрезмерному разбрызгиванию.

В отличие от сварки MIG, существует меньше методов SMAW, которые определяют результаты разбрызгивания, но, например, вытягивание создает больше брызг, чем проталкивание.Когда вы можете нажимать, нажимайте, но помните, не придерживайтесь одной техники, потому что она обычно создает меньше брызг. Правильный метод для правильного сварного шва также имеет решающее значение для SMAW для уменьшения разбрызгивания.

Убедитесь, что ваша скорость движения правильная, и двигайтесь достаточно быстро для получения чистого сварного шва, но помните, что чем больше скорость, тем больше брызг. Найдите правильную скорость сварки и постоянно придерживайтесь ее для достижения наилучших результатов.

Найдите правильную скорость сварки и постоянно придерживайтесь ее для достижения наилучших результатов.

Газ является еще одним важным элементом в вопросе разбрызгивания. Тип газа, который вы используете, может оказать огромное влияние на чистоту сварного шва, что повлияет на количество брызг, которые вы производите.Существуют различные газы, которые вы можете использовать для защиты при сварке MIG, но аргон и Co2 являются наиболее распространенными и лучшими для использования.

Чистый СО2 дешевле покупать. Он хорошо защищает и способствует глубокому проникновению, но известно, что он дает гораздо больше брызг, чем аргон.

Чистый аргон в основном используется для сварки MIG алюминия (сплав с минимальным разбрызгиванием) и для сварки TIG нержавеющей стали. Он не дает качественных сварных швов MIG в стали и будет иметь эффект, аналогичный чистому Co2 с плохим разбрызгиванием.

Различные смеси лучше всего подходят для различных видов сварки MIG, включая 95% аргона, 5% Co2 до 80% аргона, 20% Co2, с несколькими промежуточными комбинациями. Чем толще сталь, тем выше процентное содержание СО2. Если вы выберете правильную смесь для своей толщины, это позволит получить самый гладкий шов с наименьшим количеством брызг.

Чем толще сталь, тем выше процентное содержание СО2. Если вы выберете правильную смесь для своей толщины, это позволит получить самый гладкий шов с наименьшим количеством брызг.

Несмотря на то, что приведенные выше решения минимизируют разбрызгивание при сварке, дадут значительные результаты, обычно некоторое количество брызг все же остается.Каким бы ни был проект, брызги выглядят некрасиво и их нужно удалять.

В отличие от алюминия, брызги от сварки стали и нержавеющей стали трудно удалить. Эти три окончательных решения не остановят брызги, но они не дадут вам испортить вашу работу или напрасную трату времени.

Этот полезный продукт представляет собой спрей на масляной основе, который вы наносите на зону сварки. Он сделан для сварки без ущерба для качества сварки. Это предотвращает прилипание брызг к металлу, оставляя на вашем изделии в основном незакрепленные шарики.Большинство из них можно либо стряхнуть, либо легко отколоть. Это полезный продукт, который вы оцените, но он не идеален. Некоторые брызги могут все еще вплавляться в вашу заготовку.

Некоторые брызги могут все еще вплавляться в вашу заготовку.

Эта лента не обычная пластиковая лента. Как правило, он изготавливается из алюминия и наносится везде, где вы хотите избежать брызг, но его нельзя использовать непосредственно там, где вы свариваете, как спрей для защиты от брызг. Это дорогой вариант, но для критически важных частей проекта, таких как обработанная поверхность или любая другая часть, которую нельзя повредить, это идеальный вариант.Он может быть дорогим в зависимости от того, где вы его покупаете, но он предотвратит таяние всех брызг в местах, где вы его наносите.

Вы можете использовать другие ленты или материалы по более низкой цене. Имейте в виду, что большинство материалов расплавятся, сгорят или даже загорятся от обжигающих брызг. Однако алюминиевая лента не пропускает брызги.

Когда вы применили все растворы для получения идеального сварного шва, а на заготовке все еще есть несколько пятен брызг, лучшим решением будет стамеска/молоток для разбрызгивания. С пружиной в рукоятке и холодной головкой отбойный молоток легко отколет все, что останется на вашей работе. Это быстро, просто и не оставляет следов присутствия брызг.

С пружиной в рукоятке и холодной головкой отбойный молоток легко отколет все, что останется на вашей работе. Это быстро, просто и не оставляет следов присутствия брызг.

Лучший друг сварщика с откидным колесом — еще одно отличное последнее средство. Он не откалывает остатки, как это делает молоток для разбрызгивания, а сошлифовывает их до чистой поверхности. Если вам нужно выполнить чистовую шлифовку в проекте, может быть быстрее забыть о молотке для разбрызгивания и пощекотать затронутую поверхность, пока вы уже шлифуете другие области.

Фото Спенсера Дэвиса на UnsplashПри всех проблемах сварки брызги оказываются одними из самых неприятных. Примените все шесть наборов решений к своему следующему сварочному проекту, и вы обязательно почувствуете разницу.

Оставляйте свои комментарии и советы ниже. Я хотел бы услышать от вас.

| Определения Газовая дуговая сварка металлическим электродом Однако, если все сделано правильно, сварка MIG привлекательна для оператора и превосходно выглядит, и это любимый процесс большинства сварщиков.Хорошая техника даст отличные результаты. Правильно выполненный сварной шов не имеет шлака и практически не имеет брызг. «Толкающий» угол пистолета обычно используется для увеличения охвата газа и получения наилучших результатов. Если свариваемый материал грязный, ржавый или окрашенный, его необходимо очистить шлифовкой до тех пор, пока не появится блестящий голый металл. Сварка MIG может использоваться со всеми основными коммерческими металлами, включая низкоуглеродистую сталь, низколегированную сталь, нержавеющую сталь и алюминий, с потенциалом отличного успеха для новичка. Сварка алюминия MIG Чистота проволоки и основного металла имеет решающее значение. Протрите материал ацетоном на чистой тряпке. Используйте проволочные щетки из нержавеющей стали, которые использовались только для алюминия. Натяжение приводного ролика и длина пистолета должны быть сведены к минимуму.Для минимизации трения при подаче проволоки необходим тефлоновый, нейлоновый или аналогичный вкладыш, а для защиты требуется 100% чистый аргон. Часто рекомендуются специальные контактные наконечники. Часто очень желательны специальные методы движения оружия. Это вызов, но это можно сделать. Самозащитная порошковая проволока Дуговая сварка |

Устранение дефектов сварки для экономии времени и денег

Как и любая часть производственного процесса, сварка время от времени подвержена человеческим ошибкам. Когда дефекты сварки возникают в результате неправильной техники сварки или настроек оборудования, это может привести к дорогостоящим простоям и доработкам, а также разочарованию.

Когда дефекты сварки возникают в результате неправильной техники сварки или настроек оборудования, это может привести к дорогостоящим простоям и доработкам, а также разочарованию.

При появлении дефекта сварного шва сварщикам важно иметь необходимые знания, чтобы исправить ситуацию как можно быстрее. Более быстрое устранение неполадок дает больше возможностей повысить эффективность сварочных работ за счет повышения производительности и улучшения качества.

Ключом к предотвращению некоторых из наиболее распространенных дефектов сварки является знание того, что они из себя представляют и какие шаги необходимо предпринять для их предотвращения.

Пористость Пористость является одним из наиболее распространенных дефектов сварки. Он может развиваться во многих типах материалов — от алюминия до оцинкованной и углеродистой стали, среди прочих — и является результатом захвата газа в металле сварного шва. Пористость может появиться в любой точке сварного шва, в том числе по длине шва, внутри (подповерхностно) или снаружи шва.

Недостаточное покрытие защитным газом является одной из основных причин пористости, и его можно устранить в один из нескольких этапов.Сначала проверьте регулятор или расходомер на достаточный расход газа, увеличивая его при необходимости. Проверить газовые шланги и сварочный пистолет на наличие возможных утечек и соответствующим образом перекрыть зону сварки, если есть сквозняки.

Если вы используете слишком маленькое сопло, скопление брызг в сопле или неправильная выемка контактного наконечника также могут помешать надлежащему покрытию защитным газом. Обязательно используйте достаточно большое сопло, чтобы полностью защитить сварочную ванну защитным газом, держите сопло в чистоте и следуйте рекомендациям производителя расходных материалов относительно углубления контактного наконечника.

Другие причины пористости и меры по ее устранению включают:

- Грязный основной материал. Всегда соблюдайте надлежащие процедуры очистки.

- Вытягивание провода слишком далеко от сопла .

Хорошее эмпирическое правило — вытягивать провод не более чем на полдюйма за сопло.

Хорошее эмпирическое правило — вытягивать провод не более чем на полдюйма за сопло. - Баллоны с влажным или загрязненным защитным газом. Немедленно замените поврежденные цилиндры.

- Поврежденные присадочные металлы. Присадочные металлы с низким содержанием водорода могут впитывать влагу.Всегда соблюдайте надлежащие требования к хранению.

Холодный нахлест и несплавление — термины для обозначения дефектов сварки, которые часто используются взаимозаменяемо. Тем не менее, они немного отличаются и могут происходить независимо друг от друга или в сочетании друг с другом.