схема подключения и изготовление своими руками

Цветные металлы и нержавейка – вот контрольные слова во время тяжелых раздумий типа «вот только осциллятора мне не хватало для полного счастья». С ответственностью заявляем: не будет вам полного счастья с дугой, если вы варите нержавейку, алюминий или цветные металлы. . Даже с правильными электродами и серьезным опытом в сварочном деле.

Дуга будет вас подводить: или трудный розжигом, или нестабильностью и способностью тухнуть в самое неподходящее время. А вольфрамовый электрод будет к тому же липнуть. Справится с этими бедами поможет только один аппарат – осциллятор. Так что никуда вам от него не деться. Придется купить или сделать своими руками.

Хороший осциллятор стоит немалых денег, поэтому, если вы занимаетесь сваркой время от времени, есть смысл разобраться в его устройстве, чтобы сделать его своими руками.

Содержание

- Принцип устройства и работы осциллятора

- Осциллятор своими руками

- Правила работы на самодельном осцилляторе

Принцип устройства и работы осциллятора

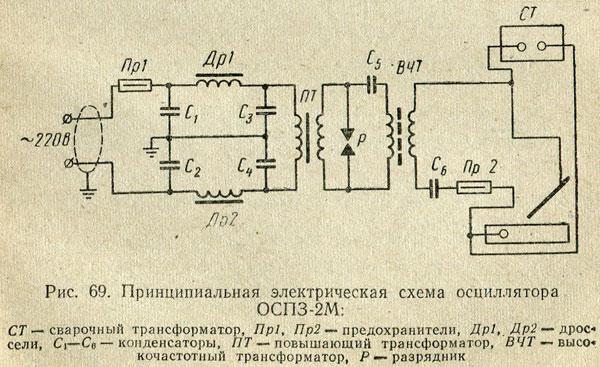

Схем таких аппаратов много. Но набор принципиальных блоков один и тот же.

Но набор принципиальных блоков один и тот же.

Вот что он включает в себя:

- Трансформатор, повышающий напряжение: для преобразования входного сетевого напряжения 220 В и 60Гц в колебания более высокой частоты со значением до 250 кГц напряжения 5…6 кВ.

- Выходной трансформатор для передачи тока повышенных напряжения и частоты на выходные контакты сварочного аппарата.

- Генератор искрового типа с контактами в виде вольфрамовых электродов, который по своей сути является одноконтурным разрядником.

- Управляющий блок из газового клапана, стабилизатора, кнопки пуска и датчика тока.

- Специальный защитный блок для контроля превышения допустимой силы тока или напряжения.

Устройство и принципиальную схему устройства нужно выбирать в зависимости от интенсивности вашей работы с его помощью. Если в планах ваших сварочных работ преобладает алюминий, который нужно варить при постоянном токе обратной полярности, то выбираем схему последовательного подключения – это будет осциллятор для сварки алюминия.

Если вы работаете с нержавейкой, ваша схема должна быть с параллельным подключением.

Осцилляторы для сварки с последовательным и параллельным подключением принципиально различаются. В с последовательным подключением входит только один трансформатор с двумя обмотками: первичной с предохранителем и двумя конденсаторами и вторичной с разрядником и колебательным контуром из катушки индуктивности и конденсатора.

Система осциллятора для сварки с параллельным подключением намного сложнее и требует наличия двух трансформаторов. В первом из них первичная обмотка состоит из двойного колебательного контура, а вторичная включает в себя разрядник и является первичной обмоткой второго трансформатора высокочастотного типа.

Именно от него подается электрического питание дуги. Такую схему не только сложно собрать и регулировать, она должна быть защищена от напряжения, превышающего предельные нормы.

com/embed/cIsquGAaMnk?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Осциллятор своими руками

Несмотря на то, что на рынке предлагаются сварочные осцилляторы самых разных моделей, может возникнуть необходимость соорудить самостоятельно. Реализация такой идеи вполне реальна, сделать это устройство своими руками — задача не из самых простых, но и не бином Ньютона.

Для начала убедитесь в том, что сварочный осциллятор своими руками вам действительно нужен и рентабелен.

Схема подключения осциллятора.- Вы собираетесь варить нержавейку, алюминий или цветные металлы.

- Вы используете постоянный или переменный ток с напряжением.

- Мощность тока не превышает 250 Вт.

- Вторичное полученное напряжение должно быть равно или выше 2500 В.

Если у вас есть сварочный преобразователь, работа пойдет намного легче: ваш постоянно будет подключаться к сварочной сети последовательно, что значительно проще. Кроме того, дуга будет вести себя намного лучше.

Кроме того, дуга будет вести себя намного лучше.

Она будет устойчиво гореть, и ее можно будет поджигать без контакта со свариваемой поверхностью вне зависимости от силы тока.

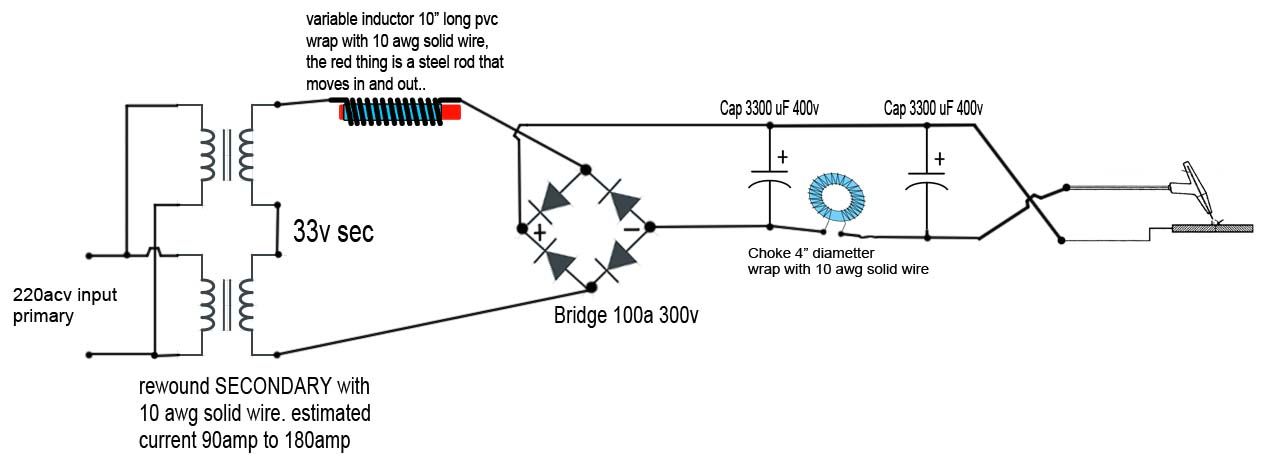

Осциллятор лучше собирать на прямоугольной плате. Высокочастотный трансформатор в компании с предохранителем и цепью управления размещаем слева, дроссель – справа. А в центре установим два конденсатора: колебательного контура и второй блокировочный для изоляции тока низкой частоты от всей сварочной цепи.

Подобрать оптимальный трансформатор помогут характеристики тока, которые требуются во второй обмотке. Катушка индуктивности должна быть сдвоенной – так надежнее. Если у вас последовательно соединены два колебательных контура, ток и напряжение будут стабильными.

Электрическая схема прибора.Колебательные контуры должны быть одинаковыми и должны состоять из следующих компонентов:

- конденсатора;

- варистора напряжения;

- катушки индуктивности из ферритового стержня.

Разрядник требует особой жесткой платы, так как при срабатывании температура должна понижаться. Вольфрамовые электроды должны быть не меньше 2-х мм в диаметре, их нужно разместить строго параллельно, для этого их торцуют. Ширина зазора между ними регулируется винтом.

Вольфрамовые электроды должны быть не меньше 2-х мм в диаметре, их нужно разместить строго параллельно, для этого их торцуют. Ширина зазора между ними регулируется винтом.

Первый каскад подключаем к клеммам , а второй каскад – к сварочной горелке и свариваемой заготовке. Для высокой стабильности работы к вторичной обмотке второго каскада нужно подключить катушку с отдельным питанием от аккумулятора.

Обязательное требование – корпус должен быть устойчивым к влаге, и со специальными отверстиями для вентиляции.

Правила работы на самодельном осцилляторе

Понятно, что главные требования – это безопасность и надежность .

Принципиальная схема осциллятора.Для их соблюдения нужно:

- Проверять на постоянной основе работу блокировочного конденсатора.

Если он будет не в порядке, вы можете получить травму от низкочастотного сварочного тока.

Если он будет не в порядке, вы можете получить травму от низкочастотного сварочного тока. - Взять себе за правило заниматься регулировкой и настройкой устройства только при его отключении от сети.

- Счищать нагар с электродов, делать это постоянно.

- Частота импульсов от осциллятора не должна превышать 40 мкс: следить за этим.

Осциллятор для сварки своими руками – очень грамотное технологическое дополнение к вашему сварочному оборудованию, если вы занимаетесь сваркой специфических металлов: нержавейки и алюминия. Осциллятор можно купить, а можно сделать своими руками. Для этого нужны ясная голова, хорошие руки и наши советы.

Желаем надежных конденсаторов, параллельных электродов и качественных обмоток в ваших трансформаторах. И хороших заказов!

Схема осциллятора оссд 300 — booktube.

ru

ruВысокочастотный ток протекает через диэлектрик (воздух) после активной ионизации. Практически моментально возникает дуговой разряд. Одновременно ионизированный воздух становится проводником, и основной ток сварочного аппарата течет, образуя электрическую дугу. Если процесс сварки автоматизирован и инвертор обладает микропроцессором, то осциллятор в процессе формирования шва автоматически включается при необходимости, когда возникает тенденция гашения дуги. Примером может служить ситуация с перепадом напряжения или случайного движения руки сварщика в сторону. В результате работы осциллятора можно получить качественный и равномерный шов.

Осциллятор, который при желании нетрудно сделать и своими руками, может относится к:

При помощи осцилляторов первого типа к сварочному току добавляется ток высокой частоты (150–250 кГц) и с большим значением напряжения (3000–6000 В). Зажигание такой дуги может осуществляться даже без прикосновения электрода к поверхности соединяемых заготовок, а горит дуга очень устойчиво даже при небольших значениях тока, поступающего от сварочного аппарата. Это возможно благодаря высокой частоте тока, который выдает осциллятор. Что важно, ток с такими характеристиками не опасен для сварщика, выполняющего работу с использованием этого устройства.

Это возможно благодаря высокой частоте тока, который выдает осциллятор. Что важно, ток с такими характеристиками не опасен для сварщика, выполняющего работу с использованием этого устройства.

Параллельное и последовательное подключение осциллятора

Осциллятор устройства для сварки неплавящимся электродом в защитных газах и разрядник для него

Изобретение относится к сварочному оборудованию, в частности к осцилляторам и разрядникам для последних. Цель изобретения повышение эффективности и надежности поджига сварочной дуги. Осциллятор содержит коммутатор 1 и релаксатор 4 с накопительной емкостью 3, подключенный к первичной обмотке трансформатора, а ко вторичной обмотке подключен высоковольтный контур на разряднике 5. Новым в осцилляторе является выполнение разрядника, из двух последовательных разрядных промежутков с общим пассивным электродом, к которому подключена емкость высоковольтного контура. 2 с. п. ф-лы, 3 ил.

Изобретение относится к машиностроению в области сварочного оборудования, в частности к осцилляторам и разрядникам для них.

Целью изобретения является повышение эффективности и надежности поджига дуги.

На фиг. 1 приведена схема осциллятора; на фиг. 2 вид разрядника, разрез; на фиг. 3 то же, вид сверху.

На R1, VD1, C, динисторе VD2 собран коммутатор 1, а на накопительном конденсаторе 2, обмотке L1 трансформатора 3 и тиристоре VS1 собран релаксатор 4, который коммутирует накопительную емкость конденсатора СН2, разряжая ее на первичную обмотку L1 трансформатора 3. Ко вторичной обмотке L2 трансформатора 3 подключен разрядник 5, состоящий из разрядных промежутков F1 и F2, который с высоковольным конденсатором 6 и индуктивностью обмотки L2 трансформатора 3 составляет высоковольтный контур, к выводам которого подключаются цепи горелки сварочного аппарата.

Разрядник (см. фиг. 2) содержит корпус 7 из электроизоляционного материала. В верхней части корпуса укреплены на резьбе электроды 8 и 9, что позволяет перемещать их по оси при настройке разрядника с помощью гаек 10 и 11, которые служат и фиксаторами. Между этими электродами в центре корпуса закреплен пассивный электрод 12 на перегородке 13 из изоляционного материала. Электрод 12 электрически соединен с высоковольтным конденсатором 6, другой вывод которого подсоединен к выходной клемме 14.

Между этими электродами в центре корпуса закреплен пассивный электрод 12 на перегородке 13 из изоляционного материала. Электрод 12 электрически соединен с высоковольтным конденсатором 6, другой вывод которого подсоединен к выходной клемме 14.

Осциллятор с разрядником устройства для сварки неплавящимся электродом в защитных газах работает следующим образом.

При подключении питающих напряжений к схеме конденсаторы С в блоке 1 и Сн в блоке 4 начинают заряжаться. Динистор VD2 и тиристор VS1 заперты. Как только напряжение на конденсаторе С достигнет порога пробоя динистора VD2, напряжение на конденсаторе оказывается приложено к управляющему электроду тиристора VS1. Он открывается и накопленная энергия конденсатора перетекает в индуктивность L1. В обмотках L1 и L2 возникают импульсы напряжения, вызывающие в контуре L2, Cк2 разрядника F1 затухающие колебания. В зависимости от настройки разрядника F2 через него проходят лишь несколько первых колебаний, остальные с меньшей амплитудой не вызывают пробоя разрядника F2. Таким образом, на горелку попадают импульсы примерно равной амплитуды и длительности, т. е. практически одинаковой энергии. Это создает весьма благоприятные условия для развития устойчивого искрового разряда, а следовательно, однозначного, без пропуска создания дежурного и рабочего дугового разряда. Подбирая угол отсечки напряжения на управляющем электроде тиристора путем регулировки скорости заряда конденсатора С, можно добиться неизменности разрядного напряжения и тока осциллятора, что обеспечивает высокую стабильность и надежность поджига дугового разряда в горелке сварочного аппарата.

Таким образом, на горелку попадают импульсы примерно равной амплитуды и длительности, т. е. практически одинаковой энергии. Это создает весьма благоприятные условия для развития устойчивого искрового разряда, а следовательно, однозначного, без пропуска создания дежурного и рабочего дугового разряда. Подбирая угол отсечки напряжения на управляющем электроде тиристора путем регулировки скорости заряда конденсатора С, можно добиться неизменности разрядного напряжения и тока осциллятора, что обеспечивает высокую стабильность и надежность поджига дугового разряда в горелке сварочного аппарата.

Настройка разрядника осуществляется путем регулирования длины разрядных промежутков между пассивным и активным электродами. Контроль операции ведется по осциллограмме напряжений на эквиваленте дуги активном сопротивлении. Регулировка считается достаточной, когда на эквиваленте получаются два-три основных явно выраженных импульса затухающих колебаний.

При осуществлении сварки в автоматическом режиме ни разу не наблюдались пропуски возникновения рабочей дуги после остановки для перехода на другой режим или другую операцию. Все это позволяет повысить качество и высокую однородность сварного шва, устойчивость процесса сварки.

Все это позволяет повысить качество и высокую однородность сварного шва, устойчивость процесса сварки.

1. Осциллятор устройства для сварки неплавящимся электродом в защитных газах, содержащий коммутатор, релаксатор с накопительным конденсатором, подключенный к первичной обмотке трансформатора, вторичная обмотка которого одним выводом подключена к разрядному электроду разрядника, пассивный электрод которого через конденсатор разрядника подключен к выходу осциллятора, отличающийся тем, что разрядник выполнен с дополнительным разрядным электродом, подключенным к другому выходу осциллятора, другой вывод вторичной обмотки подключен к конденсатору разрядника.

2. Разрядник осциллятора устройства для сварки неплавящимся электродом в защитных газах, содержащий корпус, пассивный электрод и разрядный электрод, установленный в корпусе с возможностью перемещения, отличающийся тем, что в него введены конденсатор и дополнительный разрядный электрод, установленный в корпусе с возможностью перемещения диаметрально противоположно основному относительно оси пассивного электрода, при этом конденсатор и пассивный электрод установлены неподвижно в корпусе, а оба разрядных электрода снабжены фиксаторами их положения.

Рисунок 1, Рисунок 2, Рисунок 3

www.findpatent.ru

Правила эксплуатации осцилляторов

Применение осциллятора для сварки алюминия, других цветных металлов или нержавеющей стали требует соблюдения ряда несложных правил, которые сделают работу с таким устройством комфортной и безопасной.

- Использовать осцилляторы можно как в помещениях, так и вне их.

- Не рекомендуется применение сварочных осцилляторов на открытом воздухе, если на улице идет дождь или снег.

- Работать с такими устройствами разрешается при температуре окружающего воздуха от –10 до +40 градусов Цельсия.

- Использовать осцилляторы допустимо при уровне влажности окружающего воздуха, не превышающей 98%.

- Атмосферное давление, при котором можно использовать такие устройства, должно находиться в интервале 85–106 килопаскалей.

- Не рекомендуется использовать такое устройство в помещениях, атмосфера которых сильно загрязнена пылью, едкими парами и газами, которые могут разрушить изоляцию и металл.

- Начинать работу со сварочным осциллятором можно лишь в том случае, если он надежно заземлен.

- Перед началом работы всегда следует проверять, правильно ли устройство подключено в сварочную цепь и исправны ли его контакты.

- Кожух осциллятора в процессе выполнения сварочных работ всегда должен быть надет на него, снимать его можно только тогда, когда устройство отключено от электрической сети.

- Рабочая поверхность разрядника должна всегда содержаться в чистоте, на ней не должно быть следов нагара. В случае появления нагара от него необходимо избавиться с помощью шлифовальной шкурки.

Такое устройство, которое поможет вам выполнять сварку цветных металлов и нержавейки, можно не только купить, но и сделать своими руками.

Особенности

Существует несколько типов осцилляторов и все они применяются для конкретных задач. Но мы начнем с характеристик, которые объединяют все типы осцилляторов. Итак, все приборы способны преобразовывать ток до 5000В и повышать частоту до 500 кГц.

Читать также: Насос улитка для воздуха

Теперь о различиях. Существует осциллятор для сварки алюминия или любого другого металла, который работает непрерывно. Благодаря непрерывному действию обеспечивается стабильное горение дуги. К этому типу относится большинство современных приборов, продающихся в магазине. Такой осциллятор следует подключать последовательно, чтобы избежать повышенного напряжения, из-за которого вы можете пострадать. Не забывайте соблюдать технику безопасности на рабочем месте. С помощью таких приборов можно вести сварку с использованием малого значения тока и легко разжигать дугу. Зачастую такой осциллятор устанавливают на сварочный инвертор или трансформатор, для работы с электродами с покрытием.

Также есть осцилляторы для бесконтактного возбуждения дуги при сварке с использованием аргоновых аппаратов. Они отличаются тем, что имеют газовый клапан. Обычно сварку аргоном производят с помощью вольфрамовых электродов, которые могут часто тупиться при поджиге методом постукивания. Из-за этого шов получается неаккуратным и неровным, а дуга горит нестабильно. Вы, конечно, можете постоянно затачивать электрод, но мы все же рекомендуем использовать осциллятор.

Из-за этого шов получается неаккуратным и неровным, а дуга горит нестабильно. Вы, конечно, можете постоянно затачивать электрод, но мы все же рекомендуем использовать осциллятор.

Как своими руками сделать осцилляторное устройство

Как уже говорилось выше, осцилляторы позволяют зажигать сварочную дугу без касания электродом поверхности соединяемых деталей, а также поддерживать ее стабильность в процессе горения. Обеспечивается такая функциональность данного устройства за счет того, что на электрический ток, поступающий от сварочного аппарата, накладывается ток, обладающий высокой частотой и большим значением напряжения. Используется такое приспособление, которое можно сделать и своими руками, преимущественно для сварки деталей из алюминия.

Для изготовления самодельного сварочного осциллятора можно воспользоваться наиболее простой и распространенной схемой. Основным элементом схемы такого устройства является трансформатор, который обеспечивает увеличение значения напряжения со стандартных 220 до 3000 В. Основную трудность при изготовлении осциллятора своими руками представляет разрядник, через который и проходит мощная электрическая искра.

Основную трудность при изготовлении осциллятора своими руками представляет разрядник, через который и проходит мощная электрическая искра.

Принцип работы

Прибор не просто генерирует электрический импульс, он изменяет входящее напряжение, повышая его частоту и вольтаж. Весь этот процесс занимает секунду. Давайте подробнее остановимся на принципе работы осциллятора.

Сначала запускается электрическая цепь путем нажатия на кнопку горелки. Выпрямитель выравнивает поступающий ток, переводя его в однонаправленное состояние. Затем ток накапливается в конденсаторах. Впоследствии ток высвобождается и попадает в колебательный контур. Именно здесь повышается вольтаж. Если прибор предназначен для сварки аргоном, то одновременно открывается газовый клапан.

Образуется тот самый импульс, с виду напоминающий молнию. Он связывает конец электрода и поверхность свариваемого металла. К металлу предварительно подсоединяют кабель массы. Вот и все! Сварочный аппарат, включенный в эту цепь, позволяет сварить детали. А осциллятор сварочный (например, модель ОССД 300 или ОП 240, ОП 400) обеспечивает стабильное горение дуги.

А осциллятор сварочный (например, модель ОССД 300 или ОП 240, ОП 400) обеспечивает стабильное горение дуги.

Сборка прибора своими руками

Простота и доступность схемы позволяет изготовить осциллятор для сварки своими руками. Для грамотной сборки потребуется знание основных понятий механики и электротехники, а также правильно подобранные детали. Особенного внимания при изготовлении потребует разрядник, который может решать простые бытовые задачи при условии добросовестной сборки.

Приводной двигатель невозможно сделать в домашних условиях. Поэтому самодельный осциллятор для сварки собирается из готовых механизмов, узлов, приспособленных как автономный сварочный прибор на постоянный или переменный ток.

Собирая осциллятор необходимо обратить внимание на некоторые детали.

- Обыкновенный генератор, обладающий мощностью от 5 до 10 кВт, послужит лучшим основанием для изготовления сварочного генератора.

- Готовый трансформатор следует установить на раму генератора, который может быть дизельным или бензиновым.

Фиксируется устройство с помощью скоб, предварительно приваренных к раме. Желательно приделать колеса для передвижения аппаратуры, потому что общий вес конструкции будет достаточно большим из-за трансформатора и дросселя.

Фиксируется устройство с помощью скоб, предварительно приваренных к раме. Желательно приделать колеса для передвижения аппаратуры, потому что общий вес конструкции будет достаточно большим из-за трансформатора и дросселя. - Электрическое соединение должно быть сделано таким способом, чтобы генератор мог быть использован и как аварийный источник питания, а также в качестве сварочного устройства и источника тока 220 Вольт. Сварочное оборудование должно быть оснащено выключателем.

- При изготовлении сварочного генератора постоянного тока можно использовать выпрямитель мостикового типа, позволяющий получать ток самым доступным способом. Единственным недостатком детали являются ее габариты. Схема оснащена 4 громоздкими вентилями большой мощности, которые монтируются на диэлектрической плате, текстолитовой или гетинаксовой. Габаритные вентили являются диодами.

- За сборку не стоит браться людям, не имеющим опыта проведения электромонтажных работ. Основным условием является умение выполнять электрическую обмотку и умение спаивать детали.

Большая Энциклопедия Нефти и Газа

Cтраница 3

Горелка предназначена для ручной дуговой сварки постоянным током неплавящимся электродом в среде защитных газов меди, алюминия, нержавеющих сталей и других металлов толщиной до 15 мм с применением осциллятора. Горелка может быть использована для сварки переменным током. [31]

Импульсные возбудители вследствие синхронизированной подачи импульсов обеспечнвнют более надежное повторное зажигание дуги по сравнению с осцилляторами Кроме того, они не вызывают значительных радиопомех, как это имеет место в случае применения осцилляторов. [32]

В настоящее время электроды в большинстве случаев обеспечивают достаточную устойчивость дуги. Применение осцилляторов сократилось также и в связи с усложнением схемы при осцилляторах, наличием в осцилляторе разрядника, требующего квалифицированного ухода, необходимостью применения проводов с изоляцией повышенной прочности на пути высокочастотного тока; кроме того, осцилляторы создают помехи радиоприему. [34]

[34]

Осциллятор должен быть простым, удобным и надежным в эксплоатации. Связанное с применением осцилляторов усложнение схемы устройства и обслуживания сварочного поста является причиной слабого внедрения их в сварочную технику. [35]

| Принципиальная электрическая схема осциллятора. [36] |

Это позволяет успешно вести сварку без применения осцилляторов. [37]

Электроды рекомендуются для сварки в нижнем положении, но возможна также сварка в вертикальном и потолочном положениях. При работе на переменном токе необходимо применение осциллятора. Существуют разновидности электродов УОНИ-13, в обмазку которых добавляют сильные ионизаторы, что дает возможность работать на переменном токе без осциллятора. Качество сварки электродами УОНИ-13 следует признать выдающимся, показатели механических свойств сварного шва и наплавленного металла получаются часто выше показателей основного металла. [38]

Ручная дуговая сварка неплавящимся электродом является лучшим способом для сварки изделий из тонколистового металла, так как обеспечивает — минимальную деформацию изделия и высокое качество сварного шва. Сварку ведут на переменном токе с применением осцилляторов. С помощью переменного тока разрушается оксидная пленка, что достигается катодным распылением в моменты, когда катодом является изделие. [39]

Сварку ведут на переменном токе с применением осцилляторов. С помощью переменного тока разрушается оксидная пленка, что достигается катодным распылением в моменты, когда катодом является изделие. [39]

Одной из наиболее интересных областей совместного использования циклов и других более традиционных методов технического анализа является привязка осцилляторов к текущим циклам. Мы уже рассматривали основные принципы и особенности применения осцилляторов в техническом анализе в одной из предыдущих глав нашей книги и показали, как с их помощью можно выявлять области перекупленное и перепроданности, а также расхождения. Специалисты полагают, что эффективность осцилляторов можно значительно повысить, если периоды времени, используемые для их расчета, определять с учетом протяженности действующих на рынке циклов. [41]

Сварку металла толщиной 1 5 — 3 мм следует вести на постоянном токе обратной полярности. На переменном токе сварка возможна только с применением осцилляторов. Сварка выполняется с периодическими замыканиями дуги через расплавленные капли электродного металла. Основной металл проплавляется на всю глубину и даже немного протекает на обратную сторону. [42]

Основной металл проплавляется на всю глубину и даже немного протекает на обратную сторону. [42]

Дополнительное экранирование помех, излучаемых большинством электросварочных агрегатов и устройств, обычно не требуется, так как их корпус является достаточным экраном. В случае дуговой сварки переменным током с применением осциллятора необходимо экранировать все помещение ( или специальную кабину), где производится сварка, а в питающую электросеть следует включить двухзвен-ный индуктивно-емкостный фильтр, размещенный в отдельном экране, расположенном на внешней стороне экранированного помещения. [43]

В качестве источников тока при сварке в защитных газах используют сварочные генераторы с жесткой или возрастающей характеристикой и специальные выпрямители переменного тока. Возможна также сварка переменным током от трансформаторов с применением осциллятора. Жесткие или возрастающие характеристики источников питания требуются потому, что дуга, горящая в защитных газах при больших плотностях тока ( малые диаметры электродной проволоки), имеет возрастающую вольт-амперную характеристику. [44]

[44]

Страницы: 1 2 3 4

www.ngpedia.ru

Обслуживание осциллятора и его применение

Легкое потрескивание часто сопровождает работу устройства. При желании отрегулировать функции прибора, его следует отключить от питания. Техническое обслуживание осциллятора заключается в наблюдении за состоянием контактов, рабочей поверхностью разрядника, очистки ее от нагара.

Применяются осцилляторы во время ручной и полуавтоматической сварки материалов. При отсутствии устройства могут возникнуть сложности при сварке цветных металлов и сплавов. Используются осцилляторы для сварки в условиях инертного газа разными видами электродов. Заводские осцилляторы входят в состав автоматизированных сварочных линий.

Что такое осциллятор для сварки

Когда сварщику предстоит работа с высоколегированной сталью, он выбирает постоянный ток и электроды с соответствующим покрытием. Для нержавеющей стали подходит вольфрамовый расходник. Алюминий сваривают аппаратом переменного тока. материалы могут меняться в зависимости от условий работы и состава металла. Стабильным остается только один фактор: необходимость розжига дуги. Зачастую сделать это непросто, поскольку многие металлы покрываются слоем защитной пленки, которая препятствует контакту между электродом и стыком. Для решения проблем розжига электрической дуги разработали специальное устройство.

материалы могут меняться в зависимости от условий работы и состава металла. Стабильным остается только один фактор: необходимость розжига дуги. Зачастую сделать это непросто, поскольку многие металлы покрываются слоем защитной пленки, которая препятствует контакту между электродом и стыком. Для решения проблем розжига электрической дуги разработали специальное устройство.

СОДЕРЖАНИЕ

- Розжиг электродуги

- Что такое осциллятор

- Устройство

- Принцип работы

- Для чего применяется

- Разновидности

- Непрерывного действия

- Импульсные

Розжиг электродуги

Для работы с электродуговой сваркой требуются навыки. И речь идет не только о самом процессе формирования шва. Уже на начальном подготовительном этапе нужно иметь некоторый опыт, чтобы подготовить устройство к работе и, как минимум, разжечь электрическую дугу. Она генерируется в результате взаимодействия противоположных полюсов электрической цепи. Одним из них выступает электрод, а другим – поверхность, а точнее сказать стык двух заготовок.

Одним из них выступает электрод, а другим – поверхность, а точнее сказать стык двух заготовок.

Воздух является отличным изолятором. К примеру, чтобы электрический разряд смог пробить воздушную «подушку» толщиной 1 сантиметр, потребуется разница потенциалов между катодом и анодом в 30 тысяч вольт. Такое не под силу даже наиболее совершенным и навороченным инверторам. Поэтому единственно приемлемым вариантом розжига электрической дуги остается плотный контакт с последующим умеренным удалением электрода от рабочей поверхности.

Подобные манипуляции совершить «с ходу» не получится. Требуется хотя бы немного попрактиковаться. Даже опытные сварщики не дают гарантии, что дугу удастся поджечь с первого раза. Существует много объективных (и субъективных тоже) факторов, которые влияют на результат. Учесть их и предвидеть все очень непросто.

Часто сварщик выполняет серию постукиваний электродом о металл, пытаясь разрушить образовавшийся во время работы слой окисла. Чаще всего подобные трудности возникают при работе с заготовками из цветных металлов. Учитывая то, что для работы с цветметом необходим ток малой силы, то становится очевидным тот факт, что генерировать стабильную электрическую дугу становится сложнее.

Учитывая то, что для работы с цветметом необходим ток малой силы, то становится очевидным тот факт, что генерировать стабильную электрическую дугу становится сложнее.

Избежать проблем с розжигом дуги позволяет специальное устройство, которое называется осциллятором. Оно применяется как дополнительное устройство источника питания при аргонодуговой сварке. Но использовать его могут только опытные специалисты. Необходимо знать тонкости подключения и эксплуатации оборудования.

Что такое осциллятор

Осциллятор – это генератор, вырабатывающий высокочастотный ток, связывающий анод и катод при сварке без контакта между ними. В рабочую схему данная установка подключается между держателем и источником напряжения сварочного аппарата. Существуют варианты, которые интегрируются в сборку оборудования для сварки металла. Осцилляторы функционируют по таким схемам:

- генерируют короткий импульс, который способен возбудить сварочную дугу без физического контакта анода и катода.

Со стороны это будет выглядеть как разряд небольшой молнии, которая перемещается по направлению от электрода к рабочей поверхности. После достижения поверхности заготовок (при условии, что масса подключена) устанавливается устойчивый контакт в виде электрической дуги. Импульс носит кратковременный характер и затухает сразу же после розжига дуги;

Со стороны это будет выглядеть как разряд небольшой молнии, которая перемещается по направлению от электрода к рабочей поверхности. После достижения поверхности заготовок (при условии, что масса подключена) устанавливается устойчивый контакт в виде электрической дуги. Импульс носит кратковременный характер и затухает сразу же после розжига дуги; - постоянно поддерживать высокое напряжение, которое фактически накладывается на сварочный ток. Благодаря этому сохраняется стабильность сварочной дуги и непрерывно выполняется сварка деталей.

Устройство

Благодаря подключению осциллятора в схему работы сварочных аппаратов обеспечивается дистанционный розжиг дуги. Ее стабильность поддерживается на протяжении всего процесса сварки. Она остается статичной величиной даже при изменяющемся расстоянии между расходным материалом и рабочей поверхностью. Большинство осцилляторов обладают схожим устройством и состоят из таких узлов:

- выпрямитель;

- источник питания;

- блок конденсаторов для накопления заряда;

- блок управления;

- узел с разрядником и колебательным контуром, предназначенный для генерации импульса;

- повышающий трансформатор;

- датчик напряжения;

- газовый клапан (в аргонодуговых инверторах).

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Принцип работы

Включение осциллятора в комплект оборудования сварщика дает возможность разжигать дугу бесконтактно. Это не только заметно облегчает работу сварщика, но плюс к этому экономит его время и обеспечивает стабильность работы оборудования. В большинстве случаев такие установки применяются как обособленные элементы, но иногда встречаются сварочные аппараты с интегрированными осцилляторами. То есть источник тока и сам прибор заключены в одном корпусе.

Основное задача устройства генерирования высокочастотного импульса заключается в том, чтобы изменить характеристики входящего напряжения. Повышается частота, напряжение и уменьшается длительность импульса. Его длительность не превышает одной секунды. Схема работает по такому принципу (на примере аргонодугового инвертора):

- После нажатия расположенной на горелке кнопки замыкается электрическая цепь.

- На входе находится выпрямитель, который делает ток однонаправленным.

- В конденсаторах накапливается напряжение, которое необходимо для генерации разряда.

- Освобожденный ток поступает на контур, который состоит из конденсатора и катушки индуктивности. Он отвечает за формирование определенного числа колебаний.

- Ток проходит по обмотке первичного, а затем вторичного контура повышающего трансформатора. В этот момент повышается вольтаж.

- Освобождается импульс.

- Параллельно открывается газовый клапан.

- В результате импульса образуется разряд, который замыкает цепь между электродом и поверхностью свариваемых деталей. Важно, чтобы до этого кабель массы был подключен.

- После того, как по мостику из разряда начинает протекать сварочный ток, импульс затухает. Сварочный аппарат работает в штатном режиме согласно предварительно выставленных настроек.

- Когда электрод удаляется от поверхности металла и сварочная дуга гаснет, осциллятор в течении 4 секунд продувает горелку аргоном.

Для чего применяется

Осцилляторы чаще всего применяются при сваривании цветных металлов. Когда возникает необходимость в соединении меди, алюминия или нержавеющей стали, устройство позволяет быстро возбудить электрическую дугу, избежав утомительного чирканья электродом о поверхность заготовок.

Устройство очень удобно применять, когда требуется точно положить шов. Специалист подводит вольфрамовый наконечник до края стыка, после чего требуется нажать кнопку возбуждения электрической дуги и опустить маску. Благодаря осциллятору шов будет одинаковым как вначале, так и посредине стыка. Помимо этого, не потребуется постобработка от следов прикосновения электрода, которые обязательно образовались бы в процессе розжига дуги. Оборудование устанавливается на аппараты плазменной резки и дает возможность сразу начать разделывание металла.

Еще используется осциллятор при работе с тонколистовым металлом. Чтобы заготовки не прожигались, сварщики выставляют на инверторах низкое значение тока. Помимо того, что с такими параметрами разжечь дугу сложно, так она еще и гаснет при малейшем отклонении электрода от сварочной ванны. Подключение осциллятора в схему позволяет упростить работу, получить на выходе стабильную дугу и ее беспроблемный розжиг вначале.

Помимо того, что с такими параметрами разжечь дугу сложно, так она еще и гаснет при малейшем отклонении электрода от сварочной ванны. Подключение осциллятора в схему позволяет упростить работу, получить на выходе стабильную дугу и ее беспроблемный розжиг вначале.

Разновидности

Использовать осциллятор можно по-разному в зависимости от вида работ и типа устройства. Общим для всех вариантов оборудования является необходимость преобразования тока до значений в 3000-5000 В и повышение частоты до 150-500 Кгц. Основное отличие состоит в продолжительности высокочастотного импульса. По принципу работу устройства бывают двух видов.

Непрерывного действия

Особенность заключается в том, что высокочастотный и сварочный токи суммируются. Дуга поджигается бесконтактным способом. Дуга остается стабильной даже при небольших показателях силы тока. Поражение специалиста электрическим разрядом, а также разбрызгивание расплава исключены. Неважен способ подключения оборудования в схему – параллельный или последовательный.

При последовательном подключении устройство присоединяется к кабелю, подающему напряжение на электрод. Такой вариант включения осциллятора является наиболее востребованным, поскольку наиболее эффективно используются его возможности. Не расходуется энергия на защиту от высокого напряжения. Модели непрерывного действия часто устанавливаются на трансформаторы и инверторы для работы с электродами покрытого типа.

Импульсные

Подключается параллельно и применяется тогда, когда сварочные работы выполняются переменным током. Оборудование должно очень быстро реагировать на смену полярности и именно в этом состоит основная сложность. В таких условиях поддержать дугу, обеспечить стабильность можно только при помощи импульсного высокочастотного тока. Если к сварочному аппарату на переменном токе подключить осциллятор непрерывного действия, то сварочная дуга зажжется без проблем. Но только первый раз. Повторно ее инициировать будет невозможно. Проще говоря устройство сможет выполнить свои функции только частично.

Конденсаторы в схеме необходимы для того, чтобы с максимальной эффективностью и в полном объеме задействовать функционал оборудования. Они копят заряд, который нужен для повторных импульсов – розжига угасшей в процессе формирования сварного шва дуги. Это неизбежно случается каждый раз, когда сварщик отклоняет электрод от сварочной ванны на большое расстояние, разрывающее протекание электрического разряда. Не обойтись в такой установке без обратной связи. Поэтому предусмотрена управляющая схема, которая синхронизирует разряд конденсатора.

Что такое осциллятор для сварки

Оцените, пожалуйста, статью

12345

Всего оценок: 3, Средняя: 2

Схема осцилятора (плазмотрона) для сварки алюминия своими руками

В работе с электродуговой сваркой необходимо обладать определенным навыком. Он потребуется не только при формировании шва, но и уже на начальной стадии, когда происходит процесс розжига дуги.

В классическом представлении дуга возникает в результате соприкосновения электрода с поверхностью металла. Чтобы 1 см воздуха стал проводником, необходимо приложить разность потенциалов примерно в 30 тысяч вольт.

Естественно, такое напряжение слишком высоко даже для современных инверторов, поэтому единственной возможностью зажечь дугу является соприкосновение с постепенным удалением электрода.

Результат такой манипуляции напрямую зависит от мастерства сварщика, однако даже профессионалы не гарантируют того, что стабильная дуга образуется после первого соприкосновения.

Зачастую сварщик совершает колебательные движения держателем, выполняя при этом постукивания о поверхность детали с целью нарушения слоя окисла. Особенно явно такие сложности возникают при работе с цветными металлами. Если учесть то, что по регламенту сварка цветных металлов ведется малыми токами, то вероятность получить стабильную дугу резко снижается.

Избежать подобных проблем помогает устройство, более известное, как осциллятор для сварки. Он выступает в качестве дополнительного оборудования к источнику питания при ведении аргонодуговой сварки. Для его использования мастер обязан обладать достаточным объемом знаний, начиная от устройства и заканчивая способом подключения.

Он выступает в качестве дополнительного оборудования к источнику питания при ведении аргонодуговой сварки. Для его использования мастер обязан обладать достаточным объемом знаний, начиная от устройства и заканчивая способом подключения.

Принцип действия и назначение

Применение осциллятора позволяет обеспечить бесконтактный розжиг дуги, что существенно облегчает задачу сварщика, а также влияет на стабильность электрической дуги в процессе работы.

Хотя мы отметили, что устройство является обособленным элементом, иногда оно интегрировано в сварочный инвертор, то есть, источник питания и осциллятор находятся в одном корпусе. При достаточном объеме знаний в области электроники и электричества возможно изготовление самодельного осциллятора.

Именно на этом обычно концентрируют свое внимание читатели, так как экономия денежных средств всегда выглядит привлекательно.

Начнем с того, что сформулируем основную идею работы данного устройства. При работе сварочного инвертора на электроды подается напряжение 220 В. Если сварка ведется переменным током, то его частота составляет 50 Гц. «Поверх» этого напряжения в импульсном режиме подается высокая разность потенциалов и высокая частота.

Если сварка ведется переменным током, то его частота составляет 50 Гц. «Поверх» этого напряжения в импульсном режиме подается высокая разность потенциалов и высокая частота.

Количество таких импульсов, как правило, невелико. Добавочный высокочастотный ток должен лишь разжечь дугу. На это уходят доли секунды. Для качественно оценки следует подчеркнуть, что амплитуда колебаний напряжения достигает 6 кВ, а частота при этом составляет 500 кГц.

Но за счет малой продолжительности импульса мощность электрического тока не превышает 300 Вт.

Среди пользователей возникает лаконичный вопрос: «Может ли осциллятор генерируемым током проводить сварку металлов?».

Действительно, это было бы логично, однако низкая мощность не позволяет расплавить металл и присадку, поэтому импульс используется исключительно для пробоя воздушного зазора. В задачи сварщика входит лишь приближение электрода на расстояние примерно 5 мм и нажатие кнопки.

В осцилляторах интегрированного типа кнопка локализуется прямо на держателе. Длительность импульса соответствует времени удержания кнопки. Далее сварка проводится в обычном режиме.

Длительность импульса соответствует времени удержания кнопки. Далее сварка проводится в обычном режиме.

Высокочастотный ток протекает через диэлектрик (воздух) после активной ионизации. Практически моментально возникает дуговой разряд. Одновременно ионизированный воздух становится проводником, и основной ток сварочного аппарата течет, образуя электрическую дугу.

Если процесс сварки автоматизирован и инвертор обладает микропроцессором, то осциллятор в процессе формирования шва автоматически включается при необходимости, когда возникает тенденция гашения дуги. Примером может служить ситуация с перепадом напряжения или случайного движения руки сварщика в сторону.

В результате работы осциллятора можно получить качественный и равномерный шов.

Устройство и работа

Если с назначением осциллятора разобраться не так сложно, то для понимания его работы потребуются некоторые знания в области физики. Первым делом необходимо понимать, что с помощью этого прибора мы получаем дистанционный розжиг дуги и в процессе сварки стабильную дугу, которая статична по отношению к изменяющемуся зазору между электродом и поверхностью металла.

Осциллятор принципиально состоит из нескольких блоков:

- Повышающий трансформатор служит для преобразования амплитуды напряжения.

- Колебательный контур, имеющий классическое строение. Он состоит из конденсатора и катушки индуктивности. В этом контуре возникают высокочастотные колебания.

- Разрядник. Его основной элемент – воздушный зазор, в котором возникает искра.

Естественно, нами не учтены различные датчики, обеспечивающие автономность работы и систему контроля. При реализации интегрированной схемы, когда осциллятор является составной частью аргонодугового инвертора, устройство оснащено клапаном подачи газа.

Последний управляется микропроцессором и подает аргон в нужный момент времени. Осциллятор оснащен системой безопасности, обеспечивающей бесперебойную работу электрической цепи, а также сохранность жизни и здоровья самого сварщика. От поражения электрическим током защищает конденсатор.

В случае его пробоя в работу вступает плавкий предохранитель, размыкающий цепь при превышении силы тока.

Алгоритм работы осциллятора можно представить в виде последовательности процессов. Рабочее напряжение бытовой сети поступает на первичную обмотку повышающего трансформатора. После преобразования тока на вторичной обмотке индуцируется ЭДС заданной величины (5-6 тысяч вольт). На данный момент частота тока равна промышленной частоте, то есть, 50 Гц.

К обмотке вторичной катушки подключен конденсатор колебательного контура. Он начинает заряжаться, но так как собственная частота колебательного контура превышает частоту тока на обмотке, то в контуре возникают колебания. Изначально контур разомкнут, но пробой в разряднике играет роль своеобразного ключа и замыкает цепь.

Колебания тока в контуре поступают на электрод.

Одним из примечательных свойств конденсатора является пропускание переменного электрического тока. Емкостное сопротивление с повышением частоты уменьшается. Блокировочный конденсатор является препятствием для низкочастотного тока, которым питается сам инвертор, однако пропускает высокочастотный ток. Таким образом, обеспечивается защита осциллятора от короткого замыкания.

Таким образом, обеспечивается защита осциллятора от короткого замыкания.

Виды, подключение

По принципу работы устройства делятся на два типа:

- Осцилляторы непрерывного действия.

- Осцилляторы импульсного действия.

При работе осциллятора первого типа сварочный ток суммируется с высокочастотным током высокого напряжения. Зажигание дуги происходит без непосредственного контакта электрода с поверхностью металла. При малом значении силы тока дуга остается стабильной.

Исключается разбрызгивание металла и поражение сварщика электрическим разрядом. Такой осциллятор может быть включен в сеть последовательно или параллельно. При последовательном соединении устройство включается в разрыв кабеля электрода. Подобное подключение позволяет использовать осциллятор более эффективным образом.

Нет потери энергии на обеспечение защиты от высокого напряжения.

Импульсный осциллятор подключается параллельно и используется преимущественно в тех случаях, когда требуется вести сварочные работы переменным током. Вся сложность заключается в том, что устройство должно реагировать на смену полярности, причем за минимальное время.

Вся сложность заключается в том, что устройство должно реагировать на смену полярности, причем за минимальное время.

Поддержать дугу, повысив ее стабильность, может только ток высокой частоты импульсного типа.

Если применить при такой сварке аппараты непрерывного действия, то дуга будет получена без особых проблем, однако повторное ее зажигание уже невозможно, то есть осциллятор будет выполнять только одну свою функцию.

Наличие в схеме конденсаторов позволяет сделать более функциональное устройство. Накопленный электрический заряд позволяет производить повторные импульсы и поджигать дугу в процессе формирования шва, если сварщик случайно отклонил электрод на большое расстояние. В схеме устройства без обратной связи не обойтись. Именно управляющая система обеспечивает синхронизированный разряд конденсатора.

Источник:

Осциллятор для инвертора

Источник: https://regionvtormet.ru/metally/sozdanie-ostsillyatora-dlya-invertora-i-dlya-svarki-svoimi-rukami. html

html

Устройство осциллятора для сварочных работ

При работе с аппаратами электродуговой сварки возбуждение электрической дуги осуществляется соприкосновением электрода и заготовки. Не всегда зажечь дугу удается с первого касания.

Иногда для возбуждения дуги касание приходится заменять неоднократным постукиванием, чтобы пробить непроводящий слой окисла на поверхности заготовки.

Выполнение тонких сварочных работ с цветными металлами производится на малых токах, усугубляющих нестабильность зажигания дуги. Для решения проблем подобного рода используется так называемый осциллятор. Его используют при сварке в среде аргона, которая как раз и применяется к цветным металлам и сплавам.

Принцип работы

Осциллятор предназначен для бесконтактного розжига сварочной электрической дуги и поддержания ее стабильности в процессе дальнейшей работы. Прибор является дополнением к используемому аппарату электродуговой сварки, и может располагаться в одном корпусе с ним. Можно сделать осциллятор для сварки своими руками, и подключить его отдельно, улучая условия работы.

Можно сделать осциллятор для сварки своими руками, и подключить его отдельно, улучая условия работы.

Основная идея применения осциллятора заключается в следующем. На электрод обычного сварочного аппарата поверх номинального напряжения сварки накладываются импульсы повышенного напряжения и частоты.

Амплитуда импульсов достигает 3000 – 6000 Вольт, частота – от 150 до 500 кГц. Эти высокочастотные импульсы имеют очень малую длительность, мощность сигнала составляет 200 – 300 Ватт.

Такая мощность импульсов слишком мала, чтобы они могли служить генератором сварочного тока, их роль заключается в кратковременном электрическом пробое воздушного промежутка.

Работает осциллятор следующим образом. Сварщик приближает кончик электрода к свариваемой заготовке на расстояние около 5 мм.

Нажимает кнопку, которая обычно располагается в удобном месте держателя электрода (или горелки, как называют держатель электрода в аргонодуговых аппаратах), запуская осциллятор.

Электрические импульсы высокой частоты напряжением несколько киловольт мгновенно ионизируют воздушный промежуток, который при этом пробивается тонким разрядом. Поскольку ионизированный воздух становится электропроводящим, по нему начинает протекать сварочный ток основного аппарата, то есть, загорается полноценная сварочная дуга.

Поскольку ионизированный воздух становится электропроводящим, по нему начинает протекать сварочный ток основного аппарата, то есть, загорается полноценная сварочная дуга.

Далее в процессе работы импульсы, генерируемые осциллятором, поддерживают горение основной сварочной дуги в моменты, когда возникают предпосылки для ее гашения.

Например, ошибочное движение руки сварщика, случайно увеличившее воздушный промежуток, не приводит к немедленному гашению дуги, и процесс может продолжаться.

Устройство

Таким образом, применение осциллятора для сварки позволяет повысить стабильность работы сварочного аппарата и качество выполняемой работы за счет обеспечения следующих возможностей:

- дистанционный розжиг электрической дуги;

- сохранение устойчивости дуги при случайном изменении величины воздушного зазора.

Основными элементами осциллятора являются: трансформатор, обеспечивающий повышение сетевого напряжения 220 Вольт до 3 – 6 кВ, колебательный контур, генерирующий колебания высокой частоты, а также искровой промежуток.

Очень часто осцилляторы используются совместно с аппаратами аргонодуговой сварки, поскольку именно такими аппаратами производятся работы с цветными металлами. В этом случае, включение прибора синхронизируется с клапаном, открывающим каналы подачи аргона.

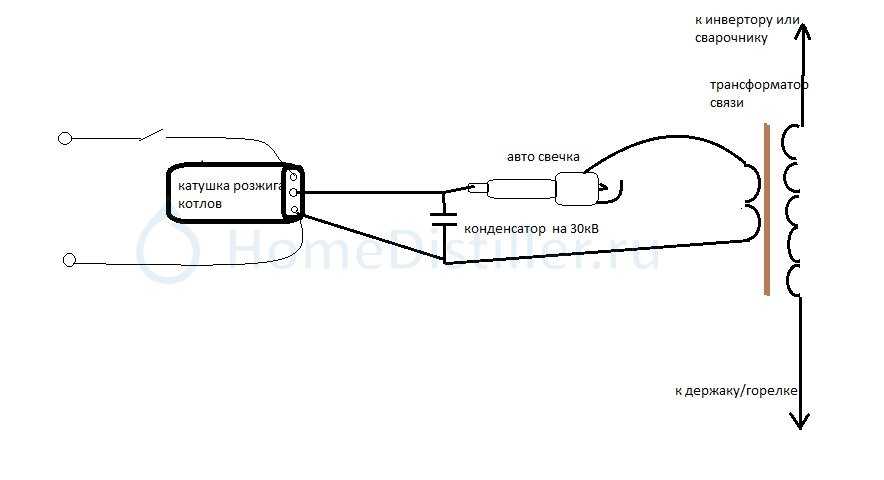

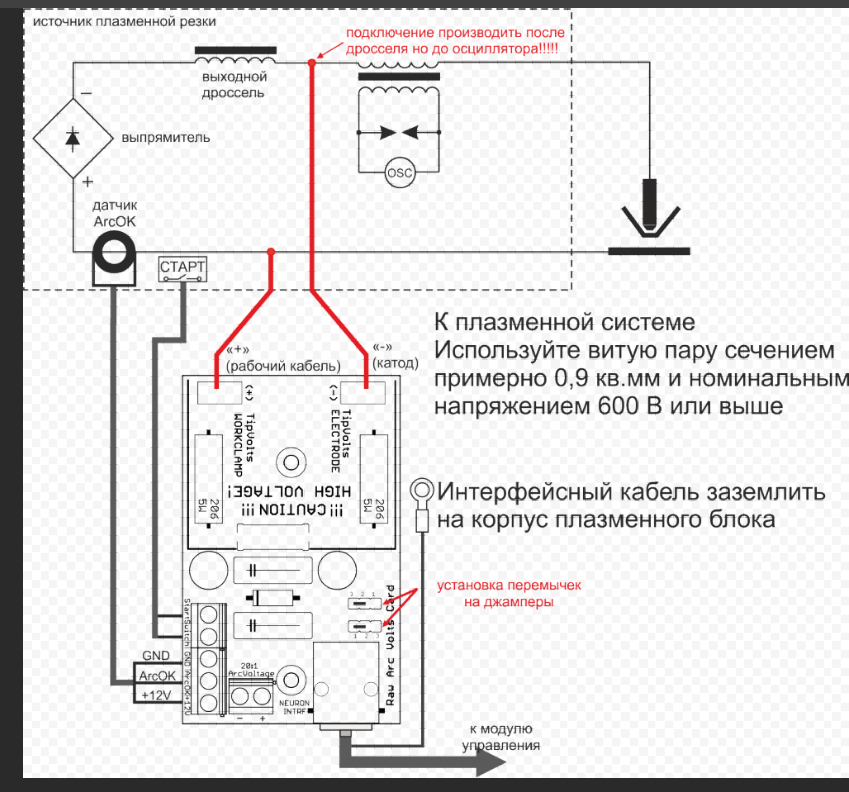

Подключение

Схема подключения осциллятора к основному сварочному аппарату зависит от конструкции прибора. Прежде всего, осциллятор должен быть подключен к питанию 220 Вольт.

Подключение к сварочному аппарату может быть двух типов: параллельное и последовательное. На рисунке ниже представлены варианты подключения осциллятора, а также пример компоновки прибора, выполненного в виде отдельного блока.

При параллельном подключении, выводы осциллятора присоединяются к сварочному электроду и заготовке. При последовательном варианте, осциллятор включается в разрез кабеля, питающего сварочный электрод.

Можно найти большое количество схем и описаний этого полезного прибора, пользуясь которыми, его несложно сделать своими руками. Устройство не содержит дорогих и дефицитных деталей и доступно для исполнения человеку с начальными познаниями в электротехнике.

Устройство не содержит дорогих и дефицитных деталей и доступно для исполнения человеку с начальными познаниями в электротехнике.

Применение

Основное применение данного прибора, как уже было сказано выше, относится к сварке цветных металлов, хотя и не ограничивается этой сферой. Описываемое устройство с успехом может применяться в сочетании со сварочными аппаратами любого типа.

- Использование осциллятора с трансформатором для сварки переменным током, позволяет устранить недостатки этого вида сварки, порождающие нестабильное горение дуги.

- Более того, в этом варианте становится возможным кроме штатных электродов, использовать при сварке электроды, предназначенные для работы с постоянным током.

- Это расширяет технические возможности сварочных трансформаторов переменного тока и позволяет с их помощью выполнять сварочные соединения, по качеству не уступающие тем, которые выполнены сваркой на постоянном токе.

Использование осциллятора для работы с инвертором дает возможность производить сварочные работы с меньшими значениями токов, следовательно, работать с более тонкими и деликатными заготовками.

Осциллятор, предназначенный для сварки алюминия, часто сочетается с аппаратом аргонодуговой сварки. Алюминий является одним из самых «капризных» цветных металлов, не прощающих сварщику малейшей ошибки.

Он склонен к разбрызгиванию и быстрому сквозному прогару благодаря низкой температуре плавления. По этой причине, именно для работы с этим металлом актуально применение технологий, позволяющих работать малыми токами с высокой стабильностью сварочной дуги.

Примеры схем

Если есть желание сделать осциллятор самостоятельно, то стоит обратить внимание на самые простые схемы.

На приведенной ниже схеме представлен аппарат непрерывного действия, поэтому подключение к сети осуществляется исключительно через трансформатор. Чтобы собрать данную схему, не придётся использовать дорогостоящие элементы.

Недостатком является выбор тиристоров. Их надо подбирать, что называется, методом «тыка», пробовать, при каких тиристорах сварочная дуга наиболее устойчива.

Вторая схема самодельного осциллятора для сварки так же достаточно проста и лишена недостатков предыдущей. Собрать по ней устройство можно с минимальными навыками в монтаже электросхем.

- На третьей схеме более подробно представлены элементы сборки.

- При сборке надо помнить о технике безопасности, поскольку устройство работает с большими токами.

Источник: https://svaring.com/welding/prinadlezhnosti/oscilljator-dlja-svarki

Осциллятор для плазмореза своими руками: схема, видео, самодельный для плазмы

Главная страница » Своими руками » Плазморез » Осциллятор

Осциллятор для плазмореза — это устройство для бесконтактного возбуждения дуги и стабилизации её горения. Эти опции он получает благодаря преобразованию параметров электроэнергии.

Самодельный осциллятор для плазмореза: немного теории

Внешний вид электронного блока осциллятора заводского изготовления представлен на рисунке.

Сварочный осциллятор марки ВСД-02, используемый для стабилизации горения дуги. Ист. http://met-all.org/oborudovanie/svarochnye/svarochnyj-oscillyator-svoimi-rukami.html.

Ист. http://met-all.org/oborudovanie/svarochnye/svarochnyj-oscillyator-svoimi-rukami.html.

Современные осцилляторы делятся на два класса действия:

- непрерывного действия. Этот класс к сварочному току добавляется ток высокой частоты (150…250 КГц) и с большим значением напряжения (3000…6000 В). В таких условиях дуга будет зажигаться даже без прикосновения электрода к поверхности соединяемых заготовок. Более того, она будет гореть очень устойчиво даже при небольших значениях сварочного тока (благодаря высокой частоте тока, вырабатываемого осциллятором). И, что тоже не маловажно, электроэнергия с такими характеристиками не опасна для здоровья рабочего, работающего на этом устройстве;

- импульсные. Электрическая схема этого класса может предусматривать его параллельное или последовательное подключение.

Примеры электрических схем указаны на рисунке.

Параллельное и последовательное подключение осциллятора. Ист. http://met-all.org/oborudovanie/svarochnye/svarochnyj-oscillyator-svoimi-rukami.html.

http://met-all.org/oborudovanie/svarochnye/svarochnyj-oscillyator-svoimi-rukami.html.

Большую эффективность имеет устройства, которые подключены к электрической цепи плазмореза последовательно. Объясняется это тем, что в их схеме не применяется, за ненадобностью, защита от высокого напряжения. Применение осциллятора, кроме того, позволяет расширить опции плазмореза и обрабатывать «проблемные» металлы или сплавы:

- алюминий;

- «нержавейка» и т. п.

Осциллятор для плазмореза своими руками

Осциллятор, который при желании нетрудно изготовить своими руками, чаще всего, относится к устройствам непрерывного действия. Рассмотрим конструкцию гаджета.

В общем случае осциллятор состоит из следующих основных узлов:

- колебательный контур. Он играет роль искрового генератора затухающих колебаний. Колебательный контур состоит из следующих компонентов:

- накопительный конденсатор;

- катушка индуктивности.

Её роль выполняет, как правило, обмотка высокочастотного трансформатора;

Её роль выполняет, как правило, обмотка высокочастотного трансформатора;

- разрядник;

- дроссельные катушки;

- трансформатор высокой частоты.

Если у вас есть необходимый инструмент, навыки работы с электронной техникой и желание собрать осциллятор для плазмореза своими руками, то вам предстоит собрать и настроить указанные выше узлы.

Схема

Чтобы было понятно, что вы будете создавать, расскажем, в общих чертах, о принципе действия осциллятора. Сетевое напряжение после повышающего трансформатора поступает на конденсатор колебательного контура и заряжает его. Когда конденсатор зарядился до оптимального значения, предусмотренного параметрами электросхемы, происходит его разряд через разрядник (пробой воздушного зазора).

Внешний вид самодельного разрядника приведён на рисунке.

Самодельный одноискровый разрядник. Ист. http://met-all.org/oborudovanie/svarochnye/svarochnyj-oscillyator-svoimi-rukami. html.

html.

Импульс, возникший в этот момент на разряднике, возбуждает колебания в колебательном контуре (колебания представляют собой обмен энергией между ёмкостью конденсатора и индуктивностью обмотки высокочастотного трансформатора). В колебательном контуре возникают затухающие высокочастотные электрические колебания, соответствующие его резонансной частоте.

В момент резонанса на обкладках конденсатора колебательного контура образуется высокое напряжение (величина зависит от добротности «Q» колебательного контура), которое через разделительный конденсатор и обмотку катушки поступает на резак и производит поджиг. Параметры разделительного конденсатора подбираются таким образом, чтобы его реактивное сопротивление препятствовало прохождению тока низкой (сетевой) частоты и не препятствовало высокой частоте.

Вот один из вариантов принципиальной электрической схемы самодельного осциллятора.

Принципиальная электрическая схема осциллятора, который можно собрать своими руками. Ист. http://ismith.ru/welding-equip/svarochnyj-oscillyator-svoimi-rukami/.

Ист. http://ismith.ru/welding-equip/svarochnyj-oscillyator-svoimi-rukami/.

Пояснения к схеме:

1. Назначение индикатора «МТХ-90». В момент разряда накопительного конденсатора (при условии правильного подключения всего устройства) светится табло «Контроль фазировки».

2. S1- выключатель дугообразователя;

3. Дроссель Др1 представляет собой катушку из 15 витков провода сечением 2,5 кв. мм, намотанную на кольце R40 х 25 х 80 из феррита с магнитной проницаемостью M2000HM.

4. Т1 – импульсный трансформатор генератора строчной развёртки (на сленге — «строчник») типа «ТС180-2».

Большим «плюсом» этой электрической схемы служит тот факт, что для её реализации не требуются какие-либо дефицитные или дорогостоящие детали (материалы).

Следует учесть, что осциллятор в процессе работы, благодаря разряднику, создаёт большие электропомехи. Для их нейтрализации, необходимо осуществлять монтаж всех компонентов в «глухом» металлическом корпусе.

Пример конструкции приведён на рисунке.

Пример монтажа осциллятора в «глухом» корпусе. Ист. http://m.radiokot.ru/forum/viewtopic.php?f=11&t=115840.

Настройка осциллятора должна осуществляться с тем плазморезом, с которым он будет в дальнейшем работать. Заключается она в подборе опытным путём терристоров. Ориентироваться следует на устойчивость сварочной дуги.

Внимание! При настройке и последующей работе с осциллятором следует строго соблюдать правила техники безопасности при работе с электроприборами. Гаджет – устройство непрерывного действия с импульсным питанием, и на его выходных контактах остаётся напряжение после отключения питания от сети.

Посмотрите небольшой ролик с описанием одного из вариантов осциллятора своими руками:

Полезная информация по теме:

- Теперь, когда вы знаете, как сделать осциллятор для плазмы, будет легче сделать плазморез своими руками.

- Рекомендуем ознакомиться и с другими материалами раздела «Своими руками» на нашем сайте.

- Также вам может понадобиться для приобретения деталей и расходников список адресов и телефонов в разных городах, где можно приобрести комплектующие для плазменной резки.

- Может быть, вам будет полезен также раздел контактов сервисных центров по плазменному оборудованию в разных городах.

Источник: https://plazmen.ru/svoimi-rukami/plazmorez/oscillyator/

Осциллятор для сварки аргонной алюминия: схема подключения и изготовление своими руками

Цветные металлы и нержавейка – вот контрольные слова во время тяжелых раздумий типа «вот только осциллятора мне не хватало для полного счастья». С ответственностью заявляем: не будет вам полного счастья с дугой, если вы варите нержавейку, алюминий или цветные металлы. Даже с инвертором. Даже с правильными электродами и серьезным опытом в сварочном деле.

Дуга будет вас подводить: или трудный розжигом, или нестабильностью и способностью тухнуть в самое неподходящее время. А вольфрамовый электрод будет к тому же липнуть. Справится с этими бедами поможет только один аппарат – осциллятор. Так что никуда вам от него не деться. Придется купить или сделать своими руками.

Справится с этими бедами поможет только один аппарат – осциллятор. Так что никуда вам от него не деться. Придется купить или сделать своими руками.

Хороший осциллятор стоит немалых денег, поэтому, если вы занимаетесь сваркой время от времени, есть смысл разобраться в его устройстве, чтобы сделать его своими руками.

Принцип устройства и работы осциллятора

Схем таких аппаратов много. Но набор принципиальных блоков один и тот же.

Как происходит аргонная сварка с осциллятором?

Вот что он включает в себя:

- Трансформатор, повышающий напряжение: для преобразования входного сетевого напряжения 220 В и 60Гц в колебания более высокой частоты со значением до 250 кГц напряжения 5…6 кВ.

- Выходной трансформатор для передачи тока повышенных напряжения и частоты на выходные контакты сварочного аппарата.

- Генератор искрового типа с контактами в виде вольфрамовых электродов, который по своей сути является одноконтурным разрядником.

- Управляющий блок из газового клапана, стабилизатора, кнопки пуска и датчика тока.

- Специальный защитный блок для контроля превышения допустимой силы тока или напряжения.

Устройство и принципиальную схему устройства нужно выбирать в зависимости от интенсивности вашей работы с его помощью. Если в планах ваших сварочных работ преобладает алюминий, который нужно варить при постоянном токе обратной полярности, то выбираем схему последовательного подключения – это будет осциллятор для сварки алюминия.

Если вы работаете с нержавейкой, ваша схема должна быть с параллельным подключением.

Система осциллятора для сварки с параллельным подключением намного сложнее и требует наличия двух трансформаторов. В первом из них первичная обмотка состоит из двойного колебательного контура, а вторичная включает в себя разрядник и является первичной обмоткой второго трансформатора высокочастотного типа.

Именно от него подается электрического питание дуги. Такую схему не только сложно собрать и регулировать, она должна быть защищена от напряжения, превышающего предельные нормы.

Осциллятор своими руками

Несмотря на то, что на рынке предлагаются сварочные осцилляторы самых разных моделей, может возникнуть необходимость соорудить такой аппарат самостоятельно. Реализация такой идеи вполне реальна, сделать это устройство своими руками – задача не из самых простых, но и не бином Ньютона.

Для начала убедитесь в том, что сварочный осциллятор своими руками вам действительно нужен и рентабелен.

Схема подключения осциллятора.

Вот какие факторы помогут вам в этом:

- Вы собираетесь варить нержавейку, алюминий или цветные металлы.

- Вы используете постоянный или переменный ток с напряжением.

- Мощность тока не превышает 250 Вт.

- Вторичное полученное напряжение должно быть равно или выше 2500 В.

Если у вас есть сварочный преобразователь, работа пойдет намного легче: ваш постоянно действующий аппарат будет подключаться к сварочной сети последовательно, что значительно проще. Кроме того, дуга будет вести себя намного лучше.

Она будет устойчиво гореть, и ее можно будет поджигать без контакта со свариваемой поверхностью вне зависимости от силы тока.

Подобрать оптимальный трансформатор помогут характеристики тока, которые требуются во второй обмотке. Катушка индуктивности должна быть сдвоенной – так надежнее. Если у вас последовательно соединены два колебательных контура, ток и напряжение будут стабильными.

Электрическая схема прибора.

Колебательные контуры должны быть одинаковыми и должны состоять из следующих компонентов:

- конденсатора;

- варистора напряжения;

- катушки индуктивности из ферритового стержня.

Разрядник требует особой жесткой платы, так как при срабатывании температура должна понижаться. Вольфрамовые электроды должны быть не меньше 2-х мм в диаметре, их нужно разместить строго параллельно, для этого их торцуют. Ширина зазора между ними регулируется винтом.

Первый каскад подключаем к клеммам инвертора, а второй каскад – к сварочной горелке и свариваемой заготовке. Для высокой стабильности работы к вторичной обмотке второго каскада нужно подключить катушку с отдельным питанием от аккумулятора.

Для высокой стабильности работы к вторичной обмотке второго каскада нужно подключить катушку с отдельным питанием от аккумулятора.

Обязательное требование – корпус должен быть устойчивым к влаге, и со специальными отверстиями для вентиляции.

Правила работы на самодельном осцилляторе

Понятно, что главные требования – это безопасность и надежность работы аппарата.

Принципиальная схема осциллятора.

Для их соблюдения нужно:

- Проверять на постоянной основе работу блокировочного конденсатора. Если он будет не в порядке, вы можете получить травму от низкочастотного сварочного тока.

- Взять себе за правило заниматься регулировкой и настройкой устройства только при его отключении от сети.

- Счищать нагар с электродов, делать это постоянно.

- Частота импульсов от осциллятора не должна превышать 40 мкс: следить за этим.

Осциллятор для сварки своими руками – очень грамотное технологическое дополнение к вашему сварочному оборудованию, если вы занимаетесь сваркой специфических металлов: нержавейки и алюминия. Осциллятор можно купить, а можно сделать своими руками. Для этого нужны ясная голова, хорошие руки и наши советы.

Осциллятор можно купить, а можно сделать своими руками. Для этого нужны ясная голова, хорошие руки и наши советы.

Желаем надежных конденсаторов, параллельных электродов и качественных обмоток в ваших трансформаторах. И хороших заказов!

Источник: https://tutsvarka.ru/oborudovanie/ostsillyator

Осциллятор для сварки алюминия

Осциллятор, который используется при сварке, служит для стабилизации и возбуждения электрической дуги. Он может работать с заводскими источниками тока, которые работают на различных видах тока. Это могут быть осциллятор на переменном или на постоянном токе. Осциллятор для сварки алюминия является генератором затухающих колебаний.

В его составе имеется повышающий трансформатор, который работает на низких частотах. Его вторичное напряжение может достигать, примерно, 2-3 кВ. Также в составе имеется колебательный контур, составленный из обмотки связи, индуктивности, емкости и конденсатора блокировки.

Все обмотки осциллятора образуют трансформатор, который может действовать на высоких частотах.

Осциллятор для сварки алюминия своими руками

Таким образом, осциллятор сварочный для сварки алюминия помогает преобразовать стандартный ток, частота которого составляет 55 Гц, в высокочастотный, частота которого может быть 1-1,5 тысяч Гц.

Благодаря этому улучшается поджог электрода, а также другие важные факторы. Аппарат достаточно быстро реагирует на импульсы, так как они доходят до него за десятки микросекунд.

Данное устройство подключается параллельно или последовательно в цепь трансформатора, что создает свои условия для работы оборудования.

Роль осциллятора при сварке алюминия

Сварка алюминия является очень сложным процессом, так как свойства сваривания данного металла находятся далеко не на самом высоком уровне.

Благодаря воздействию этого устройства на сварочный аппарат, удается поддерживать параметры сварочной дуги в заданном положении, которое может отличаться от стандартного, в течении длительного периода времени.

При работе с данным видом металла стабильность параметров имеет большое значение, так как любое отклонение может привести к браку. Для таких условий может подойти даже самодельный осциллятор для сварки алюминия, если его правильно подготовить.

Для таких условий может подойти даже самодельный осциллятор для сварки алюминия, если его правильно подготовить.

Стоит отметить, что сварка электродами с покрытием существенно уступает тем же результатам, которые получаются благодаря аргонно-дуговой сварке, поэтому осциллятор является вполне востребованным дополнительным устройством. Ток устройства не представляет опасности для мастера, если соблюдать технику безопасности. Но при ошибках можно получить большой разряд тока.

Пайка алюминия газовой горелкой

Схема работы

Схема осциллятора для сварки алюминия, включенного параллельно

Схема осциллятора для сварки алюминия

Схема осциллятора, включенного последовательно

Схема осциллятора для сварки алюминия, включенного последовательно

Вторичное напряжение в повышающем трансформаторе во время полупериода конденсатор заряжался, до тех пор, пока не возникнет пробой разрядника.

После этого колебательный контур получается в состоянии короткого замыкания, что и помогает создавать затухающие колебания, у которых имеется резонансная чистота такие колебания, через конденсатор и обмотку прикладываются к дуговому промежутку.

Блокировочный конденсатор помогает предотвратить шунтирование другого промежутка с источником напряжения при помощи своей обмотки. Дроссель, который включен в сварочную цепь, защищает от пробоя изоляцию обмотки. Мощность такого аппарата может составлять около 250-250 Вт. Длительность импульсов не превышает десятков микросекунд.

Осциллятор для сварки своими руками

Стоит отметить, что приборы последовательного включения на практике оказываются более действенными, так как для них не требуется установка специального источника защиты в общей цепи. Во время работы осциллятора разрядник слегка потрескивает. Искровой зазор устанавливается при помощи регулировочного винта, но данная процедура возможна только если устройство отключено от сети.

Виды

Существует два основных вида осциллятора, которые применяются в сварочном деле. Они серьезно отличаются, как по методу подключения, так и по типу работы, поэтому, нужно точно определиться с правильным выбором. Это может быть:

Это может быть:

- Импульсный – данная разновидность используется для аппаратов, которые работают на переменном токе. Импульсный осциллятор подключается параллельно к основному сварочному аппарату.

- Непрерывный – данная разновидность используется для аппаратов, которые работают на постоянном токе. Непрерывный осциллятор подключается последователь к основному сварочному аппарату.

Также стоит выделить основные модели данного оборудования, которые производятся для сварки и являются часто используемыми в промышленности.

Сварка алюминия

| Параметр | ОСП3-2М | ОСЦВ-2 | М-3 | ОСПП3-300М |

| Напряжение падания, В (все работают на переменном токе) | 220 | 65 | 200 | |

| Вторичное напряжение при холостом ходу, В | 6000 | 2300 | 2600 | 6000 |

| Ток дуги | Постоянный, переменный | Переменный | Постоянный, переменный | |

| Вид подключения к сети | Параллельно | Последовательно | ||

| Мощность потребления устройства, кВт | 0,045 | 0,08 | 0,14 | – |

| Вес, кг | 6,5 | 16 | 20 | – |

Осциллятор для сварки алюминия своими руками

Схема осциллятора для сварки алюминия своими руками должна максимально соответствовать заводской модели. Разработка разрядника считается одним из самых сложных моментов, так как именно в нем и проходит электрическая искра. Также требуется подобрать блокировочный конденсатор вместе с колебательным контуром.

Разработка разрядника считается одним из самых сложных моментов, так как именно в нем и проходит электрическая искра. Также требуется подобрать блокировочный конденсатор вместе с колебательным контуром.

Существует множество схем создания и основа успеха состоит в том, чтобы правильно подобрать компоненты. Таким образом, в итоге можно получить все те же импульсные или непрерывные осцилляторы. При выборе второго варианта в схеме еще должна присутствовать защита от высокого напряжения.

Импульсный легче в изготовлении и более эффективный в работе, благодаря своей простоте.

Естественно, что техника безопасности в данном вопросу должна стоят на первом месте, так как при неправильном подключении схемы или некорректном выборе элементов все может испортиться и стать опасным для жизни и здоровья человека. Изготовлением данных вещей должен заниматься только специалист с большим опытом.

Условия эксплуатации и меры предосторожности

- Перед тем как запустить устройство в эксплуатацию его необходимо зарегистрировать и пройти инспектирование электросвязи;

- Разрешается применять осциллограф, как в открытых, так и в закрытых помещениях;

- Нельзя использовать технику на открытой территории при осадках;

- Рабочая температура техники лежит в пределах от -10 до +40 градусов Цельсия;

- Влажность воздуха должна быт не более 98%;

- Запрещается применение в запыленных помещениях, а также в комнатах с едкими газами или парами;

- Также запрещается работа без заземления;

- Перед использованием всегда нужно контролировать правильность присоединения к аппарату;

- Работа должна проводиться только в специальном кожухе, который снимается только при отключенном от питания аппарате.

Источник: https://svarkaipayka.ru/tehnologia/svarka-alyuminiya/ostsillyator-dlya-svarki-alyuminiya.html

Сварочный осциллятор своими руками

При работе с цветными металлами часто используются аргоновые аппараты по сварке. Неплавящийся электрод из вольфрама хорошо расплавляет кромки и образует сварочную ванну. Выполняются швы на алюминии и нержавейке и плавящимися электродами, где источником тока служит инвертор.

Но у всех этих устройств имеется одна проблема — розжиг дуги. На цветных металлах постукивание электродом по поверхности создает следы, требующие последующей зачистки.

При работе с тонкими листами на малых токах дуга может гореть нестабильно и часто тухнуть, а ее повторное возбуждение тормозит весь рабочий процесс. Для решения этой ситуации в схему добавляют осциллятор, который позволяет зажигать электрическую дугу не прикасаясь к поверхности изделия.

Это устройство можно купить или попытаться изготовить самому. Как создать сварочный осциллятор своими руками? Каковы схемы аппарата и его принцип работы?

Как работает осциллятор

Подобные устройства могут иметь различные варианты сборки, но все они предназначены для одной цели — возбуждать сварочную дугу между концом электрода и поверхностью изделия на расстоянии 5 мм, без физического прикосновения материалов. Достигается это за счет размещения осциллятора между источником сварочного тока и горелкой с вольфрамовым электродом. Вместо последнего может находиться держатель для сварки покрытыми электродами.

Достигается это за счет размещения осциллятора между источником сварочного тока и горелкой с вольфрамовым электродом. Вместо последнего может находиться держатель для сварки покрытыми электродами.

Суть процесса заключается в модернизации входящего напряжения переменного характера с частотой 50 Гц в импульсы высокой частоты и короткой длительности. Они накладываются на сварочный ток, и активно участвуют в розжиге дуги. Осциллятор для сварки, в большинстве вариантов схем, работает в следующей последовательности:

- Сварщик нажимает кнопку управления на горелке.

- Входной выпрямитель получает напряжение из сети с параметрами 220 V и 50 Гц. Устройство выпрямляет ток и передает его на накопитель.

- Накопительная емкость собирает в себе разряд.