Электродуговая сварка | Виды покрытия электродов

Электроды для дуговой сварки изобрел русский ученый Николай Николаевич Бенардос в 1811 году для соединения металлических кромок в научных целях. Разработки для улучшения сварочного процесса продолжил его соотечественник Николай Гаврилович Славянов. Он заменил угольный электрод стержнем из металла и применил флюс для защиты от выгорания и накопления вредных веществ (серы, фосфора).

Спустя некоторое время (начало XIX) английские и американские ученые усовершенствовали труды российских изобретателей и запатентовали основные технологии производства сварочных стержней с защитным покрытием (обмазкой). После получения патента началось активное внедрение дуговой сварки в производство для строения судов и машин.

От вида покрытия электрода, посредством которого проводится дуговая сварка, зависят качество и прочность сварочного шва. Покрытие подбирается с учетом физико-химических свойств обрабатываемых металлов и условий проведения сварки.

Для чего нужна обмазка электродов?

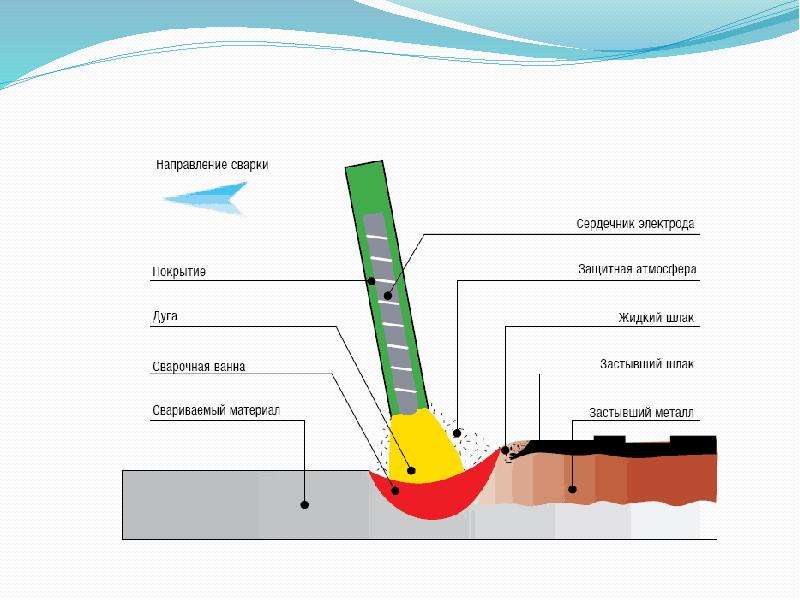

Специальный слой на электрических стержнях-электродах выполняет ряд важных функций:- Предохраняет рабочую зону от влияния атмосферных газов (азота с кислородом и водородом). Создается двухуровневая защита: рабочая зона и шлаковая корка на поверхности расплавленного материала обволакиваются углекислым газом и углеродными окисями.

- Обеспечивает затвердение шва, препятствует появлению трещин. При снижении скорости остывания металла из расплавленного участка выходят образующиеся в процессе газы, которые негативно влияют на прочность.

- Допускает бесперебойное поддержание горящей дуги в различных режимах обработки, значительно упрощает процесс розжига. Стабильное горение достигается за счет повышенного образования ионов в рабочем пространстве.

- Очищает металлический шов от примесей, насыщает легирующими добавками.

Перечисленные свойства обеспечивают компоненты, из которых состоят различные виды покрытия электродов.

Состав обмазки электродов

Создание рабочей среды для ручной дуговой сварки обеспечивают 6-12 компонентов, каждый из которых играет определенную роль:- Целлюлоза – создает газовое облако с восстанавливающим агентом

- Фторид кальция – повышает плавкость оксидов железа, а газ, который выделяется, стабилизирует процесс горения

- Карбонаты – обеспечивают образование шлаков

- Магний и кремний – раскисляют шов после сварки

- Диоксид титана – улучшает отвердевание

- Каолин – придает пластичность

Некоторые виды покрытия электродов содержат порошок железа, который улучшает качество наплавки, и дополнительные легирующие присадки.

Как покрывают защитным слоем металлические стержни?

Сначала все компоненты перетирают в порошок, просеивают через сита, чтобы они были однородными. Далее их смешивают, соблюдая пропорции, и добавляют связующее жидкое стекло. Наносят на поверхность металлического стержня способом окунания или опрессовки, используя специальное оборудование.

Далее их смешивают, соблюдая пропорции, и добавляют связующее жидкое стекло. Наносят на поверхность металлического стержня способом окунания или опрессовки, используя специальное оборудование.

Толщина электродной обмазки

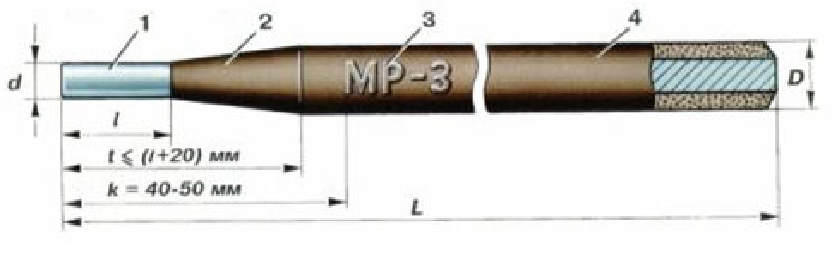

Толщина обмазки определяется по отношению диаметра электрода-стержня к его внутреннему диаметру (D/d). В зависимости от этого соотношения выделяют 4 разновидности сварочный расходных материалов, которые различаются буквами на маркировке:- Тонкие (М) – отношение не превышает 1,2

- Средние (С) – до 1,45

- Толстые (Д) – порядка 1,8

- Особо толстые (Г) – более 1,8

Расходники с тонким или средним слоем обеспечивают стабильную горящую дугу, но не оказывают влияния на качество наплавки. Для создания прочного шва потребуются расходные материалы с маркировкой Д и Г, вес которых составляет 40-50% от общей массы стержня.

Основные виды покрытия электродов

Для ручной сварки используются 4 вида покрытий поверхности электродов, которые определяются по маркировке (буквы А, Б, Р, Ц). Рассмотрим особенности их состава и применения.

Рассмотрим особенности их состава и применения.1. Кислые (А)

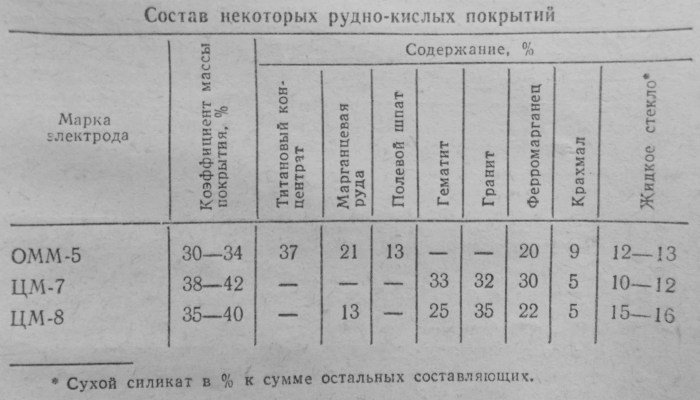

Состоят из окислов железа и марганца, кремнезема, ферромарганца, целлюлозы, крахмала. Они образуют стабильно горящую дугу и обеспечат ее быстрый розжиг при питании с невысоким напряжением. Электропитание осуществляется током переменного или постоянного типа. Малочувствительны к проржавевшим кромкам, которые сплавляются.

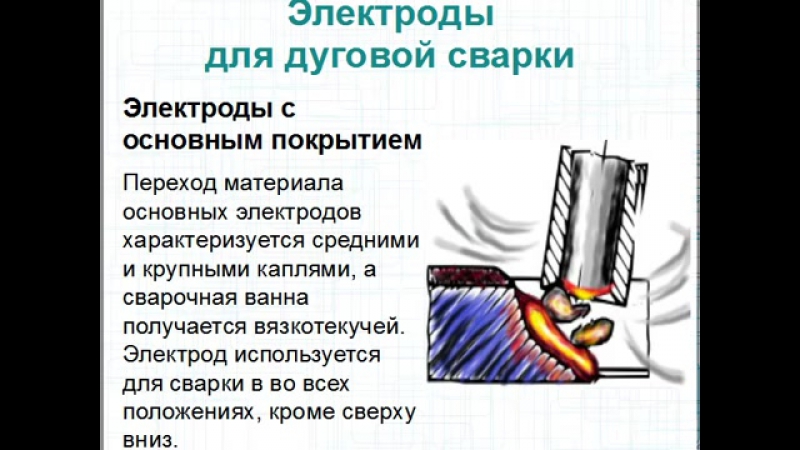

2. Основные или фтористо-кальциевые (Б)

В состав входят карбонаты кальция и магния, плавкого шпата, ферромарганец. Благодаря слабому окислению, они обеспечивают выход кислорода из расплавленного материала.

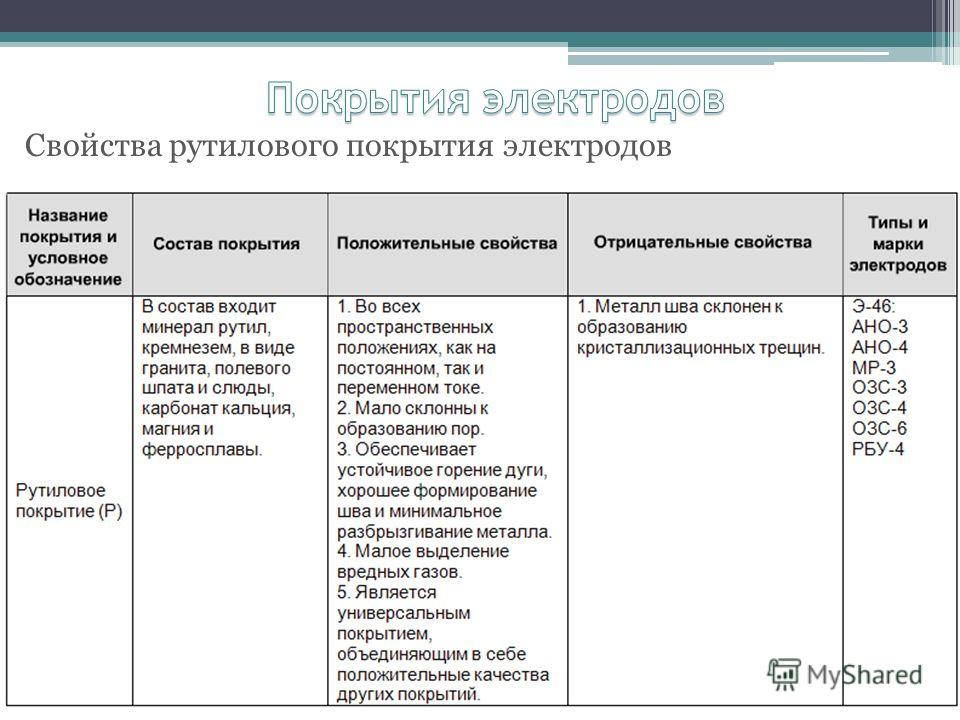

3. Рутиловые (Р)

Содержат добавку диоксида титана (рутила), карбонаты кальция и магния, ферромарганец, кремнезем. Из доступных вариантов можно рассмотреть Fubag FB 3. Расходники дают хорошие результаты при спайке ржавых участков, соединении загрунтованных элементов без образования пор. Ровный стойкий шов получается даже у сварщиков с небольшим опытом, предварительная шлифовка кромки не требуется. Допускается сплавка в любом положении конструкции. Брызги расплава практически отсутствуют.

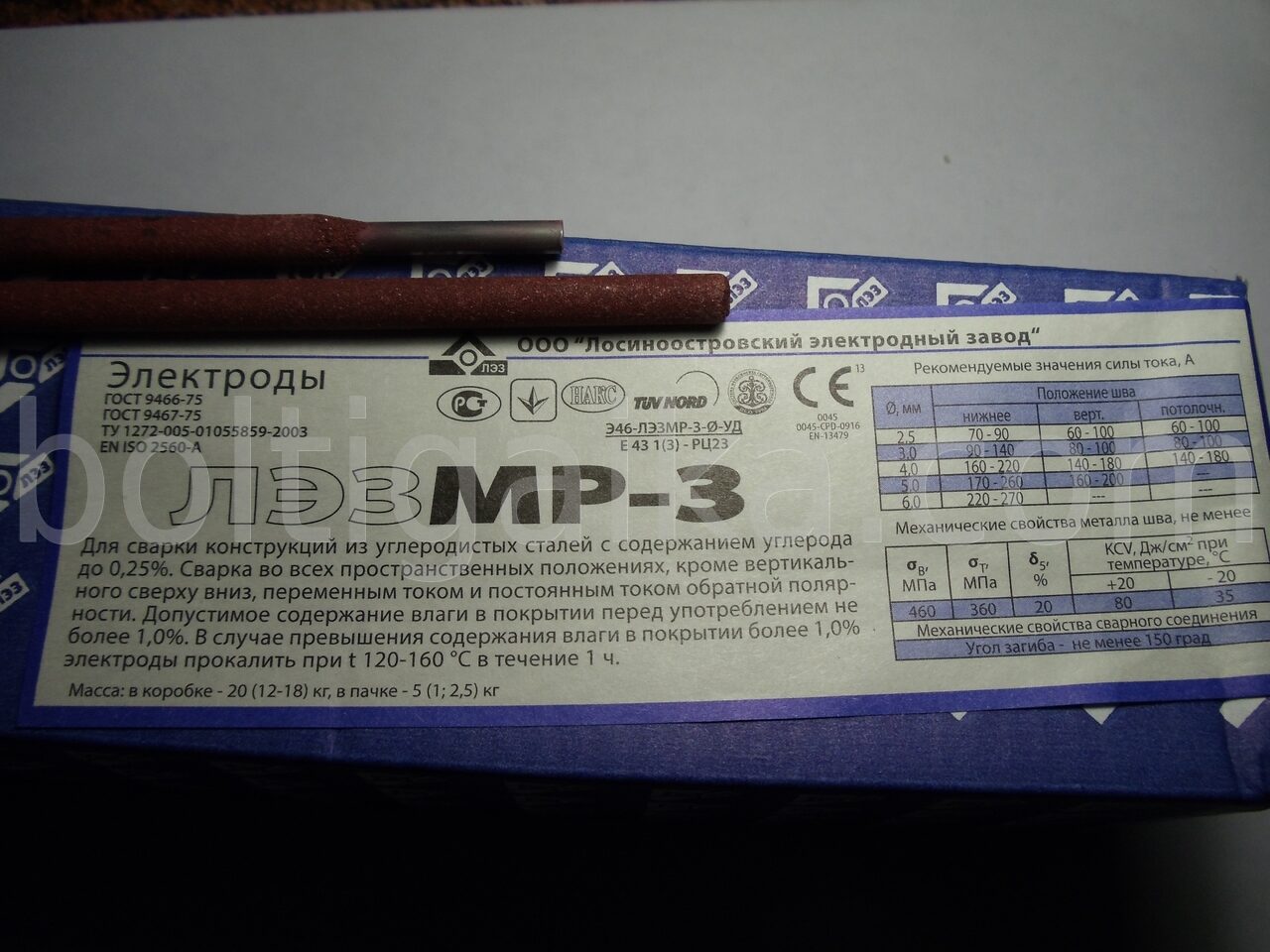

Ровный стойкий шов получается даже у сварщиков с небольшим опытом, предварительная шлифовка кромки не требуется. Допускается сплавка в любом положении конструкции. Брызги расплава практически отсутствуют. Расходники применяются в большинстве случаев для сварки трубопроводов, транспортирующих жидкости. Они не подходят для условий, когда планируется транспортировка при высоких температурах. Электроды можно использовать повторно. Перед использованием стержни обязательно нужно подвергать просушке и прокалке.

4. Целлюлозные (Ц)

К органическим веществам (до 50% оксицеллюлозы, крахмала) добавляются шлакообразующие материалы и легирующие присадки (ферромарганец, силикаты, диоксид титана). Они дают хорошее горение дуги при постоянном токе питания, позволяют сварщикам развивать высокую производительность за счет легкости ведения шва.

Сварка может выполняться в любом положении. В процессе выделяется немного шлака, поэтому такие расходники удобно применять при вертикальном размещении конструкции. Они подходят также для труднодоступных мест. Из минусов – грубочешуйчатая поверхность швов, поэтому понадобится дополнительная шлифовка. При работе разбрызгивается до 15% расплавленного материала.

Они подходят также для труднодоступных мест. Из минусов – грубочешуйчатая поверхность швов, поэтому понадобится дополнительная шлифовка. При работе разбрызгивается до 15% расплавленного материала.

Как подобрать подходящие электроды?

Чтобы определиться, электроды с каким видом покрытия нужны, следует учитывать такие факторы:- Толщину и состав сварной конструкции (медь, чугун, нержавеющая, низкоуглеродистая или высоколегированная сталь). Например, для высоколегированной стали оптимально подойдут расходники марок ЛМЗ-1, АНВ-1.

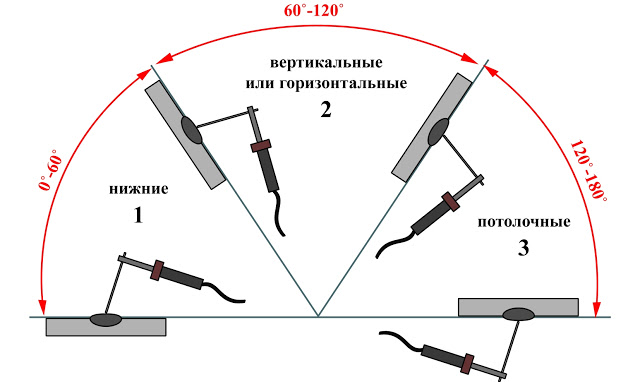

- Требования по эксплуатации (предварительная прокалка, положение стержня при работе). Проще всего сварка проводится в горизонтальном положении, при вертикальном положении возможно стекание шлаков. Работу в труднодоступных местах под наклоном выполняют квалифицированные сварщики.

- Марку применяющегося сварочного аппарата. Нередко в названии сварочного оборудования встречаются вставки, указывающие на особенности применения расходных материалов. Ярким примером станет модель IN 226 CEL, в названии которой указана возможность эффективной работы электродами с целлюлозным покрытием.

* Для инверторных устройств, которые пользуются популярностью в быту, подойдут стержни с обмазкой любого типа (исключая специфические задачи).

Доверие российских сварщиков заслужили немецкие аппараты Fubag и адаптированные к ним расходные материалы этой же марки – благодаря высокому качеству и удобству в эксплуатации. Исходя из толщины конструкции и диаметра стержней, важно правильно настроить сварочный аппарат, поскольку при слабом токе не получится образовать дугу, а при очень сильном – можно прожечь насквозь металл.

Изложенная информация позволит избежать ошибок при выборе и эксплуатации различных электродов для ручной дуговой сварки начинающим или малоопытным специалистам.Получите 10 самых читаемых статей + подарок!

*

Подписаться

Основы покрытий электродов для ручной дуговой сварки

Подробности- Подробности

- Опубликовано 29.03.2019 12:43

- Просмотров: 2750

Вам нужна статья, в которой содержатся все необходимые знания об электродах для дуговой сварки (SMAW). Одно можно сказать наверняка, что эти расходные материалы имеют много размеров и подходят для всего. Они имеют различные материальные покрытия, относятся к разным категориям, служат различным целям и даже требуют специального хранения и ухода. Понимание этих основ ручной дуговой сварки и покрытиях электродов существенно изменит ваш уровень мастерства

Электродные покрытия из углеродистой стали

Стальные электроды делятся на три категории в зависимости от состава покрытия: целлюлозный, рутиловый и базовый.

Целлюлозные электроды, такие как E6010 и E6011, в основном содержат древесную массу (целлюлозу), которая генерирует водород для создания дуги с глубоким проникновением. Такая дуга идеальна для ремонта сельскохозяйственной техники и других применений с загрязненными поверхностями, а также с V-образными канавками, связанными с соединениями труб с открытым корнем. Чтобы контролировать сварочную ванну с помощью движущей дуги, используйте технику «кнут и пауза» с электродами E6010.

Рутиловый электрод, такой как E6013 и E7014, имеет покрытие, содержащее диоксид титана (TiO2), диоксид кремния (SiO2), порошок железа и карбонат кальция (CaCO3). Электроды E7014 имеют повышенный уровень железа, поэтому они могут работать при более высоких токах и предлагать более высокие скорости осаждения. Рутиловые электроды запускаются легко, не требуют особых манипуляций и создают мягкую дугу с легким проникновением. Говорят, что у них высокая привлекательность для сварщиков, но они создают больше брызг.

Основные электроды имеют покрытие, содержащее CaCO3, плавиковый шпат (CaF2), ферромарганец и железный порошок. Слово «основной» относится к pH покрытиям. E7018 является наиболее популярным базовым электродом и достигает дуги со средним возбуждением и средним проникновением. Базовые покрытия также имеют низкий уровень поглощения водорода и влаги, что важно для критических сварных швов, поскольку молекулы водорода могут проникать в металл сварного шва и вызывать растрескивание при расширении и попытке выхода. В результате эту категорию электродов обычно называют низким содержанием водорода.

Электроды с низким содержанием водорода также могут иметь дополнительные обозначения, причем E7018 h5R становится все более распространенным. Н4 обозначает менее 4 мл диффундирующего водорода на 100 г наплавленного сварного шва, когда электроды испытываются в состоянии после получения, как правило, в герметически закрытых упаковках из фольги или канистрах. R указывает на влагостойкость. Электроды h5R будут поглощать влагу менее чем на 0,4 процента после девяти часов воздействия при температуре от 26 до 30 градусов по Цельсию и относительной влажности от 80 до 85 процентов.

R указывает на влагостойкость. Электроды h5R будут поглощать влагу менее чем на 0,4 процента после девяти часов воздействия при температуре от 26 до 30 градусов по Цельсию и относительной влажности от 80 до 85 процентов.

Чтобы сохранить обозначение h5R после девяти часов, обязательно храните открытые контейнеры при температуре от 110 до 150 градусов по Цельсию. Если необходимо, восстановите их, выпекая в течение одного часа при температуре 370 градусов по Цельсию. Кроме того, храните и выпекайте электроды с низким содержанием водорода отдельно.

Не только смешивание электродов в электродной печи может привести к загрязнению, но и различные типы покрытий имеют различную влажность для правильной работы. Например, целлюлозным электродам требуется определенное количество влаги для обеспечения расчетной силы дуги; поэтому смешивание основных и целлюлозных электродов в печи будет вредным для обоих.

Электрод E7018 также может иметь обозначение -1, что означает, что он обеспечивает обещанные ударные свойства по Шарпи с V-образным надрезом при -45 ° С по сравнению с -30 ° С для электродов без -1. Эти электроды обеспечивают исключительную ударную вязкость при низких температурах. Примечание. Вместо электрода E7018 можно использовать электрод E7018-1, но обратное неверно.

Эти электроды обеспечивают исключительную ударную вязкость при низких температурах. Примечание. Вместо электрода E7018 можно использовать электрод E7018-1, но обратное неверно.

Электродные покрытия из нержавеющей стали

Нержавеющие электродные покрытия также подразделяются на три категории: EXXX-15, EXXX-16 и EXXX-17. Знак -15 после основного сплава указывает на основное покрытие извести, которое содержит значительные количества известняка и плавикового шпата, образуя быстро-застывающий шлак, который облегчает сварку в вертикальном и верхнем положениях. Бусина умеренно рифленая и слегка выпуклая; последняя черта может обеспечить необходимый запас прочности в суставах с высокой нагрузкой.

Базовые известковые покрытия обеспечивают оптимальные механические свойства. Эти электроды обычно предназначены для сварки сверхустойчивых и никелевых материалов в криогенных применениях, таких как резервуары СПГ и системы сжатого газа.

К сожалению, известковые электроды имеют наименьшую свариваемость из-за переноса металла в форме шаров, что затрудняет контроль над сварочной ванной. Использование небольшой техники взбивания, движения и паузы — поможет построить правильную ванну. Основы извести также требуют удаления шлака — всегда требующего сколов — и могут работать только на положительном электроде постоянного тока (DCEP).

Использование небольшой техники взбивания, движения и паузы — поможет построить правильную ванну. Основы извести также требуют удаления шлака — всегда требующего сколов — и могут работать только на положительном электроде постоянного тока (DCEP).

A -16 обозначает основное покрытие типа рутила, которое содержит преобладающее количество рутила, среднее количество известняка и ограниченное количество плавикового шпата. Учитывая выбор, большинство сварщиков предпочитают использовать электрод -16. Он обеспечивает стабильную, плавную дугу для распыления и профиль выпуклого до плоского валика с мелкой рябью и хорошим слиянием боковых стенок. Он также производит небольшое количество мелких брызг и шлака, который обычно самовыпускается.

Электроды -17 содержат больше кремния, чем электроды -16, создавая более жидкую сварочную ванну, которая лучше всего подходит для сварки в плоском положении. Возможна вертикальная и верхняя сварка, но они требуют больше навыков сварщика, чем известковый основной электрод, потому что шлак не застывает так быстро. Эти электроды работают от постоянного или переменного тока.

Эти электроды работают от постоянного или переменного тока.

Электроды из нержавеющей стали обычно не проявляют водородного растрескивания, но пористость, избыточное разбрызгивание и плохое отделение шлака могут возникнуть, если покрытие поглощает влагу. Обязательно храните электроды из нержавеющей стали при температуре 150 градусов по Цельсию. Если вы оставите их слишком долго на открытом воздухе, вы можете восстановить электроды, выпекая их при температуре от 315 до 430 градусов по Цельсию в течение одного-шести часов.

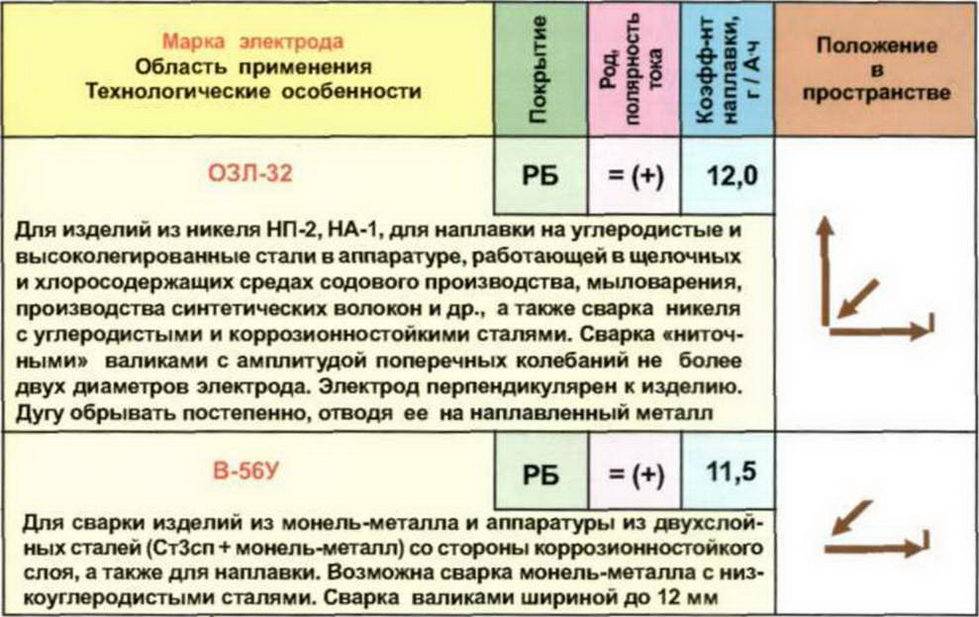

Наплавка — покрытие поверхности более твердым металлом

Не путайте наплавку с процессом нанесения. Наплавка — это процесс нанесения более твердого или более прочного металла на основной материал. Наплавочные электроды делятся на три категории: железная основа, никелевая основа и кобальтовая основа, которые затем легируются карбидообразующими элементами, такими как хром, вольфрам, молибден и другие элементы. Как правило, они не имеют специальных классификаций AWS, за исключением стандартного диапазона сплавов кобальта 1, 6, 12 и 21.

В отличие от соединительных электродов, наплавочные электроды представляют собой набор запатентованных составов сплавов, предназначенных для удовлетворения конкретных потребностей. Их изготавливают тремя способами: трубчатый стержень, заполненный смесью сплавов и затем погруженный в покрытие или имеющий покрытие, экструдированное поверх него; стержень из углеродистой стали, покрытый смесью сплавов и раскислителей; или литой кобальтовый стержень с покрытием, экструдированным поверх него.

Наплавочные электроды, особенно трубчатой конструкции, не предназначены для проникновения. Они требуют более низких параметров для меньшего разбавления и большей эффективности наплавки. Одной из распространенных ошибок с трубчатыми электродами является скручивание электрода в заготовку, что приводит к его перегреву. Помните, что наплавочные электроды работают не так, как электрод E7018 SMAW. Они имеют более глобулярную передачу и требуют большей длины дуги.

Электроды для наплавки при нанесении с помощью стринг-валика или рисунка плетения формируют рисунок с перекрестным растрескиванием (перекрестной проверкой) из-за карбидов, которые образуются в матрице сварочной ванны во время затвердевания. Это нормально. Исключением является случай, когда электрод предназначен специально для отложений без трещин.

Это нормально. Исключением является случай, когда электрод предназначен специально для отложений без трещин.

Читайте также

- < Назад

- Вперёд >

Добавить комментарий

Электроды для ручной дуговой сварки. Конспект РДС

Сеть профессиональных контактов специалистов сварки

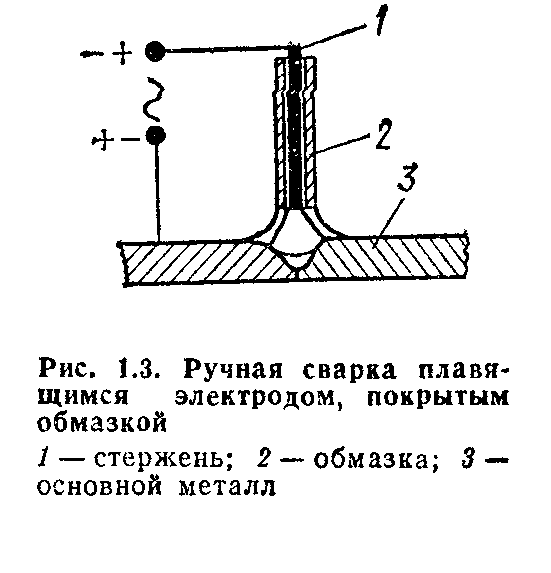

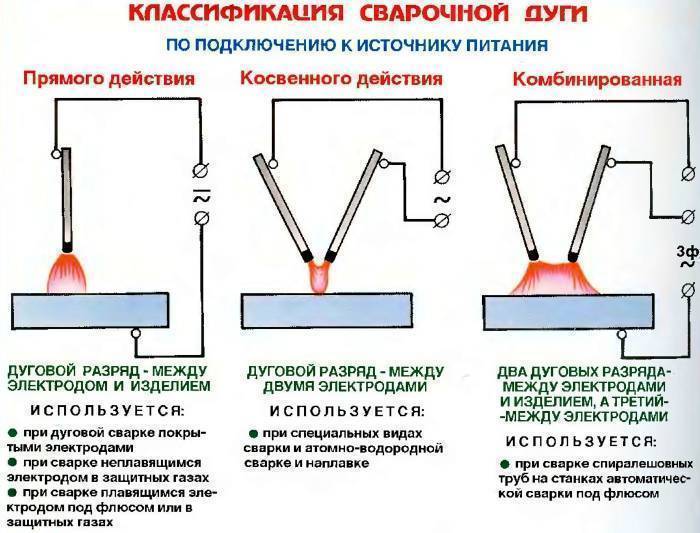

При ручной дуговой сварке плавлением применяют неплавящиеся и плавящиеся электроды, а также другие вспомогательные материалы.

Плавящиеся электроды изготовляют из сварочной проволоки, согласно ГОСТ2246-70 разделяются на углеродистую, легированною и высоколегированною. Всего в ГОСТ включено 77 марок проволоки. Первые две цифры указывают на содержание в проволоки углерода в сотых долях процента. Затем буквой и цифрой поочередно указываются наименование и содержание в процентах легирующих элементов. При содержании легирующих элементов в проволоке менее 1% ставится только буква этого элемента.

Обозначение легирующих элементов:

|

Mn |

Г |

марганец |

W |

В |

вольфрам |

V |

Ф |

ванадий |

|

Si |

С |

кремний |

Se |

Е |

селен |

Co |

К |

кобальт |

|

Cr |

Х |

хром |

Al |

Ю |

алюминий |

Cu |

Д |

медь |

|

Ni |

Н |

никель |

Ti |

Т |

титан |

B |

Р |

бор |

|

Mo |

М |

молибден |

Nb |

Б |

ниобий |

N |

А |

азот |

1,2св08Г2С-О по ГОСТ2246-81 – Ø1,2мм; 0,08% – С, Mn – 2%, Si – 1% и «О» – омедненная (т. е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

е. поверхность проволоки покрыта тонким слоем меди, которая используется для п/а и автоматической сварки).

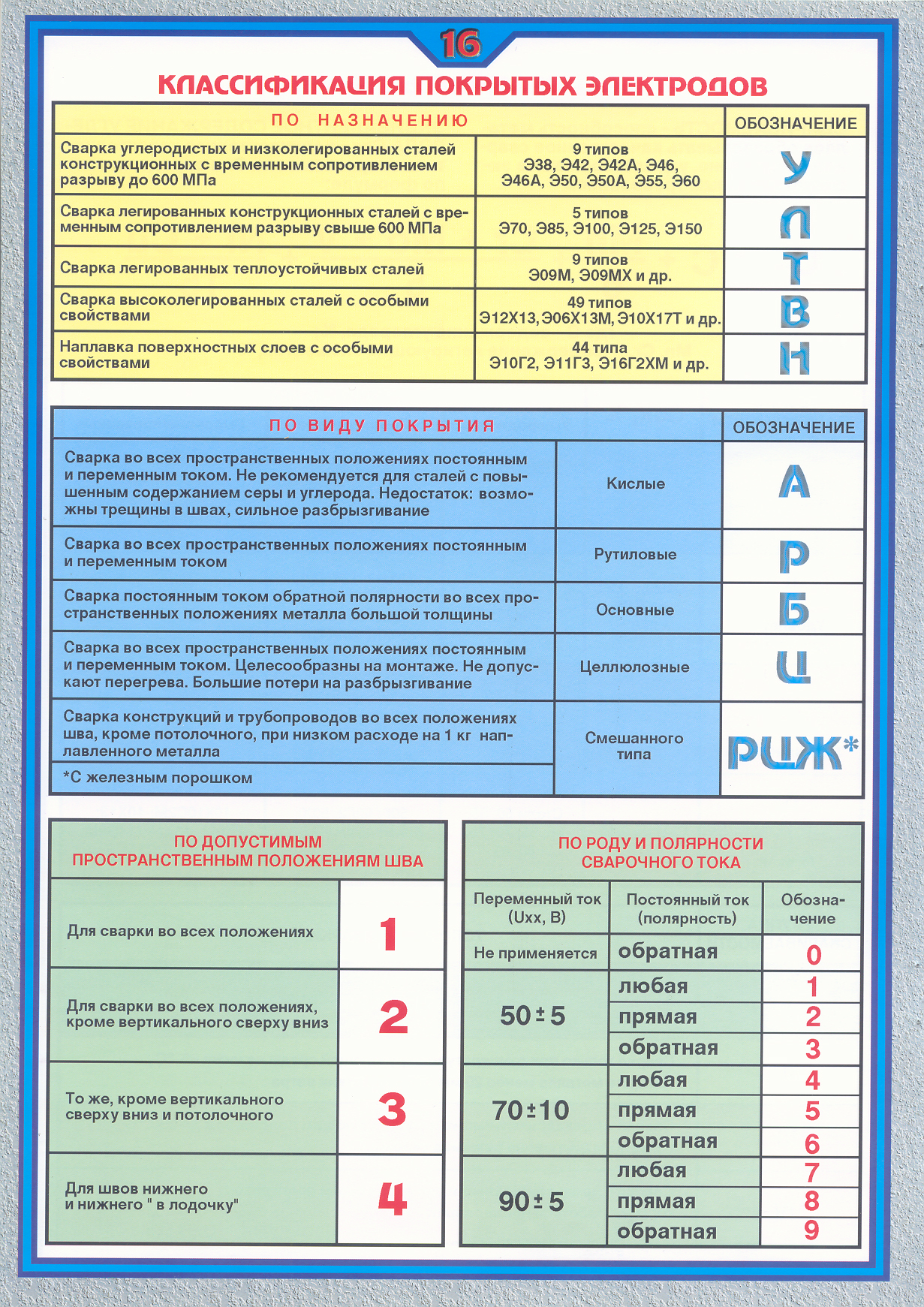

Классификация электродов

Электроды, применяемые, для сварки и наплавки классифицируются по значению (для сварки стали, чугуна, цветных металлов и для наплавочных работ). Технологическим особенностям (для сварки в различных пространственных положениях, сварки с глубоким проплавлением) виду и толщине покрытия химическому составу стержня и покрытия, характеру шлака, механическим свойствам металла шва и способу нанесения покрытия (опресовка, окунание ).

Основными требованиями для всех видов электродов являются: обеспечения стабильного горения дуги и хорошего формирования шва; получения металла шва заданного химического состава, спокойное и равномерное расплавления электродного металла и высокая производительность сварки, легкая отделимость шлака и достаточная прочность покрытий, сохранение физико-химических и технологических свойств электродов.

Электроды изготавливаются по ГОСТ 9966-75 и подразделяются:

– для сварки углеродистых и низколегированных сталей – У

– для сварки легированных сталей – Л

– для сварки легированных теплоустойчивых сталей – Т

– для сварки высоколегированных сталей с особыми свойствами – В

– для наплавки поверхностных слоев – Н

По толщине покрытия электроды подразделяются на электроды с тонким, средним, толстым и особо толстым покрытием предусматривает также три группы электродов – 1, 2, 3, 4.

По виду покрытия электроды подразделяются:

– с кислым покрытием – А

– с основным – Б

– с целлюлозным – Ц

– с рутиловым – Р

– смешанное – двумя

– с прочими покрытиями – П.

В зависимости от пространственного положения сварки электроды подразделяются:

1 – для сварки во всех пространственных положениях;

2 – для сварки во всех положениях кроме вертикального сверху в низ;

3 – для нижнего положения, горизонтального на вертикальной плоскости и вертикального снизу вверх;

4 – для нижнего и в лодочку.

Электроды подразделяются по роду и полярности тока, а также по напряжению холостого хода.

|

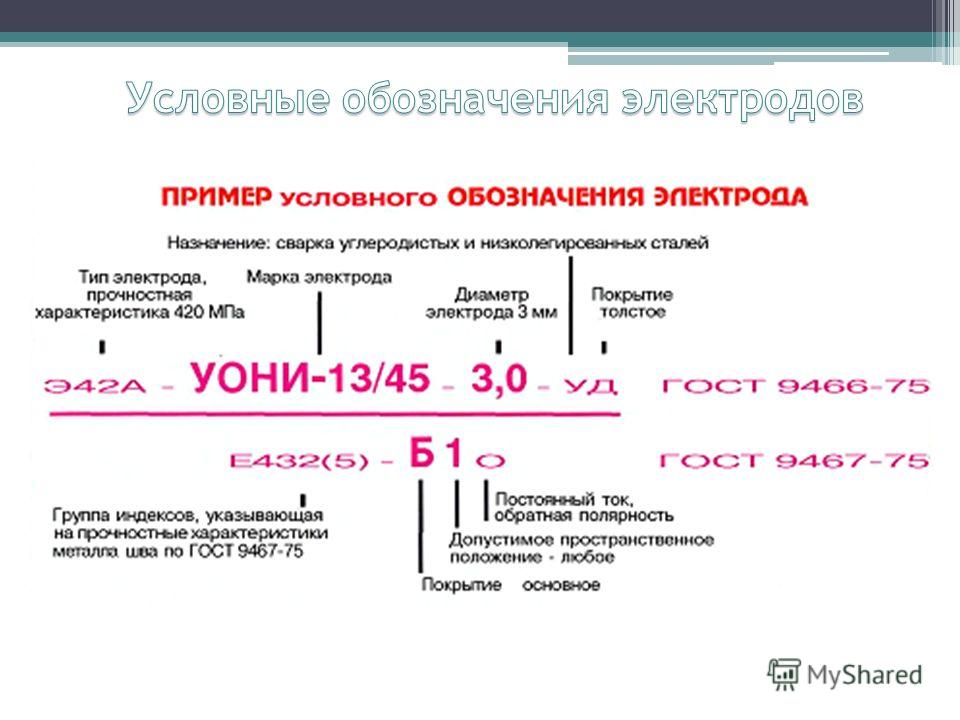

Э46А – УОНИИ13/45-3,0-УД2 Е43 2 (5) – Б1 О |

ГОСТ9466 (ГОСТ9467) |

М – тонкое покрытие; С – среднее; Д – толстое; Г – особо толстое.

Э – электрод для дуговой сварки.

46 – [σВ] временное сопротивление разрыву (минимальное значение), кг/мм2.

А – улучшенный тип электродов.

У – для сварки углеродистых сталей.

Д – толщина покрытия.

2 – вторая группа по содержанию S и P.

В знаменателе: цифры 43 2 (5) указывают характеристики наплавленного металла.

Б – основной тип покрытия.

1 – пространственное положение (для всех).

О – постоянный ток обратной полярности.

Е – для сварки углеродистых и низколегирующих сталей.

432 – σВ=43 кг/мм2, δ% — относительное удлинение δ=22%, ударная вязкость при 50°С не менее 3,5.

Свойства электродов

Электродные покрытия состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов.

Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично очищают его, образуя шлаковые оболочки вокруг капель электродного металла. Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Эти составляющие включают в себя титановый концентрат, марганцовую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит.

Газообразующие составляющие при сгорании создают газовую защиту, которая предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из древесной муки хлопчатобумажной ткани, крахмала, пищевой муки, декстрина, целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др.

Легирующие элементы необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивлености коррозии и повышения механических свойств. Легирующими элементами служат марганец, хром, титан, ванадий, молибден, никель, вольфрам и другие элементы.

Стабилизирующими составляющими являются те элементами, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие (клеящие) составляющие применяют для связывания составляющих покрытий между собой и со стержнем электрода. В качестве них применяют калиевые или натриевое жидкое стекло, декстрин, желатин и др.

Все покрытия должны удовлетворять следующим требованиям:

— обеспечивать стабильное горение дуги;

— физические свойства шлаков, должны обеспечивать нормальное формирования шва;

— не должны происходить реакции между шлаками, газами и металлом, способные образовывать пары в швах;

— материалы покрытия должны, хорошо измельчатся и не вступать в реакцию с жидким стеклом или между собой;

— состав покрытий должен обеспечивать применимые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, вязкость, способность растворять окислы, сульфиды и т.д.

К химическим свойствам – относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл шва.

Электроды для сварки углеродистых и низколегированных конструкционных сталей:

УОНИИ13/45, УОНИИ13/55, АНО-3, АНО-4, МР-3, ДСК-50, и т.д.

Электроды для сварки низко- и среднелегированных, закаливающихся сталей:

Э50А, УОНИИ13/55, ЦЛ-17,(10Х5м), 03Л-9 (св13Х25Н18).

Электроды для сварки высокохромистых мартенситных сталей и мартенситно-ферритных сталей:

Для стали 12Х13 и 20Х13 (электроды УОНИИ-13/1Х13 )со стержнем св10Х13.

Для сварки коррозионностойких, жаростойких и жаропрочных сталей и сплавов:

03Л-14 стали 0Х18, Н10Т, 0Х18Н10 и Х18Н10Т, а также Л40М типа ЭА1Б.

Техника и технология ручной дуговой сварки металлическими электродами

Ручная дуговая сварка металлическими электродами выполняется в следующем порядке:

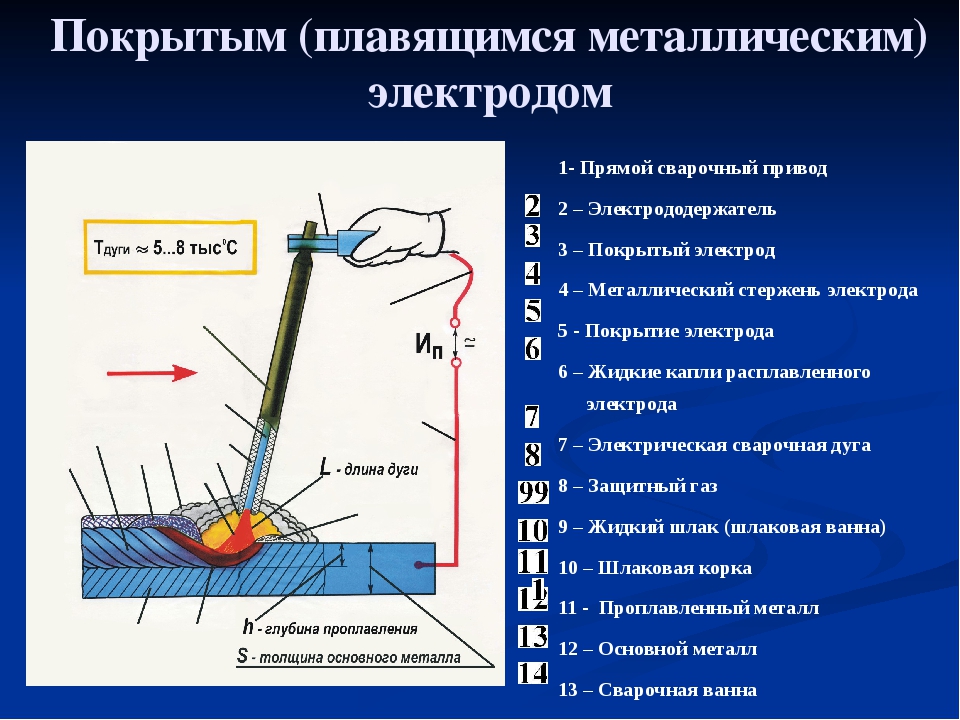

Металлический электрод вставляют в электрододержатель, к которому подключен кабель, включают источники питания сварочной дуги. Зажигают сварочную дугу касанием электрода об изделие.

Теплотой сварочной дуги расплавляются покрытие и металлический стержень электрода и основной металл – образуется сварочная ванна. Расплавляющийся стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, в сварочной ванне расплавленный электродный металл соединяется с расплавленным металлом свариваемого изделия, а расплавленный шлак всплывает на поверхность сварочной ванны, защищая ее от внешней среды.

Расплавляющийся стержень электрода в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, в сварочной ванне расплавленный электродный металл соединяется с расплавленным металлом свариваемого изделия, а расплавленный шлак всплывает на поверхность сварочной ванны, защищая ее от внешней среды.

Другие страницы, по теме

Электроды для ручной дуговой сварки

:

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Покрытия электродов для ручной дуговой сварки

Плазменная резка 311 Плазменная сварка 8, 233 Плазмообразующие сопла 230 Плазмообразующий газ 223, 225 Плазмотрон 223 Пластические деформации 37 Пневматические испытания 358 Поверхностный эффект 264 Повторно-кратковременный режим источника питания дуги 94 Подогреватель газа 161 Покрытия электродов для ручной дуговой сварки 113, 115 Полуавтомат сварочный 141, 164 Полярность сварочной дуги 85 Порошковое копьё 310 Поры 338 [c. 393]

393]

Химический состав и механические свойства наплавленного металла, образуемого покрытыми электродами для ручной дуговой сварки легированных теплоустойчивых сталей по ГОСТ 9467-75 [c.71]

Химический состав и особые механические свойства металла шва и наплавленного металла, образуемых покрытыми электродами для ручной дуговой сварки высоколегированных сталей [c.73]

Стали свариваемых деталей Покрытые электроды для ручной дуговой сварки Для автоматической сварки под флюсом Сварочная проволока для аргонодуговой сварки (в том числе в смеси защитных газов) [c.232]

ГОСТ 2246—70 регламентирует химический состав (табл. 4.7) и размеры 77 марок сварочной проволоки, используемой для изготовления покрытых электродов для ручной дуговой сварки и в качестве электродного, присадочного и наплавочного материалов. Механические свойства металла шва зависят от многих других факторов (доля основного металла, марка флюса, режим сварки и т. д.).

[c.92]

д.).

[c.92]

ГОСТ 2246-70 регламентирует химический состав 77 марок сварочной проволоки, используемых в качестве электродной, присадочной, наплавочной и для изготовления покрытых электродов для ручной дуговой сварки (табл. 2.7). Стандарт регламентирует только химический состав и размеры сварочной проволоки, так как механические свойства металла шва зависят от многих других факторов (доли участия основного металла, марки флюса, режима сварки и т.д.). Стандартом предусмотрены диаметры проволок (мм) 0,3 0,5 0,8 1,0 1,2 1,4 1,6 2,0 2,5 3,0 4,0 5,0 6,0 8,0 10,0 12,0. Стандарт распространяется на холоднотянутую сварочную проволоку из низкоуглеродистой, легированной и высоколегированной сталей. [c.57]

Каково назначение составляющих покрытия электрода для ручной дуговой сварки [c.80]

Тип покрытого электрода для ручной дуговой сварки Сварка под флюсом Марка проволоки для сварки Б углекислом газе Марка порошковой проволоки Электрошлаковая сварка

[c. 237]

237]

Наиболее распространенные компоненты покрытий электродов для ручной дуговой сварки и наплавки [c.93]

Покрытые электроды для ручной дуговой сварки и наплавки [c.66]

Типы покрытых электродов для ручной дуговой сварки высоколегированных сталей с особыми свойствами (ГОСТ 10052—75) [c.70]

В соответствии с действующими стандартами покрытые электроды для ручной дуговой сварки сталей и наплавки классифицируются по различных признакам. [c.44]

ГОСТ 10051-75 предусматривает 49 типов покрытых электродов для ручной дуговой сварки высоколегированных сталей с особыми свойствами, например [c.151]

Покрытые электроды для ручной дуговой сварки [c.290]

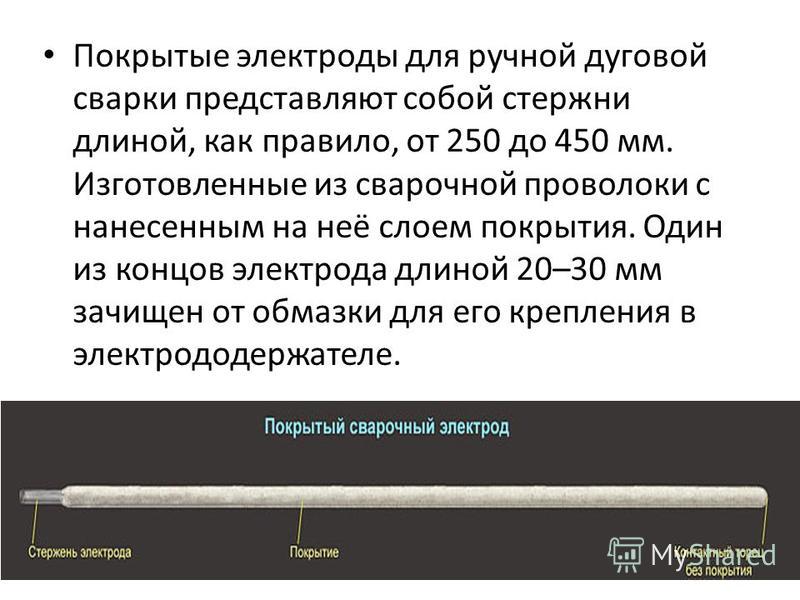

Электроды для ручной дуговой сварки представляют собой стержни длиной до 450 мм, изготовленные нз сварочной проволоки (ГОСТ 2246—70), на поверхность которых нанесен слой покрытия различной толщины. Один из концов электрода на длине 20—30 мм освобожден от покрытия для зажатия его в электрододержателе с це.иыо обеспечения электрического контакта. Торец другого конца очищают от покрытия для возможности возбуждения дуги посредством касания изделия в начале процесса сварки.

[c.92]

Один из концов электрода на длине 20—30 мм освобожден от покрытия для зажатия его в электрододержателе с це.иыо обеспечения электрического контакта. Торец другого конца очищают от покрытия для возможности возбуждения дуги посредством касания изделия в начале процесса сварки.

[c.92]

Сущность букв и цифр II знаменателе полного обозначения, характеризующих свойства наплавленного металла, указана в ГОСТ 9467—75. В ГОСТ 9467—75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей регламентировано 14 типов электродов для сварки конструкционных сталей и 9 типов электродов для сварки теплоустойчивых сталей. [c.106]

Плавящиеся электроды. Эти электроды для ручной дуговой сварки представляют собой стержни длиной до 450 мм из сварочной проволоки, на которую нанесен слой покрытия— смесь веществ для усиления ионизации, защиты от вредного воздействия воздуха и металлургической обработки сварочной ванны. В покрытие входят следующие компоненты

[c.49]

В покрытие входят следующие компоненты

[c.49]Электроды для ручной дуговой сварки. Покрытия электродов получили наименование по их основным компонентам. По ГОСТу 9467—60 типы покрытия обозначаются рудно-кислое Р, фтористо-кальциевое Ф, рутиловое Т и органическое О. [c.143]

Электроды покрытые металлические для ручной дуговой сварки и наплавки. В соответствии с ГОСТ 9466—75 электроды подразделяют по назначению (буквами дано условное обозначение) [c.330]

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. ГОСТ 9467—75 устанавливает следующие типы электродов для ручной дуговой сварки конструкционных и теплоустойчивых сталей [c.335]

Основные типы покрытых металлических электродов для ручной дуговой сварки высоколегированных сталей с особыми свойствами установлены ГОСТ 10052—75. Химический состав наплавленного металла и механические свойства металла шва и наплавленного металла при нормальной температуре для некоторых марок электродов приведены в табл. 3.16.

[c.339]

3.16.

[c.339]

Размеры и общие технические требования на покрытые металлические электроды для ручной дуговой сварки сталей и наплавки поверхностных слоев из сталей и сплавов приведены в ГОСТ 9466-75. [c.24]

Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей (по ГОСТ 9467-75). [c.24]

Эвтектика 255 Эквивалент углерода 34, 364 Эквиваленты хрома и никеля 32 Электрическая дуга 83 Электрическое поглощение газов 22 Электродные покрытия 113, 115 Электрододержатель 111 Электроды для контактной сварки 287 Электроды для ручной дуговой сварки 112 [c.394]

Электрод для ручной дуговой сварки (рис. 4.1) представляет собой стержень 1 длиной до 450 мм, изготовленный из сварочной проволоки, на поверхность которого нанесен слой покрытия 2. Левый конец электрода на участке длиной 20… 30 мм освобожден от покрытия для зажатия его в электрододержателе с целью обеспечения электрического контакта. Торец другого конца очищен от

[c.57]

Торец другого конца очищен от

[c.57]

Электроды покрытые металлические для ручной дуговой сварки конструкционных сталей [c.37]

В ГОСТ 9467-75 «Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей» регламентировано 14 типов электродов для сварки конструкционных сталей (см. табл. 2.9). [c.39]

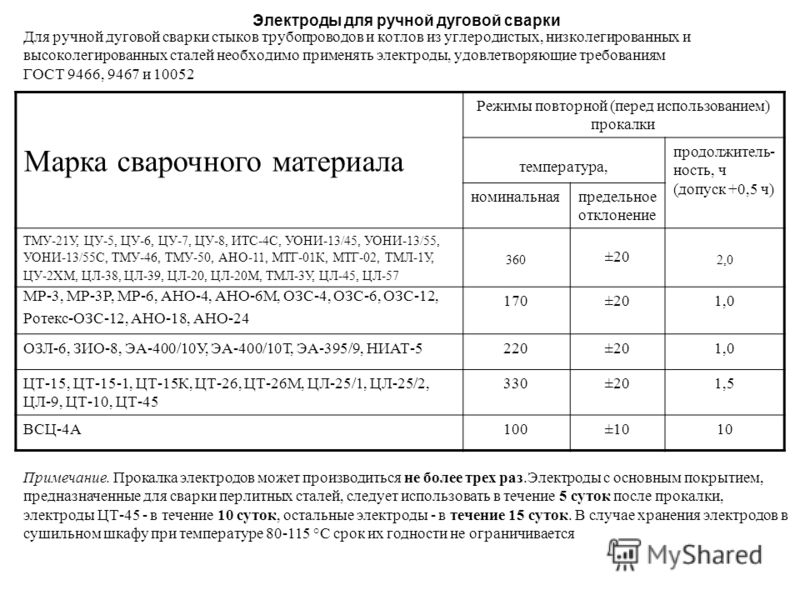

Тип покрытия электрода диктует необходимость применения постоянного тока обратной полярности (при переменном или постоянном токе прямой полярности дуга неустойчива). Тщательная прокалка электродов, режим которой определяется их маркой, способствует уменьшению вероятности образования в швах пор и вызываемых водородом треш,ин. Некоторые данные о режимах и выборе электродов для ручной дуговой сварки приведены в табл. 9.3 и 9.4, а о свойствах сварных соединений — в табл. 9.5 и на рис. 9.7. [c.365]

Покрытые металлические электроды для ручной дуговой сварки сталей

[c. 98]

98]

Условное обозначение электродов по международным стандартам. По международным стандартам условное обозначение покрытых электродов представляют в одну строку. Обозначение начинается с буквы Е (электрод для ручной дуговой сварки), за которой следует группа индексов [c.108]

Электроды для ручной дуговой сварки и наплавки представляют собой металлические стержни из сварочной проволоки по ГОСТ 2246—70, покрытые обмазками различного назначения. При восстановлении деталей автомобилей чаще всего используют проволоку из малоуглеродистой стали марок Св-08 и Св-08А. [c.93]

Классификация стальн.ых покрытых элек-т р о д о в. Металлические электроды для дуговой сварки сталей и наплавки изготовляют в соответствии с ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация, размеры и общие технические требования . Стальные покрытые электроды для ручной дуговой сварки и наплавки подразделяются по назначению (ГОСТ 9467-75)

[c. 50]

50]

На металлические электроды для ручной дуговой сварки и наплавки в стране действует четыре стандарта. ГОСТ 9466—75 содержит классификацию, размеры, технические требования, правила приемки, методы испытаний, требования к упаковке, маркировке, транспортировке и хранению электродов, гарантии изготовителя и требования безопасности. ГОСТ 9467—75 устанавливает требования к механическим свойствам наплавленного металла и содержанию в нем серы и фосфора, к металлическим покрытым электродам для ручной дуговой сварки углеродистых, низколегированных, легированных конструкционных и легированных теплоустойчивых сталей. Большое разнообразие электродных покрытий не позволило взять их за основу классификации электродов. По указанному стандарту электроды классифицируют по типу, который обозначается буквой Э и цифрами, характеризующими минимально гарантируемое временное сопротивление наплавляемого металла электродами данного типа. Например, тип электродов Э46 и Э50А обозначает, что минимальное временное сопротивление соответственно равно 460 и 500 МПа. Буква А указывает, на то, что электрод данного типа обеспечивает более вы-

[c.57]

Буква А указывает, на то, что электрод данного типа обеспечивает более вы-

[c.57]

Стальные покрытые электроды для ручной дуговой сварки также подразделяются по назначению. Для сварки низколегированных и конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм , имеют обозначение У. Для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм , обозначаются — Л. Для сварки легированных теплоустойчивых сталей — Т. Сварка высоколегированных сталей с особыми сво 1ствами — В. Для наплавки поверхностных слоев с особыми свойствами — Н. [c.152]

ГОСТ 9466. Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. ЬСлассификация и общие технические условия. [c.57]

Покрытые электроды для ручной дуговой наплавки Для автоматической наплавки под флюсом Сварочная проволока для аргонодуговой сварки Покрьггые электроды для ручной дуговой сварки Для автоматической сварки под флюсом Сварочная проволока для аргонодуговой сварки

[c. 239]

239]

Классификация и условное обозначение электродов по отечественным стандартам. В основе классификации покрытых электродов для сварки сталей лежат признаки, которые находят отражение в их условном обозначении в виде буквенноцифровой индексации. Условное обозначение электродов несет всестороннюю информацию о назначении и технологических свойствах электродов, о регламентируемых характеристиках металла шва и наплавленного металла (РХМ) по прочности, пластичности, хладостойкости, жаропрочности, жаростойкости и стойкости к межкристаллит-ной коррозии. Умелое использование этой информации помогает производить правильный выбор электродов для сварки различных сталей. Структура условного обозначения покрытых металлических электродов для ручной дуговой сварки сталей установлена ГОСТ 9466-75 и представляет собой дробь, в числителе и знаменателе [c.98]

Классификация электродов по назначению

Сварочные электроды для ручной дуговой сварки классифицируются по назначению, по типу покрытия, по способу нанесения покрытия, по количеству покрытия на стержне электрода и по механическим свойствам метала шва. Признаки классификации электродов тесно взаимосвязаны.

Признаки классификации электродов тесно взаимосвязаны.

В зависимости от назначения сварочные электроды в соответствии с государственным стандартом 9466-60 разделены на несколько классов и имеют различные свойства и показатели. Таким образом, они разделяются на электроды для проведения сварочных работ с легированными и углеродистыми сталями, а также высоколегированные теплоустойчивые и стали с особыми свойствами.

Классификация электродов по назначению

Типы покрытых электродов

Наиболее полную информацию о типах электродах вы можете узнать из первоисточника, это ГОСТ 9467, ГОСТ 10051, ГОСТ 10052

Сварочные электроды для сварки сталей разного рода классифицируются на несколько классов или разделов:

— для проведения сварочных работ углеродистых и низколегированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «У»;

— для проведения сварочных работ легированных сталей, имеющих временное сопротивление разрыву до 600 МПа, обозначаются буквой «М»;

— для проведения сварочных работ легированных теплоустойчивых сталей обозначаются буквой «Т»;

— для проведения сварочных работ высоколегированных сталей, имеющих особые свойства, обозначаются буквой «В»;

— для проведения сварочных работ поверхностных слоев металла обозначаются буквой «Н»;

Подробнее о том как расшифровываются не только но марка электрода можно узнать на странице расшифровка электродов.

Для всех сварочных электродов действуют одни требования, которые при производстве должны придерживаться абсолютно все производители, гарантирующие качество своего товара и долговечность сваренных конструкций:

— Получение металлического шва нужного химического состава;

— Минимально допустимое разбрызгивание металла при сварке и высокая производительность сварочного процесса;

— Сохранение физических и химических свойств металла;

— Минимальная токсичность сварочных электродов при производстве и проведении сварочных работ;

— Спокойное и равномерное расплавление металла, а также расплавление самого электрода и плавность проведения всего сварочного процесса;

— Обеспечение стабильного горения дуги и хорошее формирование сварочного шва;

— Легкая отделимость шлака от металла шва и высокая прочность покрытия;

Для хорошего сваривания и быстроты сварочного процесса нужен водород. Главным источником водорода является покрытие. При нагревании сварочного электрода и его последующем плавлении происходит разложение карбонатов и других химических составляющих. Протекают такие процессы в зависимости от влажности и химического состава сварочных электродов и самого металлического изделия. Если количество органических веществ будет увеличено, то это приведет к повышению содержания водорода в металле сварочного шва.

Главным источником водорода является покрытие. При нагревании сварочного электрода и его последующем плавлении происходит разложение карбонатов и других химических составляющих. Протекают такие процессы в зависимости от влажности и химического состава сварочных электродов и самого металлического изделия. Если количество органических веществ будет увеличено, то это приведет к повышению содержания водорода в металле сварочного шва.

Учитывая свойства сварочных электродов нужно помнить, что узнать полную картину о свойствах электродов определенного вида Вы можете только в паспорте. Паспорт должен содержать полную информацию о данном виде электродов.

Типы электродных покрытий

Различают четыре типа покрытий.

Кислое покрытие строится на основе материалов

рудного происхождения. Шлакообразующие компоненты – оксиды, газообразующие –

органические. Основная особенность покрытия – большое количество кислорода в

зоне горения дуги и в расплавленном металле. В связи с этим необходимо вводить

большое количество раскислителей – кремния и марганца. Отсутствие кальция не

позволяет хорошо очистить металл от серы и фосфора.

Основная особенность покрытия – большое количество кислорода в

зоне горения дуги и в расплавленном металле. В связи с этим необходимо вводить

большое количество раскислителей – кремния и марганца. Отсутствие кальция не

позволяет хорошо очистить металл от серы и фосфора.

Преимуществами этого покрытия являются высокая производительность сварки за счет выделения тепла при окислительных реакциях, низкая чувствительность к порообразованию даже при сварке металла с ржавыми кромками и окалиной. Это связано с интенсивным кипением сварочной ванны, что способствует всплытию пузырькового газа, а также с надежным связыванием водорода кислородом. Дуга горит устойчиво на постоянном и переменном токе.

Недостатком

покрытия является пониженная ударная вязкость металла шва, которая

соответствует кипящей стали, из-за повышенного содержания кислорода. Наличие в

шве серы и фосфора снижает стойкость против образования кристаллизационных

трещин. Для этих покрытий невозможно легирование шва из-за окисления легирующих

элементов. Существенным недостатком является повышенная токсичность вследствие

большого содержания в аэрозолях соединений кремния и марганца, что связано с

большим количеством раскислителей в составе покрытия.

Для этих покрытий невозможно легирование шва из-за окисления легирующих

элементов. Существенным недостатком является повышенная токсичность вследствие

большого содержания в аэрозолях соединений кремния и марганца, что связано с

большим количеством раскислителей в составе покрытия.

В настоящее время электроды с кислым покрытием практически не используются.

Основное покрытие строится на базе фтористо-кальциевых соединений – CaCO3; CaF2. Газовая защита обеспечивается за счет углекислого газа, образующегося при разложении CaCO3. Кальций хорошо рафинирует металл шва, извлекая из него серу и фосфор. Фтор вводится для связывания водорода. Однако его количество ограничено, поскольку он снижает устойчивость горения дуги.

Преимуществами

покрытия являются высокая пластичность металла шва и повышенная стойкость

против образования кристаллизационных трещин. Электроды обладают широкими

возможностями легирования, так как легирующие элементы не окисляются, что

позволяет использовать их для сварки легированных сталей. Меньшее содержание

соединений кремния и марганца делают их менее токсичными.

Меньшее содержание

соединений кремния и марганца делают их менее токсичными.

Недостатком основных покрытий является их повышенная чувствительность к порам при росте длины дуги, увеличении влажности покрытия, наличии ржавчины на свариваемых кромках. В связи с этим квалификация сварщика должна быть более высокая, электроды перед сваркой целесообразно прокаливать, кромки подвергать очистке. Другим недостатком является пониженная устойчивость горения дуги, связанная с наличием фтора, имеющего высокий потенциал ионизации. Поэтому требуется источник питания постоянного тока.

Наиболее известные марки электродов с основным покрытием являются УОНИИ-13/45, УОНИИ-13/55, ТМУ-21, LB-52U, OK53.70.

Рутиловое покрытие. Его основу составляет рутиловый

концентрат TiO2

(до 45%), а также алюмосиликаты (слюда, полевой шпат, каолин) и карбонаты

(мрамор, магнезит). Рутиловый концентрат обеспечивает шлаковую защиту. газовая

защита обеспечивается введением органических соединений (до 5%). По

механическим характеристикам сварных швов электроды с рутиловым покрытием

занимают промежуточное положение между кислыми и основными покрытиями. Их

сварочно-технологические свойства достаточно высокие.

газовая

защита обеспечивается введением органических соединений (до 5%). По

механическим характеристикам сварных швов электроды с рутиловым покрытием

занимают промежуточное положение между кислыми и основными покрытиями. Их

сварочно-технологические свойства достаточно высокие.

Наличие кальция в виде карбоната СаСО3 способствует удалению серы и фосфора. Кислорода в свободном виде меньше, чем у кислых, т.к. TiO2 достаточно стойкий оксид. Это требует меньшего количества раскислителей Mn и Si, что снижает токсичность сварочных аэрозолей. Отсутствие фтора позволяет осуществлять сварку на постоянном и переменном токе. Стойкость к образованию пор у них выше, чем у основных.

Наиболее известные марки – МР-3, АНО-4, АНО-21, АНО-24, ОЗС-4, OK46.00.

Целлюлозное покрытие строится на основе органических

соединений. В своем составе содержит до 50% газообразующих компонентов (целлюлоза,

мука, крахмал). Шлакообразующими добавками являются рутиловый концентрат,

мрамор и др., однако их количество невелико, поэтому сварочная ванна достаточно

вязкая, что позволяет хорошо выполнять швы во всех пространственных положениях.

Поскольку основу составляют органические соединения, толщина покрытия электрода

малая, что дает возможность осуществлять сварку в труднодоступных местах.

Механические свойства шва соответствуют полуспокойной стали.

Шлакообразующими добавками являются рутиловый концентрат,

мрамор и др., однако их количество невелико, поэтому сварочная ванна достаточно

вязкая, что позволяет хорошо выполнять швы во всех пространственных положениях.

Поскольку основу составляют органические соединения, толщина покрытия электрода

малая, что дает возможность осуществлять сварку в труднодоступных местах.

Механические свойства шва соответствуют полуспокойной стали.

Основная область их применения – сварка первого слоя (труднодоступного) неповоротных стыков трубопроводов. Наиболее известные марки – ВСЦ-4, ВСЦ-4А.

Производство электродов для ручной дуговой сварки металла из местного сырья

Ключевые слова: Дуговая сварка, электрод, сырье, флюс, сварочные металлы

Аннотация

Ручная дуговая сварка с использованием покрытых флюсом электродов выполняется путем создания электрической дуги между основным металлом и покрытым флюсом металлическим электродом с помощью электрического тока, который зависит от типа электрода, материала, положения сварки и желаемой прочности. Покрытые флюсом электроды имеют сложный состав, и для различных типов сварочных работ использовались различные покрытия. Однако во всех случаях покрытие разработано для решения трех основных задач: образование легкоплавких шлаков, стабилизация дуги и обеспечение защиты от инертного газа во время сварки. В ходе проведенных исследований было собрано несколько проб флюсов из различного местного сырья, определен их химический состав, а результаты использованы при производстве ручных металлических электродуговых электродов.Изготовленные электроды использовались для сварки профилей из низкоуглеродистой стали. Были выполнены основные характеристические критерии испытаний для определения рабочих характеристик любого электрода. Образцы металлов сварного шва были проанализированы для определения однородности химического состава в результате нанесения флюсового покрытия, сварочного стержня и материалов основной пластины. Было обнаружено, что покрытый флюсом электрод на основе марганца (локальный электрод) с пределом прочности на разрыв 585,8 Н / мм 2 мог эффективно конкурировать с электродом на основе диоксида титана (чужеродным электродом) с пределом прочности на разрыв 606.

Покрытые флюсом электроды имеют сложный состав, и для различных типов сварочных работ использовались различные покрытия. Однако во всех случаях покрытие разработано для решения трех основных задач: образование легкоплавких шлаков, стабилизация дуги и обеспечение защиты от инертного газа во время сварки. В ходе проведенных исследований было собрано несколько проб флюсов из различного местного сырья, определен их химический состав, а результаты использованы при производстве ручных металлических электродуговых электродов.Изготовленные электроды использовались для сварки профилей из низкоуглеродистой стали. Были выполнены основные характеристические критерии испытаний для определения рабочих характеристик любого электрода. Образцы металлов сварного шва были проанализированы для определения однородности химического состава в результате нанесения флюсового покрытия, сварочного стержня и материалов основной пластины. Было обнаружено, что покрытый флюсом электрод на основе марганца (локальный электрод) с пределом прочности на разрыв 585,8 Н / мм 2 мог эффективно конкурировать с электродом на основе диоксида титана (чужеродным электродом) с пределом прочности на разрыв 606. 7Н / мм 2 . Таким образом, эта исследовательская работа подчеркивает необходимость максимального использования местного сырья, направленного на снижение стоимости импорта и, таким образом, на помощь в сохранении дефицитной иностранной валюты.

7Н / мм 2 . Таким образом, эта исследовательская работа подчеркивает необходимость максимального использования местного сырья, направленного на снижение стоимости импорта и, таким образом, на помощь в сохранении дефицитной иностранной валюты.

Авторское право принадлежит инженерному факультету Нигерийского университета, Нсукка, Нигерия.

Контроль воздействия концентрации шестивалентного хрома в экранированном металлическом дыму от дуговой сварки путем нанопокрытия электродов

Int J Occup Environ Health .2017 Апрель; 23 (2): 128-142. DOI: 10.1080 / 10773525.2018.1436014. Epub 2018 20 февраля.Принадлежности Расширять

Принадлежности

- 1 Лаборатория техники промышленной безопасности, Отдел машиностроения, Национальный технологический институт, Тиручираппалли, Индия.

- 2 b Кафедра машиностроения, Инженерный колледж Шри Будды, Алаппужа, Индия.

- 3 c Лаборатория перспективных материалов, Департамент физики, Национальный технологический институт, Тиручираппалли, Индия.

- 4 d Ячейка для промышленной безопасности и анализа рисков, Отдел химической инженерии, Центральный научно-исследовательский институт кожи, Ченнаи, Индия.

Элемент в буфере обмена

S P Sivapirakasam et al.

Int J Occup Environ Health.

2017 апр.

Показать варианты

Формат АннотацияPubMedPMID

Int J Occup Environ Health .2017 Апрель; 23 (2): 128-142. DOI: 10.1080 / 10773525.2018.1436014. Epub 2018 20 февраля.Принадлежности

- 1 Лаборатория техники промышленной безопасности, Отдел машиностроения, Национальный технологический институт, Тиручираппалли, Индия.

- 2 b Кафедра машиностроения, Инженерный колледж Шри Будды, Алаппужа, Индия.

- 3 c Лаборатория перспективных материалов, Департамент физики, Национальный технологический институт, Тиручираппалли, Индия.

- 4 d Ячейка для промышленной безопасности и анализа рисков, Отдел химической инженерии, Центральный научно-исследовательский институт кожи, Ченнаи, Индия.

Элемент в буфере обмена

Полнотекстовые ссылки Опции CiteDisplayПоказать варианты

Формат АннотацияPubMedPMID

Абстрактный

Предпосылки Cr (VI) — это предполагаемый канцероген для человека, образующийся в результате сварки нержавеющей стали. Покрытие электродов нанооксидом алюминия и диоксидом титана снижает уровень сварочного дыма. Цель Изучить влияние нанопокрытия сварочных электродов на скорость образования Cr (VI) (Cr (VI) FR) в процессе дуговой сварки защищенным металлом. Методы На сердечники сварочной проволоки наносили нанооксид алюминия и нано-диоксид титана с использованием техники золь-гель-покрытия погружением. Сварные швы на пластины наплавляли на пластины из нержавеющей стали SS 316 LN, которые находились в камере для испытаний на дымовые газы. Анализ Cr (VI) проводился с использованием атомно-абсорбционного спектрометра (ААС).Результаты. Снижение FR Cr (VI) на 40% и 76%, соответственно, наблюдалось для покрытых наночастицами оксида алюминия и наночастиц диоксида титана электродов. Увеличение уровня дыма привело к снижению Cr (VI) FR. Обсуждение Повышение уровня дыма блокирует УФ-излучение, ответственное за образование озона, тем самым предотвращая образование Cr (VI).

Покрытие электродов нанооксидом алюминия и диоксидом титана снижает уровень сварочного дыма. Цель Изучить влияние нанопокрытия сварочных электродов на скорость образования Cr (VI) (Cr (VI) FR) в процессе дуговой сварки защищенным металлом. Методы На сердечники сварочной проволоки наносили нанооксид алюминия и нано-диоксид титана с использованием техники золь-гель-покрытия погружением. Сварные швы на пластины наплавляли на пластины из нержавеющей стали SS 316 LN, которые находились в камере для испытаний на дымовые газы. Анализ Cr (VI) проводился с использованием атомно-абсорбционного спектрометра (ААС).Результаты. Снижение FR Cr (VI) на 40% и 76%, соответственно, наблюдалось для покрытых наночастицами оксида алюминия и наночастиц диоксида титана электродов. Увеличение уровня дыма привело к снижению Cr (VI) FR. Обсуждение Повышение уровня дыма блокирует УФ-излучение, ответственное за образование озона, тем самым предотвращая образование Cr (VI).

Ключевые слова: Покрытые электроды; Cr (VI) FR; Методология Тагучи; составной анализ.

Цифры

Рисунок 1.Испытательная камера для дыма.

Рисунок 2.

График основного эффекта, показывающий…

Рисунок 2.

График основного эффекта, показывающий изменение FR Cr (VI) в зависимости от: (a) Молярной концентрации…

Фигура 2. График основного эффекта, показывающий изменение FR Cr (VI) в зависимости от: (a) молярной концентрации золя, (b) времени погружения и (c) температуры спекания для электрода с покрытием из нанооксида алюминия.

Рисунок 3.

СЭМ изображения нанооксида алюминия с покрытием…

Рисунок 3.

СЭМ-изображения образцов с покрытием из нанооксида алюминия [(а) серия 6, (б) серия 1 и…

Рисунок 3.СЭМ-изображения образцов с покрытием из нанооксида алюминия [(а) цикл 6, (б) цикл 1 и (в) цикл 9].

Рисунок 4.

Рентгенограммы нанооксида алюминия с покрытием…

Рисунок 4.

Рентгенограммы образцов с покрытием из нанооксида алюминия [(a) серия 6, (b) серия 1 и…

Рисунок 4.Рентгенограммы образцов с покрытием из нанооксида алюминия [(а) серия 6, (б) серия 1 и (в) серия 9. Символы Δ и Θ представляют пики оксида алюминия и подложки].

Рисунок 5.

График основного эффекта, показывающий…

Рисунок 5.

График основного эффекта, показывающий изменение Cr (VI) FR в зависимости от: (a) Молярной концентрации…

Рисунок 5. График основного эффекта, показывающий изменение Cr (VI) FR в зависимости от: (a) молярной концентрации золя, (b) времени погружения, (c) содержания PEG и (d) температуры спекания для электрода, покрытого наночастицами диоксида титана.

Рисунок 6.

СЭМ изображения наночастиц диоксида титана с покрытием…

Рисунок 6.

СЭМ-изображения образцов с покрытием из наночастиц диоксида титана [(а) серия 8, (б) серия 6 и…

Рисунок 6.СЭМ-изображения образцов с покрытием из наночастиц диоксида титана [(а) цикл 8, (б) цикл 6 и (в) цикл 1].

Рисунок 7.

Рентгенограммы наночастиц диоксида титана с покрытием…

Рисунок 7.

Рентгенограммы образцов с покрытием из наночастиц диоксида титана [(a) серия 8, (b) серия 6 и…

Рисунок 7.Рентгенограммы образцов с покрытием из наночастиц диоксида титана [(а) серия 8, (б) серия 6 и (в) серия 1. Символы Δ и Θ представляют пики диоксида титана и субстрата].

Рисунок 8.

Изменение концентрации металлических компонентов…

Рисунок 8.

Изменение концентрации металлических компонентов с тремя критическими циклами для покрытых нанооксида алюминия…

Рисунок 8.

Изменение концентрации металлических компонентов в трех критических циклах для электрода с покрытием из нанооксида алюминия.

Рисунок 9.

Изменение концентрации металлических компонентов…

Рисунок 9.

Изменение концентрации металлических компонентов с тремя критическими циклами для покрытых наночастиц диоксида титана…

Рисунок 9.Изменение концентрации металлических компонентов в трех критических циклах для электрода с покрытием из наночастиц диоксида титана.

Все фигурки (9)

Похожие статьи

- Профилирование процессов сварки нержавеющей стали для снижения выбросов дыма, шестивалентного хрома и эксплуатационных расходов на рабочем месте.

Кин М., Сирт А., Стоун С., Чен Б.Т.Кин М. и др. J Occup Environ Hyg. 2016; 13 (1): 1-8. DOI: 10.1080 / 15459624.2015.1072634. J Occup Environ Hyg. 2016 г. PMID: 26267301 Бесплатная статья PMC.

- Контроль выбросов Cr6 + при газовой дуговой сварке металлическим электродом с использованием прекурсора диоксида кремния в качестве добавки к защитному газу.

Topham N, Wang J, Kalivoda M, Huang J, Yu KM, Hsu YM, Wu CY, Oh S, Cho K, Paulson K. Topham N, et al.Ann Occup Hyg. 2012 Март; 56 (2): 233-41. DOI: 10,1093 / annhyg / mer103. Epub 2011 21 ноября. Ann Occup Hyg. 2012 г. PMID: 22104317

- Контроль профессионального воздействия шестивалентного хрома и озона в процессах дуговой сварки трубчатой проволокой путем замены калия литием или добавления цинка.

Деннис JH, французский MJ, Hewitt PJ, Mortazavi SB, Redding CA.Деннис Дж. Х. и др. Ann Occup Hyg. 2002 Янв; 46 (1): 33-42. DOI: 10,1093 / annhyg / mef024. Ann Occup Hyg. 2002 г. PMID: 12005130

- Местная вытяжная вентиляция для контроля сварочного дыма в строительной отрасли — обзор литературы.

Флинн М.Р., Сьюзи П. Флинн М.Р. и др. Ann Occup Hyg. 2012 Август; 56 (7): 764-76. DOI: 10,1093 / annhyg / mes018. Epub 2012 29 марта.Ann Occup Hyg. 2012 г. PMID: 22459321 Обзор.

- Влияние металлического состава сварочного дыма на токсичность легких и образование опухолей на экспериментальных моделях животных.

Zeidler-Erdely PC, Falcone LM, Antonini JM. Zeidler-Erdely PC, et al. J Occup Environ Hyg.

2019 июн; 16 (6): 372-377. DOI: 10.1080 / 15459624.2019.1587172. Epub 2019 1 апр.

J Occup Environ Hyg.2019.

PMID: 30933662

Бесплатная статья PMC.

Обзор.

2019 июн; 16 (6): 372-377. DOI: 10.1080 / 15459624.2019.1587172. Epub 2019 1 апр.

J Occup Environ Hyg.2019.

PMID: 30933662

Бесплатная статья PMC.

Обзор.

Типы публикаций

- Поддержка исследований, за пределами США. Правительство

Условия MeSH

- Загрязнители воздуха, профессиональные / анализ *

- Загрязнение воздуха в помещении / предотвращение и контроль *

- Оксид алюминия / химия

- Электроды / статистика и числовые данные

- Наноструктуры / химия *

- Профессиональное воздействие / профилактика и контроль *

- Защитные устройства / статистика и числовые данные

- Спектрофотометрия, Атомная

Вещества

- Загрязнители воздуха, профессиональные

LinkOut — дополнительные ресурсы

Источники полных текстов

Источники другой литературы

Медицинские

Какова основная функция покрытия электрода SMAW?

Дуговая сварка защищенным металлом ( SMAW ), также известная как ручная дуговая сварка металлическим электродом, представляет собой процесс ручной дуговой сварки с использованием расходуемого и защищенного электрода . По мере плавления электрода крышка, которая защищает электрод , плавится и защищает зону сварки от кислорода и других атмосферных газов.

По мере плавления электрода крышка, которая защищает электрод , плавится и защищает зону сварки от кислорода и других атмосферных газов.

Щелкните, чтобы увидеть полный ответ.

Аналогично, какова функция покрытия электрода SMAW?

Электрод — это , покрытый металлической смесью, называемой флюсом, который выделяет газы при разложении, чтобы предотвратить загрязнение сварного шва, вводит раскислители для очистки сварного шва, вызывает образование защитного шлака, улучшает стабильность дуги и содержит легирующие элементы для улучшения качества сварки.

Во-вторых, каков процесс SMAW? Сварка SMAW — это процесс , в котором используется плавящийся электрод, покрытый флюсом. Сварочный аппарат подключается к источнику питания, который создает переменный ток (AC) или постоянный ток (DC) для образования дуги между электродом и металлом. По мере охлаждения сварочная ванна затвердевает, образуя соединение.

Тогда какова функция покрытия электродов?

Функция покрытия электродов Обеспечивает защитную газовую атмосферу для предотвращения поглощения кислорода, водорода и азота расплавленным металлом. Уменьшение разбрызгивания наплавленного металла — при покрытии покрытие выгорает медленнее, чем сердечник. Уменьшите скорость охлаждения сварного шва (из-за защитного слоя шлака), чтобы предотвратить затвердевание.

Уменьшение разбрызгивания наплавленного металла — при покрытии покрытие выгорает медленнее, чем сердечник. Уменьшите скорость охлаждения сварного шва (из-за защитного слоя шлака), чтобы предотвратить затвердевание.

Что такое сварка покрытым электродом?

Дуговая сварка электродом с покрытием — это процесс, в котором плавление металла происходит благодаря теплу, генерируемому электрической дугой, возникающей между концом электрода с покрытием и металлической основой соединения, чтобы быть сварным .Наплавочный материал получают путем плавления электрода в форме небольших капель.

Что такое сварочные электроды? — Полное руководство

Если вас интересует карьера сварщика, вы, возможно, уже знакомы с используемыми сварочными инструментами и оборудованием. Одним из наиболее важных сварочных инструментов является сварочный пистолет или сварочный аппарат, который вырабатывает электрический ток, который плавит и связывает металл.

Независимо от того, являетесь ли вы профессиональным сварщиком или энтузиастом своими руками, вы должны знать, что такое сварочные электроды.Эта статья поможет вам различать разные типы сварочных электродов и даст вам хорошее представление об их сильных и слабых сторонах, чтобы вы могли выбрать лучший выбор для ваших сварочных задач. Читай дальше, чтобы узнать больше.

Что такое сварочные электроды?Электрод представляет собой металлическую проволоку с покрытием. Изготовлен из материалов, похожих на свариваемый металл. Для начала есть расходные и нерасходуемые электроды. При дуговой сварке защитным металлом (SMAW), также известной как стержневой электрод, электроды являются расходуемыми, что означает, что электрод расходуется во время его использования и плавится вместе со сварным швом.

При сварке вольфрамом в инертном газе (TIG) электроды не являются расходными материалами, поэтому они не плавятся и не становятся частью сварного шва. При газовой дуговой сварке (GMAW) или сварке MIG на электроды подается непрерывная подача проволоки. Для дуговой сварки порошковой проволокой требуется плавящийся трубчатый электрод, содержащий флюс, с непрерывной подачей.

При газовой дуговой сварке (GMAW) или сварке MIG на электроды подается непрерывная подача проволоки. Для дуговой сварки порошковой проволокой требуется плавящийся трубчатый электрод, содержащий флюс, с непрерывной подачей.

Теперь вы знаете, что электрод — это металлическая проволока с покрытием. Он изготовлен из материалов, аналогичных по составу свариваемому металлу.

Существует множество факторов, влияющих на выбор правильного электрода для каждого проекта. Вкратце:

- Электроды SMAW или стержневые электроды являются расходуемыми, то есть они становятся частью сварного шва и также называются присадочным электродом или сварочным стержнем.

- Вольфрамовые электроды для сварки TIG не являются расходуемыми, поскольку они не плавятся и не становятся частью сварного шва, что требует использования сварочного стержня.

- Присадочные стержни для сварки TIG — это дополнительный наполнитель, используемый для сплавления двух частей заготовки вместе в виде композита.

- Сварочный электрод MIG — это проволока с непрерывной подачей, называемая проволокой MIG.

Выбор электрода имеет решающее значение для простоты очистки, прочности сварного шва, качества валика и сведения к минимуму разбрызгивания.

Электроды необходимо хранить в защищенной от влаги среде и осторожно извлекать из любой упаковки (во избежание повреждений следуйте инструкциям).

Как читать код на стержневых электродах?Американское сварочное общество (AWS) имеет систему нумерации, которая предлагает информацию о конкретном электроде, например о том, для какого применения он лучше всего подходит и как с ним следует работать для максимальной эффективности.

| Цифра | Тип покрытия | Сварочный ток | |

| 0 | Высокий натрий целлюлозы | DC + | |

| 1 AC | калий — | ||

| 2 | Натрий с высоким содержанием диоксида титана | AC, DC- | |

| 3 | Калий с высоким содержанием диоксида титана | AC, DC + | |

| 4 | AC, DC + | Железный порошок, диоксид титана | — |

| 5 | Натрий с низким содержанием водорода | DC + | |

| 6 | Калий с низким содержанием водорода | AC, DC + | |

| 7 | High, оксид железа, DC порошок AC | — | |

| 8 | Низкое содержание водорода, калий, железный порошок | AC, DC + или DC- |

Индикатор «E» это электрод для дуговой сварки. Первые две цифры четырехзначного числа и первые три цифры пятизначного числа обозначают предел прочности на разрыв. Например, E6010 означает предел прочности при растяжении 60 000 фунтов на квадратный дюйм (PSI), а E10018 означает предел прочности при растяжении 100 000 psi.

Первые две цифры четырехзначного числа и первые три цифры пятизначного числа обозначают предел прочности на разрыв. Например, E6010 означает предел прочности при растяжении 60 000 фунтов на квадратный дюйм (PSI), а E10018 означает предел прочности при растяжении 100 000 psi.

Следующая цифра указывает положение. Таким образом, «1» обозначает всепозиционный электрод, «2» — плоский и горизонтальный электрод, а «4» — плоский, горизонтальный, вертикальный вниз и верхний электрод. Последние две цифры указывают тип покрытия и сварочный ток.

2019 июн; 16 (6): 372-377. DOI: 10.1080 / 15459624.2019.1587172. Epub 2019 1 апр.

J Occup Environ Hyg.2019.

PMID: 30933662

Бесплатная статья PMC.

Обзор.

2019 июн; 16 (6): 372-377. DOI: 10.1080 / 15459624.2019.1587172. Epub 2019 1 апр.

J Occup Environ Hyg.2019.

PMID: 30933662

Бесплатная статья PMC.

Обзор.

Покрытие из шлака необходимо для защиты расплавленного металла шва или его затвердевания от атмосферы.Это покрытие может быть получено из электродного покрытия.

Покрытие из шлака необходимо для защиты расплавленного металла шва или его затвердевания от атмосферы.Это покрытие может быть получено из электродного покрытия. Покрытый электрод — это самый популярный присадочный металл, используемый при дуговой сварке.

Покрытый электрод — это самый популярный присадочный металл, используемый при дуговой сварке. дуга

дуга

К ним относятся электроды с толстым покрытием, экранированная дуга и электроды с легким покрытием.

К ним относятся электроды с толстым покрытием, экранированная дуга и электроды с легким покрытием. Эти сверхпрочные электроды подходят для более сложных сварочных работ, например, для сварки чугуна.

Эти сверхпрочные электроды подходят для более сложных сварочных работ, например, для сварки чугуна. Это приводит к более прочным и надежным сварным швам. Нагретая зона сварного шва должна быть защищена от атмосферных газов, таких как азот и кислород, которые вступают в реакцию с высокотемпературным металлом с образованием хрупких, пористых и слабых сварных швов.

Это приводит к более прочным и надежным сварным швам. Нагретая зона сварного шва должна быть защищена от атмосферных газов, таких как азот и кислород, которые вступают в реакцию с высокотемпературным металлом с образованием хрупких, пористых и слабых сварных швов.

Электроды нельзя использовать, если сердцевина провода оголена.

Электроды нельзя использовать, если сердцевина провода оголена.

6 и 7).

6 и 7).

Этот последний эффект мог способствовать повышению ударной вязкости

Этот последний эффект мог способствовать повышению ударной вязкости Значение электрода 2. Электроды с толстым покрытием 3. Функции покрытия электрода 4. Спецификация электродов 5. Покрытие электрода 6. Типы электродов с покрытием 7. Материалы сердечника (электрод) 8. Использование Электроды в промышленности 9. Не следует использовать поврежденные электроды 10. Влияние влаги на электрод и его хранение.

Значение электрода 2. Электроды с толстым покрытием 3. Функции покрытия электрода 4. Спецификация электродов 5. Покрытие электрода 6. Типы электродов с покрытием 7. Материалы сердечника (электрод) 8. Использование Электроды в промышленности 9. Не следует использовать поврежденные электроды 10. Влияние влаги на электрод и его хранение.  Металлические и углеродные электроды в основном используются при ручной сварке стали, легированной стали, конструкционных сталей, жаропрочной стали, наплавки (наплавленного металла), чугуна, мягкой стали и других металлических сплавов.

Металлические и углеродные электроды в основном используются при ручной сварке стали, легированной стали, конструкционных сталей, жаропрочной стали, наплавки (наплавленного металла), чугуна, мягкой стали и других металлических сплавов.

Он поднимается на поверхность, охлаждается и затвердевает, образуя защитное покрытие над горячим металлом, охлаждая его и защищая от атмосферных воздействий металла шва.

Он поднимается на поверхность, охлаждается и затвердевает, образуя защитное покрытие над горячим металлом, охлаждая его и защищая от атмосферных воздействий металла шва.

Д.Этот коэффициент называется рабочим циклом и используется для охвата всех вспомогательных элементов, которые слишком разнообразны, чтобы их можно было оценить в деталях.

Д.Этот коэффициент называется рабочим циклом и используется для охвата всех вспомогательных элементов, которые слишком разнообразны, чтобы их можно было оценить в деталях. д.Все они известны как раскислители.

д.Все они известны как раскислители. Ускоряет процесс за счет увеличения скорости плавления или управления скоростью плавления.

Ускоряет процесс за счет увеличения скорости плавления или управления скоростью плавления. Электродное покрытие расходуется в дуге медленнее, чем скорость осаждения электродного металла.

Электродное покрытие расходуется в дуге медленнее, чем скорость осаждения электродного металла.

Стандарт определяет калибры проводов, технические условия, правила приемки, методы испытаний, упаковку и маркировку. Стандарт предусматривает от 50 до 100 типов сварочной проволоки.

Стандарт определяет калибры проводов, технические условия, правила приемки, методы испытаний, упаковку и маркировку. Стандарт предусматривает от 50 до 100 типов сварочной проволоки.

Вот почему сварочная промышленность перешла на металлический порошок — как в качестве компонента покрытия для сварочных электродов с покрытием, так и в качестве важного компонента порошковой проволоки.

Вот почему сварочная промышленность перешла на металлический порошок — как в качестве компонента покрытия для сварочных электродов с покрытием, так и в качестве важного компонента порошковой проволоки.

Независимо от того, используются ли наши порошки для сварки покрытых сварочных электродов или порошковой проволоки, наши порошки из губчатого железа обеспечивают высокое и однородное качество, что дает преимущества как производителям, так и конечным пользователям сварочных материалов.

Независимо от того, используются ли наши порошки для сварки покрытых сварочных электродов или порошковой проволоки, наши порошки из губчатого железа обеспечивают высокое и однородное качество, что дает преимущества как производителям, так и конечным пользователям сварочных материалов.