Сварка высоколегированных сталей

Высоколегированная сталь – это сталь, которая содержит в своем составе более 10% легирующих добавок. Это может быть одна или несколько из них. Как правило, высоколегированные стали устойчивы к коррозии, жаропрочные и жаростойкие. Благодаря этому они широко распространились и применяются в промышленности. Высоколегированные стали разделяются на три основные группы: устойчивые к коррозии, жаропрочные и жаростойкие.

Коррозионно устойчивыми высоколегированными сталями называются стали, которые устойчивы к электрической, химической и межкристаллитной коррозии. Жаростойкие называются еще окалина стойкими. Эти стали устойчивы к химическому разрушению при работе в не нагруженном или же слабо нагруженном состоянии при высокой температуре, свыше 500 градусов в газовой среде.

Жаропрочные

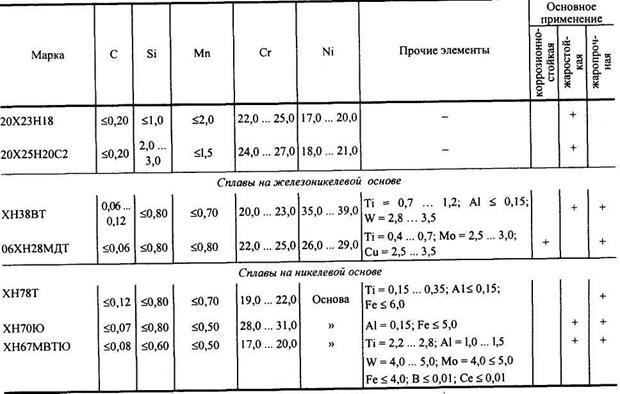

Каждый из видов высоколегированной стали имеет свое назначение, которое определяет вид и количество специальных легирующих добавок. Высоколегированные стали и их сплавы имеют целый комплекс положительных свойств. По этой причине одну и ту же марку высоколегированной стали можно применять для изготовления изделий разного назначения.

Каждый из видов высоколегированной стали имеет свое назначение, которое определяет вид и количество специальных легирующих добавок. Высоколегированные стали и их сплавы имеют целый комплекс положительных свойств. По этой причине одну и ту же марку высоколегированной стали можно применять для изготовления изделий разного назначения.

В связи с широким применением сталей данного вида, стоит отметить, что к сварочным соединениям так же должен быть разный подход. Такой подход определяет положение сварочного электрода при сварке, тип сваривания, сварочный ток, способ проведения сварочных работ и т.д. Каждая технология сваривания направлена на сохранение наибольшего количества свойств металла, управляя структурой металла сварочного шва.

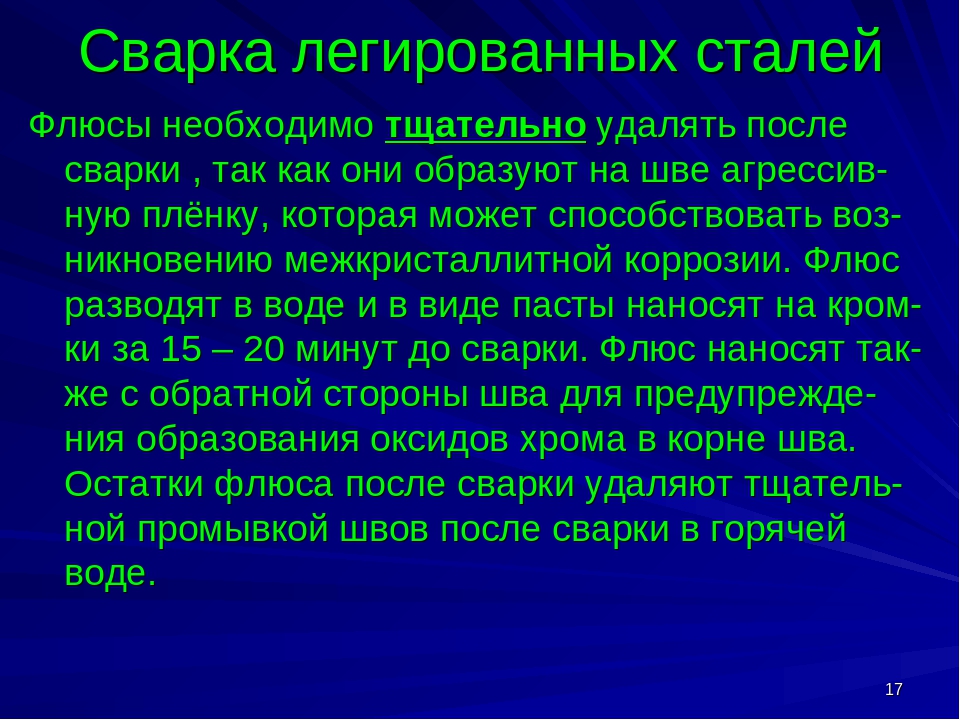

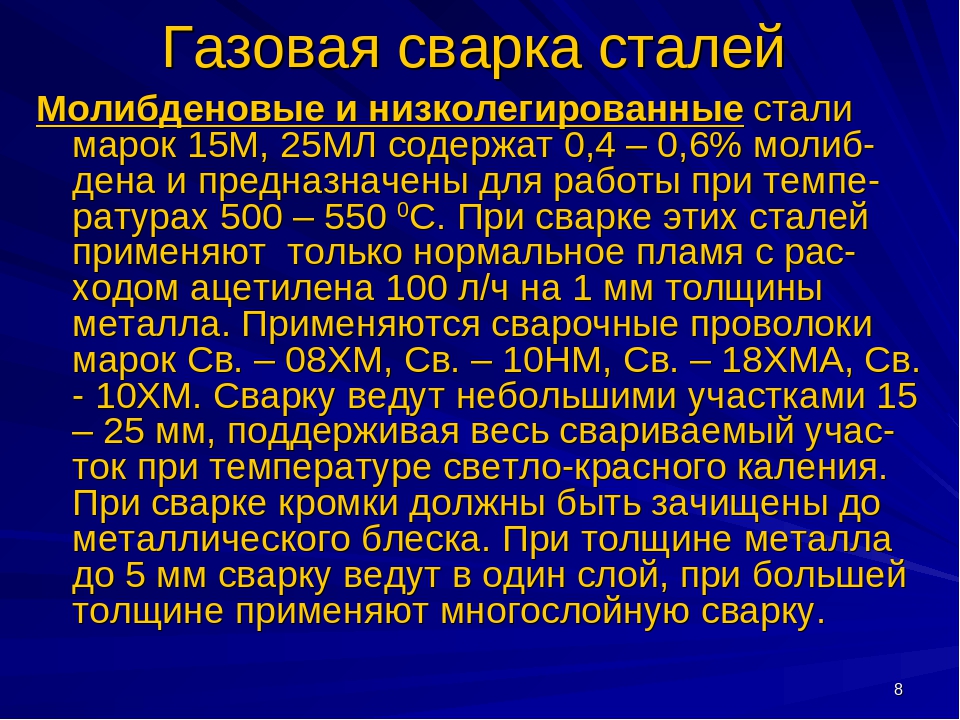

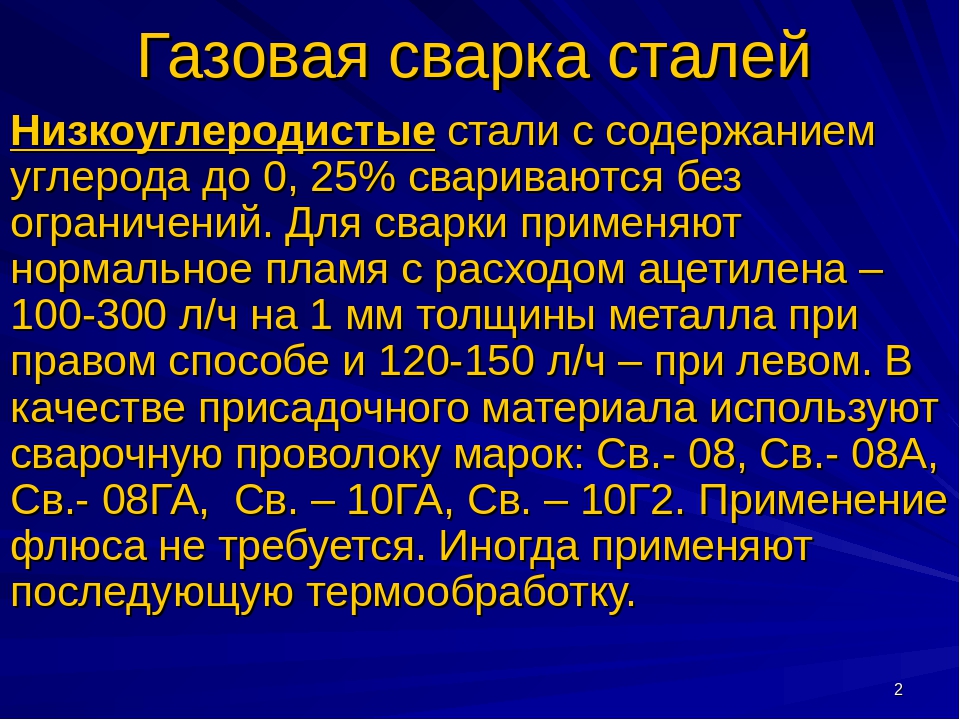

Для сваривания высоколегированных сталей может применяться газовая сварка. Данный тип сварки обеспечивает огромную зону разогрева, а также значительный перегрев раскаленного металла и его замедленное охлаждение. В этом случае происходит значительный угар легирующих элементов. Также высоколегированная сталь менее благоприятна для сваривания кислотостойких сталей. В таких сталях может развиваться межкристаллитная коррозия, которая разрушает металлические изделия.

В этом случае происходит значительный угар легирующих элементов. Также высоколегированная сталь менее благоприятна для сваривания кислотостойких сталей. В таких сталях может развиваться межкристаллитная коррозия, которая разрушает металлические изделия.

Газовое сваривание может использоваться для проведения сварочных работ с жаропрочными и жаростойкими сталями толщиной 1 – 2 миллиметра. Сваривание производится с мощностью пламени 70 – 75 л/ч на 1 миллиметр толщины металла. Сварочный процесс ведется с большой скоростью, а мундштук следует держать под углом 45 градусов к поверхности.

Нередко

Сварка высоколегированных сталей — Энциклопедия по машиностроению XXL

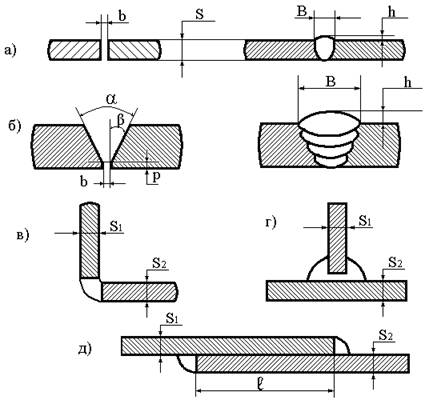

П некоторых случаях при сварке высоколегированных сталей основной металл в зоне термического влияния после резки также удаляют механическим путем. Перед сборкой кромки и прилегающие участки основного металла (на 40 мм от кромки) должны быть очищены от масла, ржавчины и других загрязнений металлическими щетками, дробеструйной обработкой или химическим травлением. Детали собирают на прихватках (коротких швах)длиной 20—30 мм и более или в специальных сборочных приспособлениях. [c.16]Сварка высоколегированных сталей [c.125]

Технологические особенности сварки высоколегированных сталей связаны с их физическими свойствами и системой легирования. Пониженная теплопроводность и большое электрическое сопротивление (примерно в 5 раз больше, чем у углеродистых сталей) способствуют большей скорости плавления металла, большей глубине проплавления и коэффициенту наплавки, поэтому для сварки высоколегированных сталей требуются меньшие токи и погонные энергии по сравнению с углеродистыми, укороченные электроды при ручной сварке, меньше вылет электрода и больше скорость подачи проволоки при механизированной сварке. [c.127]

[c.127]

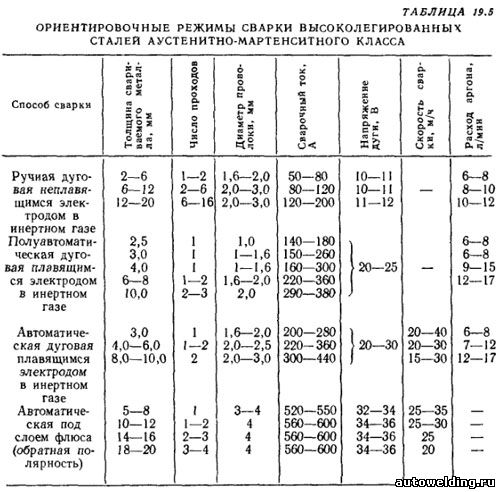

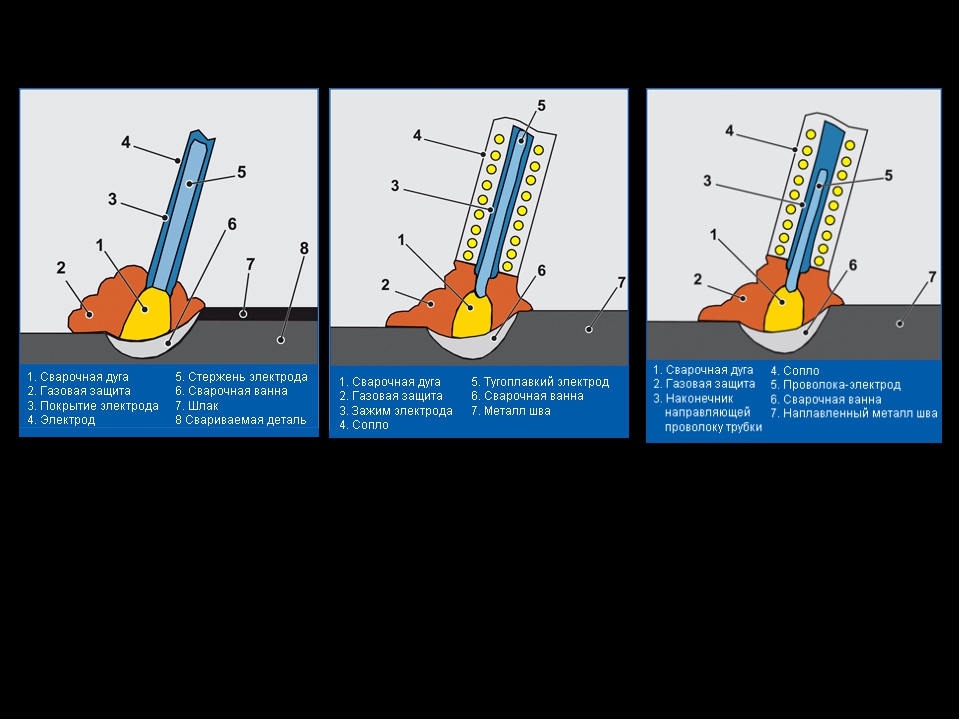

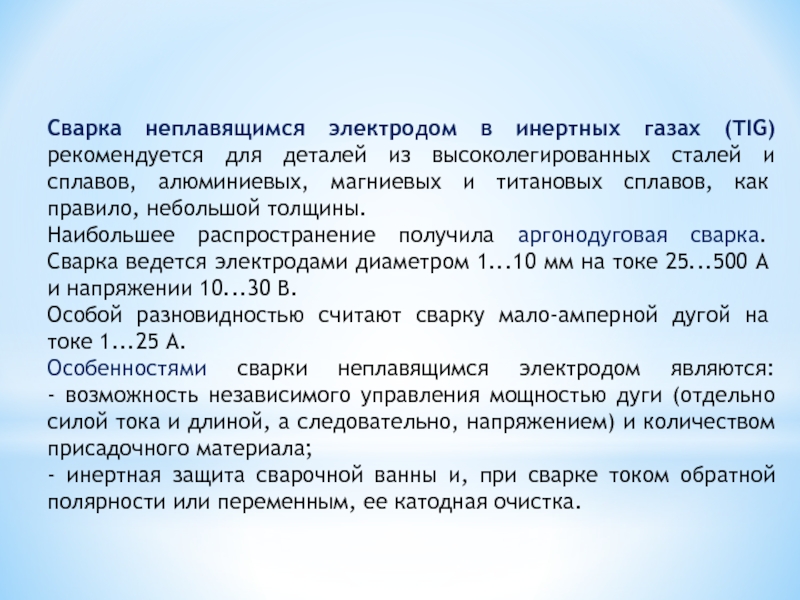

Виды сварки высоколегированных сталей. Для сварки высоколегированных сталей используют ручную дуговую сварку покрытыми электродами, механизированную и ручную в защитных газах, сварку под флюсом, электрошлаковую, лучевые виды сварки, контактную и ряд других.

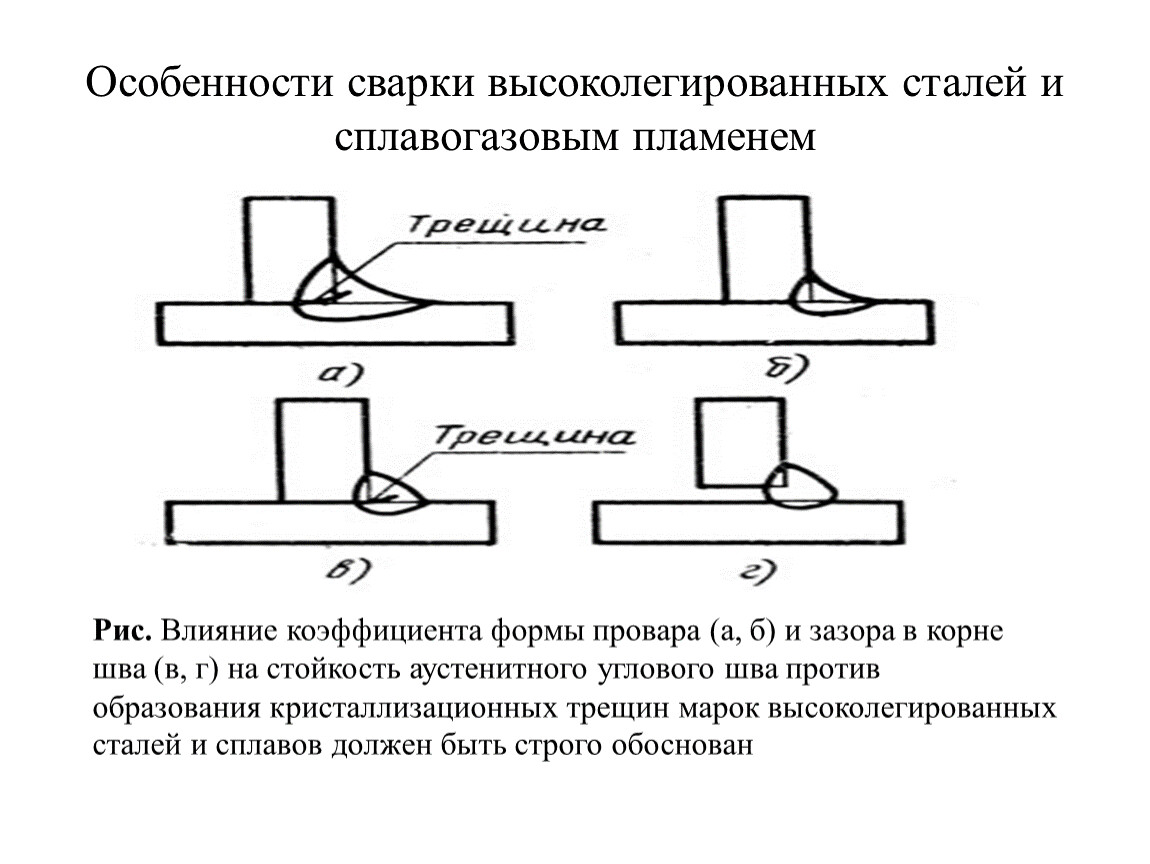

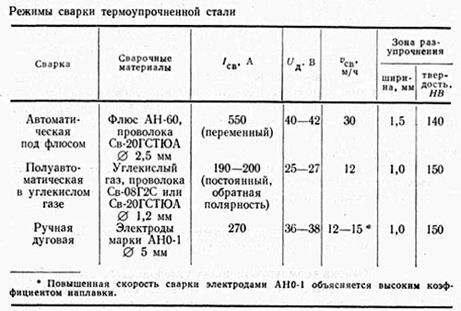

Сварку под флюсом используют для соединения металла толщиной 3—50 мм. По сравнению со сваркой углеродистых сталей при сварке высоколегированных сталей в 1,5—2 раза уменьшается вылет электрода, применяют электроды диаметром 2—3 мм, сварка многопроходная, на постоянном токе обратной полярности с использованием безокислительных низкокремнистых фтористых и высокоосновных флюсов (АНФ-14, АНФ-16, К-8, АН-26). Серьезным преимуществом сварки под флюсом по сравнению с ручной, наряду с повышением производительности сварки и качества сварных соединений, является уменьшение затрат на разделку кромок. [c.128]

Какие трудности возникают при сварке высоколегированных сталей

[c. 131]

131]

При сварке высоколегированных сталей вылет электрода уменьшают в 1,5 раза из-за пониженной теплопроводности. [c.44]

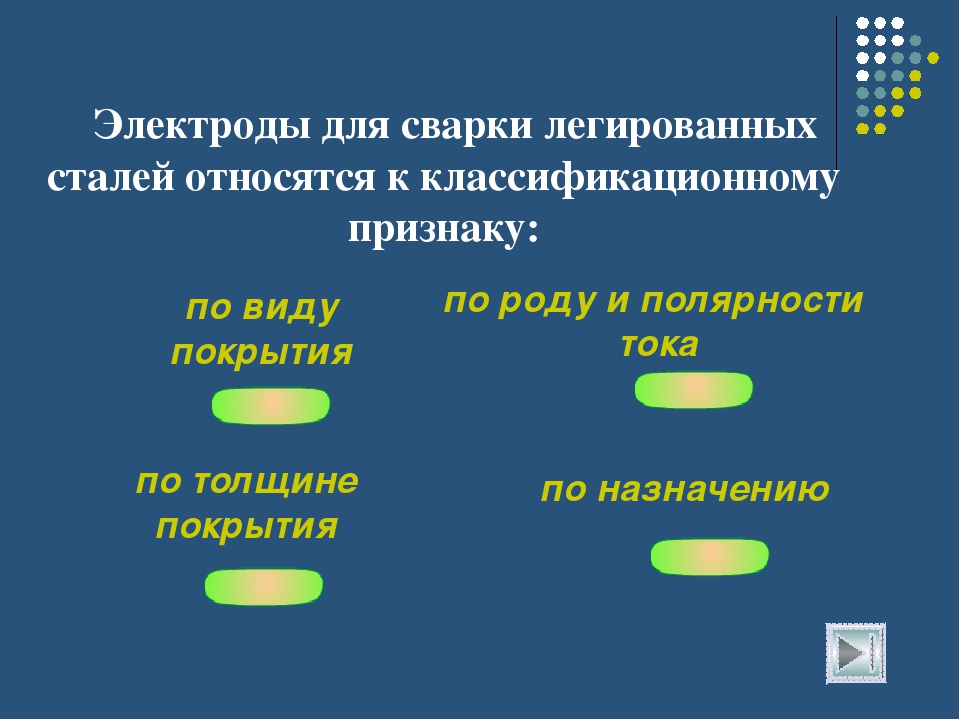

Электроды для сварки высоколегированных сталей (ГОСТ 10052—62) аустенитного аустенито-ферритного, ферритного, мартен-сито-ферритного, мартенситного классов и специальных сплавов выпускают следующих типов [c.43]

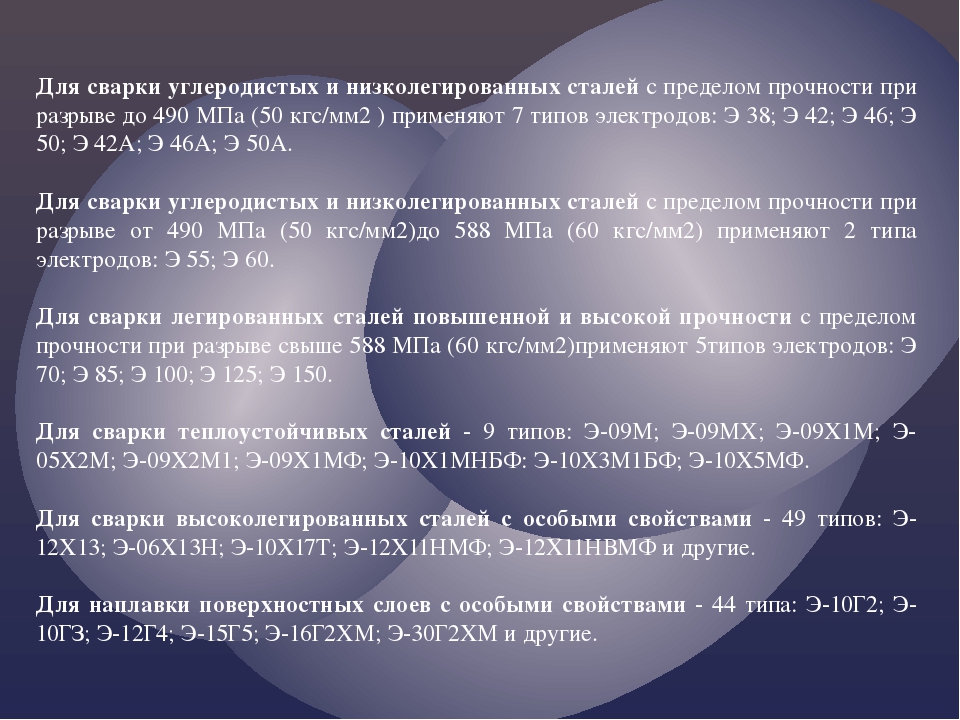

По назначению У — для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 60 кгс/мм Л — для сварки легированных сталей с Ов>60 кгс/мм Т — для сварки теплоустойчивых сталей В — для сварки высоколегированных сталей Н — для наплавки поверхностных слоев с особыми свойствами. [c.64]

СВАРКА ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ [c.428]

Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами. [c.339]

Основные типы покрытых металлических электродов для ручной дуговой сварки высоколегированных сталей с особыми свойствами установлены ГОСТ 10052—75.

В СССР разработаны и изучаются различные пути предупреждения образования горячих трещин при сварке аустенитных сталей применяются электроды и проволока, обеспечивающие образование в швах не только аустенитной, но ферритной фазы модификаторы для улучшения первичной структуры при сварке высоколегированных сталей используются легирующие элементы, устраняющие явления полигонизации и приводящие к дроблению столбчатых кристаллов, возникновению новых зерен, на границах которых образуются микродефекты, переходящие в трещины. В большинстве случаев горячие трещины возникают в наплавленном металле швов, но иногда и в околошовных зонах. [c.130]

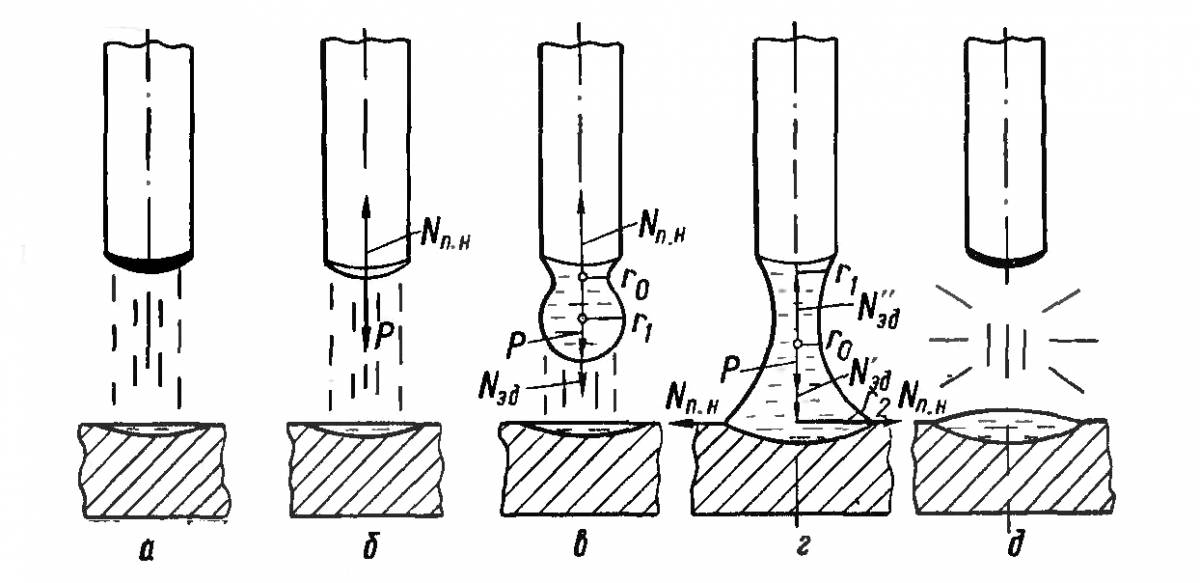

Устройство горелок для получения плазменной дуги (рис. 5.12, б) принципиально не отличается от устройства горелок первого типа. Только дуга горит между электродом и заготовкой 7. Для облегчения зажигания дуги вначале возбуждается маломощная вспомогательная дуга между электродом и соплом. Для этого к соплу подключен токопровод от положительного полюса источника тока. Как только возникшая плазменная струя коснется заготовки, зажигается основная дуга, а вспомогательная выключается. Плазменная дуга, обладающая большей тепловой мощностью по сравнению с плазменной струей, имеет более широкое применение при обработке материалов. Ее используют для сварки высоколегированной стали, сплавов титана, никеля, молибдена, вольфрама и других материалов. Плазменную дугу применяют для резки материалов, особенно тех, резка которых другими способами затруднена, например меди, алюминия и др. С помощью плазменной дуги наплавляют тугоплавкие материалы на поверхности заготовок.

Только дуга горит между электродом и заготовкой 7. Для облегчения зажигания дуги вначале возбуждается маломощная вспомогательная дуга между электродом и соплом. Для этого к соплу подключен токопровод от положительного полюса источника тока. Как только возникшая плазменная струя коснется заготовки, зажигается основная дуга, а вспомогательная выключается. Плазменная дуга, обладающая большей тепловой мощностью по сравнению с плазменной струей, имеет более широкое применение при обработке материалов. Ее используют для сварки высоколегированной стали, сплавов титана, никеля, молибдена, вольфрама и других материалов. Плазменную дугу применяют для резки материалов, особенно тех, резка которых другими способами затруднена, например меди, алюминия и др. С помощью плазменной дуги наплавляют тугоплавкие материалы на поверхности заготовок.

Какие технологические мероприятия и с какой целью их применяют при сварке высоколегированных сталей [c.281]

Каковы особенности сварки высоколегированных сталей

[c. 82]

82]

Это ориентировочное значение силы тока, его корректируют в зависимости от свариваемого материала или особенностей соединения. Например, при сварке высоколегированных сталей для уменьшения перегрева металла силу тока уменьшают на 20…30 %. Минимальный ток должен обеспечивать нагрев и плавление торца электрода, максимальный ток не должен перегревать электрод по всей длине и вызывать осыпание покрытия. [c.120]

Для сварки низколегированных низкоуглеродистых сталей используют улучшающие легирующие флюсы. Для сварки высоколегированных сталей — более нейтральные флюсы, состоящие из бескислородных соединений типа фтористого кальция. Однако формирование швов под такими флюсами несколько хуже, чем под флюсами с активными компонентами. Плавленные флюсы бывают стекловидными и пемзовидными, отличаются формой частиц и степенью раскисления. Стекловидный флюс лучше защищает зону сварки, однако формирование шва лучше под пемзовидным флюсом.

[c. 142]

142]

Каховский Н. И. Сварка высоколегированных сталей. Киев Техника, 1975. [c.389]

В — для сварки высоколегированных сталей с особыми свойствами [c.68]

Электроды для сварки высоколегированных сталей разделены на 49 типов (табл. 2.4). Их обозначения аналогичны обозначениям электродов для сварки теплоустойчивых сталей. [c.69]

Химический состав и особые механические свойства металла шва и наплавленного металла, образуемых покрытыми электродами для ручной дуговой сварки высоколегированных сталей

Согласно ГОСТ 9466—75 электроды для сварки и наплавки сталей в зависимости от назначения разделены на классы для сварки углеродистых и низколегированных конструкционных сталей с Он конструкционных сталей с Ов > 60 кгс/мм — Л для сварки теплоустойчивых сталех — Т для сварки высоколегированных сталей с особыми свойствами — В для наплавки поверхностных слоев с особыми свойствами — Н. Этот ГОСТ регламентирует размеры электродов, толщину и типы покрытий, условные обозначения, общие технические требования, правила приемки и методы испытания.

[c.103]

Этот ГОСТ регламентирует размеры электродов, толщину и типы покрытий, условные обозначения, общие технические требования, правила приемки и методы испытания.

[c.103]

J Электроды для сварки высоколегированных сталей с особыми свойствами должны удовлетворять требованиям ГОСТ 10052—75. Большое разнообразие служебного назначения этих сталей определяет и большой типаж электродов для их сварки. Стандартом предусмотрено 49 типов электродов для сварки хромистых и хромоникелевых сталей, коррозионно-стоЙ1шх, жаропрочных и жаростойких высоколегированных сталей мартепситно-ферритного, ферритного, аустенитно-ферритного и аустенитпого классов. [c.110]

Это обозначение имеет следующие данные электроды типа Э-10Х25Ы13Г2Б по ГОСТ 10052-75, марки ЦЛ-9, диаметром 5 мм для сварки высоколегированных сталей с особыми свой- [c.110]

Таблица / -5. Нокоторые марки электродов длп сварки высоколегированных сталей и сплавов Нокоторые марки электродов длп сварки высоколегированных сталей и сплавов

|

В середине 50-х годов Б. И. Медовар и С. М. Гуревич (ИЭС) разработали для сварки высоколегированных сталей и сплавов принципиально новые флюсы — бескислородные или галоидные, которые внесли коренные изменения в металлургию сварки аустенитных сталей [157]. Эти флюсы дали возможность применять титансодержаш ие электродные проволоки и значительно повысить стойкость сварных швов против образования горячих трещин. Создание галоидных флюсов позволило успешно решить задачу автоматизации сварки сплавов алюминия и титана, ряда новых марок жаропрочных и нержавеющих сталей и сплавов. Больше того, создание указанных флюсов сделало автоматическую сварку под флюсом вполне конкурентоспособной в отношении сварки новых материалов и сплавов — с аргонодуговой сваркой. Например, применение автоматической сварки полуоткрытой дугой по слою флюса алюминия и его сплавов оказалось более эффективным, чем аргоно-дуговая сварка.

[c.124]

Например, применение автоматической сварки полуоткрытой дугой по слою флюса алюминия и его сплавов оказалось более эффективным, чем аргоно-дуговая сварка.

[c.124]

Так как в состав покрытий электродов, применяемых для сварки высоколегированных сталей, кремнезем (SiOa) не вводится, то основным источником восстановления кремния является сухой остаток жидкого стекла. При этом количество восстановленного кремния пропорционально сухому остатку жидкого стекла 111. [c.191]

В условном обозначении электродов для сварки высоколегированных сталей с особыми свойствами группа индексов, указывающих характеристики наплавленного металла и металла шва, должна содерл[c.339]

Согласно инструкции Института электросварки АН УССР при испытании флюса, предназначенного для сварки высоколегированных сталей (АН-26), производится испытание на склонность к образованию горячих трещин путем пятислойной наплавки и сварки тавровых образцов. Наплавку каждого последующего слоя производят сразу же после удаления шлака с поверхности предыдущего слоя, не ожидая его остывания все пять слоев наплавляются в одном направлении. Рекомендуемый режим наплавки постоянный ток, обратная полярность, сила тока 550—600 а, напряжение 36—40 в, скорость сварки 20—45 м час, проволока марки СвОХ18Н9 с содержанием не менее 0,5% Si и не более 9% Ni, пластина из стали марки 1Х18Н9Т.

[c.288]

Рекомендуемый режим наплавки постоянный ток, обратная полярность, сила тока 550—600 а, напряжение 36—40 в, скорость сварки 20—45 м час, проволока марки СвОХ18Н9 с содержанием не менее 0,5% Si и не более 9% Ni, пластина из стали марки 1Х18Н9Т.

[c.288]

Электроды металлические для дуговой сварки конструкционных и теплоустойчивых сталей Электроды металлические для дуговой сварки высоколегированных сталей с особовыми свойствами Технические условия на изготовление, хранение и транспортирование покрытых сварочных электродов для энер-1 омашиностроения [c.517]

По назначению выделяют три группы флюсов для сварки углеродистых и легированных сталей, для сварки высоколегированных сталей, для сварки цветных металлов и сплавов. Внутри этих групп флюсы могут различаться по размеру зерна в зависимости от диаметра электродной проволоки чем больше диаметр проволоки, тем крупнее частицы флюса. По химическому составу различают кислые и основные флюсы в зависимости от соотношения соответствующих окислов в составе. По способу изготовления флюсы разделяют на плавленные и неплавленныс. Неплавленные флюсы изготавливают без плавления компонентов шихты. К ним относят флюсы керамические и изготовленные путем измельчения природных минералов. Керамические флюсы изготавливают из тех же компонентов, что и электродные покрытия, их замешивают на жидком стекле, а затем спекают и дробят. Недостаток таких флюсов — низкая прочность их зерен (много отходов, мелких фракций) и возможная неоднородность состава из-за разделения веществ с разным удельным весом при их перемешивании.

[c.142]

По способу изготовления флюсы разделяют на плавленные и неплавленныс. Неплавленные флюсы изготавливают без плавления компонентов шихты. К ним относят флюсы керамические и изготовленные путем измельчения природных минералов. Керамические флюсы изготавливают из тех же компонентов, что и электродные покрытия, их замешивают на жидком стекле, а затем спекают и дробят. Недостаток таких флюсов — низкая прочность их зерен (много отходов, мелких фракций) и возможная неоднородность состава из-за разделения веществ с разным удельным весом при их перемешивании.

[c.142]

СВАРИВАЕМОСТЬ И ОСОБЕННОСТИ ТЕХНОЛОГИИ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

При сварке высоколегированных аустенитных сталей могут образовываться технологические трещины в металле шва, около — шовной зоне вблизи сплавления и в ЗТВ на некотором расстоянии 272

от шва. Причины появления таких трещин могут быть разными. При сварке аустенитных сталей одна из причин — отсутствие при охлаждении после сварки фазовой перекристаллизации и сохранение первичных аустенитных зерен во всем интервале температур, начиная от кристаллизации до полного охлаждения. При многослойных швах при сварке плавлением в каждом последующем слое кристаллизация аустенитных зерен начинается с зерен предыдущего слоя, и это приводит к образованию непрерывных протяженных границ кристаллитов от первого слоя к последнему с образованием траискристаллитного строения. Такие непрерывные границы зерен, проходящие через весь шов, в связи с особенностями состояния металла в граничных участках являются «трассой» особой предрасположенности к прохождению трещин. 1|Однако одной этой причины для появления кристаллизационных И или холодных трещин может быть и недостаточно, хотя такое И строение металла шва обусловливает его повышенную склонность ™ к образованию трещин.

При многослойных швах при сварке плавлением в каждом последующем слое кристаллизация аустенитных зерен начинается с зерен предыдущего слоя, и это приводит к образованию непрерывных протяженных границ кристаллитов от первого слоя к последнему с образованием траискристаллитного строения. Такие непрерывные границы зерен, проходящие через весь шов, в связи с особенностями состояния металла в граничных участках являются «трассой» особой предрасположенности к прохождению трещин. 1|Однако одной этой причины для появления кристаллизационных И или холодных трещин может быть и недостаточно, хотя такое И строение металла шва обусловливает его повышенную склонность ™ к образованию трещин.

Другим фактором, определяющим повышенную склонность к образованию, прежде всего, кристаллизационных трещин, может быть повышенная ликвационная загрязненность приграничных областей. В хромоникелевых сталях при высоком содержании основных легирующих элементов при высоких температурах, когда диффузионная подвижность атомов велика, создаются условия для оттеснения примесей (серы и фосфора) в кристаллизующиеся последними приграничные области зерен. Здесь же могут собираться в повышенном количестве атомы других элементов, легирующих сталь в небольших количествах (ниобия, молибдена, титана).

Здесь же могут собираться в повышенном количестве атомы других элементов, легирующих сталь в небольших количествах (ниобия, молибдена, титана).

По данным Б. И. Медовара, повышенная склонность к ликвации примесей по границам зерен в высоколегированных сталях приводит к тому, что в этих зонах образуются более легкоплавкие прослойки с меньшей прочностью при температурах кристаллизации, когда ранее закристаллизовавшиеся части приобрели достаточную прочность. Под влиянием усадочных напряжений в них возникают надрывы, переходящие в межкристаллитную трещину. В аустенитном металле сварных швов с транскристаллит — ным строением такая трещина может поразить весь ііюв, проходя по непрерывной межзеренной границе. В связи с рассмотренным для предотвращения появления кристаллизационных трещин в металле аустенитных швов можно использовать особо чистые по сере и фосфору свариваемые стали и присадочные материалы. Хорошо зарекомендовали себя аустенитные стали, рафинированные электрошлаковым переплавом или каким-либо другим методом. Поскольку в процессе сварки нельзя обеспечить снижение содержания фосфора, ибо это достигается окислением, а в стали имеются более легко окисляющиеся элементы, содержание фосфора в свариваемой стзли и присадочных материалах ограничивают 0,01 % и избегают использования флюсов и электродных покрытий, способных загрязнять металл шва вредными примесями.

Поскольку в процессе сварки нельзя обеспечить снижение содержания фосфора, ибо это достигается окислением, а в стали имеются более легко окисляющиеся элементы, содержание фосфора в свариваемой стзли и присадочных материалах ограничивают 0,01 % и избегают использования флюсов и электродных покрытий, способных загрязнять металл шва вредными примесями.

10 Лившиц Л. G. в ю. 273

Другой мерой предотвращения образования горячих трещин может быть нарушение транскристаллитного строения металла шва. Для этого композицию металла шва (соотношение содержания элементов ферритизаторов и аустенитизаторов) выбирают такой, чтобы шов получился не чисто аустенитным, а аустенитноферритным с небольшим количеством феррита (3—5 %). Этот первичный 5-феррит нарушает сплошность аустенитных зерен, становится прослойкой между аустенитными кристаллитами и нарушает транскристаллизацию. Непрерывная транскристаллитная граница аустенитных зерен прерывается ферритными включениями. Это важно не столько для локализации кристаллизационной трещины, сколько для предотвращения ее образования в связи с тем, что нарушается сплошность межзеренного каркаса легкоплавкой прослойки при кристаллизации.

Выделения феррита в аустенитном шве не должны образовывать сплошной сетки, ибо ферритный каркас может оказать вредное влияние на требуемые свойства металла. Феррит, как более хрупкая фаза, находясь в виде каркаса, может повлиять на хладо — стойкость стали. Он может снизить и пластичность при длительной работе в условиях высоких температур, феррит в большей мере, чем аустенит, склонен к выделению 0-фазы, снижающей пластичность и ударную вязкость. Поэтому присутствие более 8 % феррита в аустенитных швах нежелательно. В то же время разорванные ферритные выделения в аустенитном металле (обычно до 5 % феррита) могут даже оказать положительное влияние на свойства, разрывая непрерывность границ аустенитных зерен.

Помимо горячих кристаллизационных трещин в сварных швах аустенитных сталей могут возникать горячие высокотемпературные полигонизационные трещины, образующиеся в довольно узком интервале температур, находящемся несколько ниже температуры кристаллизации. Б. А. Мовчаи показал, что в литом аустенитном металле при достаточно медленном охлаждении после кристаллизации дефекты кристаллического строения начинают мигрировать, сосредоточиваясь с образованием полигональных границ субзерен. Эти полигональные границы в отдельных местах могут совпадать со старыми границами аустенитных кристаллитов, с участками сосредоточения примесей, здесь могут зарождаться трещины под влиянием напряжений, вызываемых усадкой металла. Для подавления образования таких трещин можно увеличивать скорость охлаждения с тем, чтобы не дать развиться поли — гонизашш. Уменьшение опасности появления полигонизашонных трещин может быть достигнуто специальным легированием, уменьшающим подвижность полигонизационных границ.

Эти полигональные границы в отдельных местах могут совпадать со старыми границами аустенитных кристаллитов, с участками сосредоточения примесей, здесь могут зарождаться трещины под влиянием напряжений, вызываемых усадкой металла. Для подавления образования таких трещин можно увеличивать скорость охлаждения с тем, чтобы не дать развиться поли — гонизашш. Уменьшение опасности появления полигонизашонных трещин может быть достигнуто специальным легированием, уменьшающим подвижность полигонизационных границ.

I Горячие трещины могут возникать как в металле шва, так /и в околошовных зонах в высокотемпературных участках, подвергаемых оплавлению с прониканием жидкой фазы по границам Ізерен. При этом оплавленные пограничные обогащенные примесями участки могут иметь двоякое значение для образования тре — 274

щин (по дан ним Б. И. Медовара]. С одной сторони, при кристаллизации так же, как и к шве, по рассмотренным выше причинам они могут стать очагами образования трещин, с другой—расплав может играть роль поверхностно-активного вещества и способствовать образованию трещин на примыкающих неоплавленных границах. Г Б сварных соединениях высоколегированных хромоникелевых (сталей при определенных условиях могут образовываться и холодные трещины. Б. И. Медовар указывает на возможность образования таких трещин в двух температурных зонах — в интервале 500—700 °С и после полного охлаждения. Трещины, образующиеся. при 500—700 °С, связаны с фазовыми изменениями, приводящими к повышению жаропрочности, повышению хрупкости и понижению пластичности металла. Причины возникновения холодных трещин были рассмотрены выше.

Г Б сварных соединениях высоколегированных хромоникелевых (сталей при определенных условиях могут образовываться и холодные трещины. Б. И. Медовар указывает на возможность образования таких трещин в двух температурных зонах — в интервале 500—700 °С и после полного охлаждения. Трещины, образующиеся. при 500—700 °С, связаны с фазовыми изменениями, приводящими к повышению жаропрочности, повышению хрупкости и понижению пластичности металла. Причины возникновения холодных трещин были рассмотрены выше.

Процессы, протекающие при сварке различных по назначению и исходному фазовому и структурному состояниям свариваемых сталей, имеют много общего. Эта общность процессов связана со следующим. У всех сталей при сварочном нагреве участки ЗТВ, примыкающие к сварному шву при сварке плавлением, или участки свариваемых поверхностей при сварке давлением являются в основном аустенитными. В тех случаях, когда при нагреве дополнительно образуется феррит, количество его не велико, тем более что небольшое количество феррита оказывает положительное влияние иа уменьшение возможности образования кристаллизационных трещин.

Получение аустенитного состояния в зоне сварки рассматриваемых сталей после завершения сварочного нагрева обеспечивает и после охлаждения создание аустенитной основы в определенных участках ЗТВ, примыкающих к участку сплавления или соединения. В указанных участках даже высокопрочных маргенситно — стареющих и аустенитно-мартенситных сталей после сварки сохраняется аустенитная основа. Это обстоятельство обеспечивает достаточно хорошую свариваемость практически всех высоколегированных хромоникелевых сталей.

Положительное значение для свариваемости рассматриваемых сталей имеет и то обстоятельстве, что рост аустенитного зерна в ЗТВ этих сталей происходит в меньшей степени, чем в ЗТВ углеродистых и низколегированных сталей, и уровень сварочных остаточных напряжений ниже, чем у низколегированных и даже углеродистых сталей. Объясняется это более низким пределом текучести аустенитных сталей. В то же время относительная деформация отдельных участков металла ЗТВ сварного соединения аустенитных сталей по той же причине больше и, по данным В. Н. Земзнна, может достигать при растяжении 5—10 %. Повышенная возможность деформации в сварном соединении связана не только с более низким пределом текучести аустенитных сталей, но и с более высоким уровнем временных напряжений, обусловливаемых их пониженной теплопроводностью.

Н. Земзнна, может достигать при растяжении 5—10 %. Повышенная возможность деформации в сварном соединении связана не только с более низким пределом текучести аустенитных сталей, но и с более высоким уровнем временных напряжений, обусловливаемых их пониженной теплопроводностью.

Сварочный нагрев металла в различных зонах теплового влияния может приводить к протеканию процессов, неблагоприятно влияющих на качество, свойства и работоспособность сварных соединений. В приграничных участках зерен областей ЗТВ, нагреваемых до более высоких температур, может происходить оплавление границ вследствие повышенной загрязненности их примесями. При этом должно происходить дальнейшее повышение концентрации примесей в приграничных участках за счет перемещения их атомов из глубины зерна в зону повышенной растворимости. Таким образом, в этих высоконагретых участках ЗТВ в условиях продолжительного сварочного нагрева состояние границ зерен может сильно ухудшиться, вследствие чего увеличится возможность межкристаллитных разрушений как в процессе сварки, так и при эксплуатации. участка сварного соединения, несмотря на то что сталь содержит стабилизирующие элементы — титан, ниобий. Одновременно в связи с потерей хрома происходят разупрочнение приграничных зон зерна и повышение хрупкости границ с выделившимися по ним карбидами. Одновременно перешедшие в раствор титан, ниобий и другие элементы упрочняют в этих растворах зерно, понижают его деформационную способность. В целом в результате протекания рассмотренных процессов в высоконагревавшемся участке ЗТВ резко возрастает склонность к межзеренному разрушению при длительных нагревах под нагрузкой (локальные разрушения).

участка сварного соединения, несмотря на то что сталь содержит стабилизирующие элементы — титан, ниобий. Одновременно в связи с потерей хрома происходят разупрочнение приграничных зон зерна и повышение хрупкости границ с выделившимися по ним карбидами. Одновременно перешедшие в раствор титан, ниобий и другие элементы упрочняют в этих растворах зерно, понижают его деформационную способность. В целом в результате протекания рассмотренных процессов в высоконагревавшемся участке ЗТВ резко возрастает склонность к межзеренному разрушению при длительных нагревах под нагрузкой (локальные разрушения).

Предотвратить повышение склонности металла ЗТВ к МКК и локальным разрушениям можно за счет общего снижения содержания углерода в коррозионно-стойких сталях и вредных примесей в жаропрочных сталях. Стали последнего типа не рекомендуется легировать такими элементами, как титан и ниобий. Восстановить стойкость сварных соединений сталей к МКК можно или общей термообработкой изделия, соответствующей обработке свариваемой стали, или термообработкой с длительным нагревом при 850—900 СС в течение 3—5 ч, приводящим к диффузионному 276

повышению концентрации хрома в обедненных приграничных участках за счет перемещения его из глубины зерна. 900 °С за счет растворения карбидов с границ зерен. Термообработка одновременно снижает уровень остаточных сварочных иа — пряжений.

900 °С за счет растворения карбидов с границ зерен. Термообработка одновременно снижает уровень остаточных сварочных иа — пряжений.

ТТ участках ЗТВ, нагревающихся до более низких, чем указано выше, температур, могут протекать процессы аустенитизации — получения гомогенного аустенита в сталях типа 18-8, не содержащих активных карбидообразователей. В этих же участках ЗТВ сталей, содержащих титан, ниобий, ванадий, должны сохраняться карбиды указанных элементов в связи с их высокой стойкостью и кратковременностью нагрева, однакс их коагуляция может привести к разупрочнению жаростойких сталей на базе карбидного упрочнения.

В участках ЗТВ, нагреваемых в интервале 750—950 °С, могут проходить с различной степенью интенсивности процессы образования карбидов хрома и выделение их по границам зерен в тех сталях, в которых имеется углерод, не связанный в стойкие карбиды с титаном, ниобием и другими элементами, характеризующимися высокой степенью химического сродства к углероду. Процесс карбидообразования может повысить хрупкость металла в этом участке.

Процесс карбидообразования может повысить хрупкость металла в этом участке.

‘ В участках, нагретых ниже 750 °С, может выделяться феррит, а при длительном нагреве и a-фаза. В этой же зоне может развиваться 475’ГРадусная хрупкость. В участках, нагревавшихся /ниже 300 бС, возможно образование мартенсита, которое может закончиться, а может и не завершиться — в зависимости от температуры конца мартенситного превращения. Таким образом, строение ЗТВ высоколегированных хромоникелевых сталей может быть очень сложным.

У разных по составу и назначению высоколегированных хромоникелевых сталей указанные процессы в ЗТВ могут развиваться по-разному, но их развитие, как правило, может оказывать отрицательное влияние на свойства и работоспособность сварных соединений, если эти процессы будут активными. Поэтому, хотя рассматриваемые стали свариваются всеми видами сварки, предпочитать следует такие, при которых тепловое воздействие на свариваемый металл будет наименьшим — в среде защитного инертного газа тонкой проволокой, элект ронно-лучевую и различные способы сварки давлением (шовная, точечная, диффузионная и др. ).

).

Кинетика распада аустенита в хромоникелевых аустенитномартенситных и мартенситно-ферритных сталях изучена дилатометрическим методом применительно к околошовному участку ЗТВ

В)

сварных соединений при нагреве образцов сталей 10Х12НД, 06Х12Н2Д и 06Х14Н5ДМ до t, mx == 1350 — f — 1400 °С с последующим охлаждением со скоростью от 5 до 100 °С/с (рис. 10 9) [59]. В зависимости от соотношения содержания углерода и легирующих элементов в составе высокохромистой стали при 1350—1400 °С структура металла является либо двухфазной аустенитно-ферритной с незначительным содержанием б-феррита (стали 10Х12НД и 05Х14Н6ДМ), либо однофазной аустенитной (сталь 06Х12Н2Д). С увеличением содержания никеля в составе стали температура начала распада аустенита снижается.

Как видно, в околошовном участке ЗТВ сварных соединений высокохромистых сталей формируется либо полностью мартенситная структура (сталь 06Х12Н2Д), либо смешанная мартенситно — ферритная (сталь 10Х12НД), либо аустенитно-ферритно-мартенситная (сталь 06Х14Н5ДМ). Образовавшийся низкоуглеродистый мартенсит имеет реечную субструктуру, в процессе охлаждения претерпевает самоотпуск, что обеспечивает повышенные показатели прочности и вязкости металла. Наличие в структуре остаточного аустенита способствует дополнительному повышению вязкости и пластичности металла, обеспечивает повышенное сопротивление сварных соединений образованию холодных трещин.

Образовавшийся низкоуглеродистый мартенсит имеет реечную субструктуру, в процессе охлаждения претерпевает самоотпуск, что обеспечивает повышенные показатели прочности и вязкости металла. Наличие в структуре остаточного аустенита способствует дополнительному повышению вязкости и пластичности металла, обеспечивает повышенное сопротивление сварных соединений образованию холодных трещин.

Полагают 159], что для обеспечения повышенной стойкости сварных соединений к образованию холодных трещин необходимо, чтобы в металле шва образовалась однородная структура низкоуглеродистого реечного мартенсита при минимальном содержании 6-феррита и остаточною аустенита. Причем температурный интервал мартенситного превращения металла шва (М„ — Мк) должен быть выше, чем у металла околошовного участка ЗТВ. Если это различие равно или более 100 °С, то мартенситное превращение начинается в наплавленном металле, сопровождаясь увеличением объема, возникновением сжимающих напряжений в шве и растягивающих напряжений в ЗТВ, которые будут активизировать начало мартенситного превращения в ЗТВ, сдвигая его в область повышенных температур. В связи с тем, что процесс у —*■ OL — 278

В связи с тем, что процесс у —*■ OL — 278

превращения заканчивается в ЗТВ, в ней не возникают дополнительные растягивающие напряжения, обусловленные превращением в шве и, как следствие, создаются благоприятные условия для релаксации напряжений в закаленной структуре металла.

Для реализации указанных требований ограничивают содержание углерода и азота в сварочной проволоке (С <* 0,015 %), дополнительно легируют 1,2—2,5 % Ni для предотвращения образования б-феррита в количестве более 10 %, обеспечивая соотношение (Сг +1,5 Si)/[Ni + 0,5 Мп + 30 (С + N)] = 3,5-=- 6,0. При ручной дуговой сварке этим условиям удовлетворяют электроды ЦЛ-51, а при автоматической дуговой под флюсом — проволока Св-01 Х12Н2 [591.

Двухфазные аустенитно-ферритные стали обладают высокой технологической прочностью. При содержании феррита свыше 20 % металл шва характеризуется повышенной сопротивляемостью образованию горячих трещин. Поскольку температура начала мартенситного превращения ниже 20 °С, в структуре металла шва и ЗТВ нет опасности образования закалочных структур. Кроме того, уровень остаточных напряжений оказывается ниже, чем у аустенитных хромоникелевых сталей, так как коэффициент теплопроводности аустенитно-ферритных сталей выше, а коэффициент термического расширения ниже, чем у аустенитных сталей. Поэтому сварные соединения аустенитно-ферритных сталей имеют высокую сопротивляемость образованию холодных трещин.

Кроме того, уровень остаточных напряжений оказывается ниже, чем у аустенитных хромоникелевых сталей, так как коэффициент теплопроводности аустенитно-ферритных сталей выше, а коэффициент термического расширения ниже, чем у аустенитных сталей. Поэтому сварные соединения аустенитно-ферритных сталей имеют высокую сопротивляемость образованию холодных трещин.

I К числу основных проблем, возникающих при сварке аустенитно-ферритных сталей, относятся пониженные пластичность, |ударная вязкость и склонность к коррозии сварных соединений. Снижению пластичности и ударной вязкости способствуют такие /факторы, как низкое содержание вторичного аустенита в конечной структуре, образование скоплений карбидов типа Me23Cs, Ікарбидов или карботштридов титана в сталях, легированных Ті.

«Для повышения ударной вязкости сварных соединений общепринятая технология сварки ориентируется на пониженную погонную энергию (0,5—2,5 МДж/м) с целью предотвращения роста ферритных зерен. В работе [231 показана эффективность технологии сварки, основанной на обеспечении условий, благоприятных для б -► у’-превращения в ЗТВ вследствие снижения скорости охлаждения в интервале 950—900 °С до 1 °С/с посредством местного сопутствующего подогрева. Эта технология реализована при однопроходной сварке стали 08Х22Н6Т толщиной 16 мм. Местный подогрев осуществляли плазменной дугой до 900—950 °С на поверхности металла. Применение такой обработки позволило увеличить угол загиба при испытании сварных соединений с 45 до 160 СС.

Эта технология реализована при однопроходной сварке стали 08Х22Н6Т толщиной 16 мм. Местный подогрев осуществляли плазменной дугой до 900—950 °С на поверхности металла. Применение такой обработки позволило увеличить угол загиба при испытании сварных соединений с 45 до 160 СС.

Технология электрошлаковой сварки двухфазных сталей, разработанная Л. А. Ефименко и М. А. Харитоновой, базируется на принципе интенсификации б —► у’-превращения посредством

Рис. 10 10. Микроструктура тарных соединений стали і 10ПЗЛ, выполненных ручной дуговой (а —б) и контактной сваркой оплавлением (в) (По данным О. И. Стеклова, П. А. Беляшина и Э. П. Мотуса): о — шов, Х500; б — ЗТВ, Х500; я — шов, ХІ20 |

замедления охлаждения металла околошейного участка ЗТВ при температурах выше 900 ~С, подавления процесса выделения карбонитридов титана и повышения их дисперсности, увеличением интенсивности охлаждения металла ниже температуры 900 °С.

На рнс. 10.8 показаны микроструктуры сварного соединения стали 08X21Н6М2Т толщиной 30 мм. Электрошлаковая сварка (ЭШС) выполнена при сопутствующем подогреве с помощью газовых горелок и принудительном сопутствующем охлаждении с помощью водовоздушных форсунок. Параметры термического цикла ЭШС в околошовном участке с tn]ax — 1350 °С соответствовали следующим значениям: т’ = 30 с; %» = 80 с. Длительность пребывания металла при температурах выше 900 °С составляет 60 о за счет обеспечения подогрева, а скорость охлаждения па заключительной стадии цикла повышена до 13 °С/с о помощью принудительного охлаждения водовоздушной смесью при расходе воды 0,06 м3/ч. Сварку осуществляли сварочной проволокой ЗСв-06Х20Н11МЗТБ с применением флюса АН-26С. В состоянии после сварки сварные соединения имеют следующие механические свойства: 0„ — 686 МПа, угол загиба 130°, KCU металла около — шовного участка ЗТВ при—40°С 1,8 МДж/м2. В случае применения общепринятой технологии ЭШС для обеспечения повышенного уровня механических свойств сварных соединений выполняют последующую высокотемпературную термическую обработку — нормализацию при 1100 °С.

10.8 показаны микроструктуры сварного соединения стали 08X21Н6М2Т толщиной 30 мм. Электрошлаковая сварка (ЭШС) выполнена при сопутствующем подогреве с помощью газовых горелок и принудительном сопутствующем охлаждении с помощью водовоздушных форсунок. Параметры термического цикла ЭШС в околошовном участке с tn]ax — 1350 °С соответствовали следующим значениям: т’ = 30 с; %» = 80 с. Длительность пребывания металла при температурах выше 900 °С составляет 60 о за счет обеспечения подогрева, а скорость охлаждения па заключительной стадии цикла повышена до 13 °С/с о помощью принудительного охлаждения водовоздушной смесью при расходе воды 0,06 м3/ч. Сварку осуществляли сварочной проволокой ЗСв-06Х20Н11МЗТБ с применением флюса АН-26С. В состоянии после сварки сварные соединения имеют следующие механические свойства: 0„ — 686 МПа, угол загиба 130°, KCU металла около — шовного участка ЗТВ при—40°С 1,8 МДж/м2. В случае применения общепринятой технологии ЭШС для обеспечения повышенного уровня механических свойств сварных соединений выполняют последующую высокотемпературную термическую обработку — нормализацию при 1100 °С.

При ручной дуговой сварке двухфазных сталей можно использовать аустенитный вариант (электроды марок ЦЛ-11 и ЭА-400/10у) или аустенитно-ферритный вариант (ОЗЛ-40 и ОЗЛ-41). В первом варианте содержание ферритной фазы в шве не превышает 10 %, а во втором — феррит является основной фазой в двухфазной аустенитно-ферритной структуре. Преимуществом второго варианта являются равнопрочность швов основному металлу и повы — 280

шейная коррозионная стойкость сварных соединений. В работе [32] описаны исследования коррозионной стойкости сварных соединений двухфазных сталей. Установлено, что сварные соединения стали 08Х22Н6Т после термообработки (нагрев до 1150 °С, выдержка в течение 20 мин) в случае использования электродов ОЗЛ-40 и ЦЛ-11 являются коррозионно-стойкими в 55 %-ной фосфорной кислоте при температуре 90 °С, в 1 %-ной серной и 25 %-ной муравьиной кислотах при температуре 80 °С. Скорость коррозии не превышает 0,01 мм/год. МКК в металле шва не отмечается. При сварке с применением электродов ОЗЛ-40 и ЦЛ-11 МКК отмечена в ЗТВ и у линии сплавления при испытаниях в 55 %-ной фосфорной кислоте. Металл шва обладает высоким сопротивлением МКК в этой среде. В 65 %-ной азотной кислоте при кипении скорость коррозии достигает 3 мм/год за счет коррозионных процессов в ЗТВ, независимо от марки электрода. В этой среде скорость коррозии металла шва, полученного электродом ОЗЛ-40, составляет 0,4 мм/год, основного металла 0,14 мм/год, а ЗТВ — 1,24 мм/год. Соответствующие показатели при сварке электродами ЦЛ-11 составляют 0,45; 0,2; 0,76 мм/год.

Металл шва обладает высоким сопротивлением МКК в этой среде. В 65 %-ной азотной кислоте при кипении скорость коррозии достигает 3 мм/год за счет коррозионных процессов в ЗТВ, независимо от марки электрода. В этой среде скорость коррозии металла шва, полученного электродом ОЗЛ-40, составляет 0,4 мм/год, основного металла 0,14 мм/год, а ЗТВ — 1,24 мм/год. Соответствующие показатели при сварке электродами ЦЛ-11 составляют 0,45; 0,2; 0,76 мм/год.

В процессе испытания в 92 %-ной серной кислоте при температуре кипения было установлено, что скорость коррозии сварных соединений, выполненных электродами ЭА-400’Т0у и ОЗЛ-41, не превышает 0,14 мм/год, а МКК отсутствует. В 80 %-ной фосфорной кислоте скорость коррозии сварных соединений, полученных электродами указанных марок, не превышает 0,01 мм/год, а МКК металла шва не обнаруживается. У линии сплавления и в ЗТВ проявляется слабая МКК — На основе полученных данных в работе [32] был сделан вывод о целесообразности применения электродов марок ОЗЛ-40 и ОЗЛ-41 при сварке оборудования из аустенитно-ферритных сталей, эксплуатируемого в щелочных, нейтральных и окислительных средах.

В ряде работ было показано, что в аустенитно-ферритных сталях, находящихся в щелочных средах, преимущественному коррозионному разрушению подвергается ферритная структура. Отмеченное подтверждается результатами работы 19], в которой показано влияние погонной энергии на коррозионную стойкость сварных соединений стали типа 10X21Н5Т, выполненных дуговой сваркой иод флюсом. В качестве сварочных материалов использовали проволоку 5Св-04Х19Н10Б (аустенитный вариант) и 5Св-10Х21Н5Т (аустенитно-ферритный вариант). С увеличением погонной энергии от 320 до 3700 кДж/м скорость коррозии сварных соединений при аустенитном варианте в 40 %-ном водном растворе едкого натра возрастает в 6 раз. Это объясняется, с одной стороны, увеличением содержания ферритной фазы в металле околошовного участка ЗТВ, склонной к растворению в коррозионно-активной среде, а с другой — возрастанием тока коррозии в макросистеме аустенитный шов — аустенитно-ферритный основной металл из-за наличия разности потенциалов между ними.

Аустенитно-ферритный вариант сварки предпочтителен аустенитному, так как из-за равенства потенциалов в макросистеме шов — основной металл токи коррозии отсутствуют. Скорость коррозии относительно невелика, сварное соединение отличается повышенной однородностью структуры и механических свойств.

При сварке хромоникелькремнистых сталей в металле шва в процессе кристаллизации по границам дендритов выделяется легкоплавкая кремнистая фаза, снижающая сопротивляемость сварных соединений образованию горячих трещин и их пластичность. Например, сварные соединения, полученные по общепринятой технологии с применением ручной аргонодуговой сварки, имеют следующие показатели механических свойств при 20 °С: 0В — 620 МПа; KCU = 0,24 МДж/м2, угол загиба 15°.

При нагреве в интервале 950—600 °С в структуре стали по границам аустенитных зерен выделяется избыточная фаза, состоящая из сложных карбидов хрома, легированных Si и Ni, и снижающая стойкость сварных соединений к МКК. Ограниченное содержание углерода в составе стали (до 0,015 %) не предотвращает МКК сварных соединений высококремнистых аустенитных сталей [10]. Поэтому общепринятая технология, как правило, предусматривает применение последующей высокотемпературной обработки с нагревом до температур 1050 °С и ускоренным охлаждением. Другой подход к разработке технологии сварки, обеспечивающей повышенную коррозионную стойкость сварных соединений, основан на подавлении процессов роста зерна аустенита и выделения сложных карбидов хрома в ЗТВ посредством ограничения длительности пребывания металла в интервале температур, превышающих 400 °С, и ускоренного охлаждения в интервале 960—600 °С. Для достижения этих целей эффективно применение высококонцентрироваиных источников нагрева, в частности плазменной дуги. Технология сварки, разработанная в МИНГ им. И. М. Губкина, реализована при сварке стали 02Х8Н22С6 [53]. Пластины металла толщиной 6 мм сваривали плазменной проникающей дугой в импульсном режиме, а пластины толщиной 11 мм в непрерывном режиме с сопутствующим принудительным охлаждением водовоздушной смесью с целью обеспечения скорости охлаждения в данном интервале температур на >-120 °С/с.

Поэтому общепринятая технология, как правило, предусматривает применение последующей высокотемпературной обработки с нагревом до температур 1050 °С и ускоренным охлаждением. Другой подход к разработке технологии сварки, обеспечивающей повышенную коррозионную стойкость сварных соединений, основан на подавлении процессов роста зерна аустенита и выделения сложных карбидов хрома в ЗТВ посредством ограничения длительности пребывания металла в интервале температур, превышающих 400 °С, и ускоренного охлаждения в интервале 960—600 °С. Для достижения этих целей эффективно применение высококонцентрироваиных источников нагрева, в частности плазменной дуги. Технология сварки, разработанная в МИНГ им. И. М. Губкина, реализована при сварке стали 02Х8Н22С6 [53]. Пластины металла толщиной 6 мм сваривали плазменной проникающей дугой в импульсном режиме, а пластины толщиной 11 мм в непрерывном режиме с сопутствующим принудительным охлаждением водовоздушной смесью с целью обеспечения скорости охлаждения в данном интервале температур на >-120 °С/с. Аустенитная структура металла шва, полученного при плазменно-дуговой сварке в импульсном режиме, отличается повышенной дисперсностью. Междендритные прослойки силицидной фазы значительно более дисперсны, чем в шве, полученном аргонодуговой сваркой, и разориентированы. Металл околошовного участка ЗТВ имеет аустенитную структуру, выделения вторичной фазы по границам аустенитных зерен отсутствуют, что является следствием уменьшения длительности пребывания в интервале 950—600 °С.

Аустенитная структура металла шва, полученного при плазменно-дуговой сварке в импульсном режиме, отличается повышенной дисперсностью. Междендритные прослойки силицидной фазы значительно более дисперсны, чем в шве, полученном аргонодуговой сваркой, и разориентированы. Металл околошовного участка ЗТВ имеет аустенитную структуру, выделения вторичной фазы по границам аустенитных зерен отсутствуют, что является следствием уменьшения длительности пребывания в интервале 950—600 °С.

Сварка высокомарганцовистых сталей связана с затруднениями в связи с повышенной склонностью к образованию горячих тре — 282

щин металла шва, пониженной сопротивляемостью металла около — шовного участка ЗТВ хрупкому разрушению из-за интенсивного роста зерна аустенита при температуре выше 1200 °С, образования карбидов типа (Fe, Мп)3С по границам зерен аустенита при замедленном охлаждении.

Применяемые для сварки высокомарганцовистых сталей сварочные материалы можно условно разделить на три группы [7 ]: высокомарганцевые, хромоникелевые и сложнолегированные аустенитные. >1,2 МДж/м2, критическая скорость деформации металла шва t>Rp, определяющая сопротивляемость образованию горячих трещин, составила 3,5—3,7 мм/мин. При сварке порошковыми проволоками 35Х10Г18Н2 и 90ГІЗН4 на тех же режимах показатели механических свойств следующие; ов — соответственно 580 и 510 МПа; 6S соответственно 14,5 и 18 %, KCV —соответственно

>1,2 МДж/м2, критическая скорость деформации металла шва t>Rp, определяющая сопротивляемость образованию горячих трещин, составила 3,5—3,7 мм/мин. При сварке порошковыми проволоками 35Х10Г18Н2 и 90ГІЗН4 на тех же режимах показатели механических свойств следующие; ов — соответственно 580 и 510 МПа; 6S соответственно 14,5 и 18 %, KCV —соответственно

1,4 и 1,6 МДж/м2, пкр—соответственно 0,4 и 0,4 мм/мин. На основе этих данных в работе [7] сделан вывод об эффективности применения низкоуглеродистых хромомарганцевых и хромоникелевых электродных материалов для сварки стали 110Г13Л как обеспечивающих повышенную технологическую прочность сварных соединений в процессе кристаллизации.

Для ручной дуговой сварки сталей типа 110Г13Л применяют электроды марки ОЗЛ-19 с рутиловоосновным покрытием и стержнем из низкоуглеродистой высоколегированной хромоиикелевой проволоки 07Х25Н13. По данным работы [2], в ряде случаев электроды ОЗЛ-19 не обеспечивают требуемого уровня прочности и ударной вязкости, установленных для сталей (см. табл. 10.9), кроме сталей типа 110Г13МЛС, а химические составы металла шва и основного металла резко различаются. При этом, естественно, теряется способность металла шва к упрочнению при наклепе, а сопротивляемость износу резко снижается. Другим неблагоприятным фактором является наличие ферритной фазы в металле шва, которая способна превращаться в о-фа з у под действием высокого уровня структурных напряжений из-за разницы физических свойств а — и у-фаз, легированных Мп или Сг и Ni. Отмеченное характерно и для сварных соединений, полученных с применением электродов марки ЦНИИ-48Г, поэтому разрабатываются другие виды сварки. К ним относится термитная сварка, предлагаемая в работе [2] для соединения деталей из сталей типа 1І0Г13Л, отличающаяся энергетической автономностью и способствующая существенному уменьшению длительности пребывания наплавленного металла при критических температурах и сокращению протяженности зон неполного расплав

табл. 10.9), кроме сталей типа 110Г13МЛС, а химические составы металла шва и основного металла резко различаются. При этом, естественно, теряется способность металла шва к упрочнению при наклепе, а сопротивляемость износу резко снижается. Другим неблагоприятным фактором является наличие ферритной фазы в металле шва, которая способна превращаться в о-фа з у под действием высокого уровня структурных напряжений из-за разницы физических свойств а — и у-фаз, легированных Мп или Сг и Ni. Отмеченное характерно и для сварных соединений, полученных с применением электродов марки ЦНИИ-48Г, поэтому разрабатываются другие виды сварки. К ним относится термитная сварка, предлагаемая в работе [2] для соединения деталей из сталей типа 1І0Г13Л, отличающаяся энергетической автономностью и способствующая существенному уменьшению длительности пребывания наплавленного металла при критических температурах и сокращению протяженности зон неполного расплав

ления и термического влияния по сравнению о ручной дуговой сваркой. При этом обеспечивается однородность основного и наплавленного металлов по химическому составу и механическим свойствам.

При этом обеспечивается однородность основного и наплавленного металлов по химическому составу и механическим свойствам.

Например, износостойкость крестовин рельсов из стали типа 110Г13Л, полученных термитной сваркой с использованием смеси 0,78 (ЗГе304 + 8А1) и 0,22 (Мп203 + 2А1), составляет не менее 80 % соответствующих характеристик основного металла [2J. Разрушающая нагрузка сварных соединений из стали 110Г13Л при испытаниях на трехточечный изгиб (на базе 1 м) оказалась на 20—30 % выше, чем для соединений, полученных ручной дуговой сваркой электродами ЦНИИ-48Т.

В МИНГ им. И. М. Губкина О. И. Стекловым, П. А. Бе- ляшиным, Э. П. Мотусом была разработана технология сварки высокомарганцовистых сталей, основанная на применении плазменно-дуговой и контактной сварки оплавлением. Сварные соединения стали 110Г13Л толщиной 12 мм с содержанием 1,41 % С, 10,5 % Мп, 2,3 % Сг, 0,74 % Мп, 0,21 % Si, 0,01 % S и 0,01 % Р после закалки с 1100 °С имеют ав — 807 МПа, KCU — = 1,75 МДж/м2.

При ручной дуговой сварке электродами типа ЭА395/9 (сварочная проволока Св-10Х16Н25АМ6, / = 120 A; U = 50 В; псв = = 7 м/ч) в металле шва образуются горячие трещины (см. рис. 10.10, а) по границам кристаллитов, где отмечается выделение карбидов (рис. 10.10, б). В околошовной зоне по границам зерен аустенитной структуры образуются прослойки цементита, легированного марганцем. Для этих сварных соединений ов — 560 МПа, 6 = 8%, ij) = 7,5 %, KCU металла шва и ЗТВ составляет соответственно 1,07 и 0,46 МДж/м2, угол загиба 60°.

При плазменно-дуговой сварке сварочной проволокой Св-07Х25Н12Г2Т (/ = 300 A, U — 25 В, псв = 10 м/ч) выделения карбидов по границам кристаллитов в металле шва более дисперсны, чем при ручной дуговой сварке. Горячие трещины отсутствуют. Механические свойства сварных соединений по отдельным показателям соответствуют следующим значениям: ов = 683 МПа, 6 = 24,7 %, |) = 21,5, угол загиба 150°; KCU металла шва и ЗТВ соответственно 1,69 и 1,13 МДж/м2.

При контактной сварке оплавлением на машине К-617 (время оплавления 135 с, величина осадки 10 мм) сварное соединение имеет относительно однородную мелкодисперсную аустенитную структуру, ов = 812 МПа, 6 = 28 %, >|) = 18,7 %, угол загиба 110е; KCV шва 1,68, околошовной зоны 1,71 МДж/м2.

Технология сварки высоколегированных сталей (часть1)

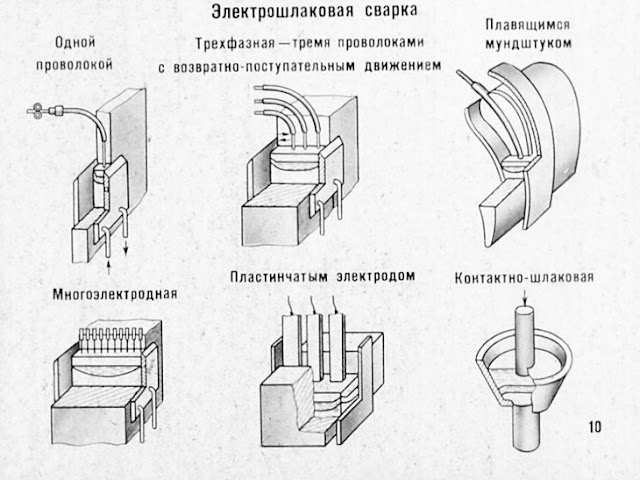

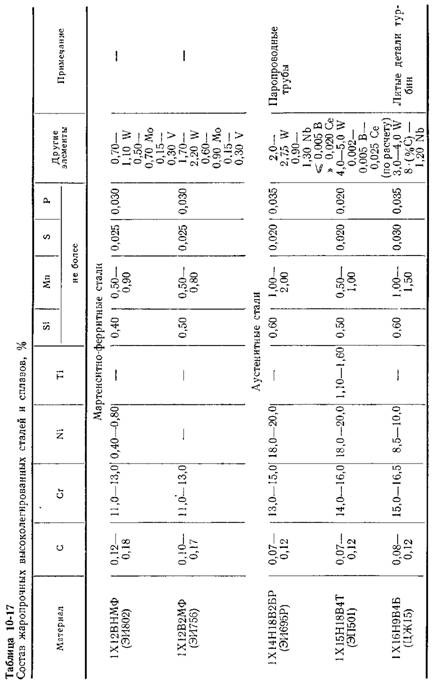

С развитием атомной энергетики, а также реактивной и ракетной техники появилась необходимость в использовании нержавеющих, жаропрочных и других высоколегированных сталей и сплавов таких толщин, которые целесообразно сваривать электрошлаковым способом. Прежде всего начали применяться аустенитные стали и сплавы.

Среди них наибольшее распространение получили нержавеющая сталь типа 18—8 (1Х18Н9Т, 0Х18Н9 и др.), жаропрочная сталь ЭИ481 (Х12Н8Г8), а также жаропрочные сплавы ЭИ435 (Х20Н80Т), ЭИ437А (Х20Н77Т2ЮР), ЭИ703 (Х20Н35ВЗТ), ЭИ787 (08Х15Н35ВЗТ3ЮР), ЭП126 (Х20Н25В5М3БР) и др.

Указанные стали и сплавы обладают такими физико-химическими свойствами, которые придают технологии электрошлаковой сварки специфические особенности.

Рис. 148. Кольца из аустенитной стали ЭИ435, свариваемые электрошлаковым способом.

К числу их относятся: малая теплопроводность и большой коэффициент расширения при нагреве, высокая склонность к кристаллизационным трещинам в металле шва и основном металле вблизи линии сплавления, наличие в составе свариваемого металла легирующих примесей, обладающих высоким сродством к кислороду (алюминий, титан, цирконий, бор и др. ).

).

Низкая теплопроводность аустенитных сталей и сплавов на никелевой основе способствует сильному разогреву их в зоне сварки. Поэтому электрошлаковую сварку этих сталей и сплавов необходимо выполнять с применением более широких формирующих приспособлений, чем сварку углеродистых и обычных легированных сталей.

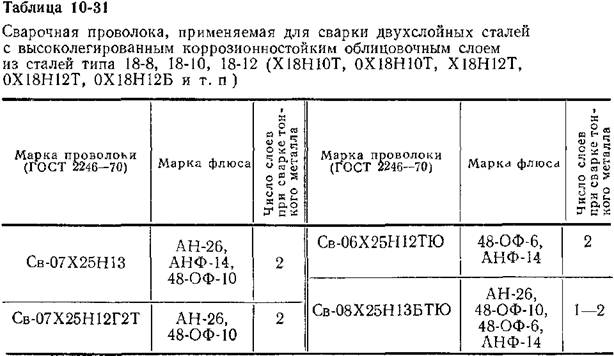

Чтобы избежать кристаллизационных трещин в металле шва, сварку следует выполнять на режимах, которые обеспечивают наибольший коэффициент формы ванны жидкого металла. По этой причине режимы электрошлаковой сварки аустенитных сталей и сплавов на никелевой основе отличаются от режимов электрошлаковой сварки углеродистых и обычных легированных сталей большей шириной зазора между свариваемыми кромками и меньшими значениями тока.

Чтобы избежать потери таких легкоокисляющихся элементов, как алюминий, титан, цирконий и др., которые вводятся в аустенитные стали и сплавы для придания им особых свойств, при электрошлаковой сварке этих сталей и сплавов необходимо применять бескислородные флюсы АНФ-1, АНФ-7 и др.

Из аустенитных сталей и сплавов с применением электрошлаковой сварки в большинстве случаев изготовляют фланцы, различные кольца (рис. 148) и другие детали, в которых свариваемое сечение представляет прямоугольник небольшой высоты.

Такие детали имеют короткие швы, поэтому свариваются пластинчатыми электродами, изготовленными из стали такого же состава, что и свариваемая деталь. В табл. 106 приведены данные, характеризующие электрошлаковую сварку некоторых из указанных деталей.

Таблица 106. Данные, характеризующие электрошлаковую сварку пластинчатым электродом деталей из аустенитных сталей и сплавов.

Сталь и сплав | Свариваемое сечение, мм | Сечение электрода, мм | Флюс | Скорость подачи электрода, м/ч | Сварочный ток, А | Напряжение сварки, В | Ширина зазора в свариваемом соединении, мм |

1Х18Н9Т | 50X50 | 6×50 | АНФ-1 | 3,6 | 900 | 24—26 | 25 |

1Х18Н9Т | 100Х 100 | 10х100 | АНФ-1 | 2,4 | 1200 | 24—26 | 30 |

ЭИ481 | 100X100 | 10×100 | АНФ-1 | 2,9 | 1800 | 23—24 | 30—35 |

ЭИ435 | 125×125 | 10×125 | АНФ-1 | 2,4 | 1800 | 23—24 | 30 |

ЭИ437Б | 100×100 | 10×100 | АНФ-7 | 2,9 | 1800 | 33—25 | 30—33 |

ЭИ703 | 120×120 | 12×120 | АНФ-7 | 2,5 | 1800 | 28—31 | 40 |

ЭИ787 | 80х160 | 10X80 | АНФ-7 | 5,4 | 1800 | 27—28 | 35 |

ЭИ126 | 90×90 | 12×90 | АНФ-7 | 3,0 | 1700 | 28—30 | 36 |

Лазерные технологии

Технологии лазерной сварки

Внедрение технологий лазерной сварки позволяет повысить качество сварных соединений, уменьшить тепловложение и уровень остаточных напряжений и деформаций сварной конструкции, снизить трудозатраты на последующую обработку конструкции, повысить производительность сварочного процесса.

Локальность нагрева и высокие скорости обработки, характерные для лазерной сварки позволяют получать сварные швы с минимальной зоной термического влияния. Высокие скорости нагрева и охлаждения материала при лазерной сварке обеспечивают возможность получения равнопрочных сварных соединений не только однородных, но и разнородных материалов. Наличие глубокого проплавления снижает количество проходов при сварке толстостенных конструкций и позволяет проводить сварку без разделки кромок. При этом необходимо учитывать повышение требований к качеству сборки конструкций под сварку. Возможность транспортировки лазерного излучения с помощью зеркал и оптических волокон позволяет осуществлять сварку в труднодоступных местах.

Институтом лазерных и сварочных технологий разработаны и применяются технологии лазерной сварки нержавеющих сталей, лазерной сварки алюминиевых, титановых сплавов и разнородных соединений, лазерной сварки пластмасс.

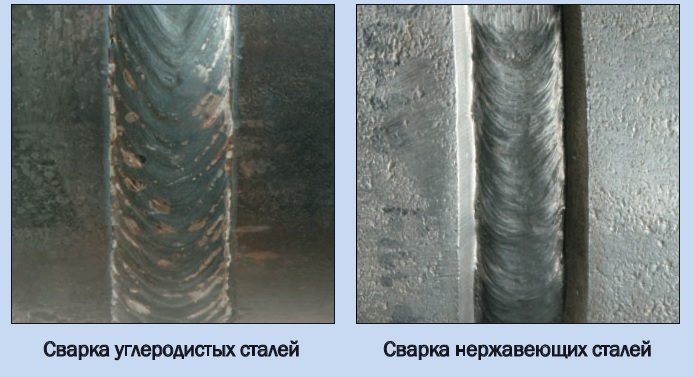

Лазерная сварка нержавеющих сталей

Технология сварки нержавеющих сталей отличается от сварки углеродистых рядом особенностей. Практически все нержавеющие стали являются высоколегированными сплавами и обладают другими физико-химическими свойствами. У нержавеющих сталей удельное электрическое сопротивление практически в 6 раз больше, температура плавления на 100 градусов меньше, чем у низколегированного и углеродистого проката. Теплопроводность практически в два раза меньше, что приводит к концентрации теплоты и увеличению области проплавления в зоне сварки. Также у нержавеющих сталей термический коэффициент линейного расширения выше практически на 20%, что способствует существенной деформации во время сварки. Указанные факторы могут способствовать появлению существенных остаточных напряжений, которые могут привести к значительному короблению металлоконструкции и образованию трещин, а неправильный термический режим также может снизить коррозионные свойства сварного соединения.

Практически все нержавеющие стали являются высоколегированными сплавами и обладают другими физико-химическими свойствами. У нержавеющих сталей удельное электрическое сопротивление практически в 6 раз больше, температура плавления на 100 градусов меньше, чем у низколегированного и углеродистого проката. Теплопроводность практически в два раза меньше, что приводит к концентрации теплоты и увеличению области проплавления в зоне сварки. Также у нержавеющих сталей термический коэффициент линейного расширения выше практически на 20%, что способствует существенной деформации во время сварки. Указанные факторы могут способствовать появлению существенных остаточных напряжений, которые могут привести к значительному короблению металлоконструкции и образованию трещин, а неправильный термический режим также может снизить коррозионные свойства сварного соединения.

Классические виды сварки преимущественно осуществляются с существенным перегревом. Перспективные методы лучевой обработки позволяют избежать подобных последствий. Лазерные и лазерно-дуговые методы сварки также позволяют существенно снизить затраты присадочных материалов. Локальный нагрев позволяет получить зону термического влияния толщиной не более 2-3 мм, и избежать коробления конструкции. Высокая скорость сварки позволяет уменьшить остаточные напряжения и, в итоге, избежать образование трещин при сварке и исключить негативное влияние перегрева на коррозионные свойства металла.

Лазерные и лазерно-дуговые методы сварки также позволяют существенно снизить затраты присадочных материалов. Локальный нагрев позволяет получить зону термического влияния толщиной не более 2-3 мм, и избежать коробления конструкции. Высокая скорость сварки позволяет уменьшить остаточные напряжения и, в итоге, избежать образование трещин при сварке и исключить негативное влияние перегрева на коррозионные свойства металла.

Институтом лазерных и сварочных разработана специальная система газовой защиты для сварки высоколегированных сталей толщиной от 0,4 – 15мм. Экспериментальные исследования показали получение качественного сварного соединения, при значениях скоростей сварки в диапазоне от 1 до 5 м/мин., обеспечивающих стабильное формирование сварного шва при отсутствии дефектов. Для определения технологических параметров сварки на базе института была разработана математическая модель процесса сварки в различных пространственных положениях, которая была экспериментально верифицирована. Разработанная модель процесса формирования шва при лазерной сварке является эффективным средством анализа нестационарных процессов и может обоснованно применяться для отбора стабильных технологических режимов для сварки нержавеющих сталей.

Разработанная модель процесса формирования шва при лазерной сварке является эффективным средством анализа нестационарных процессов и может обоснованно применяться для отбора стабильных технологических режимов для сварки нержавеющих сталей.

Лазерная сварка алюминиевых, титановых сплавов и разнородных соединений

В авиакосмической промышленности, судостроении, транспортном машиностроении и других отраслях промышленности при изготовлении целого ряда ответственных изделий часто бывает необходимо применять сварку разнородных материалов: подобные соединения возникают при изготовлении несущих алюминиевых элементов фюзеляжа, крыльев самолетов, судовой и топливной арматуры из алюминия со стальным корпусом, топливных баков, соединения медно-никелевого сплава с углеродистой сталью при изготовлении холодильных установок, испарителей, сосудов давления и т.п.

Задача сварки разнородных материалов технологически достаточна сложна. Это связано с металлургическими особенностями формирования швов таких соединений при сварке плавлением. Многие сочетания разнородных металлов: медь/алюминий, алюминий/сталь, алюминий/титан, титан/сталь, железо/ниобий и др. имеют ограниченную взаимную растворимость.

Многие сочетания разнородных металлов: медь/алюминий, алюминий/сталь, алюминий/титан, титан/сталь, железо/ниобий и др. имеют ограниченную взаимную растворимость.

В авиастроении требуется применять сварку алюминиевых сплавов со сталями и сплавами на основе титана и меди. Сварка алюминиевых сплавов с другими материалами сопровождается рядом трудностей: большая разница в теплопроводности ведет к интенсивному теплоотводу в сторону алюминия, что препятствует образованию качественного сварного соединения. Металлургические особенности формирования соединения разнородных материалов, одним из которых является алюминиевый сплав, приводят к образованию в зоне сплавления хрупких интерметаллидов, что негативно влияет на свойства сварного соединения. В связи с указанными трудностями только некоторые виды сварки подходят для соединения таких разнородных материалов.

Лазерная сварка является одним из наиболее перспективных методов. В сравнении с другими методами сварки разнородных материалов, данный метод не требует применения дополнительных материалов, специальной обработки кромок, а также обладает высокой скоростью сварки (до 4 м/мин). Данный метод позволяет получить ультратонкую диффузионную зону и избежать появления дефектов. Главной особенностью лазерной сварки и математической модели, разработанной для данного метода сварки, является возможность прогнозирования скоростей диффузионного обмена, которые зависят от регулируемых температурно-временных условий взаимодействия металлов при сварке. Путем варьирования скорости сварки, величины смещения фокуса лазерного пучка в сторону одного из свариваемых металлов, мощности излучения, можно получить требуемую структуру сварного соединения.

Данный метод позволяет получить ультратонкую диффузионную зону и избежать появления дефектов. Главной особенностью лазерной сварки и математической модели, разработанной для данного метода сварки, является возможность прогнозирования скоростей диффузионного обмена, которые зависят от регулируемых температурно-временных условий взаимодействия металлов при сварке. Путем варьирования скорости сварки, величины смещения фокуса лазерного пучка в сторону одного из свариваемых металлов, мощности излучения, можно получить требуемую структуру сварного соединения.

Экспериментальные исследования, проведенные в ИЛИСТ с использованием соответствующего технологического и исследовательского оборудования показали, что при варьировании вышеперечисленных параметров можно получить ультратонкую диффузионную зону без непрерывных интерметаллидных прослоек. При этом, в сварном шве отсутствуют такие дефекты, как трещины и поры, а механические свойства сварного соединения соответствуют свойствам используемого алюминиевого сплава.

Лазерная сварка пластмасс

Лазерная сварка является актуальной технологией для соединения термопластов в промышленности. Несмотря на то, что большинство пластиков прозрачны для лазерного излучения диодного лазера, сварка возможна за счет комбинации прозрачных и непрозрачных пластиков, при этом зона высоких температур ограничена областью контакта. При этом поверхность прозрачного пластика не подвержена деструкции. При сварке прозрачных пластиков необходимо использовать поглощающие добавки. Дополнительный контроль температуры активной зоны обеспечивает высокое качество технологического процесса.

Технология сварки легированных сталей | Строительный справочник | материалы — конструкции

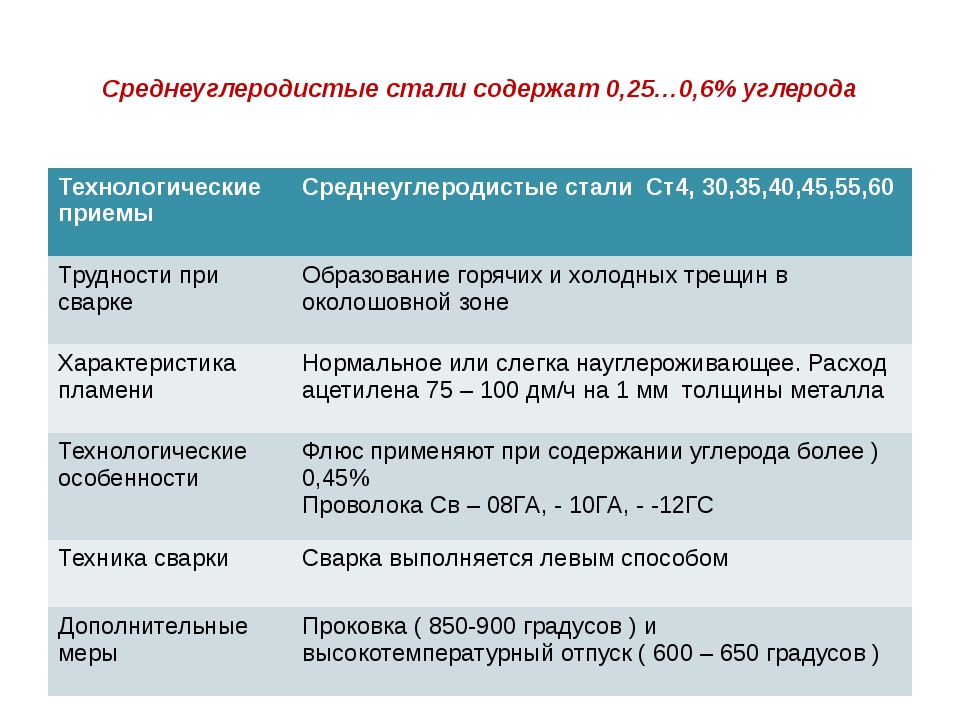

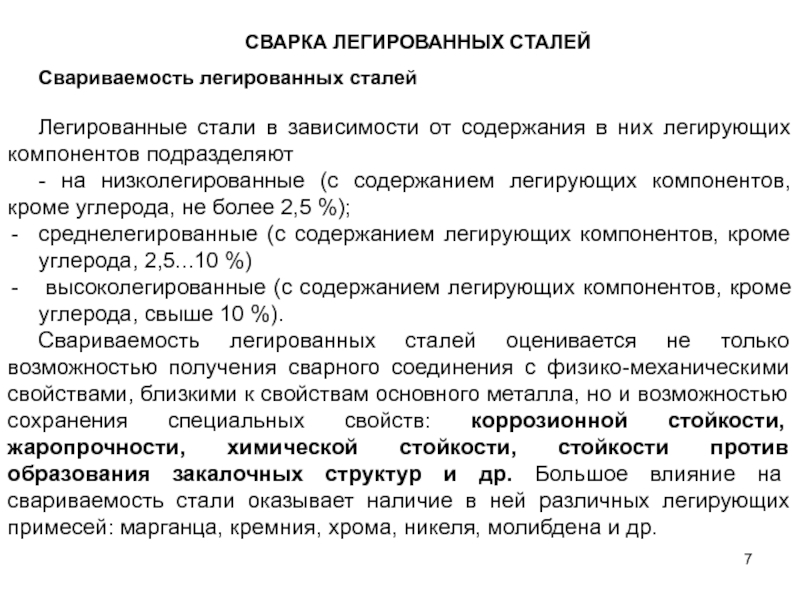

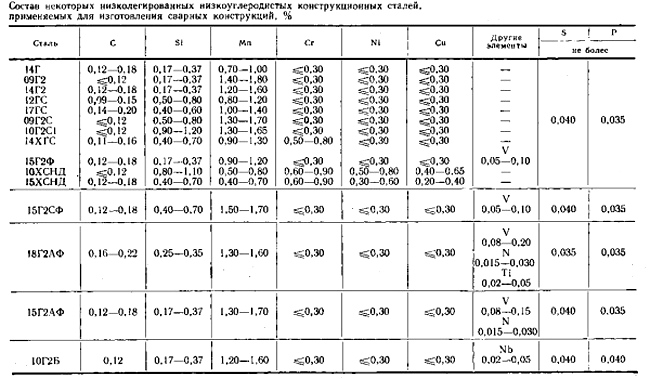

Сварка низколегированных и среднелегированных конструкционных сталей

Свариваемость таких сталей зависит от содержания углерода и легирующих компонентов и ухудшается с ростом содержания углерда и легирующих компонентов. Стали кремнемарганцевой группы 15ГС, 18Г2С и 25Г2С сваривают электродами типа Э60А марки УОНИ-13/65. Перед сваркой кромки тщательно зачищают от грязи, ржавчины и окалины.

Стали кремнемарганцевой группы 15ГС, 18Г2С и 25Г2С сваривают электродами типа Э60А марки УОНИ-13/65. Перед сваркой кромки тщательно зачищают от грязи, ржавчины и окалины.

Сварку выполняют предельно короткой дугой. Изделие перед сваркой подогревают до температуры 200 С, электроды перед сваркой прокаливают при 400°С в течение одного часа.

Кремнемарганцемедистые стали 10Г2СД, 10ХГСНД, 15ХСНД и 12ХГ сваривают электродами типа Э50А марки УОНИ-13/55. Изделие перед сваркой не подогревают.

Сварка низколегированных и среднелегированных конструкционных сталей

Особенности сварки высоколегированных сталей

К высоколегированным относят стали, суммарный состав легирующих элементов в которых составляет не менее 10%, при содержании одного из них не менее 8%. При этом содержание железа должно составлять не менее 45%. В основном это стали, обладающие повышенной коррозионной стойкостью или жаростойкостью. Легирование сталей выполняют углеродом, марганцем, кремнием, молибденом, алюминием, ванадием, вольфрамом, титаном и ниобием, бором, медью, серой и фосфором. Введение легирующих элементов меняет физические и химические особенности стали.

Введение легирующих элементов меняет физические и химические особенности стали.

Так, углерод способствует повышению прочности стали и снижению ее пластичности. Окисление углерода в процессе сварки способствует появлению пор. Кремний является раскислителем и содержание его в стали более 1% приводит к снижению свариваемости. Хром также снижает свариваемость, способствуя созданию тугоплавких окислов. Никель повышает прочность и пластичность сварочного шва, не снижая свариваемость стали. Молибден увеличивает прочность и ударную вязкость стали, ухудшая свариваемость. Ванадий в процессе сварочных работ сильно окисляется, поэтому его содержание в стали предусматривает введение раскислителей. Вольфрам тоже сильно окисляется при повышенных температурах, ухудшает свариваемость стали.

Титан и ниобий предотвращают межкристаллитную коррозию. Бор повышает прочность, но затрудняет свариваемость. Медь повышает прочность, ударную вязкость и коррозийную стойкость стали, но снижает ее свариваемость. Повышенное содержание в стали серы приводит к образованию горячих трещин, а фосфор способствует образованию холодных трещин.

Повышенное содержание в стали серы приводит к образованию горячих трещин, а фосфор способствует образованию холодных трещин.

Содержание тех или иных легирующих элементов определяют по маркировке стали. Первые две цифры в маркировке означают содержание углерода в сотых долях процента; легирующие элементы обозначают буквенными символами, а стоящие за ними цифры указывают на примерное содержание этих элементов, при этом единицу и меньше не ставят. Символ «А», установленный в конце маркировки, указывает, что сталь высококачественная, с пониженным содержанием серы и фосфора. Наиболее широкое применение получили коррозионно-стойкие хромоникелевые стали (12Х18Н10Т, 10Х23Н18 и некоторые другие).

Из вышесказанного видно, что, как правило, легирование стали приводит к снижению ее свариваемости, а первостепенную роль при этом играет углерод. Поэтому доля влияния каждого легирующего элемента может быть отнесена к доле влияния углерода. Повышенное содержание углерода и легирующих элементов способствует увеличению склонности стали к резкой закалке в пределах термического цикла, происходящего во время сварки. В результате этого околошовная зона оказывается резко закаленной и теряет свою пластичность.

В результате этого околошовная зона оказывается резко закаленной и теряет свою пластичность.

Поэтому при сварочных процессах высоколегированных сталей, происходящих в зоне плавления металла и околошовной области, возникают горячие трещины и межкристаллитная коррозия, проявляющаяся в процессе эксплуатации. Основной причиной появления трещин является образование крупнозернистой структуры в процессе кристаллизации и значительные остаточные напряжения, полученные при затвердевании металла. Легирование влияет на вязкость металла и коэффициент поверхностного натяжения, поэтому у большинства высоколегированных сталей сварочный шов формируется хуже, чем у низколегированных и даже углеродистых сталей.

Межкристаллитная коррозия характерна для всех видов высоколегированных сталей, имеющих высокое содержание хрома. Под действием нагрева образовавшиеся карбиды хрома выпадают по границам зерен, снижая их антикоррозийные свойства.

Препятствует образованию карбидов хрома легирование стали титаном, ниобием, танталом, цирконием и ванадием. Положительное влияние на качество сварочного шва оказывает дополнительное легирование сварочной проволоки хромом, кремнием, алюминием, ванадием, молибденом и бором.

Положительное влияние на качество сварочного шва оказывает дополнительное легирование сварочной проволоки хромом, кремнием, алюминием, ванадием, молибденом и бором.

Для сварки высоколегированных сталей используют как ручную дуговую, так механизированную сварку под флюсом и в среде защитных газов. Сварка выполняется при минимальном тепловложении с использованием термообработки и применением дополнительного охлаждения. Введение легирующих элементов меняет и технологические особенности стали. Так, система легирования снижает теплопроводность стали и повышает ее электрическое сопротивление. Это оказывает влияние на скорость и глубину плавления металла, что требует меньшего вложения энергии, и увеличения скорости подачи сварочной проволоки.

Ручную дуговую сварку высоколегированных сталей выполняют при пониженных тока обратной полярности. Сварку ведут короткой дугой ниточными валиками без поперечных колебаний.

Проволока, применяемая для изготовления электродов, должна соответствовать марке стали с учетом ее свариваемости. Защитное покрытие электродов должно иметь состав, снижающий отрицательное действие повышенной температуры. К примеру, для сварки кислотостойкой стали 12X18HI0T электроды типа Э-04Х20Н9 (марки ЦЛ-11) препятствуют образования горячих трещин и межкристаллитной коррозии. Предварительный и сопутствующий подогрев снижает опасность возникновения трещин. Для защиты сварочной ванны используют инертный газ или аргон и его смеси с гелием, кислородом и углекислым газом.

Защитное покрытие электродов должно иметь состав, снижающий отрицательное действие повышенной температуры. К примеру, для сварки кислотостойкой стали 12X18HI0T электроды типа Э-04Х20Н9 (марки ЦЛ-11) препятствуют образования горячих трещин и межкристаллитной коррозии. Предварительный и сопутствующий подогрев снижает опасность возникновения трещин. Для защиты сварочной ванны используют инертный газ или аргон и его смеси с гелием, кислородом и углекислым газом.

Сварку в среде углекислого газа можно выполнять только в случаях, когда отсутствует опасность возникновения межкристаллитной коррозии. Сварка плавящимся электродом выполняется при значениях тока, обеспечивающих струйный перенос электродного металла.

При сварке возникает опасность коробления и остаточных сварочных напряжений. Поэтому после сварки часто возникает необходимость в термообработке.

Высоколегированные хромоникелевые стали и их сварка

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сплавы на основе железа с высоким содержанием хрома и никеля относятся к особой группе сталей с комплексом свойств, принципиально отличающихся от свойств обычных углеродистых низко- и среднелегированных сталей. Никель, существенно стабилизирующий γ-фазу, расширяет температурную и концентрационную область ее существования, снижает критическую скорость охлаждения при закалке. При легировании стали одновременно большим количеством никеля (более 8%) и хрома (более 18%) критическая скорость охлаждения снижается настолько, что сталь даже при очень медленном охлаждении сохраняет переохлажденный аустенит. При этом снижение температуры начала мартенситного превращения ниже комнатной приводит к сохранению аустенитного состояния таких сталей до комнатной и при определенных условиях — ниже комнатной температур.

Однако в реальных высоколегированных хромоникелевых сталях, содержащих углерод и другие элементы, фазовое состояние как при нагреве, так и после охлаждения может быть более сложным. При этом во всех случаях основой обеспечения свойств является наличие полностью или преимущественно аустенитного состояния сплава в условиях эксплуатации.

При этом во всех случаях основой обеспечения свойств является наличие полностью или преимущественно аустенитного состояния сплава в условиях эксплуатации.

Первоначально высоколегированные хромоникелевые стали появились как нержавеющие, кислотостойкие, когда было установлено, что легирование стали свыше 6% Ni резко облагораживает электрохимический потенциал, а одновременное присутствие свыше 12% Сr способствует проявлению защитных свойств окисной пленки, образующейся на поверхности металла, хром оказывает также определенное положительное влияние и на сдвиг в положительную сторону электрохимического потенциала стали. Так возникла широко известная классическая коррозионно-стойкая сталь 18-8, содержащая 18% Cr и 8% Ni.

В дальнейшем на основе изучения связи строения и фазового состояния подобных сталей со свойствами появились другие высоколегированные хромоникелевые стали с более высокой коррозионной стойкостью в особо химически активных средах. Подобные высоколегированные стали с аустенитной основой имеют высокие жаропрочность и хладостойкость. Отдельное место занимают высоколегированные хромоникелевые высокопрочные стали. Хромоникелевые стали широко применяют в сварных конструкциях и изделиях в разных отраслях промышленности. Свойства таких сталей, их коррозионная стойкость, жаропрочность, хладостойкость, свариваемость, технологичность при деформации и резании зависит от химического состава сталей, их фазового и структурного состояния.

Отдельное место занимают высоколегированные хромоникелевые высокопрочные стали. Хромоникелевые стали широко применяют в сварных конструкциях и изделиях в разных отраслях промышленности. Свойства таких сталей, их коррозионная стойкость, жаропрочность, хладостойкость, свариваемость, технологичность при деформации и резании зависит от химического состава сталей, их фазового и структурного состояния.