Подготовка металла под сварку. Сборка под сварку

1. Технология ручной дуговой сварки

Подготовкаметалла

под сварку

Сборка под сварку

Технология изготовления сварных конструкций

включает в себя несколько последовательно

выполняемых операций.

Различают основные и вспомогательные операции.

Основными операциями считают

заготовительные

(18…24%),

сборочные

(10…32%),

сварочные

(14…27 %)

отделочные

(5… 13%).

Отделочными являются контрольные операции,

термическая и механическая обработка, окраска и

упаковка.

Доля вспомогательных операций, связанных

непосредственно со сваркой, составляет 5… 10 %,

а общих, связанных, главным образом, с

транспортировкой свариваемых элементов

конструкции — 15…42%.

2

Заготовительные операции:

правка листового и

профильного проката,

разметка и наметка,

раскрой проката,

обработка кромок и торцов,

гибочные и вальцовочные

работы

3

4.

Наиболее часто встречающиеся виды деформирования стальных листов а — волнистость; б— серповидность; в — местное выпучивание;

Наиболее часто встречающиеся виды деформирования стальных листов а — волнистость; б— серповидность; в — местное выпучивание;д — местная вогнутость;

е — волнистость поперек части листа

4

5. Правка металла

Правку волнистости листовтолщиной от 0,5 до 50 мм

производят на

многовалковых машинах с

количеством валков от 5 до

21. Валки располагают в

шахматном порядке.

Нижние приводные валки

располагают в неподвижной

станине, верхние приводные

валки — в подвижной части

станины. В зависимости от

толщины выправляемых

листов подвижную часть

станины поднимают или

опускают с помощью привода

нажима.

Правка

металла

Листы толщиной более 40… 50 мм обычно правят под прессом.

Тонкие листы, толщиной менее 0,5 мм, правят растяжением на

специальных растяжных машинах. Серповидность листовой и

широкополосной сталей (искривление в плоскости) поддается

правке в ограниченной степени.

5

6. Правка металла

Правку профильного прокатапроизводят на

сортоправильных

(углоправильных) машинах ,

работающих по той же схеме,

что и листоправильные.

Для двутавров и швеллеров

такой способ используется

только для исправления в

плоскости меньшего момента

сопротивления. Исправление в

другой плоскости осуществляют

изгибом на правильногибочных прессах кулачкового

типа

Правка

металла

6

7. Правка металла

Углоправильныевальцы:

1 — электродвигатель;

2 — редуктор;

3 — литые рамки;

4 — верхние ролики;

5 — нижние приводные

ролики

7

Правку, как правило, производят в холодном состоянии,

ограничивая относительное остаточное удлинение наиболее

деформированных волокон величиной 1 % или радиусом

изгиба равным 50δ (δ – толщина листов). Если необходимо

создать более значительные деформации, правку сталей

производят в нагретом состоянии.

Серповидность не поддается исправлению обычными

методами.

После правки прокат должен соответствовать следующим

требованиям:

Не иметь трещин и расслоений. Допускается наличие местных

вмятин по толщине и ширине проката на глубину, не

превышающую удвоенной величины минусового допуска для

данного вида проката, предусмотренного соответствующим

ГОСТ или ТУ, но во всех случаях не более 1 мм по толщине и 3

мм по габаритам сечения.

Несовпадение плоскости сечений профильного проката не

должно превышать соответствующих допусков,

установленных ГОСТ или ТУ для данного вида проката.

Предельные прогибы профильного проката по всей длине

элемента не должны превышать 0,001 l, но не более 10 мм, а

прогибы местного искривления – не более 1 мм на длине 1,0

м.

8

9. Разметка деталей

Индивидуальная разметка листов трудоемка.Наметка более производительна, однако

изготовление специальных наметочных шаблонов

не всегда экономически целесообразно.

Оптический метод позволяет вести разметку без

шаблона — по чертежу, проектируемому на

размечаемую поверхность. Разметочномаркировочные машины с пневмокернером

производят разметку со скоростью до 8… 10 м/мин

при точности +1 мм. В этих машинах применяют

программное управление.

Использование приспособлений для мерной резки

проката, а также машин для термической резки с

масштабной фотокопировальной системой

управления или программным управлением

позволяет обходиться без разметки.

9

10. Припуски на механическую обработку (СП 53-101-98)

Назначениеприпуска

На ширину реза

На фрезерование

торцов

На строгание и

фрезерование

кромок

(на каждую кромку)

Характеристика

припуска

При ручной

кислородной резке

толщины стали, мм:

При машинной

кислородной

и плазменно-дуговой

резке листового проката

для толщины стали, мм:

Припуск,

мм

5-25

4,0

28-50

5,0

50-100

6,0

5-25

3,0

28-50

4,0

50-100

5,0

При ручной резке профильного

проката

4,0

На каждый фрезеруемый торец

5,0

При резке на гильотинных ножницах и

кислородно-дуговой резке

5,0

При резке на газорезательных

машинах

3,0

10

11.

Припуски на усадку от сварки (СП 53-101-98) Назначение

Припуски на усадку от сварки (СП 53-101-98) Назначениеприпуска

На усадку

при сварке

Характеристика

припуска

Припуск,

мм

Стыковые швы (усадка

перпендикулярно

стыку):

листовой прокат

толщиной, мм :

1,0

2,0

> 40

3,0-4,0

Профильный прокат:

уголок, швеллер…

с высотой стенки, мм

≤ 400

1,0

> 400

1,5

Продольные угловые швы,

на каждый 1 метр шва

1,0

11

12. Механическая резка и обработка кромок

Резку деталей с прямолинейными кромками излистов толщиной до 40 мм, как правило,

производят на гильотинных ножницах и прессножницах. Разрезаемый лист 2 заводится между

нижним 1 и верхним 4 ножами до упора 5,

зажимается прижимом 3. Верхний нож, нажимая

на лист, производит скалывание.

При длине отрезаемого элемента 1 …4 м

погрешность размера обычно составляет:

±(2…3) мм при резке по разметке

±(1,5.

..2,5) мм при резке по упору.

..2,5) мм при резке по упору.12

13. Механическая резка и обработка кромок

1 — гидроцилиндр;2 — упор;

3 — ножедержатель;

4 — ось;

5 — пластина с

выступом;

6—

ось;

7 — прижим;

8 — регулируемый упор;

9, 10 — ножи

Дисковые ножницы позволяют осуществлять вырезку

листовых деталей с непрямолинейными кромками толщиной S

до 25 мм →

Прямой рез со скосом кромки под сварку можно получить,

При включении гидроцилиндра качающийся ножедержатель 3

поворачивается сначала вокруг оси 6, закрепленной в

треугольной пластине 5, производя прямой рез с помощью

ножа 9. Когда упор 2 ножедержателя упрется в выступ детали

5, детали 3 и 5 поворачиваются совместно вокруг оси 4, отводя

прижим 7 от регулируемого упора 8. Нож 10 совершает рез на

скос.

13

14. Механическая резка и обработка кромок

При резке на ножницах металл у кромкиреза подвергается значительной

пластической деформации.

Если эта

Если этакромка в дальнейшем попадает в зону

сварки и полностью переплавляется, то

дополнительной обработки не требуется.

Если же эта кромка остается свободной, а

конструкция работает при переменных

нагрузках, то слой пластически

деформированного металла

целесообразно удалить последующей

механической обработкой.

14

15. Механическая резка и обработка кромок

1516

17

См. 1.8 Резка механическая

18

19. Разделительная термическая резка

1920. Резка (раскрой) металла

2021. Электродуговая и плазменная резка

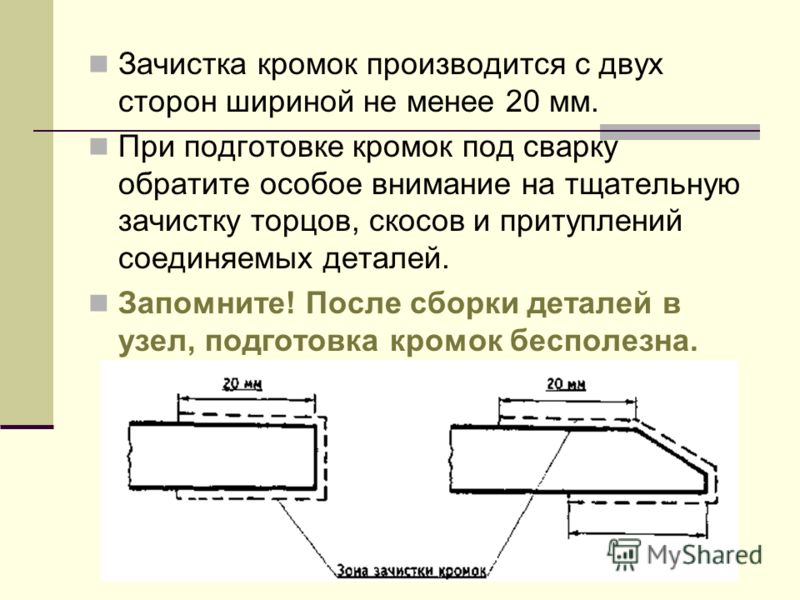

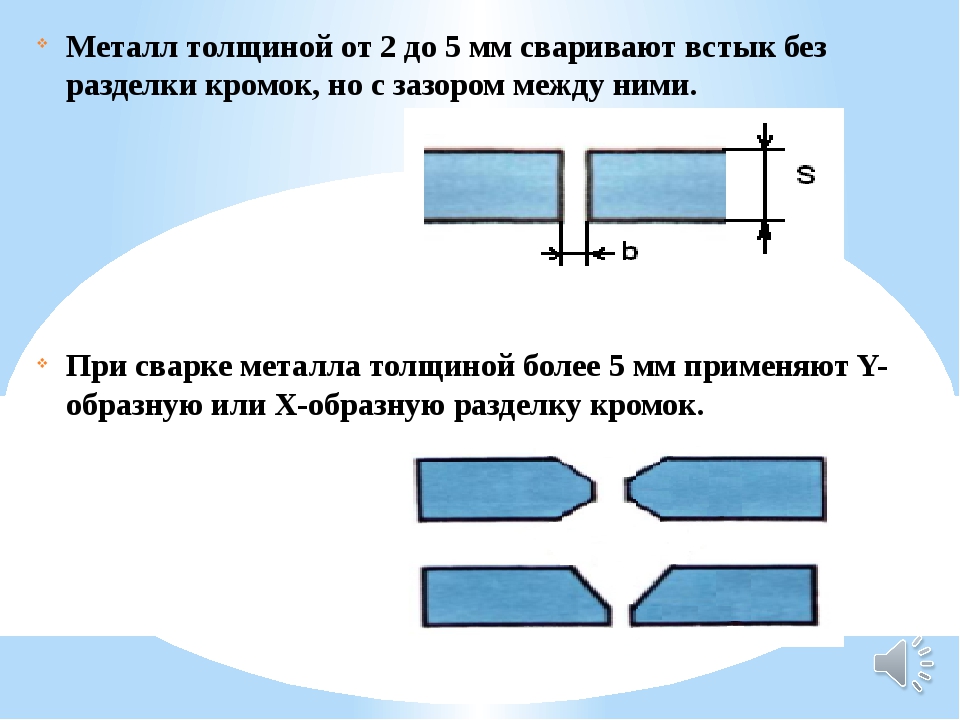

2122. Подготовка кромок

Форма подготовки кромок зависит оттолщины свариваемых деталей

способа сварки

22

23. Конструктивные элементы разделки кромок под сварку

в- зазор; с – притупление;β – угол скоса кромок;

α – угол разделки кромок.

1 – без разделки;

2 – с разделкой кромок

одной детали;

3 – V-образная разделка;

4 – X-образная разделка;

5 – U-образная разделка;

К-образная разделка.

(см. след. страницу)

23

24

25. Форма подготовленных кромок под сварку стыковых изделий

2526. Подготовка кромок деталей разной толщины

L = 5 (S1 – S)β = (15 ± 2)

L1 = 2,5 (S1 – S)

26

27. Допустимая наибольшая разность толщин стыкуемых деталей , свариваемых без скоса кромок

При разности в толщинесвариваемых деталей

(см. таблицу) можно

производить сварку с

плавным переходом шва

от одной детали к другой.

Вид

сварки

Толщина

тонкой

детали,

мм

Разность

толщины

Ручная

дуговая

1-4

5-20

21-30

> 30

1

2

3

4

Под

флюсом

2-4

5-30

31-40

> 40

1

2

4

6

2-3

4-30

31-40

> 40

1

2

4

6

Дуговая

в защитном

газе

27

28. Формы подготовки кромок стыковых соединений

Формаподготовки

кромок

С

отбортовкой

Характер шва

Форма поперечного

сечения

Кромок

׀

Шва

Односторонний

Односторонний

Без скоса

кромок

Толщина

деталей,

мм

Способ

сварки

1-4

Р

1.

5 — 3

5 — 3А

1- 3

Г

1 -6

Р

2 – 12

А

1-6

Г

28

29. Формы подготовки кромок стыковых соединений

Формаподготовки

кромок

Характер шва

Форма поперечного

сечения

Кромок

׀

Шва

Двусторонний

Без скоса

кромок

С

V-образным

скосом

кромок

Односторонний

Толщина

деталей,

мм

Способ

сварки

3-8

Р

20 — 60

А

3 — 10

Г

3 — 60

Р

8 – 24

А

8 — 30

Г

29

Форма

подготовки

кромок

Характер шва

Форма поперечного

сечения

Кромок

׀

Шва

С

X-образным

скосом

кромок

Двусторонний

С

K-образным

скосом

кромок

Двусторонний

С

U-образным

скосом

кромок

Двусторонний

Толщина

деталей,

мм

Способ

сварки

8 — 120

Р

20 — 60

А

12 — 120

Г

8 — 100

Р

20 — 30

А

12 — 100

Г

15 — 100

Р

30 – 100

А

30

31.

Формы подготовки кромок угловых соединений Форма

Формы подготовки кромок угловых соединений Формаподготовки

кромок

Характер шва

Форма поперечного

сечения

Кромок

׀

Шва

Двусторонний

Без скоса

кромок

Двусторонний

Со скосом

одной

Толщина

деталей,

мм

Способ

сварки

2 — 30

Р

6 — 14

А

2 — 30

Г

3 — 60

Р

8 — 20

А

8 — 30

Г

31

32. Формы подготовки кромок тавровых соединений

Формаподготовки

кромок

Характер шва

Форма поперечного

сечения

Кромок

׀

Шва

Двусторонний

Без скоса

кромок

С двумя

скосами

одной

кромки

Двусторонний

Толщина

деталей,

мм

Способ

сварки

2 — 40

Р

3 — 40

А

2 — 40

Г

8 — 100

Р

16 — 40

А

12 — 100

Г

32

33. Формы подготовки кромок нахлесточных соединений

Формаподготовки

кромок

Без скоса

кромок

Характер шва

Форма поперечного сечения

Кромок

׀

Шва

Двусторонний

Толщина

деталей,

мм

Способ

сварки

2 — 60

Р

2–4

А

Р – ручная сварка, А – автоматическая,

Г – сварка в среде СО2

33

34.

Гибка листов Детали цилиндрической или конической

Гибка листов Детали цилиндрической или коническойформы получают гибкой листов на

листогибочных вальцах. При холодной гибке

пластическую деформацию, определяемую

отношением радиуса изгиба R к толщине

листа , S, приходится ограничивать. Если

R/S> 25, то гибку обычно выполняют в

холодном состоянии, при меньшем значении

этого отношения — в горячем.

При гибке в вальцах концевой участок листа а (а) остается почти

плоским. Ширина этого участка при использовании трехвалковых

вальцов определяется расстоянием между осями валков b (б) и

может оказаться значительной. В четырехвалковых вальцах

несвальцованным остается только участок с шириной (1 …2) S и,

зажатый между средними валками (в). Обеспечение заданной

кривизны в зоне стыка может быть получено либо путем калибровки

уже сваренной обечайки, либо путем предварительной подгибки

кромок под прессом или на листогибочных вальцах с толстым

подкладным листом, согнутым по заданному радиусу.

Положение

Положениелиста перед гибкой (г). После выверки параллельности оси валка и

кромок листа гибку начинают со средней части.

Использование двухвалковых гибочных вальцов с эластичным

полиуретановым покрытием нижнего валка (д) обеспечивает

равномерный изгиб по всей длине.

34

35

36

37. Гибка листов

Для получения деталей из толстого листовогометалла применяют горячую гибку. Ее

осуществляют на гибочных вальцах и на прессах.

Технологический процесс штамповки полуобечаек на гидравлическом прессе:

а — предварительная гибка; б — полная гибка; в — окончательная гибка

37

Если требуется большая кривизна деталей

(малый радиус), гибку проводят в горячем

состоянии.

Температура нагрева должна составлять:

для стали с нормативным пределом текучести

до 350 МПа включительно следует нагревать до

температуры 900…1000 °С;

для стали, поставляемые в нормализованном

состоянии, следует нагревать до температуры

900…950 °С;

при гибке и правке стали всех классов

прочности с местным нагревом операции

связанные с пластическим деформированием

металла должны заканчиваться при

температуре не ниже 700 °С.

38

39. Схема трубогибочного станка с индукционным нагревом:

При холодной гибке профильногопроката и труб используют

роликогибочные и трубогибочные

станки.

При гибке таких профилей

возможно образование гофр. В этом

случае используют специальные

гибочные станки с индукционным

нагревом непрерывно

перемещаемой и изгибаемой

заготовки. Нагрев до температуры

950… 1 000 С обеспечивает

сохранение формы исходного

сечения.

При гибке трубы с индукционным

нагревом изгибаемая заготовка 3

закрепляется в каретке 2 и

направляющих роликах 4, упираясь

в упор 1. Гибка производится

гибочным роликом 5 при

перемещении заготовки кареткой и

нагреве ее на узком участке

индуктором 6.

На таких станках можно выполнять

гибку различных профилей,

устанавливая нужные

направляющие и гнущие ролики.

а — исходное состояние:

1 — упор; 2 — каретка; 3 —

заготовка; 4 — направляющие

ролики;

5 — гибочный

ролик; 6 — индуктор; б — гибка на

90°; в — гибка на 180° 39

Схемы и внешний вид

профилегибочной установки с индукционным

нагревом

40

41.

Гибка труб 41

Гибка труб 41Гибка

углового

проката

42

Схема гибки листа по сферической поверхности:

1 – исходная заготовка; 2 – бочкообразная насадка;

3 – постель

43

Схемы гибки в листогибочных машинах с поворотной гибочной балкой:

а – схема машины; б – схема гибки различных деталей:

1 – стол; 2 – прижимная траверса; 3 – поворотная балка;

4 – шаблон; 5 – стойка; 6 – заготовка

44

45. Вальцовка швеллеров на листогибочных вальцах

4546. Параметры подготовки кромок

β ≈ (25±2) — при разделке двух кромок;β ≈ (45±2) — при разделке одной кромки;

b ≈ (2 ±1) мм

с ≈ (2 ±1) мм;

кромки должны быть прямолинейны и параллельны;

на кромках не должно быть зарезов глубиной более 1,5 мм

46

Подготовку кромок производят тепловой (кислородной или

плазменной) или механической резкой. В первом случае

подготовку кромок стремятся совместить с разделительной резкой

заготовки. С этой целью резку выполняют двумя (для получения V

– образной разделки) или тремя (для получения Х – образной

разделки) резаками, перемещающимися друг за другом

Для механической резки используется как универсальное

оборудование (карусельные, токарные, фрезерные станки), так и

специализированное (кромкострогальные станки).

47

48. Ручной инструмент для механической резки и обработки кромок

Такой инструмент получилназвание «кромкорез».

Наиболее универсальной является

модель TKF 1500 фирмы Trumpf.

Угол фаски плавно регулируется в

диапазоне от 20 до 55 . Этим

инструментом можно

обрабатывать как кромки плоских

заготовок, так и кромки труб

диаметром от 80 мм. Контур

кромки также может быть любым

(минимальный радиус для

криволинейных контуров всего 55

мм).

Инструмент в процессе резки

закрепляет свой режущий аппарат

на кромке заготовки и с помощью

четырехгранного резца ход за

ходом скалывает стружку с края

заготовки.

48

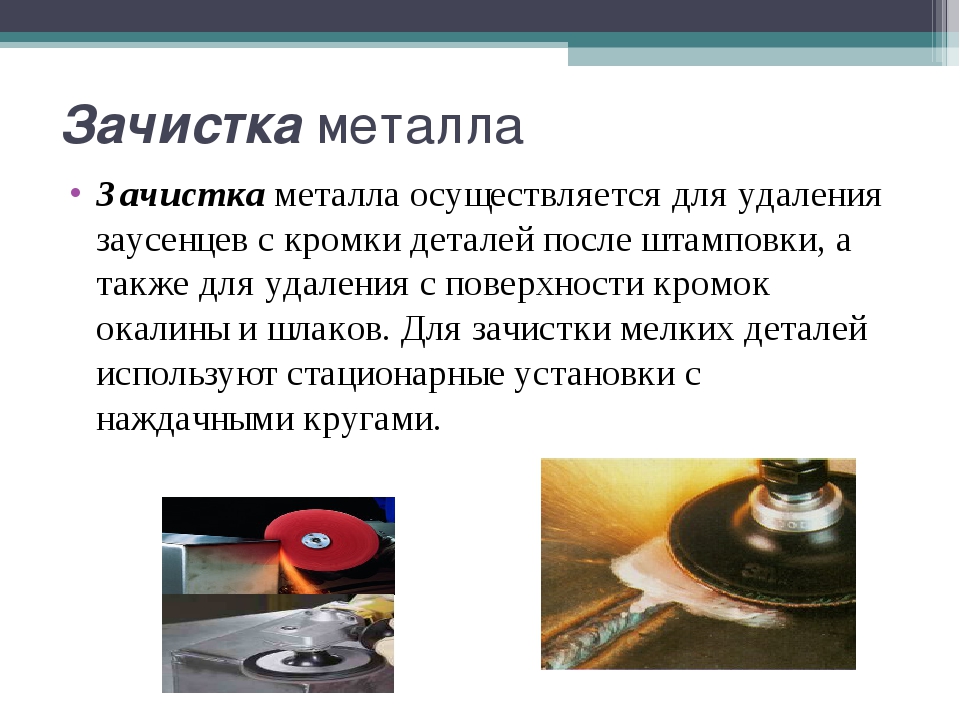

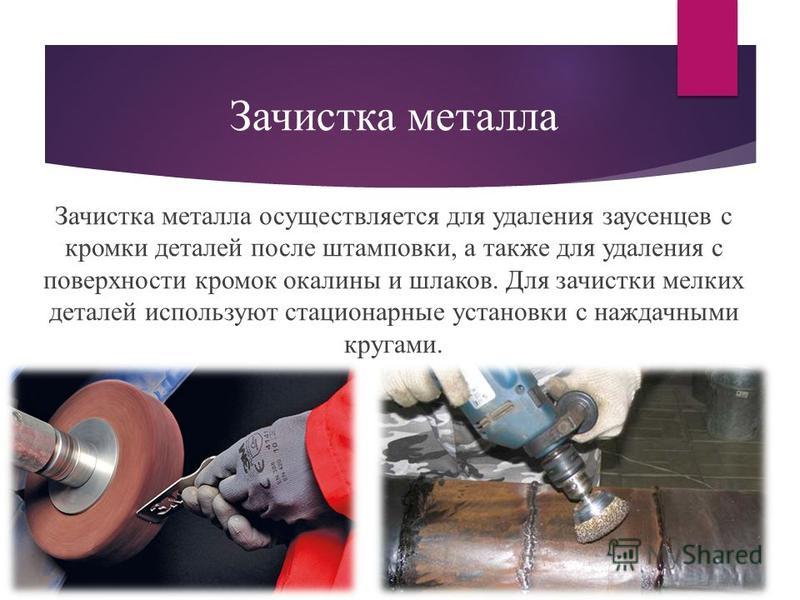

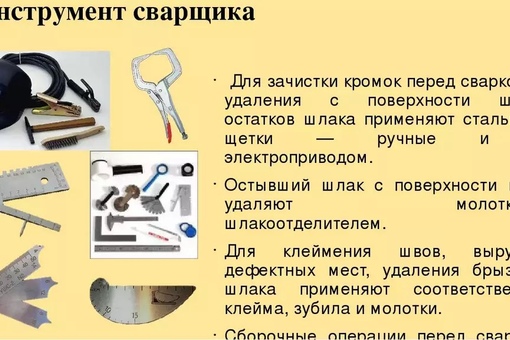

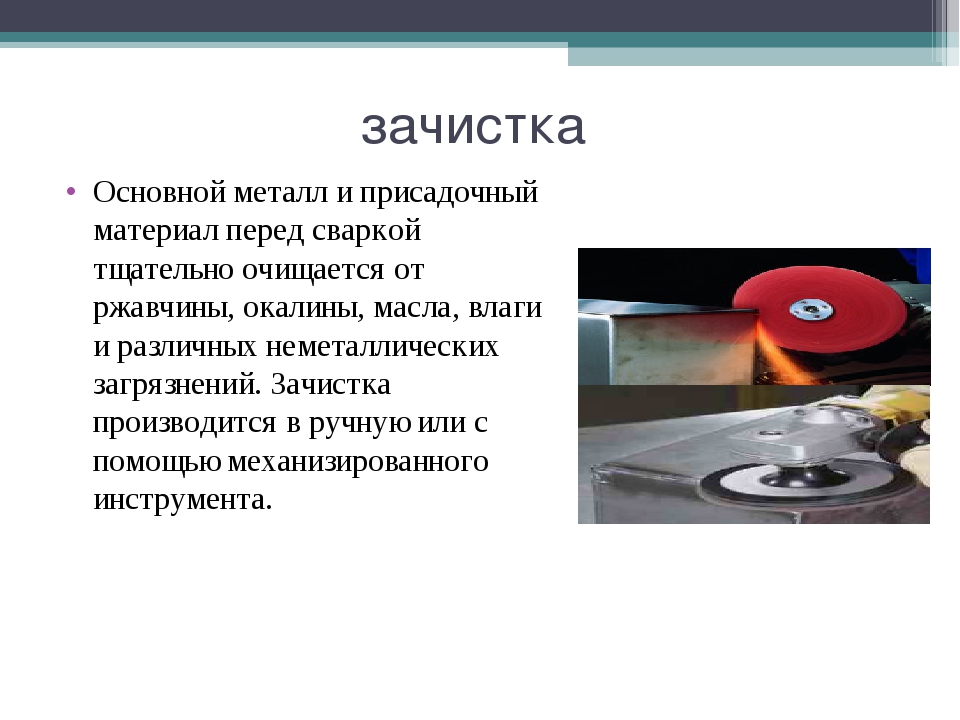

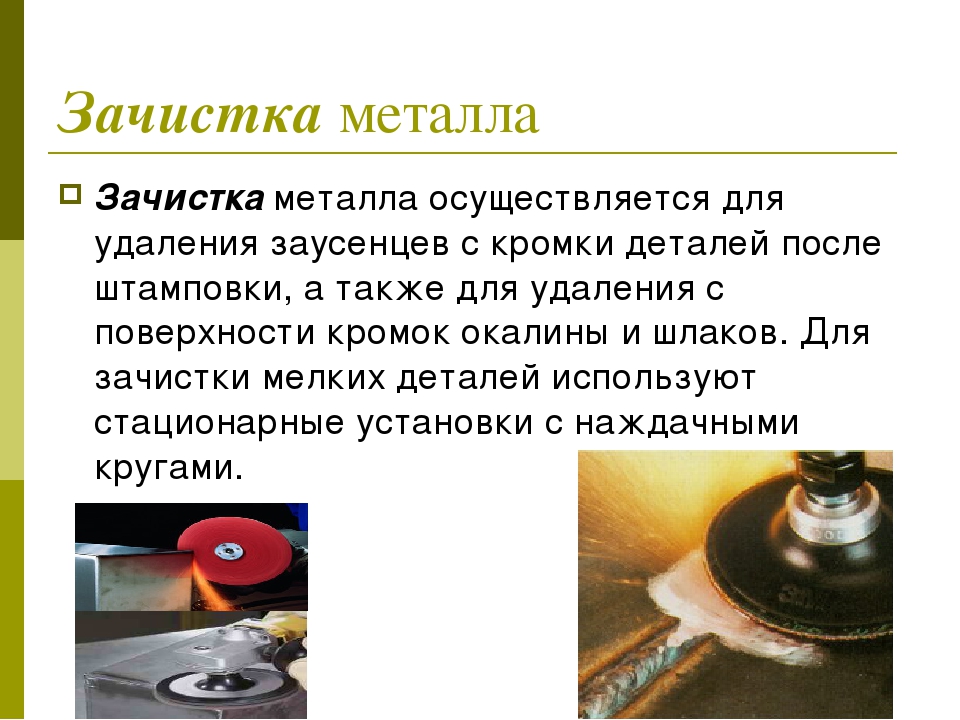

49. Очистка металла

Для очистки деталей из проката, а также сварных узловприменяют механические и химические способы.

Механическое удаление загрязнения, коррозии (ржавчины) и

окалины производят с помощью дробеструйных и дробеметных

аппаратов, используют зачистные станки, рабочим органом которых

являются металлические щетки, иглофрезы, шлифовальные круги и

ленты.

При дробеструйной и дробеметной очистке применяют чугунную или

стальную дробь размером 0,7…4 мм в зависимости от толщины

металла. Дробеструйную и дробеметную очистку обычно

осуществляют в камерах. Через такую камеру лист проходит в

вертикальном положении и очищается одновременно с двух сторон.

Химическими способами производят обезжиривание и травление

поверхности. Различают ванный и струйный химические методы.

В первом случае детали последовательно опускают в ванны с

различными растворами и выдерживают в каждом определенное

время.

Во

втором случае последовательная подача растворов различного

состава на поверхность деталей производится струйным методом, что

позволяет осуществлять непрерывный процесс очистки.

Химический способ очистки эффективен, однако в производстве

сварных конструкций его применение ограничено высокой

стоимостью оборудования для очистки сточных вод.

49

50. Сборка изделий под сварку

5051.

Способы сборки 1.

Способы сборки 1.2.

3.

Сборка обеспечивает точность

пригонки и совпадения кромок

элементов.

Сборка в целом.

Сборка путем наращивания

отдельных

элементов.

Поузловая сборка и сварка.

51

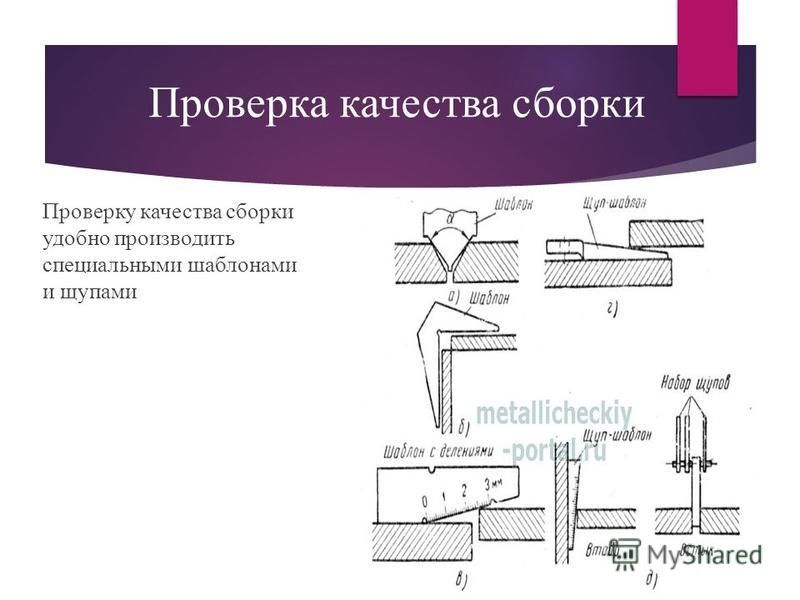

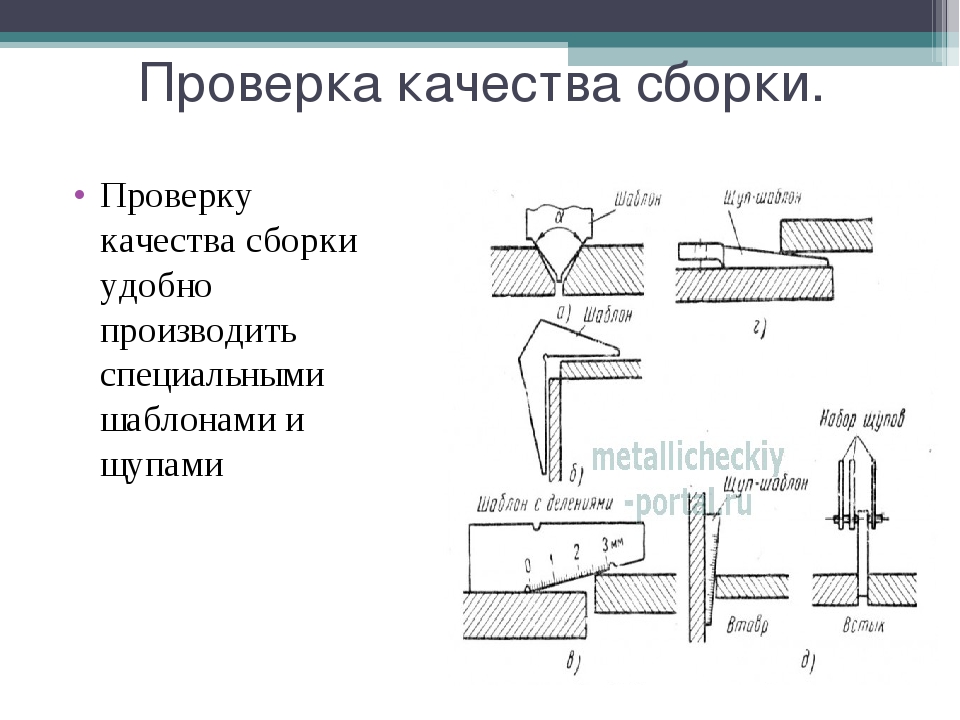

52. Проверка качества сборки

при сборке учитывают возможностьдеформации при нагреве изделия и усадке

металла шва.

52

53. Допускаемое смещение деталей

При сварке стыковыхсоединений деталей

(за исключением труб)

допускаются перед сваркой

следующие смещения свариваемых кромок относительно

друг друга:

Толщина детали, мм

Смещение ∆ , мм

0,5

4 … 10

1

10 … 100

0,1 S, но не более 3 мм

> 100

0,01 S+2, но не более 4 мм

53

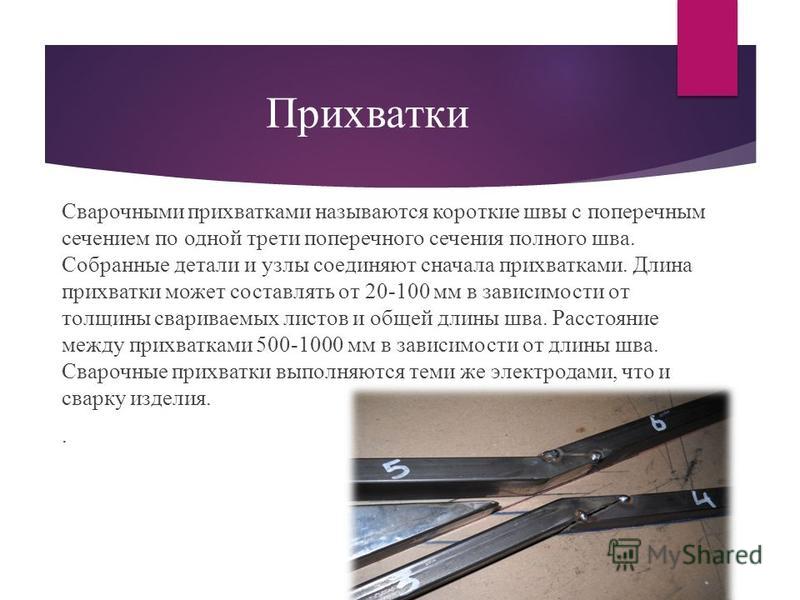

54. Соединение деталей прихватками в монтажных условиях

Прихватки – короткие однослойные швы,выполненные электродами того же типа,

что и сварка изделия.

F сеч. прих ≤ ½ · F сеч. шва

и

max ≈ 25 … 30 мм²;

L прих.

≈ 20 … 120 мм

≈ 20 … 120 ммРасстояние между прихватками до 500 мм

Установку временных прихваток обычно

производят со стороны, обратной началу

сварки.

Неудаляемые (остающиеся) прихватки

рекомендуют накладывать с лицевой

стороны.

54

55. Приспособления для сборки изделий

5556. Приспособления для сборки изделий

5657. Приспособления для сборки изделий

5758. Приспособления для сборки изделий

5859. Приспособления для сборки изделий

59Презентация по технологии «Дефекты сварных швов при газовой сварке»

Дефекты при газовой сварке и причины их появления

Учебный элемент разработан в ГОУ НПО «Профессиональное училище №3» г. Калуга

Основные режимы газовой сварки. Дано: толщина свариваемого металла S, мм. Определите основные режимы сварки и заполните таблицу вида:

Вариант 1. S = 2 мм Вариант 2. S = 4 мм

S = 2 мм Вариант 2. S = 4 мм

Наименование режима

Величина и значение

№ наконечника горелки

Способ сварки

Диаметр проволоки

Угол наклона горелки

Движения горелкой и проволокой

Эталон ответа варианта 1.

Наименование режима

Величина и значение

№ наконечника горелки

№ 1 (S/2)

Способ сварки

Диаметр проволоки

S 2

d пр= —— + 1 = —- + 1 = 2 мм

2 2

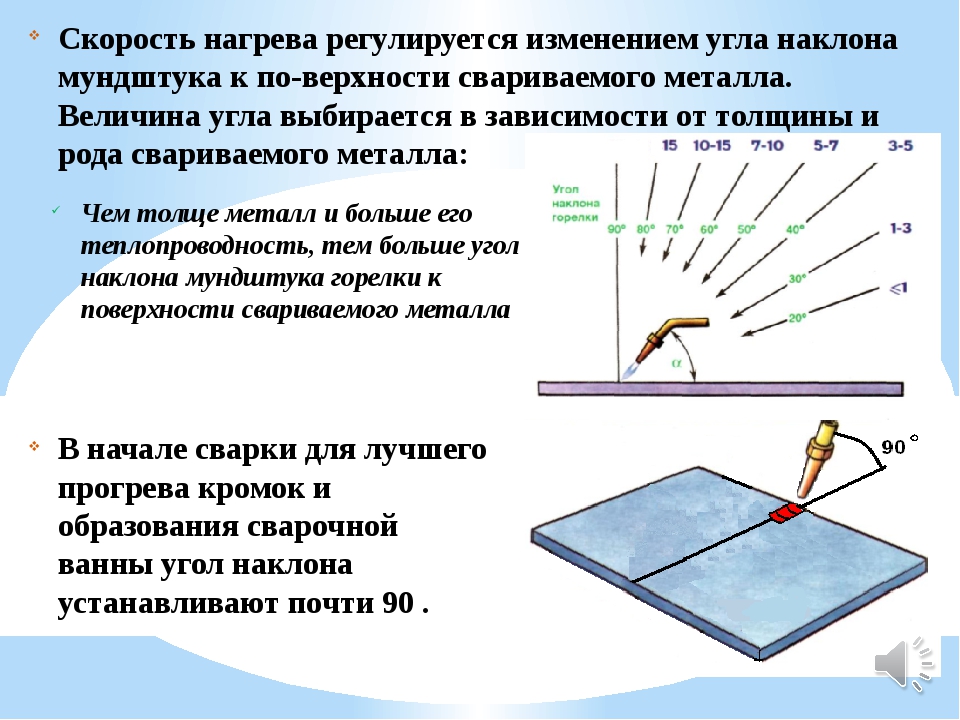

Угол наклона горелки

α = 20 О + 5 О · (2 -1) = 20 О + 5 О = 25 О

Движения горелкой и проволокой

Эталон ответа варианта 2.

Наименование режима

Величина и значение

№ наконечника горелки

№ 2 (S/2)

Способ сварки

Диаметр проволоки

S 4

d пр = —— = —- = 2 мм

2 2

Угол наклона горелки

α = 20 О + 5 О · (4 -1) = 20 О + 15 О = 35 О

Движения горелкой и проволокой

Дефекты сварных швов

- Причины появления дефектов:

— использование присадочных материалов, не соответствующих свариваемому металлу или не подготовленных к сварке;

— неправильная подготовка деталей и сборка под сварку;

— неправильно выбранные режимы газовой сварки;

— нарушение технологии сварки или недостаточная квалификация сварщика.

Рассмотрим несколько образцов стыков, выполненных газовой сваркой

Определите дефект и причину его появления

Составим в конспекте таблицу, которую заполним сегодня на уроке

Режимы и параметры сварки

Наименование дефекта.

Определение дефекта.

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Причина образования

(№ из колонки1)

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Шлаковые включения

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Шлаковые включения

Шлаковые включения — это полости в металле шва, заполненные неметаллическим веществом. Неметаллические включения имеют объемную, часто неровную форму, ослабляют сечение, могут быть концентраторами напряжений.

Причины возникновения этих дефектов:

— загрязненная поверхность кромок под сварку и присадочной проволоки — №6;

— сварка окислительным пламенем — №3;

— плохое перемешивание жидкого металла проволокой в процессе сварки — №7.

Занесем в таблицу рассмотренный дефект

Режимы м параметры сварки

Наименование дефекта.

Определение дефекта.

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Причина образования

(№ из колонки1)

Шлаковые включения – полости в металле шва, заполненные неметаллическим веществом

3, 6, 7

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Перегрев металла

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Перегрев металла

Перегрев металла сварного соединения — это структурные изменения металла, которые приводят к утрате пластичности.

Внешним признаком перегрева может быть окисная пленка («цвета побежалости») на поверхности зоны термического влияния.

Причины возникновения перегрева:

— большая мощность пламени — №4;

— малая скорость сварки — №8.

Устранить перегрев можно только термообработкой

Заполните вторую строку таблицы

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Непровар

корневой

Влияние режимов сварки на причины появления:

1. Наклон горелки;

Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

межслойный

кромочный

Непровар

Непровар — это несплавление основного и наплавленного металла из-за неполного расплавления кромки.

Причины возникновения этого дефекта:

— неподготовленные кромки: ржавые, со следами масла, грязи — №7;

— неправильно направлено пламя — №1;

— большая скорость сварки — №8;

— большое расстояние от торца сопла до пятна нагрева основного металла — №1, 6.

Заполните третью строку таблицы

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

?

Прожог

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Прожог

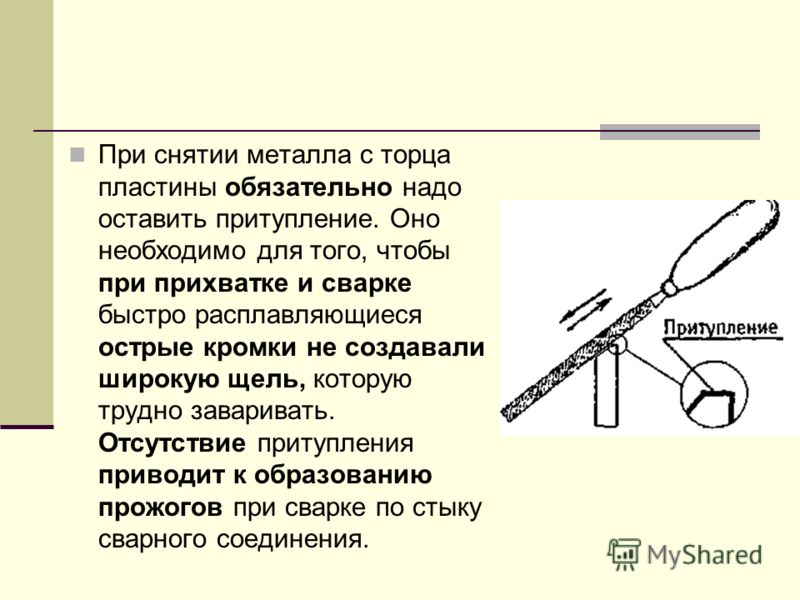

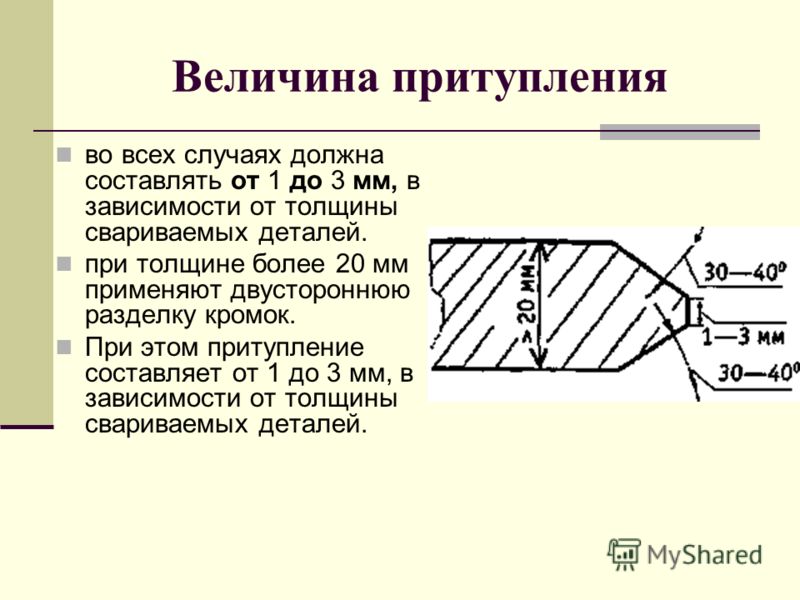

Прожог сварного шва — это сквозное отверстие в корне шва, образовавшееся в результате вытекания сварочной ванны.

Причины возникновения прожога:

— большой зазор между свариваемыми деталями- №7;

— малое притупление кромок — №7;

— большая мощность пламени — №4;

— малая скорость сварки — №8.

Заполните следующую строку таблицы

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Трещины

Трещины могут располагаться

— на поверхности шва – наружные

— внутри шва – внутренние,

наиболее опасные, т.к. являются невидимыми

Наружные трещины — это разрыв металла в сварном шве или в прилегающих к нему зонах термического воздействия.

Наружные трещины могут быть:

- продольные – расположенные вдоль

шва, т. е. по его направлению;

е. по его направлению;

— поперечные – расположенные

перпендикулярно направлению шва;

— разветвленные

Трещины

Наружные трещины — это разрыв металла в сварном шве или в прилегающих к нему зонах термического воздействия.

Причины возникновения трещин:

— жесткое закрепление сварного соединения — №7;

— нарушение технологии сварки — №1, 2, 5, 8, 9;

— наличие пересекающихся швов — №7;

— сварка при низких температурах — №3, 4, 6, 9.

Заполните следующую строку таблицы

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

Скорость сварки;

9. Квалификация сварщика.

Подрезы

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

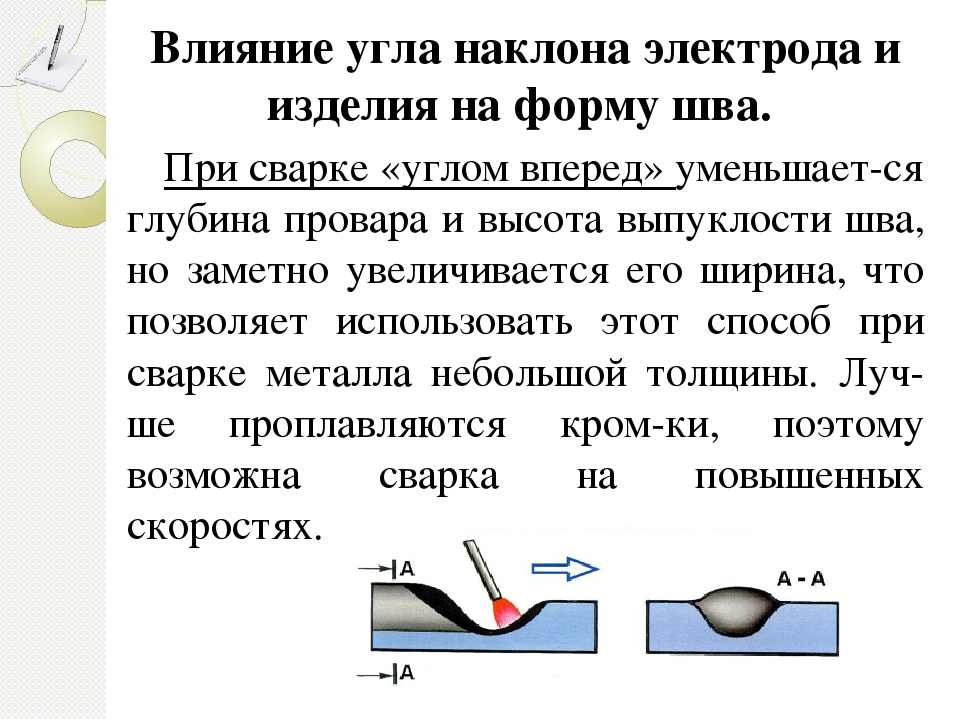

Подрезы

Подрез – это углубления (канавки), часто острые, возникающие на границе поверхности основного и наплавленного металла и уменьшающие сечение металла.

Причины возникновения подрезов:

— большой угол наклона горелки по отношению к вертикали — №1;

— большая мощность пламени — №4;

— малый диаметр присадки и неравномерная её подача в зону плавления — №5, 6;

— недостаточная задержка конца присадки по краям шва при поперечных перемещениях — №6.

Заполните следующую строку таблицы

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

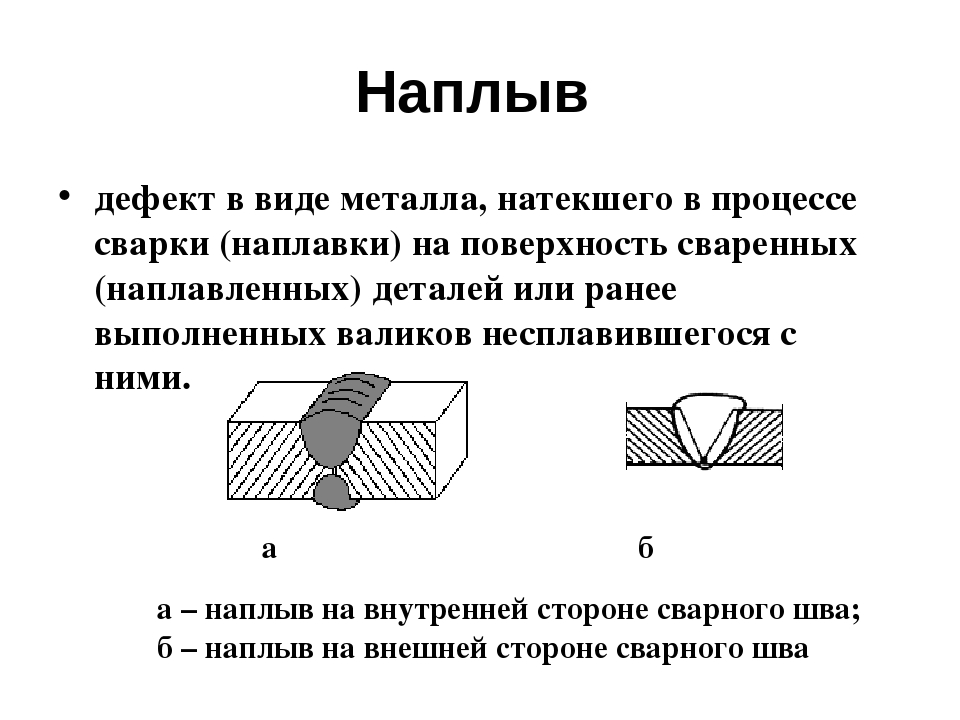

Наплывы

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Наплывы

Наплывы — это натекание металла на поверхность основного или ранее наплавленного металла для сплавления с ним.

Причины возникновения этого дефекта:

— большая мощность пламени — №4;

— неправильные движения горелки и проволоки — №6.

Заполните следующую строку таблицы

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Свищи и усадочные раковины

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Свищи

Свищ — это поверхностные полости, которые имеют воронкообразную или трубчатую форму.

Свищ нарушает плотность шва

Причины возникновения свищей:

— плохая зачистка кромок и присадочной проволоки от ржавчины, грязи, масла — №7;

— большая мощность пламени — №4

Заполните следующую строку таблицы

Усадочные раковины

Незаплавленный кратер или усадочная раковина — это впадина, которая образуется в результате усадки расплавленного металла сварочной ванны при окончании сварки.

Причины возникновения:

— резкий обрыв пламени — №4, 8.

Заполните следующую строку таблицы

Что это за дефект?

Влияние режимов сварки на причины появления:

1. Наклон горелки;

Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Газовые поры

Влияние режимов сварки на причины появления:

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Газовые поры

Газовые поры возникают при перенасыщении сварочной ванны газами, вследствие загрязненности кромок изделия, влажности и т. д.

д.

Газовые поры могут быть равномерными, в виде скоплений или в виде цепочки

Недопустимы — поры наружные и внутренние более 4 шт на 100 мм шва с размером 1 мм,

— скопление более 5 пор на 1 см 2 шва

Газовые поры

Газовые поры — это полости на поверхности или внутри шва, образуемые газом, который выделяется из металла сварочной ванны при ее застывании.

Причины появления пор в шве:

— плохая зачистка кромок и проволоки от ржавчины, следы от масла, грязи — №7;

— большое расстояние от торца сопла до пятна нагрева — №1;

— неправильный выбор присадочной проволоки- №5;

— резкий отрыв пламени — №4, 8, 9.

Заполните следующую строку таблицы

Проверим конспект урока

Режимы м параметры сварки

Наименование дефекта.

Определение дефекта.

1. Наклон горелки;

2. Способ сварки;

3. Вид пламени;

4. Мощность пламени;

5. Диаметр проволоки;

6. Движения горелкой и проволокой;

7. Подготовка основного металла и присадочного материала под сварку;

8. Скорость сварки;

9. Квалификация сварщика.

Причина образования

(№ из колонки1)

Шлаковые включения

3, 6, 7

Перегрев

4, 8

Непровар

1, 6, 7, 8

Прожог

4, 7, 8

Трещина

1,2,3,4,5,6,7, 8, 9

Подрезы

1, 4, 5, 6

Наплывы

4, 6

Свищи и усадочная раковина

4, 7, 8

Поры

1,4,5,7,8,9

В таблице в колонке 2 записаны определения каждого дефекта

Какие дефекты образуются из-за неправильно выбранных режимов:

- Наклона горелки?

- Большой мощности пламени?

- Плохой подготовки металла под сварку?

4. Неправильно выбранных движений горелки и проволоки?

Неправильно выбранных движений горелки и проволоки?

Посмотрите на образцы, лежащие на Ваших партах – найдите ответ на поставленные вопросы.

| auc0000601963 | Государственное учреждение «МЯДЕЛЬСКАЯ РАЙОННАЯ ВЕТЕРИНАРНАЯ СТАНЦИЯ» Услуги по предоставлению правовой информации | Закупка из одного источника | Подача предложений | 28.01.2022 | 1 570 BYN |

| auc0000601647 в ГИАС: 1172145 | Учреждение здравоохранения «Белыничская центральная районная больница» Закупка рыбы минтай для УЗ «Белыничская центральная районная больница» | Электронный аукцион | Подача предложений | 05.02.2022 | 4 100 BYN |

| auc0000601474 в ГИАС: 1172143 | Учреждение здравоохранения «Белыничская центральная районная больница» Закупка хлебобулочной продукции для УЗ «Белыничская центральная районная больница» | Электронный аукцион | Подача предложений | 05. 02.2022 02.2022 | 7 790 BYN |

| auc0000601962 в ГИАС: 1172144 | Производственное унитарное предприятие «ПриортрансАгро» Комплекс работ по известкованию кислых почв и агрохимическому обслуживанию почв на 2022 год | Электронный аукцион | Подача предложений | 05.02.2022 | 68 319 BYN |

| auc0000601026 в ГИАС: 1172142 | Учреждение здравоохранения «Белыничская центральная районная больница» Кислород медицинский газообразный, транспортные услуги | Электронный аукцион | Подача предложений | 05.02.2022 | 62 865 BYN |

| auc0000600790 в ГИАС: 1172141 | Учреждение здравоохранения «Белыничская центральная районная больница» Закупка бензина АИ – 92, АИ – 95 | Электронный аукцион | Подача предложений | 10.02.2022 | 122 500 BYN |

| auc0000600678 в ГИАС: 1172140 | Учреждение здравоохранения «Белыничская центральная районная больница» Услуга по стирке больничного белья март 2022г – август 2022 г | Запрос ценовых предложений | Подача предложений | 02. 02.2022 02.2022 | 23 000 BYN |

| auc0000600712 | Учреждение здравоохранения «Белыничская центральная районная больница» Услуга по техническому обслуживанию и ремонту лифтов и средств диспетчерского контроля за их работой в УЗ «Белыничская ЦРБ» | Закупка из одного источника | Подача предложений | 09.02.2022 | 5 000 BYN |

| auc0000600733 | Учреждение здравоохранения «Белыничская центральная районная больница» Услуги по техническому обслуживанию системы пожарной сигнализации и системы оповещения людей о пожаре и управления эвакуацией на объектах УЗ «Белыничская ЦРБ»: поликлиника, главный лечебный корпус, терапевтический корпус, Запольская АВОП (д.Заполье Белыничского района), Головчинская АВОП (аг. Головчин Белыничского района), Мощаницкая АВОП (аг. Б.Мощаница), Лебедянковский ФАП (д.Лебедянка Белыничского района) | Закупка из одного источника | Подача предложений | 09.02.2022 | 5 000 BYN |

| auc0000601961 | Унитарное сельскохозяйственное предприятие «Совхоз Великосельский» Свислочского района Выполнение работ по известкованию кислых почв | Закупка из одного источника | Подача предложений | 27. 01.2022 01.2022 | 13 624 BYN |

| auc0000601960 | Открытое акционерное общество «Мирный Агро» переработка известкового материала | Закупка из одного источника | Подача предложений | 30.01.2022 | 5 109 BYN |

| auc0000601959 | Открытое акционерное общество «Мирный Агро» перевозка и внесение известковых материалов | Закупка из одного источника | Подача предложений | 30.01.2022 | 5 000 BYN |

| auc0000601955 | Открытое акционерное общество «Машеровский» Изготовление проектно-сметной документации на комплекс работ по известкованию кислых почв сельскохозяйственных земель ОАО «Машеровский», авторский контроль за ее применением, составление агрохимического паспорта полей. | Закупка из одного источника | Подача предложений | 03.02.2022 | 4 444 BYN |

| auc0000601953 в ГИАС: 1172121 | Учреждение здравоохранения «Узденская центральная районная больница» продукты питания на 2022 год | Электронный аукцион | Подача предложений | 10. 02.2022 02.2022 | 132 355 BYN |

| auc0000601954 | Военный комиссариат Витебской области Приобретение картриджей и тонера для их заправки, ремонт ПЭВМ, принтеров и МФУ военных комиссариатаов Витебской области | Закупка из одного источника | Подача предложений | 02.02.2022 | 8 500 BYN |

| auc0000601805 | Отдел внутренних дел Чашникского районного исполнительного комитета Услуги по эксплуатации спортивного зала и тяжёлая атлетика, проведение занятий с личным составом по специальной подготовке без предоставления услуг тренера | Закупка из одного источника | Подача предложений | 27.01.2022 | 400 BYN |

| auc0000601952 в ГИАС: 1172113 | Государственное учреждение «Зельвенский межотраслевой центр для обеспечения деятельности бюджетных организаций» Овощи и фрукты (март-май) | Электронный аукцион | Подача предложений | 06. 02.2022 02.2022 | 50 106.37 BYN |

| auc0000601951 | Учреждение образования «Минский государственный профессиональный лицей № 7 строительства» Обязательное страхование гражданской ответственности владельцев транспортных средств | Закупка из одного источника | Подача предложений | 27.01.2022 | 20 BYN |

| auc0000601942 в ГИАС: 1172105 | Государственное учреждение «Центр по обеспечению деятельности бюджетных организаций Минского района» Комплексная поставка продуктов питания Управления по образованию | Электронный аукцион | Подача предложений | 10.02.2022 | 4 977 526.09 BYN |

| auc0000601949 в ГИАС: 1172104 | Открытое акционерное общество «Машеровский» Услуги по известкованию кислых почв | Запрос ценовых предложений | Подача предложений | 02.02.2022 | 29 319 BYN |

Как подготовить металл к сварке? – Welders Lab

Вы все настроены на сварочную работу. Может быть, это ваша первая работа, или, может быть, вы опытный сварщик и просто очень взволнованы предстоящей работой. Вы берете свое снаряжение и инструменты и отправляетесь в путь к месту сварки.

Может быть, это ваша первая работа, или, может быть, вы опытный сварщик и просто очень взволнованы предстоящей работой. Вы берете свое снаряжение и инструменты и отправляетесь в путь к месту сварки.

Когда вы приедете, деталь, которую вы собираетесь сваривать, будет сальной и покрытой грязью. Вы замечаете отслаивающуюся ржавчину, и ваше волнение быстро превращается в закатывание глаз.

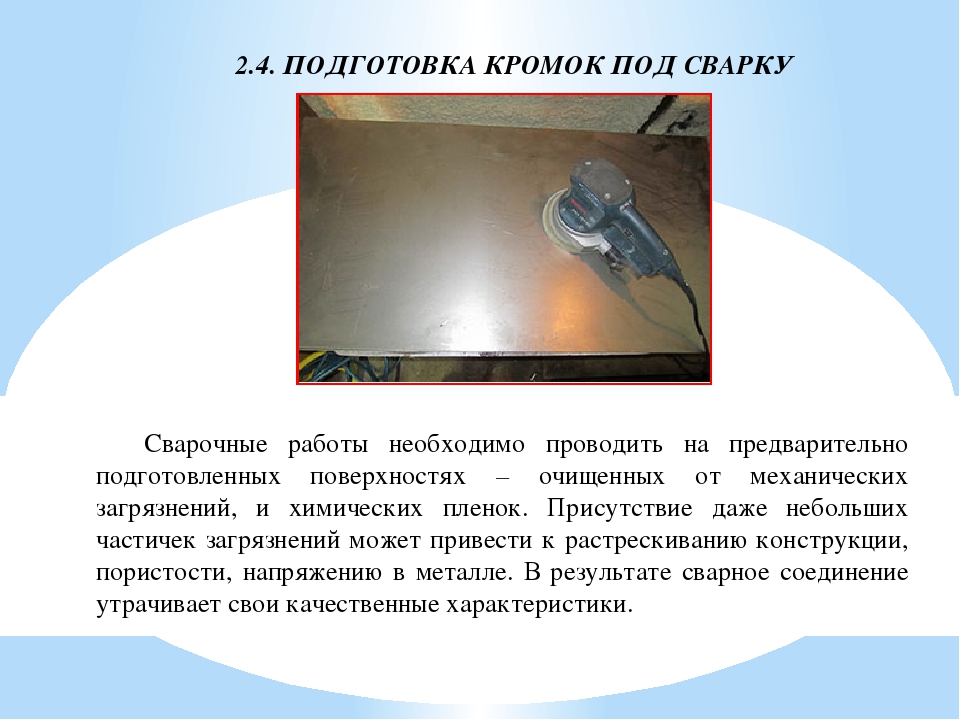

Одна из первых вещей, которую вы усвоите как сварщик, это то, что подготовка поверхности является важной частью вашего успеха в сварке.Вы должны подготовить свою поверхность соответствующим образом, иначе вы можете столкнуться со всевозможными проблемами.

Подготовка поверхности для сварки имеет важное значение, и вы должны знать, как работать и подготавливать множество проблем с поверхностью.

Как именно вы подготавливаете металл к сварке? В зависимости от металла, если есть жир или масло, их следует удалить тряпкой и вытереть насухо. Вы также захотите удалить всю ржавчину или прокатную окалину с помощью угловой шлифовальной машины, так как это может привести к неправильной шлифовке и не позволить сварному шву проникнуть в основной металл.

В этом руководстве мы расскажем, как подготовить металл к сварке. Мы дадим вам базовый обзор подготовки, а затем познакомим вас с некоторыми конкретными ситуациями, с которыми вы можете столкнуться, а также поделимся некоторыми инструментами, которые могут быть вам полезны в процессе.

Продолжайте читать, чтобы узнать самые важные сведения о подготовке поверхностей к сварке.

Как подготовить металл к сварке. Полное руководство

Не для того, чтобы читать вам лекцию, но подготовка рабочей поверхности, возможно, является одним из самых важных шагов в любом процессе сварки.

Не пропустите этот шаг! В вашей сумке для снаряжения и инструментов у вас должны быть соответствующие инструменты и аксессуары, чтобы справиться со всем, что может бросить на вас ваша поверхность.

Такие вещи, как масло, смазка, ржавчина, коррозия, грязь или что-то еще, будут иметь значение при сварке. Так что просто будьте активны и оцените эти сценарии, прежде чем начать.

Подготовить поверхность. Сварка — это не только тепло и сварочное оборудование, это работа от начала до конца, а начало включает в себя подготовку.

Как подготовить поверхность для сварки

Чтобы подготовить поверхность, вам нужно просто начать с основного подхода к очистке поверхности для сварки. Протрите поверхность, используя что-то вроде Low VOC PRE или даже ацетон.

Эти химикаты могут помочь удалить масла, пятна, жир и другие остатки, поэтому вам не нужно беспокоиться о том, что какие-либо остатки могут негативно повлиять на сварной шов.

Примечание сбоку: Будьте осторожны, если вы наносите легковоспламеняющиеся жидкости на поверхность металла.Не используйте сварочный аппарат рядом с такими легковоспламеняющимися жидкостями, так как это может привести к пожару.

Даже совершенно новый металл, который никогда не подвергался сварке, должен быть очищен, потому что он, скорее всего, имеет какое-то покрытие, например прокатную окалину, которое снижает риск ржавчины и так далее.

Никогда не принимайте как должное чисто выглядящий кусок металла. Просто сотрите их все в качестве лучшей практики.

Различные типы сварки требуют разных элементов, чтобы определить, насколько чистой или идеальной должна быть ваша поверхность.

Например, сварка MIG не обязательно должна иметь абсолютно чистую поверхность, хотя вы все равно должны пройти процесс подготовки.

Что касается подготовки металла к сварке, обычно требуется гораздо больше, чем просто протирка металла.

Скорее всего, вам потребуется пройти весь процесс, начиная с первой очистки металла и заканчивая процессами, включающими чистку щеткой, шлифовку, пескоструйную обработку и/или пескоструйную обработку.

Если ваш металл правильно очищен и подготовлен, вы, скорее всего, получите наилучший сварной шов, когда приступите к сварочной части работы.

Вот общая пошаговая иллюстрация того, как вы должны работать в процессе подготовки металла.

- Протрите поверхность ацетоном или подходящим чистящим средством.

- Удалите примеси , ржавчину или другие изменения, которые могут повлиять на сварной шов. Эти инструменты могут помочь.

- Проволочная щетка

- Угловая шлифовальная машина

- Плазменный резак

- Абразивоструйная очистка

- Завершающие штрихи для очистки поверхности – шлифование или удаление остатков.

- Завершите окончательную протирку подходящим чистящим средством, чтобы удалить любой отслоившийся мусор.

3 различных ситуации, с которыми вы можете столкнуться при чистке металла

Думаю, вы знаете, о чем я сейчас скажу. Не все поверхности будут одинаковыми. Некоторые поверхности представляют собой уникальные проблемы, в то время как другие будет просто очистить и подготовить.

Вот наиболее распространенные ситуации, с которыми вы столкнетесь при подготовке к сварке.

- Масляные или жирные поверхности

- Ржавые или абразивные поверхности

- Окрашенные поверхности

#1 Масляные или жирные поверхности

коррозии или других остатков ваш процесс подготовки не должен быть слишком сложным.

Вам понадобится очиститель с низким содержанием летучих органических соединений или ацетон. Вам также понадобится стальная мочалка или проволочная щетка для процесса очистки.

Для очистки маслянистых или жирных поверхностей просто используйте подходящее чистящее средство, а также проволочную щетку или стальную проволоку.

Вы можете либо сначала пройтись по поверхности стальной щеткой, а затем протереть поверхность очистителем, либо использовать какую-либо комбинацию. Мы рекомендуем использовать проволочную щетку, а затем очиститель для достижения наилучших результатов.

Кстати, не допускайте перекрестного загрязнения кистей различными металлами. Держите отдельные щетки для разных металлов, чтобы избежать других проблем, или используйте что-то, что можно выбрасывать после каждого использования.

#2 Ржавые или абразивные поверхности

Что касается подготовки ржавого металла к сварке, вы должны иметь в виду, что сначала необходимо удалить ржавчину или любой абразивный материал на металле, а затем соответствующим образом очистить металл, чтобы удалить любые остаток.

Давайте проясним, у вас никогда не должно быть ржавчины в зоне сварки.Это означает, что перед сваркой необходимо позаботиться о ржавчине или любых других абразивных материалах. Для удаления ржавчины можно использовать наждачную бумагу, стальную щетку или угловую шлифовальную машину. Эти инструменты помогают удалить ржавчину и другие покрытия, чтобы вы могли двигаться дальше.

После того, как вы очистите поверхность от ржавчины, вы можете очистить ее, прежде чем продолжить.

#3 Окрашенный металл

И последний совет: удалите краску с металла. Когда дело доходит до краски, это может вызвать всевозможные проблемы со сварным швом.

Сначала будут выделяться токсичные пары, которые небезопасно вдыхать.

Во-вторых, это не позволит вашему сварному шву проникнуть в металл так же хорошо, как правильно чистая поверхность, так как сначала он должен прожечь металл.

Наконец, если у вас есть краска на поверхности металла, вы даже не сможете зажечь дугу сварщиком, так как краска будет действовать как проводник и не позволит сварщику создать полный контур для начала сварки.

Таким образом, вам придется не только отшлифовать поверхность области, которую вы собираетесь сваривать, но и отшлифовать место, чтобы установить на него зажим заземления.

2 Инструменты, которые могут помочь в очистке поверхности сварки

Вы уже видели, как мы упоминали различные инструменты, которые помогут вам в процессе очистки.

Есть два специальных инструмента, которые мы рекомендуем вам приобрести и держать под рукой для очистки поверхностей сварки.

Эти два инструмента должны подходить для подготовки практически любой поверхности под сварку.

Вы также можете увидеть предложения по таким вещам, как стальная вата, плазменные резаки, наждачная бумага или даже пескоструйная обработка.Это другие подходящие варианты, но не обязательные.

Проволочная щетка

Проволочной щеткой можно добиться многого. Проволочные щетки соскребают ржавчину или другие покрытия, которые мешают выполнению сварочных работ. Стальная вата работает так же, как проволочная щетка, но проволочные щетки, как правило, легче контролировать и с ними легче работать.

Помните, что нельзя загрязнять поверхности. Это особенно важно, если вы работаете с различными видами стали или алюминия. Вы можете пометить свои кисти для конкретных поверхностей, если это работает лучше всего.

Что бы вы ни делали, не используйте одну и ту же проволочную щетку на разных типах поверхностей, так как вы с большей вероятностью загрязните участок и создадите себе большие проблемы.

Угловая шлифовальная машина

Угловая шлифовальная машина — отличный вариант электроинструмента для очистки поверхностей.

В зависимости от обрабатываемой поверхности вы даже можете комбинировать угловую шлифовальную машину с лепестковым диском.

При использовании угловой шлифовальной машины помните о скорости, давлении и насадках угловой шлифовальной машины.

Обязательно используйте соответствующие настройки и посуду для соответствующих поверхностей.

ВСЕГДА ли нужно очищать металл перед сваркой?

Краткий ответ на этот вопрос — да. Дело в том, что очистка поверхности — это то, что даст вам качественный сварной шов.

Дело в том, что очистка поверхности — это то, что даст вам качественный сварной шов.

Сварка MIG не требует такой чистой поверхности, но при сварке TIG вам нужна безупречная поверхность.

Если вам нужен хороший провар или качественный сварной шов, всегда очищайте поверхность.

Если вы ремонтируете что-то на семейной ферме или работаете с ненесущим предметом, то потенциально можете обойтись без очистки поверхности, просто знайте, что в конечном итоге это может быть не лучший сварной шов.

Заключение

Правильная подготовка поверхности для сварки, пожалуй, один из самых важных элементов сварочных работ.

Если вы не очистите или не подготовите поверхность должным образом, вы расстроитесь или разочаруетесь в качестве сварного шва.

Когда дело доходит до этого, если вы не подготовите свой металл должным образом перед сваркой, ваш металл с меньшей вероятностью проникнет, и ваш сварной шов, скорее всего, закончится дефектами.

Кроме того, это может привести к проблемам с безопасностью, поскольку ваш сварной шов может быть нестабильным или ненадежным.

Технология сварки | Описание курса

WELD-080 НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ3.0 единицы | 54 часа лекций

Обзоры общих теорий и приложений неразрушающего контроля (НК) в их взаимосвязи

к признанным в отрасли системам контроля качества. Подчеркивает правильные методы оценки

с использованием вихретокового контроля (ET), теста на проникновение жидкого красителя (PT), магнитопорошкового теста

(MT), рентгенографический тест (RT) и ультразвуковой тест (UT).Могут понадобиться деловые поездки.

Единицы не относятся к степени младшего специалиста.

WELD-092 ВВЕДЕНИЕ В ИЗГОТОВЛЕНИЕ МЕТАЛЛА

2,0 шт. | 18 часов лекций, 54 часа лабораторных работ

Первый курс из трех частей, изучающих принципы и практику

изготовление металла, включая компоновку и методы проектирования, уделяя особое внимание правильному

эксплуатация сверлильного, режущего, резьбонарезного, шлифовального и сопутствующего оборудования. Ученики

подвергаются основным методам проектирования, используемым для изготовления основных металлических проектов.

Ученики

подвергаются основным методам проектирования, используемым для изготовления основных металлических проектов.

WELD-093 ПРОМЕЖУТОЧНОЕ ИЗГОТОВЛЕНИЕ МЕТАЛЛА

2,0 шт. | 18 часов лекций, 54 часа лабораторных работ

Предварительные требования: WELD-092

Второй курс из трех частей, изучающих принципы и практику изготовление металла, уделяя особое внимание правильной работе гибки, токарной обработки, резки, фрезерное и сопутствующее оборудование.Студенты знакомятся с усовершенствованными методами проектирования используется для изготовления промежуточных металлических проектов.

WELD-094 УСОВЕРШЕНСТВОВАННОЕ ИЗГОТОВЛЕНИЕ МЕТАЛЛА

2,0 шт. | 18 часов лекций, 54 часа лабораторных работ

Предварительные требования: WELD-093

Третий курс из трех частей, изучающих принципы и практику

изготовление металлоконструкций, уделяя особое внимание безопасной и правильной эксплуатации металлообрабатывающего оборудования. Учащиеся создают сложные проекты, включающие проектирование, компоновку, механическую обработку, изготовление,

и технологии сварки.

Учащиеся создают сложные проекты, включающие проектирование, компоновку, механическую обработку, изготовление,

и технологии сварки.

WELD-096 СЕРТИФИКАЦИЯ СВАРКИ И ПОДГОТОВКА ЛИЦЕНЗИИ

3,0 шт. | 54 часа лекций

Рекомендуемая подготовка: WELD-101C и WELD-124

Обзор практических приложений и фундаментальных концепций для подготовки студентов к

Департамент строительства и безопасности города Лос-Анджелес, письменное задание по сварке конструкций

сертификационное испытание.

WELD-101A ВВЕДЕНИЕ В ДУГОВУЮ СВАРКУ ЗАЩИТНЫМ МЕТАЛЛОМ

2.5 единиц | 27 часов лекций, 54 часа лабораторных работ

Первая из трех частей серии, посвященной теории и применению экранированных

дуговая сварка металлическим электродом (SMAW). Особое внимание уделяется процедурам безопасности, использованию сварочного оборудования SMAW. и надлежащие методы сварки в соответствии с

и надлежащие методы сварки в соответствии с

программой SENSE Американского общества сварщиков.

WELD-101B ПРОМЕЖУТОЧНАЯ ЭКРАНИРОВАННАЯ ДУГОВАЯ СВАРКА МЕТАЛЛА

2,5 шт. | 27 часов лекций, 54 часа лабораторных работ

Пререквизиты: WELD-101A

Вторая из трех частей серии по теории и применению экранированных металлов

дуговая сварка (РДС).Особое внимание уделяется процедурам безопасности, использованию сварочного оборудования SMAW и

методы сварки среднего уровня в соответствии с Американским обществом сварщиков

программа СМЫСЛ.

WELD-101C УСОВЕРШЕНСТВОВАННАЯ ДУГОВАЯ СВАРКА В ЭКРАНИРОВАННОМ МЕТАЛЛЕ

2,5 шт. | 27 часов лекций, 54 часа лабораторных работ

Пререквизиты: WELD-101B

Третья часть серии из трех частей по теории и применению дуги в защитных газах

сварка (РДС). Особое внимание уделяется процедурам безопасности, использованию сварочного оборудования SMAW и передовых технологий.

уровне техники сварки в соответствии с программой SENSE Американского общества сварщиков.

Сертификация работы сварщика подчеркивается.

Особое внимание уделяется процедурам безопасности, использованию сварочного оборудования SMAW и передовых технологий.

уровне техники сварки в соответствии с программой SENSE Американского общества сварщиков.

Сертификация работы сварщика подчеркивается.

WELD-112A ВВЕДЕНИЕ В ГАЗОВУЮ ДУГОВУЮ СВАРКУ

2,5 шт. | CSU 27 часов лекций, 54 часа лабораторных работ

Первая из трех частей, знакомящих с фундаментальной теорией и применением

дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW).Особое внимание уделяется процедурам безопасности, использованию оборудования GTAW,

и надлежащие методы в соответствии с SENSE Entry-Level Американского общества сварщиков.

программа сварщика.

WELD-112B ПРОМЕЖУТОЧНАЯ ГАЗОВАЯ ВОЛЬФРАМОВАЯ ДУГОВАЯ СВАРКА

2,5 шт. | CSU 27 часов лекций, 54 часа лабораторных работ

Предварительные требования: WELD-112A

Вторая из трех частей серии, посвященной фундаментальной теории и применению

дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW). Особое внимание уделяется процедурам безопасности, использованию оборудования GTAW,

и надлежащие методы в соответствии с SENSE Entry-Level Американского общества сварщиков.

программа сварщика.

Особое внимание уделяется процедурам безопасности, использованию оборудования GTAW,

и надлежащие методы в соответствии с SENSE Entry-Level Американского общества сварщиков.

программа сварщика.

WELD-112C ДОПОЛНИТЕЛЬНАЯ ГАЗОВАЯ ВОЛЬФРАМОВАЯ ДУГОВАЯ СВАРКА

2,5 шт. | CSU 27 часов лекций, 54 часа лабораторных работ

Предварительные требования: WELD-112B

Третья часть серии из трех частей, знакомящая с фундаментальной теорией и применением

дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW).Особое внимание уделяется процедурам безопасности, использованию оборудования GTAW,

и надлежащие методы в соответствии с SENSE Entry-Level Американского общества сварщиков.

программа для сварщиков. проекты по металлу.

4,0 шт.

| CSU 36,00 часов лекций, 108,00 часов лабораторных работ

| CSU 36,00 часов лекций, 108,00 часов лабораторных работ Предварительное требование: WELD-101C, Сопутствующее требование: WELD-113B

Первый в серии, посвященной фундаментальной теории и применению сварки труб

с использованием процесса дуговой сварки металлическим электродом в среде защитного газа (SMAW).Процедуры, ведущие к мастерству

в проектировании сварных соединений, предварительной сварке, базовой металлургии и связанных с ними нормах сварки

и стандарты подчеркнуты. Акцент на положениях сварки 1G, 2G, 5G и 6G с использованием

электроды из мягкой стали в соответствии с API-1104 Американского института нефти.

СВАРКА 113B СХЕМА И ИЗГОТОВЛЕНИЕ ТРУБ

3,0 шт. | CSU 36,00 часов лекций, 54,00 часов лабораторных работ

Предварительное требование: WELD-101C, Сопутствующее требование: WELD-113A

Изучение основных концепций, используемых при компоновке и изготовлении трубных соединений

и арматура. Особое внимание уделяется построению соединений труб, обычно используемых в

трубной промышленности. Используются соответствующие математические расчеты и методы резки.

подготовить студентов к поступлению в области, связанные с трубопроводной арматурой.

Особое внимание уделяется построению соединений труб, обычно используемых в

трубной промышленности. Используются соответствующие математические расчеты и методы резки.

подготовить студентов к поступлению в области, связанные с трубопроводной арматурой.

WELD 113C СВАРКА ПРОМЕЖУТОЧНЫХ ТРУБ

4,0 шт. | CSU 36,00 часов лекций, 108,00 часов лабораторных работ

Предварительные требования: WELD-113A

Рекомендуемая подготовка: WELD-112B

Третий из серии курсов по дальнейшему развитию навыков сварки труб и

методы в соответствии с API 1104 в дополнение к теории и применению в трубах

сварка с использованием газовой вольфрамовой дуговой сварки (GTAW) труб из углеродистой стали.Закрывает места сварки

1G, 2G, 5G и 6G с использованием подъема в гору в соответствии с American Mechanical. Инженерные нормы (ASME) по давлению и сосудам.

Инженерные нормы (ASME) по давлению и сосудам.

WELD 113D ADVANCED PIPE WELDING

4,0 шт. | CSU 36.00 часов лекций, 108.00 часов лабораторных работ

Предварительные требования: WELD-113C

Курс Capstone для продолжения развития продвинутых навыков сварки труб. Включает

теория и применение трубной сварки труб из углеродистой стали с использованием дуговой сварки металлическим газом

(GMAW в позициях сварки 2G, 5G и 6G с использованием спуска и подъема.готовит

студентов для сертификации сварки труб в соответствии с Американским обществом

Инженеры-механики (ASME) и Американское общество сварщиков (AWS)

WELD-114A ВВЕДЕНИЕ В АВТОМАТИЗИРОВАННУЮ РОБОТИЗИРОВАННУЮ СВАРКУ

2,5 единицы | 27 часов лекции | Лаборатория

на 54 часа Первая из трех частей серии, посвященной фундаментальной теории и практическому применению

автоматизации роботизированной сварки. Подчеркивает осведомленность о безопасности, методы программирования,

и основные приложения дуговой сварки металлическим газом с использованием шестиосевых роботизированных сварочных систем.

Подчеркивает осведомленность о безопасности, методы программирования,

и основные приложения дуговой сварки металлическим газом с использованием шестиосевых роботизированных сварочных систем.

WELD-114B ПРОМЕЖУТОЧНАЯ АВТОМАТИЧЕСКАЯ РОБОТО-СВАРОЧНАЯ МАШИНА

2,5 шт. | 27 часов лекции | 54 часа лабораторных работ

Предварительные условия: WELD-114A

Вторая часть из трех частей, знакомящих с теорией среднего уровня и практическими занятиями.

применение роботизированной автоматизации сварки.Подчеркивает осведомленность о безопасности, программирование

методы, а также применение дуговой сварки металлическим электродом в промежуточном газе с использованием шестиосевого робота.

сварочные системы.

WELD-114C ADVANCED ROBOTIC СВАРОЧНАЯ АВТОМАТИЗАЦИЯ

2,5 шт. | 27 часов лекции | 54 часа лабораторной работы

Предварительные условия: WELD-114B

Третья часть серии из трех частей, знакомящая с теорией продвинутого уровня и практическим применением

автоматизации роботизированной сварки. Подчеркивает осведомленность о безопасности, методы программирования,

и передовые приложения для сварки GMAW с использованием шестиосевых роботизированных сварочных систем.

Подчеркивает осведомленность о безопасности, методы программирования,

и передовые приложения для сварки GMAW с использованием шестиосевых роботизированных сварочных систем.

WELD-130 СВАРОЧНАЯ МЕТАЛЛУРГИЯ

3,0 шт. | 54-часовая лекция

Знакомит с основами металлургии применительно к сварке, уделяя особое внимание обычной термической обработке.

процедуры, процедуры улучшения сварки и термоконтроль напряжений и деформаций

по отношению к черным и цветным металлам.

WELD-132 ЧТЕНИЕ ЧЕРТЕЖЕЙ ДЛЯ СВАРЩИКОВ И ПРОИЗВОДИТЕЛЕЙ

3,0 шт. | 54-часовая лекция

Рекомендуемая подготовка: MFGT-090

Изучение методов интерпретации чертежей, обычно используемых при сварке и производстве металлов.

отрасли. Знакомство с распространенными типами чертежей, символами, видами, линиями, размерами и

допуски. Особое внимание уделяется анализу символов сварки, утвержденных Американским

Общество сварщиков (AWS) и Международная организация по стандартизации (ISO).

Особое внимание уделяется анализу символов сварки, утвержденных Американским

Общество сварщиков (AWS) и Международная организация по стандартизации (ISO).

%PDF-1.4

%

1607 0 объект

>

эндообъект

внешняя ссылка

1607 71

0000000016 00000 н

0000002529 00000 н

0000002692 00000 н

0000004002 00000 н

0000004117 00000 н

0000005352 00000 н

0000006729 00000 н

0000007847 00000 н

0000008272 00000 н

0000008898 00000 н

0000009087 00000 н

0000009200 00000 н

0000009784 00000 н

0000010432 00000 н

0000010517 00000 н

0000010884 00000 н

0000011332 00000 н

0000012566 00000 н

0000013651 00000 н

0000014454 00000 н

0000015171 00000 н

0000015259 00000 н

0000015785 00000 н

0000016403 00000 н

0000017386 00000 н

0000018336 00000 н

0000023587 00000 н

0000026404 00000 н

0000031543 00000 н

0000031669 00000 н

0000031705 00000 н

0000031784 00000 н

0000036537 00000 н

0000036871 00000 н

0000036940 00000 н

0000037058 00000 н

0000037094 00000 н

0000037173 00000 н

0000041466 00000 н

0000041795 00000 н

0000041864 00000 н

0000041982 00000 н

0000042018 00000 н

0000042097 00000 н

0000049076 00000 н

0000049412 00000 н

0000049481 00000 н

0000049599 00000 н

0000054806 00000 н

0000054847 00000 н

0000108456 00000 н

0000108497 00000 н

0000108576 00000 н

0000108848 00000 н

0000108927 00000 н

0000109193 00000 н

0000109272 00000 н

0000109544 00000 н

0000111803 00000 н

0000307014 00000 н

0000309096 00000 н

0000348611 00000 н

0000384917 00000 н

0000387138 00000 н

0000409243 00000 н

0000411325 00000 н

0000446698 00000 н

0000449273 00000 н

0000512187 00000 н

0000002318 00000 н

0000001755 00000 н

трейлер

]/Предыдущая 3361368/XRefStm 2318>>

startxref

0

%%EOF

1677 0 объект

>поток

hb«g`d`c`3ADXX8. 4%]oʡƒǚu̽;ajbfhTj0TJ8.Ym1L’GB3eSx6(t[bdv!n>I|t.,iY() LQ.]

4%]oʡƒǚu̽;ajbfhTj0TJ8.Ym1L’GB3eSx6(t[bdv!n>I|t.,iY() LQ.]

fDsrHD\9EYbg1ut0 )г !cFAFAA vt

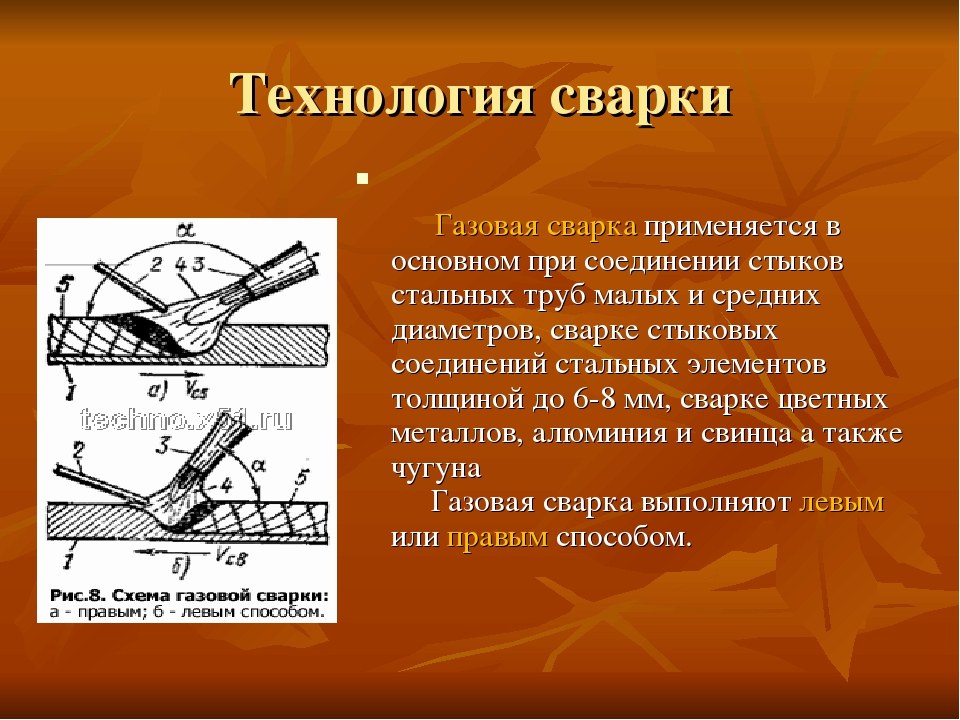

Газовая сварка – обзор

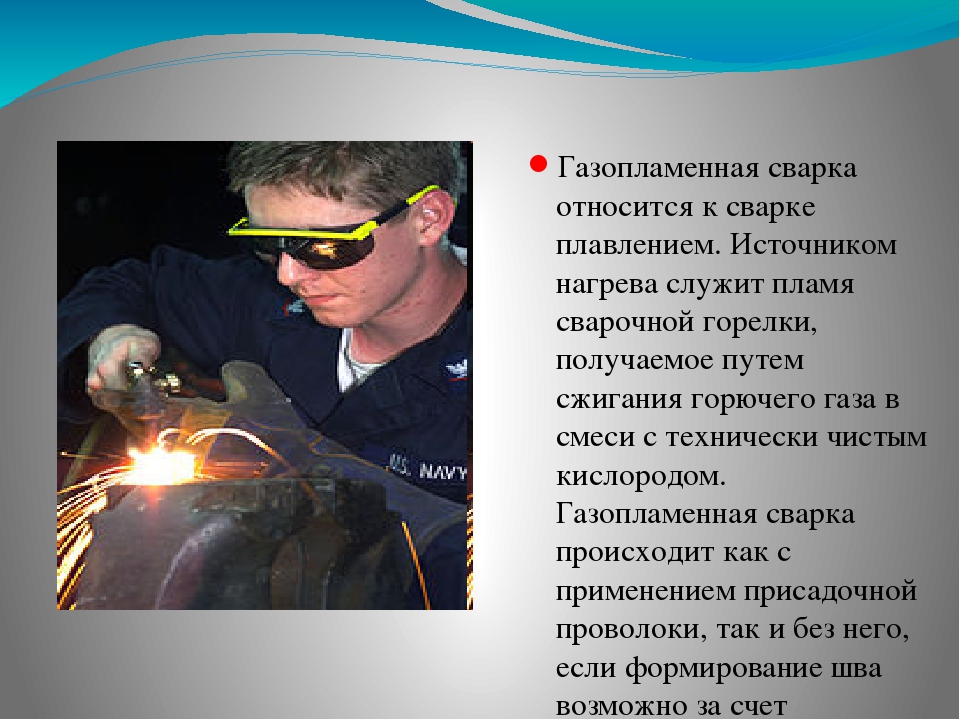

16.3.1.12 Газовая сварка и резка

Газовая сварка осуществляется пламенем, образующимся при сжигании примерно равных объемов кислорода и ацетилена, которые подаются под одинаковым давлением из газовых баллонов к сварочной горелке. . Температура пламени составляет примерно 3100°C, что достаточно для плавления стали и других металлов.Присадочный металл, если требуется, добавляется путем ручной подачи стержня в переднюю кромку сварочной ванны, в то время как горелка перемещается вдоль стыка. Продукты горения обеспечивают достаточную защиту от атмосферы при сварке стали. При сварке других металлов, таких как чугун, нержавеющая сталь, алюминиевые и медные сплавы, флюсы используются для очистки и защиты металла от окисления.

Оборудование Сварочная горелка имеет две ручки управления с накаткой, которые регулируют расход кислорода и ацетилена таким образом, чтобы получить нейтральное или слегка окисляющее или восстановительное пламя, в зависимости от применения. Горелка имеет ввинчиваемое сопло из набора сопел с отверстиями разного диаметра, которые производят пламя соответствующего размера и, следовательно, необходимое тепловложение для свариваемого металла и толщины. Шланги кислорода и топливного газа подсоединяются между сварочной горелкой и газовыми баллонами, газы проходят через пламегасители и регуляторы давления. Пламегасители представляют собой предохранительные устройства, которые предотвращают попадание пламени обратно в цилиндры в случае обратного воспламенения.Для использования в мастерских газовые баллоны обычно устанавливаются попарно на тележке, которую можно перемещать в нужное место.

Горелка имеет ввинчиваемое сопло из набора сопел с отверстиями разного диаметра, которые производят пламя соответствующего размера и, следовательно, необходимое тепловложение для свариваемого металла и толщины. Шланги кислорода и топливного газа подсоединяются между сварочной горелкой и газовыми баллонами, газы проходят через пламегасители и регуляторы давления. Пламегасители представляют собой предохранительные устройства, которые предотвращают попадание пламени обратно в цилиндры в случае обратного воспламенения.Для использования в мастерских газовые баллоны обычно устанавливаются попарно на тележке, которую можно перемещать в нужное место.

Присадочный металл и флюсы Химический состав присадочного металла указан в BS 1453: 1972 и включает ферритные стали, чугун, аустенитные нержавеющие стали, медь и медные сплавы и алюминиевые сплавы. Ферритные стали не требуют использования флюса, но для других материалов доступны собственные флюсы.

Области применения Газовая сварка используется в основном для ремонта и технического обслуживания, особенно при ремонте кузовов автомобилей и сельскохозяйственных орудий, хотя она постепенно заменяется небольшим оборудованием для сварки TIG и MIG. Газовая сварка в определенной степени используется для обработки листового металла (т. е. для нагревательных и вентиляционных каналов) и до сих пор используется для выполнения корневых проходов в трубах, где она особенно полезна для перекрытия зазоров.

Газовая сварка в определенной степени используется для обработки листового металла (т. е. для нагревательных и вентиляционных каналов) и до сих пор используется для выполнения корневых проходов в трубах, где она особенно полезна для перекрытия зазоров.

Два применения, где газовая сварка имеет явные преимущества перед другими процессами, это сварка и ремонт отливок из серого чугуна и наплавка дорогими сплавами. Отливки из серого чугуна можно успешно сваривать при использовании высоких температур предварительного нагрева до 600°C и газовой сварки с чугунными присадочными прутками.Наплавка дорогостоящих износостойких сплавов, таких как кобальт-хромовые вольфрамовые или сплавы на основе карбидов хрома или вольфрама, может осуществляться с минимальным плавлением основного металла, так что разбавление наплавленного сплава и последующее снижение исключается износостойкость. Газовая сварка также успешно применяется в ювелирном деле с помощью миниатюрных горелок и небольших газовых баллонов.

Ацетилен является единственным горючим газом, подходящим для газовой сварки из-за его благоприятных характеристик пламени как при высокой температуре, так и при высокой скорости распространения.Другие горючие газы, такие как пропан, пропилен или природный газ, дают недостаточно тепла для сварки, но используются для резки, пайки и пайки. Они также используются для правки пламенем деформированных деталей и для предварительного нагрева перед сваркой и последующего нагрева после сварки.

Газовая резка Газовая резка, иногда называемая газопламенной или кислородной резкой, включает активное экзотермическое окисление разрезаемой стали, когда материал предварительно нагревается кислородно-топливным газовым пламенем до температуры воспламенения около 900°С. С.Оборудование для газовой резки такое же, как и для сварки, за исключением того, что требуется специальное режущее сопло. Сопло имеет наружное кольцо отверстий, через которое подается подогревающая газовая смесь, и центральное отверстие, через которое поступает струя кислорода. Экзотермическая реакция окисления стали образует жидкий шлак оксида железа и через несколько секунд, в зависимости от толщины металла, происходит прошивка. Оксид железа и расплавленный металл вытесняются из реза потоком кислорода. Движение резака по заготовке обеспечивает непрерывное резание, и резаком можно управлять вручную или с помощью моторизованной каретки.Таким способом можно резать сталь толщиной до 300 мм.

Экзотермическая реакция окисления стали образует жидкий шлак оксида железа и через несколько секунд, в зависимости от толщины металла, происходит прошивка. Оксид железа и расплавленный металл вытесняются из реза потоком кислорода. Движение резака по заготовке обеспечивает непрерывное резание, и резаком можно управлять вручную или с помощью моторизованной каретки.Таким способом можно резать сталь толщиной до 300 мм.

Стойкие к окислению стали, такие как нержавеющая сталь, можно резать специальными методами, включая введение железного порошка или других запатентованных порошков в поток кислорода. Эти порошки реагируют с тугоплавкими оксидами хрома и снижают их температуру плавления и повышают их текучесть, что позволяет проводить резку. Для получения дополнительной информации см. ссылку 40.

Нержавеющие стали, цветные металлы и сплавы обычно режут с помощью процесса плазменной резки, который не зависит от экзотермической реакции.

Возможна ручная газовая резка, а точность резки может быть повышена за счет использования небольшого колеса, установленного на резаке. Колесо может быть свободно вращающимся или моторизованным. Для общей резки и профилирования (включая резку фасок на кромках листа) обычно используется механизированная резка. Для механизированной резки широко распространены электронные устройства слежения, состоящие из фотоэлемента, который повторяет контур чертежа и направляет режущее сопло с помощью приводных двигателей, которые регулируют движение каретки и траверсы, к которой прикреплена горелка.

Колесо может быть свободно вращающимся или моторизованным. Для общей резки и профилирования (включая резку фасок на кромках листа) обычно используется механизированная резка. Для механизированной резки широко распространены электронные устройства слежения, состоящие из фотоэлемента, который повторяет контур чертежа и направляет режущее сопло с помощью приводных двигателей, которые регулируют движение каретки и траверсы, к которой прикреплена горелка.

Имеются машины для резки с числовым программным управлением, которые используют программы, хранящиеся или перфорированные на магнитной ленте, которые посылают соответствующие сигналы на приводные двигатели.

ЗАПИСКА НА ЛЕКЦИЮ ESDEP [WG3]

ЗАПИСКА НА ЛЕКЦИЮ ESDEP [WG3]Предыдущий | Далее | Содержание

ESDEP WG 3

ИЗГОТОВЛЕНИЕ И МОНТАЖ

ЦЕЛЬ/ОБЛАСТЬ ПРИМЕНЕНИЯ

Чтобы представить общее представление о последствиях сварки соединений.

ПРЕДПОСЫЛКИ

Лекции 3. 1: Общее изготовление стальных конструкций

1: Общее изготовление стальных конструкций

РОДСТВЕННЫЕ ЛЕКЦИИ

Лекция 3.4: Сварочные процессы

ОБЗОР

В этой лекции описываются основные принципы выполнения сварных соединений. В нем обсуждаются структура и свойства как металла шва, так и зоны термического влияния. Объясняется необходимость подготовки кромок при стыковой сварке и приводятся примеры используемых типов.В нем описывается, как процедура сварки может быть изменена в соответствии с потребностями конкретного свариваемого соединения.

СОКРАЩЕНИЯ

MAG Metal Active Gas Welding (иногда называемая MIG Metal Inert Gas Welding)

MMA Ручная дуговая сварка металлическим электродом

Дуговая сварка под флюсом под флюсом

ЗТВ Зона термического влияния

Сварка предлагает средства для создания непрерывных, несущих нагрузку металлических соединений между компонентами конструкции.

В строительных работах используются различные сварные соединения; все они могут быть составлены из базовых конфигураций, показанных на рис. 1, которые классифицируются следующим образом:

1, которые классифицируются следующим образом:

- стыковые соединения. Тройники

- .

- соединения внахлестку.

- угловые соединения.

Как показано на рисунке 2, сварное соединение выполняется путем сплавления (плавления) стальных пластин или профилей (основной металл) вдоль линии соединения.Металл, выплавленный из каждого элемента в месте соединения, объединяется в ванну расплавленного металла, которая перекрывает границу раздела. По мере остывания ванны расплавленный металл на границе плавления затвердевает, образуя прочную связь с основным металлом, см. рис. 3. Когда затвердевание завершено, металл проходит через соединение.

Обычно используются два типа сварных швов: стыковые и угловые. В первом металл сварного шва обычно содержится в профилях свариваемых элементов; в последнем наплавленный металл шва находится вне профиля свариваемых элементов.

Очевидно, что соединение по всей длине не может быть расплавлено одновременно. На практике источник тепла используется для расплавления небольшого участка, а затем перемещается вдоль линии стыка, постепенно расплавляя основной металл на передней кромке сварочной ванны, как показано на рис. 4. В то же время металл на задняя кромка бассейна затвердевает. Наиболее часто используемый источник тепла при строительных работах — это дуга низкого напряжения (от 15 до 35 вольт) и сильного тока (от 50 до 1000 ампер). Как схематично показано на рис. 5, дуга возникает между концом стального электрода (стержня) и заготовкой.Он плавит как основной металл, так и электрод; таким образом, расплавленный металл с электрода добавляется в сварочную ванну.

Расплавленная сталь в ванне будет легко поглощать кислород и азот из воздуха, что может привести к пористости затвердевшего сварного шва и, возможно, к металлургическим проблемам. На рис. 6 показано, как этого можно избежать, покрыв сварочную ванну расплавленным флюсом, как при ручной дуговой сварке металлом (MMA) и дуговой сварке под флюсом (SAW), или заменив воздух вокруг дуги нереакционноспособным газом, как при сварке металла. Сварка в активном газе (MAG) или сварка порошковой проволокой.