Defectoscopy / NDT St. Petersburg

Получить бесплатный электронный билет на выставку по промокоду ndtweb >>

Визуально-измерительный контроль является одним из способов неразрушающего контроля, который базируется на зрительных возможностях. Изучаемая деталь подвергается исследованиям в видимом излучении.

В работе задействуют простые приспособления, к которым можно отнести лупу, рулетку, штангенциркуль, УШС и прочие средства. Благодаря такой методике можно выявить поражение коррозией, наличие трещин и других погрешностей сырья и его внешнего слоя. Также данную процедуру можно проводить при помощи оптических механизмов, и называется такая процедура оптический контроль. Благодаря ему границы возможностей глаз сильно расширяются.

Такое направление считается самым доступным способом со стороны финансовых затрат. Также ему свойственна быстрота и информативность. Подобный вариант — это база, которая является самым древним методом дефектоскопии.

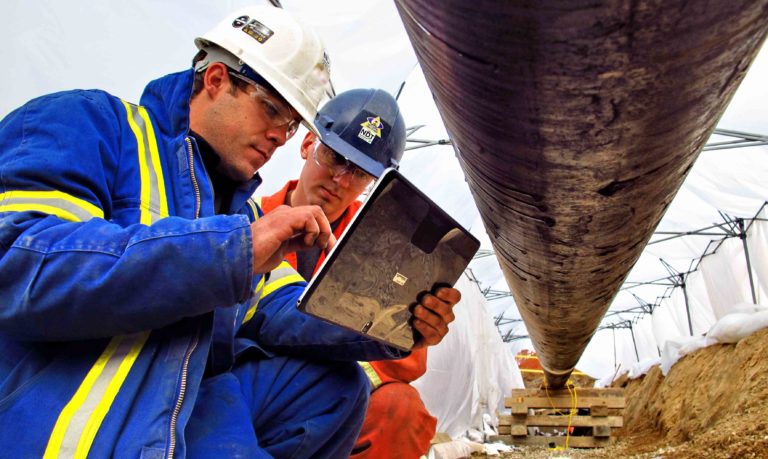

На выставке Дефектоскопия / NDT все присутствующие смогут ознакомиться с представленной техникой от ведущих производителей, получить консультации по всем вопросам и заключить взаимовыгодное сотрудничество с проверенными компаниями.

Визуальный контроль

Визуальный контроль может применяться в разных областях. Чаще всего к нему прибегают в следующих случаях:

- На моменте входного контроля для обнаружения трещин, расслоений, включений шлакового характера и прочих погрешностей поверхностного характера. Также с его помощью можно выявить отклонения геометрических параметров объекта от заданных.

- Во время подготовительных мероприятий, когда требуется обеспечить готовность заготовок для сборочных или сварочных работ.

-

На окончательном этапе при сварке или на каком-то из шагов. Требуется для того чтобы обнаружить в сварном шве недочеты или отверстия.

- При технической диагностике.

Все недочеты, которые были выявлены при диагностике предмета, а также несоответствия заданным геометрическим параметрам, обнаруженные при визуальном осмотре, должны измеряться при помощи специальных измерительных приспособлений. Также для этого используются визуально-оптические средства.

Чтобы замерить небольшие дефекты выбираются традиционные средства визуального контроля, которые востребованы в области машиностроения. К ним можно отнести:

- линейки;

- рулетки;

- глубинометры;

- струны;

- отвесы;

- шаблоны и другие приборы.

Все процедуры осуществляются согласно правилам РД 03-606-03. Данные параметры регламентированы “инструкцией по визуальному и измерительному контролю”. Так как свыше 95% всех погрешностей обнаруживается в сварном шве, в данном своде правил детально прописываются все разновидности дефектов наряду с методами их замера.

Помимо стандартного оборудования, можно использовать другие предметы. На выставке будут представлены:

- универсальные шаблоны сварщика УШС-3;

- штангенциркули ШЦ-1, обеспеченные опорой.

Показатели точности замера при помощи таких предметов равны половине цены деления шкалы измерения.

Визуально-измерительный контроль

Оптическим методом контроля принято называть визуальный метод, который сопровождается эксплуатацией оптических приборов. Благодаря такому внедрению можно повысить точность процедуры, выявлять мельчайшие дефекты, контролировать недоступные человеческому глазу места. Исходя от увеличения, разрешающая способность может составлять 5 мкм.

Оптический неразрушающий контроль содержит в своем составе три группы приборов:

- Для контролирования объектов, которые располагаются близко. Сюда можно отнести лупы и микроскопы.

-

Для взаимодействия с удаленными заготовками.

Для этого применяется бинокль, телескоп или зрительная труба.

Для этого применяется бинокль, телескоп или зрительная труба. - Для работы с закрытыми объектами разработаны эндоскопы.

Лупа актуальна для того чтобы произвести контроль заготовок, которые располагаются недалеко. Существует диапазон увеличения в 2-20 раз. Чем выше увеличения, тем ниже фокусное расстояние наряду с обзорным полем. По этой причине к категории обзорных относят лупы с увеличением до 2х-4х.

Сюда можно отнести очки для чтения, так как для них характерно большое фокусное расстояние с полем зрения. Их применяют в качестве бинокулярного наблюдения. Процедура осмотра осуществляется двумя глазами, поэтому достоверность данных более высокая. К примеру, в роли обзорных применяется налобная модель БЛ-1/2, увеличительная способность которой равна 1,25х-2х.

Если нужно оценить малый участок, выбирается модификация с увеличительной возможностью до 8х-20х.

Микроскопами называют сложные оптические, многолинзовые устройства, созданные для изучения частиц, которые невозможно разглядеть при помощи человеческого глаза. В таком приборе есть функция регулирования оптики наряду с предоставлением качественной картинки. Увеличительная способность достигает 2000х. Существуют переносные и стационарные модели.

В таком приборе есть функция регулирования оптики наряду с предоставлением качественной картинки. Увеличительная способность достигает 2000х. Существуют переносные и стационарные модели.

В случае если к части, которая подвергается изучению, доступность затруднена либо сама заготовка располагается дальше отрезка наилучшего зрения, следует прибегнуть к телескопам, биноклям, зрительным трубам и прочей оптики. Чтобы контролировать внутренние поверхности и найти недочеты в труднодоступной зоне, выпускается эндоскоп промышленного типа.

Для нефтегазовой области приобретают бороскопы, гибкий оптоволоконный эндоскоп, видеоэндоскоп.

Посетив наше мероприятие, все гости смогут сравнить единовременно все представленные модели и получить помощь в подборе, заказать услуги у специализированных компаний, получить выгодные предложения.

Дефектоскопия / NDT — это уникальное событие, где под одной крышей соберутся ведущие поставщики, которые выпускают надежную продукцию, соответствующие всем заявленным требованиям со стороны РД.

Получить бесплатный электронный билет на выставку по промокоду

Визуальный контроль в «бережливом производстве»

Системы технического зрения – как средство реализации методов Lean производства.

Непрерывное устранение потерь – одна из главных задач концепции «бережливого производства». Рассмотрим некоторые идеи реализации этого подхода с точки зрения внедрение систем технического зрения.

Перепроизводство.

Производство продукции «на склад» и связанные с обслуживанием и хранением операции являются потерями, не несущими ценности для потребителя.

Для решения этой проблемы «бережливое производство» предлагает производить продукцию точно под заказ или минимальными партиями. Эту систему называют «Just-in-time».

Контроль качества динамично меняющихся видов продукции осложнен для человека.

Возникает риск возникновения других потерь: предпосылки к выпуску продукции с отклонениями, возрастанию потерь времени на переналадку оборудования.

Системы технического зрения хранят настройки для очень большого числа задач и моментально переключаются на другой вид продукции или задачу.

В арсенале контроллера FH более 100 инструментов анализа изображений, что делает его очень универсальным средством. А количество оперативно хранимых сценариев настройки – 128.

Предотвращение ошибочных действий.

«POKA-YOKE» или «Защита от дурака» — методика исключения неправильных действий.

Идентификация продукции в процессе сборки, выполняемая тех. зрением может создавать инструкции для сборщика, подсказывающие или разрешающие соблюдение требуемой последовательности и комплектации изделия.

Контроль перед финальной операцией сборки. Операция контролирует правильность сборки и полную комплектность изделия перед финальной операцией, исключающей изготовление бракованного изделия.

Еще один момент — избыточность интерфейсов систем управления. При необходимости создания интерактивного воздействия оператором на процесс визуального контроля, с системой нашего технического зрения пользовательский интерфейс может быть индивидуально приспособлен под конкретную задачу. Делается это путём свободного выбора места размещения элементов интерфейса, а ненужные элементы могут быть скрыты. Программное обеспечение позволяет иметь различные виды интерфейса для разработчика и конечного пользователя.

Снижение допустимых отклонений.

Автоматизированный визуальный контроль способен сделать новый шаг в воздействии на причину возникновения отклонений качества продукции. Анализ с помощью технического зрения дает возможность произвести детальные и количественные измерения отклонений. И что, также важно, делать это непрерывно, накапливая статистику. Техническое зрение может сохранять результаты анализа и непосредственно изображения инспектируемых изделий. Порой, только анализ таких данных дает возможность понять причину отклонений и исследовать качество влияния корректирующих воздействий. Результатом может быть достижение качества изделий выше необходимых требований.

Результатом может быть достижение качества изделий выше необходимых требований.

1. Систематический анализ процесса

2. Корректировка

3. Уменьшение рассеивания

Отслеживание перемещения продукции в цикле производства.

Для сбора и сохранения информации о процессе производства продукта в пределах всего производственного цикла, – от сырья (или исходных комплектующих) до склада готовой продукции, применяются технологии прослеживаемости продукта. А для некоторых продуктов, прослеживаемость может выходить и за рамки производственного процесса, помогая предпринять действия, направленные на улучшение качества изделий, находящихся уже в эксплуатации. Такое отслеживание проводится путем присвоения и контроля серийных номеров изделий. В большинстве случаев маркировка осуществляется штрих-кодами.

Коммуникационные возможности наших систем на основе стандартных интерфейсов позволяют встраивать их в распределенные системы. Камеры умеют считывать все наиболее используемые штрих-коды, а также распознавать текст, если маркировка нанесена в виде, предназначенном для чтения человеком.

Идея непрерывного улучшения и модернизации лежит в основе философии «бережливого производства». И перед тем, как сделать первый шаг и начать, даже, маленький проект, который сегодня что-то улучшит в технологической цепочке, нужно принять во внимание некоторые идеи, как это решение может развиваться в будущем. Каким должно быть решение, которое отвечает идее постоянного улучшения:

Масштабируемое:

- начиная с одного продукта, оно может быть применимо ко всем продуктам

- от одной линии, до других линий и производственных площадок

Интегрируемое:

- в создаваемую систему должны легко интегрироваться новые элементы

- последующее использование наработок снижает затраты на новые разработки

Обслуживаемое:

- минимальное время поиска неисправностей и переналадки

Легко применимое:

- использование должно быть простым для всех подразделений и новых пользователей

- унификация настройки оборудования.

Наши линейки технического зрения разработаны как модульная система с гибкими возможностями. Для коммуникации используются стандартные интерфейсы и протоколы, облегчающие интеграцию с различным оборудованием.

Контроллеры серии FH комбинируются с очень широкой линейкой камер: от 0.3 МП до 12 МП и большим количеством вариантов объективов.

Возможность высокоскоростной обработки изображений с высоким разрешением обеспечена благодаря оснащению контроллеров мощными многоядерными процессорами. Но, в то же время, сохранена гибкость выбора оптимальной цены за счет наличия в линейке модели FH-Lite.

Системы технического зрения разработаны, как продукт, входящий в единую «экосистему» решений Омрон. Где программирование и настройка оборудования осуществляются в единой программной среде, обеспечивая прозрачность, переносимость настроек и легкую совместимость.

Открытое образование — Неразрушающий контроль. Визуальный и измерительный метод

Select the required university:

———

Закрыть

Log in and enroll

В данном курсе изучается визуальный и измерительный контроль (ВИК), который является самым дешёвым, быстрым и достаточно полноценным (по полученной информации в ходе диагностики) методом неразрушающего контроля. Обучение ВИК важный процесс подготовки специалиста неразрушающего контроля оборудования, так как этот метод можно выделить как один из основных, который должен предшествовать всем остальным.

Обучение ВИК важный процесс подготовки специалиста неразрушающего контроля оборудования, так как этот метод можно выделить как один из основных, который должен предшествовать всем остальным.

- About

- Information resources

- Course program

- Knowledge

- Skills

- Abilities

- Education directions

About

После прохождения обучения ВИК специалист получает возможность проверки качества заготовок для сварки, качество выполнения самой сварки, в том числе, проверки качества выполнения швов, а также качества самого металла. Целью данного метода контроля является визуальный контроль за наличием вмятин, ржавчины, прожогов и любых других возможных дефектов. Визуальный контроль является лишь предварительным средством контроля и никоим образом не может заменить другие более точные методы неразрушающего контроля. ВИК предназначен для диагностики возможных проблем и должен быть причиной назначения неразрушающего контроля, например, ультразвукового.

Целью данного метода контроля является визуальный контроль за наличием вмятин, ржавчины, прожогов и любых других возможных дефектов. Визуальный контроль является лишь предварительным средством контроля и никоим образом не может заменить другие более точные методы неразрушающего контроля. ВИК предназначен для диагностики возможных проблем и должен быть причиной назначения неразрушающего контроля, например, ультразвукового.

В курсе рассмотрены законодательная и нормативная базы, регулирующие проведение Визуального и измерительного контроля и технической диагностики трубопроводов и оборудования АЭС. Показано, что обеспечение качества требует комплексного подхода и включает ряд визуальных и измерительных испытаний, связанных между собой конечной задачей. Приведена классификация и дан анализ существующих методов неразрушающего контроля, нацеленных на решение практических задач неразрушающего контроля оборудования АЭС.

- Дефекты основного металла. Фотоальбом. Полковников М.А., Малкина Е.

А. Под редакцией Толстых Е.А., Издательство «Спектр», 2020 -70 с.

А. Под редакцией Толстых Е.А., Издательство «Спектр», 2020 -70 с. - Дефекты сварных соединений. Фотоальбом. Исаев М.А., Круглов И.А.,

- Визуальный и измерительный контроль. Туробов Б.В. Издательство «Спектр», 2014 -224 с.

Course program

Модуль 1. Дефектоскопия, как одна из технологий, обеспечивающих безопасную эксплуатацию промышленных объектов.

Модуль 2. Основные положения и законы геометрической оптики.

Модуль 3. Оптические системы.

Модуль 4. Физиологические основы визуального контроля.

Модуль 5. Метрологическое обеспечение измерительного контроля, часть 1.

Модуль 6. Метрологическое обеспечение измерительного контроля, часть 2-я.

Модуль 7. Основные метрологические показатели средств измерений.

Модуль 8. Погрешности измерения.

Модуль 9. Технология проведения визуального и измерительного контроля.

Модуль 10. Технология проведения визуального и измерительного контроля.

Модуль 11. Структура технологических карт контроля.

Education directions

12.03.01 Приборостроение

12.04.01 Приборостроение

14.03.01 Ядерная энергетика и теплофизика

14.04.01 Ядерная энергетика и теплофизика

14.05.02 Атомные станции: проектирование, эксплуатация и инжиниринг

Knowledge

Знать свойства света, применение оптических систем, возможности и оптимальные условия для зрительной работы.

Знать метрологические основы правильности измерений, метрологические показатели средств измерений.

Знать технологию проведения визуального и измерительного контроля основного металла и сварных соединений.

Skills

Уметь применять методическую и нормативную техническую литературу.

Уметь составлять технологические карты контроля по визуальному и измерительному методу.

Уметь при необходимости применять европейскую и американскую техническую документацию.

Abilities

Иметь навыки работы с измерительными инструментами, шаблонами, калибрами.

Национальный исследовательский ядерный университет «МИФИ»

Воронкова Любовь Владимировна

Кандидат технических наук

Position: Главный научный сотрудник АО «Научно-производственное объединение «Центральный научно-исследовательский институт технологии машиностроения»,

Белоусов Павел Анатольевич

Position: Доцент НИЯУ МИФИ

Similar courses

15 February 2021 — 31 December 2023 г.

Строение вещества: от атомов и молекул до материалов и наночастиц

СПбГУ

New course

26 January 2022 — 1 February 2023 г.

Цифровая трансформация промышленных предприятий

МГТУ Станкин

New course

26 January 2022 — 1 February 2023 г.

Введение в технологическое предпринимательство

МГТУ Станкин

К сожалению, мы не гарантируем корректную работу сайта в вашем браузере. Рекомендуем заменить его на один из предложенных.

Также советуем ознакомиться с полным списком рекомендаций.

Google Chrome

Mozilla Firefox

Apple Safari

Средства визуального управления Lean: 5 типов визуальных элементов управления

Управляющий директор Тим Маклин объясняет различные типы визуальных элементов управления в вашем распоряжении.

Визуальный менеджмент и визуальный контроль идут рука об руку, они являются жизненной силой системы бережливого производства. Визуальное управление предназначено для создания визуального рабочего места с органами управления, которые общаются без слов и прерываний процесса. Визуальный контроль может помочь выявить проблемы, сократить количество отходов, сократить производственные затраты, сократить время выполнения заказа, сократить запасы, создать безопасную рабочую среду и даже увеличить вашу прибыль.

Средства визуального контроля стандартизируют принятие решений на основе фактов. Например, если горит красный, я не могу ехать, если зеленый, то могу. Цвет светофора — это факт, который позволяет нам принять решение ехать или останавливать машину. Точно так же визуальный контроль дает нам возможность сразу отличить нормальное от ненормального. Таким образом, продолжая аналогию, машина, проезжающая на красный свет, явно ненормальна, в то время как движение транспорта на зеленый свет является нормальным явлением.

На самом деле, средства визуального контроля используются повсюду в нашей повседневной жизни: от парковок супермаркетов до линий метро с цветовой кодировкой и зеленых знаков аварийного выхода. К сожалению, когда мы выходим на работу, эти полезные коды, управляющие нашим поведением, имеют тенденцию исчезать, и мы повсюду сталкиваемся с двусмысленностью.

Средства визуального контроля можно использовать в вашем бизнесе, они одинаково эффективны в офисе, на производстве или в проектировании. Визуальный контроль также может быть эффективным средством поддержания качества и безопасности. Существует множество различных визуальных элементов управления, которые можно реализовать для создания среды, в которой нестандартное можно отличить от стандартного. Ниже приводится краткое описание некоторых из наиболее распространенных средств визуального контроля, которые наши консультанты используют в полевых условиях.

Визуальный контроль также может быть эффективным средством поддержания качества и безопасности. Существует множество различных визуальных элементов управления, которые можно реализовать для создания среды, в которой нестандартное можно отличить от стандартного. Ниже приводится краткое описание некоторых из наиболее распространенных средств визуального контроля, которые наши консультанты используют в полевых условиях.

Простейшая форма визуального контроля — это цветовое кодирование, когда мы используем цвета для передачи статуса. После внедрения он позволяет сотрудникам легко определить, какие действия предпринять дальше. Наличие стандартов цветового кодирования на вашем рабочем месте поможет обеспечить единый стиль для всего бизнеса.

Цветовая маркировка может применяться ко всем отделам, включая цветовую маркировку теневых досок для инструментов, цветовую маркировку пола и даже офисные документы. Другой инструмент, который можно использовать, — это визуальная доска с цветовой кодировкой. Эти доски регулярно обновляются и содержат инструкции по задачам каждого на рабочем месте. Внедрение визуальной доски с цветовой кодировкой может помочь сотрудникам отслеживать свои рабочие задачи.

Эти доски регулярно обновляются и содержат инструкции по задачам каждого на рабочем месте. Внедрение визуальной доски с цветовой кодировкой может помочь сотрудникам отслеживать свои рабочие задачи.

Andon относится к системе, которая уведомляет руководство, техническое обслуживание и операторов о проблемах качества или процесса. Это работает, когда в процессе обнаруживается проблема, член команды имеет возможность немедленно уведомить персонал службы поддержки, чтобы проблему можно было решить. На производстве это позволяет рабочему остановить производство при обнаружении проблемы и немедленно обратиться за помощью. Это может быть распространено на офисный процесс, где поднятие флага андона означает, что процесс не переходит к следующему шагу, пока проблема не будет решена.

Андон можно активировать вручную с помощью кнопки, шнура или даже флажков. Распространенными причинами активации Andon могут быть нехватка деталей, созданный или обнаруженный дефект, неисправность инструмента/машины или наличие проблемы с безопасностью.

Стандартная работа

Часто всегда есть несколько способов выполнить задачу, но только один из этих способов — наиболее эффективное использование ресурсов на основе текущих знаний. Со временем навыки, необходимые для выполнения задачи, могут быть утеряны, и процесс повторного обучения повторяется.

Standard Work предоставляет сотрудникам всех уровней структуру и предсказуемость их рабочей недели, чтобы они могли максимально повысить свою эффективность и результативность. Процесс разработки стандартной работы гарантирует, что сотрудники понимают все свои «обязательные» задачи и выделяют наиболее подходящее время для выполнения этих задач.

В производственной системе Toyota есть четыре аспекта стандартизации:

- Содержание — это согласование с этапами, которые включены в задачу. Иногда возникают споры о том, нужны ли конкретные шаги. Для разработки стандартизированной работы команда должна согласовать необходимые шаги.

- Последовательность – шаги каждый раз должны выполняться в одной и той же последовательности. Это необходимо для обеспечения стабильного результата

- Сроки – должно быть установлено стандартное время, необходимое обученному специалисту со средней квалификацией для выполнения задачи. Знание этого стандартного времени позволяет нам сбалансировать эту задачу с другими задачами для создания уровня производства.

- Результат — Результат задачи должен быть четко определен с точки зрения качества, безопасности и производительности.

Стандартный подход к работе разработан таким образом, чтобы он был практичным, полезным для всех и не вызывал затруднений. Стандартная работа не идеальна и считается живым документом, который со временем развивается. Но помните, стандартная работа очень быстро умрет, если ее игнорировать.

Примеры стандартной работы:

- Рабочие инструкции на каждой рабочей ячейке, облегчающие смену оператора и производства.

- Стандартные рабочие листы с инструкциями и схемами для производственных процессов.

Напольная разметка и указатели, показывающие проходы, полосы для транспортных средств, рабочие зоны и перекрестки. Они состоят из цветовой маркировки пола, вывесок с различными логотипами и маркировкой, позволяющей легко и быстро их идентифицировать.

Напольная маркировка и указатели в качестве средств визуального контроля показывают, где потоки материалов и людей должны в конечном итоге укреплять культуру безопасности без прерывания производственного процесса.

Kamishbai Board + Tee Cards Kamashibai Boards и Tee Cards можно использовать на заводе и в офисе. Это простой и удобный способ для сотрудников определить, выполнена ли определенная задача или нет, просто взглянув на указывающую карточку. Совет Kamishibai впервые был создан для производственной системы Toyota.

Система красных/зеленых карт позволяет быстро и легко понять визуальное управление, включая:

- , используется ли плата

- , если задачи выполняются в правильной последовательности

- , показывающие любые проблемы и зарегистрированы

Существует множество визуальных элементов управления, которые вы можете внедрить в свою организацию для достижения целей визуального управления. Визуальные элементы управления используются, чтобы помочь вашей организации увидеть потери, сократить время на поиск информации и материалов и продвигать культуру непрерывного совершенствования «Планируй, делай, проверяй, действуй».

Управление процессами бережливого офиса с помощью цветового кодирования Nexans Lean Office Глобальный производитель пневматики

Визуальное управление: хорошее, плохое и безобразное

Визуализация — это хорошо. Мы все это знаем. И многие из нас в бережливом сообществе практикуют его с большей или меньшей степенью эффективности. Помимо других преимуществ, наглядность таких вещей (см. примеры ниже), как темп или качество работы, облегчает решение проблем и сохранение результатов. Цитируя доктора Торальфа Сундта из клиники Майо: «Если я это увижу, я смогу это исправить». Обратное тоже должно быть верным — трудно исправить то, чего не видишь. В прошлом месяце я наткнулся на три примера визуализации — хороший, плохой и безобразный — и хочу поделиться с вами.

Хорошее

В первом случае молодая женщина проводила проверку качества в конце линии сборки электромеханических компонентов. В течение двух лет она собирала одну и ту же качественную информацию. Выполнив серию проверок, она подтвердит, что все разъемы надежно закреплены, все компоненты собраны и находятся в рабочем состоянии. Находя проблемы, она записывала их в компьютерную базу данных, которая затем объединялась в большую базу данных. База данных была просмотрена, проанализирована, и результаты были переданы производственной группе и другим лицам.

В течение двух лет она собирала одну и ту же качественную информацию. Выполнив серию проверок, она подтвердит, что все разъемы надежно закреплены, все компоненты собраны и находятся в рабочем состоянии. Находя проблемы, она записывала их в компьютерную базу данных, которая затем объединялась в большую базу данных. База данных была просмотрена, проанализирована, и результаты были переданы производственной группе и другим лицам.

Вот так:

Не было прямой связи между рабочими, допустившими ошибки, и инспектором, обнаружившим ошибки, и информация, которая в конечном итоге была передана, следовала за длинной и неравномерной временной шкалой. Руководство начало анализировать ситуацию из-за предполагаемого «отсутствия мотивации» у рабочих и инспекторов. Пока руководство завода изучало различные способы повышения вовлеченности и мотивации работников, инженер по качеству заметил несоответствие между работниками и отзывами об их производительности . Проблемы, которые можно было решить сразу, выявлялись спустя дни и недели, а время, необходимое для исправления ошибок, могло занять гораздо больше времени. Инженер хотел решить свою техническую проблему.

Инженер хотел решить свою техническую проблему.

Предложение сделала женщина, проводившая осмотр. «Как насчет того, — предложила она, — вместо того, чтобы просто вводить информацию об ошибках в базу данных, я буду отмечать каждый пример по мере его появления на этой неиспользуемой доске?» Ей было легко просто быстро записать каждую задачу на доске, а затем внести ее в базу данных.

Вот так:

То, что произошло дальше, было незапланированным. Начальник производственной линии начал замечать, что она делает. Он немного нервничал, видя выступление — ошибки — членов его команды, выставленные на всеобщее обозрение. Следующее предложение было его. «Как насчет того, — предложил он, — если я приведу свою команду посмотреть на доску в конце каждого дня, чтобы мы могли посмотреть, как у нас дела?»

Дальше было интересно. Когда инспектор и рабочие вместе посмотрели на ее доску, они начали говорить об этом. Выяснилось, что один из рабочих, допустивший множество ошибок, упомянул, что у него всегда была проблема с одним из разъемов. Два конца разъема были очень маленькими, его руки — нет, а пространство, в котором ему приходилось работать, было очень тесным. Была обнаружена повторяющаяся проблема, установлена ее причина, и инженер был в восторге, так как знал, что может исправить ситуацию с помощью относительно простой инженерной корректировки. Другие возникшие проблемы часто было еще проще решить, часто прямо на месте.

Два конца разъема были очень маленькими, его руки — нет, а пространство, в котором ему приходилось работать, было очень тесным. Была обнаружена повторяющаяся проблема, установлена ее причина, и инженер был в восторге, так как знал, что может исправить ситуацию с помощью относительно простой инженерной корректировки. Другие возникшие проблемы часто было еще проще решить, часто прямо на месте.

Что мотивирует?

Дальше было еще интереснее. По мере того, как инспектор и рабочие лучше узнавали друг друга, вместо того, чтобы ждать до конца смены, они стали заходить во время обеденного перерыва. Они могли видеть, как они продвинулись до сих пор в смене. Вскоре инспектор и команда целый день обсуждали, как продвигается производство. Важно отметить, что рабочие меньше боролись, производя больше, и сама роль инспектора в этом процессе резко изменилась. Руководство стремилось улучшить мотивацию, и они это сделали. Но совсем не так, как они ожидали. Выяснилось, что для повышения мотивации сотрудников необходима более эффективная поддержка, помогающая им быть успешными и вовлеченными в свою работу.

Плохой

Второй случай касался платы производственного анализа (PAB), которая, на первый взгляд, работала хорошо. Производственный план был составлен на почасовой основе, а не на фактической основе. На доске было выделено достаточно места для того, чтобы сотрудники могли фиксировать свои проблемы, идеи, замечания. Но пара вещей выглядела не так, и разговор с руководителем группы показал, что доска работает не очень хорошо. Более глубокий разговор и небольшое наблюдение показали, почему.

Все переделки плохи, хуже всего переделки вовлеченности рабочих.

Первая проблема в этом случае была слишком распространенной. Руководство попросило рабочих записать проблемы, с которыми они столкнулись в ходе выполнения своей повседневной работы. Благородное усилие благонамеренных менеджеров. Проблема заключалась в том, что произошло дальше, а это было… ничего. Немногим больше деморализует рабочую силу, чем настроить ее на то, чтобы заниматься своим умом только для того, чтобы пропустить смену и обнаружить, что вы идете в обратном направлении. Рабочим не составило труда найти проблемы для захвата на бумаге для сухого стирания. Трудность возникла, когда руководство не смогло эффективно на них отреагировать. Список стал длиннее. Это было плохо. Потом список сократился. Но это было нехорошо — он стал короче не потому, что руководство отреагировало на удаление предметов; список сократился, потому что рабочие перестали отчитываться. Пустая трата времени, говорили они.

Рабочим не составило труда найти проблемы для захвата на бумаге для сухого стирания. Трудность возникла, когда руководство не смогло эффективно на них отреагировать. Список стал длиннее. Это было плохо. Потом список сократился. Но это было нехорошо — он стал короче не потому, что руководство отреагировало на удаление предметов; список сократился, потому что рабочие перестали отчитываться. Пустая трата времени, говорили они.

В следующий раз, когда руководство попытается нанять этих рабочих, они обнаружат, что рабочие, которые были убеждены, что их снова обманули, настроены более скептически, чем когда-либо.

Что сказать, если вы хотите создать отходы и скрыть проблемы: «Производите столько, сколько можете».

Следующую проблему в этом примере можно различить, если внимательно посмотреть на план и фактические числа P/A на доске. Цифры плана не менялись изо дня в день, просто стабильный план по производству 240 единиц в смену, далее разбитый на 30 единиц в час. Ладно, может быть, все в порядке. Затем реальные цифры — записи фактического производства — были по всей карте. Это было интересно и могло указать на множество проблем — их выявление и является целью платы P/A. Но, исследуя чуть дальше, оказалось, что цифры плана вовсе не были реальными. Из-за различных проблем с продуктом, правда заключалась в том, что никто не ожидал производства 240 единиц продукции в смену. Реальная производительность в час колебалась от 10 до 40, в день от 120 до 240, в одном экземпляре 260. Объяснение? «Ну, у нас есть много технических изменений, поэтому мы не можем удовлетворить наш спрос, но цель по-прежнему составляет 240». Итак, я спросил: «Сколько вы на самом деле рассчитываете произвести сегодня?0170 хотите сделать ?» Ответ: «Ну, мы не знаем, сколько мы можем сделать, но мы хотим сделать столько, сколько сможем…»

Ладно, может быть, все в порядке. Затем реальные цифры — записи фактического производства — были по всей карте. Это было интересно и могло указать на множество проблем — их выявление и является целью платы P/A. Но, исследуя чуть дальше, оказалось, что цифры плана вовсе не были реальными. Из-за различных проблем с продуктом, правда заключалась в том, что никто не ожидал производства 240 единиц продукции в смену. Реальная производительность в час колебалась от 10 до 40, в день от 120 до 240, в одном экземпляре 260. Объяснение? «Ну, у нас есть много технических изменений, поэтому мы не можем удовлетворить наш спрос, но цель по-прежнему составляет 240». Итак, я спросил: «Сколько вы на самом деле рассчитываете произвести сегодня?0170 хотите сделать ?» Ответ: «Ну, мы не знаем, сколько мы можем сделать, но мы хотим сделать столько, сколько сможем…»

Очень важно обеспечить однозначные ожидания – цели. «Сегодня нам нужно производить 240 единиц, по 30 штук в час. Не 239. Не 241. 240. Однозначная цель облегчает решение проблемы — «Мы произвели только 230 из запланированных 240 единиц — куда именно делись недостающие десять единиц?» Мы можем проследить причинно-следственную связь между недостающими 10 единицами и различными факторами, их вызывающими. По мере того, как мы совершенствуем свои навыки, мы можем сократить время реагирования руководства (прививая важнейшее чувство срочности) до часа и даже меньше. Дело в том, что без четкой цели трудно проводить PDCA. Без P не может быть PDCA — это как раз то, что касается «план против факта». Число, которое я, как лидер, записываю в пространстве P, представляет собой число, которое я — без шуток — прошу команду произвести. Решение проблем — это вызов, который я прошу принять, чтобы достичь цели. (Существует роль «расширенных целей», но это другой разговор.) Такие инструкции, как «Производить как можно больше», создают динамику двусмысленности, поощряют оправдания и ведут непосредственно к тем непрекращающимся циклам пожаротушения, которые мы желаю избежать.

Однозначная цель облегчает решение проблемы — «Мы произвели только 230 из запланированных 240 единиц — куда именно делись недостающие десять единиц?» Мы можем проследить причинно-следственную связь между недостающими 10 единицами и различными факторами, их вызывающими. По мере того, как мы совершенствуем свои навыки, мы можем сократить время реагирования руководства (прививая важнейшее чувство срочности) до часа и даже меньше. Дело в том, что без четкой цели трудно проводить PDCA. Без P не может быть PDCA — это как раз то, что касается «план против факта». Число, которое я, как лидер, записываю в пространстве P, представляет собой число, которое я — без шуток — прошу команду произвести. Решение проблем — это вызов, который я прошу принять, чтобы достичь цели. (Существует роль «расширенных целей», но это другой разговор.) Такие инструкции, как «Производить как можно больше», создают динамику двусмысленности, поощряют оправдания и ведут непосредственно к тем непрекращающимся циклам пожаротушения, которые мы желаю избежать.

См. Объяснение PAB на страницах 110-111 в Kaizen Express

The Ugly

Для интересного примера визуализации Ugly, ознакомьтесь с этим блогом.

Этот пример напоминает мне о «бережливых офисах», в которых теневой дозор каждого предмета на каждом рабочем столе, даже когда ход работы остается туманным, проблемы вне поля зрения и путь вперед совершенно невидим.

Лучше

Сделать видимым нормальное из ненормального, упорядочить физическую среду так, чтобы она представляла то, как мы хотим работать, и обеспечить, чтобы наше мышление о работе воплощалось в том, как мы настраиваем нашу физическую среду, — это методы, которые могут нам помочь использовать естественные человеческие мотивы. Случайная визуализация приведет к случайным результатам и непредвиденным последствиям. Контрмера состоит в том, чтобы убедиться, что каждый визуальный артефакт имеет четкую и конкретную цель, определенных владельцев и пользователей, а также правила и ритм использования. Дэйв Логоццо из LEI рекомендует ответить на эти три простых вопроса, чтобы убедиться, что ваши визуальные доски полезны и могут принести ожидаемые результаты:

Дэйв Логоццо из LEI рекомендует ответить на эти три простых вопроса, чтобы убедиться, что ваши визуальные доски полезны и могут принести ожидаемые результаты:

- Какова цель?

- Для кого это?

- Как часто вы используете и/или реагируете на признаки аномалии – какой у вас пульс PDCA ?

Гораздо лучше, чем теневые доски (ничего не имею против теневых досок — я люблю их!), которые гарантируют, что никто не уйдет с нашими степлерами, давайте сосредоточимся на этом: организуйте поток работы так, чтобы проблемы выявлялись по мере их возникновения, позволяя и поощрение отдельных лиц и групп к их немедленному решению. Визуализация, которая поддерживает ту визуализацию, которую я могу поддерживать.

Джон

Джон Шук

Председатель и главный исполнительный директор

Lean Enterprise Institute, Inc.

[email protected]

PS: Другой пример визуального управления можно найти прямо здесь, в LEI. С момента переезда в новый офис в марте мы удвоили усилия, чтобы сделать нашу работу как можно более заметной. Мы вложили средства в белые доски различных видов, панели для белых досок (металлические, поэтому они также магнитные), умную доску и покрасили многие стены белой краской для досок. Когда вы посетите нас, вы сможете увидеть наш годовой план работы — цели, мероприятия, сроки — на стене 3х4 метра.

Мы вложили средства в белые доски различных видов, панели для белых досок (металлические, поэтому они также магнитные), умную доску и покрасили многие стены белой краской для досок. Когда вы посетите нас, вы сможете увидеть наш годовой план работы — цели, мероприятия, сроки — на стене 3х4 метра.

Здесь мы работаем в офисе, и ни требования к объему работы, ни показатели качества не являются такими четкими, как в приведенных выше примерах операций, но мы стараемся сделать их настолько четкими, насколько это необходимо. Поскольку мы планируем проводить больше семинаров в нашей новой тренировочной комнате (пока я пишу это, Дэвид Вербл проводит семинар по навыкам агента изменений, а в июле Майк Ротер и его команда проведут трехдневный семинар по ката совершенствования), я надеюсь, что вы найдите возможность посетить нас в ближайшее время и поделиться своими отзывами и идеями по улучшению нашего визуального офиса. Вы можете сказать нам, хорошие мы, плохие или уродливые.

Основные компоненты эффективной системы визуального управления – инструментарий непрерывного улучшения

Также известен как визуальный контроль. Визуальное рабочее место и Визуальная фабрика.

Визуальное рабочее место и Визуальная фабрика.

Визуальное управление — это подход к управлению бизнесом, при котором важная информация передается визуально и в режиме реального времени. Это система этикеток, знаков, маркировки, информационных дисплеев и визуальных руководств вместо письменных инструкций. Бережливые организации в значительной степени полагаются на визуальное управление для обнаружения отклонений, усиления стандартов и обеспечения стабильности и безопасности на рабочем месте. Это особенно важно на ранней стадии внедрения бережливого производства.

Хорошей иллюстрацией визуального управления являются дорожные знаки, светофоры и разметка полос на дороге. Сообщения, которые они передают, настолько ясны, что когда вы видите, например, светофор, вы точно знаете, что вам следует делать. Исследования показывают, что люди склонны изучать и обрабатывать информацию более визуально. Просто наш мозг лучше и быстрее реагирует на цвета, формы, узоры, графику и картинки. Так же, как дорожные знаки легче понять, чем письменные знаки, наглядных материалов на рабочем месте легче понять, чем письменные инструкции. Таким образом, эффективные визуальные средства рабочего места могут оказать положительное влияние на безопасность, производительность, качество и своевременную доставку.

Так же, как дорожные знаки легче понять, чем письменные знаки, наглядных материалов на рабочем месте легче понять, чем письменные инструкции. Таким образом, эффективные визуальные средства рабочего места могут оказать положительное влияние на безопасность, производительность, качество и своевременную доставку.

Цель визуального управления — дать возможность каждому, кто работает на рабочем месте, с первого взгляда оценить текущую ситуацию. Это должно привести рабочее место к моменту, когда все проблемы, отклонения и потери должны быть немедленно обнаружены. Когда проблемы и отклонения видны, можно предпринять немедленные корректирующие действия, и это повысит эффективность и результативность процессов. Кроме того, визуальные эффекты на рабочем месте могут играть важную роль в профессиональном обучении. Сотрудникам потребуется меньше контроля, потому что они понимают стандарты, видят результаты и точно знают, что делать.

Визуальное управление включает широкий набор визуальных элементов управления , которые помогают сделать все элементы и процессы на рабочем месте более наглядными. Визуальные элементы управления могут быть:

Визуальные элементы управления могут быть:

- Информационными для демонстрации личности, направлений, стратегических целей, ожиданий клиентов и требований соответствия.

- Учебный номер для обмена СОП, рабочей информацией, организацией рабочего места и мероприятиями по техническому обслуживанию.

- Ориентирован на результат для отображения состояния процессов, проектов, производства, производительности и производительности.

Вывески

В вашем учреждении можно использовать множество типов вывесок. Например, навигация и указатели направления помогают людям ориентироваться и направлять их от точки к точке внутри объекта. Предупреждающие знаки, с другой стороны, предупреждают об определенных действиях, таких как запрет на вход и запрет на курение.

Маркировка

Надлежащая маркировка различных элементов на рабочем месте важна для предотвращения ошибок и повышения эффективности и безопасности. Это включает в себя маркировку машин и производственных линий, маркировку материалов и готовой продукции, маркировку офисов, помещений, рабочих и складских помещений, маркировку аварийных проходов и выходов, маркировку полов и трубопроводов.

Маркировка пола используется для улучшения планировки рабочего места и обозначения критически важных зон безопасности. Маркировка труб, с другой стороны, сообщает всю необходимую информацию о трубопроводах, включая состав, направление и скорость потока. Стрелки используются для указания направления потока, а цвета часто указывают на характер содержимого. Вам также может понадобиться опубликовать метки на конвейерах, чтобы предоставить более описательный контент.

Стрелки используются для указания направления потока, а цвета часто указывают на характер содержимого. Вам также может понадобиться опубликовать метки на конвейерах, чтобы предоставить более описательный контент.

Плакаты и транспаранты

Использование плакатов и транспарантов может укрепить бизнес-цели и ценности, а также повысить осведомленность сотрудников о безопасности и благополучии.

Рабочие инструкции и стандартная работа

Надежная система визуального управления направлена на обеспечение согласованности и стабильности процесса. Стандартные рабочие визуальные элементы помогают свести к минимуму производственные ошибки и обеспечить выполнение действий всеми наиболее эффективным и результативным способом. Наглядные материалы, такие как рабочие инструкции, спецификации процессов, блок-схемы и стандартные операционные процедуры, должны быть размещены на каждой машине или рабочей станции, где каждый может легко их увидеть.

Визуальные элементы управления часто используются в сочетании со стандартами цвета для повышения четкости и коммуникации на рабочем месте. Помните также, что лучшие наглядные материалы — это те, которые включают фотографии и рисунки, а также те, которые размещены в нужном месте.

5S

Методология 5S включает множество методов визуального управления, которые могут помочь создать более организованное рабочее место. Например, второй шаг методологии 5S «наведение порядка» способствует использованию цветов и меток для четкой маркировки мест хранения. 5S также способствует использованию многих методов управления запасами для определения уровней запасов и триггеров повторного заказа. Размещение фотографий о том, как следует организовать пространство, чтобы напомнить людям о стандарте, — еще один пример использования визуального управления для улучшения организации рабочего места.

TPM

Визуальные элементы TPM могут быть эффективными для выявления и предотвращения превращения отклонений в сбои. Маркировочные датчики, уровни масла и точки смазки являются примерами визуального контроля, который позволяет сотрудникам легко обнаруживать отклонения от нормы и условия, не соответствующие спецификации. Если что-то ненормально, мы хотим сделать это как можно более очевидным. Другой пример — использование цветных обложек для обозначения всех инструментов в конкретном наборе, команде или области. Это поможет сократить время, затрачиваемое на поиск потерянных инструментов.

Информационные щиты по районам

Информационные щиты по районам используются для передачи обновлений рабочего статуса, чтобы все сотрудники были на одной странице. Ежедневные встречи могут проводиться перед правлением для обсуждения проблем предыдущего дня и планирования предстоящей работы. Эти стоячие встречи также могут быть полезны для облегчения передачи обслуживания при работе в несколько смен. Во время этих встреч можно обсудить все аспекты операции, поэтому информация на досках должна быть свежей и актуальной, чтобы встречи были эффективными.

Во время этих встреч можно обсудить все аспекты операции, поэтому информация на досках должна быть свежей и актуальной, чтобы встречи были эффективными.

Информационные щиты должны быть размещены в центральном месте, где каждый может их легко увидеть. Их можно использовать для отображения следующего:

- Показатели производительности.

- Контрольная информация, передовой опыт и извлеченные уроки.

- Состояние проектов благоустройства.

- Прогресс Кайдзен и работа в команде.

- Оперативный учет.

- Другая информативная информация, такая как объявления, новости, события, карты процессов, изменения политики и т. д.

Показатели производительности

Рабочее место без отображения показателей производительности похоже на автомобиль без спидометра. Вы можете знать, куда идете, но понятия не имеете, когда достигнете пункта назначения. Показатели производительности должны отображаться в визуально привлекательном виде, чтобы люди могли понять, как выполняется операция. Информация о производительности должна быть значимой, простой для понимания, свободной от технических терминов, точной и актуальной.

Информация о производительности должна быть значимой, простой для понимания, свободной от технических терминов, точной и актуальной.

Визуальные информационные панели в режиме реального времени используются для улучшения контроля производства. Они упрощают выявление ошибочных состояний и позволяют быстро реагировать на проблемы, которые могут повлиять на производительность.

Рабочее место без отображения показателей производительности — это как машина без спидометра. Вы можете знать, куда идете, но понятия не имеете, когда достигнете пункта назначения. Показатели производительности должны отображаться в визуально привлекательном виде, чтобы люди могли понять, как выполняется операция. Информация о производительности должна быть значимой, простой для понимания, свободной от технических терминов, точной и актуальной.

Таблицы сводных данных о производстве используются для контроля результатов операции и проверки их соответствия требованиям клиентов. Они должны быть видны на рабочем месте, и каждый должен видеть, где стоит производство. Это позволяет производственным и обслуживающим группам быстро решать технологические проблемы, которые могут возникнуть во время производства.

Это позволяет производственным и обслуживающим группам быстро решать технологические проблемы, которые могут возникнуть во время производства.

Прожекторы Andon

Прожекторы Andon — это мощные визуальные инструменты, которые устанавливаются на производственные машины для индикации их текущего состояния. Поскольку они видны на расстоянии, они очень полезны для немедленного привлечения внимания к проблемам, как только они возникают. Например, индикатор может загореться, чтобы указать на нехватку сырья, ожидание деталей или необходимость технического обслуживания. Система Andon также может включать средства для остановки процесса, чтобы проблема была решена.

Каждый цвет в системе Andon представляет определенное состояние машины Следует регулярно оценивать прогресс и эффективность системы визуального менеджмента. Этого можно достичь с помощью визуального контрольного списка аудита управления, который поможет выявить отклонения, усилить стандарты и обеспечить стабильность и безопасность, которые остаются главным приоритетом. Это позволит наблюдателю лучше устранить пробелы в соблюдении требований и предоставит возможность для постоянного улучшения. Важно, чтобы высшее руководство и руководители также участвовали в этих проверках. Эффективный аудит также должен заканчиваться списком действий по улучшению.

Это позволит наблюдателю лучше устранить пробелы в соблюдении требований и предоставит возможность для постоянного улучшения. Важно, чтобы высшее руководство и руководители также участвовали в этих проверках. Эффективный аудит также должен заканчиваться списком действий по улучшению.

Доска Kamishibai

Доска Kamishibai — это визуальный метод управления, который используется для управления рутинной деятельностью на рабочем месте. Его можно использовать для проверки мер безопасности и защиты, а также для подтверждения того, что все сотрудники выполняют стандартную работу. В своей простейшей форме он состоит из доски и нескольких карточек, на которых отображаются выбранные действия, которые необходимо выполнить.

Как правило, каждая карточка красная с одной стороны и зеленая с другой, чтобы указать, было ли действие выполнено или нет. Переключение метки с красного на зеленый означает, что действие было выполнено.

Существует множество инструментов, которые помогут вам проверить ваши визуальные элементы управления. Один из самых простых способов — использовать этот контрольный список аудита визуального управления.

Один из самых простых способов — использовать этот контрольный список аудита визуального управления.

Другие форматы

Если вы хотите использовать следующие три документа в своих учебных курсах, версии PPTX можно приобрести на странице нашего магазина.

Статьи по теме

Шаблоны по теме

Визуальный менеджмент в производстве и логистике

Вероятно, вы много раз сталкивались с проблемами, возникающими из-за того, что что-то неясно. Как говорится, общение является ключевым моментом. Вот где на помощь приходит визуальный менеджмент.

Компания Veryable заинтересована в этом, потому что мы хотим, чтобы производственные и логистические компании преуспели за счет внедрения лучших практик. Когда вы сочетаете четко определенные процессы и стандарты работы с нашим рынком труда по запросу, вы можете получить сильное конкурентное преимущество.

Вот почему в этой статье вы узнаете, что такое визуальное управление и как оно может помочь вашей работе. Вы увидите примеры визуального управления в действии и узнаете, как реализовать его на своих объектах.

Вы увидите примеры визуального управления в действии и узнаете, как реализовать его на своих объектах.

Что такое визуальный менеджмент?

Визуальное управление — это отображение информации на рабочем месте для информирования команд, обеспечения соблюдения рабочих стандартов и выявления или предотвращения проблем. Существует множество способов использования визуального управления, и эта концепция глубоко укоренилась в бережливом мышлении.

Функции визуального управления

Обмен информацией

Наиболее очевидной функцией визуального управления является обмен информацией. Это делается с помощью приборных панелей, маркировки в рабочей среде, освещения и т.п.

Разработка стандартов работы

Отслеживая и отображая информацию о выполняемой работе, визуальное управление позволяет разрабатывать стандарты работы. Например, с четко видимой записью того, что делается, вы можете установить стандартный темп. Точно так же, если вы записываете этапы процесса на визуальном носителе, вы создаете рабочий стандарт.

Обмен стандартами работы

После разработки стандартов работы используется визуальное управление для отображения этих стандартов работы в соответствующем контексте, чтобы не возникало вопросов относительно того, что это за стандарты. Если вы записываете шаги процесса, а затем создаете визуальные подсказки в физической среде, чтобы направлять работу, это делает рабочий стандарт понятным для всех, кто приближается к рабочей станции.

Подсветка проблем

Визуальное управление можно использовать для быстрого оповещения о том, что что-то пошло не так. Автоматизированные системы для этого могут быть особенно полезны как для руководителей, так и для рабочих, поскольку они позволяют людям сосредоточиться на других задачах, если проблема не выдвинута на первый план. Затем, как только проблема будет выявлена, подается сигнал, и они могут быстро решить ее, прежде чем вернуться к своей первоначальной задаче.

Решение проблем

Визуальное управление также можно использовать для решения проблем. Если на объекте есть место или процесс, где часто возникает путаница, правильное визуальное управление решит эту проблему. Точно так же, если есть машина, которую операторы часто используют неправильно, визуальное управление может предотвратить проблему, в первую очередь, давая понять, как правильно использовать машину.

Если на объекте есть место или процесс, где часто возникает путаница, правильное визуальное управление решит эту проблему. Точно так же, если есть машина, которую операторы часто используют неправильно, визуальное управление может предотвратить проблему, в первую очередь, давая понять, как правильно использовать машину.

Почему следует использовать визуальное управление?

Внедрение визуального управления дает много преимуществ на рабочем месте и ощутимых результатов для бизнеса.

Преимущества визуального управления

Прозрачные процессы

При внедрении визуального управления всем становится легче видеть, что происходит в процессе. Хорошо продуманный процесс облегчает выполнение работы оператором и супервайзерами.

Подотчетность и последовательность

Благодаря более прозрачным процессам привлечение работников к ответственности проще благодаря визуальному управлению. Когда любой может легко увидеть, что происходит в процессе, плохой работе негде спрятаться. Это приводит к четким ожиданиям и улучшению последовательности.

Это приводит к четким ожиданиям и улучшению последовательности.

Облегчение работы

Визуальное управление облегчает работу, устраняя двусмысленность, помогая операторам и супервайзерам сосредоточиться на назначенных им дополнительных задачах. Визуальное управление также может устранить препятствия для работы, гарантируя, что операторы, пытающиеся выполнять две разные задачи, не мешают друг другу. Проще говоря, это помогает работникам и руководителям «оставаться в своей полосе», чтобы поток работы был плавным.

Снижение потребности в обучении

Визуальное управление позволяет проводить обучение в режиме реального времени, делая работу интуитивно понятной. Благодаря визуальным подсказкам и четким указаниям большинство задач становятся достаточно простыми, чтобы оператор с минимальным опытом мог освоить их за один день.

Бизнес-результаты визуального управления

Повышение эффективности процессов

Четкие визуальные подсказки и проектирование процессов с использованием визуального управления могут повысить эффективность процессов. Операторы, которые сталкиваются с меньшей неопределенностью в своей работе, могут работать быстрее. Процессы, разработанные с учетом идей визуального управления, таких как poka-yoke, могут устранить двусмысленность и сократить время, затрачиваемое на выяснение того, что будет дальше.

Операторы, которые сталкиваются с меньшей неопределенностью в своей работе, могут работать быстрее. Процессы, разработанные с учетом идей визуального управления, таких как poka-yoke, могут устранить двусмысленность и сократить время, затрачиваемое на выяснение того, что будет дальше.

Сокращение отходов

Сокращение отходов (основной компонент методологии бережливого производства) является основным результатом визуального управления. Четкие визуальные сигналы помогают руководителям выявлять и устранять потери. Проектирование процессов с использованием визуального управления помогает операторам избегать ошибок и работать более эффективно. Существует большой потенциал для сокращения отходов с помощью инструментов визуального управления, которые мы рассмотрим подробнее в следующих разделах.

Более безопасные рабочие процессы

С меньшим количеством ошибок и более четкими инструкциями для операторов вы можете устранить многие проблемы безопасности с помощью визуального управления. Например, если вилочный погрузчик должен двигаться только в определенных зонах, четкая маркировка на полу поможет водителю вилочного погрузчика оставаться там, где он должен быть, и проявлять особую осторожность в местах рядом с другими рабочими.

Например, если вилочный погрузчик должен двигаться только в определенных зонах, четкая маркировка на полу поможет водителю вилочного погрузчика оставаться там, где он должен быть, и проявлять особую осторожность в местах рядом с другими рабочими.

Оптимизация запасов

Когда вы применяете визуальное управление к запасам, вы можете легко увидеть, когда запасы заканчиваются или когда у вас уже есть что-то в избытке. Это предотвратит затоваривание, дефицит и дополнительную работу операторов, занимающихся поиском запасов.

Как вы реализуете визуальное управление?

Типы визуального управления

Схема завода

Хотите верьте, хотите нет, план вашего завода — это тип визуального управления. Расположение рабочих зон по отношению друг к другу что-то сообщает рабочим и руководителям. Поток работы должен быть приоритетным в вашем макете, и вы должны сосредоточиться на обеспечении видимости работы везде, где это возможно. Вы хотите, чтобы рабочие могли перемещаться по зданию и эффективно выполнять свою работу, и вы хотите, чтобы руководители могли легко следить за происходящим.

Инструменты и детали

Популярная методология под названием 5S представляет собой инструмент визуального управления, ориентированный на организацию рабочих мест и постоянное поддержание порядка на рабочем месте. Один из акцентов 5S заключается в создании четко определенного места для каждого инструмента и детали, что исключает трату времени на поиск инструментов. Это может быть достигнуто, например, с помощью теневой доски.

Маркировка

Маркировка на таких поверхностях, как полы, стойки и стены, является мощным инструментом для передачи информации в том контексте, где она необходима. Примеры включают полосы движения для вилочных погрузчиков, указания для сборщиков и складистов в области инвентаризации и четкие этикетки на машинах.

Дисплеи данных

Цифровые дисплеи данных в цехе, показывающие ключевые показатели в режиме реального времени и сигнализирующие о проблемах на линии, являются еще одним примером визуального управления. Эти дисплеи обычно включают такую информацию, как показатель эффективности, чтобы вы могли сразу увидеть, находится ли линия в темпе, или раздел состояния, чтобы показать любые отклонения на линии. Они предназначены для того, чтобы их было видно издалека, и часто имеют цветовую кодировку для быстрого понимания информации, которую они представляют.

Эти дисплеи обычно включают такую информацию, как показатель эффективности, чтобы вы могли сразу увидеть, находится ли линия в темпе, или раздел состояния, чтобы показать любые отклонения на линии. Они предназначены для того, чтобы их было видно издалека, и часто имеют цветовую кодировку для быстрого понимания информации, которую они представляют.

Примеры инструментов визуального управления

- Доски состояния проекта

- Канбан-карточки

- Платы управления 5S

- Панели показателей

- Фонари Андона

Руководство по визуальному управлению

- Будьте последовательны, если у вас есть несколько экземпляров одного и того же визуального средства управления

- Будьте ясны в представлении информации

- Сделать ключевую информацию видимой издалека (40 футов)

- Используйте зеленый цвет для хорошего (попадание/превышение цели) и красный для плохого (промах цели)

- Показать ключевые показатели (люди, качество, расписание, стоимость, 5S)

- Отображение информации в нужном месте (представленная информация должна быть специфичной для пользователя)

Кто должен нести ответственность за визуальный менеджмент?

Руководство должно внедрить инструменты и получать отчеты от руководителей об их эффективности. Руководители должны нести основную ответственность за обеспечение использования инструментов визуального управления, и они должны поддерживать эти инструменты. Сотрудники должны вносить свой вклад и нести ответственность за соблюдение правил, касающихся ввода данных в любые интерактивные системы визуального управления.

Руководители должны нести основную ответственность за обеспечение использования инструментов визуального управления, и они должны поддерживать эти инструменты. Сотрудники должны вносить свой вклад и нести ответственность за соблюдение правил, касающихся ввода данных в любые интерактивные системы визуального управления.

Ваша команда менеджеров и супервайзеры должны работать вместе, чтобы определить, какие области выиграют от визуального управления.

Прежде чем внедрять инструменты визуального управления, определенные вашей командой руководителей, ваши руководители должны встретиться с производственным персоналом. Это собрание предназначено для того, чтобы работники поняли назначение инструментов и получили возможность высказать свое мнение о своих процессах и внести свой вклад в то, как следует развертывать инструменты.

Что будет дальше после визуального управления?

Когда вы будете готовы двигаться дальше в своем путешествии по непрерывному совершенствованию, в наборе инструментов методологии бережливого производства есть еще много инструментов, которые помогут вам добиться успеха.

Дополнительные руководства и ресурсы, подобные этому, можно найти в наших сообщениях блога о методологии бережливого производства.

Как внедрить визуальный контроль на вашем складе

Визуальный контроль — одна из самых популярных концепций, проникающих сегодня в складскую отрасль, но компании, считающие это необходимым, должны помнить, что эта мощная концепция не является панацеей. Подобно многоуровневой подотчетности или любому другому инструменту бережливого производства, он должен быть 9.0555 часть системы для правильной работы. Это означает небольшое исследование и изучение того, как ваша команда внедряет инструменты бережливого производства.

Склад, который демонстрирует «системное мышление», активно использует инструменты и методы для улучшения бизнеса и разработал эффективные системы для обеспечения непрерывности и последовательности применения инструментов во всей бизнес-структуре.

Это может быть неудобно, и вы можете даже столкнуться с противодействием со стороны некоторых отделов компании — слово «новый» может быть пугающим, в конце концов. Если вы наткнетесь на пресловутую стену, имейте в виду: даже если визуальное управление реализовано идеально, если поддержки, поддерживающей его, нет на месте, оно в конечном итоге исчезнет. Когда-нибудь менеджеры оглянутся и обнаружат, что «то, как мы всегда поступали», снова вернулось на свои места.

Если вы наткнетесь на пресловутую стену, имейте в виду: даже если визуальное управление реализовано идеально, если поддержки, поддерживающей его, нет на месте, оно в конечном итоге исчезнет. Когда-нибудь менеджеры оглянутся и обнаружат, что «то, как мы всегда поступали», снова вернулось на свои места.

Внесите новшества в свои рабочие процессы правильно, планируя и ориентируясь на конечные цели, и вы обнаружите, что эта мощная концепция изменит способ ведения бизнеса в стенах вашего склада.

Сколько времени потребуется для внедрения визуального контроля? В отличие от некоторых методов улучшения бизнеса, временная шкала, связанная с визуальным управлением, не обязательно привязана к общим показателям, таким как размер компании, капитал и т. д.; это связано со сложностью. Чем больше движущихся частей в ваших складских операциях, тем больше точек соприкосновения вам нужно будет охватить при внедрении. Как правило, для получения существенных результатов может потребоваться от 6 месяцев до 2 лет, если вы имеете дело с очень сложной рабочей средой. Если вы сочетаете производство с визуальным контролем, временная шкала может растянуться на 3-4 года. Независимо от того, сколько времени требуется, чтобы начать показывать результаты; визуальное управление стоит вложений.

Как правило, для получения существенных результатов может потребоваться от 6 месяцев до 2 лет, если вы имеете дело с очень сложной рабочей средой. Если вы сочетаете производство с визуальным контролем, временная шкала может растянуться на 3-4 года. Независимо от того, сколько времени требуется, чтобы начать показывать результаты; визуальное управление стоит вложений.

Помните, хорошо отработанный визуальный менеджмент — это не только прямая экономия средств, но и сокращение дорогостоящих ошибок, неэффективных или устаревших методов и даже несчастных случаев на рабочем месте .

Как это изменит мои склады? Склад с поддерживаемым визуальным контролем будет рабочим пространством, где все, что может понадобиться сотруднику, будет легко найти— без помощи . Их направляющие и инструменты удобно расположены в соответствующем месте и промаркированы.

Это означает меньше времени на бег вверх и вниз по цепочке команд, меньше путаницы в процедурах и меньше затрат времени и денег на «обходные пути» для неработающих или устаревших звеньев в цепочке рабочего процесса. Новый персонал быстрее акклиматизируется, и больной или отсутствующий член команды с индивидуальными знаниями не остановит все; задержки — самая большая операционная неудача, которая может случиться с компанией.

При поддержке руководства вы можете повысить эффективность каждого аспекта своего рабочего процесса, ответив на три очень простых вопроса:

Имея на руках эти ответы, привлеките своих сотрудников — даже и особенно неуправленческих должностей — чтобы получить дополнительную обратную связь и внедрить модель «планируй-делай-проверяй-действуй».

По мере того, как вы продвигаетесь дальше от C-suite к «сапогам на земле», вы получите ценную информацию о ваших фактических складских процедурах в том виде, в каком они существуют, что позволит вам построить прочную, самостоятельную и самоотчетную структуру.

для сохранения визуального контроля.

Это еще один ключевой способ трансформации ваших складов: ваши партнеры станут уполномоченными экспертами . Это люди, которые могут сказать вам, что нужно пометить, почему это нужно пометить, где это нужно разместить, а что нужно полностью вырезать. Отчеты, цифры и данные могут сделать не так много: чтобы добиться реальных результатов, вам нужно сначала сосредоточиться на фундаменте, а не на представлении вашей организации сверху вниз.

Визуальное управление — это, опять же, просто инструмент, помогающий вам приспособиться к эффективности. Это не может быть единственным инструментом в поясе инструментов. Ему нужны планы, которые в настоящее время заперты в знаниях и опыте вашего складского персонала.

Как реализовать визуальное управление? Обучение должно стать вашим первым шагом к успешному визуальному контролю, с чего бы вы ни начали. Прямо сейчас существует разрыв между обычными сотрудниками и их опытными менеджерами с дипломами.

Прямо сейчас существует разрыв между обычными сотрудниками и их опытными менеджерами с дипломами.

Это может быть незначительное различие, например, несоответствие диалекта совершенно другому языку, но его все равно нужно исправить. Так же, как изучение нового языка, ваш новый общий язык должен быть построен с нуля с помощью простых соглашений: стрелки для процесса, нумерация активов, таких как вилочные погрузчики, нумерация мест для вилочных погрузчиков, публикация ваших словесных правил и так далее.

Это может показаться слишком упрощенным для опытных, штатных инженеров, но попросите своих менеджеров приостановить скептицизм, пока они не прогуляются по Гемба после того, как этот язык будет установлен. Результаты будут говорить сами за себя. Помните, что даже простые линии, нарисованные на парковке, представляют собой разницу между упорядоченным использованием и кошмаром борцов с правым проездом: если простые линии так сильны в «гражданском» мире, представьте, что они могут сделать в вашем мире. склад.

склад.

Если вы готовы внедрить принципы бережливого склада, начните с нашей бесплатной электронной книги о 7 стратегиях, которые вам необходимо знать.

Что мешает реализации визуального контроля?Самые большие затраты на добавление визуального управления к вашему складу — это просто время. Признание, исследование, общение, внедрение вывесок: все эти задачи требуют усилий ваших сотрудников и руководства для демонстрации и обслуживания.

Также будет некоторая кривая обучения и сопротивление со стороны тех, кто не любит покидать свои зоны комфорта. Однако изменение чего-либо в вашем фонде будет иметь такие же затраты, а визуальный контроль предлагает преимущества, которые будут длиться намного дольше нескольких лет. Необходимо будет информировать и поощрять руководство более высокого уровня на протяжении всего процесса, поскольку потребуется некоторое время, чтобы указать на конкретные результаты. Предоставление отличных отчетов об опыте до и после и записи скорости рабочего процесса значительно ускорит процесс.

Если вы готовы приступить к изучению средств визуального контроля на собственном складе, вот несколько советов, которые помогут вам встать на правильный путь:

1. Повесьте «теневые доски» для уборки, на которых есть силуэт каждого инструмента, где его нужно сохранить. Когда вы убираете инструмент, тень показывает, что инструмент пропал и его нужно вернуть.

2. Разместите свои кратко отредактированные правила склада на видном месте, чтобы каждый мог их видеть. Больше никаких передаваемых по наследству знаний, молвы или того, «как мы всегда это делали»9.0003

3. Наклейте скотчем или, в идеале, нарисуйте линии на полу, чтобы все было видно на своем месте. Линии не обязательно должны быть точными, но они должны указывать членам вашей команды на каждое действие.

4. Пометьте все шкафы с запасами, чтобы сократить количество погони за дикими гусями в моменты оперативной необходимости.

5. Нарисуйте, выгравируйте или наклейте номера на оборудование, чтобы ускорить обсуждение и отчеты о неисправностях.

6. Упростите и централизуйте процесс работы с документами: больше не нужно рыться в разбросанных картотеках в поисках разных папок.

Другим препятствием, которое может помешать вашему визуальному контролю добиться окончательного успеха, является недопонимание. Иногда мы путаем «улучшение процесса» с дополнительным надзором и контролем, чтобы указывать сотрудникам, что делать . Мы пытаемся усложнить простые принципы визуального контроля.

Инженеры высокого уровня говорят: «Зачем клеить пол скотчем? Мы просто запланируем больше офисных встреч и дискуссионных групп». Эти усилия всегда терпят неудачу по нескольким причинам: Очевидная нехватка участия со стороны сотрудников (которые являются вашими повседневными экспертами). Кроме того, руководство очень разочаровывается, потому что не может понять, почему улучшения не поддерживаются. Они говорят: «Мы приняли меры на основании сообщений… почему это не сработало?»

Если вы столкнулись с таким мышлением, пытаясь улучшить свои процессы, вы не начали с сотрудников, которые понимают все тонкости того, насколько важными могут быть маленькие визуальные подсказки.

Визуальный контроль работает. При должной самоотверженности и поддержке руководства это сработает и для вас . В период с 2011 по 2015 год Kenco сэкономила более 25 миллионов долларов на проектах LSS; конкретное доказательство того, что благодаря таким усилиям можно добиться существенной экономии средств.

Уделяя особое внимание визуальному управлению, стандартизации и средствам наблюдения, таким как прогулки в Гемба, Kenco эффективно устранила ненужные процессы и принесла максимально возможную пользу нашим клиентам.

Хотите узнать больше, прежде чем сделать решительный шаг в собственной компании? Узнайте историю операционного успеха Kenco благодаря использованию визуального управления.

Вы также можете узнать больше об эффективности склада в нашей электронной книге ниже:

Система управления бережливым производством: визуальный контроль

Продолжая обсуждение четырех основных элементов системы управления бережливым производством в прошлом месяце, колонка этого месяца будет посвящена второму элементу — визуальному контролю.

Четыре элемента, составляющих систему управления бережливым производством, — стандартная работа руководителя, визуальный контроль, процесс ежедневной отчетности и дисциплина руководства — могут быть связаны с частями автомобиля.

1. Движок: Стандартная работа лидера — когда руководитель эффективно выполняет свою стандартную работу, остальная часть системы бережливого управления имеет хорошие шансы работать эффективно, используя двигатель стандартной работы лидера. Это первая линия защиты сосредоточенности на процессе.

2. Передача: средства визуального контроля — преобразуйте производительность каждого процесса в ожидаемые результаты по сравнению с фактическими. Он преобразует движущую силу стандартной работы лидера в тягу и дает лидерам возможность быстро выявлять и переходить к действиям там, где производительность не соответствует ожиданиям.

3. Рулевое колесо и педаль газа: процесс ежедневной отчетности — благодаря ежедневной отчетности руководитель может направлять и задавать направление для улучшения деятельности в определенной области.

4. Топливо: Лидерская дисциплина — ничего из этого не получится без дисциплины — самое главное, лидерской дисциплины. Стандартная работа лидера, визуальный контроль и ежедневная отчетность ничего не значат без дисциплины для выполнения этих элементов.

Средства визуального контроля

Состояние практически каждого процесса должно быть видно в бережливом управлении. Визуальные элементы управления и окружающие их процессы представляют собой нервную систему в управлении бережливым производством. Визуальные элементы управления позволяют сосредоточить внимание на процессе и способствуют его совершенствованию.

Цель визуального контроля в бережливом управлении — сосредоточиться на процессе и упростить сравнение ожидаемой и фактической производительности. Эти сравнения показывают, когда процесс не работает так, как ожидалось, и где может потребоваться улучшение.

Хотя следует уделить внимание внешнему виду форм, более важно, чтобы лидеры понимали, почему они отслеживают эффективность. Разнообразие и тип визуальных образов так же широки, как и разнообразие процессов. Форма (фотоизображение, диаграмма, чек-лист, дашборд и т. д.) визуального элемента ограничена только вашим воображением. Единственная цель состоит в том, чтобы сделать сравнение фактической и ожидаемой производительности доступным и простым для понимания. Также очень важно, чтобы лидеры брали на себя обязательство действовать в ответ на данные о производительности и выполняли их, чтобы рабочие задания превратились в улучшения.

Разнообразие и тип визуальных образов так же широки, как и разнообразие процессов. Форма (фотоизображение, диаграмма, чек-лист, дашборд и т. д.) визуального элемента ограничена только вашим воображением. Единственная цель состоит в том, чтобы сделать сравнение фактической и ожидаемой производительности доступным и простым для понимания. Также очень важно, чтобы лидеры брали на себя обязательство действовать в ответ на данные о производительности и выполняли их, чтобы рабочие задания превратились в улучшения.

Существует чрезвычайно важная связь между дисциплиной лидера и эффективным использованием средств визуального контроля. Визуальные элементы являются важным инструментом для дисциплинированного сосредоточения внимания на бережливых процессах и их соблюдения. Сосредоточенность на процессах абсолютно необходима для создания и поддержания системы бережливого управления. И тщательно разработанные бережливые процессы требуют такого дисциплинированного внимания и поддержки.