Принцип работы станков по лазерной резке металлов

Суббота, 5 Сентябрь, 2015

При обработке металла часто требуется его резка. Для обработки металла было придумано большое количество различных методов его резки. Наиболее современным и технологичным методом резки металла является лазерная резка.

Принцип действия лазера

В состав лазера, генерирующего световое излучение, входит рабочее тело, генератор накачки, резонатор и другие вспомогательные элементы. Лазеры бывают следующих видов:

- твердотельный лазер;

- газовый;

- волоконный.

В твердотельном лазере в качестве генерирующего тела используется твердотельный элемент, например, рубин. Лампа накачки вырабатывает световое излучение, которое поглощается рубином, атомы которого возбуждаются и выделяют большое количество световой энергии.

В газовом лазере рабочим телом является газ. Этот газ проходит через газоразрядную лампу, в которой происходит электрический разряд, возбуждающий атомы газа. Наиболее эффективными являются газовые лазеры на углекислом газе.

Волоконный лазер состоит из генератора накачки на светодиоде, световода, в котором происходит генерация, и резонатора.

Преимущества лазерной резки

На станках лазерной резки можно обрабатывать металлы с различными физико-механическими свойствами. К ним относятся:

- сталь;

- нержавеющая сталь;

- алюминиевые сплавы;

- латунь;

- медь;

- сплавы из титана.

При этом для различных типов металла необходимо использовать лазеры различной мощности и разный режим резания. Лучше всего обрабатываются материалы с малой теплопрводностью. Такие материалы как латунь и медь имеют большую теплопроводность, поэтому для их резки требуется повышенная мощность лазера. Наиболее трудной является резка листов из сплавов таких материалов как титан. Этот металл имеет хорошую теплопроводность и отражательную способнось, а кроме того, он очень прочный и быстро окисляется. Для его резки требуется мощный лазер и продувка места резки инертными газами для защиты от окисления.

Использование станков для лазерной резки металлов имеет следующие преимущества:

- возможность обработки металлов с различными свойствами;

- высокая скорость резания металла;

- возможность обработки сложных контуров;

- минимальное механическое воздействие на металл;

- использоание компьютеризированного управления.

Конструкция станка

В состав современного станка для лазерной резки металла входят:

- лазерный источник;

- станина;

- приводы и передачи;

- система охлаждения;

- система подачи газа и дымоудаления;

- система автоматического управления;

- программное обеспечение.

Чаще всего в станках для резки металлов используются волоконные и газовые лазеры. В волоконном лазере формирование луча происхоит в волоконном резонаторе, а затем энергия луча по волоконному тракту передается к режущей головке. В газовом лазере луч формируется в резонаторе с газами, а затем с помощью системы зеркал энергия луча передается в головку. Режущая головка включает набор линз. Луч этой головки автоматически фокусируется.

В зависимости от типа станка мощность таких лазерных источников может достигать 4-6 кВт. При этом кпд лазеров не превышает 10-15 %.

Станина представляет собой цельносварную конструкцию, которая должна быть жесткой, надежной и долговечной.

Приводы станка должны обеспечивать быстрое и точное передвижение координатой системы станка. Эти приводы мощные и не имеют люфта. Для примера, в станках компании Mitsubishi точность положения режущей головки по каждой из осей должна быть порядка ±0,01 мм. Максимальная скорость резания в таких станках достигает 50 м/мин.

В процессе резки металла требуется охлаждение лазерного источника. Это охлаждение бывает воздушным или водяным.

Для удаления продуктов резания рабочая область резания снабжается продувкой технологичекими газами. В качестве такого газа может быть использован сжатый воздух. А для удаления возникающего при резании металла дыма имеется специальная система.

Для управления такими мощными и скоростными станками необходима современная система управления. Система управления станком для резки металла лазером представляет собой компьютиризованную систему типа ЧПУ. В ее состав входит процессор, память, монитор, программное обеспечение. Управление режущей головкой осуществляется по 3 осям, при этом для управления по оси Z (регулировка высоты) используется обратная связь. Для определения положения лазерного луча используются специальные датчики.

Программное обеспечение станка обычно реализуется на основе стандартной операционной системы, например, Windows. В комплект программного обеспечения, как правило, входит большое число программ. Дополнительные программы могут вводиться с локальной сети предприятия или с помощью разъема USB.

Выводы:

- Наиболее эффективным способом резки металлов является лазерная резка.

- Лазерная резка обладает рядом преимуществ, основными из которых является точность, высокая скорость резания и возможность автоматизации процесса.

- Современные станки для лазерной резки представляют собой сложные комплексы, позволяющие быстро и точно производить сложную резку различных металлов.

Лазерная резка металла: особенности, преимущества, принципы работы

Лазерная резка – это современный и инновационный метод обработки металлических изделий и продукции для придания ей необходимых форм и создания разнообразных элементов. Технология такого воздействия на листовой металл позволяет выполнять многие работы. Универсальность использования оборудования для лазерной резки металла определяется высокой точностью, аккуратностью срезов и отсутствием необходимости дополнительно обрабатывать или усовершенствовать поверхность среза.

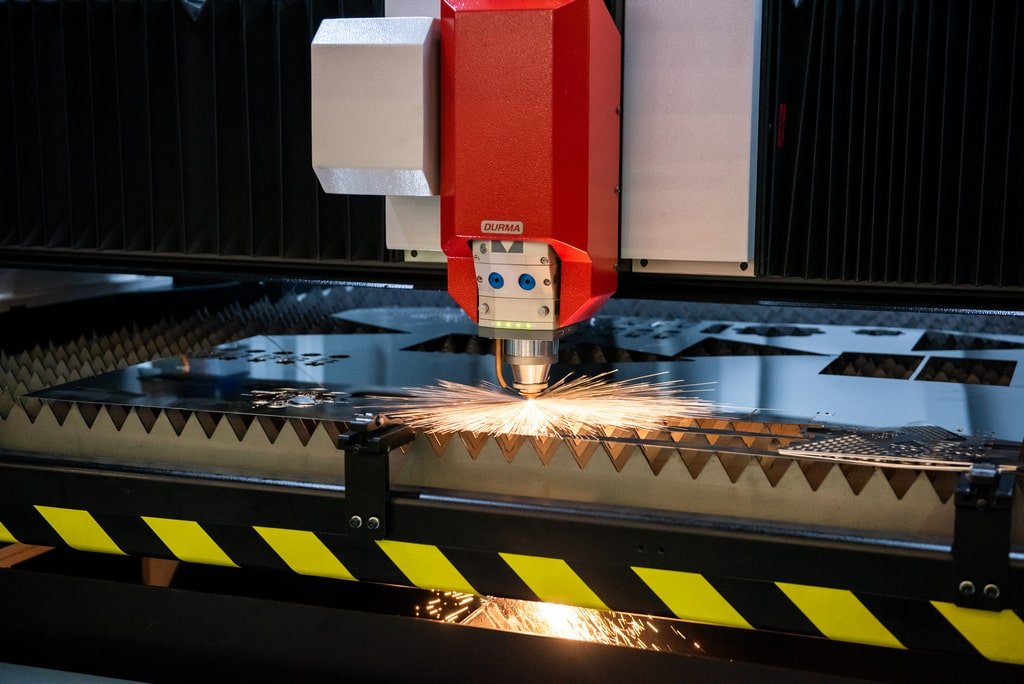

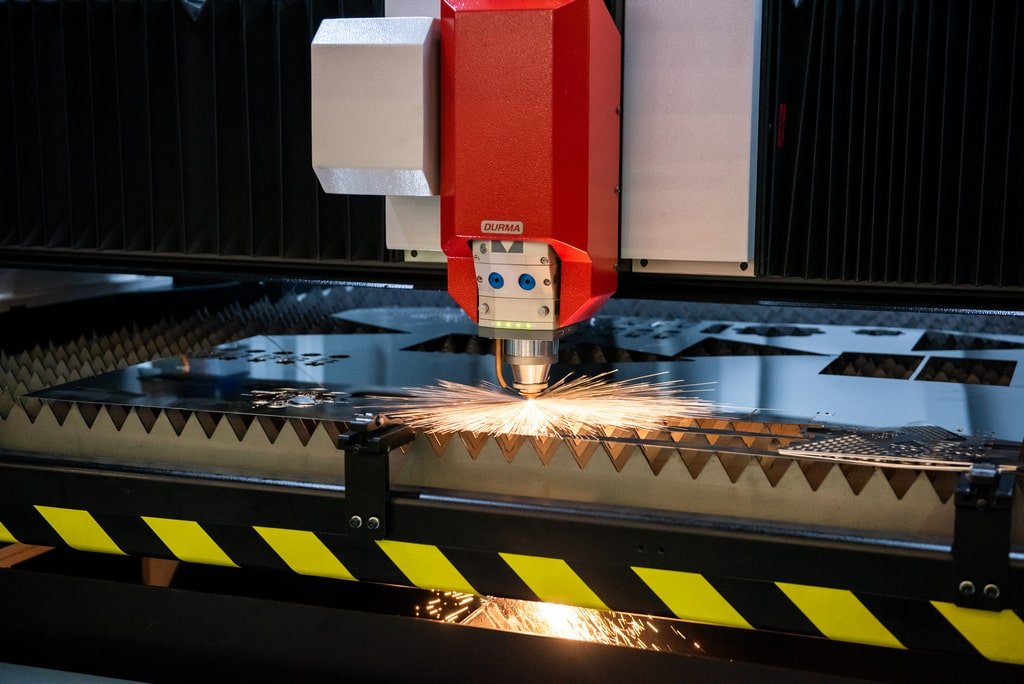

Оборудование для лазерной резки металла.

Для выполнения таких технологических процессов обработки металлических листов используется специальное оборудование – лазерные станки.

В зависимости от особенностей принципов выполнения работы установки бывают таких видов:

- Твердотельные станки для лазерной резки металла – активно применяются для корректной, быстрой и эффективной обработки изделий из алюминия и алюминиевых сплавов различных составов, медных листов и заготовок из латуни.

Установка укомплектована диодом и специальной формы стержнем. Такая деталь изготавливается из рубина, гранита или определенных видов стекла.

Принцип работы такого станка заключается в проекции заряда энергии на стержень для его перенаправления на поверхность, которую необходимо обработать.

Дополнительными компонентами, которые позволяют повысить эффективность работы установки, точность и мощность проведения процедуры нарезки элементов, являются зеркала и призма.

- Волоконные приборы – основой генерации лазера является оптоволокно. Такие компоненты обеспечивают выполнение больших объемов производства деталей за достаточно короткое время с возможностью точно устанавливать необходимые размеры и параметры нарезки.

- Газовые станки в качестве генератора используют гелий, азот или углекислый газ. Особенности применения таких компонентов позволяют просто и эффективно обрабатывать прочные и крепкие сплавы металлических листов.

Выбрать оптимальный вариант оборудования для получения желаемых результатов, точно и аккуратно созданных конкретных деталей просто с учетом типа металлического сплава.

Сферы применения лазерной резки металла.

Использование технологий такой обработки элементов из различных сплавов и массовое производство деталей уместно и выгодно для таких сфер:

- производство автомобилей, технических транспортных средств и разнообразных машин;

- детали и оборудование для обслуживания и создания торговых павильонов – стеллажей, подставок, поддонов и других подобных деталей;

- компоненты для производства корпусной мебели;

- создание трафаретов, вывесок и надписей из металла;

- комплектация и украшение кованых деталей;

- производство элементов декора для помещений, фасадов домов, парковых зон, загородных домов и дач.

Использовать продукцию, изготовленную на станках лазерной резки, можно и в других сферах.

Положительные моменты применения технологии лазерной резки металла.

Преимуществами нарезки изделий при помощи точно направленного лазера на специальном станке являются:

- Точно направленный луч разделяет лист на части без механического воздействия на его поверхность – отсутствие какой-либо силы и нажима на металл мягких сплавов полностью исключает возможность его деформации, загибов или возникновения других дефектов по такой причине.

- Универсальность применения – обрабатывать таким способом можно практически все виды сплавов на станках разных типов и мощности лазера.

- Элементы, которые обрабатываются таким методом, не нагреваются, и их можно сразу отправлять на следующие этапы производства.

- Автоматизация процессов работы станка и раскрой листа с использованием специального программного обеспечения позволяет экономить ресурс предприятия на оплату труда сотрудников и обеспечивает снижение объемов обрезков. Такой подход позволяет снизить стоимость готовых элементов благодаря оптимальным затратам на их изготовление.

- Лазер точно по запрограммированному трафарету, быстро, без лишних манипуляций создает разрезы установленных параметров толщины, глубины, что позволяет выпускать серийную продукцию в оптимально короткие сроки.

- Функциональность станков для лазерной резки позволяет наладить проведение большого количества работ – высверливание отверстий разного диаметра, глубины и сложности, гравировка поверхности разных товаров для надежного нанесения необходимых данных, фрезеровка и другие.

- Во время обработки исключен риск облома, царапин или порчи заготовки благодаря минимальному контакту оператора установки с ней и отсутствию применения силы.

- Простота использования станков – наличие программного обеспечения устройства позволяет автоматизировать процесс и наладить работу под контролем электронной системы, которая не допускает ошибок или неточностей в своей работе в отличие от работы человека.

- Для производства серийных деталей можно загрузить готовый трафарет, по которому будут вырезаться элементы для гарантии точного соблюдения размеров и параметров продукции.

- Разнообразие станков по мощности и габаритам позволяет устанавливать их в мастерских и цехах для достижения конкретных целей и создания необходимых деталей.

Минусы лазерных станков.

Как любые другие механизмы и устройства, лазерные станки имеют недостатки:

- Ограничение параметров листового материала, который можно качественно отработать без проблем. Толщина металла не должна превышать показатели в 4 сантиметра.

- Технология достаточно затратная, что отображается на стоимости готовых товаров.

- Проводить работы для создания внутренней резьбы или необходимых рельефов лазерными установками не получится.

Лазерная резка – это направление обработки листового металла для создания большого количества высокоточных и качественных деталей для промышленности и бытового применения.

Лазерная резка металла. Теория | Технологии Металообработки

Что из себя представляет резка металла лазером?

В основе технологии лазерной резки лежит то, что луч имеет точное направление и получается при работе специализированного оборудования. Так как контакт луча лазера с поверхностью в таких случаях равняется нескольким микронам, а кристаллические решетки материалов достигают температуры, необходимой для плавления металла.

Минимальность соприкосновения луча с поверхностью обеспечивает то, что остальная часть детали практически не нагревается во время работы. Это обеспечивает безопасность персонала при использовании оборудования.

Еще одним достоинством является погрешность резки, которая достигает технологического минимума. В местах разреза металл плавится и сразу испаряется, выкипает. При этом расстояние от оборудования для лазерной резки металла до детали составляет меньше сантиметра!

Для работы допускаются металлические детали различной толщины, например, наше оборудование позволяет разрезать черный металл толщиной до 25 мм, нержавеющую сталь до 20 мм, а алюминий до 12 мм! (подробнее)

Работа настолько аккуратна и эффективна, что деталь, вырезанная подобным способом, далее может не подвергаться дополнительной механической доработке и сразу отдается к следующему необходимому процессу или в использование. Это значительно экономит затраты производителя.

И хотя главным назначением является вырезание деталей и заготовок, при помощи лазерного оборудования можно фрезеровать и просверливать углубления необходимого диаметра и глубины.

Оборудование для лазерной резки металла отлично подходит для выполнения гравировки, в таком случае не стоит применять трудное в использовании оборудование, а диаметр лазерной установки должен быть минимальным.

пример гравировки металла лазером

Принцип работы оборудования лазерной резки металла

Конструкция аппаратов намного проще и компактнее, но обладают они большей мощностью, чем другое оборудование для обработки металла механическим способом.

Главным элементом аппарата является стержень, который является сердцем излучателя. Благодаря чему непрерывному световому потоку стержень возбуждается и накачивается.

Специальная система задает лучу фокус, а резонаторы придают ему необходимую для плавления силу.

Все узлы аппарата управляются программно с помощью автоматизации и заложенного в память станка ПО.

Самым используемым и продуктивным газом в аппаратах является кислород, так как при его использовании возможно достичь наибольшей температуры в сравнении с использованием других газов. Это происходит за счет реакции, которая получается при соприкосновении кислорода с раскаленной поверхностью металла. От чистоты кислорода зависит скорость обработки.

ПЛЮСЫ ИСПОЛЬЗОВАНИЯ ЛАЗЕРНОЙ РЕЗКИ МЕТАЛЛА:

- Из-за отсутствия механического воздействия обработке могут подвергаться любые металлы: от хрупких до достаточно прочных материалов.

- Высочайшая точность разреза и ровно обработанные края детали. Отсутствие дефектов при работе.

- Деталь сразу готова к использованию и не требует дальнейшей обработки.

- Из-за точности работы имеется возможность кроить детали абсолютно любой формы.

- Для загрузки формы в аппаратуру достаточно чертежа, выполненного в любой чертежной программе.

- Высокая эффективность в сочетании с производительностью, которая на порядок выше.

- Возможность компактного размещения деталей на одном листе.

- Общая экономия со стороны использования ресурсов, финансов и рабочего времени.

Более подробную информацию о возможностях нашего оборудования вы можете получить по телефону: +7(3852)599-227

Или написав нам на электронную почту: [email protected]

Лазерная резка металла — полезные статьи от компании «СтальЛист»

По технологическим особенностям лазерная резка металла похожа на газовую резку и отличается только рабочей средой: вместо газовоздушного используется световое копье, которое нагревает материал на участке реза с последующим его разрушением. Это световое копье, или луч, называется лазером, из-за чего данный процесс и получил название лазерного раскроя металла.

Зона нагрева реза при лазерной резке листового металла имеет крайне малую площадь, благодаря чему передаваемая лазером энергия фокусируется до высокой плотности, испаряя материал. Толщина реза при этом получается настолько небольшой (от 0,1 мм), что резка металла лазером считается очень точной и малозатратной, уступая в данных значениях лишь плазменной резке.

В силу этих технологических особенностей услуги по резке металла лазером востребованы в высокоточных отраслях, где предъявляются серьезные требования к четкой геометрии используемых элементов и узлов. Также лазерная резка металла широко применяется в работе с дорогостоящим сырьем, потери которого в процессе обработки следует снизить до минимума.

Используемому при лазерном раскрое металла оборудованию требуются высокие токи. Большой стоимостью отличаются расходные материалы, вследствие чего процедура имеет солидную цену. Это несколько ограничивает повсеместное использование резки металла лазером во всех отраслях промышленности.

Еще одной особенностью данной процедуры остается отсутствие мобильности оборудования, которому требуется подключение к электроэнергии специфических параметров. Компания «СтальЛист» обладает соответствующим техническим обеспечением и богатым опытом для того, чтобы оказывать услуги по лазерной резке металла в Москве под заказ и по разумным ценам, что избавляет от необходимости приобретения дорогостоящих агрегатов.

Преимущества и недостатки лазерной резки металла

Обладая несомненными преимуществами, резка металлоизделий лазером по многим направлениям вытесняет иные виды металлообработки.

- Самое главное из достоинств – возможность проводить рез высоколегированных и нержавеющих сталей, а также деталей из сплавов цветных металлов.

- Работа с широким диапазоном толщины листа: для сталей – от 0,2 до 25 мм, для нержавейки – до 12 мм, для меди и латуни – от 0,2 до 4 мм, для алюминиевых сплавов – от 0,2 до 14 мм.

- Максимальная безопасность оператора оборудования, так как при резке металлических листов лазером исключен контакт с обрабатываемой заготовкой. Параллельно повышается и сохранность хрупких заготовок, исключается риск их повреждения.

- Агрегат, выполняющий лазерный раскрой металла, имеет электронное управление, за счет чего легко управляем посредством загрузки в блок ЧПУ определенного чертежа, составленного в специальной программе. При этом существенно снижается вероятность погрешности и повышается точность реза – до 0,1 мм.

- Лазерная резка листового металла обладает еще и высокой производительностью: скорость обработки позволяет выполнять огромный объем работы с существенной экономией времени.

Недостатки:

- Если технологические требования к конечному продукту позволяют использовать газовую резку или штамповку деталей, то использование лазерных аппаратов будет нерентабельным из-за высокой себестоимости получаемой продукции.

Виды оборудования для лазерной резки

Классификация аппаратов основывается на видах активной среды, посредством которой аккумулируются световое копье и лазерная энергия.

- Газовые лазерные установки – используют в качестве рабочего тела газ, который может прокачиваться в поперечной либо продольной схеме.

Суть действия таких аппаратов заключается в активизации среды световым лучом, передающим электрический импульс, заставляющий газ излучать свет. Чаще всего в качестве рабочей среды используется углекислый газ СО2. Подобное оборудование отличается дополнительными преимуществами, заключающимися в более компактных габаритах, простотой в эксплуатации и повышенной мощностью. СО2-лазеры отличаются наиболее востребованным диапазоном мощностей (6−20 кВт), в силу чего они более часто используются в оказании услуг по лазерной резке металлоизделий.

- Лазерные установки твердотельного типа – не содержат специализированную рабочую среду, а лазерная резка листового металла основывается на эффекте отражения.

Концентрация луча осуществляется посредством ламп накачки и отражающего стержня, изготовленного из искусственного рубина в сочетании с неодимом иттриевого граната. Основная особенность твердотельных лазеров – невысокая мощность (до 6 кВт).

- Газодинамические лазерные установки – обладают максимальной для лазеров мощностью, значения которой могут достигать 100 кВт.

Принцип действия этих аппаратов заключается в высоком нагреве газовой среды, которая затем пропускается через узконаправленное сопло. Нагретая масса, приобретая высокую скорость, осуществляет рез, после чего остывает.

Другие статьи

Обработка металла лазером: преимущества и особенности технологии

Вопросы, рассмотренные в материале:

- Где преимущественно применяется технология обработки металла лазером

- Какие существуют способы обработки металла лазером

- Какое оборудование используется для лазерной обработки металлов

- Каковы особенности лазерной обработки различных видов металла

Научно-технический прогресс позволил сократить долю ручного труда в производстве. Благодаря разработке передовых инновационных технологий процесс металлообработки стал автоматизированным. Обработка металла лазером позволяет повысить сложность, скорость и точность производственных операций. Из этой статьи вы узнаете об особенностях и преимуществах этой современной технологии.

История технологии обработки металла лазером

В инновационной технологии обработки металла лазером воплотились все передовые достижения академической физики. Оптический квантовый генератор или лазер был открыт во второй половине XX века. Лазерное устройство лавинообразно генерирует фотоны с одинаковой энергией, направленностью движения и поляризацией и преобразует энергию накачки (световую, электрическую, тепловую, химическую и др.) в энергию монохроматического когерентного света. Этот удивительный оптический прибор излучает мощный узконаправленный пучок интенсивного света.

Открытие было высоко оценено физиками и инженерами. В 1962 году, после испытания первого лабораторного квантового генератора, американская фирма «Спектра физикс» разработала и представила на рынке коммерческие лазеры. Это был настоящий революционный прорыв в лазерных технологиях. Позже были созданы различные типы и модификации лазера – от микроприборов до гигантских установок. Например, длина лазерной установки «Нова» в Национальной лаборатории Лоуренса Ливермора в США составляет 137 м, а ее суммарная мощность – 1014 Вт. Лазерное оборудование широко используется в научных и производственных областях.

Уже в 70–80 годы XX века началось интенсивное развитие лазерных технологий, которые с большим успехом применялись в обработке металла: сварке, закалке, наплавке, маркировке, резке. С помощью лазерного оборудования изготавливались различные детали и элементы конструкций: прокладки, кронштейны, дисковые пилы, панели, щитки для приборов, двери, декоративные решетки.

Изобретение кинематических сложных роботов-манипуляторов и гибких оптоэлектронных лучепроводов позволило расширить возможности лазерной металлообработки. В современном производстве с помощью лазера осуществляется резка пространственных металлоизделий.

Сегодня обработка металла лазером – это высокоэффективный технологический процесс. Лазерные станки являются высокотехнологичным современным оборудованием благодаря уникальным свойствам лазера: высокой мощности излучения – до 108-109 Вт/см2 в непрерывном режиме и до 1016-1017 Вт/см2 в импульсном.

Лазерный луч легко управляется автоматизированными системами. Мощное излучение мгновенно нагревает и прожигает сфокусированную зону. При охлаждении металла заготовка не деформируется и сохраняет свою форму. Область резки очищается от продуктов сгорания способом продувки с использованием технологического газа: кислорода, азота, воздуха.

В каких сферах применима обработка металла лазером

Открытие лазера можно назвать одним из самых значимых научно-технических достижений XX века. Разработка универсальных лазерных технологий способствовала рождению современных направлений научной и технической оптики, появлению новых промышленных отраслей.

Лазерные технологии применяются не только для обработки различных материалов, они стали незаменимым элементом специализированных информационных систем, широко используются в науке, медицине, при создании военной техники.

Рекомендовано к прочтению

Лазерная резка, в отличие от механического метода, является более эффективным и экономически выгодным способом раскроя любых металлических листов. Такой метод металлообработки не наносит вреда материалам, полностью исключает деформацию, не требует дальнейшей постобработки.

При обработке металла лазером снижается расход материалов. Современные лазерные станки оснащены специальными программами, которые автоматически помогут рассчитать наиболее экономичный способ раскроя материала.

Лазерная металлообработка является универсальной и востребованной в различных производственных областях: строительстве, машиностроении, станкостроении. С помощью лазера можно изготовить не только крупные массивные детали, но и хрупкие декоративные элементы.

Преимущества и недостатки обработки металла лазером

Лазерная обработка является самым эффективным и высококачественным способом резки различных металлов. Весь технологический процесс раскроя автоматизирован и выполняется по заданным критериям. Лазер хорошо режет любые металлы с различными показателями теплопроводности.

Высокая энергетическая мощность лазерного луча обеспечивает расплавление металла в области резки. Но при этом полностью исключается даже минимальная деформация заготовки, так как зона термического воздействия очень ограничена. Эта особенность позволяет использовать лазерную технологию для обработки мягких металлов.

Преимущества обработки метала лазером:

- Полностью исключается механическое воздействие на заготовку или деталь. Лазерная технология позволяет резать мягкие, хрупкие материалы без риска деформации.

- Возможность обрабатывать твердые сплавы.

- Высокая точность раскроя и реза. Кромка в зоне резки очень ровная, отсутствуют наплывы, заусеницы и другие дефекты.

- Не требуется последующая дополнительная обработка готовых изделий.

- Есть возможность вырезать заготовки и детали даже самой сложной геометрической формы.

- Простота и легкость управления оборудованием. Рисунок детали выполняется в чертежной программе и переносится в компьютер лазерного оборудования для выполнения резки.

- Высокая производительность. Обработка металла лазером происходит в 10 раз быстрее, чем резка с помощью газовой горелки.

- Высокая скорость раскроя тонколистового проката.

- Максимальная экономия расходных материалов за счет компактного размещения деталей на листе.

- Экономическая эффективность. Снижение затрат при изготовлении небольших партий деталей, так как отсутствует необходимость изготовления форм для прессования или литья.

Недостатки обработки метала лазером:

- Высокая стоимость оборудования.

- Низкая эффективность обработки металлов и сплавов с высокими отражающими свойствами: алюминием, нержавеющей сталью.

- Допустимая максимальная толщина металлического листа – 20 мм.

Виды обработки металла лазером

В современном промышленном производстве все чаще применяются лазерные установки. С помощью этой уникальной технологии осуществляется резка, формовка, стыковка материалов. Лазерным лучом можно нанести покрытие или изменить свойства различных материалов: металла, пластмассы, древесины, бумаги и металла.

Наиболее востребованными лазерными технологиями являются: прямое лазерное спекание (DMLS), лазерная и лазерно-механическая гибка, лазерная резка и лазерное сверление, лазерная сварка.

1. Прямое лазерное спекание металлов.

Технология прямого лазерного спекания позволяет быстро изготовить образцы любых металлических деталей без ограничения в геометрической форме. Таким способом изготавливаются металлические формообразующие вставки пресс-форм для литья полимеров под давлением.

Для выполнения прямого лазерного спекания в компьютер вводятся данные в трех измерениях. С помощью высокотемпературного лазерного луча металлический порошок равномерно и постепенно наплавляется вдоль контура заготовки в соответствии с 3D-данными. Готовые детали отличаются высокой прочностью и могут выдерживать максимальные механические нагрузки.

Прямое лазерное спекание применяется для обработки таких сплавов и металлов, как:

- высококачественная сталь;

- инструментальная сталь;

- титан;

- алюминий.

2. Лазерная гибка металлов.

С помощью технологии лазерной гибки осуществляется загибание заготовки. Лазерный луч нагревает зону обработки на плоской металлической пластине. Поверхность, не прогретая лазером, препятствует расширению металла в месте нагрева. Под действием возникшего механического напряжения пластина сгибается. Происходит пластическая деформация металла, вследствие которой пластина после охлаждения сохраняет новую форму.

При выполнении лазерно-механической гибки место сгиба сначала нагревается с помощью лазерного луча, а затем осуществляется механический загиб пластины. Эта технология позволяет уменьшить механическое воздействие в процессе гибки и увеличить относительное удлинение при разрыве металла. Такая обработка металла лазером дает возможность получить больший угол при меньших радиусах изгиба.

3. Лазерная резка металлов.

Технология лазерной резки позволяет с помощью лазерного луча выполнить термическую резку металлических листов или трехмерных заготовок: труб, профилей.

Метод лазерной резки используется в случае, если необходимо быстро и с высокой точностью произвести обработку геометрически сложных, двух- или трехмерных заготовок, сделать трехмерные вырезы в труднодоступных зонах, выполнить бесконтактную резку. Скорость обработки составляет от 10 до 100 и более м/мин. Лазерная резка, по сравнению с вырубкой в штампе, является экономически выгодным способом изготовления даже небольшого количества заготовок.

В производстве могут использоваться комбинированные установки, оснащенные фокусированным лазером высокой мощности для лазерной резки и вырубной головкой для вибрационной высечки и вырубки в штампе. На таком оборудовании можно выполнить две операции – лазерную резку и вырубку в штампе. В таких устройствах обычно применяется углекислотный (газовый), твердотельный или волоконный лазер.

4. Лазерное сверление металлов.

Обработка металла лазером осуществляется без снятия стружки. С помощью лазерного луча внутрь заготовки локально передается мощный поток энергии. В зоне лазерного воздействия материал ионизируется, превращается в пар (плазму) и испаряется. Чтобы исключить образование наплавления по краю отверстия, образовавшаяся плазма отбрасывается в сторону под давлением, которое возникает между внешней средой заготовки и местом сверления.

- Одноимпульсное лазерное сверление.

Отверстие сверлится за один импульс лазерного излучения. У способа одноимпульсного сверления есть свои недостатки: большая энергозатратность импульса; ограничение толщины заготовки, в которой делаются отверстия; коническая форма отверстий из-за постепенного ослабления тепловой энергии при передаче внутрь материала.

- Ударное лазерное сверление.

Отверстие сверлится за несколько импульсов лазерного излучения – лазер несколько раз бьет в одну и ту же точку на заготовке. При каждом импульсе материал испаряется и вытесняется из отверстия под действием испарившейся составляющей. В результате многоимпульсной обработки металла лазером получаются более глубокие (около 100 мм) отверстия, чем при одноимпульсном сверлении.

К преимуществам этого способа сверления можно отнести следующие возможности: сделать отверстия под углом к поверхности заготовки; просверлить отверстия в материалах повышенной твердости, получить качественный результат сверления. Недостатком является более длительный процесс выполнения технологической операции.

- Лазерное трепанирование (вырезание отверстий).

Отверстие любого диаметра сверлится лазерным лучом, который пульсирует и вращается. После высверливания в заготовке первого отверстия рядом с ним с некоторым перекрытием делается другое. Как показывает практика, наиболее соответствующим является перекрытие от 50 до 80 % площади отверстия.

- Ударное сверление вращающимся лазерным лучом (лазерным «спиральным сверлом»).

Этот способ сверления по принципу выполнения очень похож на ударное лазерное сверление, разница лишь в том, что лазерный луч дополнительно вращается. Лазерное «спиральное сверло» снимает с заготовки материал в виде стружки-спирали. Метод ударного сверления вращающимся лучом позволяет добиться высокого качества обработки металла лазером.

5. Лазерная сварка металлов (LBW).

Лазерная сварка применяется для соединения нескольких металлических деталей. Лазерный луч является концентрированным источником тепловой энергии. Такая сварка отличается большой глубиной и высокой скоростью выполнения сварочной операции. В результате получается тонкий и качественный сварной шов. Технология лазерной сварки часто используется в машиностроении.

Для электронно-лучевой (EBW) и лазерной сварки характерна высокая плотность энерговыделения (в среднем 1 МВт/см2). Тепловая мощность луча обеспечивает большую скорость нагрева и быстрое охлаждение рабочей зоны. Термическое влияние лазера распространяется на небольшие области заготовки.

Для сварки используются только лучи небольшого диаметра, размер лазерного пятна варьируется от 0,2 мм до 13 мм. Энергетические затраты зависят от глубины проникновения луча и положения фокальной точки. Чем больше глубина проникновения, тем выше энергозатратность. При расположении фокальной точки ниже поверхности заготовки расходуется максимальное количество энергии.

Выбор непрерывного или пульсирующего лазерного луча зависит от свойств свариваемых заготовок. Для соединения тонких материалов (например, лезвия бритвы) выбирают импульсы длительностью порядка миллисекунд, а для выполнения глубокой сварки необходим непрерывный лазерный луч.

Лазерную сварку называют универсальной технологией, так как с ее помощью можно выполнить соединение деталей из различных металлов и сплавов: алюминия, титана, сталей (нержавеющих, углеродистых, высокопрочных низколегированных).

Лазерная сварка, как и электронно-лучевая, отличается высоким качеством. Но высокая скорость охлаждения при сваривании высокоуглеродистых сталей может привести к растрескиванию шва. Скорость сварки зависит от количества затраченной энергии, типа заготовок и толщины металла. Газовые лазеры обладают высокой мощностью и преимущественно используются для крупносерийного производства в автомобилестроении.

Какое оборудование используется для обработки металла лазером

Оборудование для лазерной металлообработки различается по источникам излучения и выходной мощности, которая определяет металлический материал. Твердотельные (на гранате с неодимом Nd:YAG) квазинепрерывные и импульсно-периодические лазерные источники с выходной мощностью от 100 до 300 Вт предназначены для обработки черных металлов и нержавеющей стали. Газовые непрерывные СО2 лазерные источники с выходной мощностью до 2500 Вт используются для обработки черных металлов легированных сталей и некоторых других видов сплавов.

В комплект оборудования для обработки металла лазером входит:

- лазер, оснащенный системой охлаждения и системой питания;

- координатный стол для крепления заготовки;

- компьютерная система управления координатным столом;

- устройство подачи технологического газа;

- вентиляционная система.

Для обработки металла используется лазер с очень большой мощностью излучения. Чтобы предупредить его перегрев, лазерная установка оснащена двухконтурной водяной системой охлаждения или холодильным компрессором на фреоне. Выбор источников питания лазера зависит от практикоориентированных технологических задач. Трансформаторные схемы питания способны выдерживать большие нагрузки, обеспечивают непрерывную работу и считаются более надежными. При минимальных мощностях используются импульсные блоки питания.

Координатный стол – это высокоточное автоматизированное оборудование, оснащенное портальной схемой. Заготовка, неподвижно закрепленная на координатном столе, режется лазерным лучом, который перемещается по координате. Но могут быть и другие схемы. Например, при резке Nd:YAG лазерный луч перемещается по одной координате, а стол с закрепленной заготовкой двигается по другой координате.

Промышленная компьютерная система для управления координатным столом оснащена различными аппаратными устройствами: приводом, датчиками и т. д. Все поставленные задачи выполняются с помощью программного обеспечения, в состав которого входят:

- Программа ввода исходных данных (электронных чертежей) в графических редакторах AutoCad, CorellDraw, Adobe Illustrator и др. Используются следующие форматы данных: *.plt, *.ai, *.dxf, *.cf2.

- Программа управления поворотом, масштабированием, размножением исходного файла (электронного чертежа) по рабочему полю стола.

- Программа настройки параметров лазерной обработки и режима врезки, автоматического учета ширины реза, определения внутренних и внешних контуров, корректировки режима резки непосредственно в технологическом процессе.

- Программа настройки параметров координатного привода и рабочей среды оператора, генерации (рисования) простейших геометрических форм.

- Программа подключения внешних устройств, управления лазерным излучателем, обеспечения связи с внешней локальной сетью.

При выполнении лазерной резки используется различный технологический газ – кислород для щадящей резки черных металлов, инертный газ азот для нержавеющей стали. При прожигании материала лазерным лучом образуются газообразные и аэрозольные продукты распада. Их удаление осуществляется с помощью специальной вентиляции, которая является обязательным элементом любой промышленной установки для обработки металла лазером.

Для того чтобы лазерный луч попадал точно в цель, оборудование оснащено системой зеркал «летающая оптика». Альтернативой является комплекс деформируемых зеркал, в котором сочетаются стационарные и «портальные» схемы. Луч, прежде чем попасть в сфокусированную точку, отражается в зеркалах и дважды меняет траекторию движения. И хотя в такой системе отсутствует сложная механика, к ее главным недостаткам можно отнести трудности в управлении зеркальными поверхностями.

Современная лазерная установка – это сложный механизм, отличающийся простотой управления. Лазерное оборудование обеспечивает высокую скорость и точность металлообработки.

Компьютерное оснащение позволяет полностью исключить фактор человеческой ошибки, способствует экономичному расходу материалов, гарантирует высокое качество каждого готового изделия.

Полная автоматизация всех операций обеспечивает постоянство сфокусированных лучей. Вся энергия с помощью линз совмещается в один мощный лазерный луч, который при соприкосновении с материалом нагревает поверхность в зоне линии разреза. В то же время остальная область заготовки остается холодной. В результате обработки детали не деформируются, на их поверхности отсутствуют какие-либо дефекты.

Особенности обработки различных видов металла лазером

1. Лазерная обработка алюминия.

Алюминиевые заготовки обрабатываются по заданному автоматизированному шаблону. На начальном этапе в программу загружаются исходные данные – электронные чертежи будущей детали. К выполнению этого процесса не привлекаются узкие специалисты. С помощью компьютера рассчитывается наиболее рациональное расположение формы детали на металлическом листе. Процент излишков сведен к минимуму.

Резка стали и деревообработка являются наиболее востребованными технологиями в промышленном производстве.

В сфокусированную на заготовке точку вместе с лазерным лучом подается поток воздуха, который увеличивает энергию излучения, удаляет продукты плавления и шлаки.

Алюминий – мягкий материал, обладающий высокой теплопроводностью. Он быстро поглощает тепловую энергию лазера. Для многих небольших производственных цехов это свойство металла является проблемой, так как для работы с ним необходим мощный лазер.

Особенности обработки алюминия лазером:

- невысокая производственная скорость, так как высокоскоростные установки не обеспечивают необходимый контроль деформации заготовки;

- отсутствует прямой контакт с материалом в процессе всей операции, лазерный луч прожигает поверхность алюминиевого листа;

- продувная зона обеспечивает полную очистку контура;

- при правильно загруженном чертеже автоматизированная установка позволяет изготовить детали самой сложной формы;

- при работе с алюминием ошибки исключены, система ЧПУ полностью контролирует весь технологический процесс.

При обработке мягкого металла лазером к крепежным элементам предъявляются особые требования, это особенно актуально для устаревших лазерных установок. Для лазерной резки не требуется закрепление заготовок – деталь кладется на координатный стол, а лазерная установка автоматически выполняет все операции в соответствии с введенными данными, загруженными электронным чертежом.

2. Обработка нержавеющей стали.

Нержавеющая сталь обладает высокой сопротивляемостью к любому виду физического и энергетического воздействия. Поэтому обработка этого сплава является непростым энергозатратным процессом.

Особенности обработки нержавеющей стали лазером:

- Раскрой материала осуществляется бесконтактным способом, в результате этого полностью исключается даже самая незначительная деформация деталей.

- Даже при высокой сопротивляемости материала отсутствует фактор погрешности.

- При лазерной резке листовой стали не образуются дефекты, такие как: заусеницы, отслоение краев, заусениц, деформация кромки края.

- Сокращение временных затрат, следовательно, и снижение стоимости выполнения работ.

- Показатель мощности лазерного оборудования не должен иметь каких-либо ограничений по толщине материала или заготовок. Раскрой любого стального листа осуществляется равномерно, в соответствии с электронным чертежом.

Основным преимуществом обработки нержавеющей стали лазером является высокое качество деталей и длительный период их эксплуатации.

Нержавеющая сталь устойчива к коррозии и процессам окисления. Лазер нисколько не снижает физические характеристики нержавеющих сплавов.

3. Обработка лазером меди и латуни.

Чтобы обеспечить правильный раскрой листов меди, необходимо выставить правильные параметры установки ЧПУ, именно от этого будет зависеть качество изготовленных деталей. Резка выполняется на низких скоростях и при максимальной мощности лазера. Несоблюдение технологических правил отразится на конечном результате – нарушится структурная целостность заготовки, произойдет деформация кромок.

Для лазерной резки латуни нет необходимости в особой настройке программы, достаточно выставить стандартные параметры ЧПУ. Лазерная технология гарантирует изготовление деталей высокого качества. В процессе обработки металла лазером не нарушаются физические свойства материала, исключается деформация изделий и образование дефектов. Подобную резку можно по праву назвать современной технологией ювелирной металлообработки.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Лазерная резка алюминия, нержавейки, листового металла и изделий

plazmen.ru » Лазерная резка » Лазерная резка алюминия, нержавейки, листового металла и изделий

Лазерная резка металла

В основе технологии лазерной резки заложен принцип использования для обработки заготовок сфокусированного лазерного луча высокой мощности. Оборудование, оснащенное лазерной установкой, может разрезать материал любой твердости. При этом точность и качество поверхности реза не потребуют дополнительной обработки.

Материалы

Каждый отдельно взятый материал имеет свои особенности, оказывающие влияние на качество работ при лазерной резке. Процесс реза сопровождается плавлением, испарением, возгоранием и выдуванием обрабатываемого материала. Вязкость материала, его теплофизические и оптические свойства, способность к образованию шлака требуют подбора параметров лазерной установки, при которых вышеперечисленные процессы обеспечивают технические требования к обрабатываемой поверхности.

Алюминий: технология раскроя СО2 и другие

Лазерная резка алюминия

Алюминий и его сплавы имеют высокую теплопроводность и обладают низкой способностью поглощения лазерного луча. Этим вызвано применение оборудования с очень мощной лазерной установкой. Для лазерной резки алюминия используют установки с твердым рабочим телом или оборудование с газовым наполнителем, которые в большинстве случаев работают на углекислом газе или в его смеси с азотом, инертными газами. Газовые устройства более мощные и функционируют как в непрерывном, так и в импульсном режиме. Твердотельный аппарат использует только импульсный режим.

Высокая мощность и концентрация энергии лазерной установки позволяет свести к минимуму зону поверхности обработки. Это уменьшает количество образующегося при резке шлака, связанного со способностью алюминия быстро окисляться с повышением температуры. Дополнительно для удаления расплавленного металла в зону резки направляется поток газа (обычно азота), что делает края реза ровными.

Важно: качество реза алюминия ухудшается с увеличением толщины заготовки.

Нержавеющая сталь

Изделия из нержавеющей стали, изготовленные по технологии лазерной резки. Фото Модельер

Обработка нержавейки общепринятыми способами вызывает определенные трудности ввиду ее повышенных прочностных и других механических характеристик. На лазерную технологию эти параметры не оказывают никакого влияния. Здесь существенную роль оказывают другие физические и химические свойства:

- наличие легирующих элементов способствует образованию шлака;

- при химических реакциях с кислородом воздуха образуются тугоплавкие оксиды, которые требуют дополнительной энергии для выполнения технологической операции;

- низкая текучесть некоторых видов нержавейки создает проблемы для удаления расплавленного металла.

Действию указанных факторов препятствует выполнению лазерной резки в газовой среде, обычно в атмосфере азота. Азот подается в рабочую зону под давлением 20 атм., что способствует удалению расплава и охлаждению зоны реза. При резке заготовок большой толщины следует обеспечить погружение пятна луча в глубину расплавленного металла, что сделает более эффективной защиту газовой средой.

В зависимости от характеристик материала нержавейки, ее толщины подбирается тип лазерной установки. Наиболее часто используется волоконный лазер, рабочим телом которого является оптическое волокно.

Цветные металлы

Лазерная резка

Кроме алюминия другие цветные металлы (цинк, магний) также обрабатываются технологией с применением лазерного оборудования. Эти металлы обладают высокими теплопроводными свойствами и отличаются низким коэффициентом поглощения лазерного излучения. Наиболее сильно его отражение происходит на длинах волн газового лазера с рабочим телом из углекислого газа.

Поэтому для лазерной резки цветных металлов применяется твердотельное оборудование. Возможность его работы на импульсном режиме помогает снизить температуру в зоне реза тонколистовых заготовок и уменьшить возможность образования термических деформаций.

Другие материалы

При лазерной резке меди и ее сплавов (латунь, бронза) следует учитывать их высокую теплопроводность, из-за которой энергия луча будет рассеиваться по телу заготовки. Мощная лазерная установка поможет решить проблему раскроить лист меди с качественной поверхностью реза. При этом использование твердотельного лазера способствует лучшему поглощению энергии луча, так как длина вырабатываемой им волны способствует этому.

Важно: толщина заготовок меди и ее сплавов сильно ограничена при применении лазерной технологии. Толстые заготовки необходимо резать другими методами, например, с использованием плазменной резки.Присутствие в стали цинка, даже в виде покрытия, изменяет ее оптические характеристики в плане поглощения энергии лазерного луча далеко не в лучшую сторону. Коэффициент отражения оцинкованной стали выше, чем у обычной. Применяя более мощное лазерное излучение с использованием создания защитной азотной газовой среды в зоне реза, удается обеспечить приемлемое качество резки.

Важно: следует использовать азот только высокой чистоты, тогда на кромках не остается никаких следов окислов.

Титан и его сплавы при небольшом весе обладают высокой прочностью. Обработка механическими способами вызывает остаточные напряжения, что нарушает форму изделий после обработки. Заготовки из титана и его сплавов не имеют таких дефектов после обработки с помощью лазерных установок. Однако образование окисных поверхностных пленок при высоких температурах способствует наличию грата (излишков металла) на кромках после обработки. Защитная среда зоны обработки из инертного газа аргона с подачей его при оптимальном давлении делает их ровными, без наличия дефектов.

Толщина: раскрой лазером тонкого и прочего видов металла

Лазерная резка тонколистового металла. Фото Промдизайн

Толщина заготовки, помимо физико-химических свойств материала, один из основных параметров при выборе мощности лазерной установки. Преимущества раскроя металла с помощью лазерной технологии заключаются в получении размеров заготовок, уменьшающих трудоемкость их дальнейшей технологической обработки. Однако качество обработки снижается с увеличением толщины и достигает предела, дальше которого мощность лазерной установки не обеспечивает нормально процесс расплавления металла поверхности реза.

На практике для раскроя заготовок толщиной до 6 мм. эффективность использования лазерной технологии оправдывает применение. Для более толстых заготовок она используется значительно реже. Здесь более целесообразно применение других способов раскроя: плазменной, кислородной, гидроабразивной резки.

Формы: листы и так далее

Резка листового металла лазером. Фото МЕТКОР

Заготовка в форме листа самая распространенная форма для технологии лазерного раскроя. Следует соблюдать следующие рекомендации, влияющие на экономичность и качество получаемых из листа заготовок.

- Поверхность листа не должна иметь следов ржавчины или других видов коррозии. Они сильно подпортят контуры вырезаемых заготовок.

- Сама поверхность листа должна быть изначально ровной, иначе все отклонения скажутся на качестве реза.

- При разработке карты раскроя необходимо обеспечить отступление контуров друг от друга и от края на расстояния рекомендованные инструкцией по эксплуатации оборудования.

- В контурах заготовок стараться не использовать острые углы, лучше выполнять их закругленными. Станок в таком случае не будет лишний раз изменять скорость режущей головки.

- Карту раскроя делать с минимально возможным количеством контуров, что сократит количество не производительных врезок и уменьшит трудоемкость работ.

На станках с ЧПУ, на которых производится резка, программное обеспечение позволяет выполнять обработку других форм заготовок — труб и различных профилей.

Резка отверстий

На станках с ЧПУ с лазерной установкой, где производится раскрой листов, целесообразно выполнять с одной установки другие элементы конструкции обрабатываемой детали. Это могут быть отверстия для крепления, окна для вывода проводов, отверстия для вентиляции и охлаждения. Программное обеспечение обеспечит точное соответствие нахождения отверстий согласно технической документации, а лазерная технология — выполнение отверстия идеальной формы с ровными кромками.

На станках с ЧПУ с лазерной установкой, где производится раскрой листов, целесообразно выполнять с одной установки другие элементы конструкции обрабатываемой детали. Это могут быть отверстия для крепления, окна для вывода проводов, отверстия для вентиляции и охлаждения. Программное обеспечение обеспечит точное соответствие нахождения отверстий согласно технической документации, а лазерная технология — выполнение отверстия идеальной формы с ровными кромками.

Диаметр отверстий охватывает весь диапазон типоразмеров, начиная с минимально допустимого 1 мм. Конусность (выходной диаметр шире входного) лишь еле заметно проявляется при обработке толстых листов. Максимальная толщина листа, в котором прорезаются отверстия, зависит от вида обрабатываемого металла. Лучше всего обрабатываются отверстия из черного металла.

Изделия

Изделия. Лазерная резка.

Высокая точность реза, способность обрабатывать заготовки практически из любых материалов, хорошая адаптация для работы на станках с программным обеспечением позволяют использовать лазерную технологию для изделий с высокими дизайнерскими требованиями. Особенно широкое применение этот способ производства представлен в рекламном бизнесе. С помощью станков лазерной резки и гравировки производится изготовление вывесок, табличек, рекламных щитов, витрин и другой подобной продукции.

Использование луча заданной мощности на станках лазерной резки и гравировки делает возможным выполнять информационное изображение с высокой степенью разрешения. Дополнительной обработки не требуется, изображение не тускнеет на протяжении всего срока эксплуатации.

Точность, четкость и неограниченный срок годности лазерной гравировки используют в декорировании таких предметов как именных часов, предметов интерьера, печатей и штампов и других.

Для идентификации и классификации изделий применяется лазерная маркировка. Ее отличает высокая читабельность даже при мелких шрифтах. Лазерная маркировка не смывается, не деформируется. Принцип работы лазерных маркираторов аналогичен с работой граверов — снимается слой нужной глубины и ширины и формируется требуемое изображение.

Конструкции: ворота заборы и другие

Станки с лазерной установкой используются в обработке металлических и деревянных изделий, на предприятиях по производству упаковки и изготовлению резиновых прокладок, в швейных и обувных ателье и других производственных сферах. Следует отметить, что для резки неметаллических материалов эффективны в основном газолазерные установки с углекислым газом в качестве рабочего тела.

Из всего перечисленного многообразия видов деятельности выделяются следующие конструкции, выпускающиеся на лазерных станках.

- Заборы, ворота. Лазерная резка способна превратить обычные ворота и забор в настоящий арт-объект, входящий в создаваемый ландшафтный дизайн, например, дачного участка.

- Двери. Технология лазерной резки помимо повышения точности и скорости изготовления металлических дверей позволяет воплощать различные дизайнерские идеи.

- Сувенирная продукция. Ассортимент достаточно широк — от брелоков до различных видов художественной упаковки.

- Производство мебели с декоративными элементами интерьера. Изделия выполняются с очень точным выделением художественных элементов деталей, что отсутствует при использовании механических инструментов — резца или фрезы.

- Чехлы для обивки автомобильных кресел. Лазер обрабатывает любой из многочисленных применяемых в технологии изготовления чехлов материалов (искусственная и натуральная кожа, замша, велюр и многие другие прочные и износостойкие ткани). Высокая точность кроя сокращает время изготовления чехлов.

- Производство игрушек. Технология позволяет делать раскрой даже для самых маленьких мягких игрушек. Возможность получения гладкого реза важна для деревянных игрушек предназначенных малышам. Программные лазерные станки достаточно легко перестраиваются от серийных к индивидуальным заказам и обратно при производстве игрушек типа конструкторов, кубиков, пирамидок, развивающих игр и других.

Видео

Где заказать

Компании, специализирующиеся на выполнении лазерной резки металлов, представлены в отдельном разделе нашего сайта. Сотрудники предприятия осуществляют обработку материалов различных видов и форм. Компании, постоянно нуждающиеся в проведении лазерной резки металлов, следует рассмотреть вариант приобретения оборудования. Производители и поставщики оснащения собраны в разделе «Где купить станки для лазерной резки металлов».

3 режима лазерной резки: испарение, плавление, сгорание

Лазер может резать материалы разными способами. В зависимости от используемой мощности, дополнительных средств и программы резки материал будет вести себя по‑разному. Давайте разберемся в этом — тема, во‑первых, интересная, а во‑вторых, полезная для производственников. Чем полезная? А очень просто: когда вы понимаете возможности, которыми можете воспользоваться — вы всегда можете выбрать именно ту, которая даст максимальную выгоду. Максимальная выгода в любых обстоятельствах — это неслабая польза.Способов, которыми лазер может раскроить материал — навскидку 4:

- плавление,

- испарение,

- сгорание,

- раскалывание.

Почему мы почти не будем говорить про раскалывание лазером?

Но про один из них мы сегодня говорить почти не будем. Да‑да, это раскалывание. Казалось бы — как лазер, то есть луч света, может расколоть твердое тело? Раскалывают ведь обычно дрова топором — бьют с силой и материал разделяется?

Но лазер может. Это эффект термораскалывания, его используют для хрупких материалов вроде стекла. Естественно, лазером не бьют по предмету — это невозможно. Фишка здесь в том, чтобы резко разогреть лучом небольшой участок, пока струя сжатого воздуха из сопла привычно охлаждает окружающую поверхность. От такого обращения и резкого перепада температуры стекло обиженно трескается — и, что самое главное, трещина увеличивается управляемо, следуя за лучом. Допустим, классическая резка позволяет получать более точные очертания, но термораскалывание в этом плане тоже не промах.

Почему тогда мы не будем подробно на нем останавливаться? А всё просто — как уже было сказано, это технология для работы со стеклом и подобными материалами. Мы специализируемся на металле — и предпочитаем говорить о том, что знаем и любим. И о том, с чем можем помочь сами, если у вас возникнет такая потребность. Итак — три режима лазерной резки металла.

Лазерная резка в режиме плавления

Как это происходит?

Основной режим лазерной резки. Идеальный для большинства задач при лазерной резке металла. В основном, когда говорят о лазерной резке — подразумевают именно лазерную резку в режиме плавления. Суть режима, если объяснять «на пальцах», такова:

- Лазерный луч раскаляет поверхность участка металла до температуры плавления. Эта температура для разных металлов и сплавов — естественно, разная. Но программа резки всегда составляется с учетом этого — мощность луча и скорость движения именно таковы, чтобы расплавить металл в зоне резки на всю глубину и в то же время не пережечь кромки.

- Струя сжатого газа из сопла бьет в поверхность металла параллельно лучу. Расплавленный металл из зоны нагрева выдувается вниз, а незатронутый лучом металл кромок остается на месте, как ни в чем не бывало. При этом струя газа дает процессу и дополнительную пользу:

- Движение газа охлаждает металл кромок — это важно, чтобы не находящийся в зоне реза металл не перегревался и не получал тепловых деформаций. А отсутствие деформаций — это одно из основных преимуществ лазерной резки в принципе.

- Газовая струя защищает от расплава сам лазер — линзы оптической системы при использовании газовых и кристальных лазеров или выход волокна при использовании волоконных. Согласитесь, было бы совсем не комильфо, если бы дорогостоящая оптика выходила из строя из‑за случайного попадания первых же брызг расплавленного металла. А так мы точно знаем, что брызги если и полетят — то полетят вниз, где ничего ценного и так нет.

- Если в качестве газа используется не атмосферный воздух, а чистый азот или аргон, то его струя защищает раскаленные кромки реза от ненужных химических реакций. Сжатый газ закономерно вытесняет из зоны реза атмосферный воздух вместе со всем, что в нем намешано. При резке нержавейки и алюминия важно избавиться от присутствия кислорода — иначе на кромках образуются никуда не годные оксиды. Для этого используется азот. А при резке титана нужно избавиться и от кислорода, и от азота — потому что титан образует еще и нитриды, такие же негодные. Для этого используется аргон.

- Режущая головка, в которой расположен выход лазера и системы подачи газа, передвигается на специальных направляющих над листом заготовки. И, соответственно, передвигается точка, на которой сконцентрированы энергия лазера и давление газовой струи. Так единичное отверстие превращается в нужный контур. Движение подчиняется заданной программе, в которой учтена толщина металла и температура его плавления. Всё для того, чтобы рез получился четким и экономичным.

Почему это эталон?

Режиме плавления — эталонный режим лазерной резки металла. Достаточно быстрый, достаточно точный, достаточно аккуратный и достаточно экономичный, чтобы стать одной из доминирующих технологий в металлообработке. Собственно говоря, он уже стал.

Особенности двух других режимов, их сильные и слабые стороны — оцениваются от этой отправной точки.

Лазерная резка в режиме испарения

Как это происходит?

Освежаем в памяти школьный курс физики, смотрим с проницательным прищуром на предыдущую технологию и думаем: «а что будет, если теперь вкачать в этот процесс еще больше энергии?». Именно — металл не просто расплавится, а испарится.

Это возможно. Эта технология реально используется. Лазерный луч в этом режиме работает не непрерывным потоком, а отдельными импульсами — их длина рассчитана так, чтобы испарить четко заданный участок металла и не задеть ничего кроме, не достать до материала подложки. А струя воздуха привычно удаляет испаренный металл из зоны реза.

Зачем это нужно?

Режим испарения материала под воздействием лазера нужен редко. В основном он используется для тонких задач в электронике. Или для задач, когда требуется сохранить неповрежденным материал подложки. Обычно в металлообработке, как вы понимаете, в этом просто нет смысла — нет материала подложки, под листом металла технологические окна станины и пол цеха. Не произойдет ничего страшного, если туда будет капать расплавленный металл.

Но в тонкой электронике это может быть критично — и в таком случае принципиально использование именно режима испарения.

Почему это можно использовать не везде?

Страдает коэффициент полезного действия. Для испарительной резки металл нужно нагревать намного сильнее. Например, температура плавления чистого алюминия — 660 градусов Цельсия. А вот температура его кипения — уже 2 519 градусов.

То есть чтобы испарить его, нужно единомоментно вложить в металл энергию в 3,8 раза больше. То есть, даже если рассчитывать по такой простой и грубой формуле, то получится, что 1 метр реза испарением будет стоить столько же, сколько почти 4 метра плавлением.

Формула эта — очень простая и грубая, здесь не учтено распределение тепла, потери энергии, усиленная амортизация расходных материалов оборудования. Кроме того, у разных металлов — разный разброс температур плавления и кипения. Но принцип вы поняли — лазерная резка в режиме испарения возможна, но не стоит применять ее в случаях, когда ее можно не применять. Потому что получается дорого.

Лазерная резка в режиме горения

Как это происходит?

Горение — быстрый окислительный процесс с участием высоких температур и кислорода. Мы привыкли, что горит органика — бумага, дрова — и нам странно думать о том, что металл тоже может гореть. Но он может. Просто для этого нужно, во‑первых, дать ему достаточно кислорода, а во‑вторых, разогреть его до достаточной температуры, чтобы реакция началась.

А дальше происходит удивительное — при лазерной резке с использованием кислорода большую часть тепловой энергии, режущей металл, поставляет не лазерный луч, а окислительная реакция металла, идущая в нем. Горение дает в 3–5 раз больше тепловой энергии, чем непосредственно лазерный луч. Естественно, это позволяет работать быстрее и экономичнее.

Что это дает?

Есть две технологии лазерной резки, использующие режим горения:

- Лазерная резка в кислороде — лазерный луч, как обычно, плавит металл. Но вместо атмосферного воздуха или нейтральных газов а зону реза подается чистый кислород. С его участием расплав начинает гореть, окисляться, выдавая еще больше тепла. Чем больше тепла он выдает — тем легче и экономичнее идет плавление соседних участков металла.

- Кислородная резка с лазерной поддержкой (LASOX) — здесь по‑другому смещен «баланс участия» между кислородом и лазером. Лазер вообще не плавит металл сам по себе — он просто нагревает металл достаточно, чтобы горение началось. Кислорода требуется больше, он должен подаваться с большей силой. Рез не будет таким точным, как при использовании чисто лазерной резки — однако так можно прорезать более толстый металл для использования, например, в кораблестроении.

А ведь это отлично, правда? Но и режим горения тоже не стал новым эталоном — он вспомогательный, используется для некоторых задач и не используется для остальных. Почему?

Почему это можно использовать не везде?

При горении кромки металла обгорают. Чтобы они приобрели нормальный вид и рабочие качества, их придется дополнительно обрабатывать после. Затраты на дополнительную обработку могут перекрыть выгоду, полученную от удешевления самой резки — и в результате резка в режиме горения создаст проблем больше, чем даст выгод. По факту, использование резки с участием кислорода зависит от материала.

Черная сталь отлично режется в кислороде — нагар либо не образуется, то есть по факту удаляется самим лучом, либо легко снимается. А вот нержавейка и сплавы алюминия такого обращения не прощают. Для качественной резки этих металлов лучше не просто не подавать кислород, а вообще отсечь его доступ в зону резки — например, использовав в качестве рабочего газа азот.

Резюме

Итак, есть 4 основных режима лазерной резки:

- Плавление — основной режим, который решает большую часть задач по резке.

- Горение — режим, который быстрее и дешевле режет черный металл, но не используется для высоколегированных сталей и цветных металлов.

- Испарение — специальный режим, который позволяет резать без воздействия на материал подложки, но имеет низкий КПД.

- Термораскалывание — специальный режим, который используют для стекла.

Есть задача по лазерной резке? Давайте обсудим ее предметно.

Принцип работы машины для лазерной маркировки металла между нагревом и холодом

Принцип работы станка для лазерной маркировки металла — самая интересная тема для станка для лазерной маркировки металла.

На этот раз мы поделимся более подробной информацией о машине для лазерной маркировки металла. Что заставляет работать станок для лазерной маркировки металла, нажмите здесь и узнайте больше.

Во-первых, принцип работы машины для лазерной маркировки металла основан на волоконном лазере.

Станок для лазерной маркировки металлов использует лазерный луч для маркировки на поверхности различных металлических материалов. Эффект маркировки заключается в испарении поверхностных материалов, затем здесь будут показаны глубокие материалы. Или использовать функцию света, изменяющую физику и химическое отражение для отметки на металлической поверхности. Или использовать свет для сжигания материалов детали, тогда он также будет показывать изображения, буквы соответственно.

Во-вторых, в отношении машины для лазерной маркировки металла есть две важные теории.

Нагревательная обработка — это лазерный луч с высокой плотностью энергии. (Это высокоцентрализованный поток энергии). Когда он отражается от маркировочных материалов, они могут поглощать энергию лазера. В области лазерного освещения он будет вдохновлять лазерное излучение. Это повысит температуру поверхности маркировочного материала из-за аллергии, жжения и испарения.

В-третьих, еще одним принципом работы станка для лазерной маркировки металла является холодная обработка с использованием высокой энергии ультрафиолета.

В-четвертых, многих наших клиентов также интересуют отношения между линзой и областью маркировки.

Станок для лазерной маркировки металла

В настоящее время наша область сканирования составляет 110×110 мм, 200×200 мм, 300×300 мм.

Дополнительно области сканирования 50×50 мм, 75×75 мм, 175×175 мм.

Область маркировки головки сканера больше, и пользователю это очень понравится. Но если только увеличить площадь маркировки, точка фокусировки больше, то фокус искажения теряется. Более того, при увеличении области сканирования увеличится расстояние фокусировки и рабочее расстояние соответственно. Если увеличить рабочее расстояние, то будет потребляться энергия лазера. При увеличении сканирующей головки потребуется соответственно увеличить диаметр фокусирующего света.

Контактное лицо : Дженнифер Сан

Адрес электронной почты : lasermachine01 @ xtlaser.com

Whatsapp и Wechat : 0086 15169105376

Skype : [email protected]

8 Принципы бесцентрового шлифования

Что полезно знать об этом несколько загадочном процессе?

В мире механической обработки все внимание уделяется токарной обработке. Токарные и фрезерные станки — это броские звезды — на самом деле, они обрабатывают большинство людей.

Тем не менее, возможность выполнять прецизионное бесцентровое шлифование в дополнение к механической обработке является несомненным преимуществом.

Несмотря на это, бесцентровое шлифование имеет меньше специалистов, чем механическая обработка. И хотя бесцентровая шлифовальная машина существует уже почти столетие, многие люди не могут понять основы процесса и его уникальные преимущества.

Итак, давайте рассмотрим 8 основных принципов бесцентрового шлифования — вещи, которые полезно (и мы надеемся, интересно) знать об этом зрелом и все же несколько незнакомом процессе.

1. Бесцентровое шлифование начинается там, где обработка прекращается.

Обратной стороной бесцентрового шлифования является то, что на заготовках не может работать много осей. Однако есть много частей, в которых процесс устраняет ограничения обработки с точки зрения размеров, материалов и обработки поверхности.

Вот почему мы любим говорить, что там, где заканчивается обработка, начинается процесс бесцентрового шлифования. Например, если у вас есть некруглая деталь, полученная на токарном станке, а диаметр детали слишком мал или ее центр невозможно установить, вы можете добиться округлости с помощью методов бесцентрового шлифования.

Кроме того, во время бесцентрового процесса на заготовки не возникает осевого давления, что означает, что его можно использовать для шлифования длинных кусков хрупких материалов и деталей, которые в противном случае могли бы деформироваться.

2. Это обманчиво просто, но точно.

Бесцентрово-шлифовальные машины не имеют большого количества движущихся частей и вместо этого во многом обязаны своей функциональностью некоторым основным принципам физики. Это делает бесцентровое шлифование относительно простым процессом, который идеально подходит для чистовой обработки наружного диаметра небольших цилиндрических металлических деталей, требующих жестких допусков.

При бесцентровом шлифовании деталь поддерживается на опоре для заготовки, которая находится между двумя вращающимися цилиндрами:

- Регулирующий круг, который регулирует скорость вращения детали и скорость подачи (для метода подачи) или линейного перемещения (для метода сквозной подачи)

- Абразивный шлифовальный круг большего размера

Заготовка удерживается на месте за счет давления вращающихся колес, без необходимости крепления — фактор, который упрощает настройку и сокращает время выполнения работ.Поскольку заготовка жестко поддерживается, во время шлифования прогиба не происходит.

Бесцентровое шлифование практически непрерывно, потому что по сравнению с межцентровым шлифованием время загрузки меньше. Длинные отрезки можно шлифовать непрерывно, и даже большое количество мелких деталей можно автоматически шлифовать с помощью различных приспособлений для подачи.

Кроме того, бесцентрово-шлифовальные машины способны стабильно работать на высоких скоростях. Это делает этот процесс отличным выбором для массовых применений в аэрокосмической, автомобильной, военной, медицинской и других отраслях.

3. Методы различаются по способу подачи деталей через машину.

Основное различие между этими двумя наиболее часто используемыми методами бесцентрового шлифования заключается в том, как заготовки проходят через бесцентровые шлифовальные станки.

Шлифование с сквозной подачей обычно используется для деталей с постоянной округлостью по всей длине.

В этом методе заготовка перемещается вдоль остального лезвия между двумя колесами. Благодаря небольшому углу, приложенному к регулирующему кругу по отношению к шлифовальному кругу, этот метод в основном «сжимает» заготовку поперек шлифовального круга и выходит с другой стороны.

Шлифование подачей — также называемое врезным шлифованием — используется для шлифования цилиндрических деталей с пазами или деталей сложной формы, таких как валы шестерен.

Здесь необходимо обработать лезвие упора для заготовки, чтобы оно соответствовало форме детали. Правка шлифовальных и регулирующих кругов должна соответствовать желаемому сечению профиля детали.

Регулирующий круг вращает деталь с одной скоростью, толкая ее к шлифовальному кругу, который вращается с большей скоростью. Чем больше разница в скоростях, тем выше скорость съема.

4. Выбор шлифовального круга имеет решающее значение.

Еще одним ключевым фактором бесцентрового шлифования является выбор шлифовального круга. Он должен подходить как к металлу, из которого изготовлены детали, так и к желаемой поверхности.

Помимо того, что они доступны в различных диаметрах и ширине / толщине, бесцентровые шлифовальные круги бывают разных типов зерен и размеров зерен, часто с использованием суперабразивных материалов, таких как поликристаллический алмаз и кубический нитрид бора.

Эти суперабразивные материалы и диски из карбида кремния являются преимуществом при бесцентровом шлифовании очень твердых металлов по нескольким причинам:

- Сами колеса прочные и дольше сохраняют остроту.

- Они обладают высокой теплопроводностью, сохраняют форму при высоких температурах контакта и высоких скоростях вращения.

- На цикл одевания требуется меньше времени.

- Срок службы колес намного больше, чем у колес, изготовленных из таких материалов, как абразивные материалы из оксида алюминия.

5. Округлость зависит от углов.

Существует ряд насадок для бесцентрового шлифования углов. Во-первых, углы, под которыми колеса контактируют с деталью, имеют решающее значение для достижения правильной круглости и допуска.

Обычно центры регулирующих и шлифовальных кругов устанавливаются на станке на одинаковой высоте, а центр заготовки расположен выше. Однако, если деталь установлена слишком высоко, она может показывать вибрацию; если заготовка установлена слишком низко, она может быть некруглой.

Цель состоит в том, чтобы деталь оставалась в контакте с регулирующим кругом и вращалась с меньшей скоростью, в то время как более быстрый и крупный абразивный шлифовальный круг прикладывает силу, которая создает точную округлость детали. Использование правильного угла наклона круга помогает обеспечить использование всей поверхности шлифовального круга.

Если угол регулирующего круга слишком острый, это может привести к тому, что заготовка войдет слишком далеко в зону шлифования, что приведет к неравномерному износу, конусности и сокращению срока службы круга.Если регулирующий круг расположен слишком близко к параллельному шлифовальному кругу, это может привести к срыву деталей между кругами или, в худшем случае, к поломке заготовки / круга.

Угол упора для заготовки также важен для бесцентрового шлифования. Например, при шлифовании суперабразивным кругом шириной 4 дюйма (101,6 мм) остальное лезвие обычно хорошо работает при 30º.

Однако при ширине круга 6 дюймов (152,4 мм) или 8 дюймов (203,2 мм) тот же угол может создать слишком большое давление на шлифовальный круг и вызвать вибрацию.Изменение угла на 20º или 25º снизит давление и устранит вибрацию детали.

6. Хранить вещи в прохладе обязательно.

Охлаждающая жидкость используется при бесцентровом шлифовании не только для охлаждения шлифовального круга, но и для отвода тепла из зоны контакта заготовки со шлифовальным кругом.

Для обеспечения надлежащего охлаждения требуется использование охлаждающей жидкости с правильным давлением для преодоления воздушного барьера, создаваемого между шлифовальным кругом и заготовкой во время процесса шлифования, позволяя охлаждающей жидкости течь в пространстве между ними.

Этот этап бесцентрового шлифования критически важен для предотвращения возврата тепла к заготовке или шлифовальному кругу. В противном случае может быть сложно соблюдать допуски на округлость и прямолинейность, а термическое повреждение может даже вызвать образование пузырей и трещин на шлифовальном круге.

7. Вы можете научить «старый» процесс новым трюкам.

Хотя бесцентровое шлифование — это зрелый процесс, современные шлифовальные станки оснащены новыми функциями, повышающими производительность.Например, программируемые элементы управления с ЧПУ повышают эффективность и производительность процесса, упрощая настройку и замену оборудования при переходе от одного задания к другому.

Другие новые технологии позволяют изготавливать ранее невозможные шлифованные формы, размеры и допуски, а также сокращают время наладки и ускоряют загрузку и выгрузку, чтобы сократить время цикла бесцентрового шлифования.

Эти нововведения включают в себя последнее поколение машин, которые снимают регулирующее колесо и заменяют его стационарными тросовыми опорами, которые имеют опцию втулочного режима.Эта опция позволяет создавать сложные шлифованные формы и экзотические размеры, работая так же, как направляющие втулки на автоматических токарных станках швейцарского типа.