Технология производства стальных электросварных труб

\ \Технология производства стальных электросварных труб

Производство цельнотянутых стальных труб весьма трудоёмко, поскольку отличается весьма большими технологическими усилиями деформации. Там, где по эксплуатационным показателям не требуются высокие значения допустимых внутренних давлений, вполне целесообразно применять электросварные трубы. Данная продукция выпускается согласно техническим требованиям ГОСТ 10704 и ГОСТ 10706.

Разновидности технологии использованияТиповой технологический процесс производства стальных электросварных труб со швом включает в себя:

- Листовую прокатку в холодном или горячем состоянии (в зависимости от толщины исходного материала).

- Стыковую сварку полуфабриката, которая, в свою очередь, может быть выполнена двумя способами – контактной сваркой с использованием токов высокой частоты и обычной электродуговой сваркой.

- Калибровку продукции на специальных станах.

Выбор способа соединения определяется геометрическими параметрами поперечного сечения – при диаметрах до 530 мм возможно применять контактную сварку, а для диапазона диаметров 530…1420 мм – электродуговую. Выбор диктуется требованиями к прочности готового изделия, поскольку при дуговой сварке процесс соединения происходит в три этапа. Вначале получают промежуточный и наружный шов, а затем, с целью усиления мест стыка – внутренний. Количество стыков зависит от исходной длины листа.

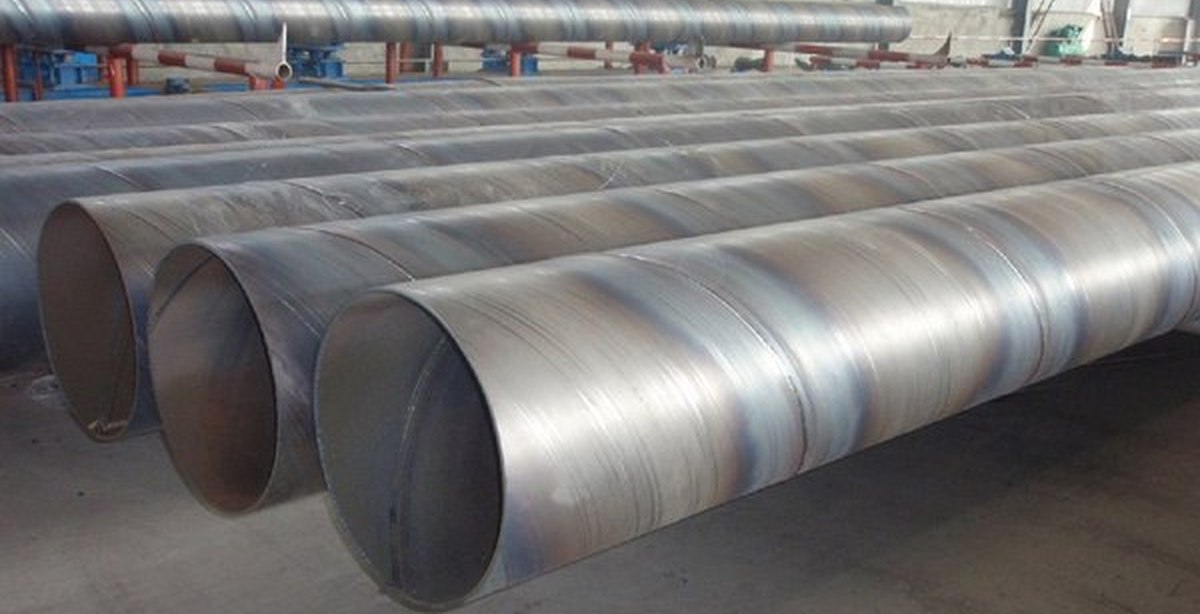

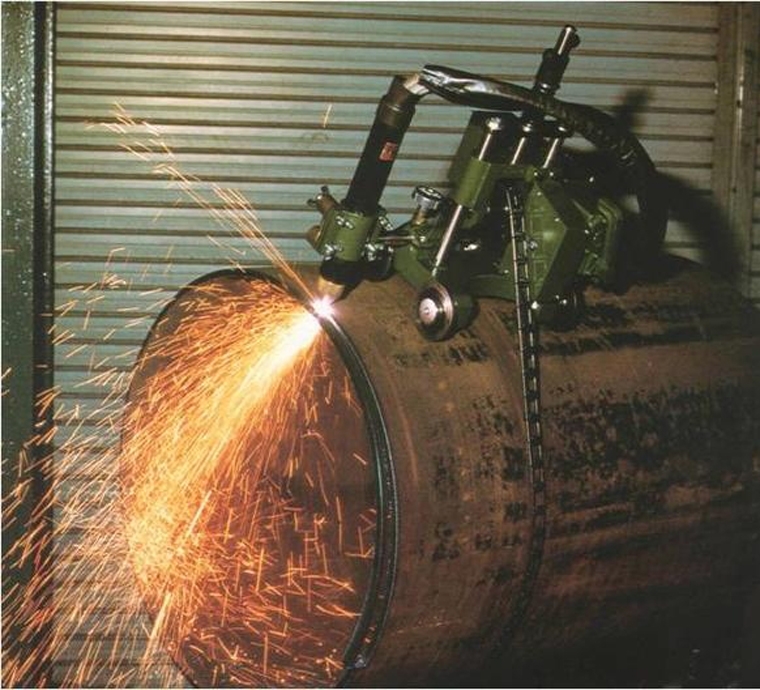

В практике количество стыков по эксплуатационным причинам может быть ограничено. Также во многих случаях могут потребоваться трубы весьма большого диаметра. В таких ситуациях формируют спиральный шов: исходную рулонную сталь при прокатке скатывают в спираль (угол наклона образующей спирали можно изменять), а затем сваривают, используя электросварку, либо сварку в среде инертного газа (для изделий из легированных сталей).

В качестве исходного материала используются низкоуглеродистые стали, хорошо поддающиеся сварке. Возможно применение также низколегированных сталей типа 12Г2С, 17 ГС и т.д.

Спиралешовные изделия отличаются повышенной стойкостью, что объясняется увеличенной прочностью спиралевидного стыка перед прямым. Однако трудоёмкость сварки возрастает в связи с повышенным расходом сварочных материалов.

Для контроля однородности шва электросварные трубы подвергаются неразрушающему ультразвуковому контролю. В особо ответственных случаях возможна проверка качества стыков жидкостью высокого давления. Следует отметить, что прочность сварных труб на 10…15% ниже прочности цельнотянутых.

ГОСТ нормирует следующие прочностные показатели подобной продукции:

- Временное сопротивление, МПа, не менее – 255;

- Предел текучести, МПа, не менее – 175;

- Относительное удлинение, %, не менее — 8…10.

Преимуществом рассмотренных труб является возможность снижения массы одного погонного метра продукции вследствие уменьшения толщины стенки.

26. Изготовление сварных труб

Сварные трубы производят с продольным (одним или двумя) и спиральным швом..

Процесс производства сварных труб состоит из следующих основных операций: формовки заготовки, сварки кромок заготовки и уменьшения (редуцирования) диаметра полученной трубы.

Для производства сварных труб применяют все существующие методы сварки. По характеру используемой энергии процессы сварки, применяемые при производстве труб, можно разделить на химическую сварку, электрохимическую сварку и электрическую сварку.

К

химической сварке относят такие виды сварки, в которых

используют тепло химических реакций;

при производстве труб к химической

сварке относятся печная и газовая,

использующие тепло сгорания горючих

газов.

К электрической сварке относят все виды сварки, в которых для сварки используют тепло, выделяемое электрическим током; в производстве труб используют контактную, дуговую, индукционную и радиочастотную сварку.

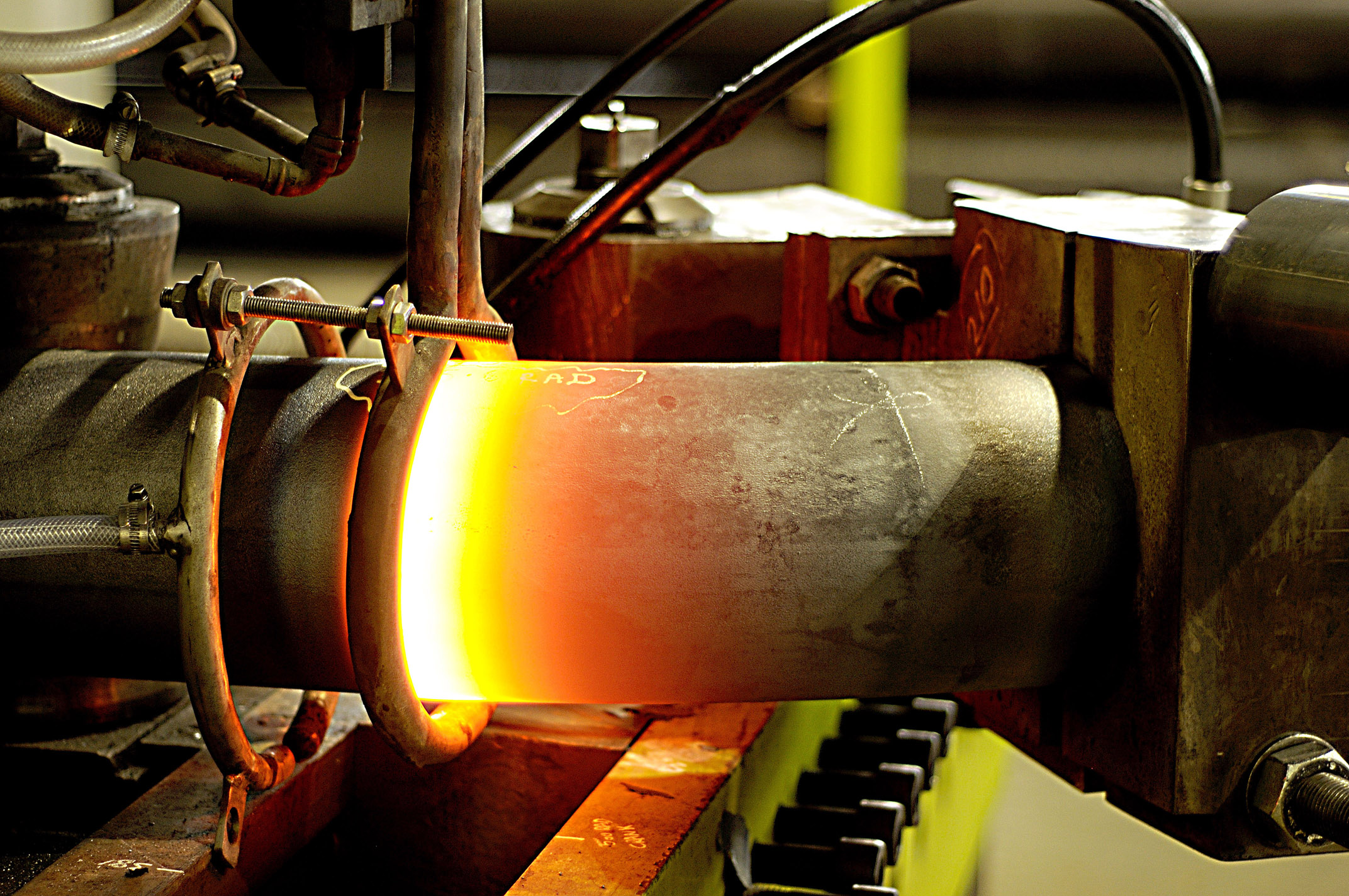

Контактная сварка основана на выделении максимального количества тепла при прохождении током места контакта свариваемых кромок. Различают контактную сварку сопротивлением и оплавлением. При контактной сварке сопротивлением кромки нагревают ниже температуры плавления, и происходит сварка давлением; при сварке оплавлением поверхность свариваемых кромок нагревается до температуры плавления, и процесс сварки носит промежуточный характер между сваркой давлением и сваркой оплавлением. Контактную сварку сопротивлением широко применяют для производства труб малых и средних диаметров (8-426 мм). Контактная сварка оплавлением (вспышкой) применялась для производства труб большого диаметра (426-820 мм) и в настоящее время вытесняется дуговой сваркой под слоем флюса.

Дуговая сварка основана на использовании тепла, выделяемого электрической дугой. При производстве труб применяют дуговую сварку под слоем флюса и дуговую сварку с защитой дуги инертным газом (аргоном или гелием) для производства труб из коррозионностойких и других высоколегированных сталей.

Индукционная сварка основана на использовании тепла, выделяемого токами, индуктированными в свариваемых кромках. В производстве труб диаметром 8-530 мм применяют токи различной частоты (1-400 кГц).

Радиочастотная сварка основана на использовании эффекта близости и поверхностного эффекта при прохождении токов высокой частоты в свариваемых кромках, этот метод сварки также применим для труб диаметром 8-530 мм.

электрохимическая

или газоэлектрическая сварка;

в процессе производства труб используют

атомно-водород-ную, плазменную и

электронно-лучевую сварку. При

атомно-водородной сварке тепло независимой

электрической дуги передают свариваемым

кромкам атомы диссоциированного

водорода. При плазменной сварке используют

так называемую холодную плазму, полученную

способом ионизации электрическим

разрядом путем создания электронной

лавины.

При

атомно-водородной сварке тепло независимой

электрической дуги передают свариваемым

кромкам атомы диссоциированного

водорода. При плазменной сварке используют

так называемую холодную плазму, полученную

способом ионизации электрическим

разрядом путем создания электронной

лавины.

Производство сварных труб осуществляется на трубосварочных агрегатах, представляющих собой комплекс машин и механизмов, предназначенных для получения сварных труб, их транспортирования, горячей и холодной отделки, складирования, упаковки и т. п.

Код ОКВЭД 24.20.2 — Производство сварных труб

Действует ООО БАЛТИЙСКИЙ ТРУБНЫЙ ЗАВОДМеталлургия

Металлопрокат

Генеральный Директор:Буров Владимир Викторович

Юридический адрес:ОБЛАСТЬ КАЛИНИНГРАДСКАЯ ГОРОД КАЛИНИНГРАД УЛИЦА ДЗЕРЖИНСКОГО ДОМ 168 ЛИТЕР И

Дата регистрации:26.08.2008

Уставной капитал:20 000 ₽

ИНН:3907202004

ОГРН:1083925023335

Действует ООО СЕРВИСНЫЙ МЕТАЛЛОЦЕНТР СТАМИМеталлургия

Металлопрокат

Генеральный директор:ЕЛФИМОВ ОЛЕГ ГЕННАДЬЕВИЧ

Юридический адрес:ОБЛАСТЬ СВЕРДЛОВСКАЯ ГОРОД ЕКАТЕРИНБУРГ УЛИЦА АКАДЕМИЧЕСКАЯ ДОМ 18 ОФИС 216

Дата регистрации:09.02.2010

Уставной капитал:300 500 000 ₽

ИНН:6674348892

ОГРН:1106674002654

Действует ООО ПАРИТЕТМеталлургия

Металлопрокат

Генеральный Директор:Цыдыпов Виталий Эдуардович

Юридический адрес:РЕСПУБЛИКА БУРЯТИЯ ГОРОД УЛАН-УДЭ УЛИЦА ТЕРЕШКОВОЙ ДОМ 20Б

Дата регистрации:17.04.2015

Уставной капитал:10 000 ₽

ИНН:0323388366

ОГРН:1150327005201

Действует ООО СОЛЕКС-БПМеталлургия

Металлопрокат

Директор:Соловьева Галина Юрьевна

Юридический адрес:ОБЛАСТЬ НИЖЕГОРОДСКАЯ РАЙОН БАЛАХНИНСКИЙ ГОРОД БАЛАХНА УЛИЦА ВОЛГА ДОМ 17 ОФИС 1

Дата регистрации:17.07.2015

Уставной капитал:10 000 ₽

ИНН:5262321667

ОГРН:1155262009847

Действует ООО ЭНГЕЛЬССПЕЦТРУБМАШМеталлургия

Металлопрокат

Генеральный Директор:Зубов Максим Сергеевич

Юридический адрес:ОБЛАСТЬ ТУЛЬСКАЯ РАЙОН УЗЛОВСКИЙ ПОСЕЛОК КАМЕНЕЦКИЙ УЛИЦА ЦЕНТРАЛЬНАЯ ЗДАНИЕ 5 ОФИС 1

Дата регистрации:17. 10.2016

10.2016

Уставной капитал:10 000 ₽

ИНН:7117029558

ОГРН:1167154077254

Действует ООО СФЕРА ТРУБМеталлургия

Металлопрокат

ДИРЕКТОР:АФАНАСЬЕВ АЛЕКСЕЙ ВИТАЛЬЕВИЧ

Юридический адрес:ЧУВАШИЯ ЧУВАШСКАЯ РЕСПУБЛИКА — РАЙОН ЧЕБОКСАРСКИЙ ДЕРЕВНЯ БОЛЬШИЕ КАРАЧУРЫ УЛИЦА ДАЧНАЯ ДОМ 2 ПОМЕЩЕНИЕ 11

Дата регистрации:24.07.2017

Уставной капитал:10 000 ₽

ИНН:2116003484

ОГРН:1172130010788

Действует ООО ПЛАЗМАМеталлургия

Металлопрокат

Директор:Серов Александр Михайлович

Юридический адрес:ОБЛАСТЬ ВОЛГОГРАДСКАЯ ГОРОД ВОЛЖСКИЙ УЛИЦА КРЫМСКАЯ ДОМ 10 ОФИС 1

Дата регистрации:02.04.2018

Уставной капитал:10 000 ₽

ИНН:3435133499

ОГРН:1183443005503

Действует ООО БОГОРОДСКИЙ ТРУБНЫЙ ЗАВОДМеталлургия

Металлопрокат

ГЕНЕРАЛЬНЫЙ ДИРЕКТОР:МОКРЯКОВ АЛЕКСЕЙ ВЛАДИМИРОВИЧ

Юридический адрес:ОБЛАСТЬ НИЖЕГОРОДСКАЯ РАЙОН БОГОРОДСКИЙ ГОРОД БОГОРОДСК УЛИЦА ЛЕНИНА ДОМ 101 ПОМЕЩЕНИЕ №9

Дата регистрации:08.05.2018

Уставной капитал:10 000 ₽

ИНН:5245029920

ОГРН:1185275027442

Действует ООО НЕРЧИНСК МЕТАЛЛ ГРУППМеталлургия

Металлопрокат

Генеральный Директор:Басакин Борис Борисович

Юридический адрес:КРАЙ ЗАБАЙКАЛЬСКИЙ РАЙОН НЕРЧИНСКИЙ ГОРОД НЕРЧИНСК УЛИЦА ДЕКАБРИСТОВ ДОМ 8

Дата регистрации:25.09.2020

Уставной капитал:2 000 000 ₽

ИНН:7513007371

ОГРН:1207500004898

Действует ООО ПРОФИЛЬ-ТМеталлургия

Металлопрокат

Директор:Аксенов Юрий Васильевич

Юридический адрес:ОБЛ. УЛЬЯНОВСКАЯ Г. Димитровград ПР-КТ АВТОСТРОИТЕЛЕЙ ЗД. 78/1 КАБ. 1209/5

Дата регистрации:29.01.2021

Уставной капитал:10 000 ₽

ИНН:7329035056

ОГРН:1217300000940

Ликвидирована ООО ЖУКОВСКИЙ ЗАВОД МОНТАЖНЫХ ЗАГОТОВОКМеталлургия

Металлопрокат

Генеральный Директор:Зотов Вадим Владиславович

Юридический адрес:ОБЛАСТЬ МОСКОВСКАЯ ГОРОД ЖУКОВСКИЙ УЛИЦА ЧКАЛОВА ДОМ 46 ПОМЕЩЕНИЕ 1

Дата регистрации:22. 06.2017

06.2017

Уставной капитал:11 332 ₽

ИНН:5040149567

ОГРН:1175027016317

Ликвидирована ООО КТК АСТРУММеталлургия

Металлопрокат

Ликвидатор:Леонов Александр Викторович

Юридический адрес:ОБЛАСТЬ МОСКОВСКАЯ ГОРОД КАШИРА ПОСЕЛОК НОВОСЕЛКИ УЛИЦА ПОСЕЛКОВАЯ ДОМ 50 ЛИТЕР Б ЭТАЖ 2

Дата регистрации:17.01.2018

Уставной капитал:25 000 ₽

ИНН:5019029122

ОГРН:1185022000151

Ликвидирована ООО ИНТЕРКОММеталлургия

Металлопрокат

Директор:Владимиров Николай Владимирович

Юридический адрес:РЕСПУБЛИКА УДМУРТСКАЯ ГОРОД ИЖЕВСК ШОССЕ ВОТКИНСКОЕ ДОМ 284 ЛИТЕР К14 КАБИНЕТ 20

Дата регистрации:26.11.2018

Уставной капитал:23 000 ₽

ИНН:1840084791

ОГРН:1181832026166

Производство электросварных труб | Производственные предприятия компании МЕТАЛЛСЕРВИС

Отдел продаж: +7 913-008-07-07 — Коптель Елена

Многокональный: 8 (800) 555-11-55

Марка стали: Ст1-Ст3 08-20 09Г2 09Г2С

Назначение: Трубы конструкционные общего назначения.

Контроль качества и состояние поставки: 100%-й неразрушающий контроль в линии. Испытание механических свойств.

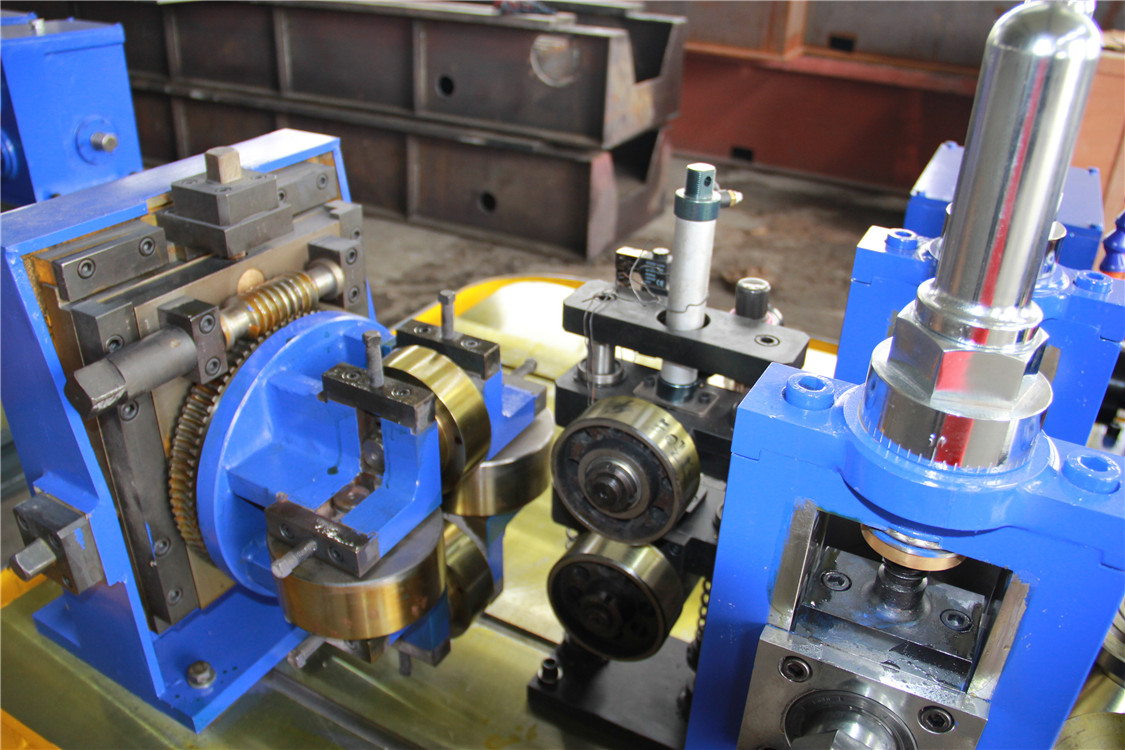

Способ изготовления: Валковая формовка

Длина, м: 5,8-12,0

по требованию потребителя могут изготавливаться длиной 4 метраТРУБЫ СТАЛЬНЫЕ КВАДРАТНЫЕ.

ГОСТ 8639-82 Сортамент.ГОСТ 13663-86 Трубы стальные профильные. Технические условия.

| Размеры, мм | Толщина стенки, мм |

| 10х10 | 0,8 /1,0 / 1,2 / 1,5 |

| 15х15 | 1,0 / 1,2 / 1,5 / 2,0 |

| 20х20 | 1,0 / 1,2 / 1,5 / 2,0 / 2,5 |

| 25х25 | 1,0 / 1,2 / 1,5 / 2,0 / 2,5 /3,0 |

| 30х30 | 1,2 / 1,5 / 2,0 |

| 40х40 | 1,5 / 2,0 /3,0 / 4,0 |

| 50х50 | 2,0 / 3,0 / 4,0 / 5,0 |

| 60х60 | 2,0 / 3,0 / 4,0 / 5,0 |

| 80х80 | 2,0 / 3,0 / 4,0 / 5,0 / 6,0 |

| 100х100 | 3,0 / 4,0 / 5,0 / 6,0 |

| 120х120 | 4,0 / 5,0 / 6,0 |

ТРУБЫ СТАЛЬНЫЕ ПРЯМОУГОЛЬНЫЕ.

ГОСТ 8645-68 Сортамент.

ГОСТ 8645-68 Сортамент. ГОСТ 13663-86 Трубы стальные профильные. Технические условия.

| Размеры, мм | Толщина стенки, мм |

| 20х10 | 1,0 / 1,2 / 1,5 / 2,0 |

| 28х25 | 1,5 / 2,0 |

| 30х15 | 1,5 / 2,0 |

| 30х20 | 1,0 / 1,2 / 1,5 / 2,0 |

| 40х20 | 1,2 / 1,5 / 2,0 / 3,0 |

| 40х25 | 1,5 / 2,0 / 3,0 |

| 40х28 | 1,5 / 2,0 / 3,0 |

| 50х25 | 1,5 / 2,0 / 3,0 |

| 50х30 | 1,5 / 2,0 / 3,0 / 4,0 |

| 50х40 | 2,0 / 3,0 / 4,0 |

| 60х30 | 2,0 / 3,0 / 4,0 |

| 60х40 | 2,0 / 3,0 / 4,0 / 5,0 |

| 80х40 | 2,0 / 3,0 / 4,0 / 5,0 |

| 80х60 | 2,0 / 3,0 / 4,0 / 5,0 |

| 100х40 | 2,0 / 3,0 / 4,0 / 5,0 |

| 100х50 | 3,0 / 4,0 / 5,0 |

| 120х60 | 3,0 / 4,0 / 5,0 / 6,0 |

| 120х80 | 3,0 / 4,0 / 5,0 / 6,0 |

Производство сварных труб из нержавеющей стали с доставкой

Производство сварных труб из нержавеющей стали — характеристики

| Характеристики | LM — 30 | LM — 40 | LM — 50 | LM — 65 | LM — 80 | LM — 100 | LM — 110 | LM — 130 | LM — 150 | LM — 180 |

| Диаметр приводного вала (мм.) | 30 | 40 | 50 | 65 | 80 | 100 | 110 | 130 | 150 | 180 |

Диапазон наружных диаметров трубы (мм. ) ) |

5 — 25 | 12 — 38 | 16 — 51 | 19 — 76 | 38 — 114 | 114 — 219 | 114 — 273 | 219 — 406 | 325 — 508 | |

| Толщина стенки (мм.) | 0,3 — 1,0 | 0,5 — 2,5 | 0,7 — 3,5 | 1 — 4,5 | 1,2 — 6,0 | 1,5 — 8,0 | 1,5 — 9,0 | 2,5 — 9,5 | 3,5 — 12,0 | 4,0 — 13,0 |

| Максимальная скорость (м/мин) | 9 | 6 | 4 | 3,5 | 3 | 2,5 | 2,5 | 2,5 | 2,5 | 2 |

| Мощность двигателей (кВт) | 3,5 + 3,5 | 7 +7 | 14 + 14 | 21 + 21 | 28 + 28 | 35 + 35 | 35 + 35 | 52,5 + 52,5 | 70 + 70 | 70 + 70 |

| Мощность отжига, (кВт.) | 100 | 100 | 100 | 200 | 300 | 500 | 600 | 600 | 800 | 1000 |

Производство сварных труб из нержавеющей стали — особенности

|

|

|

|

|

Производство сварных труб из нержавеющей стали — комплектация

Базовая комплектация

| Разматыватель |

| Устройство приёма металлических полос |

| Накопитель |

| Формующая секция |

| Секция сварки |

| Секция полировки шва |

| Секция охлаждения |

| Секция контроля сварного шва |

| Секция 1-го размера |

| Секция 2-го размера |

| Секция отрезки |

| Выходной рольганг |

| Набор инструментов для Т/О |

| Установочные опоры |

| Руководство пользователя на русском языке |

Технология изготовления сварных труб со спиральным швом

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СВАРНЫХ КОНСТРУКЦИЙ

Процесс изготовления спиральношовных труб большого диаметра 530…1420 мм на станах Волжского трубного завода является более |

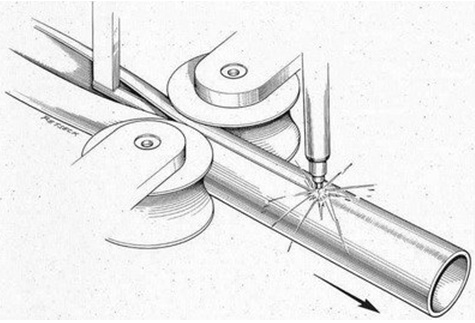

Сборка и сварка рулонной стали спиральным швом позволяют получить любой диаметр трубы независимо от ширины полосы. При использовании этого метода процесс изготовления идет непрерывно, обеспечивая требуемую точность размера и формы трубы без последующей калибровки. На рис. 57 показана схема стана. Полоса из рулона 1, проходит правильные вальцы 2 и накапливается в компенсационной петле 5, обеспечивая непрерывность выполнения спирального шва при обрезке концов полос гильотинными ножницами 3, а также при сборке и сварке их стыка на установке 4. После компенсационной петли лента движется со

При использовании этого метода процесс изготовления идет непрерывно, обеспечивая требуемую точность размера и формы трубы без последующей калибровки. На рис. 57 показана схема стана. Полоса из рулона 1, проходит правильные вальцы 2 и накапливается в компенсационной петле 5, обеспечивая непрерывность выполнения спирального шва при обрезке концов полос гильотинными ножницами 3, а также при сборке и сварке их стыка на установке 4. После компенсационной петли лента движется со

сварочной скоростью, определяемой вращением толкающих валиков 7. С помощью парных дисковых ножей 6 обрезают продольные кромки под сварку. Настройку стана на требуемый диаметр трубы производят разворотом формовочной машины и выходного моста, перемещая их на катках по криволинейным рельсовым путям. Сворачивание полосы в трубу осуществляют заталкиванием ее в формовочное устройство 9. Спиральный шов выполняется сваркой под флюсом тремя сварочными головками. Две из них крепятся на общей штанге 8, вводимой внутрь трубы, третья головка 10 расположена снаружи. Первый внутренний шов, приваривающий кромку полосы к сформованной трубе, имеет малую площадь сечения и является технологическим. Его назначение — устранить возможность взаимного перемещения кромок и предотвратить вытекание сварочной ванны при сварке наружного рабочего шва. Внутренний рабочий шов варит двухэлектродная головка, обеспечивая хорошее формирование и полный переплав технологического шва. Такая технология позволяет гарантировать отсутствие кристаллизационных трещин при сварке низколегированных сталей со скоростью до 110 м/ч. Выходящая из стана непрерывная труба летучим устройством 11 разрезается на трубы мерной длины.

Рис. 57. Схема технологического процесса производства спирально — шовных труб |

совершенным. Наличие летучего устройства, обеспечивающего механизацию обрезки, сборки и сварки концов полос, позволило обойтись без компенсационной петли.

Конец полосы 1 и начало полосы 2 последовательно проходят обрезку на ножницах I (рис. 58, а) и закрепляются прижимами калибровочных ножниц II. После выполнения одновременного калибровочного реза концов обеих полос передвижением суппорта III до упора (рис. 58, б) задняя кромка полосы 1 устанавливается по оси канавки подкладки сварочной установки. Соответственно перемещением до упора гильотинных ножниц/ передняя кромка полосы 2 подается в сварочную установку. При этом обеспечивается требуемый зазор в стыке. Концы полос зажимаются и свариваются. При выполнении всех этих операций агрегат движется вместе с полосой, а затем отпускает ее и возвращается в исходное положение. В процессе выполнения спирального шва осуществляется непрерывный ультразвуковой контроль. Места обнаруженных дефектов автоматически маркируются краской.

58, а) и закрепляются прижимами калибровочных ножниц II. После выполнения одновременного калибровочного реза концов обеих полос передвижением суппорта III до упора (рис. 58, б) задняя кромка полосы 1 устанавливается по оси канавки подкладки сварочной установки. Соответственно перемещением до упора гильотинных ножниц/ передняя кромка полосы 2 подается в сварочную установку. При этом обеспечивается требуемый зазор в стыке. Концы полос зажимаются и свариваются. При выполнении всех этих операций агрегат движется вместе с полосой, а затем отпускает ее и возвращается в исходное положение. В процессе выполнения спирального шва осуществляется непрерывный ультразвуковой контроль. Места обнаруженных дефектов автоматически маркируются краской.

Рис. 58. Схема летучего агрегата для сборки и сварки

концов рулонов

При увеличении диаметра труб, используемых при укладке

магистральных трубопроводов, приходится увеличивать толщину стенки.

Толщина полос рулонной стали обычно не превышает 14 мм. Поэтому

72

спиральношовные трубы диаметром 1420 мм и более изготовляют из отдельных листов либо в два слоя из рулонной стали.

Непрерывный процесс изготовления спиральношовных труб диаметром до 2520 мм из отдельных листов осуществляют на специальном стане Волжского трубного завода. Листы по одному подаются на рольганг листоукладчиком, центрируются и поступают на участок фрезеровки торцов (рис. 59), где каждая пара кромок, подлежащих стыковке, обрабатывается одновременно. Кромки фиксируются откидными упорами 1 и зажимами 2 и обрабатываются фрезами 3. Затем листы подаются к неподвижной сварочной установке (рис. 60). Здесь производятся сборка и сварка стыка между ними на медной подкладке под флюсом с постановкой заходных технологических планок. После этого карта из двух листов рольгангом подается на летучую сварочную установку (рис. 61), предназначенную для сборки и сварки стыков между картой и концом непрерывной полосы. В процессе выполнения операции летучая установка движется вместе с концом полосы, причем секции рольганга, поддерживающего полосу автоматически, опрокидываются, пропуская ее, и поднимаются вновь для поддержания привариваемой карты. Затем специальный механизм отламывает технологические планки, а непрерывная полоса проходит те же операции обработки продольных кромок под сварку, формовки трубы, двусторонней сварки спирального шва, его контроля и резки на мерные части, которые были рассмотрены ранее.

Затем специальный механизм отламывает технологические планки, а непрерывная полоса проходит те же операции обработки продольных кромок под сварку, формовки трубы, двусторонней сварки спирального шва, его контроля и резки на мерные части, которые были рассмотрены ранее.

Рис. 60. Схема сварки двух листов |

Рис. 61. Схема прихватки карты в непрерывной ленте |

Для изготовления спирально-шовных труб в два слоя предназначен

стан Новомосковского трубного завода (рис. 62, а). Две последовательно

расположенные линии подготовки полосовой рулонной стали отличаются

расположением скоса кромок (верхние и нижние) под спиральные швы.

Кроме того, различием в технологии выполнения поперечных стыков полос

из-за необходимости плотного прилегания слоев друг к другу и возможности

подварки стыка наружного слоя для образования трубы. Так, в линии,

формирующей наружный слой трубы, необходимо удалять усиление шва,

тогда как провар всей толщины не обязателен. Напротив, во второй линии

проплавление всей толщины необходимо, а удалять усиление шва не

требуется. После компенсационной петли обе полосы заталкиваются в

формующее устройство таким образом, чтобы спиральные стыки наружного

74

и внутреннего слоев оказались сдвинутыми на шаг, равный 100 мм; каждый из швов выполняется как бы на подкладке (рис. 62, а). Сварка их на стане осуществляется технологическими швами в среде С02. Рабочие швы выполняют после разрезки непрерывной трубы на отдельном рабочем месте (рис. 62, б) под флюсом двумя дугами с полным переплавом технологических швов. Затем у каждого конца трубы накладывают кольцевой шов, устраняющий зазор между слоями с последующей обработкой торца и снятием фаски кромки трубы (рис. 62, в).

Рис. |

С помощью стекла и алюминия можно создавать не только эффектные экстерьеры зданий, но и формировать элегантные пространственные решения внутри помещений. Предложения компании Фирма «ГлассГрупп» предлагает реализовать под ключ различные архитектурные …

В рамах тележек железнодорожного подвижного состава нередко наиболее сложные элементы выполняют в виде стальной отливки с относительно тонкими стенками. Примером этому может служить рама тележки электровоза ВЛ-80 (рис. 51), состоящая …

В тяжелом машиностроении рамы клетей мощных прокатных станов собирают и сваривают из балочных заготовок в виде массивных стальных отливок. На рис. 51 показана рама вертикальной клети прокатного стана, составленная из …

Трубы сварные стальные цена

В современном строительстве трубный прокат является одним из самых востребованных видов металлического проката. На сегодняшний день существует две разновидности труб, каждая из которых имеет свою область применения. Речь идет о бесшовных и сварных трубах. Последние в свою очередь подразделяются на прямошовные и спиральношовные, различающиеся способом изготовления, используемыми материалами и так далее.

Трубы стальные сварные изготавливают из листового металла (листы или полосы) углеродистых и низколегированных сталей. Заготовки попадают на прокат технологической формовки, где им придают цилиндрическую форму, затем на торцы накладывают шов.

Технология производства сварных труб предусматривает использование различных способов сварки, таких как плазменная и ультразвуковая, дуговая под слоем флюса, сваркой электросопротивлением, токами высокой частоты или постоянным током, электронно-лучевой либо индукционной, электросваркой в среде инертных газов.

Диаметр сварных труб зависит от направления и количества швов. Так например, одношовные трубы с прямым расположением шва ограничены шириной исходного листа, тогда как двушовные (с прямым расположением) выпускают большого диаметра.

Когда используется спиральный шов, появляется возможность изготовить трубу большого диаметра (ГОСТ 8696 — от 159 до 2510 мм) из значительно более узкого листа. Однако толщина стенки готовой трубы не выше 18-20 мм, а протяжённость шва весьма значительна. Это в свою очередь ухудшает её характеристики и исключает возможность использовать под большим давлением (как правило, область применения — оросительные и дренажные системы).

ГОСТ 20295-85 трубы стальные сварные, предназначенные для технологических и промышленных трубопроводов или магистральных газонефтепроводов, производятся трёх типов:

— прямошовные (диаметром 530-820 миллиметров) — использована электродуговая сварка;

— прямошовные (диаметром 159-426 миллиметров) — использована контактная высокочастотная электросварка;

— спиралешовные (диаметром 159-820 миллиметров) — использована электродуговая сварка.

Спиралешовные сварные трубы изготавливают из металлических лент-штрипсов. С помощью специальной системы валков их формуют в витую трубу, затем электротоком прорабатывают стык и убирают грант. Электросварные спиралешовные трубы общего назначения ГОСТ 8696-74, применяют в основном для монтажа магистральных трубопроводов за исключением нефте- и газопроводов.

Прямошовные трубы малого (114 миллиметров) и среднего (от 114 до 530 миллиметров) диаметра изготавливают непрерывным способом, а трубы большого (свыше 530 миллиметров) диаметра – дискретным способом.

Также существуют различные варианты формовки листовой заготовки под будущую трубу, например:

валковую применяют для производства труб с прямым расположением шва, малого среднего и большого диаметров; прессовую – для формовки из листов круглых заготовок или полуцилиндров.

Спиральношовные трубы формуют в станах втулочного типа или валково-оправочных.

Листы или предварительно сваренные «карты» формуют на вальцах.

Производство сварных труб условно можно разделить на четыре основных участка (различные технологические операции). На первом происходит подготовка исходной заготовки. На втором расположено формовочно-сварочное оборудование (которое при необходимости можно разделить на две линии, формовки и сварки). На третьем получают трубы с заданными размерами. И наконец, на четвёртом этапе производства сварных труб происходит их окончательная отделка, цинкование и покраска.

Процессы производства стальных труб — процесс станка на оправке — процесс станка пробкового стана

Введение

Появление технологии прокатных станов и ее развитие в первой половине девятнадцатого века ознаменовали также промышленное производство труб. Изначально рулонные полосы листа были сформированы в круглое поперечное сечение с помощью воронок или валков, а затем сварены встык или внахлест при той же плавке (процесс кузнечной сварки).

К концу века стали доступны различные процессы производства бесшовных труб и труб, при этом объемы производства быстро увеличивались за относительно короткий период.Несмотря на применение других сварочных процессов, постоянное развитие и дальнейшее совершенствование бесшовных технологий привели к тому, что сварные трубы почти полностью вытеснились с рынка, в результате эти бесшовные труба и труба доминировали до Второй мировой войны.

В последующий период результаты исследований в области сварочных технологий привели к подъему судьбы сварных труб, что повлекло за собой бурные разработки и широкое распространение.

многочисленных процессов сварки труб.В настоящее время около двух третей производства стальных труб в мире приходится на сварочные процессы. Однако около четверти этой цифры имеет вид

так называемых линейных труб большого диаметра, размеры которых выходят за рамки тех, которые являются экономически целесообразными при производстве бесшовных труб и труб.

Как производятся стальные трубы? (Немецкий комментарий)

Замечательный комментарий на немецком языке … надеюсь, вы понимаете, что говорит и показывает выступающий (-:

Труба бесшовная

Основные процессы производства бесшовных труб появились в конце девятнадцатого века.По истечении срока действия патентов и прав собственности различные параллельные разработки первоначально продолжались. стали менее отчетливыми, а отдельные этапы их формирования слились в новые процессы. На сегодняшний день уровень развития техники достиг такой степени, что предпочтение отдается следующим современным высокопроизводительным машинам. процессов:

Процесс непрерывной прокатки оправки и процесс толкания в диапазоне размеров от прибл. Внешний диаметр от 21 до 178 мм.

Многоклетьевой цилиндрический стан (MPM) с управляемой (ограниченной) плавающей оправкой и процессом втулочного фрезера в диапазоне размеров от прибл.Внешний диаметр от 140 до 406 мм.

Прошивка поперечным валком и прокатка пильгером в диапазоне размеров от прибл. Внешний диаметр от 250 до 660 мм.

Процесс мельницы на оправке

В процессе фрезерования на оправке используется сплошная круглая заготовка. Его нагревают в нагревательной печи с вращающимся подом, а затем прошивают прошивным станком. Пробитая заготовка или полая оболочка прокатывается на стане для производства оправок для уменьшения внешнего диаметра и толщины стенки, которые образуют исходную трубу множественной длины.Материнская труба повторно нагревается и дополнительно уменьшается до заданных размеров с помощью редуктора растяжения. Затем труба охлаждается, разрезается, выпрямляется и перед отгрузкой подвергается отделке и контролю.

* Примечание: процессы, отмеченные звездочкой, соответствуют техническим условиям и / или требованиям заказчика.

Процесс втулочной мельницы Mannesmann

Plug Mill Process, используется сплошная круглая заготовка. Он равномерно нагревается в нагревательной печи с вращающимся подом, а затем прошивается прошивным станком Mannesmann. У гнутой заготовки или полой оболочки уменьшают внешний диаметр и толщину стенки. Прокатанная труба одновременно полируется изнутри и снаружи на наматывающем станке. Намотанная труба затем калибруется на калибровочной мельнице до заданных размеров. С этого шага трубка проходит через выпрямитель. На этом процесс горячей обработки трубки завершается. Трубка (называемая материнской трубкой) после отделки и проверки становится готовым продуктом.

У гнутой заготовки или полой оболочки уменьшают внешний диаметр и толщину стенки. Прокатанная труба одновременно полируется изнутри и снаружи на наматывающем станке. Намотанная труба затем калибруется на калибровочной мельнице до заданных размеров. С этого шага трубка проходит через выпрямитель. На этом процесс горячей обработки трубки завершается. Трубка (называемая материнской трубкой) после отделки и проверки становится готовым продуктом.

Труба сварная

С тех пор, как стало возможным производить полосы и листы, люди постоянно пытались согнуть материал и соединить его края, чтобы изготовить трубу и трубу.Это привело к развитию старейшего процесса сварки — кузнечной сварки, которому уже более 150 лет.

В 1825 году британский торговец скобяными изделиями Джеймс Уайтхаус получил патент на производство сварных труб. Процесс состоял из ковки отдельных металлических пластин на оправке для получения трубы с открытым швом, а затем нагревания сопрягаемых кромок открытого шва и их сварки путем их механического сжатия на волочильном станке.

Технология эволюционировала до такой степени, что полосу можно было формировать и сваривать за один проход в сварочной печи.Развитие этой концепции стыковой сварки завершилось в 1931 году технологией Fretz-Moon, разработанной американцем Дж. Муном и его немецким коллегой Фретцем.

Сварочные линии, использующие этот процесс, до сих пор успешно работают при производстве труб до внешнего диаметра прибл. 114 мм. Помимо этого метода сварки горячим давлением, при котором полоса нагревается в печи до температуры сварки, американец Э. Томсон в период с 1886 по 1890 год разработал несколько других процессов, позволяющих сваривать металлы электрически.Основанием для этого послужило свойство, обнаруженное Джеймсом П. Джоулем, согласно которому прохождение электрического тока через проводник заставляет его нагреваться из-за его электрического сопротивления.

В 1898 году компания Standard Tool Company, США, получила патент на применение контактной контактной сварки для производства труб. Производство труб, сваренных сопротивлением, получило значительный рост в Соединенных Штатах, а намного позже в Германии после создания непрерывных станов горячей прокатки полосы для производства сыпучего исходного материала, необходимого для крупномасштабного производства.Во время Второй мировой войны был изобретен процесс аргонодуговой сварки — опять же в Соединенных Штатах — который позволил эффективно сваривать магний в авиастроении.

Производство труб, сваренных сопротивлением, получило значительный рост в Соединенных Штатах, а намного позже в Германии после создания непрерывных станов горячей прокатки полосы для производства сыпучего исходного материала, необходимого для крупномасштабного производства.Во время Второй мировой войны был изобретен процесс аргонодуговой сварки — опять же в Соединенных Штатах — который позволил эффективно сваривать магний в авиастроении.

В результате этого развития были разработаны различные способы сварки в среде защитного газа, в основном для производства труб из нержавеющей стали. произошло в энергетическом секторе за последние 30 лет, и в результате строительства магистральных трубопроводов большой мощности, процесс сварки под флюсом занял ведущее место при сварке трубопроводов диаметром более прибл.500 мм.

Трубный электросварочный стан

Стальная полоса в рулоне, нарезанная на необходимую ширину из широкой полосы, формируется серией формующих валков в оболочку с разной длиной. Продольные кромки непрерывно соединяются высокочастотной контактной / индукционной сваркой.

Затем сварной шов многослойной оболочки обрабатывается электрически, размер и отрезается до заданной длины с помощью летающей отрезной машины. Обрезанная труба выпрямляется и приобретает квадрат с обоих концов.

После этих операций проводится ультразвуковой контроль или гидростатические испытания.

Процесс производства прямошовных сварных труб большого диаметра

Стальная труба в основном делится на бесшовную стальную трубу и сварную стальную трубу, а сварная труба формируется путем гибки стального листа или стальной полосы и затем сварки.

По форме сварного шва подразделяется на прямошовную трубу и спиральношовную трубу. По назначению он подразделяется на сварные трубы общего назначения, оцинкованные сварные трубы, трубы с дутым кислородом, проволочный кожух, метрические сварные трубы, промежуточные трубы, трубы для глубинных насосов, автомобильные трубы, трансформаторные трубы, электросварные тонкостенные трубы, электрические сварка специальной трубы и спиральношовной трубы.

Описание основного процесса производства прямошовных сварных труб большого диаметра:

1. ТрафаретПосле того, как стальная плита большого диаметра, сваренная под флюсом, прямошовная стальная труба поступает на производственную линию, вся плита сначала проводится ультразвуковой контроль.

2. Фрезерование кромкиДвустороннее фрезерование двух кромок стального листа на кромкофрезерном станке для достижения необходимой ширины пластины, параллельности кромки пластины и формы канавки.

3. Предварительная гибкаПредварительная гибка края доски с помощью машины для предварительной гибки, чтобы край плиты соответствовал требуемой кривизне; 4. Формование. Сначала половину предварительно согнутого стального листа подвергают ступеням и прессованию на формовочной машине JCO. В форме буквы «J» другая половина стальной пластины также изогнута, спрессована в форму «С» и, наконец, сформирована открытая форма «О»;

5. Предварительная сварка

прямошовная стальная труба после формовки сваривается и непрерывно сваривается сваркой в среде защитного газа (MAG).

6. Внутренняя сваркаСварка продольной многопроволочной сваркой под флюсом (до четырех проволок) на внутренней стороне стальных труб с прямым швом; 7. Наружная сварка: с использованием продольной многопроволочной сварки под флюсом на внешней стороне прямого шва при сварке стальных труб под флюсом;

8. Ультразвуковой контроль I100% контроль внутренних и внешних сварных швов стальных труб с прямым швом и основного металла с обеих сторон сварного шва;

9.Рентгеновский контроль I100% рентгеновский промышленный телевизионный контроль внутренних и внешних сварных швов с использованием системы обработки изображений для обеспечения чувствительности дефектоскопии.

10. Расширение диаметра

Расширение диаметра Увеличение длины стальной трубы с прямым швом, сваренной под флюсом, для повышения точности размеров стальной трубы и улучшения распределения напряжений в стальной трубе.

11. Гидравлическое испытаниеНа гидравлической испытательной машине стальная труба после расширения диаметра испытывается одна за другой, чтобы убедиться, что стальная труба соответствует испытательному давлению, требуемому стандартом.Машина имеет функции автоматической записи и хранения;

12. Снятие фаскиСтальная труба после прохождения контроля должна быть обработана на конце трубы для достижения требуемого размера канавки на конце трубы.

13. Ультразвуковой контроль IIУльтразвуковой контроль проводится снова и снова для проверки дефектов, которые могут возникнуть после правки и давления воды в стальных трубах, сваренных прямым швом;

14. Рентгеновский контроль IIПромышленный телевизионный рентгеновский контроль и съемка концевых сварных швов стальной трубы после испытания на расширение и гидростатические испытания.

15. Магнитопорошковый контроль конца трубки

Выполните эту проверку, чтобы найти дефект конца трубки;

16. Антикоррозийное покрытие и покрытиеКвалифицированная стальная труба имеет антикоррозионное покрытие и покрытие в соответствии с требованиями пользователя.

3E Методы производства стальных труб

Стальные трубы и трубы могут классифицируются по способу производства как бесшовные трубы и трубы, изготовленные горячей прокаткой или горячей экструзией, и сварные трубы и трубы, сваренные встык, изготовленные путем гибки и сварки листов или пластин. При производстве бесшовных труб прокатным способом применяется способ прокатки:

прокалывать материал во время прокатки и подходит

для массового производства. На рисунке показан процесс изготовления

используется в стане Mannesmann, который является типичным прокатным станом.

процесс. Пробойник типа Mannesmann уменьшает материал на

рулоны, наклоненные друг к другу под наклоном. Когда раунд

заготовка вращается при сжатии в диаметральном направлении,

центральная часть заготовки расшатывается, что делает ее

легко пробить дырку по центру.Это называется

Эффект Маннесманна. Проколотая часть расширяется удлинителем,

а затем толщина стенки утончается и удлиняется за счет заглушки

мельница. Внутренняя и внешняя поверхности заглажены

катушка, а окончательная регулировка размеров производится

калибровщик.

На рисунке показан процесс изготовления

используется в стане Mannesmann, который является типичным прокатным станом.

процесс. Пробойник типа Mannesmann уменьшает материал на

рулоны, наклоненные друг к другу под наклоном. Когда раунд

заготовка вращается при сжатии в диаметральном направлении,

центральная часть заготовки расшатывается, что делает ее

легко пробить дырку по центру.Это называется

Эффект Маннесманна. Проколотая часть расширяется удлинителем,

а затем толщина стенки утончается и удлиняется за счет заглушки

мельница. Внутренняя и внешняя поверхности заглажены

катушка, а окончательная регулировка размеров производится

калибровщик.

Метод горячей экструзии предполагает работу в условиях сжимающего напряжения. поле. Поэтому для этого метода характерно то, что высоколегированные могут изготавливаться стальные трубы с низкой деформируемостью, а также толстостенные. и трубы большого диаметра.

Бесшовная труба имеет исключительную однородность по окружности. направлении и, таким образом, обладает высокой устойчивостью к внутреннему давлению и кручение. Благодаря этой особенности бесшовная труба широко используется для бурения и перекачки нефти и природного газа.

Трубы сварные делятся на сварные сопротивлением (обозначены

Далее ВПВ) труба, спиральная труба и труба UO в соответствии с

метод формовки и сварки. Труба ВПВ и труба, сваренная встык

производятся путем непрерывной формовки горячекатаного рулона в

трубчатая форма с помощью формовочных станов.Труба ВПВ производится холодным способом.

формование, а шов сваривают контактной сваркой.

Этот тип стальных труб в больших количествах используется в качестве линейных

труба для транспортировки нефти и газа. Труба стыковая сварная

производится горячей штамповкой после того, как весь материал был нагрет,

и швы затем свариваются встык. Этот тип трубы является погружной.

оцинкованные и используются для транспортировки воды и газа.

Этот тип трубы является погружной.

оцинкованные и используются для транспортировки воды и газа.

Определен наружный диаметр трубы ВПВ и трубы стыковой сварки. шириной рулона материала.Однако, как показано на рисунок, спиральная труба сделана путем формирования змеевика в спираль форма, позволяющая получить большой наружный диаметр независимо от ширины материала. Труба UO обычно большого диаметра и производятся по одной детали путем формования тарелки. Пластина сначала прижимается к U-образной форме с помощью U-образного пресса, а затем в O-образную форму с помощью O-пресса.

Поскольку для изготовления спиралей и Для соединения труб UO применяется дуговая сварка под флюсом.Главный Применение спиральной трубы — трубные сваи. Труба UO, как уже упоминалось выше, в основном используется в качестве магистрального трубопровода для транспортировки нефти и природный газ в большом количестве на большие расстояния.

Различия между стальной трубой ERW и стальной трубой HFW

Процесс производства труб ВПВ включает в себя ВПВ. ERW имеет низко-, средне- и высокочастотную сварку, а HFW — специально для высокочастотной контактной сварки сопротивлением.Различия между стальными трубами ERW и HFW в том, что EFW — это тип процесса ERW для обычных и тонкостенных стальных труб.

Труба ERW: Труба, сваренная сопротивлением

Труба HFW: Труба высокочастотной сварки

Что такое стальная труба ERW?

Стальная труба ERW изготавливается с использованием низкочастотного или высокочастотного сопротивления электрическому сопротивлению. Сварной шов продольный. В процессе сварки труб ERW электрический ток выделяет тепло, проходя через контактную поверхность в зоне сварки.Он нагреет 2 кромки стали до такой степени, что кромки могут образовать соединение. Между тем, при комбинированном давлении края стальной заготовки трубы расплавлялись и выдавливались вместе.

Обычно максимальный наружный диаметр трубы для ВПВ составляет 24 дюйма (609 мм), для больших размеров трубы будут изготавливаться на ПАВ.

Какие трубы (стандарты) можно изготавливать в процессах ВПВ

Ответ заключается в том, что существует множество труб (стандартов), которые могут быть изготовлены с помощью процесса ERW. Ниже мы приводим список наиболее распространенных стандартов трубопроводов.

Стандарты и спецификации труб ERW из нержавеющей стали

Труба из нержавеющей стали ASTM A269

Труба из нержавеющей стали ASTM A312

Санитарная трубка ASTM A270

Труба из ферритной / аустенитной / дуплексной нержавеющей стали ASTM A790

Труба из углеродистой стали в ERW

ASTM A53, классы B и A (и оцинкованные)

Труба свайная ASTM A252

Структурная труба ASTM A500

EN 10219 S275, труба S355

Труба ASTM A134 и ASTM A135

API ERW Линия трубы

API 5L B — X70 PSL1 (PSL2 должен быть в процессе HFW)

API 5CT J55 / K55, обсадная труба и НКТ N80

И др.

Применение и использование стальных труб ERW

Стальная трубаERW, используемая для транспортировки газа и жидких объектов, таких как нефть и газ, может соответствовать требованиям низкого и высокого давления. В последние годы, с развитием технологии ВПВ, все больше и больше стальных труб ВПВ используются в нефтегазовых месторождениях, автомобильной промышленности и так далее.

Преимущества трубы ВПВ

Высокая эффективность, низкая стоимость, экономия материалов, простая автоматизация.

Что такое стальная труба HFW?

Следует отметить, что труба HFW является разновидностью трубы ERW.

Стальная труба для высокочастотной сварки (HFW) — это труба для высокочастотной сварки, изготовленная с частотой сварочного тока, равной или превышающей 70 кГц. Благодаря сопротивлению сварки высокочастотным током тепло, выделяемое в контактирующих объектах, поэтому соприкасающаяся поверхность нагревается до пластического состояния, а затем с ковкой или без нее для получения комбинации сталей. HFW — это тепловая энергия твердого сопротивления. Высокочастотный ток, проходящий через металлический проводник, вызывает два специфических эффекта: скин-эффект и эффект близости.И процесс HFW заключается в использовании скин-эффекта для сосредоточения на поверхности стального объекта, использования эффектов близости для управления положением и мощностью пути прохождения высокочастотного электрического тока. Поскольку скорость очень высока, соприкасающийся край пластины можно было нагреть и расплавить во время берега, а затем экструдировать в процессе стыковки.

HFW — это тепловая энергия твердого сопротивления. Высокочастотный ток, проходящий через металлический проводник, вызывает два специфических эффекта: скин-эффект и эффект близости.И процесс HFW заключается в использовании скин-эффекта для сосредоточения на поверхности стального объекта, использования эффектов близости для управления положением и мощностью пути прохождения высокочастотного электрического тока. Поскольку скорость очень высока, соприкасающийся край пластины можно было нагреть и расплавить во время берега, а затем экструдировать в процессе стыковки.

Преимущество трубы HFW

и В процессе сварки стальные трубы HFW не нуждаются в добавлении мета-наполнителя. Таким образом, он отличается высокой скоростью сварки и высокой производительностью.Труба HFW широко используется в области транспортировки нефти и газа, трубопроводов для нефтяных скважин, строительных конструкций и различных видов механических труб. Однако качество стальных труб HFW зависит от многих факторов, таких как сырье и процесс. И контроль качества продукции усложняется. Таким образом, производительность и процесс сварки все еще нуждаются в постоянном улучшении.

Различия между стальными трубами ERW и HFW

Во-первых, нужно знать различия между процессами сварки ERW и HFW.

Под процессом сваркиERW понимается тепло, выделяемое сопротивлением току, проходящему через соединенные металлы. Таким образом, необходим большой ток, чтобы наэлектризовать всю поверхность стального листа или катушки до длины сварки. В процессе сварки ВПВ электрический ток, который проходит через весь проводник, имеет частоту 50/60 Гц.

Процесс сварки HFW — это не то же самое, что и высокочастотный процесс, так как это только часть стального металла нагревается за счет индукции электрической катушки.Высокая частота генерируется переменным или постоянным током. В этих случаях используются сварочный генератор постоянного тока и высокочастотный сварочный генератор постоянного напряжения.

Сварочный аппарат постоянного тока вырабатывает мощность 100–800 кГц. В более старых процессах преобразование переменного тока 60 Гц в ВЧ выполнялось с помощью триодных и емкостных схем. В новом сварочном аппарате используется металлооксидный кремний, полевые транзисторы, обычно связанные с параллельным резонансным контуром. В генераторах постоянного напряжения используются биполярные транзисторы с изолированным затвором, рассчитанные на мощность около 2000 кВт с диапазоном частот 100-600 кГц.

Есть две отличительные особенности высокочастотного тока по сравнению с линейным током 60 Гц:

В то время как ток с частотой сети 60 Гц протекает через весь проводник, а высокочастотный ток течет только по поверхности проводника, так что это «скин-эффект».

В то время как два проводника, по которым проходит высокочастотный ток, расположены близко друг к другу, и ток концентрируется на двух смежных поверхностях проводников, это является «эффектом близости».

Распределение тока HFW: Ток течет по поверхности металла или проводника.Оба проводника расположены в непосредственной близости, и большая часть ВЧ-тока течет по соседним сторонам проводников.

HFW требуется в стальной трубе API 5L PSL2 ERW

Согласно спецификации API 5L и ISO 3183, для сварных труб PSL 2 сварка HFW является обязательным требованием для стальных труб ERW. Поскольку это улучшение от присущих проблем твердости, отсутствия плавления и склонности к коррозионному растрескиванию под напряжением (SCC).

Стальная труба ERW включает стальную трубу HFW

ERW — общее обозначение стальных труб, сваренных сопротивлением.Его можно разделить на два типа: сварка переменным током (AC) и сварка постоянным током (DC). В зависимости от частоты сварка переменным током может быть разделена на низкочастотную сварку, сварку на промежуточной частоте, высокочастотную сварку и высокочастотную сварку. Высокочастотная сварка (HFW) в основном используется для обычных или тонкостенных стальных труб. Он включает контактную сварку и индукционную сварку. Сварка постоянным током обычно используется для стальных труб малого калибра. В целом, HFW является одним из методов производства ERW, он использует процесс высокочастотной сварки.Итак, стальная труба ВПВ включает стальную трубу ВПВ.

Он включает контактную сварку и индукционную сварку. Сварка постоянным током обычно используется для стальных труб малого калибра. В целом, HFW является одним из методов производства ERW, он использует процесс высокочастотной сварки.Итак, стальная труба ВПВ включает стальную трубу ВПВ.

сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Основным компонентом стали является железо, металл, который в чистом виде не намного тверже меди. За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл — это упорядоченное расположение атомов, которое лучше всего можно представить в виде соприкасающихся друг с другом сфер.Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга. Для железа структуру решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах. В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба.Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25% больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места, чем в структуре ОЦК, чтобы удерживать посторонние (, т.е. легирующие) атомы в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до точки плавления 1538 ° C (2800 ° F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком диапазоне температур и дельта-железом в зоне более высоких температур.Между 912 ° и 1394 ° C железо находится в порядке ГЦК, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а к сильным магнитным характеристикам железа. При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишись сейчасВ чистом виде железо мягкое и обычно не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода. В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан.(С другой стороны, в сером чугуне углерод проявляется в виде чешуек или кластеров графита из-за присутствия кремния, подавляющего образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод. Линия A-B-C представляет точки ликвидуса (, т.е. — температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа.(Это объясняет, почему серый чугун, содержащий более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Начало жидкой стали, содержащей, например, 0,77 процента углерода (показано вертикальной пунктирной линией на рисунке). затвердеть при температуре около 1475 ° C (2660 ° F) и полностью затвердеть при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном — , т. Е. ГЦК — расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Е. ГЦК — расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение примерно при 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластинок феррита и карбида железа.Эта микроструктура называется перлитом, а изменение называется эвтектоидным превращением. Перлит имеет твердость алмазной пирамиды (DPH) приблизительно 200 килограммов-сил на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH 70 килограммов-сил на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, 0,25 процента) приводит к получению микроструктуры, содержащей около 50 процентов перлита и 50 процентов феррита; он мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железо-углерод.

Encyclopædia Britannica, Inc.ERW, Определение и производственный процесс спиральной сварной трубы

Процесс производства спиральной стальной трубы и сварной трубы

Спиральная стальная труба и сварная труба — это основной процесс производства стали, толщина которой превышает возможности спирального стана (более 1 ”).

Труба, сваренная сопротивлением (ВПВ) Определение: обычно производится с наружным диаметром от 2 ³ ∕ ₈ дюйма до 24 дюймов. ERW изготавливается из отдельных листов или непрерывно из рулонов скелпа. Есть два важных отличия в производстве труб ERW и CW. Труба для ВПВ имеет цилиндрическую форму холодным способом, а не горячим. Для нагрева кромок полосы для сварки плавлением используется электрический ток, а не пламя. Вращающиеся медные диски служат в качестве электродов и повышают температуру примерно до 2600 ° F для эффективной сварки.Как и в трубе CW, посторонний металл не добавляется; Фактически, из-за чрезмерного давления валков сталь выдавливается как внутри, так и снаружи трубы в точке сварного шва. Это называется заусенцев и удаляется на внешнем диаметре стационарными фрезами

Это называется заусенцев и удаляется на внешнем диаметре стационарными фрезами

, пока он остается раскаленным до белого цвета для марок A252, а также внутренний и внешний диаметр для других марок. Как и при производстве CW, трубы ERW подвергаются многочисленным финишным операциям. Труба ERW в основном используется в качестве линейной трубы API для транспортировки газа и нефти. Он также используется для передачи воды в соответствии со спецификациями AWWA в качестве свайных и шламовых труб, а также в механических устройствах.

Спиральная сварная труба Определение: , как следует из названия, представляет собой стальную трубу, имеющую спиральный шов по всей ее длине. В прошлом из-за метода производства спирально-сварные трубы использовались для низкого давления и в строительстве. С развитием процесса дуговой сварки под флюсом, производства больших рулонов горячекатаного проката

достаточной ширины и разработки надежных методов неразрушающего контроля, теперь стало возможным производить спиральные сварные трубы для работы под высоким давлением.

Настоящие станки для спиральной сварки состоят из устройства для разматывания ленты (в случае основного материала ленты), устройства для сварки лент, правильных роликов, инструментов для подготовки кромок (обрезка и обрезка), устройств для предварительной гибки, системы гибки и формирования сепаратора, внутренний сварщик, внешний сварщик (как под флюсом), аппарат для ультразвукового контроля

и режущие устройства.

Материал непрерывно проходит все этапы производства. Угол между плоской полосой, подаваемой в машину, и готовой трубой, выходящей из машины, регулирует диаметр трубы по отношению к ширине полосы и углу сварного шва в трубе.

Из-за метода производства можно производить широкий диапазон диаметров. Допуск на диаметр невелик, особенно в отношении овальности; а труба, благодаря своей осевой симметрии, имеет прямолинейность.

Диапазон длин бесконечен и регулируется только экономикой транспортировки.

Спиральношовная труба используется для свайных и строительных конструкций, а также для выемки грунта, шламовых, водопроводных и других трубопроводов.

Спирально-сварные трубы производятся в соответствии с требованиями к размерам и допускам различных спецификаций ASTM, AWWA и API.

Процесс производства труб ERW:

| 1 | 2 | 3 | 4 |

ПЛАСТИНА Наш стальной лист — заготовки из плоской стали. завод. | РЕЗКА Отдельный плоский стальной лист разрезается на обжигающем столе с использованием газов для плазменной резки или резки. Эта пластина нарезается в соответствии с шириной и длиной цилиндра, в который она будет свернута. | ФАСКА После резки лист передается на станцию снятия фаски , где разные углы скоса врезаются в кромку листа для сварки. | ГИБКА После снятия фаски лист перемещается на гибочные валки. Skyline Steel использует 4-валковую систему для производства настоящего цилиндра, также называемого тазом. |

| 5 | 6 | 7 | 8 |

СВАРКА Затем баллон подвергают продольной сварке (длинный шов).Во время этого процесса шов между двумя пластинами сваривается как изнутри, так и снаружи, с использованием процесса дуговой сварки под флюсом тандемной проволокой. | КОНТРОЛЬ КАЧЕСТВА После завершения сварки банка визуально осматривается службой контроля качества (QC) и, при необходимости, проводится ультразвуковой (UT) контроль, чтобы убедиться в отсутствии дефектов сварного шва. | ЦИРКУМФЕРЕНЦИАЛЬНАЯ СВАРКА На этом последнем этапе производственного процесса банки собирают вместе, и труба изготавливается с использованием процесса дуговой сварки под флюсом, в соответствии с требованиями заказчика для определенной длины. | ГОТОВАЯ ТРУБА Готовая труба, изготовленная в соответствии с требованиями заказчика, затем снимается и готова к отправке. |

Сертификаты

Все сварочные системы квалифицированы и сертифицированы по AWS D1.1. Наши заводы имеют качество

, сертифицированное Ассоциацией производителей листового проката (SPFA) и прошедшее проверку Регистрационной службой контроля качества Ллойда. Кроме того, на каждом заводе работают сертифицированные инспекторы по сварке

, чтобы гарантировать качественный сварной шов на каждой трубе.

Процесс производства спиральных сварных труб

Процесс производства спиральных сварных швов — один из наиболее экономически эффективных способов производства стальных труб. Настройка стана обеспечивает различную степень гибкости, позволяя производить трубы в широком диапазоне

диаметров и толщин стенок. В результате Skyline Steel может предлагать продукцию для спиральных сварных швов для многих структурных и неструктурных рынков по наиболее экономичной цене.

Спираль

Сварная труба изготавливается из рулонной стали.

| 1 | 2 | 3 | 4 | ||

РАЗМАТЫВАНИЕ После получения рулона он помещается на горизонтальную оправку разматывателя и подается в правильное устройство. | ПЛОСКАНИЕ Полоса рулона вводится в выравнивающее устройство через прокатную клеть, и комплект рулонов снимается. 1 | ЗАМАЗКА КОНЦОВ БУМАГИ По мере того, как рулон продолжает двигаться через правильное устройство, передняя и задняя кромки полосы обрезаются для подготовки к стыковой сварке — рулон к рулону. | ФРЕЗЕРОВАНИЕ КРОМКИ Края рулона подрезаются перед сваркой. | ||

| 5 | 6 | 7 | 8 | ||

СПИРАЛЬНАЯ ТРУБА Полоса рулона входит в трехвалковый аппарат, состоящий из свинцовых, контрфорсированных и оправочных роликов. | СВАРКА ОДНО- И ТАНДЕМНЫХ ТРУБ Сварочная система сваривает трубы как внутри, так и снаружи, используя систему дуговой сварки под флюсом. | ОТРЕЗКА ТРУБЫ Когда труба достигает желаемой длины, включается отрезной станок. Путешествуя по трубе, плазменный резак обеспечивает обрезку готовой трубы. | |||

ВЕС ТРУБЫ фунт / фут (кг / м) ПРИБЛИЗИТЕЛЬНЫЕ ЗНАЧЕНИЯ | ||||||||||||||||

Внешний диаметр (D〇) дюймов (мм) | Стенка Толщина (т) в (мм) | |||||||||||||||

0,250 6,35 | 0,312 7,92 | 0,375 9,52 | 9,52 | 0,438 | 0.562 14,27 | 0,625 15,87 | 0,688 17,48 | 0,750 19,05 | 19,05 | 0,875 31,75 | 1,375 34,92 | 1,50 — 2,25 38,10 — 57,15 | ||||

24 609,6 | 63.47 94,45 | 79,01 117,58 | 94,71 140,94 | 110,32 164,17 | 164,17 | 140005 232,41 | 171,45 255,15 | 186,41 277,41 | ||||||||

79,51 118,32 | 99,02 147,36 | 118,76 176,73 | 138,42 2050003 | 138,42 0005 | 196,26 292,07 | 215,58 320,82 | 234,51 348,99 | 272. 405,42 | 310,01 461,35 | |||||||

36 914,4 | 914,4 | 212,53 | 166,51 247,79 | 189,75 282,38 | 212,90 316.83 | 236,35 351,73 | 259,71 386,49 | 282,62 420,59 | 328,55 488,94 | 374,15 556,80 | 464,35 691,03 | |||||

42 1067 | 111,58 166,05 | 139.04 206,91 | 166,86 248,32 | 194,60 289,60 | 221,82 330,11 | 248,95 370,48 | 276,44 411,39 | 303,84 452,16 | 330,72 492,17 | 384,67 572,45 | 438,29 652.25 | 544,52 810,34 | 597,14 888,64 | Макс. толщина стенки 1,50 ″ (38,1 мм). Пожалуйста, звоните для уточнения веса. | ||

48 1219 | 127.61 189.90 | 159.05 236.69 | 190.9265 000583 | 285,00 424,13 | 316,52 471,03 | 347,97 517,84 | 378,83 563,76 | 440,80 655,98 | 502,43 747,70 | 624,70 929,66 | 685,33 1019,89 | |||||

54 1372 | 143.65 213,78 | 179,06 266,47 | 214,97 319,91 | 250,79 373,22 | 285,96 425,56 | 321,04 477,76 | 356,61 530,70 | 392,09 583,50 | 426,93 635,34 | 496,92 739. | 566,57 843,15 | 704,87 1048,96 | 773,52 1151,13 | |||

60 1524 | 159,68 237,63 | 199,08 296,26 | 239,02 355,70 | 278,88 415,02 | 318,03 473,28 | 357.09 531,41 | 396,70 590,36 | 436,22 649,17 | 475,04 706,94 | 553,04 823,02 | 630,71 938,60 | 785,05 1168,29 | 861,71 1282,37 | Макс. толщина стенки 1,625 ″ (41,3 мм). Пожалуйста, звоните для уточнения веса. | ||

66 1676 | 175.72 261,50 | 219,09 326,04 | 263,07 391,49 | 306,98 456,84 | 350,10 521,01 | 393,14 585,06 | 436,79 650,02 | 480,35 714,84 | 523,14 778,52 | 609,16 906.53 | 694,85 1034,05 | 865,22 1287,59 | 949,91 1413,62 | |||

72 +1829 | 191,75 285,36 | 239,10 355,82 | 287,13 427,30 | 335,07 498,64 | 382,17 568,73 | 429.18 638,69 | 476,87 709,66 | 524,48 780,51 | 571,25 850,12 | 665,29 990,06 | 758,99 1129,50 | 945,40 1406,91 | 1038,10 1544,87 | Макс. толщина стенки 1,75 ″ (44,4 мм). Пожалуйста, звоните для уточнения веса. толщина стенки 1,75 ″ (44,4 мм). Пожалуйста, звоните для уточнения веса. | ||

78 1981 | 207.79 309,23 | 259,11 385,60 | 311,18 463,09 | 363,16 540,44 | 414,24 616,46 | 465,23 692,34 | 516,96 769,32 | 568,61 846,19 | 619,35 921,70 | 721,41 1073.58 | 823,13 1224,95 | 1025,57 1526,22 | 1126,29 1676,11 | |||

0003 | ||||||||||||||||

0005 415,38 | 335,23 498,88 | 391,26 582,26 | 446,31 664,18 | 501.28 745,99 | 557,05 828,98 | 612,74 911,86 | 667,46 993,29 | 777,53 1157,09 | 887,27 1320,41 | 1105,75 1645,54 | 1214,48 1807,35 | |||||

90 2286 | 239,86 356.95 | 299,13 445,16 | 359,28 534,67 | 419,35 624,06 | 478,38 711,91 | 537,32 799,62 | 597,14 888,64 | 656,86 977,52 | 715,56 1064,87 | 833,65 1240,61 | 951.41 1415,86 | 1185,92 1764,85 | 1302,68 1938,61 | |||

96 2438 | 255,89 380,81 | 319,15 474,95 | 383,34 570,47 | 447,44 665,87 | 510,45 759,63 | 573,37 853. | 637,22 948,29 | 700,99 1043,19 | 763,67 1136,47 | 889,78 1324,14 | 1015,55 1511,31 | 1266,10 1884,17 | 1390,87 2069,85 | Макс. толщина стенки 2,00 ″ (50,8 мм). Пожалуйста, звоните для уточнения веса. | ||

102 2591 | 271.93 404,68 | 339,16 504,73 | 407,39 606,26 | 475,54 707,68 | 542,52 807,36 | 609,42 906,92 | 677,31 1007,95 | 745,12 1108,86 | 811,77 1208,05 | 945,90 1407.66 | 1079,69 1606,76 | 1346,27 2003,47 | 1479,06 2201,09 | |||

108 2743 | 287,96 428,53 | 359,17 534,50 | 431,44 642,05 | 503,63 749,49 | 574,59 855.09 | 645,46 960,55 | 717,40 1067,61 | 789,25 1174,54 | 859,88 1279,65 | 1002,02 1491,17 | 1143,83 1702,21 | 1426,45 2122,80 | 1567,25 2332,33 | |||

114 2896 | 304.00 452,40 | 379,18 564,28 | 455,49 677,85 | 531,72 791,29 | 606,66 902,81 | 681,51 1014,20 | 757,49 1127,27 | 833,38 1240,21 | 907,98 1351,23 | 1210,48 1801. | 1207,97 1797,66 | 1506,62 2242,10 | 1655,45 2463,59 | |||

120 3048 | 320,03 476,26 | 399,19 594,06 | 479,55 713,65 | 559,82 833,11 | 638,73 950.54 | 717,56 1067,85 | 797,57 1186,92 | 877,51 1305,88 | 956,09 1422,82 | 1274,62 1896,85 | 1272,11 1893,11 | 1586,80 2361,42 | 1743,64 2594,83 | Макс. толщина стенки 2,25 ″ (57,1 мм).Пожалуйста, звоните для уточнения веса. | 126 3200 | 419,20 623,84 | 503,60 749,44 | 587,91 874,91 | 670,80 998,26 | 753,60 1121,48 | 837,66 1246,58 | 921,63 1371,54 | 1004.19 1494,40 | 1338,76 1992,30 | 1336,25 1988,56 | 1666,97 2480,73 | 1831,83 2726,07 |

132 3353 | 439,22 653,63 | 527,65 785,23 | 616,00 916,71 | 702.87 1045,99 | 789,65 1175,13 | 877,75 1306,24 | 965,76 1437,21 | 1052,30 1566.00 | 1402,90 2087,75 | 1400,39 2084.01 | 1747.15 2600.05 | 1920. 2857.31 | ||||

138 3505 | 70 821,02 | 644,10 958,53 | 734,94 1093,71 | 825,70 1228,78 | 917,84 1365,90 | 1009,89 1502,88 | 1100,40 1637,58 | 1467,07 2183,25 | 1464,53 2179,47 | 1827,32 2719.36 | 2008,22 2988,57 | |||||

144 3657,6 | 575,76 856,83 | 672,19 1000,33 | 767,01 1141,44 | 861,74 1282,41 | 957,92 1425,54 | 1054,02 1568,56 | 1148.51 1709,17 | 1531,18 2278,65 | 1528,67 2274,92 | 1907,50 2838,68 | 2096,41 3119,81 | |||||

150 3810 | 599,81 892,62 | 700,28 1042,13 | 799,08 1189.16 | 897,79 1336,06 | 998,01 1485,21 | 1098,15 1634,23 | 1196,61 1780,76 | 1595,32 2374,10 | 1592,81 2370,37 | 1987,67 2957,98 | 2184,60 3251,05 | |||||

156 3962 | .86 928,41 | 728,38 1083,95 | 831,15 1236,89 | 933,84 1389,71 | 1038,10 1544,87 | 1142,28 1699,90 | 1244,72 1852,35 | 1659,46 2469,55 | 1656,95 2465,82 | 2067,85 3077. | 2272,79 3382,29 | |||||

162 4115 | 756,47 1125,75 | 863,22 1284,62 | 969,88 1443,34 | 1078,19 1604,53 | 1186,40 1765,56 | 1292,82 1923,93 | 1723.82 2565,33 | 1721,09 2561,27 | 2148,02 3196,61 | 2360,99 3513,55 | ||||||

168 4267 | 784,56 1167,56 | 895,29 1332,34 | 1005,93 1496,99 | 1118,27 1664.17 | 1230,53 1831,23 | 1340,93 1995,53 | 1787,74 2660,46 | 1785,23 2656,72 | 2228,20 3315,93 | 2449,18 3644,79 | ||||||

| 169-204 4293-5182 | Уточняйте вес. | |||||||||||||||

Квалификация

• Американское общество сварщиков (AWS)

• Американское общество инженеров-механиков

(ASME)

• Предварительная квалификация

• Раздел 3 AWS

• Квалификация по результатам теста

• Раздел 4 AWS / Раздел IX ASME

• AWS Раздел 4 WPS — Спецификация процедуры сварки

• Раздел 4 AWS PQR — Процедура

Протокол квалификационных испытаний

• План контроля качества сварки (WQCP)

• Программа качества

Ассоциации производителей листового металла (SPFA)

Обеспечение качества

Неразрушающий контроль (NDT)

• Визуальный контроль (VI)

• Ультразвуковой контроль (UT)

• Радиографический контроль / рентгеновское излучение (RT)

• Контроль магнитных частиц

(Mag. Испытание)

Испытание)

• Испытание на проникновение красителя

• Испытание на макротравление

• Гидростатическое испытание

• Разрушающее испытание

• Испытание на растяжение: основной металл

/ поперек сварного шва

• Испытание на изгиб: корень, поверхность, сторона

• Испытание на удар по Шарпи (CVN ): Основной металл

, металл сварного шва, зона термического воздействия

(HAZ)

• Пользовательские испытания: кольцевые напряжения и т. Д.

• Сторонняя инспекция

• UT, RT, VI, травление и сварка

Наблюдения

• Процедура QA / QC Review

Что такое сварная стальная труба

Что такое стальная сварная труба

Сварная стальная труба — это одна труба, поверхность которой имеет стык из стальных труб, в которой используется стальная лента или стальной лист путем деформации изгиба в круглую, квадратную и т.Сварные стальные трубы

широко используются в котлах, автомобилях, судостроении, легкая конструкционная сталь дверей и окон, мебели, сельскохозяйственной технике, строительных лесах, проволочных каналах, верхних полках, контейнерах и т. Д., Которые могут удовлетворить требования клиентов, специальные Технические характеристики сварная труба может быть обработана в соответствии с требованиями пользователя. Сварные трубы для транспортировки воды, сточных вод, газа, воздуха, отопления, пара и других жидкостей под низким давлением и для других целей.

В соответствии с различными методами сварки можно разделить на трубы для электродуговой сварки, трубы для высокочастотной или низкочастотной электросварки сопротивлением и трубы для газовой сварки, трубы для сварки в печи, соединительные трубы и т. Д.

Сварная электросварная стальная труба, используемая при бурении нефтяных скважин, производстве машин и т. Д.

Труба для сварки печных труб может использоваться для труб водогаза и т. Д.

Продольная сварка под флюсом, используемая для прямой транспортировки нефти и газа под высоким давлением и т. Д.

Д.

Спирально-сварная труба, используемая для транспортировки нефти и газа, а также сваи труб и т.д.

- Внешний диаметр: 6-4064 мм

- Толщина стенки: 0,3-50 мм

- Длина: 6-18 метров

Во-первых, необработанная сталь превращается в более пригодную для обработки форму. Далее труба формируется на непрерывной или полунепрерывной производственной линии. Наконец, труба разрезается и модифицируется в соответствии с потребностями клиента.

Концы труб

Для концов труб доступны 3 стандартные версии.

- Обычные концы (PE)

- Резьбовые наконечники (TE)

- Скошенные концы (BE)

Полиэтиленовые трубы обычно используются для трубопроводных систем меньшего диаметра и в сочетании с накладными фланцами и фитингами и фланцами для приварки враструб.

Реализация TE говорит сама за себя, эта производительность обычно используется для систем труб малого диаметра, а соединения будут выполняться с помощью фланцев с резьбой и резьбовых фитингов.

Реализация BE применяется ко всем диаметрам стыковых фланцев или фитингов, приваренных встык, и привариваются напрямую (с небольшим зазором 3-4 мм) друг к другу или к трубе.

Концы в большинстве случаев имеют фаску под углом 30 ° (+ 5 ° / -0 °) с поверхностью основания 1.6 мм (± 0,8 мм).

Процесс производства труб ERW

Наш производственный процесс обычно включает в себя следующие этапы пошаговой процедуры.

Типовой процесс производства труб ERW

Наш производственный процесс обычно включает в себя следующие этапы пошаговой процедуры.

Продольная

HR Бухты разрезаются на предварительно заданную ширину для каждого размера труб

Круглое формование

Размотка, обрезка концов и сварка

Бухта с прорезью разматывается на входе в стан ERW, концы срезаются и свариваются один за другим. В результате получается одна бесконечная полоса.

В результате получается одна бесконечная полоса.

Формовка

Продольным рулонам сначала придают U-образную форму, а затем цилиндрическую форму с открытыми краями с использованием ряда формовочных валков.

Сварка

Сварка

На этом этапе открытые кромки нагреваются до температуры ковки с помощью высокочастотной, низковольтной и сильноточной сварки и свариваются под прессом с помощью кузнечных валков, что обеспечивает идеальную и прочную сварку без присадочных материалов.

Отжиг шва

Де бисероплетение

На этом этапе сварка наверху и внутри (при необходимости) обрезается с помощью твердосплавных инструментов.

Отжиг шва

При необходимости сварочная часть и зона термического влияния нормализуются, а затем охлаждаются в воздушном охлаждающем слое.

Калибр

После закалки в воде трубы с калибровочными валками подвергаются небольшому обжатию.

Это приводит к получению желаемого точного наружного диаметра.

Снятие фаски с трубы

Резка

На этапе резки трубы нарезаются на необходимую длину с помощью летающего отрезного диска / пилы.

Торцевая обработка и снятие фаски

Обычно это этап, на котором торцы труб облицовываются и снимаются фаски.

Все эти процессы происходят в автоматическом режиме. Эти трубы с гладким концом далее проходят обработку в соответствии с требованиями заказчика, такими как цинкование, нарезание резьбы, лакировка в черный цвет и многое другое.

Трубное соединение

Соединение труб бывает разнообразным, обычно используются под сварку встык, фланцы, резьбу, сварку внахлест, клееный, паяный и рифленый конец.

Типы соединений назначаются в диалоговом окне «Свойства соединителя» при создании содержимого фитингов с помощью Content Builder (см. «Добавление соединителей к параметрическому фитингу»). Назначенные типы соединений затем отображаются на вкладке «Назначение соединений» диалогового окна «Настройки компоновки труб».

Назначенные типы соединений затем отображаются на вкладке «Назначение соединений» диалогового окна «Настройки компоновки труб».

Безрезьбовые соединения не имеют резьбы, их необходимо приваривать или скреплять болтами.В следующей таблице показаны различные ориентации типов трубных соединений:

Под сварку встык:

Стыковой сварной шов — это две трубы, выровненные друг с другом и приваренные вдоль контактной кромки для создания уплотнения.

Никаких дополнительных объектов не добавлено.

Фитинги и сегменты труб соединяются напрямую друг с другом.

Фланцевое Все типы

Фланец — это пластина или кольцо, прикрепленное к трубе. Затем две трубы с фланцами создают плотное уплотнение, скрепляя их болтами.

- Фитинг к трубе: Фланцы обычно входят в состав фитингов. К отрезку трубы добавляется отдельный фланец.

- Труба к трубе: к каждому концу трубы добавляется отдельный фланец для создания соединения.

- Фитинг к фитингу: Фитинги с собственными фланцами соединяются напрямую друг с другом. К соединению не добавляются отдельные фланцы.

Резьба, сварка внахлест, клеевое соединение, пайка

Труба представляет собой фитинг с наружной резьбой, а муфта эквивалентна фитингу с внутренней резьбой.Чтобы обеспечить герметичное уплотнение, лучше всего покрыть герметиком внешнюю часть трубы и внутреннюю часть раструба.

Для сварки внахлест требуется соединение трубы и раструба.

- Фитинг к трубе: сегменты труб обычно имеют охватываемые концы, а фитинги — охватываемые. Труба вставляется прямо в фитинг.

- Труба к трубе: между сегментами трубы вставляется внутренняя муфта.

- Фитинг к фитингу: Фитинги соединяются напрямую друг с другом.

Конец с пазом

Концевой фитинг с канавкой имеет канавку или буртик по краю. Эта канавка для фитингов позволяет установить уплотнение без необходимости сварки.

- Фитинг к трубе: считается, что фитинги и сегменты труб имеют концы с канавками, готовые к установке муфты. Добавляется муфта для соединения фитинга и трубы.

- Труба к трубе: добавляется муфта для соединения сегментов трубы.

- Фитинг к фитингу: добавляется муфта для соединения фитингов.

Технические требования к трубам ВПВ

Стальные трубы ERW доступны с различным качеством, толщиной стенки и диаметром готовых труб.

| Технические требования | Для нефтегазового транспорта | Для транспортировки жидкости под низким давлением |

| Материал | Gr.b | Gr.b |

| Диаметр корпуса трубы | D < 508 мм, ± 0.75%; D≥508 мм, ± 0,75% | D≤168,3, ± 1,0%; 168,3 < D≤508, ± 0,75%; |

| толщина стенки | D < 508мм, + 15,0% , — 12,5%; D≥508 мм, +17,5% , — 10% | ± 12,5% |

| Гибка | ≤0,2% | ≤0,2% |

| Овальность | D≥508 мм , ≤ ± 1% | ≤ ± 0,75% |

| Скос | ≤1.59мм | ≤5 мм |

| Гидростатические испытания | 100% | 100% |

| Неразрушающий контроль | 100% неразрушающий контроль сварных швов | Ультразвуковая дефектоскопия 100% |

Технические требования к трубам ВПВ

Стальные трубы и трубкиERW используются в различных инженерных целях, в ограждениях, строительных лесах, линейных трубах и т. Д.

- Предел текучести у N80 выше, чем у J55, до 173 ~ 206 МПа.

- На той же площади образца удлинение N80 больше, чем J55.