Технология сварки трением по ГОСТ: виды, применения

Сварка трением – это разновидность сварки давлением входящей в один из семидесяти способов обработки металла и относится к механическому классу известной классификации.

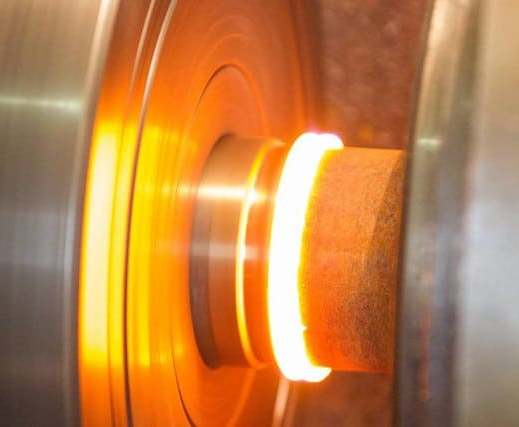

Технология сварки трением подразумевает нагрев рабочих деталей, происходящий за счёт сил трения, которые возникают при вращении заготовок относительно друг друга.

Процесс сварки трением

«Важно!

Сдавливание деталей происходит одновременно.»

Существуют технологические схемы процесса, которые распределяются следующим образом: инерционный процесс, орбитальная технология и радиальная сварка трением.

Область применения

Она нашла распространение в инструментальном производстве. Она широко используется в машиностроительной области, ядерной энергетике.

Сварка алюминия трением распространена в электротехнической промышленности и производстве сельхоз/техники. Она распространена в автомобильной отрасли, производстве авиационной и космической техники. Перемешивающая сварка трением эффективна в нефтяной и химической отрасли.

Методика расширяет свои границы. Теперь стало возможным использование сварки трением с перемешиванием алюминиевых сплавов в судостроении, вагоностроении и пищевой отрасли.

Практика показывает, что сварка методом трения наиболее эффективна в следующих случаях:

- При её замене плавлением (электродуговым способом) и другими.

- Вместо контактного метода.

- При замене пайки и клёпки, а также разъёмных соединений деталей.

- При необходимости реставрации деталей и инструмента.

- Когда необходимо создать новые рациональные конструкции деталей.

- Метод как нельзя лучше подходит для соединения отдельных деталей с уже готовыми (обработанными) поверхностями.

- Область применения сварки трением включает в себя изготовление деталей из сложных поковок. А также штамповок. Происходит расчленение на простые заготовки для дальнейшего рабочего процесса.

«Важно,

что применение сварки трением исключает мелкие брызги горячего металла.»

При этом на выходе достигается высокая точность соединения, которая даёт возможность использовать описываемый метод для производства деталей, прошедших участие в механической обработке.

Это, в том числе, касается шлифовки и полировки. Как и в других видах работ есть определённые преимущества и отрицательные моменты, которые необходимо осветить.

Преимущества и недостатки

К основным преимуществам данного метода относятся:

- высокая производительность;

- энерго/эффективность;

- стабильность и качество соединения на высоком уровне;

- лояльные требования к чистоте поверхности;

- возможность эффективного соединения одноимённых сплавов и разных металлов. Как пример: сталь с алюминием либо медью.

- Возможность проведения работ с использованием программируемых машин с частичным использованием ручного труда или без такового.

Также немаловажно, что в процессе работ не выделяется ультрафиолетовые излучения. В работе нет брызг горячего металла.

«К сведению!

В рабочем процессе не выделяются вредные газы, отрицательно влияющих на здоровье рабочих.»

Но, есть и ложка дёгтя, как же без неё обойтись! Недостатки сварки трением – это:

- универсальность процесса на низком уровне;

- тяжёлое и громоздкое технологическое оборудование;

- искривление текстурных волокон в рабочей (сварной) зоне.

Радует то, что недостатков гораздо меньше, нежели положительных моментов.

Режимы и процесс сварки

Первоначальный режим процесса подразумевает разрушение и удаление окисных плёнок. Это достигается силой трения.

Технология сварки методом трения

На втором этапе происходит разогрев рабочих кромок до пластичного состояния. А также появление временного контакта, его разрушения. Выдавливание из стыков пластичных объёмов металла.

К третьему режиму относится окончание вращения и образование цельного сварного соединения.

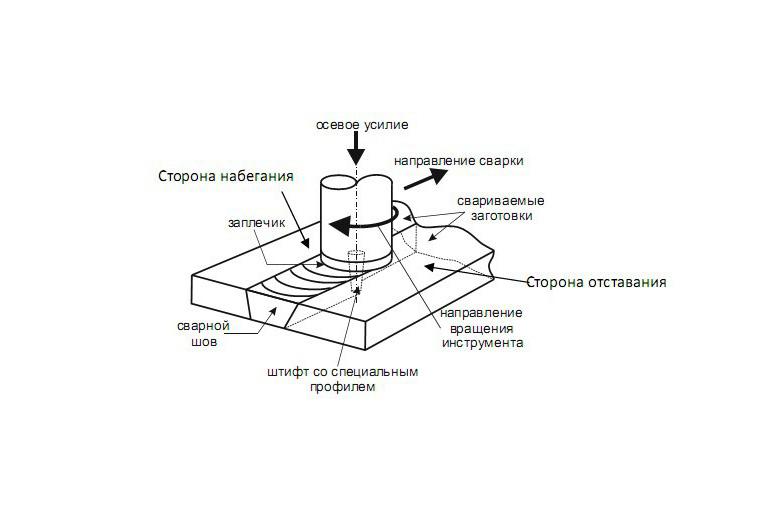

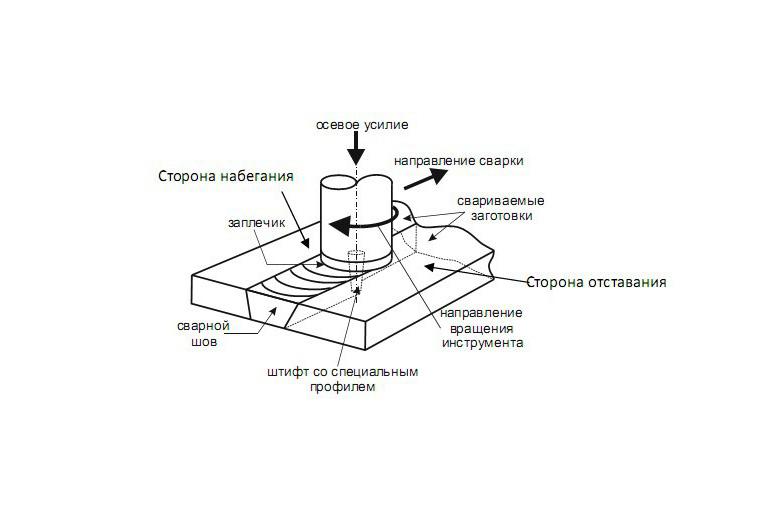

Сущность рабочего процесса сводится к следующему. Для работы задействуют инструмент, выполненный в виде стержня. Заплечики (бурт) с утолчённой частью и наконечник с выступающими краями. Размеры элементов подбираются исходя из толщины рабочих деталей.

Способы

Данный вид сварки включает в себя несколько методов, на которых следует остановиться. Давайте рассмотрим виды сварки трением, остановимся на каждом из них. Узнаем, где и каким образом, каждый из них применяется.

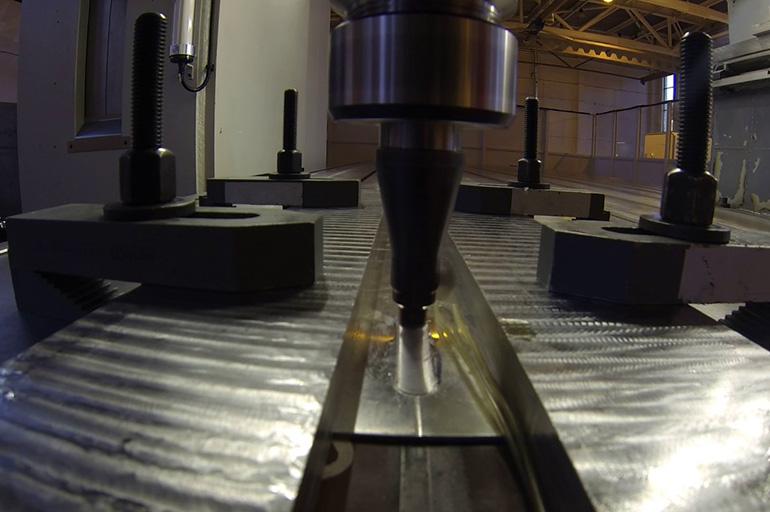

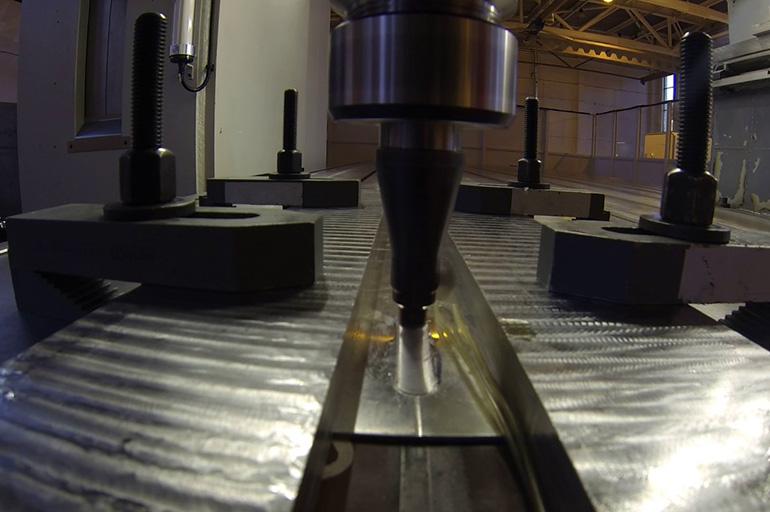

Линейная сварка трением использует инструмент цилиндрической формы с наплечниками и выступающим штырём в центре конструкции. Для вращения он опускается в линию соединения рабочих деталей.

Вращаясь, инструмент создаёт прижимное усилие и поступательные движения для создания сварного шва.

Дополнительно он формируется заплечниками. С помощью выдавливания и перемешивания происходит формирование сварного шва.

Линейная сварка трением

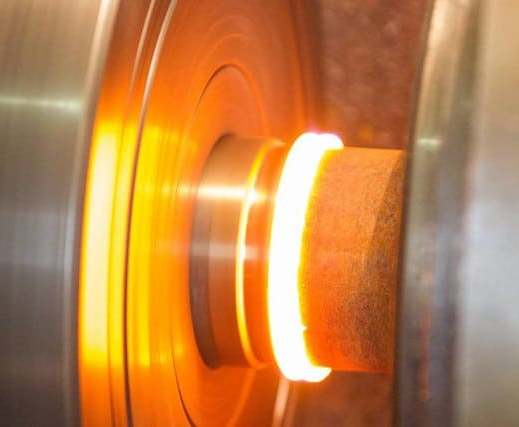

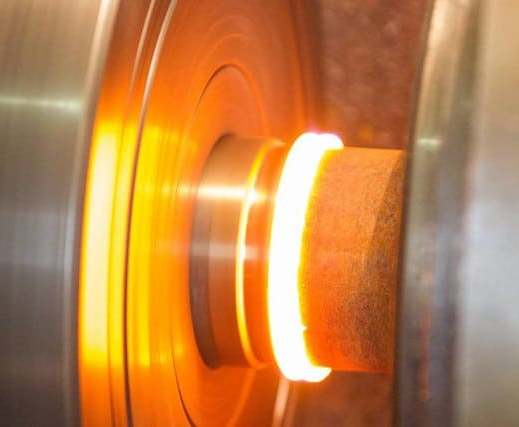

Ротационная сварка трением сегодня считается разработанным и распространенным способом. Она активно используется при выпуске холодильного оборудования, производстве паромов, тепловых обменников и электрических силовых агрегатов.

Техника задействована в научных и исследовательских целях, а также в автомобильной отрасли.

Какое оборудование необходимо?

К процессу подключаются специальные машины. Например, автоматическая установка СТ 110, предназначенная для производства автомобильных выпускных автомобилей.

Машины комплектуются рабочими узлами. Это: вращающийся привод, фрикционная муфта, шпинделя с ремённой передачей тормоз.

Большая часть машин оборудована приводом вращения, в который входит асинхронный электрический силовой агрегат, клиномерная передача с зубчатым ремнём.

Оборудование для сварки трением

Этот способ сварки подразумевает использование и других конструкций. К примеру, машин для микро и прецизионной сварки. «Малыши» не отстают от «взрослых». В маленьких конструкциях шпиндель должен разогнаться и развить частоту вращения 80-650 с-1. Сварки трением по ГОСТ 260184 регламентирует термины и определения основных понятий.

Техника безопасности

В процессе работ необходимо соблюдать противопожарную и личную безопасность.

Процесс безопасности включает подготовительный этап и рабочие моменты.

Это проверка рабочей формы и защитных принадлежностей. Освобождение рабочей зоны от посторонних предметов.

Проверка рабочего инструмента и электрических соединений.

Подробно о соблюдении ТБ написано в инструкции по проведению работ.

В интернете достаточно литературы по этому вопросу. Есть обучающие ролики, где показано не только видео сварки трением, рабочих процессов, но и в полном объёме раскрывается тема ТБ.

Важно, чтобы каждый сотрудник перед началом работы прошёл технический и личный инструктаж. Для этого предусмотрен специальный журнал.

Заключение

Существующие процессы и технологии не стоят на месте. Специалисты изучают методы работы и стараются усовершенствовать конечный результат.

Хотя сварка трением считается изученной и понятной, но всё равно научные работники и исследовательские центры хотят расширить её возможности для получения более качественной продукции. Использовать метод, расширив его географию.

Сварка трением: технология, особенности, разновидности

Необходимость надежно соединять между собой металлические предметы возникает на разных производствах. Одним из эффективных способов, позволяющих это сделать, является сварка трением. Использование тепла, образующегося при трении заготовок одна об другую или об вращающийся инструмент, позволяет получать надежный шов при сваривании металлов и сплавов, в том числе и тех, которые другим способом соединить нельзя.

.jpg)

.jpg)

В каких случаях применяется

Указанная технология была разработана для использования в оборонной промышленности и атомной энергетике. Со временем такой способ сварки начали активно применять в машино-, авиа-, судостроении и электротехнике. Им можно надежно соединять плохо свариваемые черные и цветные металлы, магниевые, алюминиевые сплавы.

Кроме того, можно сваривать легированную, углеродистую сталь, пластичные сплавы с разной однородностью, восстанавливать детали, вышедшие из строя, наплавлять рабочие части режущего инструмента.

На чем основан принцип сварки трением

Этот вид сварки не похож на привычные всем способы соединения деталей. Тепло, нагревающее свариваемые поверхности, образуется за счет трения заготовок друг о друга. Чаще всего используется вращение одной из деталей или вкладки, расположенной между ними. В это же время увеличивается их прижим друг к другу, и в точке контакта они надежно соединяются.

Трение и высокая температура разрушают оксидные пленки и удаляют загрязнения. Происходит сглаживание всех микровыступов, что позволяет атомам вступать во взаимодействие. Появляются кристаллические связи, но за счет движения деталей они быстро разрываются.

Особенности работы с таким видом сварки

Процесс фрикционной сварки включает в себя следующие этапы:

- удаление оксидных пленок;

- нагрев заготовок, достигающий температуры пластичности и разрушающий фрагменты кристаллических решеток;

- остановку движения деталей и образование шва.

При достижении температуры плавления соединяемых поверхностей (когда вращение уже остановлено) увеличивают силу прижима. Этот метод проще газовой или электродуговой сварки.

.jpg)

.jpg)

Особенности сварки трением:

- возможность соединять разнородные материалы, например сталь и алюминий, без использования присадочных материалов и дополнительного оборудования;

- отсутствие деформации при соединении деталей из меди, титана, свинца;

- возможность сваривания не только металлических деталей, но и изделий из термопластичных пластиков;

- максимальная эффективность соединения деталей диаметром 6-100 мм;

- возможность соединять заготовки из плохо свариваемых материалов и те, которые другим способом сварить нельзя.

Основные разновидности фрикционного метода

С момента появления такой сварки были разработаны разные ее варианты, но все они работают по одному принципу — преобразованию силы трения в тепловую энергию.

Ротационный

Ротационная сварка трением позволяет с высокой производительностью соединять листы тонкостенной стали. Рабочий инструмент — вращающийся ролик, который движется вдоль свариваемого места со скоростью 2 м/с. За счет трения валика о металл в месте стыка или наложения листов он разогревается и передает тепло заготовке. Прижимные пластины обеспечивают необходимое давление, и получается надежное соединение.

Радиальный

Основная область его применения — заделка трубных стыков. В качестве присадки выступает разжимное кольцо.

Существует несколько вариантов расположения труб и соединительного кольца:

- Снаружи. При этом кольцо вращается с внешней части трубы, а чтобы она не деформировалась, внутрь вставляют оправку.

- Внутри. Кольцо движется внутри, а оправка надевается снаружи.

Во время вращения кромки и присадочный обод разогреваются. Герметичный сварочный шов образуется после сжатия внешнего и внутреннего колец.

Линейный

В этом случае не происходит вращения деталей. Относительно друг друга они совершают линейные возвратно-поступательные движения. Когда достигается требуемая температура, заготовки останавливаются и сдавливаются. За счет частичного удаления излишков образуется сварной шов.

Процесс может выполняться и при соединении 2 неподвижных деталей. Тогда между ними трется специальный инструмент.

Орбитальный

Применение указанного способа сварки предусматривает вращение деталей в 1 плоскости, но по разным орбитам. Он позволяет соединять заготовки, имеющие большую площадь соприкосновения. Процесс нагрева регулируется путем изменения скорости, а также смещения осей вращения. После достижения требуемой температуры деталей они выставляются соосно и прижимаются друг к другу. Чтобы упрочить диффузный слой, после сварки выполняют проковку шва.

Точечное трение

Эта технология разработана только в конце прошлого века. Она подразумевает неподвижную фиксацию заготовок. Между ними проникает вращающийся рабочий инструмент, выполненный в виде цилиндра со штырем и заплечиками. За счет вращения штыря поверхность деталей разогревается, имеющийся зазор заполняется расплавленным металлом.

Корректировка размера и формы шва выполняется заплечиками. Выполнив проходку, рабочий инструмент удаляют, детали сжимаются, образуется прочный шов.

Инерционная сварка

Эта технология соединения предусматривает фиксацию одной детали неподвижно, а другой — на маховике. Вращающаяся заготовка приближается к стационарной, за счет инерции маховика они начинают тереться и нагреваться. В этом момент мотор уже не работает. Усилие вдавливания подвижного элемента в неподвижный зависит от толщины и материала, из которого они сделаны. После полной остановки маховика в месте соприкосновения прижатых элементов образуется надежное соединение.

Штифтовый

Такой способ используют, когда надо восстановить детали. В поврежденном месте под штифт, который является наплавкой, делают отверстие соответствующего диаметра. Штифт вращают с большой скоростью и вводят в подготовленное место. В процессе трения происходит нагрев детали и штифта. Они размягчаются, и формируется прочное соединение. Такой способ ремонта позволяет быстро восстановить требуемую деталь, добиться в месте установки штифта большей прочности, чем у самого предмета.

Непрерывный привод

Это один из первых методов фрикционной сварки. Он заключается в том, что одна деталь зафиксирована неподвижно, а вторая вращается. Когда они соприкасаются, происходит осевой разогрев поверхностей. При достижении заданной температуры останавливается вращение заготовки и выполняется сдавливание деталей. Для упрочения шва его проковывают.

Колебательный метод

Такая технология может реализоваться за счет движения как одной детали, так и обеих. Выполняется возвратно-поступательное движение, за счет чего происходит разогрев поверхностей и они становятся пластичными. После их сжатия образуется надежное соединение. Колебательный метод эффективно применяется при сваривании деталей из высокопластичных материалов.

Перечень используемого оборудования

Если необходимо выполнить разовую сварку трением, можно применять металлорежущие станки, но для массового производства они не используются.

Специальные сварочные фрикционные установки имеют блок управления. Заготовки крепят в движущихся механизмах зажимными устройствами, к ним подводят привод, обеспечивающий сжатие. Есть как универсальное оборудование, так и рассчитанное на 1 из технологий. Некоторые станки позволяют предварительно подготавливать детали: выполнять выравнивание и заточку кромок.

Дополнительно могут быть установлены станок для снятия грата, погрузочно-разгрузочные механизмы, транспортеры и т.д.

Технологические особенности

Оборудование, используемое для такого вида сварки в промышленных масштабах, позволяет соединять заготовки, минимальный диаметр которых составляет 6 мм. Применять такую технологию целесообразно для сваривания поверхностей площадью 30-8000 мм².

Механические показатели полученного шва не ниже, чем у основного материала. В шве нет пор и раковин, что позволяет достигать высоких показателей прочности. На единицу сечения в среднем тратится около 15-20 т/мм², что в 5-10 раз меньше, чем при контактном методе сваривания. Машинное время сварки всего 1-30 секунд, что позволяет достигать производительности 60-450 сварок/ч.

Насколько подходит для разных материалов

Фрикционный метод сваривания используется для соединения разных сталей:

- углеродистых;

- малоуглеродистых;

- высоколегированных;

- инструментальных.

Также можно работать с такими сплавами:

- алюминиевыми;

- медными;

- титановыми;

- магниевыми;

- свинцовыми;

- циркониевыми и цирконием в однородном сочетании;

- термопластами.

Подготовка деталей

Этот метод нетребователен к чистоте поверхностей, по сравнению с другими видами сварки. Если соединяются детали разного размера, то проводится фигурная обработка их концов. Главное — обеспечить, чтобы поверхности трения были перпендикулярны оси вращения заготовок. Отклонение может составлять 5-7%. Детали, предназначенные для сваривания, могут быть порезаны на гильотине, дисковой пилой и даже газорезкой.

Необходимые для сваривания деталей условия на их поверхности создаются после пластической деформации металла в зоне трения. Наличие тонких оксидных пленок не влияет на качество соединения, т.к. они удаляются во время сваривания. Окалина, образовавшаяся после прокатки, штамповки или проковки, должна быть удалена, то же касается и ржавчины.

Как подобрать подходящий метод

Какой метод фрикционной сварки выбирать, зависит от формы, размеров деталей, технологических возможностей предприятия и т.д.

Все существующие методы сварки трением имеют несколько режимов, различающихся такими параметрами:

- скоростью вращения заготовок;

- силой сдавливания;

- толщиной сварного кольца (при радиальном методе).

Физические параметры зависят от выбранной технологии сваривания, но условно их делят на:

- низкоскоростную, которую используют для материалов с высокой вязкостью, а также в том случае, когда есть вероятность нарушения структуры волокон деталей;

- стандартную;

- ускоренную, используемую при соединении сплавов и легкоплавких металлов методом перемешивания.

Обработка шва

Для снижения в сварном шве напряжений, повышения его пластичности, рекристаллизации и улучшения качества шва может выполняться его термическая обработка. Этот метод не используется при работе с низколегированными, высоколегированными хромоникелевыми и хромистыми сталями. Применяют его при соединении легированных и нелегированных среднеуглеродистых сталей.

Преимущества и недостатки технологии

Среди достоинств такого метода сваривания надо отметить:

- Производительность. Она достигается за счет минимальных затрат на подготовительно-завершающие этапы, а сам процесс занимает мало времени.

- Энергоэффективность. Быстрый нагрев происходит в ограниченном месте, поэтому потери на нагрев окружающей среды минимальные.

- Качество шва. Правильный выбор технологии позволяет получать шов, в котором нет дефектов, пор и трещин. По своему составу он практически идентичен соединяемым деталям.

- Возможность работы с разнородными металлами и сплавами.

- Стабильность характеристик шва в 1 партии деталей. При соблюдении технологии параметры шва у всех заготовок из 1 партии практически идентичны, поэтому контроль качества можно делать выборочно.

- Экологичность. Минимальное воздействие на окружающую среду и человека, т.к. такие негативные факторы, как брызги металла, опасное излучение и высокое напряжение, исключены.

- Простота механизации и автоматизации процесса.

Имеет фрикционный метод сваривания и ряд недостатков:

- Ограниченную форму заготовок. Он не подходит, если надо сделать криволинейные, сложные швы и швы большой протяженности.

- Габаритное оборудование. Оно требует стационарной установки, подключения к электроснабжению, поэтому использовать метод в полевых условиях не получится.

- Ограниченный размер соединяемых деталей.

Указанные недостатки не позволяют фрикционной сварке стать универсальным методом, но наличие описанных преимуществ делает ее незаменимой в своей сфере применения.

Осуществление контроля за качеством

Возможные подрезы, наплывы и трещины, возникшие на шве, определяются во время его визуального осмотра, внутренние дефекты — при помощи разрушающих и неразрушающих методов.

Разрушающие способы применяют при выборочной проверке или при разработке образцов новой технологии.

К ним относятся:

- испытания на разрыв, кручение, сжатие, герметичность и т.д.;

- металлографический анализ;

- проверка химического состава шва.

Неразрушающие методы применяют при помощи приборов.

Это такие, как:

- рентгеновские или гамма-лучи;

- проверка плотности шва ультразвуком;

- магнитные изменения потока.

Такие исследования делают выборочно — в тех местах, где шов поддается разнонаправленным нагрузкам. При соблюдении технологии — обеспечении заданной скорости вращения заготовок и давления на них — сварка трением позволяет создавать надежные и прочные соединения.

Сварка трением, принцип, особенности и преимущества

Сварка трением, принцип, особенности и преимущества.

Сварка трением – разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным вращением (перемещением) одной из соединяемых частей (деталей, заготовок) свариваемого изделия.

Сварка трением, принцип и особенности

Преимущества сварки трением

Сварка трением, принцип и особенности:

Сварка трением – разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным вращением (перемещением) одной из соединяемых частей (деталей, заготовок) свариваемого изделия. Вращающаяся (перемещающаяся) деталь свариваемыми поверхностями соприкасается с другой деталью (частью) свариваемого изделия. Из-за возникающих сил трения в местах соприкосновения происходит очень быстрый разогрев и переход материала в пластичное состояние.

Таким образом, сварка трением сопровождается процессом, при котором механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в теплоту. При этом генерирование теплоты происходит непосредственно в месте будущего соединения. Теплота может выделяться при вращении одной детали относительно другой (в базовом варианте) или вставки между деталями, либо при перемещении детали или вставки.

За счет трения и высокой температуры разрушаются окисные пленки и следы посторонних загрязнений заготовок (деталей). Поверхности заготовок (деталей) притираются одна к другой, разрушаются микровыступы, поверхность выравнивается, и атомы металлов получают возможность вступать в близкое взаимодействие.

Свариваемые детали (части) при этом прижимаются постоянным или возрастающим во времени давлением. Сварка завершается осадкой и быстрым прекращением вращения (перемещения). На этом (завершающем) этапе формируется окончательное соединение – когда к уже неподвижным деталям (частям) прикладывается проковочное усилие. Под действием сильного давления в получающемся соединении деталей образуются металлические связи.

Основным преимуществом сварки трением является то, что металл сваривается в пластичной фазе, но не расплавляется. Соответственно, из-за отсутствия литой структуры в металле не происходят процессы расплавления и кристаллизации металла, не возникают типичные для таких фазовых переходов дефекты, как поры, непропаи и горячие трещины.

Сварка трением обеспечивает прочность сварного соединения до 0,97 % от прочности основного материала, поэтому с ее помощью можно варить любые, даже самые высоконагруженные узлы.

С помощью сварки трением сваривают заготовки из металлов и сплавов из алюминия, титана, магния, меди, никеля, кобальта, молибдена, тантала и прочих сплавов (в том числе таких, которые затруднительно или невозможно сваривать дуговой сваркой), заготовки из различных марок стали (в т.ч. нержавеющей), детали из полимеров и композитов. Возможна сварка трением практически всех металлов и сплавов с температурой плавления до 1800 °C (включая жаропрочные и огнеупорные металлы и сплавы), а также деталей из разнородных металлов.

Различают несколько видов сварки трением: сварка трением с прямым приводом, инерционная сварка трением, радиальная сварка трением, линейная сварка трением (сварка трением с перемещением), линейная вибрационная сварка трением (колебательная сварка трением), сварка угловым трением, сварка трением с перемешиванием, штифтовая сварка трением,орбитальная сварка трением, роликовая сварка трением, комбинированная сварка трением.

Сварка трением используется для соединения различных металлов и термопластиков в авиастроении и автомобилестроении.

Преимущества сварки трением

– высокое качество сварного соединения,

– постоянство механических свойств места соединения (сварного шва) и заготовок,

– металл сваривается в пластичной фазе, но не расплавляется,

– сварка трением исключает процессы расплавления и кристаллизации металла, поэтому в металле не возникают типичные для таких фазовых переходов дефекты, как поры, непропаи и горячие трещины,

– энергопотребление при сварке трением оказывается в 2-5 раз меньшим, чем при дуговой и контактной сварке;

– она позволяет соединять разнородные материалы,

– не используются присадочные материалы и защитные газы,

– отсутствуют разбрызгивание расплавленного металла и выделение вредных газов и дыма,

– высокая прочность сварного соединения, составляющая до 0,97 % от прочности основного материала,

– не нужна предварительная подготовка деталей – не нужна очистка кромок соединения, так как оксидная плёнка удаляется (сгорает) в процессе трения,

– данным методом можно сварить заготовки, не свариваемые никакими другими методами, например, алюминиевые и стальные детали (заготовки),

– небольшие остаточные напряжения в материале шва,

– не требуется дополнительных операций после сварки трением, таких как отпуск, отжиг, проковка и пр.,

– низкая степень деформации после сварки,

– высокий коэффициент использования металла.

Примечание: © Фото https://www.pexels.com, https://pixabay.com

карта сайта

Коэффициент востребованности 167

Сварка трением, принцип, применение, схема и технология

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Сварка трением, принцип, применение, схема и технология

Сварка трением, принцип, применение, схема и технология

Сварка трением, принцип, применение, схема и технология

- 5

- 4

- 3

- 2

- 1

Сварка трением берет свое начало в 1956 году, в Советском Союзе. С 60-х годов она начала развиваться в других странах и впоследствии получила широкое признание. Сварка трением представляет собой разновидность сварки давлением, при которой нагрев металла происходит путем трения одной из соединяемых частей изделия.

Окончательное соединение происходит в конце процесса, когда применяется проковочное усилие. Этот вид сварки используется в авиастроении, автомобилестроении.

Сварка металла трением

При сварке металла трением в зоне соединения в результате давления происходит разрушение жировых пленок и окислов, которые мешают прочному соединению.

Сильно разогретый металл, до температуры плавления, при сильном сжатии побуждает атомы металлов врастать друг в друга, что вызывает монолитность изделия. Таким образом, сварка металла трением включает в себя процесс:

- прочное закрепление деталей, при котором одна из них подвижная, а другая нет;

- разогрев металла механическим путем до пластичного состояния, плавления;

- процесс разрушения окислов, жировых пленок, мешающих прочности сварного шва;

- кромки горячего металла устанавливают металлические связи на атомном уровне;

- прекращение вращательных движений, давления, режим застывания деталей.

В 1990-е годы был разработан метод сварки трением металлов с перемешиванием. Этим способом варятся стыковые швы листового цветного металла: алюминия, титана, их сплавов, а также стали. Также свариваются все сплавы с температурой плавления до 18000С, можно соединять разнородные металлы. Для этого используют инструмент в форме стержня с наконечником, который углубляется в свариваемую деталь и проходит по всей необходимой длине свариваемой детали. Инструмент вращается с очень большой скоростью, происходит сильное трение, вызывающее нагрев металла до пластичного состояния. Происходит перемешивание расплавленной массы с вращающимся инструментом и его вытеснение в свободное пространство позади инструмента. В результате такого процесса устанавливаются металлические связи и происходит соединение металлов. По окончании работы инструмент выводят за пределы заготовки. Ключевые критерии

- скорость сварки;

- частота вращательных движений;

- сила прижимания инструмента, его перемещение, с учетом свариваемого металла, его толщины;

- размеры такого инструмента и угол его наклона.

Достоинства такой сварки:

- не нужна большая мощность;

- локальная зона разогрева, точность разогрева;

- быстрота сварки;

- точность соединения;

- отсутствие брызг.

Сварка трением оборудование

Сварка трением оборудование предназначено для выполнения высокоточной задачи по соединению двух металлов. Одним из передовых станков является ПСТ-80. Он оборудован гидравлическими зажимами, сенсорным экраном для контроля, управления и программирования цикла сварки, гидростанцией и станцией смазки. Может сваривать металл из жаропрочной стали, конструкционной, шов сечения состоит из мелкозернистой структуры. Сварка трением оборудование модели МАСТ-10 предназначена для стыковой сварки черных металлов, цветных, их сплавов. Машина полуавтоматическая, автоматизированные операции, кроме загрузки деталей. Модели ПСТ-12, ПСТ-20, ПСТ-50 замечательно выполняют свою работу сваривания, образуют качественный шов, быстрота работы.

Сварка трением оборудование предназначено для выполнения высокоточной задачи по соединению двух металлов. Одним из передовых станков является ПСТ-80. Он оборудован гидравлическими зажимами, сенсорным экраном для контроля, управления и программирования цикла сварки, гидростанцией и станцией смазки. Может сваривать металл из жаропрочной стали, конструкционной, шов сечения состоит из мелкозернистой структуры. Сварка трением оборудование модели МАСТ-10 предназначена для стыковой сварки черных металлов, цветных, их сплавов. Машина полуавтоматическая, автоматизированные операции, кроме загрузки деталей. Модели ПСТ-12, ПСТ-20, ПСТ-50 замечательно выполняют свою работу сваривания, образуют качественный шов, быстрота работы.

преимущества и недостатки, необходимое оборудование, технология процесса

Классическая сварка трением, распространенная в тяжелом машиностроении с 1960-х годов прошлого века, не могла обеспечить достаточную равномерность швов, что с развитием техники потребовало создания новых, более эффективных методик. Одной из них стала сварка трением с перемешиванием, которая начала разрабатываться еще в 70-х годах, но широкую известность и одноименный патент получила после исследования британского Технологического института сварки в 1991 году.

Понятие и суть процесса сварки трением с перемешиванием

В общем случае метод предполагает выполнение следующего алгоритма действий:

- разрушение поверхностных пленок, выброс их остатков и загрязняющих частиц;

- заглубление инструмента в материал, начало формирования ванны с пластично-деформированным металлом;

- движение инструмента по ванне, перемешивание частиц материала;

- извлечение инструмента и застывание ванны.

Шов, полученный методом трения с перемешиванием, несимметричен, так как имеет сторону наплыва, которая соответствует направлению вращения инструмента. Противоположная сторона называется стороной отхода. В остальном соединение получается качественней и аккуратней, чем у других сварочных методик.

Схема сварки трением с перемешиванием

Схема сварки трением с перемешиваниемПреимущества и недостатки методики

Сварка трением с перемешиванием практически лишена недостатков, касающихся непосредственно качества шва. Основная проблема, связанная с ней – необходимость закрепления соединяемых заготовок на опорном столе, что существенно ограничивает возможность работы с деталями сложной конфигурации, крупногабаритными и тяжеловесными изделиями.

Оборудование, используемое для сварки трением с перемешиванием, отличается сложностью и дороговизной, а для его управления, как правило, используется специфичное ПО.

Методика сварки трением с перемешиванием обеспечивает неоспоримые преимущества как в сравнении с классическими видами сварки (электродуговой, плазменной и др.), так и в сравнении с обычной сваркой трением. К ним относится следующее:

- Возможность работы с любыми металлами без их предварительной подготовки и дополнительных защитных операций. Например, разрушение оксидных пленок происходит механическими силами, а, значит, не требуется использование газовых сред и присадочных материалов.

- Соединение происходит без плавления вещества, что исключает разбрызгивание металла, выброс опасных газов, дымление и прочие неблагоприятные факторы.

- Обеспечивается однородность и мелкозернистость шва, что гарантирует высокие показатели прочности и низкий уровень остаточных напряжений, а также коррозионную стойкость соединений.

- Энергопотребление снижается на 50-80% в сравнении с электродуговой и контактной сваркой.

В каждом конкретном случае качества шва задается рядом показателей, к которым, помимо типа инструмента и материала его изготовления, относят скорость вращения и линейного перемещения наконечника, силу давления бурта на металл, угол заглубления, глубину проработки стыка и другие.

Область применения

Чаще всего сварку трением с перемешиванием используют для соединения заготовок из алюминия и его сплавов, что легко объяснить сложностями проработки этих металлов классическими методами, в первую очередь – их склонностью к образованию тугоплавких оксидных пленок. Основными сферами применения технологии стали промышленность, энергетика и транспорт, в частности:

- изготовление автомобилей и их комплектующих;

- производство железнодорожного подвижного состава и элементов инфраструктуры;

- изготовление и ремонт деталей, узлов и агрегатов морских судов;

- авиационная и космическая промышленность;

- тепловая и атомная электроэнергетика.

Этот перечень постоянно пополняется новыми пунктами. Постепенно оборудование для сварки трением с перемешиванием становится доступнее, входит в производственные фонды относительно малых промышленных предприятий.

Необходимое оборудование

Установка для сварки трением с перемешиванием представляет собой, по сути, станок с ЧПУ, ориентированный на массовое производство деталей из заготовок по заданной программе. Она состоит из таких компонентов:

- корпус со станиной, оборудованной механизмами фиксации заготовок;

- электродвигатель высокой мощности, передающий крутящий момент подвижным частям установки;

- система привода шпинделя, обеспечивающая его осевое, продольное и поперечное движение;

- рабочий орган, представленный головкой с режущим наконечником и опорным буртом;

- система электронного управления.

Обычно при изменении конфигурации или типа заготовок достаточно перепрограммировать установку. Сложности возникают при необходимости последовательной проварки детали в различных плоскостях. В таком случае используют дополнительные поворотные механизмы стола или шпинделя.

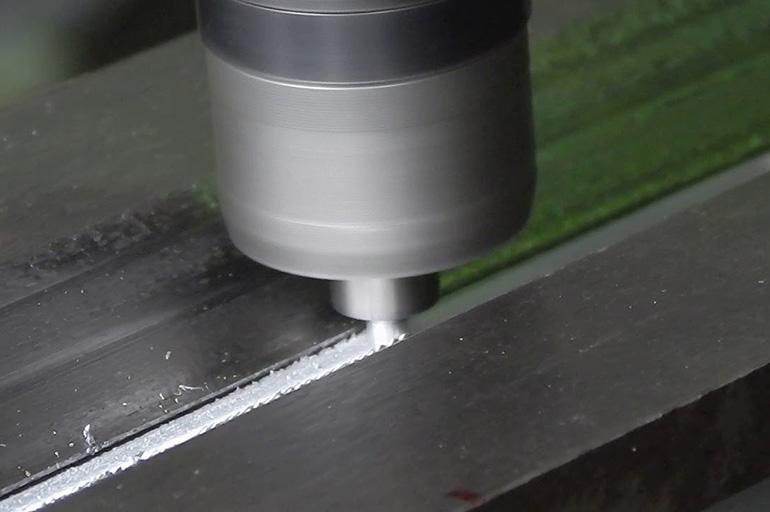

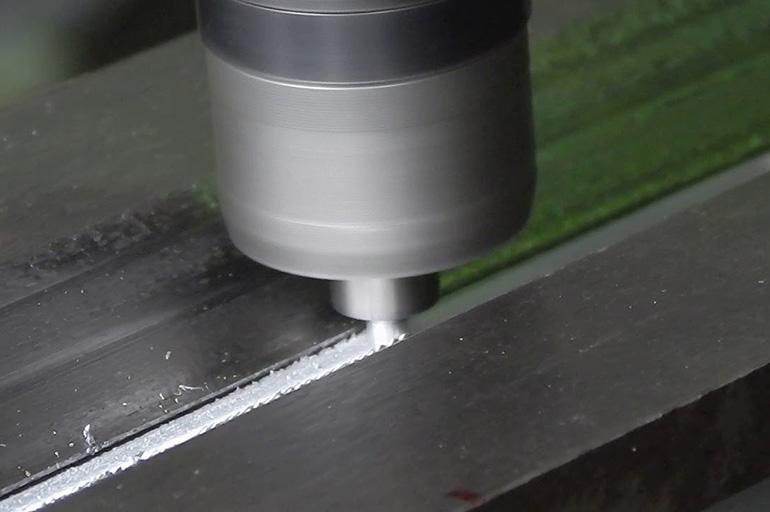

Как происходит процесс сварки

Соединение заготовок трением с перемешиванием не требует выполнения каких-либо предварительных операций, в том числе кромкования. Даже очистка и удаление поверхностных пленок осуществляются непосредственно рабочим органом установки. После закрепления заготовок на опорном столе выполняется следующая последовательность действий:

- Вращающийся стержень, играющий роль сварочного инструмента, погружается наконечником в стык свариваемых заготовок. Силы трения, вызванные высокой скоростью вращения, раскаляют металл до пластичного состояния.

- Утолщенная часть вращающегося стержня, называемая буртом или заплечником, упирается в металл, ограничивая заглубление и предотвращая растекание сварочной ванны. Продолжая вращаться, наконечник перемешивает частицы металла.

- Одновременно с вращением инструмент начинает линейное движение, продвигаясь вдоль шва и формируя единую сварочную ванну с равномерно распределенным веществом. Бурт давит на ванну, уплотняя материал и придавая зоне пластичного течения направленную форму.

- По мере отдаления наконечника ванна начинает остывать. Проработав шов, то есть завершив линейное движение, инструмент извлекается. В конечной точке обычно остается небольшое отверстие от наконечника.

Обычно ось инструмента слегка наклонена вперед по ходу движения, что облегчает процесс. Стандартный угол уклона – 1,5-4,5°.

Если угол избыточен, бурт не будет полностью касаться поверхности металла, что, в свою очередь, способно вызвать тоннельный дефект.

Сварка трением | Сварка и сварщик

В 1956 г. токарь-новатор А.М. Чудиков предложил и практически осуществил сварку трением для ряда деталей. В этом виде сварки соединение получают при совместном пластическом деформировании и нагреве деталей. Нагрев происходит в результате трения двух поверхностей сжатых между собой деталей, то есть механическая энергия преобразуется в тепловую. Наибольшее распространение получила схема сварки, когда нагрев трением осуществляется в контакте между деталями, одна из которых вращается относительно другой. Возникающее при вращении трение, а также пластическое деформирование вызывают разрушение окисных и адсорбированных пленок и удаление их и других посторонних включений из зоны сварки. Такая очистка позволяет в процессе пластической деформации обеспечить надежную металлическую связь по всей поверхности свариваемых деталей и получить высокопрочное соединение.

В процессе нагрева трением различают три стадии.

Первая стадия представляет собой приработку трущихся поверхностей, когда сминаются выступы, разрушаются пленки, обеспечивается металлический контакт по всей поверхности стыка свариваемых деталей. В конце первой стадии момент сил трения уменьшается до минимума.

С началом второй стадии возникают отдельные очаги металлической связи (очаги схватывания), которые постепенно расширяются, но по мере перемещения трущихся поверхностей относительно друг друга разрушаются. На этой стадии момент трения постоянно нарастает до максимума и происходит интенсивный нагрев торцов.

Для третьей стадии характерно падение момента сил трения, так как с повышением температуры металла очаги схватывания легко разрушаются и прочность металла уменьшается. При нагреве торцов деталей до пластического состояния (Тп = 0.7…0.9 Тпл) момент сил трения стабилизируется и в дальнейшем не меняется. В результате температура по сечению стыка выравнивается и металл деталей оказывается подготовленным к образованию сварного соединения. Вращение детали практически мгновенно прекращается и детали сжимаются с усилием проковки, которое обычно в два раза больше усилия при нагреве.

Основные параметры режима сварки трением:

1. Скорость относительного перемещения свариваемых поверхностей. Для вращающихся деталей оптимальное число оборотов должно соответствовать относительной окружной скорости Vокр = 12…60 об/мин.

2. Величина осевого усилия при нагреве Рн и осевого усилия при проковке Рп. Эти усилия зависят от площади сечения свариваемых деталей и свойств материалов. Поэтому эти усилия для разных материалов задаются через удельное давление Руд = 2…25 кг/мм2.

3. Величина осадки при нагреве ΔLH и осадки при проковке ΔLп. Суммарная осадка зависит от свойств материала и выбирается в зависимости от диаметра деталей dд, то есть ΔLH + ΔLп = 0.2…0.5dд, величина ΔLH прямо зависит от времени нагрева tH, которое часто используется в качестве параметра режима сварки. Малый объем металла, нагреваемого при сварке трением, требует малого времени нагрева (1.5…50 с) и незначительного расхода энергии.

Мощность при сварке трением в 5…10 раз меньше, чем при контактной сварке. При этом обеспечивается равномерная нагрузка фаз питающей сети и высокий коэффициент полезной мощности cos φ = 0.8…0.85. Мощность двигателя для вращения детали можно существенно уменьшить, если предварительно накопить механическую энергию во вращающемся маховике машины. По этому принципу создано оборудование для так называемой инерционной сварке трением.

Одно из наиболее важных преимуществ сварки трением — высокое качество получаемых сварных соединений: без пор, раковин, окислов. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл. Свойства сварного соединения практически не зависят от таких внешних факторов, как колебания напряжения питающей сети, качество вспомогательных материалов, квалификация сварщика и т.п. Сварка трением позволяет получать прочные соединения не только из одноименных, но и из большого числа сочетаний разноименных металлов и сплавов.

При сварке трением не предъявляются высокие требования к загрязненности и чистоте обработки поверхности деталей. Сам процесс сварки легко автоматизируется. Кроме того, при сварке трением отсутствуют вредные выделения, рабочее место отличается чистотой.

Недостатки сварки трением:

1. Применение сварки трением обусловлено формой сечения деталей. Необходимо, чтобы обе или одна из деталей представляли собой тело вращения (стержень или трубу), ось которого совпадает с осью вращения. Вторая деталь может быть плоской.

2. Ограничены размеры сечения свариваемых деталей в месте их сопряжения. Использовать этот процесс для сварки стержней сплошного сечения диаметром более 200 мм при современном уровне развития техники нецелесообразно из-за высокой стоимости изготовления и эксплуатации сложного и энергоемкого оборудования.

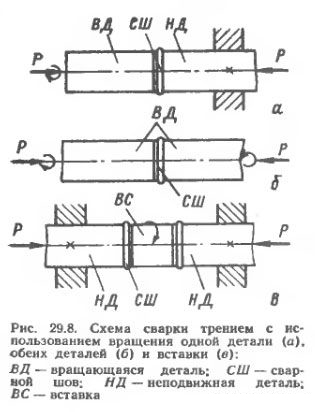

Различные схемы сварки представлены на рис. 1 — 4. Первая является наиболее распространенной, ее чаще всего реализуют в специальном сварочном оборудовании для сварки трением (рис. 1). вторая схема применяется при сварке массивных деталей для снижения кинетической энергии вращения. В этой схеме проще осуществить торможение и быструю остановку детали (рис. 2).

| Рис. 1. Схема сварки трением с одной вращающейся деталью: М — момент сил трения; Р — усилие сжатия. | Рис. 2. Схема сварки трением с двумя вращающимися в разные стороны деталями: М — момент сил трения Р — усилие сжатия. |

Расширить возможности использования сварки трением для длинномерных деталей, вращение и в особенности быстрое торможение которых в конце процесса сильно затруднено, можно по третьей схеме путем вращения вспомогательной детали, зажатой между двумя не вращающимися и подлежащими сварке деталями (рис. 3).

На рис. 4. показана схема сварки вибротрением, отличительная особенность которого — сообщение одной из свариваемых деталей возвратно-поступательного движения в плоскости трения с относительно малыми амплитудами. В этом случае можно сваривать детали с различной формой поперечного сечения.

| Рис. 3 Схема сварки трением с одной вращающейся деталью: М – момент сил трения; Р – усилие сжатия | Рис. 4. Схема сварки трением с двумя вращающимися в разные стороны деталями: М – момент сил трения Р – усилие сжатия |

Для сварки деталей некруглого сечения предложена схема сварки, которая получила название орбитальной сварки трением (рис. 5). Некруглые детали вращаются синхронно с одинаковой скоростью в одном направлении, но оси их вращения не совпадают. При этом кромки деталей относительно друг друга не смещаются, а в стыке возникает трение, которое вызывает нагрев. Процесс нагрева прекращается при принудительном совмещении осей вращающихся деталей, после чего к ним прикладывается осевое усилие проковки.

Перед сваркой детали следует очищать от жира и загрязнений, например, протиркой их торцевых поверхностей чистой тряпкой. В большинстве случаев этого вполне достаточно.

Рис. 5. Орбитальная сварка трением: Р — усилие сжатия; М — момент сил трения

Основные типы соединений, рекомендуемые при сварке трением: сварка стержней встык, сварка труб встык, сварка встык стержня с трубой, приварка стержня к листу, приварка трубы к листу, приварка стержня к массивной детали.

Сварку трением целесообразно применять при массовом или серийном производстве при изготовлении деталей относительно крупными партиями. Большой экономический эффект; достигается при внедрении сварки трением заготовок различного режущего инструмента для цехов механической обработки, в том числе и на заводах авиационной промышленности. Особенно эффективна сварка сверл, метчиков, разверток и т.д. из углеродистой и быстро режущей стали.

Сваркой трением изготавливают также мерительный инструмент (рис. 7).

| Рис. 6. Изготовление калибров по старой технологии | Рис. 7. Изготовление калибров с применением сварки трением |

До применения сварки трением клапаны двигателей внутреннего сгорания были цельноштампованными (рис. 8), их получали из дорогостоящей стали путем отрезки и горячей штамповки в несколько переходов. Новая технология с применением сварки трением позволила сократить расход жаропрочной стали, повысить производительность труда, высвободить тяжелое ковочное оборудование.

| a | б |

Рис. 8. Изготовление клапана: а — по старой технологии; б — с применением сварки трением; 1 — жаропрочная сталь; 2 — заготовка; 3 — углеродистая сталь.

Сварка трением используется также для изготовления зубчатых колес, штоков с поршнями, ступенчатых валов и осей, составных пуансонов.

Для сварки трением необходимо специальное оборудование, которое должно быть рассчитано на работу при достаточно больших скоростях вращения и осевых усилиях, свойственным сварке трением, а также позволяет осуществлять быстрый запуск и быструю остановку шпинделя машины. Обычные металлорежущие (токарные, фрезерные, сверлильные) станки допускаются до сварки трением в виде исключения и только при выполнении неответственных работ. Современные машины для сварки трением достаточно сложны и включают в себя следующие узлы:

- два зажима для свариваемых деталей;

- привод вращения шпинделя;

- пневматические или гидравлические цилиндры, облегчающие создание необходимого усилия машины;

- схема управления силовым приводом; электрическая схема управления машиной;

- станина

Технология сварки трением

Сварка трением, представляя собой вариант сварки давлением, использует нагрев от перемещения соединяемых деталей относительно друг друга, то есть от трения. Оно возникает при вращении сжатых заготовок либо поступательно-возвратном движении. На участке стыка деталей возникающая механическая энергия преобразуется в тепловую. Нагрев строго ограничен околоповерхностным слоем соединяемых изделий. Формирование сварных соединений является совместным результатом действия как пластической деформации, так и сжатия контактирующих поверхностей при нагревании. Причем благодаря трению происходит разрушение поверхностных пленок из оксидов в ходе пластических деформаций, а между кромками свариваемых изделий возникают металлические связи. Такая сварка возможна без расправления металла соединяемых конструкций в твердом виде.

Преимущества сварки трением

Возникшая в ходе экспериментов по присоединению концевых деталей на токарном станке сварка трением получила быстрое распространение в различных производствах. Сегодня это один из самых высокоэффективных процессов соединения заготовок, чаще всего круглой формы, изготовленных как из однообразных, так и разнородных материалов. Его применение позволяет в несколько раз увеличивать производительность работ при высоком качестве стыка. К преимуществам данного способа относят несложное оборудование, простоту процесса работы, а также экономичность.

Схемами сварки трением предусмотрено вращение сжатых деталей: одной из двух, обеих, вращающейся вставки между неподвижными либо поступательно-возвратным движением единственной. Нагревание их происходит посредством трения с почти мгновенной остановкой по завершении процесса нагрева. Причем усилие сжатия заготовок постоянно, а усилие проковки увеличивается с нагревом и после торможения вращающихся деталей. На параметры режима такой сварки оказывают влияние как скорость вращения с длительностью действия усилия проковки, так и величины осадки с осевым усилием в ходе нагревания и проковки.

Исключительно высокое и стабильное качество соединения при несложной технике работы на станках сварки трением делает ее результат, не зависящим от квалификации и опыта работающего. Удобство режимов этой технологии способствует устранению имеющихся трудностей в контроле качества сварных соединений другими способами, что особенно эффективно для изготовления режущего инструмента типа сверл, фрез и метчиков. С его помощью можно соединять дорогостоящие режущие части с хвостовиками определенного инструмента из других материалов. Также широко применяются машины сварки трением в автомобиле- и станкостроении.

Технология сварки трением

Самая простая и часто используемая схема данного способа сварки предполагает соединение двух деталей, одна из которых сохраняет неподвижность, в то время как вторая вращается вокруг их общей оси. Обе свариваемые заготовки помещаются в зажимных устройствах оборудования по одной оси. Их торцы своими сопряженными поверхностями прижимаются друг к дружке с определенным усилием, за счет чего возникает необходимая сила трения. Когда заготовки вводятся во вращение, работа, совершаемая для преодоления силы трений, превращается в теплоту. Выделяемая на трущиеся поверхности, она разогревает металл околоповерхностного слоя до требуемой температуры, при которой формируется сварной шов.

При множестве достоинств технологии сварки трением, таких как небольшие энергозатраты, на порядок меньшие, чем для контактной сварки, хорошая производительность работ со способностью соединения металлов и сплавов в самых разных вариантах и несложная автоматизация, есть у нее и существенный недостаток. Это неуниверсальность данной технологии сварки. Для соединения двух частей изделия по меньшей мере одной из них придется служить телом вращения. Еще данный способ осложнен громоздкостью оборудование для сварки трением с образованием грата после сварки. Но при этом выпускаемые сегодня различные модели машин, как специализированных, так и универсальных, хорошо зарекомендовали себя надежностью и большим сроком эксплуатации.

Роботизированная (ротационная) сварка трением обеспечивает непрерывность производства полного провара без необходимости достижения точки расплавления. Она чаще всего применяется при соединении металлических листов, например, алюминия. В процессе такой сварки часть машины в виде цилиндра с буртиком, имеющая конец определенного профиля, вращаясь, внедряется в металл стыка соединения листов. Возникающее при этом тепло благодаря трению детали с инструментом размягчает деталь, что позволяет ему продвигаться дальше по шву. Подвергшийся пластической деформации материал при подаче его на край кромки инструмента от действия давления профиля с буртиком вковывается в основной металл. Охлаждаясь, полученное соединение обретает прочность и надежно скрепляет детали.

Особенности процесса сварки

Возможности этой технологии позволяют производить сварку трением алюминия без использования присадочного материала и защитных газов. Она обеспечивает полный провар металлов толщиной в пределах 3 см без риска возникновения внутренних пустот с порами. Хорошие прочностные характеристики при незначительных деформациях достижимы даже в особых случаях соединений алюминиевых сплавов, когда прочие технологии их соединения не гарантируют успеха. Эффективна данная технология также для сваривания сплавов свинца, меди, магния и даже титана.

Радиальная технология нашла применение в обработке сваркой трением пластмасс и длинномерных изделий. К примеру, она незаменима в устройстве трубопроводов, когда требуется сварка труб с неповоротными стыками. В этом случае необходимо, чтобы обе части сохраняли неподвижное положение. Поэтому их нагрев осуществляется с помощью вращения особой вставки в зазор между ними, которую удаляют непосредственно перед проковкой.

В процессе вибрационной или линейной сварки трением одна из соединяемых заготовок остается неподвижной, а вторая совершает поперечные колебательные движения. Данный способ эффективен для соединения изделий с прямоугольным сечением. Одной из его разновидностей является схема наплавки вибротрением. Она предусматривает совершение прутком поступательных колебательных движений в направлении, перпендикулярном оси перемещения обрабатываемой заготовки.

Сварка трением с перемешиванием производится с помощью перемещающегося инструмента. В ходе такого процесса соединяемые листы или детали неподвижно скрепляются. Зазор при этом должен быть минимальным. При введении в него вращающегося инструмента с последующим его передвижением вдоль линии шва осуществляется нагрев поверхностного слоя металла. От вращения инструмента торцы заготовок плавятся, их металл перемешивается и образует соединение.

Сварка трением с перемешиванием — Принцип работы, преимущества и недостатки применения

Введение :

Сварка трением с перемешиванием (FSW) — это процесс соединения в твердом состоянии. Сварка в твердом состоянии означает отсутствие расплавленного состояния при соединении или сварке заготовки. Такой способ соединения экономит энергию и экологичен. В основном он используется для сварки алюминиевых материалов в автомобильной и авиакосмической промышленности.

FSW — это процесс, в котором используется инструмент, который не расходуется при соединении детали, поэтому он называется неплавящимся инструментом.Нерасходуемый вращающийся инструмент со штифтом и буртиком вставляется в соседние края листов или пластин, которые необходимо соединить, и перемещается по линии соединения до конца. Считается самым значительным достижением в процессе соединения металлов и является «зеленой» технологией благодаря своей энергоэффективности, экологичности и т. Д.

История:

Процесс сварки трением с перемешиванием (FSW) был изобретен Уэйном Томасом из Института сварки в 1991 году в Кембридже, Соединенное Королевство.TWI доработала этот процесс и запатентовала его.

Принцип:

Источник изображения

Соседние металлические листы соединяются инструментом, который не является расходным материалом и состоит из штифта и уступа. Неплавящийся инструмент, используемый при сварке трением с перемешиванием, выполняет две функции: во-первых, он нагревает заготовку, чтобы повысить ее температуру до стадии, на которой она не расплавляется, а пластически плавится, и, во-вторых, он перемещается по краям заготовки, чтобы сварить ее или сделать сустав.Нагрев достигается за счет трения между инструментом и заготовкой и из-за пластической деформации заготовки. Локальный нагрев размягчает материал вокруг штифта и заплечика. Вращение инструмента приводит к перемещению материала от передней части штифта к задней части штифта. На этом сварка завершена, и прочный твердотельный шов готов.

Рабочий процесс сварки трением с перемешиванием (FSW)

- Сначала зажмите заготовку в приспособлении для тяжелых условий эксплуатации, чтобы она не двигалась и не тряслась во время сварки.

- Заготовка должна прилегать друг к другу, т.е. обе части должны располагаться бок о бок на определенном расстоянии друг от друга.

- Теперь вставьте тупой инструмент или щуп, пока весь штифт не войдет в прилегающие края.

- Теперь заплечик соприкасается с прилегающими краями.

- Инструмент начинает вращаться при контакте с работой.

- Из-за контакта с заготовкой возникает трение и в результате выделяется тепло.

- Это тепло заставляет металл плавиться пластически.

- Когда металл пластифицируется, высокие направленные вниз силы или давление создают прочный, чистый и твердотельный шов.

Также читают:

Для лучшего объяснения посмотрите видео, представленное ниже:

Важные параметры сварки:

Конструкция инструмента:

Конструкция инструмента — очень важный фактор в улучшении качества заготовки.Для достижения хорошего результата работы инструментальный материал должен быть достаточно прочным, жестким и износостойким при температуре сварки. Инструмент должен проводить меньше тепла, чтобы уменьшить тепловые потери и свести к минимуму повреждение деталей машины, вызванное выделяемым теплом. Инструмент должен обладать высокой устойчивостью к окислению, чтобы на нем не оставалось следов ржавчины.

2. Скорости инструмента:

Как мы знаем, сварка трением с перемешиванием — это более медленный процесс сварки, потому что цилиндрический инструмент включает соединение, выделяя тепло, а затем перемещается по длине соединения, передавая это тепло.Инструмент-зонд с цилиндрической частью вращается в диапазоне от 200 до 2000 оборотов в минуту (об / мин). Скорость перемещения инструмента по линии соединения составляет от 10 до 500 миллиметров в минуту (мм / мин).

3. Наклон инструмента:

Наклон инструмента также является важным аспектом для получения хорошего качества сварного шва. Он сваривает соединение в слегка наклонном или наклонном положении, составляющем от 2 до 4 градусов. Силы, приложенные вниз, могут повлиять на сустав, поэтому для предотвращения этого состояния применяется наклон.

4. Глубина погружения:

Глубина врезания — это общая глубина, до которой буртик инструмента входит в металлический лист, а штифт проникает дальше, чем выступ. Это очень важный фактор для определения качества работы, так как глубина врезания должна быть правильно установлена, потому что она обеспечивает необходимое давление вниз, а также гарантирует, что инструмент полностью проникает в сварной шов, потому что, если инструмент не вставлен на правильную глубину, станок может отклониться от своего положения.А при чрезмерной глубине врезания на детали могут появиться следы трения штифтов.

Также читают:

Преимущества:

- Механические свойства металла после сварки не ухудшаются.

- Нет образования дыма и нежелательных брызг металла в расплавленном состоянии.

- В процессе производства FSW уровень безопасности на должном уровне, нет риска получить травму.

- В этом процессе не требуются ни расходные материалы, ни присадочный металл, ни защитный газ.

- Может использоваться в любом положении: горизонтальном, вертикальном и т. Д.

- Сварка трением с перемешиванием — это «зеленая» технология, поскольку она не приводит к образованию опасных для здоровья материалов, которые могут привести к разрушению окружающей среды или людей.

- Может применяться для различных типов соединений, таких как соединения внахлестку, стыковые соединения, тройники и угловые соединения.

- Нет необходимости очищать металлическую поверхность.

Ограничения / недостатки:

- Отверстие, проделанное тупым зондом, остается незаполненным на момент выхода.

- Для удержания заготовки или работы в процессе сварки требуется усиленный зажим.

- Чтобы вставить щуп внутрь металла, необходимы большие усилия, направленные вниз.

- Этот процесс сварки во много раз медленнее, чем многие другие процессы.

- При сварке трением с перемешиванием нельзя образовывать сварные швы, в которых требуется наплавление металла.

- Начальная стоимость машины FSW слишком высока.

- Он менее гибкий, чем процессы ручной и дуговой сварки

Заявление:

- Используется на судостроительных предприятиях для сварки крупногабаритных деталей корабля.

- В основном используется в аэрокосмической промышленности для соединения или сварки больших деталей, таких как крылья и т. Д.

- Используется в автомобильной промышленности для удержания многих деталей.

- Применяется на железных дорогах.

- Он также используется при обработке металлов.

Преимущества и недостатки трения в повседневной жизни ▷ Legit.ng

Вы можете этого не осознавать, но трение — жизненно важная часть вашей повседневной жизни. Вы можете встретить его буквально везде, куда бы вы ни пошли. Даже когда вы сидите, стоите или идете, сила трения действует на вас. Однако у трения есть как достоинства, так и недостатки, и именно об этом мы сегодня и поговорим. Выясните для себя, почему трение — это хорошо и плохо одновременно.

Что такое трение?

Трение — это сила, возникающая в результате контакта двух тел и предотвращающая их относительное движение. Причина трения — шероховатость трущихся поверхностей и взаимодействие молекул этих поверхностей. Сила трения зависит от материала трущихся поверхностей и от того, насколько сильно эти поверхности прижимаются друг к другу.

Трение бывает нескольких различных форм:

- Статическое трение описывает процесс между неподвижным объектом и поверхностью.

- Между катящимся объектом и поверхностью возникает трение качения.

- Трение жидкости возникает, когда предметы движутся через жидкость или газ.

- Трение скольжения возникает, когда объект скользит по поверхности.

В повседневной жизни мы можем сталкиваться с различными применениями трения. Но каковы преимущества трения? Давайте разберемся!

Преимущества трения

ЧИТАЙТЕ ТАКЖЕ: Что такое интегрированная наука?

Вот 10 преимуществ трения:

- Давайте сначала разберемся с наиболее очевидными деталями.Трение позволяет правильно ходить. Без трения мы все просто скользили бы, практически не контролируя направление, скорость или пункт назначения. Весь мир превратился бы в гигантский каток, где все носили бы шелковые носки вместо коньков.

- Предыдущий пункт подводит нас к следующему преимуществу: мы используем трение, чтобы двигаться даже по невероятно скользкой поверхности. Если мы выберем подходящий материал для гладкой или стеклянной поверхности, мы сможем сделать его более управляемым. Мы можем либо сделать саму поверхность более шероховатой (например,грамм. посыпьте лед песком) или наденьте что-нибудь с шероховатой подошвой, чтобы увеличить трение между ними и облегчить жизнь.

- В то же время трение может улучшить наши впечатления от вождения. Это позволяет нам контролировать наши транспортные средства, а это означает, что мы можем ездить и тормозить, пока есть трение.

- Трение удерживает все на месте. Как мы уже говорили ранее, трение также применяется к статическим объектам. Если бы не трение, ничто не могло бы стоять на месте.

- Вот космический факт для вас: трение, которое создает атмосфера, защищает нас от множества астероидов и метеоров, которые в противном случае опустошили бы нашу планету. Когда космический мусор попадает на Землю, сила трения значительно его замедляет или даже полностью разрушает.

- Трение может смягчить неблагоприятное воздействие ветра. Пересеченная местность, здания, деревья и другие объекты, попадающие на пути ветра, вызывают трение, тем самым уменьшая его негативные последствия.

- Слышали ли вы когда-нибудь поговорку «тупица»? Это когда человек просто не может перестать ронять вещи, как если бы его пальцы были в масле. Без силы трения у всех были бы опасения. Причина, по которой большинство из нас не роняет предметы, — это трение между шероховатой поверхностью наших пальцев / перчаток и т. Д. и поверхность объекта, который мы держим.

- Вы можете этого не осознавать, но трение — это причина, по которой мы можем писать на бумаге. Шариковые ручки работают, потому что трение между шариком и письменной поверхностью заставляет шарик катиться и высвобождать чернила.Конечно, в цифровую эпоху это не так важно, как несколько лет назад, но люди все еще пишут вещи, хотите верьте, хотите нет 🙂

- Сварка возможна благодаря трению, а без сварки у нас не было бы много очень важных вещей, например, мостов. Тепло, вызванное трением, делает детали, которые необходимо соединить, более пластичными.

- И последнее, но не менее важное: трение — это причина, по которой мы открыли, как создавать огонь. Поскольку какой-то пещерный человек потер две палки друг о друга, теперь мы можем наслаждаться теплом костра или камина.

Недостатки трения

Все хорошее имеет свою цену, поэтому мы должны поговорить о недостатках трения:

- Как мы уже упоминали ранее, трение производит тепло. Однако это не всегда хорошо. В большинстве случаев перегрев различного оборудования из-за трения может замедлить его работу или даже привести к неисправности.

- Несмотря на то, что трение замедляет работу, часто может спасти нам жизнь, оно также может серьезно мешать всему.Из-за трения мы движемся медленнее, машины движутся медленнее, все тормозит. Это причина того, что мы так долго боролись за то, чтобы набрать необходимую скорость для полета в космос.

- Из двух предыдущих пунктов вытекает следующий недостаток. Поскольку трение выделяет тепло и замедляет работу, необходимо прилагать больше энергии, что не всегда возможно или экономически целесообразно. Машины должны быть более мощными, чтобы потреблять больше энергии и ресурсов.

- Если вы ненавидите стук гвоздей по классной доске или шум, который издает ваша одежда, вы можете винить в этом трение.Это также делает тяжелую технику настолько громкой, что вам нужна защита, чтобы даже находиться рядом с ней.

- Трение вызывает износ материалов, контактирующих друг с другом. Таким образом, вы можете заметить, что ваша подошва истончается через несколько лет ношения любимой обуви. Таким же образом ластик становится меньше с каждым использованием.

- Сдвинуть что-либо гораздо труднее из-за трения. Да, очевидно, нам нужно трение, чтобы вещи оставались на месте, но что, если мы захотим их переместить? Из-за трения тяжело перемещать тяжелые предметы, особенно на неровных поверхностях.

- Сильное трение грубых материалов о чувствительную кожу (или практически любой тип кожи) может вызвать дискомфорт или даже травмы. Вы можете заметить это после того, как наденете свои любимые брюки, которые на несколько размеров меньше.

Итак, теперь вы знаете обо всех основных преимуществах и недостатках трения. Вы когда-нибудь задумывались о применении трения раньше? Или вы обычно игнорируете такие тривиальные вещи? Надеемся, мы открыли вам глаза и сделали вас немного умнее 🙂

ЧИТАЙТЕ ТАКЖЕ: Список научных курсов в университетах Нигерии

.

Что такое сварка твердым телом? — Примеры, преимущества и недостатки

Сварка может быть определена как один из производственных процессов, с помощью которого два или более одинаковых или разнородных материала могут быть навсегда соединены путем образования коалесценции с или без приложения внешнего давления, тепла или присадочного материала. Для формирования сварного шва не требуется сплавление стыковых поверхностей основных материалов. В зависимости от того, плавится или нет основной материал, сварочные процессы можно в общих чертах разделить на две группы: сварка в твердом состоянии и сварка плавлением.Если стыковые поверхности основных материалов вместе с присадочным материалом плавятся, образуя сварной шов, это называется сваркой плавлением. С другой стороны, если во время сварки такого плавления не происходит, то это называется сваркой в твердом состоянии.

Все те сварочные процессы, при которых не происходит плавление стыковых поверхностей основных материалов, называются твердотельной сваркой. В отличие от сварки плавлением, здесь нагревание не требуется. Однако для получения прочного соединения требуется приложение давления, поэтому его также называют сваркой давлением.Ничего не стоит, что иногда основные материалы нагреваются до повышенной температуры при соединении в процессе сварки в штатном режиме; однако температура всегда остается ниже точки плавления.

Любой сварочный процесс без плавления попадает в эту группу. Хотя существует множество способов сварки плавлением, существует также немало способов сварки в твердом состоянии. Ниже приведены некоторые примеры. Обратите внимание, что многие люди считают группу контактной сварки твердотельной сваркой; здесь то же самое сохраняется при сварке плавлением, так как самородок образуется за счет плавления стыковых поверхностей при нагреве сопротивлением.

- Холодная сварка (CW)

- Сварка валков (ROW)

- Сварка давлением (PW)

- Диффузионная сварка (DFW)

- Кузнечная сварка (FOW)

- Сварка трением (FRW)

- Сварка трением с перемешиванием (FSW)

- Сварка взрывом (EXW)

- Ультразвуковая сварка (USW)

- Благодаря отсутствию плавления и затвердевания, эти процессы обеспечивают сравнительно более низкий уровень деформации и образования остаточных напряжений.

- Зона термического влияния (HAZ) также уже.

- Обеспечивает великолепный вид сварного шва.

- Механические свойства основных материалов остаются неизменными, поскольку плавление не происходит.

- Легко соединять разнородные металлы.

- Требуется особая конструкция швов, подготовка кромок и / или обработка поверхности.

- Первичная форма компонентов является решающим фактором, поскольку необходимо приложить давление (для равномерного приложения давления требуется подходящая форма).

- Соединение более двух компонентов одновременно затруднительно; в некоторых случаях это невозможно.

- Использование присадочного материала невозможно. Таким образом, более широкая корневая щель не может быть заполнена.

Что такое сварка плавлением? — Примеры, преимущества и недостатки

Сварка может быть определена как один из производственных процессов, с помощью которого два или более одинаковых или разнородных материала могут быть навсегда соединены путем образования коалесценции с или без приложения внешнего давления, тепла или присадочного материала. Для формирования сварного шва не требуется сплавление стыковых поверхностей основных материалов. В зависимости от типа плавких предохранителей основного материала сварочные процессы можно условно разделить на две группы: сварка в твердом состоянии и сварка плавлением.Если стыковые поверхности основных материалов вместе с присадочным материалом плавятся, образуя сварной шов, это называется сваркой плавлением. С другой стороны, если во время сварки не происходит плавления, это называется сваркой в твердом состоянии. Однако при сварке в твердом состоянии исходные детали могут нагреваться до повышенной температуры (но ниже точки плавления).

Сварочные процессы плавлением — это все процессы сварки, при которых стыковые поверхности основной детали, а также присадочный материал плавятся во время сварки для формирования сварного шва.Так что тепло всегда связано с этими процессами. Внешнее приложение давления не требуется для этих процессов, за исключением группы контактной сварки, где необходимо поддерживать значительное контактное давление во время сварки для надежного соединения. Наполнитель может применяться или не применяться.

Существует большое количество процессов сварки плавлением, и они могут быть дополнительно сгруппированы по источнику тепла. Такие процессы, при которых тепло подается с помощью электрической дуги, называются процессом дуговой сварки.Точно так же все процессы газовой сварки, процессы стойкой сварки и процессы сварки с интенсивным энергопотреблением в основном являются примерами сварки плавлением. Список таких процессов представлен ниже.

- Процессы дуговой сварки

- Дуговая сварка защищенного металла (SMAW)

- Газовая дуговая сварка металлов (GMAW)

- Сварка вольфрамовым электродом в среде инертного газа (TIG)

- Дуговая сварка под флюсом (SAW)

- Дуговая сварка порошковой проволокой (FCAW)

- Электрошлаковая сварка (ESW)

- Электрогазовая сварка (EGW)

- Дуговая сварка шпилек (SW)

- Угольная дуговая сварка (CAW)

- Сварка атомарным водородом (AHW)

- Процессы газовой сварки

- Сварка ацетилена на воздухе (AAW)

- Кислородно-ацетиленовая сварка (OAW)

- Кислородно-водородная сварка (OHW)

- Сварка газом под давлением (PGW)

- Процессы контактной сварки (многие считают это твердотельной сваркой)

- Контактная точечная сварка (RSW)

- Сварка контактным швом (RSEW)

- Проекционная сварка (PW)

- Ударная сварка (PEW)

- Сварка оплавлением (FW)

- Сварка с высадкой (UW)

- Сварочные процессы с высокой энергией

- Плазменно-дуговая сварка (PAW)

- Электронно-лучевая сварка (EBW)

- Лазерная сварка (LBW)

- Легко наносится присадочный материал.Таким образом, можно заполнить большой пробел.

- Нет необходимости прилагать внешнее давление, поэтому первичная форма компонентов не имеет значения (для равномерного приложения давления требуется подходящая форма).

- Конструкция стыка и подготовка кромки не имеют решающего значения, поскольку эти параметры влияют только на достижимое проникновение.

- За один шаг можно легко сварить более двух компонентов.

- Процесс связан с деформацией и возникновением остаточных напряжений, поскольку включает плавление и затвердевание.

- В свариваемых деталях имеется ощутимая зона термического влияния (HAZ). ЗТВ всегда считается слабым звеном в сварной сборке.

- Механические свойства основных материалов также сильно зависят от интенсивного нагрева.

- Соединение разнородных металлов сваркой плавлением является сложной задачей, особенно если металлы имеют существенно разную температуру плавления и коэффициент теплового расширения.